T 0308:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置及び器具 ············································································································· 1

4.1 試験装置 ······················································································································ 1

4.2 試験器具 ······················································································································ 2

4.3 試験片 ························································································································· 3

5 試験方法 ························································································································· 3

5.1 トラニオン及び銅リングの洗浄並びに試験片に付着した異物の除去 ········································· 3

5.2 試験片とトラニオンとの予備かん(嵌)合 ·········································································· 3

5.3 衝撃試験方法 ················································································································ 3

6 計算······························································································································· 4

7 試験報告 ························································································································· 4

附属書A(参考)衝撃荷重の計測 ···························································································· 5

T 0308:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0308:2008

人工股関節用セラミック骨頭の衝撃試験方法

Test method for impact resistance of ceramic femoral head for

hip-joint prostheses

1

適用範囲

この規格は,人工股関節に用いるセラミック製骨頭の耐衝撃性を評価するための試験方法について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS R 1600 ファインセラミックス関連用語

ISO 7206-10:2003,Implants for surgery−Partial and total hip-joint prostheses−Part 10: Determination of

resistance to static load of modular femoral heads

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

衝撃エネルギー

材料が衝撃を受けるとき,外部から加えられた力学的エネルギー。

3.2

衝撃強さ

材料が衝撃を受けて破壊に至るときの衝撃エネルギー。

3.3

耐衝撃強さ

試験片に衝撃を繰り返し加えたとき,試験片が破壊に至った直前の試験条件における衝撃エネルギー。

4

試験装置及び器具

試験装置及び器具は,次による。

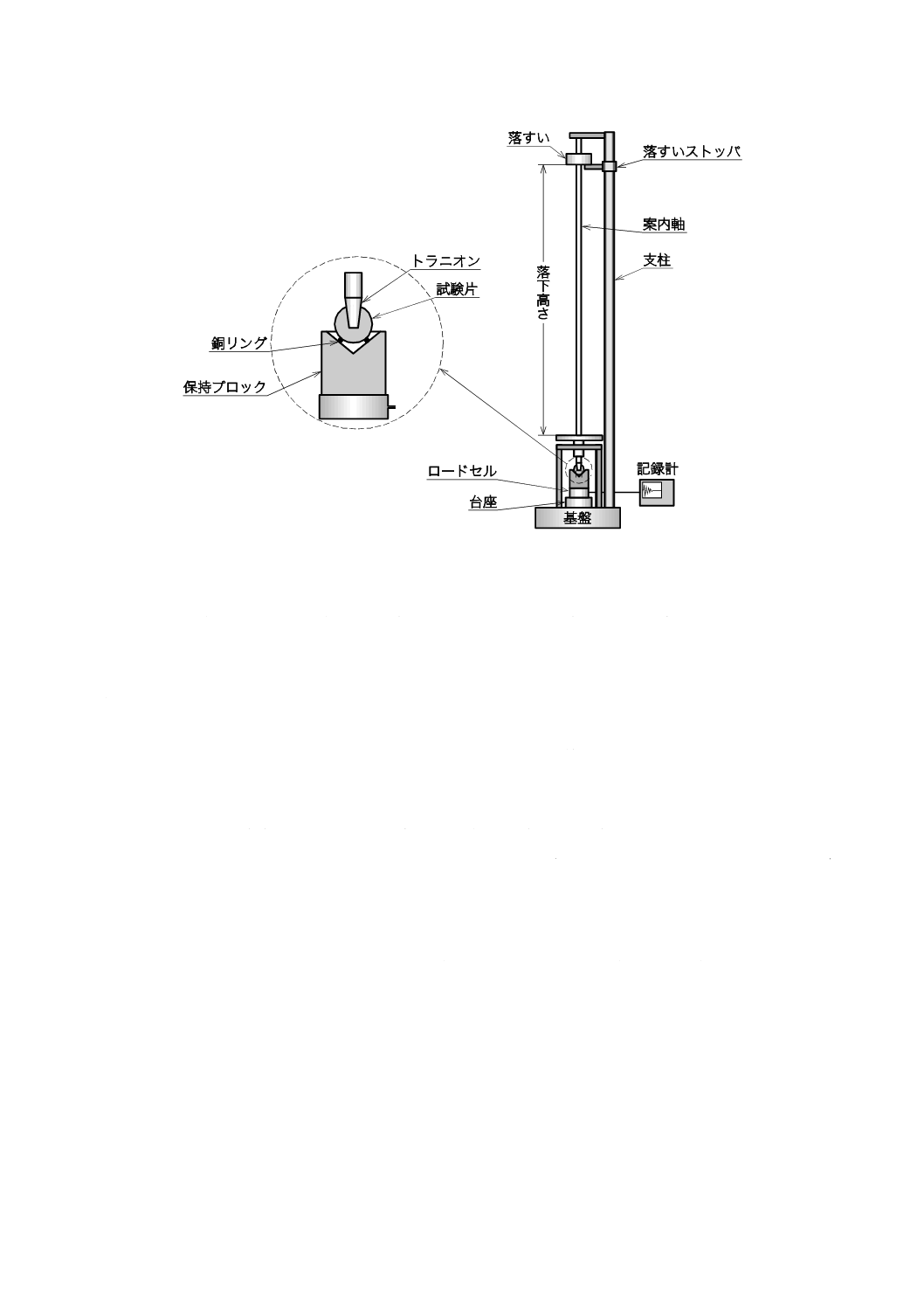

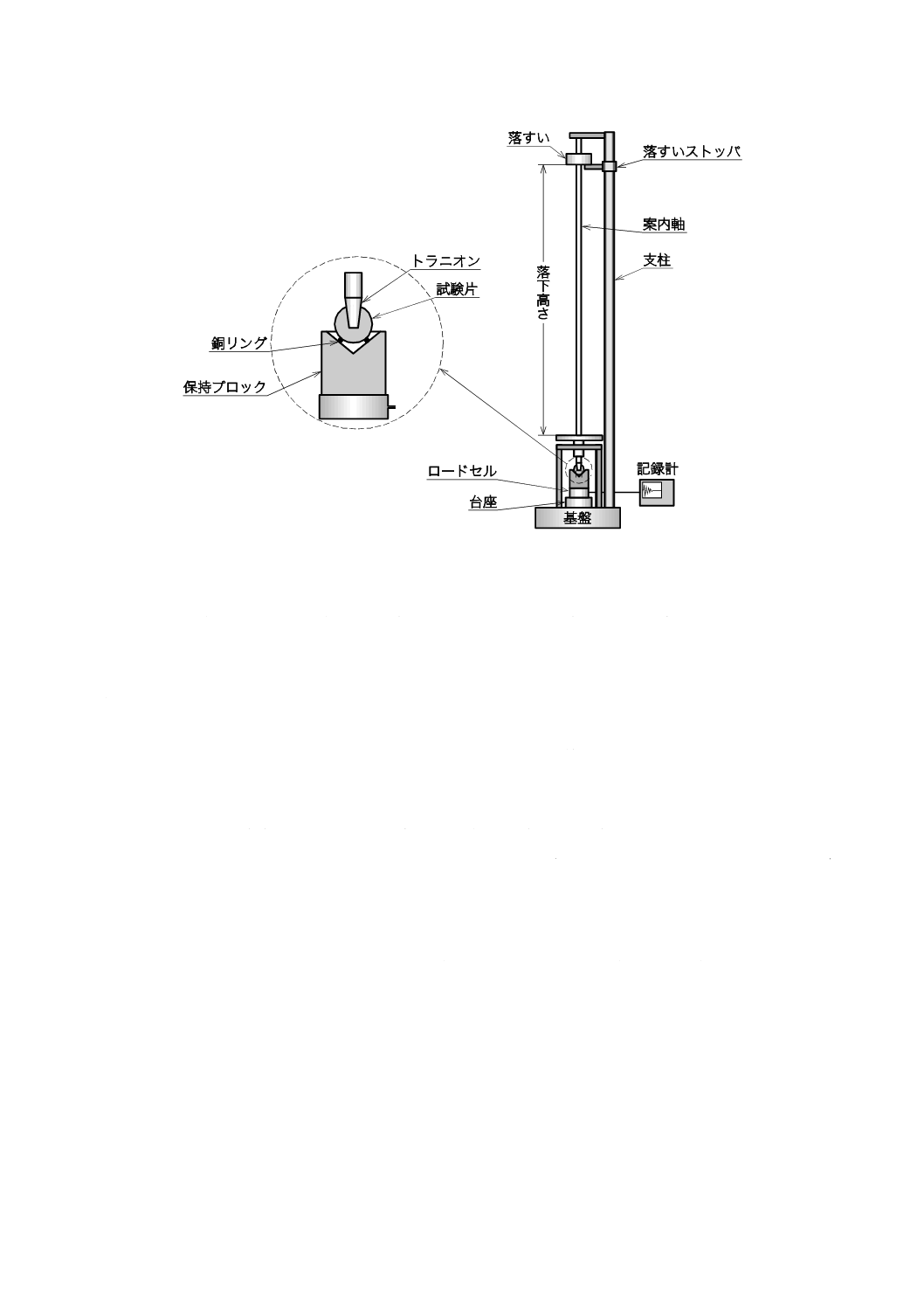

4.1 試験装置 試験装置は,自由落すい(錘)方式で試験片に衝撃を付与する装置で,堅固な構造とする。

装置は,落すいの自由落下案内軸,打撃部品及び試料の中心軸を一致させる保持ジグなどで構成する。試

験装置の一例を,図1に示す。落すいの落下高さは,最大落下高さまで可変とし,最大落下高さは1 m以

上とする。

2

T 0308:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−試験装置の例

4.2 試験器具 試験器具は,次による。

a) 落すい(錘) 落すいは,単独又は組合せで,5.3.2に示す試験条件の衝撃エネルギーが±2 %で得ら

れるものとする。落すいの保持用ジグ(ダート)を用いる場合は,ダートの質量を落すいの質量の総

計に加えたものを落すい質量とする。落すい及びダートの材質は,鋼製とする。

b) トラニオン トラニオンは,セラミック骨頭と組み合わせる人工股関節部材(股関節ステム)と同一

の材料で作製したもので,股関節ステムと同一の形状規格のテーパをもち,試験装置に合致するもの

とする。トラニオンのテーパの表面性状(表面粗さ)は,股関節ステムのテーパ性状をできる限り再

現したものとする。トラニオンは,各試験片ごとに用意し,試験のときはすべて未使用のものを組み

合わせる。トラニオン先端部の洗浄は,十分に行わなければならない。

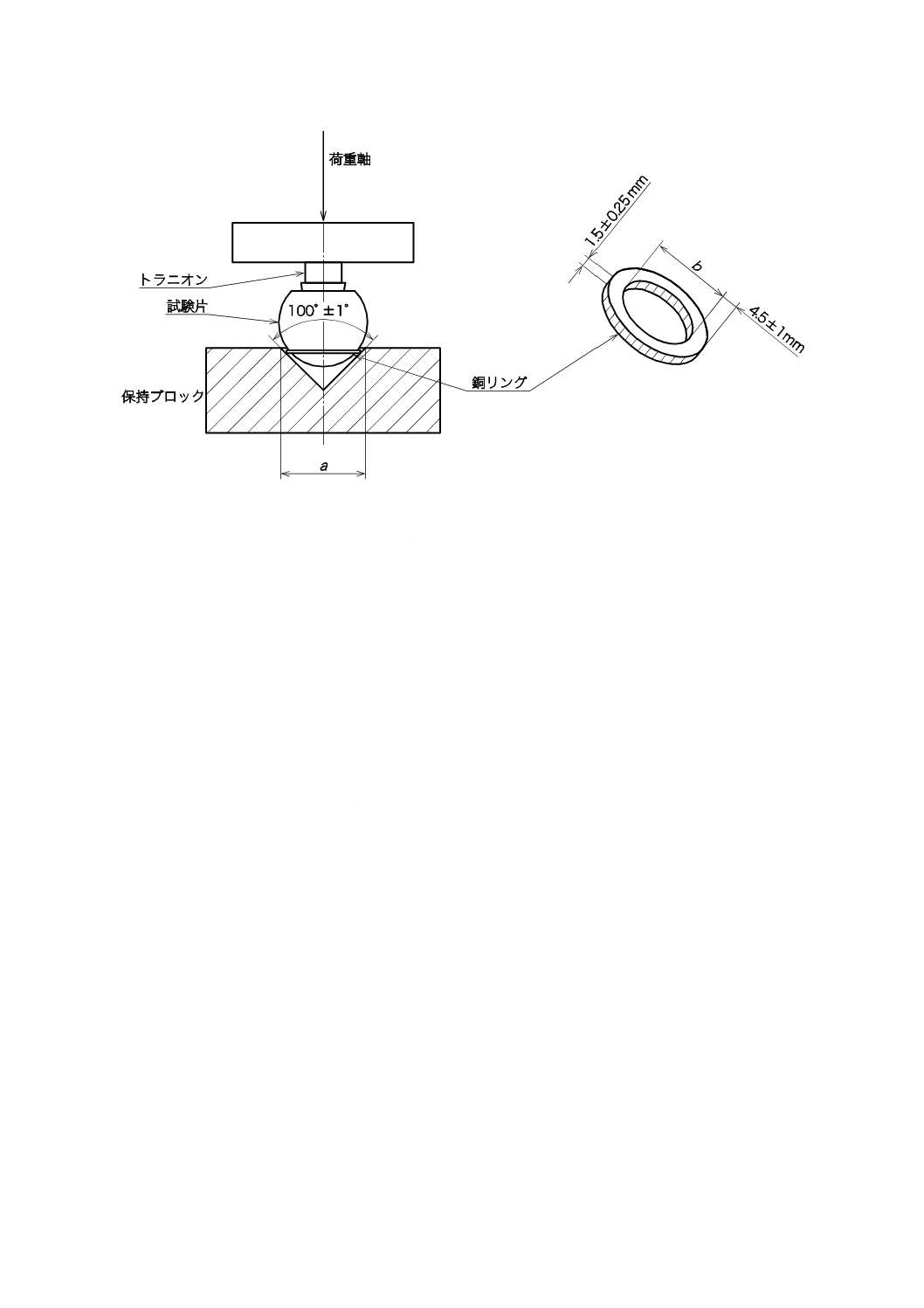

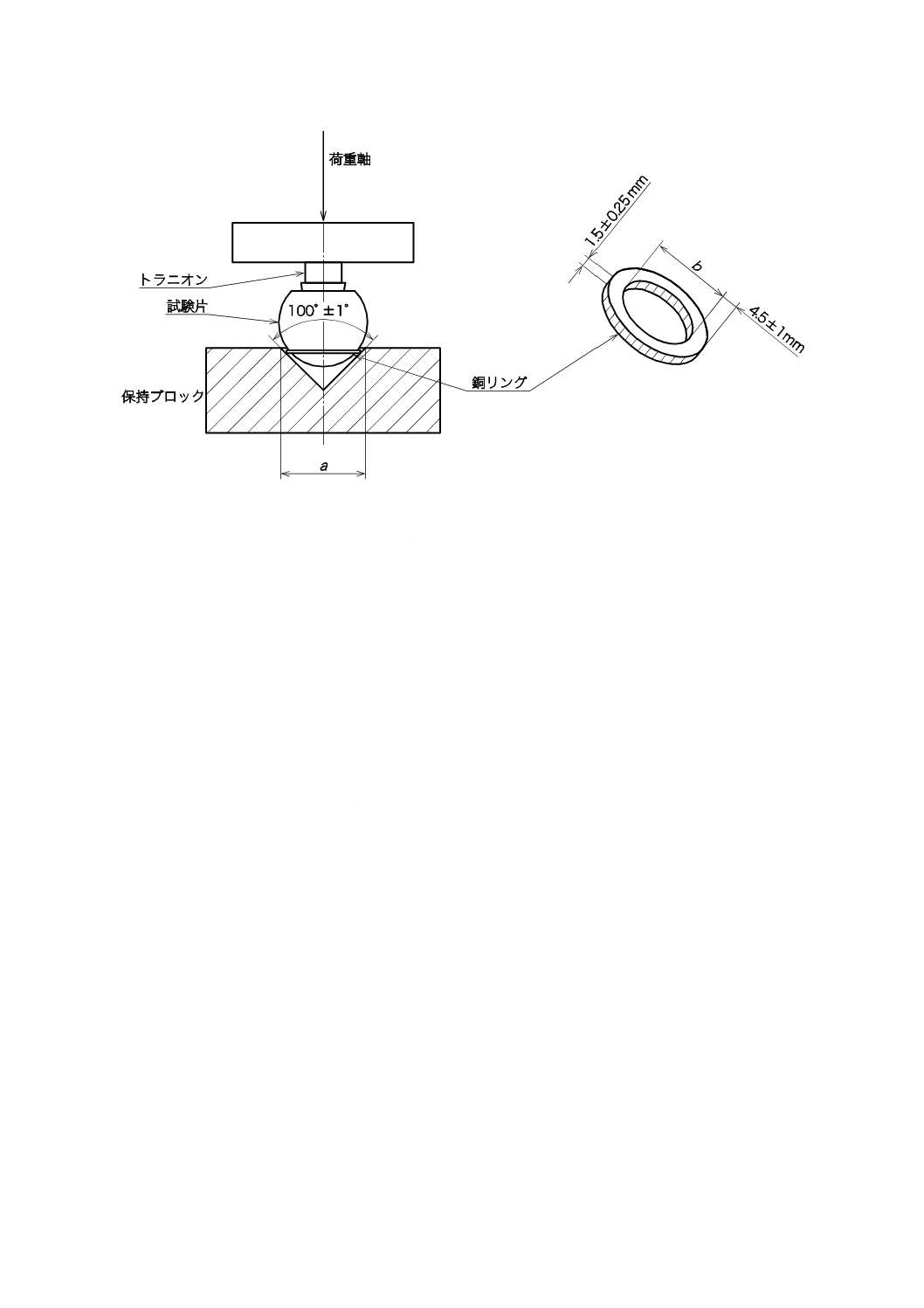

c) 保持ジグ 保持ジグは,次に示す保持ブロックと銅リングとを組み合わせて使用する。

1) 保持ブロック 保持ブロックは,ISO 7206-10の8(Disposal of test specimens)のFig.3(Example of

loading method in conical metal bore assemblies)による(図2参照)。図2のaは試験片の直径に0.75

を乗じた寸法以上とする。保持ブロックは,軸調整が可能な台座を介して,基盤に固定する。保持

ブロックの材質は,焼入処理を行った鋼製とする。

2) 銅リング 銅リングは,ISO 7206-10の8(Disposal of test specimens)のFig.3(Example of loading

method in conical metal bore assemblies)によるものとし(図2参照),試料の径に適合した形状のも

のとする。bは試験片の直径に0.643を乗じた寸法(許容差±0.05 mm)とする。試験のときは,各

試験片ごとに用意し,未使用のものを組み合わせる。

3

T 0308:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−保持ブロック及び銅リングの形状

d) 台座及び基盤 台座及び基盤の材質は,鋼製とする。

4.3

試験片

試験片は,次による。

a) 形状・寸法 試験片は,人工股関節用セラミック骨頭製品又は別に作製した試験片を用いる。別に作

製する場合は,試験片は製品を代表するもので,製品と同一条件で作製されたものでなければならな

い。

b) 試験片の個数 試験片の個数は,5個以上とする。

5

試験方法

5.1

トラニオン及び銅リングの洗浄並びに試験片に付着した異物の除去

トラニオン及び銅リングは,有機溶剤及び中性洗剤を用いて,油脂分及び異物を完全に除去した後,使

用まで清浄に保管する。また,試験片のテーパ穴に異物の付着のないことを確認し,付着物があれば除去

する。

注記 骨頭のテーパと股関節ステムテーパとのかん(嵌)合部への異物の混入は,セラミック骨頭の

機械的強度を大きく減少させるとの報告がある(参考文献 参照)。

5.2

試験片とトラニオンとの予備かん(嵌)合

試験片は,トラニオンを挿入後,骨頭(試験片)上方部からプラスチックプレートを介して2 kNまで徐々

に静荷重をかけてトラニオンと骨頭とをかん(嵌)合させる。

5.3

衝撃試験方法

5.3.1

試験片の設置

トラニオンを試験装置に固定したのち,衝撃を与えないように注意しながら試験片を保持ブロック上に

設置した銅リングの中心線上になるよう設置する。試験装置の荷重軸と銅リングの中心とがずれている場

合は,保持ブロックの台座の位置調整を行い,荷重中心軸を一致させる。

5.3.2

衝撃の負荷

4

T 0308:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃破壊を生じない低衝撃エネルギーから試験を開始し,段階的に毎回適切な衝撃エネルギーの増加と

なるように,落すいの質量(M)又は落下高さ(H)を増加させる。初回及び2回目は,同一の衝撃エネ

ルギー条件で試験を行う。これはトラニオンと骨頭とのかん(嵌)合を確実にするためである。また,衝

撃を負荷した後,銅リングが移動していることがある。したがって,毎回衝撃の負荷の前に銅リングと試

験片の荷重軸とが一致していることを確認する。また,衝撃負荷から次の衝撃負荷までは,最低5分の間

隔1) をあける。初期衝撃エネルギーは,20 J以下とする。衝撃エネルギーの増分は,1回当たり10 J以下2)

とする。衝撃エネルギーを順次増加させながら,試験片が衝撃破壊を起こすまで試験を繰り返して行い,5

個以上の試験片に衝撃を負荷する。試験片が破壊を起こした時点で試験を終了する。

注記 衝撃荷重の計測について,参考として附属書Aに示す。

注1) 衝撃を負荷した直後に破壊しないで,ある時間経過後,遅れ破壊を生じることがあるため。

2) 低めの増分を用いると,試験回数が増えるので,耐衝撃強さの値が低下する傾向がある。より

精密な耐衝撃強さを得るという観点からは,望ましい。

6

計算

衝撃エネルギーは,次の式で求める。

g

×

×

=

M

H

E

ここに,

E: 衝撃エネルギー(J)

H: 落下高さ(m)

M: 落すいの質量(kg)

g: 重力加速度9.8(m/s2)

7

試験報告

衝撃試験の結果は,次の項目について報告する。

a) 試験年月日,試験場所及び試験者名

b) 試験環境条件(温度,湿度など)

c) 試験条件[落すいの質量(M)及び落下高さ(H)]

d) 試験片の材質及び寸法(外形,テーパ形状,ネック長など)

e) 試験片の製造業者名,製造年月日及びロット番号(記載することが望ましい。)

f)

トラニオンの材質,寸法及び表面粗さ

g) 各衝撃試験条件における試験片の破損状況及び推定される破壊起点

h) 試験片個別の耐衝撃強さEr及び耐衝撃強さの平均値

rE

5

T 0308:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

衝撃荷重の計測

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

衝撃荷重の計測

破壊に至るまでの荷重の変動状態を知るために,ロードセルを用いて衝撃荷重を計測することが推奨さ

れる。ロードセルを用いて,負荷した衝撃に対して発生する合成力を計測することで,試料をとおしてど

のような荷重傾向があったかを検知するとともに,試験の異常も検知可能である。

ロードセルによる衝撃荷重の計測方法は,次による。

a) 計測装置 図1に例示したように,試料の保持ブロックと台座との間に適切な容量のロードセルを設

置する。ロードセルの出力は,記録計に出力し,表示・記録する。記録計は,衝撃荷重を衝撃開始時

から500 msの間を連続してデータ採取ができる機能をもつものとする。

注記 光学センサーを設置して,落すいの通過を検知することによって,データ入力の作動を開始

させることもできる。

b) 記録

1) ロードセルから記録計に入力し記録された波形の最大値を衝撃荷重として記録する。

2) X軸に衝撃エネルギー,Y軸に衝撃荷重をプロットし,衝撃荷重−衝撃エネルギー曲線を描く。

参考文献 分部泉,上野勝,網野博一:人工股関節セラミック骨頭ボールの破損に関するリスク要因の検

討,Orthopaedic Ceramic Implants, 16:149-153, 1996