2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

S 2145-1991

ガス用金属フレキシブルホース

Metallic flexible hoses for gas

1. 適用範囲 この規格は,圧力3.24kPa {330mmH2O} 以下の液化石油ガス又は都市ガス(1)を使用する固

定形ガス燃焼機器(2)と,ガス栓とを接続するために用いるガス用金属フレキシブルホース(以下,ホース

という。)について規定する。

注(1) 液化石油ガスとは,液化石油ガスの保安の確保及び取引の適正化に関する法律(昭和42年法律

第149号)に基づく,施行規則(昭和43年通商産業省令第14号)の“液化石油ガスの規格”に掲

げるガスをいう。

都市ガスとは,ガス事業法(昭和29年法律第51号)に基づく,ガス用品の検定等に関する

省令(昭和46年通商産業省令第27号)に掲げるガスグループのガスをいう。

(2) 固定形ガス燃焼機器とは,湯沸器,レンジなど設置後移動しないガス燃焼機器をいう。

備考1. この規格の引用規格を付表1に示す。

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

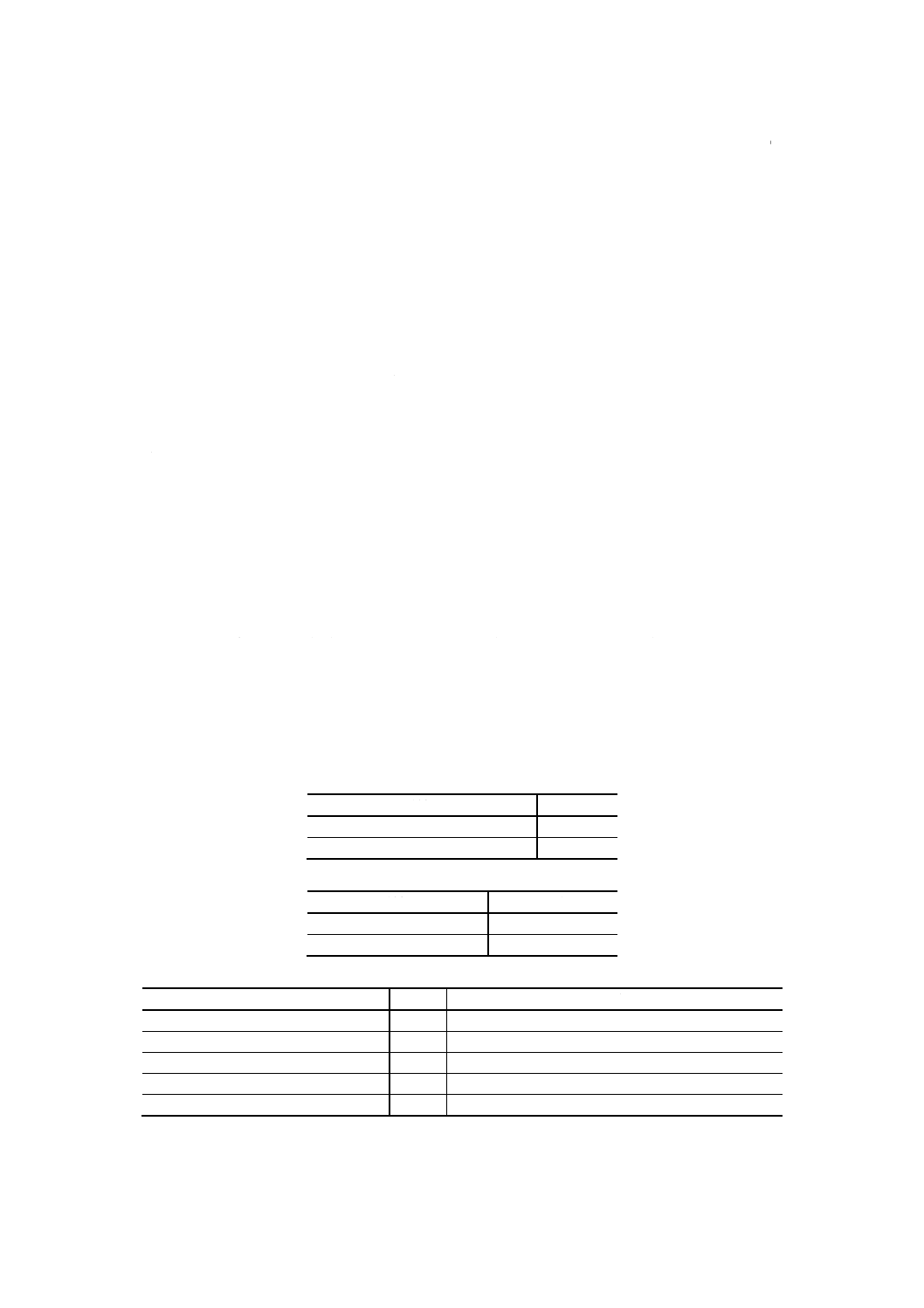

2. 種類 ホースの種類は,適用ガス種,フレキシブルチューブ(以下,チューブという。)の材質及び接

続金具によって表1〜3のとおりとする。

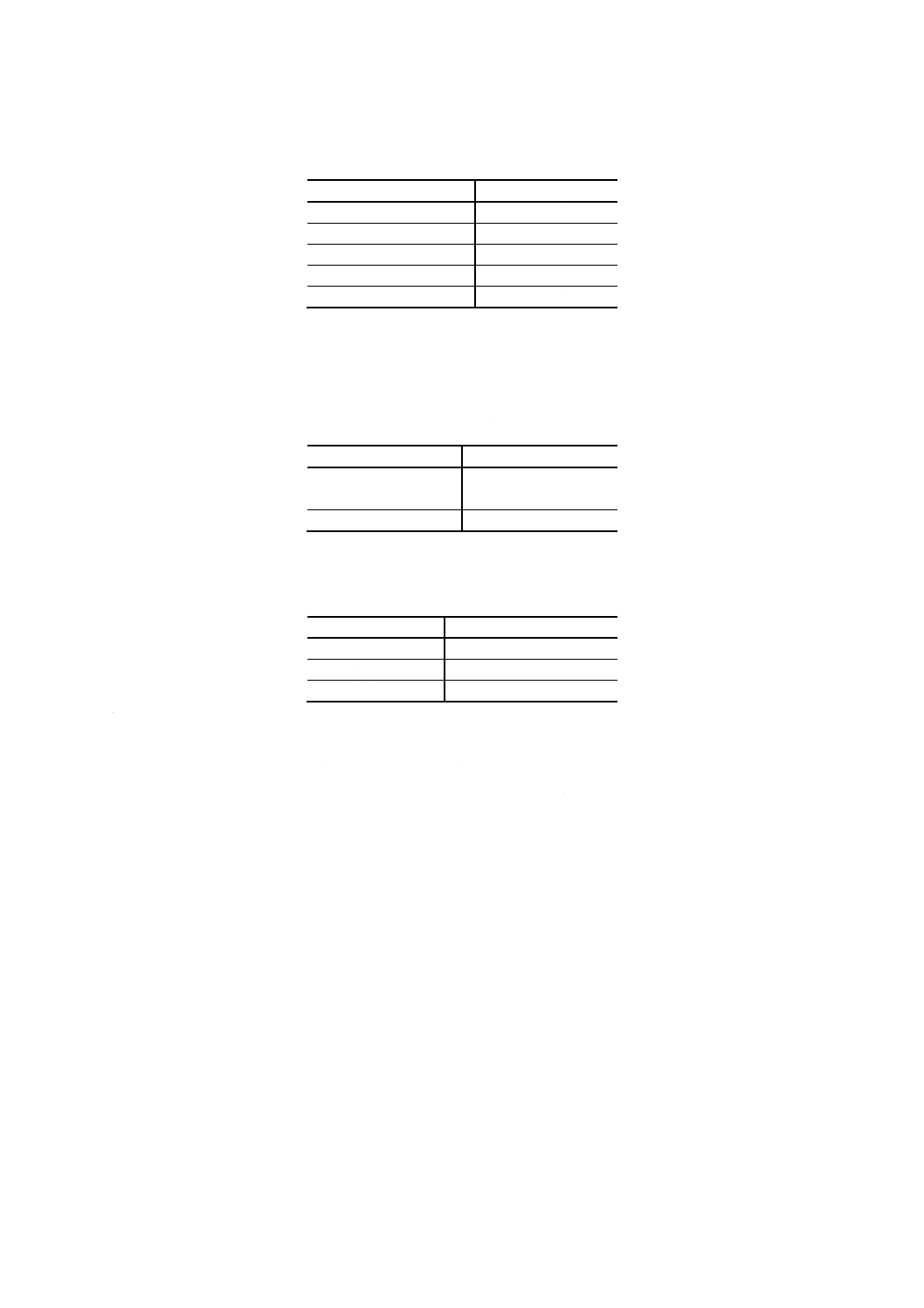

表1 適用ガス種

種類

記号

液化石油ガス・都市ガス兼用

G

液化石油ガス専用

L

表2 チューブの材質

種類

記号

銅合金

C

ステンレス鋼

S

表3 接続金具の種類

種類

記号

備考

管用テーパおねじ接続金具

T

接続シール部がRねじ面シールするもの

管用テーパめねじ接続金具

TI

接続シール部がRcねじ面シールするもの

90°ベンド管用テーパおねじ接続金具

90T

Tの90°ベンドのもの

90°ベンド管用テーパめねじ接続金具

90TI

TIの90°ベンドのもの

ホースエンド接続金具

H

液化石油ガス専用で,ホースエンドに接続するもの

3. 性能

2

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

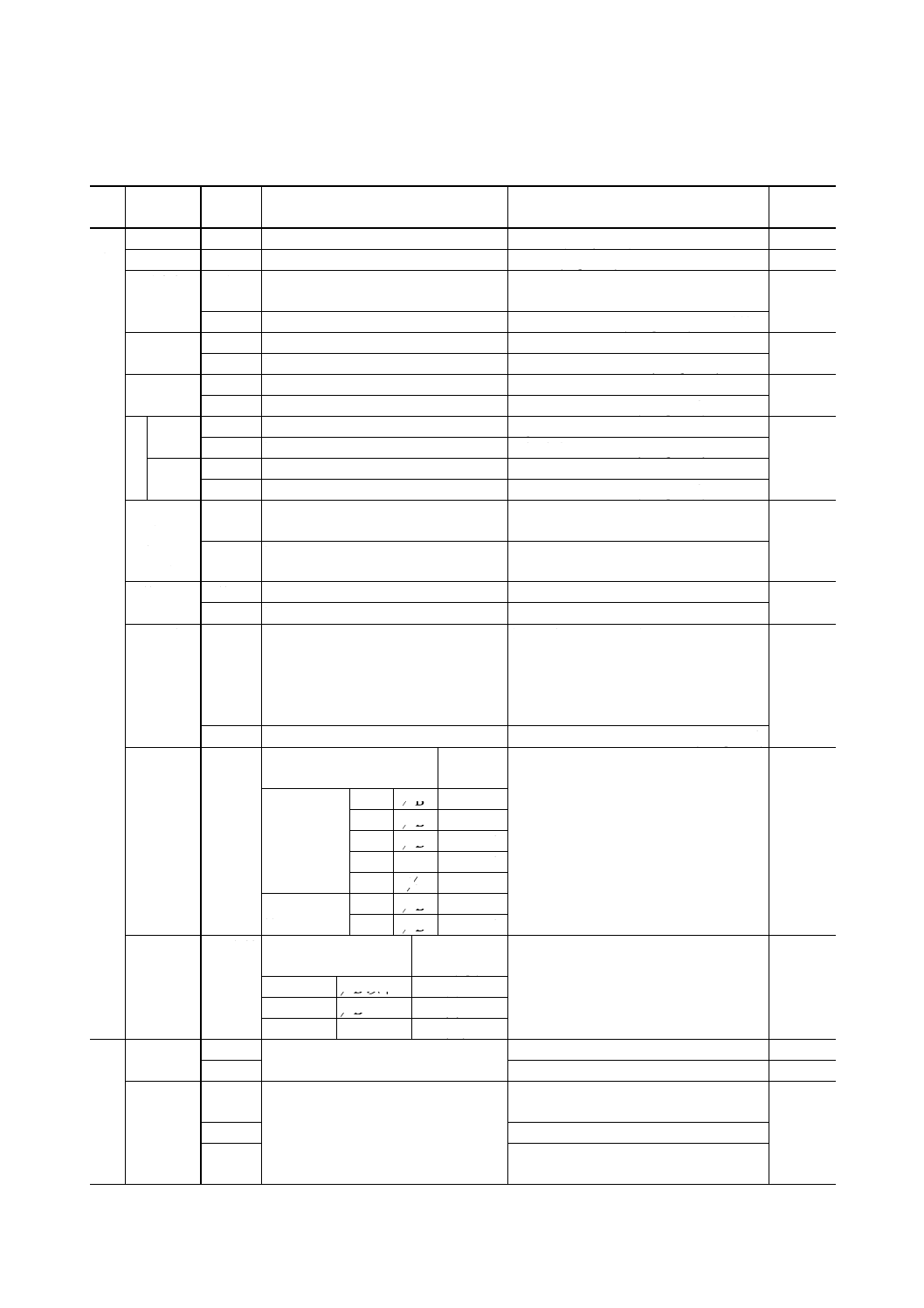

3.1

ホースの性能 ホースの性能は,10.3によって試験を行い,表4の規定に適合しなければならない。

表4 性能

適用

項目

試験

性能

主な試験条件

適用

試験項目

ホ

ー

ス

気密性

気密

漏れがないこと。

19.6kPa {0.2kgf/cm2} ,1分間

10.3.1

耐圧性

耐圧

漏れ,その他異常がないこと。

784kPa {8kgf/cm2} ,30秒間

10.3.2

引張強さ

引張り

接続金具の離脱,ホースの破断などの

異常がないこと。

呼び径に応じた引張荷重,5分間

10.3.3

気密

漏れがないこと。

引張試験19.6kPa {0.2kgf/cm2} ,1分間

ねじり強さ ねじり

破断,き裂,その他異常がないこと。 90°ねじり,10回

10.3.4

気密

漏れがないこと。

ねじり試験後19.6kPa {0.2kgf/cm2}

屈曲強さ

屈曲

き裂,その他異常がないこと。

180°曲げ,30回

10.3.5

気密

漏れがないこと。

屈曲試験後19.6kPa {0.2kgf/cm2}

耐

衝

撃

性

チューブ 衝撃

き裂,その他異常がないこと。

2kgの鋼球を1mの高さから落下

10.3.6

気密

漏れがないこと。

衝撃試験後19.6kPa {0.2kgf/cm2}

接続金具 衝撃

破損などの異常がないこと。

呼び径に応じた衝撃力

気密

漏れがないこと。

衝撃試験後19.6kPa {0.2kgf/cm2}

耐反復使用

性(フレア

接合のもの

に限る)

反復取付

け

異常がないこと。

呼び径に応じた締付け条件で8回

10.3.7

気密

漏れがないこと。

反復取付け試験後19.6kPa {0.2kgf/cm2}

耐熱性

耐熱

き裂などの異常がないこと。

120±2℃,30分間

10.3.8

気密

漏れがないこと。

耐熱試験後19.6kPa {0.2kgf/cm2}

耐応力腐食

性

ばく(曝)

露浸せき

き裂などの異常がないこと。

銅合金製:180°曲げ,アンモニア雰囲気

ガス中に18時間

ステンレス鋼製:180°曲げ,塩化ナトリ

ウムと亜硝酸ナトリウムの混合液中に14

時間

10.3.9

気密

漏れがないこと。

曝露(浸せき)試験後19.6kPa {0.2kgf/cm2}

流量

流量

ホースの呼び径

流量

m3/h

入圧2.75kPa {280mmH2O} ,長さに応じ

た圧力差で空気を流す。

10.3.10

ねじ接続の

もの

9.5A

8

3B

0.95以上

13A

2

1B

1.60以上

19A

4

3B

4.15以上

25A

1B

8.30以上

32A

4

1

1

B 14.50以上

ホースエンド

接続のもの

9.5A

8

3B

0.80以上

13A

2

1B

1.50以上

可とう性

可とう性

ホースの呼び径

曲げ力

N {kgf}

90°曲げ

10.3.11

13A以下

2

1B以下

49 {5} 以下

19A

4

3B

78 {8} 以下

25A以上

1B以上

108 {11} 以下

保

護

被

膜

密着性

屈曲

割れ,はがれ,その他異常がないこと。 180°曲げ,15回

10.3.5

ねじり

90°ねじり,10回

10.3.4

耐溶液性

耐洗剤性 割れ,はがれ,チューブの腐食,その

他異常がないこと。

2%n-ラウリルベンゼンスルホン酸ナトリ

ウム水溶液40±5℃,168時間

10.3.12

耐食油性

大豆油25±5℃,24時間

耐高温食

油性

大豆油155±5℃,10秒間

3

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用

項目

試験

性能

主な試験条件

適用

試験項目

保

護

被

膜

耐溶液性

耐食酢性

4.5%酢酸水溶液,25±5℃,24時間

耐せっけ

ん液性

2%ラウリル酸ナトリウム水溶液

40±5℃,24時間

耐塩素系

漂白剤性

0.2%次亜塩素酸ナトリウム水溶液

40±5℃,168時間

難燃性

難燃性

炎の持続時間5秒以下

5秒間加熱

10.3.13

耐冷熱性

冷熱サイ

クル

割れ,はがれ,チューブの腐食,その

他異常がないこと。

180°曲げ(70℃,2時間)→(常温,30

分以上)→(−5℃,2時間)→(常温,

30分以上)5サイクル

10.3.14

耐候性

耐候性

割れ,はがれ,その他異常がないこと。 サンシャインカーボンアーク照射,400

時間

10.3.15

接

続

金

具

ホ

ー

ス

エ

ン

ド

耐引抜

性

常

温

引張り

ホースエンドの抜け外れがないこと。 980N {100kgf} 引張り,5分間

10.3.16

高

・

低

温

引張り

ホースエンドの抜け外れがないこと。 60℃及び−5℃

637N {65kgf} 引張り,5分間

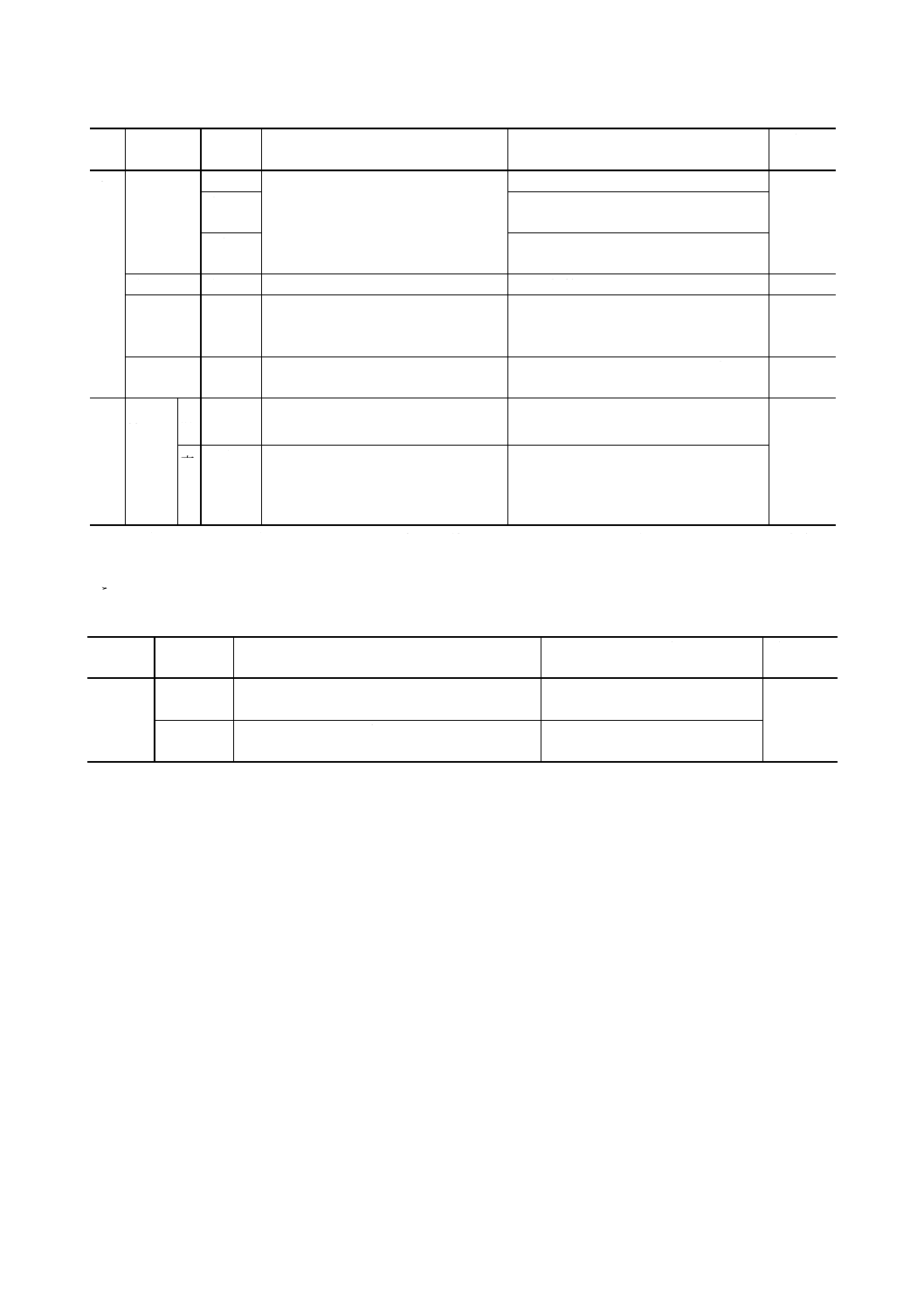

3.2

ガスケットの耐ガス性能 ガスの通る部分に使用されるガスケットの性能は,10.4によって試験を

行い,表5の規定に適合しなければならない。ただし,石綿ジョイントシートはn−ペンタン試験だけ行

う。

表5 ガスケットの性能

項目

試験

性能

主な試験条件

適用

試験項目

耐ガス性 n−ペンタ

ン

体積変化率20%以下,軟化及びぜい化のないこと。 n−ペンタンガス,35±2℃,48時

間

10.4

ブタン

体積変化率10%以下,軟化及びぜい化のないこと。 ブタンガス19.6kPa {0.2kgf/cm2}

35±2℃,72時間

4. 構造 ホースの構造は,次によらなければならない。

(1) ホースは,チューブの両端に接続のための管用テーパねじをもつ接続金具,又はホースエンドに接続

可能な接続金具をフレア又はろう付けなどによって取り付けた構造であること。

(2) チューブは金属製のものとし,波形加工などによって容易に曲げることのできるものであること。

(3) ホースは,安全性及び耐久性を考慮して作られ,通常の使用操作に対して,破損や使用上支障のある

変形を生じないこと。

(4) ホースは,チューブ,接続金具などが確実に取り付けられ,漏れ及び接続金具の離脱がなく,ガス栓

と固定形ガス燃焼機器の接続用として十分な機能をもつものであること。

(5) チューブ外面には,チューブの保護のために保護被膜を施したものであること。

(6) ホースは,少なくとも一方に,フレア,ユニオンなどの突合せ機能をもつこと。

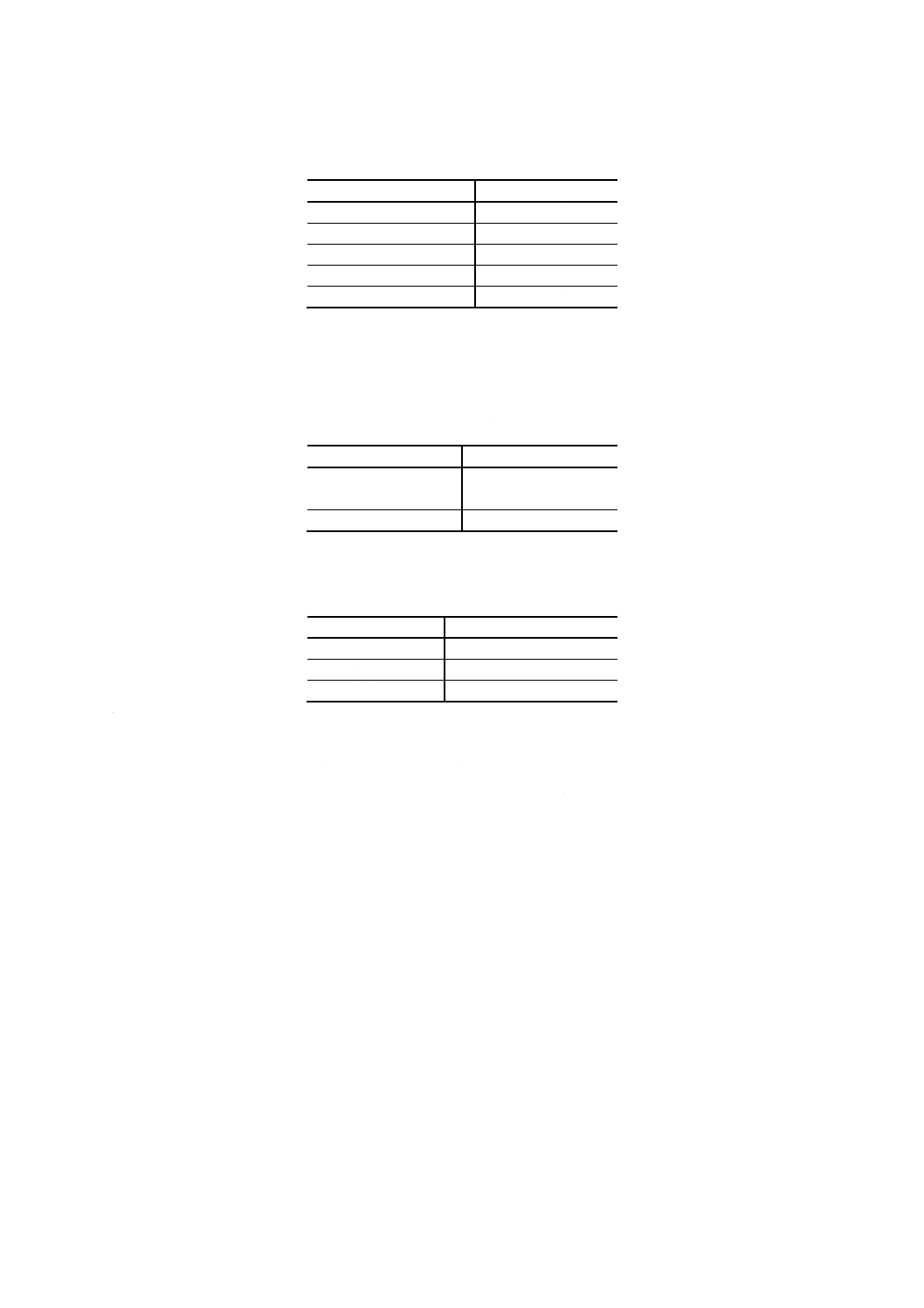

5. 寸法

5.1

ホースの呼び径,ねじなどの呼び ホースの呼び径,ねじなどの呼びは,表6による。

4

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 ホースの呼び及びねじなどの呼び

ホースの呼び径

管用テーパねじの呼び

チューブの呼び径

液化石油ガス

都市ガス兼用

液化石油

ガス専用

9.5A

8

3B

−

2

1

9.5

13A

2

1B

2

1

4

3

13

19A

4

3B

4

3

1

19

25A

1B

1

14

1

25

32A

14

1B

14

1

−

32

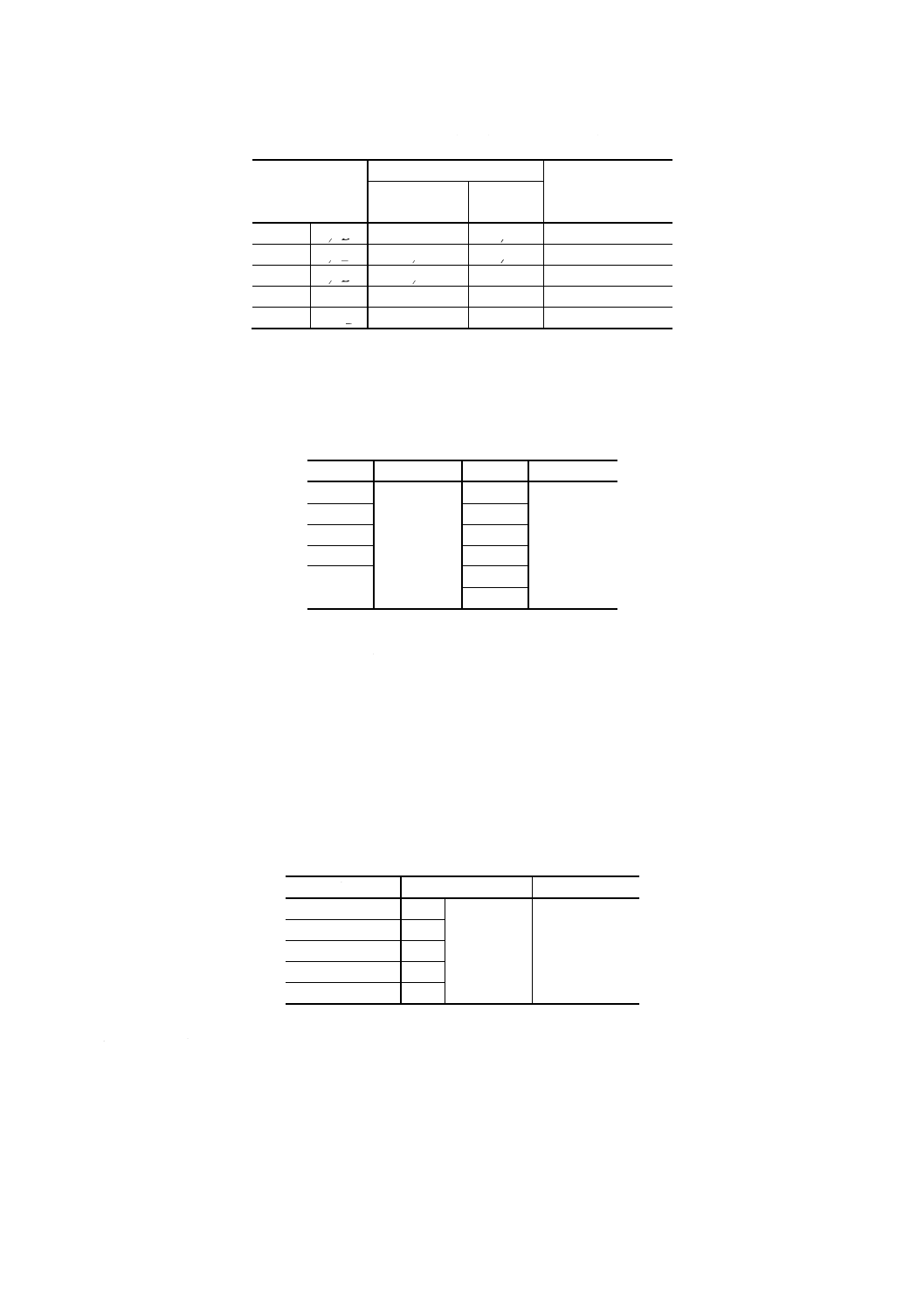

5.2

ホースの長さ及び長さの許容差 ホースの長さ及び長さの許容差は,表7による。ホースの長さは,

一方の接続金具の先端から他の接続金具の先端までの長さとする。

なお,液化石油ガス・都市ガス兼用のものについては,長さ650mmを最大とする。

表7 ホースの長さ及び長さの許容差

単位mm

基準長さ 長さの許容差 基準長さ 長さの許容差

200

+10

0

450

+15

0

250

500

300

600

350

650

400

950

1 250

備考1. 基準長さ及び標準接続金具付き以外の

寸法のものの許容差は,受渡当事者間の

協定による。

2. 接続金具がホースエンドの場合の基準

長さは,表7の基準長さの数値にホース

エンド1個につき9.5mm用については

5mm,13mm用については10mmを加え

たものとする。

5.3

チューブの寸法及び許容差 チューブの基準内径と許容差及びチューブの肉厚は表8によるものと

し,一製品の外径のばらつきは0.4mm以内とする。

表8 チューブの寸法及び許容差

単位mm

チューブの呼び径 チューブの内径寸法 チューブの肉厚

9.5

10

+2.5

−0.5

0.25以上

13

13

19

19

25

25

32

32

6. 最小曲げ半径 チューブの最小曲げ半径は,チューブの内側で測定し,表9による。

5

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 チューブの最小曲げ半径

単位mm

チューブの呼び径

最小曲げ半径

9.5

30以下

13

30以下

19

40以下

25

50以下

32

80以下

7. 材料

7.1

チューブの材料 チューブの材料は,表10に示すもの,又は使用上これらと同等以上の品質をもつ

ものとする。

表10 チューブの材料

材質

材料

銅合金

JIS H 3100

JIS H 3300

ステンレス鋼

JIS G 4307

7.2

接続金具の材料 接続金具は表11に示すもの,又は使用上これらと同等以上の品質をもつものとす

る。

表11 接続金具の材料

材質

材料

鋼

JIS G 3101

鋳鉄

JIS G 5702

銅合金

JIS H 3250

7.3

硬ろう材 溶接(ろう付け)に用いる硬ろう材は,りんを含有するものでなく,かつ接合部及びそ

の周辺の強度を著しく損なうことのないものとする。

7.4

保護被膜の材料 チューブの表面に施す保護被膜の材料は,表4の性能をもつ合成樹脂などとする。

7.5

ガスケットの材料 ホースに用いるガスケットの材料は,JIS R 3453に規定する石綿ジョイントシ

ート,又は表5の性能をもつ合成ゴム若しくは使用上これらと同等以上の品質をもつものとする。

8. 外観 ホースの外観は,次によらなければならない。

(1) 使用上有害なきず,き裂,割れ,気泡,その他の異常な変形などの欠点がないこと。

(2) 気密を保持するためのシール面及びガスケットに使用上有害なきず,へこみなどの欠点がないこと。

(3) 溶接(ろう付け)した部分にフラックスの残存がないこと。

9. 接続金具の表面処理 接続金具の表面処理は,JIS H 8610の2種2級,JIS H 8641の2種HDZ40,JIS

H 8617の2種2級に規定するめっき,又はこれらと同等以上の表面処理を施さなければならない。ただし,

耐食性をもつ材料にあってはこの限りではない。

なお,ねじ部で表面処理後加工を施す面には,防せい油塗付などをもってこれに替えることができる。

10. 試験方法

6

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 試験室の条件 試験室内の温度は,各項に規定する場合を除き20±15℃とし,試験中の温度の変動

は±5℃とする。

10.2 構造・寸法及び外観試験 特に規定がない項目については,4.,5.,7.,8.及び9.に規定する内容に

応じ,目視,操作,試験器具などによって調べる。

10.3 ホースの性能試験

10.3.1 気密試験 気密試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧を1

分間加え,漏れの有無を調べる。

10.3.2 耐圧試験 耐圧試験は,試料の一端を閉そくし,他の一端から784kPa {8kgf/cm2} の水圧を30秒

間加え,漏れの有無及び異常の有無を目視によって調べる。

10.3.3 引張試験 引張試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧を加

えた状態で,一端を固定し,他の一端に表12に示す引張荷重を5分間加え,接続金具の離脱,チューブの

破断などの異常の有無及び漏れの有無を調べる。ただし,ホースエンド接続金具のホースエンドの耐引抜

性能については,10.3.16の引抜試験による。

表12 引張試験

単位N {kgf}

チューブの呼び径

引張荷重

9.5

1 373 {140}

13

1 765 {180}

19

2 648 {270}

25

3 629 {370}

32

3 629 {370}

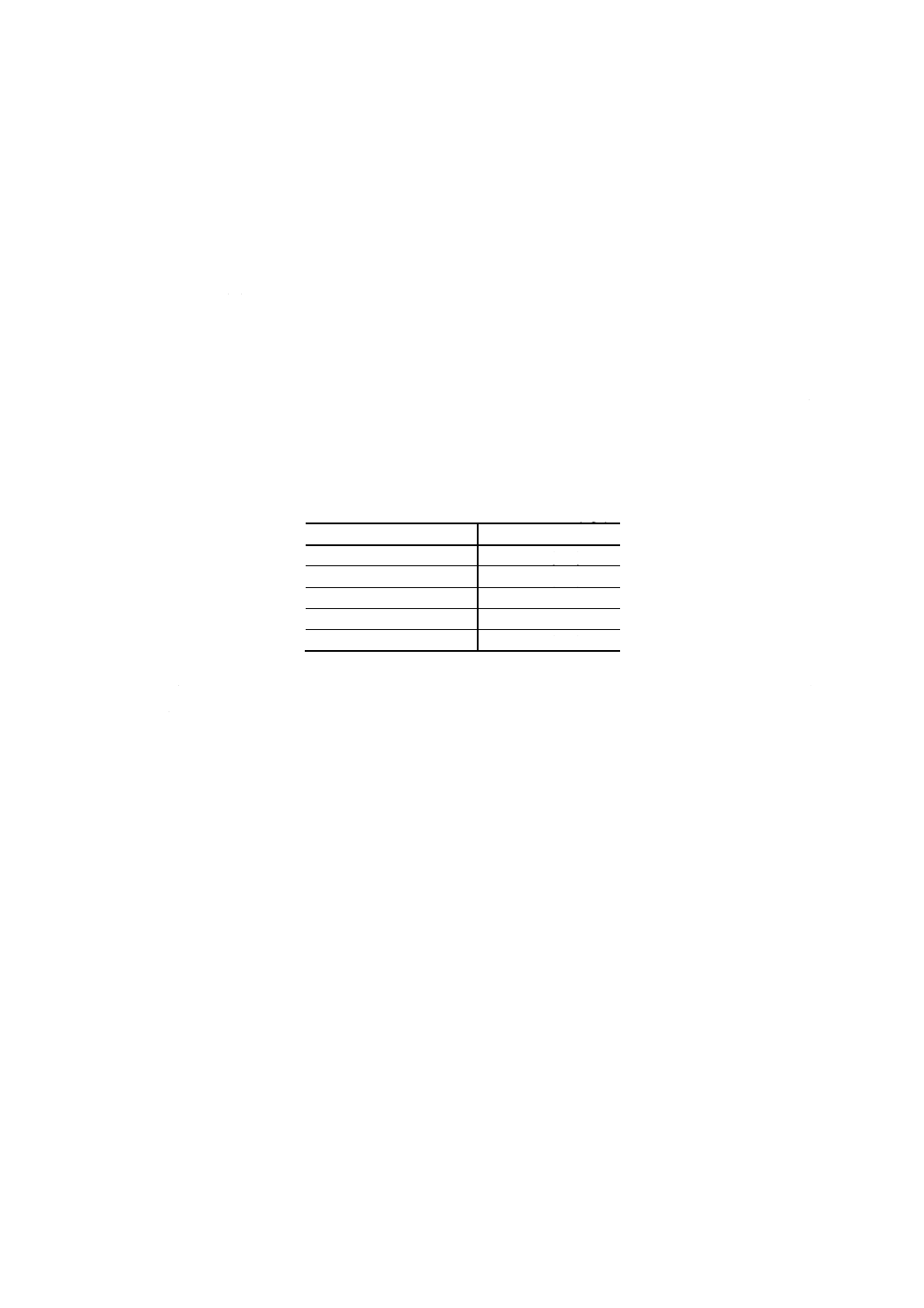

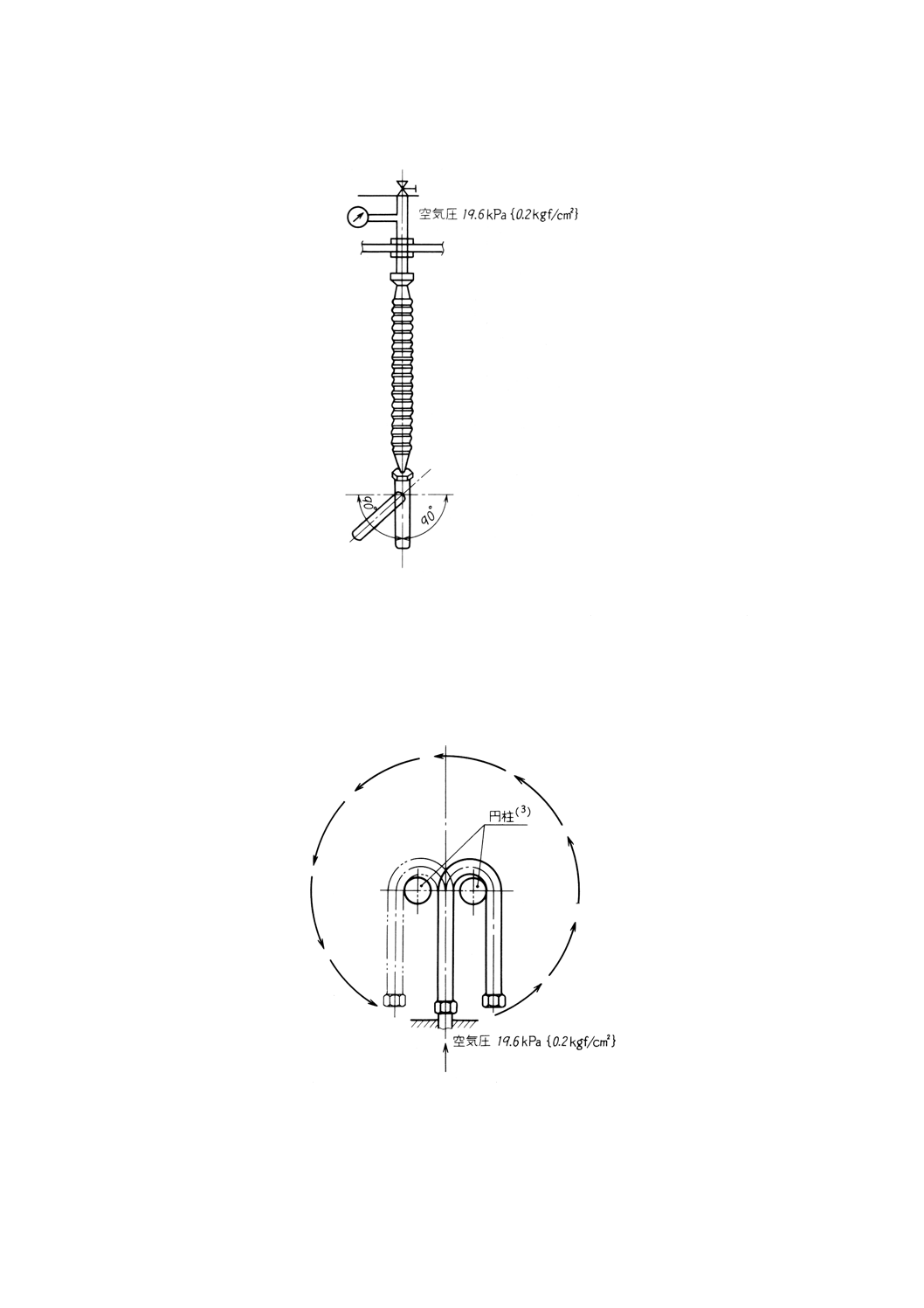

10.3.4 ねじり試験 ねじり試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧

を加えた状態で,試料両端の接続金具を図1の試験装置に接続し,ホースの一端にねじりを加える操作(ホ

ースの軸線を中心に左右交互に90°ねじる)を10〜12秒/回の速さで10回繰り返した後,破断,き裂,

保護被膜の割れ,はがれ,その他の異常の有無及び漏れの有無を調べる。

7

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

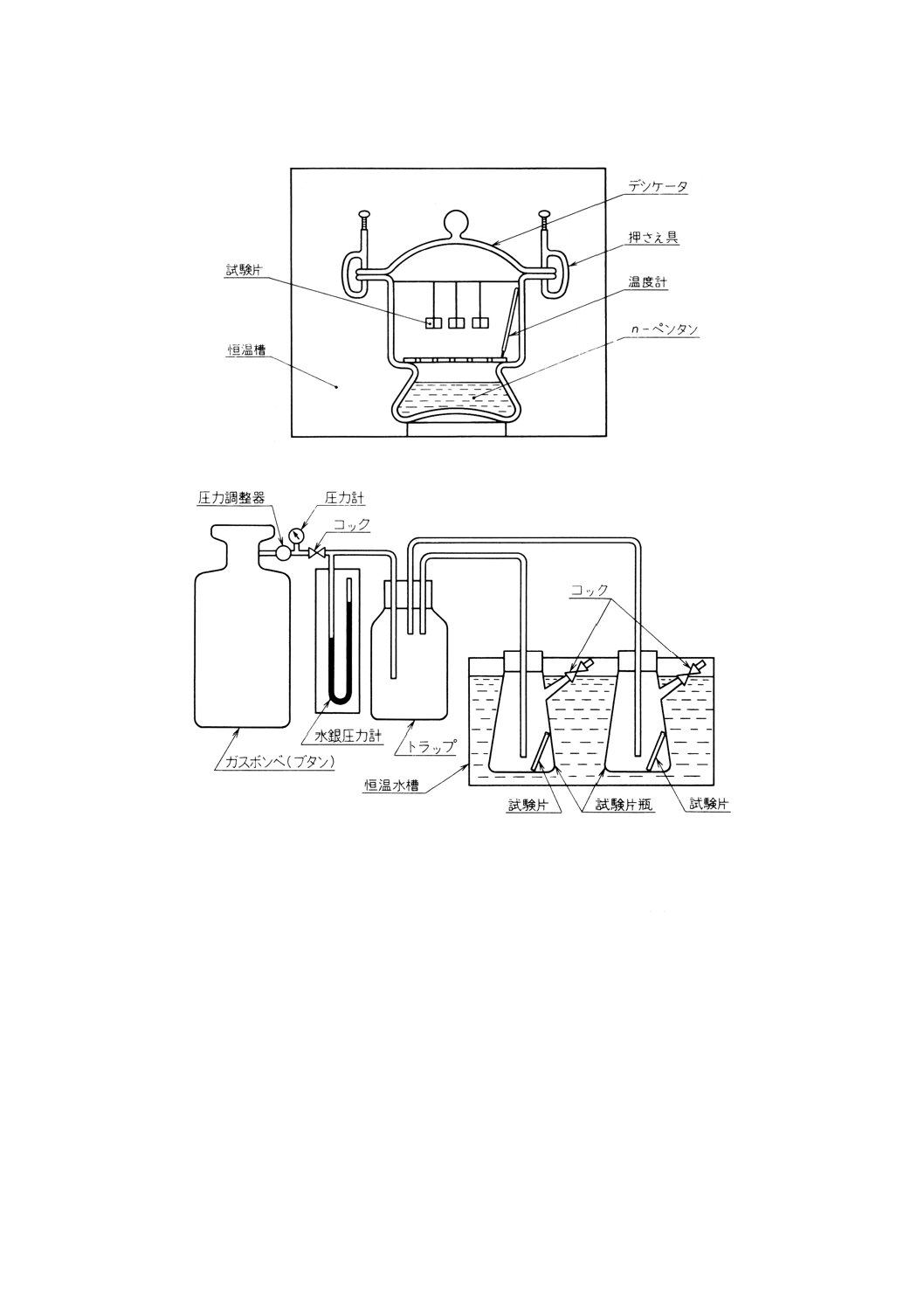

図1 ねじり試験装置

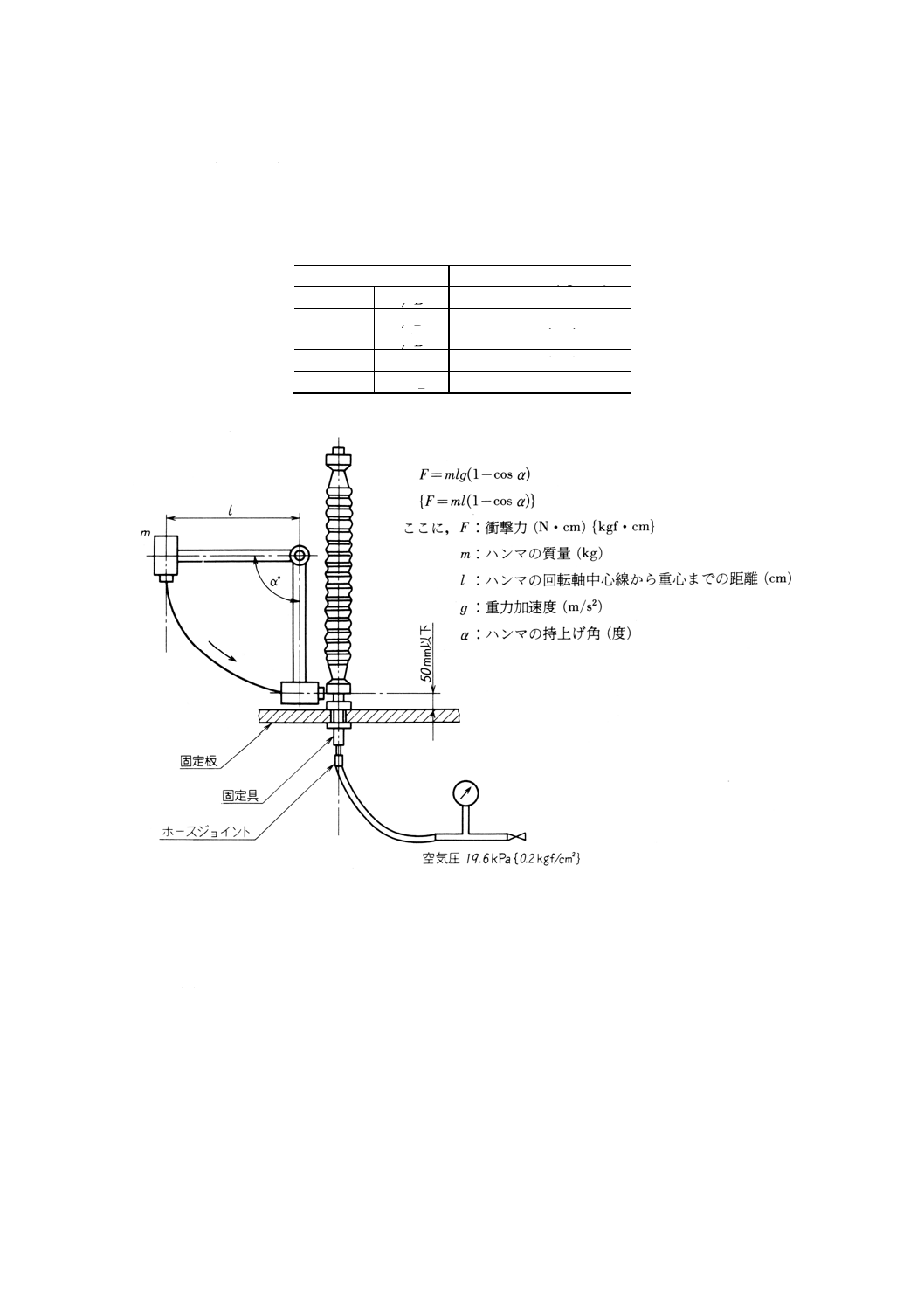

10.3.5 屈曲試験 屈曲試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧を加

えた状態で,図2に示す方法によって固定し,ホースの一端に最小曲げ半径となるように曲げを加える操

作(自由位置の両側に各々180°曲げる操作又はこれに達しないものは,最大曲げ角度まで)を10〜12秒

/回の速さで15回繰り返した後,保護被膜の割れ,はがれ,その他の異常の有無を調べる。さらに15回

同じ操作を繰り返した後,き裂,その他の異常の有無及び漏れの有無を調べる。

図2 屈曲試験装置

注(3) 円柱の直径は,最小曲げ半径の2倍とする。

10.3.6 衝撃試験 衝撃試験は,次による。

(1) 落球衝撃試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧を加えた状態

で,コンクリート床上に置き,床より1mの高さから質量2kgの鋼球をチューブ中央部に落下させ,

8

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き裂,その他異常の有無及び漏れの有無を調べる。

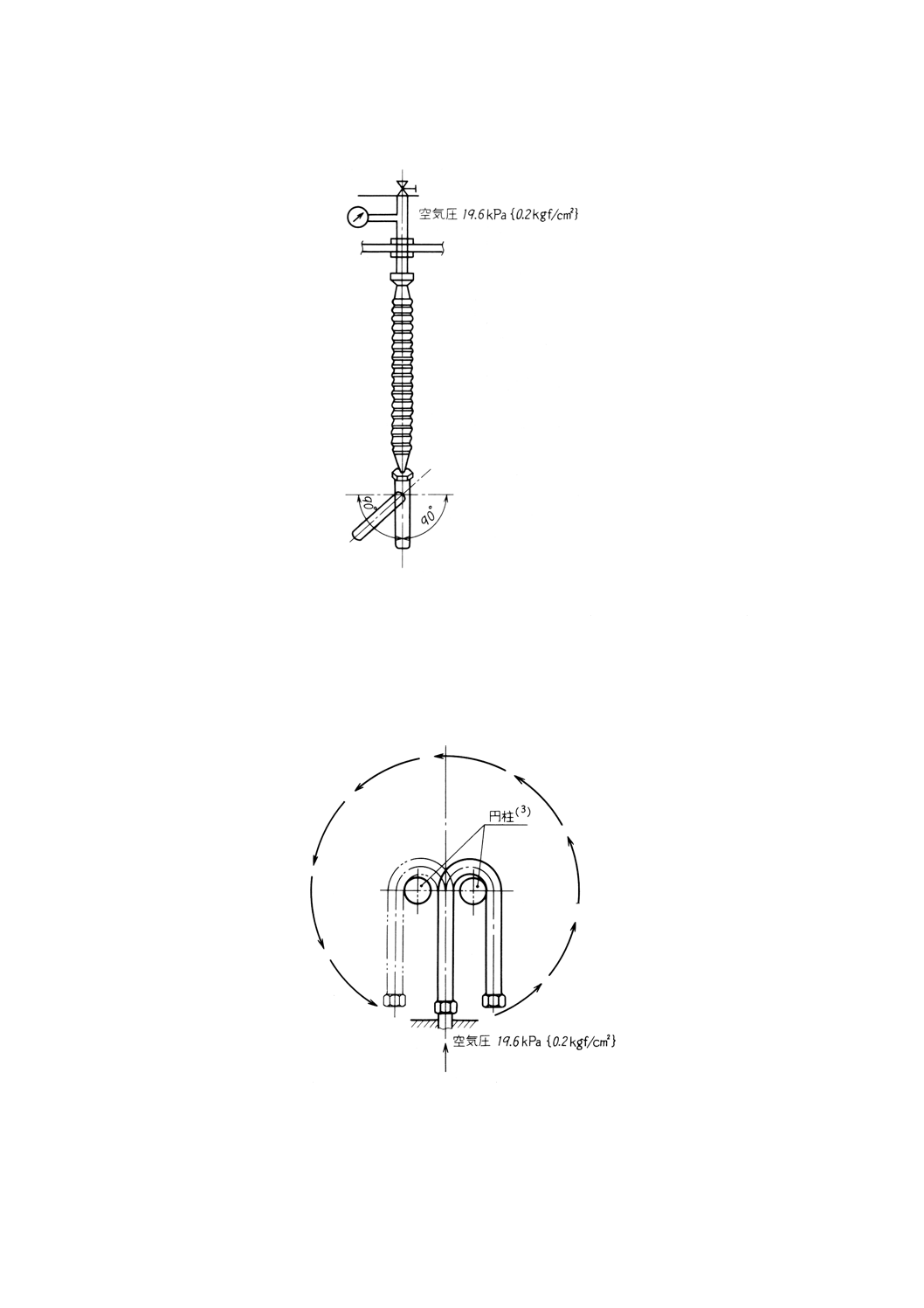

(2) ハンマ衝撃試験は,試料の一端を閉そくし,他の一端から19.6kPa {0.2kgf/cm2} の空気圧を加えた状

態で,試料を図3に示す試験装置に取り付け,接続金具に表13に示す衝撃力を加え接続金具の破損,

使用上有害な変形及び漏れの有無を調べる。

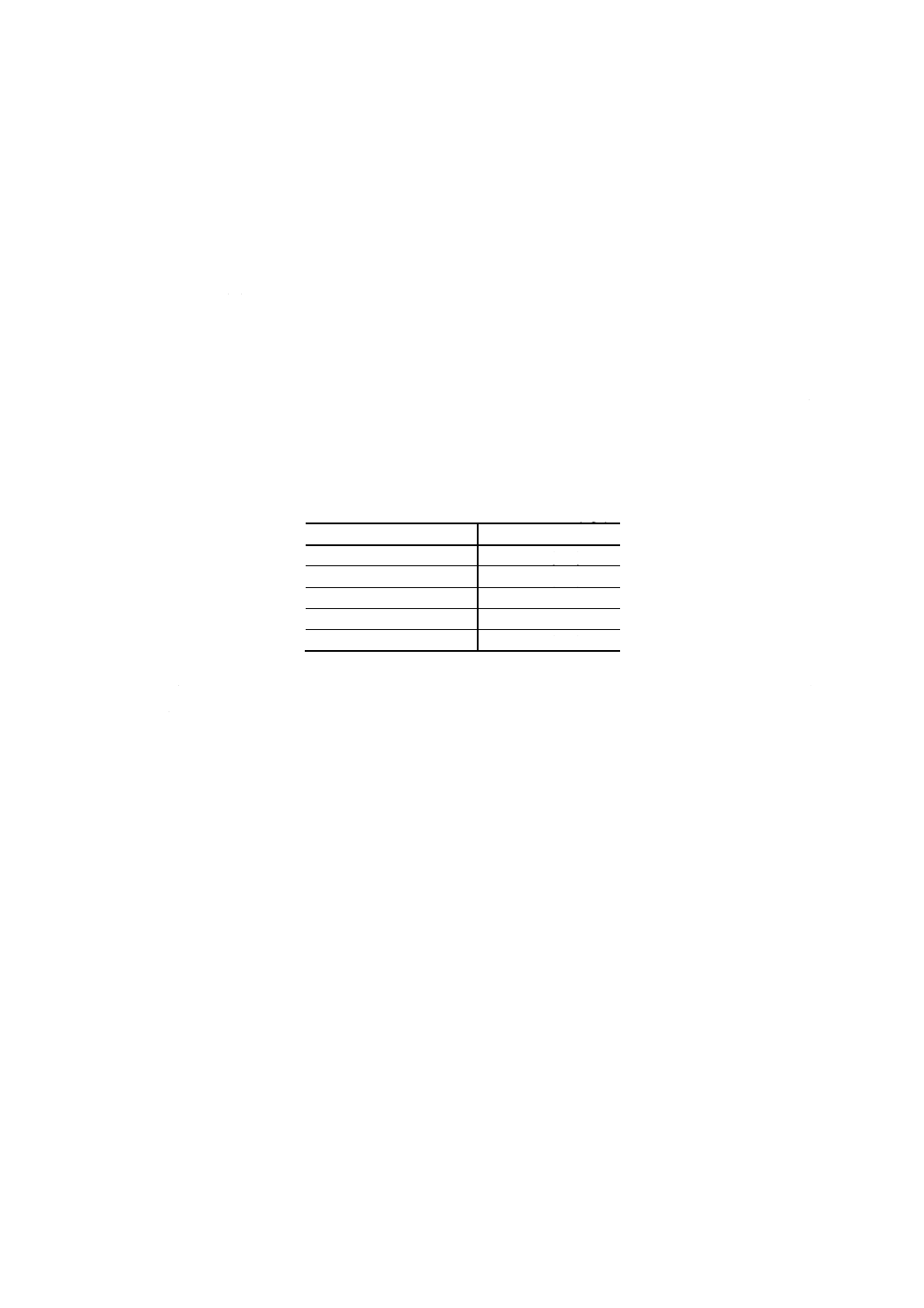

表13 衝撃力

ホースの呼び径

衝撃力N・cm {kgf・cm}

9.5A

8

3B

1 323.9 {135}

13A

2

1B

1 323.9 {135}

19A

4

3B

2 059.4 {210}

25A

1B

2 059.4 {210}

32A

14

1B

2 059.4 {210}

図3 ハンマ衝撃試験装置

10.3.7 反復取付け試験 反復取付け試験は試料を固定し,19.6kPa {0.2kgf/cm2} の空気圧をかけ,次の操

作を8回繰り返す。

フレア接続部をJIS B 4650に規定するトルクレンチで,表14に示す最小トルクで締め付け,漏れの有

無を確認する。漏れが生じた場合,漏れが止まるまで増し締めを行う。その後ホースを60°曲げて元へ戻

し,漏れの有無を調べる。もし漏れが生じた場合,漏れが止まるまで増し締めを行う。ただし,増し締め

トルクは表14に示す最大トルクを超えてはならない。

備考 繰り返して締め付ける際には,その都度フレア接続部を緩め,チューブを軸心の周りに55°ず

つ時計回りに回転させて取り付ける。曲げ方向は,前回の曲げ方向と反対方向とする。

9

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

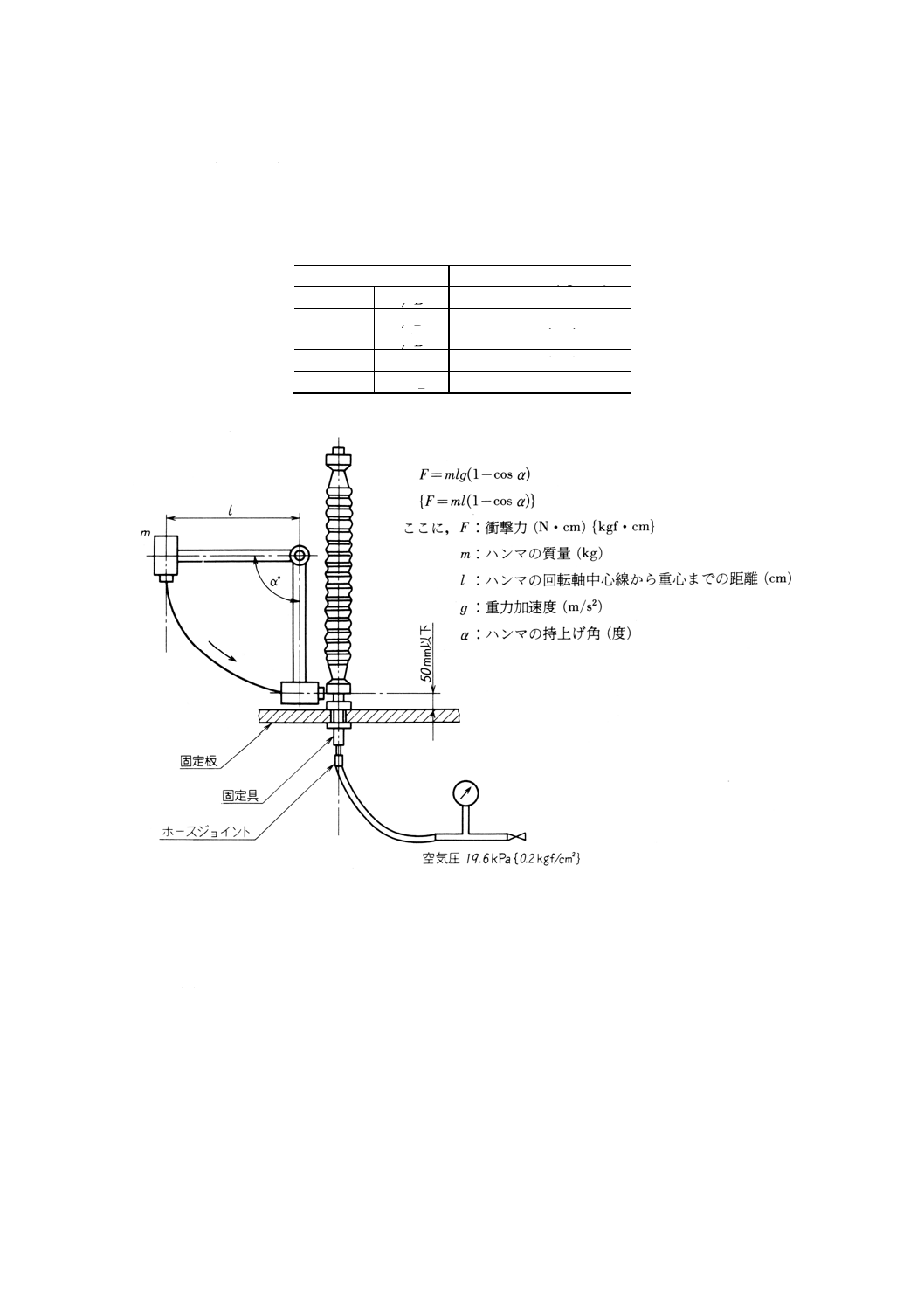

表14 締付けトルク

単位N・cm {kgf・cm}

ホースの呼び径

チューブ材質

銅合金

ステンレス鋼

最小

最大

最小

最大

9.5A

8

3B

2 157.5 {220}

3 334.3 {340}

2 157.5 {220}

4 216.9 {430}

13A

2

1B

2 745.8 {280}

4 216.9 {430}

2 745.8 {280}

5 589.8 {570}

19A

4

3B

4 511.1 {460}

6 668.5 {680}

4 511.1 {460}

7 551.1 {770}

25A

1B

5 001.4 {510}

7 551.1 {770}

5 001.4 {510}

8 433.7 {860}

32A

14

1B

5 001.4 {510}

7 551.1 {770}

5 001.4 {510}

8 433.7 {860}

10.3.8 耐熱試験 耐熱試験は,試料を温度120±2℃で30分間保持した後取り出し,常温に復した後,10.3.1

の気密試験を行う。

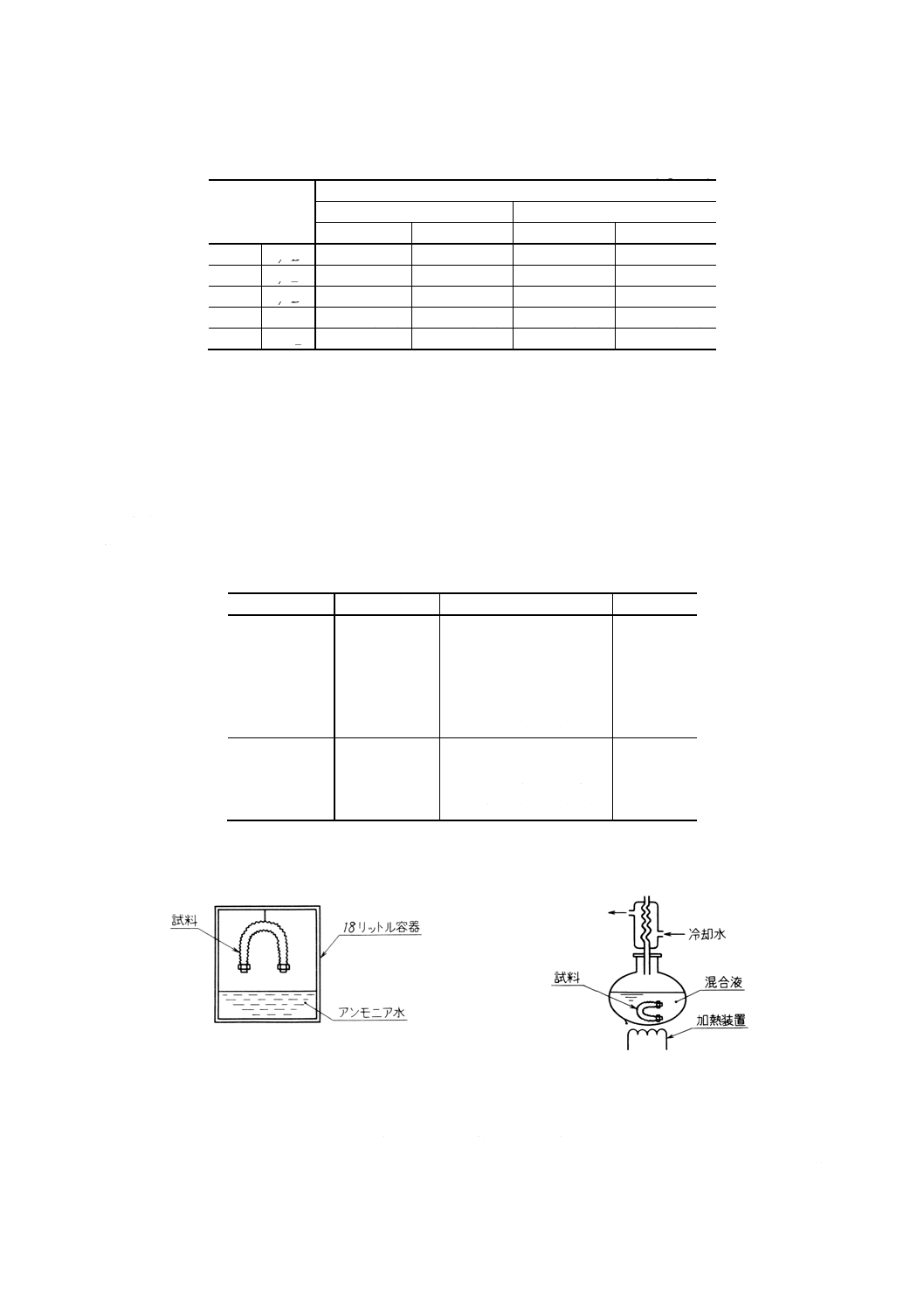

10.3.9 応力腐食割れ試験 応力腐食割れ試験は,試料を最小曲げ半径の0.8倍の曲げ半径で180°曲げ(た

だし,曲げ角度が180°に達しない長さのものでは,その最大曲げ角度),表15に示す条件で試験を行っ

た後取り出し,次によって試験を行う。

(1) 接続金具の締め直し及び最小曲げ半径によって反対方向に180°曲げた後,目視によってき裂の有無

を調べる。

(2) (1)の操作の後,10.3.1の気密試験を行う。

表15 応力腐食割れ試験の条件

チューブの材質

試料の条件

雰囲気の条件

放置時間h

銅合金

保護被膜を施し

た試料で両端を

開放

容積18lのプラスチック製

又はガラス製の容器内に

試薬1級アンモニア水

250m1及び蒸留水250mlを

入れたアンモニア雰囲気

(図4-1参照)

18

ステンレス鋼

保護被膜を施さ

ない試料で両端

を閉そく

塩化ナトリウム20%溶液3l

と亜硝酸ナトリウム溶液

10mlとの混合液を沸騰さ

せた状態 (図4-2参照)

14

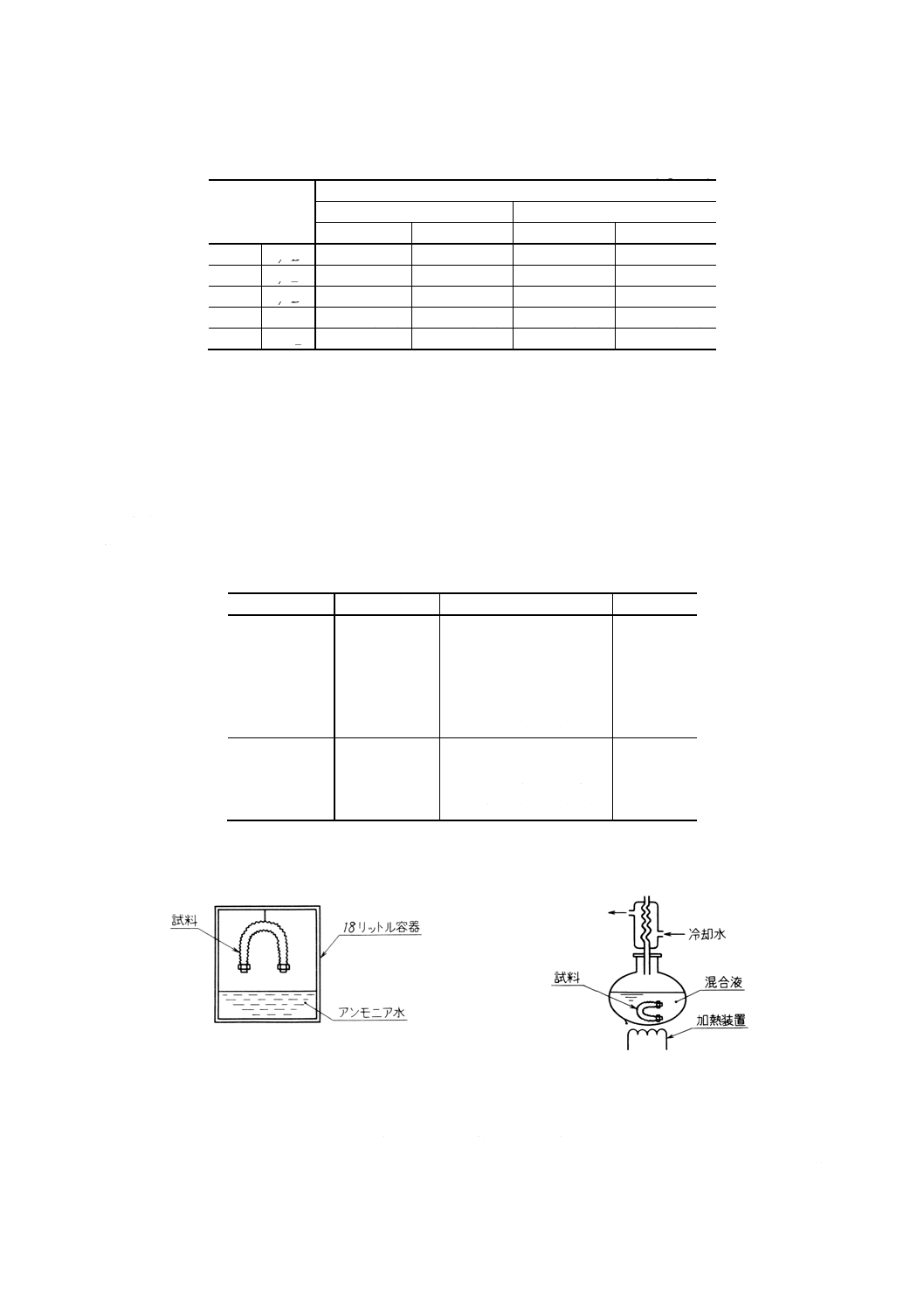

図4-1 応力腐食割れ試験

図4-2 応力腐食割れ試験

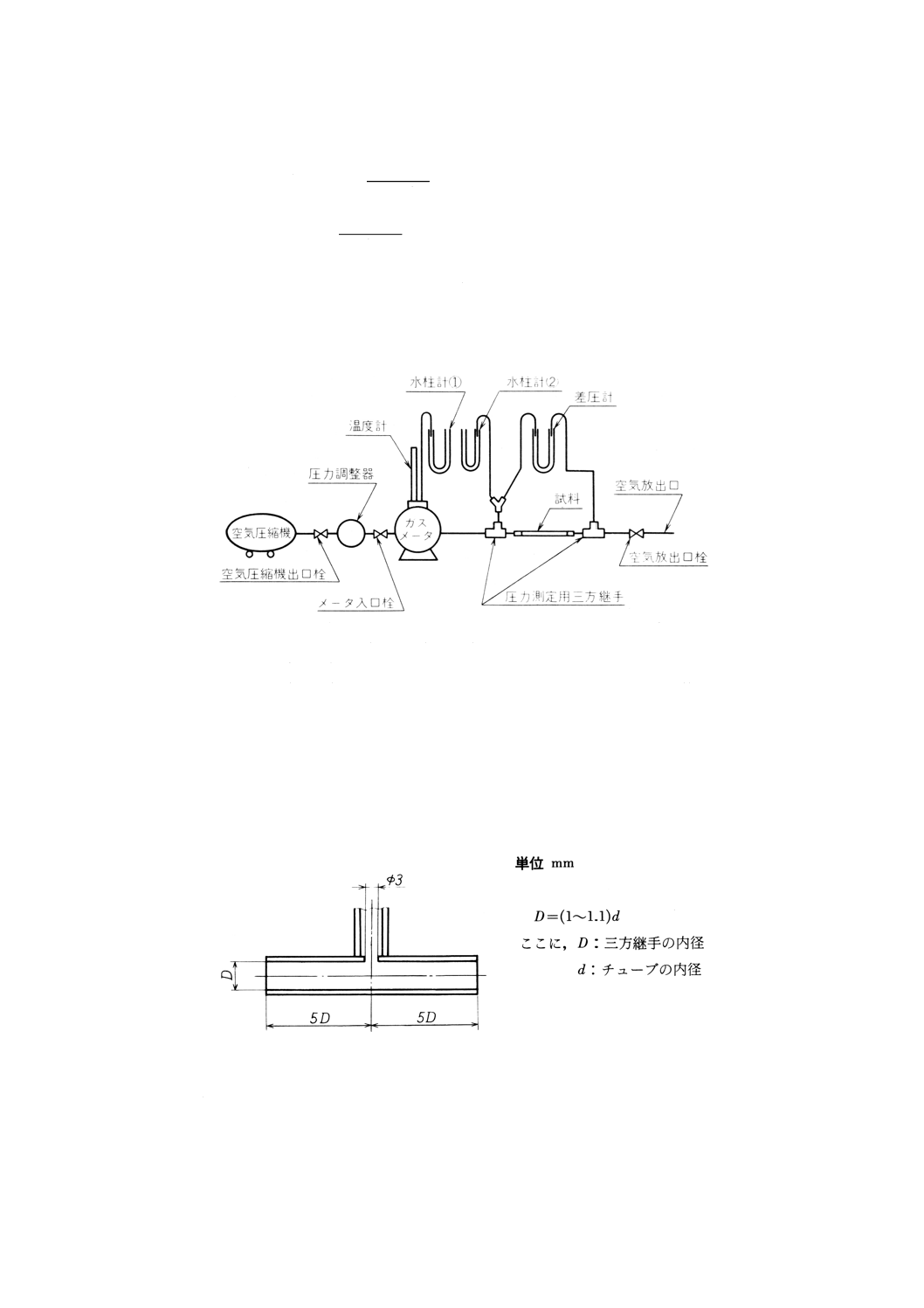

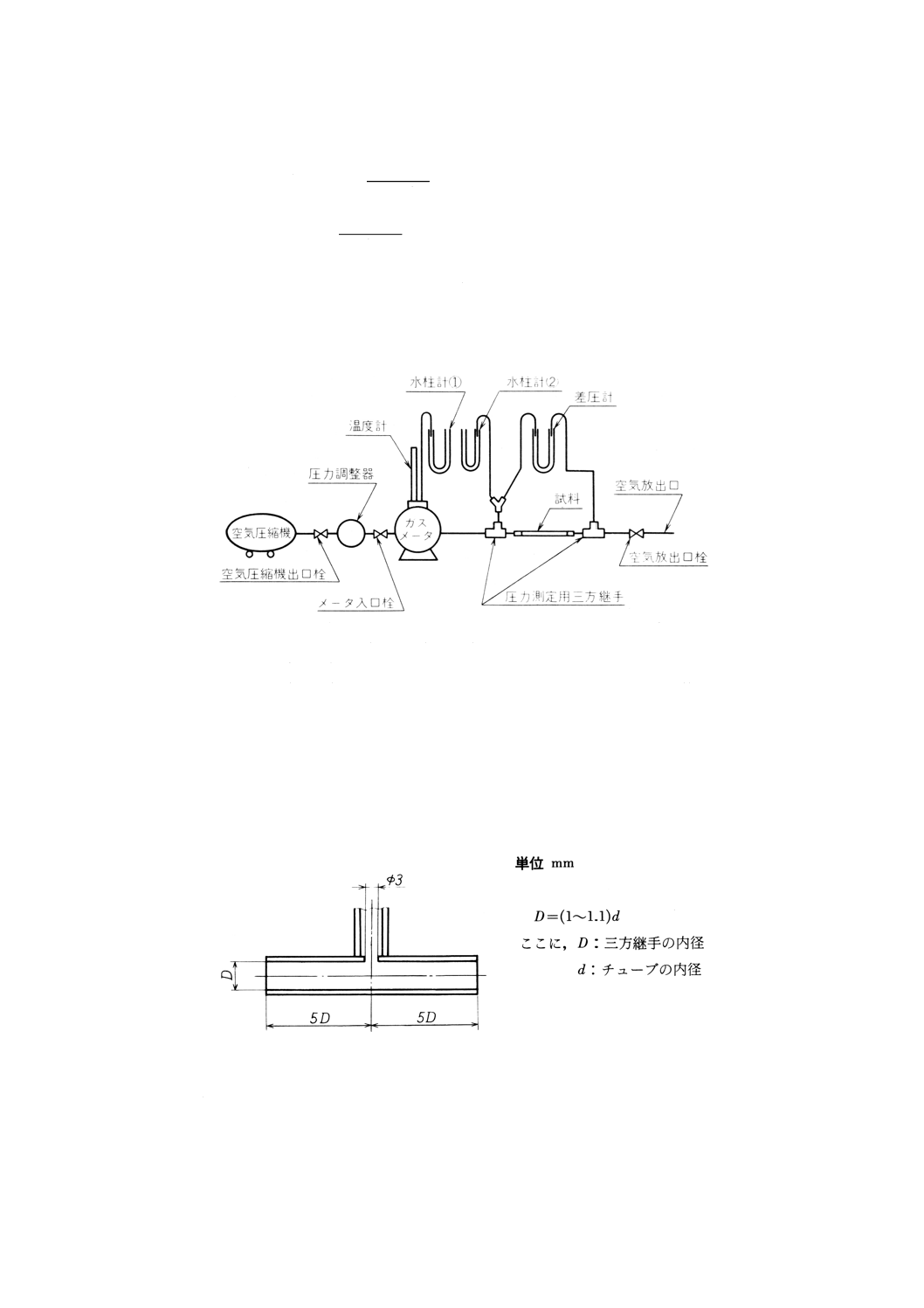

10.3.10 流量試験 流量試験は,図5-1の試験装置を用い,空気を流し,水柱計②を空気圧2.75kPa

{280mmH2O} として,次によって行う。

(1) ホースの長さが600mmの場合は,空気を通じたときの入口側と出口側との圧力の差が0.049kPa

{5mmH2O} となるように空気放出口栓で差圧を調整し,通過流量を調べる。

(2) ホースの長さが600mm以外の場合は,空気を通じたときの入口側と出口側との圧力差が次の式で算

10

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

出された値となるように空気放出口栓で差圧を調整し,通過流量を調べる。

D

D

l

ΔP

10

600

10

049

.0

+

+

=

×

D

D

l

ΔP

10

600

10

5

+

+

=×

ここに, ΔP: 入口側と出口側の圧力差kPa {mmH2O}

l: チューブの長さ (mm)

D: チューブの基準内径 (mm)

図5-1 流量試験装置

備考1. ガスメータの代わりにローターメータを用いてもよいが,この場合,ローター

メータの位置は,空気放出口栓の下流の位置とする。

2. 圧力測定用三方継手は,原則として図5-2のものを用いる。

(1) 圧力測定用三方継手のホース接続金具との接続は,ホース接続金具の管用テー

パねじと同一の呼びのねじ接合によること。

(2) ホース接続金具の管用テーパねじがおねじの場合は,圧力測定用三方継手とホ

ース接続金具の間にJIS B 2301に規定するホース接続金具の管用テーパねじと

同一の呼びのソケットを入れてそれぞれ接続すること。

(3) ホース接続金具がホースエンド接続用の場合は,三方継手の一端にJIS S 2120

に規定するホースエンドを取り付けて接続すること。

図5-2 圧力測定用三方継手

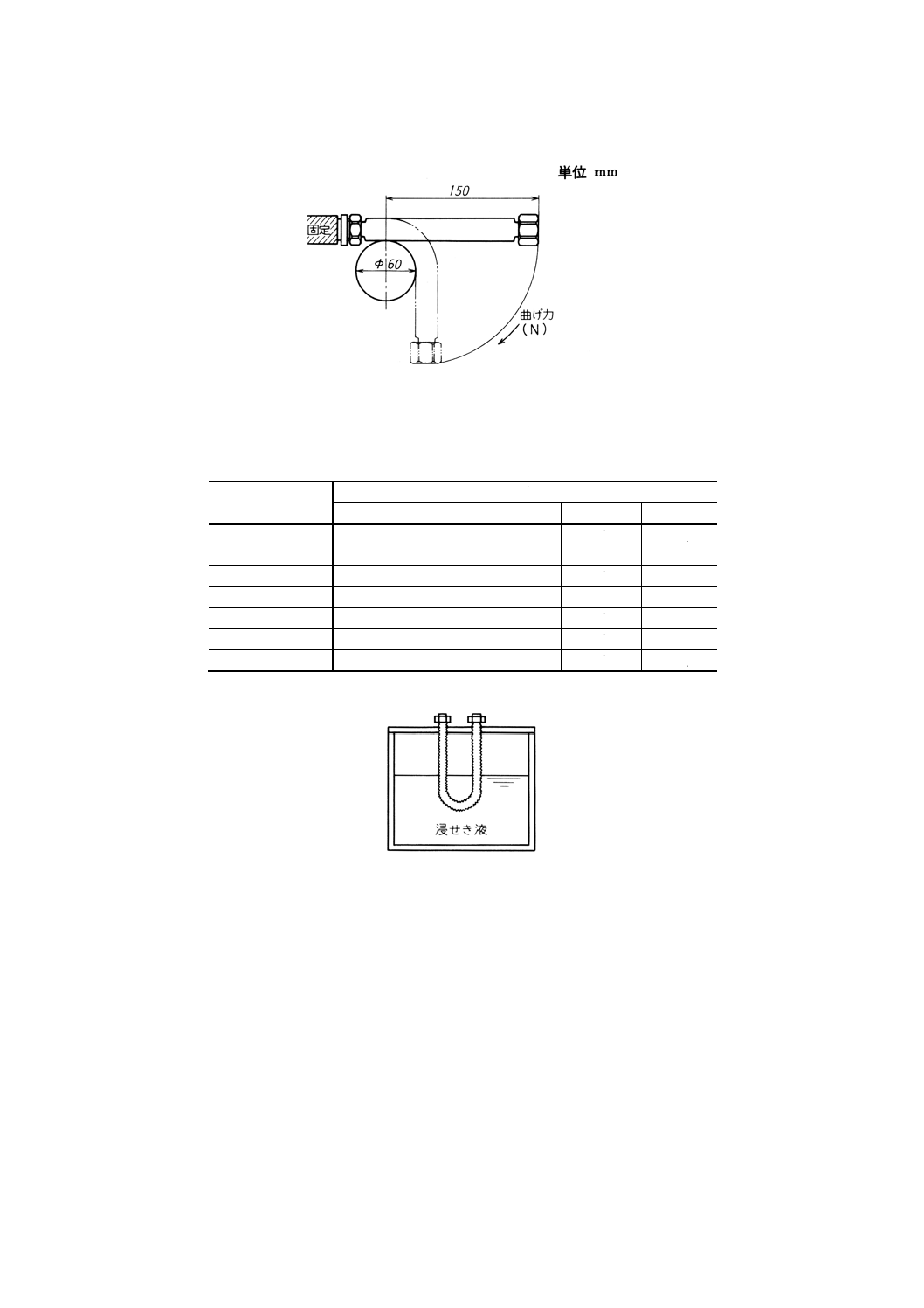

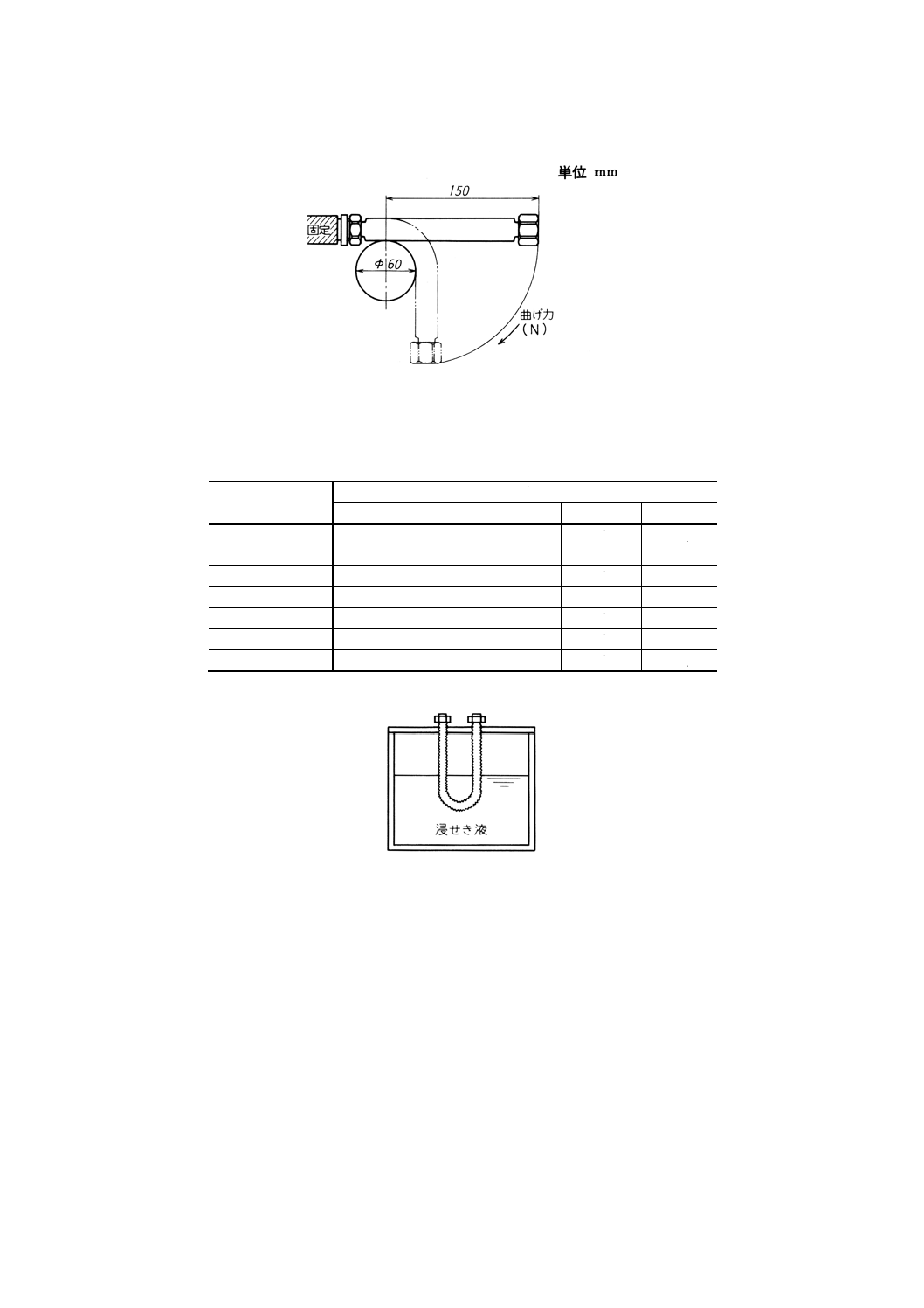

10.3.11 可とう性試験 可とう性試験は,図6に示すように,円柱に試料の一端から150mmの位置でホー

スが接するように他端を固定し,固定されていない端に力を加え,円柱にホースが沿うように90°曲げ,

そのときの曲げ力を調べる。

11

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 可とう性試験

10.3.12 耐溶液性試験 耐溶液性試験は,ホースを最小曲げ半径で180°曲げ(曲げ角度が180°に達しな

い長さのホースにあっては最大曲げ角度)を行い,表16に示す試験条件で,チューブの曲がり部を図7

に示す状態で浸せきした後取り出し,保護被膜の割れ,はがれなどの異常の有無を目視によって調べる。

表16 耐溶液性試験条件

試験項目

試験条件

浸せき液

試験温度℃ 試験時間

耐洗剤性

2%n−ラウリルベンゼンスルホン酸

ナトリウム水溶液

40±5

168h

耐食用油性

大豆油

25±5

24h

耐高温食用油性

大豆油

155±5

10s

耐食酢性

4.5%酢酸水溶液

25±5

24h

耐せっけん液性

2%ラウリル酸ナトリウム水溶液

40±5

24h

耐塩素系漂白剤性 0.2%次亜塩素酸ナトリウム水溶液

40±5

168h

図7 耐溶液性試験

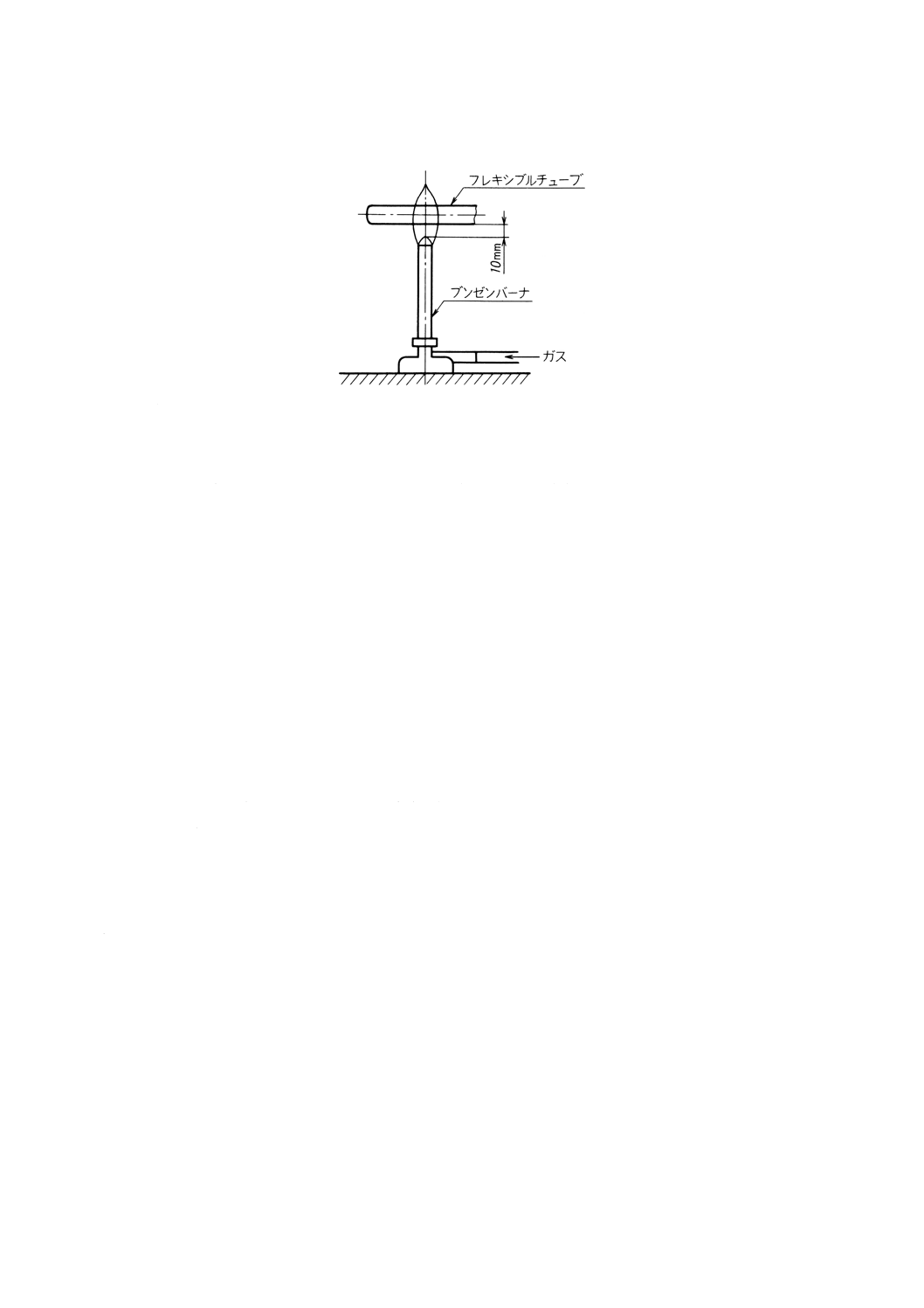

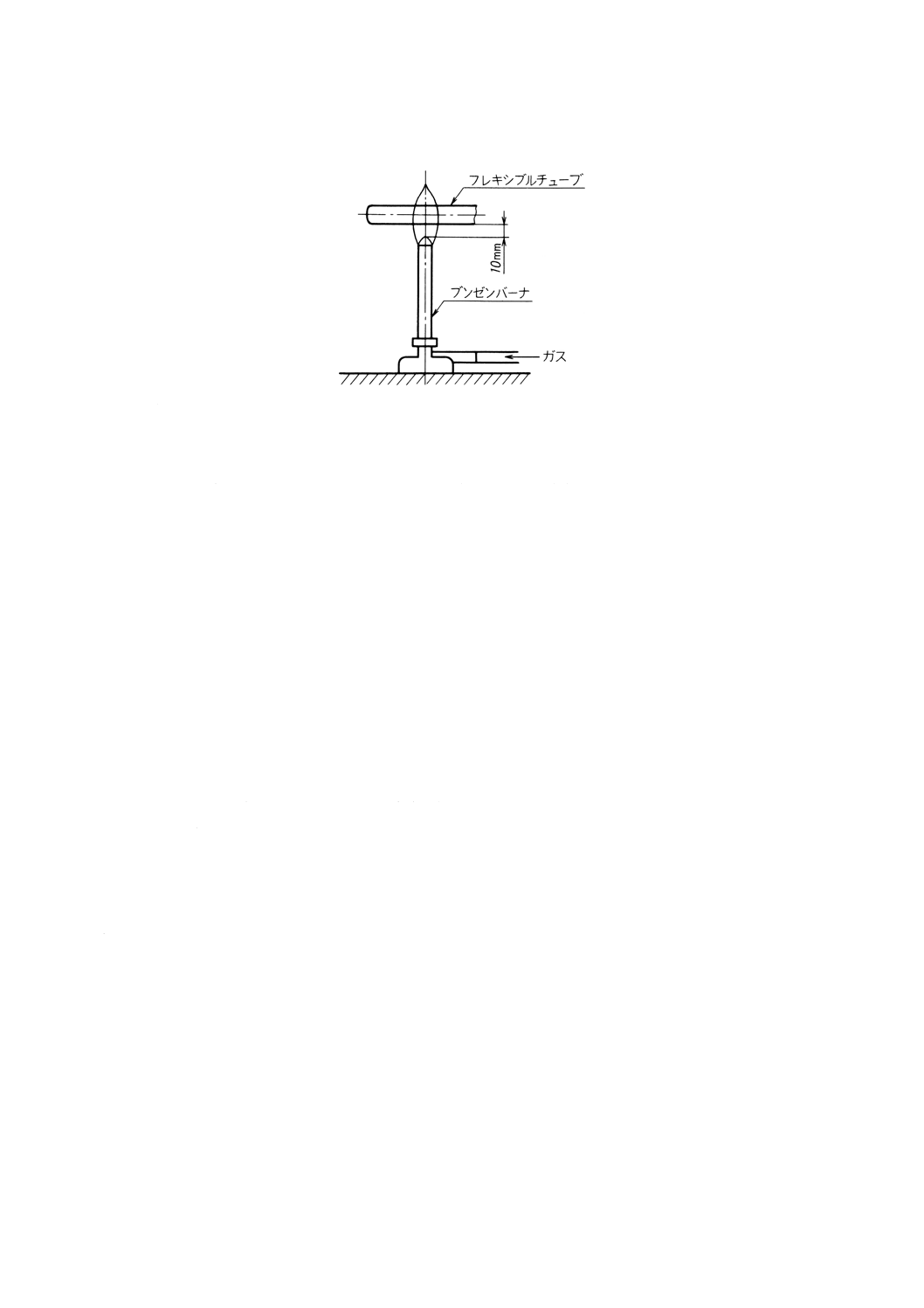

10.3.13 難燃性試験 難燃性試験は,図8に示すように,ホースのチューブ保護被膜面が還元炎の先から約

10mm離れた位置になるように試料を5秒間炎の中に入れた後取り出して,5秒以上炎を出して燃え続け

ないかどうかを調べる。

なお,加熱用バーナは,炎口内径10mm及びノズル口径0.3mmのブンゼンバーナを用い,使用ガスは

JIS K 2240の1種2号又は1種1号のガスを完全燃焼させ,炎の長さは約40mmとする。

12

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 難燃性試験

10.3.14 冷熱サイクル試験 冷熱サイクル試験は,試料を最小曲げ半径で180°曲げ(曲げ角度が180°に

達しない長さのホースにあっては最大曲げ角度)を行った状態で,雰囲気温度を70℃に2時間保ち,その

後常温30分以上,−5℃2時間,常温30分以上と変化させる。これを1サイクルとし,それを5サイクル

行った後,保護被膜の割れ,はがれ,その他使用上有害な欠陥の有無を調べる。

10.3.15 耐候性試験 耐候性試験は,試料を最小曲げ半径で180°曲げ(曲げ角度が180°に達しない長さ

のホースにあっては最大曲げ角度)を行った状態で,JIS D 0205の5.4(促進耐候性試験方法)に規定する

方法によって,連続400時間の試験を行った後,保護被膜又はカバーの割れ,はがれなど使用上有害な欠

陥の有無を目視によって調べる。

10.3.16 引抜試験 引抜試験は,次による。

(1) ホースエンド接続金具にJIS S 2120に規定するホースエンドを取り付け,一端を固定し他端に980N

{10kgf} 以上の荷重を加えた状態で5分間以上保持したとき,抜け外れのないことを確認した後,

10.3.1の試験を行う。

(2) ホースエンド接続金具をホースエンドに取り付けた状態で,低温時の引抜き試験は−5℃の恒温槽に,

高温時の引抜き試験は60℃の恒温槽に,それぞれ30分間以上放置した後取り出し,速やかに他端を

固定し,ホースエンドの先端に637N {65kgf} 以上の荷重を加えた状態で5分間保持したとき,抜け外

れのないことを確認した後,10.3.1の試験を行う。

この場合の試料は,同一試料でなくてもよい。

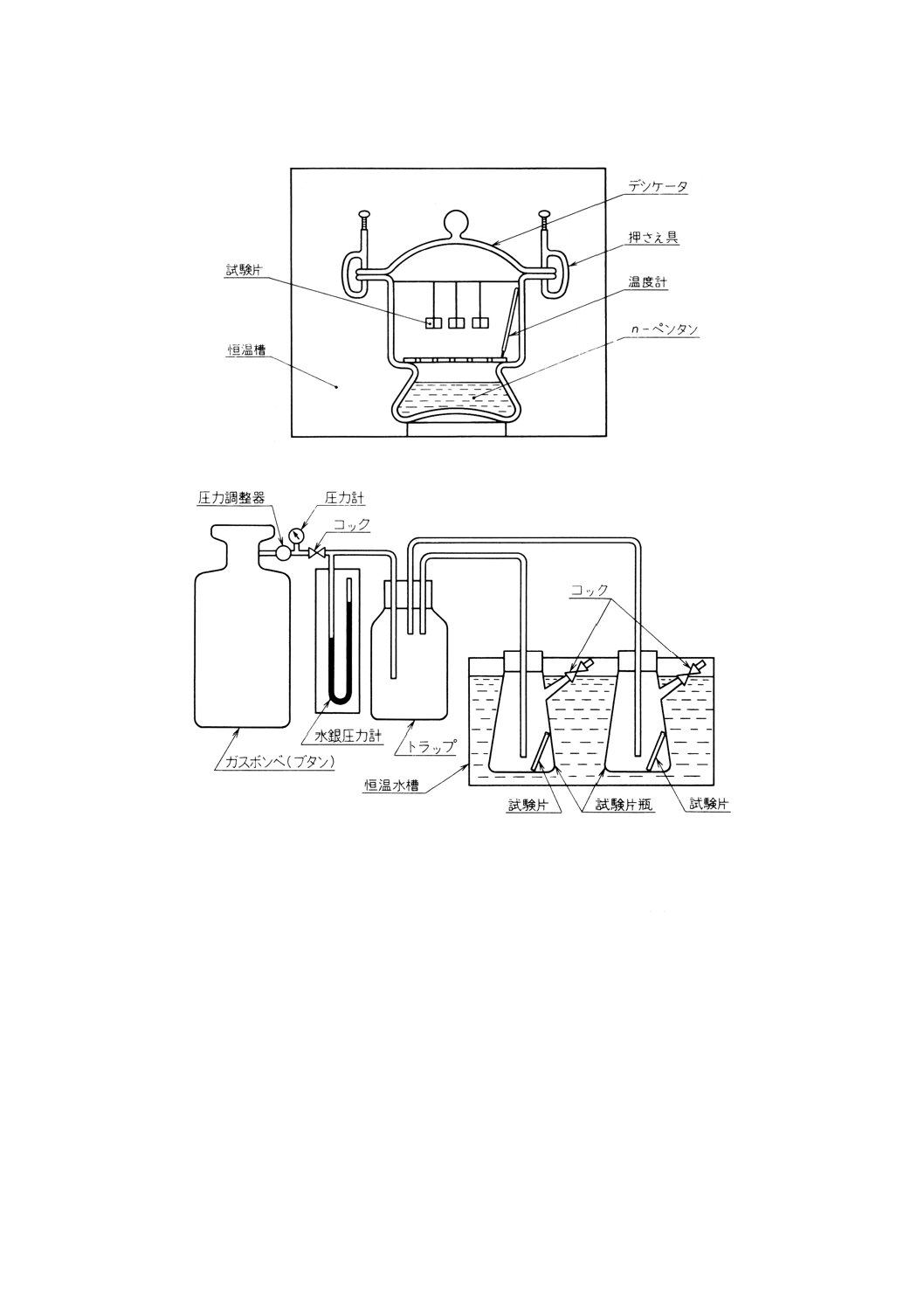

10.4 ガスケットの耐ガス試験

10.4.1 n−ペンタン試験 n−ペンタン試験は,図9に示す試験装置によって試験温度35±2℃で純度98%

以上のn−ペンタンで飽和させた雰囲気中にガスケットを入れ,48時間放置した後取り出し,次に30分以

内にJIS K 6301の12.6.2(体積変化率)によって体積変化率を算出し,かつ使用上支障のある軟化,ぜい

化などがあるかどうかを調べる。

10.4.2 ブタン試験 ブタン試験は,図10に示す試験装置によって試験圧力19.6kPa {0.2kgf/cm2} ,試験

温度35±2℃,純度98%以上のブタンで飽和させた雰囲気中にガスケットを入れ,72時間放置した後取り

出し,直ちに直径24cmのデシケータ中に入れ約40分間放置する。次に30分以内に体積変化率及び使用

上支障のある軟化,ぜい化などがあるかどうかを調べる。

13

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 n−ペンタン試験

図10 ブタン試験

11. 検査

11.1 形式検査(4) 形式検査は,3.,4.,5.及び7.,8.,9.の各項について10.の試験方法によって,また13.

の各項について目視などによって行い,3.,4.,5.,7.,8.,9.及び13.の規定に適合しなければならない。

注(4) 形式検査とは,製品の品質が設計で示したすべての品質項目を満足するかどうかを判定するた

めの検査をいう。

11.2 製品検査(5) 製品検査は,各製品ごとに次の各項について10.の試験方法及び目視などによって行い,

3.,5.,8.及び13.の規定に適合しなければならない。ただし,検査は合理的な抜取方式によってもよい。

(1) 気密性

(2) 寸法(長さだけとする。)

(3) 外観

(4) 表示

注(5) 製品検査とは,既に形式検査に合格したものと同じ設計,製造による製品の受渡しに際して,

14

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必要と認める品質項目を満足するものであるかどうかを判定するための検査をいう。

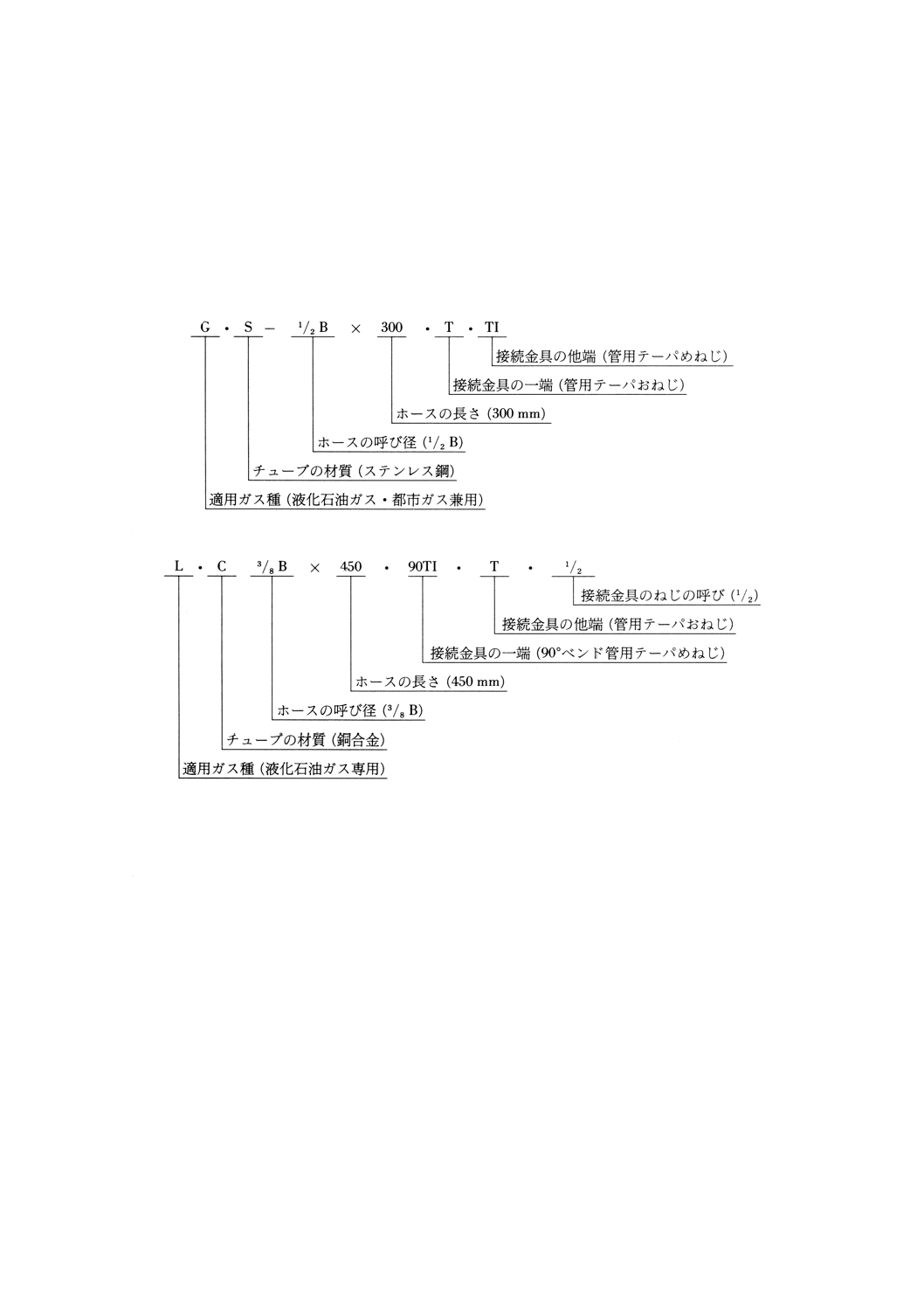

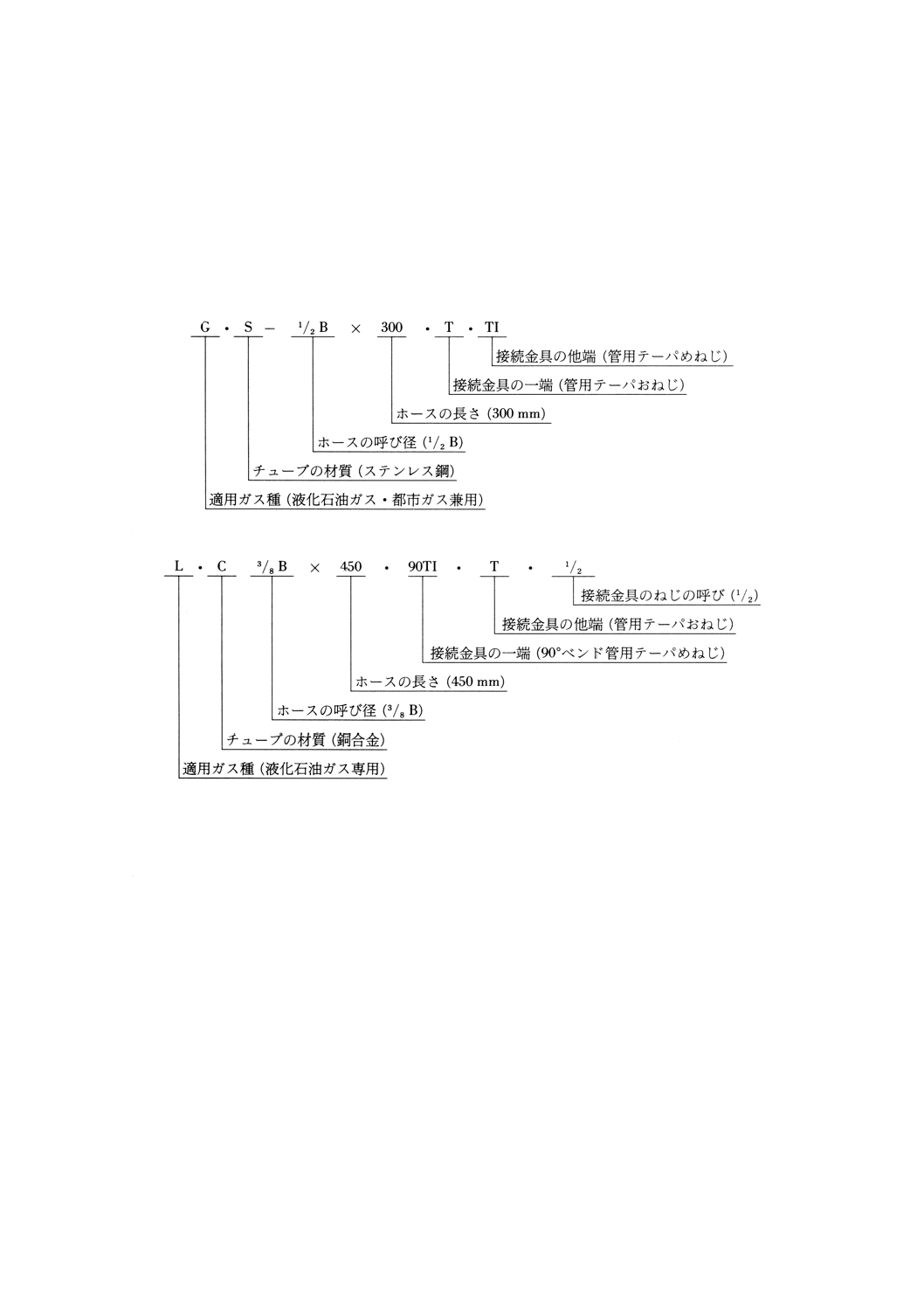

12. 製品の呼び方 ホースの呼び方は,規格番号又は規格の名称(6),適用ガス種,チューブの材質,ホー

スの呼び径,ホースの長さ及び接続金具の種類の記号による。

なお,液化石油ガス専用のものについては,さらに接続金具のねじの呼びを付加して呼ぶものとする。

注(6) 規格番号又は規格の名称は省略してもよい。

例1. JIS S 2145(又はガス用金属フレキシブルホース)

例2. JIS S 2145(又はガス用金属フレキシブルホース)

13. 表示 ホースの見やすい箇所に,次の事項を表示しなければならない。

(1) 製造業者名又はその略号

(2) 製造年又はその略号

(3) 適用ガス種(液化石油ガス専用の場合だけ “L” と表示する。)

(4) 最小曲げ半径

14. 取扱い上の注意事項 ホースには,次に示す取扱い上の注意事項を記した取扱説明書を添付しなけれ

ばならない。

(1) 取扱いに関する注意事項

(2) 接続に関する注意事項

(3) 設置場所に関する注意事項

15

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 2301 ねじ込み式可鍛鋳鉄製管継手

JIS B 4650 手動式トルクレンチ

JIS D 0205 自動車部品の耐候性試験方法

JIS G 3101 一般構造用圧延鋼材

JIS G 4307 冷間圧延ステンレス鋼帯

JIS G 5702 黒心可鍛鋳鉄品

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金棒

JIS H 3300 銅及び銅合金継目無管

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケル及びニッケル・クロムめっき

JIS H 8641 溶融亜鉛めっき

JIS K 2240 液化石油ガス(LPガス)

JIS K 6301 加流ゴム物理試験方法

JIS R 3453 石綿ジョイントシート

JIS S 2120 ガスコック

16

S 2145-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

家庭電器部会 ガス関連部品専門委員会 構成表

氏名

所属

(委員長)

酒 井 博

社団法人日本ガス協会

穴 吹 隆 之

通商産業省立地公害局

太 田 健一郎

工業技術院標準部

佐 野 和四郎

高圧ガス保安協会

柴 崎 和 典

通商産業省生活産業局

鈴 木 健 一

財団法人日本エルピーガス機器検査協会

曽我部 捷 洋

資源エネルギー庁公益事業部

丹 野 博 実

財団法人化学品検査協会

浜 崎 茂

財団法人日本ガス機器検査協会

井 上 宏

社団法人日本LPガス供給機器工業会

今 里

株式会社十川ゴム製造所

篠 原 脩

社団法人日本ガス石油機器工業会

高 橋 俊 次

金属フレキガスコネクター協会(玉川機械株式会社)

前 口 庄 衛

富士工器株式会社

馬 上 光 治

日東工器株式会社

丸 茂 和 雄

株式会社桂精機製作所

吉 田 忠 夫

住友ゴム工業株式会社

牛 尾 整 爾

松下住設機器株式会社

榎 本 欽 一

中部液化ガス株式会社

金 子 きぬえ

関西主婦連合会

小 林 四 郎

パロマ工業株式会社

高 梨 洋 子

全国地域婦人団体連絡協議会

竹 中 富知男

東京ガス株式会社

兵 頭 美代子

主婦連合会

水 谷 克 司

リンナイ株式会社

美 藤 照 明

大阪ガス株式会社

湯 葉 定 明

株式会社ターダ

吉 田 静 江

財団法人消費科学センター

織 田 好 雄

財団法人日本ガス機器検査協会

小 山 明 夫

プラス・テク株式会社

佐 藤 泰 生

東邦ガス株式会社

高 橋 松 雄

株式会社日産螺旋管製作所

当 間 満 義

日本ゴム工業会

中 谷 一 郎

タケチ工業ゴム株式会社

水 野 時 雄

山武ハネウエル株式会社

向 山 五 郎

サンビニール工業株式会社

(事務局)

穐 山 貞 治

工業技術院標準部電気規格課

大 磯 義 和

工業技術院標準部電気規格課