R 7606 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,対応国際規格ISO 11566 : 1996を基礎として用いた。

JIS R 7606には,次に示す附属書がある。

附属書A(規定) 装置コンプライアンスの求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 7606 : 2000

炭素繊維−単繊維の引張特性の試験方法

Carbon fibre−Determination of the tensile properties

of the single-filament specimens

序文 この規格は,1996年に第1版として発行されたISO 11566, Carbon fibre−Determination of the tensile

properties of the single-filament specimensを元に,対応する部分(形状及び寸法)については対応国際規格

を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格であるが,対応国際規

格には規定されていない規定項目を日本工業規格として変更,追加している。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,マルチフィラメントヤーン,ストランド,ステープルファイバー,ステープ

ル,トウヤーン,織物,組物,編物及びマットを構成する炭素繊維の単繊維の引張特性の測定方法につい

て規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付記して

いない引用規格は,最新版(追補を含む。)を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291, Plastics−Standard atmospheres for conditioning and testingからの引用事項は,この規格

の該当事項と同等である。

JIS K 7161 : 1994 プラスチック−引張特性の試験方法 第1部:通則

備考 ISO 527-1 : 1993, Plastics−Determination of tensile properties−Part 1 : General principlesからの

引用事項は,この規格の該当事項と同等である。

JIS R 7604 : 1999 炭素繊維−サイジング剤付着率の試験方法

備考 ISO 10548 : 1994, Carbon fibre−Determination of size contentからの引用事項は,この規格の該

当事項と同等である。

JIS R 7607 : 2000 炭素繊維−単繊維の直径及び断面積の試験方法

備考 ISO 11567 : 1995, Carbon fibre−Determination of filament diameter and cross-sectional areaからの

引用事項は,この規格の該当事項と同等である。

3. 定義 この規格で使用される用語で,JIS K 7161で定義される以外のものは,次による。

3.1

装置コンプライアンス 試験装置,試験片つかみ装置及び台紙に関する伸びの補正係数。

2

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

試験片台紙 紙,金属又は樹脂のシートで,試験片試長に対応した長さの穴が開いた,試験片を固

定するもの。

3.3

コード弾性率 応力−伸び曲線の2標点問の応力の変化を,それに相当する伸びの変化で除して求

めるこう(勾)配。

4. 原理 単繊維試験片を切断するまで一定の速度で引張りの荷重と伸びの関係を記録する。引張強さと

引張弾性率は,荷重と伸びの関係及び断面積から算出する。引張弾性率は,2標点間の応力の変化をそれ

に相当する伸びの変化で除して求める。弾性率は,2標点間の応力を基準にするA法又は2標点間の伸び

を基準にするB法から計算する。伸びの変化は,装置コンプライアンスで補正する。断面積は,別途測定

する。

応力とひずみの関係は,直線ではないから2標点間のこう配のコード弾性率で表す。コード弾性率は,

A法とB法とでは採用する2標点の位置が異なるので,同一結果を与えない場合がある。

5. 装置及び材料

5.1

引張試験機 引張試験機は,定速緊張形で荷重と伸びの関係が自動的に記録できるものであり,試

験片の伸びを計算するためにクロスヘッドの移動量が記録できること。また,つかみ具は,平滑な表面で

あること。また,荷重測定の精度は,1%以内であること。

5.2

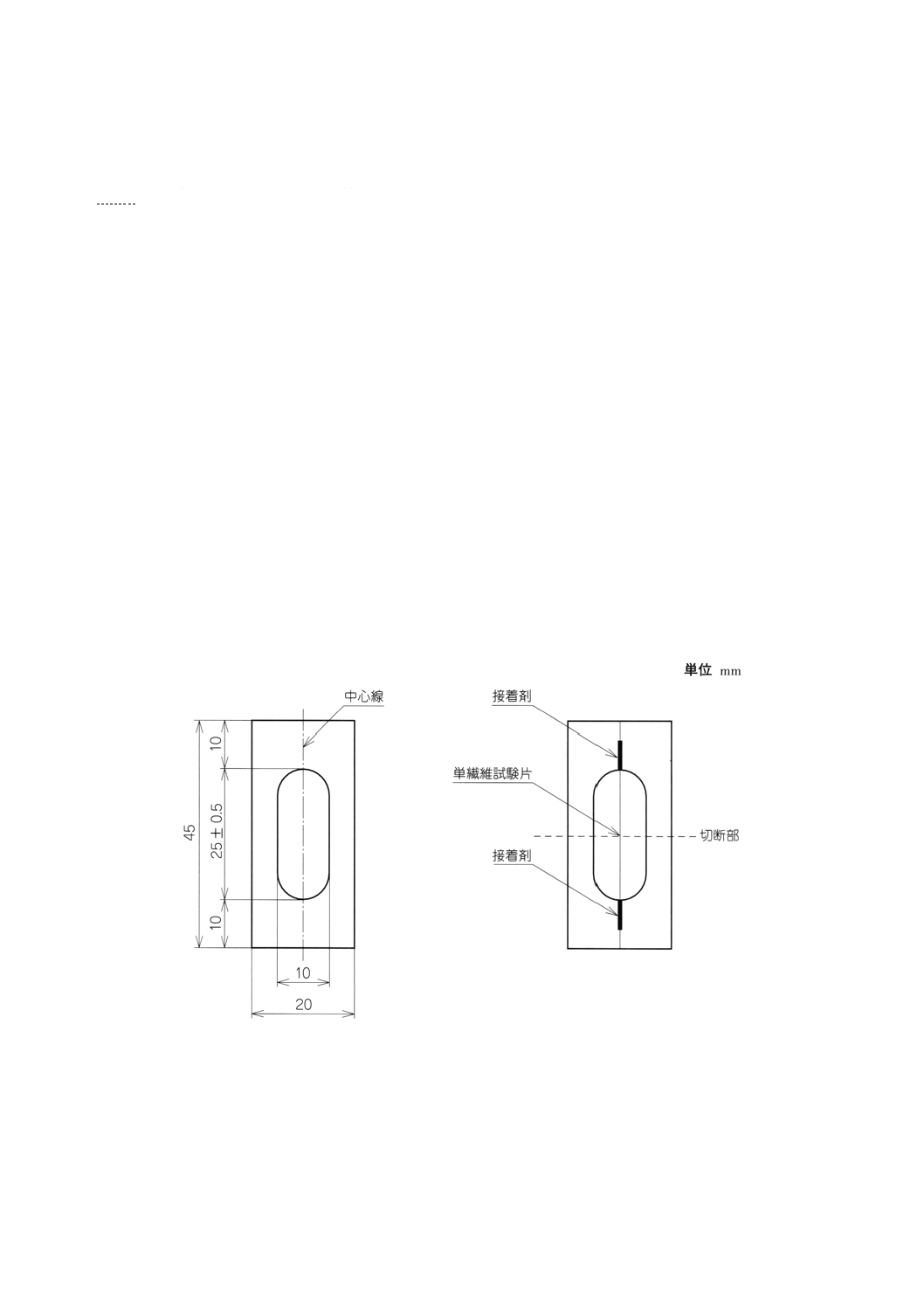

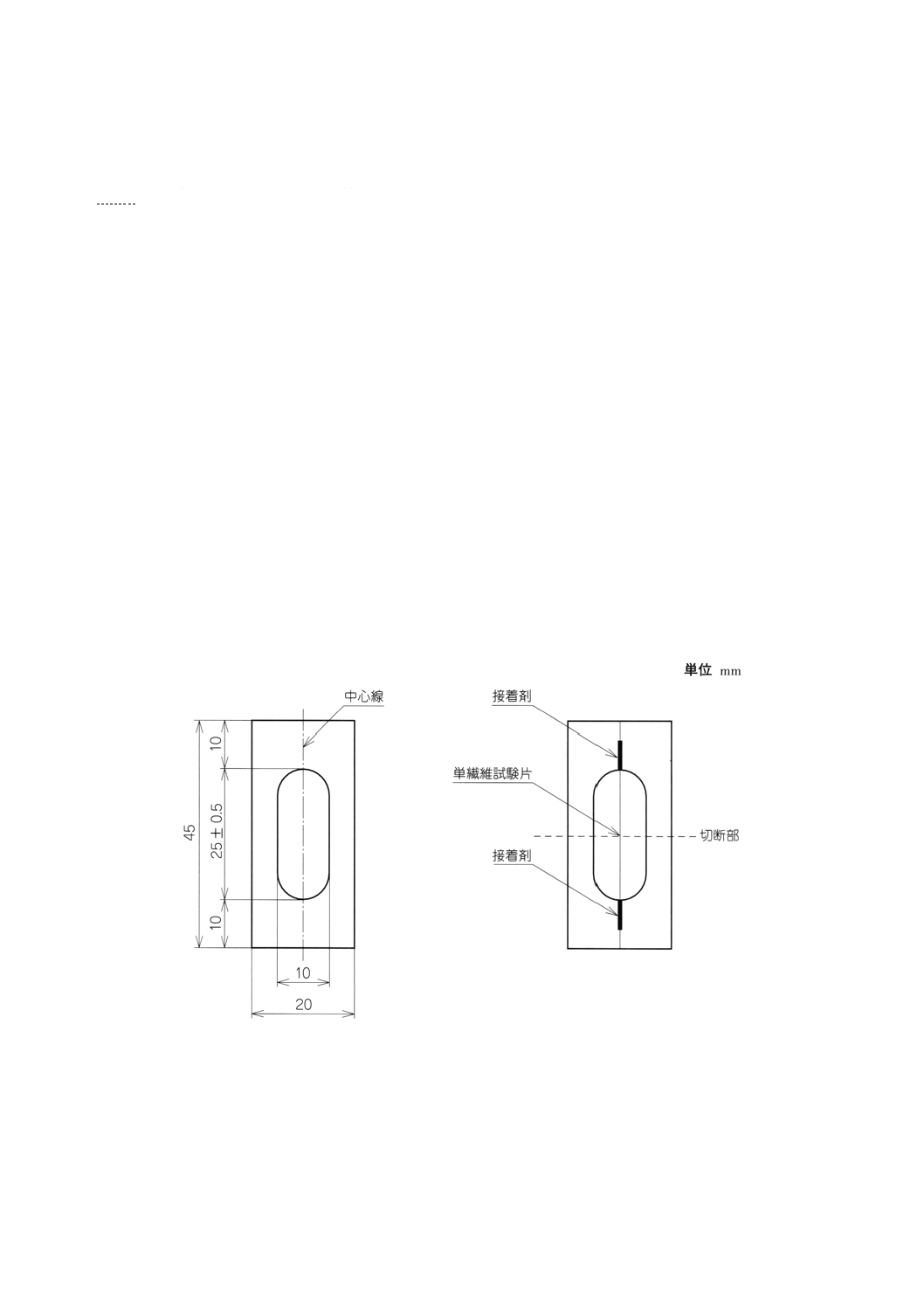

試験片台紙 試験片台紙は,図1に示す形状の,25mm±0.5mmの長さの穴の開いたもの。また,シ

ートはつかみ部でのミスアラインメントを最小にするため,できるだけ薄くすることが望ましく,0.1mm

の厚みが望ましい。

図1 台紙及び試験片を取付けた台紙

5.3

接着剤 単繊維を試験片台紙に接着する接着剤は,エポキシ樹脂,ロジン又はシーリングワックス

を使用する。

5.4

接着テープ 単繊維と試験片台紙を仮止めするために使用する接着テープ。

3

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片 20の測定値を得るためには,トウなどの試料から,少なくとも20本の試験片を採取するこ

と。サイジング剤が付着している試料から試験片を採取するのが困難な場合には,JIS R 7604に規定され

た方法に従いサイジング剤を除去することが望ましい。

7. 手順

7.1

試験場の状態調節 試験場の標準状態は,JIS K 7100の試験場所の標準雰囲気の条件から選ぶもの

とする。

7.2

断面積の測定

7.2.1

単繊維の断面積は,JIS R 7607で規定される方法によって測定する。断面積をB法又はD法によ

って測定する場合,その試験片は,引張強さの測定に使用してもよい。

注 同一試験片を用いて引張強さと断面積を測定する場合には,断面積の測定時に繊維に損傷を与え

ないように注意しなければならない。

7.2.2

単繊維の断面積を測定した結果,各単繊維間でのばらつきが大きいことが明らかになった試料は,

JIS R 7607のA法ではなくB法又はD法によって断面積を求めなければならない。

7.3

引張試験

7.3.1

装置コンプライアンス 装置コンプライアンス径は,伸びの補正係数であり,引張試験機,試験片

つかみ部及び台紙に固有の値である。装置コンプライアンスは,附属書Aによって実験によって決定する。

真の伸びは,8.2の式(2)又は式(3)にあるように,記録された伸びから補正項を差し引く。

装置コンプライアンスは,製品の仕様による推奨又は,試験要求者の要請に従って,定期的に確認する

こと。

7.3.2

操作方法

7.3.2.1

試験片を台紙の穴の中心線上に置く。試験片の一方の端を接着テープを用いて台紙に固定する。

試験片を軽く引き伸ばし,もう一方の端を接着テープを用いて台紙に止める。

7.3.2.2

試験片と穴の接する部分に試験片に沿って線状に接着剤を塗布して台紙に接着する。

7.3.2.3

引張試験機のクロスヘッド速度を1mm/minから5mm/minの間に設定する。

7.3.2.4

単繊維試験片が試験機の荷重軸に沿うように台紙をつかみ具に取り付ける。

7.3.2.5

台紙に荷重をかけない状態で,はさみ又は炎で台紙の両側を切断する。炎で焼き切る場合には,

試験片が炎に触れないように注意する。単繊維は,非常にもろいので,試験片がこの段階で折れないよう

に慎重に作業する。

7.3.2.6

記録計を作動させた後試験機を駆動し,試験片に荷重をかける。

7.3.2.7

試験片がつかみ部又は接着部で折れた場合又は接着が悪く試験片が抜けた場合は,その試験片は

廃棄し,新しい試験片で測定する。

8. 計算及び結果の表示

8.1

引張強さ 各々の試験片について,単繊維の引張強さは,式(1)によって算出する。

f

f

f

A

F

=

σ

·················································································· (1)

ここで, σf: 引張強さ (MPa)

Ff: 最大引張荷重 (N)

Af: 単繊維の断面積 (mm2) (7.2参照)

4

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

引張弾性率

8.2.1

A法 A法による引張弾性率は,式(2)によって算出する。

3

10

1

−

×

∆∆

−

∆

∆

A

A

A

f

A

fA

L

F

K

L

L

A

F

E=

···························································· (2)

ここで,

EfA: 引張弾性率 (GPa)

∆FA: 荷重の増加分,400mN/texと800mN/tex間の荷重の差 (N)

Af: 単繊維の断面積 (mm2) (7.2参照)

L: 試長 (mm)

∆LA: 伸びの増加分,400mN/texと800mN/tex間の伸びの差 (mm)

K: 装置コンプライアンス (mm/N)

8.2.2

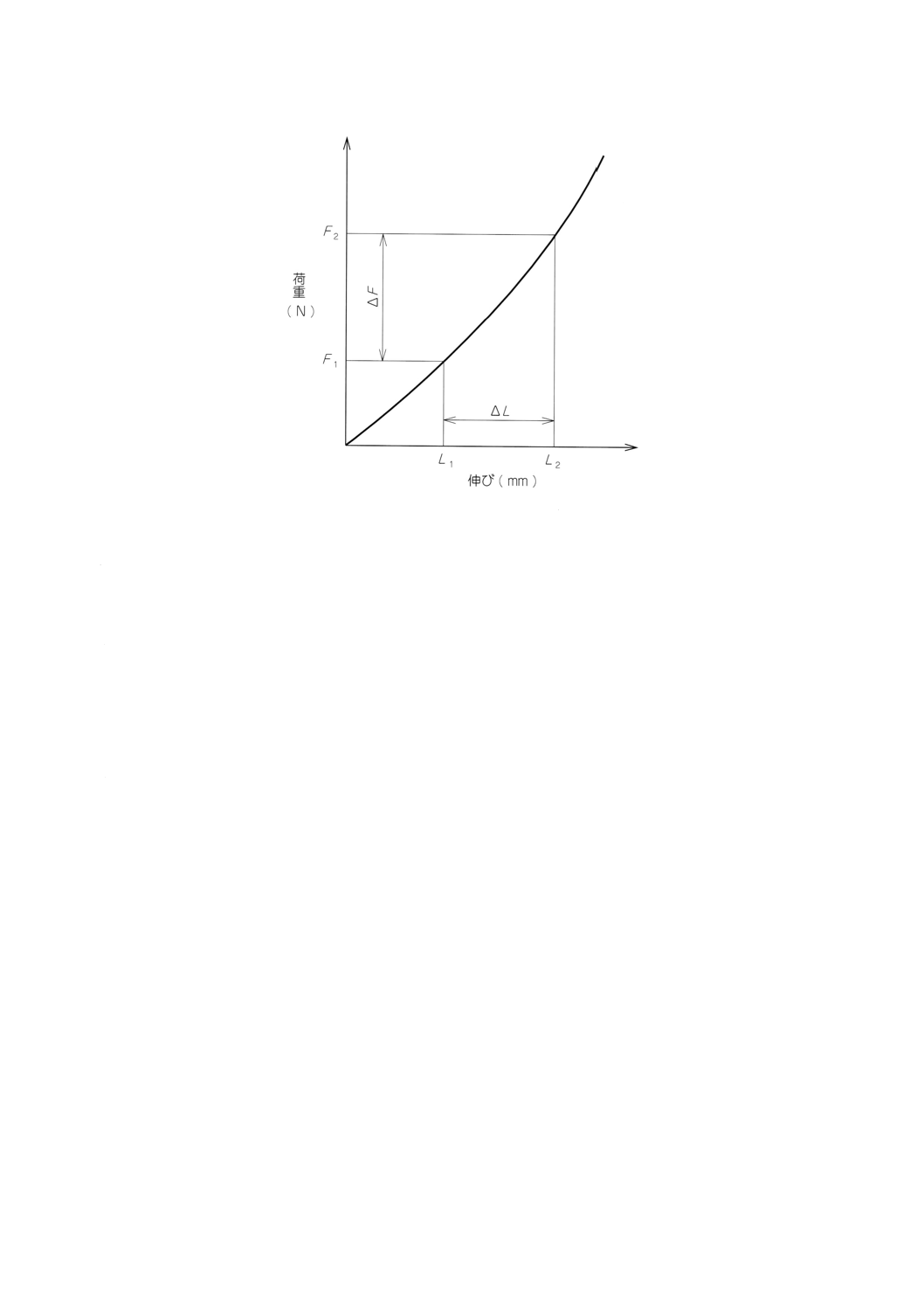

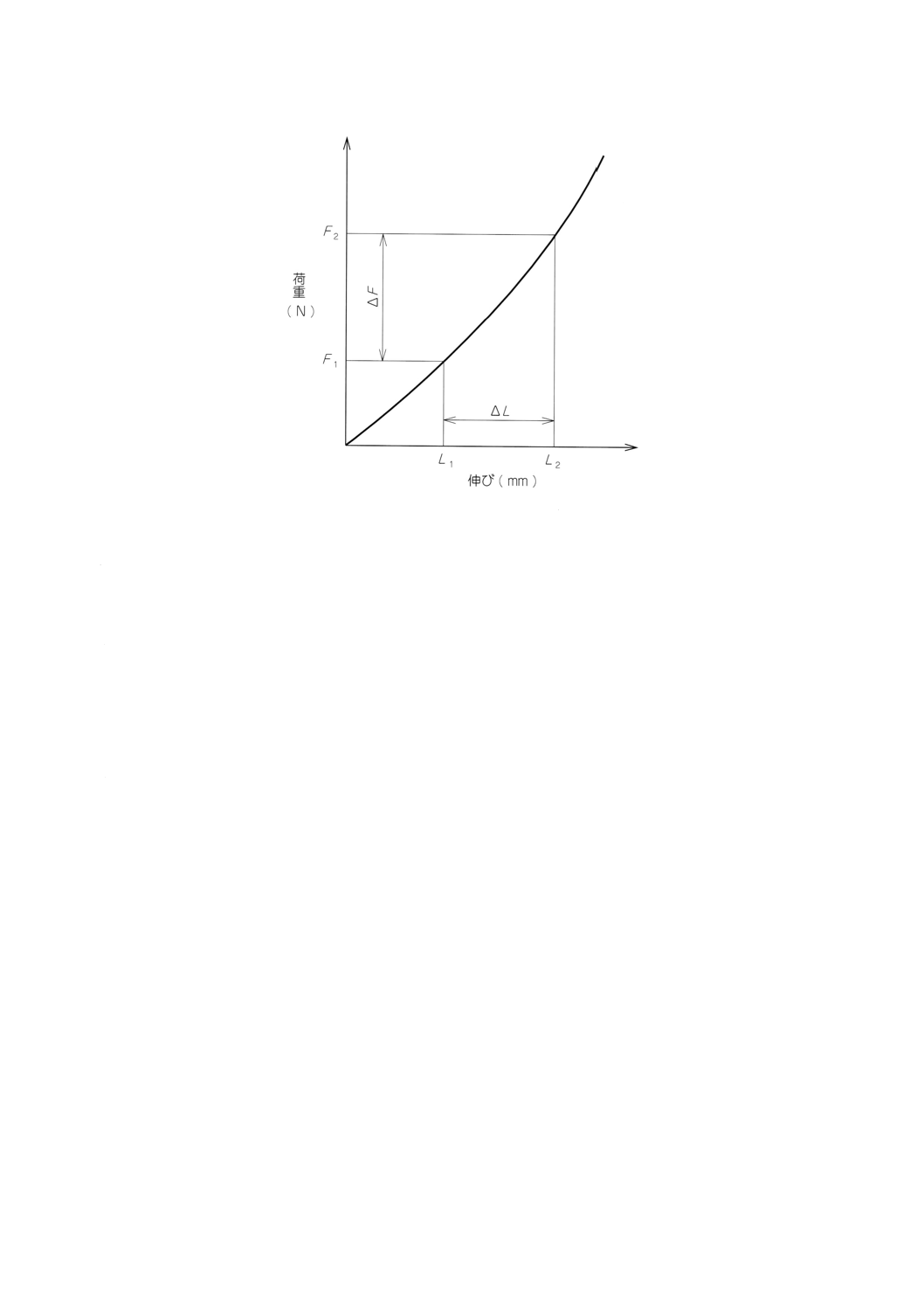

B法(図2に示す。) B法による引張弾性率は,式(3)によって算出する。

3

10

1

−

×

∆∆

−

∆

∆

L

F

K

L

L

A

F

E

B

B

f

B

fB=

···························································· (3)

ここで,

EfB: 引張弾性率 (GPa)

∆FB: 荷重の増加分,表1に示した伸び (%) 間の試験片の測定値の

差 (N)

Af: 単繊維の断面積 (mm2) (7.2参照)

L: 試長 (mm)

∆LB: 伸びの増加分,表1に示した伸びの増加分 (mm)

K: 装置コンプライアンス (mm/N)

表1 繊維の種類による弾性率計算のための伸びの範囲

単位 %

繊維の破断時の伸び(ε)

弾性率計算のための伸びの範囲

1.2≦ε

0.1 〜0.6

0.6≦ε<1.2

0.1 〜0.3

0.3≦ε<0.6

0.05〜0.15

備考 表1の繊維の破断時の伸び(ε)は,試料の引張強さを引張弾性率で除して算

出してもよい。

5

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 引張試験における荷重と伸びの関係

9. 報告書 試験報告には,次の内容を含めなければならない。

a) この規格の番号及び使用した方法

b) 試験に供した繊維の詳細

c) 単繊維の断面積の試験方法とその値

d) 接着剤

e) 引張試験のクロスヘッド速度

f)

装置コンプライアンス

g) 試験片の数(採用しなかった試験片の数を別途示すことが好ましい。)

h) 引張強さ及び弾性率の個々の測定値及び平均値

i)

引張弾性率の計算方法,JIS R 7606 A又はB法

j)

試験日

k) 試験場所の温度及び湿度

l)

その他の事項があれば,その詳細

6

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 装置コンプライアンスの求め方

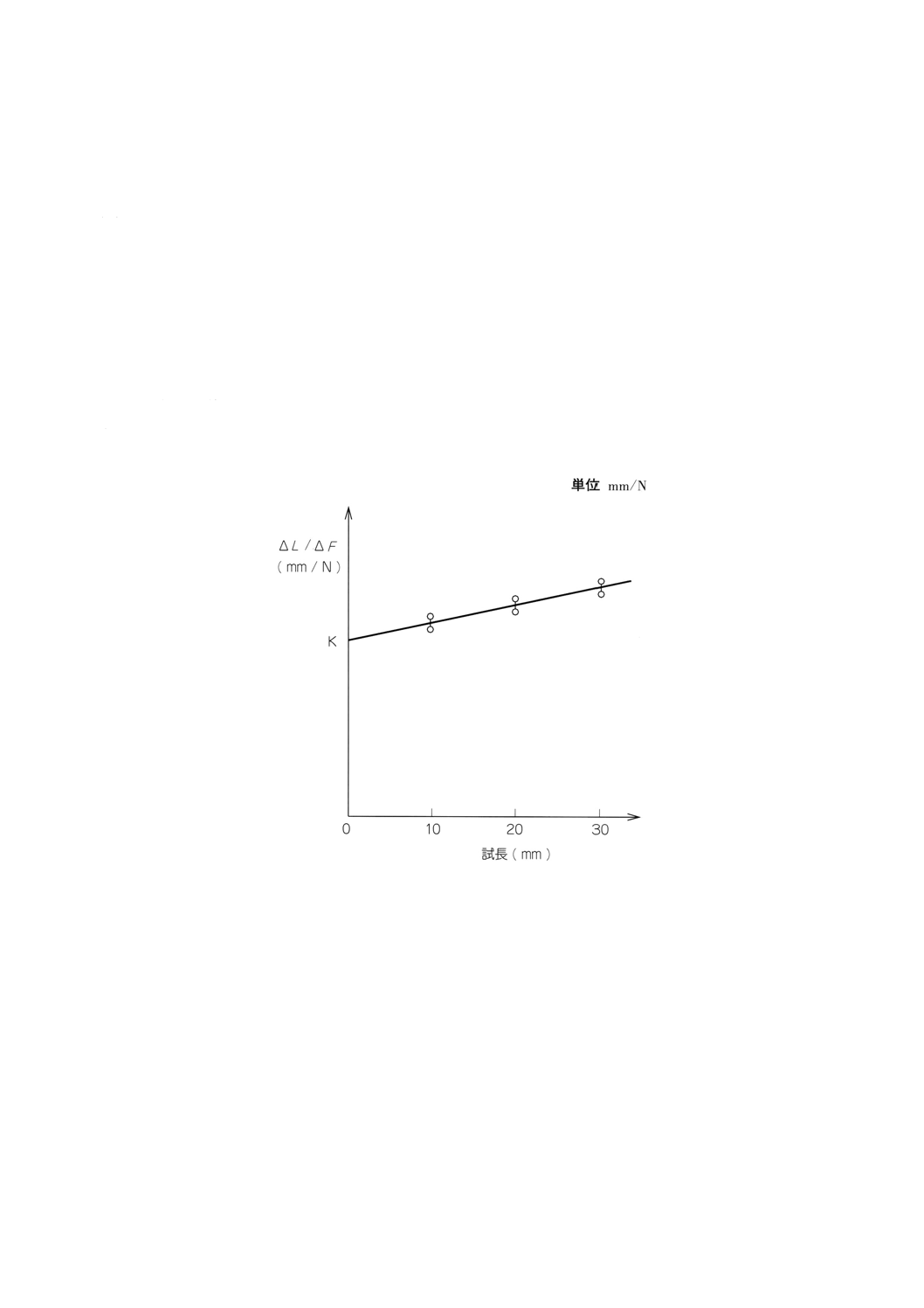

A.1 5mm,10mm,20mm,30mm及び40mmの数種類の長さの穴の台紙を準備する。

なお,台紙の材質は,試験に使用するものと同一であること。

A.2 各々の台紙に単繊維試料を固定し,7.3.2に示した方法によって試験片の荷重伸び曲線を記録する。

各々3個以上の試験片について測定をすること。

A.3 荷重伸び曲線は,次の解析を行う。

a) 荷重伸び曲線から∆Fと∆Lを読む(図2参照)。

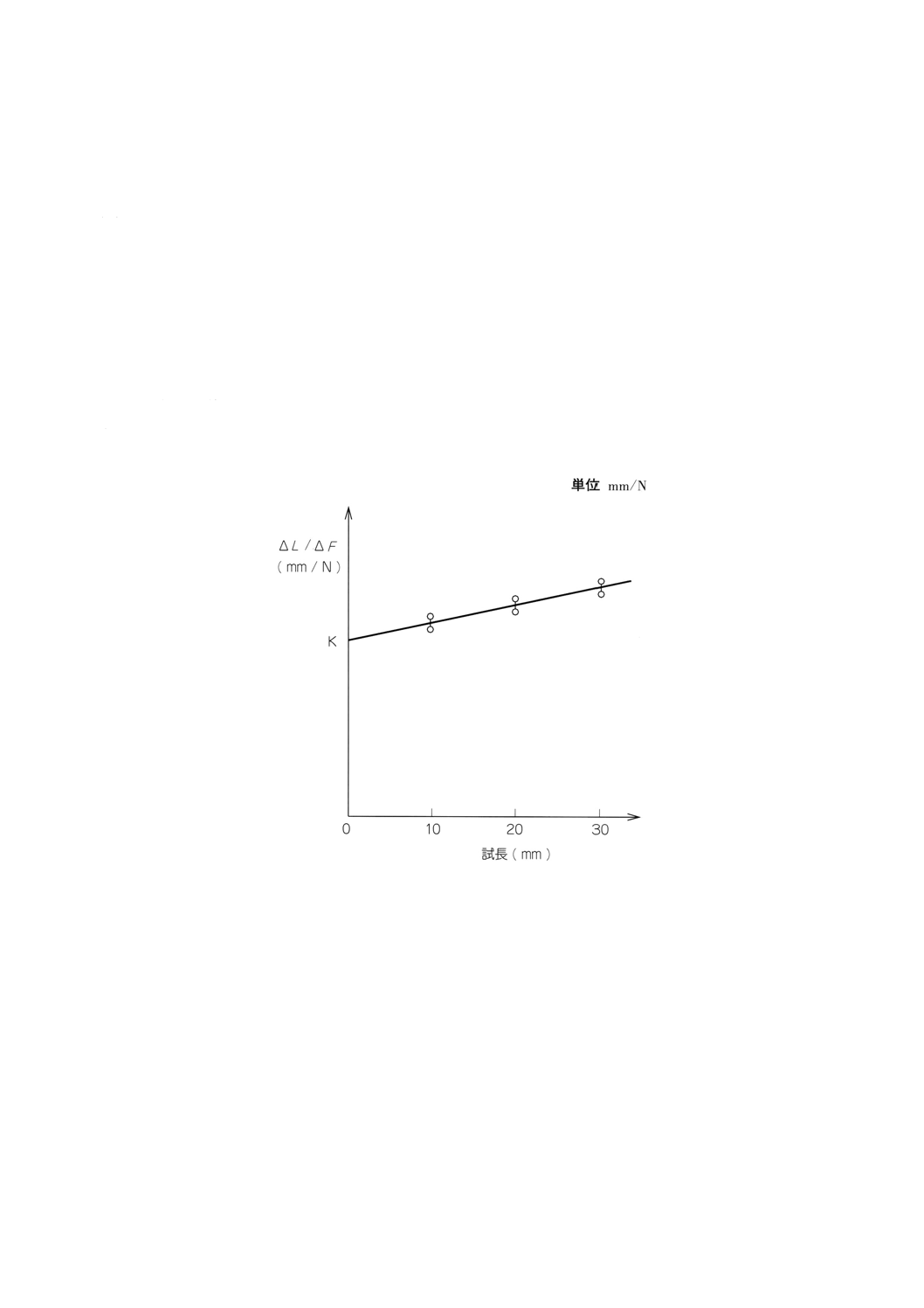

b) 附属書A図1に示すように横軸を試験片の試長L,縦軸を∆L/∆Fとし,プロットする。

c) 装置コンプライアンスKは,試長Lが0における外挿値として補正して求める。

附属書A図1 装置コンプライアンスの求め方

7

R 7606 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TC61/SC13委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

増 田 優

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

剱 持 潔

工業技術院物質工学工業技術研究所

橋 本 繁 晴

財団法人日本規格協会技術部

奥 田 謙 介

奥田技研

山 内 啓 司

NSテクノサービス株式会社

三 好 一 雄

三菱電機株式会社鎌倉製作所

松 元 剛

横浜ゴム株式会社航空部品事業部

菅 原 憲 明

富士重工業株式会社航空宇宙事業部

室 井 國 昌

ヤマハ株式会社スポーツ事業部

永 田 保 雄

新日鐵化学株式会社

矢 作 雅 男

社団法人強化プラスチック協会

松 井 醇 一

東レ株式会社複合材料事業部

安 藤 正 人

東邦レーヨン株式会社研究所

伊 藤 正

株式会社ドナック技術部

越 智 光 敏

三菱レイヨン株式会社複合材料生産技術

部

鍵 崎 正 己

三菱化学株式会社機能資材カンパニー

CF・コンポジット部

大 谷 陽

呉羽化学工業株式会社炭素製品部

磯 部 鴻 一

日本カーボン株式会社生産本部

中 澤 光 雄

セントラル硝子株式会社硝子繊維営業部

(事務局)

吉 木 健

日本プラスチック工業連盟