R 7222:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 共通の装置 ······················································································································ 2

5 試験結果の数値の丸め方 ···································································································· 2

6 試料······························································································································· 2

6.1 試験片 ························································································································· 2

6.2 試験片の作製 ················································································································ 2

7 かさ密度の測定方法 ·········································································································· 4

8 曲げ強さの測定方法 ·········································································································· 5

8.1 一般 ···························································································································· 5

8.2 3点曲げ強さ ················································································································· 5

8.3 4点曲げ強さ ················································································································· 6

9 真密度の測定方法 ············································································································· 7

10 圧縮強さの測定方法 ········································································································ 9

11 引張強さの測定方法 ········································································································ 9

12 ヤング率の測定方法 ······································································································· 10

12.1 一般 ·························································································································· 10

12.2 共振法 ······················································································································· 10

12.3 応力ひずみ曲線によって求める方法 ················································································ 12

12.4 超音波パルス法 ··········································································································· 14

13 ポアソン比(ポアソン数)の測定方法 ··············································································· 18

13.1 一般 ·························································································································· 18

13.2 応力ひずみ曲線によって求める方法 ················································································ 18

13.3 超音波パルス法 ··········································································································· 19

14 抵抗率の測定方法 ·········································································································· 20

14.1 一般 ·························································································································· 20

14.2 ケルビンダブルブリッジ法 ···························································································· 20

14.3 電圧降下法 ················································································································· 21

15 硬さの測定方法 ············································································································· 22

16 平均線熱膨張係数の測定方法 ··························································································· 23

16.1 一般 ·························································································································· 23

16.2 石英ガラス熱膨張計による方法 ······················································································ 23

16.3 熱機械分析装置による方法 ···························································································· 25

17 熱伝導率の測定方法 ······································································································· 27

R 7222:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,炭素協会(JCA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 7222:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

R 7222:2017

黒鉛素材の物理特性測定方法

Test methods for physical properties of graphite materials

1

適用範囲

この規格は,電気機械用ブラシ素材を除く黒鉛素材(以下,素材という。)の物理特性測定方法について

規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7727 ショア硬さ試験−試験機の検証

JIS C 1602 熱電対

JIS C 1605 シース熱電対

JIS R 3503 化学分析用ガラス器具

JIS K 8810 1-ブタノール(試薬)

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる用語及び定義は,次による。

3.1

最大粒子径

顕微鏡観察したとき,隣接する50個の粒子の粒子径の最大値。粒子径は,顕微鏡観察のために研磨及び

調製された試料の平らな表面上に現出する閉じた多角系の長径とする。観察面は,次のとおりとする。

a) 金型成形品の場合は,素材成形時の加圧方向と垂直な面とする。

b) 押出し成形品の場合は,押出し加圧方向と平行な面とする。

c) 等方圧成形品の場合は,任意の方向な面とする。

d) 加圧方向が不明の場合は,互いに直交する3面とする。

なお,3面で測定された各々の最大値の中の一番大きな値を最大粒子径とする。

3.2

校正

計器若しくは測定系の示す値,又は実量器若しくは標準物質の表す値と,標準によって実現される値と

2

R 7222:2017

の間の関係を確定する一連の作業。校正には,計器を調整して誤差を修正することは含まない。

注記1 校正は,測定系の示す値と標準との器差を明らかにすること又は測定系の示す値と標準との

関係を確立して器差の補正を可能とすることであるが,通常は,あらかじめ器差の許容値を

定めて,その許容値を超える場合又はそのおそれがある場合には,修理,交換,転用などを

行い,継続しては使用しないことで,使用時は,誤差が許容値を超えないようにしている。

注記2 校正の結果を使って計測器の表示値を補正するには,次の3方法がある。ここでいう補正と

は,JIS Z 8103による。

a) 器差を計測器の表示値から除いて補正する。

b) 補正係数(標準の値付けられた値/計測器の表示値)を算出し測定時の計測器の表示値

に乗じて補正する。

c) あらかじめ設定された許容値以下の器差の場合は補正せず,超えた場合は,修理するま

で使用しない。

4

共通の装置

4.1

はかり 使用するはかりの最小読取値又は最小表示量は,1 mg以下とする。

4.2

長さ計 寸法測定には,最小読取値又は最小表示量0.01 mm以下のJIS B 7502に規定するマイクロ

メータ又はJIS B 7507に規定するノギスを使用する。

4.3

温度計 真密度の測定に使用する温度計は,最小読取値又は最小表示量0.1 ℃のものを使用する。

4.4

乾燥装置 温度105 ℃〜110 ℃に保つことのできる乾燥機を使用する。

5

試験結果の数値の丸め方

試験結果の数値の丸め方は,受渡当事者間の協議による。

6

試料

6.1

試験片

試験片は,供試素材の一端からその最表層を避けて採取する。試験片の長さ方向は,次のいずれかによ

る。

a) 金型成形品の場合は,素材成形時の加圧方向と垂直とする。ただし,圧縮強さの測定に用いる試験片

については平行とする。

b) 押出し成形品の場合は,押出し加圧方向と平行とする。

c) 等方圧成形品の場合は,任意の方向とする。

6.2

試験片の作製

試験片の形状及び寸法,並びに試料の作り方は,表1のとおりとする。試験片には目視において欠陥が

あってはならない。測定後に欠陥が判明した場合は,その測定値は破棄し,試験片を採取し直す。

3

R 7222:2017

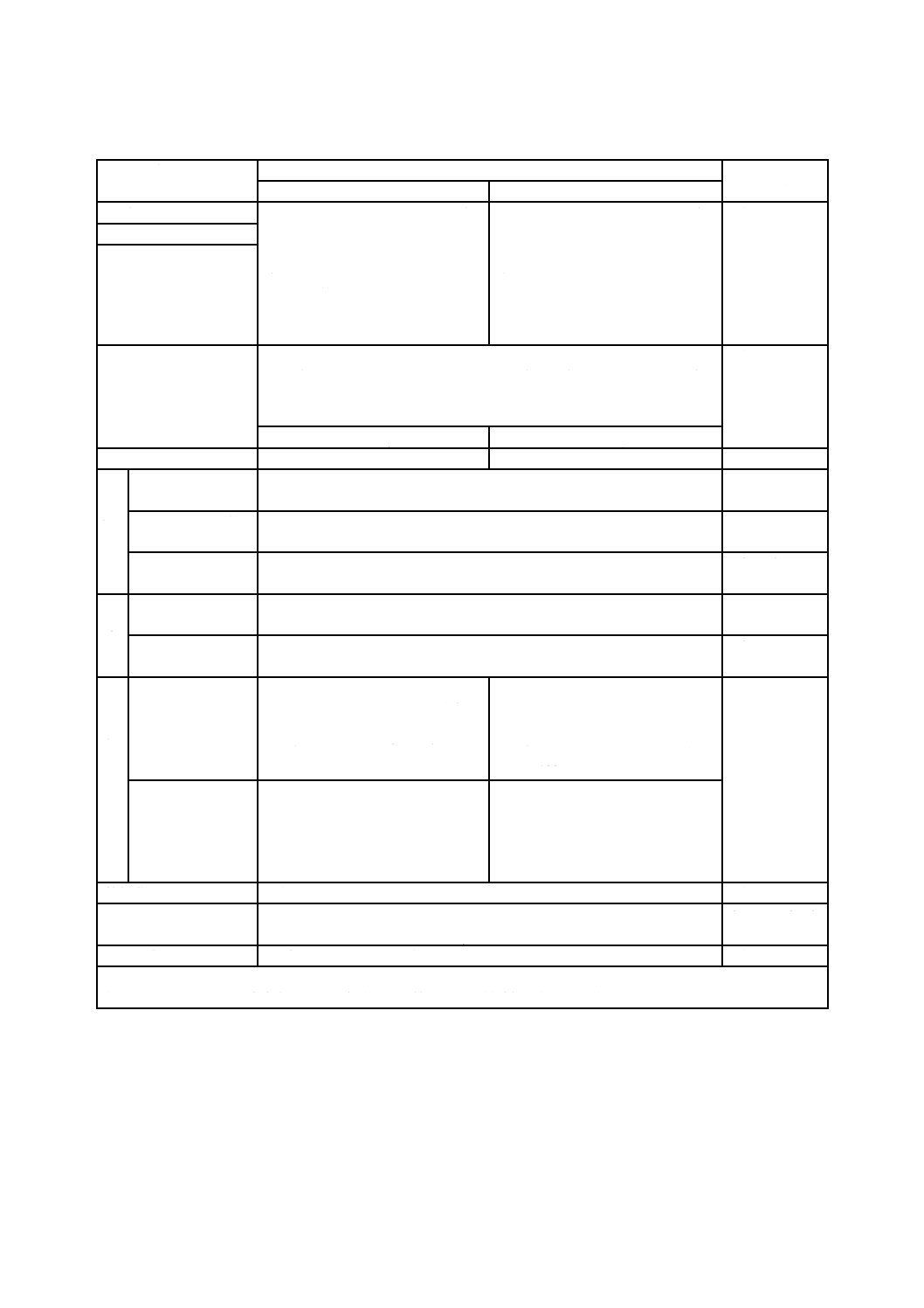

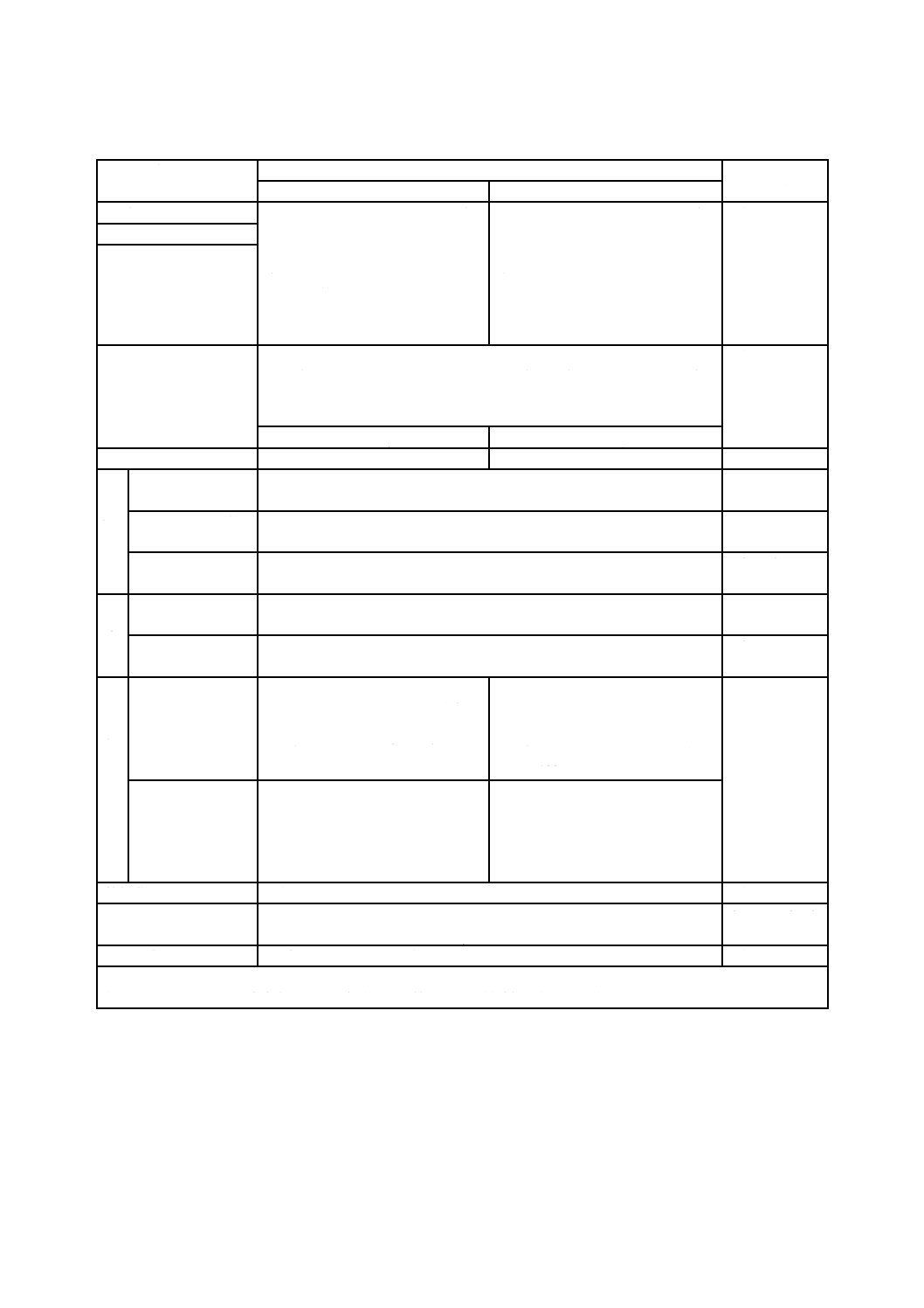

表1−試験片の形状,寸法,試料の作り方及び試験片又は試料の個数

試験項目

形状及び寸法

試験片又は

試料の個数

最大粒子径が1.0 mm以上の素材

最大粒子径が1.0 mm未満の素材

曲げ強さ

次のいずれかとするが,4点曲げ強

さの試験片の長さは直径又は厚さ

の7.5倍以上とする。

・ 直径20 mm,長さ100 mm以上

の丸棒

・ 幅20 mm,厚さ20 mm,長さ

100 mm以上の角棒

次のいずれかとするが,4点曲げ強

さの試験片の長さは直径又は厚さ

の7.5倍以上とする。

・ 直径10 mm,長さ50 mm以上

の丸棒

・ 幅10 mm,厚さ10 mm,長さ

50 mm以上の角棒

2個以上

抵抗率

硬さ

引張強さ

試験片は,両端につかみ部,中央部に左右が対称で断面積が減少した破

壊領域部をもつ形状とする。つかみ部と破壊領域部との移行部は,破壊

領域部の直径の2倍以上の半径の円弧形状でなければならない。形状及

び寸法は,素材の最大粒子径によって次のとおりとする。

2個以上

図1 a)

図1 b)

圧縮強さ

直径30 mm,長さ30 mmの円柱。 10 mm角,長さ10 mmの角柱。

2個以上

ヤ

ン

グ

率

共振法によって求

める方法

曲げ強さ試験片と同じ。

2個以上

応力ひずみ曲線に

よって求める方法

圧縮強さ試験片又は引張強さ試験片と同じ。

2個以上

超音波パルス法に

よって求める方法

圧縮強さ試験片と同じ。

2個以上

ポ

ア

ソ

ン

比

応力ひずみ曲線に

よって求める方法

圧縮強さ試験片又は引張強さ試験片と同じ。

2個以上

超音波パルス法に

よって求める方法

圧縮強さ試験片と同じ。

2個以上

平

均

線

熱

膨

張

係

数

石英ガラス膨張計

による方法

次のいずれかとする。

・ 直径10 mm〜20 mm,長さ50

mm〜100 mmの丸棒

・ 10 mm〜20 mm角,長さ50 mm

〜100 mmの角棒

次のいずれかとする。

・ 直径10 mm〜20 mm,長さ50

mm〜100 mmの丸棒

・ 10 mm〜20 mm角,長さ50 mm

〜100 mmの角棒

1個以上

熱機械分析装置に

よる方法

−

次のいずれかとする。

・ 直径が4 mm〜6 mm,長さ10

mm〜20 mmの丸棒

・ 3 mm〜5 mm角,長さ10 mm〜

20 mmの角棒

熱伝導率

直径4 mm〜15 mm,長さ0.5 mm〜5 mmの円板。

1個以上

真密度

試料は原則として,曲げ強さ試験が終わった試験片を粗砕した後,JIS Z

8801-1に規定する網ふるい150 µmを全量通過するまで砕いて用いる。

(5 g〜10 g)×2

以上

かさ密度

曲げ強さの試験を行う前の試験片を用いる。

2個以上

別途受渡当事者間の協定によって取り決める採取位置,方向,形状及び寸法を採用する場合は,その旨報告する。

範囲が示されていない試験片の寸法許容差は,四捨五入して最終桁の値になる範囲とする。

4

R 7222:2017

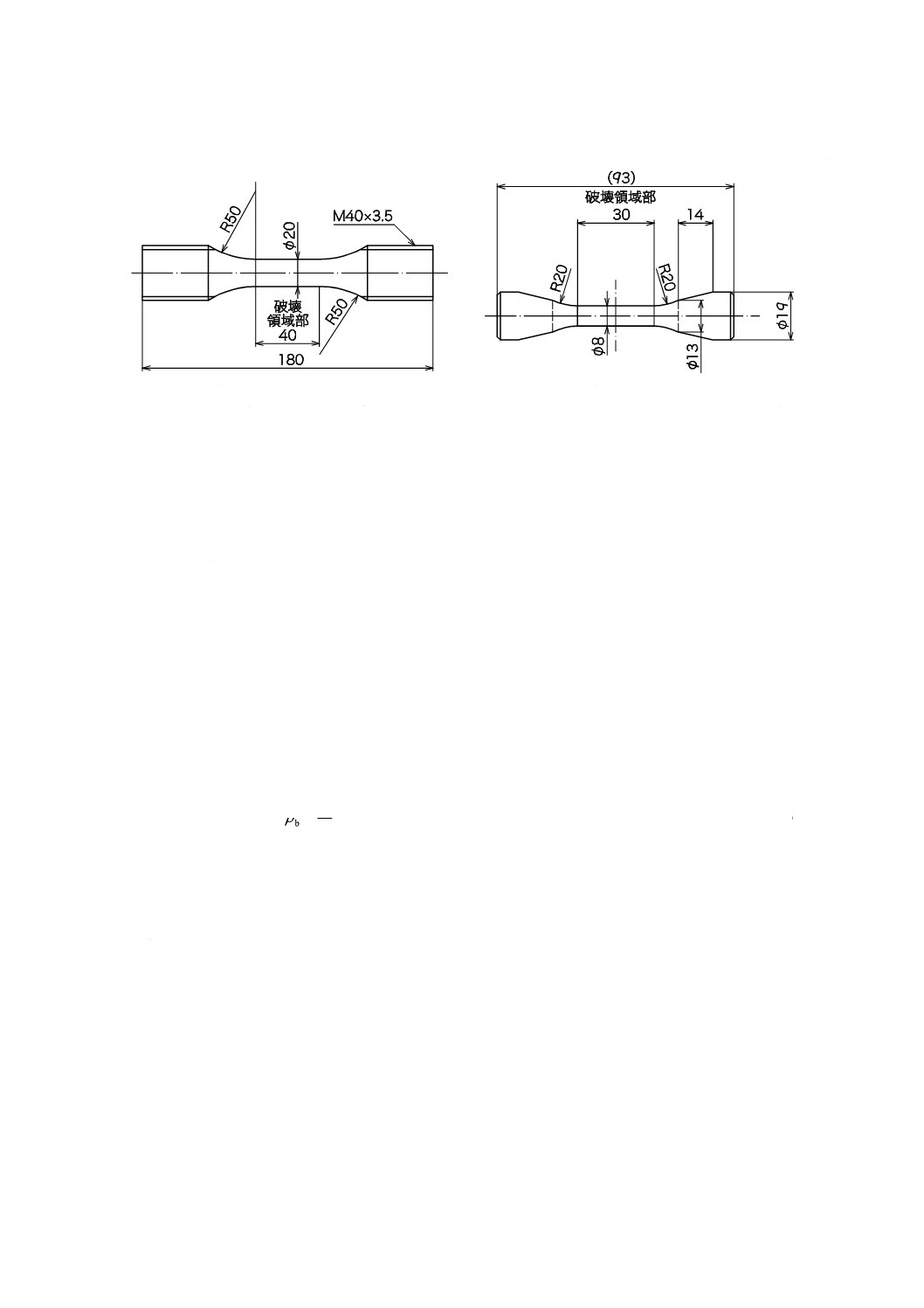

単位 mm

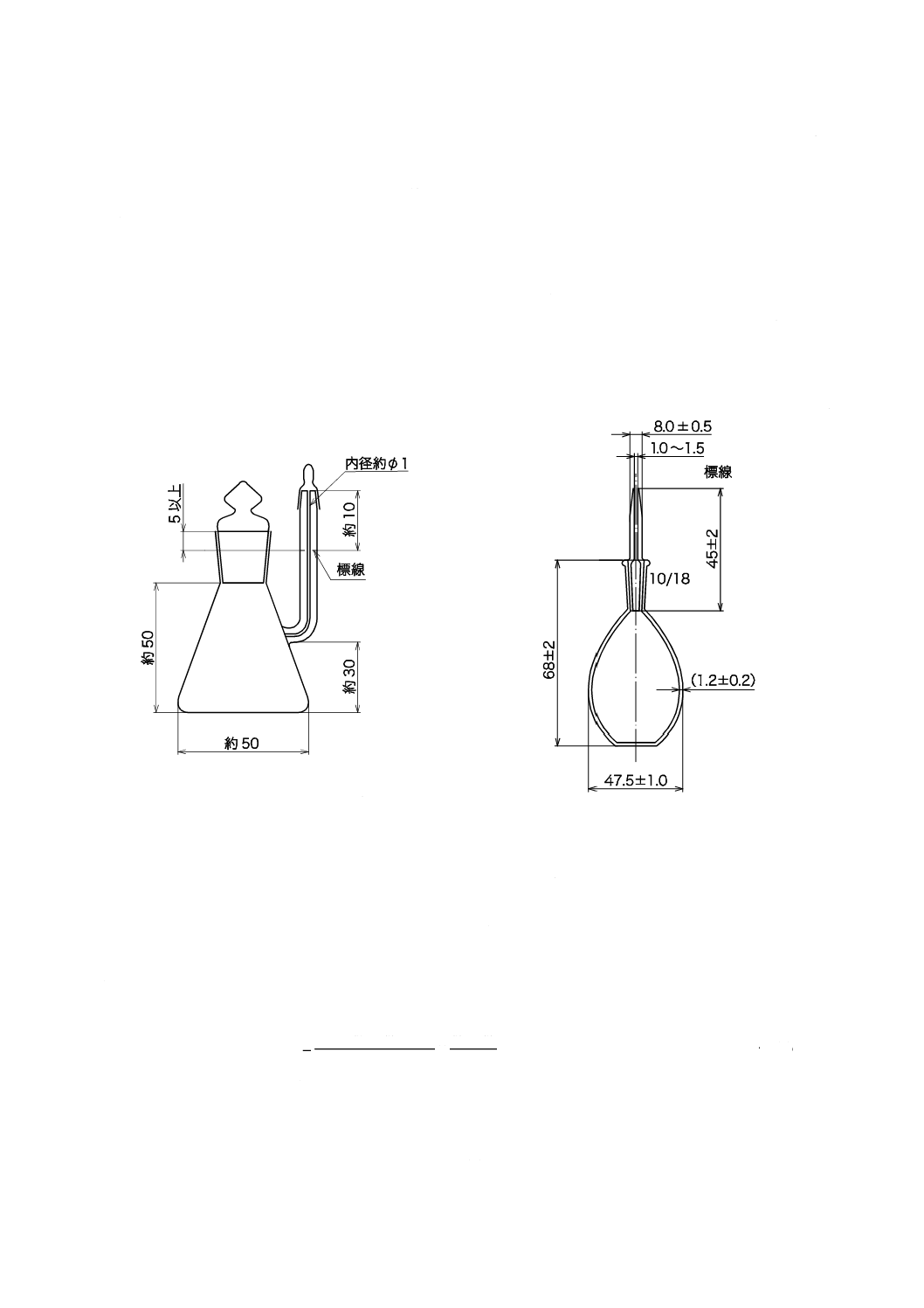

a) 最大粒子径が1.0 mm以上の素材の場合であ

って,つかみ部がねじで破壊領域が平行であ

る形状

b) 最大粒子径が1.0 mm未満の素材の場合であ

って,つかみ部がテーパー形で破壊領域が平

行である形状

図1−引張強さ試験片の形状及び寸法

7

かさ密度の測定方法

かさ密度の測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 操作 操作は,次の手順による。

1) 試験片を105 ℃〜110 ℃の空気浴中で試験片の最小寸法が10 mm以下の場合は1 h以上保ち,最小

寸法が10 mmを超える場合は2 h以上保ち,その後デシケータ中で冷却して室温に達した後,直ち

に質量を量る。ただし,冷却中に水分吸着の影響がかさ密度の計算値に影響を及ぼさないことが確

認できている場合は,開放系で冷却してもよい。

2) 試験片の各辺の長さ(丸棒の場合は長さ及び直径)を測り,それぞれ各辺の寸法から体積を求める。

c) 計算 かさ密度は,式(1)によって計算し,有効数字4桁に丸めてその試験片の測定値とし,各試験片

の測定値を平均し有効数字3桁に丸める。

V

m

=

bρ

··················································································· (1)

ここに,

ρb: かさ密度(g/cm3)

m: 乾燥試験片の質量(g)

V: 体積(cm3)

d) 報告 かさ密度の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 試験片の個数

4) 測定値の平均値

5) 試験片の採取方法又は形状が規定外の場合はその変更点

6) 測定値の丸めに使った規則の種類

5

R 7222:2017

8

曲げ強さの測定方法

8.1

一般

曲げ強さは,3点曲げ強さ又は4点曲げ強さを測定する。

8.2

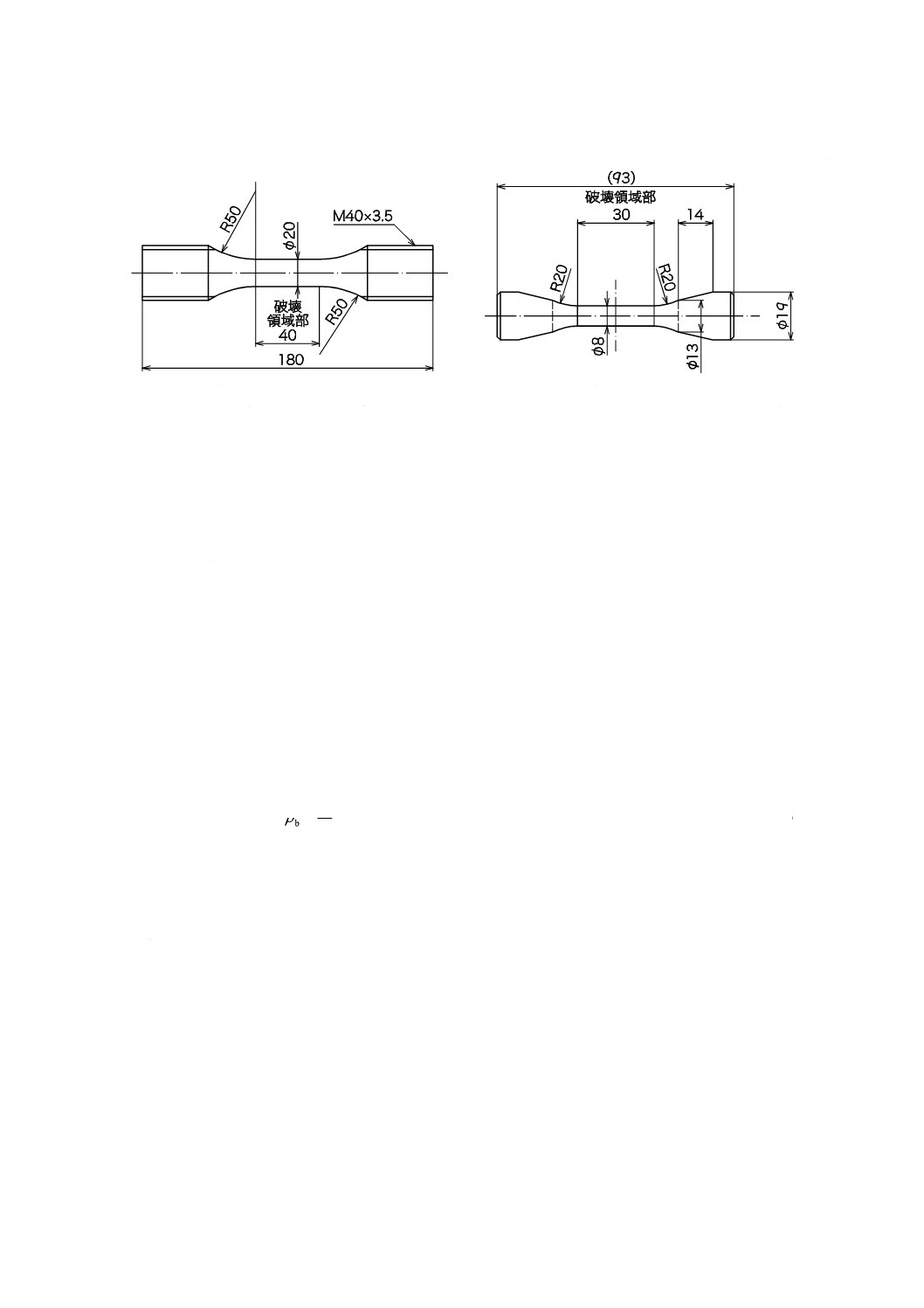

3点曲げ強さ

3点曲げ強さの測定は,次のとおり行う。

a) 試験片 箇条6による。

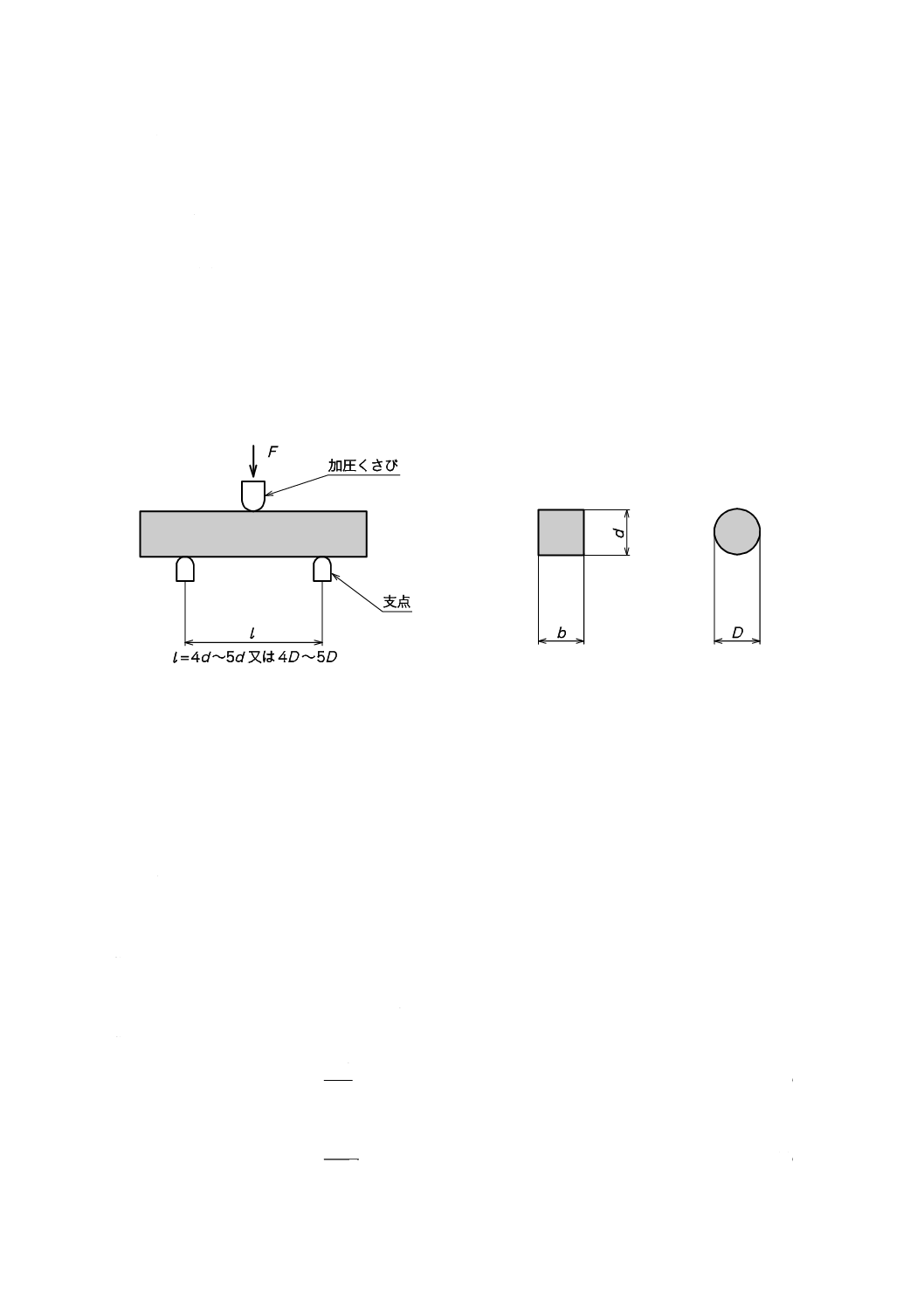

b) 装置 試験機は,クロスヘッド移動速度を一定に保てる適切な材料試験機を使用する。この試験機に

おいて,図2に示すように試験片支持具は支点及び加圧くさびからなる。加圧くさびは支点間の中心

を通る垂直線上を移動可能であり,各部品は試験時に変形破壊しない十分な強度をもつ材質とする。

この場合,その支点間の距離を試験片の高さ又は直径の4倍〜5倍とし,支点のりょう(稜)の曲率

半径を1.5 mm,加圧くさび先端の曲率半径を3 mmとする。

1) 角棒試験片

2) 丸棒試験片

a) 正面図

b) 試験片の側面図

図2−3点曲げ強さ試験片及び支点間距離

c) 操作 操作は,次の手順による。

1) 試験片を支点の上に水平に載せる(図2参照)。そのとき,試験片に負荷する力の方向は次のとおり

とする。

1.1) 金型成形品の試験片は,素材成形時の加圧方向と平行な方向。

1.2) 押出し成形品の試験片は,素材成形時の加圧方向と垂直な方向。

2) 試験片に力が負荷されてから破壊までの時間が5 s以上となる一定のクロスヘッド移動速度で力を

負荷する。

3) 試験片が破壊したときの最大力を読む。

d) 計算 3点曲げ強さは,式(2)又は式(3)によって計算し,有効数字3桁に丸めてその試験片の測定値と

し,各試験片の測定値を平均し有効数字2桁に丸める。

1) 丸棒の場合

3

3

B

8

D

Fl

π

σ=

··············································································· (2)

2) 角棒の場合

2

3

B

2

3

bd

Fl

=

σ

·············································································· (3)

6

R 7222:2017

ここに,

σB3: 3点曲げ強さ(MPa)

l: 支点間の距離(mm)

F: 最大力(N)

D: 試験片の直径(mm)

b: 試験片の幅(mm)

d: 試験片の厚さ(mm)

e) 報告 3点曲げ強さの測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度

4) 支点間の距離

5) 試験片の個数

6) 測定値の平均値

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

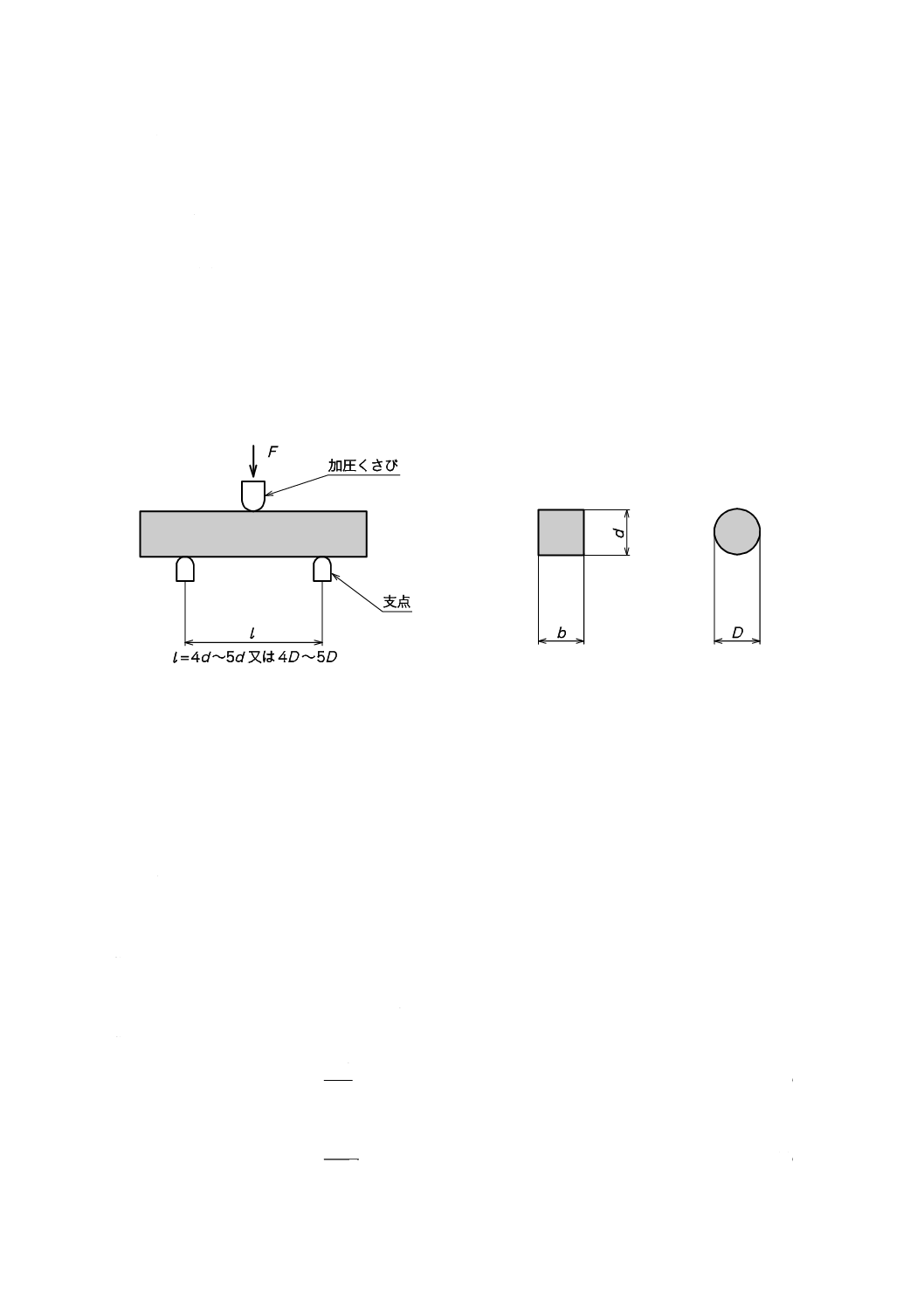

8.3

4点曲げ強さ

4点曲げ強さの測定は,次のとおり行う。

a) 試験片 箇条6による。

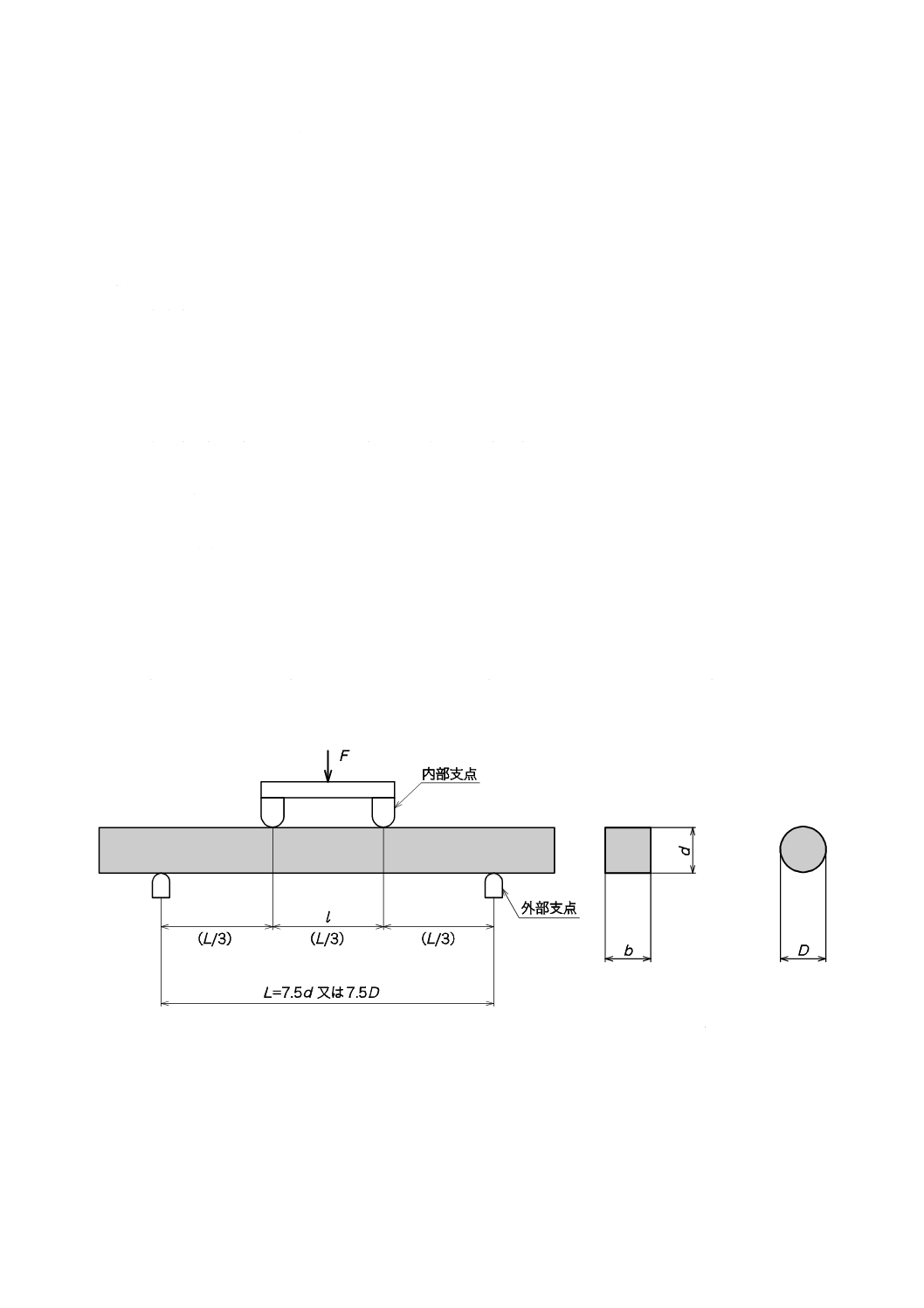

b) 装置 試験機は,クロスヘッド移動速度を一定に保てる適切な材料試験機を使用する。この試験機に

おいて,図3に示すように試験片支持具は外部及び内部の2組の支点からなる。支点は互いに水平で,

内部支点間及び外部支点間の中心線上を内部支点は移動可能であり,各部品は試験時に変形破壊しな

い十分な強度をもつ材質とする。この場合,外部支点間の距離は試験片の直径又は厚さの7.5倍,内

部支点間の距離は外部支点の距離の1/3とし,外部支点の曲率半径を1.5 mm,内部支点の曲率半径を

3 mmとする。

1) 角棒試験片の場合 2) 丸棒試験片の場合

a) 正面図

b) 側面図(支点は省略)

図3−4点曲げ強さ試験片及び支点間距離

c) 操作 操作は,次の手順による。

1) 試験片を外部支点の上に水平に載せる(図3参照)。そのとき,試験片に負荷する力の方向は次のと

おりとする。

7

R 7222:2017

1.1) 金型成形品の試験片は,素材成形時の加圧方向と平行とする。

1.2) 押出し成形品の試験片は,素材成形時の加圧方向と垂直な方向とする。

2) 試験片に力が負荷されてから破壊までの時間が5 s以上となる一定のクロスヘッド移動速度で力を

負荷する。

3) 試験片が破壊したときの最大力を読む。

d) 計算 4点曲げ強さは,式(4)又は式(5)によって計算し,有効数字3桁に丸めてその試験片の測定値と

し,各試験片の測定値を平均し有効数字2桁に丸める。

1) 丸棒の場合

(

)

3

4

B

8

D

l

L

F

π

σ

−

=

········································································· (4)

2) 角棒の場合

(

)

2

4

B

2

3

bd

l

L

F

−

=

σ

········································································· (5)

ここに,

σB4: 4点曲げ強さ(MPa)

L: 外部支点間の距離(mm)

l: 内部支点間の距離(mm)

F: 最大力(N)

b: 試験片の幅(mm)

d: 試験片の厚さ(mm)

D: 試験片の直径(mm)

e) 報告 4点曲げ強さの測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度

4) 外部支点間の距離及び内部支点間の距離

5) 試験片の個数

6) 測定値の平均値

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

9

真密度の測定方法

真密度の測定は,次のとおり行う。

a) 試料 箇条6による。

b) 操作 操作は,次の手順による。

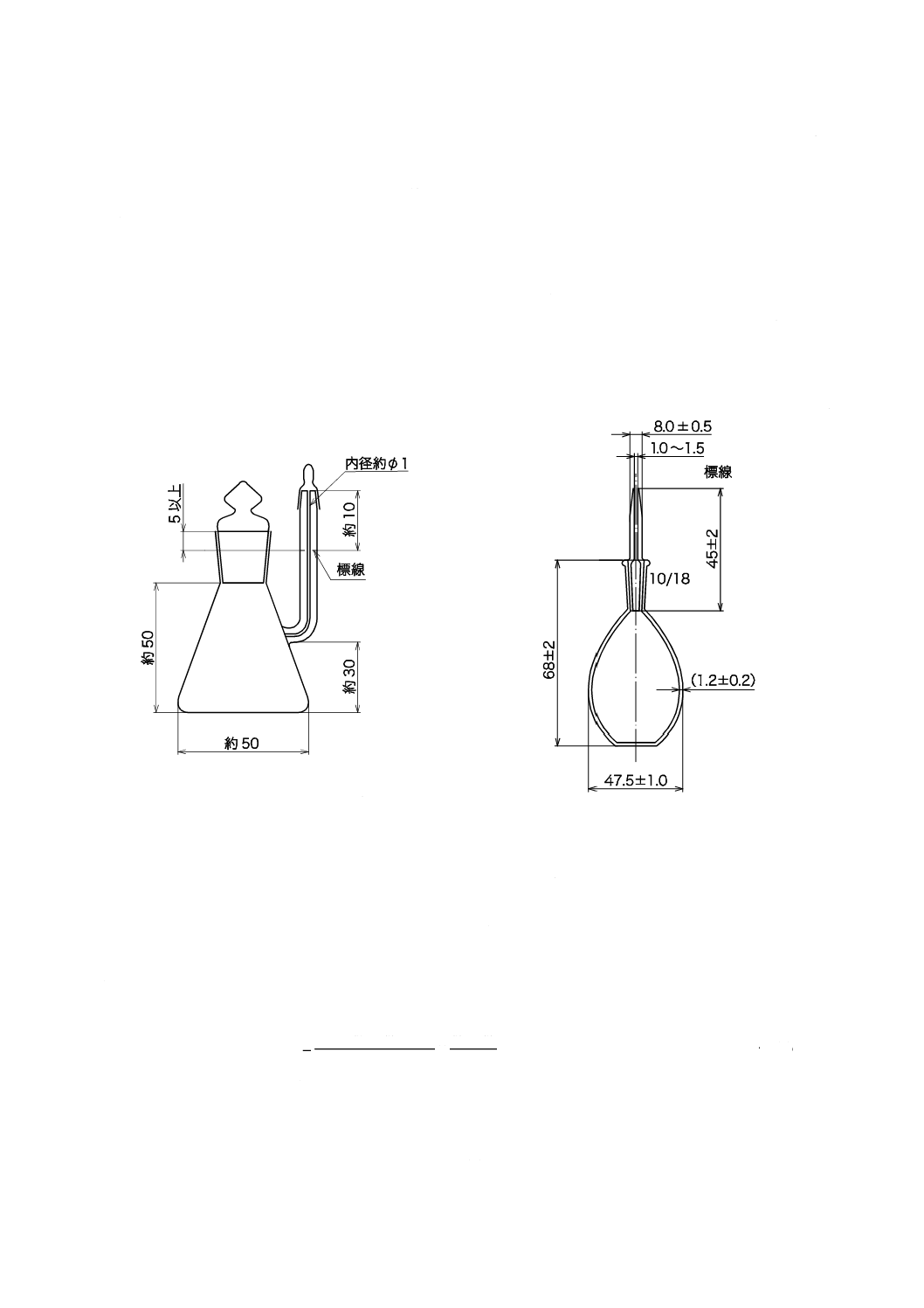

1) あらかじめ乾燥した内容積40 ml〜60 mlの比重瓶(図4−比重瓶例に例を示す。)の質量を量る。次

に,その底部に試料5 g〜10 g(105 ℃〜110 ℃の空気浴中で2 h以上乾燥し,デシケータ中で室温ま

で冷却したもの)を平らに入れた後,その質量を量る。

2) この比重瓶に,直前に20 min以上2.0 kPa〜2.7 kPaの減圧下に保ち脱気したJIS K 8810に規定する

特級1-ブタノールを静かに加えて,試料がかぶる深さにする。

3) 比重瓶を真空デシケータ中に入れ,徐々に排気して2.0 kPa〜2.7 kPaとし,その圧力に20 min以上

保つ。

8

R 7222:2017

4) 気泡の発生が止まった後,比重瓶を取り出して,更に1-ブタノールを加え,栓をして恒温水槽(30 ℃

〜35 ℃の範囲内の任意の温度にて±0.1 ℃に調節してあるもの)に15 min以上浸し,1-ブタノール

を添加又は除去して比重瓶の液面を標線に合わせる。

5) 比重瓶を取り出して外部をよく拭って室温まで冷却した後,質量を量り,更にこれを再び恒温水槽

に入れ,同様な操作を繰り返して平均値をとる。

6) 同じ比重瓶に2) に示した条件で脱気した1-ブタノールだけを満たし,恒温水槽に浸し,標線を合

わせた後,恒温水槽から取り出し質量を量り,更に操作を繰り返して平均値をとる。

7) 使用直前に沸騰させて溶解した気体を除いた蒸留水を比重瓶にとり,恒温水槽に浸し,標線を合わ

せた後,恒温水槽から取り出し質量を量り,更にこの操作を繰り返して平均値をとる。

単位 mm

側管付比重瓶は,質量約40 g,標線までの容

量約40 mlとし,その肉厚はなるべく薄いこと

が望ましい。

本体に取り付ける蓋のすり合わせは,気密で

なければならない。

本体に取り付ける蓋のすり合わせは,気密で

なければならない。

a) 側管付比重瓶

b) 50 mlのゲーリュサック形比重瓶(JIS R 3503)

図4−比重瓶例

c) 計算 真密度は,式(6)によって計算し,有効数字4桁に丸めてその試料の測定値とし,各試料の測定

値を平均し有効数字3桁に丸める。

(

)

ρ

ρ

1

5

1

3

3

4

1

2

1

2

t

m

m

m

m

m

m

m

m

m

m

−

−

×

−

−

−

−

=

················································· (6)

ここに,

ρt: 真密度(g/cm3)

m1: 比重瓶の質量(g)

m2: 比重瓶に試料を入れたときの質量(g)

m3: 比重瓶に1-ブタノールだけを標線まで入れたときの質

量(g)

9

R 7222:2017

m4: 比重瓶に試料を入れ,更に1-ブタノールを標線まで入れ

たときの質量(g)

m5: 比重瓶に蒸留水だけを標線まで入れたときの質量(g)

ρ: 水の密度(例:0.995 7 g/cm3,30 ℃)

d) 報告 真密度の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 水槽温度

3) 比重瓶の形式

4) 試料量(1個の比重瓶に入れる試料の質量)

5) 試料の個数

6) 測定値の平均値

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

10

圧縮強さの測定方法

圧縮強さの測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 装置 試験機は,クロスヘッド移動速度を一定に保てる適切な材料試験機を使用する。

c) 操作 操作は,次の手順による。

1) 試験片の長さ方向に力を負荷する。

2) 試験片に力が負荷されてから破壊までの時間が5 s以上となる一定のクロスヘッド移動速度で力を

負荷する。このとき,厚紙を加圧面に当てて力の均一性を調整してもよい。

3) 試験片が破壊したときの最大力を読む。

d) 計算 圧縮強さは,式(7)によって計算し,有効数字3桁に丸めてその試験片の測定値とし,各試験片

の測定値を平均し整数に丸める。

A

F

=

c

σ

··················································································· (7)

ここに,

σc: 圧縮強さ(MPa)

F: 最大力(N)

A: 試験片中央の断面積又は両加圧面の面積の平均値(mm2)

e) 報告 圧縮強さの測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度

4) 試験片の個数

5) 測定値の平均値

6) 試験片の採取方法又は形状が規定外の場合はその変更点

7) 測定値の丸めに使った規則の種類

11

引張強さの測定方法

引張強さの測定は,次のとおり行う。

10

R 7222:2017

a) 試験片 箇条6による。

b) 装置 試験機は,クロスヘッド移動速度を一定に保てる適切な材料試験機を使用する。

c) 操作 操作は,次の手順による。

1) 試験片の両端を引張金具で保持し,試験片に力が負荷されてから破壊までの時間が5 s以上となる

一定のクロスヘッド移動速度で力を負荷する。

2) 試験片が図1に示す破壊領域部から破断したときの最大力を読む。

3) 破壊領域部以外から破断したときは,新たな試験片を用いて再測定する。

d) 計算 引張強さは,式(8)によって計算し,有効数字3桁に丸めてその試験片の測定値とし,各試験片

の測定値を平均し有効数字2桁に丸める。

A

F

=

t

σ

··················································································· (8)

ここに,

σt: 引張強さ(MPa)

F: 最大力(N)

A: 試験前の試験片中央の断面積(mm2)

e) 報告 引張強さの測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度

4) 試験片の個数

5) 測定値の平均値

6) 試験片の採取方法又は形状が規定外の場合はその変更点

7) 測定値の丸めに使った規則の種類

12

ヤング率の測定方法

12.1

一般

ヤング率は,共振法(試験片に強制振動を与えその共振周波数を測定する方法),応力ひずみ曲線によっ

て求める方法又は超音波パルス法によって測定する。

12.2

共振法

共振法によるヤング率の測定は,次のとおり行う。

a) 試験片 箇条6による。

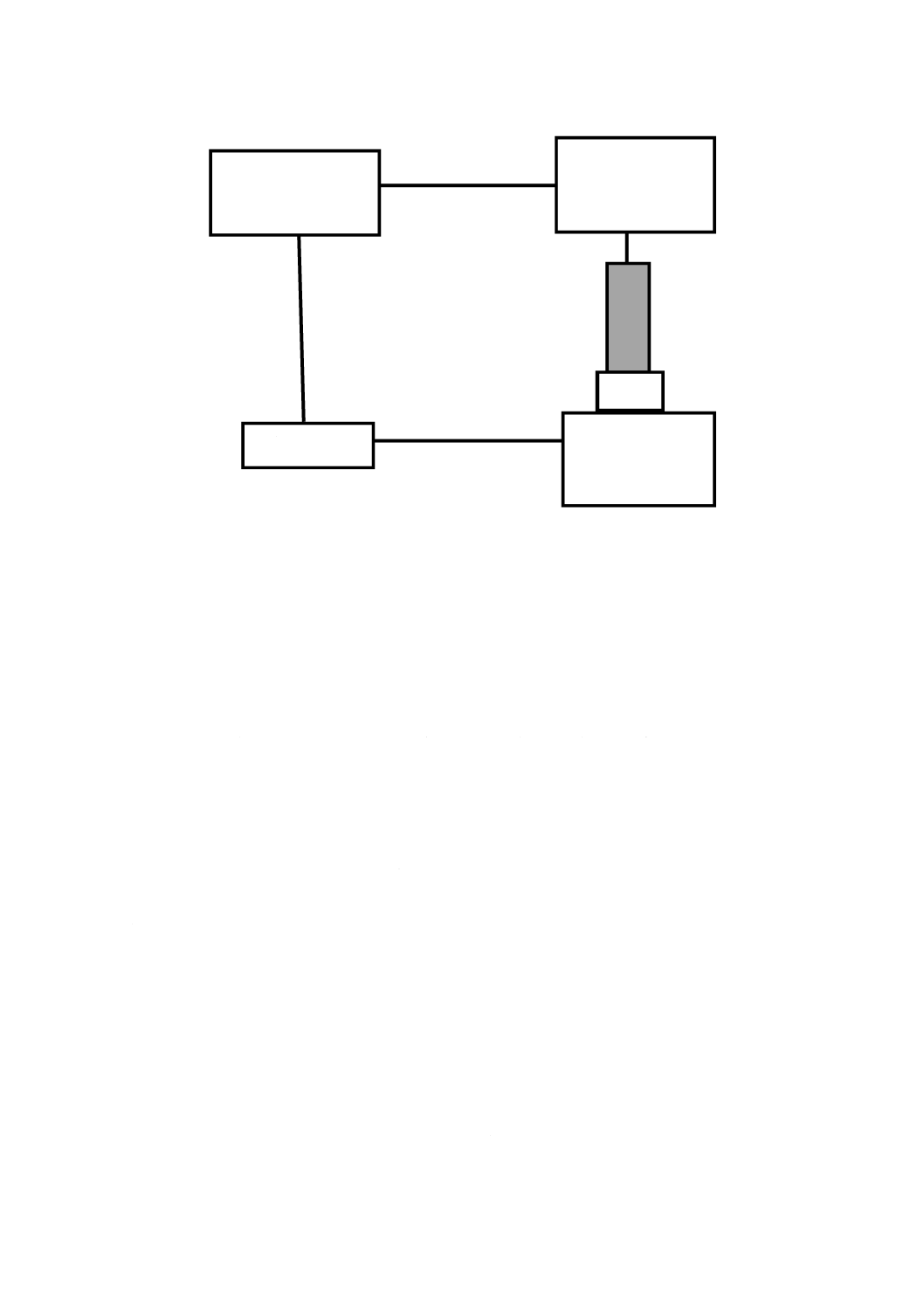

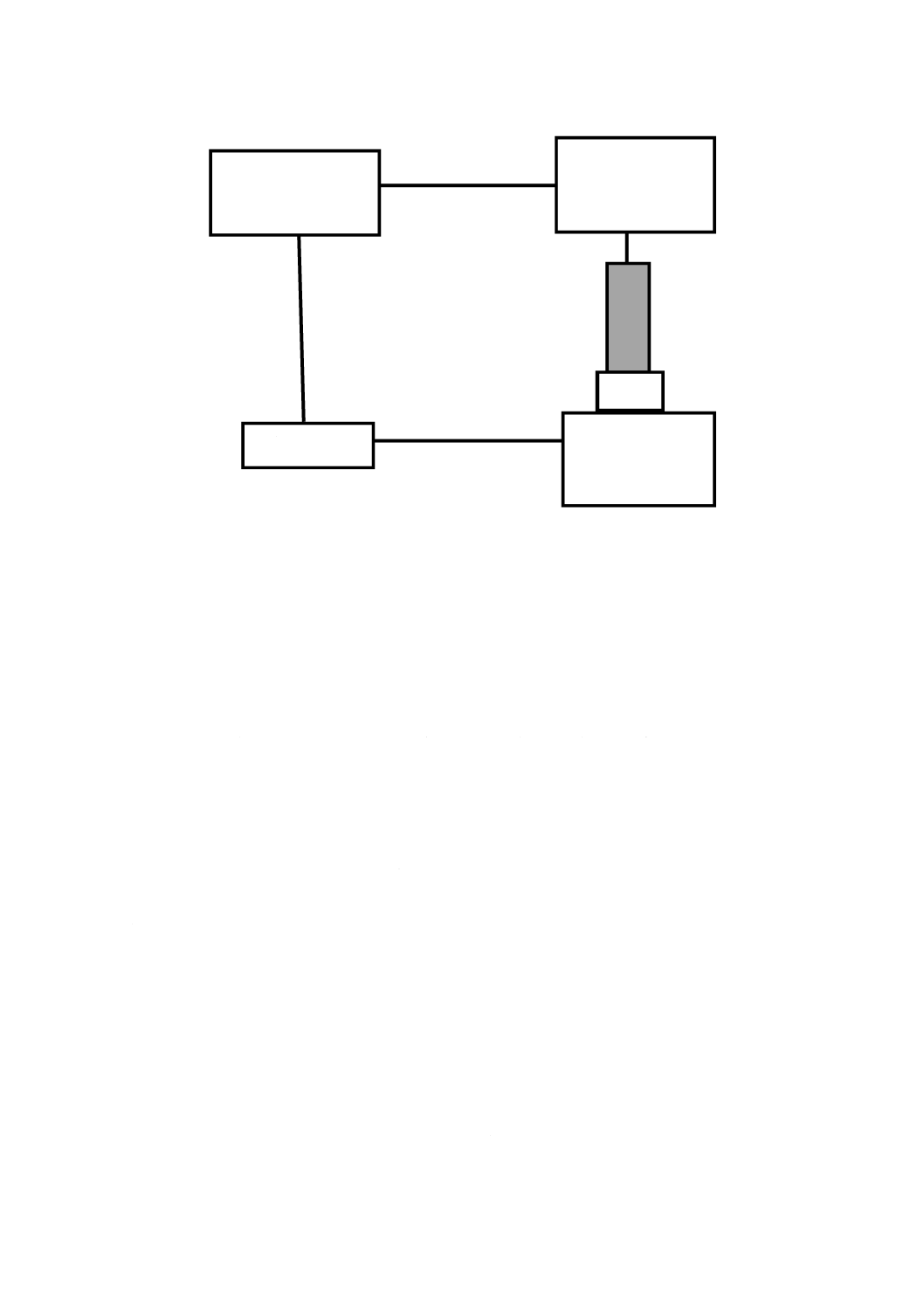

b) 装置 測定装置は,発振器,駆動器,検出器及び位相差計測器で構成する。構成例を図5に示す。

11

R 7222:2017

図5−共振法の装置例

c) 操作 操作は,次の手順による。

1) 試験片を両端が自由な縦振動ができるように支持台の上に置き,駆動力を試験片の端面に垂直に加

え,検出器を試験片のもう一方の端面に接触させる。

2) 発振器の振動数を変え,これに応じて試験片が振動するように駆動力を加えながら増幅された検出

器の出力を観測する。

位相差計測器がオシロスコープの場合は,次のとおりとする。

検出器出力信号をオシロスコープのy軸入力に,発信器出力信号をx軸入力に接続する。次に,

出力画面を,検出器出力に切り替える。その後,発振器の振動数を低振動数から連続的に高くして,

y軸の値が,おおよそ最大になる振動数を探す。

3) 位相差計測器によって一次共鳴した縦振動数であることを確認する。その縦振動数を一次共鳴振動

数とする。

4) 位相差計測器がオシロスコープの場合は,次による。

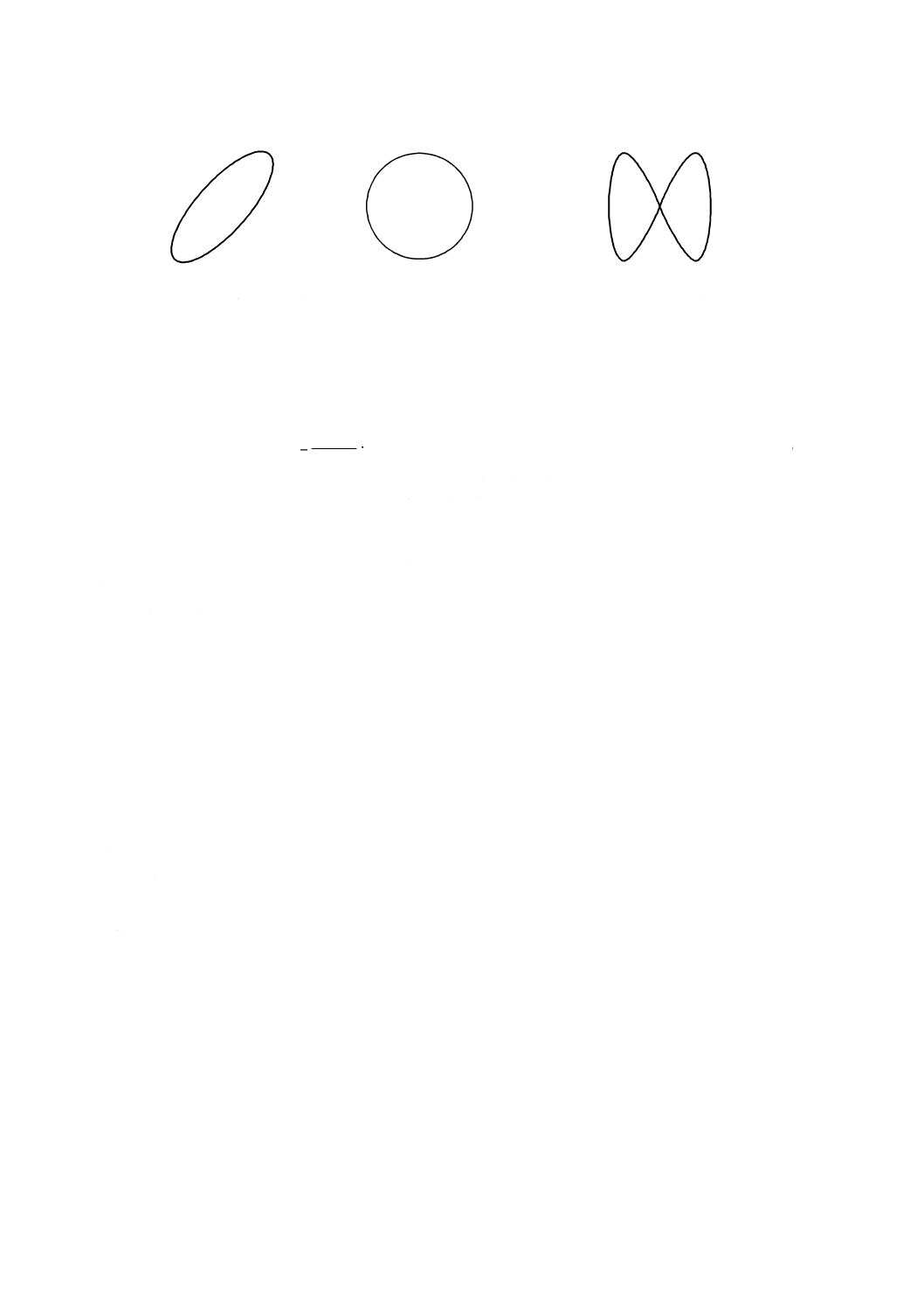

4.1) オシロスコープの出力画面を,リサージュ図形表示モード(x-yモードともいう。)に切り替える。

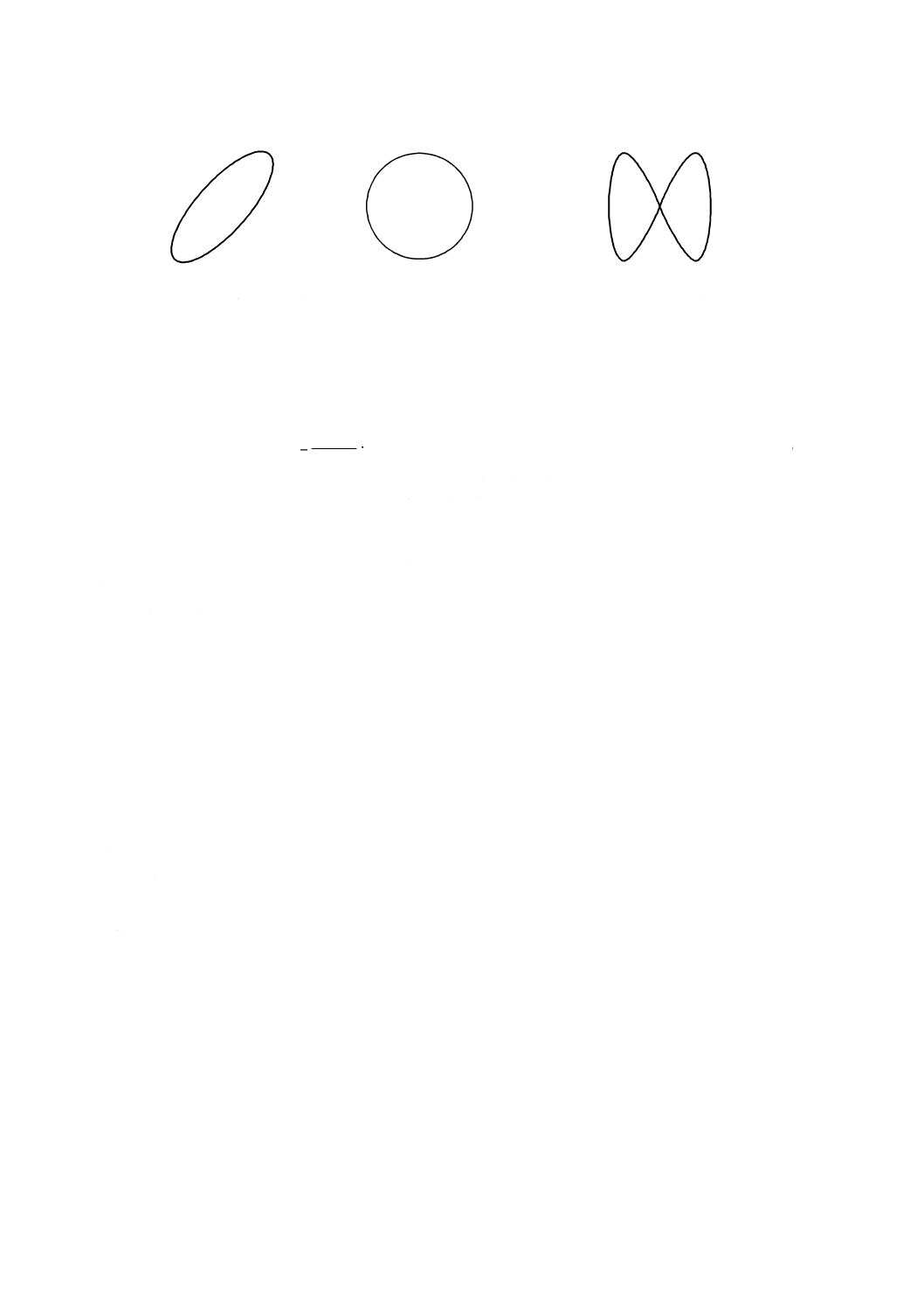

4.2) その後,リサージュ図形1) が見やすい円又はだ(楕)円になるように,x軸又はy軸の増幅率を

調整する。

4.3) 次に,y軸の値がおおよそ最大になる振動数付近で発振器の振動数をゆっくりと変化させ,リサー

ジュ図形の面積が最大になる振動数を探し,その振動数を一次共鳴縦振動数とする。

4.4) このとき,リサージュ図形の面積の代わりにy軸の値が最大になる振動数を探してもよい。その

一次共鳴振動数の半分の振動数でオシロスコープに現れる図形は8の字形状になることを確認す

ることが望ましい。

注1) リサージュ図形の典型的かつ理想的な図形の例を図6に示す。リサージュ図形は位相差

[図6 a) を参照]及び共鳴次数[図6 b) を参照]によって変化する。さらに,実際には

いびつな図形になることが多い。

発 振 器

検出器(例えば,

ピックアップ,イ

ヤホーン)

駆動器(例えば,

スピーカー,静電

加振器)

位相差計測器(例え

ば,オシロスコープ)

試

験

片

支持台

12

R 7222:2017

1) 位相差が45°のとき

2) 位相差が90°のとき

a) 一次共鳴縦振動数のとき

b) 一次共鳴縦振動数が半分のとき

図6−典型的かつ理想的なリサージュ図形の例

d) 計算 共振法によるヤング率は,式(9)によって計算し,有効数字3桁に丸めてその試験片の測定値と

し,各試験片の測定値を平均し有効数字2桁に丸める。

A

lmf

E

000

1

4

2

1

=

··············································································· (9)

ここに,

E: ヤング率(GPa)

l: 試験片の長さ(mm)

m: 試験片の質量(g)

f1: 縦振動の一次共鳴振動数(kHz)

A: 試験片の断面積(mm2)

e) 報告 共振法によるヤング率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 試験片の個数

4) 測定値の平均値

5) 試験片の採取方法又は形状が規定外の場合はその変更点

6) 測定値の丸めに使った規則の種類

12.3

応力ひずみ曲線によって求める方法

応力ひずみ曲線によるヤング率の測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 装置 材料試験機は箇条10 b) 又は箇条11 b) の材料試験機を使用し,測定範囲の精度をEvとすると

Ev≦1 %,又は有効数字3桁が読み取れる変位計若しくはひずみ計を使用する。

c) 操作 操作は,次の手順による。

1) 変位計の固定及び材料試験機への取付けは,次のとおり行う。

1.1) ひずみゲージを用いる方法 試験片中央部にひずみゲージを接着する。試験片の曲げ成分をなく

すため,2枚ゲージ法(2枚目を対面に接着)が望ましい。試験片は,試験用ジグなどを用いて試

験機に取り付ける。

1.2) 非接着形変位計を用いる方法 試験用ジグなどを用い,試験片を試験機に取り付ける。試験片中

央部に非接着形変位計を取り付ける。

1.3) 非接触式変位計を用いる方法 試験用ジグなどを用い,試験片を試験機に取り付ける。

なお,取付け前又は後に試験片に測長用のマーカを固定する。

2) 試験片に力が負荷されてから破壊までの時間が5 s以上となる一定の速度でクロスへッドを移動さ

せる。圧縮試験では加圧面に厚紙を当てて力の均一性を調整してもよい。

13

R 7222:2017

3) 試験中の力とそれに対応するひずみ量又は変位量を記録する。

4) 応力ひずみ曲線を作成する。応力は,引張試験の場合は力を試験前の試験片の中央断面積で除し,

圧縮試験の場合は力を試験前の試験片の加圧面の面積で除して求める。

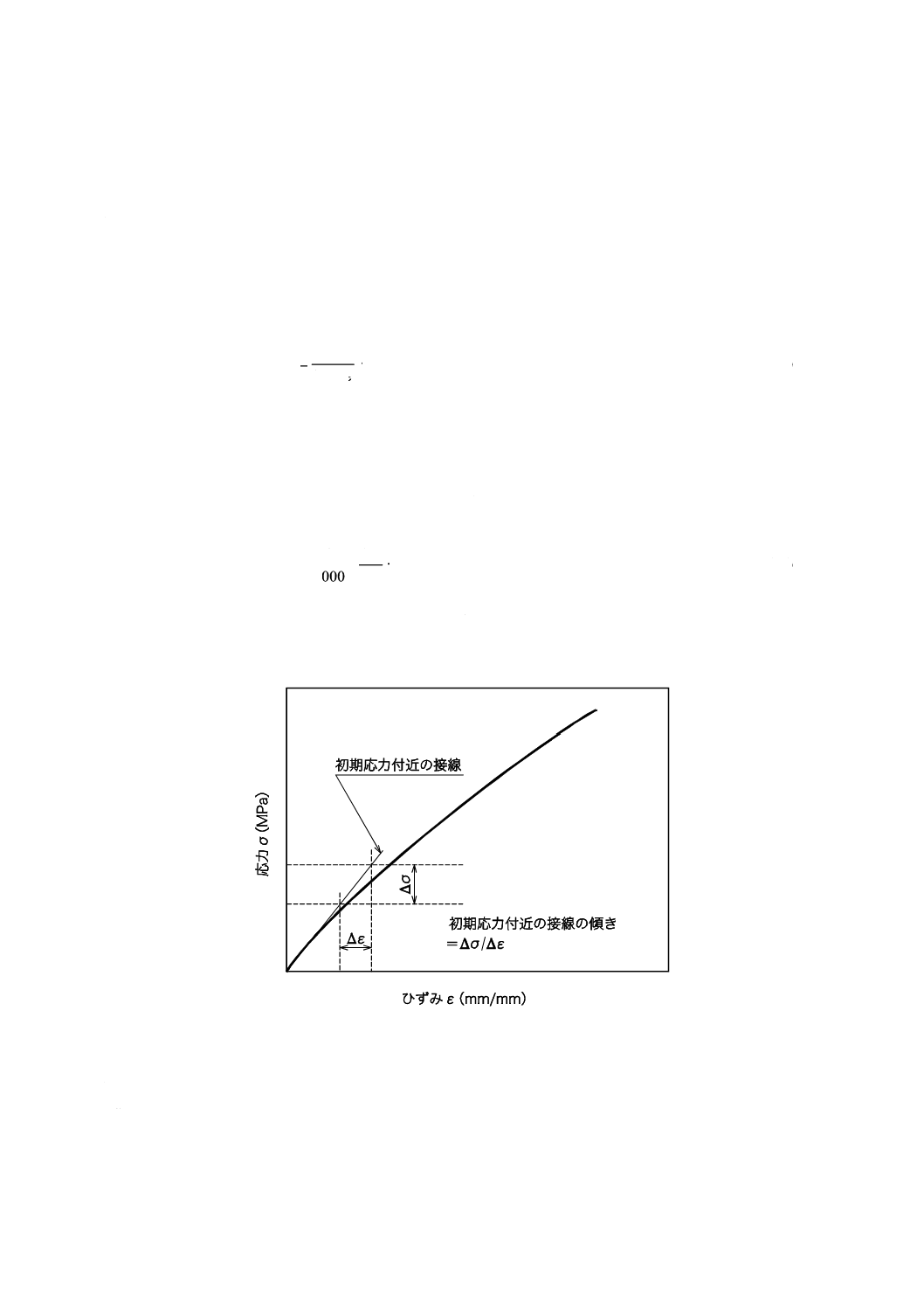

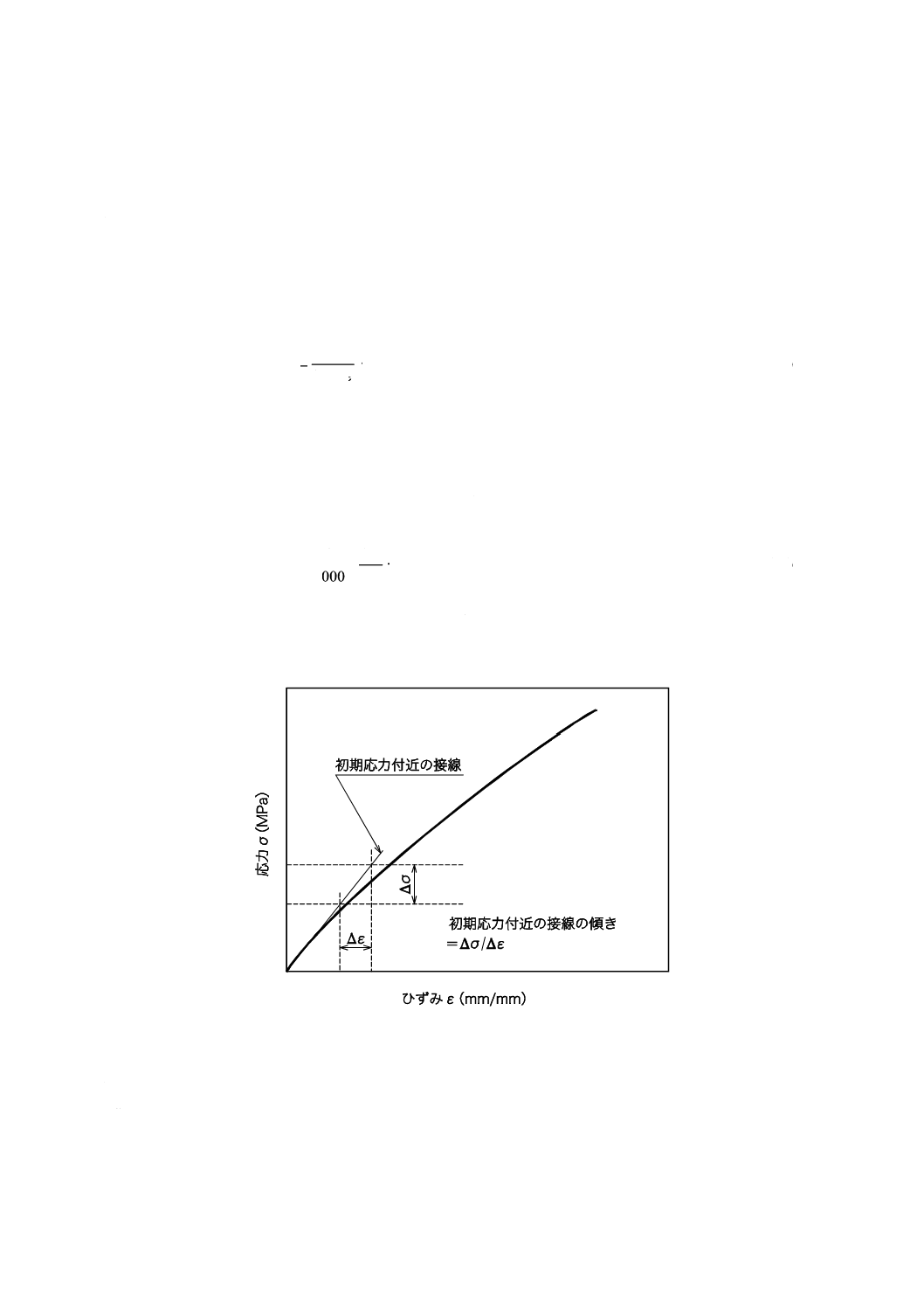

d) 計算 応力ひずみ曲線によって求める方法によるヤング率は,応力ひずみ曲線の初期応力付近の直線

部分の応力の値及びひずみの値から式(10)によって,又は初期応力付近の接線の傾きから式(11)によっ

て計算し,有効数字3桁に丸めてその試験片の測定値とし,各試験片の測定値を平均し有効数字2桁

に丸める。

1) 応力の値及びひずみの値から求める方法は,式(10)による。

ε

σ

000

1

=

E

············································································· (10)

ここに,

E: ヤング率(GPa)

ε: 引張力又は圧縮力を加えたときのひずみ(mm/mm)

σ: 応力(MPa)。引張試験の場合は力Fi (N) を試験前の試

験片の中央断面積(mm2)で除した値,圧縮試験の場合

はFi (N) を試験前の試験片の加圧面の面積(mm2)で除

した値。

2) 接線の傾きから求める方法は,式(11)による(図7参照)。

ε

σ

∆

∆

×

=000

1

1

E

·········································································(11)

ここに,

E: ヤング率(GPa)

Δσ: 接線の任意の2点間の応力の差(MPa)

Δε: それら2点間のひずみの差(mm/mm)

図7−応力ひずみ曲線からの傾きの求め方

e) 報告 応力ひずみ曲線によって求めるヤング率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度及び力の方向(引張力/圧縮力の別)

14

R 7222:2017

4) 変位計の種類

5) 試験片の個数

6) 測定値の平均値

7) 直線部以外の領域の応力ひずみ曲線の値から算出した場合はその旨明記する。

8) 試験片の採取方法又は形状が規定外の場合はその変更点

9) 測定値の丸めに使った規則の種類

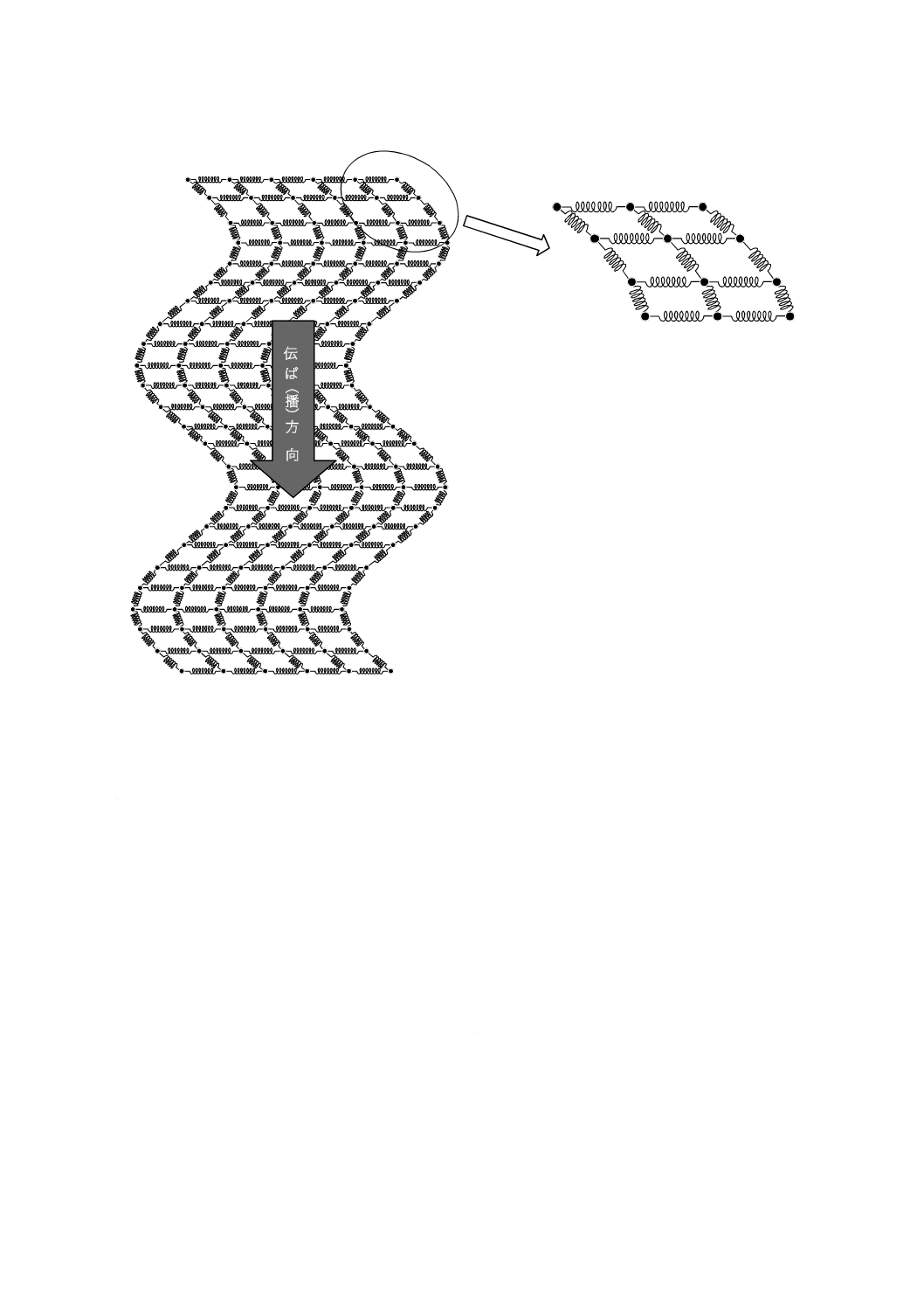

12.4

超音波パルス法

超音波パルス法によるヤング率の測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 測定装置 測定装置は,次による。

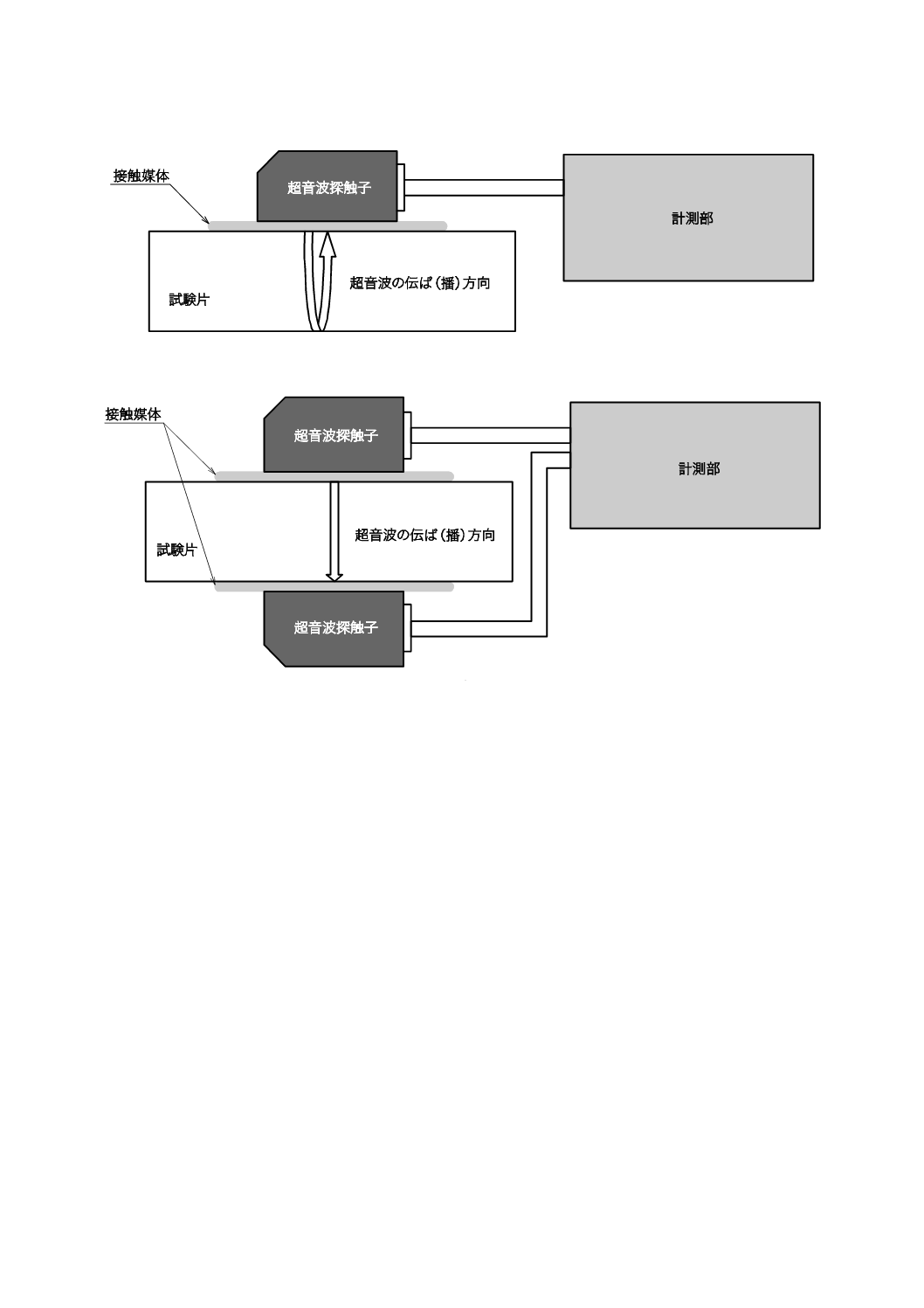

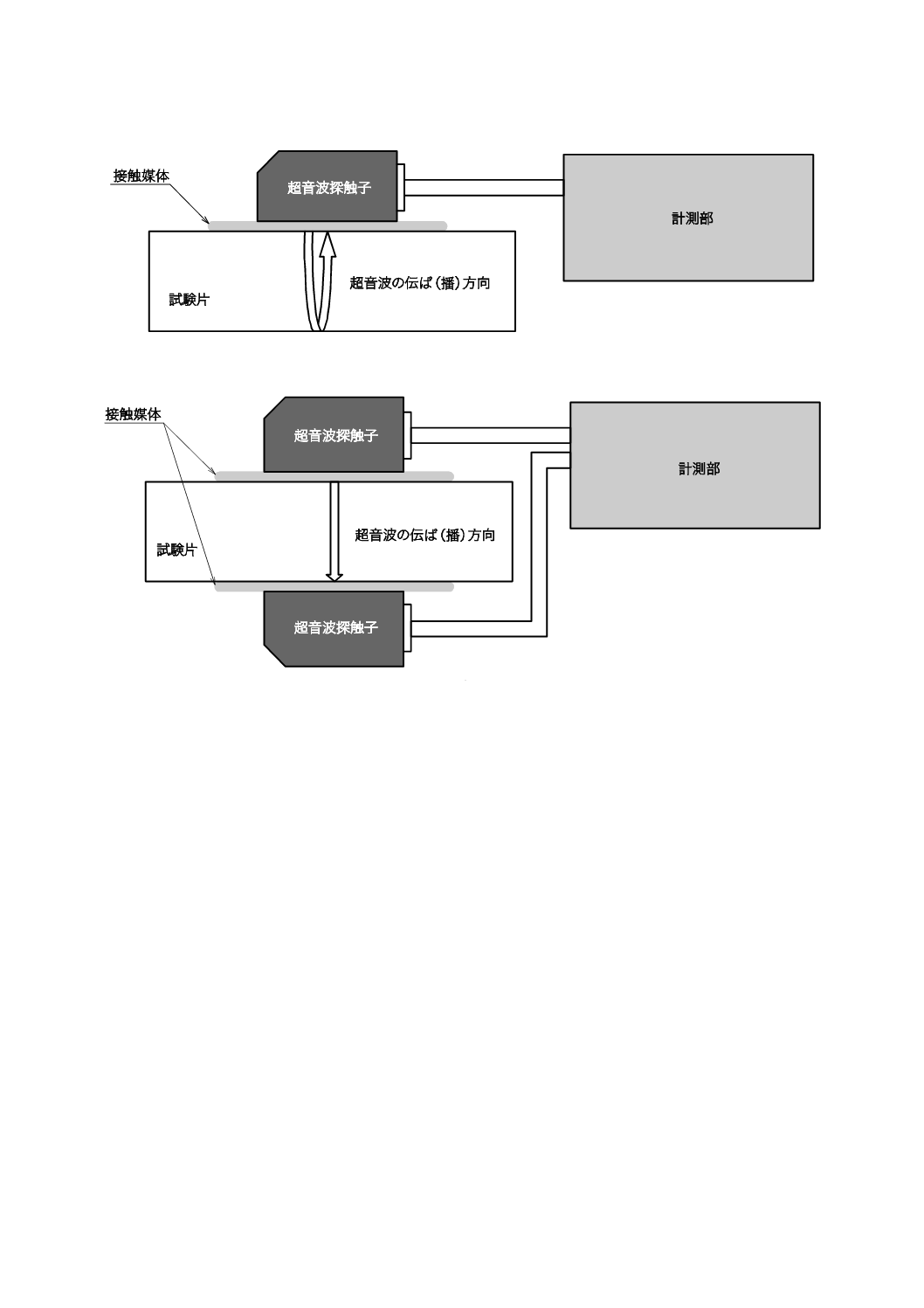

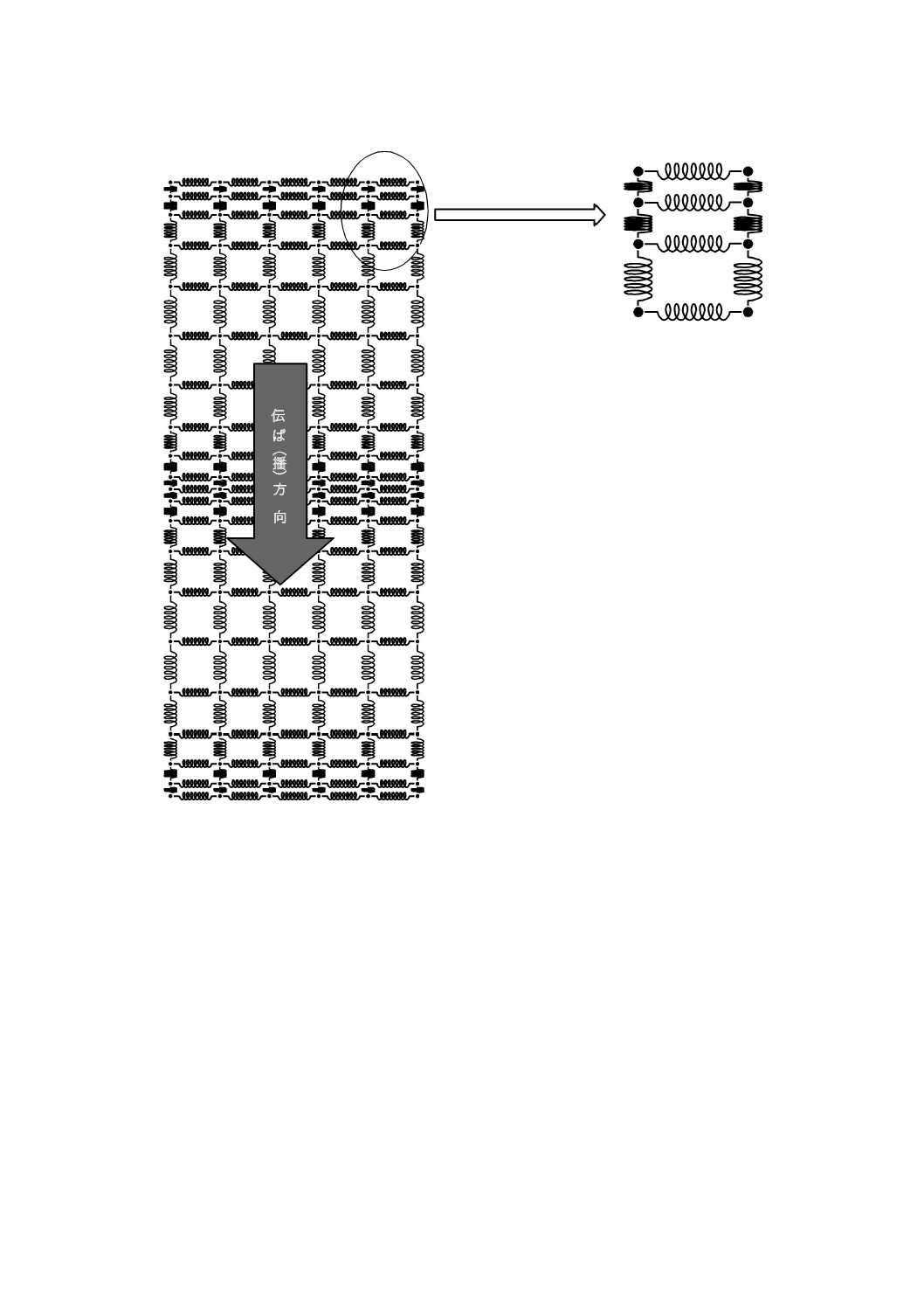

1) 超音波[縦波2)]探触子及び超音波[横波2)]探触子を用いて,超音波パルスを励起し,超音波パ

ルスが試験片中を伝ぱ(播)するときの音速を測定できる装置を使用する。

2) 図8 a) にパルス反射法による音速測定装置例を,図8 b) にパルス透過法による音速測定の装置例

を示す。

3) 音速を安定させるため,周波数は少なくとも1 MHz以上とするが,5 MHz以上がよい。

4) 試験片の直径又は一辺の長さを波長で除した値が4以上になる周波数を選択することが望ましい。

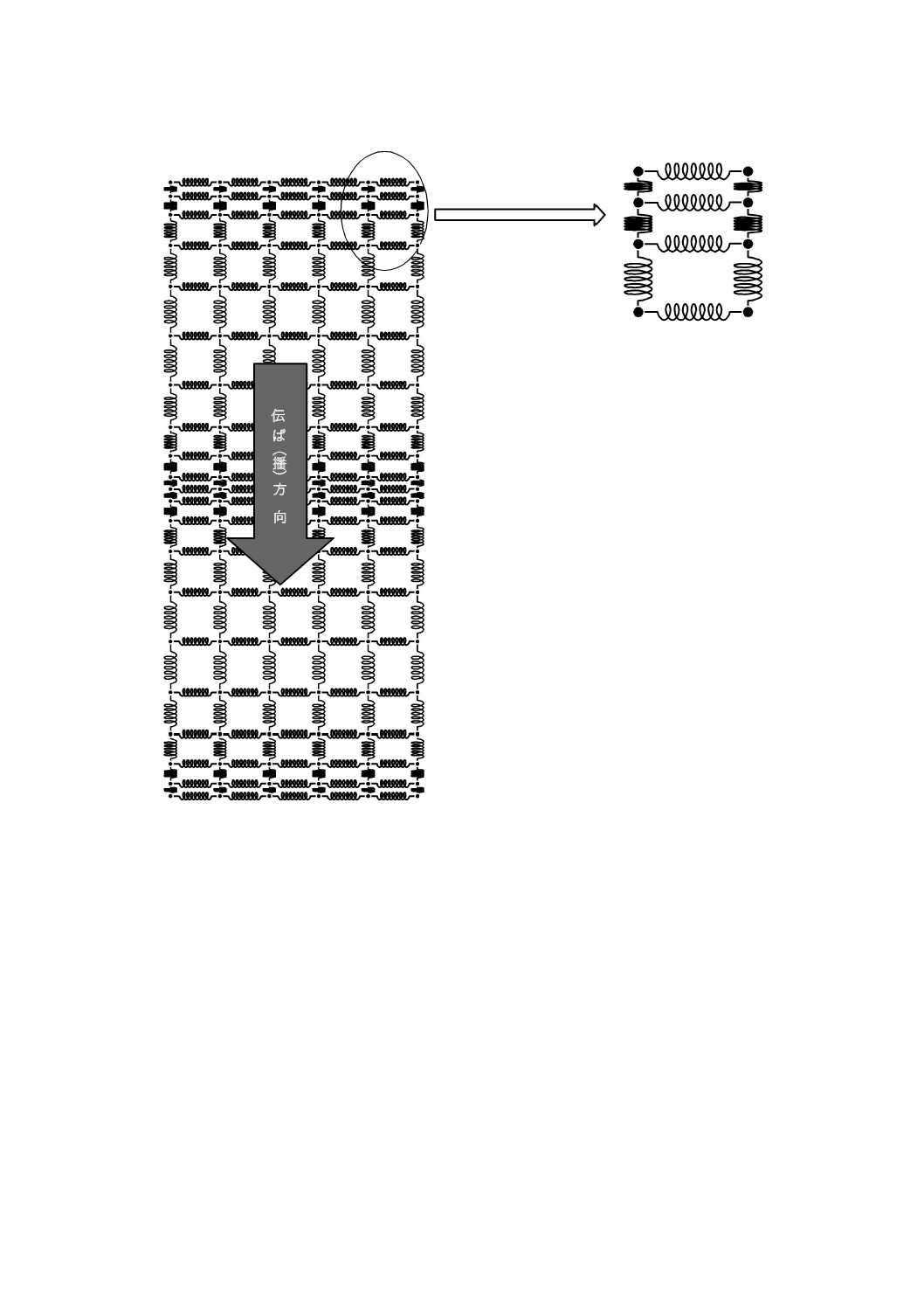

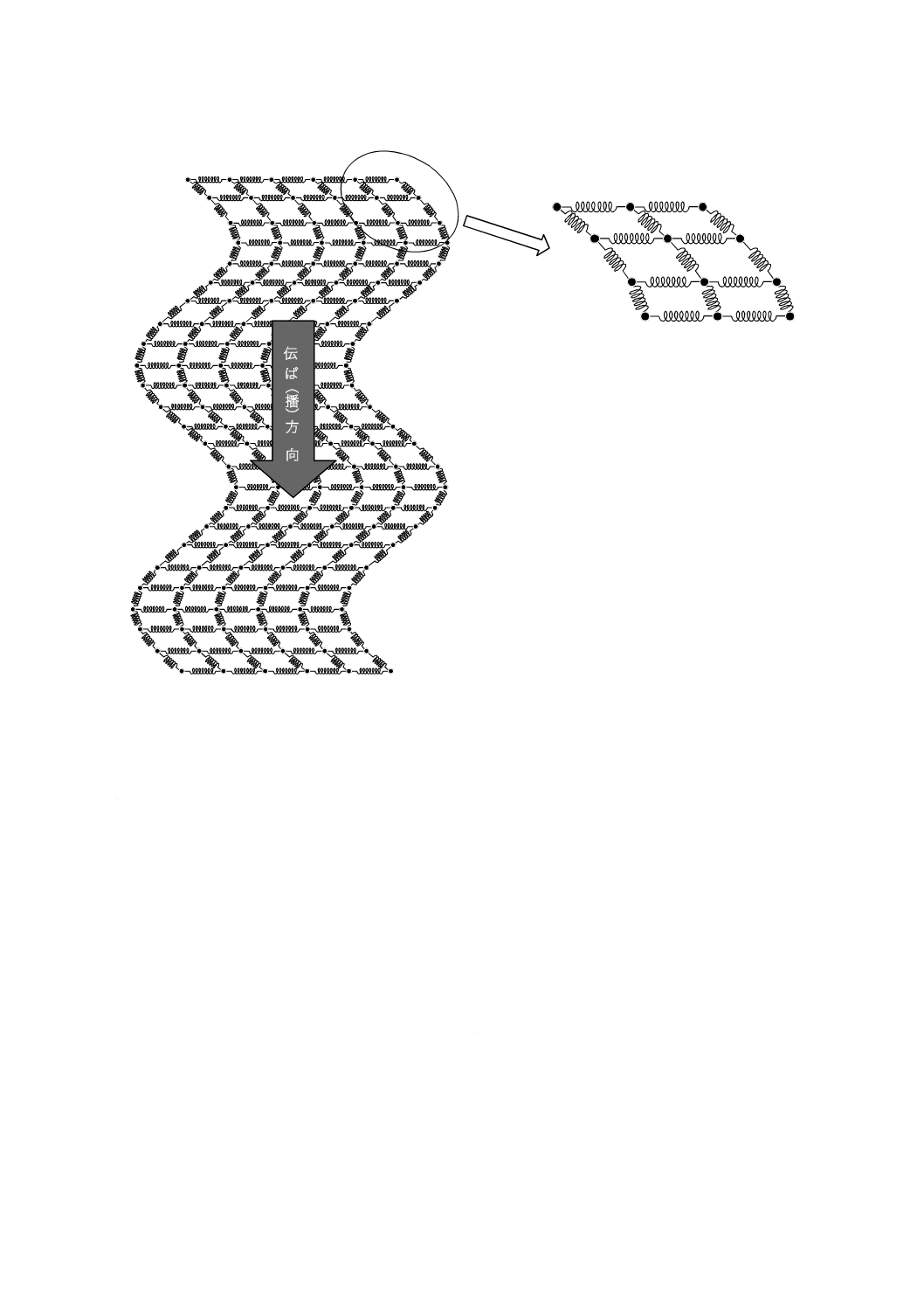

注2) 波の概念図を図9に示す。

注記 装置の点検は,温度依存性の少ない透明石英ガラスなどの縦波及び横波の音速既知の材料

で校正するのがよい。

15

R 7222:2017

a) 反射法

b) 透過法

図8−超音波パルス法の装置例

16

R 7222:2017

a) 縦波

図9−波の概念図

17

R 7222:2017

b) 横波

図9−波の概念図(続き)

c) 操作 操作は,次の手順による。

1) 試験片に縦波探触子及び横波探触子を,接触媒質(サリチル酸フェニル,シリコングリースなどの

高粘度液体,又はゴムシート若しくは横波に適した媒質)を用いて固定する。このとき,探触子が

試験片からはみ出してはならない。

2) 探触子から超音波パルスを試験片に入射し,超音波強度の時間変化を次のとおり記録する。

2.1) 反射法の場合は,多重エコー3) として記録する。

注3) 多重エコーとは,試験面と底面との間で繰り返される超音波パルスの反射である。第1

波として,多重エコーの内で底面からの1番目の反射パルスが記録され,第2波として,

多重エコーの内で底面からの2番目の反射パルスが記録される。

2.2) 透過法の場合は,透過パルス,及び可能であれば,エコー又は多重エコー4) を記録する。

注4) 装置性能又は試験片の特性によって透過パルスに加えエコー又は多重エコーが記録でき

る場合がある。第1波として,透過パルスが記録される。第2波として,受信面を反射

し更にパルス入射面を反射した1番目の反射パルスが記録される場合もある。

3) パルス時間間隔を次のとおり読み取る。

3.1) 反射法の場合 多重エコーの第1波と第2波との時間間隔を読み取り,パルス伝ぱ(播)時間と

するか,又は多重エコー画面の時間軸の時間点を指定して自動で時間間隔を記録する。

18

R 7222:2017

3.2) 透過法の場合

3.2.1) 透過パルスを用いる場合 透過パルスの到達時間を読み取り,パルス伝ぱ(播)時間とするか,

又は記録画面上で透過パルスの時間軸の時間点を指定して自動で時間間隔を読み取らす。

3.2.2) エコーを用いる場合 第1波と第2波との時間間隔を読み取るか,又はそれら両波の時間間隔を

画面上の時間点を指定して自動で読み取らせ,その半分の値をパルス伝ぱ時間とする。

4) 縦波パルス及び横波パルスの伝ぱ時間及び試験片中の伝ぱ方向の長さ[図9 a) 及び図9 b) 中の矢

印方向]から縦波速度(υl),横波速度(υt)を次の計算方法によって算出するか,又はあらかじめ

試験片中の伝ぱ方向の長さを装置に入力し縦波・横波の速度を読み取る。装置に自動計算させる場

合は,伝ぱ方向の長さ及び密度を装置に入力する。

4.1) 反射法 伝ぱ方向の長さ(単位:m)の2倍をパルス伝ぱ時間(単位:s)で除した値

4.2) 透過法 伝ぱ方向の長さ(単位:m)をパルス伝ぱ時間(単位:s)で除した値

d) 計算 超音波パルス法によるヤング率は,式(12)によって計算し,有効数字4桁に丸めるか,又は自

動計算された表示を4桁に丸めて読み取る。同じ試験片を複数回測定しその平均値を有効数字3桁に

丸めてその試験片の測定値とし,各試験片の測定値を平均し有効数字2桁に丸める。

6

2

t

2

l

4

t

2

l

2

t

10

4

3

−

×

−

−

×

=

υ

υ

υ

υ

υ

ρ

E

························································· (12)

ここに,

E: 超音波パルス法によるヤング率(GPa)

ρ: かさ密度(g/cm3)

υl: 縦波の速度(m/s)

υt: 横波の速度(m/s)

e) 報告 超音波パルスによるヤング率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) パルスの周波数

4) 試験片の個数

5) 測定値の平均値

6) 試験片の採取方法又は形状が規定外の場合はその変更点

7) 測定値の丸めに使った規則の種類

13

ポアソン比(ポアソン数)の測定方法

13.1

一般

ポアソン比の測定は,応力ひずみ曲線によって求める方法又は超音波パルス法によって測定する。

13.2

応力ひずみ曲線によって求める方法

応力ひずみ曲線によって求めるポアソン比の測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 装置 試験機は,箇条10 b) 又は箇条11 b) の材料試験機を使用する。

c) 操作 試験片に,力に平行方向と垂直方向に変位計,ひずみゲージ又はマーカを取り付け12.3 c) と

同様に力を加え,縦ひずみ及び横ひずみに関しそれぞれ応力ひずみ曲線を作成する。ここで,縦ひず

みとは,力の方向と平行な方向のひずみである。一方,横ひずみとは力の方向に垂直な方向のひずみ

である。

19

R 7222:2017

d) 計算 応力ひずみ曲線によって求めるポアソン比は,二つの応力ひずみ曲線の初期応力付近のひずみ

の値から,式(13)によって計算し,有効数字3桁に丸めてその試験片の測定値とし,各試験片の測定

値を平均し有効数字2桁に丸める。

v

h

ε

ε

μ=

················································································ (13)

ここに,

μ: ポアソン比(-)

εv: 縦ひずみ(mm/mm)

εh: 横ひずみ(mm/mm)

e) 報告 応力ひずみ曲線によって求めるポアソン比の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) クロスヘッド移動速度及び力の方向,すなわち引張力/圧縮力の別

4) ポアソン比を算出したときのひずみの値

5) 試験片の個数

6) 測定値の平均値

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

13.3

超音波パルス法

超音波パルス法によるポアソン比の測定は,次のとおり行う。

a) 試験片 箇条6による。

b) 測定装置 測定装置は,12.4 b) による。

c) 操作 12.4 c) と同様に行う。

d) 計算 超音波パルス法によるポアソン比は,12.4で求めた縦波及び横波の音速から式(14)によって計

算し,有効数字4桁に丸めるか,又は12.4の操作で装置に自動算出させ有効数字4桁に丸めて読み取

る。同じ試験片を複数回測定し,その平均値を有効数字3桁に丸めてその試験片の測定値とし,各試

験片の測定値を平均し有効数字2桁に丸める。

2

t

2

l

2

t

2

l

2

5.0

υ

υ

υ

υ

μ

−

−

=

······································································ (14)

ここに,

μ: 超音波パルス法によるポアソン比(-)

υl: 縦波の速度(m/s)

υt: 横波の速度(m/s)

e) 報告 超音波パルス法によるポアソン比の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) パルスの周波数

4) 試験片の個数

5) 測定値の平均値

6) 試験片の採取方法又は形状が規定外の場合はその変更点

7) 測定値の丸めに使った規則の種類

20

R 7222:2017

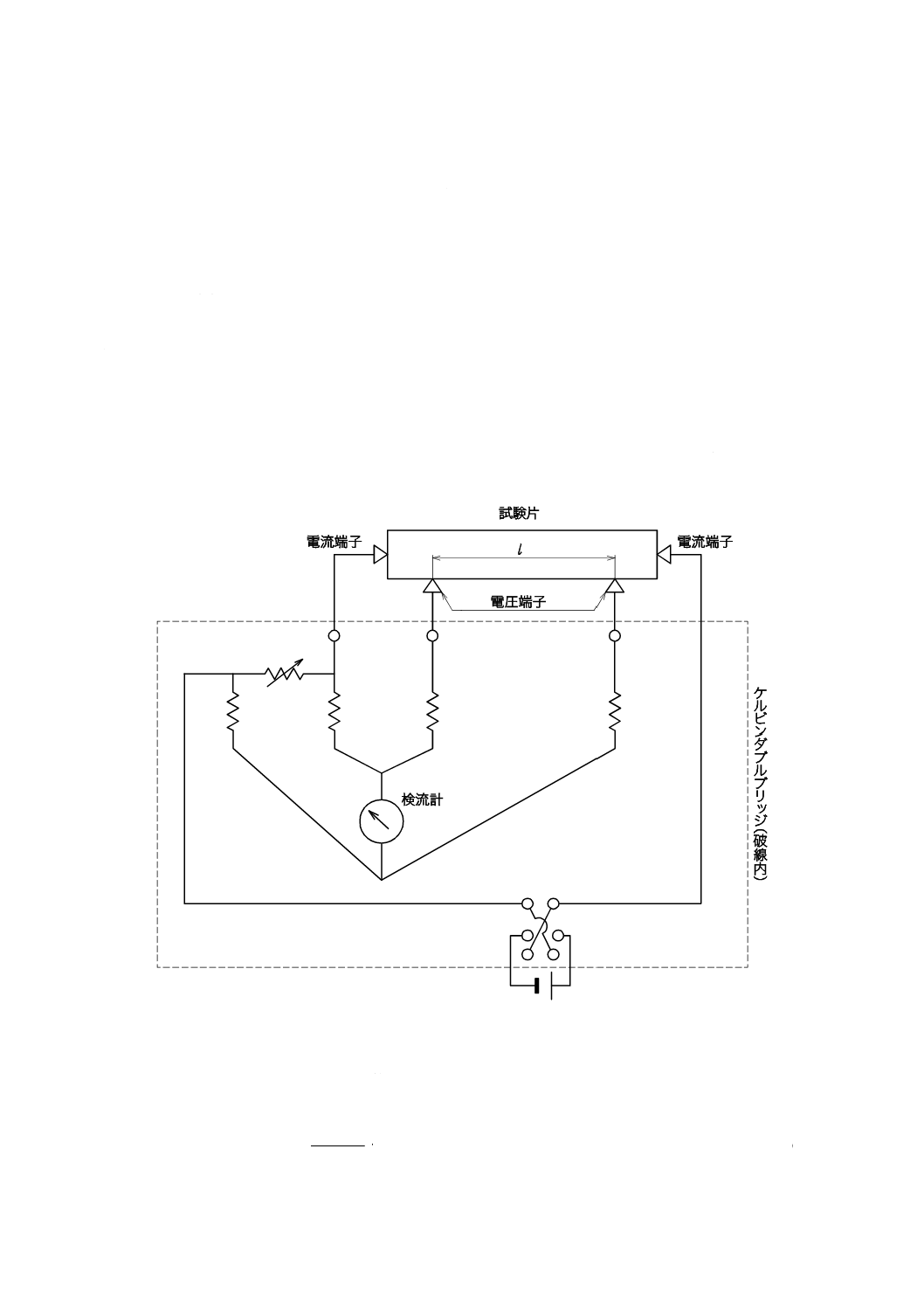

14

抵抗率の測定方法

14.1

一般

抵抗率は,ケルビンダブルブリッジ法又は電圧降下法によって,室温で測定する。

なお,ケルビンダブルブリッジ法又は電圧降下法と同等以上の精度をもつ他の測定方法を使用してもよ

い。

14.2

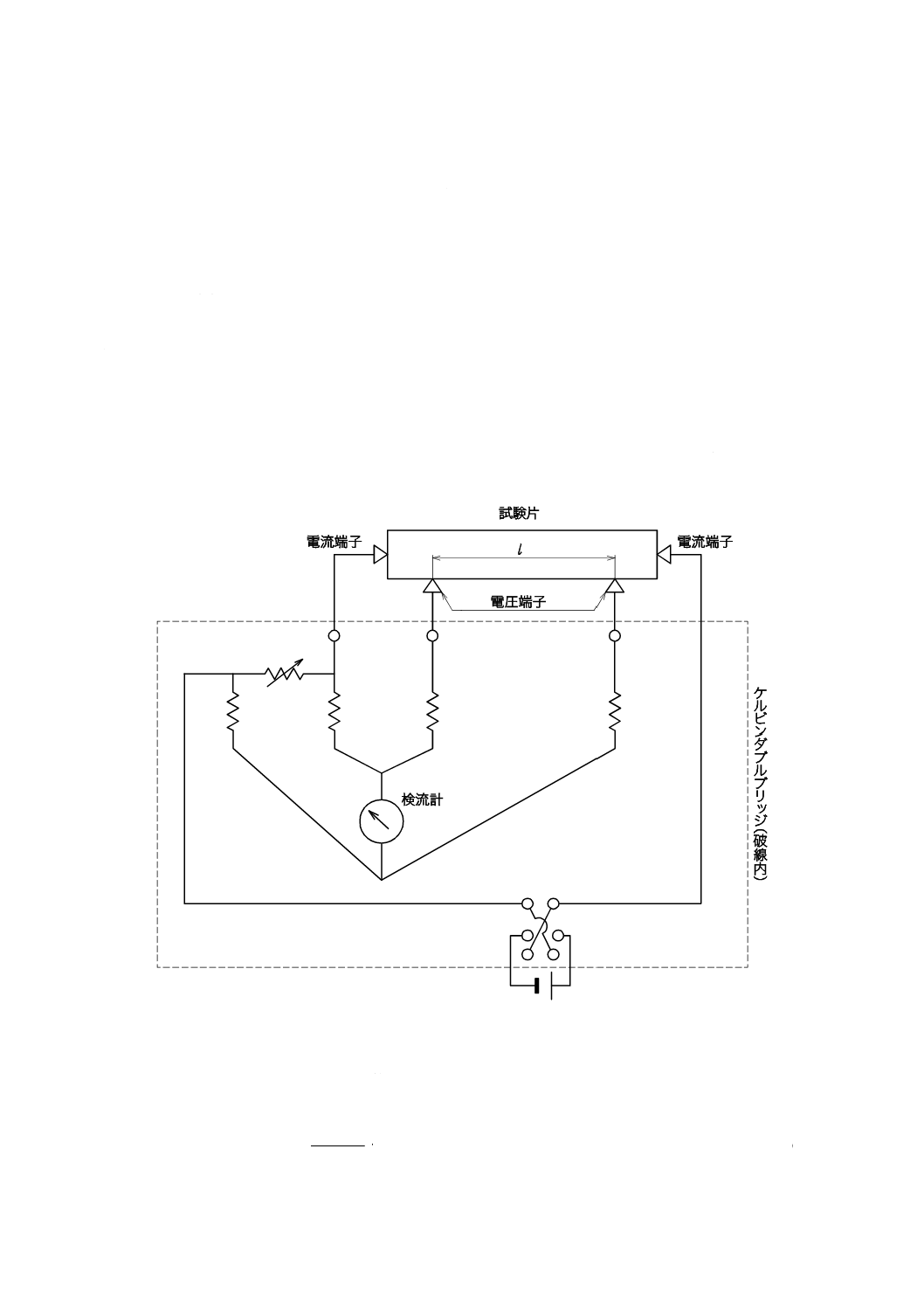

ケルビンダブルブリッジ法

a) 試験片 箇条6による。

b) 装置 図10の装置を使用する。

c) 操作 金属端子で試験片両端を挟み,これを電流端子とし,試験片中央部をその全長の約2/3に相当

する所の2個の金属端子を電圧端子として,ダブルブリッジ法によって電圧端子間の抵抗を測定する。

測定値に影響が生じないように,金属端子を試験片に接触させる。

注記 金属端子は,電流分布がなるべく均一になるように柔軟性のある構造とするのがよい。構造

の例としては,金属のはく(箔)で包んだ弾性のある材料,メッシュの銅線などがある。

図10−ケルビンダブルブリッジ法の装置

d) 計算 抵抗率は,式(15)によって計算し,有効数字4桁に丸めてその試験片の測定値とし,各試験片

の測定値を平均し有効数字3桁に丸める。

l

RA

000

1

=

ρ

··········································································· (15)

21

R 7222:2017

ここに,

ρ: 抵抗率(μΩ・m)

R: 電圧端子間の抵抗(Ω)

A: 試験片の断面積(mm2)

l: 電圧端子間の距離(mm)

注記 抵抗率の単位μΩ・mの接頭語“μ”は計量法では“μ”が用いられている。

商取引には計量法に従うのがよい。

e) 報告 ケルビンダブルブリッジ法による抵抗率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 試験片の個数

4) 測定値の平均値

5) 試験片の採取方法又は形状が規定外の場合はその変更点

6) 測定値の丸めに使った規則の種類

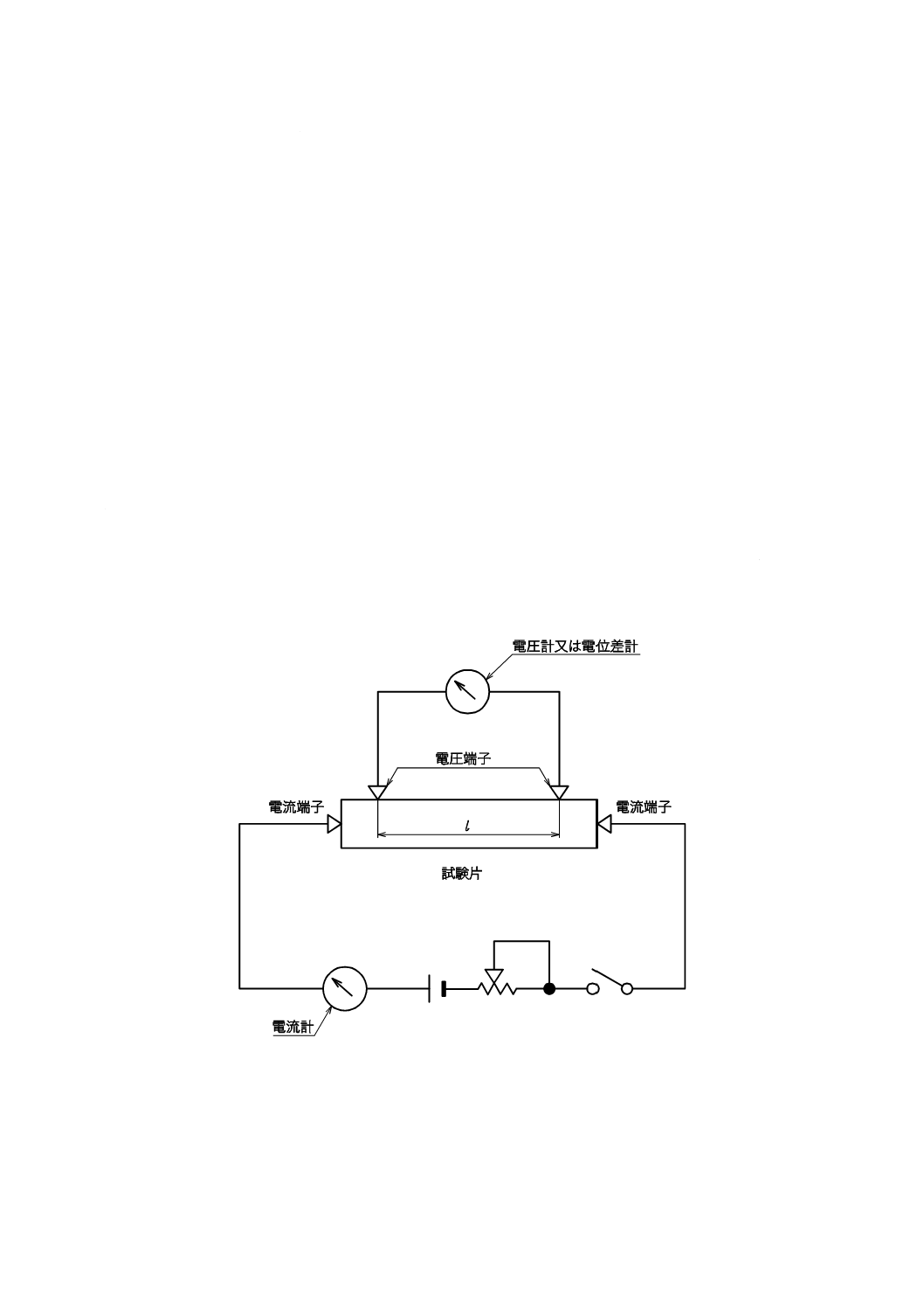

14.3

電圧降下法

a) 試験片 箇条6による。

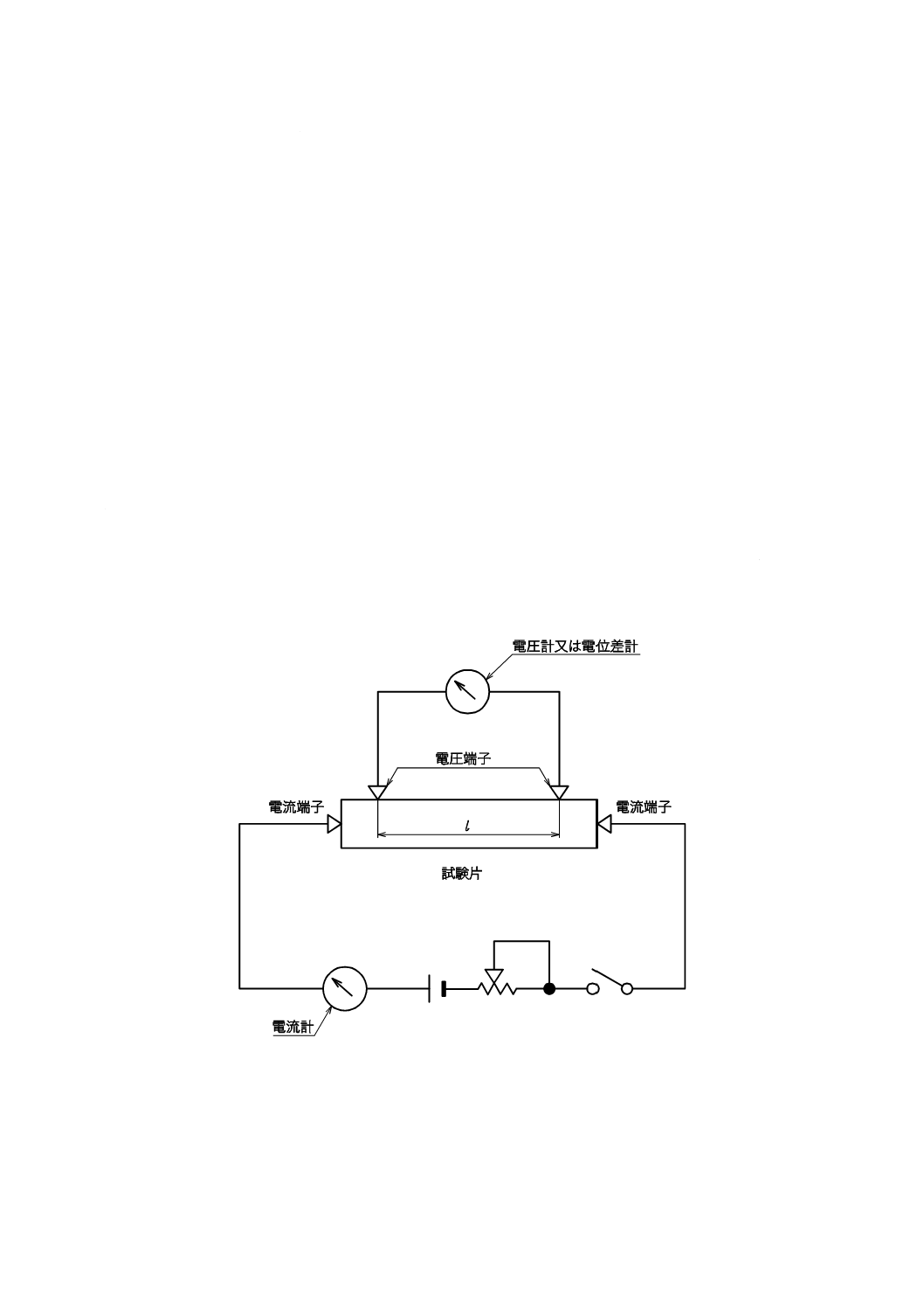

b) 装置 図11の装置を使用する。

c) 操作 電流分布がなるべく均一になるように適当な金属端子で試験片両端を挟み,電流を通じ2個の

金属端子を電圧端子として,試験片の中央部をその全長の約2/3に相当する2点間の電圧降下を電圧

計又は電位差計で測定する。測定値に影響が生じないように,金属端子を試験片に接触させる。

図11−電圧降下法の装置

d) 計算 抵抗率は,式(16)によって計算し,有効数字4桁に丸めてその試験片の測定値とし,各試験片

の測定値を平均し有効数字3桁に丸める。

22

R 7222:2017

Il

UA

=

ρ

················································································· (16)

ここに,

ρ: 抵抗率(μΩ・m)

U: 2点間の電圧降下(mV)

A: 試験片の断面積(mm2)

I: 電流(A)

l: 電圧端子間の距離(mm)

注記 抵抗率の単位μΩ・mの接頭語“μ”は計量法では“μ”が用いられている。

商取引には計量法に従うのがよい。

e) 報告 電圧降下法による抵抗率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 試験片の個数

4) 測定値の平均値

5) 試験片の採取方法又は形状が規定外の場合はその変更点

6) 測定値の丸めに使った規則の種類

15

硬さの測定方法

硬さは,JIS B 7727に規定するショア硬さ試験機の反発法によって測定する。

a) 試験片 箇条6による。

b) 装置 試験機は,JIS B 7727に規定する目測形(C形)試験機又は指示形(D形)試験機を使用する。

c) 操作 操作は,次の手順による。

1) 試験機は,堅固な支持台上に垂直に配置して使用する。

2) 計測筒を降下し試験片に押し付け,ハンマを落下させて測定値を読み取る。

3) 測定箇所は,次のとおりとする。

3.1) 金型成形品の試験片は,素材成形時の加圧方向と垂直な面とする。

3.2) 押出し成形品の試験片は,押出し方向と平行な面とする。

3.3) 等方圧成形品の試験片については,面を規定しない。

ただし,測定箇所は,同じ点,近接した点及び端面に近い点であってはならない。

d) 計算 硬さは,計6点以上の読取値を平均し小数点以下1桁に丸めてその試験片の測定値とし,それ

ら測定値を平均し整数に丸める。

e) 報告 硬さの測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 試験機の種類(種類が分かる表示法の場合は省略できる。)

4) 試験片の個数

5) 測定値の平均値

硬さの表示例を示す。

例1 C形試験機で測定したショア硬さが,32のときは:32 HSC又は32 HS

例2 D形試験機で測定したショア硬さが,32のときは:32 HSD又は32 HS

6) 試験片の採取方法又は形状が規定外の場合はその変更点

23

R 7222:2017

7) 測定値の丸めに使った規則の種類

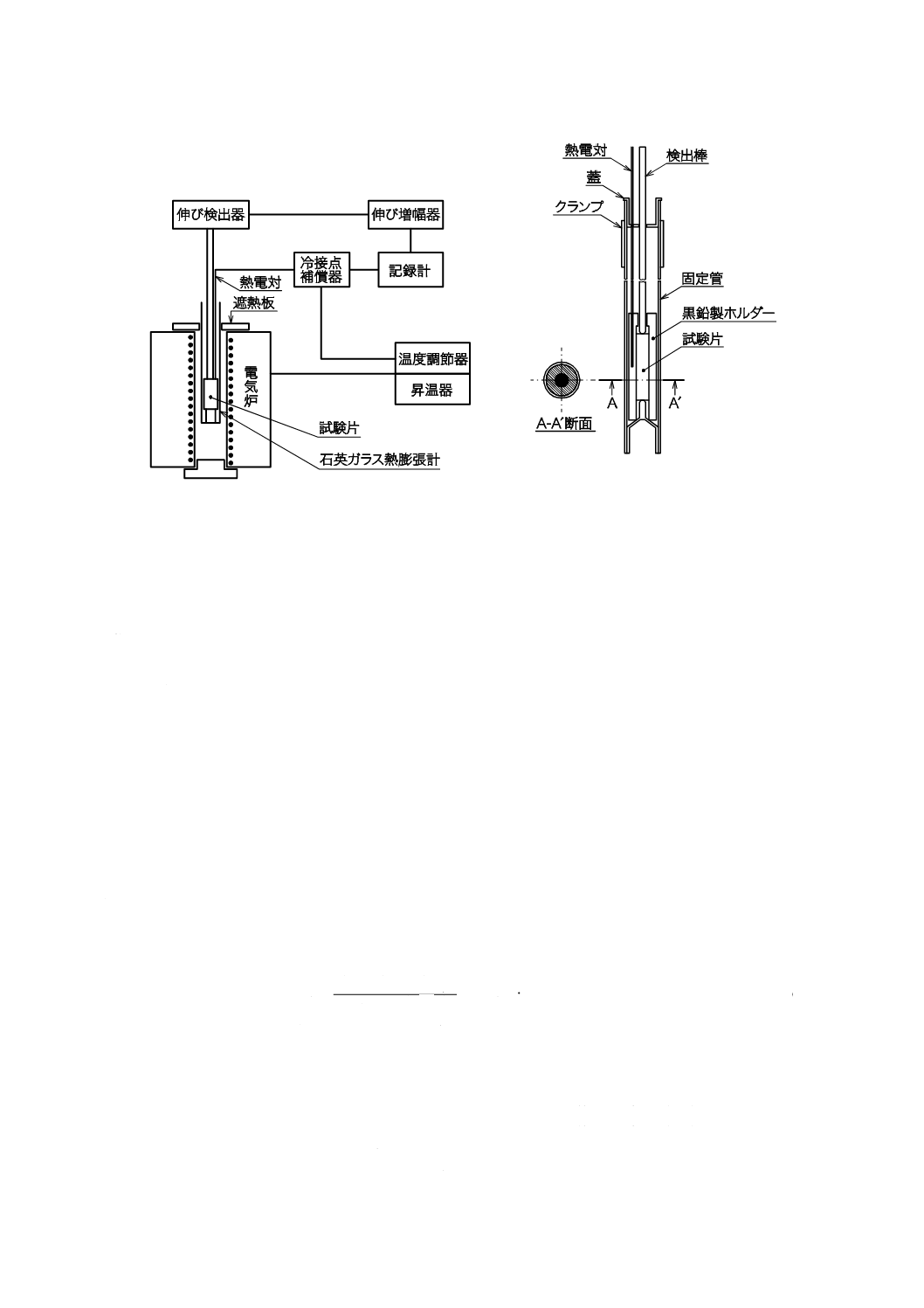

16

平均線熱膨張係数の測定方法

16.1

一般

平均線熱膨張係数は,石英ガラス熱膨張計による方法又は熱機械分析装置による方法によって測定する。

16.2

石英ガラス熱膨張計による方法

石英ガラス熱膨張計による平均線熱膨張係数の測定は,次のとおり行う。

a) 試験片 箇条6による。

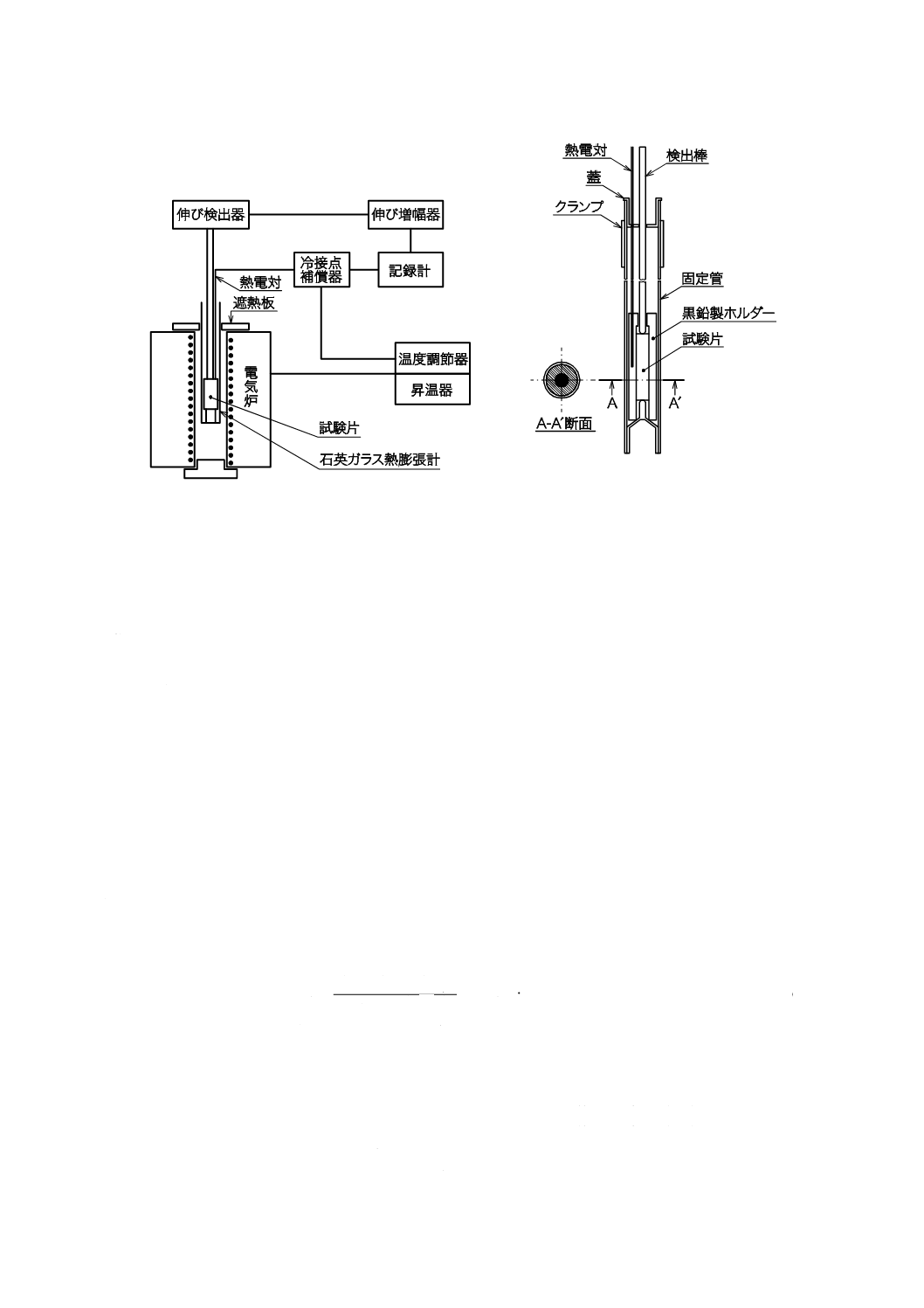

b) 装置 装置は,次による。装置例を図12に示す。

1) 熱膨張計 熱膨張計は,次による。

− 熱膨張計の構造 熱膨張計は,高純度の石英ガラス製の固定管及び検出棒を主体とした構造からな

る。

− 熱膨張計の調整 試験片と同形同寸法で,熱膨張計を構成する石英ガラスと等しい熱膨張係数をも

つ石英ガラス片を用いてc) の1)〜4) の操作手順に従い,常温から400 ℃までの温度域において

200 ℃以上の温度差となる任意の2測温点間の熱膨張を測定して,2測温点間の伸びの差を求める。

この伸びの差を式(17)によって平均線熱膨張係数として換算し,平均線熱膨張係数換算値とする。

この平均線熱膨張係数換算値が0.0±0.5×10−6 K−1以内となるように熱膨張計を調整する。

(

)

(

)

1

2

3

0

1

2

B

,

10

1

2

t

t

L

L

L

t

t

−

×

×

∆

−

∆

=

−

α

·························································· (17)

ここに,

αt2−t1,B: 平均線熱膨張係数換算値(×10−6 K−1)

t1: 低温側温度(℃)

t2: 高温側温度(℃)

L0: 常温における石英ガラス片の長さ(mm)

ΔL1: t1における石英ガラス片の伸びの読み(µm)

ΔL2: t2における石英ガラス片の伸びの読み(µm)

2) 電気炉 電気炉は,試験片が加熱される部分の炉内温度差が±1.0 ℃以内に保持できる電気炉と所定

温度で試験片の温度差を±1.0 ℃以内に保持できる温度調節装置を使用する。

3) 伸び計 伸び計は,最小読取値又は最小表示量が0.2 µm以下のものを使用する。

注記 伸び計の校正は,次のいずれかの方法で行うのがよい。

− 試験片と同形同寸法の標準物質(純白金,純ニッケル又は国家標準物質など)を用い,c) の

操作手順及びd) の計算方法に従って標準物質の平均線熱膨張係数値を測定する。

− ダイヤルゲージ,デジタルインジケータ,マイクロメータ,ブロックゲージなどを用いて

伸び計に既知の伸びを与え,長さの変化を測定する。

4) 温度の測定 試験片の温度の測定は,JIS C 1602又はJIS C 1605に規定するSK,SJのクラス2又

はこれと同等以上の熱電対を使用し,JIS Z 8704に規定するC級測定方法によることが望ましい。

試験片の温度は,試験片の近傍の点の温度でもって代用する。

5) 雰囲気 測定温度範囲において試験片が化学変化を受けない雰囲気にする。

注記 雰囲気ガスとしてアルゴン又はヘリウムが使える。さらに,最高温度によっては真空,窒

素又は窒素と水素との混合ガス雰囲気も可能である。また,測定温度が約500 ℃以下のと

きは酸化の影響が無視できるので,雰囲気調整せず空気雰囲気としてもよい。

24

R 7222:2017

図12−縦形の平均線熱膨張係数測定の装置例

c) 操作 操作は,次の手順による。

1) 試験片の長さ(L0)をmm表示で小数点以下2桁まで求める。

2) 図12に示すように試験片を電気炉の等温帯に位置するようにセットする。

3) 検出棒の一端を伸び検出器に密着させ,接触部にがたがなく安定な状態であることを確認した後,

試験片の加熱を開始する。

注記 加熱方法には,一定の昇温速度で昇温する定速昇温法と階段的に低温側温度及び高温側温

度に昇温する定点法とがある。

試験片の伸びの測定は,低温側温度(t1)での伸びの読み(ΔL1)と高温側温度(t2)での検出器

の伸びの読み(ΔL2)とを読取単位0.2 µmで測定する。

4) 温度は℃表示で小数点以下1桁まで求める。

5) 試験片と同形同寸法で,熱膨張計の固定管及び検出棒と同一材料の石英ガラス片を用いて上記1)〜

4) の操作手順と同じ手順で低温側温度及び高温側温度の2測温点間の熱膨張を測定して,2測温点

間の伸びの差を求め,これをベースライン変動値(ΔLQ.m)とする。

d) 計算 平均線熱膨張係数は,式(18)によって計算し有効数字2桁に丸めて測定値とする。複数の試験

片を測定した場合は,有効数字3桁に丸めてその試験片の測定値とし,各試験片の測定値を平均し有

効数字2桁に丸める。

(

)(

)

Q

,

1

2

3

0

Q.m

1

2

1

2

1

2

10

t

t

t

t

t

t

L

L

L

L

−

−

+

−

×

×

∆

−

∆

−

∆

=

α

α

··············································· (18)

ここに,

αt2−t1: 平均線熱膨張係数(×10−6 K−1)

t1: 低温側温度(℃)

t2: 高温側温度(℃)

L0: 常温における試験片の長さ(mm)

ΔL1: t1における試験片の伸びの読み(µm)

ΔL2: t2における試験片の伸びの読み(µm)

ΔLQ.m: 低温側温度と高温側温度間のベースライン変動値(µm)

αt2−t1,Q: t1とt2間の石英ガラスの平均線熱膨張係数(×10−6 K−1)

25

R 7222:2017

e) 報告 石英ガラス熱膨張計による平均線熱膨張係数の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 平均線熱膨張の2測定点の温度

4) 加熱方式(定速昇温法,定点法の表示)

5) 複数の試験片の場合はその個数

6) 測定値(複数の試験片を測定した場合は測定値の平均値)

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

16.3

熱機械分析装置による方法

熱機械分析装置による平均線熱膨張係数の測定は,次のとおり行う。

a) 試験片及び参照試験片

1) 試験片 箇条6による。

2) 参照試験片 参照試験片は,測定温度範囲において平均線熱膨張係数が既知のものとし,試験片と

同じ形状及び寸法のものが望ましい。材質は,熱機械分析装置の検出棒と同一材質のもの,すなわ

ちそれぞれ石英ガラス及びアルミナを使用することが望ましい。

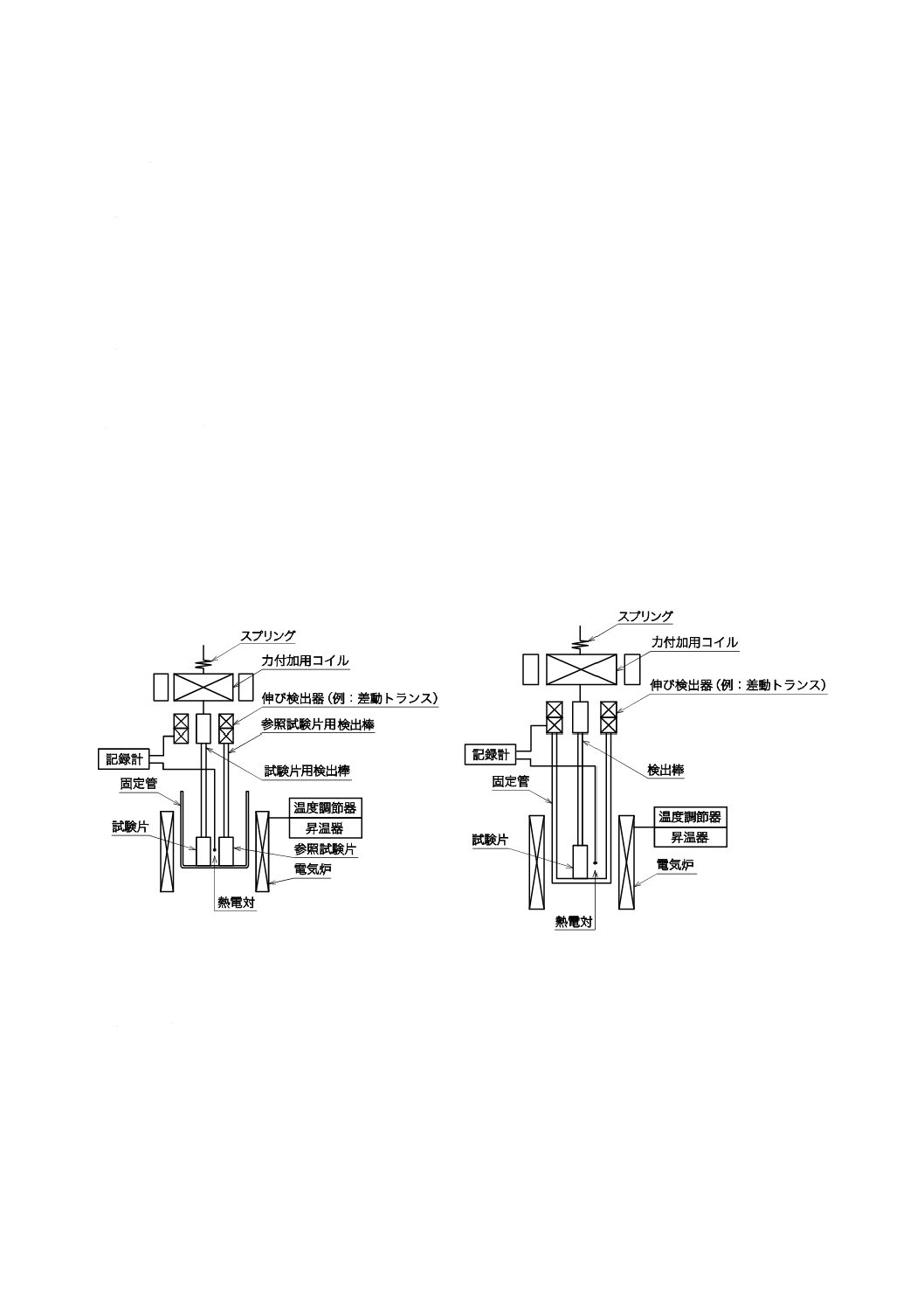

b) 装置 測定装置は,伸び計及び温度測定・制御部で構成し,次による。装置例を図13に示す。

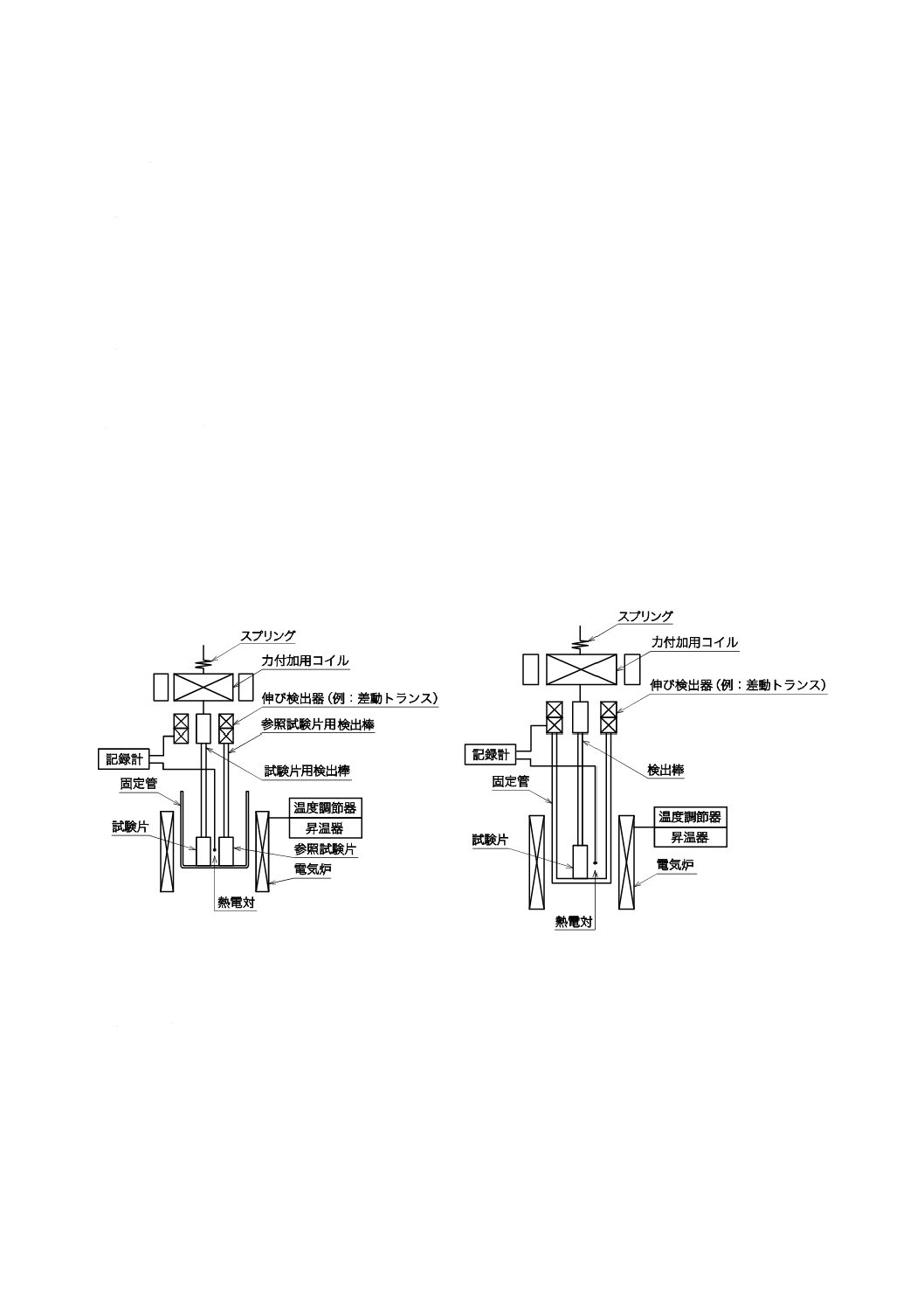

a) 示差膨張式

b) 全膨張式

図13−機械熱分析方式による平均線熱膨張係数測定の装置例

1) 伸び計 伸び計は,最小読取値又は最小表示量が0.1 µm以下のものを使用する。

2) 昇温速度の設定 定速昇温を用いる場合は,試験片の温度を一定の速度(例:5 K/min)で上昇でき

る構造でなければならない。一方,定点法を用いる場合は,一定温度に保たれる構造でなければな

らない。

3) 温度の測定 試験片の温度の測定は,JIS C 1602に規定する熱電対を使用し,JIS Z 8704に規定す

る温度の電気的測定方法によることが望ましい。

26

R 7222:2017

4) 測定雰囲気 試験片の周囲に一定流量の気体(乾燥空気,窒素,不活性気体など)を流すことがで

きる構造にする。

c) 装置の校正

1) 伸び計の校正 伸び計の校正は,次のいずれかの方法で行う。

1.1) JIS B 7502に規定する外側マイクロメータ,又は装置に附属するマイクロメータによって,伸び

計の出力の校正を行う。また,参照試験片と同一材質・同一寸法の試験片を用いて,実際の測定

と同じ測定条件でベースラインの変化を測定する。

1.2) 試験片と同形同寸法の標準物質(純白金,純ニッケル又は国家標準物質など)を用い,d) の操作

手順及びe) の計算方法に従って平均線熱膨張係数値を測定する。

2) 温度計の校正 使用する温度計の校正には,純度99.9 %以上の校正用試料を用い,実際の測定の場

合と同じ条件で,校正用試料(厚さ0.5 mm程度)の融解に伴う伸びの変化が起こるときの温度を

その使用する温度計にて測定する。

d) 操作 操作は,次の手順による。

1) 試験片の長さ(L0)をmm表示で小数点以下3桁まで求める。

2) 試験片及び設置台の表面を清浄にし,すわりに留意しながら試験片を設置する。

3) 検出棒を,試験片の中央に静かに置き,試験片に約0.1 Nの力を加え,試験片の加熱を開始する。

加熱方法には,定速昇温法と定点法がある。定速昇温法の場合は,10 K/min以下の一定速度にする。

4) 測定雰囲気は,16.2 b) 5) による。

5) 試験片の伸びは,低温側温度(t1)での検出器の伸びの読み(ΔL1)と高温側温度(t2)での検出器

の伸びの読み(ΔL2)とを読取単位0.1 µmで測定する。または,試験片の長さの変化の全過程を読

取単位0.1 µmで記録する。

6) 測定は,複数個の試験片についてそれぞれ複数回ずつ,繰り返すことが望ましい。

7) 測定の全過程で熱電対の位置は変えてはならない。

e) 計算 平均線熱膨張係数は,式(19)によって計算し,有効数字2桁に丸める。試験片又は測定回数が

複数の場合は有効数字3桁に丸めてその試験片又はその回の測定値とし,それらの測定値の平均値を

有効数字2桁に丸める。

(

)(

)

ref

,

1

2

3

0

ref.m

1

2

1

2

1

2

10

t

t

t

t

t

t

L

L

L

L

−

−

+

−

×

×

∆

−

∆

−

∆

=

α

α

············································· (19)

ここに,

αt2−t1: 平均線熱膨張係数(×10−6 K−1)

t1: 低温側温度(℃)

t2: 高温側温度(℃)

L0: 常温における試験片の長さ(mm)

ΔL1: t1における伸び計の読み(µm)

ΔL2: t2における伸び計の読み(µm)

ΔLref.m: 参照試験片を測定したときのt1,t2における伸び計の読

みの差(µm)

αt2−t1,ref: t1,t2間の参照試験片の平均線熱膨張係数(×10−6 K−1)

f)

報告 熱機械分析装置による平均線熱膨張係数の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 平均線熱膨張の2測定点の温度

4) 加熱方式(定速昇温法又は定点法の表示)

27

R 7222:2017

5) 検出棒及び示差膨張式の場合は参照試験片の材質名

6) 複数の試験片の場合はその個数

7) 測定値(測定回数又は試験片が複数の場合は測定値の平均値)

8) 試験片の採取方法又は形状が規定外の場合はその変更点

9) 測定値の丸めに使った規則の種類

17

熱伝導率の測定方法

熱伝導率の測定は,フラッシュ法によって次のとおり行う。

a) 試験片 箇条6による。

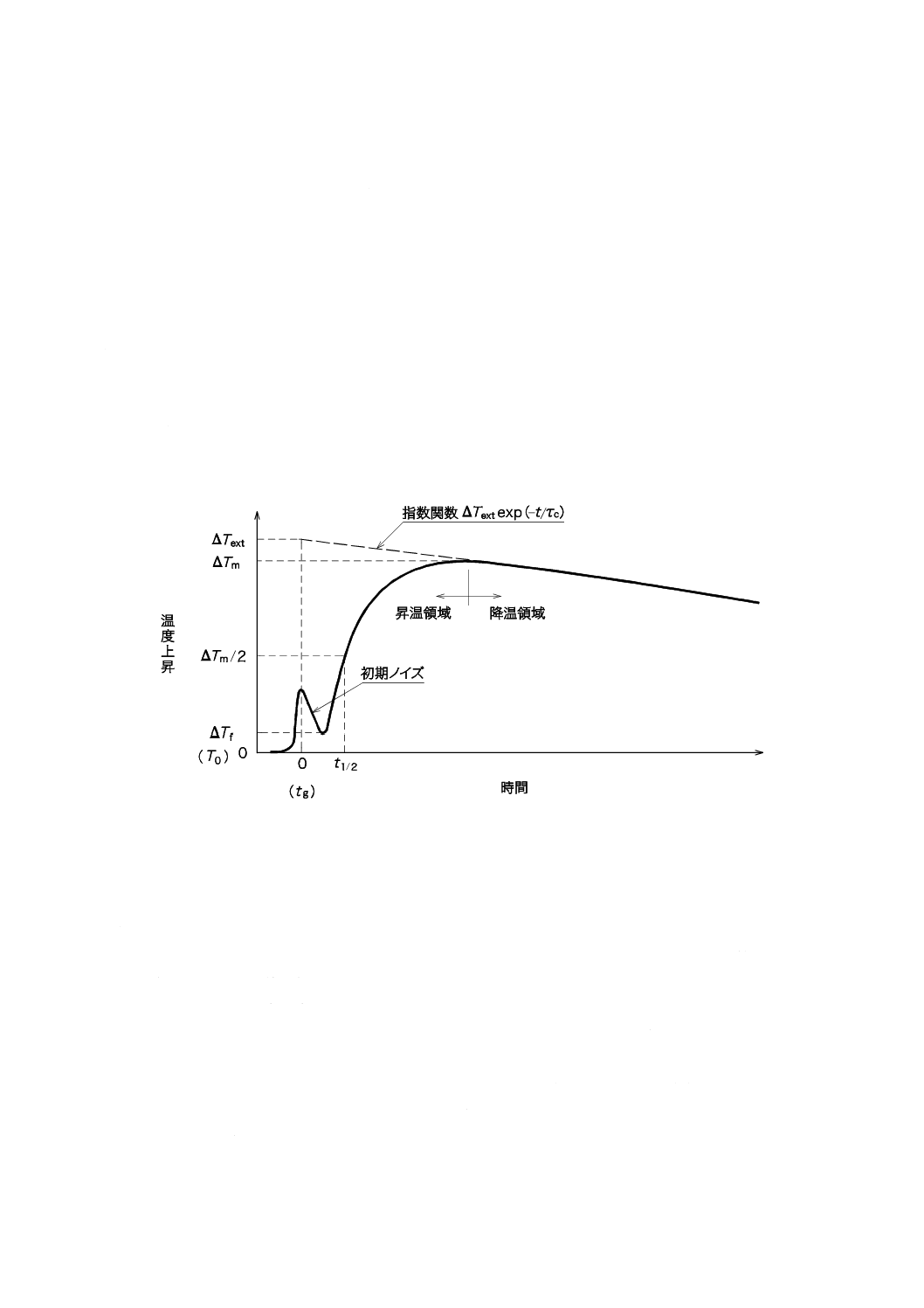

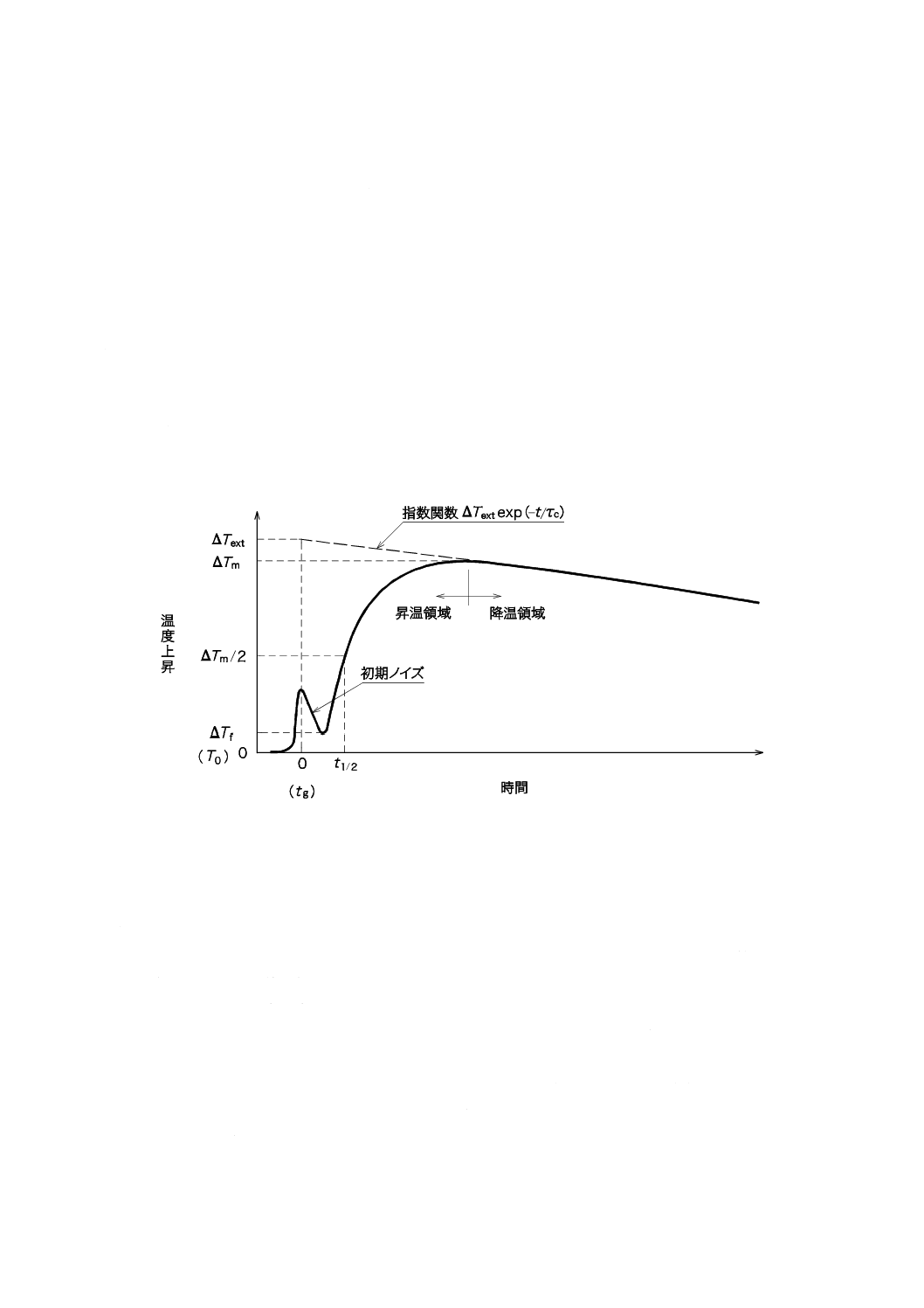

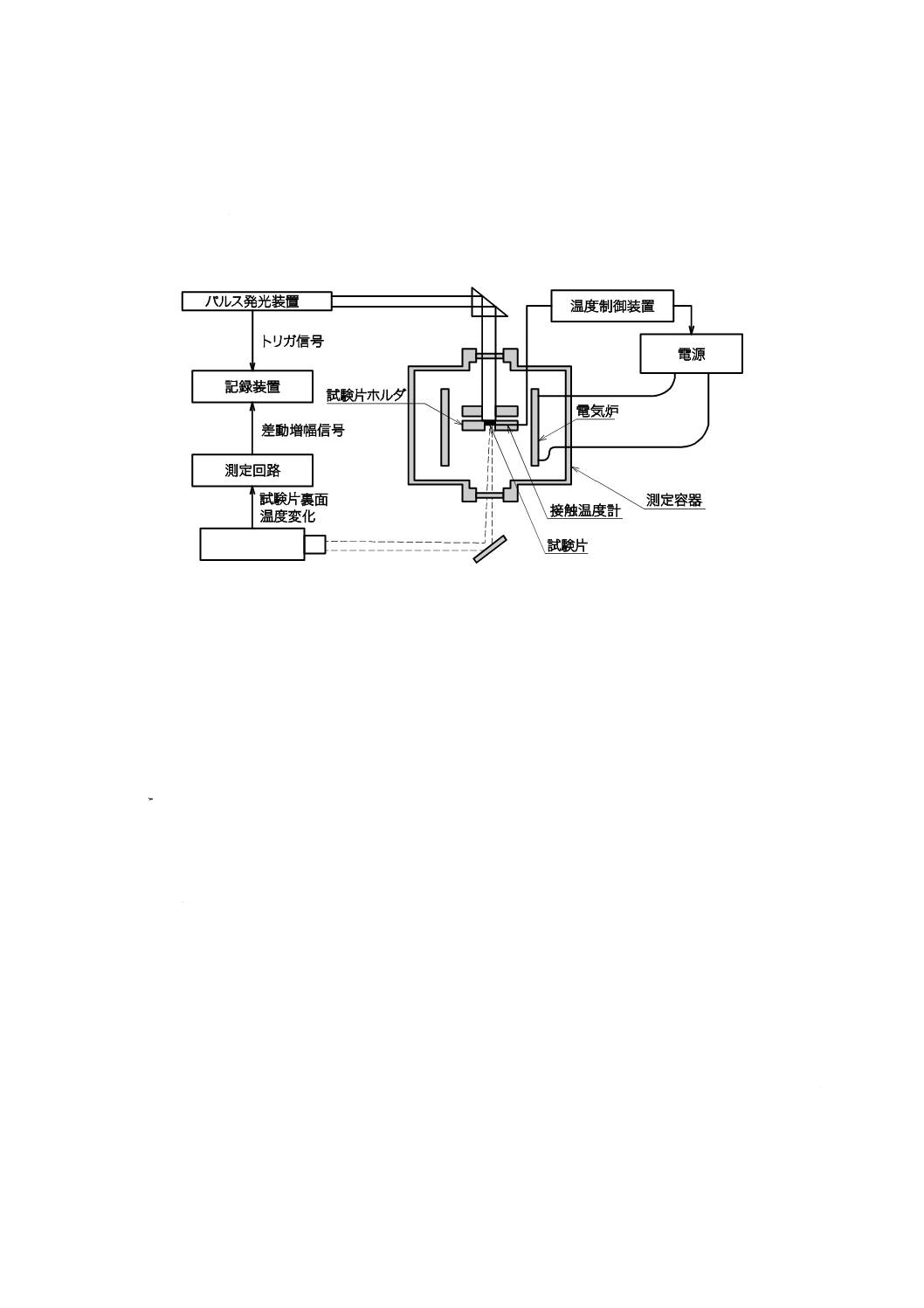

b) 装置 装置及び器具は,試験片の表面にパルス光を照射したときの試験片裏面の温度上昇曲線5)(図

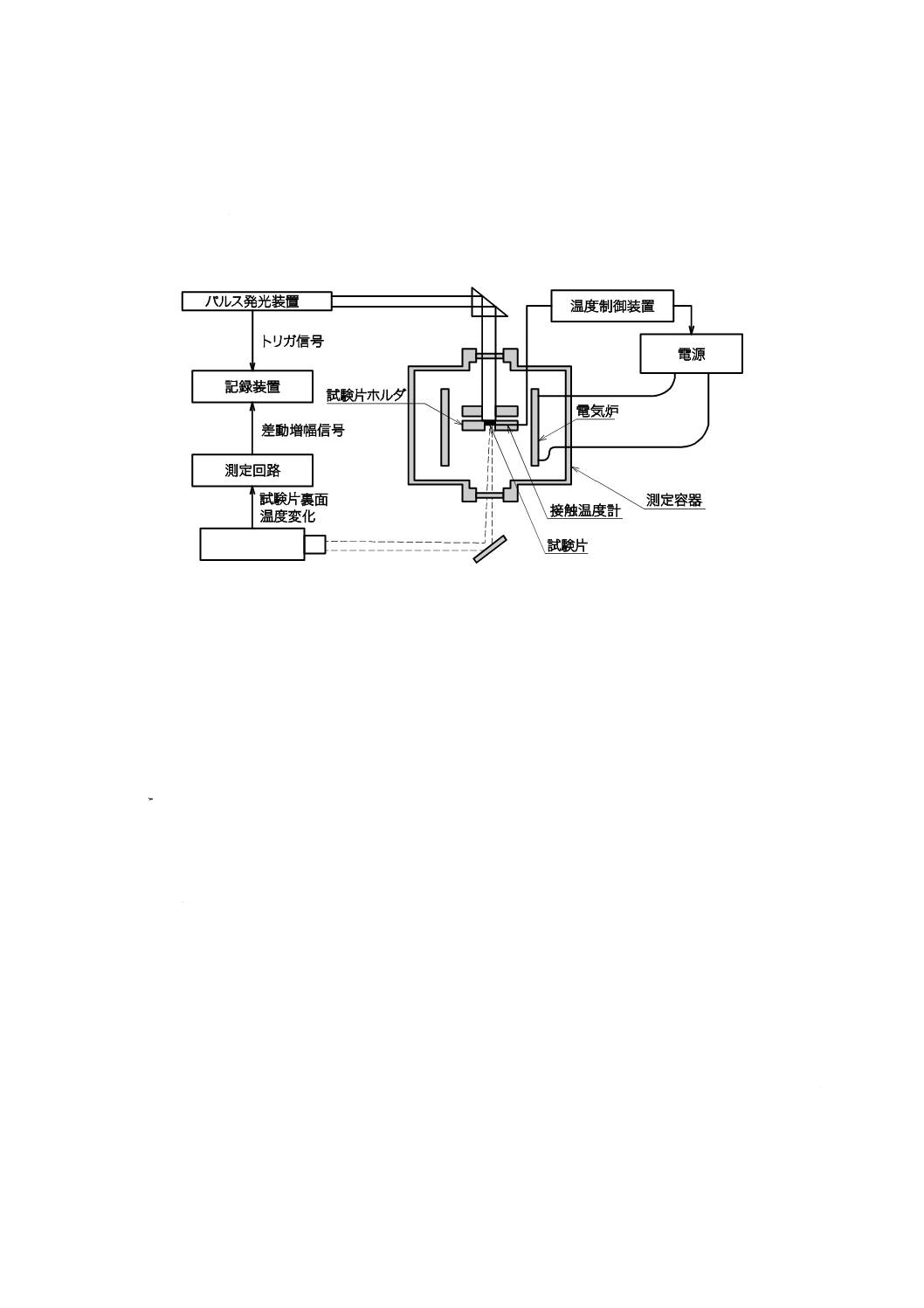

14に例を示す。)から熱拡散率を求める方法で,次の要素をもつものとする。装置例を図15に示す。

注5) 温度上昇曲線とは,パルス光加熱による試験片裏面温度の時間変化を示した曲線のことであ

る。

図14−温度上昇曲線例

1) 試験片ホルダ 試験片をパルス光の入射方向に対して垂直に保持できるとともに,側面及び裏面へ

の散乱光が極力少ないもの。試験片からの熱伝導損失が極力少ない構造とする。

2) 温度測定装置 温度測定装置は,次による。

2.1) 温度応答測定装置 熱拡散率測定の温度上昇曲線を測定する装置で10 kHz以上の応答性をもつ放

射温度計(赤外線放射計ともいう。)を用いる。

2.2) 接触温度計 定常温度は,JIS C 1602に規定する熱電対で測定する。熱電対は,試験片又は試験

片ホルダに接触させること,また温度応答測定装置による温度上昇曲線の測定を妨害しない位置

に設置する。

3) パルス光加熱装置 試験片近傍で直径10 mm以上のビーム径と,パルス幅(τp)が0.1 ms〜1 msの

パルス光を発光できる発光装置(パルスレーザ又はフラッシュランプ)及び光学系で構成される。

4) 測定容器及び電気炉 測定容器及び電気炉は,次による。

4.1) 測定容器 試験片が化学変化を起こさないよう,また対流熱損失を抑制するために,測定容器は

28

R 7222:2017

真空中での測定が可能な気密性が高い構造とする。さらに,不活性気体雰囲気下での測定が可能

な構造としてもよい。試験片の化学反応及び対流熱損失の影響を考慮する必要がない測定に関し

ては,気密性が高くなくてもよい。

4.2) 電気炉及び温度制御装置 電気炉は,試験片を測定温度まで加熱できる性能及び耐熱性をもち,

試験片温度の設定が可能な温度制御装置を備えているものとする。

図15−熱伝導率測定の装置例

c) 熱拡散率標準試験片又は熱伝導率標準試験片 熱拡散率標準試験片又は熱伝導率標準試験片は,熱拡

散率又は熱伝導率が値付けられた試料から切り出す。

d) 操作 操作は,次の手順による。

1) 標準試験片の測定 熱損失,パルス光の不均一性などの装置が及ぼす影響を補正するために,標準

試験片の測定を行う。標準試験片の形状は,試験片と同様な形状の円板を用いる。長さの異なる数

個の試験片を用いることが望ましい。標準試験片の温度上昇曲線の測定は,次の2)〜6) の操作で行

う。

2) 長さの測定 試験片の長さをマイクロメータによって,0.01 mm単位まで測定する。

3) 雰囲気の調整 試験片を試験片ホルダにセットし,定常温度6)(T0)範囲において試験片が化学変

化を受けない雰囲気にする。

注6) 定常温度(量記号はT0で示す。)とは,パルス光加熱前に温度が一定不変の状態に保たれ

た試験片温度のことである。

4) 試験片の加熱 試験片を定常温度まで加熱する。

5) 定常温度の測定 試験片の定常温度を,接触温度計によって測定する。

定常温度において,試験片の温度変動が時間100 t1/2当たり0.2 K以下になるまで待つ。

6) 温度上昇曲線の測定 次の操作で温度上昇曲線を測定する。

6.1) パルス光加熱 試験片にパルス光を照射する。このとき,パルス光は試験片の最高温度上昇7)

(ΔTm)が30 Kを超えない強度でなければならない。ただし,ΔTmが1 K〜5 Kの範囲になる強度

が望ましい。

注7) 最高温度上昇(量記号:ΔTm)とは,温度上昇曲線の最大値と定常温度との差のことであ

る。

29

R 7222:2017

6.2) 記録 温度応答測定装置によって測定される温度上昇曲線を記録する。

なお,パルス光加熱以前の定常温度の安定性などに関する情報が必要であるので,パルス光加

熱以前の温度変化を全測定時間の10 %以上記録する。

6.3) 測定温度8) の決定 測定温度(Te)を定常温度(T0)+最高温度上昇(ΔTm)として決定する。測

定温度は,同一試験片で6.1)〜6.3) の操作を複数回行いその平均値とすることが望ましい。

注8) 測定温度(量記号:Te)とは,パルス光加熱によって上昇した温度を考慮したときの,試

験片の実効的温度のことである。

e) 計算 熱拡散率,熱伝導率は,それぞれ式(20),式(21)によって計算し,有効数字2桁以下の整数に丸

める。試験片が複数の場合は,有効数字3桁で丸めてその試験片の測定値とし,それら測定値を平均

し有効数字2桁以下の整数に丸める。ただし,標準試験片の計算では補正係数kを1として計算する。

2

/1

2

6

10

8

138

.0

t

d

k×

×

=

α

································································· (20)

ここに,

α: 熱拡散率(m2/s)

k: 補正係数

補正係数kは次のとおり。

k:

4

3

2

1

α

α

α

α又は

α1: 温度Tのときの,標準試料の熱拡散率(m2/s)

α2: 温度Tのときの,試験片の形状に相当する9) 標準試験片

の熱拡散率(m2/s)

α3: 温度Tのときの,標準試料の熱伝導率[W/(mK)]

α4: 温度Tのときの,試験片の形状に相当する9) 標準試験片

の熱伝導率[W/(mK)]

d: 試験片の長さ(mm)

t1/2: ハーフタイム10)(s)

注9) 試験片の形状に相当するとは,複数の異なる形状の標準試験片がある場合にそれらの形状の

うち試験片に一番近い寸法のことである。

10) ハーフタイムt1/2とは,温度上昇曲線において解析時間原点11) から最高温度上昇の1/2まで

上昇するのに要する時間のことである。

11) 解析時間原点t0とは,温度上昇曲線から熱拡散率を算出するデータ解析においてパルス光加

熱を対応させる時刻のことである。

ρ

α

λ

×

×

×

=

c

6

10

····································································· (21)

ここに,

λ: 熱伝導率[W/(m・K)]

α: 熱拡散率(m2/s)

c: 比熱容量[J/(g・K)]

ρ: 室温における試験片のかさ密度(g/cm3)

なお,比熱容量は表2の文献リストに示される値を使用するものとし,それら以外の文献

値を用いる場合はその文献名を,実測値を用いる場合はその測定方法を報告に記載する。

表2−比熱容量の文献リスト

番号

文献名

1

Malcolm W. Chase, “JANAF Thermochemical Tables, 4th ed.”,

J.Phys.Chem.Ref.Data, Monograpu 9, pp.550 a)

注a) 最新版がhttp://kinetics.nist.gov/janaf/にて閲覧できる。

30

R 7222:2017

f)

報告 熱伝導率の測定結果は,次の各項目について報告する。

1) 素材の名称

2) 試験片の形状及び寸法

3) 測定温度

4) 試験片の個数

5) 熱伝導率算出時に文献リスト以外の比熱容量を使用した場合は,その測定方法又は文献名

6) 測定値(試験片が複数の場合は測定値の平均値)

7) 試験片の採取方法又は形状が規定外の場合はその変更点

8) 測定値の丸めに使った規則の種類

参考文献 JIS Z 8103 計測用語