2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 7212-1995

カーボンブロックの試験方法

Testing methods for carbon blocks

1. 適用範囲 この規格は,主として溶鉱炉及び電気炉の内張り(ライニング)に使用されるカーボンブ

ロックの試験方法について規定する。ただし,クレーボンドのものは除く。

備考1. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7733 圧縮試験機

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS K 8615 炭酸カリウム(試薬)

JIS K 8810 1‐ブタノール(試薬)

JIS R 1301 化学分析用磁器るつぼ

JIS R 1306 化学分析用磁器燃焼ボート

JIS Z 8401 数値の丸め方

JIS Z 8706 光高温計による温度測定方法

JIS Z 8801 試験用ふるい

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 試験の種類及び項目 この規格で規定する試験の種類及び項目は,次のとおりとする。

(1) 物理試験方法

(a) 圧縮強さ

(b) 曲げ強さ

(c) かさ比重

(d) 真比重

(e) 全気孔率

(f) 熱間線膨張収縮率

(g) 残存線膨張収縮率

(2) 化学試験方法

(a) 水分

(b) 揮発分

(c) 灰分

2

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) 固定炭素

(e) 耐アルカリ性

3. 共通な装置

3.1

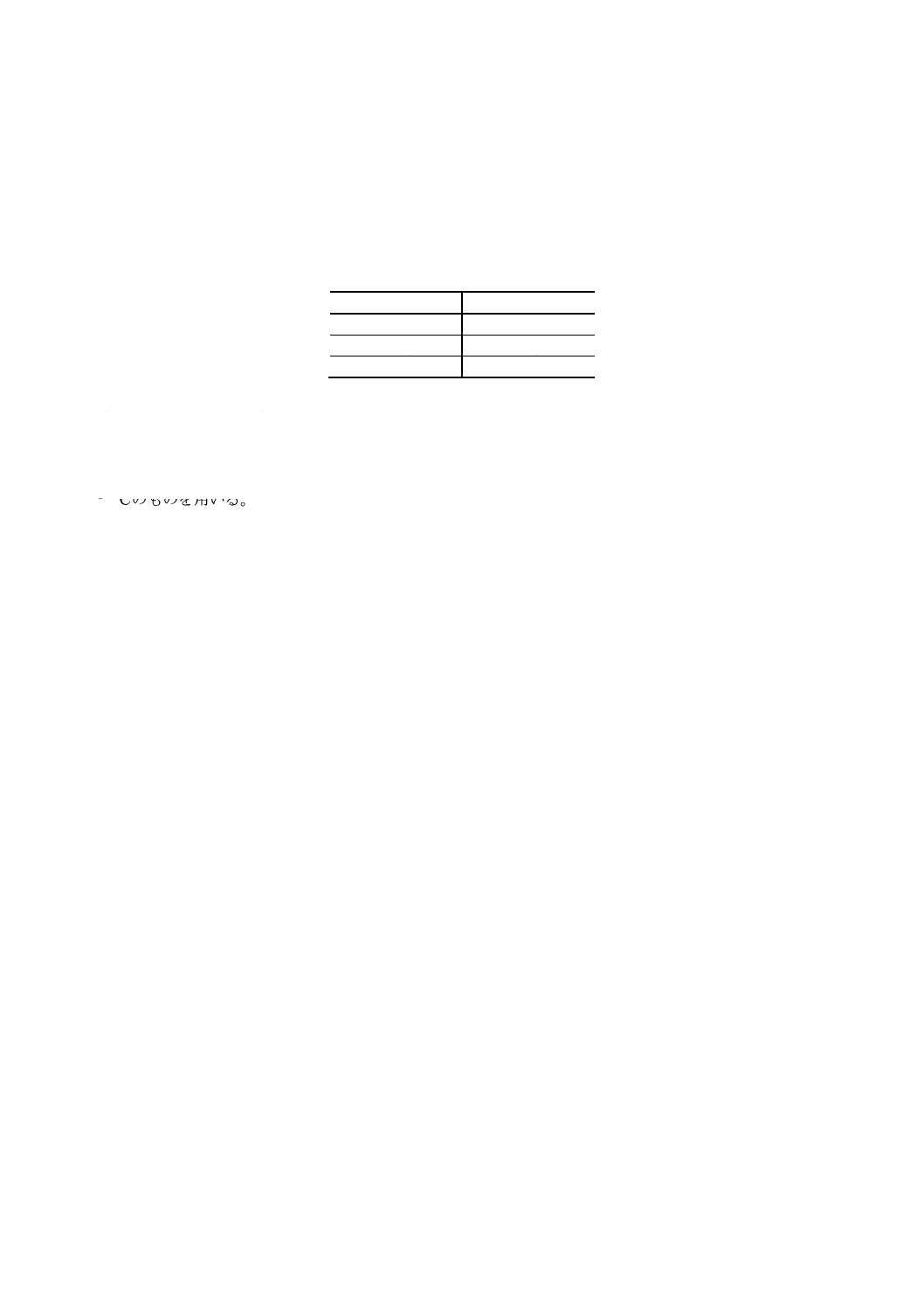

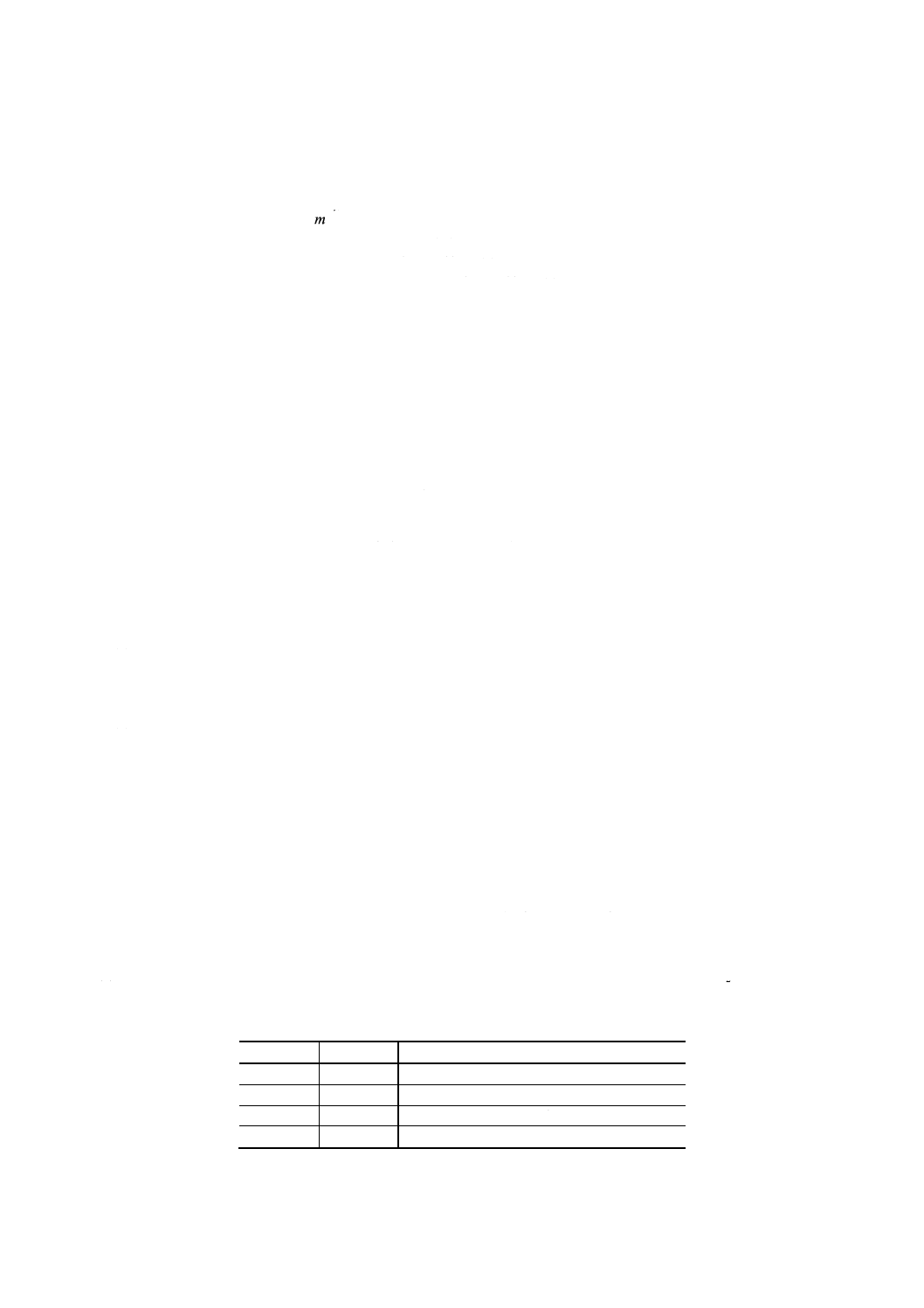

はかり 使用するはかりのひょう量及び感量は,表1のとおりとする。

表1 はかりのひょう量及び感量

ひょう量

感量

1 000g

0.1g

100g

0.1g

‐

0.1mg以下

3.2

長さ計 長さ計は,JIS B 7507に規定された最小読取り値0.05mmのノギスを用いる。ただし,熱間

線膨張収縮率及び残存線膨張収縮率の測定には,JIS B 7502に規定された最小目盛0.01mmのマイクロメ

ータを用いる。

3.3

温度計 温度計は0〜150℃の範囲をもつ棒状水銀温度計を用いる。ただし,真比重の測定には精度

100

1℃のものを用いる。

3.4

高温計 高温計はJIS Z 8706,JIS C 1601及びJIS C 1602に規定された高温計を用いる。

3.5

乾燥装置 乾燥装置は,105〜110℃に保つことのできる自動温度調節器付電気恒温装置を用いる。

3.6

化学分析用ガラス器具及び陶磁器類 この試験に用いる化学分析用ガラス器具及び陶磁器類は,特

に指定のない限り日本工業規格によるものを用いる。

4. 試験結果の数値の丸め方 試験結果の数値の丸め方は,JIS Z 8401による。

5. 試料 試験片の形状及び寸法並びに試料の作り方は,表2のとおりとする。

3

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

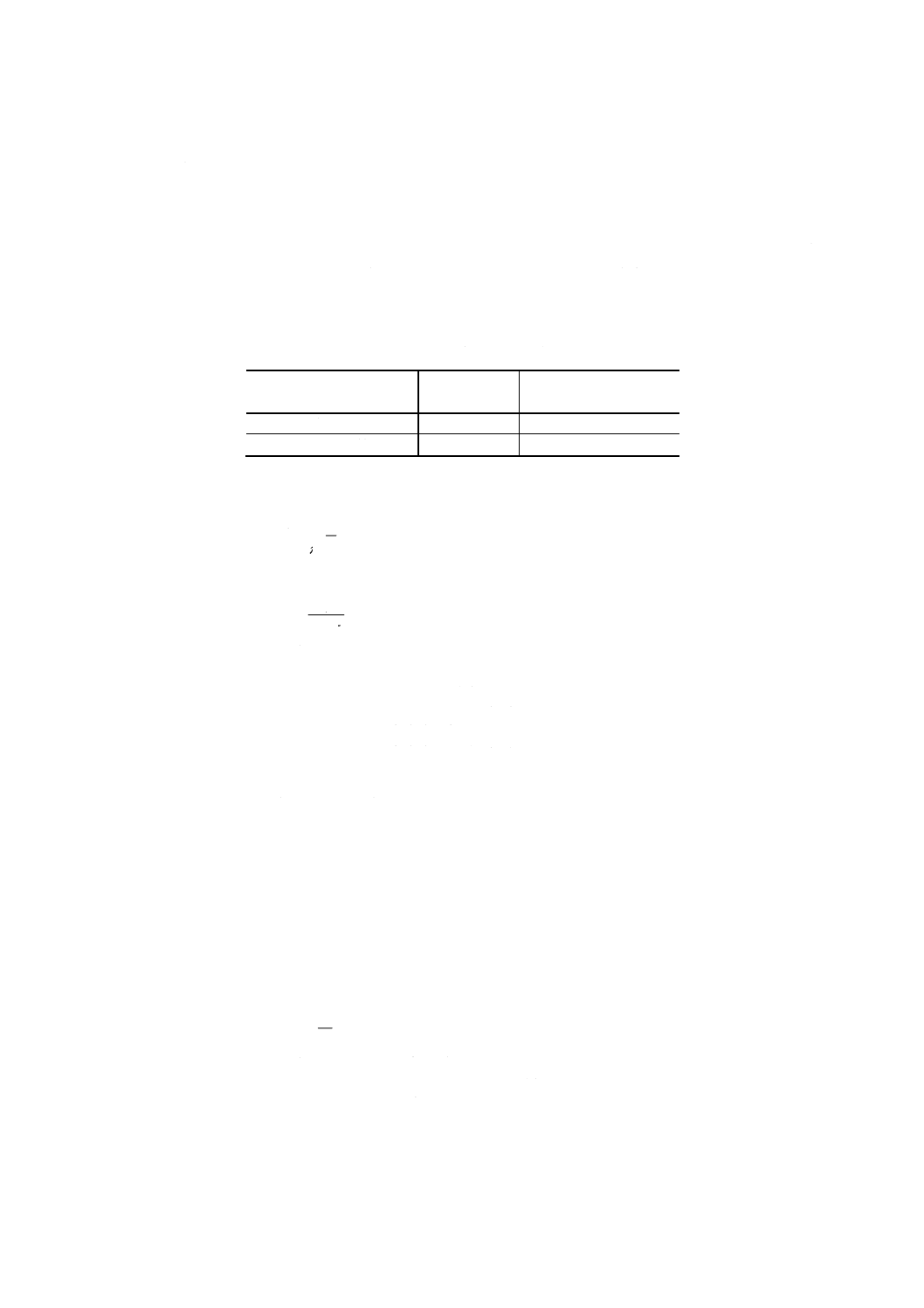

表2 試験片の形状及び寸法並びに試料の作り方

試験項目

試料採取位置

試験片の形状及び寸法並びに試料の作り方

炭素質

人造黒鉛質

圧縮強さ

試験片の採取はカー

ボンブロツクの一端

から,その周辺部を

避けて採取する。

厚さ50mm,幅50mm,長さ60mmの

直方体

厚さ20mm,幅20mm,長さ25mmの

直方体

曲げ強さ

直径50mm,長さ230mmの丸棒又は

厚さ50mm,幅50mm,長さ230mm

の角棒

直径20mm,長さ100mmの丸棒又は

厚さ20mm,幅20mm,長さ100mm

の角棒

かさ比重

真比重

試料は原則として圧縮強さ又は曲げ強さの試験が終わった試験片の全量を粗

砕した後,十分に混合した試料のうちから,灰分,水分及び揮発分は備考1.

によって,真比重は備考2.によって調製するものとする。

水分

揮発分

灰分

熱間線膨張収

縮率及び残存

線膨張収縮率

直径15〜25mm,長さ50〜130mmの丸棒又は厚さ15〜25mm,幅15〜25mm,

長さ50〜130mmの角棒

耐アルカリ性

厚さ50mm,幅50mm,長さ50mmの立方体の一面の中心に,直径22mm,深

さ25mmの穴をドリルであける。

また,穴のふたとして厚さ6mm,幅及び長さ50mmの同材質の板を用い,試

験片の寸法許容差は,いずれも±0.5mmとする。

備考1. 混合した試料を縮分して約20gとし,めのう乳鉢で全量がJIS Z 8801に規定する標準網ふるい250μmを

通過するまで擦りつぶす。

2. 混合した試料の備考1.の残りを縮分して約30gとし,備考1.と同様,その全量が149μmの網ふるいを

通過するまで擦りつぶす。

3. 特に,やむを得ない場合には,試験片の形状及び寸法を変更することができる。この場合,その内容を

試験報告書に明記しなければならない。

4. 圧縮強さ,曲げ強さ,熱間線膨張収縮率及び残存線膨張収縮率の試験片の作製に当たってはその方向を

確認し,測定値の報告に当たっては,供試素材の長さ方向に対する試験片の長さ方向の関係を明記する。

6. 試験方法

6.1

物理試験方法

6.1.1

圧縮強さ 圧縮強さの試験は,次のとおり行う。

(1) 試験片 5.によって採取する。

(2) 装置 試験機は,JIS B 7733に規定する圧縮試験機を用いる。

(3) 操作 試験片の幅50mm,厚さ50mmの面又は幅20mm,厚さ20mmの面を加圧面として,必要に応

じて厚紙片などを加圧面に当てて均一に加圧するように注意し,厚さ,幅50mmの試験片の場合は,

毎秒1 226±98N {125±10kgf},厚さ,幅20mmの試験片の場合は毎秒196±29N {20±3kgf} の均一速

度で加圧し,試験片が破壊したときの最大荷重を目盛板で読む。

(4) 計算 試験片の圧縮強さは,次の式によって計算し,小数点以下1けたに丸める。

s

w

c=

ここに,

c: 圧縮強さ (N/cm2) {kgf/cm2}

w: 最大荷重 (N) {kgf}

s: 試験片の加圧面の面積 (cm2)

(5) 報告 供試カーボンブロックの圧縮強さは,2個の試験片の測定値の平均値を整数に丸めて示す。

6.1.2

曲げ強さ 曲げ強さの試験は,次のとおり行う。

4

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験片 5.によって採取する。

(2) 装置 試験機は,JIS B 7733に規定する曲げ試験機を用いる。この場合,その支点のりょう(稜)の

曲率半径を1.5mm,加圧くさびの角度を60°,その先端の曲率半径を3mmとする。

なお,曲率半径は,10mmに変更できるようになっていなければならない。

(3) 操作 試験片を支台上に水平に置き,試験片の中央に厚さ50mmの試験片の場合は毎秒736±49N {75

±5kgf},厚さ20mmの試験片の場合は毎秒49±20N {5±2kgf} の均一速度で鉛直に荷重を加え,試験

片が破壊したときの最大荷重を目盛板で読む。ただし,支点間の距離及び加圧くさびの曲率半径は,

表3のとおりとする。

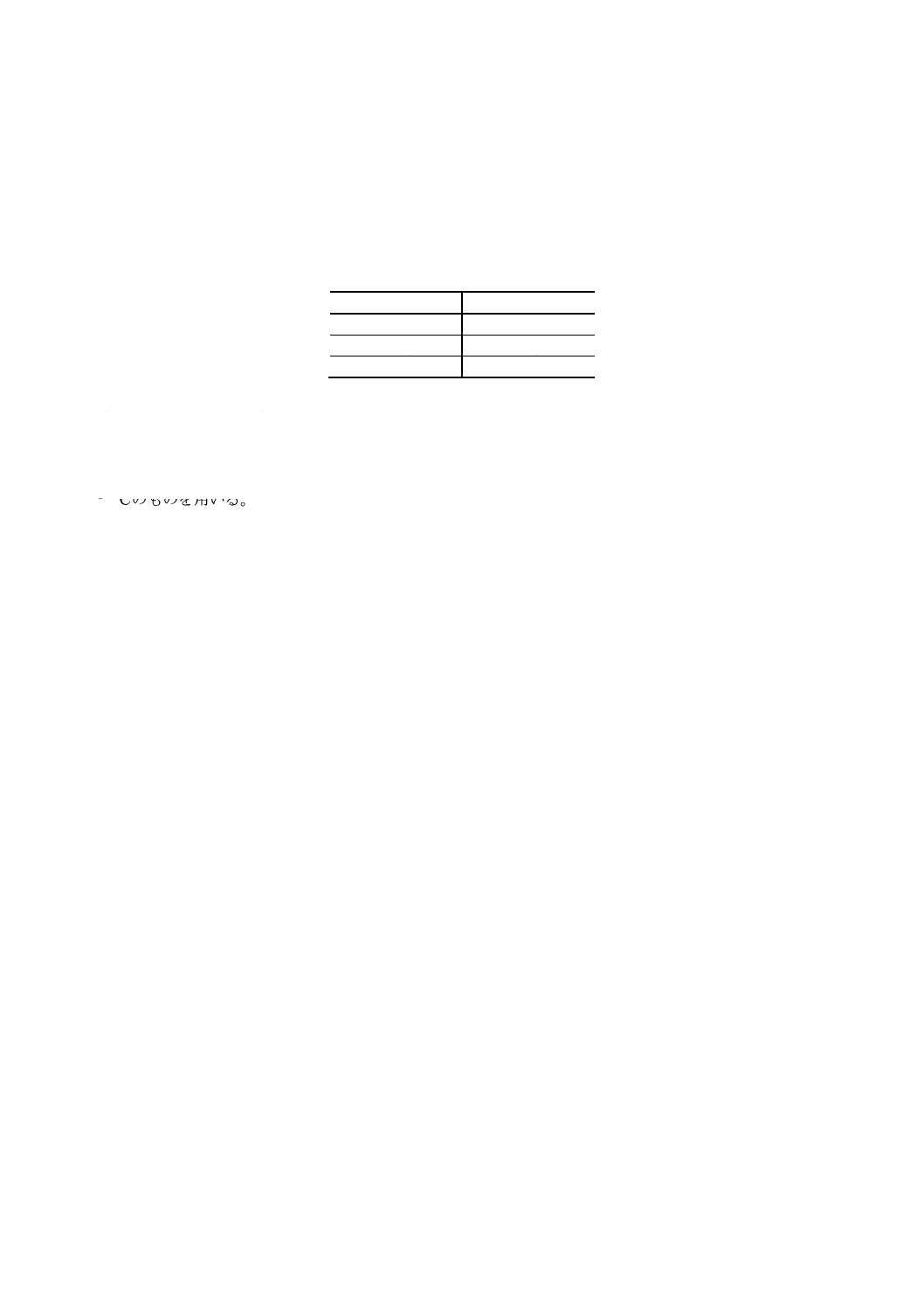

表3 支点間の距離及び加圧くさびの曲率半径

カーボンブロックの種類

支点間の距離

cm

加圧くさびの曲率半径

mm

炭素質

20.0

10

人造黒鉛質

8.0

3

(4) 計算 試験片の曲げ強さは,次の式によって計算し,小数点以下1けたに丸める。

(a) 丸棒の場合

3

8

d

pl

bπ

=

(b) 角棒の場合

2

2

3

wt

pl

b=

ここに, b: 曲げ強さ (N/cm2) {kgf/cm2}

l: 支点間の距離 (cm)

p: 最大荷重 (N) {kgf}

d: 試験片の直径 (cm)

w: 試験片の幅 (cm)

t: 試験片の厚さ (cm)

(5) 報告 供試カーボンブロックの曲げ強さは,2個の試験片の測定値の平均値を整数に丸めて示す。

6.1.3

かさ比重 かさ比重の測定は,次のとおり行う。

(1) 試験片 5.によって採取する。

(2) 操作 試験片を105〜110℃の空気浴中で2時間保ち,これをデシケーター中で冷却して室温に達した

後,直ちに質量を量り,再び空気浴中に移し,1時間ごとに冷却して質量を量る。これを恒量に達す

るまで繰り返す。

次に,試験片の各辺の長さを4か所ずつ測り,それぞれ各辺の平均寸法から体積を求める。

(3) 計算 試験片のかさ比重は,次の式によって計算し,小数点以下3けたに丸める。

v

m

db=

ここに, db: かさ比重

m: 乾燥試験片の質量 (g)

v: 体積 (cm3)

(4) 報告 供試カーボンブロックのかさ比重は,2個の試験片の測定値の平均値を小数点以下2けたに丸

5

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めて示す。

6.1.4

真比重 真比重の測定は,次のとおり行う。

(1) 試料 5.によって採取する。

(2) 装置 30±0.03℃に保つことのできる自動温度調節器付恒温水槽を用いる。

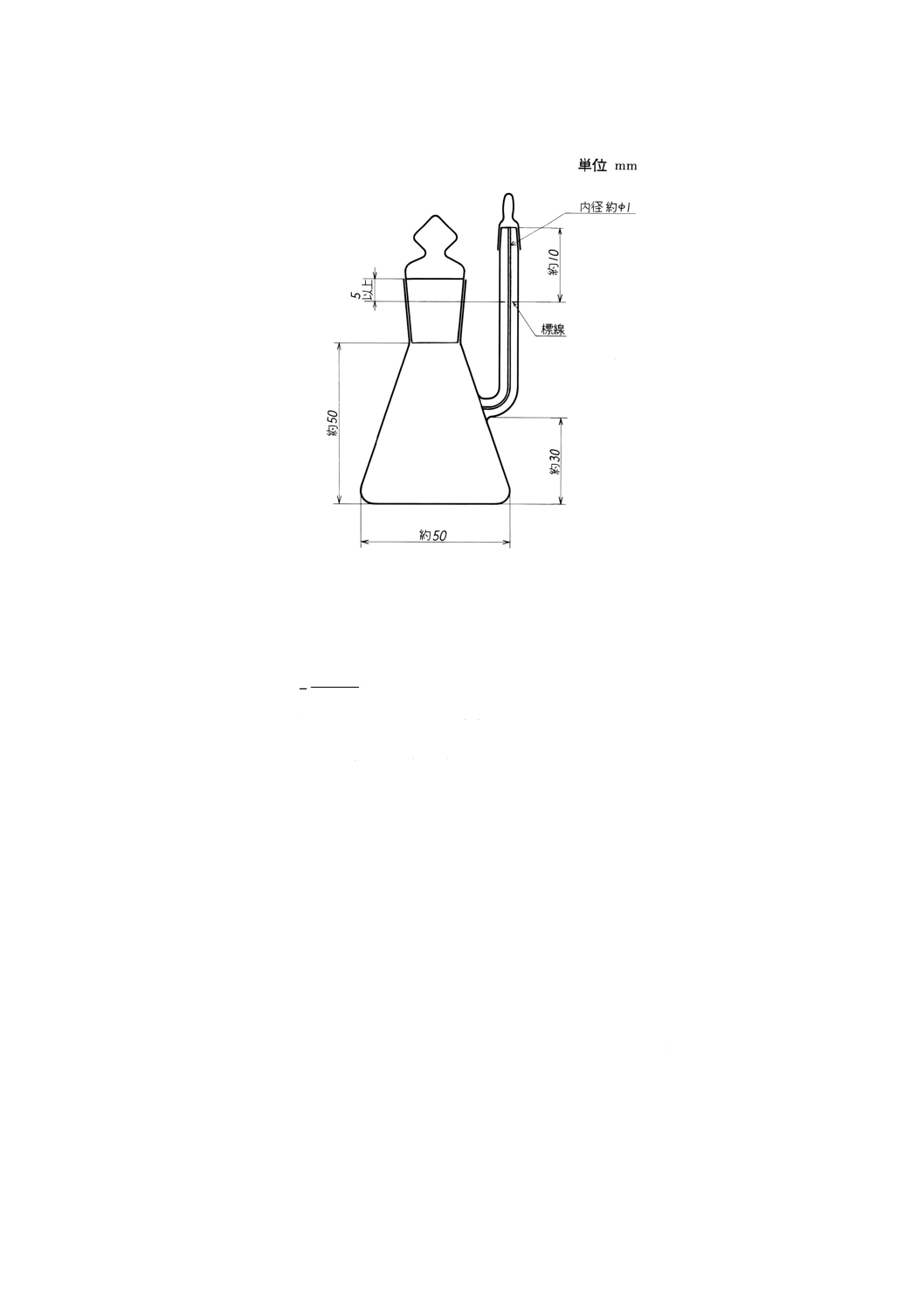

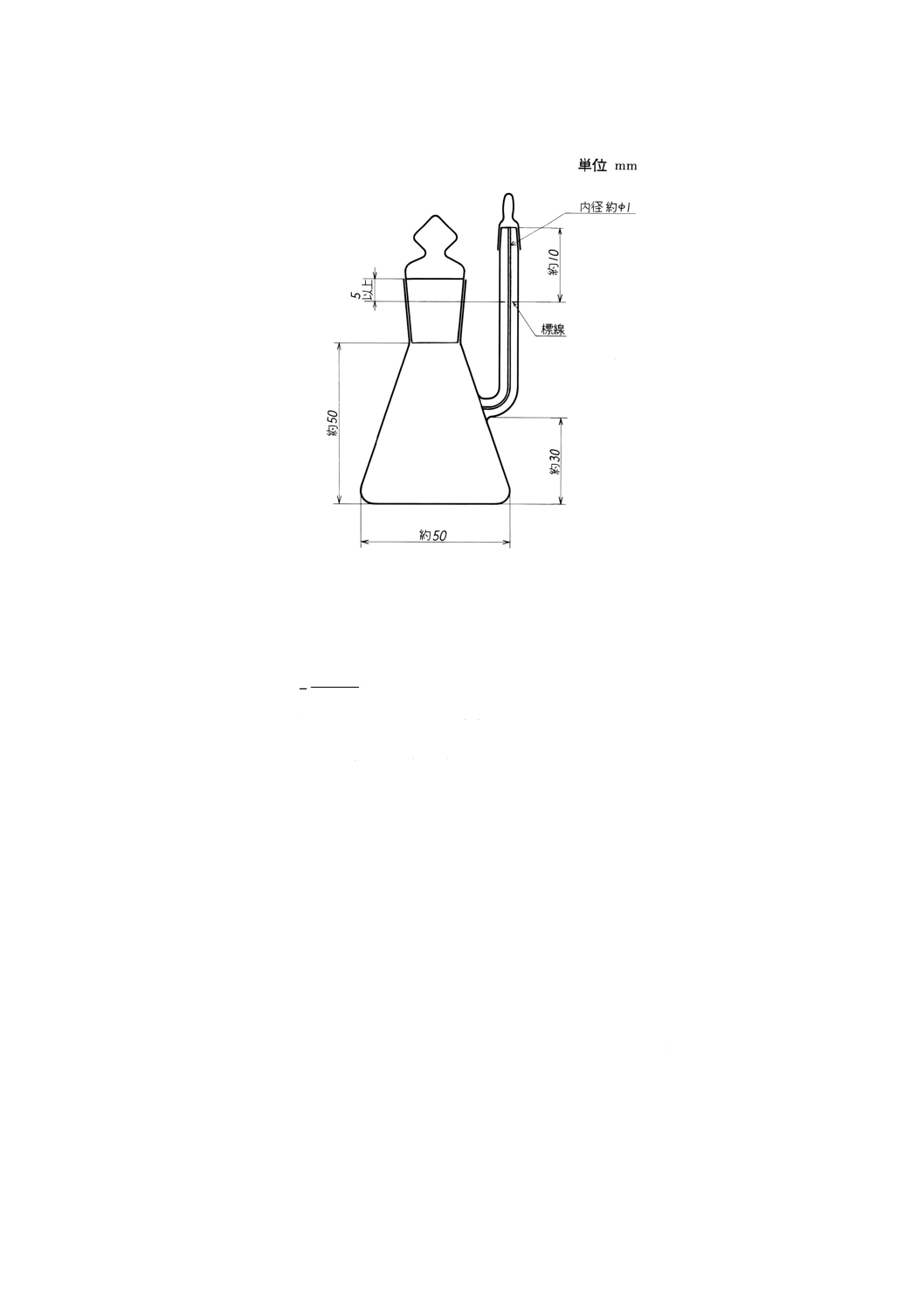

(3) 操作 あらかじめ十分に乾燥した内容積約40mlの側管付比重瓶(図1参照)の質量を正確に量る。

次に,その底部に試料(105〜110℃の空気浴中で約2時間乾燥し,デシケーター中で室温まで冷却し

たもの)を約10mmの厚さ (7〜12g) になるように平らに入れた後,その質量を正確に量る。

これに,あらかじめ20分間以上2.0〜2.7kPa {15〜20mmHg} の減圧下に保ってあるJIS K 8810に規

定する1‐ブタノールを静かに加えて,底から20mm程度の深さにする。次に比重瓶に軽い振動を与

えて,大きな気泡の発生がなくなったのを確かめた後,真空デシケーター中に入れ,徐々に排気して

2.0〜2.7kPa {15〜20mmHg} とする。その圧力に20分間以上保ち,気泡の発生が止まった後取り出し

て,更に1‐ブタノールを満たし,栓をして恒温水槽(30±0.03℃に調節してあるもの)に15分間以

上浸し,1‐ブタノール液面を標線に合わせる。次に,これを取り出して外部をよくぬぐって室温まで

冷却した後質量を正確に量り,更にこれを再び恒温水槽に入れ,同様の操作を繰り返して4回の平均

値をとる。次に,同じ比重瓶に1‐ブタノールだけを満たし,前記と同じようにして恒温水槽に浸し,

標線を合わせた後,質量を量り,更にこの操作を繰り返して4回の平均値をとる。

また,使用直前に沸騰させて溶解した気体を除いた蒸留水を比重瓶にとり,前と同様に恒温水槽に

浸し,標線を合わせた後質量を量り,更にこの操作を繰り返して4回の平均値をとる。

(4) 計算 試料の真比重は,次の式によって計算し,小数点以下3けたに丸める。

(

)

d

m

m

m

m

m

m

m

m

m

m

dt

1

5

1

3

3

4

1

2

1

2

−

−

×

−

−

−

−

=

ここに,

dt: 真比重

m1: 比重瓶の質量 (g)

m2: 比重瓶に試料を入れたときの質量 (g)

m3: 比重瓶に1‐ブタノールだけを標線まで入れたときの質量 (g)

m4: 比重瓶に試料を入れ,更に1‐ブタノールを標線まで入れたと

きの質量 (g)

m5: 比重瓶に蒸留水だけを標線まで入れたときの質量 (g)

d: 水の比重 (0.994 6, 30℃)

(5) 報告 供試カーボンブロックの真比重は,2回の測定値の平均値を小数点以下2けたに丸めて示す。

6

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 側管付比重瓶

備考1. 側管付比重瓶は,質量約40g,標線までの容量約40mlとし,その肉

厚はなるべく薄いことが望ましい。

2. 本体に取り付けるふたの擦り合わせは,気密でなければならない。

6.1.5

全気孔率 全気孔率の算出は,6.1.3及び6.1.4の試験方法で得た報告値を用い,次の式によって計

算し,小数点以下1けたに丸める。

100

×

−

=

t

b

t

d

d

d

p

ここに,

p: 全気孔率 (%)

dt: 真比重

db: かさ比重

6.1.6

熱間線膨張収縮率 熱間線膨張収縮率の測定は,次のとおり行う。

(1) 試験片 5.によって採取する。

なお,試験片の両端面は,平滑に仕上げなければならない。

(2) 装置 コンパレーター又はカセトメーターを用いて,加熱炉中の試験片の長さの変化を炉外から計測

できる装置で,コンパレーター又はカセトメーターの最小読取り範囲は1〜10μm,加熱炉は最高温度

1 600℃に達するものを用いる。電気炉は不活性ガスを送入して炉内部を完全な不活性雰囲気に保つこ

とができ,かつ炉の中央部で,試験片長さ+10mm以上の範囲において所定温度±10℃の等温帯が得

られるものを用いる。この方法による測定は通常800〜1 500℃の範囲に適用する。

(3) 操作 試験片をあらかじめ105〜110℃で恒量になるまで乾燥し,冷却後長さ計で正確に試験片の長さ

を測る。試験片を試験片に作用しない支台に載せて加熱炉内の等温帯中に入れる。次に不活性ガスを

送入し,炉内照明燈をつけて読取計を調節して試験片の両端面の測定点を標線に合わせる。測温には

白金‐白金ロジウム熱電対又は光高温計を,電気炉の昇温は1分間4℃を標準として均一に加熱を行

い,通常50℃ごとに試験片の寸法の変化を読み取る。すなわち所定の温度になったとき試験片の測定

点をクロス標線に合わせ,この時の読みから熱間線膨張収縮率を次の式によって計算し,小数点以下

2けたに丸める。

7

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∆l=[ (r1'−r1) + (r2'−r2) 1×100/l0

ここに,

∆l: 温度t℃における熱間線膨張収縮率 (%)

r1: 測定開始時の移動ダイヤルの左の読み (mm)

r2: 測定開始時の移動ダイヤルの右の読み (mm)

r1': 温度t℃における移動ダイヤルの左の読み (mm)

r2': 温度t℃における移動ダイヤルの右の読み (mm)

l0: 測定開始前の試験片の長さ (mm)

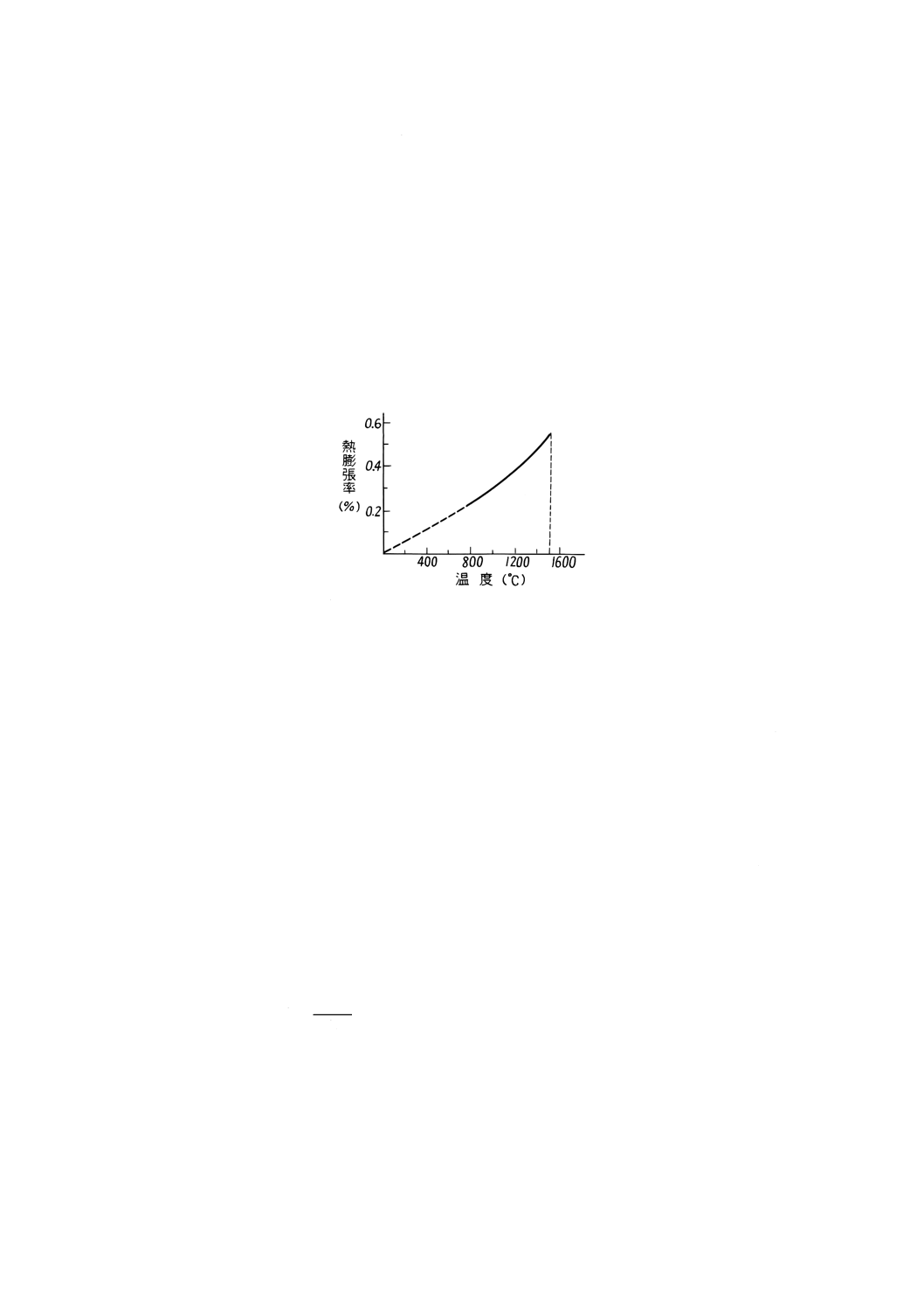

(4) 報告 計算によって求めた所定温度における数値をその温度における熱間線膨張収縮率とし,所定温

度を付記して報告する。

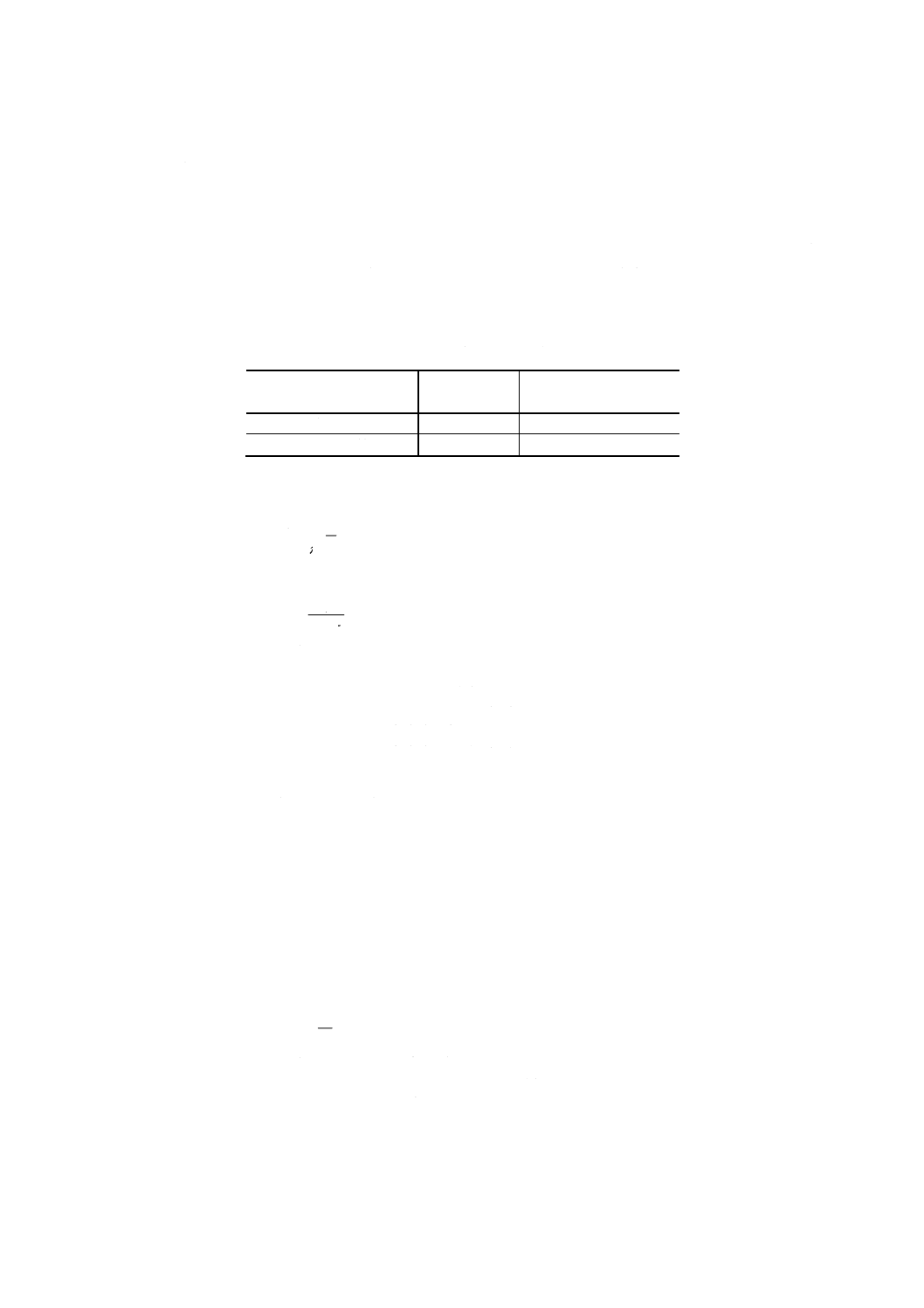

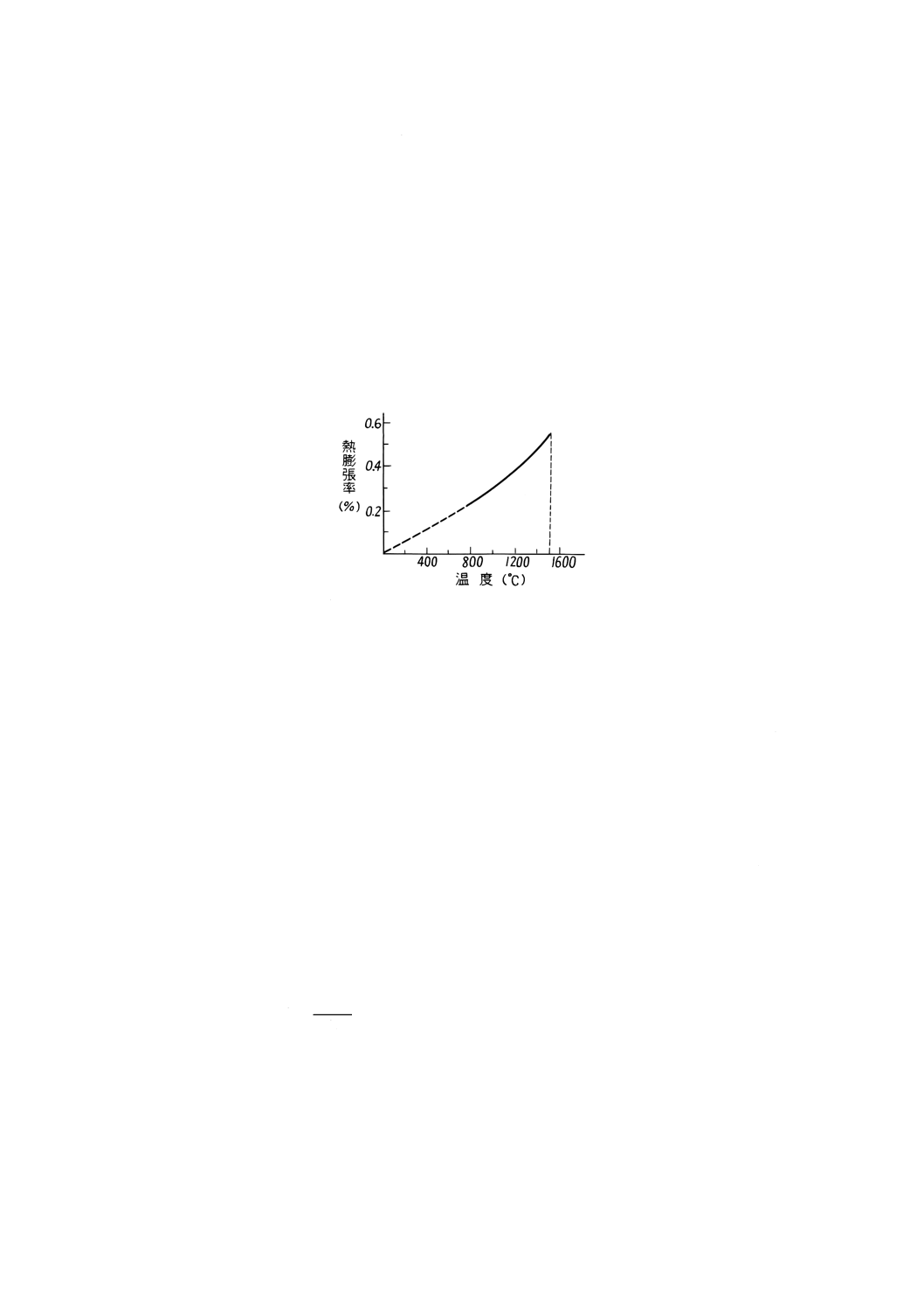

また,必要に応じ,図2に示すような熱膨張収縮曲線を添えて報告する。

図2 熱膨張収縮曲線

6.1.7

残存線膨張収縮率 残存線膨張収縮率の測定は,次のとおり行う。

(1) 試験片 5.によって採取する。

なお,試験片の両端面は,平行かつ平滑に仕上げる。

(2) 装置 最高温度1 600℃で十分に気密に保つことができ,かつ不活性ガスを送入して内部を完全な不活

性雰囲気に保つことのできる管状電気炉を用いる。

(3) 操作 試験片にあらかじめ長さ方向主軸と平行に,かつ対称に,長さ測定のための2本の標線を付け

る。次に試験片をあらかじめ105〜110℃で恒量になるまで乾燥し,冷却後,長さ計で両端面間の長さ

を長さ計で2本の標線に沿って測定し,その平均値を計算して試験片の長さとする。次に,試験片を

試験片に作用しない支台に載せて試験炉内の等温帯中に入れる。この場合,数個の試験片を同時に試

験する場合は,試験片相互の間隔は5mm以上,試験片と炉管壁の間隔は10mm以上とらなければな

らない。次に,不活性ガスを送入し,測温には熱電温度計又は光高温計を用い,1 000℃までは毎分10℃,

1 000℃以上では毎分5℃を標準として加熱し,所定温度±10℃に2時間保持した後,自然冷却させる。

冷却後,試験片の2本の標線に沿って両端面間の長さを測り,その平均値を加熱後の試験片の長さと

する。

残存線膨張収縮率は次の式によって計算し,小数点以下3けたに丸める。

100

0

0

1

×

−

=

l

l

l

lr

ここに, lr: 残存線膨張収縮率 (%)

l0: 試験片の両端面間の最初の平均長さ (mm)

l1: 試験片の加熱後の両端面間の平均長さ (mm)

8

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 報告 供試カーボンブロックの残存線膨張収縮率は,2回の測定値の平均値を小数点以下2けたに丸

め,所定の温度を付記して報告する。

なお,計算結果が“正”のときは膨張率,“負”のときは収縮率として示す。

備考 6.1.6の測定時に,最高温度で2時間保持し,6.1.7の方法を併用して残存線膨張収縮率を測定し

てもよい。

6.2

化学試験方法

6.2.1

水分 水分の測定は,次のとおり行う。

(1) 試料 5.によって採取する。

(2) 操作 試料1〜2gを直径約30mmのガラス製はかり瓶に正確に量りとり,乾燥装置に入れ,ふたを除

き,105〜110℃で1時間加熱した後ふたをして,デシケーター中で室温まで冷却した後,手早くその

質量を正確に量る。

(3) 計算 試料の水分は,次の式によって計算し,小数点以下2けたに丸める。

100

1×

−

=

m

m

m

ω

ここに,

ω: 水分 (%)

m: 試料の質量 (g)

m1: 乾燥後の試料の質量 (g)

(4) 報告 供試カーボンブロックの水分は,2回の測定値の平均値を小数点以下1けたに丸めて示す。

6.2.2

揮発分 揮発分の測定は,次のとおり行う。

(1) 試料 5.によって採取する。

(2) 装置 揮発分定量用電気炉は試料挿入後,3分以内に元の温度に回復し得るものを用いる。

(3) 操作 JIS R 1301の落としふた付の容量約10mlの磁器るつぼに試料約2gを正確に量りとり,ふたを

したまま,あらかじめ900±20℃に保った電気炉に入れ7分間加熱し,速やかにこれをデシケーター

中に入れ,室温まで冷却した後,手早く質量を正確に量る。

(4) 計算 試料の揮発分は,次の式によって計算し,小数点以下2けたに丸める。

ω

−

×

−

=

100

2

m

m

m

v

ここに,

v: 揮発分 (%)

m: 試料の質量 (g)

m2: 加熱後の試料の質量 (g)

ω: 水分 (%) (6.2.1によって求める。測定時が異なる場合は改

めて水分を求める。)

(5) 報告 供試カーボンブロックの揮発分は,2回の測定値の平均値を小数点以下1けたに丸めて示す。

6.2.3

灰分 灰分の測定は,次のとおり行う。

(1) 試料 5.によって採取する。

(2) 装置 灰分定量用電気炉は炉内通風量が十分に大きく,均熱帯 (800±20℃) が広いものを用いる。

(3) 操作 試料約1〜3gをJIS R 1301又はJIS R 1306に規定された灰化容器に量りとり,ふたを除いて電

気炉に入れ,空気を通し徐々に加熱して水分及び揮発分の大部分を除いた後800±20℃で加熱し,飛

散しないように注意しながら白金線でかき混ぜ,黒点が認められなくなるまで灰化した後デシケータ

9

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ー中で室温まで冷却し,手早く質量を正確に量る。

(4) 計算 試料の灰分は,次の式によって計算し,小数点以下2けたに丸める。

100

3×

=m

m

a

ここに,

a: 灰分 (%)

m: 試料の質量 (g)

m3: 灰化後の試料の質量 (g)

(5) 報告 供試カーボンブロックの灰分は,2回の測定値の平均値を,小数点以下1けたに丸めて示す。

6.2.4

固定炭素 固定炭素は,6.2.1,6.2.2及び6.2.3の測定方法で得た測定値を用い,次の式によって計

算し,小数点以下1けたに丸めて示す。

C=100− (ω+v+a)

ここに,

C: 固定炭素 (%)

ω: 水分 (%)

v: 揮発分 (%)

a: 灰分 (%)

6.2.5

耐アルカリ性 耐アルカリ性の試験は,次のとおり行う。

(1) 試料 5.によって採取する。

(2) 装置と薬品

(a) 試験容器(さや) 鋳鉄製その他のもので,操作上の条件を満たすものとする。

(b) 炉 炉は,定められた温度制御ができるもので,加熱時間中,炉内の温度分布が±10℃に保持でき

るものとする。

(c) コークスブリーズ JIS Z 8801に規定する標準網ふるい4 760μmを通過するものを用いる。

(d) 炭酸カリウム JIS K 8615に規定するものを用いる。

(3) 操作 2個以上の試験片とふたを1時間以上105〜110℃で乾燥した後,試験片の穴に8±0.1gのJIS K

8615に規定する炭酸カリウムを充てんし,ふたをする。これらの試験片を試験容器の中に入れ,コー

クスブリーズを用いて充てんする。この場合,試験容器内壁と試験片の間は25mm以上,試験片と試

験片の間は10mm以上の距離をとり,一番上の層の試験片は厚さ25mm以上のコークスブリーズで覆

う。試験容器のふたは,気硬性耐火モルタルを用いて密閉する。次に,試験容器を955℃に達するま

で,1時間当たり200℃の速度で昇温した後955±10℃で5時間保つ。その後100℃近くまで自然冷却

し,吸湿しないように試験片をとり出し,その状態を観察する。き裂の大きさは,0.01mmまで読み

取れる拡大鏡を用いて測定し,同時に上面及び相対する二つの側面の写真撮影を行う。

(4) 報告 報告には,上面及び相対する二つの側面の写真を添付し,その大きさは実物の21以上とする。

また,試験片の状態は,表4に基づいて報告する。

表4 判定基準

判定

記号

判定基準

変化なし

U

肉眼で認められるき裂や崩壊がない場合

軽いき裂

LC

試験片に微小き裂だけが認められる場合

き裂

C

幅約0.4mm以上のき裂が認められる場合

崩壊

D

試験片が二つ以上の部分に破壊した場合

10

R 7212-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

窯業部会 炭素・黒鉛製品専門委員会 構成表(昭和54年11月1日改正のとき)

氏名

所属

(委員会長)

鈴 木 弘 茂

東京工業大学原子炉工学研究所

高 橋 健太郎

東洋大学工学部

大 高 英 男

通商産業省生活産業局

蕨 岡 達 慈

工業技術院標準部

新 実 高 保

株式会社神戸製鋼所高砂工場

水 谷 吉 蔵

新日本製鉄株式会社設備技術センター

佐々木 泰 一

日本原子力研究所

吉 田 道 一

社団法人日本鉄鋼協会

永 井 灑

社団法人日本鉄鋼連盟

山 本 豊 孝

日本映画機械工業会

山 崎 良 雄

山崎電機工業株式会社

松 村 久 雄

昭和電工株式会社炭素事業部

三 輪 迪 夫

日本電極株式会社技術部

角 田 康五郎

東海カーボン株式会社茅ケ崎工場

安 達 健次郎

日本カーボン株式会社技術部

長 島 秀 夫

東芝セラミックス株式会祉研究所

中 村 義 郎

東海高熱工業株式会社技術開発部

石 川 智 典

炭素協会

佐 藤 博

東海カーボン株式会社技術第1部

小 林 基 宣

東洋カーボン株式会社電極技術部

坂 井 治三郎

日本カーボン株式会社技術部

太 田 實

協和カーボン株式会社東京事務所

(関係者)

羽 鳥 暢 淑

炭素協会

(事務局)

飛 田 勉

工業技術院標準部繊維化学規格課

山 田 次 雄

工業技術院標準部繊維化学規格課

(事務局)

武 田 尚 志

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)

小 川 和 雄

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)