R 6219:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 明細項目 ························································································································· 1

3.1 研削材の種類 ················································································································ 1

3.2 研磨材の粒度 ················································································································ 1

3.3 結合度 ························································································································· 1

3.4 組織 ···························································································································· 2

3.5 結合剤 ························································································································· 2

4 品質······························································································································· 2

4.1 外観 ···························································································································· 2

4.2 形状・寸法及び寸法許容差······························································································· 2

4.3 結合度 ························································································································· 3

4.4 平衡度 ························································································································· 3

4.5 安全度 ························································································································· 3

5 材料及び配合設計 ············································································································· 3

5.1 研削材及び研磨材 ·········································································································· 3

5.2 結合剤 ························································································································· 3

5.3 と粒率 ························································································································· 3

6 試験方法 ························································································································· 3

6.1 外観 ···························································································································· 3

6.2 形状・寸法 ··················································································································· 3

6.3 結合度 ························································································································· 3

6.4 平衡度 ························································································································· 3

6.5 安全度 ························································································································· 3

7 検査方法 ························································································································· 3

8 表示······························································································································· 4

8.1 一般事項 ······················································································································ 4

8.2 製品の表示 ··················································································································· 4

8.3 包装の表示 ··················································································································· 4

附属書A(参考)結合度 ········································································································ 7

附属書B(参考)組織番号とと粒率との関係 ·············································································· 8

R 6219:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,研削砥石工業会(GIS)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS R 6219:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 6219:2006

マグネシア研削といし

Magnesia grinding wheels

序文

この規格は,1978年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2003年に

行われたが,今回適合性評価に資するために改正した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,JIS R 6111のアルミナ質研削材及び炭化けい素質研削材を使用したマグネシア研削といし

(以下,研削といしという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6001 研削といし用研磨材の粒度

JIS R 6111 人造研削材

JIS R 6211-1 結合研削材といし−寸法−第1部:円筒研削用研削といし

JIS R 6211-4 結合研削材といし−寸法−第4部:横軸平面研削用研削といし

JIS R 6211-5 結合研削材といし−寸法−第5部:立軸平面研削用及び対向二軸平面研削用研削といし

JIS R 6240 研削といしの試験方法

JIS R 6241 研削といしの最高使用周速度

JIS R 6242 結合研削材といし−一般的要求事項

JIS R 6243 結合研削材といし−研削といしの静的平衡試験

3

明細項目

3.1

研削材の種類

研削といしに使用する研削材の種類及び記号は,JIS R 6242の6.6.1(研削材の種類)による。

3.2

研磨材の粒度

研削といしに使用する研磨材の粒度は,JIS R 6242の6.6.2(研磨材の粒度)による。

粗粒を使用する場合は,Fを省略して表示することができる。一般研磨用微粉を使用する場合は,Fを

省略して表示してはならない。精密研磨用微粉を使用する場合は,#を省略して表示することができる。

3.3

結合度

研削といしの結合度は,JIS R 6242の6.6.3(結合度)による。

2

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

組織

研削といしの組織は,表1による。

表1−組織

組織による種類

1S,2S,3S,4S,5S

注記 1Sが最も密で,5Sが最も粗である。

3.5

結合剤

研削といしに使用する結合剤の種類は,JIS R 6242の6.6.5(結合剤の種類)によるマグネシア結合剤(結

合剤記号:MG)とする。

4

品質

4.1

外観

研削といしの外観には,割れ,ひび,かけ,きずなど,使用上支障のある欠点があってはならない。

4.2

形状・寸法及び寸法許容差

研削といしの形状・寸法及び寸法許容差は,次による。

a) 研削といしの形状及び寸法は,JIS R 6242の箇条5(形状記号及びその呼び方)並びにJIS R 6211-1

の3.1(1号平形といし),JIS R 6211-4の3.1(1号平形といし)及びJIS R 6211-5の3.1[2号リング

形といし(接着又は機械的に取付け)]の表3[リング(異型)形(接着又は機械的に取付け)(B系

列)]による。

b) 研削といしの寸法許容差は,表2及び表3による。

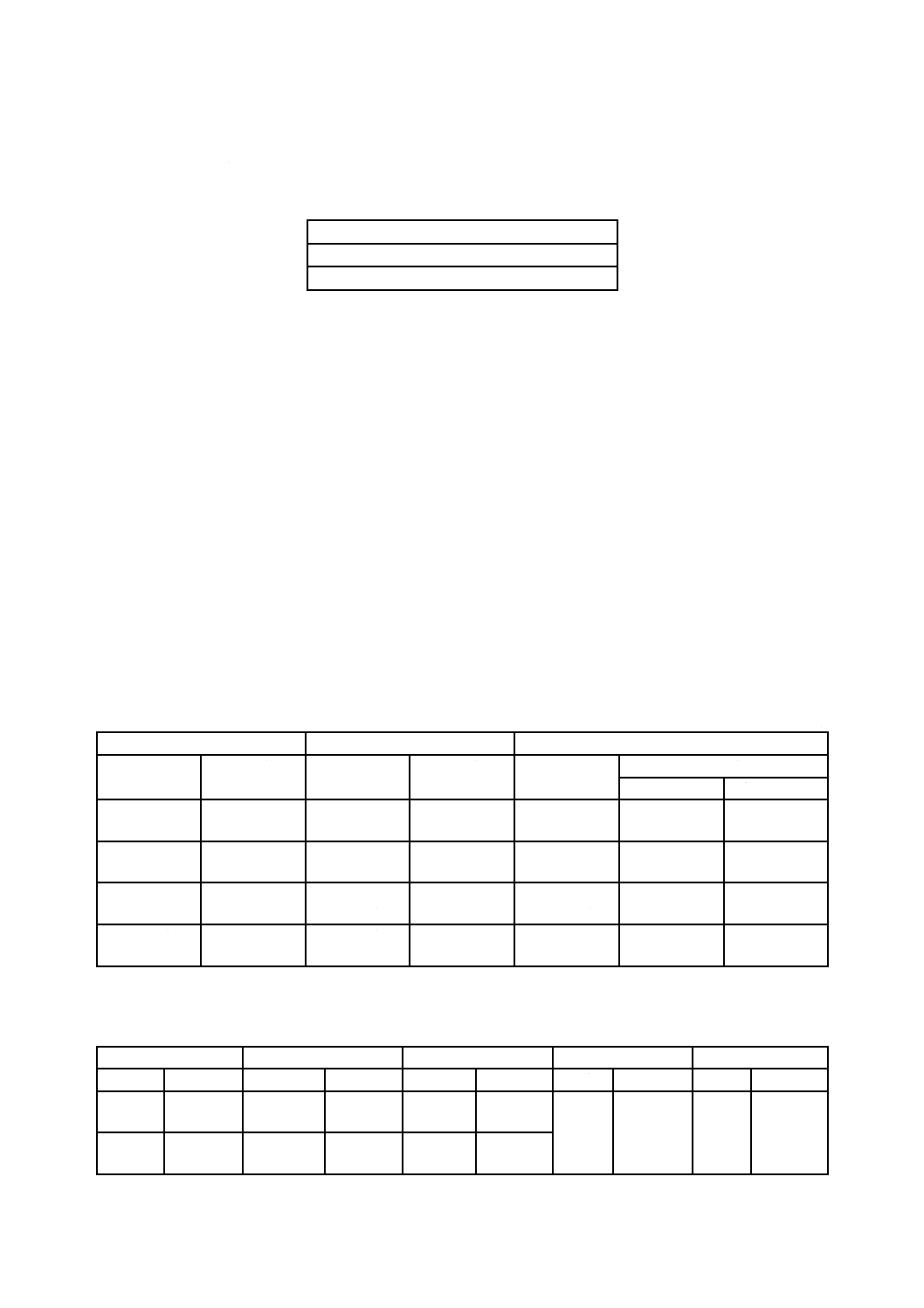

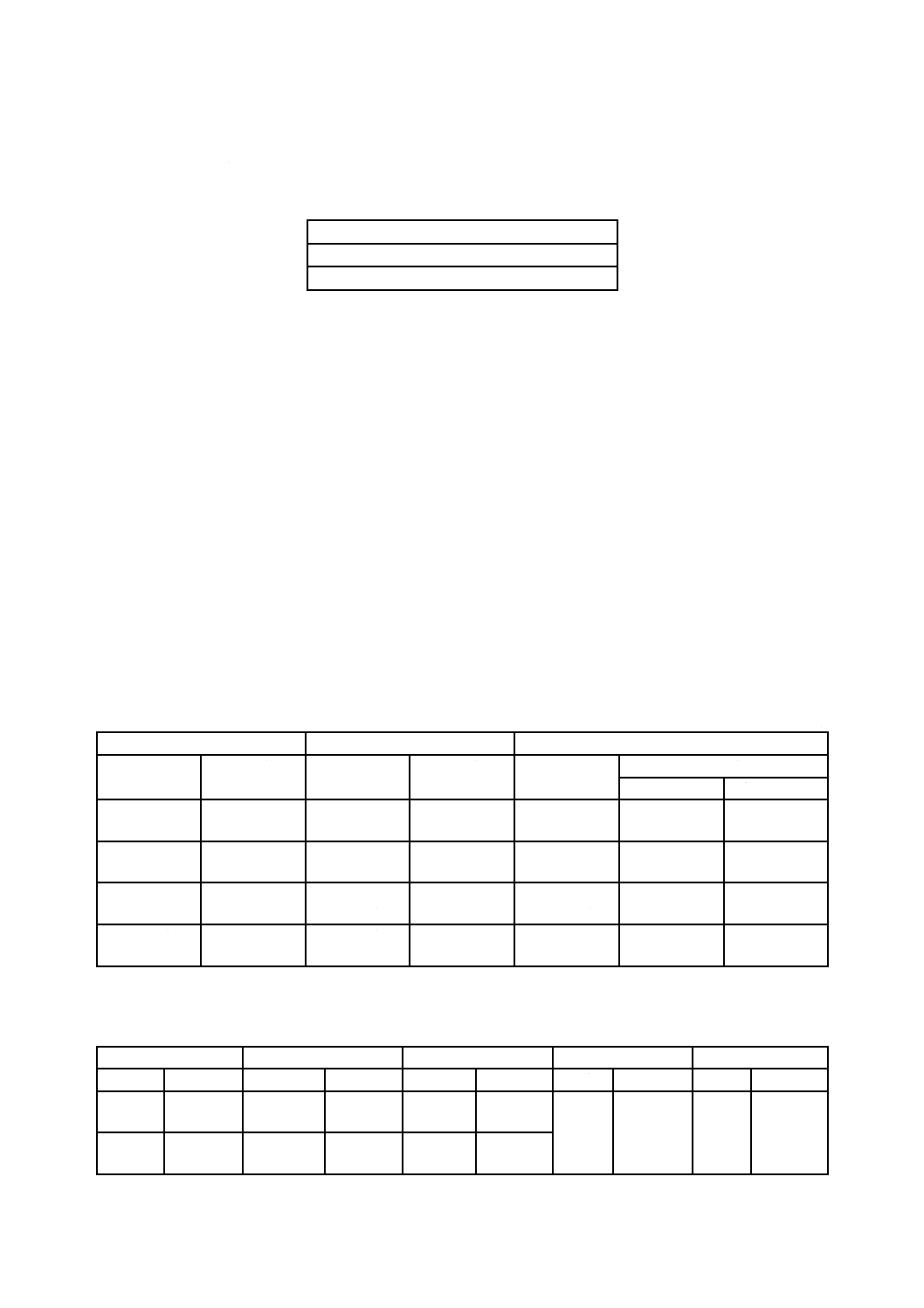

表2−1号平形といしの寸法許容差

単位 mm

外径

厚さ

孔径

D

寸法許容差

T

寸法許容差

H

寸法許容差

ブッシュなし

ブッシュあり

255未満

±1.0

25未満

±0.5

50.8未満

+0.4

+0.1

+0.3

+0.1

255以上

510未満

±2.0

25以上

50未満

±1.0

50.8以上

101.6未満

+0.6

+0.1

510以上

760未満

±3.0

50以上

100未満

±2.0

101.6以上

355.6未満

+2.0

+0.5

+1.0

+0.1

760以上

±4.0

100以上

±3.0

355.6以上

+3.0

+0.5

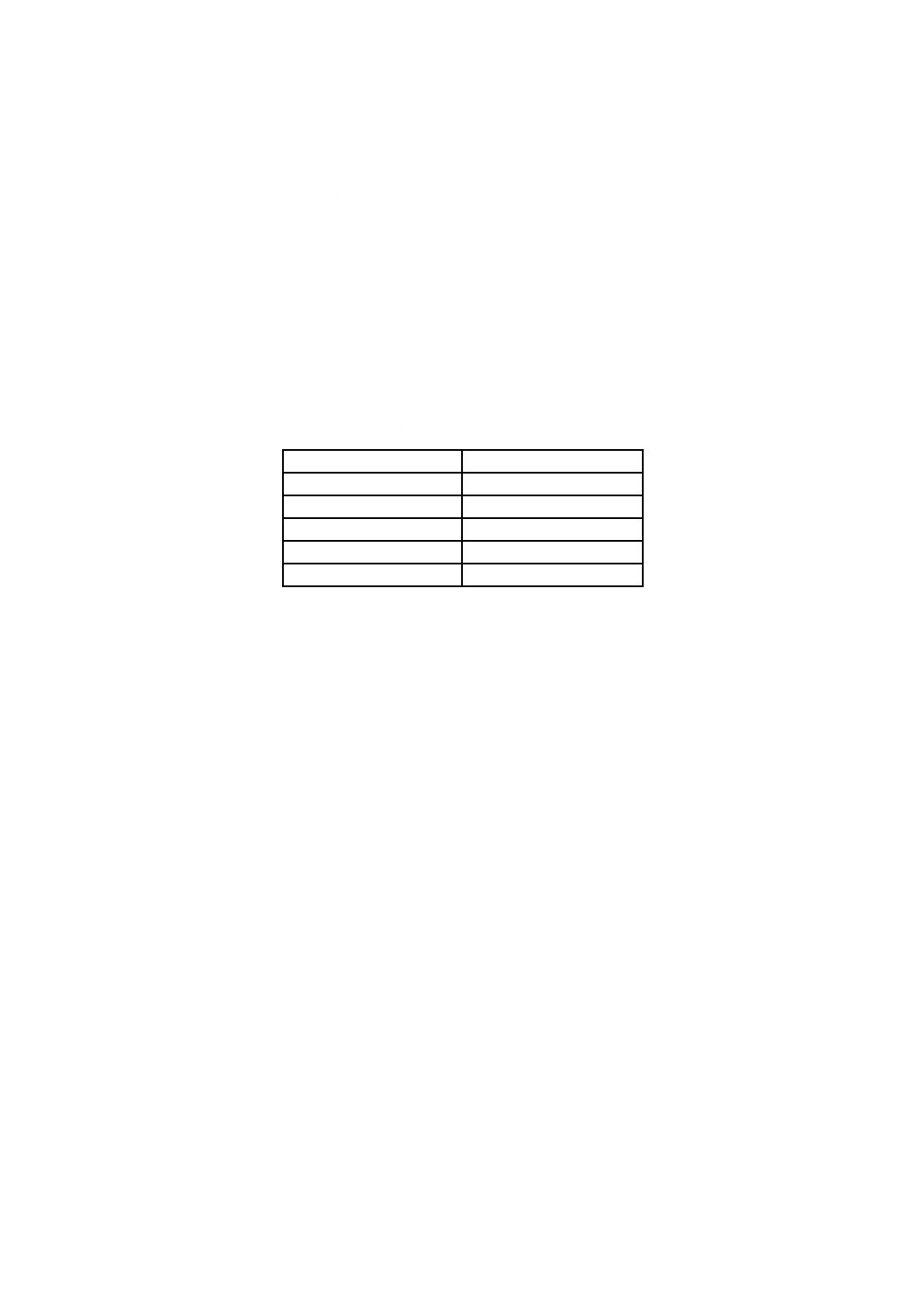

表3−2号リング(異型)形といしの寸法許容差

単位 mm

厚さ

締付部の孔径

締付部の外径

締付部の厚さ

縁厚

T

寸法許容差

H

寸法許容差

D

寸法許容差

T'

寸法許容差

W

寸法許容差

100未満

±2.0

355.6未満

+1.0

+0.5

405未満

±1.0

すべて

±1.0

すべて

+2.0

−0.5

100以上

±3.0

355.6以上

+1.5

+0.5

405以上

±1.2

3

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

結合度

研削といしの結合度は,受渡当事者間の協定による。(附属書A参照)

4.4

平衡度

普通速度で使用する外径150 mm以上又は質量0.2 kg以上及び高速度で使用する外径100 mm以上又は

質量0.1 kg以上で,かつ,最高使用周速度が16 m/s以上で使用する研削といしの平衡度は,6.4によって

試験したとき,おもりの質量(m2)が,JIS R 6243の4.(平衡度の最大許容値Ua)で計算したおもりの質

量(ma)以下でなければならない。

4.5

安全度

研削といしの安全度は,JIS R 6242の6.5(安全度)による。

5

材料及び配合設計

5.1

研削材及び研磨材

研削といしに使用する研削材は,JIS R 6111の規定による。また,研磨材の粒度は,JIS R 6001の規定

による。

5.2

結合剤

研削といしに使用する結合剤は,良質のマグネシアセメントを用いる。

5.3

と粒率

と粒率は,受渡当事者間の協定による。ただし,と粒率試験は,JIS R 6240の3.3(と粒率試験)によっ

て行い,その許容差は±1.5 %とする。

なお,組織番号と対応すると粒率との関係を,附属書Bに示す。

6

試験方法

6.1

外観

研削といしの外観は,目視によって調べる。

6.2

形状・寸法

研削といしの形状・寸法は,JIS R 6240の3.1(形状・寸法)による。

6.3

結合度

研削といしの結合度は,受渡当事者間の協定による。

6.4

平衡度

研削といしの平衡度は,JIS R 6243の5.(固有平衡度の測定)による。ただし,これと同等以上の精度

で測定できる適切な方法によって試験することができる。

6.5

安全度

研削といしの安全度は,JIS R 6240の3.5(安全度)による。

7

検査方法

検査方法は,次による。

a) 外観,形状・寸法,結合度及び平衡度について検査を行い,それぞれ4.1,4.2,4.3及び4.4に適合し

なければならない。

なお,検査項目及びロット検査における抜取検査方式は,受渡当事者間の協定による。

b) 安全度については,次による。

4

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 外径100 mm以上の研削といしの回転強度は抜取検査で検査し,全数に異常がないとき当該ロット

は合格とする。試料の数は,ロットの10 %の数(ただし,5個未満の場合は,5個)以上とする。

ただし,結合剤を同一にするJIS R 6241の3.1(普通速度)による研削といしについては,1か月を

超えない一定の期間ごとに破壊回転試験(定期破壊回転試験)を行った場合において,その破壊回

転周速度の値のうち最低の値が,当該研削といしの最高使用周速度にJIS R 6242の6.5(安全度)

による安全係数を乗じた値を超える研削といしは,ロット別回転試験を省略することができる。

2) 1) の試験に適合しないものについては,全数回転試験を行い,異常率が5 %以下であるときは,異

常を生じた研削といし以外の製品は合格とする。異常率が5 %を超えた場合は,試験したロット全

数を不合格とする。

8

表示

8.1

一般事項

研削といしの一般事項は,JIS R 6242の8.1(一般事項)による。

8.2

製品の表示

研削といしには,次のa)〜d) の事項を製品に明記する。

ただし,外径75 mm未満の研削といしは,包装に表示することができる。

a) 規格番号

b) 結合剤の種類及び細分記号[結合剤の細分記号は,JIS R 6242の7.2(明細の呼び方)を参照]

c) 最高使用周速度

d) 製造業者名又はその略号

8.3

包装の表示

1包装ごとに次のa)〜l) の事項を明記する。

なお,d)〜h) は,この順序に記載しなければならない。

a) 規格番号

b) 形状(縁形を併記することができる)

c) 寸法(平形といし:外径D×厚さT×孔径H)

[リング(異型)形といし:外径D×厚さT−縁厚W]

d) 研削材の種類,又は細分記号及び種類[研削材の細分記号は,JIS R 6242の6.6.1(研削材の種類)を

参照]

e) 研磨材の粒度

f)

結合度

g) 組織

h) 結合剤の種類及び細分記号[結合剤の細分記号は,JIS R 6242の7.2(明細の呼び方)を参照]

i)

最高使用周速度

j)

製造業者名又はその略号

k) 製造番号

l)

製造年月又はその略号

例1 研磨材に粗粒を使用する場合

規格番号:JIS R 6219

形状:1号

5

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縁形:D

寸法:外径205 mm,厚さ19 mm,孔径19.05 mm

研削材の種類,又は細分記号及び種類:A,又は51A

研磨材の粒度:F60

結合度:K

組織:4S

結合剤の種類及び細分記号:MG

最高使用周速度:27 m/s

製造業者名:○○○KK

製造番号:第×××号

製造年月:20××年××月

上記の内容の研削といしであれば,次のように表示することができる。

製品の表示例:

JIS R 6219,MG,27 m/s,○○○KK

包装の表示例:

JIS R 6219,1号,D,205×19×19.05,A,60,K,4S,MG,27 m/s

○○○KK,第×××号,20××.××

例2 研磨材に一般研磨用微粉を使用する場合

規格番号:JIS R 6219

形状:1号

寸法:外径205 mm,厚さ19 mm,孔径19.05 mm

研削材の種類,又は細分記号及び種類:A,又は51A

研磨材の粒度:F230

結合度:K

組織:4S

結合剤の種類及び細分記号:MG

最高使用周速度:27 m/s

製造業者名:○○○KK

製造番号:第×××号

製造年月:20××年××月

上記の内容の研削といしであれば,次のように表示することができる。

製品の表示例:

JIS R 6219,MG,27 m/s,○○○KK

包装の表示例:

JIS R 6219,1号,205×19×19.05,A,F230,K,4S,MG,27 m/s

○○○KK,第×××号,20××.××

例3 研磨材に精密研磨用微粉を使用する場合

規格番号:JIS R 6219

形状:1号

寸法:外径205 mm,厚さ19 mm,孔径19.05 mm

6

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

研削材の種類,又は細分記号及び種類:A,又は51A

研磨材の粒度:#240

結合度:K

組織:4S

結合剤の種類及び細分記号:MG

最高使用周速度:27 m/s

製造業者名:○○○KK

製造番号:第×××号

製造年月:20××年××月

上記の内容の研削といしであれば,次のように表示することができる。

製品の表示例:

JIS R 6219,MG,27 m/s,○○○KK

包装の表示例:

JIS R 6219,1号,205×19×19.05,A,240,K,4S,MG,27 m/s

○○○KK,第×××号,20××.××

7

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

結合度

序文

この附属書は,マグネシア研削といしの結合度について記載するものであって,規定の一部ではない。

A.1 結合度

結合度は,JIS R 6240の3.2.2(ロックウェル式試験方法),3.2.3(ソニック式試験方法)など適切な試

験方法によって試験することができる。

なお,規格値については,受渡当事者間の協定による。

8

R 6219:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

組織番号とと粒率との関係

序文

この附属書は,マグネシア研削といしの組織番号とと粒率との関係について記載するものであって,規

定の一部ではない。

B.1

組織番号とと粒率との関係

組織番号と対応すると粒率との関係を,表B.1に示す。

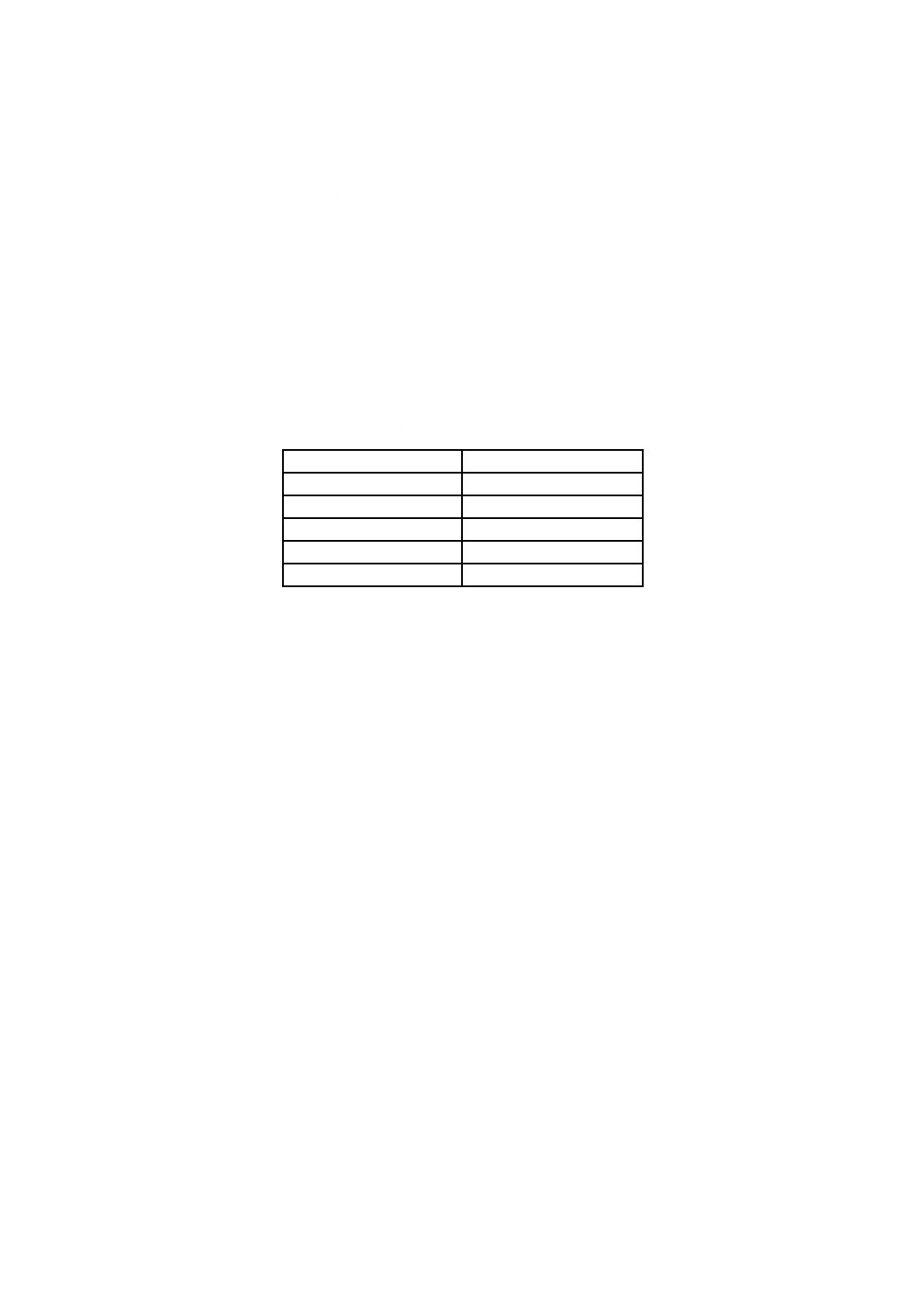

表B.1−組織番号とと粒率との関係

組織番号

と粒率 %

1S

50〜59

2S

40〜49

3S

30〜39

4S

20〜29

5S

10〜19