2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3502 - 1995

化学分析用ガラス器具の試験方法

Test method of glass apparatus for chemical analysis

1. 適用範囲 この規格は,化学分析用ガラス器具(以下,ガラス器具という。)のアルカリ溶出試験方法

及びガラス器具に使用するガラス生地の耐熱試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS Z 8801 標準ふるい

2. この規格の対応国際規格を,次に示す。

ISO 718 : 1990 Laboratory glassware−Thermal shock and thermal shock endurance−Test methods

ISO 719 : 1985 Glass−Hydrolytic resistance of glass grains at 98 degrees C−Method of test and

classification

ISO 720 : 1985 Glass−Hydrolytic resistance of glass grains at 121 degrees C−Method of test and

classification

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 試験項目 この規格で規定する試験項目は,次のとおりとする。

(1) アルカリ溶出試験

(2) 耐熱試験

3. 試験方法

3.1

アルカリ溶出試験

3.1.1

器具,装置及び材料 器具,装置及び材料は,次による。

(1) ふるい ふるいは,JIS Z 8801の標準網ふるいを用いる。

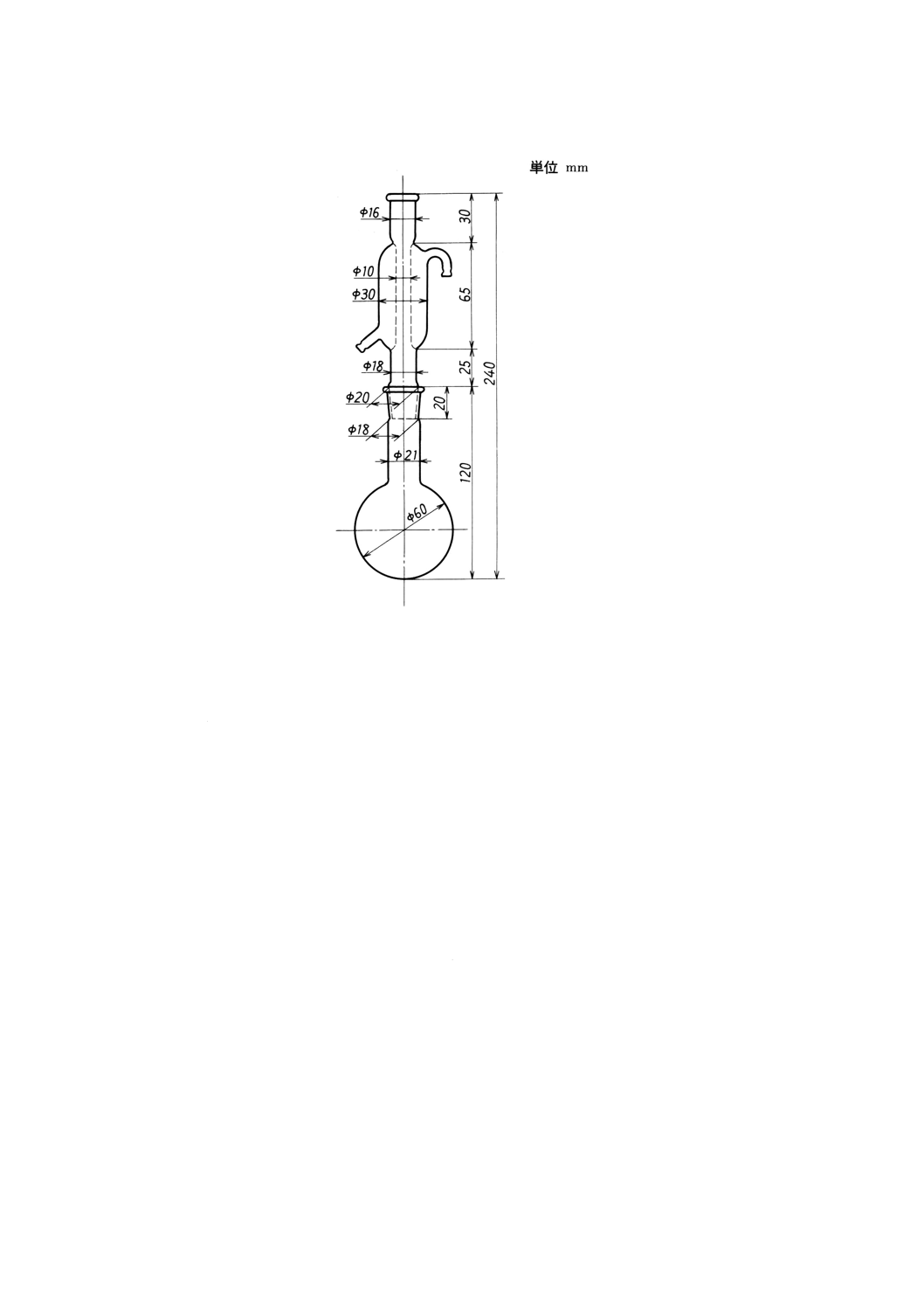

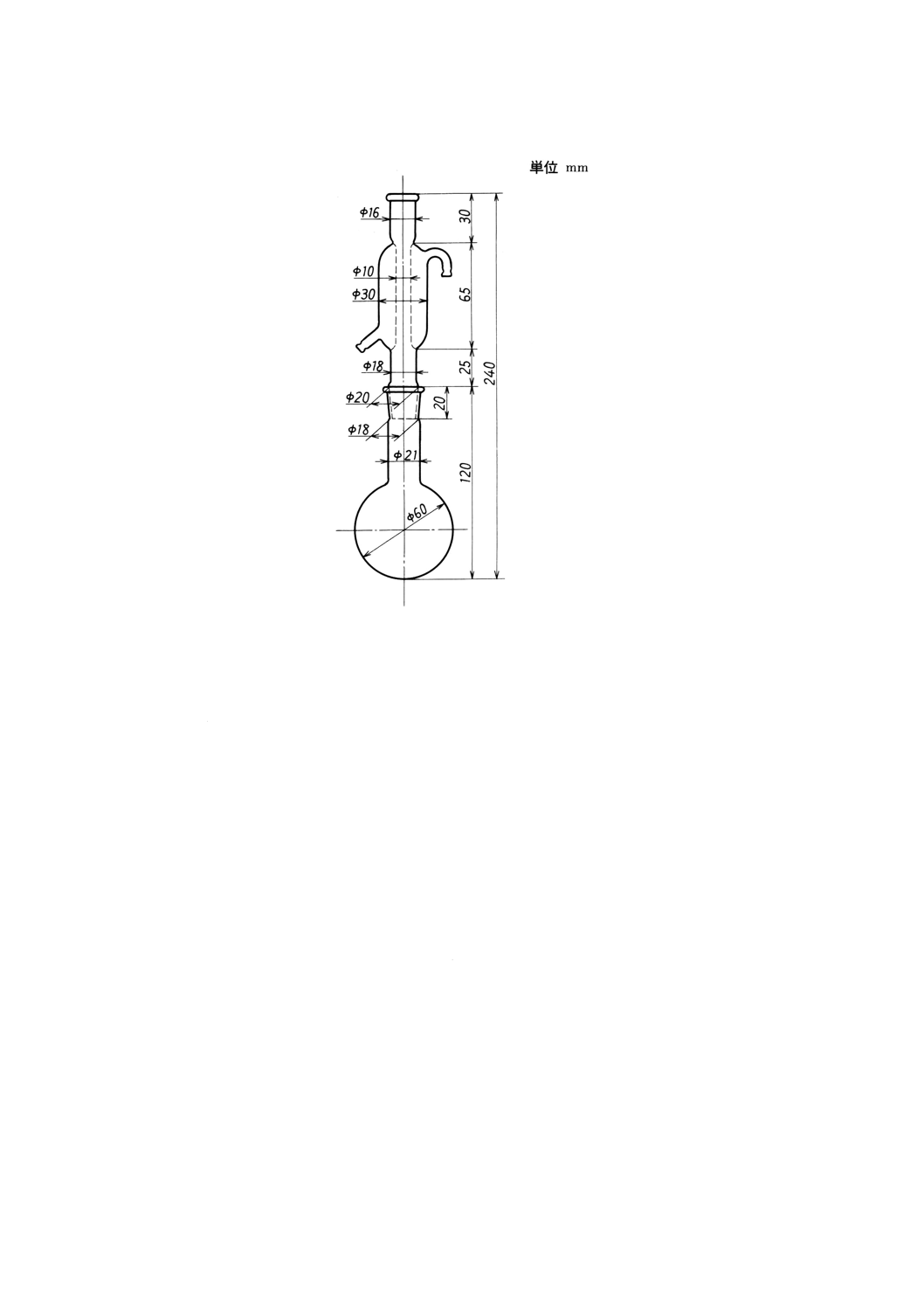

(2) 溶出装置 溶出装置の構造,寸法及び容量は,図1のとおりとし,硬質1級ガラス又は石英ガラス製

冷却器付丸底フラスコを用いる。

2

R 3502 - 1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 溶出装置

(3) 加熱装置 加熱装置は,沸騰水浴を使用し,溶出装置の丸底フラスコの球状部分を入れるのに十分な

深さをもつものを用いる。丸底フラスコ中の溶液面と同じ水平位置の水浴の水の温度は,99℃以上を

保たなければならない。

(4) 試薬 試薬は,JISの試薬を用いる。

3.1.2

試料 試料は,次による。

(1) 試料の調製 供試ガラス器具の内外を蒸留水でよく洗い,乾燥したのちめのう又は鋼製乳鉢で注意し

ながら粉砕し,次に標準網ふるい420μmを通過し,標準網ふるい250μmにとどまる大きさの粉末約

5gをとり,エチルアルコール (99.5vol%) でよく洗って微粉を除いたのち,約125℃の空気浴中で30

分間乾燥し,デシケーター中で保存する。

備考 鋼製乳鉢を用いる場合は,粉砕した試料をまず光沢紙上にまきひろげ,この中で磁石を往復さ

せながら鉄粉を十分に取り除かなければならない。

使用する際は,乳鉢中の粉砕ガラスを標準網ふるい420μmの上限ふるいに直接投入しないで,

必ずその上に重ねた補助ふるい(標準網ふるい500μm)に移してふるい分けを行い,標準網ふ

るい420μmと250μmの間に集められた粉砕ガラスを試料として用いる。

(2) 試料の採取量 (1)によって調製された試料から,供試ガラス器具の比重の数値と同じg数を正確に量

りとる。

3.1.3

操作 溶出装置の丸底フラスコ中に,あらかじめ40mlの蒸留水を入れ,10分間以上沸騰水浴中に

保持したのち試料をフラスコ中に投入し,更に10mlの蒸留水で器壁の内面に付着した試料を洗い落とし,

緩く振り動かして試料集積物の上部が一様な平面を保つように安定させる。次に冷却器を取り付け,沸騰

水浴中で60分間加熱する。次にフラスコを水浴中から取り出し,直ちに流水で冷却し,内容液を硬質ガラ

ス製ビーカーに移し,メチルレッド指示薬3滴を加え,0.005mol/lで滴定する。

3

R 3502 - 1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

別に同様の方法で空試験を行う。

3.1.4

報告 試験結果は,原則として空試験結果を差し引いた0.005mol/l硫酸の消費ml数に0.31を乗じ,

Na2Omg数に換算して示す。

3.2

耐熱試験

3.2.1

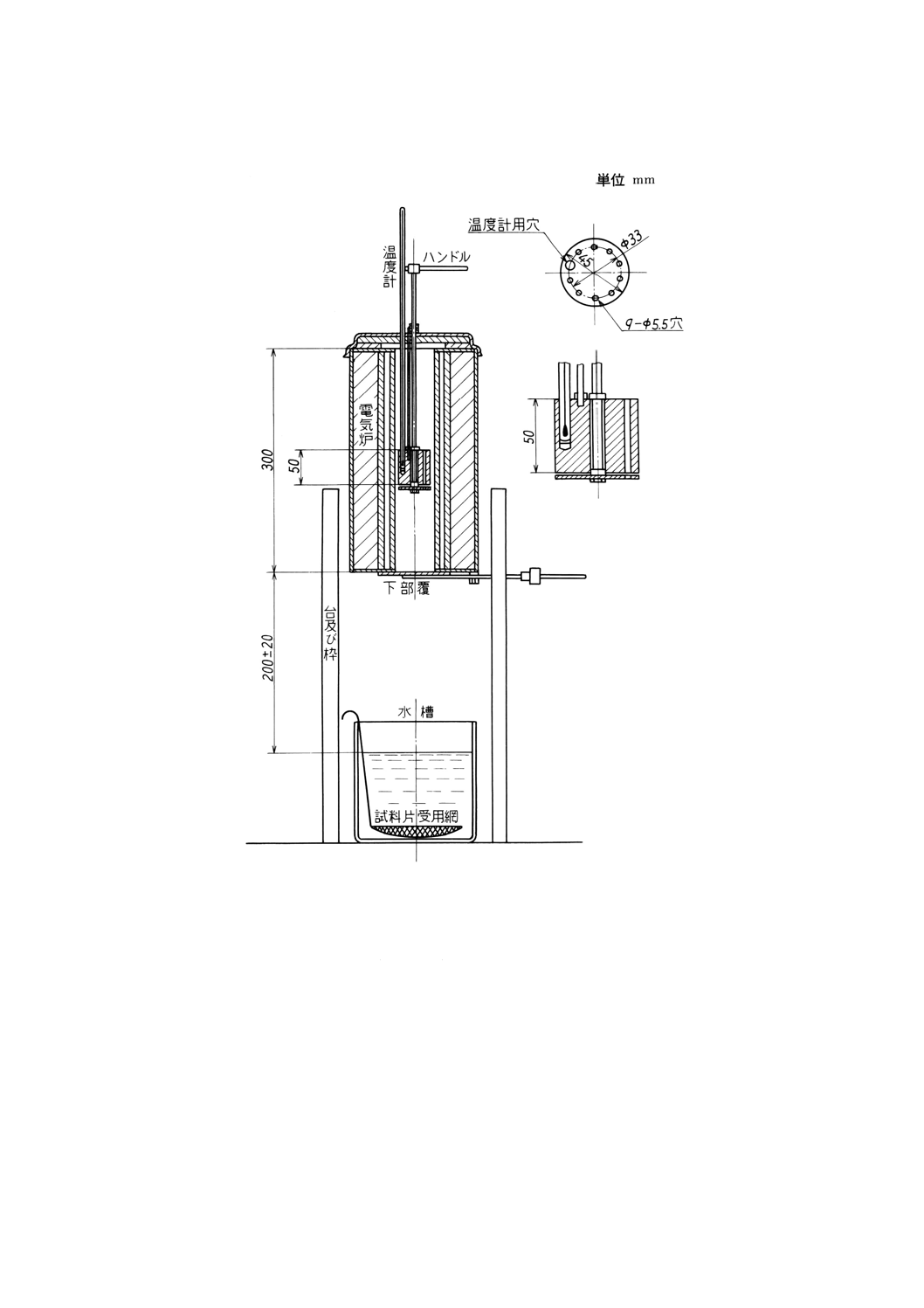

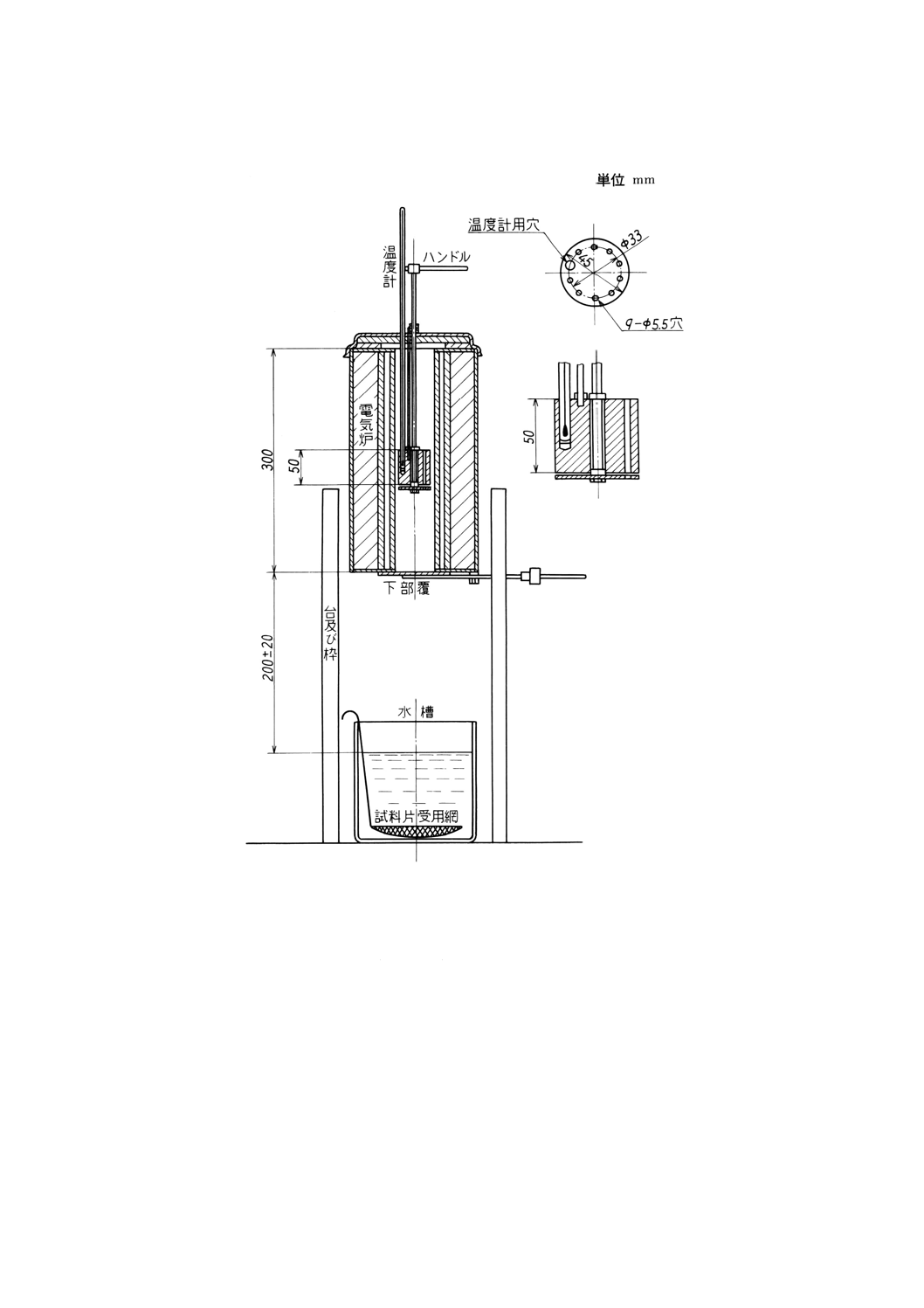

装置(図2) 装置は,次による。

(1) 試料容器 長さ50mm,直径45mmの円柱状金属体に軸方向に平行な直径約5.5mmの試料挿入穴9個

と温度計挿入穴1個を設ける。また中央には,落下装置の回転軸にはまりあう穴を設けたものを用い

る。

(2) 落下装置 試料容器と同じ直径の金属板に,試料容器の試料挿入穴の位置に直径約6mmの落下穴1

個を設ける。また,中央に回転軸及びハンドルを取り付け,ハンドルを回すことによって試料容器中

の試料が順次落下できるようにしたものを用いる。

(3) 電気炉 たて形管状炉を用いる。炉は内径約50mm,長さ約300mmとし,試料容器は均一に加熱され

るような構造とする。

なお,加熱中に空気の流通を防ぐため,上下に適当な覆いをつけ,下部の覆いは落下試験のときに

は容易に取り除くことができるようにする。

また,電気炉内の温度を±1℃に保つことができるように,適当な容量の電圧調整装置をつける。

(4) 台及び枠 電気炉の下は,水槽が自由に出し入れできるようにし,また,電気炉の下端の水槽の液面

までの距離は,200±20mmになるようなものを用いる。

(5) 水槽 2l以上の容量をもち,水の深さは,50mm以上の適当なものを用いる。

なお,水槽には,試料片受用の網をつけることが望ましい。

(6) 温度計

(a) 電気炉用 1目盛が1℃の水銀温度計又は熱電温度計で,受感部は,試料容器の温度計用穴に挿入で

きるものを用いる。

(b) 水槽用 1目盛が1℃の温度計を用いる。

4

R 3502 - 1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐熱試験装置

3.2.2

試験片 試験片は直径5±0.1mm,長さ30±1mmのむく棒(試験に供するガラス器具と同質のも

の)で,端末影響をなくすため,その両端をガス炎でよく丸めたのち十分になまし,ひずみをなくしたも

のを用いる。

3.2.3

操作 試験片を試料容器の試料挿入穴に挿入して電気炉内の中央部に入れ,上下の覆いをしたのち

電気炉を加熱し,水槽の水温より規定する温度だけ高い温度に10分間以上保ったのち下部の覆いを除き,

直ちに落下装置のハンドルを回し,試験片を順次水槽中に落下させる。

なお,水槽は,落下させる直前に電気炉の直下に置く。次いで水槽中の9本の試験片について破損の有

無を調べる。

3.2.4

報告 試験結果には,試料容器の温度t1℃,水槽の温度t2℃及び熱衝撃値 (t1−t2) ℃を記入し,9

本の試験片が4本以下の破損数であれば合格,5本以上であれば不合格として示す。