R 3224-3:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 要求事項························································································································· 3

4.1 アプローチ1 ················································································································· 3

4.2 アプローチ2 ················································································································· 3

5 原理······························································································································· 3

5.1 アプローチ1 ················································································································· 3

5.2 アプローチ2 ················································································································· 3

6 試験装置························································································································· 3

6.1 アプローチ1 ················································································································· 3

6.2 アプローチ2 ················································································································· 4

6.3 アプローチ1及びアプローチ2によらない試験装置 ······························································ 4

7 試薬及び材料 ··················································································································· 5

7.1 アプローチ1 ················································································································· 5

7.2 アプローチ2 ················································································································· 5

7.3 アプローチ1及びアプローチ2によらない乾燥気体のガス濃度 ··············································· 5

8 供試体···························································································································· 5

8.1 アプローチ1 ················································································································· 5

8.2 アプローチ2 ················································································································· 7

8.3 アプローチ1及びアプローチ2によらない供試体 ································································· 7

9 試験方法························································································································· 7

9.1 アプローチ1 ················································································································· 7

9.2 アプローチ2 ················································································································· 8

9.3 アプローチ1及びアプローチ2によらない試験方法 ······························································ 9

10 試験方法の正確度 ·········································································································· 10

10.1 アプローチ1 ··············································································································· 10

10.2 アプローチ2 ··············································································································· 10

11 試験の報告 ··················································································································· 10

11.1 アプローチ1 ··············································································································· 10

11.2 アプローチ2 ··············································································································· 10

附属書A(規定)アプローチ1のためのガスクロマトグラフの調整及び校正 ··································· 12

附属書B(規定)アプローチ2に用いるアルゴン,六ふっ化硫黄,及び空気以外のガスについての要求事

項 ······························································································································· 14

R 3224-3:2018 目次

(2)

ページ

附属書C(参考)断熱性能及び遮音性能についての促進劣化と自然劣化との関係 ····························· 16

附属書D(参考)アプローチ2のためのガスクロマトグラフィーによるガス漏えい率の決定 ·············· 17

附属書JA(参考)ガスクロマトグラフの調整及び校正 ······························································· 27

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 28

R 3224-3:2018

(3)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,板硝子協会(FGMAJ)及び一般財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS R 3224の規格群には,次に示す部編成がある。

JIS R 3224-1 第1部:耐候性試験による封止の耐久性試験方法

JIS R 3224-3 第3部:ガス濃度及びガス漏えい性試験方法

日本工業規格 JIS

R 3224-3:2018

建築用ガラス−複層ガラス−

第3部:ガス濃度及びガス漏えい性試験方法

Glass in buildings-Insulating glass-

Part 3: Gas concentration and gas leakage

序文

この規格は,2010年に第1版として発行されたISO 20492-3を基とし,我が国の実情を反映するために,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,複層ガラスのガス濃度及びガス漏えい(洩)性の試験方法について規定する。この規格で

は,北米市場での使用を意図したものをアプローチ1,欧州市場での使用を意図したものをアプローチ2

という。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20492-3:2010,Glass in buildings−Insulating glass−Part 3: Gas concentration and gas leakage

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0114 ガスクロマトグラフィー通則

JIS R 3209 複層ガラス

JIS R 3224-1 建築用ガラス−複層ガラス−第1部:耐候性試験による封止の耐久性試験方法

注記 対応国際規格:ISO 20492-1,Glass in buildings−Insulating glass−Part 1: Durability of edge seals

by climate tests(MOD)

ISO 16293-1,Glass in building−Basic soda lime silicate glass products−Part 1: Definitions and general

physical and mechanical properties

ISO 20492-4,Glass in buildings−Insulating glass−Part 4: Methods of test for the physical attributes of edge

seals

EN 1279-6,Glass in building−Insulating glass units−Part 6: Factory production control and periodic tests

2

R 3224-3:2018

ASTM C1036-16,Standard Specification for Flat Glass

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほかJIS K 0114,JIS R 3224-1及びJIS R 3209による。

3.1

正確度(accuracy)

試験方法の信頼区間99 %以内の正確度。

3.2

複層ガラス(insulating glass)

2枚以上の板ガラス,加工ガラス又はそれらの表面に光学薄膜を形成したものを材料板ガラスとし,一

定の間隙をおいて並置し,その間隙(以下,中空層という。)に,大気圧に近い圧力の乾燥気体を満たしそ

の周辺を封止したもの。中空層の数は1層又は2層とし,中空層に格子部材などの内蔵物を入れたものを

含む。

3.3

ガス入り複層ガラス(gas-filled insulating glass)

中空層に空気に加えて空気以外のガスを封入し,断熱効果及び/又は遮音効果を高めた封止構造をもつ

複層ガラス。

3.4

標準混合ガス(reference standard mixtures)

ガス濃度測定校正用にアルゴン,酸素及び窒素を既知の割合で含むガスの混合物。

注記 アルゴン以外のガスを用いる場合,標準混合ガスはそれらのガスを含むものとする。

3.5

ガス濃度,ci(gas concentration)

中空層のガスiの濃度。ガス濃度は,体積分率で表す。ここで,iはガスの種類をいう。

3.6

公称ガス濃度,ci,o(nominal gas concentration)

中空層のガスiの公称濃度。ガス濃度は,体積分率で表す。

3.7

耐候性試験後におけるガス濃度,ci,f(final gas concentration)

耐候性試験後の中空層のガスiの推定濃度(附属書B参照)。

注記 ガス濃度は,体積分率で表す。

3.8

ガス漏えい率,Li(gas leakage rate)

耐候性試験における,ガス入り複層ガラスから1年間当たりに漏れるガスiの濃度。

注記 ガス漏えい率は,1年当たりの体積分率で表す。

3.9

公表U値,Up(U value for publication)

熱貫流率の公表値。通常ガス濃度ci,oから決定される(ISO 10292及び附属書B参照)。

3.10

公表遮音性能,Rw,p (C/Ctr)(sound insulation measure for publication)

3

R 3224-3:2018

重み付き音響透過損失の公表値。通常,ガス濃度に応じて決定される。

4

要求事項

4.1

アプローチ1

アルゴン封入の供試体の場合,8体の供試体の平均ガス濃度は,5.1によって試験し,90 %以上とする。

4.2

アプローチ2

4.2.1

ガス漏えい率

公称ガス濃度が15 %を超えるガスの,5.2によって測定した,耐候性試験における1年間当たりのパー

セントで表したガス漏えい率Liは,式(1)の条件を満たさなければならない。

00

.1

i<

L

·················································································· (1)

複層ガラスについては,総じてLiの測定値は,10年間の自然劣化後の実際のLiよりもはるかに高い。

したがって,複層ガラスの使用時におけるガス濃度の計算には,ガス漏えい率を考慮しないほうがよい(附

属書Cを参照)。

ポリサルファイド系,ポリウレタン系,シリコーン系又はポリイソブチレン系を主とした封止材の場合,

アルゴンでのガス漏えい率の測定を,六ふっ化硫黄のガス漏えい率に代用してもよい。

4.2.2

ガス濃度の許容値

ガス濃度の許容値の決定は,EN 1279-6のA.3による。

4.2.3

露点及び水分透過係数

露点及び水分透過係数の試験は,JIS R 3224-1の7.1(露点の測定)による。

4.2.4

封止材の強度

封止材の強度は,ISO 20492-4による。

4.2.5

アルゴン,六ふっ化硫黄及び空気以外のガスについての追加要求条件

アルゴン,六ふっ化硫黄及び空気以外のガスについての追加要求条件は,附属書Bによる。

5

原理

5.1

アプローチ1

アルゴン,窒素及び酸素の濃度は,ガスクロマトグラフィーによって分析し,標準混合ガス又は成分比

率が既知の混合気体から同様の条件で分離されたそれぞれの成分と比較する。

5.2

アプローチ2

供試体をJIS R 3224-1の6.2(アプローチ2)によって耐候性試験を行った後,20 ℃におけるガス漏えい

率を測定する。ただし,耐候性試験条件は,次による。

− 冷熱繰返し試験のサイクル数は,28とする。

− 58 ℃の恒温恒湿試験の期間は,28日間に減らす。

ガス漏えい率を測定するため,供試体を気密容器に入れ,規定時間後,供試体から漏えいしたガス量を

測定し,ガス漏えい率を計算する。

6

試験装置

6.1

アプローチ1

6.1.1

ガスクロマトグラフ

ガスクロマトグラフは,100〜250 μlの容量をもつガスサンプリングバルブ,アルゴンを他のガスから分

4

R 3224-3:2018

離する吸着カラム,検出器及び積算器から構成する。クロマトグラムは再現性があるものとし,標準混合

気体を繰り返し測定したときの測定値が,各成分のピーク面積に±0.1 %の精度で合致しなければならない。

注記 検出器の例としては,熱伝導度検出器(TCD)がある。

6.2

アプローチ2

6.2.1

耐候性試験

耐候性試験は,JIS R 3224-1による。

6.2.2

ガス漏えい率測定用コンテナ

ガス漏えい率の測定は,温度制御されたコンテナを使用する。このコンテナは,密閉可能なものとし,

かつ,供試体を収納した際に,供試体に不要な力をかけないものとする。コンテナ内の残気量を供試体内

のガス量に対して極力少なくし,供試体の封止部を測定のための循環ガスの流れにさらすようにする。

外部からコンテナ内に浸透する周囲空気の量,又はコンテナから漏れる各成分の量は,供試体及び寸法

がほぼ同一の中空層をもたないガラス擬似体を用いた参照試験によって測定する。

参照試験において測定されたガスの量が,供試体から漏れたガス質量の10 %を超えない場合,コンテナ

は適切な気密性があるとみなす。

コンテナには,各ガスを導入する装置及びガス試料を採取する装置を備える。

6.2.3

ガス分析装置

ガス分析装置は,次の分析が可能であることが望ましい。

a) ガス入り複層ガラスの断熱性能に係るガス種において,濃度50 ppmが分析できる。

b) ガスの体積分率が分析できる。ただし,最大値100 %において±3 %以内(相対)の精度をもつ。

これらの作業は,必ずしも同一の装置で行わなくてもよい。

6.2.4

ガス採取装置

ガス入り複層ガラスからガス試料を採取する装置は,ガスの侵入,分離などによって結果が影響されな

いものを用いる。

6.3

アプローチ1及びアプローチ2によらない試験装置

6.3.1

乾燥気体のガス濃度試験装置

試験装置は,封入した乾燥気体の分離が可能な吸着カラム,熱伝導度検出器などの検出器及び積算器に

よって構成されたガスクロマトグラフ又はこれと同等の測定精度をもつ試験装置とする。分析機器のガス

濃度の測定精度は,±2 %以内のものとする。ただし,ガスクロマトグラフでは,測定対象ガス種に応じ

てピーク分離のための昇温性能が必要となる場合がある。

6.3.2

乾燥気体のガス密閉性の加速耐久性試験装置

乾燥気体のガス密閉性の加速耐久性試験装置は,次の試験が可能なものとする。

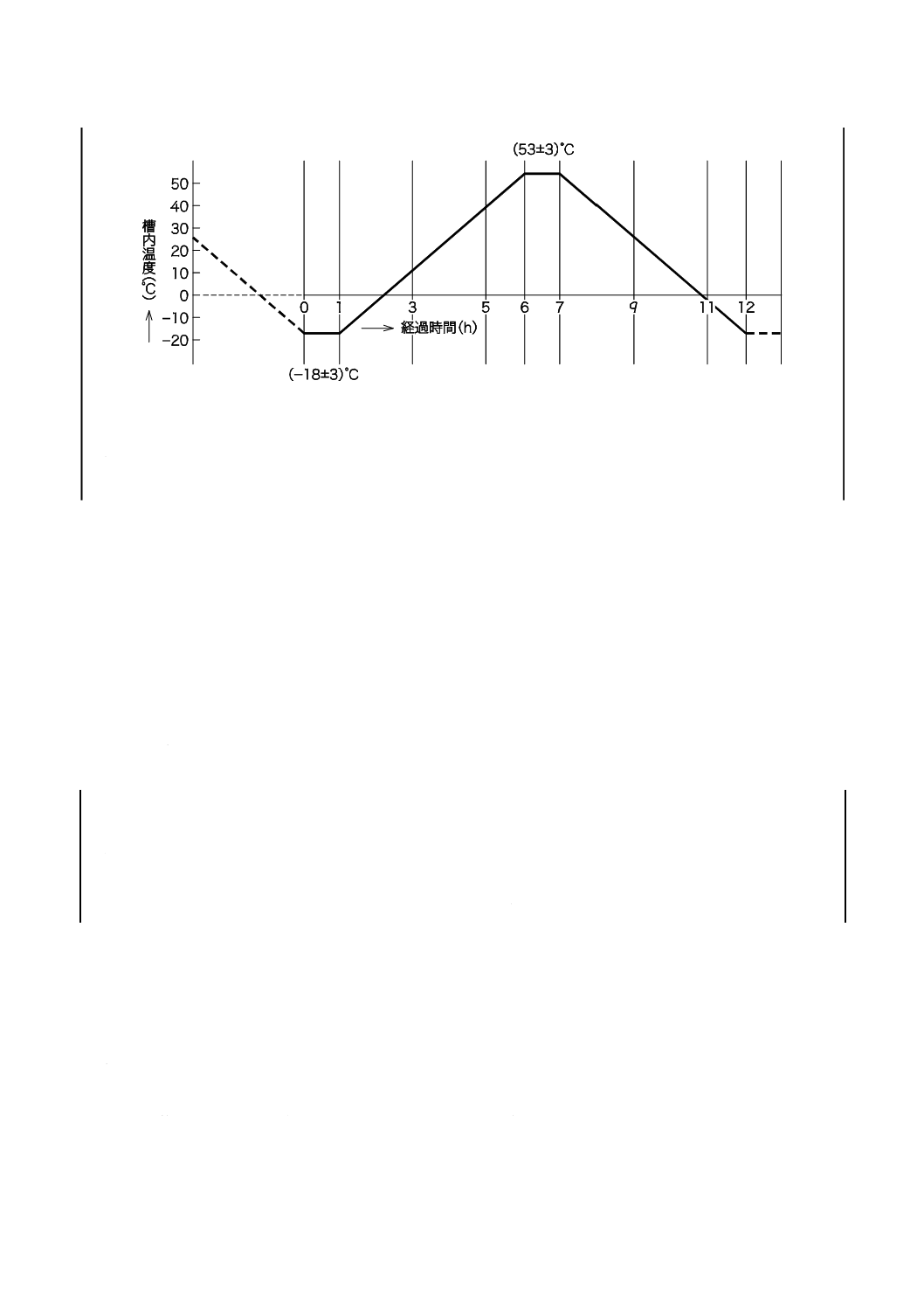

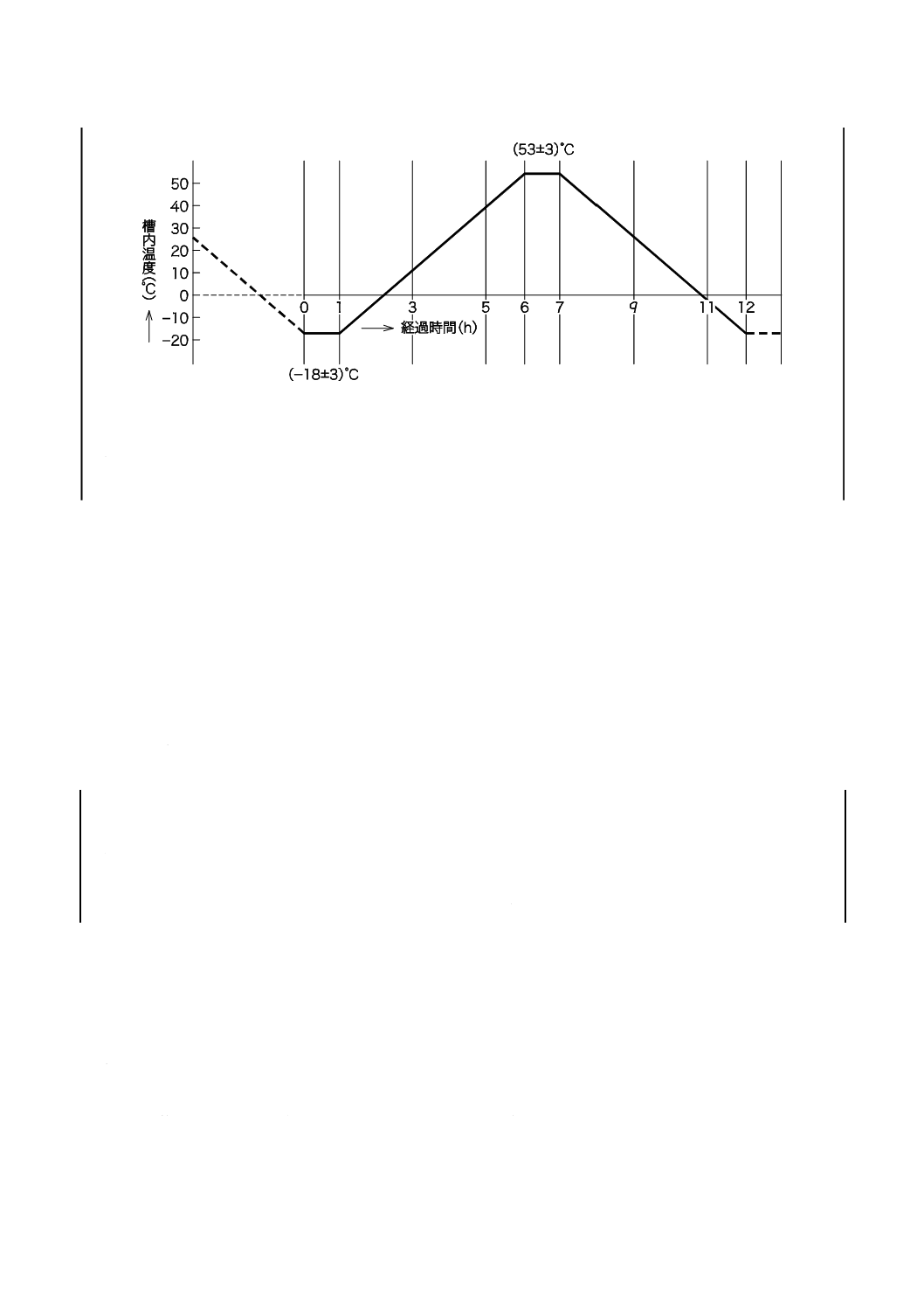

a) 冷熱繰返し試験 図1に示すように槽内温度を(−18±3)℃に1時間保持した後,(14±2)℃/hrの

割合で昇温し(53±3)℃,相対湿度95 %以上に1時間保持した後,(14±2)℃/hrの割合で冷却する。

これを1サイクル,12時間とする。

5

R 3224-3:2018

図1−ガス密閉性の加速耐久性試験における冷熱繰返しサイクル

b) 高温高湿試験 a) の冷熱繰返し試験に引き続いて,供試体を温度(58±3)℃,相対湿度95 %以上の

雰囲気をもった恒温恒湿槽内において,一定期間保持する。

7

試薬及び材料

7.1

アプローチ1

7.1.1

純度99.9 %のヘリウムガスを用いる。

7.1.2

バルブ作動用の圧縮空気充塡ボンベを用いる。

7.1.3

周囲温度以下とする必要のあるカラムを用いる場合は,ディップチューブ付きの液化二酸化炭素若

しくは液体窒素ボンベ,又はカラム冷却用の冷却装置を用いる。

7.1.4

クロージャバルブ及びサイドポートニードル付きの10 mlガスタイトシリンジ(以下,シリンジと

いう。)を用いる。

7.2

アプローチ2

試薬の選択は,6.2.3による。

7.3

アプローチ1及びアプローチ2によらない乾燥気体のガス濃度

アプローチ1及びアプローチ2によらない乾燥気体のガス濃度は,次による。

a) ヘリウムキャリヤーガスは,純度99.9 %以上の分析グレードのものを用いる。

b) 液化二酸化炭素又は液体窒素は,室温以下にカラムオーブンを冷却する必要がある場合に用いる。

c) シリンジは,容量0.5〜1.0 mlとする。ただし,測定対象ガスによって容量を変化させてもよい。

8

供試体

8.1

アプローチ1

各供試体は(355±6)mm×(505±6)mmで,透明フロート板ガラス,熱線吸収若しくは熱線反射フロ

ート板ガラス又は倍強度ガラス,強化ガラス若しくは合わせガラスとし,2枚又は3枚で構成し,次によ

る。

a) 複層ガラスの供試体は,少なくとも1枚は光学薄膜のない透明フロート板ガラスとする。中空層が2

層の複層ガラスの供試体は,少なくとも外側の1枚は透明フロート板ガラスとする。外側のもう1枚

は,露点が容易に測定できるガラスとする。

6

R 3224-3:2018

b) 供試体の厚さは,ガラス厚4 mm及び中空層12 mm,又はガラス厚5 mm及び中空層6 mmとする。

c) ガラス及び/又は中空層の厚さをb) に規定する値以上,例えば,ガラス厚6 mm及び中空層12 mm

とすることもできる。この場合は結果として,より厳しい試験となる。

d) 中空層が2層の複層ガラスは,ガラス厚4 mm及び中空層6 mmとする。

e) ガラス厚さの許容値は,ASTM C1036-16による。

f)

中空層厚さの許容値は,±0.8 mmとする。

g) 少なくとも8体の供試体を試験用に作製する。供試体の破損に備えて,それ以上の数の供試体を作製

することが望ましい。

h) 中央の中空層を分割して構成するためにプラスチックフィルムを用いている中空層が2層の複層ガラ

スも,供試体として使用できる。

i)

各供試体には,製造業者名,作製日(製造年月又は製造年四半期),及び用いられる場合の室内外向き

(光学薄膜付きガラスを用いた製品のため)を,容易に消えることがないように,かつ,読みやすく

記載する。

j)

供試体は,試験中及び保管の全段階を通じて直立させて保持し,ガラス板を全て均等に支持し,かつ,

圧縮負荷をかけないようにする。

k) 試験用の複層ガラス供試体の選定は,輸送中に損傷した供試体を除いて無作為に行うものとする。た

だし,損傷した供試体を試験に用いてはならない。

l)

ガス入り複層ガラスの供試体は,製造に用いるのと同じガス封入の製法で作製する。例えば,複層ガ

ラスの製造にガス充塡プラグを用いる場合,供試体を作製する場合にもそのプラグを用いる。

m) 気圧を調整することが可能なチューブを備えた複層ガラスは供試体としない。

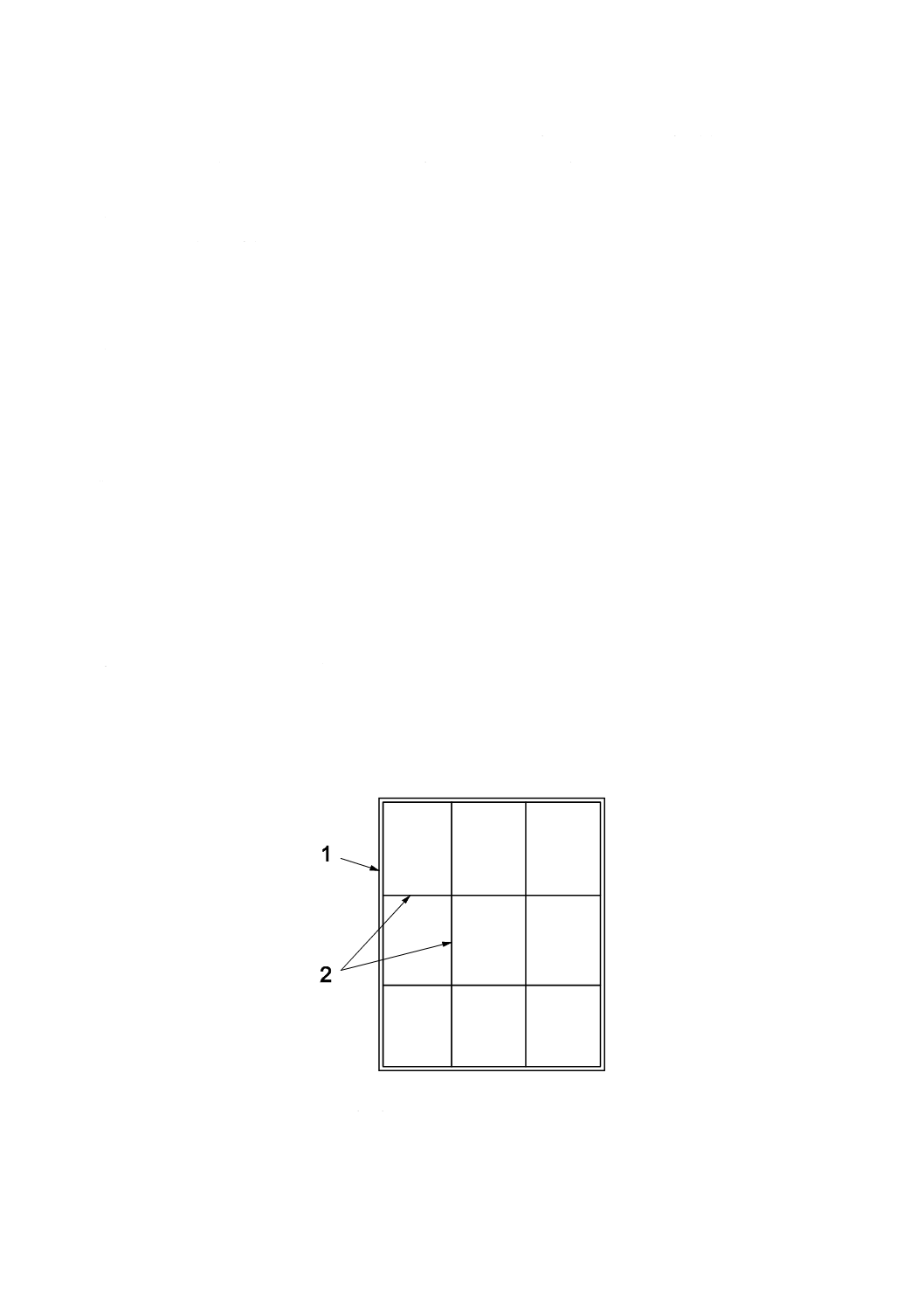

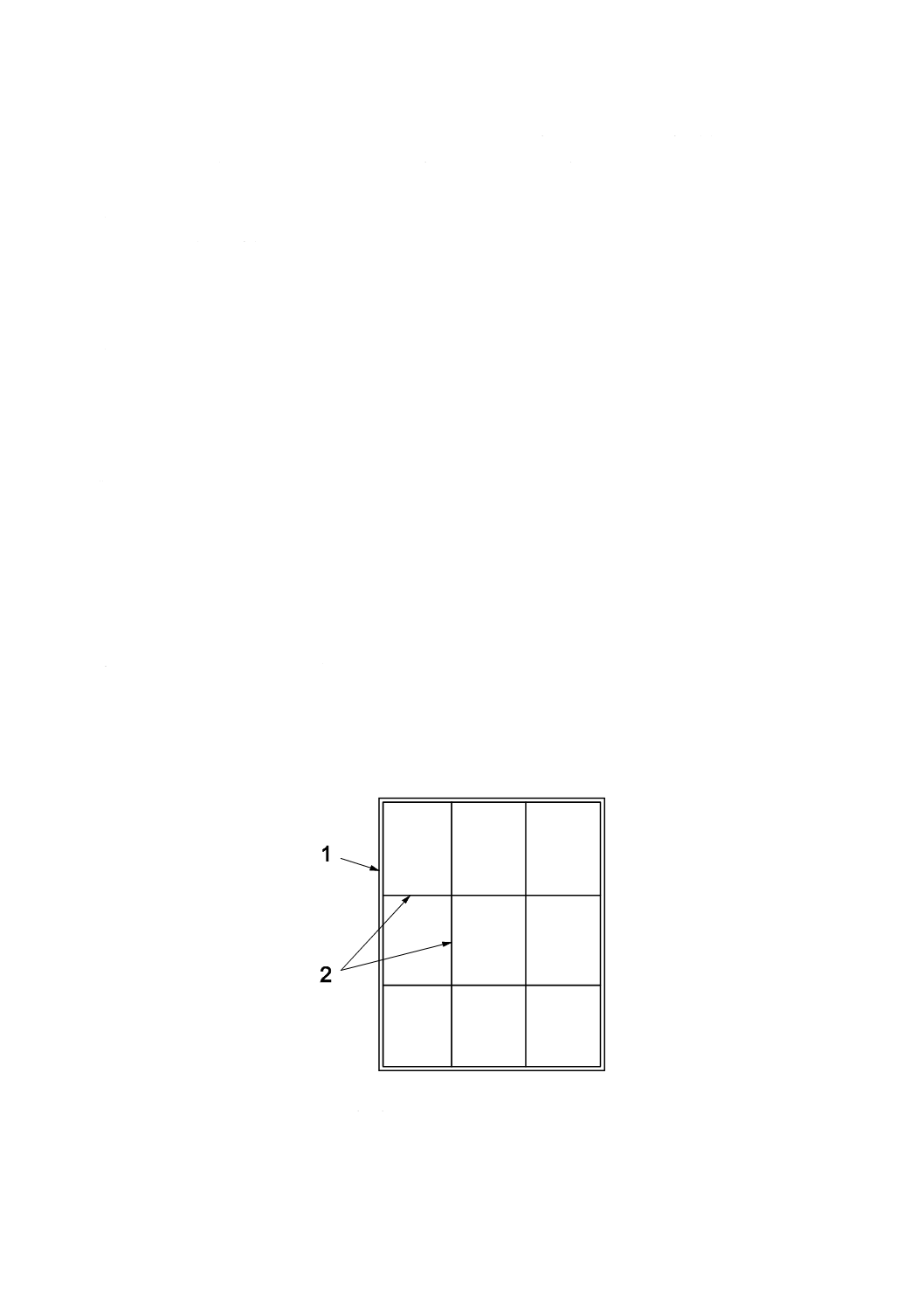

n) 中空層内に格子部材をもつ複層ガラスを試験する場合,供試体は格子部材を9等分割(3×3)したも

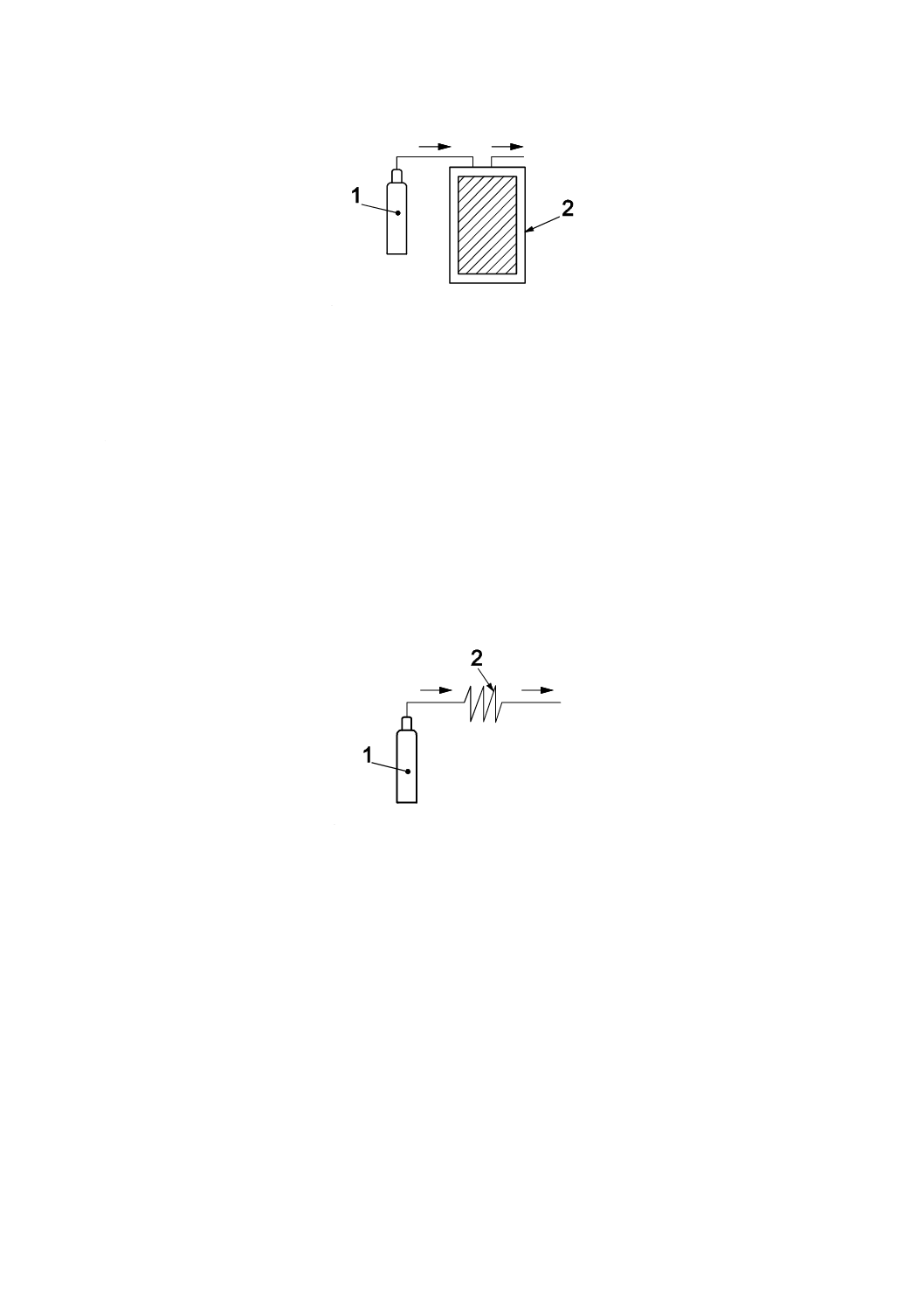

のを用いる(図2参照)。

o) 供試体を安定化させるため,試験開始前及び製作日後,少なくとも4週間保管することが望ましい。

ただし,これは製造業者の判断による。

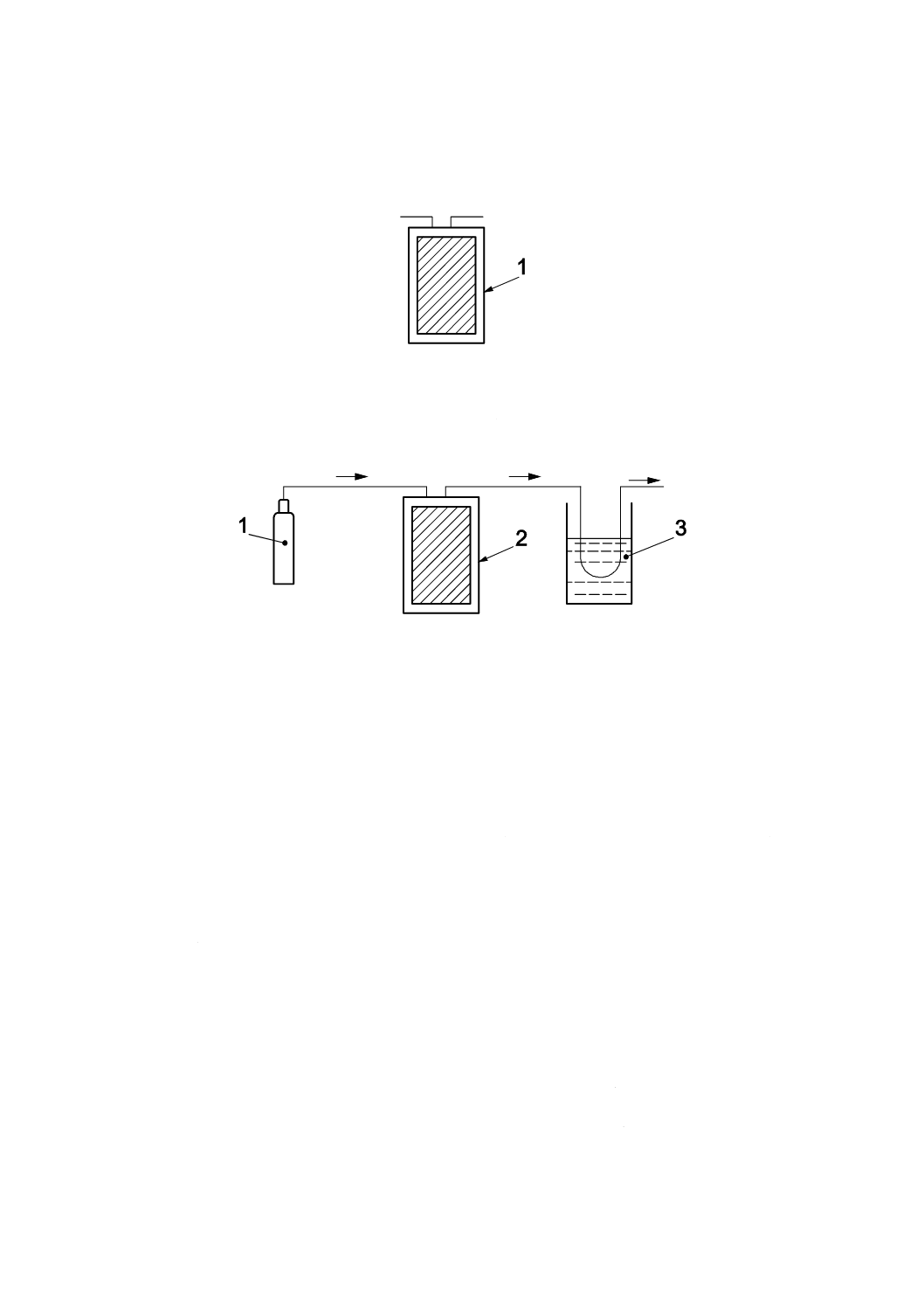

1 複層ガラスのスペーサー・封止材

2 内部格子

図2−内部格子付き供試体

7

R 3224-3:2018

8.2

アプローチ2

8.2.1

供試体の準備

8.2.1.1

供試体は,ISO 16293-1によって2枚の4 mm透明フロート板ガラスで構成する。それぞれのガラ

スは長さ(502±2)mm,幅(352±2)mmとする。中空層は12 mmとするが,製造業者によって12 mm

を確保できない場合には,できる限り12 mmに近づける。供試体は,JIS R 3224-1に規定する設計記述書

(システムディスクリプション)による。

8.2.1.2

別段の合意がない限り,複層ガラスに用いられる乾燥剤及びガスの種類及び量は,通常の製造に

おける製品の設計に合致しなければならない。供試体の板材は,複層ガラスを封止する時点において平面

とする。封止過程において,封止作業雰囲気の温度T及び気圧Pを測定する。温度Tはケルビンで表し,

1 K単位に丸め,絶対圧Pはヘクトパスカルで表し,3 hPa単位に丸める。

供試体は,ガス濃度ci,oがci,o

5

10

−

+ %になるように作製する。

8.2.2

供試体数

少なくとも6体の供試体を作製し,そのうち少なくとも2体を耐候性試験後に9.2によって試験する。

ガスの充塡状態を試験するため,耐候性試験前にできるだけ多くの供試体を準備することが望ましい。

そのことによって,ガスを充塡し封止してから少なくとも4週間経過した時点で,耐候性試験前にガス漏

えい率をより多くの供試体について測定することができ,試験のコスト及び時間を最大限少なくすること

ができる。

8.2.3

構成及び外観

次の項目及び欠陥について,供試体を目視検査する。

a) 複層ガラスの構成

b) ガラスエッジの損傷

c) ガラスエッジの亀裂

d) 破損

e) 中空層内の汚れ

f)

ガラス板の適合性

g) その他の視認できる欠陥

8.3

アプローチ1及びアプローチ2によらない供試体

8.3.1

乾燥気体のガス濃度

供試体は製品又は試料とする。試料の寸法及び形状は,約350 mm×500 mmの長方形で,製品と同様の

方法で作製し,作製後2週間以上経過したものを用い,通常,材料板ガラスの厚さを4 mm,中空層の厚

さを12 mmのもの又は材料板ガラスの厚さを5 mm,中空層の厚さを6 mmとする。

8.3.2

ガス密閉性の加速耐久性

供試体の寸法及び形状は,約350 mm×500 mmの長方形で,製品と同様の方法で作製し,作製後2週間

以上経過したものを用い,通常,材料板ガラスの厚さを4 mm,中空層の厚さを12 mmのもの又は材料板

ガラスの厚さを5 mm,中空層の厚さを6 mmとする。

9

試験方法

9.1

アプローチ1

アプローチ1の試験は,次による。

a) 附属書Aに従い,ガスクロマトグラフを調整及び校正する。

8

R 3224-3:2018

b) 試料採取時点において,複層ガラス内が正圧であるように調整する。このため,封止時の温度以上に

加熱する,又は供試体を平らな面に水平に置き,ガラスの中央に力を負荷する。

注記 この理由は,複層ガラス内が負圧の状態でガスを採取すると,ガス試料に外部空気が混入する

おそれがあるためである。

c) サンプリングニードル(以下,ニードルという。)の軸部を,ポリイソブチレン(PIB),その他のシ

ール材で被覆する。

d) 破損した場合,又は供試体の構成材料と干渉することなくニードルをスペーサーに通すことができな

い場合,ユニットの長辺の一辺に,コーナー部から約75 mmのところで,封止材及びスペーサーに

1.6 mmの孔をドリル又はポンチで開ける。

e) ドリル又はポンチを外し,直ちに孔を指で塞ぐ。

f)

孔から指をずらし,直ちに,PIBで被覆したニードルを挿入し,シリンジの排気を行う(プランジャ

ーを押す。)。

g) PIBシーラントで,孔に対しニードルをシールする。

h) シリンジに供試体内の中空層内に封入されているガスを充塡し,次にそれを排出して,含まれている

可能性のある汚染物を除去する。充塡及び排出は適切な速度で行い,試料採取が適切に行う。

i)

シリンジをそのままの位置に置き,h) の操作を少なくとも更に2回繰り返す。

j)

シリンジにガス試料を充塡する。

k) シリンジのバルブを閉じる。

l)

ニードルを注意深く握り,供試体の中空層から抜き取る。

m) ニードルをガスサンプリング導入口に挿入し,シリンジバルブを開く。

n) ガスサンプリングバルブの導入口部に接続したセプタムを通じて,シリンジ内の採取ガスをカラムに

注入する。

o) アルゴン,酸素及び窒素のパーセント積算値を示すクロマトグラムを作成する。

9.2

アプローチ2

9.2.1

供試体の内部容積の決定

相対するスペーサー間の間隔s1,s2を,ミリ単位目盛付きゲージなどで1 mm単位で測定する。中空層

の厚さs3を,供試体の4辺の中央部で,0.1 mmの単位で測定し,平均値を求める。s1×s2×s3の積を求め,

内容積Vintを立方ミリメートル単位で表す。

9.2.2

耐候性試験

4体の供試体について,供試体の作製後少なくとも1週間おいてから,5.2によって耐候性試験を行う。

耐候性試験終了後,供試体を,(23±2)℃,相対湿度(50±5)%の条件で,4週間以上7週間以下の間,

9.2.3に示すガス漏えい率の測定時点まで,全ての封止部が空気にさらされる状態で保存し安定化する。

高さ20 mm以上の2個のブロックの上に供試体を垂直に置くことで,封止部を空気にさらしてもよい。

ただし,封止部が各ブロックに重なる長さは30 mm以下とする。

9.2.3

ガス漏えい量の測定

耐候性試験後,(20±1)℃にて,少なくとも2体の供試体のガス漏えい量を規定時間,供試体を容器に

入れて測定する。供試体からの漏えい量を6.2.3に示すガス分析装置を用いて計測し,時間当たりのマイ

クログラム単位で表す。

漏えい量が一定の値となるまで,測定を繰り返す。一定の数値とみなされるのは,最後の4回測定値の

標準偏差が0.25 μg/hで,少なくとも1回の測定値がその直前の測定値より大きいことを条件とする。空気

9

R 3224-3:2018

の成分として自然に存在するガスの場合,各測定の間隔は少なくとも1日置く(附属書Dを参照)。

9.2.4

ガスの分析

複層ガラスの断熱性能にとって重要な各ガス成分の体積分率を,6.2.3によってガス分析装置を用いて測

定する。

ガス漏えい率の測定後,供試験体の中空層から分析のためのガス試料を採取する。

9.2.5

漏えい率の計算

年間の体積分率で表したガス漏えい率Liを式(2)によって計算する。

P

P

T

T

V

c

q

L

o

o

i

o,

int

i

i

6

i

10

6.

87

×

×

×

×

×

=

ρ

················································ (2)

ここに,

ci: 9.2.4によって決定したガス濃度(体積分率)

qi: 9.2.3によって決定する,規定の時間にガス充塡ユニット

から漏れるガスの質量(μg/h)

ρo,i: 温度To,圧力Poにおけるガスiの密度(μg/mm3)

注記 ρo,iは,通常,To=273 K(0 ℃),Po=1 014 hPaで

の値とする。

P: ユニットが封止された時点の絶対大気圧(hPa)

Po: 密度がρo,iとなる圧力(hPa)

T: ユニットが封止された時点の温度(K)

To: 密度がρo,iとなるガス温度(K)

Vint: 9.2.1による供試体の内容積(mm3)

9.3

アプローチ1及びアプローチ2によらない試験方法

9.3.1

ガス密閉性の加速耐久性

a) 冷熱繰返し試験 図1に示すように(−18±3)℃に1時間保持した後,(14±2)℃/hrの割合で昇温

し(53±3)℃,相対湿度95 %以上に1時間保持する。これを1サイクル,12時間とし,28サイクル

実施する。

b) 高温高湿試験 a) の冷熱繰返し試験に引き続いて,試料を(58±3)℃,相対湿度95 %以上の雰囲気

をもった恒温恒湿槽内において,28日間保持する。

9.3.2

乾燥気体のガス濃度

ガスクロマトグラフでの測定手順は,次による。

a) 測定するガス種に応じて任意の方法を用いて,ガスクロマトグラフの調整及び校正を行う。

なお,ガスクロマトグラフの調整及び校正方法を,参考として附属書JAに示す。

b) シリンジのニードルにポリイソブチレン(PIB)などを巻き付けた後,スペーサー部からニードルを

中空層内に挿入してシリンジ内のガスを十分置換した後,中空層内の封入ガスを速やかに採取する。

なお,供試体に用いられているスペーサーの種類によってニードルを直接スペーサーに挿入できな

い場合は,ドリルなどによってスペーサーに適切な孔をあけた後,ポリイソブチレン(PIB)などで

覆い外気が混入しないようにする。ニードルを中空層内に挿入し,シリンジ内のガスを十分置換した

後,中空層内の封入ガスを速やかに採取する。

c) 採取したガスを直ちにガスクロマトグラフに注入して測定する。

d) JIS K 0114の11.6(補正面積百分率法)によって,ガス濃度の定量計算を行い,四捨五入によってそ

の値を整数に丸める。

10

R 3224-3:2018

10

試験方法の正確度

10.1

アプローチ1

結果の正確度は,附属書Aによる。

10.2

アプローチ2

4か所の試験所による試験所間試験において,同一の製造方法による4〜8試験体を,5.2によって耐候

性試験を行った。その後,ガス漏えい率を9.2.3及び附属書Dによって決定した。各数値の標準偏差は20 %

であった。

11

試験の報告

11.1

アプローチ1

報告には,次の項目を記載する。

a) 供試体についての記載

b) 供試体の寸法(幅×高さ)及び全体の厚さ

c) ガラスの種類及び厚さ

d) 光学薄膜の有無及び表面位置

e) 中空層厚さ

f)

スペーサーの組成及び構成

g) コーナーキーの形状及び個数を含めたコーナー部の構造の説明

h) 乾燥剤を用いている場合は,その種類及び質量

i)

格子部材の有無及び組成(既知の場合)

j)

用いた標準ガスの組成

k) 用いたカラムのタイプ,カラムの寸法,カラムの温度,サンプリングループの温度及びサンプルの容

積

l)

サンプルの測定前及び後の,各標準ガスのアルゴン濃度測定値

m) 各供試体のアルゴン濃度測定値

11.2

アプローチ2

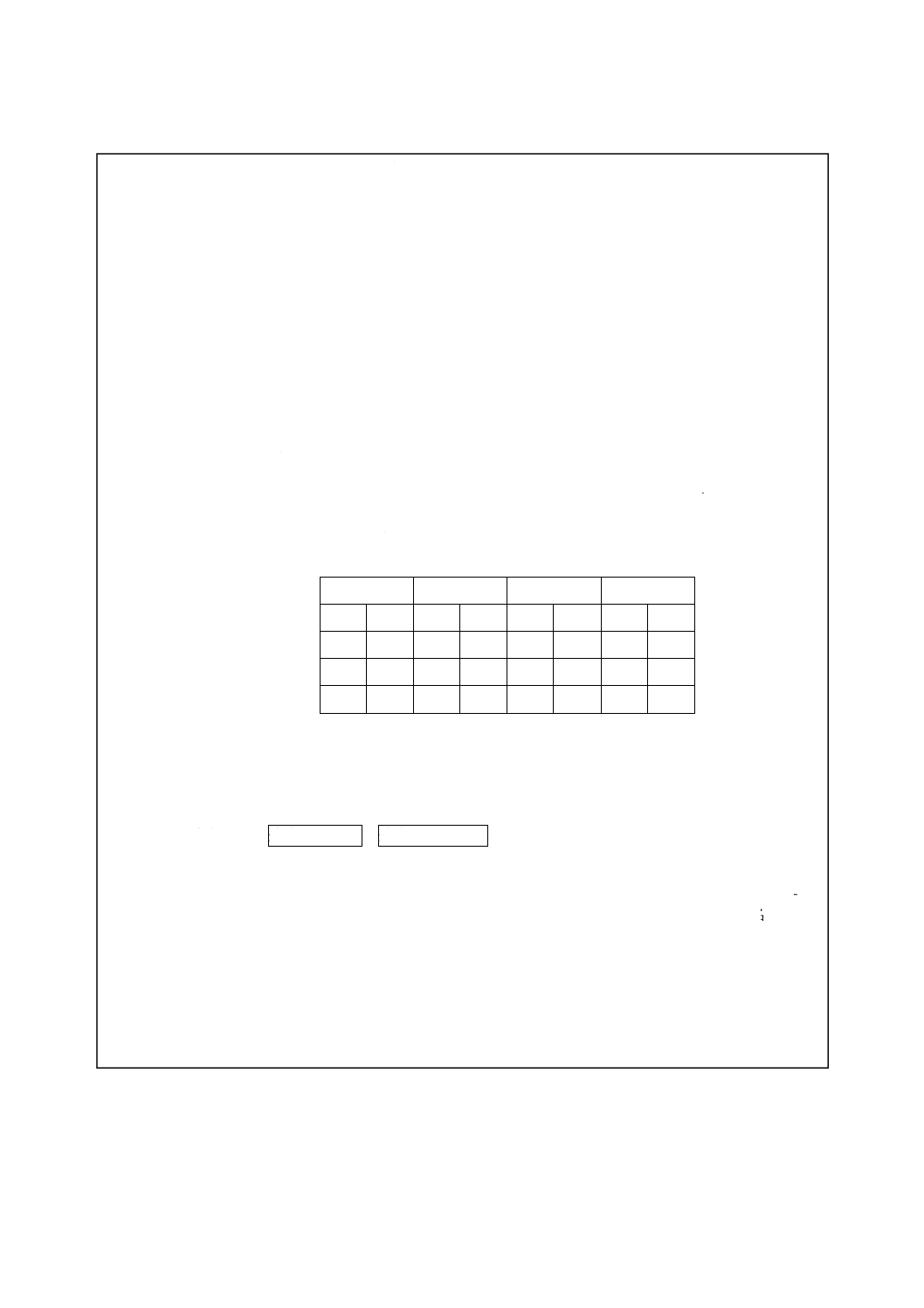

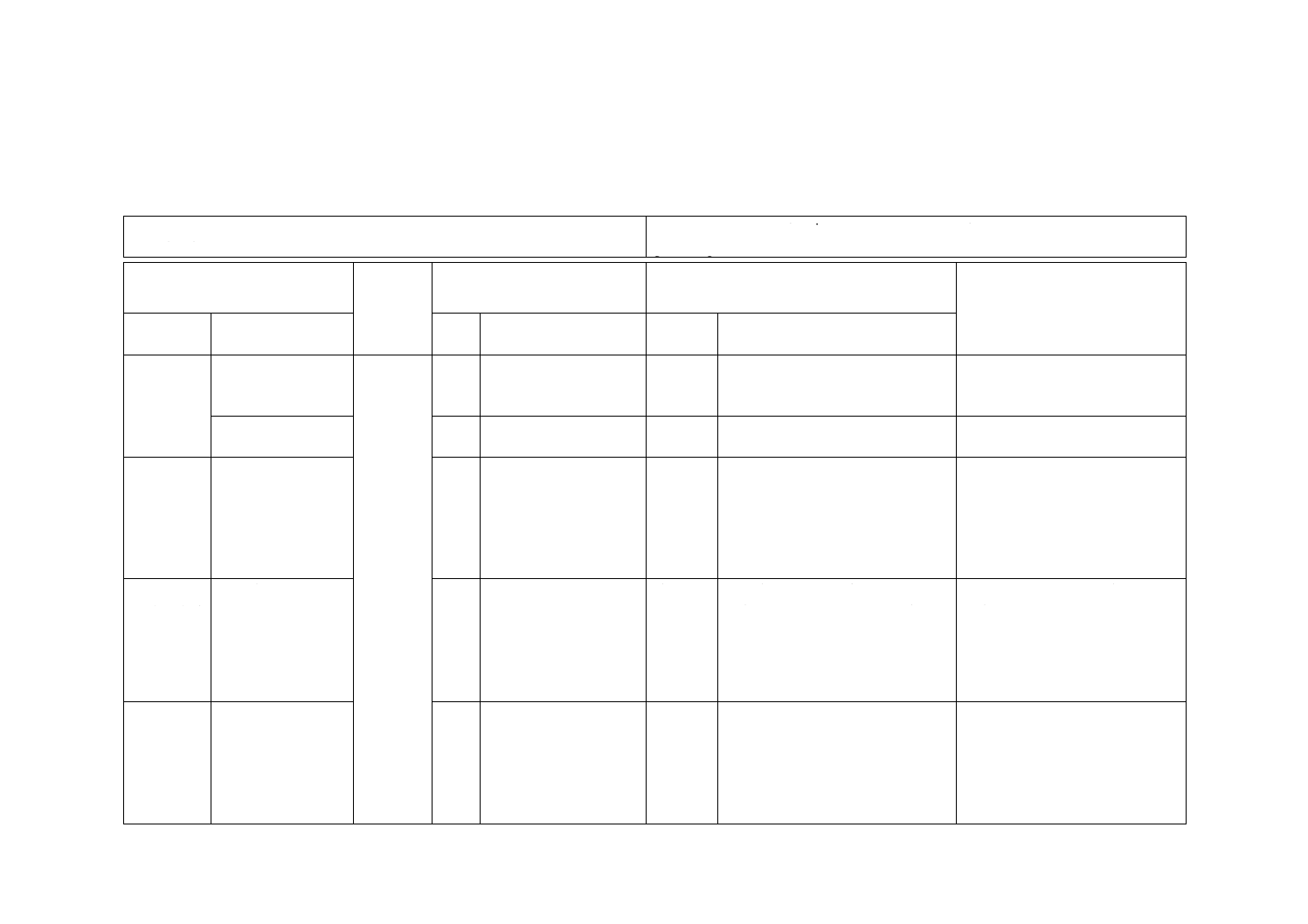

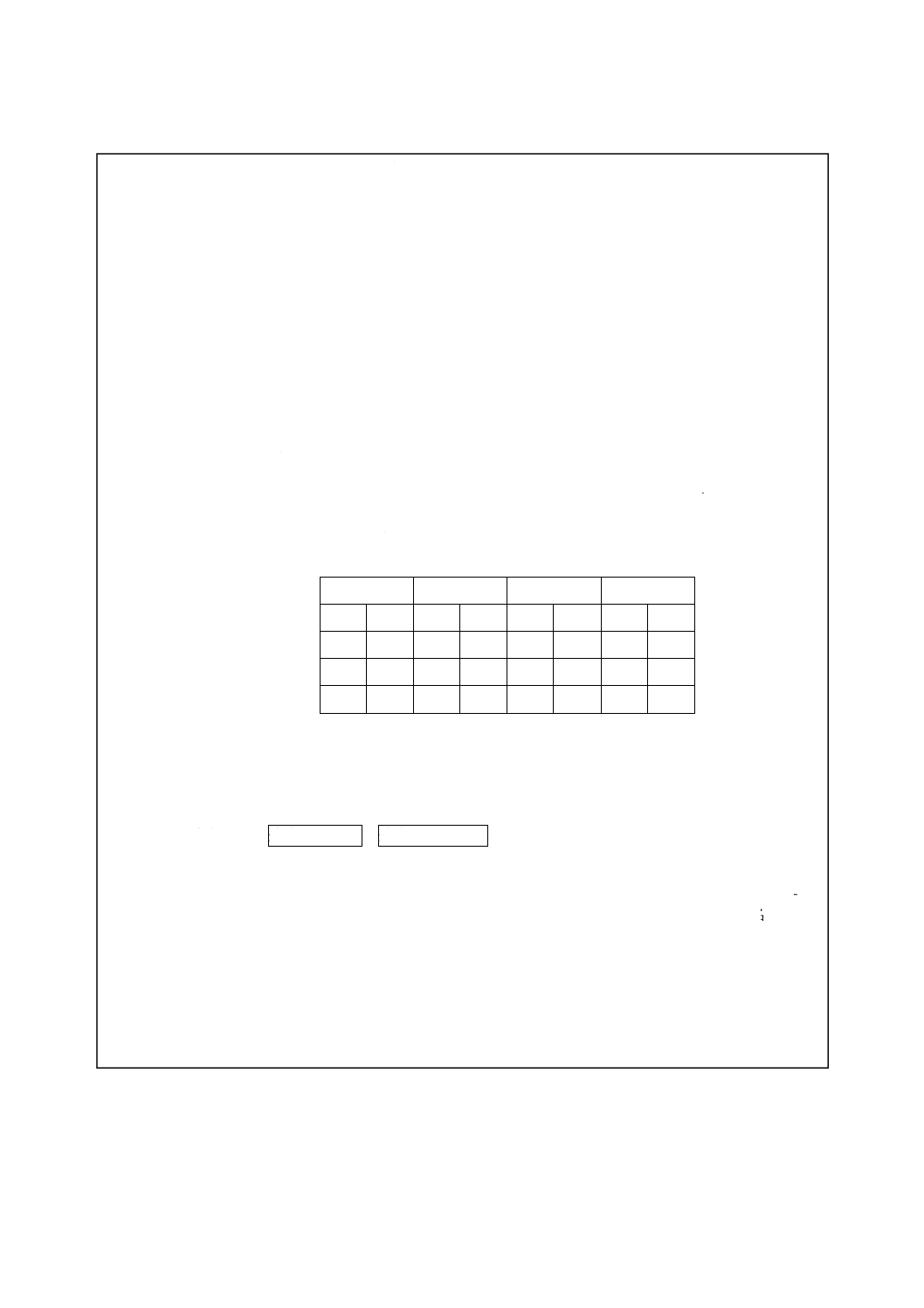

試験報告においては,試験について詳細に評価し,図3の書式の試験報告要約書を含める。

11

R 3224-3:2018

試験所名,住所及びロゴ

試験報告要約書No._______,日付_______

複層ガラスJIS R 3224-3アプローチ2によって測定したガス漏えい率及びガス濃度の評価

詳細は試験報告書参照

会社: 名称_______________________________

住所_______________________________

工場:(名称)(住所)

設計記述書(システムディスクリプション),ファイル番号_______________

製品名_______________

JIS R 3224-1アプローチ2による水分透過係数の参照試験報告______________

適用ガスi

ユニットNo

1

2

1

2

1

2

1

2

濃度測定値ci(%)

濃度公称値ci,o(%)

ガス漏えい率Li(%・a−1)

注記 あるガスについてはガス漏えい率Liが問題とならない場合,Liの欄はNR(not relevant)と記入

する。

システムの適合性: 適合している,適合していない (いずれかを削除する)

____________

氏名及び署名

注記 異なる複層ガラス供試体のガス漏えい率を比較する場合,JIS R 3224-3の10.2に示した標準偏差

を考慮するのが適切である。

図3−アプローチ2用試験報告要約書

12

R 3224-3:2018

附属書A

(規定)

アプローチ1のためのガスクロマトグラフの調整及び校正

A.1 一般

この手順は,9.1によってガス試料を採取する前に先立って実施する。この作業は,多数の試料を試験す

る場合,A.4のg) 及びh) によって定期的に実施する。

A.2 装置の調整

6.1.1及び製造業者の指示によって,ガスクロマトグラフを準備する。

例 HayeSep®カラム1) を用いる場合の操作条件は,次による。

キャリヤーガス

ヘリウム,30 ml/min

カラム

HayeSep® DB,100〜120メッシュ

カラム寸法

9.1 m×3 mm(30フィート×1/8インチ)ステンレス鋼

カラム(オーブン)

温度 −30 ℃

サンプリングループ

温度 100 ℃

試料容量

250 μl

注1) HayeSep®カラムは,市販の適切な製品の一例である。ただし,この情報は,この規格の利用者

の便宜を図って記載するもので,この製品を推奨するものではない。

A.3 標準ガス

用いる標準ガスは,次による。

a) アルゴン,酸素及び窒素の割合が既知の,少なくとも2種類の標準ガスを校正に用いる。

b) アルゴン濃度が98 %を超える標準ガス1種類を用いる。

c) アルゴン濃度が(50±5)%の標準ガス1種類を用いる。

d) アルゴン濃度測定値が50 %未満の場合,更に想定されるアルゴンの濃度を包含する標準ガスを用いる。

注記 標準ガスは,組成分析の証明書付きで,市販ガス供給者から入手できる。この方法での測定結

果の正確度は,校正標準の正確度に左右される。

A.4 校正手順

標準ガスの導入及び分離は,次による。

a) 標準ガスを,ボンベからA.3によって気密性の10 mlシリンジに充塡する。シリンジの充塡及び排出

は適切な速度で行い,適切に試料を採取する。

b) シリンジを排出口から外し,シリンジの内容物を排出し,含まれている可能性のある汚染物質を取り

除く。

c) さらに,a) 及びb) の操作を少なくとも2回繰り返す。

d) シリンジに標準ガスを再充塡する。

e) シリンジバルブを閉じ,ボンベから外す。

f)

標準ガスサンプルを,ガスクロマトグラフのサンプリング口から導入する。

13

R 3224-3:2018

g) 9.1の操作の前後に,標準ガスサンプルの導入及び分離の操作を繰り返す。一定数のサンプルごとに,

定期的に再校正し(例えば,サンプル数10ごと),均一性を確保する。

h) クロマトグラフの諸条件又は構成が変更されていない8時間以内に,標準ガスの測定を少なくとも2

回行う。

i)

酸素,窒素及びアルゴン(O2,N2及びAr)のクロマトグラムを作成し,各成分のパーセントの積算

値を記録する。

14

R 3224-3:2018

附属書B

(規定)

アプローチ2に用いるアルゴン,六ふっ化硫黄,及び空気以外のガスに

ついての要求事項

B.1

ガスの耐久性と,複層ガラスの構成部材との相互作用

用いるガスの耐久性については,アルゴン,六ふっ化硫黄及び空気と同等であることを確認する。

ガスと複層ガラスの構成部材との相互作用についても,アルゴン,六ふっ化硫黄及び空気と同等である

ことを確認する。

B.2

断熱及び遮音に対する効果

ガスの濃度に応じて,熱貫流率U値及び/又は重み付き音響透過損失Rw (C/Ctr) を決定する。

熱貫流率及び重み付き音響透過損失は,複層ガラスの有効寿命の期間を通じて大きく変化してはならな

い。U値の増加は0.1 W/(m2・K) を超えてはならず,Rw (C/Ctr) の低下は1 dBを超えてはならない。

熱貫流率及び重み付き音響透過損失は,次のa)〜c) のいずれかの条件において決定する。

a) ガスの充塡によって,U値が最大0.4 W/(m2・K) 低下し,Rw (C/Ctr) が最大5 dB増大する場合,U値及

びRw (C/Ctr) の公表値は,式(B.1)及び式(B.2)によって決定する。

()

o

i,

p

c

U

U=

··········································································· (B.1)

(

)

(

)()

o

i,

tr

w

tr

p

w,

/

/

c

C

C

R

C

C

R

=

······················································ (B.2)

b) ガスの充塡によって,U値の低下が0.4 W/(m2・K) を超える場合,又はRw (C/Ctr) の増加が5 dBを超

える場合,式(B.3)及び式(B.4)が成り立つことを確認する。

()

()

o

i,

fi,

c

U

c

U

−

≦0.1 W/(m2・K) ···················································· (B.3)

(

)()

(

)()

fi,

tr

w

o

i,

tr

w

/

/

c

C

C

R

c

C

C

R

−

≦1 dB ········································· (B.4)

U値及びRw (C/Ctr) の公表値は,式(B.5)及び式(B.6)によって決定する。

()

o

i,

p

c

U

U=

··········································································· (B.5)

(

)

(

)()

o

i,

tr

w

tr

p

w,

/

/

c

C

C

R

C

C

R

=

······················································ (B.6)

c) b) の条件のいずれか,又は双方の条件が満たされない場合,式(B.7)及び式(B.8)によって計算する。

()−

=

o

i,

p

c

U

U

0.1 W/(m2・K) ························································ (B.7)

(

)

(

)()+

=

o

i,

tr

w

tr

p

w,

/

/

c

C

C

R

C

C

R

1 dB·············································· (B.8)

ただし,

(

)(

)

m

i,

o

i,

fi,

22

.0

1

5

L

c

c

−

−

=

ここに,

Li,m: 最大ガス漏えい率(体積分率)。この規格によって計測した値

にその5 %を加算する。

混合ガスを用いる場合,U値及びRw (C/Ctr) に最も影響が大きいガス(複数又は単数)だけを考慮

する。

B.3

クリプトンガスを充塡する場合の評価

クリプトンガス充塡の評価の例を,次に示す。

− 中空層の幅8 mm,厚さ4 mmのガラス2枚,そのうち1枚は放射率が0.1の皮膜を施している。

15

R 3224-3:2018

− クリプトン濃度cKr,m:90 %

− クリプトン漏えい率測定値LKr,m:0.5% a−1(=1.05 LKr)

− アルゴン漏えい率LAr:実証値:1.0 % a−1未満

4.2.1への適合性については,ガス漏えい率は要求事項を満たしている。

4.2.2,4.2.3及び4.2.4への適合性については,この例では,要求事項を満足するとみなす。

B.1への適合性については,クリプトンの化学的反応はアルゴンと同様である。特別な調査は不要であ

る。

B.2への適合性については,クリプトンガスの充塡によってU値の改善幅は0.4 W/(m2・K) を超えるが,

Rw (C/Ctr) の改善幅は5 dB未満である。

B.2 a) の条件において,重み付き音響透過損失の公表値Rw (C/Ctr) は,Rw (C/Ctr)(cKr,o) に等しい。

U値については,B.2 b) の条件に従って確認する。

− ガス濃度:cKr,f=(90−5) (1−0.22×0.5)

=75.65

− U値の増分:U(cKr,f)−U(cKr,o)=1.54−1.38

=0.16 W/(m2・K)

この増分は0.1 W/(m2・K) より大きいため,B.2 c) の計算は,次による。

− 公表U値:Up=1.54−0.1

=1.44 W/(m2・K)

=1.4 W/(m2・K) 小数第1位に丸める。

16

R 3224-3:2018

附属書C

(参考)

断熱性能及び遮音性能についての促進劣化と自然劣化との関係

建物の窓に据え付けられて10年を経過した複層ガラスのガス漏えい率を測定した。測定値は,同じ構成

のユニットを促進劣化した場合の値と比べて1/10未満であった。一方,5.2の結果とこの促進劣化とを比

べると,ガス漏えい率には大きな差がなかった。

この事例によって,この規格による促進劣化後のガス漏えい率Liが1.0 % a−1未満の複層ガラスが建物

に据え付けられた場合,25年の期間に失われるガスの割合は5 %未満と想定してもよい。この推定では,

安全側に考慮して,建物に据え付けた複層ガラスのガス漏えい率は10年ごとに倍となるとみなせる。アル

ゴンの公称濃度が標準的なcAr,o=90 %であり,実際の濃度が85 %とみなせる複層ガラスの場合,25年後

のガス濃度は80 %を超える。100 %アルゴン充塡によるU値の改善が0.4 W/(m2・K) と仮定すると,cAr,o

=90 %とした計算から,U値の増加ΔUは0.04 W/(m2・K) 未満である。最終評価では,U値は0.1 W/(m2・

K) の単位に丸められる。

遮音性能についても同様に考えられ,この規格の要求事項を満たす複層ガラスは,遮音性能においても

促進劣化と自然劣化との間に同様の関係があると想定することができる。

17

R 3224-3:2018

附属書D

(参考)

アプローチ2のためのガスクロマトグラフィーによるガス漏えい率の決定

D.1 一般

この試験方法は,5.2によるガス漏えい率測定方法の一例であり,その他の方法も用いることができる。

この方法を用いる場合,正確な結果が得られるように厳密に手順を順守する。

D.2 測定原理

1時間当たりのガス質量で表されるガス漏えい量miを測定し,5.2によって年間の体積分率(% a−1)で

表されるガス漏えい率Liを計算する。

供試体又はそのエッジ部を密閉容器(コンテナ)に収める。密閉容器の内容積は,供試体の容積より僅

かに大きいものとする。規定時間内に供試体から漏れるガスは,ヘリウムの流れによって,熱伝導検出器

又は電子捕獲形検出器を介してガスクロマトグラフに運ばれ,漏えいガスの質量が測定される。

D.3 装置

D.3.1 フルコンテナ

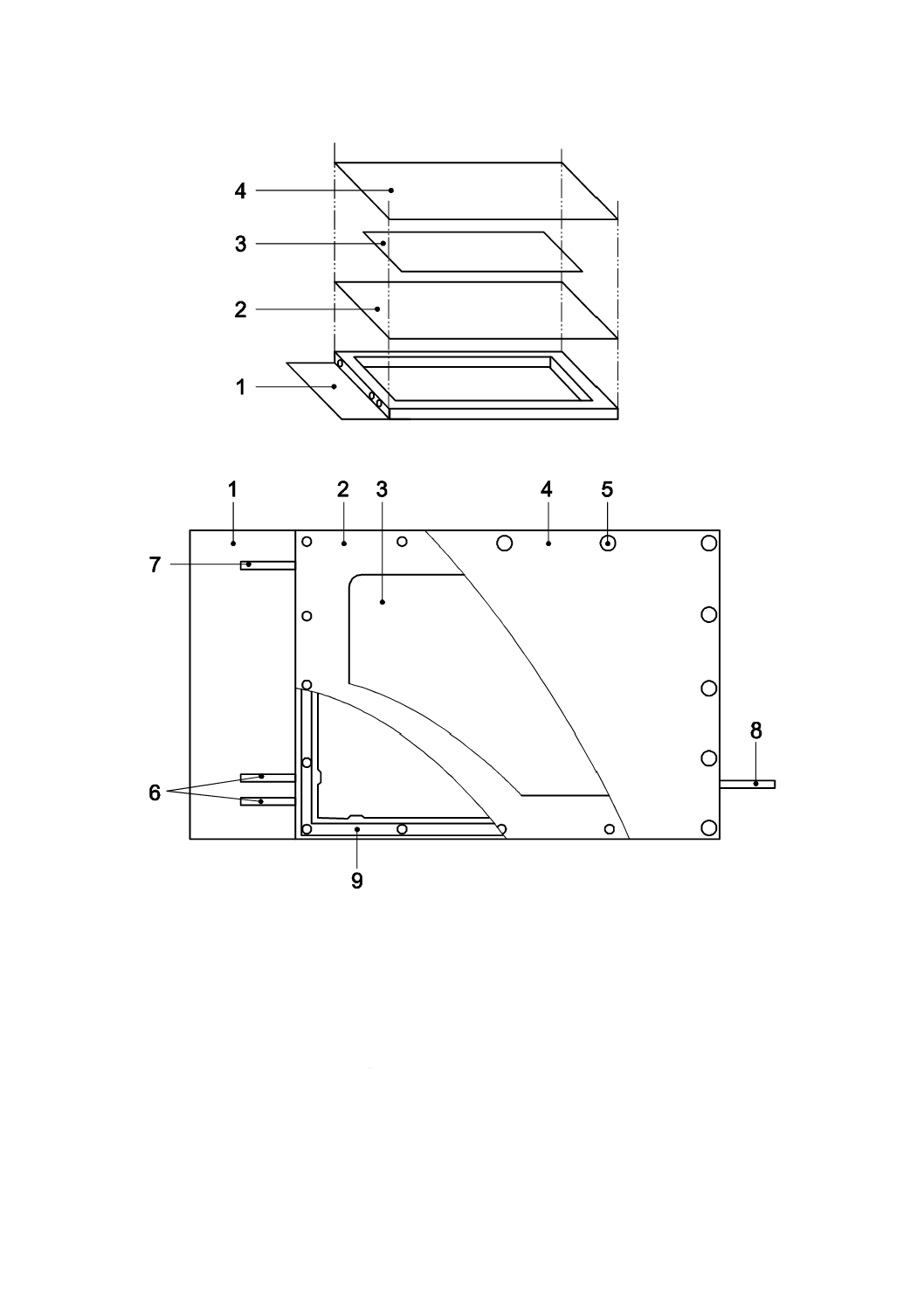

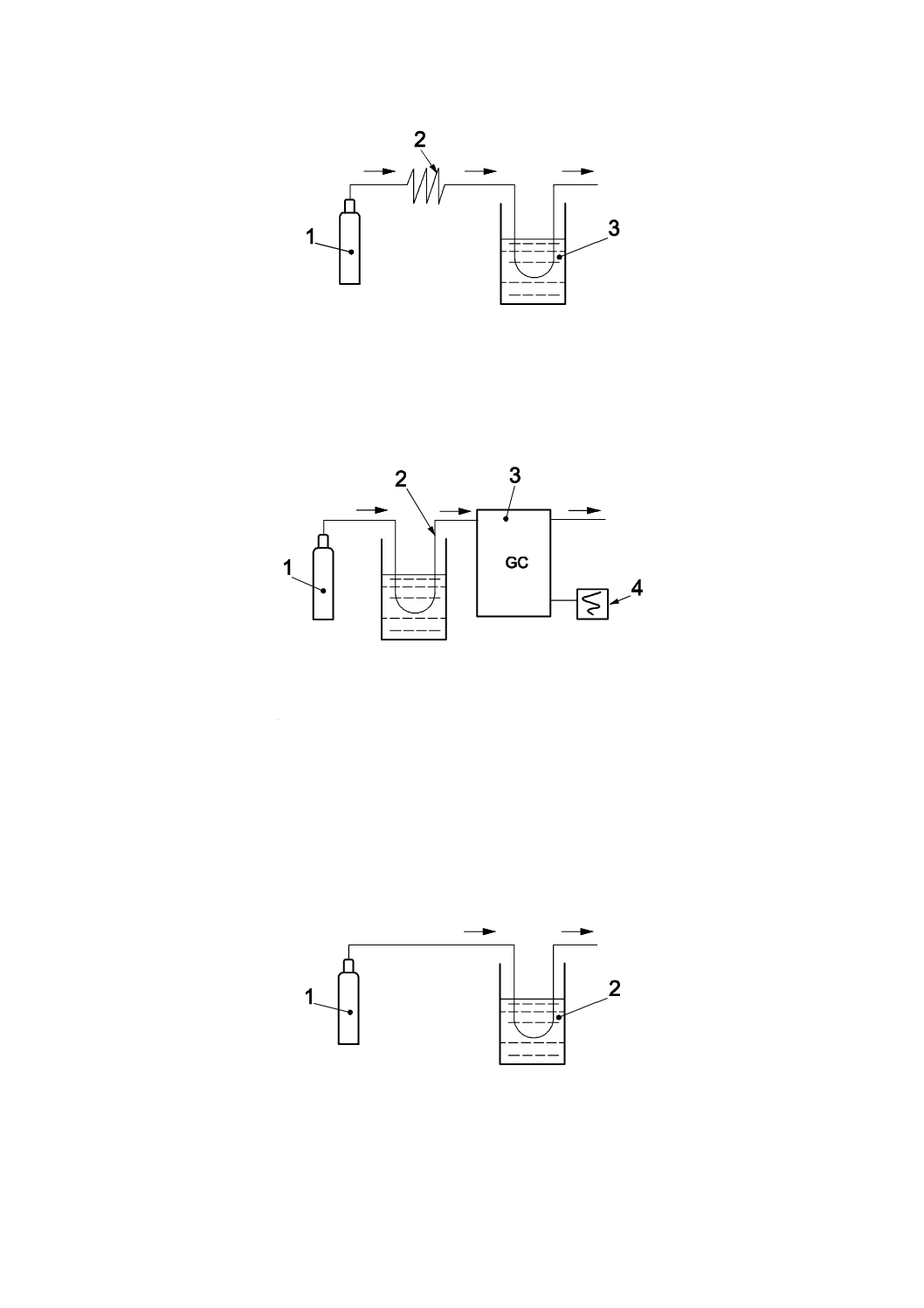

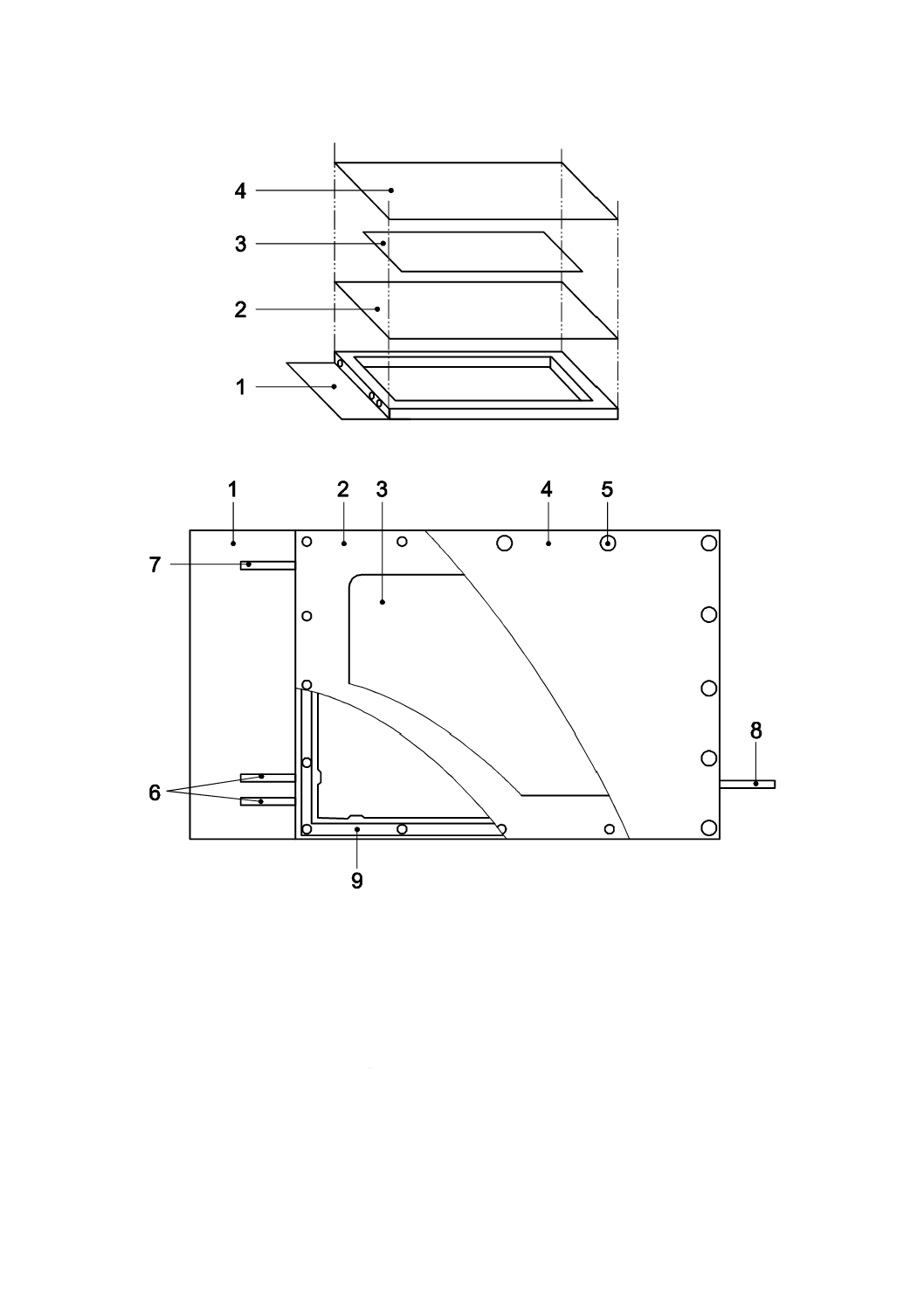

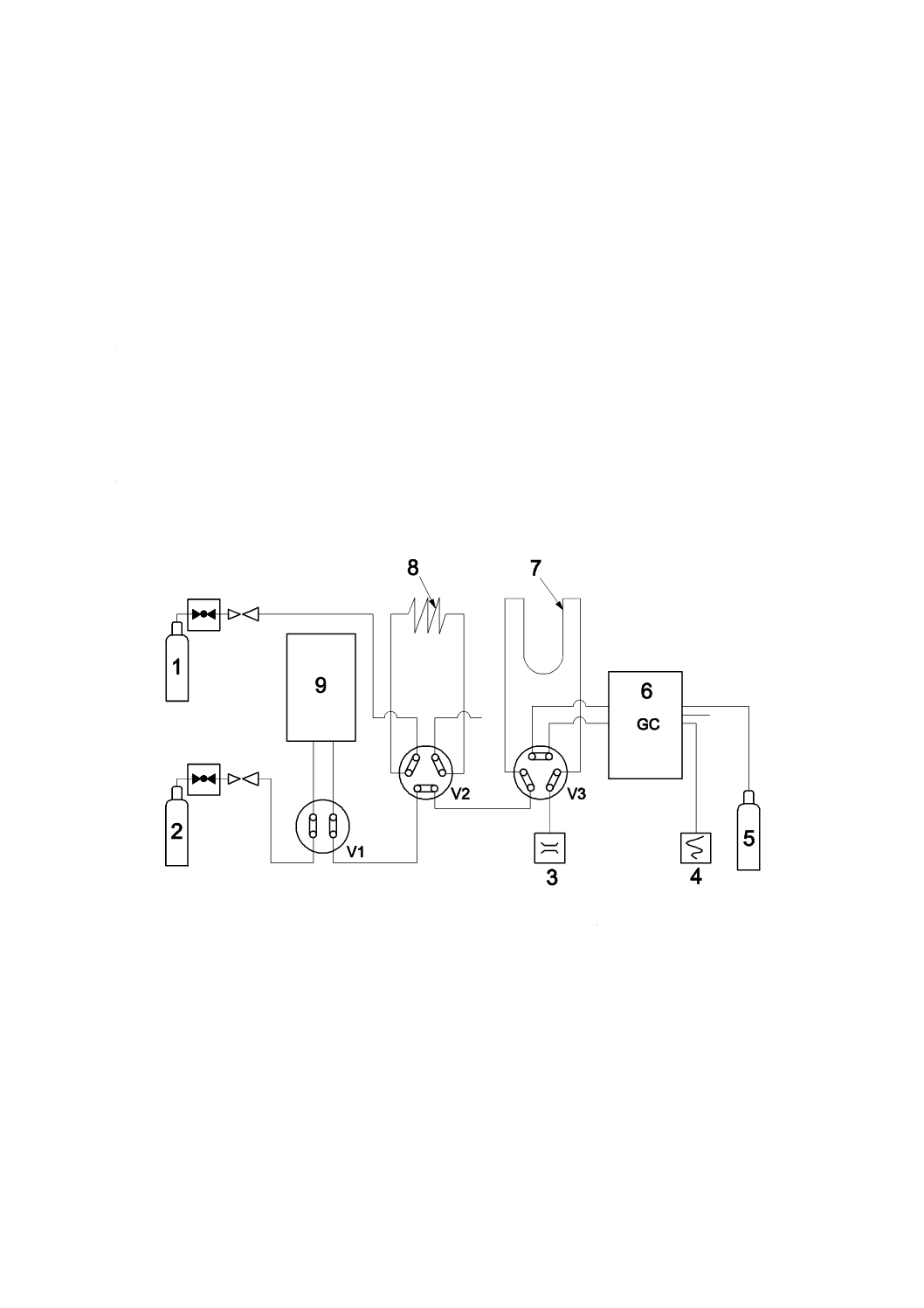

図D.1に示すフルコンテナは,次の部品から構成される。

a) 金属製の下面プレート部品

b) 銅製はく

c) 厚さ3 mm,供試体に応じた寸法の発泡プラスチック製マット

d) 金属製カバー

e) 締結部品

下面プレート部品は,内側の底部が平らで,おおよその幅と長さは,360 mm×510 mmとする。フルコ

ンテナの寸法は,供試体の寸法に応じたものとし,供試体を設置した後の隙間ができる限り小さくなるよ

うにする。下面プレート部品の内側高さは,22 mmとする。下面プレートを構成する枠は供試体を固定す

るための縁を備えるものでよいが,供試体端部でのガスの流れに対する妨げとなってはならない。下面プ

レートを構成する枠には供給管用及びパージガス抽出用の二つの孔を備える。下面プレート部品には,保

護ガスの流れを補うために環状の溝を備えてもよい。

18

R 3224-3:2018

1 下部

2 金属はく

3 マット

4 カバー

5 締結部品(ねじ等)

6 パージガス出入口

7 保護ガス入口

8 保護ガス出口

9 環状溝

図D.1−フルコンテナ

19

R 3224-3:2018

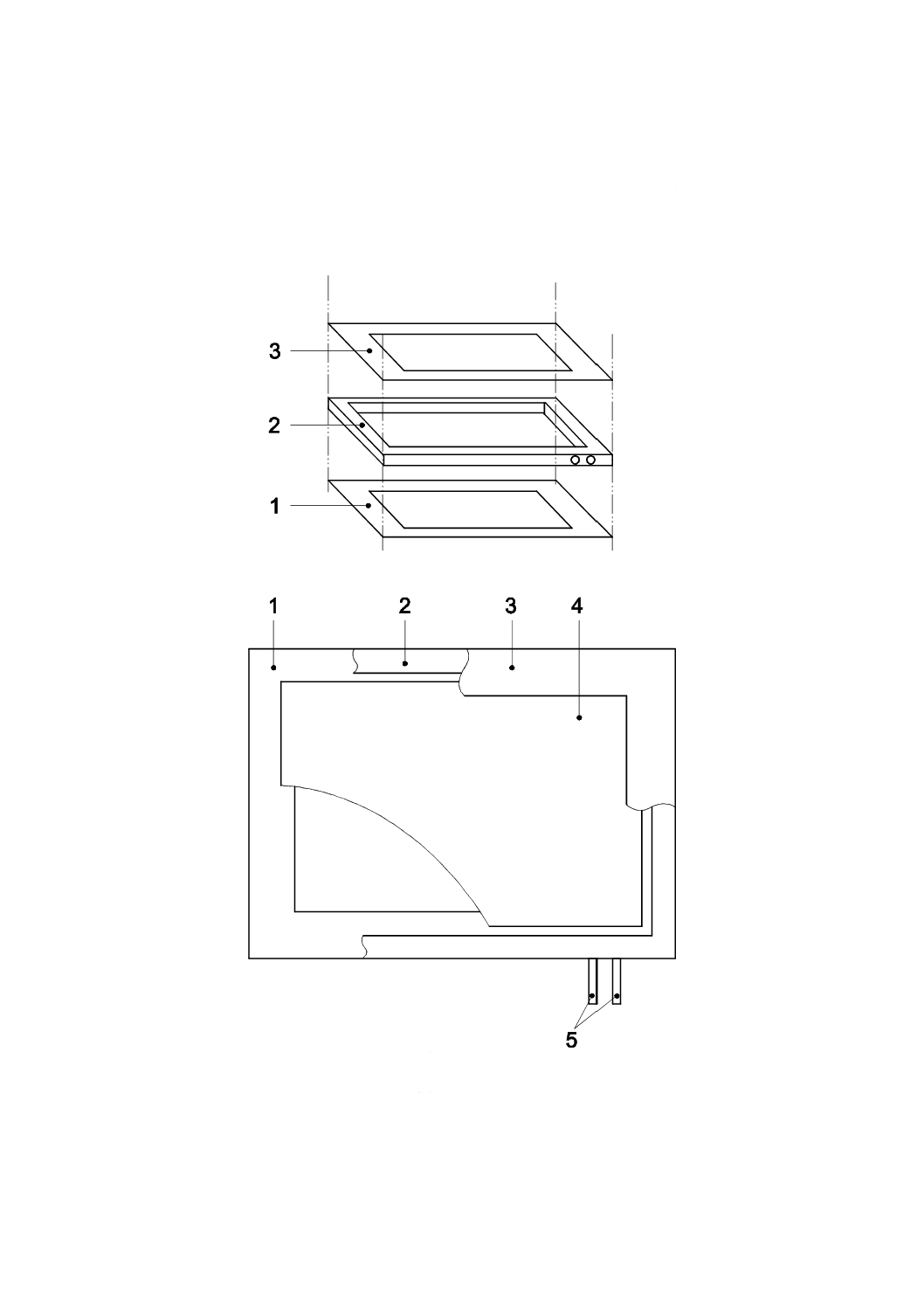

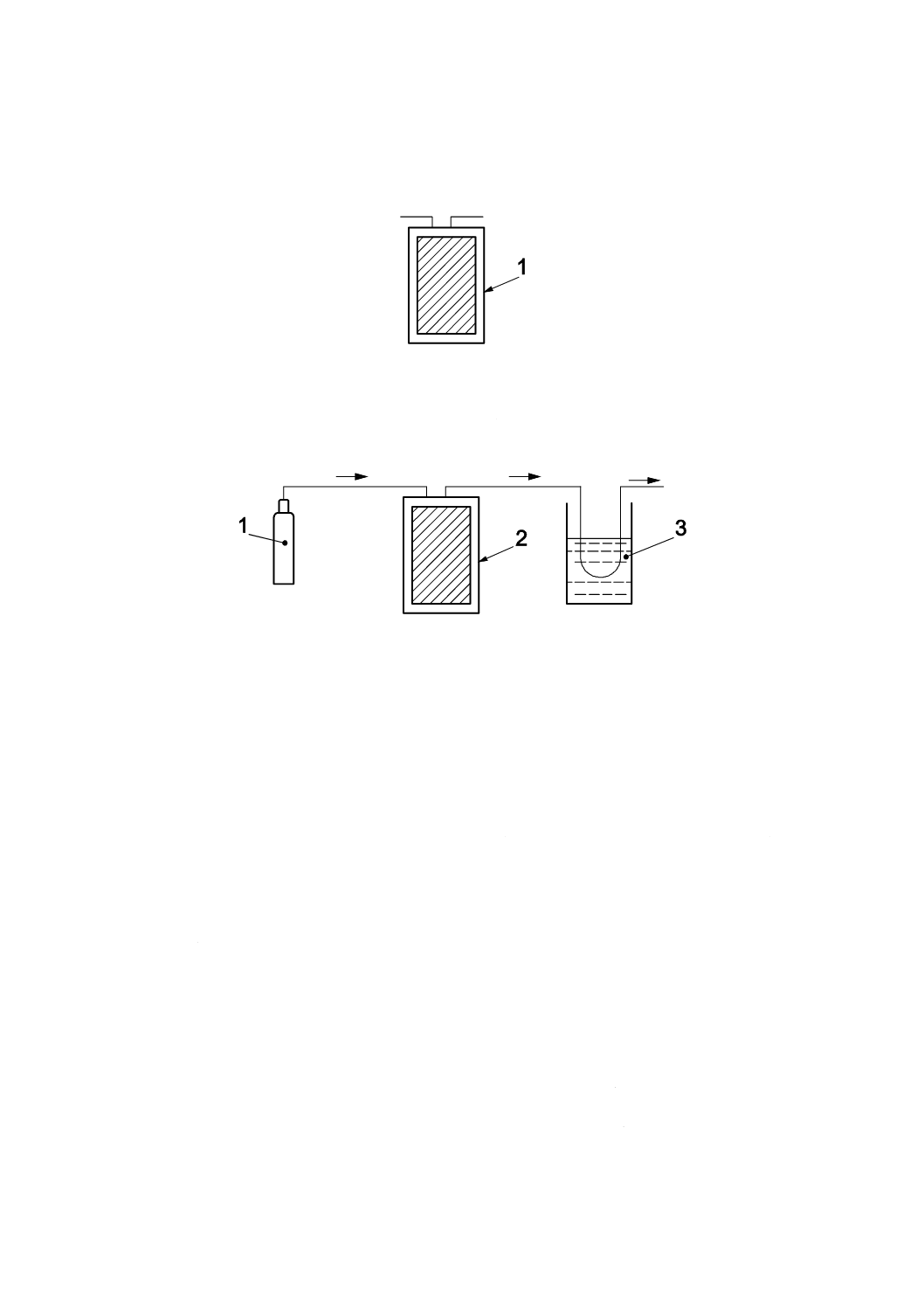

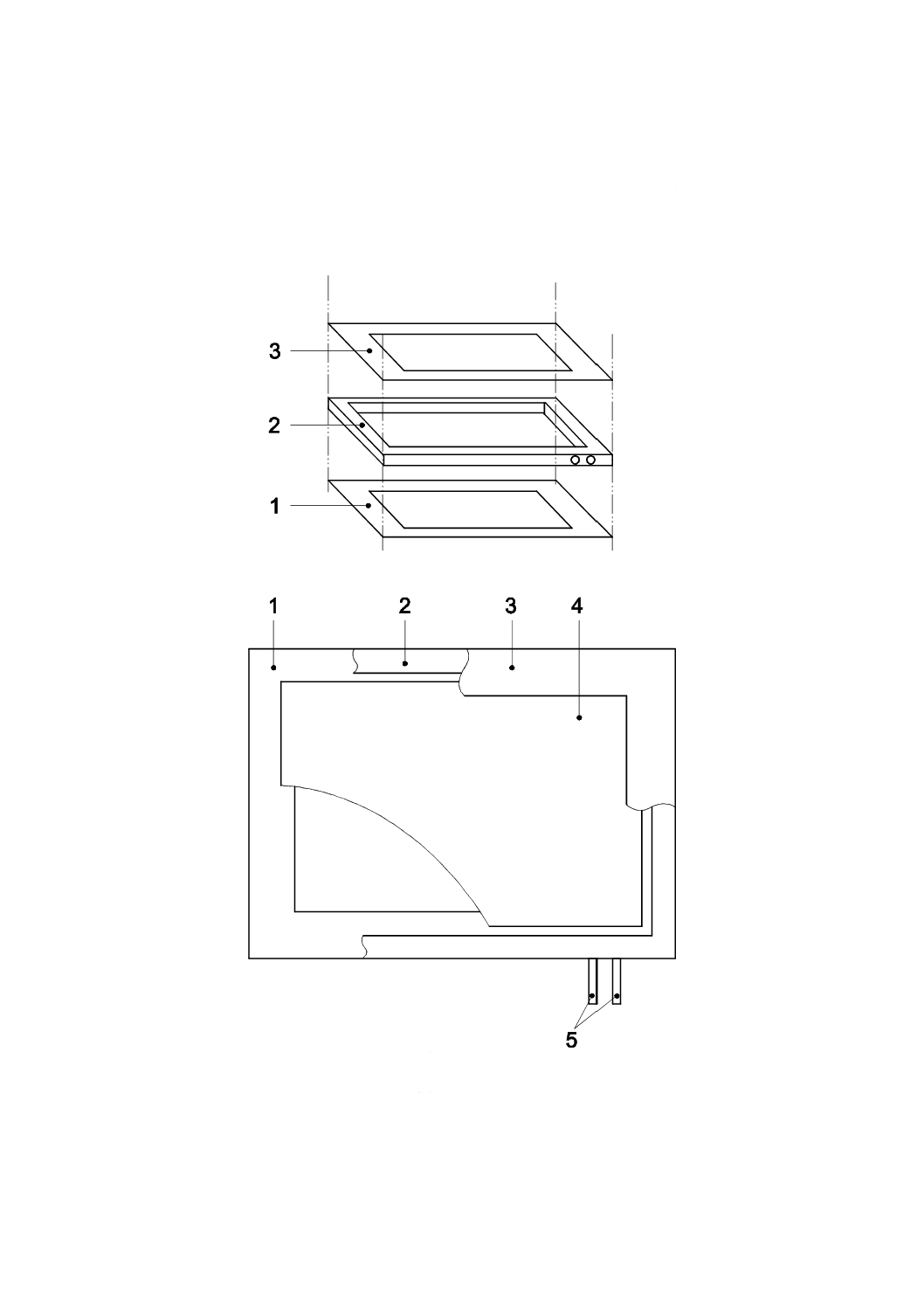

D.3.2 リングコンテナ

リングコンテナ(図D.2参照)は,金属製枠及び自己接着性の金属製はくのマスク2枚又は充塡剤を被

覆した金属シート2枚から構成される。枠は2個の孔をもち,そのうち一つは供給管用であり,もう一つ

はパージガス抽出用である。リングコンテナの寸法は供試体の寸法に応じたものとし,供試体設置した後

の隙間ができる限り小さくなるようにする。

1 下側マスク

2 枠

3 上側マスク

4 供試体

5 パージガス出入口

図D.2−リングコンテナ

20

R 3224-3:2018

D.3.3 クーリングトラップ

クーリングトラップは,吸着剤を充塡したU字又はら旋状の一本の金属管及び2個の相互に交換できる

容器から成る。2個の容器のうち一つは,液体窒素が充塡され,他方は(95±5)℃の水が充塡される。吸

着剤は測定対象のガスが液体窒素の温度で吸着され,温水の温度で直ちに脱離されるものを選ぶ。

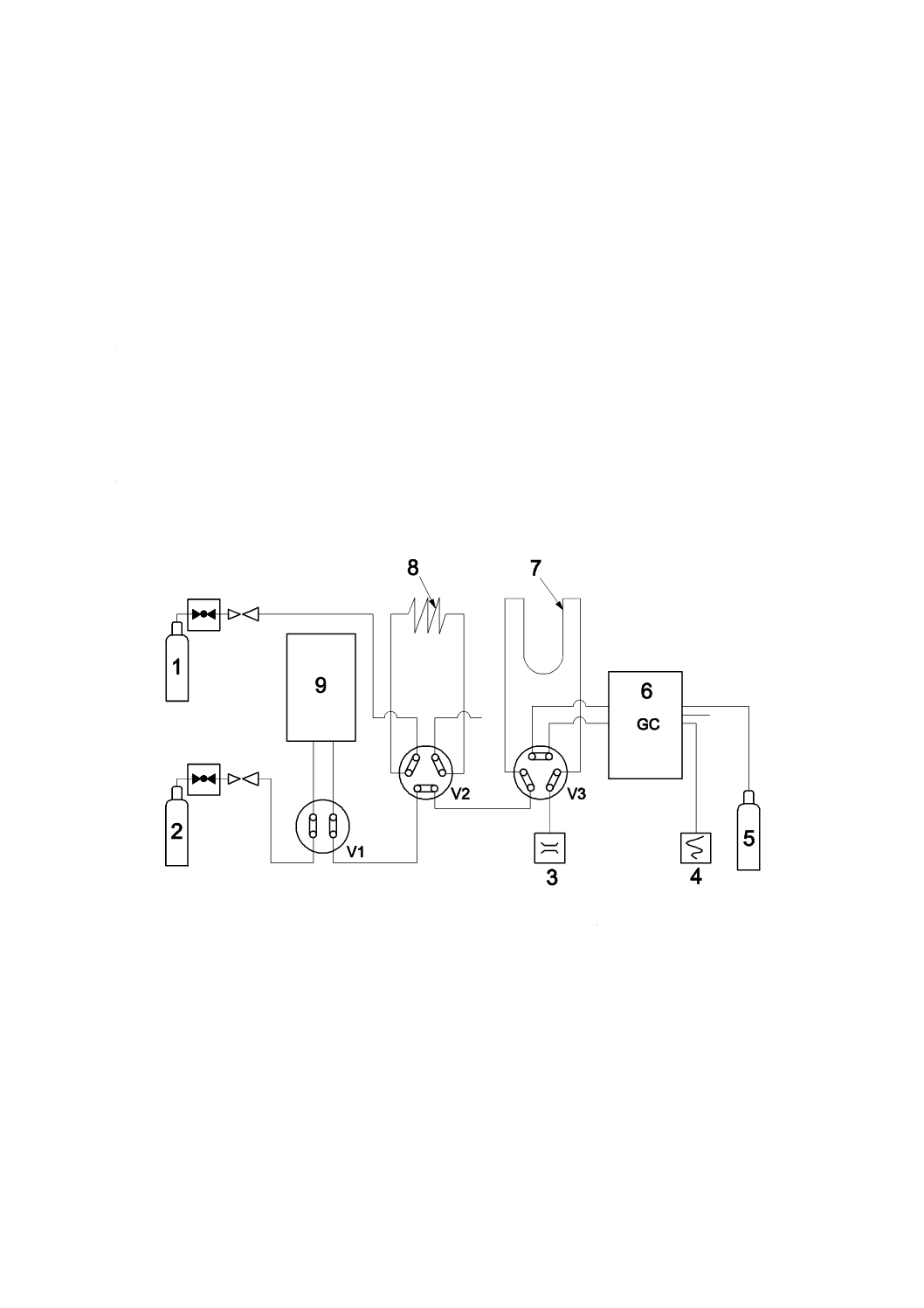

D.3.4 ガスクロマトグラフ

熱伝導検出器又は電子捕獲形検出器及びレコーダ付き積算器を備えた市販のガスクロマトグラフ(GC)

が必要である。ガスクロマトグラフには約1 mlの校正ループを接続する。キャリヤーガスは,ヘリウムと

する。

D.3.5 接続部品

図D.3に示された管(導管),バルブ及びアダプタは十分な気密性があり,ヘリウムを用いた試験中の漏

えい率は0.000 1 L・Pa・s−1以下とする。

D.3.6 溶剤

供試体表面の清掃には,エタノール及びイソプロピルアルコールを用いる。

D.3.7 パージガス及びキャリヤーガス

純度99.999 6 %(体積分率)のヘリウムを用いる。

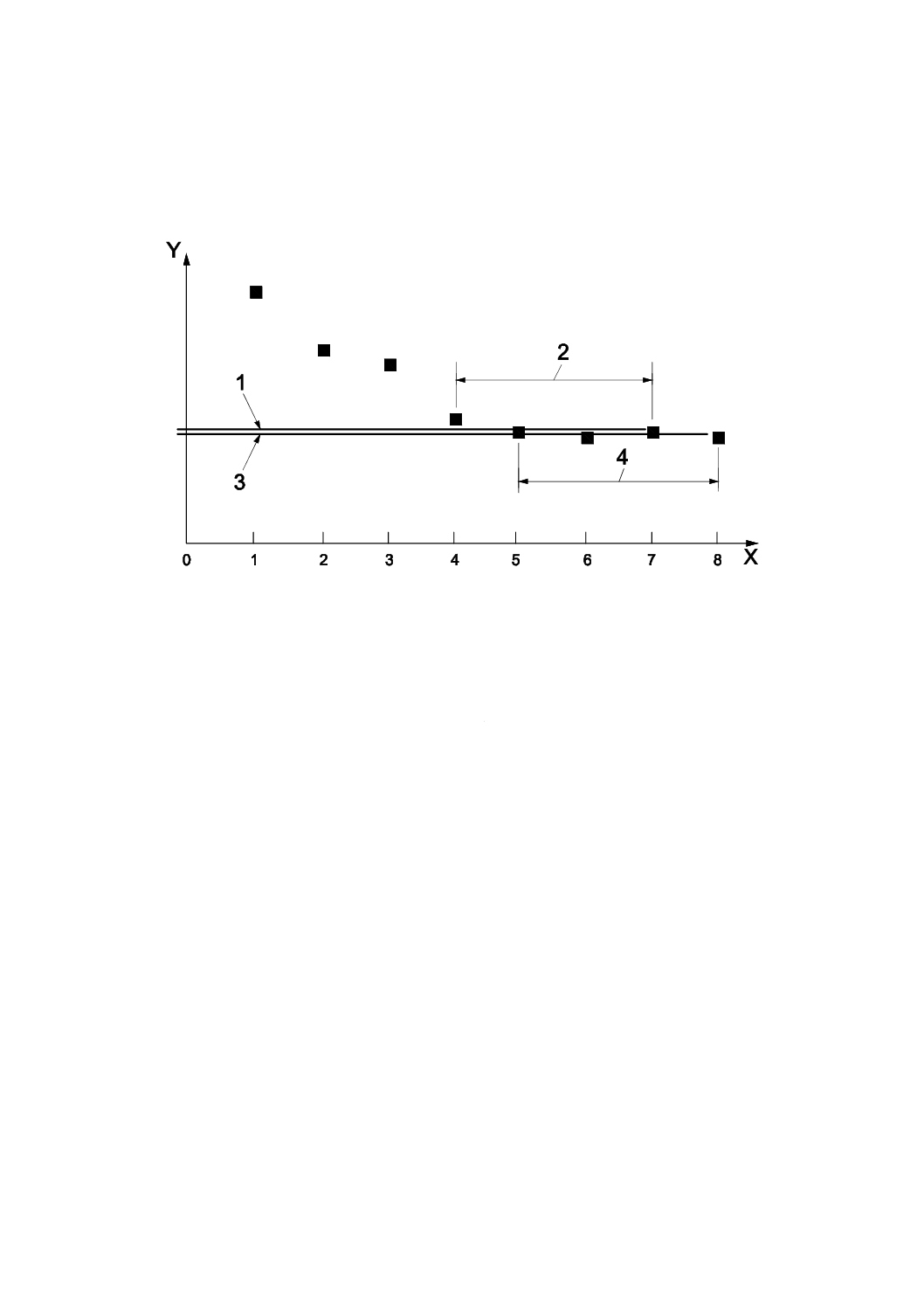

1 校正ガス

6 ガスクロマトグラフ

2 パージガス

7 クーリングトラップ

3 流量計

8 校正ループ

4 積算器

9 コンテナ

5 キャリヤーガス

V1,V2及びV3:バルブ。バルブ位置については表D.1参照。

図D.3−ガスパイプ図

21

R 3224-3:2018

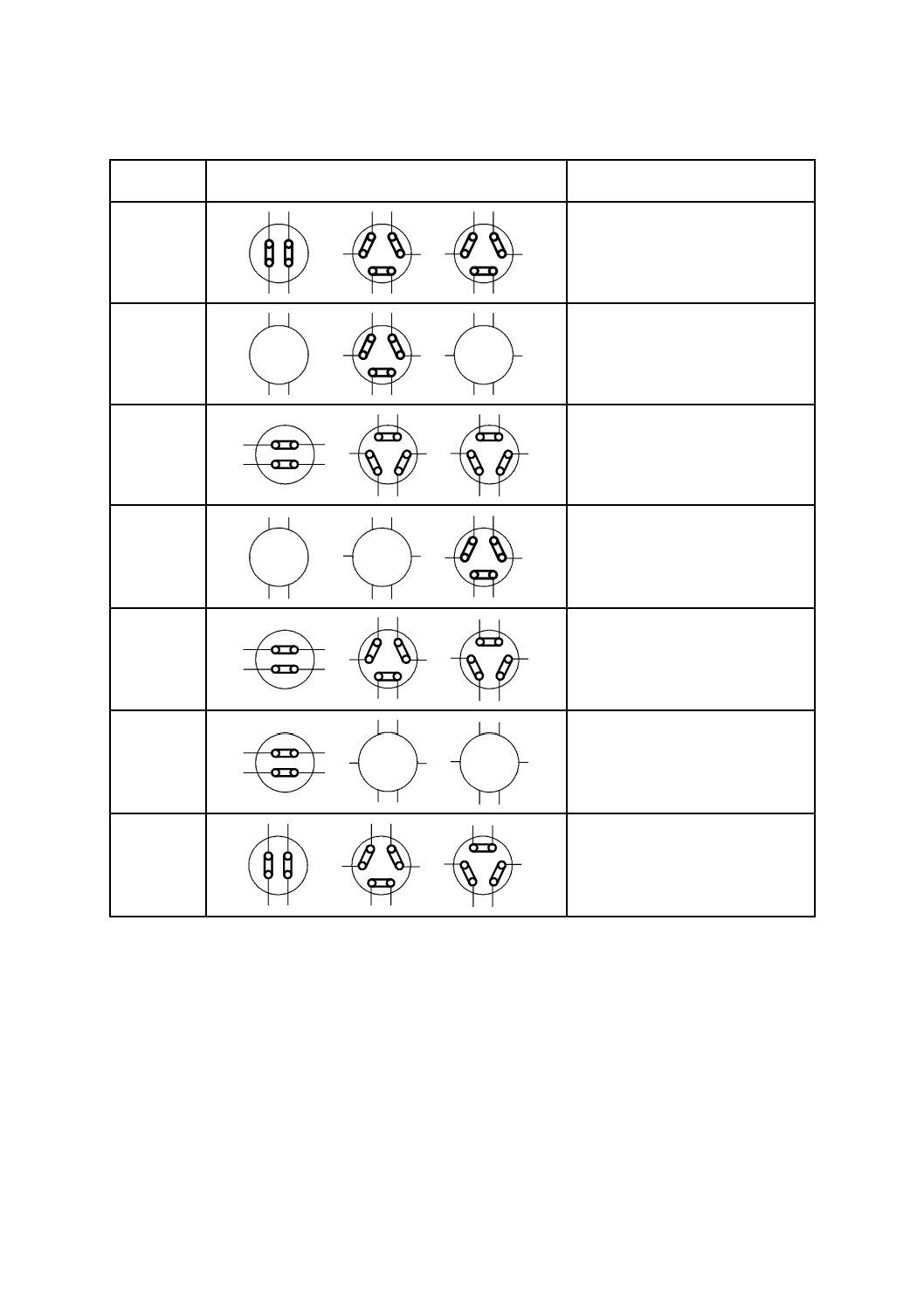

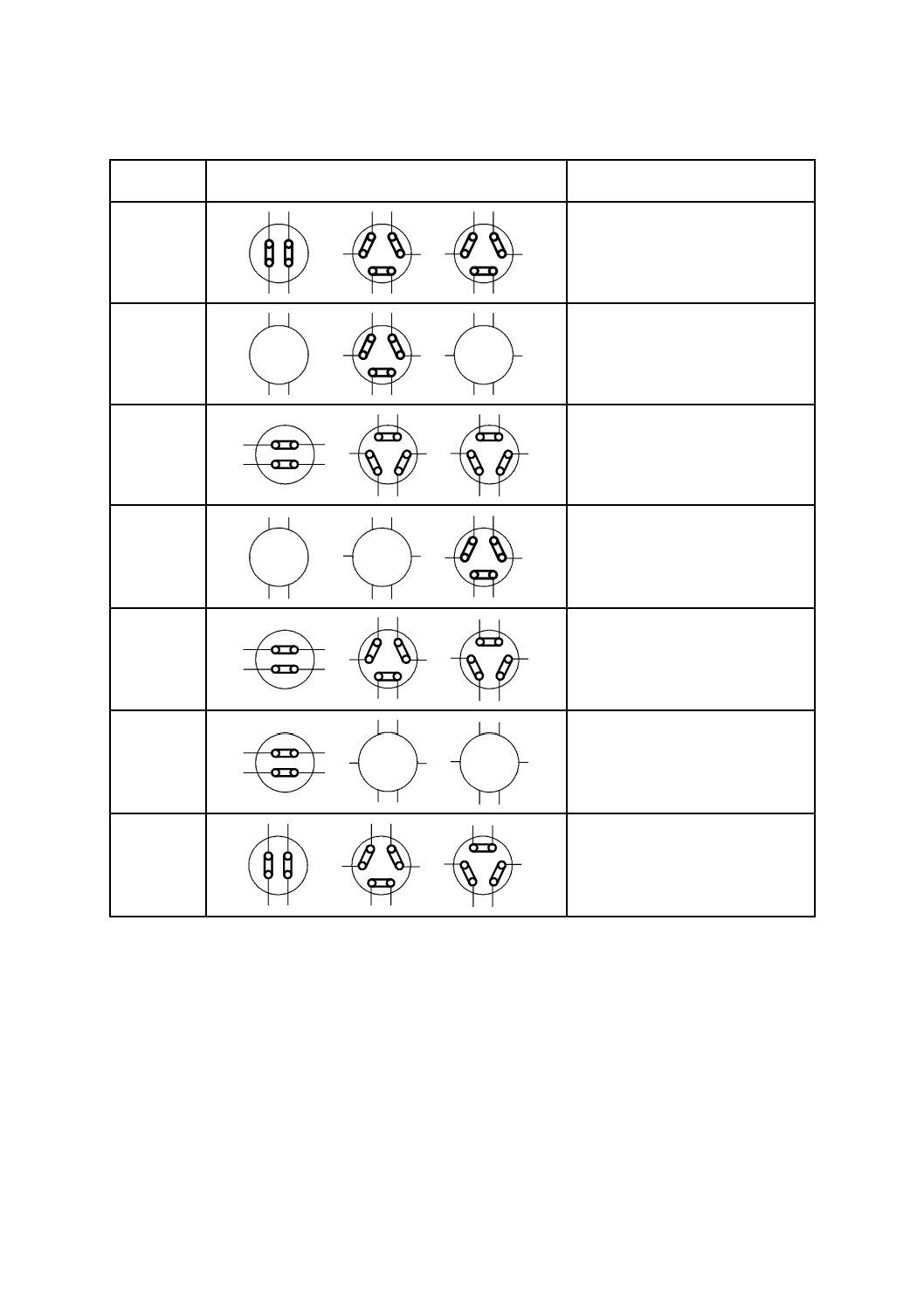

表D.1−バルブ位置一覧

バルブ位置

バルブ

機能

V1

V2

V3

(a)

パージ

(b)

校正ループへの校正ガス充塡

(c)

冷却による校正ガスの濃縮

(d)

測定

(e)

冷却による汚染物質の濃縮

(f)

待機時間でのガス試料の濃縮

(g)

冷却によるガス試料の濃縮

22

R 3224-3:2018

D.3.8 校正ガス

校正ループの容積が約1 mlの場合,窒素,酸素,アルゴン,六ふっ化硫黄など測定対象のガスの1 %(体

積分率)のヘリウムを用いる。

D.4 供試体の準備

供試体は,8.2によって試験する。試験に影響するおそれのある充塡剤,ラベルの跡,その他の汚染物質

は取り除く。供試体表面は,溶剤で清掃する。清掃の際,充塡剤に溶剤が触れないようにする。

D.5 手順

D.5.1 装置の接続

装置は,ガス管図によって接続する(図D.3参照)。

D.5.2 供試体の取付け

供試体は,その周囲全体がガス流にパージされるように取り付ける。ただし,二つのパージ孔間はこの

限りでない。二つの孔間は,ブチルなどの適切なシーラントによってガスの流れを遮断する。フルコンテ

ナ,リングコンテナのいずれを用いるかによって,次のいずれかの手順で試験する。

a) フルコンテナの場合:下面プレート部品及び金属はくの接触面に高真空グリースを塗布する。供試体

とカバーで密閉する面との間に欠陥のない金属はくを置く。次にマットをカバーとの間に置き,フル

コンテナの締付け中に金属はくがカバーによって平らになるようにするとともに,供試体を設置した

後の隙間を減らす。

b) リングコンテナの場合:供試体と枠との間のスペースを少なくとも15 mm以上重なるように複数のマ

スクで覆う。上下のマスクを枠とともに押さえる。

D.5.3 温度

ガス漏えい率の測定温度を(20±1)℃に維持するため,室温を制御する,又は供試体を取り付けたコン

テナを水槽に入れる。リングコンテナは完全に密閉して水槽に入れる。

D.5.4 校正

ガスクロマトグラフの保持時間,分離性能及び感度を日常的に管理し,信頼性のある定量的及び定性的

結果を得られるようにする。規定容量(例えば,1 ml)の校正ループによって,分析システムに校正ガス

を導入する。検出器信号の積分器による評価には,ピークに対して十分な解像力が必要である。

この操作によって,ガスクロマトグラフの各パラメータを調節し,校正ガス中の窒素,酸素,アルゴン,

六ふっ化硫黄などのガスの容積が,検出対象のガスの容積と同等になるようにし,校正中に各パラメータ

を制御できるようにする。

D.5.5 ガス漏えい量の測定

熱伝導検出器の感度は,通常,ガス試料を直接定量分析するには不十分であるため,次の濃縮操作を行

うことが望ましい。

− 待機時間での容器内の濃縮:パージを中断し,コンテナを閉じる。

− クーリングトラップ内での冷却による濃縮:ガス試料,校正ガス又はパージガス中の汚染物質を,液

体窒素の温度で,適切な吸着剤を用いて吸着する。

計測は,次の6ステップで行う。

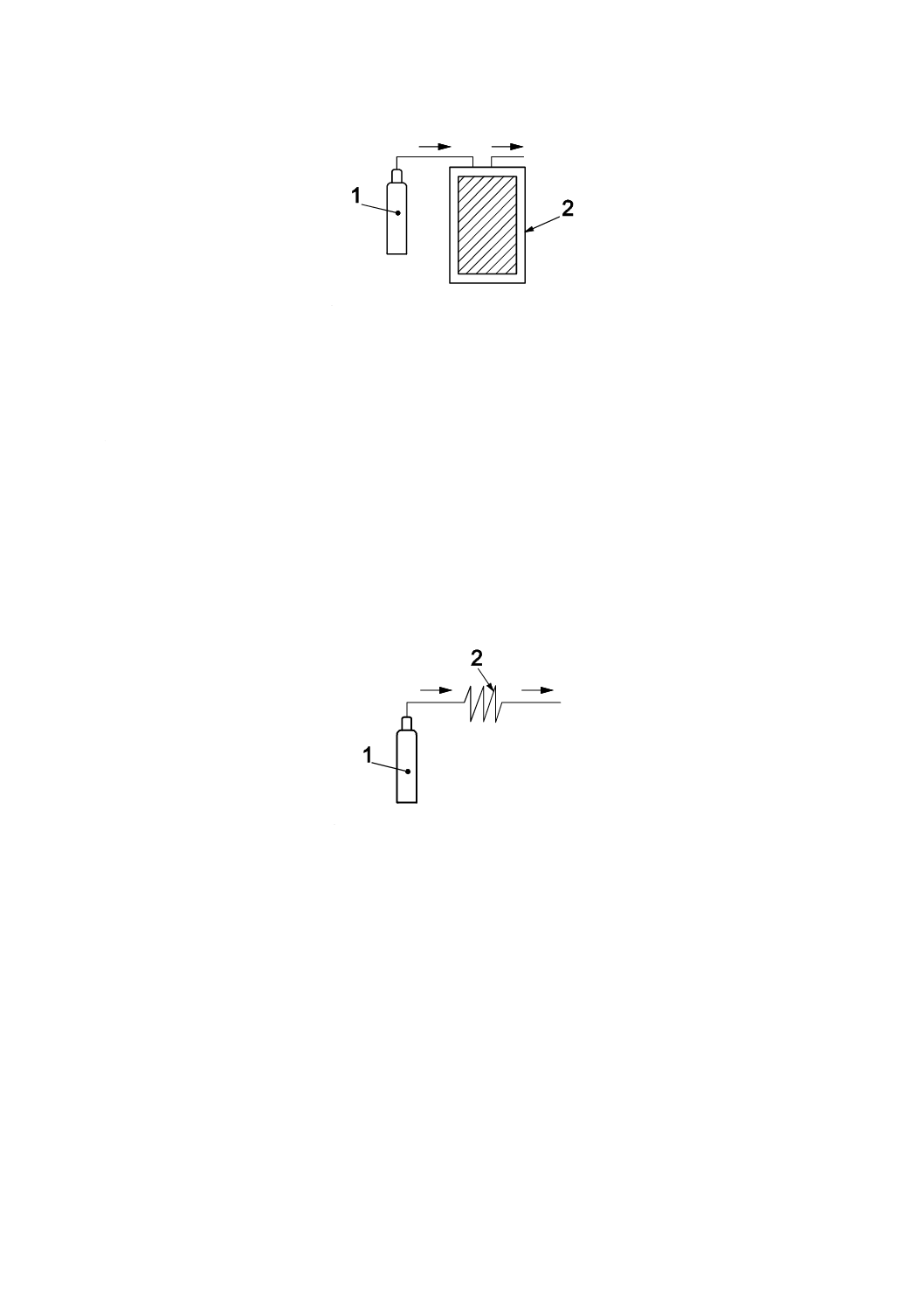

a) ステップ1:パージガスによって,供試体とコンテナとの隙間をパージする(図D.4参照)。

23

R 3224-3:2018

1 パージガス(図D.3の2)

2 供試体を入れたコンテナ(図D.3の9)

図D.4−パージ−バルブ位置(a)

(図D.3及び表D.1参照)

b) ステップ2:校正ガスによって検知システムを次によって校正する。

− 校正ループによって所定量のガス(例えば,1 ml)を採取する(図D.5参照)。

− バルブを表D.1の (c) に示す位置にする。

− 冷却によってパージガスを濃縮する(図D.6参照)。

− バルブを表D.1の (f) に示す位置にする。

− キャリヤーガスによって,校正ガスを移動し,分離及び分析を行う(図D.7参照)。

− 解像度及びピーク形状を調整し,各ガスの校正係数を決定する。

1 校正ガス(図D.3の1)

2 校正ループ(図D.3の8)

注記 バルブ位置 (b)(図D.3及び表D.1参照)

図D.5−校正ループへの校正ガスの充塡

24

R 3224-3:2018

1 パージガス(図D.3の2)

2 校正ループ(図D.3の8)

3 クーリングトラップの校正ガス;液体窒素入り(図D.3の7)

注記 バルブ位置 (c)(図D.3及び表D.1参照)

図D.6−冷却による校正ガスの濃縮

1 キャリヤーガス(図D.3の5)

2 (95±5)℃の温水を入れたクーリングトラップ(図D.3の7)

3 ガスクロマトグラフ(図D.3の6)

4 積算器(図D.3の4)

注記 バルブ位置 (d)(図D.3及び表D.1参照)

図D.7−吸着されたガスの移動,分離及び検知

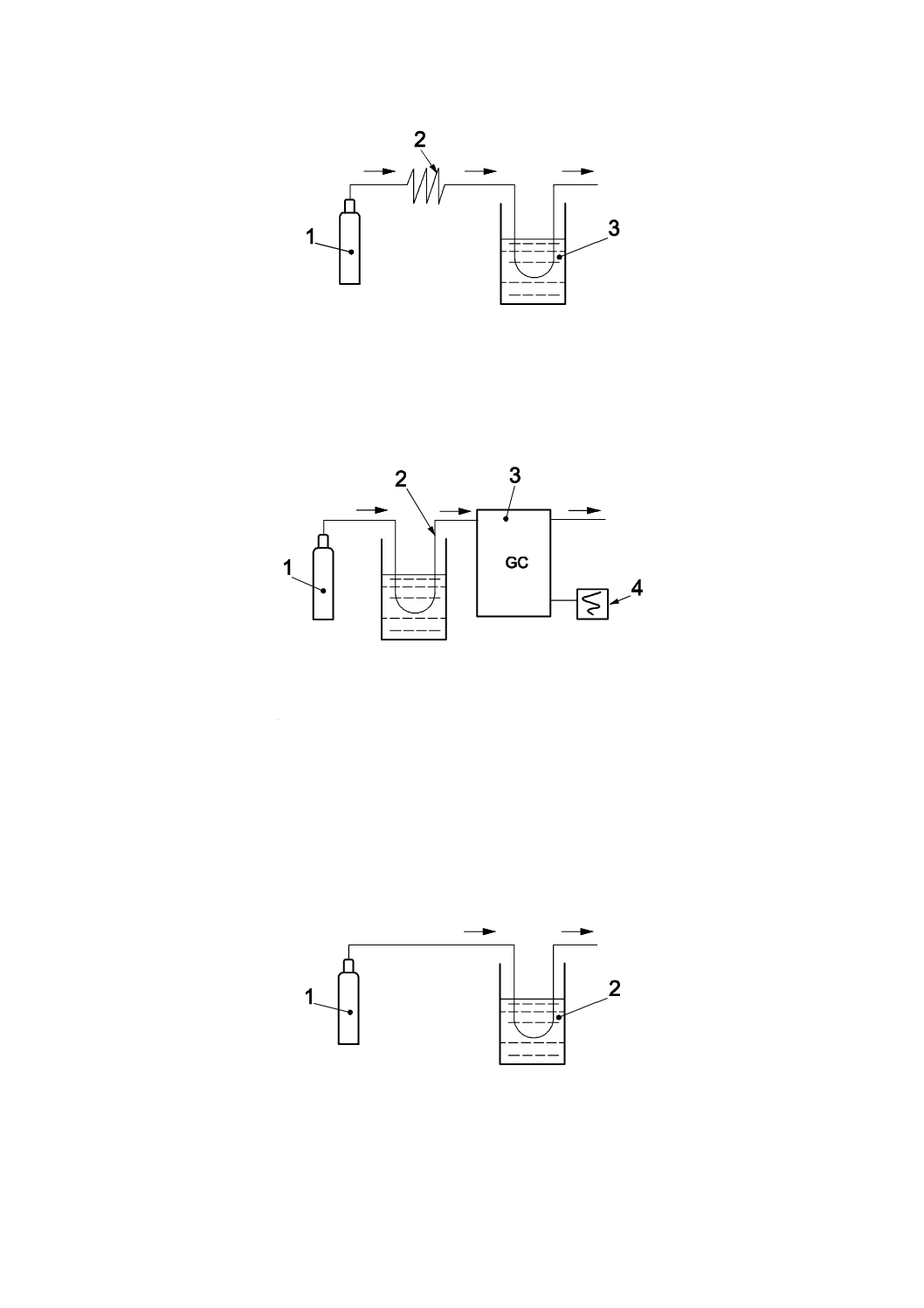

c) ステップ3:パージガス及びパイプシステムを冷却,濃縮,移動及び分離によって点検し,パージガ

ス中の汚染物質を検知する(図D.8参照)。この点検中にガスを流す時間は,ガス漏えい測定と同様で

ある。

1 パージガス(図D.3の2)

2 液体窒素入りのクーリングトラップ(図D.3の7)

注記 バルブ位置 (e)(図D.3及び表D.1参照)

図D.8−冷却による汚染物資の濃縮

25

R 3224-3:2018

d) ステップ4:待機時間でガス試料を濃縮し(図D.9参照),パージガスでガス試料をパージし,冷却に

よって濃縮し(図D.10参照),次に再度パージする(図D.4参照)。

1 供試体を入れたコンテナ(図D.3の9)

注記 バルブ位置 (f)(図D.3及び表D.1参照)

図D.9−待機時間でのガス試料の濃縮

1 パージガス(図D.3の2)

2 供試体入りのコンテナ(図D.3の9)

3 液体窒素入りのクーリングトラップ(図D.3の7)

注記 バルブ位置 (g)(図D.3及び表D.1参照)

図D.10−冷却によるガス試料の濃縮

e) ステップ5:クーリングトラップを加熱してガス試料を移動させ,分離及び検知を行う(図D.7参照)。

ガス漏えい率の定量評価をb) 及びc) によって実施する。

f)

ステップ6:十分に一定の値となるまでc) 及びd) を繰り返す。さらに,b) 及びc) を毎日繰り返し

実行する。

最後の4回の測定値の標準偏差が0.25 μg/h未満となり,少なくとも一つの測定値がその前の測定値より

高くなった時点で,十分に一定の値が得られたとみなす(図D.11参照)。空気の成分のように自然に存在

するガスの場合,測定の間隔は少なくとも1日置く。

ガス漏えい率の測定条件は,次のとおりとする。

− 待機時間:20時間以下

− 冷却時間:30分

− パージ時間:5時間〜3日

− パージガス流量:パージ用50 ml/min,冷却による濃縮には100 ml/min

D.5.6 ブランクテスト

ブランクテストによって装置の気密性を定期的に点検する。供試体とほぼ同じ寸法のガラス板を容器内

に入れ,D.5.5によって計測する。

26

R 3224-3:2018

D.5.7 結果

測定された容積(単位:μl/h)を用いて,温度及び圧力に依存するガス漏えい率mi(単位:μg/h)を評

価する。

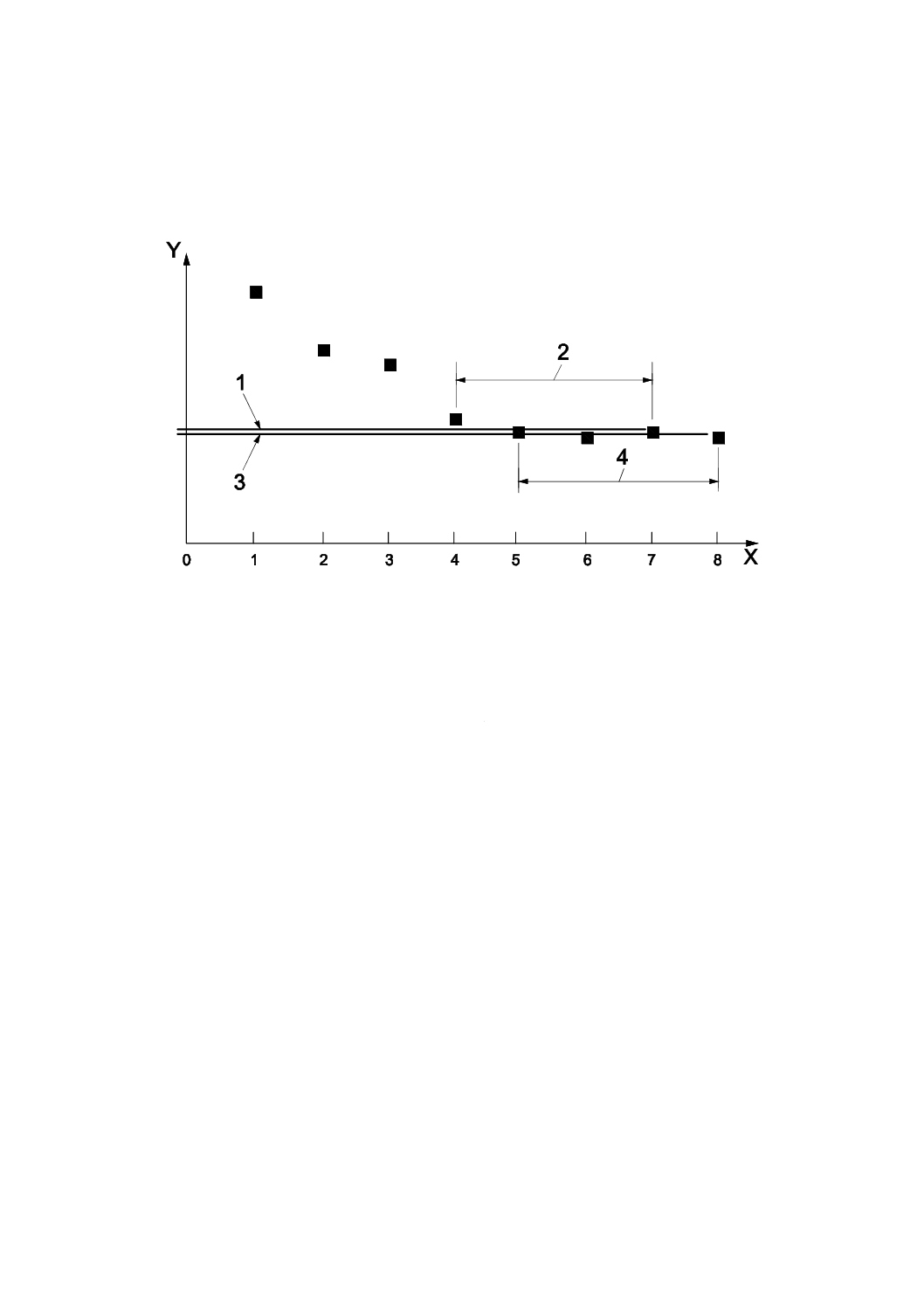

X 測定番号

Y ガス漏えい量mi,単位:μg/h

1 測定4〜7の平均値:標準偏差0.25 μg/h未満

2 測定4〜7

3 測定5〜8の平均値:標準偏差0.25 μg/h未満

4 測定5〜8

図D.11−十分に一定の値が得られたとみなす例

(測定4〜7,測定5〜8のいずれかが認められる。)

27

R 3224-3:2018

附属書JA

(参考)

ガスクロマトグラフの調整及び校正

JA.1 一般

この手順は,9.3に規定するガスサンプリングに先立って実施する。

なお,この手順は,測定条件及び装置構成に変更があった場合に行う。

JA.2 装置の調整

6.3.1及びガスクロマトグラフの製造元による取扱説明に従い,ガスクロマトグラフの調整を行う。

標準ガスの濃度の測定に用いる分析機器の精度は,±2 %以内とする。

注記 HayeSep®カラムを用いた場合におけるアルゴンガス濃度測定条件の例を示す。また,カラムを

変更する場合は,ガス種に応じて適切な条件に変更して対応する。

なお,HayeSep®は,市販製品の一例である。この情報は,この規格の便宜を図って記載する

もので,この製品を推奨するものではない。

キャリヤーガス

ヘリウム 30 ml/min

カラム

HayeSep® DB,100〜120メッシュ

カラムサイズ

9.1 m×3 mm ステンレス鋼管

カラム(オーブン)温度

−30 ℃

サンプル量

100〜250 μl

JA.3 標準ガス

校正目的として,濃度が既知の測定対象ガス,大気などの酸素,窒素の濃度が既知のガスを含有した少

なくとも次の2種類の標準混合ガスを準備する。

a) 測定対象ガス濃度が98 %以上の標準ガス

b) 測定対象ガス濃度が(50±5)%の標準ガス

JA.4 校正手順

校正は,次の標準ガスの調製及びガス濃度測定を行う。

a) JA.3に示す標準ガスを含んだガス容器から標準ガスをシリンジを用いて採取する。この際,大気混入

による影響を避けるため,十分に標準ガスでパージした後に標準ガスを採取する。

b) 採取した標準ガスを直ちにガスクロマトグラフに入れて測定する。

c) ガスクロマトグラムを作成し,酸素,窒素,測定対象ガスの面積を記録する。

d) c) の結果を用い,JIS K 0114の11.6(補正面積百分率法)によってガス濃度を計算する。

28

R 3224-3:2018

附属書 JB

(参考)

JISと対応国際規格との対比表

JIS R 3224-3:2018 建築用ガラス−複層ガラス−第3部:ガス濃度及びガス漏え

い性試験方法

ISO 20492-3:2010,Glass in buildings−Insulating glass−Part 3: Gas concentration and

gas leakage

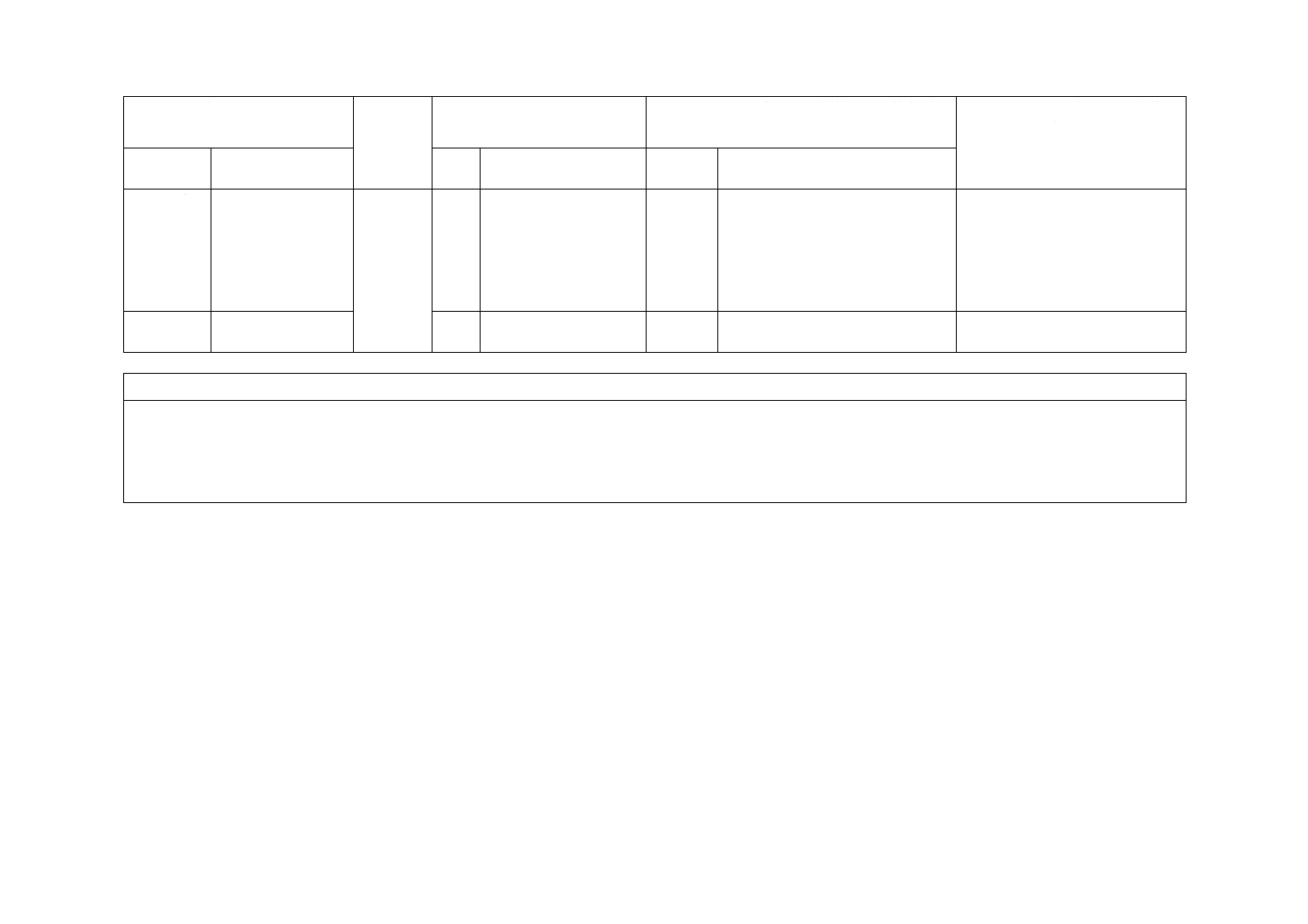

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

この規格で用いる

用語について必要

な規格を引用。

3

−

追加

JIS R 3209と関連付けるために引

用。

実質的な差異はない。

3.2 複層ガラス

3.4

複層ガラス

変更

建築用途だけに制限されない定義

とした。

JIS R 3209に合わせた。実質的な

差異はない。

6.3 アプロ

ーチ1及び

アプローチ

2によらな

い試験装置

北米市場及び欧州

市場を意図しない

製品の試験装置を

追加。

−

−

追加

北米市場及び欧州市場を意図しな

い製品の試験装置を追加した。

国際規格の規定が北米市場及び欧

州市場だけを意図した内容である

ことから,試験装置などにおいて

我が国の実情に合わない。次回の

国際規格の見直しの際に,ISOに

改正提案を検討する。

7.3 アプロ

ーチ1及び

アプローチ

2によらな

い乾燥気体

のガス濃度

北米市場及び欧州

市場を意図しない

製品の乾燥気体の

ガス濃度を追加。

−

−

追加

北米市場及び欧州市場を意図しな

い製品の乾燥気体のガス濃度を追

加した。

国際規格の規定が北米市場及び欧

州市場だけを意図した内容である

ことから,試験装置などにおいて

我が国の実情に合わない。次回の

国際規格の見直しの際に,ISOに

改正提案を検討する。

8.3 アプロ

ーチ1及び

アプローチ

2によらな

い供試体

北米市場及び欧州

市場を意図しない

製品の供試体を追

加。

−

−

追加

北米市場及び欧州市場を意図しな

い製品の供試体を追加した。

国際規格の規定が北米市場及び欧

州市場だけを意図した内容である

ことから,試験装置などにおいて

我が国の実情に合わない。次回の

国際規格の見直しの際に,ISOに

改正提案を検討する。

2

R

3

2

2

4

-3

:

2

0

1

8

29

R 3224-3:2018

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.3 アプロ

ーチ1及び

アプローチ

2によらな

い試験方法

北米市場及び欧州

市場を意図しない

製品の試験方法を

追加。

−

−

追加

北米市場及び欧州市場を意図しな

い製品の試験方法を追加した。

国際規格の規定が北米市場及び欧

州市場だけを意図した内容である

ことから,試験装置などにおいて

我が国の実情に合わない。次回の

国際規格の見直しの際に,ISOに

改正提案を検討する。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 20492-3:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

3

2

2

4

-3

:

2

0

1

8