R 3220:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 5

5 品質······························································································································· 5

5.1 反射率 ························································································································· 5

5.2 外観 ···························································································································· 5

5.3 反射像のゆがみ ············································································································· 6

5.4 耐久性 ························································································································· 7

5.5 防護膜の密着性 ············································································································· 7

6 形状及び寸法 ··················································································································· 7

6.1 形状 ···························································································································· 7

6.2 寸法 ···························································································································· 7

6.3 長さ及び幅の許容差 ······································································································· 7

7 材料······························································································································· 7

7.1 板ガラス ······················································································································ 7

7.2 銀膜 ···························································································································· 8

7.3 防護膜 ························································································································· 8

8 試験方法························································································································· 8

8.1 反射率 ························································································································· 8

8.2 板ガラス,銀膜,防護膜及びエッジ··················································································· 8

8.3 反射像のゆがみ ············································································································· 8

8.4 耐久性 ························································································································· 8

8.5 防護膜の密着性 ············································································································· 9

9 検査······························································································································· 9

10 包装 ····························································································································· 9

11 表示 ···························································································································· 10

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

R 3220:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,板硝子協会(FGMAJ)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS

R 3220:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 3220:2011

鏡材

Glass in building-Silvered, flat-glass mirror

序文

この規格は,2008年に第1版として発行されたISO 25537を基とし,技術的内容の一部を変更して作成

した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ガラス鏡の製作に用いられる鏡材(以下,鏡材という。)について規定する。ただし,屋外

でのガラス工事の用途のものを除く。

この規格の鏡材は,腐食性雰囲気,高湿若しくは空中浮遊の腐食促進物,又はその両者が定常的に存在

する雰囲気での使用を目的としたものではない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 25537:2008,Glass in building−Silvered, flat-glass mirror(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7516 金属製直尺

JIS H 8502 めっきの耐食性試験方法

注記 対応国際規格:ISO 9227,Corrosion tests in artificial atmospheres−Salt spray tests(MOD)

JIS R 3106 板ガラス類の透過率・反射率・放射率・日射熱取得率の試験方法

注記 対応国際規格:ISO 9050,Glass in building−Determination of light transmittance, solar direct

transmittance, total solar energy transmittance, ultraviolet transmittance and related glazing factors

(MOD)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3208 熱線吸収板ガラス

JIS Z 1522 セロハン粘着テープ

JIS Z 8401 数値の丸め方

2

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

欠点(fault)

鏡本体,エッジ又はその表面及び裏面における欠陥。

3.2

線状欠点(linear fault)

きず,ヘアラインスクラッチ,すりきず,押しきず,線状に伸びた点状の欠陥,その他同様の欠陥。

3.3

点状欠点(spot fault)

ハロー,点しけ,異物,ピンホール,砂利,泡,ドリップ,その他同様の欠陥。

3.4

中央部(center zone)

鏡の中央部で各辺の長さの80 %の範囲の部分。

3.5

欠け(chip)

エッジが破損したことによる欠陥。

3.6

銀むら(cloud)

銀膜が曇ったように見える状態。

3.7

密集(cluster)

欠点が3個以上で相互間隔が50 mm以下の間隔に集まった状態。

3.8

点しけ(colour spot)

銀膜が腐食によって変化した点状欠点。

3.9

押しきず(dig)

鏡面にある深く短いきず。

3.10

汚れ(dirt)

鏡面に付着した汚れ。

3.11

エッジしけ(edge corrosion)

外部要因によって銀膜が腐食劣化した結果,鏡のエッジに沿って変色・変質まで進んだ状態。

3.12

エッジの欠点(edge fault)

鏡のエッジ部に発生する,そげ,コーナーの逃げ,欠け,はま欠け,角(つの)などの欠点。

3.13

面取り加工(edgework)

3

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鏡のエッジを研削加工すること。

3.14

角(つの)(flare)

鏡のエッジの長さ,幅方向の一部が切りすじ線から飛び出していること。

3.15

泡(gaseous inclusion)

鏡面若しくはガラス本体内の円形又は細長い泡。

3.16

ヘアラインスクラッチ(hairline scratch)

ほとんど目に見えず,極めて細かい線状又は円状のすりきず。

3.17

ハロー(halo)

泡,異物,砂利などの周囲に発生するゆがみ。

3.18

銀めっき鏡(silvered mirror)

透明又は熱線吸収板ガラスで,その裏面に防護された反射性の銀膜を施した鏡。

3.19

定寸鏡(mirror stock size)

トリミング又は再切断が必要な,板ガラスに銀を化学めっきする各製造業者との取決めによって供給さ

れるサイズ1) の鏡。

注1) 製造業者ごとにサイズが異なる場合がある。

3.20

原寸鏡(mirror cut size)

既成,標準寸法から切断された鏡で,最終的に注文寸法での使用を目的として供給されるサイズの鏡。

すなわち,再切断を目的としない鏡。

注記 これらの鏡は,例えば,面取り加工,エッジ処理,穴あけ,表面の装飾など,更に処理される

場合がある。

3.21

反射像欠点(映像不良)(optical fault)

反射した像のゆがみが起因となって発生する欠陥。

3.22

防護膜欠点[protective coating(s) fault]

ピンホール,きず,剝がれ,浮きなどの防護膜の欠陥。

3.23

銀膜の欠点(reflective silver-coating fault)

銀面のきず,点しけ,面しけ,エッジしけ,銀膜曇りなどの銀膜における欠点。

3.24

すりきず(rub)

鏡面が摩擦などによってつや消しの状態を生じたきず。

4

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.25

きず(scratch)

鏡面上の線状のきず。

3.26

はま欠け(shell chip)

鏡のエッジが破損することによって生じる円状の凹み。

3.27

銀膜(silver coating)

鏡の銀の層。

3.28

面しけ(stain)

銀膜が鏡面全体又は一部の領域にわたり,腐食によって変色・変質まで進んだ状態。

注記 面しけは,ときには銀膜面全体にわたる場合がある。また,点しけが密集して面しけとなるこ

ともある。

3.29

砂利(stone)

鏡に含まれる結晶質の物質。

3.30

異物(inclusion)

異物及び異物に基づく銀膜の変色。

3.31

ピンホール(pinhole)

銀膜又は防護膜の孔。

3.32

ドリップ(drip)

ガラス上にすず(錫)が落下し付着することが原因で発生する点状の欠点。

3.33

そげ(slicing on/off)

鏡のエッジが深さ方向の一部が切りすじ線から飛び出したり,凹んだりしていること。

3.34

逃げ(corners on/off)

鏡のエッジの長さ,幅方向のコーナーが切りすじ線から飛び出したり,凹んだりしていること。

3.35

はがれ(paint peel off)

銀膜又は防護膜の欠落。

3.36

ふくれ うき(brister)

銀膜又は防護膜の遊離。

3.37

やけ(weathering)

5

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材料板ガラス面の状態に基づく銀膜の変色。

3.38

ガラス鏡

板ガラスの平滑面を利用して反射映像を見るためのもの。

3.39

鏡材

板ガラスの裏面に銀を化学めっきし,その上に防護膜を施したもの。通常の室内で使用されるガラス鏡

の製作に用いられる。

4

種類

鏡材の種類は,材料板ガラスの厚さによって区分し,次の5種類とする。

a) 2ミリ

b) 3ミリ

c) 4ミリ

d) 5ミリ

e) 6ミリ

5

品質

5.1

反射率

鏡材の反射率は,8.1によって試験を行ったとき,可視光反射率が83 %以上でなければならない。ただ

し,熱線吸収板ガラスを用いた鏡材の反射率は,83 %未満でもよい。

5.2

外観

鏡材の外観は,8.2によって試験を行ったとき,次の規定に適合しなければならない。

5.2.1

板ガラスの欠点

板ガラスの欠点の限度は,表1による。

5.2.2

銀膜の点状欠点及び線状欠点

銀膜の点状欠点及び線状欠点の限度は,表1による。

5.2.3

面しけ,銀むら及びやけ

鏡面に面しけ,銀むら及びやけがあってはならない。

5.2.4

防護膜の欠点

防護膜の欠点とは,銀膜に到達し,銀膜が露出したレベルとする。

防護膜の欠点の限度は,表1による。

6

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

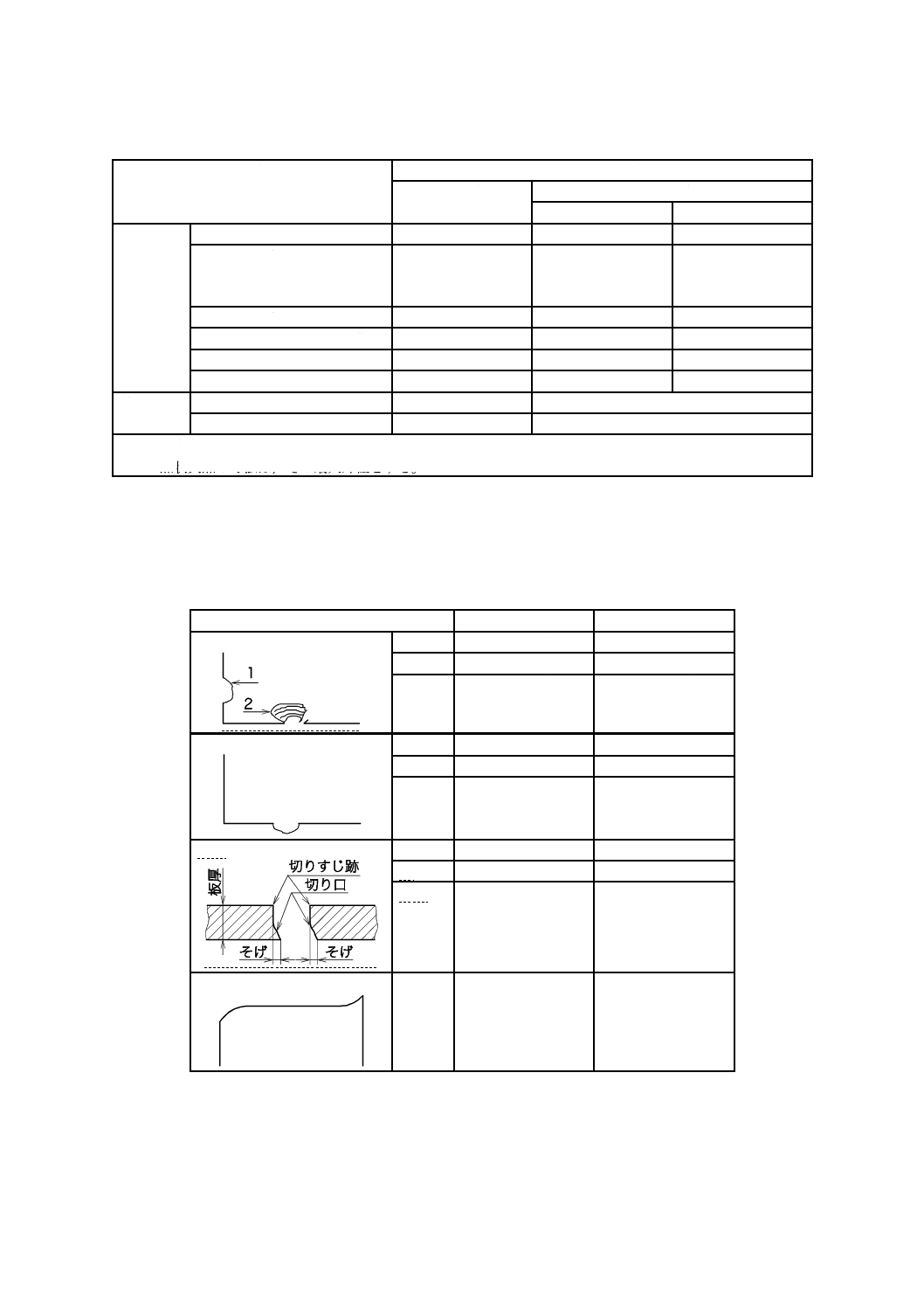

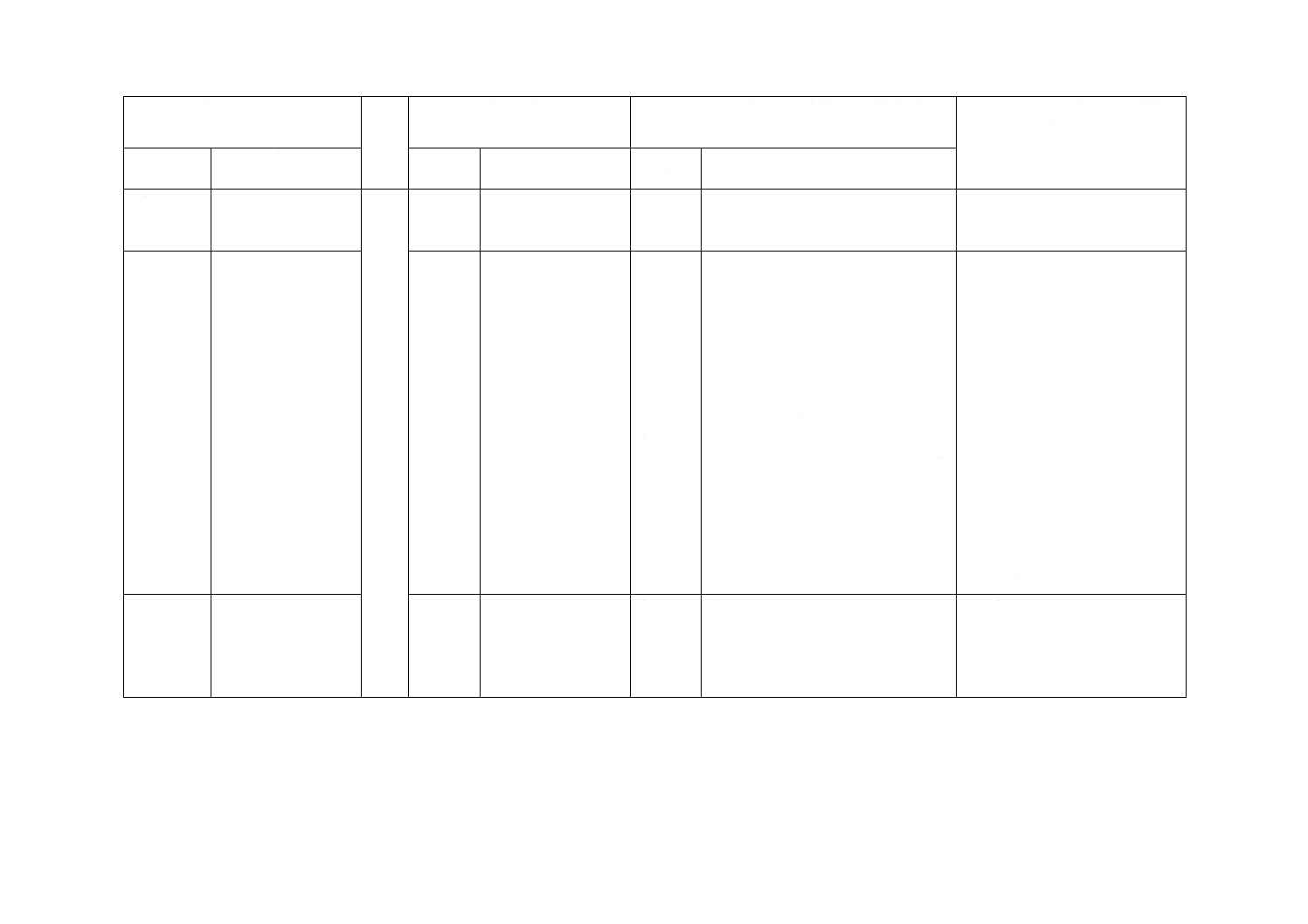

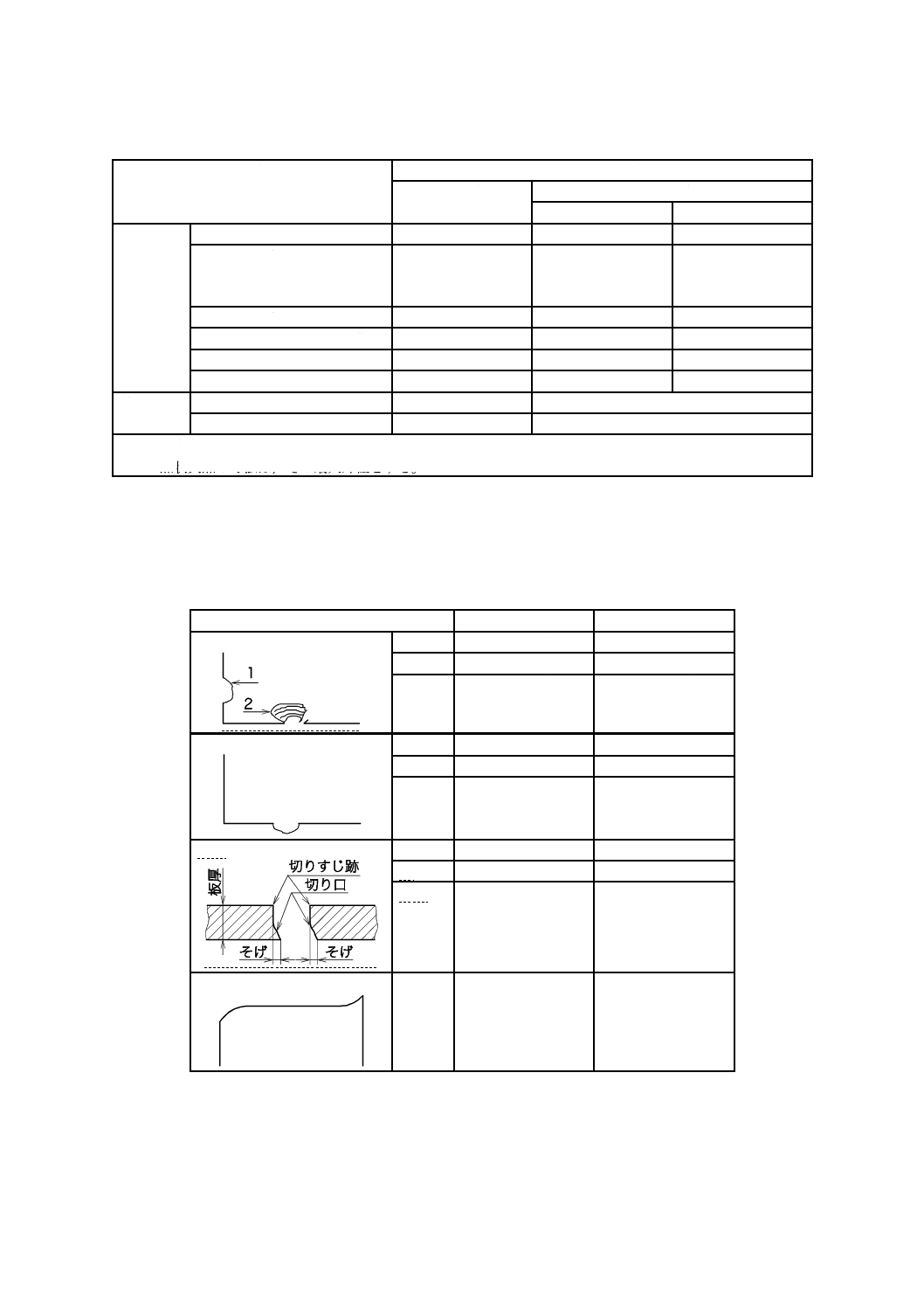

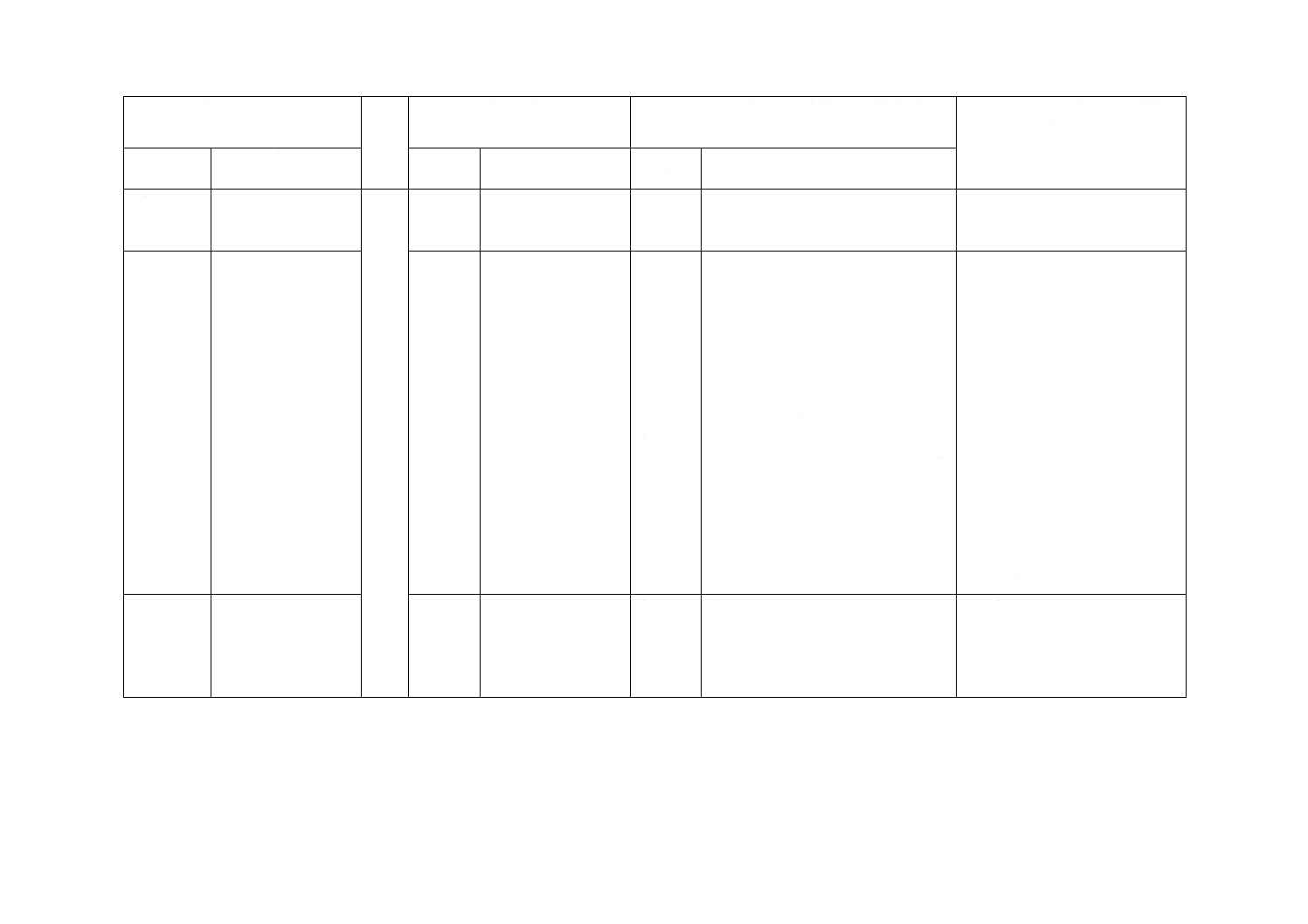

表1−板ガラスの欠点,銀膜及び防護膜の欠点に対する限度

欠陥

1 m2当たりの欠点数a)

定寸鏡

原寸鏡

中央部

周囲部

点状欠点b)

0.3 mm未満

あってもよい。

あってもよい。

あってもよい。

0.3 mm以上 0.5 mm未満

あってもよい。

9.0

ただし,密集はあっ

てはならない。

9.0

0.5 mm以上 0.8 mm未満

2.6

あってはならない。

9.0

0.8 mm以上 1.2 mm未満

0.6

あってはならない。

1.0

1.2 mm以上 1.5 mm未満

0.3

あってはならない。 あってはならない。

1.5 mm以上

0.3

あってはならない。 あってはならない。

線状欠点

75 mm以下

0.6

あってはならない。

75 mmを超え

あってはならない。 あってはならない。

注a) 欠点数はJIS Z 8401によって小数点以下第2位を四捨五入する。

b) 点状欠点の寸法は,その最大外径とする。

5.2.5

エッジの欠点

エッジの欠点の限度は,表2のとおりとする。

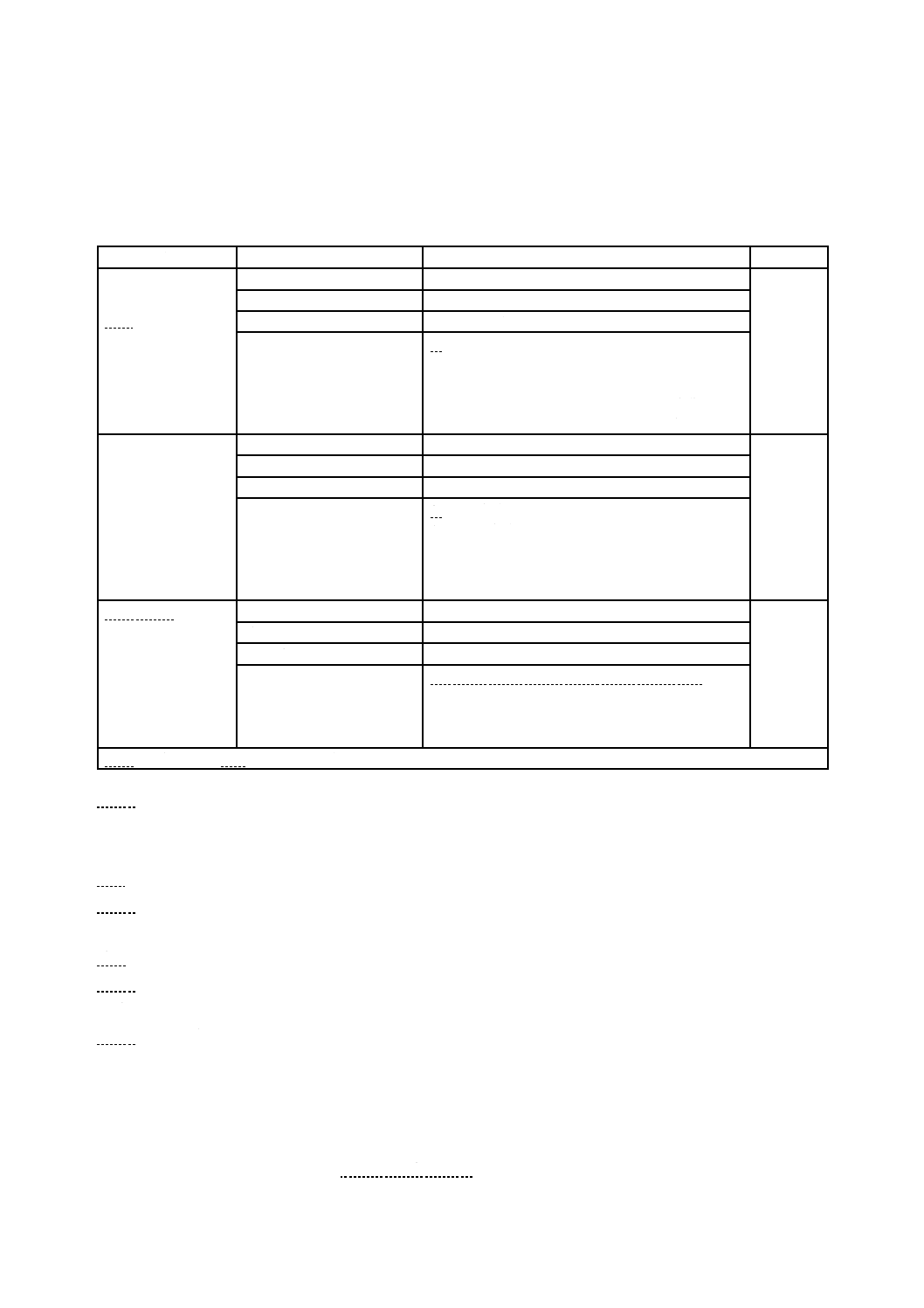

表2−エッジの欠点の限度

単位 mm

エッジの欠点の限度

定寸鏡

原寸鏡

1 欠け,2 はま欠け

長さ

10以下

3.2以下

幅

10以下

1.6以下

深さ

6以下

1.5以下

角(つの)

長さ

10以下

3.2以下

幅

10以下

1.6以下

深さ

6以下

1.5以下

そげ

長さ

10以下

3.2以下

幅

10以下

1.6以下

深さ

6以下

1.5以下

コーナーの逃げ

−

あってもよい。

ガラスの厚みの

25 %未満であれば

あってもよい。

5.3

反射像のゆがみ

鏡材の反射像のゆがみは,8.3によって試験を行ったとき,実用上支障のあるゆがみがあってはならない。

7

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

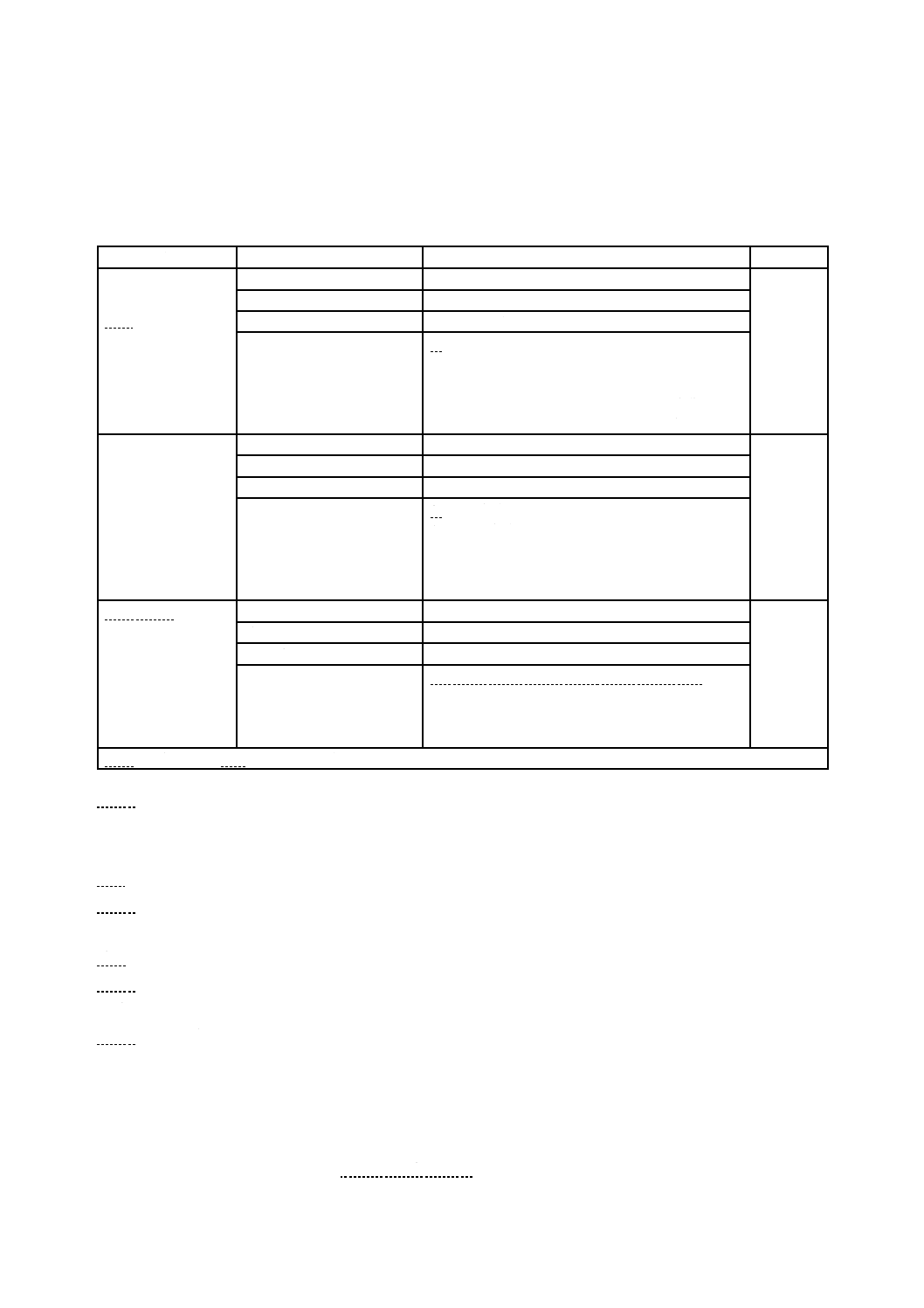

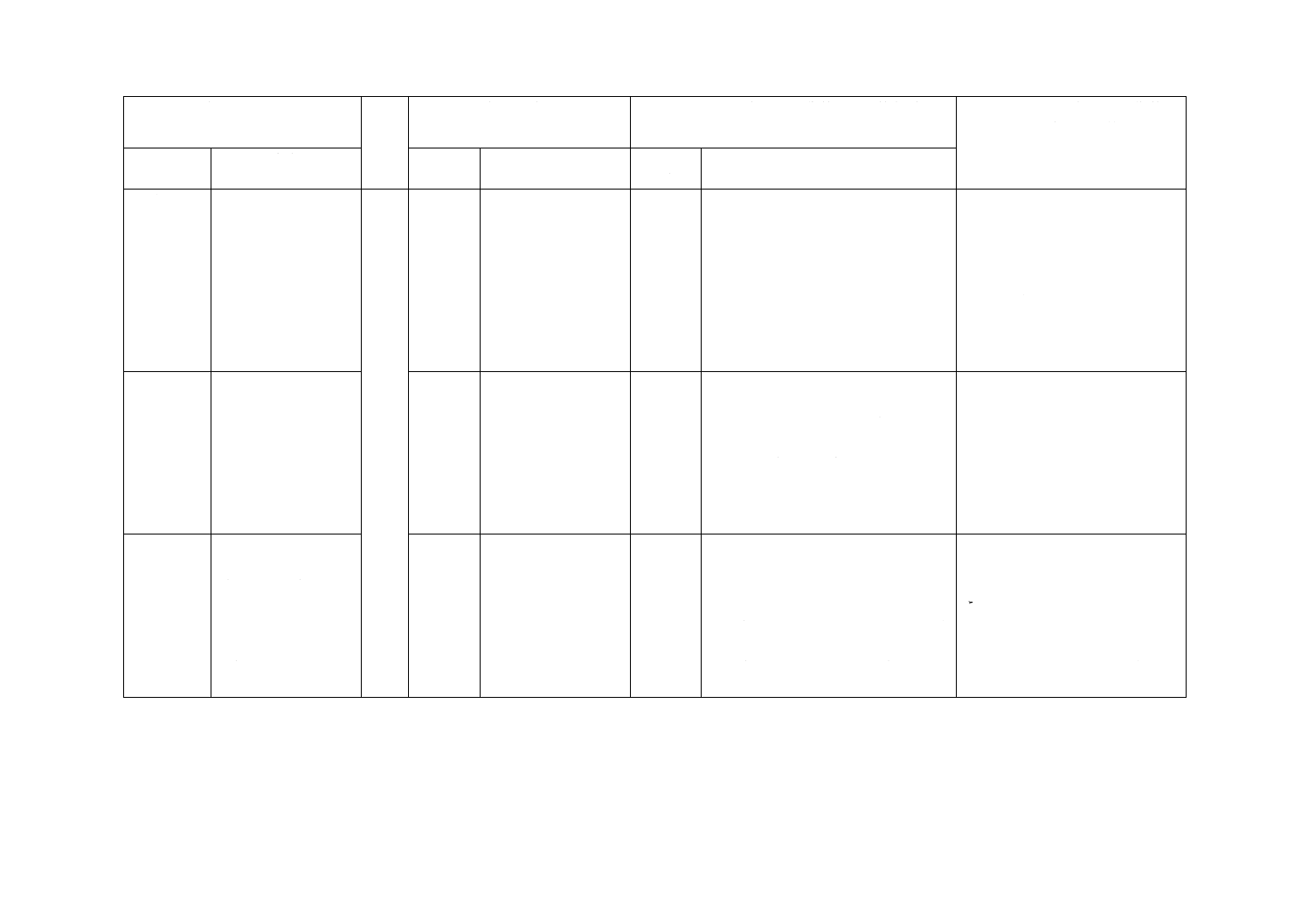

5.4

耐久性

鏡材の耐久性は,8.4によって試験を行ったとき,表3を満足しなければならない。

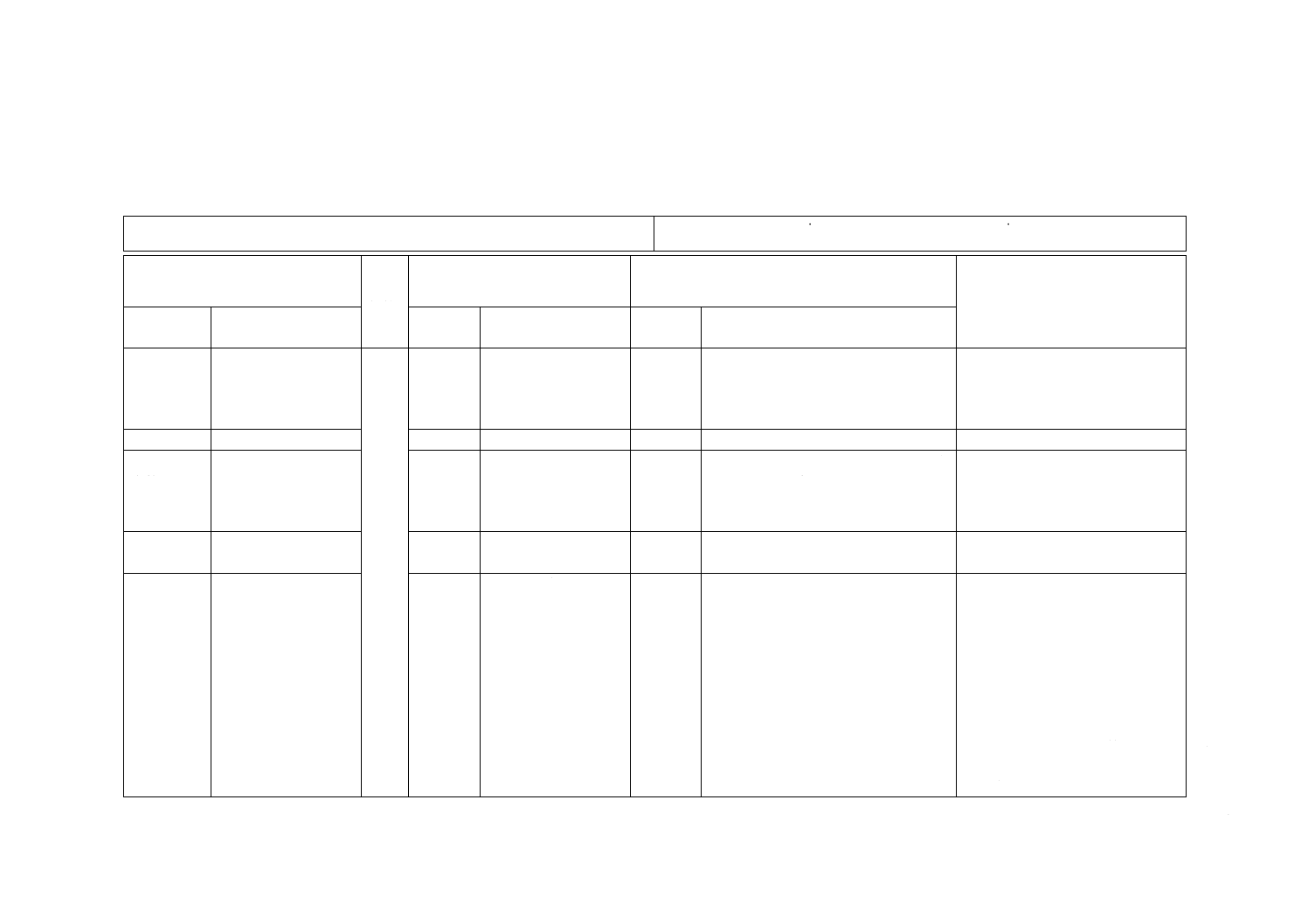

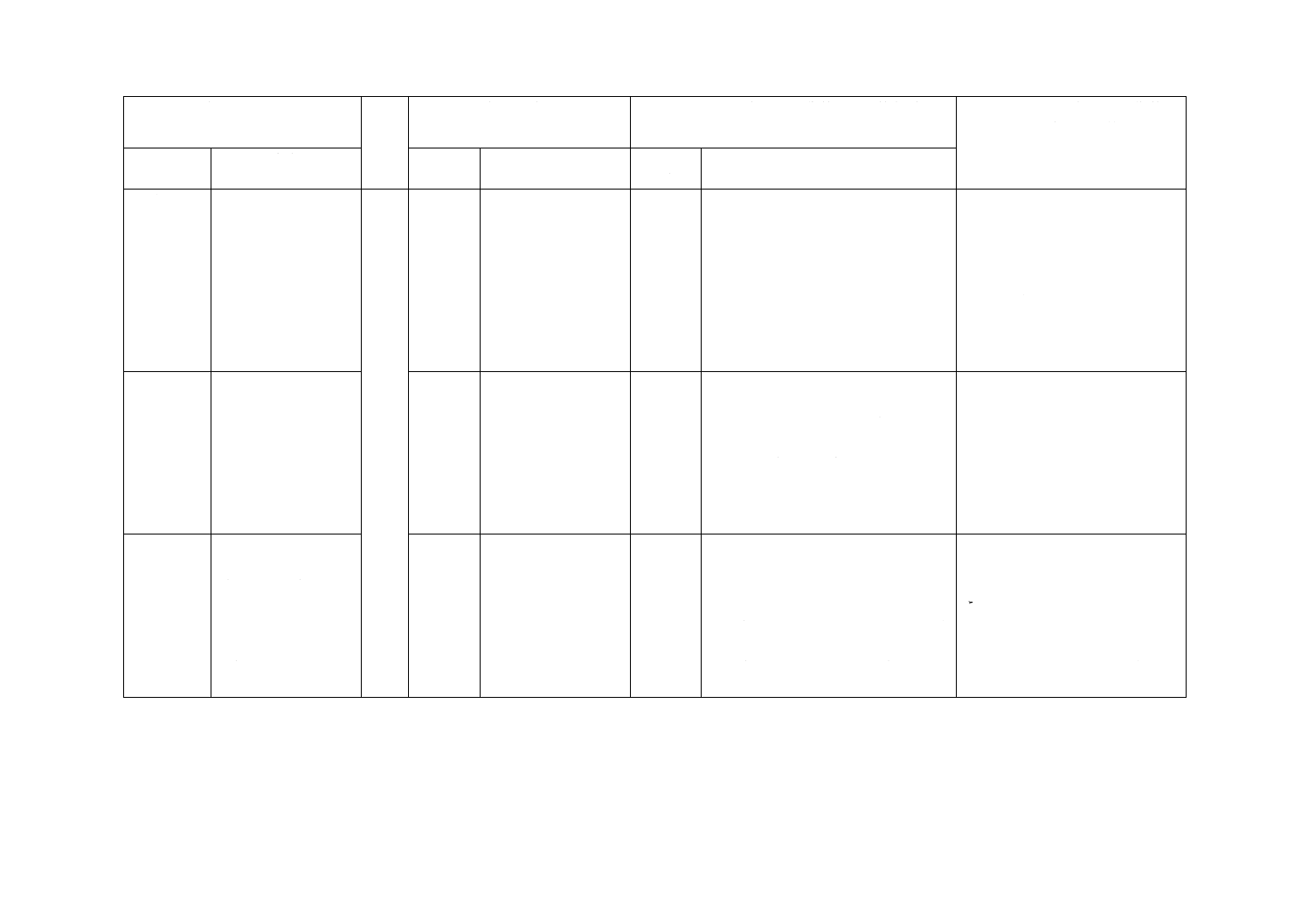

表3−耐久性

単位 mm

項目

要求事項

許容基準a)

試験項目

中性塩水噴霧試験

(NSS)

又は

中性塩水浸せき

(漬)試験

銀膜の面しけ又は銀むら

あってはならない。

8.4.2 a)

又は

8.4.2 b)

防護膜のふくれ

あってはならない。

エッジしけ

1.5 mm以下

点しけの最大数

3 mmを超えるもの:あってはならない。

0.5 mmを超え3 mm以下のもの:二つ

0.2 mmを超え0.5 mm以下のもの:五つ

0.2 mm以下はあってもよい。ただし,密集によっ

て面しけ又は銀むらが形成されない場合。

キャス試験(CASS) 銀膜の面しけ又は曇り

あってはならない。

8.4.3

防護膜のふくれ

あってはならない。

エッジしけ

2.5 mm以下

点しけの最大数

3 mmを超えるもの:あってはならない。

0.5 mmを超え3 mm以下のもの:二つ

0.2 mmを超え0.5 mm以下のもの:五つ

0.2 mm以下はあってもよい。ただし,密集によっ

て面しけ又は銀むらが形成されない場合。

耐湿性試験

銀膜の面しけ又は銀むら

あってはならない。

8.4.4

防護膜のふくれ

あってはならない。

エッジしけ

0.2 mm以下

点しけの最大数

0.5 mmを超えるもの:あってはならない。

0.2 mmを超え0.5 mm以下のもの:一つ

0.2 mm以下はあってもよい。ただし,密集によっ

て面しけ又は銀むらが形成されない場合。

注a) 欠点数は10 000 mm2当たりの個数とする。

5.5

防護膜の密着性

防護膜の密着性は,8.5によって試験を行ったとき,防護膜の剝離面積が15 %以下でなければならない。

6

形状及び寸法

6.1

形状

鏡材の形状は,正方形又は長方形の平面板とする。それ以外の形状の場合は,受渡当事者間の協定によ

る。

6.2

寸法

鏡材の長さ及び幅は,ミリメートル(mm)単位で表す。

6.3

長さ及び幅の許容差

鏡材の長さ及び幅に対する寸法上の許容差は,板ガラスに適用される許容差とする。

7

材料

7.1

板ガラス

鏡材に使用する板ガラスは,JIS R 3202又はJIS R 3208に適合するものとする。

8

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

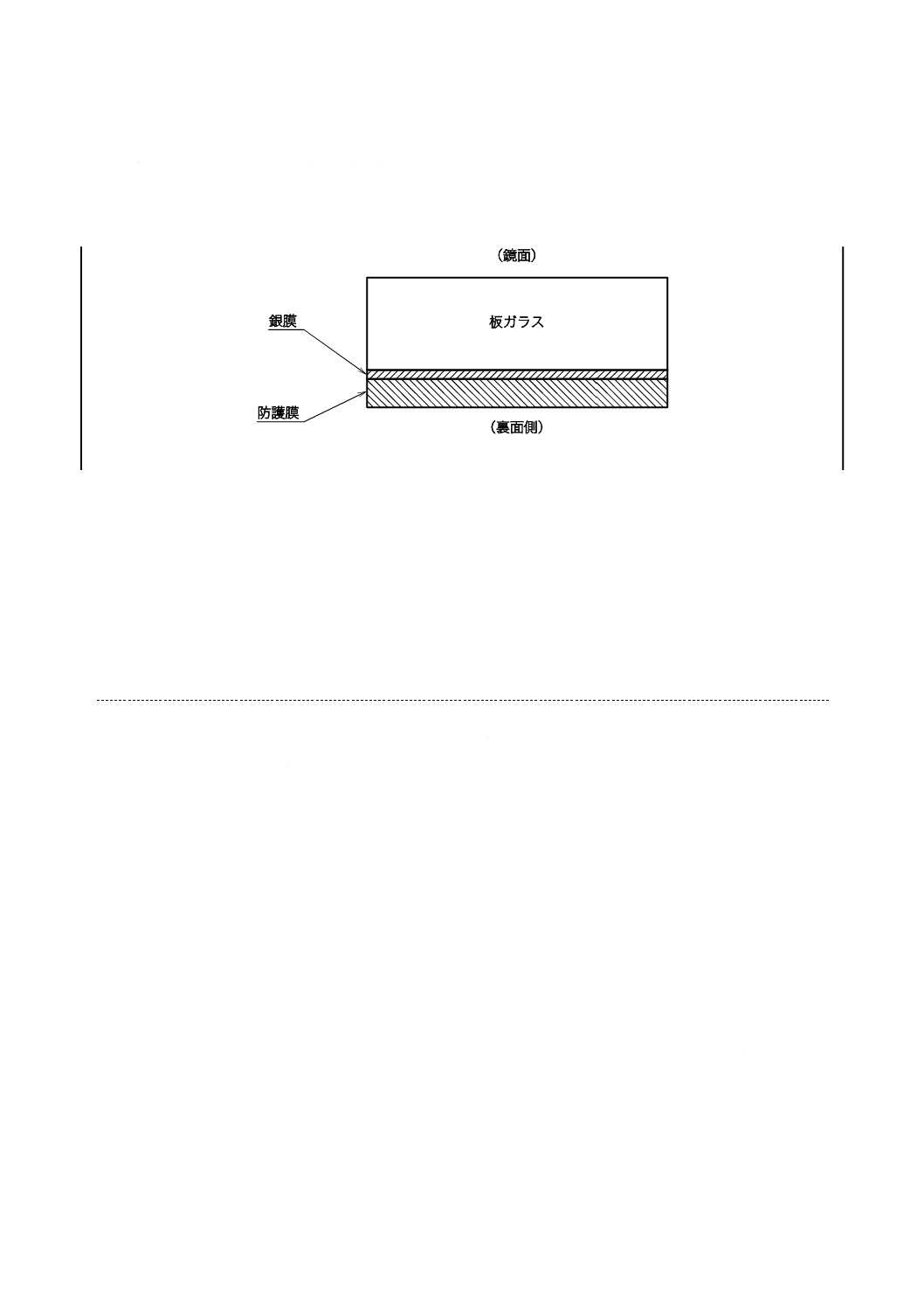

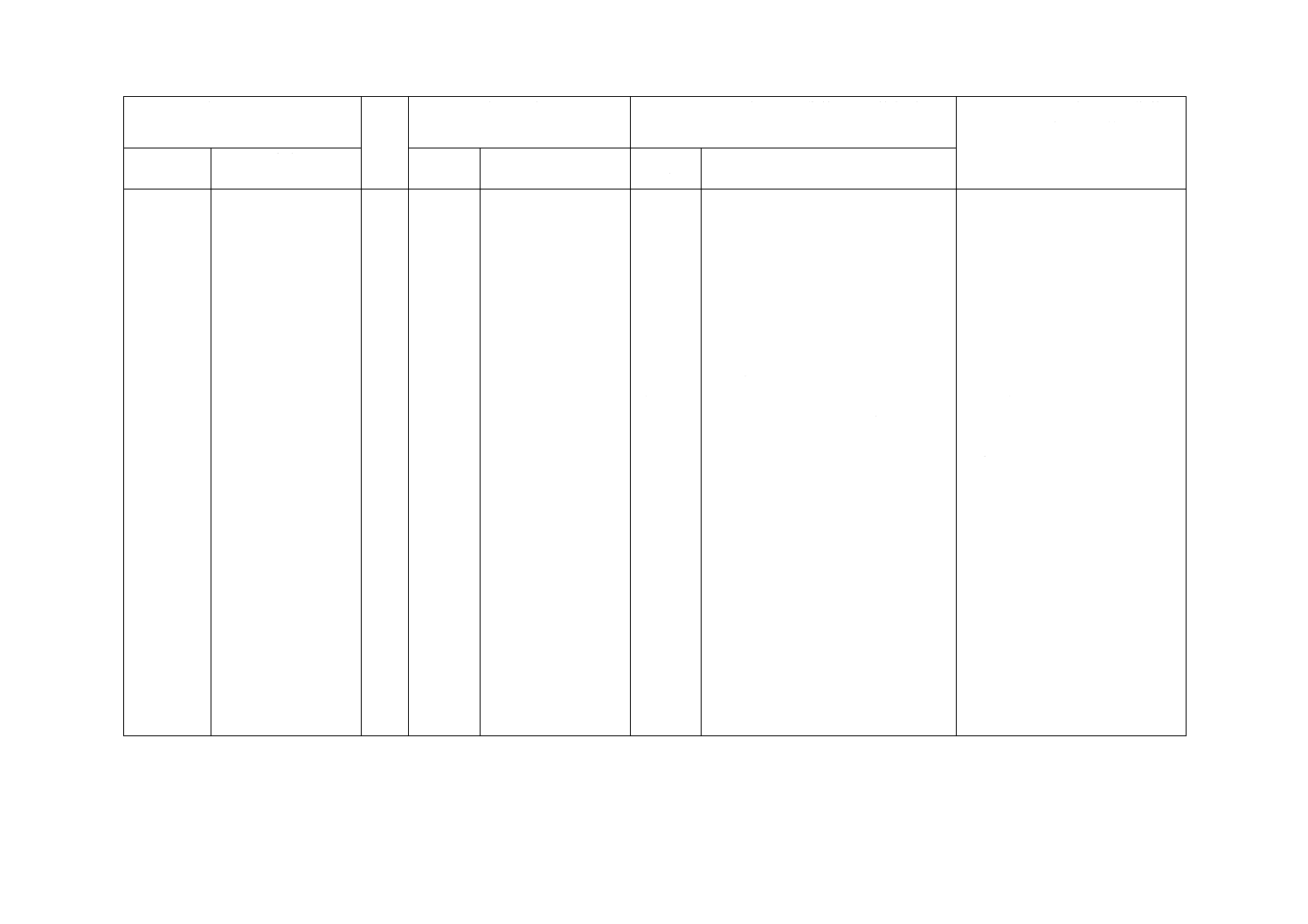

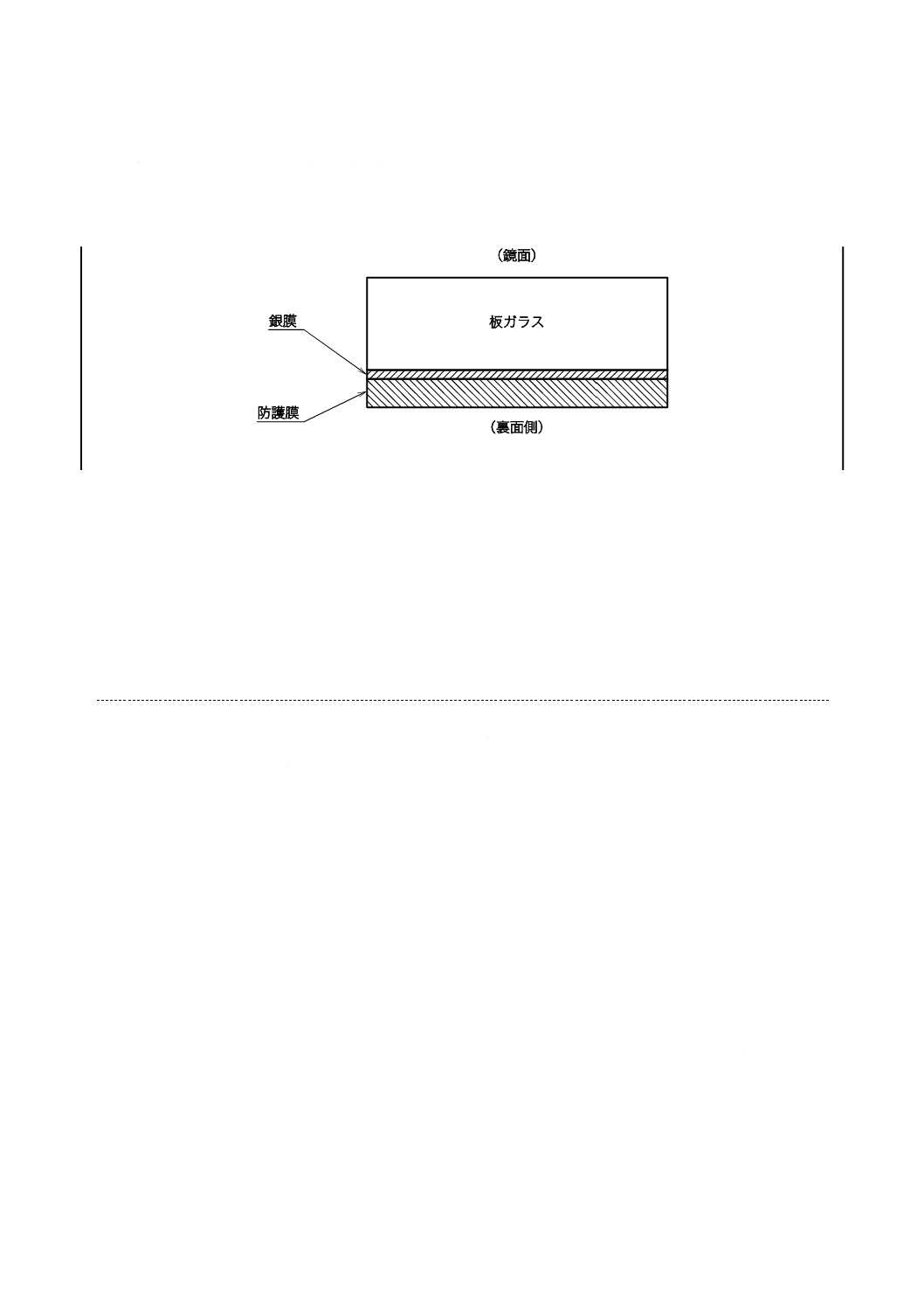

7.2

銀膜

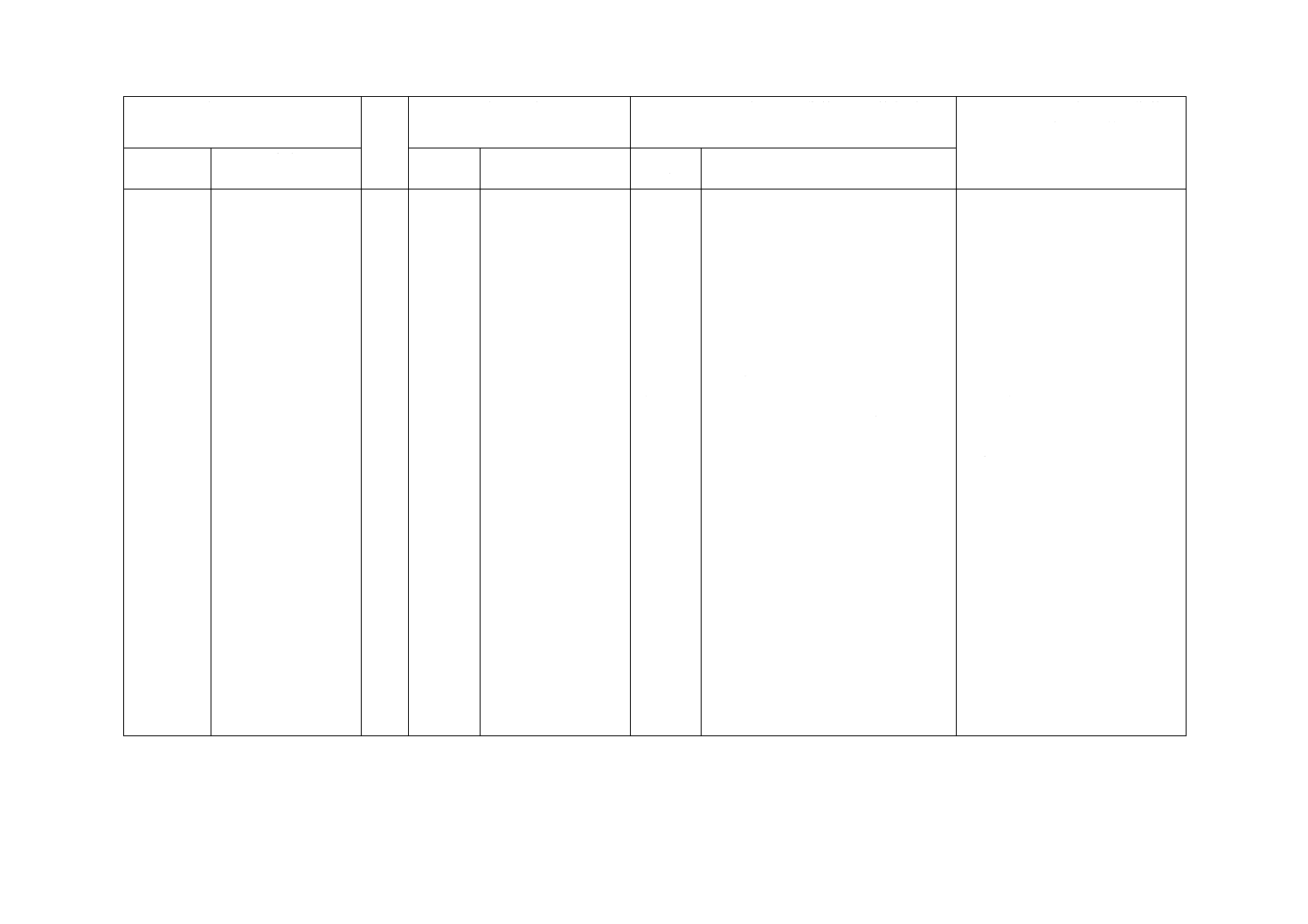

銀膜は,銀を主材料とする(図1参照)。

7.3

防護膜

防護膜は,7.2の銀膜を防護するための材料(例えば,塗料など)を用いる(図1参照)。

図1−鏡材の断面

8

試験方法

8.1

反射率

反射率の測定は,直角から8°以内の光の入射角でJIS R 3106に従って測定する。

なお,反射率の計算には,D65の光源及び2°の視野を使用する。

8.2

板ガラス,銀膜,防護膜及びエッジ

鏡材は,鉛直に設置され,標準的な拡散照明条件下(鏡上で100〜1 000 lx)で1 mの距離で目視によっ

て全面を観察する。観察方向は,鏡面及び裏面に対して直角とする。欠点の寸法を測定する場合は,最小

目盛0.1 mmの目盛付拡大鏡又はJIS B 7516に規定する最小目盛0.5 mmの金属製直尺を用いて測定する。

8.2.1

板ガラスの欠点

板ガラスの欠点は,8.2の方法で試験し,点状欠点,線状欠点の寸法及び数を記録する。

8.2.2

銀膜の点状欠点及び線状欠点

銀膜の欠点は,8.2の方法で試験し,点状欠点,線状欠点の寸法及び数を記録する。

8.2.3

面しけ,銀むら及びやけ

鏡面の面しけ,銀むら及びやけは,8.2の方法で試験する。

8.2.4

防護膜の欠点

防護膜の欠点は,8.2の方法で試験し,点状欠点,線状欠点の寸法及び数を記録する。

8.2.5

エッジの欠点

エッジの欠点は,8.2の方法で試験し,欠け,はま欠け,角(つの),そげ,コーナーの逃げの測定をす

る。欠点の長さは,欠点の一方の端からもう一方の端までの鏡のエッジ方向に平行な距離とする。幅は,

鏡のエッジから欠点の内端までの垂直距離とする。深さは,鏡表面から欠点の厚み方向への距離とする。

8.3

反射像のゆがみ

鏡材は,一度に500 mm×500 mmの領域で試験する。観察者は検査対象領域の前方2 mの距離で,かつ,

この領域に対して直角な位置に立つものとする。観察者の背後は格子,ゼブラなどの規則正しい背景とす

る。反射像は,窓など別の反射面によって乱されてはならない。

8.4

耐久性

鏡材の耐久性は,次の手順に従い,見極めるものとする。

9

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.1

一般事項

8.4.1.1

耐久性試験の試験片

試験の直前に,鏡材は試験片の寸法に切断する。その寸法は受渡当事者間の協定によるものとするが,

その面積は,例えば,100 mm×100 mm,70 mm×150 mm,150 mm×150 mmなど,10 000 mm2以上でな

ければならない。

8.4.1.2

試験片の位置

試験片は,防護膜側を上にし,それぞれの試験方法で定義された角度に調節する。また,垂直方向の一

辺の長さは最低100 mm以上とする。

8.4.1.3

耐久性試験の評価

試験片は,黒色の背景で拡散照明条件下(鏡材上で最低300 lx,最大1 000 lx)で試験するものとする。

エッジしけの評価は全ての試験で,垂直方向の二辺で実施するものとする。最小目盛0.1 mmの目盛付拡

大鏡を用いてエッジしけの最大幅及び点しけの最大外径を測定する。

8.4.2

中性塩水に対する耐食性試験

鏡材の中性塩水に対する耐食性は,次のいずれかの試験方法による。

a) 中性塩水噴霧試験(NSS) 中性塩水噴霧試験(NSS)はJIS H 8502に従って試験を実施する。120時

間の試験を実施した後,8.4.1.3に従って評価する。

b) 中性塩水浸せき(漬)試験 試験片の面積の半分を3 %の塩化ナトリウム(NaCl)溶液に,室温(23

±5 ℃)で24時間浸せき(漬)した後,8.4.1.3の評価方法に従って評価する。

8.4.3

キャス試験(CASS)

キャス試験(CASS)は,JIS H 8502に従って試験を実施する。120時間の試験を実施した後,8.4.1.3に

従って評価する。

8.4.4

耐湿性試験

試験片を鉛直に近い状態か又は水平に,かつ,試験片の裏面側に適切な間隙を設けて試験室に置く。試

験室の温度を60±3 ℃に加熱し,湿度を飽和状態にして8時間保持した後,常温で16時間放置する。こ

れを5サイクル繰り返した後,8.4.1.3の評価方法に従って評価する。

8.5

防護膜の密着性

防護膜の密着性試験は,試験片の塗膜又は表面層に,鋭利な刃物で素地に達するように,1 mm間隔で

相互に直交するけがき線を11本ずつけがき,1 mm×1 mmのます目を100個作る。この碁盤目の上に,JIS

Z 1522に規定する幅12 mmのテープ又はそれに相当するテープを完全に粘着させ,直ちにテープを表面に

直角に保ちつつ瞬間的に引き剝がし,塗膜又は表面層の剝がれの個数を数える。

9

検査

鏡材の検査は,合理的な抜取検査方法によって試験片を採取し,箇条8によって試験を行い,箇条5〜

箇条7の規定に適合したものを合格とする。

なお,原寸鏡については,定寸鏡から切り出されるものであることから,5.3〜5.5については,鏡材製

造業者からの試験結果によって,これに代えることができるものとする。

10 包装

鏡材には,損傷のおそれのないよう適切な緩衝材を用いて包装する。

10

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 表示

鏡材には,一包装ごと又は送り状ごとに次の事項を明記する。

a) 種類

b) 寸法

c) 製造業者名又はその略号

d) 製造年月日又はその略号

11

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

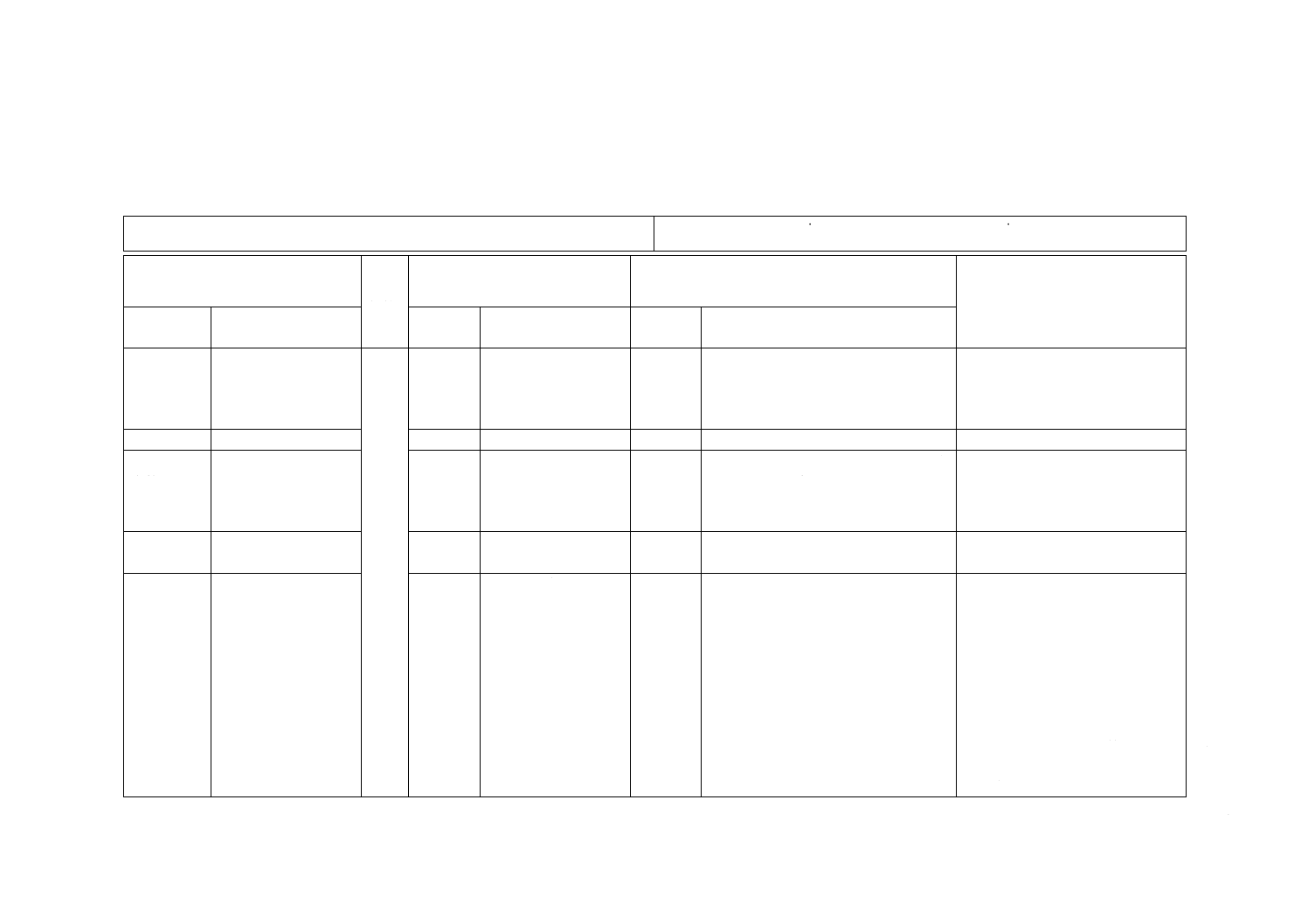

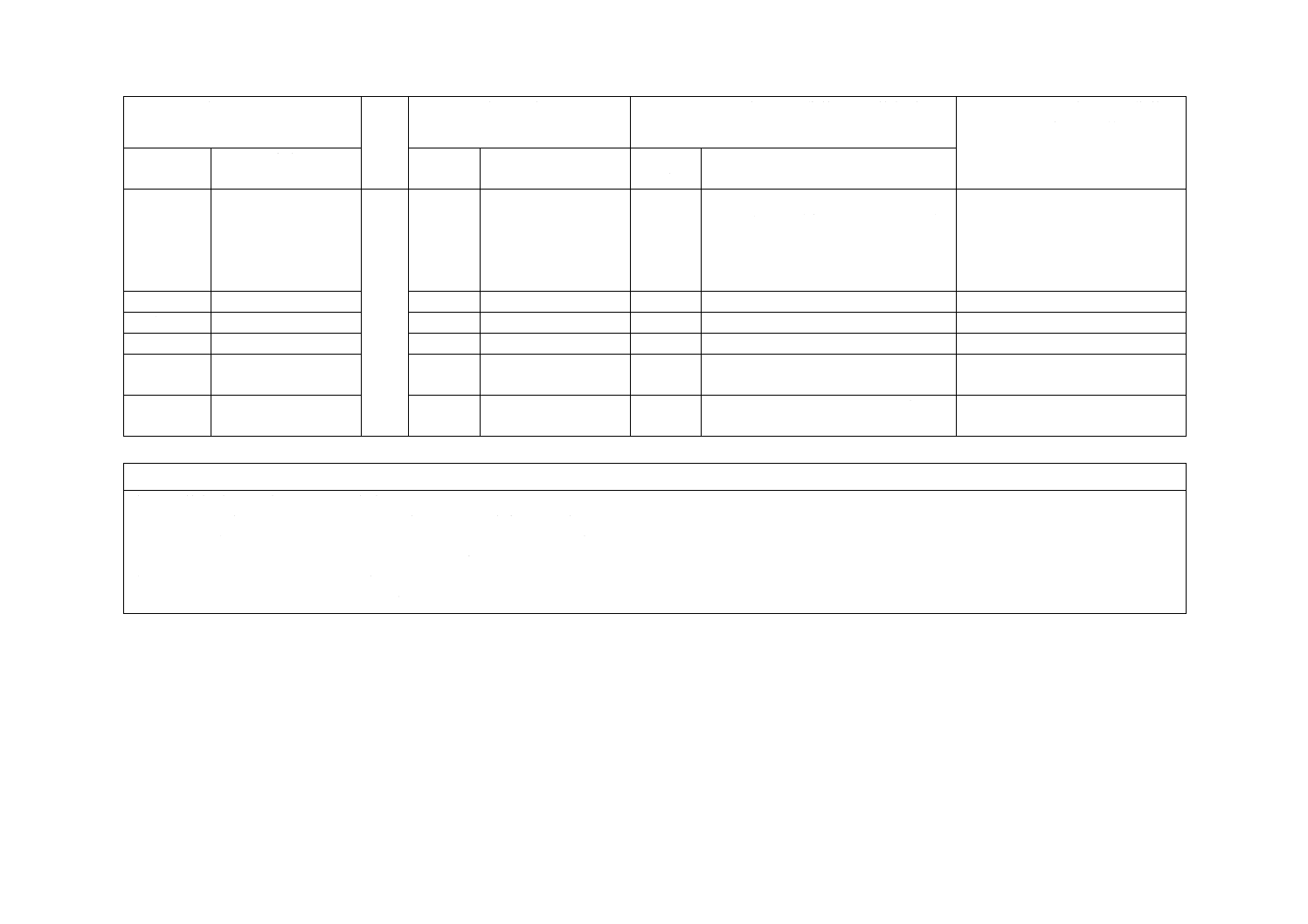

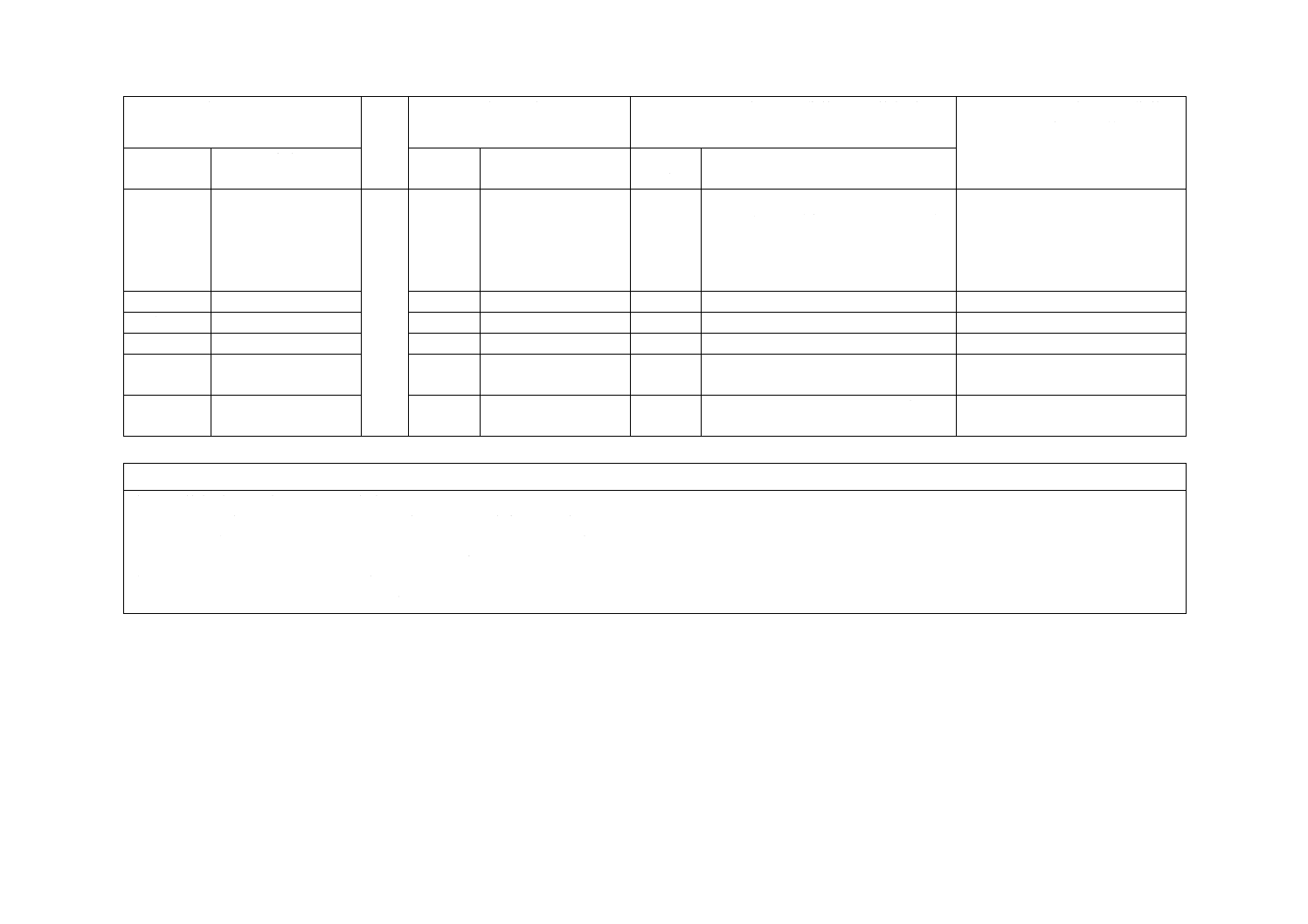

附属書JA

(参考)

JISと対応国際規格との対比表

JIS R 3220:2011 鏡材

ISO 25537:2008 Glass in building−Silvered, flat-glass mirror

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISとほぼ同じ

削除

ISO規格から次の文言を削除した。

“例えば,馬場,プール,医療用浴場,

サウナ,プールの各部,化学研究室,

その他”

具体的な例示は不要と判断した。

2 引用規格

2

3 用語及び

定義

3

JISとほぼ同じ

変更

追加

3.16,3.19及び3.28について分かりや

すくするため変更した。

3.30〜3.39を追加したが実質な技術的

差異はない。

−

4 種類

−

−

追加

項目を追加したが実質な技術的差異

はない。

−

5 品質

5.2.4

防護膜の欠点

7

7.2.3

JISとほぼ同じ

JISとほぼ同じ

変更

追加

JIS Z 8301に従い品質と試験方法とに

分割し構成を変更した。

“防護膜の欠点とは,銀膜に到達し,

銀膜が露出したレベルとする。”を追

加した。

ISO規格の表現では,欠点の程度

が理解しにくかったため。ISO規

格の見直しの際に提案を行う。

5.2.5

表2エッジ欠点の限

度

7.2.4

JISとほぼ同じ

変更

追加

はま欠けの図を修正した。

エッジ欠点の種類として“そげ”を追

加した。

図として修正したほうが理解しや

すいため。

ISO規格に存在しなかったが,鏡

材の欠点としては一般的な欠点で

あるため。ISO規格の見直しの際

に提案を行う。

2

R

3

2

2

0

:

2

0

11

12

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.3

反射像のゆがみ

7.2.6

JISとほぼ同じ

変更

“実用上支障のあるゆがみがあって

はならない”とした。

ISO規格では全くないこととされ

ていたが,全くないことはあり得

ない。

5.4

表3耐久性許容基準

8.1.5

JISとほぼ同じ

追加

変更

変更

追加

変更

注として“欠点数は10 000 mm2当た

りの個数とする。”を追記した。

項目,要求事項を,項目,要求事項,

許容基準に分割した。

ISO規格の中性塩水浸せき(漬)試験

(附属書B)を本体に移した。実質的

な差異はない。

許容基準の点しけの最大数に不可条

件を追加した。

結露試験を耐湿性試験に変更した。

ISO規格では試験片のサイズが,

最小で10 000 mm2となっており,

サイズがこれより大きかった場

合,欠点個数が規格を超えること

があり得るため,単位面積を明確

化した。ISO規格の見直しの際に

提案を行う。

理解しやすいようにした。

−

許容数量が理解しやすいようにす

るため。

汎用試験装置が入手困難なため,

採用を諦め,旧JIS試験方法をそ

のまま継承した。

5.5

防護膜の密着性

変更

防護膜の剝離面積は15 %以下とする。 試験方法が旧JISに比較して大幅

に緩和されるため,エンドユーザ

が品質について不安を感じてお

り,ISO規格は不採用とし,旧JIS

と同等の許容基準とした。

2

R

3

2

2

0

:

2

0

11

13

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 形状及び

寸法

6.1・6.2

形状及び寸法

5

JISとほぼ同じ

追加

形状及び寸法の項目を追加した。

JIS Z 8301の指針に従った。

6.3

長さ及び幅の許容差

変更

ISO規格では,厚み,長さ,幅及び直

角度に対して規定されていたが,JIS

では,長さ及び幅だけ規定することと

した。

厚みについては,材料ガラスの厚

み許容差に銀めっき及び防護膜の

厚みが加算されるが,この厚みは,

銀めっきメーカによって異なる。

直角度については,材料ガラスの

規定項目に規定がない。

7 材料

4.1

JISとほぼ同じ

変更

追加

“鏡材に使用する板ガラスは,JIS R

3202及びJIS R 3208に適合するもの

とする。”とした。ISO規格では“国

際規格が公開されるまで使用する板

ガラスは適切な国内規格に準拠する

ものとする。”とされている。

視覚的に構造が分かりやすいよう,図

1を追加。実質な技術的差異はない。

−

8 試験方法

8.2

板ガラス,銀膜,防護

膜及びエッジ

7.1.1.1

JISとほぼ同じ

追加

“欠点の寸法を測定する場合は,最小

目盛0.1 mmの目盛付拡大鏡又はJIS

B 7516に規定する最小目盛0.5 mmの

金属製直尺を用いて測定する。”を追

加した。

具体的な測定方法を明確化した。

ISO規格の見直しの際に提案を行

う。

8.3

反射像のゆがみ試験

7.1.2

JISとほぼ同じ

変更

“観察者の背後は格子,ゼブラなどの

規則正しい背景とする。”とした。

より具体的な表現とし,理解しや

すくした。

2

R

3

2

2

0

:

2

0

11

14

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8.4.1

一般事項

8.4.1.1 耐久性試験の

試験片

8.1.2

JISとほぼ同じ

追加

削除

ISO規格の8.1.2〜8.1.4を,一般事項

としてまとめた。

ISO規格から次の規定を削除した。

“試験対象の銀めっき鏡は適切な条

件下で基材を硬化させるのに十分な

期間保存するものとする。硬化は使用

する塗料の種類によって異なるため,

鏡材製造業者は必要な硬化条件及び

硬化時間に関する情報を塗料メーカ

に要求するものとする。”

これらの項目をまとめることによ

って使いやすくなると判断した。

規格を使用するユーザには不要な

情報であるため,規格文中には不

要と判断した。

8.4.1.2 試験片の位置

8.4.1.3 耐久性試験の

評価

8.1.3

8.1.4

JISとほぼ同じ

JISとほぼ同じ

追加

変更

“また,垂直方向の一辺の長さは最低

100 mm以上とする。”を追加。

“最小目盛0.1 mmの目盛付拡大鏡を

用いて”とした。

評価の信頼性を高めるため,許容

基準の判定に必要な最低長さを規

定した。ISO規格の見直しの際に

提案を行う。

ISO規格にある,拡大鏡(7x)に

限定する必要はないと判断した。

ただし,実際の測定では,目盛が

必要であるため目盛付拡大鏡を使

用することとした。

8.4.2

b) 中性塩水浸せき

(漬)試験

8.1.1

JISとほぼ同じ

変更

ISO規格の附属書Bを,本体に移し

た。

−

8.4.3

キャス試験(CASS)

8.1.1

JISとほぼ同じ

変更

表3の要求事項中に記載されていた

が,細分箇条を新設し,試験方法とし

て独立させた。

箇条5のように,試験方法と評価

方法とを分割し分かりやすくし

た。

8.4.4

耐湿性試験

8.1.1

JISとほぼ同じ

変更

結露試験を耐湿性試験に変更した。

汎用試験装置が入手困難なため,

採用を諦め,旧JIS試験方法をそ

のまま継承した。

2

R

3

2

2

0

:

2

0

11

15

R 3220:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8.5

防護膜の密着性

8.2

JISとほぼ同じ

変更

試験方法を,旧JISと同等の試験方法

[JIS A 4401(洗面化粧ユニット類)

から引用]とした。

試験方法が旧JISに比較して大幅

に緩和されるため,エンドユーザ

が品質について不安を感じてお

り,ISOは不採用とし,旧JISと

同等の許容基準とした。

9 検査

−

−

追加

項目を追加した。

適合評価を明確にした。

10 包装

−

−

追加

項目を追加した。

適合評価を明確にした。

11 表示

−

−

追加

項目を追加した。

適合評価を明確にした。

−

附属書A 結露試験

削除

汎用試験装置が入手困難なため,旧

JIS試験方法をそのまま継承した。

−

附属書B 塩水浸せき(漬)試験 変更

分かりやすくするため8.4.2 b)として

本体中に記載することとした。

JISと国際規格との対応の程度の全体評価:ISO 25537:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

R

3

2

2

0

:

2

0

11