2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2521-1995

耐火物用アルミナセメントの

物理試験方法

Physical testing methods of aluminous cement for refractories

1. 適用範囲 この規格は,耐火物用アルミナセメント(以下,セメントという。)の物理試験方法につい

て規定する。

備考 この規格の引用規格を,次に示す。

JIS K 2203 灯油

JIS K 2204 軽油

JIS P 3801 ろ紙(化学分析用)

JIS R 2511 耐火物用アルミナセメント

JIS Z 8401 数値の丸め方

JIS Z 8801 試験用ふるい

2. 試験項目 試験項目は,次のとおりとする。

(1) 比重試験

(2) 粉末度試験

(a) 比表面積試験

(b) 網ふるい試験

(3) 凝結試験

(4) 安定性試験

(5) フロー試験

(6) 強さ試験(曲げ強さ及び圧縮強さ)

3. 試料 試料は,次による。

(1) 試料は,検査単位について平均品質を表すように,適当量(1)のセメントを採取し縮分する。その採取

方法及び縮分方法は,受渡当事者間の協定によって定める。

注(1) 適当量とは,縮分後の試料の質量が5kg以上になる量をいう。

(2) 採取した試料は,JIS Z 8801に規定する試験用網ふるい850μmでふるい,通過したものを,防湿性の

気密な容器に密封して保存する。試験に際しては,あらかじめ試験室内に入れ,室温と等しくなるよ

うにする。

4. 試験用水 試験用水は,すべて淡水とする(以下,水という。)。

2

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 標準砂 セメントモルタルの作製には,標準砂(2)を用いる。

注(2) 標準砂は,二酸化けい素 (SiO2) 90mass%以上の天然けい砂を水洗,乾燥し,次の粒度に調整し

たものとする。

試験用網ふるい300μm残分 1mass%以下

試験用網ふるい212μm残分 50±10mass%

試験用網ふるい106μm残分 95mass%以上

6. 比重試験

6.1

装置及び器具

6.1.1

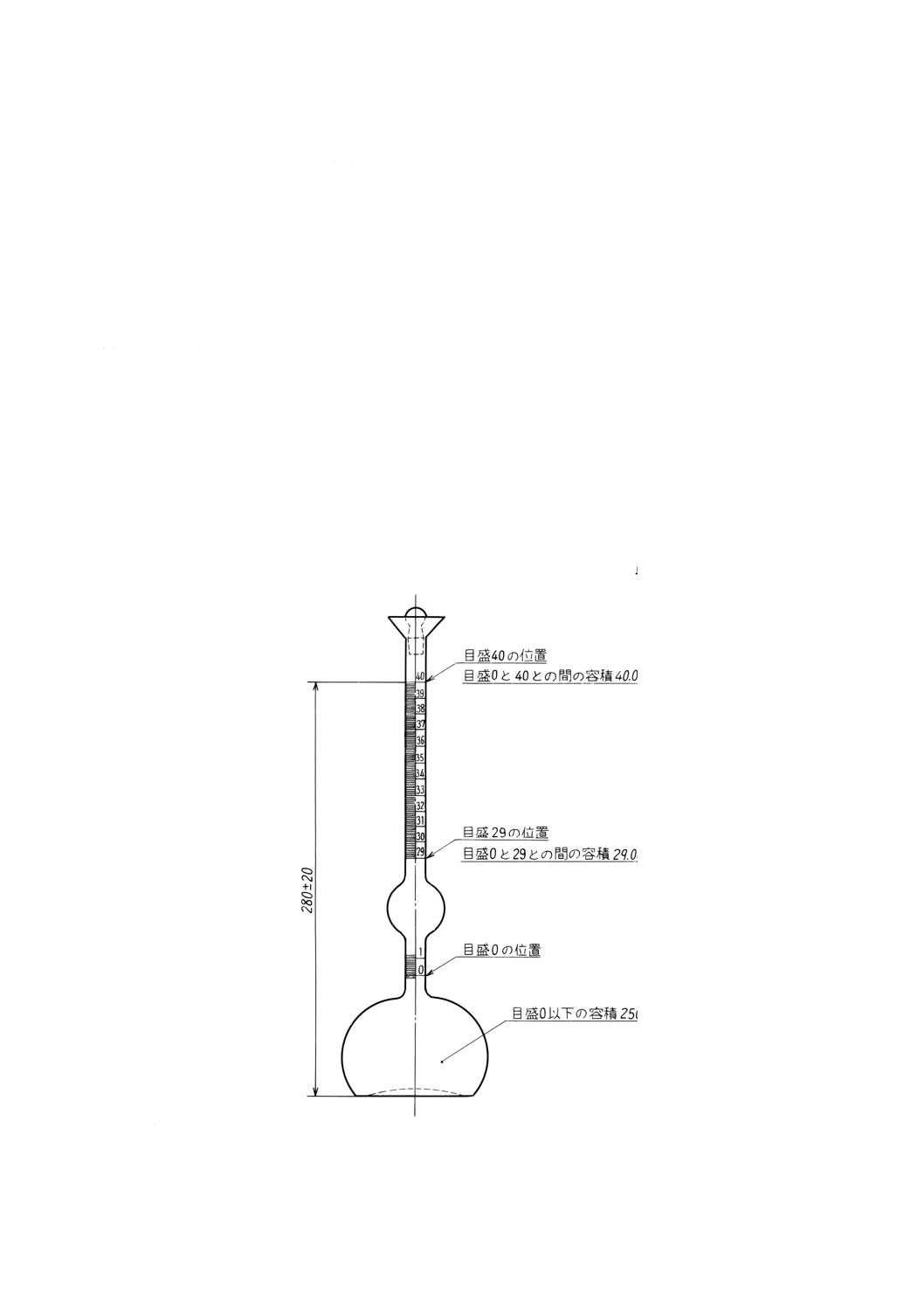

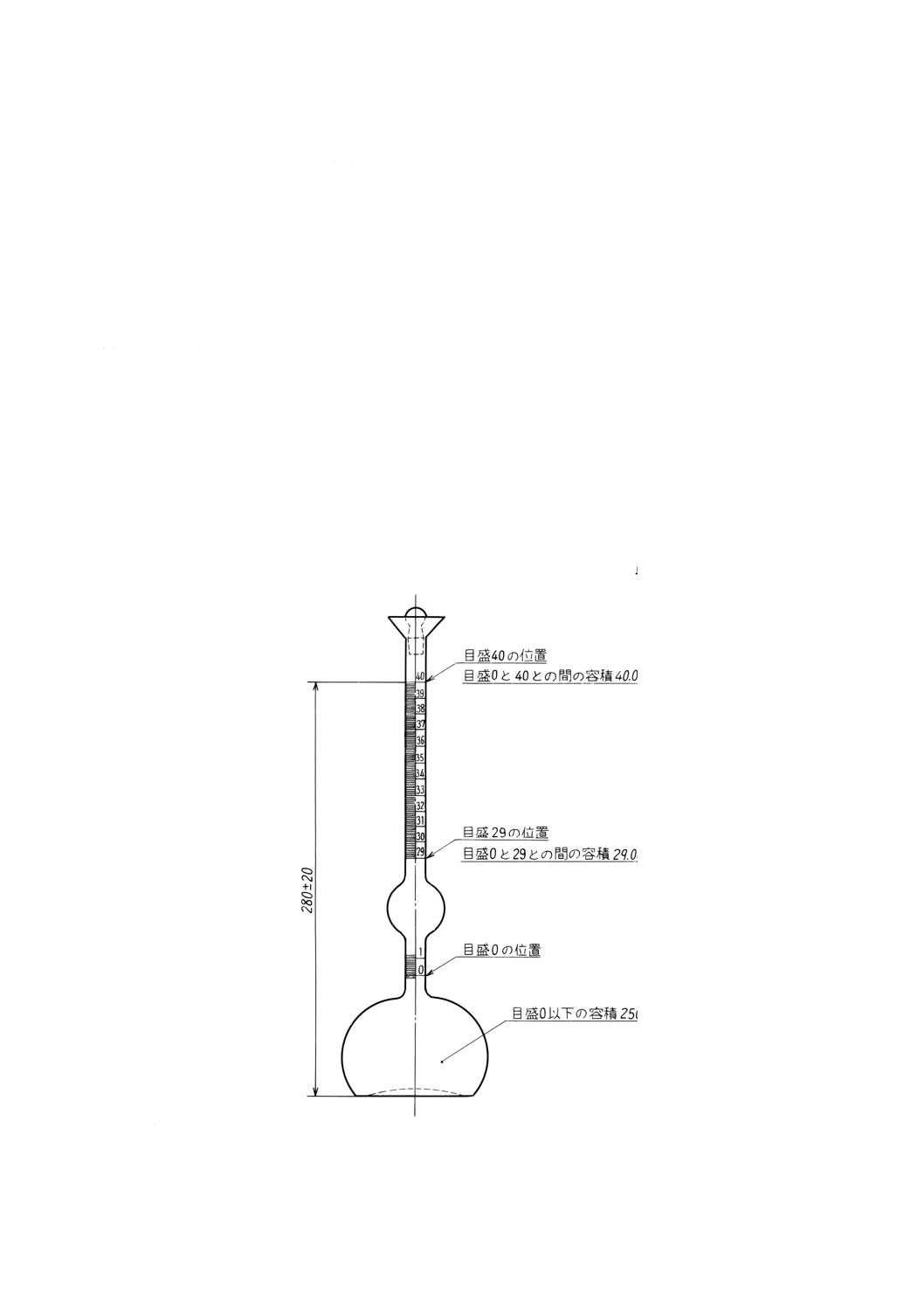

ルシャテリエ比重瓶 ガラス製ルシャテリエ比重瓶(以下,比重瓶という。)を用いる(参考図1

参照)。20℃における容積は,次のとおりとする。

目盛0と40との間の容積 40.00±0.05ml

目盛0と29との間の容積 29.00±0.05ml

1目盛間の容積の誤差は,0.025ml以上あってはならない。

目盛0以下の容積 250±5ml

参考図1 ルシャテリエ比重瓶

6.1.2

鉱油 鉱油は,JIS K 2203に規定する灯油又はJIS K 2204に規定する軽油を完全に脱水して使用

する。

3

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

水槽 水槽は,ルシャテリエ比重瓶の目盛部分まで水につかる容量の容器で,水槽の水を20±0.2℃

以内に保つことのできる自動温度調節付き恒温水槽を用いる。

6.2

操作 操作は,次による。

(1) 比重瓶の目盛0〜1mlの間まで鉱油を入れ,比重瓶を水槽内に静置する。

(2) 鉱油の液面がほとんど変化しなくなったとき,その液面の目盛を読む。

(3) 試料100gを0.1gまではかりとり,少しずつ静かに比重瓶に入れる。

(4) 全部の試料を入れ終わったら,比重瓶を振動させ空気を十分に追い出して,再び水槽内に静置する。

(5) 空気の追い出しが十分に行われ,鉱油の液面がほとんど変化しなくなったとき,その液面の目盛を読

む。

6.3

計算 比重は,次の式によって算出する。

ρ=m/v

ここに,

ρ: 試料の比重

m: はかりとった試料の質量 (g)

v: 鉱油液面の読みの差 (ml)

比重試験は2回以上行い,0.01以内で一致したものの平均値をとってJIS Z 8401の規定によって小数点

以下2けたに丸める。

7. 粉末度試験

7.1

比表面積試験

7.1.1

装置及び器具 装置及び器具は,次による。

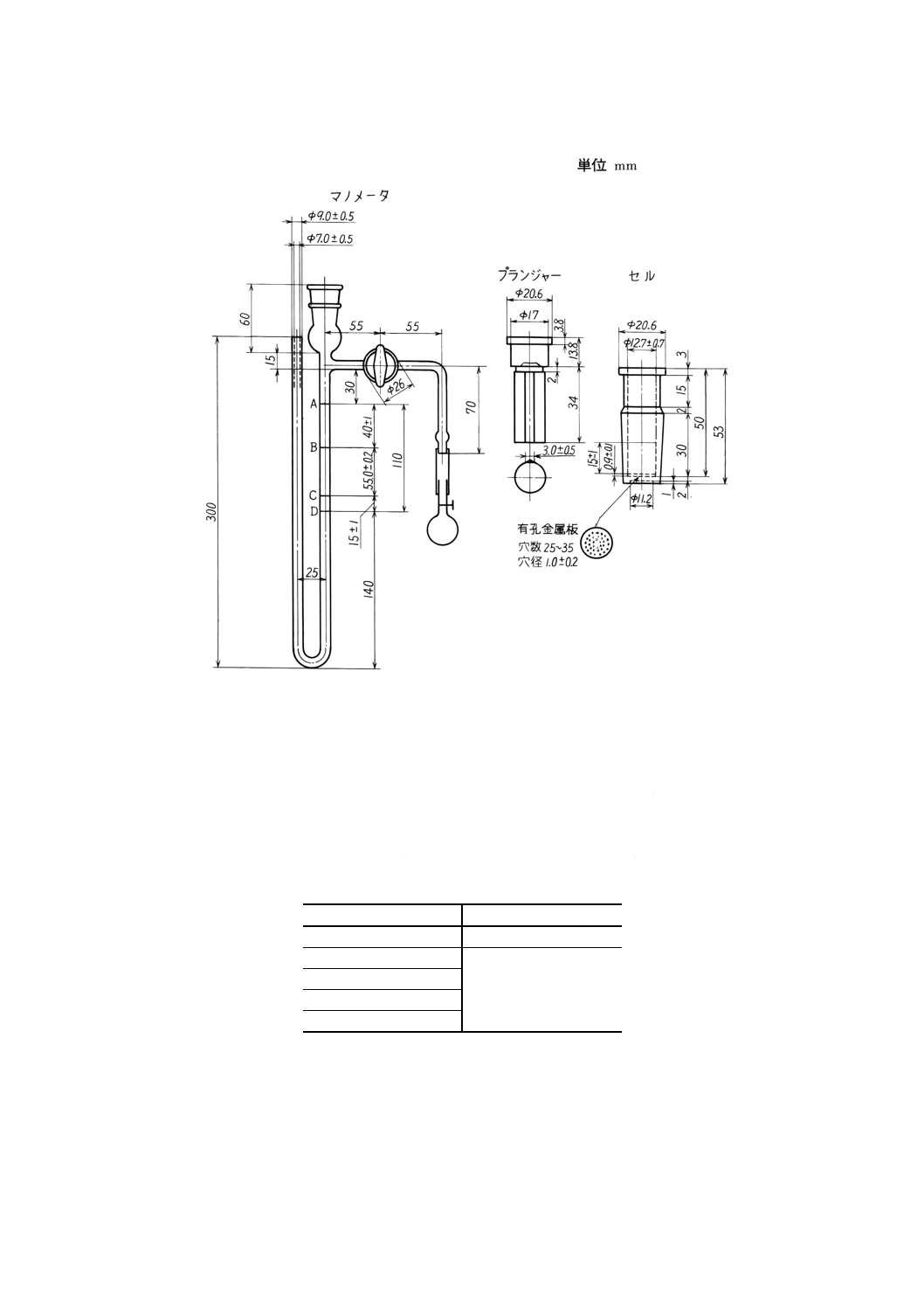

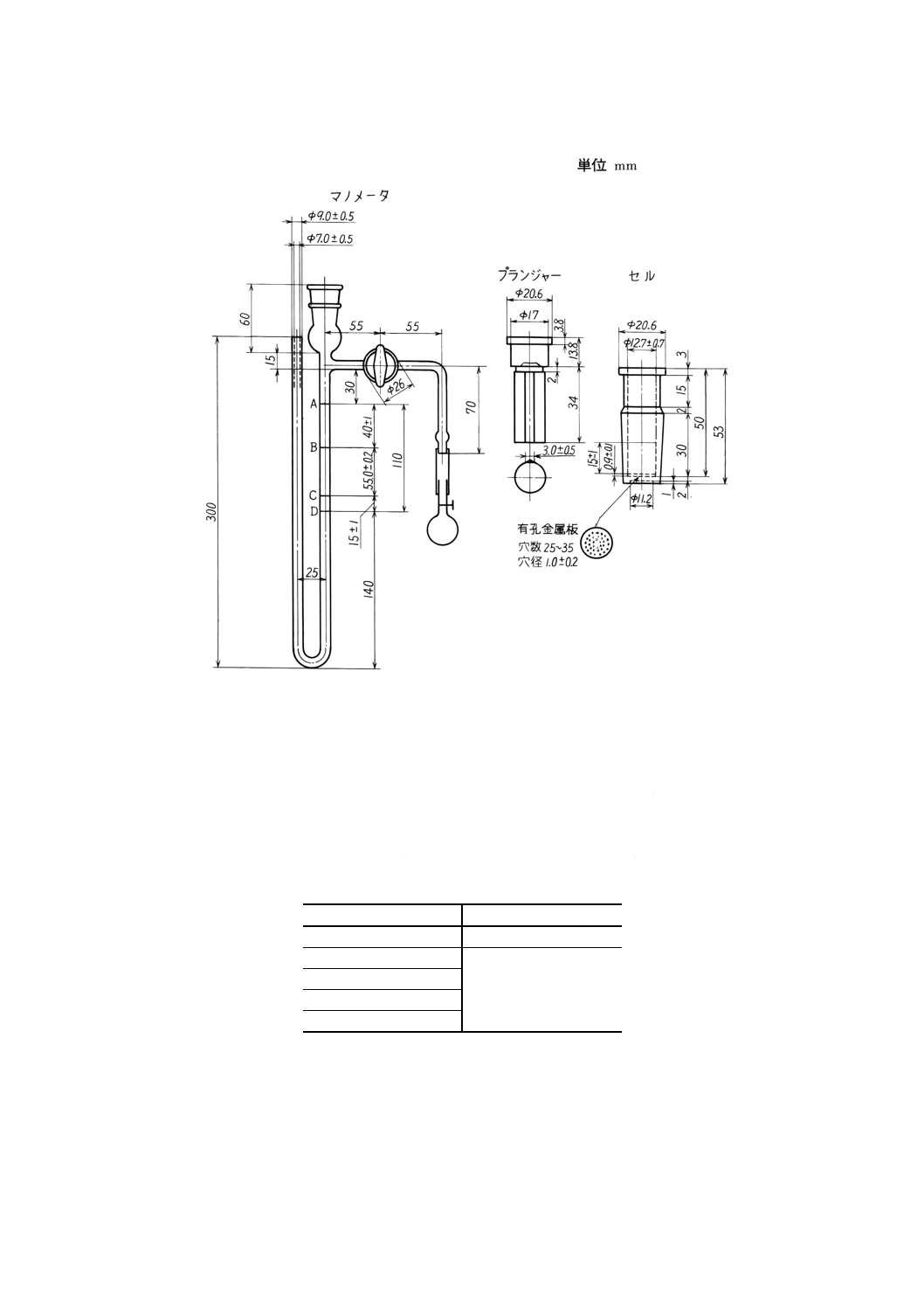

(1) ブレーン空気透過装置(参考図2参照。以下,装置という。)材質は,セメントに侵されない材料を使

用する。

(2) マノメータ液 ジブチルフタレート又は軽質鉱油のような不揮発性,不吸湿性,低粘性及び低密度の

ものとする。

(3) ろ紙 JIS P 3801に規定する5種Aを使用し,その大きさは,セルの内径と等しくする。

(4) 標準試料 標準試料は,粉末度測定用標準試料を使用する。

7.1.2

装置の標準化試験 装置の標準化試験は,次による。

(1) 装置の標準化試験は,粉末度測定用標準試料を使用する。

標準試料の比重は3.15,ベッドのポロシチーは0.500±0.005として試験を行う。

試験方法は,7.1.3に準じ,7.1.4のt0を求める。

測定は,毎回新しくベッドを作り3回以上行い,その平均値を求める。

(2) 標準化試験は,次の場合その都度行う。

(a) セル,プランジャーが摩耗したとき。

(b) マノメータ液の汚染及び増減があったとき。

(c) 試験用ろ紙の大きさ又は品質に変化があったとき。

(d) 試験用の試料及び装置の温度があらかじめ行った標準化試験時の温度と±3℃以上の差があったと

き。

4

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 ブレーン空気透過装置

7.1.3

試験方法 試料約10gを約50mlの瓶にとり,密栓し,約1分間激しく振り動かしてよくほぐす。

この中から次の式によって算出された試料を0.005gまで正確にはかりとる。

m=ρv (1−e)

ここに,

m: はかりとった試料の質量 (g)

ρ: 試料の比重(3)

v: セル中のセメントベッドの占める体積 (cm3)

e: 試料ベッドのポロシチー

試料のポロシチー (e) は表1のとおりとする。

注(3) 試料の比重 (ρ) は6.によって決定する。

表1 試料の種類とポロシチー

試料の種類(4)

ポロシチー (e)

1種セメント

0.600±0.005

2種セメント

0.500±0.005

3種セメント

4種セメント

5種セメント

注(4) セメントの種類は,JIS R 2511による。

セルをマノメータから取り外し,その底部に有孔金属板及びろ紙を正しく置き,その上にはかりとった

試料を入れ,セルの側面を軽くたたいて試料をならす。さらに,別のろ紙を試料の上面に置いてプランジ

ャーで静かに押し,そのつばをセルの上縁に密着させた後,プランジャーを静かに抜き取る。

次にセルをマノメータに密着させ,コックを開きゴム球を用いてU字管内のマノメータ液の液頭をA標

線まで上げ,コックを閉じる。液頭がB標線からC標線まで降下する時間をストップウォッチを用いて

5

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.5秒まで正確に測定する。

7.1.4

計算 比表面積は,次の式によって算出する。

e

e

e

e

t

t

S

S

−

−

=

1

1

3

30

0

0

0

0ρ

ρ

ただし,2種セメントから5種セメントについては,次の式によって算出する。

0

0

0

t

t

S

S

ρ

ρ

=

ここに,

S: 試料の比表面積 (cm2/g)

S0: 標準試料の比表面積 (cm2/g)

ρ0: 標準試料の比重 (3.15)

ρ: 試料の比重

t: 試料をベッドとして用いたときにマノメータ液頭がB標線か

らC標線まで降下する時間 (s)

t0: 標準試料をベッドとして用いたときにマノメータ液頭がB標

線からC標線まで降下する時間 (s)

e0: 標準試料のベッドのポロシチー (0.500)

e: 試料ベッドのポロシチー

比表面積試験は,毎回新しくベッドを作り2回以上行い,2%以内で一致したものの平均値をとり,JIS Z

8401の規定によって整数1位を丸めて0とする。

7.2

網ふるい試験

7.2.1

装置及び器具 装置及び器具は,次による。

(1) ふるい ふるいは,JIS Z 8801に規定する試験用網ふるい90μmを用いる。ふるい枠の大きさは内径

200mmとし,深さは45mmを原則とする。

(2) 乾燥装置 乾燥装置は,温度110±5℃に保つことのできる自動温度調節器付き電気恒温器を用いる。

7.2.2

試験方法 試験方法は,次による。

(1) 試料50gを50mgまで正確にはかりとる。

(2) ふるいの中に(1)の試料を入れ,水を満たした容器の中で通過物がほとんどなくなるまで水を替えてふ

るい分ける。凝集しているセメントの固まりは,ふるいを傾けて,残分をふるいの方に集め,穂先を

中程で切りそろえた筆で軽くすりつけてつぶす。

(3) ふるい残分は,ふるいとともに乾燥装置で20分以上乾燥した後,手ふるいで1分間に試料のふるい通

過量が100mg以下になるまでふるい分ける。

(4) (3)のふるい上の残分の質量をはかる。

7.2.3

計算 ふるい上の残分は,次の式によって算出し,JIS Z 8401の規定によって小数点以下1けたに

丸める。

F=m2/m1×100

ここに,

F: ふるい上の残分 (%)

m2: ふるい上残分の質量 (g)

m1: 試料の質量 (g)

8. 凝結試験

8.1

装置及び器具

8.1.1

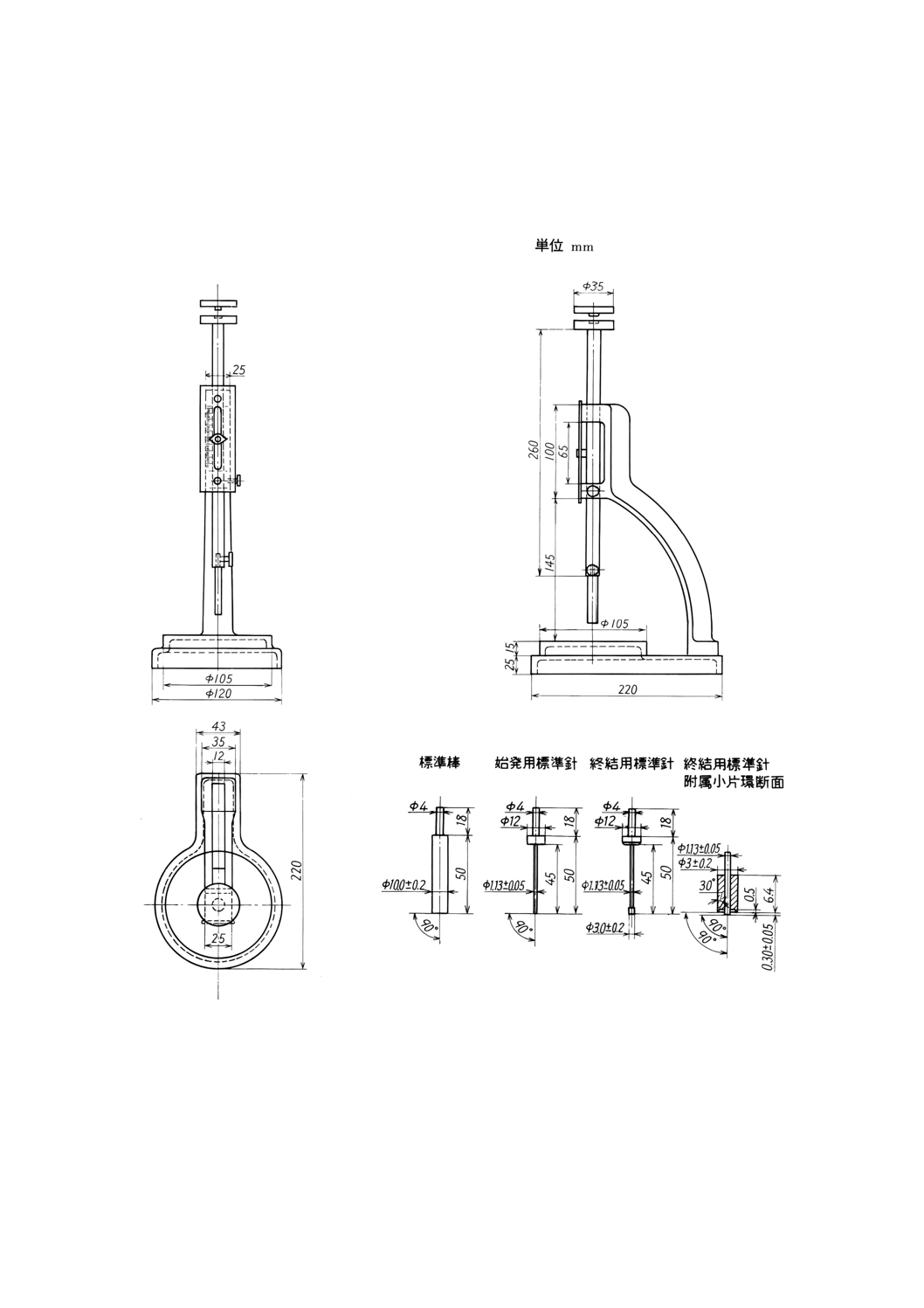

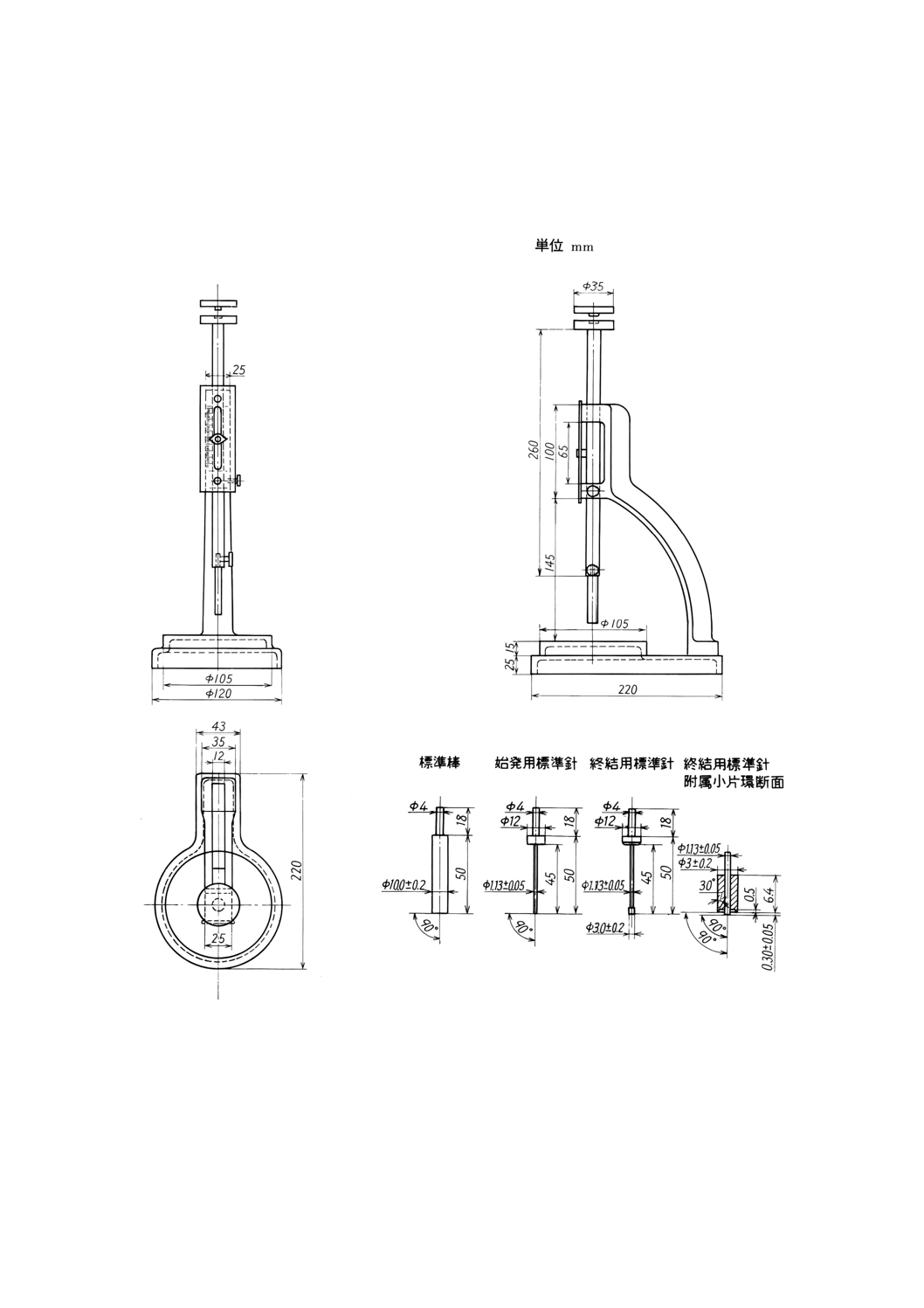

装置 ビカー針装置(以下,装置という。)を用いる(参考図3参照)。

6

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.2

試験室 試験室は,温度20±3℃,湿度80%以上とする。

8.1.3

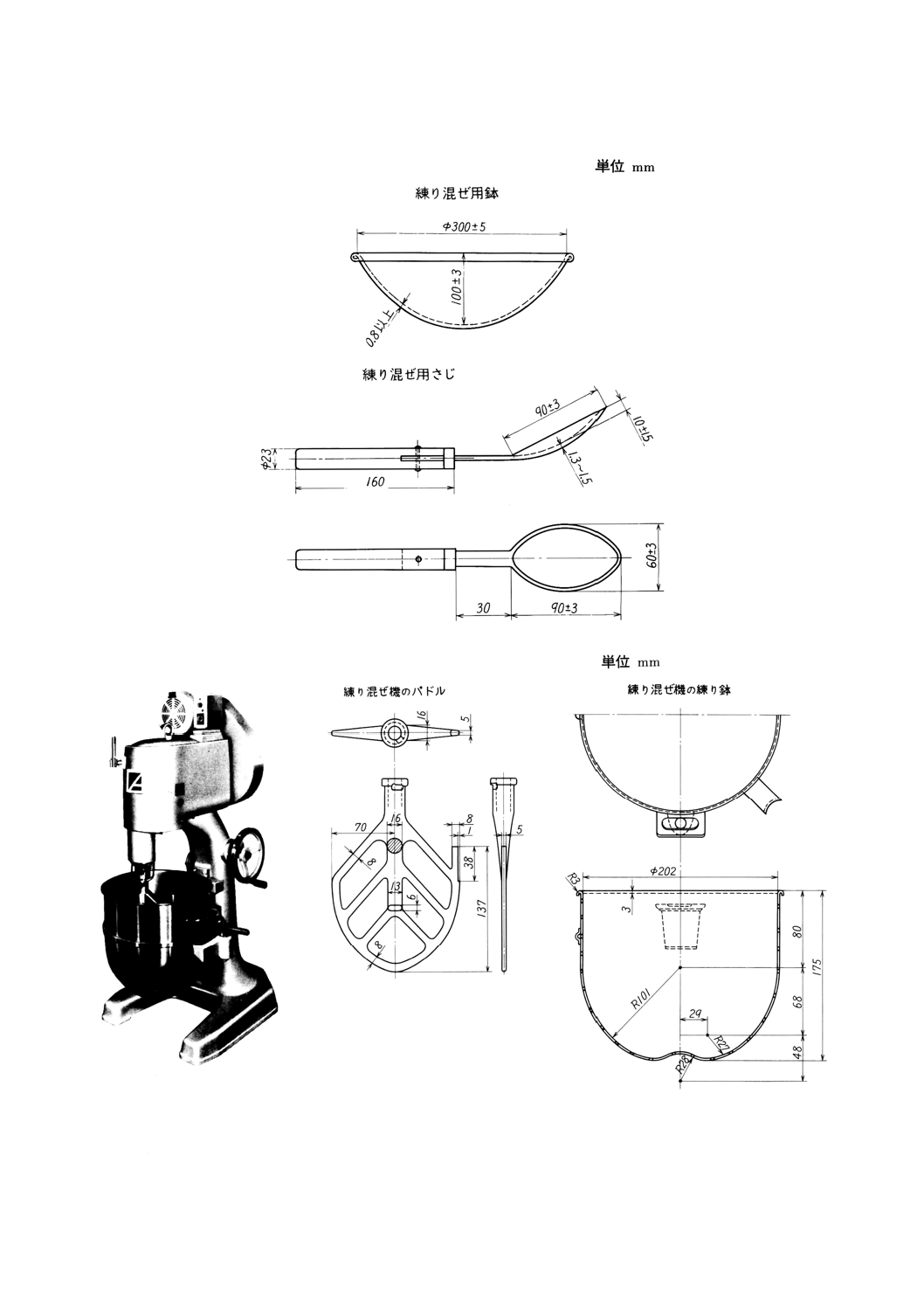

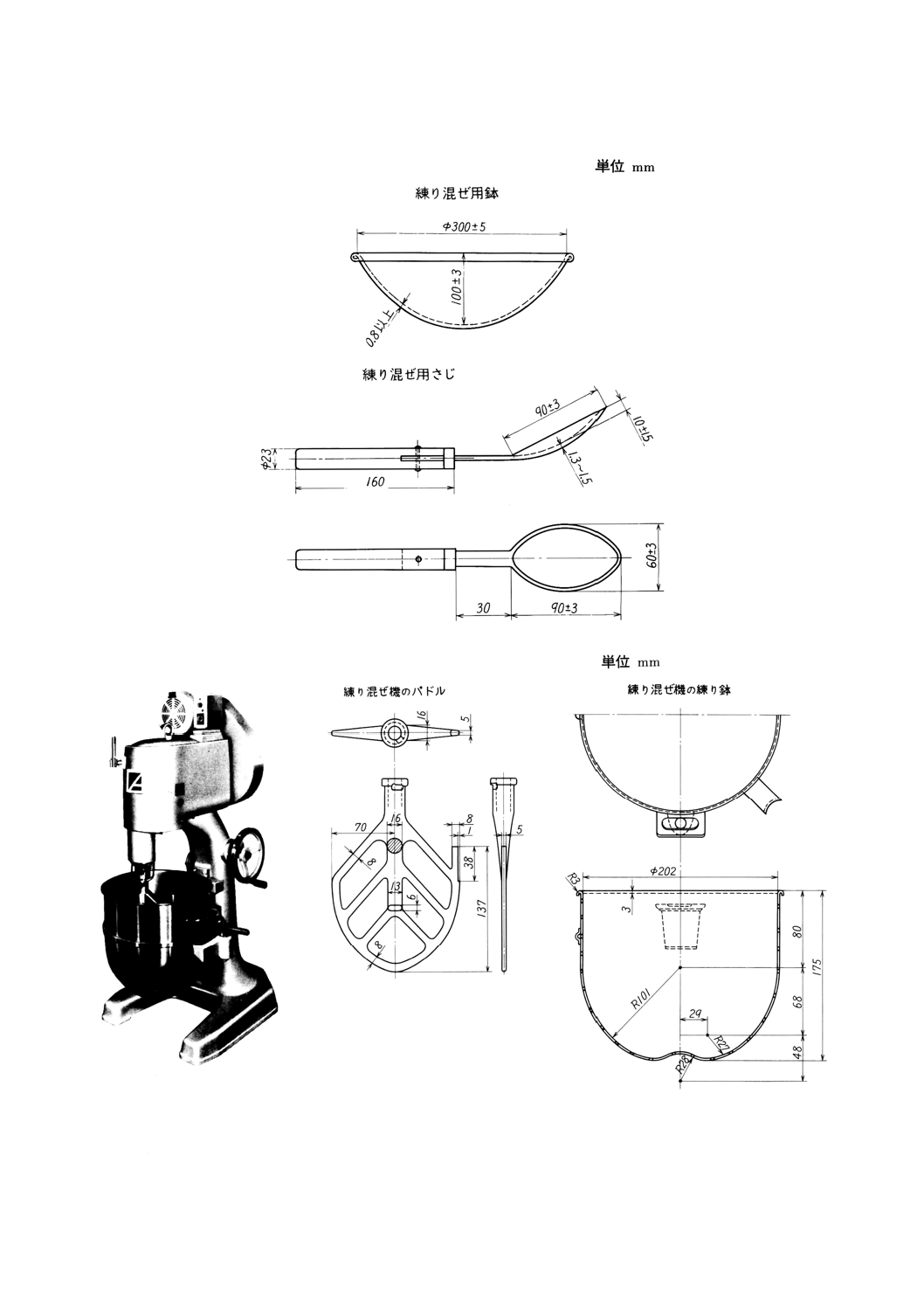

混練器具 混練器具は鉢及びさじを用いる(参考図4参照)。材質はセメントの特性に影響のない

ものとし,鉢及びさじの内面はセメントモルタルが付着しない程度に仕上げる。

参考図3 ビカー針装置

7

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図4 鉢及びさじの寸法

参考図5 万能ミキサーの一例

8.2

試験方法

8.2.1

標準軟度セメントモルタルの作り方 標準軟度セメントモルタルの作り方は,次による。

(1) 混練器具,水,標準砂,試料及び底板をあらかじめ試験室におき,室温と等しくなるようにする。

8

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 表2によって試料をはかりとる。

表2 セメントモルタルの調合量

試料の種類

はかりとる試料の質量 (g)

センント

200

標準砂

200

水

標準軟度を得るのに必要と思われる量

(3) 鉢にセメント及び標準砂を入れ,さじで2分間よく混ぜ,次に標準軟度を得るのに必要な量の水を加

え,3分間さじで十分に練り混ぜる。

(4) 練り混ぜの終わったセメントモルタルは,手早くモルタル容器の中に入れ,ナイフ又は定規で過剰の

セメントモルタルを除き,表面を平滑にする。

(5) 装置にモルタル容器を置き,滑り棒につけた標準棒をセメントモルタルの中に徐々に降下させ,標準

棒の先端と底板との間隔を読む。この間隔が6±1mm以内になったセメントモルタルを標準軟度セメ

ントモルタルとする。

8.2.2

凝結の始発の計り方

(1) 装置の滑り棒に始発用標準針をつけ,滑り棒の上端に円板を載せて降下するものの全質量を300.0±1g

となるように調整する。

(2) 8.2.1によって作ったセメントモルタルの中に,この標準針を徐々に降下させ,針の先端が底板の上面

からおよそ1mmのところに止まるときを始発とする。

(3) セメントモルタルに注水したときから始発までの時間を始発時間とする。

8.2.3

凝結の終結の計り方

(1) 8.2.2(1)の始発用標準針を終結用標準針に替える。

(2) 8.2.2によって作ったセメントモルタルの中にこの針を徐々に降下させ,セメントモルタルの表面に針

の跡をとどめるが附属小片環による跡を残さないようになったときを終結とする。終結をはかる場合,

供試体の表面に外皮を生じて測定の結果が疑わしいときには,底板を外してセメントモルタルの裏面

ではかってもよい。

(3) セメントモルタルに注水したときから終結までの時間を終結時間とする。

9. 安定性試験

9.1

装置及び器具

9.1.1

装置 装置は,8.1.1で規定したものを用いる。

9.1.2

試験室 試験室は,8.1.2の規定による。

9.1.3

混練器具 混練器具は,8.1.3で規定したものを用いる。

9.2

パットの作り方 パットの作り方は,次による。

(1) パット4個分として試料400gを練り混ぜ用の鉢に入れ,標準軟度を得るのに必要と思われる量の水を

注ぎ入れ,3分間さじで十分に練り混ぜて,手早くペースト容器の中に入れ,ナイフ又は定規で過剰

のペーストを除き,表面を平滑にする。

このペーストの中に滑り棒に付けた標準棒を徐々に降下させ標準棒の先端と底板との間隔を読む。

この間隔が6±3mmになったペーストを標準軟度ペーストとする。

備考 供試セメント,水,練り混ぜ用の鉢,さじ,ペースト容器は,室温と等しくなるようにあらか

じめ試験室に準備しておく。

9

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) (1)で練り混ぜたペーストから,パット1個について約41のペーストを手早く約130mm平方のガラス板

上にとり,ナイフで外側から内側へ軽くなでて直径約100mmの円形とし,中心の厚さが約15mmで

周辺に向かって薄くなるように作る。パットは,24時間試験室に静置する。

9.3

試験方法 パットを板ガラスがついたまま煮沸容器の水中に沈め,徐々に加熱して90分間沸騰させ,

空気中で自然に冷却した後,膨張性のひび割れ又は反りの有無を調べる。

9.4

結果の表示 試験結果の表示は,パット2個について膨張性のひび割れ又は反りを認めないものを

良,認めたものを不良とする。

パット2個のうち1個が良で,他の1個が不良の場合は再試験を行う。

10. フロー試験

10.1 装置及び器具

10.1.1 試験室 試験室は8.1.2の規定による。

10.1.2 混練器具 混練器具は(1)又は(2)による。

(1) 機械練り 機械練りは,万能ミキサーを用いる(参考図5参照)。

なお,混練装置の回転数は,毎分140〜220回を標準とする。

(2) 手練り 手練りは,8.1.3で規定したものを用いる。

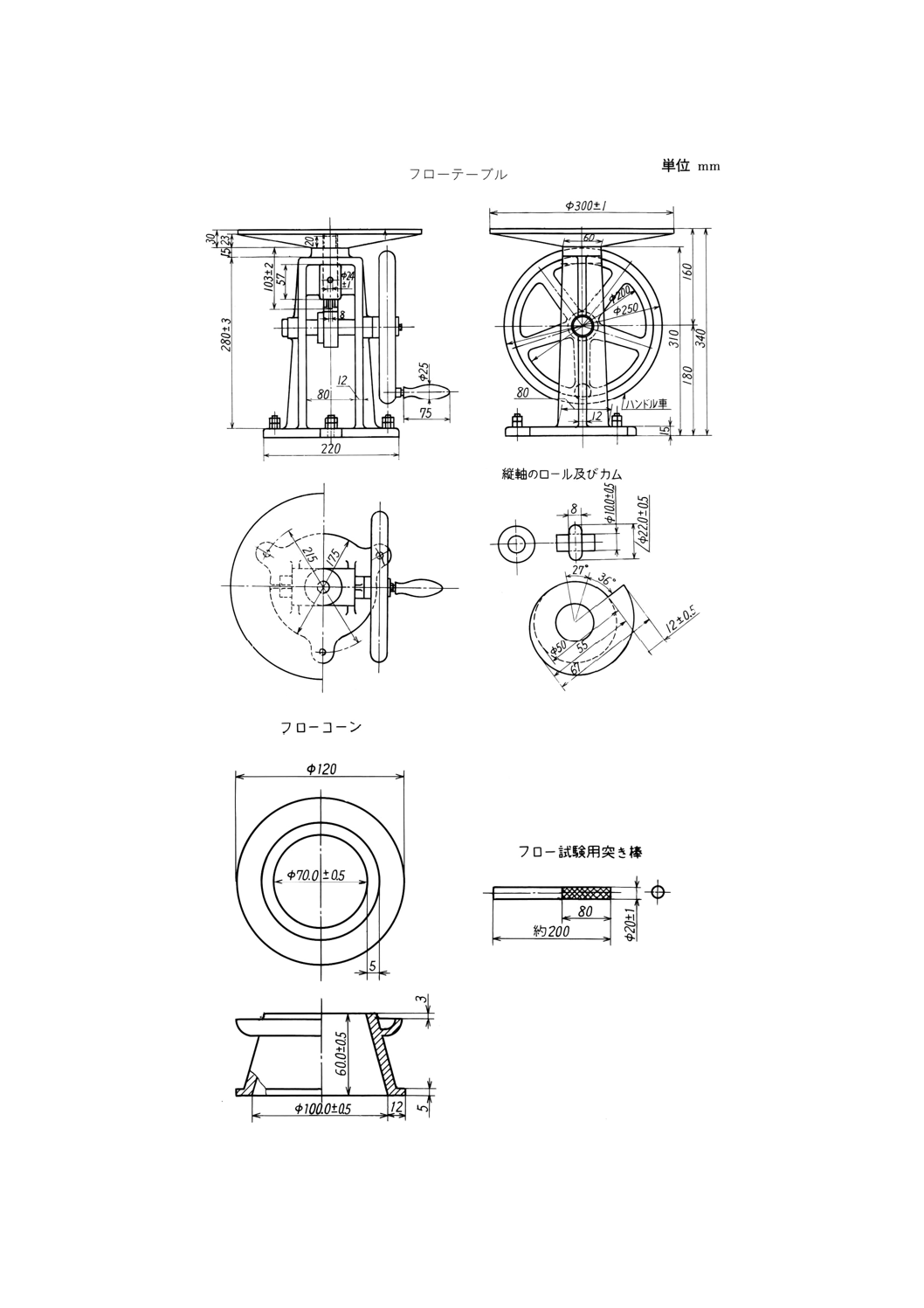

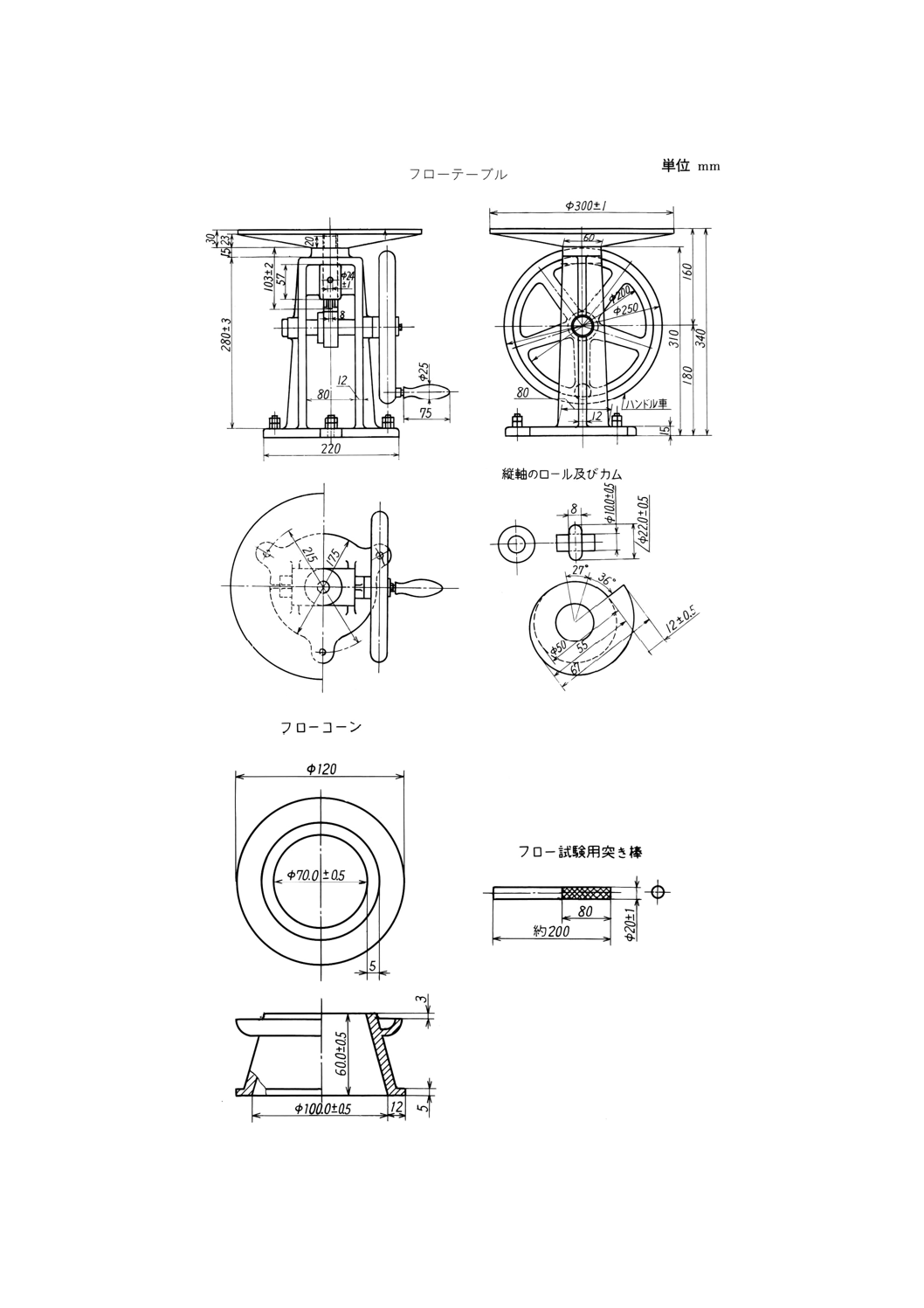

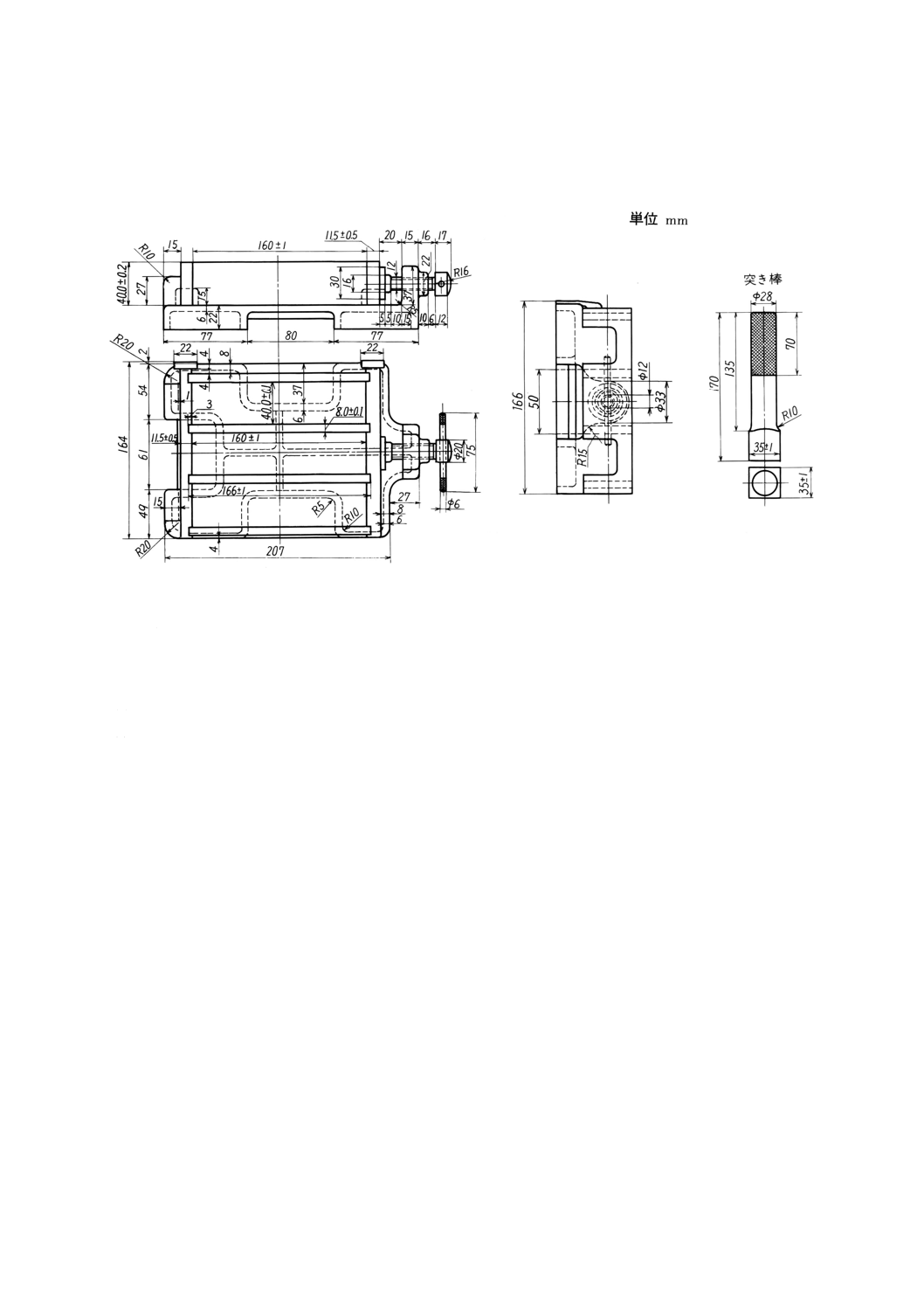

10.1.3 試験装置 試験装置はフローテーブル,フローコーン及びフロー試験用突き棒を用いる(参考図6

参照)。

10

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図6 フローテーブル,フローコーン及び突き棒

(1) フローテーブルの据付けは,その上面を水平にし,質量150kg以上のコンクリート台に確実に固定す

る。

11

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 装置の材質は,テーブル,支柱及びコーンは鋳鉄,縦軸は軟鋼とする。縦軸ロール及びカムの材質は,

焼入硬鋼とし,HS70(5)以上とする。

注(5) ショア硬さ試験機による硬度を表すものとする。

(3) テーブルの質量は,8 600±30gとする。

(4) フロー試験用突き棒は,材質を軟鋼とし,質量は500±3gとする。

10.2 試験場所 試験は,10.1.1の試験室内で行う。試料はあらかじめ室温と一致するようにする。

10.3 セメントモルタル(以下,モルタルという。)の調合 1回に練り混ぜるセメント,標準砂及び水の

調合量は,表3のとおりとする。

表3 モルタルの調合量

材料の種類

はかりとる試料の質量 (g)

1種セメント

2〜5種セメント

セメント

550

520

標準砂

1100

1040

水

319

312

10.4 練り混ぜ方法 モルタルの練り混ぜ方法は,原則として,機械練りによって行うが,機械練りによ

ることができない場合は,手練りによることができる。

(1) 機械練りによる方法 10.1.2(1)に規定する万能ミキサーを用いる。

練り鉢及びパドルを混合位置に固定し,規定量の水を入れる。次に,万能ミキサーを始動させ,パ

ドルを回転させながら30秒間に少しずつ規定量のセメントを入れる。練り混ぜを続けながら次の30

秒間に少しずつ規定量の標準砂を入れる。引き続いて60秒間練り混ぜた後,20秒間休止する。休止

の間に,8.1.3で規定されたさじで練り鉢及びパドルに付着したモルタルをかき落とす。さらに,練り

鉢の底のモルタルをかき上げるように2〜3回かき混ぜる。休止が終わったら再び万能ミキサーを始動

させ120秒間練り混ぜる。練り混ぜが終わったら練り鉢を万能ミキサーから取り外し,さじで10回か

き混ぜる。

(2) 手練りによる方法 モルタルの練り混ぜ用の鉢及びさじは,8.1.3に規定するものを用いる。

鉢に規定量のセメントと標準砂を入れ,さじで2分間よく混ぜ,次に,規定量の水を加え,さじで

3分間練り混ぜる。

10.5 試験方法 練り混ぜたモルタルを乾燥した布でよくぬぐったフローテーブル上の中央の位置に正し

く置いたフローコーンの2層に詰める。

各層は,突き棒の先端がその層の約21の深さまで入るよう,全面にわたって各15回突き,最後に不足分

を補い表面をならす。詰めた後直ちに,フローコーンを上の方に取り去ってから15秒間に15回の落下運

動を与え,モルタルが広がった最大径と,これに直角の方向とをノギスで測定し,その平均値をmmを単

位とする無名数の整数で表した値をフロー値とする。300を超えるものについては,300以上と表示する。

11. 強さ試験

11.1 装置及び器具

11.1.1 混練器具 8.1.3及び10.1.2(1)で規定するものを用いる。

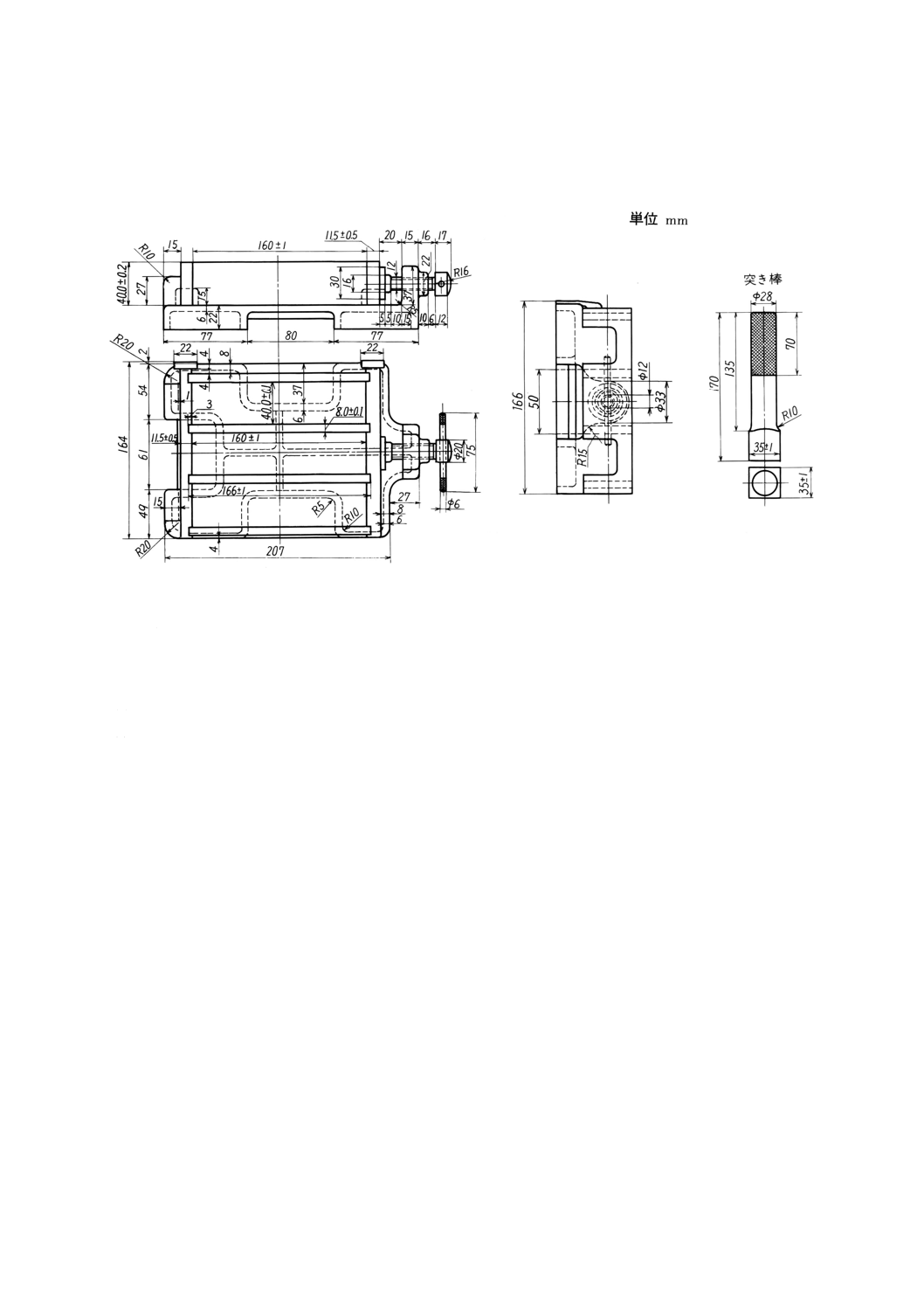

11.1.2 成形型 成形型は,参考図7に例示する成形型を用いる。

(1) 型枠は鋼とし,底板は鋳鋼又は鉄板を用いること。

(2) 型枠の面及び底板の上面は,磨き仕上げとし,その接触部分はすり合わせとし,密接すること。

12

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1.3 突き棒 突き棒の突き面が一辺35±1mmの正方形でセメントに影響を与えない金属性材質とする。

また,突き棒の質量は1.00±0.05kgとする。

参考図7 成形型及び突き棒

11.1.4 養生装置 養生装置は,温度20±3℃,湿度80%以上の条件を保持できるものを用いる。

11.1.5 強さ試験機 強さ試験機は,次による。

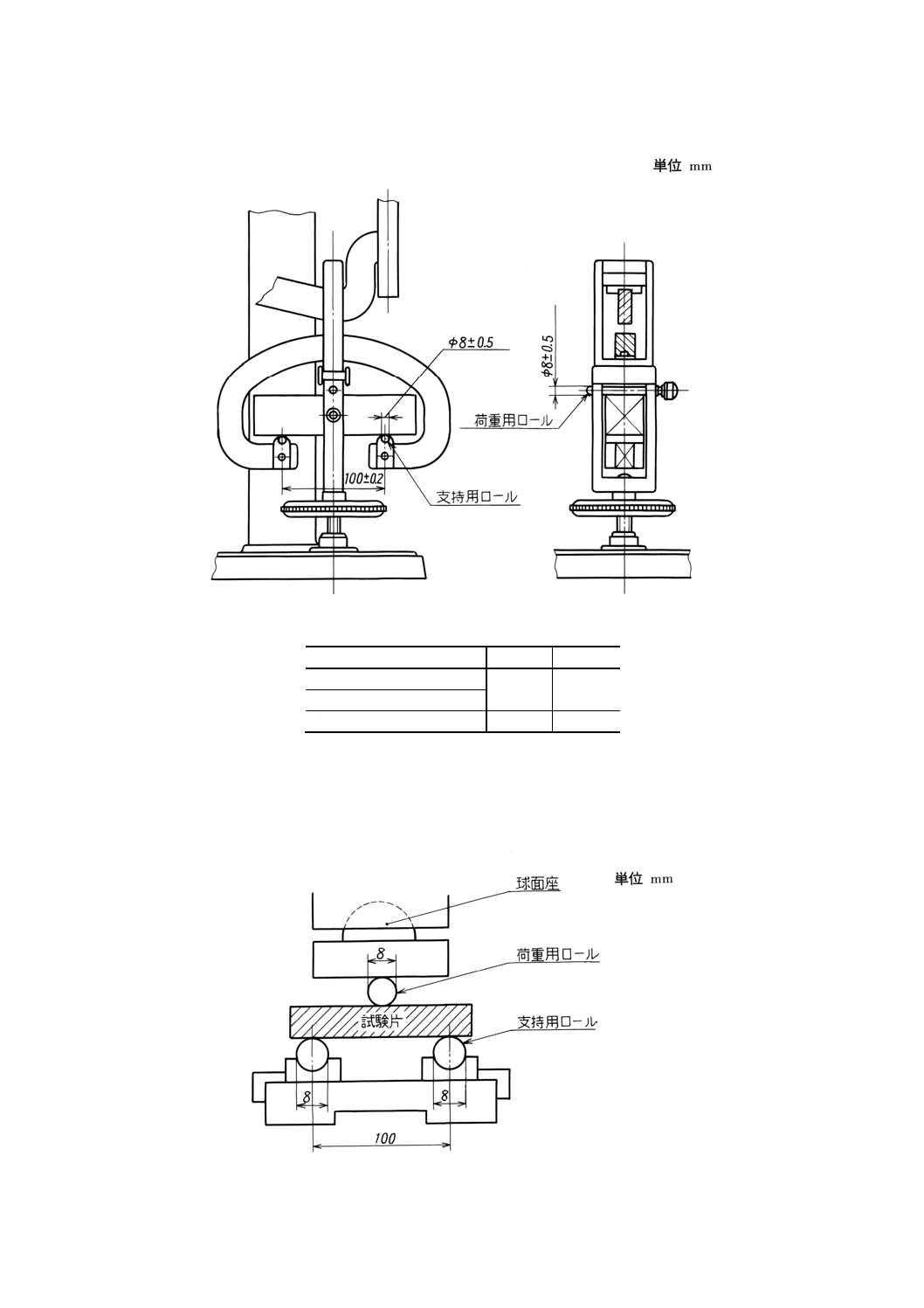

(1) 曲げ強さ試験機 曲げ強さ試験機は,次による。

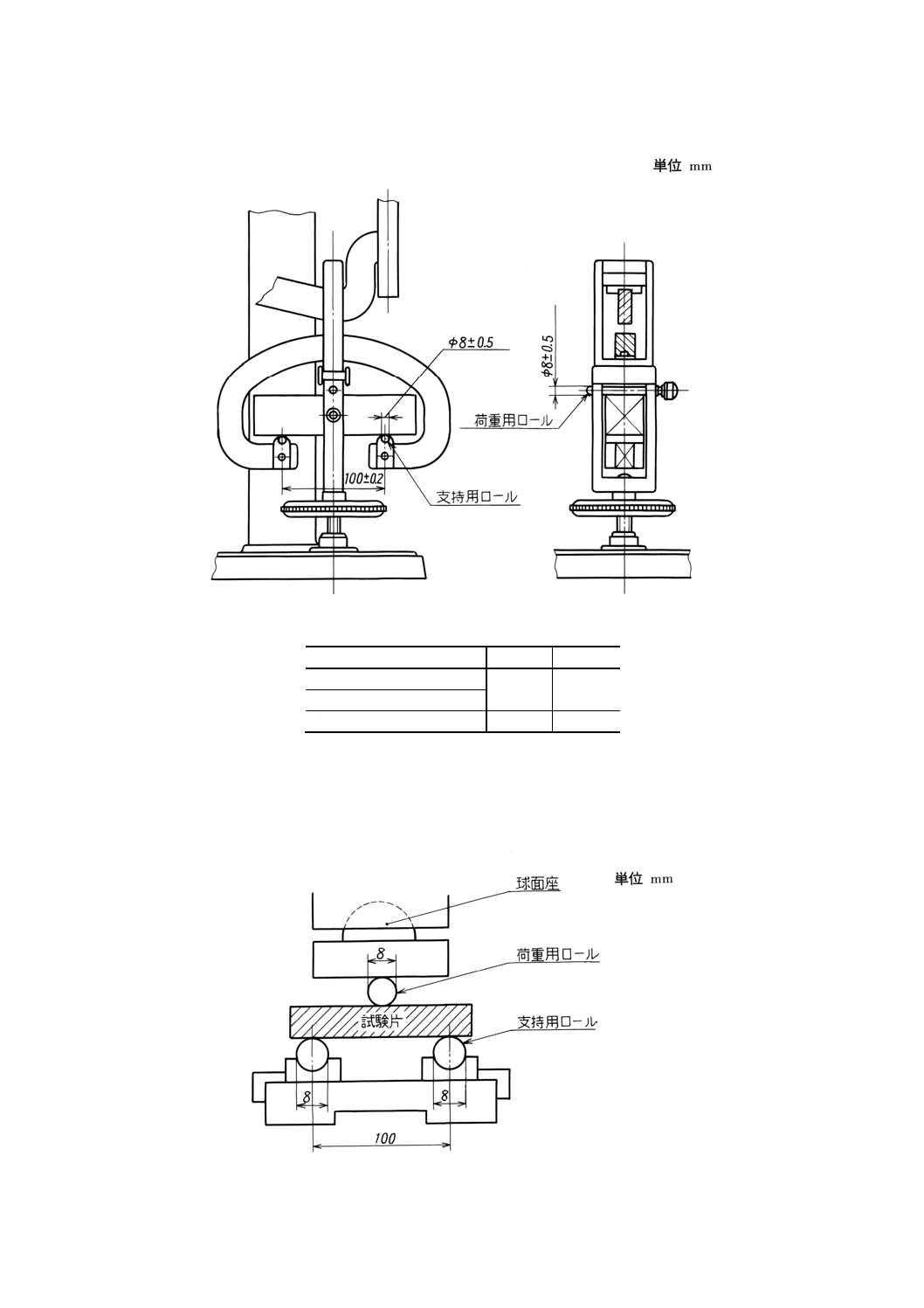

(a) 曲げ強さ試験機は,ミハエリス二重てこ形(参考図8参照)又は荷重速度を一定に保つことができ

る材料試験機を用いる。この場合は,材料試験機の荷重指示精度は真の荷重の±1%とする。

(b) 荷重用及び支持用ロールは,焼入硬鋼とし,その硬さはHS70以上とする。

(c) 荷重用及び支持用ロール寸法は,表4による。

13

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図8 ミハエリス二重てこ形曲げ強さ試験装置

表4 荷重用及び支持用ロールの寸法及び許容差

単位 mm

荷重用及び支持用ロール

寸法

許容差

荷重用ロールの直径

8

±0.5

支持用ロールの直径

支持用ロールの中心距離

100

±0.2

(d) 荷重用及び支持用ロールは,互いに平行とし,荷重用ロールは左右の支持用ロールから等しい距離

にあるものとする。

(e) 荷重用ロールは,球面座に取り付けることができ,支持用ロールは,試験片の長さ方向に回転でき

るものでなければならない(参考図9参照)。

参考図9 球面座,荷重及び支持用ロール

(2) 圧縮強さ試験機 圧縮強さ試験機は,次による。

14

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 圧縮強さ試験機は,荷重速度を一定に保つことができる適当な材料試験機を用いる。材料試験機の

荷重指示精度は真の荷重の±1%とする。

(b) 加圧板は,焼入硬鋼に磨き仕上げを施したものとし,その硬さはHS70(4)以上とする。

(c) 加圧板の加圧面は,縦及び横の寸法を40.0±0.1mmとする。

(d) 加圧装置には球面座及び加圧板固定装置を付け,荷重をかけるとき上下両加圧面が平行で,かつ,

加圧方向と垂直となる構造とする。

11.2 供試体の作り方

11.2.1 供試体の大きさ 曲げ試験の供試体は縦及び横が40mm,長さ160mmの角柱を用いる。圧縮試験

用の供試体は,曲げ試験に用いた供試体の2個の破断片を用いる。

11.2.2 モルタルの調合 モルタルの調合は,10.3による。

11.2.3 練り混ぜ方法 練り混ぜ方法は,10.4による。

11.2.4 成形 モルタルは,型枠に2層に詰める。モルタルを型枠の高さの21まで詰め,突き棒を用いてそ

の先端がモルタル中に約4mm入る程度に,全面にわたって突く。次に,モルタルの型枠の上端まで詰め,

前と同様に突き棒を用いて突き,最後に残りのモルタルを盛って約5mm盛り上げる。

突き数は,10.5のフロー試験の結果によって,表5に示す回数とする。

表5 フロー値と突き数

フロー値範囲

169以下

170〜199

200〜209

210以上

突き数

20

15

10

5

モルタルを詰めてから3時間程度経過後,又は凝結の終了時間が3時間以内の試料については凝結の終

了時間内に,供試体をいためないように注意して,型の上の盛り上がりを削りとり,押し付けないで軽く

なでてその上面を平滑にする。型詰めを終わってから20時間以上を経た後,供試体をいためないように注

意して,型枠から取り外す。

備考1. 型枠は,水漏れのないようにグリースを塗布して締め付ける。

2. 供試セメント,標準砂及び水は,室温と等しくなるようにあらかじめ試験室内に放置してお

く。

3. 練り混ぜ機に水を加えてから,型枠に詰め終わるまでの所要時間は10分以内とする。

11.3 試験方法

11.3.1 供試体 11.2によって成形し,8.1.2の試験室で24時間養生したモルタル供試体について曲げ及び

圧縮強さ試験を行う。

11.3.2 供試体寸法の測定 寸法の測定は,供試体の幅及び厚さとし,各供試体のほぼ中点を結んだ線を長

さ計によって測定する。

11.3.3 曲げ試験 曲げ試験は,供試体を成形したときの側面の中央に毎秒49.03〜68.05Nの均一速度で荷

重を加え,その最大荷重を求める。

11.3.4 圧縮試験 圧縮試験は,曲げ試験に用いた供試体の2個の破断片を用いて行うものとし,供試体を

成形したときの側面を加圧面として加圧板を用いて毎秒686.4〜882.5Nの均一速度で供試体の中央部に加

圧して最大荷重を求める。

11.4 計算

11.4.1 曲げ強さ 供試体の曲げ強さは,次の式によって算出し,JIS Z 8401の規定によって,小数点以下

1けたに丸める。

Tr=3wl/2bd2

15

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Tr: 曲げ強さ (MPa)

w: 最大荷重 (N)

l: 支持用ロールの中心距離 (mm)

b: 供試体の幅 (mm)

d: 供試体の厚さ (mm)

11.4.2 圧縮強さ 供試体の圧縮強さは,次の式によって算出し,JIS Z 8401の規定によって,整数に丸め

る。

C=W/kb

ここに,

C: 圧縮強さ (MPa)

W: 最大荷重 (N)

b: 試験片の幅 (mm)

k: 定数(加圧板の幅) (40mm)

ただし,供試体の幅が40mm以上の場合は,40mmとして計算する。

11.4.3 報告 報告は次による。

(1) 曲げ強さ 曲げ強さは,3個の供試体の平均値を算出し,JIS Z 8401の規定によって小数点以下1け

たに丸めて報告する。

(2) 圧縮強さ 圧縮強さは,6個の破断片供試体の計算値の平均値を算出し,JIS Z 8401の規定によって

整数に丸めて報告する。

16

R 2521-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 2521 改正原案作成委員会

氏名

所属

(委員長)

山 口 明 良

名古屋工業大学

伊 熊 泰 郎

神奈川工科大学

村 田 守

鳴門教育大学

多 田 格 三

フジ研究所

藤 貫 正

社団法人日本分析化学会

平 松 博 久

通商産業省生活産業局

地 崎 修

工業技術院標準部

黒 木 勝 也

財団法人日本規格協会

三 橋 久

岡山県工業技術センター

内 田 三 男

耐火物協会

金 谷 利 雄

川崎製鉄株式会社

木 谷 福 一

日本鋼管株式会社

小 松 英 雄

旭硝子株式会社

下 田 直 之

三菱マテリアル株式会社

鈴 木 隆 夫

住友金属工業株式会社

田 村 信 一

新日本製鐵株式会社

朝 倉 秀 夫

品川白煉瓦株式会社

荒 木 慎 介

黒崎窯業株式会社

板 倉 正 勝

東芝セラミックス株式会社

井 上 晃

ハリマセラミック株式会社

岩 瀬 昇

旭硝子株式会社

兼 近 勝 則

黒崎窯業株式会社

後 藤 俊 郎

日本セメント株式会社

後 藤 基 広

旭硝子株式会社

笹 川 幸 男

電気化学工業株式会社

島 田 康 平

黒崎窯業株式会社

菅 野 昇

イソライト工業株式会社

角 村 尚 紀

品川白煉瓦株式会社

田 中 国 夫

大光炉材株式会社

西 田 慎 治

品川白煉瓦株式会社

仁 科 利 純

品川白煉瓦株式会社

宮 脇 正 夫

日本特殊炉材株式会社

(事務局)

高 宮 陽 一

耐火物技術協会

水 谷 吉 蔵

耐火物技術協会