R 2015:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 一般事項 ························································································································· 2

4 用語及び定義 ··················································································································· 2

5 分析項目 ························································································································· 3

6 定量範囲 ························································································································· 4

7 試料······························································································································· 4

7.1 試料の採取及び調製 ······································································································· 4

7.2 試料のはかり方 ············································································································· 4

8 分析値のまとめ方 ············································································································· 4

8.1 分析回数 ······················································································································ 4

8.2 空試験 ························································································································· 5

8.3 分析値の表示 ················································································································ 5

8.4 分析値の検討・採択 ······································································································· 5

8.5 試験報告 ······················································································································ 5

9 全炭素の定量方法 ············································································································· 5

9.1 定量方法の区分 ············································································································· 5

9.2 燃焼(抵抗加熱)−赤外線吸収法······················································································ 6

9.3 燃焼(高周波加熱)−熱伝導度法······················································································ 8

9.4 燃焼(抵抗加熱)−電量法······························································································ 10

10 遊離炭素の定量方法 ······································································································· 13

10.1 定量方法 ···················································································································· 13

10.2 湿式酸化分解−電量法 ·································································································· 13

11 全ほう素の定量方法 ······································································································· 16

11.1 定量方法 ···················································································································· 16

11.2 電位差滴定法 ·············································································································· 16

12 遊離酸化ほう素(Ⅲ)の定量方法 ························································································· 18

12.1 定量方法の区分 ··········································································································· 18

12.2 電位差滴定法 ·············································································································· 18

12.3 ICP発光分光分析法 ····································································································· 20

12.4 クルクミン吸光光度法(ロソシアニン法) ······································································· 21

13 硝酸可溶性ほう素の定量方法 ··························································································· 22

13.1 定量方法の区分 ··········································································································· 22

13.2 電位差滴定法 ·············································································································· 22

13.3 ICP発光分光分析法 ····································································································· 24

R 2015:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

13.4 クルクミン吸光光度法(ロソシアニン法) ······································································· 25

14 窒素の定量方法 ············································································································· 26

14.1 定量方法の区分 ··········································································································· 26

14.2 加圧酸分解−水蒸気蒸留分離−中和滴定法 ······································································· 26

14.3 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法 ············································ 29

14.4 不活性ガス融解−熱伝導度法 ························································································· 31

15 酸素の定量方法 ············································································································· 34

15.1 定量方法 ···················································································································· 34

15.2 不活性ガス融解−赤外線吸収法 ······················································································ 34

16 微量金属成分(けい素,アルミニウム,鉄,チタン,カルシウム,マグネシウム,ナトリウム,

カリウム,クロム及びジルコニウム)の定量方法 ································································ 36

附属書A(規定)炭化ほう素原料中のけい素及び鉄の吸光光度分析法 ············································ 37

附属書B(規定)炭化ほう素原料中の微量成分のICP発光分光分析法 ··········································· 43

附属書C(参考)炭化ほう素原料中の炭化ほう素の含有率及び化学式の推定方法 ····························· 50

附属書D(参考)耐火物中の炭化ほう素の定量方法···································································· 51

R 2015:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,耐火物技術協会(TARJ)及び財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

R 2015:2007 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 2015:2007

耐火物用炭化ほう素原料の化学分析方法

Methods for chemical analysis of boron carbide raw materials

for refractory products

1

適用範囲

この規格は,耐火物用炭化ほう素原料(粉末)の化学分析方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6201 化学分析用白金るつぼ

JIS H 6202 化学分析用白金皿

JIS K 0050 化学分析方法通則

JIS K 0115 吸光光度分析通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 1105 アルゴン

JIS K 1107 窒素

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8034 アセトン(試薬)

JIS K 8069 アルミニウム(試薬)

JIS K 8101 エタノール (99.5)(試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8202 塩化1,10-フェナントロリニウム一水和物(試薬)

JIS K 8228 過塩素酸マグネシウム(試薬)

JIS K 8251 ガラスウール(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8359 酢酸アンモニウム(試薬)

2

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8422 酸化銅(Ⅱ)(試薬)

JIS K 8532 L (+)-酒石酸(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8562 硝酸ナトリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8603 ソーダ石灰(試薬)

JIS K 8617 炭酸カルシウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8660 銅(試薬)

JIS K 8798 フェノール(試薬)

JIS K 8819 ふっ化水素酸(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8875 マグネシウム(試薬)

JIS K 8882 D (−)-マンニトール(試薬)

JIS K 8885 二酸化けい素(試薬)

JIS K 8905 七モリブデン酸六アンモニウム四水和物(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8960 硫酸アンモニウム(試薬)

JIS K 9502 L (+)-アスコルビン酸(試薬)

JIS K 9551 過塩素酸バリウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 1307 化学分析用磁器燃焼管

JIS R 2001 耐火物用語

JIS R 2011 炭素及び炭化けい素含有耐火物の化学分析方法

JIS Z 8401 数値の丸め方

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8802 pH測定方法

3

一般事項

分析方法に共通な一般事項は,JIS K 0050,JIS K 0115,JIS K 0116及びJIS K 0121の規定による。

4

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 2001によるほか,次による。

4.1

遊離炭素

ほう素と結合していない単体の炭素。非晶質炭素,黒鉛及び有機質炭素から成る。

4.2

全ほう素

3

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料中に含まれるほう素化合物の全量。ほう素として表す。

4.3

遊離酸化ほう素(Ⅲ)

60 ℃の温水に溶けるほう素。

4.4

硝酸可溶性ほう素

1.6 mol/L硝酸に溶けるほう素。結晶性ほう素,無定形ほう素,酸化ほう素(Ⅲ)などから成る。

4.5

炭化ほう素

ほう素と炭素との化合物。

注記 ほう素と炭素との原子比は,必ずしも4:1ではない。しかし,化学式は,慣用的にB4Cとし

て表記する。それぞれの炭化ほう素原料中の炭化ほう素のほう素と炭素との原子比は,附属書

Cによって求めることができる。

4.6

検量用試料

標準物質,定量成分の含有率既知の試料及び高純度試薬であって,全炭素,遊離炭素,炭化ほう素又は

窒素の定量に使用する分析装置の検量係数算出に用いるもの。

5

分析項目

分析項目は,次による。

a) 全炭素 (T.C)

b) 遊離炭素 (F.C)

c) 全ほう素 (T.B)

d) 遊離酸化ほう素 (Ⅲ) (F.B2O3)

e) 硝酸可溶性ほう素 (SHNO3.B)

f)

窒素 (N)

g) 酸素 (O)

h) けい素 (Si)

i)

アルミニウム (Al)

j)

鉄 (Fe)

k) チタン (Ti)

l)

カルシウム (Ca)

m) マグネシウム (Mg)

n) ナトリウム (Na)

o) カリウム (K)

p) クロム (Cr)

q) ジルコニウム (Zr)

r) 炭化ほう素 (B4C)

注記 炭化ほう素の含有率の推定方法は,附属書Cに示す。また,附属書Dに炭化ほう素原料を配

合した耐火物中の炭化ほう素の定量方法を示す。

4

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

定量範囲

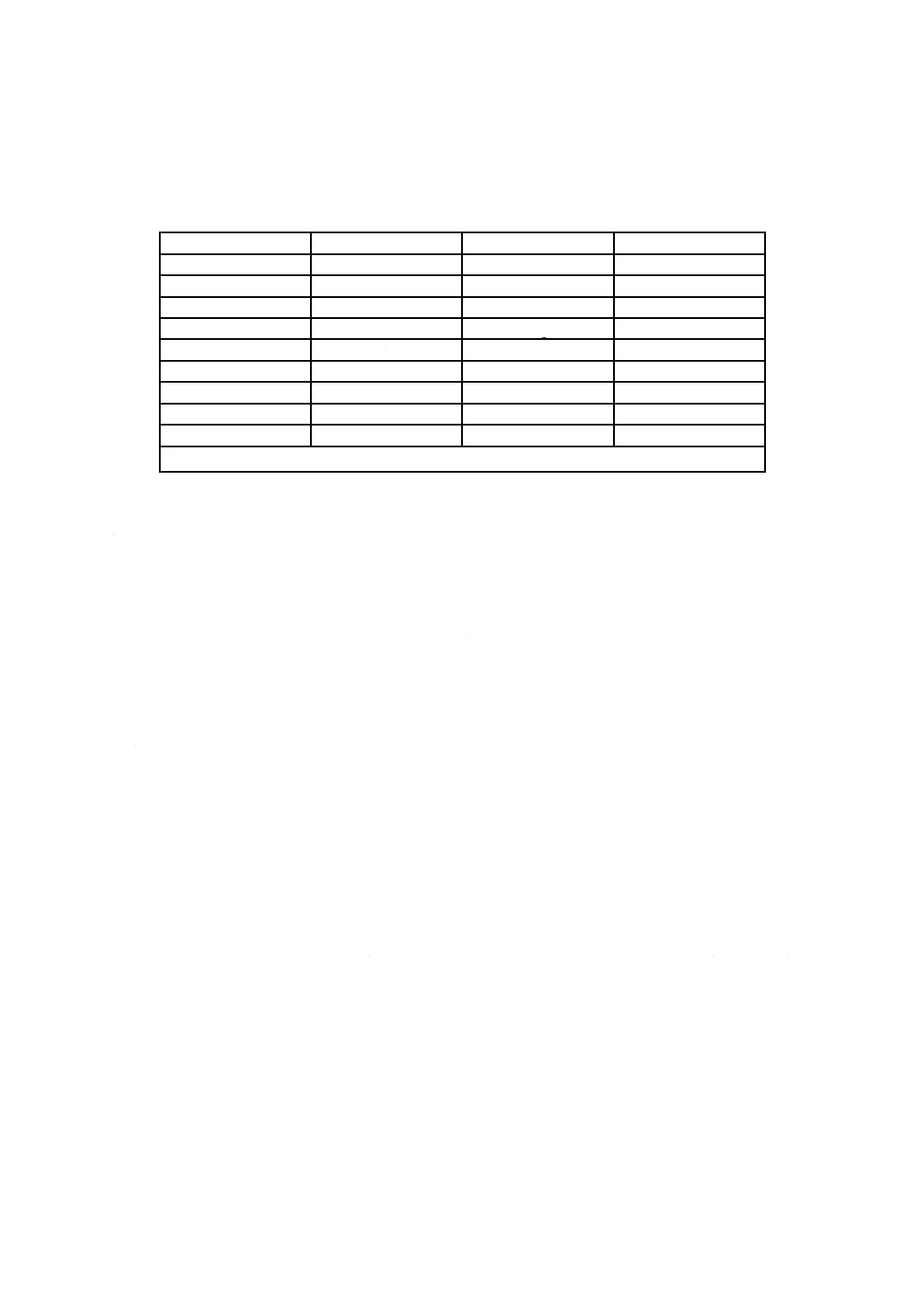

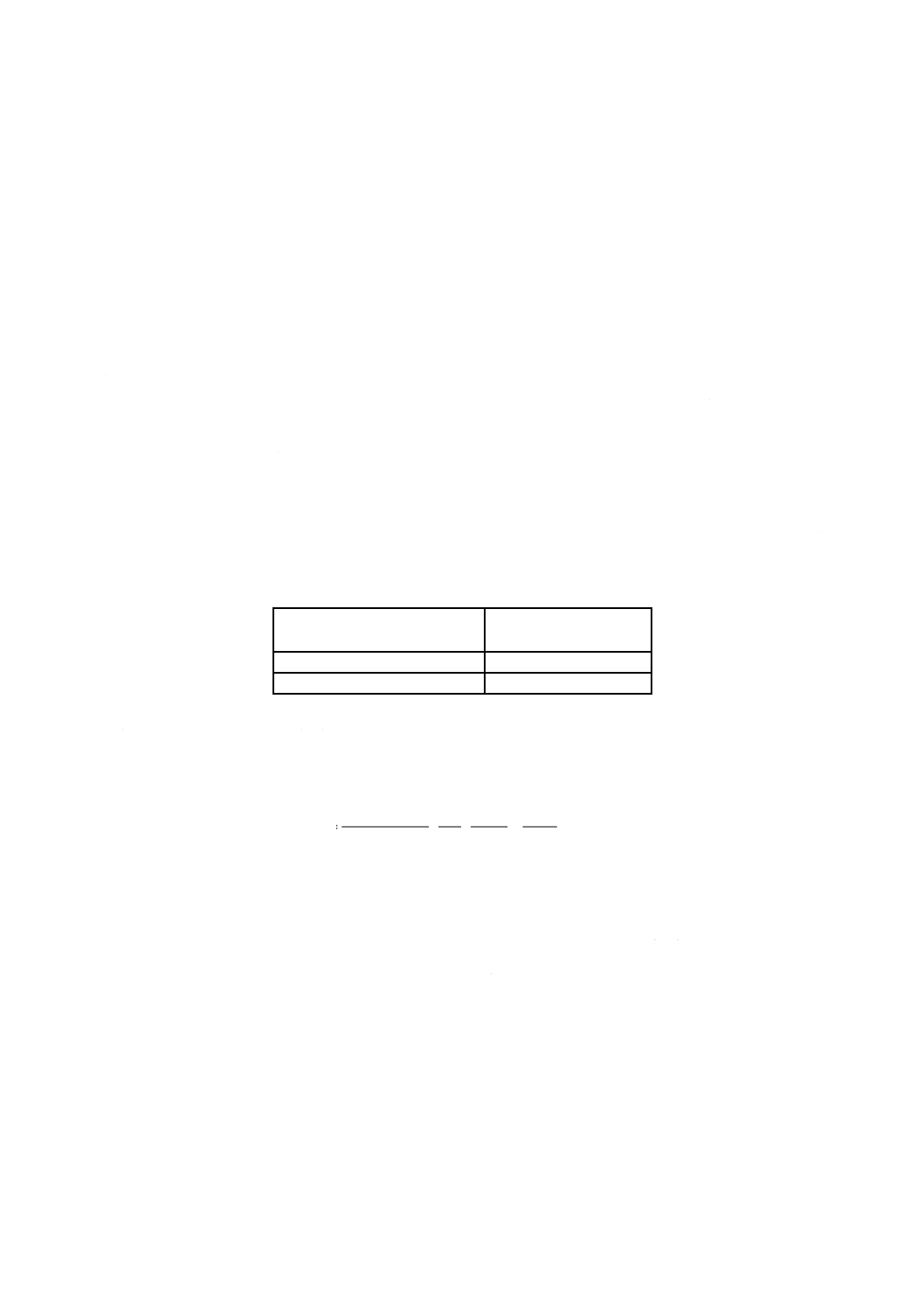

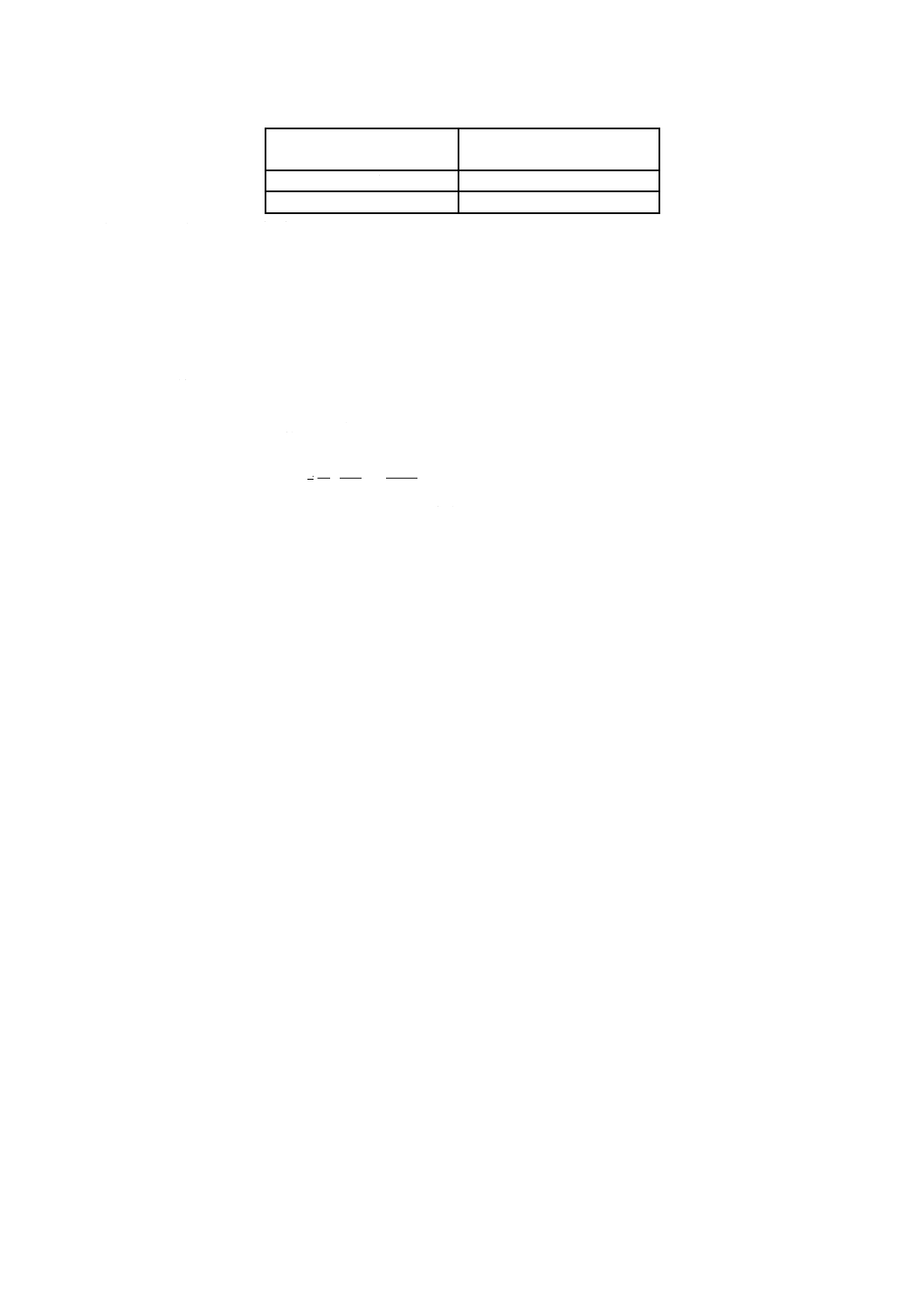

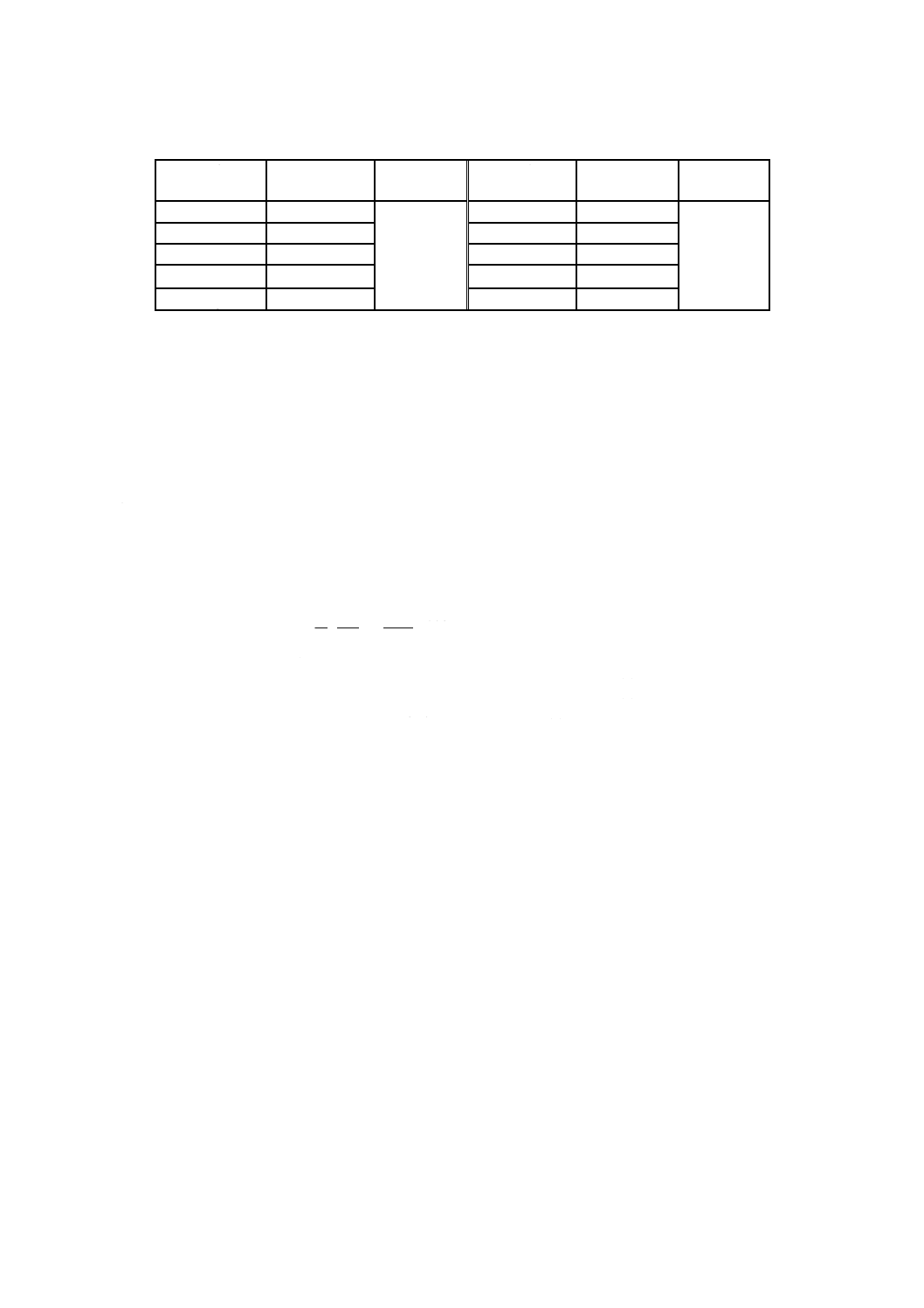

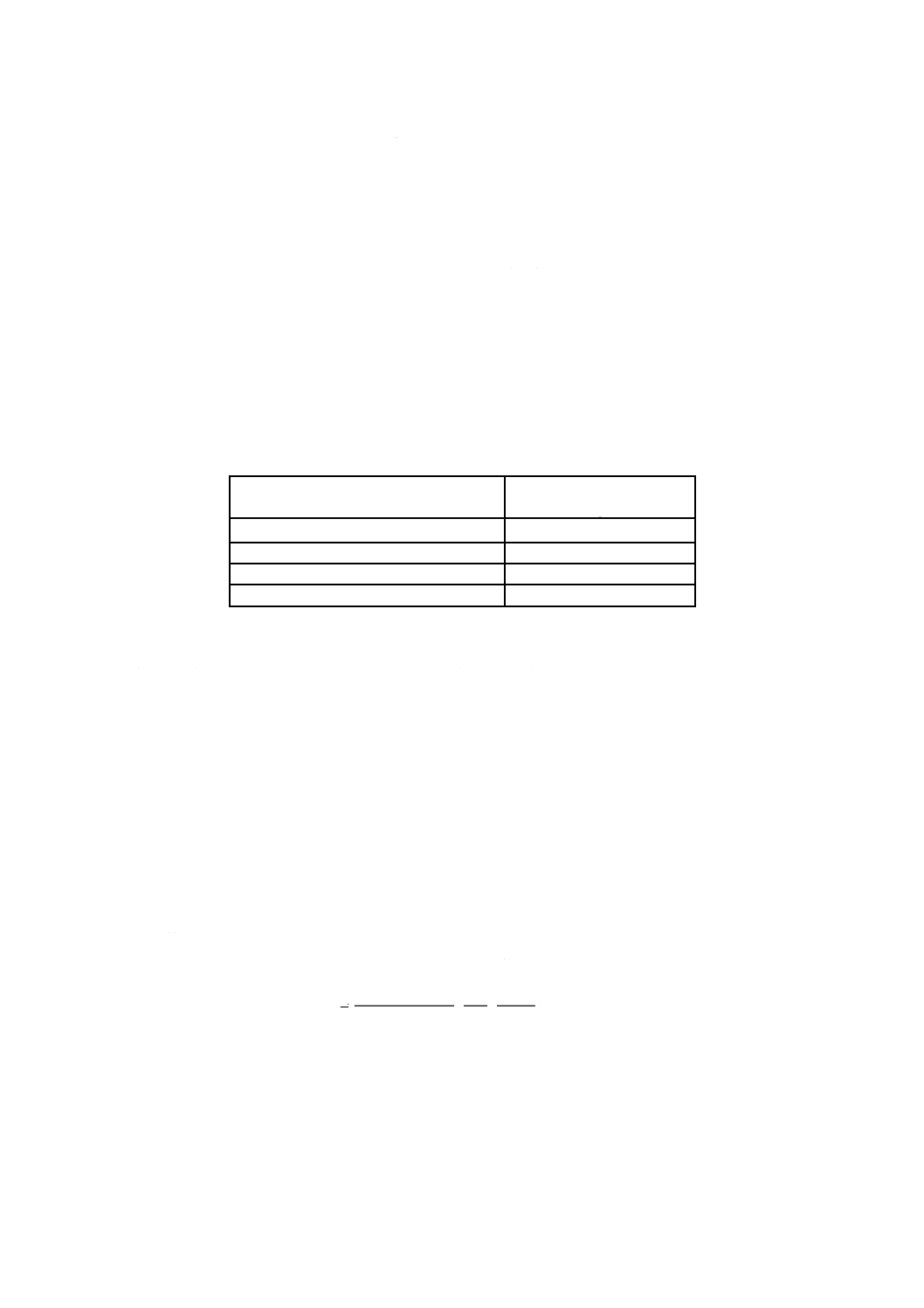

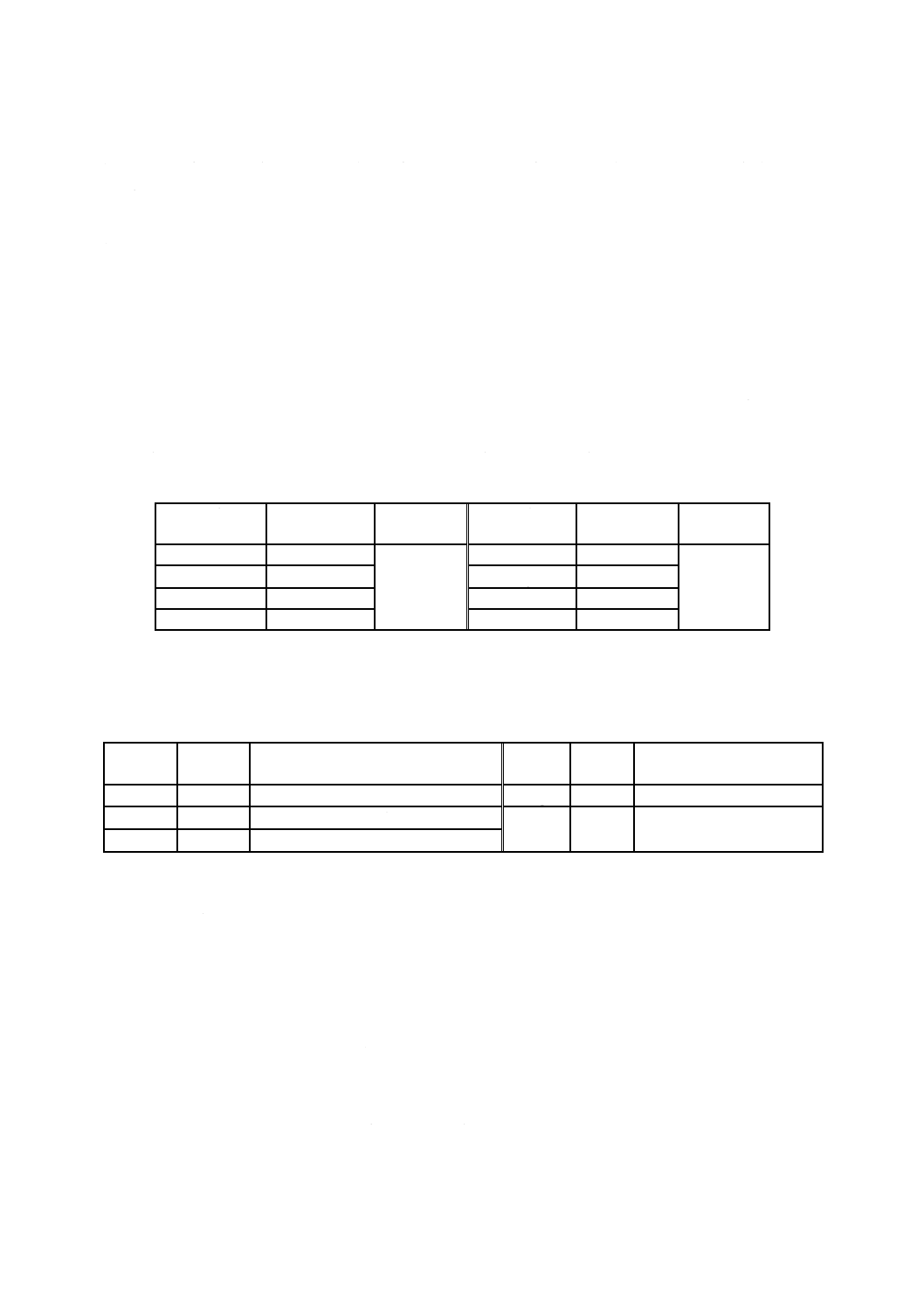

定量範囲は,表1による。

表1−定量範囲

単位 %(質量分率)

成分

定量範囲

成分

定量範囲

T.C

18 〜 30

Fe

0.01 〜 1

F.C

0.01 〜 5

Ti

0.001 〜 0.5

T.B

70 〜 85

Ca

0.001 〜 0.5

F.B2O3

0.01 〜 2

Mg

0.001 〜 0.5

SHNO3.B

0.01 〜 3

Na

0.001 〜 0.5

N

0.01 〜 3

K

0.001 〜 0.5

O

0.01 〜 1

Cr

0.001 〜 0.5

Si

0.01 〜 1

Zr

0.001 〜 0.5

Al

0.01 〜 1

B4C

85 〜99

注記 B4Cの定量範囲は,附属書Cにおける推定範囲を示す。

7

試料

7.1

試料の採取及び調製

試料の採取及び調製は,次による。

a) 試料は,ロットから受渡当事者間の協定に基づき採取する。採取した試料は,全量を二分器を用いる

か,又は四分法によって約100 gになるまで縮分する。次に,この縮分した全量がJIS Z 8801-1に規

定する目開き300 μmの網ふるいを通過するまで粉砕する。これを試験室試料とする。

なお,採取試料の粒度がJIS Z 8801-1に規定する目開き300 μmの網ふるいの目開きよりも小さい場

合には,粉砕を行わない。

b) a)によって得られた試験室試料は,四分法によって縮分して約10 gとする。これをJIS Z 8801-1に規

定する目開き106 μmの網ふるいを通過する程度まで微粉砕し,平形はかり瓶(50 mm×30 mm)に薄く

広げ,120±5 ℃の空気浴中で2時間以上加熱した後,デシケーター中で放冷し,保存する。これを,

分析用試料とする。

なお,試験室試料の粒度がJIS Z 8801-1に規定する目開き300 μmの網ふるいの目開きよりも小さい

場合には,粉砕を行わない。

ただし,遊離炭素の定量には,粒子径を50 μm以下に粉砕したものを用いる。

注記 炭化ほう素は,硬度が高いので,粉砕容器に留意する。

7.2

試料のはかり方

分析試料は,化学はかりを用いて規定された量を,必要とするけたまではかり取る。使用する化学はか

りの種類及びはかり取りの精度は,次のとおりとする。

a) 全炭素,遊離炭素,酸素及び不活性ガス融解−熱伝導度法による窒素の定量のための試料及び検量用

試料は,0.01 mgのけたまで読み取れる化学はかりを用いる。

b) その他の成分の定量には,0.1 mgのけたまで読み取れる化学はかりを用いる。

8

分析値のまとめ方

8.1

分析回数

5

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析は,並行して2回行う。

8.2

空試験

分析に当たっては,空試験を行い,測定値を補正する。

8.3

分析値の表示

分析値は乾燥ベースの質量百分率で表し,JIS Z 8401によって次のように丸める。

a) 含有率の整数部が2けたの場合,小数点以下1けたとする。

b) 含有率の整数部が1けた以下の場合,小数点以下2けたとする。

8.4

分析値の検討・採択

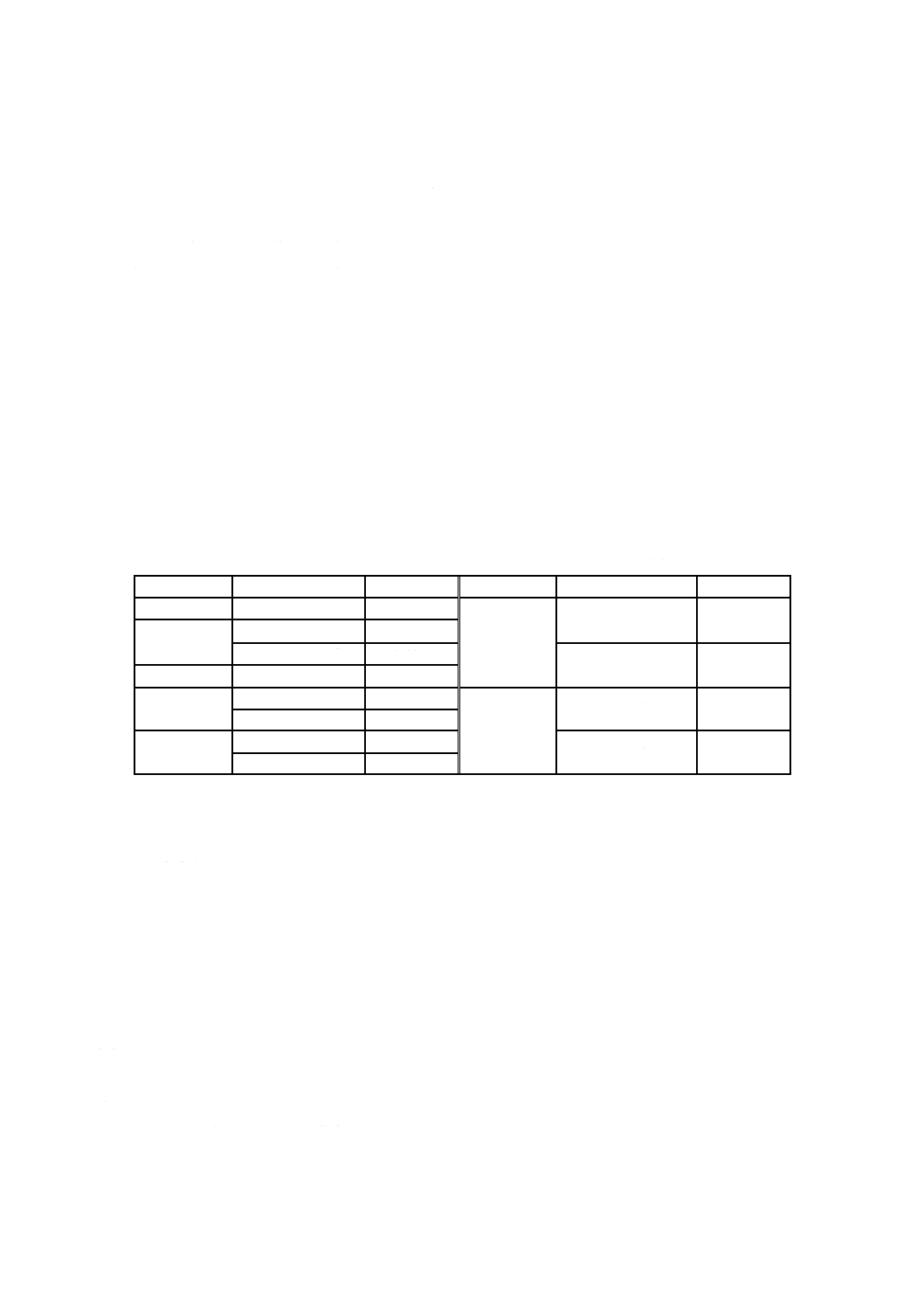

分析値の検討・採択は,次による。

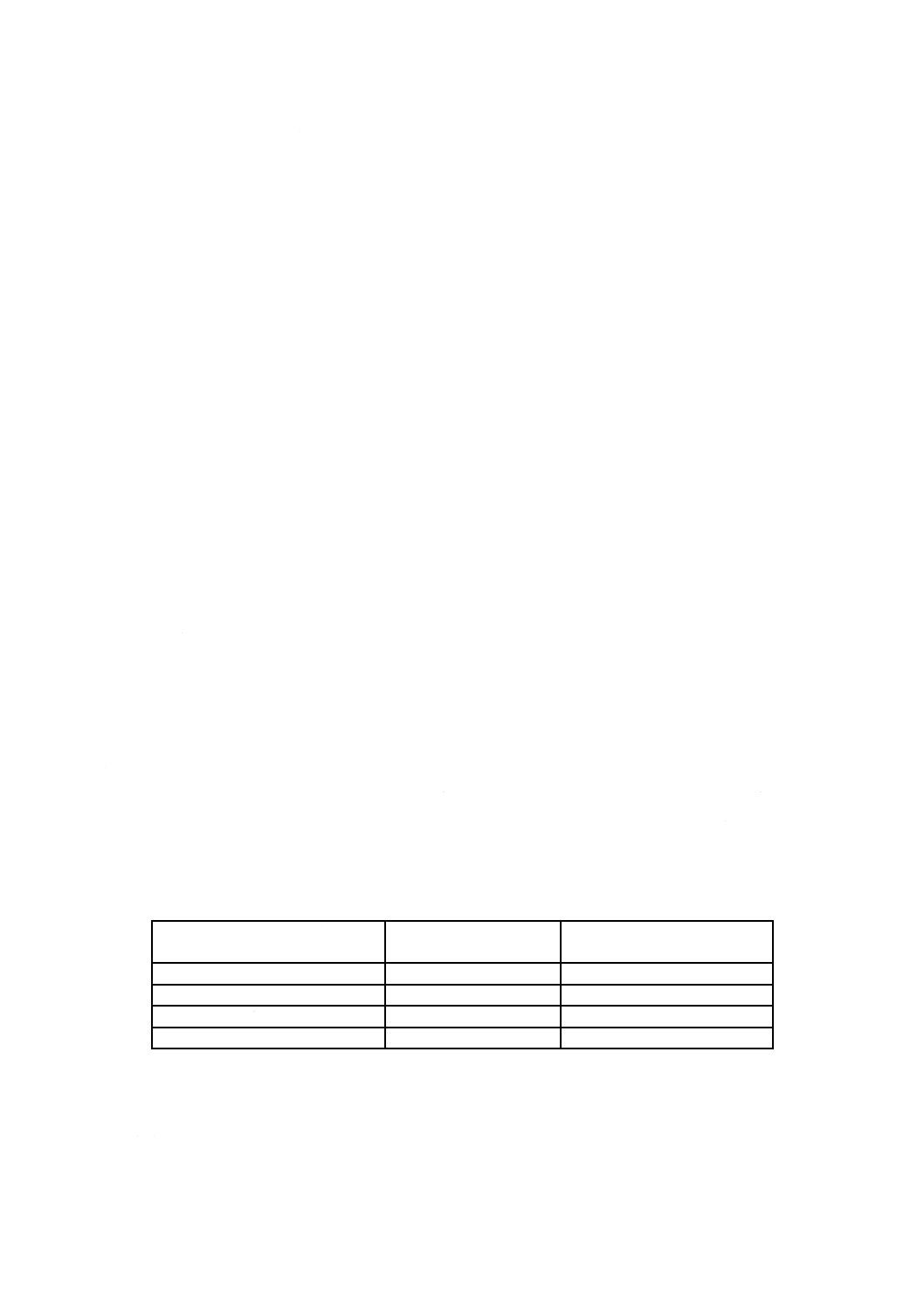

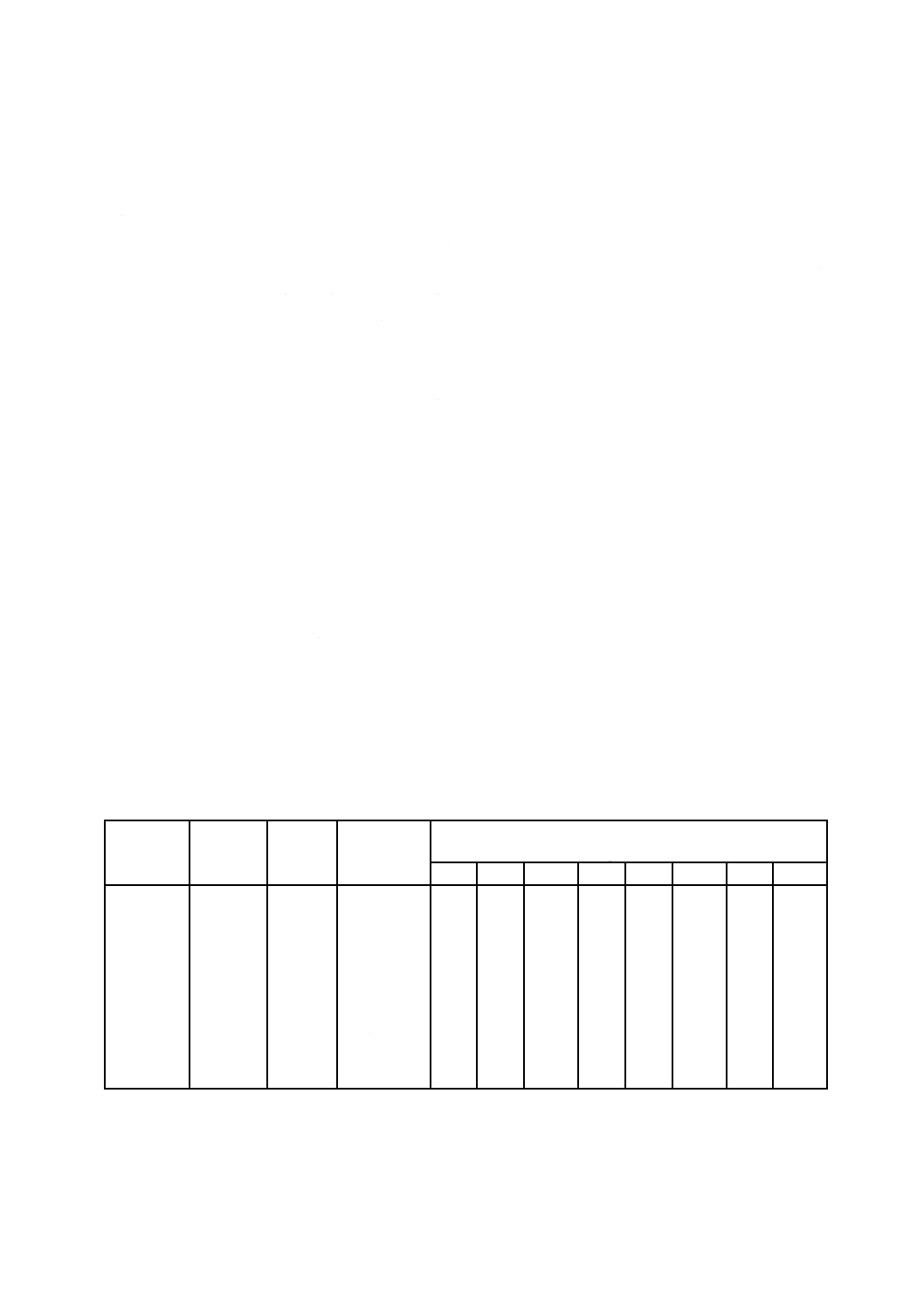

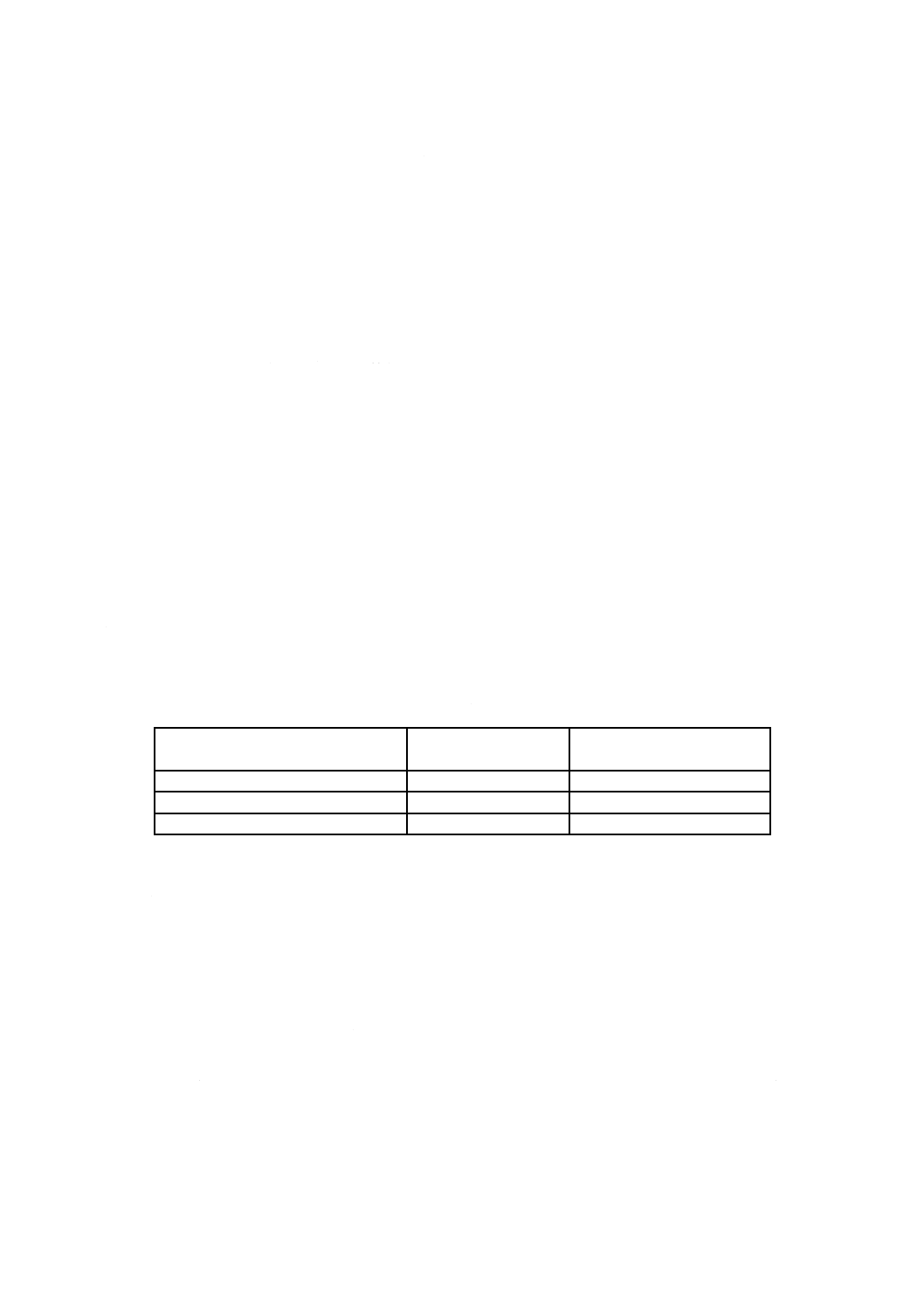

a) 2個の分析値の差が,表2の許容差を超えないときは,その平均値を求めて報告値とする。

b) 2個の分析値の差が許容差を超えるときは,更に2回の分析を繰り返し,その差が許容差を超えない

ときは,その平均値を求めて報告値とする。これも許容差を超えるときは,4個の分析値のメジアン

を報告値とする。

注記 メジアンとは,4個の分析値を大きさの順に並べたときの,中央の二つの分析値を平均して

得られる値である。

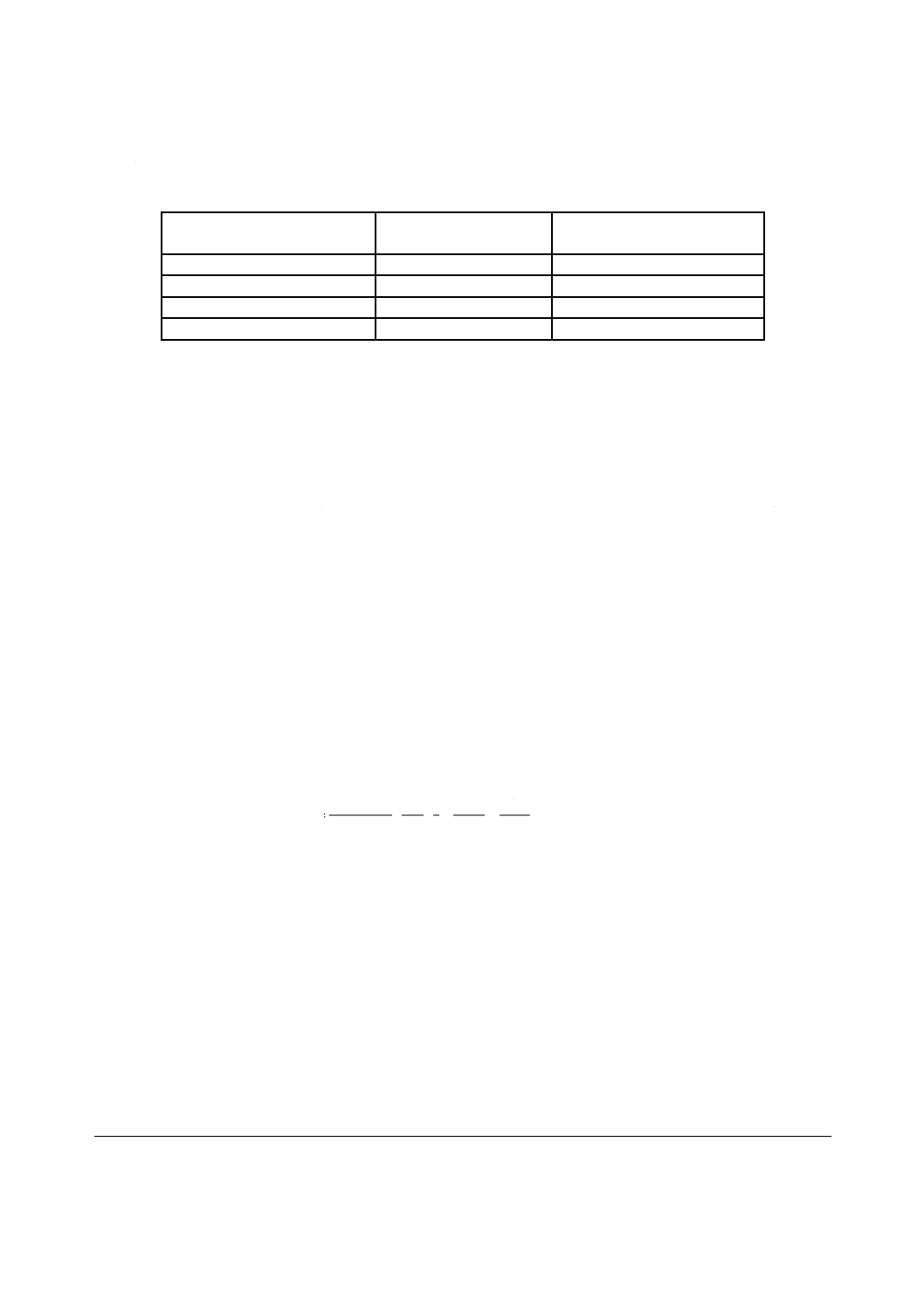

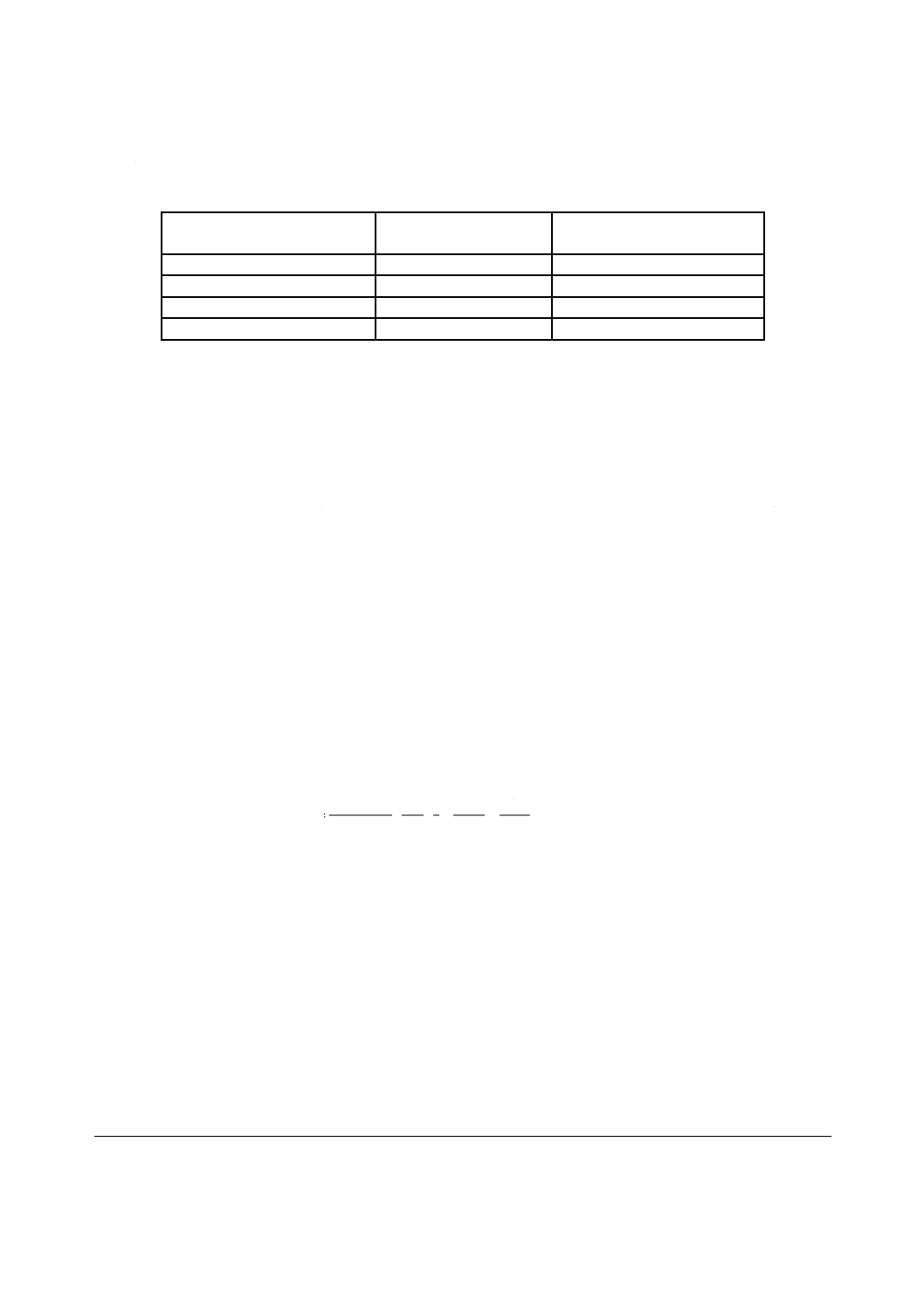

表2−分析値の許容差

単位 %(質量分率)

成分

適用区分

許容差

成分

適用区分

許容差

T.C

全領域

0.2

Si,Al及びFe

0.1未満

0.02

F.C

1未満

0.03

1以上 5未満

0.10

0.1以上 1未満

0.03

T.B

全領域

0.2

F.B2O3及び

SHNO3.B

0.2未満

0.02

Ti,Ca,Mg,

Na,K,Cr

及びZr

0.1未満

0.02

0.2以上

0.04

N及びO

0.2未満

0.02

0.1以上

0.03

0.2以上

0.03

8.5

試験報告

試験報告には,次の事項を記録する。

a) 分析事業者名

b) 試験年月日

c) 適用した分析方法及び/又は規格番号 (JIS R 2015)

d) 試料名及び試料に関する情報(製造事業者名,品質,バッチ番号など)

e) 分析項目名,定量方法の区分及び分析値

9

全炭素の定量方法

9.1

定量方法の区分

全炭素の定量方法は,次のいずれかによる。

a) 燃焼(抵抗加熱)−赤外線吸収法

b) 燃焼(高周波加熱)−熱伝導度法

c) 燃焼(抵抗加熱)−電量法

6

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

燃焼(抵抗加熱)−赤外線吸収法

9.2.1

原理

試料を助燃剤とともに抵抗加熱炉内の酸素気流中で燃焼させ,生成した二酸化炭素(及び一酸化炭素)

を,酸素とともに赤外線分析計に送り,赤外線吸収量の変化を測定する。

9.2.2

材料及び試薬

材料及び試薬は,次による。

9.2.2.1 酸素 JIS K 1101に規定するもの。

9.2.2.2 助燃剤 粉末状すず(100 μm以下の空試験値の低いものを用いる。)

9.2.2.3 燃焼ボート 通常,化学分析用磁器燃焼ボート(12 mm×9 mm×60 mm)を用いる。あらかじめ,1

050 ℃以上で空焼きしておく。

注記 2種の通称で販売されている。

9.2.2.4 磁器燃焼管 JIS R 1307で規定する磁器燃焼管(例えば,2種25 mm×20 mm×600 mm)を用い

る。

9.2.2.5 検量用試料 黒鉛[99.9 %(質量分率)以上],全炭素含有率既知の炭化ほう素又は炭素含有試

料を用いる。JIS R 2011附属書1の炭素分析装置校正用標準物質を用いるとよい。

9.2.3

装置

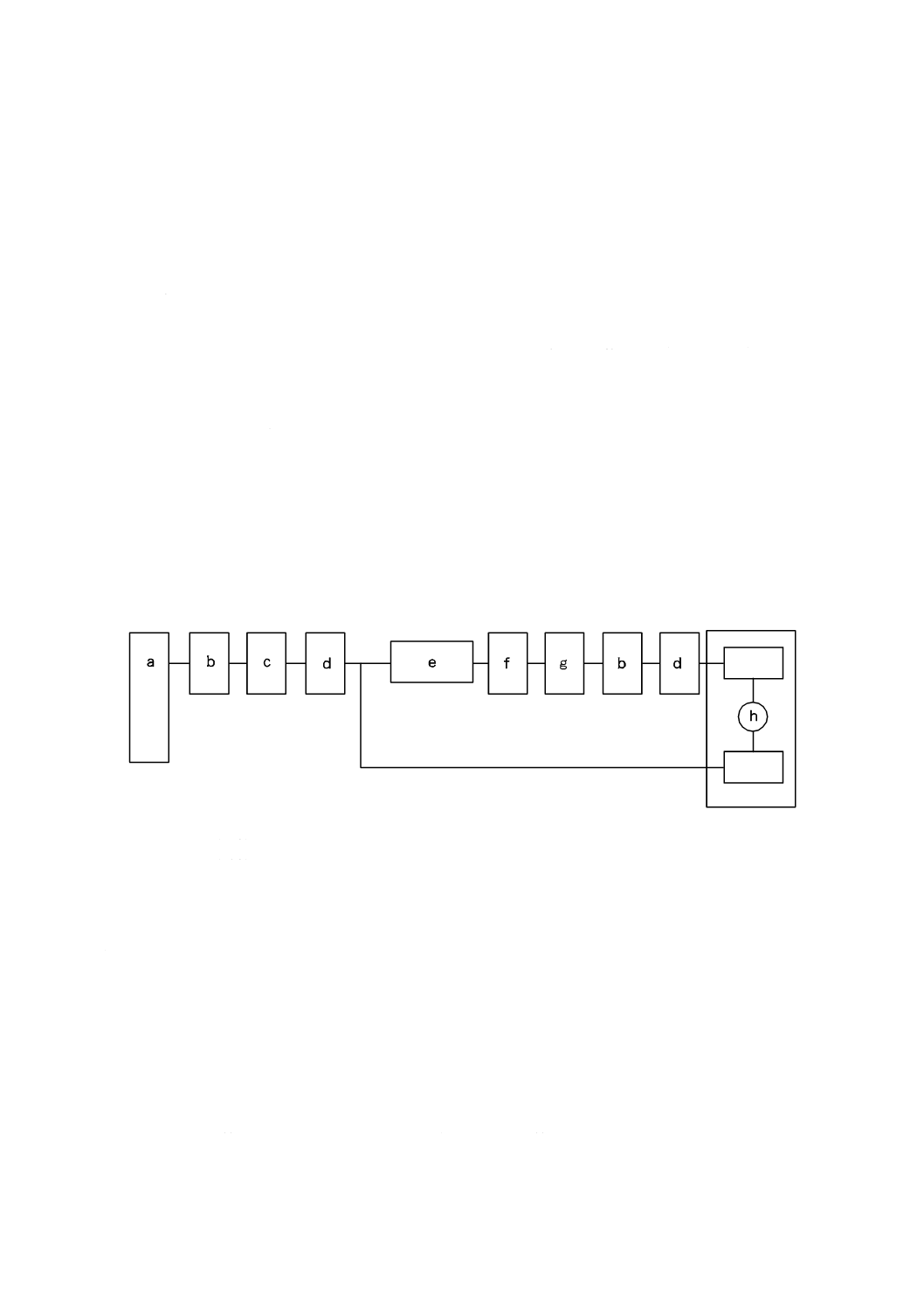

装置は,炭素定量装置を用いる。装置は,酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部など

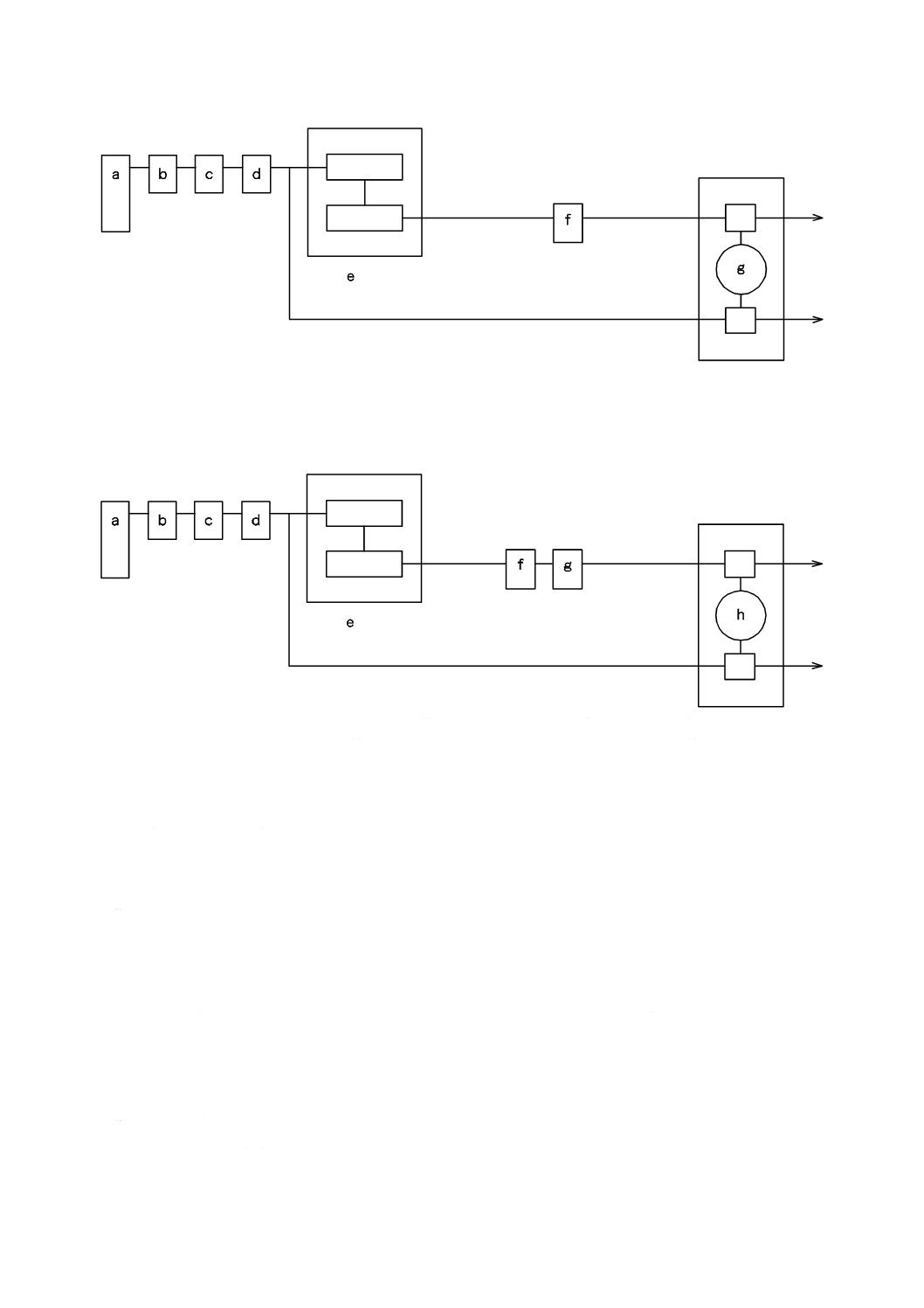

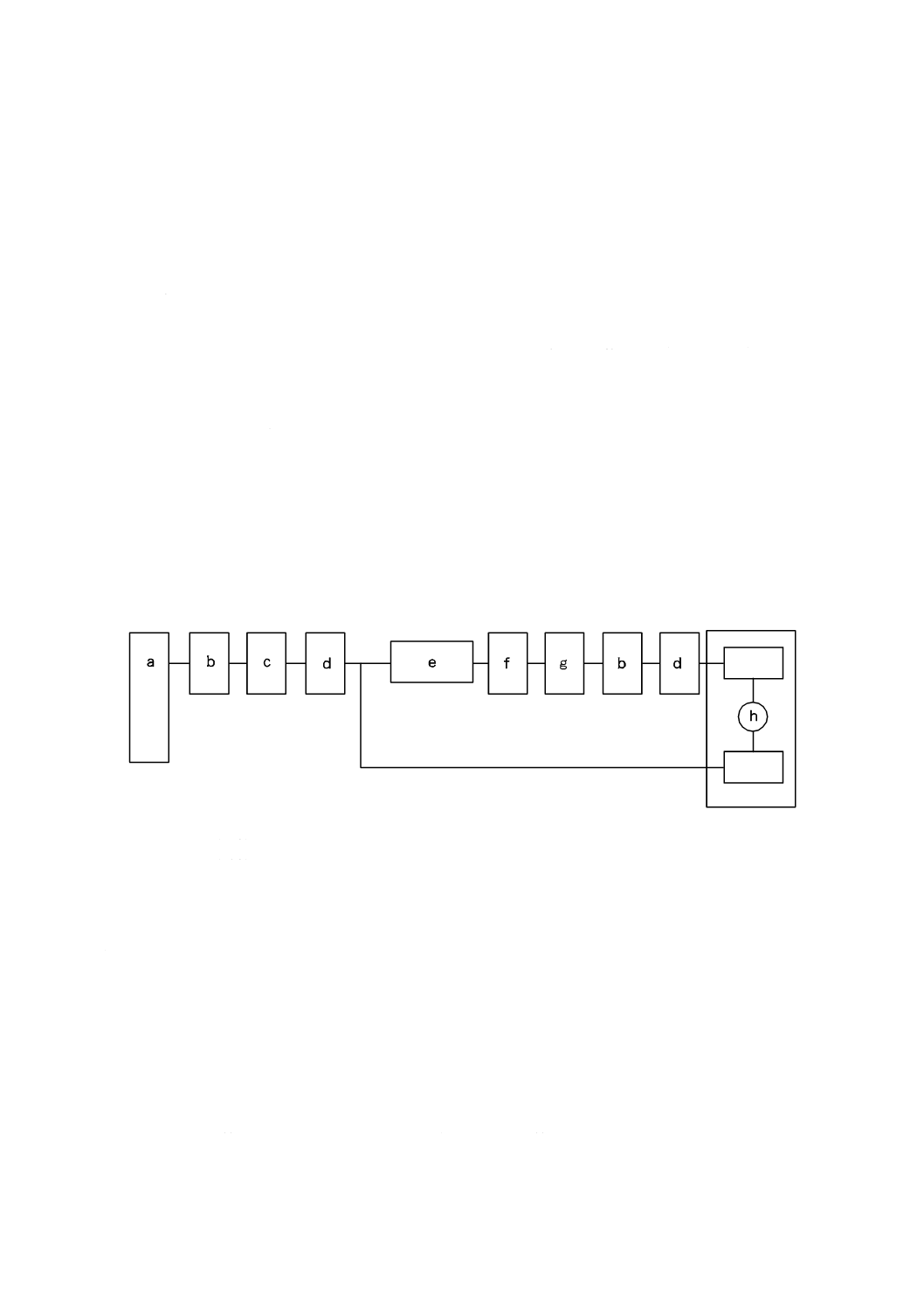

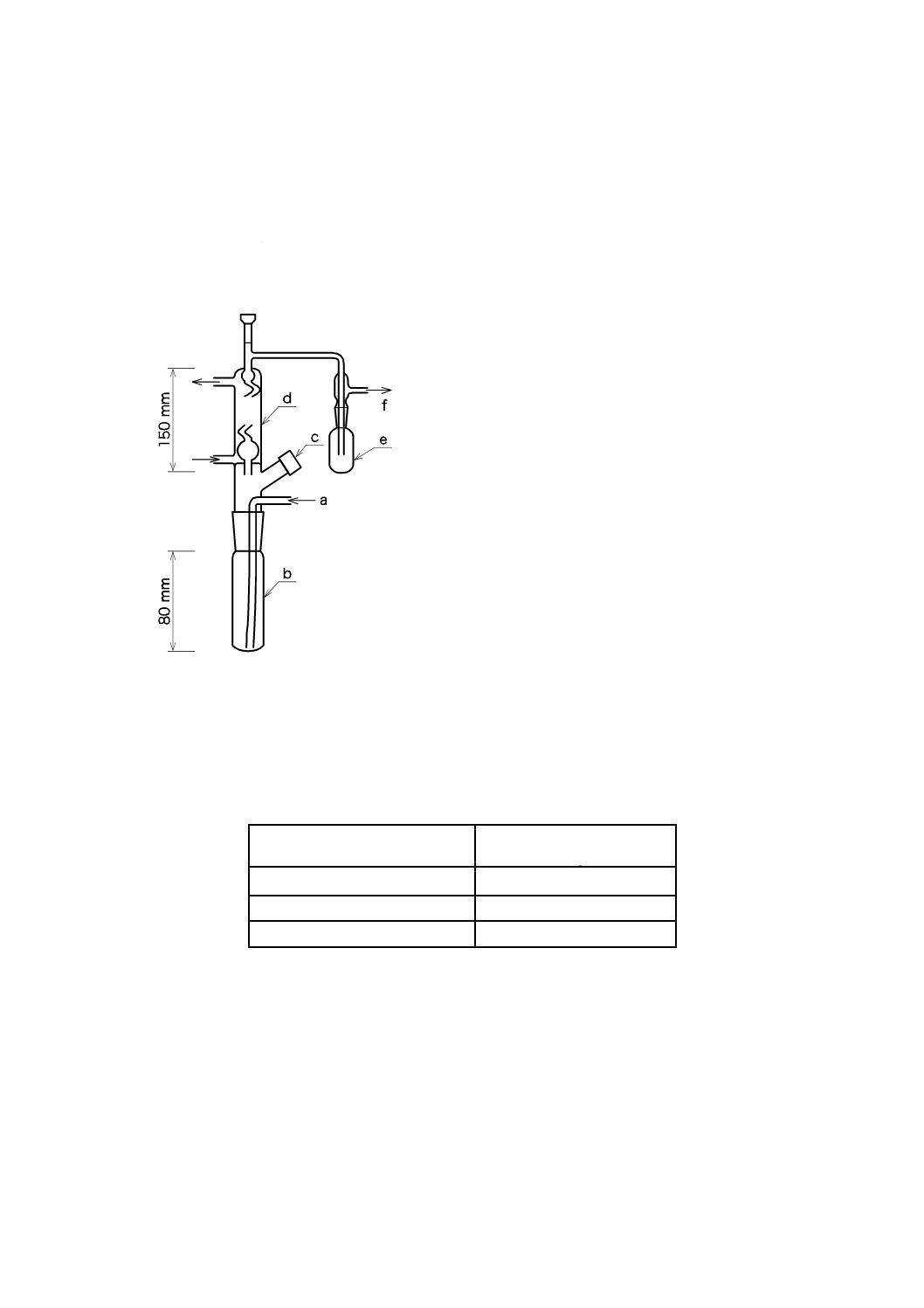

で構成する。その概念図の一例を図1に示す。

a:酸素ボンベ

b:電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e:磁器燃焼管

f:集じん管

g:脱硫管

h:二酸化炭素用赤外線分析計

図1−全炭素定量装置概念図[燃焼(抵抗加熱)−赤外線吸収法]

a) 酸素精製部 電気炉付き酸化管[酸化銅(Ⅱ)又は白金系触媒],二酸化炭素吸収管(ガス分析用水酸化

ナトリウム粒),脱水管[JIS K 8228に規定する過塩素酸マグネシウム(乾燥用)]などで構成する。

注記1 精製部を用いない装置もある。精製部を用いない場合,使用する酸素[9.2.2.1参照]は,

99.9 %(体積分率)以上が推奨される。

b) 試料燃焼部 管状電気炉,磁器燃焼管などで構成する。

管状電気炉は,磁器燃焼管の中央部150 mm以上を1 350 ℃に保つことができるものとする。

c) 燃焼ガス精製部 集じん管(JIS K 8251に規定するガラスウール),脱硫管[酸化マンガン(Ⅳ)],電

気炉付き酸化管[JIS K 8422に規定する酸化銅(Ⅱ)],脱水管[JIS K 8228に規定する過塩素酸マグネ

シウム(乾燥用)]などで構成する。

7

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 脱硫管及び酸化管のない装置もある。

d) 炭素定量部 二酸化炭素用赤外線分析計,その他で構成する。

二酸化炭素用赤外線分析計は,二酸化炭素による試料セルと参照セルとの間の赤外線吸収量の差を

検出器によって電気信号として取り出し,直線化回路及び積分回路によって炭素量に対応する値に変

換し,積算計に表示する。

注記3 二酸化炭素及び一酸化炭素による赤外線吸収量を別々に測定し,両者を炭素量に変換して

加算する装置がある。また,参照セルなしで二酸化炭素による赤外線吸収量の変化を検出

し,演算処理機構によって炭素量に変換して表示する装置もある。

9.2.4

試料のはかり取り量

試料のはかり取り量は,0.15 gとする。ただし,試料のはかり取り量は,試料中の全炭素含有率及び装

置の性能などによって変更するとよい。

9.2.5

操作

定量操作は,空試験,検量係数の算出,試料の測定の順に,次の手順によって行う。ただし,幾つかの

試料を引き続き測定する場合には,a) は毎回行う必要はない。

a) 装置の電源を入れ,磁器燃焼管を1 350±25 ℃に昇温して,炭素定量部が安定するのを待つ。酸素を

所定の圧力,流量で流し,気密試験を行う。

なお,気密試験,その他の細かい操作手順は,使用する装置の取扱説明書の指示に従う。

b) 試料を燃焼ボートにはかり取って均一に広げ,その上を助燃剤2 gで均一に覆うか,試料と助燃剤2 g

とを混合して均一に広げるか,又はサンドイッチ状に試料を助燃剤1 gずつの間に挟むように広げる。

c) 磁器燃焼管の入口の栓を開き,試料及び助燃剤が入った燃焼ボートを磁器燃焼管の中央部まで挿入し,

直ちに密栓をして酸素を流す。所定時間後に積算計の値(以下,積算値という。)を読み取る。

9.2.6

空試験

試料を用いないで9.2.5の操作を行う。この操作を3〜5回繰り返して得た積算値の平均を求める。

9.2.7

検量係数の算出

検量用試料を全炭素含有量が30〜50 mgの一定量(例えば,黒鉛を用いる場合には30 mg,炭化ほう素

を用いる場合には200 mg)になるように取り,9.2.5の操作を行う。この操作を,3〜5回繰り返して得た

積算値を平均し,次の式によって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g / 積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の全炭素の含有率[%(質量分率)]

A0: 検量用試料の積算値

A1: 9.2.6の積算値

9.2.8

計算

試料中の全炭素の含有率は,次の式によって算出する。

(

)

100

.

1

2

×

×

−

=

m

K

A

A

C

T

ここに, T.C: 全炭素の含有率[%(質量分率)]

A2: 9.2.5 c) の積算値

8

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A1: 9.2.6の積算値

K: 検量係数(g / 積算値)

m: 試料のはかり取り量 (g)

注記 市販の装置は,空試験値,検量係数などを自動的に記憶し,試料のはかり取り量を登録してお

くと,積算値が炭素の含有率を直接表示する。

9.3

燃焼(高周波加熱)−熱伝導度法

注記 燃焼(高周波加熱)−熱伝導度法に代えて,燃焼(高周波加熱)−赤外線吸収法を用いてもよ

い。

9.3.1

原理

試料を助燃剤とともに高周波加熱炉内の酸素気流中で燃焼させ,生成した二酸化炭素を捕集管に吸着さ

せる。次に,捕集管を加熱して脱着放出させた二酸化炭素を酸素とともに熱伝導度分析計に送り,その変

化を測定する。

9.3.2

材料及び試薬

材料及び試薬は,次による。

9.3.2.1 炭酸バリウム

9.3.2.2 助燃剤 JIS K 8660に規定する銅とタングステン(空試験値の低いものを用いる。)とを同量ずつ

混ぜ合わせる。

9.3.2.3 酸素 9.2.2.1による。

9.3.2.4 燃焼るつぼ及び受台 磁器製の高周波燃焼るつぼ及び高周波燃焼るつぼ受台を用いる。あらかじ

め,1 050 ℃以上で空焼きしておく。

9.3.2.5 検量用試料 9.2.2.5による。

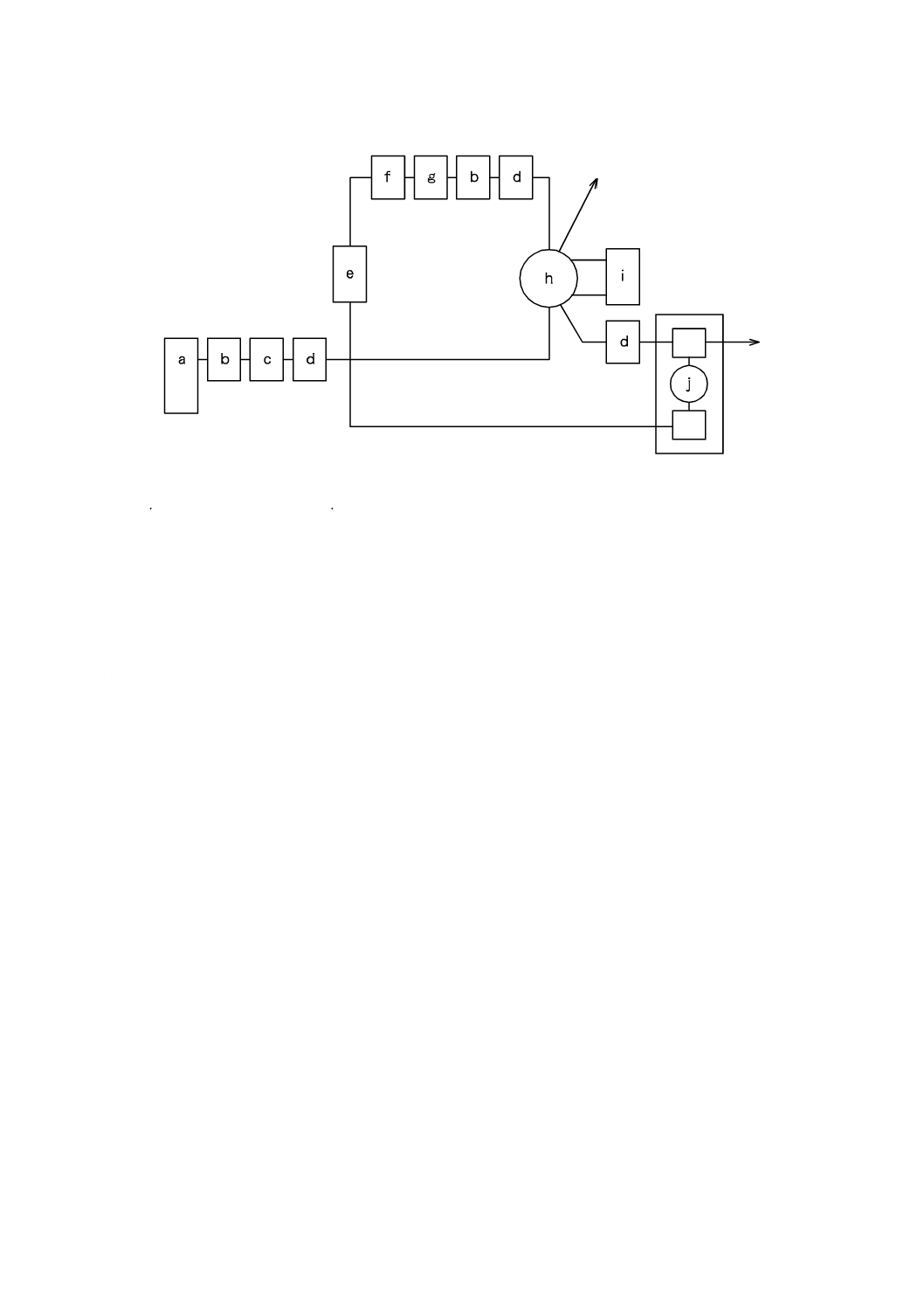

9.3.3

装置

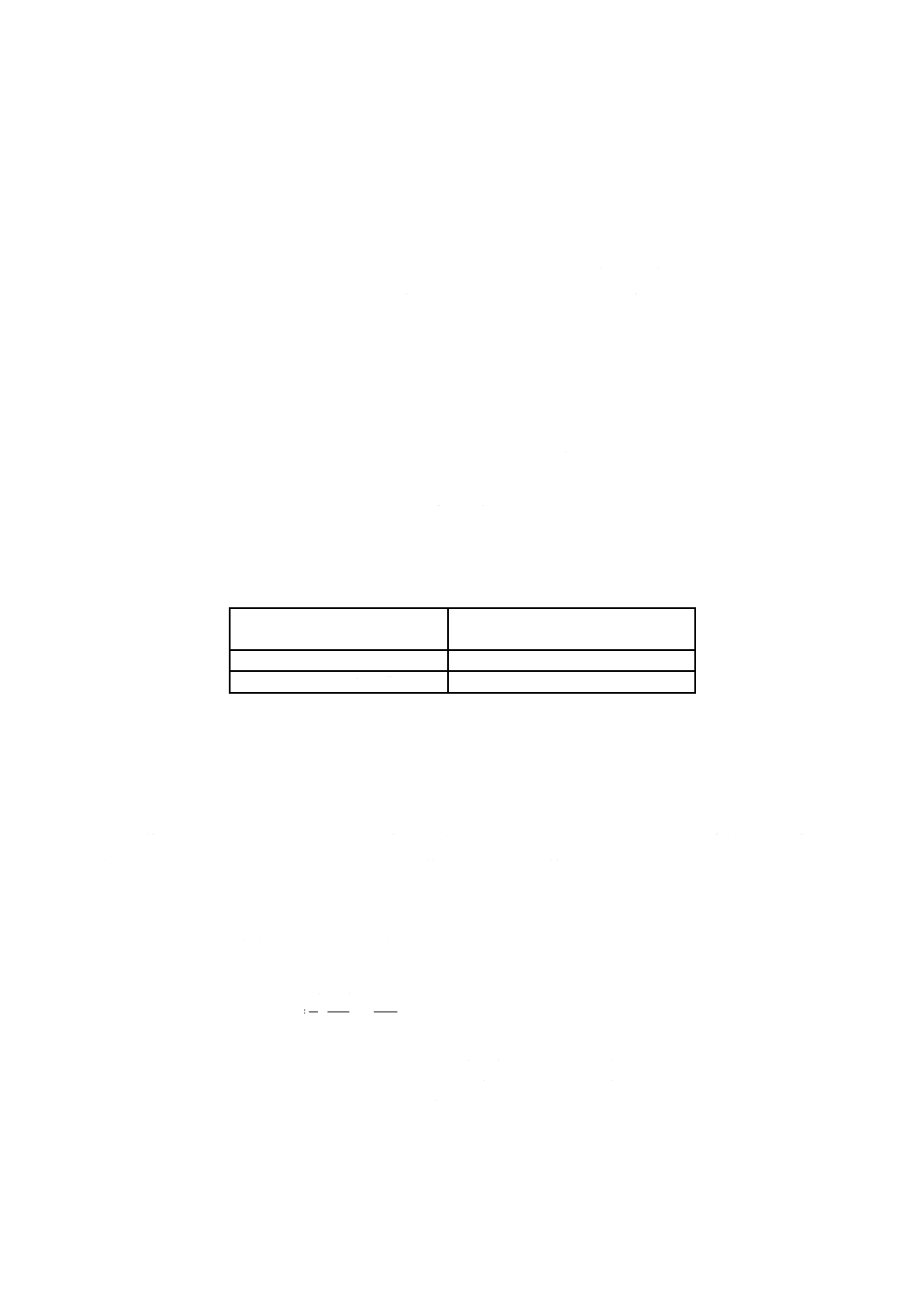

装置は,炭素定量装置を用いる。装置は,酸素精製部, 試料燃焼部,燃焼ガス精製部,炭素定量部など

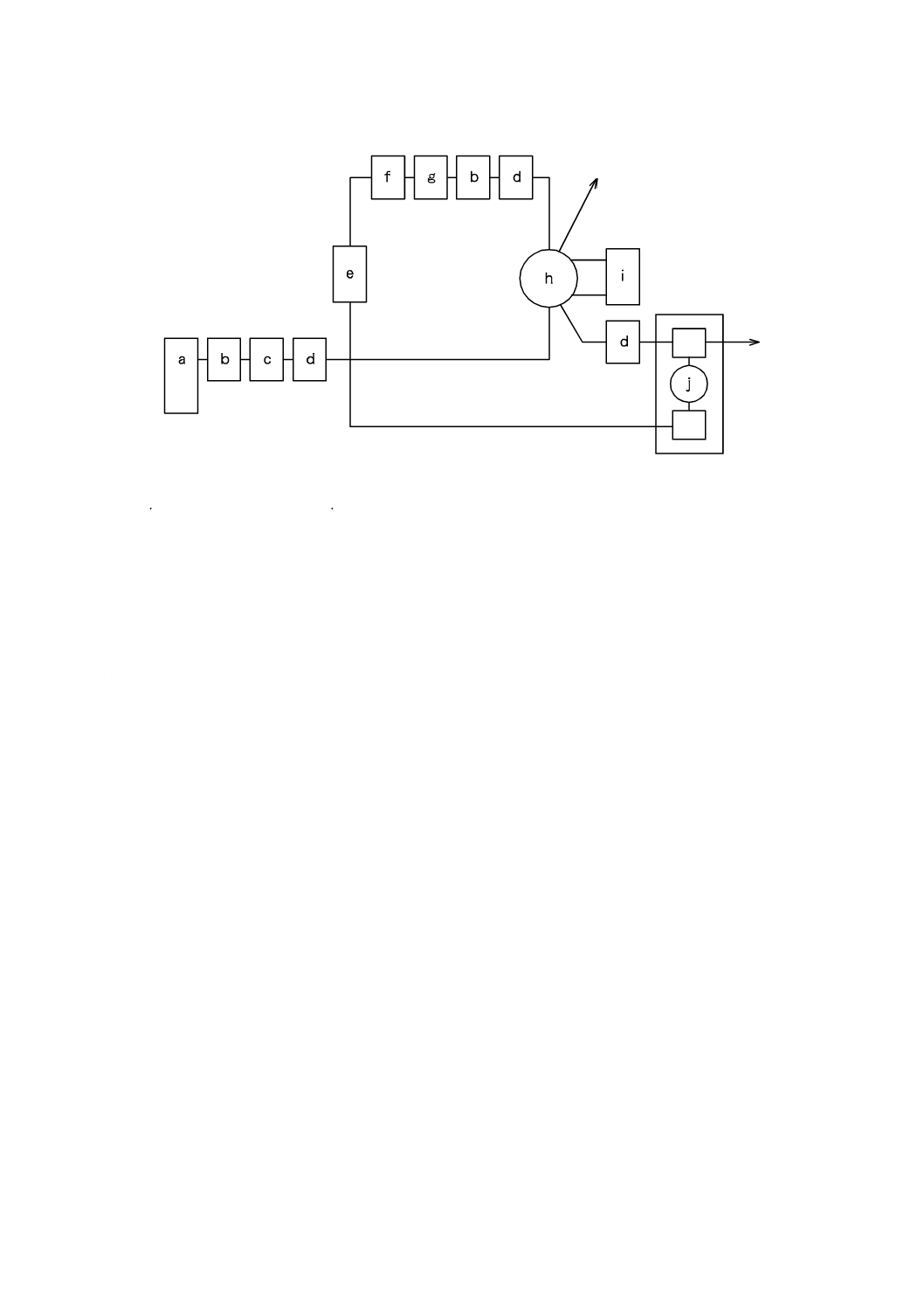

で構成する。装置の概念図の一例を図2に示す。

9

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a :酸素ボンベ

b :電気炉付き酸化管

c:二酸化炭素吸収管

d:脱水管

e :石英燃焼管

f :集じん管

g:脱硫管

h:流路変換器

i :二酸化炭素捕集管

j :熱伝導度分析計

図2−全炭素定量装置概念図[燃焼(高周波加熱)−熱伝導度法]

a) 酸素精製部 9.2.3 a) による。

b) 試料燃焼部 高周波加熱炉,高周波発振器などで構成する。高周波加熱炉は,高周波誘導コイル,石

英燃焼管などで構成する。

c) 燃焼ガス精製部 9.2.3 c) による。

d) 炭素定量部 流路変換器,二酸化炭素捕集管(合成ゼオライト),熱伝導度分析計などで構成する。流

路変換器は,二酸化炭素の捕集時と放出時とで,酸素の流路を切り替えるためのものである。二酸化

炭素捕集管は,捕集時には50 ℃以下に,放出時には300 ℃付近に保持する。熱伝導度分析計は, 二

酸化炭素による試料セルと参照セルとの間の電気抵抗の差を検出回路,直線化回路及び積分回路によ

って炭素量に対応する値に変換し,積算計に表示する。

9.3.4

試料のはかり取り量

試料のはかり取り量は,9.2.4による。

9.3.5

操作

定量操作は,空試験,検量係数の算出,試料の測定の順に,次の手順によって行う。ただし,幾つかの

試料を引き続き測定する場合には,a) は毎回行う必要はない。

a) 装置の電源を入れ,各部を所定の条件に設定する。各部が安定するのを待って気密試験を行う。

b) 試料を燃焼るつぼにはかり取り,その上に助燃剤として,銅の一定量(例えば,1 g)及びタングステ

ンの一定量(例えば,1 g)を加える。るつぼを受台の上に置き,コイルの中央に設置し,酸素を所定

の圧力,流量で流す。高周波加熱炉を所定時間作動させ,燃焼ガスを捕集管に送り,二酸化炭素を吸

着させる。

c) 酸素流路を切り替え,捕集管を所定時間加熱して二酸化炭素を放出させ,酸素とともに熱伝導度分析

計に送り,積算値を読み取る。

9.3.6

空試験

10

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料を用いないで9.3.5の操作を行う。この操作を,3〜5回繰り返して得た積算値の平均を求める。

9.3.7

検量係数の算出

検量係数の算出は,9.2.7による。ただし,燃焼操作は,9.3.5のb) 及びc) による。

9.3.8

計算

計算は,9.2.8による。

9.4

燃焼(抵抗加熱)−電量法

9.4.1

原理

試料を助燃剤とともに抵抗加熱炉内の酸素気流中で燃焼させ,生成したガスを触媒層に通して完全に二

酸化炭素にした後,一定のpHにした弱アルカリ性のバリウム塩溶液に吸収させ,吸収によって減少した

pHをバリウム塩溶液の電解によって元のpHに戻すために要した電気量を測定する。

9.4.2

材料及び試薬

材料及び試薬は,9.2.2.1〜9.2.2.5によるほか,次による。

9.4.2.1 陰極セル液 使用する装置に指示されたものを用いる。一般に,JIS K 9551に規定する過塩素酸

バリウム25 gを水約100 mLに溶かし,JIS K 8839に規定する2-プロパノール10〜15 mLを加え,水で500

mLに薄めたものを用いる。

9.4.2.2 陽極セル液 使用する装置に指示されたものを用いる。一般には,JIS K 9551に規定する過塩素

酸バリウム25 gを水約100 mLに薄めたものを用いる。

9.4.2.3 参照セル液 使用する装置に指示されたものを用いる。一般には,JIS K 9551に規定する過塩素

酸バリウム25 g及びJIS K 8150に規定する塩化ナトリウム15 gを水約200 mLに溶かし,JIS K 8839に規

定する2-プロパノール10〜15 mLを加え,水で500 mLに薄めたものを用いる。

9.4.3

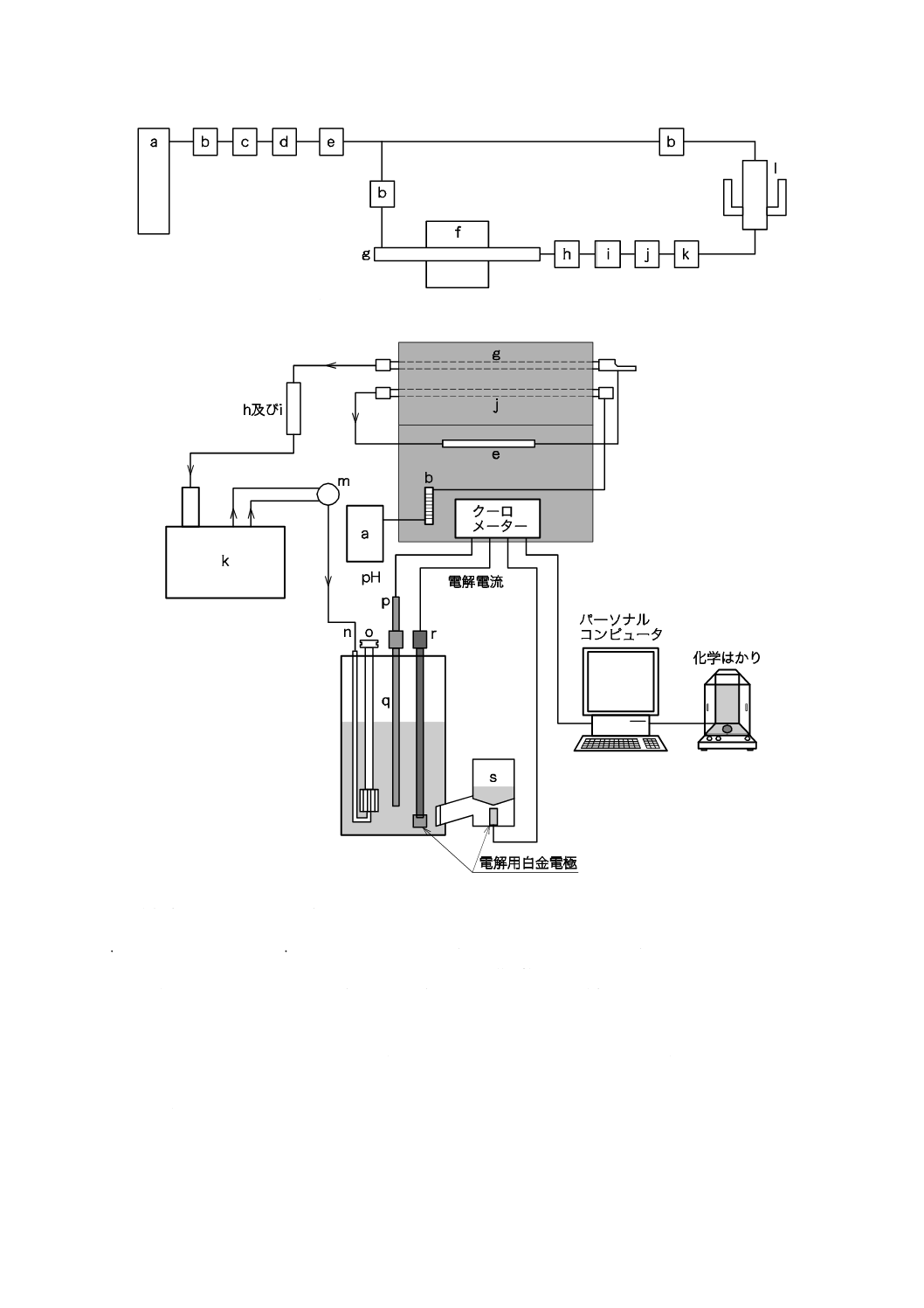

装置

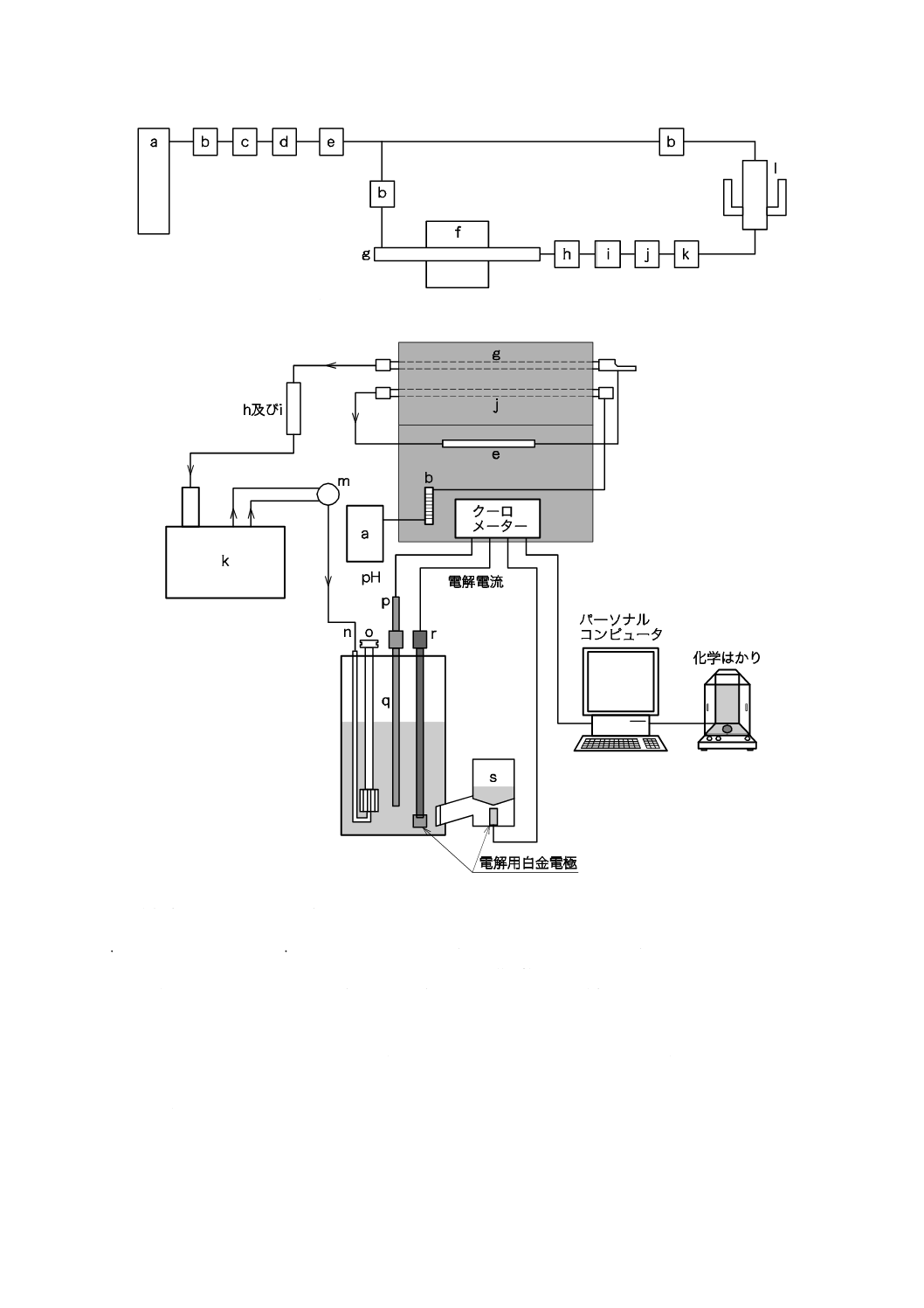

装置は,炭素定量装置を用いる。装置は,酸素精製部,試料燃焼部,燃焼ガス精製部,炭素定量部,測

定回路などで構成する。その概念図の一例を図3に示す。

11

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 燃焼(抵抗加熱)−電量法のブロック図

b) 電解セルを中心とした電量法装置の構成図

a :酸素ボンベ

b :流量計

c:圧力調節器

d :酸化管

e :二酸化炭素吸収管

f :管状電気炉

g:磁器燃焼管

h :集じん管

i :脱硫管

j :酸化管

k:分流器

l :吸収,電解セル

m :ガス開閉弁及び分流比切替えバルブ

n:燃焼ガス導入管

o :かき混ぜ機(精製酸素導入管兼用)

p :pH増幅器

q :pH測定用ガラス電極

r :陰極セル

s:陽極セル

図3−全炭素定量装置概念図[燃焼(抵抗加熱)−電量法]

a) 酸素精製部 9.2.3 a) による。圧力調節器を付け,酸素を一定の流量で磁器燃焼管及び吸収セルに送る。

b) 試料燃焼部 9.2.3 b) による。

c) 燃焼ガス精製部 集じん管には,石英ウールを,脱硫管には,酸化マンガン(Ⅳ)を,酸化管には,JIS

K 8422に規定する酸化銅(Ⅱ)をそれぞれ詰める。

d) 炭素定量部 電解セルは,陰極セル及び陽極セルから成り,各セルは,多孔板で連結する。陰極セル

12

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

には,電解用白金電極,pH測定用ガラス電極及びかき混ぜ機を,陽極セルには,電解用白金電極をそ

れぞれ取り付ける。陰極セルには,燃焼ガス導入孔,精製酸素導入孔などを付ける。陰極セルには,

陰極セル液,陽極セルには,陽極セル液及び炭酸バリウムをそれぞれ指定された高さまで入れる。

なお,白金電極の大きさは,少なくとも2 cm2以上あるものを用いる。また,pH電極として複合電

極(ガラス電極と参照電極とを一体形電極にしたもの。)を用いるとよい。各溶液は,電極の上部10 mm

以上になるまで加える。炭酸バリウムは,多孔板が完全にかくれるまで加える。吸収液は,汚染され

た場合,又は150〜200回使用した場合,取り替えなければならない。

e) 測定回路 測定回路は,電解電流パルス発生回路,pH測定回路,制御回路などから成る。

二酸化炭素の吸収によって電解セルのpHが設定値から大きくずれたときは,パルス数を多くし,

ずれが小さくなるとパルス数を少なくし,電解が終わったときのパルス数を指示させる。

なお,燃焼ガス精製部と二酸化炭素定量部との間に,分流器,ガス開閉弁及び分流比切替えバルブ

を置く。

注記 通常,1パルス当たりの電気量は8 mC,すなわち,炭素0.5 μgに対応するように設計されて

いる。そのため,試料のはかり取り量を多くするために,分流器の分流比を1/10,1/25,1/50

などに切り替えて用いるとよい。

9.4.4

試料のはかり取り量

試料のはかり取り量は,9.2.4による。

9.4.5

操作

定量操作は,空試験,検量係数の算出,試料の測定の順に,次の手順によって行う。ただし,幾つかの

試料を引き続き測定する場合は,a) は毎回行う必要はない。

a) 装置の電源を入れ,磁器燃焼管を1 350±25 ℃に昇温し,酸化管を所定の温度に保ち,炭素定量部が

安定するのを待つ。酸素を所定の圧力,流量で流し,気密試験を行う。

なお,二酸化炭素の吸収を完全にするために,気泡が細かく分散して溶液が完全に白濁する程度以

上にできるだけ高速にかき混ぜなければならない。かき混ぜ機は,酸素を流すまで作動させてはなら

ない。気密試験,その他の細かい操作手順は,使用する装置の取扱説明書の指示に従う。

b) 試料を燃焼ボートにはかり取って均一に広げ,その上を助燃剤2 gで均一に覆うか,試料と助燃剤2 g

とを混合して均一に広げるか,又はサンドイッチ状に試料を助燃剤1 gずつの間に挟むように広げる。

c) 磁器燃焼管の入口の栓を開き,試料及び助燃剤が入った燃焼ボートを磁器燃焼管の中央部まで挿入し,

直ちに密栓して酸素を流す。指示計が一定値を示したときの指示値を読み取る。

9.4.6

空試験

試料を用いないで9.4.5の操作を行う。この操作を3〜5回繰り返して得た指示値の平均を求める。

9.4.7

検量係数の算出

検量用試料を全炭素含有量が30〜50 mgの一定量(例えば,黒鉛を用いる場合には30 mg,炭化ほう素

を用いる場合には200 mg)になるように取り,9.4.5の操作を行う。この操作を,3〜5回繰り返して得た

指示値を平均し,次の式によって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g / 積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の全炭素の含有率[%(質量分率)]

13

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A0: 検量用試料の積算値

A1: 9.4.6の指示値

9.4.8

計算

試料中の全炭素の含有率は,次の式によって算出する。

(

)

100

.

1

2

×

×

−

=

m

K

A

A

C

T

ここに, T.C: 全炭素の含有率[%(質量分率)]

A2: 9.4.5 c) の指示値

A1: 9.4.6の指示値

K: 検量係数(g / 積算値)

m: 試料のはかり取り量 (g)

10 遊離炭素の定量方法

10.1 定量方法

遊離炭素の定量方法は,湿式酸化分解−電量法による。

10.2 湿式酸化分解−電量法

10.2.1 原理

試料を不活性ガスを流しながらクロム酸・硫酸・よう素酸溶液中で100 ℃に加熱し,燃焼によって生成

した二酸化炭素を電量法によって測定する。

10.2.2 材料及び試薬

材料及び試薬は,次による。

10.2.2.1 不活性ガス JIS K 1105に規定するアルゴン1級又はJIS K 1107に規定する窒素1級。

10.2.2.2 クロム酸・硫酸・よう素酸溶液 ビーカー1 000 mLに二クロム酸ナトリウム・二水和物22 gを

入れ,水300 mLを加えて溶かした後,注意しながら硫酸700 mLを加えた後,150±10 ℃で30分間加熱

する。これによう素酸カリウム10 gを加え溶解する。この溶液は,冷却後,ガラス容器に保管する。

10.2.2.3 アルミニウムカプセル 例えば,φ6 mm×15 mmのアルミニウム製のものを用いる。

10.2.2.4 検量用試料 黒鉛[99.9 %(質量分率)以上],遊離炭素既知の炭化ほう素標準物質又はJIS K 8617

に規定する炭酸カルシウムを用いる。

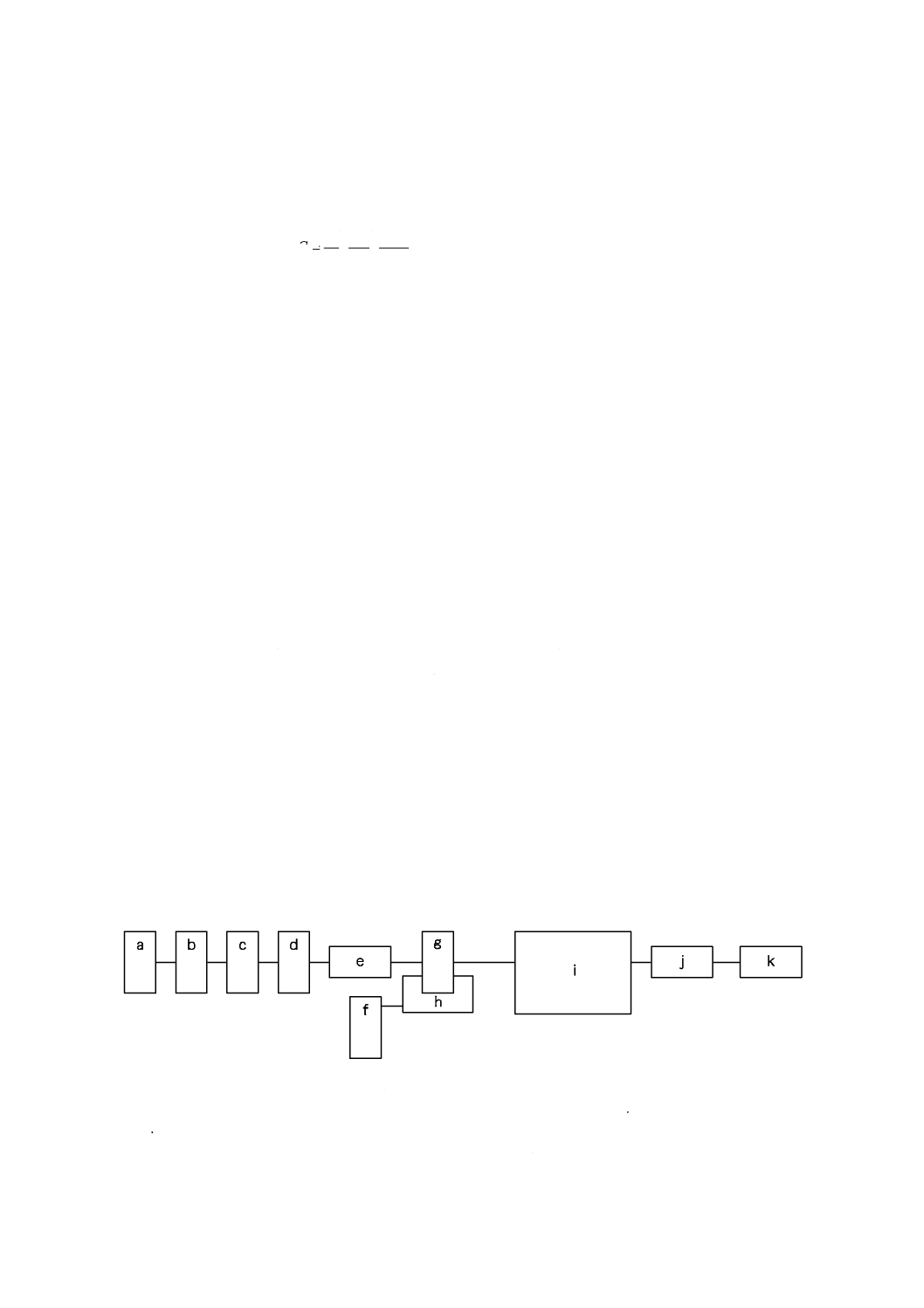

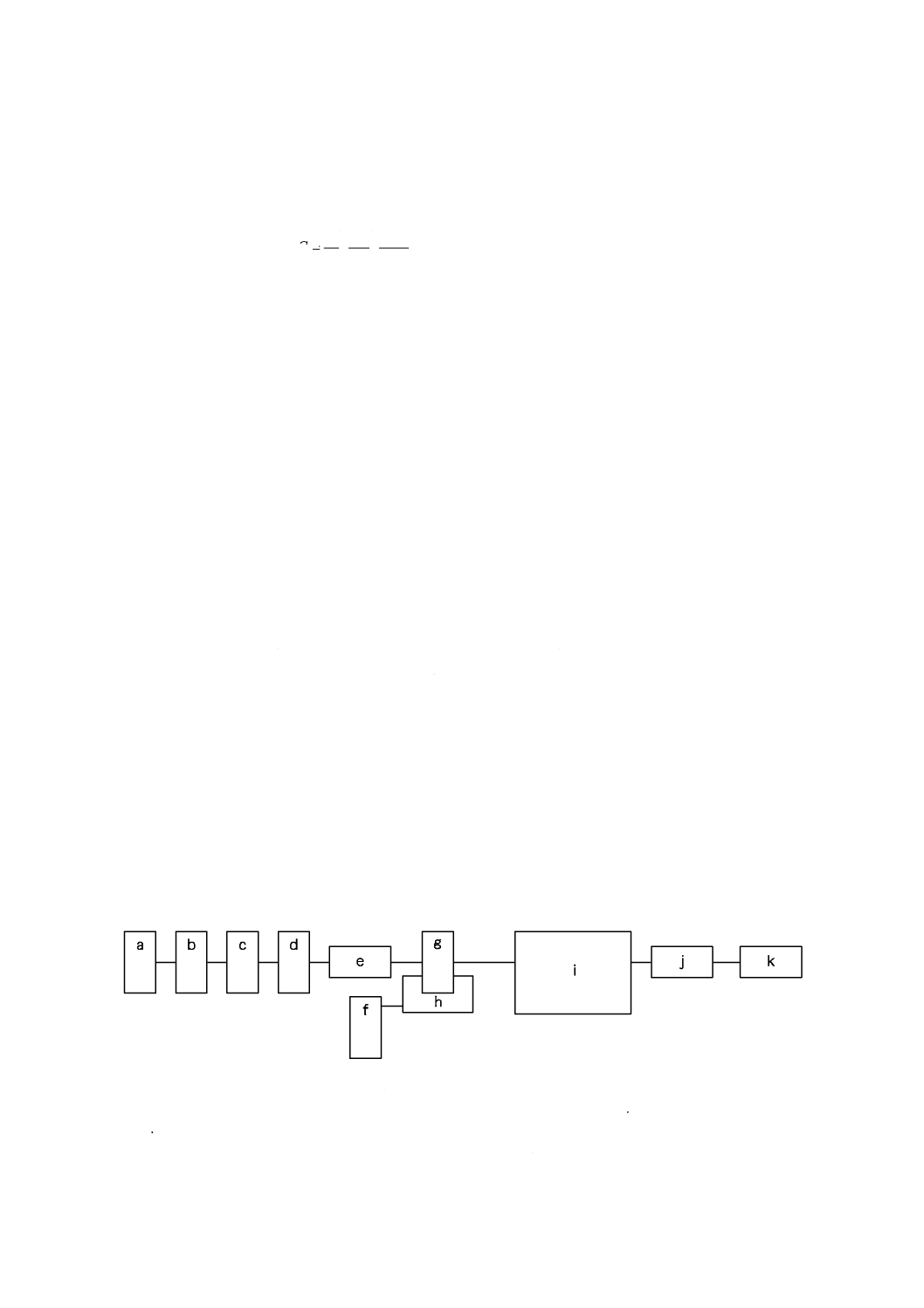

10.2.3 装置

装置は,湿式酸化分解−電量法炭素定量装置を用いる。装置は,不活性ガス精製部,湿式酸化分解部,

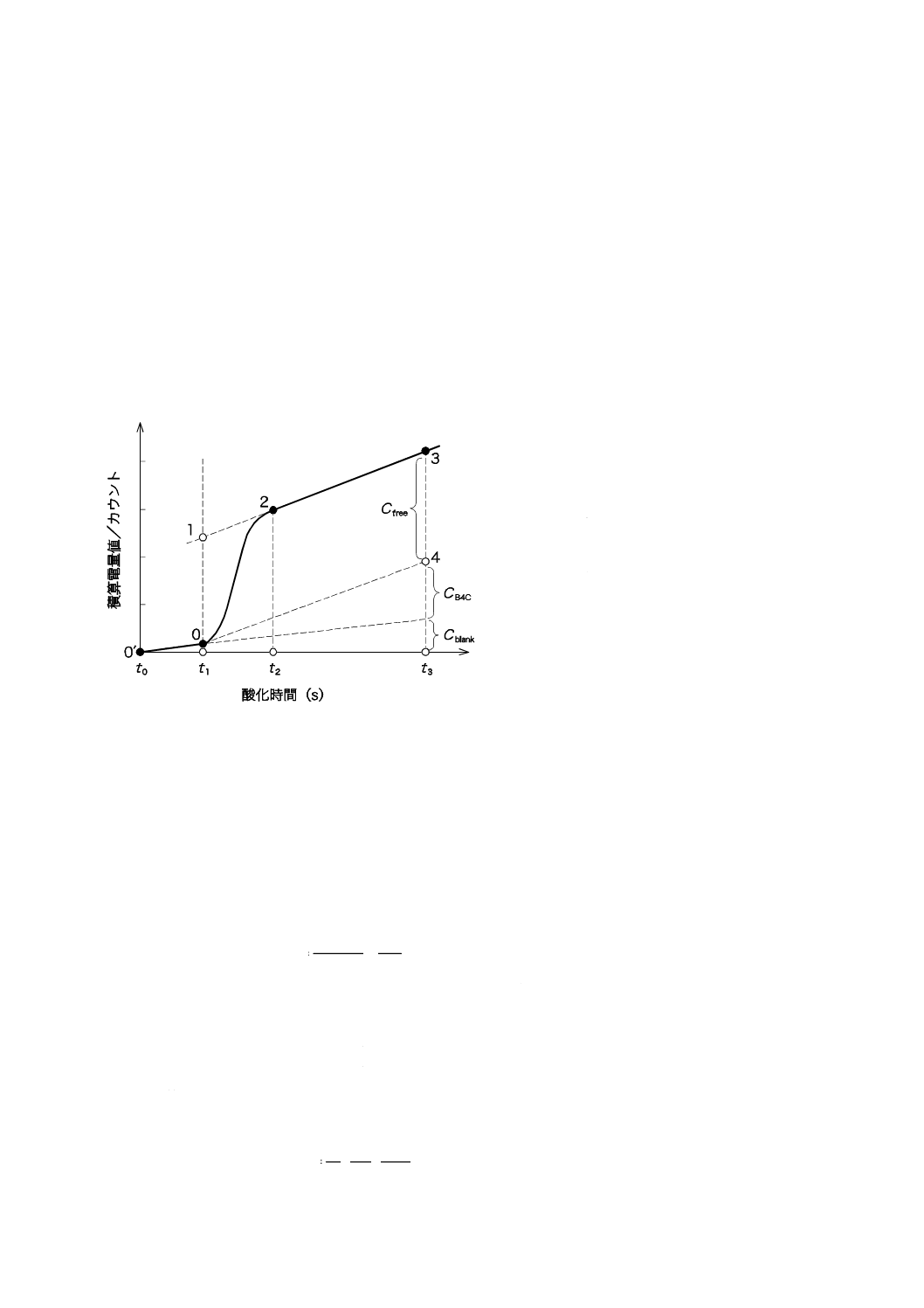

炭素定量部などで構成する。図3の構成を基本として図4のようにして用いる。

a :アルゴン又は窒素ガス

b :電気炉付き酸化管

c :二酸化炭素吸収管

d :脱水管

e :管状炉(オプション)

f :サーモスタット

g :湿式酸化分解部(ガラス製) h :金属アルミニウム製加熱ブロック

i :電量法炭素定量装置

j :パーソナルコンピュータ

k :プリンタ

図4−遊離炭素定量装置概念図(湿式酸化分解−電量法)

14

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 不活性ガス精製部 電気炉付き酸化管[JIS K 8422に規定する酸化銅(Ⅱ)又は白金系触媒],二酸化炭

素吸収管(ガス分析用水酸化ナトリウム粒),脱水管[JIS K 8228に規定する過塩素酸マグネシウム(乾

燥用)]などで構成する。

b) 湿式酸化分解部 反応管,冷却管,トラップなどで構成する。

図5のような構造のものを用いることができる。

c) 炭素定量部 二酸化炭素用電量分析計,その他で構成する。

図5−湿式酸化分解部(ガラス製)の例

10.2.4 試料のはかり取り量

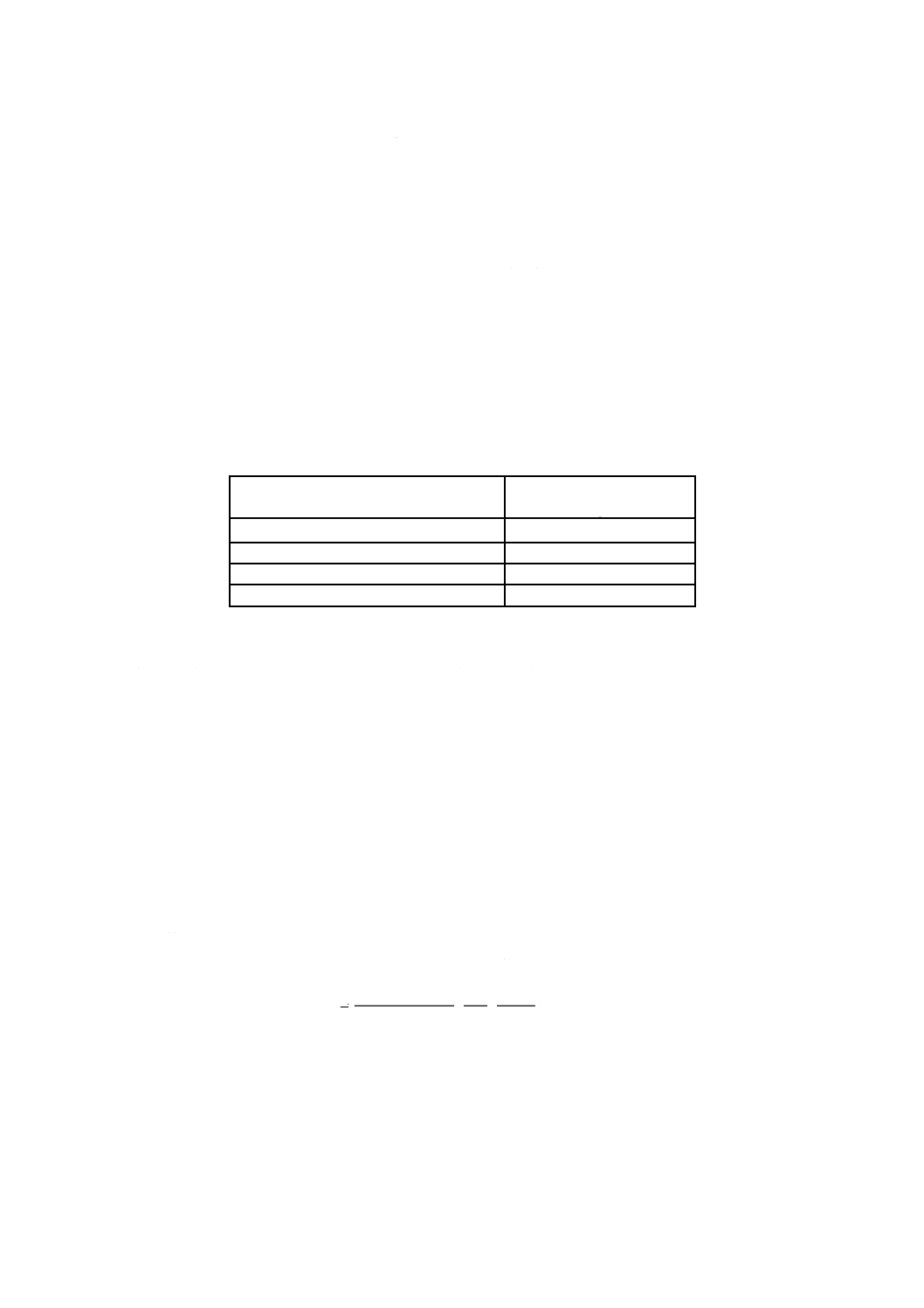

試料のはかり取り量は,遊離炭素の含有率によって表3による。

表3−試料のはかり取り量

遊離炭素の含有率

%(質量分率)

試料のはかり取り量

mg

0.5未満

100

0.5以上 2.5未満

50

2.5以上

20

10.2.5 操作

定量操作は,空試験,検量用試料の測定,試料の測定の順に,次の手順によって行う。

a) 金属アルミニウム製加熱ブロックの反応管設置孔の中に反応管を置き,電量法炭素定量装置と連結し,

金属アルミニウム製加熱ブロックが100±5 ℃になるように変圧器を調節する。

b) 反応管にクロム酸・硫酸・よう素酸溶液40 mLを加え,不活性ガスを流速50 L/hで流しながら10分

間加熱する。

c) 試料をアルミニウムカプセルにはかり取り,カプセルの口の方をピンセットによってつぶし,つぶし

た口を折り曲げるなどして十分に閉じる。このカプセルを反応装置の試料投入口から反応管の反応溶

a

:不活性ガス管

b

:反応管

c :試料投入用栓

d

:冷却管

e :水分分離トラップ

f :ガス出口(炭素定量部へ)

15

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液中に投入し,試料投入用栓を閉じ,電量法炭素定量装置によって連続的に電量値を記録する。

電量値は,1秒間隔でパーソナルコンピュータに読み取り,ディスプレイに表示させるとともに記

憶装置に記録する。

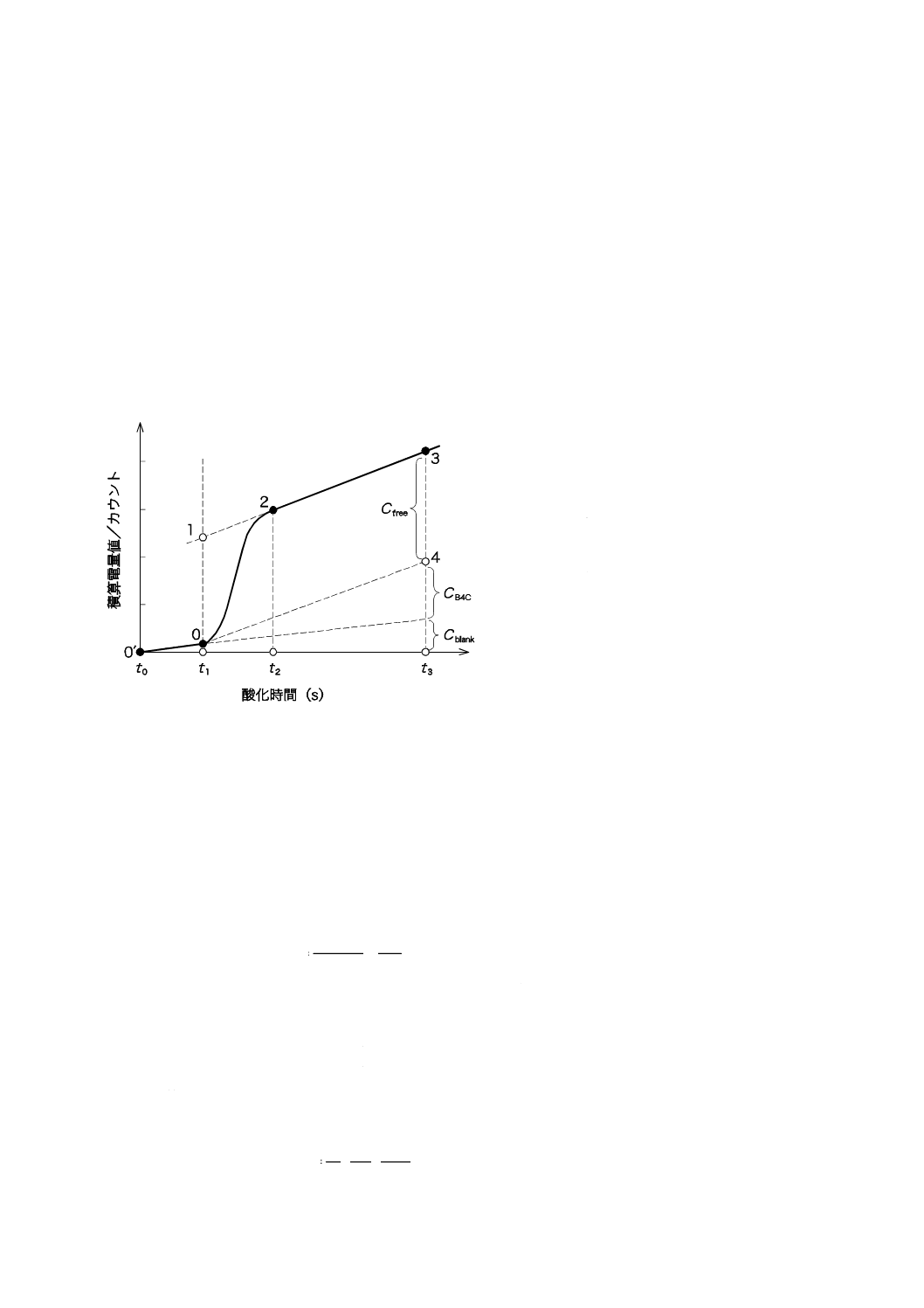

d) 加熱を約120分間続け,単位時間当たりの電量値(カウント/s)が一定値を示すときまでの,遊離炭

素の積算電量値(以下,積算値という。)を求める1)。

注1) 単位時間当たりの電量値(カウント/s)が一定値になるのを知るには,ディスプレイ上に酸

化時間に対する電量値の積算曲線を表示させ,その積算曲線の微分値(又は,微分曲線)を

求めるとよい。微分値がほとんどゼロになった後,5分以上測定して微分値がほとんどゼロ

であることを確認する。電量値の積算曲線は,図6のように表され,この積算曲線から遊離

炭素の積算値を求めることができる。

図6−遊離炭素の積算値の求め方

10.2.6 空試験

試料を用いないで10.2.5の操作を行う。

10.2.7 検量係数の算出

検量用試料を遊離炭素含有量として1〜2 mgの一定量(例えば,黒鉛を用いる場合には1 mg)になるよ

うに取り,10.2.5の操作を行う。この操作で得た積算値から次の式によって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g / 積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の遊離炭素の含有率[%(質量分率)]

A0: 検量用試料の積算値

A1: 10.2.6の積算値

10.2.8 計算

試料中の遊離炭素の含有率は,次の式によって算出する。

(

)

100

1

2

×

×

−

=

m

K

A

A

F.C

0ʼ→0→2→3: 酸化曲線

0→3: Cfree+CB4C+Cblank

2→3: CB4C+Cblank

0→0ʼ: Cblank

0→1: Cfree

t0: 試料投入

t1: Cfreeの反応開始

t2: Cfreeの反応終了

t3: 測定終了

ここに,

Cfree: 遊離炭素の積算値

CB4C: 分解した炭化ほう素の値

Cblank: 空試験の値

16

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, F.C: 遊離炭素の含有率[%(質量分率)]

A2: 10.2.5 d) の積算値

A1: 10.2.6の積算値

K: 検量係数(g / 積算値)

m: 試料のはかり取り量 (g)

11 全ほう素の定量方法

11.1 定量方法

全ほう素の定量方法は,電位差滴定法による。

11.2 電位差滴定法

11.2.1 要旨

試料を炭酸ナトリウムで融解し,融成物を塩酸に溶かした後,水酸化ナトリウム溶液を加えて中和後,

炭酸バリウムを加えて鉄,アルミニウムなどを沈殿分離する。ろ液のpHを2.5〜3.0に調節し,水酸化ナ

トリウム溶液を加えて,第一変曲点に相当するpHに調節する。これにD (−)-マンニトールを加え,酸性

のほう素との錯体を生成させ,水酸化ナトリウム溶液で第二変曲点まで滴定して,D (−)-マンニトール添

加後に要した水酸化ナトリウム溶液の消費量から全ほう素量を算出する。

11.2.2 試薬

試薬は,次による。

11.2.2.1 塩酸(1+1) JIS K 8180に規定する塩酸を用いて調製する。

11.2.2.2 炭酸ナトリウム(無水) JIS K 8625に規定するもの。

11.2.2.3 硝酸ナトリウム JIS K 8562に規定するもの。

11.2.2.4 炭酸バリウム

11.2.2.5 D (−)-マンニトール JIS K 8882に規定するもの。

11.2.2.6 D (−)-マンニトール溶液 (100 g/L) JIS K 8882に規定するD (−)-マンニトールを用いて調製す

る。

11.2.2.7 0.1 mol/Lほう素溶液 JIS K 8863に規定するほう酸約10 gをビーカー100 mLに取り薄く広げ,

デシケーターに入れて24時間以上乾燥する。この中から6.183 gをはかり取り,ビーカー300 mLに移し入

れ,JIS K 0557に規定するA2の水約200 mLを加えて溶かし,全量フラスコ1 000 mLに移し入れ,先の

水を標線まで加える。

11.2.2.8 水酸化ナトリウム溶液(飽和) JIS K 8576に規定する水酸化ナトリウム16.5 gをポリエチレン

製の気密容器100 mLにはかり取り,JIS K 0557に規定する炭酸を含まない水15 mLを加えて溶かした後,

二酸化炭素を遮り,4〜5日間放置する。

11.2.2.9 水酸化ナトリウム溶液 (200 g/L) JIS K 8576に規定する水酸化ナトリウム200 gをポリエチレン

ビーカー1 000 mLに取り,冷水で冷却しながらJIS K 0557に規定するA2の水500 mLを加えて溶かし,

室温に冷却後,水を加えて約1 Lとし,ポリエチレン気密容器に入れて保存する。

11.2.2.10 0.1 mol/L水酸化ナトリウム溶液 11.2.2.8で調製した水酸化ナトリウム溶液(飽和)の上澄み液

5.4 mLを取り,JIS K 0557に規定する炭酸を含まない水で1 000 mLとし,よく混合する。この溶液は,

二酸化炭素吸収管を付けたポリエチレン瓶(気密性)に入れて保存する。

標定 標定は,次による。

0.1 mol/Lほう素溶液25 mLを全量ピペットで取り,ビーカー200 mLに入れ,JIS K 0557に規定す

るA2の水を加えて約100 mLとする。塩酸を滴加してpHを2.5〜3.0に調節し,約3分間煮沸して二

17

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

酸化炭素を除去する。この試料溶液を20±1 ℃に冷却して,JIS K 1107に規定する窒素2級を10分

間吹き込む。

この溶液にpH測定用電極を入れ,マグネチックスターラーでかき混ぜながら,この0.1 mol/L水酸

化ナトリウム溶液を滴加してpHを6.3とする。電極を引き上げD (−)-マンニトール10 gを加え,再

びpH測定用電極を入れ,先の窒素を吹き込みながら,この0.1 mol/L水酸化ナトリウム溶液で最初の

変曲点まで滴定する。次いでD (−)-マンニトール4 gを加え,pHが変動後,第二変曲点まで滴定する。

次の式によって0.1 mol/L水酸化ナトリウム溶液のファクターを算出する。

V

F

2

25×

=

ここに,

F: 0.1 mol/L水酸化ナトリウム溶液のファクター

V: D (−)-マンニトール添加後の0.1 mol/L水酸化ナトリウム

溶液の使用量 (mL)

なお,電位差滴定装置に換えて,pH計でpH 6.3になるまで滴定してもよい。ただし,この場合,

滴定は,第1変曲点までなのでファクターの算出は,25/Vで計算する。また,11.2.5 f) でもpH計を

用いて同様の操作を行ってもよい。

11.2.3 装置

装置は,次による。

a) 電位差滴定装置 自動ビュレット,マグネチックスターラー,コンピュータをコンピュータ・ソフト

ウェアでつなぎ合わせたもの。

b) 電気炉 1 000 ℃まで昇温が可能で,±10 ℃の精度が得られるマッフル形電気炉を用いる。

c) pH計 JIS Z 8802で規定される形式Iを用いる。

11.2.4 試料のはかり取り量

試料のはかり取り量は,80 mgとする。

11.2.5 操作

定量操作は,次による。

a) 試料を白金皿(例えば,JIS H 6202に規定する75番)にはかり取り,炭酸ナトリウム5 gと混合後,

白金皿に空気の流通ができる程度のすき間を空けて白金製のふた(蓋)をかぶせ,電気炉に入れ730

±10 ℃までに45分間をかけて昇温し,その温度で4時間保った後,2時間ごとに10 ℃ずつ昇温させ

ながら780 ℃まで加熱する。

注記1 全ほう素の定量を通じて,使用する器具からのほう素の汚染に十分注意する。また,融解

時のほう素の揮散に注意する。

注記2 融解操作には,プログラム制御可能な電気炉を用いて夜間時間を利用するとよい。

b) 電気炉から取り出し,放冷後,融成物に注意して硝酸ナトリウム20〜30 mgを加え,900 ℃の電気炉

に入れ,5分間加熱して,炭化ほう素の最後の残分を分解し,白金皿をトングでつかみ,炉外で融成

物を白金皿の壁に巻きつけるように,大きく渦巻きを描くように揺り混ぜ,融成物を固化させる。こ

の融成物を再度,900 ℃の電気炉に入れ,5分間加熱後,白金皿をトングでつかみ,炉外で融成物を

白金皿の壁に巻きつけるように揺り混ぜ,融成物を固化させる。

c) 室温に冷却後,塩酸(1+1) 45 mLを加えて溶解する。

なお,溶解を通じて,液温をほう酸が揮発を起こさない40 ℃以下に保つことが望ましい。

d) c)の溶液を全量フラスコ250 mLに移し入れ,水で標線まで薄める。その50 mLを全量ピペットで分

18

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取し,更にビーカー500 mLに分取し,pH計を用いて溶液が中性になるまで水酸化ナトリウム溶液(200

g/L)を滴加する。

e) これに塩酸(1+1) 3.0 mLを加えた後,注意して炭酸バリウム5 gを加える。ビーカーを時計皿で覆い,

懸濁液を5分間煮沸し,更に砂浴上に移して30〜60分間加熱を続けた後,メンブランフィルター(孔

径0.45 μm)を用いて吸引ろ過し,温水で4〜6回洗浄する。ろ液及び洗液をビーカー500 mLに移す。

この溶液がpH 2.5〜3.0になるまで塩酸(1+1)を滴加し,時計皿でふたをして約3分間煮沸し,二酸化

炭素を除去する。

なお,炭酸バリウムによるこの沈殿生成及び除去操作は,試料中に水酸化物を生成する金属不純物

が無視できるほど少ないときは,実施しなくてよい。また,二酸化炭素の除去は,煮沸による方法の

ほか,窒素を吹き込んでもよい。

f)

この試料溶液を20±1 ℃に冷却して,JIS K 1107に規定する窒素2級を約10分間吹き込んだ後,0.1

mol/L水酸化ナトリウム溶液で最初の変曲点まで滴定し,D (−)-マンニトール溶液(100 g/L) 35 mL[又

は,D (−)-マンニトール4 g]を加え,pHが変動後,第二変曲点まで滴定する。滴定は,窒素を吹き

込みながら行う。

注記3 日常分析は,20 ℃に温度調節された室内で実施することが望ましい。

11.2.6 空試験

試料を使用しないで11.2.5の操作を行う。

11.2.7 計算

試料中の全ほう素の含有率は,次の式によって算出する。

T.B

(

)

100

50

250

1

081

001

.0

2

1

×

×

×

−

×

=

m

F

V

V

ここに,

T.B: 全ほう素の含有率[%(質量分率)]

V1: 試料溶液にD (−)-マンニトール添加後の0.1 mol/L

水酸化ナトリウム溶液使用量 (mL)

V2: 空試験液にD (−)-マンニトール添加後の0.1 mol/L

水酸化ナトリウム溶液使用量 (mL)

F: 0.1 mol/L水酸化ナトリウム溶液のファクター

0.001 081 1: 0.1 mol/L水酸化ナトリウム溶液1 mLのほう素相当

量 (g)

m: 試料のはかり取り量 (g)

12 遊離酸化ほう素(Ⅲ)の定量方法

12.1 定量方法の区分

遊離酸化ほう素(Ⅲ)の定量方法は,次のいずれかによる。

a) 電位差滴定法 この方法は,酸化ほう素(Ⅲ) 0.5 %(質量分率)以上の試料に適用する。

b) 誘導結合プラズマ (ICP) 発光分光分析法

c) クルクミン吸光光度法(ロソシアニン法)

12.2 電位差滴定法

12.2.1 要旨

試料中の遊離酸化ほう素(Ⅲ)を60 ℃の水に溶かし,D (−)-マンニトールを加えて水酸化ナトリウム溶液

で滴定する。

12.2.2 試薬

19

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試薬は,次による。

12.2.2.1 塩酸(1+50) JIS K 8180に規定する塩酸を用いて調製する。

12.2.2.2 D (−)-マンニトール JIS K 8882に規定するもの。

12.2.2.3 0.1 mol/Lほう素溶液 11.2.2.7による。

12.2.2.4 0.1 mol/L水酸化ナトリウム溶液 11.2.2.10による。

12.2.3 試料のはかり取り量

試料のはかり取り量は,5.0 gとする。

12.2.4 操作

操作は,次の手順によって行う。

a) 試料をプラスチック製ビーカー500 mLにはかり取り,温水150 mLを加えて5分間マグネチックスタ

ーラーでかき混ぜた後,60±5 ℃の水浴上で60分間加熱する。ビーカーを水浴から降ろし,JIS P 3801

に規定するろ紙5種Cを用いてろ過し,水で洗浄する。ろ液及び洗液は,冷却後全量フラスコ250 mL

に移し入れ,水を標線まで加える。この溶液をプラスチック瓶に移し,試料溶液として用いる。

注記 試料が微粉の場合,ろ過液に粉末がも(漏)れることがあるが,測定には支障がない。

b) 試料中の遊離酸化ほう素(Ⅲ)の含有率に応じて,この試料溶液から表4によって一定量を正しくビー

カー500 mLに分取し,水を加えて液量を200 mLとした後,塩酸(1+50)を滴加してpH 3.0±0.2に調

節する。以下,11.2.5 f) の操作を行う。

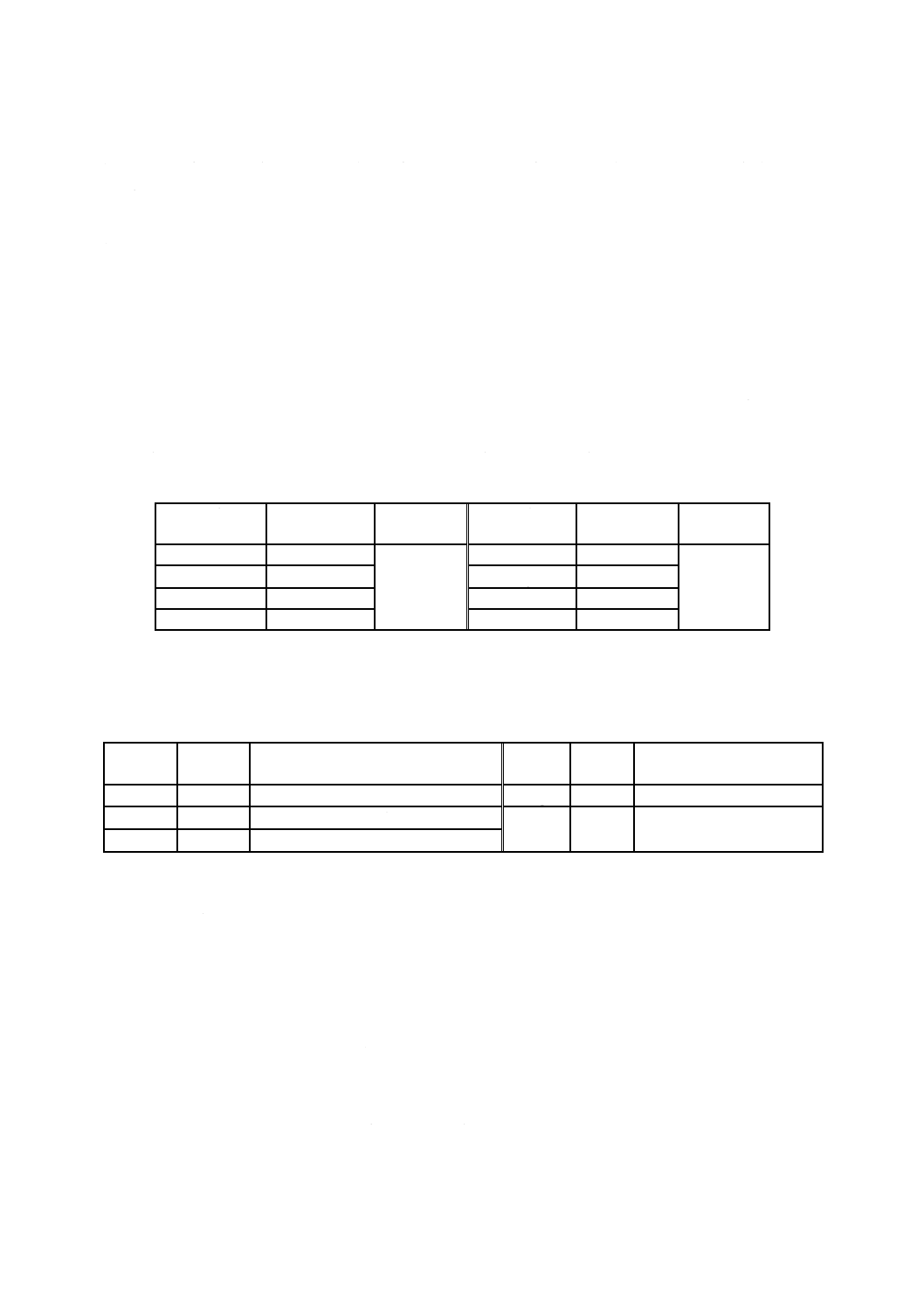

表4−試料溶液の分取量

遊離酸化ほう素(Ⅲ)の含有率

%(質量分率)

試料溶液の分取量

mL

1未満

200

1以上

100

12.2.5 空試験

試料を用いないで12.2.4の操作を行う。

12.2.6 計算

試料中の酸化ほう素(Ⅲ)の含有率は,次の式によって算出する。

F.B2O3

(

)

100

250

481

003

.0

3

2

1

×

×

×

−

×

=

V

m

F

V

V

ここに,

F.B2O3: 酸化ほう素(Ⅲ)の含有率[%(質量分率)]

V1: 試料溶液にD (−)-マンニトール添加後の0.1 mol/L

水酸化ナトリウム溶液使用量 (mL)

V2: 空試験液にD (−)-マンニトール添加後の0.1 mol/L

水酸化ナトリウム溶液使用量 (mL)

V3: 12.2.4 b) における試料溶液の分取量 (mL)

F: 0.1 mol/L水酸化ナトリウム溶液のファクター

0.003 481: 0.1 mol/L水酸化ナトリウム溶液1 mLの酸化ほう

素(Ⅲ)相当量 (g)

m: 試料のはかり取り量 (g)

12.3 ICP発光分光分析法

12.3.1 要旨

試料中の遊離酸化ほう素(Ⅲ)を60 ℃の水に溶かし,試料溶液を希釈後,ICP発光分光分析装置を用いて

ほう素分析線の発光強度を測定する。

20

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3.2 試薬

12.3.2.1 塩酸(1+1),(1+50) JIS K 8180に規定する塩酸を用いて調製する。

12.3.2.2 ほう素標準液(Bとして0.1 mg/mL) JIS K 8863に規定するほう酸約1 gをビーカー100 mLに

取り薄く広げ,デシケーターに入れて24時間以上乾燥する。この中から0.572 0 gをはかり取り,ビーカ

ー300 mLに移し入れ,JIS K 0557に規定するA2の水約200 mLを加えて溶かし,全量フラスコ1 000 mL

に移し入れ,先の水を標線まで加える。

12.3.2.3 検量線用溶液系列 ほう素標準液(Bとして0.1 mg/mL)0〜25.0 mL(ほう素として0〜2.5 mg)

を数個の全量フラスコ100 mLに段階的に取り,それぞれに12.3.5で調製した空試験液25 mLを加え,水

を標線まで加える。

注記1 調製例は,一例である。分析試料の組成及び使用する分析装置の種類・性能などに応じて,

最適な検量線用溶液を調製する。

注記2 試料溶液の分取量を変える場合は,空試験液もその変えた量と同量にする。

12.3.3 試料のはかり取り量

試料のはかり取り量は,5.0 gとする。

12.3.4 操作

定量操作は,次の手順によって行う。

a) 試料をプラスチック製ビーカー500 mLにはかり取り,温水150 mLを加えてマグネチックスターラー

で5分間かき混ぜた後,60±5 ℃の水浴上で60分間加熱する。ビーカーを水浴から降ろし,JIS P 3801

に規定するろ紙5種Cを用いてろ過し,水で洗浄する。もし,ろ液及び洗液に試料が漏れた場合には,

メンブランフィルター(例えば,孔径0.45 μm)でろ過する。ろ液及び洗液は,冷却後全量フラスコ

250 mLに移し入れ,水を標線まで加える。この溶液をプラスチック瓶に移し,試料溶液として用いる。

b) この試料溶液から25 mLを全量フラスコ100 mLに分取し,水を標線まで加える。

c) この溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,例えば,波長249.773 nmに

おける発光強度を測定する。

注記 ほう素のICP発光分光分析では,他の測定でプラズマトーチ,噴霧器などの試料導入系に付

着・残留したほう素によって,測定を阻害されることが知られている(メモリー効果)。使用

するプラズマトーチ,噴霧器などの試料導入系は,事前に十分に洗浄したものを使用し,純

水を噴霧してほう素のスペクトルが出現しないことを確認した後,測定を実施するなどの配

慮が必要である。

12.3.5 空試験

試料を用いないで12.3.4の操作を行う。ここで得た溶液を空試験溶液とする。

12.3.6 検量線の作成

検量線用溶液系列を用いて12.3.4 c) の操作を行い,ほう素量と発光強度との関係線を作成する。

なお,検量線用溶液系列の測定は,試料溶液及び空試験液測定の一連の操作として行う。検量線は,測

定ごとに新しいものを作成して用いる。

12.3.7 計算

試料中の遊離酸化ほう素(Ⅲ)の含有率は,12.3.4 c) 及び12.3.5で得た発光強度と12.3.6で得た検量線か

らほう素の量を求め,次の式によって算出する。

100

25

250

)

(

220

.3

.

2

1

3

2

×

×

−

×

=

m

A

A

O

B

F

21

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

F.B2O3: 酸化ほう素(Ⅲ)の含有率[%(質量分率)]

3.220: ほう素から酸化ほう素(Ⅲ)への換算係数

A1: 分取した試料溶液 (C) 中のほう素の量 (g)

A2: 分取した空試験液 (C) 中のほう素の量 (g)

m: 試料のはかり取り量 (g)

12.4 クルクミン吸光光度法(ロソシアニン法)

12.4.1 要旨

試料を60 ℃の水に溶かし,試料溶液を希釈後,硫酸を加えて加熱し,脱水した後,クルクミンを加え

てロソシアニンを生成させ,水−エタノールに溶かして吸光度を測定する。

12.4.2 試薬

試薬は,次による。

12.4.2.1 硫酸(1+1) 水1容をビーカーに取り,これを冷却し,かき混ぜながらJIS K 8951に規定する硫

酸1容を徐々に加える。

12.4.2.2 水−エタノール溶媒 JIS K 0557に規定するA2の水とJIS K 8101に規定するエタノール(99.5)

とを体積比1:3の比で混合する。

12.4.2.3 クルクミン酢酸溶液 クルクミン0.15 gを石英ビーカー200 mLにはかり取り,JIS K 8355に規

定する酢酸100 mLを加え,加熱して溶かす。調製後,1週間を過ぎたものは使用しない。

12.4.2.4 ほう素標準液(Bとして0.1 mg/mL) 12.3.2.2による。

12.4.2.5 ほう素標準液(Bとして0.2 μg/mL) ほう素標準液(Bとして0.1 mg/mL)2 mLを全量ピペッ

トで取り,全量フラスコ1 000 mLに移し入れ,JIS K 0557に規定するA2の水を標線まで加える。

12.4.3 試料のはかり取り量

試料のはかり取り量は,5.0 gとする。

12.4.4 操作

定量操作は,次の手順によって行う。

a) 12.3.4 a) によって試料溶液を調製する。

b) この試料溶液の一定量を正しくプラスチック製の全量フラスコ1 000 mLに分取し,水を標線まで加え

る。これを希釈試料溶液とする。希釈試料溶液の一定量を正しく白金皿(例えば,JIS H 6202に規定

する90番)に分取する。試料溶液及び希釈試料溶液の分取量は,試料中の遊離酸化ほう素(Ⅲ)の含有

率に応じて表5による。

表5−試料溶液及び希釈試料溶液の分取量

遊離酸化ほう素(Ⅲ)の含有率

試料溶液の分取量

希釈試料溶液の分取量

%(質量分率)

mL

mL

0.1未満

25

10

0.1以上 0.2未満

10

10

0.2以上 0.5未満

10

5

0.5以上 2.0未満

5

2

なお,希釈試料溶液を分取する白金皿は,あらかじめ,JIS K 8819に規定するふっ化水素酸とJIS K

8951に規定する硫酸の少量を加え,熱板上で硫酸の白煙が出るまで加熱した後,水洗・乾燥して酸化

ほう素(Ⅲ)が付着していないものを用いる。

c) 硫酸(1+1) 1 mLを加え,熱板上で加熱蒸発し,硫酸白煙が発生し始めたら,白金皿の底を冷水に約1

分間浸し,冷却する。直ちに白金皿の底の水を完全にぬぐい,クルクミン酢酸溶液1 mLを加え,時

22

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計皿でふたをして約60分間放置する。これに,水−エタノール溶媒20 mLを加え,時々かき混ぜな

がら30分間放置し,発色した錯体を完全に溶かす。

d) c) の発色液の一部を吸光光度計の吸収セルに取り,水を対照液として波長555 nm付近で吸光度を測

定する。

12.4.5 空試験

試料を用いないで12.4.4の操作を行う。

12.4.6 検量線の作成

ほう素標準液(Bとして0.2 μg /mL)0〜8.0 mLを数個の白金皿(例えば,JIS H 6202に規定する90番)

に段階的に取り,それぞれについて12.4.4のc) 及びd) の操作を行い,ほう素量と吸光度との関係線を作

成する。

12.4.7 計算

酸化ほう素(Ⅲ)の含有率は,12.4.4のd) 及び12.4.5で得た吸光度と12.4.6で作成した検量線とから,ほ

う素の量を求め,次の式によって算出する。

100

000

1

250

)

(

220

.3

.

2

1

2

1

3

2

×

×

×

−

×

=

V

V

m

A

A

O

B

F

ここに, F.B2O3: 遊離酸化ほう素(Ⅲ)の含有率[%(質量分率)]

3.220: ほう素から酸化ほう素(Ⅲ)への換算係数

A1: 分取した希釈試料溶液中のほう素の量 (g)

A2: 分取した希釈空試験液中のほう素の量 (g)

m: 試料のはかり取り量 (g)

V1: 試料溶液の分取量 (mL)

V2: 希釈試料溶液の分取量 (mL)

13 硝酸可溶性ほう素の定量方法

13.1 定量方法の区分

硝酸可溶性ほう素の定量方法は,次のいずれかによる。

a) 電位差滴定法

b) ICP発光分光分析法

c) クルクミン吸光光度法(ロソシアニン法)

13.2 電位差滴定法

13.2.1 要旨

試料を還流冷却管付きフラスコに入れ1.6 mol/L硝酸溶液を加えて加熱して硝酸可溶性ほう素を溶かす。

この溶液にD (−)-マンニトールを加えて水酸化ナトリウム溶液で滴定する。

13.2.2 試薬

試薬は,次による。

13.2.2.1 硝酸(1.6 mol/L) JIS K 8541に規定する硝酸の濃度69〜70 %(質量分率)のものを水で10倍に

薄める。

13.2.2.2 塩酸(1+1),(1+50) JIS K 8180に規定する塩酸を用いて調製する。

13.2.2.3 水酸化ナトリウム溶液(200 g/L) 11.2.2.9による。

13.2.2.4 D (−)-マンニトール JIS K 8882に規定するもの。

23

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2.2.5 D (−)-マンニトール溶液(100 g /L) JIS K 8882に規定するD (−)-マンニトールを用いて調製す

る。

13.2.2.6 0.1 mol/Lほう素溶液 11.2.2.7による。

13.2.2.7 0.1 mol/L水酸化ナトリウム溶液 11.2.2.10による。

13.2.3 装置

13.2.3.1 反応装置 還流反応装置は,三角フラスコ,還流冷却管及び熱板から構成する。

a) 三角フラスコ 還流冷却管と共通すり合わせが施された容量200 mLのものを用いる。

b) 還流冷却管 三角フラスコと共通すり合わせが施されているものを用いる。

c) 熱板

13.2.3.2 電位差滴定装置 11.2.3 a)による。

13.2.4 試料のはかり取り量

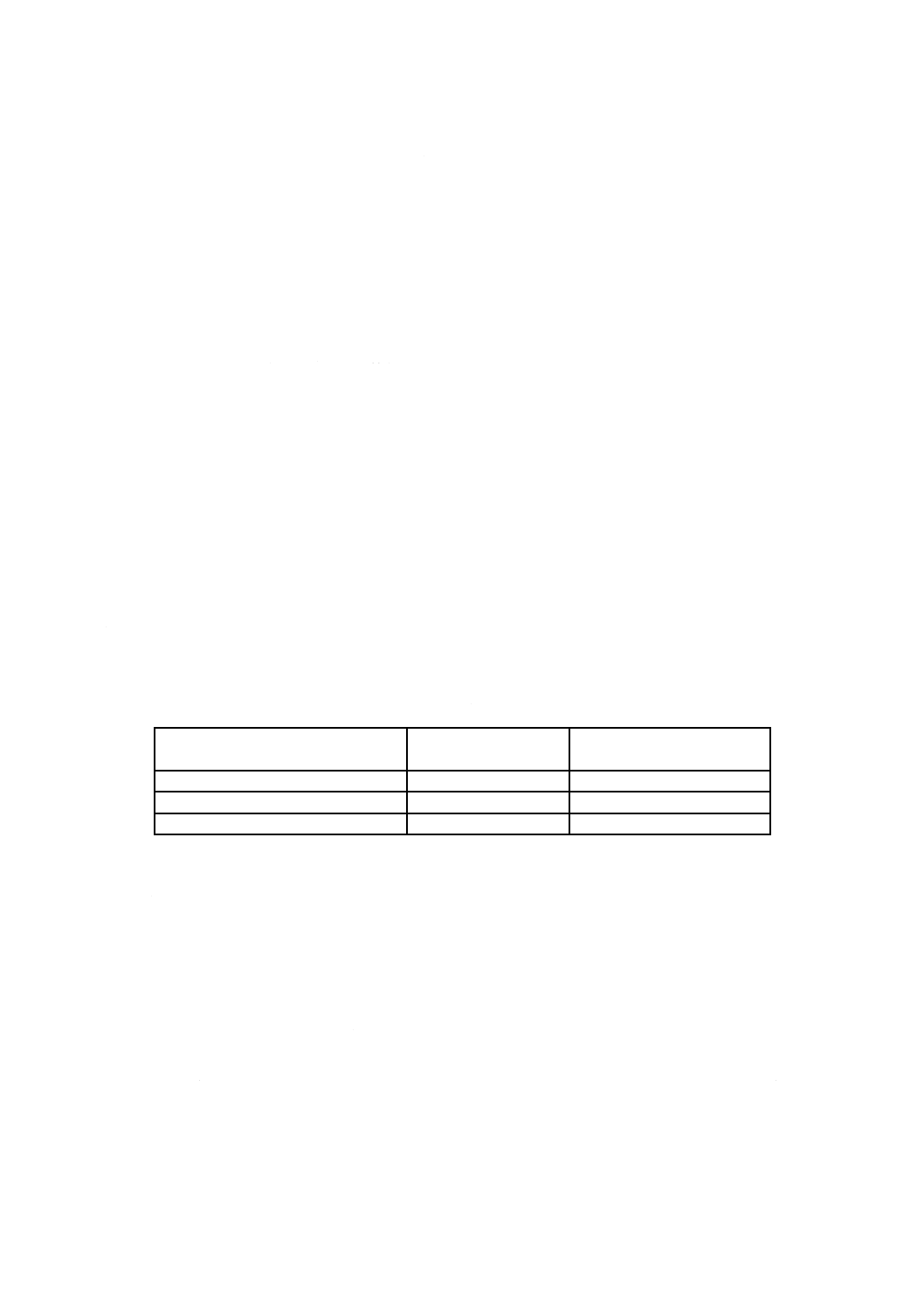

試料のはかり取り量は,試料中の硝酸可溶性ほう素の含有率に応じて表6を目安とする。

表6−試料のはかり取り量

試料中の硝酸可溶性ほう素の含有率

%(質量分率)

試料のはかり取り量

g

0.1 未満

5

0.1 以上 0.5 未満

3

0.5 以上 1.0 未満

1

1.0 以上

0.5

13.2.5 操作

定量操作は,次の手順によって行う。

a) 試料を三角フラスコ200 mLにはかり取り,硝酸(1.6 mol/L) 100 mLを加え,還流冷却管を付けて熱板

上で3時間加熱する。冷却後,還流冷却管の内部及びすり合わせ部を少量の水で洗い,洗液は三角フ

ラスコに移す。三角フラスコ中の反応液及び洗液をJIS P 3801に規定するろ紙5種Bを用いてろ過し,

ろ紙上に試料粉末を移し,塩酸(1+50)で洗浄する。

b) ろ液及び洗液をビーカー300 mLに移し,水酸化ナトリウム溶液(200 g/L)でpHを11にした後,塩酸(1

+1)及び塩酸(1+50)を加えてpHを5.5±0.5にし,約60 ℃の砂浴上で1時間加熱後,JIS P 3801に規

定するろ紙5種Bでろ過し,温水で洗浄する。ろ液・洗液は,ビーカー500 mLに受ける。

c) 引き続き,11.2.5 f)の操作を行う。

13.2.6 空試験

試料を用いないで13.2.5の操作を行う。

13.2.7 計算

試料中の硝酸可溶性ほう素の含有率は,次の式によって算出する。

SHNO3.B

(

)

100

1

081

001

.0

2

1

×

×

−

×

=

m

F

V

V

ここに,

SHNO3.B: 硝酸可溶性ほう素の含有率[%(質量分率)]

V1: 試料溶液にD (−)-マンニトール添加後の0.1

mol/L水酸化ナトリウム溶液使用量 (mL)

V2: 空試験液にD (−)-マンニトール添加後の0.1

mol/L水酸化ナトリウム溶液使用量 (mL)

F: 0.1 mol/L水酸化ナトリウム溶液のファクター

0.001 081 1: 0.1 mol/L水酸化ナトリウム溶液1 mLのほう素

24

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

相当量 (g)

m: 試料のはかり取り量 (g)

13.3 ICP発光分光分析法

13.3.1 要旨

試料を還流冷却管付きフラスコに入れ,硝酸(1.6 mol/L)を加えて加熱して硝酸可溶性ほう素を溶かす。

この溶液を希釈後,ICP発光分光分析装置を用いてほう素の分析線の発光強度を測定する。

13.3.2 試薬

13.3.2.1 硝酸(1.6 mol/L) 13.2.2.1による。

13.3.2.2 硝酸(0.64 mol/L) 硝酸(1.6 mol/L) 100 mLを水で250 mLに薄める。

13.3.2.3 ほう素標準液(Bとして0.1 mg/mL) 12.3.2.2による。

13.3.2.4 検量線用溶液系列 12.3.2.3による。

13.3.3 装置

装置は,13.2.3と同じ装置を用いる。

13.3.4 試料のはかり取り量

試料のはかり取り量は,2.0 gとする。

13.3.5 操作

定量操作は,次の手順によって行う。

a) 13.2.5のa) 及びb) の操作を行って硝酸可溶性ほう素の溶解試料溶液を調製する。

b) この試料溶液を全量フラスコ250 mLに移し入れ,水を標線まで加える。この溶液から一定量を全量

フラスコ100 mLに分取し,一定量の硝酸(0.64 mol/L)を添加して水を標線まで加える。試料溶液の分

取量及び硝酸(0.64 mol/L)の添加量は,表7による。

表7−試料溶液の分取量及び硝酸(0.64 mol/L)の添加量

試料中の硝酸可溶性ほう素の含有率

%(質量分率)

試料溶液の分取量

mL

硝酸(0.64 mol/L)の添加量

mL

0.5 未満

25

0

0.5 以上 1.0 未満

20

5

1.0 以上

10

15

c) b) の溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,例えば,波長249.773 nm

における発光強度を測定する。

注記 試料溶液中には,硝酸と塩酸とが含まれているので,白金を使った噴霧器は用いてはならな

い。

13.3.6 空試験

試料を用いないで13.3.5の操作を行う。

13.3.7 検量線の作成

検量線用溶液系列を用いて13.3.5 c) の操作を行い,ほう素量と発光強度との関係線を作成して検量線と

する。

なお,検量線用溶液系列の測定は,試料溶液及び空試験液測定の一連の操作として行う。検量線は,測

定ごとに新しいものを作成して用いる。

13.3.8 計算

試料中の硝酸可溶性ほう素の含有率は,13.3.5 c) 及び13.3.6で得た発光強度と13.3.7で得た検量線とか

25

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らほう素の量を求め,次の式によって算出する。

SHNO3.B

100

250

2

1

×

×

−

=

V

m

A

A

ここに,

SHNO3.B: 硝酸可溶性ほう素の含有率[%(質量分率)]

A1: 分取した試料溶液中のほう素の量 (g)

A2: 分取した空試験液中のほう素の量 (g)

m: 試料のはかり取り量 (g)

V: 13.3.5 b) における試料溶液の分取量 (mL)

13.4 クルクミン吸光光度法(ロソシアニン法)

13.4.1 要旨

試料を還流冷却管付きフラスコに入れ硝酸 (1.6 mol/L) を加えて加熱して硝酸可溶性ほう素を溶かす。

この溶液を分取し,硫酸を加えて加熱し,脱水した後,クルクミンを加えてロソシアニンを生成させ,水

−エタノールに溶かして吸光度を測定する。

13.4.2 試薬

試薬は,12.4.2による。

13.4.3 装置

装置は,13.2.3と同じ装置を用いる。

13.4.4 試料のはかり取り量

試料のはかり取り量は,5.0 gとする。

13.4.5 操作

13.2.5のa) 及びb) の操作を行って,試料溶液を調製する。以下,12.4.4のc) 及びd) の操作を行う。

13.4.6 空試験

試料を用いないで13.4.5の操作を行う。

13.4.7 検量線の作成

12.4.6による。

13.4.8 計算

硝酸可溶性ほう素の含有率は,13.4.5及び13.4.6で得た吸光度と13.4.7で作成した検量線とから,ほう

素の量を求め,次の式によって算出する。

SHNO3.B

100

000

1

250

2

1

2

1

×

×

×

−

=

V

V

m

A

A

ここに, SHNO3.B: 硝酸可溶性ほう素の含有率[%(質量分率)]

A1: 分取した希釈試料溶液中のほう素の量 (g)

A2: 分取した希釈空試験液中のほう素の量 (g)

m: 試料のはかり取り量 (g)

V1: 試料溶液の分取量 (mL)

V2: 希釈試料溶液の分取量 (mL)

14 窒素の定量方法

14.1 定量方法の区分

窒素の定量方法は,次のいずれかによる。

a) 加圧酸分解−水蒸気蒸留分離−中和滴定法:窒素の含有率1 %(質量分率)以上に適用する。

b) 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法:窒素の含有率2 %(質量分率)以下

に適用する。

26

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 不活性ガス融解−熱伝導度法

14.2 加圧酸分解−水蒸気蒸留分離−中和滴定法

14.2.1 原理

試料を加圧分解容器中で硫酸及びふっ化水素酸で分解して窒素をアンモニウム塩とし,ほう酸を加えた

後,蒸留フラスコに移す。水酸化ナトリウムを加えて水蒸気蒸留を行い,留出したアンモニアを一定量の

アミド硫酸に吸収させ,過剰のアミド硫酸を水酸化ナトリウムで滴定する。

14.2.2 試薬

試薬は,次による。14.2.2.1,14.2.2.4及び14.2.2.7は,プラスチック瓶に保存する。

14.2.2.1 ふっ化水素酸 JIS K 8819に規定するもの。

14.2.2.2 硫酸(1+1) 12.4.2.1による。

14.2.2.3 ほう酸 JIS K 8863に規定するもの。

14.2.2.4 水酸化ナトリウム溶液(500 g/L) JIS K 8576に規定する水酸化ナトリウムを用いて調製する。

14.2.2.5 硫酸アンモニウム JIS K 8960に規定するもの。

14.2.2.6 0.1 mol/Lアミド硫酸溶液 JIS K 8005の4.(品目)b) のアミド硫酸をデシケーター中に2 kPa

以下で約48時間放置して乾燥する。その約10 gを0.1 mgのけたまではかり取り,水に溶かした後,全量

フラスコ1 000 mLに移し入れ,水を標線まで加える。この溶液のファクターは,次の式によって算出する。

100

5

709

.9

×

×

=

P

G

F

ここに,

F: 0.1 mol/Lアミド硫酸溶液のファクター

G: アミド硫酸のはかり取り量 (g)

P: アミド硫酸の純度[%(質量分率)]

9.709 5: アミド硫酸の0.1 mol相当量 (g)

14.2.2.7 0.1 mol/L水酸化ナトリウム溶液 調製方法及び保存方法は,JIS K 8001の4.5(滴定用溶液)(19.4)

による。この溶液のファクターは,次のようにして求める。

0.1 mol/Lアミド硫酸溶液50 mLを全量ピペットでビーカー200 mLに取り,水で約100 mLに薄め,ガラ

ス電極pH計を用いて,この0.1 mol/L水酸化ナトリウム溶液で滴定する。pH 5.5になった点を終点とし,

0.1 mol/L水酸化ナトリウム溶液の使用量を求める。この溶液のファクターは,次の式によって算出する。

V

F

F

00

.

50

×

=

′

ここに,

F′: 0.1 mol/L水酸化ナトリウム溶液のファクター

F: 0.1 mol/Lアミド硫酸溶液のファクター

V: 0.1 mol/L水酸化ナトリウム溶液使用量 (mL)

14.2.3 装置及び器具

装置及び器具は,次による。

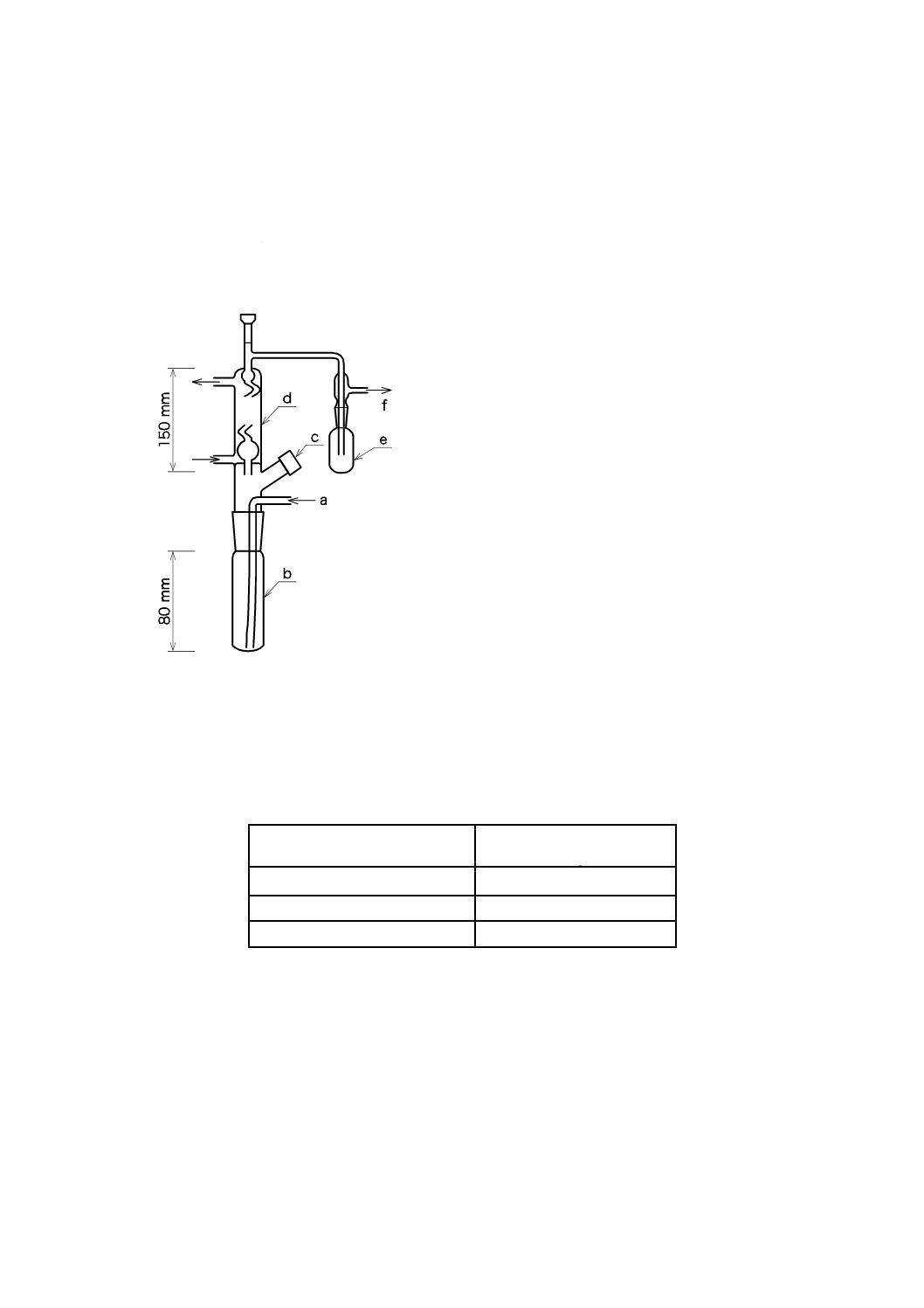

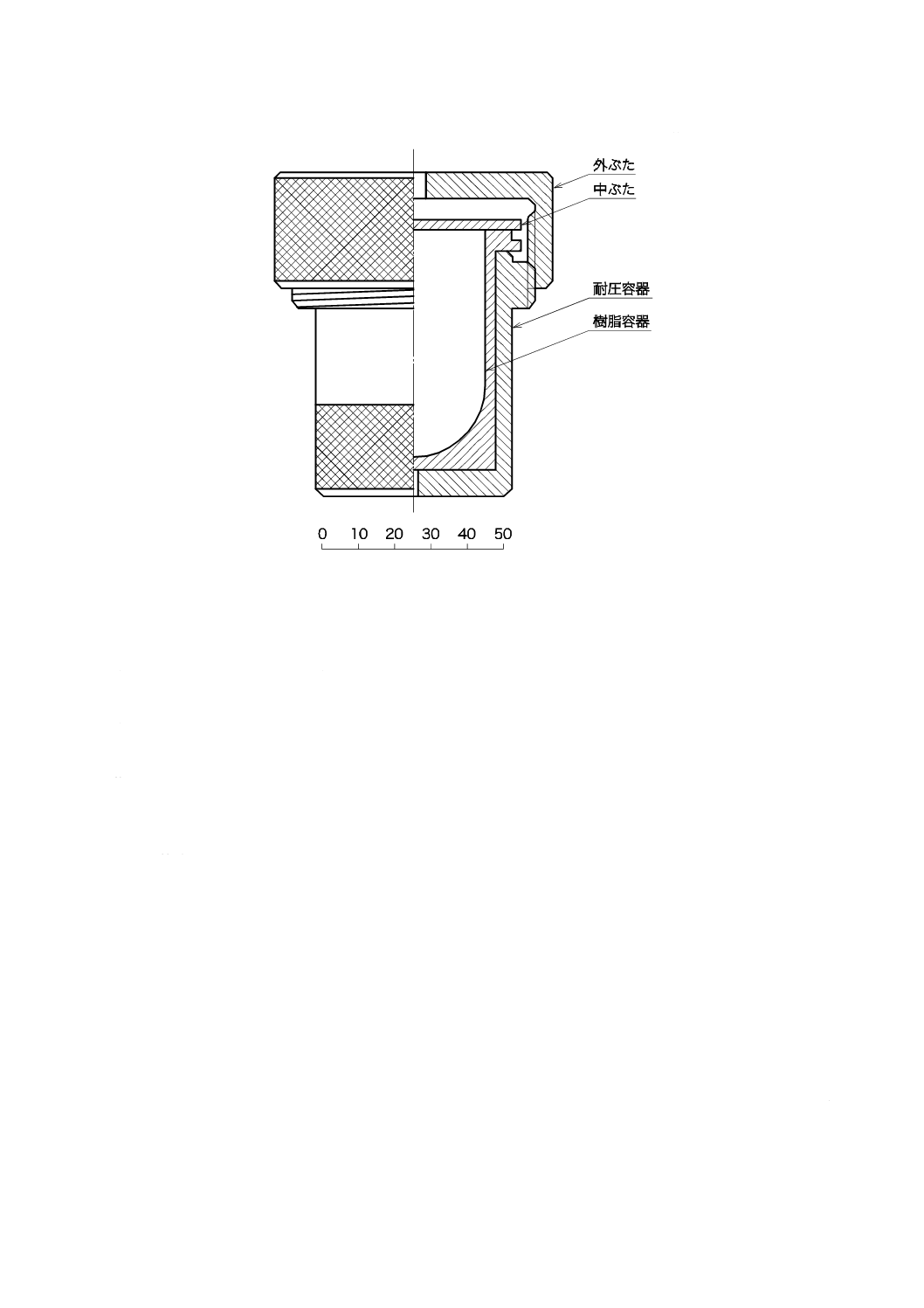

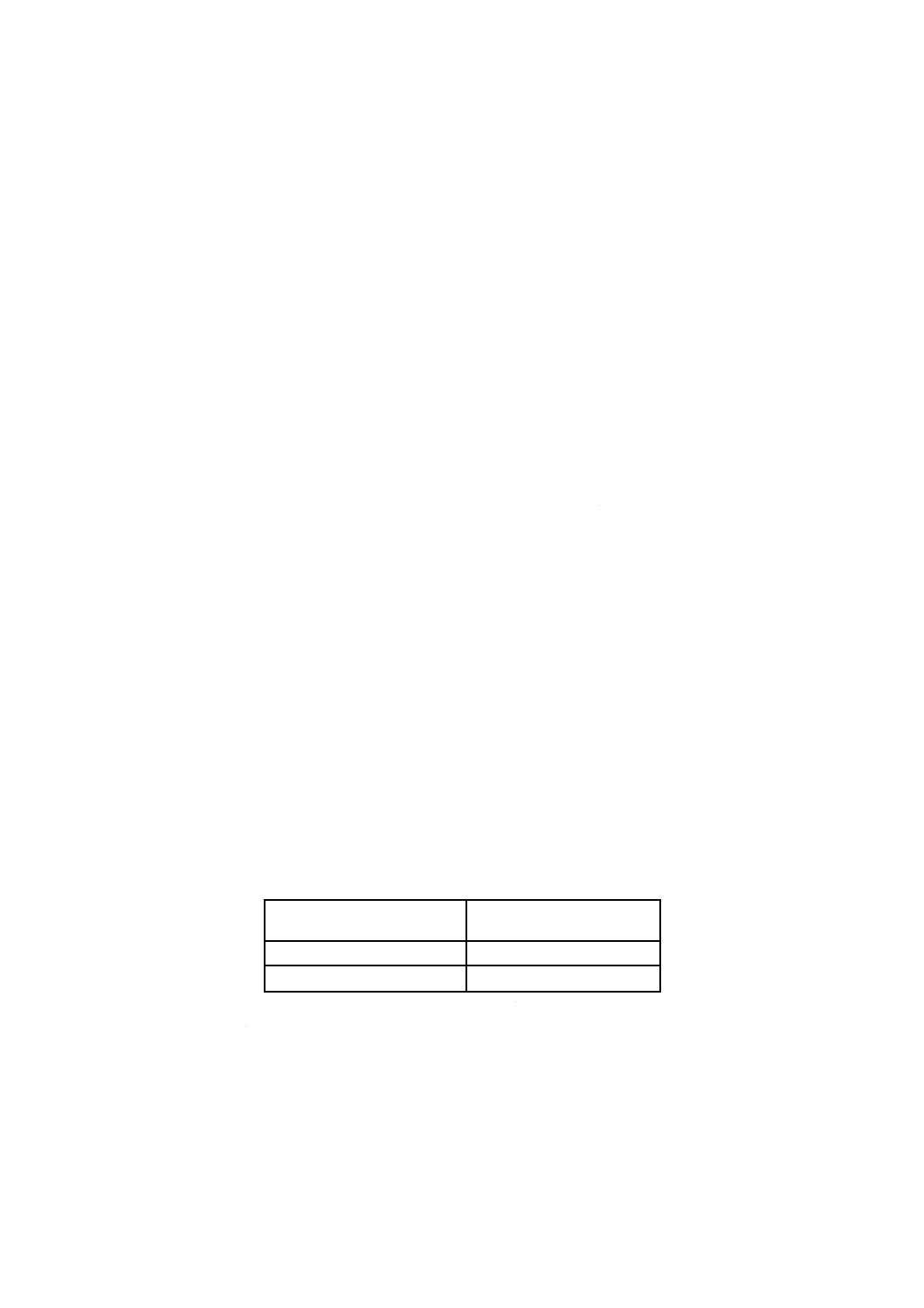

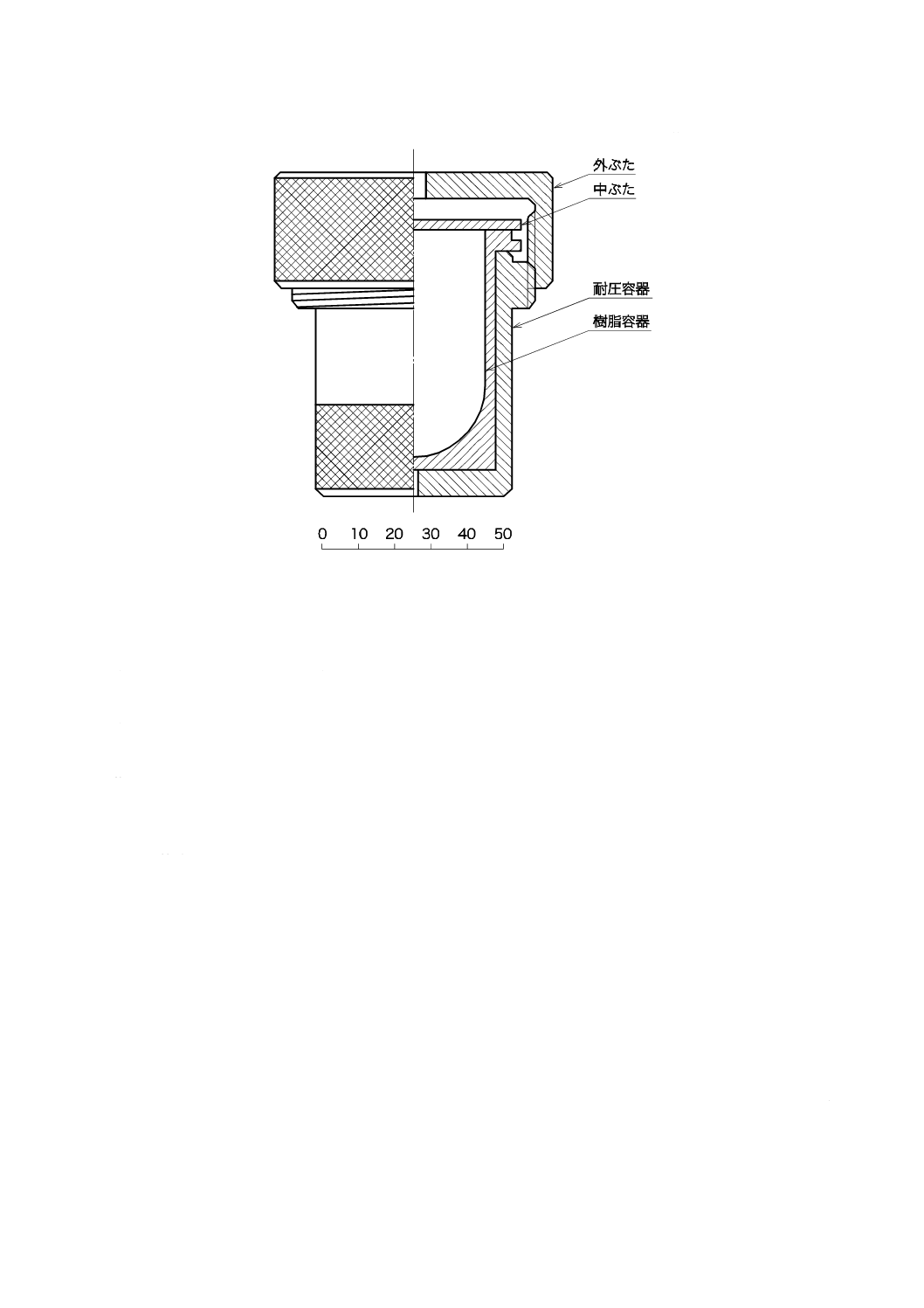

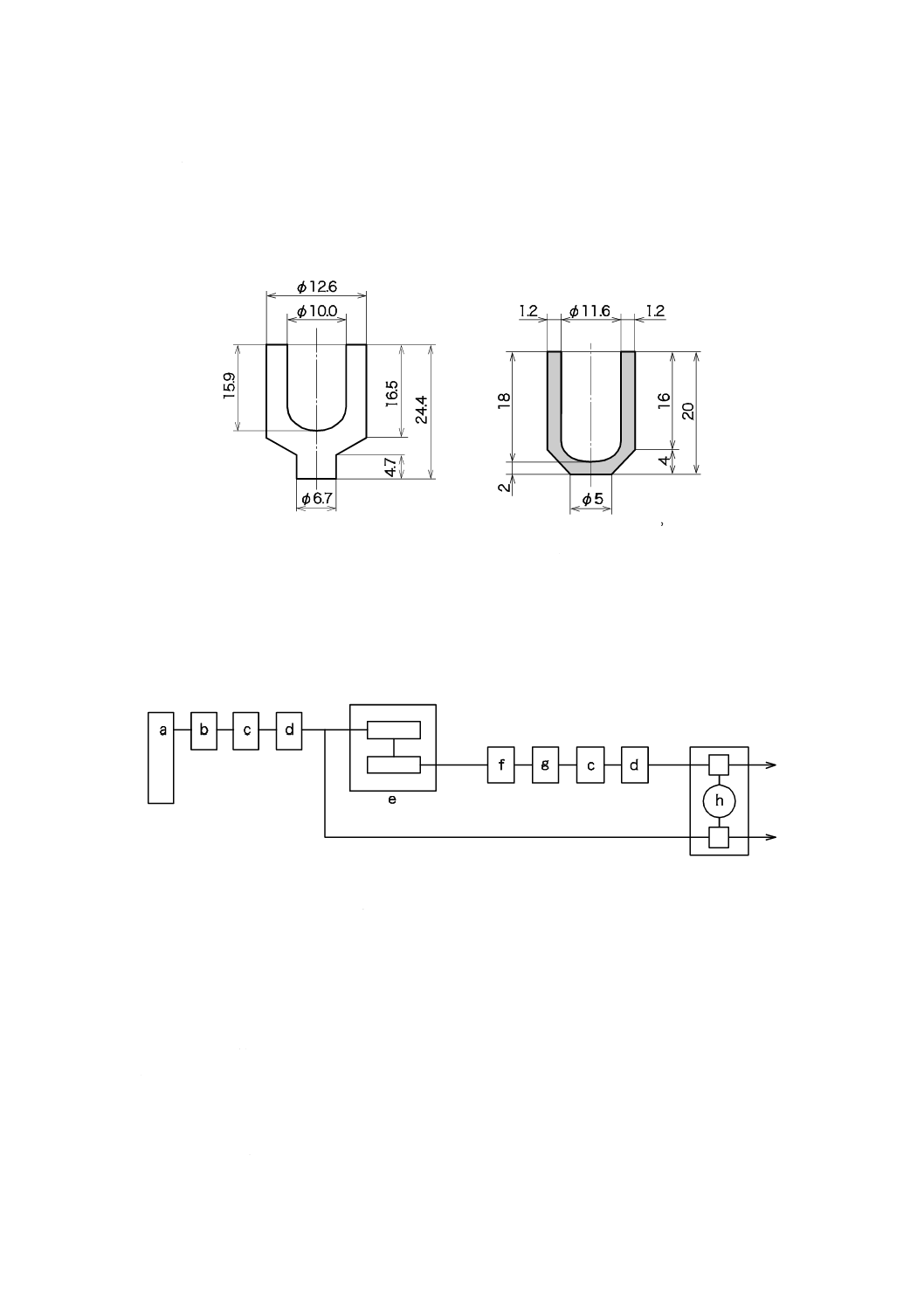

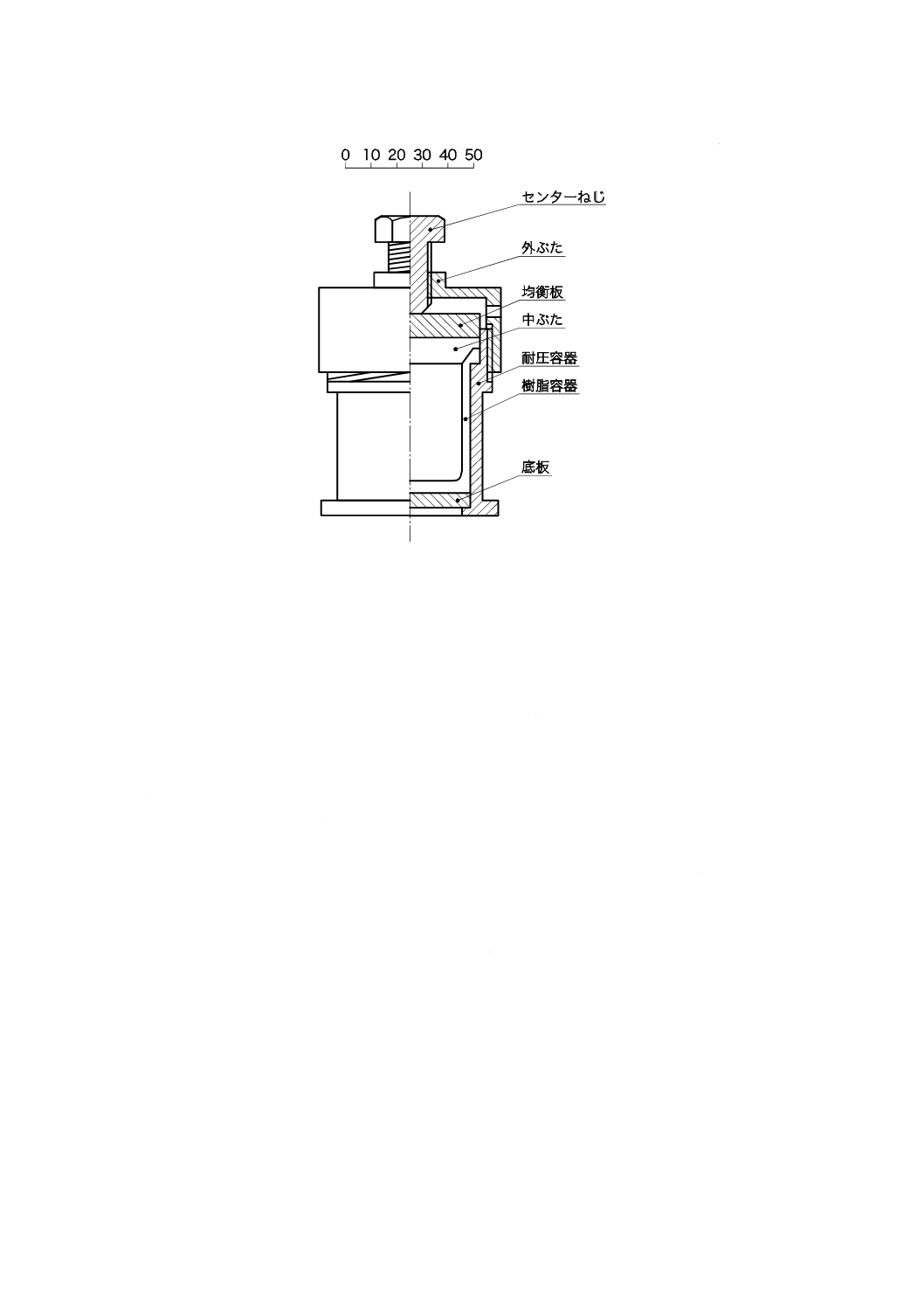

a) 加圧分解容器 通常,図7に示す加圧分解容器を用いる。

中ぶた及び樹脂容器は,四ふっ化エチレン樹脂を,外ぶた及び耐圧容器は,ステンレス鋼などを加

工して作製する。硝酸を使用した樹脂容器を用いると窒素定量値が低値を与えるので,窒素の定量用

として専用の容器を用いなければならない。

単位 mm

27

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−加圧分解容器の例

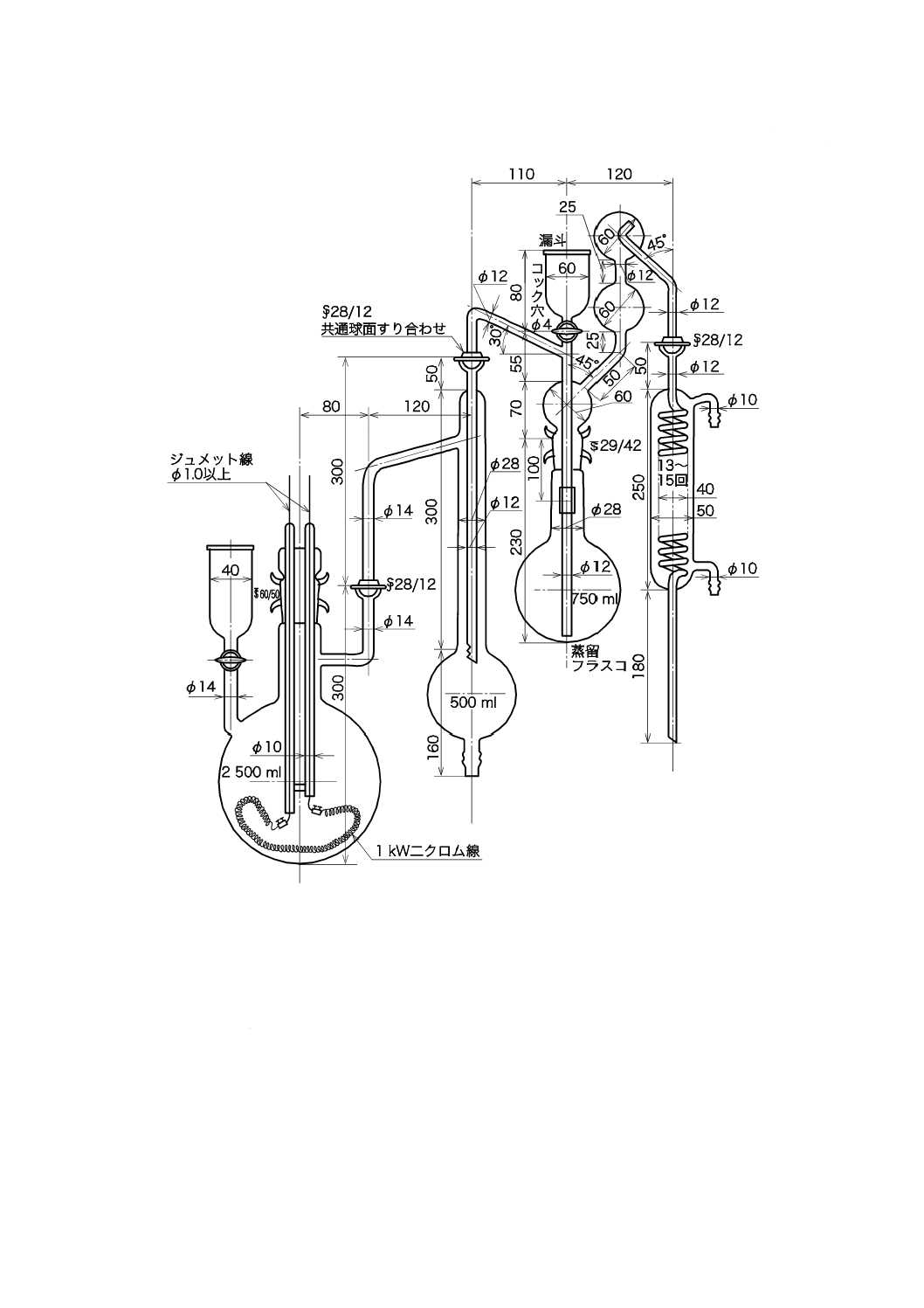

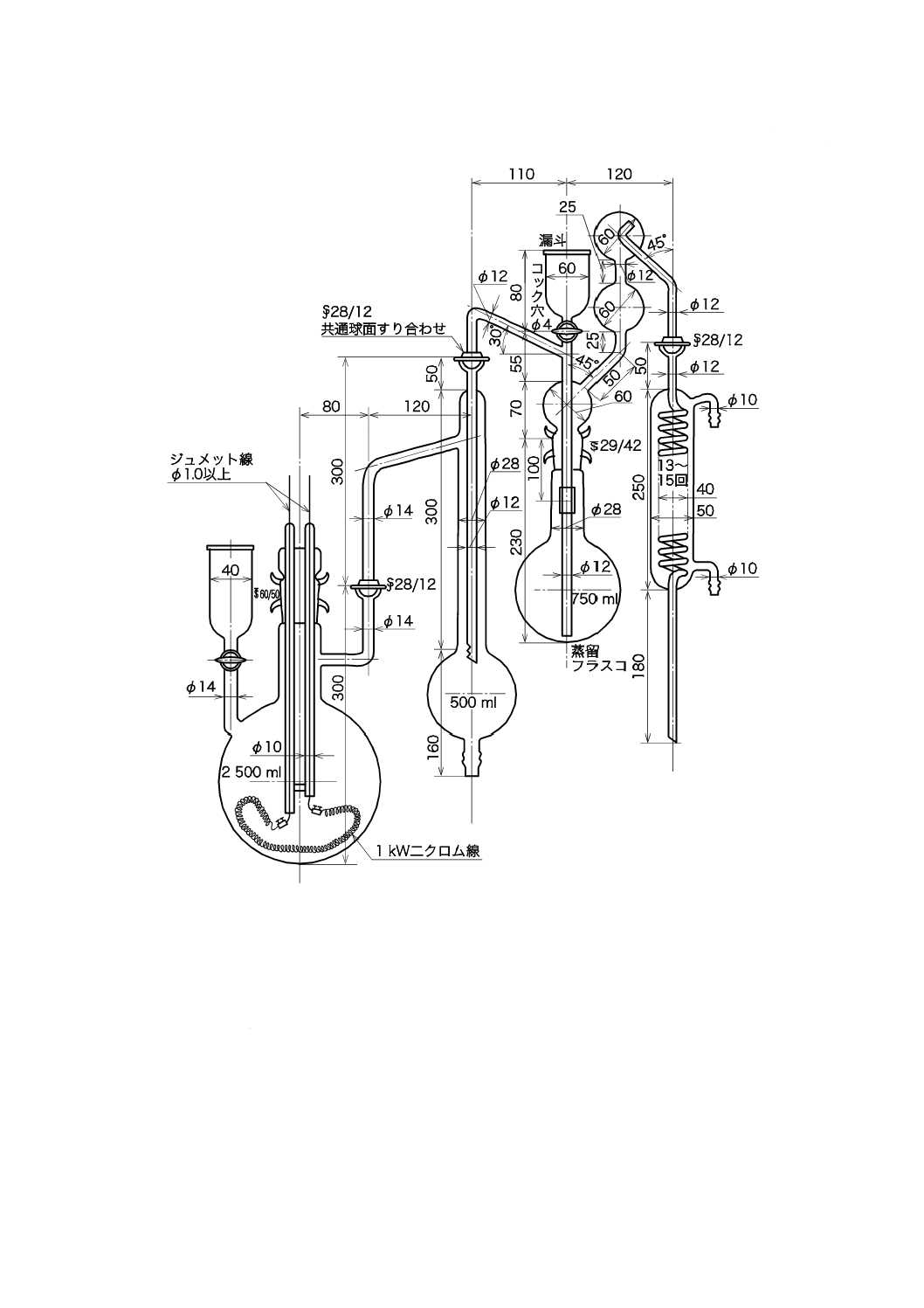

b) 水蒸気蒸留装置 通常,図8に示すように次の器具を連結したものを用いる。各器具は,ほうけい酸

ガラスで作製し,連結には共通すり合わせを用い,スプリング又はクランプで固定する。

1) 水蒸気発生フラスコ(2.5 L) コック付き漏斗,投げ込みヒーター(1 kWニクロム線付き)及び水蒸

気導出管を備える。

2) トラップ 球部の下端の小管に,ピンチコックを付けたゴム管を連結する。水蒸気導出管の先端に

は,小孔数個をあける。

3) 球管部 水蒸気導入管,コック付き漏斗,しぶき止めトラップなどを備える。水蒸気導入管は,途

中で切断し,ゴム管で接続して先端部を交換できるようにする。

4) 蒸留フラスコ(750 mL)

5) 蛇管冷却器

6) 受器 トールビーカー300 mLを用いる。

単位 mm

28

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−水蒸気蒸留装置の例

14.2.4 試料のはかり取り量

試料のはかり取り量は,1.0 gとする。

14.2.5 操作

定量操作は,次の手順によって行う。

a) 試料を白金るつぼ(例えば,JIS H 6201に規定する20番)にはかり取り,樹脂容器中に置き,硫酸(1

+1) 5 mL及びふっ化水素酸水10 mLを加える。中ぶたをして耐圧容器に入れ,外ぶたをはめてねじ

をきつく締め付け,160±5 ℃の空気浴中で約16時間加熱する。

b) 冷却後,外ぶた及び中ぶたを取り外し,プラスチック製のピンセットを用いて白金るつぼを取り出し,

溶液をプラスチック製ビーカー100 mLに移し入れる。白金るつぼ,ピンセット,中ぶた及び樹脂容器

を少量の水で洗浄し,洗液も先のプラスチック製ビーカーに加えた後,ほう酸5 gを加えて溶かす。

29

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) b)の溶液を蒸留フラスコに移し入れた後,蒸留装置を組み立て,受器に0.1 mol/Lアミド硫酸溶液50 mL

を加え,蛇管冷却器の先端が液中に浸るように固定する。蒸留フラスコの漏斗から水酸化ナトリウム

溶液(500 g/L) 50 mLを流し入れ,漏斗を水で洗浄しながら,液量を約150 mLとした後,漏斗のコッ

クを閉じる。

注記 新しい蒸留装置を使用するとき,又は長期間使用しなかったときは,あらかじめ蛇管冷却器

に水を流さないで2〜3時間蒸留洗浄を行う。

d) 水蒸気発生フラスコの水は,あらかじめトラップの下部のピンチコックを開いて沸騰させておく。ま

た,ピンチコックを閉じると水蒸気量が,毎分4.5〜5.0 mLになるようにヒーターの電圧をあらかじ

め調節しておく。ピンチコックを閉じ,水蒸気発生フラスコから水蒸気を送り水蒸気蒸留を行う。受

器中の液量が170 mLに達したなら受器を下げて蛇管冷却器の先端を液面から離し,液量が200 mLに

なるまで蒸留を続ける。蛇管冷却器の先端の外側及び内側を少量の水で洗浄する。

e) d)の留出液を,ガラス電極pH計を用いて0.1 mol/L水酸化ナトリウム溶液で滴定し,pH 5.5になった

点を終点とし,0.1 mol/L水酸化ナトリウム溶液の使用量を求める。

14.2.6 回収率の測定

14.2.2.5の硫酸アンモニウム0.330 3 gを0.1 mgのけたまで白金るつぼ(例えば,JIS H 6201に規定する

20番)にはかり取り,14.2.5の操作を行い,次の式によって回収率を算出する。

100

0

212

.0

7

400

001

.0

)

00

.

50

(

×

×

×

′

×

−

×

=

G

F

V

F

R

ここに,

R: 回収率 (%)

F: 0.1 mol/Lアミド硫酸溶液のファクター

V: 0.1 mol/L水酸化ナトリウム溶液の使用量 (mL)

F′: 0.1 mol/L水酸化ナトリウム溶液のファクター

G: 硫酸アンモニウムのはかり取り量 (g)

0.001 400 7: 0.1 mol/L水酸化ナトリウム溶液1 mLの窒素相当

量 (g)

0.212 0: 硫酸アンモニウム1 g中の窒素相当量 (g)

14.2.7 計算

試料中の窒素の含有率は,次の式によって算出する。

N

100

100

7

400

001

.0

)

00

.

50

(

×

×

×

′

×

−

×

=

R

m

F

V

F

ここに,

N: 窒素の含有率[%(質量分率)]

F: 0.1 mol/Lアミド硫酸溶液のファクター

V: 14.2.5 e) で得た0.1 mol/L水酸化ナトリウム溶液の使用

量 (mL)

F′: 0.1 mol/L水酸化ナトリウム溶液のファクター

R: 14.2.6の回収率 (%)

m: 試料のはかり取り量 (g)

14.3 加圧酸分解−水蒸気蒸留分離−インドフェノール青吸光光度法

14.3.1 原理

試料を加圧酸分解容器中で硫酸及びふっ化水素酸で分解して窒素をアンモニウム塩とし,ほう酸を加え

た後,蒸留フラスコに移す。水酸化ナトリウムを加えて水蒸気蒸留を行い,留出したアンモニアを硫酸吸

収液に吸収させる。その溶液の一部に次亜塩素酸ナトリウムとナトリウムフェノキシドとを加え,インド

フェノール青を発色させ,その吸光度を測定する。

30

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.3.2 試薬

試薬は,次による。

14.3.2.1 硫酸 (0.05 mol/L) JIS K 8951に規定する硫酸2.8 mLを水約100 mLを入れたビーカーに加えて

かき混ぜ,1 000 mLとする。

14.3.2.2 水酸化ナトリウム溶液 (200 g/L) JIS K 8576に規定する水酸化ナトリウム20 gを水に溶かして

100 mLとする。この溶液は使用時に調製する。

14.3.2.3 ナトリウムフェノキシド溶液 水酸化ナトリウム溶液(200 g/L) 55 mLをビーカーに取り,冷水中

で冷却しながらJIS K 8798に規定するフェノール25 gを少量ずつ加えて溶かす。放冷後,JIS K 8034に規

定するアセトン6 mLを加え,水で200 mLとする。使用時に調製する。

14.3.2.4 0.1 mol/Lチオ硫酸ナトリウム溶液 調製方法及びファクターの計算方法は,JIS K 8001の4.5

(21.2)による。

14.3.2.5 次亜塩素酸ナトリウム(有効塩素10 g/L) 次亜塩素酸ナトリウム溶液(有効塩素5〜12 %)の

有効塩素の濃度を定量し,有効塩素量が約10 g/Lになるように水で薄める。使用時に調製する。

次亜塩素酸ナトリウム溶液の有効塩素の定量は,次による。

次亜塩素酸ナトリウム溶液10 mLを全量フラスコ200 mLに取り,水を標線まで加える。この10 mLを

共栓付三角フラスコ300 mLに取り,水を加えて約100 mLとする。JIS K 8913に規定するよう化カリウム

1〜2 g及び酢酸(1+1)(JIS K 8355に規定する酢酸を用いて調製する。)6 mLを加えて密栓し,よく振り

混ぜて暗所に約5分間放置した後,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定する。溶液の黄色が薄くなっ

たら,指示薬としてでんぷん溶液約2 mLを加え,生じたよう素でんぷんの青い色が消えるまで滴定する。

別に,空試験として水10 mLを取り,同じ操作を行って滴定値を補正する。次亜塩素酸ナトリウム溶液の

有効塩素量は,次の式によって算出する。

000

1

545

003

.0

1

10

200

×

×

×

×

×

=

V

f

a

Cl

ここに,

Cl: 有効塩素量 (g/L)

a: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液 (mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

V: 次亜塩素酸ナトリウム溶液 (mL)

注記 でんぷん溶液の調製は,次による。

JIS K 8659に規定するでんぷん(溶性)1 gを水約10 mLと混ぜ,熱水100 mL中によくかき

混ぜながら加え,約1分間煮沸した後,放冷する。使用時に調製する。

14.3.2.6 アンモニウムイオン標準液(NH4+として1 mg/mL) 硫酸アンモニウムをデシケーター[JIS K

8228に規定する過塩素酸マグネシウム(乾燥用)を入れたもの。]中で12時間以上放置する。その3.66 g

をはかり取り,水に溶かして全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

14.3.2.7 アンモニウムイオン標準液(NH4+として5 μg/mL) アンモニウムイオン標準液(NH4+として1

mg/mL)5 mLを全量フラスコ1 000 mLに取り,水を標線まで加える。

14.3.3 器具

加圧分解容器は,14.2.3 a) と同じものを用いる。

14.3.4 試料のはかり取り量

試料のはかり取り量は,0.5 gとする。

14.3.5 操作

31

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定量操作は,次の手順によって行う。

a) 14.2.5 a)〜d) の操作を行う。ただし,受器には,0.1 mol/Lアミド硫酸溶液に代えて,硫酸(0.05 mol/L)

約50 mLを加える。

b) a)の留出液を全量フラスコ250 mLに移し入れ,水を標線まで加える。表8によって,この溶液の一定

量を全量フラスコ50 mLに取り,水を加えて約25 mLとする。

表8−試料溶液の分取量

窒素の含有率

%(質量分率)

分取量

mL

1.5未満

10

1.5以上 3未満

5

c) b) の全量フラスコに,ナトリウムフェノキシド溶液10 mLを加え振り混ぜ,次亜塩素酸ナトリウム

溶液(有効塩素10 g/L)5 mLを加え,水を標線まで加えた後,栓をして振り混ぜる。液温を20〜25 ℃

に保って約30分間放置する。

d) c) の溶液の一部を吸収セル(10 mm)に取り,水を対照液として波長630 nm付近における吸光度を測定

する。

14.3.6 空試験

試料を用いないで14.3.5の操作を行う。

14.3.7 検量線の作成

アンモニウムイオン標準液(NH4+として5 μg/mL)0〜25 mL(アンモニウムイオンとして0〜0.125 mg)

を段階的に数個の全量フラスコ50 mLに取り,それぞれについて水を加え,液量を約25 mLとする。以下,

14.3.5 c) 以降の操作を行い吸光度を測定する。アンモニウムイオンの量と吸光度との関係線を作成し,検

量線とする。

14.3.8 計算

試料中の窒素の含有率は,14.3.5 d) 及び14.3.6で得た吸光度と14.3.7で作成した検量線とからアンモニ

ウムイオンの量を求め,次の式によって算出する。

N

100

6

776

.0

250

)

(

2

1

×

×

×

−

=

V

m

A

A

ここに,

N: 窒素の含有率[%(質量分率)]

A1: 14.3.5 d) のアンモニウムイオンの量 (g)

A2: 14.3.6のアンモニウムイオンの量 (g)

V: 14.3.5 b) の分取量 (mL)

m: 試料のはかり取り量 (g)

0.776 6: アンモニウムイオンから窒素への変換値

14.4 不活性ガス融解−熱伝導度法

14.4.1 原理

試料を浴金属とともに不活性ガス気流中で,黒鉛るつぼを用いるインパルス方式によって加熱融解し,

窒素を他のガスとともに抽出する。水素を水に,一酸化炭素を二酸化炭素に酸化して分離した後,不活性

ガスとともに熱伝導度分析計に送り,熱伝導度の変化を測定する。

14.4.2 材料及び試薬

材料及び試薬は,次による。

14.4.2.1 不活性ガス ヘリウム[99.99 %(体積分率)以上]

14.4.2.2 カプセル ニッケル又はすず製。

32

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.4.2.3 浴金属 すず又はニッケル。粒状,バスケット状又はペレット状。浴金属は,カプセルとは異な

る金属の組合せを用いる。

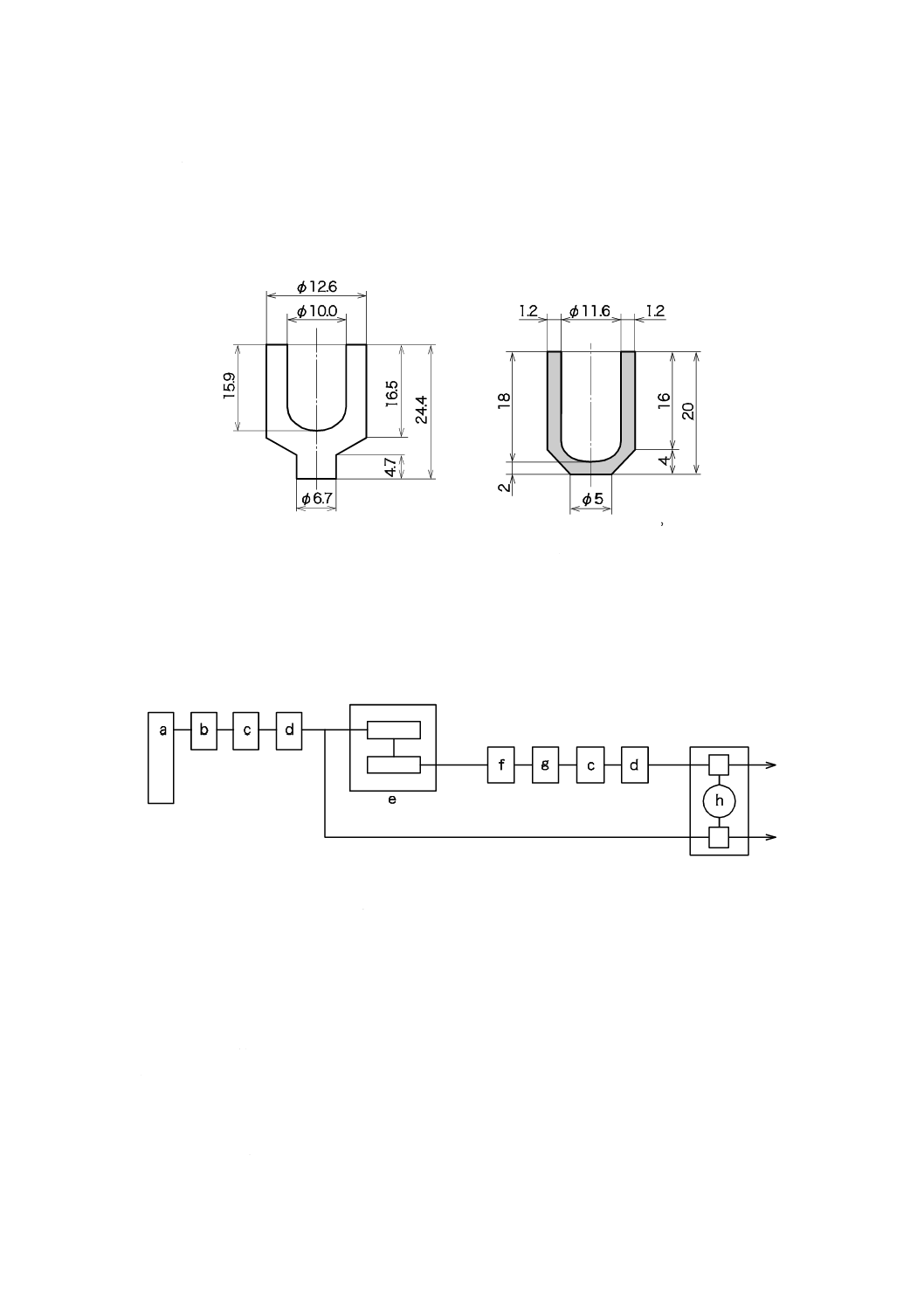

14.4.2.4 黒鉛るつぼ インパルス炉に適合するものを用いる。その例を図9に示す。

14.4.2.5 検量用試料 窒化けい素の粉末状標準物質,含有率既知の窒化けい素の粉末などを用いる。

単位 mm

a) 脚付きタイプ b) 脚なしタイプ

図9−インパルス炉用黒鉛るつぼの例

14.4.3 装置

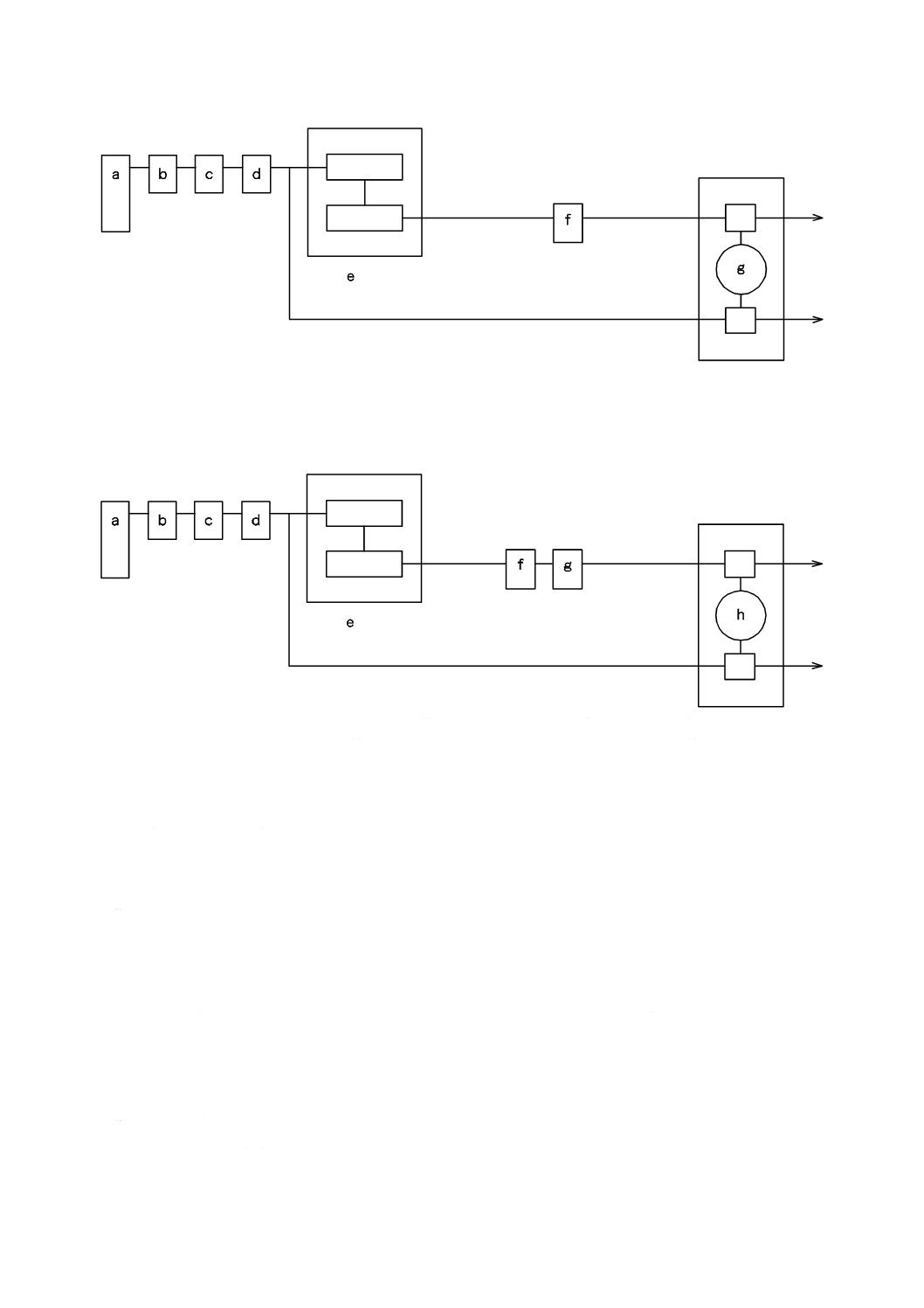

装置は,窒素定量装置を用いる。装置は,不活性ガス精製部,ガス抽出部,ガス変換部,ガス測定部な

どで構成する。装置の概念図を図10に示す。

a :ヘリウムボンベ

b :電気炉付き脱酸素管

c :二酸化炭素吸収管

d :脱水管

e :インパルス炉

f :集じん管

g :電気炉

h :熱伝導度分析計

図10−窒素定量装置概念図(不活性ガス融解−熱伝導度法)

a) 不活性ガス精製部 電気炉付き脱酸素管(例えば,還元銅),二酸化炭素吸収管(ガス分析用水酸化ナ

トリウム粒),脱水管[JIS K 8228に規定する過塩素酸マグネシウム(乾燥用)]などで構成する。

注記 脱窒素管(スポンジチタン)を用いる装置もある。

b) ガス抽出部 試料投入器,インパルス炉などで構成する。

試料投入器は,試料を入れたカプセルを不活性ガス気流中でインパルス炉内の黒鉛るつぼに投入で

きるもの。インパルス炉は,固定された上部水冷銅電極と上下に移動できる下部水冷銅電極との間に

挟んだ黒鉛るつぼを通電によって,3 000 ℃近くまで昇温できるもの。

33

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ガス変換部 集じん管(JIS K 8251に規定するガラスウール),電気炉付き酸化管[JIS K 8422に規定

する酸化銅(Ⅱ)]などで構成する。

d) ガス測定部 熱伝導度検出器,演算処理機構,窒素表示器,制御機構などで構成する。熱伝導度セル

によって熱伝導度の変化を検出し,直線化回路及び積分回路などの演算機構によって窒素量に対応す

る値に変換して積算計に表示する。

14.4.4 試料のはかり取り量

試料のはかり取り量は,0.02〜0.04 gとする。

14.4.5 操作

定量操作は,空試験,検量係数の測定,試料の測定の順に,次の手順によって行う。ただし,幾つかの

試料を引き続き測定するときは,a) 及びb) は毎回行う必要はない。

a) 装置の電源を入れ,冷却水及び不活性ガスを流す。各部を所定の条件に設定し,それらが安定するの

を待ち,装置の気密試験を行う。

b) 新しい黒鉛るつぼをインパルス炉の所定位置に置き,不活性ガスを流しながら脱ガス温度で所定時間

加熱した後,ガス抽出温度で所定時間加熱して積算値を読み取る。安定した値が得られるまでこの操

作を繰り返す。

なお,黒鉛るつぼの温度の調節は,黒鉛るつぼに流れる電流値又は電力値によって行う。これらの

相関関係は,あらかじめ求めておく。脱ガス温度は,ガス抽出温度よりも高くする。また,ガス抽出

温度の最適値は,窒素の含有率既知の試料を用いてあらかじめ求めておく。

c) 新しい黒鉛るつぼに所定量の浴金属を入れ,インパルス炉の所定位置に置く。試料をカプセルにはか

り取り,ジグを用いてカプセルの口を押しふさいで曲げ,試料投入器の所定位置に入れる。不活性ガ

スを流しながら,黒鉛るつぼに通電して脱ガス温度で所定時間加熱し,黒鉛るつぼ及び浴金属の脱ガ

スを行う。

浴金属及びカプセルの最適使用量は,装置によって異なる。窒素の含有率既知試料を用いてあらか

じめ求めておく。浴金属投入器のある装置では,黒鉛るつぼの脱ガス後に浴金属を投入し,その脱ガ

スを行う。

d) 試料を入れたカプセルを黒鉛るつぼに投入し,ガス抽出温度で所定時間加熱し,積算値を読み取る。

注記 加熱された黒鉛るつぼの中に試料を入れたカプセルを落とし込む方式の装置もある。

14.4.6 空試験

試料を用いないで14.4.5の操作を行う。この操作を3〜5回繰り返して得た積算値の平均値を求める。

14.4.7 検量係数の算出

検量用試料を用いて14.4.5の操作を行う。この操作を3〜5回繰り返して得た積算値を平均し,次の式に

よって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g / 積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の窒素の含有率[%(質量分率)]

A0: 検量用試料の積算値

A1: 14.4.6の積算値

14.4.8 計算

試料中の窒素の含有率は,次の式によって算出する。

34

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

N

100

)

(

2

1

×

×

−

=

m

K

A

A

ここに,

N: 窒素の含有率[%(質量分率)]

A1: 14.4.5 d)の積算値

A2: 14.4.6の積算値

K: 検量係数(g / 積算値)

m: 試料のはかり取り量 (g)

15 酸素の定量方法

15.1 定量方法

酸素の定量方法は,不活性ガス融解−赤外線吸収法による。

15.2 不活性ガス融解−赤外線吸収法

15.2.1 原理

試料を浴金属とともに不活性ガス気流中で,黒鉛るつぼを用いるインパルス方式によって加熱融解し,

酸素を一酸化炭素として他のガスとともに抽出する。抽出ガスをそのまま又は一酸化炭素を二酸化炭素に

酸化した後,不活性ガスとともに赤外線分析計に送り,一酸化炭素又は二酸化炭素による赤外線吸収量の

変化を測定する。

15.2.2 材料及び試薬

材料及び試薬は,次による。

15.2.2.1 不活性ガス 14.4.2.1による。

注記 酸素定量専用装置では,窒素又はアルゴンを用いてもよい。

15.2.2.2 カプセル 14.4.2.2による。

15.2.2.3 浴金属 14.4.2.3による。

15.2.2.4 黒鉛るつぼ 14.4.2.4による。

15.2.2.5 酸化イットリウム 酸化イットリウム99.99 %(質量分率)以上を1 000±25 ℃で2時間以上加

熱し,デシケーター中で放冷する。

15.2.2.6 検量用試料 酸素の含有率既知の試料又は15.2.2.5の酸化イットリウムを用いる。

15.2.3 装置

装置は,酸素定量装置を用いる。装置は,不活性ガス精製部,ガス抽出部,ガス変換部,ガス測定部な

どで構成する。装置の概念図を図11及び図12に示す。

35

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f :集じん管

g:赤外線分析計

図11−酸素定量装置概念図(不活性ガス融解−一酸化炭素赤外線吸収法)

a:ヘリウムボンベ

b:電気炉付き脱酸素管

c:二酸化炭素吸収管

d:脱水管

e:インパルス炉

f :集じん管

g:電気炉

h:赤外線分析計

図12−酸素定量装置概念図(不活性ガス融解−二酸化炭素赤外線吸収法)

a) 一酸化炭素用赤外線分析計を用いる装置(図11)

1) 不活性ガス精製部 14.4.3 a) による。

2) ガス抽出部 14.4.3 b) による。

3) ガス精製部 集じん管(JIS K 8251に規定するガラスウール),その他で構成する。

不活性ガスとして窒素を用いる場合は,脱シアン管(JIS K 8603に規定するソーダ石灰)を追加

する。

4) ガス測定部 一酸化炭素用赤外線分析計,その他で構成する。

赤外線分析計は,試料セルと参照セルとの間の一酸化炭素による赤外線吸収量の差を,検出器に

よって電気信号として取り出し,直線回路及び積分回路によって酸素量に対応する値に変換し,積

算計に表示する。

b) 二酸化炭素用赤外線分析計を用いる装置(図12)

1) 不活性ガス精製部 a) 1) による。

2) ガス抽出部 a) 2) による。

36

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) ガス変換部 14.4.3 c) による。

4) ガス測定部 二酸化炭素用赤外線分析計,その他で構成する。

赤外線分析計は,二酸化炭素による赤外線吸収量を測定するほかは,a) 4) による。

15.2.4 試料のはかり取り量

14.4.4による。

15.2.5 操作

14.4.5の操作を行い積算値を読み取る。

15.2.6 空試験

14.4.6の操作を行い積算値を読み取る。

15.2.7 検量係数の算出

検量用試料を用いて15.2.5の操作を行う。この操作を3〜5回繰り返して得た積算値を平均し,次の式に

よって検量係数を算出する。

100

1

0

P

A

A

G

K

×

−

=

ここに,

K: 検量係数(g / 積算値)

G: 検量用試料のはかり取り量 (g)

P: 検量用試料の窒素の含有率[%(質量分率)]

A0: 検量用試料の積算値

A1: 15.2.6の積算値

15.2.8 計算

試料中の酸素の含有率は,次の式によって算出する。

O

100

)

(

2

1

×

×

−

=

m

K

A

A

ここに,

O: 酸素の含有率[%(質量分率)]

A1: 15.2.5の積算値

A2: 15.2.6の積算値

K: 検量係数(g / 積算値)

m: 試料のはかり取り量 (g)

16 微量金属成分(けい素,アルミニウム,鉄,チタン,カルシウム,マグネシウム,ナトリウム,カリ

ウム,クロム及びジルコニウム)の定量方法

酸化物成分の定量方法は,次のいずれかによる。

a) 吸光光度分析法(けい素及び鉄) 附属書Aによる。

b) ICP発光分光分析法 附属書Bによる。

37

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

炭化ほう素原料中のけい素及び鉄の吸光光度分析法

序文

この附属書は,炭化ほう素原料中のけい素及び鉄の吸光光度分析法による化学分析方法について規定す

る。

A.1 けい素の定量方法

A.1.1 定量方法の区分

けい素の定量方法は,炭酸ナトリウム融解−モリブデン青吸光光度法による。

A.1.2 炭酸ナトリウム融解−モリブデン青吸光光度法

A.1.2.1 原理

試料を炭酸ナトリウムと混合し,750 ℃以下の低温で時間をかけ,ゆっくりと酸化させながら融解する。

融成物を硫酸で溶かして酸濃度を調節し,七モリブデン酸六アンモニウムを加え,L (+)-酒石酸及びL (+)-

アスコルビン酸を加えてモリブデン青を発色させ,吸光度を測定する。

A.1.2.2 試薬

試薬は,次による。

A.1.2.2.1 ふっ化水素酸(1+9) JIS K 8819に規定するふっ化水素酸を用いて調製する。

A.1.2.2.2 硫酸(1+9) JIS K 8951に規定する硫酸を用いて調製する。

A.1.2.2.3 ほう酸 JIS K 8863に規定するもの。

A.1.2.2.4 ほう酸溶液(40 g/L) JIS K 8863に規定するほう酸を用いて調製する。

A.1.2.2.5 炭酸ナトリウム(無水) JIS K 8625に規定するもの。

A.1.2.2.6 七モリブデン酸六アンモニウム溶液(94 g/L) JIS K 8905に規定する七モリブデン酸六アンモニ

ウム四水和物10 gを水に溶かして100 mLとする。必要ならばろ過する。保存中にモリブデン酸が析出し

たときは新しく調製する。

A.1.2.2.7 L (+)-酒石酸溶液(100 g/L) JIS K 8532に規定するもの。

A.1.2.2.8 L (+)-アスコルビン酸溶液(100 g/L) JIS K 9502に規定するL (+)-アスコルビン酸を用いて調

製する。0〜10 ℃の暗所に保存する。調製後2週間以上経過したもの,着色したものは使用しない。

A.1.2.2.9 けい素標準液(Siとして0.2 mg/mL) JIS K 8885に規定する二酸化けい素(Ⅳ) 0.3〜0.5 gを白

金るつぼ(例えば,JIS H 6201に規定する30番)に取り,1 100±25 ℃で約60分間強熱した後,デシケ

ーターに入れ放冷する。この中から0.213 9 gを別の白金るつぼ(例えば,JIS H 6201に規定する30番)

にはかり取り,炭酸ナトリウム2.0 gを加えて融解する。冷却後,るつぼの外底及び外壁を清浄にぬぐい,

プラスチック製ビーカー200 mLに入れ,温水150 mLを加え,プラスチック棒で時々かき混ぜながら融成

物を溶かし,冷却後,全長フラスコ500 mLに移し入れ,水を標線まで加える。直ちにプラスチック瓶に

移す。

A.1.2.2.10 けい素標準液(Siとして0.02 mg/mL) けい素標準液(Siとして0.2 mg/mL)25 mLを全量フ

ラスコ250 mLに分取して,水を標線まで加える。使用時に調製する。

A.1.2.3 試料のはかり取り量

38

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料のはかり取り量は,0.50 gとする。

A.1.2.4 操作

定量操作は,次の手順によって行う。

a) 試料の融解 試料を白金皿(例えば,JIS H 6202に規定する75番)にはかり取り,炭酸ナトリウム

4.0 gを加えて,初めは700 ℃で3時間加熱した後,10 ℃/hの速度で750 ℃まで温度を段階的に高め,

最後は1 100±25 ℃で約10分間加熱して完全に融解し,時計皿で覆って放冷する。

b) 試料の溶解及び試料溶液(A)の調製 融成物に硫酸(1+9) 55 mLを加え,時々かき混ぜながら水浴上で

加熱して溶解する。放冷後,時計皿を取り外し,少量の水で洗い,洗液は,白金皿に合わせる。白金

皿の内溶液を全量フラスコ250 mLに移し入れ,水を標線まで加える。この溶液を試料溶液(A)とし,

吸光光度法によるけい素及び鉄の定量に用いる。

c) けい素の定量 b) で得た試料溶液(A)を表A.1に示す一定量を正しくプラスチック製ビーカー200 mL

に分取する。ふっ化水素酸(1+9) 2 mLを加え,プラスチック棒でかき混ぜて約10分間放置した後,

ほう酸溶液50 mLを加え,液温を25 ℃付近にする。七モリブデン酸六アンモニウム溶液(94 g/L) 5 mL

を加えてかき混ぜ,10分間放置する。L (+)-酒石酸溶液(100 g/L) 5 mLを加えてかき混ぜ,1分間後に

L (+)-アスコルビン酸溶液(100 g/L) 10 mLを加え,全量フラスコ200 mLに移し入れ水で標線まで薄め,

60分間放置する。この溶液の一部を吸光光度計の吸収セルに取り,水を対照液として波長650 nm付

近で吸光度を測定する。

表A.1−試料溶液(A)の分取量

けい素含有率

%(質量分率)

試料溶液(A)の分取量

mL

0.5未満

40

0.5以上 1 未満

20

A.1.2.5 空試験

試料を用いないでA.1.2.4の操作を行う。ただし,融解操作は,省略する。ここで得た試料溶液(A)に対

応する溶液を空試験液(A)とする。

A.1.2.6 検量線の作成

A.1.2.2.10のけい素標準液(Siとして0.02 mg/mL)0〜25.0 mLを数個のプラスチック製ビーカー200 mL

に段階的に取り,それぞれにA.1.2.5の空試験液(A) 40 mLを加え,A.1.2.4 c) のふっ化水素酸(1+9)添加以

降の操作を行う。けい素の量と吸光度との関係線を作成し,検量線とする。

注記 空試験液(A)が不足する場合には,A.1.2.5の操作を行い空試験液(A)を調製する。

A.1.2.7 計算

試料中のけい素の含有率は,A.1.2.4 c) 及びA.1.2.5で得た吸光度とA.1.2.6で作成した検量線とからけい

素の量を求め,次の式によって算出する。

Si

100

500

2

1

×

×

−

=

V

m

A

A

ここに,

Si: けい素の含有率[%(質量分率)]

A1: 分取した試料溶液(A)中のけい素の量 (g)

A2: 分取した空試験液(A)中のけい素の量 (g)

V: 試料溶液(A)の分取量 (mL)

m: 試料のはかり取り量 (g)

39

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 鉄の定量方法

A.2.1 定量方法の区分

鉄の定量方法は,次のいずれかによる。

a) 炭酸ナトリウム融解−1,10-フェナントロリン吸光光度法

注記 この方法は,融解時に白金皿に鉄の付着を起こすことがあるので注意する。

b) 加圧酸分解−1,10-フェナントロリン吸光光度法

A.2.2 炭酸ナトリウム融解−1,10-フェナントロリン吸光光度法

A.2.2.1 要旨

試料溶液(A)を分取し,L (+)-アスコルビン酸で鉄を鉄(Ⅱ)に還元し,塩化1,10-フェナントロリニウムを

加え,酢酸アンモニウムでpHを調節して鉄を発色させ,吸光度を測定する。

A.2.2.2 試薬

試薬は,次による。

A.2.2.2.1 酢酸アンモニウム溶液(200 g/L) JIS K 8359に規定する酢酸アンモニウムを用いて調製する。

A.2.2.2.2 L (+)-アスコルビン酸溶液(100 g/L) A.1.2.2.8による。

A.2.2.2.3 塩化1,10-フェナントロリニウム溶液(1 g/L) JIS K 8202に規定する塩化1,10-フェナントロリニ

ウム一水和物1 gを水に溶かして1 000 mLに薄め,冷暗所に保存する。ただし,保存中に着色したときは

新しく調製する。

A.2.2.2.4 鉄標準液(Feとして1 mg/mL) 鉄[99.9 %(質量分率)以上]約1 gをとり,表面を塩酸(1

+3)(JIS K 8180に規定する塩酸を用いて調製する。)で溶解して洗浄し,水,エタノール及びジエチルエ

ーテルで順次,洗浄して,直ちにデシケーターに入れ,約12時間乾燥する。この中から1 gを0.1 mgの

けたまではかり取り,ビーカー200 mLに移し,ビーカーを時計皿で覆い,塩酸(1+1)(JIS K 8180に規定

する塩酸を用いて調製する。)60 mLを加えて水浴上で加熱して溶かし,冷却後,全量フラスコ1 000 mL

に移し入れ,水を標線まで加える。

A.2.2.2.5 鉄標準液(Feとして0.02 mg/mL) 鉄標準液(Feとして1 mg/mL)10 mLを全量フラスコ500

mLに取り,水を標線まで加える。使用時に調製する。

A.2.2.3 操作

定量操作は,次の手順によって行う。

a) A.1.2.4 b)で得た試料溶液(A)を表A.2に示す一定量を全量フラスコ100 mLに分取する。

表A.2−試料溶液(A)の分取量

鉄含有率

%(質量分率)

試料溶液(A)の分取量

mL

0.1未満

50

0.1以上 1 未満

20

b) 水で約60 mLに薄め,L (+)-アスコルビン酸溶液(100 g/L) 2 mLを加えて振り混ぜ,塩化1,10-フェナ

ントロリニウム溶液(1 g/L) 10 mL及び酢酸アンモニウム溶液(200 g/L) 10 mLを加え,水で標線まで薄

め,30分間放置する。この溶液の一部を吸光光度計の吸収セルに取り,水を対照液として波長510 nm

付近で吸光度を測定する。

A.2.2.4 空試験

A.1.2.5で得た空試験液(A)を用いて,A.2.2.3の操作を行う。ただし,空試験液(A)の分取量は,試料溶液

(A)の場合と同量にする。

40

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2.5 検量線の作成

鉄標準液(Feとして0.02 mg/mL)0〜20.0 mLを数個の全量フラスコ100 mLに段階的に取り,A.2.2.3 b)

の操作を行い,鉄の量と吸光度との関係線を作成して検量線とする。

A.2.2.6 計算

試料中の鉄の含有率は,A.2.2.3 b) 及びA.2.2.4で得た吸光度とA.2.2.5で作成した検量線とから,鉄の

量を求め,次の式によって算出する。

100

250

2

1

×

×

−

=

V

m

A

A

Fe

ここに,

Fe: 鉄の含有率[%(質量分率)]

A1: 分取した試料溶液(A)中の鉄の量 (g)

A2: 分取した空試験液(A)中の鉄の量 (g)

V: 試料溶液(A)の分取量 (mL)

m: 試料のはかり取り量 (g)

A.2.3 加圧酸分解−1,10-フェナントロリン吸光光度法

A.2.3.1 要旨

試料を加圧分解容器中でふっ化水素酸,硝酸及び硫酸で加熱分解し,蒸発してけい素を揮散させ,L (+)-

アスコルビン酸で鉄を鉄(Ⅱ)に還元し,塩化1,10-フェナントロリニウムを加え,酢酸アンモニウムでpH

を調節して鉄を発色させ,吸光度を測定する。

A.2.3.2 試薬

試薬は,次による。

A.2.3.2.1 塩酸(1+1) JIS K 8180に規定する塩酸を用いて調製する。

A.2.3.2.2 硝酸 JIS K 8541に規定するもの。

A.2.3.2.3 ふっ化水素酸 JIS K 8819に規定するもの。

A.2.3.2.4 硫酸 JIS K 8951に規定するもの。

A.2.3.2.5 L (+)-酒石酸溶液(100 g/L) A.1.2.2.7による。

A.2.3.2.6 酢酸アンモニウム溶液(200 g/L) A.2.2.2.1による。

A.2.3.2.7 L (+)-アスコルビン酸溶液(100 g/L) A.1.2.2.8による。

A.2.3.2.8 塩化1,10-フェナントロリニウム溶液(1 g/L) A.2.2.2.3による。

A.2.3.2.9 鉄標準液(Feとして0.02 mg/mL) A.2.2.2.5による。

A.2.3.3 器具

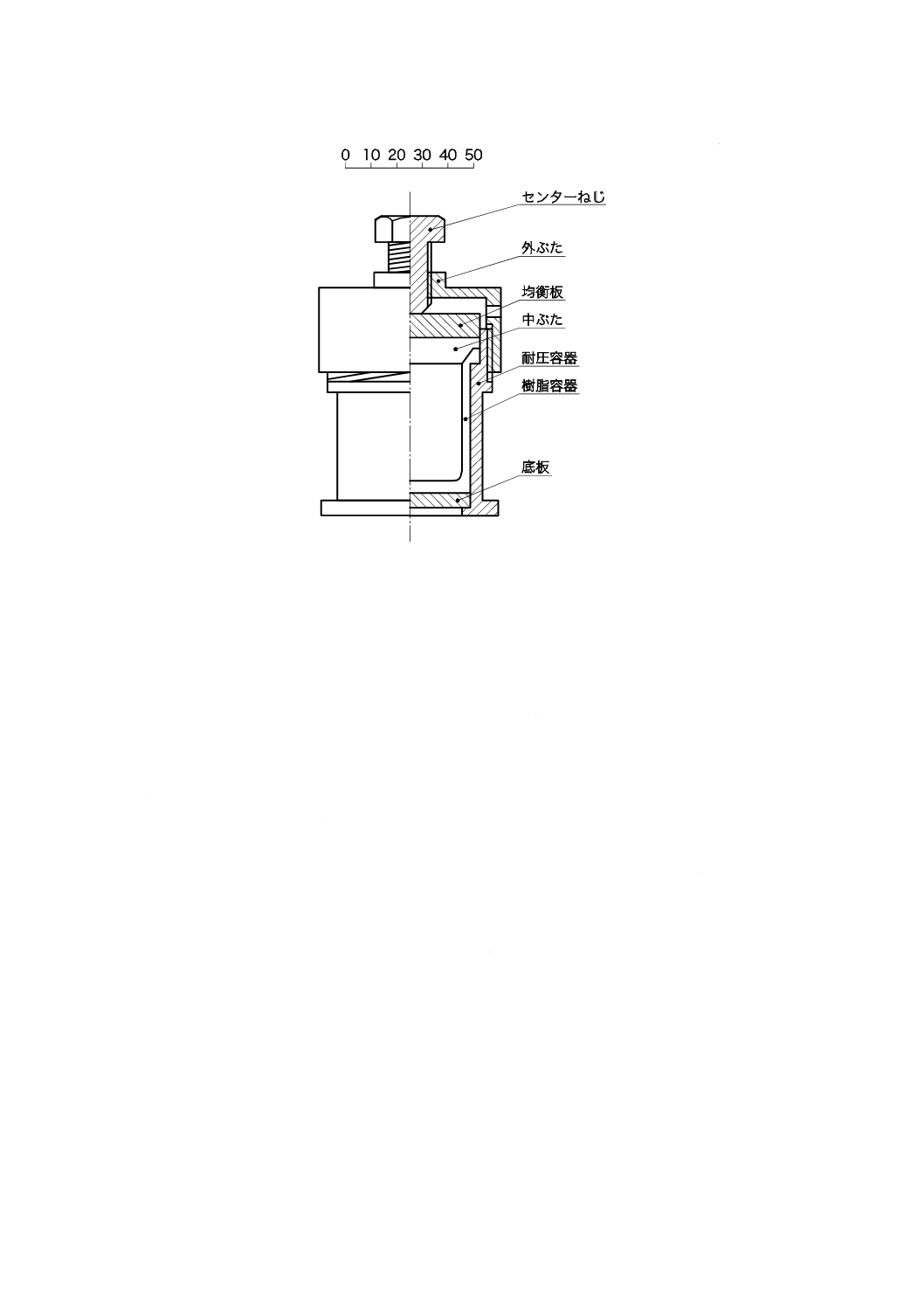

器具は,図A.1の加圧分解容器(高圧用)を用いる。

41

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.1−加圧分解容器(高圧用)の例

A.2.3.4 試料のはかり取り量

試料のはかり取り量は,0.50 gとする。

A.2.3.5 操作

定量操作は,次の手順によって行う。

a) 試料の分解 試料を白金るつぼ(例えば,JIS H 6201に規定する20番)にはかり取り,図A.1に示す

加圧分解容器(高圧用)の樹脂容器に入れ,ふっ化水素酸4 mL及び硝酸4 mLを加え,次いで硫酸6

mLを徐々に加える。中ぶたをして耐圧容器に入れ,均衡板及び外ぶたをしてセンターねじを強く締

め付けた後,230 ℃の空気浴中で約16時間加熱する。

b) 試料溶液(B)の調製 加圧分解容器を空気浴から取り出し,室温以下に冷却した後,センターねじを緩

め,外ぶた,均衡板及び中ぶたを順次取り外す。プラスチックピンセットを用いて白金るつぼを取り

出し,溶液を白金皿(例えば,JIS H 6202に規定する100番)に移し入れ,るつぼ,ピンセットなど

を少量の水で洗浄し,洗液も白金皿に加える。白金皿を砂浴上で加熱し,硫酸白煙がほとんど出なく

なるまで蒸発する。放冷後,塩酸(1+1) 5 mL及び水約20 mLを加えて沸騰水浴上で加熱して溶解する。

冷却後,全量フラスコ250 mLに移し入れ,水を標線まで加える。この溶液を試料溶液(B)とする。

c) b) で得た試料溶液(B)から一定量を全量フラスコ100 mLに分取する。試料溶液(B)の分取量は,試料

中の鉄の含有率に応じて表A.3による。

表A.3−試料溶液(B)の分取量

42

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄の含有率

%(質量分率)

試料溶液(B)の分取量

mL

0.1未満

50

0.1以上 1未満

20

d) A.2.2.3 b) によって操作する。

A.2.3.6 空試験

試料を用いないでA.2.3.5の操作を行う。ここで得た試料溶液(B)に対応する溶液を空試験液(B)とする。

ただし,空試験液(B)の分取量は,試料溶液(B)の場合と同量にする。

A.2.3.7 検量線の作成

A.2.2.5の操作を行い検量線を作成する。

A.2.3.8 計算

試料中の鉄の含有率は,A.2.3.5 d) 及びA.2.3.6で得た吸光度とA.2.3.7で作成した検量線とから,鉄の

量を求め,次の式によって算出する。

100

250

2

1

×

×

−

=

V

m

A

A

Fe

ここに,

Fe: 鉄の含有率[%(質量分率)]

A1: 分取した試料溶液(B)中の鉄の量 (g)

A2: 分取した空試験液(B)中の鉄の量 (g)

V: 試料溶液(B)の分取量 (mL)

m: 試料のはかり取り量 (g)

43

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

炭化ほう素原料中の微量成分のICP発光分光分析法

序文

この附属書は,炭化ほう素原料中の微量成分のICP発光分光分析法による化学分析方法について規定す

る。

B.1

定量方法の区分

定量方法は,次のいずれかによる。

a) 炭酸ナトリウム融解−ICP発光分光分析法 この方法は,けい素,アルミニウム,鉄,チタン,カル

シウム,マグネシウム,クロム及びジルコニウムの定量に適用する。

b) 加圧酸分解−ICP発光分光分析法 この方法は,次の試料の各成分に適用する。

1) 試料の平均粒度が5 μm未満のもの アルミニウム,鉄,チタン,カルシウム,マグネシウム,ナ

トリウム,カリウム,クロム及びジルコニウムの定量

2) 試料の平均粒度が5 μm以上のもの 鉄,カルシウム,マグネシウム,ナトリウム及びカリウムの

定量

B.2

炭酸ナトリウム融解−ICP発光分光分析法

B.2.1 原理

試料を炭酸ナトリウムと混合し,750 ℃以下の低温で時間をかけ,ゆっくりと炭化ほう素を空気で酸化

させながら融解する。融成物を硫酸に溶かした後,ICP発光分光分析装置を用いて,けい素,アルミニウ

ム,鉄,チタン,カルシウム,マグネシウム,クロム及びジルコニウムの発光強度を測定する。

B.2.2 試薬

試薬は,次による。

B.2.2.1 硫酸(1+9) 水9容をビーカーに取り,これを冷却し,かき混ぜながら不純物の含有率の特に少

ない高純度な硫酸1容を徐々に加える。

B.2.2.2 炭酸ナトリウム(無水) 不純物の含有率の特に少ない高純度なものを用いる。

注記 高純度な試薬は,超高純度,精密分析用,半導体分析などの名称で市販されているので,添付

されている不純物の含有率を確かめて利用する。

B.2.2.3 添加溶液Ⅰ 炭酸ナトリウム3.0 gを白金皿(例えば,JIS H 6202に規定する75番)にはかり取

り,硫酸(1+9) 55 mLを徐々に加えて分解し,水浴上で加熱して二酸化炭素を放出させる。冷却後,水で

正しく250 mLに薄める。

B.2.2.4 けい素標準液(Siとして1 mg/mL) 酸化けい素(Ⅳ)1.5〜2 gを白金るつぼ(例えば,JIS H 6201

に規定する30番)に取り,1 100±25 ℃で約60分間強熱した後,デシケーターに入れ放冷する。この中

から1.069 7 gを白金皿(例えば,JIS H 6202に規定する75番)にはかり取り,炭酸ナトリウム5.0 gを加

えて融解する。冷却後,皿の外底及び外壁を清浄にぬぐい,プラスチックビーカー500 mLに入れ,冷水

300 mLを加え,プラスチック棒で時々かき混ぜながら融成物を溶かし,全量フラスコ500 mLに移し入れ,

水を標線まで加える。直ちにプラスチック瓶に移す。

44

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.2.5 アルミニウム標準液(Alとして1 mg/mL) JIS K 8069に規定するアルミニウム[99.9 %(質量

分率)以上]の表面を塩酸(1+3)(JIS K 8180に規定する塩酸を用いて調製する。)で洗浄し,水,JIS K 8101

に規定するエタノール及びJIS K 8103に規定するジエチルエーテルで,順次,洗浄し,直ちにデシケータ

ーに入れ,約12時間乾燥する。その1 gを0.1 gのけたまではかり取り,白金皿(例えば,JIS H 6202に

規定する100番)に移し,白金皿を時計皿で覆い,塩酸(1+1)(JIS K 8180に規定する塩酸を用いて調製

する。)40 mLを加えて水浴上で加熱して溶かし,冷却後全量フラスコ1 000 mLに移し入れ,水を標線ま

で加える。

注記 金属を溶かすのに,白金皿を用いると高純度な金属でも容易に溶かすことができる。

B.2.2.6 鉄標準液(Feとして1 mg/mL) 鉄[99.9 %(質量分率)以上]の表面を塩酸(1+3)(JIS K 8180

に規定する塩酸を用いて調製する。)で溶解洗浄し,水,JIS K 8101に規定するエタノール及びJIS K 8103

に規定するジエチルエーテルで順次,洗浄し,直ちにデシケーターに入れ,約12時間乾燥する。その1 g

を0.1 gのけたまではかり取り,ビーカー200 mLに移し,ビーカーを時計皿で覆い,塩酸(1+1)(JIS K 8180

に規定する塩酸を用いて調製する。)50 mLを加えて水浴上で加熱して溶かし,冷却後全量フラスコ1 000

mLに移し入れ,水を標線まで加える。

B.2.2.7 チタン標準液(Tiとして1 mg/mL) チタン[99.9 %(質量分率)以上]の表面を塩酸(1+3)で

溶解洗浄し,水,JIS K 8101に規定するエタノール及びJIS K 8103に規定するジエチルエーテルで,順次,

洗浄し,直ちにデシケーターに入れ,約12時間乾燥する。その1 gを0.1 gのけたまではかり取り,白金

皿(例えば,JIS H 6202に規定する100番)に移し,白金皿を四ふっ化エチレン樹脂製時計皿で覆い,JIS

K 8819に規定するふっ化水素酸20 mL,硫酸(1+9)(B.2.2.1による。)30 mL及びJIS K 8541に規定する

硝酸1 mLを加え,水浴上で加熱溶解する。時計皿を水で洗って取り除き,砂浴上で硫酸の濃い白煙が出

るまで加熱する。冷却後,白金皿の内壁を少量の水で洗い,再び加熱して白煙を発生させる。冷却後,水

を加え,全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

B.2.2.8 カルシウム標準液(Caとして1 mg/mL) JIS K 8617に規定する炭酸カルシウム[99.9 %(質量

分率)以上]3 gを白金るつぼ(例えば,30番)に取り,600±25 ℃で約60分間加熱した後,デシケータ

ーに入れ放冷する。この中から2.497 2 gをはかり取り,ビーカー200 mLに移し入れ,ビーカーを時計皿

で覆い,塩酸(1+1) 25 mL(JIS K 8180に規定する塩酸を用いて調製する。)を徐々に加えて溶かし,冷却

後,全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

B.2.2.9 マグネシウム標準液(Mgとして1 mg/mL) JIS K 8875に規定するマグネシウム[99.9 %(質

量分率)以上]の表面を塩酸(1+1)(JIS K 8180に規定する塩酸を用いて調製する。)で溶解洗浄し,水,

JIS K 8101に規定するエタノール及びJIS K 8103に規定するジエチルエーテルで順次,洗浄し,直ちにデ

シケーターに入れ,約12時間乾燥する。その1 gを0.1 gのけたまではかり取り,ビーカー200 mLに移し

入れ,ビーカーを時計皿で覆い,塩酸(1+1)(JIS K 8180に規定する塩酸を用いて調製する。)20 mLを徐々

に加えて溶かし,冷却後,全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

B.2.2.10 クロム標準液(Crとして1 mg/mL) クロム[99.9 %(質量分率)以上]の表面を塩酸(1+1)

(JIS K 8180に規定する塩酸を用いて調製する。)で洗浄し,水,JIS K 8101に規定するエタノール及び

JIS K 8103に規定するジエチルエーテルで順次,洗浄し,直ちにデシケーターに入れ,約12時間乾燥する。

その1 gを0.1 gのけたまではかり取り,ビーカー200 mLに移し入れ,ビーカーを時計皿で覆い,塩酸(1

+1)(JIS K 8180に規定する塩酸を用いて調製する。)10 mLを徐々に加えて溶かし,冷却後,全量フラス

コ1 000 mLに移し入れ,水を標線まで加える。

B.2.2.11 ジルコニウム標準液(Zrとして1 mg/mL) 酸化ジルコニウム[99.9 %(質量分率)以上]0.675

45

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4 gを白金皿(例えば,JIS H 6202に規定する75番)にはかり取り,JIS K 8951に規定する硫酸30 mL及

びJIS K 8960に規定する硫酸アンモニウム15 gを加えて,バーナによって徐々に加熱して融解する。放冷

後,硫酸 20 mLを加え,白金皿の内容物を500 mLのビーカーに移し,白金皿を水で洗った後,水で液量

を約400 mLとする。放冷後,全量フラスコ500 mLに移し入れ,水を標線まで加える。

B.2.2.12 スカンジウム標準液(Scとして1 mg/mL) 酸化スカンジウム約0.2 gを110±5 ℃で約60分間

乾燥し,デシケーター中で放冷し,この中から0.153 4 gをはかり取り,ビーカー100 mLに移し入れ,塩

酸(1+1)(JIS K 8180に規定する塩酸を用いて調製する。)10 mLを加え,加熱して溶解する。放冷後,全

量フラスコ100 mLに移し入れ,水を標線まで加える。市販の標準液を用いてもよい。

B.2.2.13 イットリウム標準液(Yとして1 mg/mL) 酸化イットリウム約0.2 gを110±5 ℃で約60分間

乾燥し,デシケーター中で放冷し,この中から0.127 0 gをはかり取り,ビーカー100 mLに移し入れ,塩

酸(1+1)(JIS K 8180に規定する塩酸を用いて調製する。)10 mLを加え,加熱して溶解する。放冷後,全

量フラスコ100 mLに移し入れ,水を標線まで加える。市販の標準液を用いてもよい。

B.2.2.14 内標準液 スカンジウム標準液又はイットリウム標準液の10 mLを全量フラスコ100 mLに分取

し,水を標線まで加える。使用時に調製する。

B.2.2.15 混合標準液Ⅰ[(Siとして0.02 mg,Alとして0.02 mg,Feとして0.02 mg,Tiとして0.01 mg,

Caとして0.01 mg,Mgとして0.01 mg,Crとして0.01 mg,Zrとして0.01 mg)/mL] けい素標準液(Si

として1 mg/mL),アルミニウム標準液(Alとして1 mg/mL)及び鉄標準液(Feとして1 mg/mL)のそれ

ぞれ20 mLと,チタン標準液(Tiとして1 mg/mL),カルシウム標準液(Caとして1 mg/mL),マグネシウ

ム標準液(Mgとして1 mg/mL),クロム標準液(Crとして1 mg/mL)及びジルコニウム標準液(Zrとして

1 mg/mL)のそれぞれ10 mLを全量フラスコ1 000 mLに取り,水を標線まで加える。

B.2.2.16 検量線用溶液系列Ⅰ 分析試料溶液の種類に合わせ,混合標準液Ⅰ(B.2.2.15による。)0〜25 mL

を数個の全量フラスコ100 mLに段階的に取り,添加溶液Ⅰ25 mL及び内標準液(B.2.2.14による。)5 mL

を加え,水を標線まで加える。表B.1に調製例を示す。

なお,分析試料の組成及び使用する分析装置の種類・性能に応じて,最適な検量線用溶液を調製する。

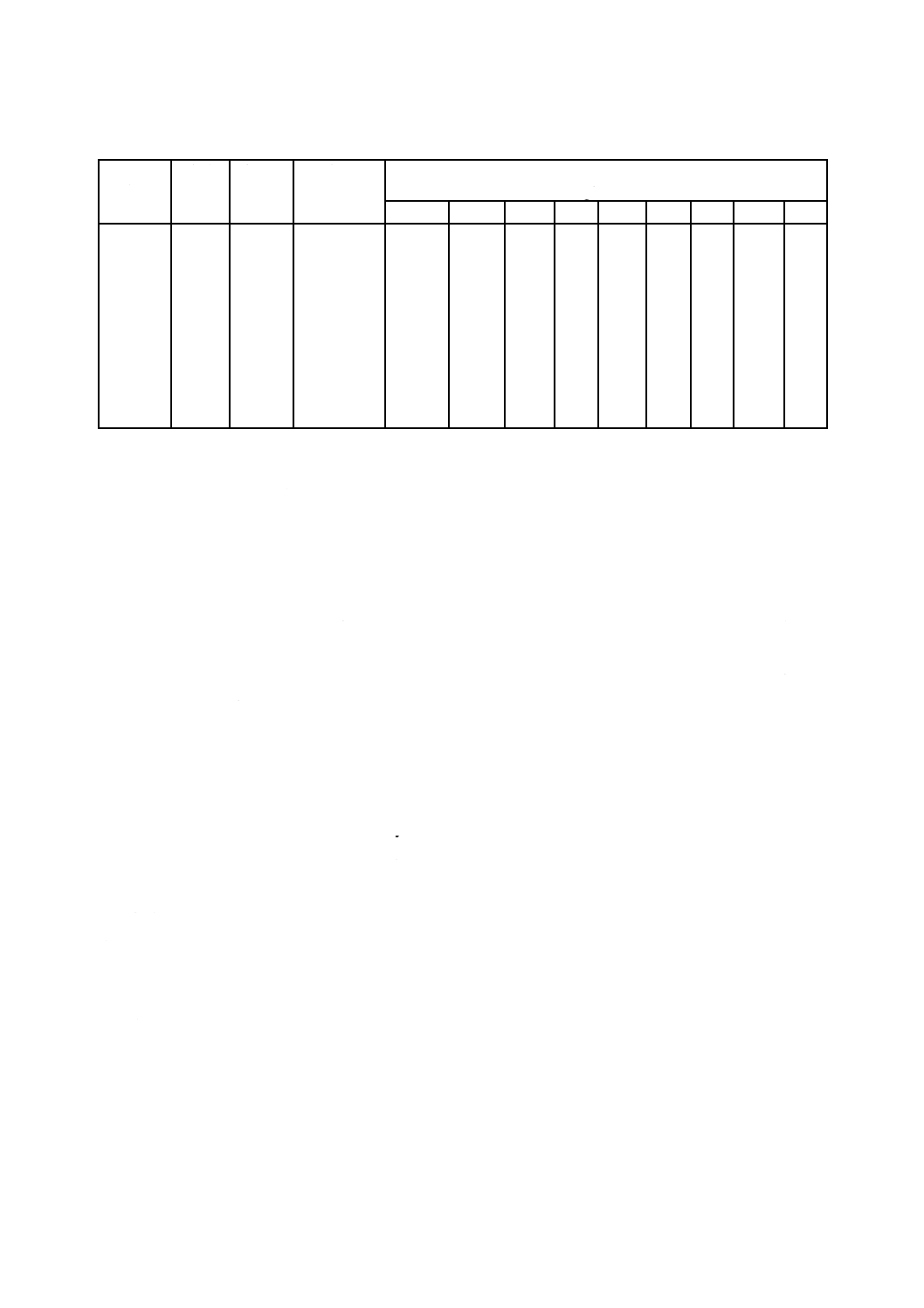

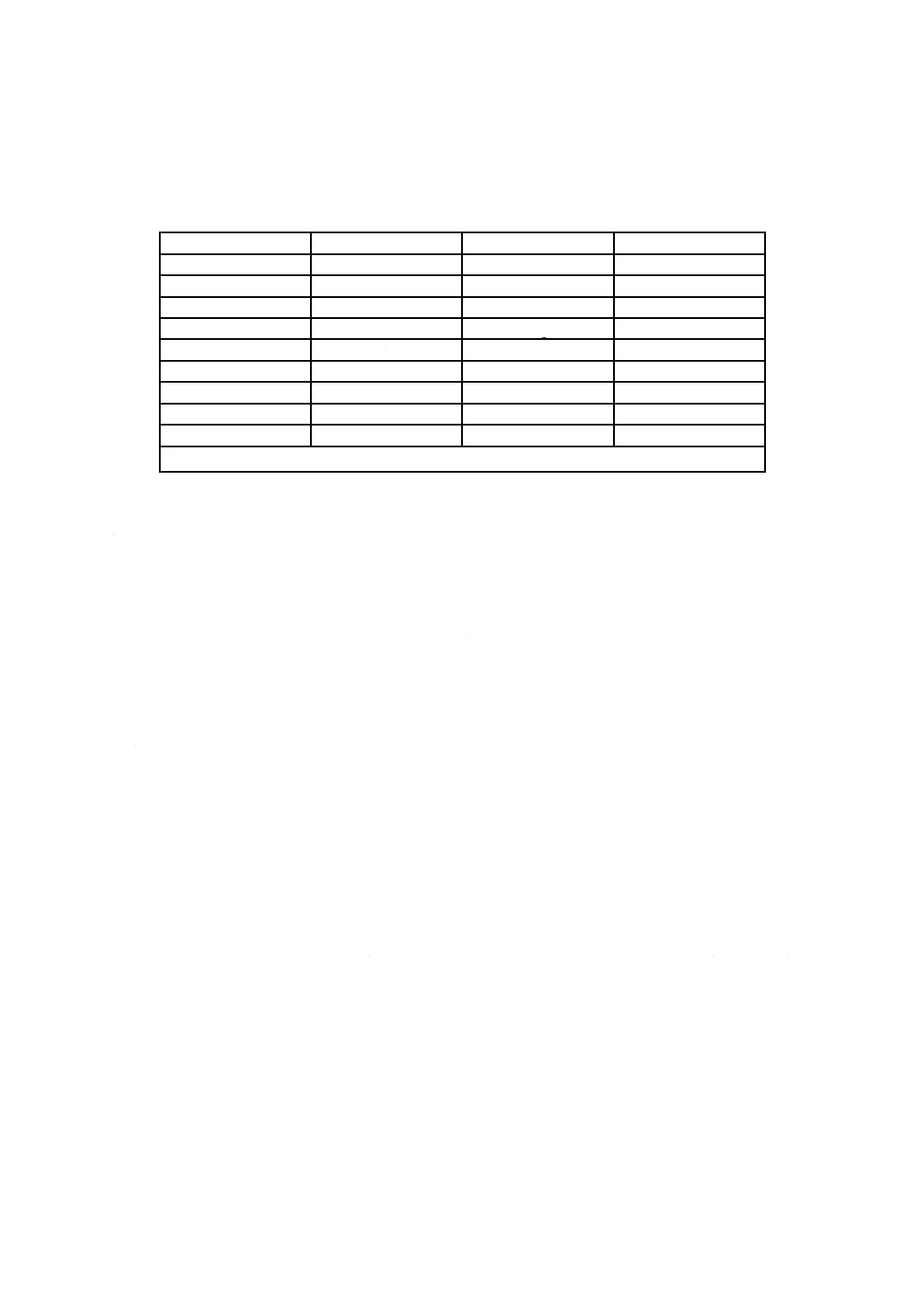

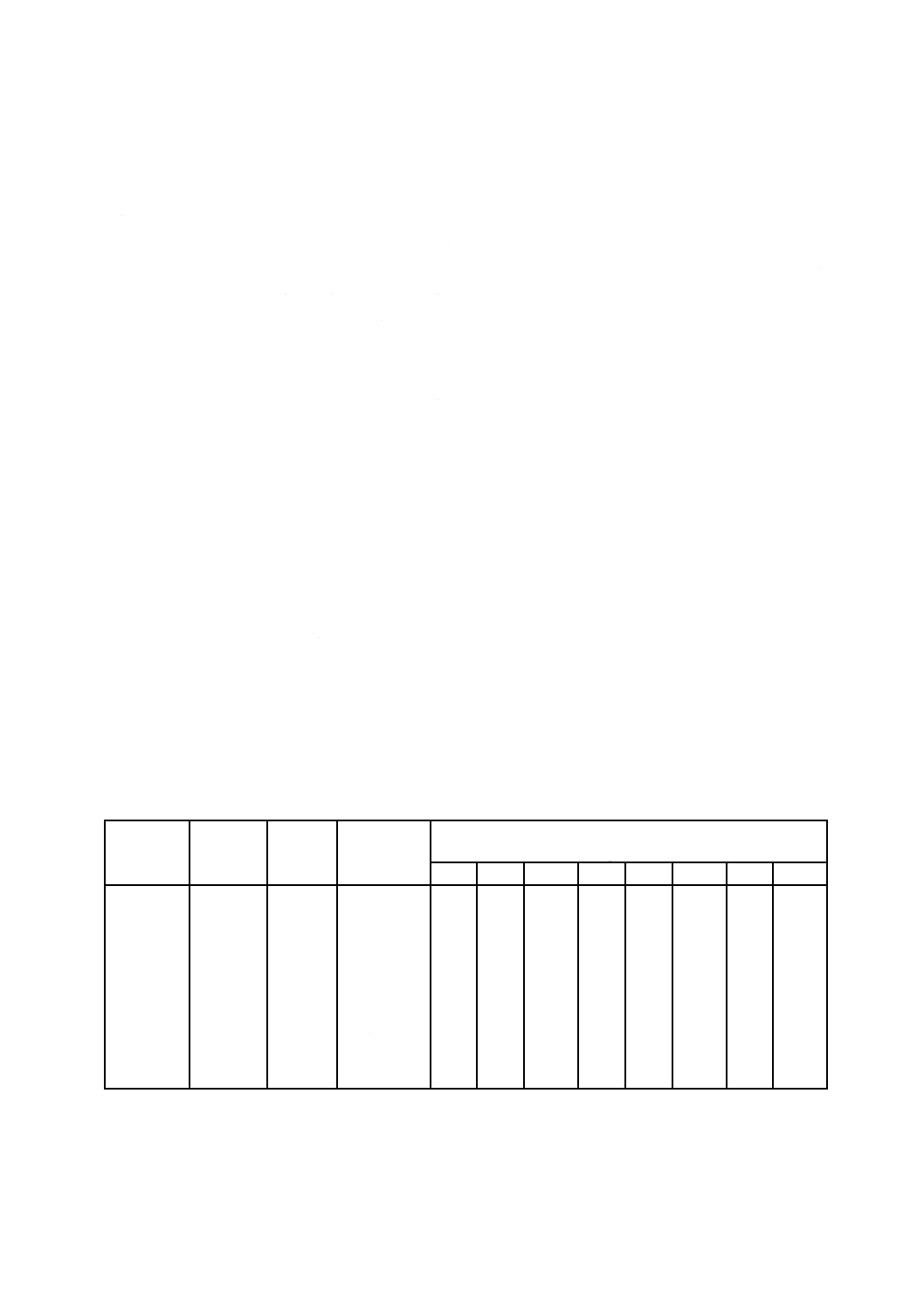

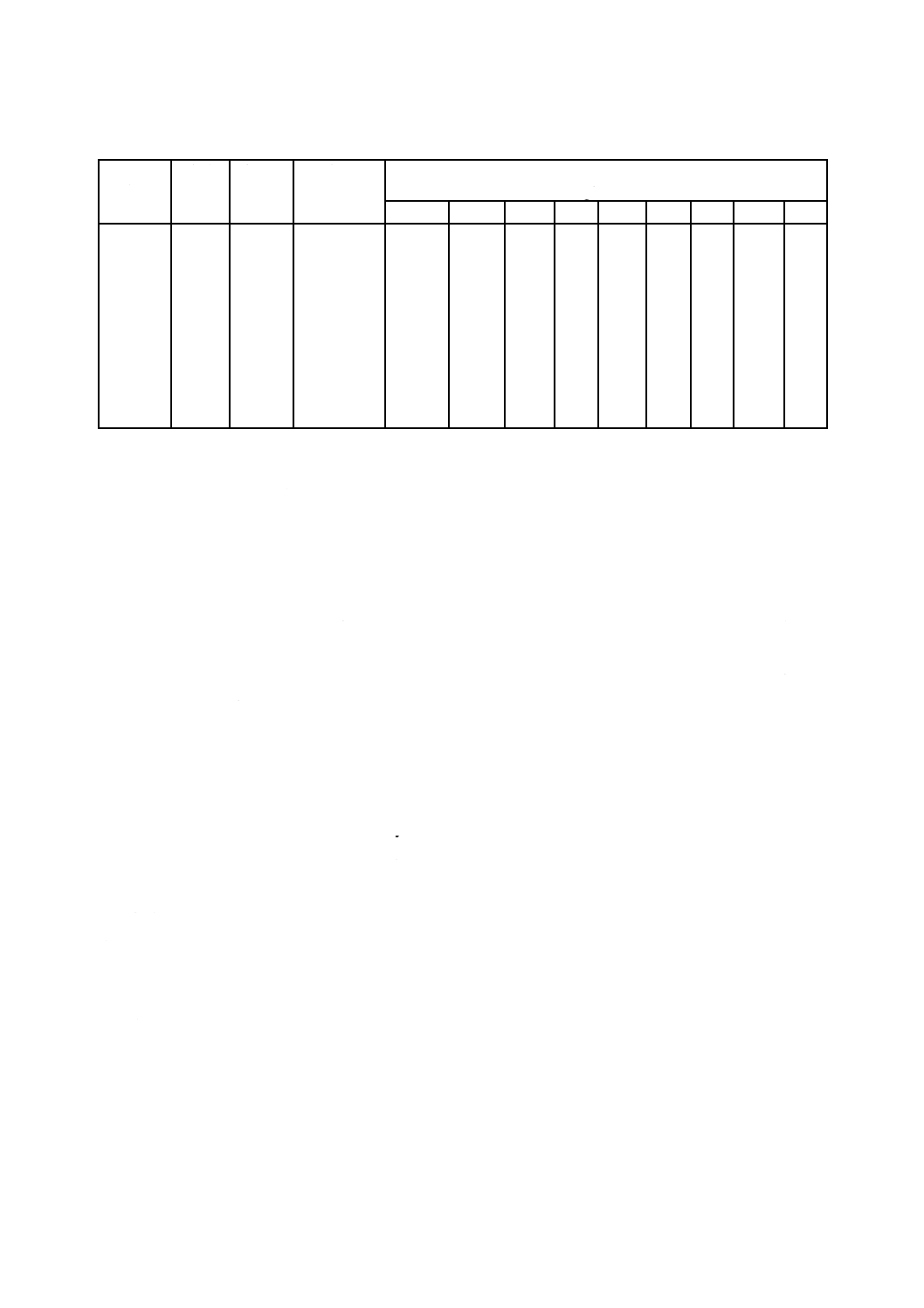

表B.1−検量線用溶液系列Ⅰの調製例

検量線用

溶液

添加溶液

Ⅰ

内標準

液

混合標準

溶液Ⅰ

溶液濃度

mg/100 mL

No.

mL

mL

mL

Si

Al

Fe

Ti

Ca

Mg

Cr

Zr

1

25

5

0

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

2

25

5

1

0.02

0.02

0.02

0.01

0.01

0.01

0.01

0.01

3

25

5

2

0.04

0.04

0.04

0.02

0.02

0.02

0.02

0.02

4

25

5

3

0.06

0.06

0.06

0.03

0.03

0.03

0.03

0.03

5

25

5

4

0.08

0.08

0.08

0.04

0.04

0.04

0.04

0.04

6

25

5

5

0.10

0.10

0.10

0.05

0.05

0.05

0.05

0.05

7

25

5

10

0.20

0.20

0.20

0.10

0.10

0.10

0.10

0.10

8

25

5

15

0.30

0.30

0.30

0.15

0.15

0.15

0.15

0.15

9

25

5

20

0.40

0.40

0.40

0.20

0.20

0.20

0.20

0.20

10

25

5

25

0.50

0.50

0.50

0.25

0.25

0.25

0.25

0.25

B.2.3 試料のはかり取り量

試料のはかり取り量は,0.50 gとする。

B.2.4 操作

46

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定量操作は,次の手順によって行う。

a) 試料の融解 乾燥試料を白金皿(例えば,JIS H 6202に規定する75番)にはかり取り,炭酸ナトリウ

ム4.0 gを加えて,初めは700 ℃で3時間加熱した後,10 ℃/hの速度で750 ℃まで温度を段階的に

高め,最後は1 100±25 ℃で約10分間強熱して完全に融解し,時計皿で覆って放冷する。

b) 試料の溶解及び試料溶液(A)の調製 融成物に硫酸(1+9) 55 mLを加え,時々かき混ぜながら水浴上で

加熱して,溶解する。放冷後,少量の水で時計皿を水洗して取り除き,得られた溶液を全量フラスコ

250 mLに移し入れ,水を標線まで加える。この溶液を試料溶液(A)とし,吸光光度法によるけい素及

び鉄の定量に用いる。

c) 試料溶液(A-1)の調製 試料溶液(A)から正しく25 mLを全量フラスコ100 mLに分取し,内標準液5 mL

を加え,水を標線まで加える。この溶液を試料溶液(A-1)とする。

d) 発光強度の測定 試料溶液(A-1)の一部をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,各成

分の分析線及び必要なら内標準元素の発光線の強度を測定する。各成分の分析線及び内標準元素の発

光線の一例を表B.2に示す。利用する波長は,分析線の種類,分析線の波長などを考慮して決定する。

表B.2−各成分の分析線及び内標準元素の発光線の一例

分析成分

分析線

nm

内標準線

nm

分析成分

分析線

nm

内標準線

nm

Si

251.611

Y 371.030

又は

Sc361.383

Ca

393.366

Y 371.030

又は

Sc361.383

Al

396.152

Mg

279.553

Fe

259.940

Cr

267.716

Ti

334.941

Zr

343.823

ICP発光分光分析装置に代えて原子吸光分析装置を用いてもよい。測定条件については,原子吸光

分析装置の取扱説明書による。原子吸光分析装置では,けい素,チタン及びジルコニウムが測定でき

ない。表B.3に原子吸光分析の測定条件の一例を示す。

表B.3−各成分の分析線及び内標準元素の発光線の一例

分析成分

分析線

nm

フレームの種類

分析成

分

分析線

nm

フレームの種類

Al

309.3

アセチレン−一酸化二窒素フレーム

Mg

285.2

アセチレン−空気フレーム

Fe

248.3

アセチレン−空気フレーム

Cr

359.3

アセチレン−空気フレーム

(多燃料条件)

Ca

422.7

アセチレン−一酸化二窒素フレーム

注記 ICP発光分光分析では,試料溶液の装置への導入量が試料溶液の粘性の影響を受けやすい。

試料溶液の導入量が大きく減少する場合及び導入が困難な場合には,ペリスタルチップポン

プを用いるとよい。

B.2.5 空試験

試料を用いないでB.2.4 の操作を行う。ここで得た試料溶液(A)に対応する溶液を空試験液(A),試料溶

液(A-1)に対応する溶液を空試験液(A-1)とする。

B.2.6 検量線の作成

検量線用溶液系列Ⅰを用いてB.2.4 d) の操作を行い,各成分の濃度と発光強度との関係線を作成し,検

量線とする。検量線用溶液系列Ⅰの測定は,試料溶液及び空試験液の測定と一連の操作として行い,検量

線は,測定ごとに新しいものを作成して用いる。各種の測定環境の変動に対応するために,分析線の発光

強度を内標準元素の発光強度によって補正する検量線法(強度比法)を用いてもよい。

B.2.7 計算

47

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料中の各成分の含有率は,B.2.4 d) 及びB.2.5で得た発光強度とB.2.6で作成した検量線とから各成分

の量を求め,次の式によって算出する。

M=

100

25

250

2

1

×

×

−

m

A

A

ここに,

M: M成分の含有率[%(質量分率)]

A1: 試料溶液(A-1)中のM成分の量 (g)

A2: 空試験液(A-1)中のM成分の量 (g)

m: 試料のはかり取り量 (g)

B.3

加圧酸分解−ICP発光分光分析法

B.3.1 原理

試料を加圧分解容器中でふっ化水素酸,硝酸及び硫酸と加熱分解し,蒸発してほう素及びけい素を揮散

させ,塩酸溶液とした後,ICP発光分光分析装置を用いて各分析成分の発光強度を測定する。

B.3.2 試薬

試薬は次による。その他の試薬は,B.2.2.5〜B.2.2.14と同じものを用いる。

B.3.2.1 塩酸(1+1) JIS K 8180に規定する塩酸を用いて調製する。

B.3.2.2 硝酸 JIS K 8541に規定するもの。

B.3.2.3 硫酸 JIS K 8951に規定するもの。

B.3.2.4 ふっ化水素酸 JIS K 8819に規定するもの。

B.3.2.5 ナトリウム標準液(Naとして1 mg/mL) JIS K 8005に規定する塩化ナトリウム3〜4 gを白金

るつぼ(例えば,JIS H 6201に規定する30番)に取り,600±25 ℃で約60分間加熱した後デシケーター

に入れ放冷する。この中から2.542 1 gをはかり取り,ビーカー200 mLに移し入れ,水約100 mLを加えて

溶かし,全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

B.3.2.6 カリウム標準液(Kとして1 mg/mL) JIS K 8121に規定する塩化カリウム(電気伝導率測定用)

2〜3 gを白金るつぼ(例えば,JIS H 6201に規定する30番)に取り,600±25 ℃で約60分間加熱した後,

デシケーターに入れ放冷する。この中から1.906 8 gをはかり取り,ビーカー200 mLに移し入れ,水約100

mLを加えて溶かし,全量フラスコ1 000 mLに移し入れ,水を標線まで加える。

B.3.2.7 混合標準液Ⅱ[(Alとして0.1 mg,Feとして0.1 mg,Tiとして0.1 mg,Caとして0.05 mg,Mg

として0.05 mg,Naとして0.05 mg,Kとして0.05 mg,Crとして0.05 mg,Zrとして0.05 mg)/mL] ア

ルミニウム標準液(Alとして1 mg/mL)及び鉄標準液(Feとして1 mg/mL)のそれぞれ100 mLと,チタ

ン標準液(Tiとして1 mg/mL),カルシウム標準液(Caとして1 mg/mL),マグネシウム標準液(Mgとし

て1 mg/mL),ナトリウム標準液(Naとして1 mg/mL),カリウム標準液(Kとして1 mg/mL),クロム標

準液(Crとして1 mg/mL)及びジルコニウム標準液(Zrとして1 mg/mL)のそれぞれ50 mLを全量フラス

コ1 000 mLに取り,水を標線まで加える。

B.3.2.8 検量線用溶液系列Ⅱ 分析試料溶液の種類に合わせ,混合標準液Ⅱ(B.3.2.7による。)を数個の

全量フラスコ100 mLに段階的に取り,塩酸(1+1)(B.3.2.1による。)5 mL及び内標準液(B.2.2.14による。)

5 mLを加え,水を標線まで加える。表B.4に調製例を示す。

48

R 2015:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

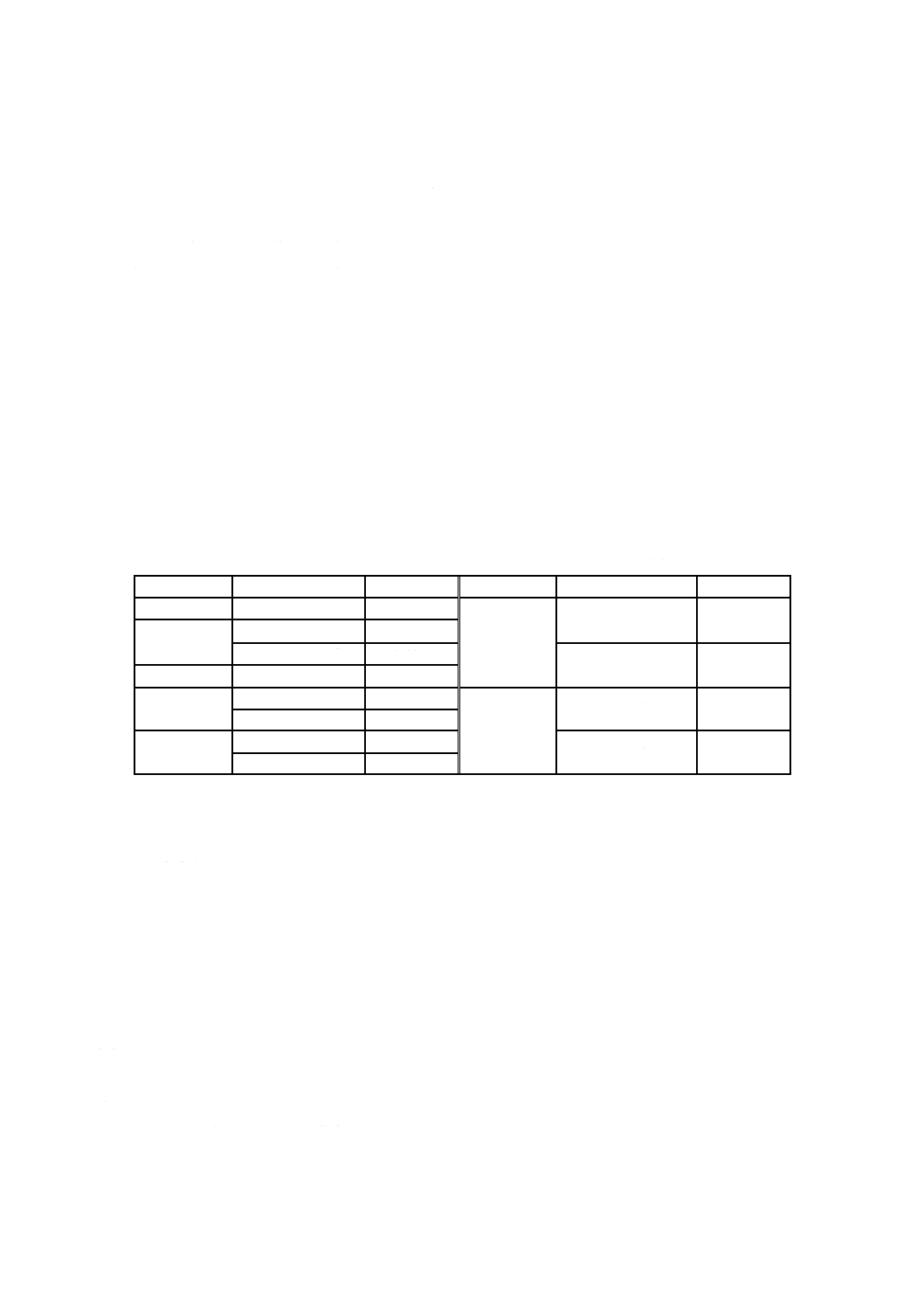

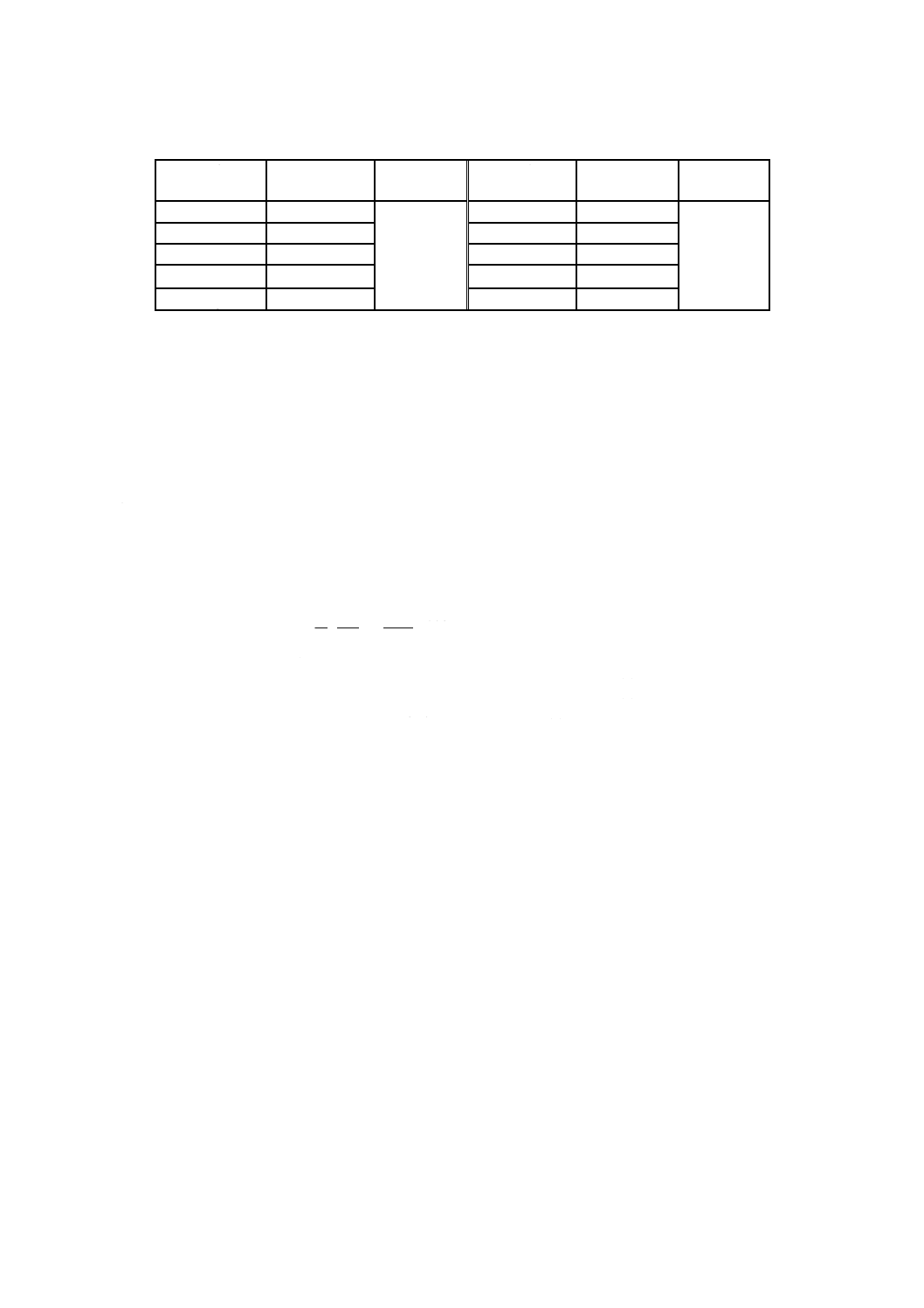

表B.4−検量線用溶液系列Ⅱの調製例

検量線用

溶液

塩酸

(1+1)

内標準

液

混合標準

溶液II

溶液濃度

mg/100 mL

No.

mL

mL

mL

Al

Fe

Ti

Ca

Mg

Na

K

Cr

Zr

1

5

5

0

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

2

5

5

1

0.10

0.10

0.05

0.05

0.05

0.05

0.05

0.05

0.05

3

5

5

2

0.20

0.20

0.10

0.10

0.10

0.10

0.10

0.10

0.10

4

5

5

3

0.30

0.30

0.15

0.15

0.15

0.15

0.15

0.15

0.15

5

5

5

4

0.40

0.40

0.20

0.20

0.20

0.20

0.20

0.20

0.20

6

5

5

5

0.50

0.50

0.25

0.25

0.25

0.25

0.25

0.25

0.25

7

5

5

10

1.00

1.00

0.50

0.50

0.50

0.50

0.50

0.50

0.50

8

5

5

15

1.50

1.50

0.75

0.75

0.75

0.75

0.75

0.75

0.75

9

5

5

20

2.00

2.00

1.00

1.00

1.00

1.00

1.00

1.00

1.00

10

5

5

20

2.50

2.50

1.25

1.25

1.25

1.25

1.25

1.25

1.25

B.3.3 器具

器具は,図A.1の加圧分解容器を用いる。

B.3.4 試料のはかり取り量

試料のはかり取り量は,0.50 gとする。

B.3.5 操作

定量操作は,次の手順によって行う。

a) 試料の分解 試料を白金るつぼ(例えば,JIS H 6201に規定する20番)にはかり取り,加圧分解容器

の樹脂容器に入れ,ふっ化水素酸4 mL及び硝酸4 mLを加え,次いで硫酸6 mLを徐々に加える。中

ぶたをして耐圧容器に入れ,均衡板及び外ぶたをしてセンターねじを強く締め付けた後,230 ℃の空

気浴中で約16時間加熱する。

b) 試料溶液(B)の調製 加圧分解容器を空気浴から取り出し,室温以下に冷却した後,センターねじを緩

め,外ぶた,均衡板及び中ぶたを順次取り外す。プラスチックピンセットを用いて白金るつぼを取り

出し,溶液を白金皿(例えば,JIS H 6202に規定する100番)に移し入れ,るつぼ,ピンセットなど

を少量の水で洗浄し,洗液も白金皿に加える。白金皿を砂浴上で加熱し,硫酸白煙がほとんど出なく

なるまで蒸発する。放冷後,塩酸(1+1) 5 mL及び水約20 mLを加えて水浴上で加熱溶解する。冷却後,