R 1677:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置及び器具 ············································································································· 3

4.1 試験機 ························································································································· 3

4.2 負荷精度 ······················································································································ 3

4.3 支持具 ························································································································· 3

4.4 マイクロメータ ············································································································· 3

4.5 ダイヤルゲージ ············································································································· 3

4.6 ノギス ························································································································· 4

5 試験片···························································································································· 4

6 試験方法 ························································································································· 4

6.1 負荷応力波形 ················································································································ 4

6.2 負荷方法 ······················································································································ 4

6.3 打切り繰返し数 ············································································································· 5

6.4 試験片の再使用 ············································································································· 5

7 試験結果の取扱い ············································································································· 6

7.1 最大応力 ······················································································································ 6

7.2 破断繰返し数 ················································································································ 6

7.3 S-Nプロット図 ·············································································································· 6

8 報告······························································································································· 6

8.1 必す(須)項目 ············································································································· 6

8.2 補足項目 ······················································································································ 6

R 1677:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1677:2007

ファインセラミックス多孔体の

室温曲げ疲労試験方法

Testing method for bending fatigue of porous fine ceramics at room

temperature

1

適用範囲

この規格は,室温大気中で行うファインセラミックス多孔体の,4点曲げ疲労試験方法について規定す

る。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS R 1600 ファインセラミックス関連用語

JIS R 1664 ファインセラミックス多孔体の曲げ強さ試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

ファインセラミックス多孔体

フィルタ,触媒担体,湿度センサなどに用いられる気孔率30 %〜60 %の多孔質セラミックス。

3.2

疲労試験

試験片に繰返し応力を負荷し,破断までの繰返し数を測定する試験。

3.3

4点曲げ応力

試験片を一定距離に配置された2支点上に置き,支点間の中央から左右等しい距離にある2点に分けて

荷重を加えたときに試験片に発生する応力の最大値。

2

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

支持具

4点曲げ負荷において,試験片を支点で支え,荷重点で負荷するための2対の丸棒の器具。

3.5

繰返し応力

一定の極大値と極小値との間を単純に,かつ,周期的に変動する応力。

3.6

最大応力 (σmax)

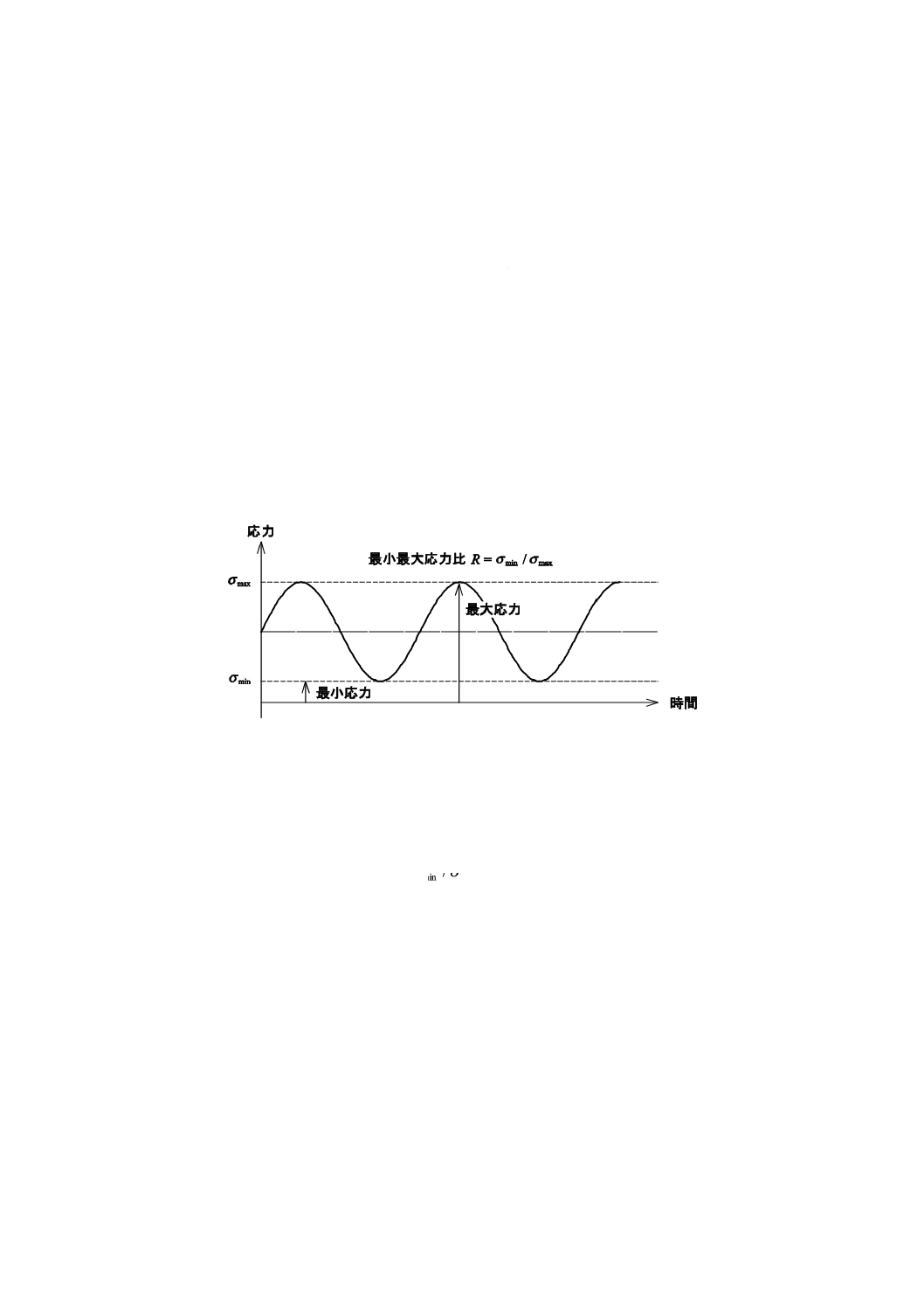

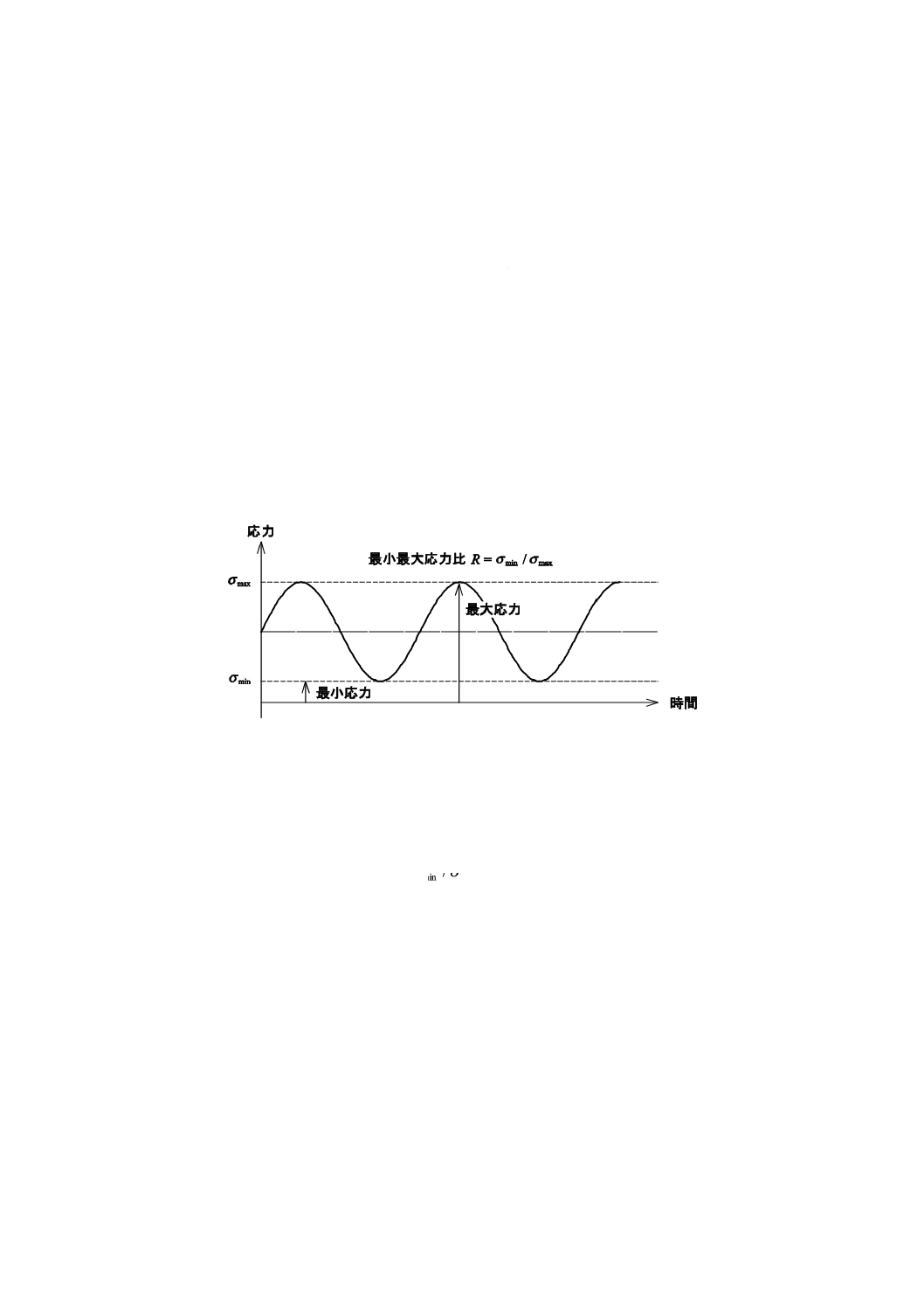

繰返し応力の代数的最大値(図1参照)。

3.7

最小応力 (σmin)

繰返し応力の代数的最小値(図1参照)。

注記 応力の符号は,引張応力を正,圧縮応力を負とする。最大応力及び最小応力は,符号も考慮に

入れて定める。

図 1−繰返し応力(正弦波の場合)

3.8

最小最大応力比 (R)

最小応力の最大応力に対する代数比。

max

min/σ

σ

=

R

3.9

繰返し数 (n)

疲労試験中の応力の繰返し数。

3.10

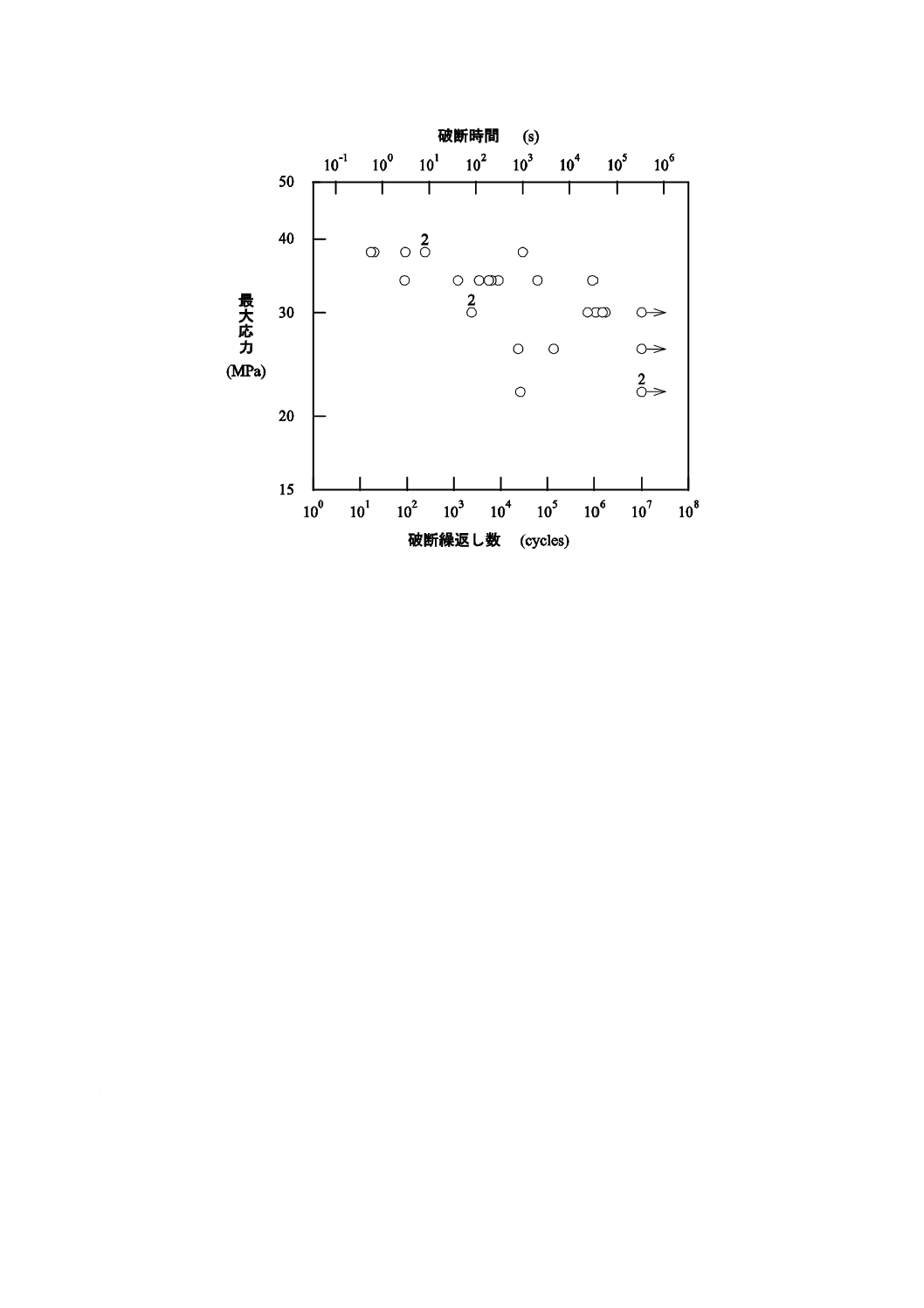

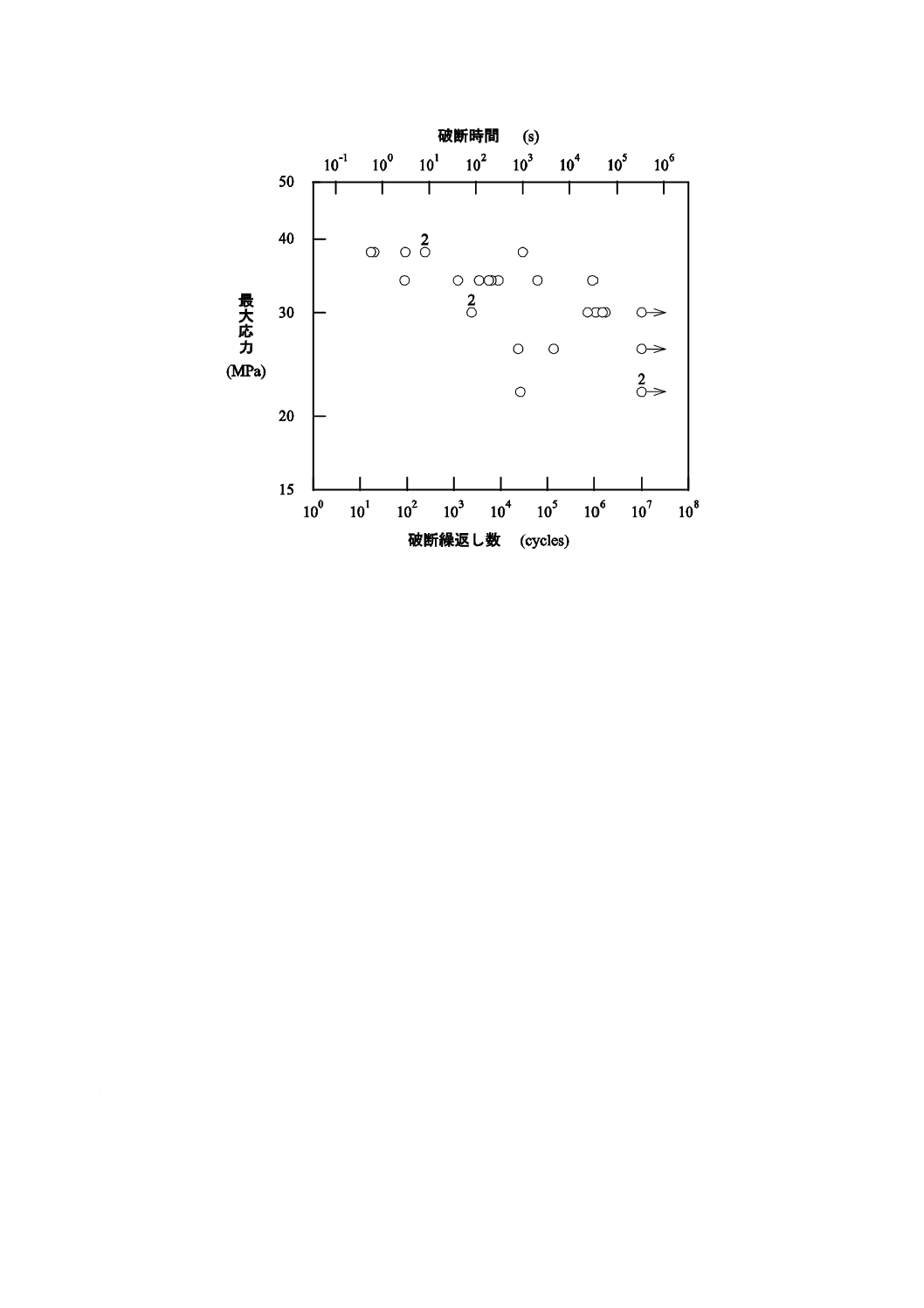

S-Nプロット図

縦軸に最大応力,横軸に破断繰返し数(破断せずに試験を終了した場合の繰返し数を含む。)をとって,

疲労試験結果を図示したもの。図2に例を示す。図中の数字は試験片数を示す。

3

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2−S-Nプロット図の例

4

試験装置及び器具

4.1

試験機

試験機は,試験片に繰返し曲げ応力を与えることができ,かつ,繰返し曲げ応力以外の力及びモーメン

トが作用しない構造のものでなければならない。試験機は,最大及び最小荷重を測定又は指示する装置,

試験片が破断するまでの繰返し数が求められる装置,及び停電その他の理由で試験機が停止したとき自動

的に再起動をすることを防止する機構を備えていなければならない。

4.2

負荷精度

試験機は,所定の繰返し曲げ応力に調整し,応力を負荷し始めた後から試験片が破断するまでの間,応

力をできるだけ変動の少ない波形に維持できるものでなければならない。

4.3

支持具

試験片を支点で支える,又は試験片に荷重を加える支持具は,左右同一形状で,支持具に用いる丸棒の

長さは,試験片の幅を超えるものを用いる。支持具の材質には,試験温度において弾性率1.47×1011 Nm2

以上をもち,試験途中で塑性変形及び破壊がないものを用いる。支持具に用いる丸棒の直径は4.0 mm〜6.0

mmとし,その表面粗さは JIS B 0601に規定する0.40 μmRa以下とする。また,支持具の形状は,曲げ負

荷による試験片の変形を妨げないように回転できる構造のものとする。

4.4

マイクロメータ

マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつものを

用いる。

4.5

ダイヤルゲージ

ダイヤルゲージは,JIS B 7503に規定する目盛が0.01 mmのダイヤルゲージ又はこれと同等以上の精度

4

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をもつものを用いる。

4.6

ノギス

ノギスは,JIS B 7507に規定する最小読み取り長さ0.05 mm又はこれと同等以上の精度をもつものを用

いる。

5

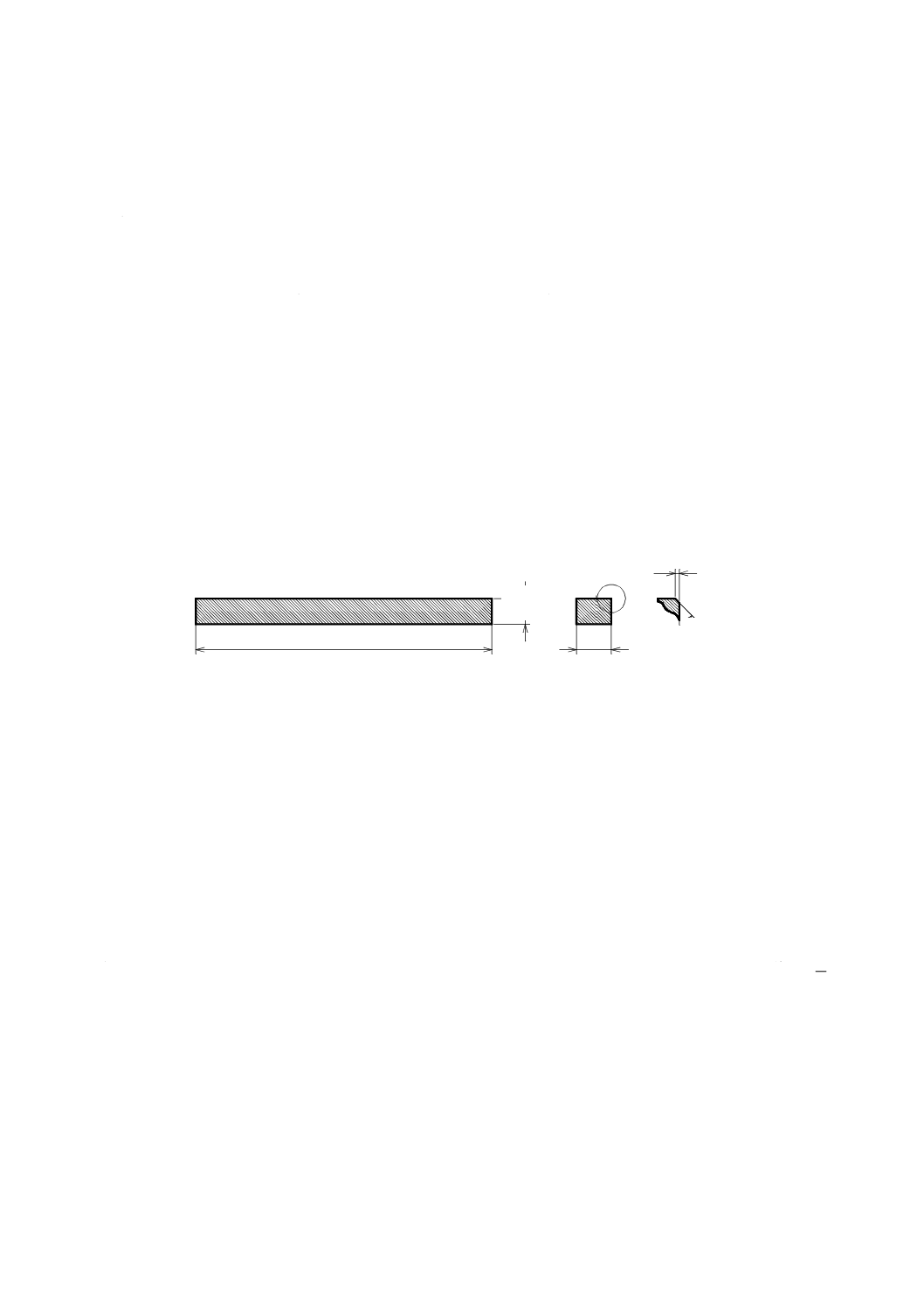

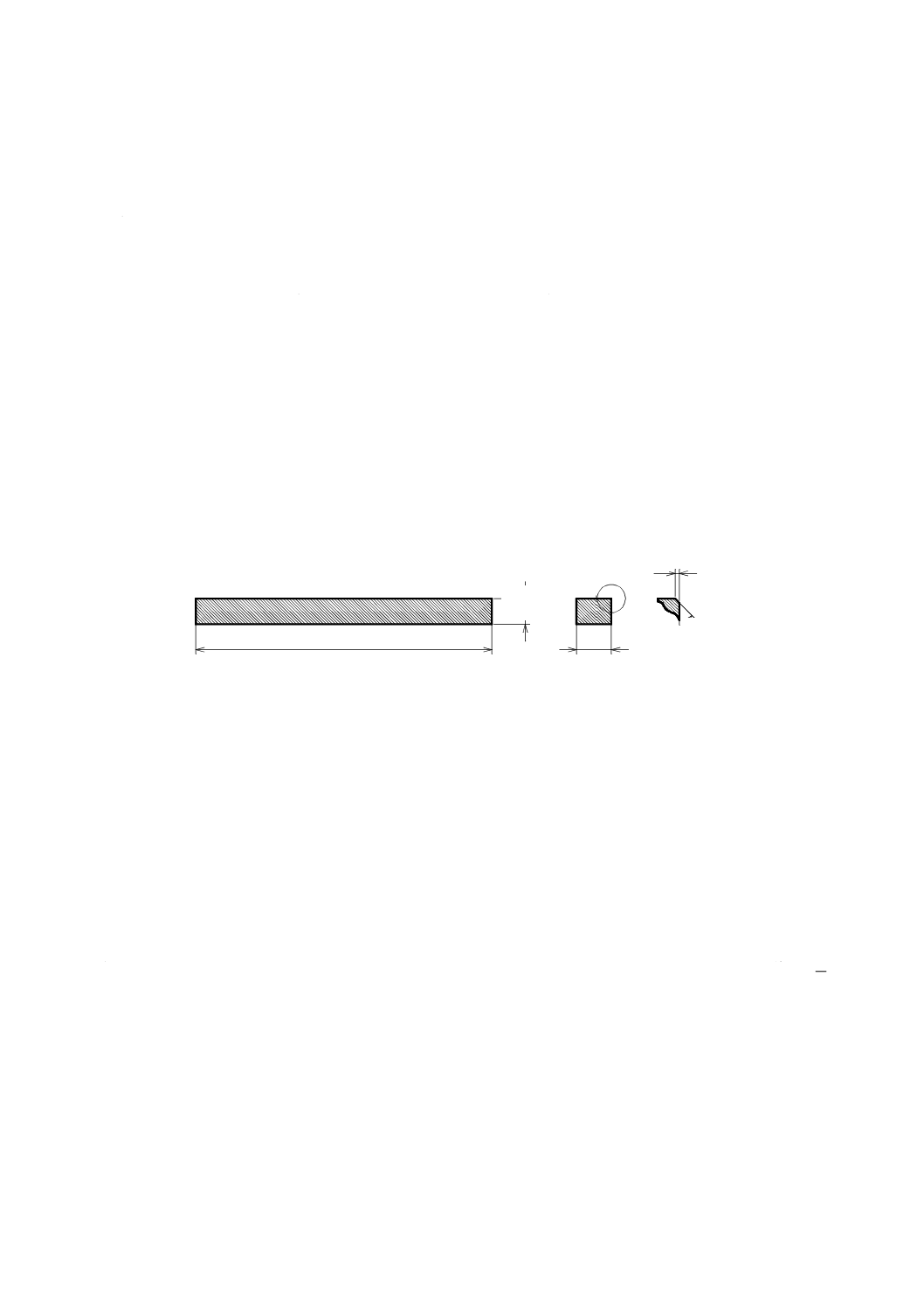

試験片

試験片の形状は,断面が長方形の角柱とする。その標準寸法は,全長 (h) 70 mm以上,幅 (w) 8.0±0.1 mm,

厚さ (t) 6.0±0.1 mmとする。試験片上下面の平行度は,JIS B 0621に規定する0.02 mm以下とする。試験

片は,800番以上の粒度のと(砥)石によって仕上げ加工を行う。研削加工時に用いられるワックスなど

の残留が予測される場合には,有機溶剤による洗浄,500 ℃で1時間の加熱処理などを行い,除去する必

要がある。試験片長手方向の四つのコーナー部は,図3に示すように0.1 mm〜0.3 mmの面取り加工をす

る。その加工は,破断源となり得る損傷を与えないように丁寧に行う。ただし,粒径が0.1 mm以上の場

合には,面取りは省略できる。試験片の幅及び厚さは,JIS B 7502に規定するマイクロメータ又はこれと

同等以上の精度をもつ測定装置を用いて,あらかじめ0.01 mmの精度で測定する。寸法が標準寸法と異な

る場合には,報告に記載する。

h

t

w

c

45º

標準寸法の試験片

h=70 mm以上,w=8.0±0.1 mm,t=6.0±0.1 mm c=0.1 mm〜0.3 mm

図 3−試験片形状及び面取りの状況

6

試験方法

6.1

負荷応力波形

標準的な負荷応力波形は,周波数20 Hz,最小最大応力比R=0.1の正弦波とする。それ以外の場合には,

報告に記載する。一連の試験は,同一の負荷応力波形で行う。

6.2

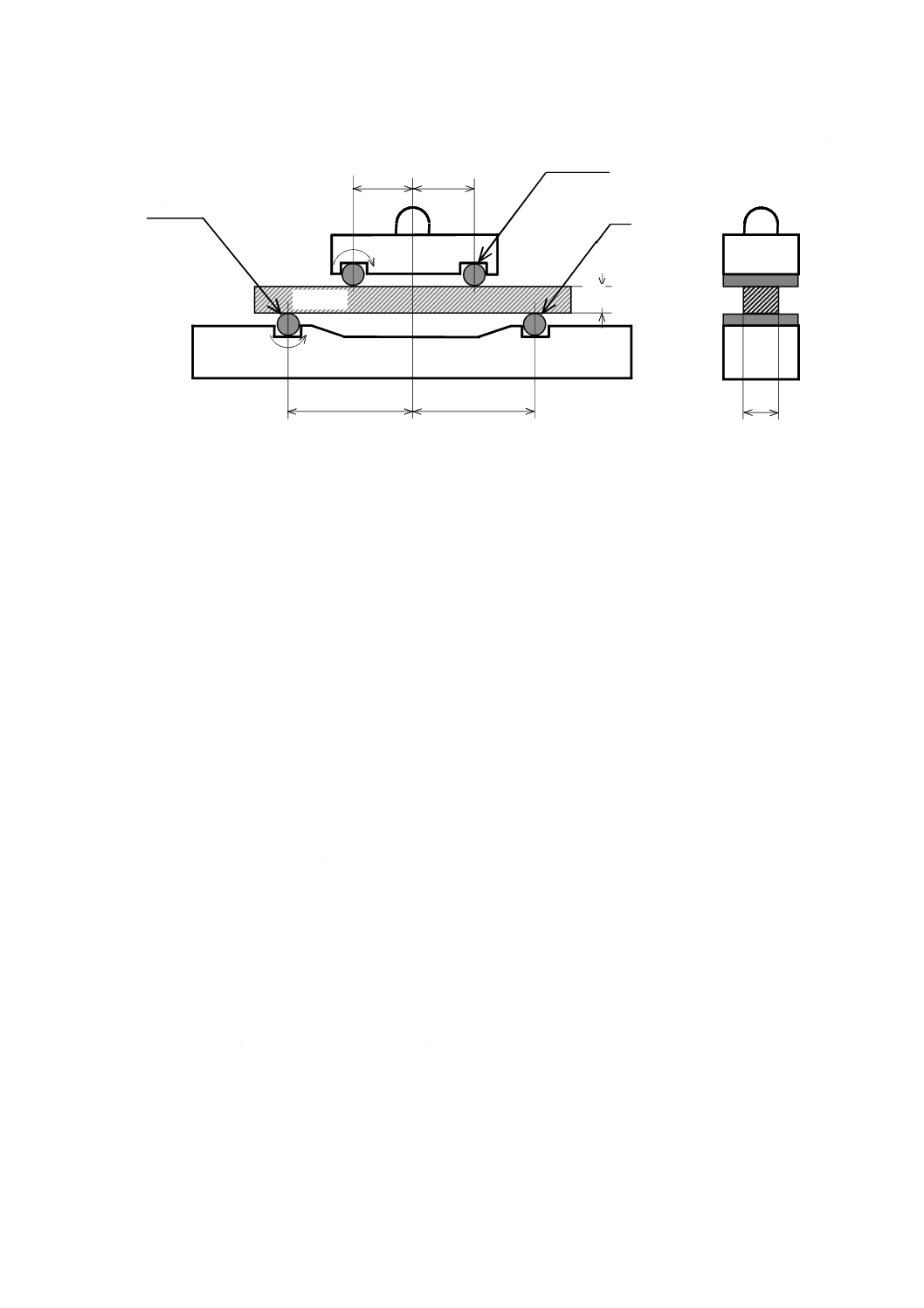

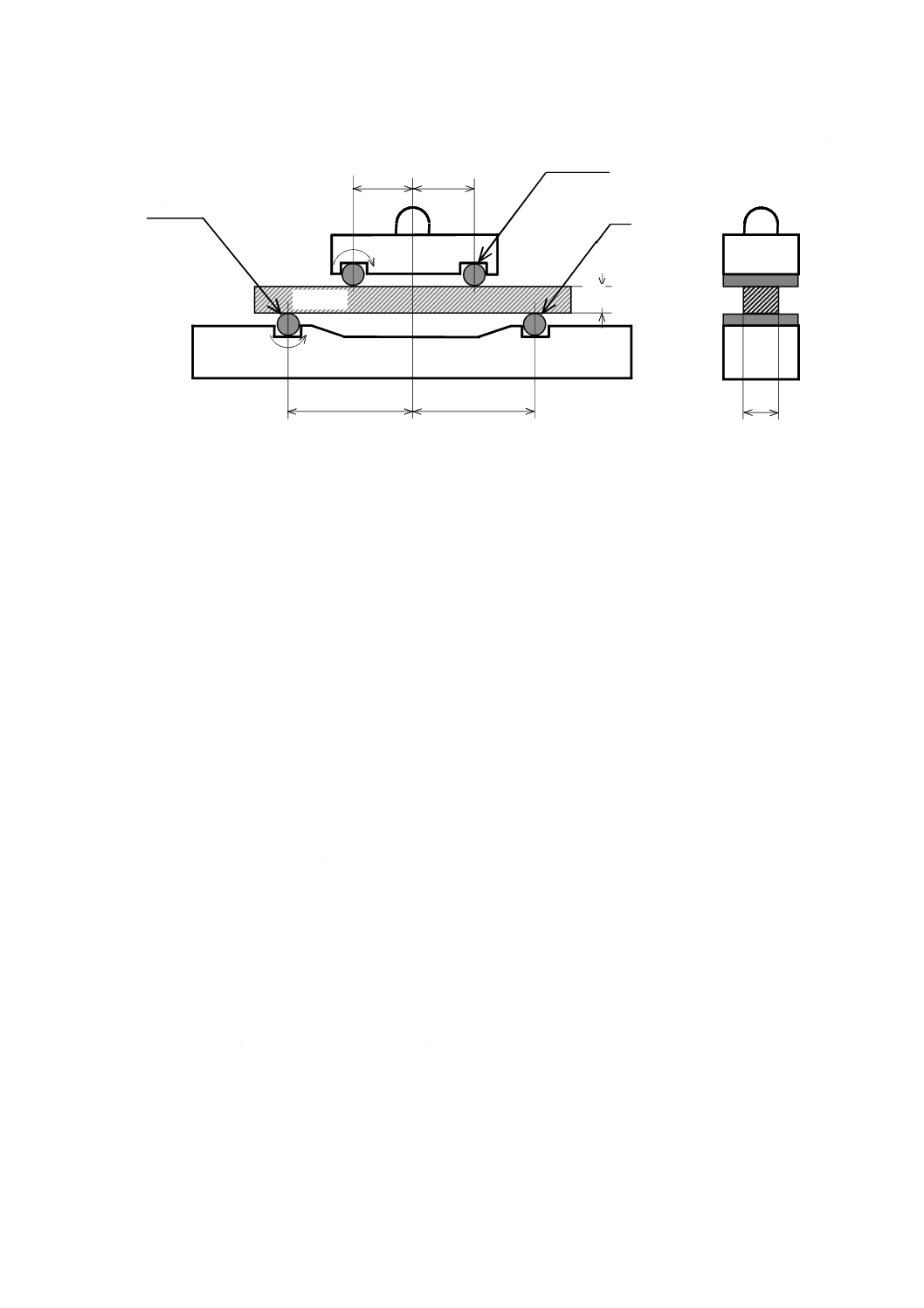

負荷方法

a) 内支点間距離(内スパン)及び外支点間距離(外スパン)は,図4に示すとおり内支点間距離 (l) 30 ±

0.5 mm,外支点間距離 (L) 60±0.5 mmとし,あらかじめノギスを用いて測定する。

5

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

L/2

内支持具

全ての支持具

が回転可能

6

8

L/2

l/2

l/2

外支持具

試験片

D

l=30±0.5 mm以上,L=60±0.5 mm,D=φ 4〜6 mm

図 4−内支点間距離及び外支点間距離

b) 試験片は,試験途中で移動することがないように試験機に取り付けなければならない。

c) 負荷の開始から所定の繰返し曲げ応力に調整し終わるまでの繰返し数を,可能な限り少なくなるよう

にしなければならない。この場合,調整中の応力が所定の最大応力を超えてはならない。

d) 試験は,通常,同一試験片について開始から終了まで休止することなく行う。ただし,何らかの事情

によって試験を途中で一時停止した場合には,停止までの繰返し数及び停止時間を記録しておく。

e) 疲労試験は,異なる三つ以上の最大応力で,各3本以上の試験片で実施することが望ましい。

6.3

打切り繰返し数

特に指定された場合を除き,繰返し数が107まで試験して破断しなかった場合には,試験を打ち切るこ

とができる。

6.4

試験片の再使用

一度試験を行った試験片は,再使用してはならない。

注記 疲労試験における推奨試験手順

疲労試験における最大応力及び試験片数があらかじめ受渡当事者間で取り決められていない

場合には,次の手順で試験を実施することが望ましい。

a) 曲げ強さの推定 疲労試験における最大応力の基準値を得るために,疲労試験に先立ち,

試験片の曲げ強さを測定する。曲げ強さの測定には,疲労試験片と同一形状の試験片を用

い,疲労試験と同一の負荷方法を用いる。曲げ強さの測定におけるクロスヘッド速度は,

0.5 mm/minとする。曲げ強さは,個々の試験片の測定値からJIS R 1664の7.1(曲げ強さ

の計算)に規定する式によって算出する。

b) 疲労試験における応力水準 疲労試験における最大応力は,a) の曲げ強さの算術平均値を

参考に決定する。疲労試験は,最大応力が高い条件から開始し,同一応力において3本以

上の試験片について,寿命を測定することが望ましい。同一応力におけるすべての試験片

が適切な試験打切り繰返し数まで破断しない場合には,それ以下の応力での疲労試験は行

すべての支持具

6

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わなくてよい。最大応力と寿命との関係を調べる場合には,少なくも3水準以上の試験応

力で破壊を起こす試験片が存在することが望ましい。

7

試験結果の取扱い

7.1

最大応力

最大応力は,個々の試験片の測定値から次の式によって算出し,JIS Z 8401の規定によって,有効数字

3けたに丸める。

2

max

max

2

)

(

3

wt

l

L

P

−

=

σ

ここに,

max

σ

: 最大応力 (MPa)

max

P: 最大荷重応力 (N)

l: 内支点間の距離 (mm)

L: 外支点間の距離 (mm)

w: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

7.2

破断繰返し数

破断繰返し数は,試験片への負荷応力が所定の負荷に達したときから数え始めるものとし,その後に負

荷応力の微調整を行った場合には,その繰返し数も破断繰返し数の中に含めて数える。試験結果の繰返し

数は,例えば,2.34×106のように10nの倍数で表し,有効数字3けたに丸める。

7.3

S-Nプロット図

S-Nプロット図は,縦軸に最大応力又は最大応力の対数値をとって描く。寿命を時間で表示する場合に

は,横軸下側に破断繰返し数を,横軸上側に破断時間を目盛る。破断しなかった試験片に対する試験結果

を表す点には,右向きの矢印を付ける。S-Nプロット図の例を,図2に示す。S-Nプロット図で,2点以上

の表示が重なる場合には,点の数を明記するか,又は点の数だけの矢印を記載する。

なお,矢印と表線とが重なる場合には,上方又は下方に引き出して明らかになるように記載する。

8

報告

8.1

必す(須)項目

疲労試験の結果は,次の各項目について報告する。

a) この規格の番号

b) 材料の名称及び種類

c) 試験片の形状及び寸法(平均値)

d) 試験機の名称及び形式

e) 負荷条件(負荷方法,負荷波形,負荷周波数,最小最大応力比,並びに試験を一時停止した場合の停

止までの繰返し数及び停止時間)

f)

試験結果(最大応力及び破断繰返し数)の一覧表

g) S-Nプロット図

8.2

補足項目

疲労試験の結果には,次の各項目を付け加えて報告することが望ましい。

7

R 1677:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 材料の製造業者及び製造年月日

b) 材料の添加物の種類及び焼結方法

c) 材料の気孔率及び平均気孔径

d) 材料の化学成分

e) 素材からの試験片の採取条件及び加工条件(試験片の熱処理を行った場合には,その条件を含む。)

f)

曲げ強さ,弾性率,破壊じん性値などの材料の機械的性質

g) 温度,湿度などの試験環境条件

h) 試験年月日,試験場所及び試験者名