R 1647 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は,出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

R 1647 : 2002

ファインセラミックスの浸せき溶出試験方法

Testing method for elution by dipping in water of fine ceramics

1. 適用範囲 この規格は,高温・高圧の水,水蒸気中などで使用されるファインセラミックスの適性を

評価するための,浸せき溶出試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様 (GPS) −表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 2141 電気絶縁用セラミック材料試験方法

JIS R 1600 ファインセラミックス関連用語

JIS R 2205 耐火れんがの見掛気孔率・吸水率・比重の測定方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS R 1600によるほか,次による。

a) オートクレーブ 高温・高圧下で化学反応などを行わせるための耐圧容器。

b) 浸せき溶出試験 液体に試料を浸せきして試料の一部を溶出させ,浸せき前後の試料の質量などの変

化を測定する試験。

4. 試験装置及び器具 試験装置及び器具は,次による。

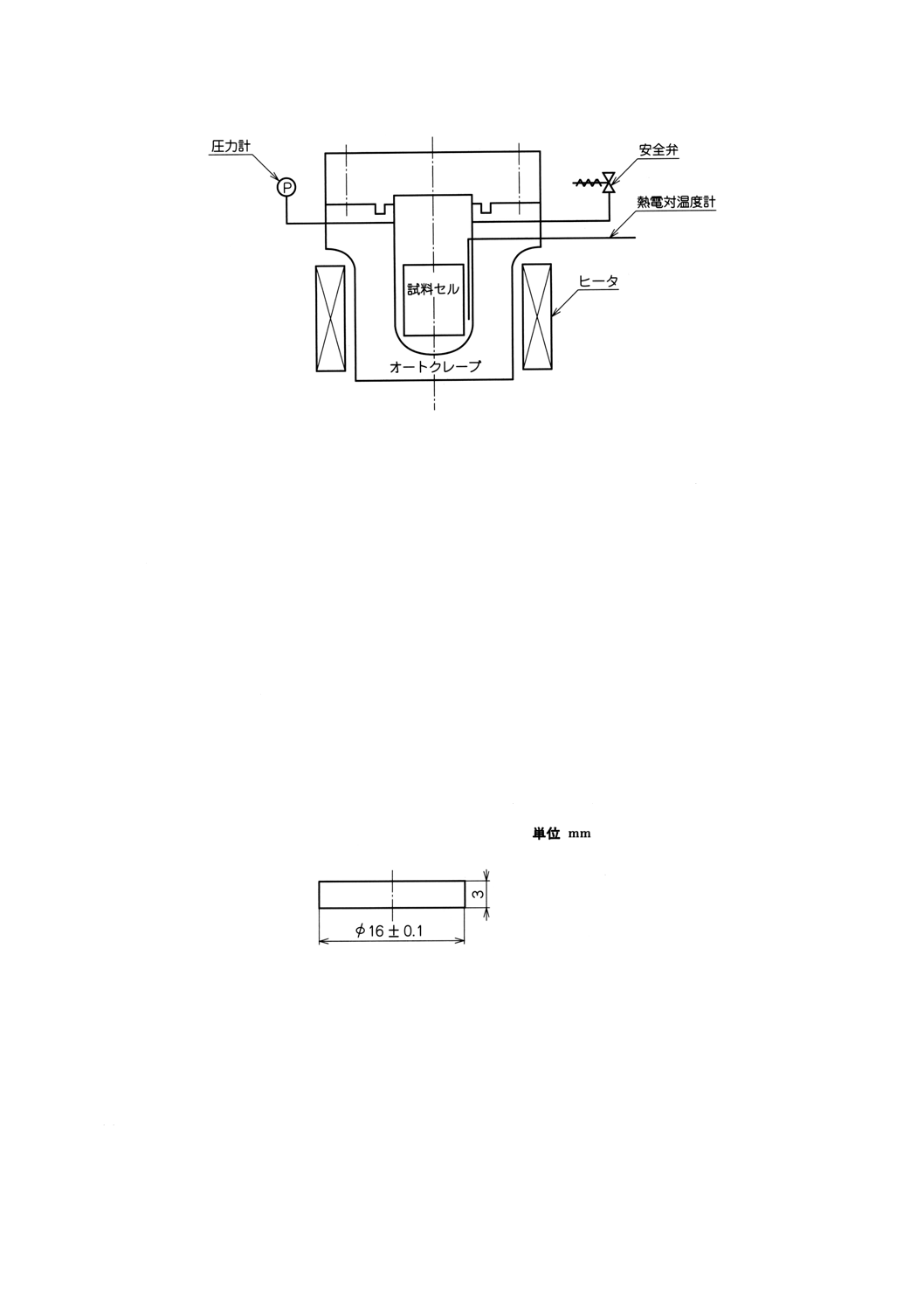

4.1

試験装置 試験装置は,静水形又は循環水形オートクレーブを使用する。図1に静水形オートクレ

ーブの実験装置の構成図の一例を示す。

2

R 1647 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 浸せき溶出試験装置構成の一例

4.2

測定器具

a) ノギス JIS B 7507に規定する最小読取り長さ0.05mm,又はこれと同等以上の精度をもつものを用い

る。

b) マイクロメータ JIS B 7502に規定する外側マイクロメータ,又はこれと同等以上の精度をもつもの

を用いる。

c) 乾燥器 温度を105〜120℃に保つことができる電気恒温槽を用いる。

d) 化学天びん 最大ひょう量100〜200gで,感度0.1lmg又はこれと同等以上の精度をもつものを用いる。

5. 試験片 試験片は,次による。

5.1

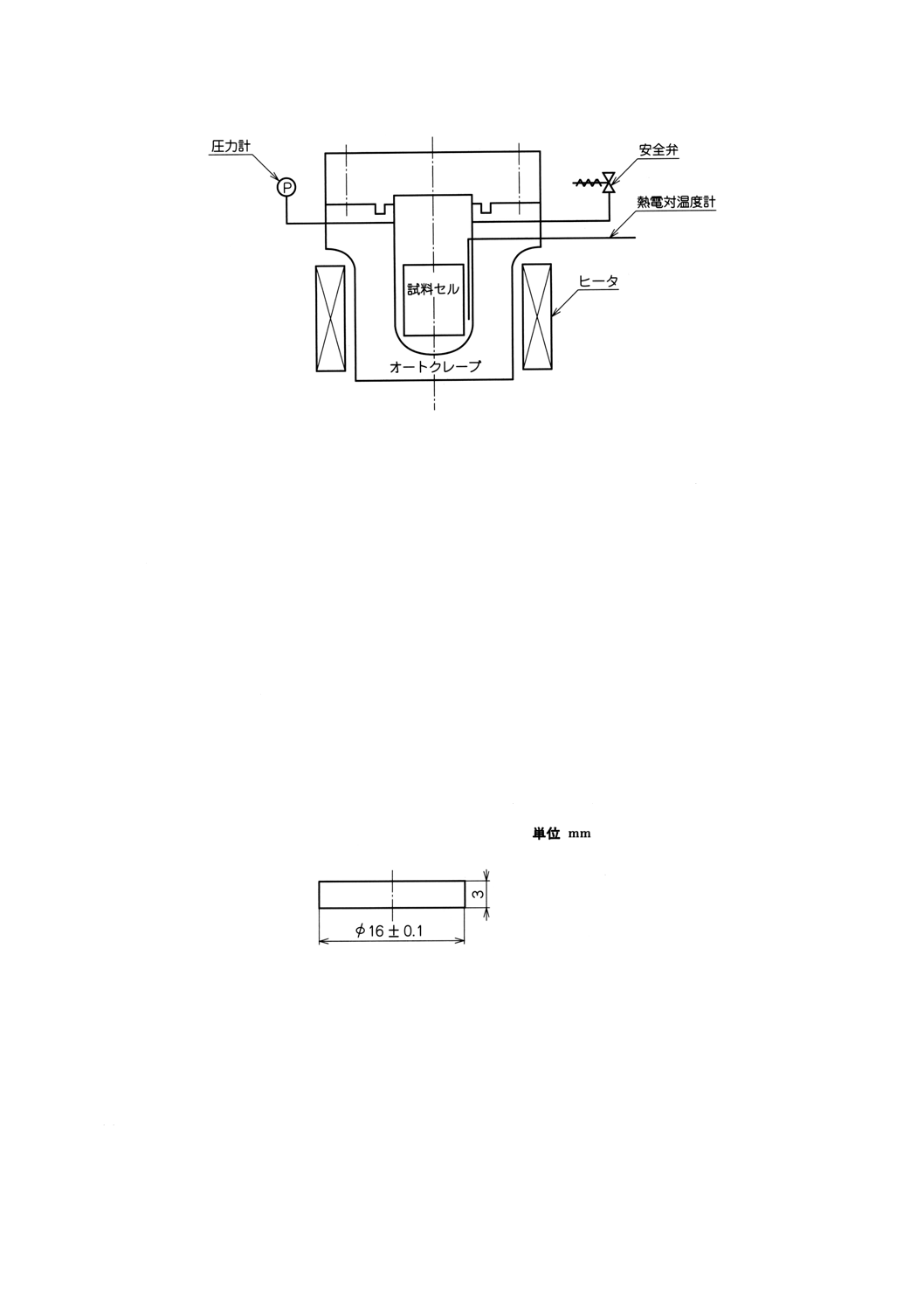

試験片の形状及び寸法 試験片は,製品から切り出すか,又は別に作製する。別に作製する場合に

は,試験片は製品を代表できるようなもので,製品と同一条件で製造したものでなければならない。

試験片の形状及び寸法は,図2に示す円板形とするが他の形状のものを用いてもよい。上面又は下面を

評価面とする。

なお,試験片のりょう(稜)は,丸めるか,又は面取り (0.1〜0.3mm) する。

図2 試験片の一例

5.2

試験片の表面粗さ 試験片の評価対象面の表面粗さは,JIS B 0601に規定する0.20μmRa以下とする。

評価対象面とは,液に接して有意な溶出損傷を受ける試験片のすべての面をいう。

5.3

試験片の数 試験片の数は,5個以上とする。

6. 試験方法 試験方法は,次による。

6.1

試験条件

a) 圧力,温度及び水質 試験液には水を用いる。試験水の温度は,100℃,200℃又は300℃とし,圧力

3

R 1647 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はそれぞれの温度の飽和蒸気圧とする。また,試験水は,使用目的に応じた水質条件とする。

b) 水量 試験水の水量は,次の条件に設定する。

Q≧Ah0

ここに, Q: 水量 (cm3)

A: 試験片の評価対象面の全表面積 (cm2)

h0: 体積表示のための係数(10cmとする。)

c) 試験時間 浸せき試験時間は,時間経過に伴う有意な変化を測定できるように設定する。例えば,材

料のスクリーニングなどの迅速評価では20時間及び40時間,また,長時間の劣化特性評価では100

時間,300時間及び500時間とする。

d) 試験片の保持 オートクレーブ内での試験片の保持は,試験水の通りをよくする。例えば,底板がパ

ンチングホール板のパレットなどを使用し,試験片が試験水に十分浸るようにする。また,複数の種

類の材料を試験する場合には,1回の試験でオートクレーブ内に入れる試験片は,同一の材料だけと

し,他種の材料を混在させない。

6.2

試験片の寸法の測定 試験片の寸法は,あらかじめマイクロメータ又はノギスを用いて測定する。

6.3

試験片の質量の測定 試験の前後においてJIS C 2141の方法に準拠して,次の順序に従って試験片

の質量を測定する。ただし,測定前に試験片を蒸留水中で超音波洗浄する。

a) 試験片をアセトンなどで脱脂洗浄する。

b) 試験の前後に,試験片を105〜120℃に調整した恒温槽中で1時間乾燥し,デシケータに入れて室温に

達するまで放冷した後,天びんを使用して試験片の乾燥質量を測定する。

6.4

試験片のかさ密度の測定 試験片のかさ密度は,試験片の体積と質量を使用して求めるか,又はJIS

R 2205によって次の順序に従って決定する。

a) 飽水試験片の水中質量及び飽水試験片の質量を測定する。

b) 次の式から,かさ密度を求める。

ω

ρ

ρ

×

2

3

1

M

M

M

s

−

=

ここに,

ρs: かさ密度 (g/cm3)

M1: 乾燥質量 (g)

M2: 飽水試験片の水中質量 (g)

M3: 飽水試験片の質量 (g)

ρω: 水の密度 (g/cm3)

備考 飽水試験片とは,乾燥質量をひょう量した後,煮沸槽の水面下に沈め,3時間以上煮沸し,室

温まで冷却した試験片。

7. 計算 溶出質量,溶出体積及び溶出深さは,次の式によって算出し,JIS Z 8401によって有効数字3

けたに丸める。

7.1

溶出質量の計算

Md=Mo−Mt

ここに, Md: t時間後の溶出質量 (mg)

Mo: 試験前の試験片質量 (mg)

Mt: t時間後の試験片質量 (mg)

7.2

時間当たりの溶出質量の計算

4

R 1647 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

M

m

d

=

ここに, m: 1時間当たりの溶出質量 (mg/h)

t: 試験時間 (h)

7.3

時間当たりの溶出体積の計算

s

m

ρ

υ=

ここに,

υ: 1時間当たりの平均溶出体積 (mm3/h)

ρs: 試験片のかさ密度 (g/cm3)

7.4

平均溶出深さ(時間当たりの見掛け上の溶出深さ)の計算

A

m

h

s

ρ

100

=

ここに, h: 平均溶出深さ (mm/h)

8. 報告 浸せき溶出試験結果は,a)〜j)の各項目について報告する。

なお,必要に応じて,k),l)も報告する。

a) 試験条件(試験圧力,試験温度,水量)

b) 試験装置(オートクレーブ内面壁の材質,試験装置の種別)

c) 水質分析値(pH値,溶存酸素量)

d) 試験片の材質,形状,寸法,評価対象面の全表面積,表面粗さ及びかさ密度

e) 試験片の数

f)

試験時間

g) 溶出質量

h) 時間当たりの溶出質量

i)

時間当たりの溶出体積

j)

平均溶出深さ

k) 試験片断面の表面近傍部の化学組成

l)

試験片素材の製法

5

R 1647 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 1647(ファインセラミックスの浸せき溶出試験方法)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 渋 谷 寿 一

東京工業大学

○ 岩 田 宇 一

財団法人電力中央研究所

○ 本 田 整

岡野バルブ製造株式会社

○ 春 木 仁 朗

関西電力株式会社

○ 山 本 力

日本ガイシ株式会社

○ 岡 部 永 年

愛媛大学

○ 黒 崎 晏 夫

電気通信大学

○ 佐久間 俊 雄

財団法人電力中央研究所

○ 小 川 光 恵

財団法人ファインセラミックスセンター

○ 梶 正 己

京セラ株式会社

○ 松 山 豊 和

東芝セラミックス株式会社

小 林 禧 夫

埼玉大学

西 田 俊 彦

京都工芸繊維大学

東 田 豊

財団法人ファインセラミックスセンター

中 山 明

京セラ株式会社

平 井 隆 己

日本ガイシ株式会社

大 林 和 重

日本特殊陶業株式会社

加賀田 博 司

松下電器産業株式会社

高 木 斉

株式会社村田製作所

安 田 栄 一

東京工業大学

宮 原 薫

石川島播磨重工業株式会社

石 川 敏 弘

宇部興産株式会社

大 石 学

株式会社東レリサーチセンター

野 尻 邦 夫

三菱重工業株式会社

太 田 健 一

大阪大学

宇佐見 初 彦

名城大学

阪 口 修 司

名古屋工業技術研究所

福 原 幹 夫

東芝タンガロイ株式会社

鈴 木 孝

株式会社レスカ

石 川 隆 司

航空宇宙技術研究所

武 田 展 雄

東京大学

八 田 博 志

宇宙科学研究所

守 屋 勝 義

石川島播磨重工業株式会社

渋 谷 昌 樹

宇部興産株式会社

亀 田 常 治

株式会社東芝

梅 澤 正 信

日本カーボン株式会社

○ 戸 井 朗 人

通商産業省生活産業局

○ 八 田 勲

通商産業省工業技術院

○ 橋 本 進

財団法人日本規格協会

○ 菅 野 隆 志

ファインセラミックス国際標準化推進協議会

○ 渡 辺 一 志

社団法人日本ファインセラミックス協会

(事務局)

○ 高 橋 孝

社団法人日本ファインセラミックス協会

備考 ○印は小委員会委員を兼ねる。

(文責 原案作成小委員会)