P 8151 :2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,紙パルプ技術協会(JAPAN TAPPI)/財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,ISO 8791-4:1992,Paper and board−Determination of roughness/smoothness(air leak

methods)−Part 4 : Print-surf methodを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS P 8151 には,次に示す附属書がある。

附属書A(規定)表面粗さ(μm)の計算

附属書B(規定)プリント・サーフ試験機の整備

附属書C(規定)面積式流量計の補正

附属書D(規定)ISO参照標準によるプリント・サーフ試験機の補正

附属書1(参考)JISと対応する国際規格との対比表

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 2

5. 装置 ······························································································································ 2

5.1 空気の供給装置 ············································································································· 2

5.2 測定ヘッド圧調整装置 ···································································································· 2

5.3 測定ヘッド ··················································································································· 3

5.4 バッキングホルダ ·········································································································· 3

5.5 バッキング ··················································································································· 3

5.6 クランプ装置 ················································································································ 3

5.7 測定装置 ······················································································································ 4

6. 試験片 ··························································································································· 5

7. 操作 ······························································································································ 5

8. 試験結果の表し方 ············································································································ 6

9. 精度 ······························································································································ 6

10. 報告 ···························································································································· 6

附属書A(規定)表面粗さ(μm)の計算 ·················································································· 8

附属書B(規定)プリント・サーフ試験機の整備 ········································································ 9

附属書C(規定)面積式流量計の補正······················································································ 11

附属書D(規定)ISO参照標準によるプリント・サーフ試験機の補正 ············································ 13

附属書1(参考)JISと対応する国際規格との対比表··································································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

P8151:2004

紙及び板紙−表面粗さ及び平滑度試験方法

(エア・リーク法)−プリント・サーフ試験機法

Paper and board−Determination of roughness/smoothness

(air leak methods)−Print-surf method

序文 この規格は,1992年に第1版として発行されたISO 8791-4,Paper and board−Determination of

roughness/smoothness(air leak methods)−Part 4 : Print-surf methodを翻訳し,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,紙及び板紙の表面粗さをプリント・サーフ試験機によって測定する方法につ

いて規定する。

備考1. この規格は,測定ヘッドの保護リングに密着可能なすべての紙及び板紙に適用できる。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 8791-4:1992,Paper and board−Determination of roughness/smoothness(air leak methods)−Part

4 : Print-surf method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS P 0001 紙・板紙及びパルプ用語

JIS P 8110 紙及び板紙−平均品質を測定するためのサンプリング方法

備考 ISO 186:1994, Paper and board−Sampling to determine average qualityからの引用事項は,この

規格の該当事項と同等である。

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

備考 ISO 187:1990, Paper, board and pulps−Standard atmosphere for conditioning and testing and

procedure for monitoring the atmosphere and conditioning of samplesからの引用事項は,この規格

の該当事項と同等である。

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS P 0001によるほか,次による。

a) プリント・サーフ表面粗さ(Print-surf roughness) この規格で規定した条件下で,一枚の紙又は板

2

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

紙を測定リングに押し付けたときの紙と測定リング間の平均間げき(μm)。プリント・サーフ表面粗

さは附属書Aに規定している方法によって求める。

4. 原理 試験片を測定ヘッド及び弾力性のあるバッキングで挟み,内及び外の保護リング並びに試験片

を空気漏れしないよう密着したときの測定リングを挟んで存在する圧力差によって流れる空気の流量を測

定する。流量は,面積式流量計ではかる(面積式流量計形)か又はインピーダンスで生じる圧力差によっ

て算出する(インピーダンス形)。プリント・サーフ表面粗さの単位は,どちらの場合でもμmで示す。

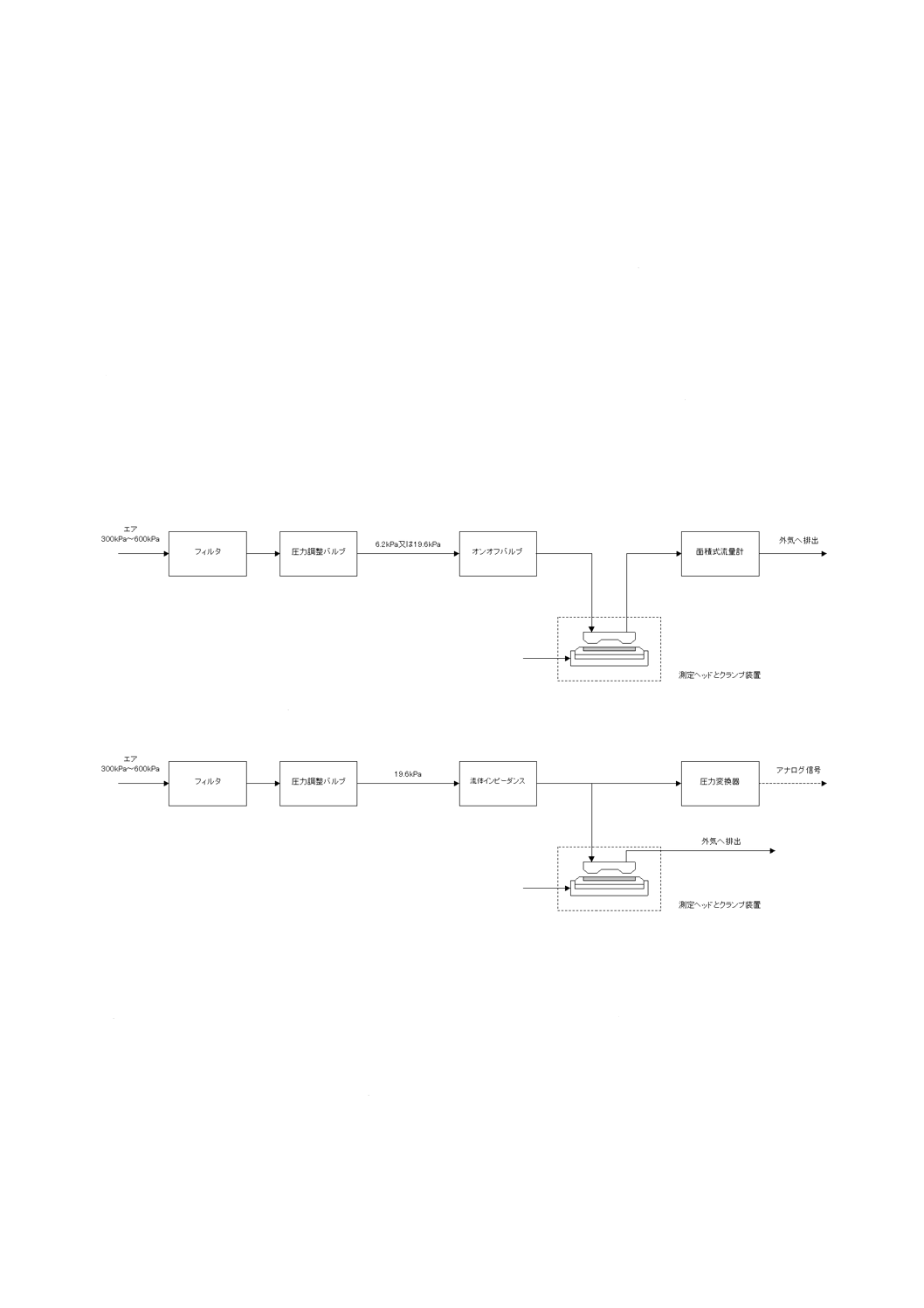

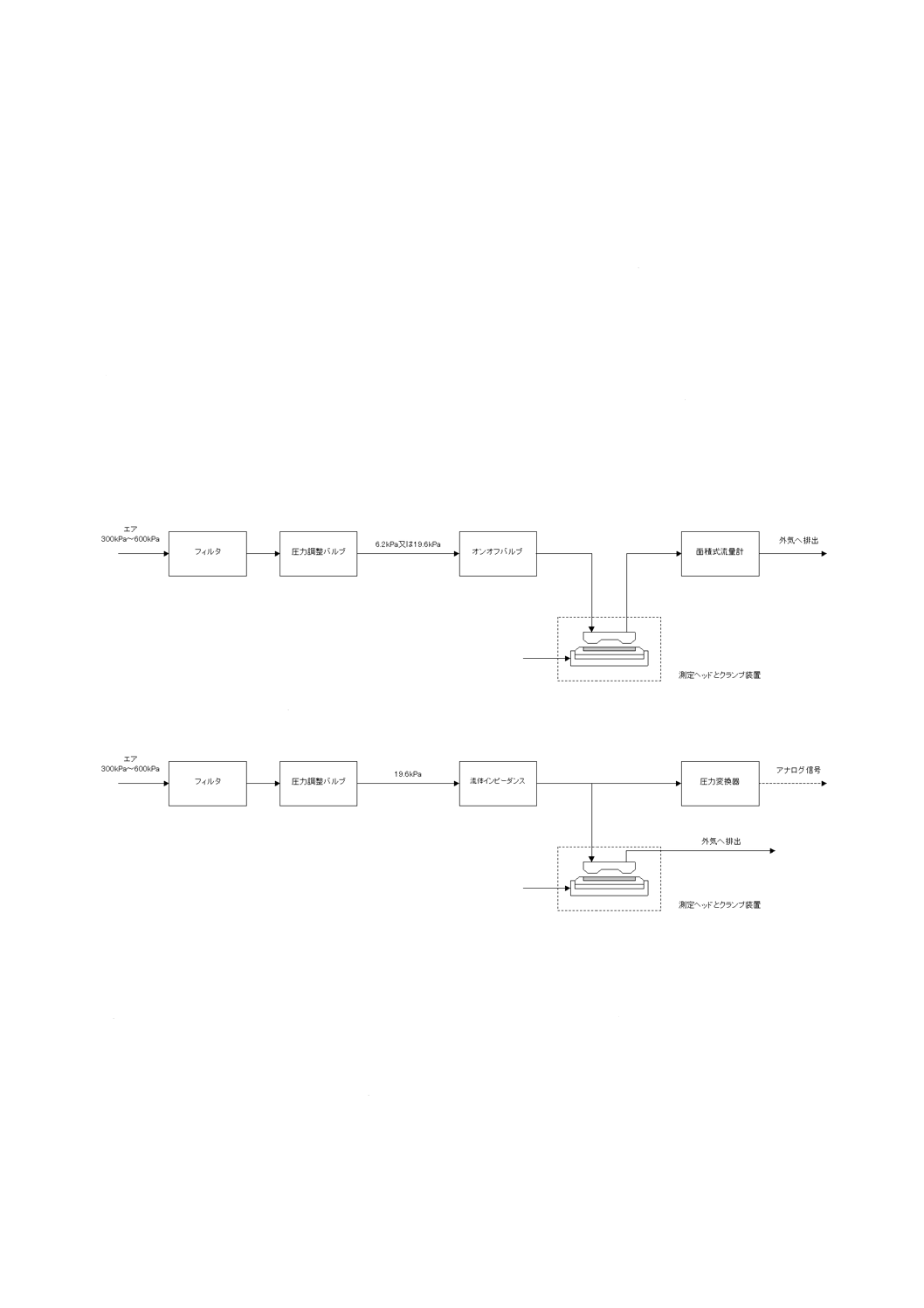

a) 面積式流量計形プリント・サーフ試験機 測定リングに標準の圧力差を生じさせ,空気の流量を面積

式流量計によって測定する構造のプリント・サーフ試験機(図1参照)。

b) インピーダンス形プリント・サーフ試験機 一定圧に調整した空気が流体インピーダンスを通った後,

測定ヘッドを通過し,放出する構造のプリント・サーフ試験機。流体インピーダンス間の圧力差と測

定リング間の圧力差とを変換機で測定する。これらの圧力差は,試験片の表面粗さに応じて変化する。

これらの信号を表面粗さに変換し,μmで示す(図2参照)。

これらの試験機の整備方法を,附属書Bに記載する。

図 1 面積式流量計形プリント・サーフ試験機のフロー図

図 2 インピーダンス形プリント・サーフ試験機のフロー図

5. 装置 プリント・サーフ試験機は,次による。

5.1

空気の供給装置 油滴及び水滴を含まない清浄な空気を,300 kPaから600 kPaまでの一定圧力で供

給できるもの。

5.2

測定ヘッド圧調整装置 面積式流量計形プリント・サーフ試験機の測定ヘッドの圧力差を,6.2 kPa

±0.1 kPa,又は19.6 kPa±0.1 kPaに設定できるもの。

3

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

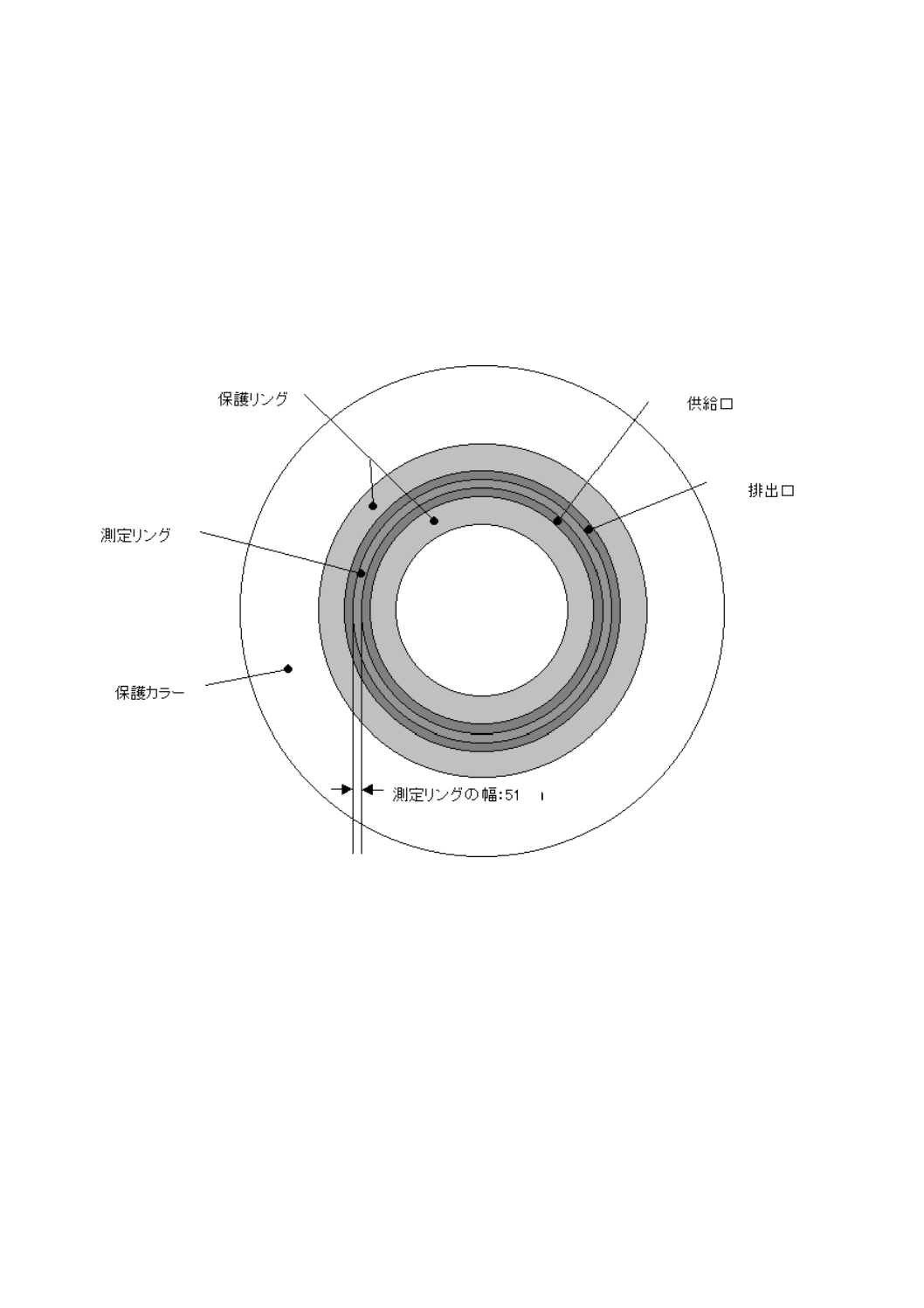

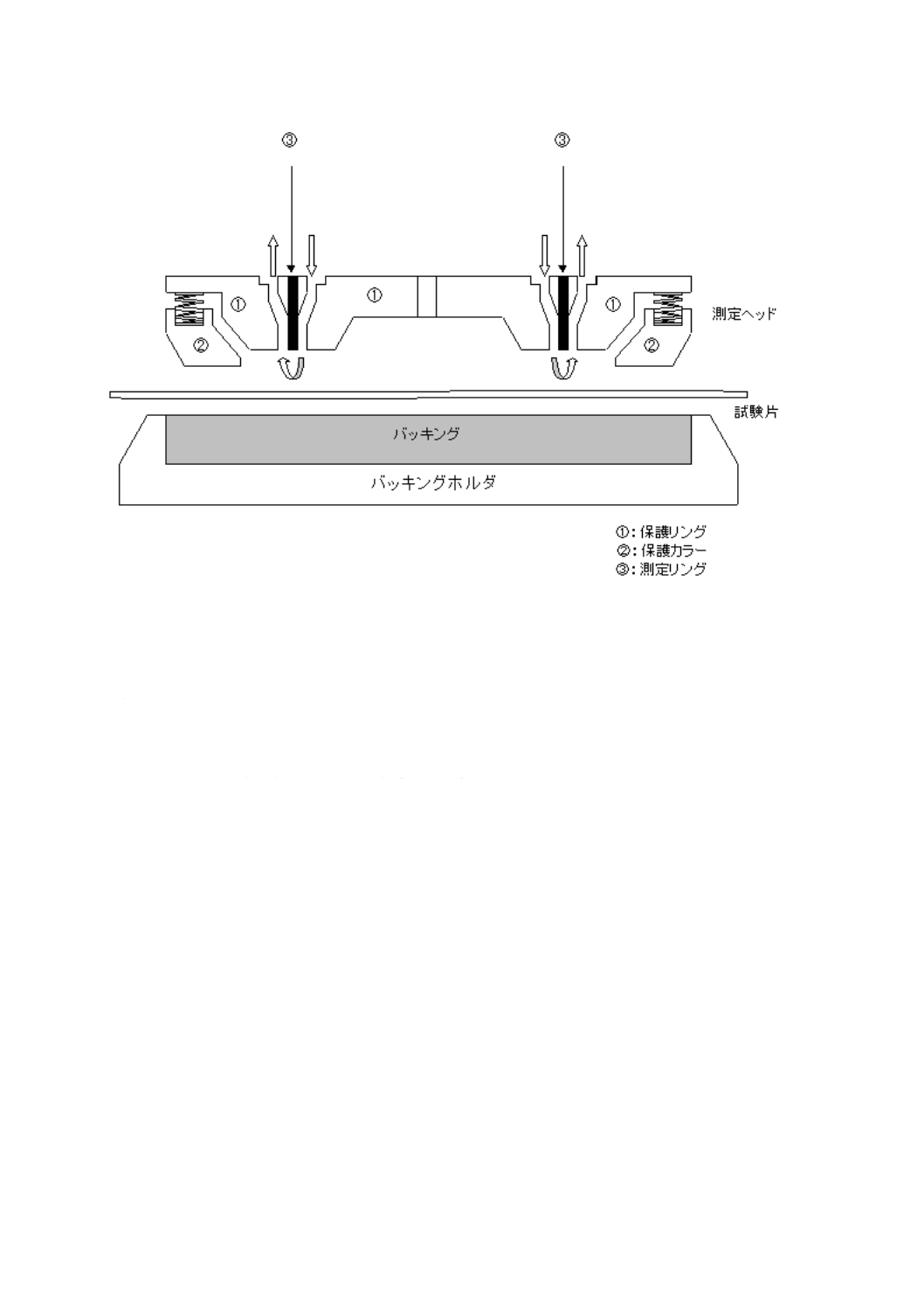

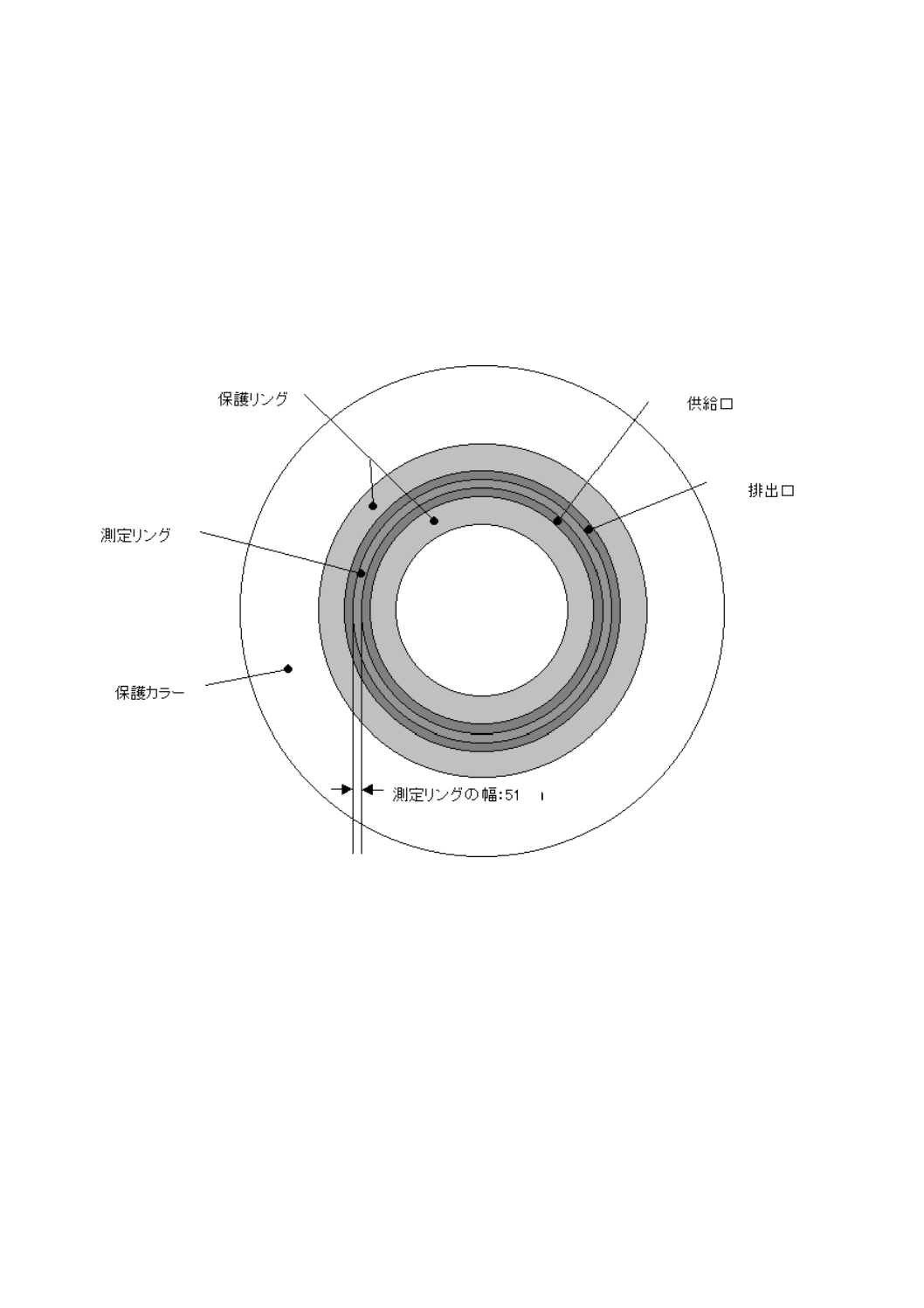

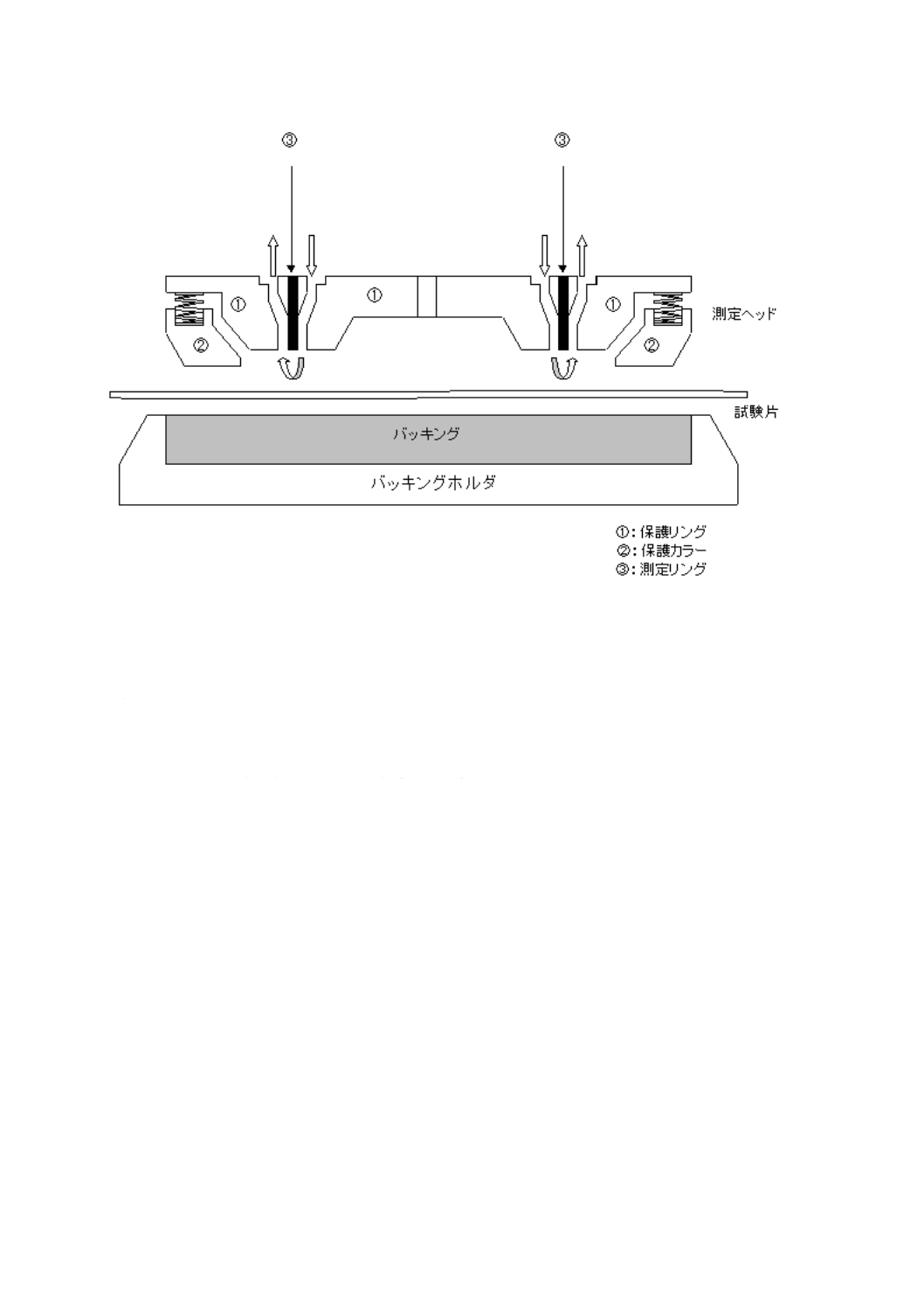

5.3

測定ヘッド 表面を研磨した3組のステンレス製リングを同一平面で同心円状に組み合わせたもの

(図3及び図4参照)。中間にある測定リングは,幅51.0 μm±1.5 μm,長さ98.0 mm±0.5 mmとする。他

の二つの保護リングは,幅が1 000 μm以上で,互いの間隔は,すべての円周上において152 μm±10 μm

とする。測定リングの位置は,二つの保護リングの中間点から±10 μmとする。

備考1. 測定リング及び保護リングは,空気漏れがないように取り付けなければならない。空気は内

側の保護リングと測定リングとの間から入り,外側の保護リングと測定リングとの間から抜

けるようになる。測定リング及び保護リングの取付け台の裏側は平らで,空気の流入部と流

出部をもったマニホールドの平らな面とが一致するものでなければならない。

2. 保護リングの外側には,スプリングを装てんした保護カラーを取り付けるものとする。クラ

ンプ圧を調整するときには,スプリングによって加えられる力(通常9.8 N)を考慮に入れな

ければならない。

5.4

バッキングホルダ 質量既知の硬い金属円盤で,弾力性のあるバッキングをはめ込むための凹みを

もち,直径は外側の保護リングの直径よりも10 mm以上大きいものとする。バッキング及びバッキングホ

ルダの質量は,クランプ圧の調整時に考慮に入れなければならない。

5.5

バッキング バッキングは,バッキングホルダの凹みに両面テープで固定する。

a) ソフトバッキング ソフトバッキングは,弾力性のあるオフセット印刷で用いられるブランケットと

する。ブランケットは,綿布に厚さ600 μm以上の合成ゴムの層を接着し,全体の厚さが2 000 μm±

200 μmのものとする。見掛硬さは,83 IRHD±6 IRHD(国際ゴム硬さ)とする。

b) ハードバッキング ハードバッキングは,コルク,オフセット印刷用のブランケット又はこれらと同

等の基材にポリエステルフィルムをはり付けたものとする。基材とポリエステルフィルムとの間に空

気が閉じ込められないように,フィルムに小さな孔をあける。見掛硬さは,95 IRHD±2 IRHD(国際

ゴム硬さ)とする。

5.6

クランプ装置 クランプ装置は,バッキングを980 kPa±30 kPa又は1 960 kPa±30 kPaでクランプで

きるものとする。クランプ圧は,測定リング及び保護リングの全体の面積から計算する。クランプ圧の計

算には,保護カラーのスプリング圧並びにバッキング及びバッキングホルダの質量を考慮する。クランプ

の速度は,最終圧力の90 %に到達するのに約0.4秒,99 %に到達するのに約0.8秒とする。

備考1. プリント・サーフ試験機には,クランプ圧490 kPaで測定可能なものもあるが,保護リング

下部から空気が漏れる傾向にあるため,この規格では規定しない。

2. 面積式流量計形プリント・サーフ試験機には,クランプ圧を表示する圧力計があり,クラン

プ圧をプリント・サーフ試験機の側面にある調節ねじで調節できる。インピーダンス形プリ

ント・サーフ試験機は,クランプ圧を自動制御する電子回路を内蔵している。どちらのプリ

ント・サーフ試験機も,附属書B.3に記載している方法によって,実測圧が正しいか確認し

なければならない。

4

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

測定装置 面積式流量計形プリント・サーフ試験機は,試験片と測定リングとの間から抜ける空気

流量をプリント・サーフ表面粗さ(μm)として表示できる流量計を設置しているものとする(附属書A

参照)。この流量計は,附属書C又は附属書Dに規定した手順によって補正しておかなければならない。

インピーダンス形プリント・サーフ試験機は,流体インピーダンス,圧力測定機及び関数発生機によって

空気流量を算出する。インピーダンス形プリント・サーフ試験機は,これらの装置によって自動測定した

圧力差に基づき,0.6 μmから6.0 μmまでのプリント・サーフ表面粗さを算出し,ディジタル表示する。表

示は測定値が計算されてから3〜5秒後に行われるものとする。インピーダンス形プリント・サーフ試験機

は,附属書Dに規定した手順によって補正しておかなければならない。

図 3 測定ヘッドの平面図

空気

空気

μm

5

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 測定ヘッド部の断面図

6. 試験片 試験片は,JIS P 8110に規定する方法によって採取した試験用紙から採取し,JIS P 8111に規

定する標準条件で前処置する。紙の両面を測定する場合には,最低10枚の試験片を準備する。試験片は一

辺が100 mm以上の四辺形とし,紙面に簡便な方法で表裏を明記する。測定部には,折り目,しわ,欠陥

部及びウォータマークがないものとする。試験片の測定部に,手を触れてはならない。

7. 操作 操作は,試験片の前処置と同条件下で測定を行う(6.参照)。

a) プリント・サーフ試験機は,振動がないしっかりとした水平面上に置く。測定前には必ず附属書B.1

に規定する方法で空気漏れを確認する。

b) 測定する紙及び板紙に適したバッキングを選定し,プリント・サーフ試験機に取り付ける。

参考 通常,ハードバッキングを用いて活版印刷する紙には,ハードバッキングを使用する。他の方

式で印刷する紙及び板紙には,ソフトバッキングを使用する。

c) 測定する紙及び板紙に適したクランプ圧を選定する。

参考 通常,活版印刷する紙は1 960 kPa,オフセット印刷する紙は980 kPaのクランプ圧が適切であ

る。

d) 面積式流量計形プリント・サーフ試験機の場合,測定値が測定可能範囲の20 %以上になる最小容量

の流量計を使用する。

備考 容量の小さな流量計に多量の空気が流れるのを防止するため,最初の測定には最大容量の流量

計を使用し,その後,フローレンジセレクタスイッチで適容量の流量計に切り替える。

e) 最初の試験片を,次の手順で測定する。

1) 面積式流量計形プリント・サーフ試験機 測定ヘッドの差圧を,低圧側から6.2 kPa±0.1 kPaになる

空気

空気

6

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ように調節する。測定面を上にして試験片を測定ヘッドの下に置き,クランプする。この操作によ

って測定ヘッドの圧力計の値が変化する場合があるが,これは無視してよい。クランプしてから3

〜5秒後の流量計の値を少なくとも0.05 μm単位で読み取り,記録する。測定値が測定可能範囲の

20 %以上になる最小容量の流量計を使用する。

備考 最小目盛幅の流量計でも読取値が測定可能範囲の20 %未満の場合,測定ヘッドの圧力を19.6

kPa±0.5 kPa(2.0 m H2O)に上げる。この圧力で流量計の調節が行われていない限り,この圧

力での読取値は0.667を乗じてプリント・サーフ表面粗さとしなければならない。

参考1. 圧力計が水柱m表示の場合,0.63 m H2Oが6.18 kPaである。

2. 圧力計には,振動に敏感なものがある。また,圧力を高圧側から低圧側に調節した場合は,

低圧側から高圧側に調節した場合よりも測定される圧力は高くなる。

2) インピーダンス形プリント・サーフ試験機 測定面を上にして,試験片を測定ヘッドの下に置く。

試験片は,自動的にクランプされる。このときの測定値を,記録する。

参考 プリント・サーフ試験機には, “エア”と表示されたインジケータランプが点灯し,それから

約4秒後にディジタルディスプレイに表面粗さが表示され,同時に試験片が開放される機種が

ある。測定値は,次の試験片が挿入されるまで表示されている。また,小さな試験片では,自

動クランプ装置がうまく作動しない場合がある。このような場合には,マニュアルスタートボ

タンを押してクランプしてよい。

f)

他の試験片についてもe)の操作を繰り返し,平均値及び標準偏差又は変動係数を計算する。

g) 反対面のプリント・サーフ表面粗さも測定する場合は,新たに試験片を用意し,e)とf)との操作を繰

り返す。

8. 試験結果の表し方 平均値及び標準偏差は,JIS Z 8401に規定する方法によって丸めの幅0.01に丸め

る。変動係数は,JIS Z 8401に規定する方法によって丸めの幅1に丸める。

9. 精度 カナダ,英国,米国の試験所間技術試験プログラムでは,次のような精度が得られている。

プリント・サーフ表面粗さ

1 μmの場合

6 μmの場合

繰返し精度(μm)

0.04〜0.10

0.06〜0.20

再現精度(μm)

0.20〜0.40

0.40〜0.60

10. 報告 報告には,必要に応じて次の事項を記録する。

a) 規格名称又は規格番号

b) 試験年月日及び試験場所

c) 試験片の種類及び名称

d) 試験に使用した試験機の形

e) 試験に使用したバッキング

f)

調湿場所並びに試験場所の温度及び相対湿度

g) 試験した試験片の枚数

h) 測定ヘッドの差圧(kPa)

i)

クランプ圧(kPa)

7

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

測定面ごとの平均値

k) 測定面ごとの標準偏差又は変動係数

l)

規定された手順から逸脱した事項

8

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)表面粗さ(μm)の計算

この規格で用いるプリント・サーフ表面粗さ(μm)はG3×106で表す。G3(m)は空気の流れ方向にお

ける測定リングと試験片間の3乗根平均キューブギャップG3(m)であり,式(A.1)によって求める。

3

1

v

3

12

/

p

l

q

b

G

∆

×

×

×

×

=

η

······················································· (A.1)

ここに,

G3: 3乗根平均キューブギャップ(m)

η: 室温での空気の粘度(Pa・s)

b: 測定リング幅(m)

qv: 単位時間当たりの空気流量体積(m3/s)

l: 測定リングの長さ(m)

p

∆: 測定リング間の差圧(Pa)

差圧が絶対圧の1 %を超えた場合,空気の圧縮性を補正するため,p

∆は式(A.2)によって計算する。

m

2

d

2

u

2p

p

p

p

−

=

∆

······························································· (A.2)

ここに, Pu,Pd: 上流の絶対圧,下流の絶対圧

Pm: qvを測定した地点の圧力

参考 式(A.2)は,測定リングと試験片とのギャップが測定リングの幅方向には均一であるが,円周

方向には均一でないという仮定の上で成り立っている。

9

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)プリント・サーフ試験機の整備

B.1 漏れ プリント・サーフ試験機は,空気漏れ,バッキングの表面不良及び圧力計の不良がないように

B.1.1,B.1.2及びB.3に示した方法によって調整しなければならない。空気漏れは,クランプ圧は最低で,

測定ヘッドの差圧が19.6 kPaで確認する。

B.1.1 測定ヘッドの背面とその固定面であるマニホールドとの間での空気漏れの有無は,ソフトバッキン

グを直接測定ヘッドに当てた状態で測定したときの空気の流量によって判断する。空気漏れは,測定ヘッ

ドの背面にワセリンを塗ることで対処できる。

B.1.2 測定ヘッドの損傷は,次の方法によって確認する。

a) 測定ヘッドの表面を,油の付いていない柔らかいきれいな布でふく。

b) きずがなく,滑らかな125 μmのポリエステルフィルムをハードバッキングで測定する。

参考1. この試験は,静電気及び指紋による汚れに対して非常に敏感である。最初の測定で空気の流

れが測定された場合は,フィルムの表面を丁寧にふき,試験を繰り返す。

2. ポリエステルフィルムは,プリント・サーフ試験機の製造業者及び代理店が推奨するものを

使用することが望ましい。

c) 最低容量の流量計でゼロ値を得られない場合は,倍率約50倍の実体顕微鏡で測定ヘッド表面のきずを

確認する。インピーダンス形プリント・サーフ試験機の場合,0.8 μmより大きな値を示すときには,

測定ヘッドにきずがついている可能性がある。

d) 測定ヘッドに穴及びきずがある場合は,製造業者で修理する。

B.2 測定ヘッド 測定リングと保護リングとの間の溝に異物が入っていないことを,実体顕微鏡で定期的

に確認する。必要に応じて,製造業者の指示に従って洗浄する。

B.3 圧力計 測定ごとに空気の供給源を外して,両方の圧力計がゼロであることを確認する。

参考1. 最低年に1回,圧力計及びトランスデューサをマノメータ又は分銅式圧力基準に対して調整

されているトランスデューサに並列につないで表示値の確認をする。確認するときは,プリ

ント・サーフ試験機を通常の方法で操作し,実際の静圧値を記録する。

2. クランプ圧の読取値を,保護リング及び測定リングの合計表面積の単位面積当たりの力に変

換する。このときバッキング及びバッキングホルダの質量並びに保護カラーのスプリング圧

による力についての補正を行う。補正したクランプ圧及び測定ヘッド圧をそれぞれの圧力計

のゲージ圧並びに5.2及び5.6で規定した設定圧と比較する。異常があった圧力計は,交換又

は修理する。

B.4 バッキング クランプされる面を毎日確認し,きずを発見した場合は速やかにプリント・サーフ試験

機の取扱説明書に記載された手順でバッキングを取り替える。

参考 定期的に,例えば一週間に1回及びゼロ値が得られない場合にも,バッキングを取り替えるこ

とを推奨する。

10

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5 クランプの均一性 ハードバッキングの上に白紙を置き,その上にカーボン紙をかぶせ,クランプす

る。カーボンの転写が均一でない場合は,クランプ圧が均一でないため,製造業者で修理する。

11

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

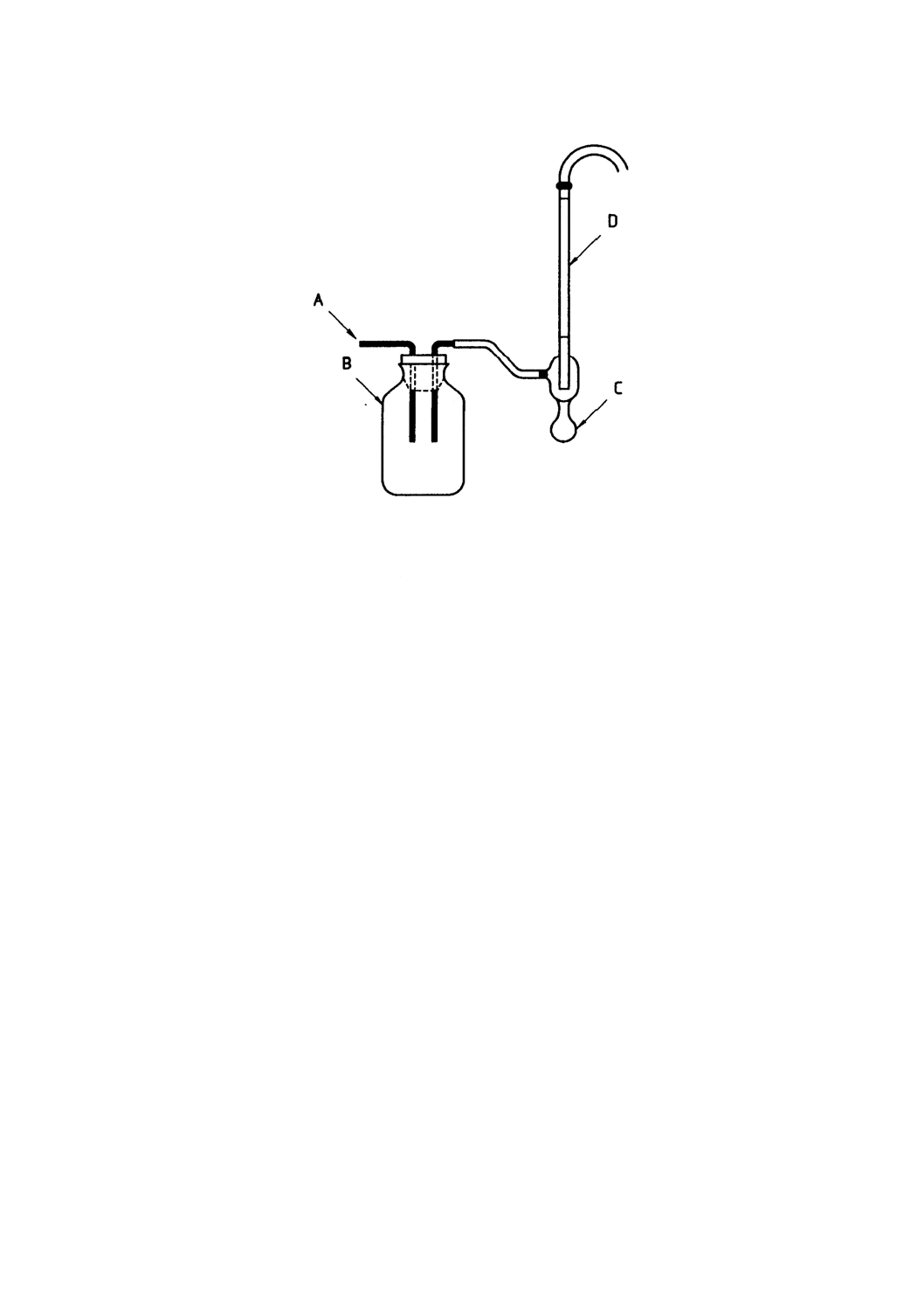

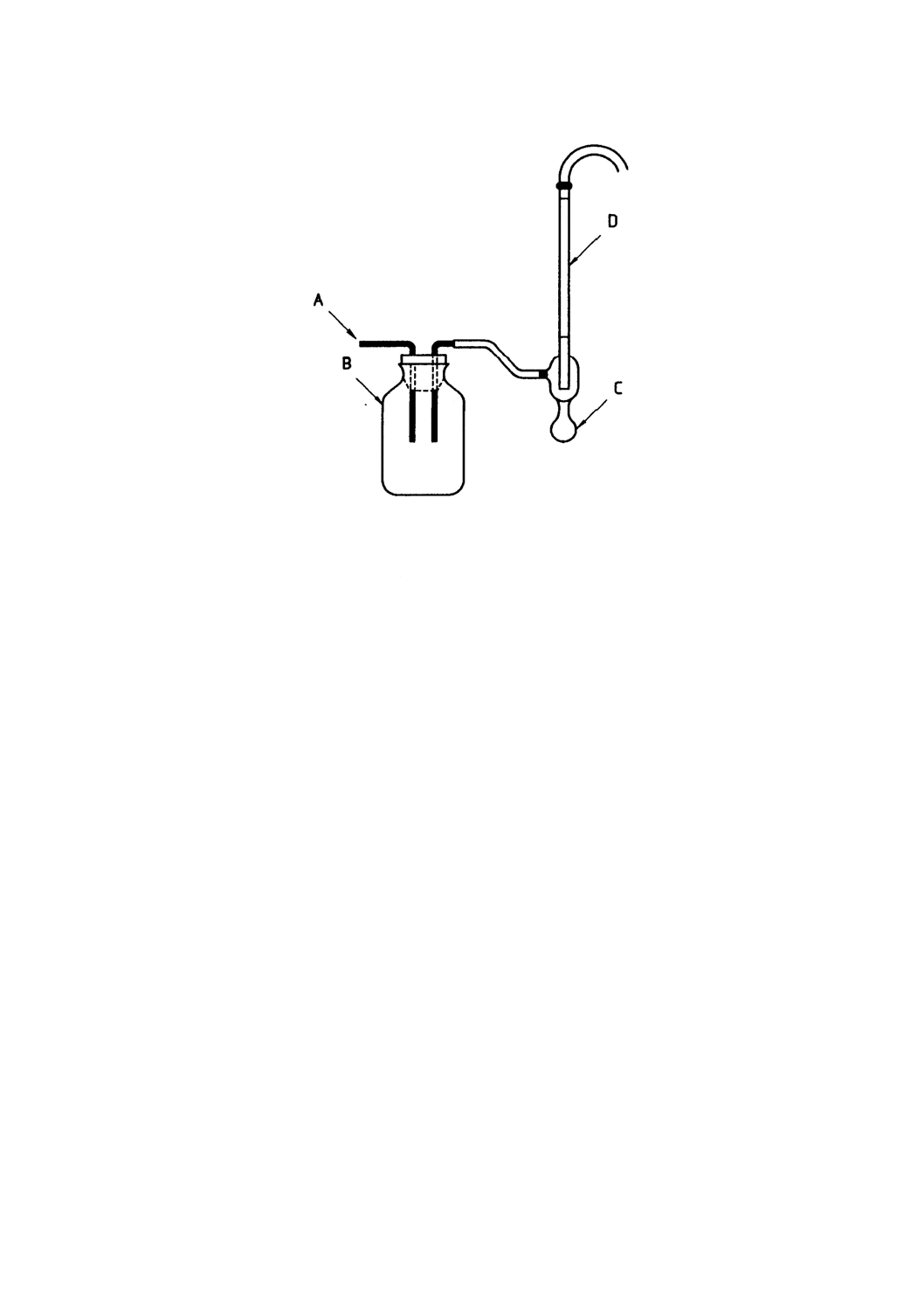

附属書C(規定)面積式流量計の補正

C.1 概要 面積式流量計は,附属書C図1のような石けん膜流量計を用いるか,又は附属書Dに規定され

ている方法によって補正してよい。

C.2 装置及び試薬

C.2.1 石けん膜流量計 石けん膜流量計は,次の部品で構成する。

1 L以上のガラスフラスコ又はガラス瓶

500 mLの容積計

ゴムバルブと石けんだ(溜)め

圧力の損失を最小にするよう十分に内径の大きなガラス管及びゴム管

C.2.2 ストップウォッチ

C.2.3 石けん液 例えば中性洗剤を水で3〜5 %に希釈したもの。

C.3 操作 石けん膜流量計の流入口を面積式流量計の流出口に接続する。適当な表面粗さの試験片(*)を

7.a)〜7.e)1)に規定した手順に従って測定する。容積計下部のゴムバルブをつまみ,石けん液の泡を容積計

に送り込む。泡が体積既知のマーク間を移動するのにかかる時間(30秒間以上)を記録する。また,この

ときの面積式流量計の測定値も記録する。様々な表面粗さの試験片を用いて,面積式流量計の測定範囲全

域について6回程度,上記の操作を繰り返す。

注 (*) 水分変化によって,測定値が安定しない紙がある。このような紙は,補正に使用しない。また,

面積式流量計の全域を補正するために紙以外の試験片も使用してよい。

C.4 計算 それぞれの補正点における流量を計算し,式(A.1)によってプリント・サーフ表面粗さ(μm)

に変換する。この値と面積式流量計の測定値とを比較する。厳密に調整するには,石けん液から抜ける水

蒸気を考慮する必要がある。すべての測定点における面積式流量計の測定値が石けん膜流量計の測定値よ

り0.05 μm以上多い場合は検量線を作成し,通常の測定時に用いる。

12

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A:流入口

B:ガラスフラスコ

C:ゴムバルブ

D:容積計

附属書C図 1 石けん膜流量計

13

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(規定)ISO参照標準によるプリント・サーフ試験機の補正

D.1 ISO参照標準レベル3のダミーヘッドを測定位置に置き,測定する。測定値とダミーヘッドの既定値

とを比較する。すべての測定点で0.05 μm以上の差異がある場合は検量線を作成し,通常の測定時に用い

る。

備考 この調整方法は,プリント・サーフ試験機の測定ヘッドが正常な状態であるとした上で成り立

っている。このため,測定ヘッドは,B.2に規定された方法で検査されているものとする。

参考1. インピーダンス形プリント・サーフ試験機は,空気の流量を直接測定するのではなく,試験

片によってもたらされたインピーダンスとプリント・サーフ試験機内部にある既知のインピ

ーダンスとを比較し,プリント・サーフ表面粗さとしている。このため附属書Cに規定して

いる方法では補正できない。このためインピーダンス形プリント・サーフ試験機の補正には,

プリント・サーフ表面粗さ(μm)既知のISO参照標準レベル3のダミーヘッドを使用する。

これらはISOの認可試験所から入手することができ,ダミーヘッドには表面粗さの値(μm)

が記載されている。ダミーヘッドは全測定範囲に対応するため,三つのレベルのものがある。

2. ISO参照標準レベル3のダミーヘッドは,面積式流量計形プリント・サーフ試験機を調整す

る場合にも使用してよい。しかし,面積式流量計形プリント・サーフ試験機用のダミーヘッ

ドは,インピーダンス形プリント・サーフ試験機には対応していない。このため,必ずダミ

ーヘッドを作製した認可試験所の指示に従って使用しなければならない。

14

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)JISと対応する国際規格との対比表

JIS P 8151:2003紙及び板紙−表面粗さ及び平滑度試験方法(エア・リ

ーク法)−プリント・サーフ試験機法

ISO 8791-4:1992紙及び板紙−表面粗さ及

び平滑度試験方法(エア・リーク法)−第

4部:プリント・サーフ試験機法

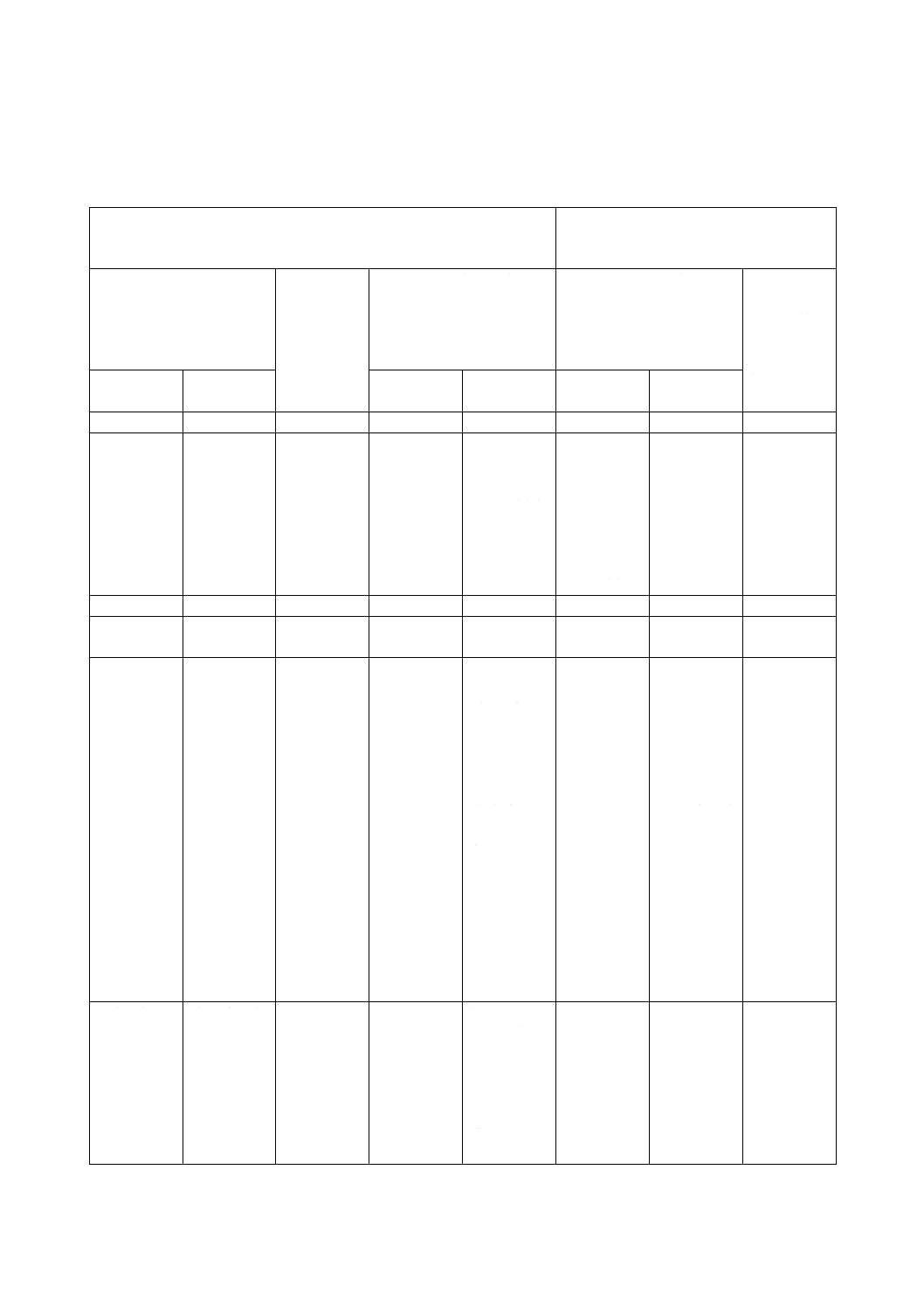

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体及び附属書

表示方法:点線の下線

(Ⅴ)JISと

国際規格と

の技術的差

異の理由及

び今後の対

策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異

の内容

1.適用範囲

ISO 8791-4

1.

IDT

2.引用規格

JIS P 0001

JIS P 8110

JIS P 8111

JIS Z 8401

2.

−

ISO 186

ISO 187

ISO 8791-1

MOD/追加

IDT

IDT

MOD/削除

MOD/追加

ISO 8791-4

だけをJIS

化するため

不要。

3.定義

3.

IDT

4.原理

4.

5.

IDT

5.装置

5.6 クラン

プ圧をkPa

で規定

5.7 インピ

ーダンス形

試験機の最

小測定単位

について規

定せず

図4

5.

5.6 クラン

プ圧をkPa

だけでなく

kgf/cm2でも

規定

5.7 インピ

ーダンス形

試験機の最

小測定単位

を0.1 μmに

規定

図4

MOD/削除

MOD/削除

IDT

JISにはイ

ンピーダン

ス形試験機

の最小測定

単位につい

ての規定が

ない。

旧単位であ

るため削除

した。

現在使用さ

れているほ

とんどのイ

ンピーダン

ス形試験機

の最小測定

単位は0.01

μmであるた

め削除した。

ISOに提案。

6.試験片

試験片の採

取法,前処置

の方法,試験

前の準備に

ついて規定

6.

7.

8.

採取法につ

いて規定

前処理の方

法について

規定

試験前の準

備について

規定

IDT

15

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

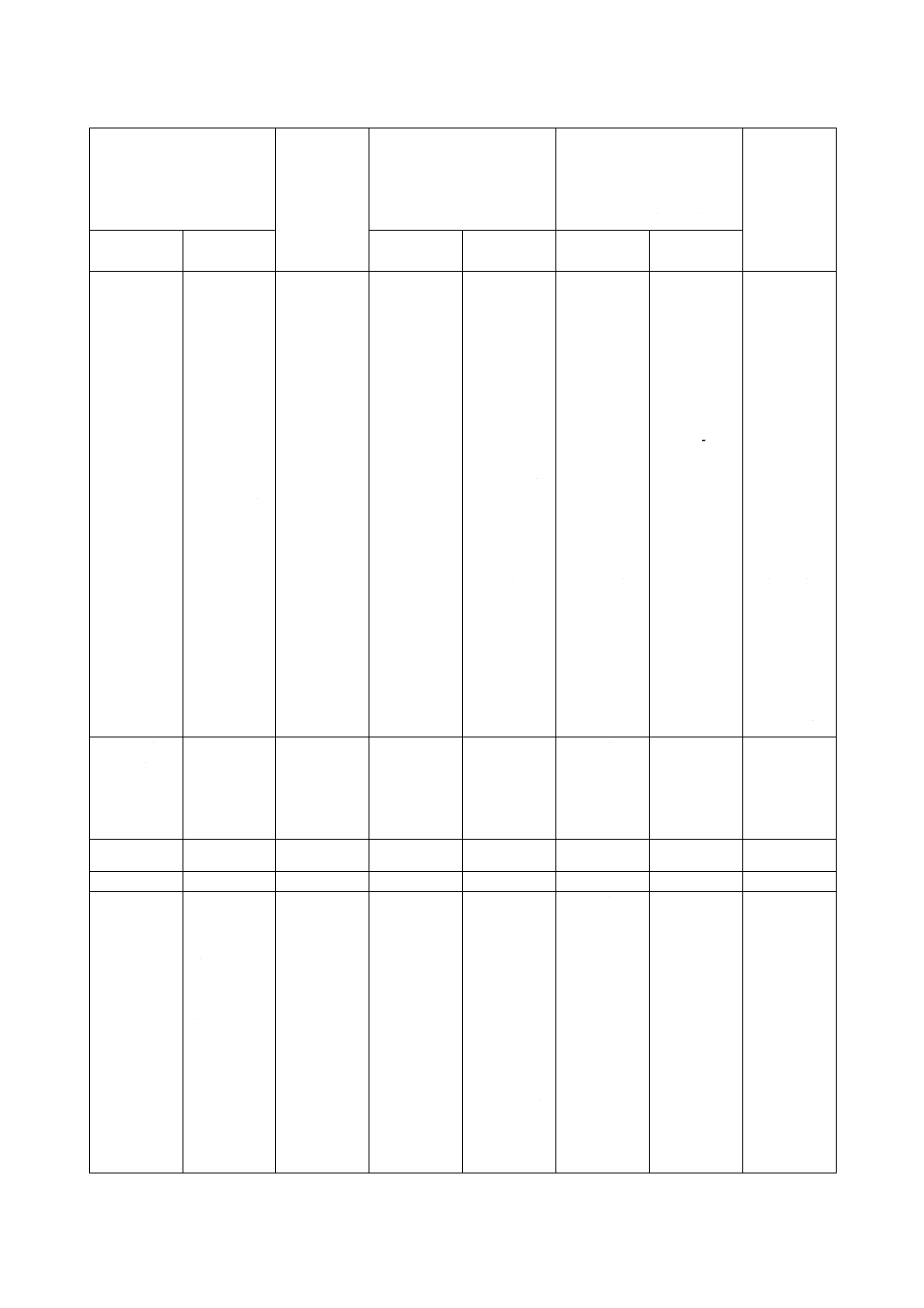

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体及び附属書

表示方法:点線の下線

(Ⅴ)JISと

国際規格と

の技術的差

異の理由及

び今後の対

策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異

の内容

7.操作

7.c)クランプ

圧の選定の

目安につい

て参考とし

て文章形式

で規定

7.e)1)面積式

流量計形試

験機の最小

測定単位を

少なくとも

0.05 μmと規

定

7.e)1)流量計

の読取方法

を規定せず。

9.

9.4クランプ

圧の選定の

目安につい

て表形式で

規定

9.6.1面積式

流量計形試

験機の最小

測定単位を

0.05 μmと規

定

9.6.1流量計

はフロート

上部で読み

取ることと

規定

IDT

MOD/追加

MOD/削除

JISでは最

小測定単位

が0.05 μm

以下の場合

も含めて規

定している

JISでは面

積式流量計

の読取方法

を限定して

いない。

面積式流量

計形試験機

の最小測定

単位が0.05

μm以下の測

定機もある

ため追加し

た。

ISOに提案。

目視で読み

取る必要の

ない面積式

流量計形試

験機もある

ため削除し

た。

ISOに提案。

8.試験結果

の表し方

MOD/追加

ISOには試

験結果の表

し方につい

て規定がな

い。

9.精度

10.

IDT

10.報告

11.

IDT

附属書A

式(A.1)中

の変数G3

についても

説明してい

る。

G3の計算方

法について

空気の流れ

が層流であ

る場合だけ

規定

附属書A(規

定)

式(A.1)中

の変数G3に

ついて説明

がない。

G3の計算方

法について

空気の流れ

が層流であ

る場合だけ

でなく層流

でない場合

の誤差の程

度の計算ま

で規定

MOD/追加

MOD/削除

JISには空

気の流れが

層流でない

場合の誤差

の規定がな

い。

測定に必要

な事項でな

いため削除

した。

ISOに提案。

16

P 8151 :2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

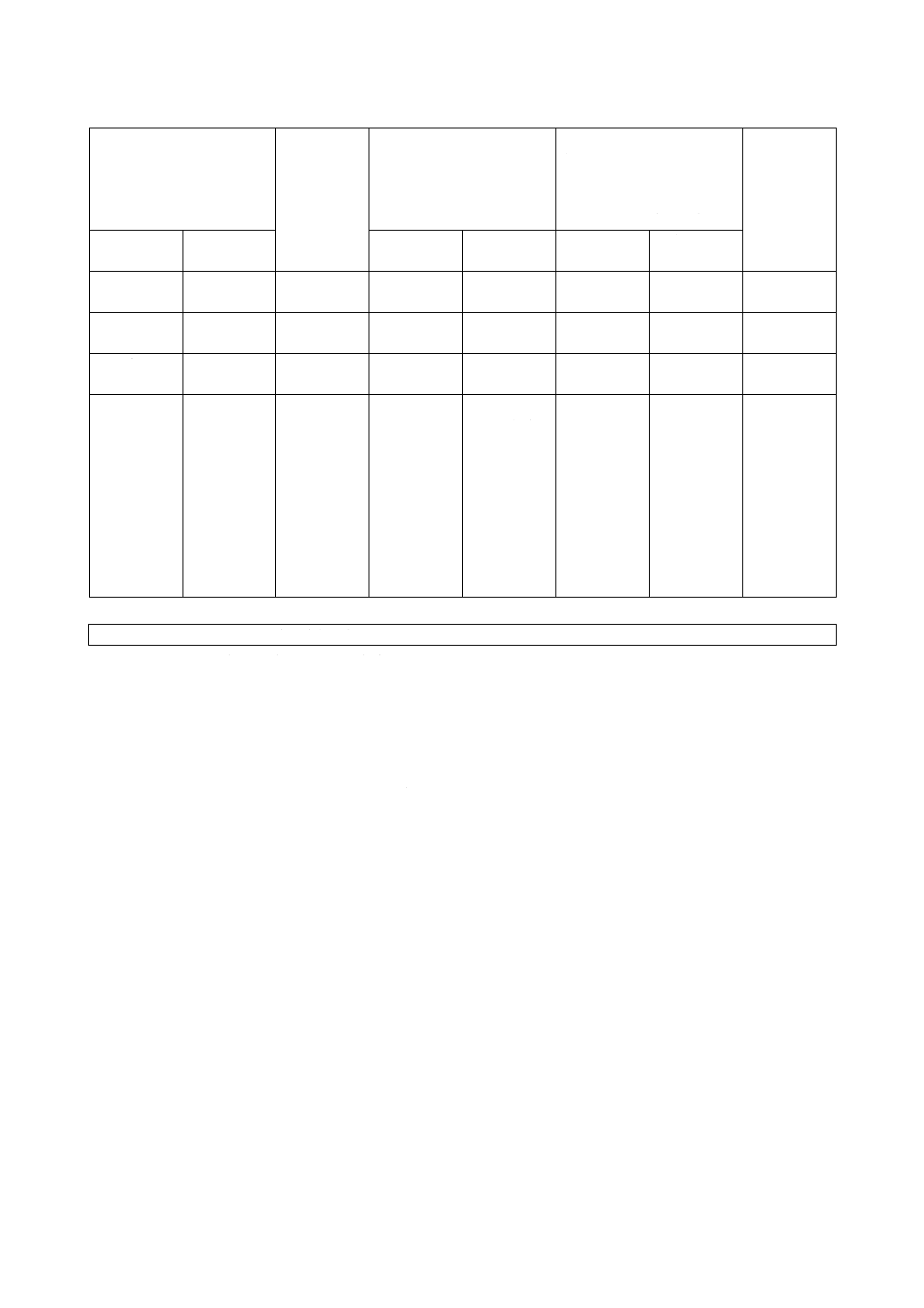

(Ⅰ)JISの規定

(Ⅱ)国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技

術的差異の項目ごとの評価

及びその内容

表示箇所:本体及び附属書

表示方法:点線の下線

(Ⅴ)JISと

国際規格と

の技術的差

異の理由及

び今後の対

策

項目番号

内容

項目番号

内容

項目ごとの

評価

技術的差異

の内容

附属書B

附属書B(規

定)

IDT

附属書C

附属書C(規

定)

IDT

附属書D

附属書D(規

定)

IDT

附属書E(参

考)

インピーダ

ンス形プリ

ント・サーフ

試験機の空

気流量測定

機構の補正

方法につい

て説明して

いる。

MOD/削除

この方法は

測定機内部

の分解が必

要となり,測

定者にとっ

て実用的な

内容でない

ため削除し

た。

ISOに提案。

JISと国際規格との対応の程度の全体評価:MOD

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

−IDT・・・・・・・・・・・・技術的差異がない。

−MOD/削除・・・・・・国際規格の規定項目又は規定内容を削除している。

−MOD/追加・・・・・・国際規格にない規定項目又は規定内容を追加している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD・・・・・・・・・・・国際規格を修正している。