2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8816-1992

石炭の微細組織成分及び

反射率測定方法

Solid mineral fuels−Methods of microscopical measurement

for the macerals and reflectance

1. 適用範囲 この規格は,石炭の微細組織成分及びその反射率測定方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS M 0104 石炭利用技術用語

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS R 6001 研磨材の粒度

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

2. この規格の対応国際規格を,次に示す。

ISO 7404-1 : 1984 Methods for the petrographic analysis of bituminous coal and anthracite−Part 1 :

Glossary of terms

ISO 7404-2 : 1985 Methods for the petrographic analysis of bituminous coal and anthracite−Part 2 :

Method of preparing coal samples

ISO 7404-3 : 1984 Methods for the petrographic analysis of bituminous coal and anthracite−Part 3 :

Method of determining maceral group composition

ISO 7404-4 : 1988 Methods for the petrographic analysis of bituminous coal and anthracite−Part 4 :

Method of determining microlithotype, carbominerite and minerite composition

ISO 7404-5 : 1984 Methods for the petrographic analysis of bituminous coal and anthracite−Part 5 :

Method of determining microscopically the reflectance of vitrinite

2. 用語の定義 この規格で用いる用語の定義は,JIS M 0104によるほか,次による。

(1) 石炭 石炭は,原植物質の種類,変成作用の程度及び不純物の混在程度の差異に基づく多様な特性を

もっている炭素質たい(堆)積岩。

備考1. 石炭は,肉眼観察下においては,特殊なものを除いてほとんどが,しま(縞)状組織を呈し,

明るい光沢の輝炭の層,暗い光沢の暗炭の層,及び層状,破片状又は裂片状の木質炭母から

なり,顕微鏡下においては,光沢,形状の異なる微細な組織成分からなる。

なお,石炭中に混在する不純物は,大部分石炭化過程において混入した鉱物質からなる。

2. 同類の泥炭及び褐炭は,包蔵水分,揮発分,発熱量などの差異に基づいて,石炭と区別され

る。

2

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 石炭の微細組織成分(マセラル) 顕微鏡によって区分される石炭の微細な有機質成分。表1に示す

12種類に区分する。

(3) 石炭の微細組織成分群(マセラル・グループ) 顕微鏡下の性質が類似している石炭の微細組織成分

をまとめた成分群。表1に示す3種類に区分する。

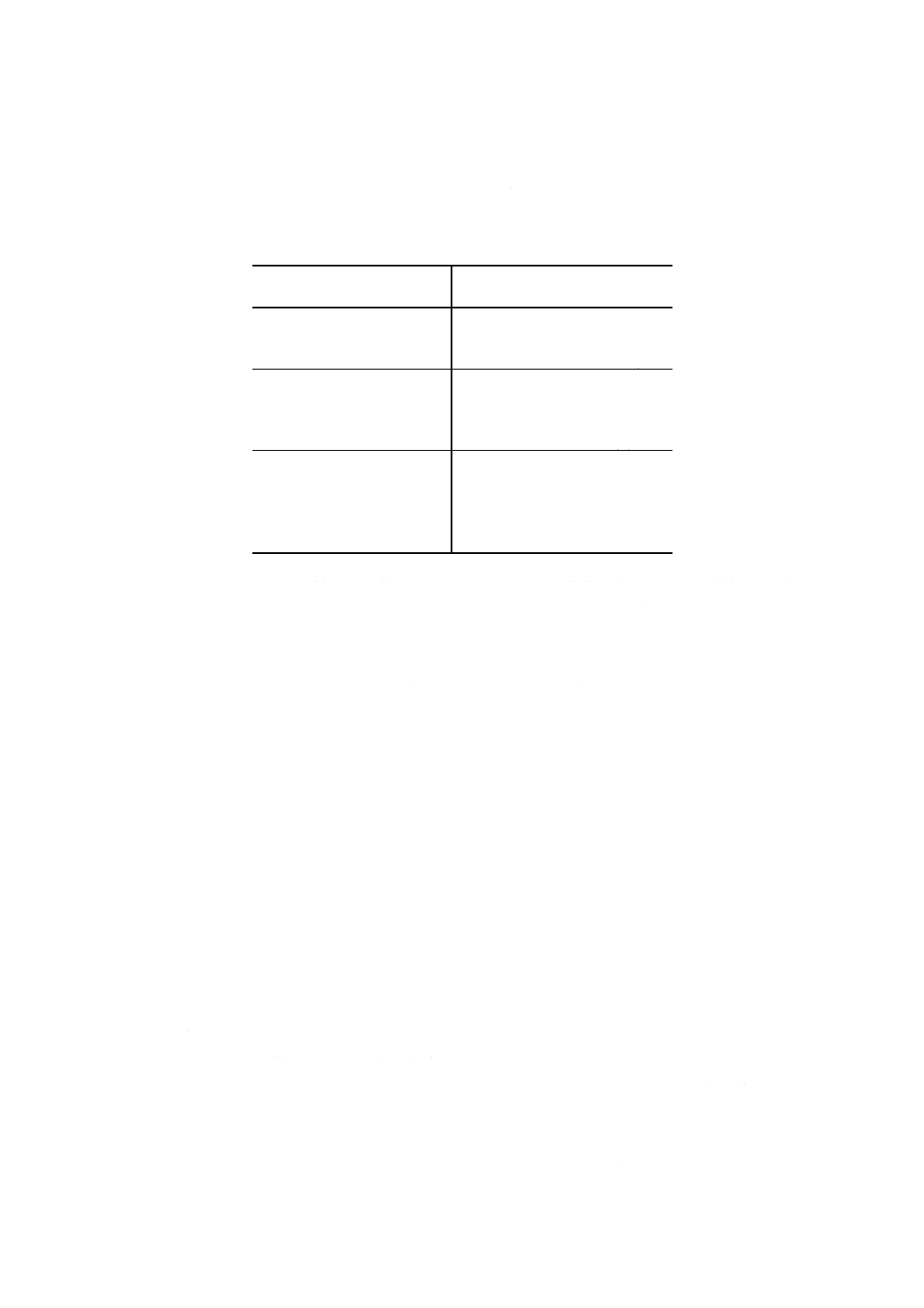

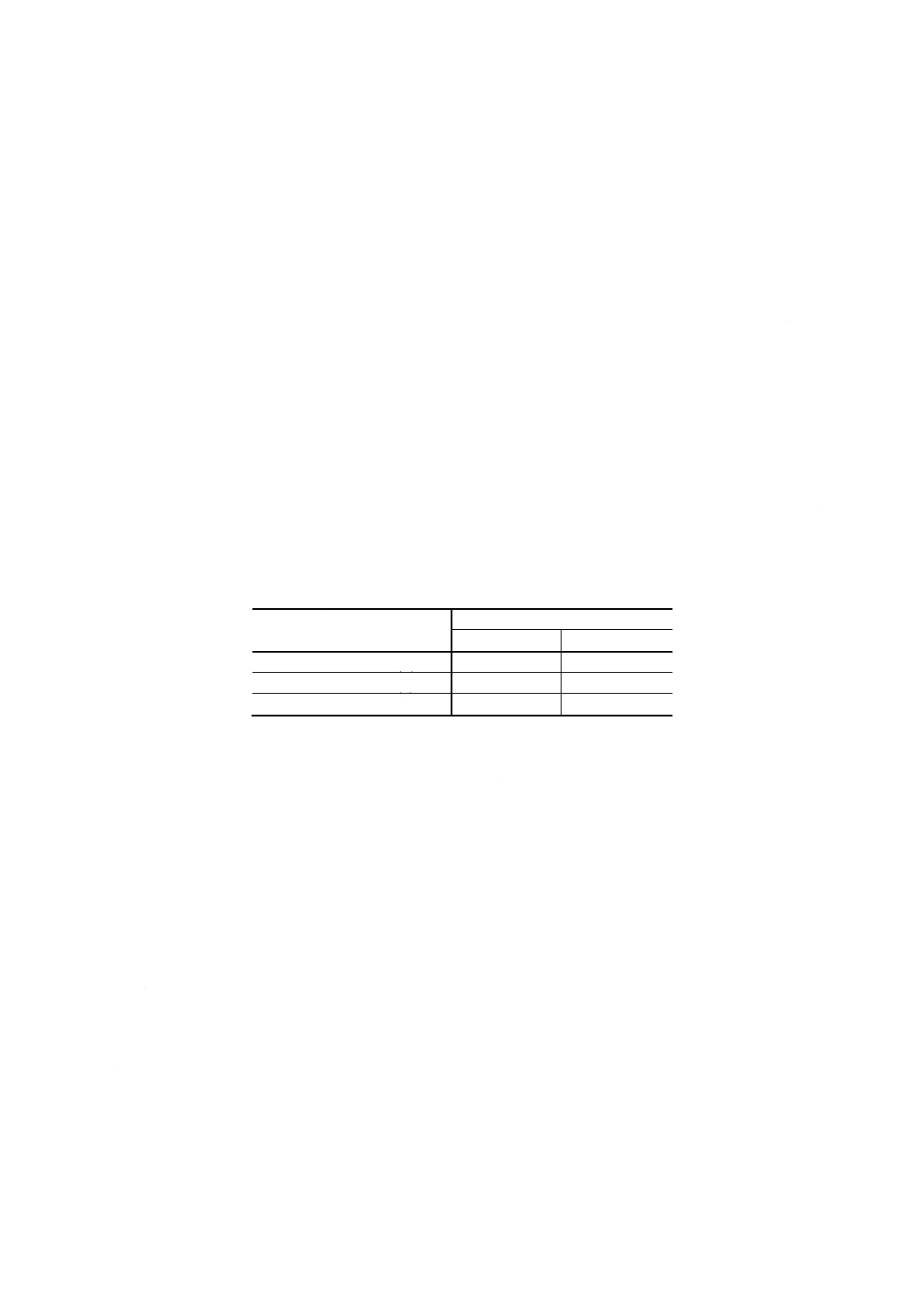

表1 微細組織成分群及び石炭の微細組織成分

微細組織成分群

(マセラル・グループ)

微細組織成分

(マセラル)

ビトリニット

(V)

テリニット

(Tel)

コリニット

(Col)

デグラディニット

(Deg)

エクジニット

(E)

スポリニット

(Sp)

クチニット

(Cut)

アルギニット

(Alg)

レジニット

(R)

イナーチニット

(I)

ミクリニット

(Mi)

マクリニット

(Ma)

スクレロチニット

(Sc)

フジニット

(F)

セミフジニット

(SF)

備考 ( ) 内の記号は,略称である。

(3.1) ビトリニット 主として植物の木質部に由来し,他の微細組織成分群に比べより均質で,石炭を構

成する有機質の主要部分を占め,それゆえほとんどすべての石炭中に存在する微細組織成分群。反

射光線下(油浸)では灰白色に見える。石炭化度が進むにつれ反射率が高くなり,淡色になる。微

細組織成分としてテリニット,コリニット及びデグラディニットを含む。

(3.1.1) テリニット 植物の木質部に由来し,細胞組織の認められる微細組織成分。

(3.1.2) コリニット 植物の木質部に由来し,細胞組織の認められない微細組織成分。

(3.1.3) デグラディニット 植物の木質部が微細に崩壊したものに由来する微細組織成分。色調は,共存す

るテリニット,コリニットに類似しているが,一般にそれらより反射率が低い。

(3.2) エクジニット 主として植物の葉,小枝などの角皮,胞子,花粉,種子,水藻及び樹脂質に由来し,

反射光線下(油浸)では,一般に暗灰色〜暗黒色に見える微細組織成分群。中揮発分(揮発分20〜

30%無水無灰ベース),れき(瀝)青炭より石炭化度の低い石炭においては,共存するビトリニット

より暗色であるが,石炭化度が進むにつれ淡色となり,ビトリニット類似物質となる。微細組織成

分としてスポリニット,クチニット,アルギニット及びレジニットがある。

(3.2.1) スポリニット 花粉,胞子,種子に由来し,それらの原形又は変形と認められる微細組織成分。や

や偏平な微粒から粗粒である。

(3.2.2) クチニット 植物の葉,小枝などの角皮に由来し,それらの原形又は変形と認められる微細組織成

分。線状又は帯状で,しばしばのこぎり(鋸)歯状を呈する。

(3.2.3) アルギニット 水藻に由来する微細組織成分。

(3.2.4) レジニット 樹脂質に由来する微細組織成分。

(3.3) イナーチニット 主として植物の木質部及び菌類に由来する微細組織成分群。反射光線下(油浸)

では,灰色から白色に見え,一般に共存するビトリニットより明色である。微細組織成分としてミ

クリニット,マクリニット,スクレロチニット,フジニット及びセミフジニットを含む。

(3.3.1) ミクリニット 由来物質は,明確でなく,微粒状(10μm未満)の微細組織成分。

3

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3.3.2) マクリニット 由来物質は,明確でなく,粗粒状(10μm以上)の微細組織成分。

(3.3.3) スクレロチニット 菌類に由来する微細組織成分。1室から多室の菌核やひも(紐)状の菌糸及び

長円形又は不規則な形状の網状体も含む。

(3.3.4) フジニット 植物の木質部に由来する微細組織成分。木炭状の細胞組織が認められるものと弧状構

造を示すものとがあり,一般に共存するビトリニットより反射率が高い。

(3.3.5) セミフジニット 植物の木質部に由来する微細組織成分。一般に細胞組織が認められ,脈状,レン

ズ状又は破片状を呈する。ビトリニットとフジニットとの中間的存在である。

備考 石炭の各微細組織成分の物理的,化学的特性は,石炭化度と関係があり,石炭化度によって広

範囲に変化する。

また,これらは不均質な物質の混合物である。

(4) 石炭中の鉱物質 原植物組織に由来するもののほか,大部分は,石炭化過程で混入したもの。粘土鉱

物,硫化鉱物,炭酸塩鉱物,その他の鉱物からなる。

備考 石炭中の鉱物質を略称として (MM) で表すことがある。

3. 試料調製方法

3.1

要旨 試料を採取し,規定の粒度に粉砕乾燥し,バインダーと混合してブリケットにする方法,及

びこのブリケットを平らで無傷な表面に研磨する方法について規定する。

3.2

装置及び器具 装置及び器具は,次による。

(1) 粉砕機 粉砕機は,最終的に850μmのふるいを通過するように,試料を粉砕できるもの。

(2) 二分器 二分器は,試料を縮分するため,JIS M 8811に規定するもの。

(3) ふるい ふるいは,JIS Z 8801に規定する目開き850μm,500μm及び75μmの網ふるいを使用する。

(4) モールド モールドは,バインダーが硬化する間,石炭とバインダーの混合物を入れておく容器で,

ブリケットが硬化後容易に取り出すことができるもの。

備考 モールドは,ブリケットの研磨面が400mm2又はそれ以上の円形若しくは正方形のものを用い

る。

(5) 加熱加圧装置 加熱加圧装置は,(4)に規定したモールドに入れた試料を,通常110℃まで加熱し,

35Mpaまで加圧できるものを使用する。

(6) 研磨装置 研磨装置は,数個の研磨盤をもつもの,又は取替え可能な研磨盤をもつもので,ブリケッ

トを研磨して平らで傷のない面にするもの。研磨盤は,アルミニウム,鉄,黄銅,青銅,鉛,ガラス

及び木のいずれで作ってもよいが,常に平滑であるように保たねばならない。

備考 直径約200mmの回転研磨盤を毎分120〜250回転で回転させる機能をもち,かつ,自動試料保

持器をもっている装置が望ましい。

(7) 試料洗浄器 試料洗浄器は,研磨が異なった段階に進むとき,石炭のブリケットを洗浄するのに使用

する。

備考 単なる水流又は空気ジェット,超音波洗浄装置などが用いられる。

(8) 試料容器 試料容器は,ブリケットを作る前に試料を運んだり貯蔵したりするとき,試料の空気酸化,

水分の吸着,異物の混入を防ぐために使用できるガラス製,プラスチック製又は金属製の密閉容器。

(9) 減圧器 減圧器は,試料を乾燥及び吸着ガスの除去のために使用する。

備考 真空デシケーターが便利である。

3.3

成形・研磨材料 成形・研磨材料は,次による。

4

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) バインダー バインダーは,石炭のブリケットを作るために,次の条件を満足したものを使用する。

材料は,常温硬化性,熱可塑性,熱硬化性の合成樹脂若しくは天然の樹脂又はワックスを使用するこ

とができる。

(a) 研磨,測定の間,石炭粒子を確実に保持することができるもの。

(b) 石炭や外気と反応しないこと。

(c) 110℃以下で使用できるものであること(60℃以下のものが望ましい。)。

(d) 屈折率1.515〜1.520の油浸用液に浸して顕微鏡で見ると,石炭組織とはっきり識別できること。

(e) 研磨の結果表面が平らで傷のないものになること。

備考 石炭面の組織による高低,又は石炭とバインダー間の高低は,反射率測定にとって望まし

くない。石炭面の組織による高低は,研磨技術によるが,石炭とバインダー間の高低は,

両者間の硬度差に依存する。

(2) 離形剤 離形剤は,モールドを損傷したり,石炭やバインダーに影響を与えないならば,モールドの

内側に塗ってブリケットの取出しを容易にするのに用いてよい。

備考 離形剤とは,ワセリン,真空グリース,シリコン樹脂などが,通常使用される。

(3) 粗研磨剤 粗研磨剤は,シリコンカーバイド粉末を紙に付着させた研磨紙,シリコンカーバイド又は

酸化アルミニウム粉末を用いる。この場合の粒度は,JIS R 6001の規定による。

(4) 仕上げ研磨剤 仕上げ研磨剤は,3〜0.05μmの酸化アルミニウム粉又はこれに類するものを用いる。

(5) 仕上げ研磨布 仕上げ研磨布は,木綿,絹又は合成繊維のものを用いる。

(6) 洗浄剤 洗浄剤は,各研磨工程後ブリケットを洗浄するために,通常蒸留水を用いるが,非酸化性の

洗浄剤を用いてもよい。

3.4

試料 試料は,次による。

(1) 試料採取 試料は,JIS M 8811の3.(サンプリング)によって採取する。

(2) 試料調製 試料は,JIS M 8811の4.(試料の調製方法)によって調製し,850μmのふるいを全量通過

する試料を約100g採取する。粉砕は,できるだけ微粉が出ない方法で行う。このためには,乳鉢と乳

棒によって段階的に磨砕とふるい分けを繰り返さなければならない。他の方法でも微粉の発生量が少

なければ用いてもよい。

備考 75μm以下の量が12%以上含まれている場合は,試料調製をやり直さなければならない。

(3) ブリケット用試料 850μm以下に粉砕した試料は,小形二分器によって,10〜20gの試料が得られる

ように縮分する。

(4) 最終試料 最終試料は,十分乾燥しなければならない。

備考 ブリケット用試料は,デシケーター中で15時間以上,又は真空デシケーター中に3時間以上保

持する。

(5) 輸送又は貯蔵用試料 輸送又は貯蔵用試料は,3.2(8)の条件を満たす容器に入れておく。

3.5

ブリケットの作製 ブリケットの作製は,次による。

(1) 最終試料から2〜3個のブリケットを作製するために縮分する。

備考 ブリケットを作製するとき,一つのブリケットに2g以上の石炭を混合できるように縮分する。

(2) 石炭試料は,3.3(1)の条件を満たすバインダーを混合してブリケットを作製する際,研磨面の50%以上

が石炭で占められ,空げき(隙)のないようにする。

(3) ブリケットは,次のいずれかの方法によって作製する。

(a) 常温成形法 石炭試料とバインダーをほぼ等量混合し,3.2(4)に規定したモールドに注入し,硬化さ

5

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

せる。

(b) 加熱成形法 熱可塑性又は熱硬化性バインダーと試料をほぼ等量混合し,3.2(4)に規定したモールド

に入れて3.2(5)に規定した加熱加圧装置によって成形する。

備考 加熱温度は加熱しても石炭が変質しないことが確認された場合以外は,110℃以下に保つ。

(4) ブリケットは,十分に硬化した後,モールドから取り外す。

3.6

ブリケットの研磨方法 ブリケットの研磨方法は,次による。

(1) 研磨試料を得るために研磨剤の粒子を順次細かくして,研磨盤上でブリケットの表面を研磨する。

備考 研磨は,手動又は自動のどちらでもよい。

(2) 各研磨段階ごとに研磨剤の粒子が残らないようにブリケットを十分に洗浄する。

(3) 研磨試料の表面が以下の条件を満たすまで研磨する。

(a) 表面には付着物がなく,全体が平らであること。

(b) 石炭組織又は鉱物質の粒子のはく離によるくぼみが表面にないこと。

(c) 倍率100倍以上で観察したとき,ブリケット及び石炭粒子表面に傷,穴,凹凸がないこと。

(d) 微細組織成分が熱変化を受けていないこと。

3.7

研磨試料の保存 研磨試料は,シリカゲルを入れたデシケーター中に保存する。

4. 石炭の微細組織成分の測定方法

4.1

要旨 調製した研磨試料中の微細組織成分を,顕微鏡下における光学的性質及び形態学的性質によ

って識別する。試料中の各微細組織成分の含有率は,成分ごとに集計された測定個数の百分率をもって,

容量百分率とする。

4.2

装置 装置は,次による。

(1) 顕微鏡 次の機能を備えたものを用いる。

(a) 落射照明装置を備え,200倍以上の倍率が得られ,かつ,1μm程度の解像力をもつもの。

(b) 対物レンズは,20〜60倍の倍率で油浸で使用できるもの。

(c) 接眼レンズは,十字線板を備え,8〜16倍の倍率で使用できるもの。

(d) 移動ステージは,試料測定範囲を走査でき,試料を直交方向のそれぞれに定められた一定距離を正

確に動かし得るもの。

(2) カウンタ 6成分以上の集計ができるものを用いる。

(3) レベリングプレス 研磨試料を模型用粘土を用いてスライド板上に正確に水平に保持できるものを用

いる。

4.3

操作 操作は,次の手順によって行う。

(1) 研磨試料を模型用粘土を用いてスライド板上に載せ,レベリングプレスを用いて正確に水平に保持す

る(1)。

(2) 水平に保持された研磨試料をステージに載せ,油浸用液を付けて顕微鏡の焦点を合わせる。

(3) 測定は,格子状に行う。最初の測定点を定め,十字線の直下にある成分を数える(2)。

(4) 試料は,最初の測定点から水平方向に0.3〜0.5mmの一定間隔で移動し,測定を繰り返す。次に,直

角方向に0.5〜1mmの一定間隔で移動して,初めの手順を繰り返す。

(5) 1個の研磨試料について,500点以上の測定を行う(3)。

注(1) 研磨試料をスライド板上に設置するとき,レベリングプレスで軽く加圧し,次に試料を直角に

回転させて再び加圧する。

6

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 通常は有機質成分だけを数える。測定点がバインダーに当たった場合には,数えてはならない。

通常,鉱物質成分量は,計算によって求める。ただし,鉱物質の多い試料の場合には,計算に

よるよりも,測定によるほうがよい。

(3) 測定点は,研磨試料の全表面に平均に分布させることが望ましい。

備考 測定値の信頼性を高めるために,1 000点以上の測定を行うことが望ましい。

4.4

測定値の算出 測定値は,集計された各成分の百分率を小数点以下2けたまで算出し(4),(5),JIS Z

8401に従って小数点以下2けたに丸める。

注(4) 鉱物質を含む試料については,通常,鉱物質成分量と有機質成分量の合計を100%として算出す

る。必要に応じて有機質成分だけの百分率を算出してもよい。

(5) 算出とは,必要なけたまで求め,後は切り捨てることをいう。

4.5

測定回数 測定は,同一実験室において2個の研磨試料について行い,各微細組織成分群(マセラ

ル・グループ)ごとの2個の測定値の差が表2の許容差 (n=2) 未満の場合には,2個の平均値を最終値と

する。もし,いずれかの成分群の2個の測定値の差が許容差 (n=2) 以上の場合には,更に1個の研磨試

料を調製して測定を追加し,すべての成分群の3個の測定値の範囲(最大値−最小値)が許容差 (n=3) 未

満の場合には,3個の平均値を最終値とする。いずれかの成分群の3個の測定値の範囲が許容差 (n=3) 以

上の場合には,許容差 (n=3) 未満の成分群については3個の平均値を,許容差 (n=3) 以上の成分群につ

いては中央値を,それぞれ最終値とする。

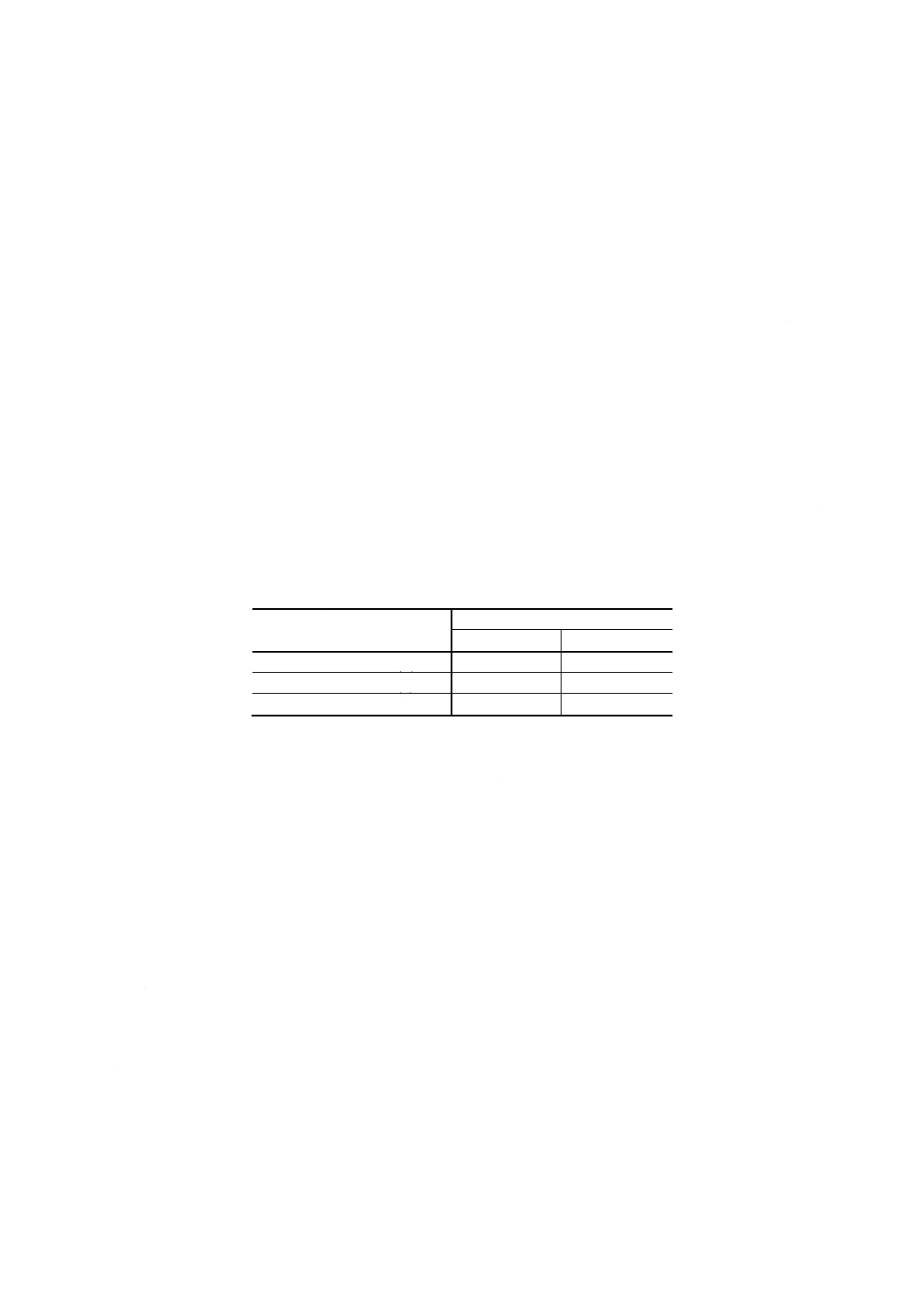

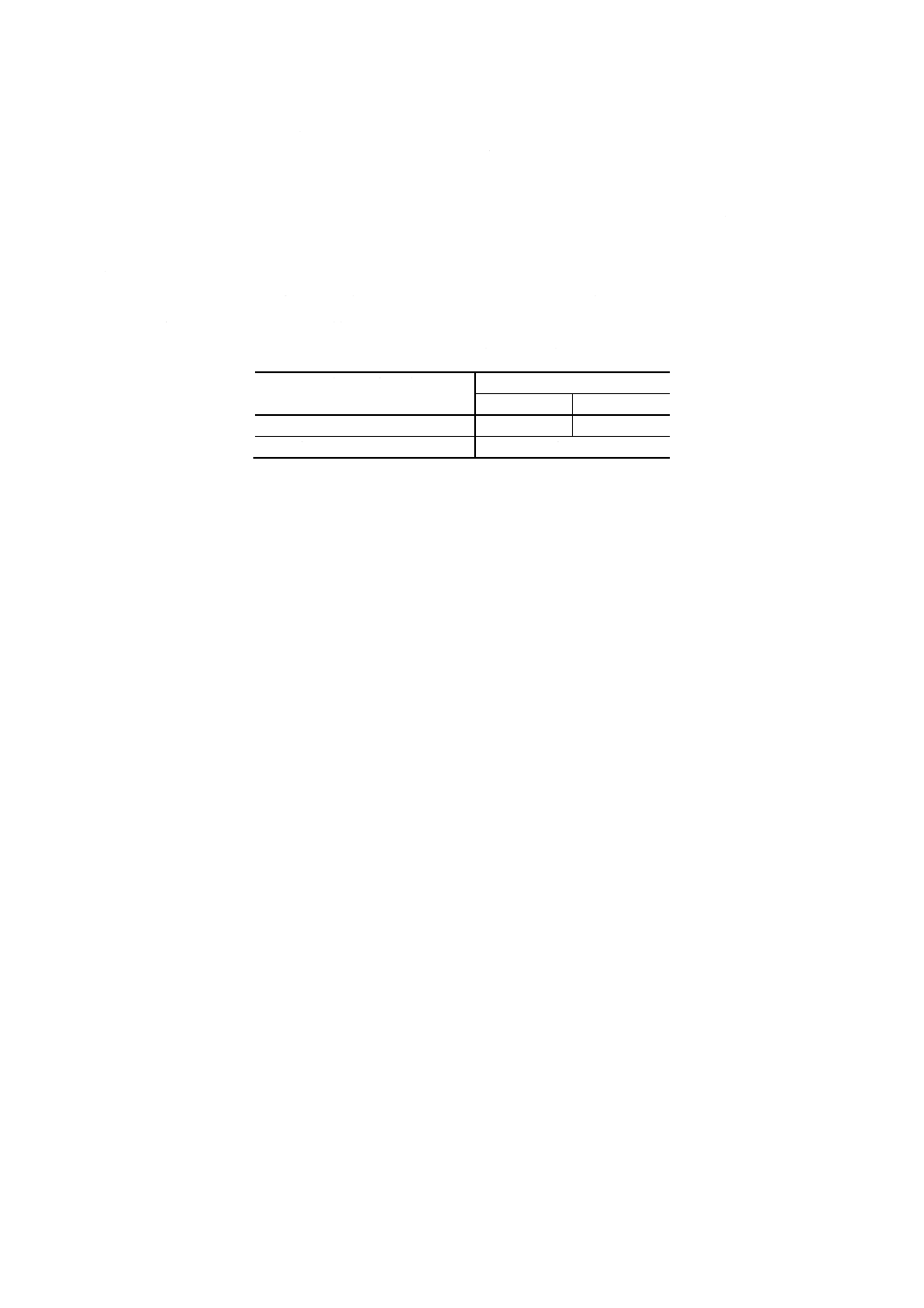

表2 微細組織成分群(マセラル・グループ)の含有率の許容差

微細組織成分群

(マセラル・グループ)

許容差 %

n=2

n=3

ビトリニット

(V)

5.60

6.70

エクジニット

(E)

5.40

6.40

イナーチニット

(I)

4.90

5.80

4.6

報告 微細組織成分は,成分群ごとに,又は必要に応じて成分ごとに最終値を報告する(6)。

注(6) 報告には,次の場合,その旨を付記する。

(1) 4.3で鉱物質成分量を測定によって求めた場合

(2) 4.4で有機質成分だけの百分率とした場合

(3) 4.5で中央値を最終値とした場合

5. 石炭組織の反射率測定方法

5.1

要旨 調製した研磨試料中の微細組織成分の油浸最大反射率を顕微鏡下で測定し,平均最大反射率

を算出する。反射率は,百分率で表す。

5.2

試料 試料は,3.6によって作製された研磨試料をシリカゲルを入れたデシケーター中で,少なくと

も15時間乾燥させて用いる。

5.3

装置 装置は,次による。

(1) 顕微鏡 次の機能を備えたものを用いる。

(a) 落射照明装置によって平面偏光で200倍以上の倍率が得られるもの。

(b) 対物レンズは,油浸で使用できるもの。

(c) 接眼レンズは,十字線板を備えているもの。

(d) 試料を360度回転ができ,かつ,試料を直交方向に1μm以内で滑らかに移動できる移動ステージを

7

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備えているもの。

(e) 光電子増倍管に200倍以上の像を投影できるもの。

(f) 反射率測定中に容易に試料を観察できるもの。

(2) 偏光器 偏光プリズム又は偏光板を用いる。

(3) 落射照明装置 試料面に垂直に光が入射するものを用いる。ベレックプリズム式のものがよい。

(4) 光電子増倍管 光学系,光源及びフィルタの組合せで,試料面からのわずかの反射光でも検知できる

ものを用いる。

(5) 増幅器付指示計 次の性能を備えたものを用いる。

(a) 光電子増倍管からの信号を増幅して定量的に指示できるもの。

(b) 反射率測定範囲で直線性があり,反射率0.01%の変化を検出できるもの。

(c) 応答時間がフルスケールで1秒以内のもの。

(6) 光源 タングステン電球を用い,電源は定電圧電源を用いる。

(7) フィルタ 最大透過波長546±5nm,半価幅が30nm以下のものを用いる。

(8) 測光視野絞り 不透明で,有効測定視野を直径10μm以下に調節できるものを用いる。

(9) 反射率測定用標準物質 次のいずれかの反射率の異なる2種以上の標準物質を用意する。標準物質は

試料の反射率に応じて適当なものを選択する。

(a) 高屈折率特殊ガラス製プリズム 等方性で腐食されにくく,標準値が変化しにくいもので,内部に

傷がなく,ほとんど光吸収がないもの(7)。

(b) その他の標準物質 天然鉱物,人造鉱物,金属蒸着面などの適切な反射率をもつもの。

注(7) 反射率測定面は,よく研磨されていなければならない。

備考1. 標準物質を固定する台は,遮光性をもち,耐久性,耐水性及び耐油性のものが望ましい。

2. 標準物質の反射率は,次の式によって小数点以下3けたまで算出する(5)。

100

)

518

.1

(

)

518

.1

(

2

2×

+

−

=

g

g

s

n

n

R

ここに, Rs: 特殊ガラス製プリズムの油浸における反射率 (%)

ng: 特殊ガラスの波長546nmにおける光の屈折率(精度±0.001)

(10) 油浸用液 非乾燥性,非腐食性及び非毒性の油で,波長546nmにおける23℃の屈折率が1.515〜1.520

のものを用いる。

備考 油浸用液は,通常ツェダ油が用いられるが,時間のたったものは,屈折率を測定し,確かめて

おくのがよい。

(11) レベリングプレス 研磨試料及び標準物質を模型用粘土を用いてスライド板上に正確に水平に保持で

きるものを用いる。

5.4

準備操作

5.4.1

装置の調整 装置の調整は,次による。

(1) 装置及び光源に通電し,系全体を安定させる。

(2) 測光視野絞りを接眼レンズの焦点面におき,その中心を光軸に一致させる。

(3) 研磨試料及び標準物質をそれぞれ模型用粘土を用いてスライド板上に載せ,レベリングプレスによっ

て正しく水平に保持させる(1)。

(4) 研磨試料をステージに載せ,油浸用液を付けて顕微鏡の焦点を合わせる。ステージをゆっくり動かし,

連続的な焦点変化がないことを確かめる(8)。

8

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 視野の十字線の中心に試料の小さな輝いた点が入ったとき,指示計が最高値を示すことを確認する(9)。

(6) 試料表面の識別しやすい小さな測定点を視野の中心におき,ステージを回転させて,その回転軸と測

定点が一致することを確かめる(10)。

(7) 偏光器を偏光角45度の位置に調節する。

注(8) 試料が光軸に対して垂直にならないときは,正確な反射率測定ができなくなる。焦点変化があ

るときは,(3)の操作をやり直す。

(9) この操作は,測光視野絞りの中心と視野の中心との一致を確認するためのものである。

(10) この操作は,ステージの回転によって,測定粒子又は領域が,測定面から外れるのを防ぐため

のものである。ステージ又は対物レンズの中心合わせねじによって調整する。

5.4.2

指示計目盛の調整 指示計目盛の調整は,次による。

(1) 標準物質に油浸用液を付け,ステージに載せて研磨面に顕微鏡の焦点を合わせる。

(2) 測定点の反射光が光電子増倍管に当たるようにする。

(3) 標準物質からの反射光が光電子増倍管に入らない状態で指示計の零点を調整する。

(4) 研磨試料の反射率の範囲に応じて,標準物質によって指示計の目盛範囲を調整する。

(5) 装置の調整をそのままの状態にして,2種以上の標準物質の反射率を測定し,装置が正しく作動する

ことを確認する。

備考 光量又は増幅器を調節して,最大反射率が直読できるように指示計の目盛を合わせておくと便

利である。

5.5

最大反射率の測定

5.5.1

ビトリニットの最大反射率の測定 ビトリニットの最大反射率の測定は,次の操作によって行う。

(1) 装置の目盛の調整後,直ちに研磨試料をステージに載せて油浸用液を付け,研磨面に顕微鏡の焦点を

合わせる。

(2) 4.3に準じて研磨試料を系統的に移動させ,ビトリニットが視野の中心に入ったとき,試料をわずかに

動かして傷がなく,かつ,均一に見える点を測定点とする(11)。

(3) ステージをゆっくり一回転させ,その最大反射率の指示計の読みを測定し,記録する(12)。

(4) 一定回数又は一定時間の測定を行うごとに研磨試料を取り外し,標準物質の反射率を測定する(13)。こ

の測定値の最初の標準物質の測定値に対する偏差が5%を超える場合には,これまでの測定値を捨て,

5.4.2に従って目盛の調整からやり直す。

(5) 1個の研磨試料について,50点以上の測定点の最大反射率を測定する。

注(11) 試料は,研磨中に平らでない面ができやすいので,粒子の端や研磨試料の周辺部での測定は,

避けるほうがよい。

(12) ステージの回転中に測定点がビトリニットから外れた場合には,(2)及び(3)の操作をやり直す。

(13) 標準物質の反射率測定は,試料について25点の測定ごと,又は30分ごとに行う。ただし,装

置が安定していることが確かめられていれば,標準物質の測定間隔は,延長してもよい。

5.5.2

その他の微細組織成分群の最大反射率の測定 その他の微細組織成分群の最大反射率の測定は,

5.5.1に準じて行う。

5.6

平均最大反射率の算出 1個の研磨試料について測定された最大反射率は,次の式によって求め,平

均して小数点以下3けたまで算出する(5)。

s

o

sJJ

R

R

×

=

0

9

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, R0: ビトリニットの最大反射率 (%)

Rs: 標準物質の反射率 (%)

Jo: ビトリニットの指示計の読み

Js: 標準物質の指示計の読み

5.7

測定回数 測定は,同一実験室において,2個の研磨試料について行い,平均最大反射率の差が,表

3の許容差 (n=2) 未満の場合には,2個の値の平均値を最終値とする。もし,2個の値の差が許容差 (n=

2) 以上の場合には,更に1個の研磨試料を調製して測定を追加し,その3個の値の範囲(最大値−最小値)

が許容差 (n=3) 未満の場合には,3個の値の平均値を最終値とする。3個の測定値の範囲が許容差 (n=3)

以上の場合には,中央値をもって最終値とする。

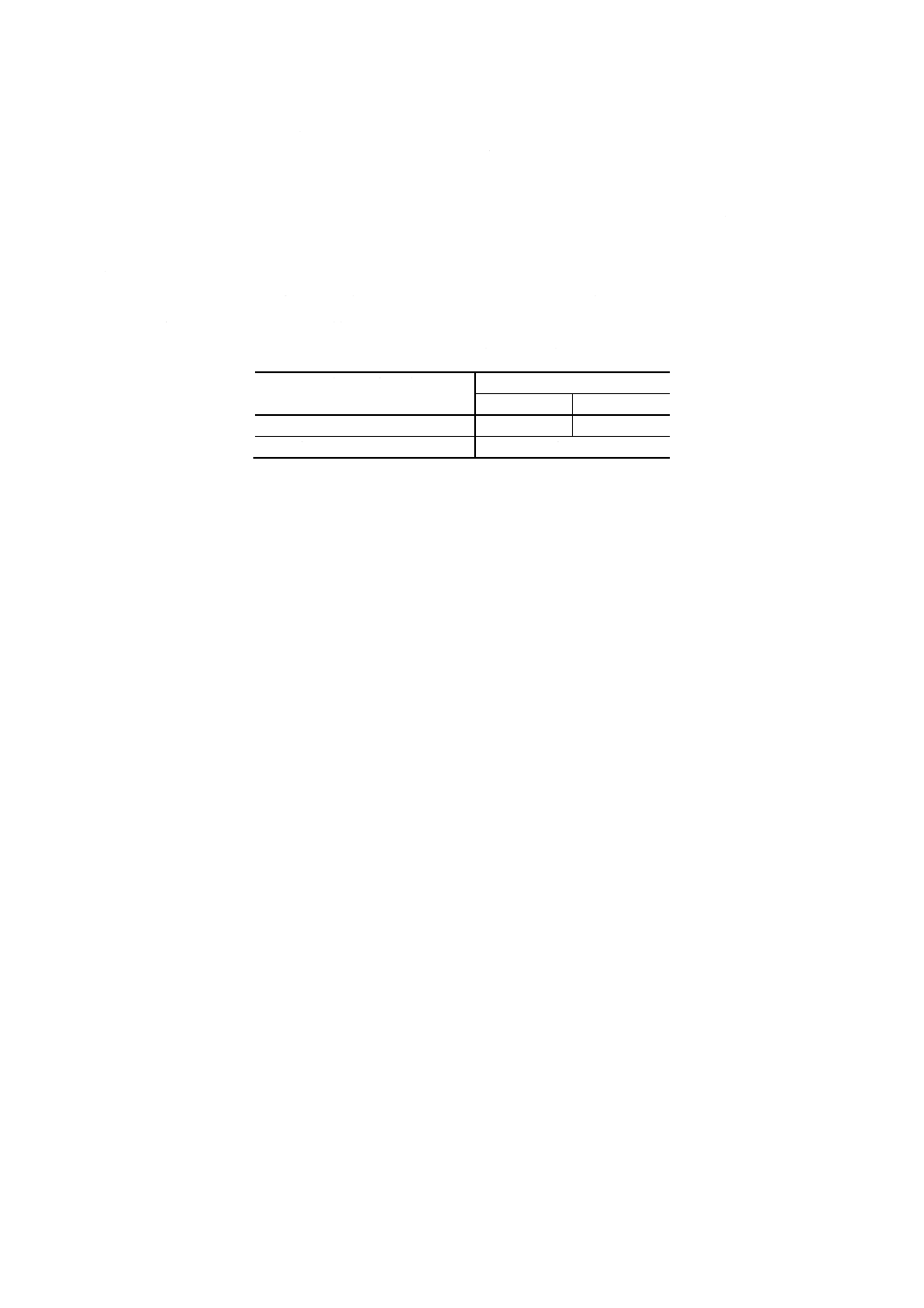

表3 反射率測定値の許容差

微細組織成分群

許容差 %

n=2

n=3

ビトリニット

0.042

0.050

エクジニット,イナーチニット

規定せず。

5.8

報告 微細組織成分群の平均最大反射率は,5.7で求められた最終値をJIS Z 8401によって小数点以

下2けたに丸めて報告する(14)。

注(14) 報告には,次の事項を付記する。

(1) 顕微鏡の総合倍率

(2) 5.7において中央値を最終値とした場合は,その旨。

備考 最大反射率の測定値を適切な級に分類し,表又は分布図として,報告に付け加えることが望ま

しい。

10

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

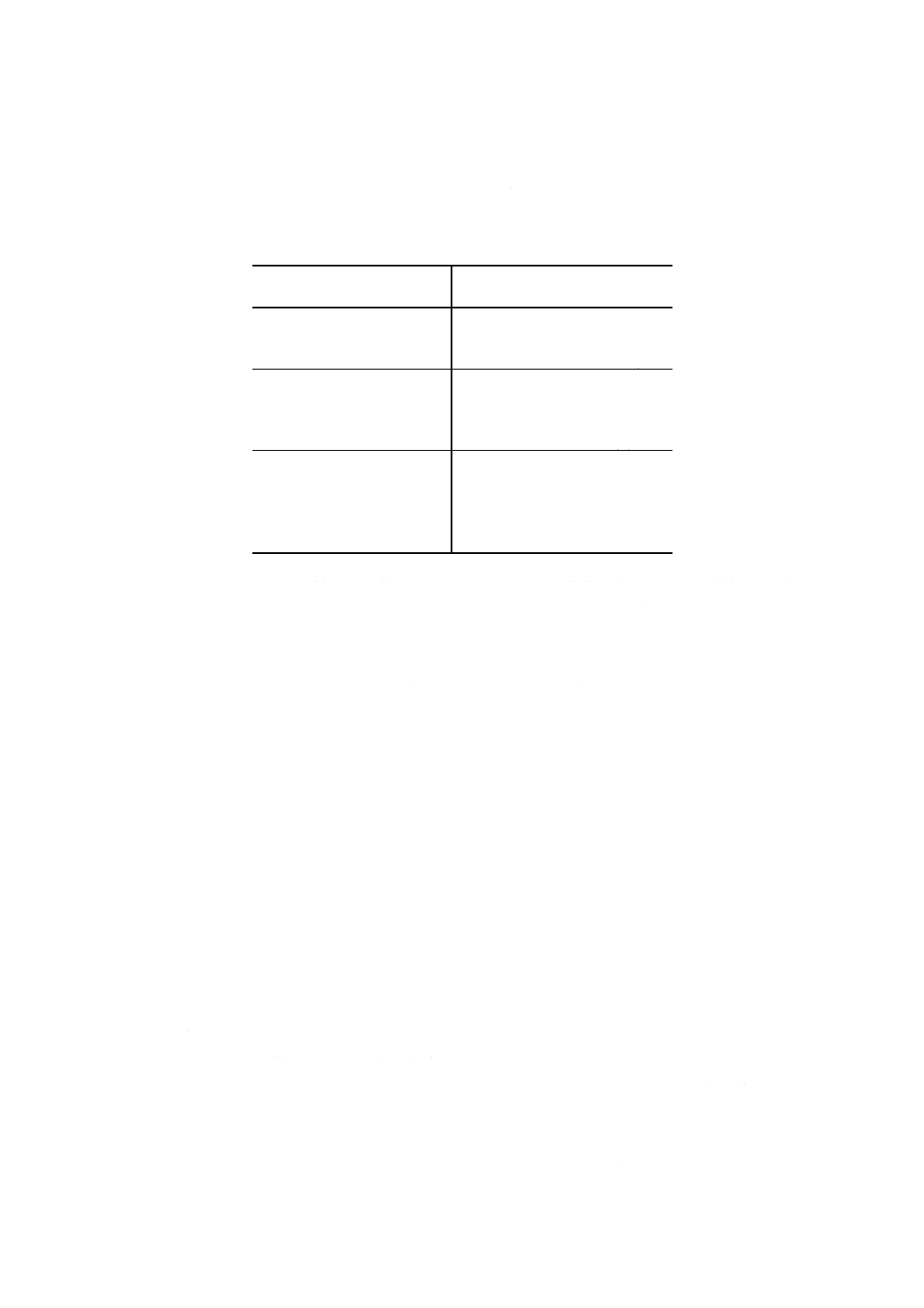

規格原案作成委員会

氏名

所属

木 村 英 雄

(工業技術院公害資源研究所・主査)

杉 村 秀 彦

(三井コークス工業株式会社・副主査)

小 島 鴻次郎

(新日本製鐵株式会社・委員)

大 竹 信 彦

(新日本製鐵株式会社・委員)

宮 津 隆

(日本鋼管株式会社・委員)

福 山 辰 夫

(日本鋼管株式会社・委員)

鈴 木 喜 夫

(日本鋼管株式会社・委員)

寺 沢 一

(日本鋼管株式会社・委員)

谷 原 秀太郎

(川崎製鐵株式会社・委員)

嵯 峨 三 男

(川崎製鐵株式会社・委員)

角 南 好 彦

(住友金属工業株式会社・委員)

藤 井 正 三

(関西熱化学株式会社・委員)

末 次 健 助

(三菱化成工業株式会社・委員)

石 原 武 彦

(三菱化成工業株式会社・委員)

井 筒 和一郎

(東京瓦斯株式会社・委員)

毛 利 春 夫

(東京瓦斯株式会社・委員)

小 倉 正 雄

(東京瓦斯株式会社・委員)

野 村 和 夫

(東京瓦斯株式会社・委員)

佐々木 象二郎

(大阪瓦斯株式会社・委員)

松 原 文 彦

(三井鉱山株式会社・委員)

石 栄

(石炭技術研究所・委員)

佐々木 実

(工業技術院地質調査所・委員)

高 橋 良 平

(九州大学・委員)

井 出 務

(社団法人燃料協会・事務局)

矢 部 丈 夫

(社団法人日本鉄鋼連盟・事務局)

木 村 康

(社団法人日本鉄鋼連盟・事務局)

11

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会

氏名

所属

木 村 英 雄

(三井鉱山株式会社・主査)

杉 村 秀 彦

(三井石炭液化株式会社・副主査)

広 田 保

(大阪ガス株式会社・委員)

福 武 剛

(川崎製鐵株式会社・委員)

藤 田 英 夫

(関西熱化学株式会社・委員)

高 橋 良 平

(九州大学・委員)

大 竹 信 彦

(新日本製鐵株式会社・委員)

坂 輪 光 弘

(新日本製鐵株式会社・委員)

佐々木 昌 弘

(新日鐵化学株式会社・委員)

小 島 鴻次郎

(新日鐵化学株式会社・委員)

角 南 好 彦

(住友金属工業株式会社・委員)

大 沢 祥 拡

(財団法人石炭技術研究所・委員)

山 口 潔

(工業技術院公害資源研究所・委員)

加 藤 晴 彦

(東京ガス株式会社・委員)

宮 津 隆

(日本鋼管株式会社・委員)

福 山 辰 夫

(日本鋼管株式会社・委員)

寺 沢 一

(日本鋼管株式会社・委員)

宮 間 宣 幸

(社団法人日本鉄鋼連盟・委員)

石 原 武 彦

(三菱化成工業株式会社・委員)

岸 本 貞 三

(三菱鉱業セメント株式会社・委員)

久 保 勇 夫

(三井鉱山株式会社・委員)

蜂 谷 彰 啓

(大阪ガス株式会社・関係者)

桜 井 義 久

(新日本製鐵株式会社・関係者)

永 田 眞 資

(住友金属工業株式会社・関係者)

野 村 和 夫

(東京ガス株式会社・関係者)

板 野 豊

(三井鉱山株式会社・関係者)

高 田 勝 行

(社団法人燃料協会・事務局)

田 中 武

(社団法人日本鉄鋼連盟・事務局)

12

M 8816-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

資源エネルギー部会 石炭・コークス及びその分析試験方法専門委員会 構成表

(昭和61年2月4日改正のとき)

氏名

所属

(委員会長)

木 村 英 雄

三井鉱山株式会社

安 藤 勝 良

資源エネルギー庁石炭部

井 上 外志雄

東京大学工学部

大 沢 祥 拡

財団法人石炭技術研究所

笹 谷 勇

工業技術院標準部

高 田 勝 行

社団法人燃料協会

野 口 順 路

財団法人日本科学技術連盟

青 木 茂 雄

川崎製鐵株式会社

五十嵐 喜八郎

電源開発株式会社

角 南 好 彦

住友金属工業株式会社

平 本 克 房

新日本製鐵株式会社

宮 津 隆

日本鋼管株式会社

宮 間 宣 幸

社団法人日本鉄鋼連盟

石 原 武 彦

三菱化成工業株式会社

小 島 武

三菱鉱業セメント株式会社

佐々木 象二郎

大阪ガス株式会社

西 田 清 二

関西熱化学株式会社

松 野 昌 平

東京ガス株式会社

(事務局)

時 山 聖 司

工業技術院標準部材料規格課

高 橋 睦 男

工業技術院標準部材料規格課

(事務局)

宮 本 幸 夫

工業技術院標準部材料規格課(平成4年9月1日改正のとき)

小 嶋 誠

工業技術院標準部材料規格課(平成4年9月1日改正のとき)