M 8812:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人石炭利用

総合センター(CCUJ)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS M 8812:1993は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 562:1998,Hard coal and coke―

Determination of volatile matter,ISO 687:1974,Coke―Determination of moisture in the analysis sample及び

ISO 5071-1:1997,Brown coals and lignites―Determination of the volatile matter in the analysis sample―Part 1:

Two-furnace methodを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS M 8812には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 一般事項 ························································································································ 1

4.1 試料 ···························································································································· 1

4.2 計量器 ························································································································· 2

4.3 試薬及び水 ··················································································································· 2

4.4 分析結果の表し方 ·········································································································· 2

5. 水分定量方法 ·················································································································· 3

5.1 方法の区分及び適用 ······································································································· 3

5.2 空気中乾燥減量測定方法 ································································································· 3

5.3 ヘリウム気流乾燥減量測定方法························································································· 4

5.4 窒素気流乾燥減量測定方法······························································································· 5

5.5 共沸蒸留法(直接容量法)······························································································· 6

6. 灰分定量方法 ·················································································································· 7

6.1 要旨 ···························································································································· 7

6.2 装置及び器具 ················································································································ 7

6.3 試料はかりとり量 ·········································································································· 8

6.4 操作 ···························································································································· 8

6.5 測定値の算出 ················································································································ 8

6.6 測定回数 ······················································································································ 9

6.7 許容差 ························································································································· 9

6.8 報告値 ························································································································ 10

7. 揮発分定量方法 ·············································································································· 10

7.1 方法の区分及び適用 ······································································································ 10

7.2 縦形管状電気炉法 ········································································································· 10

7.3 角形電気炉法 ··············································································································· 13

7.4 二炉法 ························································································································ 15

8. 固定炭素質量分率 (%) 算出方法 ······················································································· 17

附属書(参考)JISと対応する国際規格との対比表 ···································································· 26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8812:2004

石炭類及びコークス類―工業分析方法

Coal and coke−Methods for proximate analysis

序文 この規格は,ISO 562:1998,Hard coal and coke―Determination of volatile matter,ISO 687:1974,

Coke―Determination of moisture in the analysis sample及びISO 5071-1:1997,Brown coals and lignites―

Determination of the volatile matter in the analysis sample―Part 1:Two-furnace methodを翻訳し,技術的内容を

変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,石炭類(以下,石炭という。)及び石炭コークス類(以下,コークスという。)

の試験方法について規定する。

備考1. この規格で試験方法とは,分析試料水分(以下,水分という。),灰分,揮発分及び固定炭素

を求めることをいう。

2. 木炭及びれん(煉)炭類の分析にこれを適用することができる。

3. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 562:1998,Hard coal and coke―Determination of volatile matter (MOD)

ISO 687:1974,Coke―Determination of moisture in the analysis sample (MOD)

ISO 5071-1:1997,Brown coals and lignites―Determination of the volatile matter in the analysis

sample―Part 1:Two-furnace method (MOD)

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,JIS M 8810,JIS Z 8402-1〜JIS Z 8402-4及びJIS Z 8402-6

による。

4. 一般事項

4.1

試料 JIS M 8811の9.7.3.4(気乾試料の調製方法)によって調製した気乾試料を用いる(4.4.1参照)。

備考 気乾試料は,密栓して保管すれば少なくとも7日間ぐらいは,水分がほとんど変化しないから,

その期間は灰分及び揮発分の分析の際に,毎回気乾試料水分を測定する必要はない。ただし,

低石炭化度炭は水分含有量が比較的多く,保管状況によって水分値が変動する場合があるため,

2

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取扱いには十分注意が必要である。

4.2

計量器

4.2.1

はかり及び分銅 質量をはかる場合には,JIS M 8810の5.2(はかり及び分銅)に規定する化学は

かり及び1級分銅を用いる。感量が0.001 gよりも小さいはかりを用いてもよい。

4.2.2

水銀温度計 計量法の検定を受けたものを,必要な場合には更に補正を行って用いる。

4.2.3

熱電温度計 熱電温度計は,次の構成による。

a) 表示計器 JIS C 1601に規定する0.5級可動コイル形指示計を用いる。

b) 熱電対 JIS C 1602に規定するR(又はS)0.25級熱電対(径0.5 mm,長さ500 mm又は1 000 mm)

又はK[旧記号 (CA)]0.4級又は0.75級熱電対[径(1)2.3 mm又は3.20 mm,長さ500 mm又は1 000 mm]

を用いる。

注(1) 径1.60 mmのものを用いてもよいが,この場合には,1か月ごとに検査しなければならない。

c) 熱電対用保護管 JIS R 1401に規定する磁器保護管 (PT2) 又は石英ガラス保護管 (QT) を用いる。

d) 補償導線 JIS C 1610に規定する補償導線を用いる。

e) 基準接点装置 JIS Z 8705に規定する氷点式基準装置を用いる。ただし,基準接点補償回路が付いた

ものの場合には使用しない。

室温式基準接点装置を用いてもよいが,このときには,基準接点の温度をほかの温度計ではかり,

基準接点の温度を補正する。

備考 熱電対温度計によって温度を測定するときは,JIS Z 8704のB級測定方法による。

4.3

試薬及び水 試薬及び水は,各項目において特に規定するもの以外は,JIS M 8810に規定するもの

を使用する。

4.4

分析結果の表し方

4.4.1

測定値及び報告値ベース ベースの表し方は,次による。

a) 石炭類の場合 水分,灰分,揮発分及び固定炭素の4成分を気乾ベースによって表示するか,又は灰

分,揮発分及び固定炭素の3成分を上記とは別に無水ベースで表示する。測定値及び報告書にはベー

ス(気乾,無水)を付記しなければならない。無水ベースの計算は,6.5 a) 2),7.2.5 a) 2) 及び8. a) 2)

に従って算出する。

b) コークスの場合 灰分,揮発分及び固定炭素の3成分を無水ベースによって表示する。計算は,6.5 b),

7.2.5 b) 及び8. b) に従って算出する。

備考1. 上記各ベースをほかのベースに換算する必要のある場合には,換算したベースの略号を付記

しなければならない。換算方法及び略号は,JIS M 8810の8.(分析・試験結果の表し方)及

び9.(ベース換算方法)に規定する方法による。

2. 石炭類の場合には,気乾ベース又は無水ベースのいずれを使用するかは,受渡当事者間の協

定によって決め,測定項目に使用したベース名を付記する。

4.4.2

結果の表示 JIS M 8810の8.による。ただし,気乾ベースとする。

4.4.3

分析精度の許容差適用方法

a) 同一分析室内許容差の場合 同一分析室内許容差(測定値)は,各方法の許容差の項に規定する。許

容差適用方法は,JIS M 8810の10.(許容差適用方法)による。

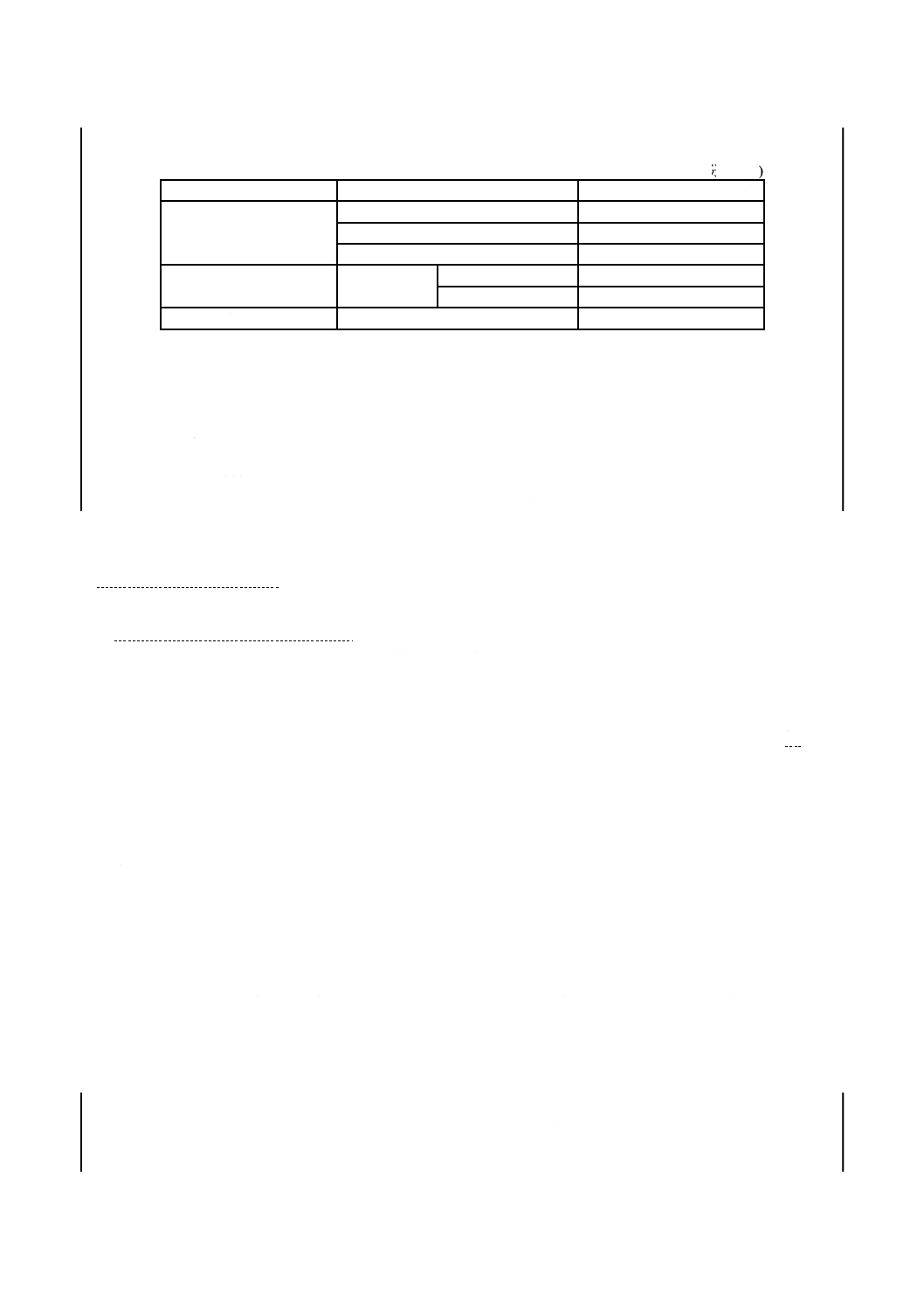

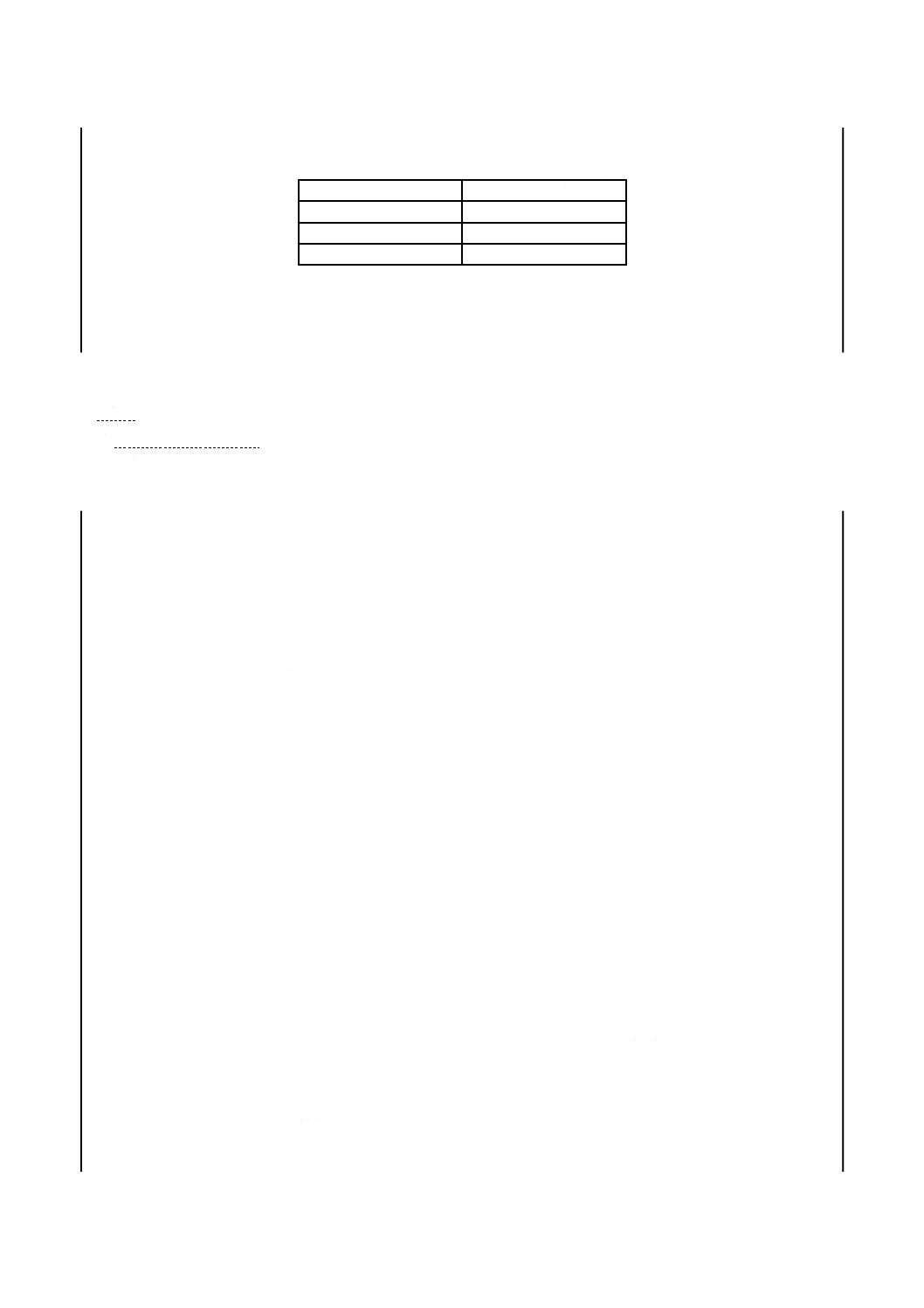

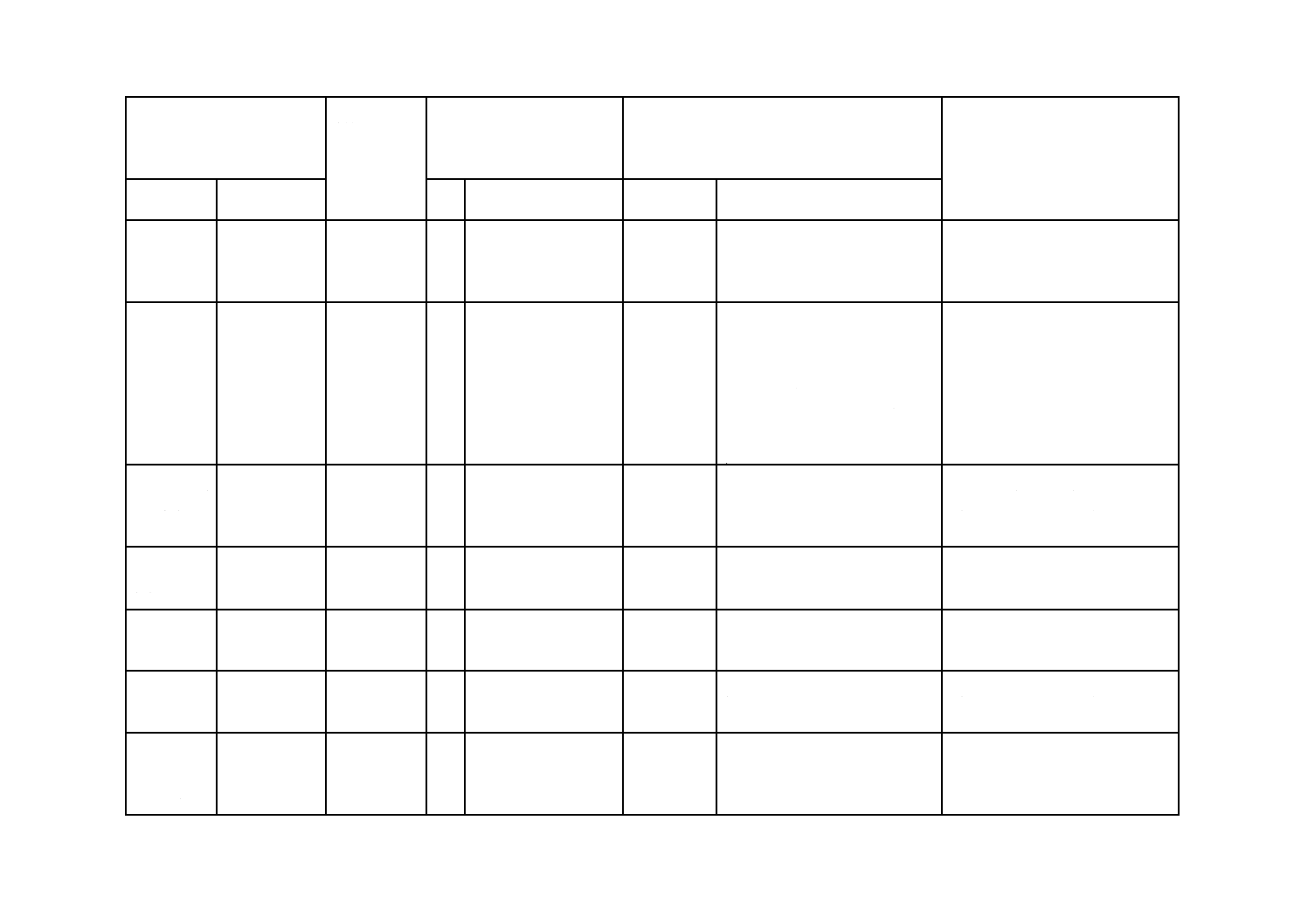

b) 異分析室間許容差の場合 異分析室間許容差(無水ベース)は,表1による。

3

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

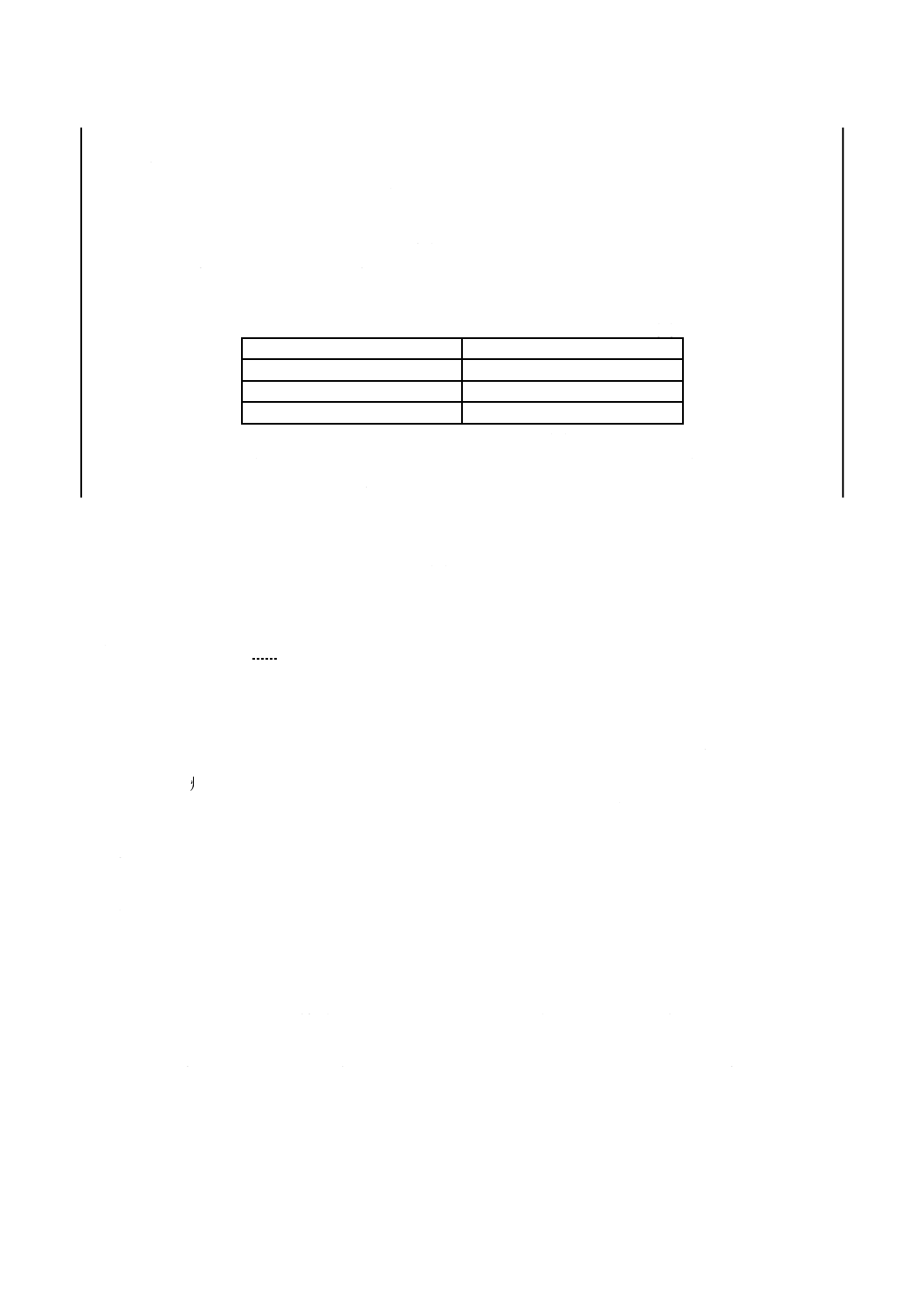

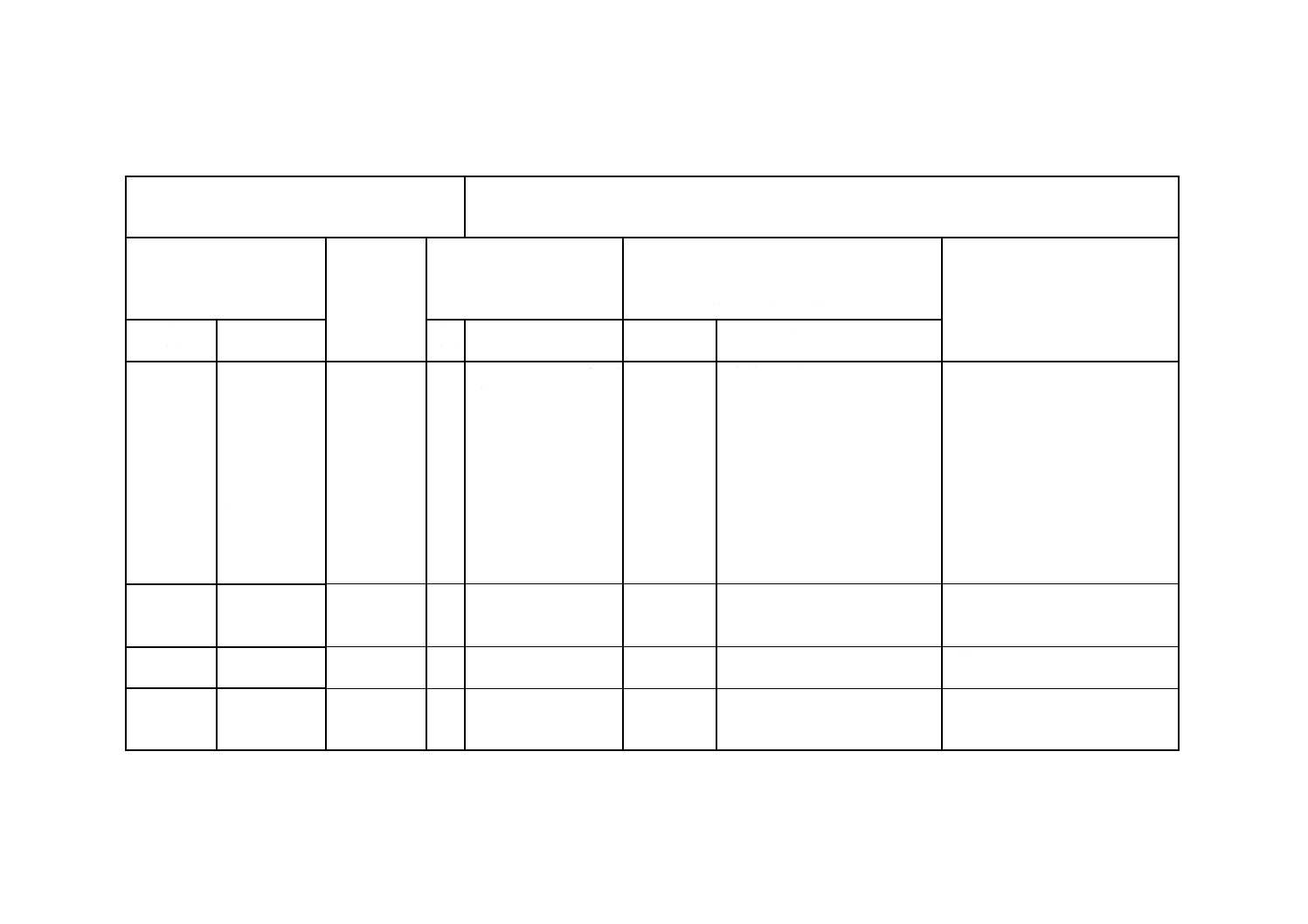

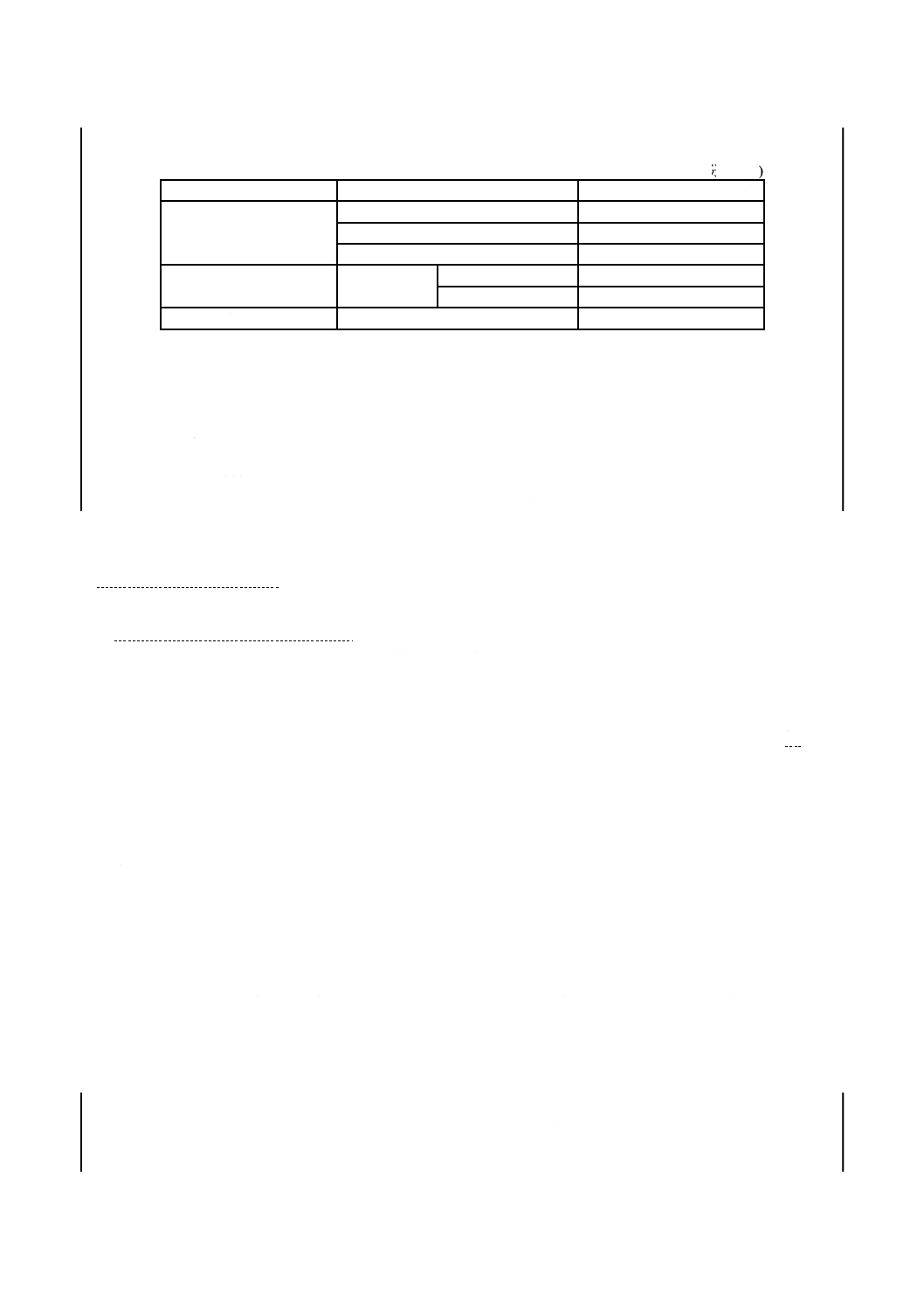

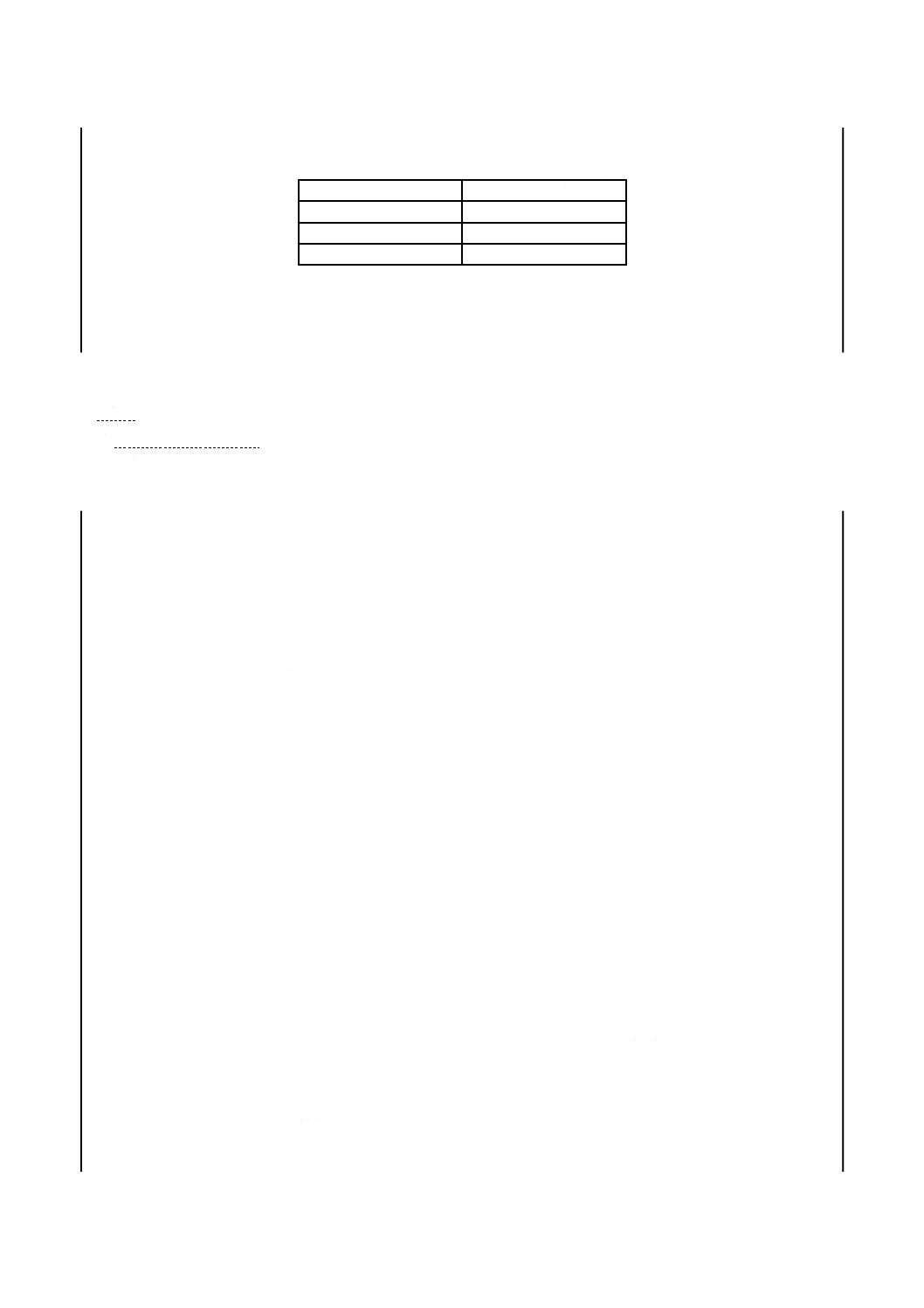

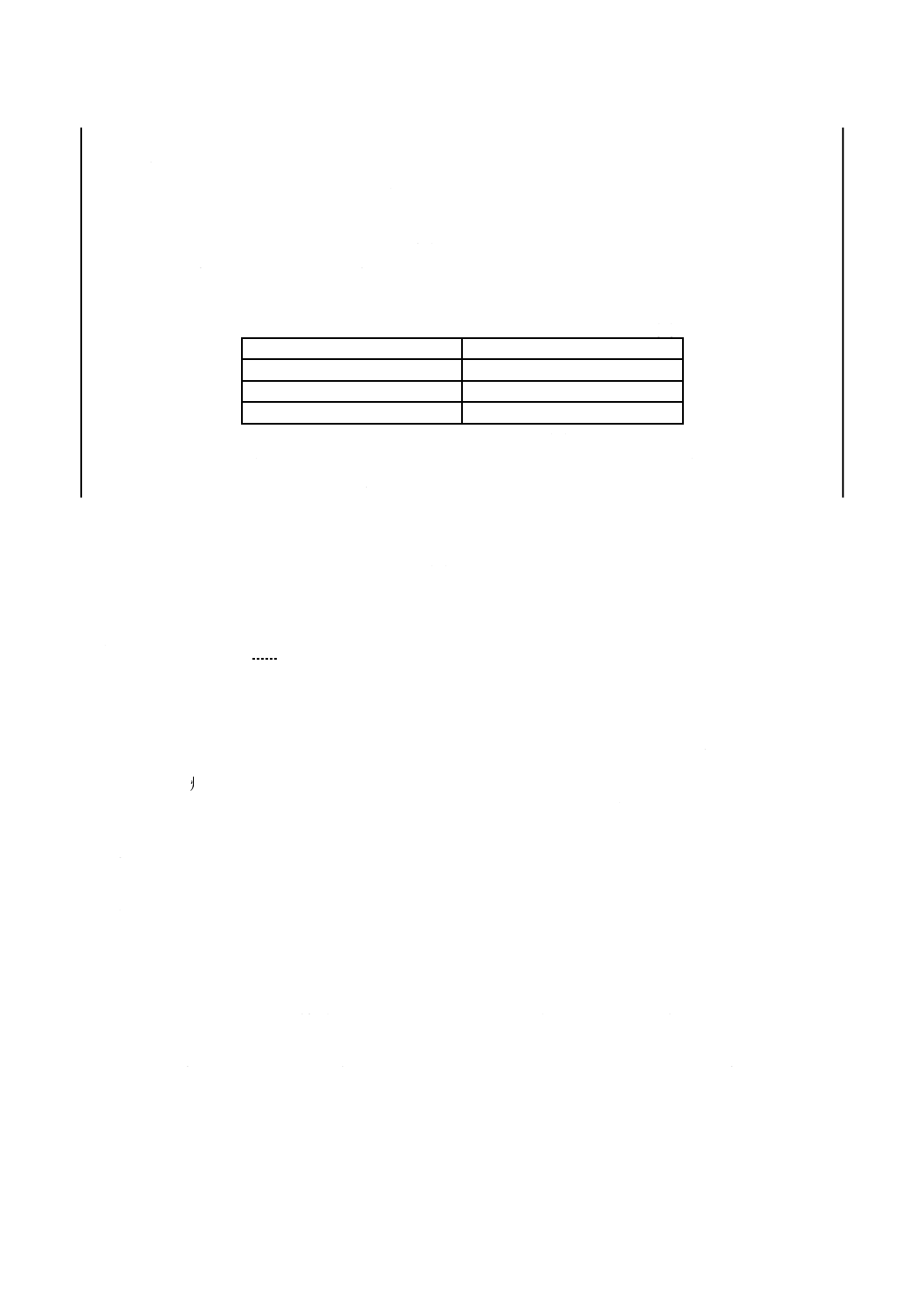

表 1 許容差(2)

単位 質量分率 (%)

分析項目

区分

異分析室間許容差(報告値)

灰分

10.0以下

0.4

10.1〜20.0

0.6

20.1以上

0.8

揮発分

加熱

減量(3)

50.0以下

1.4

50.1以上

1.7

揮発分

高温乾留コークス

0.5

注(2) 石炭類については,同一水分含量に換算した値(気乾ベース)に対して適用する。コーク

ス類については,無水ベースに対して適用する。

(3) 石炭類に適用する。ただし,高温乾留コークス以外のコークス類を含む。

備考1. 水分については,分析室の湿度に依存するため許容差を規定しない。

2. 同一分析室内許容差(測定値)は,各方法の許容差の項に規定する。

3. 異分析室間許容差は,同一分析試料による室間の報告値の差に対して適用する。この場

合の同一分析試料とは,JIS M 8811の9.7.3.4(気乾試料の調製方法)によって調製した

試料のことである。

4. この規格に規定している以外の項目は,すべてJIS M 8810を適用する。

5. 水分定量方法

5.1

方法の区分及び適用

a) 空気中乾燥減量測定方法 高石炭化度炭(れき青炭,無煙炭など)及びコークス類に適用する。

b) ヘリウム気流乾燥減量測定方法 低石炭化度炭(褐炭など)に適用する。

c) 窒素気流乾燥減量測定方法 高石炭化度炭(れき青炭,無煙炭など)に適用する。

d) 共沸蒸留法(直接容量法)石炭類に適用する。

5.2

空気中乾燥減量測定方法

5.2.1

要旨 試料を石炭類(高石炭化度炭)の場合は,107 ℃で1時間,コークス類の場合は200 ℃で4

時間加熱乾燥したとき,その減量の試料に対する質量分率 (%) をもって水分とする。

5.2.2

装置及び器具 装置及び器具は,次による。

a) 温度計 4.2.2による。

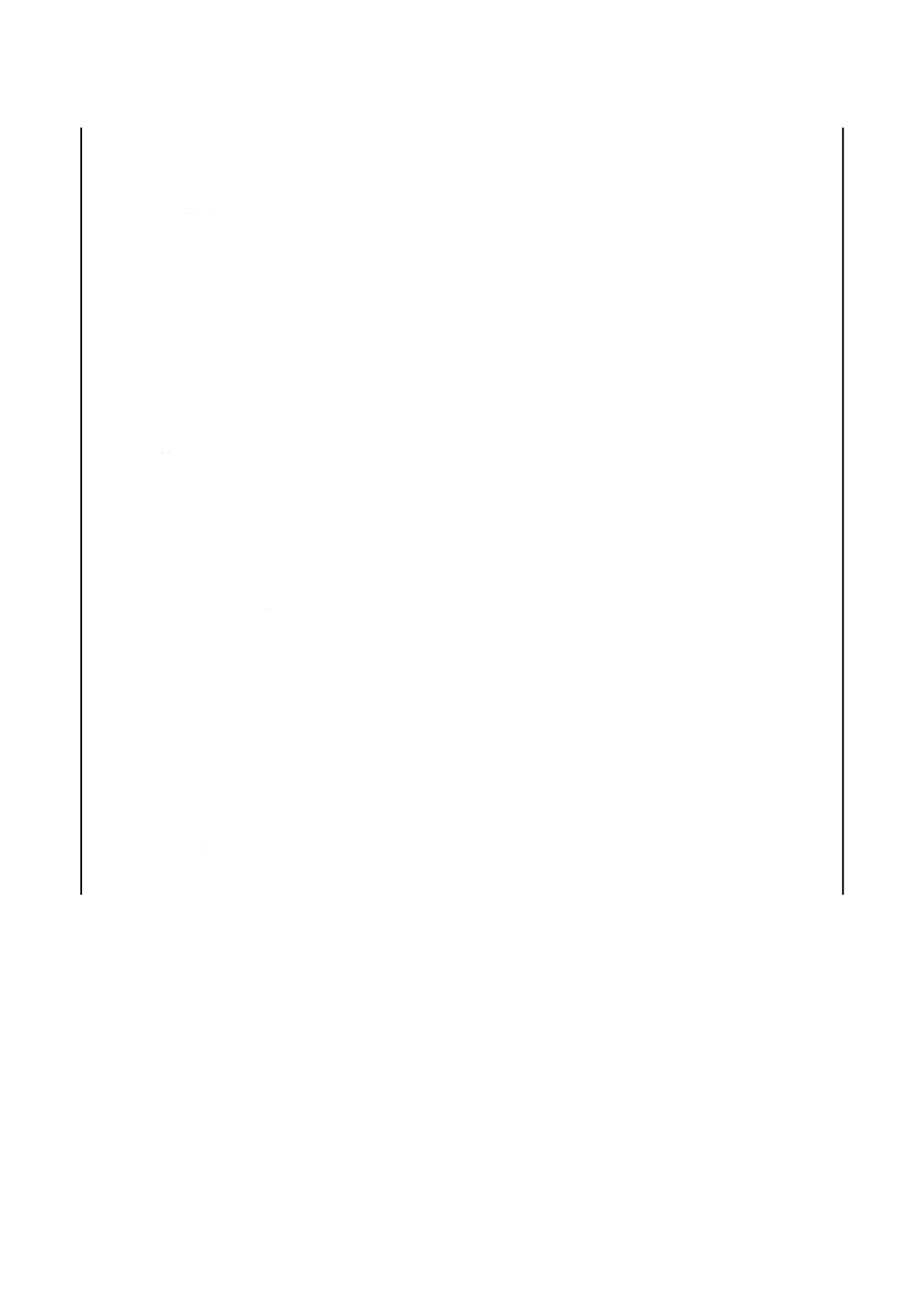

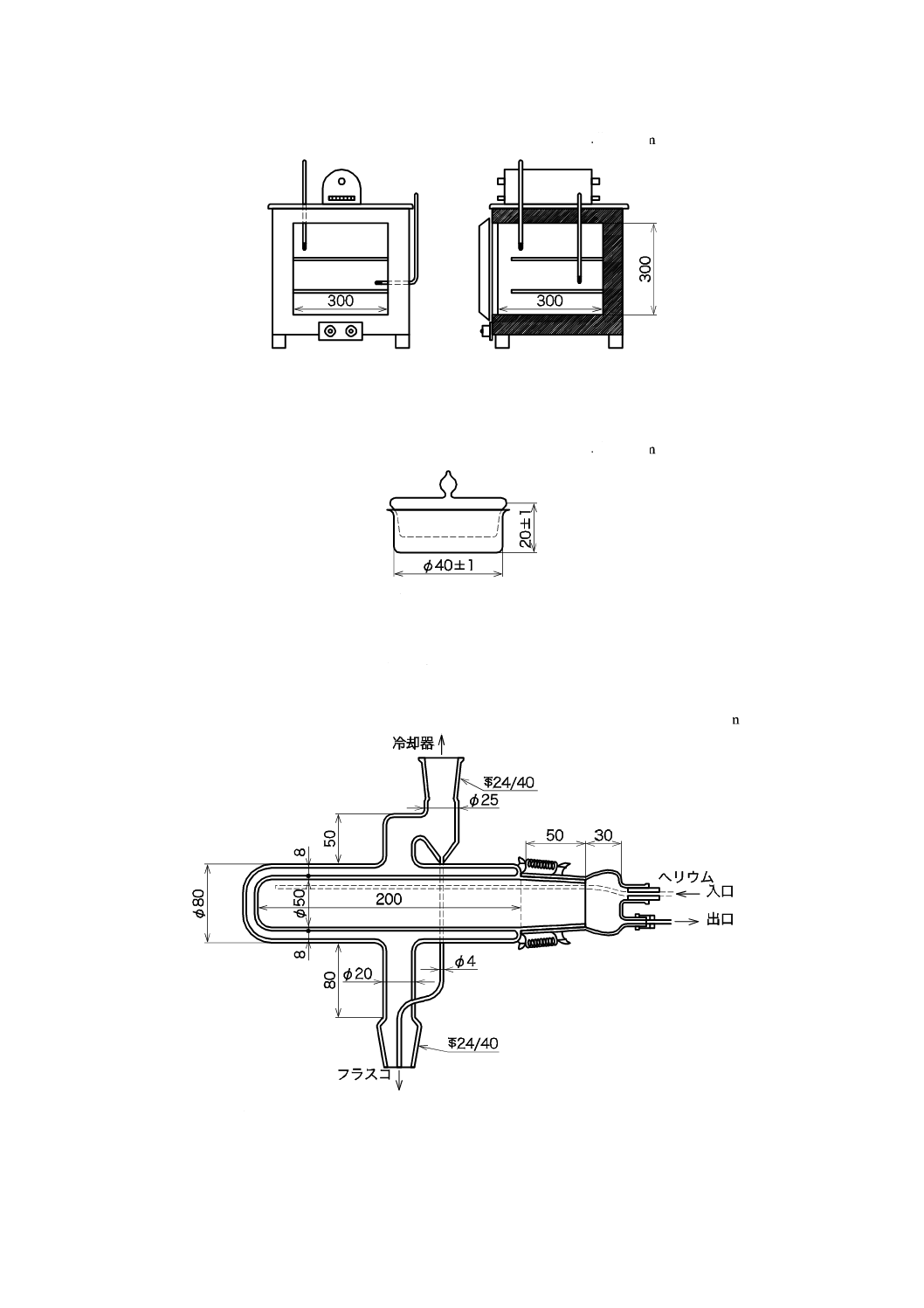

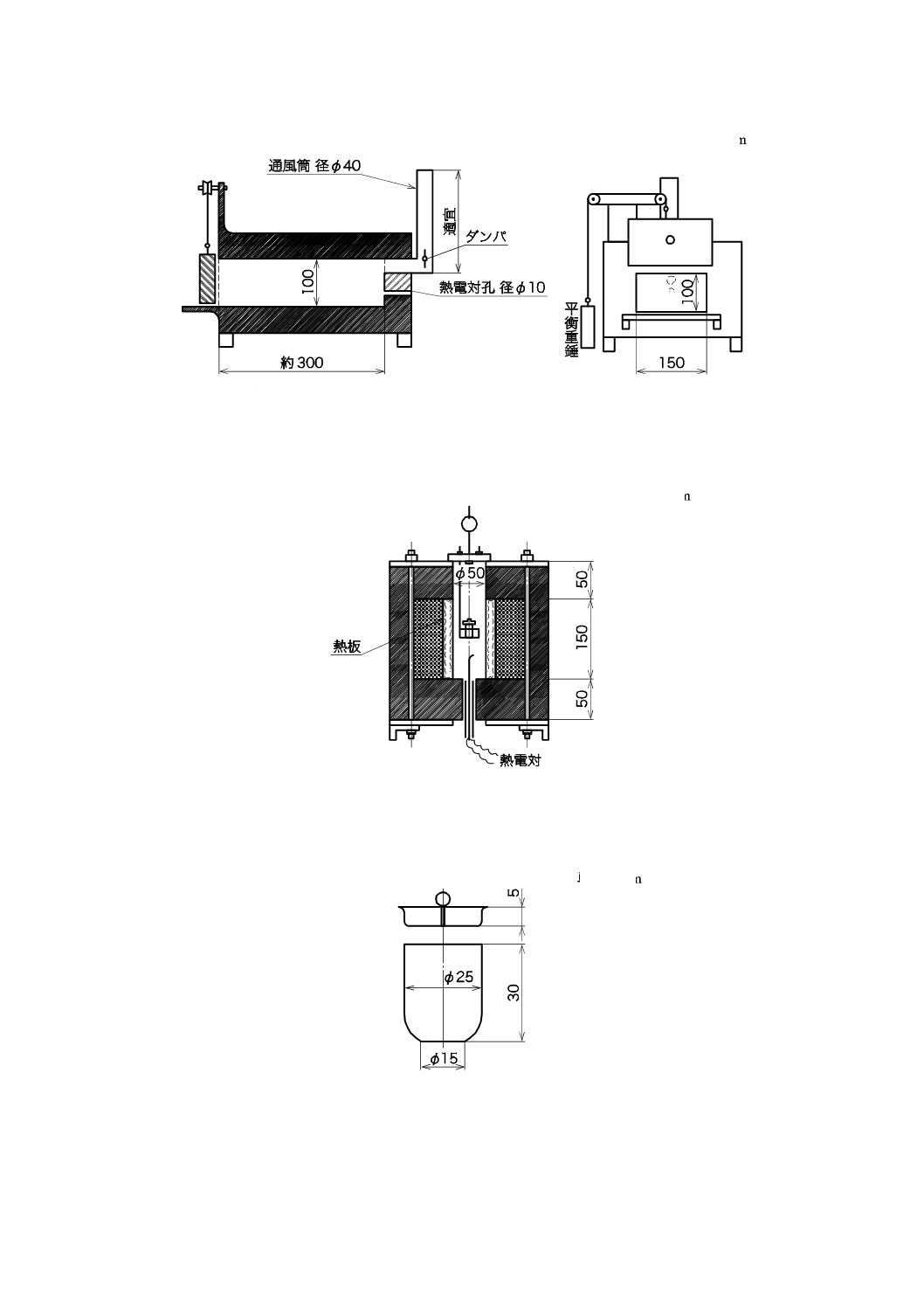

b) 乾燥装置(4)次の条件を備えたものでなければならない(付図1参照)。

1) 乾燥室内の雰囲気を十分に換気できる。

2) 挿入した試料容器の底部で測った温度を規定の加熱温度 (4) に維持できる。

3) 試料挿入後,10分間以内に元の温度に回復できる。

c) 乾燥容器 JIS R 3503の付図57に規定する平形はかり瓶(呼び寸法40×20)(付図2参照)。

注(4) 自動温度調整器付電気恒温器が望ましい。

試料が石炭類の場合には107±2 ℃,コークス類の場合には200±10 ℃に調整及び保持でき

ることが望ましい。

5.2.3

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

5.2.4

操作 操作は,次の手順によって行う。

a) 石炭類の場合

1) 乾燥装置を昇温し,乾燥温度が107±2 ℃になるように調節する。

2) 試料を質量既知の乾燥容器にはかりとり,表面を平らにし,ふたをする。

4

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 乾燥容器のふたを取り,ふたとともに乾燥室内に挿入する。

4) 試料挿入時から1時間加熱する。

5) 乾燥容器にふたをして乾燥室から取り出し,デシケータに移し冷却する。

6) 冷却 (5) 後直ちに質量を0.1 mgまではかる。

注(5) 冷却時間は,20分間以内であることが望ましい。

b) コークス類の場合

1) 乾燥装置を昇温し,乾燥室温度が200±10 ℃になるように調節する。

2) 試料を質量既知の乾燥容器にはかりとり,表面を平らにし,ふたをする。

3) 乾燥容器のふたを取り,ふたとともに乾燥室内に挿入する。

4) 試料挿入時から4時間加熱する。

5) 乾燥容器にふたをして乾燥室から取り出し,デシケータに移し冷却する。

6) 冷却(5)後直ちに質量を0.1 mgまではかる。

5.2.5

測定値の算出 水分の測定値は,次の式によって小数点以下3けたまで求めた数値を,JIS Z 8401

によって小数点以下2けたに丸める。

100

0

2

1

s

×

−

=

m

m

m

M

ここに, Ms: 試料中の水分[質量分率 (%)]

m1: 乾燥前の容器と試料の質量 (g)

m2: 乾燥後の容器と試料の質量 (g)

m0: 試料のはかりとり量 (g)

5.2.6

測定回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が許容差を超

える場合には,JIS M 8810の規定による。2回以上の繰返し操作は,異なった乾燥装置において同時に行

ってもよいが,同一乾燥装置においては,同時に行ってはならない。

5.2.7

許容差 空気中で乾燥減量測定法で測定した水分の許容差は,表2による。

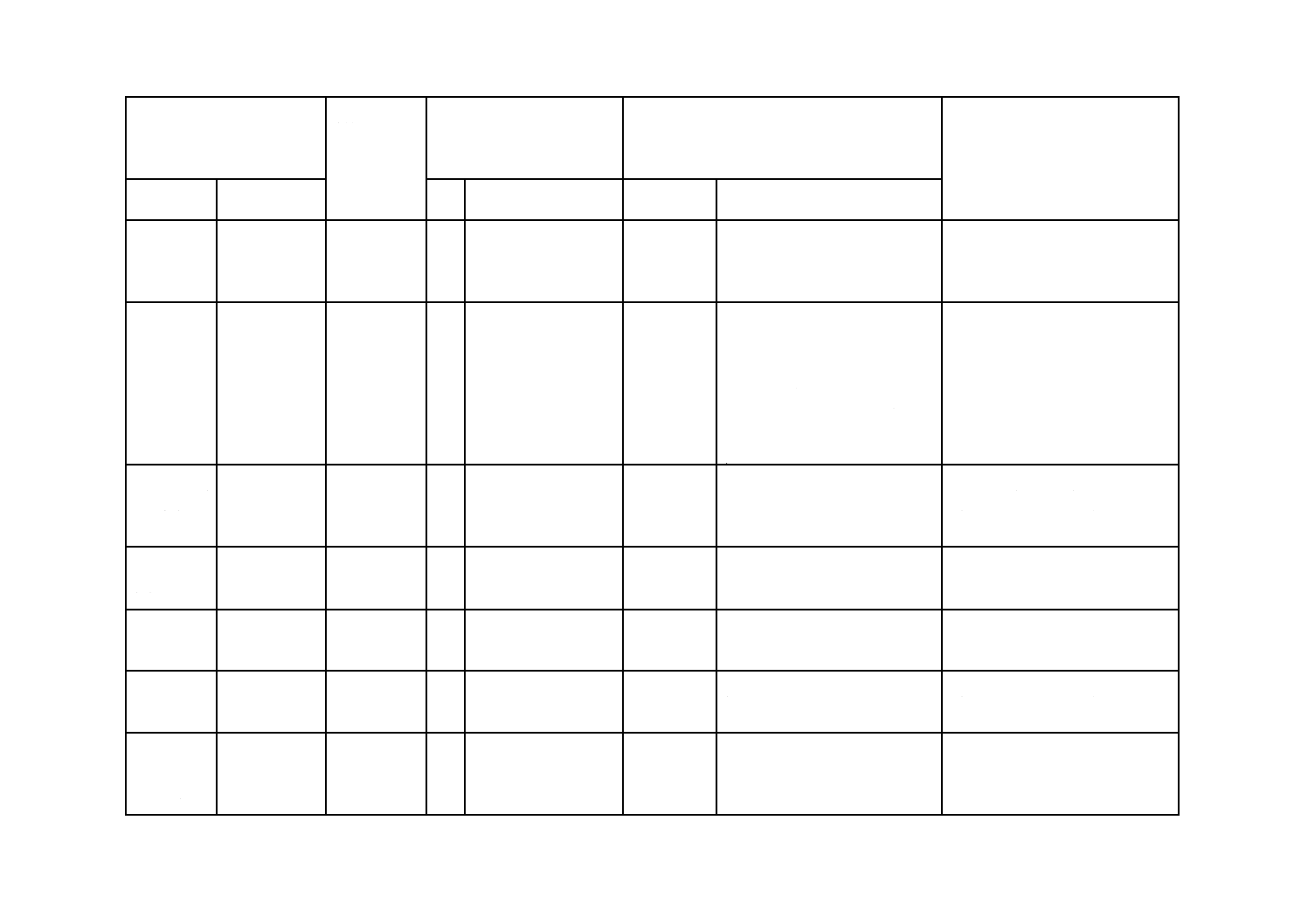

表 2 水分の室内許容差

単位 質量分率 (%)

水分

許容差(測定値)

5.0以下

0.20

5.1〜10.0

0.30

10.1〜16.0

0.40

16.1以上

0.50

5.2.8

報告値 水分の報告値は,2回の測定値の差が許容差以内ならば,その2回の平均値を求め,小数

点以下1けたに丸めて表示する。

5.3

ヘリウム気流乾燥減量測定方法

5.3.1

要旨 試料(低石炭化度炭)をヘリウム気流中で107 ℃で1時間乾燥したとき,その減量の,試

料に対する質量分率 (%) をもって水分とする。

5.3.2

試薬 試薬は,次による。

a) ヘリウム 純度99.995 %以上のもの。

b) トルエン JIS K 8680に規定するもの。

5.3.3

装置及び器具 装置及び器具は,次による。

5

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

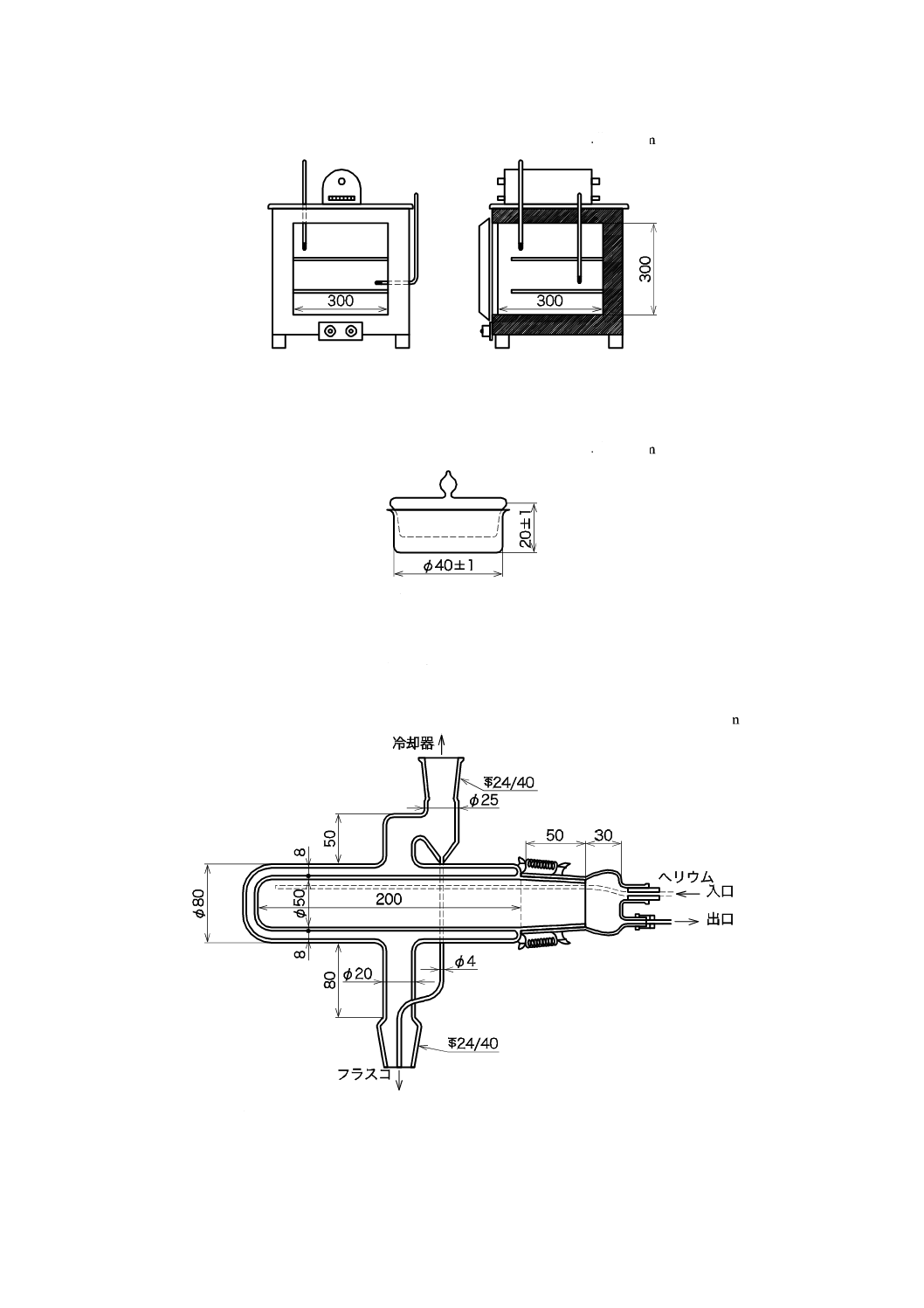

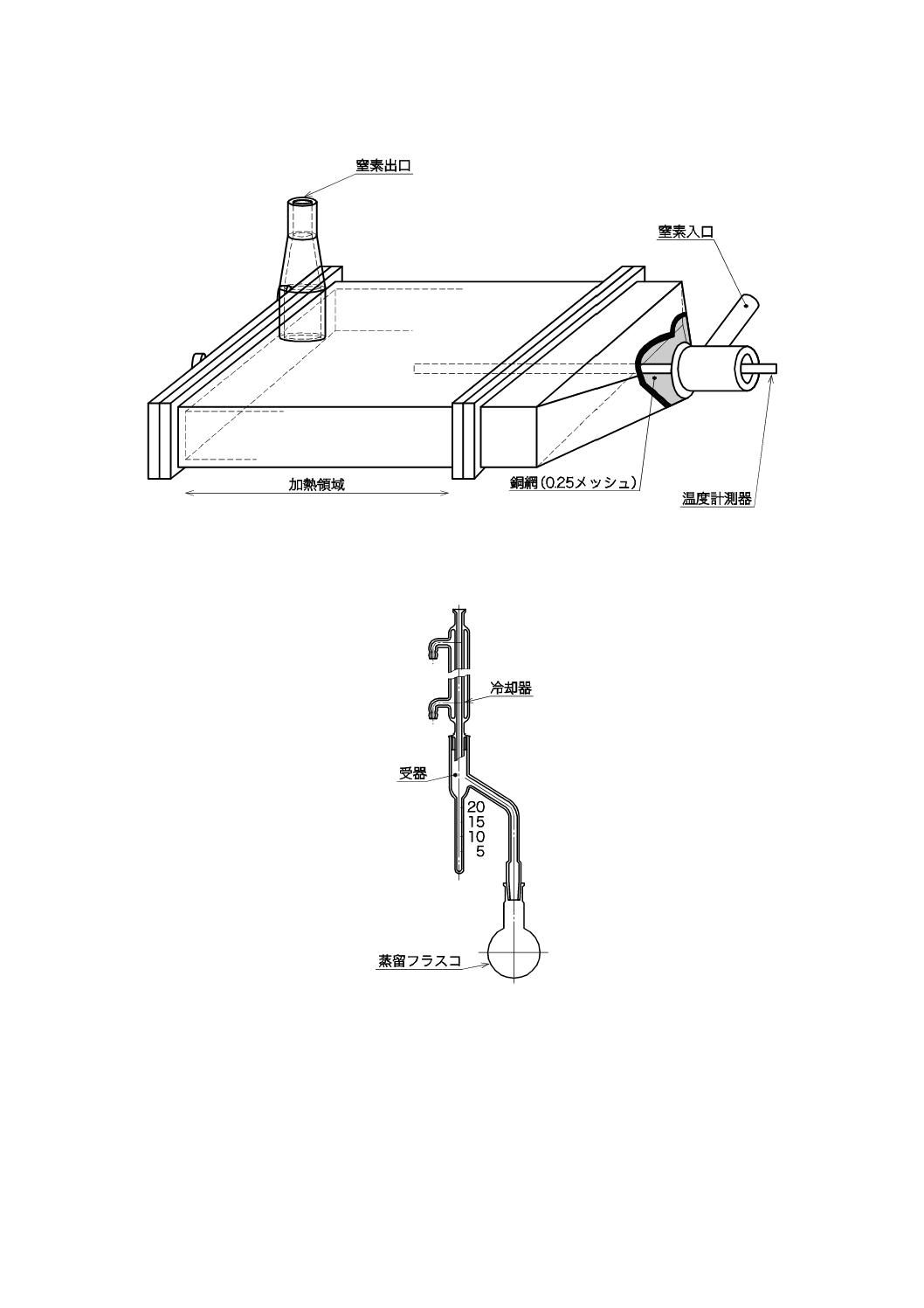

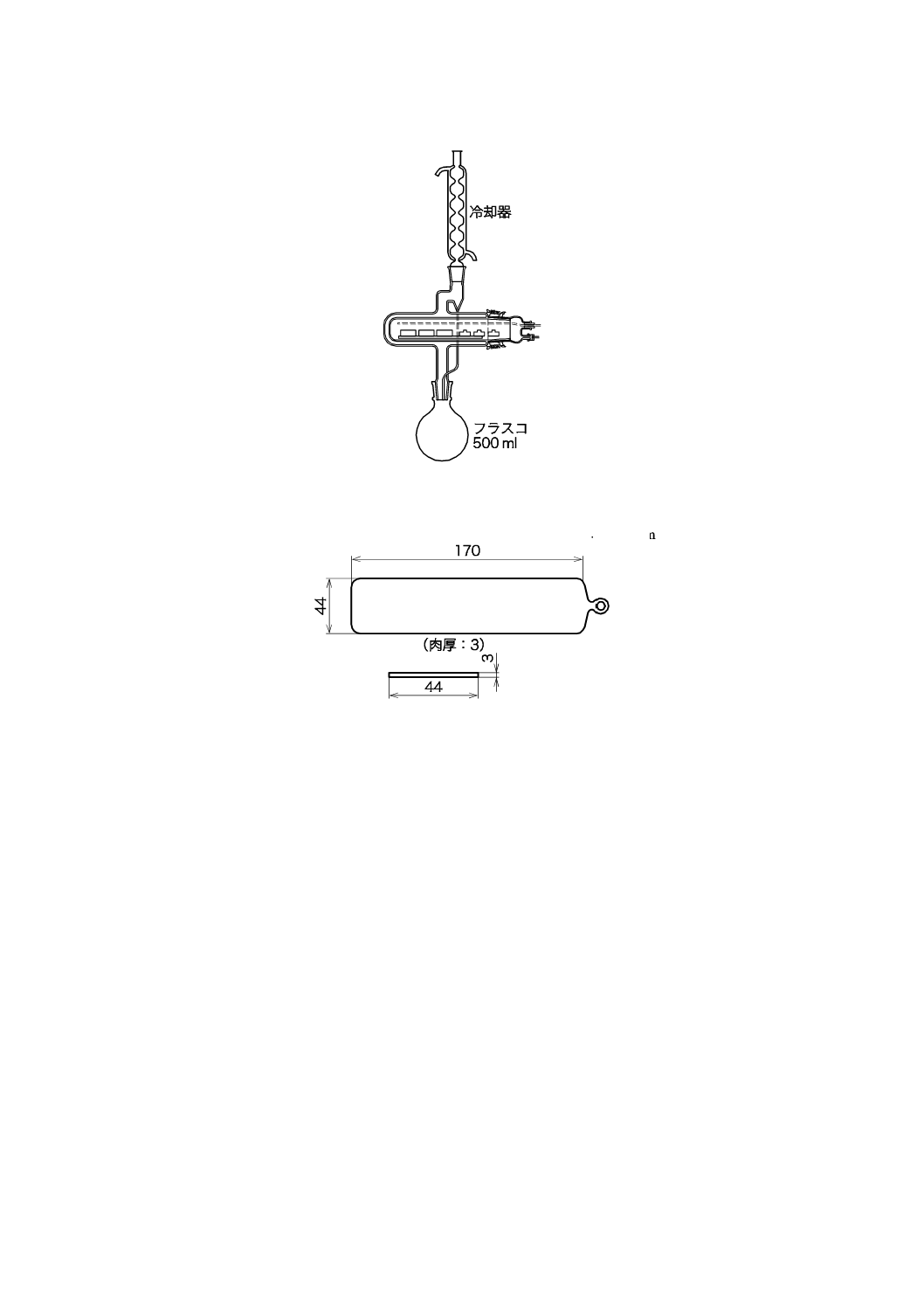

a) 乾燥装置(付図3及び付図4参照)アプデルハルデンの装置を改造したもので,ヘリウムガスを150

ml/minの割合で乾燥室の一番奥から吹き込み,水蒸気を含んだガスは手前から排気できる構造のもの。

b) 乾燥容器(付図5参照) JIS R 3503に規定する平形はかり瓶(呼び寸法40×20)。

5.3.4

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

5.3.5

操作 操作は,次の手順によって行う。

a) アプデルハルデンの乾燥室と連結したフラスコ内のトルエンが沸騰し,トルエンの蒸気が冷却器で冷

却されて凝縮し,その液滴が1秒間に2〜3滴落ちるように調整する。また,二重管内の蒸気が凝縮し

ないように,二重管の外側をリボンヒータで保温する。

b) 試料を質量既知の乾燥容器にはかりとり,表面を平らにする。

c) 乾燥容器のふたを取り,乾燥装置はかり併用台に載せ,ふたとともに乾燥室内に挿入する。

d) ヘリウムを150 ml/minの割合で乾燥室の一番奥から吹き込み,水蒸気を含んだガスは手前から排出さ

せる。

e) 試料挿入後1時間加熱する。

f)

乾燥容器を乾燥室から引き出し,ふたをしてデシケータに移し冷却する。

g) 冷却 (5) 後直ちに質量を0.1 mgまではかる。

5.3.6

測定値の算出 5.2.5の空気中乾燥減量測定方法による。

5.3.7

測定回数 5.2.6の空気中乾燥減量測定方法による。

5.3.8

許容差 5.2.7の空気中乾燥減量測定方法による(表2参照)。

5.3.9

報告値 5.2.8の空気中乾燥減量測定方法による。

備考 この方法で水分を測定した場合には,その旨を略号 (HM) で付記する。

5.4

窒素気流乾燥減量測定方法

5.4.1

要旨 試料(高石炭化度炭)を107 ℃の窒素気流中で加熱し,質量が一定になるまでこの温度に

保持する。水分含有率は石炭の質量減から計算によって求める。

5.4.2

試薬 試薬は,次による。

a) 窒素 JIS K 1107に規定する高純度窒素の1級。

5.4.3

装置及び器具 装置及び器具は,次による。

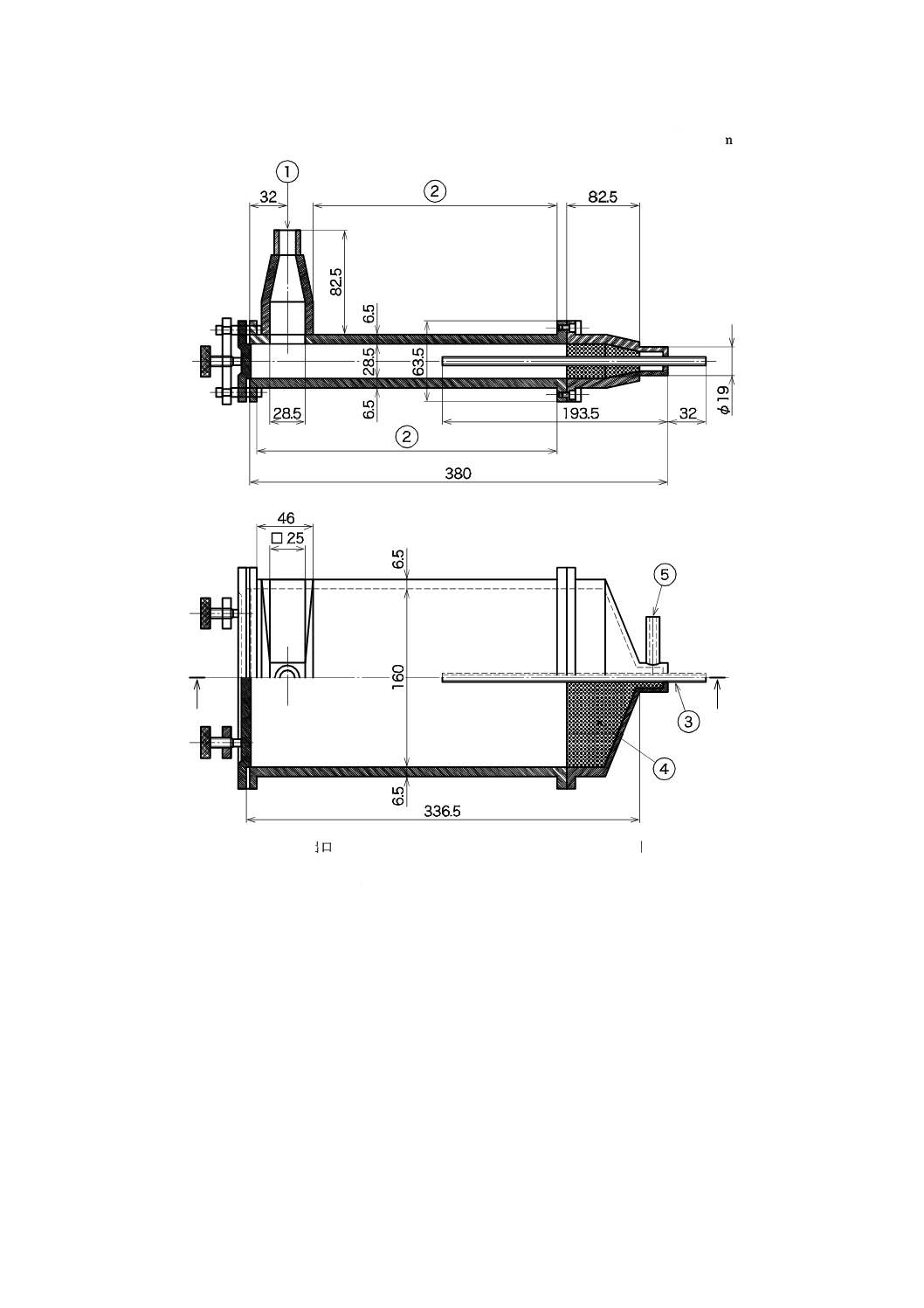

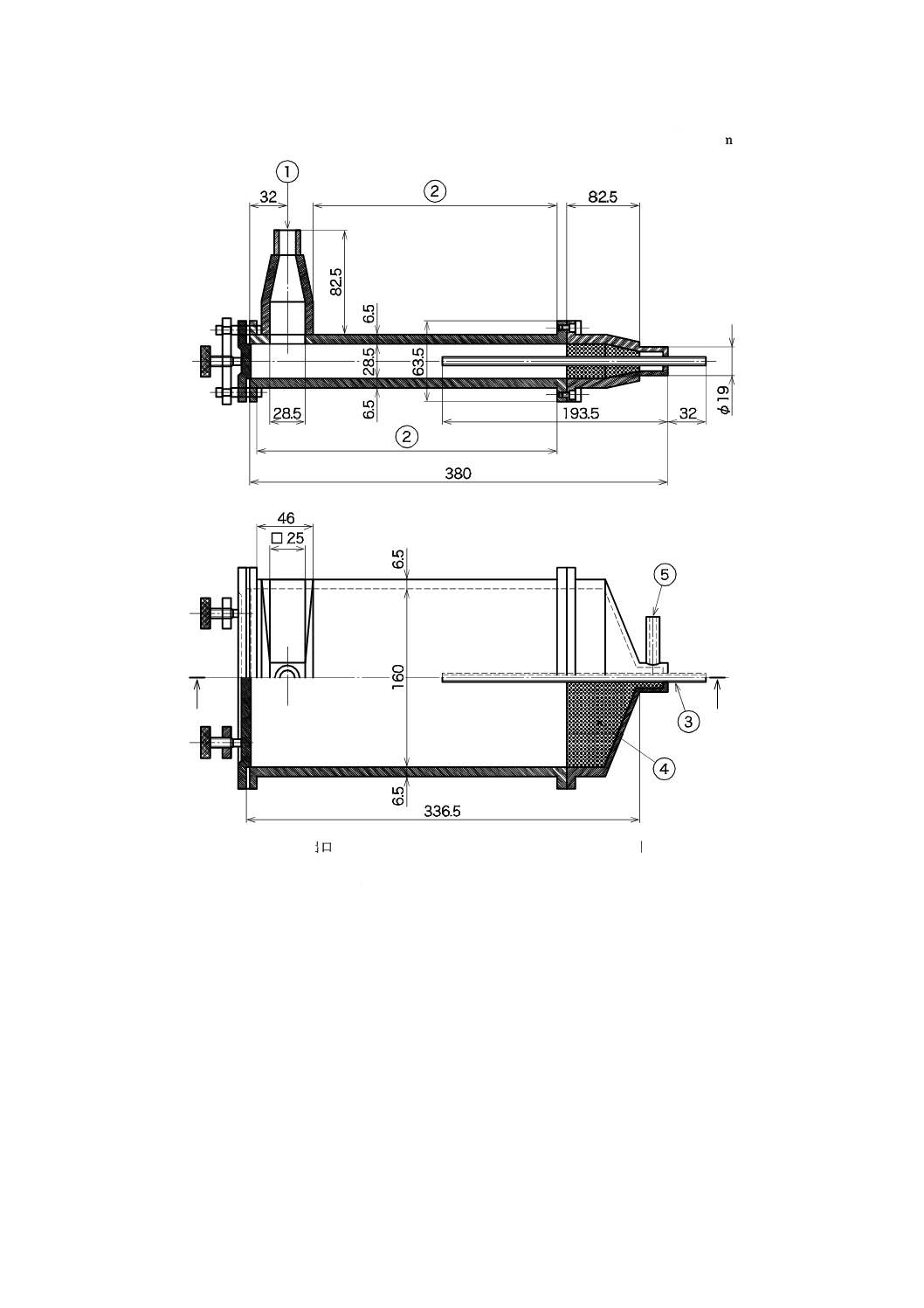

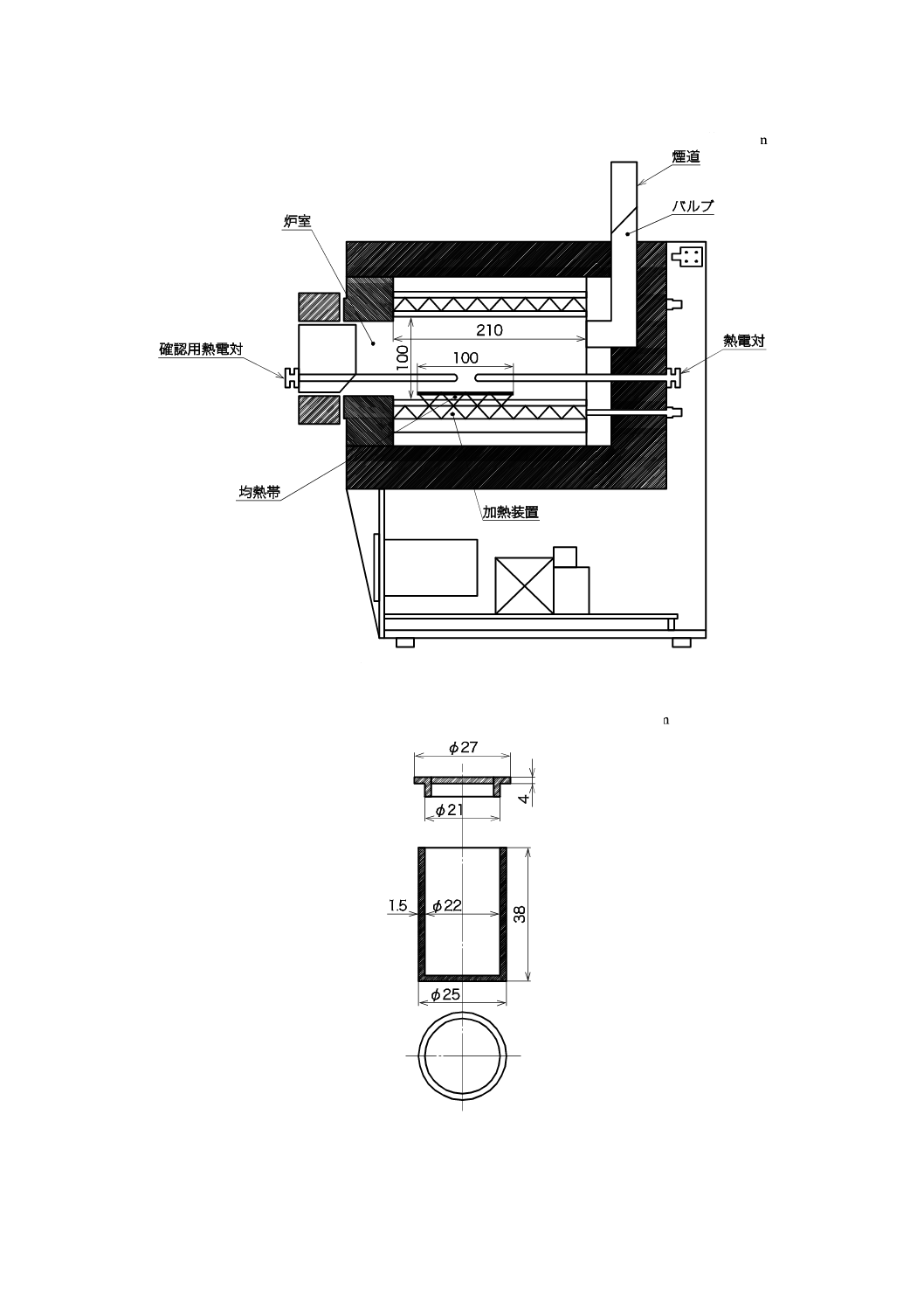

a) 乾燥装置(付図6及び付図7参照)107±2 ℃の温度に制御可能なものとする。さらに,1時間に炉の

容量のおよそ15倍の容量の窒素を流せる構造をもつ。実容量は,少ないほうが望ましい。

b) 乾燥容器 薄いガラス製又は耐腐食性金属製で,密閉できるふた付きのもの。サイズは,石炭層が 0.20

g/cm2を超えないもの。

5.4.4

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

5.4.5

操作 操作は,次の手順によって行う。

a) 試料を質量既知の乾燥容器にはかりとり,表面を平らにし,ふたをする。

b) 乾燥容器のふたを取り,ふたとともに乾燥室内に挿入する。

c) 試料挿入後,1時間加熱する。このとき,1時間当たり乾燥装置容量の15倍の窒素を流しておく。ま

た,乾燥中に乾燥装置の扉を開けてはならない。

d) 乾燥容器を乾燥室から取り出し,直ちにふたをする。

e) デシケータに移し,室温まで冷却する。

f)

冷却後,直ちに質量を0.1 mgまではかる。

備考1. 乾燥容器を乾燥室から取り出すとき,乾燥装置の容量が十分であるなら,取り出す前にふた

6

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

をする。

2. 耐腐食性の金属製容器を使用する場合には,冷却時,金属板上で10分間冷却後,デシケータ

に移し冷却する。ただし,窒素が流せる冷却容器を用いる場合には,直接冷却容器中に移し

てもよい。

3. 乾燥が十分でないおそれがあるときは,質量の変化が1 mgを超えなくなるまで,更に,30

分間再加熱する。

5.4.6

測定値の算出 5.2.5の空気中乾燥減量測定方法による。

5.4.7

測定回数 5.2.6の空気中乾燥減量測定方法による。

5.4.8

許容差 5.2.7の空気中乾燥減量測定方法による(表2参照)。

5.4.9

報告値 5.2.8の空気中乾燥減量測定方法による。

備考 この方法で水分を測定した場合は,その旨を略号 (NM) で付記する。

5.5

共沸蒸留法(直接容量法)

5.5.1

要旨 試料をトルエン又はキシレンとともに還流状態下で加熱したとき,留出する水の量の,試料

に対する質量分率 (%) をもって水分とする。

5.5.2

試薬 試薬は,次による。

警告 次の試薬を扱うときは,よく換気された場所で,保護手袋を着けて取り扱うなど万全の注意が必要

である。

a) トルエン JIS K 8680に規定するもの。

b) キシレン JIS K 8271に規定するもの。

5.5.3

装置 装置は,次による。

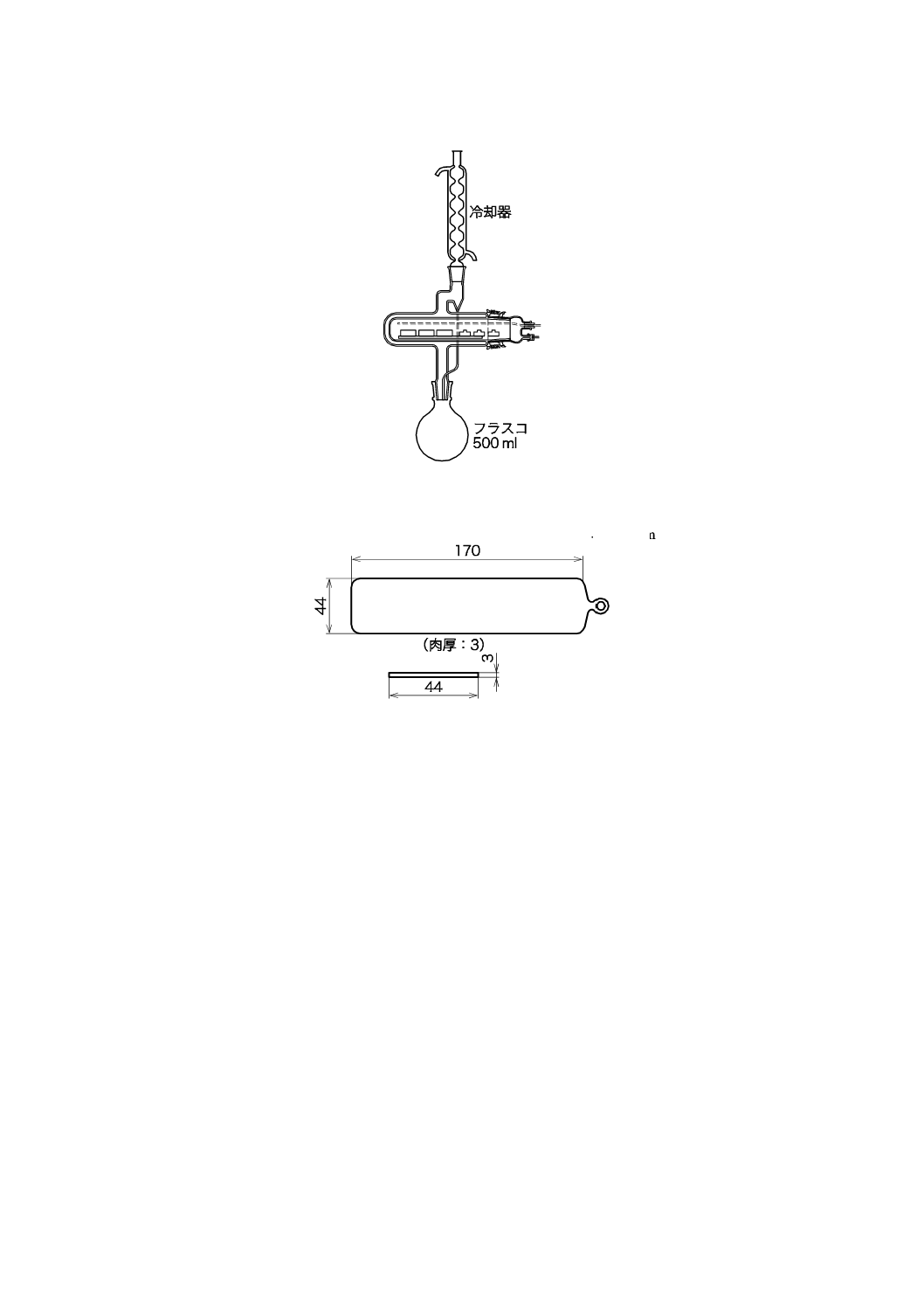

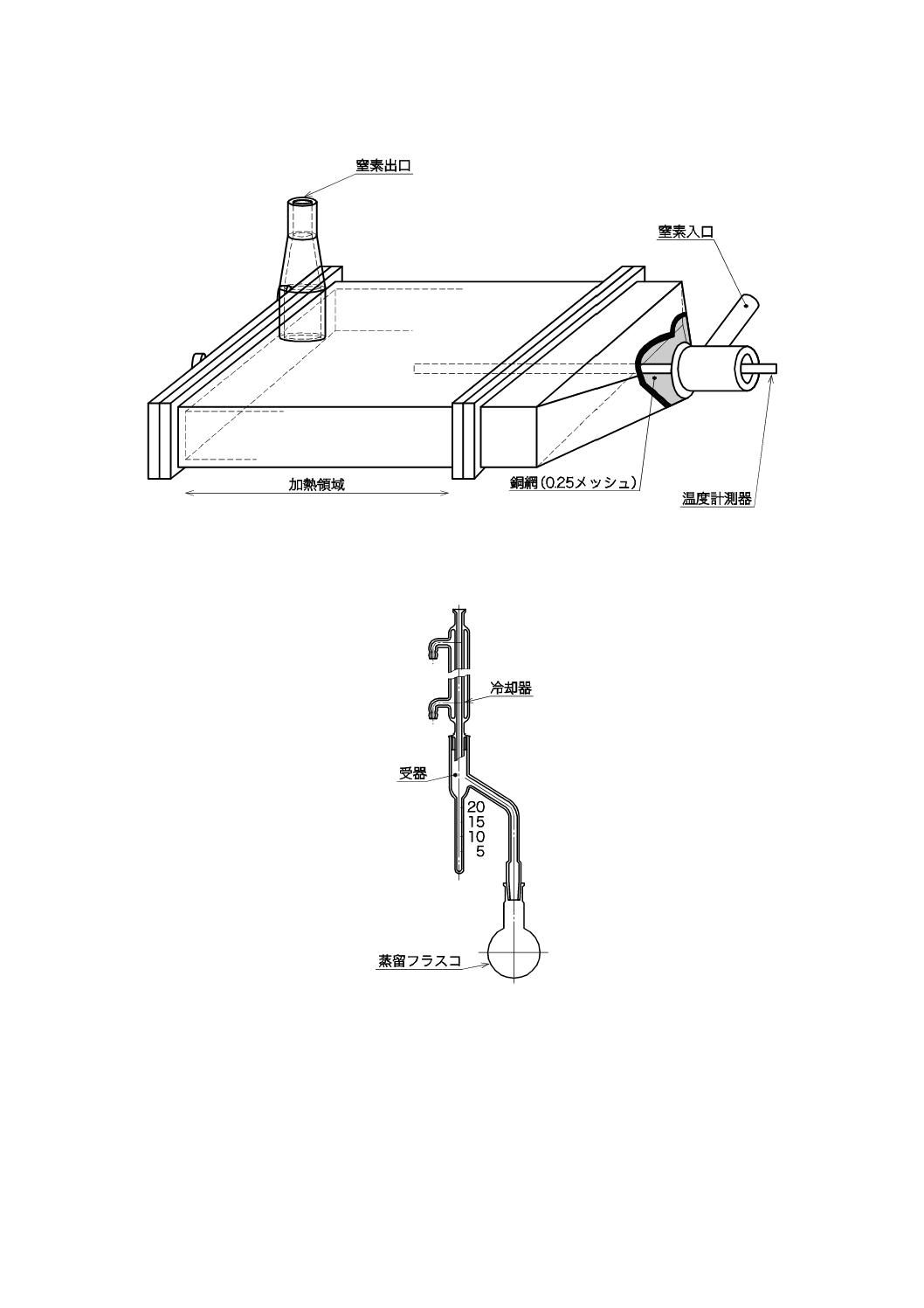

a) 蒸留装置 付図8の装置が適切であるが,JIS K 2275又はJIS K 2435に規定する装置を用いてもよい。

なお,いずれの装置を用いた場合も,分析試料が含有すると予想される水分範囲を網羅するように,

各種容量の全量ピペットではかりとった異なる量の水を規定量の溶剤に添加した校正用溶剤を蒸留す

ることによって,各々の装置を校正する。受器中に回収された水の目盛の読みに対して,加えた水の

体積をmlで示し,検量線を作成する。分析の際に読み取った水の体積を補正するため,この検量線

を用いることが望ましい。

b) 受器 受器は,0.1 mlの目盛を付けた5 ml,10 ml,20 ml又は30 mlのいずれかの容量のもの。

共沸蒸留で発生し,冷却器で凝縮した水分は受器で回収され,トルエン又はキシレンは受器から蒸

留フラスコへ還流される構造とする。

備考 受器及び冷却器は,使用に先立って十分に清浄にすることが重要であり,このためには容器に

付着した有機溶剤及び油脂分を除くのに適した洗剤を用いて洗浄する必要がある。

5.5.4

試料のはかりとり量 試料は,約50 gを0.01 gまではかりとる。ただし,水分が20 %を超えると

予想されるときは,約25 gとする。

5.5.5

操作 操作は,次の手順によって行う。

a) 分析試料 試料をはかりとり,乾燥した蒸留フラスコへ移す。フラスコの首の部分及び側壁に付着し

た試料をトルエン又はキシレンですすぎ落とすような方法で,トルエン又はキシレン200 mlを加える。

b) 測定 蒸留フラスコに注入したのと同じトルエン又はキシレンを受器に満たす。突沸を防ぐため蒸留

フラスコ中に2,3個のガラス管小片 (6) を入れて,装置を組み立てる。冷却器に冷却水を通し,フラ

スコを徐々に加熱してその内容物が約15分間後に沸騰が始まるようにする。引き続き1秒間に2,3

滴の凝縮液が落下するように加熱速度を調節する。トルエン又はキシレンが還流する状態になり,更

7

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に受器中に回収された水の体積が一定になるまで蒸留を続ける。スプレーチューブを用いて冷却器の

内壁及び受器の上部壁面に付着している水滴を同じ溶剤ですすぎ落とし,蒸留フラスコ内に洗い戻さ

れた水が再蒸留で受器中に回収されるのに必要とする十分な時間,蒸留を続ける。留出物の曇り具合

が受器の目盛補正のときと近似した状態において受器に回収された水の体積を読み取る。

注(6) 鋭い切口の直径約5 mm,長さ約5 mmの小片を用いる。

5.5.6

測定値の算出 水分の測定は,次の式によって小数点以下3けたまで求めた数値を,JIS Z 8401に

よって小数点以下2けたに丸める。

100

0

aq

s

×

×

=

m

V

M

ρ

ここに,

Ms: 試料中の水分[質量分率 (%)]

V: 受器に回収した水の容量 (ml) (7)

ρaq: 水の密度 (g/ml)

m0: 試料はかりとり量 (g)

注(7) 検量線(5.5.3参照)から読み取った補正後の水の量 (ml)

を用いる。

5.5.7

測定回数 5.2.6の空気中乾燥減量測定方法による。

5.5.8

許容差 5.2.7の空気中乾燥減量測定方法による(表2参照)。

5.5.9

報告値 5.2.8の空気中乾燥減量測定方法による。

備考 この方法で水分を測定した場合には,その旨を略号 (AM) を付記する。

6. 灰分定量方法

6.1

要旨 試料を空気中で815 ℃に加熱灰化したとき,残留する灰の量の試料に対する質量分率 (%) を

灰分とする。

6.2

装置及び器具 装置及び器具は,次による。

a) 熱電温度計 4.2.3による。

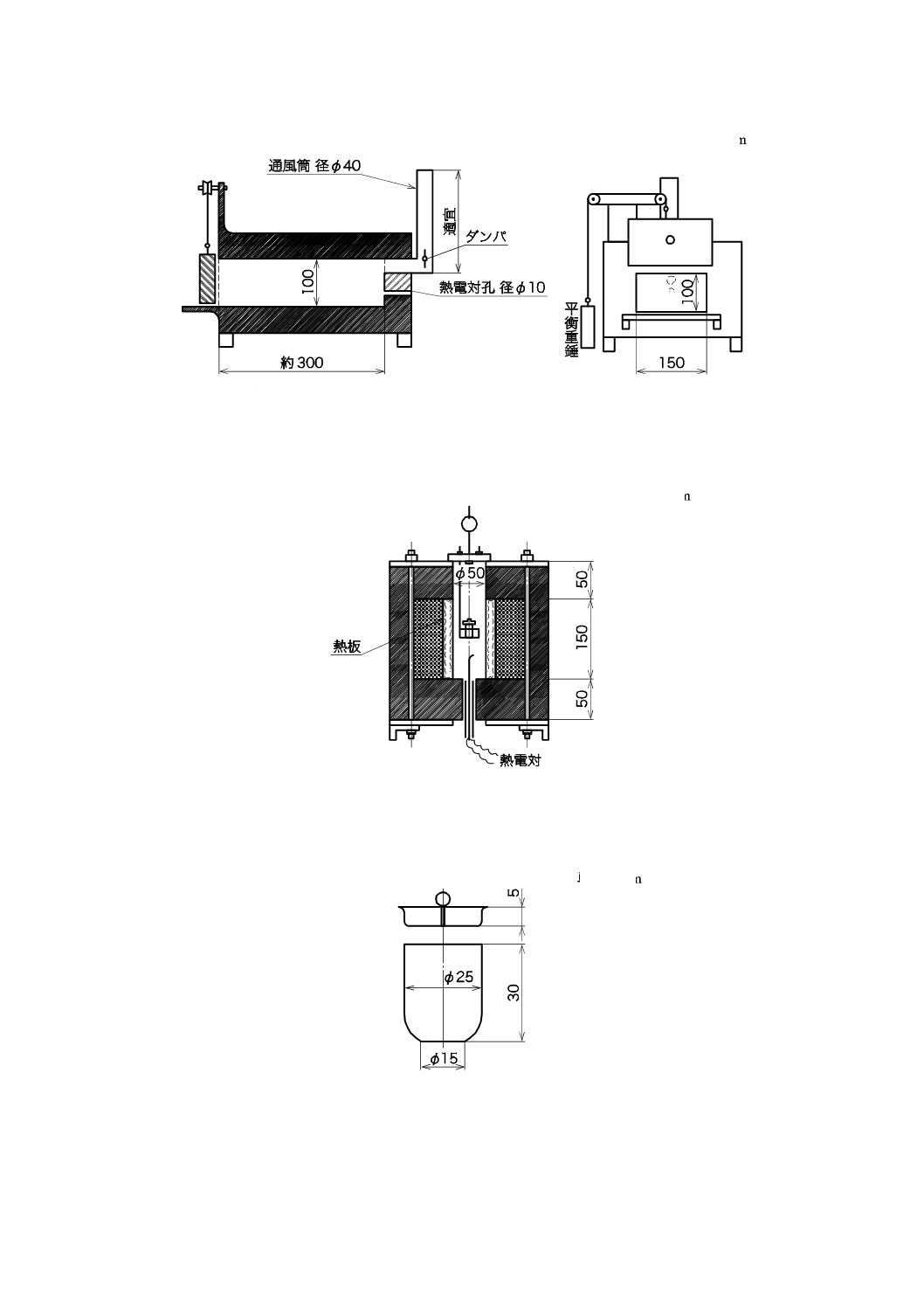

b) 電気炉 (8)(付図9参照) 次の条件を備えたものでなければならない。

1) 炉内通風量が十分大きい。

2) 均熱帯 (9) が広い。

3) 6.4に規定の速度で昇温できる。

4) 挿入した試料容器の底部で測った温度を,815±10 ℃に調整・保持できる。

c) 灰化容器 うわぐすりを施した磁器製 (10),石英製又は白金製の浅い皿で,容器の内部底部面積が 10

cm2以上のもの。

注(8) 後部に通風筒を付けた,扉つり上げ式マッフル炉(付図9参照)が望ましい。マッフル炉以外

の炉を用いる場合には,温度分布及び通風に十分に注意しなければならない。

(9) 通風その他試料灰化時と全く同じ状態で温度分布を測定した場合,815±10 ℃に保つことがで

きる範囲をいう。

(10) 磁器皿は,JIS R 1306に規定する3種の品質試験に合格したものでなければならない。磁器皿

の代わりにJIS R 1306に規定する燃焼用ボート3種を用いてもよい。

備考 新しい灰化容器を初めて用いる場合には,電気炉を用いて,炉の扉を少し開けたまま815 ℃で

恒量 (11) になるまで空焼きをする。

8

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(11) 30分間加熱前後の質量差が,0.5 mg以内となったときをいう。

6.3

試料はかりとり量 試料は,約1 gを0.1 mgまではかりとる。

6.4

操作

6.4.1

石炭類の場合

a) あらかじめ恒量 (11) にしてある灰化容器に試料をはかりとり,薄く広げる。

b) 室温の電気炉の,あらかじめ確認してある均熱帯に灰化容器を挿入する (12)。

c) 炉の扉を少し (13) 開けて電気炉に通電し,約60分かけて500 ℃まで昇温し,その後30〜60分間か

けて815 ℃まで昇温して,恒量 (11) となるまで815±10 ℃に保持する。

保持時間は通常1時間でよいが,灰化が困難と思われる試料の場合には,2〜3時間とする。

d) 灰化が終了したら灰化容器を取り出し,最初は冷たい金属板上で10分間,次にデシケータ中で15〜

20分間冷却する。

e) 冷却後,直ちに質量を0.1 mgまではかる。

6.4.2

コークス類の場合

a) 6.4.1に準じて試料容器を炉内に挿入する (12)。

b) 炉の扉を少し (13) 開けて電気炉に通電し,約30〜60分間かけて815 ℃まで昇温して恒量 (11) となる

まで815±10 ℃に保持する。

保持時間は通常2時間でよいが,灰化が困難と思われる試料の場合には,更に時間を延長する。

c) 灰化が終了したら灰化容器を取り出し,6.4.1 d) 以下に準じて処理する。

注(12) 耐火材製の板に灰化容器を並べて,板ごと挿入するほうがよい。

(13) 扉つり上式マッフル炉の場合には,約15〜20 mm開ければよい。

なお,灰化の全期間を通じて,この状態を維持する。

備考1. 特に,膨張性の強い石炭の場合には,室温から約90分間かけて500 ℃まで昇温するほうが

よい。

2. 石炭類の場合には,規定の操作によって815 ℃に昇温した後,この温度に1時間保持すれば,

通常完全に灰化する。特に,灰化が困難と思われるもの,例えば,せん石,高灰分炭などで

も,多くの場合815 ℃で2〜3時間保持すれば十分であるが,完全に灰化したか否かを確か

めるためには,灰化後質量を0.1 mgまではかった後,直ちに815 ℃で30分間再強熱し,恒

量 (11) となるまでこれを繰り返せばよい。

3. あらかじめ昇温してある電気炉を用いて6.2及び6.4に規定した通風及び昇温条件を満足する

ように,試料又は装置を移動させて試料を灰化してもよい。

この場合には,あらかじめ確認実験を行い,6.4による方法と比較して偏りが生じないこと

を確かめておかなければならない。

4. 硫黄分及びカルシウム分の多いコークスを灰化する場合には,灰中に硫黄分が硫酸カルシウ

ムの形で多量に固定されるために灰分が高くなるので,灰中の硫黄を測定[JIS M 8813の附

属書3の2.(重量法)に規定する方法又は附属書3の3.(高温燃焼法)に規定する方法によ

る。]した後,次の式によって修正灰分を算出して表示してもよい。この場合には,その旨(略

語:SF)及びSO3 (%) を付記する。

灰分 (SF) (%) =灰分 (%)−SO3 (%)

=灰分 (%)−灰中の硫黄 (%)×2.5

6.5

測定値の算出 灰分の測定値は,次の式によって小数点以下3けたまで求めた数値を,JIS Z 8401

9

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって小数点以下2けたに丸める。

a) 石炭類の場合

1) 気乾ベースの灰分

100

0

2

1

ad

×

−

=

m

m

m

A

ここに, Aad: 灰分[質量分率 (%)](14)

m1: 灰化後の容器と試料の質量 (g)

m2: 容器の質量 (g)

m0: 試料のはかりとり量 (g)

注(14) 石炭類の場合は,5.2.8,5.3.9又は5.4.9(ただし,褐炭

などには5.2.8を適用してはならない。)の平均値(小

数点以下2けた)を,コークス類の場合は,5.2.8の平

均値(小数点以下2けた)を用いる。

2) 無水ベースの灰分

s

0

2

1

100

100

100

M

m

m

m

A

−

×

×

−

=

ここに,

A: 灰分[質量分率 (%)](14)

m1: 灰化後の容器と試料の質量 (g)

m2: 容器の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

b) コークス類の場合

)

(s

0

2

1

14

100

100

100

M

m

m

m

A

−

×

×

−

=

ここに,

A: 灰分[質量分率 (%)](14)

m1: 灰化後の容器と試料の質量 (g)

m2: 容器の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

6.6

測定回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が許容差を超え

る場合には,JIS M 8810の規定による。

2回以上の繰返し操作は,異なった電気炉においては同時に行ってもよいが,同一電気炉においては,

同時に行ってはならない。

6.7

許容差 許容差は,表3による。石炭類については,気乾ベースの灰分に対して適用する。コーク

ス類については,無水ベースの灰分に対して適用する。

10

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

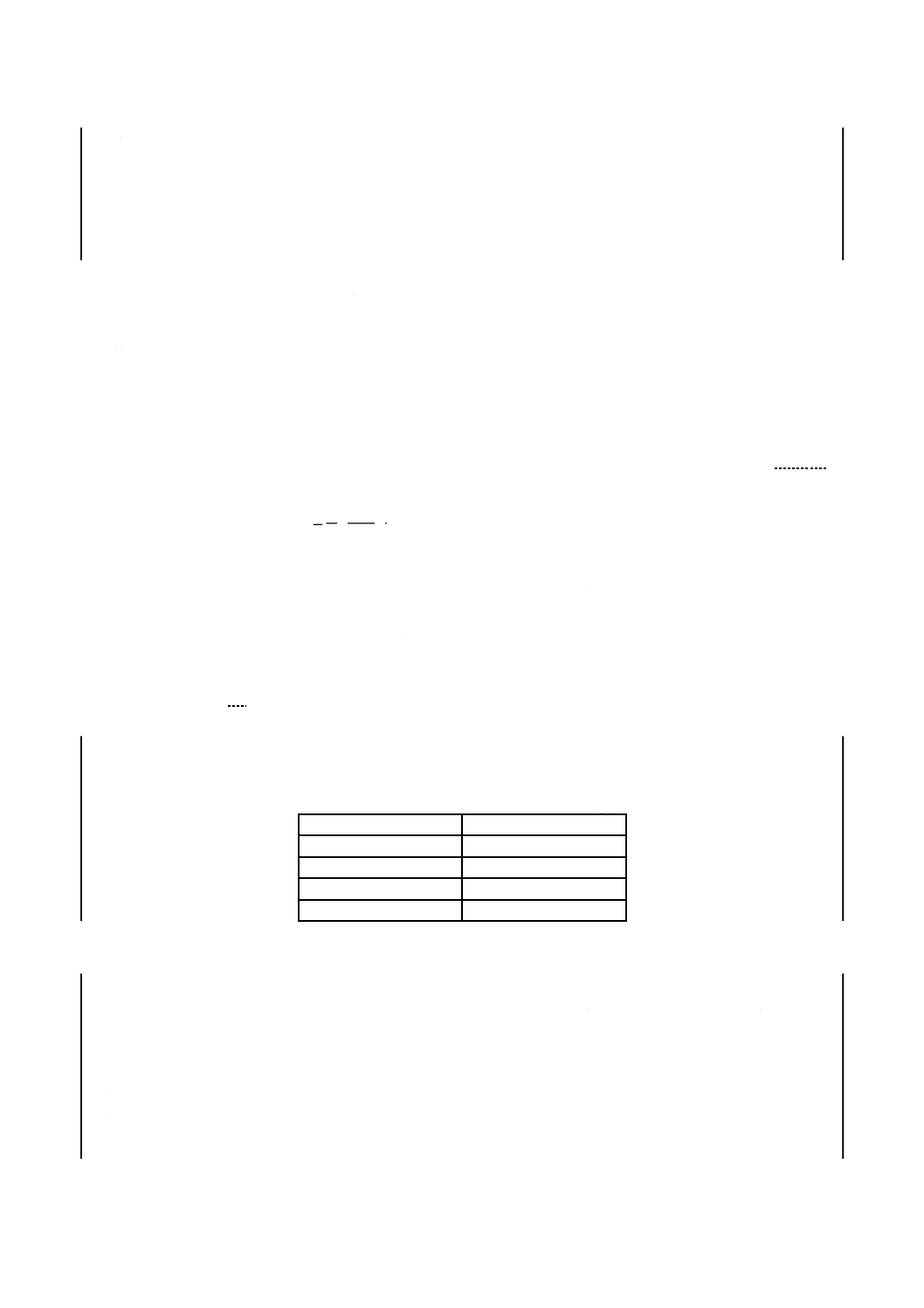

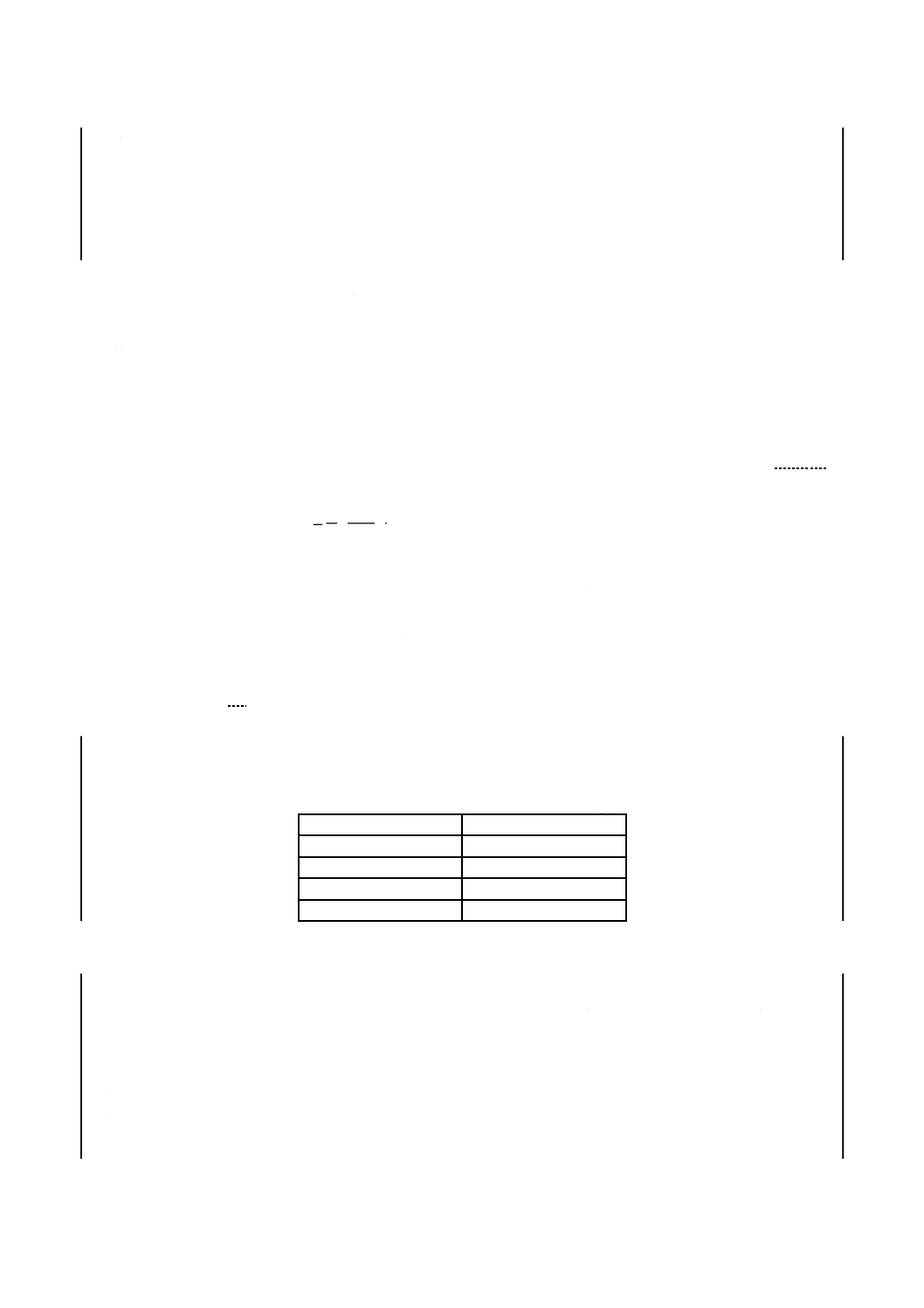

表 3 灰分の室内許容差

単位 質量分率 (%)

灰分

許容差(測定値)

10.0以下

0.20

10.1〜20.0

0.30

20.1以上

0.40

6.8

報告値 灰分の報告値は,2回の測定値の差が許容差以内ならば,石炭類の場合は気乾ベース又は無

水ベースの測定について,また,コークスの場合には無水ベースの測定について,その2回の平均値を求

め,JIS Z 8401によって小数点以下1けたに丸める。

7. 揮発分定量方法

7.1

方法の区分及び適用

a) 縦形管状電気炉法 石炭類及びコークス類の揮発分定量方法について適用する。

b) 角形電気炉法 高石炭化度炭及びコークスの揮発分定量方法について適用する。

c) 二炉法 低石炭化度炭(褐炭など)に適用する。

7.2

縦形管状電気炉法

7.2.1

要旨 試料をふた付きのるつぼに入れ,空気との接触を避けるようにして900 ℃で7分間加熱し

たとき,その加熱減量の試料に対する質量分率 (%) を求め,これから同時に定量した水分を差し引いて揮

発分とする。

7.2.2

装置及び器具 装置及び器具は,次による。

a) 熱電温度計 4.2.3による。

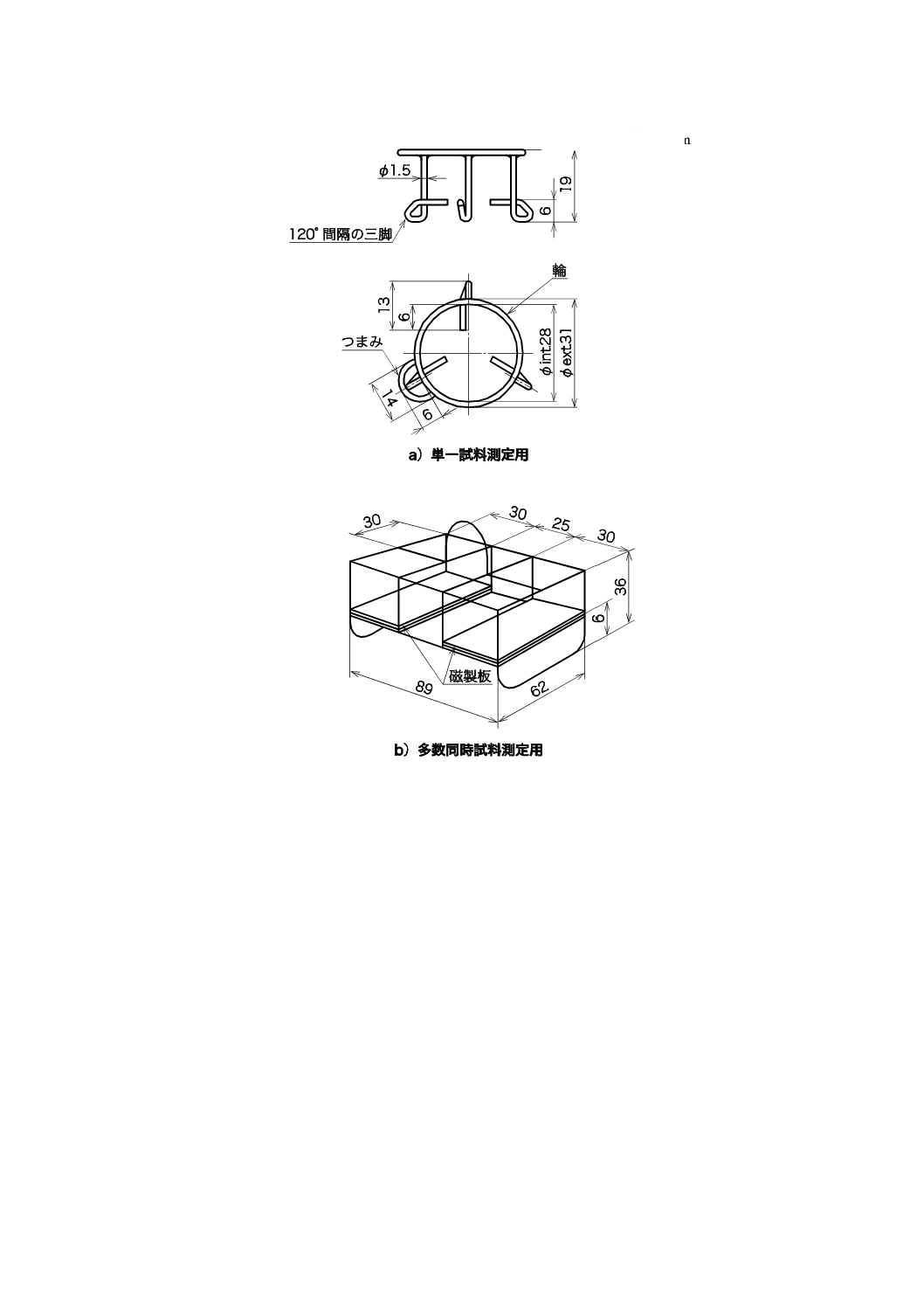

b) 縦形管状電気炉 次の条件を備えたものでなければならない(付図10参照)。

1) るつぼ挿入部を900 ℃に昇温したとき,均熱帯が少なくとも40 mm (15) ある。

2) 試料挿入後,3分間以内に元の温度に回復できる。

c) 白金るつぼ(付図11参照) JIS H 6201に規定する容量約10 ml,るつぼに適合する落としふた付きの

もの。質量は,ふたを含めて約18 gのものが望ましい。

注(15) 900±5 ℃に保つことができる垂直高さをいう。

備考1. コークス専用又は石炭・コークス兼用のるつぼは,使用回数を重ねるに従って,酸化,還元

によるるつぼ質量の増減現象が認められ,揮発分測定値に誤差を生じることがあるので,石

炭用とコークス用のるつぼは別にしておくことが望ましい。

2. コークス専用又は石炭・コークス兼用のるつぼは,必ず次の操作によってるつぼ内面を清浄

にした後,用いなければならない。

a) 揮発分測定後,るつぼに付着した炭素を除去するために,清浄なガーゼでよくぬぐい,デ

シケータ中に保存する。

b) 付着した炭素をガーゼで除去できない場合には,空焼きを行った後,コークス粉約1 gを

入れて,約900 ℃に保った炉中で30〜60分間加熱後,a) の操作を行う。

3. 同一るつぼを多数回使用して,るつぼの質量変化が大きくなった場合には,熱塩酸又はアル

カリ融解合剤を用いて,るつぼの内面を清浄しなければならない。

7.2.3

試料はかりとり量 試料は,約1 gを0.1 mgまではかりとる。

7.2.4

操作 操作は,次の手順によって行う。

11

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 電気炉を昇温し,るつぼ挿入部の温度を900 ℃に調節する。

b) 試料を質量既知の白金るつぼにはかりとる。

c) るつぼにふたをして,るつぼの底を清浄な堅い平面上で軽く3〜4回たたき,試料層の厚さを均一にす

る。

d) 電気炉の加熱室内均熱帯にるつぼを挿入し,3分間以内に900±20 ℃に温度が回復したことを確かめ,

その後この温度を保持する。

e) るつぼ挿入後,正確に7分間加熱する。

f)

加熱後,直ちにるつぼを取り出し,最初は冷たい金属板上で1分間放置し,次にデシケータ中で20

分間放冷する。

g) るつぼ及びふたをよく観察して,試料の飛散による損失の有無を確かめる。

h) 放冷後直ちに質量を0.1 mgまではかる。

備考1. 次の場合は,試料が飛散したものとしてその測定を無効とし,備考2.又は備考3.によって処

理する。

a) 加熱後,るつぼのふたが外れていた場合。

b) 加熱後,るつぼのふたに灰が付着していた場合。

c) 加熱後,のぞいて見て飛散現象が認められた場合。

2. 急激な加熱によって,飛散などのために損失を起こす試料(褐炭など)に対しては,測定前

に次の予備操作のいずれかを行うほうがよい (16)。ただし,この場合は,その旨を略号で付

記する。

a) 試料にアルコール数滴を加えて湿潤させた後,20分間放置する(略号PA)。

b) 試料を150 μm以下に微粉砕する(略号PC)。

c) 試料を成形して錠剤形とする(略号PT)。

d) a)〜c) を適宜組み合わせる。例えば,b) 及び a) による(略号PCA)。

注(16) 高温乾留コークスで飛散のために損失を起こす場合には,a) 又はb) による。ただ

し,略号を付記する必要はない。コークスを150 μm以下に微粉砕するには,めの

う乳鉢を用いるのがよい。鉄製微粉砕機を用いると,鉄分の混入するおそれがある

ので注意を要する。

3. 備考2.によってもなお飛散する試料(例えば,亜炭など)については,次に示す予熱揮発分

測定方法によって測定を行ってもよい。ただし,この場合には,その旨を付記(略号PH)す

る。バーナ又は電気炉で,試料の飛散に注意しながら,温度を次第に上昇させ,最後に約

900 ℃にする。予熱時間は,通常約6分間とする。次に900±20 ℃に調節してある電気炉に

6分間保持する。以下,7.2.4 f) 以下に準じて操作を行う。

4. 備考2.,備考3.によってもなお飛散する試料に対しては,備考2. a)〜d) と備考3.を適宜組み

合わせる。例えば,備考3.の組合せによる(略号PAH)。

5. 試料を更に微粉砕した場合には,その粉砕した試料について同時に水分を測定し,揮発分は

次の式によって算出する。

a) 石炭類の場合

x

s

0

2

1

ad

100

100

100

M

M

M

m

m

m

VM

x

−

−

×

−

×

−

=

12

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

x

x

0

2

1

100

100

100

M

M

m

m

m

VM

−

×

−

×

−

=

b) コークス類の場合

−

×

−

=

x

0

2

1

100M

m

m

m

VM

ここに, VMad: 気乾ベースの揮発分[質量分率 (%)]

VM: 無水ベースの揮発分[質量分率 (%)]

m1: 加熱前の容器と試料の質量 (g)

m2: 加熱後の容器と試料の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

Mx: 微粉砕試料中の水分[質量分率 (%)]

7.2.5

測定値の算出 揮発分の測定値は,次の式によって求めた数値を,JIS Z 8401によって小数点以下

2けたに丸める。

a) 石炭類の場合

1) 気乾ベースの揮発分を算出する場合

s

0

2

1

ad

100M

m

m

m

VM

−

×

−

=

ここに, VMad: 揮発分[質量分率 (%)]

m1: 加熱前の容器と試料の質量 (g)

m2: 加熱後の容器と試料の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

2) 無水ベースの揮発分を算出する場合

s

s

0

2

1

100

100

100

M

M

m

m

m

VM

−

×

−

×

−

=

ここに, VM: 揮発分[質量分率 (%)]

m1: 加熱前の容器と試料の質量 (g)

m2: 加熱後の容器と試料の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

b) コークスの場合

s

s

0

2

1

100

100

100

M

M

m

m

m

VM

−

×

−

×

−

=

ここに, VM: 揮発分[質量分率 (%)]

m1: 加熱前の容器と試料の質量 (g)

m2: 加熱後の容器と試料の質量 (g)

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

13

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.6

測定回数 この操作は,同一分析室において2回繰り返して行う。2回の測定値の差が許容差を超

える場合には,JIS M 8810の規定による。

2回以上の繰返し操作は,異なった縦形管状電気炉において同時に行ってもよい。

7.2.7

許容差 加熱減量分率 (%) の許容差は,表4による。石炭類及び高温乾留コークス以外のコーク

ス類については,気乾ベースの加熱減量分率 (%) に対して適用する。高温乾留コークスについては,無水

ベースの加熱減量分率 (%) に対して適用する。

表 4 加熱減量の室内許容差

単位 質量分率 (%)

加熱減量

許容差(測定値)

50.0以下

0.40

50.1以上

0.60

高温乾留コークス

0.20

7.2.8

報告値 揮発分の報告値は,2回測定した加熱減量分率 (%) の差が許容差以内ならば,石炭類の

場合は気乾ベース又は無水ベースの揮発分測定値について,また,コークスの場合は無水ベース測定値に

ついて,その2回の平均値を求め,JIS Z 8401によって小数点以下1けたに丸めて表示する。

7.3

角形電気炉法

7.3.1

要旨 試料をふた付きのるつぼに入れ,空気との接触を避けるようにして900 ℃で7分間加熱し

たとき,その加熱減量の試料に対する質量分率 (%) を求め,これから同時に定量した水分を差し引いて揮

発分とする。

7.3.2

試薬 試薬は,次による。

a) シクロヘキサン JIS K 8464に規定するもの。

7.3.3

装置及び器具 装置及び器具は,次による。

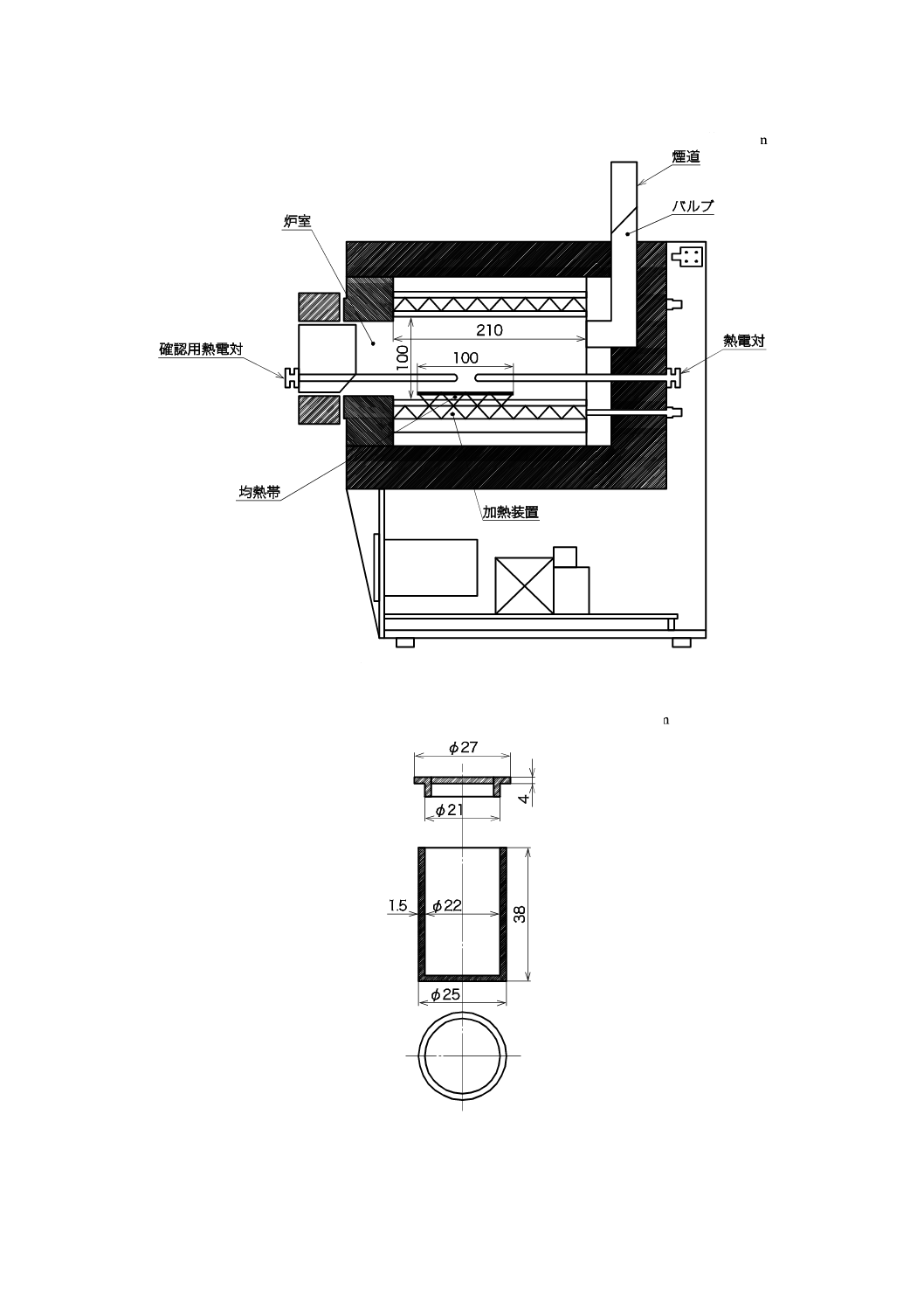

a) 角形電気炉 次の条件を備えたものでなければならない(付図12参照)。

1) 900±5 ℃の一定の温度が保持できるもの。

2) 後ろを詰めたタイプ,又は径が約25 mmで長さが150 mmの煙道を付けたもの (17)。

注(17) 煙道付きの炉の場合には,炉の扉のシールが重要である。煙道は,炉内の空気の流れを制限

するために,炉の外まで達するようなものではなく,また,途中にバタフライ弁を付けるこ

とが望ましい。

3) 熱容量は,初期温度900 ℃で,冷たい架台とるつぼを挿入後,4分間以内に温度が回復するような

ものでなければならない。

4) 炉内の均一な温度帯は,多試料測定用の場合少なくとも160×100 mmあることが望ましい。

5) るつぼ架台の位置は均熱帯を選び,測定時は常にこの位置で使用する。

6) 900 ℃の温度は,できるだけ厳密に維持し,±5 ℃の許容差は温度測定時の固有誤差又は温度分布

の不均一性を考慮している。

b) 熱電対 径1 mm未満の被覆なしの熱電対。熱電対は炉の前面又は後部から挿入し,均熱帯に置かれ

たるつぼの底の中央に達するだけの十分な長さがなければならない。熱電接点は,るつぼ架台に載せ

たるつぼの底と炉底との間に挿入しなければならない。もし,架台に二つ以上のるつぼを置く場合に

は,同じ方法でそれぞれのるつぼの下の温度を確認しなければならない。また,必要ならば,被覆熱

電対を炉の均熱帯の中央にできるだけ接近して熱電接点と一緒に,炉に常時設置してもよい(付図12

参照)。この場合,その温度示度は,必要時だけ挿入する被覆なしの熱電対の示度との相関性を頻繁に

14

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

確認しなければならない (18)。

注(18) 高温に置かれた熱電接点の温度及び起電力の関係は,時間とともに徐々に変化する。

c) 石英るつぼ ふた付き円筒型るつぼで,質量は10〜14 gのもの(付図13参照)。るつぼとふたの適合

性は定量において重要であり,るつぼとふたの水平すきまが0.5 mmを超えないような,るつぼに合

うふたを選ばなければならない。選別後,るつぼとふたを擦り合わせて滑らかな表面とし,共通の識

別記号を付ける。

備考 膨張性の高い石炭を同時に多数定量する場合は,たけの高いるつぼを使用する必要がある。こ

の場合には,温度の回復速度が規定どおり保て,揮発分の値に影響しなければ,るつぼの高さ

は45 mmまでにしてもよい。

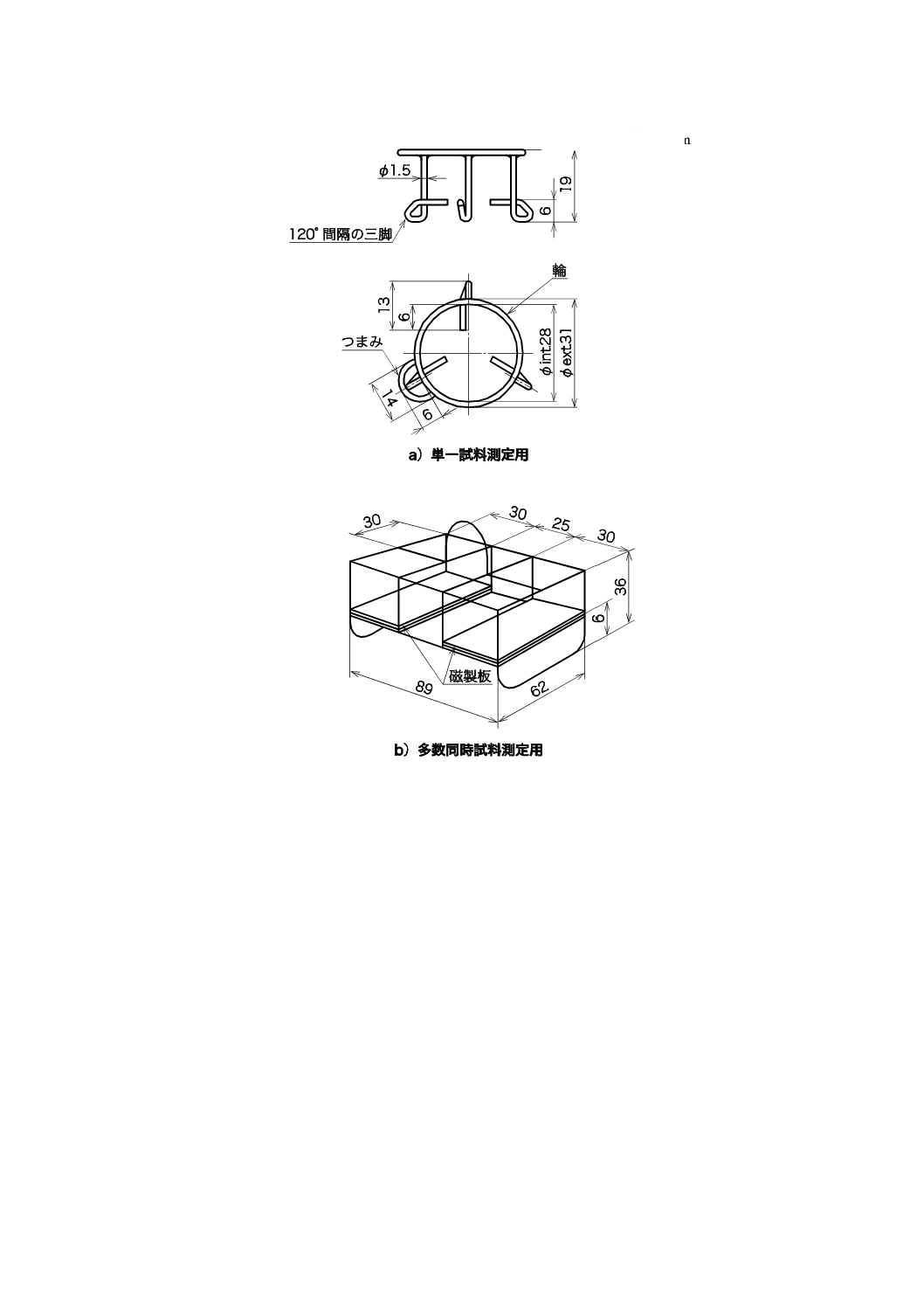

d) 架台(付図14参照) 適切な加熱速度に達することができ,炉内でるつぼを置くもの。例えば,次の

ものがある。

1) 1個を定量する場合 付図14 a) に示すような環状の耐熱性鋼線。直径25 mm,厚さ2 mmの磁製円

盤を脚部の内側突起の上に置く。

2) 多数同時定量の場合 付図14 b) に示す耐熱鋼線製のかご。るつぼを支える厚さ2 mmの磁製板を

付けた適切な寸法のもの。

7.3.4

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

7.3.5

操作 操作は,次の手順によって行う。

a) 電気炉の温度確認

1) 一つのるつぼとふたを装着した架台[付図14 a)]又は必要な数のるつぼとふたを装着した架台[付

図14 b)]を炉に入れ,熱電対を正しい位置に挿入して,均熱帯の温度が900±5 ℃になるよう調節

する。

2) 同じ高さの各るつぼの下の温度が均熱帯の許容温度範囲内にあることを確認する。

備考 温度の確認は,揮発分の定量に先立って行わなければならない。ただし,1日に数回程度の定

量を行う場合には,確認は1回でよい。温度回復の基準も同様な方法で確認しなければならな

い。

b) 揮発分の定量

1) 一つの空るつぼとふたを装着した架台,又は必要数の空るつぼとふたを装着した架台を炉内に挿入

し,900±5 ℃に7分間保持する。

2) るつぼを取り出し厚い金属板上で室温まで冷却する。

3) それらが冷えたら直ちに空るつぼとふたの質量をはかり,1.0±0.1 gの試料を0.1 mgまですべての

るつぼにはかりとる。

4) ふたをして,試料がるつぼ底部で一様な厚さになるまで清浄な堅い表面上でるつぼを軽く3〜4回た

たく。

5) コークス試料の場合には,はかりとったるつぼのふたを取り,シクロヘキサンを2〜4滴加えた後再

びふたをする (19)。

注(19) シクロヘキサンの添加はコークスの酸化を抑制するためであるが,例えば,窒素のような気

体の吸着を防ぐことはできない。

6) 冷めた架台に試料を入れたるつぼを装着し,炉内に移し,扉を閉める。

7) 正確に7分±5秒間,保持する。その後取り出し,放冷し,空るつぼの場合と同様にるつぼを0.1 mg

まではかる (20) (21)。

15

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(20) 定量前後でるつぼを正確に同じように処理して,るつぼ表面に吸着される水分の薄膜の効果

を最小限にする。一方,急冷によって石炭又はコークスの残留物による水の吸着を抑制する。

(21) 同時多数定量の場合,架台の空いた場所にも空のるつぼを置く。

7.3.6

測定値の算出 7.2.5の縦形管状電気炉法による。

7.3.7

測定回数 7.2.6の縦形管状電気炉法による。

7.3.8

繰返し精度限界(repeatability limit) 7.2.7の縦形管状電気炉法による(表4)。

7.3.9

報告値 7.2.8の縦形管状電気炉法による。

7.4

二炉法

7.4.1

要旨 試料をふた付きのるつぼに入れ,空気との接触を避けるようにして400 ℃で7分間加熱す

る。次いで,直ちに他の炉に移し900 ℃で更に7分間加熱する。炉で乾燥した試料又は湿分の補正を行っ

た分析試料に対する減量から揮発分の質量分率 (%) を計算する。

7.4.2

試薬 試薬は,次による。

a) 乾燥剤 新しい又は新たに再生したもの。適切な乾燥剤は,過塩素酸マグネシウム(乾燥用),シリカ

ゲル,活性アルミナ及び硫酸カルシウムである。

警告 過塩素酸マグネシウムは,強い酸化剤であるため再生をしてはならない。

b) 窒素 5.4.2 a) による。

7.4.3

装置及び器具 装置及び器具は,次による。

a) 電気炉 電気炉は,二つ必要である。次のほかに7.3.3 a) の角形電気炉の条件を備えたものでなけれ

ばならない。

1) 1番目の炉は400±10 ℃の一定の温度が保持できるもの。

2) 2番目の炉は900±5 ℃の一定の温度が保持できるもの。

3) 熱容量は,400±10 ℃又は900±5 ℃で冷たい架台とるつぼを挿入後,4分間以内に温度が回復する

ものでなければならない。

b) 乾燥器 105〜110 ℃の範囲に温度調節が可能なもの。また,酸素を含まない窒素の流れを乾燥器内部

に1時間に15回置換するのに十分なだけの割合で通す。この乾燥器の寸法はるつぼを入れるのに適し

たもの。

c) 熱電対 7.3.3 b) による。

d) 石英るつぼ 7.3.3 c) による。

e) 架台 7.3.3 d) による。

7.4.4

試料のはかりとり量 試料は,約1 gを0.1 mgまではかりとる。

7.4.5

操作 操作は,次の手順によって行う。

a) 予備操作

1) 炉内部温度は,架台と空のるつぼを挿入し均熱帯の温度が400±10 ℃及び900±5 ℃になるように

する。

2) 架台とるつぼを除き,炉の扉を閉める。

3) 炉内で一つのるつぼとふた,又は必要な数のるつぼとふたを多数用の架台に載せたものを900 ℃で

7分間加熱する。

4) 炉からるつぼを取り出し,最初は金属板上で,次にデシケータ中で放冷する。

5) 冷却後,直ちに空のるつぼとふたの質量を0.1 mgまではかる。

b) 加熱乾燥試料を用いた方法

16

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 質量既知のるつぼに試料を1.0±0.1 gはかる。

2) ふたをして試料がるつぼ底部で一様な厚さになるまで,清浄な堅い表面上でるつぼを軽く3〜4回た

たく。

3) 試料の入ったるつぼのふたを取り,105〜110 ℃の乾燥器中に置く。

4) 水分定量法の操作に基づき一定の質量が得られるまで試料を乾燥する。

5) この乾燥器で乾燥したるつぼ,ふた及び試料の質量を0.1 mgまではかる。

6) 乾燥試料の入ったふた付きのるつぼを架台に載せ,炉内に移し,400 ℃で正確に7分間保持する。

7) 直ちに900 ℃の炉に移し,更に正確に7分間保持する。

8) るつぼを取り出し,空のるつぼの場合と同じ方法で放冷し,質量をはかる。もし,灰分の析出が架

台又はるつぼに見られたならば,定量操作をやり直す。

c) 気乾試料を用いた方法

1) 質量既知のるつぼに試料を1.0±0.1 gを0.1 mgまではかる。

2) ふたをして試料がるつぼ底部で一様な厚さになるまで,清浄な堅い表面上でるつぼを軽く3〜4回た

たく。

3) 試料の入ったるつぼをふたとともに架台 (22) に置き,炉内に移し400 ℃で正確に7分間保持する。

4) 直ちに次の炉に移し,900 ℃で更に正確に7分間保持する。

5) るつぼを取り出し,空のるつぼの場合と同様な操作で放冷し,質量をはかる。

注(22) もし同時多数測定を行うのであれば,空のるつぼで架台の空いているところを満たす。

備考 ある種の褐炭では,この二炉法で分析するとるつぼのふた又は試料皿の上に常に灰分の析出が

見られる。このような場合には,気乾試料を小さいペレットに圧縮し,それから揮発分を定量

するのがよい。

7.4.6

測定値の算出 二炉法で測定した揮発分の測定値は,次の式によって求めた数値を,JIS Z 8401に

よって小数点以下2けたに丸める。

a) 加熱乾燥試料を用いた場合

100

3

1

2

1

d

×

−

−

=

m

m

m

m

VM

ここに,

VMd: 乾燥ベースでの揮発分[質量分率 (%)]

m1: 乾燥後の容器と試料の質量 (g)

m2: 加熱後の容器と試料の質量 (g)

m3: 容器の質量 (g)

m1−m3: 試料のはかりとり量 (g)

b) 気乾試料を用いた場合

s

0

5

4

ad

100M

m

m

m

VM

−

×

−

=

ad

s

d

)

100

(

100

VM

M

VM

×

−

=

ここに, VMad: 気乾ベースの揮発分[質量分率 (%)]

VMd: 無水ベースの揮発分[質量分率 (%)]

m4: 加熱前の容器と試料の質量 (g)

m5: 加熱後の容器と試料の質量 (g)

17

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m0: 試料のはかりとり量 (g)

Ms: 試料中の水分[質量分率 (%)]

7.4.7

測定回数 7.2.6の縦形管状電気炉法による。

7.4.8

繰返し精度限界 7.2.7の縦形管状電気炉法による(表4参照。)

7.4.9

報告値 7.2.8の縦形管状電気炉法による。

8. 固定炭素質量分率 (%) 算出方法

a) 石炭類の場合

1) 気乾ベースの固定炭素

)

(

100

ad

ad

s

ad

VM

A

M

FC

+

+

−

=

ここに,

FCad: 固定炭素[質量分率 (%)]

Ms: 試料中の水分[質量分率 (%)]

Aad: 試料中の灰分[質量分率 (%)]

VMad: 試料中の揮発分[質量分率 (%)]

2) 無水ベースの固定炭素

)

(

100

VM

A

FC

+

−

=

ここに, FC: 固定炭素[質量分率 (%)]

A: 無水ベースの灰分[質量分率 (%)]

VM: 無水ベースの揮発分[質量分率 (%)]

b) コークス類の場合

)

(

100

VM

A

FC

+

−

=

ここに,

FC: 固定炭素[質量分率 (%)]

A: 無水ベースの灰分[質量分率 (%)]

VM: 無水ベースの揮発分[質量分率 (%)]

18

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 1 引用規格

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS C 1610 熱電対用補償導線

JIS H 6201 化学分析用白金るつぼ

JIS K 1107 高純度窒素

JIS K 2275 原油及び石油製品−水分試験方法

JIS K 2435 ベンゼン・トルエン・キシレン

JIS K 8271 キシレン(試薬)

JIS K 8464 シクロヘキサン(試薬)

JIS K 8680 トルエン(試薬)

JIS M 8810 石炭類及びコークス類−サンプリング,分析並びに試験方法の通則

JIS M 8811 石炭類及びコークス類−サンプリング及び試料調製方法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1401 熱電対用非金属保護管

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8402-1 測定方法及び測定結果の精確さ (真度及び精度)―第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ (真度及び精度)―第2部:標準測定方法の併行精度及び再

現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ (真度及び精度)―第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ (真度及び精度)―第4部:標準測定方法の真度を求めるた

めの基本的方法

JIS Z 8402-6 測定方法及び測定結果の精確さ (真度及び精度)―第6部:精確さに関する値の実用的な使

い方

JIS Z 8704 温度測定方法―電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

19

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考 温度計挿入口は,できるだけ多いことが望ましい。

付図 1 乾燥装置(空気中乾燥減量測定方法)(一例)

単位 mm

備考1. ふたの下部は,通常開いているものを用いる。

2. ふたのテーパは101とし,気密なものとする。

3. ガラスの厚さは,0.5〜1 mm,はかり瓶の質量は30 g以下とする。

付図 2 平形はかり瓶

単位 mm

付図 3 乾燥装置(ヘリウム気流中乾燥減量測定方法)(一例)

20

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 4 乾燥装置組立図(ヘリウム気流中乾燥減量測定方法)(一例)

単位 mm

付図 5 乾燥装置・はかり瓶用台(一例)

21

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① 窒素出口 ④ 目開き0.25 mmの銅網

② 加熱領域 ⑤ 窒素入口

③ 温度測定用管

付図 6 乾燥装置(窒素気流乾燥減量測定方法)(一例)

22

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図 7 乾燥装置の見取図(窒素気流乾燥減量測定方法)(一例)

備考 受器は試料の水分含有量に応じて,5 ml,10 ml,20 ml及び30 mlの

容量のものを使用する。

付図 8 共沸蒸留装置(一例)

23

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考 通風筒の高さは,炉の昇温時に,炉内の雰囲気を十分に吸引し得るだけの高さが必

要である。少なくとも350 mm以上あることが望ましい。

付図 9 電気炉(灰分定量)(一例)

単位 mm

備考 熱電対の挿入孔は,すきまを石綿で完全に

ふさいでおかなければならない。

付図 10 縦形管状電気炉(一例)

単位 mm

備考 ふたのつまみはなくてもよい。

付図 11 白金るつぼ

24

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

付図 12 角形電気炉(一例)

単位 mm

付図 13 石英るつぼ及びふた

25

M 8812:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

付図 14 るつぼ架台(一例)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

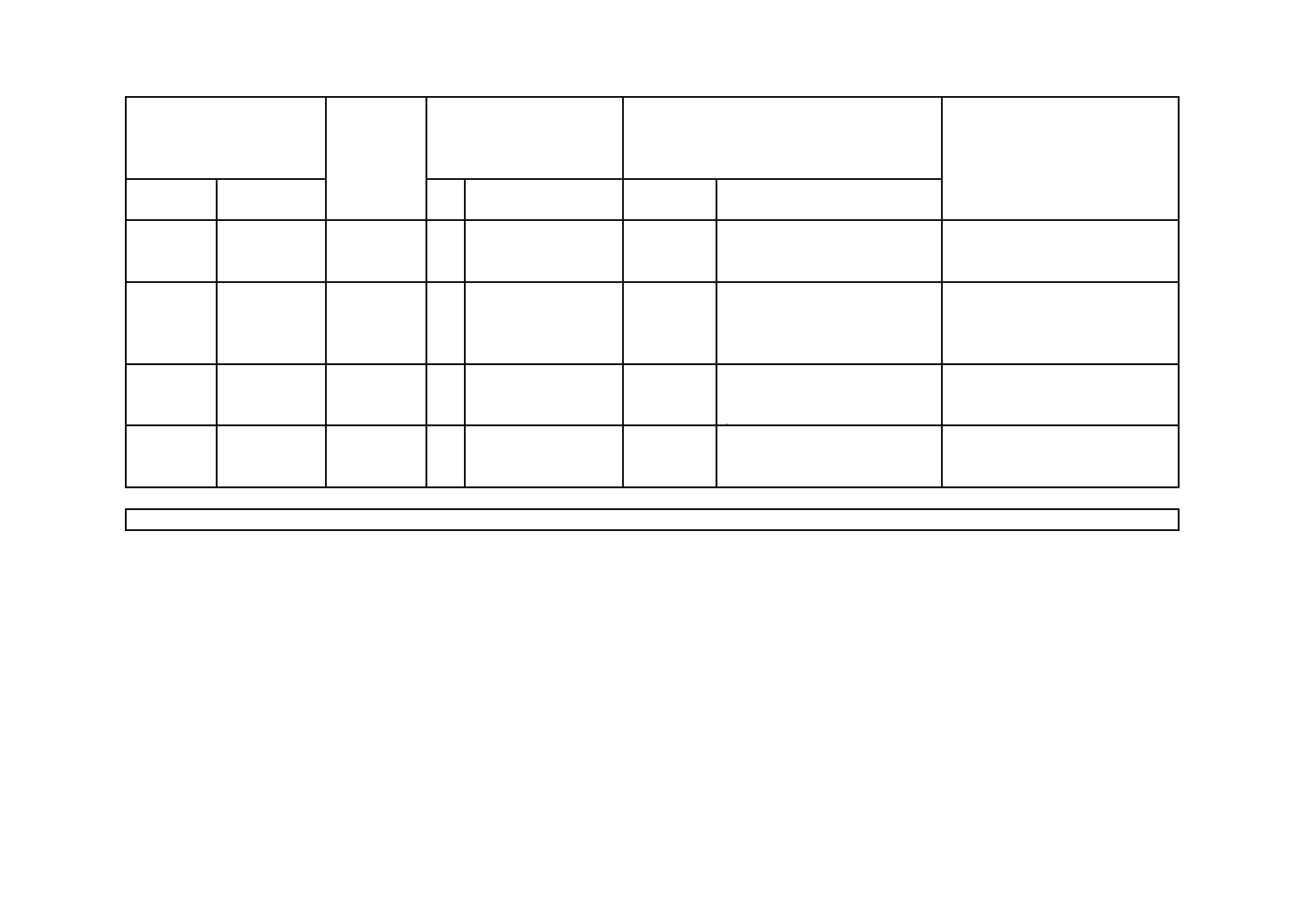

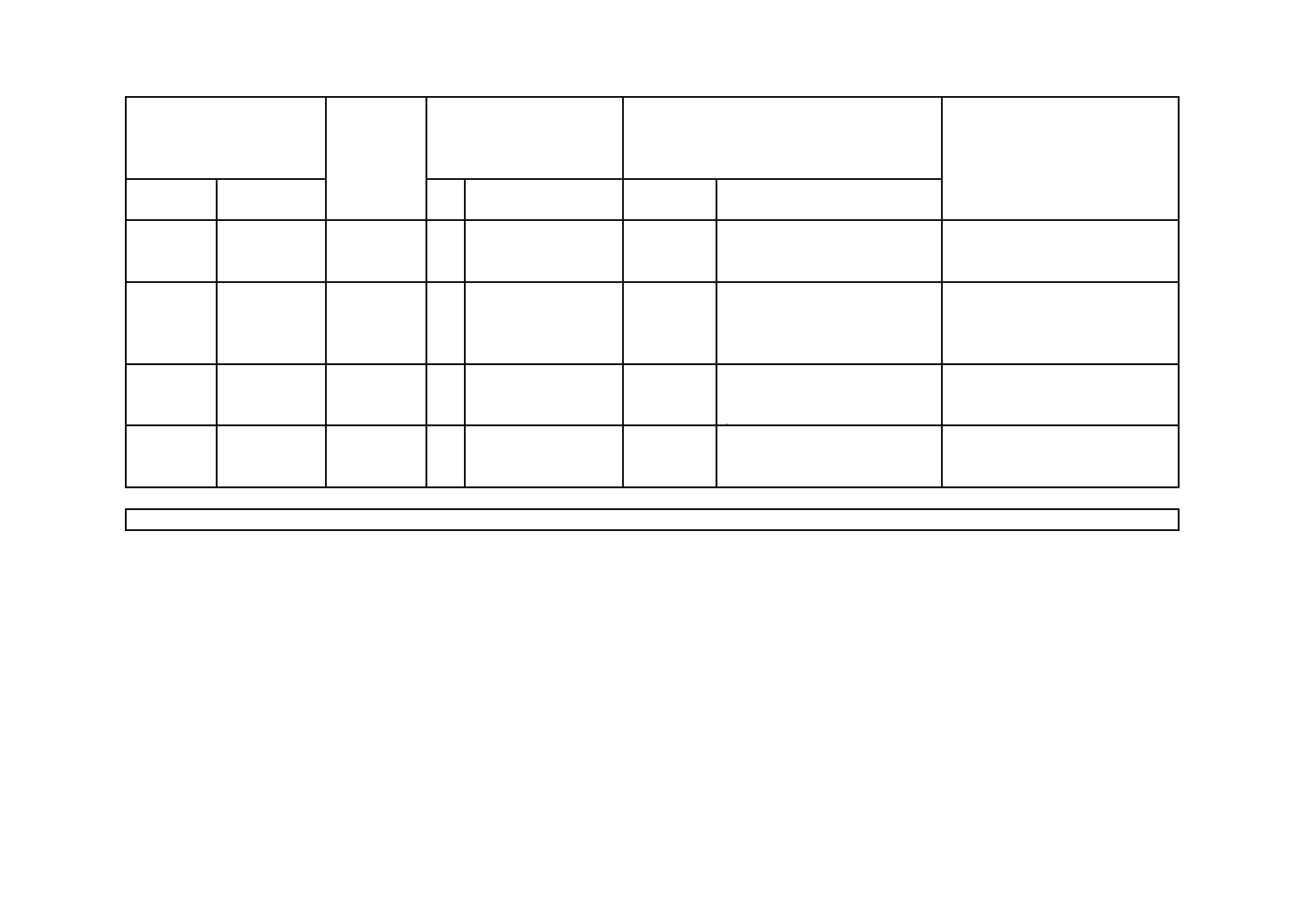

附属書(参考)JISと対応する国際規格との対比表

JIS M 8812:2004 石炭類及びコークス類−工業分析

方法

ISO 562:1998 硬質石炭・コークス−揮発分測定方法

ISO 687:1974 コークス−分析試料中の水分測定方法

ISO 5071-1:1997 褐炭・亜炭−分析試料中の揮発分の測定方法

(I) JISの規定

(II) 国際規格

番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(V) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの評

価

技術的差異の内容

1. 適用範囲

1)石炭及びコー

クス。

水分,灰分,揮

発分,固定炭素

の試験方法

2)木炭及びれん

(煉)炭にも適

用。

ISO 562

ISO 687

ISO 5071-1

1

1

1

ISO 562:hard coal and

coke. 揮発分

ISO 687:coke(coalは対

象外)。水分。

ISO 5071-1:brown coals

and lignites。揮発分

(furnace法)

MOD/追加

MOD/追加

MOD/追加

規格体系の差

理由:今回が,整合化の第一歩であ

る。JISは国内で使用実績が多く,過

去のデータとの比較,互換性の確保

のため,すぐには完全な整合ができ

ない。

対策:今後時間をかけて,規格体系

の見直し,JIS改正によるISO規格へ

の整合,国際提案によるISO規格の

制定・改正などによって,整合性の

向上について検討する。

2. 引用規格

25件

ISO 562

ISO 5071-1

2

2

3件

4件

MOD/削除

MOD/削除

ISO規格の引用をやめ,JISを引用。 1.と同じ。

3. 定義

JISを引用

ISO 5071-1

3

ISO規格を引用。

MOD/変更

ISO規格の定義を削除し,JISとし

て必要な定義を規定。

1.と同じ。

4. 一般事項

規格共通の基本

事項を規定

−

MOD/追加

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

2

6

M

8

8

1

2

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規格

番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(V) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの評

価

技術的差異の内容

5. 水分定量

方法

5.1方法の区

分及び適用

−

MOD/追加

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

5.2空気中乾

燥減量測定

方法

ISO 687

1〜

10

MOD/変更

1)適用範囲,その他の箇条:適用製

品の変更。ISOはcokeに限定,JIS

はコークス,石炭の両方に適用。規

定内容は,それぞれ規定。

2)試薬:削除。

3)操作:コークスの加熱温度変更。

4)測定値の算出:JIS Z 8401を引用。

5)測定回数:JIS M 8810を引用。

1.と同じ。

5.3ヘリウム

気流乾燥減

量測定方法

−

MOD/追加

ISOに提案中。

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

5.4窒素気流

乾燥減量測

定方法

−

MOD/追加

関連規格ISO 11722を参考に規定

項目を追加。

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

5.5共沸蒸留

法(直接容量

法)

−

MOD/追加

廃止ISO 1015を参考に規定項目を

追加。

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

6. 灰分定量

方法

−

MOD/追加

廃止ISO 1015を参考に規定項目を

追加。

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

7. 揮発分定

量方法

7.1方法の区

分及び適用

−

MOD/追加

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

2

7

M

8

8

1

2

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規格

番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(V) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの評

価

技術的差異の内容

7.2縦形管状

電気炉法

−

MOD/追加

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

7.3角形電気

炉法

ISO 562

3〜

10,

Ann

ex A

MOD/変更

1)試薬:JIS試薬を引用。

2)繰返し精度限界:規定値変更

1.と同じ。

7.4二炉法

ISO 5071-1

4〜

11

MOD/変更

1)測定値の算出:JISを引用。

2)装置:desciccator削除。

2)繰返し精度限界:規定値変更

1.と同じ。

8. 固定炭素

質量分率(%)

算出方法

−

MOD/追加

JISは試験方法の統合規格,ISO規格

は個別規格による規格体系上の差に

よる。

JISと国際規格との対応の程度の全体評価:MOD

備考1.

項目ごとの評価欄の記号の意味は,次のとおりである。

−MOD/追加 ········· 国際規格にない規定項目又は規定内容を追加している。

−MOD/変更 ········· 国際規格の規定内容を変更している。

−MOD/削除 ········· 国際規格の規定項目又は規定内容を削除している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD ················· 国際規格を修正している。

2

8

M

8

8

1

2

:

2

0

0

4