2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8810-1994

石炭類及びコークス類−

サンプリング,分析並びに試験方法の通則

Coal and coke−General rules for sampling, analysis and testing

1. 適用範囲 この規格は,石炭類及びコークス類のサンプリング,分析並びに試験方法に共通な一般事

項について規定する。

備考1. この規格で用いる計量器に関しては,計量法による。

2. この規格の引用規格を,付表1に示す。

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考である。

参考 日本工業規格に規定する石炭類及びコークス類のサンプリング,分析並びに試験方法には,次

のものがある。

JIS K 2151 コークス類−試験方法

JIS M 8801 石炭類−試験方法

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS M 8812 石炭類及びコークス類−工業分析方法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS M 8814 石炭類及びコークス類−発熱量測定方法

JIS M 8815 石炭灰及びコークス灰の分析方法

JIS M 8816 石炭の微細組織成分及び反射率測定方法

JIS M 8817 石炭類の形態別硫黄の定量方法

JIS M 8818 石炭類の鉱物質定量方法

2. 用語の定義 この規格で用いる主な用語の定義は,JIS M 0104及びJIS Z 8402による。

3. 計量器

3.1

計量器の検定 この規格に用いる計量器は,原則として,計量法に基づく検定を受けたものとする。

必要があれば更に補正して用いてもよい。

3.2

はかり及び分銅 表1に規定するものを用いる。分銅は,そのはかりの感度に応じた精度のものを

用いる。

2

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

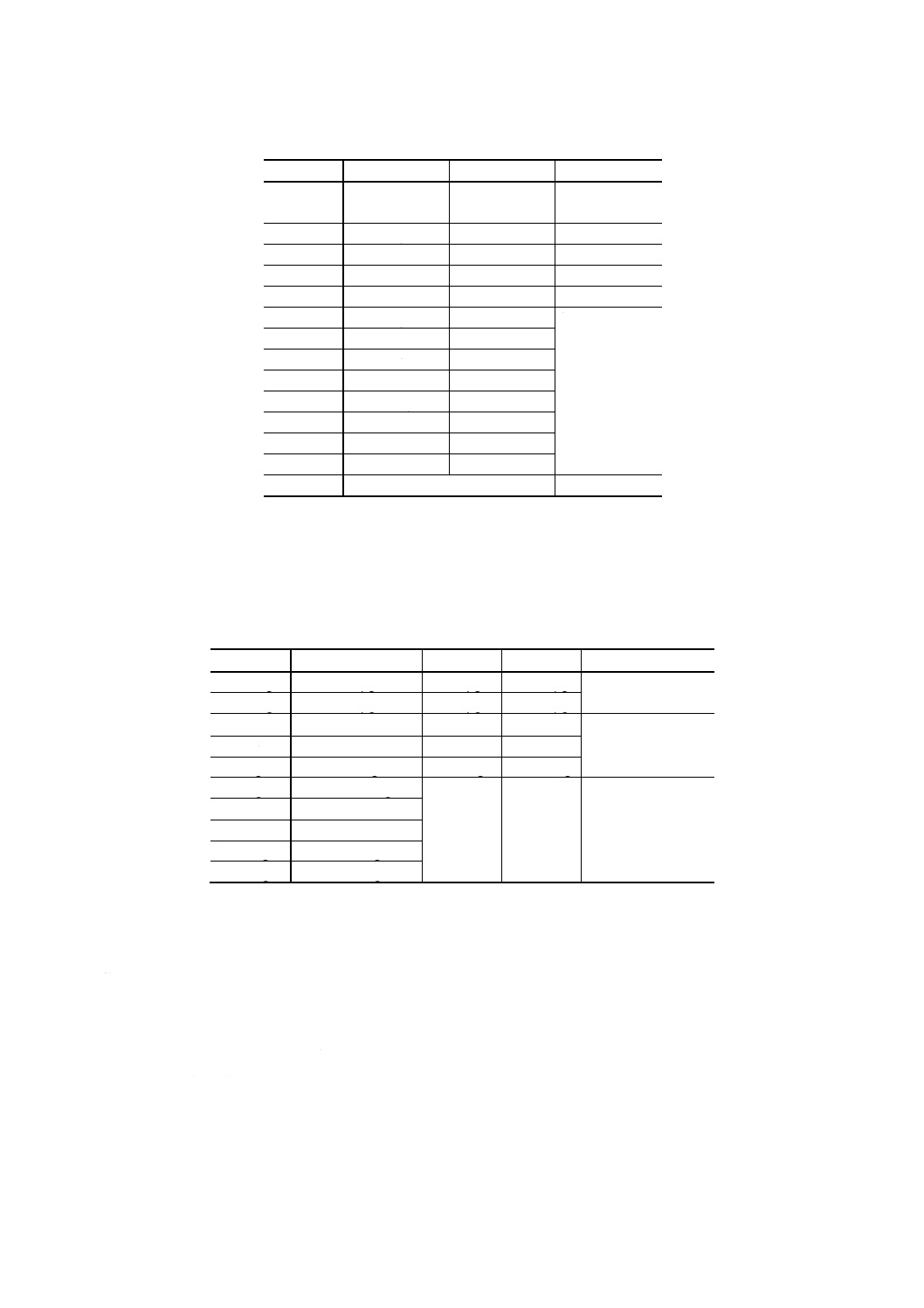

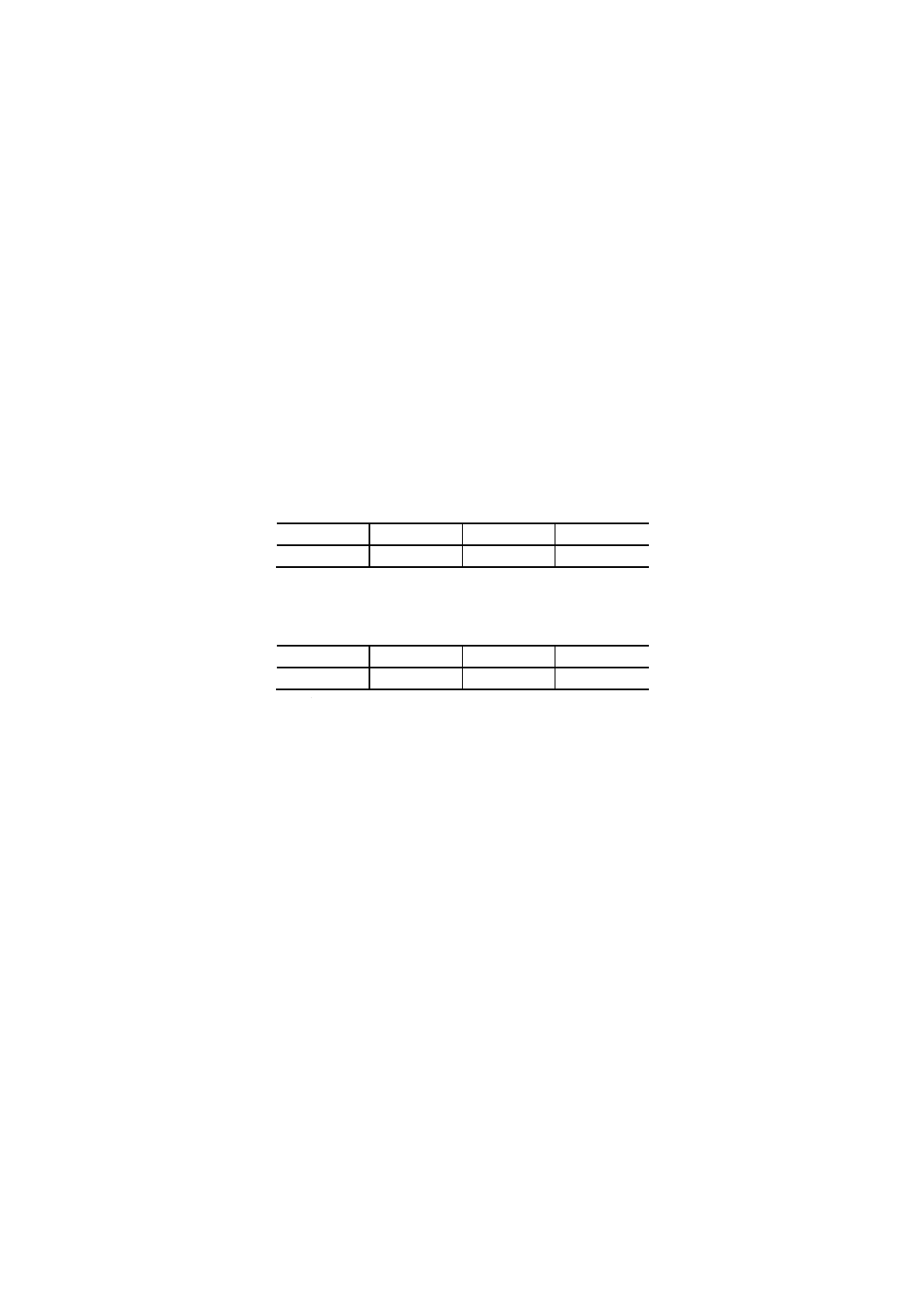

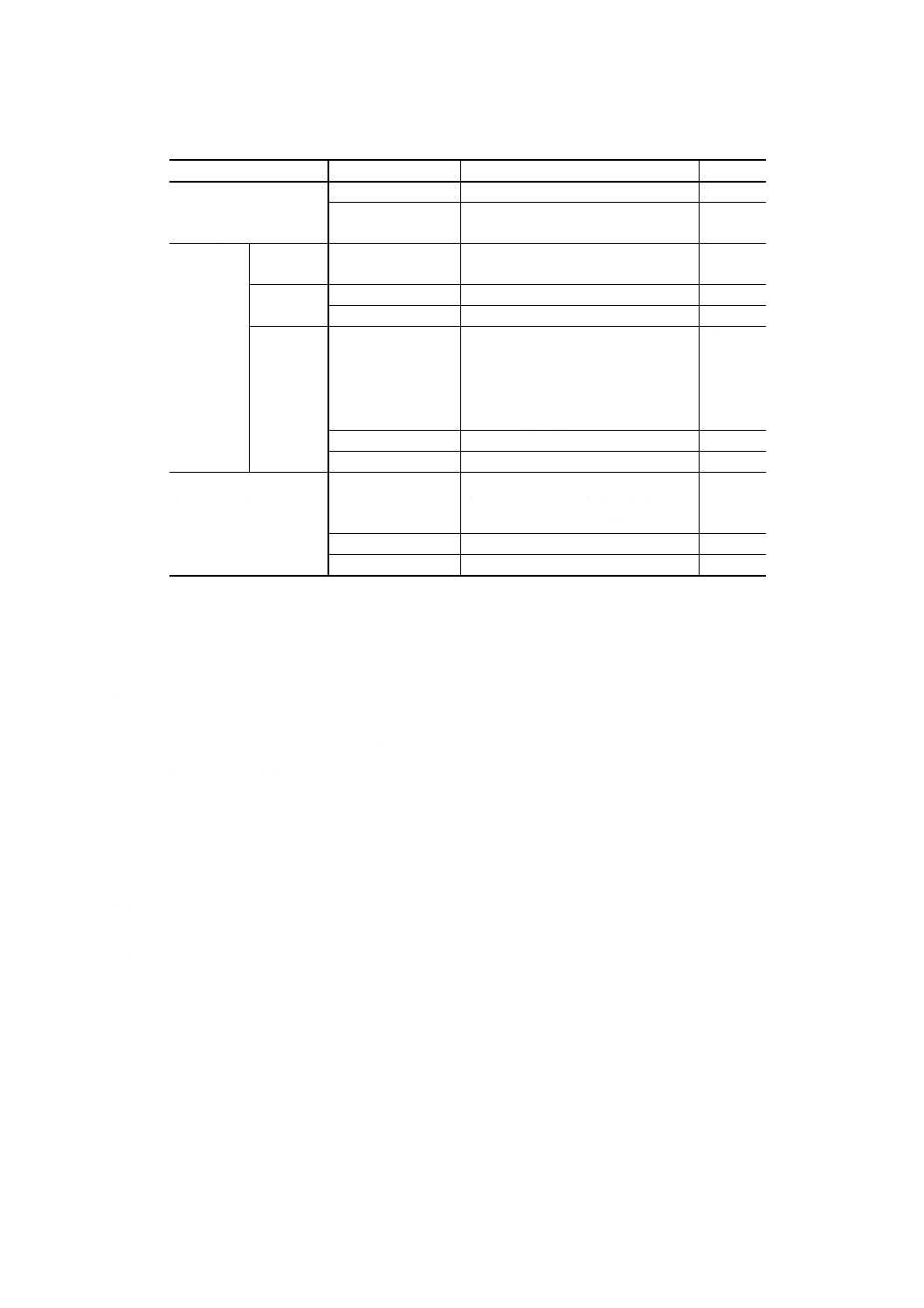

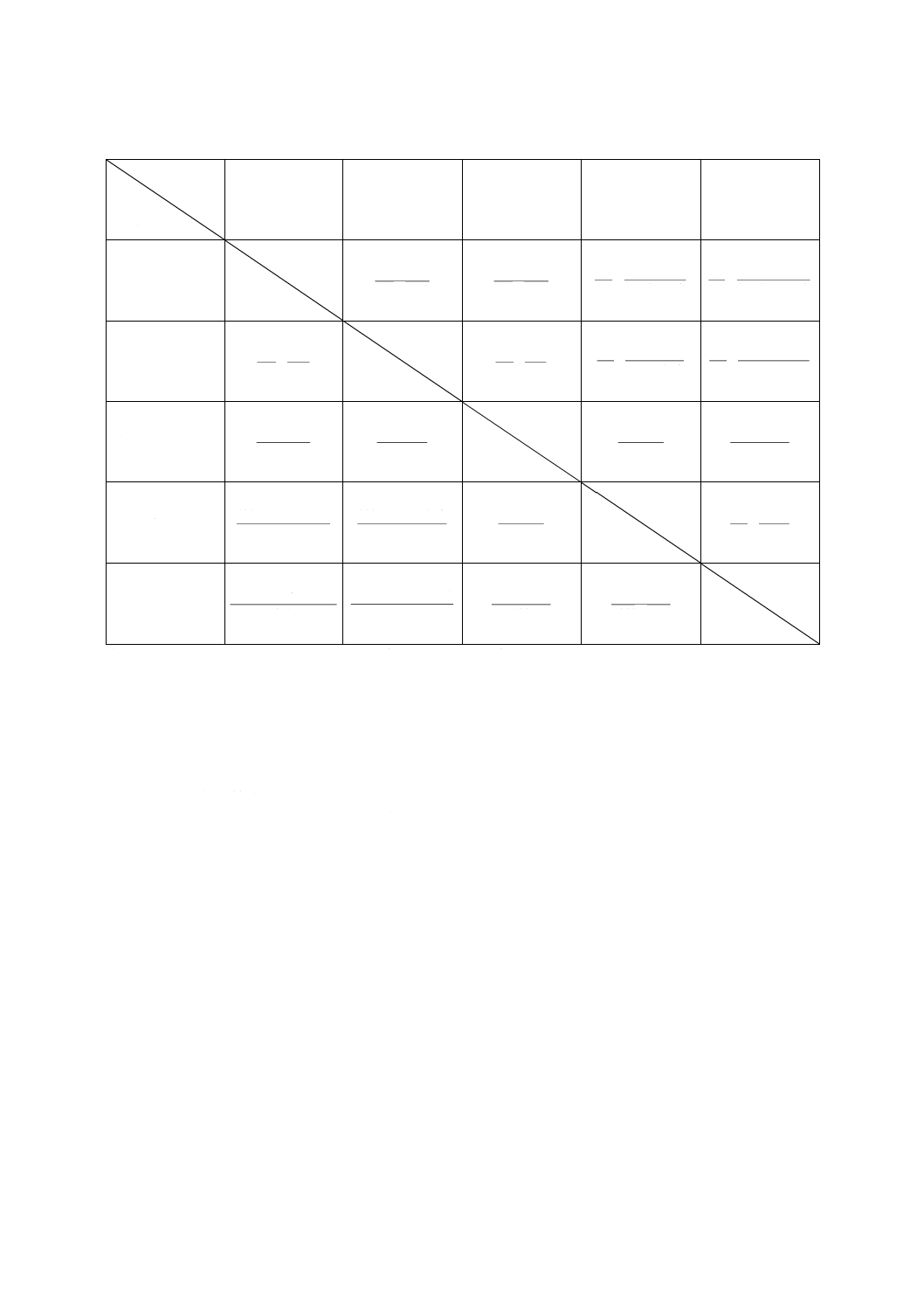

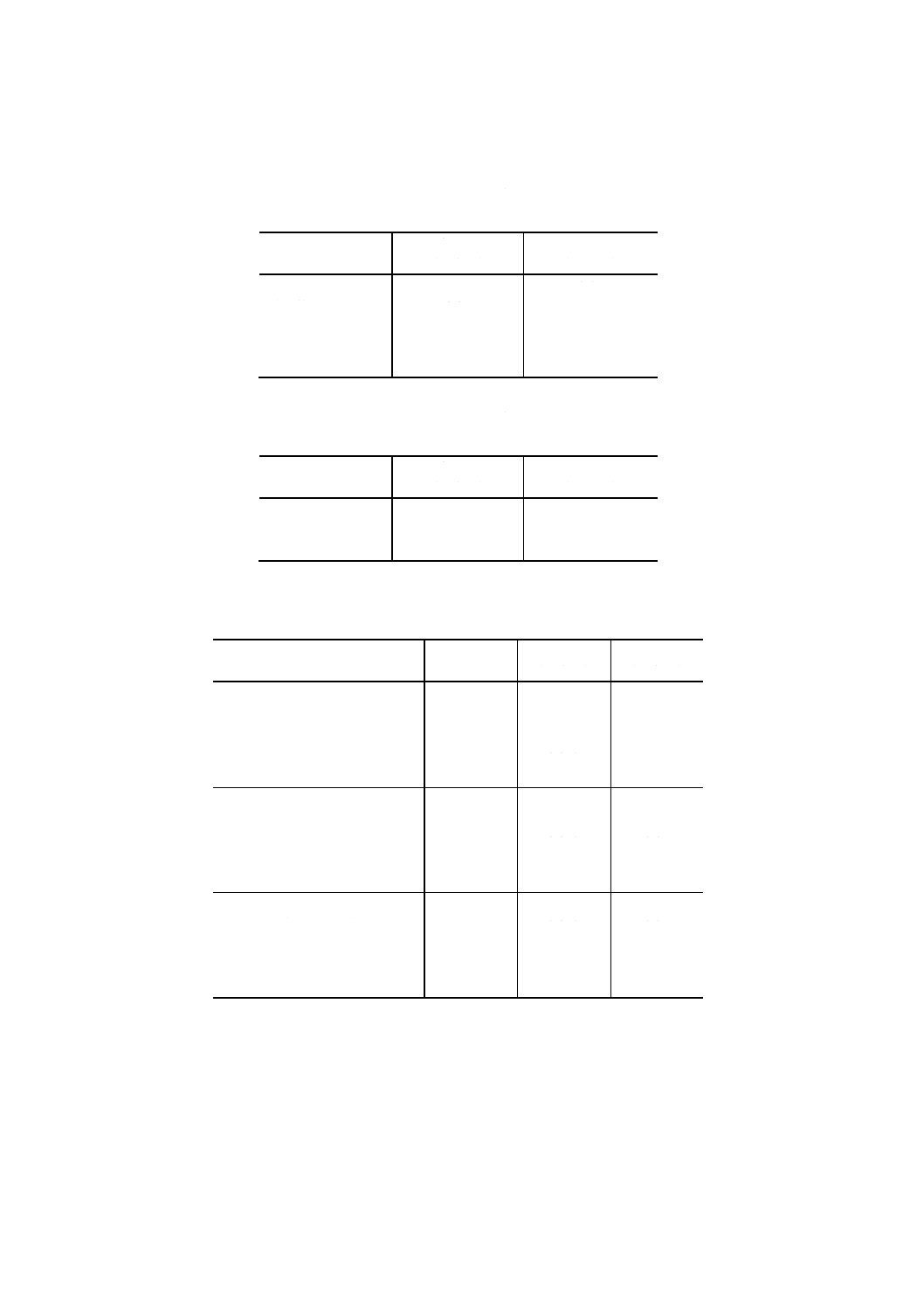

表1 はかりの種類

記号

ひょう量(1)

感量(2)g

呼称例(参考)

A

100

200

g

g

0.001

0.001

化学天びん(3)

B

50 g

0.005〜0.01

調剤天びん

C

5 kg

0.5

鉱山天びん

D

5 kg

1

卓上台ばかり

E

100 kg

50

小形台ばかり

F

100 g

0.1

上皿天びん

G

200 g

0.2

H

500 g

0.5

I

1 kg

1

J

2 kg

2

K

5 kg

1

L

5 kg

5

M

10 kg

10

N

電磁式はかり(4)

電子天びん

注(1) ひょう量とは,安全に,かつ,正確にはかりうる最大限

度をいい,この値は,はかりに表示されている。

(2) 感量とは,計量法の認定基準によって定められているは

かりの感じうる最小質量をいう。

(3) 1級分銅を用いる。

(4) 電磁式はかりには,表2に示すようなものがある。

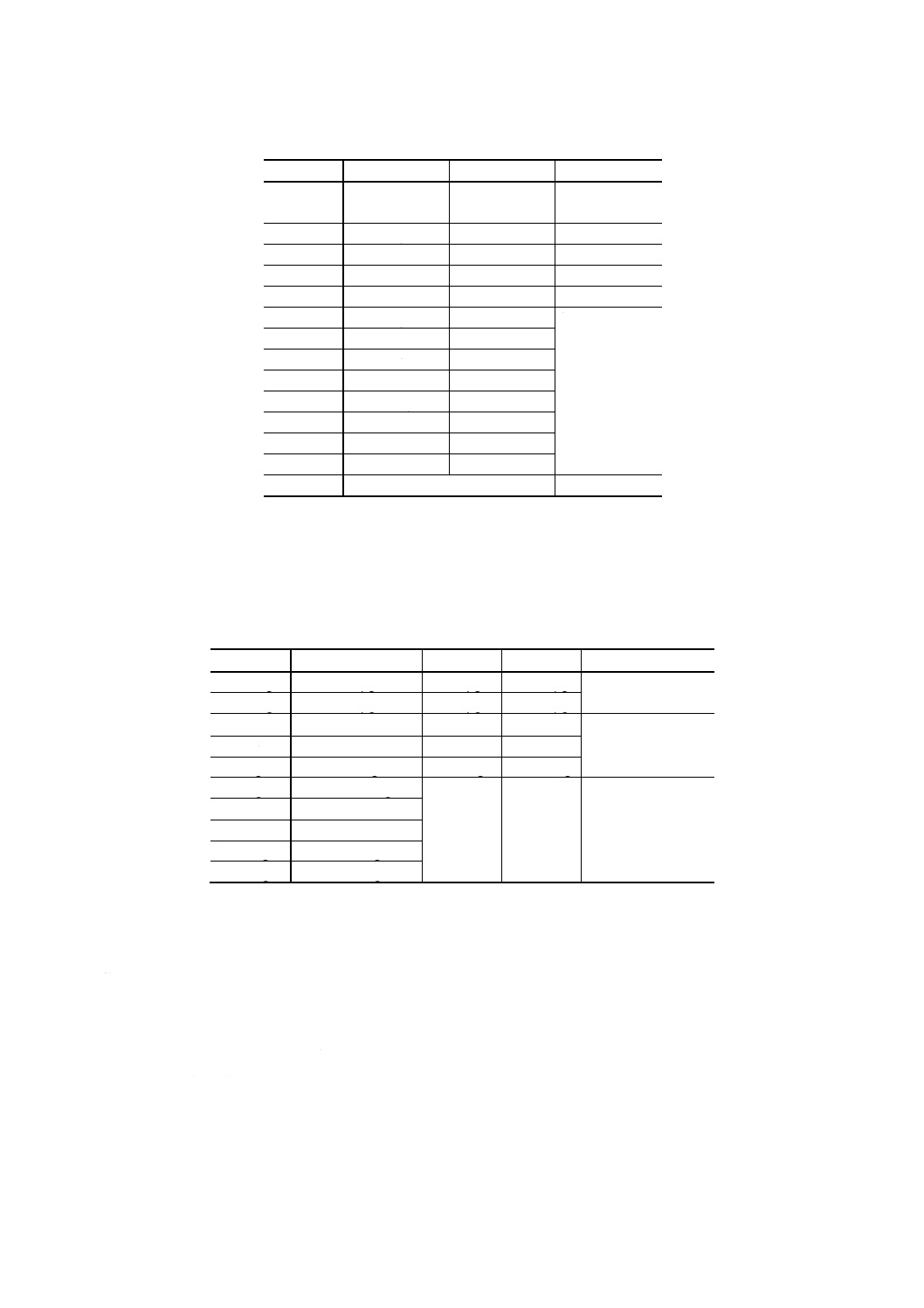

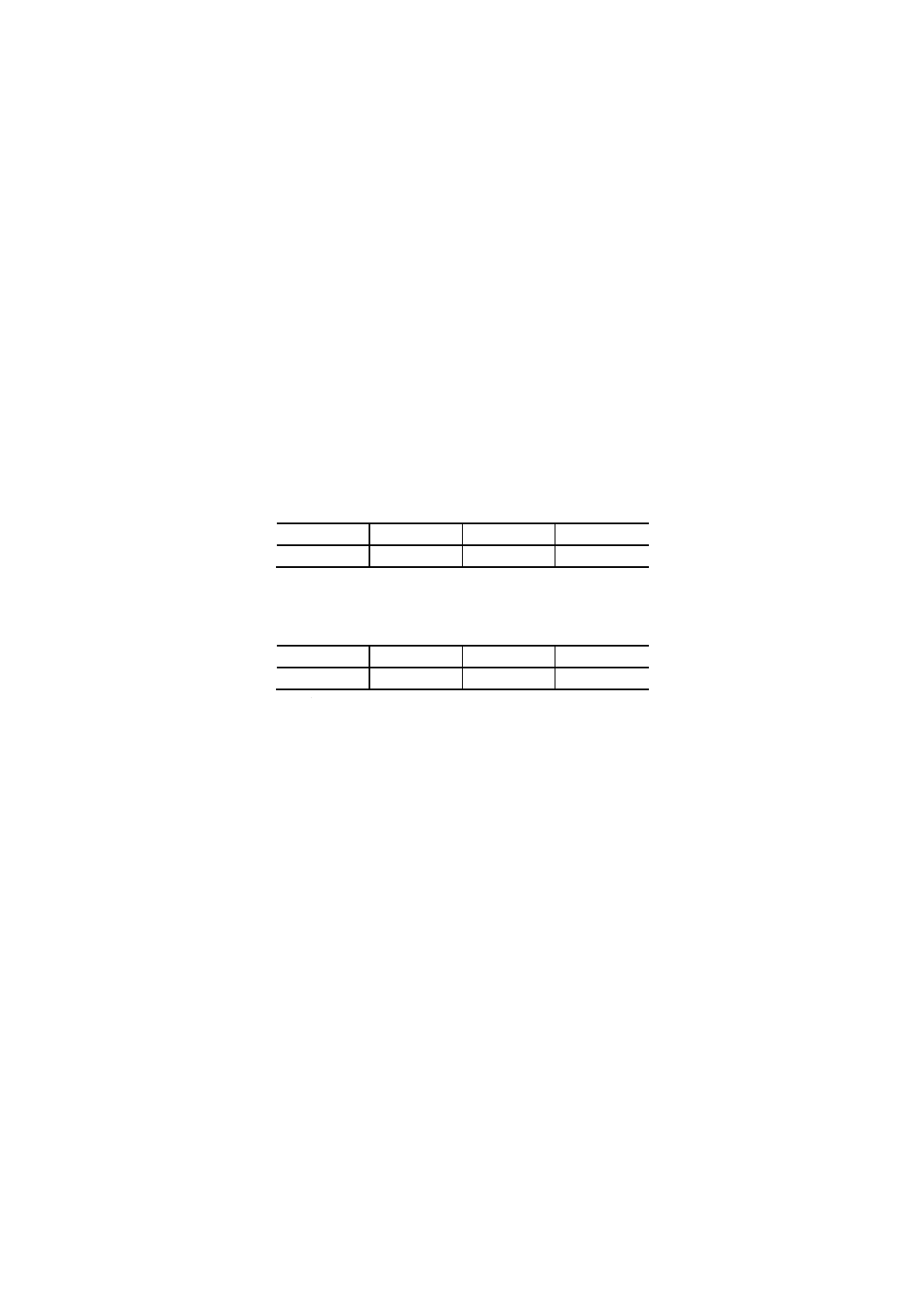

表2 電磁式はかり

ひょう量

読取感度

標準偏差

直線性

呼称例(参考)

120 mg

0.1 μg

0.2 μg

±0.2 μg ミクロ電子天びん

150 mg

1 μg

1 μg

±1 μg

30 g

0.01 mg

0.02 mg

±0.03 mg 電子天びん

100 g

0.1 mg

0.1 mg

±0.2 mg

200 g

0.1 mg

0.1 mg

±0.2 mg

300 g

0.001 〜0.1g

−

−

上皿電子天びん

600 g

0.01 〜1g

3 kg

0.01 〜1g

6 kg

0.1 〜1g

10 kg

0.1 〜1g

3.3

化学用体積計 全量フラスコ,ピペット,ビュレット,メスシリンダーなどを用いる。

3.4

温度計 温度計は,次による。

(1) ガラス製温度計 通常の水銀温度計又はベックマン温度計を用いる。

(2) 熱電温度計 次の構成によるものを使用する。

(a) 指示計器 JIS C 1601に規定する0.5級可動コイル形指示計又はJIS C 1802に規定する指示記録計

を用いる。

(b) 熱電対 JIS C 1602に規定するR(又はS)0.25級熱電対又はK0.4級熱電対を用いる。

(c) 熱電対保護管 JIS R 1401に規定する磁器保護管又は石英ガラス保護管を用いる。

(d) 補償導線 JIS C 1610に規定する補償導線を用いる。

(e) 基準接点装置 JIS Z 8705に規定する氷点式基準接点装置を用いる。ただし,基準接点補償回路が

付いたものの場合には使用しない。

3

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

室温式基準接点を用いてもよいが,このときには基準接点の温度を他の温度計で測り,基準接点

の温度を補正する。

備考 熱電温度計によって温度を測定するときは,JIS Z 8704のB級測定方式による。

3.5

圧力計 JIS B 7505に規定するアネロイド式指示圧力計を用いる。

3.6

熱量計 JIS M 8814に規定する熱量計を用いる。

3.7

比重計 浮ひょう式液体比重計(浮きばかり)を用いる。

4. 試料の名称

4.1

全水分用試料及び全水分測定試料 ロットの平均全水分を推定する目的で採取・調製する試料を総

称して全水分用試料という。

また,これらを調製して,そのままで全水分測定に供することのできる試料を全水分測定試料という。

4.2

分析・試験用試料,分析・試験試料及び気乾試料 原則として,ロットの成分の平均品位を推定す

る目的で採取・調製する試料を総称して分析・試験用試料という。これを調製して,分析・試験に供する

ことのできる規定粒度,規定質量とした試料を分析・試験試料という。分析・試験試料は,分析・試験の

前に気乾して,気乾試料とする。気乾試料とは,室温において薄層に広げて実験室の雰囲気に平衡させた

試料をいう。

5. 試料の取扱い

5.1

試料容器 全水分用試料の試料容器は,試料の全量が入り,清潔で丈夫で,かつ,確実にふた又は

封ができるものでなければならない。特に全水分用試料の試料容器としては,気密なもので吸湿性がなく,

内面にさびなどの発生しないものを用いる。

備考 麻袋,木製容器など吸湿性のある容器は,全水分用試料の試料容器として使用してはならない。

5.2

試料の表示 試料容器には,原則として次の各項目を表示する。

(1) 試料名及びロット名若しくは試料番号

(2) 試料採取の場所

(3) 試料採取の年月日,時刻及び天候

(4) 試料採取者の氏名

(5) 試料採取方法

(6) 必要ある場合には試料の質量及び粒度

(7) 試料調製の年月日

(8) 試料調製者の氏名

5.3

試料の送付 試料の送付は,次のとおりとする。

(1) 試料を送付する場合には,試料容器に入れて密封する。試料容器が破損したり,試料が変質したり,

異物が混入したりしないように丈夫な包装をし,また5.2の試料の表示は,損傷しないようにしなけ

ればならない。

なお,5.2の各項を記入したものを試料容器中に入れておくことが望ましい。

(2) 全水分用試料は質量をはかり,試料容器に入れて密封し,試料の質量,必要ならば予備乾燥減量 (%) を

付記して,送付する。

備考 送付する試料は,縮分の適当な段階のものを選んでよい。

5.4

試料の保管 試料の保管は,次のとおりとする。

4

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試料を保管する場合は,試料の風化,試料の水分の変化などを避けるために,密封できる試料容器内

に入れておかなければならない。

(2) 試料の保管期間は,調製・封印後,原則として3か月間とする。ただし,輸出入に関係がある試料は,

原則として6か月間とする。

(3) 試料の保管に当たって変質などを防ぐため,温度,直射日光又は水分による影響のないよう,保管場

所に注意することが必要である。

6. 試薬及び水

6.1

試薬 試薬は,原則として日本工業規格に規定する特級のものを用いる。

なお,毒性の強い試薬や引火性・爆発性の高い試薬などを使用する場合には取扱い及び処理に十分注意

する。

6.2

標準試薬 標準試薬は,JIS K 8005による。

6.3

試薬の調製方法 分析・試験に用いる試薬溶液,標準溶液及び指示薬並びにこれらの調製方法は,

JIS K 8001による。

6.4

水 単に水とあるものは,すべて蒸留水又はイオン交換樹脂によって脱塩処理した水とする。

なお,温水は約60〜70℃,熱水は100℃とする。

7. 分析・試験における注意事項

7.1

試料 工業分析,元素分析,発熱量の測定及び鉱物質の定量には,気乾試料を用いて行う。

7.2

試料のはかり採り 分析・試験に用いる試料(気乾試料)を容器から規定量(例えば,1g)採取し

てはかるときには,あらかじめ十分に混合しておき,容器内の各所から少量ずつ採取するのがよい。

7.3

気乾試料水分の測定

(1) 分析試験は気乾試料を用いて行うので,分析・試験結果を無水ベースで表示する場合は,その気乾試

料水分を定量する。

(2) 気乾試料は密閉して保管すれば,7日間ぐらいは水分がほとんど変化しないから,分析・試験のとき

に,毎回気乾試料水分を測定する必要はない。

7.4

分析・試験の実施 石炭は保管中風化などによって,水分,発熱量,粘結性,その他が変化しやす

いものであるから,試料調製後はなるべく速やかに分析・試験を行うことが望ましい。

7.5

分析・試験の回数 分析・試験の回数は,次のとおりとする。

(1) JIS M 8815,JIS M 8817及びJIS M 8818による分析・試験は,同一分析・試験室において2回繰り返

して行う。もし,2回の測定値の差が許容差を超える場合は,改めて初めから操作をやり直す。

(2) JIS M 8812,JIS M 8813,JIS M 8814及びJIS M 8816による分析・試験は,同一分析・試験室におい

て2回繰り返して行う。もし,2回の測定値の差が許容差 (n=2) を超える場合は,更に1回分析・試

験を追加する。

(3) 2回の繰り返しの操作は,異なった装置(乾燥装置・電気炉など)で同時に行ってもよいが,同一装

置では同時に行ってはならない。

8. 分析・試験結果の表し方

8.1

測定値及び報告値 測定値及び報告値は,JIS Z 8401によって表3に示すけたに丸める。

5

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

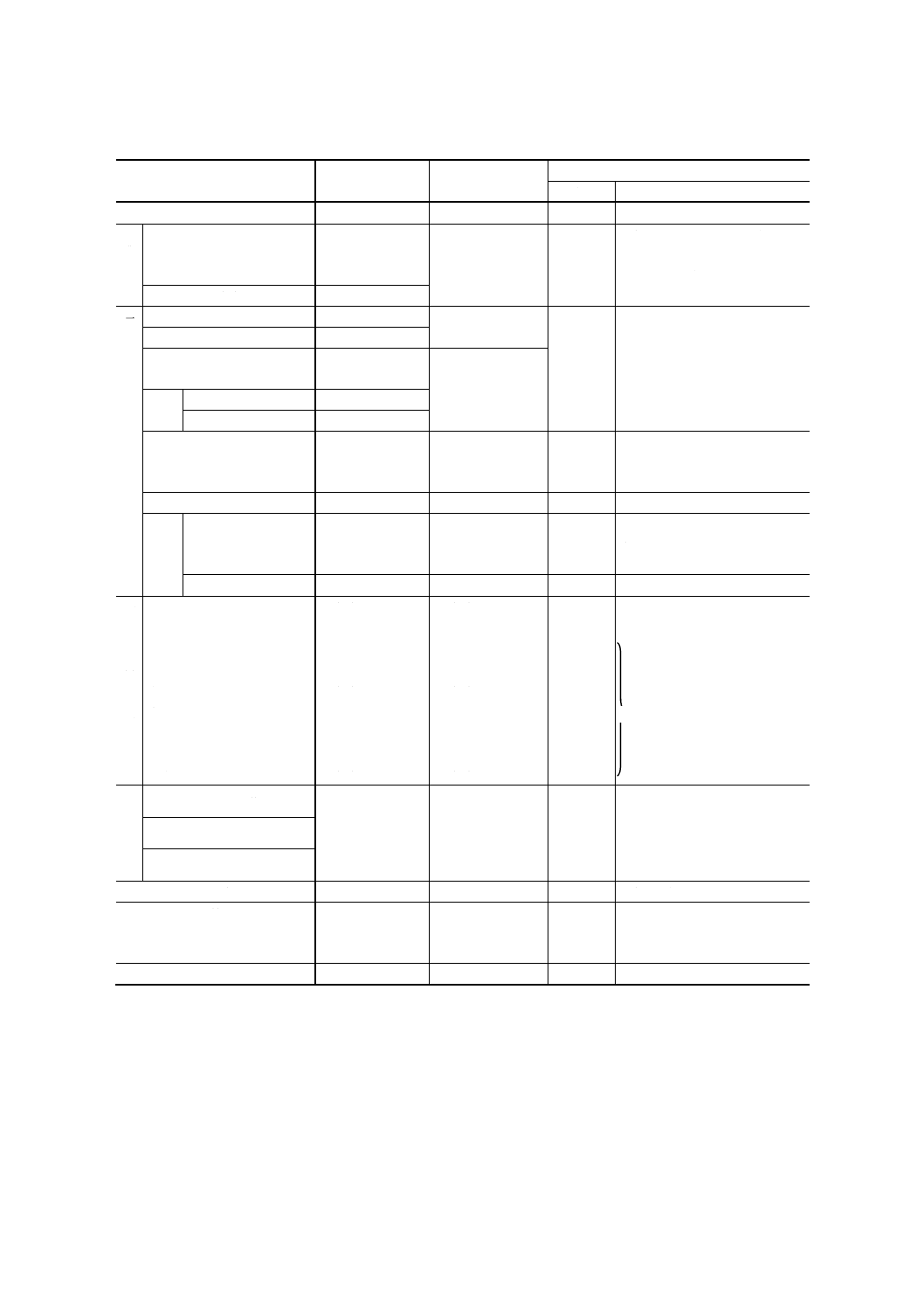

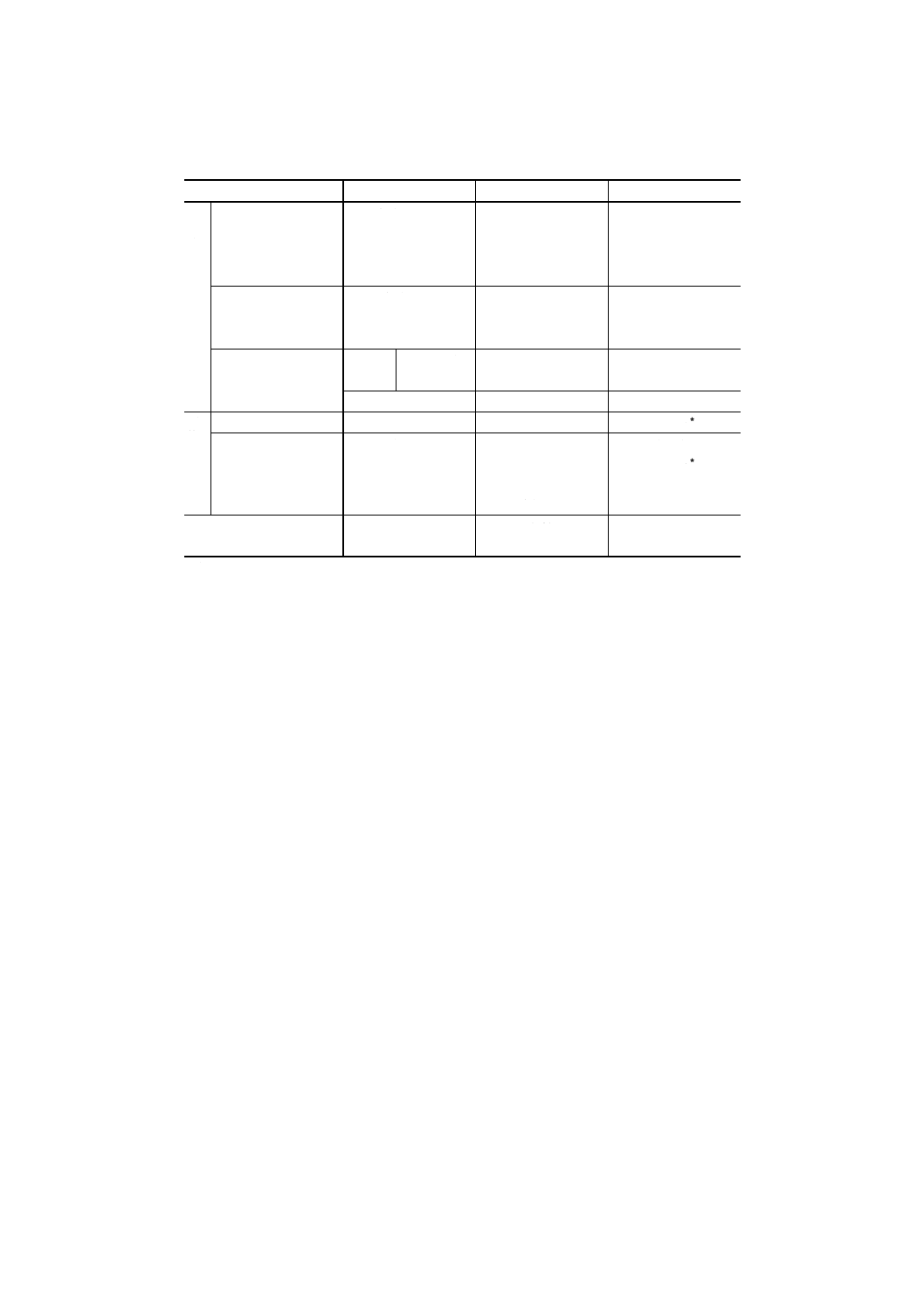

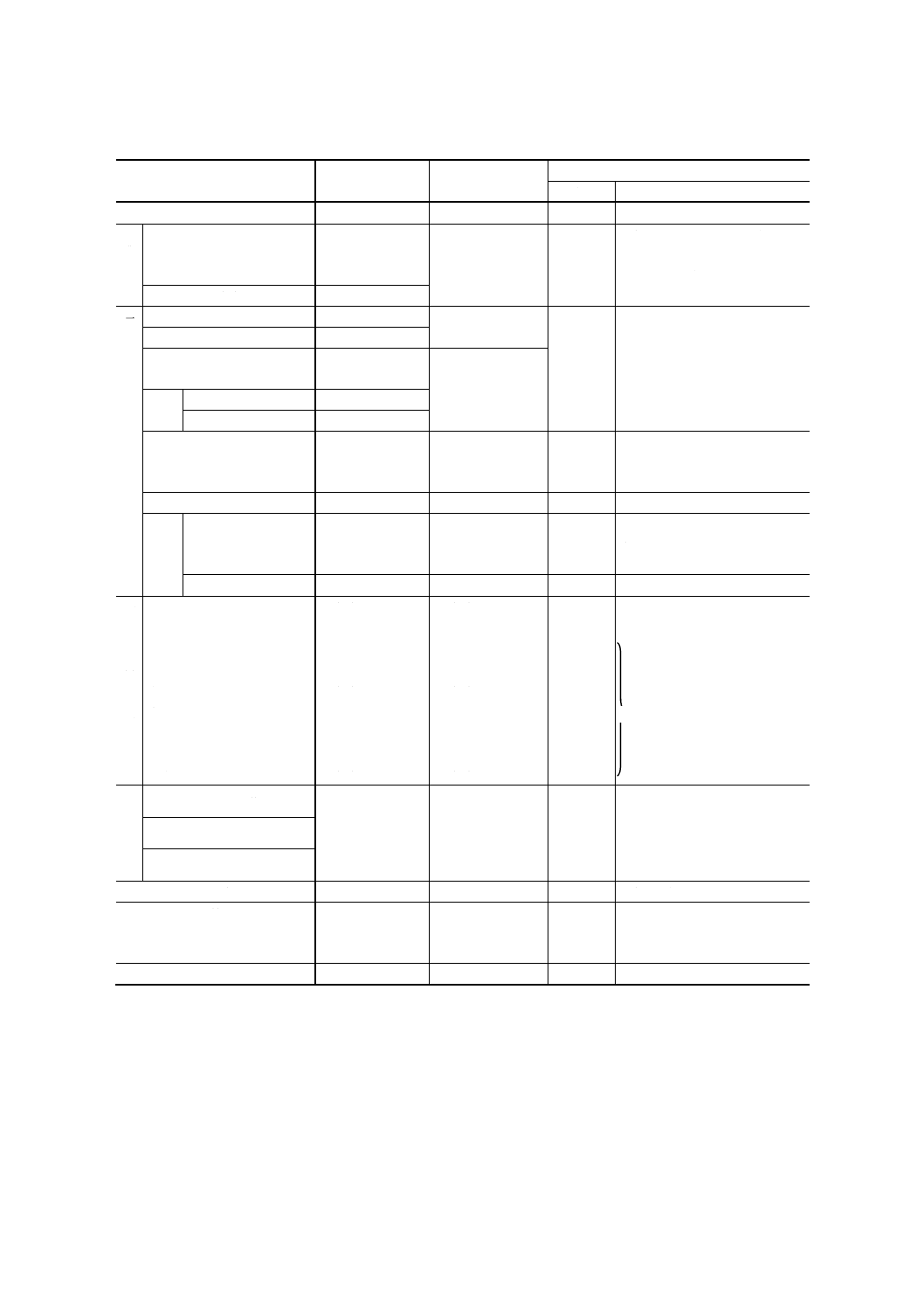

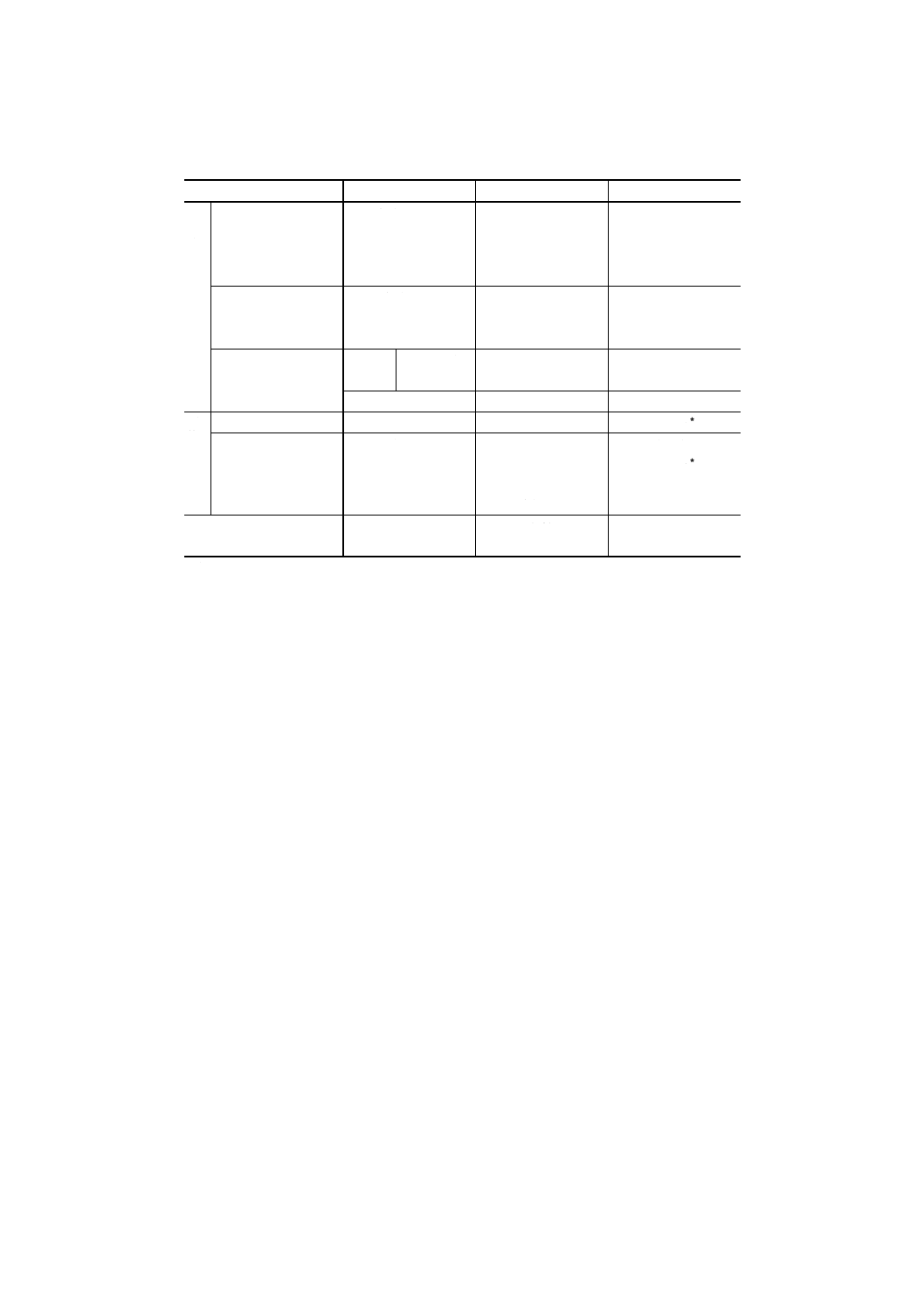

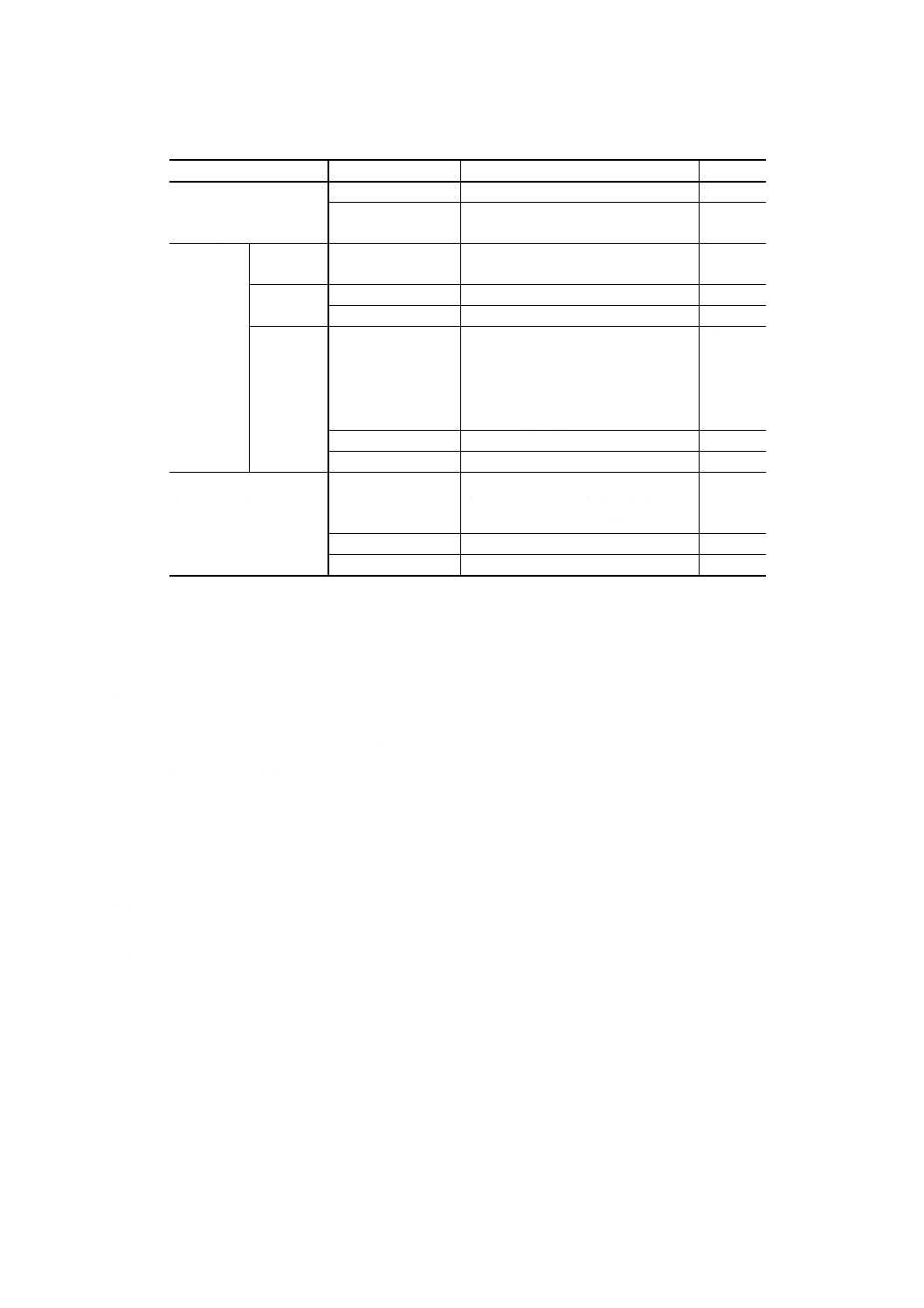

表3 分析・試験結果の表し方

分析・試験項目

測定値

報告値

表示

単位

ベース

全水分

小数点以下2けた

小数点以下1けた

%

到着ベース

工

業

分

析

水分

灰分

揮発分

小数点以下2けた

小数点以下1けた

%

石炭類:気乾ベース又は無水ベー

ス

コークス類:無水ベース

固定炭素

−

元

素

分

析

灰分

小数点以下2けた

小数点以下1けた

%

無水ベース

炭素

小数点以下1けた

水素

窒素

小数点以下2けた

小数点以下2けた

酸素 百分率算出方法

−

参考 直接定量法

小数点以下2けた

全硫黄

小数点以下2けた

小数点以下2けた

%

石炭類:気乾ベース又は無水ベー

ス

コークス類:無水ベース

灰中の硫黄

小数点以下2けた

小数点以下2けた

%

無水無未燃物ベース

りん 石炭類,コークス類

小数点以下3けた

小数点以下3けた

%

石炭類:気乾ベース又は無水ベー

ス

コークス類:無水ベース

灰

小数点以下3けた

−

%

無水無未燃物ベース

石

炭

灰

及

び

コ

ー

ク

ス

灰

燃焼機器生成灰の全水分

小数点以下2けた

小数点以下1けた

%

到着ベース

燃焼機器生成灰の未燃物

小数点以下2けた

小数点以下1けた

無水又は到着ベース

二酸化けい素

小数点以下2けた

小数点以下1けた

酸化第二鉄

小数点以下2けた

小数点以下2けた

酸化アルミニウム

小数点以下2けた

小数点以下2けた

酸化カルシウム

小数点以下2けた

小数点以下2けた

無水無未燃物ベース

酸化マグネシウム

小数点以下2けた

小数点以下2けた

三酸化琉黄

小数点以下2けた

小数点以下2けた

五酸化りん

小数点以下3けた

小数点以下2けた

形

態

別

硫

黄

分

析

硫酸塩硫黄

小数点以下2けた

小数点以下1けた

%

無水ベース

黄鉄鉱硫黄

有機硫黄

−

二酸化炭素

小数点以下2けた

小数点以下2けた

%

石炭類:無水ベース

発熱量

1のけた

10のけた

J/g {cal/g} 石炭類:気乾ベース

又は無水ベース

コークス類:無水ベース

鉱物質

小数点以下2けた

小数点以下1けた

%

無水ベース

8.2

全水分 測定結果の表示は,到着ベース(5)による。

注(5) 到着ベースによる表示とは,気乾試料を用いて得た分析・試験結果をロットの受渡しの状態(す

なわち,全水分含有の状態)が基準となるように換算して表示することである。

8.3

工業分析着果,全硫黄,りん及び発熱量 分析・試験結果の表示は,石炭類については気乾ベース

(6)又は無水ベース(7)によるものとし,ベースの混乱を避けるため表4に従って,そのベース名を付記しな

ければならない。コークスの場合の表示は,無水ベース(7)による。

注(6) 気乾ベースによる表示とは,気乾試料を基準にしてその分析・試験結果を表示することである。

6

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(7) 無水ベースによる表示とは,気乾試料を用いて得た分析・試験結果を,無水状態の試料が基準

となるように換算して表示することである。

備考 石炭の場合,気乾ベース,無水ベースのいずれを採用するかは受渡当事者間の協議によって決

め,分析・試験項目に採用ベース名を付記する。

8.4

元素分析結果,形態別硫黄及び鉱物質 分析結果(灰分,炭素,水素,窒素,酸素,硫酸塩硫黄,

黄鉄鉱硫黄,有機硫黄,二酸化炭素,鉱物質)の表示は,無水ベース(7)による。

8.5

ベースの略号 8.2〜8.4に定められたベースによる表示以外のベースによって表示してもよい。この

場合は,ベースを必ず表4の略号によって,分析・試験測定項目の肩に付記する。

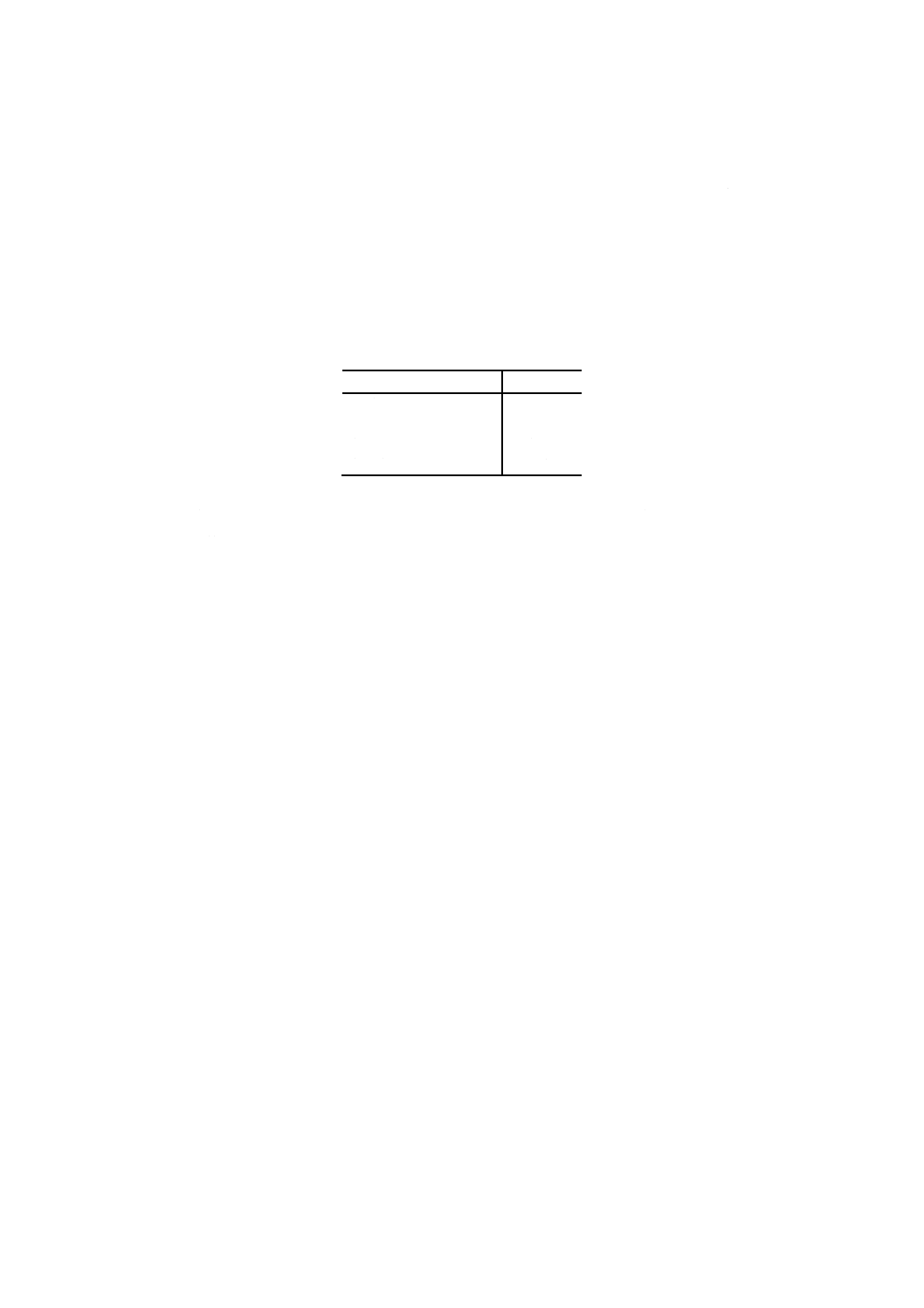

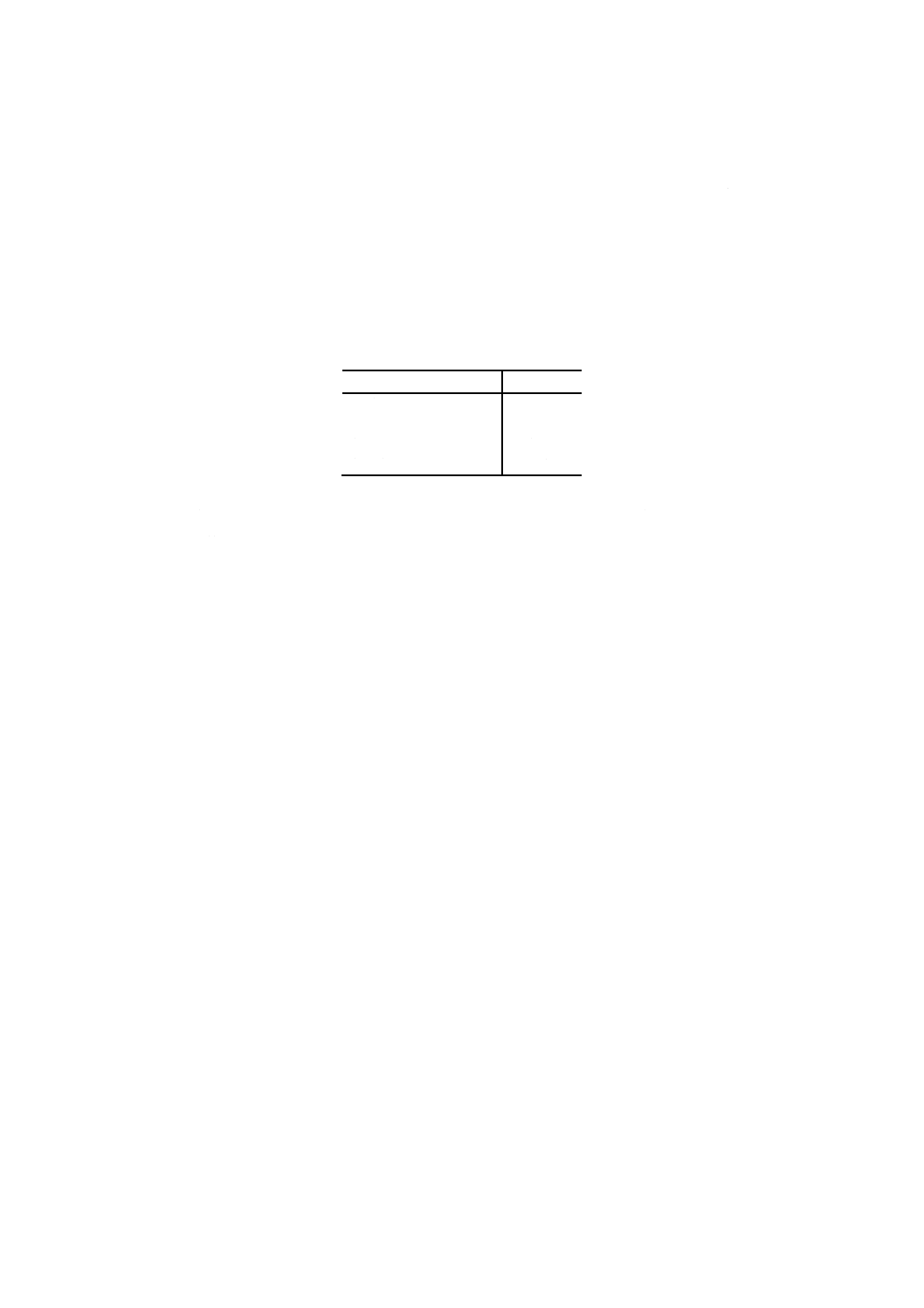

表4 ベースの略号

ベース

略号

到着ベース

到

気乾ベース

気

無水ベース

無水

無水無未燃物ベース

灰

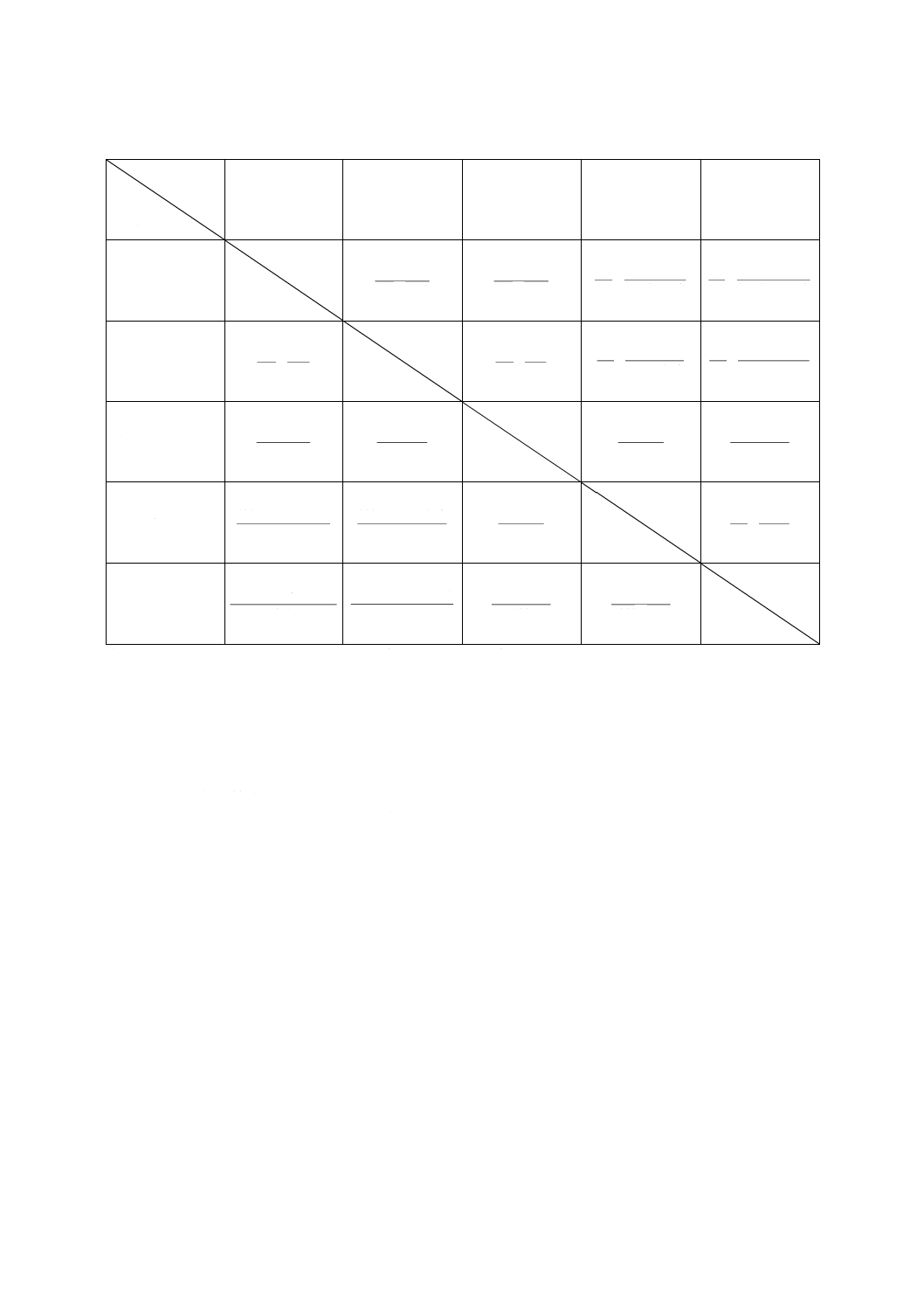

9. ベース換算方法 気乾試料による分析・試験結果からその他のベースに換算する方法を含めて任意の

ベース相互の換算は表5中の式を乗ずることによって行う。

7

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

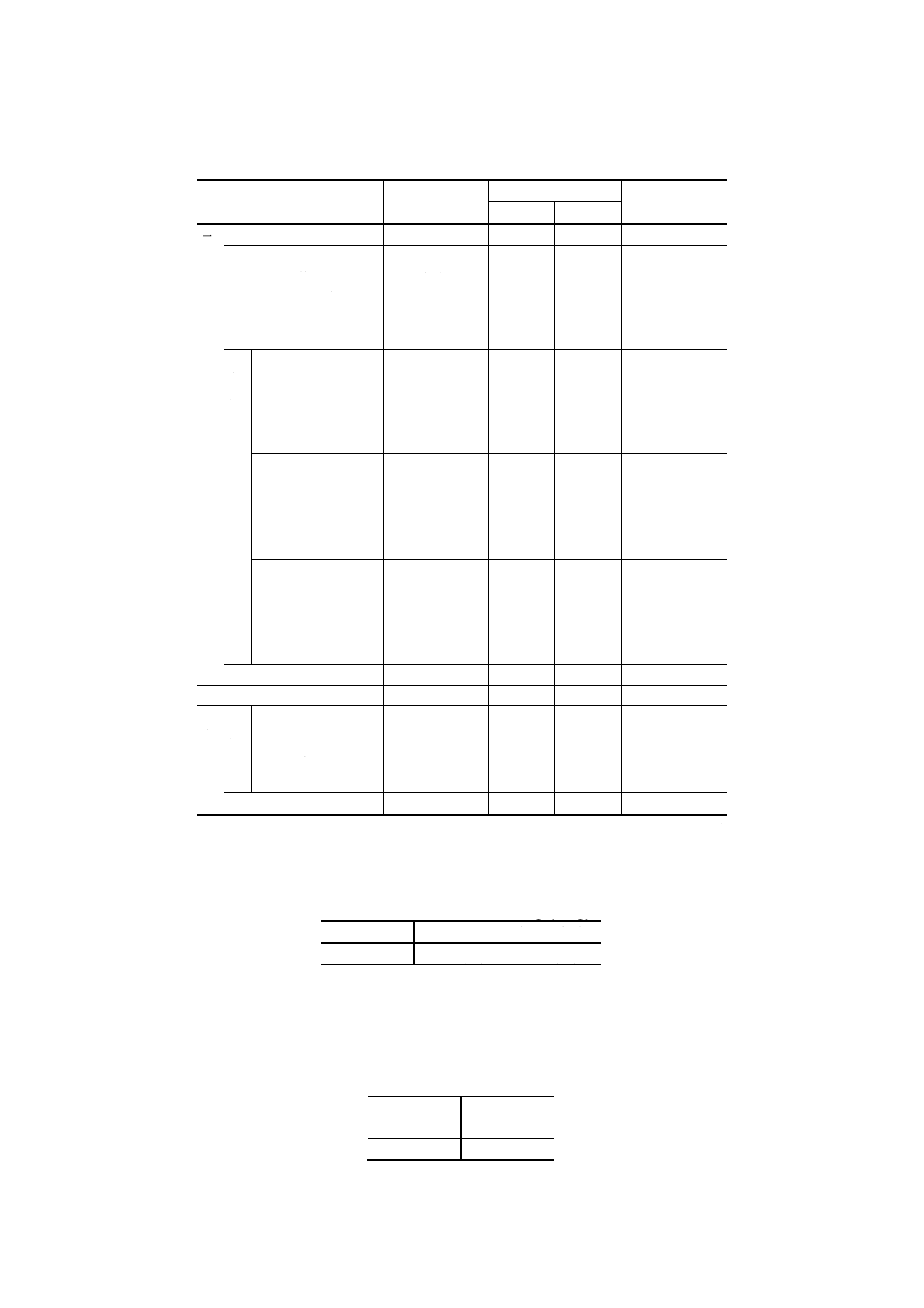

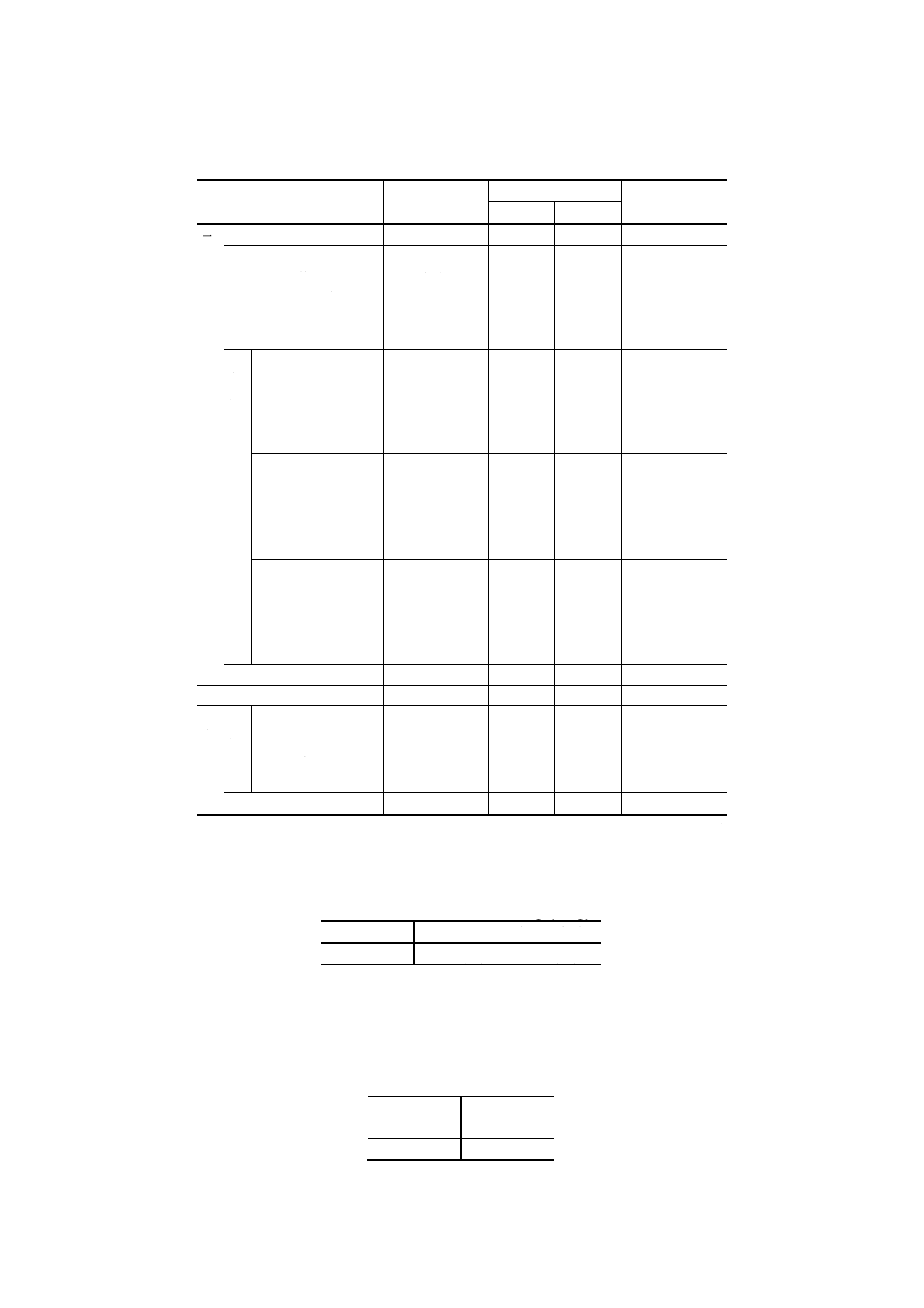

表5 ベース換算方法(8)

換算後の

ベース

換算前

のベース

気乾ベース (ad)

到着ベース (ar)

無水ベース (d)

無水・無灰

ベース(9)

(daf)

純炭ベース(10)

(dmmf)

気乾ベース (ad)

Mad

100

Mar

100

−

−

Mad

100

100

−

)

Aad

Mad

(

100

100

+

−

)

MMad

Mad

(

100

100

+

−

到着ベース (ar)

Mar

100

Mad

100

−

−

Mar

100

100

−

)

Aar

Mar

(

100

100

+

−

)

MMar

Mar

(

100

100

+

−

無水ベース (d)

100

Mad

100−

100

Mar

100−

Ad

100

100

−

MMd

100

100

−

無水・無灰

ベース

(daf)

100

)

Aad

Mad

(

100

+

−

100

)

Aar

Mar

(

100

+

−

100

Ad

100−

MMd

100

Ad

100

−

−

純炭ベース

(dmmf)

100

)

MMad

Mad

(

100

+

−

100

)

MMar

Mar

(

100

+

−

100

MMd

100−

Ad

100

MMd

100

−

−

注(8) 表中の記号は下記のとおり成分(大文字)及び状態(添字)を示す。

A:灰分,M:水分,MM:鉱物質,ad:気乾,ar:到着,d:無水

(daf:無水,無灰,dmmf:無水無鉱物質)

(9) 無水無灰ベースとは,石炭が水分及び灰分を含まないと仮定した仮想状態であり,無水無灰ベースによる表

示とは,気乾試料を用いて得た分析・試験結果を,その水分及び灰分を除いた状態が基準となるように換算

して表示することである。

(10) 純炭ベースとは,石炭が水分及び鉱物質を全く含まないと仮定した仮想状態であり,無水無鉱物質ベースと

もいう。鉱物質 (%) は,次の3方法のいずれかによって求める。

(a) 直接定量方法(JIS M 8818による。)

(b) 各種計算式による方法

(c) 工業分析又は元素分析で得られた灰分に灰分補正率を乗じて求める方法。

純炭ベースによる表示とは,気乾試料を用いて得た分析・試験結果を,その水分と鉱物質分を除いた状態

が基準になるように換算して表示することである。

10. 許容差適用方法

10.1 適用方法 許容差の適用方法は,次のとおりとする。

(1) JIS M 8811,JIS M 8815,JIS M 8817及びJIS M 8818による分析・試験結果において2回繰り返し行

った測定値の差が10.2の許容差を超えるときは,改めて初めからやり直す。ただし,全水分簡易測定

法においては許容差を超えた場合には繰り返しができないから,その平均値を報告値とし,二つの測

定値の差を付記する。

(2) JIS M 8812,JIS M 8813,JIS M 8814及びJIS M 8816による分析・試験において,2回繰り返して行

った測定値の差が10.2の許容差 (n=2) を超えるときは,JIS Z 8402 6.4.4適用方式Cによるものとし,

更に1回,分析・試験を追加する。3回の測定値の範囲が繰り返し回数n=3の許容差を超えないとき

8

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,3回の平均値を求め,報告値として表示する。

また,超えるときは,中央値を求め,報告値として表示する。

備考1. 2個又は3個の測定値,若しくは2個の測定値が,表6〜9において二つの区分にまたがるような

ときには,2個又は3個の測定値の平均値若しくは2個の報告値の平均値の該当する区分の許容

差を適用する。

2. 表8〜10における室間許容差は,同一分析・試験試料について2分析・試験室がそれぞれ同

一の分析・試験方法を採用した場合に適用される。例えば,りんの定量において,1分析室

が容量法を,1分析室が吸光光度法を採用したような場合には,それぞれの方法の室間許容

差は,いずれも適用できない。

10.2 許容差

10.2.1 全水分の測定の許容差 表6又は表7による。

(1) 1個の試料について2回繰り返し測定した全水分 (%) の差は,表6の許容差の範囲内になければなら

ない。

表6 許容差

単位%

熱乾燥減量

5.0以下

5.1〜10.0

10.1以上

許容差

0.40

0.60

0.80

(2) 簡易測定法によるときの許容差は,表7による。

表7 許容差

単位%

熱乾燥減量

5.0以下

5.1〜10.0

10.1以上

許容差

0.7

1.1

1.5

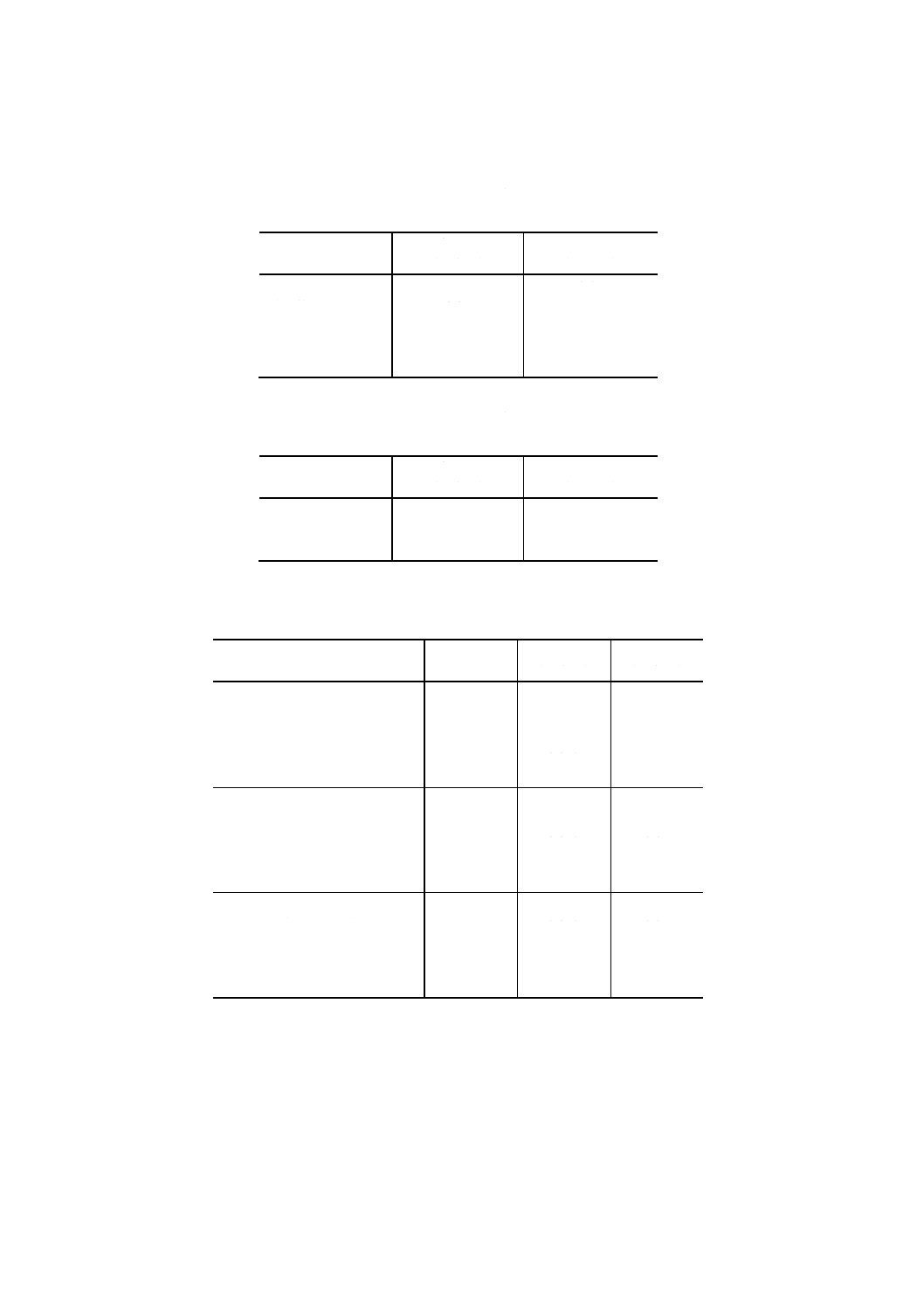

10.2.2 工業分析,元素分析及び形態別硫黄分析の許容差 表8による。石炭類の工業分析の室間許容差は,

同一水分含量に換算した値に対して適用する。

9

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 許容差

単位%

分析・試験項目

区分

室内許容差

室間許容差

工

業

分

析

気乾試料水分

5.0以下

5.1〜10.0

10.1〜16.0

16.1以上

0.20

0.30

0.40

0.50

−

灰分

10.0以下

10.1〜20.0

20.1以上

0.20

0.30

0.40

0.4

0.6

0.8

揮発分(加熱減量) 加熱

減量

50.0以下

50.1以上

0.40

0.60

1.4

1.7

高温乾留コークス

0.20

0.5

形

態

別

硫

黄

分

析

硫酸塩硫黄

−

0.02

(0.03) *

黄鉄鉱硫黄

0.5以下

0.6〜1.4

1.5以上

0.05

0.07

測定値の

平均値の5%

(0.10) *

(0.15) *

(測定値の

平均値の10%)*

鉱物質

10.0以下

10.1以上

0.40

0.80

−

注*

参考値である。

10.2.3 元素分析及び石炭組織分析の許容差 表9による。

10

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 許容差

単位%

分析・試験項目

区分%

室内許容差

室間許容差

n=2

n=3

元

素

分

析

炭素

−

0.30

0.4

1.5

水素

−

0.15

0.18

0.70

全硫黄及び

灰中の硫黄

1.00以下

0.04

0.05

0.07

1.01〜2.00

0.07

0.08

0.12

2.01以上

0.10

0.12

0.17

窒素

−

0.06

0.07

0.30

灰

中

の

り

ん

モリブデン青

吸光光度法

(略号:MB)

0.100以下

0.010

0.012

0.02

0.101〜0.200

0.030

0.036

0.03

0.201〜0.400

0.030

0.036

0.03

0.401〜0.600

0.030

0.036

0.07

0.601以上

0.060

0.72

0.07

りんバナドモリブ

デン黄吸光光度法

(略号:VY)

0.100以下

0.010

0.012

0.01

0.101〜0.200

0.020

0.024

0.05

0.201〜0.400

0.030

0.036

0.05

0.401〜0.600

0.040

0.048

0.05

0.601以上

0.050

0.060

0.22

容量法

(略号:VO)

0.100以下

0.010

0.012

0.03

0.101〜0.200

0.020

0.024

0.11

0.201〜0.400

0.050

0.060

0.11

0.401〜0.600

0.050

0.060

0.12

0.601以上

0.050

0.060

0.12

参考 酸素(直接定量法)

−

0.30

0.36

−

二酸化炭素

−

0.06

0.07

0.10

石

炭

組

織

分

析

微

細

組

織

成

分

Vグループ

−

5.60

6.70

−

Eグループ

−

5.40

6.40

−

Iグループ

−

4.90

5.80

−

平均最大反射率

−

0.042

0.050

−

10.2.4 発熱量の測定の許容差 表10による。石炭類の室間許容差は,同一水分含量に換算した値に対し

て適用する。

表10 許容差

単位J/g {cal/g}

室内許容差

室間許容差

発熱量

167 {40}

335 {80}

10.2.5 石炭灰及びコークス灰の分析の許容差 表11〜14による。

(1) 燃焼機器生成灰の全水分の許容差は,10.2.1に準じる。

(2) 燃焼機器生成灰の未燃物含有率(無水ベース)の許容差は,表11による。

表11 許容差

単位%

室内許容差

(測定値)

室間許容差

(報告値)

0.40

0.8

11

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 二酸化けい素,酸化第二鉄,酸化アルミニウム,酸化カルシウム及び酸化マグネシウムの許容差は,

表12による。

表12 許容差

単位 %

項目

室内許容差

(測定値)

室間許容差

(報告値)

二酸化けい素

0.85

1.15

酸化第二鉄

0.35

0.95

酸化アルミニウム

0.50

1.10

酸化カルシウム

0.25

0.60

酸化マグネシウム

0.15

0.15

(4) 三酸化硫黄の許容差は,表13による。

表13 許容差

単位 %

区分

室内許容差

(測定値)

室間許容差

(報告値)

2.50以下

0.10

0.15

2.51〜4.00

0.20

0.30

4.01以上

0.25

0.40

(5) 五酸化りんの許容差は,表14による。

表14 許容差

単位 %

定量方法

区分

室内許容差

(測定値)

室間許容差

(報告値)

モリブデン青吸光光度法

(略号:MB)

0.20以下

0.020

0.04

0.21〜0.50

0.050

0.07

0.51〜1.00

0.070

0.07

1.01〜1.50

0.070

0.15

1.51以上

0.130

0.16

バナドモリブデン青吸光光度法

(略号:MB)

0.20以下

0.020

0.04

0.21〜0.50

0.050

0.07

0.51〜1.00

0.070

0.07

1.01〜1.50

0.070

0.15

1.51以上

0.130

0.16

容量法

(略号:VO)

0.20以下

0.020

0.04

0.21〜0.50

0.050

0.07

0.51〜1.00

0.070

0.07

1.01〜1.50

0.070

0.15

1.51以上

0.130

0.16

11. 略号 各規格において,この旨を付記するとある場合の略号は,表15による。

12

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15 略号

規格

該当箇所

付記内容

略号

サンプリング方法並び

に全水分測定方法 (JIS

M 8811)

3.3.3の備考2.

トップサンプル

TP

6.1

簡易測定による全水分

RTM

工業分析方

法

(JIS M

8812)

水分

定量方法

4.3.9の備考

不活性ガス気流中乾燥減量測定方法

で測定した水分

HM

灰分

定量方法

4.4.9の備考

共沸蒸留法によって測定した水分

AM

5.4.2の備考4.

コークス灰分定量における修正灰分 SF

揮発分

定量方法

6.4の備考2.

(1)

試料にアルコールを加えた場合

PA

(2)

149μm以下に微粉砕したとき

PC

(3)

試料を錠剤にしたとき

PT

(4)

(1)〜(3)を適当に組み合わせたとき,

例えば,(2)と(1)の組合せのとき

PCA

5.3の備考3.

予熱したとき

PH

5.3の備考4.

アルコールを加えて予熱したとき

PAH

発熱量測定方法

(JIS M 8814)

6.3の備考1.

酸生成熱の補正をした場合(ボンブ

内洗液のアルカリ滴定と硫酸バリウ

ム沈殿の定量をした場合)

CA1

8.3.2の備考2.

同上(全硫黄を別に定量した場合) CA2

8.3.2の備考3.

同上(窒素含量既知の場合)

CA3

12. 報告 分析・試験結果の報告は,原則として次の各項目について記入する。

(1) 試料の場合

(a) 銘柄,産地名,坑名,層名,粒度

(b) 発送元名,ロット発着年月日

(c) 試料採取の年月日,時刻及び天候,試料採取の場所,試料採取者の氏名,試料採取方法(ロットの

質量,インクリメントの質量及び個数など)

(d) 到着年月日,到着時の状況,ロットの状況

(e) 試料名(ロット名,試料番号なども明記),試料調製の年月日,試料調製者の氏名,試料の質量,粒

度

(2) 分析・試験試料の場合

(a) 分析・試験試料到着年月日

(b) 分析・試験実施年月日,時刻及び天候

(c) 分析・試験報告年月日

(d) 分析・試験実施責任者

(3) 報告値の表示 報告値及び表示は,表3による。

13. ロットの平均値の決定 通常,各ロットごとに求めた報告値を,ロットの平均品位の決定値とする。

ただし,副ロットごとの報告値の重み付きの平均値を,ロットの平均品位の決定値としてもよい。

13

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS B 7505 ブルドン管圧力計

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS C 1610 熱電対用補償導線

JIS C 1802 工業用電子式自動平衡形記録計

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS M 0104 石炭利用技術用語

JIS M 8811 石炭類及びコークス類のサンプリング方法並びに全水分・湿分測定方法

JIS M 8812 石炭類及びコークス類−工業分析方法

JIS M 8813 石炭類及びコークス類−元素分析方法

JIS M 8814 石炭類及びコークス類−発熱量測定方法

JIS M 8815 石炭灰及びコークス灰の分析方法

JIS M 8816 石炭の微細組織成分及び反射率測定方法

JIS M 8817 石炭類の形態別硫黄の定量方法

JIS M 8818 石炭類の鉱物質定量方法

JIS R 1401 熱電対用非金属保護管

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

関連規格 JIS K 0050 化学分析方法通則

JIS M 8100 粉塊混合物−サンプリング方法通則

ISO 1170 Coal and coke−Calculation of analyses to different bases

14

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1958年に原案の作成と審議を行った日本科学技術連盟サンプリング研究会石炭・コークス分析専門部会及

び燃料協会ISO研究委員会

氏名

所属

石 川 馨

東京大学

笠 木 求

防衛大学校

藤 森 利 美

東京大学

野 上 春 吉

工業技術院資源技術試験所

似 鳥 次 郎

工業技術院資源技術試験所

肥 田 五 郎

工業技術院資源技術試験所

山 中 繁

日本石炭協会

石 井 祐 徳

三菱鉱業株式会社

寺 元 俊 一

三井鉱山株式会社

安 永 正 義

三井化学工業株式会社

宮 津 隆

日本鋼管株式会社

今 泉 益 正

日本鋼管株式会社

青 木 茂 雄

川崎製鉄株式会社

金 松 正 世

日本国有鉄道鉄道技術研究所

野 尻 正 信

東京瓦斯株式会社

大 塚 唯 男

電力中央研究所

野 口 信 彦

東京電力株式会社

上 野 博 司

株式会社浄水工業所

野 口 順 路

日本科学技術連盟

能 勢 英 馬

燃料協会

15

M 8810-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1994年の改正原案作成と審議に参加した財団法人日本科学技術連盟サンプリング研究会石炭・コークス分

析専門部会

氏名

所属

(主査)

横 山 隆 壽

財団法人電力中央研究所

板 野 豊

株式会社サンコー環境調査センター

井 上 潔

関西電力株式会社

大 澤 祥 擴

元・財団法人石炭技術研究所

大 槻 孝

社団法人日本鉄鋼連盟

笠 井 茂 夫

新日本製鉄株式会社

窪 田 栄 光

東京ガス株式会社

斎 藤 陽

元・日本鋼管株式会社

鈴 木 敞

株式会社電発環境緑化センター

鈴 木 勝

日本海事検定協会

土 橋 幸 二

三菱化成株式会社

中 林 賢 司

通商産業省工業技術院

長 野 研 一

新日本製鉄株式会社

長 谷 良 悦

東北電力株式会社

秦 浩一郎

新日本製鉄株式会社

春 名 恭 年

電源開発株式会社

平 本 克 房

海外貨物検査株式会社

藤 井 敏 勝

宇部興産株式会社

藤 島 治

三菱化成株式会社

古 庄 孜

九州電力株式会社

牧 田 明

社団法人日本エネルギー学会

宮 澤 邦 夫

日本鋼管株式会社

宮 津 隆

西東京科学大学

吉 田 満

出光興産株式会社