2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

M 8220-1995

鉄鉱石−アルミニウム定量方法

Iron ores−Methods for determination of aluminium content

1. 適用範囲 この規格は,鉄鉱石中のアルミニウム定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 6830 : 1986 Iron ores−Determination of aluminium content−EDTA titrimetric method

ISO 4688-1 : 1992 Iron ores−Determination of aluminium content−Part 1 : Flame atomic absorption

spectrometric method

2. 定量方法の区分 アルミニウムの定量方法は,次のいずれかによる。

(1) EDTA滴定法[国際一致規格 (ISO 6830) ] この方法は,アルミニウム含有率0.25% (m/m) 以上5.0%

(m/m) 以下の試料に適用するもので,附属書1による。

(2) 原子吸光法[国際一致規格 (ISO 4688-1) ] この方法は,アルミニウム含有率0.1% (m/m) 以上5.0%

(m/m) 以下の試料に適用するもので,附属書2による。

2

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 EDTA滴定法

附属書としてのまえがき

この附属書は,1986年第1版として発行されたISO 6830 (Iron ores−Determination of aluminium content−

EDTA titrimetric method) を翻訳し,技術的内容及び規格票の様式を変更することなく作成したものである。

なお,この附属書で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中のアルミニウムをEDTA滴定法によって定量する方法について規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱で,アルミニウムの含有量0.25% (m/m) 以上5.0%

(m/m) 以下の範囲のものに適用する。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

ISO 385-1 : 1984 Laboratory glassware−Burettes−Part 1 : General requirements

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

分析試料をガラス質カーボン (vitreous carbon) るつぼ又はジルコニウムるつぼ中で炭酸ナトリウムと過

酸化ナトリウムの混合融剤を用いて融解する。冷却した融成物を塩酸に溶解し,アンモニア水でR2O3沈殿

させ,ろ過し,その水酸化物を塩酸に再溶解する。

クペロンとクロロホルムで処理して鉄及びチタンのような元素を抽出し,有機相を捨てる。水相を硝酸

と過塩素酸で処理して蒸発させ,塩酸で処理し,希釈してろ過する。

ろ液に過剰のエチレンジニトリロ四酢酸二水素二ナトリウム (EDTA) を加え,その過剰をキシレノール

オレンジ指示薬を用いて亜鉛標準溶液で滴定する。ふっ化アンモニウムを加えてアルミニウムと結合して

いるEDTAを遊離させ,亜鉛標準溶液を用いて前と同様に滴定する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade),蒸留水又はこれと同等の純度の水を使用する。

4.1

炭酸ナトリウム (Na2CO3) 無水

4.2

過酸化ナトリウム (Na2O2) 乾燥品

4.3

硝酸(密度1.40g/ml)

4.4

塩酸(密度1.16g/ml〜1.19g/ml)

4.5

塩酸(密度1.16g/ml〜1.19g/ml)の希釈液1+5

4.6

塩酸(密度1.16g/ml〜1.19g/ml)の希釈液1+1

3

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

アンモニア水(密度0.880g/ml〜0.890g/ml)の希釈液1+1

4.8

塩化アンモニウム (NH4Cl) 10g/l溶液で100ml当たりアンモニア水2滴 (0.1ml) を含むもの

4.9

クペロン(ニトロソフェニルヒドロキシルアミンアンモニウム塩) [C6H5N (NO) ONH4] 60g/l溶液

この溶液は使用する日に冷水 (<20℃) を用いて調製する。迅速ろ紙を用いてろ過し,10℃に冷却する。

参考 迅速ろ紙は,例えば,ろ紙5種Aがよい。

4.10 クロロホルム

4.11 過塩素酸(密度約1.67g/ml)

4.12 水酸化ナトリウム 100g/l溶液

4.13 水酸化ナトリウム 10g/l溶液

4.14 酢酸塩緩衝溶液

酢酸ナトリウム三水和物 (CH3COONa・3H2O) 136gを水約600mlに溶解する。氷酢酸7mlを加えて1lに

薄める。

この溶液はポリエチレン瓶に保存する。

4.15 ふっ化アンモニウム100g/l溶液

ふっ化アンモニウム (NH4F) 10gをポリエチレンビーカーを用いて水100mlに溶解する。

この溶液は使用する日に調製する。

4.16 キシレノールオレンジ指示薬

キシレノールオレンジ0.1gに少量の水を加えて突き砕き,ペースト状とする。水で100mlに薄める。ろ

過し,共栓つき褐色ガラス瓶に保存する。

この溶液は1週間安定である。

4.17 標準亜鉛溶液c (Zn2+) =0.01mol/l

高純度 [99.99% (m/m) Zn] 金属亜鉛(切粉又は小片)0.653 8gをはかり採って125mlの三角フラスコに

移し入れる。水5mlを加えた後,硝酸 (4.3) 2.5mlを加える。フラスコを覆い,静かに加熱する。反応が止

まり未分解の金属が残っている場合は水2mlを加えた後加熱し,この操作を繰り返して完全に分解する。

水50mlを加え,加熱して2分間静かに煮沸する。冷却する。水酸化ナトリウム溶液 (4.13) を滴加し,pH

計を用いてpHを4に調節する。全量フラスコを用いて水で1 000mlに薄める。

4.18 エチレンジニトリロ四酢酸二水素二ナトリウム二水和物 (EDTA) 溶液c (C10H14N2O8Na2・2H2O) =

0.01mol/l

EDTA二ナトリウム二水和物3.72gを水に溶解し,水で1lに薄める。

この溶液はポリエチレン瓶に保存する。

5. 装置

通常の分析用器具及び以下のものを使用する。

5.1

ガラス質カーボンるつぼ 容量20ml,又はジルコニウムるつぼ 容量50ml

5.2

マグネチックスターラー 四ふっ化エチレン樹脂被覆回転子

5.3

スパチュラ 非磁性材料又は消磁ステンレス鋼(例えば,オーステナイト系ステンレス鋼)製

5.4

ビュレット ISO 385-1の仕様に適合するもの

6. サンプリング及び試料

6.1

分析用試料 (laboratory sample)

4

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083に従って調製された粒度

−100μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有量が基準より高い (significant

contents) 鉱石の場合には,粒度−160μmの試料を用いる。

注 化合水及び酸化しやすい化合物の基準含有量 (significant contents) についてのガイドラインは,

ISO 7764に記されている。

参考 化合水及び酸化しやすい化合物の含有量については,JIS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test samples) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105±2℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書1Aに従って少なくとも独立に2回の分析を行う。

注 “独立に”という表現は,2度目又は続いて行った分析結果が以前の結果によって影響を受けな

いことを意味する。特にこの方法では,この条件は操作の繰返しが,同一人が異なった時間に,

又は異なった人によって,いずれの場合も適切な再校正を含めて行われなければならないことを

意味する。

7.2

空試験及びチェック試験

1回の定量について,空試験を1個と同一種類の鉄鉱石認証標準物質の1個を分析試料と併行して同一

条件で分析しなければならない。認証標準物質の事前乾燥試料は,6.2に従って調製されなければならない。

注 認証標準物質は,分析試料と同一種類で,両者の性質が分析操作に重大な変更を必要としない程

度によく類似したものにすべきである。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

7.3

はかり採り試料 (test portion)

アルミニウムの含有量に従って,表に規定された事前乾燥試料(6.2)から数インクリメントを採って,

0.000 2gのけたまではかる。

注 はかり採り試料は,水分の再吸収を避けるため,迅速にはかり採らなければならない。

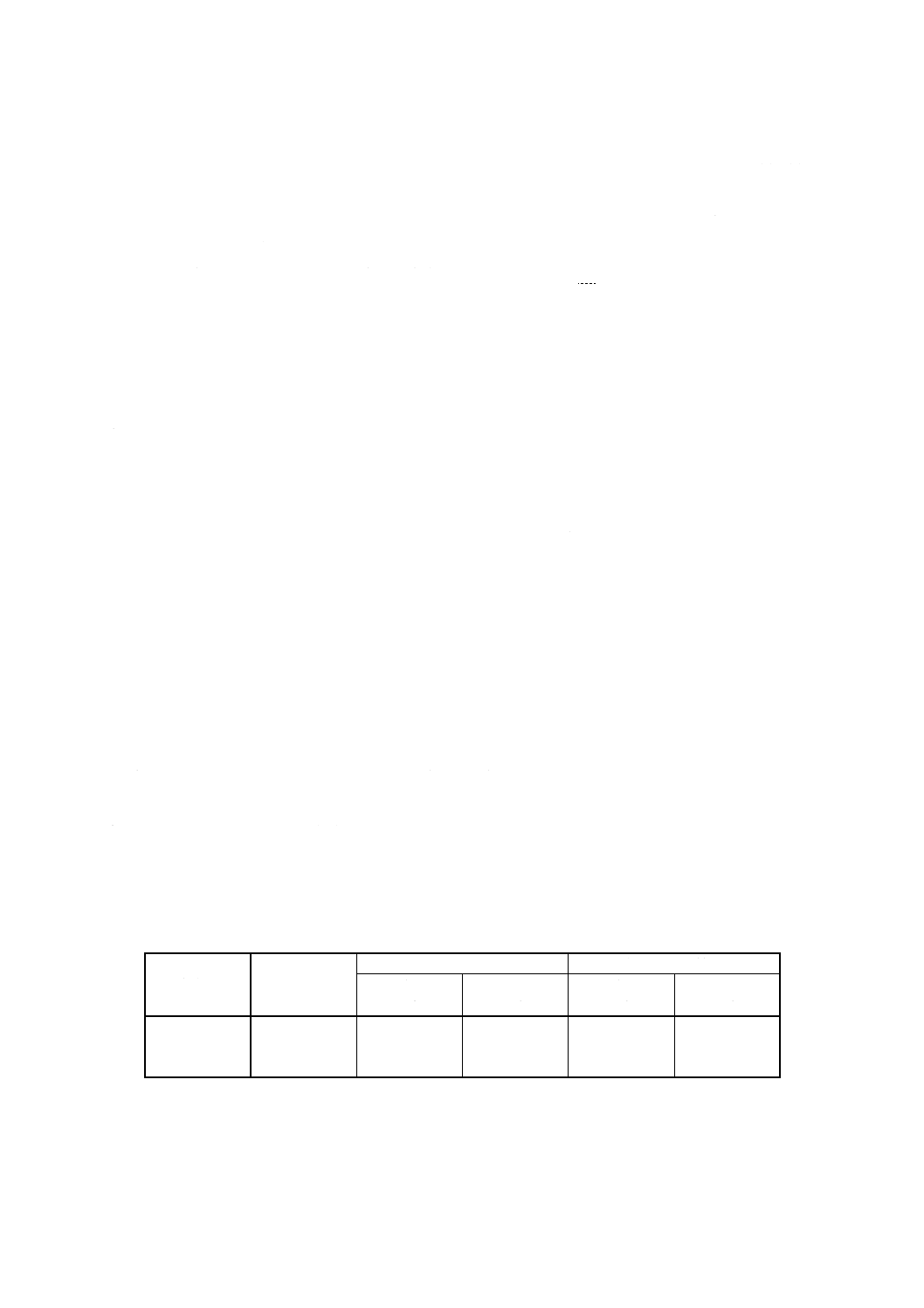

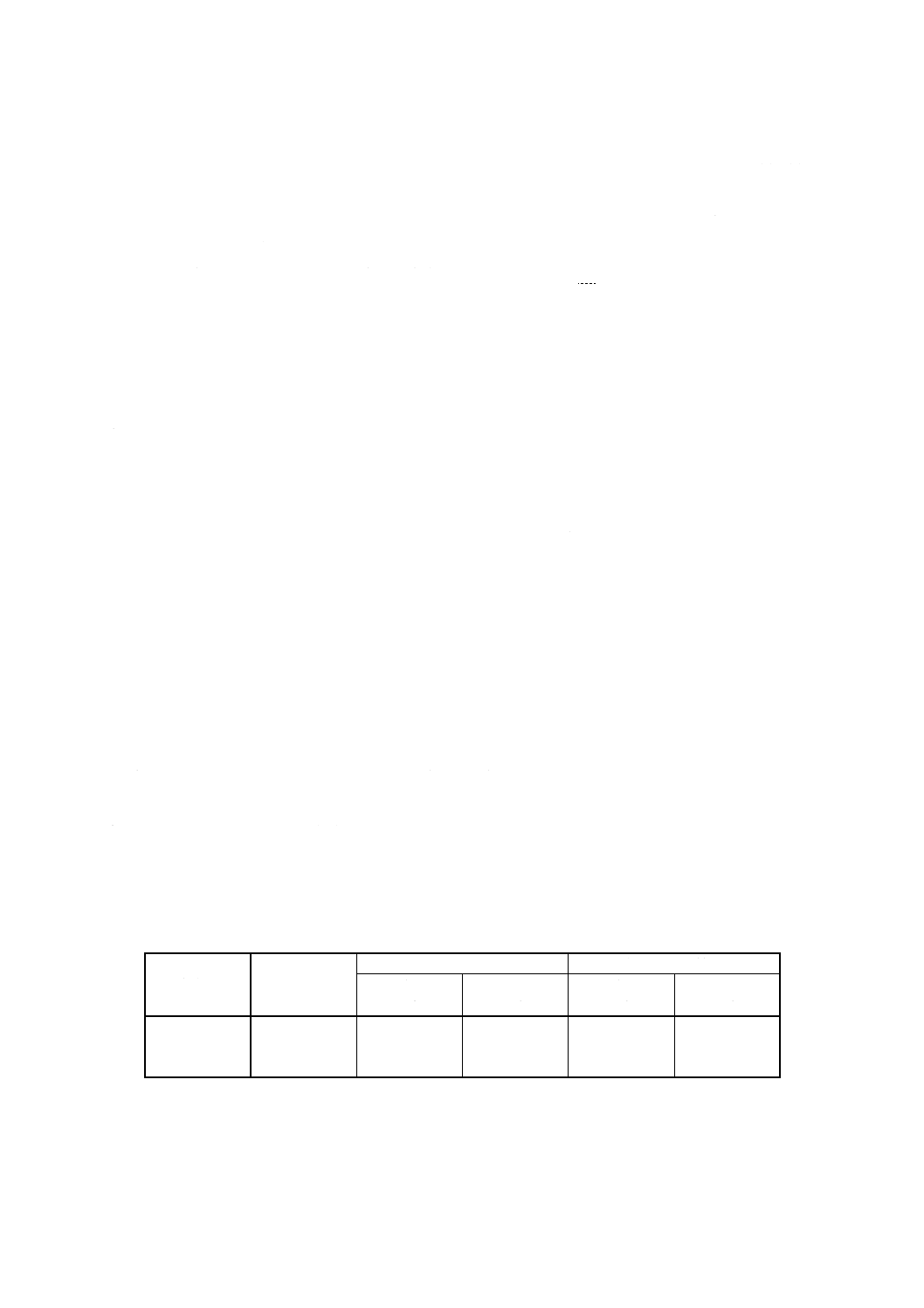

表 試料はかり採り量及び抽出液量

アルミニウム

含有量

% (m/m)

はかり採り

試料の質量

g

第2回目の抽出

第3回目の抽出

クペロン

ml

クロロホルム

ml

クペロン

ml

クロロホルム

ml

0.25〜1.0

0.3

20

20

15

20

1.0 〜2.5

0.2

15

20

−

−

2.5 〜5.0

0.1

10

20

−

−

7.4

定量

7.4.1

試料の分解

炭酸ナトリウム(4.1)0.50gを乾燥したるつぼ(5.1)へ移し入れる。はかり採り試料(7.3)をるつぼに加え,さ

らに過酸化ナトリウム(4.2)2gを加える。乾燥したスパチュラ(5.3)で混合する。

5

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

メッケルバーナーの弱火で,るつぼを揺り動かしながら加熱し,融解物が桜色 (cherry red) を呈して透

明になるまで融解する。るつぼを熱源から降ろし,揺り動かしながら融解物をるつぼの内壁に固まらせる。

るつぼを乾燥した250mlビーカーに入れる。冷却する。時計皿で覆い,水約10mlをるつぼに加える。

反応が止まった後,るつぼの内容物をビーカーにあけ,水約10mlでるつぼを洗浄する。塩酸(4.6)20mlを

ビーカーに入っているるつぼに加える。るつぼを水で洗い,洗液をビーカーに加える。水で約70mlに薄

める。

7.4.2

妨害元素の除去

ビーカー内の内容物を加熱して沸騰させる。水酸化物が完全に沈殿するまでアンモニア水(4.7)を滴加す

る (pH6.5)。1分間煮沸し,直ちに迅速ろ紙を用いてろ過する。このビーカーは保存しておく。ろ紙と沈殿

を熱塩化アンモニウム溶液(4.8)で5回洗浄する。次に,熱水で5回洗浄する。ろ液は捨てる。水酸化物の

沈殿を含むろ紙を保存してあったビーカーの内壁に広げて乗せ,熱水を細流として射水して沈殿を洗い落

とす。次に熱塩酸(4.6)25mlでろ紙を洗浄する。最後に熱水を射水して洗浄し,ろ紙を捨てる。ビーカーを

時計皿で覆い,加熱して内容物を沸騰させる。時計皿とビーカーの内壁を洗浄する。20℃以下に冷却し,

水で液量を50mlとする。

注 抽出前及び抽出中は,水も含めたすべての試薬が20℃以下に冷却されていることを確認する。

この溶液を250mlの分液漏斗へ移す。水25mlを用いてビーカーを洗浄し,分液漏斗に加える。

クペロン溶液(4.9)20mlを加える。軽く混合する。クロロホルム(4.10)20mlを加える。1分間激しく振り

混ぜる。2層に分離した後,下層の有機相を排出する。クロロホルム(4.10)5mlを分液漏斗に加え,水相の

表面に存在するクペロン塩を沈降させる。クペロン(4.9)とクロロホルム(4.10)による処理を試料はかり採り

量に応じて表に従って追加する。

最後にクロロホルム(4.10)を20mlずつ2回続けて水相に加え,1分間激しく振り混ぜる。静置して2層

に分離した後,有機層を排出して捨てる。分液漏斗の脚部を,灯しん(芯)状にしたろ紙を用いてぬぐう。

水相を250mlのビーカーに移し,塩酸(4.5)5mlで分液漏斗を洗浄して,ビーカーに移す。数分間煮沸す

る。熱源から降ろす。

硝酸(4.3)5ml及び過塩素酸(4.11)10mlを加える。溝付きカバーガラスで覆う。乾固に近い状態まで蒸発す

る。熱源から降ろす。

塩酸(4.6)10mlを加える。加熱して塩類を溶解した後,水50mlを加え,加熱して沸騰させる。迅速ろ紙

を用いてろ過し,熱水で数回洗浄する。ろ液を冷却する。

7.4.3

滴定

ピペットを用いてろ液に過剰のEDTA溶液(4.18)を加える(25ml加えれば十分である。)。pH計を用い,

水酸化ナトリウム溶液(4.12)を滴加してpHを2.5に調節した後,水酸化ナトリウム溶液(4.13)を滴加して

pHを4に調節する。この内容物を水で100mlに薄める。ビーカーにふたをして,沸騰させる。10分間静

かに煮沸し続ける。冷却する。

酢酸塩緩衝溶液(4.14)15mlとキシレノールオレンジ指示薬(4.16)7滴(約0.3ml)を加える。マグネチック

スターラー(5.2)を用いて溶液をかくはんする。標準亜鉛溶液(4.17)で滴定する。その際の終点は溶液の色が

30秒間消えない桃色に変わった点である。

ふっ化アンモニウム溶液(4.15)10mlを加え,加熱して10分間静かに煮沸する。冷却し,キシレノールオ

レンジ指示薬(4.16)2〜3滴を加える。溶液をかくはんし,遊離したEDTAを標準亜鉛溶液(4.17)で滴定する。

その際の終点は,溶液の色が30秒間消えない桃色に変わった点である。滴定量,Vmlを記録する。

6

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 結果の表示

8.1

アルミニウム含有量の計算

アルミニウム含有量(質量%)は,次の式を用いて小数点以下4けたまで計算する。

m

V

w

×

98

026

.0

)

m

/

m

%(

A1

=

·························································· (1)

ここに,

V: 7.4.3で使用した標準亜鉛溶液(4.17)の量 (ml)

m: はかり採り試料の質量 (g)

0.026 98: アルミニウムの相対原子量の1 000分の1

8.2

結果の一般的処理

8.2.1

精度 (repeatability) 及び許容差

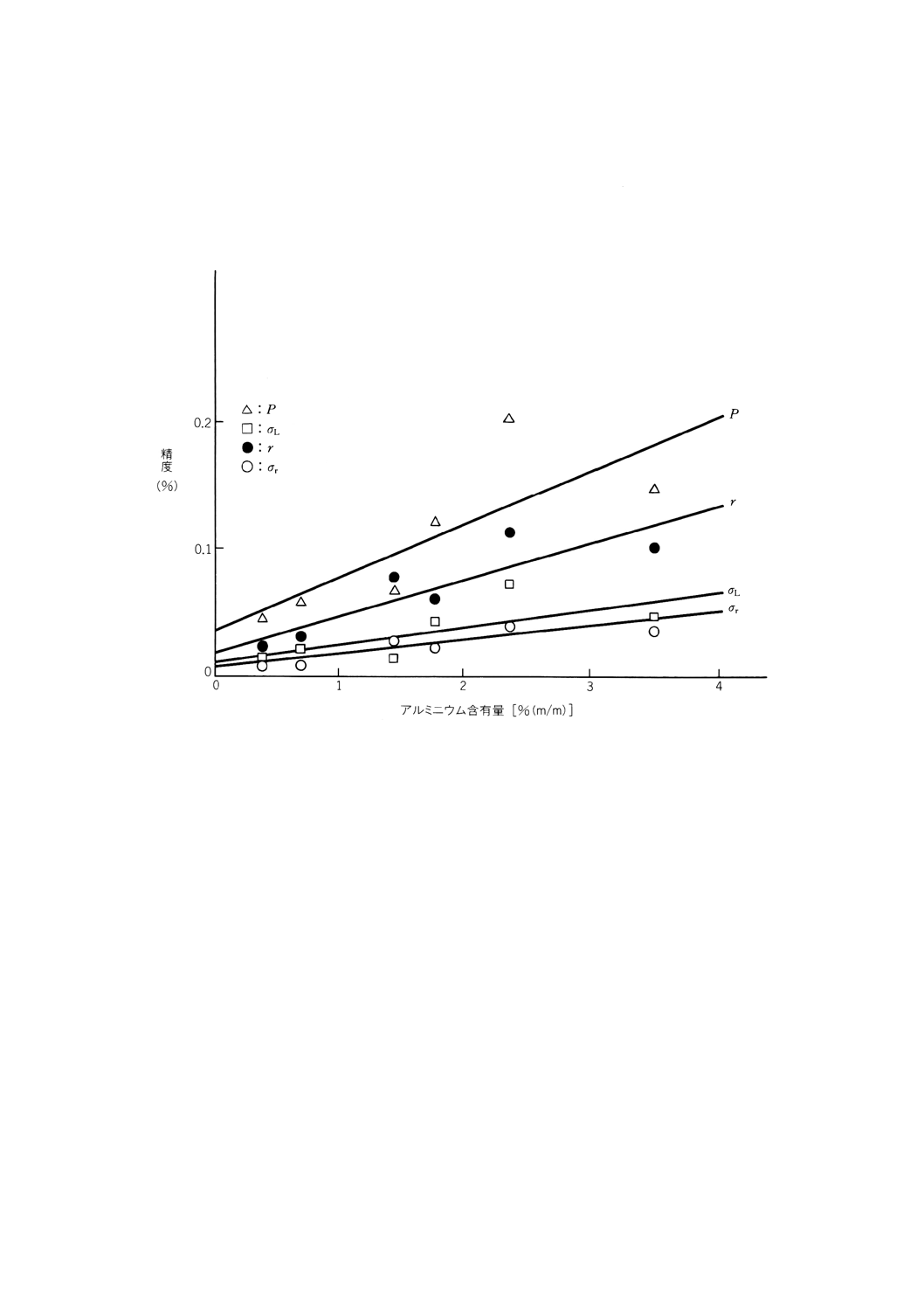

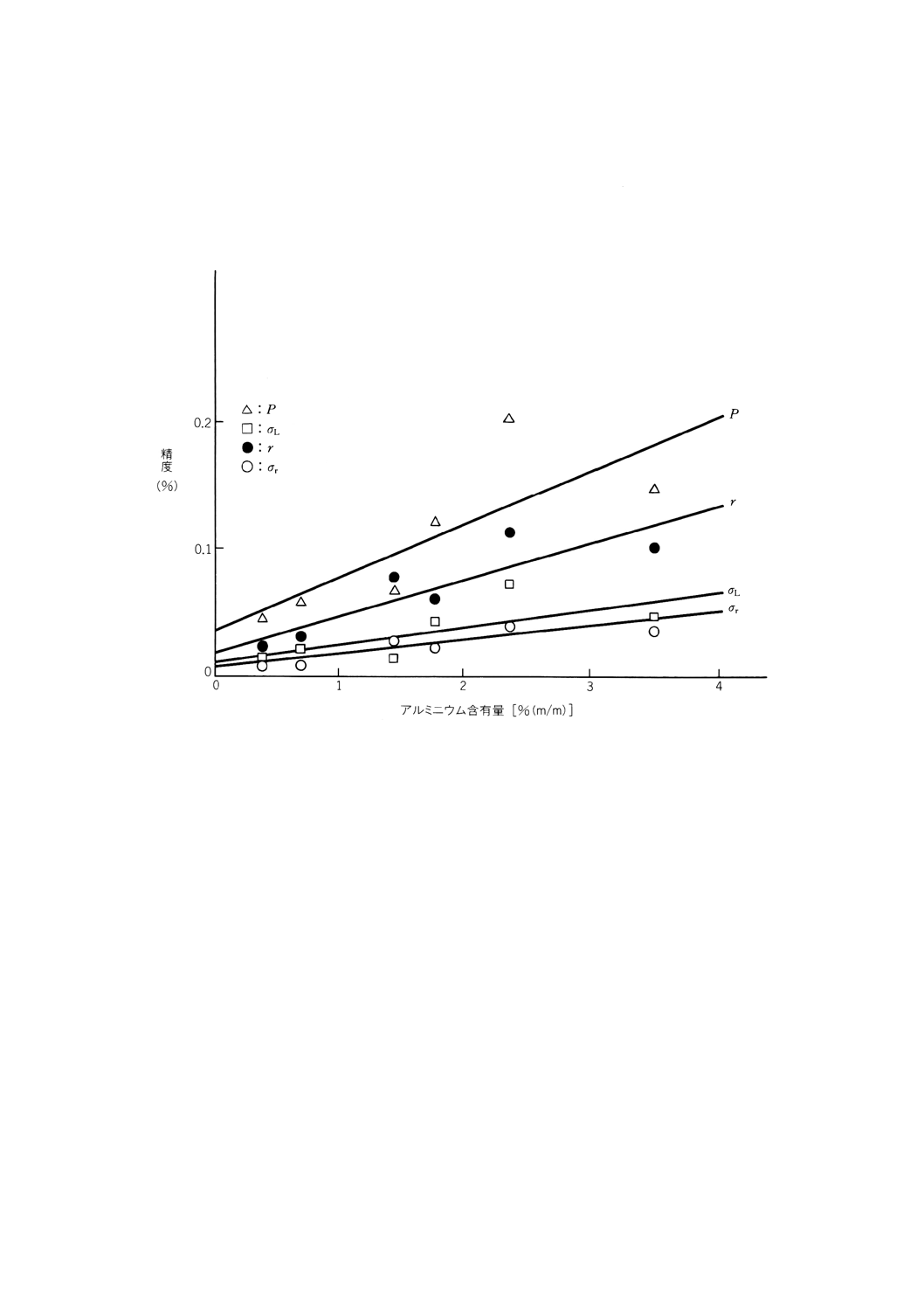

この分析方法の精度は,次の回帰式によって表される1)。

7

016

.0

9

028

.0

+

=

X

r

··································································· (2)

3

032

.0

2

042

.0

+

=

X

P

·································································· (3)

0

006

.0

4

010

.0

r

+

=

X

σ

································································· (4)

2

010

.0

4

013

.0

L

+

=

X

σ

································································· (5)

ここに,

X: 分析試料のアルミニウム含有量を質量百分率で表したもの

r: 室内許容差

P: 室間許容差

σr: 室内標準偏差

σL: 室間標準偏差

8.2.2

分析値の採択

認証標準物質で求めた結果は,この分析結果と標準物質の認証値との間に統計的に有意差が認められて

はならない。真度 (accuracy) 及び精度 (precision) ともにこの方法に相当する分析方法を用いて,少なく

とも10か所の分析室で分析した標準物質に対しては,有意差の検定には次の式を用いる。

n

N

n

s

s

A

A

c

c

2r

2

L

Wc

2

W

2

Lc

c

2

σ

σ+

+

+

≦

−

··············································· (6)

ここに,

Ac: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

sLc: 認証値を決定した分析室の室間標準偏差

sWc: 認証値を決定した分析室の室内標準偏差

nWc: 認証値を決定した分析室の分析回数の平均

Nc: 認証値を決定した分析室の数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

σr及びσL: 8.2.1に定義してあるとおり。

もし,式(6)の左辺が右辺より小さいか又は等しければ,差|Ac-A|は統計的に有意ではなく,逆の場合は統

計的に有意である。

差が有意であるときは,試料の分析と同時に認証標準物質の分析を繰り返す。もし,差が再び有意であ

るならば,同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

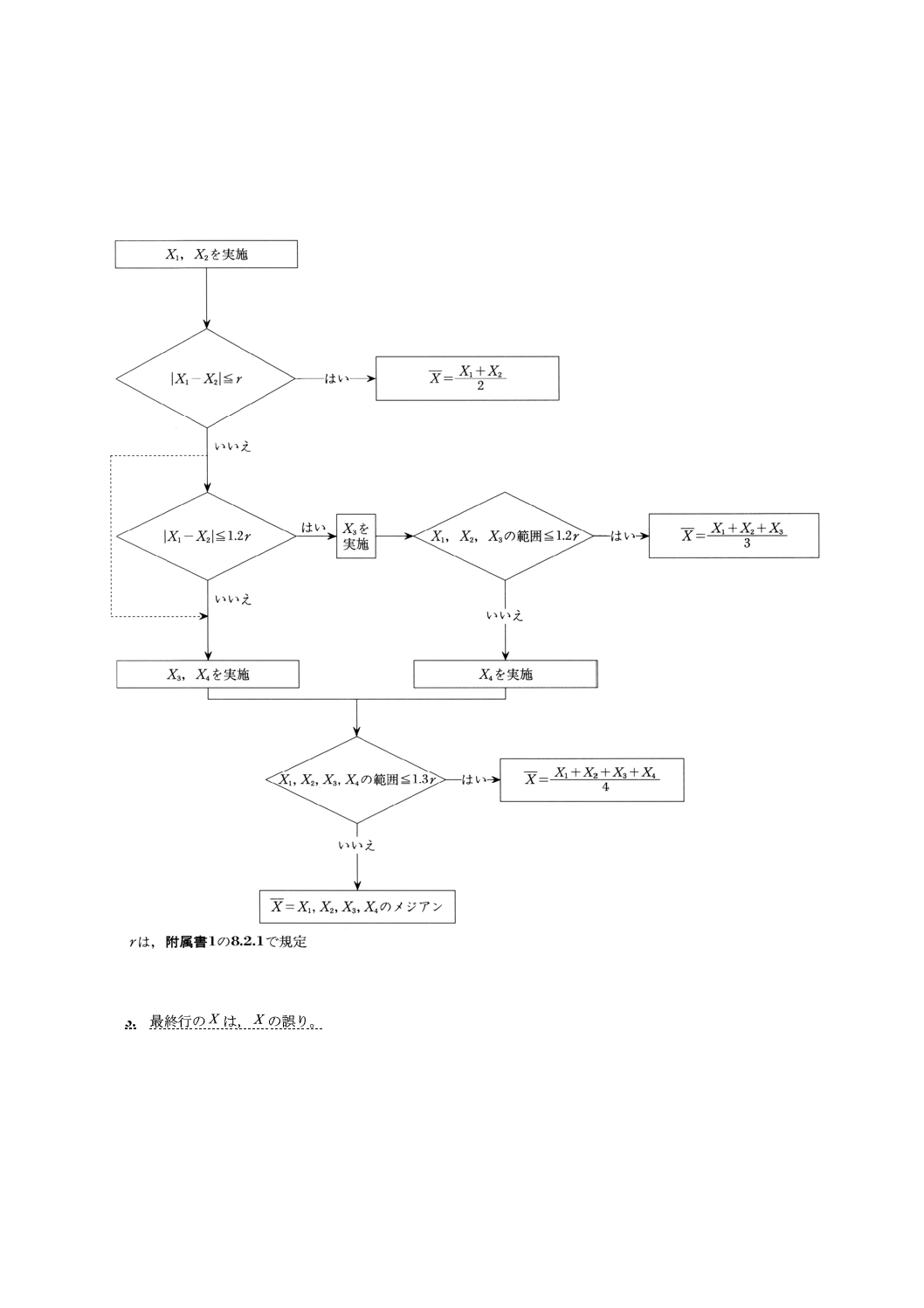

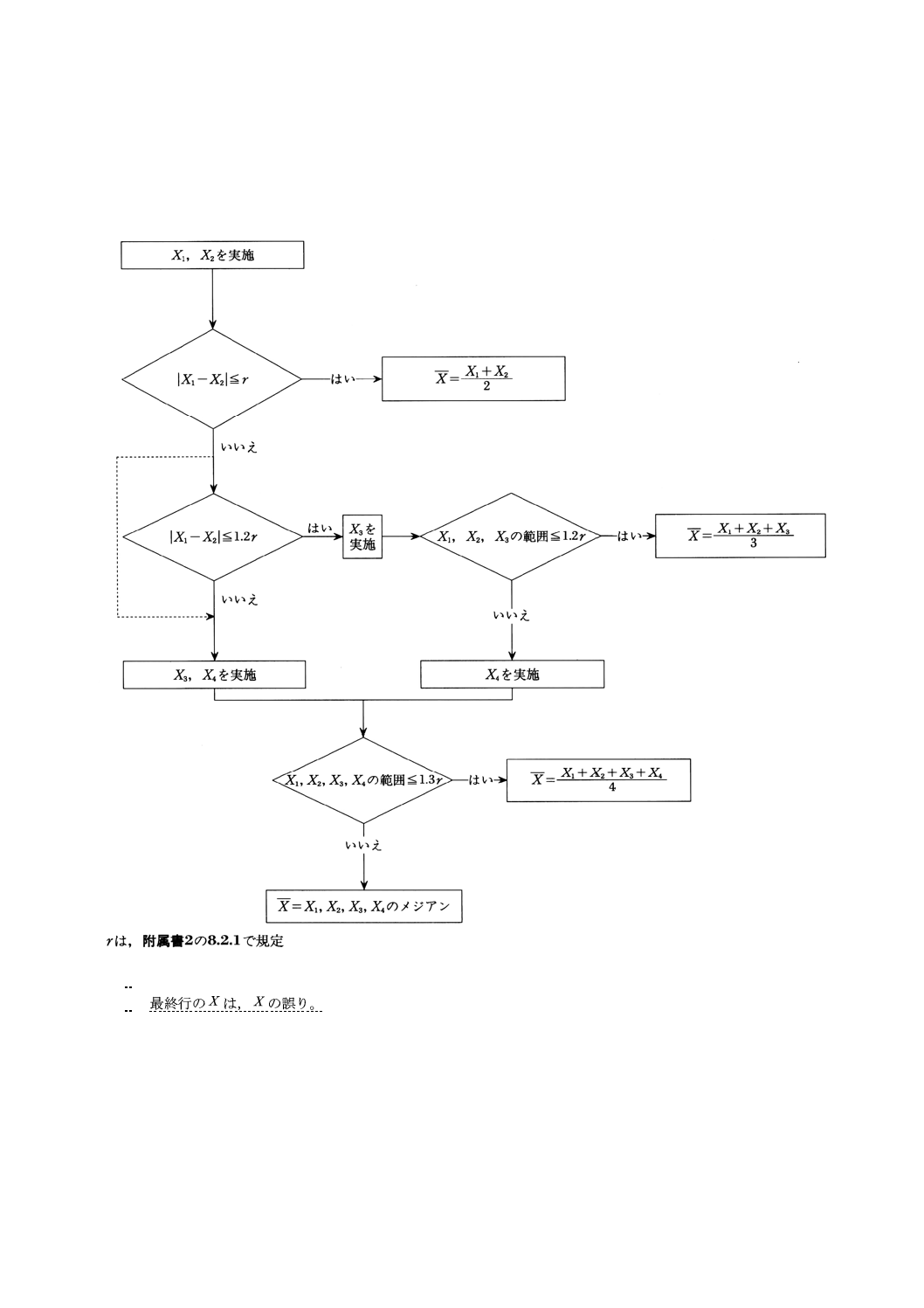

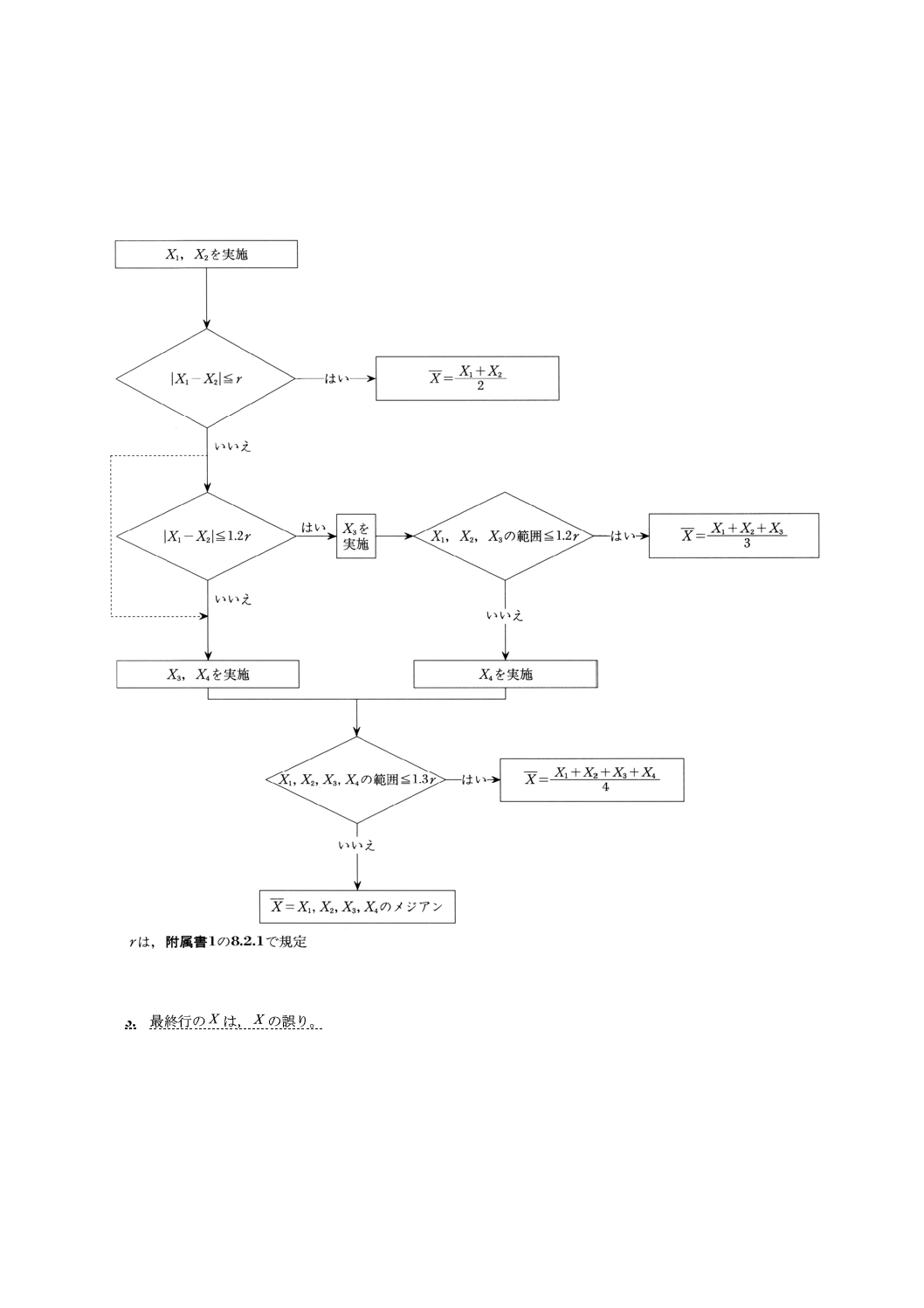

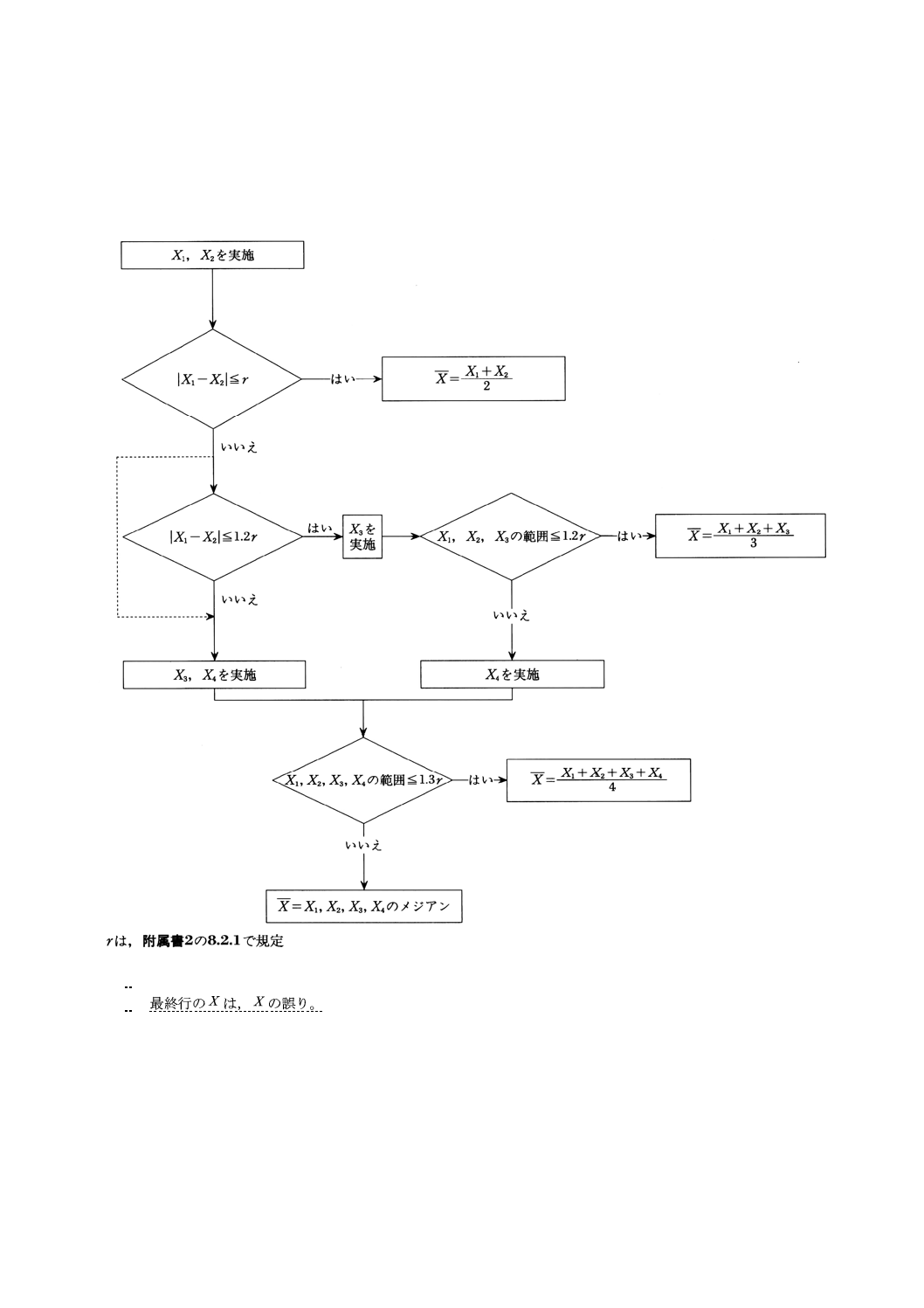

分析試料の二つの分析値の範囲が8.2.1の式(2)で計算されたrの限度を超えるときは,附属書1Aのフロ

ーシートに従って,さらにもう一度同じ種類の認証標準物質とともに分析試料の分析を行わなければなら

ない。

1) 追加の情報は,附属書1A及び附属書1Cに記載されている。

7

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析試料の結果の採択の可否は,いつの場合も認証標準物質の結果の採択の可否に従わなければならな

い。

注 認証標準物質の情報が不十分なときには,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあれば,sWc2/nWcを削除して,sLcを室平均値の

標準偏差とみなす。

b) もし,認証標準物質の認証が1分析室だけで行われている場合,又は室間の分析結果がない

場合には,この認証標準物質はこの規格には適用しない方がよい。その使用が避けられない

場合は次の式を用いる。

n

A

A

2

r

2

L

c

2

2

σ

σ+

≦

−

······························································· (7)

8.2.3

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書1Aに規定した手順によって求める。

小数点以下4けたまで計算した採択し得る分析値の算術平均は,次のようにして小数点以下2けたに丸め

なければならない。

a) 小数点以下3けた目の数値が5より小さいときにはそれを切り捨て,小数点以下2けた目の数値はそ

のままとする。

b) 小数点以下3けた目の数値が5で,小数点以下4けた目に0以外の数値があるとき又は小数点以下3

けた目の数値が5よりも大きいときには,小数点以下2けた目の数値を一つだけ増加させる。

c) 小数点以下3けた目の数値が5で,小数点以下4けた目が0のときは小数点以下3けた目の5を切り

捨て,小数点以下2けた目の数値が0,2,4,6又は8であれば,小数点以下2けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下2けた目の数値は切り上げて数を一つだけ増加させる。

8.3

酸化物換算係数

(%)

5

889

.1

(%)

Al

3

2O

Al

w

w

×

=

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) 分析室の名称とあて先

b) 最終結果が報告された日付

c) この附属書の引用

d) 試料の識別に必要な詳細事項

e) 分析結果

f)

試験結果の参照番号

g) 定量時に気がついた特記事項及びこの附属書に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えているおそれがある操作

8

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1A(規定)

分析値の採択手順のフローシート

参考1. 偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値

2. 1.2rで検定せずに,直ちにX3,X4を実施してもよい(破線部)。

3. 最終行のXは,X~の誤り。

9

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1B(参考)

精度及び許容差の典拠

附属書1の8.2.1の回帰式は,9か国の23分析所で6種類の鉄鉱石試料を用い,1976〜1978年に実施さ

れた国際分析実験の結果を統計的に評価して得られたものである。

精度データは,附属書1Cに図示してある。

使用した分析試料は,次のとおりである。

1B表1 分析試料中のアルミニウム含有量

試料

アルミニウム含有量

% (m/m)

マルコナ

0.36

クリボイ ログ

0.66

フィリピン砂鉄

1.44

英国焼結鉱(スカンソープ)

1.76

ミネット

2.34

英国焼結鉱(ロザーハム)

3.50

注1

国際分析実験及び統計的解析の結果報告書(ISO/TC 102/SC 2 N490,1978年5月)は,ISO/TC

102/SC 2又はISO/TC 102の事務局から入手できる。

注2

統計解析は,ISO 5725に定められている原則に従って実施された。

10

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1C(参考)

国際分析実験によって得られた精度データ

1C図1 アルミニウム含有量X [% (m/m)] に対する精度の最小二乗法による回帰線

注 この図は,附属書1の8.2.1の式をグラフ表示したものである。

11

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 原子吸光法

附属書としてのまえがき

この附属書は,1992年第1版として発行されたISO 4688-1 (Iron ores−Determination of aluminium content−

Part 1 : Flame atomic absorption spectrometric method) を翻訳し,技術的内容及び規格票の様式を変更するこ

となく作成したものである。

なお,この附属書で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲

この附属書は,鉄鉱石中のアルミニウムをフレーム原子吸光法によって定量する方法について規定する。

この方法は,天然鉄鉱石,精鉱及び焼結鉱を含む塊成鉱のアルミニウムの含有量0.1% (m/m) 以上5.0%

(m/m) 以下の範囲のものに適用する。

参考 この方法は,硫化鉄焼鉱,スケール及びダスト又はこれらの粉粒状のものを加工した団鉱など

の鉄原料にも適用できる。

2. 引用規格

次に記載する規格は,本附属書の本文中で引用するのでこの規定の一部を構成する。本規格発行の時点

ではそれぞれの規格の発行版表示は正しいものであるが,国際規格はすべて改正されるものであるので,

本規格を使用することに合意した当事者は,常に最新版の規格を参照するよう努力されたい。IEC及びISO

のメンバーには最新の国際規格のリストが配布されている。

ISO 648 : 1977 Laboratory glassware−One-mark pipettes

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks

ISO 3081 : 1986 Iron ores−Increment sampling−Manual method

ISO 3082 : 1987 Iron ores−Increment sampling and sample preparation−Mechanical method

ISO 3083 : 1986 Iron ores−Preparation of samples−Manual method

ISO 7764 : 1985 Iron ores−Preparation of predried test samples for chemical analysis

3. 原理

試料を塩酸と少量の硝酸で処理して分解する。蒸発して二酸化けい素を脱水した後,希釈して,ろ過す

る。

残さを強熱し,ふっ化水素酸と硫酸とともに加熱,蒸発して二酸化けい素を除去する。炭酸ナトリウム

で融解し,冷却した後融成物をろ液に溶解する。

この溶液を一酸化二窒素バーナーを使用して原子吸光光度計のフレーム中に噴霧する。

アルミニウムの吸光度を測定し,検量線溶液の吸光度と比較して定量する。

4. 試薬

分析の際は,分析用保証試薬 (recognized analytical grade),蒸留水又はこれと同等の純度の水を使用する。

4.1

無水炭酸ナトリウム (Na2CO3)

4.2

塩酸(密度1.19g/ml)

12

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

硝酸(密度1.4g/ml)

4.4

塩酸(密度1.19g/ml),希釈液1+9

4.5

ふっ化水素酸,40% (m/m),(密度1.13g/ml)又は48% (m/m),(密度1.185g/ml)

4.6

硫酸(密度1.84g/ml),希釈液1+1

4.7

バックグラウンド溶液

アルミニウム含有量0.002% (m/m) 未満の高純度鉄10.0gを塩酸(4.2)50mlに溶解し,硝酸(4.3)を滴加して

酸化する。蒸発してシロップ状まで濃縮する。塩酸(4.2)20mlを加え,水で200mlに薄める。炭酸ナトリウ

ム(4.1)17gを水に溶かして加え,全量フラスコ (one-mark volumetric flask) を用い水で1 000mlに薄める。

4.8

標準アルミニウム溶液,500μgAl/ml

高純度アルミニウム [99.9% (m/m)] 0.500 0gを塩酸(4.2)25gに溶解する。冷却し,1 000mlの全量フラス

コへ移し入れ,水で標線まで薄めて混合する。

4.9

アルミニウム検量線溶液

標準アルミニウム溶液(4.8)2.0ml,5.0ml,10.0ml,20.0ml,40.0ml及び50.0mlを200mlの全量フラスコ

に分取する。約100mlに薄め,塩酸(4.2)6mlとバックグラウンド溶液(4.7)60mlを加える。バックグラウン

ド溶液(4.7)60mlを200mlの全量フラスコへ移し入れ,塩酸(4.2) 6mlを加えてアルミニウムを含まない検量

線溶液を調製する。水で標線まで薄め,混合する(高感度な装置の場合には標準溶液の分取量を少なくし

てもよい。)。

5. 装置

通常の分析用器具及び以下の物を使用する。

5.1

白金るつぼ 容量30ml

5.2

マッフル炉 1 100℃まで昇温可能なもの

5.3

原子吸光光度計 一酸化二窒素・アセチレン用バーナーを備えたもの。

注 爆発事故を防ぐため,一酸化二窒素・アセチレンフレームの点火と消火は,製造業者の指示書に

従って行う。フレームが点火しているときは,常に色つきの安全眼鏡をかける。

この方法で使用する原子吸光光度計は,以下の装置基準を満足しなければならない。

a) 最低感度−検量線最高濃度の溶液(4.9参照)で,吸光度が少なくとも0.3あること。

b) 検量線の直線性−検量線の上部20%範囲のこう配(吸光度の変化で表す。)と,同じやり方で算出し

た下部20%範囲のこう配の比が,0.7以上であること。

c) 最小安定性 (minimum stability) −検量線最高濃度溶液とゼロ検量線溶液をそれぞれ十分な回数の繰

返し測定をして,得た標準偏差がそれぞれ最高濃度溶液の平均吸光度の1.5%,0.5%以下であること。

参考 最小安定性の求め方

最高濃度の検量線溶液をn回噴霧し,個々の吸光度の読みAAiを求めて,平均値

A

Aを計算す

る。

最低濃度の検量線溶液(ゼロ検量線溶液を除く。)をn回噴霧し,個々の吸光度の読みABiを

求めて,平均値

B

Aを計算する(nは10回以上)。

最高及び最低濃度の検量線溶液の各々の標準偏差sA及びsBを,次の式で計算する。

1

)

(

2

A

Ai

A

−

−

=

n

A

A

s

∑

13

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

)

(

2

B

Bi

B

−

−

=

n

A

A

s

∑

最高及び最低濃度の検量線溶液の各々の最小安定性は,

A

A

/

100A

s×

及び

A

B

/

100A

s×

の式で求

める。

注1

上記の装置基準の評価及び/又は以下のすべての測定には,チャート式記録装置とデジタル表

示装置の併用又はいずれか一方を用いることが推奨される。

注2

測定条件は装置ごとに変わる。以下に示す測定条件は,数箇所の分析室で支障なく用いられた

条件であり,操作の指針として用いることができる。測定溶液は,プレミックスバーナーの一

酸化二窒素・アセチレンフレーム中に噴霧される。

アルミニウム中空陰極ランプの電流,mA

25

波長,nm

396.2

一酸化二窒素の流量,l/min

13.8

アセチレンの流量,l/min

6.6

上に示したガス流量が適用できない装置においても,一酸化二窒素とアセチレンのガス流量の比率は操

作の有効な指針となるであろう。

参考 装置基準については,JIS M 8202(鉄鉱石−分析方法通則)の解説を参照すること。

6. サンプリング及び試料

6.1

分析用試料 (laboratory sample)

分析には,ISO 3081又はISO 3082に従って採取され,ISO 3082又はISO 3083に従って調製された粒度

−100μmの分析用試料を用いる。化合水又は酸化しやすい化合物の含有量が基準より高い (significant

contents) 鉱石の場合には,粒度−160μmの試料を用いる。

注3

化合水及び酸化しやすい化合物の基準含有量 (significant contents) についてのガイドラインは,

ISO 7764に記されている。

参考 化合水及び酸化しやすい化合物の含有量については,JIS M 8202に記載されている。

6.2

事前乾燥試験試料 (predried test samples) の調製

分析用試料を十分に混合し,容器の全量を代表するように数インクリメントで分析試料を採取する。分

析試料をISO 7764に従って105±2℃で乾燥する(これを事前乾燥試料という。)。

7. 操作

7.1

分析回数

分析は,事前乾燥試料1個について,附属書2Aに従って少なくとも独立に2回の分析を行う。

注4

“独立に”という表現は,2度目又は続いて行った分析結果が以前の結果によって影響を受けな

いことを意味する。特にこの方法では,この条件は操作の繰返しが,同一人が異なった時間に

又は,異なった人によって,いずれの場合も適切な再校正を含めて行われなければならないこ

とを意味する。

7.2

はかり採り試料 (test portion)

6.2に従って得られた事前乾燥試料から数インクリメントを採って,約1gを0.000 2gのけたまではかる。

注5

はかり採り試料は,水分の再吸収を避けるため迅速にはかり採らなければならない。

7.3

空試験及びチェック試験

14

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1回の定量について空試験を1個と同一種類の鉄鉱石認証標準物質の1個を分析試料と併行して同一条

件で分析しなければならない。認証標準物質の事前乾燥試料は,6.2に従って調製しなければならない。

注6

認証標準物質は,分析試料と同一種類で,両者の性質が分析操作に重大な変更を必要としない

程度によく類似したものでなければならない。

参考 空試験の際には,バックグラウンド溶液(4.7)10mlを加える。

同時に数試料を分析する場合,操作が同じで同一の試薬瓶からの試薬を使うのであれば,1個の空試験

値で代表することができる。

同時に同一種類の鉱石の数試料を分析する場合は,1個の認証標準物質の分析値を使用することができ

る。

7.4

定量

7.4.1

試料の分解

はかり採り試料(7.2)を250mlのビーカーに移し入れる。水数mlで湿らせ,塩酸(4.2)25mlを加え,時計

皿で覆って静かに加熱する。沸騰直前の温度で反応が認められなくなるまで加熱分解する。硝酸(4.3)2ml

を加え,数分間分解する。時計皿を取り去り,溶液を蒸発させて乾固する。

塩類を105〜110℃の熱板上で30分間加熱する。塩酸(4.2)5mlを加え,ビーカーを時計皿で覆い,数分間

加熱する。水50mlを加え,沸騰させ,時計皿とビーカーの内壁を洗浄し,この溶液を一般定量用ろ紙を

用いて250mlのビーカーへろ過する。ビーカーに付着している粒子はゴム帽付きガラス棒又は湿らせたろ

紙を用いて完全に取り除く。塩酸(4.4)で3回洗浄した後,熱水でろ紙から鉄が認められなくなるまで洗浄

する。ろ紙と沈殿を白金るつぼ(5.1)に移し入れる。ろ液を加熱蒸発し約100mlとして保存する。

7.4.2

残さ処理

白金るつぼ(5.1)中のろ紙と残さを低温部 (500〜800℃) で加熱する。冷却し,水数滴で湿らせ,硫酸(4.6)3,

4滴とふっ化水素酸(4.5)10mlを加える。徐々に蒸発させて二酸化けい素を揮散した後,白煙を発生させ過

剰の硫酸を除去する。約700℃で強熱する。残さに炭酸ナトリウム(4.1)1.0gを加え(注7参照),るつぼに

ふたをかぶせ,バーナー又はマッフル炉(5.2)中で透明な融成物が得られるまで融解する(約1 100℃で15

分間)。

注7

この融解が困難な場合は,炭酸ナトリウム(4.1)2gを使用し,塩酸(4.2)も2倍量使用する。この場

合は,バックグラウンド溶液(4.7)も2倍量の炭酸ナトリウムと塩酸を用いて調製する。

7.4.3

試料溶液の調製

冷却した融成物を7.4.1で保存したろ液に溶解し,るつぼを取り出して洗浄し,ふたをする(注8参照)。

注8

この段階で溶液が濁っている場合は,多量のチタンが加水分解していることを示している。こ

の場合は,200mlの全量フラスコへ移す前にろ過すべきである。

この溶液を200mlの全量フラスコへ移し入れ,水で標線まで薄めて,混合する。分析試料中のアルミニ

ウム含有量が0.1% (m/m) 〜2.5% (m/m) の場合はこの試料溶液をそのまま原子吸光測定に使用する。アル

ミニウム含有量が2.5% (m/m) を超える場合は,40ml(注9参照)を分取して200mlの全量フラスコへ移

し入れ,バックグラウンド溶液 (4.7)50mlと塩酸(4.2)4mlを加える。水で標線まで薄めて混合する(この溶

液を希釈試料溶液という。)。

注9

高感度の装置に対しては,試料溶液の分取量を少なくすることが望ましい。この場合には,バ

ックグラウンド溶液(4.7)と塩酸(4.2)の量を調製すべきである。

空試験溶液40mlを分取して200mlの全量フラスコへ移し入れ,バックグラウンド溶液(4.7)50mlと塩酸

(4.2)4mlを加える。水で標線まで薄めて混合する(この溶液を希釈空試験溶液という。)(注10参照)。

15

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注10 試料溶液は空試験溶液と一緒に測定し,希釈試料溶液は希釈空試験溶液と一緒に測定すべきで

ある。

7.4.4

原子吸光光度計の調整

一酸化二窒素専用のバーナーを取り付け,製造業者の操作指示書に従ってフレームを点火する。アルミ

ニウムの波長 (396.2nm) を合わせ,吸光度が最小となるようにセットする。バーナーを10分間余熱した

後,最高濃度の検量線溶液(4.9)を噴霧しながら吸光度が最大となるように燃料ガスとバーナーを調製し,

次に5.3に定める装置基準を確認する。

水と最高濃度の検量線溶液を噴霧して吸光度の読取り値が変動していないことを確認した後,水に対す

る読み値を吸光度ゼロに合わせる。

7.4.5

吸光度の測定

始めに空試験溶液又は希釈空試験溶液を噴霧した後,検量線溶液(4.9)及び試料溶液(7.4.3参照)を吸光

値が増加していくような順序で噴霧する。各溶液について安定した応答が得られたら,その読み値を記録

する。試料溶液又は希釈試料溶液を一連の検量線溶液の測定の適切な箇所で噴霧する。検量線溶液と試料

溶液の各溶液の噴霧の間には水を噴霧する。

この測定を少なくともさらに2回繰り返す。

必要なら,各検量線溶液の読み値の平均値を吸光度に変換する。ゼロ検量線溶液の平均吸光度を差し引

いて,各検量線溶液の真 (net) の吸光度を求める。同様に,空試験溶液又は希釈空試験溶液の吸光度を差

し引いて,試料溶液又は希釈試料溶液の真 (net) の吸光度を求める。検量線溶液の真 (net) の吸光度とア

ルミニウムのμg/mlの関係をプロットして,検量線を作成する(試料溶液,又は希釈した場合は希釈試料

溶液が最終試料溶液である。)。

検量線を用いて,最終試料溶液の真 (net) の吸光度をアルミニウムのμg/mlに換算する。

8. 結果の表示

8.1

アルミニウム含有量の計算

アルミニウム含有量(質量百分率)は,次の式を用いて小数点以下4けたまで計算する。

000

10

200

)

m

/

m

%(

A1

A1

×

×

m

w

ρ

=

50

A1

×

m

ρ

=

································································· (1)

ここに,

ρA1: 最終試料溶液のアルミニウム濃度 (μg/ml)

m: 最終試料溶液200mlに含まれる試料の質量 (g)

8.2

結果の一般的処理

8.2.1

精度 (repeatability) 及び許容差

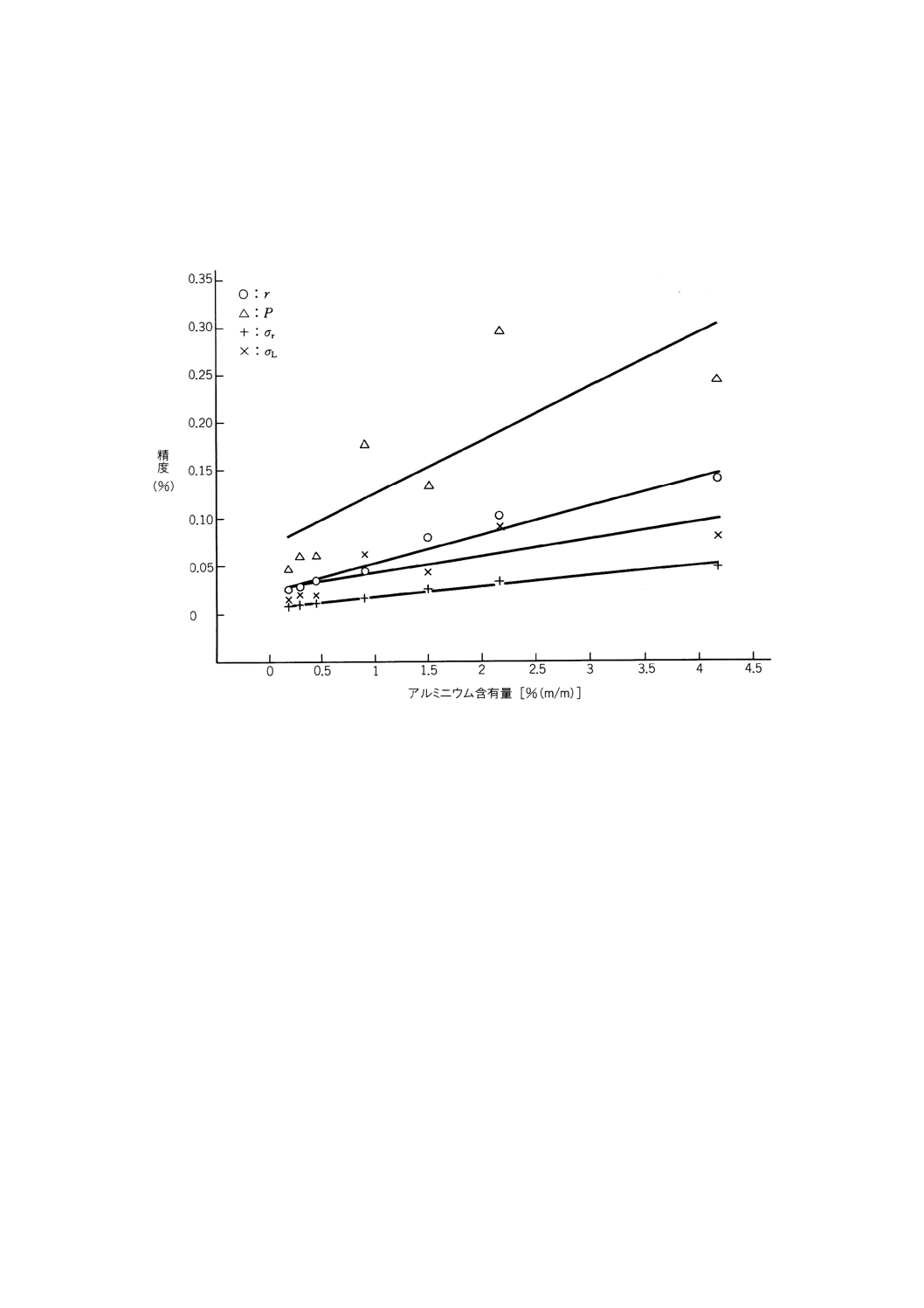

この分析方法の精度は,次の回帰式で表される1)。

0

023

.0

0

029

.0

+

=

X

r

·································································· (2)

3

070

.0

1

054

.0

+

=

X

P

·································································· (3)

1

008

.0

2

010

.0

r

+

=

X

σ

································································· (4)

1

024

.0

7

017

.0

L

+

=

X

σ

································································· (5)

ここに,

X: 分析試料のアルミニウム含有量を質量百分率で表したもの

1) 追加の情報は,附属書2A及び附属書2Cに記載されている。

16

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

室内計算式[式(2)及び式(4)の場合]は2回分析値の算術平均

室間計算式[式(3)及び式(5)の場合]は2分析室の最終分析値

(8.2.3)の算術平均

r: 室内許容差

P: 室間許容差

σr: 室内標準偏差

σL: 室間標準偏差

8.2.2

分析値の採択

認証標準物質で求めた結果において,この分析結果と標準物質の認証値との間に統計的に有意差が認め

られてはならない。真度 (accuracy) 及び精度 (precision) ともにこの方法に相当する分析方法を用いて,

少なくとも10か所の分析室で分析した標準物質に対しては,有意差の検定には次の式を用いる。

n

N

n

s

s

A

A

2

r

2

L

c

Wc

2

Wc

2

Lc

c

2

σ

σ+

+

+

≦

−

··············································· (6)

ここに,

Ac: 認証値

A: 認証標準物質を分析して得られた結果又はその平均値

sLc: 認証値を決定した分析室の室間標準偏差

sWc: 認証値を決定した分析室の室内標準偏差

nWc: 認証値を決定した分析室の分析回数の平均

Nc: 認証値を決定した分析室の数

n: 認証標準物質の分析回数(ほとんどの場合n=1)

σr及びσL: 8.2.1に定義してあるとおり。

もし,式(6)の左辺が右辺より小さいか又は等しければ,差|Ac-A|は統計的に有意ではなく,逆の場合は,

統計的に有意である。

差が有意であるときは,試料の分析と同時に認証標準物質の分析を繰り返す。もし,差が再び有意であ

るならば,同じ種類で別の認証標準物質を用いて同じ操作を繰り返さなければならない。

分析試料の二つの分析値の範囲が8.2.1の式(2)で計算されたrの限度を超えるときは,附属書2Aのフロ

ーシートに従って,さらにもう一度同じ種類の認証標準物質とともに分析試料の分析を行わなければなら

ない。

分析試料の結果の採択の可否は,いつの場合も認証標準物質の結果の採択の可否に従わなければならな

い。

注11 認証標準物質の情報が不十分なときには,次の手順を用いる。

a) 室間標準偏差を推定するのに十分なデータがあれば,sWc2/nWcを削除して,sLcを室平均値の

標準値とみなす。

b) もし,認証標準物質の認証が1分析室だけで行われている場合,又はその室間の分析結果が

ない場合には,この認証標準物質はこの規格には適用しない方がよい。その使用が避けられ

ない場合は次の式を用いる。

n

A

A

2

r

2

L

c

2

2

σ

σ+

≦

−

······························································· (7)

8.2.3

最終結果の計算

最終結果は,分析試料の採択し得る値の算術平均か,又は附属書2Aに規定した手順によって求める。

小数点以下4けたまで計算した採択し得る分析値の算術平均は,次のようにして小数点以下2けたに丸め

なければならない。

17

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 小数点以下3けた目の数値が5より小さいときにはそれを切り捨て,小数点以下2けた目の数値はそ

のままとする。

b) 小数点以下3けた目の数値が5で,小数点以下4けた目に0以外の数値があるとき,又は小数点以下

3けた目の数値が5より大きいときには,小数点以下2けた目の数値を一つだけ増加させる。

c) 小数点以下3けた目の数値が5で,小数点以下4けた目が0のときは,小数点以下3けた目の5を切

り捨て,小数点以下2けた目の数値が0,2,4,6又は8であれば小数点以下2けた目の数値はそのま

まとし,1,3,5,7又は9であれば小数点以下2けた目の数値は切り上げて数を一つだけ増加させる。

8.3

酸化物換算係数

(%)

5

889

.1

(%)

Al

O

Al

3

2

w

w

×

=

9. 試験結果の報告

試験結果の報告には,次の情報を記載する。

a) 分析室の名称とあて先

b) 最終結果が報告された日付

c) この附属書の引用

d) 試料の識別に必要な詳細事項

e) 分析結果

f)

試験結果の参照番号

g) 定量時に気がついた特記事項及びこの附属書に規定がない操作で,分析試料又は認証標準物質の分析

結果に影響を与えているおそれがある操作

18

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2A(規定)

分析値の採択手順のフローシート

参考1

偶数個に対するメジアンは,数値を大きさの順に並べたときの中央2個の平均値

2 1.2rで検定せずに,直ちにX3,X4を実施してもよい(破線部)。

3

最終行のXは,X~の誤り。

19

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

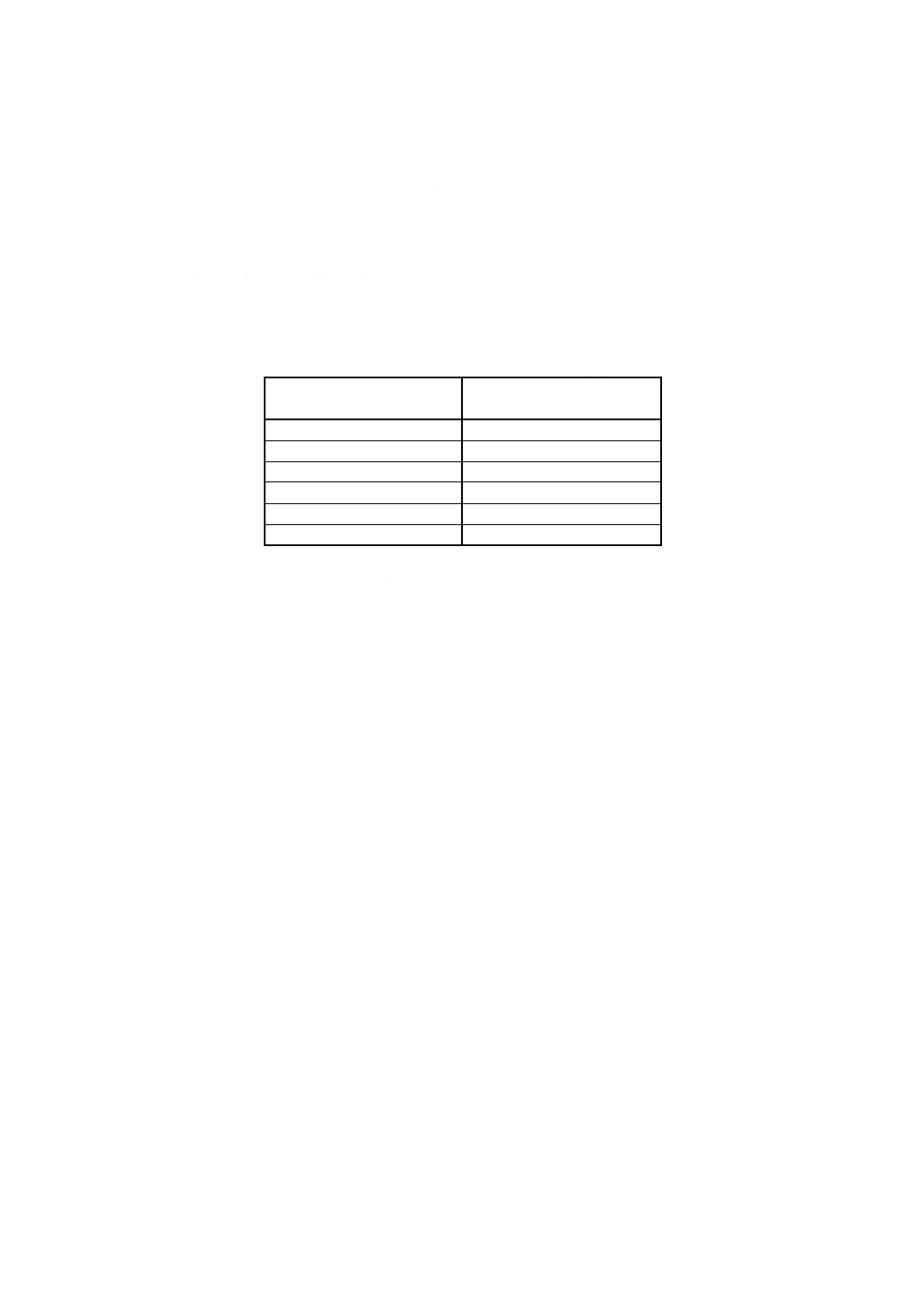

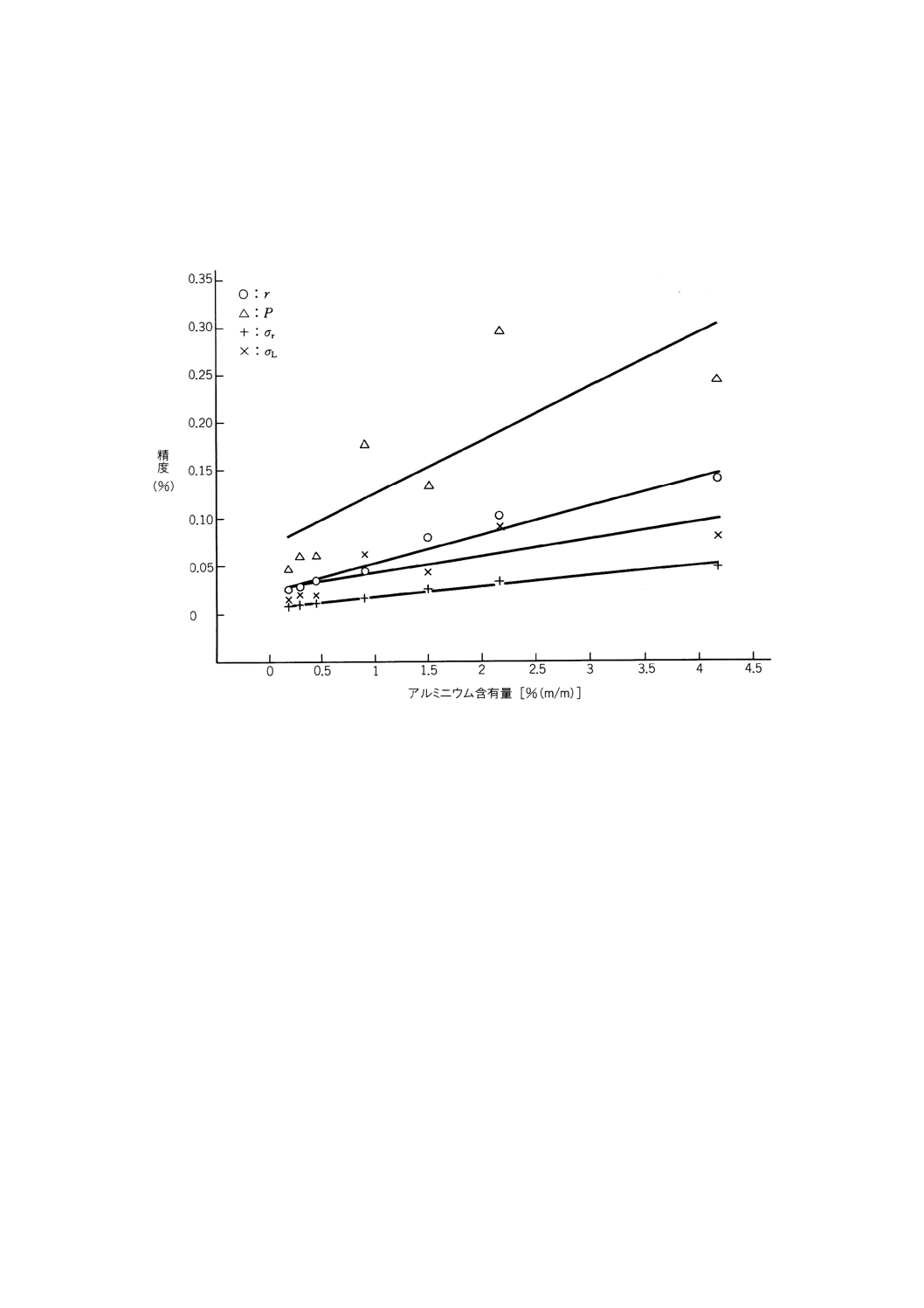

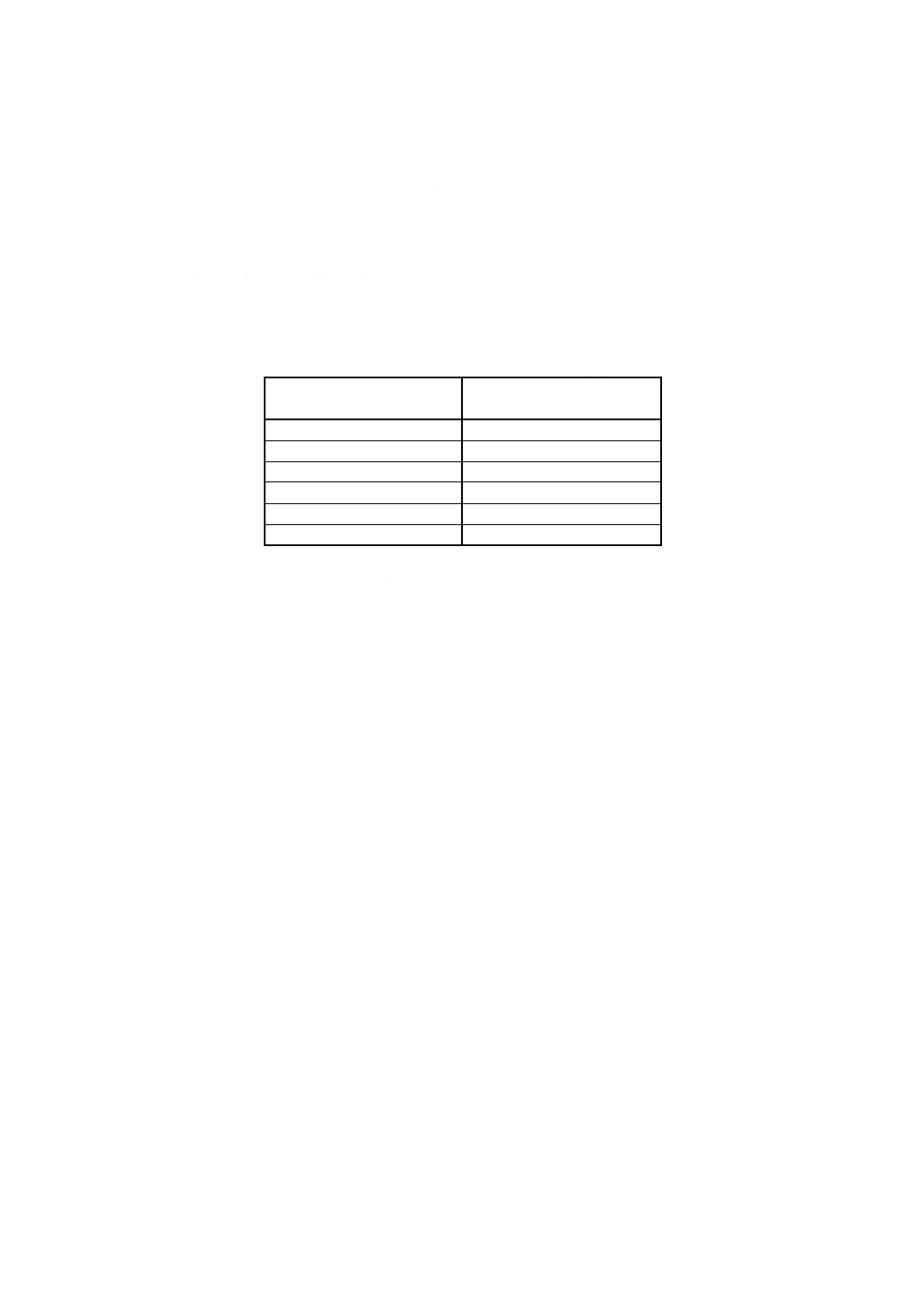

附属書2B(参考)

精度及び許容差回帰式の典拠

附属書2の8.2.1の回帰式は,12か国の38分析室で6種類の鉄鉱石試料(2B表1参照)を用い,1971

〜1973年に実施した国際分析実験の結果から求められている。

精度データは,附属書2Cに図示してある。使用した分析試料は次のとおり。

2B表1 分析試料中のアルミニウム含有量

試料

アルミニウム含有量

% (m/m)

カナダ鉄鉱石

0.18

スウェーデン鉄鉱石

0.28

CSR鉄鉱石(クリボイログ)

0.89

フィリピン砂鉄

1.47

ミネット鉄鉱石

2.13

72-8鉄鉱石

4.14

注1

この国際分析実験及び統計的解析の結果報告書(文書ISO/TC 102/SC 2 N237,1972年1月,N335,

1974年1月)は,ISO/TC 102/SC 2事務局又はISO/TC 102事務局で入手できる。

注2

統計的解析は,ISO 5725に規定されている原則に従って実施された。

20

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2C(参考)

国際分析実験で得られた精度データ

2C図1 アルミニウム含有量X [% (m/m)] に対する精度の最小二乗法での回帰線

注 2C図1は,附属書2の8.2.1の式をグラフ表示したものである。

21

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学分析分科会鉄鉱石分析JIS改正WG原案作成委員会 構成表

氏名

所属

鉄鋼分析部会

(部会長)

佐 伯 正 夫

新日本製鐵株式会社

化学分析分科会

(主査)

岩 田 英 夫

日本鋼管株式会社

鉄鉱石JIS改正WG

(リーダー)

岩 田 英 夫

日本鋼管株式会社

(直属幹事)

石 橋 耀 一

日本鋼管株式会社

(委員)

岡 野 輝 雄

川崎製鉄株式会社

杉 原 孝 志

川鉄テクノリサーチ株式会社

中 川 孝

川鉄テクノリサーチ株式会社

秋 窪 英 敏

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

河 村 恒 夫

株式会社コベルコ科研(アルミニウム担当)

稲 本 勇

新日本製鐵株式会社

大 水 勝

新日本製鐵株式会社

笠 井 茂 夫

新日本製鐵株式会社

鈴 木 興 三

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

土 屋 武 久

新日本製鐵株式会社

蔵 保 浩 文

住友金属工業株式会社

中 里 福 和

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

平 松 茂 人

住友金属工業株式会社

菅 野 清

株式会社中山製鋼所

西 田 宏

日新製鋼株式会社

小 倉 正 之

日本鋼管株式会社

船 曳 佳 弘

日本鋼管株式会社

大 槻 孝

社団法人日本鉄鋼協会

増 喜 浩 二

社団法人日本鉄鋼協会

22

M 8220-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼連盟 鉄鉱石分析標準推進委員会原案検討小委員会

鉄鉱石分析標準化推進委員会 (委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

原案検討小委員会

(委員長)

松 村 泰 治

川鉄テクノリサーチ株式会社

(委員)

小 嶋 誠

工業技術院

藤 本 京 子

川崎製鉄株式会社

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

岡 山 和 生

合同製鐵株式会社

金 築 宏 治

株式会社神戸製鋼所

今 北 毅

株式会社コベルコ科研

西 埜 誠

株式会社島津製作所

笠 井 茂 夫

新日本製鐵株式会社

秦 浩一郎

新日本製鐵株式会社

鈴 木 節 雄

新日本製鐵株式会社

西 野 和 美

住友金属工業株式会社

松 本 義 朗

住友金属工業株式会社

原 田 幹 雄

株式会社中山製鋼所

藤 田 昇 平

日新製鋼株式会社

林 三 男

社団法人日本海事検定協会

石 橋 耀 一

日本鋼管株式会社

小 倉 正 之

日本鋼管株式会社

河 野 久 征

理学電機工業株式会社

大 槻 孝

社団法人日本鉄鋼協会

脊 戸 雄 功

社団法人日本鉄鋼連盟