L 1081:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 試験の種類 ······················································································································ 3

5 試験条件························································································································· 5

6 試料の採取及び準備並びに測定値の処理 ··············································································· 5

7 試験方法························································································································· 5

7.1 平均繊維直径 ················································································································ 5

7.2 平均繊維長 ·················································································································· 10

7.3 トップの水分率及び正量 ································································································ 11

7.4 油脂分(ジエチルエーテル抽出法)·················································································· 12

7.5 pH ····························································································································· 12

7.6 トップのネップ数 ········································································································· 13

7.7 植物質きょう雑物数 ······································································································ 14

7.8 有色繊維,ケンプ及び死毛数 ·························································································· 16

7.9 スライバ質量,スライバ質量開差率及びスライバ質量変動率 ················································· 16

7.10 スライバむら ·············································································································· 16

7.11 色 ····························································································································· 17

7.12 白色度 ······················································································································· 17

7.13 灰分 ·························································································································· 18

7.14 引張強さ及び伸び率 ····································································································· 18

7.15 ヤング率 ···················································································································· 18

7.16 弾性 ·························································································································· 19

7.17 けん縮数,けん縮率及び有効けん縮率 ············································································· 21

7.18 正量繊度 ···················································································································· 21

7.19 残酸量 ······················································································································· 22

7.20 残アルカリ量 ·············································································································· 22

7.21 繊維損傷度 ················································································································· 22

8 試験報告書 ····················································································································· 26

附属書A(参考)平均繊維長試験方法 ····················································································· 28

附属書JA(参考)羊毛トップ白色度判定用ホワイトスケール ······················································ 31

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 34

L 1081:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本羊毛紡績会

(yobokai)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS L 1081:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1081:2014

羊毛繊維試験方法

Testing methods for wool fibres and hairs

序文

この規格は,1973年に第1版として発行されたISO 2647,1974年に第1版として発行されたISO 2646,

ISO 2648,ISO 2649,1975年に第1版として発行されたISO 137,ISO 2913,ISO 2915,ISO 2916,ISO 3072,

ISO 3073,1976年に第1版として発行されたISO 1136,1981年に第1版として発行されたISO 6989,1997

年に第2版として発行されたISO 105-J02及び2005年に第3版として発行されたISO 3071を基とし,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

1

適用範囲

この規格は,洗毛され,加工された羊毛繊維(回収羊毛を含む。)の試験方法について規定する。また,

この規格は,モヘヤ,カシミヤ,ラクダ,アルパカ,ラマ,アンゴラなどから得た動物繊維にも適用する

ことができる。

警告 この規格は,事前に適切な注意が払われない場合,健康を害するおそれのある物質1)及び/又

は方法を規定しており,技術的に適切・妥当であることだけに言及するものである。この規格

を使用する者に対して,健康及び安全に関する法的な義務をいかなる場合においても免責する

ものではない。また,エタノール,ジエチルエーテル,アセトン及び石油エーテルは引火性の

強い危険物であり,火災・爆発などの危険があるので,特に火気,静電気などに注意するとと

もに,取扱いには万全の注意が必要である。

この規格は,薬品の取扱いの資格及び/又は知識・経験のある者が操作することを想定して

いる。

注1) 健康を害するおそれのある物質については,化学物質などの安全データシート(SDS)

に詳しい情報が記載されている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 105-J02:1997,Textiles−Tests for colour fastness−Part J02: Instrumental assessment of relative

whiteness

ISO 137:1975,Wool−Determination of fibre diameter−Projection microscope method

ISO 1136:1976,Wool−Determination of mean diameter of fibres−Air permeability method

ISO 2646:1974,Wool−Measurement of the length of fibres processed on the worsted system, using a

fibre diagram machine

2

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 2647:1973,Wool−Determination of percentage of medullated fibres by the projection microscope

ISO 2648:1974,Wool−Determination of fibre length distribution parameters−Electronic method

ISO 2649:1974,Wool−Determination of short-term irregularity of linear density of slivers, rovings and

yarns, by means of an electronic evenness tester

ISO 2913:1975,Wool−Colorimetric determination of cystine plus cysteine in hydrolysates

ISO 2915:1975,Wool−Determination of cysteic acid content of wool hydrolysates by paper

electrophoresis and colorimetry

ISO 2916:1975,Wool−Determination of alkali content

ISO 3071:2005,Textiles−Determination of pH of aqueous extract

ISO 3072:1975,Wool−Determination of solubility in alkali

ISO 3073:1975,Wool−Determination of acid content

ISO 6989:1981,Textile fibres−Determination of length and length distribution of staple fibres (by

measurement of single fibres)(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8034 アセトン(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8155 塩化バリウム二水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8501 二亜硫酸ナトリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8593 石油エーテル(試薬)

JIS K 8731 尿素(試薬)

JIS K 8777 ピリジン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8870 ニンヒドリン(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8951 硫酸(試薬)

JIS K 9003 流動パラフィン(試薬)

JIS K 9005 りん酸(試薬)

JIS K 9007 りん酸二水素カリウム(試薬)

JIS L 0105 繊維製品の物理試験方法通則

3

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 139:2005,Textiles−Standard atmospheres for conditioning and testing(MOD)

JIS L 0208 繊維用語−試験部門

JIS L 1069 天然繊維の引張試験方法

JIS R 3503 化学分析用ガラス器具

JIS R 3702 顕微鏡用カバーガラス

JIS R 3703 顕微鏡用スライドガラス

JIS Z 8401 数値の丸め方

JIS Z 8701 色の表示方法−XYZ表色系及びX10Y10Z10表色系

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8805 pH測定用ガラス電極

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105及びJIS L 0208によるほか,次による。

3.1

試料

試験に供されるために採取された繊維群。原毛,洗上げ羊毛などでは,ばら毛繊維群とし,トップでは

長さの短いスライバ1本以上。

3.2

試験試料

試料からランダムに採取され,直接試験に供せられる一定量の繊維。

3.3

IWTO水分率(standards of regain)

IWTOで規定されている,羊毛繊維の各状態における水分率。

注記 IWTO(The International Wool Textile Organisation)とは羊毛産業の国際的団体で,ここで規定さ

れた規格をIWTO規格という。羊毛関連の規格はISO規格も含めて,その多くはIWTO規格

が基となっている。

3.4

許容油脂分(tolerances for grease and oil)

IWTOで規定されている,羊毛繊維の各状態における許容油脂分。

4

試験の種類

試験の種類は,次による。

なお,括弧内の数字は,本体の細分箇条を示す。

a) 平均繊維直径(7.1)

1) A法(プロジェクションミクロスコープによる方法)(7.1.1)

2) B法(エアーフロー方式による方法)(7.1.2)

2.1) B-1法(恒流方式による測定)[7.1.2 a)]

2.2) B-2法(恒圧方式による測定)[7.1.2 b)]

3) C法(レーザースキャンによる方法)(7.1.3)

4) D法(オプティカルアナライザによる方法)(7.1.4)

4

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 平均繊維長(7.2)

1) A法(エレクトロニックマシンによる方法)(7.2.1)

2) B法(ファイバダイアグラムマシンによる方法)(7.2.2)

3) C法(ファイバレングスマシンによる方法)(7.2.3)

4) D法(直接法)(7.2.4)

c) トップの水分率及び正量(7.3)

1) 水分率(7.3.1)

2) 正量(7.3.2)

d) 油脂分(ジエチルエーテル抽出法)(7.4)

e) pH(7.5)

1) A法(ISO法)(7.5.1)

2) B法(沸騰抽出法)(7.5.2)

f)

トップのネップ数(7.6)

g) 植物質きょう雑物数(7.7)

1) トップの植物質きょう雑物数(7.7.1)

2) 洗上げ羊毛の植物質きょう雑物(7.7.2)

h) 有色繊維,ケンプ及び死毛数(7.8)

i)

スライバ質量,スライバ質量開差率及びスライバ質量変動率(7.9)

j)

スライバむら(7.10)

k) 色(7.11)

l)

白色度(7.12)

1) A法(ISO 105のJ02法)(7.12.1)

2) B法(IWTO法)(7.12.2)

3) C法(ジャッド法)(7.12.3)

4) D法(黄変指数法)(7.12.4)

5) E法(ホワイトスケールによる方法)(7.12.5)

m) 灰分(7.13)

n) 引張強さ及び伸び率(7.14)

o) ヤング率(7.15)

p) 弾性(7.16)

1) 永久ひずみ,引張ひずみ回復率及び仕事回復率(7.16.1)

2) 圧縮率及び圧縮弾性率(7.16.2)

q) けん縮数,けん縮率及び有効けん縮率(7.17)

r) 正量繊度(7.18)

s)

残酸量(7.19)

t)

残アルカリ量(7.20)

u) 繊維損傷度(7.21)

1) アルカリ溶解度(7.21.1)

2) 尿素・亜硫酸水素ナトリウム溶解度(UB溶解度)(7.21.2)

3) 着色法(メチレンブルー法)(7.21.3)

5

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 比色法A法(システイン及びシスチンの比色定量)(7.21.4)

5) 比色法B法(システイン酸のろ紙電気泳動/比色定量)(7.21.5)

5

試験条件

試験条件は,JIS L 0105の箇条5(試験条件)によるほか,次による。

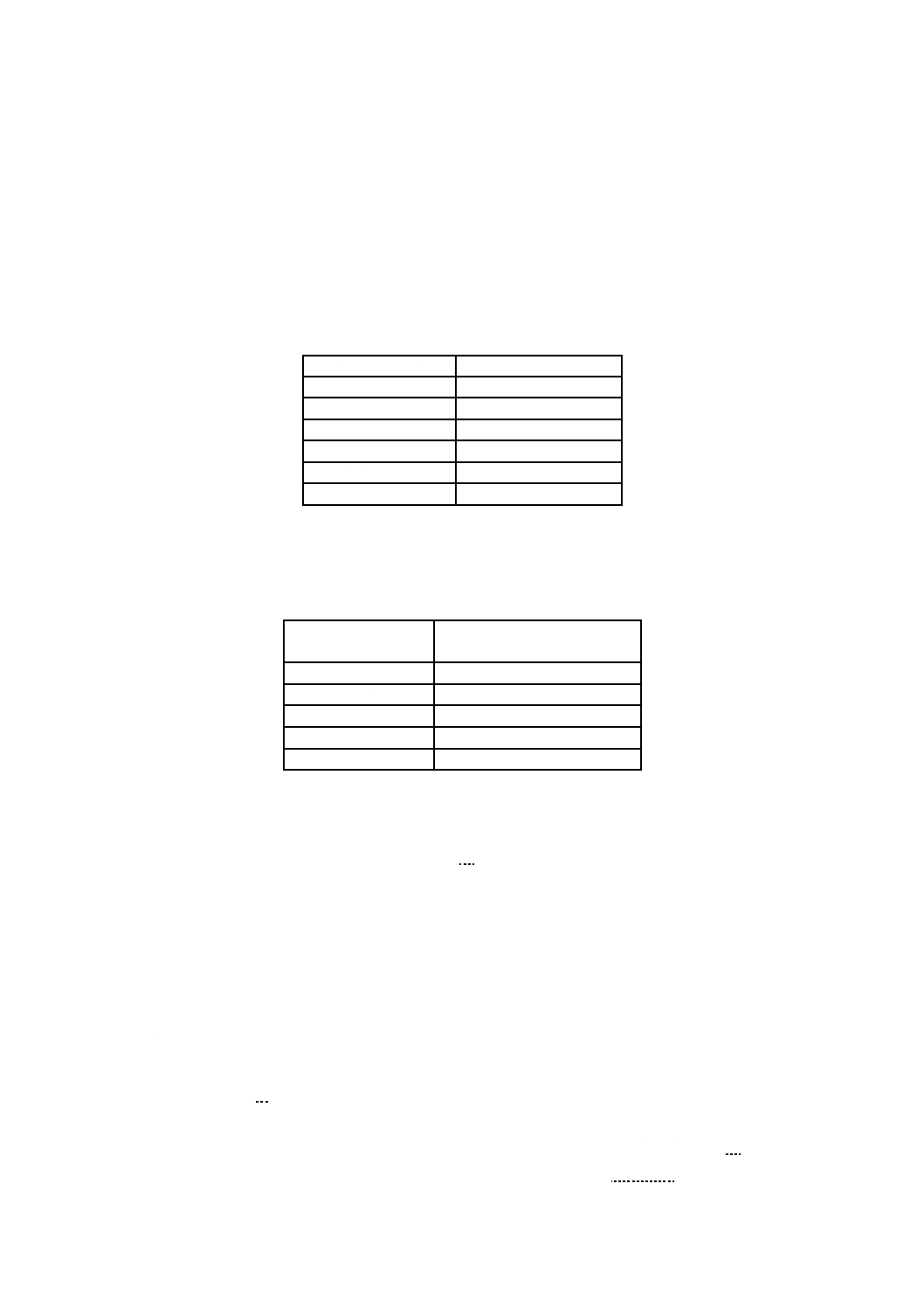

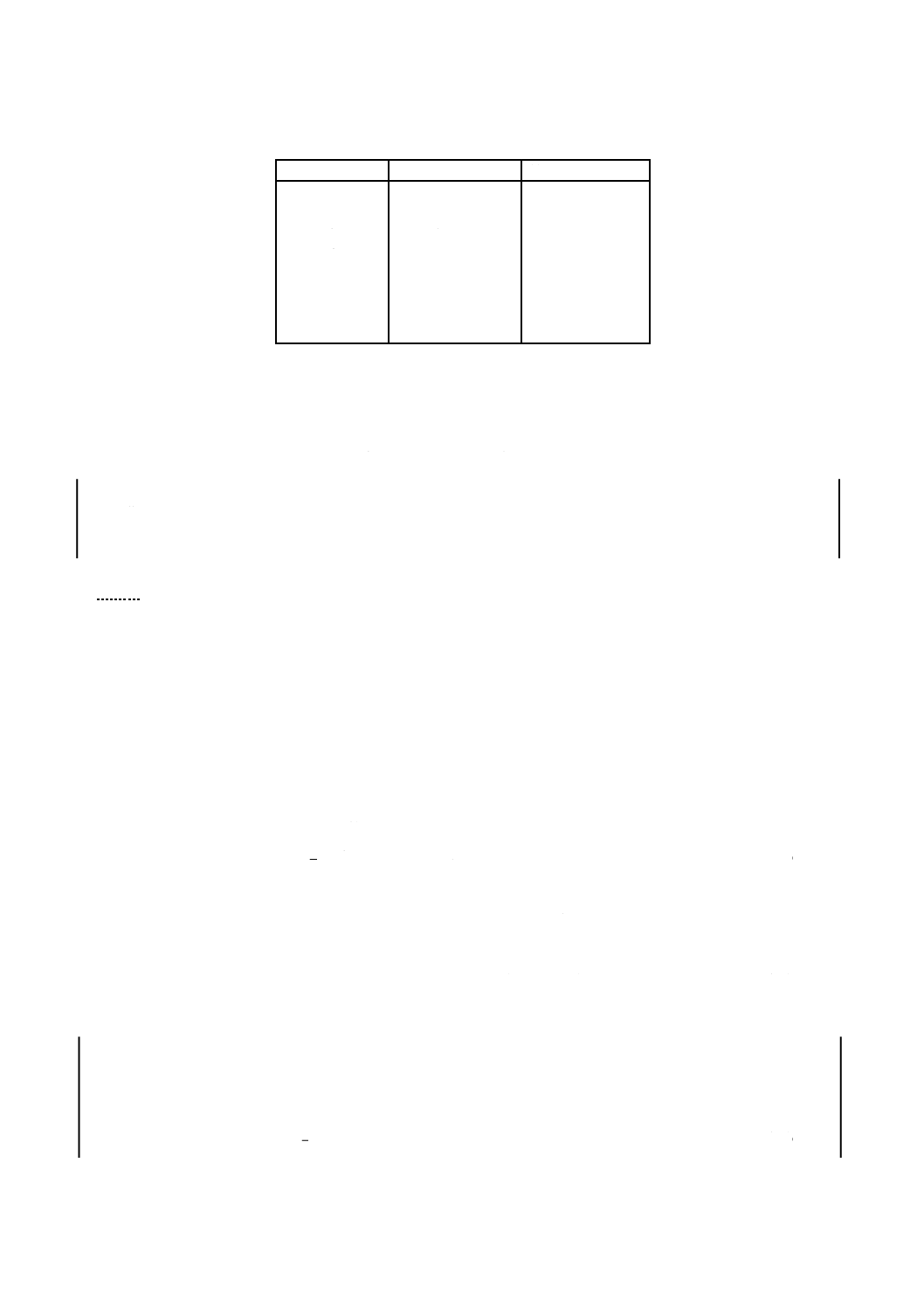

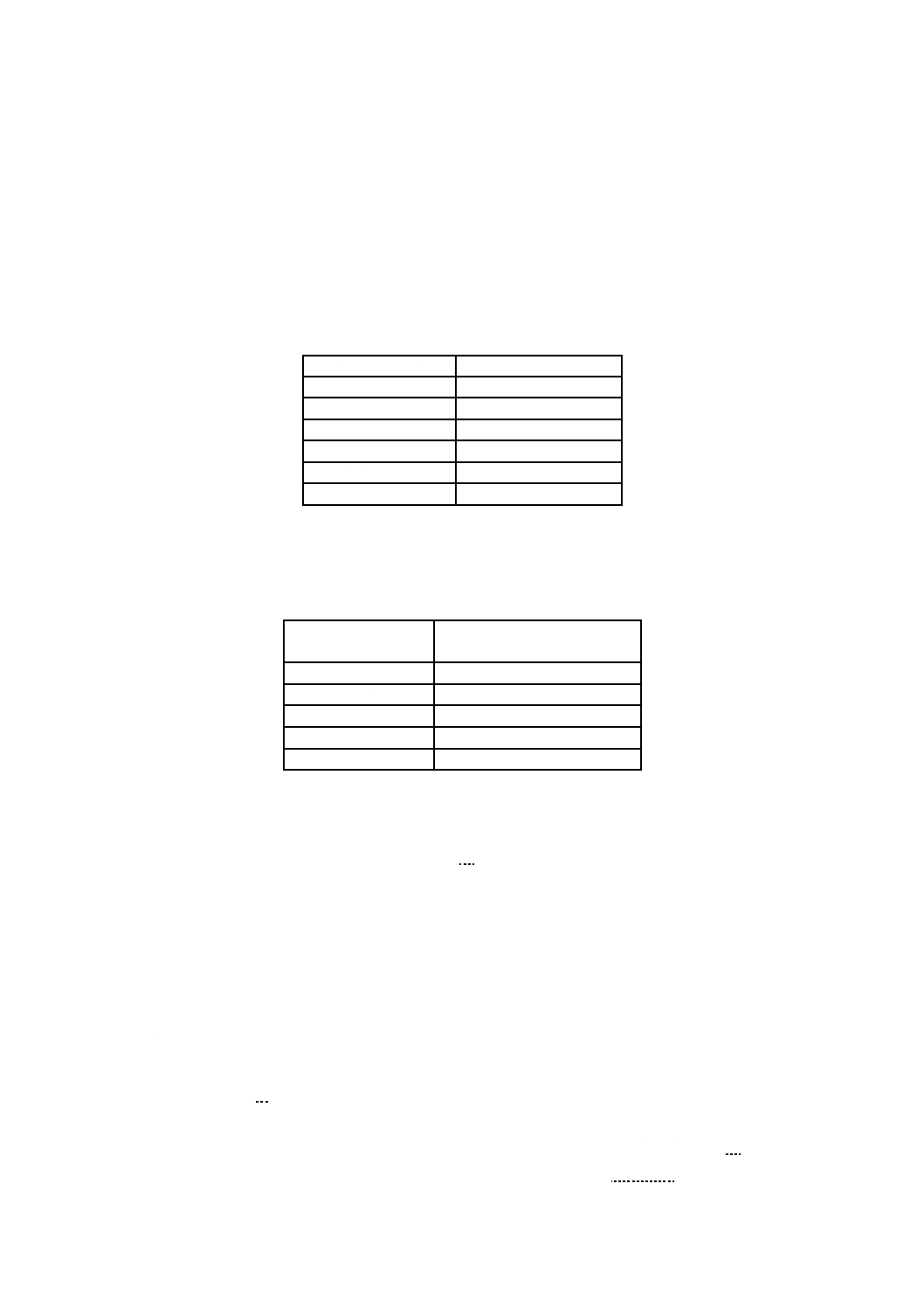

a) IWTO水分率 羊毛繊維の各状態におけるIWTO水分率は,表1による。

表1−羊毛繊維のIWTO水分率

単位 %

羊毛繊維の状態

IWTO水分率

ドライトップ

18.25

オイルトップ

19.00

ドライノイル

16.00

オイルノイル

14.00

洗上げ羊毛

17.00

化炭羊毛

17.00

b) 許容油脂分 羊毛繊維の各状態における許容油脂分(ジエチルエーテル抽出分量)は,表2による。

表2−羊毛繊維の許容油脂分

単位 %

羊毛繊維の状態

許容油脂分

(ジエチルエーテル抽出分量)

洗上げ羊毛

1.00

ドライトップ

0.75

ドライノイル

0.75

オイルトップ

4.35

オイルノイル

4.35

6

試料の採取及び準備並びに測定値の処理

試料の採取及び準備は,JIS L 0105の6.1(繊維状の試料)による。

測定値の処理は,規定の数値を求めるため,JIS Z 8401の規則B(四捨五入法)によって丸める。丸め

る桁数は,各試験項目の規定による。

7

試験方法

7.1

平均繊維直径

7.1.1

A法(プロジェクションミクロスコープによる方法)

A法(プロジェクションミクロスコープによる方法)は,次による。

a) 試験試料の調製 約1 mのスライバを繊維軸の方向に細分して縮分し,規定の本数を満たすのに十分

な本数を抽出して試験試料とする(表3を参照)。

試験試料はJIS K 8593に規定する石油エーテルで洗浄した後,JIS L 0105に規定する標準状態とす

る。ホルダ及びプッシャをもつ適切な繊維切断器を用いて,推定繊維直径27 μmを超えるトップでは

0.8 mm,27 μm以下のトップでは0.4 mmに切断する。切断された繊維断片の塊をJIS R 3703に規定

する顕微鏡用スライドガラス上に針先で載せ,マウンタントとしてJIS K 9003に規定する流動パラフ

6

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ィンの1滴を落とす。

針先で繊維断片を均一に広げ,余分な液を綿布で拭き取り,静かにJIS R 3702に規定するカバーガ

ラス(厚さ0.13 mm〜0.17 mm,35 mm×35 mm又は35 mm×50 mm)を載せる。このときカバーガラ

スの下から液が圧出されて細かい繊維が流出しないように注意する。

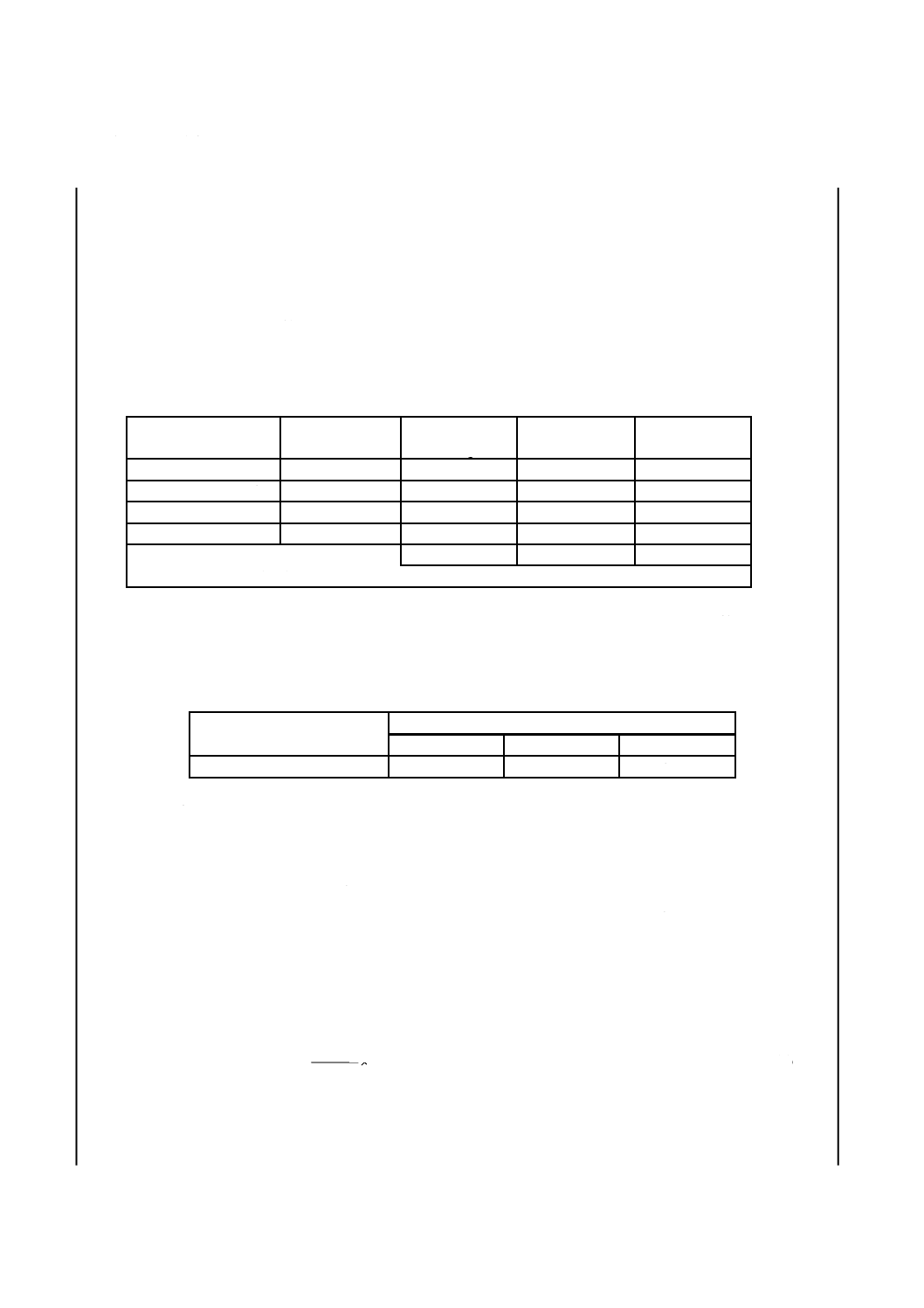

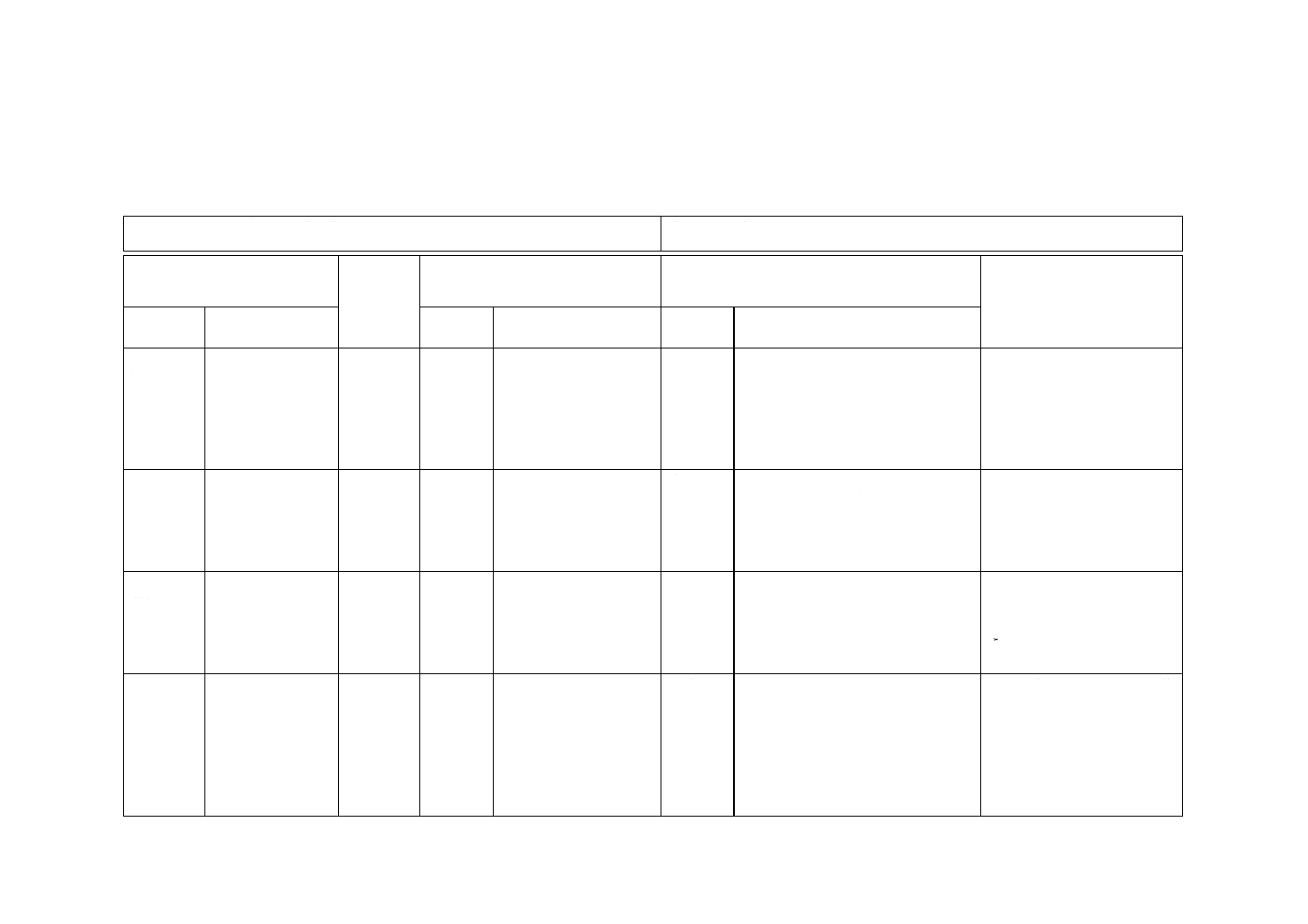

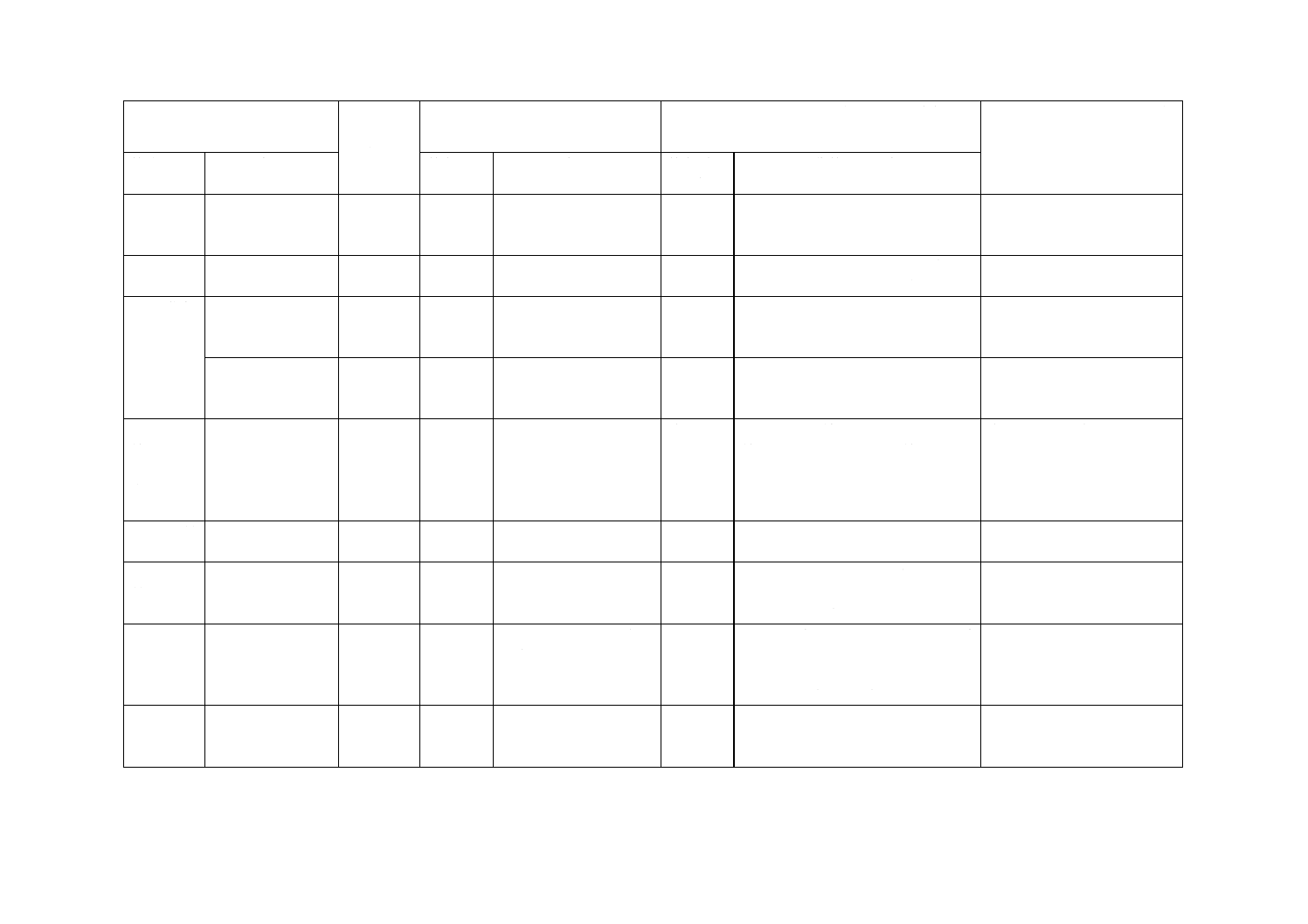

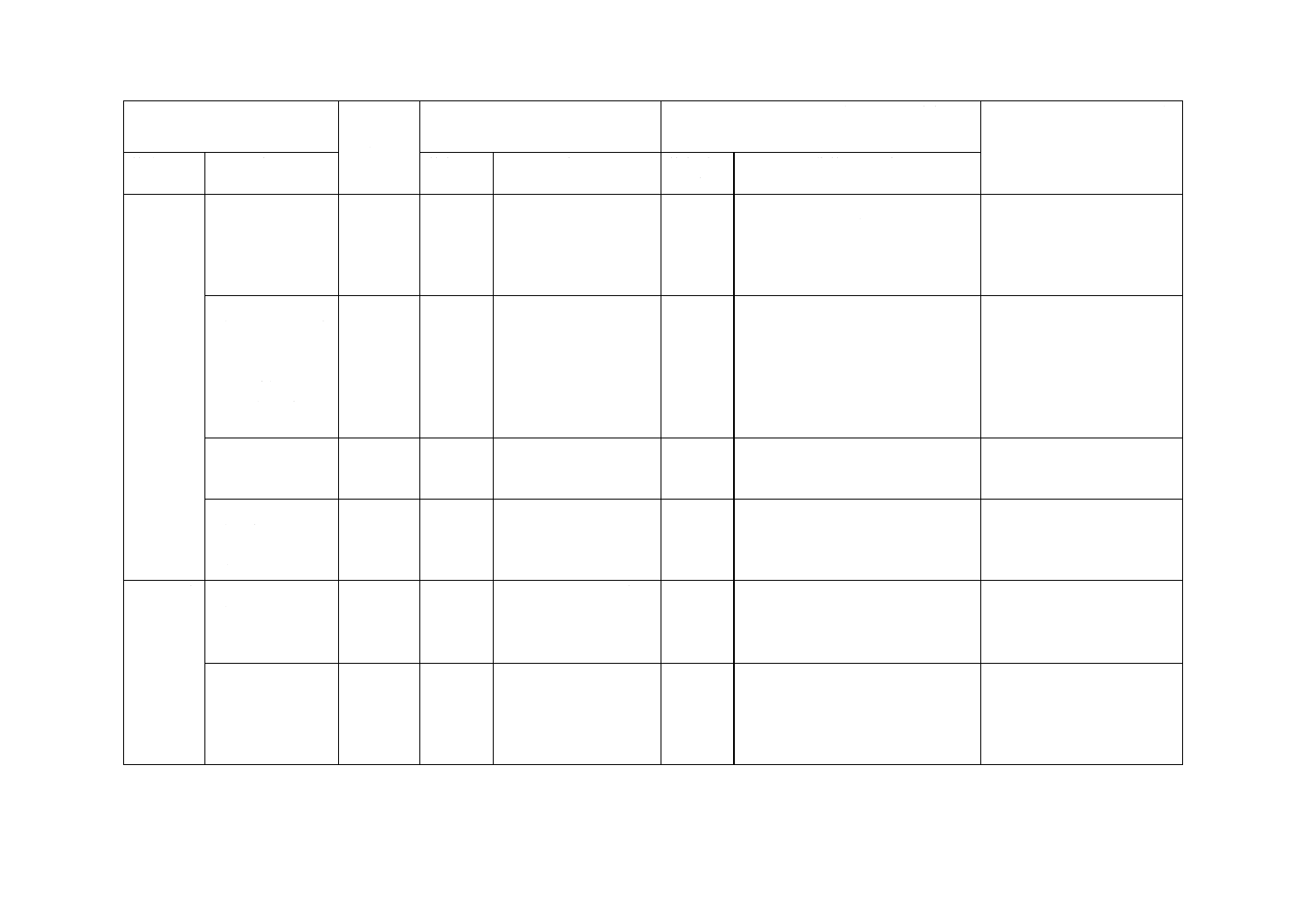

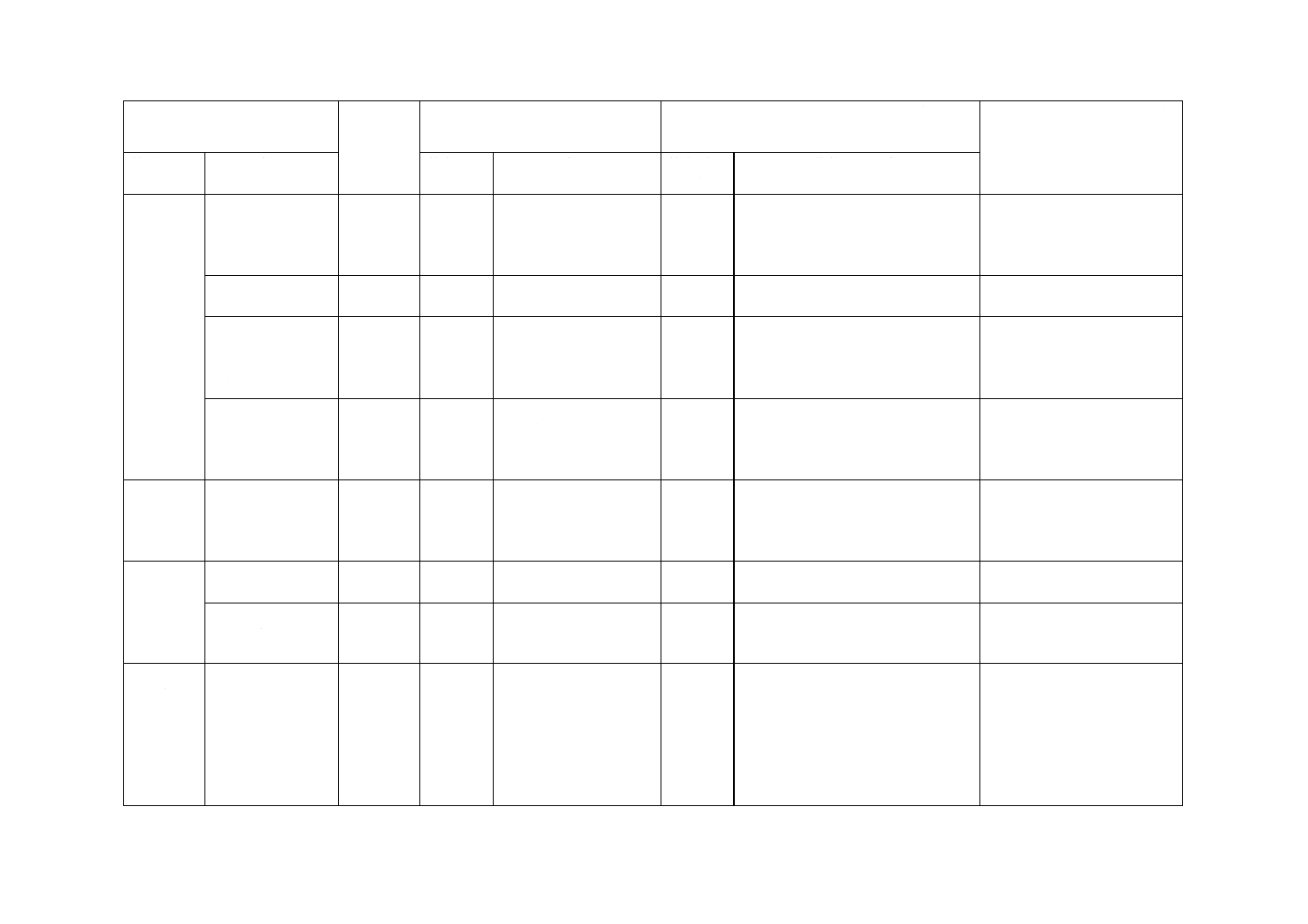

表3−繊維直径及び測定本数

平均繊維直径(μm)

所要測定本数(本)

10.1〜21.0

400

21.1〜24.0

600

24.1〜27.0

800

27.1〜31.0

1 000

31.1以上

1 600

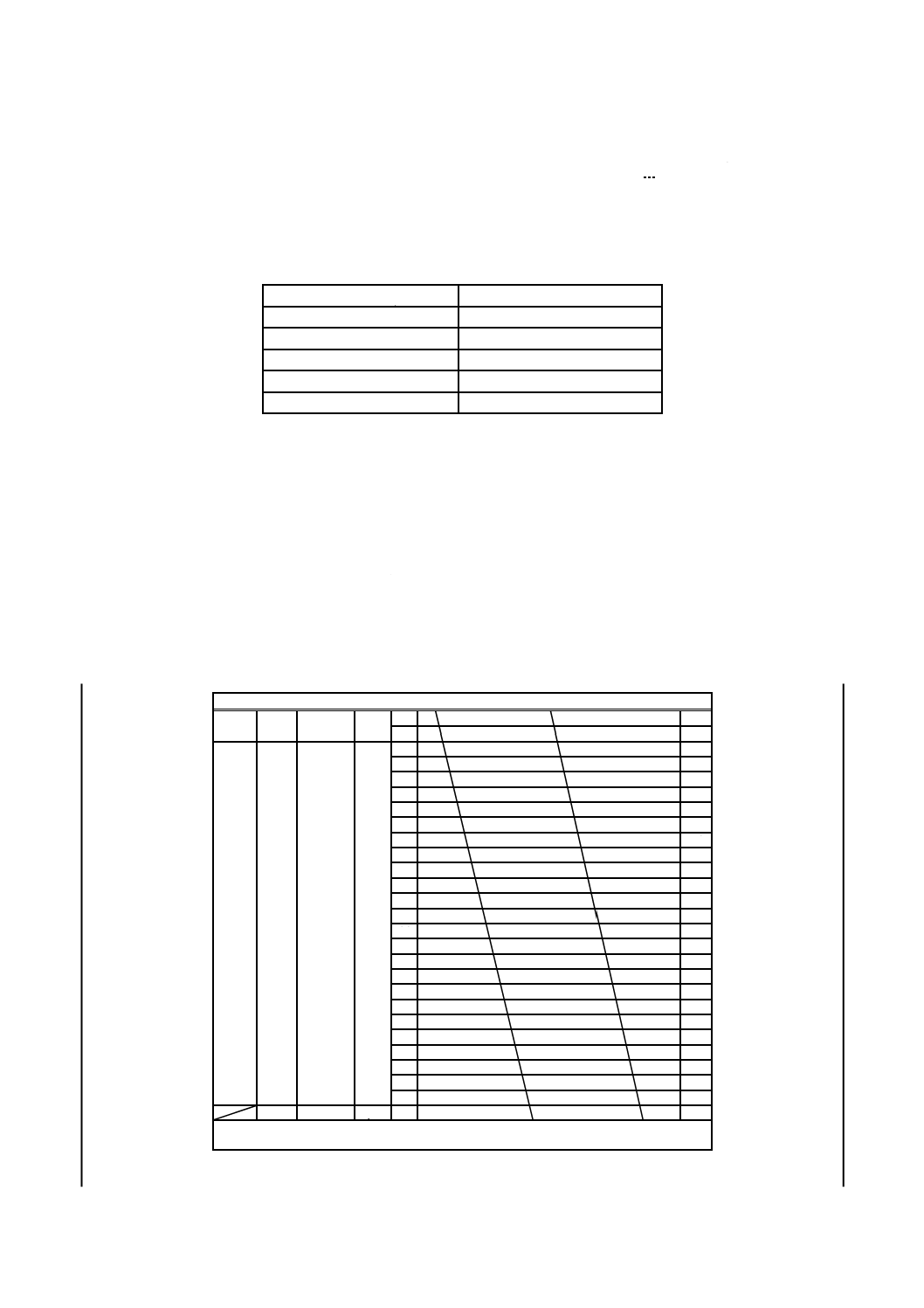

b) 測定及び計算 スライドガラスをあらかじめ標準ミクロメータを用いて拡大倍率500倍又は700倍に

調整したプロジェクションミクロスコープにかけ500倍又は700倍に拡大された影像を作る。

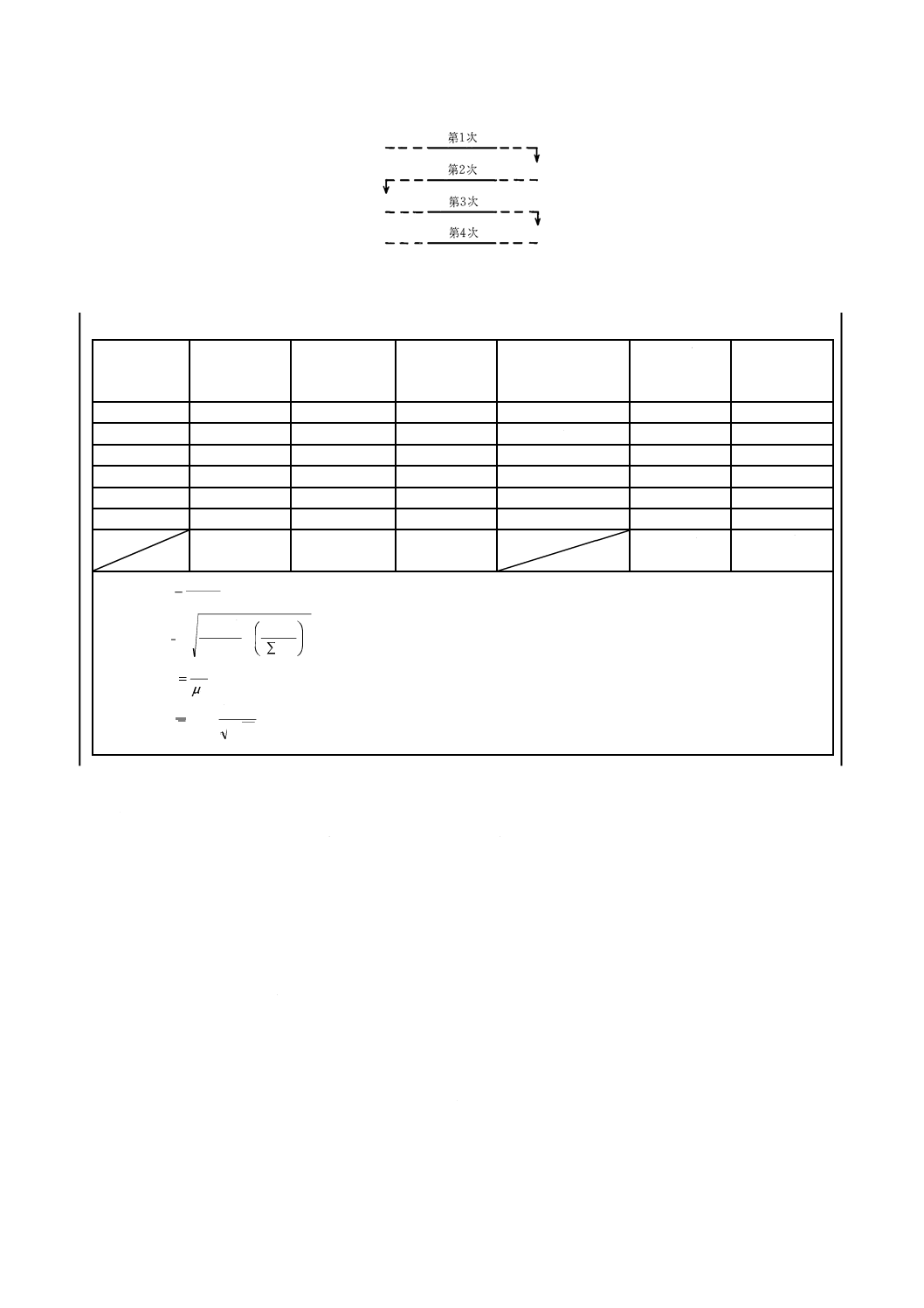

まず,カバーガラスの端に焦点を合わせ,その後視野を移動させ,ウェッジスケール(くさび形尺

度)を印刷した用紙のスケールによって,視野に現れる繊維の影像の幅を読み取り,該当する繊維直

径の本数を記録していく(図1を参照)。引き続き視野に現れる繊維を次々に測定し,カバーガラスの

他端が現れたとき図2に示す要領に従い0.5 mmだけ縦軸方向にずらし,行を変えて逆方向に視野を

移して新しい行に現れる繊維の影像幅を順次に測り,規定の本数に至れば各測定値(μm及び本数)

から表4の平均繊維直径の計算手順によって平均繊維直径(μm),標準偏差(μm),変動係数(%)

及び95 %信頼限界(μm)を求め,小数点以下1桁まで表す。

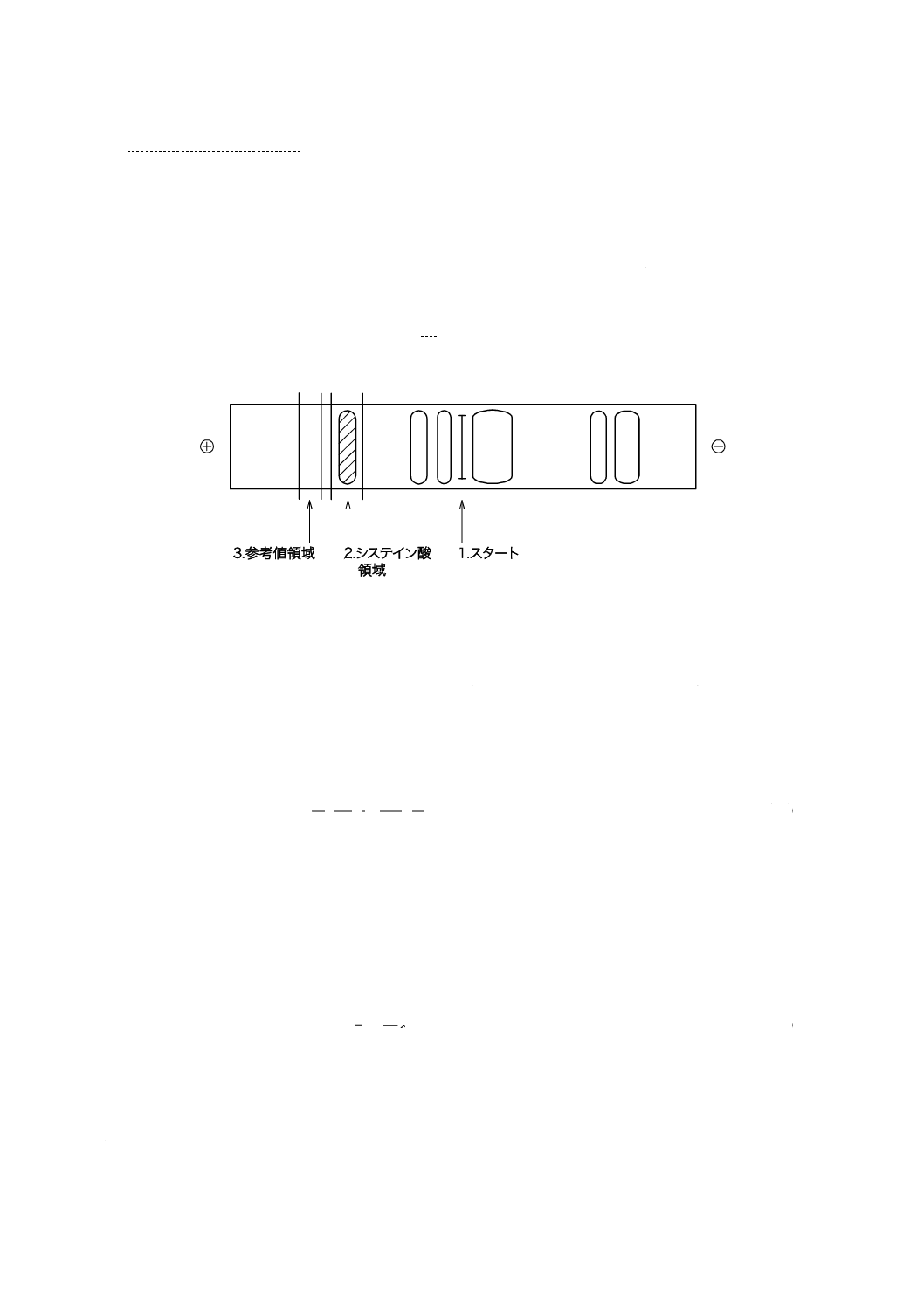

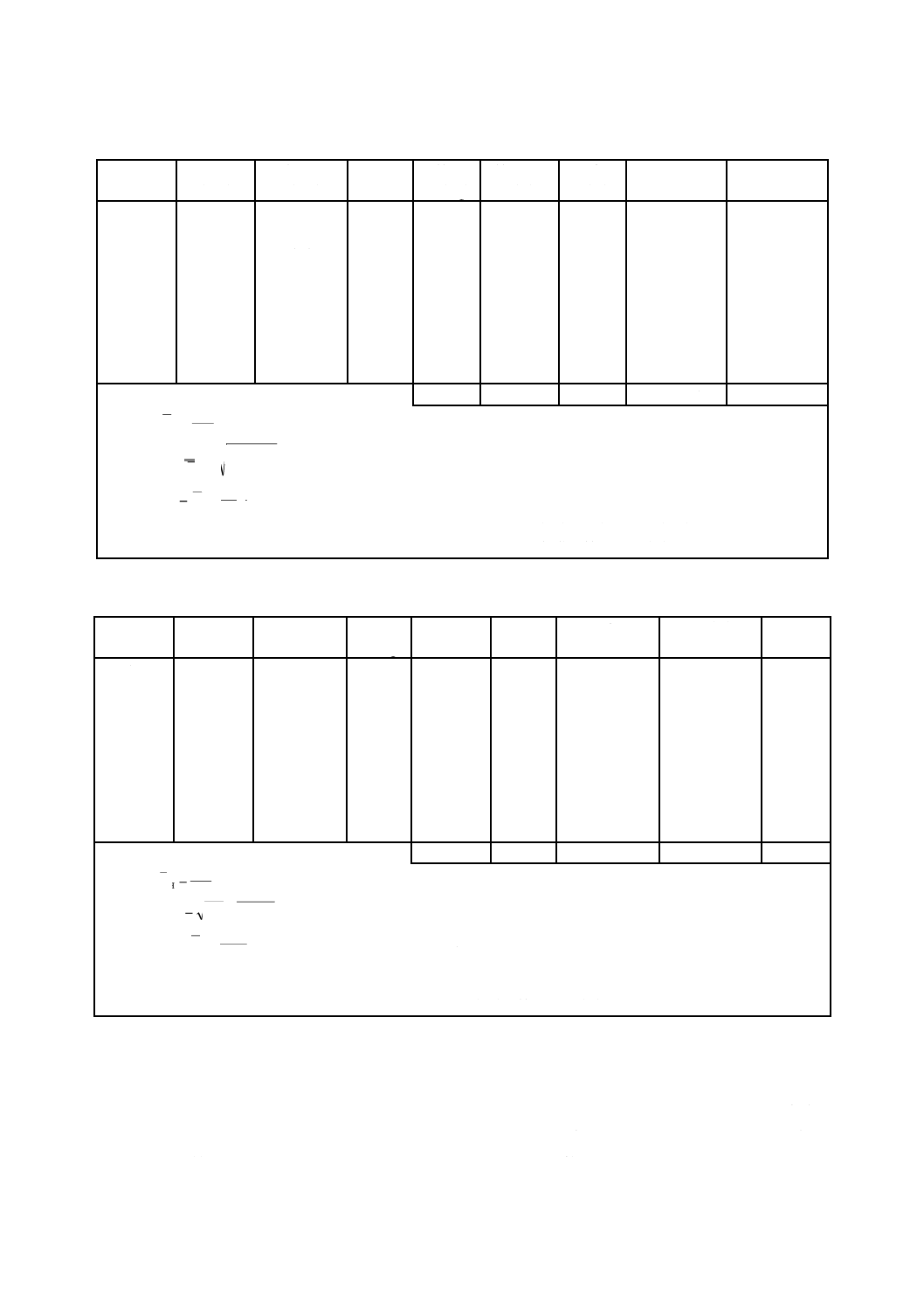

ウェッジスケール(700X)

中心値

μ

本数

H

本数比率

H'(%)

μH

2

56

4

58

6

60

8

62

10

64

12

66

14

68

16

70

18

72

20

74

22

76

24

78

26

80

28

82

30

84

32

86

34

88

36

90

38

92

40

94

42

96

44

98

46

100

48

102

50

104

52

106

ΣH

100

ΣμH 54

108

μm

μm

図1−ウェッジスケール(くさび形尺度)用紙

7

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−測定順序及び方向

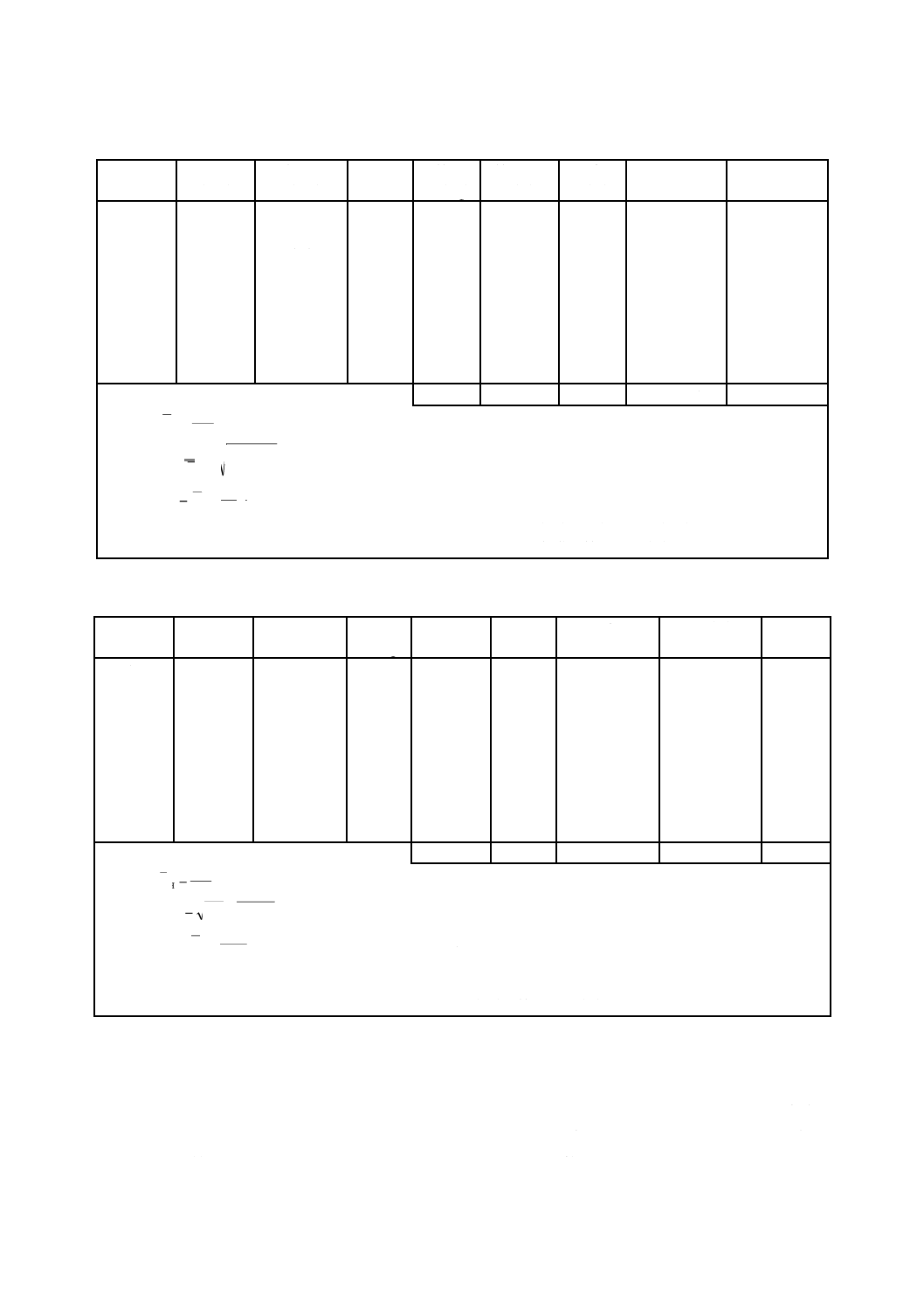

表4−平均繊維直径計算表

μ

H

H'(%)

μH

X

HX

HX2

繊維区分

中心値

測定繊維

本数

測定全般に

対する比率

最細中心値からの

級偏差

0

1

2

3

:

:

ΣH

ΣH'(%)

100 %

ΣμH

ΣHX

ΣHX2

H

H

∑

∑

=

μ

μa

2

2

∑

∑

−

∑

∑

=

H

HX

H

HX

m

σ

100

a

×

=μσ

CV

H

LC

∑

±

=

σ

μ

96

.1

a

ここに,μa:平均繊維直径(μm)

σ:標準偏差(μm)

CV:変動係数(%)

LC:95 %信頼限界(μm)

μ:繊維区分中心値(μm)

H:測定繊維本数

X:最細中心値からの級偏差

m:繊度区分の幅=2 μm

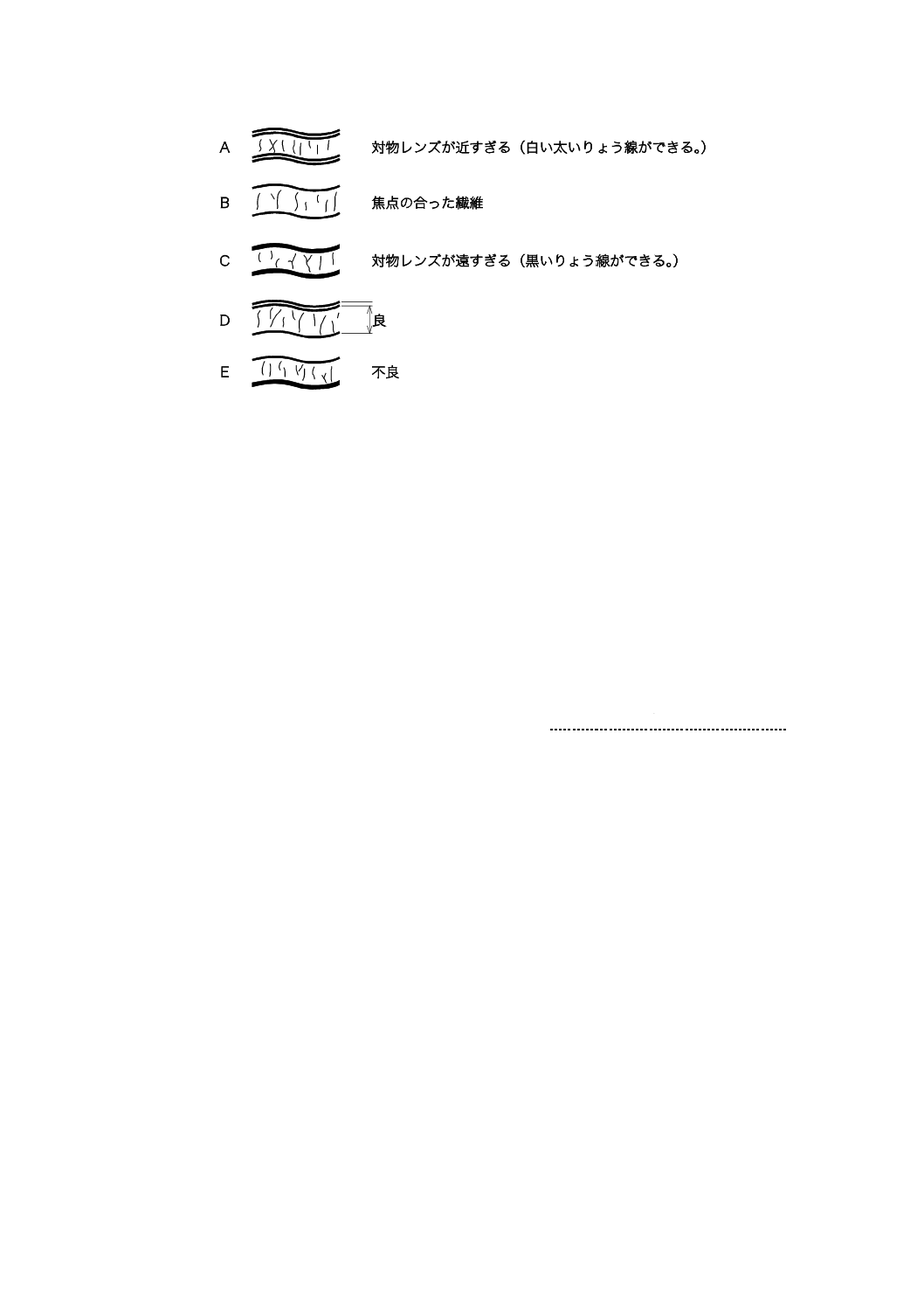

c) 測定するときの注意事項 測定には,次のことを注意する。

1) 測定から除外するのがよいもの

1.1) 繊維の幅の半分以上が回転円板からはみ出した影像

1.2) 測定点で別の影像及び交錯している影像

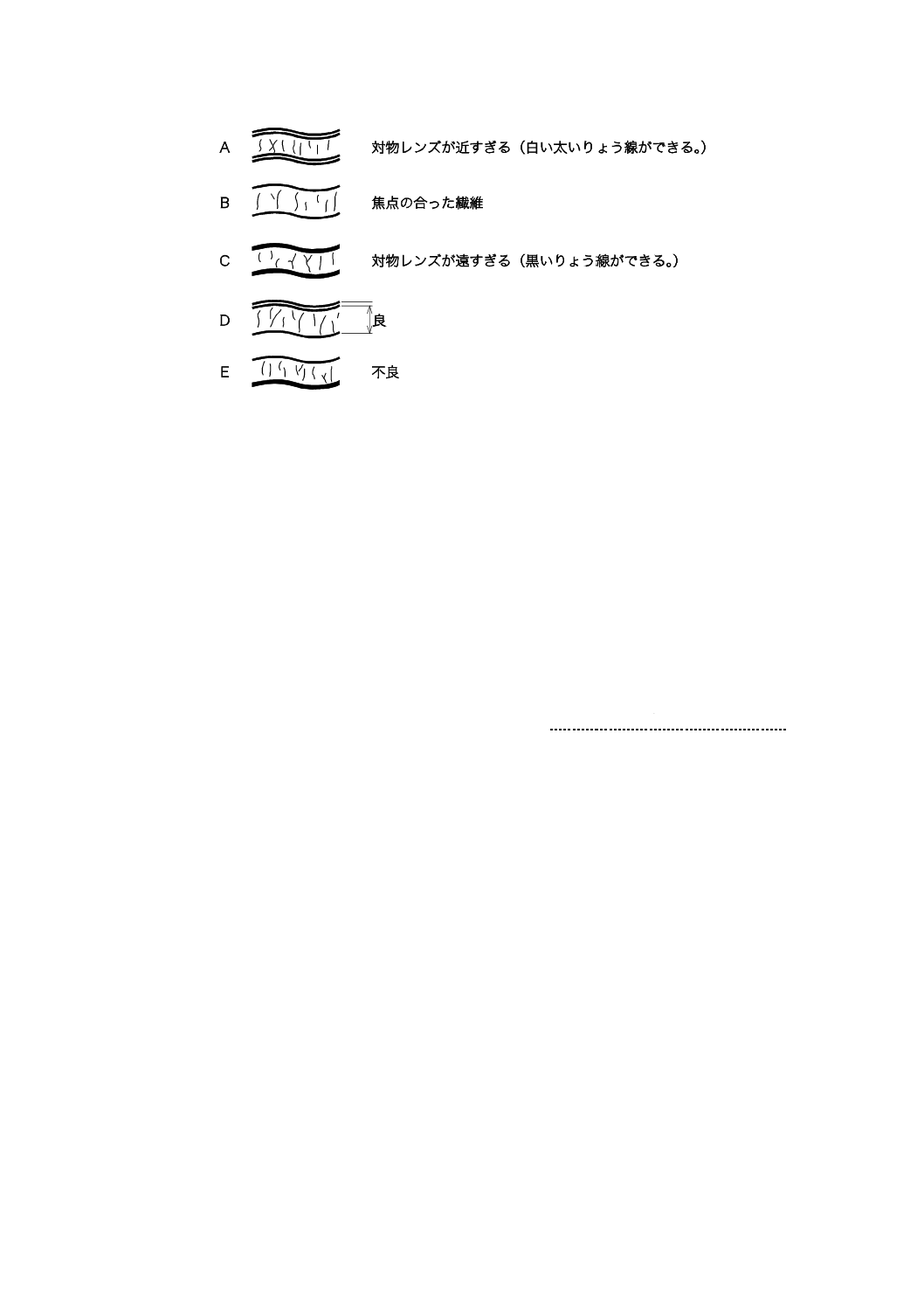

2) 焦点の合わせ方 繊維幅を比較的早く正しく測定するためには,図3のDのように拡大された影像

の一端に焦点を合わせ,ほかの一端は白いりょう線の現れるように調整し,焦点の合ったりょう線

から白線の内側までを測定するようにする。

3) ウェッジスケールの使い方 測定値がちょうどウェッジスケールの繊度区分の境界線上に来ること

は少ないが,境界線上に来たものは一度は上の級に,一度は下の級に交互に配分して編入する。

なお,羊毛に対しては2 μm刻みの繊度区分のウェッジスケールが用いられるが,繊維直径の極

めて小さい毛繊維の場合は,別に考慮する必要がある。

4) 毛髄繊維の測定 繊維直径の測定と同時に繊維の毛髄とを観察し,(×)印を付ける。観察した繊維

総数の百分率として毛髄のある繊維比率を計算する。

8

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−焦点及び見え方の例

7.1.2

B法(エアーフロー方式による方法)

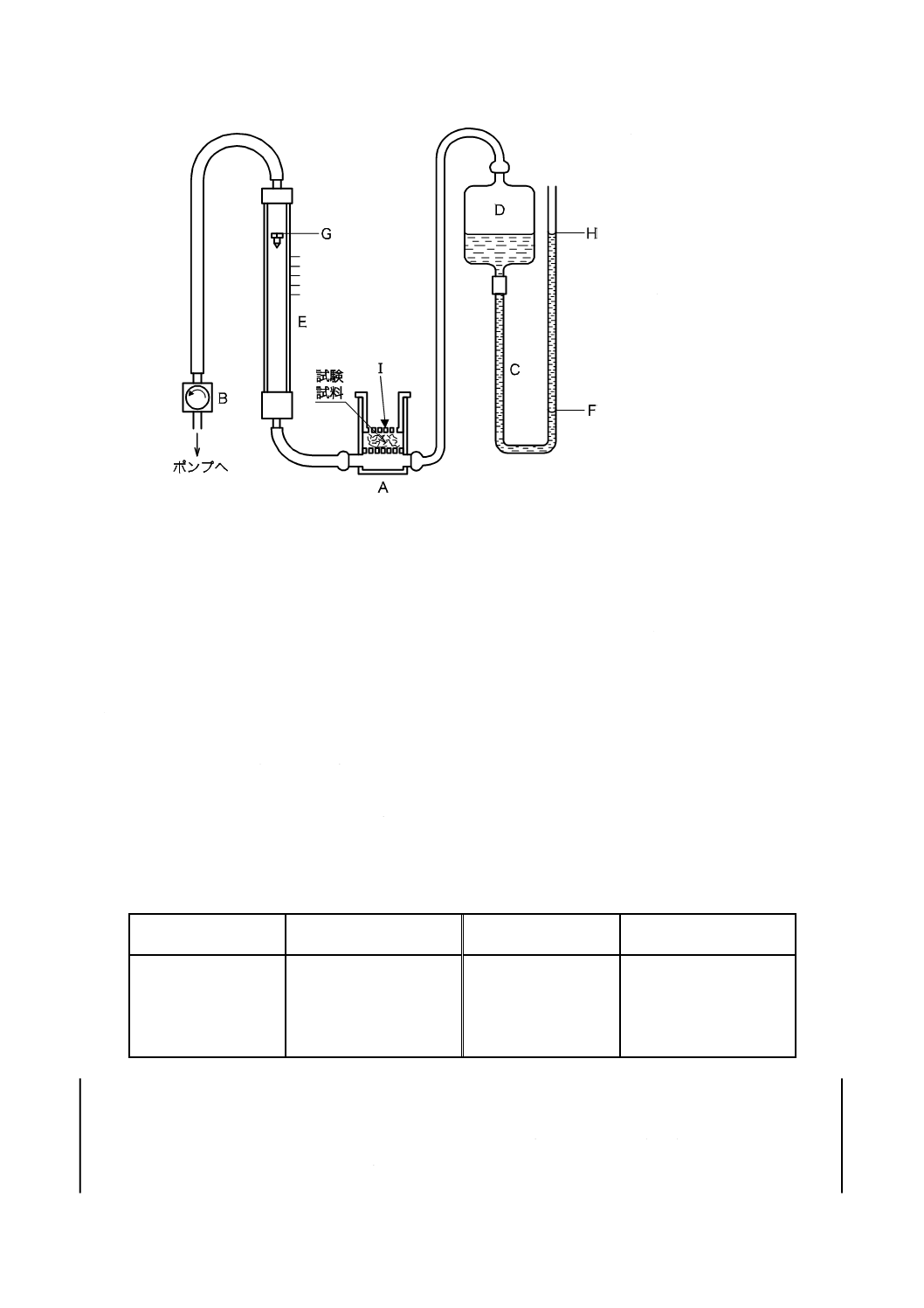

7.1.1のA法が直接測定に対して,このB法は間接測定である。平均繊維直径を読み取るエアーフロー

測定機のマノメータ又は流量計は,IWTO指定標準トップ8種類を用いて校正しなければならない。

このように校正された測定機を使用することによって,A法及びB法間の測定値の一致を得る。

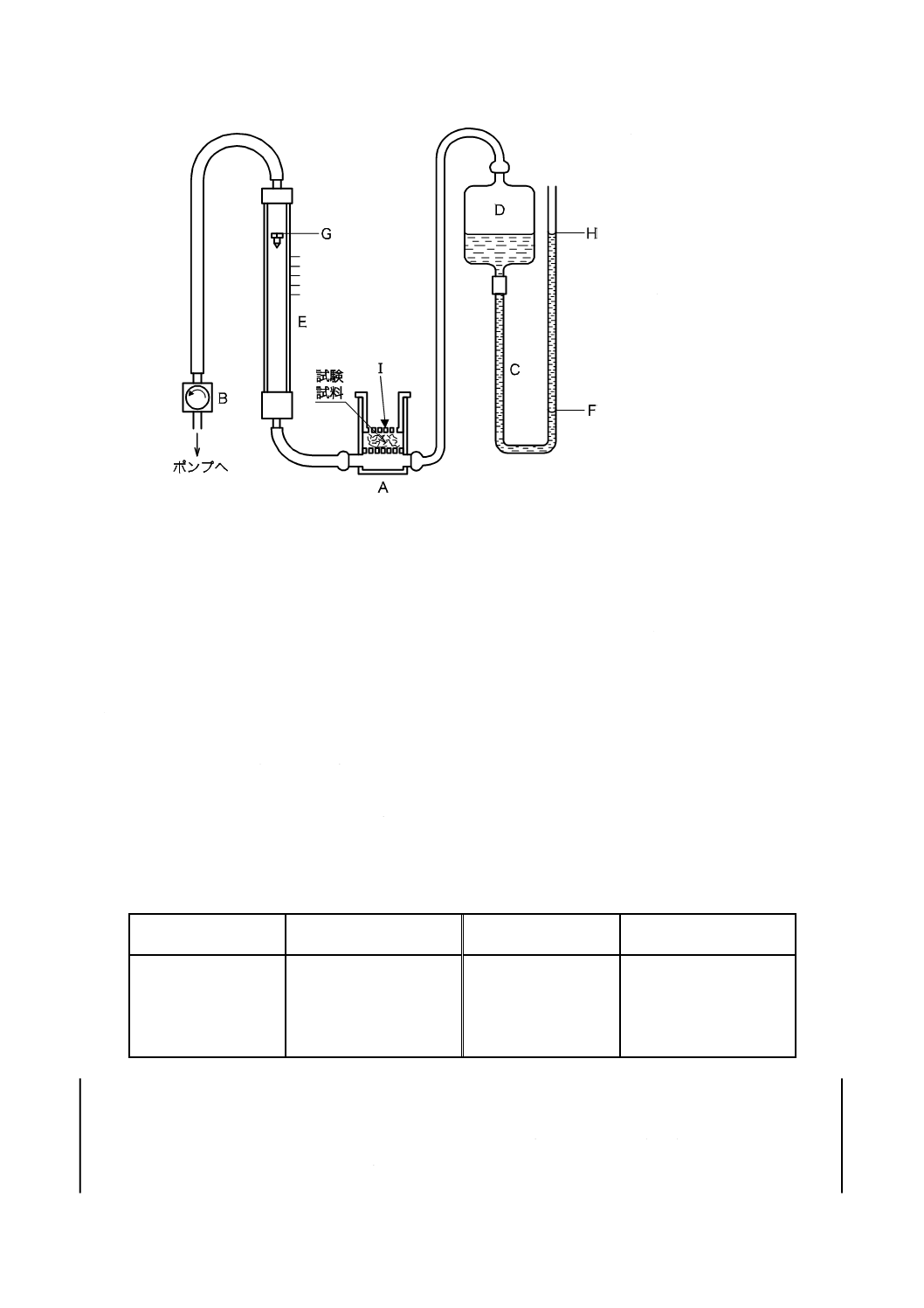

この方法は,次のB-1法の恒流方式及びB-2法の恒圧方式の2種の測定方法とする。恒流方式は流量計

を一定値に調整して,平均繊維直径をマノメータで読み取り,恒圧方式はマノメータの圧力を一定値に調

整して,平均繊維直径(μm)を流量計から読み取る(図4を参照)。

注記 ISO 137(7.1.1のA法)によって平均繊維直径既知の標準トップはウールハウスから入手可能

である。そのトップの平均繊維直径の数値及びエアーフロー測定機の指し示す目盛の間で検量

線を作成する。

a) B-1法(恒流方式による測定) 試料から約8 gを採取し,JIS K 8593に規定する石油エーテル約200

mLで2回洗浄した後,標準状態にし,30 μm以下の繊維直径では1.5 g±0.002 gの試験試料を2個採

取する。ただし,30 μmを超える繊維直径では3個を採取する。

なお,試料が油脂分1 %以下のドライコームされたときは,洗浄を省略してもよい。また,測定機

がオイルコームしたスライバによって目盛された装置である場合には,洗浄を省略することができる。

さらに,試験試料を正確にひょう(秤)量するには,試験試料所要量になる長さにはさみでスライバ

を切断し,これに短く切断した繊維断片を添加して所要量±0.002 g及び所要量±0.004 gとするか,又

はスライバから何回か連続的に繊維束を抜き出して所要量±0.002 g若しくは所要量±0.004 gとする。

次に,マノメータの液面を0に合わせる。このとき有孔板の確認を行う。試験試料を細かく長いス

ライバにして恒量円筒室に詰め,プランジャを挿入し,スクリュキャップでプランジャを締め付け,

繊維を圧縮する。

続いて流量計中の浮標の頂部がY線に一致するまでエアーバルブを調整し,このときのマノメータ

の液面の高さをマノメータのスケールによって1 mm単位まで読み取り記録する。さらに,恒量円筒

室から試験試料を取り出し,手で繊維をそろえ,繊維を損失しないように恒量円筒室に詰め直して同

様に測定を行う。試験試料1個につき3回測定を繰り返し,読みの平均値をμmの値まで求め,小数

点以下1桁まで表す。

9

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A :恒量円筒室

B :ニードルバルブ

C :内径約5 mmのガラス曲管

D :マノメータ水槽

E :流量計

F :マノメータ水柱低点

G :浮標の高さ

H :マノメータ水柱頂点

I :有孔板

図4−エアーフロー装置

b) B-2法(恒圧方式による測定) 試料をB-1法と同様に2回洗浄した後,標準状態にし,2.5 g±0.004 g

の試験試料を2個採取する。ただし,30 μmを超える繊維直径では3個を採取する。

次に,試験試料を恒量円筒室に入れ,プランジャで押さえ,空気を送って指示浮標が示す位置(浮

標が安定するのに約15秒を要する。)を流量計のスケールによって1 mm単位まで読み取り,記録す

る。B-1法と同様に試験試料1個につき3回測定を繰り返し,読みの平均値をμmの値まで求め,小数

点以下1桁まで表す。

c) B-1法及びB-2法における測定の注意事項は,次による。

1) 測定中の相対湿度及び温度を試験報告書に記載する。また,石油エーテルによる洗浄の有無及び試

験結果が相対湿度について補正されたものかどうかを試験報告書に記載する。

2) エアーフロー方式による測定が標準状態でない既知の相対湿度で行われた場合には,その試験結果

は,表5の転換する乗数によって補正してもよい。また,これらの転換する乗数は,19 μmと30 μm

との間の繊維直径に適用してもよい。

表5−相対湿度の補正乗数

相対湿度(%)

65 %相対湿度に転換する

乗数

相対湿度(%)

65 %相対湿度に転換する

乗数

40

1.022

65

1.000

45

1.019

70

0.995

50

1.015

75

0.988

55

1.010

80

0.980

60

1.005

85

0.969

7.1.3

C法(レーザースキャンによる方法)

試料は,約10 gで2個採取し,JIS L 0105に規定する標準状態とする。その試料をミニコアラー,ギロ

チン又はミクロトームによって長さ1.8 mm〜2.0 mmの繊維断片に切り取り,試験試料とする。

試験試料は,測定前に校正したレーザースキャン装置の循環部[イソプロパノール及び水の混合液(平

10

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

均水分率8 %±1 %に維持する)が入っている。]に投入し,繊維断片を分散させる。

混合液を循環させ,混合液の流れで運搬する繊維断片が検出部を通過するとき,レーザー光線を照射し,

繊維断片の通過による光線の強さの減少を計測し,コンピュータで数字に変換し,平均繊維直径(μm),

その標準偏差(μm)及び変動係数(%)を求め,小数点以下1桁まで表す。

1試験試料について,測定繊維本数は2 000以上とする。個別に2 000の測定値が得られるまで続ける。

2 000の測定値が得られない場合は,そのデータは破棄し,新しい試験試料を採取し,測定する。

なお,測定繊維本数を試験報告書に記載する。

7.1.4

D法(オプティカルアナライザによる方法)

試料は,約10 gで2個採取し,JIS L 0105に規定する標準状態とする。その試料をミニコアラー,ギロ

チン又はミクロトームによって長さ1.0 mm〜2.0 mmの繊維断片に切り取り,試験試料とする。

試験試料を顕微鏡用スライドガラスに載せ,スライド準備器に挿入し,全面積に対する繊維の割合が

15 %〜25 %の規定密度になるように,繊維断片を分散させ,繊維が動かないように顕微鏡用カバースライ

ドを載せる。準備した試験試料スライドをオプティカルアナライザにかけ,平均繊維直径(μm),その標

準偏差(μm)及び変動係数(%)を求め,小数点以下1桁まで表す。

なお,オプティカルアナライザ[英語名:The Optical Fibre Diameter Analyser(OFDA)]は,ステージ及

び光源を備えた光学顕微鏡,CCDカメラ,画像を取り込み分析するハードウェア,データを取り込み処理

するコンピュータ,ビデオモニタなどから構成する。

1試験試料について,測定繊維本数は4 000以上とし,測定繊維本数を試験報告書に記載する。

7.2

平均繊維長

7.2.1

A法(エレクトロニックマシンによる方法)

15 g/m〜30 g/mの質量のトップスライバの場合は,約1.2 mのスライバを採取し,試料とする。15 g/m

以下の質量のロービング又はドローイングスライバの場合は,約1.2 mの長さの幾つかの試料を連続的に

採り,重ね合わせて,質量が約22 g(最大30 g)/mのスライバを作成し,試料とする。試料をJIS L 0105

に規定する標準状態とする。

試料をメカニカルグリップ中に入れ,10回〜16回コーミングして,一端を直線にそろえた平行状態の繊

維シートを作成し,試験試料とする。

試験試料を薄いプラスチックフィルムに挟み,エレクトロニックマシンに移し,一定速度でコンデンサ

を通して移動させ,繊維質量に比例した電気容量の変化を測定する。この測定値をコンピュータで変換し

て,平均繊維長(mm)及び変動係数(%)を求め,小数点以下1桁まで表す。

なお,A法(エレクトロニックマシンによる方法)の測定原理は,附属書Aを参照。

7.2.2

B法(ファイバダイアグラムマシンによる方法)

約1.5 mのスライバを採取し,試料とする。試料をJIS L 0105に規定する標準状態とする。シーリング

ユニットで繊維束の先端を整えプラスチックシートでシールして,4個の試験試料を準備する。各試験試

料をファイバダイアグラムマシンにかけ,5 mm間隔で繊維長及びその分布を測定する。

これを4回繰り返し,その平均を計算し,平均繊維長(mm)及び変動係数(%)を求め,小数点以下1

桁まで表す。

注記 この方法ではホーター(Hauteur)平均繊維長だけを表すことができる。

7.2.3

C法(ファイバレングスマシンによる方法)

試料からランダムに500本の繊維を採取し,試験試料とする。各繊維の端をかん(鉗)子で把持しファ

イバレングスマシンにかけ,繊維長を測定する。繊維長別に5 mmの群に分類し,この群中の繊維本数を

11

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記録する。長さが5 mm未満の繊維は,スケールを使って,目視で測定し分類する。各群の本数による頻

度百分率から平均繊維長(mm)及び変動係数(%)を求め,小数点以下1桁まで表す。

7.2.4

D法(直接法)

クリンプの強い羊毛繊維でカード上がり状態のもの(例えば,ふとんわたに用いられるような)に適用

する。試料をJIS L 0105に規定する標準状態とする。試料から無作為に短繊維を1本ずつ取り出し試験試

料とする。試験試料の繊維を伸張せずに真っすぐに伸ばし,置き尺上で繊維長を測定し,表6のように長

さの範囲区分によって4分割に分類する。

平均繊維長は,表6の計算手順によって各区分の質量P0を求め,質量比率Rに長さLを乗じたRLの総

和Aを100で除した値を求め,小数点以下1桁まで表す。

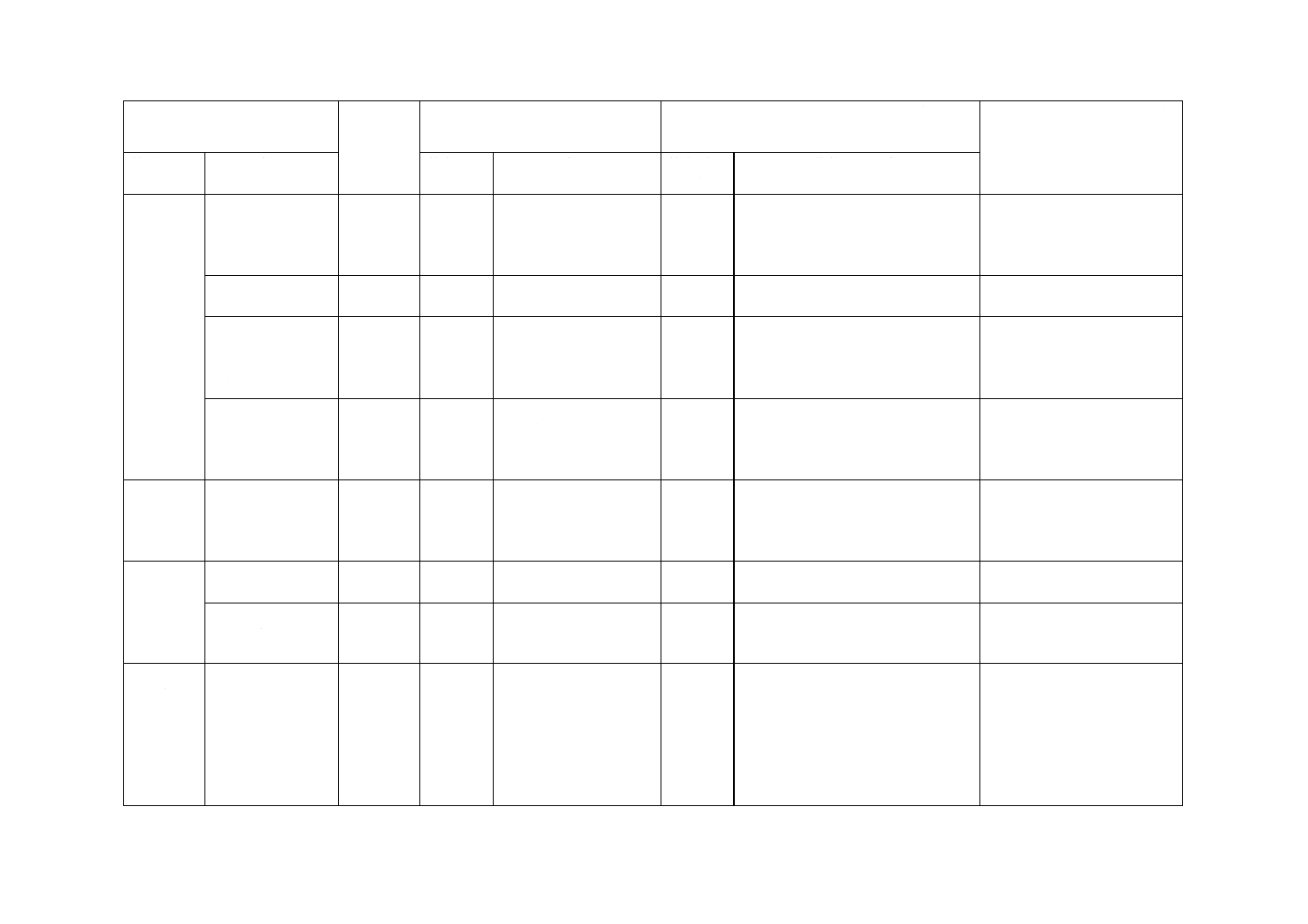

表6−繊維長の4分割区分表

長さの範囲

(mm)

区分平均繊維長

L(mm)

質量

P0(mg)

質量比率

R(%)

RL

40未満

20

40以上〜 80未満

60

80以上〜 120未満

100

120以上

120

∑P0

∑R=100

∑RL=A

平均繊維長(mm)=A/100

試験試料の必要繊維本数は要求精度によって異なり,繊維長の標準的な変動係数から計算した必要繊維

本数(95 %信頼限界)を,表7に示す。

表7−必要繊維本数

試料形態

変動係数による必要繊維本数

±10 %

±5 %

±3 %

カードスライバ,ノイル

150

600

1 700

7.3

トップの水分率及び正量

7.3.1

水分率

俵装の場合は,各俵について3玉を,俵装されていない場合は全玉数の8 %以上の玉を抽出し,各玉の

内側及び外側からそれぞれ約35 gずつのスライバを取り約200 gにしたものを試料とする。

試料(約200 g)について,感量50 mgの天びんで採取時質量を求め,次に,絶乾質量を求め,式(1)に

よって水分率(%)を算出し,小数点以下2桁まで表す。ただし,真空赤外線水分測定機も用いることが

できるが,この場合はその旨を試験報告書に記載する。

なお,試料採取の場所に天びんがない場合は,試料採取用の容器に密封して試験室に送り,直ちにひょ

う量する。

100

d

d×

−

=

W

W

W

R

········································································ (1)

ここに,

R: 試料の水分率(%)

W: 試料の採取時質量(g)

Wd: 試料の絶乾質量(g)

12

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

正量

正量はトップ全量の正味質量を量り,7.3.1によって水分率を求め,式(2),式(3)及び式(4)によって正量

(kg)を算出し,小数点以下2桁まで表す。

a) 絶乾質量

100

1

1

d

R

W

W

+

×

=

········································································ (2)

ここに,

Wd: トップ全量の絶乾質量(kg)

W: トップ全量の正味質量(kg)

R: 試料の平均水分率(%)

b) 水分量

100

c

d

c

R

W

M

×

=

··········································································· (3)

ここに,

Mc: IWTO水分率保持のためWdに加算されるべき

水分量(kg)

Rc: トップのIWTO水分率(%)(ドライトップの場

合は,18.25 %)

c) 正量

Wc=Wd+Mc ············································································· (4)

ここに,

Wc: トップ全量の正量(kg)

7.4

油脂分(ジエチルエーテル抽出法)

試験試料を約10 g採りこれを二等分し,1個は7.3.1の手順によって水分率を求め,ほかの1個は直ちに

その質量を正確に量り,これを円筒ろ紙に入れるか,又はろ紙に包んでJIS R 3503に規定する共通すり合

わせソックスレー抽出器に挿入し,JIS K 8103に規定するジエチルエーテルを用い,抽出中ジエチルエー

テルの循環回数が1時間当たり7回〜8回になるように湯せん器の温度を調整して4時間抽出する。抽出

物残さを105 ℃±3 ℃で乾燥しデシケータ中に放冷した後,その質量を量りジエチルエーテル抽出物質量

を求め,さらに,抽出後の試験試料の絶乾質量(g)を求め,式(5)及び式(6)によって油脂分(%)を算出

し,小数点以下2桁まで表す。

100

100

1

1

×

+

=

R

W

We

F

······································································· (5)

100

d

2

×

=W

We

F

············································································ (6)

ここに,

F1: 対採取時試験試料絶乾質量油脂分(%)

F2: 対脱脂試験試料絶乾質量油脂分(%)

We: ジエチルエーテル抽出物質量(g)

W: 試験試料の採取時質量(g)

R: 試験試料の水分率(%)

Wd: 脱脂試験試料の絶乾質量(g)

7.5

pH

7.5.1

A法(ISO法)

2 g±0.05 gの試験試料3個を採取し,それぞれをJIS R 3503に規定する共通すり合わせ三角フラスコに

13

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入れ,100 mL蒸留水を加え,栓をし手でフラスコを振り,十分湿潤した後振とう機で2時間±5分振とう

する。JIS Z 8805に規定するガラス電極でpHを測定する。試験回数は3回とし,2回目及び3回目の平均

pH値を小数点以下1桁まで表す。

7.5.2

B法(沸騰抽出法)

5 g±0.05 gの試験試料2個を採取し,それぞれ共通すり合わせ三角フラスコに入れ100 mLの蒸留水を

加えて2分間静かに煮沸した後,フラスコを熱源から遠ざけ栓をして10分ごとに栓を緩めて振とうし30

分間放置する。抽出液を迅速に25 ℃±2 ℃に調整してJIS Z 8805に規定するガラス電極でpHを測定す

る。

平均pH値を小数点以下1桁まで表す。

7.6

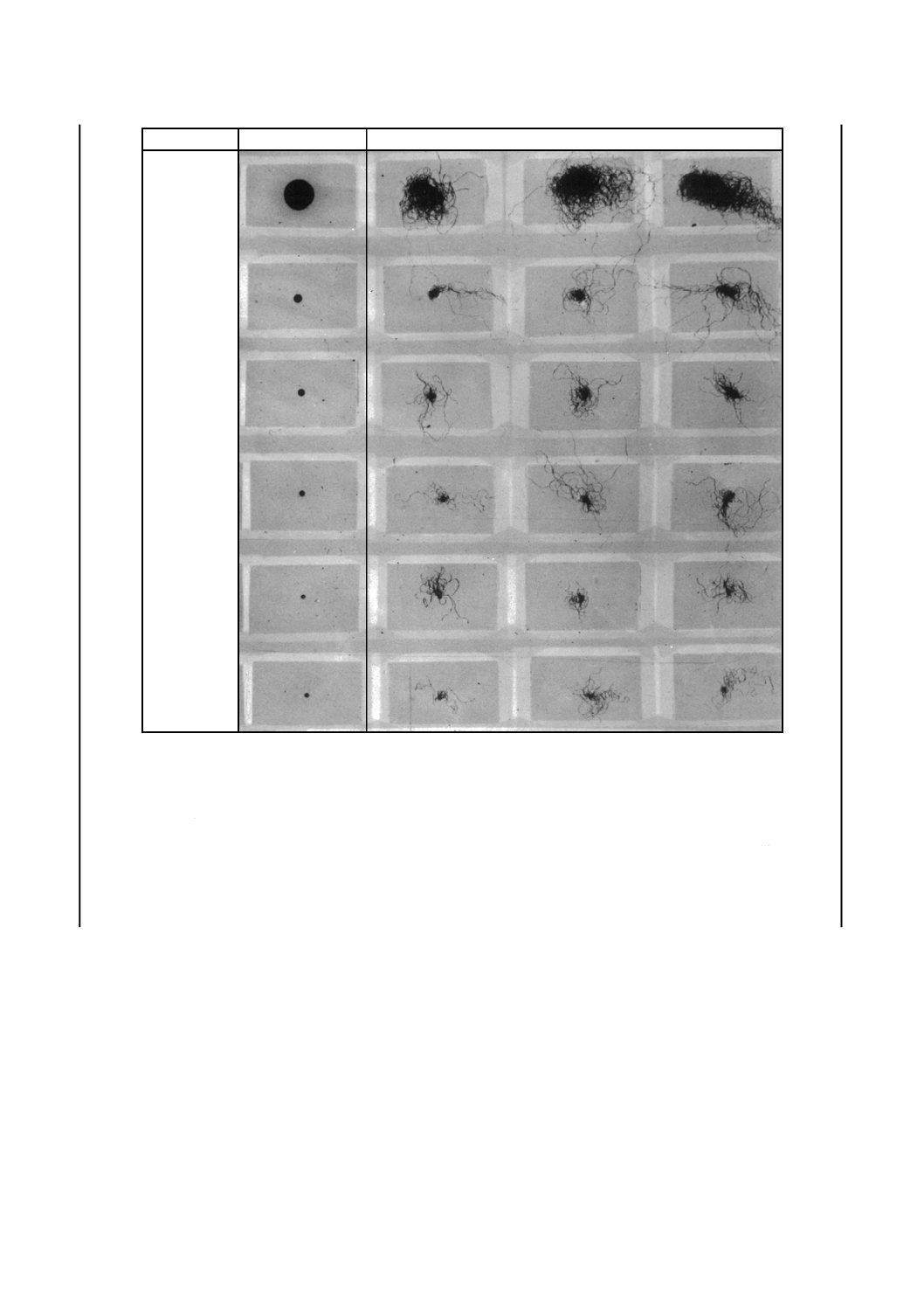

トップのネップ数

ロットの大きさで,20 000 kgまでは異なる場所からトップ玉5個を選び各玉から50 gずつのスライバ5

個(これを超える20 000 kgごとに同様にして5個を追加)を採取し試料とする。1個を適切な検査台上に

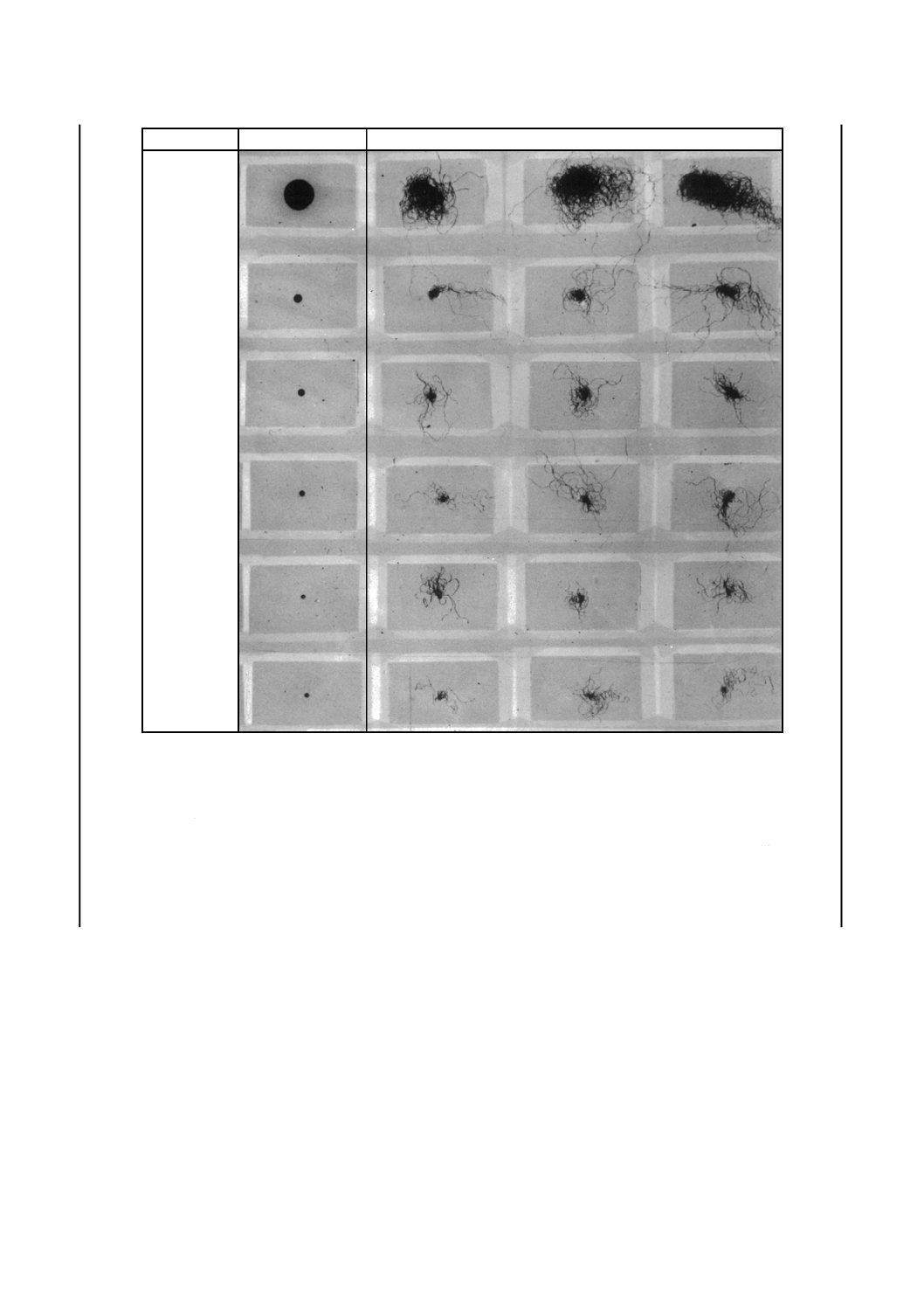

手で広げネップ標準見本写真(0.50 mm〜4.00 mm)と対比しつつ,はっきり目に見える芯の直径が0.8 mm

以上,4 mmまでの繊維の塊をピンセットで摘出する(図5を参照)。摘出した繊維の塊について両手指先

の軽い操作で全て解きほぐされる乙ネップか,解きほぐし得ないで少しでも芯が残る甲ネップかを調べ,

甲ネップの数だけを記録する。全試料の各甲ネップ数の平均個数を求め,50 g当たりのネップ数を整数で

表す。

14

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

芯の直径

実行値

ネップの例

4.00 mm

1.00 mm

0.80 mm

0.60 mm

0.53 mm

0.50 mm

図5−ネップ標準見本写真の例

7.7

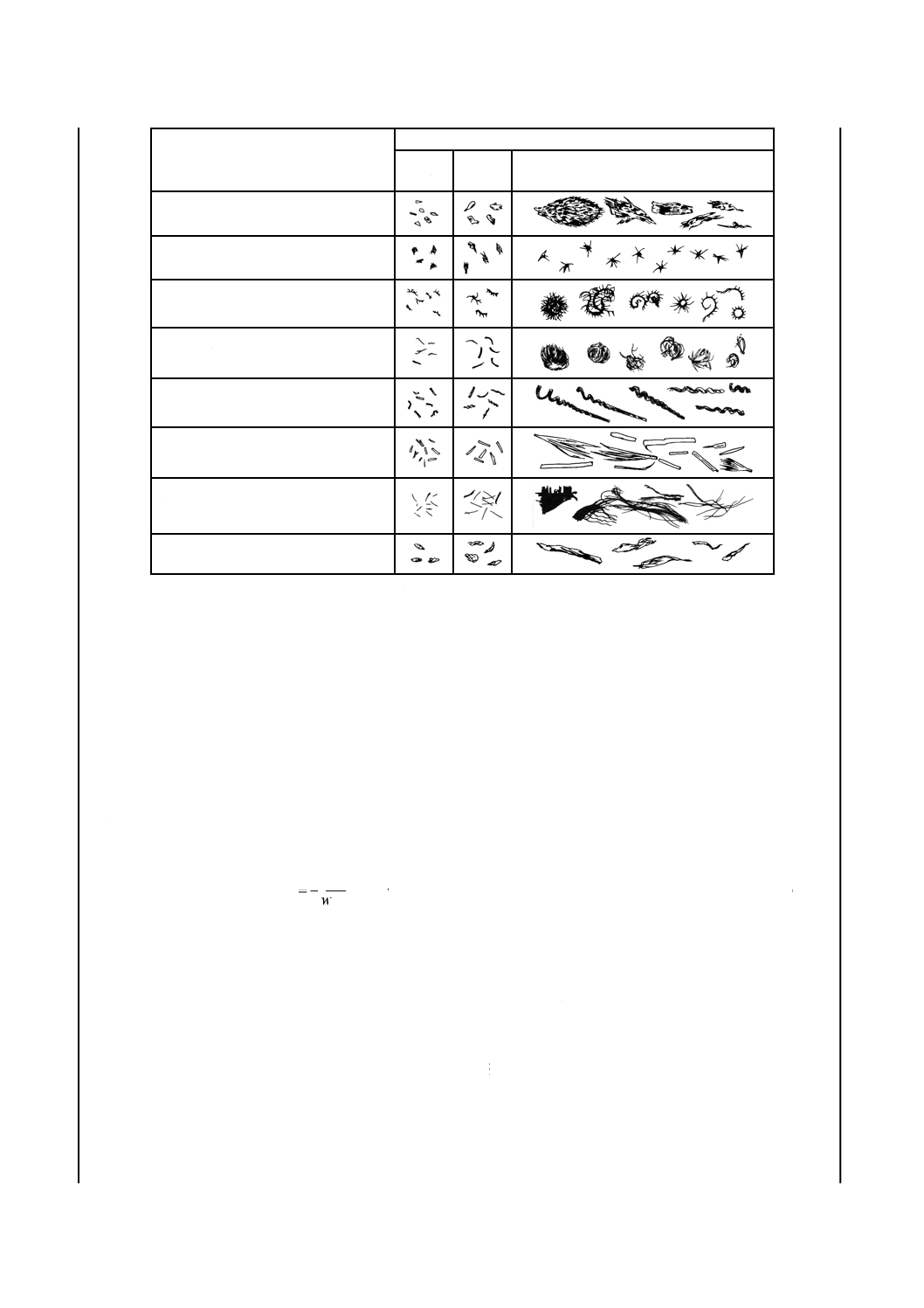

植物質きょう雑物数

7.7.1

トップの植物質きょう雑物数

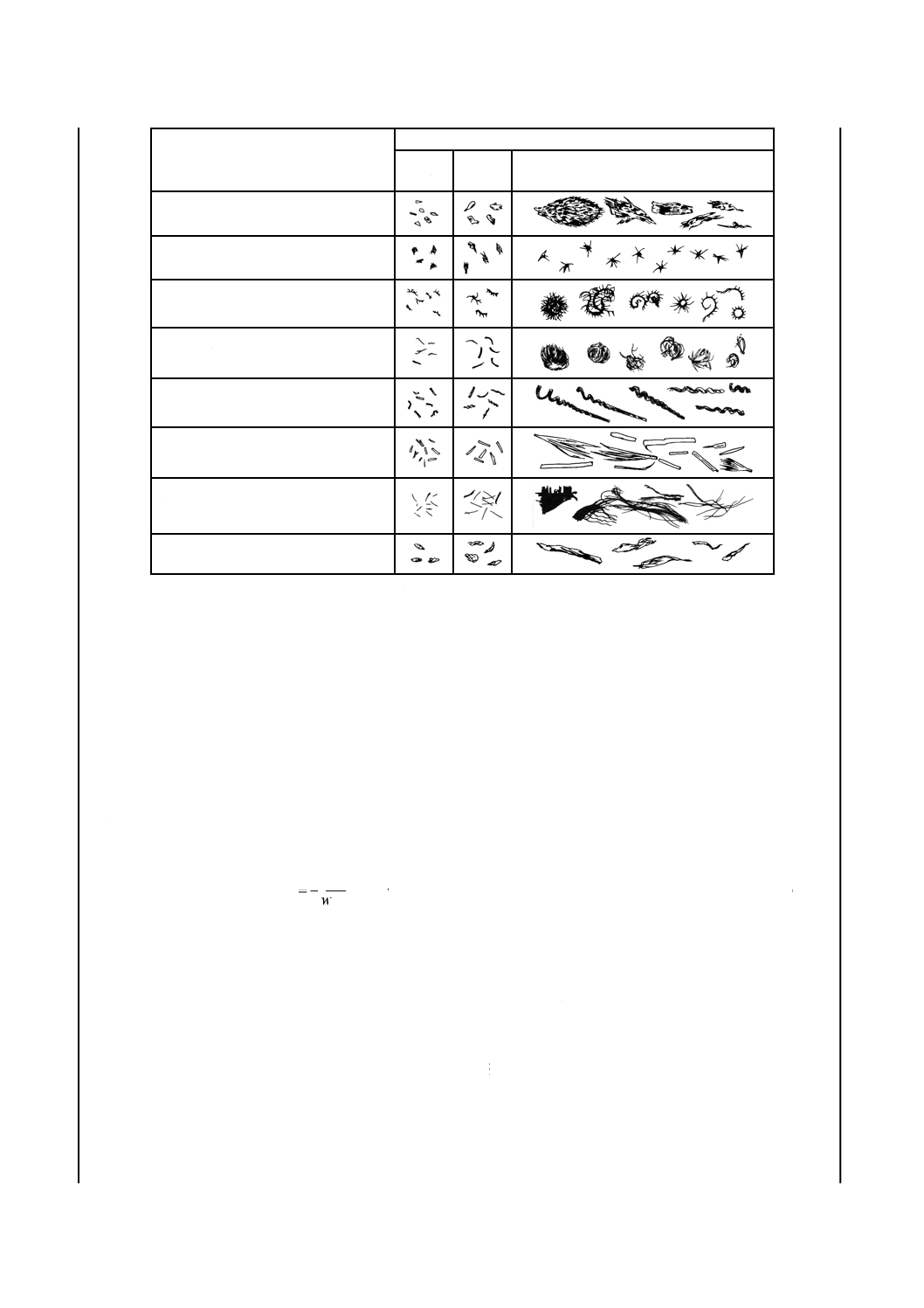

ネップ数試験及び同一の試料を用いて,同様なやり方で植物質きょう雑物3 mm以上のものを摘出する。

摘出した植物質きょう雑物はバー,シブなどの区別はしないで計数する。ネップ数試験と同様に全試料の

各植物質きょう雑物の平均個数を求め,50 g当たりの植物質きょう雑物数を整数で表す(図6を参照)。

15

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

種別

区分

3 mm

未満

3 mm

3 mm超

ヌーグーラバー及びコックルバー

サンドバー

トレフォイルバー

クローバ

コークスクリュー

シブ及び類似植物質

綿その他の繊維

糸くず及び紙くず

図6−バー,シブ及び植物質きょう雑物の標準見本

7.7.2

洗上げ羊毛の植物質きょう雑物

試料を約40 g採り,正確にひょう量して絶乾質量を求める。

2 000 mLの容器にJIS K 8576に規定する水酸化ナトリウムの3 %溶液を1 000 mL入れて煮沸し,試料

を投入し,5分間かくはんを続けた後容器を冷やし,500 mLの冷水を加え不溶解物を静置させ,これを100

メッシュの金網に移して不溶解物をろ過し,残分を水洗した後,酸洗い[残分をビーカーに移し,試験片

1 gにつき,25 mLの希塩酸(約2 %)で処理し,再び100メッシュの金網に移してろ過した後,メッシュ

上の残分をろ過]する。次に,残分を集めて絶乾質量を求め,式(7)によって洗上げ羊毛の絶乾質量に対す

る3 %水酸化ナトリウム損傷補正後の植物質きょう雑物絶乾質量率v'(%)を算出し,小数点以下2桁ま

で表す。

100

d

0

×

×

=wk

'ν

ν

·········································································· (7)

ここに,

v': 洗上げ羊毛の絶乾質量に対する水酸化ナトリウム損傷補

正後の植物質きょう雑物絶乾質量率(%)

v0: 補正前の植物質きょう雑物絶乾質量

wd: 試料の洗上げ羊毛絶乾質量

k: 3 %水酸化ナトリウム溶液に対する植物質きょう雑物の

平均損傷補正係数

ただし,対あぶら付き羊毛植物質きょう雑物

3 %以下の場合 K=1.1

3.1 %以上6 %以下の場合 K=1.2

6.1 %以上12 %以下の場合 K=1.3

注記 あぶら付き羊毛植物質きょう雑物は,AWTA(The Australian Wool Testing Authority)が原毛を販

売前に測定し,そのデータをAWTAの証明書として供給している。

16

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8

有色繊維,ケンプ及び死毛数

異なる場所からトップ玉5個を選び,各玉から50 gのスライバ5個を採取し試料とする。1個を検査台

上に広げ,有色繊維,ケンプ及び死毛を分けて摘出し数を記録する。それぞれ5個の試料による平均値を

求め,50 g当たりの本数を整数で表す。

7.9

スライバ質量,スライバ質量開差率及びスライバ質量変動率

ロットの大きさ5 000 kgまでは異なる場所からトップ玉5個を選び各玉から約1.5 mのスライバを2個

ずつ計10個(これを超える5 000 kgごとに同様にして10個を追加)を採取し試料とする。試料をJIS L 0105

に規定する標準状態とし,それぞれの試料の中央部1 mを正確に切断し,これを試験試料とする。

この1 mのスライバ質量を感量100 mgの天びんで量る。スライバ質量(g)は採取した全試験試料の平

均値(X)とし,小数点以下1桁まで表す。

スライバ質量開差率(%)及びスライバ質量変動率(%)は,式(8)及び式(9)によって算出し,小数点以

下1桁まで表す。

100

m

×

−

=

W

X

W

D

······································································· (8)

100

m

×

=X

CV

σ

·········································································· (9)

ここに,

Dm: スライバ質量開差率(%)

CVm: スライバ質量変動率(%)

X: スライバ質量の平均値(g)

W: 呼称スライバ質量(g)

σ: 標準偏差(g)

標準偏差(g)は,式(10)で求められる。

(

)

n

X

Xi

2

−

∑

=

σ

····································································· (10)

ここに,

σ: 標準偏差(g)

Xi: スライバ質量のi番目の測定値(g)

X: スライバ質量の平均値(g)

n: 測定回数

7.10 スライバむら

ロット又は機械ヘッドごとに3玉(又はケンス)以上のスライバをランダムに採取し,玉(又はケンス)

の状態であらかじめJIS L 0105に規定する標準状態とした後,適切な巻戻装置によって250 m〜400 mを

巻き戻し,試験試料とする。試験試料を計測コンデンサ,積算計及び記録計からなる,エレクトロニック

イブネス試験機の計測スロットに配置する。エレクトロニックイブネス試験機は試験に先立って試験機の

正確な機能の調整及び校正を行う。

計測スロットは,試験試料に応じ,表8の適正なスロットを選定する。

17

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

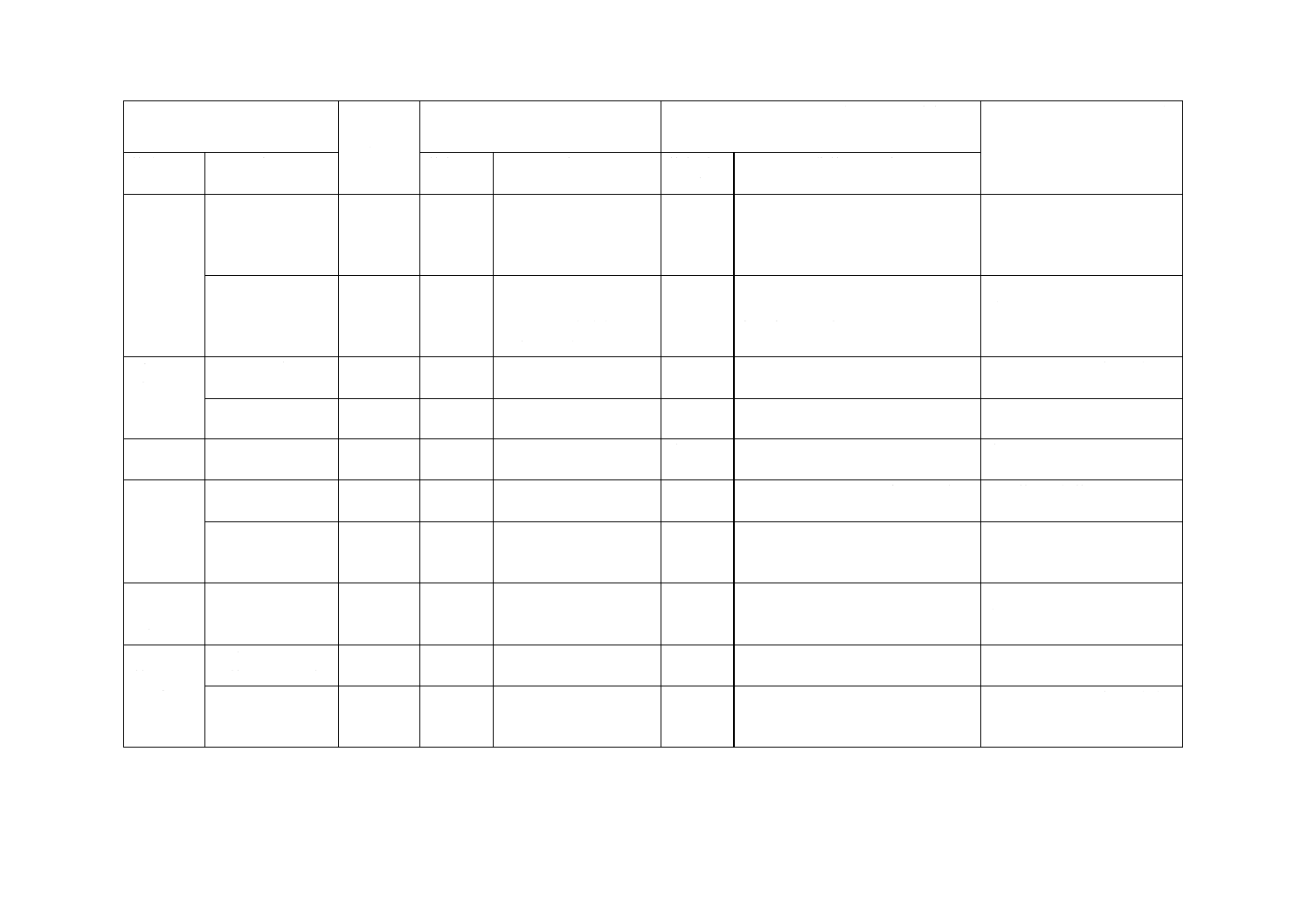

表8−標準状態の羊毛スライバ用計測スロットの選定

スロット

最小密度(tex)

最大メートル番手

1

12 600

0.079

2

3 450

0.29

3

1 120

0.89

4

161

6.2

5

71

14

6

22

46

7

8.06

124

8

4〜5

250〜200

スロット中で試験試料を25 m/minの速度で5分間走行させ,計測ヘッド部にあるコンデンサ電極間に試

料をとおし,電極間にある試験試料の量に比例した電気容量の変化によってスライバむら(線密度むら,

U %)を測定する。

試験は4回以上とし,その平均値を求め,小数点以下1桁まで表す。

7.11 色

JIS Z 8701によって,10度視野,光源D65に基づくX10Y10Z10表色系による色の表示方法及びCIE L*,a*,

b*表示による。その他の条件によって表示する場合は,その旨を試験報告書に記載する。

7.12 白色度

7.12.0 一般

試料をハンドカードで解繊し,ケースの容積1 mL当たり0.15 g〜1.32 gの繊維をその方向がランダムに

なるようにケースに詰め試験試料とする。試験試料及び標準白色板の全面を均質平たんで透明な厚さ約

1 mmのガラス板で密着させて覆う。

次のいずれかの方法で測定し,試験回数5回の平均値を,小数点以下1桁[C法(ジャッド法)は,小

数点以下2桁]で表す。

なお,測定した方法を試験報告書に記載する。

7.12.1 A法(ISO 105のJ02法)

分光測光器を用い,10度視野,光源D65の条件で,三刺激値X10,Y10,Z10及び色度座標x10,y10を求め,

式(11)によって白色度指数(W10)を算出する。

)

0

700(0.331

1

)

8

800(0.313

10

10

10

10

y

x

Y

W

−

+

−

+

=

································(11)

必要によって,式(11)からTw,10の色み指数を,式(12)によって計算する。

Tw,10=900(0.313 8−x10)−650(0.331 0−y10) ····································· (12)

2度視野の場合は,式(13)及び式(14)による。

Wc,2=Y+800(0.310 1−x)+1 700(0.316 1−y) ·································· (13)

Tc,2=1 000(0.310 1−x)−650(0.316 1−y)········································ (14)

7.12.2 B法(IWTO法)

分光測光器を用い,2度視野,光源Cの条件で三刺激値X,Y,Zを求め,式(15)によって白色度(W)

を算出する。

(

)(

)

{

}1/2

2

2

2.35

2.84

0.94

100

Z

X

Y

W

−

+

−

=

·········································· (15)

18

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12.3 C法(ジャッド法)

分光測光器を用い,2度視野,光源Cの条件で三刺激値X,Y,Z及び色度座標x,yを求め,式(16),式

(17)及び式(18)によって白度指数(W)を算出する。

4

105

.1

3

263

.2

000

.1

4

321

.0

1

363

.1

6

426

.2

+

+

−

−

=

y

x

y

x

α

·················································· (16)

4

105

.1

3

263

.2

000

.1

8

570

.0

7

244

.1

0

571

.0

+

+

−

+

=

y

x

y

x

β

·················································· (17)

W=1−[{30 (α2+β2)1/2}2+{(100−Y) /2}2]1/2 ···································· (18)

7.12.4 D法(黄変指数法)

JIS Z 8722の規定によって,分光測光器を用い,2度視野,光源Cの条件で可視光領域の3波長(425 nm,

550 nm及び650 nm)について分光反射率(%)を測定し,式(19)によって黄変指数を算出する。

()

100

550

425

650

×

−

=

R

R

R

W

Y

····························································· (19)

ここに,

Y (W): 黄変指数

R650: 650 nmにおける分光反射率(%)

R550: 550 nmにおける分光反射率(%)

R425: 425 nmにおける分光反射率(%)

7.12.5 E法(ホワイトスケールによる方法)

羊毛トップ白色度判定用ホワイトスケールを用いる(附属書JAを参照)。直射日光を避け,北窓光線又

はこれに相当する540 lx若しくはそれ以上の光源を用い,ホワイトスケールの各級の標準布の色と試料の

色とを比較し,試験試料の色に最も近似した標準布を求め,この標準布の等級をもって試験試料の色を表

示する。ただし,等級の中間に評価されるものは下級に判定する。

7.13 灰分

約5 gの試験試料2個を採り,それぞれ絶乾質量を求め,その一つを質量既知の磁器皿又は石英皿(丸

形外径80 mm,高さ33 mm)に入れ,揮発分がなくなるまでバーナ上で炭化する。炭化された試験試料を,

さらに,灰化炉で750 ℃±50 ℃で灰化した後,デシケータ中で放冷し,1 mg単位まで量る。

絶乾質量に対する灰化分の百分率を求め,2回の平均値を小数点以下2桁まで表す。

7.14 引張強さ及び伸び率

JIS L 1069によって,標準時及び湿潤時の測定を行う。ただし,定速伸長形試験機の引張速度は20 mm/min

±1 mm/minとする。測定回数は100回とし,その平均値を小数点以下2桁まで表す。

7.15 ヤング率

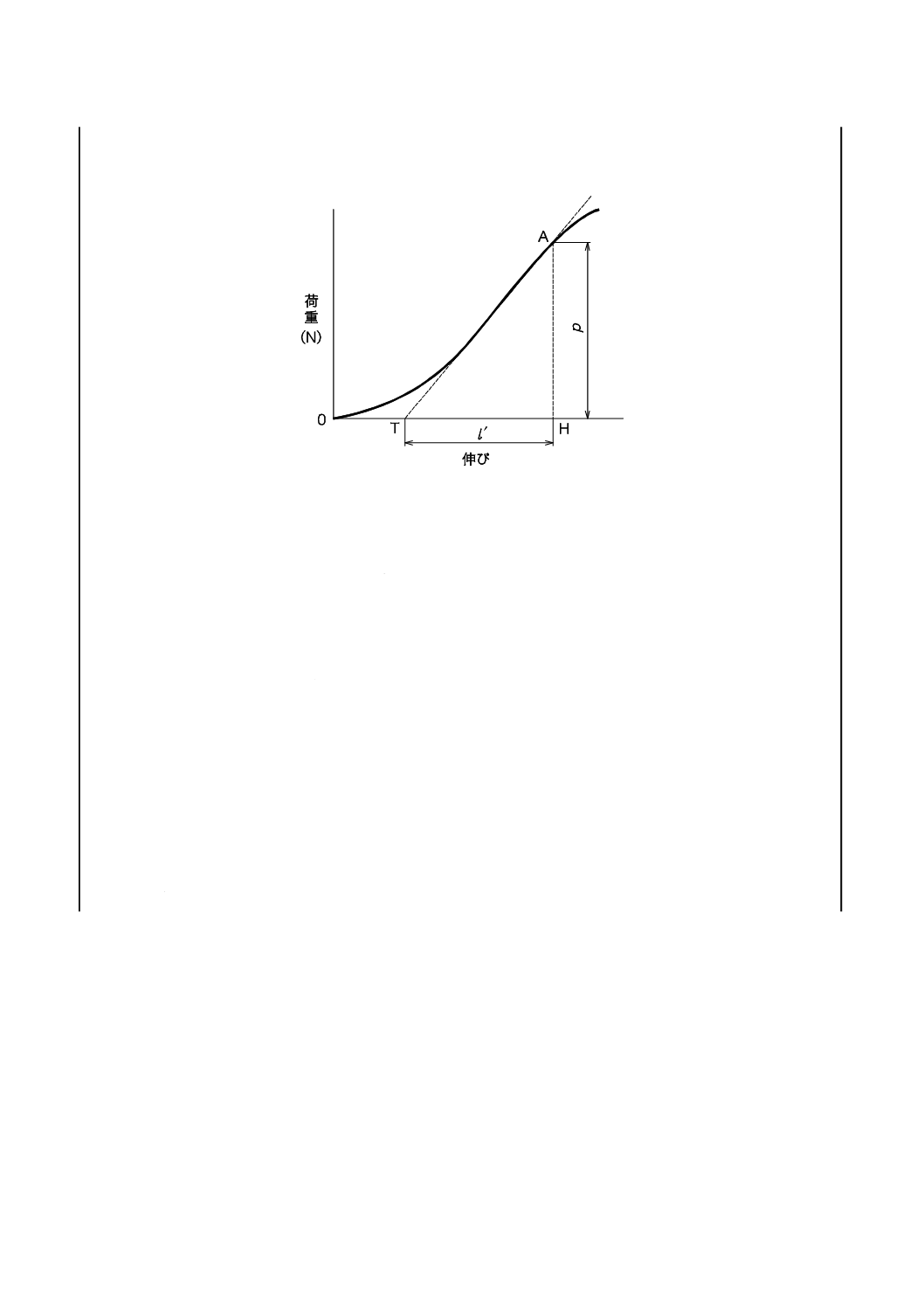

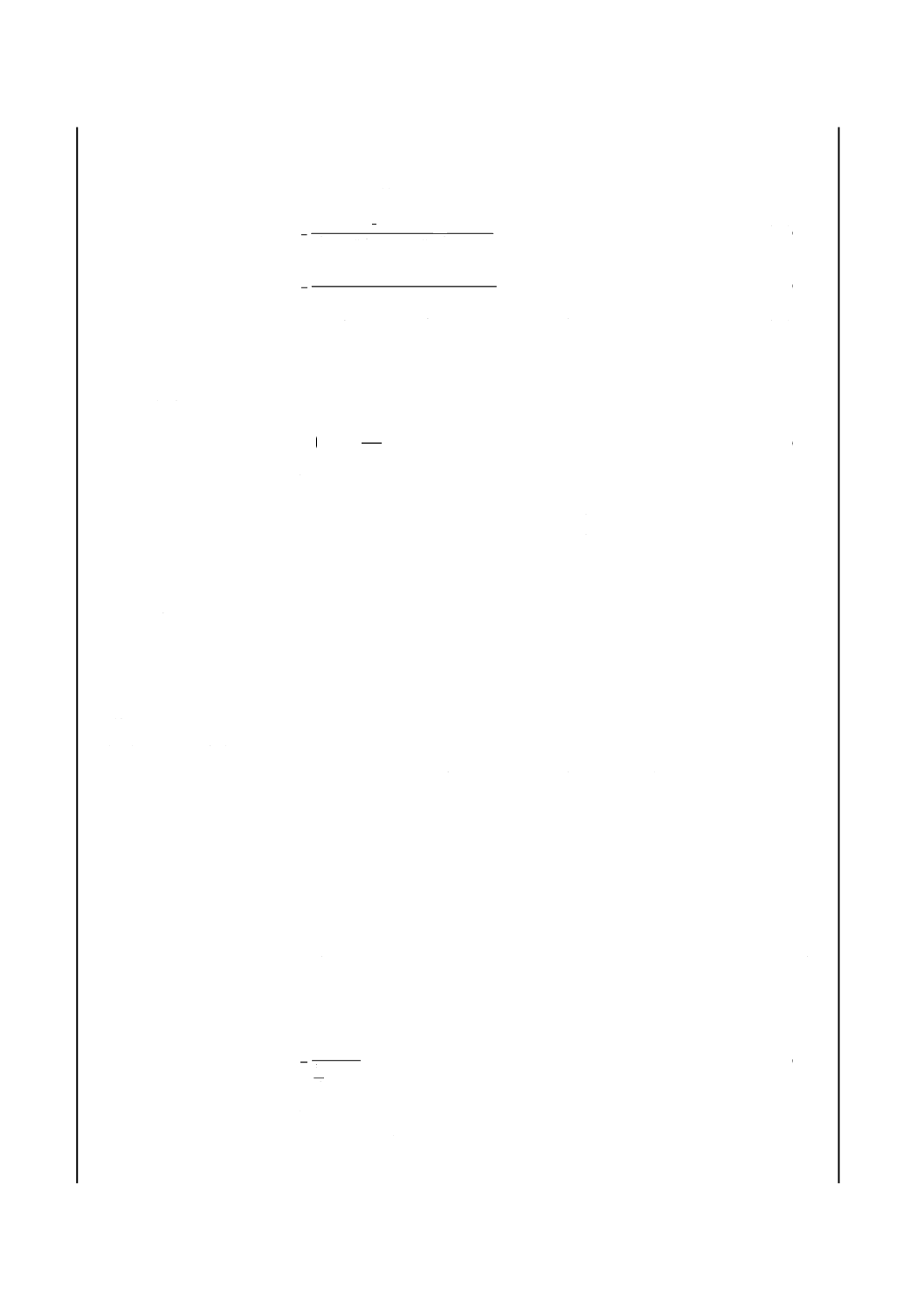

試料から10本以上の試験試料(繊維)を抽出し,それぞれ自記記録装置付単繊維引張試験機を用いて図

7のように初期の荷重−伸び曲線を描き,原点0の近くで伸びの変化に対する荷重変化の最大点(切線角

の最大点)を求め,式(20)によってヤング率(N/m2)を算出する。

試験回数は10回以上とし,その平均値を整数で表す。

6

2

10

×

×

′

=

r

l

l

p

E

π

····································································· (20)

ここに,

E: ヤング率(N/m2)

p: 切線角の最大点Aにおける荷重(N)

l: つかみ間の長さ(mm)

19

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l': THの長さ(mm)

πr2: 繊維の断面積(mm2)

図7−荷重−伸び曲線

7.16 弾性

7.16.1 永久ひずみ,引張ひずみ回復率及び仕事回復率

永久ひずみ,引張ひずみ回復率及び仕事回復率は,次による。

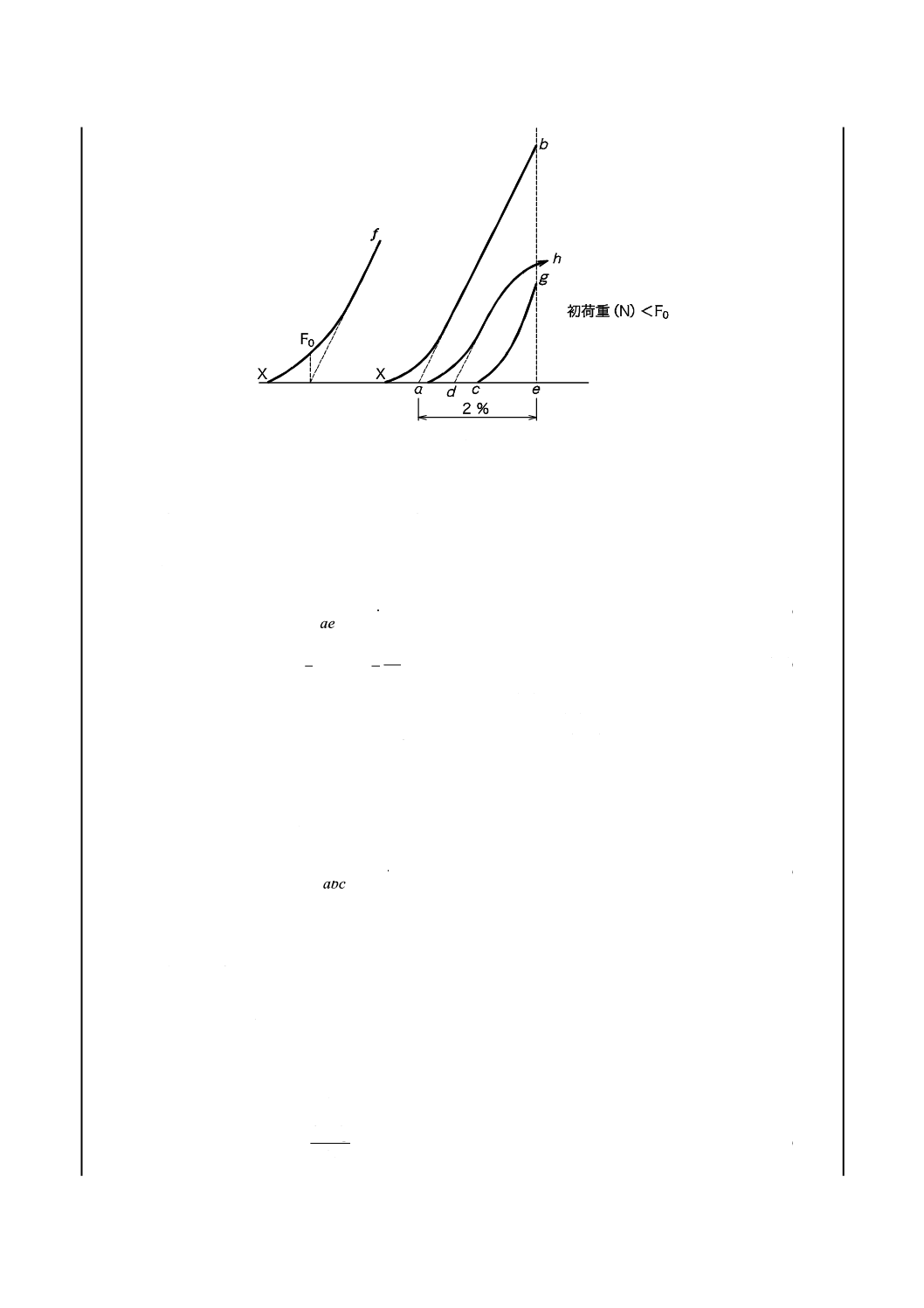

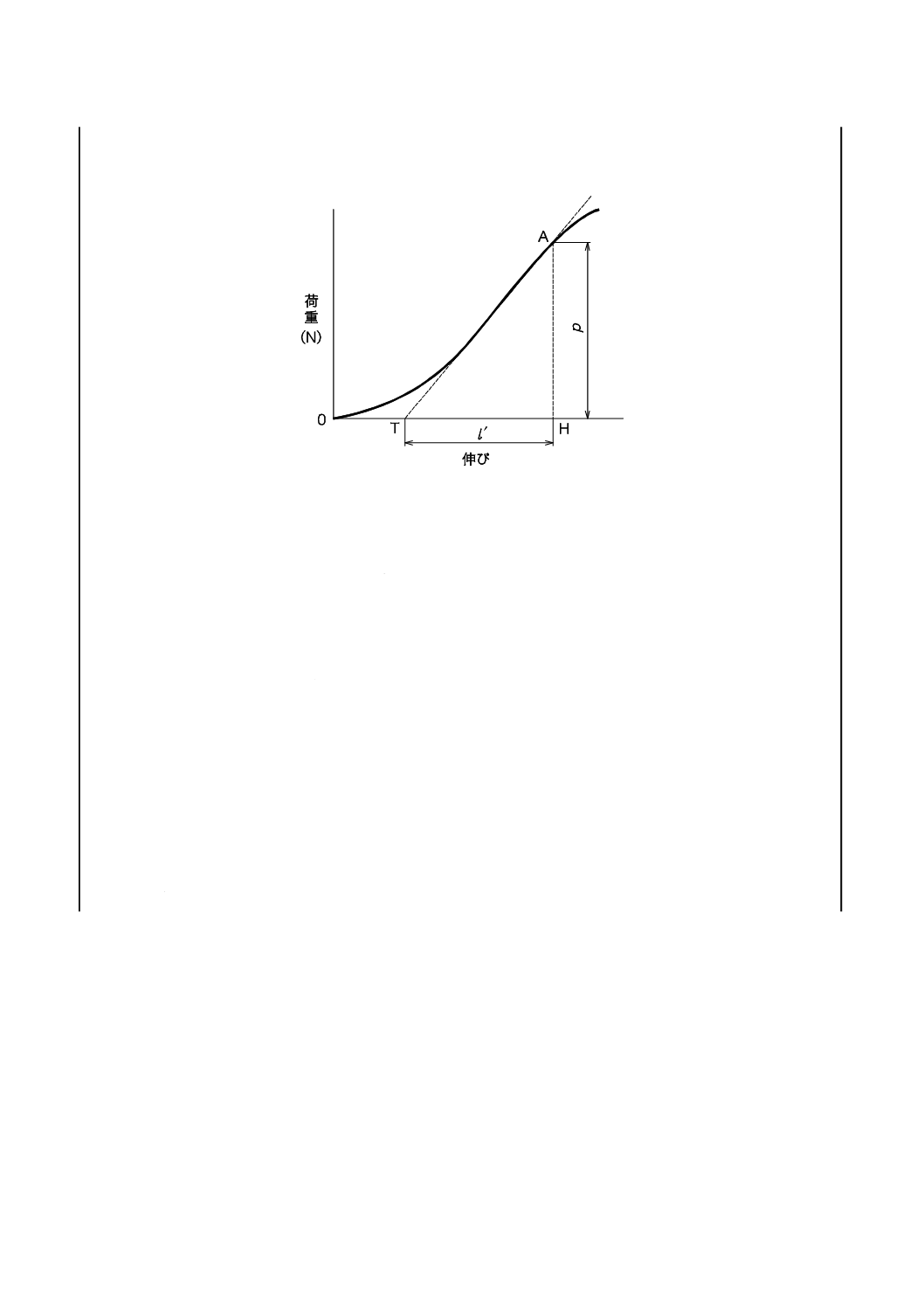

a) 操作 適切な荷重を決め,あらかじめ調整された自記記録装置付定速伸長形引張試験機の上下のつか

みに,試料から抽出した繊維を(図8のF0を超えない)適切な初荷重の下でしっかり固定する。クロ

スヘッドの位置を示すために,図8のとおりチャート上に×印を付け,荷重−伸び曲線の直線部を超

えないf点まで繊維を引き伸ばし,直ちにクロスヘッドを反転して元のつかみの位置まで戻す。次に,

繊維をけん縮のない長さの2 %まで引き伸ばし1分間放置すると荷重はbからgに低下する。次に,

同じ速度で荷重を除き3分間放置後,再び同じ速度で初めの伸長程度まで引き伸ばす。このときの,

繊維の伸長速度は,毎分10 %になるようにする。

荷重−伸び曲線は,図8に示すとおり(×印−b)(b−g)(g−c−a−×印)(×印−a−h)を描く。

以上の操作を所要の本数の繊維について行う。必要に応じて5 %伸長,10 %伸長試験も行うことがで

きる。

なお,チャートの荷重−伸び曲線の部分がチャートの荷重軸の50 %以上,伸長軸の50 mmを占め

るようにする。

20

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−荷重−伸び曲線(繰返し)

b) 計算

1) 曲線(×印−b)及び(a−×印)の直線部分を延長して荷重0軸との交差a点,d点を求め,ad及

びaeをチャート目盛で測り,式(21)及び式(22)によって永久ひずみ(%)及び引張ひずみ回復率(%)

を算出し,小数点以下1桁まで表す。

100

P

×

=ae

ad

S

·········································································· (21)

100

100

P

R

×

=

−

=

ae

de

S

S

····························································· (22)

ここに,

SP: 永久ひずみ(%)

SR: 引張ひずみ回復率(%)

ae: 図8のae間の長さ(mm)

ad: 図8のad間の長さ(mm)

de: 図8のde間の長さ(mm)

2) プラニメータ又は面積測定装置によって,ecg及びabcによって囲まれた面積を求め,式(23)によっ

て仕事回復率(%)を算出し,小数点以下1桁まで表す。

100

R

×

=abc

ecg

W

········································································ (23)

ここに,

WR: 仕事回復率(%)

ecg: 図8のecg間で囲まれた面積(mm2)

abc: 図8のabc間で囲まれた面積(mm2)

7.16.2 圧縮率及び圧縮弾性率

あらかじめハンドガードを用いて,方向性のないばら毛状態にした試料の異なる3か所からそれぞれ0.3

gを採取し,均一に混合し,これから0.3 gを測定管に均一に挿入し,圧縮弾性試験機の加圧台上に載せ,

初荷重(1.96×10−1 N)を加え1分後の目盛t0を読み,次に,ハンドルを回して1.96 Nの荷重を加え,1

分後の目盛tpを読む。初荷重まで荷重を取り除き,30秒後の目盛t0'を読み取り,式(24)及び式(25)で圧縮

率(%)及び圧縮弾性率(%)を算出し,それぞれ3回の平均値を小数点以下1桁まで表す。

100

0

p

0

×

−

=

t

t

t

κ

······································································· (24)

21

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

p

0

p

0

E

×

−

−

=

t

t

t

't

κ

······································································ (25)

ここに,

κ: 圧縮率(%)

κE: 圧縮弾性率(%)

t0: 初荷重時の読み(mm)

tp: 荷重時の読み(mm)

t0': 初荷重まで除重時の読み(mm)

7.17 けん縮数,けん縮率及び有効けん縮率

けん縮試験機を用い初荷重(1.76×10−4 N×テックス)を加え,つかみ間の繊維の長さ及びけん縮数を

測る。次に,その繊維のけん縮がなくなるまで荷重を加え,そのときの長さを測り,式(26)及び式(27)によ

ってけん縮数及びけん縮率(%)を算出し,小数点以下1桁まで表す。けん縮数は25 mm間の波数で表す。

25

×

=AN

C

············································································· (26)

100

R

×

−

=

A

A

B

C

······································································ (27)

ここに,

C: けん縮数

CR: けん縮率(%)

A: 初荷重時の長さ(mm)

B: けん縮のなくなったときの長さ(mm)

N: 長さAにおける波数

さらに,有効けん縮率を求める場合は,次の方法による。

けん縮試験機のつかみに固定された繊維に,換算4.41×10−3 N×テックスの荷重を加えて5分間放置し

荷重を取り除く。次に,80 ℃±2 ℃の熱湯に5分間浸し,60 ℃±2 ℃で30分間乾燥しJIS L 0105に規

定する標準状態とした後,4.9×10−5 Nの荷重を加えて長さ(A')及び1分間放置後の長さ(B')を測り,

式(28)によって有効けん縮率(%)を算出し,小数点以下1桁まで表す。

100

E

×

′

′

−′

=

B

A

B

C

···································································· (28)

ここに,

CE: 有効けん縮率(%)

A': 荷重時の長さ(mm)

B': 1分間放置後の長さ(mm)

7.18 正量繊度

ランダムに繊維群を採取し,繊維を平行に引きそろえて,ラシャ紙を置いた切断台上に台の中心線と直

角の方向に載せ,真っすぐに張ったままガラス製ゲージ板(30 mmゲージ)を圧着し,安全かみそりの刃

で30 mmの長さに切断し30本ずつ繊維を数えて合計300本を一組として五組作製する。繊維が短い場合

は,20 mmの長さに切断したものを45本ずつ計450本を一組とする。各組をトーションバランスで量り,

各組の平均値(mg)を求めて羊毛繊維の見掛け繊度とする。同じ繊維群から試験試料について,7.3.1の

方法で水分率の測定を行い,式(29)によって正量繊度(tex)を算出し,小数点以下2桁まで表す。

e

R

D

D

+

×′

=

100

115

····································································· (29)

ここに,

D: 正量繊度(tex)

D': 見掛け繊度(tex)

Re: 試験試料の水分率(%)

22

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.19 残酸量

2 g±0.001 gの試験試料2個を採取する。別に1 g±0.001 gの試験試料を採取してその絶乾質量を測定し

ておく。2個の試験試料をそれぞれ共通すり合わせ三角フラスコに入れ,JIS K 8777に規定するピリジン

の5 g/L溶液を100 mL加え,適切な振とう機を用いて60分間振とうした後,試験試料が液に浸せきした

状態で一昼夜静置した後,ガラスファイバフィルタでろ過しろ液を採る。

次に,50 mLのろ液をフラスコに取りJIS K 8799に規定するフェノールフタレインを指示薬として3滴

を加え,0.1 mol/Lの水酸化ナトリウム溶液で滴定する。2回の滴定による0.1 mol/L 水酸化ナトリウム溶

液の所要量の平均値(V)を求め,式(30)によって残酸量(%)を算出し,小数点以下1桁まで表す。

100

×

×

×

=

m

T

k

V

A

···································································· (30)

ここに,

A: 残酸量(%)

m: 1 g試験試料の絶乾質量(g)

V: 0.1 mol/L水酸化ナトリウム溶液の平均所要量(mL)

T: 水酸化ナトリウム溶液の規定度(0.1×補正係数)

k: 定数

硫酸として計算する場合 0.049

ぎ酸として計算する場合 0.046

酢酸として計算する場合 0.060

7.20 残アルカリ量

2 g±0.001 gの試験試料2個を採取する。別に1 g±0.001 gの試験試料を採取しその絶乾質量を測定して

おく。試料が1.0 %以上のジエチルエーテル抽出物量を含有するときは,あらかじめJIS K 8593に規定す

る石油エーテルで洗浄し許容油脂分以下にしておく。

2個の試験試料をそれぞれ共通すり合わせ三角フラスコに入れ,JIS K 8863に規定するほう酸の1 %溶

液を100 mL加え,フラスコに栓をし,手でフラスコをよく振り十分に湿潤した後,振とう機で2時間振

とうするか,又は一昼夜放置する。次にフラスコの内容物をJIS R 3503に規定するるつぼ形ガラスろ過器

1G1に移し,ろ液を採る。ろ液50 mLを三角フラスコに採り,メチルレッドのJIS K 8101に規定するエタ

ノール(99.5)溶液(0.1 %)及びJIS K 8897に規定するメチレンブルーのJIS K 8102に規定するエタノ

ール(95)溶液(4 %)各3滴を加えた後,JIS K 8180に規定する塩酸の0.05 mol/L 溶液で滴定する。2

回の滴定による0.05 mol/L 塩酸溶液の所要量の平均値(V)を求め,式(31)によって残アルカリ量(%)を

算出し,2回の平均値を小数点以下1桁まで表す。

100

L

×

×

×

=

m

T

k

V

A

·································································· (31)

ここに,

AL: 残アルカリ量(%)

m: 1 g試験試料の絶乾質量(g)

V: 0.05 mol/L 塩酸溶液の平均所要量(mL)

T: 塩酸0.05 mol/L の規定度(0.05×補正係数)

k: 定数

炭酸ナトリウムとして計算する場合 0.053

水酸化ナトリウムとして計算する場合 0.040

酸化ナトリウムとして計算する場合 0.031

7.21 繊維損傷度

7.21.1 アルカリ溶解度

約1 gの試験試料2個を採取する(試料が糸又は布の場合は,長さ約10 mmの糸に分解して試験試料を

23

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調製する)。別に約1 gの試験試料を採取しその絶乾質量を測定しておく。あらかじめ恒温浴中で65 ℃±

0.5 ℃に暖めた0.1 mol/LのJIS K 8576に規定する水酸化ナトリウムの溶液100 mLを入れたフラスコ中に

1個の試験試料を入れ,65 ℃±0.5 ℃で1時間処置した後,吸引ろ過し,残さを40 ℃の蒸留水で6回水

洗いし,10 mL/LのJIS K 8355に規定する酢酸の溶液で2回(1分間ずつ)中和し,最後に6回水洗いし,

絶乾質量を求める。

試験試料の質量減を酸を含まない試験試料の絶乾質量に対する質量割合(%)で表し,式(32)及び式(33)

によってアルカリ溶解度(%)及び補正後のアルカリ溶解度(%)を算出し,2回の平均値を小数点以下1

桁まで表す。

a) 酸を含まない試料の場合

100

1

2

1

×

−

=

m

m

m

S

··································································· (32)

ここに,

S: アルカリ溶解度(%)

m1: 試験試料の絶乾質量(g)

m2: 残さの絶乾質量(g)

b) 酸を含む試料の場合(pH4.0以下の場合)

(

)

s

s

S

S

−

−

=

′

100

100 ····································································· (33)

ここに,

S': 補正後のアルカリ溶解度(%)

S: 補正前のアルカリ溶解度(%)

s: 残酸量(%)

注記 試料の抽出液のpHが4.0以下の場合は,7.19によって残酸量を測定する。

7.21.2 尿素・亜硫酸水素ナトリウム溶解度(UB溶解度)

沸騰している蒸留水にJIS K 8731に規定する尿素50 gを溶解し,JIS K 8501に規定する二亜硫酸ナトリ

ウム3 gを加えた後,冷却し,その後,2 mLの5 mol/L 水酸化ナトリウム溶液を添加し,蒸留水で薄めて

100 mLにする(pHを7.0±0.1に調製する。)。油脂分,植物質きょう雑物を含まない試料の異なる箇所か

ら,絶乾質量測定用として約1 gの試験試料を1個,UB溶解度測定用として約1 gの試験試料を2個採取

し(試料が糸又は布の場合は,長さ約10 mmの糸に分解して試験試料を調製する。),100 mLの尿素・亜

硫酸水素ナトリウム液を入れた共通すり合わせ三角フラスコ中に1個の試験試料を入れ65 ℃±0.5 ℃に

調製した湯せん器上で15分ごとに約5秒ずつ静かに振とうし,60分後に吸引ろ過した後,残さを10 mL

の尿素溶液(尿素25 g/100 mL)で3回洗い,次に蒸留水で6回洗浄する。その後るつぼに移した残さを

105 ℃±2 ℃で乾燥し,絶乾質量を求める。UB溶解度は,試験試料の質量減を処理前の絶乾質量に対す

る質量割合(%)で表し,式(34)及び式(35)によってUB溶解度(%)及び補正後のUB溶解度(%)を算

出し,2回の平均値を小数点以下1桁まで表す。

a) 酸を含まない試料の場合

100

d

r

d

U

×

−

=

W

W

W

S

···································································· (34)

ここに,

SU: UB溶解度(%)

Wd: 試験試料の絶乾質量(g)

Wr: 残さの絶乾質量(g)

b) 酸を含む試料の場合(pH4.0以下の場合)

(

)

s

s

S

S

−

−

=

′

100

100

U

U

··································································· (35)

24

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

S'U: 補正後のUB溶解度(%)

SU: 補正前のUB溶解度(%)

s: 硫酸の含有率(%)

注記 試料の抽出液のpHが4.0以下の場合は,7.19によって残酸量を測定する。

7.21.3 着色法(メチレンブルー法)

着色法は,次による。

a) 試薬の調製 JIS K 8897に規定するメチレンブルー1.279 g及びJIS K 9007に規定するりん酸二水素カ

リウム6.81 gを蒸留水に溶解し,これに1 mol/L 水酸化ナトリウム溶液29.63 mLを加え,蒸留水を加

えて1 Lにし,これを試薬とする。

b) 操作 試験試料1 gをJIS K 8180に規定する塩酸の0.1 mol/L 溶液中に1時間浸せきし,十分水洗し

た後,200 mLの試薬を入れた共通すり合わせ三角フラスコ中に投入する。室温で24時間放置後,過

剰の染料が取り除かれるまで十分水洗し乾燥する。

c) 判定 無損傷繊維はうす青に,損傷繊維は深い青に着色することから着色濃度によって損傷度を判定

する。

7.21.4 比色法A法(システイン及びシスチンの比色定量)

絶乾質量測定用に約1 gの試験試料を2個,加水分解物準備用に約0.3 gの試験試料を2個採取し,化学

天びんで0.000 2 gの精度でひょう量する。絶乾質量測定用試験試料の絶乾質量を求め,加水分解物準備用

試験試料の絶乾質量は,比例によって計算する。

a) 加水分解物の調製 100 mLの三角フラスコ中に1個の試験試料を入れ,8 mLの約3 mol/L 硫酸溶液

を加える。

この硫酸溶液は,850 mLの蒸留水にJIS K 8951に規定する濃硫酸150 mLを加えて調製する。

続いて105 ℃±2 ℃乾燥オーブン中で10時間加熱する(ときどき振とうする。)。その後,室温ま

で冷却し,100 mLのフラスコに移し入れ,蒸留水を加え増量し,十分に混合する。この液をろ紙を通

してろ過し,少なくとも50 mLのろ液を採る。

b) 光学的濃度の測定 光学的濃度の測定は,吸収セル(セル長10 mm)を使用し,720 nm〜890 nmの波

長範囲で行う。分光測光器,又は最大吸光720 nm以上のフィルター付比色計で,0〜0.7の範囲の光

学的濃度を小数点以下2桁まで測定する。

1) 上記の加水分解物5 mLを25 mLのフラスコに移し入れ,15 mLの緩衝溶液を加える。緩衝溶液は,

300 gの酢酸ナトリウム(二水化物),24 mLの氷酢酸及び1 mgの硫酸銅を,蒸留水に溶解し,1 L

に調製する(pH5.6)。

2) 続いて2 mLのりんタングステン酸溶液を加え十分に混合する。りんタングステン酸溶液は,200 g

のタングステン酸ナトリウム(二水化物−モリブデン遊離)を400 mLの蒸留水に溶解し,次にJIS

K 9005に規定するりん酸の85 %溶液を100 mL加え,静かに1時間沸騰する。次に濃縮物を取り除

き,明るい黄色が褐色に変わるまで臭素を加え,約15分間沸騰させて余分な臭気を除去し冷却した

後,1 Lの全量フラスコにろ過し,蒸留水を加え,l Lに調製する。

3) 20〜30分間放置した後,蒸留水を加え増量し,十分に混合し,光学的濃度を測定する。得られた値

を5で除し,それをAとする。

4) 上記の加水分解物1 mLを25 mLの全量フラスコに移し入れ,5 mLの1)で使用した緩衝溶液,10 %

の亜硫酸ナトリウム溶液を1 mL及び2)で使用したりんタングステン酸溶液2 mLを加え,十分に混

合する。

25

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 20〜30分間放置した後,蒸留水を加え増量し,十分に混合し,光学的濃度を2回測定する。その平

均をBとする。

6) 加水分解物の代わりに1 mLのシスチン標準液[250 mLの全量フラスコ中で,100 mgのシスチンを

20 mLの硫酸溶液に溶解し,蒸留水で増量して調製]を使って,4)のような標準化溶液を準備し,

光学的濃度を2回測定する。その平均をCとする。Cの値は,0.56〜0.7の範囲でなければならない。

c) 計算 式(36)によってシスチン+システインの含有率(%)を算出し,小数点以下2桁まで表す。

(

)

m

C

A

B

S

×

×

−

=25

100

········································································ (36)

ここに,

S: シスチン+システインの含有率(%)

A: b) 3)で得られた光学的濃度を5で除した値

B: b) 5)で得られた光学的濃度

C: b) 6)で得られた光学的濃度

m: 試験試料の絶乾質量(g)

7.21.5 比色法B法(システイン酸のろ紙電気泳動/比色定量)

絶乾質量測定用に約1 gの試験試料を2個,加水分解物準備用に約1 gの試験試料を1個採取し,化学天

びんで0.000 2 gの精度でひょう量する。絶乾質量測定用試験試料の絶乾質量を求め,加水分解物準備用試

験試料の絶乾質量は,比例によって計算する。

a) 加水分解物の調製 次のいずれかの方法によって,加水分解を行う。

1) 100 mLの丸底フラスコ中に試験試料及びJIS K 8180に規定する塩酸の5.7 mol/L 溶液20 mLを入れ,

フラスコを恒温槽中で105 ℃±2 ℃で4時間加熱する。

2) 肉厚ガラス管(直径20 mm,長さ300 mm)に試験試料を入れ,JIS K 8180に規定する塩酸の5.7 mol/L

溶液20 mLをピペットで加え,吹管で管をシールし,乾燥オーブン中で105 ℃±2 ℃で24時間加

熱する。

1)又は2)の方法で得た加水分解物を250 mLの丸底フラスコに移し,ロータリーエバポレータで

50 ℃でシロップ濃度まで濃縮する。濃縮物を10 mLの蒸留水と3回混合し,過剰な塩酸を除去す

る(その都度ロータリーエバポレータで濃縮する)。残留物を蒸留水で5 mLの全量フラスコに移し

入れ,マークまで薄めて調製する。

化炭羊毛からの試験試料の場合は,250 mLのビーカに移し,沸騰させた後,1 mLの塩化バリウ

ム溶液(JIS K 8155に規定する塩化バリウム二水和物 2.5 gを100 mLの全量フラスコ中で蒸留水に

溶解して調製する。)を滴下し,蒸留水を加えてかき混ぜ,残留硫酸を硫酸バリウムとして沈殿させ

て除去する。

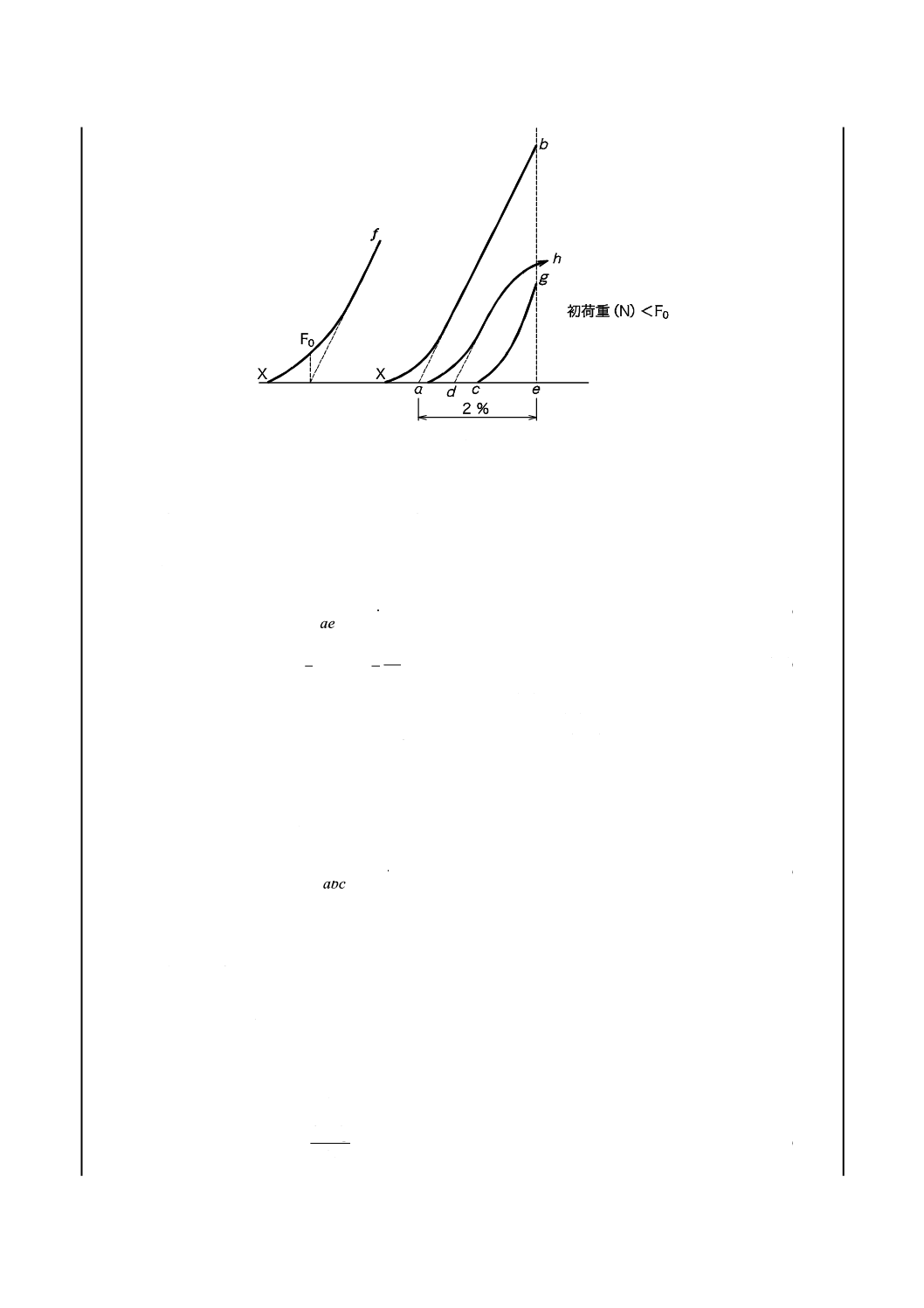

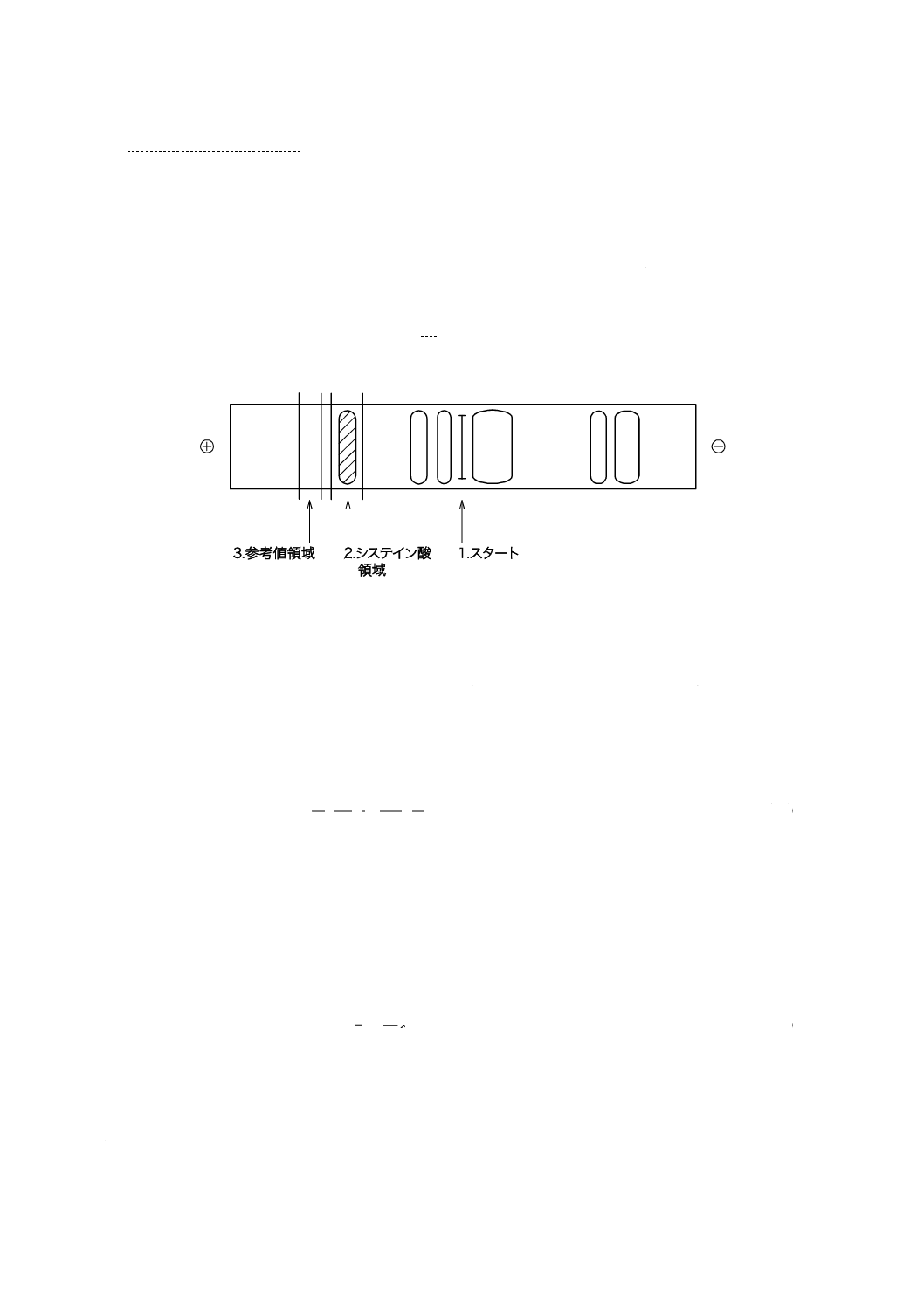

b) 電気泳動 3枚のろ紙細片について,図9のように線を引き,適切なピペット(シリンジなど)を使

って0.01 mLの加水分解物及び0.01 mLのシステイン酸標準液[110.6 mgのシステイン酸一水化物(100

mgの無水システイン酸に相当する。)を100 mLのフラスコ中で蒸留水に溶解して調製]をしま(縞)

状にそれぞれ均一に塗る。

緩衝溶液[10 mLのJIS K 8777に規定するピリジン及び100 mLの氷酢酸を890 mLの蒸留水に溶解

し調製(pH3.5)]をろ紙に均一に吸収させ,電気泳動室の電極間に挿入し,約0.5 V/mm〜0.8 V/mm,

すなわち,ろ紙の長さによって200 V〜300 Vを適用する。電気泳動は4〜6時間で完了する。ろ紙細

片の陽極端を上にして乾燥オーブン中につるし,70 ℃で30分間乾燥する。

c) 発色及び溶離 乾燥ろ紙細片に少量のニンヒドリンカドミウム溶液(100 mgの酢酸カドミウムを10

mLの蒸留水に溶解して,5 mLの氷酢酸,100 mLのJIS K 8034に規定するアセトン,1 gのJIS K 8870

26

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に規定するニンヒドリンを順次加えて調製)を吸収させ,陽極端を上にして乾燥オーブン中につるし,

70 ℃で30分間乾燥する。

適用した電圧及び時間に応じ,システイン酸領域は,元の位置から陽極方向に40 mm〜60 mm移動

する。

加水分解物からの二つのシステイン酸“スポット”及び標準液からのシステイン酸“スポット”を

同一面積の大きさに切り取り,小さい断片に刻んで,それぞれ別々の試験管に入れる。システイン酸

領域と陽極端との間から取ったろ紙及び同一地色の同一面積のろ紙(図9を参照)を第4の試験管に

入れる。四つの試験管のそれぞれにJIS K 8102に規定するエタノール(95)5 mLをピペットで移し

入れ,試験管を軽く振ると30分以内にろ紙から赤色物が溶出する。

図9−電気泳動分離の図解

d) 光学的濃度の測定 システイン酸標準液及び加水分解物から得たシステイン酸溶離液をろ過し,ろ紙

残留物を除去する。それぞれの溶液の光学的濃度を測定する。

光学的濃度の測定は,吸収セル(セル長10 mm)を使用し,500 nm±10 nmの波長で行う。分光測

光器,又は最大吸光500 nm±10 nmのフィルタ付比色計で,0〜0.7の範囲の光学的濃度を小数点以下

2桁まで測定する。

e) 計算 式(37)又は式(38)によってシステイン酸含有率(%)を算出し,小数点以下2桁まで表す。

100

10

S

H

6

H

T

S

×

×

×

×

×

=

m

D

D

V

V

C

C

························································ (37)

ここに,

C: システイン酸含有率(%)

CS: 適用した標準液に含まれるシステイン酸の質量(g)

VT: 加水分解物を調製したフラスコの容量(mL)

VH: 適用した加水分解物の容量(mL)

DH: 加水分解物からのシステイン酸領域の光学的濃度

DS: 標準液からのシステイン酸領域の光学的濃度

m: 試験試料の絶乾質量(g)

CS,VT,VHが常に同一数値の場合は,上記の式は次のように簡略化できる。

100

S

H×

×

×

=

m

D

D

C係数

······························································ (38)

8

試験報告書

試験結果の報告は,次の事項を記載する。

a) 試験年月日

b) 規格番号

27

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験の種類

d) 試験結果

e) 規定の前処理に追加して施した特別な処理の詳細

f)

この規格からの逸脱についての詳細

例1 年月日,JIS L 1081,平均繊維直径 D法,測定繊維本数4 000本,

平均繊維直径18.5 μm 標準偏差3.7 μm 変動係数19.7 %

例2 年月日,JIS L 1081,油脂分 ジエチルエーテル抽出法,1.55 %

例3 年月日,JIS L 1081,pH B法,6.8

例4 年月日,JIS L 1081,トップの植物性きょう雑物数,3

28

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

平均繊維長試験方法

A.1 概要

この附属書は,1998年に規定したJIS L 1081の7.2.1及び7.2.2をそのまま記載したものである。

現在,平均繊維長試験方法は7.2のA法(エレクトロニックマシンによる方法)が適用されているが,

測定原理を知るために必要である。

A.2

トップアナライザによる方法

A.2.1 操作

約1 mのスライバを試料として,JIS L 0105に規定する標準状態とする。

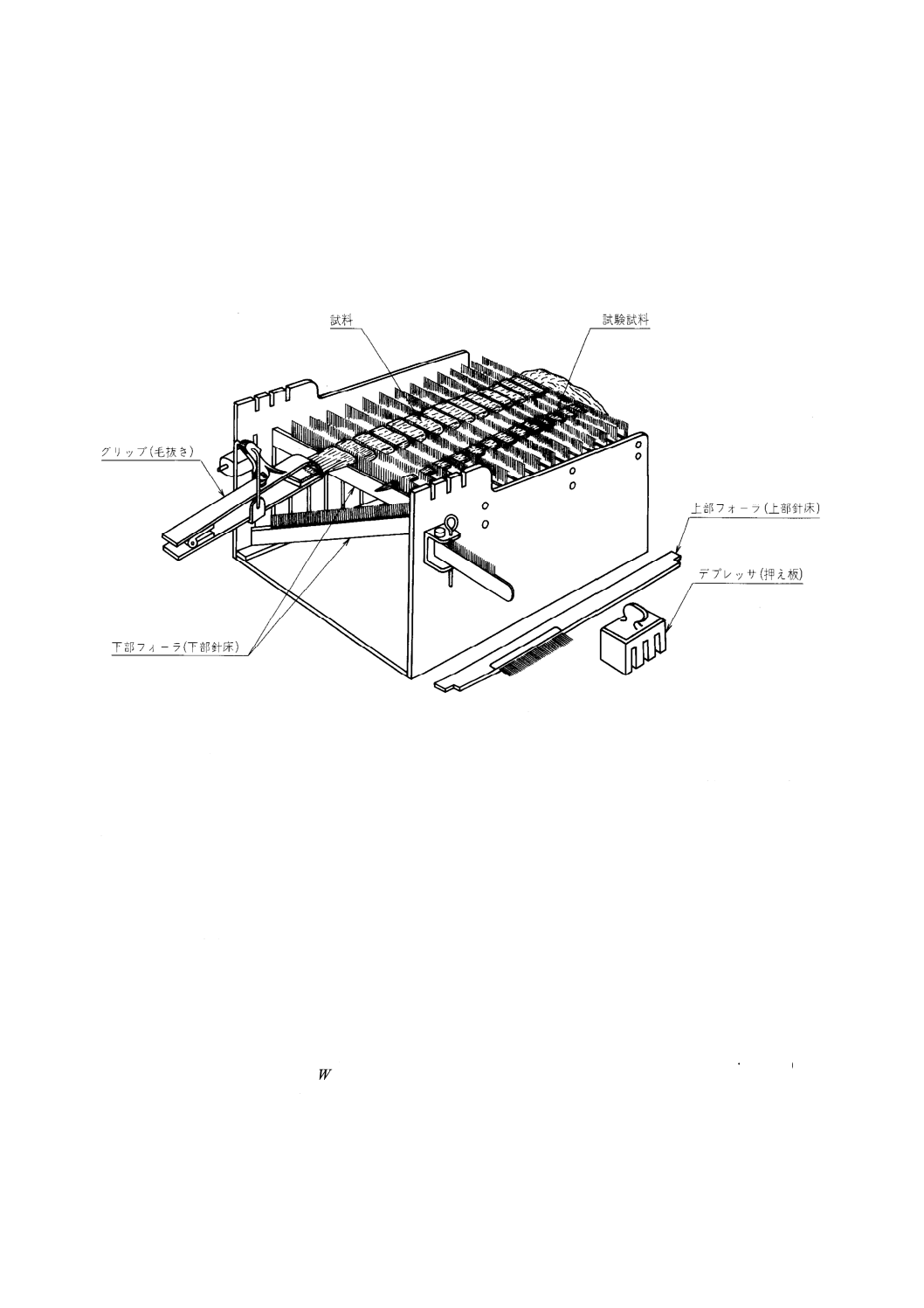

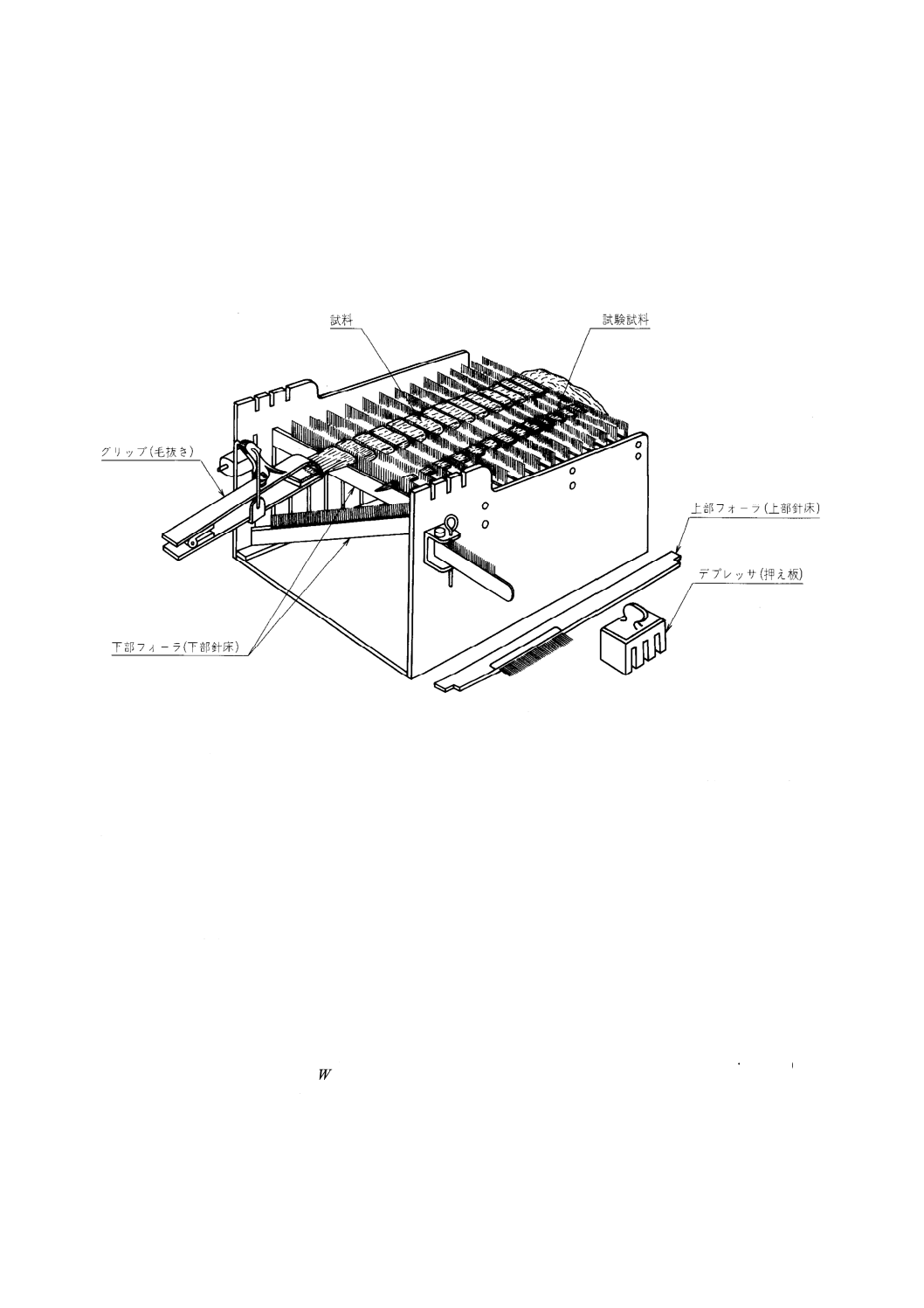

トップアナライザ又はこれに準じる装置,例えば,10 mm間隔で多数のフォーラを保持できるフォーラ

ベッド,スライバを入れ,前後に移動できる給毛とい(feed trough),クランプにスライバのそろった末端

を供給する部分,クランプにつかまれた繊維をフォーラ上に移してフォーラに押し入れる機構,スクリュ

によってフォーラが順次落下しつつ移動できる装置,二つのエンドレスベルトによってフォーラの針から

突き出ている繊維を引き抜いて集める機構などからなる装置の給毛といに二つ折りにしたスライバを置き,

少し張力をかけて,クランプによってスライバから繊維を20回ほど引き抜きスライバの末端がフィードコ

ームから約10 mm突き出るよう手でそろえる。引き抜かれた繊維は捨てる。

全てのフォーラは最後のフォーラを除いて,上段のレベルへ上げる(最後のフォーラは後で上段に上げ

る。)。ここでクランプによって,スライバの端から繊維を抜き取りフォーラ上に移動し,押棒によって軽

くフォーラの針の中に押さえ込む。フォーラ上の試料が2 g〜3 g となるまでこの操作を繰り返す。

次に,最長繊維の先端がフォーラから現れるまでフォーラバーを落下させ,最長繊維群を抜き出して集

める。続いてフォーラを10 mm間隔で1枚ずつ落下させて先端がフォーラから現れる次の繊維群をレザー

ローラで集める。この操作を繰り返し,最終繊維群に至る。最短部分はフォーラに残るからこれを手で収

集する。

手で引き抜いて集められた最長群の繊維及びフォーラ間隔10 mmによって長さごとに分類され,レザー

ローラで集められた繊維群及び最後に手で集められた最短群の繊維のそれぞれの質量P0-mg(0.1 mg単位

まで)を化学天びんで量り,表A.1又は表A.2の計算表に記入する。この場合,最短群の繊維長区分範囲

はコームドスライバについては16 mm〜26 mm(平均長Lは21 mm),アンコームドスライバについては

0 mm〜26 mm(平均長Lは13 mm)とする。

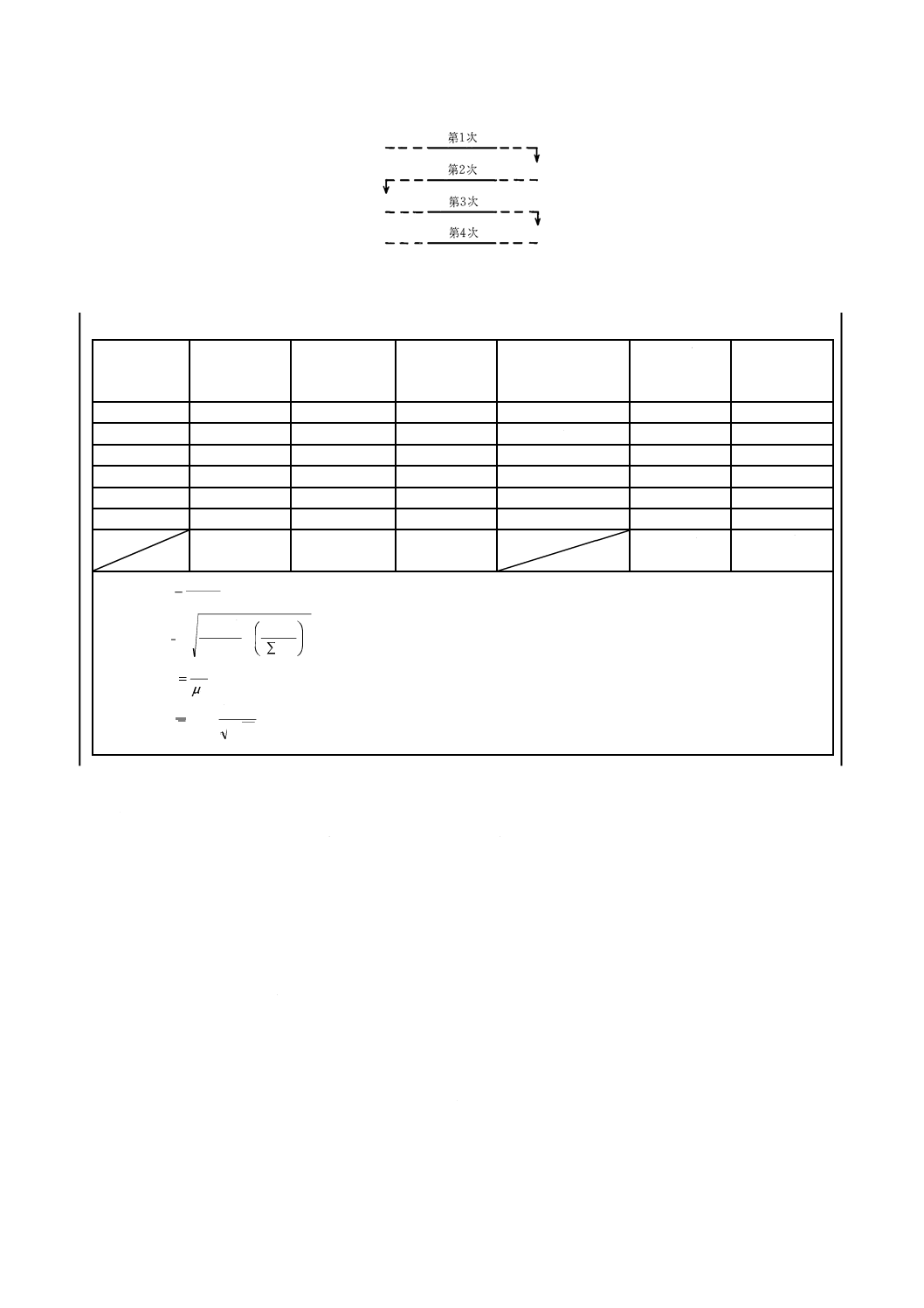

A.2.2 計算

トップ平均繊維長の計算及び表示の方法は,バーベ(Barbe)方式とホーター(Hauteur)方式との2種

類とし,バーベ(Barbe)方式は表A.1,ホーター(Hauteur)方式は表A.2の計算手順によってそれぞれ平

均繊維長,標準偏差,変動係数を求め,小数点以下1桁まで表す。

なお,バーベ(Barbe)方式の平均繊維長は単にB平均繊維長と表示することもあり,それぞれの繊維

長群の質量比による加重比率RLから求める平均繊維長とする。また,ホーター(Hauteur)方式の平均繊

維長は単にH平均繊維長と表示することもあり,それぞれの繊維長群の質量比をそれぞれの群の平均長で

除して得られる繊維本数比率R/Lによって求められる平均繊維長とする。

29

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

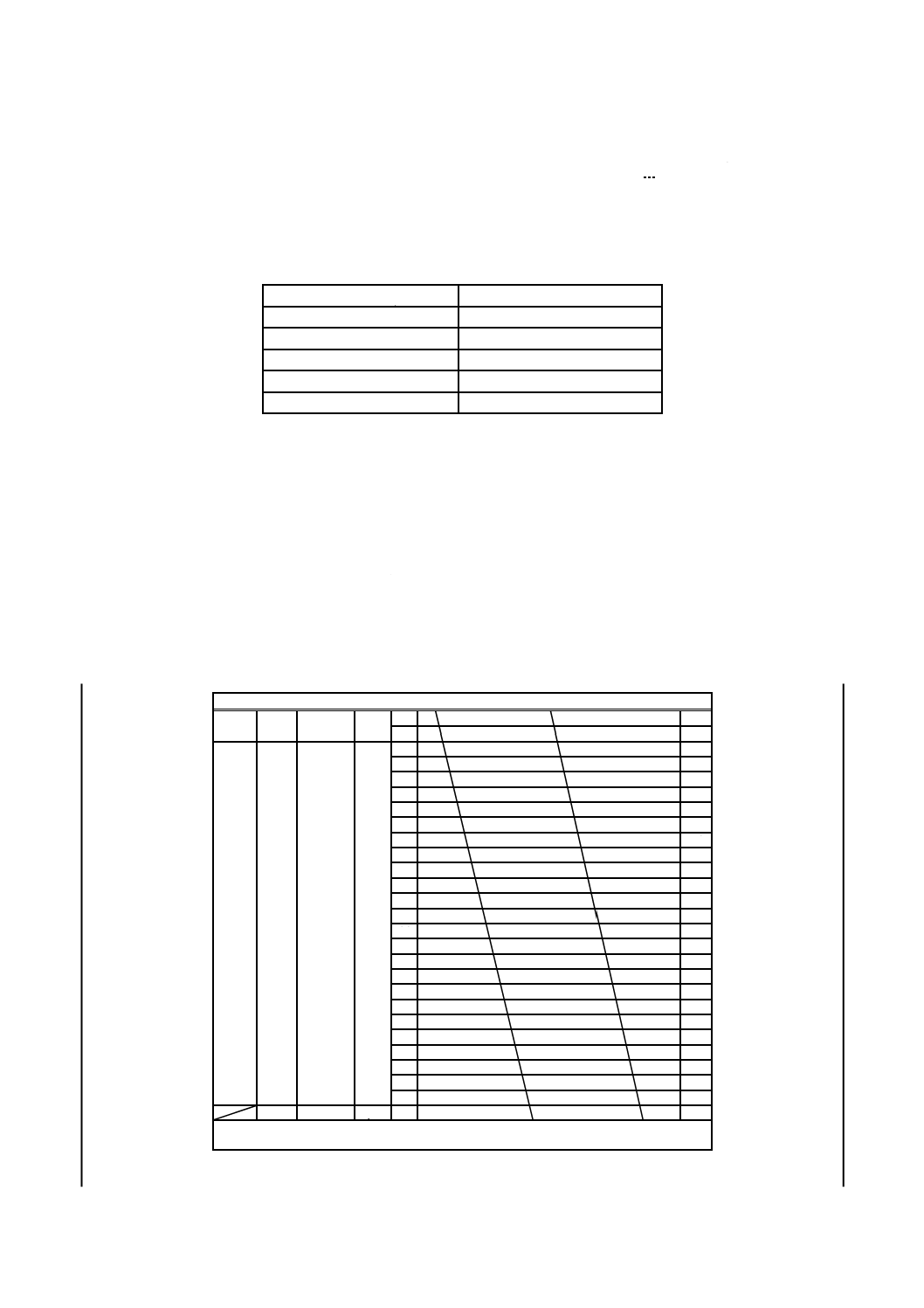

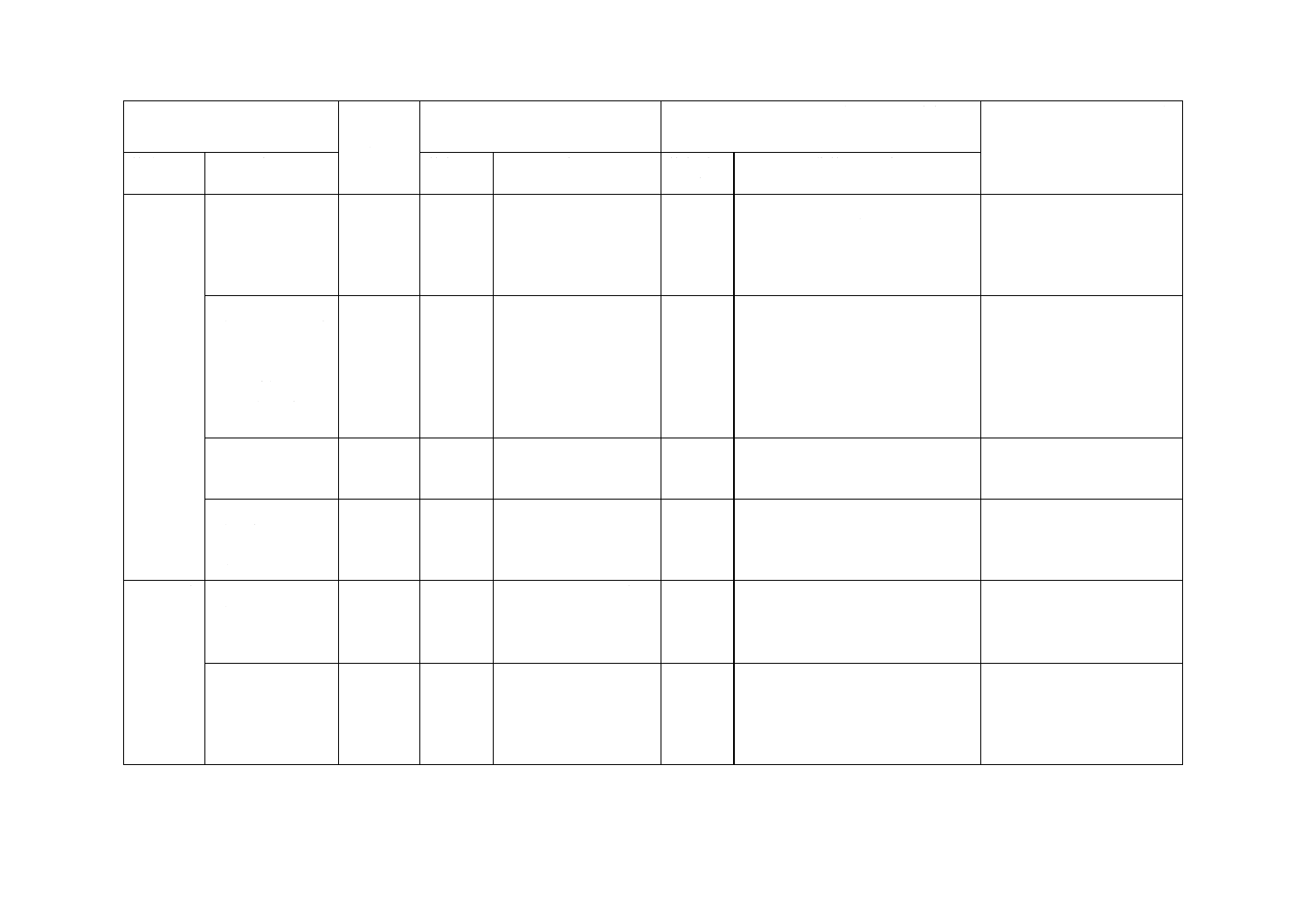

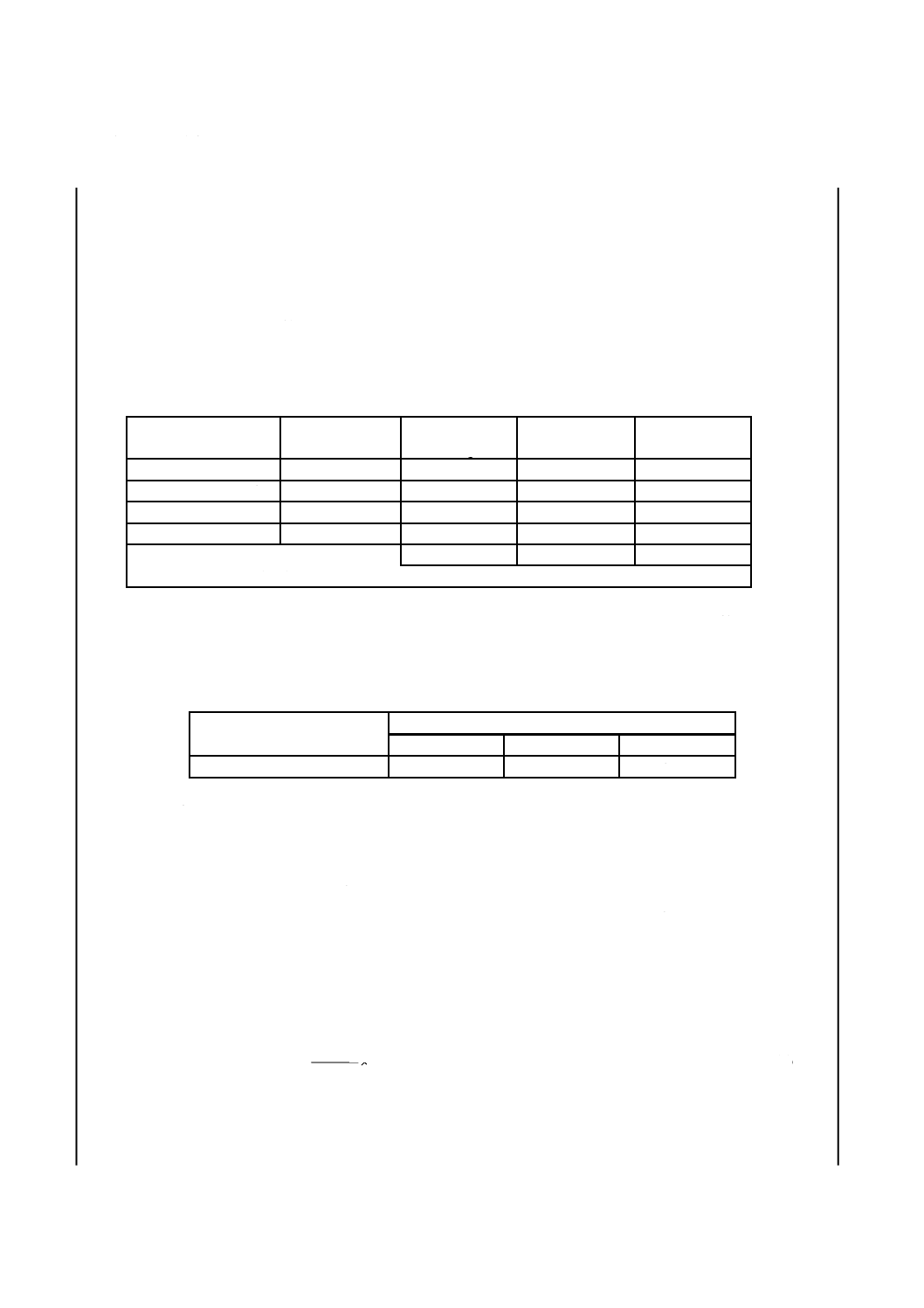

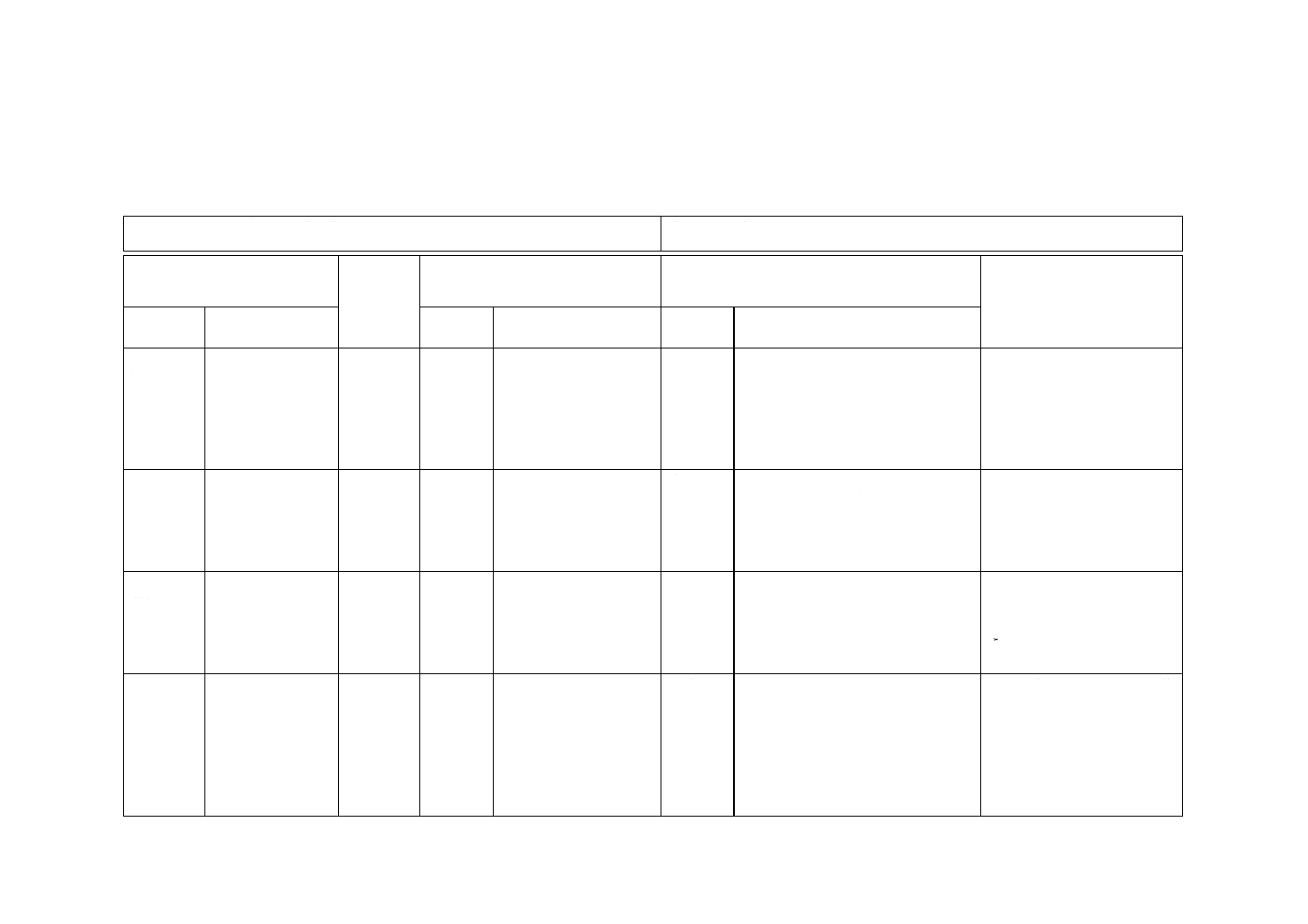

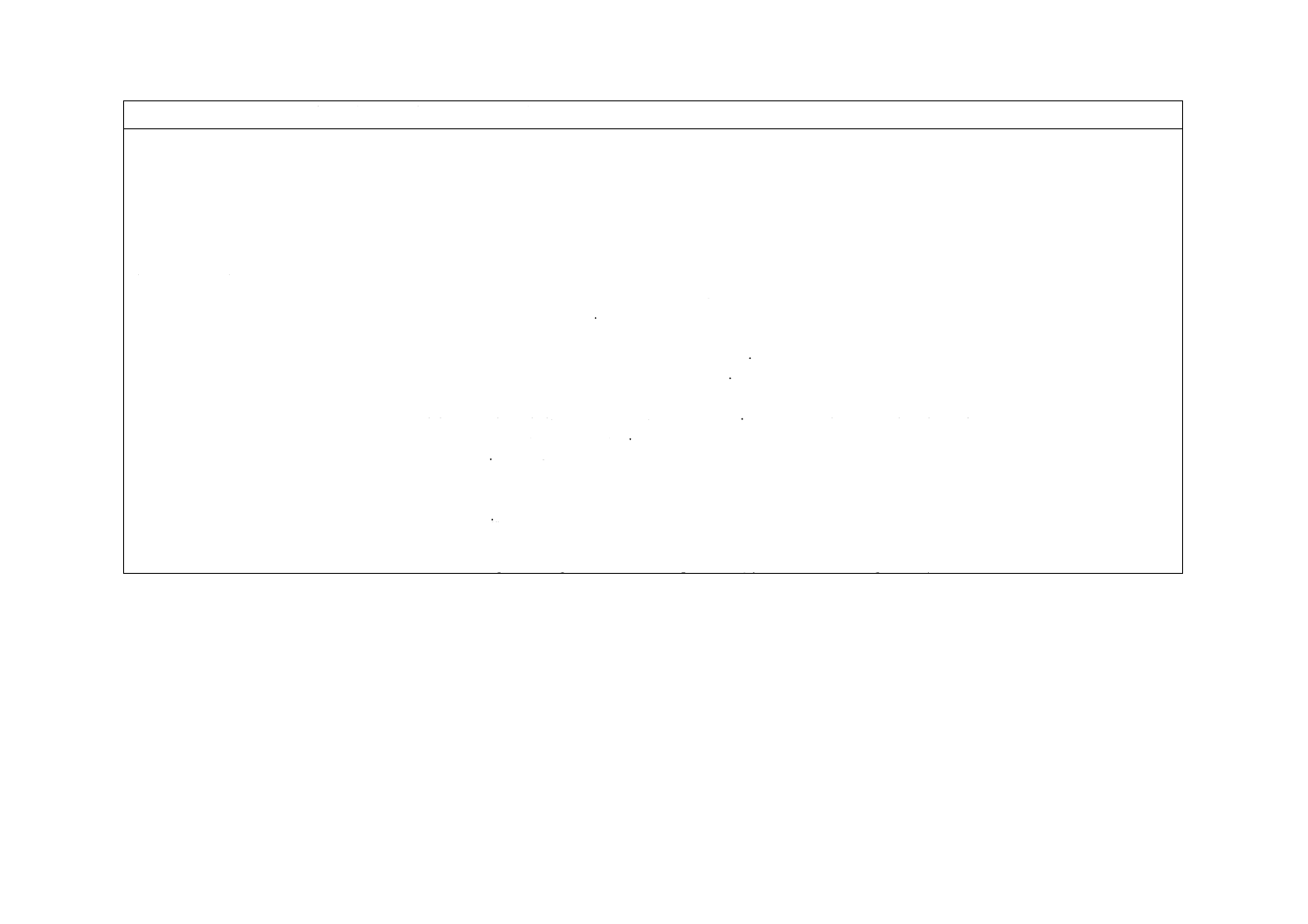

表A.1−トップ繊維長計算表[加重比率RLによるバーベ(Barbe)方式]

フォーラ

No.

範囲

(mm)

平均繊維長

L(mm)

L2

質量

P0(mg)

質量比率

R(%)

累加

R(%)

RL

RL2

17

166〜176

171

16

156〜166

161

15

146〜156

151

14

136〜146

141

:

:

:

5

46〜56

51

4

36〜46

41

3

26〜36

31

0

16〜26

21

ΣP0

ΣR=100

ΣRL=A

ΣRL2=C

100

B

A

X=

1

100

100

2

B

−

=

A

C

CV

100

B

B

B

CV

X×

=

σ

ここに,

B

X:バーベ(Barbe)平均繊維長(mm)

CVB:バーベ(Barbe)変動係数(%)

σB:バーベ(Barbe)標準偏差(mm)

A:ΣRL

C:ΣRL2

L:各群の平均繊維長(mm)

R:各群の質量比率(%)

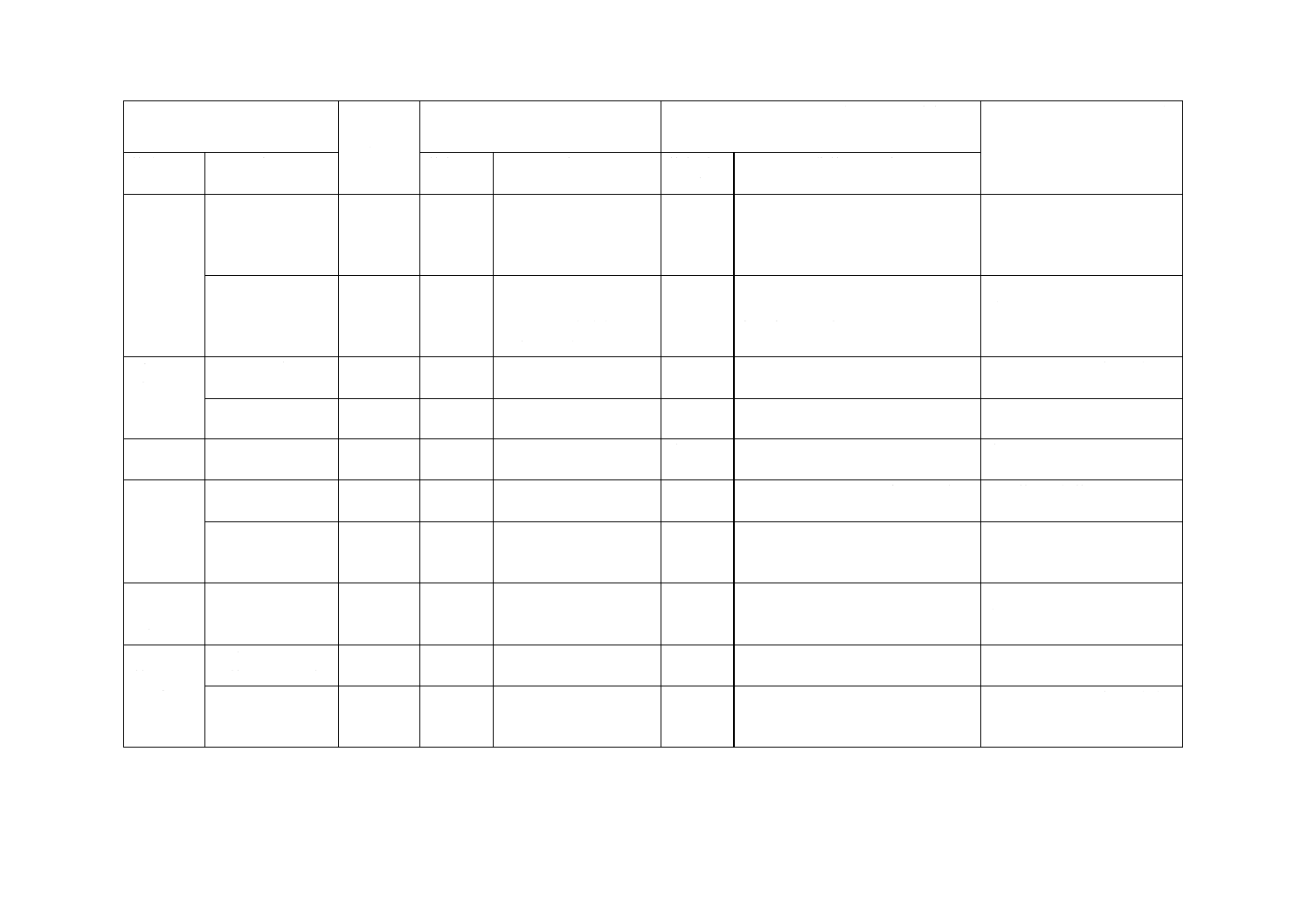

表A.2−トップ繊維長計算表[繊維本数比率R/Lによるホーター(Hauteur)方式]

フォーラ

No.

範囲

(mm)

平均繊維長

L(mm)

質量

Po(mg)

質量比率

R(%)

RL

R/L

R/L(%)

累加

R/L(%)

17

166〜176

171

16

156〜166

161

15

146〜156

151

14

136〜146

141

:

:

:

5

46〜56

51

4

36〜46

41

3

26〜36

31

0

16〜26

21

ΣR=100

ΣRL=A

ΣR/L=B

ΣR/L=100

B

X

100

H=

000

10

H

−

= AB

CV

100

H

H

H

CV

X×

=

σ

ここに,

H

X:ホーター(Hauteur)平均繊維長(mm)

CVH:ホーター(Hauteur)変動係数(%)

σH:ホーター(Hauteur)標準偏差(mm)

A:ΣRL

B:ΣR/L

L:各群の平均繊維長(mm)

R:各群の質量比率(%)

A.3 コームソータによる方法

A.3.1 試料の調製

コームソータのフォーラを上げ整備する。次に,ロットを代表するように採取した約1 mのスライバか

ら適量の試料を抜き取ってフォーラ上に図A.1に示すように置き,デプレッサでフォーラの針の中に押さ

え込む。次に最初のフォーラから出ている余分な繊維を指先で抜き捨て,繊維の先端が5 mmになるよう

30

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にそろえる。続いてその先端をグリップで挟んで繊維束を抜き取り,最後のフォーラとその次のフォーラ

との間にそろった部分の先端を置き,デプレッサで押さえ込む。この操作をもう1回繰り返す。

次に,最初のフォーラを落として2枚目のフォーラから出ている繊維束の先端が5 mmになるようにそ

ろえて,前と同様にグリップに挟んで,繊維束を2回抜き出し,最後のフォーラとその次のフォーラとの

間に押さえ込む。この要領を3枚目のフォーラを終了するまで繰り返す。合計8回抽出された300 mg〜500

mgの繊維束を試験試料とする。

図A.1−コームソータ

A.3.2 測定及び計算

繊維端のそろっていない側(前面)から,フォーラを10 mm間隔に1枚ずつ落とし,最初に繊維先端の

現れたところで最長繊維の長さを測る。次にグリップで繊維束を抜き出し,その区間の長さの質量を感量

1 mgのトーションバランス又は化学天びんで量り,表A.1又は表A.2に示すトップ繊維長計算表の質量R

mg欄に記入する。

その後,順次フォーラを落として区間ごとの質量を量り,最終フォーラから2番目のフォーラに至るま

で続ける。計算はA.2.2による。

A.3.3 短繊維含有率

A.2のトップアナライザ法又はA.3のコームソータによる方法によって得られた測定値において,トッ

プ繊維長計算表の一定長以下の繊維を短繊維とし,式(A.1)によって短繊維含有率を求め,小数点以下1桁

まで表す。

100

S

F

×

=W

W

S

········································································· (A.1)

ここに,

SF: 短繊維含有率(%)

WS: 一定長さ以下の短繊維の質量(mg)

W: 試験試料の質量(mg)

注記 短繊維とは通常,25 mm以下の繊維をいう。

31

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

羊毛トップ白色度判定用ホワイトスケール

JA.1 概要

7.12.5のE法において羊毛トップの白色度判定基準として用いる,ホワイトスケールについて示す。

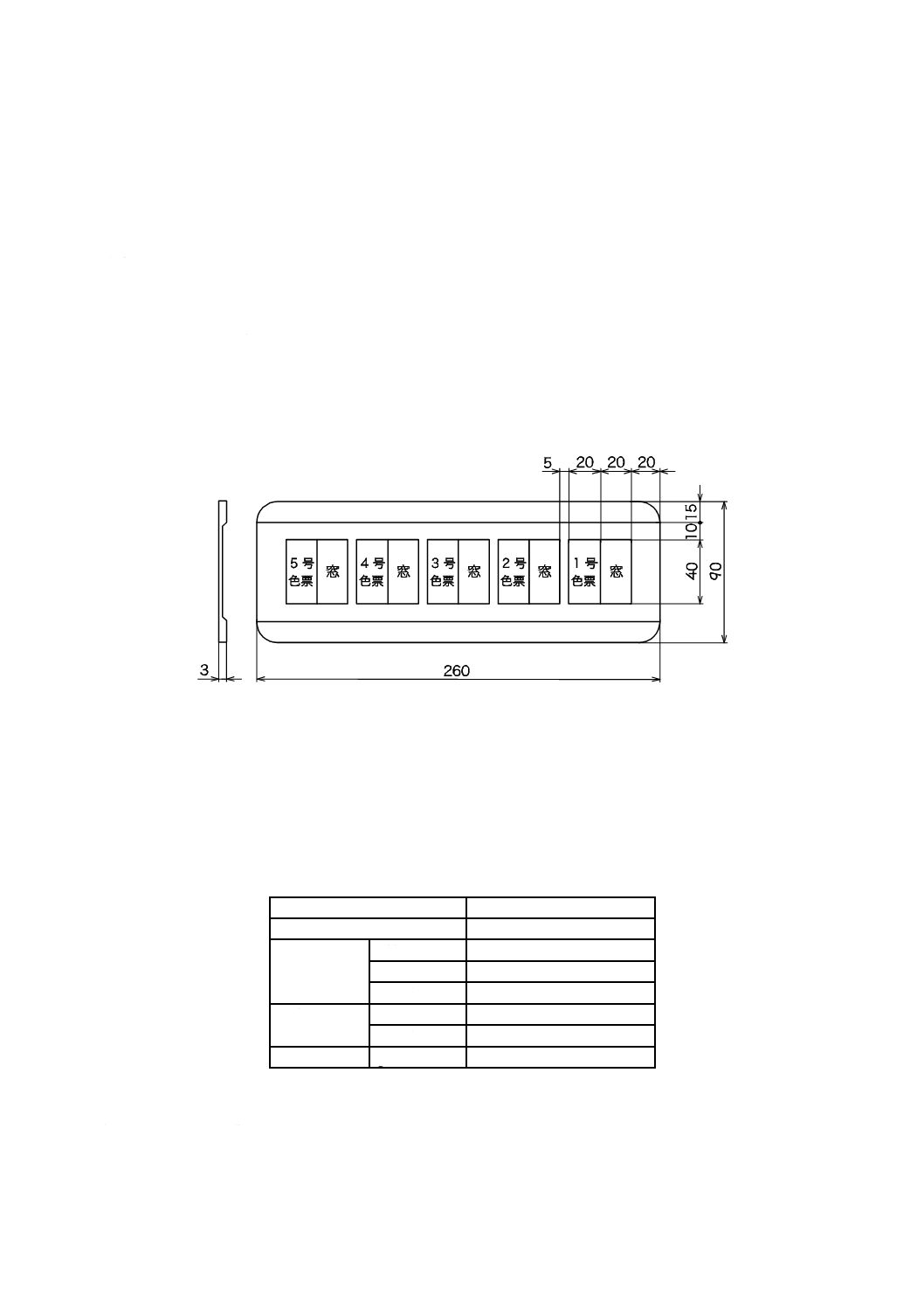

JA.2 構造,形状及び寸法

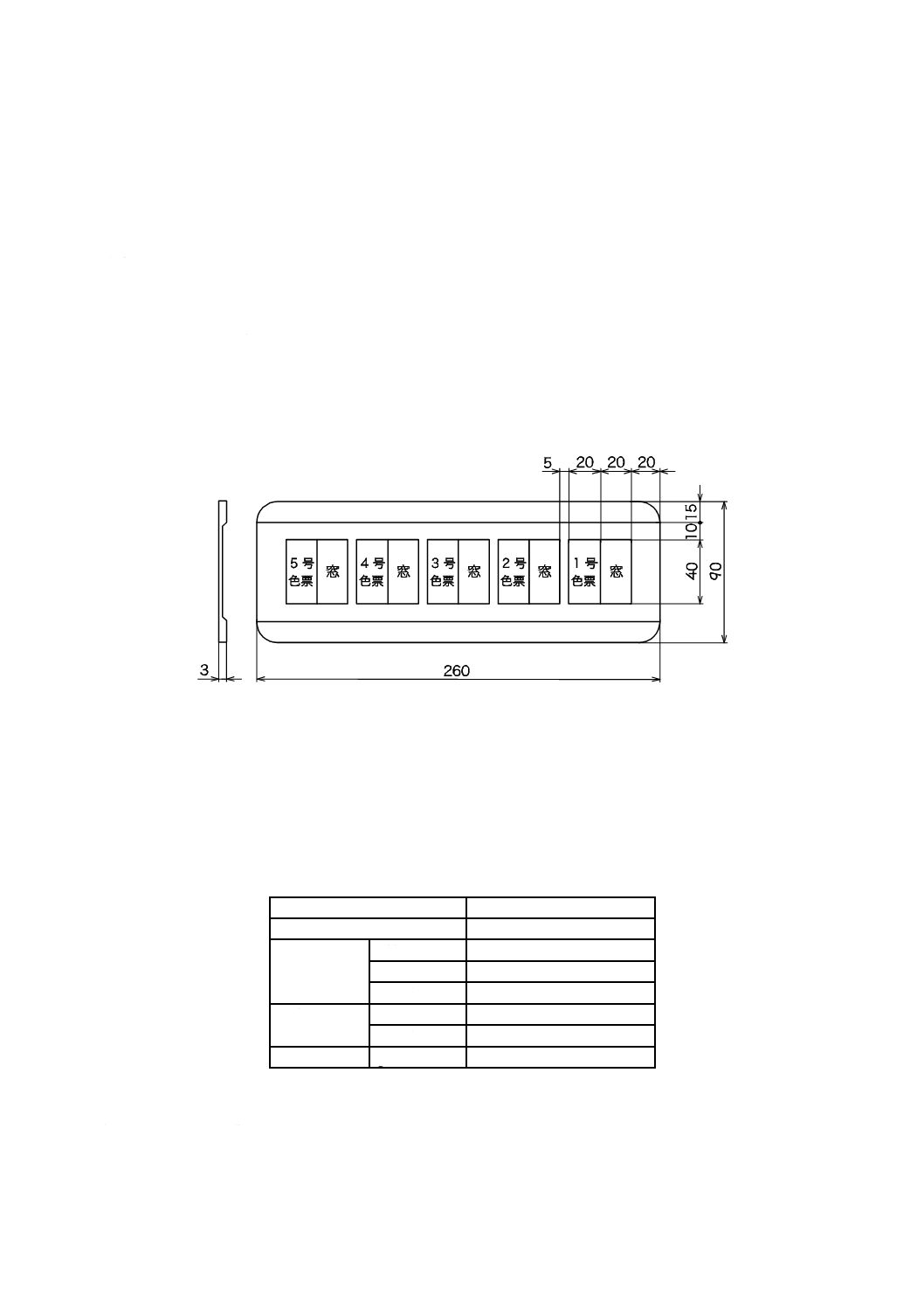

JA.2.1 5号〜1号までの五組の色票を台紙に貼り付けた本体及び外形が同寸の試料台から構成する。

JA.2.2 形状及び寸法は,図JA.1のとおりとする。

単位 mm

図JA.1−白色度判定用ホワイトスケールの形状

JA.2.3 色票の台紙及び試料台の色は,無彩色のN3に近似とする。

JA.3 色票

JA.3.1 色票用原布は,表JA.1に示す。

表JA.1−色票用原布の織物規格

繊維の種類

毛

組織

2/2あや織

使用糸

種類

そ(梳)毛糸

たて糸

2/56(約36 tex)

よこ糸

1/36(約28 tex)

密度

たて糸

307本/100 mm

よこ糸

274本/100 mm

目付

g/m2

200

JA.3.2 5号〜1号の色票は,次のようにして調製する。

a) 5号色票は,JIS K 1463に規定する過酸化水素1 %溶液をJIS K 8085に規定するアンモニア水を用い

てpH8とした後,1時間処理し,水洗乾燥する。

32

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 4号色票は,JIS Z 8701に規定するY値71.0 %±0.5 %の原布。

c) 3号色票は,染色処理し(30分間で沸点まで昇温させ,30分間沸騰させる),水洗乾燥する。

ラナクロン イエロウ N-2GL 0.003 %

(Lanacron Yellow N-2GL)

d) 2号色票は,染色処理し(30分間で沸点まで昇温させ,30分間沸騰させる),水洗乾燥する。

ラナクロン イエロウ N-2GL 0.005 5 %

(Lanacron Yellow N-2GL)

ラナクロン グレイ N-BL

0.000 45 %

(Lanacron Grey N-BL)

硫酸アンモニウム

2.0 %

e) 1号色票は,染色処理し(30分間で沸点まで昇温させ,30分間沸騰させる),水洗乾燥する。

ラナクロン イエロウ N-2GL 0.01 %

(Lanacron Yellow N-2GL)

ラナクロン グレイ N-BL

0.01 %

(Lanacron Grey N-BL)

硫酸アンモニウム

2.0 %

f)

b)によって調製された色票の刺激値は,表JA.2とする。

表JA.2−号数別刺激値

色票(号)

刺激値(Y %)

5

72.5±0.5

4

71.0±0.5

3

70.0±0.5

2

68.5±0.5

1

65.0±0.5

JA.4 外観

外観は,次に示す。

a) 色票の表面はほぼ均一で,無光沢でなければならない。

b) スケール本体は,色票の剥がれ,接着剤のにじみ出しなどの不備な点があってはならない。

33

L 1081:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS K 1463 過酸化水素

JIS K 8085 アンモニア水(試薬)

ISO 920:1976,Wool−Determination of fibre length (barbe and hauteur) using a comb sorter

IWTO 2:1996,Method for the determination of the pH value of a water extract of wool

IWTO 3:1986,Method of test for the acid content of wool

IWTO 5:1960,Method of determining wool fibre length distribution using the single fibre length

IWTO 6:1998,Method of test for the Determination of the Mean Diameter of Wool Fibres in Combed

Sliver using the Airflow Apparatus

IWTO 8:2004,Method of determining fibre diameter distribution parameters and percentage of

medullated fibres in wool and other animal fibres by the projection microscope

IWTO 10:2003,Method for the determination of the Dichloromethane soluble matter in combed wool

and commercially scoured or carbonized wool

IWTO 11:1964,Method of test for the solubility of wool in urea-bisulphite solution

IWTO 12:2003,Measurement of the mean and distribution of fibre diameter using the Sirolan-laserscan

fibre diameter analyser

IWTO 17:2004,Determination of fibre length and distribution parameters

IWTO 19:2003,Determination of wool base and vegetable matter base of core samples of raw wool

IWTO 28:2000,Determination by the airflow method of the mean fibre diameter of core samples of raw

wool

IWTO 33:1998,Determination of oven-dry mass and calculated invoice mass of scoured or carbonized

wool

IWTO 34:1998,Determination of oven-dry mass, calculated invoice mass and calculated merchantable

mass of wool tops

IWTO 35:2003,Method for the measurement of the whiteness of wool slivers

IWTO 47:2007,Measurement of the mean and distribution of fibre diameter of wool using an optical

fibre diameter analyser

IWTO 56:2007,Method for the measurement of colour of raw wool

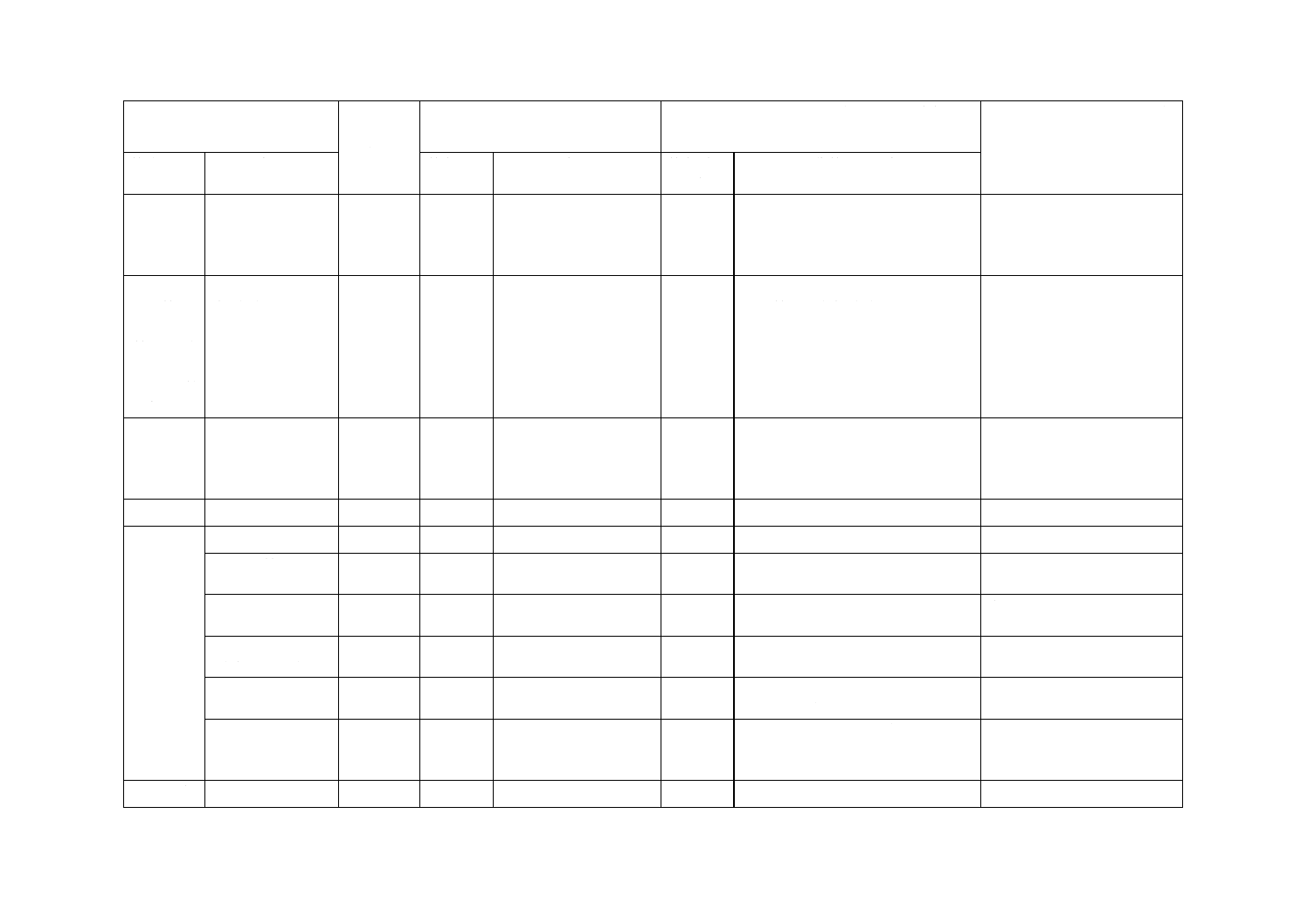

附属書JB

(参考)

JISと対応国際規格との対比表

JIS L 1081:2014 羊毛繊維試験方法

注記3に記載する。

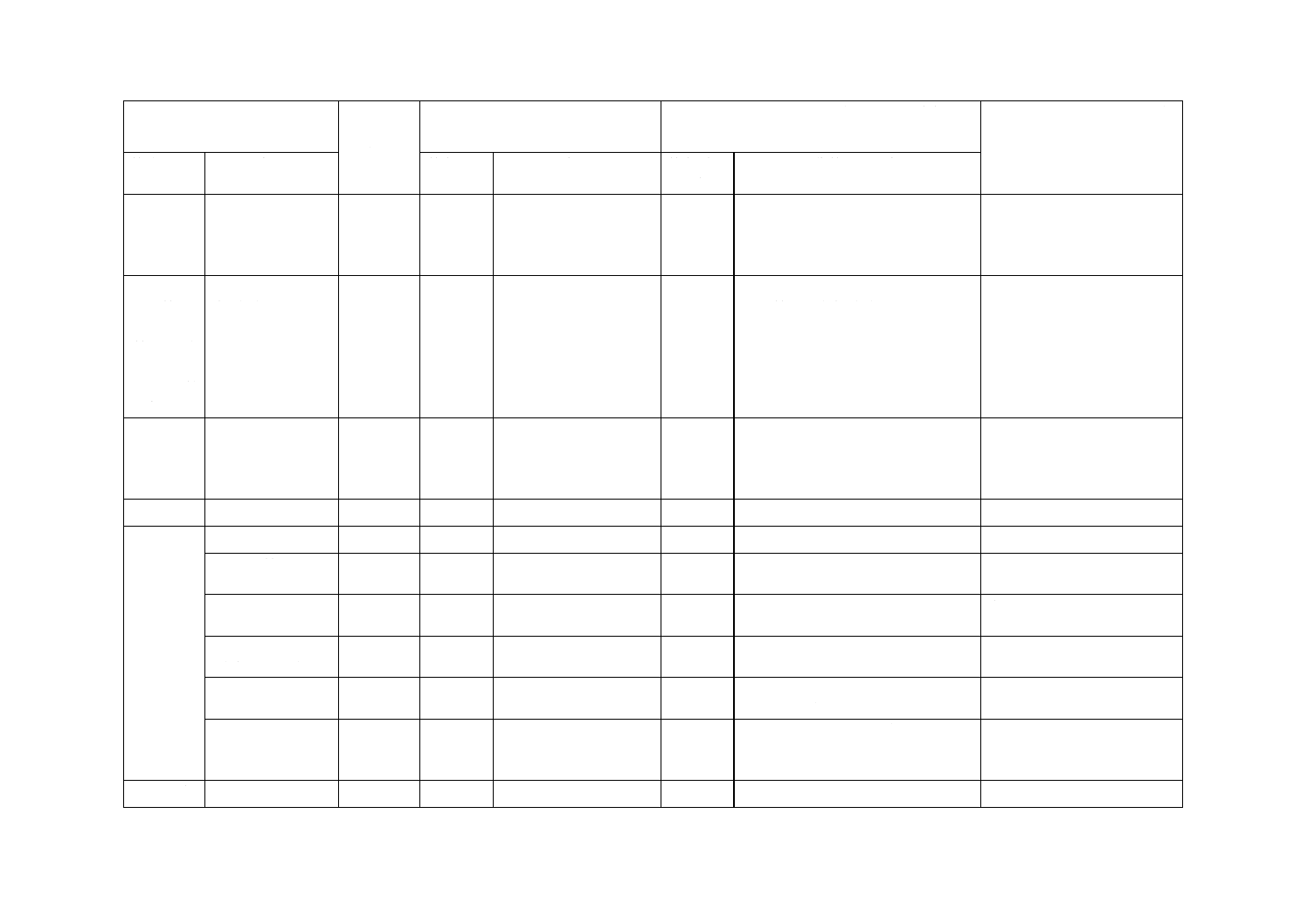

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

洗毛され,加工さ

れた羊毛繊維(回

収羊毛を含む。)の

試験方法について

規定。

ISO

105-J02ほ

か13規格

1

ISOはIWTO規格を基

として規格化

変更

JISはISO規格以外の試験方法も追

加。ISO規格は規格化されていない

試験も多い。

ISO規格は14規格から構成されてい

るがJISは規格ユーザの利便性を図

るため一つの規格とした。

改正の都度,ISO規格に可能

な範囲で整合化を図る。

3 用語及

び定義

3.1 試料

3.2 試験試料

3.3 IWTO水分率

3.4 許容油脂分

の用語を規定。

追加

JIS L 0105及びJIS L 0208は羊毛試

験に関わる用語を包括的に規定。

ISO規格にない用語を追加した。

実質的な差異はない。

4 試験の

種類

a) 平均繊維直径〜

u) 繊維損傷度

を規定した。

ISO

105-J02ほ

か13規格

選択

JISでは,次の項目を追加,変更し,

ISO規格と従来のJISとの選択とし

ている。

7.1.1,7.2.4,7.5.2,7.19,7.20及び

7.21.1

今後,IWTO規格を基にISO

規格化が進むと思われるの

で,それに合わせて改正を行

う。

6 試料の

採取及び

準備並び

に測定値

の処理

JIS L 0105の繊維

状試料の採取及び

準備について規

定。

数値の処理に関し

JIS Z 8401を規定

した。

ISO

105-J02ほ

か13規格

サンプリングなどの中

で規定。JISと同じ。

一致

追加

JISは,試料の採取及び準備の項目を

設け包括的に規定。ISO規格は,試

験方法が個別規格であり,サンプリ

ングなどの中で規定。

測定上数値の丸め方を決めた。

規格編集上の問題で,実質的

な技術的差異はない。

実質的な技術的差異はない。

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

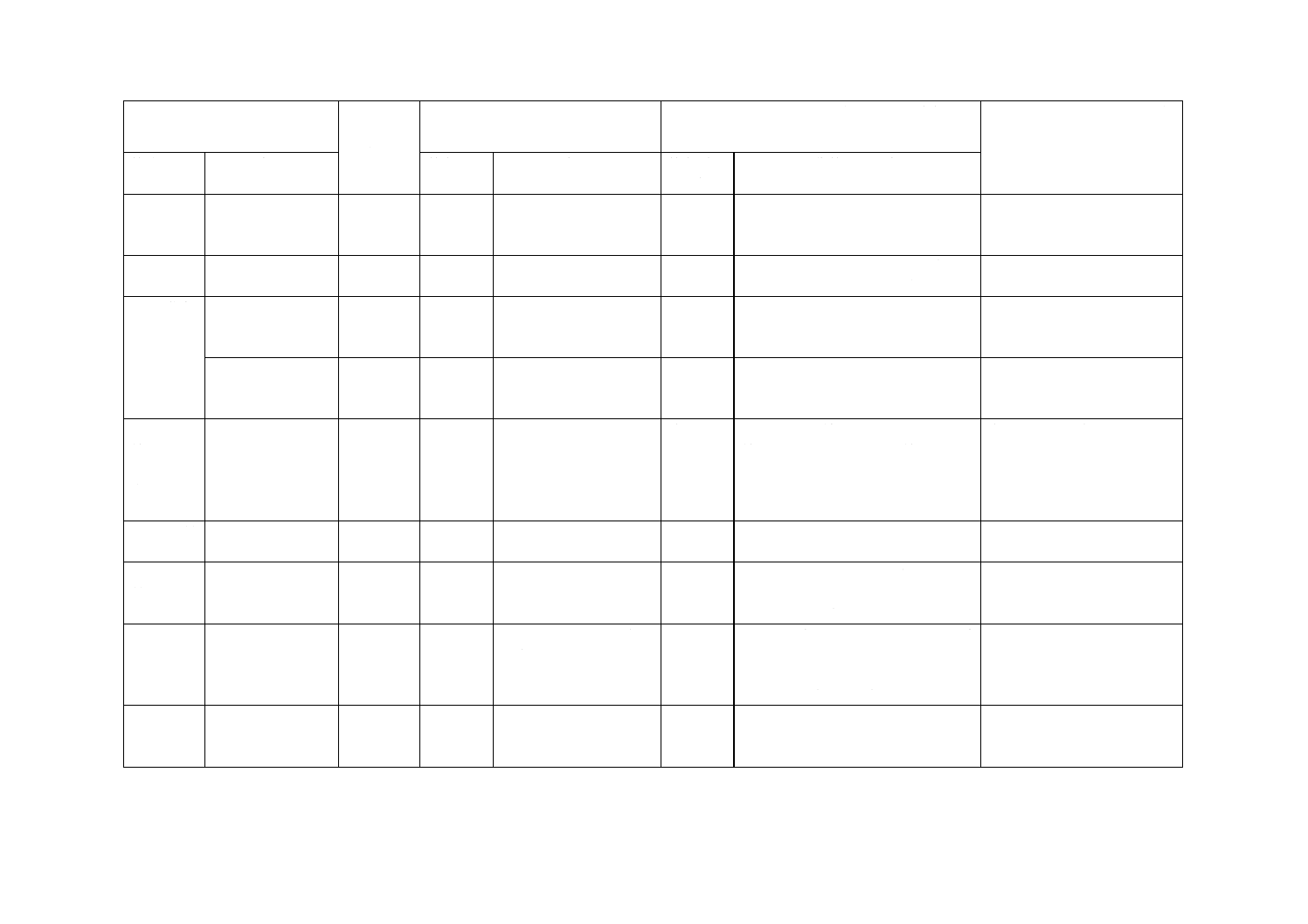

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方

法

7.1平均繊

維直径

7.1.1 A法

(プロジェクショ

ンミクロスコープ

による方法)

ISO 137

ISO 2647

ウール−繊維直径の測

定法

ウール−射影顕微鏡法

による有随繊維の比率

の測定

追加

図1(ウェッジスケール用紙)及び表

4(平均繊維直径計算表)を追加した。

作業の利便性に配慮したもの

で,JISとして必要な事項を

規定,実質的な技術的差異は

ない。

7.1.2 B法

(エアーフロー方

式による方法)

B-1法(恒流方式に

よる測定)

B-2法(恒圧方式に

よる測定)

ISO 1136

5〜8

ウール−繊維の平均直

径の測定−通気性測定

法

一致

7.1.3 C法

(レーザースキャ

ンによる方法)

−

−

−

追加

IWTO 12:2003の規定を追加

今後IWTO 12の改正を行う。

7.1.4 D法

(オプティカルア

ナライザによる方

法)

−

−

−

追加

IWTO 47:2007の規定を追加

今後IWTO 47の改正を行う。

7.2 平均

繊維長

7.2.1 A法

(エレクトロニッ

クマシンによる方

法)

ISO 2648

4,6〜8

ウール−繊維長分布パ

ラメータの測定方法−

エレクトロニクス法

一致

7.2.2 B法

(ファイバダイア

グラムマシンによ

る方法)

ISO 2646

6〜8

ウール−ファイバダイ

アグラムマシンを用い

たウーステッドシステ

ムで処理される繊維の

長さの測定

一致

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.2 平均

繊維長

(続き)

7.2.3 C法

(ファイバレング

スマシンによる方

法)

ISO 6989

C法

4,6〜8

紡織繊維−ステープル

ファイバの長さの測定

及び長さ分布(単繊維の

測定による)

一致

7.2.4 D法

(直接法)

ISO 6989

A法

4,6〜8

紡織繊維−ステープル

ファイバの長さの測定

及び長さ分布(単繊維の

測定による)

変更

ISO法は判定基準用として規定。

JISは特殊用途に対応するために実

態に合わせ規定した。

当面規格の活用状況を注視す

る。

7.3 トッ

プの水分

率及び正

量

7.3.1 水分率

−

−

−

追加

IWTO 34:1998の規定を追加

今後IWTO 34の改正を行う。

7.3.2 正量

−

−

−

追加

IWTO TM 63:2007の規定を追加

今後IWTO TM 63の改正を

行う。

7.4 油脂

分

ジエチルエーテル

抽出法

−

−

−

追加

IWTO 10:2003及びIWTO TM 61:

2001を追加

今後IWTO 10及びIWTO

TM 61の改正を行う。

7.5 pH

7.5.1 A法

(ISO法)

ISO 3071

6〜8

水抽出液のpH値測定方

法を規定

変更

JISはフラスコ,pH測定器を規定。 実質的な技術的差異はない。

7.5.2 B法

(沸騰抽出法)

−

−

−

追加

JISでは沸騰抽出法として規定した。 我が国では一般的なので,そ

の規定内容とした。今後ISO

へ提案する。

7.6 トッ

プのネッ

プ数

−

−

−

追加

IWTO TM 24:2001の規定を追加

今後IWTO TM 24の改正を

行う。

7.7 植物

質きょう

雑物数

7.7.1 トップの植

物質きょう雑物数

−

−

−

追加

JISでは植物質きょう雑物数を整数

で表す。

今後ISOへ提案する。

7.7.2 洗上げ羊毛

の植物質きょう雑

物

−

−

−

追加

IWTO 19 :2003の規定を追加

今後IWTO 19の改正を行う。

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.8 有色

繊維,ケン

プ及び死

毛数

−

−

−

追加

JISではスライバ5個を採取し有色

繊維,ケンプ及び死毛を分けて摘出

する。

今後ISOへ提案する。

7.9 スラ

イバ質量,

スライバ

質量開差

率及びス

ライバ質

量変動率

スライバ質量開差

率(%)及びスラ

イバ質量変動率

(%)を算出する。

−

−

−

追加

JISではスライバ10個を採取しスラ

イバ質量開差率(%)及びスライバ

質量変動率(%)を算出する。

今後ISOへ提案する。

7.10 スラ

イバむら

ISO 2649

5〜9

ウール−電子式糸むら

試験機によるスライバ,

粗紡及び糸の線密度の

短期不規則性の測定

一致

7.11 色

−

−

−

追加

IWTO 35:2003の規定を追加

今後IWTO 35の改正を行う。

7.12 白色

度

7.12.0 一般

追加

7.12.1 A法

(ISO法)

ISO

105-J02

JISと同じ

一致

ISO 105-J02:1997と同じ

7.12.2 B法

(IWTO法)

−

−

−

追加

IWTO 35:2003の規定を追加

今後IWTO 35の改正を行う。

7.12.3 C法

(ジャッド法)

−

−

−

追加

JISでは三刺激値,色度座標を求め白

度指数を算出する。

今後ISOへ提案する。

7.12.4 D法

(黄変指数法)

−

−

−

追加

JISでは分光反射率(%)を測定し,

黄変指数を算出する。

今後ISOへ提案する。

7.12.5 E法

(ホワイトスケー

ルによる方法)

−

−

−

追加

JISでは羊毛トップ白色度判定用ホ

ワイトスケールを用いる。

今後ISOへ提案する。

7.13 灰分

−

−

−

追加

IWTO 19:2003の規定を追加

今後IWTO 19の改正を行う。

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.14 引張

強さ及び

伸び率

−

−

−

追加

JISでは標準時及び湿潤時の引張強

さ及び伸び率を100回測定する。

今後ISOへ提案する。

7.15 ヤン

グ率

−

−

−

追加

JISでは初期の荷重−伸び曲線によ

って,ヤング率(N/m2)を算出する。

今後ISOへ提案する。

7.16 弾性

7.16.1 永久ひずみ,

引張ひずみ回復率

及び仕事回復率

−

−

−

追加

JISでは荷重−伸び曲線によって,永

久ひずみ(%),引張ひずみ回復率(%)

及び仕事回復率(%)を算出する。

今後ISOへ提案する。

7.16.2 圧縮率及び

圧縮弾性率

−

−

−

追加

JISでは圧縮弾性試験機によって,圧

縮率(%)及び圧縮弾性率(%)を算

出する。

今後ISOへ提案する。

7.17 けん

縮数,けん

縮率及び

有効けん

縮率

−

−

−

追加

JISではけん縮試験機によって,けん

縮数を測る。その後けん縮率(%)

及び有効けん縮率(%)を算出する。

今後ISOへ提案する。

7.18 正量

繊度

−

−

−

追加

JISでは7.3.1の水分率によって正量

繊度(tex)を算出する。

今後ISOへ提案する。

7.19 残酸

量

ISO 3073

6〜8

ウール−酸成分の定量

変更

JISではmol/L,ISOはN

JISではピリジン及びフェノールフ

タレインを規定

実質的な技術的差異はない。

7.20 残ア

ルカリ量

ISO 2916

4〜7

ウール−アルカリ成分

の定量

変更

JISではジエチルエーテル,ISOはジ

クロロメタンで抽出。

JISはmol/L,ISOはN

JISは使用試薬を規定

実質的な技術的差異はない。

7.21繊維

損傷度

7.21.1 アルカリ溶

解度

ISO 3072

6〜8

ウール−アルカリへの

溶解性の測定

変更

JISでは使用試薬を規定

精度に問題あるとしてIWTO

規格はDRAFTに格下げ。

結果を待って,再検討する。

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.21繊維

損傷度

(続き)

7.21.2 尿素・亜硫

酸水素ナトリウム

溶解度(UB溶解

度)

−

−

−

追加

IWTO 11:1964の規定を追加

今後IWTO 11の改正を行う。

7.21.3 着色法(メ

チレンブルー法)

−

−

−

追加

JISでは着色濃度によって損傷度を

判定する。

今後ISOへ提案する。

7.21.4 比色法A法

(システイン及び

シスチンの比色定

量)

ISO 2913

3〜7

ウール−加水分解物中

のシスチン+システイ

ンの比色法による定量

変更

JISはmol/L,ISOはN

JISは使用試薬を規定

実質的な技術的差異はない。

7.21.5 比色法B法

(システイン酸の

ろ紙電気泳動/比

色定量)

ISO 2915

3〜7

ウール−ろ紙電気泳動

及び色彩測定によるウ

ール加水分解物のシス

テイン酸成分の定量

変更

JISはmol/L,ISOはN

JISは使用試薬を規定

実質的な技術的差異はない。

8 試験報

告書

試験年月日,規格

番号,試験の種類,

試験結果などを記

述

ISO

105-J02ほ

か13規格

JISとほぼ同じ

変更

ISO規格では個々の規格で報告事項

が規定されているが,JISでは報告事

項を統一して記載した。

実質的な差異はない。

附属書A

(参考)

平均繊維

長試験方

法

A.2 トップアナラ

イザによる方法

−

−

−

追加

IWTO 17:2004の規定を追加

A.3 コームソータ

による方法

−

−

−

追加

ISO 920:1976の規定を追加

附属書JA

(参考)

羊毛トッ

プ白色度

判定用ホ

ワイトス

ケール

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:注記3に記載,全体評価MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

注記3 国際規格は,次による。

ISO 105-J02:1997,Textiles−Tests for colour fastness−Part J02: Instrumental assessment of relative whiteness

ISO 137:1975,Wool−Determination of fibre diameter−Projection microscope method

ISO 1136:1976,Wool−Determination of mean diameter of fibres−Air permeability method

ISO 2646:1974,Wool−Measurement of the length of fibres processed on the worsted system, using a fibre diagram machine

ISO 2647:1973,Wool−Determination of percentage of medullated fibres by the projection microscope

ISO 2648:1974,Wool−Determination of fibre length distribution parameters−Electronic method

ISO 2649:1974,Wool−Determination of short-term irregularity of linear density of slivers, rovings and yarns, by means of an electronic evenness tester

ISO 2913:1975,Wool−Colorimetric determination of cystine plus cysteine in hydrolysates

ISO 2915:1975,Wool−Determination of cysteic acid content of wool hydrolysates by paper electrophoresis and colorimetry

ISO 2916:1975,Wool−Determination of alkali content

ISO 3071:2005,Textiles−Determination of pH of aqueous extract

ISO 3072:1975,Wool−Determination of solubility in alkali

ISO 3073:1975,Wool−Determination of acid content

ISO 6989:1981,Textile fibres−Determination of length and length distribution of staple fibres (by measurement of single fibres)

4

L

1

0

8

1

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。