L 1041:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 試料,試験片の採取及び準備 ······························································································ 3

6 樹脂定性試験 ··················································································································· 3

6.1 適用樹脂 ······················································································································ 3

6.2 試験方法 ······················································································································ 3

7 樹脂定量試験 ··················································································································· 4

7.1 適用樹脂 ······················································································································ 4

7.2 試験方法 ······················································································································ 4

8 遊離ホルムアルデヒド試験 ································································································· 5

8.1 JIS法 ·························································································································· 5

8.2 ISO法 ························································································································· 9

9 試験報告書 ······················································································································ 9

附属書A(規定)ISO水抽出法 ······························································································ 27

附属書AA(規定)ホルムアルデヒド第1希釈液の標定 ······························································ 31

附属書AB(参考)ISO水抽出法の精度に関する情報·································································· 33

附属書B(規定)ISO気体吸収法···························································································· 34

附属書BA(参考)クロモトロピック酸を用いる代替法 ······························································ 38

附属書BB(参考)ISO気体吸収法の精度に関する情報 ······························································· 40

附属書JA(規定)5,5-ジメチル-1,3-シクロヘキサンジオン(試薬)··············································· 41

附属書JB(参考)フロログルシノール法 ················································································· 42

附属書JC(参考)プロタブルジャー法 ···················································································· 44

附属書JD(参考)塩素傷害試験方法 ······················································································· 46

附属書JE(参考)塩酸抽出判別法 ·························································································· 49

附属書JF(参考)JISと対応国際規格との対比表 ······································································ 53

L 1041:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人繊維評価

技術協議会(JTETC)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS L 1041:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

L 1041:2011

樹脂加工織物及び編物の試験方法

Test methods for resin finished textiles

序文

この規格は,樹脂加工を施した織物及び編物の試験方法について規定したもので,1960年(昭和35年)

に制定された。今回の改正では,技術的内容の一部改正,2004年(平成16年)厚生労働省令第104号及

び2009年(平成21年)厚生労働省令第46号をもって公布された改正との整合化を図り,並びに1998年

に第1版として発行されたISO 14184-1及びISO 14184-2に対応した。また,新規に遊離ホルムアルデヒ

ドが樹脂に起因するかどうかの確認試験方法を附属書JEとした。

なお,この規格で樹脂定性試験(箇条6),樹脂定量試験(箇条7)及び遊離ホルムアルデヒド試験(箇

条8)のJIS法は,対応国際規格に規定されていない方法である。変更の一覧表にその説明を付けて附属

書JFに示す。また,附属書JA〜附属書JEは対応国際規格にはない事項である。

1

適用範囲

この規格は,樹脂加工を施した織物及び編物(レースを含む。)の樹脂の分析・定量及び遊離ホルムアル

デヒドの定量方法について規定する。ただし,染色堅ろう度試験及び物理試験において別に定める日本工

業規格の試験方法がある場合には,その試験方法によって試験する。また,樹脂加工された織物及び編物

の生地が塩素によって傷害を受けた場合の試験は,附属書JDに示す。

警告 この規格は,事前に適切な注意が払われない場合,健康を害するおそれのある物質1) 及び/又

は方法を規定しており,技術的に適切・妥当であることだけに言及するものである。この規格

を使用する者に対して,健康及び安全に関する法的な義務をいかなる場合においても免責する

ものではない。この規格は,薬品の取扱いの資格及び/又は知識・経験のある者が操作するこ

とを想定している。

注1) 健康を害するおそれのある物質については,化学物質等安全データシート(MSDS)に

詳しい情報が記載されている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14184-1:1998,Textiles−Determination of formaldehyde−Part 1: Free and hydrolized

formaldehyde (water extraction method)

ISO 14184-2:1998,Textiles−Determination of formaldehyde−Part 2: Released formaldehyde (vapour

absorption method)(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0064 化学製品の融点及び溶融範囲測定方法

JIS K 0117 赤外分光分析方法通則

JIS K 3302 固形洗濯石けん

JIS K 8001 試薬試験方法通則

JIS K 8027 アセチルアセトン(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8359 酢酸アンモニウム(試薬)

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8858 ベンゼン(試薬)

JIS K 8872 ホルムアルデヒド液(試薬)

JIS K 8891 メタノール(試薬)

JIS L 0105 繊維製品の物理試験方法通則

注記 対応国際規格:ISO 139:2005,Textiles−Standard atmospheres for conditioning and testing(MOD)

JIS L 0208 繊維用語−試験部門

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

ISO 3696:1987,Water for analytical laboratory use−Specification and test methods

ISO 4793:1980,Laboratory sintered (fritted) filters−Porosity grading,classification and designation

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS L 0105及びJIS L 0208による。

4

試験の種類

試験の種類は,次のとおりとする。

a) 樹脂定性試験

b) 樹脂定量試験

c) 遊離ホルムアルデヒド試験

1) JIS法

1.1) A法(2.5 g法) 主に出生後24月以内の乳幼児用の繊維製品の試験に適用する。

1.2) B法(1 g法) 主にA法以外の繊維製品の試験に適用する。

2) ISO法

3

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1) 水抽出法:全ての繊維製品の試験に適用する(附属書A参照)。

2.2) 気体吸収法:全ての繊維製品の試験に適用する(附属書B参照)。

d) フロログルシノール法:全ての繊維製品の試験に適用する(附属書JB参照)。

e) プロタブルジャー法:全ての繊維製品の試験に適用する(附属書JC参照)。

f)

塩素傷害試験方法:塩素傷害による生地劣化に関する試験に適用する(附属書JD参照)。

g) 塩酸抽出判別法:検出された遊離ホルムアルデヒドが樹脂に起因するか移染に起因するかの判別に適

用する(附属書JE参照)。

5

試料,試験片の採取及び準備

試料及び試験片の採取は,JIS L 0105の箇条6(試料及び試験片の採取及び準備)による。ただし,樹

脂定性試験及び樹脂定量試験は,温度及び湿度の影響を受けないため,標準状態にする必要はない。

なお,ISO法による場合には,附属書A又は附属書Bによる。

6

樹脂定性試験

6.1

適用樹脂

この試験は,メラミン系,尿素系,エポキシ系,アクリル酸エステル系,メタアクリル酸エステル系,

ポリアミド系,シリコン系,ポリスチレン系,ポリエチレン系,ポリ酢酸ビニル系,ポリウレタン系及び

ふっ素系の樹脂に対して適用する。

6.2

試験方法

試験方法は,次による。

a) 抽出

1) 操作 試料から約5 gの試験片を採取し,この試験片を還流冷却器を付けた容量200 mLの丸底フラ

スコに入れ,これに抽出溶媒を150 mL加える。これを抽出溶媒の沸点まで加温し,1時間抽出を行

い,JIS R 3503に規定するろ過板の細孔記号2を用いたガラスろ過器で温かい間にろ過する。さら

に,これを容量200 mLのなす形フラスコに入れ,ロータリーエバポレータを用いて2 mL〜3 mLに

なるまで濃縮する。

2) 抽出溶媒 抽出溶媒は,JIS K 8858に規定するベンゼン,JIS K 8891に規定するメタノール及び

0.1mol/L塩酸とし,この順に樹脂が確認されるまで,抽出,精製及び確認の操作を繰り返す。

なお,0.1 mol/L塩酸抽出液については,水酸化ナトリウム溶液で中和した後,濃縮操作を行う。

b) 精製 内径10 mm〜15 mm,長さ200 mm〜300 mmのカラム管にグラスウールを詰めた後,177 μm〜

350 μmのカラムクロマト用シリカゲルをJIS K 8848に規定するヘキサンに混濁したものを約150 mm

の高さになるまで詰める。さらに,シリカゲルの上端にJIS P 3801に規定する6種のろ紙を敷く。こ

れに抽出した液を入れ,ヘキサン,JIS K 8322に規定するクロロホルム,JIS K 8891に規定するメタ

ノールの順に各約100 mL滴下する。流出液を溶媒ごとに容量100 mLのなす形フラスコに受け,ロー

タリーエバポレータを用いて溶媒を蒸発させる。

注記 混合物のため,溶媒ごとに測定した赤外吸収スペクトルによって樹脂の確認ができない場合

は,抽出からの操作を再度行い,精製において同じ溶媒を細かく分取することによって,混

合物を分離するのがよい。

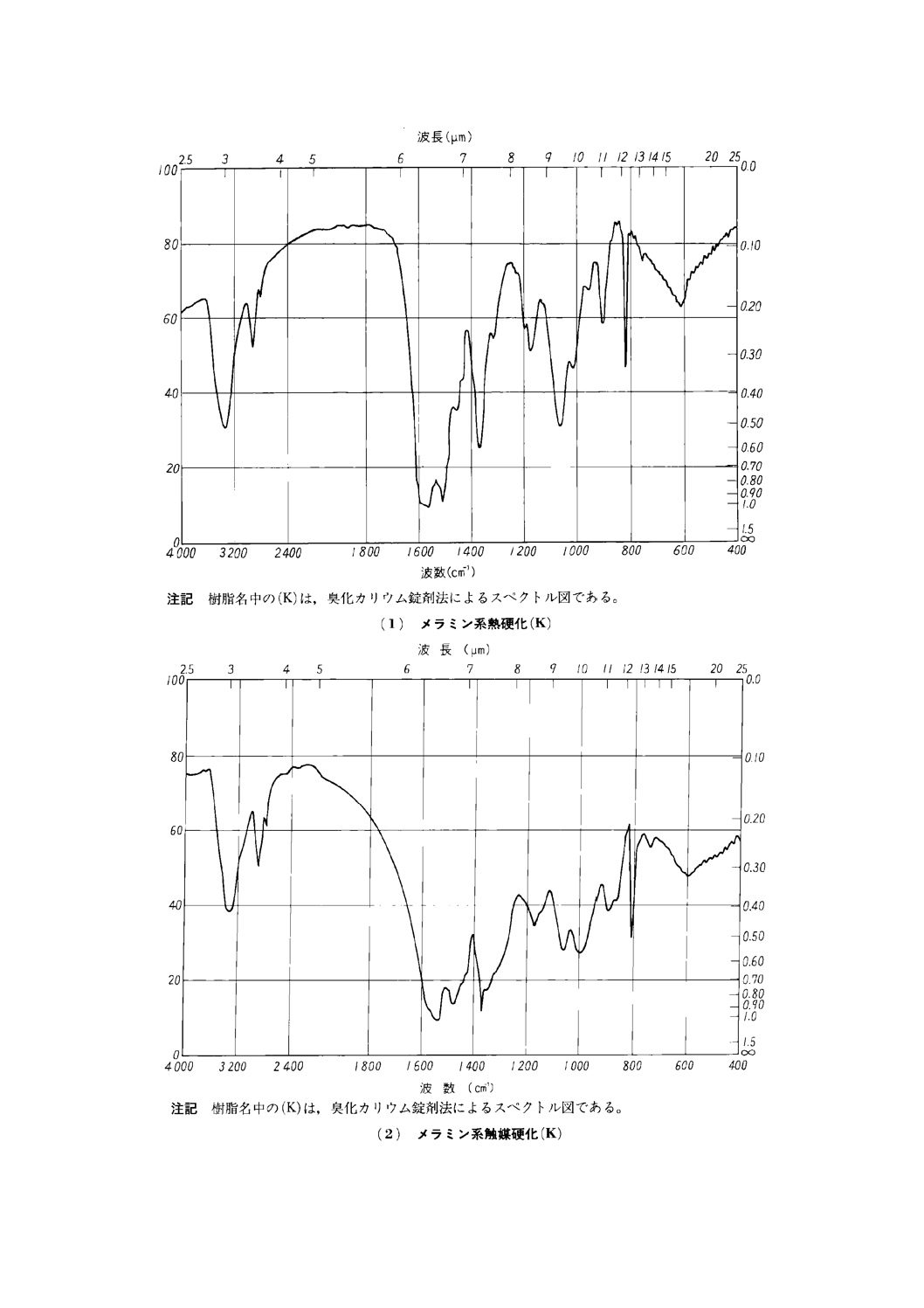

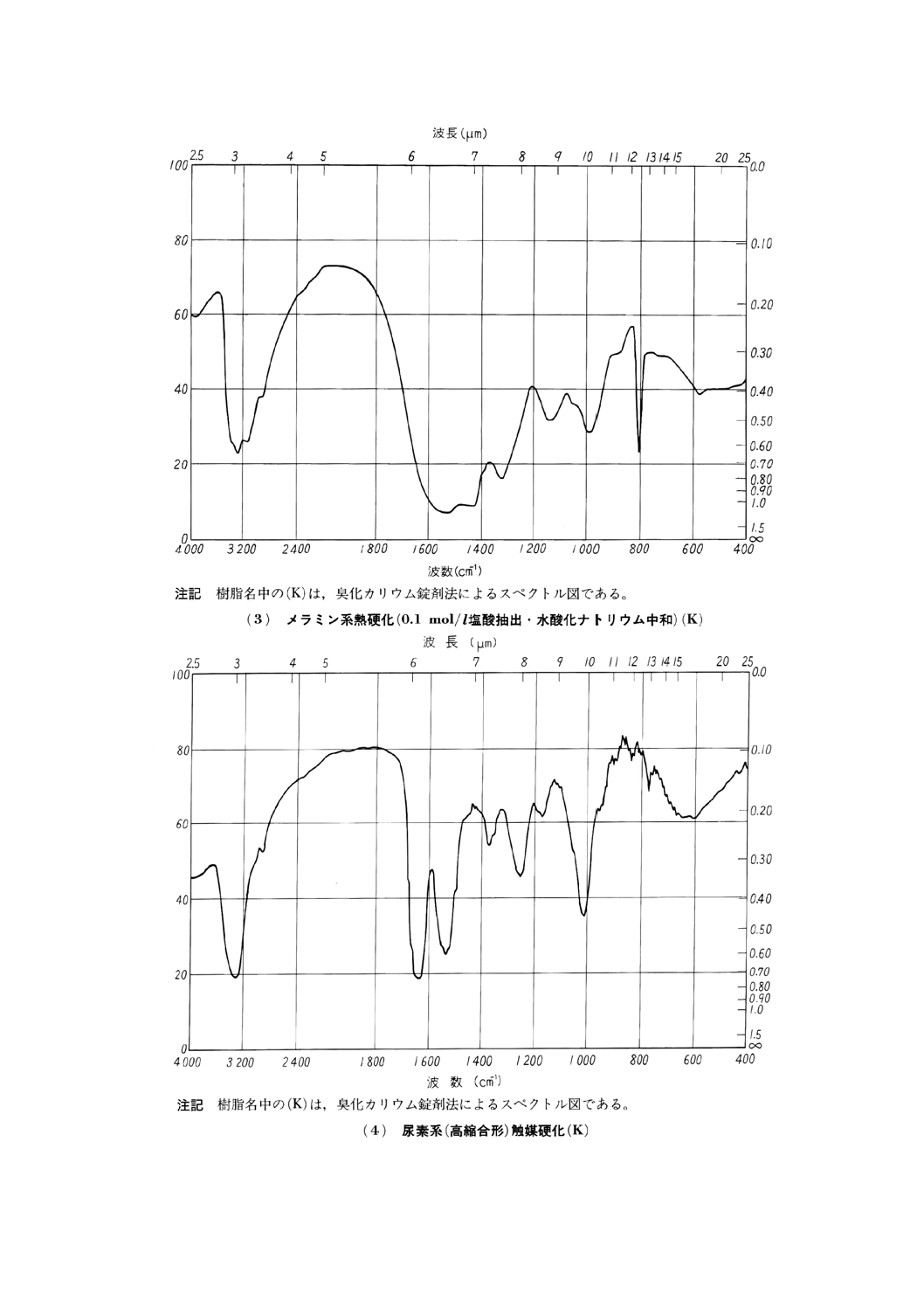

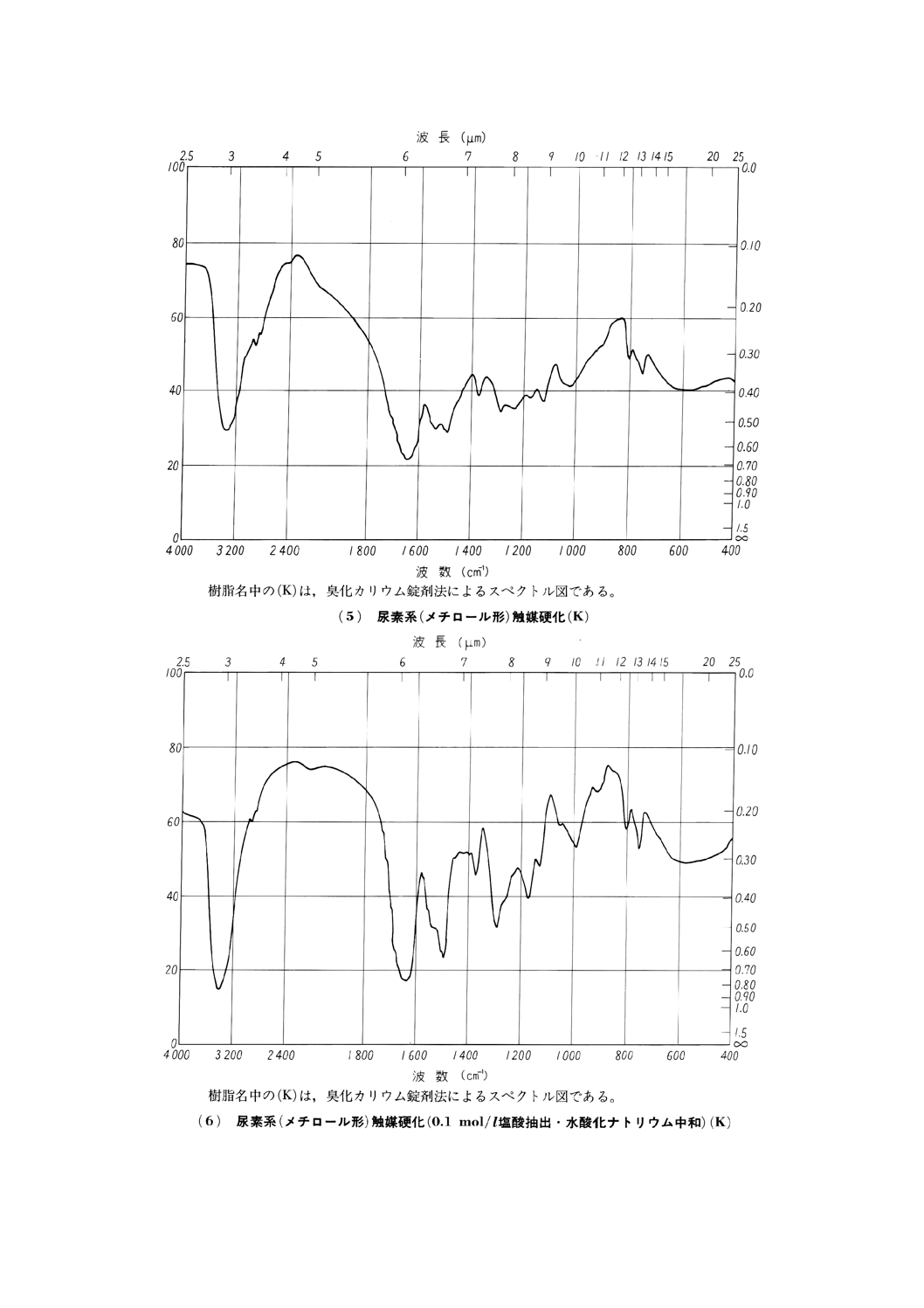

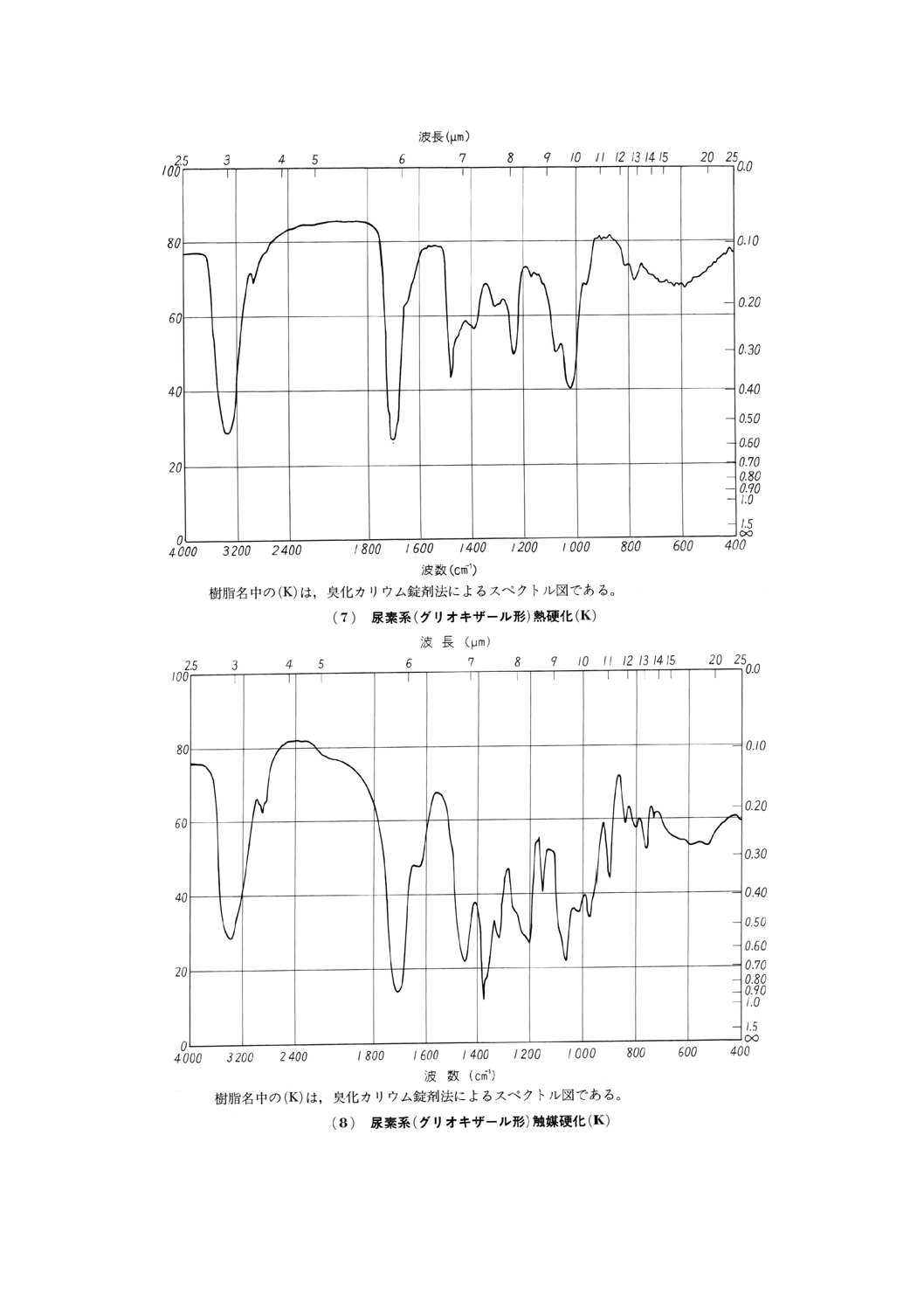

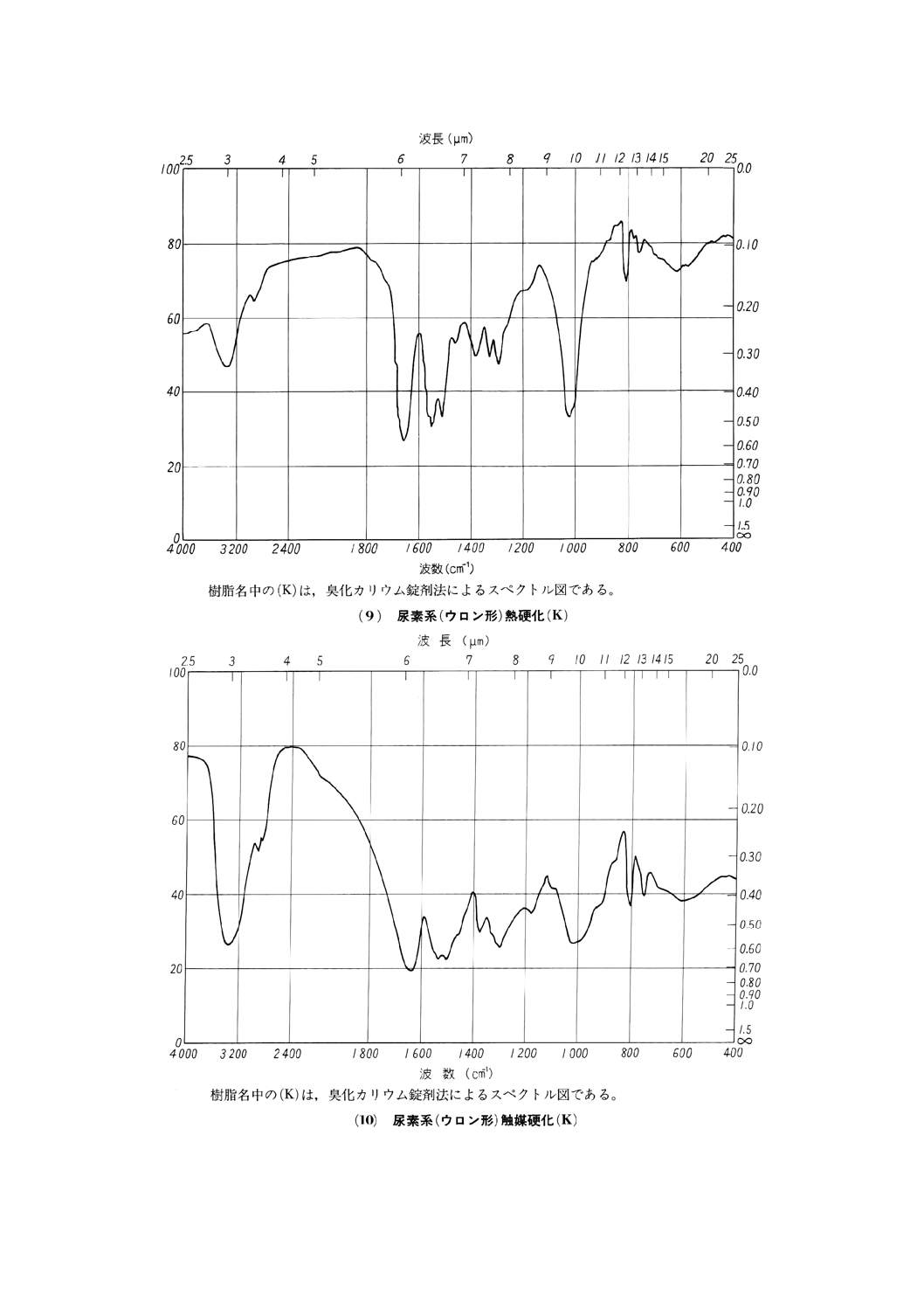

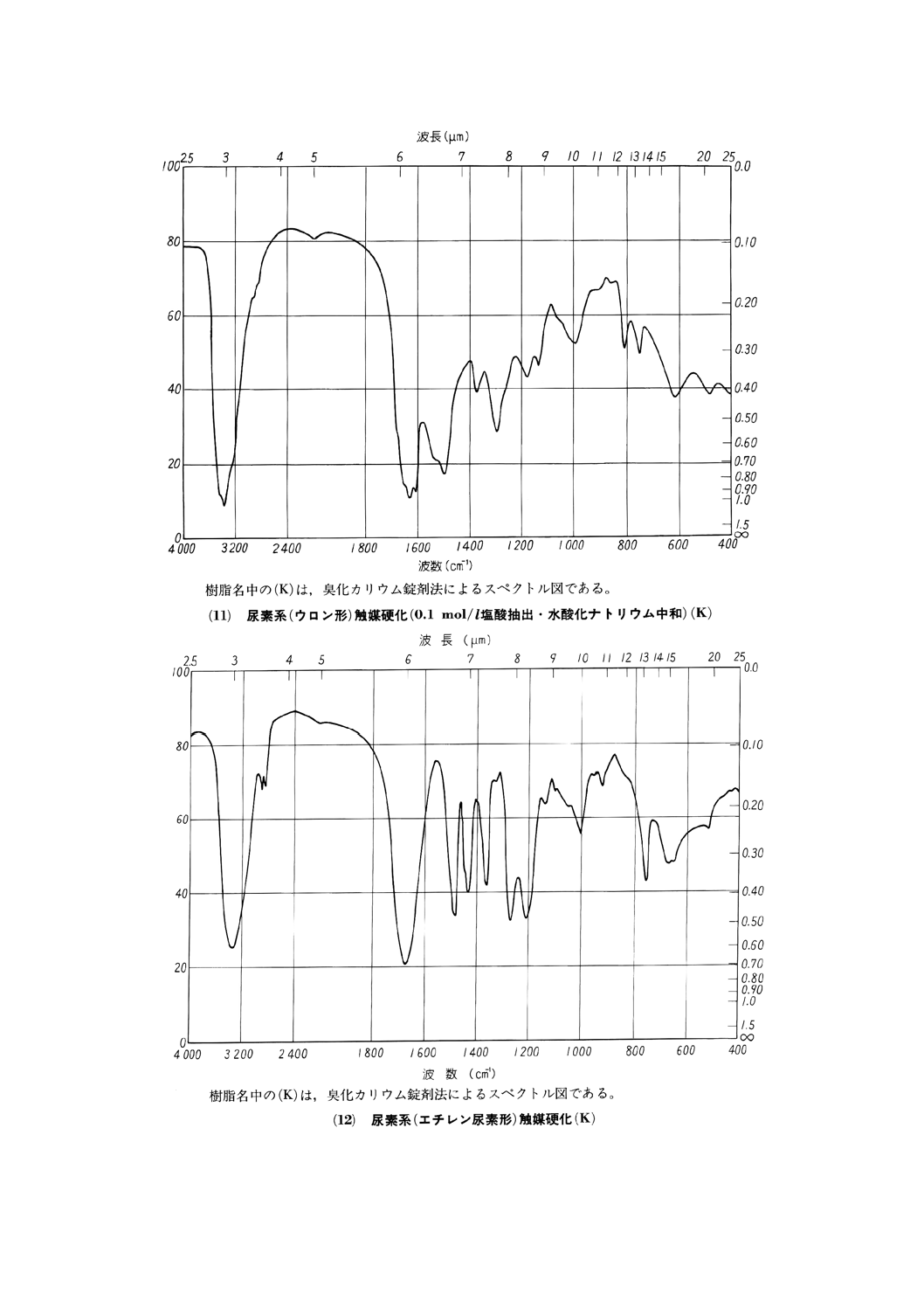

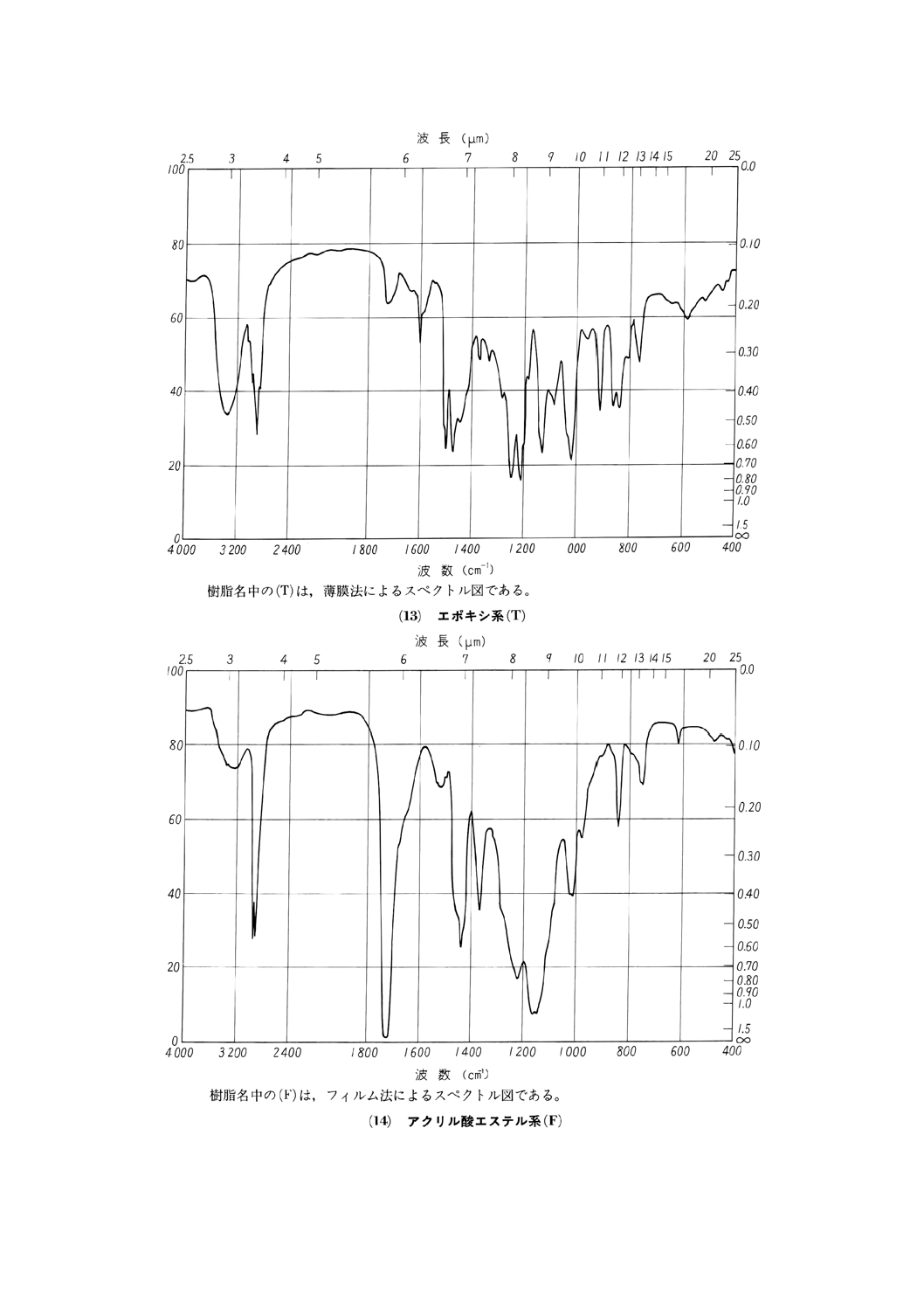

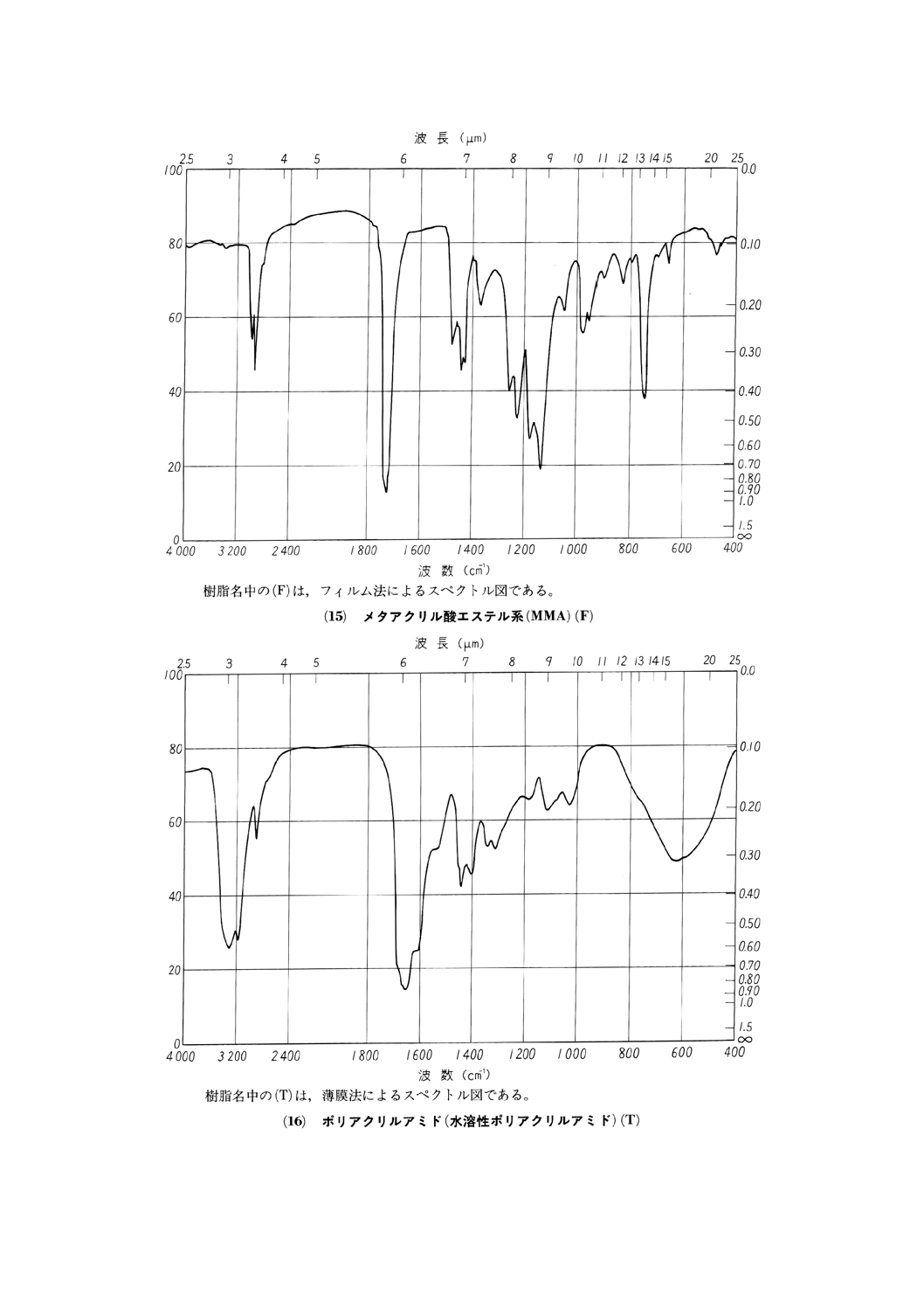

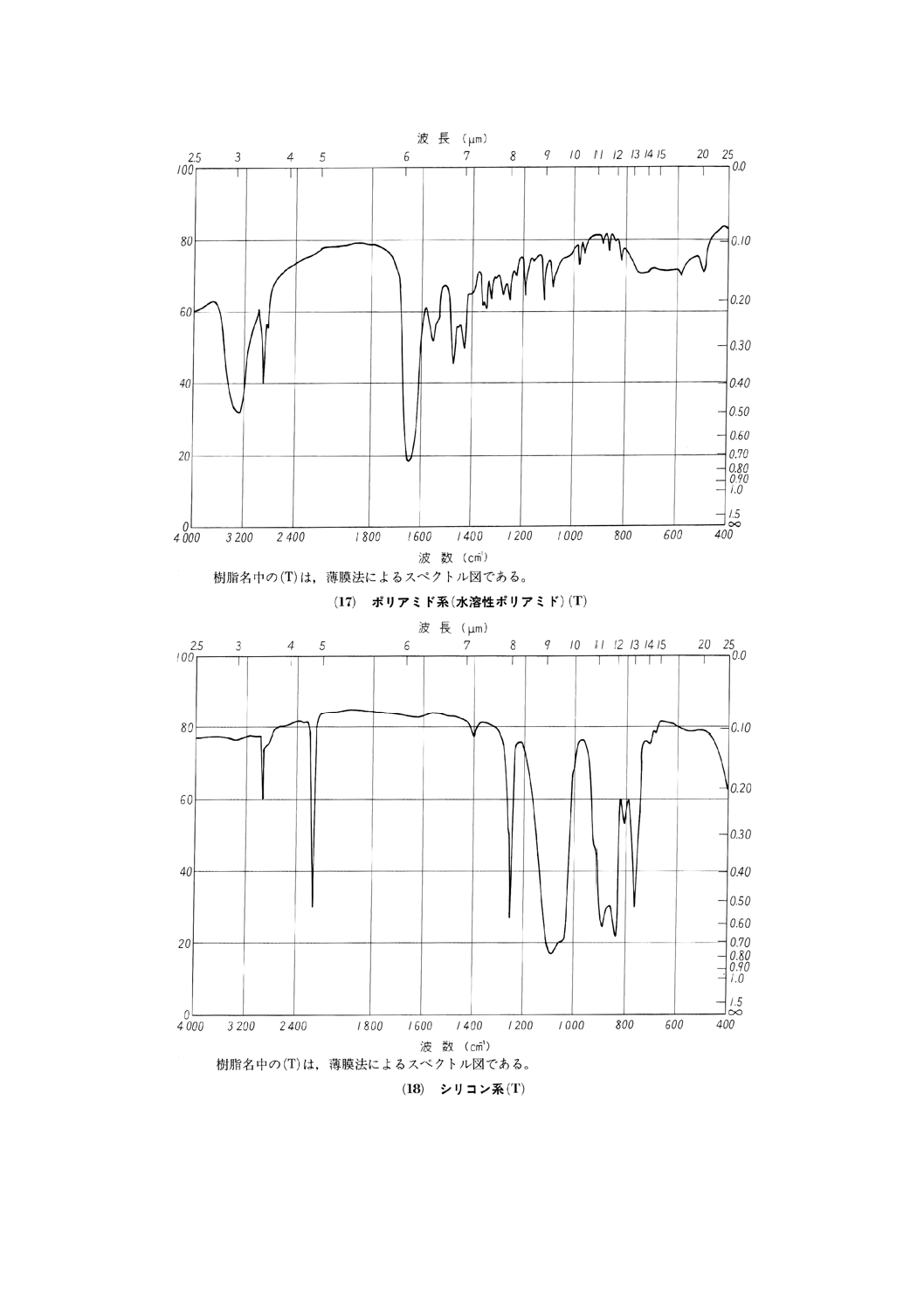

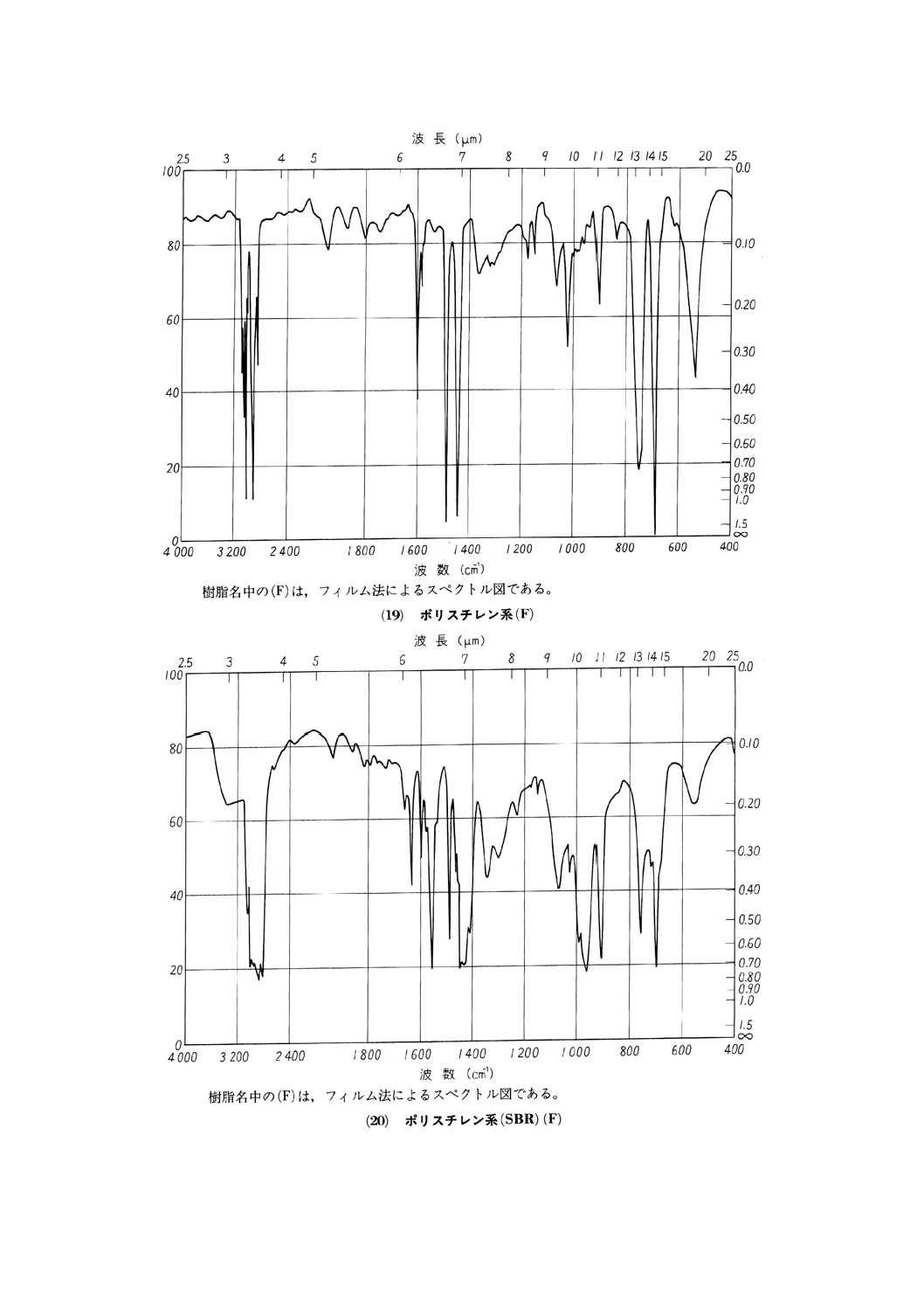

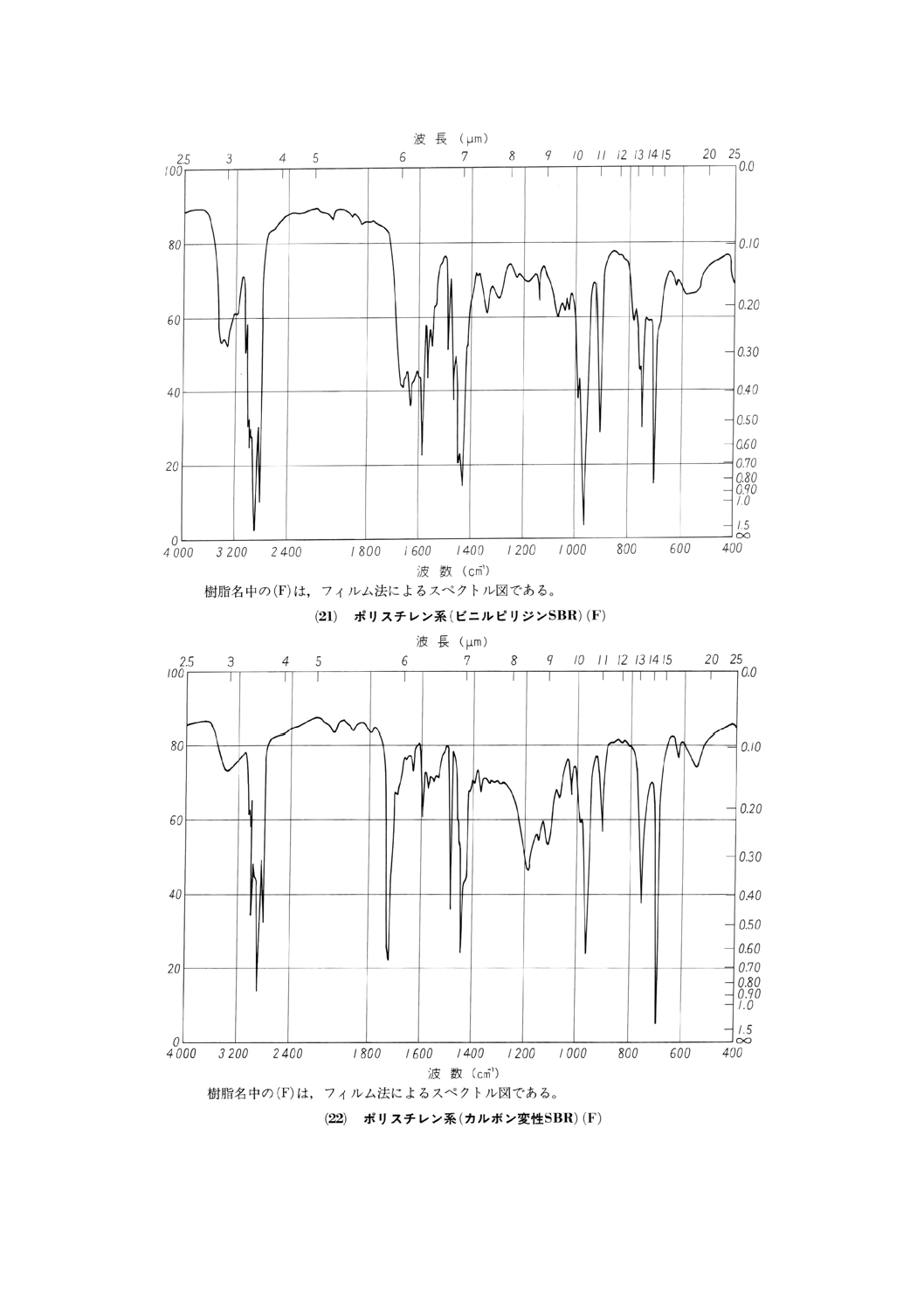

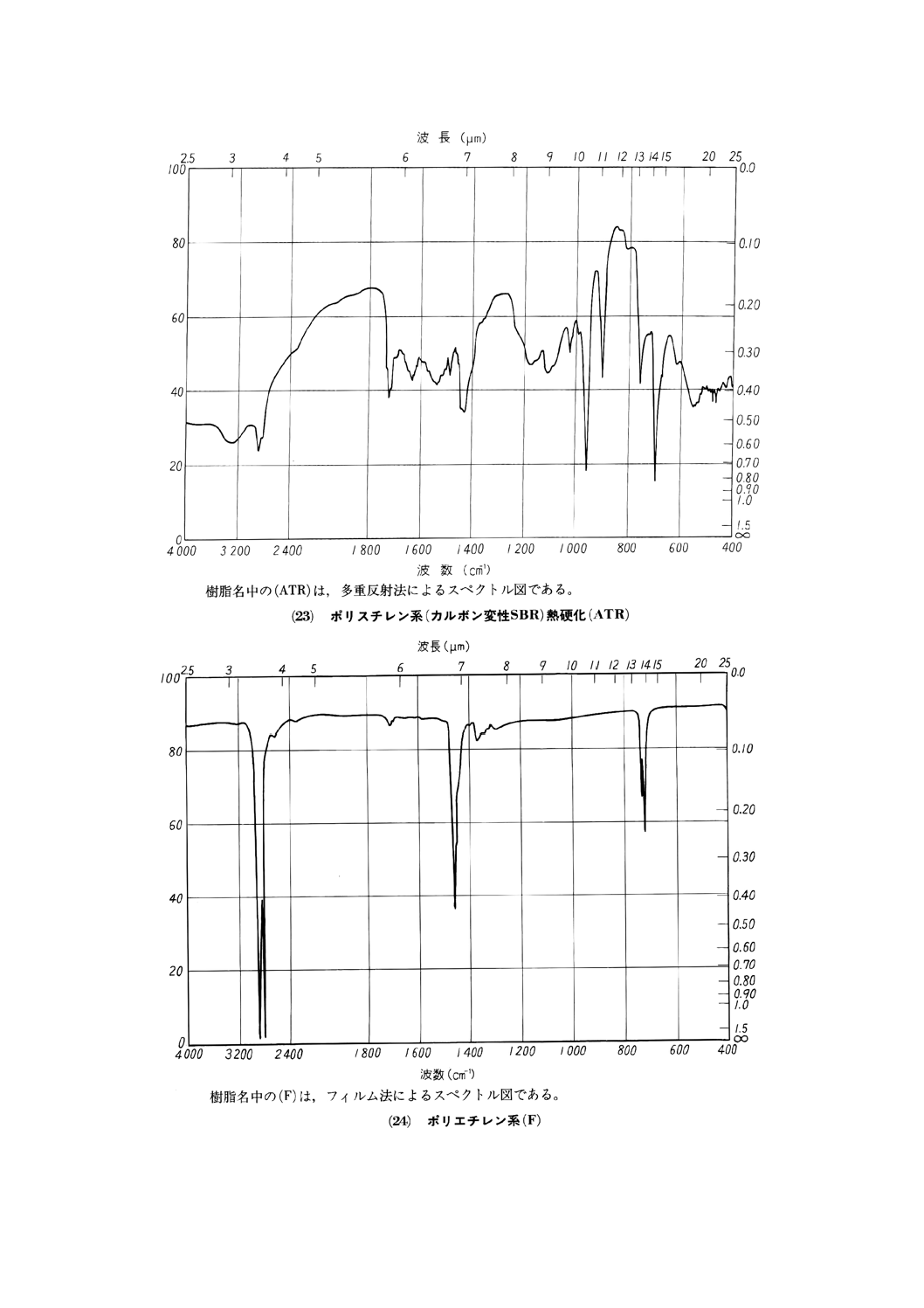

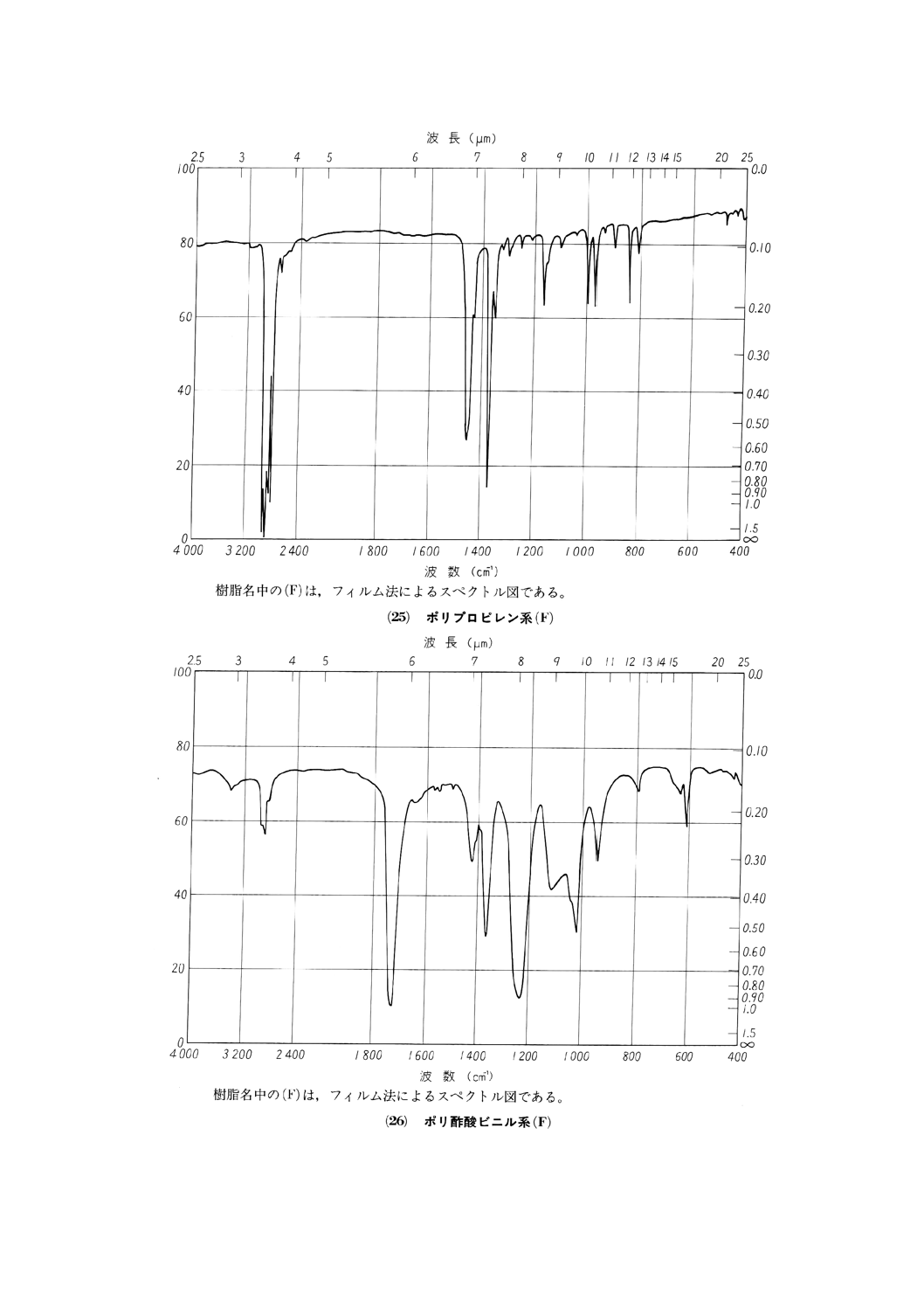

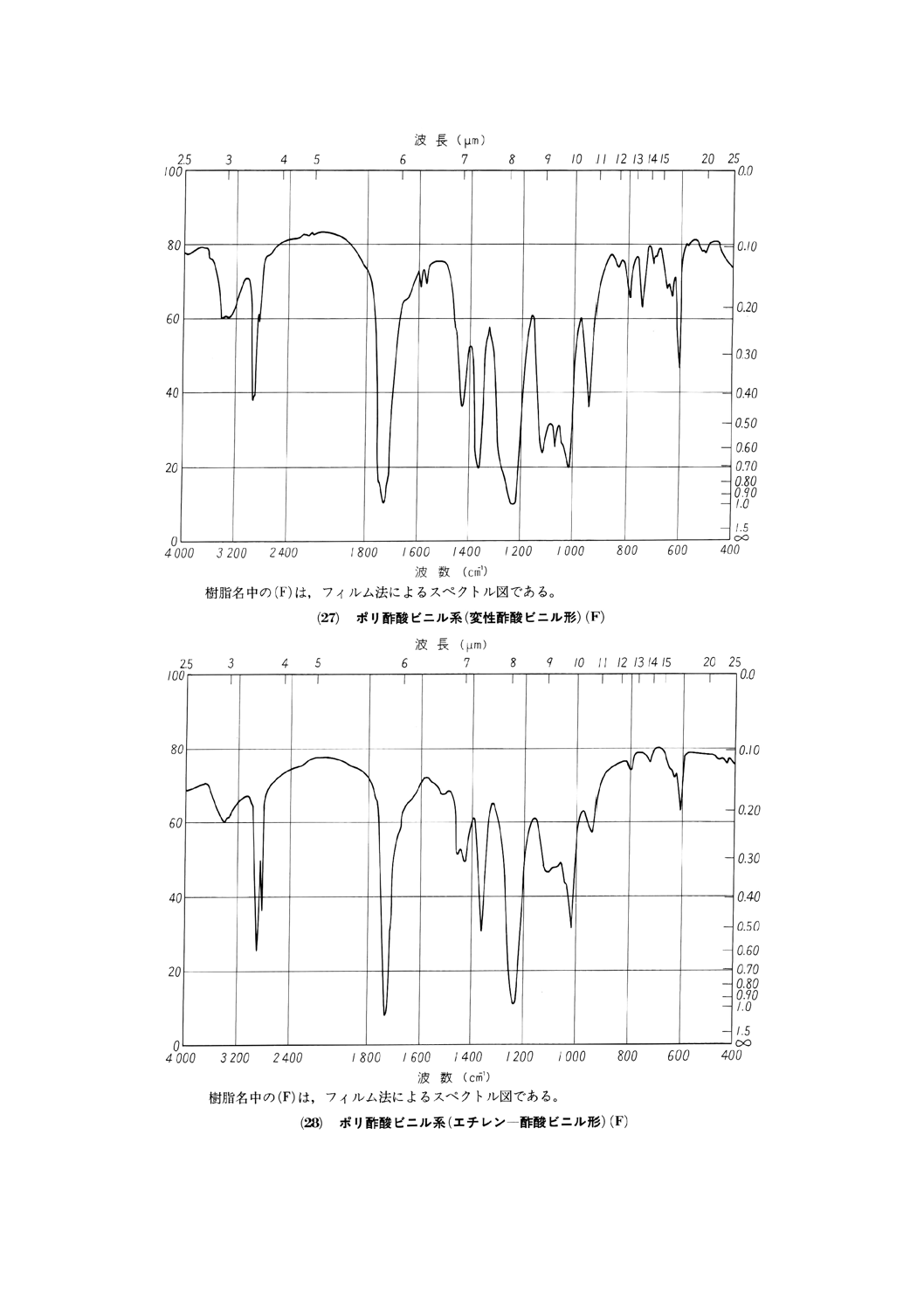

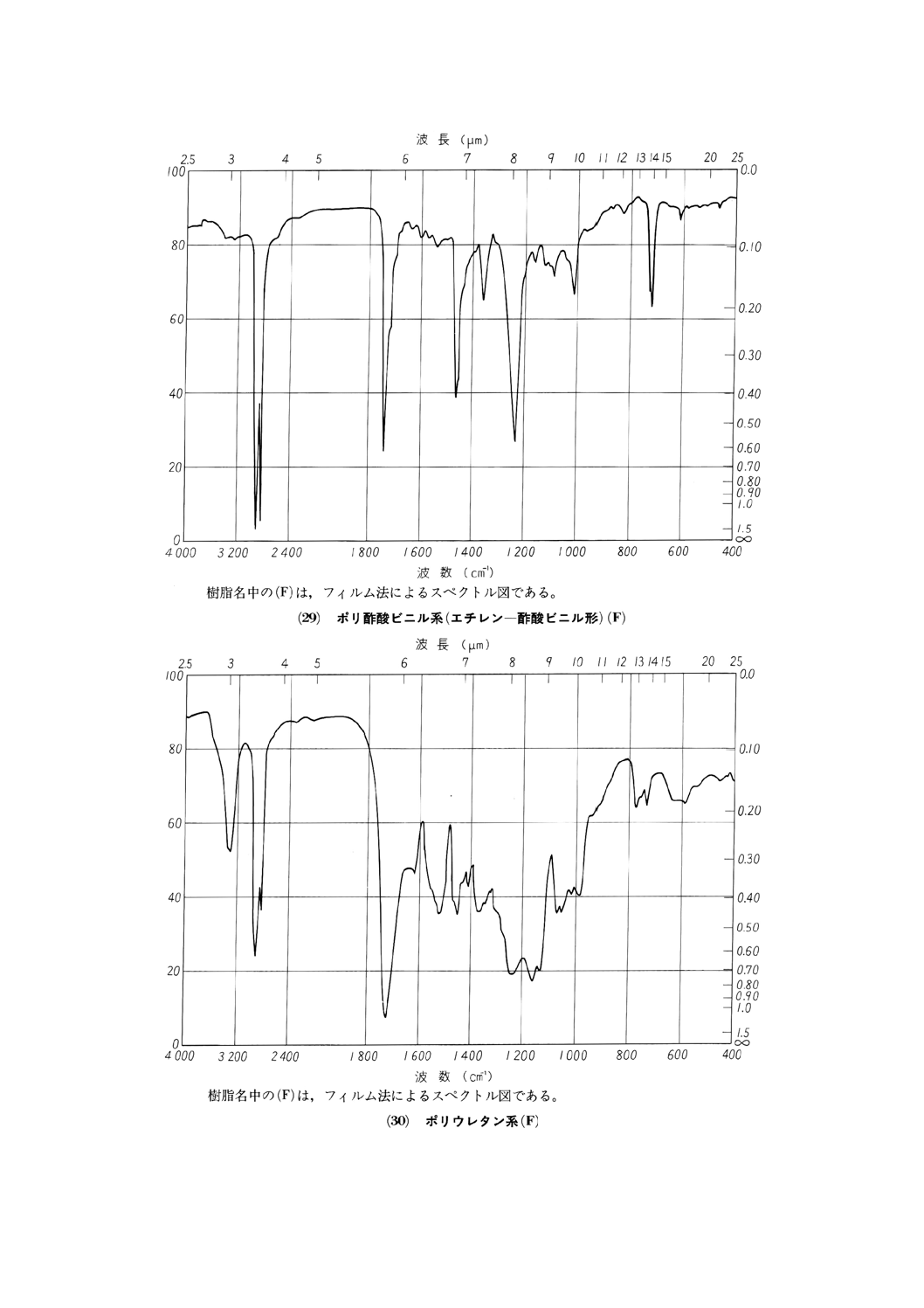

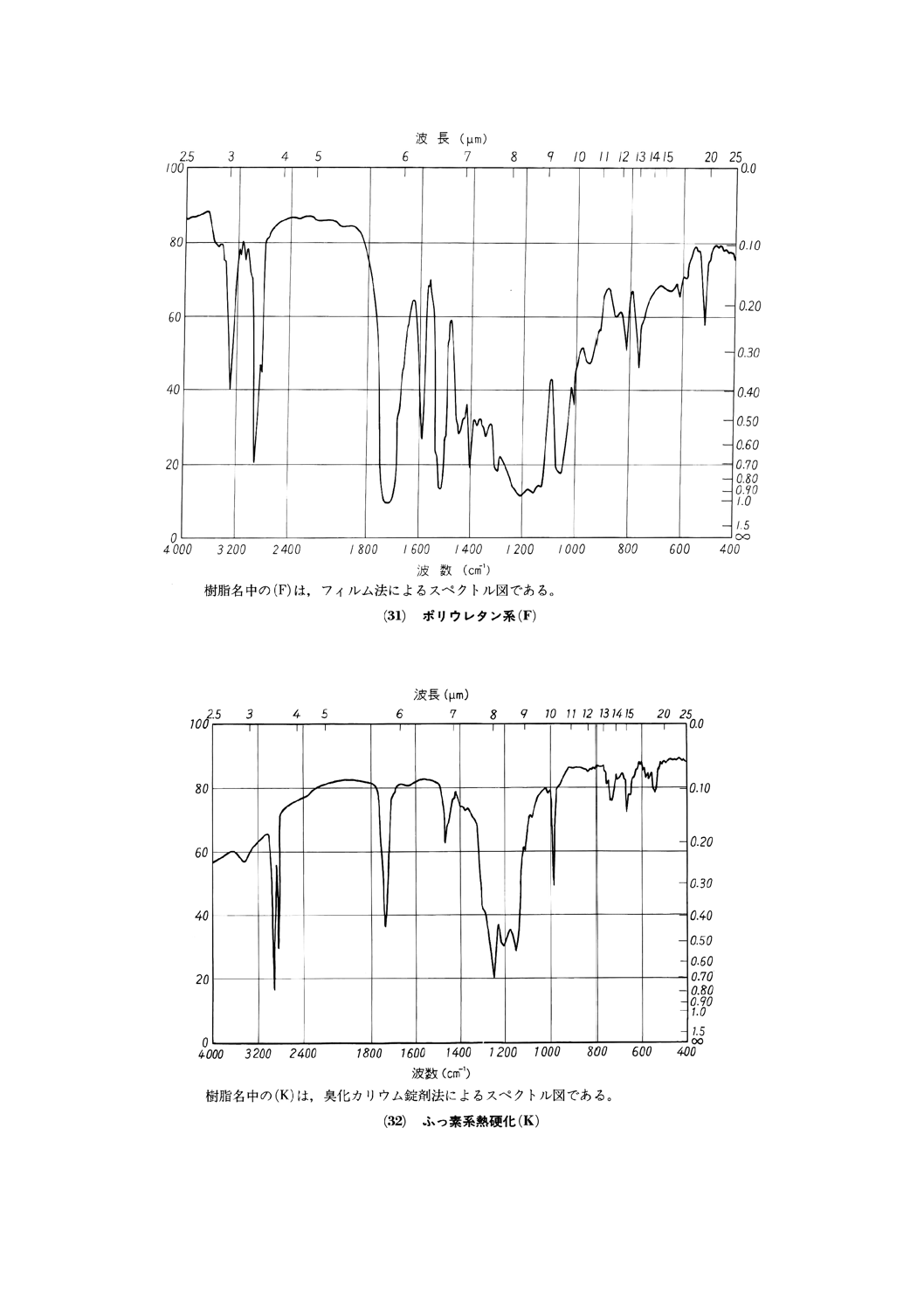

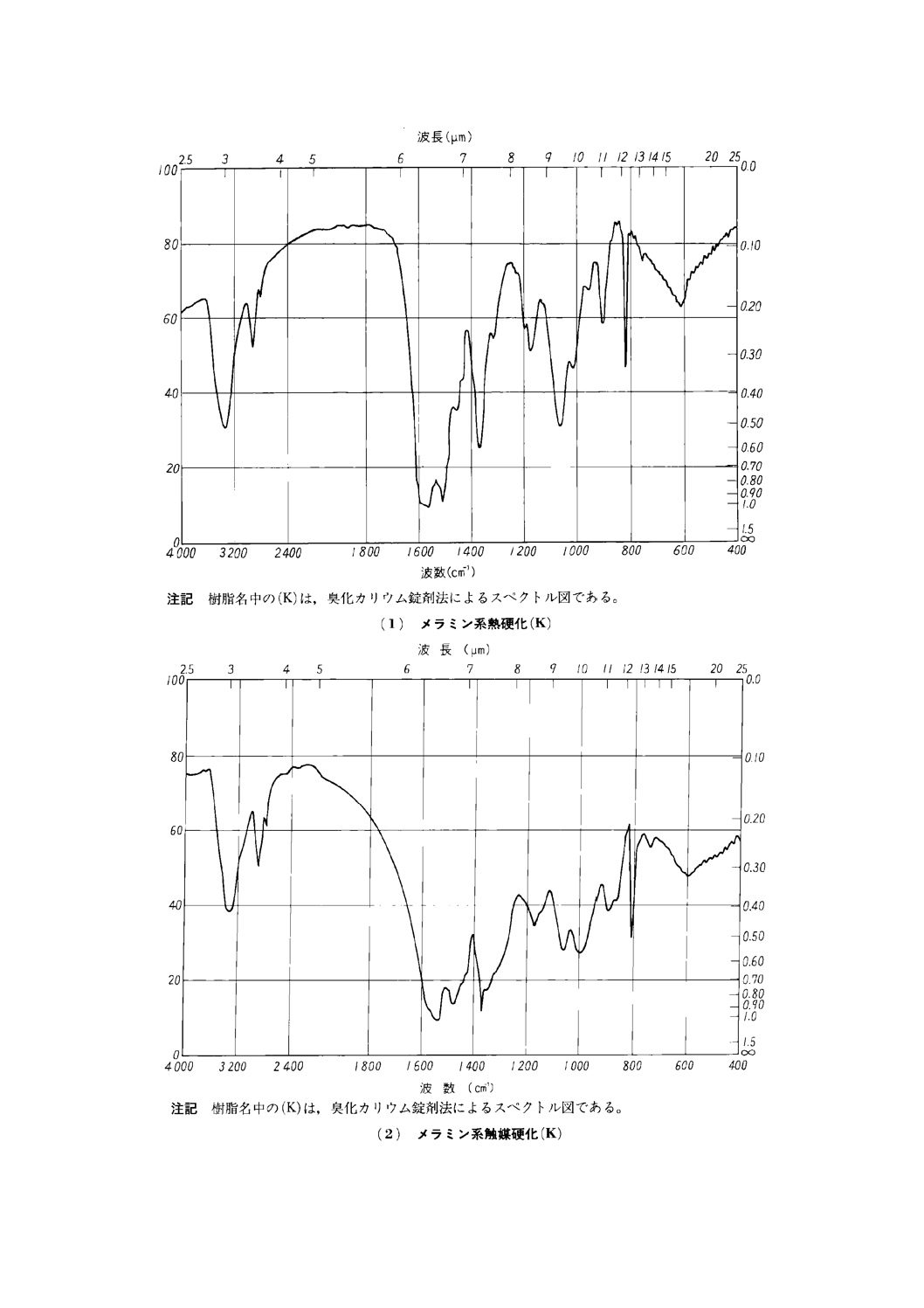

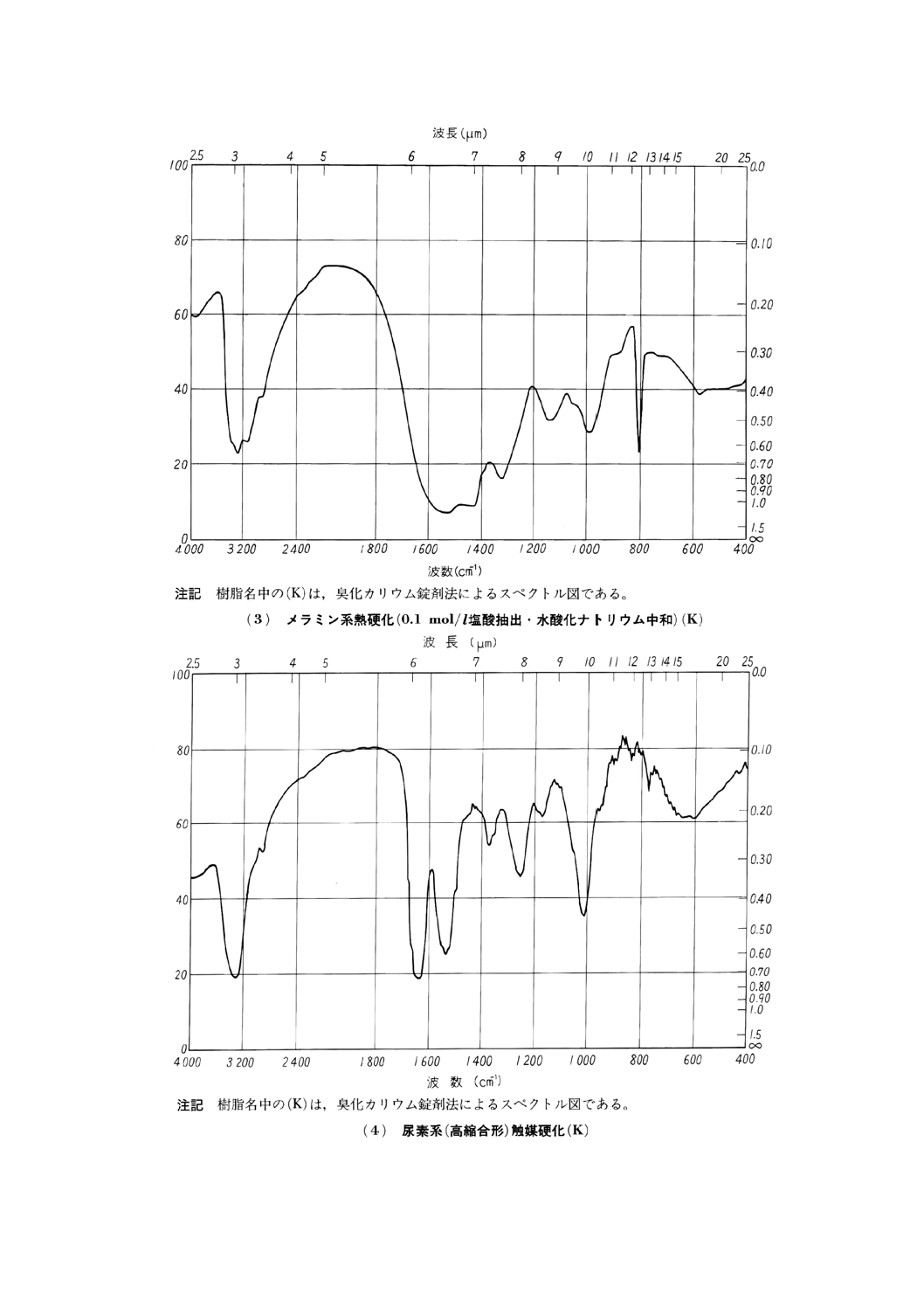

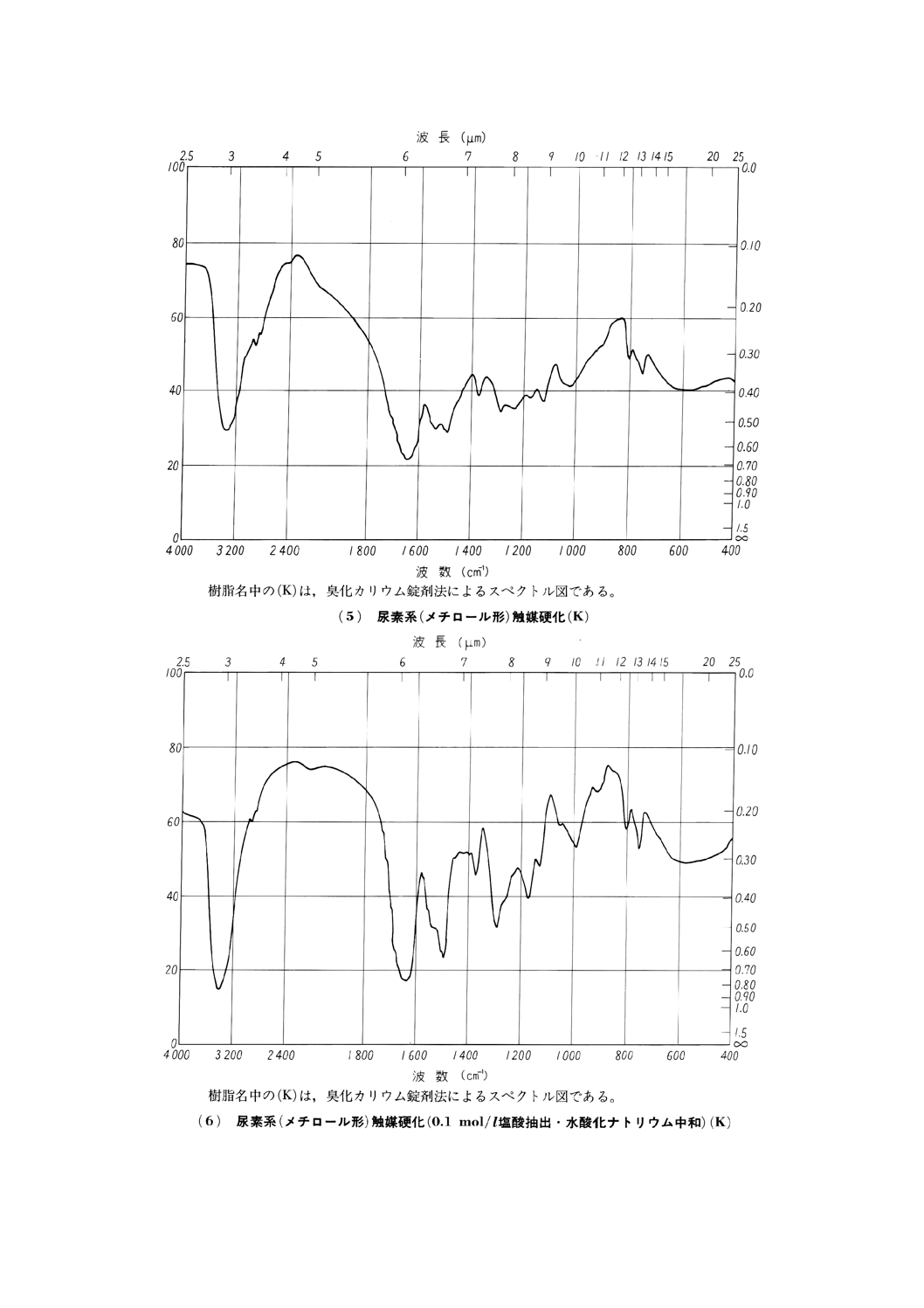

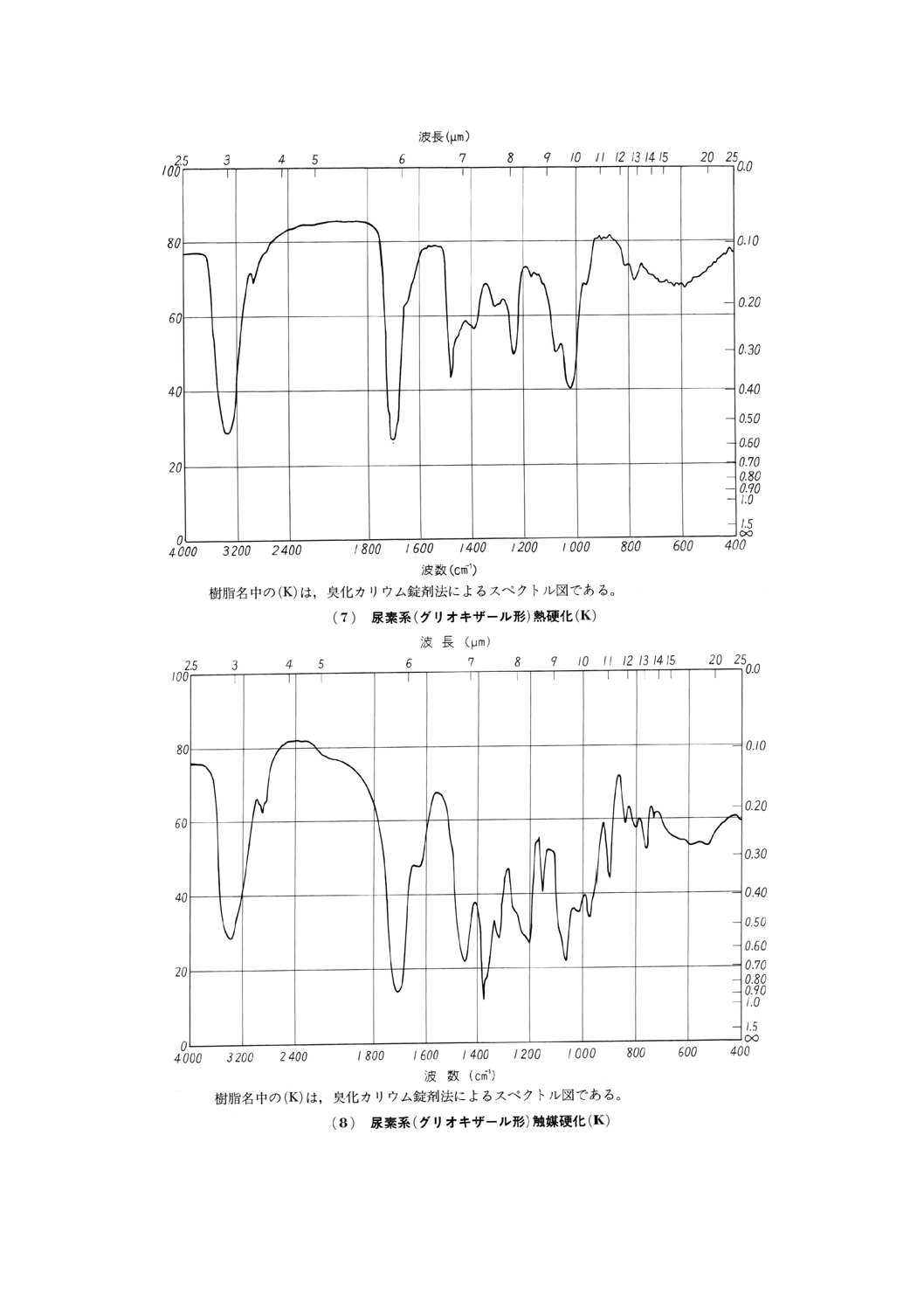

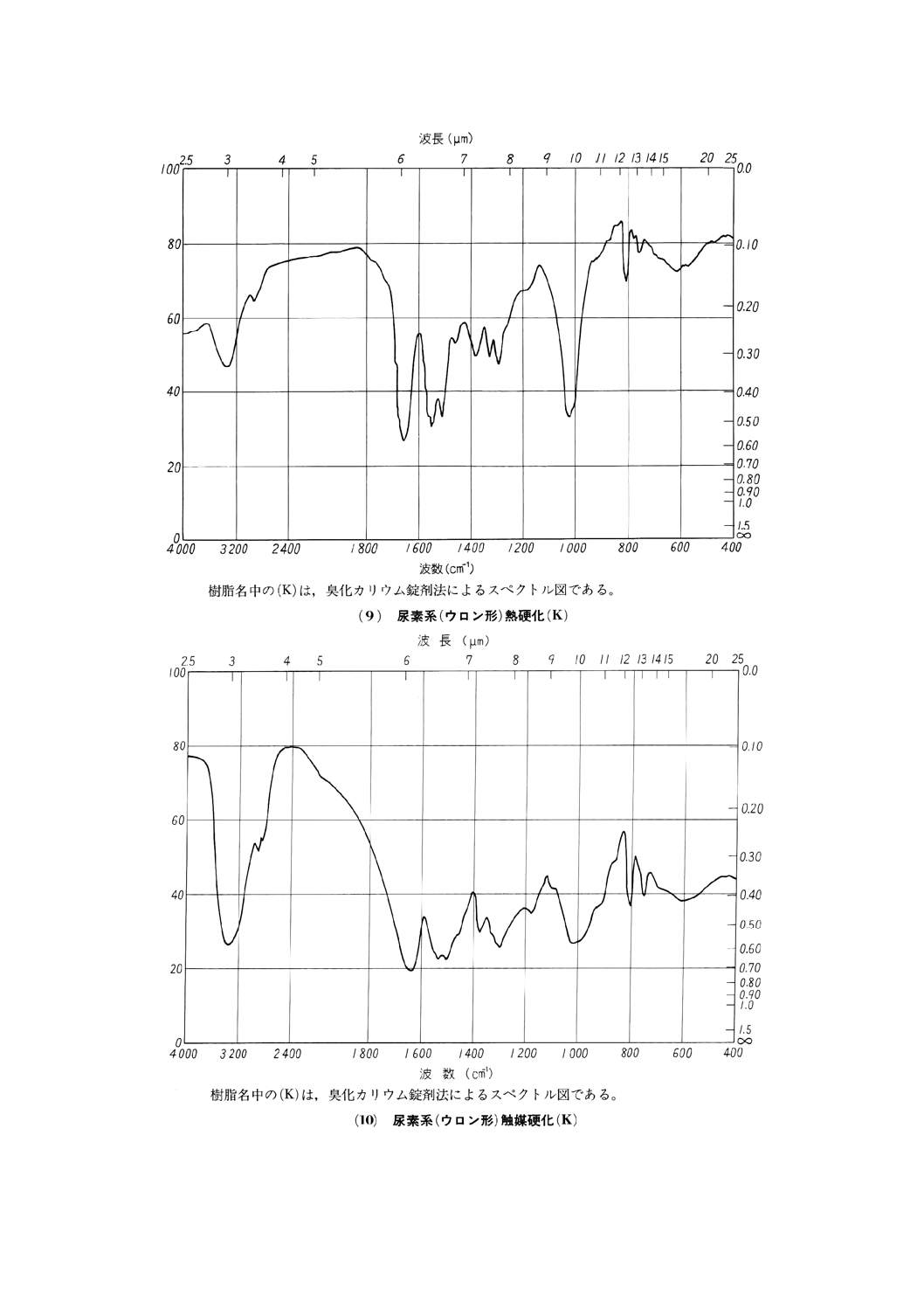

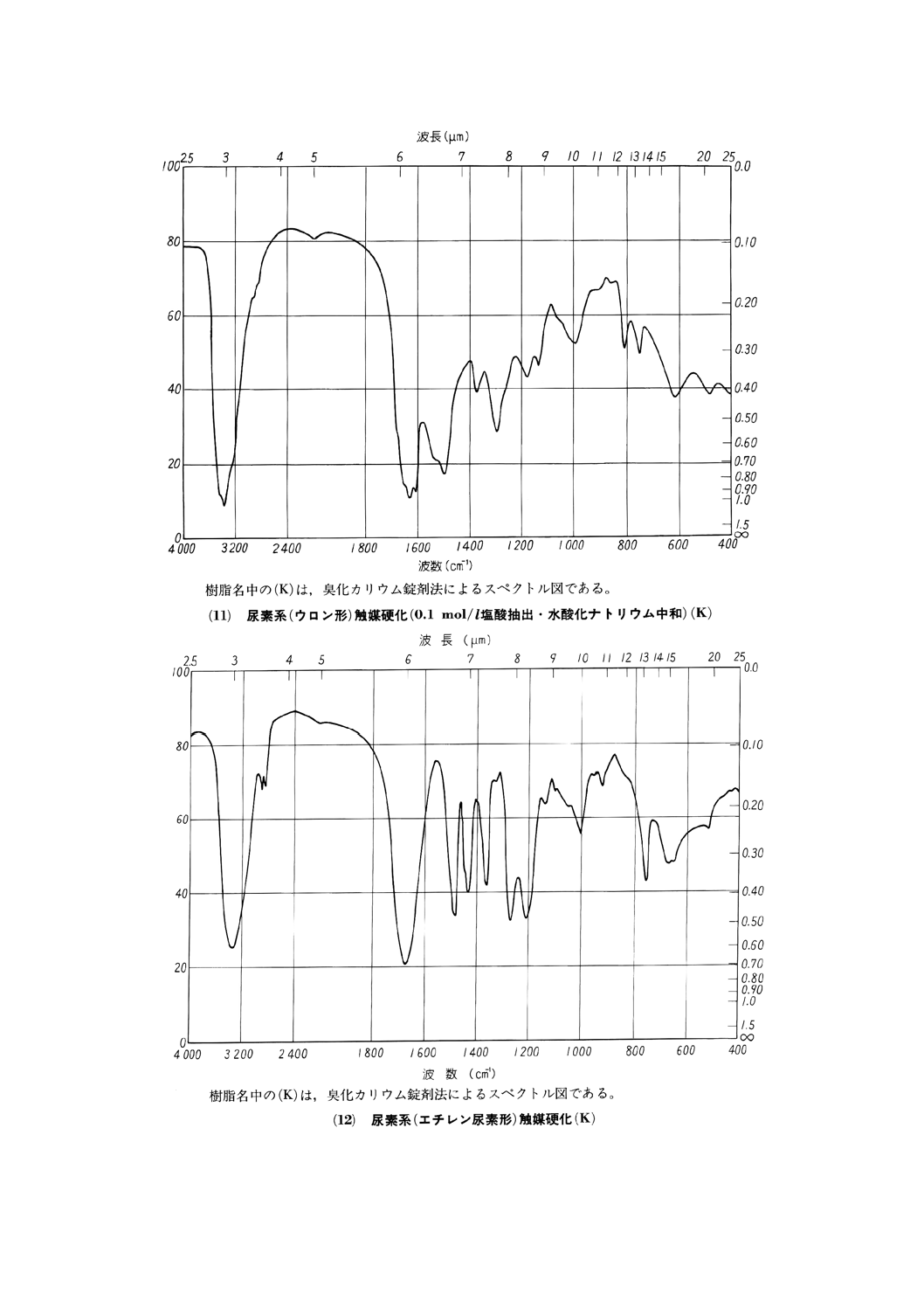

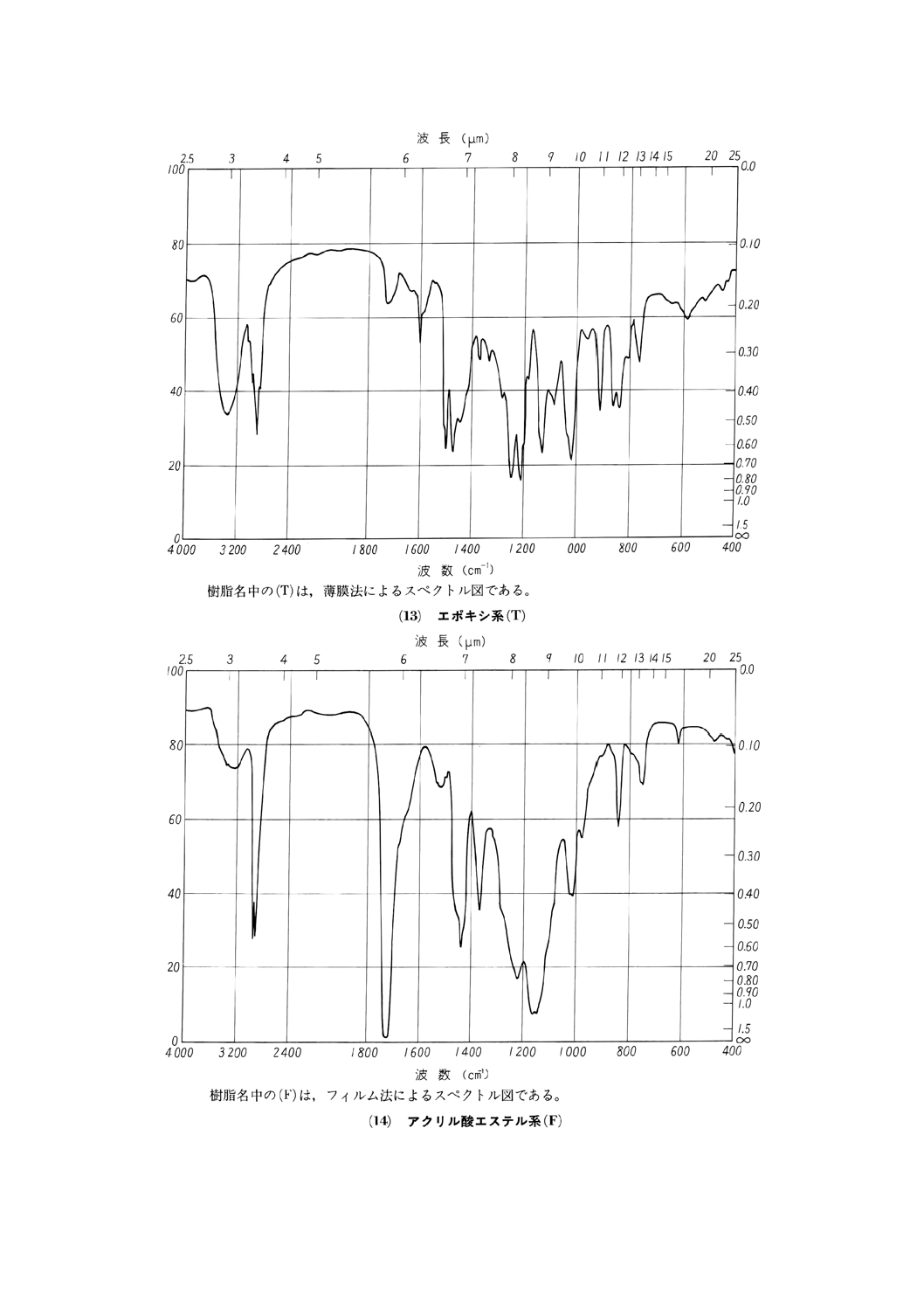

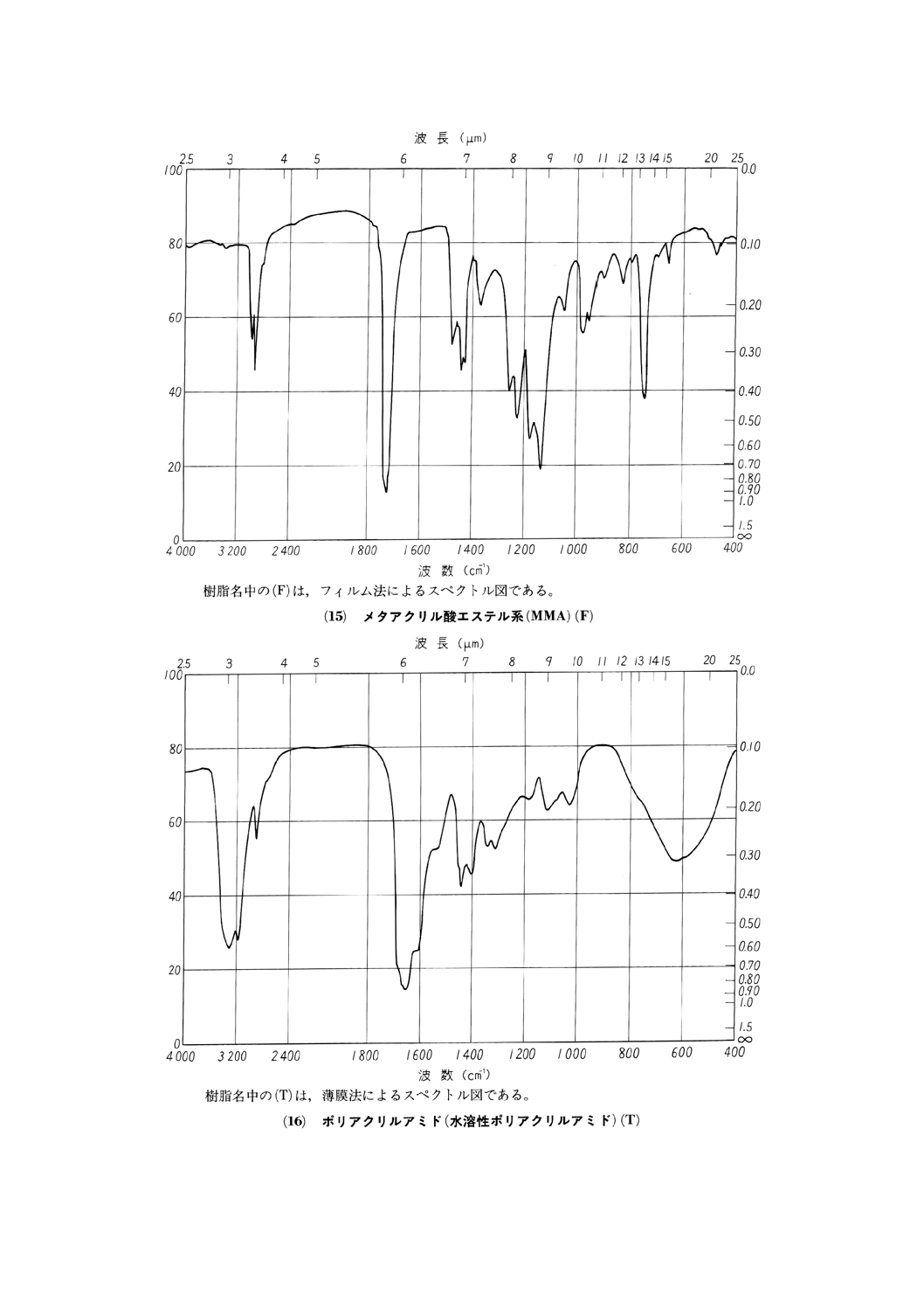

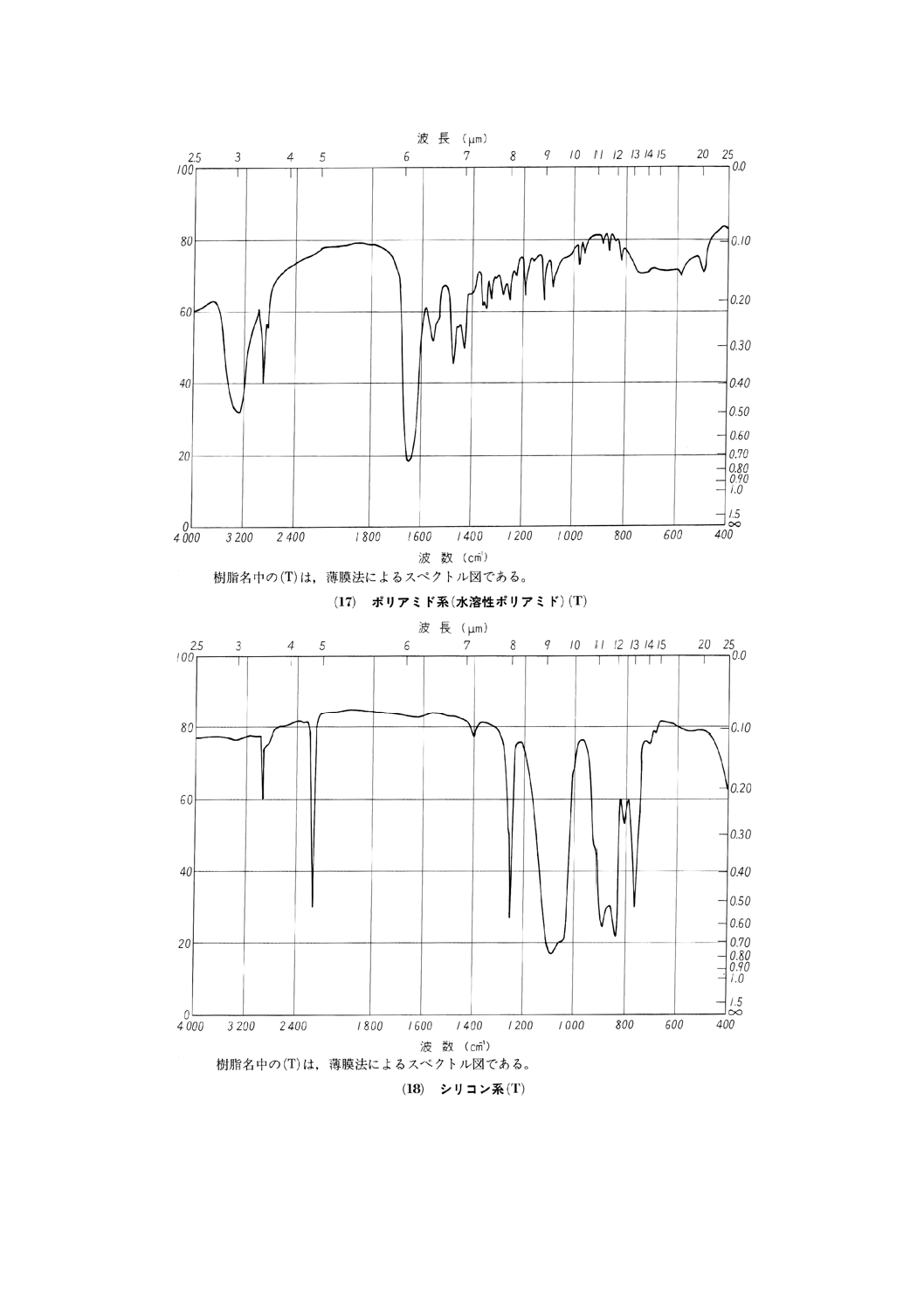

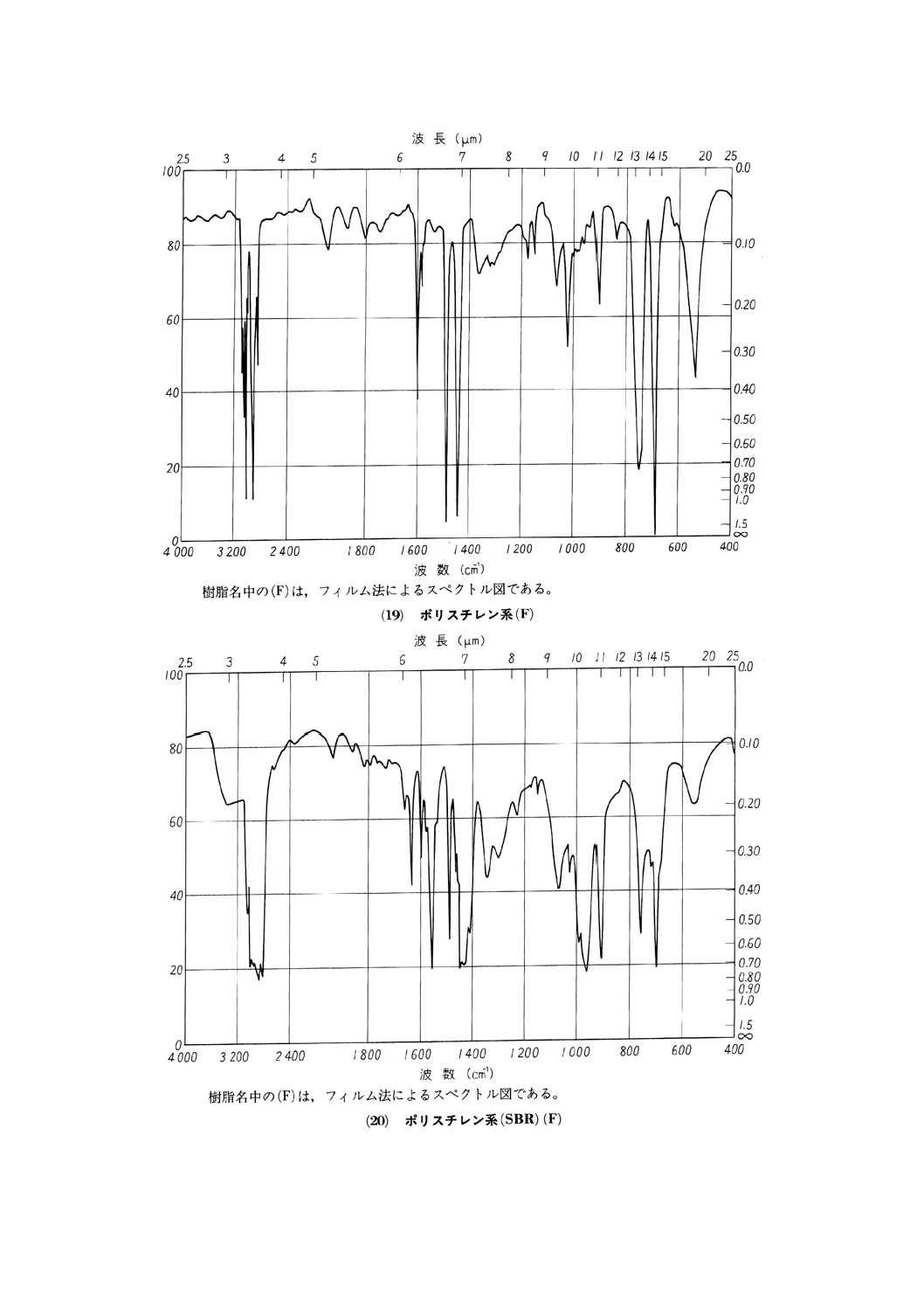

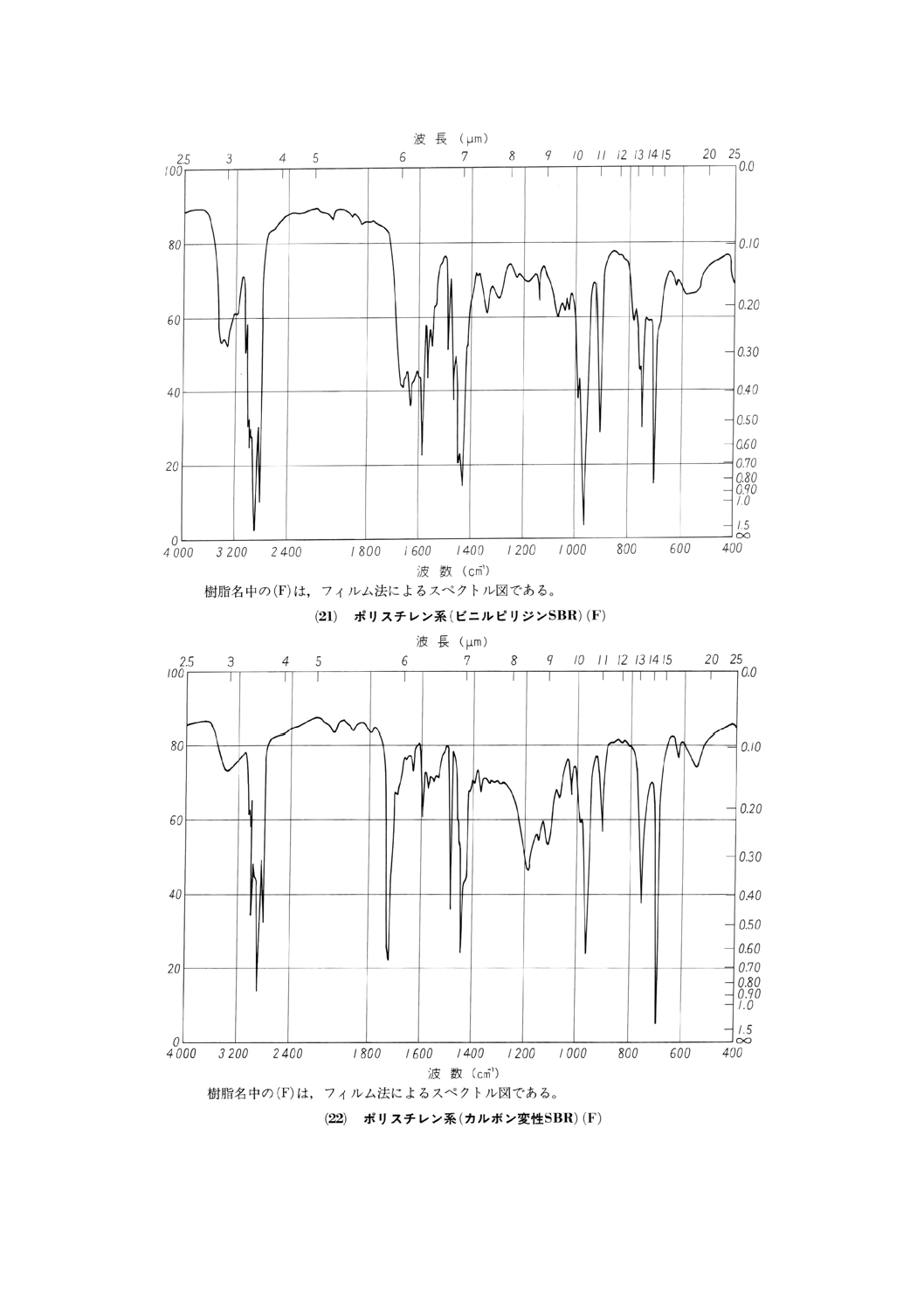

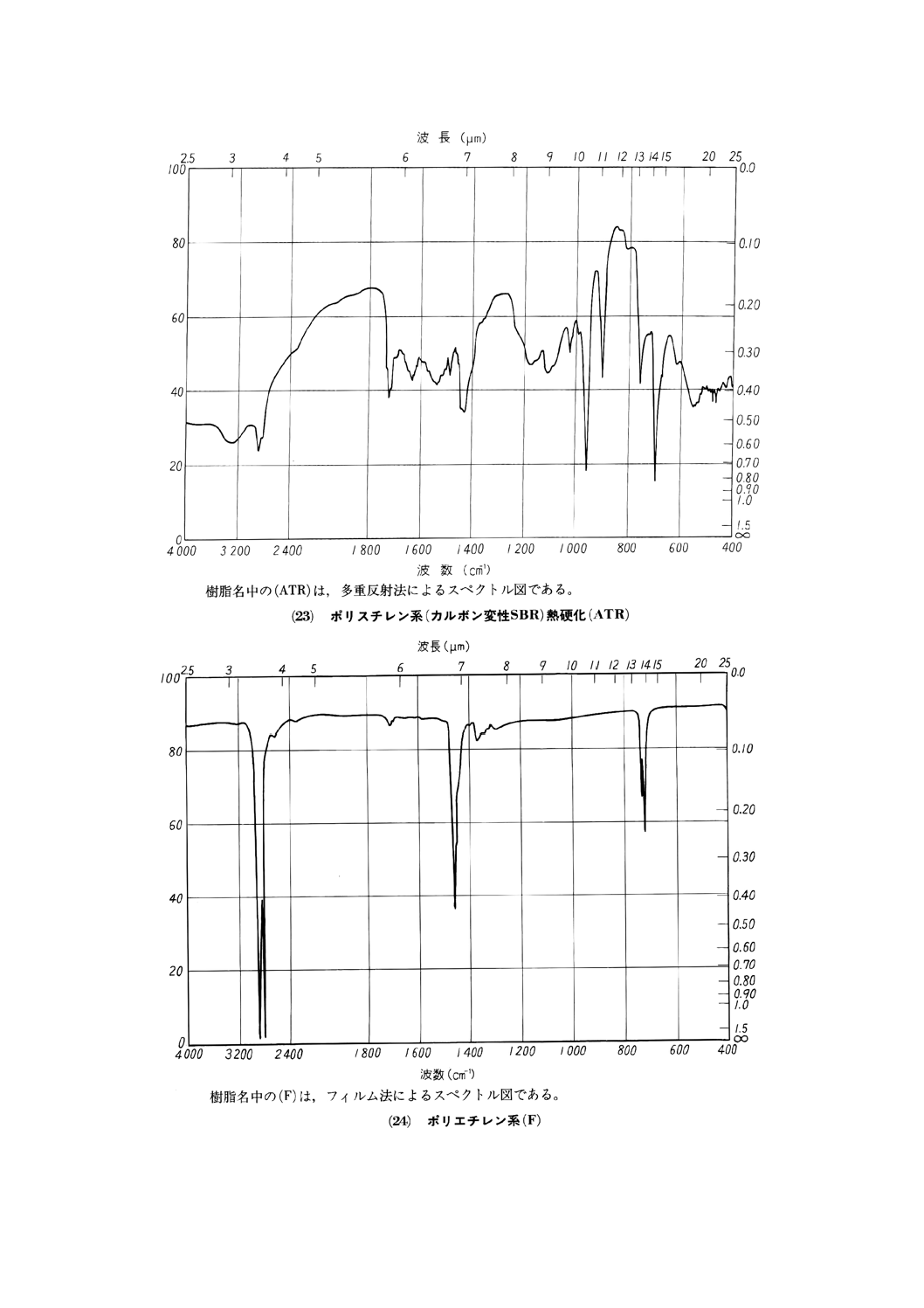

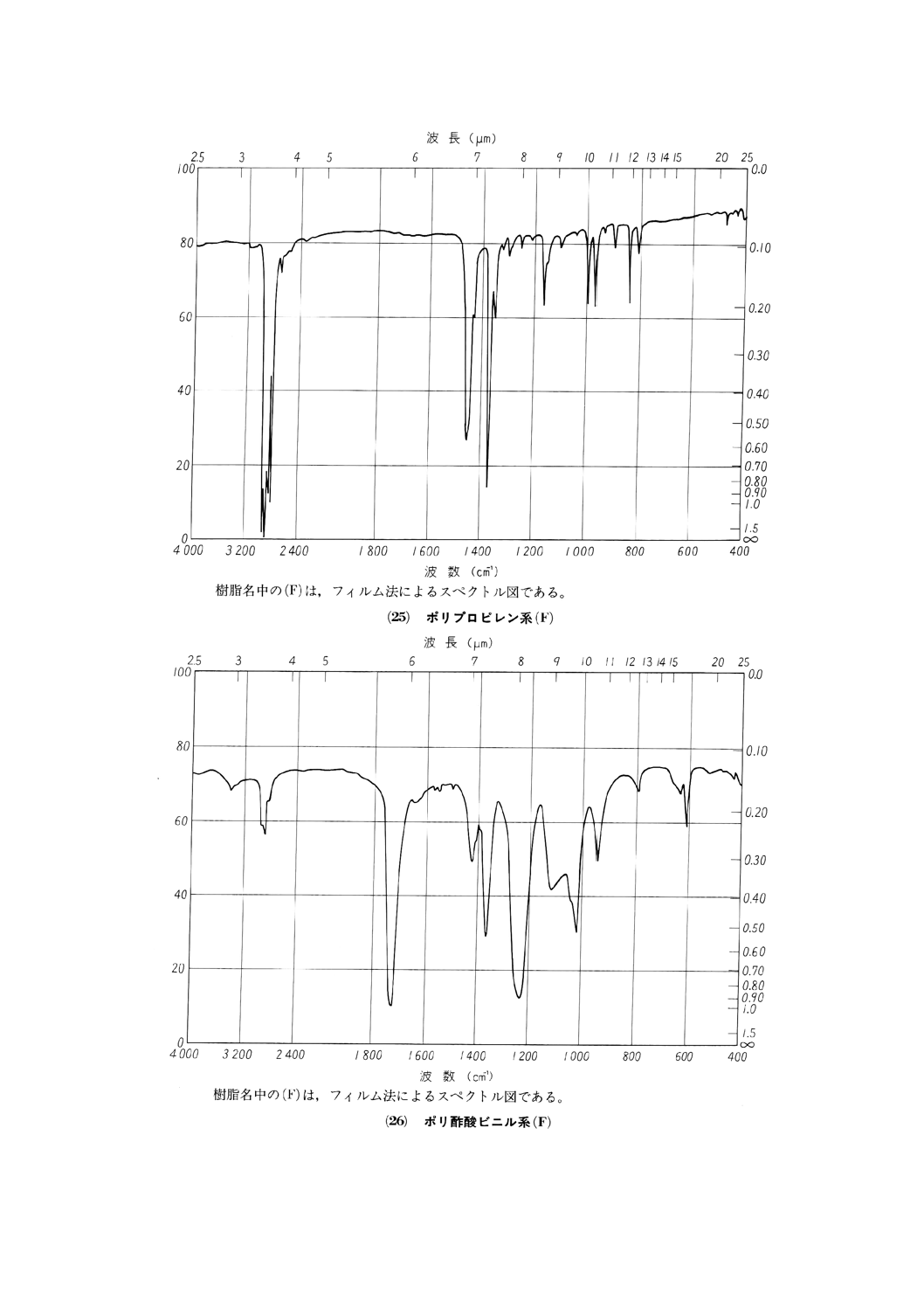

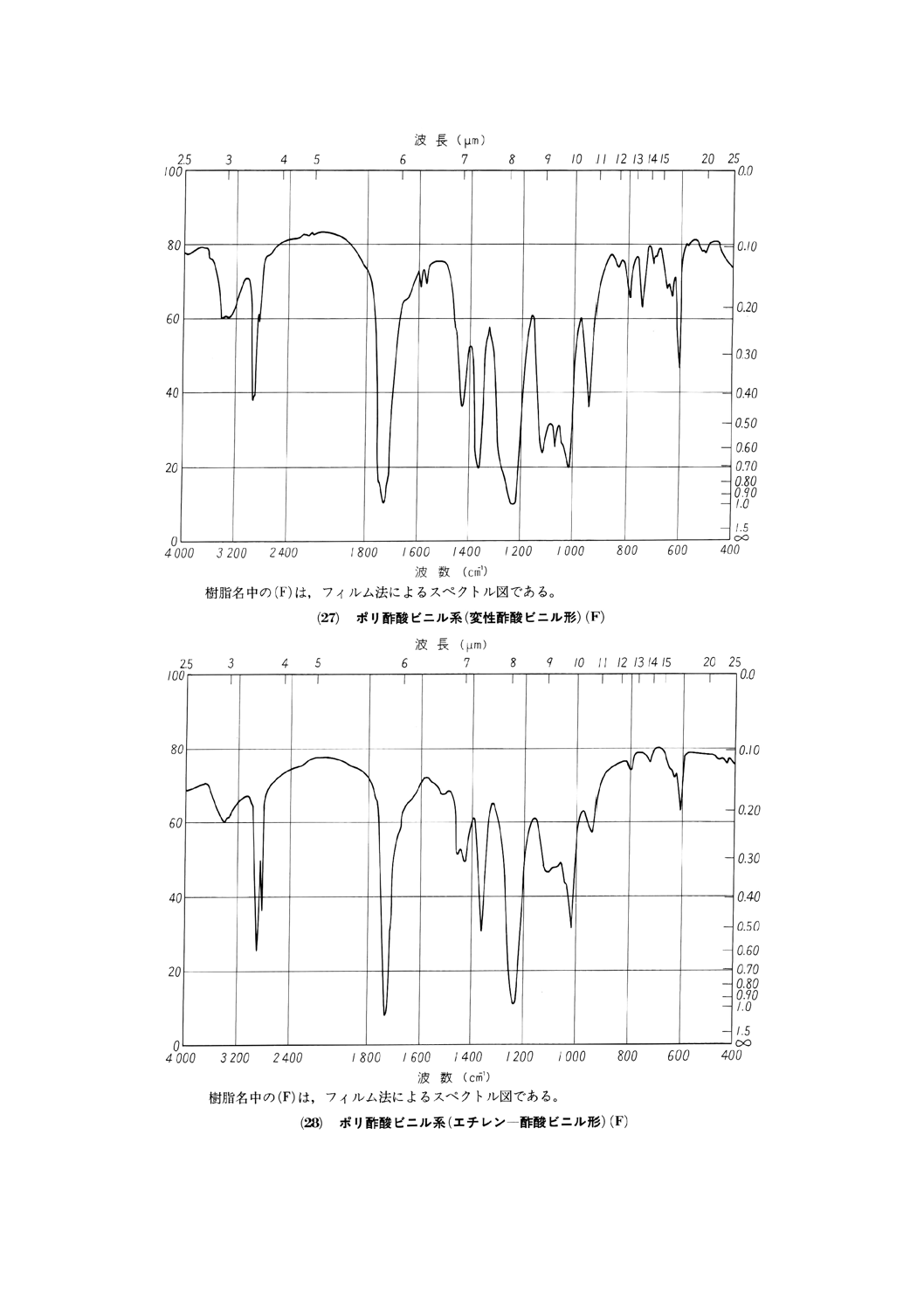

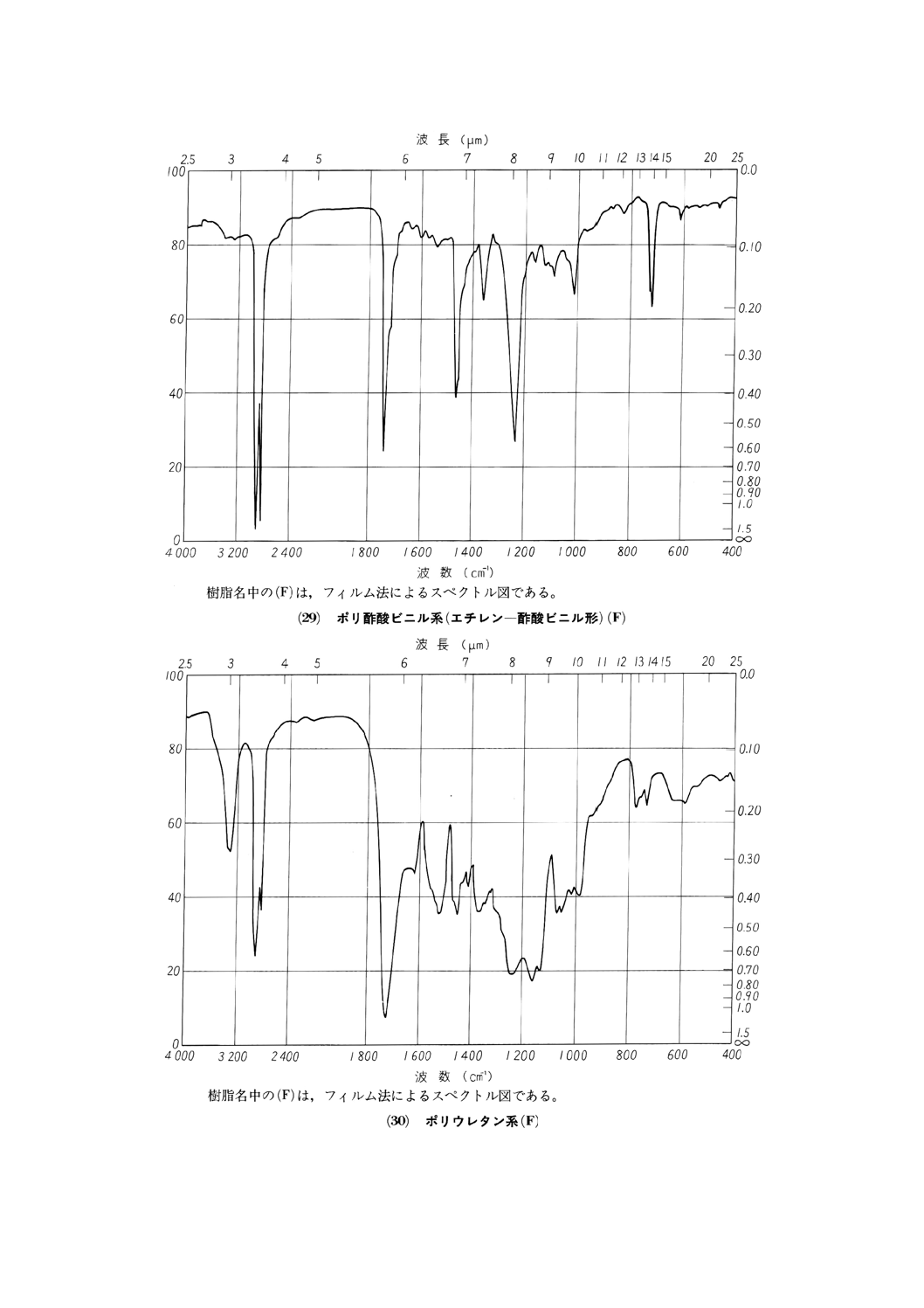

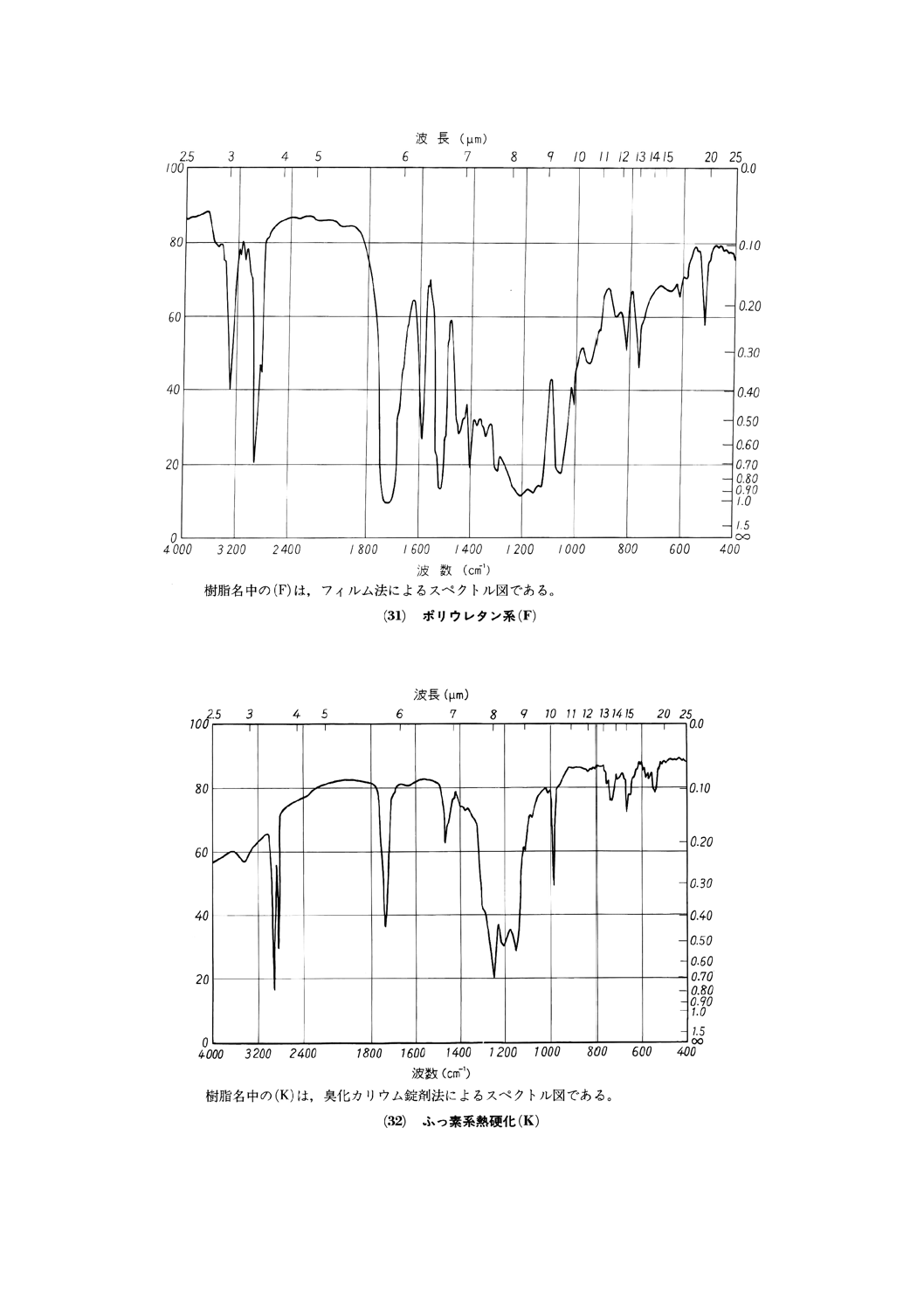

c) 確認 精製した抽出物をJIS K 0117に規定する方法によって赤外吸収スペクトルを測定し,あらかじ

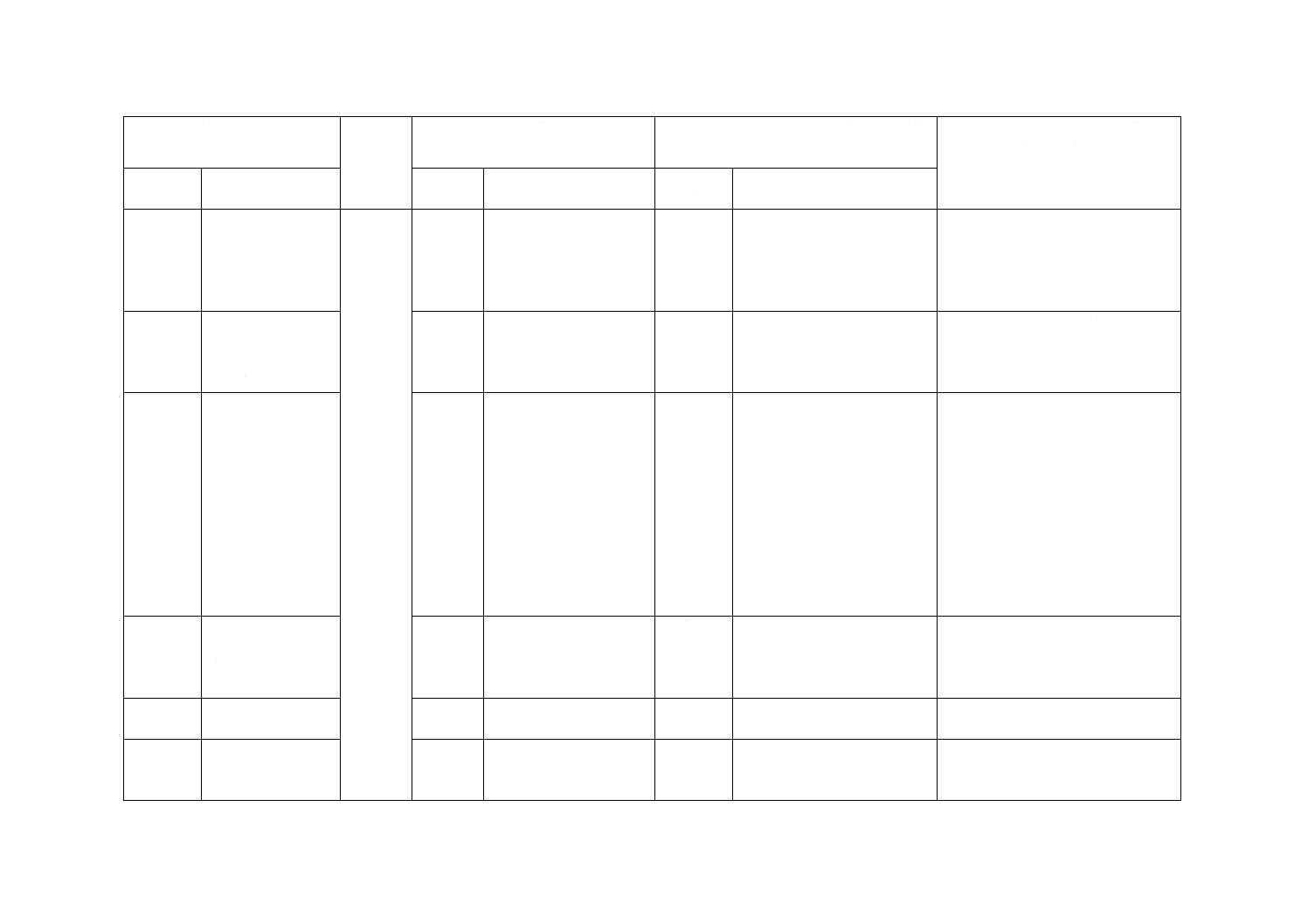

め作成しておいた標準樹脂赤外吸収スペクトル図(図1参照)と比較し,同定する。

4

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,展開溶媒に溶解せずに,ろ紙の部分に残った抽出物については,これを回収し,十分に乾燥

した後,JIS K 0117に規定する方法によって赤外吸収スペクトルを測定する。樹脂と抽出溶媒との組

合せの例を,表1に示す。

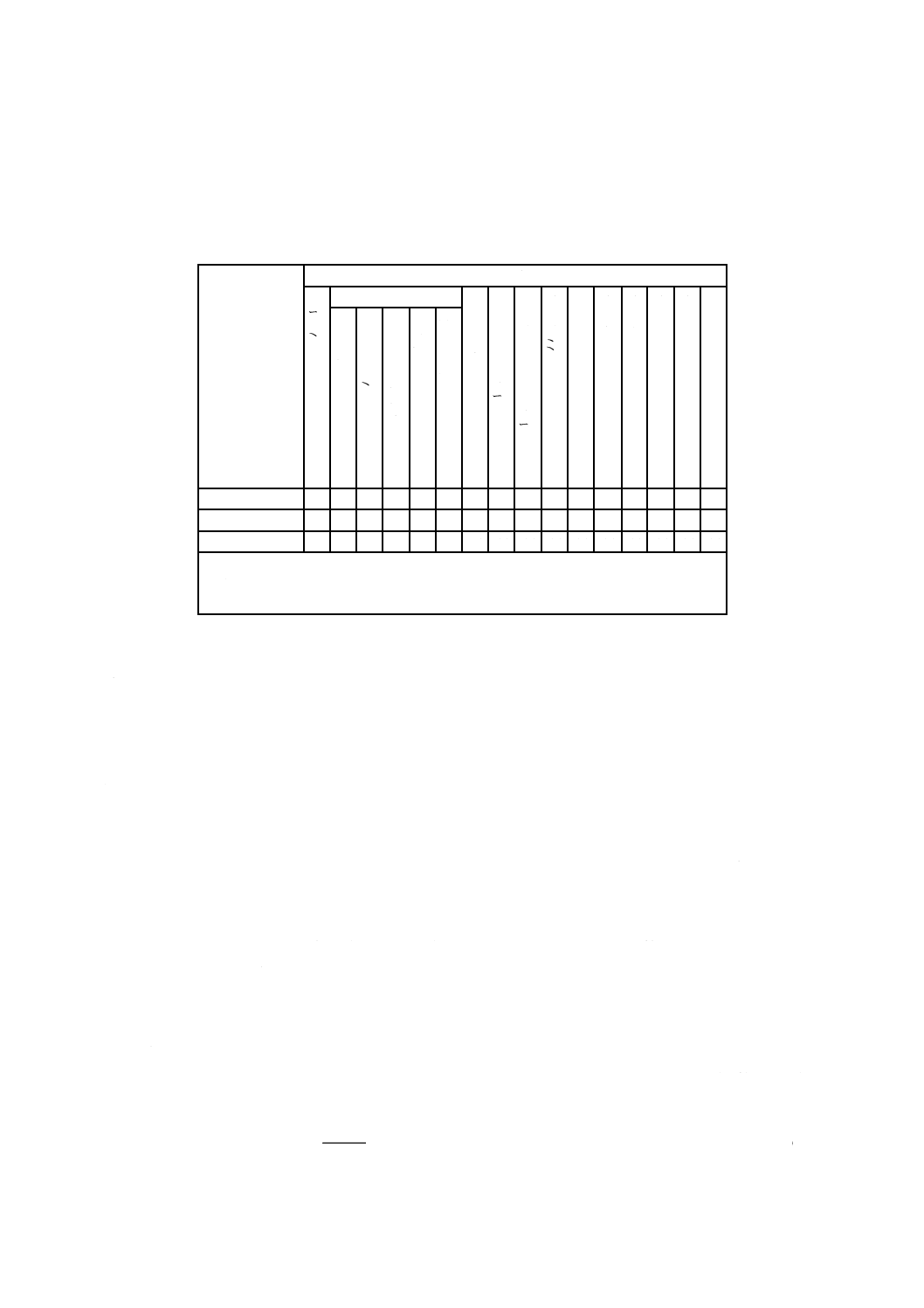

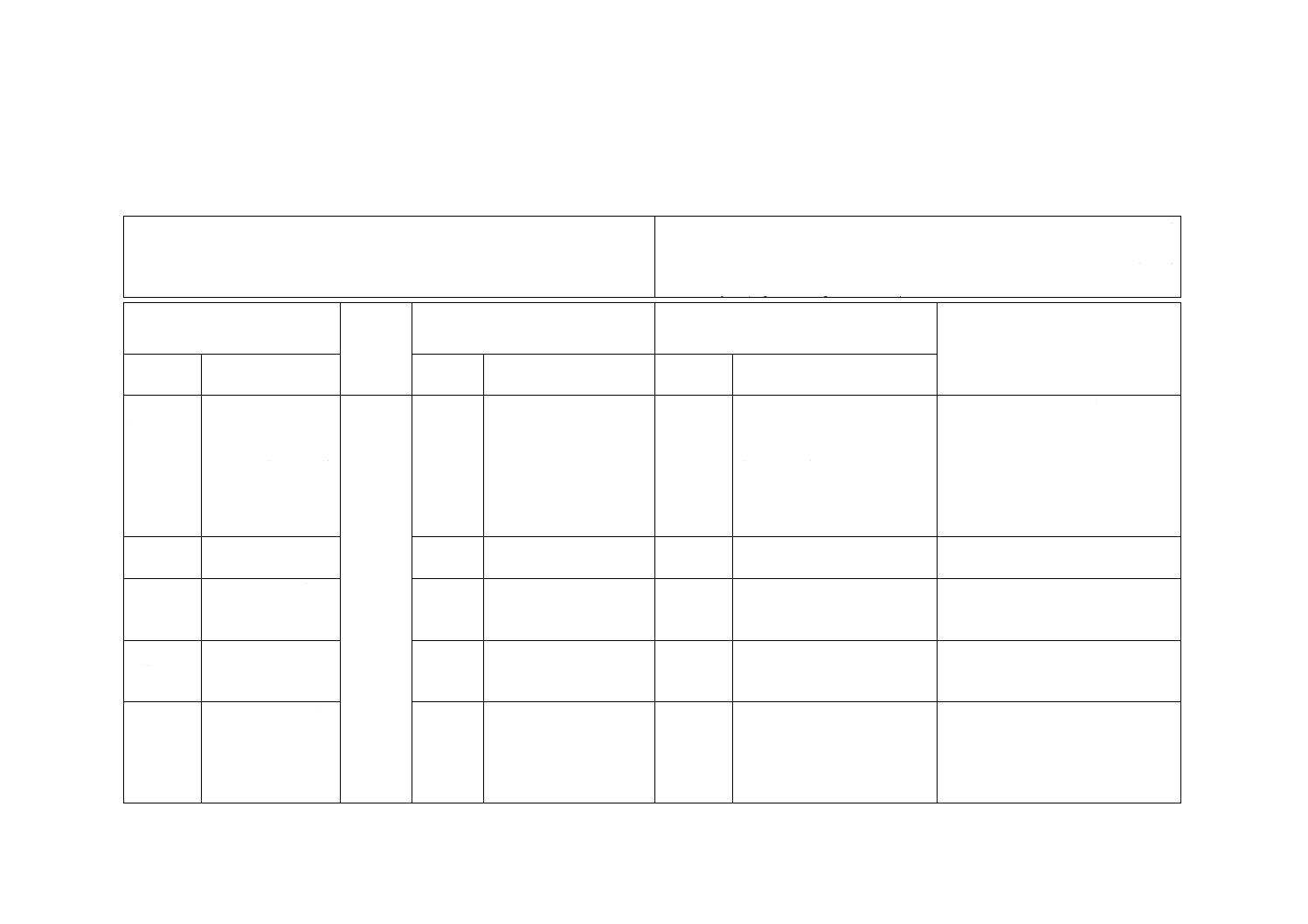

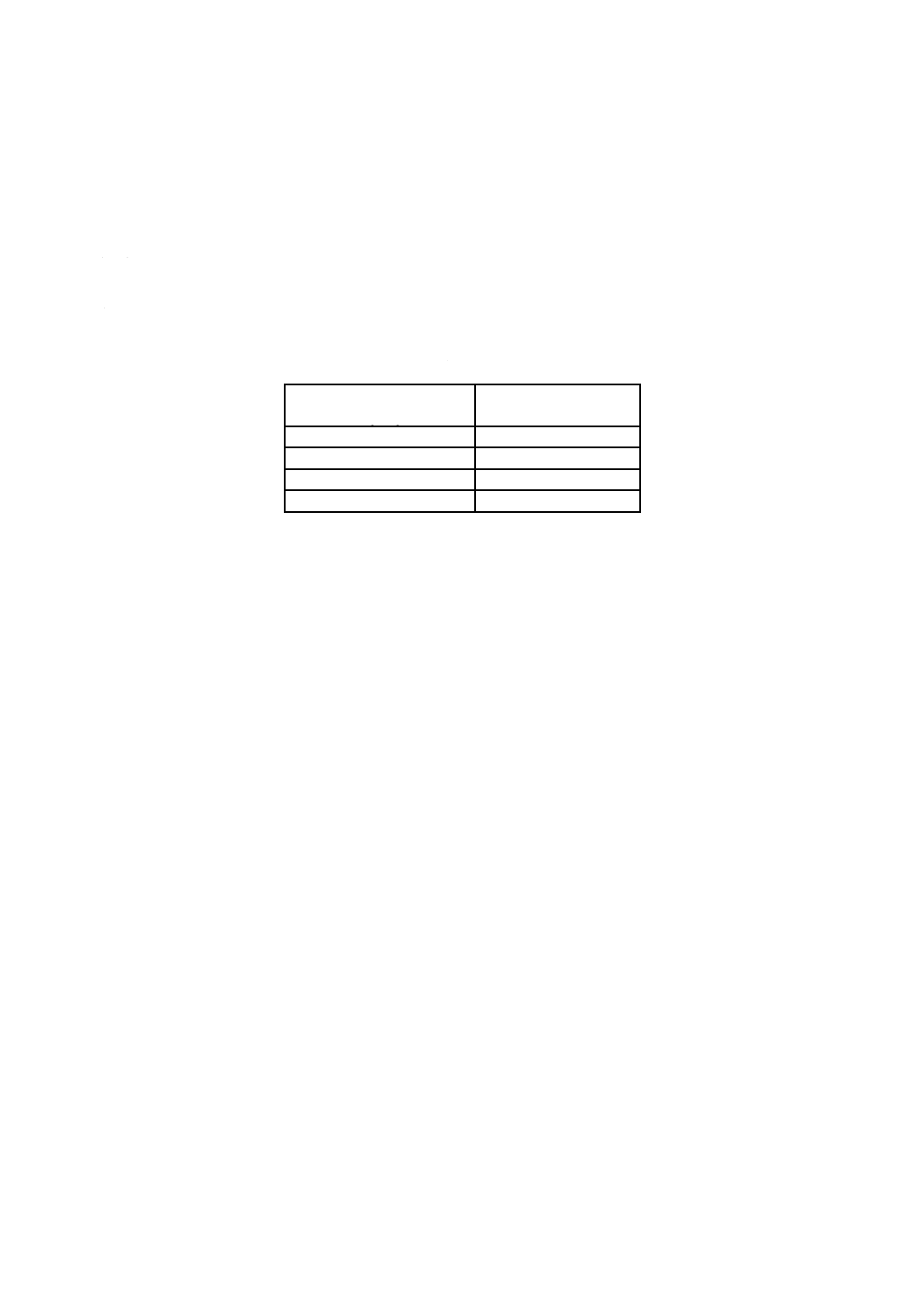

表1−樹脂と抽出溶媒との組合せ例(参考)

抽出溶媒

樹脂

メ

ラ

ミ

ン

系

尿素系

エ

ポ

キ

シ

系

ア

ク

リ

ル

酸

エ

ス

テ

ル

系

メ

タ

ア

ク

リ

ル

酸

エ

ス

テ

ル

系

ポ

リ

ア

ミ

ド

系

シ

リ

コ

ン

系

ポ

リ

ス

チ

レ

ン

系

ポ

リ

エ

チ

レ

ン

系

ポ

リ

酢

酸

ビ

ニ

ル

系

ポ

リ

ウ

レ

タ

ン

系

ふ

っ

素

系

メ

チ

ロ

ー

ル

系

尿

素

メ

ラ

ミ

ン

系

グ

リ

オ

キ

ザ

ー

ル

系

ウ

ロ

ン

系

エ

チ

レ

ン

尿

素

系

ベンゼン

× × × × × × ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

メタノール

△ × × ○ ○ ○ ○ △ × △ △ × × ○ △ ×

0.1 mol/L塩酸 ○ ○ ○ ○ ○ ○ × × × × × × × × × ×

○ 抽出定性可能なもの。

△ 繊維によって一部抽出定性可能なもの。

× 抽出定性不可能なもの。

7

樹脂定量試験

7.1

適用樹脂

この試験は,メラミン系,尿素系などの縮合性樹脂加工製品に対して適用する。

7.2

試験方法

試験方法は,次による。

a) 試料の採取 試料から,約1 gの試験片2枚を採取する。

b) 操作

1) 試験片の絶乾質量(m0)を測定する。

2) 切口をほつれないように注意して,25 ℃±2 ℃で10分間水洗いした後,乾燥させて絶乾質量(m1)

を測定する。

3) この試験片をJIS K 3302に規定する1種の石けん0.25 %,JIS K 8625に規定する炭酸ナトリウム

0.25 %を含む90 ℃の水溶液(浴比1:100)中で5分間処理し,90 ℃の熱水で数回十分に洗浄した

後,乾燥させて絶乾質量(m2)を測定する。

4) この処理布をJIS K 8180に規定する塩酸7 gを水に溶かして1 Lとした90 ℃の0.25 % 塩酸(浴比

1:100)中で30分間処理する。

5) 次に,90 ℃の熱水で数回洗浄を行い,十分に洗浄した後,乾燥させて絶乾質量(m3)を測定する。

c) 計算 次の式(1)〜式(4)によって樹脂量を算出し,その平均値をJIS Z 8401の規則B(四捨五入法)に

よって小数点以下1桁に丸める。

100

3

1

0

1

×

−

=

m

m

m

M

···································································· (1)

5

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

3

2

1

2

×

−

=

m

m

m

M

···································································· (2)

100

3

3

2

3

×

−

=

m

m

m

M

···································································· (3)

M=M1+M2+M3 ········································································ (4)

ここに,

M: 全樹脂量(%)

M1: 水脱落樹脂量(%)

M2: 石けん脱落樹脂量(%)

M3: 定着樹脂量(%)

m0: 未処理試験片の絶乾質量(g)

m1: 10分間水洗後の絶乾質量(g)

m2: 石けん処理した後の絶乾質量(g)

m3: 塩酸処理をした後の絶乾質量(g)

8

遊離ホルムアルデヒド試験

8.1

JIS法

JIS法は,A法(2.5 g法)又はB法(1 g 法)による。

8.1.1

試料の調製及び保管(A法及びB法共通)

試料の調製に関連する予備乾燥及び調湿は,試料のホルムアルデヒド溶出量に変化を起こすことがある

ため,これを行わない。試料は,試験するまでポリエチレンの袋などに入れ,密封して保管する。

8.1.2

試薬及び標準液の調製

試薬及び標準液の調製は,次による。

a) 水 日本薬局方の精製水又はこれと同等以上の水とする。

b) アセチルアセトン試液 アセチルアセトン試液の調製は,JIS K 8359に規定する酢酸アンモニウム150

gを水約800 mLに溶解し,これにJIS K 8355に規定する酢酸3 mL及びJIS K 8027に規定するアセチ

ルアセトン2 mLを加え,よく振り混ぜた後,水を加えて1 000 mLとする。この試液は,用時調製す

る。

c) 緩衝液 緩衝液の調製は,JIS K 8359に規定する酢酸アンモニウム150 gを水約800 mLに溶解し,こ

れにJIS K 8355に規定する酢酸3 mLを加え,よく振り混ぜた後,水を加えて1 000 mLとする。

d) ホルムアルデヒド標準液の調製 ホルムアルデヒド標準液の調製は,次による。

1) ホルムアルデヒド液の標定 JIS K 8872に規定するホルムアルデヒド液1 gを正しく量り,水を加

えて100 mLにする。その10 mLを分取し,0.05 mol/Lよう素溶液50 mLを加え,更に1 mol/L水酸

化カリウム溶液20 mLを加えた後,15分間常温で放置する。これに希硫酸(日本薬局方試薬)15 mL

を加え,過剰のよう素を0.1 mol/Lのチオ硫酸ナトリウム溶液で,でんぷん試液(日本薬局方)を指

示薬として滴定する。別に水10 mLを用いて空試験を行う。

0.05 mol/Lよう素溶液,1 mol/L水酸化カリウム溶液,0.1 mol/Lチオ硫酸ナトリウム溶液の調製及

び標定は,JIS K 8001によるか,又は日本薬局方定量分析用標準液を用いる。

ホルムアルデヒド含有率は,次の式(5)によって求める。

100

1

10

100

000

1

)

(

3

501

.1

2

1

P

×

×

×

×

−

×

=

m

f

V

V

C

6

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

f

V

V

1

)

(

3

501

.1

2

1

×

×

−

×

=

······················································· (5)

ここに,

CP: ホルムアルデヒド液中のホルムアルデヒド含有率(%)

V1: 空試験における0.1 mol/Lチオ硫酸ナトリウム溶液の滴定量

(mL)

V2: この試験における0.1 mol/Lチオ硫酸ナトリウム溶液の滴定量

(mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液の力価

m: ホルムアルデヒド液の採取量(g)

1.501 3: 0.05 mol/Lよう素溶液1 mLのホルムアルデヒド相当質量

(mg)

2) ホルムアルデヒド標準液A 8.1.2 d) 1) で標定したホルムアルデヒド液 400/CP gを正しく量り,水

を加えて正確に100 mLとする。この溶液10 mLを分取し,水で10倍量に希釈する操作を5回繰り

返してホルムアルデヒド標準液Aとする。

注記 このホルムアルデヒド液1 mL中には,0.4 μgのホルムアルデヒドが含まれている。

3) ホルムアルデヒド標準液B 8.1.2 d) 1) で標定したホルムアルデヒド液 400/CP gを正しく量り,水

を加えて正確に100 mLとする。この溶液10 mLを分取し,水で10倍量に希釈する操作を4回繰り

返してホルムアルデヒド標準液Bとする。

注記 このホルムアルデヒド液1 mL中には,4.0 μgのホルムアルデヒドが含まれている。

e) ジメドン・エタノール溶液 5,5-ジメチル-1,3-シクロヘキサンジオン(ジメドン)・エタノール溶液の

調製は,附属書JAに規定する5,5-ジメチル-1,3-シクロヘキサンジオン(ジメドン)1 gをJIS K 8101

に規定するエタノール(99.5)に加えて溶かし,100 mLとする。この試薬は,用時調製する。

8.1.3

A法(2.5 g法)

A法(2.5 g法)は,次による。

a) 試料の採取及び準備 試料を細かく切って,その2.50 gを採取して,容量200 mLの共栓付フラスコ

に入れ,正確に量った水100 mLを加えて密栓し,振り混ぜて試料に水を浸透させる。

b) 抽出 これを40 ℃±2 ℃の水浴中2) でときどき振り混ぜながら1時間抽出し,JIS R 3503に規定す

るろ過板の細孔記号2を用いたガラスろ過器で温かい間にろ過して,抽出液(EA)とする。

注2) 加温を始めた後,栓が外れる場合があるため,栓を一度緩め,膨張した空気を逃がすとよい。

c) 発色及び測定

1) 測定用液の調製

1.1) 試験液(S) 抽出液(EA)5.0 mLを共栓付試験管にとり,8.1.2 b) によって調製したアセチルア

セトン試液5.0 mLを加え,密栓して振り混ぜておく。

1.2) 試験対照液(B) 水5.0 mLを共栓付試験管にとり,8.1.2 b) によって調製したアセチルアセトン

試液5.0 mLを加え,密栓して振り混ぜておく。

1.3) 補正液(S0) 抽出液(EA)5.0 mLを共栓付試験管にとり,8.1.2 c) によって調製した緩衝液5.0 mL

を加え,密栓して振り混ぜておく。

1.4) 補正対照液(B0) 水5.0 mLを共栓付試験管にとり,8.1.2 c) によって調製した緩衝液5.0 mLを

加え,密栓して振り混ぜておく。

1.5) 標準試験液(FA) 8.1.2 d) 2) によって調製したホルムアルデヒド標準液Aを共栓付試験管に5.0

mLとり,8.1.2 b) によって調製したアセチルアセトン試液5.0 mLを加え,密栓して振り混ぜてお

7

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

く。

2) 発色 これらを40 ℃±2 ℃の水浴中2) で30分間加温し,水浴から取り出した後,更に30分間室

内に放置する。

3) 測定 分光光度計で,吸収セル(層長10 mm)を用い,412 nm〜415 nmにおける極大吸収波長で吸

光度を次によって測定する。

3.1) 試験対照液(B)を対照として,標準試験液(FA)を測定し,吸光度AAとする。

3.2) 試験対照液(B)を対照として,試験液(S)を測定し,吸光度Aとする。

3.3) 補正対照液(B0)を対照として,補正液(S0)を測定し,吸光度A0とする。

d) 吸光度差及び溶出量の算出 試料中の遊離ホルムアルデヒドを,吸光度差及び溶出量として算出する。

JIS Z 8401の規則B(四捨五入法)で,吸光度差は式(6)によって小数点以下2桁に,また,溶出量は

式(7)によって整数に,それぞれ丸める。

0

F

A

A

A

−

=

··············································································· (6)

m

A

A

A

K

C

1

100

A

0

A

×

×

−

×

=

···························································· (7)

ここに,

AF: 試料から溶出したホルムアルデヒドに相当する吸光度差

C: 試料1 gについてのホルムアルデヒド溶出量(μg/g)

A: 抽出液をアセチルアセトン試液で操作したときの吸光度

A0: 抽出液を緩衝液で操作したときの吸光度

AA: ホルムアルデヒド標準液Aをアセチルアセトン試液で操作

したときの吸光度

KA: ホルムアルデヒド標準液Aの濃度(μg/mL)

m: 採取した試料の質量(g)

e) ホルムアルデヒドの確認基準 AFの値が0.05を超える場合は,f) の1) 又は2) によって確認試験を

行い,吸光度Aを測定した波長における吸収がホルムアルデヒドによるものであることを確認する。

f)

確認試験

1) ジメドン法

1.1) 確認用液の調製

1.1.1) 確認液 抽出液(EA)5.0 mLを共栓付試験管にとり,5,5-ジメチル-1,3-シクロヘキサンジオン(ジ

メドン)・エタノール溶液 1.0 mLを加え,密栓して振り混ぜておく。

1.1.2) 確認対照液 水5.0 mLを共栓付試験管にとり,5,5-ジメチル-1,3-シクロヘキサンジオン(ジメド

ン)・エタノール溶液 1.0 mLを加え,密栓して振り混ぜておく。

1.2) 操作 確認液及び確認対照液を,40 ℃±2 ℃の水浴中2) で10分間加温する。その後,それぞれ

にアセチルアセトン試液5.0 mLを加え,密栓して振り混ぜる。

1.3) 発色 次に40 ℃±2 ℃の水浴中2) で30分間加温し,水浴から取り出した後,更に30分間室内

に放置する。

1.4) 測定 分光光度計で,吸収セル(層長10 mm)を用い,吸光度Aを測定した波長を含む吸収スペ

クトルを次によって測定する。

1.4.1) 試験対照液(B)を対照として,試験液(S)の吸収スペクトルを測定する。

1.4.2) 1.1.2) の確認対照液を対照として,1.1.1) の確認液の吸収スペクトルを測定する。

1.5) 確認 1.4.1) 及び1.4.2) で得られた吸収スペクトルの双方を比較し,波長412 nm〜415 nmに見ら

れるピークが,1.4.1) の吸収スペクトルから1.4.2) で得られた吸収スペクトルでは消失又は縮小

8

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したと認められるとき,吸光度Aは,ホルムアルデヒドの吸収によるものであると確認できる。

2) 高速液体クロマトグラフ法

2.1) 確認用液の調製

2.1.1) 試験液(S) 抽出液(EA)5.0 mLを共栓付試験管にとり,8.1.2 b) によって調製したアセチル

アセトン試液5.0 mLを加え,密栓して振り混ぜておく。

2.1.2) 標準試験液(FA) 8.1.2 d) 2) によって調製したホルムアルデヒド標準液Aを共栓付試験管に

5.0 mLとり,8.1.2 b) によって調製したアセチルアセトン試液5.0 mLを加え,密栓して振り混

ぜておく。

2.2) 発色 試験液(S)及び標準試験液(FA)を40 ℃±2 ℃の水浴中2) で30分間加温し,水浴から

取り出した後,更に30分間室内に放置する。

2.3) 操作 発色後の試験液(S)及び標準試験液(FA)を,それぞれ10 μL採取し,次の条件で試験を

行う。

2.3.1) カラム管 内径4.6 mm,長さ150 mmのステンレス管を用いる。

2.3.2) カラム充填剤 粒径5 μmのオクタデシルシリル化シリカゲルを用いる。

2.3.3) カラム温度 35 ℃

2.3.4) 検出器 紫外可視検出器

2.3.5) 検出波長 412 nm〜415 nm

2.3.6) 移動相 アセトニトリル:精製水(15:85〜20:80)

2.3.7) 流速 毎分1.0 mL

2.4) 確認 試験液(S)のクロマトグラム上に,標準試験液(FA)におけるホルムアルデヒド−アセチ

ルアセトン反応生成物のピークと保持時間が一致する保持時間をもつピークとが存在するとき,

吸光度Aは,ホルムアルデヒドの吸収によるものと確認できる。

8.1.4

B法(1 g法)

B法(1 g法)は,次による。

a) 試料の採取及び準備 試料を細かく切って,その約1 gを採取し,その質量を小数点以下2桁まで正

確に量る。これを容量200 mLの共栓付フラスコに入れ,正確に量った水100 mLを加えて密栓し,振

り混ぜて試料に水を浸透させる。

b) 抽出 これを40 ℃±2 ℃の水浴中2) でときどき振り混ぜながら1時間抽出し,JIS R 3503に規定す

るろ過板の細孔記号2を用いたガラスろ過器で温かい間にろ過して,抽出液(EB)とする。

c) 発色及び測定

1) 測定用液の調製

1.1) 試験液(S) 抽出液(EB)5.0 mLを共栓付試験管にとり,8.1.2 b) によって調製したアセチルア

セトン試液5.0 mLを加え,密栓して振り混ぜておく。

1.2) 試験対照液(B) 水5.0 mLを共栓付試験管にとり,8.1.2 b) によって調製したアセチルアセトン

試液5.0 mLを加え,密栓して振り混ぜておく。

1.3) 補正液(S0) 抽出液(EB)5.0 mLを共栓付試験管にとり,8.1.2 c) によって調製した緩衝液5.0 mL

を加え,密栓して振り混ぜておく。

1.4) 補正対照液(B0) 水5.0 mLを共栓付試験管にとり,8.1.2 c) によって調製した緩衝液 5.0 mLを

加え,密栓して振り混ぜておく。

1.5) 標準試験液(FB) 8.1.2 d) 3) によって調製したホルムアルデヒド標準液Bを共栓付試験管に5.0

9

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mLとり,8.1.2 b) によって調製したアセチルアセトン試液5.0 mLを加え,密栓して振り混ぜてお

く。

2) 発色 これらを40 ℃±2 ℃の水浴中2) で30分間加温し,水浴から取り出した後,更に30分間室

内に放置する。

3) 測定 分光光度計で,吸収セル(層長10 mm)を用い,412 nm〜415 nmにおける極大吸収波長で,

吸光度を次によって測定する。

3.1) 試験対照液(B)を対照として,標準試験液(FB)を測定し,吸光度ABとする。

3.2) 試験対照液(B)を対照として,試験液(S)を測定し,吸光度Aとする。

3.3) 補正対照液(B0)を対照として,補正液(S0)を測定し,吸光度A0とする。

d) 溶出量の算出 式(8)によって,試料中の遊離ホルムアルデヒドを溶出量として算出し,JIS Z 8401の

規則B(四捨五入法)によって整数に丸める。

m

A

A

A

K

C

1

100

B

0

B

×

×

−

×

=

···························································· (8)

ここに,

C: 試料1 gについてのホルムアルデヒド溶出量(μg/g)

KB: ホルムアルデヒド標準液Bの濃度(μg/mL)

A: 抽出液をアセチルアセトン試液で操作したときの吸光度

A0: 抽出液を緩衝液で操作したときの吸光度

AB: ホルムアルデヒド標準液Bをアセチルアセトン試液で操作

したときの吸光度

m: 採取した試料の質量(g)

e) ホルムアルデヒドの確認基準 Cの値が試料1 gについて40 μgを超える場合は,f) によって確認試

験を行う。

注記 試料1 g当たり40 μgが吸光度約0.05に相当する。

f)

確認試験

1) ジメドン法 抽出液(EB)5.0 mLを用いて8.1.3 f) 1) のジメドン法と同じ操作を行い,吸光度Aを

測定した波長における吸収がホルムアルデヒドによるものであることを確認する。

2) 高速液体クロマトグラフ法 抽出液(EB)5.0 mL及び8.1.2 d) 3) によって調製したホルムアルデヒ

ド標準液Bを5.0 mLを用い,8.1.3 f) 2) の高速液体クロマトグラフ法と同じ操作を行い,吸光度A

を測定した波長における吸収がホルムアルデヒドによるものであることを確認する。

8.2

ISO法

ISO法による遊離ホルムアルデヒド試験は,次のいずれかによる。

8.2.1

水抽出法

水抽出法は,附属書Aによる。

8.2.2

気体吸収法

気体吸収法は,附属書Bによる。

9

試験報告書

試験報告書には,次の事項を記載する。

なお,ISO法による場合は,A.9又はB.9による。

a) 試験年月日

b) 規格番号

10

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験の種類

d) 試験方法

e) 試験条件

f)

試験結果

11

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル

12

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

13

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

14

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

15

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

16

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

17

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

18

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

19

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

20

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

21

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

22

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

23

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

24

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

25

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

(脂肪族系)

26

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−標準樹脂の赤外吸収スペクトル(続き)

注記

注記

(芳香族系)

27

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ISO水抽出法

A.1 概要

この附属書は,ISO 14184-1を基に,遊離ホルムアルデヒド及び水抽出法による加水分解によって一部

抽出されたホルムアルデヒドの量の測定方法を規定する。この方法は,どのような形態の繊維試料の試験

にも適用することができる。この方法は,遊離及び加水分解ホルムアルデヒドが20 mg/kg〜3 500 mg/kgの

範囲にある生地に使用することを意図している。低い方の限界は20 mg/kgである。この限界以下の場合は,

“検出不能”と報告する。

注記 この試験方法の精度については,附属書ABを参照。

A.2 原理

ホルムアルデヒドを40 ℃の水で試料から抽出する。次に,ホルムアルデヒドの量は比色分析で測定さ

れる。

A.3 試薬

試薬は全て分析用の試薬級を用い,次による。

a) 水 蒸留水又はISO 3696の3等級に適合する水とする。

b) アセチルアセトン試薬(Nash試薬) アセチルアセトン試薬の調製は,150 gの酢酸アンモニウムを

約800 mLの水[a)]に溶解し,3 mLの氷酢酸及び2 mLのアセチルアセトンを加え,1 000 mLの全

量フラスコへ移して水[a)]を標線まで加える。

注記 試薬は最初の12時間の経過中に少し色が濃くなる。このため試薬は使用する前に12時間そ

のままに保つこと。このこと以外は,試薬は相当長期間,少なくとも6週間は使用可能であ

る。この間には感度が若干変化することがあるので,標準曲線の僅かな変化を修正するため

に毎週校正曲線を作るのがよい。

c) ホルムアルデヒド溶液 約37 %(W/V又はW/W)のもの。

d) ジメドン・エタノール溶液 ジメドン・エタノール溶液の調製は,1 gのジメドン(5,5-ジメチルジハ

イドロレゾシノール又は5,5-ジメチル-1,3-シクロヘキサンジオン)をエタノールに溶解し,エタノー

ルで全量100 mLに希釈する。使用前に調製する。

A.4 装置

装置は,次による。

a) 50 mL,250 mL,500 mL及び1 000 mLの共栓付全量フラスコ

b) 250 mL共栓付フラスコ

c) 1 mL,5 mL,10 mL,25 mL容量の全量(ホール)ピペット及び目盛付きの5 mLピペット

注記 手動ピペット又は同じ精度の自動ピペットを使用してもよい。

d) 10 mL及び50 mLのビュレット

e) 光電比色計又は分光光度計(波長412 nm)

28

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試験管 比色計管又は分光計管

g) 水浴 40 ℃±2 ℃のもの

h) 細孔40 μm〜100 μm(ISO 4793に規定する細孔記号p100)の耐熱ガラス製のろ過器

i)

0.2 mgまで正確にひょう量できる化学てんびん

A.5 標準溶液の調製及び検定

A.5.1 調製

3.8 mLのホルムアルデヒド溶液[A.3 c)]を水[A.3 a)]で1 Lに希釈し約1 500 mg/Lのホルムアルデヒ

ド第1希釈液を調製する。附属書AAに規定の方法で第1希釈液のホルムアルデヒド濃度を測定する。こ

の第1希釈液の正確な濃度を記録する。この第1希釈液は4週間までの間は有効に保管でき,標準希釈液

の調製に使用することができる。

A.5.2 希釈液

試験片の質量1 gに対し,水100 mLを使用した場合,試験片中のホルムアルデヒドの濃度は標準溶液の

正確な濃度の100倍に相当する。

a) 標準溶液(S2)の調製

A.5.1で調製し,滴定済みの標準溶液(1.5 mg/mLのホルムアルデヒドを含む)10 mLに水[A.3 a)]

を加え,容積フラスコで200 mLに希釈する。この溶液は75 mg/Lのホルムアルデヒドを含有する。

b) 補正溶液の調製

標準溶液(S2)を500 mLの全量フラスコにとり,水[A.3 a)]で希釈して,次の補正溶液のうち最

低五つを調製する。

1 mLのS2を500 mLに希釈,0.15 μg CH2O/mL(生地上の15 mg/kg CH2Oと等量)を含有する。

2 mLのS2を500 mLに希釈,0.30 μg CH2O/mL(生地上の30 mg/kg CH2Oと等量)を含有する。

5 mLのS2を500 mLに希釈,0.75 μg CH2O/mL(生地上の75 mg/kg CH2Oと等量)を含有する。

10 mLのS2を500 mLに希釈,1.50 μg CH2O/mL(生地上の150 mg/kg CH2Oと等量)を含有する。

15 mLのS2を500 mLに希釈,2.25 μg CH2O/mL(生地上の225 mg/kg CH2Oと等量)を含有する。

20 mLのS2を500 mLに希釈,3.00 μg CH2O/mL(生地上の300 mg/kg CH2Oと等量)を含有する。

30 mLのS2を500 mLに希釈,4.50 μg CH2O/mL(生地上の450 mg/kg CH2Oと等量)を含有する。

40 mLのS2を500 mLに希釈,6.00 μg CH2O/mL(生地上の600 mg/kg CH2Oと等量)を含有する。

y=a+bxの形の一次の回帰曲線を計算する。この回帰曲線は全ての測定に対して使用する。もし,

試験試料が,500 mg/kgより多い量のホルムアルデヒドを含んでいる場合には,試験液を希釈する。

注記 この2重希釈は,生地の試験液と補正溶液とを同じホルムアルデヒド濃度にするために必要

である。もし,1.00 gの試験片を100 mLの水で抽出し,生地が20 mg/kgのホルムアルデヒ

ドを含む場合には,その試験液は20 μgのホルムアルデヒドを含有するので,試験液の1 mL

は0.2 μgのホルムアルデヒドを含むことになる。

A.6 試験試料の作成及び調温調湿

コンディショニングに関連する予備乾燥及び調湿は,試料のホルムアルデヒド含有量の変化を起こすこ

とがあるので,これを行わない。試験するまで,試料は容器に密閉して保管する。

注記 保管はポリエチレンの袋に入れ,アルミニウムはく(箔)で包む。保管に注意する理由は,ホ

29

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルムアルデヒドは袋の孔から拡散することがあるからである。さらに,未洗浄の仕上げ生地に

は触媒又はその他の化合物が含まれていて,直接接触するとアルミニウムはく(箔)と反応す

ることもある。

試料から2枚の試験片を小さく切り取り,約1 gの小片を10 mgまで正確にひょう量する。もし,ホル

ムアルデヒドの含有量が低い場合には,十分な精度を確保するために試験片を2.5 gに増量する。

それぞれの試験試料について,ひょう量した試験片を共栓付きの250 mLのフラスコに入れ100 mLの水

[A.3 a)]を加える。密栓をして40 ℃±2 ℃の水浴の中に60分±5分間浸す。少なくとも5分おきにフ

ラスコを振とうする。次に,抽出液をろ過器[A.4 h)]を通して別のフラスコへろ過する。

疑義が起こらないように,同時に調温調湿した試験片を用いて試験に供した試験片の質量補正係数を算

出する。試験試料から試験片を切り取り,直ちにひょう量し,調温調湿(JIS L 0105に準拠する。)後,再

びひょう量する。これらの数値を用いて2桁の整数位まで補正係数を計算し,その補正係数を用いて,試

験液の作成に使用した試験片の調温調湿後の質量を計算する。

A.7 手順

手順は,次による。

a) 5 mLのろ過試験溶液を試験管[A.4 f)]に注入し,5 mLの標準ホルムアルデヒド溶液を別の試験管[A.4

f)]に注入する。5 mLのアセチルアセトン試薬[A.3 b)]をそれぞれの試験管に加えて振り混ぜてお

く。

b) 試験管を最初40 ℃±2 ℃の水浴に30分±5分間浸し,次いで室温で30分±5分間放置する。それぞ

れ水5 mLにアセチルアセトン試薬溶液5 mLを加えて,同様に操作したものを対照として,分光光度

計を用いて,10 mmの吸収セルで水[A.3 a)]を対照として412 nmの吸光度を測定する。

c) 生地が500 mg/kgを超えるホルムアルデヒド抽出水準にある場合,又は5:5の割合を用いた試験で算

定された水準が500 mg/kg以上である場合は,抽出液を校正曲線の範囲内の吸光度となるように抽出

液を希釈する。ただし,希釈結果を計算する場合には希釈ファクターを考慮する。

d) 試験溶液中の不純物又は退色の影響を明らかにするために,別の試験管に5 mLの試験溶液をとり,

アセチルアセトンの代わりに水[A.3 a)]5 mLを加え,上記と同様に操作する。この溶液の吸光度を

上記と同じ方法で水[A.3 a)]を対照として測定する。

e) 最低2回の平行試験を行う。

注記 黄色に発色した試験液をある時間直射日光に暴露すると,退色することがある。もし,発色

後試験液の測定までに相当の時間的な遅れ(例えば1時間)があり,しかも強い日光が存在

する場合は,ホルムアルデヒドを含まない覆いで試験管を覆うなどの防御に注意を払わなけ

ればならない。そのほかの点では,発色はかなりの時間(少なくとも一晩)は安定しており,

必要ならば測定を遅らせることもできる。

f)

もし,吸収がホルムアルデヒドのせいではなく,例えば,抽出された着色剤のせいである疑いがある

場合は,ジメドン・エタノール溶液[A.3 d)]を用いて確認試験を実行する。

注記 ジメドン・エタノール溶液はホルムアルデヒドと反応するので,ホルムアルデヒド反応の結

果生じる色は観測されない。

g) ジメドンによる確認試験は,5 mLの試験抽出液を試験管に(必要であれば希釈して)注入する(A.5

参照)。次に,ジメドン・エタノール溶液1 mLを加え振り混ぜる。この溶液を40 ℃±2 ℃の水浴で

10分±1分間温めてから,5 mLのアセチルアセトン試薬を加えて振り混ぜ,引き続き40 ℃±2 ℃の

30

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水浴で30分±5分間温め続ける。溶液を室温で30分±5分間静置する。溶液の吸光度を上と同様の方

法で,試験抽出液の代わりに水を使って作られた対照液を用いて測定する。412 nmでのホルムアルデ

ヒドの吸光度は消失する。

A.8 結果の算定及び表示

結果の算定及び表示は,次による。

a) それぞれの試験について,次の式によって吸光度差を修正する。

()

d

b

s

A

A

A

A

−

−

=

ここに,

A: 修正吸光度差

As: 試験液の測定吸光度

Ab: 試薬を加えないブランクの対照液の測定吸光度

Ad: 試験片なしの対照液(変色又はその他の汚染のある場合だけ)

修正吸光度差の値を用いて,校正曲線からホルムアルデヒドの量をμg/mLで算出する。

次の式を用いて,それぞれの試験片について,抽出ホルムアルデヒドの量を最も近いmg/kgまで算

出する。

(

)

W

C

F

100

×

=

ここに,

F: 抽出ホルムアルデヒドの量(mg / kg)

C: 校正曲線から読み取った溶液中のホルムアルデヒドの濃度 (mg / L)

W: 試験試料の質量(g)

b) 二つの値の算術平均を求める。もし,結果が20 mg / kg以下の場合には,“検出不能”と報告する。

A.9 試験報告書

試験報告書には,次の事項を含むものとする。

a) この規格の規格番号,対応国際規格及び発行年

例 JIS L 1041-ISO 14184-1:1998

b) 試験試料の受領日,試験までの保管方法及び試験をした日

c) 試験試料の状態及びこん(梱)包方法の記述

d) 試験片の質量,及び必要ならば質量に対する修正係数

e) 校正曲線の範囲

f)

試料から抽出されたホルムアルデヒドをA.8に規定する方法によって表示した量

g) 受渡当事者間の協定又はその他の理由によって試験手順から逸脱・相違した点

31

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AA

(規定)

ホルムアルデヒド第1希釈液の標定

AA.1 原理

第1希釈液の一定量を過剰の亜硫酸ナトリウムと反応させ,次に,チモールフタレイン指示薬の存在下

で,酸性溶液で逆適定する。

AA.2 装置

装置は,次による。

a) 10 mLの全量ピペット

b) 50 mLの全量ピペット

c) 50 mLのビュレット

d) 150 mLの三角フラスコ

AA.3 試薬

AA.3.1 亜硫酸ナトリウム

亜硫酸ナトリウム(Na2SO3 1 mol/L)は,水[A.3 a)]1 L当たり126 gの無水亜硫酸ナトリウムを溶解し

て調製する。

AA.3.2 チモールフタレイン

エタノール中10 g/L

AA.3.3 硫酸

H2SO4 0.01 mol/L

注記 この試薬は,市販の標準液を購入するか又は標準水酸化ナトリウムを用いて標定する。

AA.4 手順

50 mLの亜硫酸ナトリウム(AA.3.1)をピペットで三角フラスコ[AA.2 d)]にとる。チモールフタレイ

ン指示薬(AA.3.2)を2滴加える。青色が消失するまで硫酸(AA.3.3)を数滴加える。

第1希釈ホルムアルデヒド溶液10 mLをピペットでフラスコへ移す(青色が再び現れる)。その溶液を

青色が消えるまで硫酸(AA.3.3)で滴定する。使用した硫酸溶液量を記録する。

注記1 硫酸の量は,約25 mLである。

注記2 チモールフタレインの代わりに校正済みのpHメータを用いることができる。その場合,終

点のpHは,9.5になる。

手順は,二度繰り返し実施する。

AA.5 算定

0.01 mol/Lの硫酸1 mLは,ホルムアルデヒド0.6 mgに相当する。

第1希釈液中のホルムアルデヒド濃度(μg/mL)を,次の式を用いて算出する。

32

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

1

000

1

6.0

L

L

A

×

×

=

ここに,

A: 第1希釈液中のホルムアルデヒド濃度(μg/mL)

L1: 使用した硫酸の量(mL)

L2: 使用した試料の量(mL)

平均値を計算し,上記によって決定した濃度を比色分析用校正曲線の作成に使用する。

33

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書AB

(参考)

ISO水抽出法の精度に関する情報

AB.1 ISO水抽出法の精度

この方法は,フィンランドの試験方法に基づいたもので,この試験の精度は試料中のホルムアルデヒド

含有量に依存し,均一な試料については,表AB.1のとおりであることが分かっている。

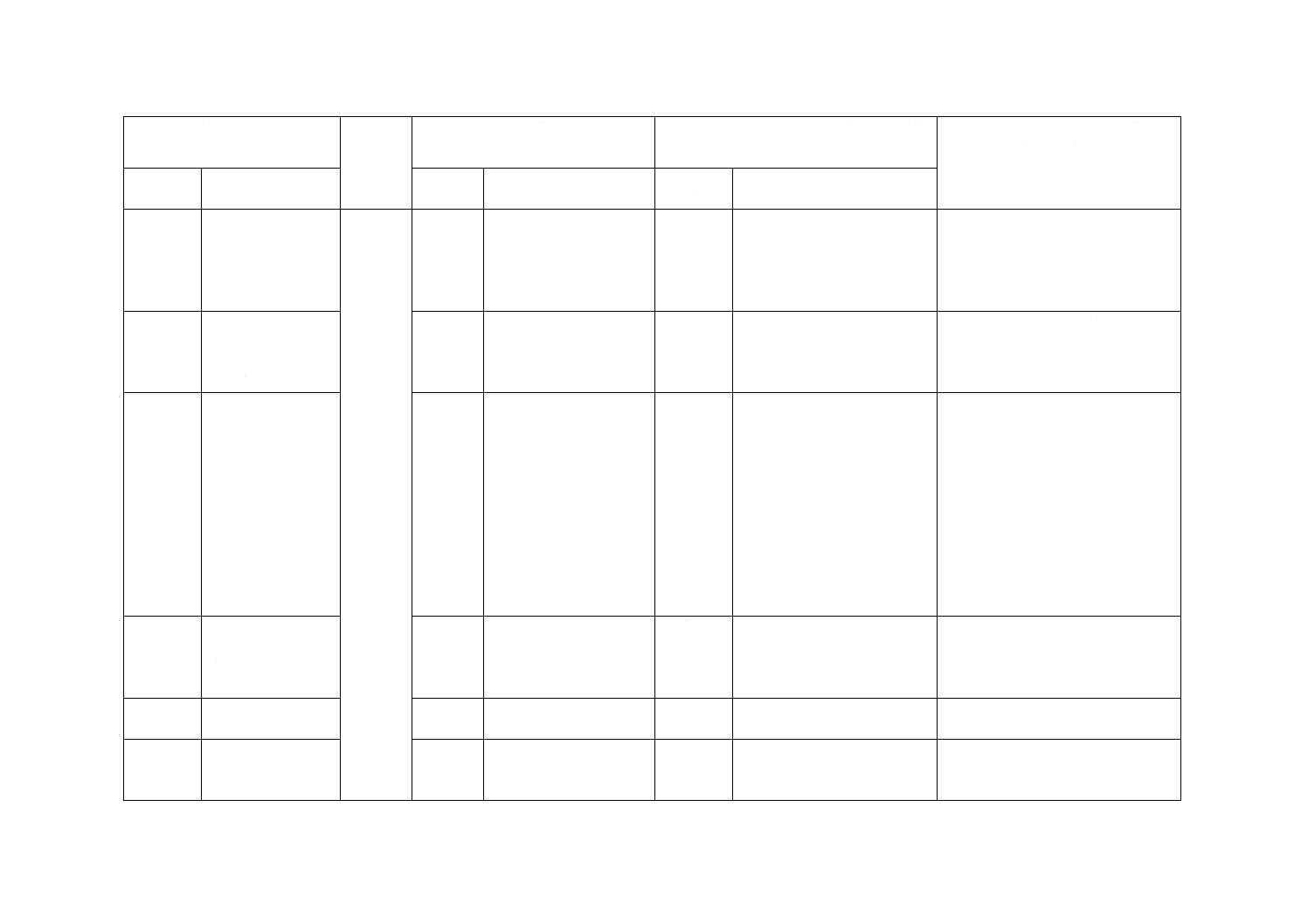

表AB.1−ホルムアルデヒド含有量と精度との関係

ホルムアルデヒド含有量

mg / kg

概略の精度

%

1 000

0.5

100

2.5

20

15

10

80

この方法では,20 mg / kg以下はホルムアルデヒドと断定できないという事実を示している。

この附属書の方法は,上記の結果を得た校正曲線とは異なる校正曲線を用いることに留意する。

34

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

ISO気体吸収法

B.1 概要

この附属書は,ISO 14184-2を基に,どのような形態の繊維製品からでも,加速された保管条件下で放

出されるホルムアルデヒドの量を,気体吸収法という試験で測定する方法を規定するものである。

この方法は,20 mg / kg〜3 500 mg / kgまでの範囲のホルムアルデヒドを放出する生地に使用することを

意図している。低い方の限界は20 mg / kgであり,この限界以下の結果については“検出不能”と報告す

る。

注記 この試験方法の精度については,附属書BB参照。

B.2 原理

容器中の水に触れないように水面の上に質量を量った生地の試験片を保持し容器を密閉する。この容器

を定温のインキュベータに所定の時間保ち,蒸発して水に吸収されたホルムアルデヒドの量を比色によっ

て測定する。

B.3 試薬

試薬は,全て分析用の試薬級を使用し,次による。

a) 水 蒸留水又はISO 3696の3級に適合する水とする。

b) アセチルアセトン試薬(Nash試薬) アセチルアセトン試薬(Nash試薬)の調製は,150 gの酢酸ア

ンモニウムを約800 mLの水[a)]に溶解し,3 mLの氷酢酸及び2 mLのアセチルアセトンを加える。

1 000 mLの全量フラスコに移し,標線まで水[a)]を加える。褐色瓶に入れ保存する。

注記 試薬は最初の12時間で少し色が濃くなる。このため試薬は12時間経過した後使用する。こ

のこと以外は,試薬は相当長期間,少なくとも6週間は使用可能である。この間には,感度

が若干変化することがあるので,標準曲線の僅かな変化を修正するために毎週校正曲線を作

るのがよい。これに代わる方法として,附属書BAのクロモトロピック酸法がある。

c) ホルムアルデヒド溶液 約37 %(W/V又はW/W)のもの。

B.4 装置

装置は,次による。

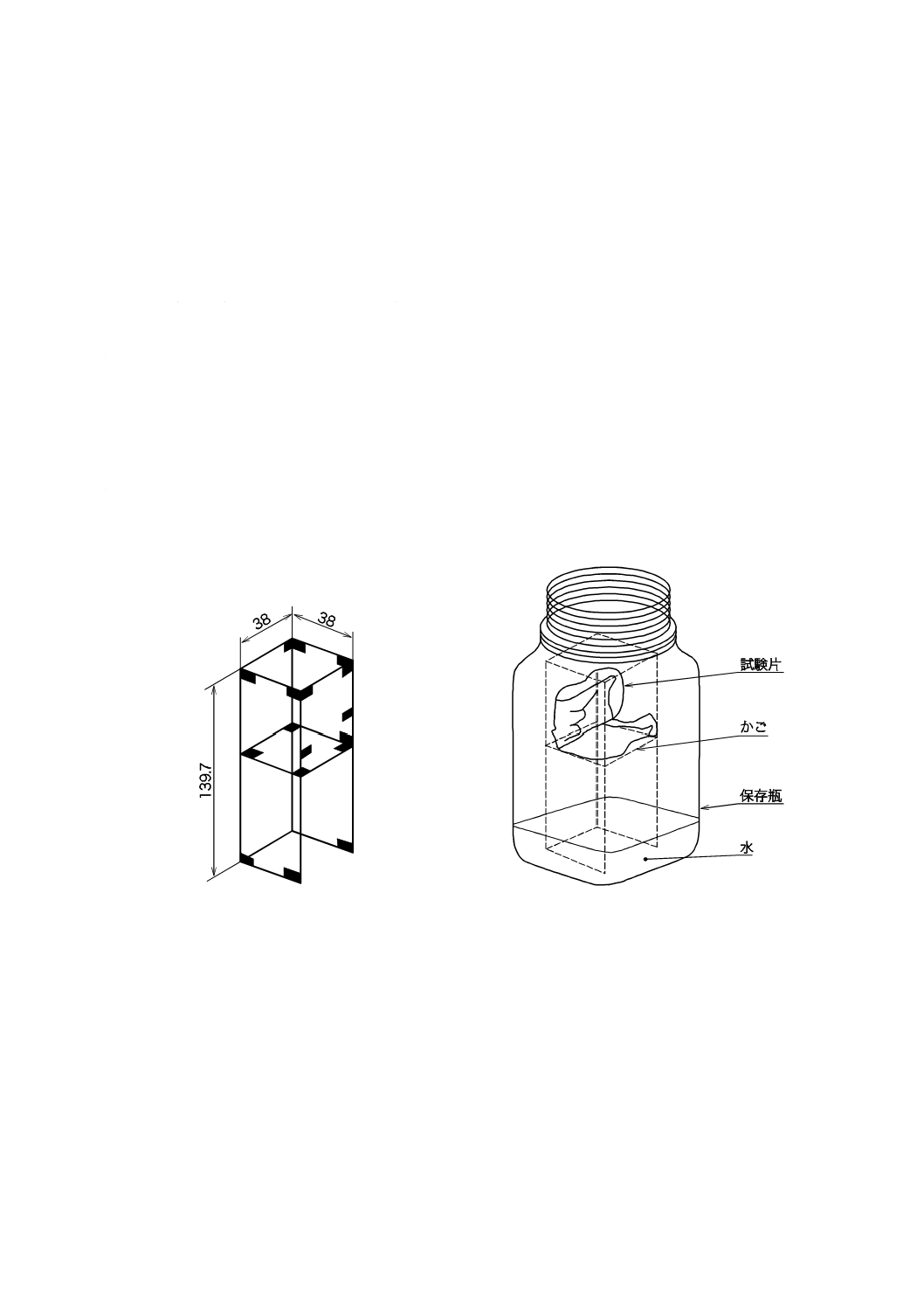

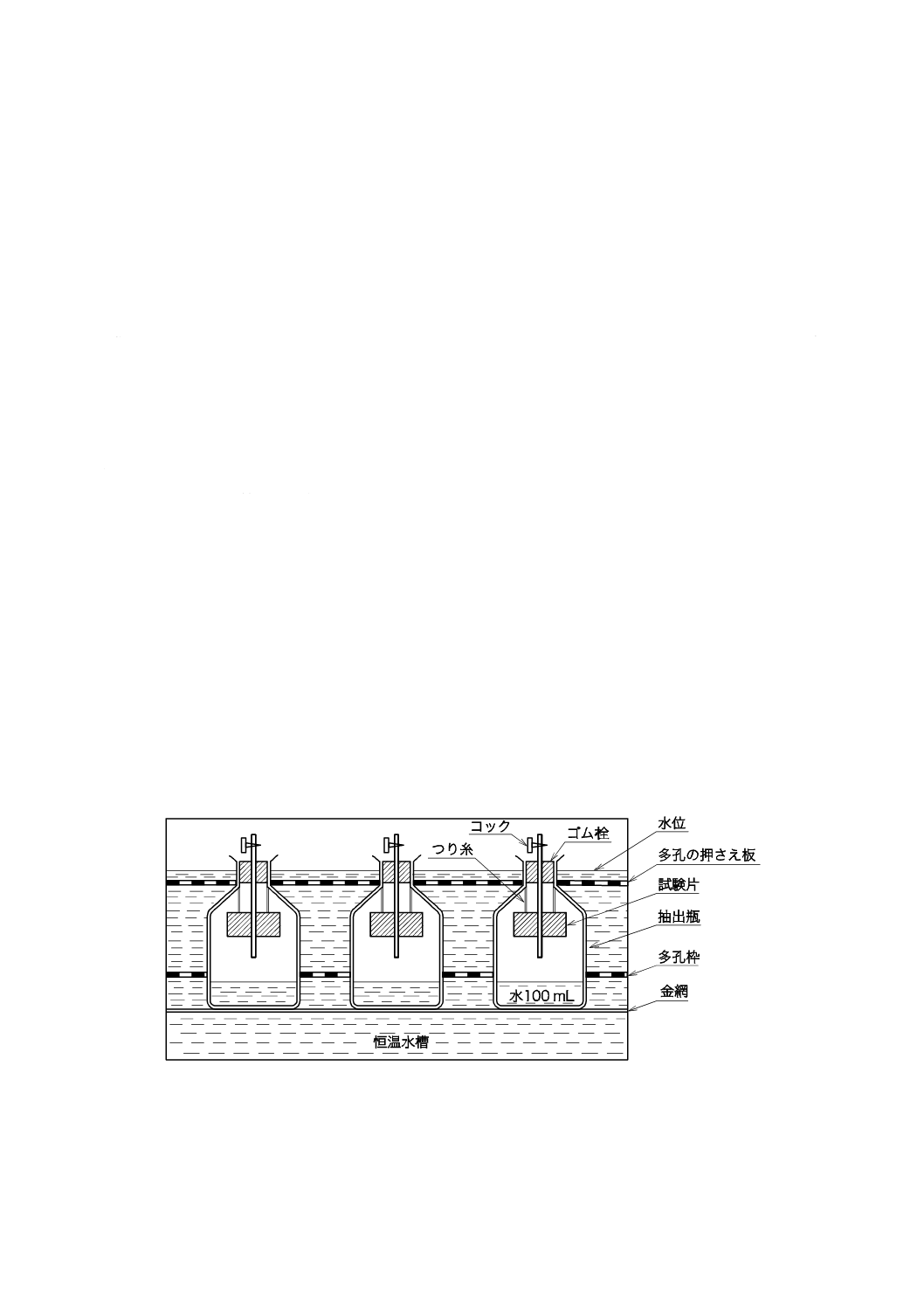

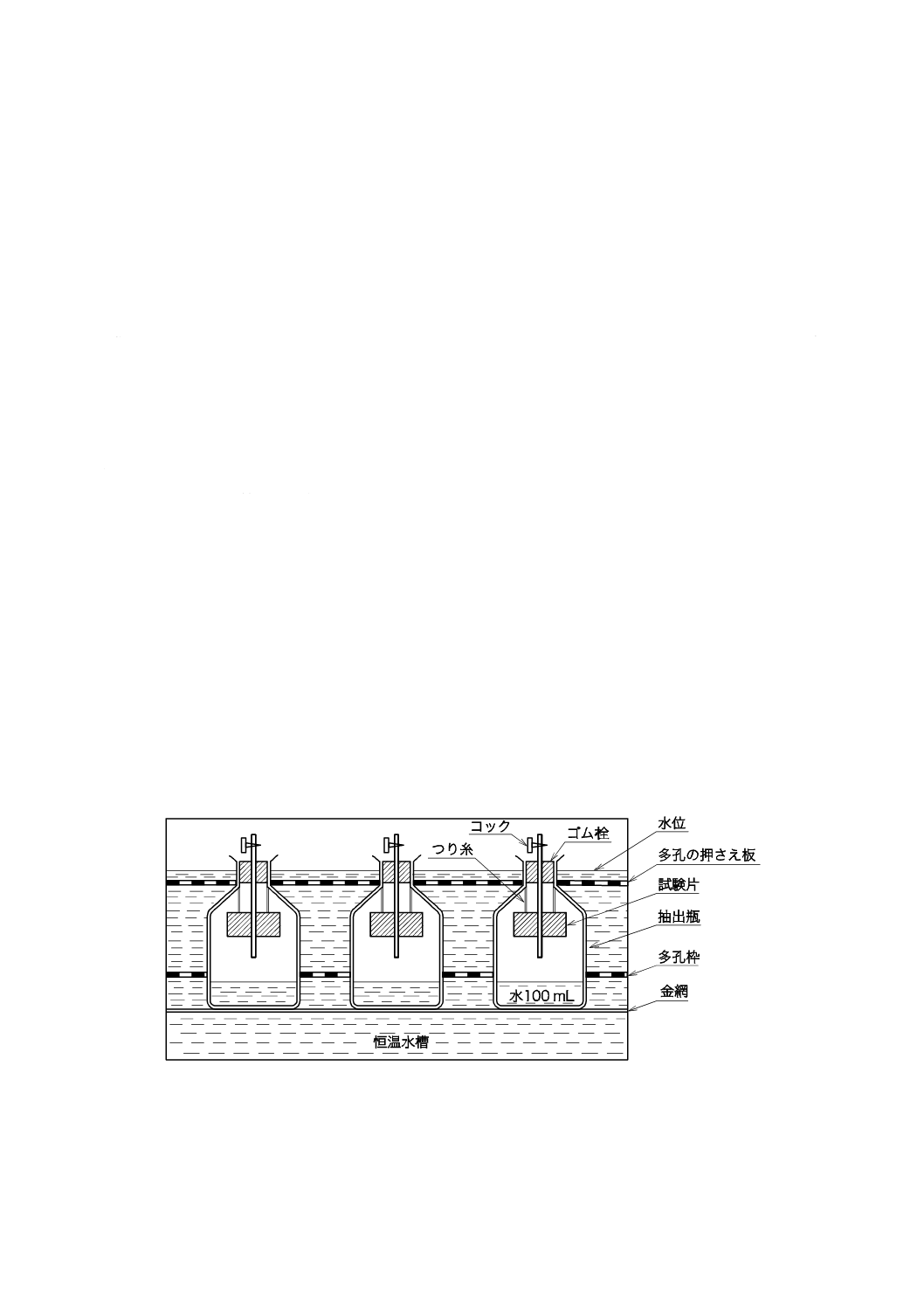

a) ガス密閉栓付きの0.95 L〜1.01 Lのガラス製保存瓶(図B.2参照)。

b) 針金製のメッシュ作りの小さなかご又はガラス保存瓶内の水面から上に試験片を浮かせておくための

適切な手立て。針金製のメッシュかごに代わる方法として,半分に折り畳んだ試験片の2か所に二重

にした縫い糸でループを作って試験片をつ(吊)るし,ループの片端をガラス瓶の口と栓とでしっか

りと固定する。

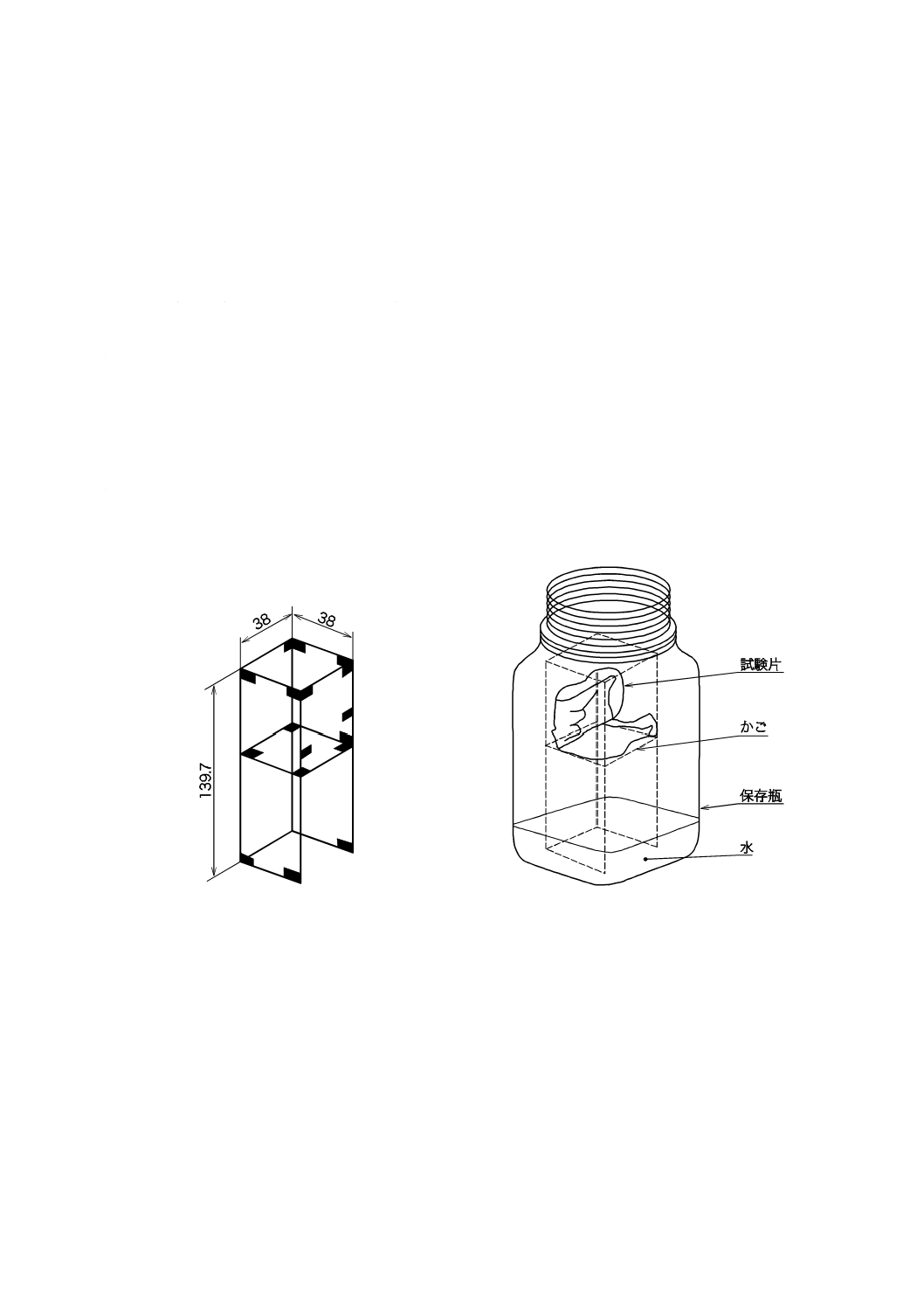

注記 保存瓶に入れる簡単な支持体を次のように作ることができる。アルミニウム線を用いた152

mm×140 mmの金網を38 mm角の木片の周りに巻きつけて固定し,両端の開いた長方形のケ

ージ(かご)を作る。下端の一つの面の両端を高さの半分の位置までカットし,内側に折り

35

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

曲げて固定し,かごの底面を作る。残りの三つの面はかごの支脚となる。適切な箇所で針金

を少しねじ曲げてしっかり固定する(図B.1参照)。

c) 49 ℃±2 ℃に自動調温制御されたインキュベータ

d) 50 mL,250 mL,500 mL及び1 000 mL容量の栓付全量フラスコ

e) 1 mL,5 mL,10 mL,15 mL,20 mL,25 mL,30 mL容量の全量(ホール)ピペット,目盛付きの5 mL

及び50 mLピペット

注記 手動ピペットと同精度の自動ピペットを使ってもよい。

f)

10 mL及び50 mLのビュレット

g) 光電測色計又はスペクトロメータ(波長412 nm)

h) 試験管,比色管又はスペクトロメータ用の管

i)

40 ℃±2 ℃の水槽

j)

0.2 mgまで正確にひょう量できる化学てんびん

B.5 標準液の調製及び検定

B.5.1 調製

3.8 mLのホルムアルデヒド溶液[B.3 c)]を水[B.3 a)]で1 Lに希釈し,約1 500 mg/Lのホルムアルデ

ヒド第1希釈液を調製する。附属書AAに規定する方法で第1希釈液のホルムアルデヒド濃度を測定する。

この標準第1希釈液の正確な濃度を記録する。この第1希釈液は4週間までの間は有効に保管でき,標準

希釈液の調製に使用することができる。

B.5.2 希釈液

試験片の質量1 gに対し,水50 mLを使用した場合,試験片中のホルムアルデヒドの濃度は標準溶液の

正確な濃度の50倍に相当する。

a) 標準溶液(S2)の調製 B.5.1で調製し,滴定済みの標準溶液(1.5 mg/mLのホルムアルデヒドを含む)

10 mLに水[B.3 a)]を加え,容積フラスコで200 mLに希釈する。この溶液は75 mg/Lのホルムアル

デヒドを含有する。

b) 補正溶液の調製 標準溶液(S2)を500 mLの全量フラスコに取り,水[B.3 a)]で希釈して,次の補

正溶液を最低五つ調製する。

1 mLのS2を500 mLに希釈,0.15 μg CH2O/mL(生地上の7.5 mg/kg CH2Oと等量)を含有する。

2 mLのS2を500 mLに希釈,0.30 μg CH2O/mL(生地上の15 mg/kg CH2Oと等量)を含有する。

5 mLのS2を500 mLに希釈,0.75 μg CH2O/mL(生地上の37.5 mg/kg CH2Oと等量)を含有する。

10 mLのS2を500 mLに希釈,1.50 μg CH2O/mL(生地上の75 mg/kg CH2Oと等量)を含有する。

15 mLのS2を500 mLに希釈,2.25 μg CH2O/mL(生地上の112.5 mg/kg CH2Oと等量)を含有する。

20 mLのS2を500 mLに希釈,3.00 μg CH2O/mL(生地上の150 mg/kg CH2Oと等量)を含有する。

30 mLのS2を500 mLに希釈,4.50 μg CH2O/mL(生地上の225 mg/kg CH2Oと等量)を含有する。

40 mLのS2を500 mLに希釈,6.00 μg CH2O/mL(生地上の300 mg/kg CH2Oと等量)を含有する。

y=a+bxの形の一次の回帰曲線を計算する。この回帰曲線は全ての測定に対して使用する。もし,

試験片が500 mg/kgより高い量のホルムアルデヒドを含んでいる場合には,試験液を希釈する。

注記 この二重希釈は,生地の試験液と補正溶液とを同じホルムアルデヒド濃度にするために必要

である。もし,1.00 gの試験片を50 mLの水で抽出し,生地が20 mg/kgのホルムアルデヒド

36

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を含む場合には,その試験液は20 μgのホルムアルデヒドを含有するので,試験液の1 mLは

0.4 μgのホルムアルデヒドを含むことになる。

B.6 試験

コンディショニングに関連する予備乾燥及び調湿は,試料のホルムアルデヒド含有量の変化を起こすこ

とがあるので,これを行わない。試験するまで試料は,容器に密閉して保管する。

注記 保管はポリエチレンの袋に入れ,アルミニウムはく(箔)で包む。この理由は,ホルムアルデ

ヒドは袋の孔から拡散する場合があるからである。さらに,未洗浄の仕上げ生地には触媒又は

その他の化合物が含まれていて,直接接触するとアルミニウムはく(箔)と反応することもあ

る。

B.7 手順

手順は,次による。

a) それぞれの保存瓶に水[B.3 a)]50 mLを入れ,針金で作ったメッシュのかご又はその他の方法でそれ

ぞれの保存瓶に試験片1枚を水に触れないように水の上に宙づりにする。保存瓶を密閉し,49 ℃±

2 ℃のインキュベータ[B.4 c)]の中に20 時間±15 分間入れておく。所定の時間になったら保存瓶

を取り出し,30分±5分間放冷する。保存瓶から試験片,かごなどを取り出す。再び保存瓶を密栓し,

瓶を振って側面に付いた凝縮物を溶かし込む。

b) 適切な数の試験管[B.4 h)]にアセチルアセトン試薬[B.3 b)]5 mLをピペットで注ぐ。ブランク試料

としてアセチルアセトン試薬5 mLを加えた試験管を少なくとも1個以上余分に準備する。それぞれ

の試験保存瓶から5 mLを取り試験管に加える。ブランク試料として使用する試験管には水[B.3 a)]

5 mLを加える。

c) よく混合して,試験管を40 ℃±2 ℃の水槽[B.4 i)]中に30分±5分間浸せきする。放冷の後,10 mm

の吸収セルに入れ412 nmの波長でブランク試料を対照に光電比色計又はスペクトロメータを用いて

吸光度を測定する。あらかじめ作成しておいた校正曲線を使って試験溶液のホルムアルデヒド濃度

μg/mLを求める。

d) 万一生地が500 mg/kg以上の水準でホルムアルデヒドを放出することが予想される場合,又は5:5の

割合を使った試験からの計算した水準が500 mg/kg以上の場合は,吸光度が校正曲線の範囲内に入る

ように抽出液を希釈する(結果を計算するときは希釈係数を考慮する。)。

注記 黄色に発色した試験液をある時間直射日光に暴露すると,退色することがある。もし,発色

後,試験液の読み取りまでに相当の時間的な遅れ(例えば1時間)があり,しかも強い日光

が存在する場合には,ホルムアルデヒドを含まない覆いで試験管を覆うなどの防御に注意を

払わなければならない。そのほかの点では,発色はかなりの時間(少なくとも一晩)は安定

しており,必要ならば読み取りを遅らすこともできる。

B.8 計算

試験片から放出されたホルムアルデヒドの量(F)を,次の式を用いて最も近いmg / kgまで求める。

W

C

F

50

×

=

ここに,

F: 試験片から放出されたホルムアルデヒドの量(mg / kg)

37

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C: 校正曲線から読み取った試験液のホルムアルデヒド濃度

(mg / L)

W: 試験片の質量(g)

2個の値の算術平均を計算する。結果が20 mg /kg以下の場合は,“検出不能”と報告する。

B.9 試験報告書

試験報告書には,次の事項を含むものとする。

a) この規格の規格番号並びに対応国際規格及び発行年

例 JIS L 1041-ISO 1484-2:1998

b) 試験試料の受領日及び試験までの保管方法並びに試験をした日

c) 試験試料の状態及びこん(梱)包方法の記述

d) 試験片の質量

e) 校正曲線の範囲

f)

試料から抽出されたホルムアルデヒドをB.8に規定する方法によって表示した量

g) 受渡当事者間の協定又はその他の理由によって試験手順から逸脱・相違した点

単位 mm

図B.1−アルミニウム線製の

メッシュかご

図B.2−密閉した保存瓶(中のかごに

試験片が載っている状態)

38

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書BA

(参考)

クロモトロピック酸を用いる代替法

BA.1 試薬

BA.1.1 クロモトロピック酸水溶液(50 g/L)

水[B.3 a)]を用いて新たに調製したもので,必要な場合はろ過して使用する。

注記 この試薬は,ホルムアルデヒド測定用でナトリウム塩として供給される。その品質には明らか

に相当のばらつきがあるので,試薬を新規に購入するごとに,新たに校正曲線を作らなければ

ならない。また,12時間以上経過した溶液は,廃棄する。

BA.1.2 濃硫酸

分析試薬級の濃硫酸(密度 1.84 g/L)

BA.1.3 硫酸(7.5 mol/L)

濃硫酸(BA.1.2)750 g(405 mL)を注意して水[B.3 a)]に加え,冷ましながら全体が1 Lになるよう

水[B.3 a)]を加える。冷まして使用する。

BA.2 操作

B.7に規定する溶液から1.0 mLを沸騰している湯煎に漬けた試験管に取り分ける。順次7.5 mol/Lの硫酸

(BA.1.3)4.0 mL,50 g/Lのクロモトロピック酸水溶液(BA.1.1)1.0 mL及び濃硫酸(BA.1.2)5.0 mLを

加えていく。

各試薬を加えた後,試験管の中身をよく混ぜ合わせて最低でも2分間以上経過してから次の試薬を加え

る。

試験管を沸騰している湯煎中に30分±1分間垂直に保持する。湯煎の水位は,試験管中の溶液の水位以

上にする。放冷後,溶液を50 mLの全量フラスコに移し,基準線まで水[B.3 a)]を満たし,振り混ぜる。

フラスコ及び内容物を最低1時間以上室温になるまで放冷する。放冷後必要な場合は,基準線まで更に

水[B.3 a)]を加える。

スペクトロメータ又は光電測色計を用いて,10 mmセルに入れた希釈溶液の吸光度を波長570 nmで水

[B.3 a)]1.0 mL,7.5 mol/Lの硫酸4.0 mL,50 g/Lクロモトロピック酸水溶液(BA.1.1)1.0 mL及び濃硫

酸(BA.1.2)5.0 mLから成るブランク液を対照に測定する。吸光度が1.0を超える場合は,元の液0.5 mL

に水[B.3 a)]0.5 mLを加えて,吸光度測定を繰り返す。

注記1 高濃度のホルムアルデヒドでは,吸光度と濃度とは直線関係にはなく,他の着色物質の存在

が考えられる。したがって,1.0を超える吸光度が観測された場合は,保存瓶から取り出す試

験液の分量を少なくして,操作を繰り返すことが必要である。試験液及び水[B.3 a)]の全体

量は,1.0 mLになるよう調製する。

注記2 発色して4時間までの間は,吸光度の数値に変化はない。

注記3 吸光度が0.1未満と測定された場合には,室温になるまで最低1時間以上試験液を放冷し,

かつ低濃度領域の適切な校正グラフを使用することを条件に,試験液を50 mLに希釈する前

の吸光度を測定することによって感度を上げることができる。

注記4 発色した試験液を希釈する間は,全量フラスコの内容物を十分に混ぜ合わせないと液が層状

39

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に分かれ,間違った結果を引き起こすことになる。この方法を用いるときは,保存瓶から取

り出す液量及び校正曲線の作成に使用する標準ホルムアルデヒド溶液の液量ともに変更する

必要がある。

注記5 クロモトロピック酸法は濃硫酸を使用するので,操作員及び光度測定装置を保護するための

適切な注意を払う。

40

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書BB

(参考)

ISO気体吸収法の精度に関する情報

BB.1 精度

この試験法の基になっているAATCCの112法についてのインターラボラトリー試験(ILS)が,ナシュ

溶液(Nash solution)比5/5の試料と49 ℃で20時間定温に保持することで実施された。参加した試験機

関の一人の検査員が一つの試料について3回測定を行った。第1回目のインターラボ試験では,100 μg/g

〜400 μg/g範囲の3水準の低ホルムアルデヒドの生地を試験した,9試験機関の結果について分散分析を

行った。第2回目のインターラボ試験では,公称0 μg/gの10個の生地を8試験機関で試験した結果を分

析した。

ホルムアルデヒドなしの場合のホルムアルデヒド生地について計算した限界差異を表BB.1に,低水準

ホルムアルデヒド生地についての限界差異を表BB.2に示す。

二つ以上の試験機関で試験結果を比較しようとする場合は,比較を始める前に,試験機関の間で試験室

の水準を設定することが望ましい。

低水準の生地のホルムアルデヒド放出について試験機関の間で比較する場合は,表BB.2の単一水準

(single level)の欄の限界差異を用いる。

一連のホルムアルデヒド水準をもつ複数の生地について試験機関の間で比較する場合は,表BB.2の複

数水準(multi level)の欄に示す限界差異を用いる。

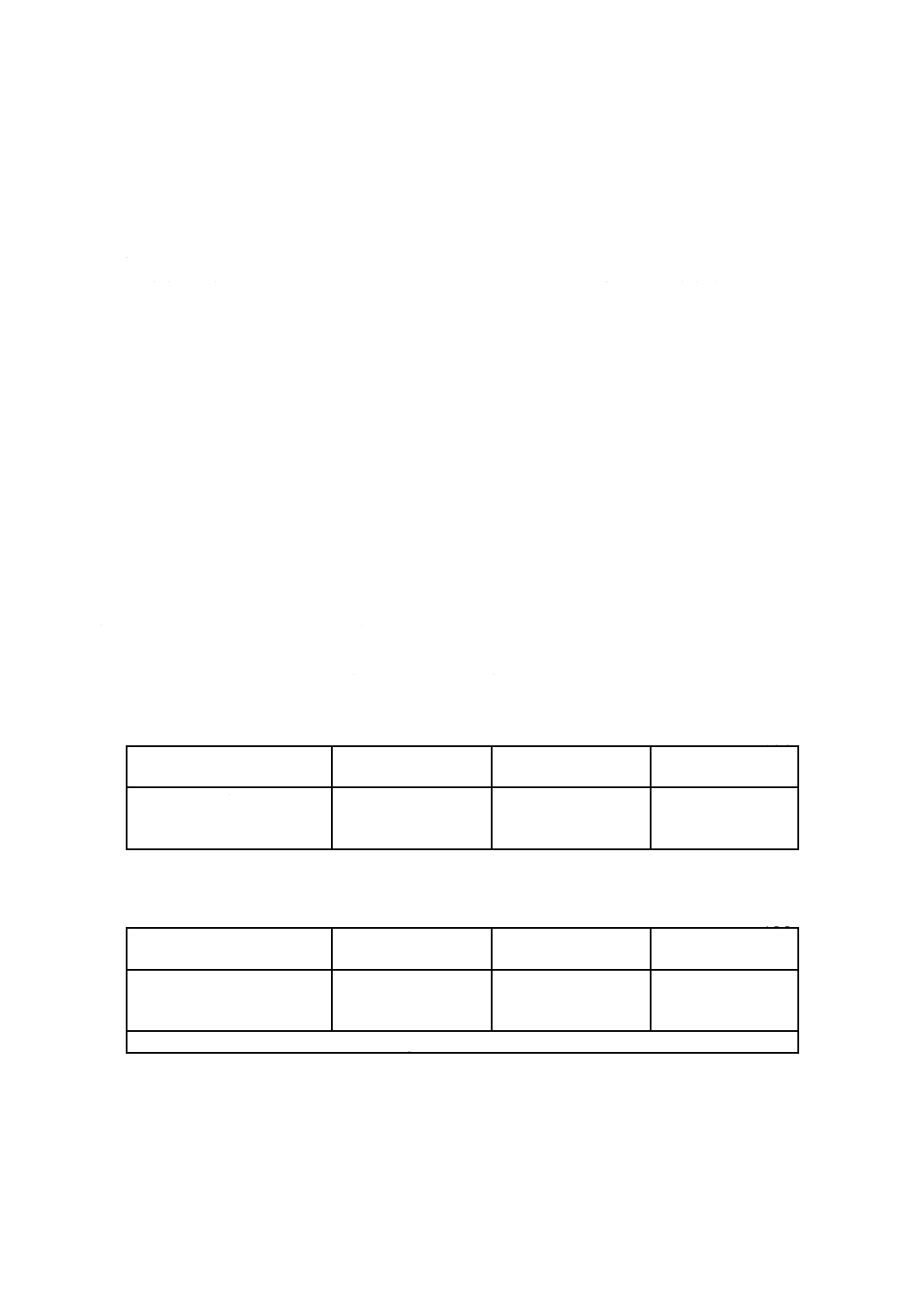

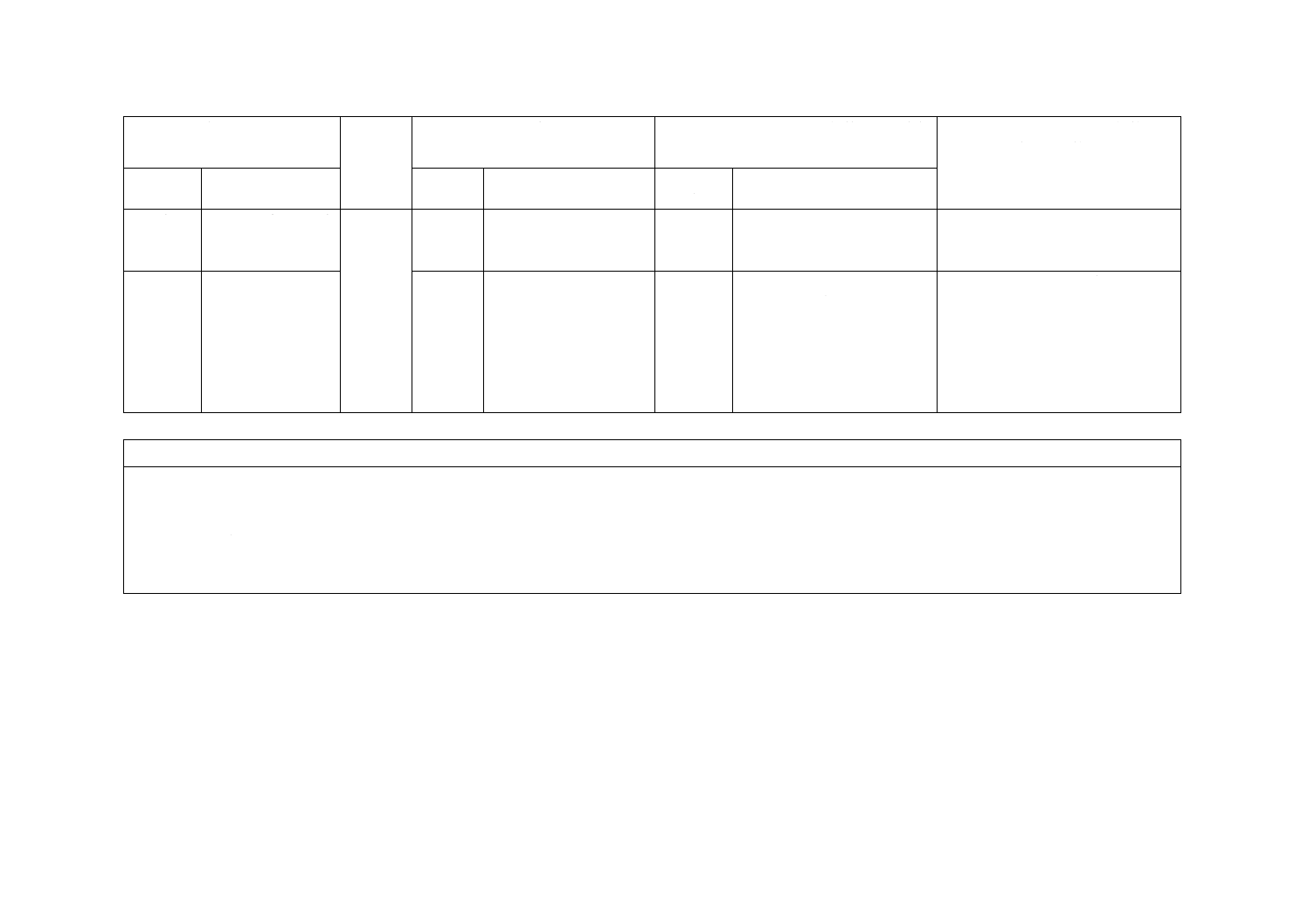

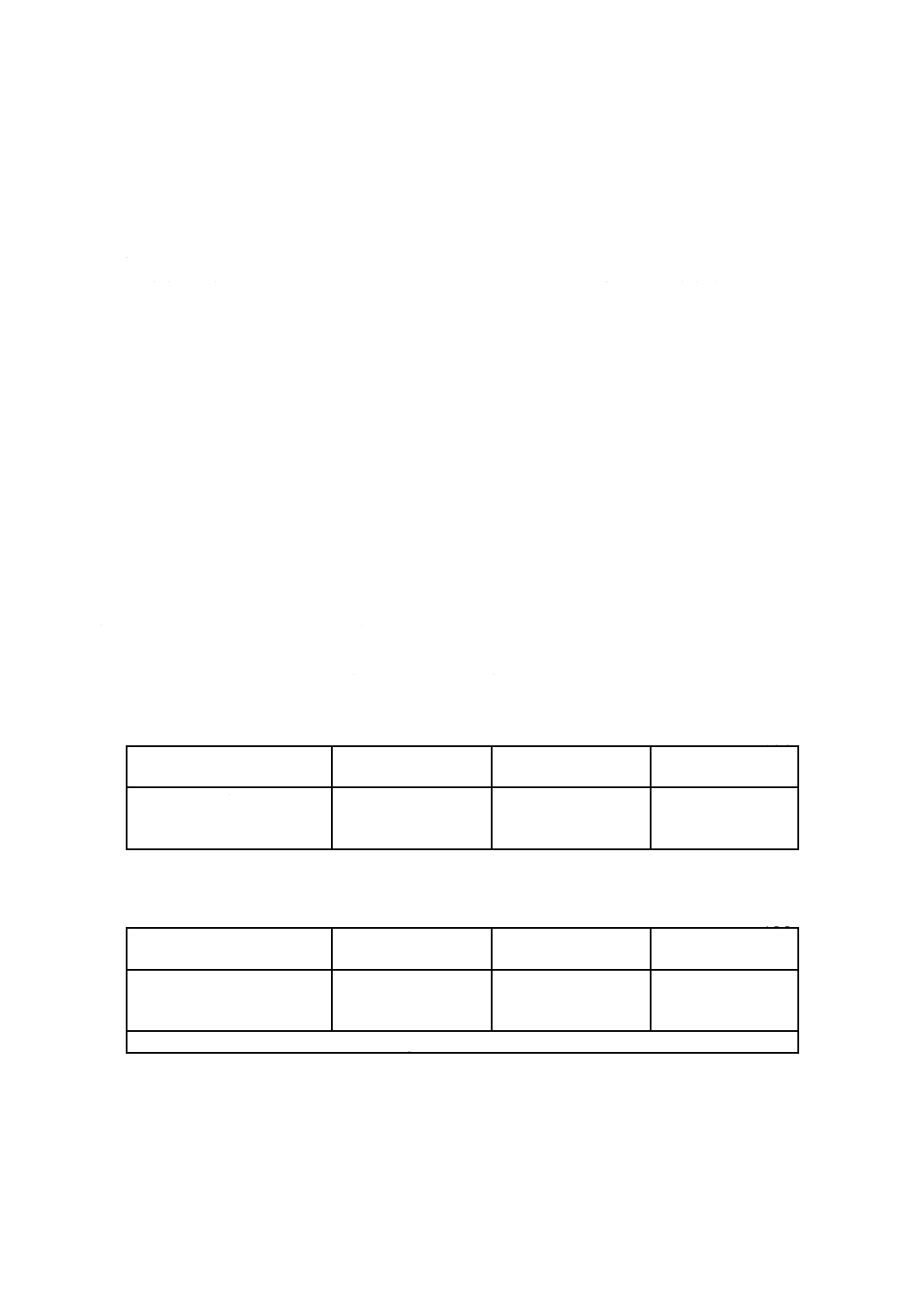

表BB.1−ホルムアルデヒド(ホルムアルデヒドなし)生地の場合の限界差異

平均値に対する限界差異95 %の確率

単位 μg/g

Det/avg

(平均値当たりの試験回数)

試験機関内

単一生地

試験機関間

複数生地

試験機関間

1

2

3

7.7

5.5

4.5

12.0

10.6

10.2

13.8

12.7

12.3

表BB.2−低水準のホルムアルデヒド生地の場合の限界差異平均値に対する限界差異95 %の確率

単位 μg/g

Det/avg

(平均値当たりの試験回数)

試験機関内

単一生地

試験機関間

複数生地

試験機関間

1

2

3

21.6

15.2

12.4

80.3

78.9

78.4

116.0

115.0

114.7

試験機関の平均値当たりの試験回数(det/avg)もまた限界差異を決める。

BB.2 かたより

生地からのホルムアルデヒドの放出は,唯一試験条件だけで決まる。真の値を得る独自の試験方法は存

在しない。加速保存条件下で生地から放出されるホルムアルデヒドを測定する方法として,この方法には

既知のかたよりはない。

41

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

5,5-ジメチル-1,3-シクロヘキサンジオン(試薬)

JA.1 品質

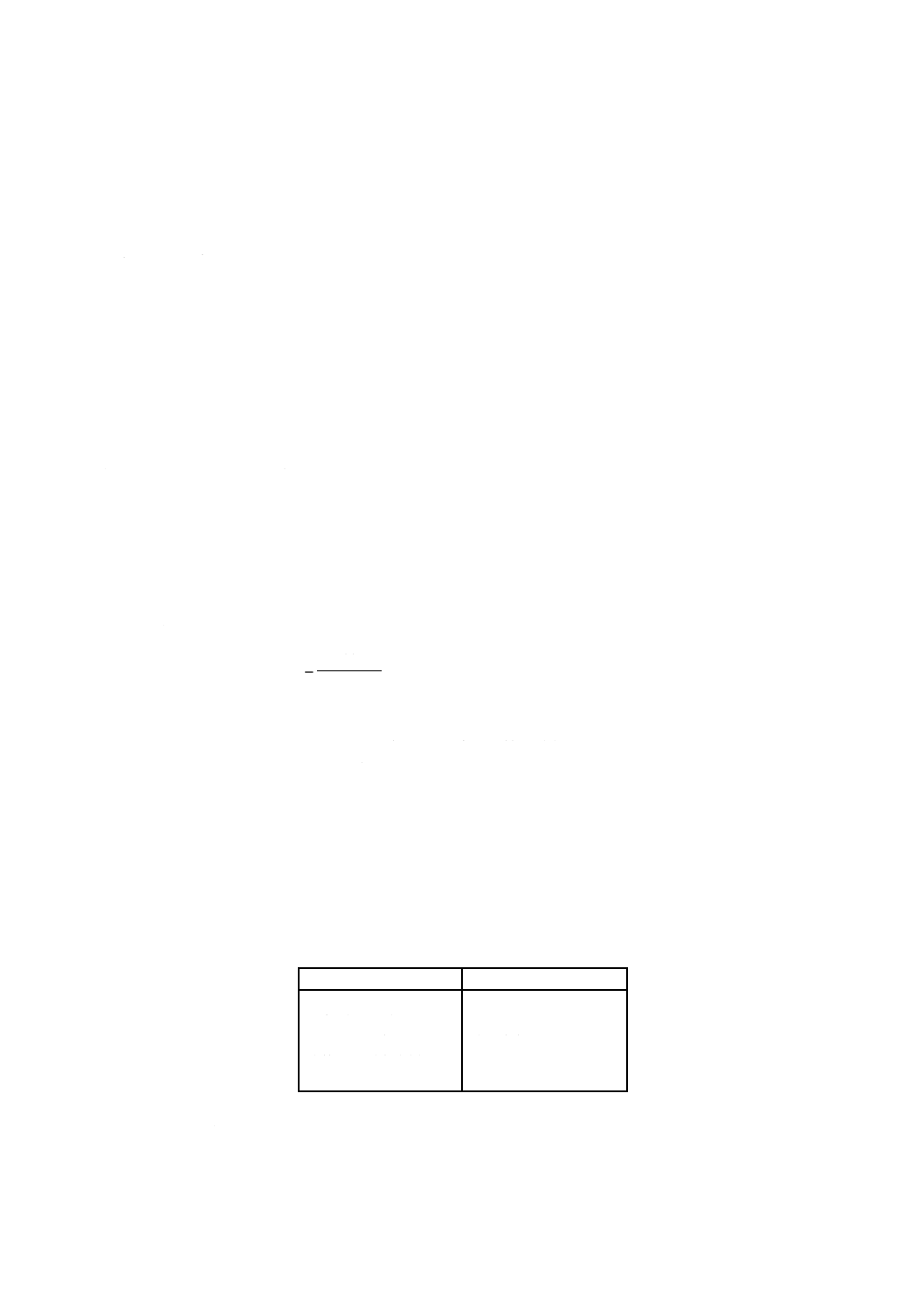

5,5-ジメチル-1,3-シクロヘキサンジオンの品質は,JA.2によって試験したとき,表JA.1の規定に適合し

なければならない。

表JA.1−品質

項目

品質

融点(乾燥後)℃

146〜150

水溶状

試験適合

強熱残分(硫酸塩)%

0.1以下

鋭敏度

試験適合

含量%

99.0以上

JA.2 試験方法

試験方法は,次による。

a) 融点 融点の試験は,JIS K 0064の3.1(目視による方法)による。ただし,溶融終点を融点とする。

b) 水溶状 5,5-ジメチル-1,3-シクロヘキサンジオン0.4 gを水(100 mL)に溶解した後,冷却する。液が,

濁りを生じないで澄明のもの(この状態で保存する。)。

c) 強熱残分(硫酸塩) 5,5-ジメチル-1,3-シクロヘキサンジオン1 gに硫酸0.5 mLを加え,熱板上で強

加熱したとき,残分1 mg以下のもの。

d) 鋭敏度 A液=[ホルムアルデヒド標準原液(1 mg HCHO/mL)]3.5 mLを水で100 mL にする。この

A液1 mL(0.035 mg HCHO)と水溶状b) の溶液1 mLとを混合したとき,15分以内に濁りが生じる

もの。

e) 含量 水30 mLにエタノール(95 %)10 mL,フェノールフタレイン溶液(10 g/L)3滴及び5,5-ジメ

チル-1,3-シクロヘキサンジオン0.3 gを加えた後,0.1 mol/L水酸化ナトリウム溶液をうすい紅色にな

るまで滴下する。この液を0.1 mol/L水酸化ナトリウム溶液で滴定し(この0.1 mol/L水酸化ナトリウ

ム溶液1 mLは,0.014 018 g C8H12O2 に相当する),含量が99.0 %以上のもの。

42

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

フロログルシノール法

JB.1 フロログルシノール法

樹脂加工織物及び編物の遊離ホルムアルデヒド試験のフロログルシノール法は,次による。

a) フロログルシノール二水和物液 JB.2に規定するフロログルシノール二水和物の1 gを2.5 mol/Lの水

酸化ナトリウム溶液に溶かして100 mLとする。

b) 試料の採取 試料から試験片を3枚採取する。

c) 抽出 試験片1枚を細かく切って,その約1 gを採取して正しく量り,容量200 mLの共栓付フラスコ

に入れ,これに非イオン系界面活性剤を0.01 %含む水100 mLを加え,25 ℃±1 ℃でときどきかき混

ぜながら1時間抽出を行う。

d) 測定 この抽出液をJIS R 3503に規定するガラスろ過板の細孔記号2を用いたガラスろ過器でろ過し,

その50 mLをビーカーにとり,25 ℃±1 ℃でフロログルシノール二水和物液0.3 mLを加え,分光光

度計で波長を,一般に460 nmを用いて最高発色時(通常,15分〜20分間)の吸光度を求める。

e) あらかじめ作成した検量曲線(既知濃度のホルムアルデヒド水溶液を用い,25 ℃で最高発色時の吸光

度を基にして作成する。)からホルムアルデヒド濃度を求め,次の式によって遊離ホルムアルデヒドの

含有率を算出する。ただし,Cのホルムアルデヒド濃度が0.01 mg/mL以下になるように比色液を希釈

して行う。

m

f

C

A

×

×

=

10

F

ここに, AF: 遊離ホルムアルデヒドの含有率(%)

C: 検量曲線から求めたホルムアルデヒドの濃度(mg/mL)

m: 採取した試料の質量(g)

f: 比色液の希釈倍率

f)

計算 試験片3枚の平均値を求め,JIS Z 8401によって小数点以下2桁に丸める。

JB.2 フロログルシノール二水和物(試薬)

JB.2.1 品質

フロログルシノール二水和物は,JB.2.2によって試験し,表JB.1の規定に適合する。

表JB.1−品質

項目

品質

外観

微褐色まで許容

融点(乾燥後)℃

215〜219

エタノール溶状

試験適合

強熱残分(硫酸塩)%

0.3以下

ジレゾルシン

試験適合

JB.2.2 フロログルシノール二水和物の試験方法

フロログルシノール二水和物の試験方法は,次による。

43

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 外観 外観の試験は,JIS K 8001のJB.2.1(外観)による。

b) 融点 融点の試験は,JIS K 0064の3.1(目視による方法)によって測定する。ただし,試料には105 ℃

で1時間乾燥したものを用いる。

c) エタノール溶状 フロログルシノール二水和物1 gをエタノール(95)20 mLに加え溶解したとき,

僅かに微濁する程度以内のもの。

d) 強熱残分(硫酸塩) フロログルシノール二水和物1 gを硫酸0.5 gに溶解し,砂浴上で徐々に加熱し,

灰化させた後,更に強熱したとき,残分3 mg以下のもの。

e) ジレゾルシン フロログルシノール二水和物1 gを無水酢酸10 mLに溶解し,煮沸するまで加熱後冷

却する。これを硫酸10 mL上に積層したとき接界面に紫色の輪帯を生じないもの。

44

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

プロタブルジャー法

JC.1 プロタブルジャー法

樹脂加工織物及び編物の遊離ホルムアルデヒド試験のプロタブルジャー法は,次による。

a) 試薬

1) 5 %クロモトロープ酸二ナトリウム溶液 5 %クロモトロープ酸二ナトリウム溶液は,JIS K 8316に

規定するクロモトロープ酸二ナトリウム二水和物を用いて調製する。

2) 濃硫酸 濃硫酸は,JIS K 8951に規定するものを用いる。

b) 検量線 検量線は,既知濃度のホルムアルデヒド水溶液を用いて,抽出液と同様の操作をして吸光度

を測定し,ホルムアルデヒド濃度対吸光度の検量グラフから作成する。

c) 試験片の採取 試料から約1 gの試験片を3枚採取し,それぞれ四辺の糸を抜き取ってほつれないよ

うにして,その質量を正確に量る。

d) 操作

1) この試験片に2本のポリエステル糸でつり糸を付け,これを試料の残布に挟み込んで,ポリ塩化ビ

ニルの袋に入れ,標準状態の試験室又は所定の装置内で5時間以上放置する。

2) 別に抽出瓶(容量1 Lの広口瓶)に水100 mLを入れ,コック付きのゴム栓をして,40 ℃±2 ℃の

恒温水槽に入れ,瓶の首部中央まで水槽の水を満たし,10分以上放置して抽出瓶を加温する。

3) 試験片をポリ塩化ビニルの袋から取り出し,抽出瓶のコックを開いてゴム栓を抜き,手早く試験片

を入れ,つり糸をゴム栓にかませながら栓を施し,試験片を瓶内につり下げてコックを閉じる(図

JC.1参照)。ただし,試験片を抽出瓶に入れるとき,抽出瓶の首部内壁が湿っているときは,ろ紙

で拭い,試験片に水が付着しないようにする。また,瓶内につり下げるときも,吸収液及び瓶内壁

の水に接触しないよう宙づりにする。

図JC.1−試験片を装着した例

4) この状態で恒温水槽を40 ℃±2 ℃に保って5時間放置した後,ゴム栓及び試験片を抜き取り,再

び栓をして抽出瓶を静かに傾斜させ,瓶内の水で内壁を洗浄して抽出液とする。

45

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 抽出液1 mLを試験管にとり,a) 1) の5 %クロモトロープ酸二ナトリウム溶液1 mLを加えた後,振

とうさせながらa) 2) の濃硫酸5 mLを加え,沸騰水浴中で30分間煮沸して発色させる。

e) 測定 この発色液を室温まで冷却し,容量25 mLの全量フラスコに入れ,水を加えて25 mLとし,分

光光度計を用いて,水10 mLを用いて同様に操作したものを対照にして,570 nm付近における吸光度

を測定する。

f)

計算 あらかじめ作成したb) の検量線から抽出液中のホルムアルデヒドの濃度を求め,次の式によ

って遊離ホルムアルデヒドの量を算出し,試験片3枚の平均値を求め,JIS Z 8401の規則B(四捨五

入法)によって整数に丸める。

m

B

A

100

×

=

ここに,

A: 遊離ホルムアルデヒドの量(μg/g)

B: 検量線から求めた抽出液中のホルムアルデヒドの濃度(μg/mL)

m: 採取した試験片の質量(g)

46

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

塩素傷害試験方法

JD.1 概要

この附属書は,塩素によって傷害を受けた樹脂加工を施した織物及び編物(レースを含む。)生地に適用

できる。

JD.2 塩素傷害試験

JD.2.1 塩素処理液の調製

塩素処理には,次亜塩素酸ナトリウム(有効塩素約7 %)を用い,これをJIS K 8913に規定するよう化

カリウムとJIS K 8637に規定するチオ硫酸ナトリウム五水和物とで滴定して濃度を測定し,有効塩素

0.25 %,pHを9.5±0.1に調製した塩素処理液を用いる。

JD.2.1.1 有効塩素の濃度測定(滴定)方法

有効塩素の濃度測定(滴定)方法は,次による。

a) 次亜塩素酸ナトリウム(有効塩素約7 %)の約15 mLを採取し,その質量を正しく量り,全量フラス

コ1 L中に速やかに移し,水で標線までうすめ,十分に振る。

b) その50 mLを容量300 mLの三角フラスコにとり,よう化カリウム2 gを加え,次に酢酸 (1+1) 10 mL

を加えた後,0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,溶液がうす黄色になってからでん粉溶液

1 mLを加え,生じた青色が消えるまで更に滴定を続け,次の式によって有効塩素を算出する。

なお,別によう化カリウムについて同一条件で空試験を行い,その使用量を差し引く。

100

000

1

50

545

003

.0

×

×

×

=

S

T

Cl

ここに,

Cl: 有効塩素(%)

T: 0.1 mol/Lチオ硫酸ナトリウム溶液使用量(mL)

S: 試料の質量(g)

c) 次に,有効塩素0.25 %を含む溶液1 Lを調製するのに必要な次亜塩素酸ナトリウム原液の質量は,次

の式によって算出する。

Cl

G

25

.0

000

1

×

=

ここに,

G: 次亜塩素酸ナトリウム原液の質量(g)

Cl: 測定した有効塩素(%)

JD.2.1.2 塩素処理液(有効塩素0.25 %)の調製

JD.2.1.1 c) によって算出した量の次亜塩素酸ナトリウム原液を900 mLの水に加え,JIS K 8622に規定

する炭酸水素ナトリウムの特級又はJIS K 8625に規定する炭酸ナトリウムの特級によってpHを9.5±0.1

に調整し,更に,水を加えて1 Lとし,最後に再度pHを確かめる。

JD.2.2 試験片の大きさ

たて方向の試験片は,たて約355 mm,よこ約203 mmとする。よこ方向の試験片は,たて約203 mm,

よこ約355 mmとする。

47

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.2.3 塩素処理

塩素処理は,次による。

a) 試験片の湿潤前処理 容量800 mLのビーカーに試験片の質量の50倍の水を入れ,71 ℃±3 ℃で3

分間試験片をときどきかき混ぜながら浸せき処理し,完全に湿潤させる。試験片を取り出して水をき

り,室温に冷却する。試験片が湿潤しにくいときは非イオン系界面活性剤を0.1 %含む水で同様に処

理して取り出し,冷却水で軽く水洗してから水をきる。

b) 処理 試験片質量の50倍量の処理液を容量800 mLのビーカーにとり,これをあらかじめ25 ℃±1 ℃

に調節する。この中に前処理を施した試験片を手早く投入し,ときどきかき混ぜながら15分間塩素処

理を行う。15分後に試験片を取り出し,しわにならないように注意して絞り機を通して過剰の塩素溶

液を除去する。

c) 水洗及び乾燥 塩素処理を終わった後,試験片を21 ℃〜32 ℃に保温した50倍量の水中に手早く投

入し,2分間ときどきかき混ぜながら洗浄する。次に,水浴から試験片を取り出し,絞り機でしわに

ならないように注意して脱水する。さらに,水を取り替え,同様の操作を5回繰り返して水洗を終え

る。次に,試験片を針金につるすか又は金網上に広げて自然乾燥させる。加熱又はプレス乾燥は,行

ってはならない。

なお,針金又は金網は,腐食しないものを用いる。

JD.2.4 スコーチング

スコーチングは,次による。

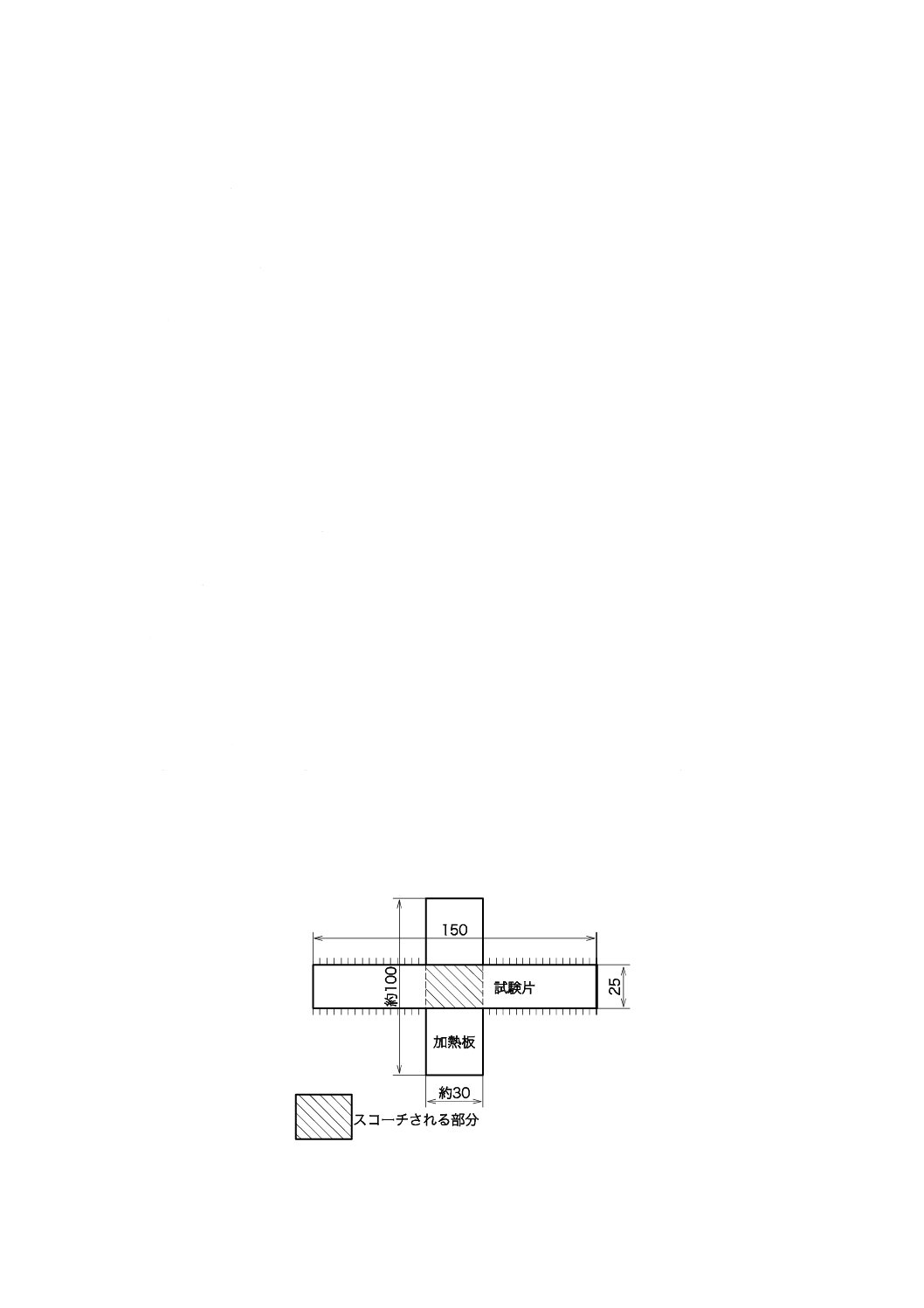

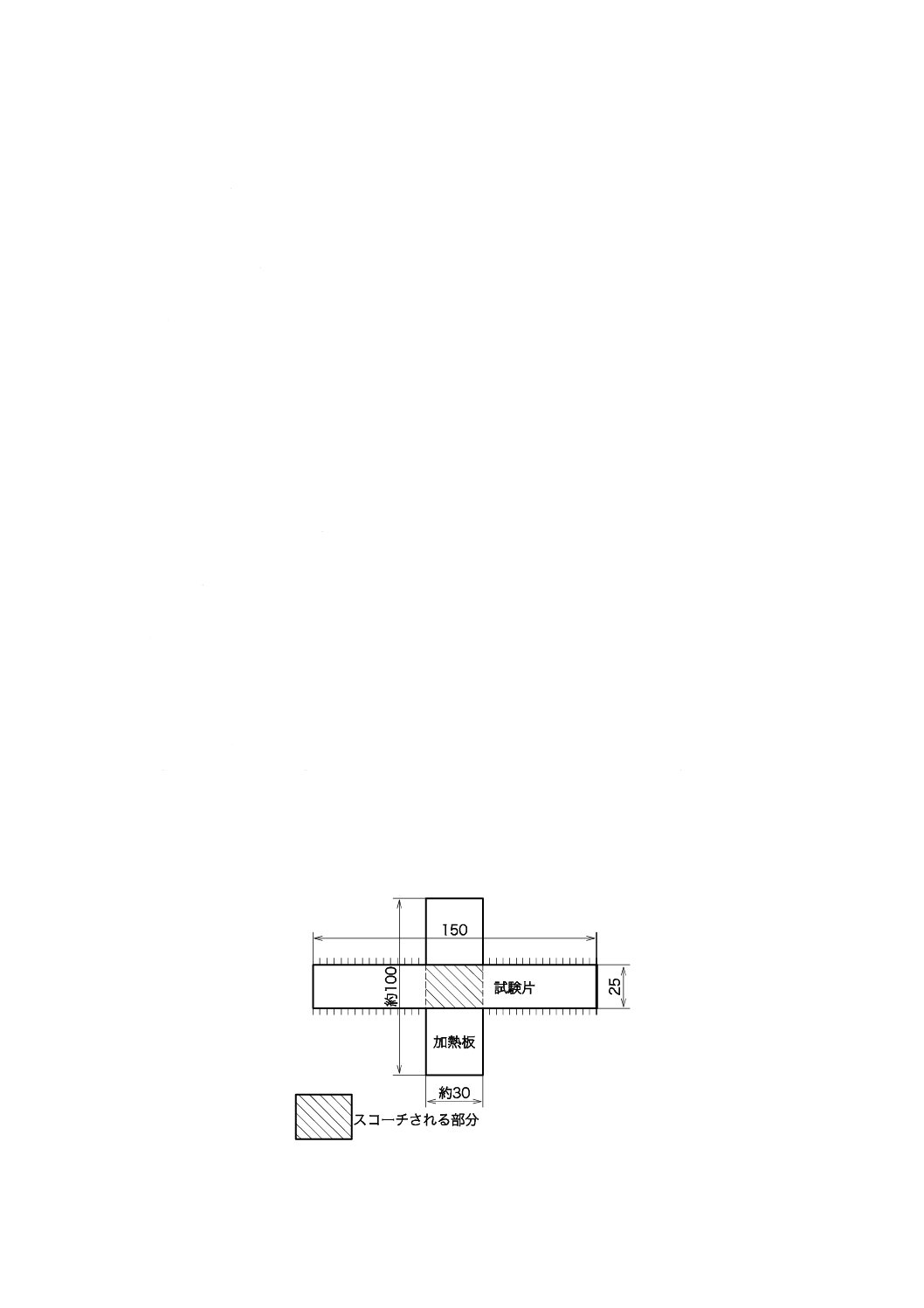

a) 塩素処理試験片から約350 mm×30 mmの大きさの試験片を5枚切り取り,各試験片の外側から一様

に糸を抜き取り,正確に300 mm×25 mmの大きさとする。

b) 次に,各試験片をよこに半切して150 mm×25 mmの大きさとし,1片をスコーチ用とし,他の1片を

その標準用とする。

c) 調製試験片は,試験前の標準状態に放置して水分平衡とした後,試験に用いる。

d) スコーチ試験前に,スコーチテスタの加熱板(約30 mm×100 mm)をあらかじめ185 ℃±1 ℃に加

熱調製しておき,c) で調製したスコーチ用試験片を1枚ずつ,試験片の中央部全幅がスコーチされる

ように,熱板に対して図JD.1のように直角に置き,30秒間プレスする。

この試験片は,引張強さ試験前に標準状態にした後,試験に用いる。

単位 mm

図JD.1−試験片の置き方

48

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.2.5 引張強さ

引張強さは,JD.2.4によってスコーチした試験片及び塩素処理だけを行った試験片の各々について,JIS

L 1096の8.14(引張強さ及び伸び率)によって測定し,各組の平均値を求め,次の式によって塩素吸着に

よる引張強さ低下率を算出する。

100

C

CS

C

×

−

=

T

T

T

A

ここに,

A: 塩素吸着による引張強さ低下率(%)

TC: 塩素処理してスコーチしない試験片の引張強さの平均値(N)

TCS: 塩素処理してスコーチした試験片の引張強さの平均値(N)

JD.2.6 着色度の判定

JD.2.4によってスコーチをかけた部分の着色度の判定は,JIS L 0801の箇条10(染色堅ろう度の判定)

に準じて表JD.1のとおり判定する。ただし,白生地だけに適用する。

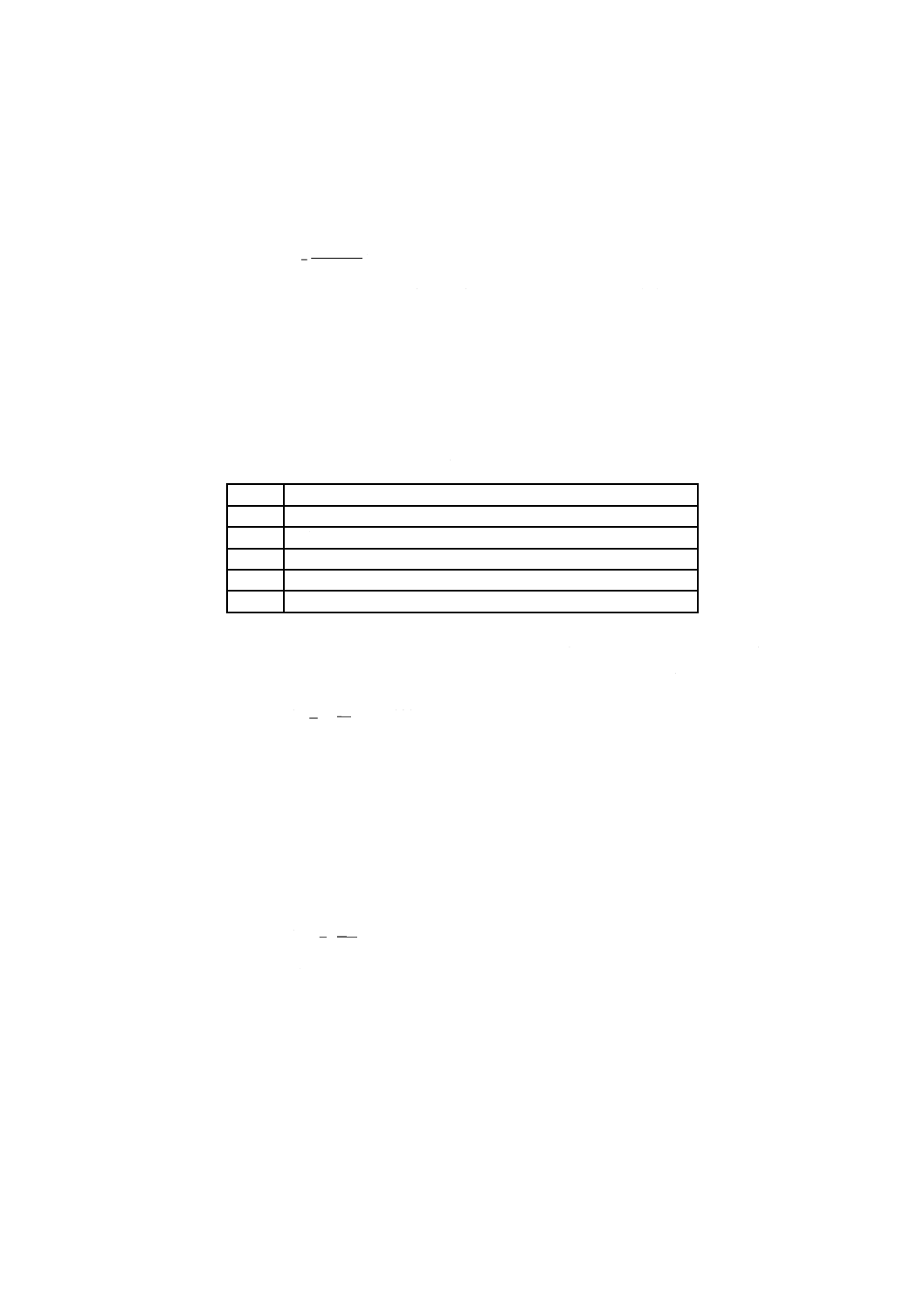

表JD.1−着色の判定基準

等級

判定基準

1

着色が汚染用グレースケールの1号又はその程度を超えるもの

2

着色が汚染用グレースケールの2号程度のもの

3

着色が汚染用グレースケールの3号程度のもの

4

着色が汚染用グレースケールの4号程度のもの

5

着色が汚染用グレースケールの5号程度のもの

注記1 試料又は加工剤が熱によって侵されるおそれのある場合には,水だけでJD.2.3の塩素処理の

方法に準じて処理し,次の式によって熱だけによる引張強さ低下率を算出するとよい。

100

W

WS

W

W

×

−

=

T

T

T

A

ここに, AW: スコーチングだけによる引張強さ低下率(%)

TW: 水処理してスコーチしない試料の引張強さの平均値(N)

TWS: 水処理してスコーチした試料の引張強さの平均値(N)

注記2 同一加工布で塩素処理試料の塩素処理しない試料に対する引張強さ低下率を求める場合に

は,次の式によって算出するとよい。この場合,塩素処理しない試験片の調製は,JD.2.3の

塩素処理の試験片と同一の大きさの試験片を用い,塩素処理の方法に準じ,次亜塩素酸ナト

リウム溶液の代わりに水だけによって処理し,スコーチする。

100

N

NS

N

N

×

−

=

T

T

T

A

ここに,

AN: スコーチングだけによる引張強さ低下率(%)

TN: 水処理してスコーチしない試料の引張強さの平均値(N)

TNS: 水処理してスコーチした試料の引張強さの平均値(N)

49

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(参考)

塩酸抽出判別法

繊維製品には,種々の樹脂加工が施されていることが多く,使用樹脂又は加工方法によっては,樹脂の

分解によって遊離ホルムアルデヒドが発生することがある。この塩酸抽出判別法は,希塩酸を用いて樹脂

の分解を促進させ,遊離ホルムアルデヒドの発生の有無を判定する方法であり,検出された原因を判別す

るのに有用である。

JE.1 概要

この附属書は,繊維製品から遊離ホルムアルデヒドが検出された場合,樹脂加工などに由来するか,移

染によるかを判別するために次の試験方法を用いる。

JE.2 塩酸抽出判別法の試験の種類

塩酸抽出判別法の試験の種類は,次による。

a) 判別A法(2.5 g法) 主に出生後24月以内の乳幼児用の繊維製品の試験に適用する。

b) 判別B法(1 g法) 主に判別A法(2.5 g法)以外の繊維製品の試験に適用する。

JE.3 試験方法

JE.3.1 試薬

試験方法の試薬は,次による。

a) 水 日本薬局方の精製水又はこれと同等以上の水とする。

b) アセチルアセトン試液 アセチルアセトン試液の調製は,JIS K 8359に規定する酢酸アンモニウム150

gを水800 mLに溶解し,これにJIS K 8355に規定する酢酸3 mL及びJIS K 8027に規定するアセチル

アセトン2 mLを加え,よく振り混ぜた後,水を加えて1 000 mLとする。用時調製する。

c) 緩衝液 緩衝液の調製は,JIS K 8359に規定する酢酸アンモニウム150 gを水800 mLに溶解し,これ

にJIS K 8355に規定する酢酸3 mLを加え,よく振り混ぜた後,水を加えて1 000 mLとする。

d) 0.1 %塩酸 0.1 %塩酸の調製は,JIS K 8180に規定する塩酸2.8 gを水に溶かして1 Lとする。

e) 1 %塩酸 1 %塩酸の調製は,JIS K 8180に規定する塩酸28 gを水に溶かして1 Lとする。

JE.3.2 試験操作

試験操作は,次による。

a) 判別A法(2.5 g法)

1) 試料の採取 試料2.50 gを採取し,容量200 mLの共栓付フラスコに入れる。

注記 試料はろ過時に共栓付フラスコから流出しないよう,細かく切り過ぎないようにする。一

部がつながった短冊状に切るのもよい。

2) 抽出

2.1) 1回目抽出 この共栓付フラスコに,正確に量った水100 mLを加えて密栓し,試料に水が浸透す

るまで振り混ぜる。このフラスコを40 ℃±2 ℃の水浴中2) でときどき振り混ぜながら1時間抽

出する。これを温かい間に,JIS R 3503に規定するろ過板の細孔記号2を用いたガラスろ過器で,

50

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料が共栓付フラスコからなるべく流出しないように,また,抽出液は充分に流出するように注

意してろ過し,1回目の抽出液とする。

注2) 加温を始めた後,栓が外れる場合があるため,栓を一度緩め,膨張した空気を逃がすと

よい。

2.2) 2回目抽出 1回目の抽出で使用した,試料の入った共栓付フラスコに,水100 mLを加えて密栓

し,2.1) と同様に1時間抽出する。これを2.1) と同様にろ過し,2回目の抽出液とする。

2.3) 3回目抽出 2回目の抽出で使用した,試料の入った共栓付フラスコに,0.1 %塩酸100 mLを加え

て密栓し,2.1) と同様に1時間抽出する。これを2.1) と同様にろ過し,3回目の抽出液とする。

2.4) 4回目抽出 3回目の抽出で使用した,試料の入った共栓付フラスコに,1 %塩酸100 mLを加えて

密栓し,2.1) と同様に1時間抽出する。これを,2.1) と同様にろ過し,4回目の抽出液とする。

3) 発色及び測定

3.1) 測定用液の調製 次の3.1.2) 及び3.1.4) の操作を行うとともに,1回目,2回目,3回目及び4回

目のそれぞれの抽出液について,3.1.1) 及び3.1.3) の操作を行う。

3.1.1) 試験液(S) 抽出液5.0 mLを共栓付試験管にとり,JE.3.1 b) によって調製したアセチルアセ

トン試液5.0 mLを加え,密栓して振り混ぜておく。

3.1.2) 試験対照液(B) 水5.0 mLを共栓付試験管にとり,JE.3.1 b) によって調製したアセチルアセ

トン試液5.0 mLを加え,密栓して振り混ぜておく。

3.1.3) 補正液(S0) 抽出液5.0 mLを共栓付試験管にとり,JE.3.1 c) によって調製した緩衝液5.0 mL

を加え,密栓して振り混ぜておく。

3.1.4) 補正対照液(B0) 水5.0 mLを共栓付試験管にとり,JE.3.1 c) によって調製した緩衝液5.0 mL

を加え,密栓して振り混ぜておく。

3.2) 発色 これらを40 ℃±2 ℃の水浴中2) で30分間加温し,水浴から取り出した後,更に30分間

室内に放置する。

3.3) 測定 分光光度計で,吸収セル(層長10 mm)を用い,412 nm〜415 nmにおける極大吸収波長で

吸光度を次のように測定する。

3.3.1) 試験対照液(B)を対照として,試験液(S)を測定し,吸光度Aとする。

3.3.2) 補正対照液(B0)を対照として,補正液(S0)を測定し,吸光度A0とする。

4) 吸光度差の算出 1回目,2回目,3回目及び4回目のそれぞれの抽出液についてのホルムアルデヒ

ドを,次の式(JE.1)を用いて吸光度差として算出し,JIS Z 8401の規則B(四捨五入法)によって小

数点以下2桁に丸める。

0

F

A

A

A

−

=

··········································································· (JE.1)

ここに, AF: 試料から溶出したホルムアルデヒドに相当する吸光度差

A: 抽出液をアセチルアセトン試液で操作したときの吸光度

A0: 抽出液を緩衝液で操作したときの吸光度

5) 吸光度差増加分の算出 4) で得られたそれぞれの吸光度を用い,吸光度差の増加分A+を,次の式

(JE.2)又は式(JE.3)によって求める。

5.1) 3回目(A3)及び4回目(A4)の抽出液の吸光度差が,A3≧A4の場合

2

3A

A

A

−

=

+

··········································································· (JE.2)

5.2) 3回目(A3)及び4回目(A4)の抽出液の吸光度差が,A3<A4の場合

2

4A

A

A

−

=

+

··········································································· (JE.3)

51

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

A+: 吸光度差の増加分

A1: 1回目の抽出液のホルムアルデヒドに対応する吸光度差

A2: 2回目の抽出液のホルムアルデヒドに対応する吸光度差

A3: 3回目の抽出液のホルムアルデヒドに対応する吸光度差

A4: 4回目の抽出液のホルムアルデヒドに対応する吸光度差

注記 1回目の吸光度差A1は,8.1.3 d) の吸光度差(AF)に相当するが,このA+の算出には用い

ない。

b) 判別B法(1 g法) JE.3.2 a) と同様に試験操作を行う。ただし,試料は1.00 gを採取する。

注記1 8.1.4のB法(1 g法)は,試料約1 gを採取してその質量を正確に量り,計算によって溶

出量を求める方法であるが,この判別B法(1 g法)は,吸光度差を求めるため,正確に

試料1.00 gを採取する必要がある。

注記2 判別B法(1 g法)の1回目の吸光度差A1は,8.1.3 d) の吸光度差(A−A0)に相当するが,

このA+の算出には用いない。

JE.3.3 判別

加工の有無の判定及び検出原因の判別は,次による。

a) 判別A法(2.5 g法)

1) A+の値が0.02以下の場合 “樹脂加工なし”と判定し,原因は“移染である”と判別する。

注記 当該試料から遊離ホルムアルデヒドが検出され(AF),“樹脂加工なし”と判定したことか

ら,“移染”と判別する。

2) A+の値が0.03〜0.05の場合 樹脂加工の有無は判定できない。原因についても判別できない。

注記 加工の度合い又は繊維の複合などによってA+の値がこの範囲に入ることがある。この場合

は,包装の有無,保管の状態など,総合的に判断して原因を調査することが望ましい。

3) A+の値が0.05を超える場合 “樹脂加工あり”と判定し,原因は“加工の可能性が高い”と判別す

る。

注記 加工のある場合でも,必ずしも樹脂などに由来する遊離ホルムアルデヒドが多く存在する

とは限らず,移染の影響の方が大きい可能性も否定できないことから,“加工の可能性が高

い”と表現する。

b) 判別B法(1 g法) 判定及び判別は,判別A法(2.5 g法)と同様に行う。

注記 試料の採取量は判別A法(2.5 g法)より少ないが,低い吸光度域での値の変動及び測定誤差

の影響を勘案し,判定を確実に行うため,A+の判定基準の値は判別A法(2.5 g法)と同じ

とする。

JE.4 試験報告書

試験報告書には,次の事項を記載する。

a) 試験年月日

b) 規格番号

c) 試験方法

d) 試験結果

例1 測定結果がA1=0.06,A2=0.02,A3=0.03及びA4=0.01のとき,

A3≧A4であるから式(JE.2)に当てはめ,吸光度差増加分A+=A3−A2=0.01

A+の値が0.02以下であることから

52

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

判定:樹脂加工なし。

判別:ホルムアルデヒドが検出された原因は,移染であると考えられる。

試験報告書には,“樹脂加工なし。原因は,移染であると考えられる。”と付記する。

例2 測定結果がA1=0.06,A2=0.00,A3=0.02及びA4=0.04のとき,

A3<A4であるから式(JE.3)に当てはめ,吸光度差増加分A+=A4−A2=0.04

A+の値が0.03〜0.05であることから

判定:樹脂加工の有無は判定できない。

判別:ホルムアルデヒドが検出された原因は,判別できない。

試験報告書には,“樹脂加工の有無は判定できない。原因についても判別できない。”と付記す

る。

例3 測定結果がA1=0.06,A2=0.02,A3=0.16及びA4=0.10のとき,

A3≧A4であるから式(JE.2)に当てはめ,吸光度差増加分A+=A3−A2=0.14

A+の値が0.05を超えることから

判定:樹脂加工あり。

判別:ホルムアルデヒドが検出された原因は,樹脂加工の可能性が高い。

試験報告書には,“樹脂加工あり。原因は樹脂加工の可能性が高い。”と付記する。

参考文献 JIS K 8316 クロモトロープ酸二ナトリウム二水和物(試薬)

JIS K 8622 炭酸水素ナトリウム(試薬)

JIS K 8637 チオ硫酸ナトリウム五水和物(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS L 0801 染色堅ろう度試験方法通則

JIS L 1096 織物及び編物の生地試験方法

名古屋市衛研報,49,1-6(2003) 繊維製品中ホルムアルデヒドの樹脂加工/移染判別法(第4

報)−通風・密封保管実験による判別結果の検証等−

名古屋市衛研報,52,1-5(2006) 繊維製品のホルムアルデヒド試験法に関する検討

名古屋市衛研報,55,11-16(2009) 繊維製品のホルムアルデヒド−基準違反事例についての検

討−

53

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

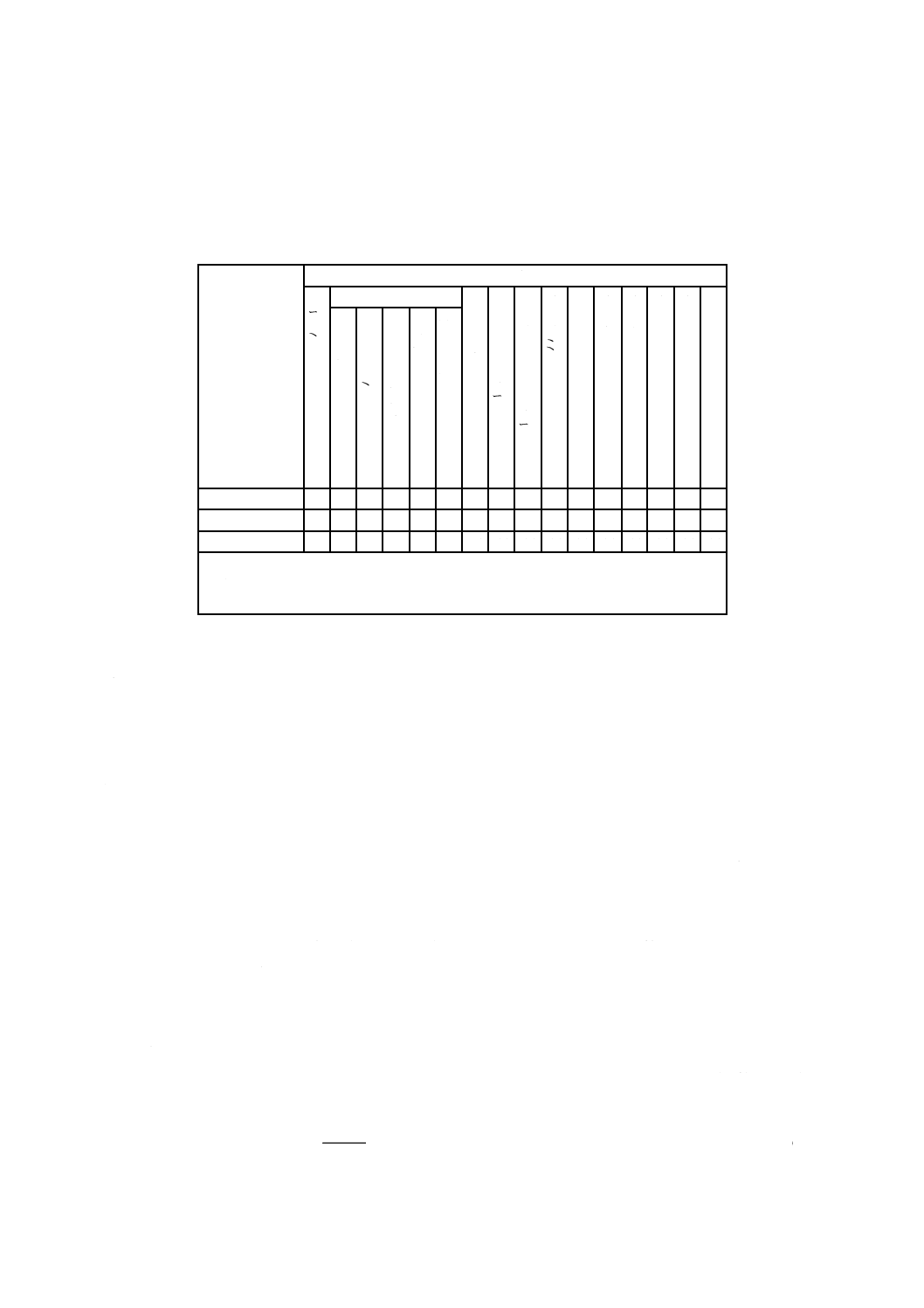

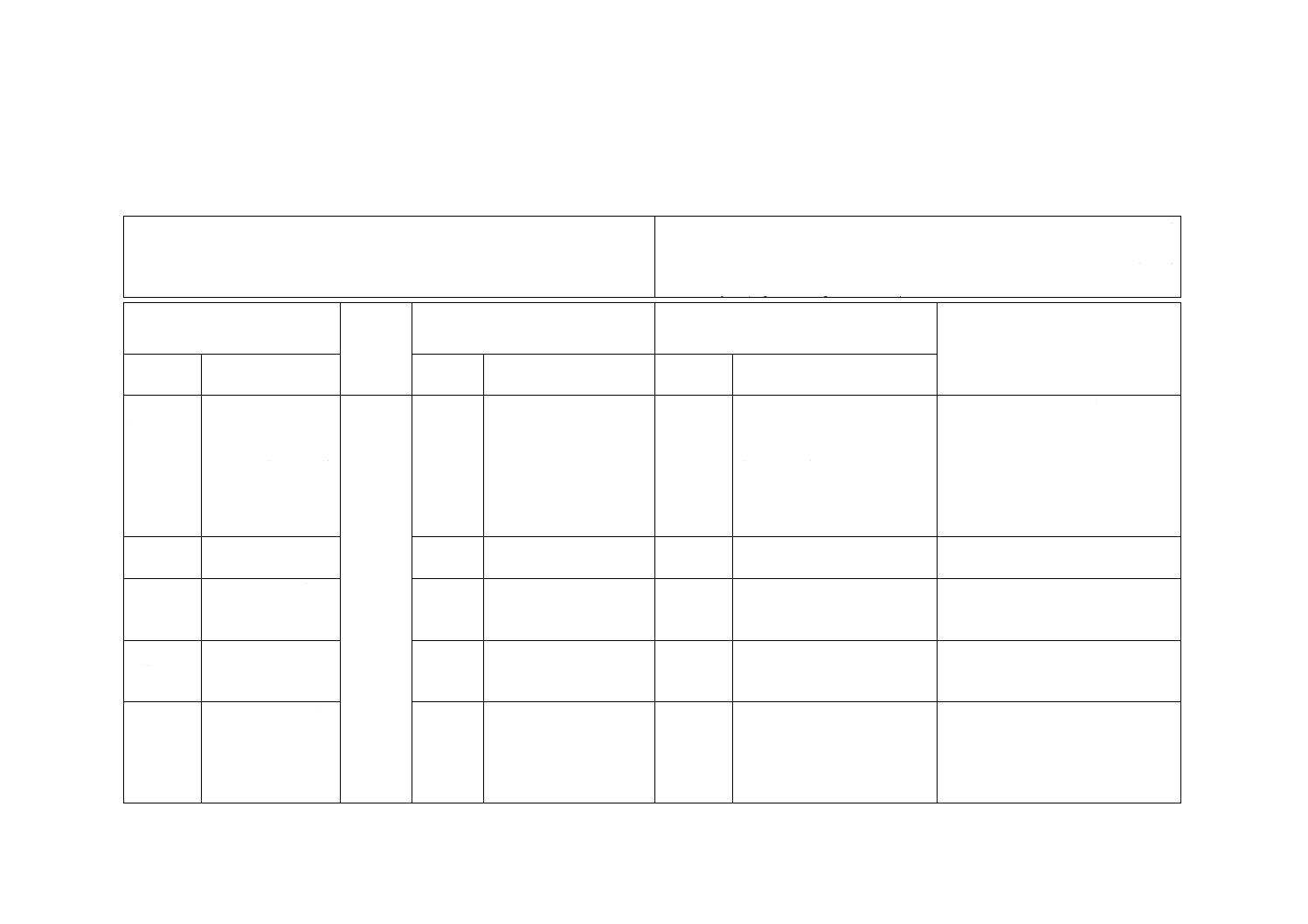

附属書JF

(参考)

JISと対応国際規格との対比表

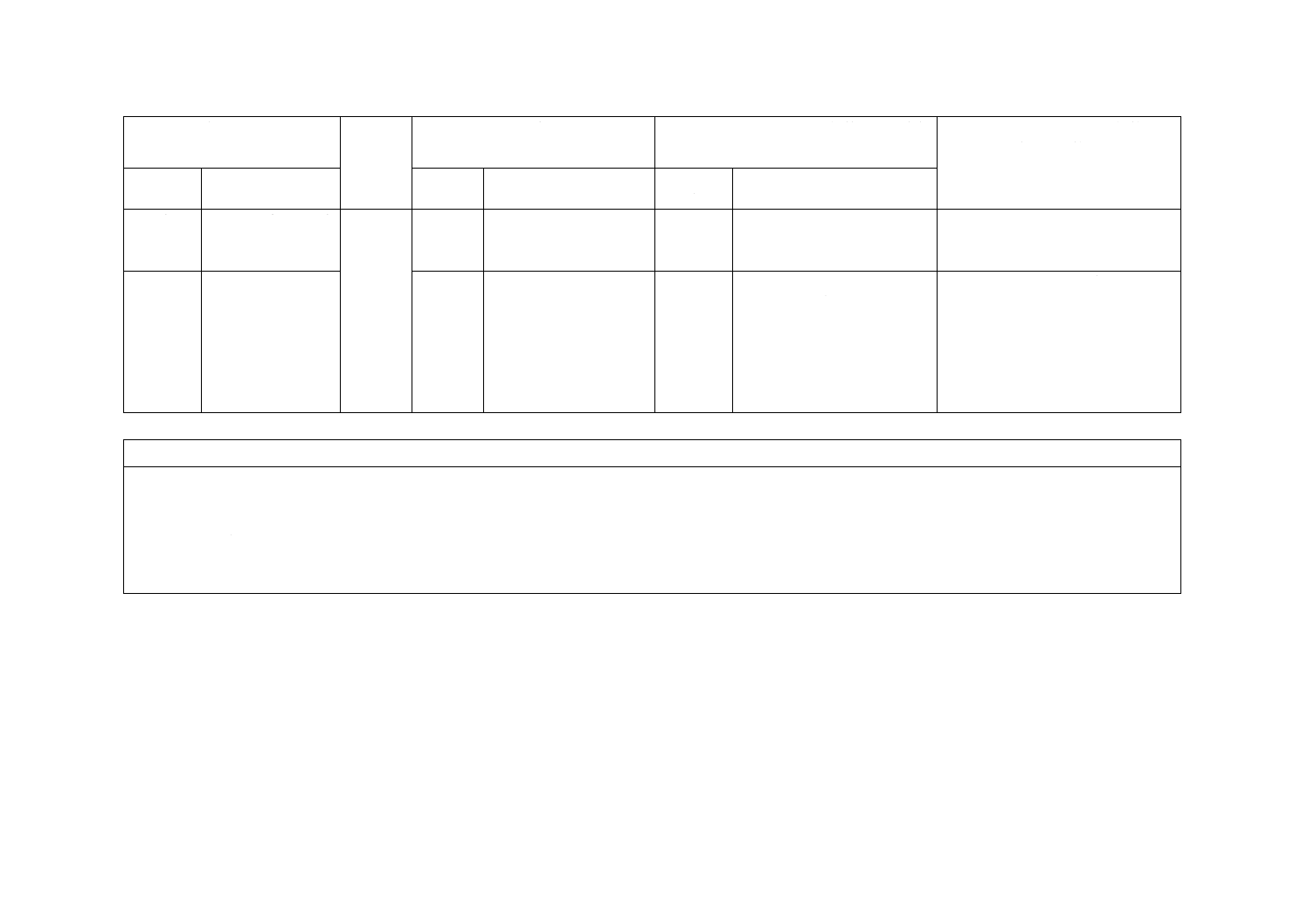

JIS L 1041:2011 樹脂加工織物及び編物の試験方法

ISO 14184-1:1998 Textiles−Determination of formaldehyde−Part 1: Free and

hydrolized formaldehyde (water extraction method)

ISO 14184-2:1998 Textiles−Determination of formaldehyde−Part 2: Released

formaldehyde (vapour absorption method)

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

樹脂加工を施した

織物及び編物(レー

スを含む。)の樹脂

の分析・定量及び遊

離ホルムアルデヒ

ドの定量方法につ

いて規定。

ISO

14184-1,

ISO

14184-2

1

遊離ホルムアルデヒド

を水抽出法及び気体吸

収法について規定。

選択

樹脂定性試験及び樹脂定量試

験を規定し,遊離ホルムアル

デヒドについてはJIS法を追

加し,いずれかを選択してい

る。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

2 引用規

格

−

−

3 用語及

び定義

JIS L 0105及びJIS

L 0208の用語を引

用し規定。

−

−

追加

JISは,JIS用語を包括的に規

定。

実質的な差異はない。

4 試験の

種類

試験の種類を列挙。

−

−

追加

ISOに規定がないJIS法(2.5 g

法),樹脂定量試験及び樹脂定

性試験を追加した。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

5 試料,

試験片の

採取及び

準備

JIS L 0105を引用

し規定。ただし,樹

脂定性試験及び定

量試験には適用し

ない。

2

ISO 139を準用して規

定。

追加

JISは,樹脂定性試験及び定量

試験には適用しない旨を規

定。

実質的な差異はない。

5

3

L

1

0

4

1

:

2

0

11

54

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

6 樹脂定

性試験

試料から溶媒ごと

に抽出した抽出物

を赤外吸収スペク

トルで特定する方

法を規定。

−

−

追加

樹脂を特定する定性試験は

JISとして必要なため追加し

た。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

7 樹脂定

量試験

水,石けん及び塩酸

処理によって,樹脂

量を測定する方法

を規定。

−

−

追加

樹脂定量試験はJISとして必

要なため追加した。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

8 遊離ホ

ルムアル

デヒド試

験

8.1 JIS法

A法(2.5 g法)及

びB法(1 g法)に

ついて規定。

−

−

追加

A法はホルムアルデヒドの含

有量が低い場合の方法であ

り,また,A法及びB法はISO

規格に規定されていない緩衝

液を用いる方法であるが,こ

れらは従来から使用されてい

るためJIS法として追加した。

ISO規格の改正時に提案を検討す

る。

8.2 ISO法 水抽出法及び気体

吸収法について規

定(附属書A及び

附属書Bを参照)。

2〜8

JISと同じ。

一致

−

−

附属書A

(規定)

ISO法として,水抽

出法について規定。

(ISO 14184-1)

一致

−

−

附属書B

(規定)

ISO法として,気体

吸収法について規

定。

(ISO 14184-2)

一致

−

−

5

4

L

1

0

4

1

:

2

0

11

55

L 1041:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

JIS法のジメドン試

薬について規定。

−

−

追加

JISとして必要なため。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

附属書JB

(参考)〜

附属書JE

(参考)

JB:フロログルシノ

ール法

JC:プロタブルジャ

ー法

JD:塩素傷害試験方

法

JE:塩酸抽出判別法

−

−

追加

塩酸抽出判別法として,遊離

ホルムアルデヒド法が樹脂加

工に起因するかの判定をJIS

として必要なため追加した。

この規格の使用実態を踏まえ,規定

を追加しているが,今後ISO法との

整合化を含め,再検討する。

JISと国際規格との対応の程度の全体評価:(ISO 14184-1:1998,ISO 14184-2:1998,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

5

5

L

1

0

4

1

:

2

0

11