K 7202-2 : 2001 (ISO 2039-2 : 1987)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本プラスチック工業連盟 (JPIF) /財団法

人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによってJIS K 7202 : 1995

は廃止され,この規格に置き換えられる。

今回の制定は,従来の日本工業規格を国際規格に整合させるため,ISO 2039-2 : 1987 (Plastics−

Determination of hardness−Part 2 : Rockwell hardness) を基礎として用いた。

JIS K 7202-2には,次に示す附属書がある。

附属書A(規定) ロックウェル−α硬さの試験方法

JIS K 7202はプラスチック硬さの求め方というタイトルの基に,次の各部からなっている。

第1部:ボール押込み法

備考 この規格の対応国際規格であるISO 2039-1 : 1993は現在改正中であり,これが発行された時点

でJISを発行する予定である。

第2部:ロックウェル硬さ

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7202-2 : 2001

(ISO 2039-2 : 1987)

プラスチックー硬さの求め方

−第2部:ロックウェル硬さ

Plastics−Determination of hardness−Part 2 : Rockwell hardness

序文 この規格は,1987年に第1版として発行されたISO 2039-2, Plastics−Determination of hardness−Part

2 : Rockwell hardnessを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格で

ある。

なお,この規格で下線(点線)を施してある参考は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,ロックウェル硬さ試験機を用いて,ロックウェルM,L及びR硬さスケールによるプ

ラスチックの押込み硬さを求める方法について規定する。

1.2

ロックウェル硬さは,プラスチック材料の押込み硬さに直接関連する。すなわち,ロックウェル硬

さが大きければ大きいほど材料は硬い。この方法では,複数のロックウェル硬さスケール間で,わずかに

重複するため,同一材料において,異なる硬さスケールを使用したとき,二つの異なったロックウェル硬

さが得られる場合がある。それらは,どちらも技術的に正しい。

1.3

クリープ及び回復の大きい材料については,試験荷重と基準荷重を加える際の時間的因子が,測定

結果にかなりの影響を与える。

1.4

この試験機を用いて,ロックウェル−α硬さスケールによる硬さを求めるもう一つの方法を附属書A

に規定する。附属書AではISO 2039-1との関係について示す。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2039-2 : 1987, Plastics−Determination of hardness−Part 2 : Rockwell hardness (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7100 : 1999 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 : 1997, Plastics−Standard atmospheres for conditioning and testingが,この規格と一致し

ている。

ISO 48 Rubber, vulcanized or thermoplastic−Determination of hardness (Hardness between 10 IRHD and

2

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100 IRHD)

ISO 868 Plastics and ebonite−Determination of indentation hardness by means of a durometer (Shore

hardness)

ISO 2039-1 Plastics−Determination of hardness−Part 1 : Ball indentation method

3. 原理

3.1

この試験方法は,試験材料に鋼球を介して一定の基準荷重を加え,次に試験荷重を加え,再び基準

荷重に戻すことによって硬さを求める方法である。

なお,すべての負荷時間の限界は規定されている。実際は,全侵入深さから,試験荷重の除去後,一定

の時間経過した後の弾性回復した量を差し引き,さらに,基準荷重から得られる侵入量を差し引いたもの

として得られる。ロックウェル硬さは,圧子を介して,規定した基準荷重から試験荷重へ増大し,次に基

準荷重に戻したときのくぼみ深さの正味の増加量として得られる。

3.2

各ロックウェル硬さスケール目盛は,圧子の垂直移動量が0.002mm移動したときを一目盛としてい

る。実際のロックウェル硬さは,次の関係式から求められる。

HR=130−e ·············································································· (1)

ここに, HR: ロックウェル硬さ

e: 0.002mmを一単位として表した,試験荷重除去後のくぼみの深

さ

備考 この関係式は,E,M,L及びR硬さスケールだけに成り立つ。

4. 装置

4.1

装置は,ロックウェル硬さ試験機(以下,試験機という。)であり,本質的には次で構成する。

− 試験片を支える,少なくとも直径50mmの平板を備えた調節可能な台座をもったフレーム。

− 固定装置を備えた圧子。

− 衝撃なしに圧子に荷重を加えることができる負荷装置。

4.2

圧子には,キャップ内に自由に転がることのできる焼入れ研磨鋼球が内蔵されている。鋼球は,試

験中に変形せずに,試験後も損傷があってはならない。鋼球圧子の直径は,使用するロックウェル硬さス

ケールに依存する(4.5参照)。

4.3

圧子は,侵入深さを0.001mm以内の正確さで測定するダイヤルゲージ,又はそれと同等の器具を備

えているものとする。ダイヤルゲージは,ロックウェル硬さ(1ロックウェルスケール目盛=0.002mm)

として表示されていることが望ましいが,必す(須)ではない。直接表示されているとき,通常ダイヤル

ゲージは赤と黒のスケールをもつ。赤スケールは,M,L及びR硬さスケールによるロックウェル硬さが

得られるように,定数 (130) から自動的に測定できる(3.2参照)。侵入量の測定及びデータの表示の正確

さが,少なくともダイヤルゲージのそれと等しければ,他の装置を用いてもよい。

3

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

M,L及びR硬さスケールに使用する適切な荷重は,4.5に示すとおりとする。これらの場合の基準

荷重は98.07Nである。通常,試験機は,試料台を持ち上げるねじ式の高さ調整装置によって試験片が圧子

に接触するまで上げ,試験片に基準荷重を加えるようになっている。このとき,ダイヤルゲージは,基準

荷重が完全に加えられた時点である点を示す。試験機を使用する前に,メーカーの使用説明書を参照すべ

きである。負荷装置の速度調整は最も重要である。装置に試験片を取り付けていないとき,又は試料台に

圧子からの荷重が作用していないとき,試験機のダッシュポットを調節して,操作ハンドルを操作するこ

とによって4〜5秒で移動を完了するようにする。この校正において,試験荷重は980.7Nとする。

4.5

ロックウェル硬さスケールに対する基準荷重,試験荷重及び圧子の鋼球の直径は,表1に示すとお

りとする。

表1

ロックウェル

硬さスケール

基準荷重

試験荷重

鋼球圧子直径

N

N

mm

R

98.07

588.4

12.7±0.015

L

98.07

588.4

6.35±0.015

M

98.07

980.7

6.35±0.015

E

98.07

980.7

3.175±0.015

試験荷重及び基準荷重は,2%以内の正確さをもたなければならない。

備考 E硬さスケールは,この規格では校正だけに用いる。

4.6

試験機は,振動のない水平で剛体の基盤の上に据え付ける。振動のある場所に据え付ける場合(例

えば,他の試験装置の近傍など)は,少なくとも厚さ25mmのスポンジゴムの付いた金属板の上に据え付

けるか,振動を効果的に減衰させる台の上に据え付ける。

4.7

試験機を,既知のロックウェル硬さをもつ金属(鋳鉄,アルミニウム又はマグネシウムの合金,軸

受金属)の試験ブロックを用いて,E硬さスケールで定期的に校正する。この方法で,負荷装置の不備又

はフレームの変形などの欠陥を監視し,試験前に修正する。試験機をR,L又はMの試験モードに設定す

る際,校正されたブロックを用いて,補助的なチェックを頻繁に行う。

5. 試験片

5.1

標準的な試験片は,少なくとも厚さ6mmの平板とし,7.4の要求に合致する適切な面積をもつもの

とする。試験片は,必ずしも正方形でなくてもよい。支持面側に圧子による試験後の押込み跡があっては

ならない。

5.2

5.1に規定した試験片が得られない場合は,同一厚さ,同一材料の薄い試験片を積み重ねた構成とす

る。この場合個々の試験片の表面は,全面で接触し,何らかの表面状態不備(例えば,ひけ,のこぎり切

断によるばりなど。)によって互いに離れることのないようにする。

参考 試験片を積み重ねた場合は,積み重ねないときと値が異なることがある。

5.3

すべての押込みを,試験片の片面だけで実施する。

5.4

ロックウェル硬さの測定は,一つの試験片で十分であるが,等方性材料では最低5点の測定を行う。

5.5

異方性材料については,押込みの方向を,特定規定すべきである。二方向以上の結果が必要な場合,

各方向に対して最低5点のロックウェル硬さの測定ができるような試験片を準備する。

6. 状態調節 試験片は,事前に試験材料の関連規格に規定する雰囲気,又はJIS K 7100に規定する雰囲

気の一つで状態調節する。

4

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 操作

7.1

特に規定のない限り,試験片の状態調節と同じ雰囲気で試験を行う。

7.2

基準荷重,試験荷重及び圧子の直径が,使用するロックウェル硬さスケールに対して適切(4.5参照)

かどうかを確かめる。鋼球を変えた後の最初の測定値は採用しない。それは,手作業で圧子をチャック内

に挿入したとき,正しく納まらないからである。チャック内に圧子ホルダーを納めるには,試験荷重によ

る全圧力が必要である。

備考 試験機の定期的な校正に関しては,4.7を参照。

7.3

試験片を台座の上に載せる。試験片の表面及び圧子の表面に,ごみ,汚れ,油脂及びスケールがあ

ってはならない。また,試験片の表面が負荷方向に対して垂直であることを確かめる。

基準荷重を加え,ダイヤルゲージをゼロに設定する。基準荷重を加えた後,10秒以内に試験荷重を加え

る(4.4参照)。試験荷重を加え始めたときから1510

+秒後に試験荷重を取り除く。この操作中,試験機に衝

撃を加えてはならない。試験荷重を除き始めたときから15秒後に,ダイヤルゲージの指針に一番近い目盛

を読み取る。

備考 もし試験機に,ロックウェル硬さが直接目盛られていれば,次のようにする。試験荷重を加え

た後,指針が赤スケール目盛上のゼロを通過する回数を数える。試験荷重を除き始めた後,指

針がゼロを通過する回数を差し引く。この差が0ならば,硬さは,読取り値に100を加えた値

とする。この差が1ならば,硬さは,読取り値そのままとする。この差が2ならば,硬さは,

読取り値から100を減じる。疑問があれば,メーカーの使用説明書を参照するとよい。

7.4

試験片の同一表面に対し,5回の測定を行う。試験片の辺縁から10mm以内及び二つの測定点の距離

が10mm未満で測定を行ってはならない。

7.5

理想的には,ロックウェル硬さは,50と115の間にあることが望ましい。この範囲外の値は不正確

であり,その場合には,その材料に最も適切な硬さスケールを用いて再測定する。

備考 R硬さスケールが,要求する値よりも小さな値を示すとき,ロックウェル硬さ試験は適切でな

いので,その材料は,ISO 868(ショア硬さ)に従って試験する。

8. 結果の表示

8.1

ロックウェル硬さは,数値の前に硬さスケール文字を付けて表す。

参考 例えば,M硬さスケールで80ならば,HRM80とする。

8.2

試験機に,直接硬さを表す目盛が付けてあるときは,各試験後にそのロックウェル硬さを記録する。

8.3

必要に応じて,ロックウェル硬さを算出する(3.2参照)。

8.4

必要に応じて,推定標準偏差を次の式によって,算出する。

1

2

2

−

−

=∑n

X

n

X

σ

···································································· (2)

ここに,

σ: 標準偏差(推定)

X: ロックウェル硬さの個々の値

X: 測定値の平均

n: 測定数

9. 報告 試験報告は,次の事項を含めなければならない。

5

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格番号

b) 試験材料を識別する詳細

c) 試験片の内容,寸法及び作製方法

d) 状態調節及び試験雰囲気

e) 測定数

f)

ロックウェル硬さスケール(M,L又はRの別)

g) 各測定値及びその平均値

h) 必要に応じて,推定標準偏差

6

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) ロックウェル−α硬さの試験方法

序文 この規格に記載したロックウェル硬さ試験は,試験片が弾性回復した後の圧子侵入深さの関数とし

て,プラスチックの硬さを規定するものである。しかし,ISO 2039-1のボール押込み硬さは,荷重が加わ

った状態での圧子の侵入深さから求める(材料の弾性回復を全く考慮していない。)ものであるからL,M

及びR硬さスケールのロックウェル硬さと関連づけられない。しかしながら,試験機を荷重下の侵入深さ

に基づく硬さの測定に使用してもよく,ロックウェル−α硬さ試験として規格化(1)されている。プラスチ

ックのロックウェル−α硬さを測定するに当たって唯一適切なロックウェル硬さスケールはR硬さスケー

ルであり,圧子直径を12.7mm及び試験荷重を588.4Nとする。

注(1) ASTM D 785-65, Standard test method for Rockwell hardness of plastics and electrical insulating

materials.

A.1 操作

A.1.1 直径12.7mmの圧子及び試験荷重588.4Nを使用する。

A.1.2 試験機のばね定数を次のように測定する。台座の上に軟銅のブロック(少なくとも厚さ6mm)を載

せ,基準荷重を加える。深さを測定する装置の指針をゼロに設定し,試験荷重を加える。指針が静止する

まで試験荷重をそのまま保持する。読み値を記録し,試験荷重を取り除き,指針をゼロに再設定する。こ

の一連の操作は指針の読み値が一定になるまで繰り返す。この値は,これ以上銅ブロックへの侵入が起こ

らない点であり,試験機のばねによる侵入深さを示す。この読み値を記録し,0.002mmを1目盛とする単

位に換算する (ds)。

A.1.3 銅ブロックを試験片と交換し,基準荷重を加えた後10秒以内に深さを測定する装置の指針をゼロに

設定し,直ちに試験荷重を加える。試験荷重を15秒間加えた後に侵入深さを観測し,0.002mmを1目盛

とする単位に換算して記録する(dn=15秒時における侵入深さ)。

A.2 結果の表示 ロックウェル−α硬さは,次の式によって算出する。

Rα=150− (dn−ds) ··································································· (1)

ここに,

Rα: ロックウェル−α硬さ

ds, dn: A.1.2,A.1.3に記載

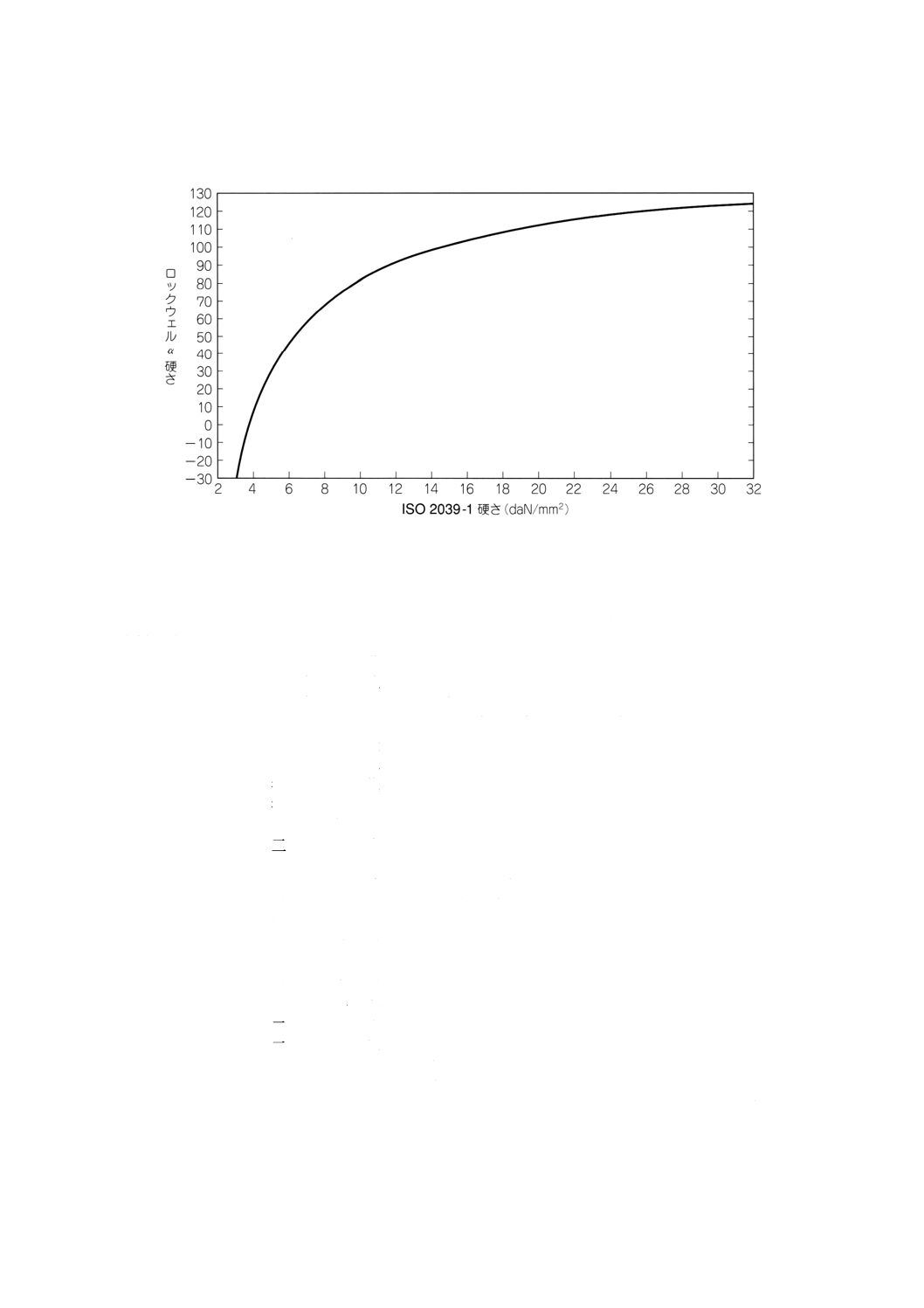

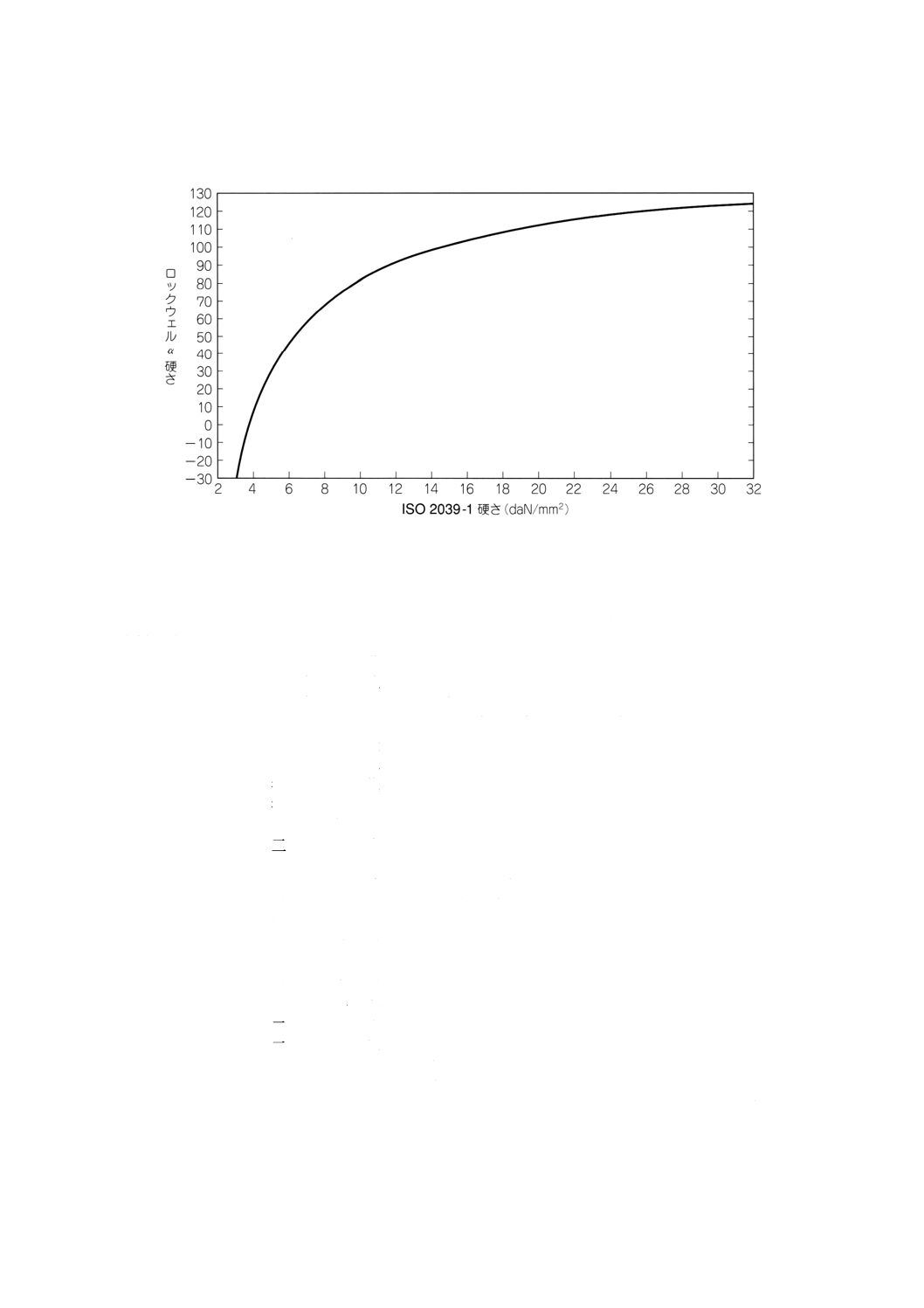

A.3 ロックウェル−α硬さとISO 2039-1のボール押込み硬さの関係 ロックウェル−α硬さとISO 2039-1

のボール押込み硬さの数学的関係は,ロックウェル−α硬さが−20〜100の範囲において,熱硬化性材料及

び熱可塑性材料に適用できることをFett(2)によって証明された。この関係式は,次の式で十分正確に表さ

れる。

813

.0

6.

448

150H

R

−

=

α

······································································ (2)

又は

23

.1

150

6.

448

−

=

α

R

H

····································································· (3)

注(2) 参考 Fett, Theo, Relation between Rockwell-α hardness ASTM D 785 and ball indentation hardness

7

K 7202-2 : 2001 (ISO 2039-2 : 1987)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

DIN 53456, Materialprüfung, Vol.14, No.5, pp.151-153.

変換の便利のために,Rαが−30〜130の範囲での,Rα及びHの関係を附属書A図1に示す。

附属書A図1

原案作成委員会 構成表

氏名

所属

(委員長)

中 山 和 郎

物質工学工業技術研究所

橋 本 進

財団法人日本規格協会技術部規格開発課

阿 部 聰

東京都立産業技術研究所

◎ 小 牧 和 夫

コマキT. E. C

宮 入 裕 夫

東京医科歯科大学生体材料工学研究所

宗 宮 詮

慶應義塾大学理工学部機械工学科

栗 山 卓

山形大学工学部物質工学科

○ 香 山 茂

財団法人化学技術戦略推進機構高分子試験・評価センター

○ 横 山 昭

株式会社サン分析センター材料物性研究部

川 村 好 宏

三菱樹脂株式会社平塚技術開発センター基盤技術部

○ 三 原 観 冶

株式会社東洋精機製作所技術統括部

○ 斎 藤 英 隆

株式会社エー・アンド・デイ販売促進部

光 井 正 道

株式会社島津製作所試験計測事業部マーケティング部

○ 浜 島 俊 行

浜島技術事務所

○ 田 辺 久 光

三菱化学株式会社四日市事業所基盤技術研究所

○ 石 川 弘 昭

三井東圧化学株式会社機能樹脂レオナ開発・技術センター

○ 坂 井 英 男

三井東圧化学株式会社千葉工業所技術部

馬 場 文 明

三菱電機株式会社先端技術総合研究所

菅 尚 彦

東レ株式会社生産技術第2部

(事務局)

三 宅 孝 治

日本プラスチック工業連盟

三 宅 彰

日本プラスチック工業連盟

備考1. ○印は,分科会委員を兼ねる。

2. ◎印は,分科会委員長

文責 小牧 和夫