K 7171:2016 (ISO 178:2010,Amd.1:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 原理······························································································································· 5

5 装置······························································································································· 5

5.1 一般 ···························································································································· 5

5.2 試験速度 ······················································································································ 5

5.3 支持台及び圧子 ············································································································· 5

5.4 力及びたわみ測定装置 ···································································································· 6

5.5 試験片の幅及び厚さ測定装置 ··························································································· 7

6 試験片···························································································································· 7

6.1 形状及び寸法 ················································································································ 7

6.2 異方性材料 ··················································································································· 8

6.3 試験片の作製 ················································································································ 9

6.4 試験片の検査 ················································································································ 9

6.5 試験片の数 ·················································································································· 10

7 状態調節及び試験雰囲気 ··································································································· 10

8 手順······························································································································ 10

9 計算及び試験結果の表現 ··································································································· 13

9.1 曲げ応力 ····················································································································· 13

9.2 曲げひずみ ·················································································································· 13

9.3 曲げ弾性率 ·················································································································· 13

9.4 統計処理 ····················································································································· 14

9.5 有効数字 ····················································································································· 14

10 精度 ···························································································································· 14

11 試験報告書 ··················································································································· 14

附属書A(参考)精度 ·········································································································· 15

附属書B(参考)試験速度の変更が曲げ特性の測定値に与える影響 ··············································· 17

附属書JA(参考)コンプライアンス補正 ················································································· 18

K 7171:2016 (ISO 178:2010,Amd.1:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS K 7171:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7171:2016

(ISO 178:2010,Amd.1:2013)

プラスチック−曲げ特性の求め方

Plastics-Determination of flexural properties

序文

この規格は,2010年に第5版として発行されたISO 178及びAmendment 1:2013を基に,技術的内容を

変更することなく作成した日本工業規格である。ただし,追補(amendment)については,編集し,一体

とした。

なお,この規格で点線の下線を施してある参考事項及び附属書JAは,対応国際規格にはない事項であ

る。

1

適用範囲

1.1

この規格は,硬質及び半硬質プラスチック(3.12参照)の定められた条件下における曲げ特性の求

め方について規定する。また,推奨試験片の形状,その他の試験片の形状を示すパラメータ,及び試験速

度の範囲を規定する。

1.2

この試験方法は,試験片の曲げ挙動を調べる目的,並びに定められた条件下における曲げ強さ,曲

げ弾性率,及び曲げ応力と曲げひずみとの関係から得られる他の特性を測定する目的に用いる。この試験

方法は,両端自由支持はり(梁)で中央に力を加える3点曲げ試験である。

1.3

この試験方法は,次の材料に適する。

− 型成形,押出成形,及び注型の熱可塑性プラスチック材料(非充塡プラスチックのほか,充塡材入り

及び強化材入りのコンパウンドを含む。),並びに硬質熱可塑性樹脂板。

− 熱硬化性型成形材料(充塡材入り及び強化材入りのコンパウンドを含む。),及び熱硬化性樹脂板。

この規格は,強化材入りのコンパウンドの場合,加工前の繊維長が7.5 mm以下の繊維強化コンパウン

ドに適用する(JIS K 7140-1[5]及びJIS K 7140-2[6]参照)。また,加工前の繊維長が7.5 mmを超える長繊

維強化材料(積層品)については,JIS K 7017[7]を参照する。

なお,この試験方法は,硬質発泡材料及び発泡材料を用いたサンドイッチ構造体には適さない。これら

については,JIS K 7221-1[3],及び/又はJIS K 7221-2[4]を参照する。

注記 紡織繊維強化プラスチックの種類によっては,4点曲げ試験が望ましい。この方法は,JIS K 7017

に規定されている。

1.4

この試験方法に用いる試験片は,規定した寸法に直接成形したもの,JIS K 7139に規定する多目的

試験片の中央平行部分から規定寸法に切り出したもの,又は積層,型成形,押出成形及び注型板の最終製

品若しくは半製品から規定寸法に切り出したものとする。

1.5

この試験方法では,試験片の推奨寸法を規定している。寸法が異なる試験片,又は異なった成形条

件で作製した試験片を用いた試験結果は,同じにはならない。試験速度及び試験片の状態調節条件のよう

2

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な他の条件も,試験結果に影響する。

注記 特に,結晶性ポリマーの場合,成形条件及び成形品厚さによって変化する表面配向層(スキン

層)の厚さが,曲げ特性に大きく影響する。

1.6

この試験方法は,プラスチックの設計パラメータの決定には適切ではないが,材料比較試験及び品

質管理のための試験として使用できる。

1.7

応力−ひずみ曲線が非線形性挙動を示す場合は,曲げ特性は見掛けのものとなる。ここで用いられ

る式は,線形弾性挙動を仮定して導かれており,試験片の厚さに対し,非常に小さいたわみのときに有効

である。推奨試験片(寸法,80 mm×10 mm×4 mm)では,3.5 %の規定曲げひずみ,及び支点間距離Lと

試験片の厚さhとの比(L/h)が16である場合,たわみは,1.5 hとなる。曲げ試験は,柔らかい延性材料

より,小さなたわみで破壊する硬いぜい(脆)性材料に適している。

1.8

ひずみ速度の与え方は,試験中にひずみ速度を変更しないA法,及び試験中にひずみ速度を変更す

るB法の二つの方法を規定している。A法は,例えば,試験中連続して1 %/minのひずみ速度を用いる。

B法は,二つの異なるひずみ速度を用いる。例えば,曲げ弾性率の決定に1 %/minのひずみ速度を,曲げ

応力ひずみ曲線の残り部分には,材料の延性によって,5 %/min又は50 %/minのひずみ速度を用いる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 178:2010,Plastics−Determination of flexural properties及びAmendment 1:2013(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Verification of static uniaxial testing machines−

Part 1: Tension/compression testing machines−Verification and calibration of the force-measuring

system(MOD)

JIS B 7741 一軸試験に使用する伸び計の検証方法

注記 対応国際規格:ISO 9513,Metallic materials−Calibration of extensometer systems used in uniaxial

testing(IDT)

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens(MOD)

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818,Plastics−Preparation of test specimens by machining(IDT)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials(IDT)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1:1996,Plastics−Injection moulding of test specimens of thermoplastic

materials−Part 1: General principles, and moulding of multipurpose and bar test specimens(IDT)

3

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7154-1 プラスチック−熱硬化性樹脂成形材料の射出成形試験片−第1部:通則及び多目的試

験片の成形

注記 対応国際規格:ISO 10724-1,Plastics−Injection moulding of test specimens of thermosetting

powder moulding compounds (PMCs)−Part 1: General principles and moulding of multipurpose test

specimens(IDT)

ISO 291,Plastics−Standard atmospheres for conditioning and testing

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

ISO 2602,Statistical interpretation of test results−Estimation of the mean−Confidence interval

ISO 23529,Rubber−General procedures for preparing and conditioning test pieces for physical test methods

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試験速度,ν(test speed)

支持台と圧子との間の相対移動速度。

注記 単位は,mm/minで表す。

3.2

曲げ応力,σf(flexural stress)

試験片の支点間中央部における外周表面上の呼び応力。

注記 9.1の式(5)によって算出し,単位は,MPaで表す。

3.3

曲げ破壊応力,σfB(flexural stress at break)

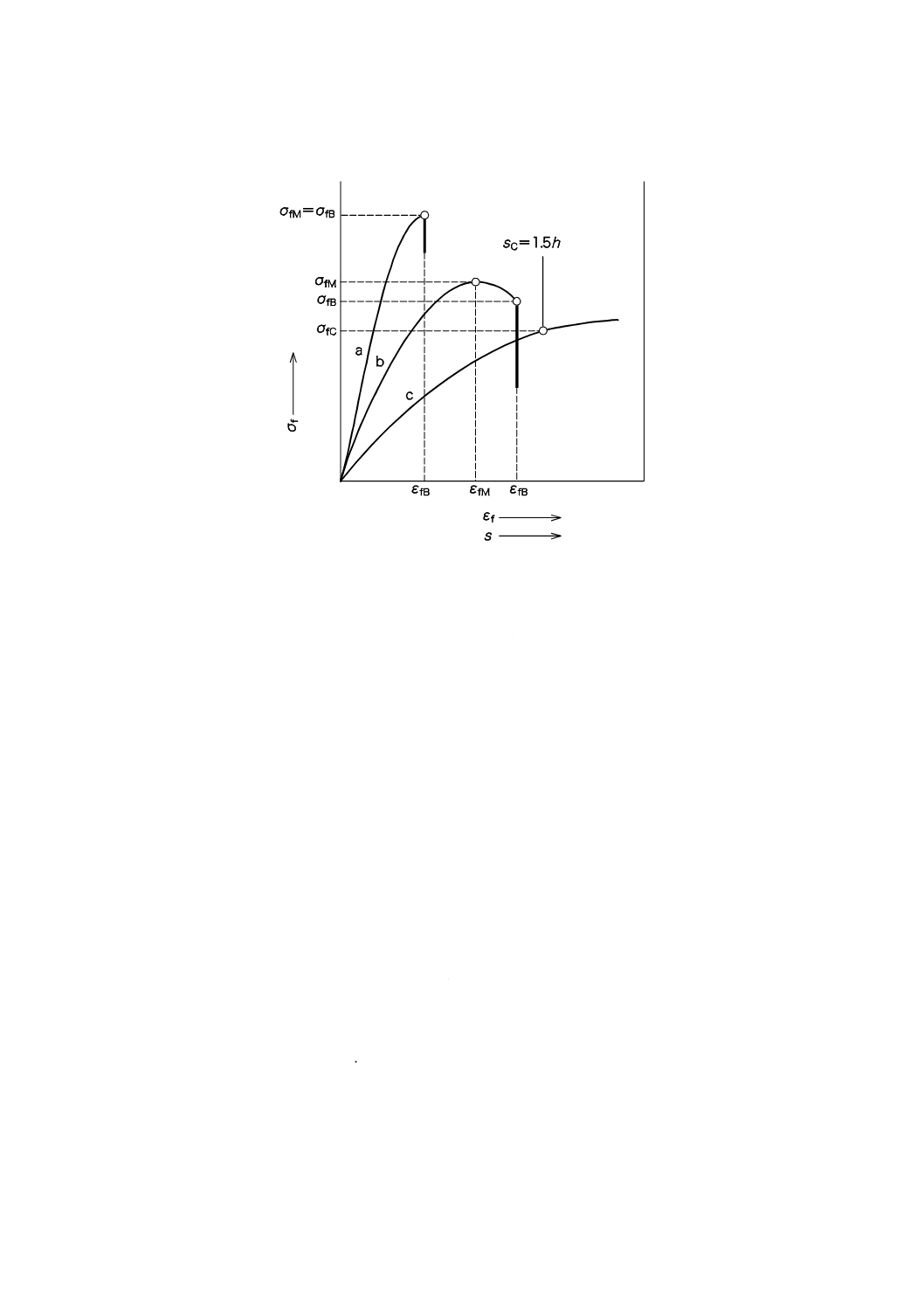

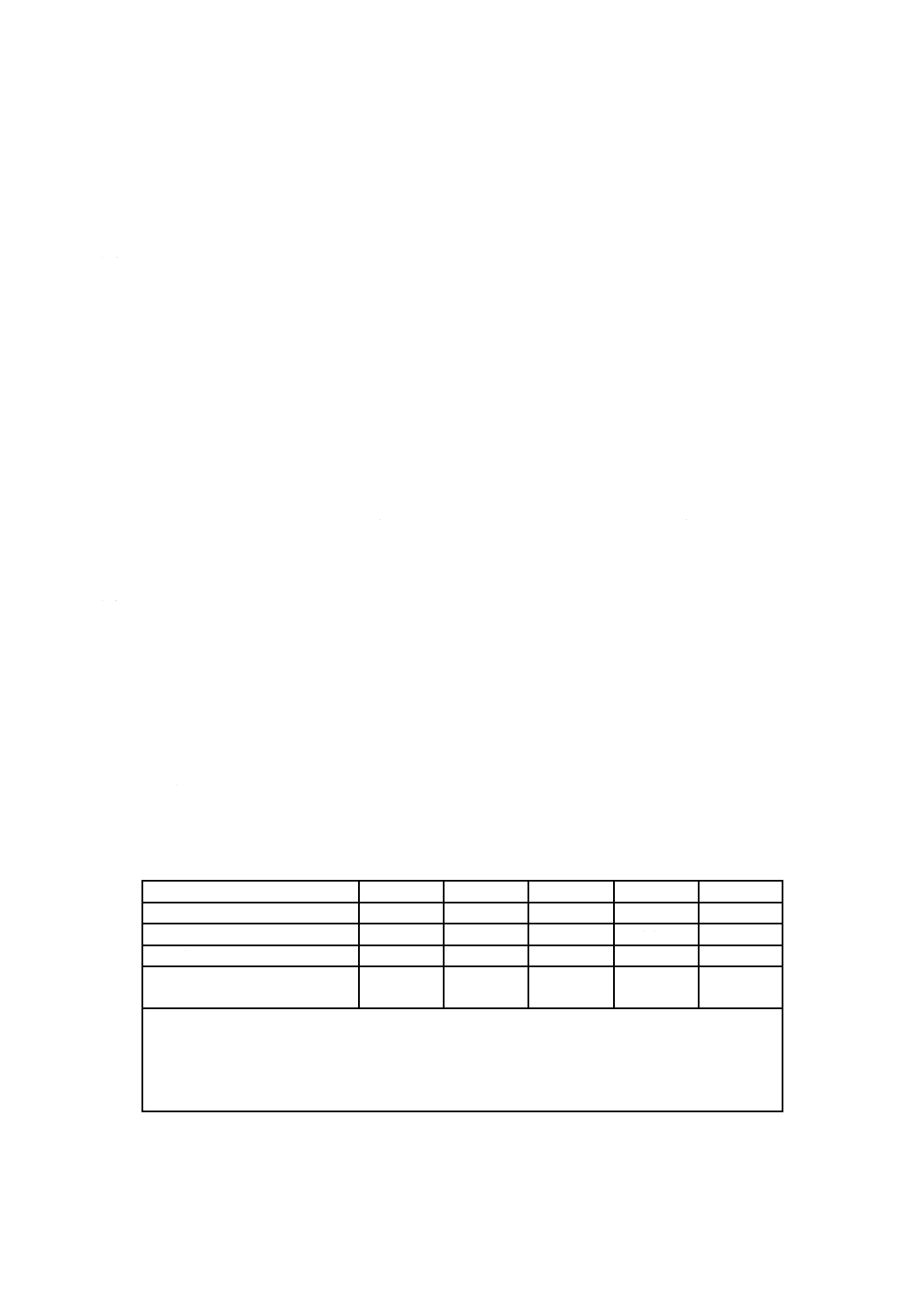

試験片が破壊するときの曲げ応力(図1の曲線a及びb参照)。

注記 単位は,MPaで表す。

3.4

曲げ強さ,σfM(flexural strength)

曲げ試験中,試験片が耐える最大曲げ応力(図1の曲線a及びb参照)。

注記 単位は,MPaで表す。

3.5

規定たわみ曲げ応力,σfC(flexural stress at conventional deflection)

3.7に定めた規定たわみsCにおける曲げ応力(図1の曲線c参照)。

注記 単位は,MPaで表す。

3.6

たわみ,s(deflection)

曲げ変形によって,支点間中央における試験片の上面又は下面が,初期位置から移動する距離。

注記 単位は,mmで表す。

3.7

規定たわみ,sC(conventional deflection)

試験片の厚さhの1.5倍に等しいたわみ。

注記1 単位は,mmで表す。

4

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 支点間距離Lに16 hを用いるとき,規定たわみは,曲げひずみ(3.8参照)3.5 %に相当する。

曲線a 降伏前に破壊する試験片

曲線b 最大値をもつが,規定たわみsC以前に破壊する試験片

曲線c 規定たわみsC以前に最大値もなく,破壊もしない試験片

図1−代表的な曲げ応力σf−曲げひずみεf及びたわみs曲線

3.8

曲げひずみ,εf(flexural strain)

試験片の支点間中央における外周表面上の微小要素の長さの呼び変化率。

注記1 無次元数又は%で表す。

注記2 9.2の式(6)及び式(7)によって求められる。

3.9

曲げ破壊ひずみ,εfB(flexural strain at break)

試験片が破壊するときの曲げひずみ(図1の曲線a及びb参照)。

注記 無次元数又は%で表す。

3.10

曲げ強さ曲げひずみ,εfM(flexural strain at flexural strength)

最大曲げ応力に対応する曲げひずみ(図1の曲線a及びb参照)。

注記 無次元数又は%で表す。

3.11

曲げ弾性率,Ef(modulus of elasticity in flexure; flexural modulus)

規定された2点のひずみεf1=0.000 5及びεf2=0.002 5に対応する応力をそれぞれσf1及びσf2とするとき,

応力の差(σf2−σf1)をひずみの差(εf2−εf1)で除した値[9.3の式(9)参照]。

注記1 単位は,MPaで表す。

注記2 曲げ弾性率は,ヤング率の近似値にすぎない。

5

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

硬質プラスチック(rigid plastic)

曲げ弾性率(それが適用できない場合には,引張弾性率)が,700 MPaを超えるプラスチック(JIS K

6900[1]参照)。

注記 曲げ弾性率(それが適用できない場合には,引張弾性率)が,70〜700 MPaの間にあるプラス

チックを半硬質プラスチックとして区別している。

3.13

支点間距離,L(span between specimen supports)

試験片と支持台とが,接する二点間距離。

注記 単位は,mmで表す。

3.14

曲げひずみ速度,r(flexural strain rate)

試験の間に曲げひずみ(3.8参照)が,増加する割合。

注記 単位は,min−1又は%/minで表す。

4

原理

断面が長方形の試験片を二つの支持台に載せ,中央部分に圧子で力を加え,たわませる。この方法によ

って,試験片の最大ひずみが5 %(3.8参照)に達するか,外表面が破壊するかのいずれかが起こるまで,

支点間中央部を一定速度でたわませる。試験中,試験片に加えた力及びたわみを測定する。

5

装置

5.1

一般

試験機は,JIS B 7721及びJIS B 7741に規定するもので,かつ,5.2〜5.4に適合するものとする。

5.2

試験速度

試験機は,表1に示す試験速度(3.1参照)が維持できるものとする。

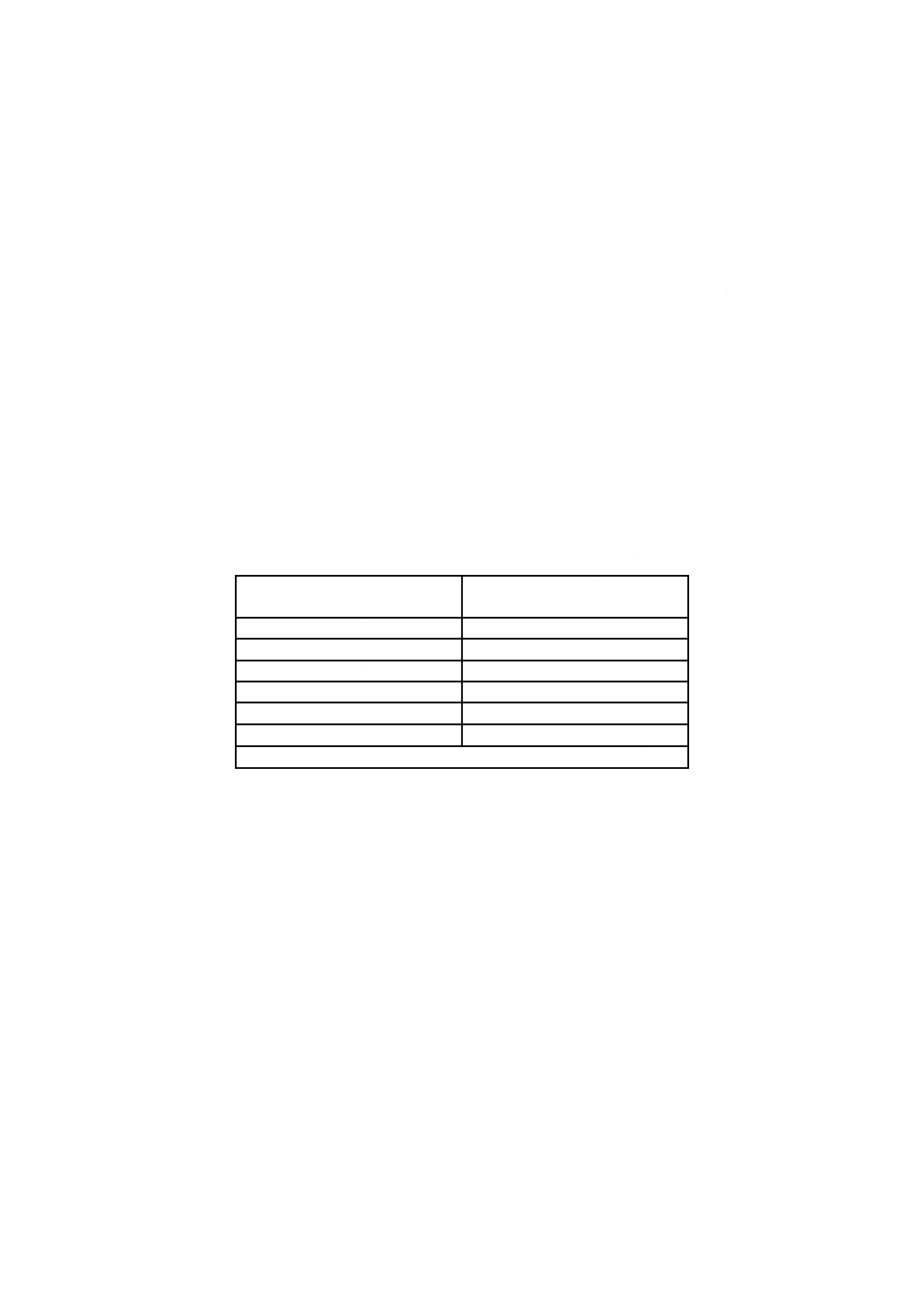

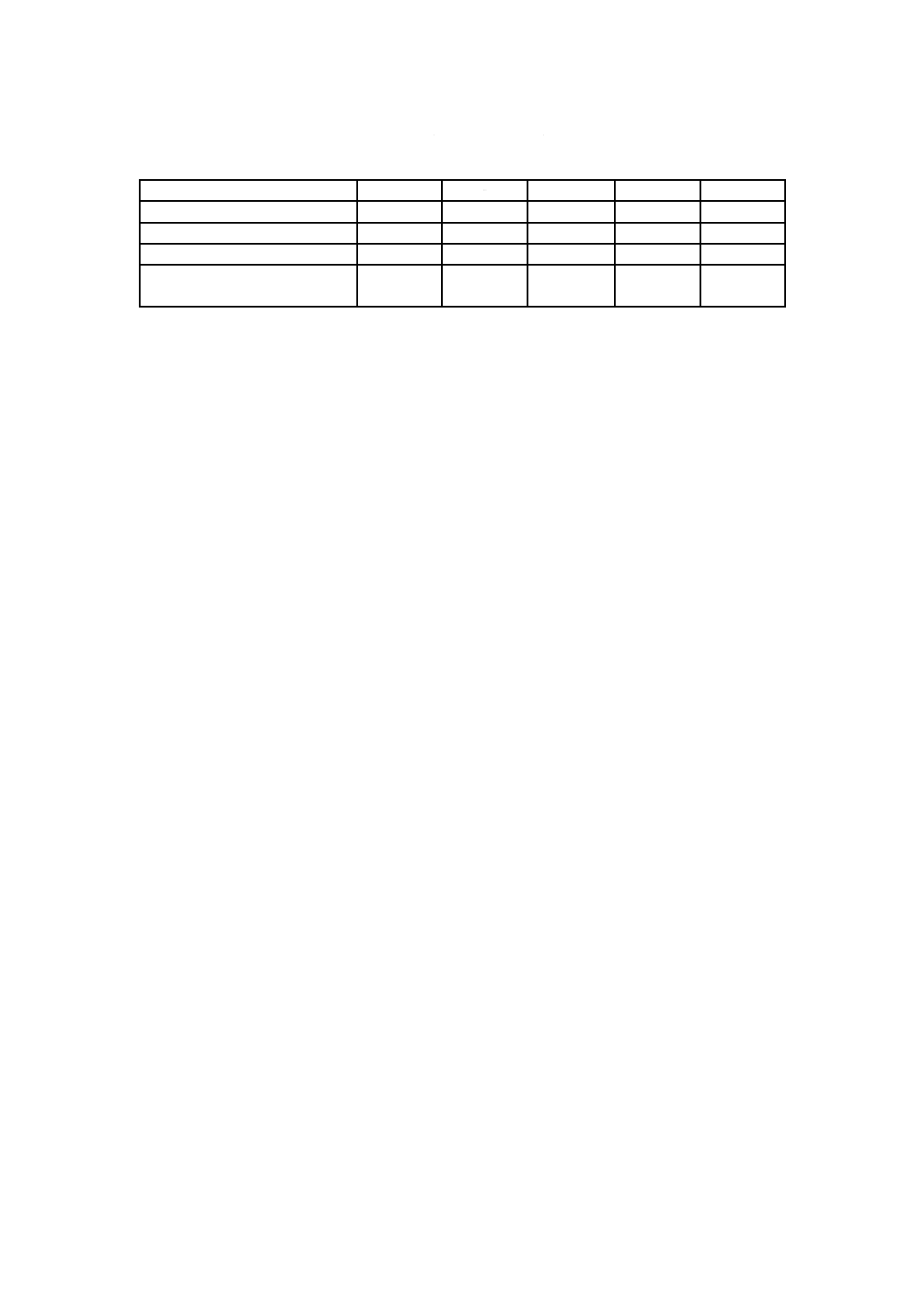

表1−推奨試験速度,ν

試験速度,ν

mm/min

許容範囲

%

1a)

±20

2

±20

5

±20

10

±20

20

±10

50

±10

100

±10

200

±10

500

±10

注a) 最低速度1 mm/minは,厚さ1〜3.5 mmの試験片に使用する(8.5参照)。

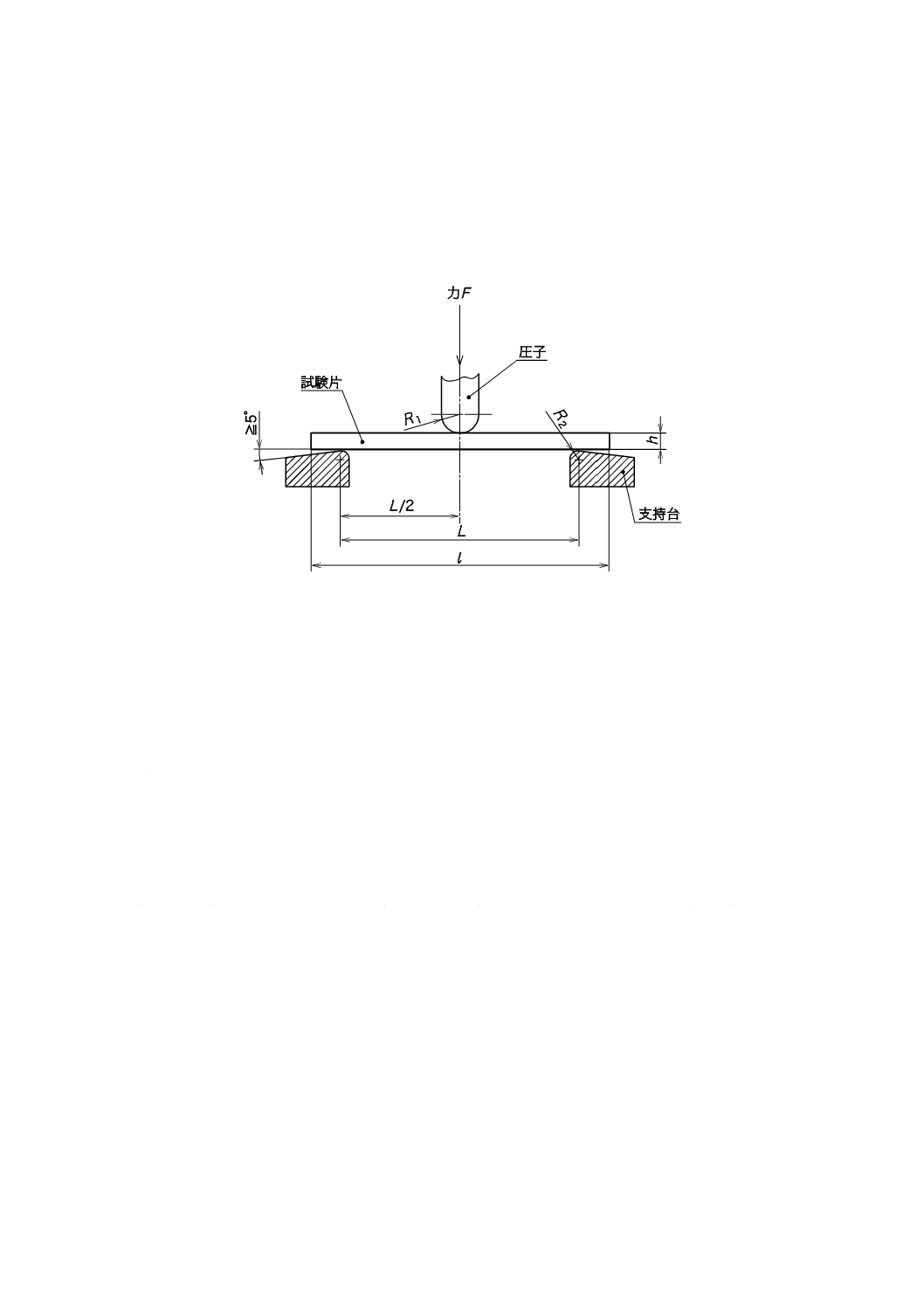

5.3

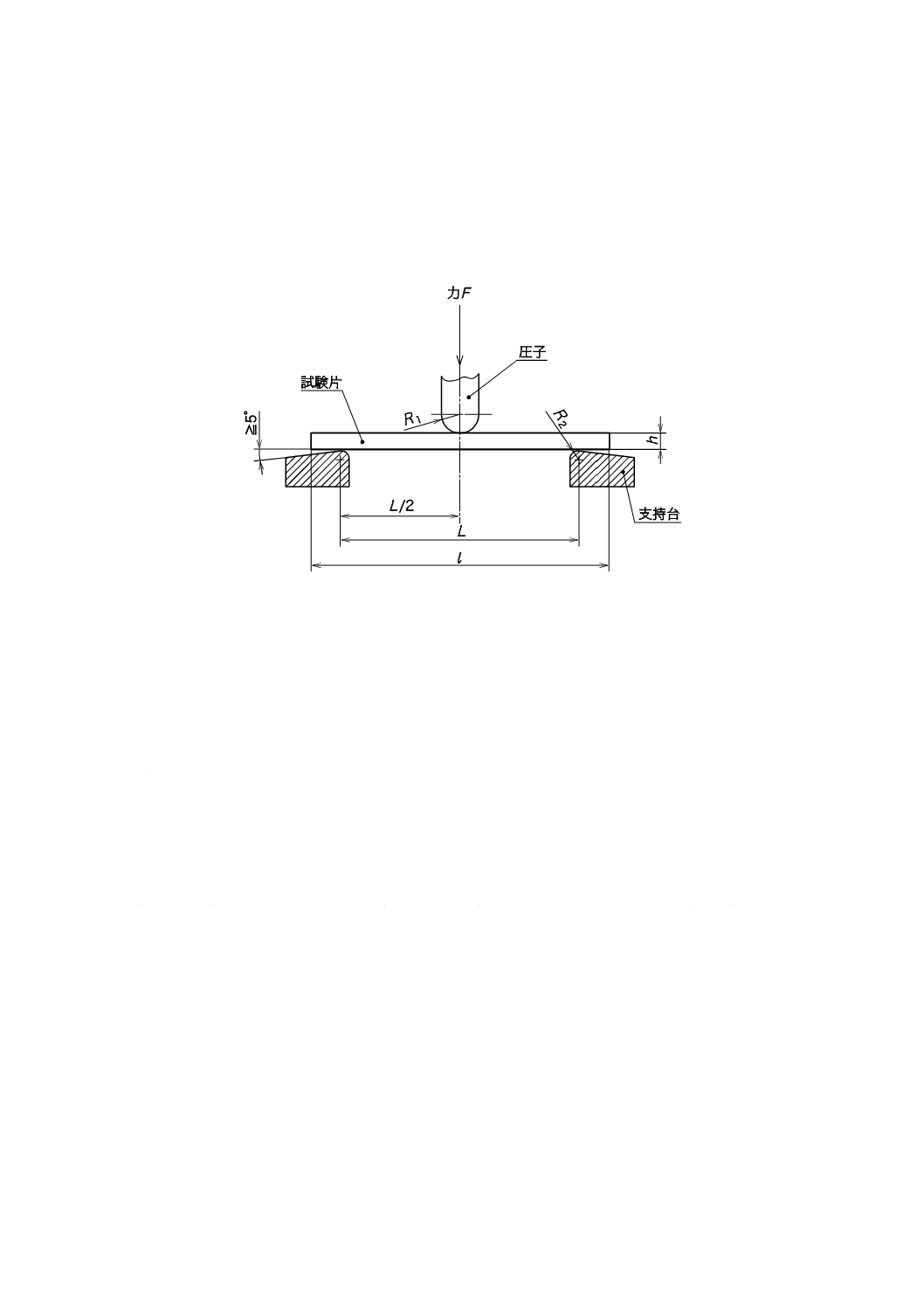

支持台及び圧子

支持台及び中央の圧子は,図2のように置く。支持台及び圧子の幅は,試験片の幅より大きく,±0.2 mm

6

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以内の平行度とする。圧子の半径R1及び支持台の半径R2は,次による。

R1=5.0±0.2 mm

R2=2.0±0.2 mm 試験片厚さが3 mm以下のとき

R2=5.0±0.2 mm 試験片厚さが3 mmを超えるとき

支点間距離Lは,調節可能なものとする。

R1 圧子の先端半径

R2 支持台コーナーの半径

h

試験片の厚さ

l

試験片の長さ

L

支点間距離

図2−試験開始時の試験片の位置

5.4

力及びたわみ測定装置

5.4.1

力測定装置

力測定装置は,JIS B 7721の1級とする。

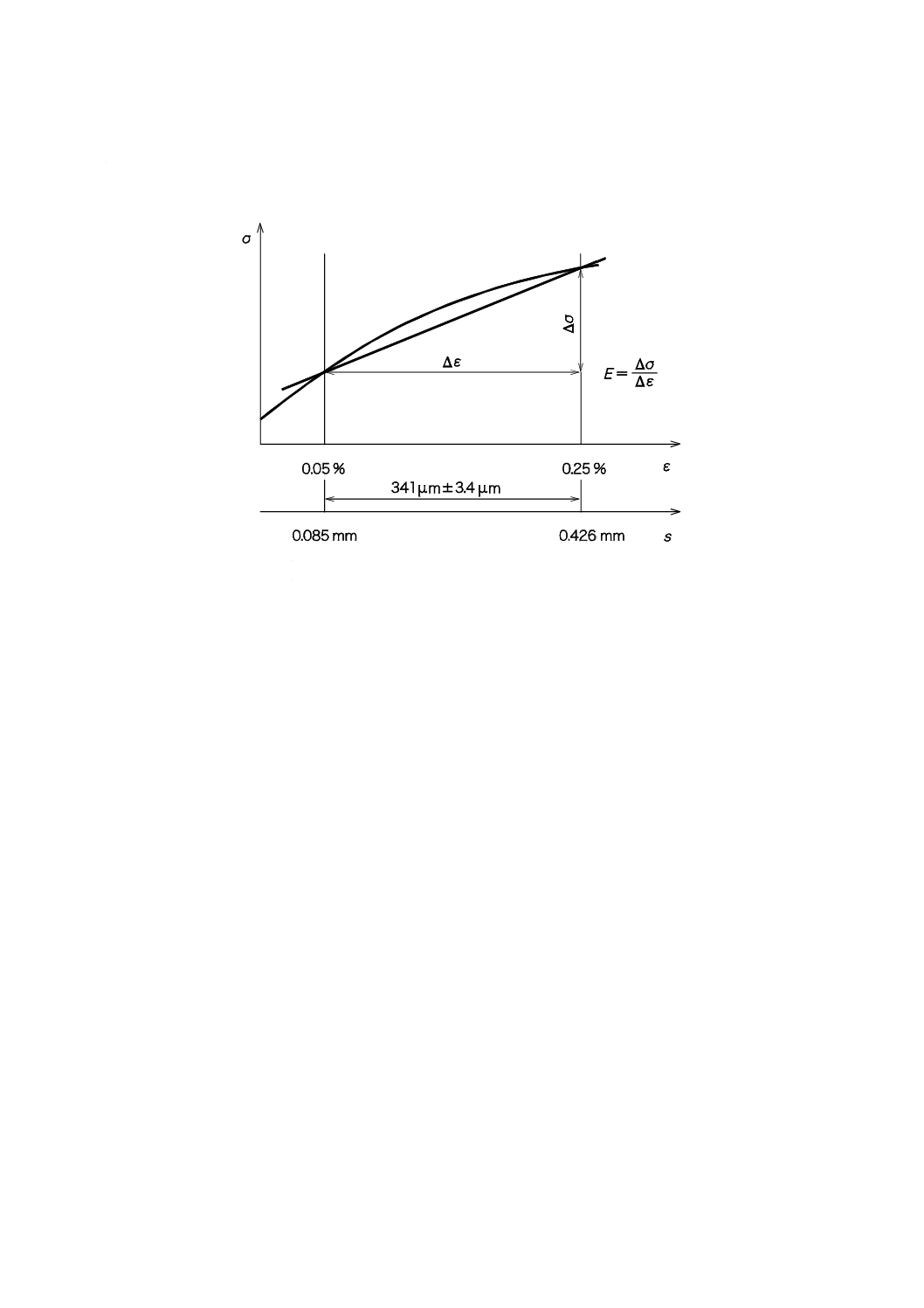

5.4.2

たわみ測定装置

たわみ測定装置は,JIS B 7741の1級とし,測定される全ての範囲のたわみに有効でなければならない。

非接触たわみ測定装置は,規定の精確さを満足すれば,使用してもよい。試験機コンプライアンスの影響

を受けない測定装置を使用する。

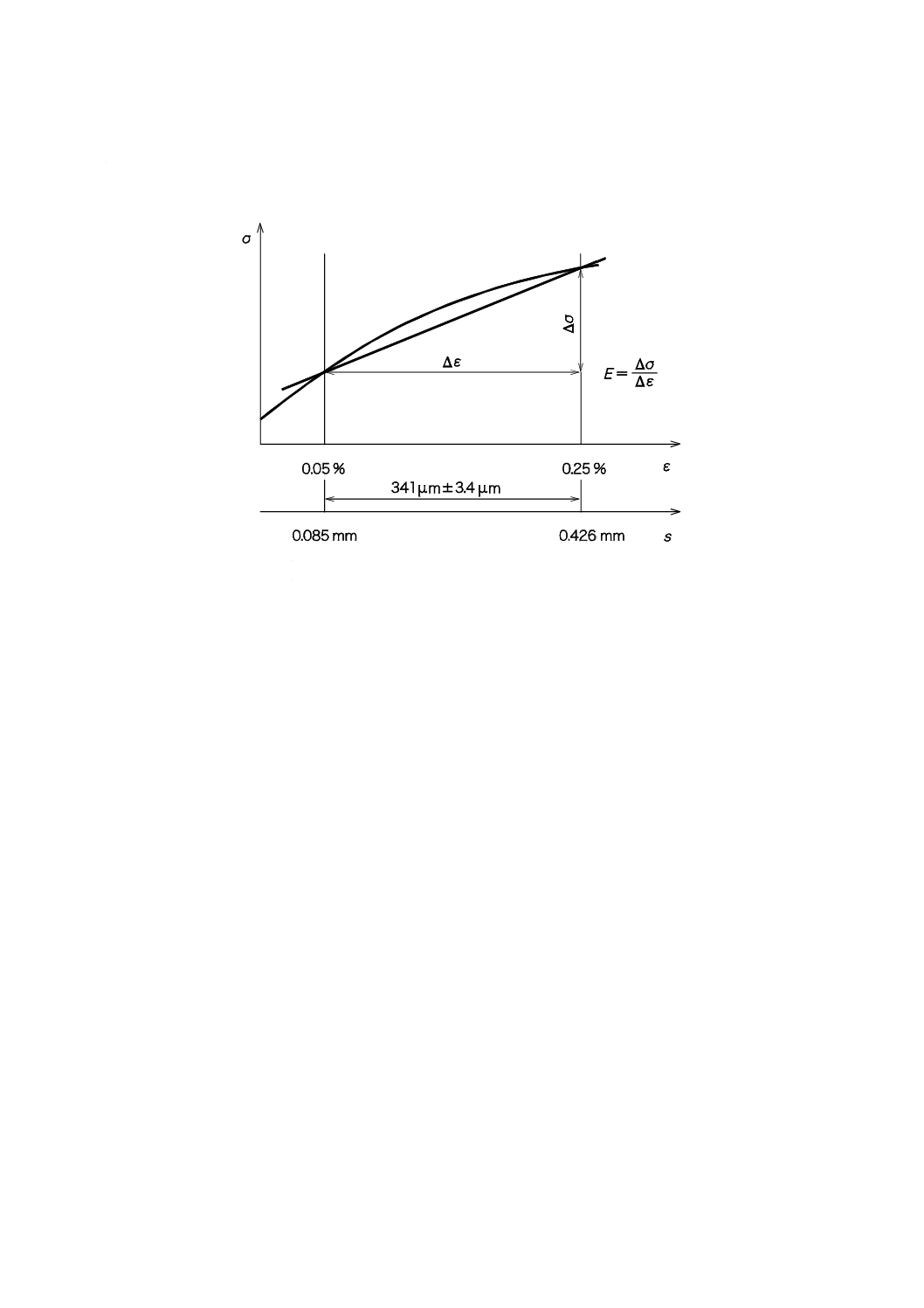

曲げ弾性率を求めるときに,たわみ測定装置は,関連する値の1 %又はそれよりも良い精確さでたわみ

変化を測定する必要がある。これは,支点間距離L=64 mmで,試験片厚さh=4.0 mmの場合には,±3.4

μmに相当する(図3参照)。他の支点間距離及び試験片厚さの場合は,たわみ測定装置の要求精確さは変

わる。

規定の精確さのたわみを測定できるのであれば,どのような測定装置を用いてもよい。

注記1 クロスヘッド変位は,試験片のたわみだけでなく,圧子及び支持台の試験片への食い込み,

並びに試験機コンプライアンス(試験機自体の変形)も含む。試験機自体の変形は,試験力

に依存するだけでなく,試験機にも依存する。このように,異なる型式の試験システムで得

られた測定結果の比較は,難しい。

7

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一般的に,コンプライアンス補正をしない限りは,クロスヘッド変位測定は,弾性率を求めるためには

適さない。

注記2 コンプライアンス補正は,附属書JAに示す。

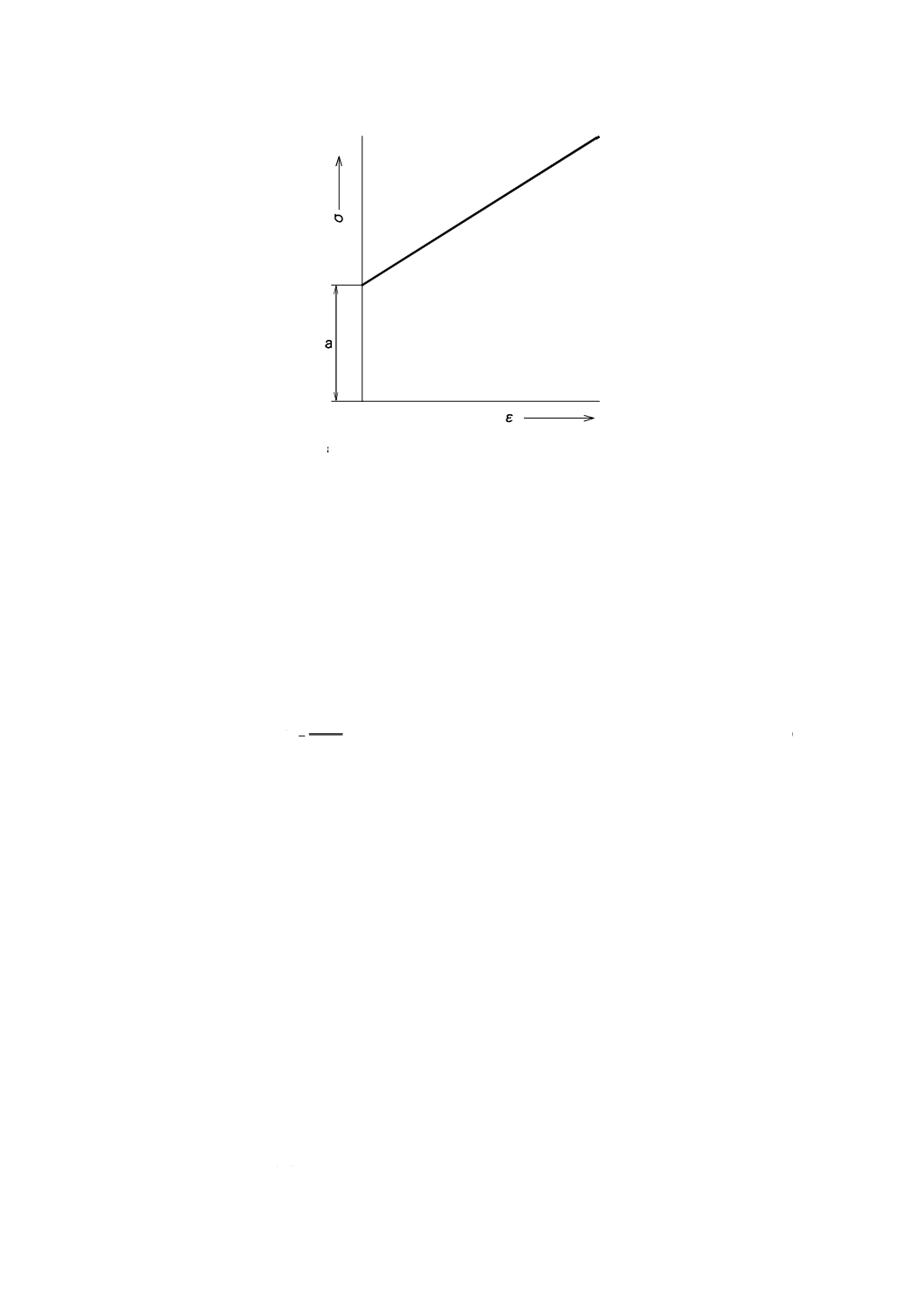

σ

曲げ応力

ε

曲げひずみ

s

試験片厚さ4 mmで支点間距離64 mmの場合に対応するたわみ

図3−曲げ弾性率を求めるために要求される精確さ

5.5

試験片の幅及び厚さ測定装置

5.5.1

硬質材料(硬質及び半硬質プラスチック)

試験片の寸法測定は,±0.01 mmの精確さをもつマイクロメータを使用する。

測定範囲内の中央部で厚さを求めることができ,かつ,高さの半分の位置で幅を求めることのできる測

定子を使用する(図5参照)。

マイクロメータの測定子の接触面の形状は,球形,円柱,直方体,ナイフエッジなど異なってもよいが,

接触面が平たん(坦)な測定子が望ましい。接触面が球形の測定子の場合は,半径50 mm以上とする。ま

た,接触面が円柱の測定子の直径は,1.5〜6.4 mmとし,接触面が直方体の測定子の長辺は,4〜6.4 mmと

する。

なお,幅の測定及び厚さの測定は,同じ機器及び手順で行うことが望ましい。

5.5.2

軟質材料

試験片の寸法測定は,ISO 23529による。

6

試験片

6.1

形状及び寸法

6.1.1

原則

試験片の寸法は,該当材料規格によるか,又は6.1.2若しくは6.1.3による。ただし,試験片の種類は,

受渡当事者間の協定による。

8

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

推奨試験片

推奨試験片の寸法(mm)は,次による。

長さ,l: 80±2

幅,b: 10.0±0.2

厚さ,h: 4.0±0.2

どの試験片においても,長さ方向の中央部分の厚さは,平均からの偏差が2 %を超えてはならない。ま

た,同様の箇所の幅は,平均からの偏差が3 %を超えてはならない。試験片の断面は,長方形で,縁は丸

くないことが望ましい(6.4参照)。

推奨試験片は,JIS K 7139に規定する多目的試験片の中央部から切り出してもよい。

6.1.3

その他の試験片

推奨試験片が使用できない場合又は望ましくない場合は,表2に示す寸法の試験片を使用する。

注記 規定の厚さより厚い板から試験片を加工する場合は,片面だけを機械加工によって規定の厚さ

まで薄くし,機械加工した面を圧子側とし,機械加工していない面を支持台側にして置くとよ

い。

表2−試験片の厚さhに対応する幅bの値

単位 mm

公称厚さ h

幅 b a)

(±0.5)

1<h≦ 3

25.0

3<h≦ 5

10.0

5<h≦10

15.0

10<h≦20

20.0

20<h≦35

35.0

35<h≦50

50.0

注a) 非常に粗い充塡材入り材料の場合,最小の幅は30 mmとする。

6.2

異方性材料

6.2.1

曲げ特性が方向によって異なる材料の場合,分かるようであれば,最終用途で受ける曲げ応力と同

じ方向に負荷がかかるように,試験片を選択する。製品の使用状況と試験片の形状とを考慮して,推奨試

験片を採用するか否かを判断する。

注記 試験片の採取位置,又は配向方向及び寸法は,試験結果に非常に大きな影響を及ぼすことがあ

る。

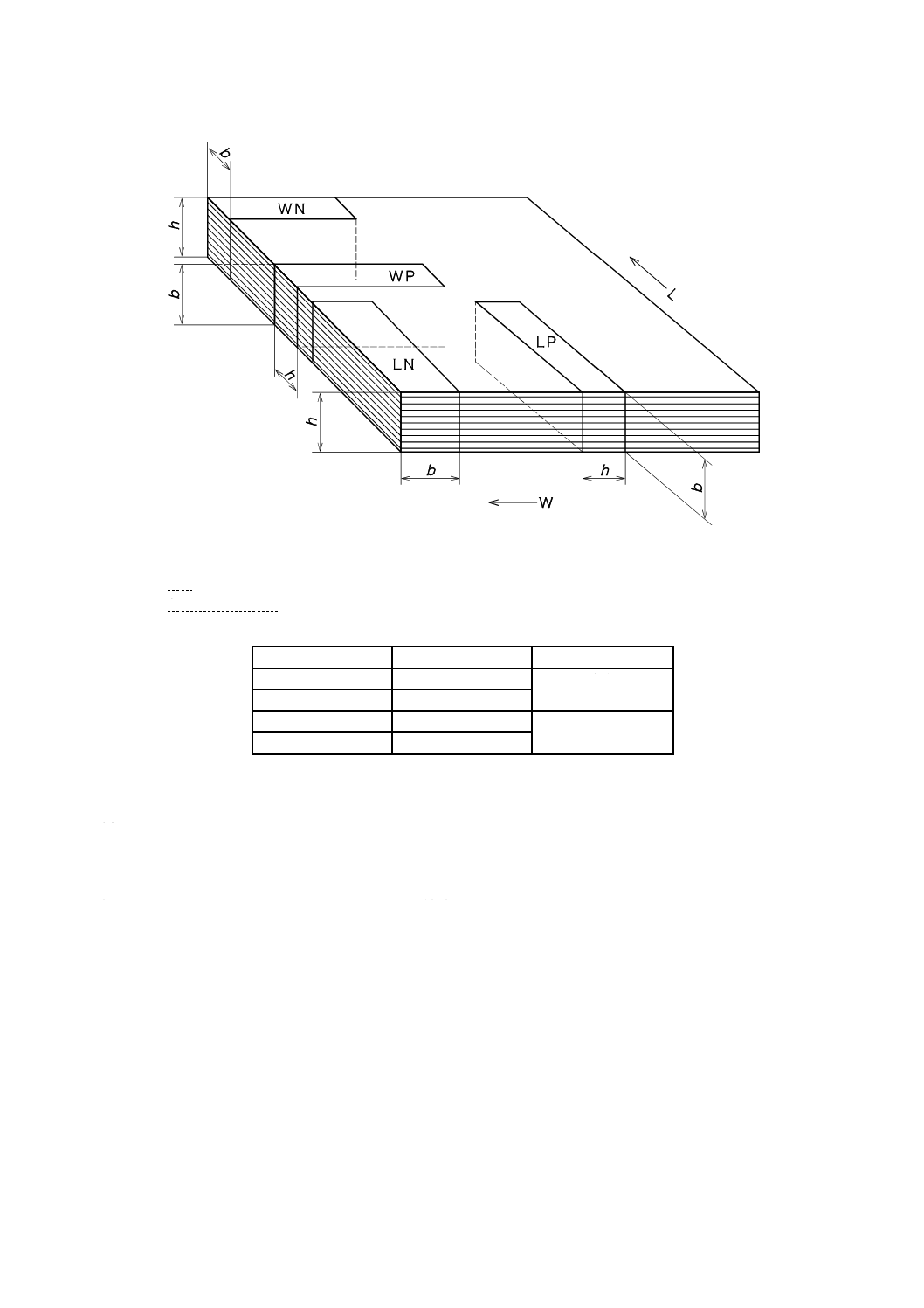

6.2.2

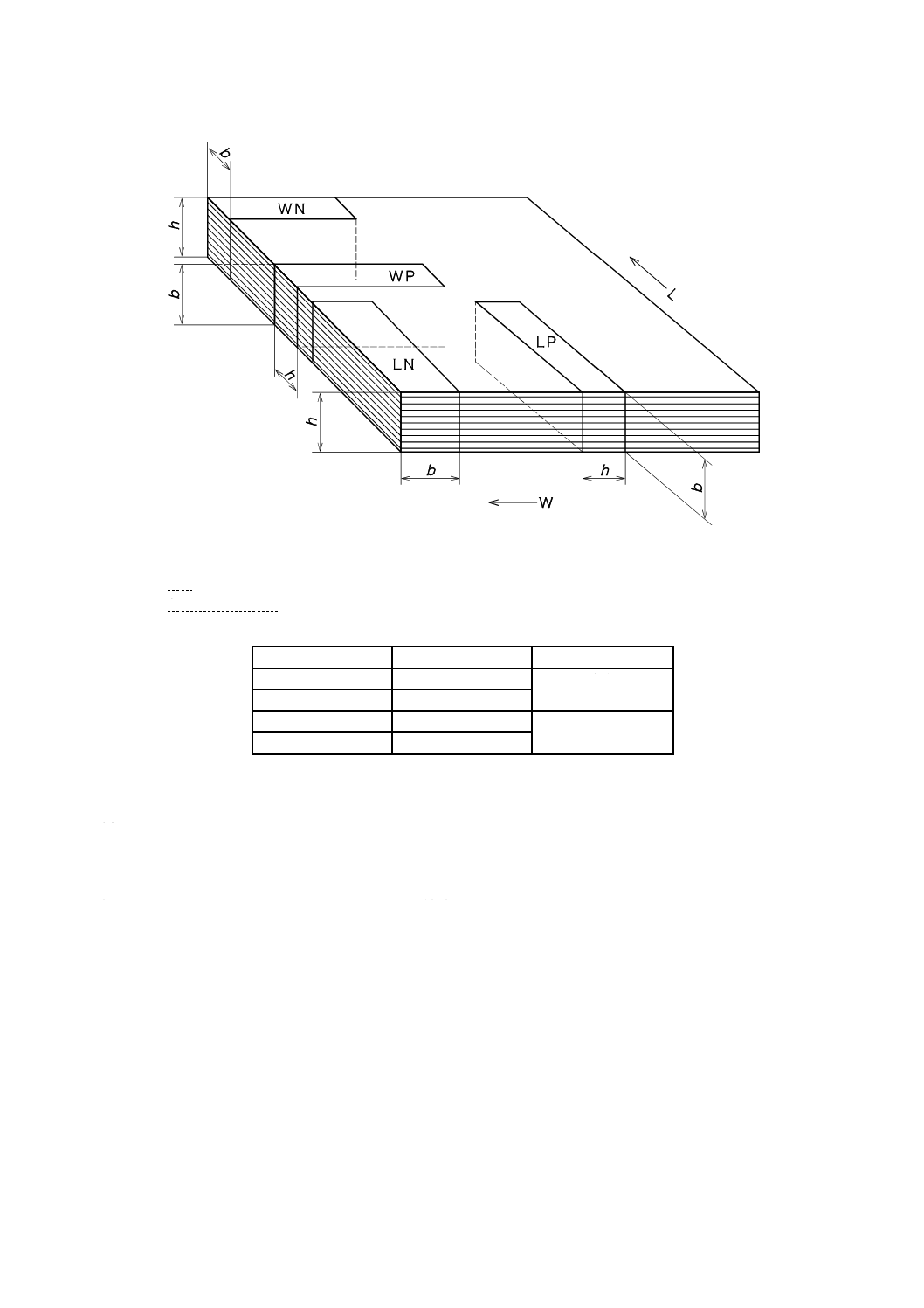

製品の長さ方向と幅方向とで,曲げ特性に著しい差(>20 %)を示す材料では,2方向で試験をし

なければならない。試験片の切り出し方向と製品の長さ方向と幅方向との関係を記録しておく(図4参照)。

9

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L

製品の長さ方向

W 製品の幅方向

b

試験片の幅

h

試験片の厚さ

試験片の位置

製品の方向

力の方向

LN

長さ

直角

WN

幅

LP

長さ

平行

WP

幅

図4−製品の方向及び力の方向に関連した試験片の位置

6.3

試験片の作製

6.3.1

成形材料からの作製

成形材料から作製する場合,試験片は,該当の材料規格によって作製する。規定が存在しない材料の場

合は,JIS K 7151若しくはISO 295に従って圧縮成形するか,又はJIS K 7152-1若しくはJIS K 7154-1に

従って射出成形する。

6.3.2

板からの作製

板から作製する場合,試験片は,JIS K 7144に従って,板,完成品又は半完成品から機械加工する。

6.4

試験片の検査

試験片は,ねじれがなく,表面及び辺縁部にきず,穴,ひけ又はばりがあってはならない。相互に垂直

な表面をもつことが望ましい(ただし,注記参照)。

試験片は,直線定規,直角定規若しくは定盤を用いた目視又はマイクロメータによって,これらの要求

事項に適合するかを検査する。

これらの要求事項の一つにでも適合しない試験片は,採用しないか又は適合する寸法・形状に更に機械

加工する。

10

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 射出成形による試験片は,一般に離型のために,1〜2°の角度が付いているため,試験片の側

面は完全には平行でない。また,射出成形試験片は,ひけを完全には避けられない。さらに,

冷却履歴の違いによって,試験片の中心部の厚さは端部より一般的に小さくなる。

6.5

試験片の数

6.5.1

各方向で少なくとも5個を試験する(図4参照)。より精度の高い測定結果を必要とする場合は,6

個以上の試験片で測定を行う。信頼区間[95 %確率(ISO 2602参照)]によって平均値を評価することが

できる。

6.5.2

射出成形によって直接試験片を作製した場合には,少なくとも5個を試験する。試験片は,同じ向

きで試験することが望ましい。すなわち,成形工程で生じる非対称の影響を除くために,支持台に接する

試験片の面は,キャビティ板側又は固定板側(適用する場合,JIS K 7152-1又はJIS K 7154-1参照)のい

ずれかの向きに統一する。

6.5.3

支点間を3等分した中央部分以外で破壊した場合は,その結果は採用せず,新たに試験を行う。

7

状態調節及び試験雰囲気

試験片は,それぞれの材料規格に規定する方法によって状態調節を行う。その規定がない場合,かつ,

高温又は低温での試験についての受渡当事者間の同意がない場合は,ISO 291から最も適切な条件を選ぶ。

ISO 291のうち推奨する条件は,標準雰囲気の23/50とする。

なお,材料の曲げ特性が湿度に影響を受けないことが分かっている場合には,湿度の制御は必要ない。

8

手順

8.1

試験片の幅を0.1 mmまで,かつ,試験片中央の厚さを0.01 mmまで,図5で示した測定範囲で測定

する。一組の試験片の平均厚さh及び平均幅bを計算する。

厚さを,試験片の端で及び中心で直接測定することは避ける(注記1参照)。直方体又はナイフエッジを

もつマイクロメータを用いる場合には,先端の長い側を,厚さ測定時は幅方向に平行に,幅測定時は長さ

方向に平行にする。

なお,厚さが平均値の±2 %の許容差を超える場合,その試験片を捨てて,任意に選んだ別の試験片に

差し替える。

注記1 通常,試験片の厚さ測定は,射出成形試験片で,端と中心とで通常見られる最大厚さ及び最

小厚さを除いている。JIS K 7152-1によって作製した射出成形試験片では,一般にΔh=hmax

−hmin≦0.1 mmのひけによる厚さの違いがある(図5参照)。厚さ測定の際の測定位置によっ

て,寸法の差が出てくる。図5は,試験片の幅(横方向)及び厚さ(縦方向)の断面図であ

り,この寸法の差を最小にするために,測寸ジグを使用する範囲を示している。

注記2 この規格の目的上,曲げ特性の計算に用いられる試験片寸法は,室温においてだけ測定する

ため,曲げ特性を室温以外で測定する場合の温度膨張の影響は,考慮していない。

11

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

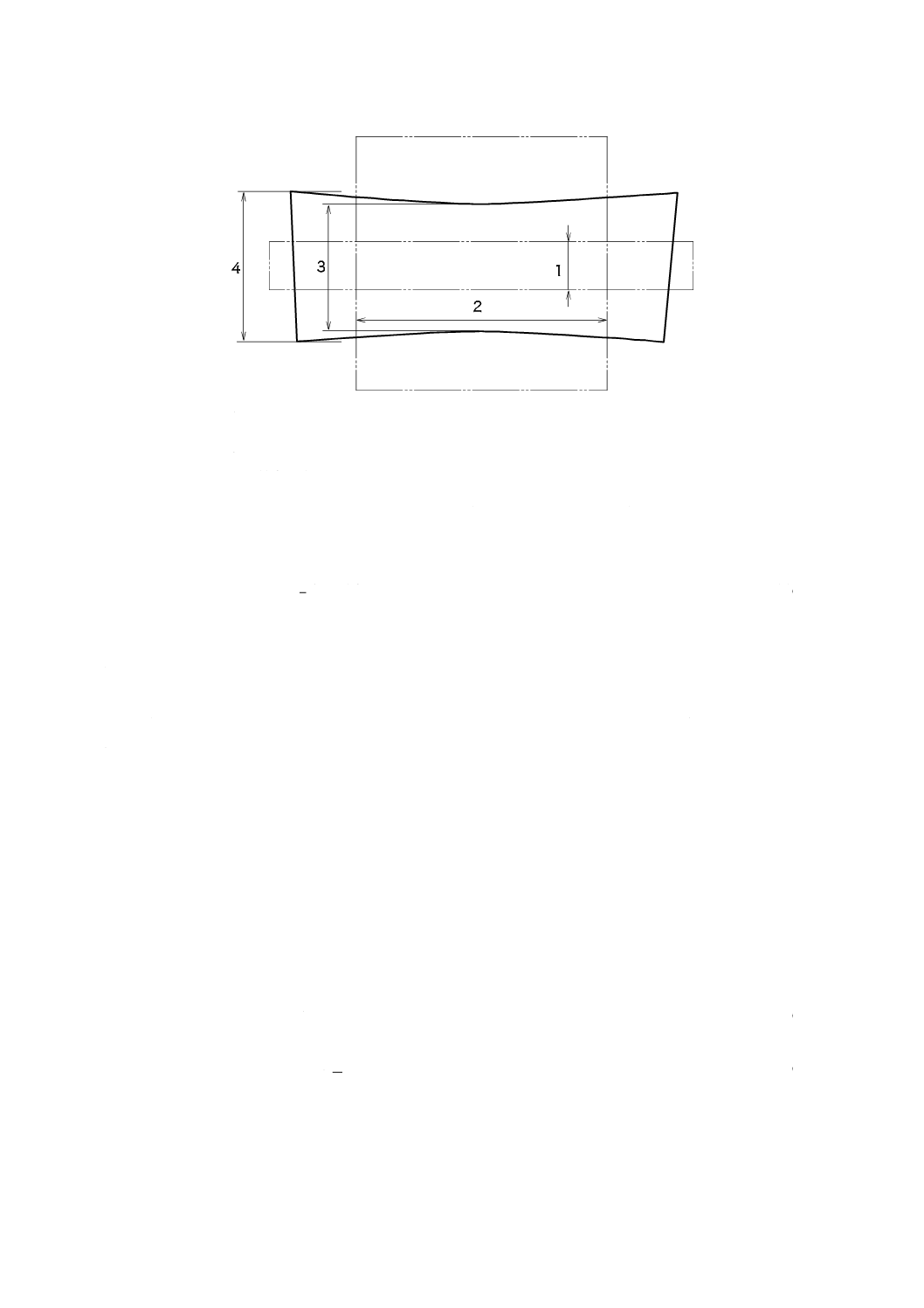

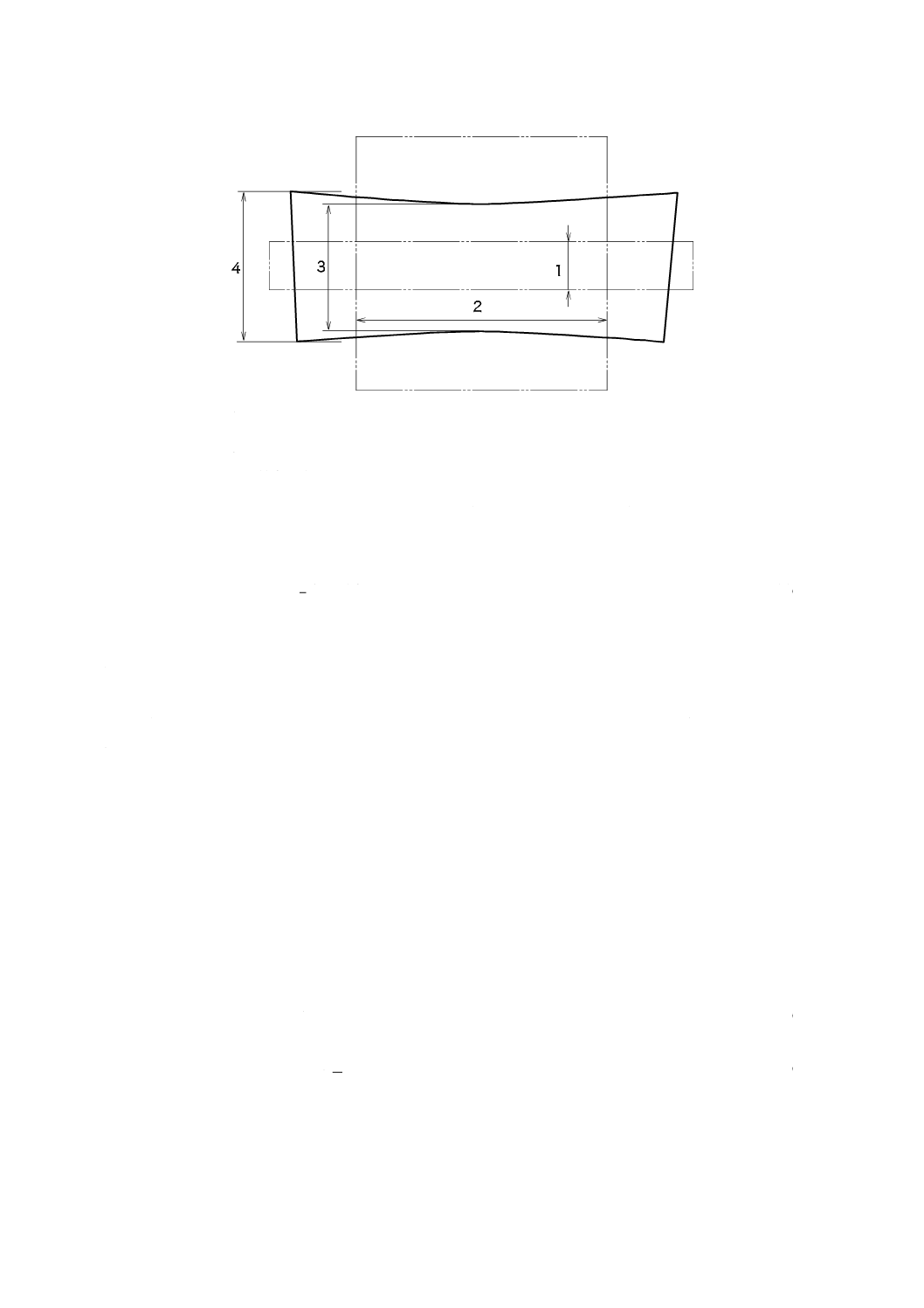

1

幅測定の測定範囲は,±0.5 mm

2

厚さ測定の測定範囲は,±3.25 mm

3

最小厚さ hmin

4

最大厚さ hmax

図5−射出成形試験片の断面(ひけ及び抜き勾配)の例,及び寸法測定範囲

8.2

支点間距離Lは,次の式(1)に従って,調整する。

h

L

)1

16

(

±

=

············································································· (1)

支点間距離Lは,0.5 %まで測定する。推奨試験片(6.1.2参照)では,支点間距離64 mmである。ただ

し,次の場合は,式(1)は適用しない。

a) 非常に厚い試験片では,せん断による層間剝離破壊を避けるために,必要ならば,L/hが,より大き

い値の支点間距離を用いる。

注記1 せん断による層間剝離を避けるには,L/h=60以上の値が,必要な場合がある。

b) 曲げ弾性率が700 MPa未満(3.12参照)の半硬質プラスチックの非常に薄い試験片では,試験機の負

荷能力内での測定が可能になるように,L/hが,より小さい値の支点間距離を用いる。

注記2 L/h=8の値が,必要な場合がある。

c) 曲げ弾性率が700 MPa未満(3.12参照)の半硬質プラスチックについては,支持台の食い込みを防ぐ

ために,必要ならば,L/hが,より大きい値を用いる。

注記3 L/h=32の値が,必要な場合がある。

8.3

試験前には,試験片に過大な力をかけない。ただし,応力−ひずみ曲線の初期曲線部の発生を避け

るためには,小さい力(予備力)を負荷する。弾性率の測定では,この試験開始曲げ応力σf0(図6参照)

は,正であり,かつ,次の式(2)の範囲でなければならない。この式は,試験開始時のひずみεf0≦0.05 %に

対応する。

f

4

0

f

10

5

0

E

−

×

<

≦

σ

····································································· (2)

曲げ応力σfM,規定たわみ曲げ応力σfC又は曲げ破壊応力σfBを求める場合は,次の式(3)の範囲とする。

fX

2

0

f

10

0

σ

σ

−

<

≦

········································································ (3)

ここに,Xは,M,B,Cを表す。

注記 ポリエチレン,ポリプロピレン及びある程度吸湿したポリアミドのような,粘性が大きく,延

性のある材料の場合,曲げ弾性率は,予備力の影響を顕著に受ける。

12

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

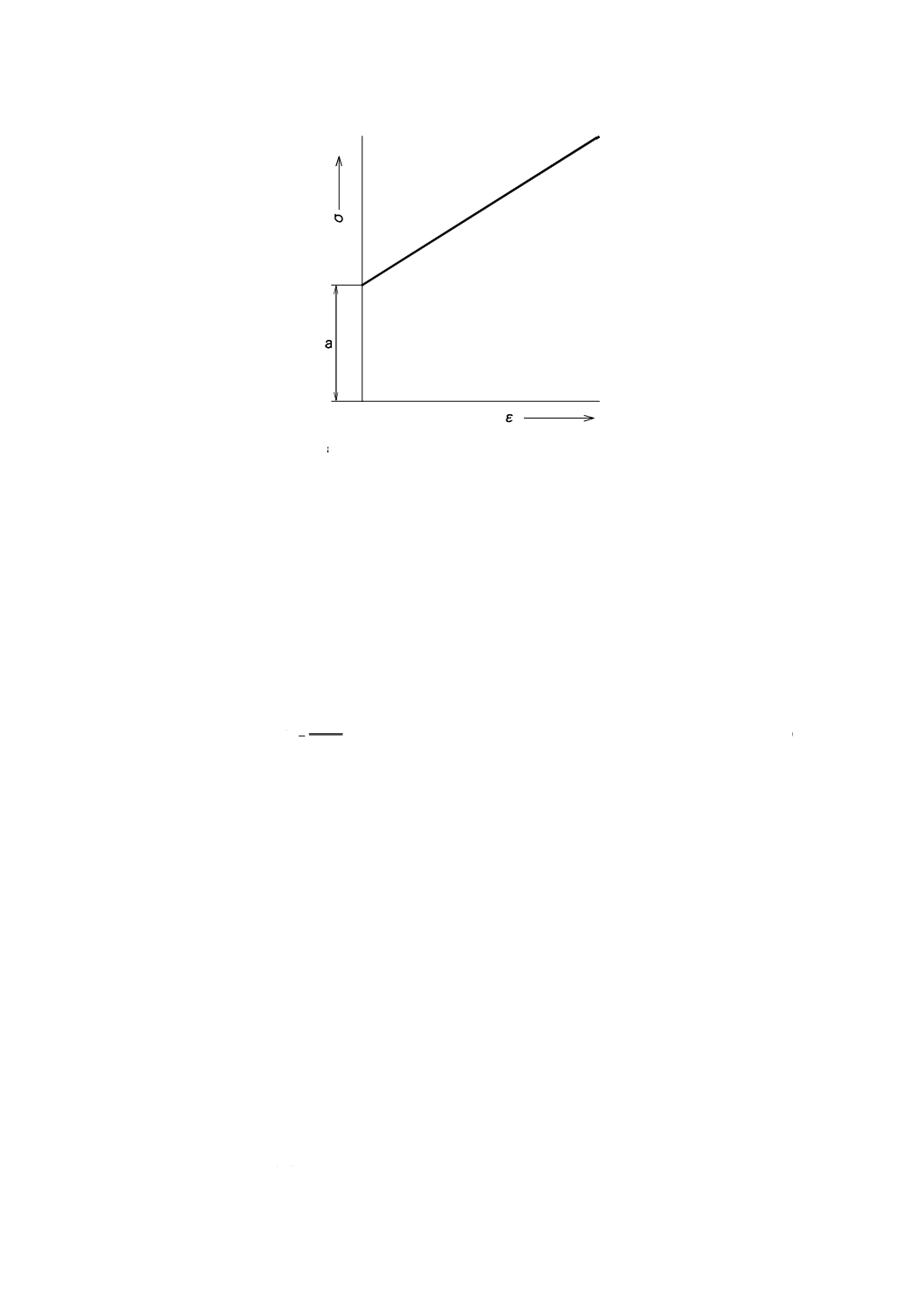

a: ≦5×10−4Ef 又は ≦10−2σf

図6−予備力負荷後の応力/ひずみ曲線の例

8.4

圧子及び支持台に直角になるように,二つの支持台に対して左右対称に試験片を置き,図2に示す

とおり支点間中央に予備力(8.3参照)をかける。予備力時のクロスヘッド速度は,1 mm/minが望ましい。

予備力に達したところで,たわみの読みをゼロにする。

8.5

弾性率を求める場合,材料の規定に従って試験速度を設定する。材料規格に試験速度が規定されて

いない場合は,できるだけひずみ速度が1 %/minに近くなるように試験速度を表1から選択する。6.1.2で

規定した推奨試験片の場合は,試験速度を2 mm/minとする。規定した曲げひずみ速度を与える試験速度

は,式(4)を使用して計算できる。

h

L

r

600

2

=

ν

················································································· (4)

ここに,

ν: 試験速度(mm/min)

r: 曲げひずみ速度(%/min)

L: 支点間距離(mm)

h: 試験片の平均厚さ(mm)

8.6

曲げ弾性率を求めるために規定の試験速度,又は選択した試験速度(8.5参照)を用いて,予備力に

到達後,1分以内に試験を開始する。弾性率を求める領域(0.05 %≦ε≦0.25 %)を超えた後,8.7に規定す

るA法又は8.8に規定するB法で試験を続ける。

8.7

A法(一つの試験速度による,曲げ応力/曲げひずみ曲線の求め方)

弾性率を求める領域で用いた試験速度で,連続的に力及び試験片のたわみを記録する(8.5参照)。

8.8

B法(二つの試験速度による,曲げ応力/曲げひずみ曲線の求め方)

弾性率を求める領域のデータを記録した後に(8.6参照),除荷し,材料に応じたより速い速度で再度開

始するか,又は除荷せずに,より速い速度に変更する。材料規格に規定されている試験速度を,より速い

速度として用いる。この情報がない場合,できるだけ曲げひずみ速度を5 %/min又は50 %/minに近くなる

ように試験速度を表1から選択する。6.1.2で規定した推奨試験片の場合は,試験速度10 mm/min又は100

mm/minとする。明白な最大応力を示さずに破壊する材料では,最大10 mm/minを用い,他の材料では,

100 mm/minを用いる。

注記1 B法の試験速度の選択方法は,引張試験に用いられる手順に相当する。引張弾性率を求める

13

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ときの試験速度1 mm/min,及びひずみが0.25 %を超える他の引張特性を求めるときの試験速

度5 mm/min又は50 mm/minに該当する(JIS K 7140-1[5]及びJIS K 7161-2[2]参照)。

注記2 試験速度の変化の曲げ試験への影響を,附属書Bに示す。

8.9

試験中の力及びこれに対応する試験片のたわみを記録する。この場合,曲げ応力−たわみ曲線を全

て得ることができる自動記録装置を使用することが望ましい[9.1の式(5)参照]。力−たわみ曲線,応力−

たわみ曲線又は同等のデータから,箇条3で定義した応力,たわみ及びひずみを求める。

9

計算及び試験結果の表現

9.1

曲げ応力

次の式(5)を使用して,箇条3に規定する曲げ応力を算出する。

2

2

3

bh

FL

=

fσ

················································································ (5)

ここに,

σf: 曲げ応力(MPa)

F: 力(N)

L: 支点間距離(mm)

b: 試験片の平均幅(mm)

h: 試験片の平均厚さ(mm)

9.2

曲げひずみ

次の式(6)又は式(7)のいずれかを使用して,箇条3に規定する曲げひずみを算出する。

2

6

L

sh

=

fε

·················································································· (6)

%

600

2L

sh

=

fε

············································································ (7)

ここに,

εf: 曲げひずみ(無次元数又は%)

s: たわみ(mm)

h: 試験片の平均厚さ(mm)

L: 支点間距離(mm)

9.3

曲げ弾性率

曲げ弾性率を求めるために,次の式(8)によって,曲げひずみεf1=0.000 5及びεf2=0.002 5に相当するた

わみs1及びs2を算出する。

(

)2

1

6

2

fi

又は

=

=

i

i

h

L

s

ε

······························································· (8)

ここに,

si: たわみ(mm)

εfi: 上記に挙げたεf1及びεf2に相当する曲げひずみ

L: 支点間距離(mm)

h: 試験片の平均厚さ(mm)

曲げ弾性率(Ef)は,次の式(9)によって算出し,MPaで表す。

1f

2

f

1f

2

f

ε

ε−

−

=

σ

σ

f

E

··········································································· (9)

ここに,

σf1: たわみs1で測定した曲げ応力(MPa)

σf2: たわみs2で測定した曲げ応力(MPa)

曲げ特性に関係する全ての式は,厳密には線形の応力−ひずみ挙動にだけ適用できる(1.7参照)。

したがって,ほとんどのプラスチック材料については,微小たわみに対してだけこれらの式は有効であ

14

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。比較を目的とした場合は,これらの式を用いることができる。

コンピュータ付装置の場合は,規定された二点間の代わりにこれら二点間の曲線データから直線回帰法

によって,曲げ弾性率(Ef)を求めてもよい。

9.4

統計処理

試験結果の算術平均値を計算する。必要に応じて,ISO 2602に規定する方法で平均値の標準偏差及び

95 %信頼区間を計算する。

9.5

有効数字

曲げ応力及び曲げ弾性率は,有効数字3桁まで,たわみは,有効数字2桁まで計算する。

10 精度

精度は,附属書Aを参照する。

11 試験報告書

試験報告書に,次の事項を記載する。

a) この規格の番号(JIS K 7171)

b) 試験材料の特定に必要な全ての事項。分かる範囲で,樹脂の種類,供給者,製造番号及び履歴を含む。

c) 板の厚さ及び方向性があるときは,板の主軸に対する試験片の方向

d) 試験片の形,幅,厚さ及び長さ,可能であれば,測寸に使用した測定子の形状寸法

e) 試験片の作製方法

f)

試験の温度,湿度などの条件及び状態調節の温度,湿度,時間などの条件

g) 試験片の数

h) 支点間距離

i)

試験法(A法かB法か)及び試験速度

j)

試験機(力測定装置及びたわみ測定装置)の等級分類(5.4参照)

k) 力を負荷した試験片面

l)

要求がある場合は,個々の試験結果

m) 測定値の平均値

n) 必要に応じ,平均値の標準偏差及び95 %信頼区間

o) 試験年月日

15

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

精度

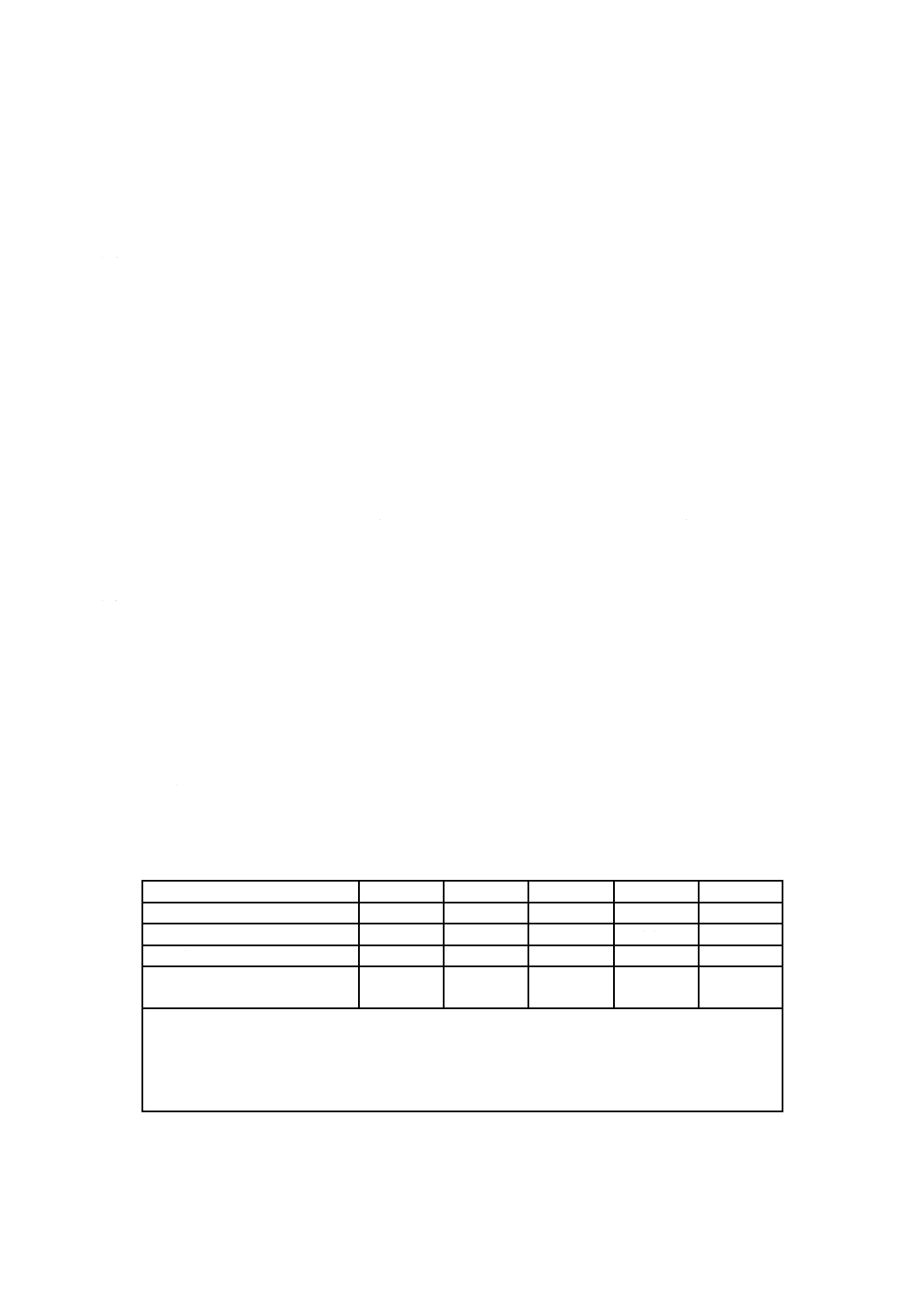

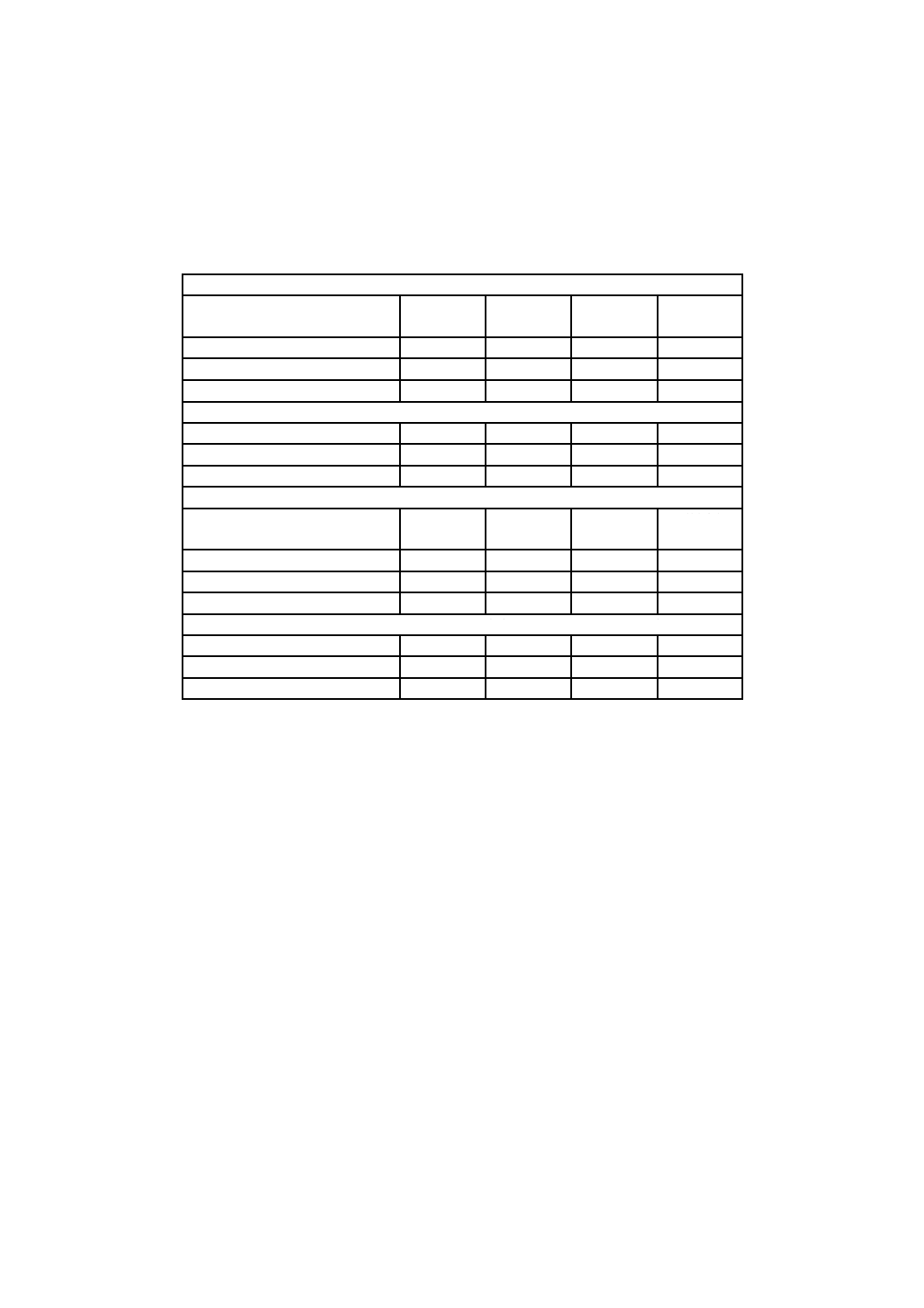

A.1 表A.1及び表A.2は,ASTM E 691[8]に従って実施したラウンドロビンテストの結果である。いずれ

の材料も1か所で準備及び送付した。各々の試験結果は,5サンプルの平均である。各試験室は,各材料

について2回試験を繰り返し,報告した。

A.2 表A.1は,4種類の材料を9か所の試験室が実施し,また,表A.2は,4種類の材料を11か所の試

験室が実施したラウンドロビンテストの結果である。

注記 r及びR(A.3参照)は,この試験方法の精度の近似値を示しているだけである。表A.1及び表

A.2のデータは,ラウンドロビンテストに特定したデータであって,他のロット,条件,材料

又は試験室を代表しているものではないので,材料の選定に適用しないほうがよい。この試験

方法の使用者は,自らの試験室及び材料,又は特定の試験室間で,特定のデータを取得するた

めに,ASTM E 691の原則を適用するとよい。A.3の原則は,このようなデータを検証するもの

である。

A.3 表A.1及び表A.2におけるr及びRの概念は,sr及びsRが十分に大きい集団のデータから計算され,

各試験結果が5サンプルを試験した平均値である場合,次のいずれかを示す。

a) 併行精度 試験室内の二つの試験結果の差がrより大きい場合には,二つの試験結果には差があると

判断する。rは同一材料を,同一測定者が試験室内の同じ装置で,測定したときの一致の近さを示す。

b) 再現精度 試験室間の二つの試験結果の差が,Rより大きいときには,二つの試験結果には,差があ

ると判断する。Rは,同一材料を,異なった試験室の装置で,異なった測定者が測定したときの一致

の近さを示す。

c) a) 及びb) による判断は,約95 % (0.95) の確率で正しい。

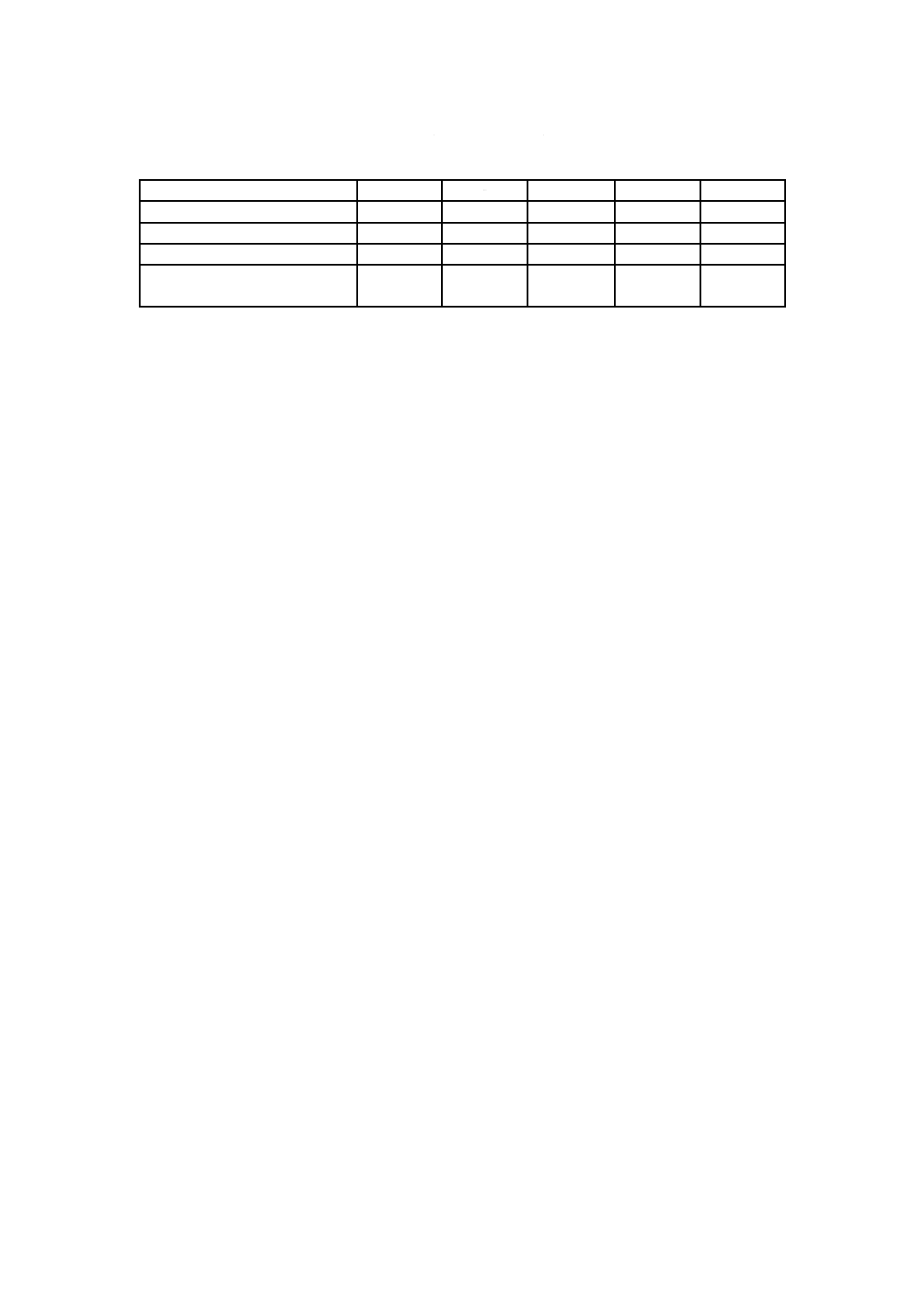

表A.1−3.5 %規定たわみにおける曲げ応力の精度データ

単位 MPa

材料

平均

sr

sR

r

R

ポリカーボネート(PC)

70.5

0.752

1.99

2.11

5.58

ABS樹脂(ABS)

72.1

0.382

2.67

1.07

7.49

高密度ポリエチレン(PE-HD)

20.4

0.129

0.505

0.36

1.42

ガラス繊維強化ポリスルホン

(PSU-GF)

156a)

1.65

3.13

4.62

8.75

sr :室内標準偏差

sR :室間標準偏差

r :95 %併行許容差(=2.8×sr)

R :95 %再現許容差(=2.8×sR)

注a) ガラス繊維強化ポリスルホンについては,曲げ強さを測定した。

16

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−曲げ弾性率の精度データ

単位 MPa

材料

平均

sr

sR

r

R

ポリカーボネート(PC)

2 310

45.6

146

128

410

ABS樹脂(ABS)

2 470

33.6

157

94.0

439

高密度ポリエチレン(PE-HD)

1 110

15.0

94.4

41.9

264

ガラス繊維強化ポリスルホン

(PSU-GF)

8 510

83.5

578

234

1618

17

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

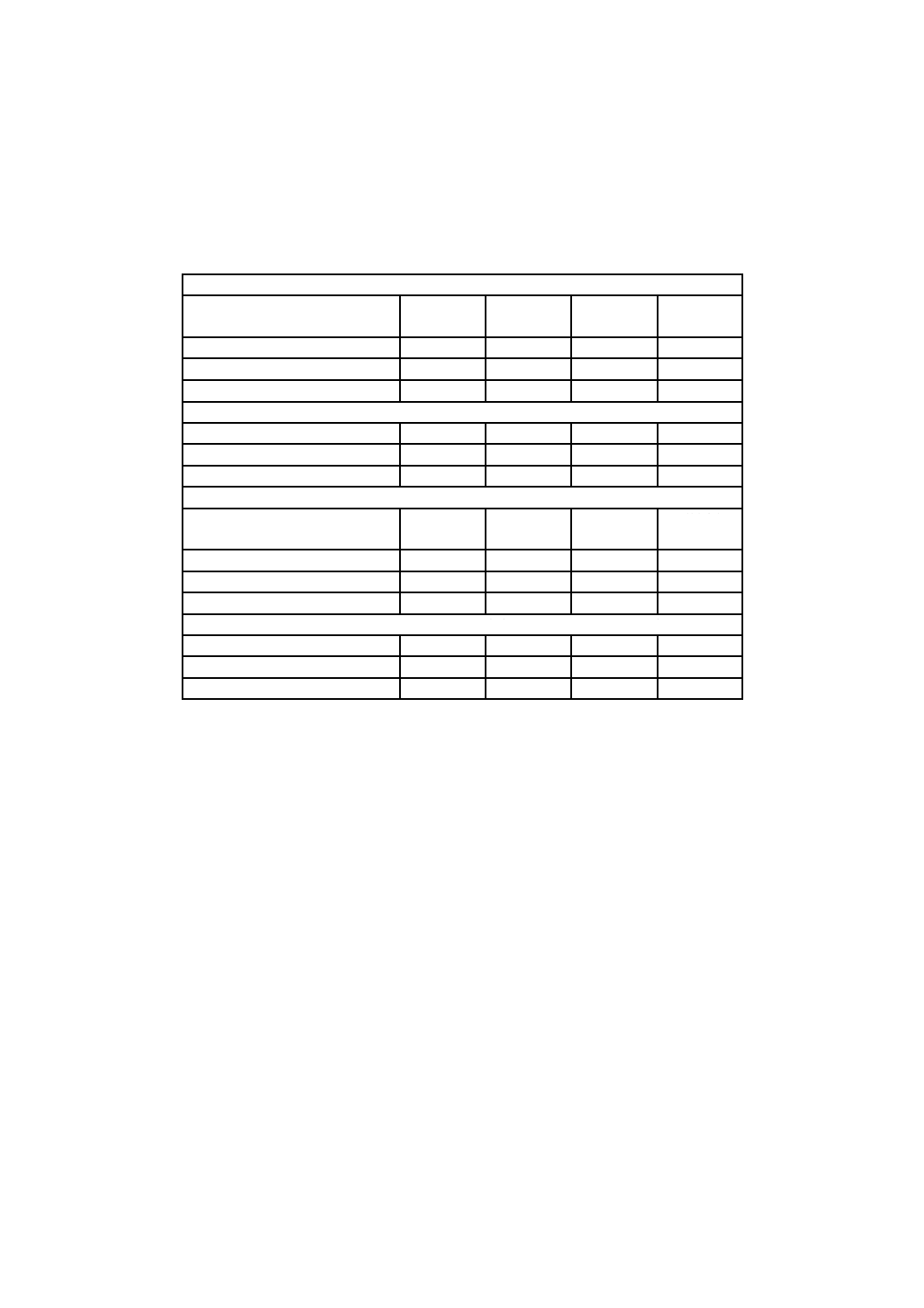

附属書B

(参考)

試験速度の変更が曲げ特性の測定値に与える影響

アクリロニトリル−スチレン−アクリル酸エステル樹脂,ASA

クロスヘッド速度

mm/min

E

MPa

σ(3.5 %)

MPa

σ(最大)

MPa

ε(最大)

%

2

2 700

83

87

5.1

10

2 730

85

92

5.2

100

2 710

91

102

5.6

2 mm/minのクロスヘッド速度での値を基準とした場合の相対増加

2

100 %

100 %

100 %

10

103 %

105 %

102 %

100

110 %

117 %

110 %

ガラス繊維(30 %)強化ポリブチレンテレフタレート,PBT-GF30

クロスヘッド速度

mm/min

E

MPa

σ(最大)

MPa

ε(最大)

%

2

10 061

212

2.57

10

10 104

226

2.69

100

10 086

238

2.75

2 mm/minのクロスヘッド速度での値を基準とした場合の相対増加

2

100 %

100 %

10

107 %

105 %

100

112 %

107 %

18

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

コンプライアンス補正

たわみsが,直接測定できないため,試験機のクロスヘッド間距離の変化sCOで読み替える場合には,

距離の変化は,式(JA.1)によって,試験機のコンプライアンスCMで補正する。CMは,引張弾性率が既知

で,非常に剛性の高い,鋼板のような材料から作製した参照試験片を用いて,式(JA.2)によって算出する。

F

C

s

s

M

−

=

CO

······································································· (JA.1)

3

RE

RE

M

RE

3

RE

RE

4

h

b

E

L

F

s

C

−

=

··························································· (JA.2)

ここに,

s: たわみ(mm)

sCO: 試験機の選択した2点間の距離の変化(mm)

CM: 選択した2点間の試験機のコンプライアンス(mm/N)

sRE: 参照試験片を使用したときの2点間の距離の変化(mm)

F: 力(N)

ERE: 参照材料の引張弾性率(MPa)

LRE: コンプライアンスを決定する支点間距離(mm)

bRE: 参照試験片の幅(mm)

hRE: 参照試験片の厚さ(mm)

また,支持台に対して相対的に参照試験片のたわみΔsRが正確に測定できる場合には,試験機のコンプ

ライアンスは,次の式(JA.3)によって算出できる。

(

)

E

*

1

R

M

s

s

F

C

∆

−

=

································································· (JA.3)

ここに,

s*: クロスヘッドの変位のような試験中に装置に示される変位

(mm)

ΔsRE: 校正した基準機器で求めた参照試験片のたわみ(mm)

この場合,参照材料の弾性率は,既知でなくてもよい。

コンプライアンスCMは,測定に使用する力の範囲で,一定であることを確認する。

19

K 7171:2016 (ISO 178:2010,Amd.1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS K 6900 プラスチック−用語

注記 対応国際規格:ISO 472:1988,Plastics−Vocabulary(IDT)

[2] JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチッ

クの試験条件

注記 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2: Test conditions

for moulding and extrusion plastics(IDT)

[3] JIS K 7221-1 硬質発泡プラスチック−曲げ試験−第1部:たわみ特性の求め方

注記 対応国際規格:ISO 1209-1,Rigid cellular plastics−Determination of flexural properties−Part 1:

Basic bending test(IDT)

[4] JIS K 7221-2 硬質発泡プラスチック−曲げ試験−第2部:曲げ特性の求め方

注記 対応国際規格:ISO 1209-2,Rigid cellular plastics−Determination of flexural properties−Part 2:

Determination of flexural strength and apparent flexural modulus of elasticity(MOD)

[5] JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得及び提示−第1部:成形

材料

注記 対応国際規格:ISO 10350-1,Plastics−Acquisition and presentation of comparable single-point

data−Part 1: Moulding materials(IDT)

[6] JIS K 7140-2 プラスチック−比較可能なシングルポイントデータの取得及び提示−第2部:長繊

維強化プラスチック

注記 対応国際規格:ISO 10350-2,Plastics−Acquisition and presentation of comparable single-point

data−Part 2: Long-fibre-reinforced plastics(IDT)

[7] JIS K 7017 繊維強化プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 14125,Fibre-reinforced plastic composites−Determination of flexural

properties(IDT)

[8] ASTM E 691,Standard Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test

Method