K7152-4:2005 (ISO 294-4:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 7152-4:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 294-4:2001,Plastics−Injection

moulding of test specimens of thermoplastic materials−Part 4: Determination of moulding shrinkageを基礎として

用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 7152-4には,次に示す附属書がある。

附属書A(参考)長さ及び幅を測定するための基準点

JIS K 7152の規格群には,次に示す部編成がある。

JIS K 7152-1 第1部:通則並びに多目的試験片及び短冊形試験片の成形

JIS K 7152-2 第2部:小形引張試験片

JIS K 7152-3 第3部:小形角板

JIS K 7152-4 第4部:成形収縮率の求め方

JIS K 7152-5 第5部:異方性評価のための標準試験片の作製(予定)

K7152-4:2005 (ISO 294-4:2001)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 装置 ······························································································································ 3

4.1 JIS金型 タイプD2 ········································································································ 3

4.2 射出成形機 ··················································································································· 3

4.3 寸法測定装置 ················································································································ 3

4.4 オーブン ······················································································································ 3

5. 操作 ······························································································································ 3

5.1 材料の状態調節 ············································································································· 3

5.2 射出成形 ······················································································································ 3

5.3 金型温度の測定 ············································································································· 5

5.4 溶融樹脂温度の測定 ······································································································· 5

5.5 離型後の試験片の処理方法 ······························································································ 5

5.6 成形収縮率の測定 ·········································································································· 5

5.7 成形収縮率測定後の処理 ································································································· 6

5.8 あと収縮率の測定 ·········································································································· 6

6. 結果の表し方 ·················································································································· 6

6.1 成形収縮率 ··················································································································· 6

6.2 あと成形収縮率 ············································································································· 6

6.3 全収縮率 ······················································································································ 7

7. 精度 ······························································································································ 7

8. 試験報告 ························································································································ 7

附属書A(参考)長さ及び幅を測定するための基準点 ································································· 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7152-4:2005

(ISO 294-4:2001)

プラスチック―熱可塑性プラスチック材料の

射出成形試験片―

第4部:成形収縮率の求め方

Plastics-Injection moulding of test specimens of thermoplastic

materials-Part 4: Determination of moulding shrinkage

序文 この規格は,2001年に第2版として発行されたISO 294-4,Plastics−Injection moulding of test

specimens of thermoplastic materials−Part 4: Determination of moulding shrinkageを翻訳し,技術的内容及び規

格票の様式を変更することなく作成した日本工業規格である。

射出成形工程には,成形試験片の性質,ひいてはその試験片を用いた測定値に影響を与える多くの因子

がある。実際に,試験片の機械的性質は,試験片を作製する成形条件に大きく依存する。成形工程におけ

る主要なパラメータを厳密に決定することは,再現性があり,かつ,比較できる運転条件を標準化するた

めの基本的な必要条件である。

成形条件の決定には,測定する材料の性質に及ぼす成形条件の影響を考慮することが重要である。熱可

塑性プラスチックにおいては,分子の配向(主に非晶性樹脂において重要),結晶形態(結晶性樹脂におい

て重要),相形態(不均相熱可塑性プラスチックにおいて重要),更に短繊維のような非等方性の充てん材

が配向するなど,様々な様相が現れる。成形試験片の残留応力及び成形中のポリマーの熱劣化もまた特性

に影響する。測定する特性の数値が変動しないように,これらの現象も制御しなければならない。

熱可塑性プラスチックの射出成形において,金型キャビティの寸法とその金型で成形された成形品の寸

法の差は,金型デザイン及び金型の操作によって変化する。このような寸法の差は,射出成形機の大きさ,

成形品の形状及び寸法,並びに収縮率,金型内の材料の流れ又は移動の程度と方向,ノズル,スプルー,

ランナー及びゲートの大きさ,成形機のサイクル時間,溶融樹脂温度及び金型温度,保圧の大きさ及び保

圧時間などの成形品を構成する材料の性質及び金型の条件により生じる。成形収縮率及びあと収縮率は,

結晶化,材料の体積の減少及び配向の緩和,熱可塑性プラスチック及び金型の熱収縮差などによって生じ

る。あと収縮率は,吸収した湿気の影響による場合もある。

成形収縮率及びあと収縮率の測定は,熱可塑性プラスチックどうしの比較及び製品の均一性の確認に有

効である。

この方法は,部品設計のための計算に用いる基礎データを意図したものではない。しかしながら,材料

の代表的な挙動についての情報は,異なる樹脂温度,金型温度,射出速度及び保圧,更にその他の異なる

射出成形パラメータの測定により得られる。したがって,得られた情報は,成形材料が精密な寸法の成形

品の生産に適しているかを立証するのに有効である。

2

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1. 適用範囲 この規格は,熱可塑性プラスチック材料の射出成形試験片について,その溶融樹脂の流動

方向に平行方向及び直角方向の成形収縮率,並びにあと収縮率の求め方について規定する。

熱硬化性プラスチック材料の収縮率の求め方については,ISO 2577を参照する。

この規格で定義している成形収縮率は,吸湿の影響を含んでいない。吸湿は,あと収縮率に影響を与え

ることがあり,その場合,合計の収縮率にも影響する。吸湿によるあと収縮率の求め方は,JIS K 7114を

参照する。

この規格で定義している成形収縮率は,金型内での保持期間に冷却板の制限を受けない,いわゆる自由

収縮率である。したがって,それは制限された収縮率の最大値と考えてよい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 294-4:2001,Plastics−Injection moulding of test specimens of thermoplastic materials−Part 4:

Determination of moulding shrinkage (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 7114 プラスチック−液体薬品への浸せき効果を求める試験方法

備考 ISO 175:1999 Plastics−Methods of test for the determination of the effects of immersion in liquid

chemicalsが,この規格と一致している。

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片―第1部:通則並びに多

目的試験片及び短冊形試験片の成形

備考 ISO 294-1:1996 Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:

General principles,and moulding of multipurpose and bar test specimensが,この規格と一致して

いる。

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片―第3部:小形角板

備考 ISO 294-3:2002 Plastics−Injection moulding of test specimens of thermoplastic materials−Part 3:

Small platesが,この規格と一致している。

ISO 2577:1984 Plastics−Thermosetting moulding materials−Determination of shrinkage

3. 定義 この規格で用いる主な用語の定義は,JIS K 7152-1の3.(定義)によるほか,次による。

3.1

成形収縮率(moulding shrinkage) SM 乾燥状態の試験片と,それが成形された金型キャビティとの間

の寸法の差。寸法の測定は室温で行う。

備考1. 成形収縮率は,キャビティ寸法に対する百分率(%)で表す。

2. 流動方向に平行な成形収縮率SMpは,試験片の幅の中心点で測定し,流動方向に直角な成形

収縮率SMnは長さ方向の中心点で測定する。

3.2

あと収縮率(post-moulding shrinkage) SP 成形後に成形試験片を処理し,室温で測定した処理前後の寸

法の差。

備考1. あと収縮率は,百分率(%)で表す。

3

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 流動方向に平行なあと収縮率SPp及び直角なあと収縮率SPnは,3.1のSMp,SMnと同様に定義

する。

3.3

全収縮率(total shrinkage) ST 室温で測定したあと処理後の試験片と,それが成形された金型キャビテ

ィとの寸法の差。

備考1. 全収縮率は,百分率(%)で表す。

2. 流動方向に平行な全収縮率STp及び直角な全収縮率STnは,3.1のSMp,SMnと同様に定義する。

3.4 キャビティ内圧(cavity pressure) PC 成形工程の各時間における金型キャビティ内の溶融樹脂の圧力。

圧力はゲート近傍の中央部で測定する。

備考 キャビティ内圧は,メガパスカル(MPa)で表す。

3.5

保圧時キャビティ内圧(cavity pressure at hold) PCH 射出時間tI(図1参照)後から,更に1秒後のキ

ャビティ内圧(3.4参照)。

備考 保圧時キャビティ内圧は,メガパスカル(MPa)で表す。

4. 装置

4.1

JIS金型 タイプD2 JIS K 7152-3の4.1に規定する60 mm×60 mm×2 mmの平板試験片を作製する

金型。

金型によって作製される試験片の寸法を光学的に測定するために,金型キャビティに基準点を刻印して

もよい。このような基準点を用いる場合,金型キャビティエッジから(4±1)mmの距離に設ける。

この基準点は,いかなる場合(序文参照)でも収縮進行を制限しないことを確実にするために,できる

だけ5 μmの深さが推奨される。同一面内に挿入された突き出しピンを用いてもよい。

成形収縮率を求めるときは,この規格の第1部[JIS K 7152-1の4.1.1.4 k)参照]及び第3部(JIS K 7152-3

の図2参照)に推奨している圧力センサーPを設置しなければならない。

用いる金型プレートは,長さ又は厚さ方向において,正の収縮をもたらす保圧過程の全範囲で,成形板

が金型キャビティの深さより厚くならないような十分な硬さにする。

4.2

射出成形機 射出成形機は,JIS K 7152-3の4.2による。ただし,JIS K 7152-1の4.2.2(制御システ

ム)に規定する成形条件に,次の許容限界を加える。

キャビティ内圧,PC±5 %

4.3

寸法測定装置 寸法測定装置は,試験片及びそれに対応する金型の長さ及び幅を0.02 mm以内まで

測定できるものとし,相対する面の中心間,相対するエッジの中心間,又は一対の基準点間(附属書A参

照)の寸法を測定する。試験片の長さを測定するときは,試験片のゲート部にある0.5 mmの段差に注意

する。機械的測定装置を用いる場合,その装置の測定子によって目立つへこみを付けてはならない。

測定装置を定期的に検査するために,校正用平板を用いることを推奨する。

4.4

オーブン オーブンは,受渡当事者間の協定に基づき,あと収縮率を測定する場合だけ必要である。

5. 操作

5.1

材料の状態調節 JIS K 7152-1の5.1による。

5.2

射出成形

5.2.1

基準射出成形条件は,JIS K 7152-3の5.2による。

5.2.2

成形収縮率は,20 MPa,40 MPa,60 MPa,80 MPa及び100 MPaから選定する一つ以上の保圧時キ

ャビティ内圧(3.5参照)で測定する。ただし,この中間の保圧時キャビティ内圧を用いてもよい。

4

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 80 MPa以上の保圧時キャビティ内圧の場合,高い型締め力が必要であり,これは,通常の市販

装置では得られないことがある。

5.2.3

各々の選定した保圧時キャビティ内圧PCHの値に相当する保圧PHを決定し,次の追加規定を考慮

して,各圧力で試験片を作製する。

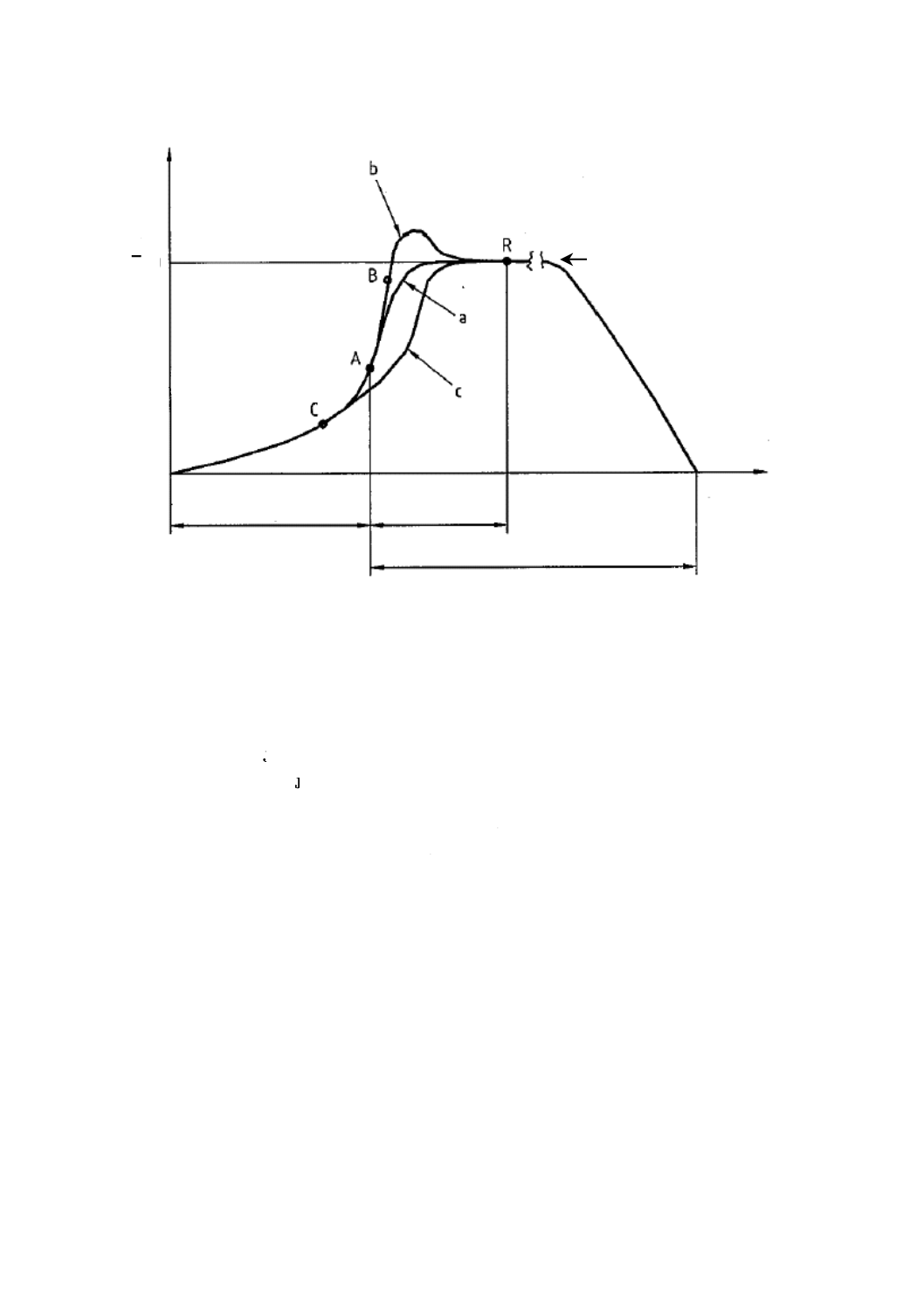

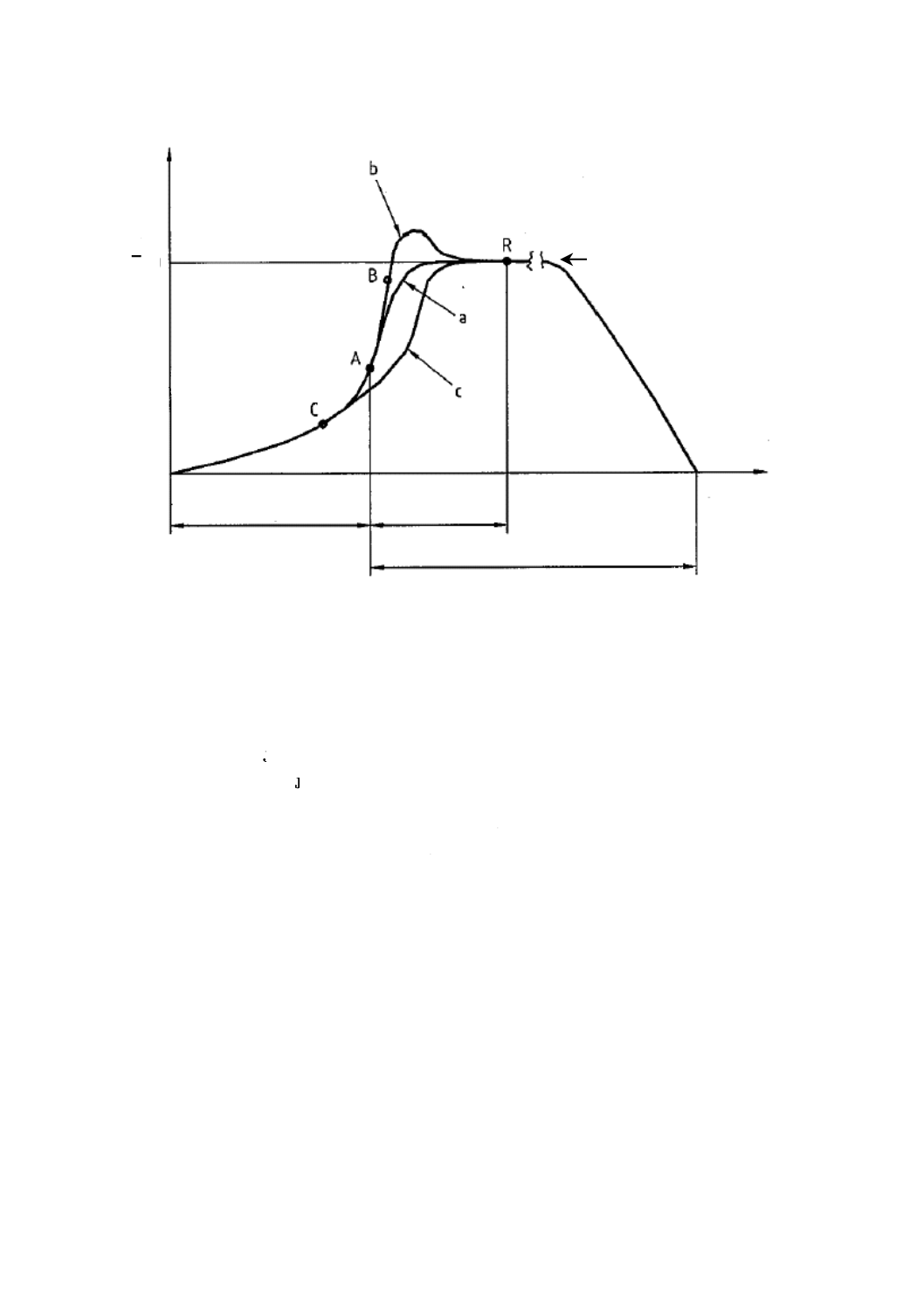

a) キャビティ内圧対時間の曲線(図1参照)において,圧力低下(曲線c参照)を注意深く避け,射出

工程−保圧工程切替え点に続く1秒間でのピークが,保圧時キャビティ内圧の10 %を超えないよう

に(曲線b参照),射出工程と保圧工程との切替え点A(曲線a参照)を選択する。

射出成形機の慣性によって,実際の切替え時間は,名目上の数値より長くなる。したがって,正確

な切替え点は,射出速度の個々の数値及び個々の試験材料について個別に調整する。

備考 キャビティ内圧における大きいピークは,キャビティへの一時的な過負荷となり,一部の溶融

物が逆流する。したがって,キャビティ中に射出された材料の質量は,明確にすることができ

ない。また,ゲート近傍の材料の配向が乱れることがある。

b) 保圧時間中は,保圧を一定に保つ。

c) 保圧時間については,JIS K 7152-1の5.2.4による。保圧時にキャビティ圧力がゼロへ減少するが,こ

れは,ゲート近傍の材料が十分に固化され,キャビティ内への流入が停止したことを示す。

d) 成形品を変形させないで金型から取り出せる最短の冷却時間を選択する。材料の冷却速度は,厚さの

逆数の2乗に比例するので,JIS K 7152-3に規定のゲート高さと板厚との比3:4の場合,最短の冷却

時間(キャビティ部の)は,保圧時間(ゲート部の冷却時間)の1.8倍に近いことが見込まれる。

e) JIS K 7152-1の5.2.5により,定常状態を維持する。

図1中のA点近くでの曲率の変化は,流動期間から圧縮期間への転移を表す。R点では保圧時のキャビ

ティ内圧が記録される。最短保圧時間は,キャビティ圧力がゼロへ減少する点から読み取れる。

5

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

射出時間 t I

1秒

保圧時間 t H

キ

ャ

ビ

ィ

テ

ィ

内

圧

(MPa)

時間t(s)

保圧時キャビティ内圧PCH

(R点)

PC

適正に選択したとき(A点近くで切り替えたとき,曲線aになる),遅すぎるとき(例えば,B点で切り

替えたとき,曲線bになる)及び早すぎるとき(例えば,C点で切り替えたとき,曲線cになる)の射

出時間の影響を示す。

図 1 キャビティ内圧対時間の模式的プロット

5.3

金型温度の測定 JIS K 7152-1の5.3による。

5.4

溶融樹脂温度の測定 JIS K 7152-1の5.4による。

5.5

離型後の試験片の処理方法

5.5.1

反りを最小にするために各々の試験片は,離型後速やかにランナーから切り離す。寸法測定に供す

る面が,切り離す作業で,きず付かないよう注意する。

5.5.2

試験片を,平たんな熱伝導性の低い材料の上に置いて,室温まで放冷する。室温まで冷却後,その

試験片を23±2 ℃で,16時間から24時間保管する。材料を湿潤雰囲気及び乾燥雰囲気で保管したときに,

成形収縮率が明確な差異を示す場合,試験片を乾燥雰囲気(例えば,乾燥剤を入れた密閉容器)で保管す

る。

5.6

成形収縮率の測定

5.6.1

角板の厚さ(特に,ゲート近傍の幅方向の中心)とキャビティの深さとを比較し,金型プレートが

十分な剛性をもつか確認する(4.1参照)。

5.6.2

基準点間の寸法が既知でない場合は,適切な相対する基準点間のキャビティの長さlC及び幅bCを

23±2 ℃で0.02 mmまで測定する。基準点としては,側面とゲート側のゲートを除いた面の中央,エッジ

の中央又は金型のキャビティに彫り込んだ点でもよい(附属書A参照)。

成形収縮率の計算に用いるために,これらの値を記録する。

6

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 金型のキャビティに刻印された基準点は,摩耗するので,時々確認する。

5.6.3

試験片の寸法を測定する前に,試験片を平たんな板の上に置くか,又はまっすぐなエッジに当てて,

反りを測定する。反り(すなわち,平面からの変形)が高さで2 mmを超えた試験片は捨てる。

5.6.4

金型のキャビティに対応する試験片の基準点間の長さl1及び幅b1を23±2 ℃で0.02 mmまで測定

する(5.6.2参照)。

微少な反り(2 mm未満)は,平面にするために押さえ付けて小さくしてもよい。寸法測定中の反りは,

1 mm未満でなければならない。

備考 反りによる寸法の減少は,次の近似式で表せる。

x

h

x

3

4

2

≈

∆

−

············································································ (1)

ここに,

x: 試験片の寸法(長さl又は幅b) (mm)

x

∆

−

: 寸法の減少 (mm)

h: 反りの高さ(平面からの変形) (mm)

例えば,xが60 mmで,反りの高さhが1 mmの場合,xは0.02mmの減少となり,5.6.2

及び5.6.4での精度限界内となる。

5.6.5

各成形条件当たり少なくとも5個の試験片について測定する。

5.7

成形収縮率測定後の処理 成形収縮率を測定した後,あと収縮率を測定するための処理条件(温度,

湿度,その他の環境)は関連する材料規格で規定されたもの又は受渡当事者間で合意されたものでなけれ

ばならない。

備考 成形後の処理条件は,受渡当事者間の保存条件又は使用条件を反映させてもよい。

5.8

あと収縮率の測定 あと収縮率を測定するための処理終了後,再び,試験片を23±2 ℃で0.02 mm

まで測定し(5.6.3〜5.6.5参照),基準点間の長さl2及び幅b2を記録する。

6. 結果の表し方

6.1

成形収縮率 流動方向に平行な成形収縮率SMp及び流動方向に直角な成形収縮率SMnは,次の式によ

って算出し,百分率(%)で表す。

C

1

C

p

M

100

l

l

l

S

−

×

=

······································································· (2)

C

1

C

Mn

100

b

b

b

S

−

×

=

······································································· (3)

ここに,

Cl及びCb:金型のキャビティの中心を通る長さ及び幅(mm)(5.6.2参照)

1l及び1b:試験片の金型計測位置に対応した試験片長さ及び試験片幅

(mm)(5.6.4参照)

6.2

あと成形収縮率 流動方向に平行なあと収縮率SPp及び流動方向に直角なあと収縮率SPnは,次の式

によって算出し,百分率(%)で表す。

・・

1

2

1

Pp

100

l

l

l

S

−

×

=

········································································ (4)

1

2

1

Pn

100

b

b

b

S

−

×

=

······································································· (5)

ここに,

2l及び2b:あと収縮率を測定するための処理終了後の試験片長さ及び

試験片幅(mm)(5.8参照)

7

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

全収縮率 流動方向に平行な全収縮率STp及び流動方向に直角な全収縮率STnは,次の式によって算

出し,百分率(%)で表す。

C

2

C

Tp

100

l

l

l

S

−

×

=

········································································ (6)

C

2

C

Tn

100

b

b

b

S

−

×

=

······································································ (7)

百分率(%)で表した,成形収縮率,あと収縮率及び全収縮率の関係は,次の式によって求められる。

100

M

P

P

M

T

S

S

S

S

S

×

−

=

+

································································· (8)

成形収縮率及びあと収縮率は,同じ収縮前寸法からの百分率(%)ではない[それぞれ式(2),式(3),式(4)

及び式(5)を参照]。したがって,全収縮率は,厳密には成形収縮率及びあと収縮率の合計になっていないが,

式(8)の最後の項は,多くの場合無視することができる。

7. 精度 この試験方法の精度は,試験室間データが得られていないので確認できていない。次の改正で

精度を付け加える予定である。

8. 試験報告 試験報告書には,次の項目を記録する。

a) 規格番号:JIS K 7152-4(ISO 294-4)。

b) JlS K 7152-1の6.のb)〜h)による。ただし,g)の保圧PHは,保圧時のキヤビティ内圧PCHに置き換え

る。

c) 流動方向に平行及び直角な成形収縮率,あと収縮率及び全収縮率のそれぞれは,0.1 %刻みの百分率

(%)で表す。

8

K7152-4:2005 (ISO 294-4:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

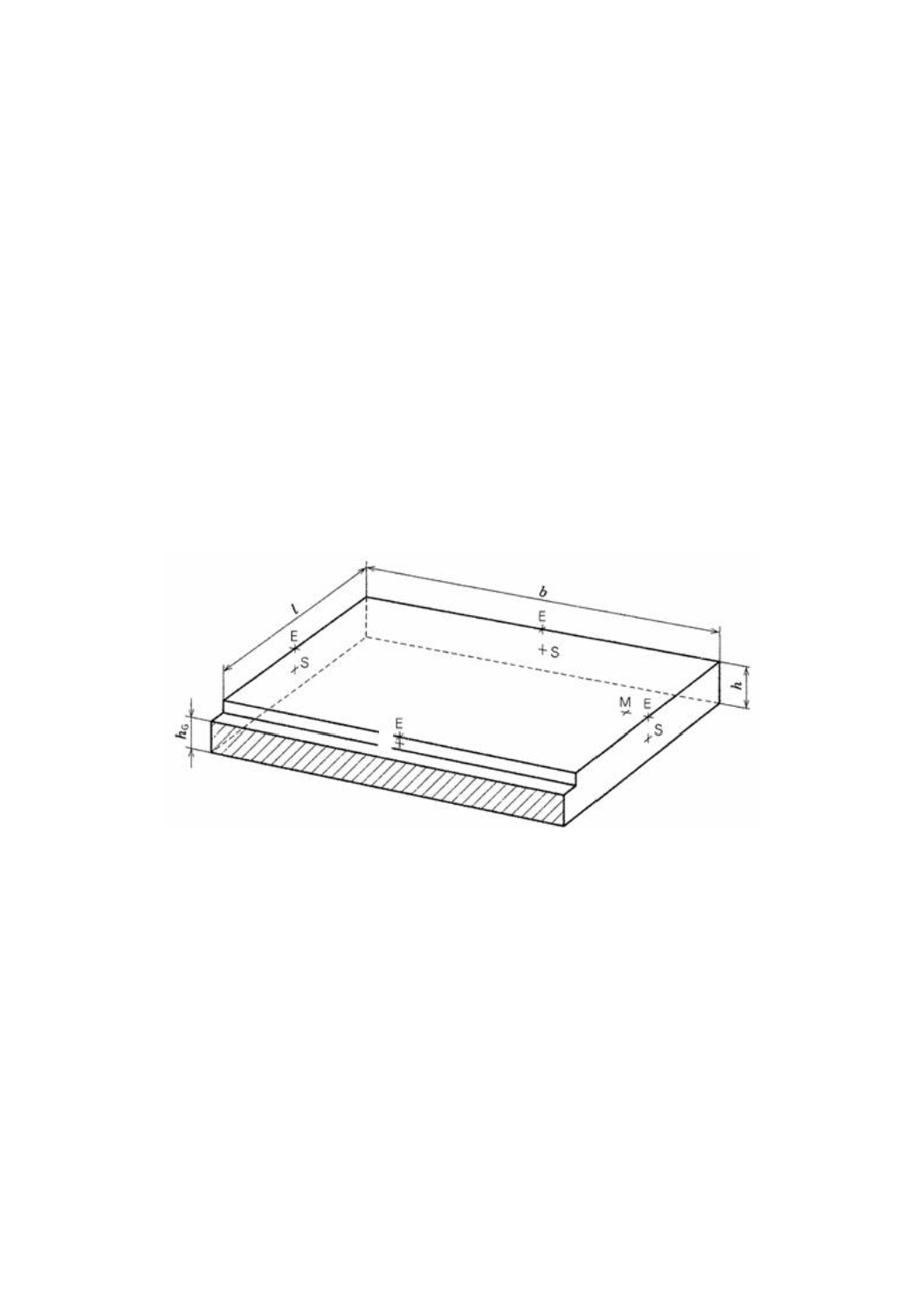

附属書A(参考)長さ及び幅を測定するための基準点

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

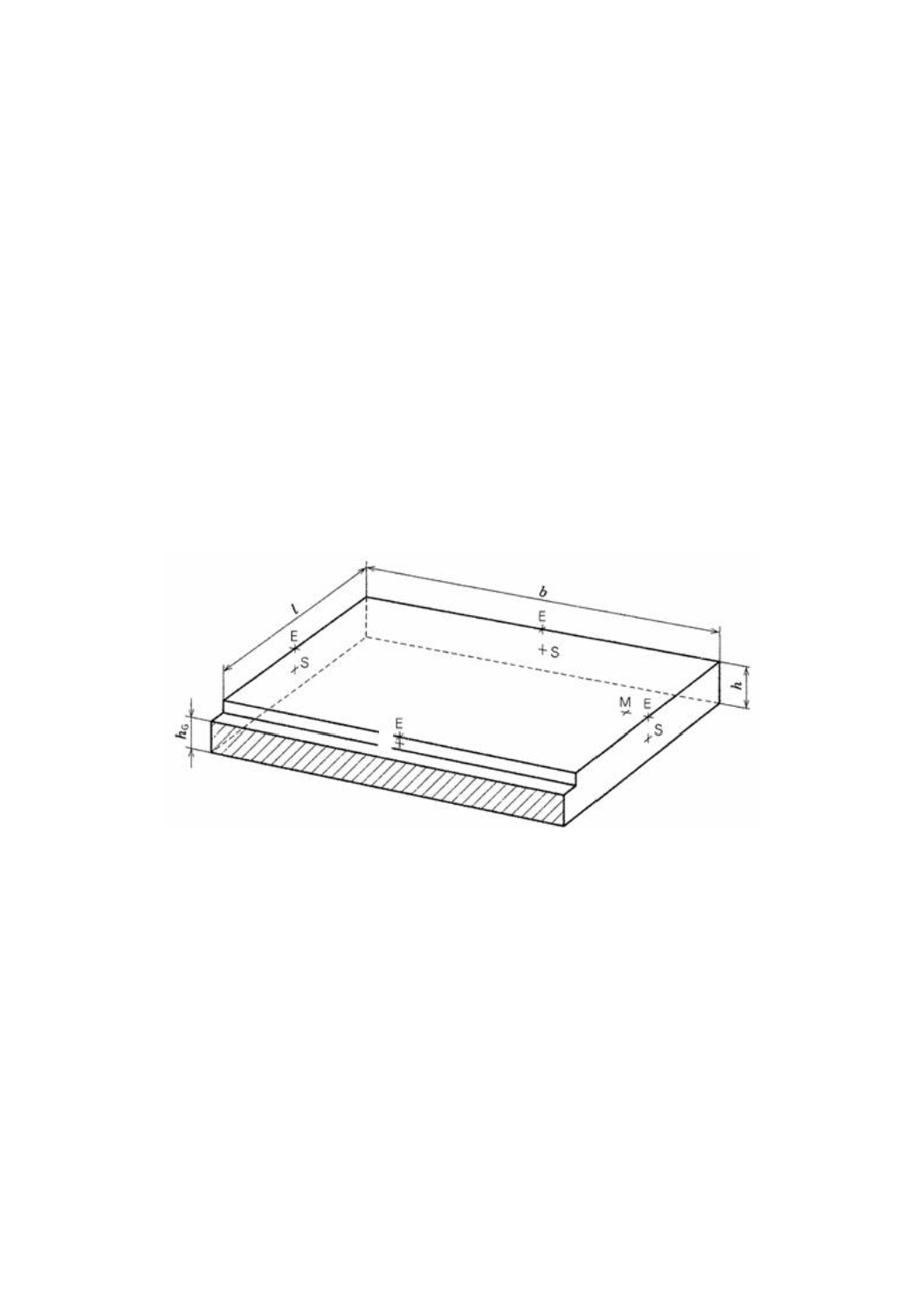

附属書A図.1は,ゲート末端の段差及びランナーから切り離されたゲート断面(斜線部)を正面として

見た試験片の透視図である。

機械的な測定装置を使った長さ l1,l2 及び幅 b1,b2 の測定では,試験片の3面の成形面の中心S及び

ゲート側のゲートを除いた面の中心Gが適切な基準点である。

光学的な測定では,成形品のエッジの中心E又は,金型キャビティの各々のエッジから(4±1)mmの距

離に設けた刻印群Mを用いてもよい(4.1参照)(附属書A図.1には,刻印Mを1点だけ示す。)。

キャビティの測定に用いる基準点と試験片の測定に用いる基準点とを同一にすれば,一対の基準点間の

高さの違いは,収縮率の決定にほとんど影響しない。同じ基準点を用いれば,抜きこう配による影響がな

くなり,寸法の測定に異なるタイプの基準点を組み合わせて用いることもできる(例えば,一方の機械的

な基準点Sと他方の光学的な基準点E又はMとを組み合わせる。)。

附属書A図.1 射出成形による平板試験片の透視図

G