6

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

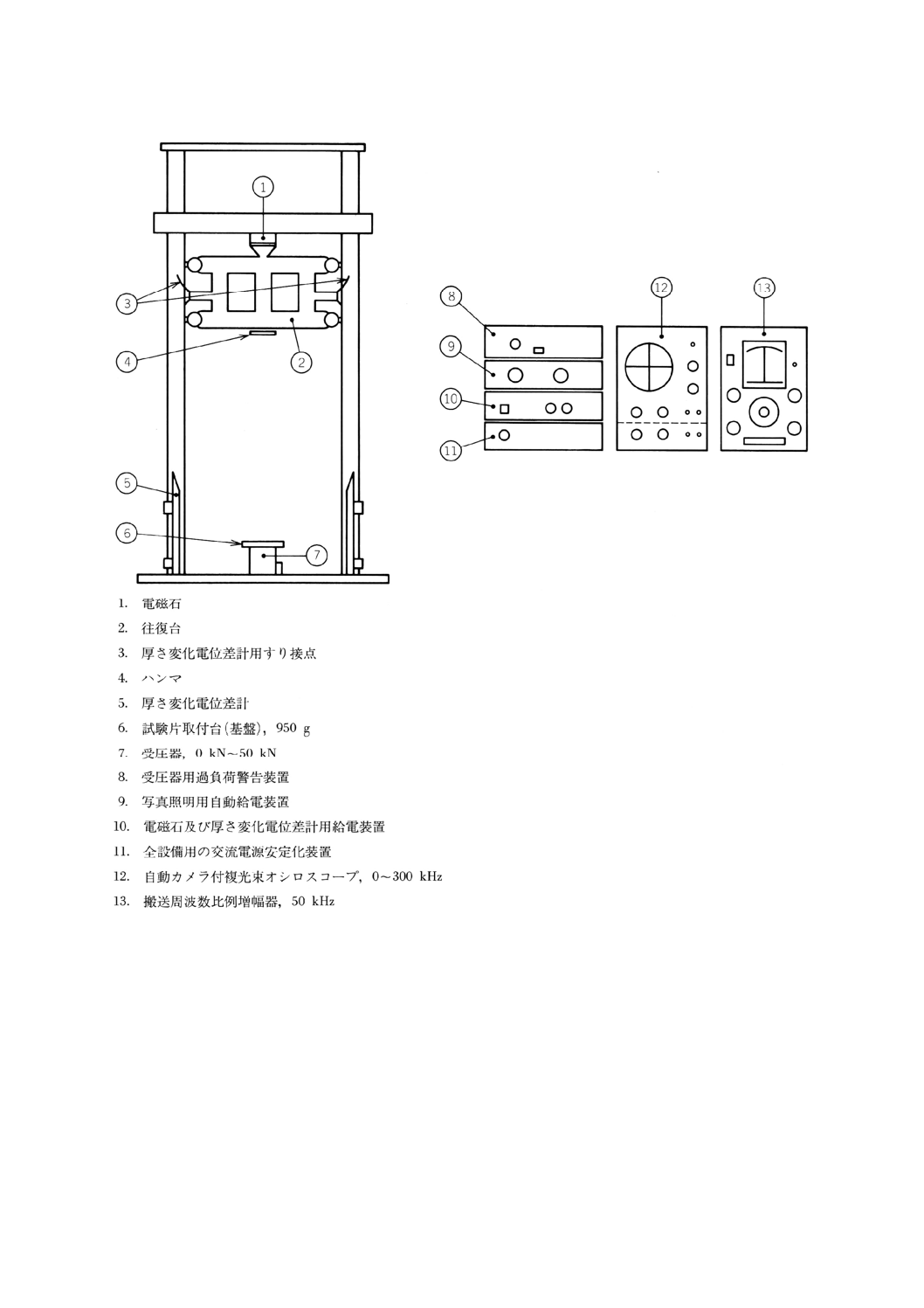

図1 垂直落下型動的緩衝性能測定装置構成の例

K 7134 : 1999 (ISO 4651 : 1988)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格は,ISO 4651 : 1988, Cellular rubber and plastics−Determination of dynamic cushioning performance

を基礎としている。

この規格には,次に示す附属書がある。

附属書A(参考) 設計データを得るための動的緩衝性能の使用

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7134 : 1999

(ISO 4651 : 1988)

発泡ゴム及びプラスチック−

動的緩衝性能の測定方法

Cellular rubber and plastics−Determination of dynamic cushioning

performance

序文 この規格は,1988年に発行されたISO 4651,Cellular rubber and plastics−Determination of dynamic

cushioning performanceを翻訳し技術的内容及び規格票の様式を変更することなく作成した日本工業規格で

ある。

1. 適用範囲 この規格は,発泡ゴム材料並びに硬質及び軟質発泡プラスチックの動的緩衝性能を測定す

る方法について規定する。試験は,試験片に落下させたおもりの最大減速度の測定によって行われ,基本

的に品質保証を目的とする。ただし,この種の試験は設計データの採取にも適用されることから,附属書

Aに補足説明を加える。

この試験方法は,包装材料にだけ適用される。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版の規格が有効である。すべての規格は改正されることがあるので,

この規格の使用者は,引用規格の最新版を適用できるかどうか検討するのが望ましい。

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 471 : 1983 Rubber−Standard temperatures, humidities and times for the conditioning and

testing of test pieces

ISO 845 : 1977 Cellular rubbers and plastics−Determination of apparent density

ISO 1923 : 1981 Cellular plastics and rubbers−Dtermination of linear dimensions

ISO 2231 : 1973 Fabric coated with rubber or plastics−Standard atmospheres for conditioning and

testing

ISO 3205 : 1976 Preferred test temperatures

3. 定義 この規格で用いる用語の定義は,次のとおりとする。

3.1

静的応力 (static stress) σST ハンマ及び付加おもりの全質量に重力加速度gnを乗じ,それを試験片

の初めの面積で除した値をいう(単位:kPa)。

3.2

最大減速度 (peak deceleration) α 試験片に衝撃を加えている間のドロップハンマに生じた最大の

減速度をいう(単位:m/s2)。

2

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

厚さ変化曲線 (displacement curve) 試験片の衝撃面の厚さ変化を衝撃時間の関数として示す曲線

をいう(附属書A参照)。

3.4

動的応力 (dynamic stress) ドロップハンマ上の材料によってドロップハンマに加えられた減速力

を試験片の初めの面積で除した値をいう(単位:kPa)。

3.5

減速力 (deceleration force) ドロップハンマの質量にその瞬間減速度を乗じた値をいう(単位:N)。

3.6

ひずみ (strain) 初めの厚さに対する厚さ変化をパーセントで表す(単位:%)。

3.7

動的圧縮線図 (dynamic compression diagram) 緩衝材料が衝撃を加えられている間に発生する動

的応力(減速力/単位面積)とひずみ(厚さ変化/厚さ)の関係を示す曲線をいう。規定ひずみ時のこの

曲線の傾斜(動的圧縮性)を,特性定数として所定の衝撃速度及び試験片の厚さに適用してもよい。

3.8

緩衝性能線図 (cushioning diagram) 所定の厚さL0をもつ試験片の静的応力σSTの関数として,最

大減速度α及び衝撃面の厚さ変化の最大値⊿Lmaxを示す線図をいう。

3.9

最大減速度補正値 (corrected value of peak deceleration) αc 標準厚さ50mmに対する試験片の初め

の厚さの偏差を完全に補正した後の最大減速度の値をいう。測定された最大減速度に初めの厚さを標準厚

さで除した値を乗じて得る(単位:m/s2)。

3.10 相当落下高さ (equivalent drop height) h 標準重力加速度下における真空状態での自由落下におい

て,試験中に得られたハンマの衝突速度と同じ速度を与える落下高さ。

相当落下高さは,次の式によって算出する(単位:m)。

n

g

V

h

2

2

=

ここに,

V: ハンマの衝突速度 (m/s)

gn: 自由落下の重力加速度 (9.80665m/s2)

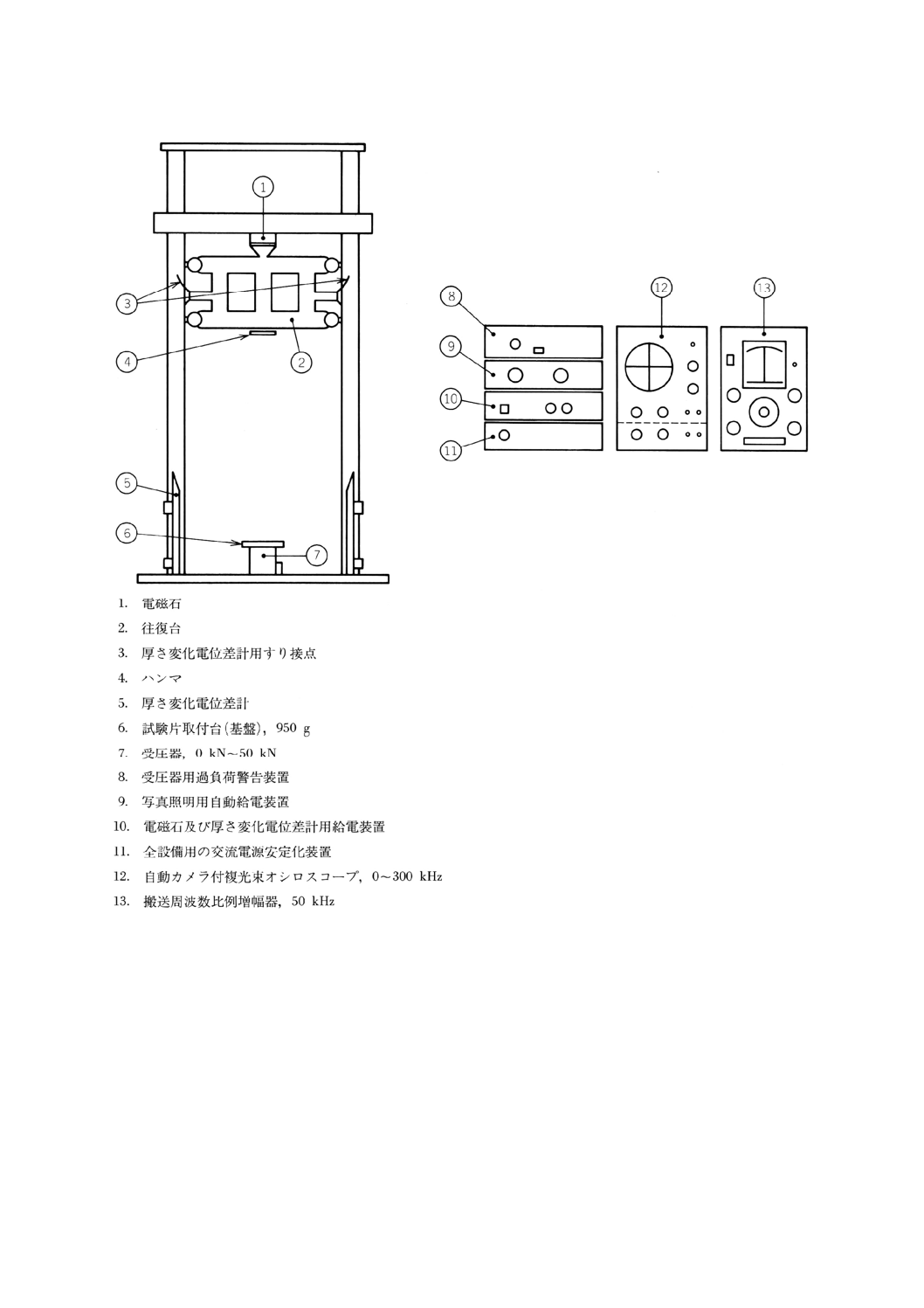

4. 試験装置

4.1

一般規定 試験装置は,試験片より広い表面をもつ平底形ドロップハンマ及び質量がドロップハン

マの100倍以上の基盤をドロップハンマの底面に対して平行に設置して構成する。動的試験装置には2種

類の基本的な型がある(図1及び図2参照)。すなわち,基盤上の試験片にハンマを落下させるガイド付垂

直落下型試験機,及び振子型試験機である。

ガイド付垂直落下型試験機は,減速度及び静的応力又はそのいずれかが大きい場合に適する。振子型試

験機は,減速度又は静的応力が比較的小さい場合に適する。

ハンマには,衝撃時の減速の最大値を±5%の精度で記録できる装置を取り付けなければならない。この

装置は,衝撃時の減速度−時間パルスを記録できるものが望ましい。さらに,衝突直前のハンマの速度を

±5%の精度で測定できる装置を取り付けなければならない。また,衝突前のハンマ速度を測定するため,

デジタルタイマのように25mmを超える区間における落下時間を±1%の精度で記録できる装置を設置し

なければならない。この速度測定は,ハンマの経路上で最初の衝突から5mm手前の地点で行う。

4.2.1の要求事項を満たす変換器を,衝撃によって変形しないような方法でハンマの中央に取り付けなけ

ればならない。変換器からの衝撃信号を伝えるケーブルは,変換器との結合点で不要な屈曲の繰返しを受

けないような方法で取り付けなければならない。

ハンマの質量は,要求される静的応力の範囲内で調整できなければならない。又は,複数のハンマを使

用してもよい。質量を追加する方法によってハンマを調整する場合は,ハンマの上面に装着する。

3

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハンマ及び基盤には十分な硬度をもつものを使用し,減速度−時間曲線に余分な振動が記録されないよ

うにすることが重要である。ハンマの固有振動周波数は可能な限り高くしなければならず,1000Hz以上が

望ましい。

試験前に,衝突時のハンマの速度を確認する。速度は,相当自由落下速度の95%以上でなければならな

い。相当自由落下速度は,次の式によって算出する。

h

g

v

n

2

=

ここに,

ν: 最終自由落下速度 (m/s)

gn: 自由落下の重力加速度 (9.80665m/s2)

h: 試験片からハンマまでの測定高さ (m)

注意 試験片を基盤に乗せる際,ドロップハンマの動作装置が試験員の安全を確保するような機構に

なっていることが重要である。何らかの形のインターロック機構を設置することが望ましい。

4.2

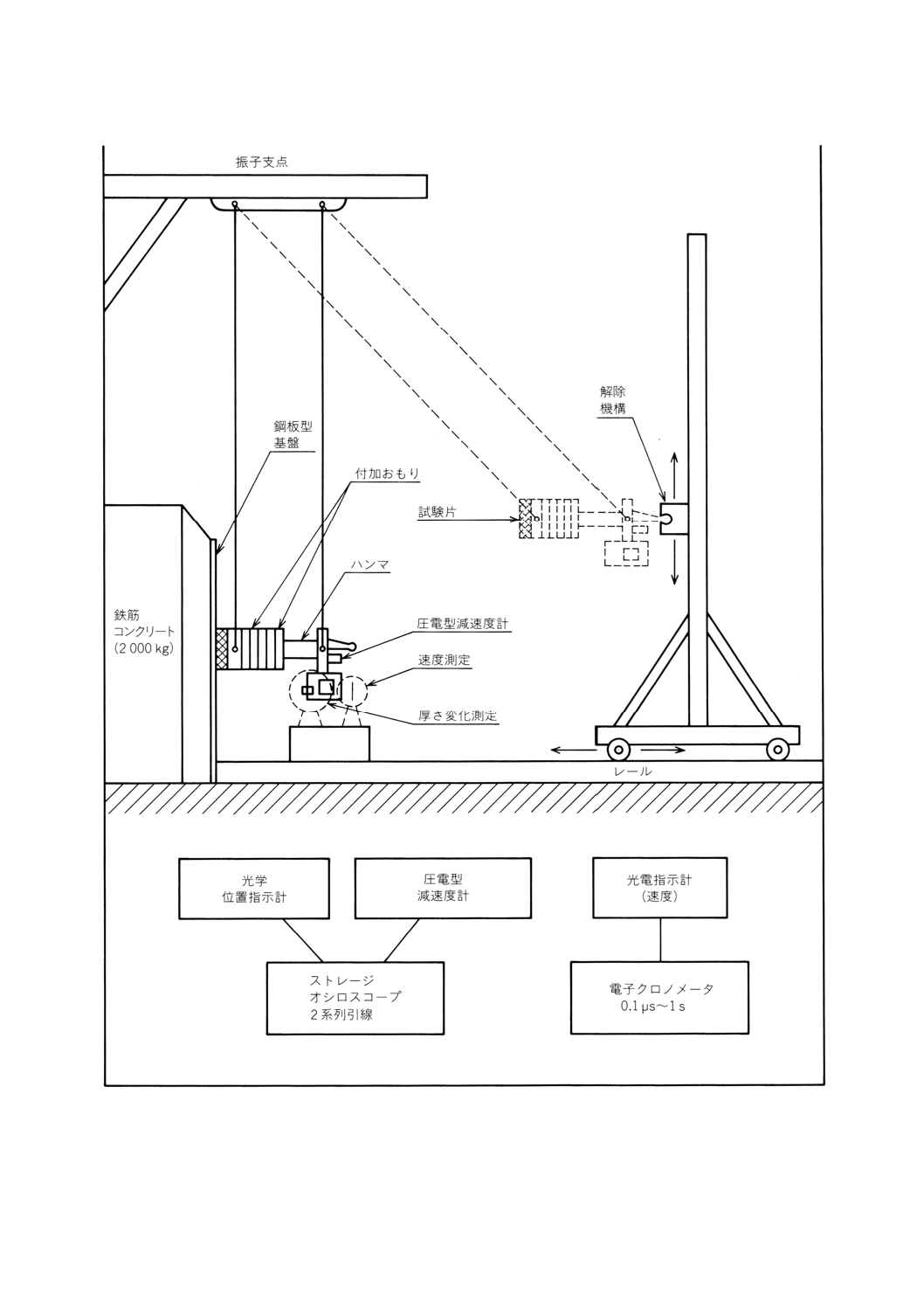

記録装置 減速度−時間パルス記録装置は,変換器,増幅装置及び記録計で構成する。変換器は,

一般的に圧電型又はひずみゲージ型のいずれかである。特定の記録装置の選択については任意とする。た

だし,記録装置(変換器及び記録計を含む。)はすべて±5%の正確さで,最大減速度を測定できる周波数

応答性をもつものでなければならない。記録される減速度−時間パルスは,通常,過渡的パルスとなる。

軟質フォームにおいては,緩衝材料の厚さ変化が小さい場合には正弦半波長(正弦半波)に近く,衝撃に

よる厚さ変化量の増大に従って波形は三角形からスパイク状を示す(図3参照)。圧縮によって破砕する硬

質フォームにおいては,おおよそ,加速度−時間パルスが初期区間で急激に立ち上がり,続いて一定(又

はおおよそ一定)水準となり,減衰する。これら過渡的パルスの測定に必要な周波数応答の範囲は,予測

されるものよりも広くなる。したがって,記録装置の主要構成機器については次の要求事項を考慮するこ

とが望ましい。

4.2.1

変換器 一般に,変換器は圧電型又はひずみゲージ型のいずれかである。圧電型減速度計には,固

有減衰がほとんどみられない。また,共振周波数が低すぎる場合,減速パルスによって共振が起こり,オ

ーバーシュートを発生させることがある。通常,変換器の振動の固有周期を減速パルスの持続時間Tの1/20

未満に抑えることでこの誤差を防止することができる。ただし,正弦半波パルス又は急速な立ち上がりを

伴うパルスの場合には,それぞれ振動の固有周期をパルス持続時間の1/10未満,又は立ち上がり時間の

1/6未満にすればよい。

ひずみゲージ型又は誘導型減速度計は,高い固有減衰をもつ(限界の減衰値の0.4〜0.7)。正確さ5%以

上で最大減速度を測定する場合,正弦半波又は三角パルスに対しては,減速度計の振動の固有周期をパル

ス持続時間の1/3未満としなければならない。また,急速な初期立ち上がりを示すパルスに対しては,固

有周期を立ち上がり時間の1/6未満とする。上部接続によってリアクタンス素子を装架から分離する環状

せん断型圧電変換器の使用が推奨される。

圧電変換器は持続信号には応答しない。また,低周波応答は次に続く増幅システムの機能に依存する。

次の段階がカソードフォロアである場合,カソードフォロアの入力回路の時定数は変換器の時定数の入力

回路と結合されており,この入力回路の時定数が低周波応答を制御する。正弦半波パルスにおける最大減

速度を正確さ5%以内で記録するには,時定数はパルス持続時間Tの7倍以上でなければならない。ただ

し,く(矩)形パルスについては20倍以上でなければならない。

次の段階が電荷増幅器である場合,正弦半波パルスにおける5%誤差との関係から,周波数1/22T時の連

4

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

続正弦波応答を5%以上低減させてはならない。矩形パルスの場合,周波数1/50Tがこれに対応する。

連続正弦波応答の5%低い周波数に対応するこれらの値は,交流結合を採用している増幅システムのす

べてに適用することができる。

4.2.2

記録計 通常,記録計には高周波応答型の陰極線オシロスコープが適する。検流計オシログラフは,

高周波応答が制限される。一般に,検流計オシログラフには限界の減衰値の0.4〜0.7に相当する減衰があ

るため,振動の固有周期を正弦半波又は三角パルスのパルス持続時間の1/3未満としなければならない。

オシロスコープ及びその他の交流増幅装置を使用する記録計は,低周波応答が不十分になることがあり,

前述の電荷増幅器に関する留意事項に従わなければならない。直接ペン記録器は,記録ペンの慣性によっ

て的確な応答が望めない可能性がある。試験装置内の機械的共振によって発生するスプリアス出力信号を

減衰させるため,記録計の高周波応答を制限する必要が生じることがある。したがって,スプリアス信号

の適度な減衰に耐えるよう,高周波数帯はできるだけ高く保たなければならない。予測周波数の2倍に相

当する周波数において5%以上減衰させないことが最小限要求される。

パルス持続時間及び立ち上がり時間は,試験材料の種類によって異なる。厚さ50mmの試験片の場合,

軟質フォーム上ではパルス持続時間は10ms〜25msとなることが報告されている。硬質材料では,立ち上

がり時間が2ms〜5ms程度の短いパルスとなる。ピーク読取り装置を用いれば,より高い精度で衝撃時の

最大減速度を測定することができる。

5. 試験片

5.1

試験片の形状及び寸法 試験片は,次の寸法の直方体とする。

− 長さ 150mm±5mm

− 幅 150mm±5mm

− 厚さ 50mm±5mm

試験片は,帯のこやカッターナイフなどを用いて,材料の動的特性を変えないような方法で切り取る。

熱線を用いて試験片を切り取ってはならない。

試験片10個について,試験片間の平均厚さの差が2mmを超えてはならない。試験片の寸法はISO 1923

によって測定する。試験片の厚さは,2枚を限度に,20mmを下回らないように積み重ねて作成してもよ

い。異方性があることが分かっている場合には,異方性が変わらないように作成する。

5.2

均一性 各試験片の密度は,10個の平均密度との差が±10%を超えてはならない。

5.3

試験方向 製品から採取した試験片は,材料が製品として使用されるときに受ける動的応力の方向

に一致する方向で試験しなければならない。不可能な場合には,製品に加わる主要な動的応力の方向と試

験方向との関係を試験報告に記す。

5.4

試験片の数 試験は,合計10個以上の試験片について行う。

6. 予備状態調節及び状態調節 試料は,製造から72時間以上経過後に試験しなければならない。試験片

は,状況に応じてISO 291,ISO 471又はISO 2231によって,試験前に16時間以上状態調節しなければな

らない。条件的に何らかの問題がある場合には,特定の条件の組合せについて関係者間で合意しなければ

ならない。温度23℃±2℃,相対湿度 (50±5) %とするのが望ましい。

状態調節時間を製造後72時間の一部としてもよい。関係者間の合意がない限り,試験は状態調節と同じ

条件で行わなければならない。

5

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 操作

7.1

一般的操作 5.1で測定した試験片の初めの厚さを記録する。ISO 845によって各試験片の密度を測

定する。ドロップハンマが安全な状態にあることを確認する。

試験片を試験装置の基盤に取り付け,ドロップハンマを試験片に衝突させる準備をする。

7.2及び7.3に規定する速度及び静的応力を適用し,60±5秒間隔で試験片に連続3回の衝撃を加える。1

回目と3回目のドロップハンマの最大減速度を測定する。各試験片は,特定の静的応力と衝突速度の組合

せに対してしか使用してはならない。

試験片に3回の衝撃を加えた後,5分間放置して回復させ,再び厚さを測定する。

7.2

衝突速度 高さ250mm及び750mmからの重力下における自由落下に対応する2通りの速度を適用

する。さらに,落下高さ1250mmを適用してもよい。各衝突は,4.1の95%自由落下規定を満たさなけれ

ばならない。規定に満たなかった衝突は切り捨てる。

7.3

静的応力 各衝突速度において,関係者間の合意によって,異なる五つの静的応力を選択する。衝

突時にほぼ最小の最大減速度を与えるような静的応力を設定し,この値の上下に最大減速度の増加が約

10%及び約20%となるように残り四つの静的応力を設定する。

特定の材料については,選択する静的応力の数を+10%の値に対応する2値に減らしてもよい。これは,

先行する試験において,簡易試験によっても緩衝性能の大幅な変化を検知し得ることが認められた場合に,

関係者間の合意によって行われるものとする。

6

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 垂直落下型動的緩衝性能測定装置構成の例

7

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 振子型動的緩衝性能測定装置構成の例

8

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 減速度−時間パルス

9

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 結果の表し方

8.1

残留ひずみ 次の式によって,衝撃を加えられた後の試験片の残留ひずみを計算し,パーセントで

表す。

(

)100

0

0

×

−

L

L

L

v

ここに, L0: 試験片の初めの厚さ (mm)

Lv: 衝撃を加えられた後の試験片の厚さ (mm)

8.2

最大減速度 次の式によって,最大減速度の補正値αcを計算し,m/s2で表す。

()

m

a

n

s

c

V

V

L

L

α

α

×

=

0

ここに,

L0: 試験片の初めの厚さ (mm)

Ls: 試験片の標準厚さ (50mm)

Vn: 公称速度 (m/s)

Vd: 実速度 (m/s)

αm: 最大減速度の測定値 (m/s2)

9. 試験報告 試験報告書は,次の事項を含むこと。

a) 規格番号

例 JIS K 7134-ISO 4651

b) 試験材料に関する説明

c) 材料に異方性があることが分かっている場合,異方性の方向に対する試験の方向

d) 試験条件及び使用した落下試験装置に関する簡単な説明

e) 適用した静的応力,試験片の厚さ及び対応する減速度補正値

f)

衝撃を受けた後の残留ひずみ

g) 試験片を積み重ねたかどうか

h) 落下回数及び落下高さ

10

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 設計データを得るための動的緩衝性能の使用

この附属書は,本体に規定する試験方法の適用に関する指針を与える。

A.1 データの表現方法 規格本体の試験方法を適用して測定を行い,設計への使用を目的とする場合,デ

ータは次のいずれかの方法によって表現することができる。

A.1.1 減速度−静的応力線図 次の条件について静的応力σST (kPa) に対するピーク減速度α (m/s2) を曲線

表示する。

− A.2.1による所定の厚さの試験片に対する7.1又はA.2.5に規定の連続落下回数,及び7.2又はA.2.2

による衝突速度又は相当落下高さ。

− A.2.1によって選択した厚さの異なる複数の試験片,及び7.2又はA.2.2による衝突速度又は相当落

下高さ。

− A.2.1による所定の厚さの試験片,及び7.2又はA.2.2による一連の衝突速度又は相当落下高さ。

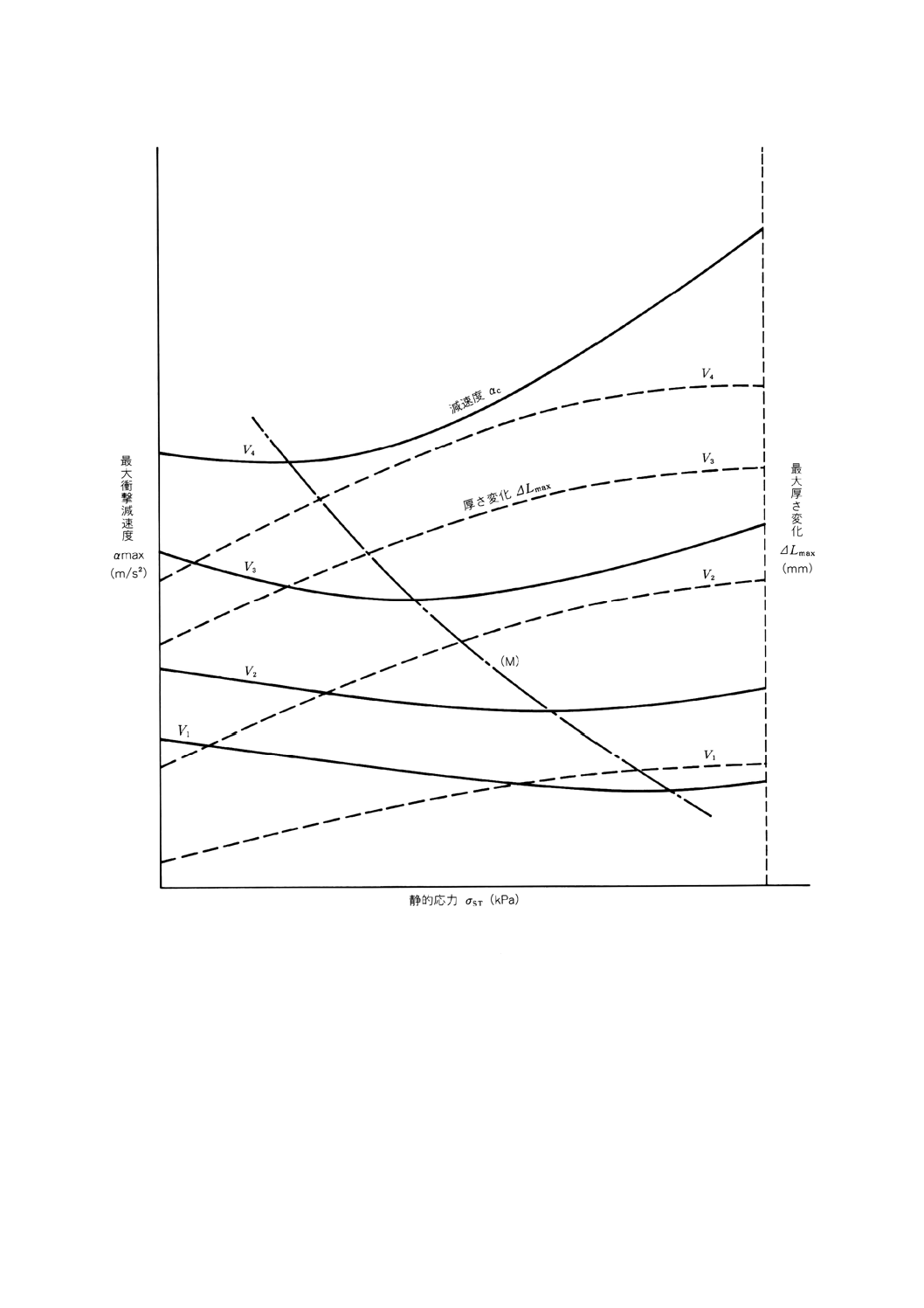

A.1.2 緩衝線図 減速度−静的応力線図に類似する(A.1.1参照)。減速度−静的応力曲線と同じ線図上に,

各測定における静的応力σSTの関数として,最大厚さ変化⊿Lmax (mm) を曲線表示する。図A.1に緩衝線図

の例を示す。

A.1.3 動的圧縮線図 試験片の相対圧縮⊿Lmax/L0の関数として,商又はパーセントで表し,動的応力σDYN

(kPa) を描く。図表の標題に試験片の初めの厚さL0 (mm) 及び衝突速度又は相当落下高さを示すことが望

ましい。

A.2 設計データ採取試験に関する要求事項

A.2.1 試験片の大きさの重要性 試験片の大きさ(及び形状)がピーク減速度の値に影響を及ぼすことが

知られている。特に,部分的又は大部分が連続気泡によって構成されるフォームにおいて顕著である。厚

さが許容差外に出た試験片に対しては補正操作を行わない。

この試験方法用に選択する試験片の寸法は,大きさによる影響変動値を許容できる値にまで低減し得る

ものとする。

設計を目的とし,製品の厚さが分かっている場合には,その厚さを選択するのがよい。その他の場合,

又は特定の発泡材料について総合的な設計データを得る場合には,規定の標準厚さ50mm±5mmに加え,

又はこれに変えて,次の厚さから一つ以上を選択するのがよい。

10mm, 25mm, 50mm, 75mm, 100mm, 125mm

備考 自由緩衝材の動的クッション性能を,固定緩衝材のそれと比較することはできない。包装用途

においては,緩衝材の押込み,緩衝材側面の摩擦,及び外箱のゆがみによって最大減速度が影

響を受けることがある。

A.2.2 衝突速度又は相当落下高さ 本体に規定の試験方法に対して選択された2種類の速度は,実用上発

生するほとんどの場合に対応するものであり,静的応力が大きい場合と小さい場合の発泡材料の性能差を

明らかにするものである。

設計データの採取については,最終使用形態によって,ほかの速度又は相当落下高さの適用が必要にな

る場合がある。本体に規定された2種類の速度の範囲外の速度を適用する場合には,少なくとも本体の試

11

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験方法と同じ性能をもつ試験機を使用する必要がある。

A.2.3 静的応力σST 設計を目的として適用される静的応力の範囲は,ほとんどの場合0.5kPa〜約15kPaで

あり,緩衝材料として適用し得る発泡材料の大部分がここに含まれる。この範囲については,6種類以上

の静的応力を適用することが推奨される。

A.2.4 厚さ変化の測定 A.1.2及びA.1.3による設計データの表現には,ハンマによる厚さ変化を時間関数

として記録する装置又はハンマの減速度を記録する装置が必要である。

A.2.5 落下回数 実用上の用途に関しては,ほとんどの場合,1回目と3回目の落重試験において測定され

る性能で十分である。ただし,輸送が繰り返される物流システムに十分対応する保護性能を与えるために

は,5回の衝撃によるピーク減速度の変化を見る必要がある。この場合,1回目と5回目の落重性能を測定,

報告するか,又はA.1.1によって全データを用いて減速度−静的応力線図を描き,1回目の落重性能及び続

く4回の落重性能の平均を示すことが推奨されている。

A.2.6 温度 設計においては,−40℃〜+55℃の温度範囲における性能が要求される。ISO 3205に規定の

温度群から適切な試験温度を選択するのがよい。試験機の試験片と接触する部分は,試験片の温度によっ

て機能を損なわれないようにする。

A.2.7 湿度 熱帯条件下における特定の発泡材料の性能に関するデータが要求される場合,又は製品とし

て熱帯条件下での使用が予測される場合,試験条件として温度40℃±2℃及び相対湿度 (90±5) %が推奨さ

れる。

備考 試験片全体にわたって均質に水分を浸透させるため状態調節の延長が必要になる場合がある。

12

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 V1,V2,V3は選択された衝突速度。曲線 (M) は,各衝突速度におけるαmaxの最低値をσSTの関数として示す。

図A.1 緩衝性能線図の例

13

K 7134 : 1999 (ISO 4651 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7134原案作成委員会・分科会 構成表

氏名

所属

委員会 分科会

(委員長)

岩 崎 和 男

岩崎技術士事務所

◎

増 田 優

通商産業省基礎産業局

○

岡 林 哲 夫

工業技術院標準部

○

橋 本 繁 晴

財団法人日本規格協会

○

高 野 忠 夫

財団法人高分子素材センター

○

三 原 観 治

株式会社東洋精機製作所第一技術部

○

小 原 俊 平

社団法人日本建築学会

○

菊 池 四 郎

ニチアス株式会社AE事業本部

○

加 藤 和 義

住宅都市整備公団

○

本 橋 健 司

建設省建築研究所有機材料研究室

○

上 園 正 義

財団法人建築試験センター

○

○

石 井 宏

押出発泡ポリスチレン工業会

○

八百城 保 信

積水化成品工業株式会社茨城境工場

○

柳 井 澄

ウレタンフォーム工業会

○

三 輪 繁

東洋ゴム工業株式会社

○

徳 田 正 男

古河電機工業株式会社平塚事業所

○

○

玉 置 隆 明

シェルジャパン株式会社EPS事業本部

○

○

岸 田 正 彦

株式会社JSP鹿沼研究所

○

○

粟 野 滋 俊

旭有機材工業株式会社樹脂製品開発部

○

小 島 正 男

社団法人日本電子機械工業会

○

○

阿 部 要

社団法人日本包装技術協会

○

石 井 正 志

株式会社本田技術研究所栃木研究所

○

薄 井 隆 志

旭化成株式会社樹脂技術センター

○

○

林 考 志

株式会社イノアックコーポレーション発泡製品部

○

中 村 伸 也

三和化工株式会社技術開発部

○

二 村 敏 昭

積水化学工業株式会社テクノマテリアル事業本部

○

武 林 昌

積水化成品工業株式会社ライトロン事業部

○

○

今 井 四 郎

東レ株式会社

○

木 嶋 純

株式会社JSP第2営業部

○

鈴 木 忠 夫

日立化成工業株式会社結城工場開発部

○

重 森 正 章

酒井化学工業株式会社

○

若 村 宣 雄

東レペフ加工品株式会社

○

(事務局)

田 村 正 勝

日本プラスチック工業違盟

○

○

備考 ◎ 委員会,分科会主査を示す。

○ 委員会,分科会委員を示す。