K 7128-2 : 1998 (ISO 6383-2 : 1983)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

引裂強さ試験法は, 第1部 トラウザー引裂法

第2部 エルメンドルフ引裂法

第3部 直角形引裂法

から構成され,今回の制定は,国際規格に整合させるために,ISO 6383-2 : 1983を基礎として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7128-2 : 1998

(ISO 6383-2 : 1983)

プラスチック−フィルム及び

シートの引裂強さ試験方法

−第2部:エルメンドルフ引裂法

Plastics−Film and sheeting−Determination of tear resistance

−Part 2 : Elmendorf method

序文 この規格は,1983年に発行されたISO 6383-2, Plastics−Film and sheeting−Determination of tear

resistance−Part 2 : Elmendorf methodを翻訳し,技術的内容及び規格票の様式を変更することなく作成した

日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にない事項である。

1. 適用範囲

1.1

この規格の第2部では,指定された荷重条件において,薄い柔軟なプラスチックシート及びフィル

ムに入れられたスリットから指定された距離まで引裂きを伝えるのに要する力を測定する方法について規

定する。

試験が可能な厚さの上限は,試験機の容量に関係し,材料の引裂力に依存する。

この方法によって測定可能な材料としては,軟質塩化ビニル樹脂 (PVC) 及びポリオレフィンフィルム

が含まれるが,さらに伸びやすいフィルムでは,伸び方が変化したり,斜めに引き裂けたりして再現性に

乏しい試験結果となる。この方法は,硬質塩化ビニル樹脂,ナイロン及びポリエステルフィルムのような

堅い材料の試験には適さない。

1.2

この方法で規定する引裂強さ試験は,仕掛品及び完成品から切り出された試験片に適用する。この

試験は,個々の材料に対するデータに許容範囲内の再現性が認められた場合,仕掛品及び完成品の規格に

従った受入れの合否判定に加えて生産管理及び製品管理に適する。

1.3

引裂力と試験片の厚さには,線形の関係は直接ない。この方法から得られたデータは,ニュートン

単位の引裂力として表され,試験片の厚さも報告する。厚さの異なる試験片のデータは,一般に比較でき

ないので,同じ厚さのもので得られたデータだけ比較するのがよい。

2. 引用規格

ISO 291 : 1977 Plastics−Standard atmospheres for conditioning and testing

ISO 4591 : 1992 Plastics−Film and sheeting−Determination of average thickness of a sample and average

thickness and yield of a roll by gravimetric techniques (gravimetric thickness)

ISO 4593 : 1993 Plastics−Film and sheeting−Determination of thickness by mechanical scanning

2

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる用語の定義は,次のとおりとする。

引裂強さ 規定の方法によって試験片を引き裂くのに要する力(単位:N)。

4. 原理 規定の寸法の振り子に蓄えられたエネルギーによって発生する引裂力を,規定のスリットをあ

らかじめ入れた試験片に加える。このときに試験片を引き裂くのに消費されたエネルギーを用いて試験片

の引裂強さを算出する。

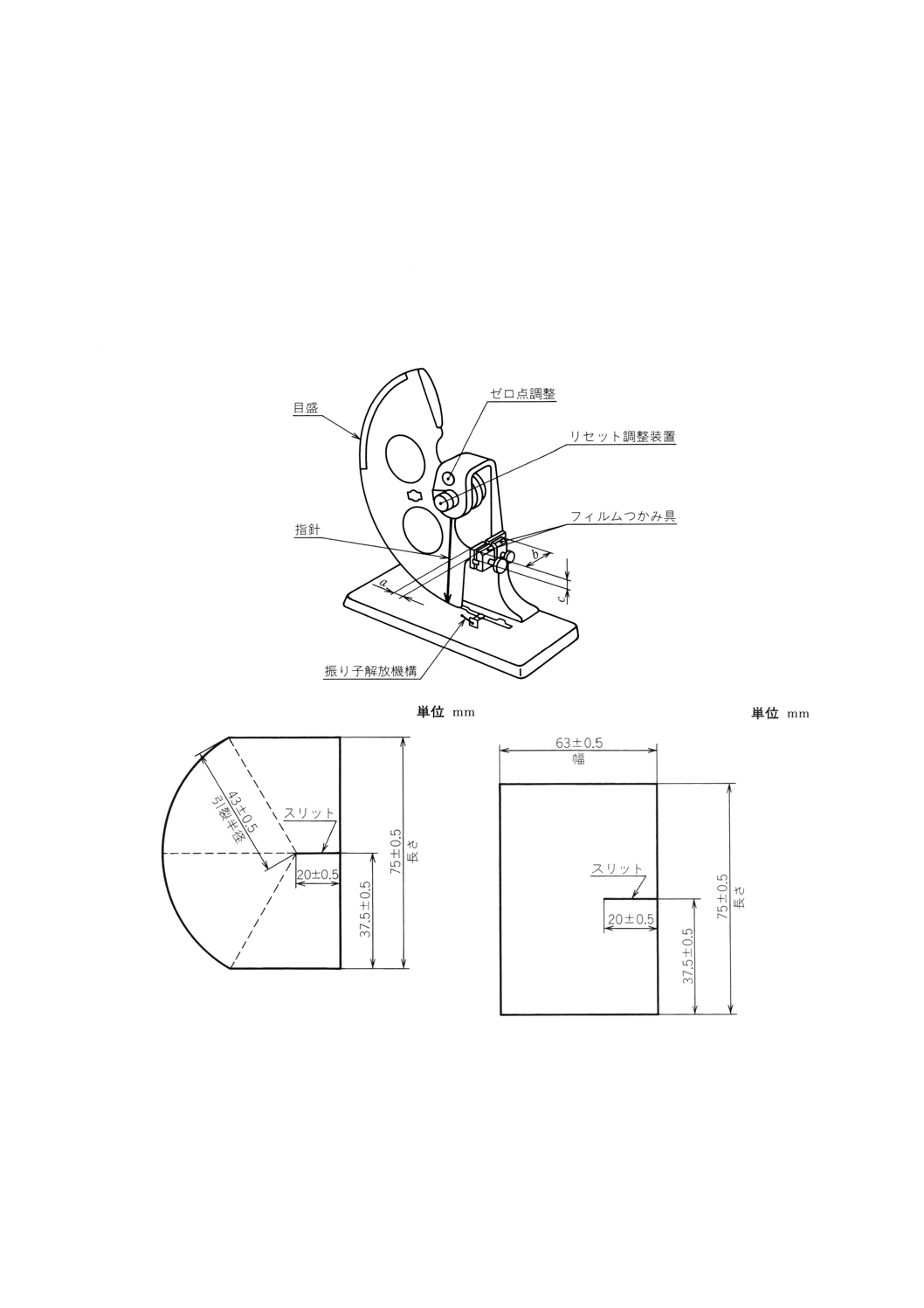

5. 試験装置 試験機は,次のものから構成されるエルメンドルフ形とする(試験機の例を図1に図解す

る。)。

5.1

つかみ具 つかみ具は,固定つかみ具と可動つかみ具とが一対になっており,固定つかみ具は,ボ

ールベアリング又は他の実質的に摩擦がないベアリングで自由に回転し,扇形の振り子に取り付けられた

可動つかみ具と正確に同一線上で一致すること。この二つのつかみ具の締付け面は,水平方向の幅(図1

のb寸法)が25mm以上,垂直方向の幅(c寸法)が15mm以上で,締付け部分の厚さ(a寸法)は9mm

〜13mmであること。試験の準備時,振り子が開始状態では,二つのつかみ具は2.8mm±0.3mm離されて

おり,試験片は振り子の回転面に対して直角で,つかみ具の締付け面の上端は水平,振り子の支持軸の中

心からつかみ具の締付け面の上端に至る垂線は,104mm±2mmの長さで,試験片の平面と27.5°±0.5°

の角度をなすこととする。

5.2

振り子の支持方法 上げた状態で支持でき,解放時に衝撃が伝わらないこと。

5.3

振り子によって消費されるエネルギーの測定方法 測定装置は,通常指針と振り子に取り付けられ

た円周形目盛からなる。この装置は,標準試験片を引き裂くのに必要な力をニュートン単位で1%以内の

精度で読み取れるように(摩擦と空気抵抗を考慮して)正確に目盛補正されていなければならない。この

目盛補正は,定期的に行わなければならない。附属書A及び附属書Bに,装置の調整方法と目盛補正方法

を示す。

5.4

付加おもり 装置の引裂力の容量を増加させるために付加おもりが取り付けられるものとする。

5.5

適切な厚さ測定装置 材料の厚さ測定は,ISO 4591及びISO 4593で規定する方法による。

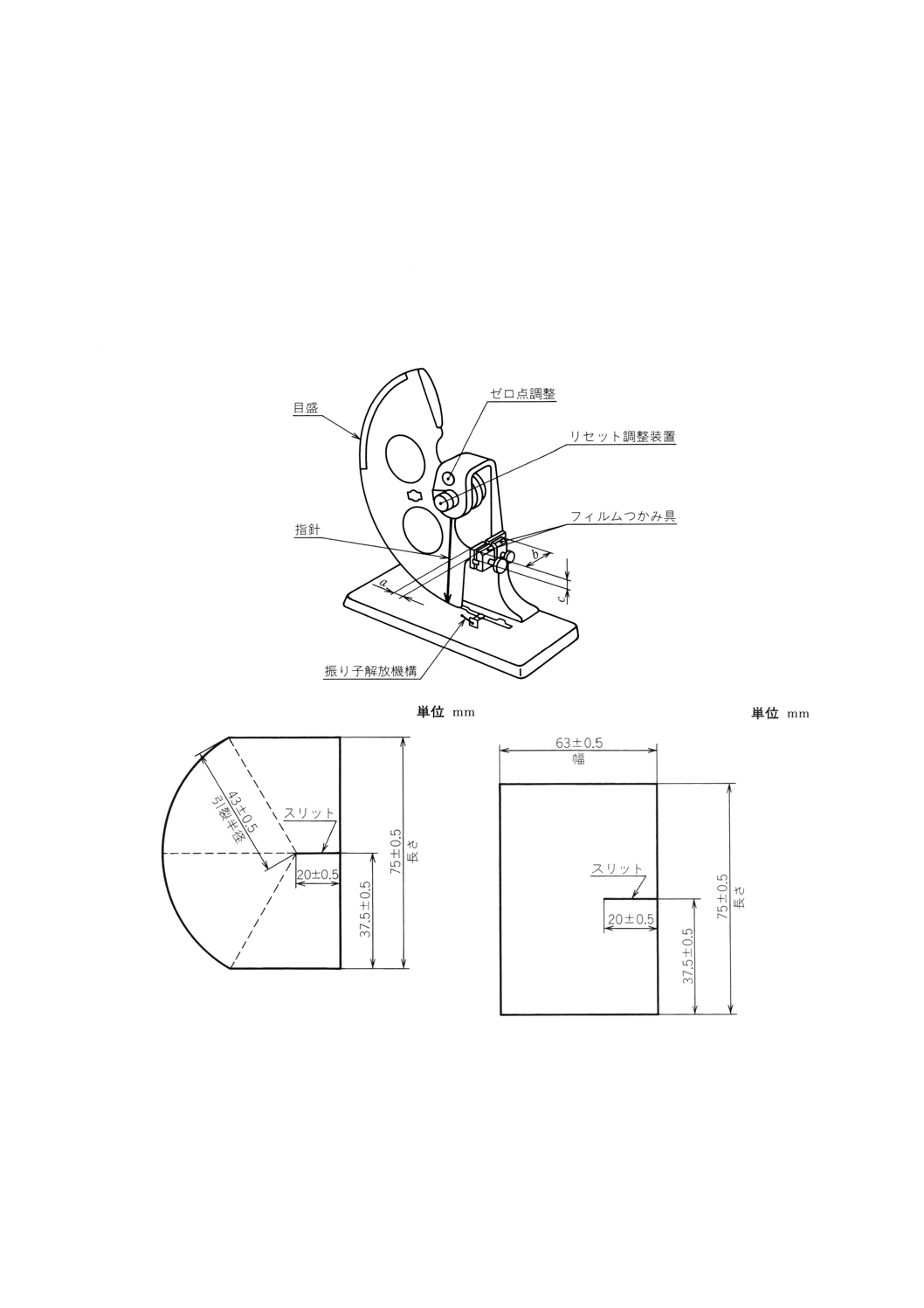

6. 試験片

6.1

試験片の形状及び寸法は,図2又は図3による。図2の半径一定の試験片は,再現性が良好で(8.5

参照),この形状を選択するのが望ましい。

6.2

試験片は,試料から型板と鋭利なナイフを用いて切り出す。刻み目が入ったり,端部がぎざぎざに

ならないように,特別の注意をはらって20mm±0.5mmのスリットを入れるようにする。

参考 試験機には,機械のつかみ具に試験片を取り付けた後にスリットが入れられるナイフをセット

したタイプがある。この場合は,ナイフが鋭利で,正確な寸法のスリットを入れることができ

るかどうか定期的に確認しなければならない。

6.3

試験材料に別の規定がない限り,試料の幅方向に沿って等間隔に切り出した5個の試験片[又は五

つのグループの試験片(参考参照)]について試料フィルムの主要な各々の方向に関して行う。

参考 引裂強さが小さいフィルムの場合,8.3の要求を満たすようにして,2個又はそれ以上の試験片

をグループとして同時に試験してもよい。各々のグループの個々の試験片は,互いに隣接して

いる所から切り出すが,グループどうしは幅方向に沿って大体等間隔になるようにする。しか

し,積層した試験片の中で,各層が互いに反対方向に斜めに引き裂かれることがあり,この場

3

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合は誤った高い値となる。このような挙動が見られる場合は,目盛の読みが20以下の範囲であ

っても,1枚の試験片で試験を行わなければならない。薄いフィルムでは,数枚の試験片を積

層して容量の大きい機械を用いるより,1枚の試験片で容量の小さい機械を用いることが望ま

しい。

6.4

フィルムの機械方向(長手方向)に試験を行う場合は,試験片の短軸が長手方向になるように切り

出し,横方向の引裂強さを測定する場合,同じく短軸が横方向になるように切り出すものとする。

7. 状態調節 試験材料に別の規定がない限り,ISO 291に規定する温度23℃/相対湿度50%の雰囲気で

状態調節と測定を行うものとする。ただし,材料が湿度の影響を受けない場合,温度23℃だけを調節した

雰囲気で行ってもよい。

8. 手順

8.1

ISO 4591又はISO 4593の方法で試験材料の厚さの測定を行う。

参考 ISO 4591の方法は,エンボス加工されたフィルム及びシートの測定には適さない。

8.2

エルメンドルフ装置が水平であることを確認する。振り子を持ち上げていったん止め,指針を開始

位置に設定し,静かに振り子を解放する。指針がゼロを示すことを確認する。必要に応じて機器メーカー

の指示に従って調整する。

8.3

付加おもりが必要か,又は多数の試験片を同時に試験する必要があるか(6.3の参考参照)を確認す

るため,8.4に規定の操作で数回試験を行い,いずれも目盛の20%〜80%の範囲にとどまるようにする。付

加おもりを取り付けたり,取り外したときは,毎回ゼロチェックをし,機器メーカーの指示に従って調節

する。

8.4

振り子を持ち上げて止め,指針を開始位置に設定する。試験片又は積層した試験片を注意深くつか

み具に取り付け,スリットの位置が,固定つかみ具と可動つかみ具の中央になるようにクランプをしっか

りと締め付ける(参考参照)。振り子を注意深く解放し,試験片を引き裂くのに要した力の目盛を読み取る。

参考 機械にスリットを入れるナイフが取り付けられている場合は,8.4に従って試験片を締め付け,

その後にナイフでスリットを入れる(6.2の参考参照)。

8.5

半径一定の試験片(図2参照)を使用した場合は,引裂きが決められた半径の部分の外にそれた試

験は除外し,代わりに追加の試験片の試験を行う。長方形の試験片(図3参照)を使用した場合,引裂線

がスリットの延長線より10mm以上それた試験は除外し,代わりに追加の試験片の試験を行う。ただし,

この場合,引裂きがエンボス加工された模様の線に沿っている場合はこの限りでない。すべての引裂きが

10mm以上それる場合は,半径一定の試験片を使用する。

9. 計算及び試験結果の表し方

9.1

機器メーカーの指示に従い,目盛の読みから各々の試験片を引き裂くのに要する力をニュートン単

位で算出する。この場合,付加おもりを使用したか,積層した試験片を使用して同時に引裂きを行ったか

を考慮しておくこと。この力を各々の試験片の引裂強さとして記録する。

9.2

フィルム又はシートの各々の主要方向について算術平均引裂強さを算出する。

9.3

必要に応じて,試験片の各々の組について標準偏差を算出する。

10. 報告 試験結果の報告には,次の事項を含むものとする。

4

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ISO 6383の第2部の引用

b) 種類,出所,製造業者コード,形態,主な寸法,履歴を含む試験材料の詳細な記載

c) 試験材料の厚さ及び厚さ測定方法

d) 状態調節及び試験に使用したISO 291の標準条件

e) 試験に使用した試験片の形状

f)

試験片の数,積層の試験片を使用した場合は,その積層数

g) 各々の主要方向の平均引裂強さ

h) 必要に応じて,各々の試験結果及び標準偏差

i)

結果に影響すると考えられるISO 6383の第2部に規定がないすべての操作の詳細

図1 エルメンドルフ引裂試験機

図2 半径一定試験片

図3 長方形試験片

5

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 装置の調整と整備

振り子/付加おもりの組合せは,次の操作に従う。

A.1 点検 次の項目を確認し,必要な調整を行う。

a) 振り子のシャフトが曲がっていないかどうかの確認。

b) つかみ具の間隔が2.8mm±0.3mmで,振り子を始めの位置にしたとき,つかみ具が同一線上に一致し

ているかどうかの確認。

c) ナイフの固定が確実か,切断端部が鋭利で損傷がないかどうかの確認。刃はつかみ具の間の中央で,

つかみ具上面に対して直角でなければならない。

d) 指針に損傷がなく,スリーブにしっかり固定されているかどうかの確認。

A.2 水準調整 装置を動かない台に載せる。できれば台に固定する。

振り子側のつかみ具を締め,振り子が垂直で,振り子の指標と基底部とが一致するように装置の水準を

調整する。固定をゆるめて振り子を少し動かして,止まった所で,指標がなお一致しているかどうかの確

認を行う。

A.3 ゼロ調整 水準調整を行った後,指針がゼロを示すかどうかを確認するため,試料片なしでつかみ具

を締めた状態で数回装置を操作する。もしゼロを示さない場合,指針の止め具を動かして調整する。

A.4 振り子の摩擦 振り子の止め金の端から25mmの所に目印を付ける。開始位置に振り子を持ち上げて

止めた状態で,振り子を解放したとき,指針が指針の止め具に当たらないように指針を設定する。

振り子の止め金を下げて,振り子を解放したとき,止め金が掛けられる振り子の端部が目印を超えなく

なるまでに35回以上振り子運動をしなければならない。もしそうならなければ,掃除をするか,油をさす

か,ベアリングの調整を行う。

A.5 引裂長さ ナイフの位置を調整する。引裂長さが43.0mm±0.5mmになっているか確認する。調整は

使用ギロチン又は型板の寸法で行う。

6

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 装置の目盛補正

付加おもりを種々増加させて振り子の仕事量を測定して装置の目盛補正を行うことができる。すなわち,

指示目盛となされた仕事量と比較する。引裂試験機の多くには,おもりを取り付ける助けとなる穴があけ

られている。

取り付けるおもりの重心は既知であること。

装置を準備し,附属書Aに従って確認を行う。種々のおもりを取り付け,試験片を取り付けずに装置の

操作を行い,目盛の読みとこの読みに対応した水平基準面から,おもりの重心までの高さを決める。

次の式から正確な目盛の読みYを計算する。

Y=9.81×m×(h−H)/0.086×P

ここに, Yは, 正確な目盛の読み(目盛単位)

mは, 取り付けたおもりのキログラム単位の質量

hは, 水平基準面から取り付けられたおもりの重心までのメートル

単位の高さ

Hは, 振り子が開始位置の状態のときの取り付けられたおもりの重

心の水平基準面からのメートル単位の高さ

Pは, 振り子因子。すなわち,理論的には,ミリニュートン単位で引

裂強さの直接の読みが得られるように振り子の目盛補正を行

った場合に同時に引き裂かれた試験片の枚数で,通常8,16又

は32。

通常の目盛補正では,代わりの方法として,異なる目盛の読みに対して (h−H) が得られるグラフを準

備しておく。このようにしておけば,付加おもりに対する目盛の読みを測定し,これに対応する (h−H) の

値を読み取り,この値を用いて誤差を計算するだけでよい。

計算値と指示された目盛の読みは,±1%以内で一致していなければならない。もし一致しない場合は,

誤りがあるので,可能なら直す。別の方法としては,補正表を作成し,これに従って調整する。

7

K 7128-2 : 1998 (ISO 6383-2 : 1983)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会の構成表

氏名

所属

(委員長)

山 田 純 男

福井工業高等専門学校物質工学科

大 嶋 清 治

工業技術院標準部

増 田 優

通商産業省基礎産業局

橋 本 繁 晴

財団法人日本規格協会技術部

仲 川 勤

明治大学理工学部

小 野 昌 孝

実践女子大学生活科学部

小松原 恒 雄

硬質塩化ビニル板協会技術部

高 野 忠 夫

財団法人高分子素材センター試験・検査事業部

越 山 了 一

社団法人日本包装技術協会包装研究所

葛 良 忠 彦

東洋製罐グループ綜合研究所調査企画室

平 和 雄

東洋製罐株式会社技術本部

土 屋 博 隆

大日本印刷株式会社包装研究所

池 田 弘 治

日本合成ゴム株式会社筑波研究所

各 務 孝

凸版印刷株式会社生産技術開発部

石 井 恒

住友ベークライト株式会社フィルムシート営業本部

岩 本 威 生

三菱化学株式会社ポリオレフィン事業部

米 田 昌 雄

三菱樹脂株式会社長浜研究所

尾 崎 樹 男

三井石油化学工業株式会社MDC/PEグループ

足 立 卓 雄

藤森工業株式会社研究所

下 川 政 明

森永製菓株式会社研究所

世 代 文 彦

花王株式会社包装技術開発研究所

猪 狩 恭一郎

東京製紙株式会社技術部

真 弓 高 明

株式会社島津製作所試験計測事業部

(事務局)

吉 木 健

日本プラスチック工業連盟