3

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

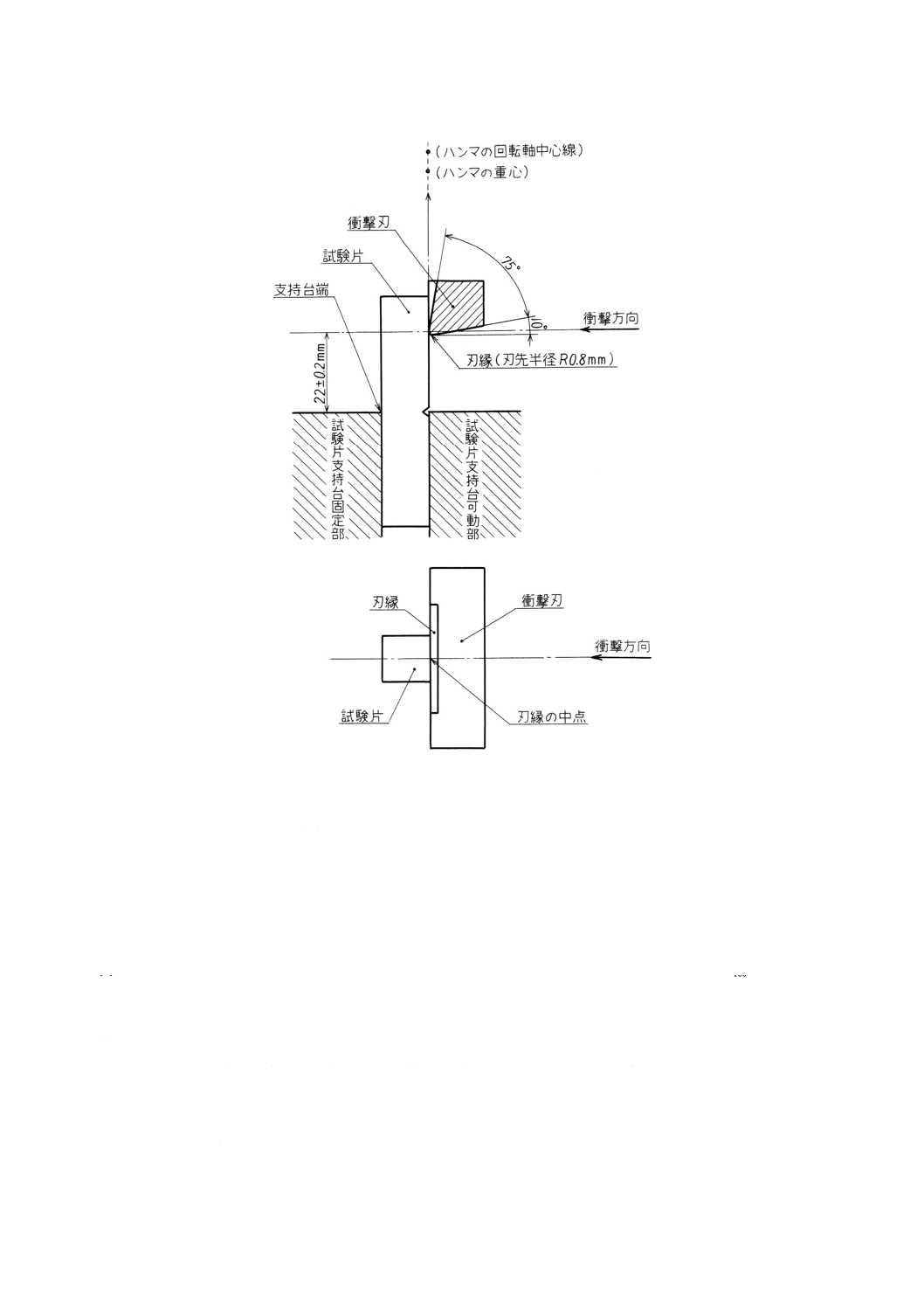

垂直衝撃 (normal impact) n(積層強化プラスチック用):打撃の方向は,シート材料の積層面に対し

て垂直に行う(図1のエッジワイズ垂直参照)。

備考1. この種の衝撃は,アイゾット衝撃試験では用いられないが分類システムを明確にするだけの

目的で記載した。

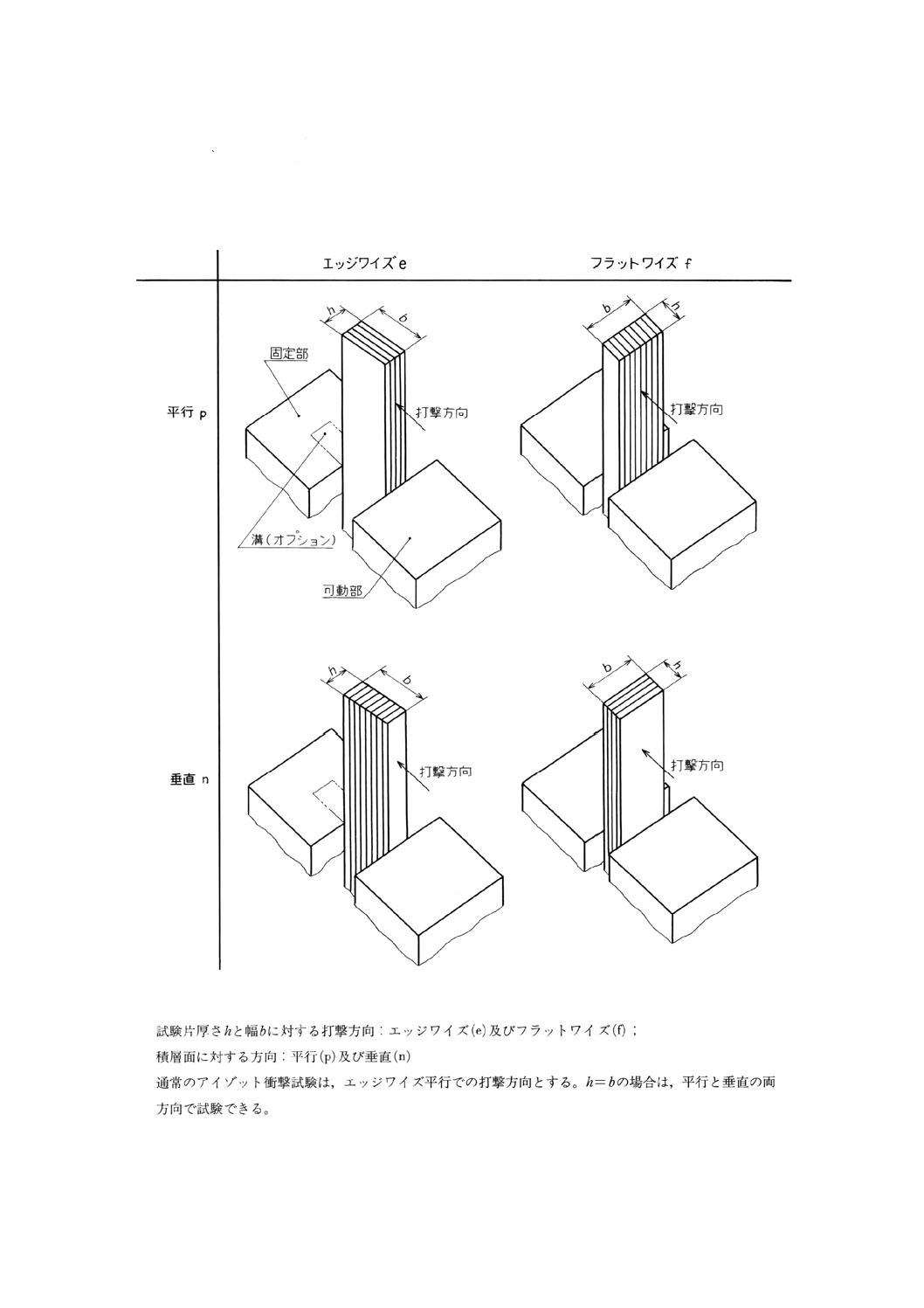

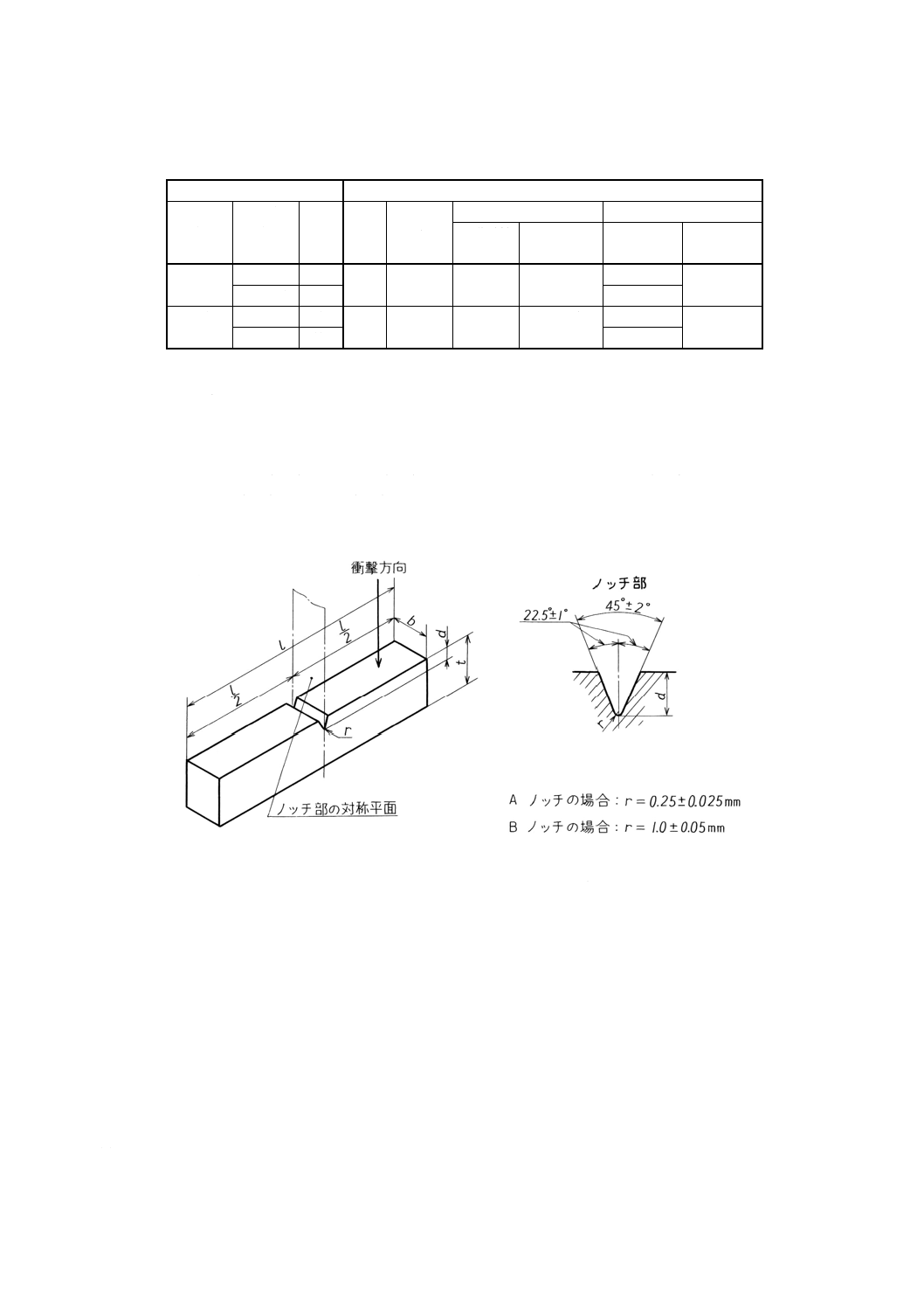

図1 打撃方向の分類

K 7110 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS K 7110-1984は改正され,この規格に置き換えられる。

この規格は,ISO 180 : 1993, Plastics−Determination of Izod impact strengthを基礎として用いた。

JIS K 7110には,次に示す附属書がある。

附属書A(規定) ISO 180 : 1982のタイプ2,3及び4試験片のアイゾット衝撃試験

附属書1(規定) 硬質プラスチックのアイゾット衝撃試験方法

附属書1A(規定) 硬質プラスチック用アイゾット衝撃試験機

附属書1B(規定) 衝撃試験時のエネルギー損失Lの計算方法

附属書1C(参考) ノッチ部の反対側を衝撃するアイゾット衝撃試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7110 : 1999

プラスチック−

アイゾット衝撃強さの試験方法

Plastics−Determinaion of Izod impact strength

序文 この規格は,1993年に第2版として発行されたISO 180, Plastics−Determination of Izod impact strength

を基に作成した日本工業規格であり,附属書1を除いて技術的内容を変更することなく作成している。

従来日本工業規格で規定していた硬質プラスチックのアイゾット衝撃試験方法については,附属書1で規

定しているが,本体を優先的に使用することが望ましい。

1. 適用範囲

1.1

この規格は,定められた条件下でのプラスチックのアイゾット衝撃強さを試験する方法について規

定する。この規格では多くの種類の試験片タイプを規定している。試験片タイプ及びノッチタイプは,材

料規格に規定されている。

1.2

この試験方法は,定められた固有な衝撃条件下で試験片の挙動及び規定された試験片のぜい性又は

じん性を評価する目的に使用される。

1.3

この試験方法は,次に示す材料に適する。

− 充てん材及び強化材入りのコンパウンドを含む硬質熱可塑性成形材料並びに押出成形用材料,硬質熱

可塑性樹脂のシート

− 充てん材及び強化材入りのコンパウンドを含む硬質熱硬化性成形材料並びに積層品を含む硬質熱硬化

性樹脂シート

− マット,織物,ロービング織物,チョップドストランド,組合せ強化材及びハイブリッド強化材,ロ

ービング及びミルドファイバーのような一方向又は一方向でない強化材を一体化した繊維強化熱可塑

性並びに熱硬化性複合材料,予備含浸材料(プリプレグ)から作ったシート

− サーモトロピック液晶ポリマー

この試験方法は,通常,硬質発泡材料及び発泡材料を用いたサンドイッチ構造物には適さない。また,

ノッチ付き試験片は,長繊維強化材料及びサーモトロピック液晶ポリマーに使用しない。

1.4

この試験方法は,規定の寸法に成形した試験片,多目的試験片(ISO 3167参照)の両端のつかみ部

分を切り取った中央平行部分を用いる試験片又は成形品,積層品,押出成形シート,注型シートのような

最終製品若しくは中間製品から切削加工によって作製した試験片を用いる。

1.5

この試験方法では,試験片の推奨寸法を規定する。異なる寸法・ノッチの試験片又は異なる条件で

作製した試験片による試験結果は,互いに比較することができない。その他の因子,例えば,振り子の容

量,衝撃速度,試験片の状態調節などの因子も結果に影響を及ぼす。したがって,比較可能なデータが要

求されるときは,これらの因子を注意深く管理し,記録しなければならない。

2

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.6

この試験方法による結果は,構造設計用のデータとして使用すべきでない。しかしながら,種々の

温度,ノッチ半径及び/又は厚さを変えた試験片を試験することによって材料の代表的挙動の情報を得る

ことはできる。

1.7

附属書1(規定)は,2004年6月30日まで適用する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この規格の発行時点では,引用規格はここに示す版の規格が有効であるが,すべての規格は改正され

ることがあるので,この規格の使用者は,引用規格の最新版を適用するかどうか検討することが望ましい。

ISO 291 : 1977, Plastics−Standard atomospheres for conditioning and testing

JIS K 7139 : 1996 プラスチック−多目的試験片

備考 ISO 3167 : 1993, Plastics−Multipurpose test specimensが,この規格と一致している。

JIS K 7151 : 1995 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

備考 ISO 293 : 1986, Plastics Compression moulding test specimens of thermoplastic materialsが,この

規格と一致している。

JIS K 7152 : 1995 プラスチック−熱可塑性プラスチック材料の射出成形試験片

備考 ISO 294 : 1995, Plastics−Injection moulding of test specimens of thermoplastic materialsが,この

規格と一致している。

ISO 295 : 1991, Plastics−Compression moulding of test specimens of thermosetting materials

ISO 1268 : 1974, Plastics−Preparation of glass fibre reinforced, resin bonded, low-pressure laminated plates or

panels for test purposes

ISO 2557-1 : 1989, Plastics−Amorphous thermoplastics−Preparation of test specimens with a specified

maximum reversion−Part 1 : Bars

注(1) ISO 2557-1は,ISO 294の改正に伴って廃止される予定である。

ISO 2557-2 : 1986, Plastics−Amorphous thermoplastics−Preparation of test specimens with a specified

reversion−Part 2 : Plates

注(2) ISO 2557-2は,ISO 294の改正に伴って廃止される予定である。

ISO 2602 : 1980, Statistical interpretation of test results−Estimation of the mean−Confidence interval

ISO 2818 : 1994, Plastics−Preparation of test Specimens by machining

3. 定義 この規格で用いられる主な用語の定義は,次による。

3.1

ノッチなし試験片のアイゾット衝撃強さ (Izod impact strength of unnotched specimens), aiU:ノッチな

し試験片の破壊時に吸収される衝撃エネルギーを試験片の初めの断面積で除した値。単位kJ/m2

3.2

ノッチ付き試験片のアイゾット衝撃強さ (Izod impact strength of notched specimens), aiN:ノッチ付き

試験片の破壊時に吸収される衝撃エネルギーを試験片の初めのノッチ部断面積で除した値。振り子は,ノ

ッチの付いた面を打撃する。単位kJ/m2

3.3

逆ノッチ付き試験片のアイゾット衝撃強さ (Izod impact strength of reversed-notch specimens), aiR:逆ノ

ッチ付き試験片の破壊時に吸収される衝撃エネルギーを試験片の初めのノッチ部断面積で除した値。振り

子は,ノッチの反対側の面を打撃する。単位kJ/m2

3.4

平行衝撃 (parallel impact) p(積層強化プラスチック用):打撃の方向は,シート材料の積層面に対し

て平行に行う。アイゾット試験の打撃方向は,エッジワイズeである(図1のエッジワイズ平行参照)。

3

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

垂直衝撃 (normal impact) n(積層強化プラスチック用):打撃の方向は,シート材料の積層面に対し

て垂直に行う(図1のエッジワイズ垂直参照)。

備考1. この種の衝撃は,アイゾット衝撃試験では用いられないが分類システムを明確にするだけの

目的で記載した。

図1 打撃方向の分類

4

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

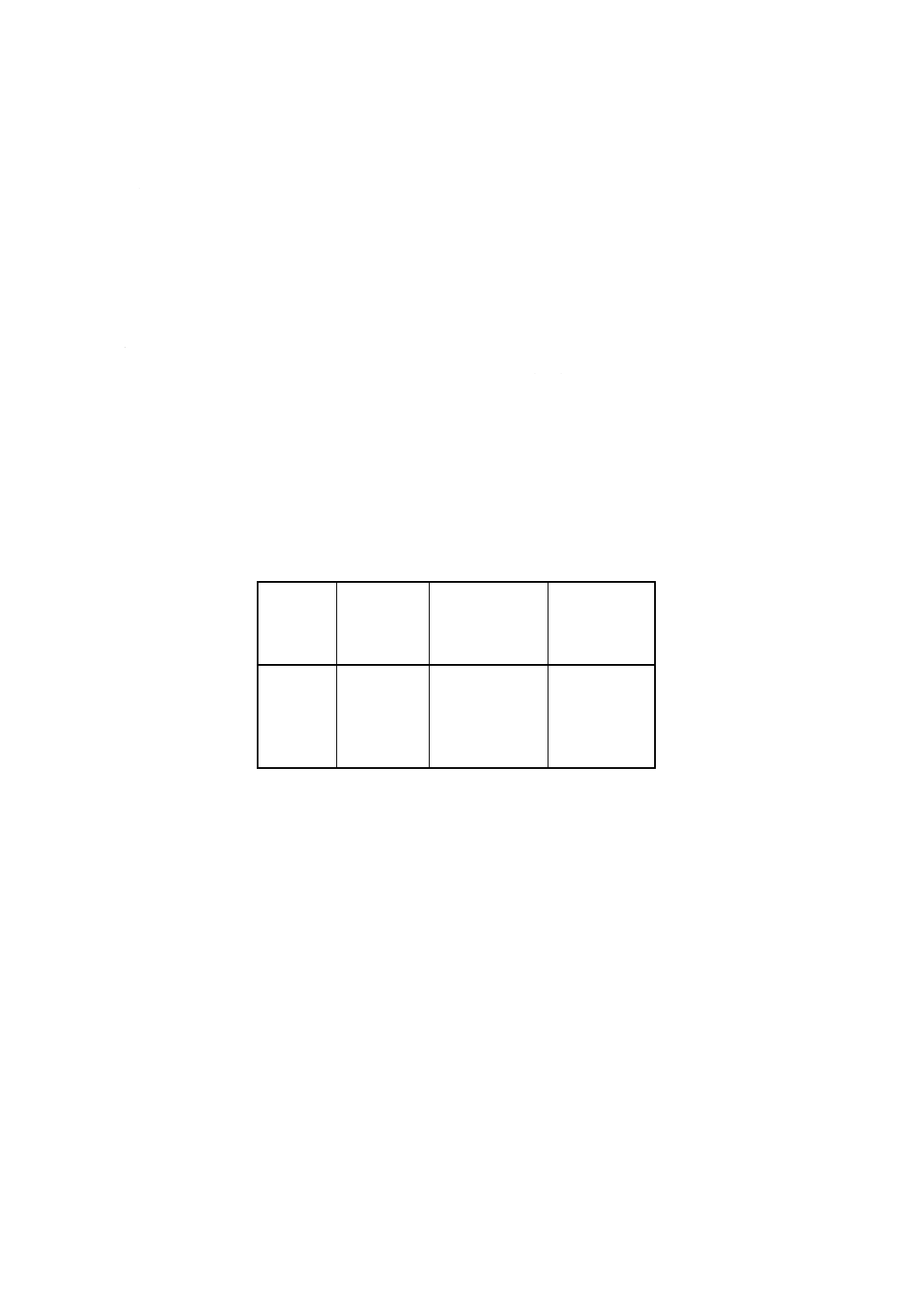

4. 原理 垂直な片持ばり状態に支持された試験片を,振り子の1回の振り下ろしで破壊させる。振り子

は試験片固定台から一定の距離を保ち,また,ノッチ付き試験片の場合は,ノッチの中心線から一定距離

の軌道を描く(図2参照)。

5. 装置

5.1

試験機

5.1.1

試験機は,振り子式衝撃試験機で,堅固な構造とする。この試験機は試験片の破壊時に吸収される

衝撃エネルギー (W) を測定できるものとする。衝撃エネルギーの値は,振り子の振り下ろす前の位置エネ

ルギー (E) と試験片破壊後に残された振り子のエネルギーの差で表される。エネルギーの値は,摩擦と空

気抵抗による損失を正確に補正しなければならない(表1, 7.4参照)。

5.1.2

振り子式衝撃試験機の特性を表1に示す。

この試験を1.3に規定するすべての材料に適用するためには,振り子を交換できる試験機を用いて試験

する必要がある(7.3参照)。異なる振り子を用いて得られた結果を比較することは,勧められない。摩擦

損失は定期的に検査する。

備考2. 表1に示したエネルギー以外の振り子も使用されているが,次の改正では表1に限定される予

定である。

表1 振り子式衝撃試験機の特性

エネルギー

E

(公称)

J

衝撃速度

Vo

m/s

試験片なしの

最大許容摩擦損失

(空振り試験)

J

試験片ありの補

正許容誤差1)

J

1.0

3.5 (±10%)

0.02

0.01

2.75

0.03

0.01

5.5

0.03

0.02

11.0

0.05

0.05

22.0

0.10

0.10

注1) 吸収エネルギーは,振り子容量の10%〜80%の範囲を

超えてはならない。

5.1.3

試験機は,使用される最も重い振り子の40倍以上の質量がある基礎台に固定する。ストライカー

と試験片固定台は,5.1.4及び5.1.6の規定に従って調節しなければならない。

5

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

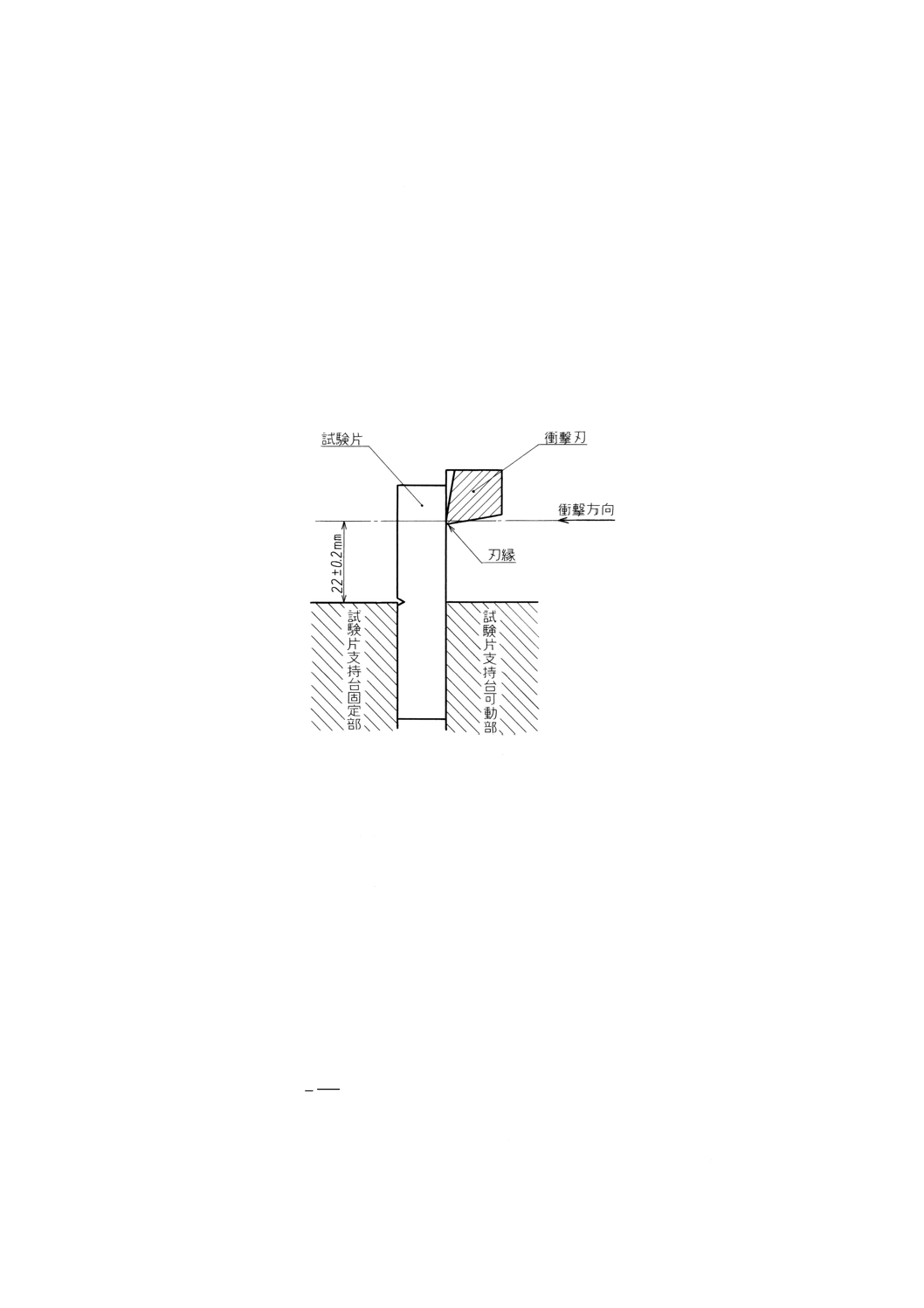

図2 ノッチ付き試験片の衝撃における試験片固定台,試験片及び打撃刃

5.1.4

振り子の打撃刃先端は,半径 (R1) が0.8mm±0.2mmの半円筒状面で焼入れした鋼鉄製とし,円筒

面の軸は水平方向で振り子の運動面とは直角になる。打撃方向は衝撃時に長方形試験片の幅又は厚さ方向

全面と接触するように配置しなければならない。接触線は試験片の長軸に対して±2°以内の垂直になって

いなければならない。

5.1.5

振り子の回転軸から衝撃点までの距離は,振り子長さ (Lp) の±1%以内でなければならない。

備考3. 振り子長さLp(単位:m)は,次の式によって振り子の小振幅振動の周期から実験的に求め

る。

2

2

4

T

g

L

n

p

×

=π

········································································ (1)

ここに, gn: 標準重力加速度 (9.81m/s2)

T: 少なくとも50回以上の連続した振動(精度1/2000)の時間を

求め,その振動回数で除した値 (s)。振り下ろし角度は,中心

から5度以下とする。

5.1.6

試験片固定台は,固定部と可動部からなるバイスによって構成する。締付け面は0.025mmの精度

で平行になっていなければならない。バイスの配置は,試験片の長軸方向が鉛直,かつ,バイスの上面と

垂直に固定できるようになっていなければならない(図2参照)。バイスの上面の角は,半径R2=0.2mm

±0.1mmとなるようにする。試験片をバイスに締め付けるとき,バイスの上面がノッチの角を0.2mmの精

度で二等分するようにしなければならない。

バイスは,試験片が打撃刃の中央±0.5mmに位置し,バイス上面が打撃刃先端から22.0mm±0.2mmに

位置するように,設置しなければならない(図2参照)。試験片の締付け部分が,締付け中又は試験動作

中動かないように,バイスを設計しなければならない。

備考4. 固定部には,試験片の位置決めを容易にするための溝を設置してもよい(図1参照)。

6

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.7

プラスチックによっては締付け圧力の影響を受ける。そのような材料を試験するときには,締付け

力を一定にする手段を講じ,試験記録に締付け力を記録しなければならない。締付け力は,ねじ付きトル

クレンチ又は空気圧か水圧式装置を使用することによって調節できる。

5.2

マイクロメータ及びゲージ マイクロメータ及びダイヤルゲージは,試験片の寸法を0.02mmの精

度で測定できるものとする。ノッチ付き試験片の寸法 (bN) を測定するには,ノッチタイプに合った形状

で幅2mm〜3mmのアンビルを備えたマイクロメータを用いる。

6. 試験片

6.1

調製

6.1.1

射出成形材料又は押出成形材料 試験片は,その材料規格に従って作製する。その規格がない場合

又はその他にも規定されていない場合は,JIS K 7151,JIS K 7152,ISO 2557-1又はISO 2557-2に従って,

圧縮成形又は射出成形のいずれかによる適切な方法で直接成形するか,圧縮成形又は射出成形によってシ

ートを成形し,それをISO 2818に従い,切削加工して試験片を作製する。

備考5. タイプ1試験片は,JIS K 7139のタイプA試験片の中央部分から切削加工する(6.3参照)。

6.1.2

シート 試験片は,ISO 2818の規定に従ってシートから切削加工する。ノッチAのタイプ1試験

片を推奨する。ノッチなし試験片は,加工面に張力が加わるような試験をしてはならない。

6.1.3

長繊維強化プラスチック パネルは,ISO 1268,他の規定又は受渡当事者間で合意した方法に従っ

て成形材料から作製する。試験片は,ISO 2818に従って切削加工する。

6.1.4

検査 試験片は,ねじれがなく,互いに直角に交わる平行面をもつものとする。表面及びエッジ部

には,引っかききず,くぼみ,ひけ,ばりなどがないものとする。試験片は,直定規,直角定規及び平面

板を当てた目視観察によって,並びにマイクロメータでの測定によって,これらの必要条件に適合するか

どうかを検査しなければならない。目視観察又は測定で,これらの必要条件の一つ又はそれ以上に合致し

ない試験片は,除くか又は試験前に規定の寸法及び形状に切削加工するものとする。

6.1.5

ノッチ

6.1.5.1

ノッチの切削は,ISO 2818に従って作製する。切削刃の形状は,主軸に対して直角で,図3に示

す輪郭及び深さのノッチを試験片に作ることができるものとする。

6.1.5.2

試験材料の規格で規定されている場合は,ノッチを試験片成形時に同時成形した(成形ノッチ)

試験片を使用してもよい。成形ノッチ試験片と切削ノッチ試験片では,同一の試験結果が得られない。

6.2

異方性材料 シート又はパネルでは,衝撃特性がその測定方向によって異なることがある。この場

合は通常,シート又はパネルの成形方向に平行及び垂直な方向の試験片を作製する。シート又はパネルの

成形方向は目視又は製造方法に関する情報から判断する。

6.3

形状及び寸法 次の寸法のタイプ1試験片を推奨する。

長さ l=80mm±2mm

幅 b=10.0mm±0.2mm

厚さ h=4.0mm±0.2mm

既存の装置を利用する際は,長さを63.5mmまで対称的に短くすることができる。

タイプ2,3及び4の試験片は,附属書Aで規定する。

ノッチの長さ(溝)方向は常に厚さh方向と平行である。

7

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

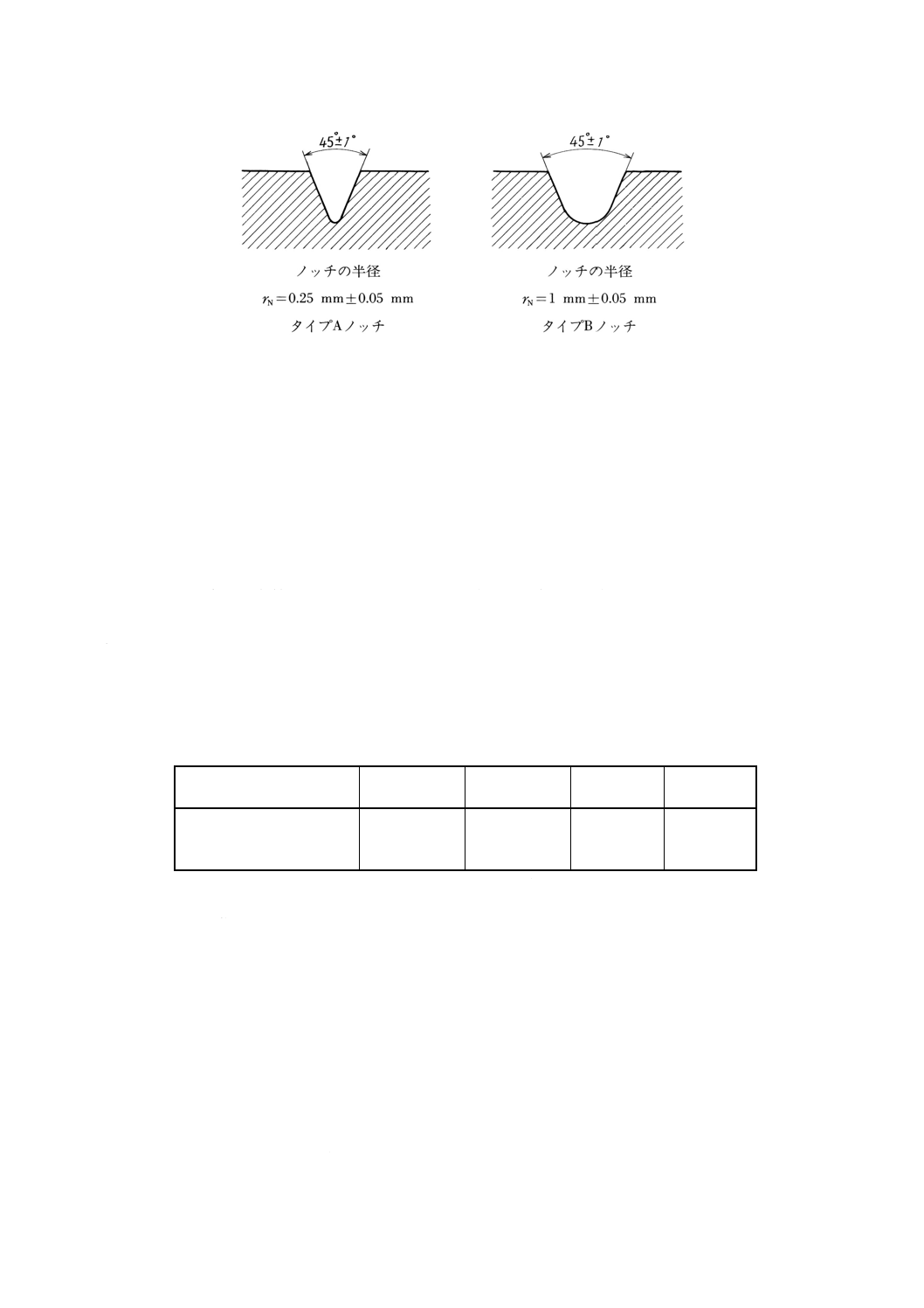

図3 ノッチタイプ

6.3.1

射出成形及び押出成形用材料 2種類のノッチタイプをもつタイプ1試験片は,表2で規定するも

の(図3に示す。)を用いる。ノッチは試験片の中央に付ける。

推奨するノッチタイプは,タイプAである。材料のノッチ感度の情報を得たい場合には,ノッチタイプ

A及びBの試験片を用いて試験する。

6.3.2

長繊維強化ポリマーを含むシート材料 推奨する厚さhは,4mmである。試験片をシート又は成

形品から作製する場合は,その厚さが10.2mmまでは,そのシート又は成形品の厚さと等しくすることが

できる。

10.2mmよりも厚いものから製作する試験片は,片面を切削加工し10mm±0.2mmにする。ただし,元の

シートは,厚さ方向に均質であること,また1種類の強化材が均一に分布していることとする。

3.1によるノッチなし試験片を試験する場合は,表面効果を避けるために元の面を引張り面として試験す

る。

試験片はエッジワイズ平行方向で試験する。hとbが10mmと同じ場合は,例外としてシート面に対し

て平行及び垂直方向で試験できる(図1参照)。

表2 方法の分類,試験片タイプ,ノッチタイプ及びノッチ寸法

単位mm

方法の分類1)

試験片のタイプ ノッチのタイプ ノッチの半径

rN

ノッチ部の幅

bN

JIS K 7110-ISO 180/1U2)

13)

ノッチなし

−

−

JIS K 7110-ISO 180/1A

A

0.25±0.05

8.0±0.2

JIS K 7110-ISO 180/1B

B

1.00±0.05

8.0±0.2

注1) 方法の分類及びノッチタイプの記号はISO 180 : 1982で使用するものを変更してい

るので注意を要する。

2) 試験片をシート又は成形品から作製する場合は,シート又は成形品の厚さを分類

に追記しなければならない。また,強化されていない試験片は,加工面に張力が

加わるような試験をしてはならない。

3) シート厚さhが幅bと等しい場合は,打撃方向(垂直n又は平行p)を分類に追記

しなければならない。

6.4

試験片の数

6.4.1

試験する材料規格に規定がなければ,少なくとも10個の試験片を試験する。変動係数(ISO 2602

参照)が5%より小さければ少なくとも5個の試験片でよい。

6.4.2

積層品を平行方向及び垂直方向で試験する場合は,各々の方向で各10個の試験片を用いる。

6.5

状態調節 試験片は,試験する材料規格に規定がなければ,ISO 291に従って温度23℃,相対湿度

50%で少なくとも16時間状態調節する。受渡当事者間の協定によって他の条件で実施してもよい。

8

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 手順

7.1

試験は,試験片を状態調節した条件で行う。受渡当事者間の協定(例えば,高温又は低温)によっ

て,他の条件で行ってもよい。

7.2

各試験片中央部の厚さhと幅bを0.02mmまで測定する。ノッチ付き試験片の場合には,残り幅bN

を注意深く0.02mmまで測定する。

備考6. 射出成形した試験片の場合には,各々の試験片寸法を測定する必要はない。6.3に相当する寸

法にできていれば,一組の内の1本を測定すれば十分である。

多数個取り金型で作製する試験片は,金型からの各々の試験片寸法が同じになるかどうか

を確認しなければならない。

7.3

振り子式衝撃試験機が規定の衝撃速度をもっているか検査する(表1参照)。吸収エネルギー (W) は,

振り子エネルギー (E) の10%〜80%で試験するのが適切である。表1の条件に適合する振り子が二つ以上

ある場合には,エネルギーが最大の振り子を用いる。

7.4

空振り試験(試験片なし)を行い,摩擦損失を記録する。摩擦損失が表1に示す値を超えていない

ことを確認する。摩擦損失が表1に示した値と等しいか又は小さい場合には,吸収エネルギーの補正計算

に使用する。摩擦損失が表1に示された値より大きい場合には,その原因を調べ,必要な校正を実施する。

7.5

振り子を持ち上げて固定する。バイスに試験片を置き5.1.6の規定に従って図2に示すように締め付

ける。ノッチ付きのアイゾット衝撃強さ試験では,ノッチを打撃される側に置かなければならない(図2

参照)。

7.6

振り子を落下させる。試験片によって吸収された衝撃エネルギーを記録し,摩擦損失などの補正を

行う(表1及び7.4参照)。

7.7

次の文字コードによる4タイプの破壊を生じる場合がある。

C

完全破壊:試験片が二つ以上の破片に破壊するもの。

H

ヒンジ破壊:折れ曲がり剛さがなくなったヒンジ状の薄い表層だけが,一体になって離れない試験

片となった不完全破壊

P

部分破壊:ヒンジ破壊の定義に合わない,不完全破壊

NB 破壊せず:破壊しない場合であり,試験片は曲がるだけである。おそらく応力白化と組み合わさっ

ている。

完全破壊とヒンジ破壊の測定値が,一般的な試験値として用いられる。部分破壊の場合で,測定値が要

求されるときは文字Pを表示する。破壊せずの場合は,数値はなく,NBと報告する。

7.8

一つの試料で試験片がPとC(又はH)破壊の両方を示す場合には,各々の破壊タイプの平均値を

報告する。

8. 計算及び結果の表示

8.1

ノッチなし試験片 ノッチなし試験片のアイゾット衝撃強さaiU(単位:kJ/m2)は,次の式によって

算出する。

3

10

×

=hb

W

aiU

········································································· (2)

ここに, W: 試験片に吸収された補正後の衝撃エネルギー (J)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

9

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

ノッチ付き試験片 ノッチ付き試験片のアイゾット衝撃強さaiN(単位:kJ/m2)は,ノッチタイプ (N)

がA又はBのとき,次の式によって算出する。

3

10

×

=

N

iN

hb

W

a

········································································ (3)

ここに, W: 試験片に吸収された補正後の衝撃エネルギー (J)

h: ノッチ付き試験片の厚さ (mm)

bN: ノッチ付き試験片の残り幅 (mm)

8.3

統計処理 試験結果の算術平均値を求める。必要に応じISO 2602に規定する方法で,平均値の標準

偏差及び95%信頼区間を計算する。同じ試料内で各種の破壊タイプを起こす場合は,破壊タイプの数に応

じた本数の試験片を試験して,その平均値を算出する。

8.4

有効数字 計算した平均値は,有効数字2けたで報告する。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で次の改正版に追加される。

10. 報告 試験の報告には,次の事項を記載する。

a) 規格番号

b) 表2による方法分類

c) 試験材料の特定に必要なすべての事項:型式,出所,製造番号,品種,形状,履歴

d) 材料の性状及び形状の記載:製品,中間製品,試験板又は試験片,主要寸法,形,成形方法など

e) 衝撃速度

f)

公称振り子エネルギー

g) 必要な場合は締付け圧力(5.1.7参照)

h) 試験片の作製方法

i)

材料が製品又は中間製品の形である場合は,その切削方向

j)

試験片の数

k) 状態調節及び試験の条件:試験される材料又は製品の規格で特別な状態処理が規定されている場合は,

その処理

l)

破壊のタイプ

m) 個々の試験結果

n) 個々の試験片タイプの結果を算術平均値として報告した材料の衝撃強さとこの規格での破壊タイプ

(7.7参照)

o) 必要な場合は,平均値の標準偏差及び95%信頼区間

p) 測定年月日

10

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) ISO 180 : 1982のタイプ2,3及び4試験片のアイゾット

衝撃試験

A.1 通則 ISO 180 : 1982のタイプ2,3及び4試験片のアイゾット衝撃試験は,次の改正で削除される予

定であることを強調するために,この附属書で振り替える。

できるだけ本体の6.3で示したタイプ1試験片を用いることを強く推奨する。

A.2 試験片(表A.1参照) シート材料(本体の6.3.2参照)の場合,逆ノッチ試験片(表A.2参照)をタ

イプ2,3及び4試験片に対して用いなければならない。試験片を成形品や構造物から切り出す場合,タイ

プ4で推奨される厚さ (h) は3.2mmである。その厚さが12.9mmまでは,そのシート又は成形品の厚さと

等しくすることができる。12.9mmよりも厚いものから作製する試験片は,片面を切削加工し12.7mm±

0.2mmにする。ただし,元のシートは厚さ方向に均質であること,また強化材が入っている場合は1種類

が均一に分布していることとする。

逆ノッチ試験片を試験する場合は,表面効果を避けるために元の面を引張面として試験する。

試験片は,エッジワイズ平行方向で試験する。hとbが12.7mmで同じ試験片では,例外としてシート

面に対して平行及び垂直方向で試験できる(図1参照)。

A.3 計算及び結果の表示

A.3.1 ノッチ試験片(8.2参照)

A.3.2 逆ノッチ試験片 逆ノッチ試験片のアイゾット衝撃強さaiR(単位:kJ/m2)は,次の式によって算出

する。

3

10

×

=

N

iR

hb

W

a

······································································ (A.1)

ここに, W: 試験片に吸収された補正後の衝撃エネルギー (J)

h: ノッチ付き試験片の厚さ (mm)

b: ノッチ付き試験片の残り幅 (mm)

表A.1 試験片タイプ及び寸法

単位mm

試験片タイプ

長さ

l

幅

b

厚さ

h

2

63.5±2 12.7±0.2 12.7±0.2

3

63.5±2 12.7±0.2 6.4±0.2

4

63.5±2 12.7±0.2 3.2±0.2

11

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

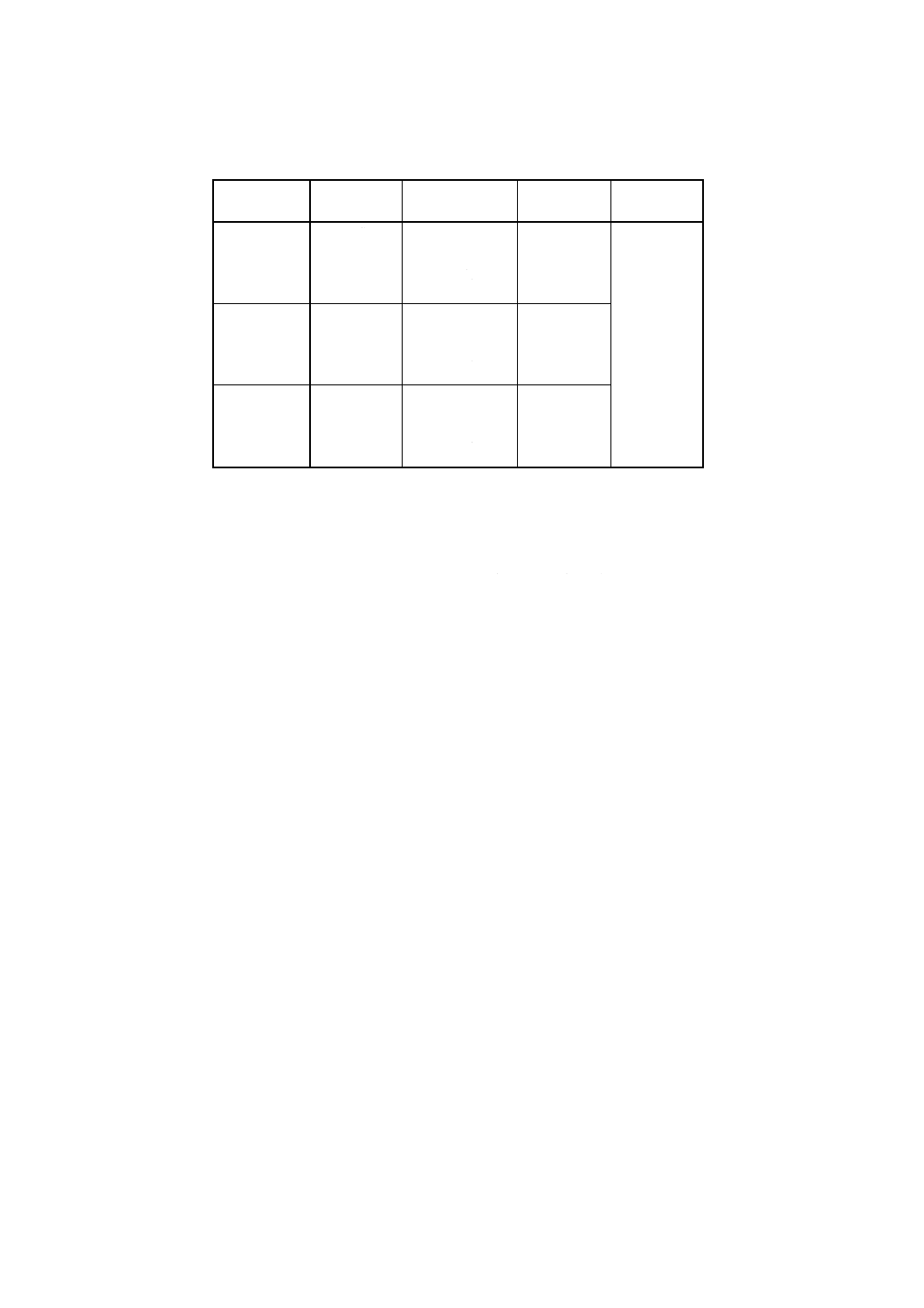

表A.2 方法の分類,試験片タイプ,ノッチタイプ及びノッチ寸法

単位mm

方法の分類1) 試験片タイプ ノッチのタイプ2) ノッチの半径

rN

ノッチ部の幅

bN

ISO 180/2AR

23)

逆A

0.25±0.05

10.2±0.2

ISO 180/2BR

逆B

1.00±0.05

ISO 180/2A

A

0.25±0.05

ISO 180/2B

B

1.00±0.05

ISO 180/3AR

3

逆A

0.25±0.05

ISO 180/3BR

逆B

1.00±0.05

ISO 180/3A

A

0.25±0.05

ISO 180/3B

B

1.00±0.05

ISO 180/4AR

4

逆A

0.25±0.05

ISO 180/4BR

逆B

1.00±0.05

ISO 180/4A

A

0.25±0.05

ISO 180/4B

B

1.00±0.05

注1) 試験片をシート又は成形品から作製する場合は,シート又は成形品

の厚さを分類に追記しなければならない。また,強化されていない

試験片は加工面に張力が加わるような試験をしてはならない。

2) 逆ノッチ試験片のアイゾット衝撃試験は,ノッチの反対側の面を振

り子で打撃する。

3) シート厚さhが,幅bと等しい場合は,打撃方向(垂直n又は平行

p)を分類に追記しなければならない。

12

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 硬質プラスチックのアイゾット衝撃試験方法

1. 適用範囲 この附属書は,ISO 180によらない硬質プラスチックのアイゾット衝撃試験(以下,衝撃

試験という。)方法について規定する。

備考1. この方法による試験は,衝撃曲げ試験の一種である。すなわち,規定のノッチのある規定寸

法の試験片を,片持ばりの状態で支持し,その一端を規定の速度及び破断に要するエネルギ

ーより大きな規定のエネルギーで衝撃し,1回の衝撃によって破断させるときに要するエネル

ギーを測定し,その硬質プラスチックの耐衝撃性,もろさ,粘り強さなどの特性を測定する

ものである。

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位系によるものであって,

参考として併記したものである。

参考 この附属書は,従来の日本工業規格JIS K 7110 : 1984に一致している。

2. 定義 この附属書で用いる主な用語の定義は,JIS K 6900及びJIS Z 8103によるほか,次による。

(1) アイゾット衝撃試験 アイゾット衝撃試験機を用い,試験片の一端をノッチ部で固定し,他端をノッ

チ部の対称平面から22mm隔たっている位置でノッチ部と同じ側の面をハンマで1回の衝撃によって

試験片を破断し,アイゾット衝撃値を測定する試験。

(2) 吸収エネルギー アイゾット衝撃試験において,試験片を破断するのに要したエネルギー (J) {kgf・

cm}。

(3) アイゾット衝撃値 吸収エネルギー (J) {kgf・cm} を試験片のノッチ部の元の断面積で除した値

(kJ/m2) {kgf・cm/cm2}。

(4) 破断 試験片が1回の衝撃によって二つ以上に分離すること。

備考 材料によっては,衝撃後,破断片が非常に薄い表面層(成形時の表面スキン層)でつながって

いるような場合がある。このような場合は,破断したものとみなしてよい。

(5) 硬質プラスチック この規格で規定する条件で破断するプラスチック。

(6) エッジワイズ衝撃 板状の材料から作製した試験片を,元の板の面に平行な方向から衝撃すること。

射出又は圧縮成形によって作製された試験片の場合は,断面の長辺に平行な方向から衝撃すること。

(7) フラットワイズ衝撃 板状の材料から作製した試験片を,元の板の面に垂直な方向から衝撃すること。

射出又は圧縮成形によって作製された試験片の場合は,断面の短辺に平行な方向から衝撃すること。

(8) ひょう量 ハンマの,試験片衝撃位置に対する持上げ位置の位置エネルギーの大きさの呼び。

(9) 衝撃刃の刃縁 ハンマの,試験片に接して衝撃を与える刃先部分の頂部の直線部分。

(10) 打撃中心 ハンマが水平回転軸中心線の周りに揺動するとき,ハンマの全質量がその点に集中して運

動しているとみなせる位置。

(11) 衝撃速度 ハンマが試験片を衝撃する瞬間におけるハンマの打撃中心の線速度。

(12) ハンマだけのエネルギー損失 指針(1)を伴わないでハンマを持上げ位置から空振りさせたときの振上

がり位置を測定し,それから計算した二つの位置間における位置エネルギーの差。

注(1) 置き針をいう。

(13) 試験機のエネルギー損失 指針(1)を伴って,ハンマを持上げ位置から空振りさせたときの振上がり位

置を測定し,それから計算した二つの位置間における位置エネルギーの差。

13

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(14) 衝撃試験時のエネルギー損失 衝撃試験時にハンマが持上げ位置から,試験片を衝撃し,破断させた

後,振上がり位置まで運動する間に,ハンマと指針(1)の空気抵抗及び摩擦抵抗によって生じるエネル

ギー損失。

(15) 空振り 試験片支持台に試験片を載せないで,持上げ位置からハンマを振り下ろし,振上がり側に振

り上がらせること。

3. 試験片の状態調節並びに試験温度及び湿度

3.1

試験片の状態調節 試験片は,原則として,試験前にJIS K 7100の標準温度状態2級及び標準湿度

状態2級[温度23±2℃及び相対湿度 (50±5) %]において,88時間以上,状態調節する。

3.2

試験温度及び湿度 試験は,原則として,3.1と同じ温度及び湿度[温度23±2℃及び相対湿度 (50

±5) %]の室内で行う。

備考 吸湿性のある材料では,吸湿によってアイゾット衝撃値が影響されるものがあるので注意しな

ければならない。

3.3

標準状態以外での試験 前項以外の状態で試験を行う場合には,指定の状態に保った気槽又は液槽

の中に,試験片を必要な時間保持した後,試験片支持台に取り付けて,ハンマで衝撃を与える。このとき,

気槽又は液槽から試験片を取り出してから衝撃を与えるまでの時間は,5秒以内でなければならない。

4. 試験機 試験機は,次のとおりとする。

(1) 衝撃試験を行う試験機は,附属書1A硬質プラスチック用アイゾット衝撃試験機に適合したものでな

ければならない。

備考1. 試験機は,その主要部分の分解・再組立,模様替えを行った場合又は据え付け替えを行った

場合には,改めて精度に関する検査を行い,附属書1Aの規定に適合することを確認した後使

用する。

2. 前項に該当しないときでも,使用頻度に応じ,一定期間ごとに精度の再確認を行うことが必

要である。

(2) 試験機は,ハンマの回転軸を水平に置き,試験片の破断時に振動その他の不都合なことが生じないよ

うに,強固に据え付けて使用しなければならない。

(3) 試験機は,その使用の前後において,附属書1Aで規定する試験機のエネルギー損失の検査を行うこ

とが望ましい。

5. 試験片

5.1

試験片の種類及びその形状・寸法 試験片の種類及びその形状・寸法は,次のとおりとする。

(1) 試験片の種類及びその形状・寸法を附属書1表1及び附属書1図1に示す。

14

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表1 試験片の寸法

単位mm

試験片の種類

試験片の寸法

試験片の

形状

ノッチの

形状

記号 長さ

l

厚さ

t

幅b

ノッチ寸法

標準寸法 許容範囲(2)

先端半径

r

ノッチ深さ

d

1号

Aノッチ 1号A 80±2 10.0±0.1 4.0±0.2

10〜2

0.25±0.025

2.0±0.1

試験片 Bノッチ 1号B

1.0±0.05

2号

Aノッチ 2号A 64±2 12.7±0.1 12.7±0.5

13〜2(3)

0.25±0.025 2.54±0.10

試験片 Bノッチ 2号B

1.0±0.05

注(2) 試験する材料の条件によって,幅bを許容できる範囲。

(3) 射出又は圧縮成形によって作る場合,幅bは6.4±0.3mm又は3.2±0.2mmであることが

望ましい。

備考1. 試験片の幅bによってアイゾット衝撃値が異なるような材料の場合には,幅bが5mm

の1号A試験片を用いたとすれば,使用試験片は1号A(幅5mm)試験片のように表す

のが望ましい。

2. 1号A試験片及び1号B試験片は,それぞれJIS K 7111の1号E・A試験片及び1号E・

B試験片と同形状の試験片である。

3. 2号A試験片は,最も広く慣用されてきた試験片である。

附属書1図1 試験片

(2) いずれの試験片を用いるかは,他の関連する規格又は当事者間の協定による。

5.2

試験片の作製 試験片の作製は,次のとおりとする。

(1) 試験片は,他の関連する規格若しくは当事者間の協定によって射出成形,圧縮成形又は成形した板か

ら機械加工によって作る。

(2) ノッチ部は,原則として,機械加工によって試験片がエッジワイズ衝撃されるように作るものとする。

ノッチ底の形状は試験結果に重要な影響を及ぼすので,その仕上げは滑らかであって,試験結果に有

害な切削きずなどがあってはならない。

ノッチ部の対称平面と試験片の長手中心軸線とのなす角は,90°±2°以内でなければならない。

圧縮成形によって作られた試験片の場合,ノッチ部は成形圧力を加えた方向に平行になるように作

る。

(3) 試験する材料の厚さが附属書1表1に示す幅bより大きいときは,機械加工によって附属書1表1に

15

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す幅bまで削る。この場合,両面から同じ量ずつ削ることを原則とする。

試験する材料の厚さが附属書1表1に示す幅bの範囲にあるときは,試験片の幅bをその材料の厚

さ方向に取る。

試験する材料が薄い場合,何枚か重ね合わせて1個の試験片とし,試験してもよい。この場合,ノ

ッチ加工は重ね合わせた後行わなければならない。

備考1. 材料によっては試験片の幅bによってアイゾット衝撃値が異なる場合があるので注意しなけ

ればならない。

2. 薄板を何枚か重ね合わせて試験する場合,1枚1枚の薄板を接着剤ではり合わせることは,

接着による影響が出るので避けなければならない。

(4) 附属書1表1に示す厚さtよりも厚い板状の材料を,フラットワイズ衝撃で試験する場合には,機械

加工によって附属書1表1に示す厚さtまで削る。この機械加工は試験する材料の片面についてだけ

行い,ノッチ部は,機械加工した面に作る。

(5) 異方性のある板状の材料を試験する場合は,縦方向及び横方向からそれぞれ試験片を作る。

(6) 試験片の作製方法は,アイゾット衝撃値に大きく影響を及ぼすので,他の関連する規格又は当事者間

の協定による方法及び条件に従わなければならない。

機械加工するとき(特にノッチ加工の場合),その切削熱などによって材料の性質が変化しないよう

に,十分に注意しなければならない。

5.3

試験片の数 それぞれの条件ごとに,原則として10個の試験片について試験をすることとする。た

だし,試験する材料のアイゾット衝撃値のばらつきが少ない(4)ときは,5個の試験片でもよい。

注(4) ばらつきの少ないことの目安は,試験結果の変動係数が5%以内とすることが望ましい。

6. 操作 操作は,次のとおり行う。

(1) 試験片のノッチ深さd,ノッチ部付近の厚さt及び幅bをJIS B 7502に規定するマイクロメータを用

いて0.01mmまで正確に測定する。

備考 ノッチ底の形状を,投影器などを用いて測定又は観察して確認することが望ましい。

(2) 使用する試験機のひょう量は,試験片を破断するのに要するエネルギーが,ひょう量の10〜80%(5)に

なるように選ぶ。

注(5) 可能ならば,試験の実際の諸条件からひょう量の10〜70%で行うことが,更に望ましい。

(3) ハンマを持上げ位置に落下装置で保持し,指針をハンマの回転軸に取り付けられた指針駆動金具に接

触させる。

(4) 試験片を附属書1A図2に示すように試験片支持台に垂直に取り付ける。試験片のノッチ部の対称平

面を試験片支持台の上面に一致させるように,試験片の位置を正確に決める。そのとき,試験片のノ

ッチ部の対称平面と試験片支持台の上面との食い違いは,0.5mm以下でなければならない。

試験片支持台に取り付けられた試験片の幅方向の中央と衝撃刃の刃縁の中点との食い違いは,1mm

以下でなければならない。

これらの諸条件を満たし,試験片を正確に試験片支持台に垂直に取り付けるため,試験片位置決め

用ゲージを用いるとよい。

(5) プラスチックでは,材料によって試験片を試験片支持台に取り付けるための締付け圧が,アイゾット

衝撃値に影響を及ぼす場合がある。その場合はこの締付け圧を一定にしなければならない。そのため

には,トルクレンチを用いて試験片を取り付けるのが望ましい。

16

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

妥当な締付け圧は試験する材料によって異なるが,次のことが妥当な締付け圧を選ぶ目安となる。

附属書1図2のように,試験片の破断後,固定側の破断片が試験片支持台の中に沈んだり[締付け圧

が小さいとき,附属書1図2a)参照],又は固定側の破断片の破断面が試験片支持台上面の水平面に

対し著しく上方へ斜傾したり[締付け圧が大きいとき附属書1図2c)参照]しないで,ほぼ水平な破

断面が得られ,更に固定側の破断片が試験片支持台の中に沈まない[附属書1図2b)参照]ような締

付け圧で試験片を取り付けるのがよい。

(6) ハンマを静かに落下させて,1回の衝撃で試験片を破断させ,そのときの振上がり角度を読み取る。

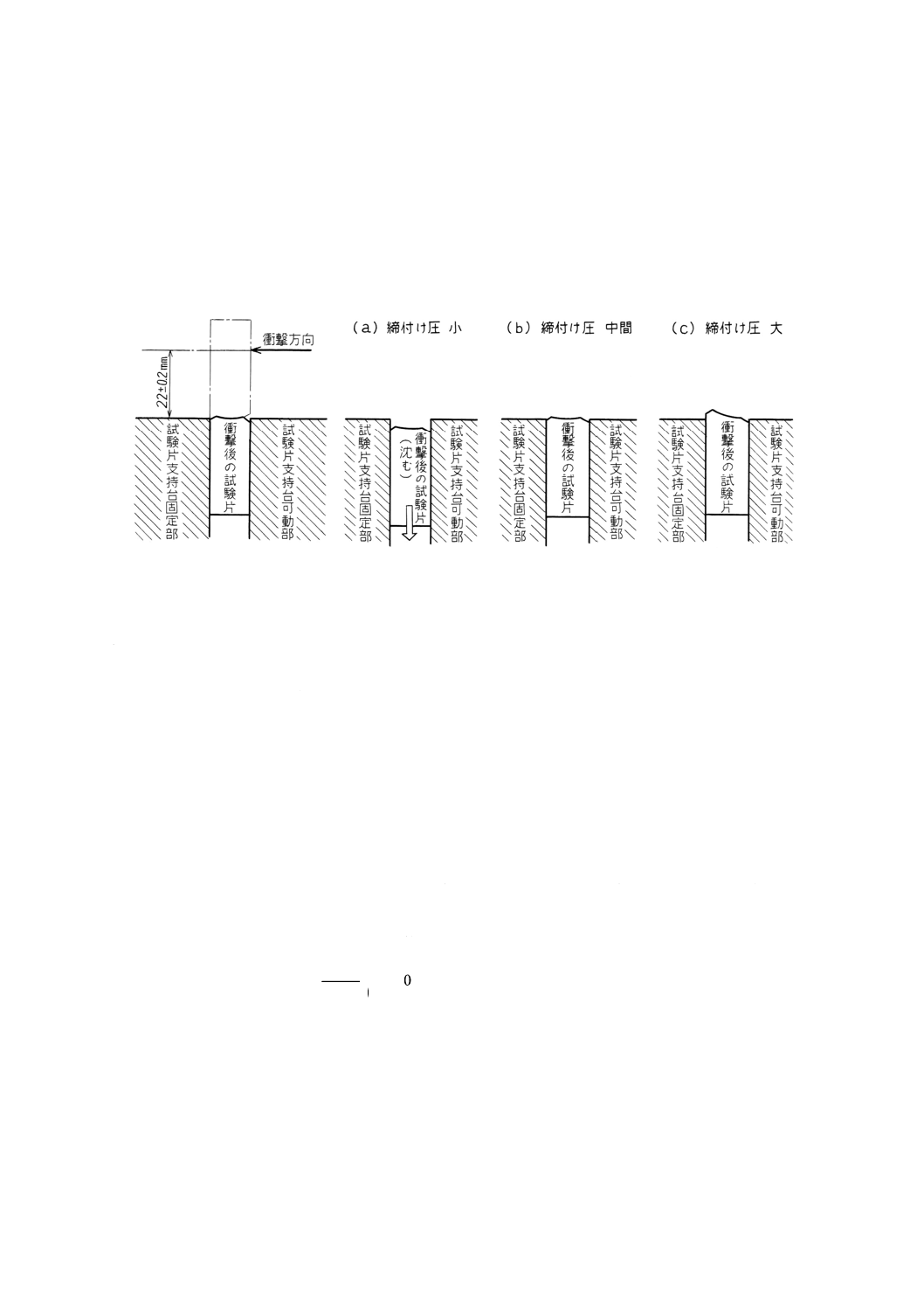

附属書1図2 アイゾット衝撃試験における試験片締付け圧の影響

7. 計算

7.1

吸収エネルギーは,次の式によって算出する。

E=WR(cosβ−cosα)−L

ここに,

E: 吸収エネルギ− (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメン

ト (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

β: 試験片破断後のハンマの振上がり

角度 (°)

L: 衝撃試験時のエネルギー損失 (J)

{kgf・cm}

エネルギー損失Lの計算は,附属書1Bに示す方法による。

備考 硬質プラスチックの衝撃試験では,エネルギー損失Lは吸収エネルギーEに対して無視できな

い大きさなので,必ずエネルギー損失Lの補正をしなければならない。

7.2

アイゾット衝撃値は,次の式によって算出する。

(

)1000

×

−

=

d

t

b

E

akI

ここに, akI: アイゾット衝撃値 (kJ/m2)

E: 吸収エネルギー (J)

b: 試験片のノッチ部の幅 (mm)

t: 試験片のノッチ部付近の厚さ (mm)

d: 試験片のノッチ深さ (mm)

参考 アイゾット衝撃値akIを従来単位{kgf・cm/cm2} によるときは,次の式によって算出する。

17

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

d

t

b

E

akI

−

=

ここに, akI: アイゾット衝撃値 {kgf・cm/cm2}

E: 吸収エネルギー {kgf・cm}

b: 試験片のノッチ部の幅 {cm}

t: 試験片のノッチ部付近の厚さ {cm}

d: 試験片のノッチ深さ {cm}

7.3

アイゾット衝撃値akI (kJ/m2) {kgf・cm/cm2} は,各試験片ごとに算出し,その数値をJIS Z 8401によ

っていずれも小数第1位に丸める。この場合,アイゾット衝撃値が50を超えるときは整数位に丸める。

各条件ごとに,JIS Z 9041によってサンプルの平均値,範囲又はサンプルの標準偏差及び変動係数を求

める。この場合,平均値のけた数は,各試験片ごとに算出したアイゾット衝撃値akIのけた数と同じになる

ようにする。

8. 報告 報告には,必要に応じて次の事項を記入する。

(1) 規格番号

(2) 試験した材料の種類,等級及び形状

(3) 試験片の種類,試験片の幅,試験片の採取方向(異方性材料の場合)及び試験片の衝撃方向(エッジ

ワイズ衝撃又はフラットワイズ衝撃)

(4) 試験片の作製方法

(5) 試験片の数

(6) 試験片の状態調節の温度,湿度及び時間

(7) 試験室の温度及び湿度

(8) 試験機の性能(ひょう量,衝撃速度,ハンマの持上げ角度など)

(9) 試験片支持台に試験片を取り付けたときの締付け圧

(10) 試験片で得られた個々の値

(11) 平均値

(12) 測定値の範囲又はサンプルの標準偏差及び変動係数

(13) 破断しない試験片の有無

(14) 破断面の外観,状態など

(15) 試験年月日

(16) その他必要とする事項

引用規格:

JIS B 0601 表面粗さ−定義及び表示

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7510 精密水準器

JIS B 7722 シャルピー振子式衝撃試験−試験機の検証

JIS K 6900 プラスチック−用語

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7111 プラスチック−シャルピー衝撃強さの試験方法

18

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8103 計測用語

JIS Z 8401 数値の丸め方

JIS Z 9041 測定値の処理方法

関連規格:JIS Z 2242 金属材料衝撃試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

19

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1A(規定) 硬質プラスチック用アイゾット衝撃試験機

1. 適用範囲 この附属書1Aは,附属書1で用いている硬質プラスチック用アイゾット衝撃試験機(以

下,試験機という。)について規定する。

備考1. 特定種類のプラスチックを,特定種類の試験片を用いて試験するのに専ら用いられるような

試験機の場合は,その場合に必要な条件を満たしておれば,その場合の専用試験機としてこ

の規格に適合するものとみなしてよい。

2. 吸収エネルギーに関する指示装置は,角度目盛板,指針及び置き針から構成される試験機に

ついて規定しているが,ハンマの角度を電気的又は光学的に検出し,角度,吸収エネルギー

などを電気的に表示する,いわゆるディジタル式の試験機にも適用する。指示装置の精度は,

3.8に規定する精度と同等以上とする。

2. 試験機の基本的性能 試験機の基本的性能は,附属書1A表1のとおりとする。

附属書1A表1 試験機の基本的性能

ひよう量

J {kgf・cm}

衝撃速度

m/s

1

{ 10.2}

3.5 (±10%)

2.75 { 28.05}

5.5 { 56.1}

11

{112.2}

22

{224.4}

3. 機能及び構造

3.1

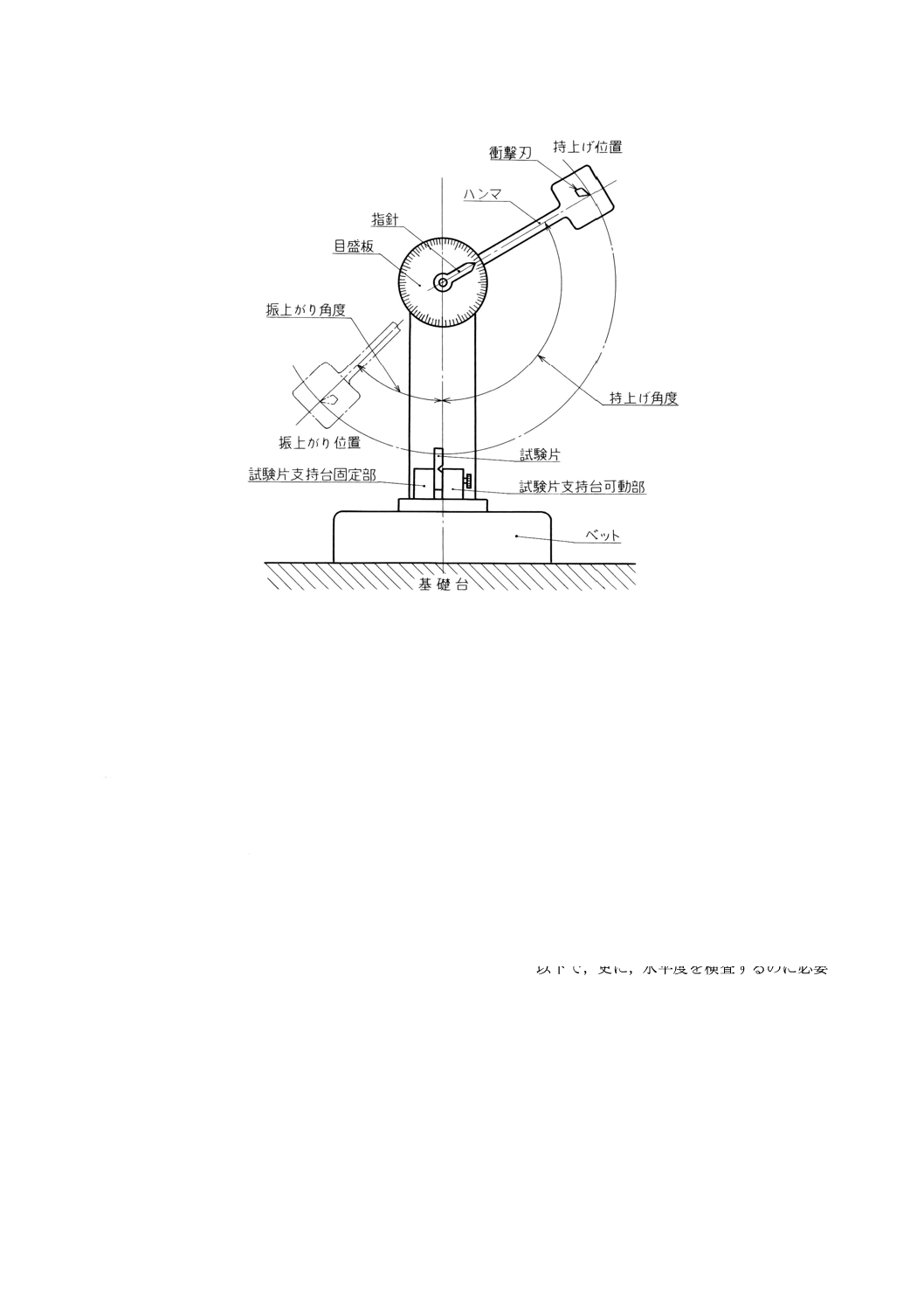

構成 試験機の構成は,次のとおりとする(附属書1A図1及び附属書1A図2参照)。

(1) 試験機は,ハンマの回転軸が水平(1)である振り子形であって,試験片を破断し,アイゾット衝撃試験

を行うのに十分な能力と剛性をもち,かつ,アイゾット衝撃値を測定できる構造でなければならない。

また,ハンマの運動に伴って生じるエネルギー損失の少ないものでなければならない。

注(1) 回転軸が水平とは,試験機を正しく据え付けたとき,水平になることを意味する。

(2) 試験機は,ひょう量に見合った強固な基礎台に取り付けられていなければならない。

3.2

機枠 機枠は,次のとおりとする。

(1) 機枠は,十分な剛性をもつものであって,ハンマの回転軸を支持する軸受,ハンマの落下装置や試験

片支持台を備え,かつ,基礎台に強固に固定できる堅ろうな構造のものでなければならない。

(2) 機枠には,試験機の正しい据付け状態を常に示すことができる,据付け用基準面を設けることが望ま

しい。

20

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1A図1 試験機(一例を示す。)

3.3

試験片支持台 試験片支持台は,次のとおりとする(附属書1A図2参照)。

(1) 試験片支持台は,機枠に強固に取り付けられる構造のものでなければならない。

試験片支持台の可動部はハンマの持上げ位置側,固定部(2)は振上がり位置側とする。

注(2) 硬質プラスチック用試験機の場合は,金属材料用試験機の試験片支持台の固定部側にある試験

片位置決め用の溝は,ないほうが望ましい。

(2) 試験片支持台の上面及びその試験片に接する面は互いに直交しており,その試験片支持台端の丸みの

半径は0.2±0.1mmでなければならない。

備考 試験片支持台端の付近は,衝撃試験を繰り返す間に,永久変形を生じないだけの硬さをもって

いなければならない。

(3) 試験片支持台の固定部及び可動部の試験片に接する面は,平面度のよい仕上げ面(3)であって,更に,

共に鉛直で互いに平行でなければならない。試験片を試験片支持台に取り付けた場合にも,固定部及

び可動部の試験片に接する面は,互いに平行が保たれていなければならない。また,固定部及び可動

部の上面は,同一平面内にあり,その平面の水平度(4)は1000

1以下で,更に,水平度を検査するのに必要

なだけの広さをもっていなければならない。

注(3) 表面粗さは,JIS B 0601に規定する3.2 S程度であることが望ましい。

(4) 平面の水平度は,試験機を正しく据え付けたときの水平度。

21

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1A図2 試験片支持台,ハンマの衝撃刃及び試験片間の関係

3.4

ハンマ ハンマは,次のとおりとする。

(1) ハンマは,その一端に回転軸をもち,他端に衝撃刃をもつ構造でなければならない。また,指針を動

かす指針駆動金具を備えるものとする。

(2) ハンマの形状は,破断後試験片の破断片が飛散するときハンマに衝突するようなものであってはなら

ない。

(3) ハンマは,そのひょう量に見合っただけの十分な剛性がなければならない。

(4) 回転軸の両端は,玉軸受で機枠に支持される構造であって,回転軸中心線の水平度は,1001以下でなけ

ればならない。また,回転軸の軸方向の遊びは0.2mm以下,半径方向の遊びは0.06mm以下でなけれ

ばならない。

(5) ハンマの打撃中心は,衝撃刃の刃縁とできるだけ一致するようにし,ハンマの回転軸中心線から打撃

中心までの距離と衝撃刃の刃縁までの距離との差は5mm以下でなければならない。

(6) ハンマの重心及び衝撃刃の刃縁の中心を通る直線は,回転軸中心線と直交し,更に,衝撃刃の刃縁は

ハンマの運動平面に垂直でなければならない。

3.5

衝撃刃 衝撃刃は,次のとおりとする。

22

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 衝撃刃の刃先半径部分とその近傍は,衝撃試験を繰り返す間に,永久変形を生じないだけの硬さをも

っていなければならない。

(2) 衝撃刃とハンマ本体との結合は,試験片を衝撃しても両者間に動きが生じないように十分に緊密なも

のでなければならない。

(3) 衝撃刃の刃の角度は75°とし,衝撃刃の下面が衝撃時の衝撃方向となす角度は10°とする。

(4) 衝撃刃の刃縁部分は,刃先半径が0.8mmの円筒面とし,刃縁は水平でなければならない。

3.6

ハンマ,試験片支持台及び機枠間の関係 ハンマ,試験片支持台及び機枠間の関係は,次のとおり

とする(附属書1A図2参照)。

(1) 試験片支持台の上面から,試験片支持台に正常に取り付けられた試験片に接触したときの衝撃刃の刃

縁までの距離は22±0.2mmでなければならない。

(2) 試験片支持台に正常に取り付けられた試験片に接触したときの衝撃刃の刃縁の位置と,ハンマを自由

に下げたときの刃縁の位置とは,一致していなければならない。

(3) 試験片を正常に試験片支持台に取り付けたとき,試験片の被衝撃面は衝撃刃の刃縁の中央部で接触し,

試験片と刃縁との当たりは,できるだけ一様でなければならない。

3.7

ハンマの持上げ位置及び落下装置 ハンマの持上げ位置及び落下装置は,次のとおりとする。

(1) ハンマの持上げ角度は,原則として150°とする。

(2) ハンマの持上げ位置における位置エネルギーとひょう量との食い違いは,ひょう量の1.0%以下でなけ

ればならない。

(3) ハンマの落下装置は,ハンマをその持上げ位置に確実に保持できるものであり,かつ,ハンマを自由

円滑に落下させることのできる構造であって,ハンマの落下運動に横振れなどの有害な影響を及ぼし

てはならない。また,ハンマを放すときに,ハンマの持上げ角度に生じる変化は,0.1°以下でなけれ

ばならない。

3.8

吸収エネルギーに関する指示装置 吸収エネルギーに関する指示装置は,次のとおりとする。

(1) 指示装置の目盛は,ハンマの回転軸中心を中心とする角度目盛とし,振上がり角度が明確に読み取れ

るものでなければならない。また,持上げ角度を目盛るものとする。

(2) 角度目盛は,1°ごと又は0.5°ごとに目盛り,1°に相当する目盛間の長さは2mm以上,また,各々

の目盛が示す角度の許容差は,±0.1°とする。

(3) 目盛線の太さは,0.2mm以下であって,すべて同一の太さでなければならない。

(4) 目盛板には,角度目盛の中心を明示させるため,角度目盛の中心と同心の基準円を記入する。

(5) 指針は,置き針としての機能をもつものであって,これが慣性によって指示の行き過ぎの起こらない

ように適度の摩擦抵抗を生じる構造でなければならない。この場合,摩擦抵抗が過大とならないよう

に調整できることが望ましい。

(6) 指針の先端はとがらせ,角度目盛の読み取りやすいものとする。また,指針の重心は,できるだけそ

の回転中心に一致させ,かつ,指針の慣性モーメントは,できるだけ小さくする。

(7) 角度目盛の中心,指針の回転中心及びハンマの回転軸中心,相互間の食い違いは,0.2mm以下でなけ

ればならない。

3.9

基礎台 基礎台は,次のとおりとする。

(1) 期礎台は,十分な広がりや質量(5)と十分な強さをもつものであって,機枠を強固に据え付けられるも

のでなければならない。

注(5) 少なくともハンマの質量の40倍以上が必要である。

23

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 基礎台と機枠の底面との当たりは,できるだけ広いことが望ましい。また,据付けの水平調整に,か

いものを用いる場合には平らな鋼片とし,くさびを用いてはならない。

備考 ひょう量が小さいとき,機枠のベット部分が十分な大きさと質量をもつ場合には,機枠のベッ

ト部分に基礎台の役割をもたせてもよい。この場合,衝撃試験を行った結果,機枠に移動がみ

られてはならない。

3.10 エネルギー損失 吸収エネルギー測定のときに,ハンマと指針の空気抵抗及び摩擦抵抗によって生

じるエネルギー損失は,次のとおりとする。

(1) ハンマだけのエネルギー損失及び試験機のエネルギー損失の許容値は,附属書1A表2のとおりとす

る。

附属書1A表2 ハンマだけのエネルギー損失及び試験機のエネルギー損失

試験機のひょう量

J {kgf・cm}

ハンマだけのエネルギー損失の許容値

%

試験機のエネルギー損失の許容値(6)

%

1 { 10.2}

ひょう量の1以下

ひょう量の3以下

2.75 {28.05}

ひょう量の0.5以下

ひょう量の2以下

5.5 {56.1}

11 {112.2}

22 {224.4}

ひょう量の1以下

注(6) 指針回転軸の摩擦損失は,一般的には少ないことが望ましいが,あまり少なすぎると

試験片破断時の衝撃で指針が飛び,ハンマの振上がり角度を正しく指示しなくなるこ

とがあるので注意しなければならない。

(2) ハンマを5°の持上げ角度から振らせたとき,100回以上往復しなければならない。この場合,角度1°

以下の揺動回数は,上記往復回数の中に数えない。

なお,ひょう量が1J {10.2kgf・cm} の場合は50回以上往復すればよい。

4. 試験及び検査 試験機は,次の試験及び検査を行い,3.の規定を満足しなければならない。この場合,

これと同等以上の他の検査器具や検査方法に代えてもよい。

(1) 衝撃試験 試験機は,あらかじめその吸収エネルギーがひょう量の約90%程度であることが分かって

いる試験片を用いて衝撃試験を行い,正常に試験できることを確認した後,(3)以下の検査を行う。

(2) ハンマのモーメントの検査 ハンマのモーメントの検査は,次のとおりとする。

(a) 回転軸中心線の周りのハンマのモーメントの検査は,ハンマの質量Mとハンマの回転軸中心線から

重心までの距離Rとを別個に測定して行う。このとき,ハンマ上にその重心の位置を表示する。

(b) 質量Mの測定誤差は,0.1%以下でなければならない。

(c) ハンマの回転軸中心線から重心までの距離Rの測定誤差は,0.1%以下でなければならない。

(3) 試験片支持台の検査 試験片支持台の検査は,各項目ごとに,それぞれ妥当な方法によって行う。

(4) ハンマの検査 ハンマの検査は,次に述べるもののほか,それぞれ妥当な方法によって行う。

(a) ハンマの回転軸の水平度の検査は,水準器を用いて行う。このとき,適当な補助器具を併用しても

よい。

(b) 回転軸の軸方向及び半径方向の遊びの検査は,ダイヤルゲージを回転軸又はこれに固定されている

部分に当て,回転軸又はハンマを手で左右又は上下に押したときの回転軸の移動量を測定して行う。

(c) ハンマの打撃中心と衝撃刃の刃縁との一致についての検査は,ハンマの回転軸中心線から打撃中心

までの距離lpと衝撃刃の刃縁までの距離lsとを別個に測定して行う。

24

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハンマの回転軸中心線から打撃中心までの距離の測定は,次のとおりとする。

ハンマを5°を超えない角度から振り下ろし,100回自由に往復させる。この場合,角度1°以下

の揺動回数を100回の往復回数の中に数えなくて済むように振り下ろす。100回往復するのに要し

た時間を0.1秒まで測定する。この時間を5回測定し,その平均値を算出後,100で除して,ハンマ

の揺動の周期T (s) を算出する。この場合,ひょう量が1J,2.75J及び5.5Jのときは,往復50回で

測定してもよい。

ハンマの回転軸中心線から打撃中心までの距離は,次の式によって算出する。

2

2

2

2482

.0

4

T

gT

lp

=

=π

ここに, lp: ハンマの回転軸中心線から打撃中心までの距離 (m)

T: ハンマの揺動の周期 (s)

g: 重力の加速度 (m/s2)

(5) 衝撃刃の検査 衝撃刃の検査は,各項目ごとに,それぞれ妥当な方法によって行う。

(6) ハンマ,試験片支持台及び機枠間の関係位置に関する検査 ハンマ,試験片支持台及び機枠間の関係

位置に関する検査は,それぞれ妥当な方法によって行う。

(7) ハンマの持上げ位置,ハンマの衝撃速度及び落下装置の検査 ハンマの持上げ位置,ハンマの衝撃速

度及び落下装置の検査は,次のとおりとする。

(a) ハンマの持上げ位置の検査は,ハンマの持上げ角度があらかじめ設定されている値に一致している

ことを確認した後,ハンマの持上げ位置における位置エネルギーを,次の式から算出し,ひょう量

と比較して行う。

E1=WR(1−cosα)

ここに,

E1: ハンマの持上げ位置における位置エネルギー (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

ひょう量との食い違いは,次の式によって算出する。

100

0

1

0

×

−

=

E

E

E

ε

ここに,

ε: ひょう量との食い違い (%)

E1: ハンマの持上げ位置における位置エネルギー (J) {kgf・cm}

E0: ひょう量 (J) {kgf・cm}

(b) ハンマの衝撃速度の検査は,ハンマの持上げ角度及びハンマの回転軸中心線から打撃中心までの距

離lpの検査結果を用い,次の式(7)によって衝撃速度を算出する。

(

)

(

)

α

α

cos

1

43

.4

cos

1

2

−

=

−

=

p

p

l

gl

V

ここに,

V: ハンマの衝撃速度 (m/s)

lp: ハンマの回転軸中心線から打撃中心までの距離 (m)

α: ハンマの持上げ角度 (°)

g: 重力の加速度 (m/s2)

注(7) この衝撃速度Vはハンマの打撃中心における衝撃速度であって,厳密には衝撃刃の刃縁に

おける速度ではない。もし,衝撃刃の刃縁及び打撃中心が互いに相当ずれているならば,

衝撃刃の刃縁における衝撃速度は,上の式によって算出された速度Vを (ls/lp) 倍しなけれ

25

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。ここで,lsはハンマの回転軸中心線から衝撃刃の刃縁までの距離。

(c) ハンマの落下装置の検査は,(1) 衝撃試験を実施のときに同時に行う。

(8) 吸収エネルギーに関する指示装置の検査 吸収エネルギーに関する指示装置の検査は,次のとおりと

する。

(a) 角度目盛の中心と指針の回転軸中心との食い違いの検査は,指針の先端と角度目盛との半径方向の

関係位置を,目盛の全範囲にわたって調べて行う。

(b) 角度目盛の中心とハンマの回転軸中心線との食い違いの検査は,ハンマの回転軸のセンタ穴と基準

円との距離の不同を目盛の全範囲にわたって調べて行う。

(c) 指示装置に関するその他の検査は,(1) 衝撃試験を実施のときに行う。

(9) 基礎台の検査 基礎台の検査は,試験機を据え付けるときに行うほか,(1) 衝撃試験を実施のときの

状況から,据付けの適否を判断して行ってもよい。

(10) エネルギー損失の検査 エネルギー損失の検査は,ハンマを次のように空振りさせて行う。

(a) 指針を伴わない状態で,ハンマを持上げ角度αから空振りさせたときの振上がり角度α"を測定する。

ハンマだけのエネルギー損失は,次の式によって算出する。

L1=WR(cosα"−cosα)

ここに,

L1: ハンマだけのエネルギー損失 (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

α": ハンマを持上げ角度αから,指針を伴わない状態で,空振

りさせたときの振上がり角度 (°)

(b) 指針を伴う状態で,ハンマを持上げ角度αから空振りさせたときの振上がり角度α'を測定する。試験

機のエネルギー損失は,次の式によって算出する。

L2=WR(cosα'−cosα)

ここに,

L2: 試験機のエネルギー損失 (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

α': ハンマを持上げ角度αから空振りさせたときの振上がり角度 (°)

(c) 3.10(2)の検査は,ハンマの回転軸中心線から打撃中心までの距離の検査のときに,同時に行う。

(11) 検査器具 前記の検査に用いる検査器具は,次に示すものでなければならない。

(a) ダイヤルゲージ JIS B 7503に規定のもの。

(b) 水準器 JIS B 7510及びJIS B 7511に規定のもの。

(12) 検査の省略 次に示す各項については,前回実施の検査結果が引き続き有効であることが明らかなと

きは,検査を省略することができる。

(2),(4)(c),(7)(a),(7)(b),(8)(a),(8)(b)(この場合,目盛板がノックピンなどで機枠に確実に位置

決めされているものに限る。)

5. 総合誤差の検査 試験機は,校正用試験片を用いて,吸収エネルギーの測定値の総合誤差の検査を行

うことが望ましい。

備考1. 校正用試験片の素材は,1ロットの校正用試験片が,十分な均一性をもって採取できるもので

なければならない。

2. 校正用試験片は,十分に注意した機械加工によって作製されたものでなければならない。

26

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 校正用試験片の吸収エネルギー値の決定方法,その決定に用いる試験機の備えるべき条件及

び校正用試験片を用いて行う試験機の検査方法については,JIS B 7722の参考の方法による

ことが望ましい。

6. 据付け替え及び補修 試験機は,据付け替えをした場合及び要部を補修した場合には,改めてこの規

格に適合するものであることを確認する必要がある。

7. 表示 試験機の機枠には,見やすい箇所に次の事項を記載した銘板を固着しなければならない。

(1) 名称

(2) ハンマの質量 (M)

(3) ハンマの回転軸中心線から重心までの距離 (R)

(4) ひょう量に対応するハンマの持上げ角度

(5) ひょう量

(6) ハンマの回転軸中心線から衝撃刃の刃縁までの距離

(7) ハンマの衝撃速度

(8) 製造業者名又はその略号

(9) 製造年月

(10) 製造番号

27

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1B(規定) 衝撃試験時のエネルギー損失Lの計算方法

(衝撃試験時のエネルギー損失Lを補正

した吸収エネルギーの計算方法)

1. 適用範囲 この附属書1Bは,附属書1の7.1で述べている吸収エネルギーEの計算のとき,必要にな

る衝撃試験時のエネルギー損失L(以下,エネルギー損失Lという。)の計算方法について規定する。

備考 エネルギー損失Lを独立して計算しなくても,エネルギー損失Lの補正された吸収エネルギー

Eが計算できれば,エネルギー損失Lを計算する目的は達せられる。

2. エネルギー損失Lの計算(補正)に必要な測定 指針を伴う状態で,ハンマを持上げ角度αから空振

りさせ,そのときの振上がり角度α'を測定する。次いで,実際に試験をして得られた試験片破断後の振上

がり角度βを持上げ角度に取り,同様にハンマを空振りさせ,そのときの振上がり角度β'を測定する。角度

α'及びβ'ともそれぞれ3〜5回測定し,その平均値を計算する。

3. 計算方法(補正方法)の種類とその選択基準

3.1

エネルギー損失Lの計算方法 独立したものとして,エネルギー損失Lを計算する方法。

3.2

直接的補正方法 吸収エネルギーEを計算するとき,エネルギー損失Lを独立して計算せずに,エ

ネルギー損失Lが補正された吸収エネルギーEを直接計算する方法。エネルギー損失Lの数値を必要とし

ない場合には,この方法を用いるほうが,3.1の方法によるよりも計算量が少ない。

3.3

実用的補正方法 3.2と同様,エネルギー損失Lが補正された吸収エネルギーEを直接計算する方法。

3.2の方法より厳密さでは劣るが,実用上必要な補正の精度をもっており(1),かつ,3.2の方法よって計算

は簡単である。

注(1) 6.の備考を参照。

3.4

簡易補正方法 3.2,3.3と同様,エネルギー損失Lが補正された吸収エネルギーEを直接計算する方

法。補正の精度は,3.3の方法よりも劣るが,振上がり角度α'だけで計算できる。

備考 試験機によっては,ひょう量に対応する持上げ角度α以外の任意の角度にハンマを保持し,そ

こから空振りさせ,2.の振上がり角度β'を測定できないものがある。その場合には,3.1〜3.3の

方法によってエネルギー損失Lの補正を行うことができない。このように振上がり角度β'が測

定できないときは,この簡易補正方法を用いるのがよい。

4. エネルギー損失Lの計算方法 エネルギー損失は,次の式によって算出する。

(

)(

)

[

]

β

β

α

α

cos

cos

cos

cos

2

−′

+

−′

=WR

L

ここに,

L: エネルギー損失 (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

α': ハンマを持上げ角度αから空振りさせたときの振上がり角度 (°)

β: 試験片破断後のハンマの振上がり角度 (°)

β': ハンマを持上げ角度βから空振りさせたときの振上がり角度 (°)

28

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 直接的補正方法 直接的補正方法による吸収エネルギーは,次の式(2)によって算出する。

(

)(

)

[

]

α

α

β

β

′

+

−

′

−

=

cos

cos

cos

cos

3

2

WR

E

ここに,

E: 吸収エネルギー (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

α': ハンマを持上げ角度αから空振りさせたときの振上がり角度 (°)

β: 試験片破断後のハンマの振上がり角度 (°)

β': ハンマを持上げ角度βから空振りさせたときの振上がり角度 (°)

注(2) 附属書1の7.1の吸収エネルギーEの算出式に,4.のエネルギー損失Lの算出式を代入して整頓し

たもの。

6. 実用的補正方法 実用的補正方法による吸収エネルギーは,次の式によって算出する。

E=WR [cos (β+∆β) −cos (α−∆α)]

ここに,

E: 吸収エネルギー (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

β: 試験片破断後のハンマの振上がり角度 (°)

∆α:

2

α

α

′

−

α': ハンマを持上げ角度αから空振りさせたときの振上がり角度 (°)

∆β:

2

β

β

′

−

β': ハンマを持上げ角度βから空振りさせたときの振上がり角度 (°)

備考 附属書1の6.(2)に従い,ひょう量の10%以上で試験を行った場合には,4.又は5.の式を用いて

算出した吸収エネルギーEと6.の式を用いて算出した吸収エネルギーEとの差は,1%以下であ

るので,吸収エネルギーEの計算に,この6.の算出式を用いても実用上差し支えない。この場

合,ひょう量が1Jのハンマで試験し,得られた吸収エネルギーがひょう量の10%より小さいと

きは,この差は1%を超え,急激に大きくなるので,4.又は5.の式によって補正しなければなら

ない。

7. 簡易補正方法 簡易補正方法による吸収エネルギーは,次の式によって算出する。

(

)(

)

′

+

+

−′

−

−

=

α

α

β

α

α

α

α

β

cos

cos

cos

cos

WR

E

ここに,

E: 吸収エネルギー (J) {kgf・cm}

WR: ハンマの回転軸の周りのモーメント (N・m) {kgf・cm}

α: ハンマの持上げ角度 (°)

α': ハンマを持上げ角度αから空振りさせたときの振上がり角度 (°)

β: 試験片破断後のハンマの振上がり角度 (°)

29

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1C(参考) ノッチ部の反対側を衝撃する

アイゾット衝撃試験方法

この附属書1C(参考)は,比較のための,ノッチ部の反対側を衝撃するアイゾット衝撃試験方法につい

て規定する。

この附属書に記載されていない事項は,すべて附属書1に従うものとする。

1. ノッチのない状態に相当するアイゾット衝撃値 アイゾット衝撃試験において,附属書1の附属書1

図1及び附属書1表1に示す試験片を用い,附属書1C図1のように,ノッチ部の反対側を衝撃して測定

した衝撃値 (kJ/m2) {kgf・cm/cm2}。

附属書1C図1 ノッチ部の反対側を衝撃するアイゾット衝撃試験における試験片の取付け方

2. 相対衝撃強さ 同一種類の試験片を用いて測定したアイゾット衝撃値akIのノッチのない状態に相当

するアイゾット衝撃値aIに対する比 (%)。

3. ノッチのない状態に相当するアイゾット衝撃試験

3.1

試験片 附属書1の5.試験片で規定するものを用いる。

3.2

操作 試験片を,附属書1C図1に示すように,試験片支持台に垂直に取り付けて行う。

4. 計算

4.1

ノッチのない状態に相当するアイゾット衝撃値aIの算出は,附属書1の7.計算に準じて行う。

4.2

相対衝撃強さは,次の式によって算出する。

100

×

=

I

kI

I

a

a

η

ここに,

ηI: 相対衝撃強さ (%)

akI: アイゾット衝撃値 (kJ/m2) {kgf・cm/cm2}

aI: ノッチのない状態に相当するアイゾット衝撃値 (kJ/m2)

30

K 7110 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

{kgf・cm/cm2}

なお,相対衝撃強さの記号には,測定に用いた試験片の種類を併記しなければならない。

例: ηI(1号A)=34%, ηI(1号B)=78%

原案作成委員会の構成表

氏名

所属

本委員会 分科会

中 山 和 郎 物質工学工業技術研究所

◎

宮 入 裕 夫 東京医科歯科大学医用器材研究所

○

宗 宮 詮 慶応義塾大学理工学部機械工学科

○

小 林 政治郎 小林技術事務所

○

◎

松 島 哲 也 松島塑材研究所

○

小 牧 和 夫 大阪工業技術研究所材料物理部

○

細 川 幹 夫 通商産業省基礎産業局

○

岡 林 哲 夫 工業技術院標準部

○

加 山 英 男 財団法人日本規格協会

○

阿 部 聡 東京都立工学技術センター有機化学部

○

馬 場 文 明 三菱電機株式会社材料デバイス研究所高分子材料技術部

○

我 妻 誠 日本電信電話株式会社NTTグループ事業推進本部新分野事業推進部

○

三 原 観 治 株式会社東洋精機製作所第一技術部

○

○

増 瀬 英 雄 株式会社島津製作所試験計測事業部

○

○

斎 藤 英 隆 株式会社オリエンテック埼玉工場技術部

○

川 村 好 宏 三菱樹脂株式会社平塚研究所物性グループ

○

浜 島 俊 行 日本プラスチック工業連盟

○

○

田 辺 久 光 三菱化学株式会社四日市総合研究所物性分析研究所

○

○

塚 原 浩 旭化成工業株式会社樹脂技術センターテナック技術部

○

○

田 中 耕 三 三井東圧化学株式会社総合研究所技術研究所材料加工研究室

○

金 沢 宏 之 住友化学工業株式会社メタアクリル・光学製品事業部

○

○

高 野 忠 夫 財団法人化学技術戦略推進機構(前財団法人高分子素材センター)

○

○

(事務局) 三 宅 孝 治 日本プラスチック工業連盟

樋 口 秀 臣 財団法人化学技術戦略推進機構(前財団法人高分子素材センター)

備考 ◎:委員長