2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7106-1995

片持ちばりによるプラスチックの

曲げこわさ試験方法

Testing method for stiffness of plastics by

means of a cantilever beam

1. 適用範囲 この規格は,片持ちばりによるプラスチック材料の曲げこわさ試験方法について規定する。

備考1. この方法は,一般的な試験方法であり,適用する品質規格に,これと異なる試験方法がある

場合は,その試験方法に従ってもよい。

2. この方法は試験片の一端を試験片つかみ具に固定し,試験片に曲げ,変形を与えたときの角

度と,試験片の他端に加わる荷重から曲げこわさを求めるもので,一般にはオルゼン曲げ試

験と呼ばれている。

3. この方法による試験片の変形は,材料の弾性域から塑性域に及ぶこともあるが,これを区別

したり分離することはできない。したがって得られた値は見掛けの値で,これを曲げこわさ

とする。

4. この方法で得られた曲げこわさは,支点間距離,試験片の幅及び厚さに影響を受けるので,

異なる寸法の試験片から得られた値は,比較できるとは限らない。

5. 負荷方法は,試験片つかみ具に,一定の回転速度を与える方式であるから,試験片に与える

真の応力の負荷速度は,支点間距離,試験片の幅及び厚さ,振子系のおもり及びプラスチッ

ク材料の種類に影響を受ける。

6. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS K 6900 プラスチック−用語

JIS Z 8401 数値の丸め方

7. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほかは,次による。

曲げこわさ 片持ちばりの試験片に加えられた曲げモーメントとその曲げ角度から求められる見掛弾

性率。

3. 試験片の状態調節及び試験温湿度

2

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

試験片の状態調節 試験片の状態調節は,特に規定がなければ原則として試験前に温度23±2 ℃,

相対湿度 (50±5) %において,88時間(1)以上状態調節する。

注(1) 測定値が88時間以上状態調節した場合と88時間以下状態調節した場合とで変わらないことが確

認できれば,状態調節時間を短縮してもよい。

3.2

試験温度及び湿度 試験温度及び湿度は,特別なもののほかは,温度23±2 ℃,相対湿度 (50±5) %

とする。

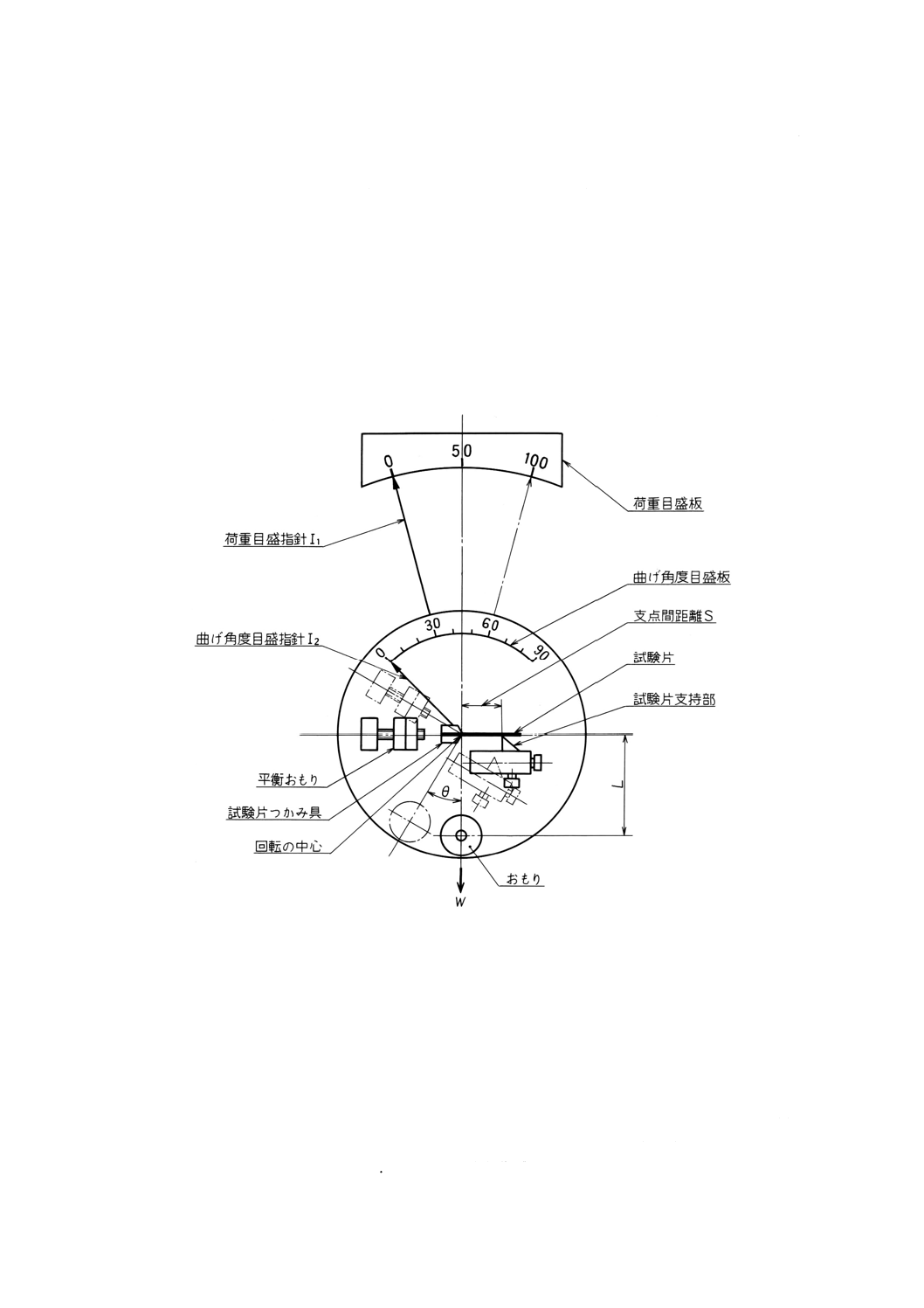

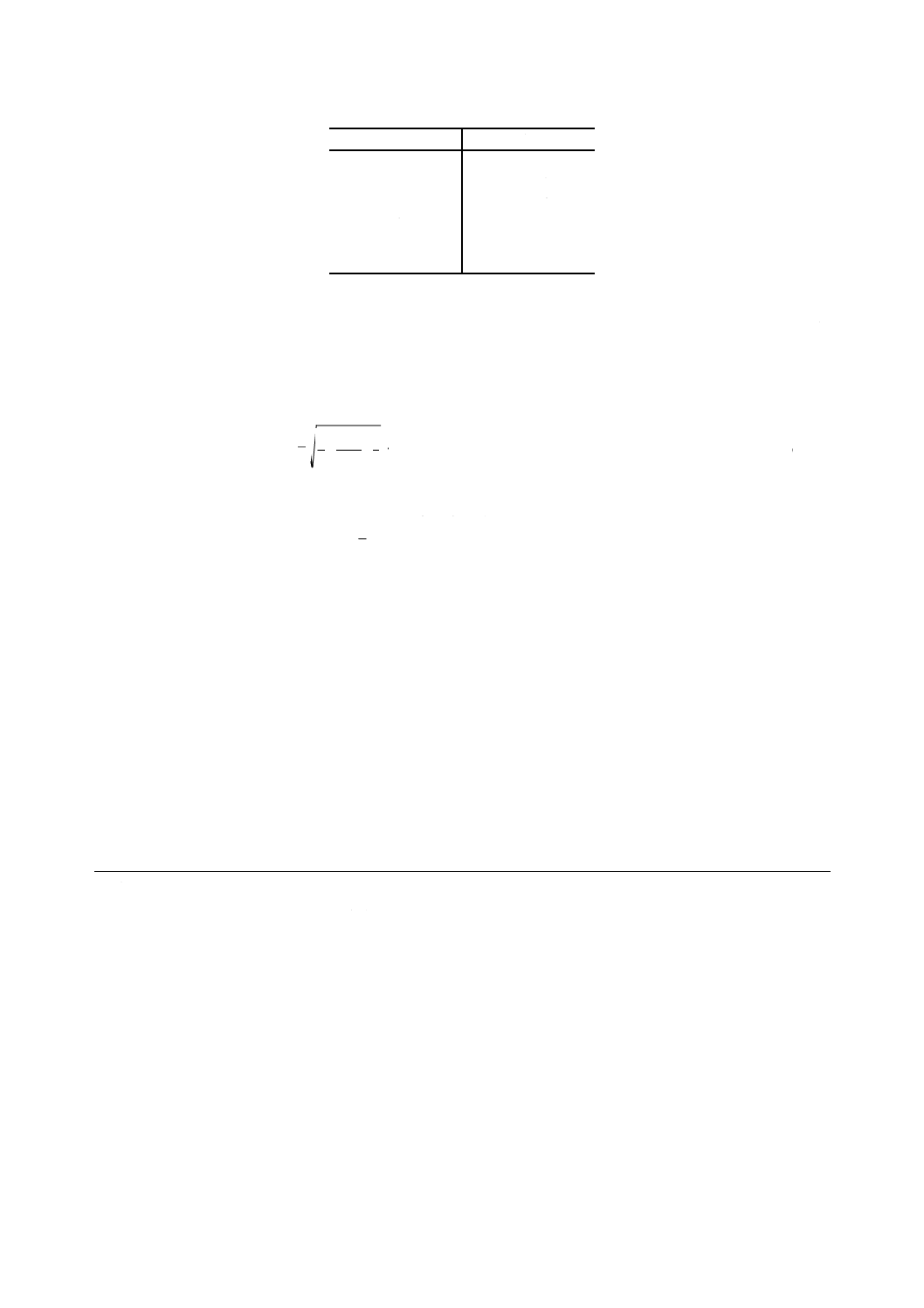

4. 試験機及び附属品 曲げこわさ試験機は,片持ちばりによる曲げ方式であり,次の試験片つかみ具,

負荷装置,荷重目盛板,曲げ角度目盛板などから構成されるものとする。その主要部分を図1に示す。

図1 試験機の主要部分

4.1

試験片つかみ具 試験片つかみ具は,曲げ角度目盛指針I2が取り付けてあり,1分間当たり60°の

角速度で,回転の中心を軸に,時計の針の回転方向に均一に回転するものとする。

4.2

負荷装置 振子形負荷装置は,曲げ角度目盛板及び荷重目盛指針I1,試験片の自由端に接する支持部,

取り外しできる一組のおもりからなっている。この装置は,回転の中心にほとんど摩擦抵抗がなく回転で

きるものとする。

実曲げモーメントMWは,振子と支持部の有効モーメントMA1に,追加したおもりのモーメントMA2を

加えたもので,式(1)に示す。

MW=MA1+MA2=WLsinθ ······························································ (1)

ここに, MW : 角度θにおける実曲げモーメント (N・m) {kgf・cm}

W : 全荷重(2) (N) {kgf}

3

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L : 振子の腕の長さ (m) {cm}

θ : 振子の回転角度(度)

注(2) MA1の影響を考慮した荷重であって,必ずしもおもりの質量とは一致しないことがある。

4.3

荷重目盛板 荷重目盛板は,試験機の本体に固定してあり,振子の回転角度θの関数として荷重を%

で表示できるものとする。

荷重目盛板の読み=100WLsinθ/M0 ················································· (2)

ここに, M0 : 荷重目盛板の読み100%におけるモーメント

したがって,実際に試験片にかかる実曲げモーメントMWは,式(3)で表される。

MW=M0×(荷重目盛板の読み)/100 ··········································· (3)

4.4

曲げ角度目盛板 曲げ角度目盛板は,角度で目盛ってあり,回転する試験片つかみ具と振子系が相

対的に回転した角度を表示できるものとする。これは試験片つかみ具が回転した角度と振子が回転した角

度との差であり,φで表される。

4.5

ダイヤルゲージ 試験片の厚さ及び幅を測定するためのもので,JIS B 7503に規定する目量0.01 mm

のダイヤルゲージ又はこれと同等以上の精度をもつものとする。

備考 ダイヤルゲージの測定圧は,20 kPa{2 gf/mm2} とし,圧子の形状は,平面をもつものとする。

4.6

マイクロメータ 試験片の厚さ及び幅を測定するためのもので,JIS B 7502に規定するマイクロメ

ータ又はこれと同等以上の精度をもつものとする。

4.7

ノギス 試験片の長さ及び支点間距離を測定するためのもので,JIS B 7507に規定する最小読取り

長さ0.02 mmのノギス又はこれと同等以上の精度をもつものとする。

5. 試験片

5.1

試験片の寸法

5.1.1

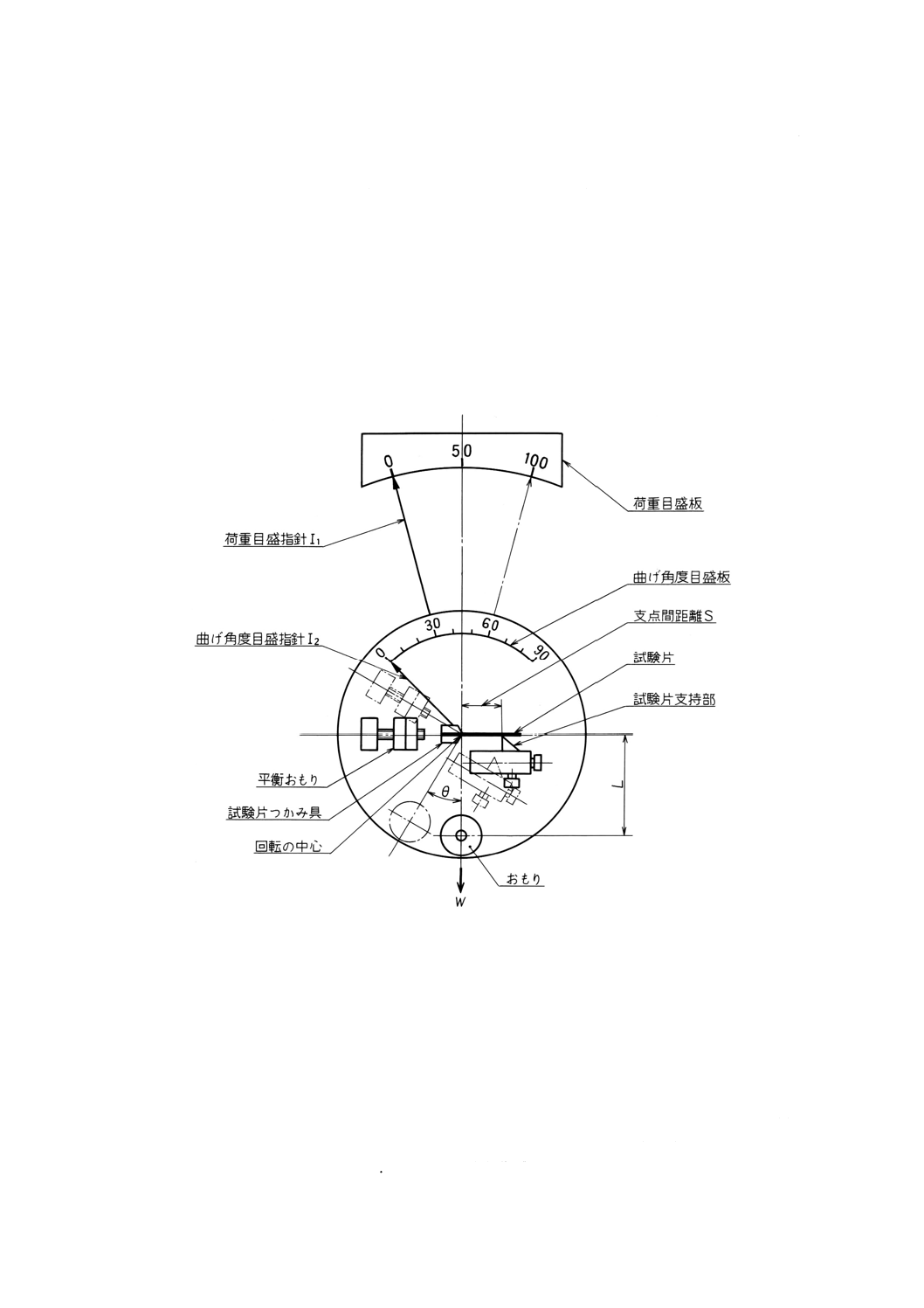

試験片の標準寸法 試験片の標準寸法は,表1のとおりとする。

表1

単位mm

種類

寸法

厚さ h

幅 b

長さ l

A形

1.0±0.1

5±0.5

60以上

B形

13±0.5

C形

2.0±0.2

5±0.5

D形

13±0.5

5.1.2

標準寸法以外の試験片 5.1.1に規定する試験片を使用できない場合は,次の規定に従わなければ

ならない。

(1) 試験片の厚さは,0.5 mm以上とする。

(2) 試験片の幅は,5〜25 mmとする。

(3) 試験片の長さは,厚さの15倍以上の長さに,試験片つかみ部分などの長さを加えた合計長さとする。

5.2

試験片の作製 試験片は,関連規格又は当事者間の協定による成形条件に従って射出若しくは圧縮

成形するか,又は成形した板から打抜加工若しくは機械加工によって作製する。成形した板は,成形後1

時間以上温度23±2 ℃,相対湿度 (50±5) %の標準状態に保った後,打抜加工又は機械加工する。

4

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

試験片の数 試験する試験片の数は,5個以上とする。

6. 試験機の検査

6.1

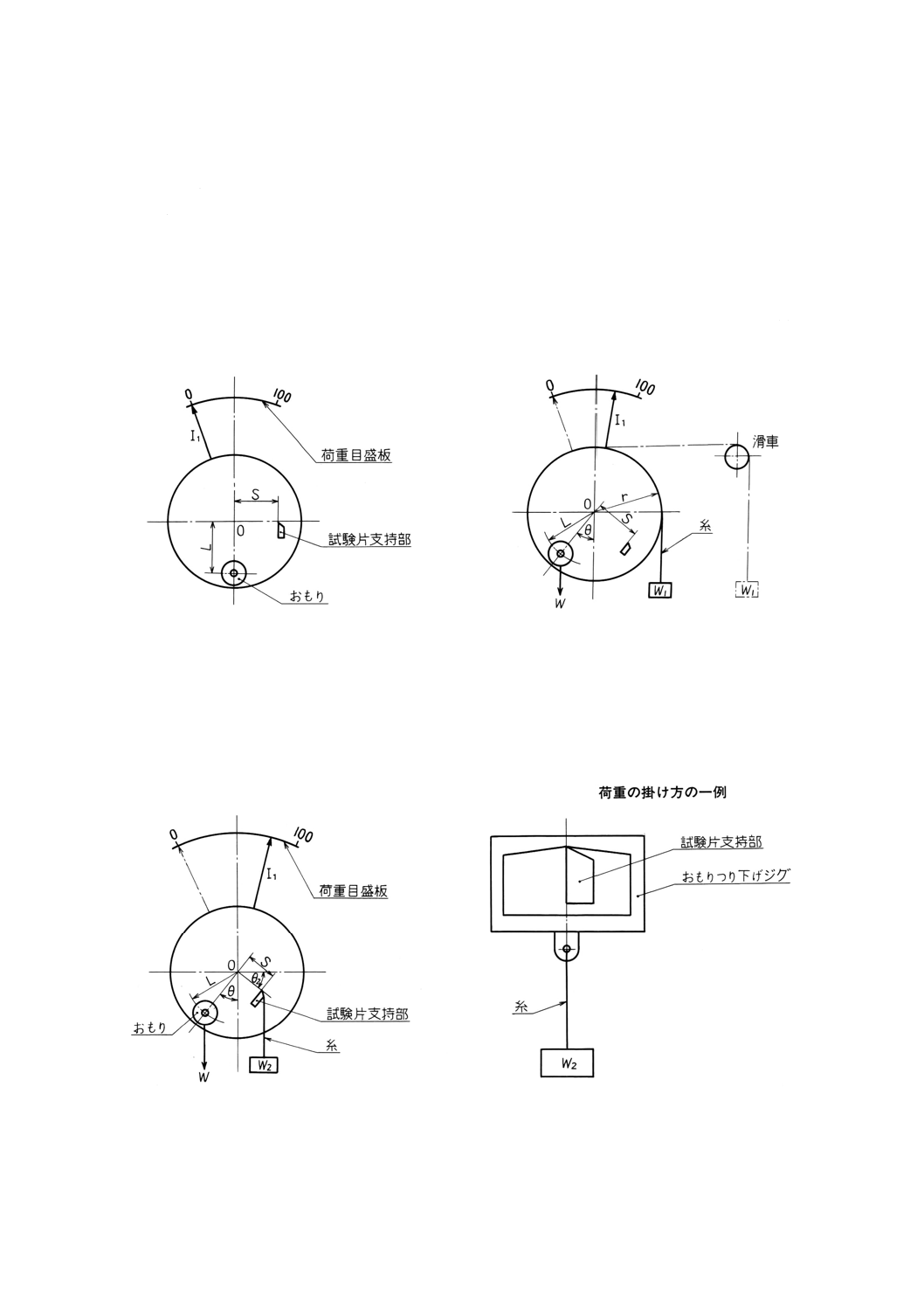

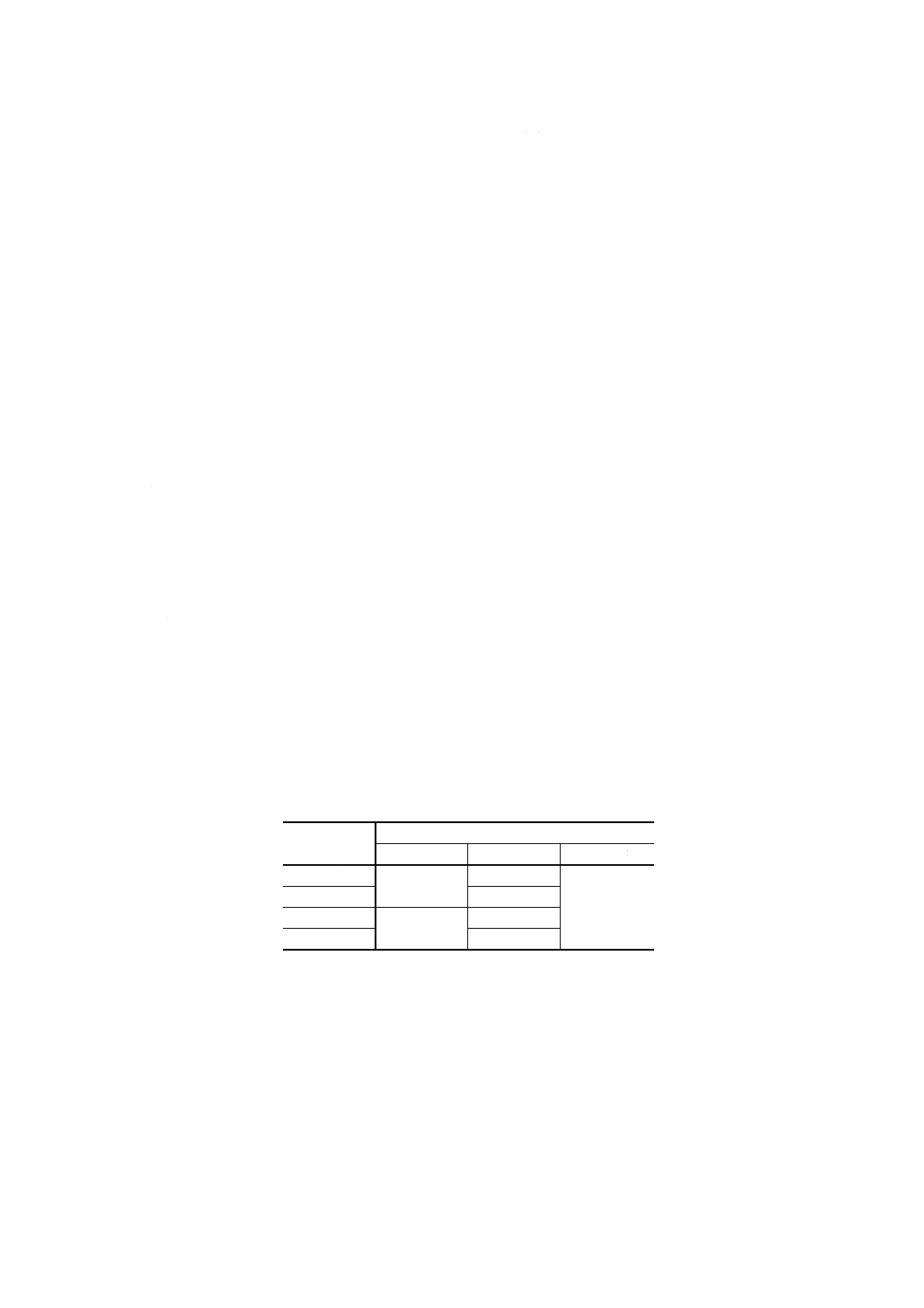

曲げモーメントの校正 (1)又は(2)の方法によって,曲げモーメントの校正を行う。

(1) 図2の状態で,荷重目盛指針I1は,正しく荷重目盛の零を示し,図3のように荷重W1を加えて荷重

目盛指針I1が正しく荷重目盛を示しているかを検査する。

曲げモーメントM1は,式(4)による。

M1=W1r=M0(荷重目盛板の読み)/100 ······································· (4)

図2

図3

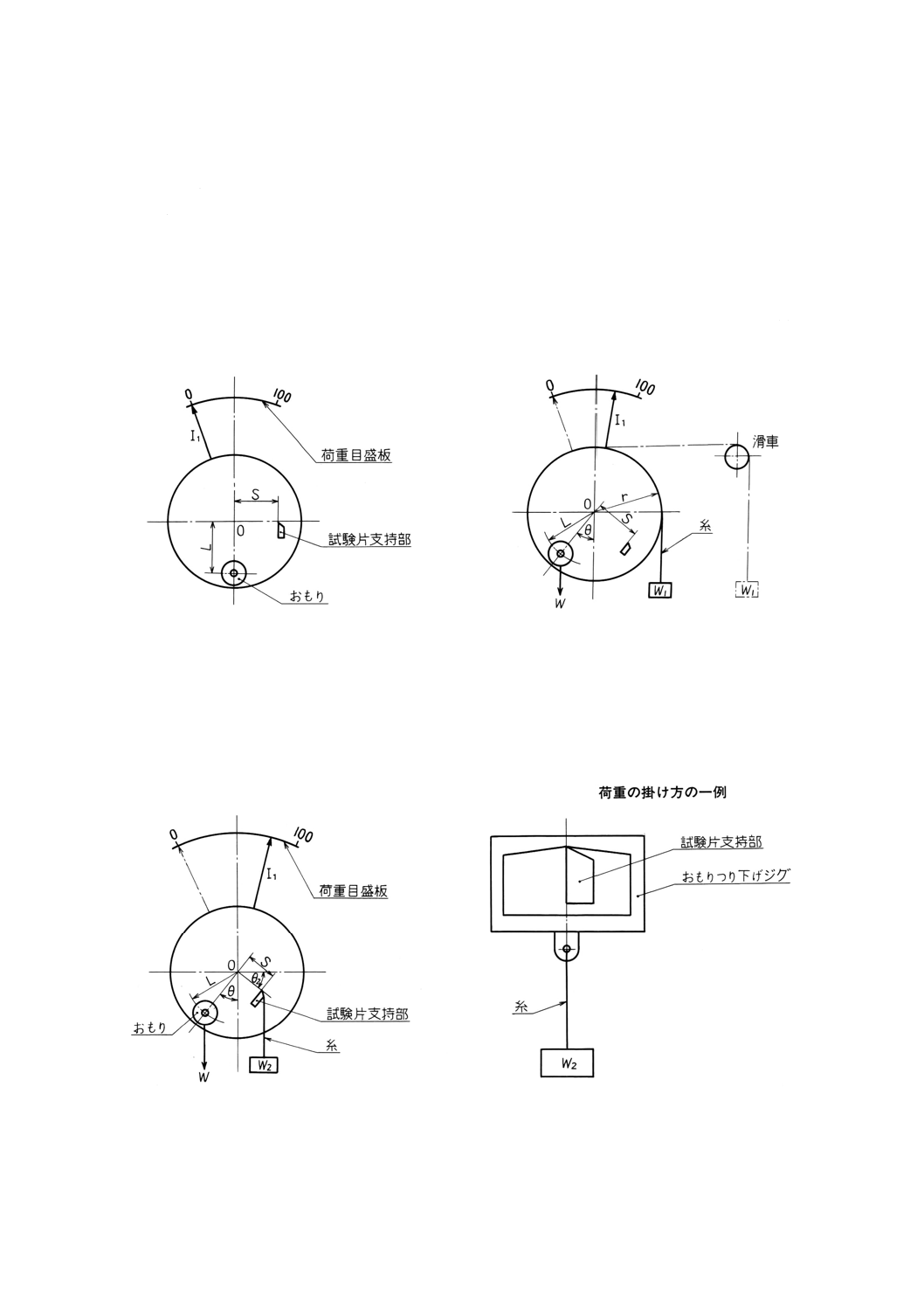

(2) 図4のように試験片支持部に直接荷重W2を加えて,荷重目盛指針I1が正しく荷重目盛を指示してい

るかを検査する。

曲げモーメントM2は,式(5)による。

M2=W2Scosθ2=M0(荷重目盛板の読み)/100 ································ (5)

図4

6.2

試験機の感度検査 M0を9.8 N・m又は11.3 N・m{1.0 kgf・cm又は1.15 kgf・cm}とし,振子を回転角

5°から自由振動させたとき,静止するまでに20回以上振動すること。

5

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 操作

7.1

試験片の厚さを0.01 mmまで,幅を0.02 mmまで測定する。厚さ及び幅の測定箇所は,試験片の支

点間距離内で長手方向に3点とし,それぞれの平均値で表す。

7.2

試験機は,水平に置く。振子に必要なおもりを付け,試験片支持部を支点間距離が試験片厚さの15

倍になるように調整する。荷重目盛指針I1を荷重目盛の零に合わせる。

7.3

電動機を始動する。試験の間中,荷重指示装置に及ぼす摩擦を最小限になるようにする。

7.4

測定結果の精度をあげるため,あらかじめ予備試験を行い,試験片つかみ具の曲げ角度目盛指針I2

が3°のとき,荷重目盛指針I1の読みが5〜10 %になるように曲げモーメントM0をおもりで調節する。

7.5

試験片に正しく曲げ荷重がかかるように試験片を試験片つかみ具にしっかり固定する。次に,適当

な荷重を試験片に加え,荷重目盛指針I1が1 %を示すようにし,曲げ角度目盛針I2を零に合わせる。荷重

目盛指針I1の指示値 (%) を記録する。

7.6

試験片つかみ具を駆動し,曲げ角度目盛指針I2が3°,6°,9°,12°及び15°のときの荷重目盛

指針I1の指示値 (%) を記録する。

7.7

試験は,最少5個の試験片について行う。一度試験に用いた試験片は,再び試験してはならない。

8. 計算

8.1

縦軸に荷重目盛指針I1の読み (%) を,横軸に曲げ角度目盛指針の読み(度)をグラフ用紙にプロッ

トする。

8.2

プロットした3点以上の連続点を通る最も急こう配な直線を引く。もし,この線がグラフの原点を

通らないときは,原点を通るように平行移動する。

8.3

曲げこわさEは,式(6)によって算出する。

φ

100

4

0

3

n

M

h

b

S

E

×

=

········································································ (6)

ここに,

E : 曲げこわさ (Pa) {kgf/cm2}

S : 支点間距離 (m) {cm}

b : 試験片の幅 (m) {cm}

h : 試験片の厚さ (m) {cm}

M0 : 荷重目盛100 %における振子のモーメント (N・m) {kgf・cm}

φ : 曲げ角度 (rad)

n : 曲げ角度φ (rad) に対応する荷重目盛板の読み (%)

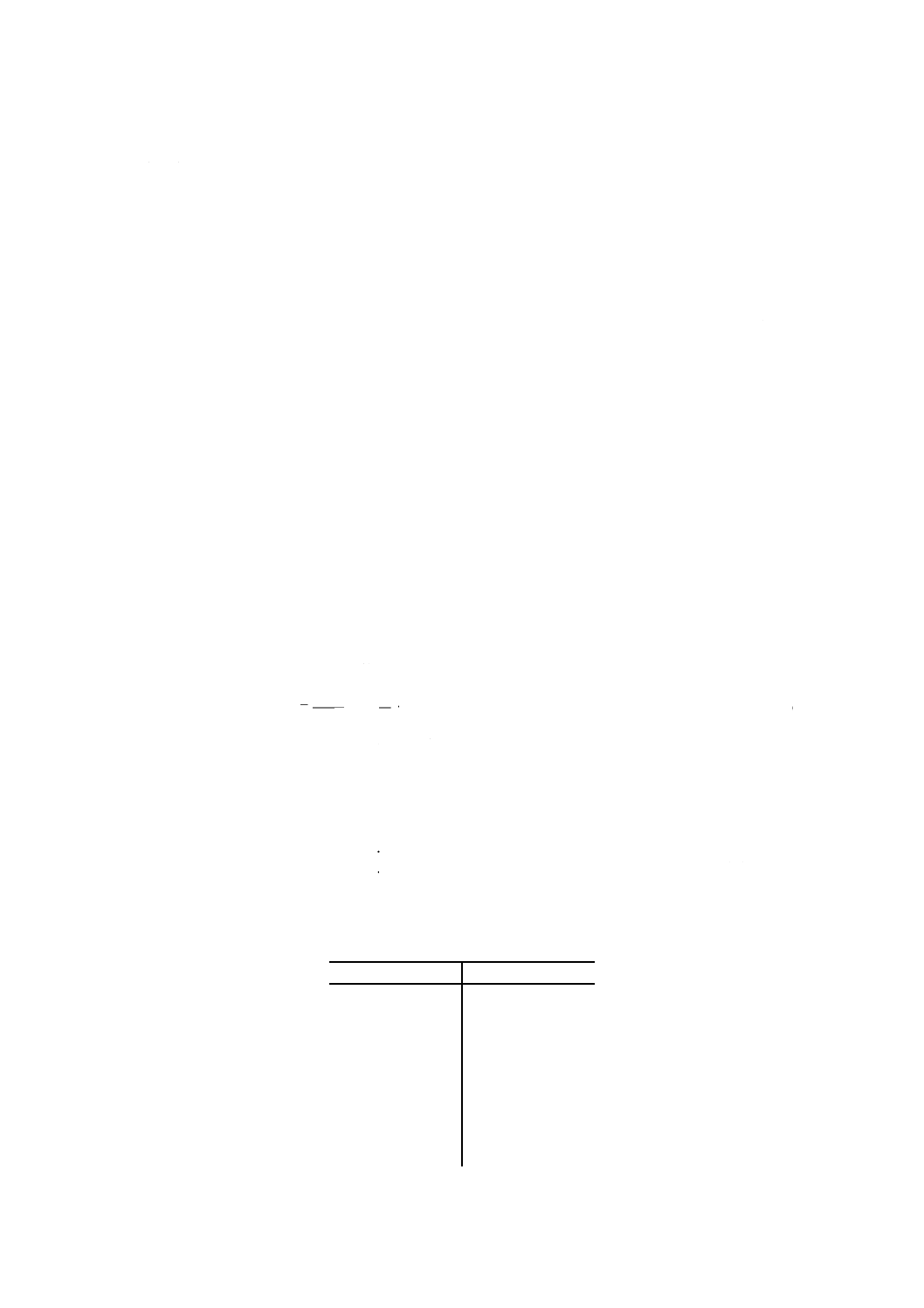

参考 度とラジアンの換算表を次に示す。

度とラジアンの換算表

度

ラジアン

3

0.052 3

6

0.104 7

9

0.157 1

12

0.209 4

15

0.261 8

18

0.314 1

20

0.349 1

25

0.436 3

30

0.523 6

6

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度

ラジアン

35

0.610 9

40

0.698 1

45

0.785 4

50

0.872 6

55

0.959 9

60

1.047 2

1ラジアン=57°18′

1°=0.017 45ラジアン

8.4

曲げこわさEは,最少5個の試験片について算出し,計算値を算術平均してJIS Z 8401によって有

効数字3けたに丸める。

8.5

標準偏差(推定)を必要とするときは,式(7)によって算出し,JIS Z 8401によって有効数字3けた

に丸める。

1

)

(

2

−

−

=

n

x

x

S

Σ

·········································································· (7)

ここに,

S : 標準偏差(推定)

n : 観測数

x : 1個の観測値

x : 観測群の算術平均値

9. 報告 報告には必要に応じて次の事項を記入する。

(1) 試験した材料の種類,等級

(2) 試験片の作製方法

(3) 試験片の状態調節の温度,湿度及び時間

(4) 試験片の形状・寸法及び試験した試験片の数

(5) 試験条件(支点間距離,曲げモーメントなど)

(6) 試験室の温度及び湿度

(7) 試験結果

(8) 試験年月日

(9) その他の特記事項

関連規格 JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8203 国際単位系 (SI) 及びその使い方

7

K 7106-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 プラスチック試験方法専門委員会 構成表(昭和57年3月1日制定のとき)

氏名

所属

(委員会長)

牧 廣

工業技術院製品科学研究所

小 沢 丈 夫

工業技術院電子技術総合研究所

島 村 昭 治

工業技術院機械技術研究所

代 田 忠

工業技術院繊維高分子材料研究所

植 村 幸 生

工業技術院大阪工業技術試験所

小 林 力 夫

工業技術院化学技術研究所

山 口 章三郎

工学院大学

鈴 木 晃

通商産業省基礎産業局

田 村 尹 行

工業技術院標準部

金 田 栄 一

東芝強化プラスチック工業株式会社

塚 野 隆

財団法人日本プラスチック検査協会

須 藤 作 幸

財団法人建材試験センター

宇佐美 民 雄

日本国有鉄道

峰 松 陽 一

芝浦工業大学

奈 良 正 孝

石油化学工業協会

丸 山 暢

三井東圧化学株式会社

鎌 田 太 一

鐘淵化学工業株式会社

村 井 真三次

合成樹脂工業協会

菅 野 久 勝

日本試験機工業会

矢 島 一 郎

日本プラスチック工業連盟

鹿 毛 紀久雄

プラスチック標準試験方法研究会

中 村 孔三郎

日本電信電話公社

(事務局)

藤 原 正 祥

工業技術院標準部繊維化学規格課

田 仲 信 夫

工業技術院標準部繊維化学規格課

(事務局)

小 林 勝

工業技術院標準部繊維化学規格課(平成7年5月1日改正のとき)

砂 川 輝 美

工業技術院標準部繊維化学規格課(平成7年5月1日改正のとき)