K 7097:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 製造方法························································································································· 2

5 原材料···························································································································· 2

5.1 炭素繊維 ······················································································································ 2

5.2 熱硬化性樹脂 ················································································································ 2

6 種類······························································································································· 2

7 形状,寸法及び許容差 ······································································································· 3

7.1 形状 ···························································································································· 3

7.2 寸法 ···························································································································· 3

7.3 許容差 ························································································································· 4

8 品質······························································································································· 4

8.1 外観 ···························································································································· 4

8.2 機械的性能 ··················································································································· 4

9 試験方法························································································································· 4

9.1 寸法測定方法 ················································································································ 4

9.2 機械特性試験 ················································································································ 5

10 包装及び表示 ················································································································· 9

附属書A(参考)CFRP帯板材の品質管理用試験体 ···································································· 10

附属書B(参考)CFRP帯板材の耐久性及び有害物質 ································································· 12

K 7097:2017

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 7097:2017

一方向炭素繊維強化プラスチック帯板材

Unidirectional carbon fiber reinforced polymer strips

1

適用範囲

この規格は,主に構造体の補強に用いられる,炭素繊維と熱硬化性樹脂とを複合した一方向炭素繊維強

化プラスチック帯板材(以下,CFRP帯板材という。)について規定する。

注記 CFRP帯板材の耐久性及び有害物質は,附属書Bに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7514 直定規

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS K 7010 繊維強化プラスチック用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 7010によるほか,次による。

3.1

帯板材

へん(扁)平状の長方形断面で,かつ,長手方向に伸びる平板。

3.2

ひび割れ

CFRP帯板材の繊維方向に沿った割れ。

3.3

白化

表面を擦ったような白い線状の欠陥。

3.4

膨れ

硬化不良,含浸不良などによって表面に生じる水泡状の欠陥。

3.5

ひけ

成形収縮によって生じる表面のへこみ,くぼみ。

2

K 7097:2017

3.6

剝離

炭素繊維強化材又は樹脂の層間の剝がれ。

3.7

刀反り

CFRP帯板材の長さ方向で,かつ,横断面の長手方向に発生する反り。

3.8

定着部

試験機に試験体を固定する部分。

3.9

タブ

力を伝達するために試験体端部に接着する繊維強化プラスチック,アルミニウムなどの板。

3.10

載荷速度

引張試験時に時間当たりに対する力を増加させる度合い。

3.11

最大引張荷重

試験体が破壊するまでに試験機が示す最大の力。

3.12

ヤング率

繊維方向の引張弾性率。

4

製造方法

CFRP帯板材は,引抜成形によって製造する。

5

原材料

5.1

炭素繊維

炭素繊維は,ポリアクリロニトリル(PAN)系及びピッチ系炭素繊維とする。

5.2

熱硬化性樹脂

熱硬化性樹脂は,エポキシ樹脂を標準とする。また,樹脂に,炭酸カルシウム,タルク,クレーなどの

充塡材,成形時の離型剤,硬化促進剤,低収縮剤などを加えてもよい。

なお,箇条8に示す品質及び性能が確認される場合には,ビニルエステル樹脂などを用いてもよい。

6

種類

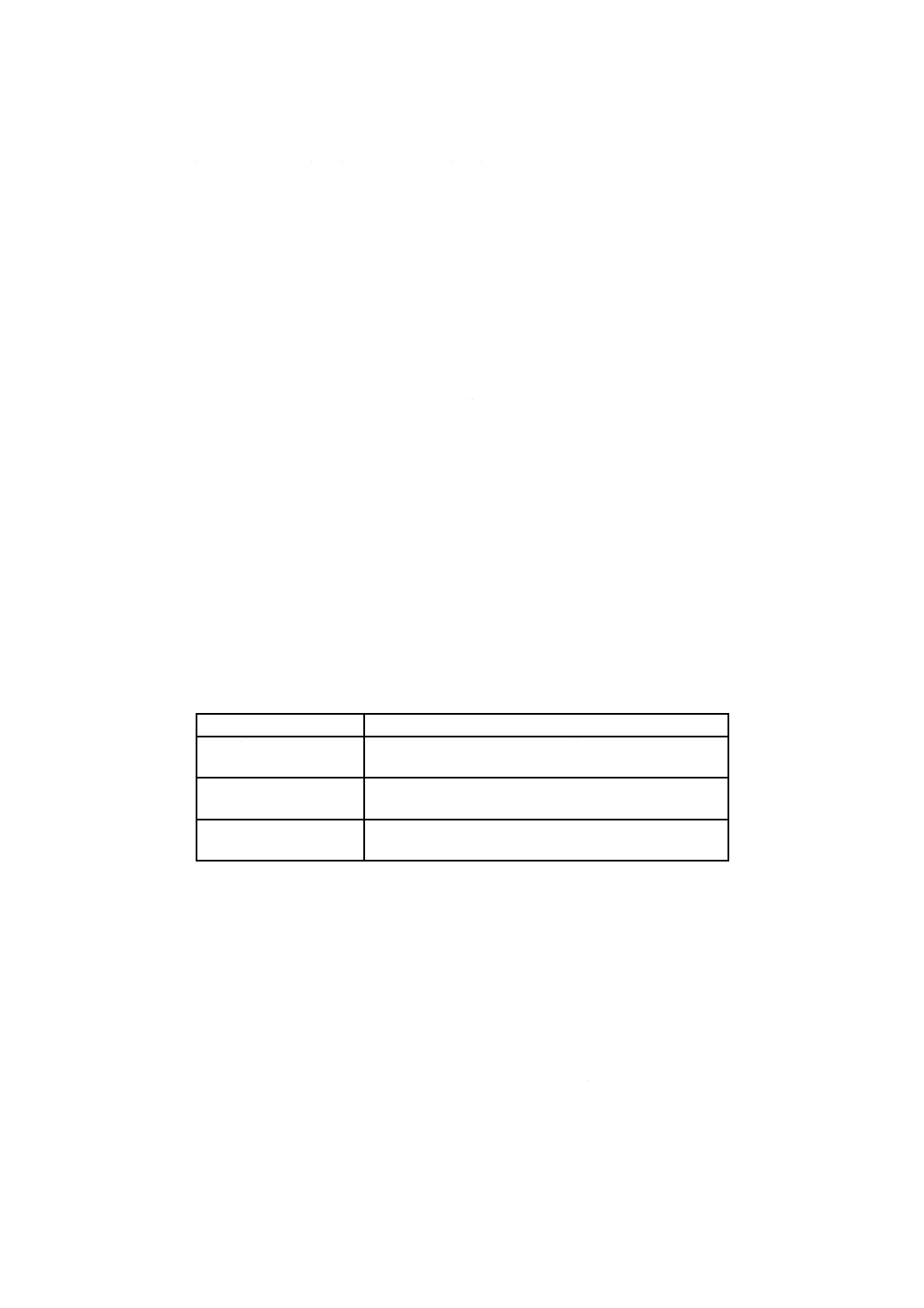

種類は,ヤング率及び引張強度によって,表1のとおり区分する。

3

K 7097:2017

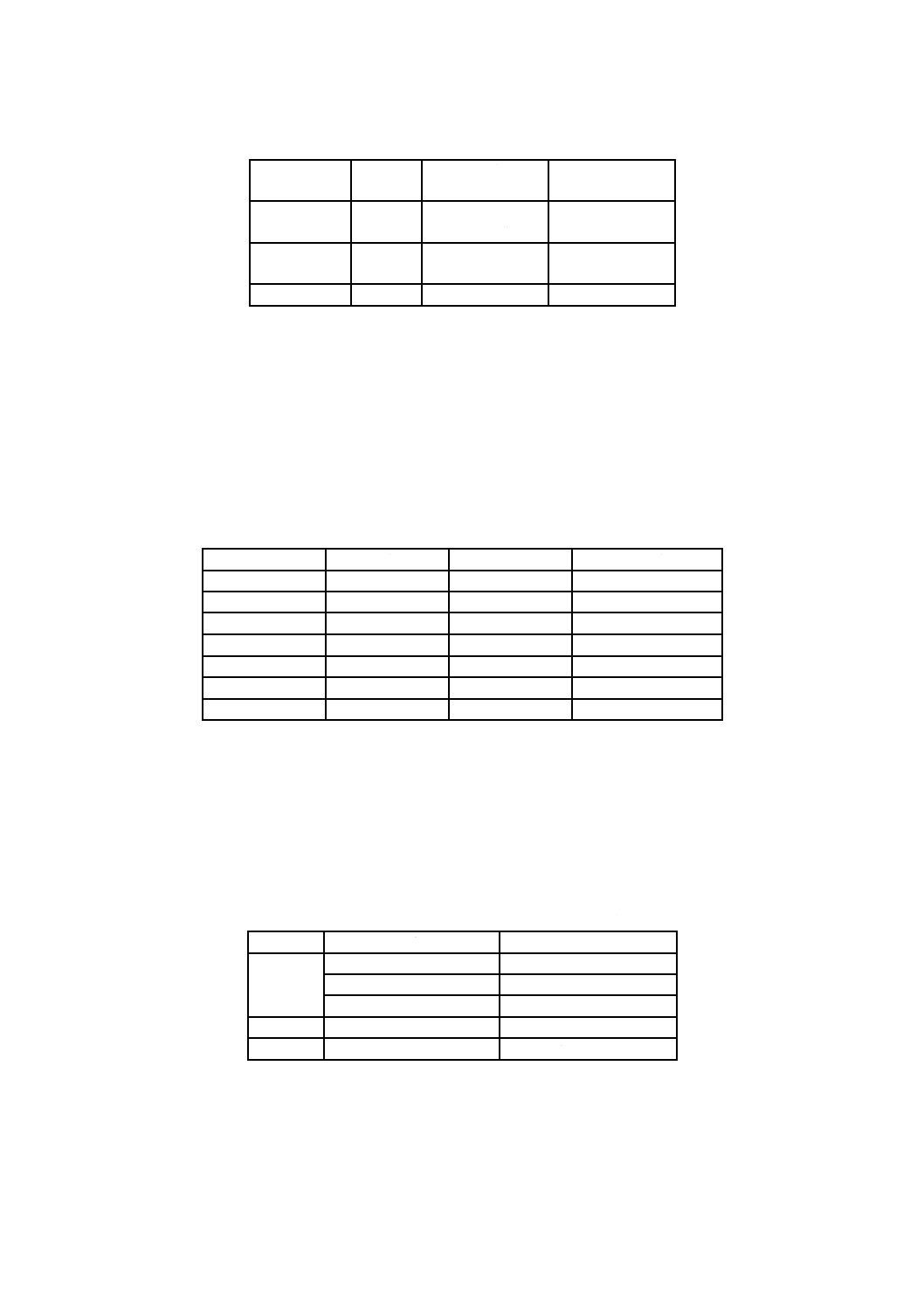

表1−CFRP帯板材の種類

種類

記号

ヤング率

kN/mm2

引張強度

N/mm2

高強度型

HT

150以上

270未満

2 200以上

中弾性型

MM

250以上

370未満

1 300以上

高弾性型

HM

350以上

1 000以上

7

形状,寸法及び許容差

7.1

形状

CFRP帯板材は,長方形断面とする。

7.2

寸法

7.2.1

断面寸法

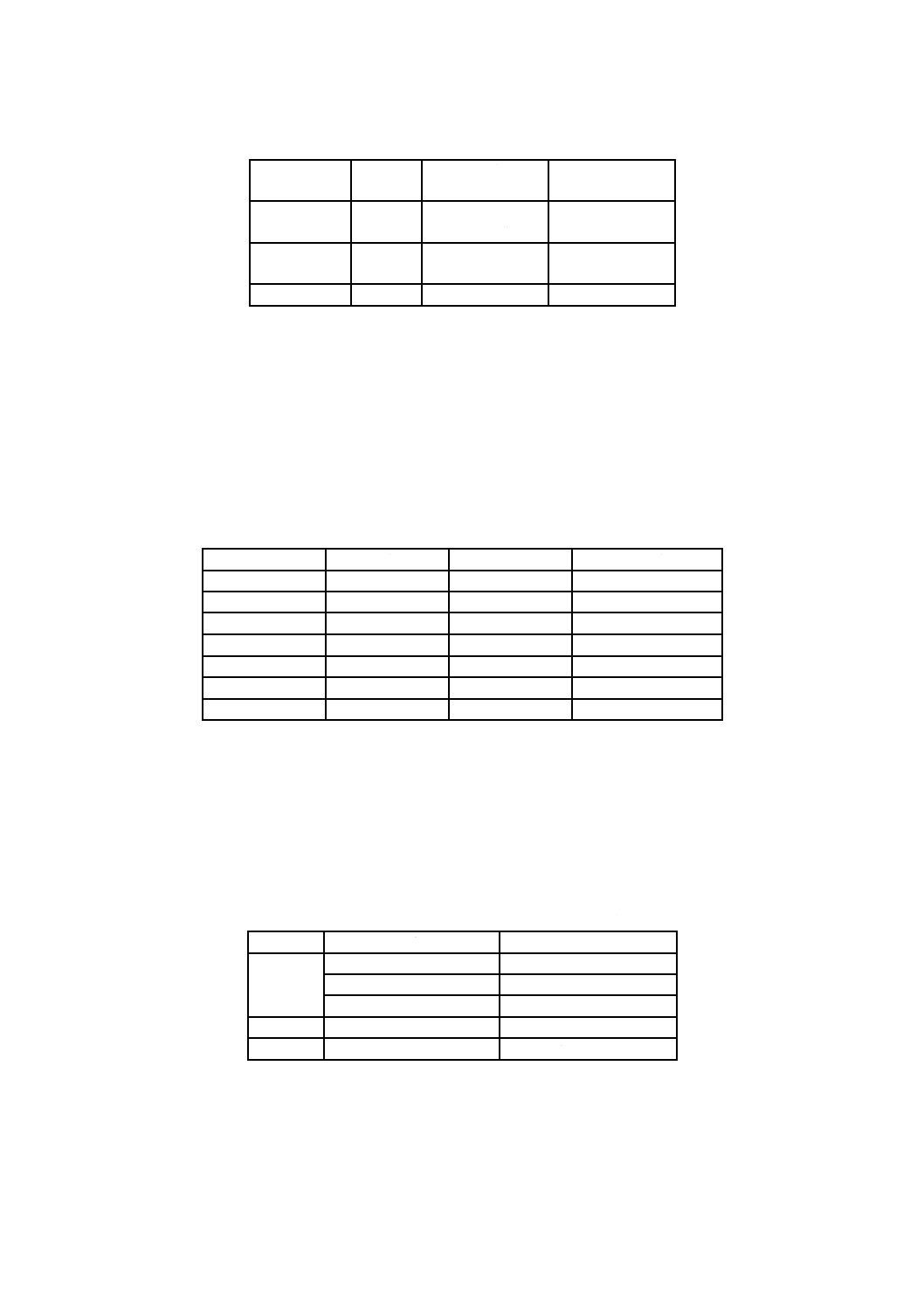

CFRP帯板材の断面寸法は,ユーザの指定又は受渡当事者間の協定によるが,標準寸法を表2に示す。

表2−CFRP帯板材の断面寸法

呼び板寸法

呼び板幅 mm

呼び板厚 mm

公称断面積 mm2

210

20

1.0

20

510

50

1.0

50

512

50

1.2

60

515

50

1.5

75

520

50

2.0

100

1 020

100

2.0

200

1 040

100

4.0

400

7.2.2

長さ

CFRP帯板材の長さは,受渡当事者間の協定による。

7.2.3

巻き径

ロール状に巻いて輸送するものの標準的な巻き径を,表3に示す。

表3−CFRP帯板材の標準巻き径(内径)

単位 mm

記号

呼び板厚

内径

HT

1.0以上 1.5未満

600以上

1.5以上 2.0未満

900以上

2.0以上

1 250以上

MM

2.0以上

1 500以上

HM

1.2以上

1 700以上

7.2.4

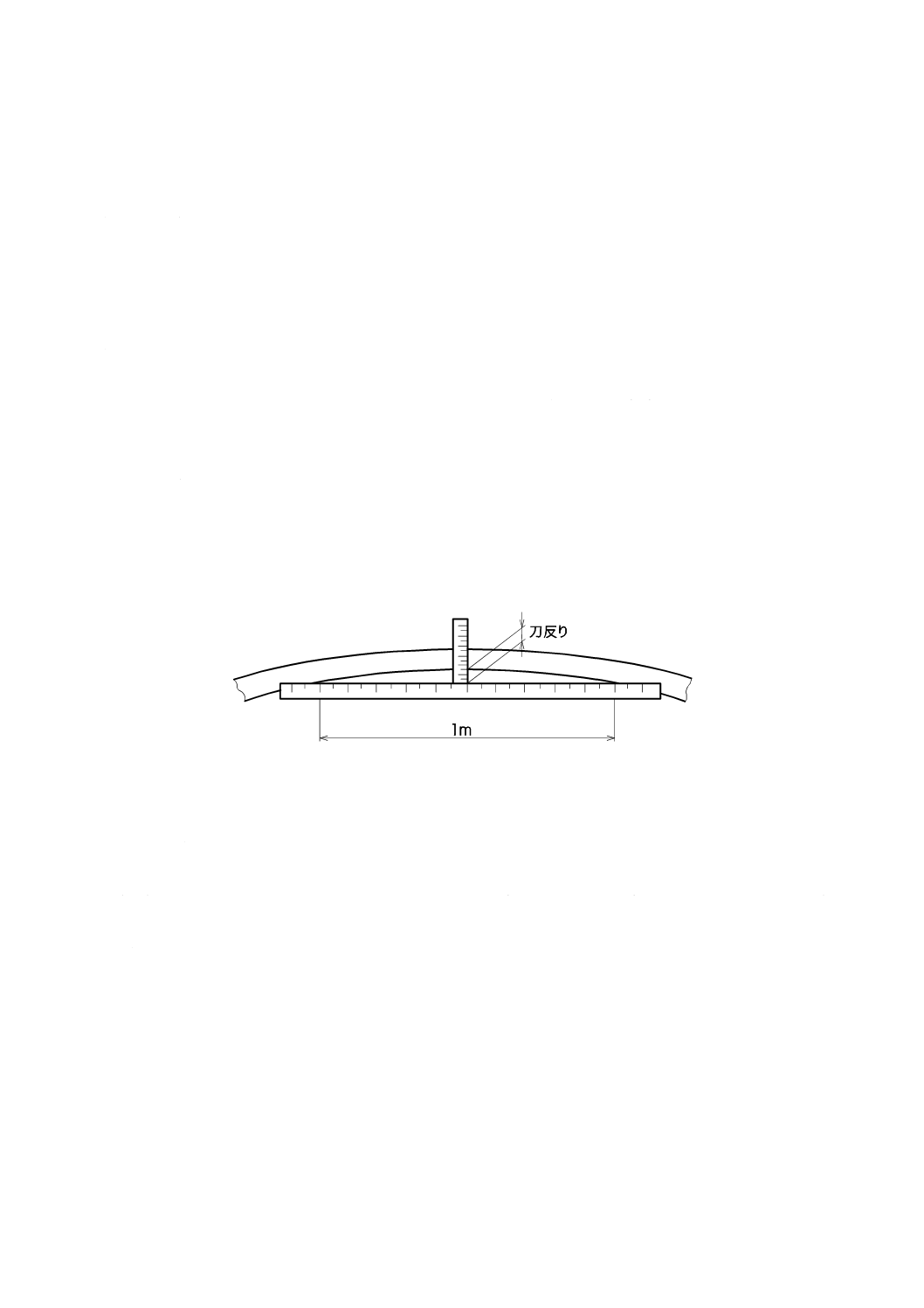

刀反り

刀反りは,9.1.2.3によって試験したとき,1 m当たりの反りは,0.5 mm以内とする。

4

K 7097:2017

7.3

許容差

7.3.1

断面寸法の許容差

断面寸法の許容差は,9.1.2.1によって試験したとき,測定した全ての値は,表4による。

表4−断面寸法の許容差

項目

許容差

板幅

呼び板幅以上

板厚

呼び板厚の±10 %

断面積

公称断面積以上

7.3.2

長さの許容差

長さの値に対する寸法の許容差は,9.1.2.2によって試験したとき,表5による。

表5−長さの許容差

単位 m

長さ

許容差

30以上

00.1

+

10以上 30未満

05.0

+

5以上 10未満

01.0

+

5未満

001

.0

+

8

品質

8.1

外観

CFRP帯板材の外観には,ひび割れ,白化,膨れ,ひけ,剝離などの使用上問題となる欠陥があっては

ならない。

8.2

機械的性能

機械的性能は,9.2によって試験した引張強度及びヤング率によって評価する。

なお,引張強度は,最小値を用い,ヤング率は,平均値を用いる。

9

試験方法

9.1

寸法測定方法

9.1.1

測定機器

測定機器は,次による。

a) ノギス JIS B 7507に規定するM形若しくはCM形のノギス又はこれと同等以上の精度をもつもの。

b) 測長器 精度が±0.1 m以上のローラー式測長器又はこれと同等以上の精度をもつもの。

c) 鋼製巻尺 JIS B 7512に規定する2級(1 mm目盛のもの)の鋼製巻尺又はこれと同等以上の精度をも

つもの。

d) 直定規 JIS B 7514に規定するA級及びB級(断面が長方形のもの)の直定規又はこれらと同等以上

の精度をもつもの。

9.1.2

測定方法

5

K 7097:2017

9.1.2.1

断面の寸法

a) 板幅 10 mごとに任意の箇所の幅をノギスによってミリメートル単位で測定し,小数点2桁以下を切

り捨てる。

b) 板厚 10 mごとに任意の箇所の厚さをノギスによってミリメートル単位で測定し,小数点2桁以下を

切り捨てる。ただし,CFRP帯板材の表面に凹凸加工が処理されているCFRP帯板材は,先端の測定

子が円すい状となるノギスを用い,CFRP帯板材の表面の凹凸底面間を測定する。

c) 断面積 板幅と板厚とを乗じたもので,小数点2桁以下を切り捨てる。

9.1.2.2

長さ

a) 5 m以上 CFRP帯板材のロールを,送り出し装置から巻取り装置の間にローラー式測長器を設置し,

CFRP帯板材の表面にローラーを当てて,帯板材を巻取りしながら長さを測定する。

b) 5 m未満 水平面上又は同等の面上に帯板材(5 m未満)を伸ばし,鋼製巻尺を用いて長さを測定す

る。

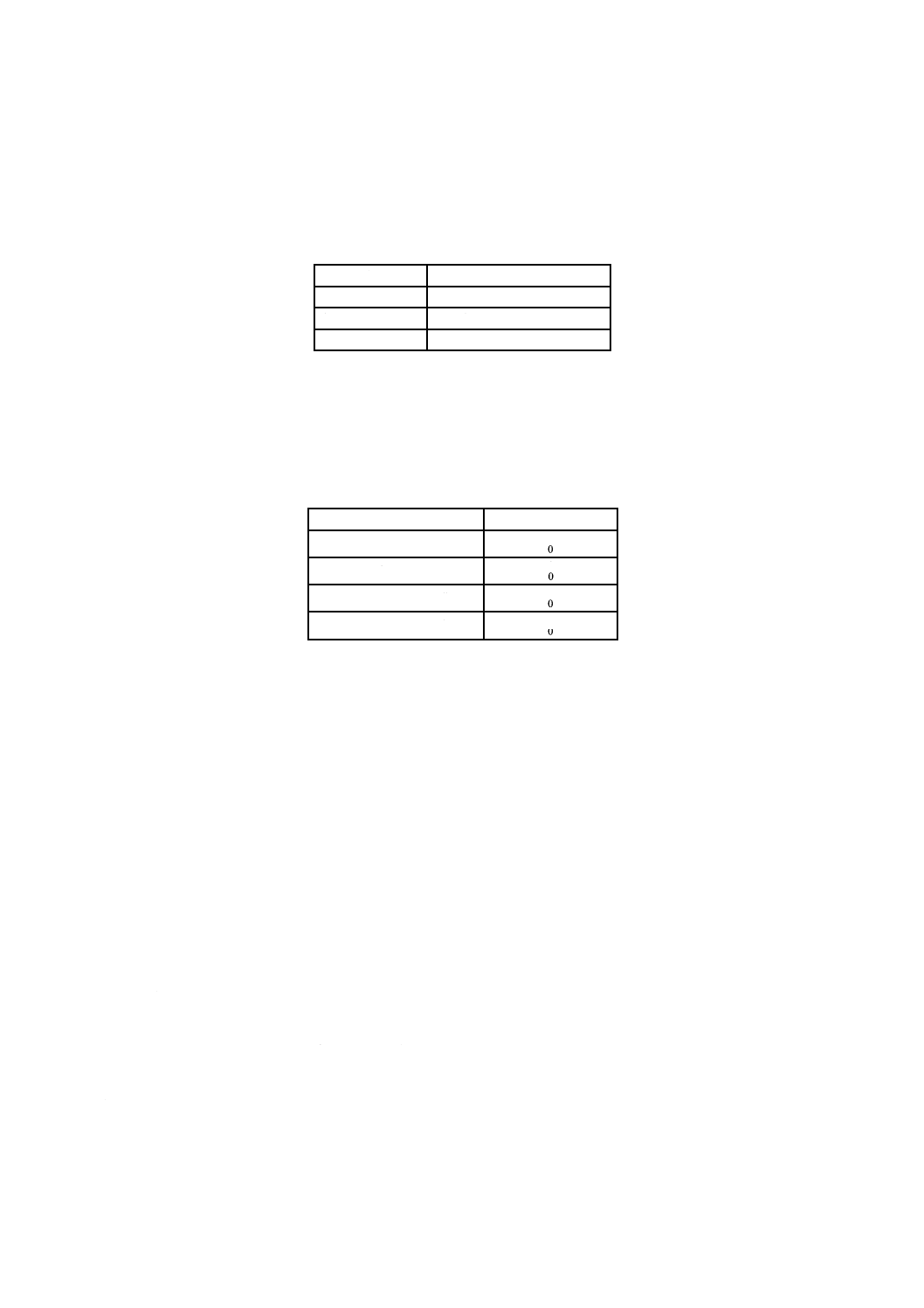

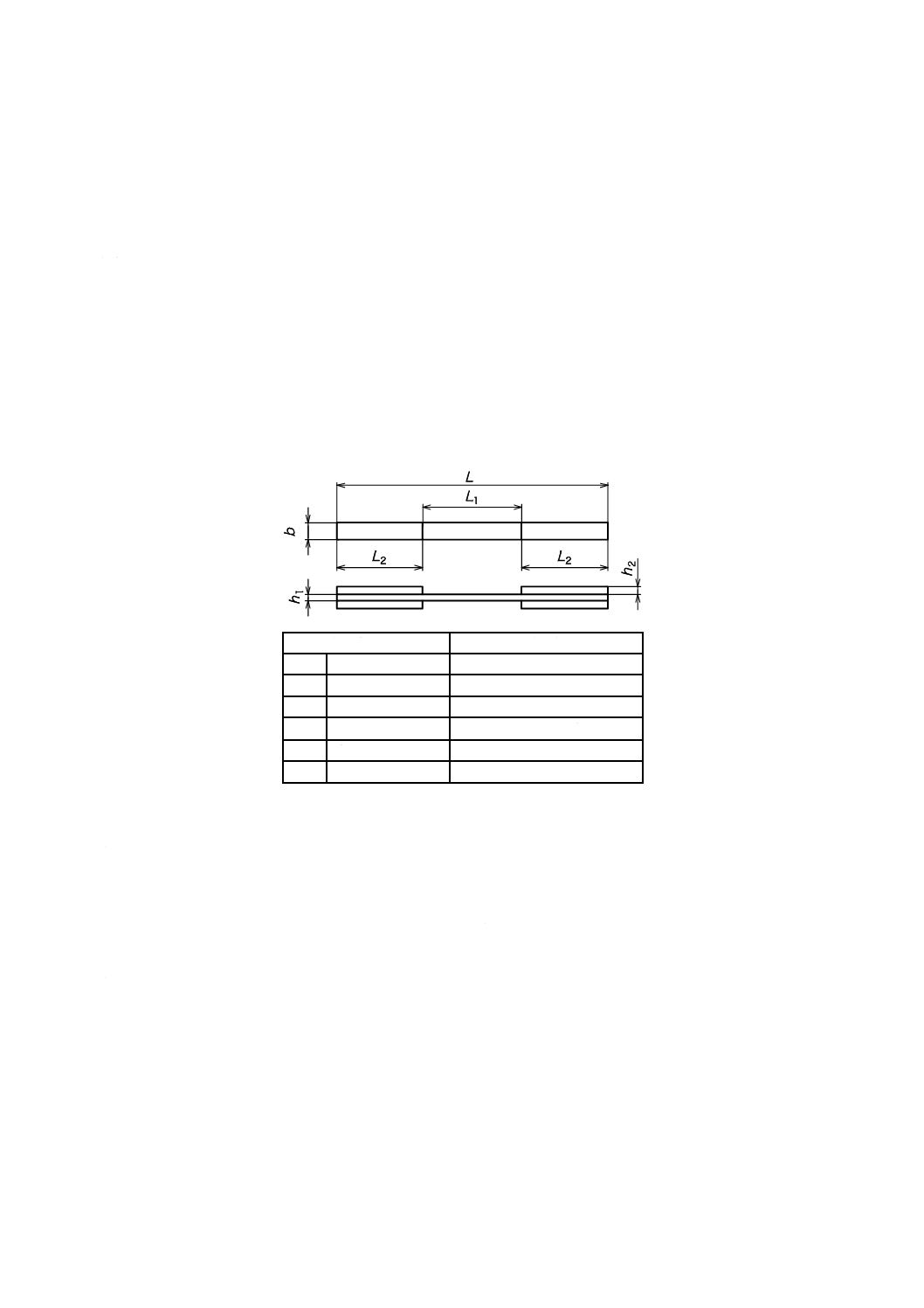

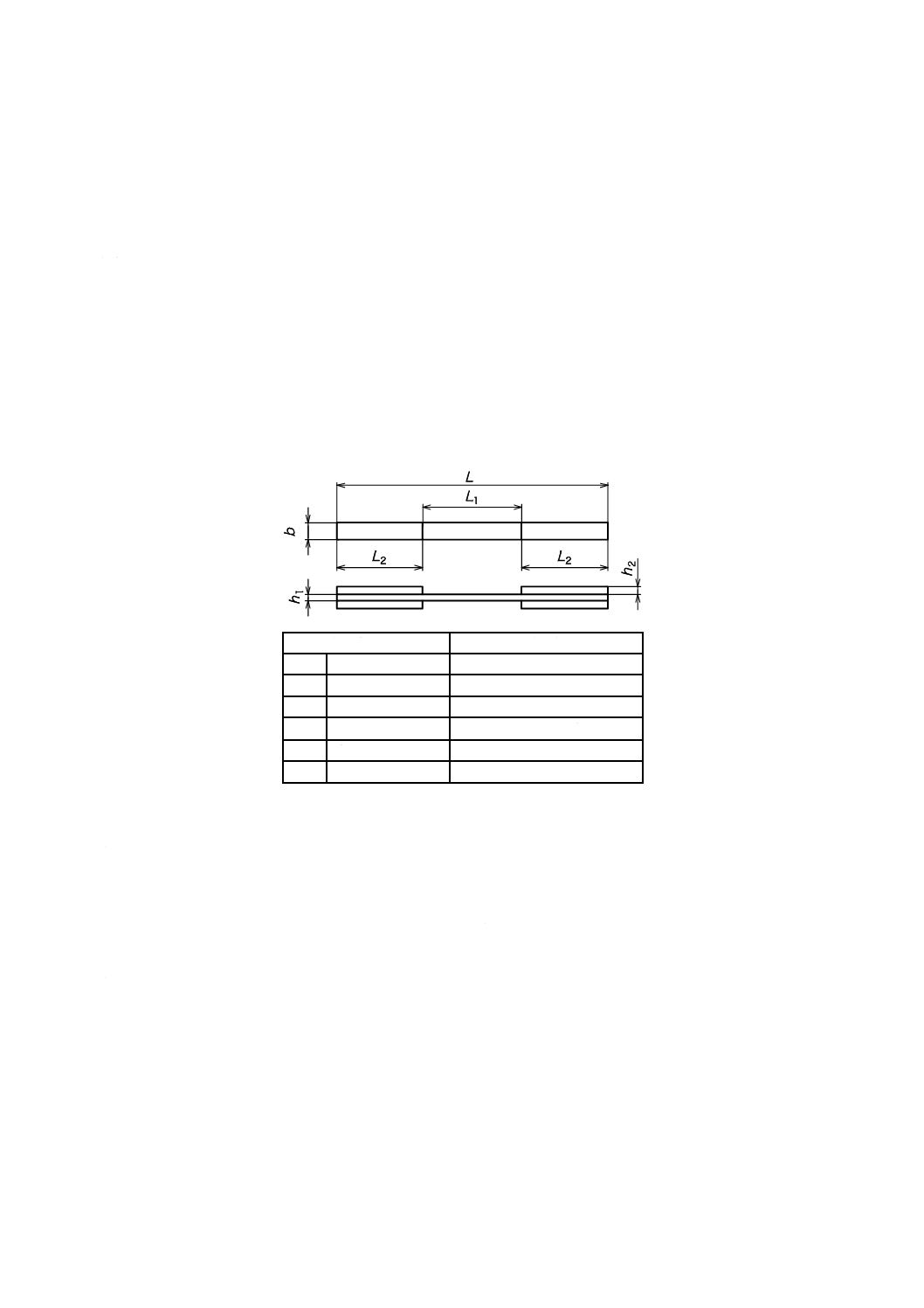

9.1.2.3

刀反り

図1のように,10 mごとにCFRP帯板材1 mを定盤などの平板上に静置し,長手方向に向かって1 m以

上の直定規(B級)をCFRP帯板材の任意の側面に当て,CFRP帯板材中央部の弓状に反った凹みに直定

規(A級)を当て,直定規とCFRP帯板材との側面までの隙間の距離を測定する。10 mごとに刀反りを直

定規によってミリメートル単位で測定し,小数点2桁以下を切り捨てる。

図1−刀反りの測定方法

9.2

機械特性試験

9.2.1

試験体

9.2.1.1

試験体の区分

試験体は,板厚が2 mm以下のCFRP帯板材から,繊維方向に平行に,所定の幅で切り出したものを試

験体Aとし,板厚が2 mmを超えるCFRP帯板材から,繊維方向に平行に,所定の幅で切り出したものを

試験体Bとする。

注記 板厚が2 mmを超えるCFRP帯板材から切り出し,品質管理に用いる場合の試験体Cを,附属

書Aに示す。

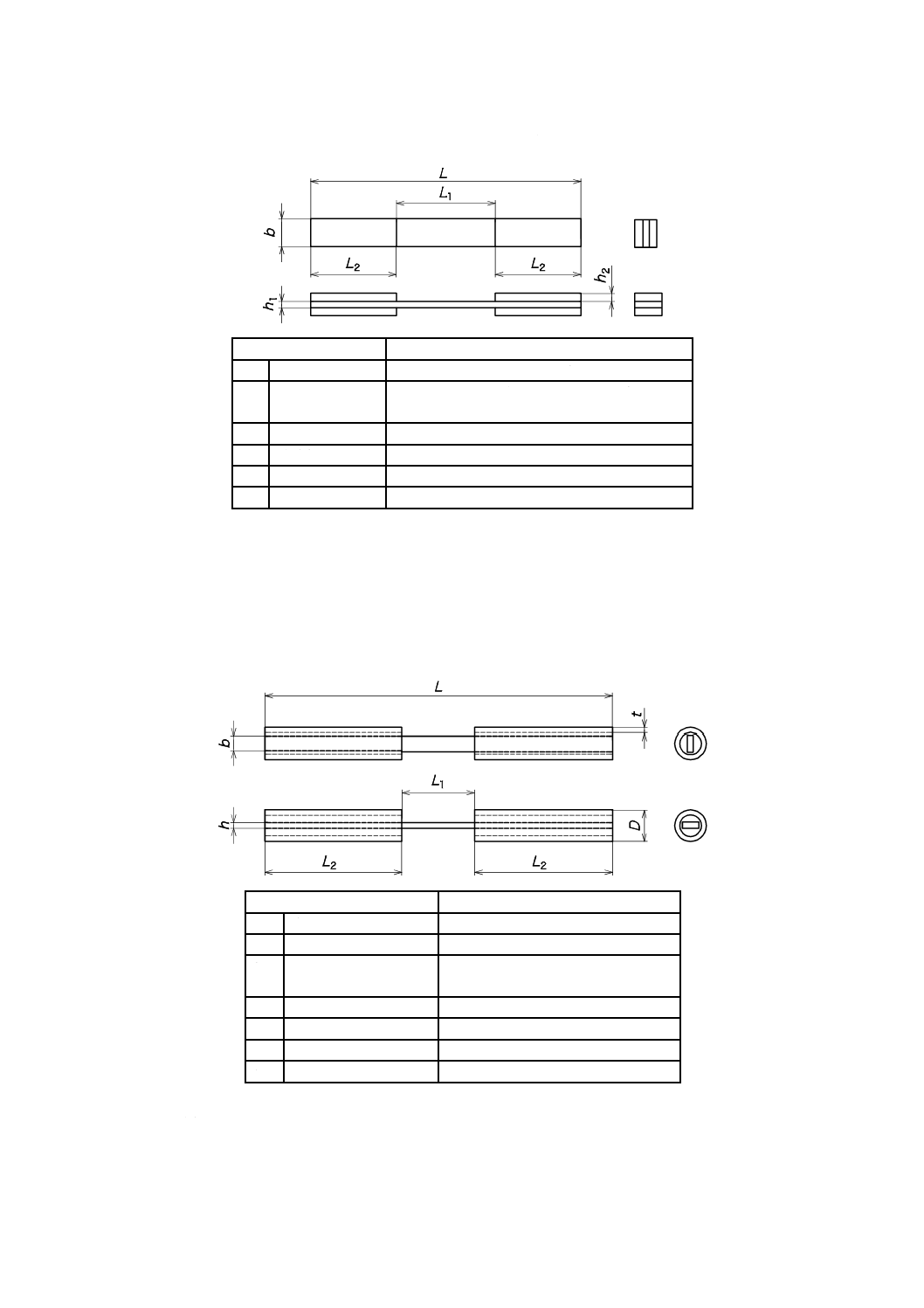

9.2.1.1.1

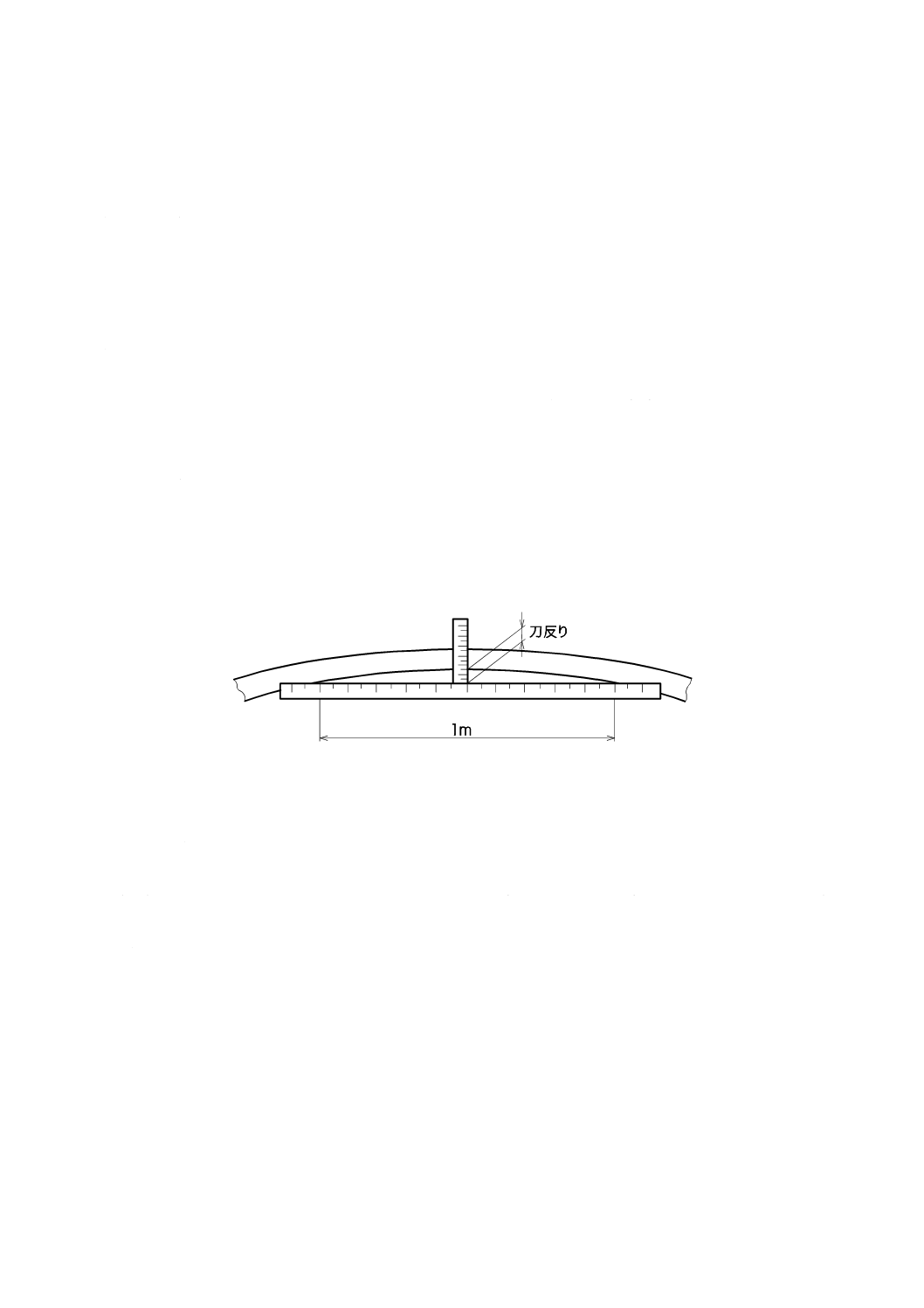

試験体A

試験体Aは,定着部にタブを接着した形式のものとし,9.2.1.2.1に規定する方法で作製した試験体で,

試験体の形状及び寸法は,表6による。

6

K 7097:2017

表6−試験体Aの形状及び寸法

試験片の部位

試験体A

L

全長

200 mm以上

b

幅

10±0.5 mmを標準とする。ただし,幅20 mm

以下のものは,CFRP帯板材の板幅でもよい。

h1

厚さ

板厚が2 mm以下のCFRP帯板材の板厚による。

L1

試験部の長さ

100 mm以上

L2

定着部の長さ

50 mm以上

h2

タブの厚さ

1〜2 mm

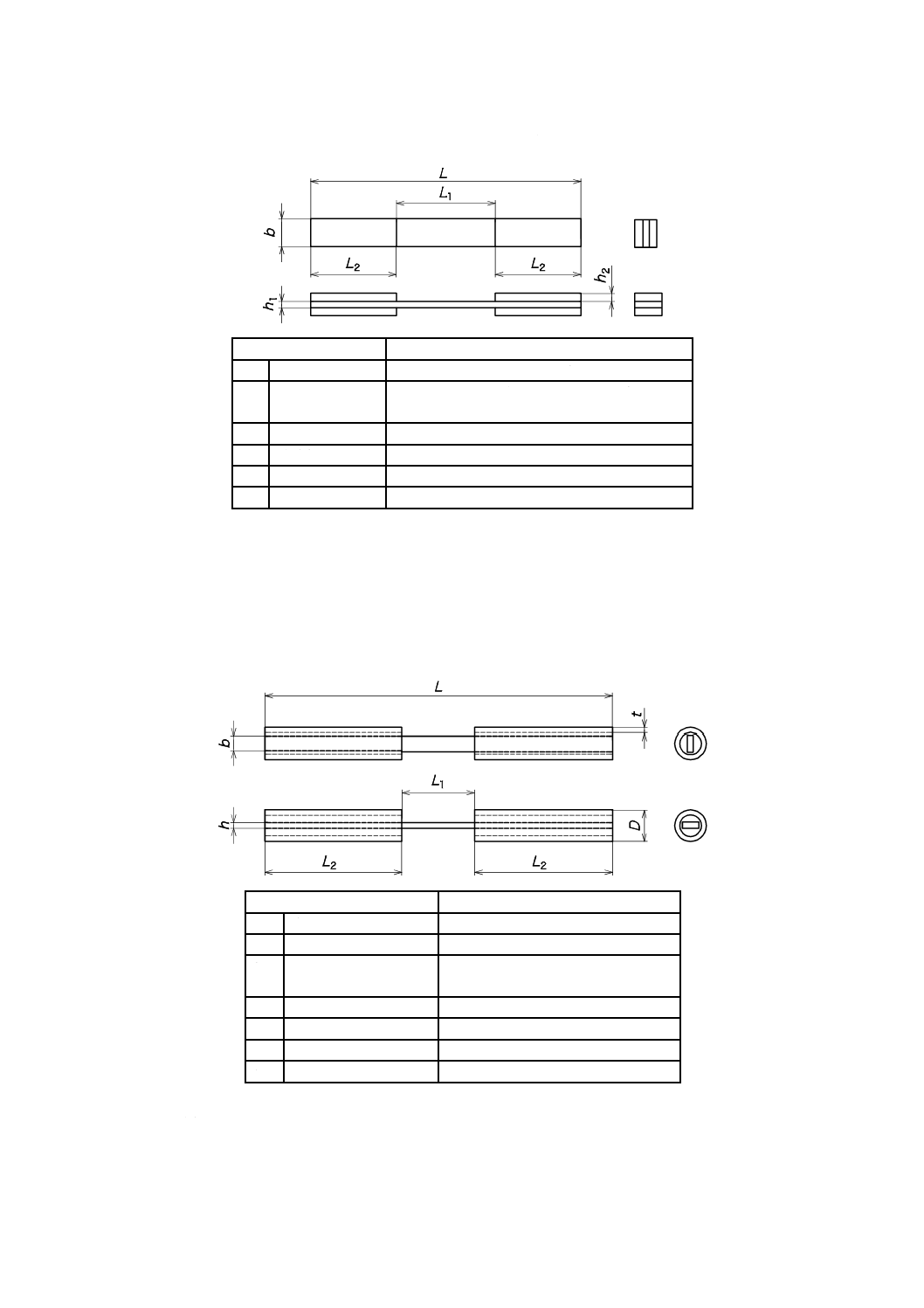

9.2.1.1.2

試験体B

試験体Bは,定着部を鋼管にモルタルを充塡した形式のものとし,9.2.1.2.2に規定する方法で作製した

試験体で,試験体の形状及び寸法は,表7による。

表7−試験体Bの形状及び寸法

試験片の部位

試験体B

L

全長

900 mm以上

b

幅

10±0.5 mmを標準とする。

h

厚さ

板厚が2 mmを超えるCFRP帯板材

の板厚による。

L1

試験部の長さ

100 mm以上

L2

鋼管定着体の長さ

400 mm以上

D

鋼管定着体の外径

40 mm以上

t

鋼管定着体の厚さ

10 mm以上

9.2.1.2

試験体の作製

9.2.1.2.1

試験体A

7

K 7097:2017

a) CFRP帯板材の中からサンプリングした,所定の長さの試料から必要分を切り出しする。

なお,切り出し位置は,CFRP帯板材の幅方向の両端部が入らないように中央部からサンプリング

する。

b) CFRP帯板材及びタブの接着面を,サンドブラストするか,又は目の細かい研磨紙で研磨する。

c) CFRP帯板材を,平たん(坦)な面に静置し,タブ接着面に接着剤を塗布し,タブを貼り付ける。

なお,接着剤は,CFRP帯板材の最大引張荷重に耐えられる引張せん断接着強度をもつものを用い

なければならない。その種類は,常温硬化型の接着剤又は接着フィルムを用いることを推奨する。

d) タブ接着剤硬化後に,試験体の形状に沿って,CFRP帯板材から幅方向に10 mmで切り出しする。

なお,タブにアルミニウムを用いる場合は,CFRP帯板材から試験体を切り出した後に,アルミニ

ウムタブを接着するのがよい。

9.2.1.2.2

試験体B

a) CFRP帯板材の中から,サンプリングした,所定の長さの試料から必要分切り出しする。

なお,切り出し位置は,CFRP帯板材の幅方向の両端部が入らないように中央部からサンプリング

する。

b) 長さ方向に切り出ししたCFRP帯板材から,幅方向に10 mmで切り出しする。

c) 鋼管定着体は,引張試験時に降伏することなく引張力に耐えられる材質を選定する。

d) 鋼管定着体に挿入し,かつ,膨張セメントで締め付けるCFRP帯板材の部位は,目の細かい研磨紙で

研磨し,付着したほこり,油などをシンナーなどの溶剤で除去する。

e) CFRP帯板材を鋼管定着体に挿入する。その際に,鋼管定着体両端部にスペーサーを設置し,材軸方

向を一致させて,CFRP帯板材と鋼管定着体とが膨張セメントを充塡するときにずれないようにする。

f)

膨張セメントを充塡した試験体は,充塡した膨張セメントペーストが十分硬化するまで適切な温度環

境下で養生する。

9.2.1.3

ひずみゲージの貼付

試験体A及びBのヤング率を求める場合は,試験体A及びBの試験部の中央位置の両面に位置するゲ

ージ接着部を目粗し後,アセトンなどで表面の汚れを清拭・脱脂し,引張方向と平行に,ひずみゲージ用

接着剤を用いてひずみゲージを接着する。ただし,偏心がかからない試験機(例えば,ユニバーサルチャ

ック仕様)を用いる場合は,片面だけでよい。

なお,変位計で測定する場合は,ひずみゲージ同様に試験体A及びBの試験部の中央位置に引張方向と

平行に取り付ける。

9.2.1.4

試験体幅の平行精度

CFRP帯板材から試験体A及びBを切り出す試験体幅の許容差は,100 mm当たり±1 mmとする。

9.2.2

試験機及びひずみゲージ

9.2.2.1

試験機

試験機は,JIS B 7721に適合するもので,試験体の最大引張荷重以上の載荷能力をもち,かつ,規定の

載荷速度で載荷が可能なものでなければならない。ただし,剛性が高く,材軸方向裂け破壊が予測される

ものについては,試験体の最大引張荷重の2倍以上の載荷能力とする。

9.2.2.2

ひずみゲージ

ひずみゲージは,試験中において伸びの変化を追従し,10×10−6以上の精度で計測できるものでなけれ

ばならない。

なお,最大変位量が大きい試験体は,変位計又は最大変位量の計測が可能な計測器を用いてもよい。

8

K 7097:2017

注記 一般的には,ゲージ長さ10 mmのひずみゲージを用いるが,同様の精度でひずみが測定できる

場合には,異なるゲージ長さのひずみゲージを用いてもよい。

9.2.3

試験手順

9.2.3.1

試験体の数

試験に用いる試験体の数は5個とする。

9.2.3.2

試験体の寸法測定

試験体全数について,試験体のゲージ貼付け部の幅及び厚さを,9.1.1に規定するノギスで中央部を含む

3か所について,0.01 mmの精度で測定し,その最小値を採用する。ただし,表面に凹凸加工が処理され

ているCFRP帯板材の板厚は,先端の測定子が円すい状となるノギスを用い,凹凸底面間を測定する。

9.2.3.3

試験体の取付け

試験体は,試験機の上下に位置するつかみ具の中心線と試験体との中心軸が一致する位置に取り付ける。

9.2.3.4

載荷条件

載荷速度は,1分間に付き,ひずみ1〜3 %に相当する一定ひずみ速度とし,単調増加の載荷とする。

9.2.3.5

試験環境

試験室温度は23±2 ℃とし,試験室湿度は(50±10)%とする。

9.2.3.6

試験の範囲

引張試験は,破壊まで行い,加えた力は,最大引張荷重まで連続的に又は等間隔で計測・記録する。ひ

ずみは,最大引張荷重の少なくとも2/3程度まで等間隔に10点以上測定する。

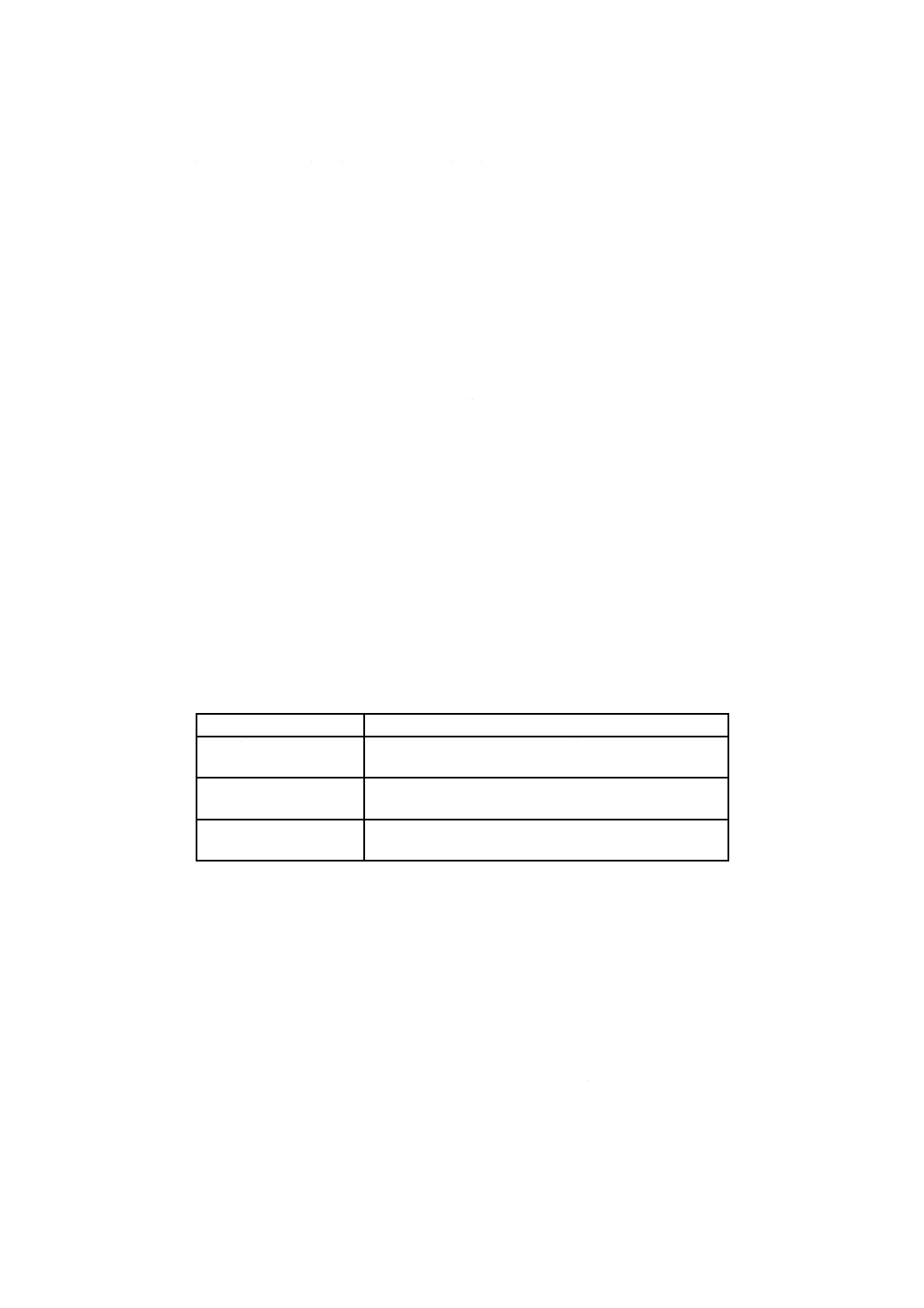

9.2.3.7

破壊状況の記録

試験体の破壊状況は,表8の区分に基づいて記録する。

表8−破壊状況の区分

区分

破壊状況

引張破断

試験部において,試験体の繊維破断,又は試験体断面の

一部繊維の破断が生じて,力が低下する破壊。

材軸方向裂け破壊

試験体の繊維方向に割れが発生し,かつ,割れた試験体

断面の一部の破断が生じて,力が低下する破壊。

定着部破壊

CFRP帯板材の試験部で損傷がなく,定着部内で破壊,

又は定着部から試験体が引き抜ける破壊。

9.2.4

試験の結果

9.2.4.1

結果の取扱い

引張破壊又は材軸方向裂け破壊となった試験体の試験結果を採用する。ただし,ヤング率及び引張強度

の変動係数が15 %を超えた場合又は,明らかに定着部破壊となったと判断した場合には,異常と判断した

試験体の試験結果を破棄し,同一のCFRP帯板材から作製した試験体を用いて追加試験を実施する。

追加試験の結果が再度異常と判断した場合には,受渡当事者間で協議して取扱いを決める。

9.2.4.2

応力−ひずみ曲線

測定結果から,測定した力とひずみとの関係を示す応力−ひずみ曲線を描く。

9.2.4.3

引張強度

引張強度は,次の式(1)によって算出し,四捨五入によって有効数字4桁に丸める。

9

K 7097:2017

A

Pt

t=

σ

··················································································· (1)

ここに,

σt: 引張強度(N/mm2)

Pt: 最大引張荷重(N)

A: 試験体の平均断面積(mm2)

9.2.4.4

ヤング率

ヤング率は,次の式(2)によって算出し,四捨五入によって有効数字3桁に丸める。

ε

∆

×

∆

=

1

t

A

P

E

··········································································· (2)

ここに,

Et: ヤング率(kN/mm2)

ΔP: 最大引張荷重の20 %と50 %との2点間の引張荷重の差

(kN)

A: 試験体の平均断面積(mm2)

Δε: 最大引張荷重の20 %と50 %との2点間のひずみの差

10

包装及び表示

CFRP帯板材は,損傷のおそれがないようにこん(梱)包する。こん包に表示する事項は,次の中から

受渡当事者間の協議によって決める。次に示す事項以外は受渡当事者間の協議による。

a) 製品名

b) 品番

c) 種類

d) 製造年月日又はその略号(ロット番号)

e) 製造業者名又はその記号

f)

数量

g) ロットの引張強度(最大値,最小値)

h) ロットのヤング率(平均値)

10

K 7097:2017

附属書A

(参考)

CFRP帯板材の品質管理用試験体

A.1 一般

CFRP帯板材の厚さが2 mmを超えるものを対象に,品質管理用に用いる試験体Cを示す。

A.2 試験体C

A.2.1 試験体Cの形状及び寸法

試験体Cの形状及び寸法は,表A.1による。

表A.1−試験体Cの形状及び寸法

試験片の部位

試験体

L

全長

200 mm以上

b

幅

CFRP帯板材の板厚による。

h1

厚さ

2±0.2 mm

L1

試験部の長さ

100 mm以上

L2

定着部の長さ

50 mm以上

h2

タブの厚さ

1〜2 mm

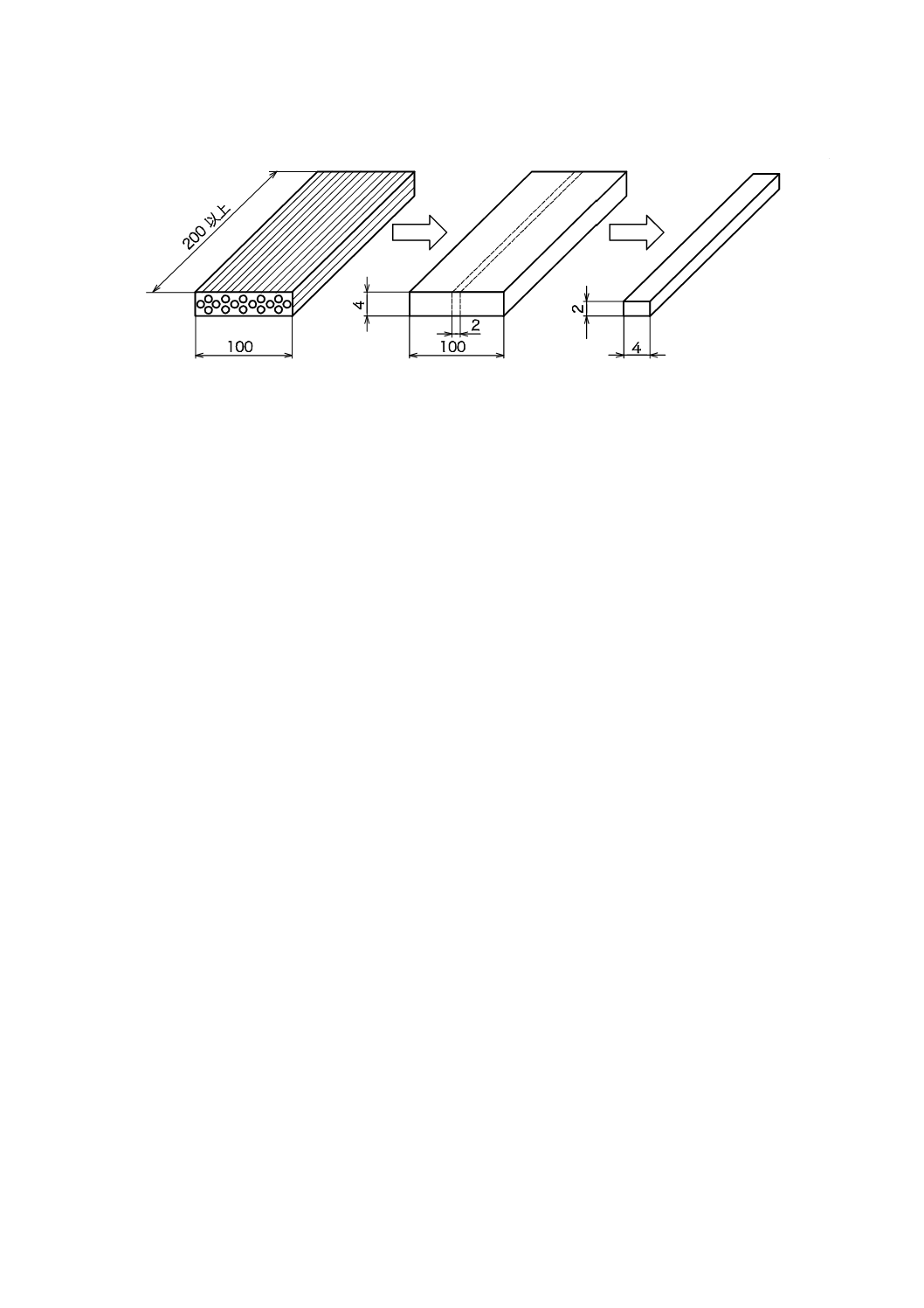

A.2.2 試験体Cの作製

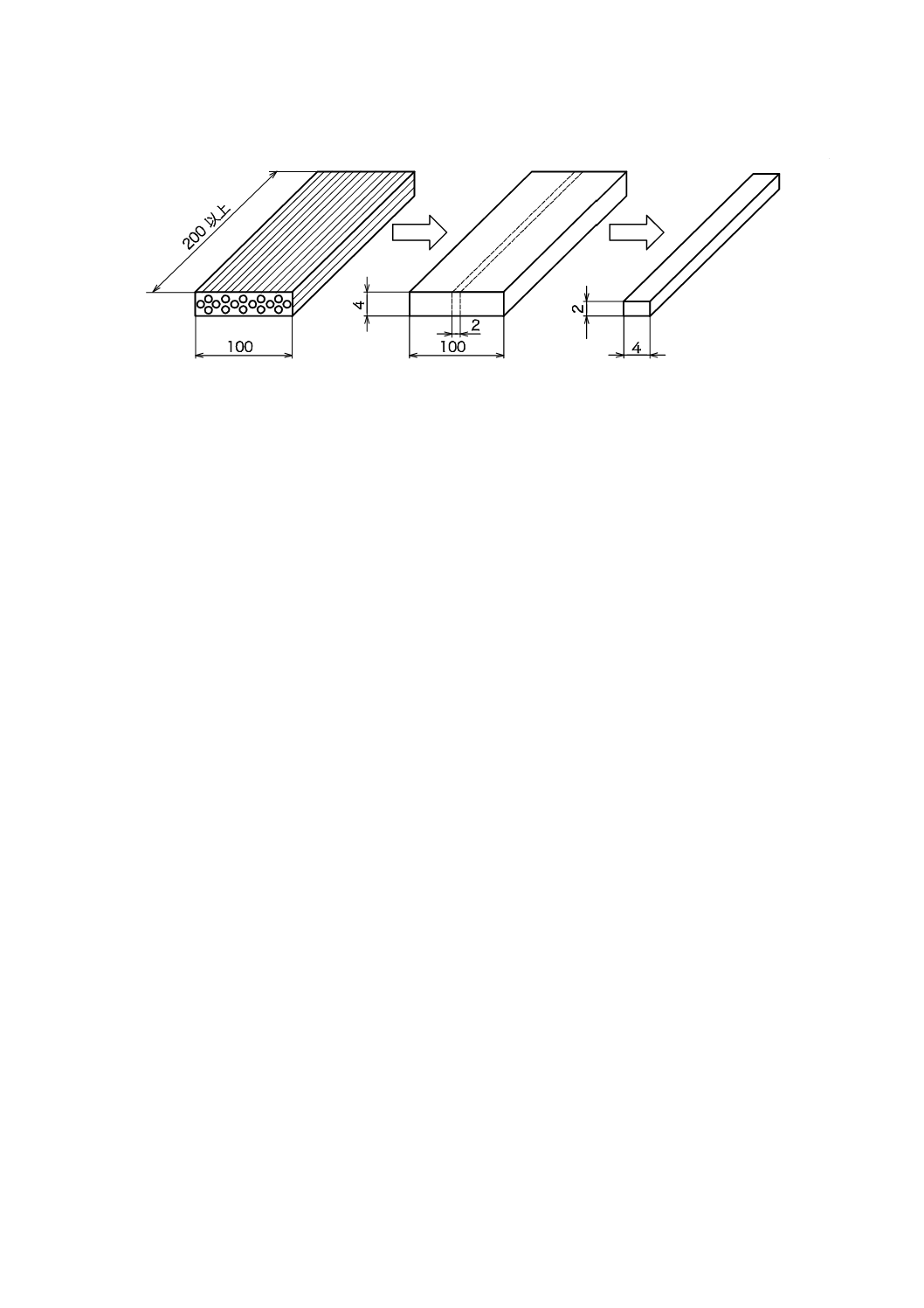

a) CFRP帯板材の中からサンプリングした,所定の長さの試料から必要分切り出しする(図A.1を参照)。

なお,切り出し位置は,CFRP帯板材の幅方向の両端部が入らないように,中央部からサンプリン

グする。

注記 例えば,CFRP帯板材の厚さが4 mmの場合,CFRP帯板材を2 mm幅でカットすることによ

って,切り出した試験片の幅が4 mm,厚さが2 mmとなる試験体とする。

b) 幅方向に切り出したCFRP帯板材の厚さの面をタブ接着面とする。

c) CFRP帯板材のタブ接着のための接着剤を塗布する部分を,サンドブラストするか,又は目の細かい

研磨紙で研磨する。

d) 接着剤塗布面からごみを全て取り除き,適切な溶剤で清拭・脱脂する。

e) CFRP帯板材を,平たん(坦)な面に静置し,タブ接着面に接着剤を塗布する。

なお,接着剤は,CFRP帯板材の最大引張荷重に耐えられる引張せん断接着強度をもつものを用い

なければならない。その種類は,常温硬化型の接着剤を推奨する。

11

K 7097:2017

単位 mm

図A.1−試験体Cのカット加工の流れ(呼び板寸法1 040の例)

12

K 7097:2017

附属書B

(参考)

CFRP帯板材の耐久性及び有害物質

B.1

一般

CFRP帯板材の耐久性及び有害物質を示す。

B.2

耐久性

B.2.1 耐候性

B.4によって試験したとき,箇条8の外観及び機械的性能を満たす。

B.2.2 温度特性

B.4によって試験したとき,箇条8の外観及び機械的性能を満たす。

B.3

有害物質

B.5によって測定したとき,CFRP帯板材のVOC(揮発性有機化合物)の値が厚生労働省室内濃度基準

値,又は建築基準法で定める放散速度基準値に従う。

B.4

耐久性試験

B.4.1 耐候性試験

JIS A 1415に基づく暴露試験方法において,キセノンアークランプ又はオープンフレームカーボンアー

クランプを光源とする試験方法による。9.2.1に規定する試験体を1 000時間の促進暴露の後に,9.2.3に基

づいて引張試験方法を実施する。

なお,試験体形状によって促進暴露試験機に入らない場合は,同一材料で作られた製品を用いて評価し

てもよい。

B.4.2 温度特性試験

−20〜40 ℃の範囲のうち受渡当事者間で決めた温度環境下に9.2.1に規定する試験体を1時間以上放置

した後に,9.2.3に基づいて引張試験方法を実施する。

B.5

有害物質試験

JIS A 1901に規定する測定方法による。

参考文献 JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合

物放散測定方法−小形チャンバー法