2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7089-1996

炭素繊維強化プラスチックの

衝撃後圧縮試験方法

Testing method for compression after impact properties

of carbon fibre reinforced plastics

1. 適用範囲 この規格は,弾性率が200GPa以上の連続した炭素繊維を配向して強化した疑似等方性の

炭素繊維強化プラスチック(以下,CFRPという。)の衝撃後の圧縮特性を決定するための試験方法につい

て規定する。

備考1. この試験方法は,主にプリプレグを積層して作製したCFRP積層品又は同様の積層板に適用

し,その他の成形品には適用しない。

2. この試験方法は,材料仕様書,評価,研究開発及びデータベースの作成のための材料特性デ

ータを得るために用いる。

3. この試験方法は,限られた板厚及び積層方法について規定し,他の板厚及び積層方法の場合

には,受渡当事者間の協定による。

4. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7733 圧縮試験機

JIS B 7756 高分子材料用衝撃試験機−計装化装置

JIS K 6900 プラスチック−用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7090 炭素繊維強化プラスチック板の超音波探傷試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) 衝撃後圧縮試験 繊維,織物などの強化材で積層して強化された複合材料の積層板の中央部に所定の

衝撃荷重を与えた後,その積層板に面内圧縮荷重を加えて,衝撃後圧縮強さ,衝撃後圧縮弾性率,衝

撃後最大圧縮ひずみなどを測定する試験。

(2) 衝撃後圧縮強さ 衝撃後圧縮試験によって得られる圧縮強さ。

(3) 衝撃エネルギー 繊維,織物などの強化材で積層して強化された複合材料の積層板の片方の面の中央

部に与える衝撃の運動量。

2

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 衝撃後圧縮弾性率 衝撃後圧縮試験によって得られる圧縮弾性率。

(5) 衝撃後最大圧縮ひずみ 衝撃後圧縮試験によって得られる最大圧縮ひずみ。

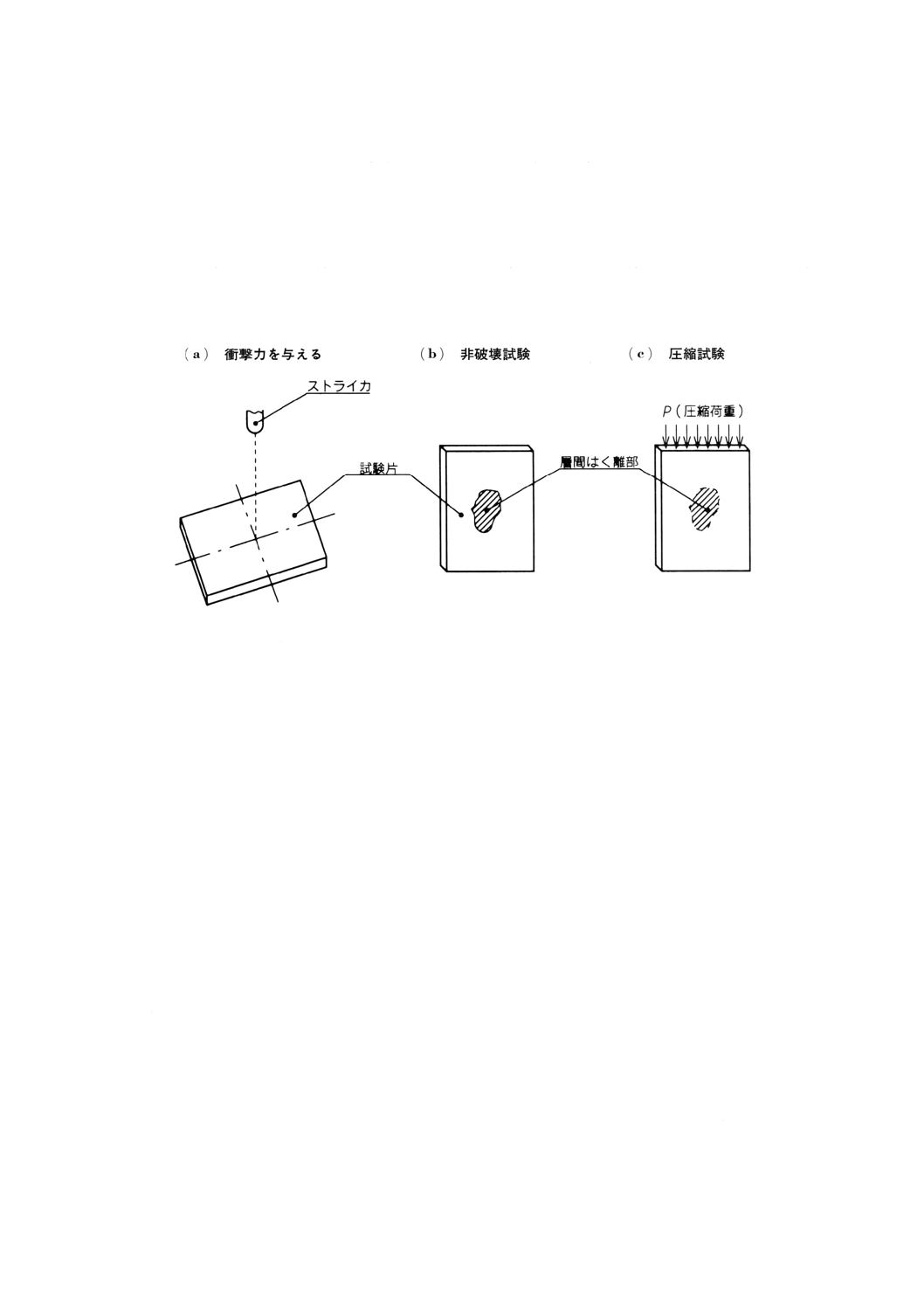

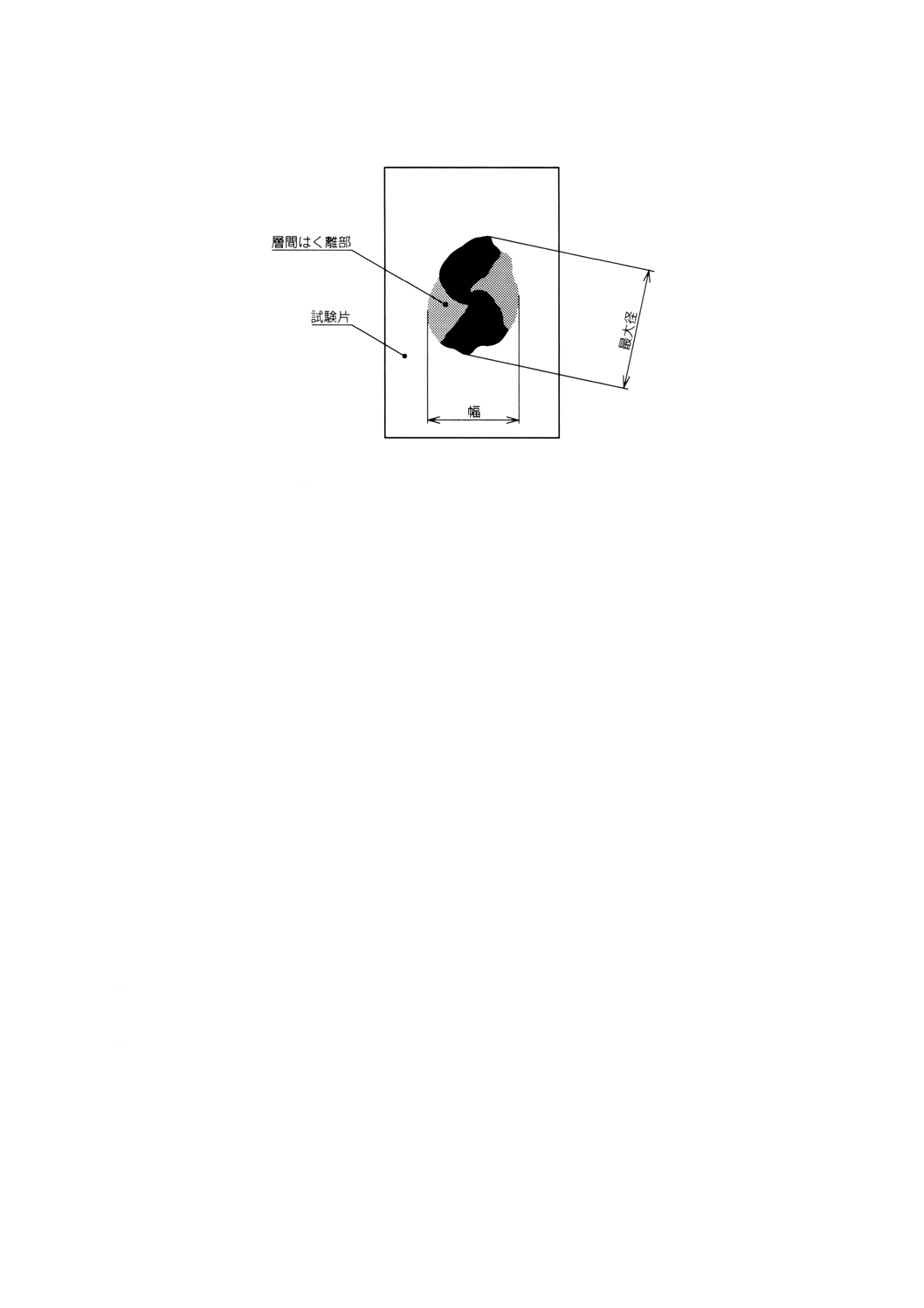

3. 試験の原理 繊維,織物などの強化材で積層して強化されたCFRP積層板の試験片の片方の表面に,

所定のエネルギーの衝撃を与え,非破壊試験によって損傷面積を測定した後,さらに,その試験片を圧縮

試験によって,破壊するまで圧縮荷重を加えて,衝撃後圧縮強さ,衝撃後圧縮弾性率,衝撃後最大圧縮ひ

ずみ又は荷重−ひずみ線図を得る(図1参照)。

図1 試験の原理

4. 試験片の状態調節及び試験温度・湿度

4.1

試験片の状態調節 試験片は,原則として衝撃及び圧縮試験前にJIS K 7100の標準温度状態2級及

び標準湿度状態2級[温度23±2℃及び相対湿度 (50±5) %]で48時間以上状態調節する。

4.2

衝撃及び衝撃後圧縮試験の温度及び湿度 試験は,原則として4.1に規定する温度及び湿度[温度

23±2℃及び相対湿度 (50±5) %]の室内で行う。

備考 CFRPは,吸湿によって衝撃特性及び圧縮特性が影響されることがあるので注意しなければな

らない。

5. 試験装置及び器具 試験装置及び器具は,衝撃試験装置,試験片の支持ジグ,非破壊試験装置,圧縮

試験装置,圧縮試験ジグ,試験片の寸法測定器具,ひずみ指示計などで構成し,次による。

(1) 衝撃試験装置 衝撃試験装置は,半球状の先端(直径16±0.2mm)を備える鋼製のストライカ(1)を,

試験片の片方の面の中心部に衝突するように試験結果に影響を与えるような摩擦のないガイドを利用

して落下させることができるものとする。衝撃を与える場合,ストライカは,そのストライカの直上

で切り離せる形式のものが望ましい。

注(1) ストライカの推奨質量は,5kgとする。

備考1. ストライカを滑車を介してロープで所定位置までつり上げて,ロープごと切り離すことによ

って試験片に衝撃を与える方式の衝撃試験装置の場合は,滑車の大きさ及び質量による慣性,

ロープでの摩擦などによって衝撃力が減じられる可能性があるので,注意を要する。

2. 衝撃試験装置は,計装化することが望ましく,装置の検査及び校正には,JIS B 7756を参考

にするとよい。

3

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

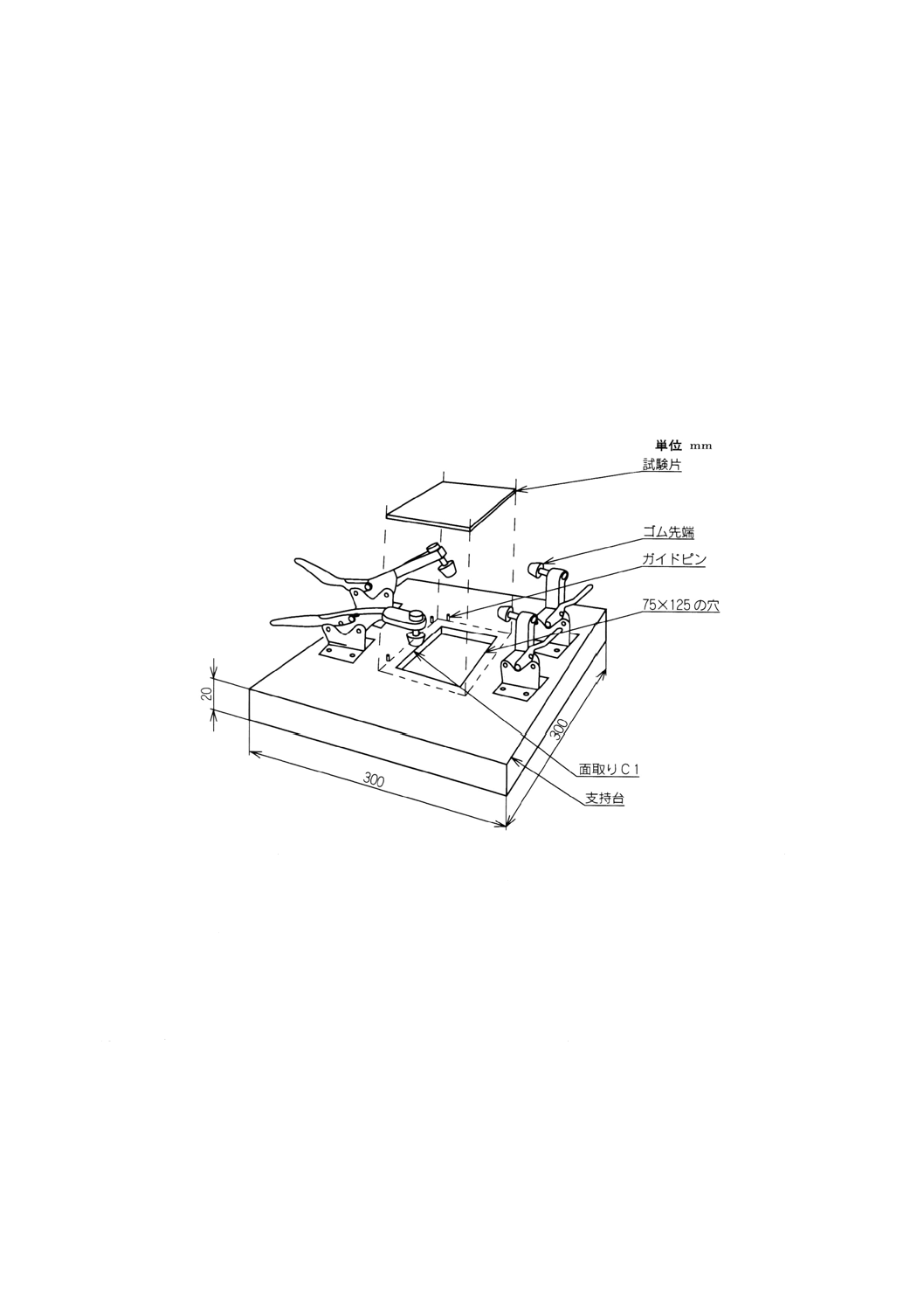

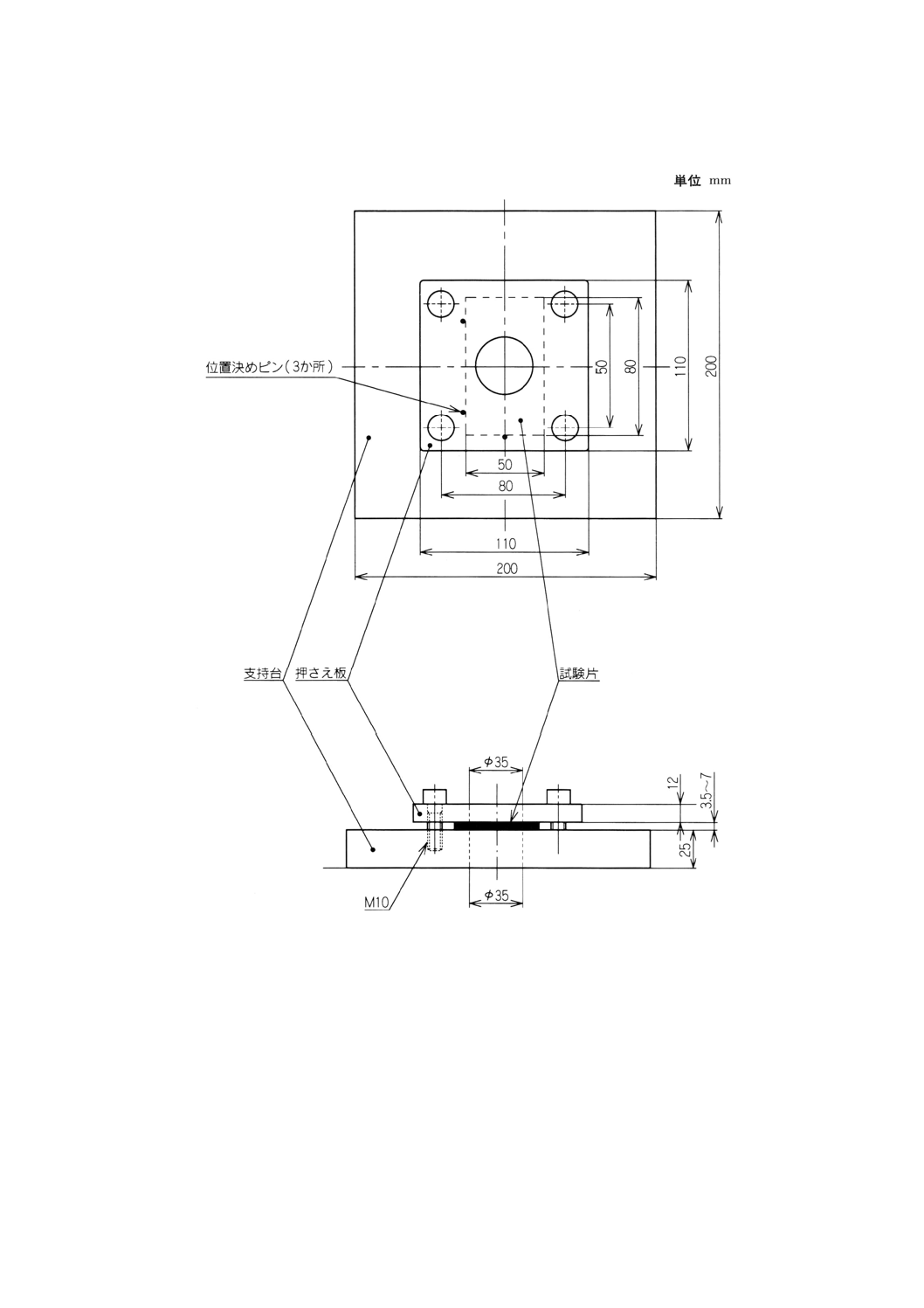

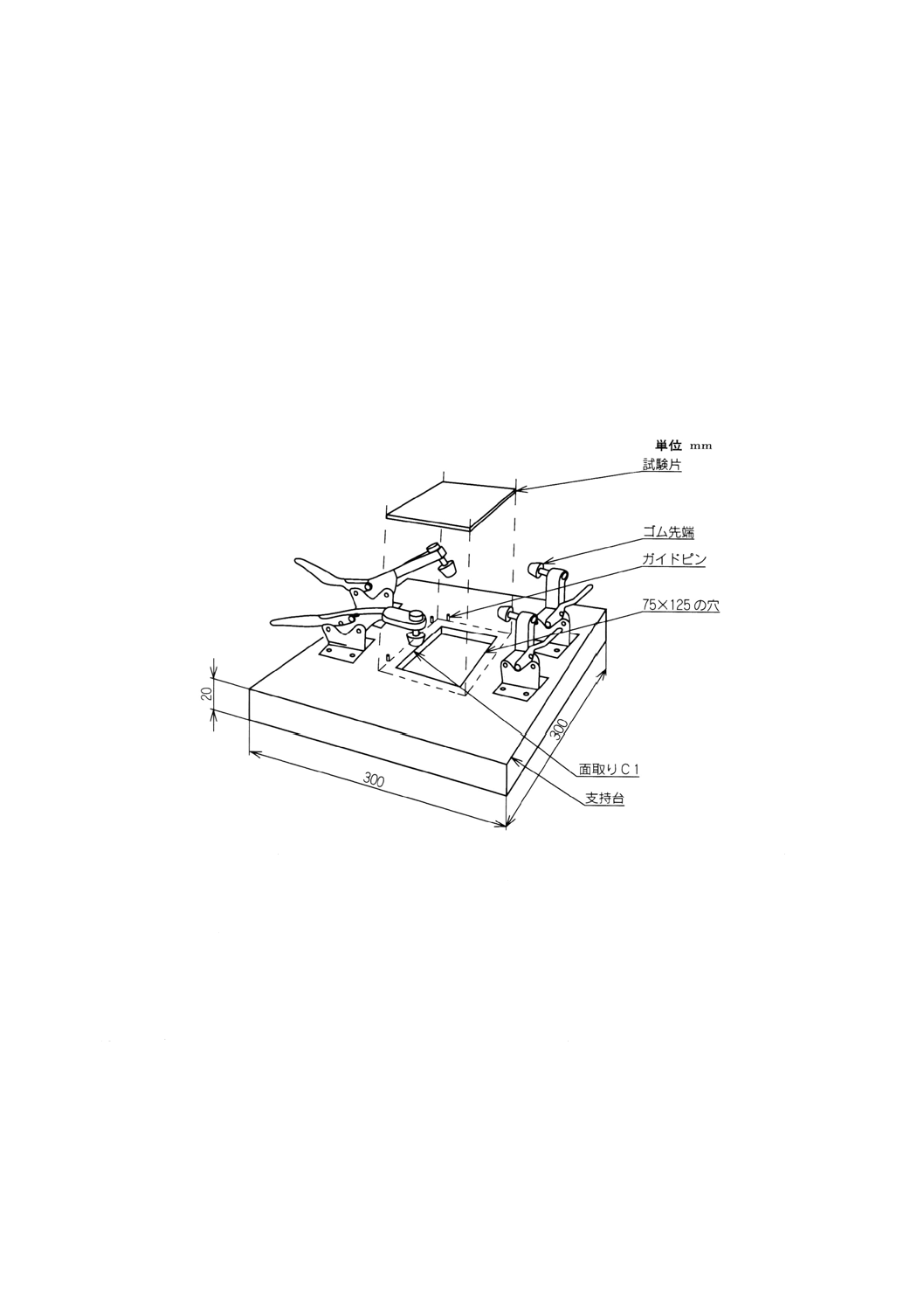

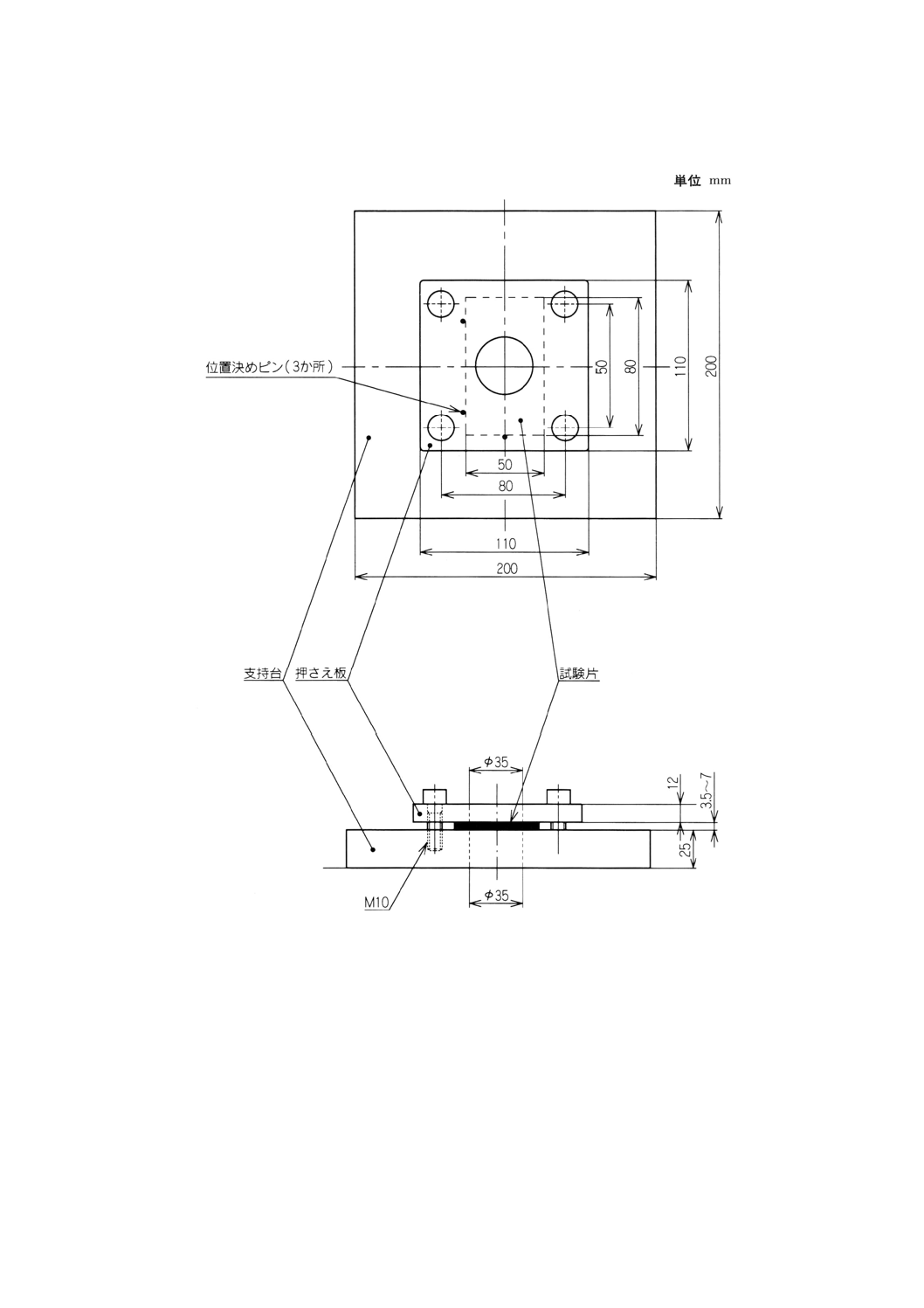

(2) 支持ジグ 支持ジグは,衝撃試験中に試験片が移動しないように機械的な方式,空気圧,油圧式など

の方式で4点又は全周を強固に支持できるものとし,支持ジグの支持台の穴の標準寸法は,縦125±

1mm,横75±1mmとする。

なお,支持台の材質は,アルミニウム合金又は鋼とし,その厚さは,20mm以上のものとする。

支持ジグの一例を,図2に示す。

参考 試験片を支持台に押さえるために図2では,4点トグルクランプを使用しているが,このほか

に,試験片を支持台に押さえ板で固定する方法として,全周ゴム板拘束固定,全周金属拘束固

定方法などもある。押さえ板には,支持台と同じ大きさの穴をあける。

なお,試験片を支持台に固定する力の合計は,600N程度以上が望ましい。

また,支持台は試験機ベースや平らな床に密着させ,堅固に固定させることが望ましい。

図2 支持ジグの一例

(3) 非破壊試験装置 非破壊試験装置は,衝撃によって試験片の積層材間に生じた層間はく離の状態を確

認するためのもので,JIS K 7090に規定する超音波探傷試験装置とする。

(4) 圧縮試験装置 圧縮試験装置は,JIS B 7733の規定による。

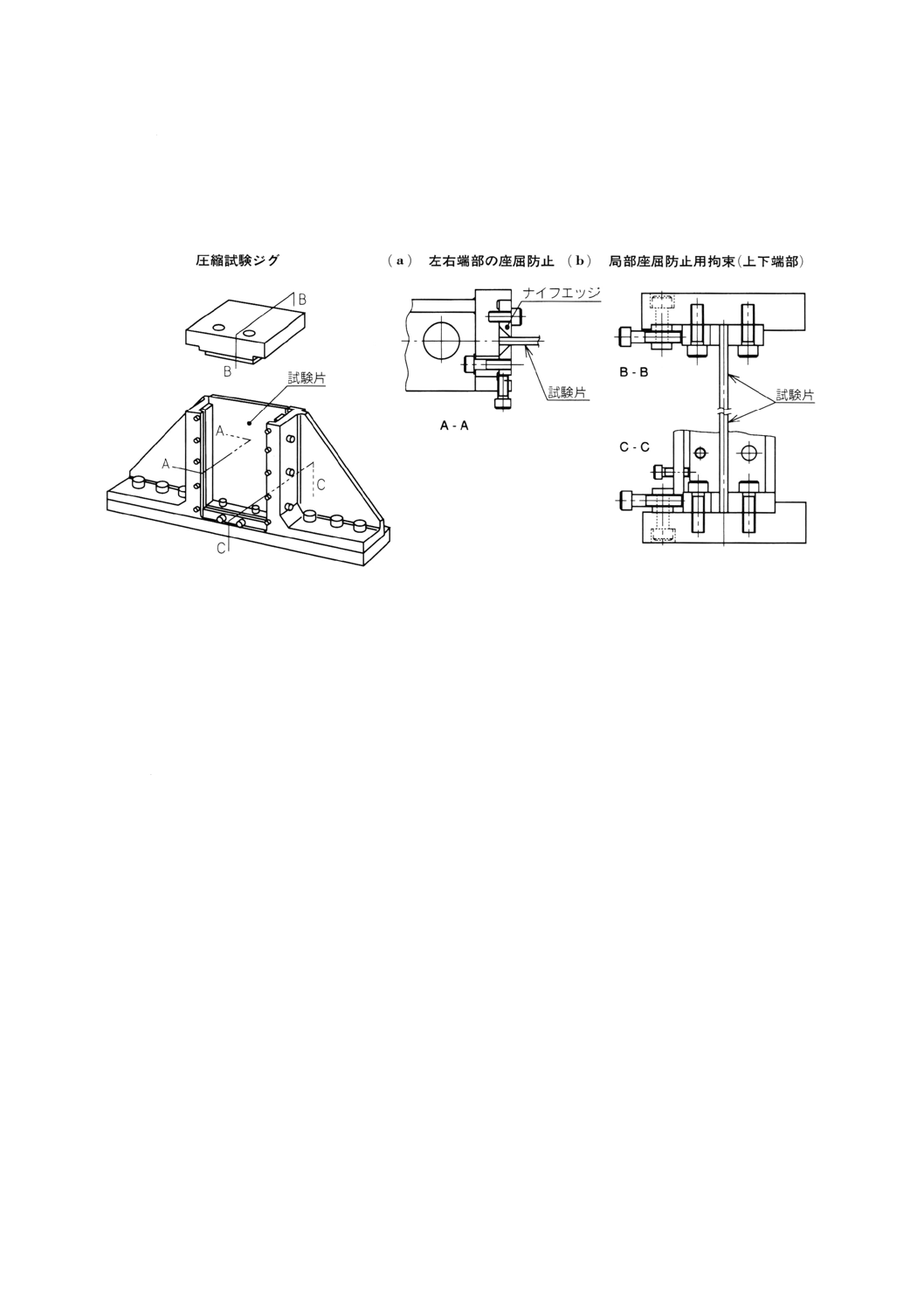

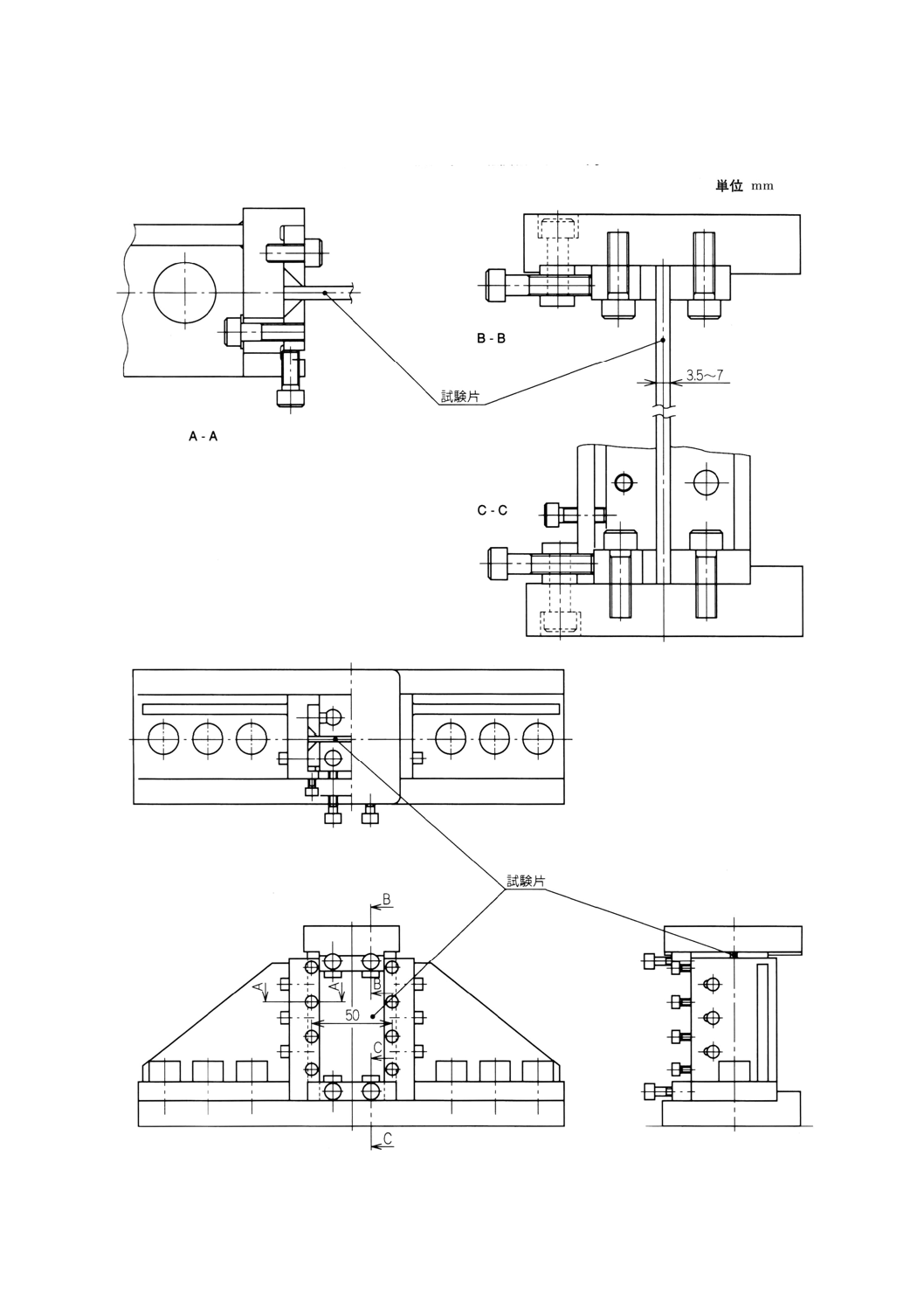

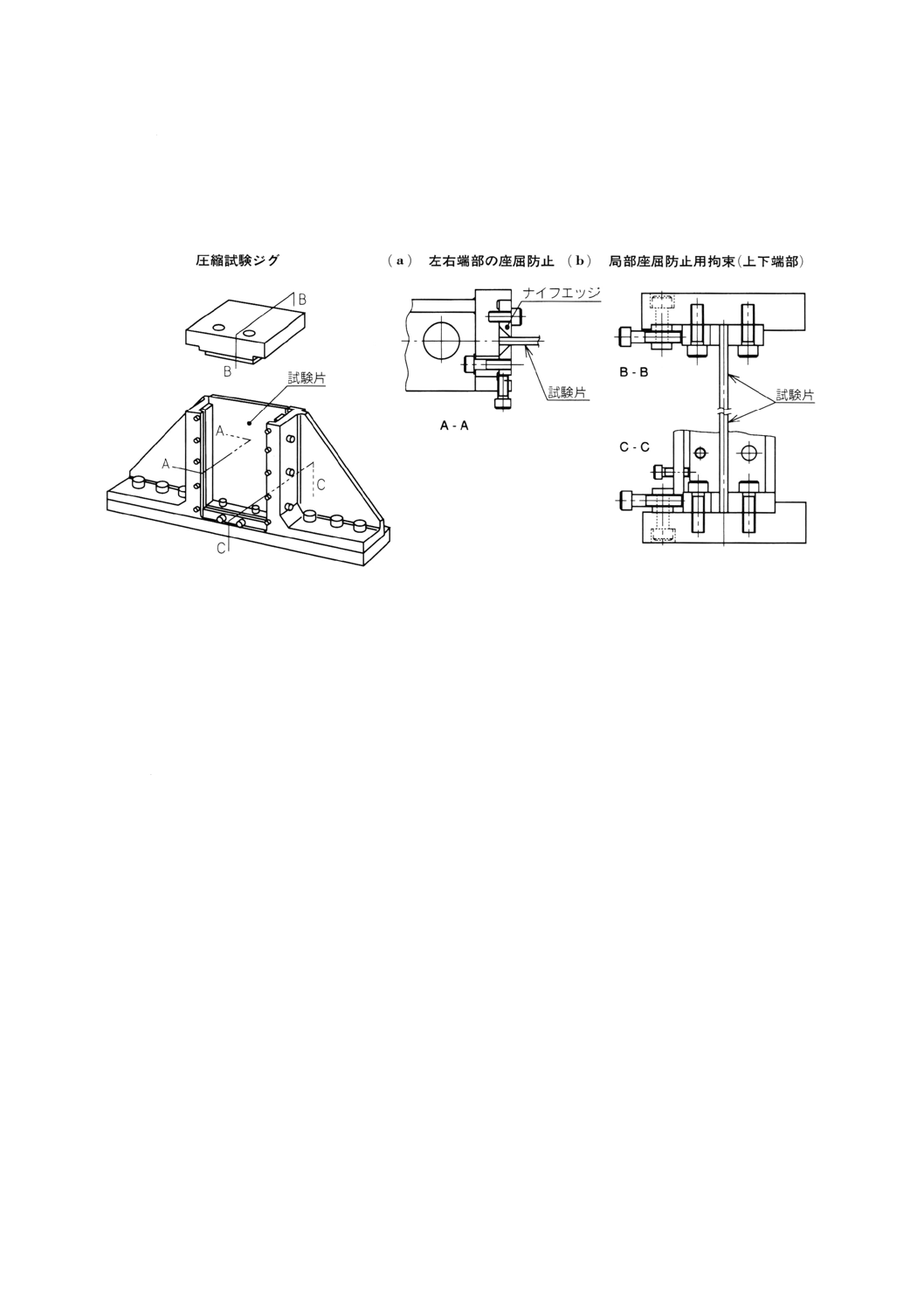

(5) 圧縮試験ジグ 圧縮試験ジグは,試験片の上下端面に垂直な方向から荷重を加えるときに試験片を支

持し,かつ,試験片の端部の座屈を抑制できるものとする。試験片の左右端部の座屈を防止するため

の支持ガイドは,ナイフエッジ状とし,圧縮に対する反力を生じにくいものとする。圧縮試験ジグの

一例を,図3に示す。

(6) マイクロメータ 試験片の中央部の厚さを測定するもので,JIS B 7502に規定する外側マイクロメー

タで,測定範囲0〜25mmのもの,又はこれと同等以上の精度のものとする。

(7) ノギス 試験片の長さ,幅及びひずみゲージのはり付け位置の寸法を測定するためのもので,JIS B

7507に規定するノギスで,最大測定長300mmで最小読取値0.05mmのもの,又はこれと同等以上の

精度のものとする。

4

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) ひずみ指示計 ひずみは,ひずみゲージによって決定しなければならない。ひずみゲージ及び試験片

の表面処理並びに接着剤は,対象試験材料に対して最適の性能をもたらすように選定する。

なお,適切なひずみ記録装置を採用するものとする。

図3 圧縮試験ジグの一例

6. 試験片

6.1

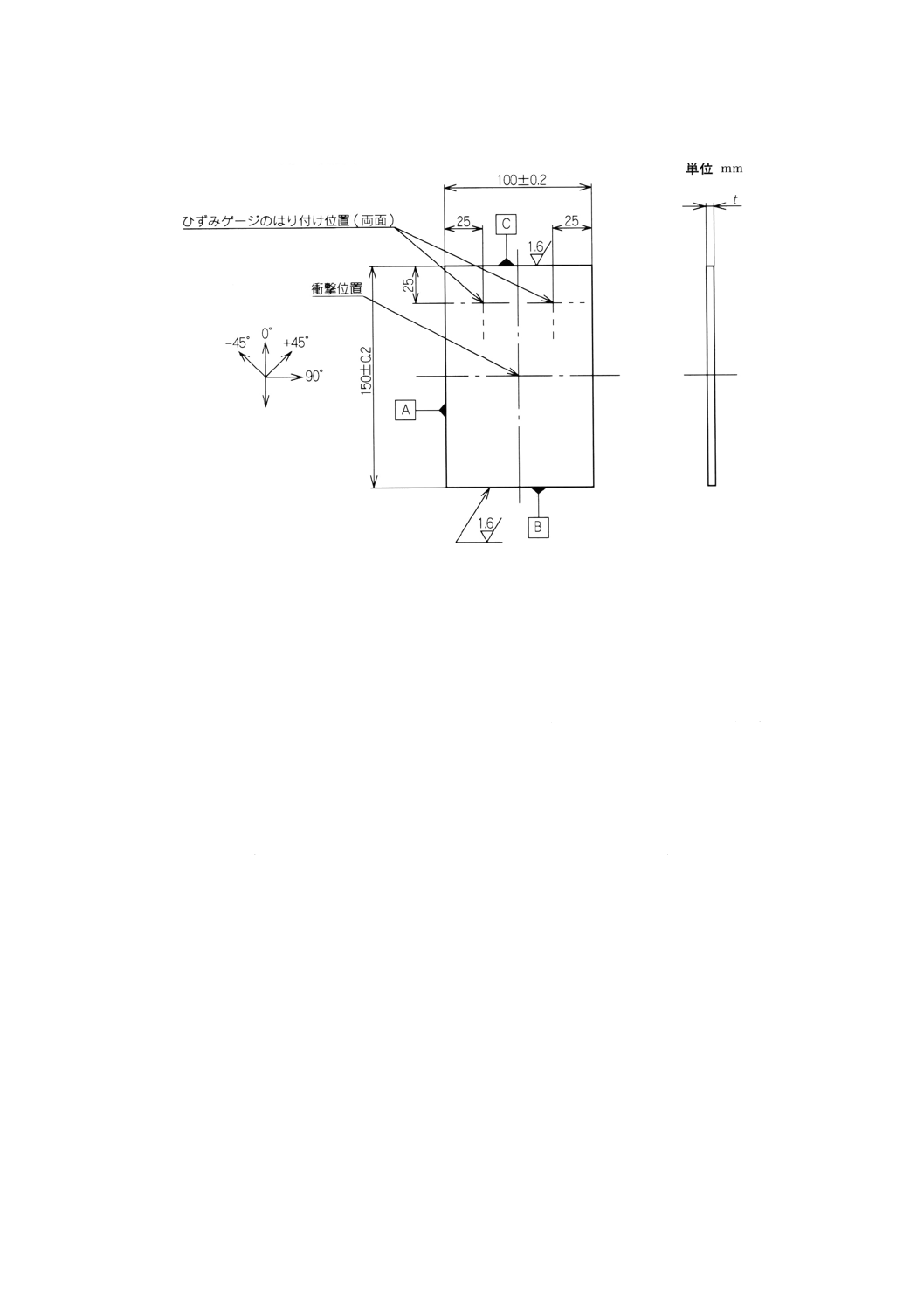

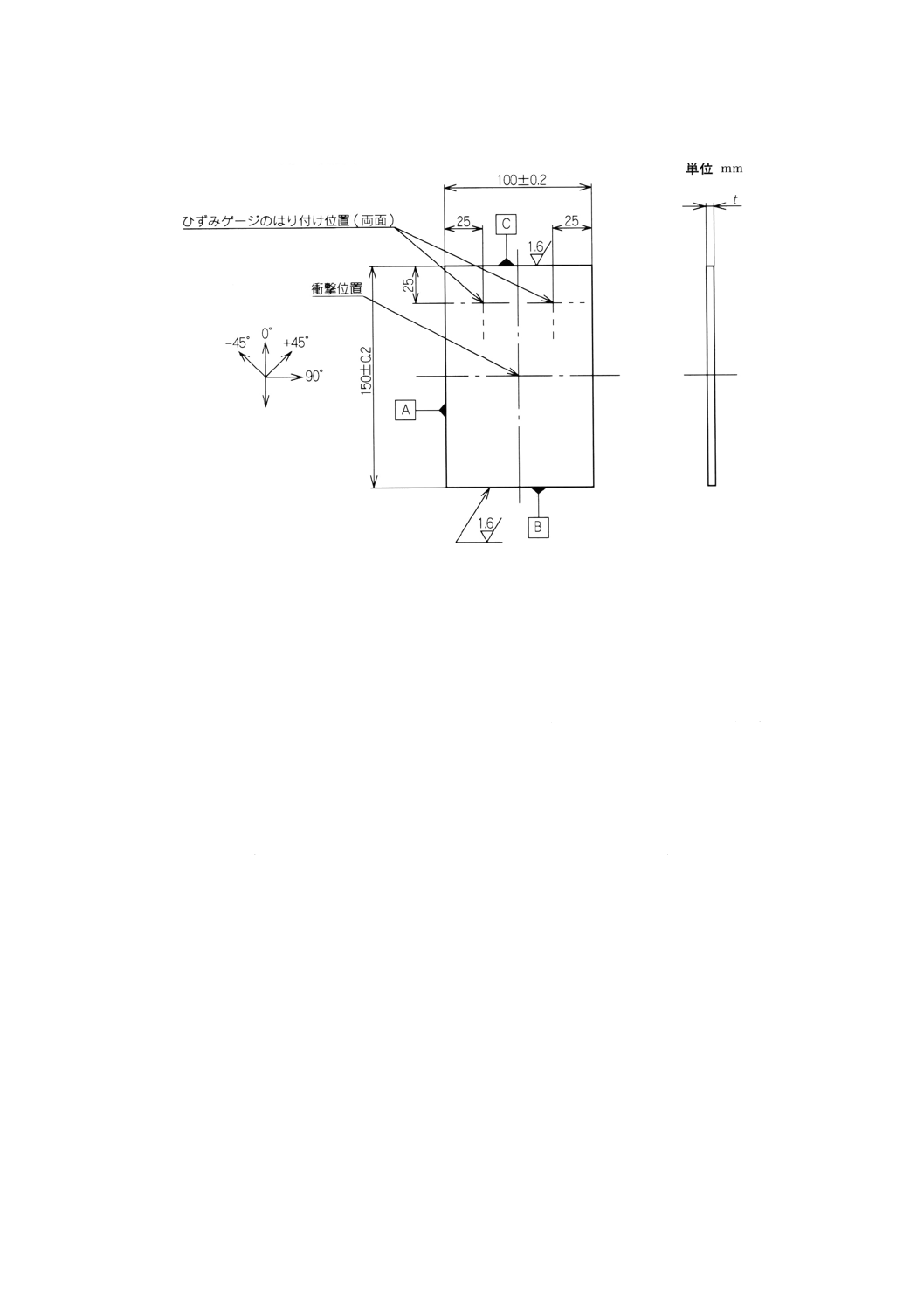

試験片の標準寸法 試験片の標準寸法は,長さ150±0.2mm,幅100±0.2mmの平板とする。平板の

厚さ(2)は,プリプレグの目付及び積層枚数によって異なる。

なお,圧縮試験は,試験片の150mmの寸法が圧縮の方向にくるものとする。

試験片の形状,寸法,圧縮試験時のひずみゲージのはり付け位置の関係を図4に示す。試験片の長手方

法(辺A)は積層の0度方向に平行に採る。

注(2) 試験片の厚さは,一方向強化材料及び織物強化材料の場合は,5±0.5mmを目安とする。

5

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片の形状及びひずみゲージのはり付け位置

6.2

試験片の作製 試験片の作製は,次による。

(1) 試験片は,JIS K 7072又は受渡当事者間の協定によって,圧縮成形,オートクレーブ成形などで成形

した積層板から所定の寸法に作製する。積層板のへりから25mm切断できるように十分大きな板を成

形する。

備考 試験片の繊維体積含有率は,JIS K 7075によって測定する。

(1.1) 一方向プリプレグを用いた積層板の積層構成は,

(+45°/0°/−45°/90°) を基本形とし,これを複数 (n) 回繰り返したものを対称(通常,記号S

で表す。)に積層したものとする。

参考 1平方メートル当たりの繊維の質量が約190gのプリプレグの場合は,積層の基本形を3回

繰り返したものを対称に積層する。

したがって, (+45°/0°/−45°/90°) 3Sとなり,24枚の積層構成となる。

1平方メートル当たりの繊維の質量が約145gのプリプレグの場合は,積層の基本形を4

回繰り返したものを対称に積層する。32枚の積層構成となる。

1平方メートル当たりの繊維の質量が約95gのプリプレグの場合は,積層の基本形を6

回繰り返したものを対称に積層する。48枚の積層構成となる。

(1.2) 織物プリプレグを用いた積層板の積層構成は,

[(±45°), (0°/90°)] を基本形とし,これを複数回繰り返したものを対称に積層したものとする。

(2) 試験片を切り出すときは,切削工具によって試験片の端部から不用意にき裂を発生させないように注

意する。積層板の縁から少なくとも25mmを除去しなければならない。機械加工した面は,すべて滑

らかとし,刻み目,か(掻)き傷,ばり,その他の欠陥があってはならない。

備考 偏りのない圧縮荷重を負荷するために,試験片の上下端部の表面粗さ及び平行度は,十分な精

度で加工されていなければならない。上端面(C辺)と下端面(B辺)との平行度は,0.02が

望ましい。

6

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) CFRP積層板の表面及び裏面の差が試験結果に影響を及ぼすことがあるので,試験片の切出し時は,

表裏面が識別できるようにする。

6.3

試験片の数 同一条件で行う試験片の数は,5個以上とする。

備考 異常な結果を示した試験片の値は捨て,この分の試験片を追加する。

7. 操作 操作は,次のとおりとする。

(1) 試験片の寸法測定 試験片の厚さは,試験片の縁から25mm内側の4点で0.01mmまで測定し,平均

値として記録する。試験片の長さ及び幅は,試験片の中心及び近くの2点以上で0.05mmまで測定し,

平均値として記録する。

(2) 衝撃 試験片に与える衝撃は,次による。

(2.1) 試験片を図2に示すような支持ジグの所定位置に,試験片の中央と支持台の中央が一致するように

配置し,トグルクランプ,押さえ板などで固定する。

(2.2) 使用する衝撃エネルギーは,試験片の厚さ1mm当たり6.67J(3)とするか,又は受渡当事者間の協定

による。

エネルギーは,次の式(1)又は式(2)(4)によって算出する。

t

mgh

E=

················································································· (1)

t

mv

E

2

2

=

················································································· (2)

ここに, E: 単位板厚当たりのエネルギー (J/mm)

m: 落錘の質量 (kg)

g: 重力の加速度 (m/s2)

h: 落下高さ (m)

t: 試験片の厚さ (mm)

v: 衝撃速さ(5) (m/s)

注(3) 試験片の厚さ1mm当たり6.67Jの衝撃エネルギーレベルは,目安であり,試験する材料によっ

て変える必要がある。

なお,試験材料の衝撃後圧縮特性を十分把握するためには,数点の衝撃エネルギーレベルで

試験することが望ましい。

(4) 式(2)の方法は,摩擦損失を考慮しているため,式(1)より好ましい。

(5) 衝撃速さは,ストライカが試験片を衝撃する直前に測定する。

衝撃速さの測定箇所と試験片の表面との間に行程があれば,速さの測定結果を補正しなけれ

ばならない。

(2.3) 5.の(1)に規定するストライカを用いて試験片の中央部に衝撃を与える。この場合,衝撃の二度打ち

は,避けるのが好ましい。

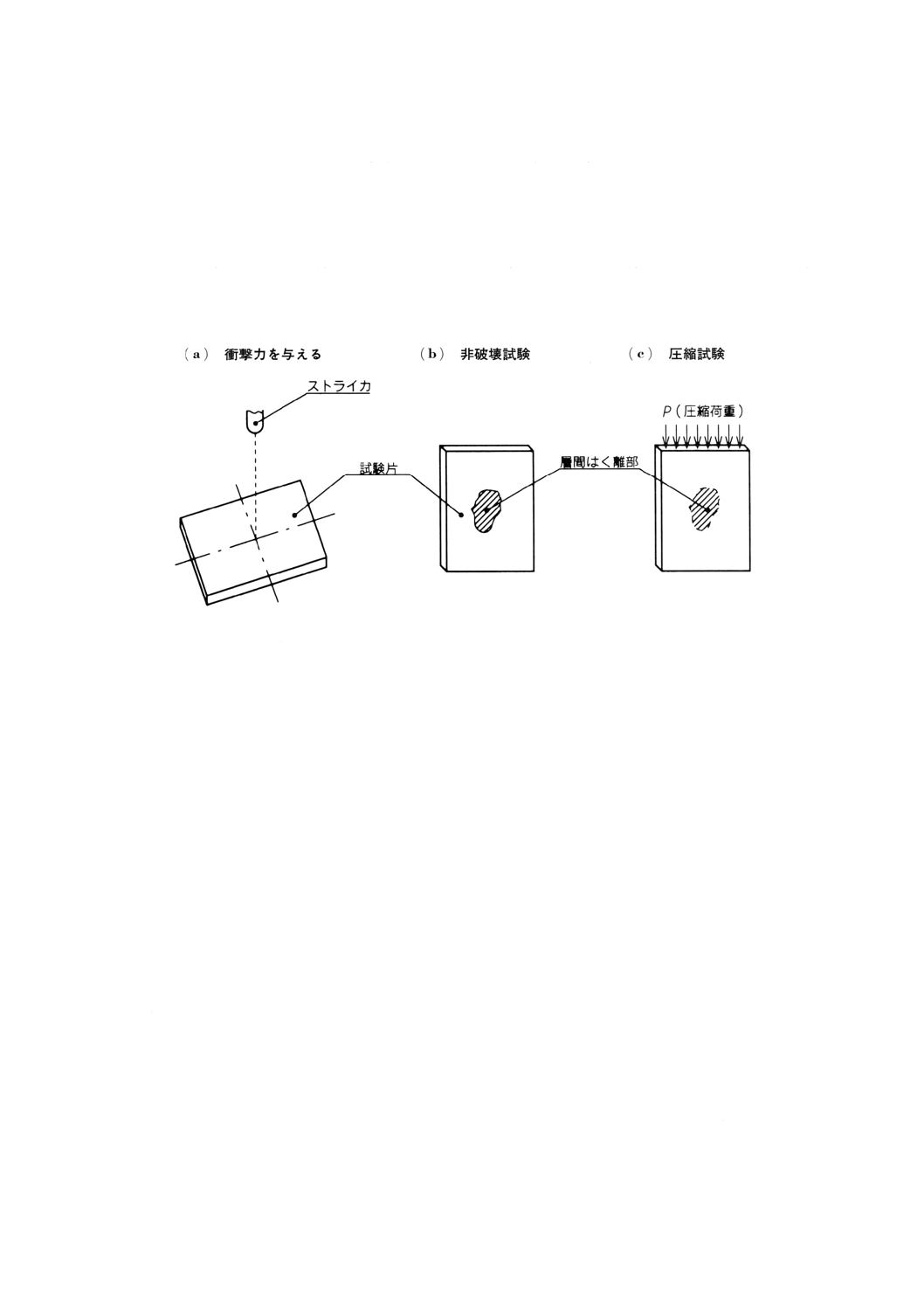

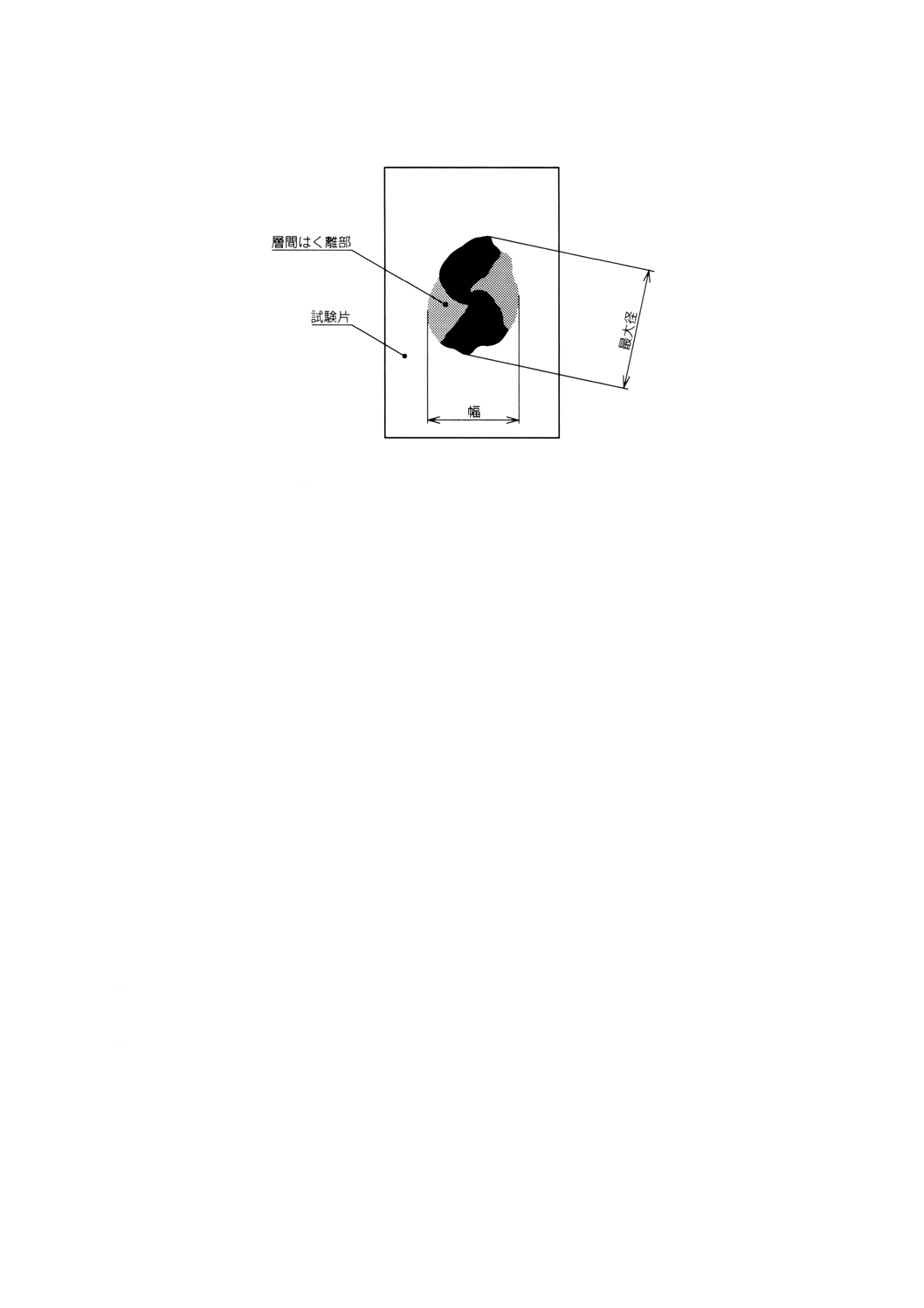

(3) 非破壊試験 衝撃を与えた試験片についてJIS K 7090に規定する超音波探傷試験を実施し,層間はく

離損傷の面積及びはく離損傷の最大径,幅などの一般的形状を計測する。超音波探傷試験による層間

はく離損傷の一例を,図5に示す。

備考 超音波探傷試験の結果から試験片の幅の半分以上が損傷する場合には,端面の影響が有意にな

る可能性がある。その場合は,衝撃エネルギーの引下げについて検討することが望ましい。

7

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 超音波探傷試験による層間はく離の一例

(4) 圧縮試験 圧縮試験は,次による。

(4.1) 衝撃を与えて超音波探傷試験を終えた試験片の所定位置(図4参照)4か所にひずみゲージをはり

付ける。

(4.2) 圧縮試験は,試験片に圧縮荷重を与えるための圧縮試験ジグ(図3参照)を用いて,試験片を所定

位置に配置できるように調節した上で行う。

(4.3) 試験速度は,毎分1±0.5mmとする。

備考 試験速度は,試験中にクロスヘッドが移動する速度とする。この場合,クロスヘッドの移

動速度が,空運転か負荷運転に関係なく事実上変わらない試験機では,空運転時のクロス

ヘッドの移動速度を試験速度とみなしてもよい。

(4.4) 試験片に予想される衝撃後圧縮強さの10%程度の荷重を掛けて,4か所のひずみゲージの各部位で

のひずみを測定する。

(4.5) 4個のひずみ値がそれらのひずみ値の平均値から10%以上異なっていないことを確認して,圧縮荷

重の掛け方に偏心がないことを確かめた後,負荷を続行して圧縮試験を行う。

備考 4個のひずみゲージのひずみ値が,それらのひずみ値の平均値から10%以上異なっている

場合は,除荷して圧縮ジグの調整を行った後,再度,予想される衝撃後圧縮強さの10%程

度の荷重を掛けて,各4個のひずみ値を測定し,圧縮荷重の掛け方に偏りがないことを確

認する。

なお,試験片に大きな衝撃損傷がある場合は,この調整が困難であることがある。この

ような場合は,調整できる範囲でよい。

(4.6) 圧縮試験は,試験の目的に応じて次の測定を行う。

(a) 破壊に至るまでの荷重−ひずみ線図又は圧縮応力−ひずみ線図を連続的に若しくは適切なほぼ均等

なひずみ間隔で記録する。

(b) 最大荷重時の荷重及び4個のひずみゲージのひずみを記録する。

(c) 圧縮弾性率は,(a)で得られた荷重−ひずみ線図又は圧縮応力−ひずみ線図から求める。

8. 計算

8.1

衝撃後圧縮強さ 衝撃後圧縮強さは,次の式(3)によって算出する。

8

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

bt

P

ULT=

σ

················································································ (3)

ここに,

σULT: 衝撃後圧縮強さ (MPa)

P: 最大圧縮荷重 (N)

b: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

8.2

衝撃後圧縮弾性率 衝撃後圧縮弾性率は,次の式(4)によって算出する。

3

1

3

1

3

10

)

(

−

×

−

−

=

bt

P

P

EX

ε

ε

································································· (4)

ここに,

EX: 衝撃後圧縮弾性率 (GPa)

P3: ひずみがε3のときの荷重 (N)

P1: ひずみがε1のときの荷重 (N)

ε3: 直線部分上部のひずみ

ε1: 直線部分下部のひずみ

b: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

備考 ひずみは,4個のひずみゲージ全部の平均値とする。ε3=

0.003,ε1=0.001とする。

なお,この代わりに記録のほぼ直線とみなせる部分の上下

限に近い値を取ってもよい。

8.3

衝撃後最大圧縮ひずみ 衝撃後最大圧縮ひずみは,最大荷重時の4個のひずみゲージの平均値とす

る。

8.4

試験結果の丸め方 各試験結果及びその平均値は,JIS Z 8401によって有効数字3けたに丸める。

8.5

標準偏差及び変動係数 標準偏差及び変動係数を必要とするときは,次の式(5)及び式(6)によって算

出し,JIS Z 8401によって有効数字2けたに丸める。

1

)

(

2

−

−

∑

=

n

x

x

s

········································································ (5)

100

×

=xs

CV

············································································ (6)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

9. 報告 報告には,必要に応じて,次の事項を記録する。

(1) 材料の種類,等級及び製造業者名

(2) 試料の成形方法,試料の種類,構成,炭素繊維の体積又は質量含有率

(3) 試験片の形状,寸法,作製方法及び採取方法

(4) 試験した試験片の数

(5) 試験片の試験前の状態調節の温度,湿度及び時間

(6) 試験室の温度及び湿度

(7) 衝撃及び圧縮試験装置の形式及び容量(非破壊試験を行った場合は,超音波探傷装置の形式及び探傷

方法)

9

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 試験方法(衝撃エネルギー,衝撃速さ,衝撃エネルギー又は衝撃速さの校正の有無,衝撃負荷を与え

た試験片面の識別,衝撃を二度以上与えたか否か,損傷領域及び損傷領域の形状の判定に使用した方

法,圧縮試験速さなど)

(9) 衝撃後圧縮強さ,個々の数値,平均値,標準偏差及び変動係数

(10) 衝撃後圧縮弾性率,個々の数値,平均値,標準偏差及び変動係数

(11) 衝撃後最大圧縮ひずみ,個々の数値,平均値,標準偏差及び変動係数

(12) 衝撃損傷の面積,最大径,幅などの衝撃損傷に関する情報,圧縮破壊モード

(13) 試験年月日

(14) その他特記すべき事項

関連規格 JIS K 7076 炭素繊維強化プラスチックの面内圧縮試験方法

JIS K 7085 炭素繊維強化プラスチックの多軸衝撃試験方法

10

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 小形試験片による炭素繊維強化プラスチックの

衝撃後圧縮試験方法

序文 この参考は,本体の規定に関する事柄を補足するもので,規定の一部ではない。

1. 適用範囲 この参考は,炭素繊維強化プラスチックの衝撃後圧縮試験を小型試験片を用いて実施する

際の方法について記述する。

備考1. この方法は,本体に規定される方法に比較して少量の材料で衝撃後圧縮試験を行うものであ

る。材料研究や破壊現象研究の促進化のために適しているもので,参考として記述する。

2. この方法によって得られる衝撃後圧縮強さは,本来,本体の規定に従った場合に得られるも

のとは別のものである。本体によって得られる衝撃後圧縮強さの代用として用いることはで

きない。ただし,本体による場合とtw

E(E:衝撃エネルギー,t:試験片の板厚,w:試験片

の幅)を同一とし場合,衝撃後圧縮強さは本体による場合とほぼ等しいレベルになることが

経験的に得られている。

3. この参考は,本体と異なる部分について記述する。

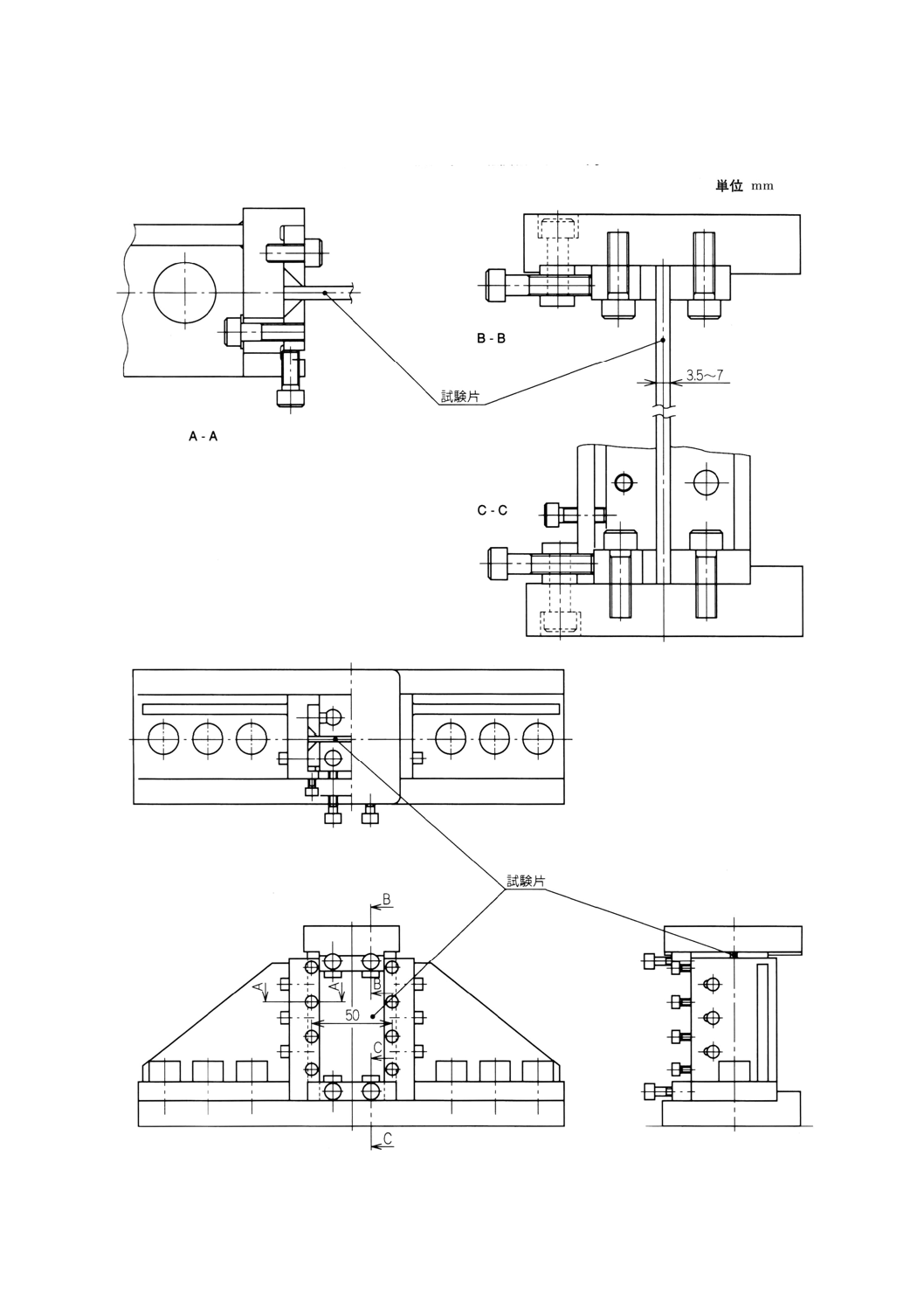

2. 試験ジグ 衝撃試験時の試験片支持ジグの例を,参考図1に示す。これは鋼製のジグで,円形の穴の

ある鋼板で試験片を上下から拘束する。圧縮試験のジグの例を参考図2に示す。この圧縮試験ジグは,鋼

製で,基本的に本体の規定に定められるものとほぼ相似のものである。

3. 試験片の形状及び寸法 試験片の形状と寸法を,参考図3に示す。厚さは,2.5±0.3mmを目安とする。

本体に規定されたものの81程度の体積となっている。

参考 積層数は,本体による場合の21となる。

11

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 小形試験片用衝撃試験ジグの一例

12

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 小形試験片用圧縮試験ジグの一例

13

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図3 小形試験片の形状・寸法

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

影 山 和 郎

東京大学工学系研究科

(委員)

細 川 幹 夫

通商産業省基礎産業局

倉 剛 進

工業技術院標準部

田 中 潔

富山県立大学工学部

野 口 義 男

科学技術庁航空宇宙技術研究所

則 竹 佑 治

防衛庁技術研究本部第3研究所

北 條 正 樹

京都大学工学部

古 江 治 美

工業技術院機械技術研究所

小 牧 和 夫

工業技術院大阪工業技術研究所

高 柳 寛 司

工業技術院物質工学工業技術研究所

石 川 晴 雄

電気通信大学

犬 竹 紀 弘

石川島播磨重工業株式会社

浜 本 章

石川島播磨重工業株式会社

野 口 健 一

東レ株式会社

津久井 啓太郎

三菱電機株式会社

山 内 啓 司

東邦レーヨン株式会社

小 泉 親 秀

株式会社島津製作所

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

14

K 7089-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃後圧縮試験WG 構成表

氏名

所属

(主査)

田 中 潔

富山県立大学工学部

(委員)

影 山 和 郎

東京大学工学系研究科

小 林 勝

工業技術院標準部

野 口 義 男

科学技術庁航空宇宙技術研究所

則 竹 佑 治

防衛庁技術研究本部第3研究所

高 柳 寛 司

工業技術院物質工学工業技術研究所

犬 竹 紀 弘

石川島播磨重工業株式会社

張 惟 敦

石川島播磨重工業株式会社

野 口 健 一

東レ株式会社

光 安 研 二

東レ株式会社

津久井 啓太郎

三菱電機株式会社

山 内 啓 司

東邦レーヨン株式会社

渡 辺 正 志

東邦レーヨン株式会社

小 泉 親 秀

株式会社島津製作所

前 田 豊 一

株式会社島津製作所

毎 熊 宏 則

新日本製鐵株式会社

菊 池 正 紀

東京理科大学理工学部

野 田 稔

川崎重工業株式会社

菅 原 憲 明

富士重工業株式会社

松 本 剛

横浜ゴム株式会社

伊 吹 努

三菱レイヨン株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター