K 7070 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人強化プラスチック協会 (JRPS) /財

団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工

業標準調査会の審議を経て,通商産業大臣が改正した日本工業規格である。これによってJIS K 7070-1992

は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7070 : 1999

繊維強化プラスチックの

耐薬品性試験方法

Testing method for chemical resistance

of fiber reinforced plastics

1. 適用範囲 この規格は,熱硬化性樹脂を使用した繊維強化プラスチックの液体の耐薬品性試験方法に

ついて規定する。

2. 引用規格

JIS B 7502 外側マイクロメータ

JIS B 7503 0.01mm目盛ダイヤルゲージ

JIS B 7507 ノギス

JIS K 6900 プラスチック−用語

JIS K 7010 繊維強化プラスチック用語

JIS K 7051 ガラス繊維強化プラスチックの試験方法通則

JIS K 7052 ガラス繊維強化プラスチックの繊維含有率測定方法

JIS K 7055 ガラス繊維強化プラスチックの曲げ試験方法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

JIS K 7114 プラスチックの耐薬品性試験方法

JIS R 3411 ガラスチョップドストランドマット

3. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

a) ひび割れ 表層の微細なき裂。

b) 割れ 積層内部に達する深いき裂。

c) はく離 積層の層間に発生するはがれ。

d) 膨れ 表層又は積層内部に発生するあばた状の突出。

e) 損耗 アブレーション(摩耗),エロージョン(侵食)で表層が削られ,損なわれる現象。

f)

白化 積層内部の樹脂と強化材との界面はく離によって強化材が白く見えてくる現象。

g) 膨潤 内容物の浸透によって厚さ(体積)及び質量が増加する現象。

h) 溶出 材料中のある成分が溶け出してくる現象。

i)

ピンホール,ピット 積層板の微細な穴又はくぼみ。

j)

崩壊 積層材全体に大きい割れが発生する現象,はく離が積層の全面に及ぶ現象,積層材が大きく損

耗する現象,厚さの増加が30%以上に達する現象,積層材の全体が溶出し又は崩れる現象などのいず

2

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れかの現象。

k) 保持率 浸せき後の特性値を浸せき前の特性値で除した値を百分率 (%) で表したもの。

l)

変化率 浸せき前後の特性値の増加又は損失を百分率 (%) で表したもの。

4. 試験項目 試験項目は,次のとおりとする。

a) 試験板の外観

b) 試験片の曲げ強さ,曲げ弾性率及びそれらの保持率

c) 試験板のバーコル硬さ及びその保持率

d) 試験板の厚さ及びその変化率

e) 試験板の質量及びその変化率

f)

浸せき試験液の外観

5. 試験の一般条件 試験の一般条件は,JIS K 7051の5.(試験の一般条件)による。

6. 装置及び器具

6.1

浸せき容器 浸せき容器は,ガラス製の瓶,槽又は他の適当な容器を用いる。浸せき容器は,試験

液を入れ,試験板を浸せきできる十分な大きさがあり,かつ,試験液に侵されないふた付きの容器で,揮

発性の試験液又は高温の試験液の場合には還流冷却器付きのものとする。

6.2

恒温装置 恒温装置は,規定する温度に±2℃の精度で保持できるもの。

6.3

バーコル硬さ計 バーコル硬さ計は,JIS K 7060に定める形式A又は形式Bのもの。

6.4

化学天びん 化学天びんは,感量0.1mg以上の精度をもつもの。

6.5

デシケータ デシケータは,乾燥塩化カルシウム(又は適切な乾燥剤)入りのもの。

6.6

電気マッフル炉 電気マッフル炉は,625±20℃に保持できるもの。

6.7

磁器るつぼ 磁器るつぼは,試験片の最大長さに対して約2倍の直径をもち,耐熱性で,試料と反

応しないもの。

6.8

試験機 試験機は,JIS K 7055の4.1(試験機)に規定するもの。

6.9

寸法測定器具 寸法測定器具は,次のものを用いる。

a) マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するためのもので,JIS B 7502に規

定するもの又はこれと同等以上の精度のもの。

b) ノギス ノギスは,試験片の長さ及び支点間距離(スパン)を測定するもので,JIS B 7507に規定す

るノギスの1級で,最小読取り値0.05mmのもの又はこれと同等以上の精度のもの。

c) ダイヤルゲージ ダイヤルゲージは,試験片の幅及び厚さを測定するもので,JIS B 7503に規定する

もの又はこれと同等以上の精度のもの。

7. 試験液 試験液は,次のものを用いる。

a) 試験液の種類,濃度及び温度は,貯槽や容器などに実際に使用する液体と同等のものを用いる。ただ

し,試験液の条件は,受渡当事者間の協定によって定めた条件によってもよい。

b) 試験液は,少なくとも9.のd)に定める各浸せき期間ごとに,新しい液体と交換しなければならない。

特に,試験液が不安定な場合には,浸せき期間にかかわらず頻繁に試験液を交換しなければならない。

3

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 積層板及び試験片

8.1

標準的な積層板の製作 標準的な積層板の大きさは,840×660mmが望ましく,厚さは,3.5〜4.2mm

の範囲とする。図1に示すような対称積層とし,その積層手順は,次のとおりとする。

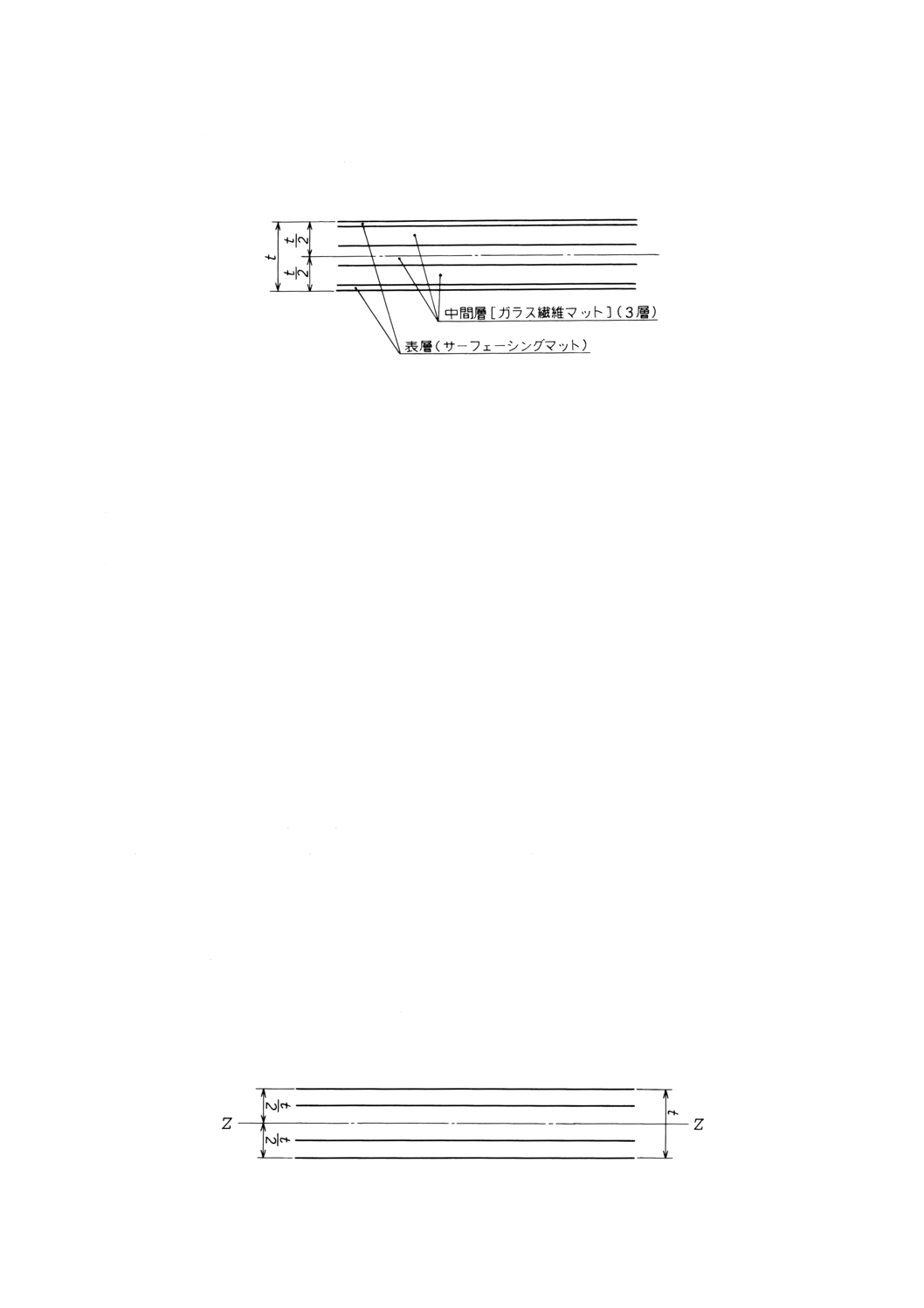

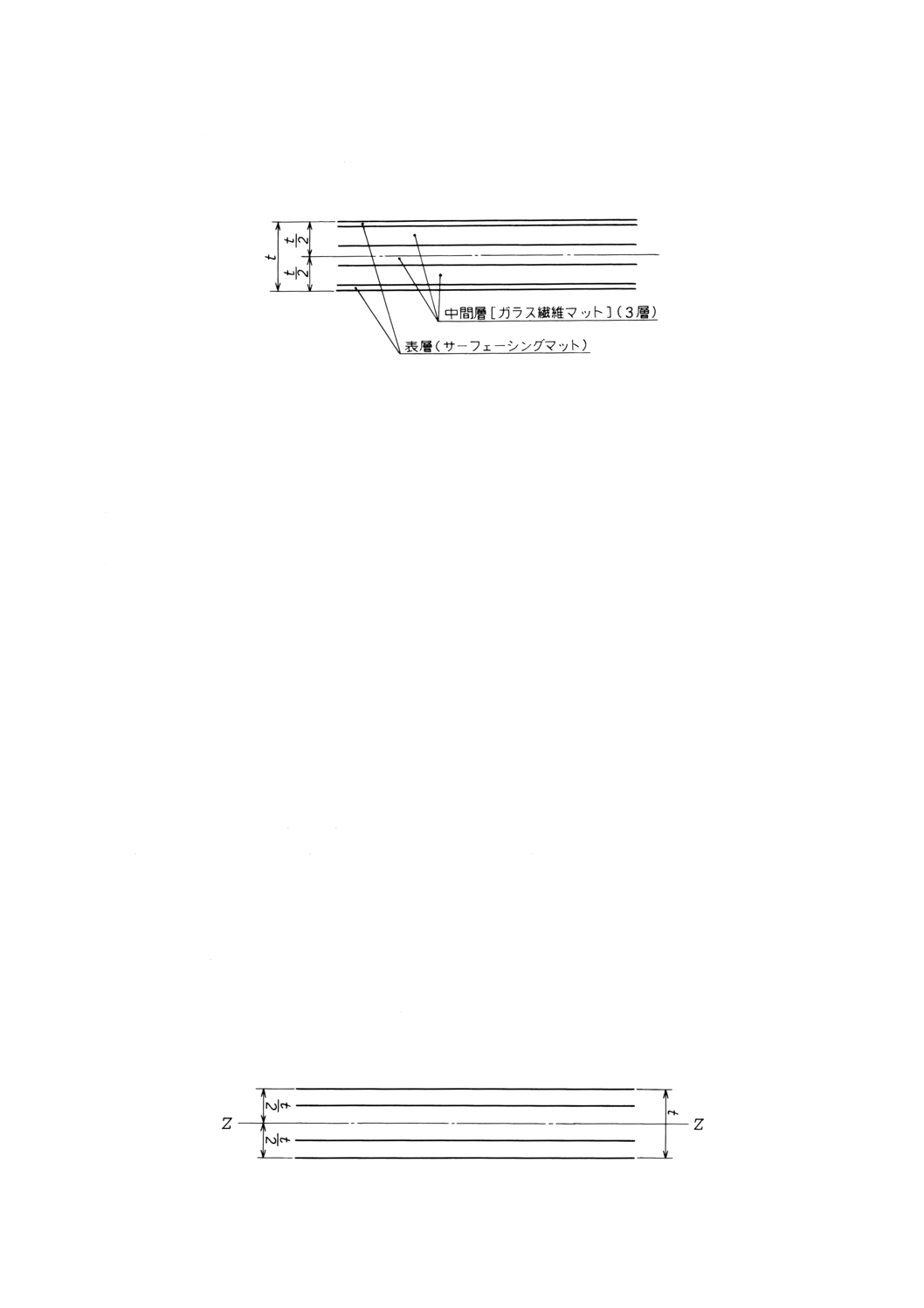

図1 積層板の耐食層の構成の一例

a) 平らな面に離形フィルム(例えば,厚さ100μm程度のポリエステルフィルム)を載せ,その上に硬化

剤を配合した樹脂(以下,配合樹脂という。)及びサーフェーシングマットを置く。

b) 次に,JIS R 3411に規定するEM450相当のガラス繊維マット3層及び配合樹脂を置く。

c) さらに,その上に配合樹脂及びサーフェーシングマットを置く。

d) a)〜c)の各工程で,脱泡用ローラを使用して積層板の含浸脱泡を行う。次に,許容範囲以上にガラス

含有率が増加しないように注意して樹脂を絞り出す。

e) 積層後,注意深く空気を追い出しながら,厚さ100μm程度のポリエステルフィルムをかぶせる。

f)

8.2 c)の硬さを満足するように,加熱硬化又は室温硬化させる。

8.2

標準的な積層板の性質 7.1の手順で成形した標準的な積層板は,次の一般的性質を満足しなければ

ならない。

a) 表面は滑らかで光沢があること。

b) 樹脂質量含有率は,表層で85%以上,中間層で73±5%であること。

備考1. 表層及び中間層の樹脂含有率を確認するには,標準的な積層板を積層するときと同一の積層

構成で,それぞれを別個に積層し,製作しなければならない。

2. 樹脂質量含有率は,JIS K 7052によって,しゃく熱質量損失からガラス繊維質量含有率を求

めて,決定する。

c) バーコル硬さは,樹脂製造業者の指示する完全硬化した注型板の硬さの90%以上で,JIS K 7060に規

定する形式Aを用いて測定し,硬さが,30以上でなければならない。ただし,不飽和ポリエステル樹

脂及びビニルエステル樹脂以外の樹脂を用いるときは,受渡当事者間の協定による。

8.3

8.1の方法によらない積層構成の積層板の製作 この規格は,8.1によらない積層構成又は成形方法

で製作する積層板についても適用することができる。この場合の積層板は,製品と同一の積層構成及び成

形方法によって製作することが必要である。

なお,この積層板の寸法は,標準的な積層板の寸法と同じにすることが望ましい。

備考1. 積層構成は,厚さ方向の中心線 (Z-Z) に対して対称でなければならない(図2参照)。

2. 8.1の方法によらない積層構成の積層板の一般的性質は,受渡当事者間の協定によるものとす

る。

4

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 8.1の方法によらない積層板の積層構成の一例

8.4

試験板及び試験片 試験板及び試験片は,次のとおりとする。

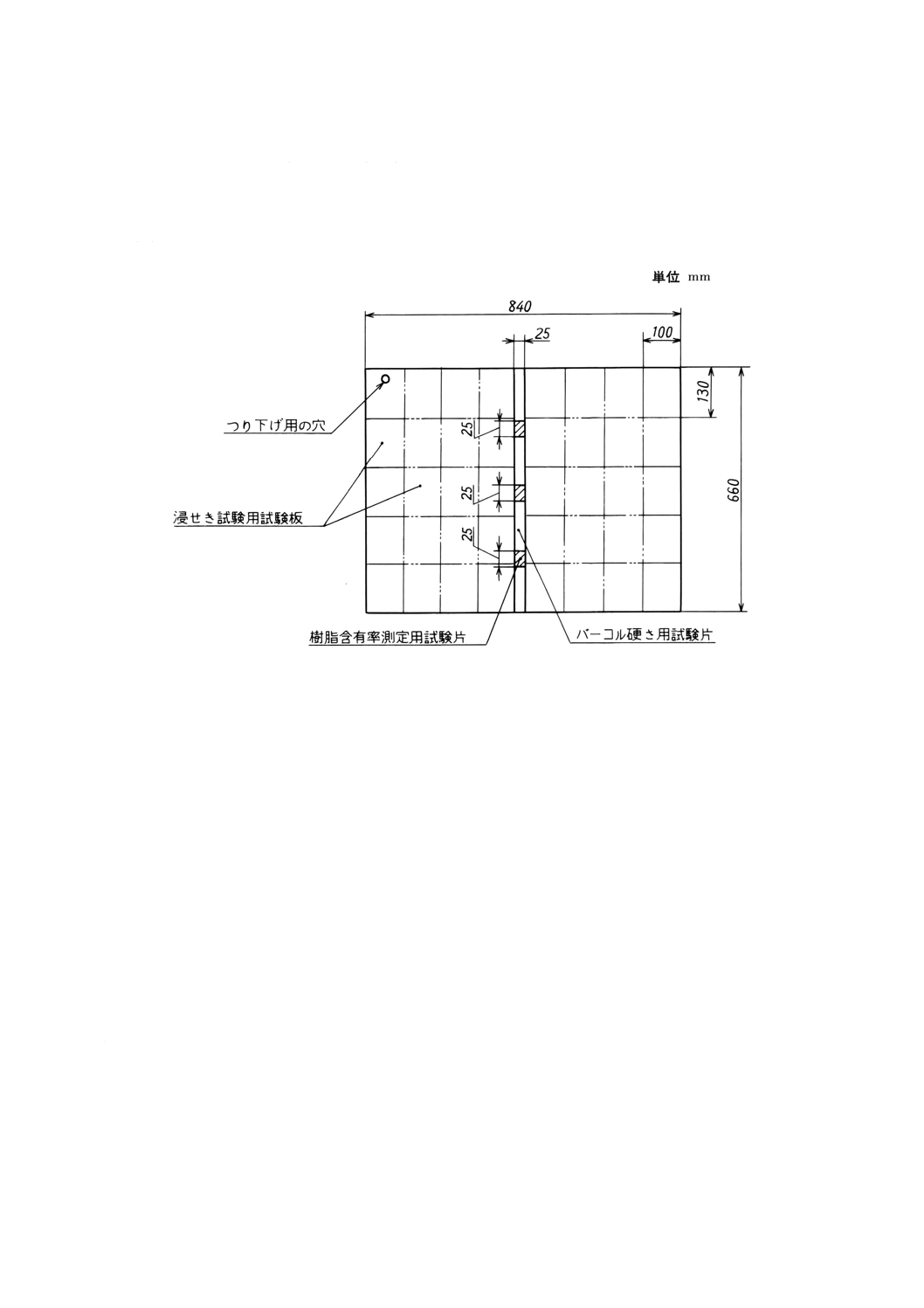

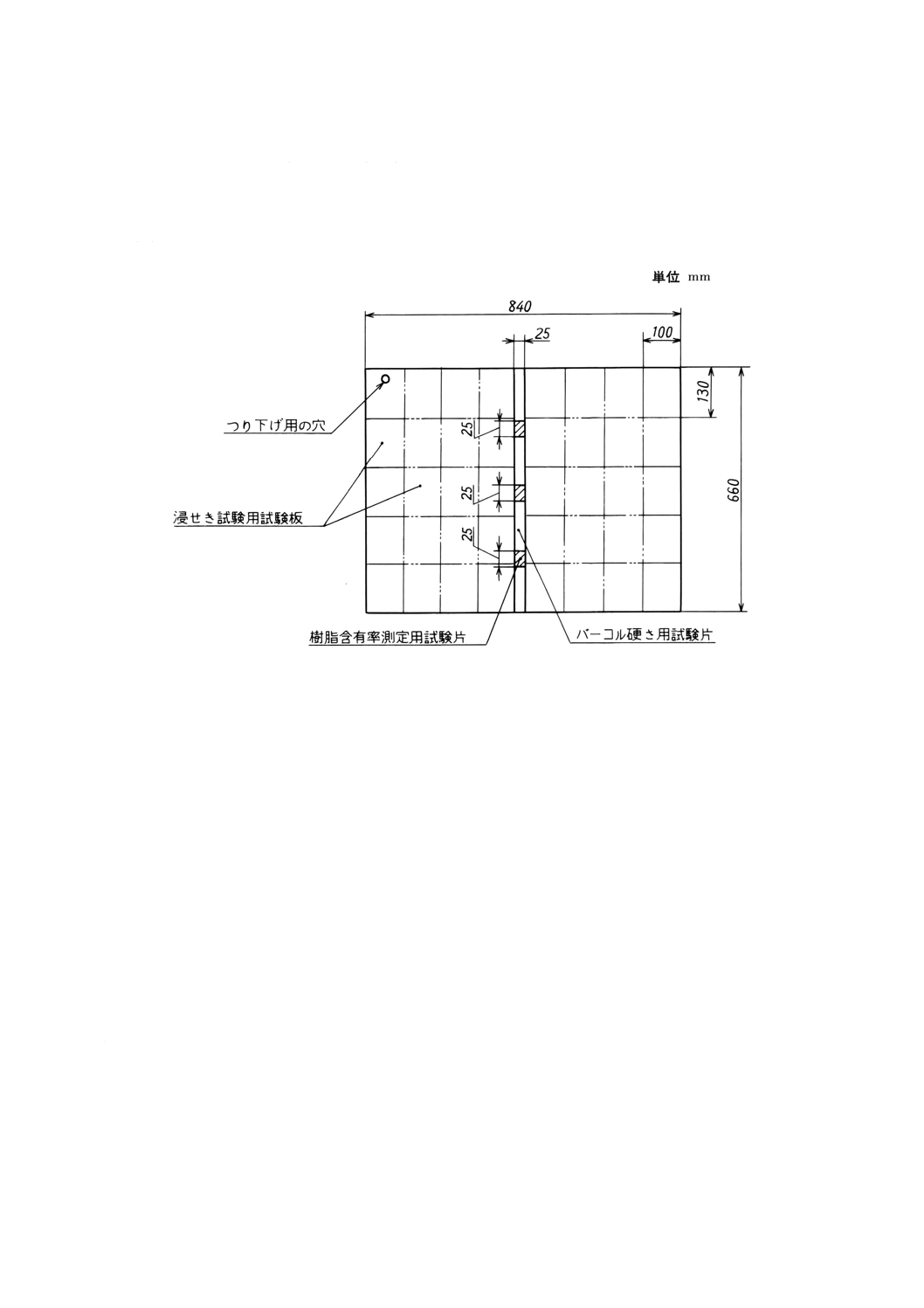

a) 標準的な積層板の中央部から,図3に示す25×660mmの板を切り出す。この板から25×25mmの試

験片を等間隔に3枚切り取り,樹脂質量含有率測定用の試験片とし,残りをバーコル硬さ測定用の試

験片とする。

図3 試験板及び試験片の切断の方法

b) 標準的な積層板からa)の板を切り取った残りの2枚の板から,図3に示す100×130mmの浸せき試験

用の試験板を5枚以上切り出し,必要であれば上部につり下げ用の穴をあける。

c) 試験板の切断面及びつり下げ用の穴をあけた部分は,滑らかに研磨してパラフィンワックス入り樹脂

を塗布する。この場合,樹脂は積層板と同等以上の性能の樹脂でなければならない。

9. 試験板の浸せき方法 浸せき方法は,次のとおりとする。

a) 浸せき容器内の試験板は,試験板同士又は試験板と容器とが接触しないように注意する。

b) 試験板1枚当たりの試験液は,最少量で1lとし,試験板は,常に完全に浸せきされていなければなら

ない。

c) 浸せき容器を,恒温装置の槽内に入れる。

d) 浸せき期間は,原則として1年間とし,30日,90日,180日,270日及び1年をそれぞれ測定の時期

とする。これら測定時期以外でも,必要かつ十分であれば,劣化する速度を決定するのに必要な間隔

で測定してもよい。

e) 試験板の外観変化の測定,厚さの変化の測定及び質量変化の測定については,曲げ強さ,曲げ弾性率

測定用の試験板とは別の1枚を連続して使用する。

10. 試験方法

10.1 浸せき前の試験 浸せき前の試験は,次のとおり行う。

5

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 樹脂質量含有率の測定 8.4 a)の樹脂質量含有率測定用試験片を用いて,JIS K 7052によって,樹脂質

量含有率を測定する。

b) 硬さの測定 8.4 a)のバーコル硬さ測定用試験片を用いて,JIS K 7060によって,10か所のバーコル

硬さを測定し,その平均値を記録する。

c) 外観検査 8.4 b)の試験板を1枚用い,目視によって試験板の色,表面の状態及び試験液の外観を記録

する。

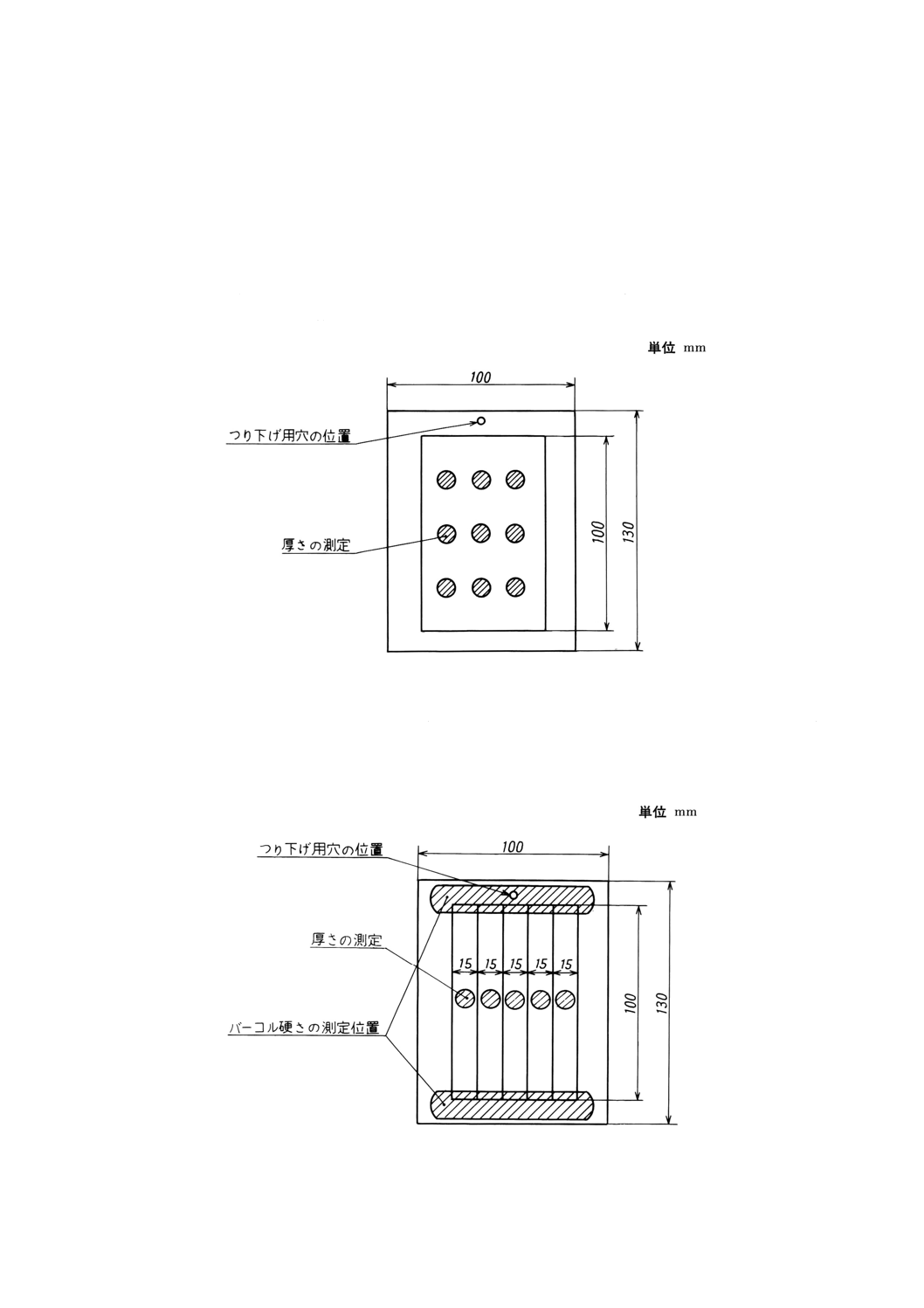

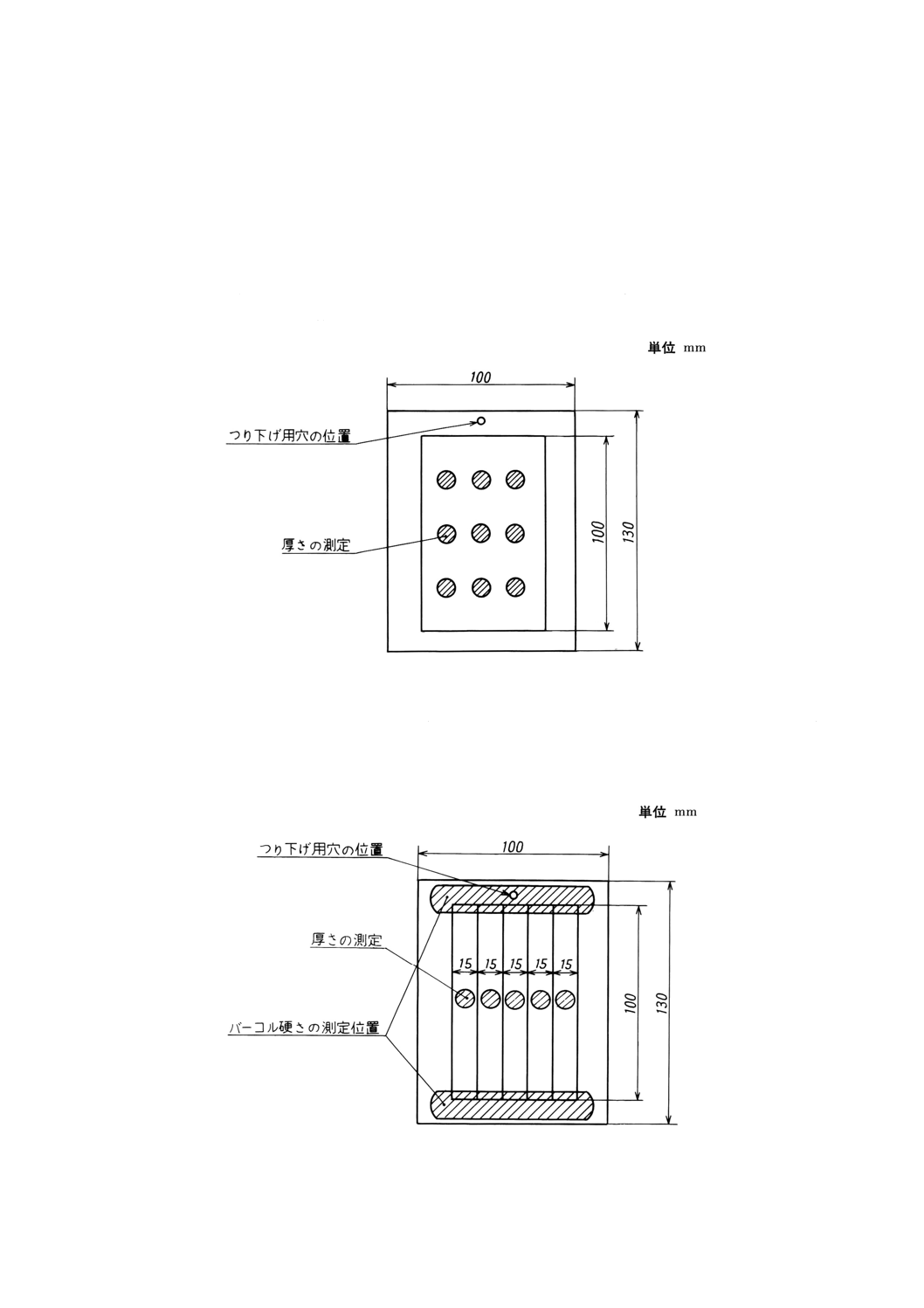

d) 厚さの測定 外観検査に用いた試験板について,図4に示す9か所の測定場所における厚さを0.01mm

まで測定し,その平均値を算出する。

図4 厚さの測定位置

e) 質量の測定 厚さを測定した試験板の質量を1mgまで測定する。

f)

曲げ強さ及び曲げ弾性率の測定 8.4 b)の試験板を1枚用い,図5に示すように15×100mmの,5個

一組の曲げ試験片を切断し,JIS K 7055に規定する3点曲げ試験方法によって,曲げ強さ及び曲げ弾

性率を測定し,その平均値を記録する。

図5 曲げ試験片の切断方法及びバーコル硬さの測定位置

6

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 浸せき後の試験 浸せき後の試験は,次のとおり行う。ただし,試験中に試験板が崩壊した場合,

その時点をもって試験を終了する。

a) 外観,厚さ,質量及びバーコル硬さの測定 外観,厚さ,質量及びバーコル硬さの測定は,次のとお

り行う。

1) 浸せき期間終了ごとに,試験液から試験板を取り出し,直ちに水などですすぎ,乾いたガーゼ又は

ろ紙で水分を吸い取る。

2) 続いて10.1のc)と同様に外観を検査する。試験板の外観変化については,表1に示す項目について,

その有無を記録する。

表1 外観変化の項目

1

ひび割れ,割れ

2

はく離

3

変色・脱色

4

膨れ

5

損耗

6

白化

7

膨潤

8

溶出

9

ピンホール,ピット

10

崩壊

3) 10.1 d)及びe)と同様に厚さ及び質量を速やかに測定し,それぞれの平均値を記録する。

4) 曲げ試験用試験板のバーコル硬さを測定する。バーコル硬さは,図5に示すように,端から約20mm

付近で,曲げ試験に影響を与えない場所の10か所で測定し,その平均値を記録する。

5) 試験液の変色,濁り,沈殿物生成の有無などを記録する。

b) 曲げ強さ及び曲げ弾性率の測定 10.2 a)のバーコル硬さの測定を終了した100×130mmの試験板を,

図5に示すように15×100mmの大きさで5個一組の曲げ試験片となるように切断し,10.1のf)と同様

に曲げ強さ及び曲げ弾性率を測定する。

11. 計算

a) 曲げ強さ及び曲げ弾性率の保持率 各浸せき期間中の試験片の曲げ強さ及び曲げ弾性率の保持率は,

次の式(1)及び(2)によって算出する。浸せき後の試験片の曲げ強さ及び曲げ弾性率の計算に用いる厚さ

は,浸せき前の試験片の厚さによる。

100

1

2×

S

S

S=

············································································· (1)

ここに,

S: 曲げ強さの保持率 (%)

S1: 浸せき前の試験片の曲げ強さ (MPa)

S2: 浸せき後の試験片の曲げ強さ (MPa)

100

1

2×

E

E

E=

············································································· (2)

ここに,

E: 曲げ弾性率の保持率 (%)

E1: 浸せき前の試験片の曲げ弾性率 (MPa)

E2: 浸せき後の試験片の曲げ弾性率 (MPa)

b) バーコル硬さの保持率 各浸せき期間中の試験板のバーコル硬さの保持率は,次の式(3)によって算出

する。

7

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

2×

H

H

H=

············································································ (3)

ここに,

H: 曲げ強さの保持率 (%)

H1: 浸せき前の試験板のバーコル硬さ(図3参照)

H2: 浸せき後の試験板のバーコル硬さ(図5参照)

c) 厚さの変化率 各浸せき期間中の試験板の厚さの変化率は,次の式(4)によって算出し,増加をプラス

(+),損失をマイナス (−) の記号で表す。

100

1

1

2

×

−

t

t

t

T=

·········································································· (4)

ここに, T: 厚さの変化率 (%)

t1: 浸せき前の試験板の厚さ (mm)

t2: 浸せき後の試験板の厚さ (mm)

d) 質量の変化率 各浸せき期間中の試験板の質量の変化率はJIS K 7114の6.(計算と結果の表し方)に

準じるものとし,次の式(5)によって算出し,増加をプラス (+),損失をマイナス (−) の記号で表す。

100

1

1

2

×

−

M

M

M

M=

···································································· (5)

ここに,

M: 質量の変化率 (%)

M1: 浸せき前の試験板の質量 (mg)

M2: 浸せき後の試験板の質量 (mg)

12. 試験結果の表し方 試験結果の表し方は,JIS K 7051の6.(試験結果の表し方)による。

13. 報告 報告には,必要に応じて次の事項を記入する。

a) 試験の名称,規格番号

b) 積層板の製造業者,製作者名及びロット番号

c) 試験した材料の樹脂,硬化剤,促進剤,強化材など及びそれらのロット番号

d) 積層板の積層構成

e) 積層板の硬化条件

f)

浸せき前の試験板の色及び表面状態などの外観,厚さ,質量,樹脂含有率及びバーコル硬さ並びに切

り出した試験片の曲げ強さ及び曲げ弾性率

g) 試験液名,濃度及び温度

h) 試験の開始年月日

i)

各浸せき期間に対する次のデータ

1) 浸せき後の試験板の外観変化

2) 浸せき後の試験片の曲げ強さ及び曲げ弾性率並びに曲げ強さ及び曲げ弾性率の保持率

3) 浸せき後の試験板のバーコル硬さ及びバーコル硬さの保持率

4) 浸せき後の試験板の厚さ及び厚さの変化率

5) 浸せき後の試験板の質量及び質量の変化率

6) 浸せき前後の試験液の外観変化

j)

試験期間におけるi)の2)から5)までの保持率又は変化率を浸せき時間を変数として示したグラフ

k) その他,特記すべき事項

関連規格 ASTM C581 Practice for Determining Chemical Resistance of Thermosetting Resins Used in Glass

8

K 7070 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fiber Reinforced Structures, Intended for Liquid Service

ASTM D543 Resistance of Plastics to Chemical Reagent

FRPS C001 接触圧成形による強化プラスチック製耐食機器に関する製品基準

(繊維強化プラスチックの耐薬品性試験方法)改正原案作成専門委員会 構成表

氏名

所属

(委員長)

北 條 英 光

日本大学生産工学部管理工学科

邉 吾 一

日本大学生産工学部機械工学科

○ 津 田 健

東京工業大学工学部化学工学科

宮 入 裕 夫

東京医科歯科大学医用器材研究所

橋 本 進

財団法人日本規格協会

西 出 徹 雄

通商産業省基礎産業局化学課

福 永 健 文

通商産業省生活産業局住宅産業窯業建材課

八 田 勲

通商産業省工業技術院標準部材料規格課

冨 川 水 門

千代田化工建設株式会社分析・材料技術センター

○ 中 村 寿 和

日揮株式会社技術開発本部技術研究所材料技術部

塚 田 信 世

日本ソーダ工業会技術部門

○ 波多江 正 和

日本製紙連合会技術環境部

○ 阿 曽 隆 幸

日本ポリエステル株式会社技術開発本部エンジニアリング部

○ 松 原 満

冨士レジン工業株式会社技術部

○ 長谷川 隆

武田薬品工業株式会社複合材料部

○ 矢 田 光 広

昭和高分子株式会社東京研究所

(事務局)

北 村 達 人

社団法人強化プラスチック協会

備考 ○印は,分科会委員も兼ねる。