K 7033 : 1998 (ISO/DIS 8513 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7033 : 1998

(ISO/DIS 8513 : 1996)

プラスチック配管系−ガラス強化

熱硬化性プラスチック (GRP)

管−軸方向引張特性の求め方

Plastics piping systems−

Pipes made of glass-reinforced thermosetting plastics (GRP) −

Determination of initial longitudinal tensile properties

序文

この規格は,1996年に発行されたISO/DIS 8513, Plastics piping systems−Pipes made of glass-reinforced

thermosetting plastics (GRP) −Determination of initial longitudinal tensile propertiesを翻訳し,技術的内容及び

規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲

この規格は,ガラス強化熱硬化性プラスチック (GRP) 管の軸方向引張特性として,縦引張強さ,伸び

率及び縦弾性係数を測定するための,3種の試験方法について規定する。

3種の試験方法は,次のそれぞれ異なった試験片を用いる。

A法: 管から切断した軸方向に長い短冊。

B法: 管軸と直角に切断した,規定の長さの管。

C法: 管の壁から切断した,切欠き付きの板。

3種の試験方法の対象材料は,次のとおりである。

A法: ガラスチョップドストランド,ロービングクロス及び充てん材のいずれかを用い,又は用いず,

円周にフィラメントを巻いた呼び径 (DN) が50以上の管,並びに遠心成型管。又はらせん状に

フィラメントを巻いた呼び径 (DN) が200以上の管。

B法: 全種類のGRP管。通常は,呼び径 (DN) が300以下の管。

C法: 本来は,約90度以外の巻き角度をもつ,ちせん状に巻いた管への適用を意図。他の種類の管に

用いることもできる。

ある試験方法での結果が,別の方法で試験した結果と必ずしも一致しないことがある。しかし,すべて

の方法は,いずれも同等に有効性をもっている。

2. 定義

この規格の目的に対し,次の定義を適用する。

a) 軸方向引張強さ [initial longitudinal tensile strength (σ1A*, σ1B*, σ1C*)] 平均円周(2.6参照)当たりの,

2

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破断時の軸方向最大引張荷重 (N/mm) (ここに,下付き記号は,用いた試験方法を示す)。

b) 最大軸方向引張応力 [ultimate longitudinal tensile stress (σ1)] 断面積当たりの破断時の軸方向最大

引張荷重 (N/mm2)。

c) 破断伸び [ultimate elongation (ε1)] 試験片の初期の標線間距離又はチャック間長さに対する,破断

時の軸方向の伸び (%)。

d) 軸方向弾性率 [longitudinal modulus of elasicity (E1)] ひずみで除した,断面積当たりの軸方向引張荷

重 (N/mm2)。

e) 平均直径 [mean diameter (dm)] 管壁断面の中央部に対応する円の直径 (mm)。これは,次のいずれ

かによって算出する。

a) 管の外径の平均値から,壁の厚さの平均値を減じる。

b) π (=3.141 6) で除した管の外周から,壁の厚さの平均値を減じる。

c) 管の内径の平均値に,壁の厚さの平均値を加える。

f)

平均円周 [mean circumference] 平均直径(2.5参照)にπ (=3.141 6) を掛けて求めた円周 (mm)。

3. 原理

管壁の一部を軸方向に切断した短冊(A法),規定の長さの管(B法),又は管の壁材から切断した切欠

き付きの板(C法)のいずれかの試験片を,規定の時間内で破壊が生じるような一定の速度で,軸方向に

引き伸ばす。

引張特性は,試験片の初期の寸法,引張荷重,伸びを用いて決定する。

備考 次の試験実施の具体的な項目は,個別規格による。

a) 用いる試験方法,すなわち,A法,B法,C法。

b) 試験片の数(5.5参照)。

c) 適用する場合は,状態調節に対する要求,例えば,温度,湿度,時間,及びそれらの許容差

(6.参照)。

d) 試験温度及びその許容差(7.参照)。

e) 測定する特性(8.参照)。

4. 装置及び器具

4.1

引張試験機

次の主要事項に加え,クロスヘッドが定速移動式であるもの。

a) 試験片の一端を把持するつかみ部を備え軸方向に動かない固定部分及び引伸し中は試験片の他端を把

持しているつかみ具を組み込んだ可動部分。

固定部分及び可動部分,並びに関連したつかみ具は,縦軸が力の方向であるように荷重が掛かって

いるとき,試験片を一線にそろ(揃)えることが可能であること。

b) 可動部分に毎分1mmの定速を与えることのできる作動機構。

c) つかみ具で把持している試験片に掛けた荷重の測定が可能な指示計。

その機構は,試験する速さにおいて,慣性による顕著な遅れがなく,かつ,力又は導かれた応力が

測定値の±1%以内の正確さで,指示又は記録できること。

4.2

つかみ具

試験片を把持するためのもの。2個のつかみ具の各々が,測定結果に影響する程度のすべり又は圧壊を

3

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

生じないで,試験片の一端を把持することが可能であること(自動的に締め付けるつかみ具が適切と考え

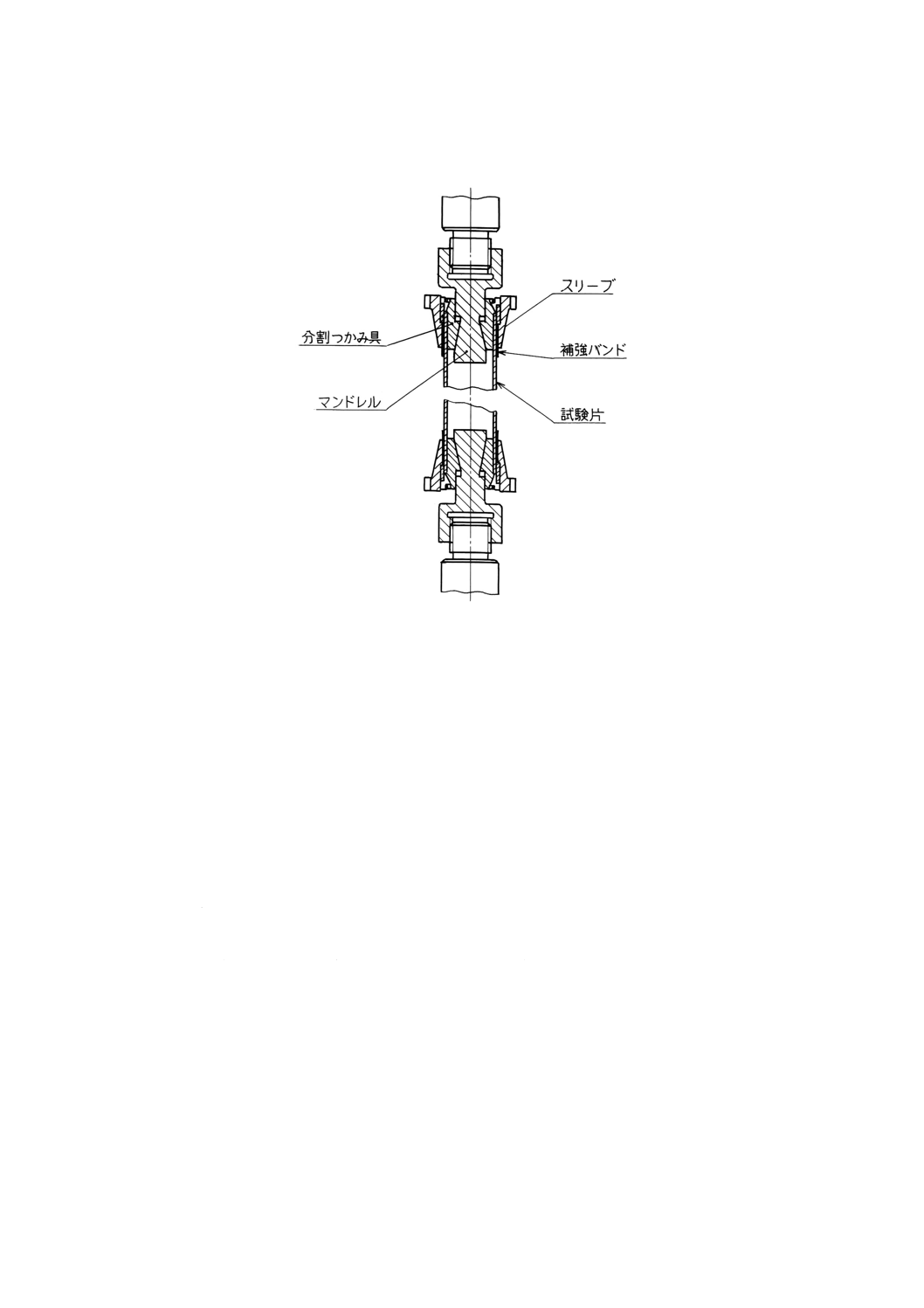

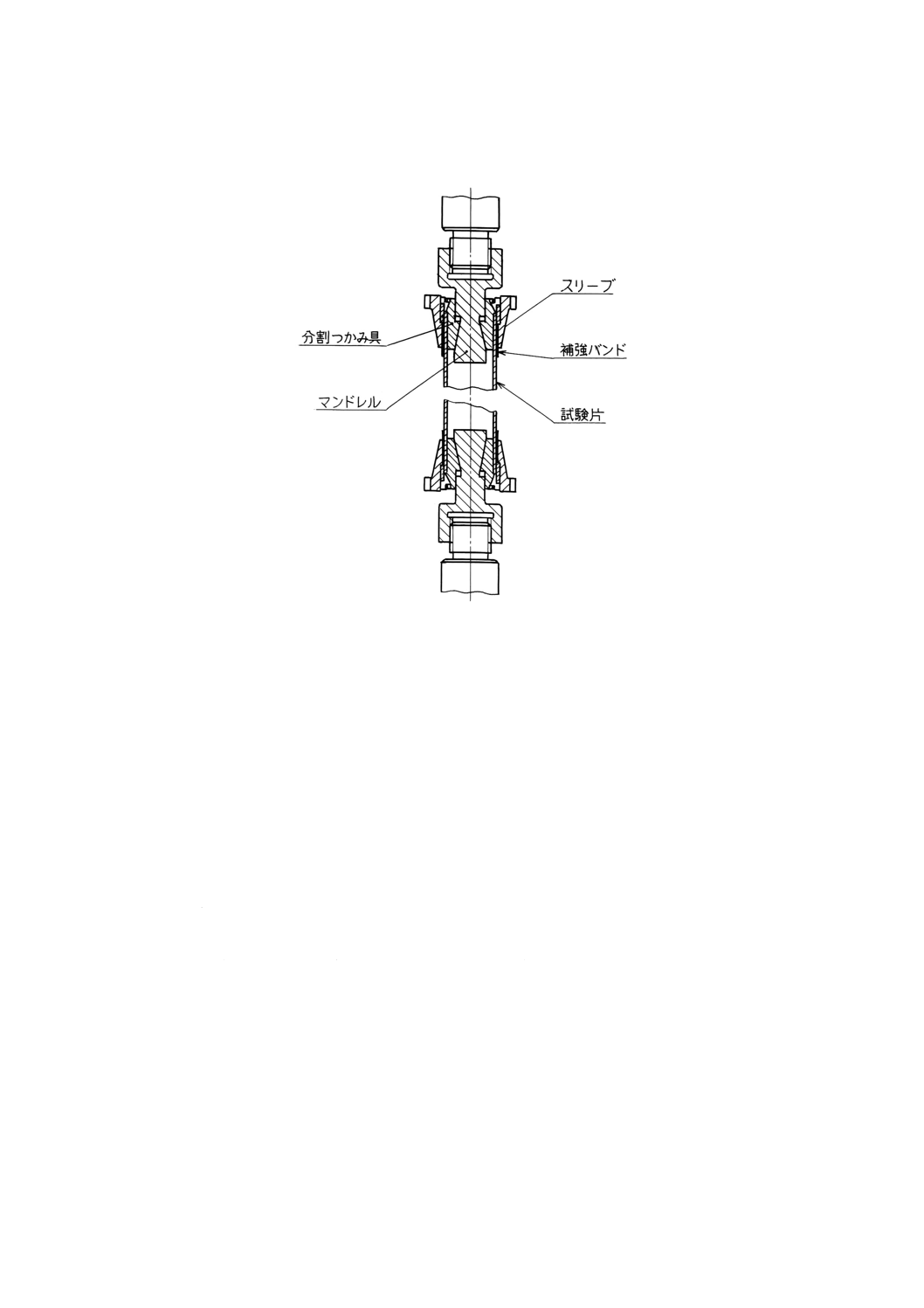

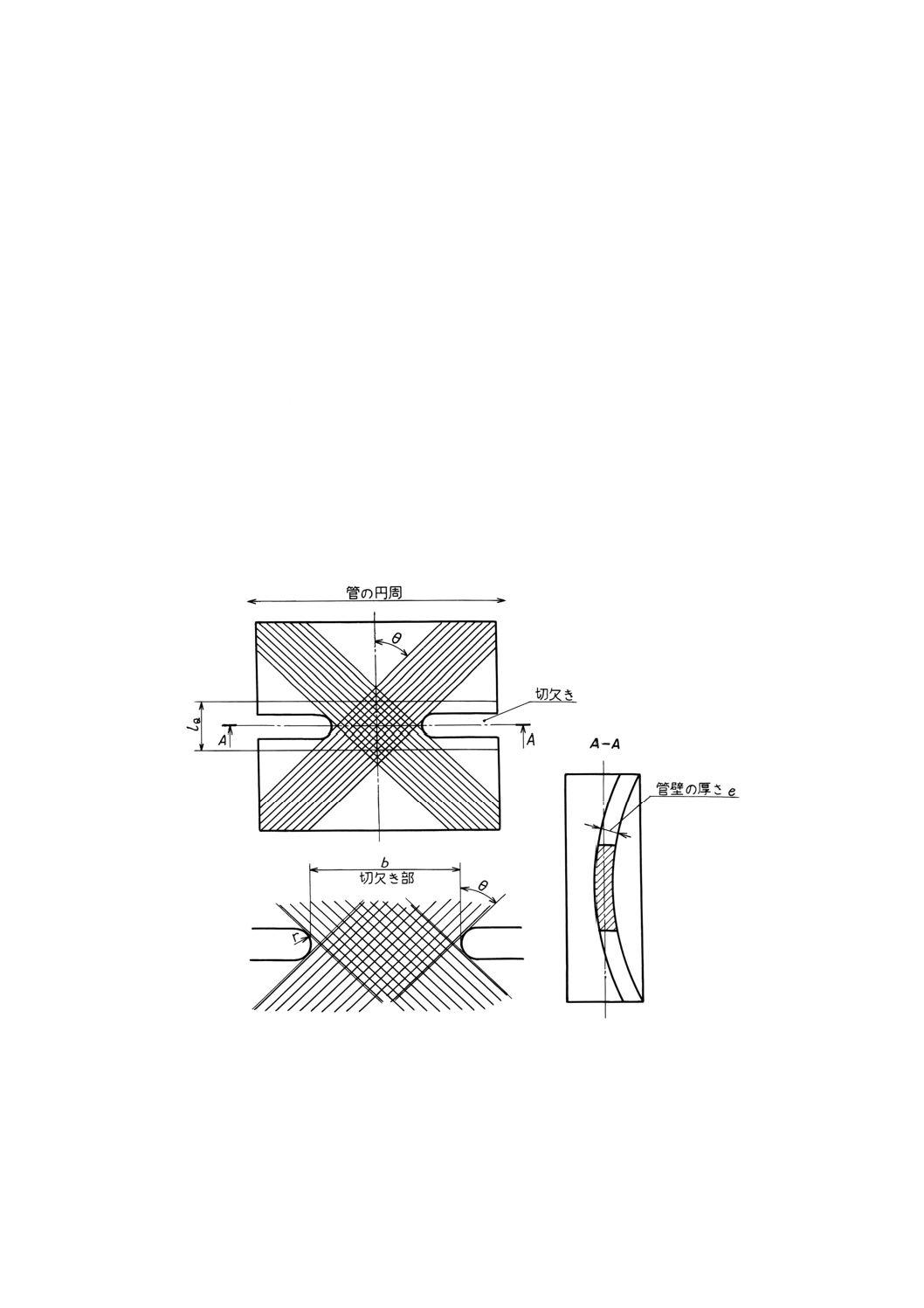

られる。)。管を切り取った試験片(5.3参照)に対する典型的なつかみ具の例を,図1に示す。

図1 管を切り取った試験片(5.3参照)に対する典型的なつかみ具の例(B法)

4.3

寸法測定具

8.の測定手順で要求される精度の半分の精度で,必要な試験片の寸法(例えば,長さ,幅,壁の厚さ)

を測定し得るもの。例えば,正確さ±0.1mmでの測定には,正確さ±0.05mmの測定具を必要とする。

4.4

伸び指示計

試験中,常に標示区域の伸びが測定できるよう,試験片の標点距離の中に位置する2個の固定点の間の

距離を測定できること。用具は,試験に適した速さ(8.4参照)において,慣性による顕著な遅れがなく,

正確さが指示値の±1%以内であること。

ひずみゲージを用いる場合,ゲージは試験片の両面の中央線上に張り付け,弾性率及び伸び率の計算に

は,その平均値を用いること。

備考1. もし個別規格が,試験片の伸び及び/又は弾性率の測定を規定している場合は,伸び指示計

だけが必要である。

2. 計器が,試験片に掛かる荷重,又は試験開始からの経過時間,若しくは双方の関数である距

離(伸び)に関して自動記録(又は何らかの変換)をすることは望ましいが,不可欠ではな

い。もし,距離だけが得られているならば,さらに荷重対時間のデータを記録しておくとよ

い。

5. 試験片

5.1

一般事項

試験片は,5.2に適合する短冊又はダンベル,5.3に適合する管の切取り部,若しくは5.4に適合する板

とする。

4

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片は,損傷させない方法で採取する。

5.2

短冊試験片(A法)

5.2.1

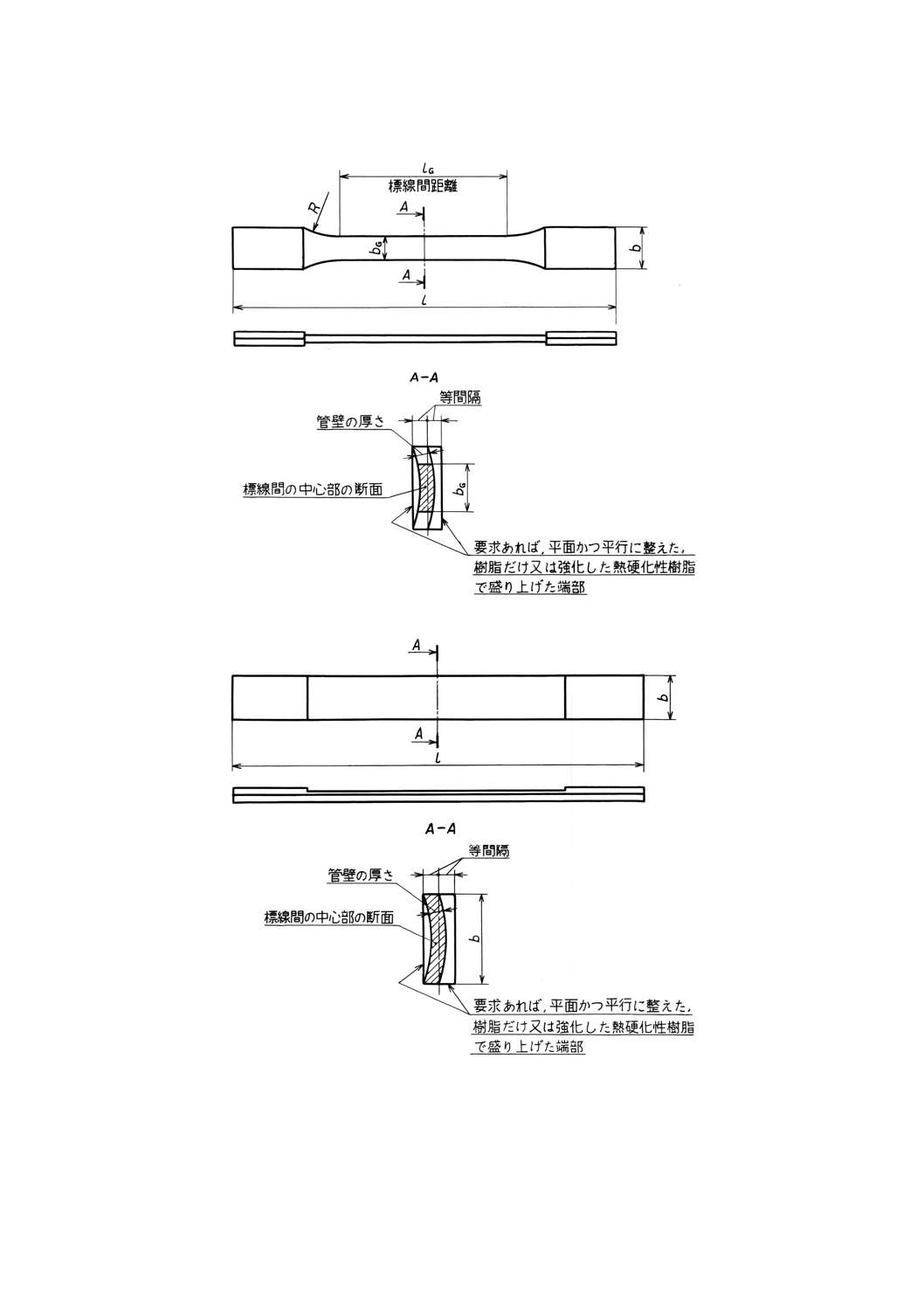

形状

各試験片は,次の条件に従って平行な側面(く形の平面図)をもつ試験片が選ばれている場合以外は,

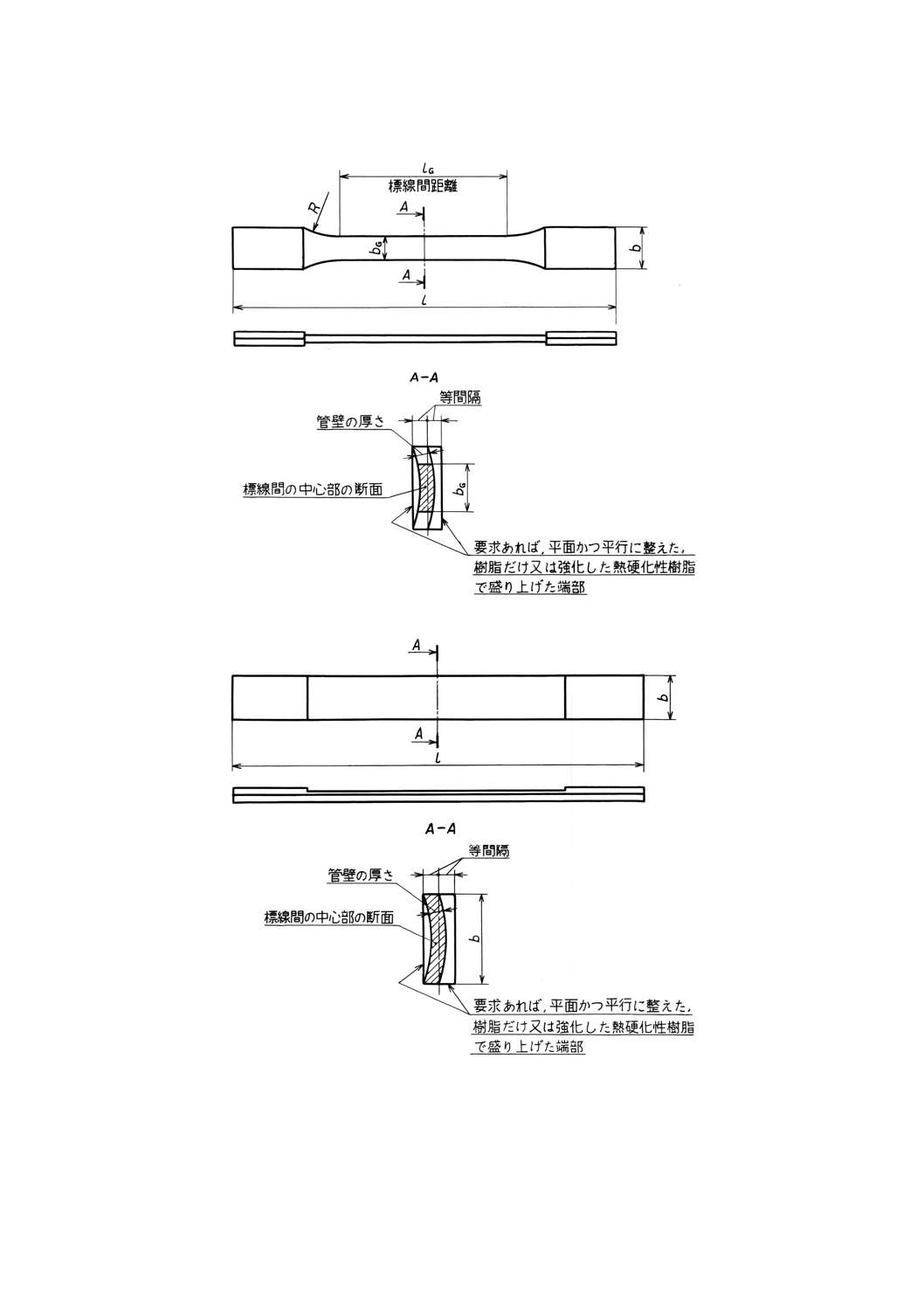

管の縦方向に切断し,図2に示すような適切なダンベルの寸法に切削した短冊とする。

a) 引張強さの要求最小値を満たしていることを測定するために必要な場合,切削加工した端部がなく,

平行な側面をもつ短冊が使用できる(5.2.2.2参照)。

b) 呼び径DNが400を超えた場合,平行な側面をもつ短冊でもよい(5.2.2.2参照)。

備考 初期リング剛性の測定に用いたリングから,試験片を切り出してもよい。

5.2.2

寸去

試験片の長さlは,300±15mmとする(図2及び図3参照)。

5.2.2.1

ダンベル形

試験片の標線間距離lGは,次のとおりとする(図2参照)。

100mm≦lG≦150mm

半径Rは,次のとおり機械加工する(図2参照)。

50mm≦R≦70mm

標線間距離の内側の試験片の幅bGは,次のとおりとする(図2及び5.2.1参照)。

−DN≦150 に対して,bG=10±1mm

−DN>150 に対して,bG=25±1mm

試験片の全幅bは,次のとおりとする(図2参照)。

−DN≦150 に対して,b=18±2mm

−150<DN<450 に対して,b=40±2mm

−DN≧450 に対して,b=50±1mm

5

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ダンベル形試験片の寸法(A法)

図3 平行な側面をもつ短冊試験片の寸法(A法)

5.2.2.2

平行な側面をもつ短冊

5.2.1a)の条件を適用する場合,試験片の幅bは,次のとおりとする(図3参照)。

−DN≦150 に対して,b=10±1mm

6

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−DN>150 に対して,b=25±1mm

5.2.1b)の条件を適用する場合,試験片の幅bは,次のとおりとする(図3参照)。

b=50±1mm

5.2.3

補強端部の調整

曲率を合わせて密着するつかみ具(4.2参照)を使用しない限り,又は個別規格で軸引張強さが最小値以

上であることだけを要求しているのでない限り,適切な熱硬化性樹脂によって,試験片の端部を補強する。

熱硬化性樹脂には,強化材を用いてもよい。補強は,つかみ部の長さよりも長くする。補強した端部は,

硬化した後,平たんかつ平行に機械加工する。そして,標点距離の断面の中心部(図2及び図3参照)が,

試験片をつかんだ試験機の荷重の中心線上にくることを確かめる。

5.3

管を切り取った試験片(B法)

各試験片(図1参照)は管の全断面を用い,長さは,最短450mm,又は呼び径 (mm) の4倍の,いず

れか大きい方とする。

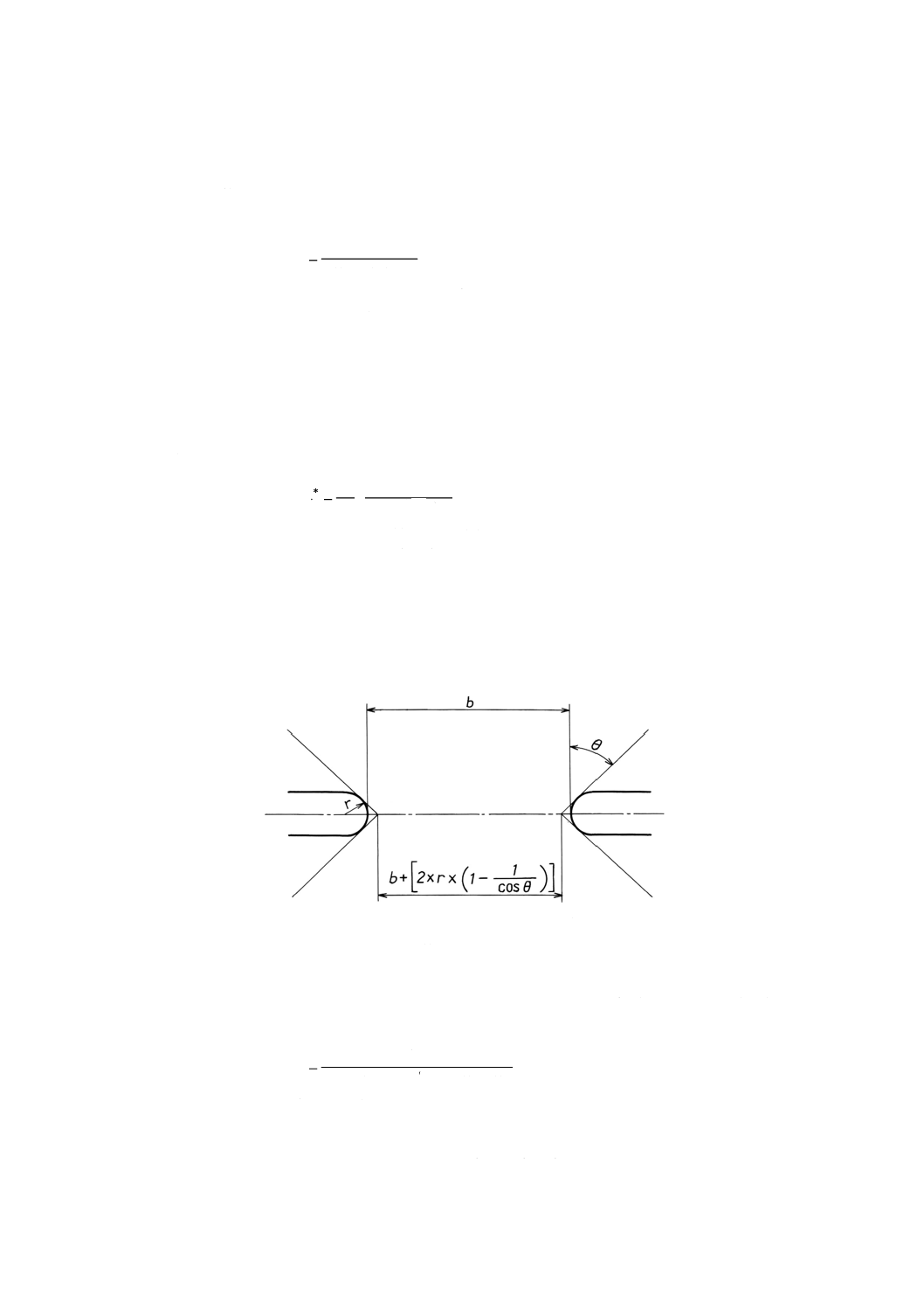

5.4

板状試験片(C法)

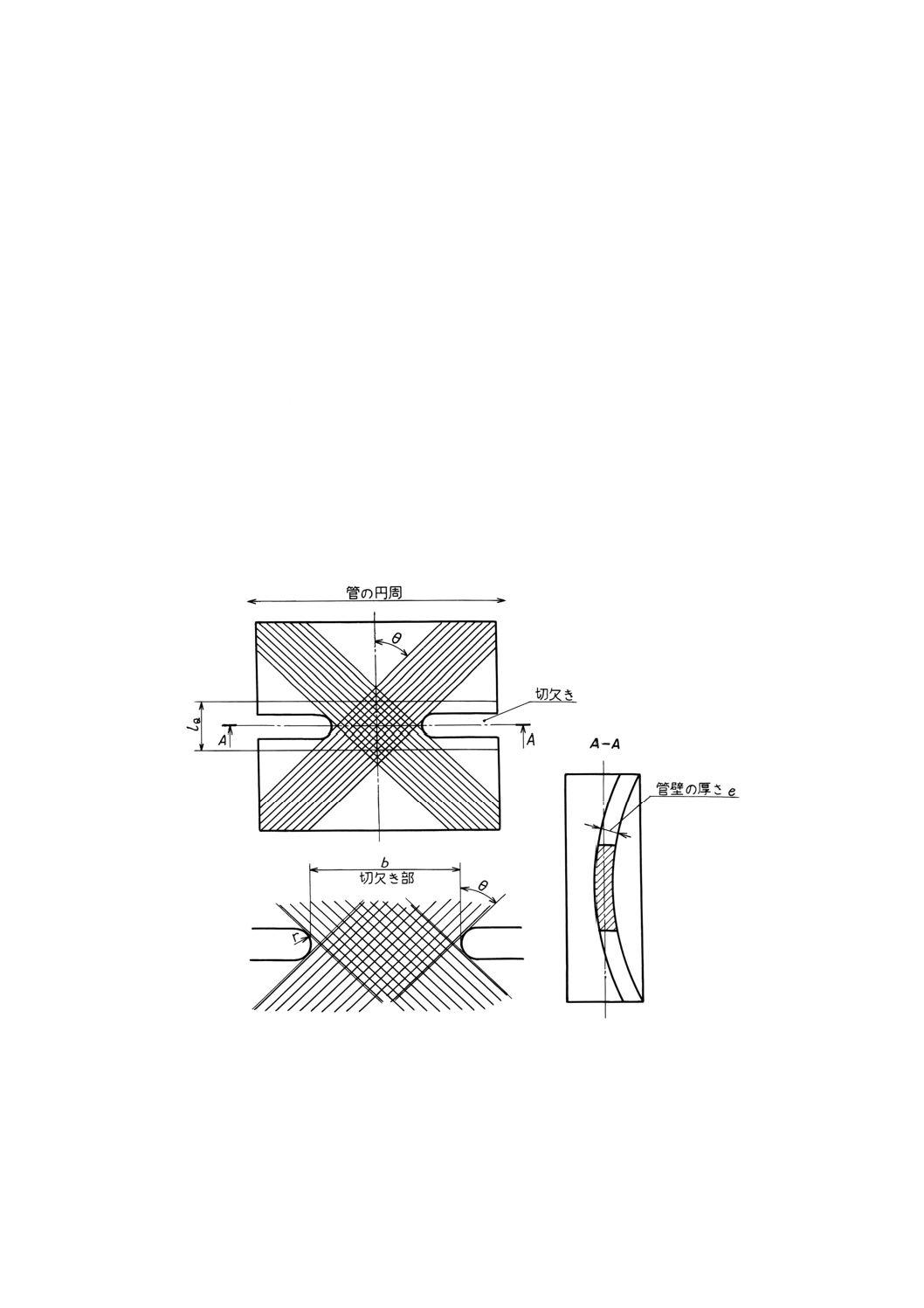

試験片は,試験片中の強化材が正しく配列されていることを確認しつつ,管からほぼ正方形に切り取る。

試験片の寸法は,個別規格に規定されたものであること。寸法は,試験片の切欠き部を横切る破壊が,

確実に生じるようにする(図4参照)。

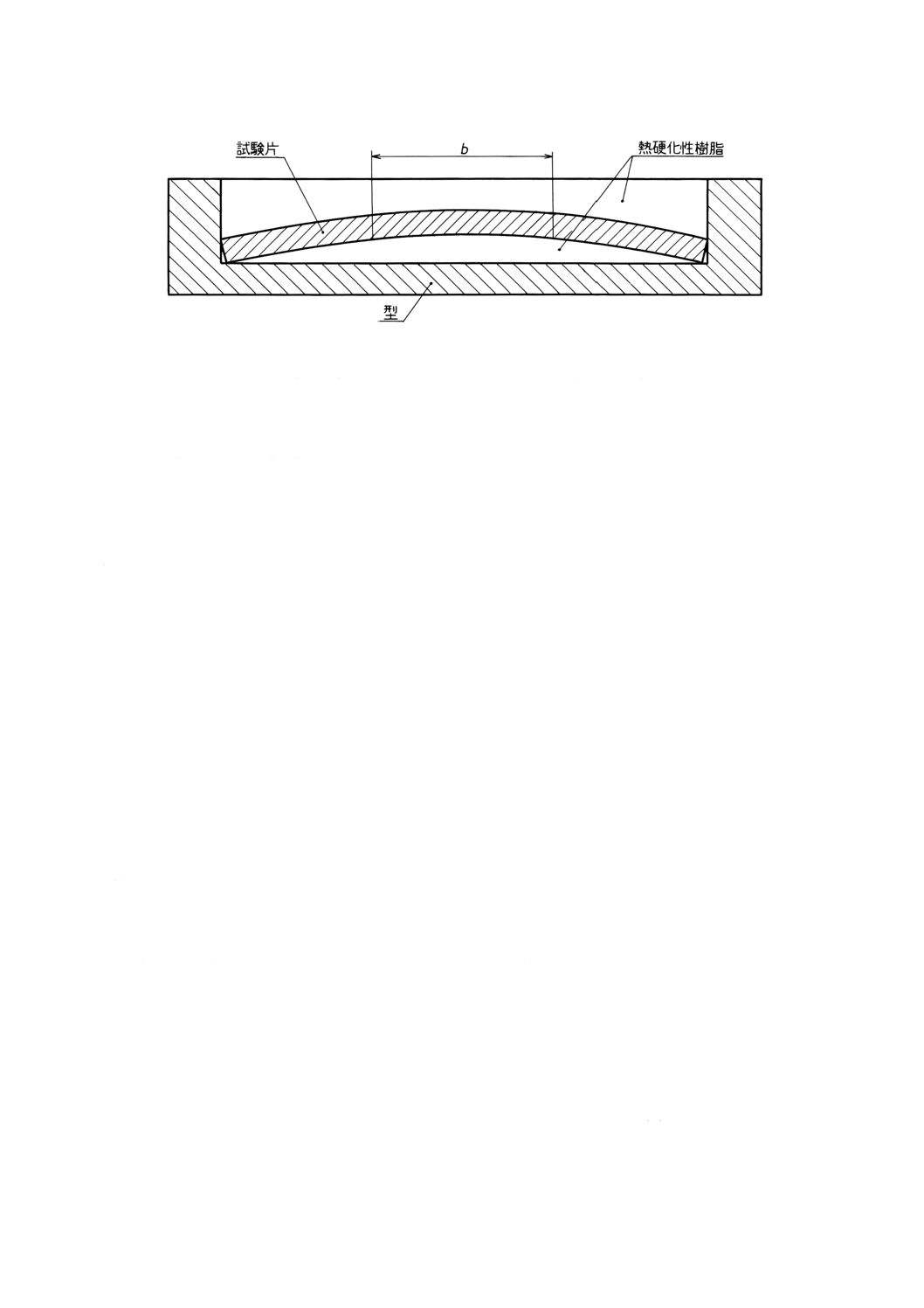

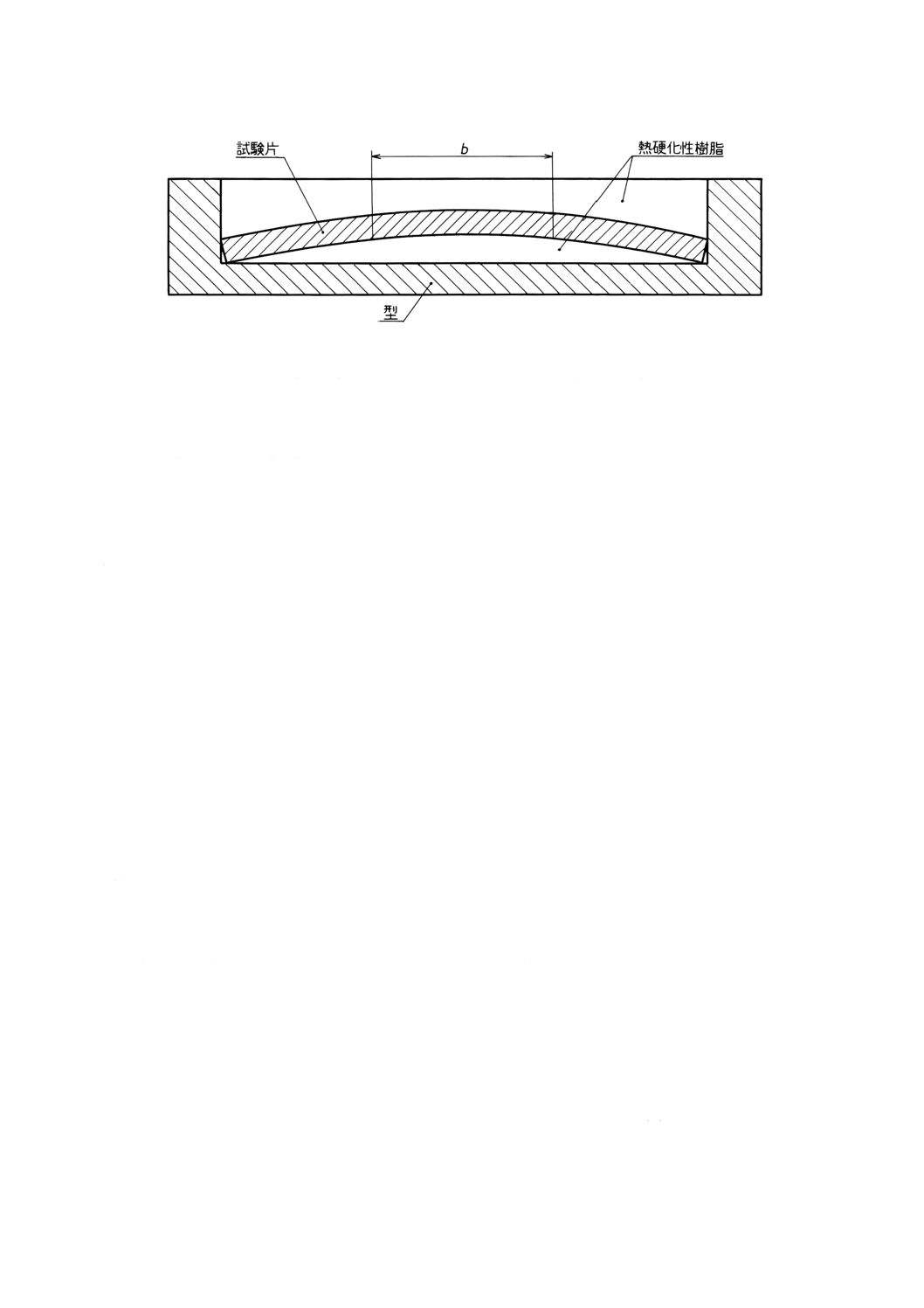

試験片の端部は,5.2.3によって,熱硬化性樹脂で補強する(図4及び図5参照)。

図4 板状試験片(C法)

7

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 板状試験片への補強方法

板状試験片は,すべてのばりを除去し,次の寸法に機械加工する(図4参照)。

− つかみ部間の距離lg : lg≧4e

− 試験片の切欠き部の中の半径r : 0.2e≦r≦e

− 切欠き部の幅b : 4e≦b≦5e

5.5

試験片の数

試験片の数は,個別規格に規定されたとおりとする。

6. 状態鯛節

個別規格に規定がない限り,試験片は,試験前に少なくとも30分間,試験温度(7.参照)に保持する。

7. 試験温度

8.に示す適切な手順によって,個別規格で規定する温度とする。

8. 手順(A,B及びC法)

8.1

短冊試験片(A法)は,標点距離の中心において,試験片の幅b又はbGを0.1mmまで測定し,記録

する。

管試験片(B法)は,内径又は外径のいずれか,及び管両端部の円周で等間隔となる3点で測定した管

の厚さの平均値を測定し,記録する。

板状試験片(C法)は,幅bを0.1mmの精度で,巻き角度θを±1度の精度で測定する。測定及び/又は

計算によって,半径rを求める。

8.2

軸が引張方向と一致するように,試験片を引張試験機(4.1参照)に取り付ける。次に,試験片のす

べりを防ぐよう均一に,確実につかみ具(4.2参照)にとどめる。

8.3

伸び及び/又は弾性率の測定が要求されている場合は,伸び指示計(4.4参照)を取り付ける。

備考 つかみ具の相対的な動きは,必ずしも試験片のひずみと一致しないことを,考慮しておくこと。

つかみ具の中の小さな避けられない滑り,及び試験機の許容差によって,つかみ具の間の動き

は,試験片のひずみと同一ではない。したがって,この相対的な動きは,弾性率の測定に用い

ないほうがよい。

8.4

試験片が1〜3分の間で破断するような一定速度で,つかみ具を引き離し,試験片に荷重を掛ける。

伸び又は何らかの弾性率の測定が要求されている場合は,適切な間隔で,荷重 (N) 及び対応する伸びを記

録する。試験片が耐えた最大荷重を記録する。

8

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

つかみ具の中で顕著に滑った試験片,及び標点距離の外側で破断した試験片は,すべて破棄する。

そして,5.2,5.3又は5.4に適合する同数の試験片について,試験をやり直す。

9. 計算

備考 次に用いる下付き記号 “i” は,試験片の数を示す。

9.1

短冊試験片(A法)について

9.1.1

各試験片について,円周長さ当たりの軸方向引張強さσ1A,i* (N/mm) を,次の式によって計算する。

b

F

i=

,

A

1

σ

ここに, F: 最大荷重 (N)

b: 短冊試験片の幅 (mm)

複数の試験片について,軸方向引張強さの平均値σ1A*,及び必要ならば,標準偏差を計算する。

9.1.2

各試験片について,最大伸び率ε1iを計算する。すべての試験片について,最大伸び率の平均値ε1

及び標準偏差を計算する。

9.1.3

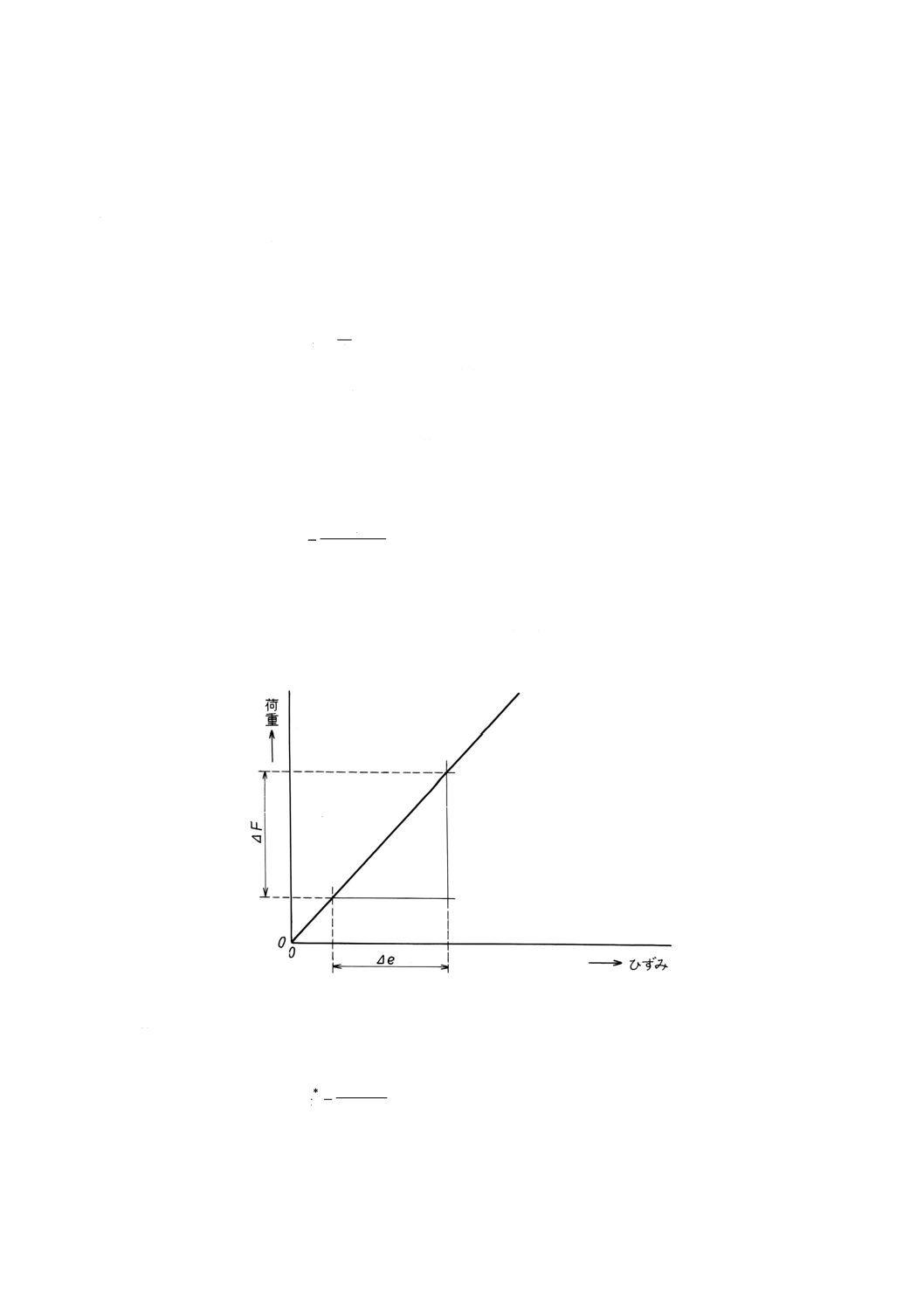

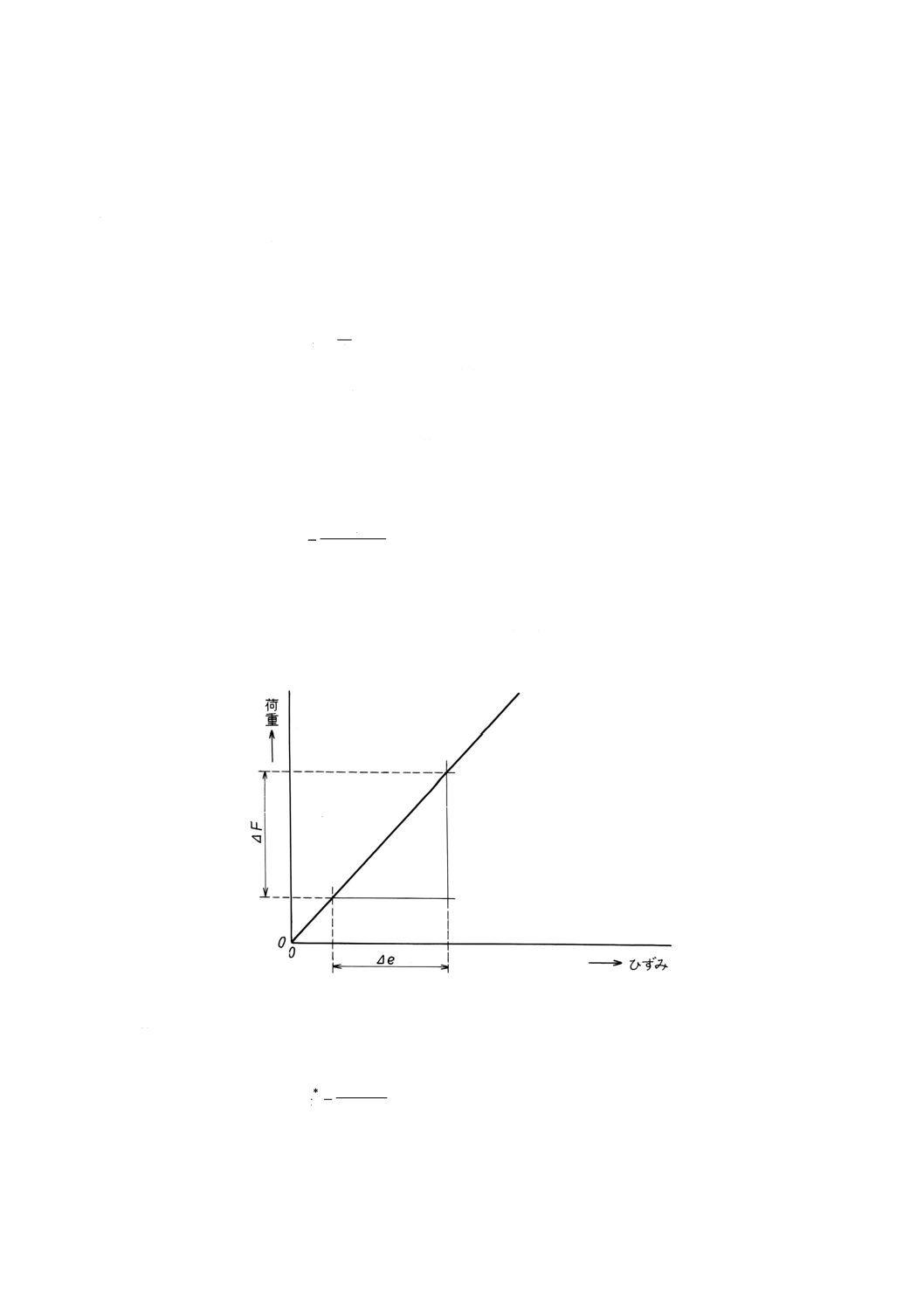

要求があれば,各試験片について,縦弾性率E1i (N/mm2) を,次の式によって計算する(図6参照)。

e

b

F

Ei

×

×

=

ε

ε

⊿

⊿

1

ここに,

∆Fε: 荷重の変化 (N)

b: 試験片の幅 (mm)

∆ε: ⊿Fεに合致する,ひずみの変化

e: 試験片の厚さ (mm)

必要ならば,平均値E1及び標準偏差を計算する。

図6 弾性率の測定

9.2

管試験片(B法)について

9.2.1

各試験片について,円周長さ当たりの軸方向引張強さσ1B,i* (N/mm) を,次の式によって計算する。

2

m

,

B

1

d

F

i

×

=

π

σ

ここに,

F: 最大荷重 (N)

dm: 平均直径 (mm) (2.5参照)

9

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複数の試験片について,軸方向引張強さの平均値σ1B*,及び必要ならば標準偏差を計算する。

9.2.2

各試験片について,最大伸び率ε1iを計算する。すべての試験片について,最大伸び率の平均値ε1

及び標準偏差を計算する。

9.2.3

要求があれば,各試験片について,縦弾性率E1i (N/mm2) を,次の式によって計算する(図6参照)。

m

1

d

e

Δ

ΔF

Ei

×

×

×

=

ε

π

ε

ここに,

∆Fε: 荷重の変化 (N)

∆ε: ∆Fεに合致するひずみの変化

e: 試験片の厚さ (mm)

dm: 管の部分の試験片の平均直径 (mm)

必要ならば,平均値E1及び標準偏差を計算する。

9.3

板試験片(C法)について

9.3.1

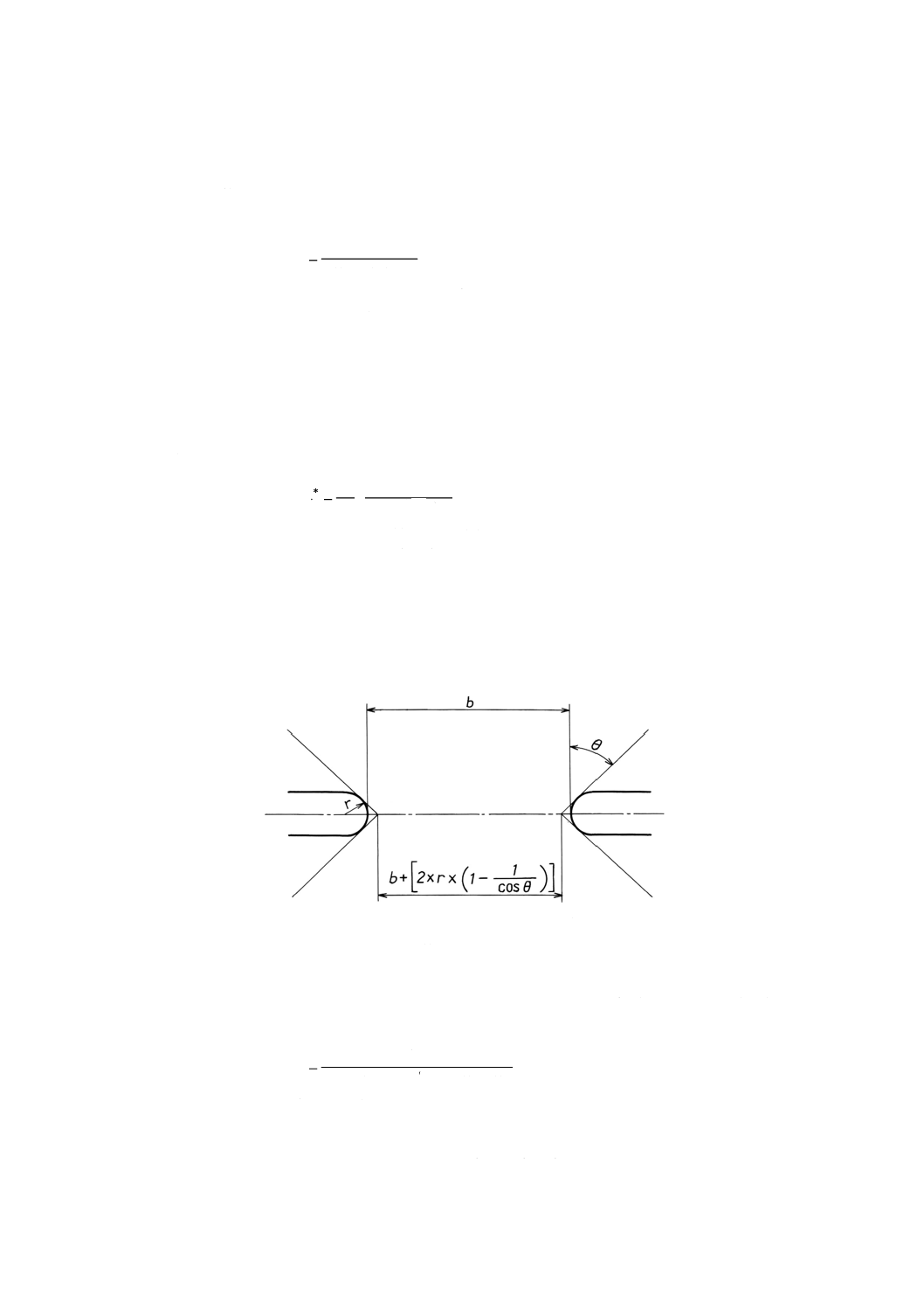

各試験片について,円周長さ当たりの軸方向引張強さσ1C,i* (N/mm) を,次の式(図4及び図7参照)

によって計算する。

(

)

[

]

θ

σ

cos

1

1

2

,C

1

−

×

×

+

=

r

b

F

i

ここに,

F: 最大荷重 (N)

b: 試験片の幅 (mm)

r: 切欠きの半径 (mm)

θ: 強化材の巻き角度(度)

周方向の強化材が不連続繊維だけならば,θは0度とする。

連続繊維で2種以上の巻き角度が用いられている場合,θは

最大の角度とする。

複数の試験片について,見掛けの軸方向引張強さの平均値σ1C*,及び必要ならば標準偏差を計算する。

図7 板状試験片の切欠き部の詳細

9.3.2

各試験片について,最大伸び率ε1iを計算する。すべての試験片について,最大伸び率の平均値ε1

及び標準偏差を計算する。

9.3.3

要求があれば,各試験片について,縦弾性率E1i (N/mm2) を,次の式(図4及び図7参照)によっ

て計算する(図6参照)。

(

)

[

]

e

Δ

r

b

ΔF

Ei

×

×

−

×

×

+

=

ε

θ

ε

cos

1

1

2

1

ここに,

∆Fε: 荷重の変化 (N)

b: 試験片の幅 (mm)

r: 切欠きの半径 (mm)

θ: 強化材の巻き角度(度)

10

K 7033 : 1998 (ISO/DIS 8513 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周方向の強化材が不連続繊維だけならば,θは0度とする。

連続繊維で2種以上の巻き角度が用いられている場合,θ

は最大の角度とする。

∆ε: ∆Fεに合致する,ひずみの変化

e: 試験片の厚さ (mm)

必要ならば,平均値E1及び標準偏差を計算する。

10. 試験報告

試験報告には,次の情報を含める。

a) この規格,及び個別規格に関する資料

b) 試験した管の性状及び履歴

c) 用いた試験方法(A,B又はC法)

d) 短冊試験片の場合,平行側面形かダンベル形かの別,及び端部の盛り上げの有無

e) 板状試験片の場合,巻き角度,及び端部の盛り上げの有無

f)

各試験片における,管の厚さの平均値及び長さ,並びに必要な場合の他の寸法

g) 試験片の数

h) 試験片を採取した管の位置

i)

試験中の温度

j)

個々の軸方向引張強さ,及び/又は最大軸方向引張応力の数値,並びに必要な場合の平均値及び標準

偏差

k) 個々の最大伸び率及び伸びを測定した標点距離,並びに適用可能な場合の最大伸び率の平均値及び標

準偏差

l)

要求がある場合の縦弾性率,及び適用可能な場合の弾性率の平均値及び標準偏差

m) グラフ式,数値式のいずれかにおける,すべての荷重,ひずみの測定結果

n) 試験後の試験片の外観についての記録

o) この規格に規定されなかった何らかの偶発事項,操作上の詳細など,結果に影響した可能性があるす

べての因子

p) 試験の年月日

JIS原案作成専門委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

宗 宮 詮

慶應義塾大学理工学部機械工学科

増 田 優

通商産業省基礎産業局化学製品課

岡 林 哲 夫

工業技術院標準部繊維化学規格課

橋 本 繁 晴

財団法人日本規格協会

山 本 晋 児

東京電力株式会社

青 木 茂

千代田化工建設株式会社

西 本 直 樹

三井東圧化学株式会社

野間口 兼 政

日立化成工業株式会社

中 井 邦 彦

富士化工株式会社

北 村 達 人

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟