K 7016-7:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 安全衛生························································································································· 2

4 原理······························································································································· 2

5 材料······························································································································· 2

5.1 強化材 ························································································································· 2

5.2 樹脂 ···························································································································· 2

6 試験板の寸法 ··················································································································· 2

7 繊維含有率 ······················································································································ 2

8 装置······························································································································· 3

9 手順······························································································································· 3

9.1 プリフォームの作製 ······································································································· 3

9.2 樹脂の注入及び硬化 ······································································································· 3

9.3 状態調節 ······················································································································ 4

10 試験板の品質 ················································································································· 4

10.1 一般 ··························································································································· 4

10.2 繊維含有率 ·················································································································· 4

10.3 空洞率 ························································································································ 4

10.4 密度 ··························································································································· 4

10.5 試験板の寸法 ··············································································································· 4

10.6 硬化度 ························································································································ 4

10.7 試験板の外観 ··············································································································· 4

11 印付け ·························································································································· 5

12 試験板作製報告書 ··········································································································· 5

参考文献 ····························································································································· 6

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 7

K 7016-7:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人強化プラスチック協会(JRPS),日本

プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格で

ある。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS K 7016の規格群には,次に示す部編成がある。

JIS K 7016-1 第1部:総則

JIS K 7016-2 第2部:接触圧成形及びスプレーアップ成形

JIS K 7016-4 第4部:プリプレグの成形

JIS K 7016-5 第5部:フィラメントワインディング成形

JIS K 7016-7 第7部:レジントランスファ成形

JIS K 7016-8 第8部:SMC及びBMCの圧縮成形

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 7016-7:2009

繊維強化プラスチック−試験板の作り方−

第7部:レジントランスファ成形

Fibre-reinforced plastics-Methods of producing test plates-

Part 7: Resin transfer moulding

序文

この規格は,2001年に第1版として発行されたISO 1268-7を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,繊維強化プラスチックの試験板をレジントランスファ成形(以下,RTMという。)によっ

て作製する方法について規定する。

注記1 この規格群の総則として,JIS K 7016-1がある。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1268-7:2001,Fibre-reinforced plastics−Methods of producing test plates−Part 7: Resin

transfer moulding (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7052 ガラス長繊維強化プラスチック−プリプレグ,成形材料及び成形品−ガラス長繊維及び

無機充てん材含有率の求め方−焼成法

注記 対応国際規格:ISO 1172,Textile-glass-reinforced plastics−Prepregs, moulding compounds and

laminates−Determination of the textile-glass and mineral-filler content−Calcination methods

(MOD)

JIS K 7053 ガラス長繊維強化プラスチック−空洞率の求め方−強熱減量による方法,気泡を破壊す

る方法及び気泡を数える方法

注記 対応国際規格:ISO 7822,Textile glass reinforced plastics−Determination of void content−Loss on

ignition, mechanical disintegration and statistical counting methods (MOD)

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

2

K 7016-7:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7075 炭素繊維強化プラスチックの繊維含有率及び空洞率試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1: Immersion method,

liquid pyknometer method and titration method

ISO 1183-2,Plastics−Methods for determining the density of non-cellular plastics−Part 2: Density gradient

column method

ISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−Part 3: Gas pyknometer

method

3

安全衛生

この規格は,試験板の作り方を規定するものであり,材料及び装置の取扱いについては,それぞれの製

造業者の指示に適合した取扱いをするものとする。また,取扱者は,危険の程度,取扱いの注意事項など

を熟知していなければならない。

4

原理

RTMは,密閉型を用いる低圧成形法である。繊維強化材を,前もって型のキャビティ内に配置し,型を

閉じる。樹脂及び硬化剤を,キャビティ内に注入装置を用いて注入し,強化材に含浸させる。続いて,樹

脂を硬化し,試験板を成形する。必要に応じて,樹脂を型へ注入する前に,減圧して空気を除く操作を行

い,樹脂の流動性をよくするため及び硬化時間を短くするため加温する。

成形した試験板は,各種試験を行うために必要な形状に機械加工して,試験片を作製するものである。

5

材料

5.1

強化材

強化材は,ガラス繊維,カーボン繊維,アラミド繊維などを用い,その形態として,マット(チョップ

ドストランド又はコンティニアスストランドによるもの),チョップドロービング,織物,多軸基材,ブレ

ード,一方向強化材及びそれらを組み合わせたものを用いる。

強化材は,あらかじめ型の形状に予備成形したプリフォームを用いてもよい。強化材は,容易に型のキ

ャビティ内に配置することができ,かつ,容易に樹脂が含浸するものを用いる。

なお,樹脂の注入は,強化材を動かさないように行う。

5.2

樹脂

樹脂は,型のキャビティを適切に充てんでき,かつ,樹脂の硬化前に強化材へ含浸できるような,粘度

及び硬化特性をもつものを用いる。

6

試験板の寸法

試験板の寸法は,試験に用いる試験片が十分に採取可能な寸法とする。試験片の寸法は,各試験方法の

規定による。試験板の寸法は,長さ及び幅については300 mmが望ましく,厚さは,1〜20 mmとする。

なお,機械特性を求めるための試験板の厚さは,1〜4 mmが望ましい。

7

繊維含有率

繊維含有率は,次による。

3

K 7016-7:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 方向性のない試験板の場合,繊維含有率は,体積分率15〜30 %が望ましい。

− 織物を用いる試験板の場合,繊維含有率は,体積分率35〜55 %が望ましい。

− 一方向に配向した試験板の場合,繊維含有率は,体積分率40〜60 %が望ましい。

8

装置

装置は,次による。

8.1

型 型は,鋼,アルミニウム又は繊維強化プラスチックによる雄型及び雌型で構成し,その間にキ

ャビティがある。型には,樹脂の供給口及び空気抜き口(オプション)を備え,型を密閉するために,ボ

ルト又は他の締付具を備える。雄型と雌型との間には,通常,ゴム製のパッキンを備える。また,温度測

定器も型に挿入することがある。各型の内面(キャビティ面)には,離型剤を塗布する。

8.2

熱盤付プレス 熱盤付プレスは,規定温度±5 ℃及び規定圧力±20 kPaに制御できるものを用いる。

8.3

空気循環オーブン 空気循環オーブンは,内部温度を±5 ℃に制御できるものを用いる。

8.4

樹脂用タンク及び硬化剤用タンク 樹脂用タンク及び硬化剤用タンクは,温度を制御できるものが

望ましい。

8.5

注入装置 注入装置は,樹脂及び硬化剤を各々計量・移送するもので,最高800 kPaの圧力で移送で

き,かつ,樹脂と硬化剤とを混合できるものを用いる。

8.6

真空ポンプ又は真空源(オプション)

8.7

チューブ チューブは,型と注入装置又は真空源とをつなぐものとする。

8.8

制御装置及び記録装置 制御装置及び記録装置は,材料硬化時の温度及び圧力を制御及び記録でき

るものを用いる。

9

手順

9.1

プリフォームの作製

プリフォームした強化材を用いる場合は,プリフォームを作製する。

プリフォームの作製方法には,所定の形状に配置した強化材に結合剤を散布し,熱硬化して作製する方

法及び補助のヤーンを用い,強化材を縫う,ステッチする又は編むことで合体して作製する方法があり,

どちらを用いてもよい。

プリフォーム作製方法の例は,次による。

− マットシートを切り取り,指示書による形に重ねる。積み重ねたマットに少量のポリマータイプのバ

インダを吹き付け,型内で加熱及び加圧する。

− 強化繊維を切断し,回転スクリーン上に散布する。散布した強化繊維は,空気吸引によってその場所

に留まる。少量(切断強化繊維に対して質量分率2〜5 %)のポリマータイプの結合剤を,切断強化繊

維の上部から吹き付ける。切断強化繊維は,その後加熱する(型内の場合もある。)。加熱の前に,連

続繊維及び/又は織物を,その上に加えることもある。

− 織物シートを切り取り,既定の配向方向に積み重ねる。積み重ねた織物は,ポリアミド,ポリエステ

ル,アラミド,ガラス,カーボン繊維などの補助ヤーンによって縫う,とじる又は編むことで作製す

る。一方向性織物は,高繊維含有率の試験板用のプリフォームを得るのに用いる。

− 特殊な成形のための,特異な形状の三次元織物は,製織,編込み又は組込みによって作製する。

9.2

樹脂の注入及び硬化

樹脂の注入及び硬化は,次による。

4

K 7016-7:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.1

樹脂及び強化材の特性によって,9.2.2〜9.2.4に示す異なる手順があるが,9.2.2の手順を用いるこ

とが望ましい。

9.2.2

強化材を型のキャビティ内に置き,型を閉じ締め付ける。樹脂及び硬化剤を二つのタンクから混合

室に注入し,その後,型にその混合品を注入する。この方法では,樹脂の流動性が高い必要があり,キャ

ビティ内で強化材が動くことがある。そのため,注入の間,強化材が動かないことを確認することが望ま

しい。

9.2.3

強化材を型のキャビティ内に置き,型を閉じ,ボルト又は他の締付具によって,強く締める。チュ

ーブを用いて型と樹脂ポンプとを連結し,注入装置によってキャビティ内に樹脂を注入する。キャビティ

内に樹脂が充満した後に,樹脂の硬化のため加熱したプレスの熱盤上又は熱空気オーブン内に置く。

9.2.4

強化材を型のキャビティ内に置き,型を閉じ,締め付ける。チューブによって型と真空ポンプとを

結び,更に樹脂ポンプ及び樹脂タンクを結ぶ。空気抜きのため真空にする。樹脂タンクから樹脂をチュー

ブを通して大気圧下又は大気圧より少し高い圧力でキャビティに注入装置によって移送する。

9.2.5

すべての方法において,温度,圧力,加圧継続時間及び硬化時間を記録する。

9.3

状態調節

9.2.1〜9.2.5の手順によって硬化が完了したら,型を開け,試験板を取り出す。材料規格又は成形条件に

規定がある場合は,あと硬化を行う。試験板から試験片を切り出す前に,すべての試験板は,JIS K 7100

に規定する温度/相対湿度が23/50で許容差の等級2級の試験室雰囲気で48時間状態調節することが望ま

しい。また,試験板の端の15 mmは,繊維の含量及び配列が乱れている可能性があるので切除することが

望ましい。

10 試験板の品質

10.1 一般

試験板は,試験片を採取する前に検査する。検査は,材料仕様又は受渡当事者間の協定に示す項目を行

う。10.2〜10.7に検査項目の例を示す。

10.2 繊維含有率

繊維含有率は,ガラス繊維強化プラスチックの場合は,JIS K 7052によって求め,炭素繊維強化プラス

チックの場合は,JIS K 7075によって求める。また,ガラス繊維及び炭素繊維以外の繊維の繊維含有率は,

受渡当事者間の協定による。

注記 試験板及びプリフォームの質量から,繊維含有率の目安が分かる。

10.3 空洞率

試験板の空洞率は,炭素繊維強化プラスチックの場合はJIS K 7075で求め,ガラス繊維などはJIS K 7053

によって求める。

10.4 密度

密度は,ISO 1183-1,ISO 1183-2又はISO 1183-3に規定する方法から一つを選択して求める。

10.5 試験板の寸法

試験板の厚さ,幅及び長さを測定する。

10.6 硬化度

硬化度が必要な場合は,JIS K 7060によってバーコル硬さを測定し,硬化度を求める。

10.7 試験板の外観

試験板の曲がり,ねじれ(ゆがみ)及び/又は強化繊維の配向乱れを目視で検査し,それらが存在する

5

K 7016-7:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験板又はその部分からは,試験片を採取しない。

11 印付け

試験板の繊維含有率は,厚さ方向に変化し,曲げ特性及び層間せん断特性は,試験片の表面又は裏面の

どちらから力を加えたかによって各特性値が異なる可能性がある。したがって,どちらの面かを識別でき

るように印を付けることが望ましい。

12 試験板作製報告書

試験板作製報告書には,次の事項を含む。

a) この規格の番号(JIS K 7016-7)

b) 試験板を作製した場所及び日時

c) 積層数,積層内容及び各積層の配向方向

d) 用いた材料の説明[強化繊維,樹脂,充てん材,硬化剤の配合(必要な場合)など]

e) 用いた型の材質

f)

成形条件(注入圧力,成形温度,硬化時間など)

g) 試験板の検査した品質項目及び結果

h) この規格の規定を逸脱した事項

6

K 7016-7:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1]JIS K 7244-1 プラスチック−動的機械特性の試験方法−第1部:通則

[2]JIS K 7244-4 プラスチック−動的機械特性の試験方法−第4部:引張振動−非共振法

[3]JIS K 7244-5 プラスチック−動的機械特性の試験方法−第5部:曲げ振動−非共振法

[4]ISO 1268-1,Fibre-reinforced plastics−Methods of producing test plates−Part 1: General conditions

注記 対応日本工業規格:JIS K 7016-1:1999 繊維強化プラスチック−試験板の作り方−第1

部:総則 は,ISO/DIS 1268-1:1997とIDTの関係にある。

[5]ISO 11357-2,Plastics−Differential scanning calorimetry (DSC)−Part 2: Determination of glass transition

temperature

[6]ISO 11357-5,Plastics−Differential scanning calorimetry (DSC)−Part 5: Determination of characteristic

reaction-curve temperatures and times, enthalpy of reaction and degree of conversion

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 7016-7 :2009 繊維強化プラスチック−試験板の作り方−第7部:レジントラ

ンスファ成形

ISO 1268-7:2001,Fibre-reinforced plastics−Methods of producing test plates−Part 7:

Resin transfer moulding

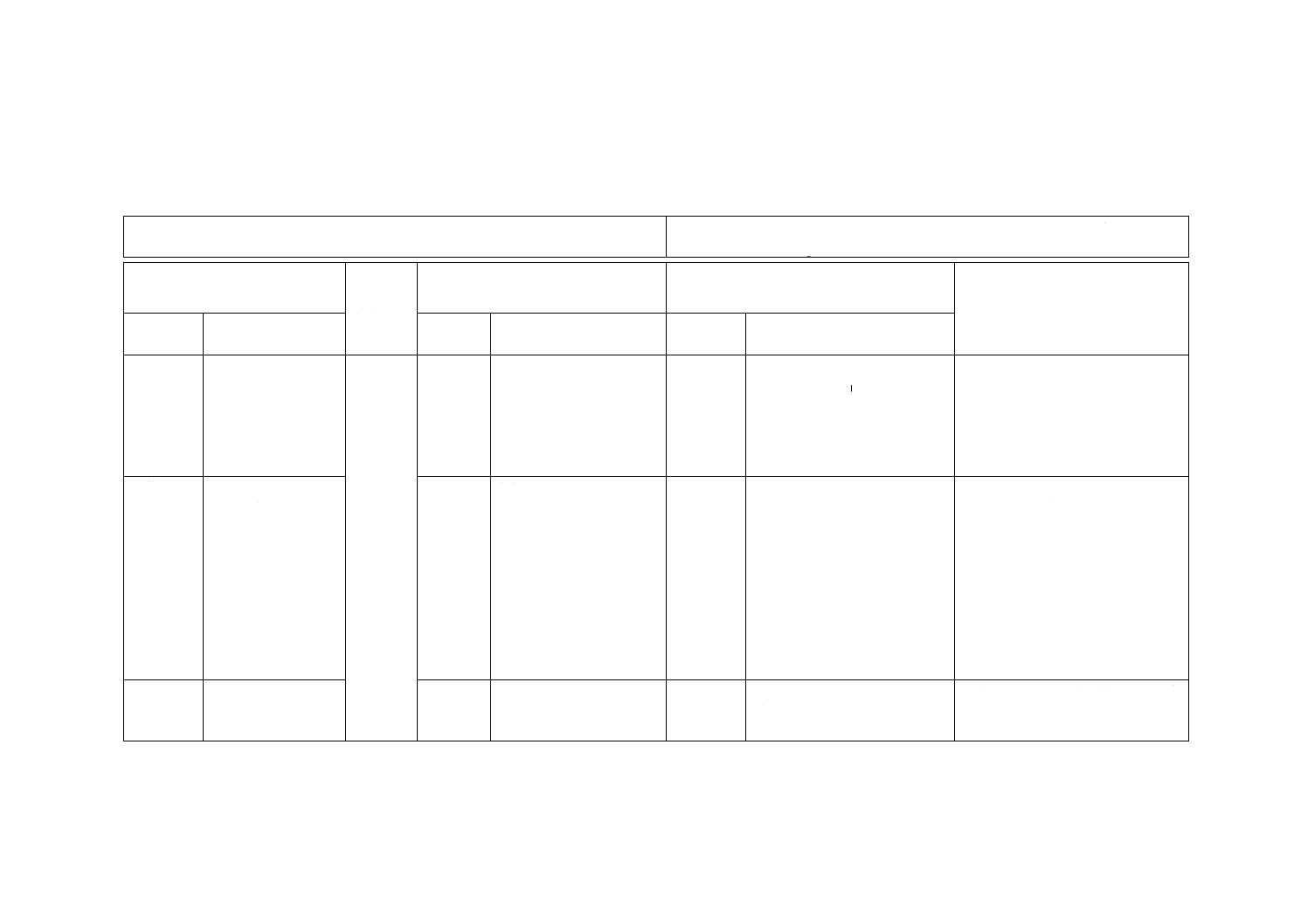

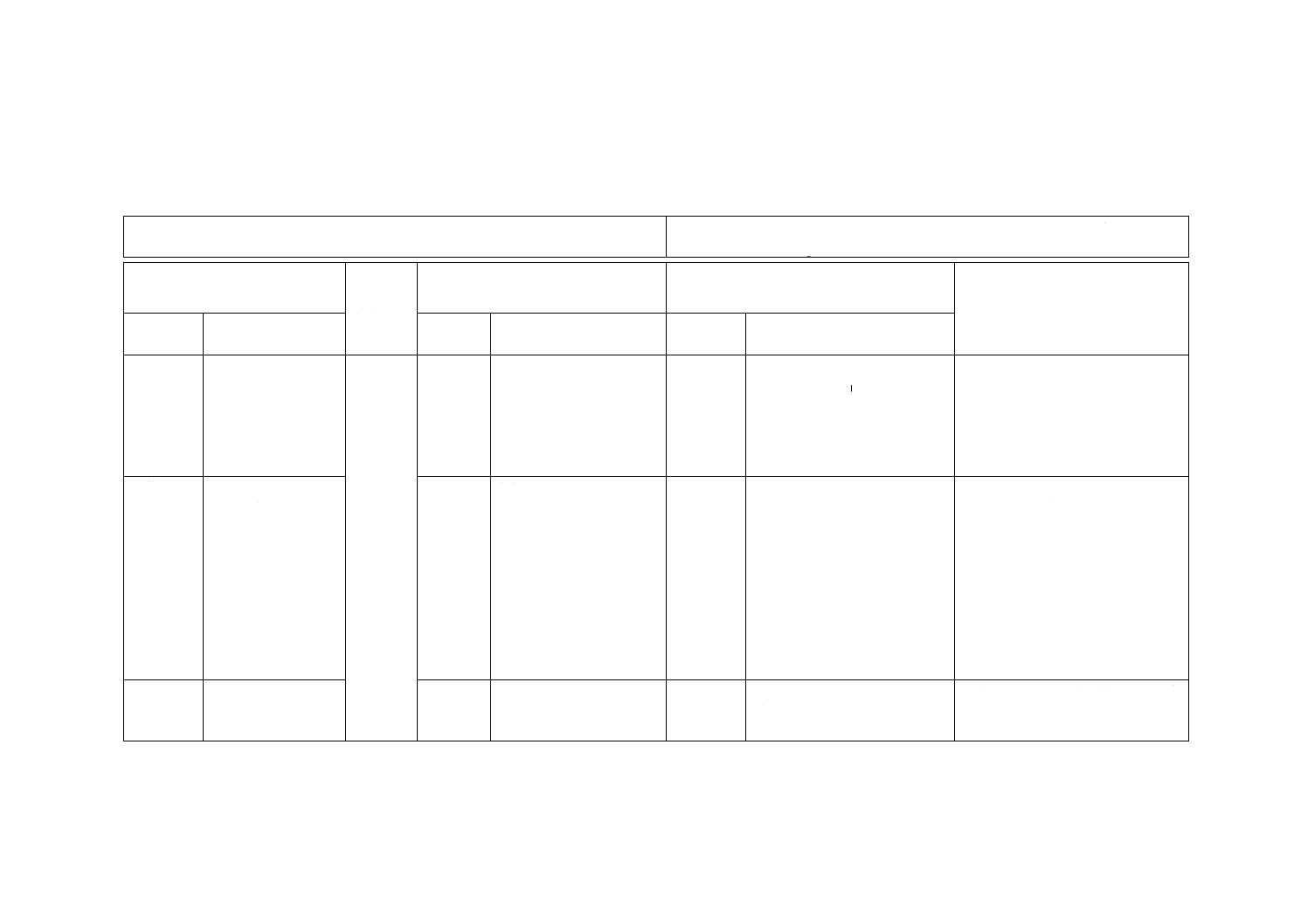

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験板

の寸法

6

変更

対応国際規格では,試験板の

“厚さは1〜4 mmとする”と

あるが,この規格では,“厚さ

は,1〜20 mmとする”とし,1

〜4 mmは機械特性を求める推

奨範囲とした。

この規格の方法による試験板の厚

さは,実績上1〜4 mmに限定され

るものではないことが分かってお

り,国内での実績を考慮して,厚

さの範囲を変更した。

対応:ISOに提案する。

8 装置

8.4 樹脂用タンク及

び硬化剤用タンク

8.5 注入装置

8

8.4 樹脂用タンク

8.5 ポンプ

変更

①対応国際規格の8.4のタイト

ルは,“樹脂用タンク”となっ

ているが,この規格では“樹脂

用タンク及び硬化剤用タンク”

とした。また,温度制御は,推

奨事項とした。

②対応国際規格では,“8.5 ポ

ンプ”となっているが,この規

格では,“8.5 注入装置”とし,

説明を加えた。

①この規格では,樹脂用タンクだ

けでなく硬化剤用タンクも用いて

いる。また,温度制御は必ずしも

必要ない。

②実際は,ポンプだけでは不足で,

計量,移送及び混合する装置が必

要となる。

対応:ISOに提案する。

9 手順

9

9.1.3

削除

対応国際規格のこの細別を削

除した。

規定があいまい(曖昧)で,規定

の意味がないので削除した。

対応:ISOに提案する。

7

K

7

0

1

6

-7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

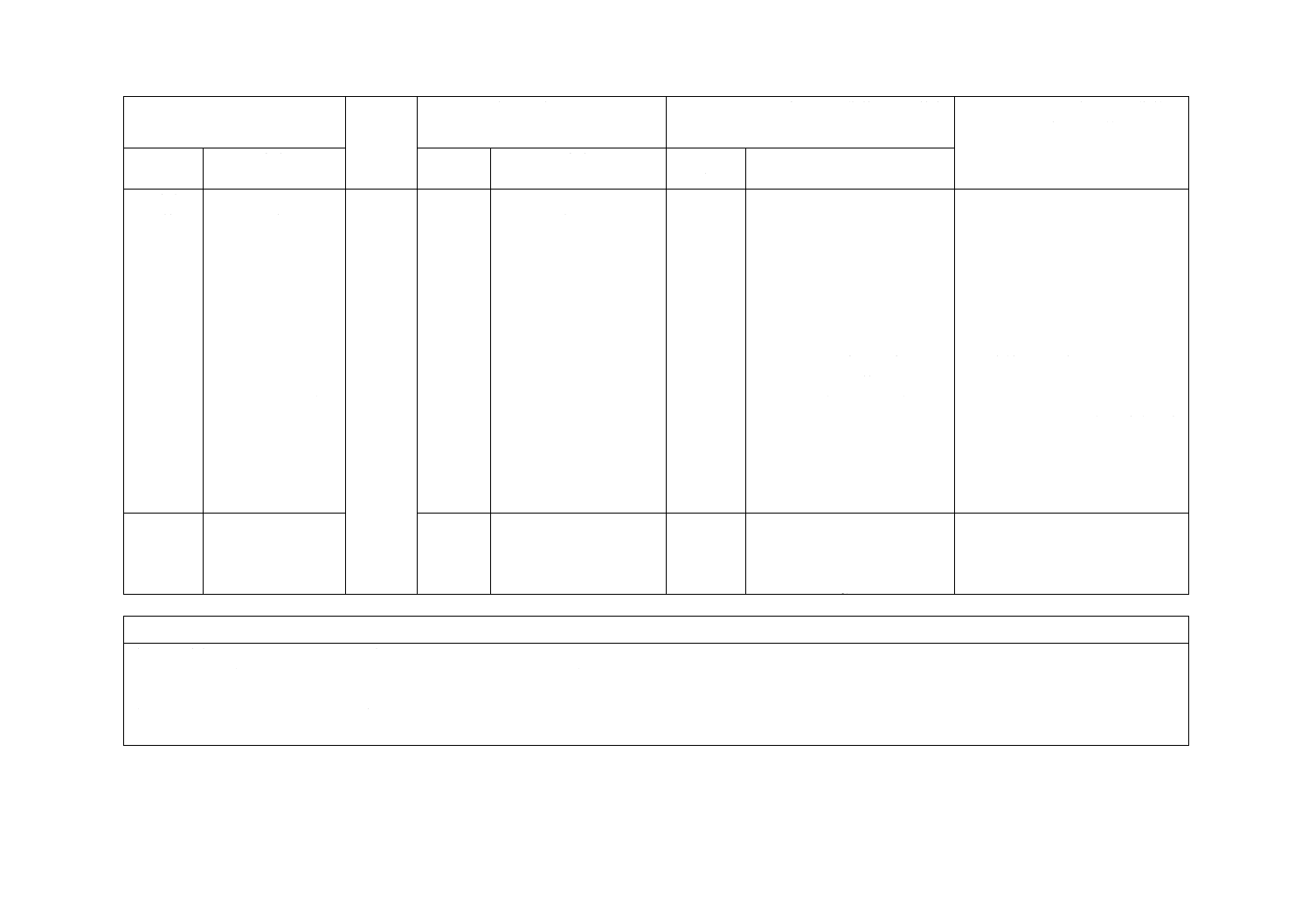

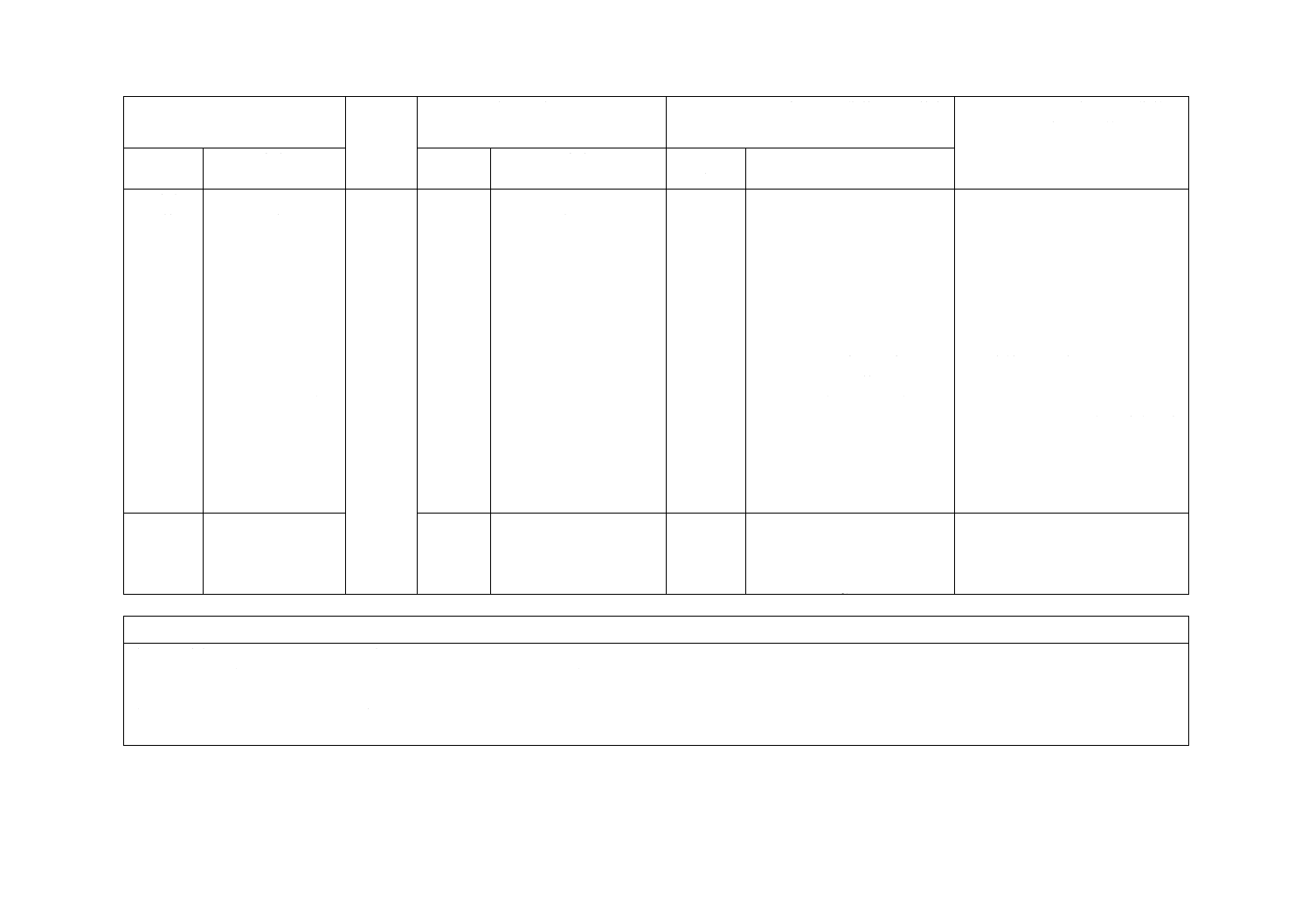

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

10 試験板

の品質

10.2 繊維含有率

10.3 空洞率

10.6 硬化度

10.7 試験板の外観

10

10.2 繊維含有率

10.3 空洞率

10.6 硬化度

10.7 繊維配向

変更

①対応国際規格では,炭素繊維

含有率の求め方は,“当事者間

の協定による”,また,空洞率

は,JIS K 7053によって求める

となっているが,この規格で

は,JIS K 7075によるとした。

②硬化度の求め方は,バーコル

硬さによる方法に変更した。ま

た,対応国際規格に規定してい

るDSC法及び動的機械特性法

は,使用実績がなく削除した。

③対応国際規格の“繊維配向”

を“10.5試験板の寸法”中の試

験板の曲がり,ねじれなどと合

わせて,この規格では外観とし

た。

①対応国際規格発行時には,炭素

繊維含有率の求め方及び炭素繊維

強化プラスチックの空洞率求め方

のISO規格はなかった(JISはあ

った)が,現在ではJIS K 7075を

ISO規格化したISO 14127がある。

②対応国際規格による硬化度の求

め方は,国内ではあまり実績がな

く,実績のある方法とした。

③これらの項目は,外観の検査と

すべきであり,この細分箇条に変

更した。

対応:ISOに提案する。

12 試験板

作製報告

書

12

変更

対応国際規格のg),h)及びi)

は,この規格ではg) 試験板の

品質としてまとめた。また,対

応国際規格のj)は,削除した。

使用者の利便性を考慮し,項目を

整理した。

対応:ISOに提案する。

JISと国際規格との対応の程度の全体評価:ISO 1268-7:2001,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

8

K

7

0

1

6

-7

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。