K 6901:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,合成樹脂工業協会

(JTPIA),日本プラスチック工業連盟 (JPIF) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具し

て日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正し

た日本工業規格である。これによって,JIS K 6901 : 1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6901には,次に示す附属書がある。

附属書1(規定) 自動解除機構付き粘度計によるゲル化時間測定装置

附属書2(規定) 連続測定装置付き粘度計によるゲル化時間測定装置

附属書3(参考) JISと対応する国際規格との対比表

K 6901:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 試験項目 ························································································································ 3

4. 試験の一般条件 ··············································································································· 4

4.1 試験場所 ······················································································································ 4

4.2 試料の採取方法 ············································································································· 4

5. 試験方法 ························································································································ 4

5.1 密度 ···························································································································· 4

5.2 色数 ···························································································································· 7

5.3 酸価 ··························································································································· 10

5.4 水酸基価(中和滴定法) ································································································ 17

5.5 粘度 ··························································································································· 19

5.6 揺変度(ブルックフィールド形粘度計法) ········································································· 21

5.7 80 ℃高温硬化特性(発熱法) ························································································· 22

5.8 130 ℃高温硬化特性(発熱法)························································································ 25

5.9 常温硬化特性(発熱法) ································································································ 28

5.10 常温ゲル化時間(凝固法) ···························································································· 30

5.11 揮発分(加熱減量法) ·································································································· 32

5.12 体積収縮率(密度法) ·································································································· 33

5.13 全塩素含有量 ·············································································································· 36

附属書1(規定)自動解除機構付き粘度計によるゲル化時間測定装置 ············································ 43

附属書2(規定)連続測定装置付き粘度計によるゲル化時間測定装置 ············································ 45

附属書3(参考)JISと対応する国際規格との対比表 ·································································· 48

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6901:2008

液状不飽和ポリエステル樹脂試験方法

Test methods for liquid unsaturated polyester resins

序文 この規格は,1982年に第1版として発行されたISO 584 Plastics−Unsaturated polyester resins−

Determination of reactivity at 80 degrees C (Conventional method),2000年に第3版として発行されたISO 2114

Plastics (polyester resins) and paints and varnishes (binders)−Determination of partial acid value and total acid

value,2001年に第3版として発行されたISO 2535 Plastics−Unsaturated-polyester resins−Measurement of gel

time at ambient temperature,1997年に第2版として発行されたISO 2554 Plastics−Unsaturated polyester resins

−Determination of hydroxyl value,1997年に第2版として発行されたISO 3521 Plastics−Unsaturated polyester

and epoxy resins−Determination of overall volume shrinkage及びTechnical Corrigendum 1 (2003),1979年に第

1版として発行されたISO 4615 Plastics−Unsaturated polyester and epoxide resines−Determination of total

chlorine content並びに1998年に第1版として発行されたISO 14848 Plastics−Unsaturated polyester resins−

Determination of reactivity at 130 degrees C,2004年に第3版として発行されたISO1652 Rubber latex−

Determination of apparent viscosity by the Brookfield test method,1985年に第2版として発行されたISO 1675

Plastics−Liquid resins−Determination of density by the pyknometer method,1973年に第1版として発行され

たISO 2211 Liquid chemical products−Measurement of colour in Hazen units (platinum-cobalt scale),1989年に

第2版として発行されたISO 2555 Plastics−Resins in the liquid state or as emulsions or despersions−

Determination of apparent viscosity by the Brookfield Test method,1998年に第3版として発行されたISO 3675

Crude petroleum and liquid petroleum products−Laboratory determination of density−Hydrometer method並びに

2004年に第1版として発行されたISO 4630-1 Clear liquids−Estimation of colour by the Gardner colour scale−

Part 1 : Visual methodを翻訳し,技術的内容を変更して作成した日本工業規格である。

この規格は,液状不飽和ポリエステル樹脂の特性について試験方法を規定しており,試験方法として対

応国際規格が存在するものについては,そのまま又は内容を一部修正の上,日本工業規格として採用して

いる。また,密度,色数,粘度,揺変度,常温硬化特性及び揮発分の試験方法は,対応国際規格はないが

日本工業規格として必要なものであり,この規格に含めて規定している。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧をその説明を付けて,附属書3(参考)に示す。

1. 適用範囲 この規格は,液状不飽和ポリエステル樹脂(1)の試験方法について規定する。

注(1) 液状不飽和ポリエステル樹脂とは,多塩基酸と多価アルコールとを反応させて得られる不飽和

ポリエステルを,これと重合できる単量体に溶解したもの。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

2

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 584 : 1982,Plastics−Unsaturated polyester resins−Determination of reactivity at 80 degrees C

(conventional method) (MOD)

ISO 2114 : 2000,Plastics (polyester resins) and paints and varnishes (binders)−Determination of partial

acid value and total acid value (MOD)

ISO 2535 : 2001,Plastics−Unsaturated-polyester resins−Measurement of gel time at ambient

temperature (MOD)

ISO 2554 : 1997,Plastics−Unsaturated polyester resins−Determination of hydroxyl value (MOD)

ISO 3521 : 1997,Plastics−Unsaturated polyester and epoxy resins−Determination of overall volume

shrinkage 及びTECHNICAL CORRIGENDUM 1:2003(MOD)

ISO 4615 : 1979,Plastics−Unsaturated polyesters and epoxide resins−Determination of total chlorine

content (MOD)

ISO 14848 : 1998,Plastics−Unsaturated polyester resins−Determination of reactivity at 130 degrees C

(MOD)

ISO 1652 : 2004, Rubber latex−Determination of apparent viscosity by the Brookfield test method

(MOD)

ISO 1675 : 1985, Plastics−Liquid resins−Determination of density by the pyknometer method

(MOD)

ISO 2211 : 1973, Liquid chemical products−Measurement of colour in Hazen units (platinum-cobalt

scale) (MOD)

ISO 2555 : 1989, Plastics−Resins in the liquid state or as emulsions or despersions−Determination

of apparent viscosity by the Brookfield Test method (MOD)

ISO 3675 : 1998, Crude petroleum and liquid petroleum products−Laboratory determination of

density−Hydrometer method (MOD)

ISO 4630-1 : 2004, Clear liquids−Estimation of colour by the Gardner colour scale−Part 1 : Visual

method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7525 密度浮ひょう

JIS C 1602 熱電対

JIS K 0071-1 化学製品の色試験方法―第1部:ハーゼン単位色数(白金―コバルトスケール)

JIS K 0071-2 化学製品の色試験方法―第2部:ガードナー色数

JIS K 1524 メチルエチルケトン

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8231 過酸化ナトリウム(試薬)

JIS K 8308 クレゾールレッド(試薬)

JIS K 8361 酢酸エチル(試薬)

JIS K 8383 スクロース(試薬)

3

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8541 硝酸(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8562 硝酸ナトリウム(試薬)

JIS K 8574 水酸化カリウム(試薬)

JIS K 8643 チモールブルー(試薬)

JIS K 8658 でんぷん(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8681 p-トルエンスルホン酸一水和物(試薬)

JIS K 8777 ピリジン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8800 フェノールレッド(試薬)

JIS K 8810 1-ブタノール(試薬)

JIS K 8842 ブロモチモールブルー(試薬)

JIS K 8886 無水酢酸(試薬)

JIS K 8891 メタノール(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8809 粘度計校正用標準液

JIS Z 9031 乱数発生及びランダム化の手順

ISO 385 : 2005 Laboratory glassware−Burettes

ISO 649-1 : 1981 Laboratory glassware−Density hydrometers for geneal purposes−Part 1 : Specification

ISO 15038 : 1999 Plastics−Organic-perester crosslinking agents for unsaturated-polyester thermosetting

materials−Determination of active-oxygen content

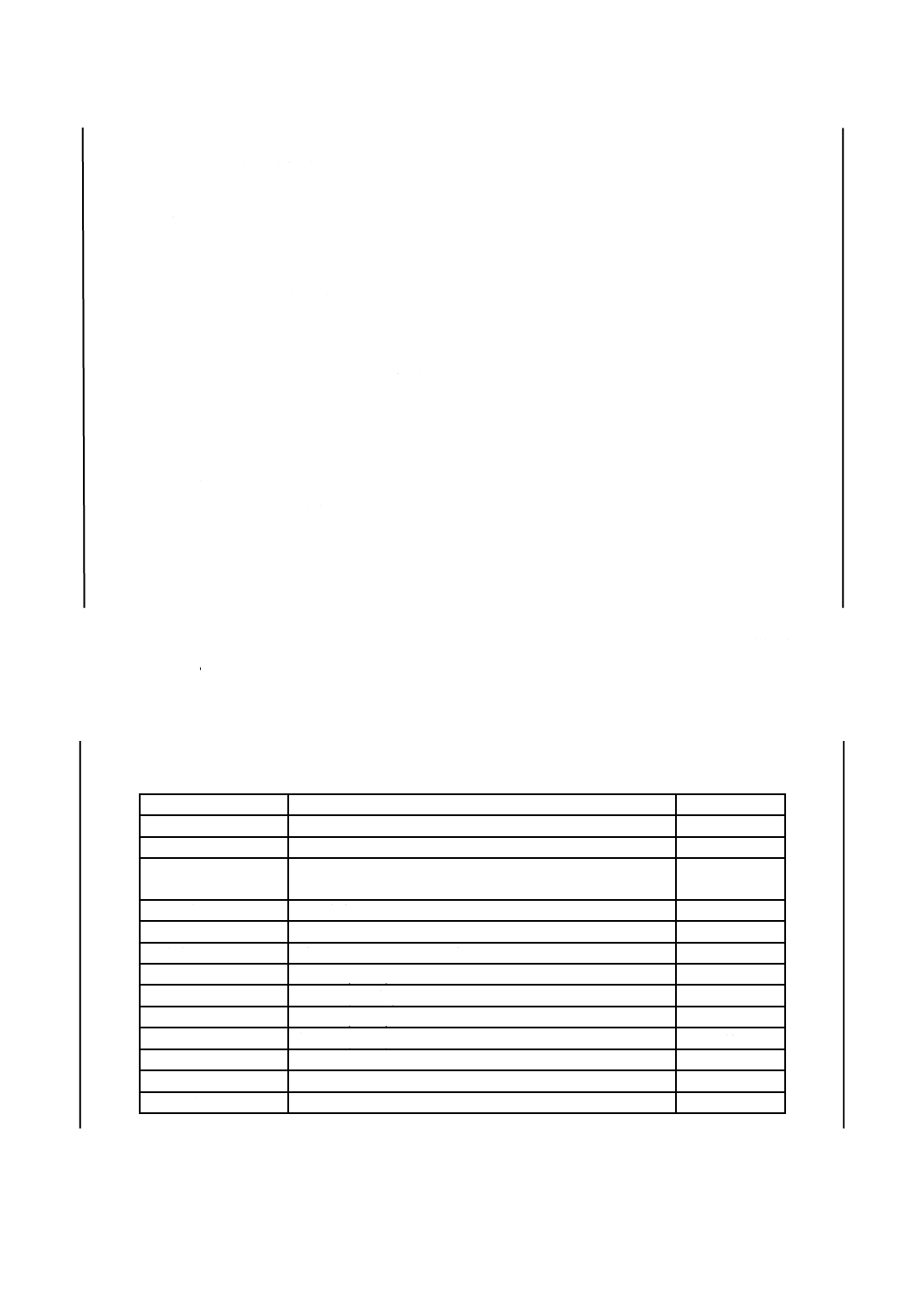

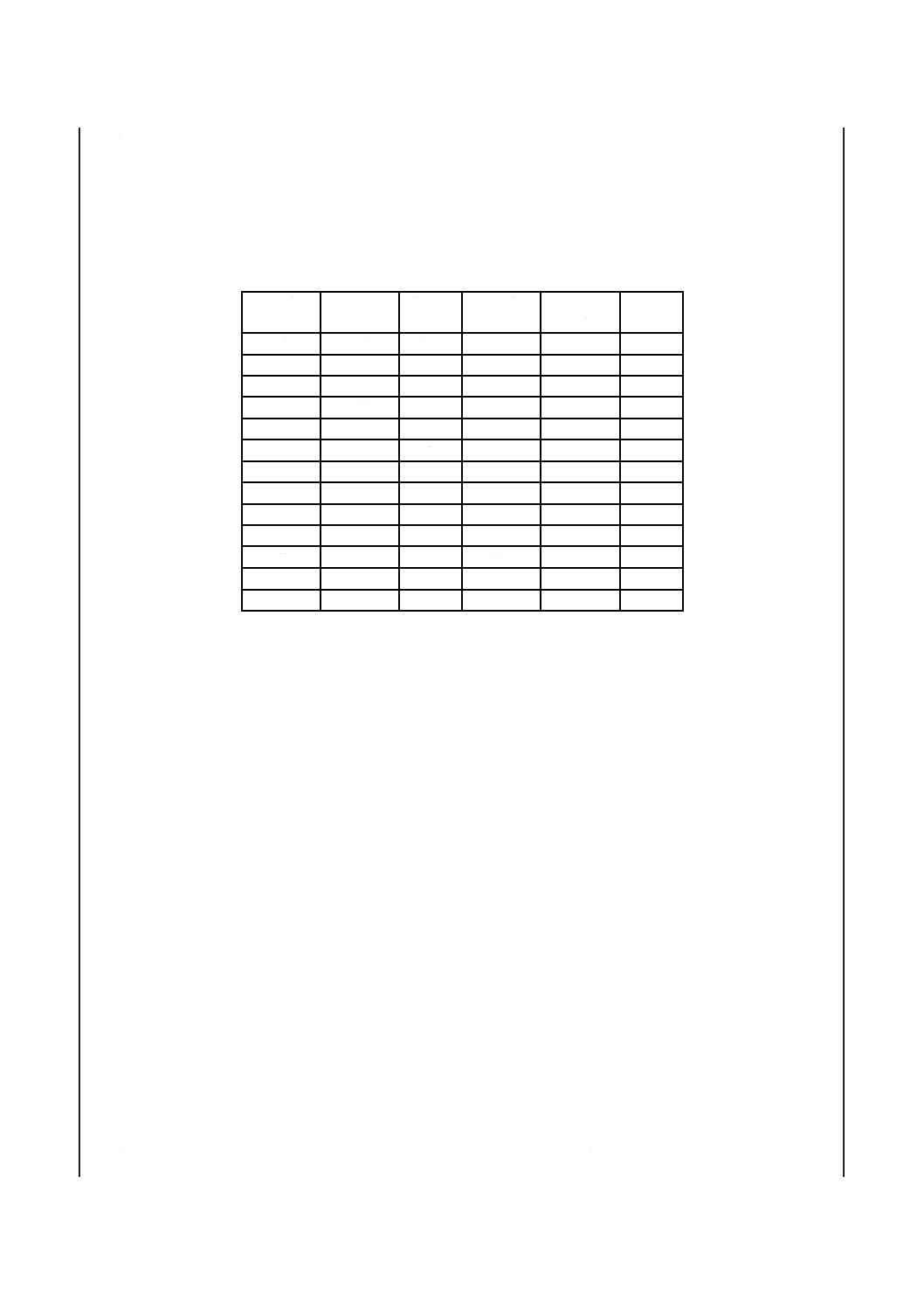

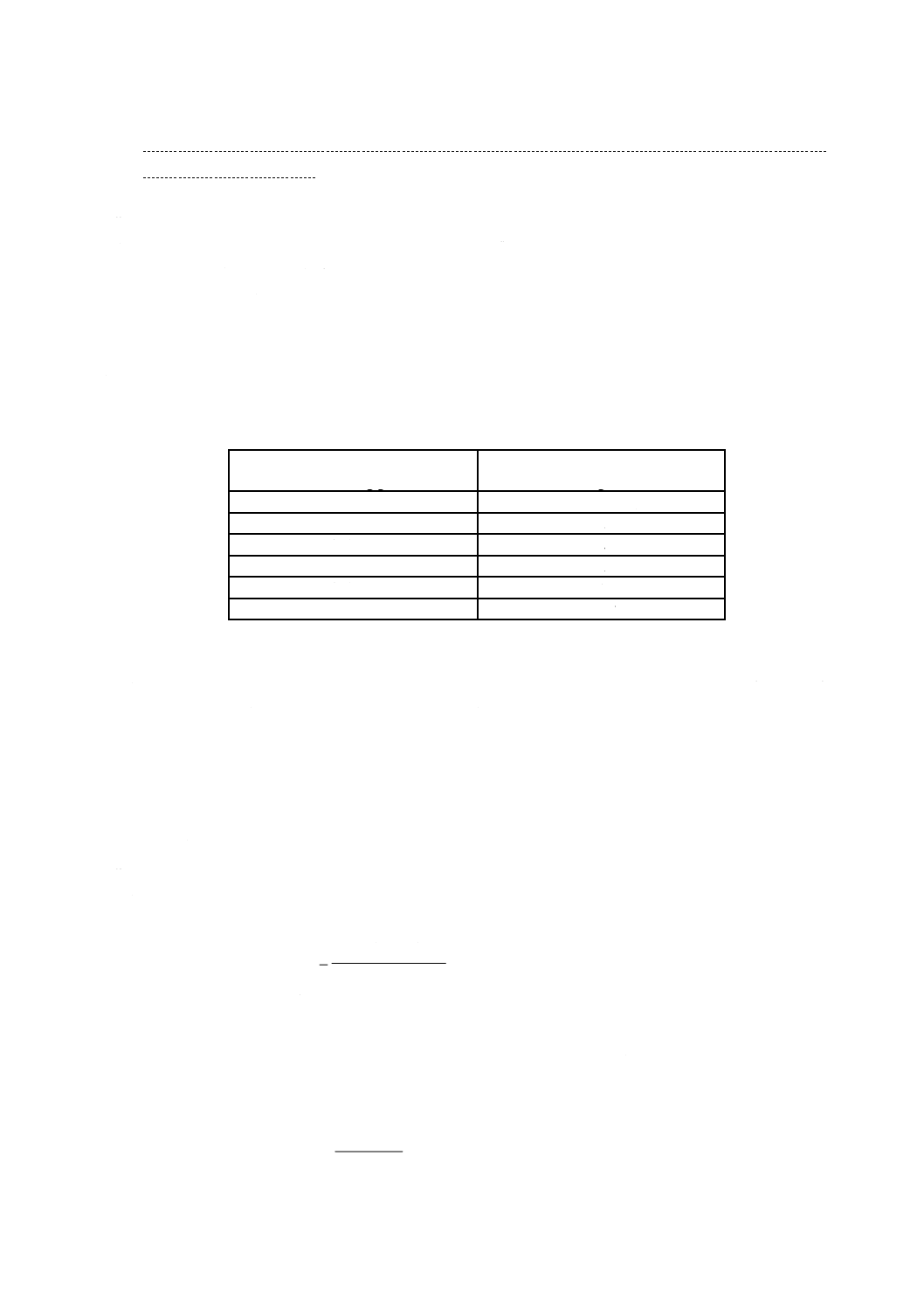

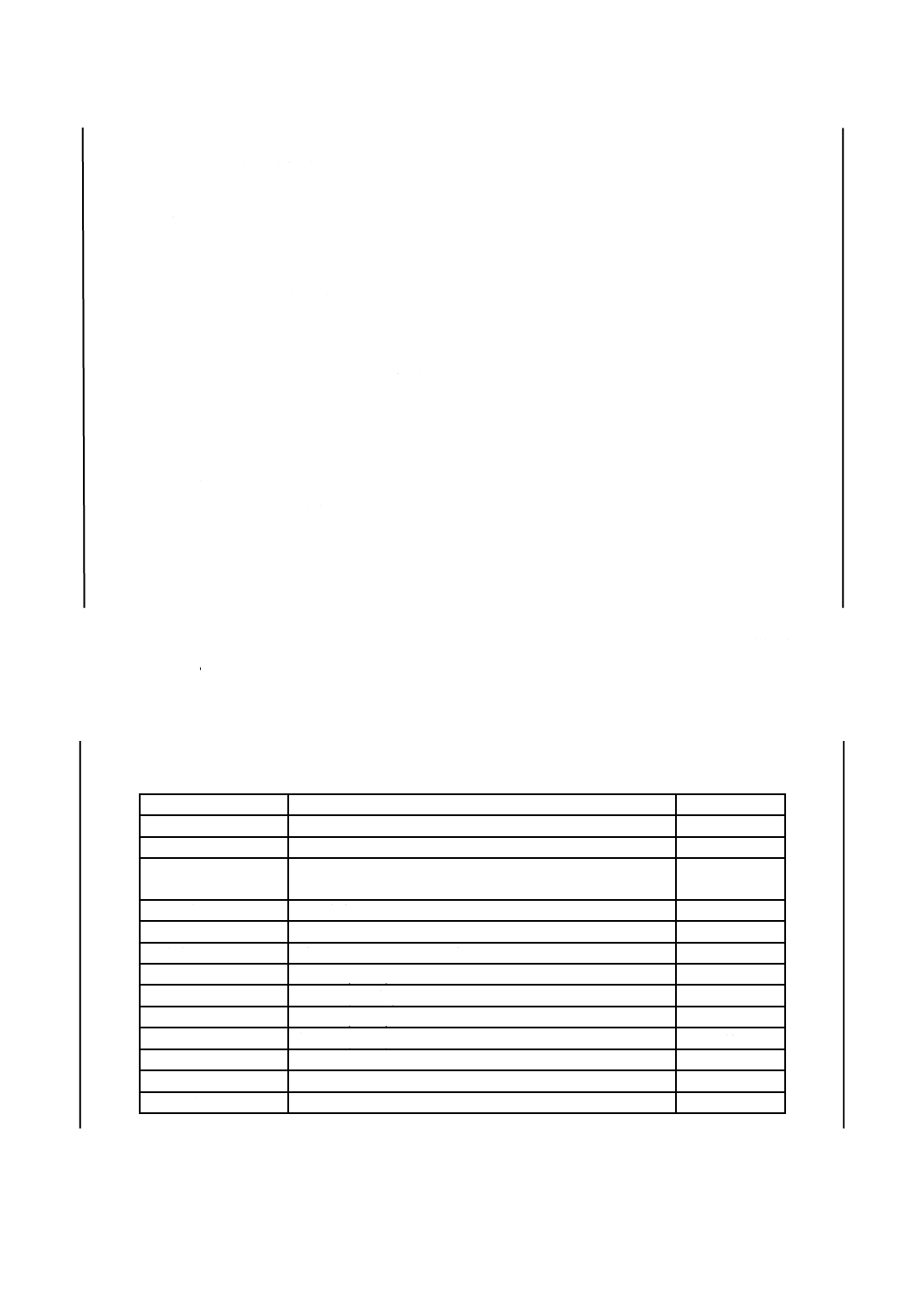

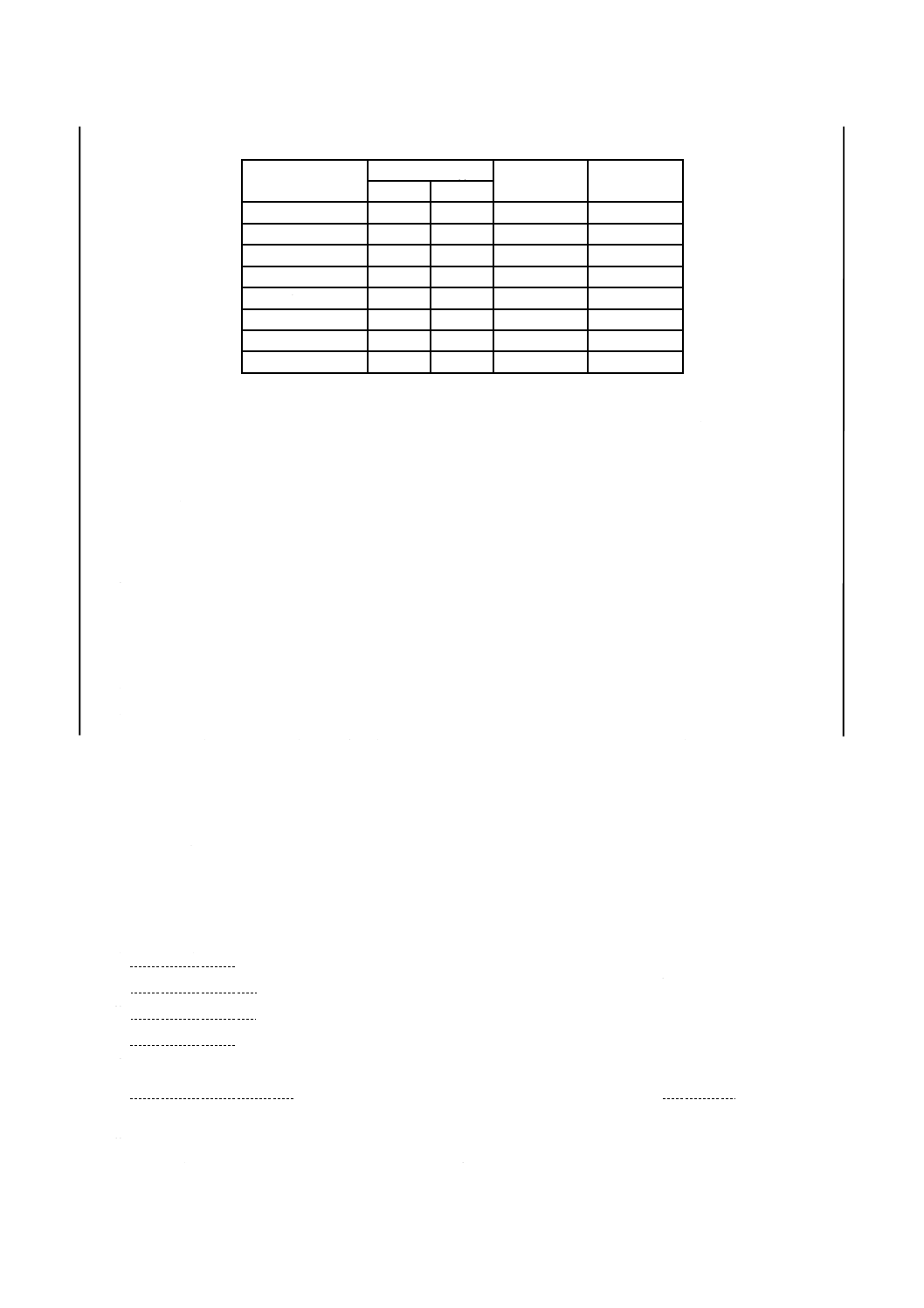

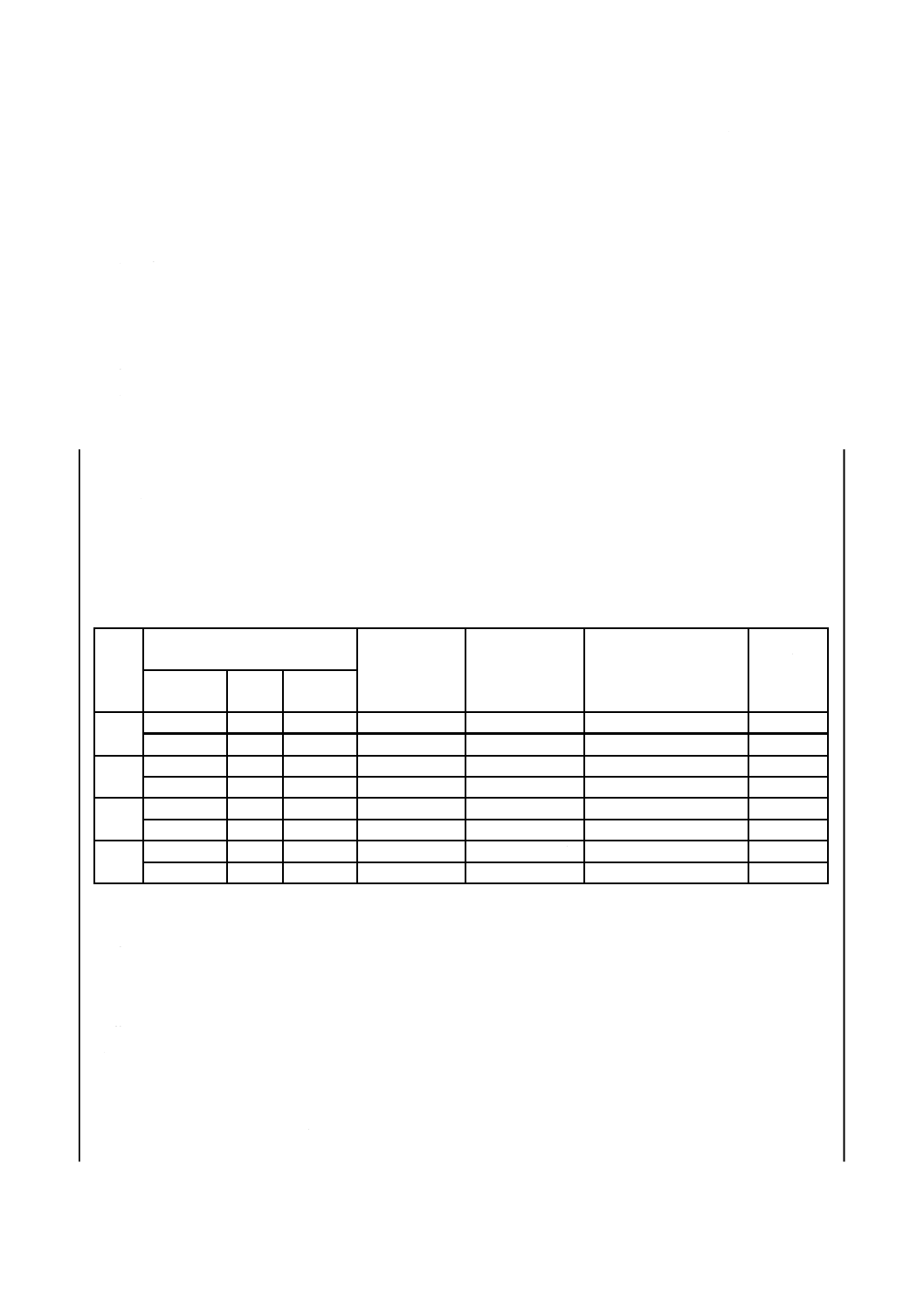

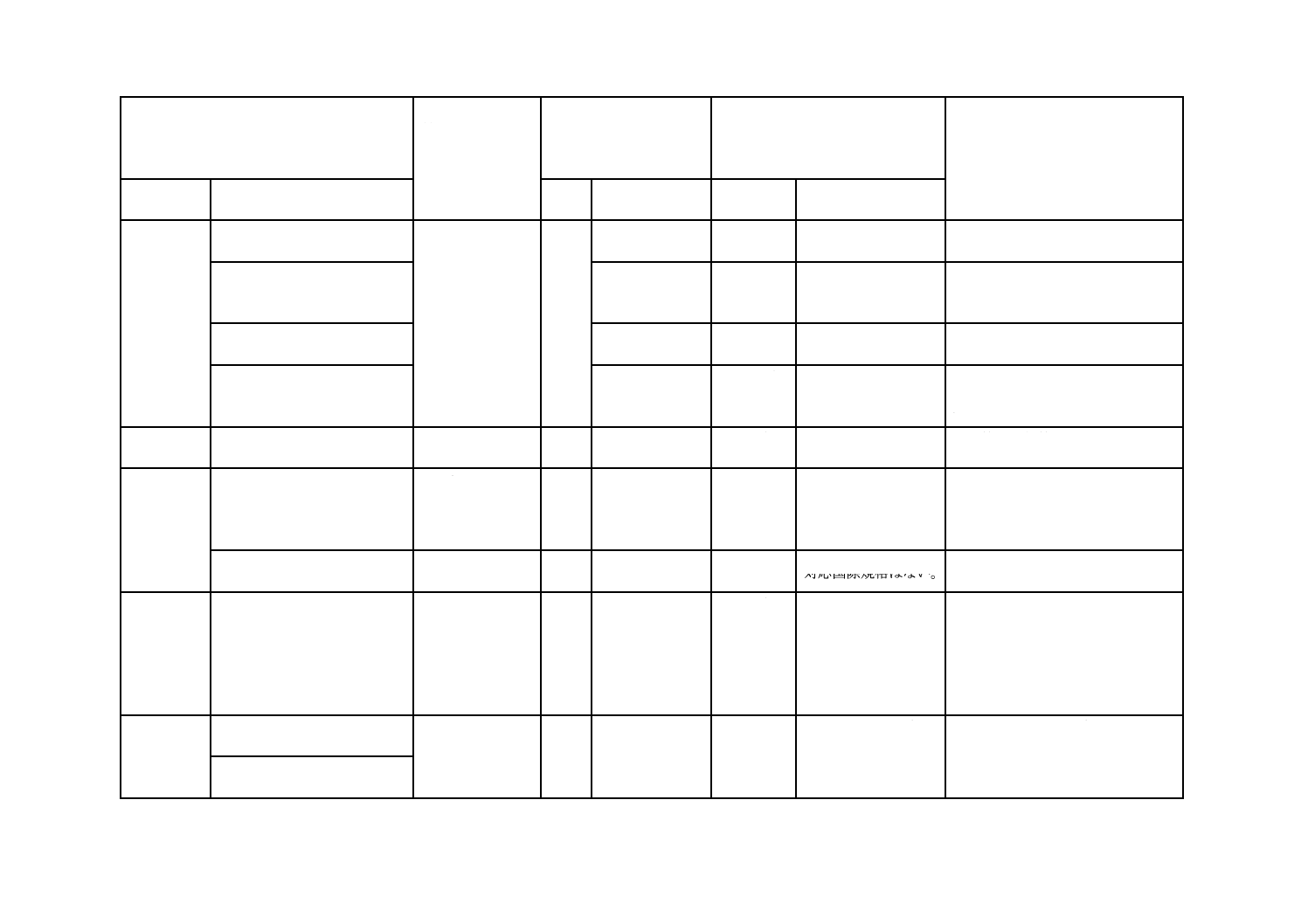

3. 試験項目 試験項目は,表1による。

表 1 試験項目

試験項目

試験方法

適用箇条

密度

浮ひょう法,ピクノメータ法

5.1

色数

ハーゼン色数法,ガードナー色数法

5.2

酸価

部分酸価の電位差滴定法,部分酸価の指示薬滴定法

全酸価の電位差滴定法,全酸価の指示薬滴定法

5.3

水酸基価

中和滴定法

5.4

粘度

ブルックフィールド形粘度計法,泡粘度計法

5.5

揺変度

ブルックフィールド形粘度計法

5.6

80 ℃高温硬化特性

発熱法 (80 ℃)

5.7

130 ℃高温硬化特性

発熱法 (130 ℃)

5.8

常温硬化特性

発熱法 (25 ℃)

5.9

常温ゲル化時間

凝固法 (25 ℃)

5.10

揮発分

加熱減量法

5.11

体積収縮率

密度法

5.12

全塩素含有量

過酸化ナトリウム法,酸素ガス法

5.13

4

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験の一般条件

4.1

試験場所 試験場所は,日光,紫外線及び熱線の直射を受けないところで,温度15〜35 ℃,相対湿

度 (65±20) %とする。これ以外の条件で試験するときには,温度及び湿度を記録する。

4.2

試料の採取方法 試料は,品質が同一とみなすことのできるロットから,ロット全体の品質を代表

するように,JIS Z 9031によって,ランダムに採取する。

容器の中身をよくかき混ぜて全体の品質を均一にしてから,試験に必要な量の約2倍を清浄な,乾燥し

た試料容器にとる。試料は,遮光,密栓して保存する。

5. 試験方法

5.1

密度

5.1.1

浮ひょう法の場合 浮ひょう法の場合は,次による。

a) 測定 試料及びシリンダをあらかじめ規定された温度範囲に保ち,試料をシリンダに移す。浮ひょう

を試料に浮かべ,安定するまで待つ。温度が平衡に達した後,浮ひょうの目盛を読み取り,試料温度

を記録する。測定中過度の温度変化を避けるために必要ならば恒温槽中で測定する。単位はg/mlとす

る。

b) 器具

1) 浮ひょう ガラス製で,形状,寸法はISO 649-1又はJIS B 7525に規定するもの。浮ひょうを検定

した温度を表示しているもの。

2) 温度計 温度目盛0.2 ℃以内のもの。

3) シリンダ 透明なガラス製で,その内径は,用いる浮ひょうの外径より少なくとも25 mm大きいも

の。高さは,浮ひょうの底部とシリンダの底との間が少なくとも25 mmとなるようなもの。不透明

な試料の場合には,金属製シリンダを用いてもよい。試料の表面がシリンダの最上部の5 mm以内

が測定しやすい。

4) 恒温槽 測定温度±0.2 ℃に保持できるもの。

c) 測定温度 15 ℃,20 ℃,23 ℃及び25 ℃とする。必要に応じて,受渡当事者間で決めてもよい。

d) 操作

1) 試料,浮ひょう及びシリンダを恒温槽中で測定温度に保つ。

2) 試料は気泡が入らないようにし,温度の一定したシリンダに移す。シリンダ内に温度計を浸してお

く。

3) 空気中で測定する場合には,試料を入れたシリンダを垂直状態にして空気の流れのない場所に置く。

試料の温度が測定終了まで,変化しないことを確かめる。この間,シリンダの周囲の温度は2 ℃以

上変化してはならない。

4) 浮ひょうの目盛部が必要以上に沈まないように静かに試料中に下ろす。安定した測定ができるよう

になった後,1/2目盛の0.1 ℃のけたまで試料の温度を読み取る。

5) 浮ひょうを2目盛分試料中に押し込み,次にそれを離す。目盛部に付いた不必要な試料は測定に影

響するため,試料より上にある浮ひょうの目盛部の残りの部分はぬれないようにする。低粘度の試

料の場合には,シリンダの壁から離れて浮いているようにするため,浮ひょうに軽くスピンをかけ

る。試料中の泡が抜け,浮ひょうが静止するまで十分な時間をかける。

6) 浮ひょうがシリンダの壁から離れて静止した後,密度の最小目盛の1/5又は1/10間隔近くまで浮ひ

ょうの目盛を概算して読み取る。浮ひょうの正しい測定は,次のとおりとする。

5

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

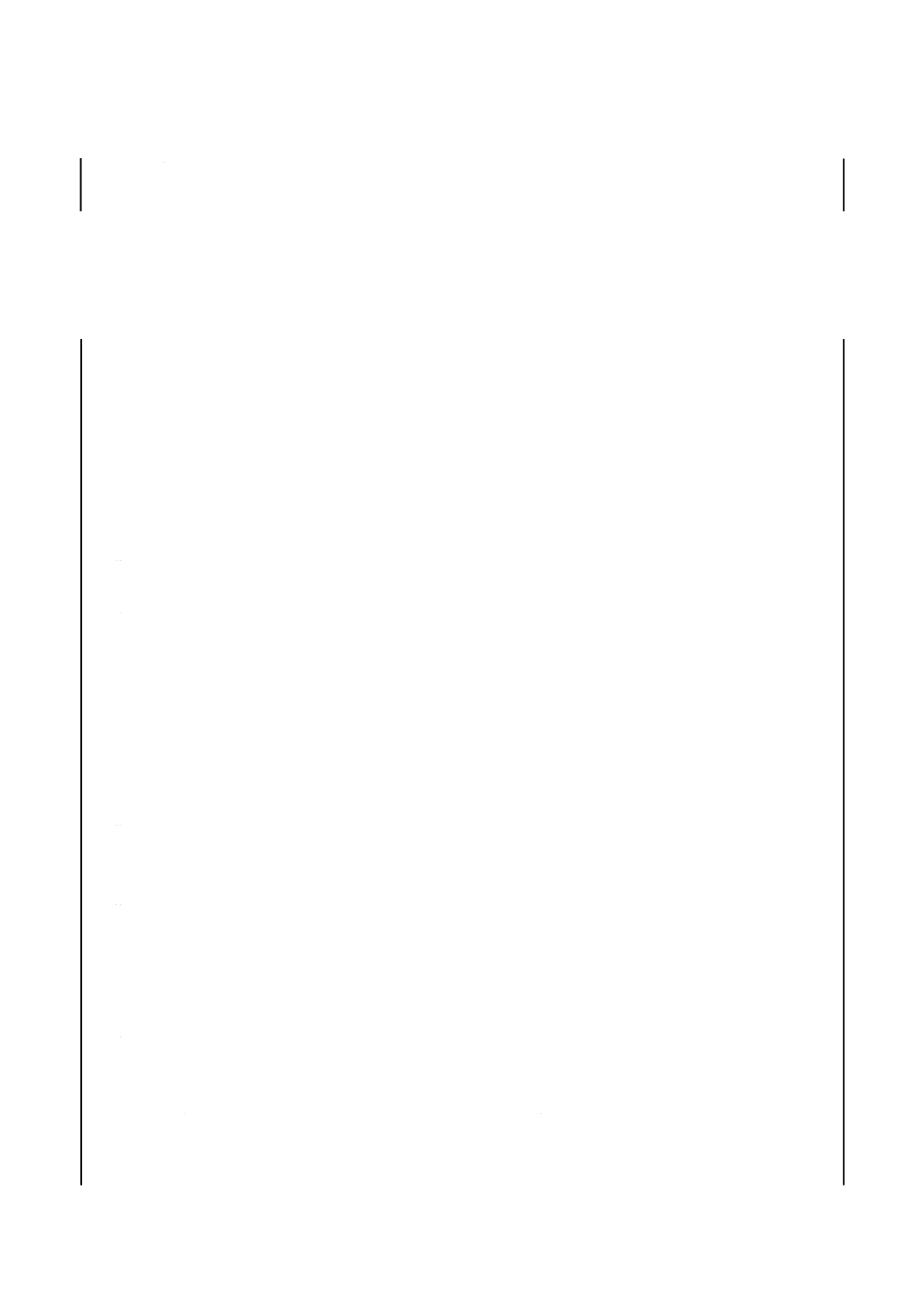

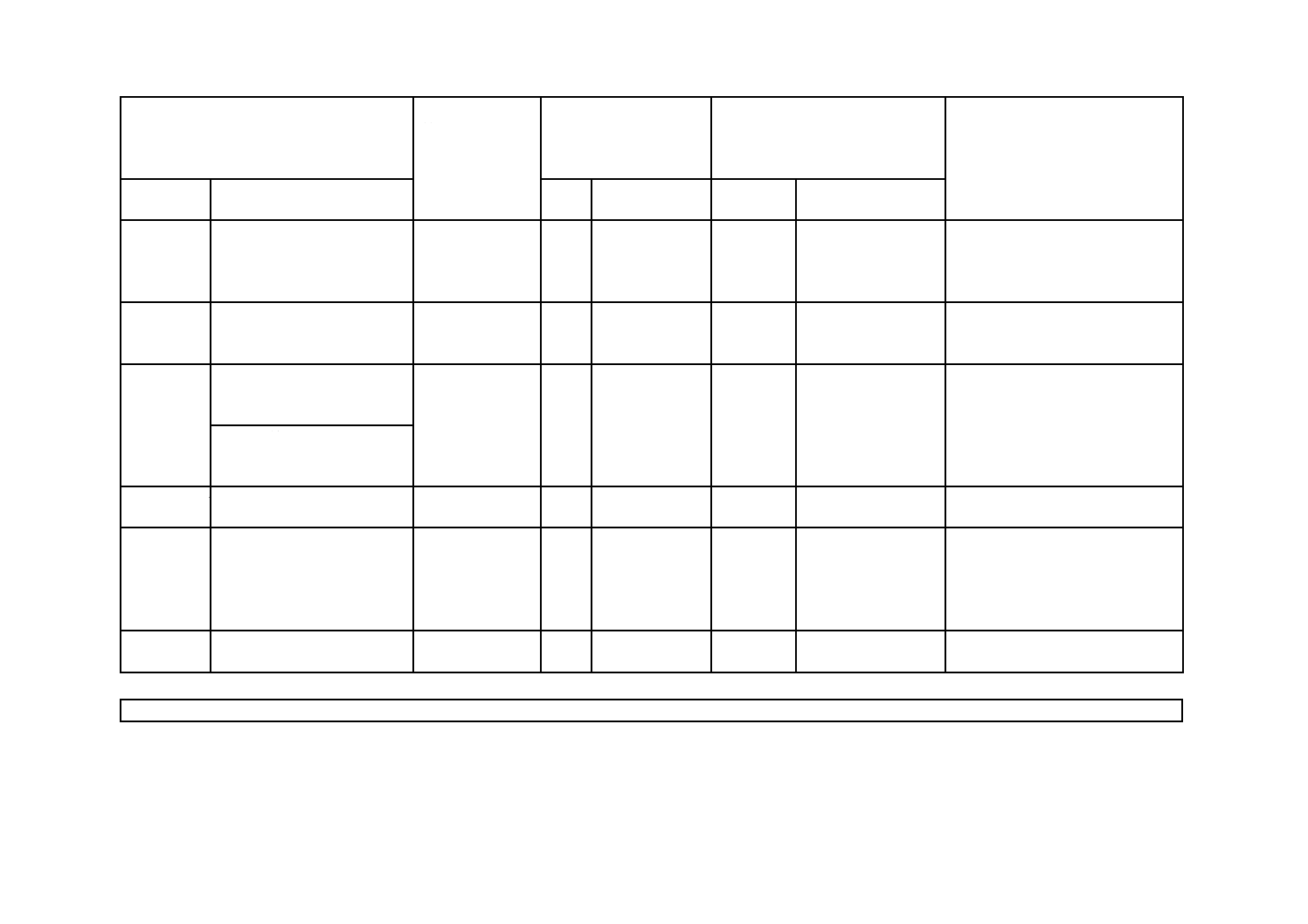

6.1) ISO 649-1に規定する浮ひょうを用いる場合には,図1 Aのように,試料の主表面が目盛を切る浮

ひょうの目盛を測定位置とする。眼の位置を試料の主表面のわずか下におき,初めゆがんだだ円

として見える表面が浮ひょうの目盛を切るまっすぐな線に見えるまで眼を上げて測定する。

6.2) JIS B 7525に規定する浮ひょうを使用する場合には,メニスカスの上縁で目盛を読む。

図 1 透明な試料の浮ひょうの目盛の読み方

7) 試料が不透明な場合には,ISO 649-1に規定する浮ひょうを使用して測定するとき,図2のように

眼の位置を試料の主表面のわずか上におき,メニスカスの上縁の目盛を読む。メニスカスの上縁で

のこの測定は,補正を必要とする。その理由は,ISO 649-1で規定する浮ひょうは,特別な理由が

ない限り,液の表面で測定するように検定されているからである。

測定値の補正は,次による。

試料の表面張力に類似する表面張力をもつ透明な試料中に浮ひょうを浸せきし,試料が浮ひょう

の表面より上に立ち上がる試料の最大高さを測定する。メニスカスの上縁の目盛の測定値から,こ

の高さの値を差し引いて液の表面の測定値に補正する。

8) 浮ひょうを測定した後,直ちに,試料の温度を1/2目盛まで読み取る。この温度と測定前の温度と

の差が,0.5 ℃を超える場合は,0.5 ℃以内に安定するまで浮ひょう及び温度計の測定を繰り返す。

図 2 不透明な試料の浮ひょうの目盛の読み方

6

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.1.2

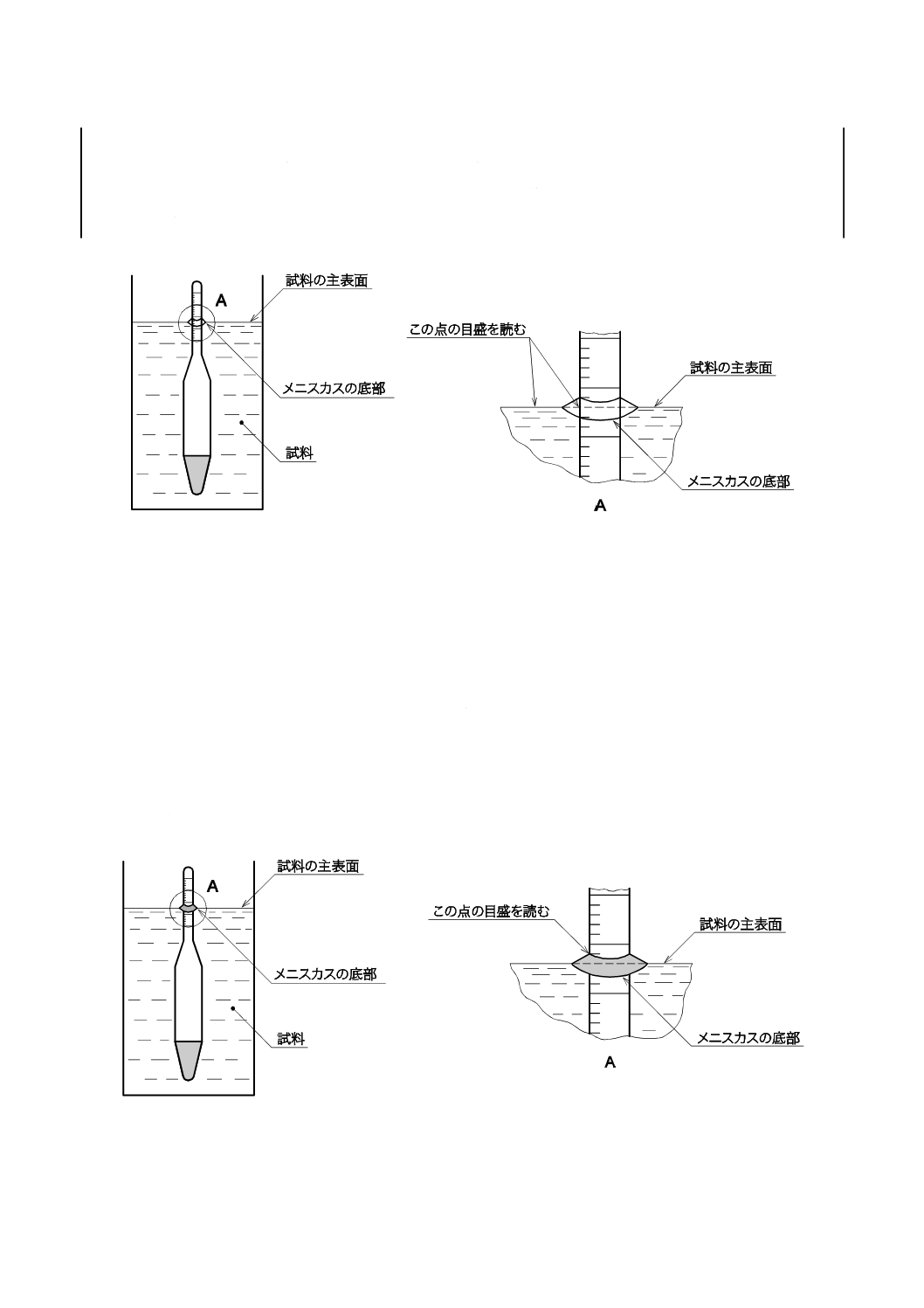

ピクノメータ法の場合 ピクノメータ法の場合は,次による。

a) 測定 既知体積のピクノメータに23 ℃の試料を入れて質量を測定し密度を求める。単位はg/mlとす

る。

b) 器具

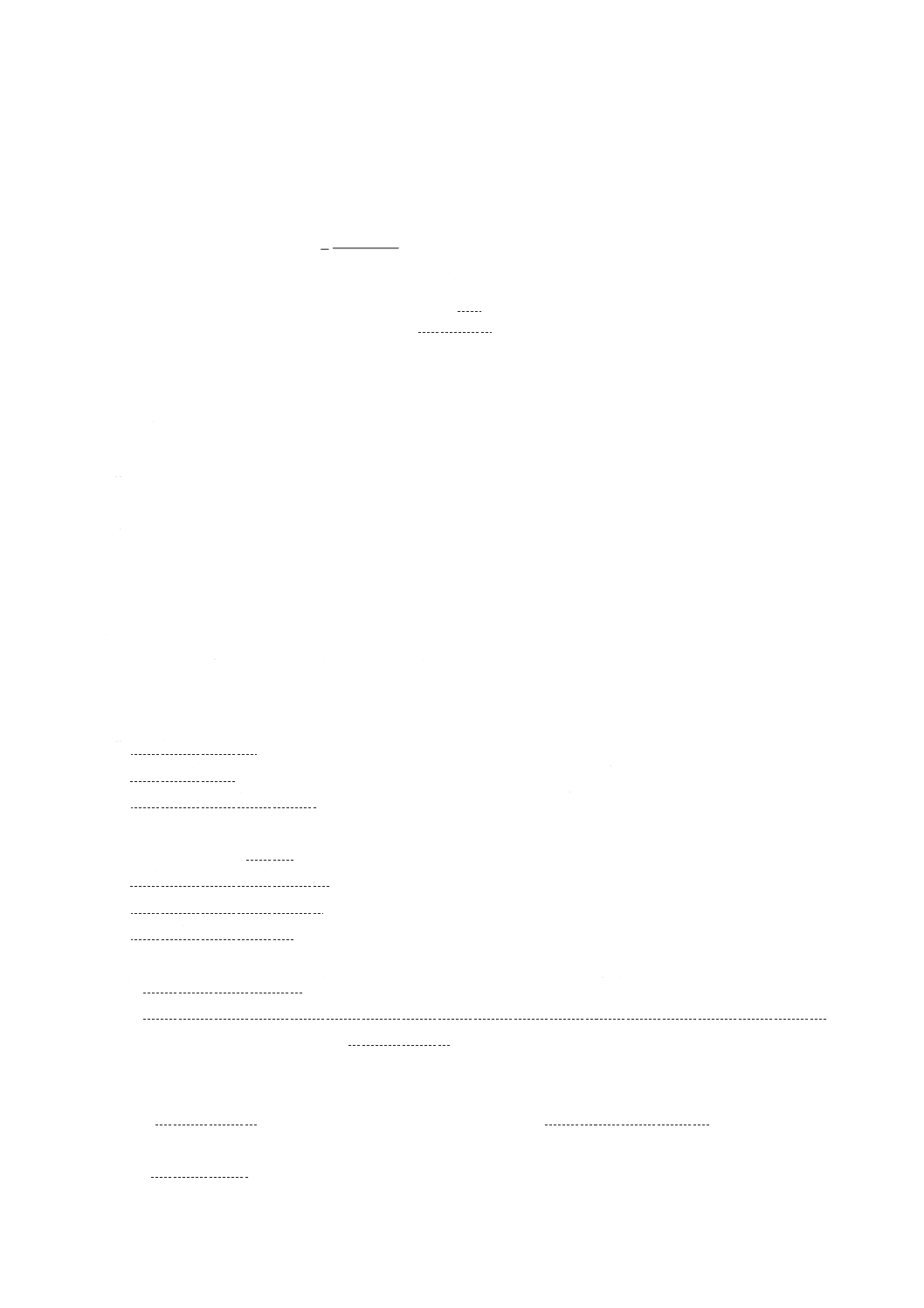

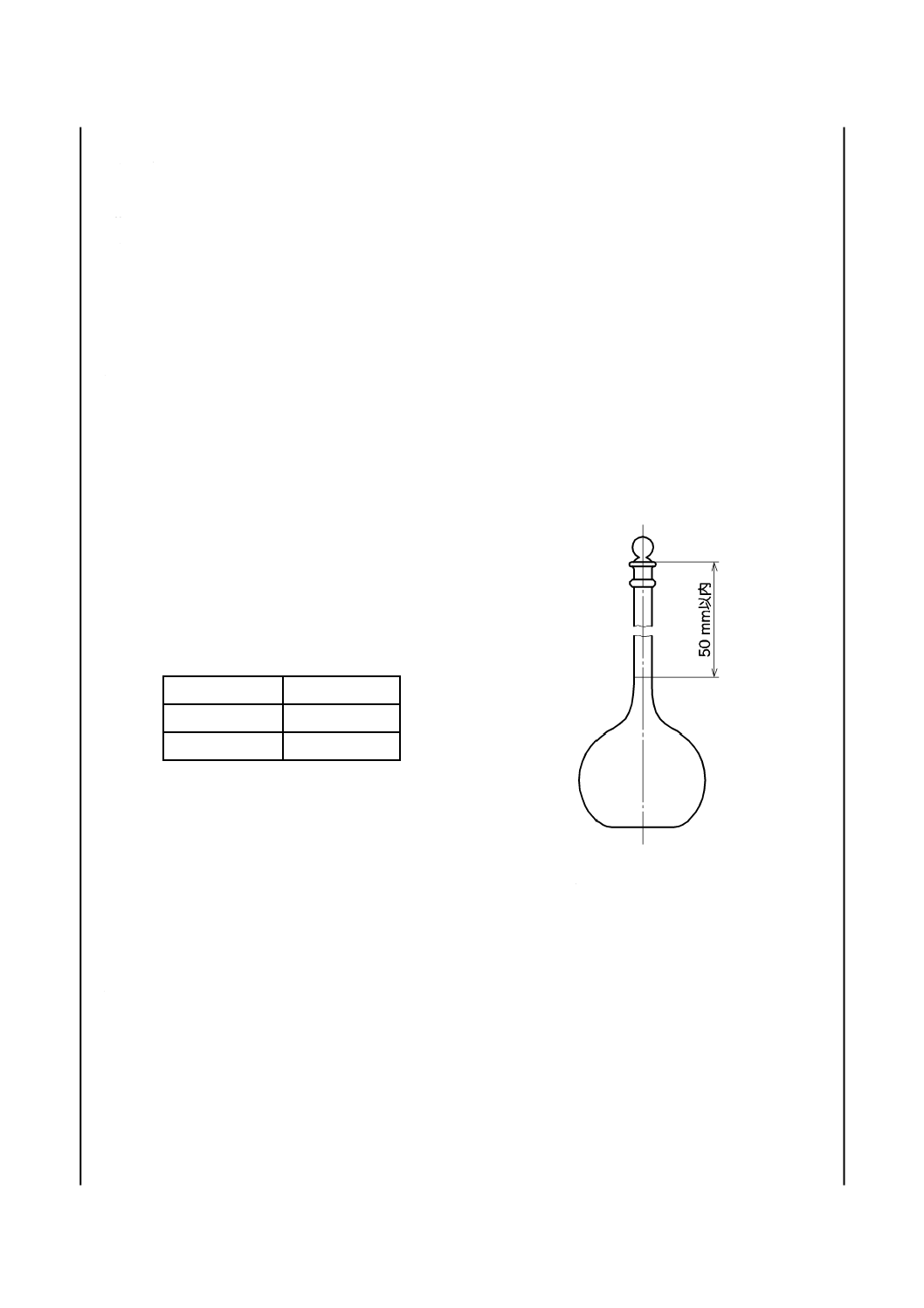

1) ピクノメータ ピクノメータには,表2に示す内径D (mm) の首部と,体積V (ml) のものである,

栓付き全量フラスコ(図3)を使用する。首部の標線から上部の高さが50 mmを超えないものが望

ましい。

表 2 ピクノメータの容積及び寸法

図 3 ピクノメータとして用いる全量フラスコ

V (ml)

D (mm)

100

13±1

50

11±1

2) 漏斗 脚の直径はできるだけ大きく,ピクノメータの首部に挿入することができ,その脚の端部が

ピクノメータの標線に届く長さのもの。

3) 恒温水槽 測定温度±0.2 ℃に保持できるもの。

4) はかり 0.1 mgのけたまではかれるもの。

c) 測定温度 23 ℃とする。必要に応じて,受渡当事者間で決めてもよい。

d) 操作 あらかじめ乾燥し室温に放置したピクノメータの質量を正確にはかる。

漏斗を用いて,泡の入らないように試料をピクノメータの標線まで満たし,漏斗の脚がピクノメー

タの首部に触れないように漏斗を取り外す。栓をした後,(23±0.2) ℃に保った恒温水槽中に約1時間

保持する。

このとき,試料中に気泡が生じた場合は,気泡が消えるまで待つか,ピクノメータの壁面を細い金

属線でこすって気泡を消す。次に,ガラス棒,ろ紙などを用いて樹脂を吸い取り,メニスカスの最下

7

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端を標線に合わせた後,栓をする。ピクノメータの外側の水をふき取り,その質量を正確にはかる。

一方,同一のピクノメータについてあらかじめ清浄,乾燥した後,新たに煮沸する。次に,23 ℃付

近に調節した蒸留水をピクノメータの標線まで満たし,試料を満たしたときと同様の操作を行い,ピ

クノメータの質量を正確にはかる。

e) 結果の表示 23 ℃における試料の密度ρ23は,式(1)によって算出する。

a

0

1

23

ρ

ρ

+

−

V

m

m

=

····································································· (1)

ここに,

m1: 23 ℃における,試料を満たしたピクノメータの質量 (g)

m0: 23 ℃における,空のピクノメータの質量 (g)

ρa: 23 ℃における空気の密度=0.001 2 g/ml(空気の浮力補正)

V: 23 ℃におけるピクノメータの体積 (ml)

蒸留水を用いて23 ℃におけるピクノメータの体積Vを計算する。Vは式(2)によって算出する。

3

996

.0

0

2

a

e

0

2

m

m

m

m

V

−

−

−

=

=

ρ

ρ

······························································· (2)

ここに,

m2: 23 ℃における,蒸留水を満たしたピクノメータの質量 (g)

ρe: 23 ℃における蒸留水の密度=0.997 5 g/ml

受渡当事者間で決めた温度での密度の場合は,空気及び蒸留水の密度はそれぞれの温度での密度を

用いる。例えば,25 ℃の場合は,次の値を用いる。

ρa: 25 ℃における空気の密度=0.001 2 g/ml(空気の浮力補正)

ρe: 25 ℃における蒸留水の密度=0.997 0 g/ml

測定は1回とし,測定値は小数点以下3けたに丸める。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.2

色数 色数の測定法は,試料の着色度によって,淡色の場合はハーゼン色数法,濃色の場合はガー

ドナー色数法による。

5.2.1

ハーゼン色数法 ハーゼン色数法は,次による。

a) 測定 肉眼で試料と標準色とを比較し,最も近いハーゼン標準色を識別し,ハーゼン色数 (0〜500) と

して表示する。

b) ハーゼン標準比色液 JIS K 0071-1の方法によって調整したハーゼン標準比色液を用いる。以下にそ

の概要を示す。

1) 比色管 無色透明で底の肉厚が等しく,内径23 mmの同質同径の共栓付き平底ガラス管で,底から

約100 mmの所に標線を刻んだもの(2)。

注(2) ハーゼン色数が50以下の淡色の液体を測定する場合は,底からの高さは250 mmのものを用

いてもよい。比色管として平底で底から100 mmの所に標線を刻んだ色調の判定に適したも

の,例えば,50 ml又は100 mlのネスラー管などを用いてもよい。

8

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ハーゼン色数標準液 塩化白金酸カリウム2.49 g又は塩化白金酸2.10 gと塩化コバルト2.00 gとを

塩酸200 mlに溶かし,蒸留水で薄めて2 000 mlとし,標準原液とする。

この標準原液を表3に示す割合で蒸留水で薄め,ハーゼン色数標準液とする。標準液はそれぞれ

比色管に標線まで満たし,密栓して暗所に保存する。この場合調製後6か月以上経過した標準液は

廃棄する。

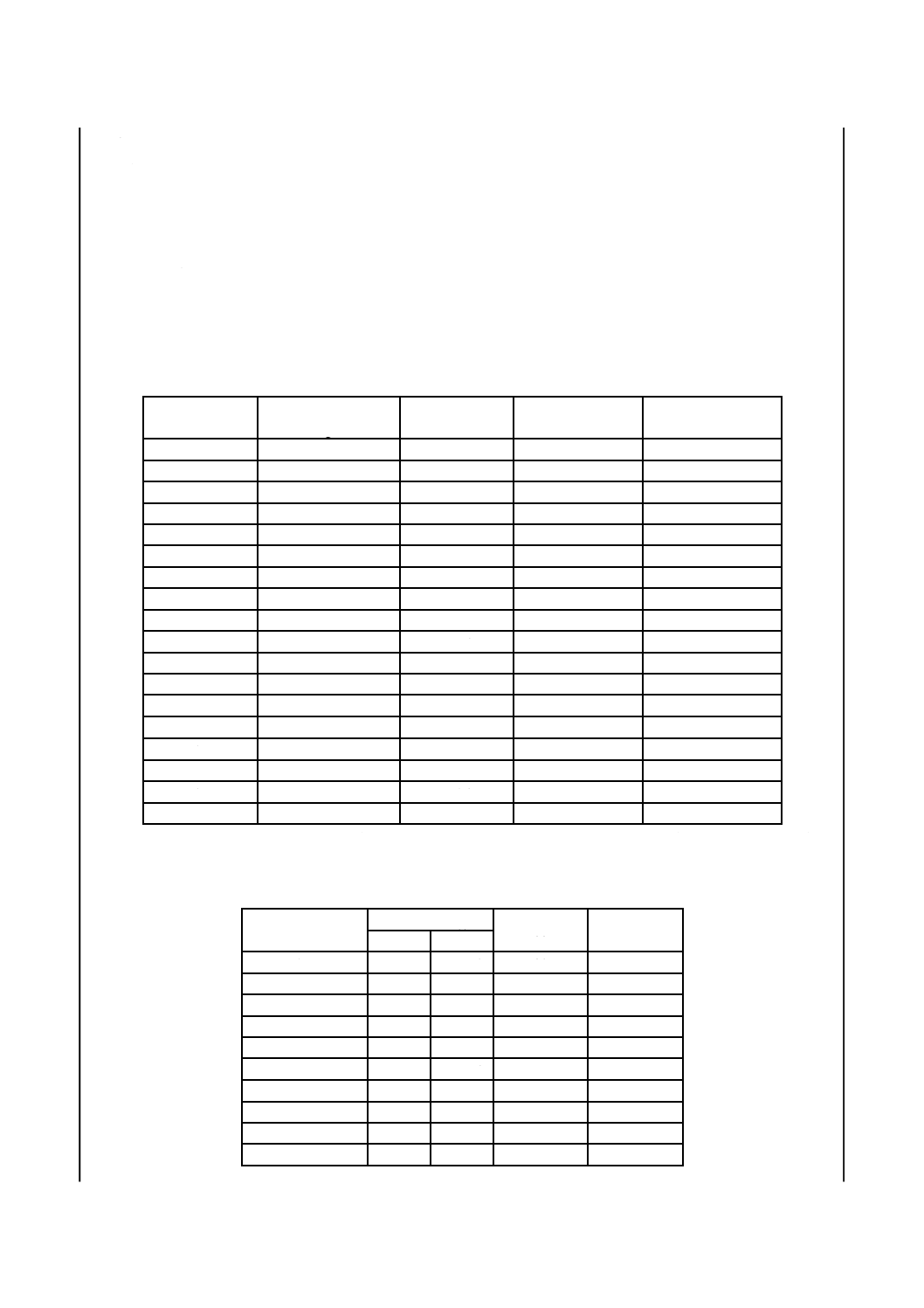

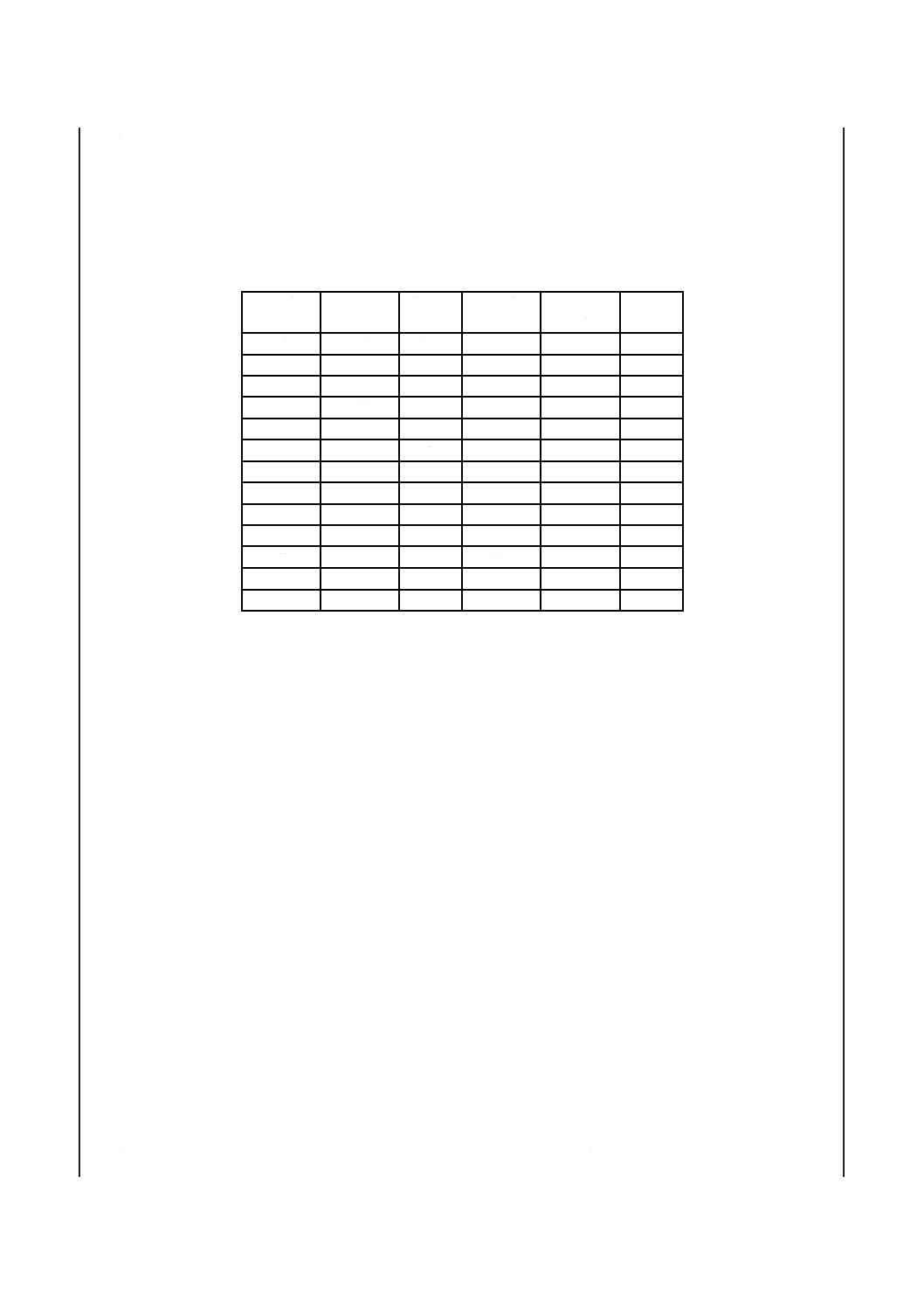

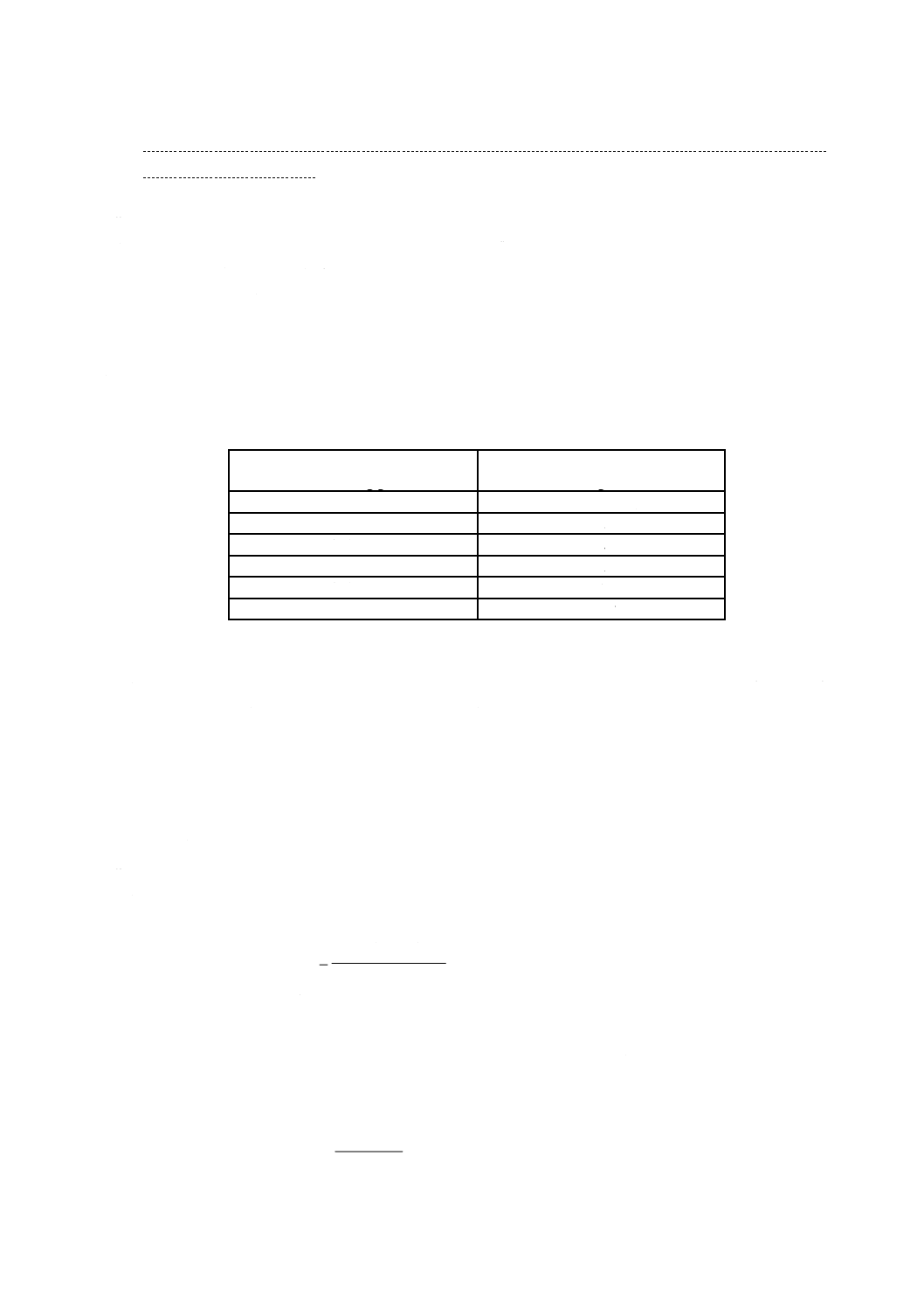

表 3 ハーゼン色数標準液

ハーゼン

色数

標準原液

ml

蒸留水

ml

ハーゼン

色数

標準原液

ml

蒸留水

ml

0

0

100

90

18

82

5

1

99

100

20

80

10

2

98

125

25

75

15

3

97

150

30

70

20

4

96

175

35

65

25

5

95

200

40

60

30

6

94

250

50

50

35

7

93

300

60

40

40

8

92

350

70

30

50

10

90

400

80

20

60

12

88

450

90

10

70

14

86

500

100

0

80

16

84

c) 操作 試料を比色管の標線まで泡の入らないよう注意してとる。次に,白色板上に試料と近似の色数

をもつ色数標準液管と並べて直立させ,拡散昼光又は昼光近似光源の下で,管の上方から肉眼で比較

する。試料に最も近似した濃度の色数標準液を選び,試料の色数とする(3)。

注(3) 各種ハーゼン色数標準液の色調に相当する交換可能な標準ガラスディスクが付いている,肉眼

比較が可能な装置を用いてもよい。ただし,この場合は,あらかじめ標準ガラスディスクを用

いた結果がハーゼン色数標準液の場合と一致することを確認しておく必要がある。また,一定

の管理目的には,比色計,分光光度計などの使用が可能であり,この場合はあらかじめ肉眼比

較の場合と一致することを確認しておく必要がある。

d) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定値

6) 特記事項

5.2.2

ガードナー色数法 ガードナー色数法は,次による。

a) 測定 肉眼で標準径の試験管中の試料とガードナー色数標準液又はガードナー色数標準ガラスとを比

較し,最も近いガードナー標準色を識別し,ガードナー色数 (1〜18) として表示する。

b) ガードナー色数標準液及びガードナー標準色ガラスの色度座標 JIS K 0071-2の方法によって調整し

たガードナー色数標準液及びガードナー標準色ガラスの色度座標を用いる。以下にその概要を示す。

1) 試験管 無色透明な内径 (10.65±0.025) mm,外径12.5 mm,長さ114 mmの試験管。

9

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ガードナー色数標準

2.1) ガードナー色数標準液 色数1〜8の標準液は,次のように作る。

塩化白金酸カリウムの表4に示す量を,塩酸0.1 mol/l水溶液に溶かしてそれぞれ1 000 mlとする。

色数9〜18の標準溶液は,次のように作る。

塩化第二鉄5部(質量)を塩酸1.2部(質量)に溶かし,塩化第二鉄原液とする。

塩化コバルト1部(質量)を質量分率2 %塩酸3部(質量)に溶かし,塩化コバルト原液とす

る。

これらの原液と質量分率2 %の塩酸とを,表4に示す割合に混合してガードナー色数標準液とす

る。それぞれの標準液は,試験管に約100 mlの深さまで入れて密栓する。

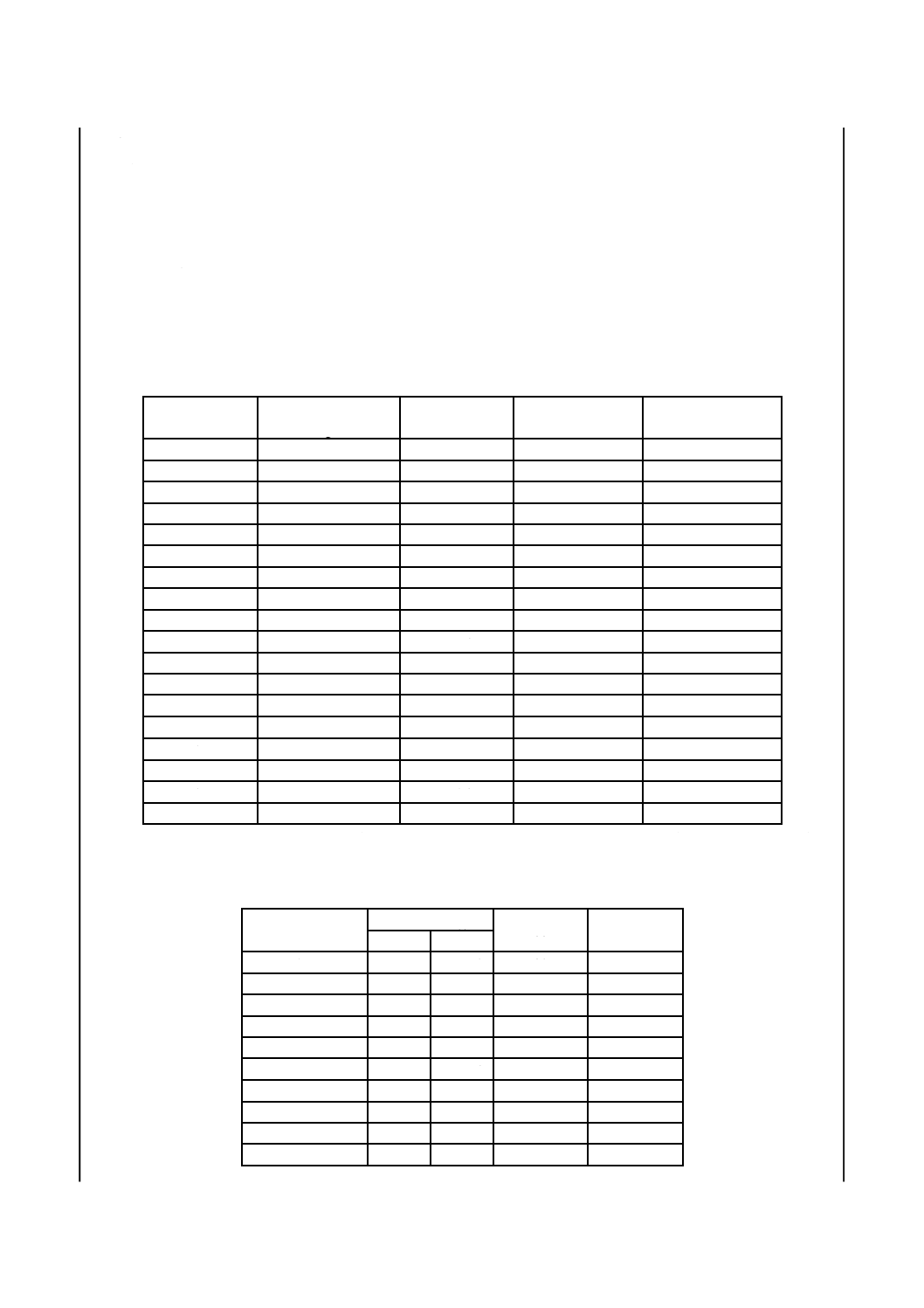

表 4 ガードナー色数標準液

ガードナー色数 塩化白金酸カリウム

g

塩化第二鉄原液

ml

塩化コバルト原液

ml

質量分率2 %塩酸

ml

1

0.550

−

−

−

2

0.865

−

−

−

3

1.330

−

−

−

4

2.080

−

−

−

5

3.035

−

−

−

6

4.225

−

−

−

7

6.400

−

−

−

8

7.900

−

−

−

9

−

3.8

3.0

93.2

10

−

5.1

3.6

91.3

11

−

7.5

5.3

87.2

12

−

10.8

7.6

81.6

13

−

16.6

10.0

73.4

14

−

22.2

13.3

64.5

15

−

29.4

17.6

53.0

16

−

37.8

22.8

39.4

17

−

51.3

25.6

23.1

18

−

100.0

−

−

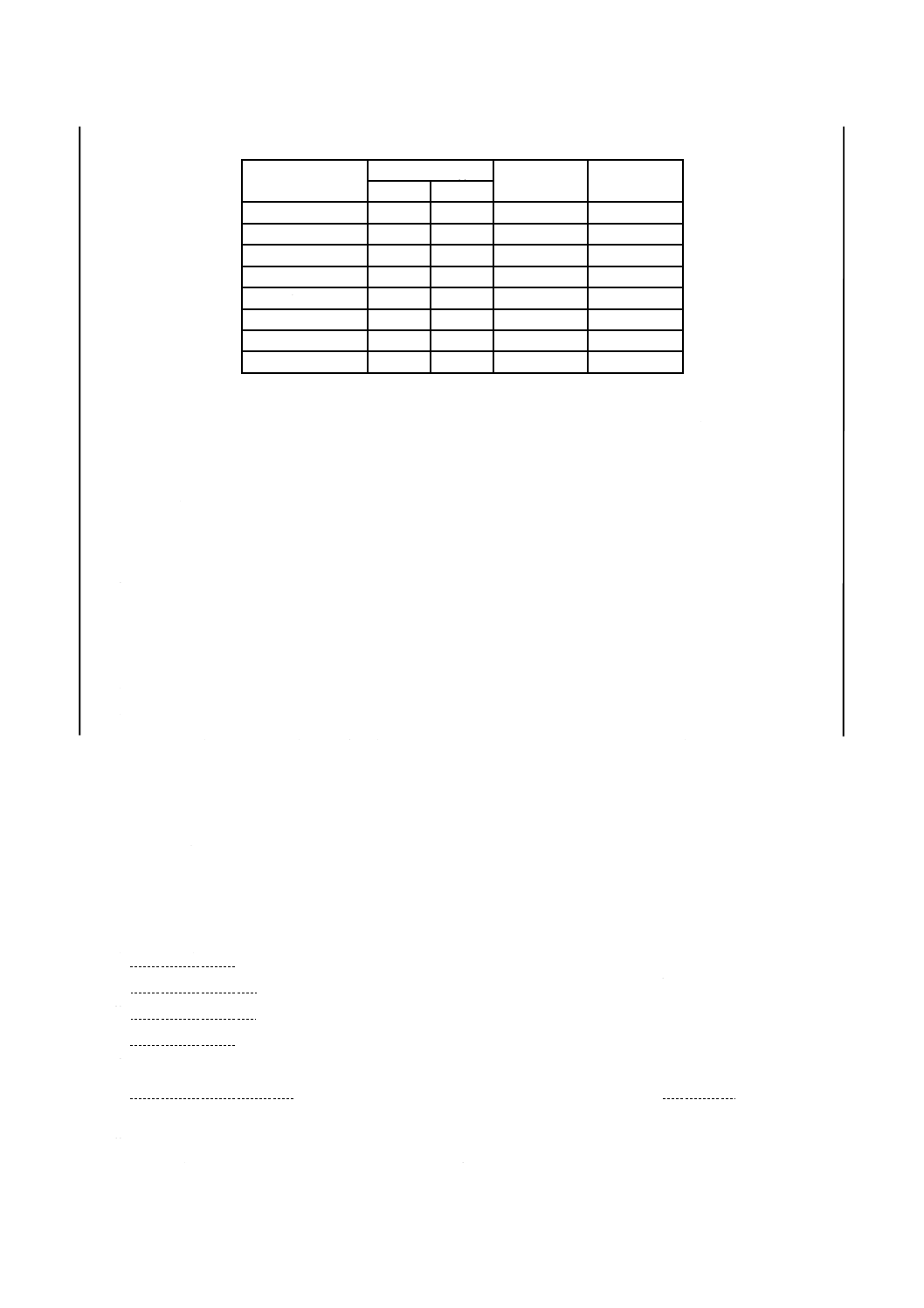

2.2) ガードナー色数標準ガラス 色数標準ガラスは,表5に規定する18種類の色度座標及び視感透過

率をもつ標準ガラスとする。

表 5 色数標準ガラス規格

ガードナー色数

色度座標 (4)

視感透過率

%

透過率公差

(±) %

X

Y

1

0.317 7

0.330 3

80

7

2

0.323 3

0.335 2

79

7

3

0.332 9

0.345 2

76

6

4

0.343 7

0.364 4

75

5

5

0.355 8

0.384 0

74

4

6

0.376 7

0.406 1

71

4

7

0.404 4

0.435 2

67

4

8

0.420 7

0.449 8

64

4

9

0.434 3

0.464 0

61

4

10

0.450 3

0.476 0

57

4

10

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 色数標準ガラス規格(続き)

ガードナー色数

色度座標 (4)

視感透過率

%

透過率公差

(±) %

X

Y

11

0.484 2

0.481 8

45

4

12

0.507 7

0.463 8

36

5

13

0.539 2

0.445 8

30

6

14

0.564 6

0.427 0

22

6

15

0.585 7

0.408 9

16

2

16

0.604 7

0.392 1

11

1

17

0.629 0

0.370 1

6

1

18

0.647 7

0.352 1

4

1

注(4) それぞれの色数標準ガラスの校正は,CIE出版No.15(測色法)

による。

c) 操作 ガードナー色数標準液を入れた試験管又はガードナー色数標準ガラスとほぼ同じ体積量の試料

を試験管に採り,泡の抜けるのを待って,ガードナー色数標準液管又はガードナー色数標準ガラスと

並べて直立させる。その背面に白いついたてを置き,拡散昼光又は昼光近似光源で肉眼によって側面

から比色する。

試料に対応するガードナー色数標準液又はガードナー色数標準ガラスを選び試料の色数とする。

d) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定値

6) 特記事項

5.3

酸価 酸価は,部分酸価及び全酸価を総称し,液状不飽和ポリエステル樹脂(以下,不飽和ポリエ

ステル樹脂という。)又は不飽和ポリエステル樹脂の不揮発分の1 gを中和するのに必要な水酸化カリウム

のmg数。酸価は,KOH mg/gで表示する。

酸価の測定は,次による。

5.3.1

部分酸価(電位差滴定法) 部分酸価(電位差滴定法)の測定は,次による。

a) 測定 はかりとった試料に混合溶剤を加えてよく溶かし,エタノールに溶かした水酸化カリウム溶液

で滴定する。中和の判定は,電位差滴定法による。

b) 試薬

1) アセトン JIS K 8034で規定する,水分含有量が質量分率0.3 %未満のもの。

2) エタノール JIS K 8102で規定する,少なくとも純度が質量分率94.8 %のもの。

3) メタノール JIS K 8891で規定する,少なくとも純度が質量分率99.8 %のもの。

4) トルエン JIS K 8680で規定する,水分含有量が質量分率0.03 %未満のもの。

5) 水 分析実験用の水。

6) 水酸化カリウム JIS K 8574で規定する,少なくとも純度が質量分率85.0 %のもの。

7) 混合溶剤 トルエン2容とエタノール1容とを混合したもの。

8) 水酸化カリウム溶液 炭酸塩を含まないエタノール又はメタノール中の0.1 mol/1溶液。

水酸化カリウム約7 gをとり,水約5 mlを加え,エタノールで約1 lとし,よく振って溶かす。

11

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炭酸ガスを遮り数日間放置後,上澄み液をとる。これを三角フラスコに25 mlとり,炭酸を含まな

い水約50 mlを加えて0.1 mol/1塩酸で標定し,正確な濃度を求めたもの。

c) 器具 装置及び器具は,次による。

1) コニカルフラスコ又は三角フラスコ 250 ml,100 mlのもの。

2) ビュレット ISO 385で規定する,体積25 mlで目盛0.05 ml分割のもの。

3) ピペット 体積25 ml及び50 mlのもの。

4) 自動ピペット 体積25 ml,50 ml及び60 mlのもの。

5) はかり 1 mgのけたまではかれるもの。

6) 電位差滴定装置

d) 操作

1) 試料の質量 測定に用いる試料の質量を,表6に示す。

表 6 測定に用いる試料の質量

予想される酸価

KOH mg/g

試料のおおよその質量

g

0以上5以下

16以上

5を超え10以下

8

10を超え25以下

4

25を超え50以下

2

50を超え100以下

1

100を超えるもの

0.7

2) 滴定

2.1) 2回測定する。

2.2) フラスコに1 mgのけたまで試料をはかりとる(質量m1)。ピペットで混合溶剤50 mlを加える。試

料が完全に溶解するまでかき混ぜる。5分後溶解していない場合は,別な試料を準備し,それを混

合溶剤50 mlとアセトン25 mlとの混合溶液で溶解する。

2.3) フラスコを滴定スタンドに置いて,電極が完全に浸せきするように位置決めし,水酸化カリウム

溶液で電位差滴定する。使用した水酸化カリウム溶液の体積 (V1,ml) を記録する。

同じ方法で空試験を行う。使用した水酸化カリウム溶液の体積 (V2,ml) を記録する。

e) 計算及び結果の表示

1) 計算

1.1) 不飽和ポリエステル樹脂の部分酸価 不飽和ポリエステル樹脂の部分酸価PAVは,次の式によっ

て算出する。

(

)

1

2

1

1.

56

m

C

V

V

PAV

×

−

×

=

ここに,

m1: 試料の質量 (g)

V1: 試料を中和するのに必要とした水酸化カリウム溶液の体積 (ml)

V2: 空試験に必要とした水酸化カリウム溶液の体積 (ml)

C: 水酸化カリウム溶液の正確な濃度 (mol/1)

1.2) 不飽和ポリエステル樹脂の不揮発分の部分酸価 不飽和ポリエステル樹脂の不揮発分の部分酸価

PAVsは,次の式によって算出する。

NV

PAV

PAV

100

s

×

=

12

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

PAV:

1.1) で算出した全酸価

NV: 100−MV (%)

MVは5.11 b) の規定によりもとめた揮発分

2) 結果の表示 2回のそれぞれの測定値を,小数点以下1けたに丸めて結果を表示する。2回の測定値

の差が,2回の測定値の平均値の3 %以下であることを確認する。3 %を超える場合は,再測定する。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.3.2

部分酸価(指示薬滴定法) 部分酸価(指示薬滴定法)の測定は,次による。

a) 測定 はかりとった試料に混合溶剤を加えてよく溶かし,エタノールに溶かした水酸化カリウム溶液

で滴定する。中和の判定は,指示薬法で行う。

b) 試薬

1) アセトン JIS K 8034で規定する,水分含有量が質量分率0.3 %未満のもの。

2) エタノール JIS K 8102で規定する,少なくとも純度が質量分率94.8 %のもの。

3) トルエン JIS K 8680で規定する,水分含有量が質量分率0.03 %未満のもの。

4) 水 分析実験用の水。

5) 水酸化カリウム JIS K 8574で規定する,少なくとも純度が質量分率85.0 %のもの。

6) ブロモチモールブルー JIS K 8842で規定する,変色範囲がpH6.0〜7.6のもの。

7) フェノールフタレイン JIS K 8799で規定する,変色範囲がpH7.8〜10.0のもの。

8) フェノールレッド JIS K 8800で規定する,変色範囲がpH6.8〜8.4のもの。

9) 混合溶剤

9.1) ブロモチモールブルー指示薬用 トルエン2容とエタノール1容とを混合したもの。

9.2) 混合指示薬用 トルエン7容とエタノール3容とを混合したもの。

9.3) 水酸化カリウム溶液 水酸化カリウム約7 gをとり,水約5 mlを加え,エタノールで約1 lとし,

よく振って溶かす。炭酸ガスを遮り数日間放置後,上澄み液をとる。これを三角フラスコに25 ml

とり,炭酸を含まない水約50 mlを加えて0.1 mol/1塩酸で標定し,正確な濃度を求めたもの。

10) 指示薬

10.1) 0.1 %ブロモチモールブルーのエタノール溶液

10.2) 1 %フェノールフタレインのエタノール溶液

10.3) 混合指示薬 細かく砕いたブロモチモールブルー0.10 gとフェノールレッド0.10 gとをとり,水

20 mlを加えてから水酸化カリウム溶液を指示薬の変色範囲近くまで加え,かき混ぜながら溶かし,

更に水で200 mlに薄めたもの。

c) 器具 装置及び器具は,次による。

1) コニカルフラスコ又は三角フラスコ 250 ml及び100 mlのもの。

2) ビュレット ISO 385に規定する,体積25 mlで目盛0.05 ml分割のもの。

13

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) ピペット 25 ml及び50 mlのもの。

4) 自動ピペット 25 ml,50 ml及び60 mlのもの。

5) はかり 1 mgのけたまではかれるもの。

d) 操作

1) 試料の質量 5.3.1 d) 1) の表6による。

2) 滴定

2.1) フェノールフタレイン指示薬又はブロモチモールブルー指示薬 試料をフラスコにはかりで,は

かりとり(質量m1),5.3.1 d) 2.2) によって,混合溶剤に溶解し,この溶液にフェノールフタレイン

指示薬を少なくとも3滴加える。少なくとも色が10秒間赤色を保つまで水酸化カリウム溶液で滴

定する。使用した水酸化カリウム溶液の体積 (V1, ml) を記録する。

もし,フェノールフタレイン指示薬で色の変化が不明りょうな場合は,試料をフラスコにはか

りではかりとり(質量m1),5.3.1 d) 2.2) によって,混合溶剤に溶解し,この溶液にブロモチモール

ブルー指示薬を少なくとも5滴加える。色が20〜30秒間青色を保つまで水酸化カリウム溶液で滴

定する。

使用した水酸化カリウム溶液の体積 (V1, ml) を記録する。

混合溶剤50 mlと,必要ならばアセトン25 mlとを使用して空試験を行う。試料を使用した場合

と同じ終点(色)まで滴定する。使用した水酸化カリウム溶液の体積 (V2, ml) を記録する。

2.2) 混合指示薬 試料をフラスコに,はかりではかりとり(質量m1),混合溶剤約10〜30 mlを加えて

よく溶かしてから,混合指示薬を加えて水酸化カリウム溶液で滴定する。黄からうす紫に変わる

ときを終点とする。使用した水酸化カリウム溶液の体積 (V1, ml) を記録する。別に混合溶剤と指

示薬とを同じ操作で三角フラスコにとり,空試験を行う。使用した水酸化カリウム溶液の体積 (V2,

ml ) を記録する。

e) 計算及び結果の表示

1) 計算

1.1) 不飽和ポリエステル樹脂の部分酸価 5.3.1 e)1)1.1) の式によって算出する。

1.2) 不飽和ポリエステル樹脂の不揮発分の部分酸価 5.3.1 e)1)1.2) の式によって算出する。

2) 結果の表示 2回のそれぞれの測定値を,小数点以下1けたに丸めて結果を表示する。2回の測定値

の差が,2回の測定値の平均値の3 %以下であることを確認する。3 %を超える場合は,再測定する。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.3.3

全酸価(電位差滴定法) 全酸価(電位差滴定法)の測定は,次による。

a) 測定 はかりとった試料に水を含む混合溶剤を加えてよく溶かす。エタノールに溶かした水酸化カリ

ウムの標準溶液で滴定する前に,遊離の酸無水物を20分間加水分解する。中和の判定は,部分酸価の

測定方法と同様である。

14

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試薬

1) エタノール JIS K 8102に規定するもので,少なくとも純度が質量分率94.8 %のもの。

2) ピリジン JIS K 8777に規定するもので,水分含有量が質量分率0.1 %未満のもの。

3) メチルエチルケトン JIS K 1524で規定するもので,少なくとも純度が質量分率99.0 %のもの。

4) 水 分析実験用の水。

5) 水酸化カリウム JIS K 8574に規定するもので,少なくとも純度が質量分率85.0 %のもの。

6) 全酸価測定用混合溶剤 ピリジン400 ml,メチルエチルケトン750 ml及び水50 mlを混合したもの。

7) 水酸化カリウム溶液 水酸化カリウム約7 gをとり,水約5 mlを加え,エタノールで約1 lとし,

よく振って溶かす。炭酸ガスを遮り数日間放置後,上澄み液をとる。これを三角フラスコに25 ml

とり,炭酸を含まない水約50 mlを加えて0.1 mol/l塩酸で標定し,正確な濃度を求めたもの。

c) 器具 装置及び器具は,次による。

1) コニカルフラスコ又は三角フラスコ 250 ml及び100 mlのもの。

2) ビュレット ISO 385に規定するもので体積25 mlで目盛が0.05 ml分割のもの。

3) ピペット 25 ml及び50 mlのもの。

4) 自動ピペット 25 ml,50 ml及び60 mlのもの。

5) はかり 1 mgのけたまではかれるもの。

6) 電位差滴定装置

7) かくはん装置 耐腐食材料[例えば,ポリテトラフルオロエチレン (PTFE)]で被覆された回転子及

びマグネチックスターラ。

d) 操作

1) 試料の質量 5.3.1 d) 1) の表6による。

2) 電位差滴定

2.1) 2回測定する。

2.2) フラスコに1 mgのけたまで試料をはかりとる(質量m2)。ピペットで混合溶剤を60 ml加える。回

転子を入れ,フラスコに栓をし,マグネチックスターラに設置する。完全に溶解するまでかくは

んし,さらに無水基の水添が終了するまで20分間のかくはんを続ける。完全な溶解を得るために

は,必要ならば,フラスコにコンデンサを付け,水浴で加熱する。その後,室温まで冷却する。

2.3) フラスコを滴定スタンドに置いて,電極が完全に浸せきするように位置決めする。ビュレットを

用いて水酸化カリウム溶液で電位差滴定する。終点(滴定曲線の屈曲点)に達するまでに要した

水酸化カリウム溶液の体積 (V3,ml) を記録する。同じ方法で空試験を行う。使用した水酸化カリ

ウム溶液の体積 (V4,ml) を記録する。

e) 計算及び結果の表示

1) 計算

1.1) 不飽和ポリエステル樹脂の全酸価 それぞれの試験ごとに,不飽和ポリエステル樹脂の全酸価TAV

は,次の式によって算出する。

(

)

2

4

3

1.

56

m

C

V

V

TAV

×

−

×

=

ここに, 56.1: 定数(KOHのモル質量に由来)

m2: 試料の質量 (g)

V3: 試料を中和するのに必要とした水酸化カリウム溶液の体積 (ml)

15

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V4: 空試験に必要とした水酸化カリウム溶液の体積 (ml)

C: 水酸化カリウム溶液の正確な濃度 (mol/l)

1.2) 不飽和ポリエステル樹脂の不揮発分の全酸価 不飽和ポリエステル樹脂の不揮発分の全酸価TAVs

は,次の式によって算出する。

NV

TAV

TAV

100

s

×

=

ここに,

TAV: e) 1.1) で算出した全酸価

NV: 100−MV (%)

MVは5.11 b) の規定によりもとめた揮発分

2) 結果の表示 2回のそれぞれの測定値を,小数点以下1けたに丸めて結果を表示する。2回の測定値

の差が,2回の測定値の平均値の3 %以下であることを確認する。3 %を超える場合は,再測定する。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.3.4

全酸価(指示薬滴定法) 全酸価(指示薬滴定法)の測定は,次による。

a) 測定 はかりとった試料に水を含む混合溶剤を加えてよく溶かす。エタノールに溶かした水酸化カリ

ウムの標準溶液で滴定する前に,遊離の酸無水物を20分間加水分解する。中和の判定は部分酸価の測

定方法と同様である。

b) 試薬

1) エタノール JIS K 8102に規定する,少なくとも純度が質量分率94.8 %のもの。

2) ピリジン JIS K 8777に規定する,水分含有量が質量分率0.1 %未満のもの。

3) メチルエチルケトン JIS K 1524に規定する,少なくとも純度が質量分率99.0 %のもの。

4) 水 分析実験用の水。

5) 水酸化カリウム JIS K 8574に規定する,少なくとも純度が質量分率94.8 %のもの。

6) ブロモチモールブルー JIS K 8842に規定する,変色範囲がpH 6.0〜7.6のもの。

7) フェノールフタレイン JIS K 8799に規定する,変色範囲がpH 7.8〜10.0のもの。

8) フェノールレッド JIS K 8800に規定する,変色範囲がpH6.8〜8.4のもの。

9) 全酸価測定用溶剤 ピリジン400 ml,メチルエチルケトン750 ml及び水50 mlを混合したもの。

10) 水酸化カリウム溶液 水酸化カリウム約7 gをとり,水約5 mlを加え,エタノールで約1lとし,

よく振って溶かす。炭酸ガスを遮り数日間放置後,上澄み液をとる。これを三角フラスコに25 ml

とり,炭酸を含まない水約50 mlを加えて0.1 mol/l塩酸で標定し,正確な濃度を求めたもの。

11) 指示薬

11.1) 1 %フェノールフタレインのエタノール溶液

11.2) 混合指示薬 細かく砕いたブロモチモールブルー0.10 gとフェノールレッド0.10 gとをとり,水20

mlを加えてから水酸化カリウム溶液を指示薬の変色範囲近くまで加え,かき混ぜながら溶かし,

更に水で200 mlに薄めたもの。

16

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 器具 装置及び器具は,次による。

1) コニカルフラスコ又は三角フラスコ 250 ml及び100 mlのもの。

2) ビュレット ISO 385で規定する,体積25 mlで目盛が0.05 ml分割のもの。

3) ピペット 25 ml及び50 mlのもの。

4) 自動ピペット 25 ml,50 ml及び60 mlのもの。

5) はかり 1 mgのけたまではかれるもの。

6) かくはん装置 耐腐食材料[例えば,ポリテトラフルオロエチレン (PTFE)]で被覆された回転子及

びマグネチックスターラ。

d) 操作

1) 試料の質量 5.3.1d)1) の表6による。

2) 滴定

2.1) フェノールフタレイン指示薬

フラスコに1 mgのけたまで試料をはかりとる(質量m2)。ピペットで混合溶剤を60 ml加える。

回転子を入れ,フラスコに栓をし,マグネチックスターラに設置する。完全に溶解するまでかく

はんし,さらに無水基の水添が終了するまで20分間のかくはんを続ける。完全な溶解を得るため

には,必要ならば,フラスコにコンデンサを付け,水浴で加熱する。その後,室温まで冷却する。

この溶液にフェノールフタレイン指示薬を少なくとも5滴加える。色が20〜30秒間赤色を保つ

まで,かき混ぜながら,水酸化カリウム溶液で滴定する。使用した水酸化カリウム溶液の体積 (V3,

ml) を記録する。同じ方法で空試験を行う。フェノールフタレイン指示薬を少なくとも5滴加え

ながら,試料を使用した場合と同じ終点(色)まで滴下する。使用した水酸化カリウム溶液の体

積 (V4, ml) を記録する。

2.2) 混合指示薬

試料をフラスコにはかりではかりとり(質量m2),混合溶剤約10〜30 mlを加えてよく溶かして

から,混合指示薬を加えて水酸化カリウム溶液で滴定する。黄からうす紫に変わるときを終点と

する。使用した水酸化カリウム溶液の体積(V3, ml)を記録する。別に混合溶剤と指示薬とを同じ操

作で三角フラスコにとり,空試験を行う。使用した水酸化カリウム溶液の体積(V4,ml)を記録する。

e) 計算及び結果の表示

1) 計算

1.1) 不飽和ポリエステル樹脂の全酸価 5.3.3 e)1)1.1) の式によって算出する。

1.2) 不飽和ポリエステル樹脂の不揮発分の全酸価 5.3.3 e)1)1.2) の式によって算出する。

2) 結果の表示 2回のそれぞれの測定値を,小数点以下1けたに丸めて結果を表示する。2回の測定値

の差が,2回の測定値の平均値の3 %以下であることを確認する。3 %を超える場合は,再測定する。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

17

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

水酸基価(中和滴定法) 水酸基価(中和滴定法)の測定は,a)〜f) による。ただし,定義は,次

による。

− 水酸基価 不飽和ポリエステル樹脂1 gのアセチル化で発生する酢酸を中和するのに必要な水酸化

カリウムのmg数。水酸基価はKOH mg/gと表示する。

− 酸価 酸価は,液状不飽和ポリエステル樹脂(以下,不飽和ポリエステル樹脂という。)又は不飽和

ポリエステル樹脂の不揮発分の1 gを中和するのに必要な水酸化カリウムのmg数。酸価は,KOH

mg/gで表示する。

− 全酸価 不飽和ポリエステル樹脂又は不飽和ポリエステル樹脂の不揮発分のすべてのカルボキシル

末端基と遊離の酸及び酸無水物のすべてとを中和するのに必要な水酸化カリウムのmg数。全酸価

は,KOH mg/gで表示する。

a) 測定 無水酢酸による水酸基のアセチル化は,p-トルエンスルホン酸触媒の存在下,酢酸エチル溶液

で行う。過剰な無水酢酸はピリジン/水混合物で加水分解し,生成した酢酸を容量分析用メタノール

性水酸化カリウム溶液で滴定する。この滴定では不飽和ポリエステル樹脂中に存在する遊離の酸性基

及び酸無水基も中和される。

水酸基価は,5.3で測定した全酸価を用いて算出する。

b) 試薬

1) 無水酢酸 JIS K 8886で規定する,少なくとも純度が質量分率97.0 %のもの。

2) p-トルエンスルホン酸 JIS K 8681で規定する,少なくとも乾燥後の純度が質量分率99.0 %のもの。

3) 酢酸エチル JIS K 8361で規定する,水分含有量が質量分率0.1 %未満のもの。

4) ピリジン JIS K 8777で規定する,水分含有量が質量分率0.1 %未満のもの。

5) 1-ブタノール JIS K 8810で規定する,水分含有量が質量分率0.2 %未満のもの。

6) トルエン JIS K 8680で規定する,水分含有量が質量分率0.03 %未満のもの。

7) チモールブルー JIS K 8643で規定する,変色範囲がpH1.2〜2.8及びpH8.0〜9.6のもの。

8) エタノール JIS K 8102で規定する,少なくとも純度が質量分率94.8 %のもの。

9) メタノール JIS K 8891で規定する,水分含有量が質量分率0.1 %未満のもの。

10) クレゾールレッド JIS K 8308で規定する,変色範囲がpH7.2〜8.8のもの。

11) 水酸化カリウム JIS K 8574で規定する,少なくとも純度が質量分率85.0 %のもの。

12) 水 分析実験用の水。

13) アセチル化剤溶液 約1 mol/l濃度の無水酢酸アセチル化剤−酢酸エチル溶液。

純粋な乾燥p-トルエンスルホン酸1.4 gを酢酸エチル111 mlに溶解する。完全に溶解後かくはん

しながら無水酢酸12 mlを徐々に加えて乾燥雰囲気に保存する。

14) ピリジン/水=3/2(体積比)の混合液 ピリジン3容と水2容とを混合したもの。

15) 1-ブタノール/トルエン=2/1(体積比)の混合液 1-ブタノール2容とトルエン1容とを混合した

もの。

16) 混合指示薬 チモールブルーの0.1 %エタノール溶液3容とクレゾールレッドの0.1 %エタノール溶

液1容とを混合したもの。

17) 0.5 mol/lの水酸化カリウムのメタノール溶液 水酸化カリウム約35 gをとり,水約25 mlを加え,

メタノールで約1 lとし,よく振って溶かす。炭酸ガスを遮り数日間放置後,上澄み液をとる。こ

れを三角フラスコに25 mlとり,炭酸を含まない水約50 mlを加えて0.5 mol/l塩酸で標定し,正確

な濃度を求めたもの。

18

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 器具

1) 三角フラスコ 250 mlのすり合わせガラス栓付きもの。

2) かくはん装置 耐腐食材料[例えば,ポリテトラフルオロエチレン (PTFE)]で被覆された回転子及

びマグネチックスターラ。

3) ビュレット ISO 385で規定する,体積50 mlで目盛が0.05 ml分割のもの。

4) 恒温水槽 50±1 ℃に調節できるもの。

5) ピペット 体積5 ml及び10 mlのもの。

6) はかり 1 mgのけたまではかれるもの。

7) 電位差滴定用装置 必要に応じて使用してもよい。

d) 操作 操作は,次による。

1) 約5 mg当量の水酸基を含む試料[サンプル量(g)=280÷水酸基価]を250 mlの三角フラスコへ1 mg

のけたまではかりとる。水酸基価不明のときは,予備測定を行う。

2) アセチル化剤溶液10 mlをピペットで取って回転子を入れ,酢酸エチルで栓をぬらした後,三角フ

ラスコの栓をし,マグネチックスターラを使って試料を溶解する。加熱によって試料が完全に溶解

しない場合は,5 ml又は10 mlのアセチル化剤溶液を加える。

3) 三角フラスコを50±1 ℃の恒温水槽に深さ10 mm程度まで浸して45分間放置する。同じ結果が得

られるならば,30分以下でもよい。必要ならばコンデンサを取り付ける。

4) 恒温水槽から三角フラスコを取り出して冷却後,マグネチックスターラの上に置き2 mlの水を加え

る。完全混合後,ピリジン/水混合液10 mlを加えて5分間混合する。

5) 1-ブタノール/トルエン混合液60 mlで三角フラスコの栓及び内側をすすぎ,混合指示薬5滴を加

える。

6) かくはんを継続しながら水酸化カリウムのメタノール溶液で滴定する。色が変化したならば,更に

1滴又は2滴の混合指示薬を加える。溶液は黄色から無色透明に変化する。このとき使用した水酸

化カリウムのメタノール溶液の量V1を記録する。さらに水酸化カリウムのメタノール溶液を1滴加

えると,混合指示薬の色が青色に変化する。変化しない場合は,ビュレットの数値を読んで追加の

混合指示薬を1滴加える。このようにして青色に変化するまで操作を繰り返す。

計算に使われるV1値は青色に変化する前に記録されたものである。

7) 同一条件で試料を入れないで空試験を行い,使用した水酸化カリウムのメタノール溶液の容量V0

を記録する。

8) 測定は少なくとも2回行う。2回の水酸基価の測定値の差が2を超えてはならない。2を超えた場合

は,2回連続の測定値の差が2以内となるまで測定を続ける。

9) 濃色試料については,指示薬を用いる滴定法の代わりに電位差滴定法を用いてもよい。

e) 計算 水酸基価は,次の式によって算出する。

(

)

TAV

m

C

V

V

HV

+

×

×

−

=

1.

56

1

0

ここに,

HV: 水酸基価

TAV: 全酸価 (5)

V1: 滴定に用いた水酸化カリウムのメタノール溶液の体積量 (ml)

V0: 空試験に用いた水酸化カリウムのメタノール溶液の体積量

(ml)

m: 試料の質量 (g)

19

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C: 水酸化カリウムのメタノール溶液の正確な濃度 (mol/l)

測定回数は2回とし,測定値は平均値を求めて小数点以下1けたに丸める。(V0−V1) の値はプラスにも

マイナスにもなる。

注(5) 5.3.3 e) 1) による。

f)

試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.5

粘度

5.5.1

ブルックフィールド形粘度計法を用いる場合

a) ブルックフィールド形粘度計 同期電動機でスピンドルを試料中で回転させ,その粘性抵抗トルクを

スプリングバランスによって測定する回転式粘度計で,測定する粘度の大きさによって,タイプⅠ,

Ⅱ,Ⅲ及びタイプⅣに分類される。各タイプの特性並びにB形粘度計及びビスメトロン粘度計との特

性の対応関係を表7に示す。

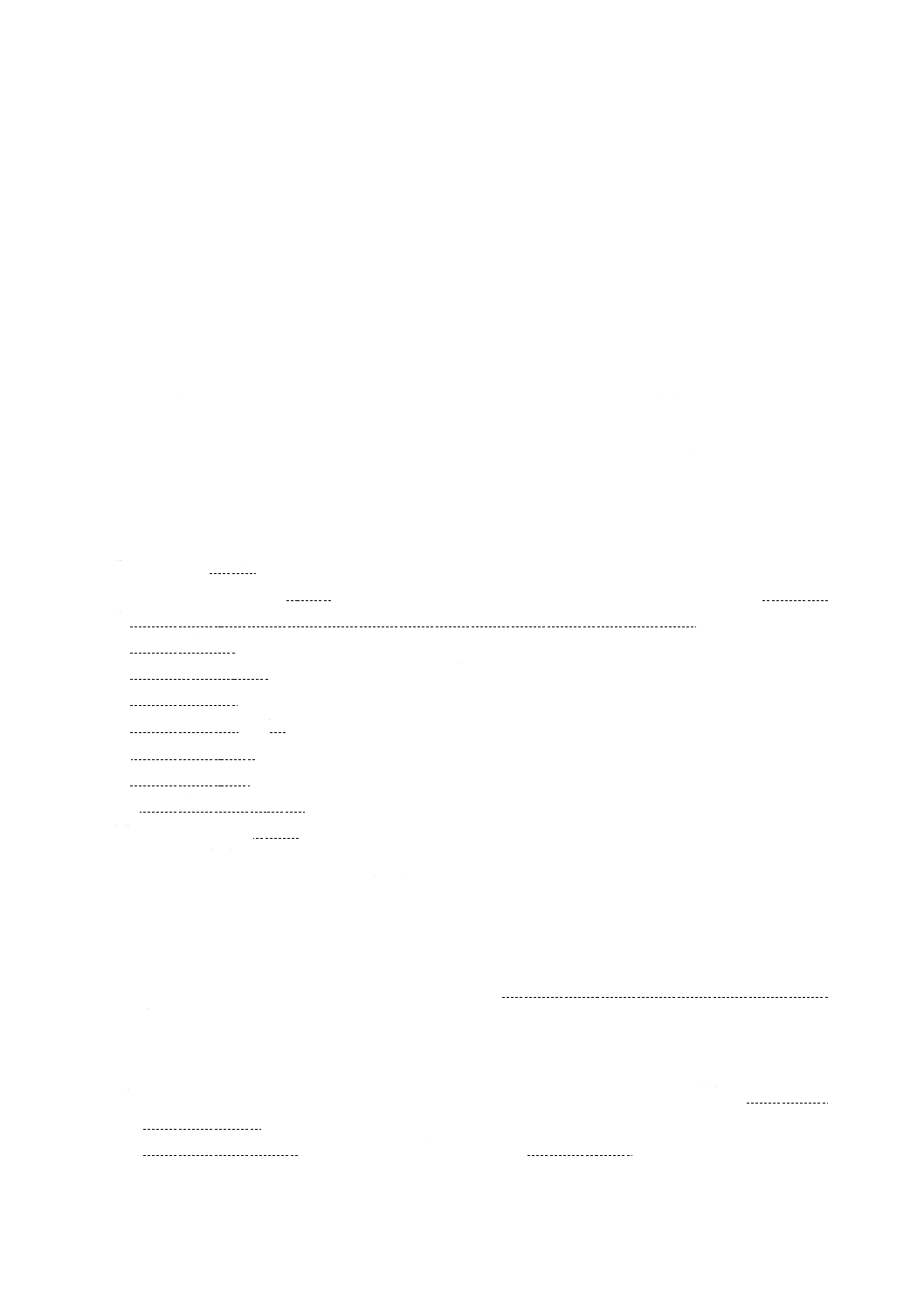

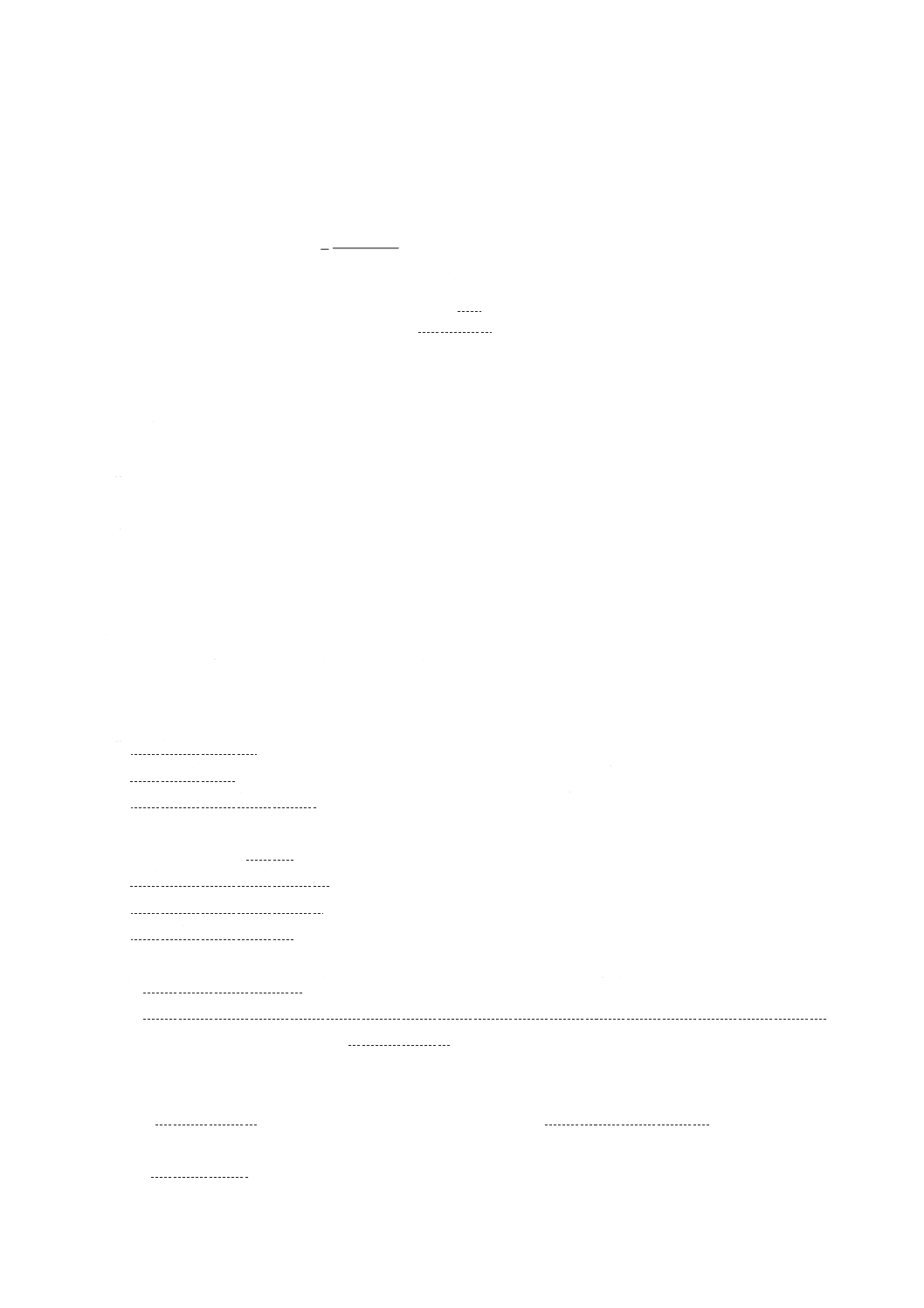

表 7 ブルックフィールド形粘度計の種類及び特性

タイプ

粘度計の種類

ばねの

フルスケール

測定範囲

回転数 (min−1)

スピンドル

の種類

ブルックフ

ィールド

B形 ビスメトロ

ン

トルク (μN・m)

(mPa・s)

Ⅰ

LVF

BM

VG4

67.4

10〜100×103

6/12/30/60

4

LVT

B8M

VGA

67.4

10〜2×106

0.3/0.6/1.5/3/6/12/30/60

7

Ⅱ

RVF

BH

VGH

718.7

50〜2×106

2/4/10/20

4

RVT

B8H

−

718.7

10〜8×106

0.5/1/2.5/5/10/20/50/100

7

Ⅲ

HAF

−

−

1 437.4

200〜8×106

1/2/5/10

4

HAT

B8R

VGH -W

1 437.4

20〜1 6×106

0.5/1/2.5/5/10/20/50/100

7

Ⅳ

HBF

−

−

5 749.6

800〜3 2×106

1/2/5/10

4

HBT

B8U

−

5 749.6

80〜6 4×106

0.5/1/2.5/5/10/20/50/100

7

b) 器具

1) 容器 外径90±2 mm,高さ120±3 mmの500 mlのビーカー又は外径66±1 mm,高さ110±2 mm

の300 mlのトールビーカー。

2) 恒温水槽 ±0.2 ℃で温度を維持できるもの。

3) 温度計 温度目盛0.1 ℃のもの。

c) 操作 粘度及び測定範囲の大きさに応じて粘度計のタイプを選ぶ。同時に示度がフルスケールの20〜

95 %(最適は45〜95 %)の範囲になるように,回転数及びスピンドルを選ぶ。

容器に試料をとり,ふたをして,恒温水槽に静置する。試料が規定の温度になったら,粘度計にス

ピンドルを取り付け,標線まで浸す。このとき,スピンドルに泡が付着しないように注意する。スピ

ンドルを回転させ,指針が安定したとき,スケールを0.25目盛まで読み取る。

20

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料が非ニュートニアンの性質を示し,指針が安定しないときは,スピンドルを取り付け,5分間

静置後スピンドルを3分間回転させたときの示度を読み取る。この場合,タイプⅠの粘度計では毎分

60回転,タイプⅡ,Ⅲ及びタイプⅣでは毎分20回転で測定した粘度で表す。

測定は2回以上行い,その平均値を有効数字3けたまで求め,Pa・s(パスカル・秒)で表す。又は

mPa・s,dPa・sなどで表してもよい。

d) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 粘度計の名称

7) スピンドル番号と回転数(必要なときはスピンドルを回転させた時間)

8) 測定値

9) 特記事項

5.5.2

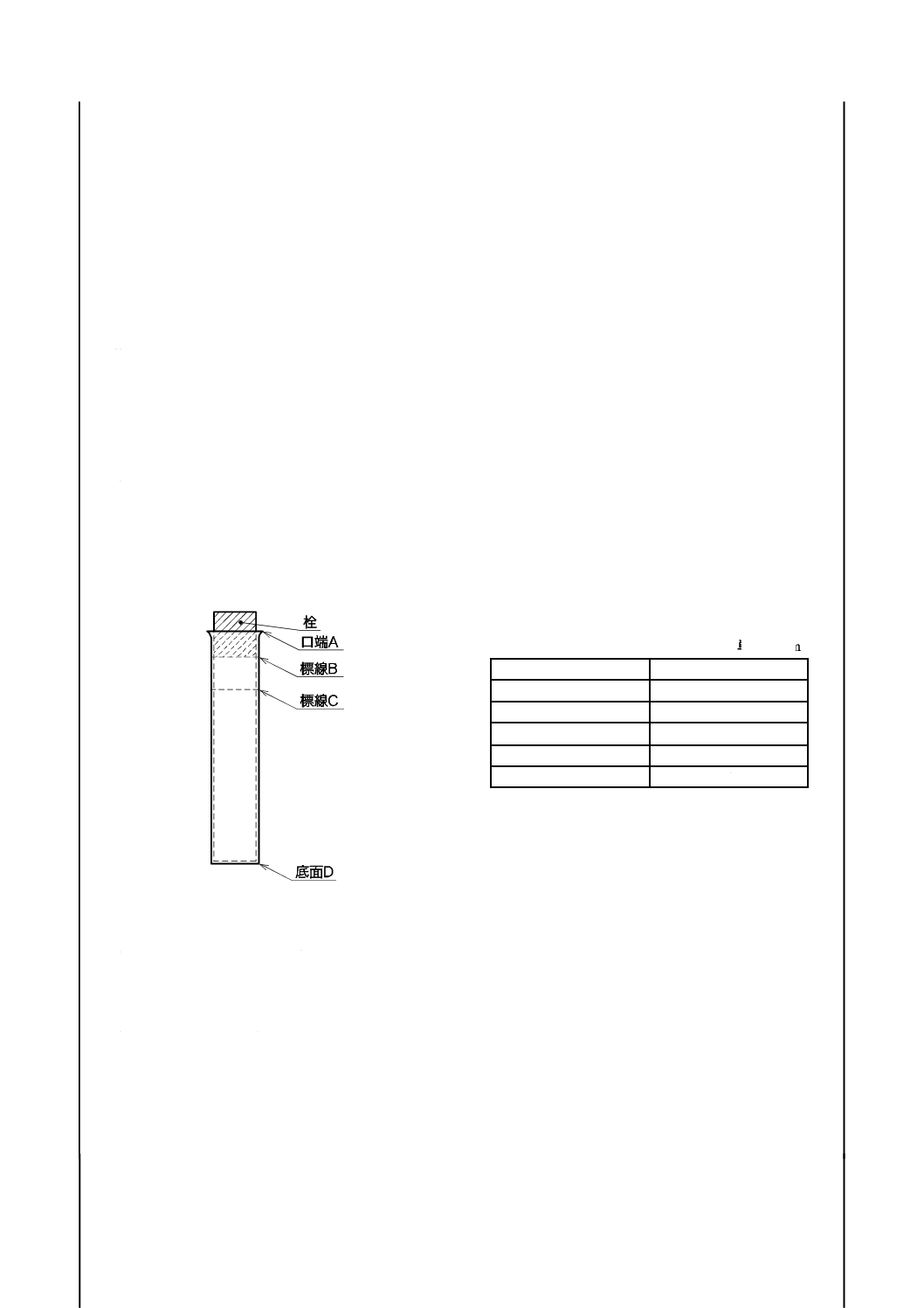

泡粘度計法の場合 泡粘度計法の場合は,JIS K 5600-2-2による。概要は,次による。

a) 器具

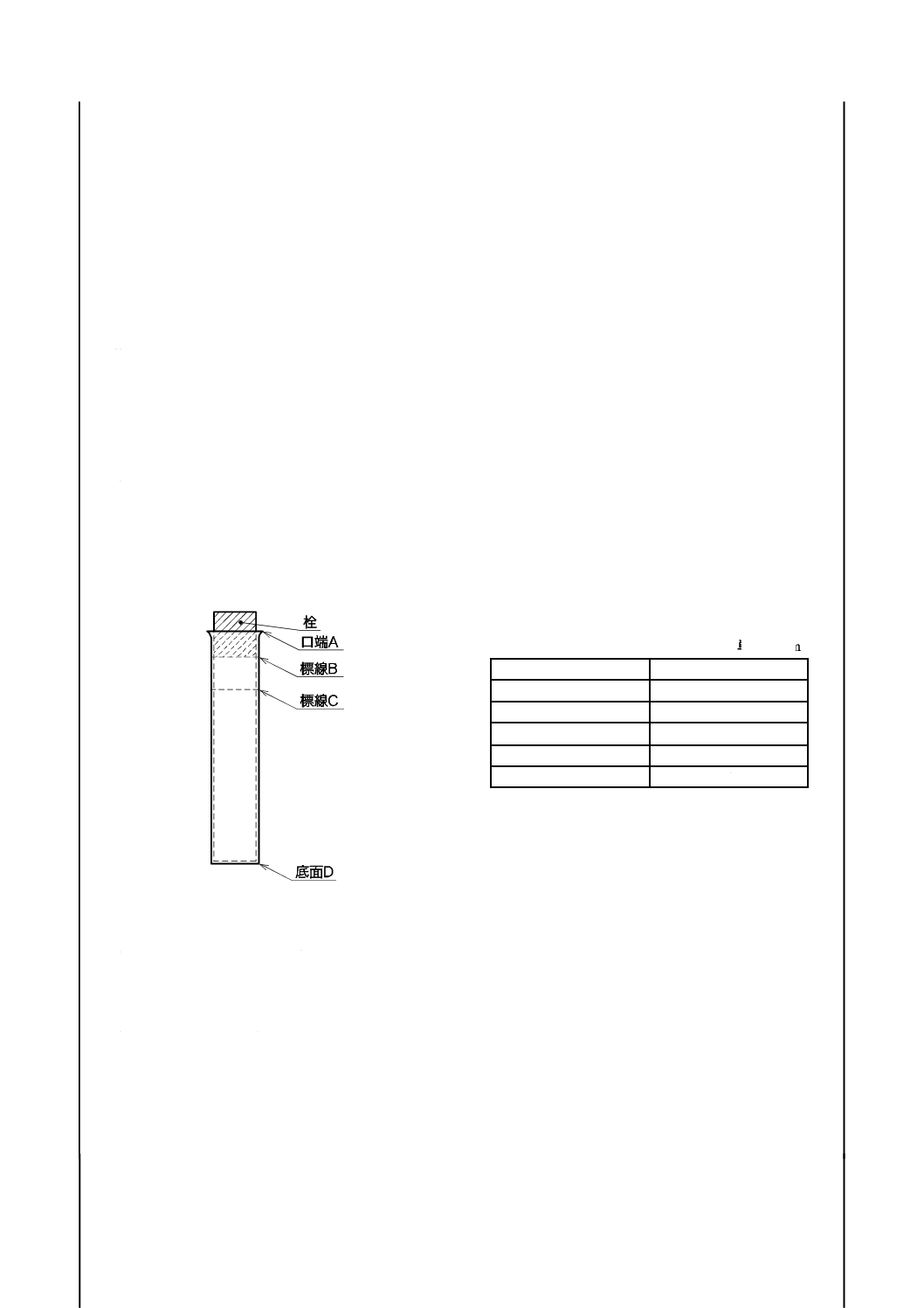

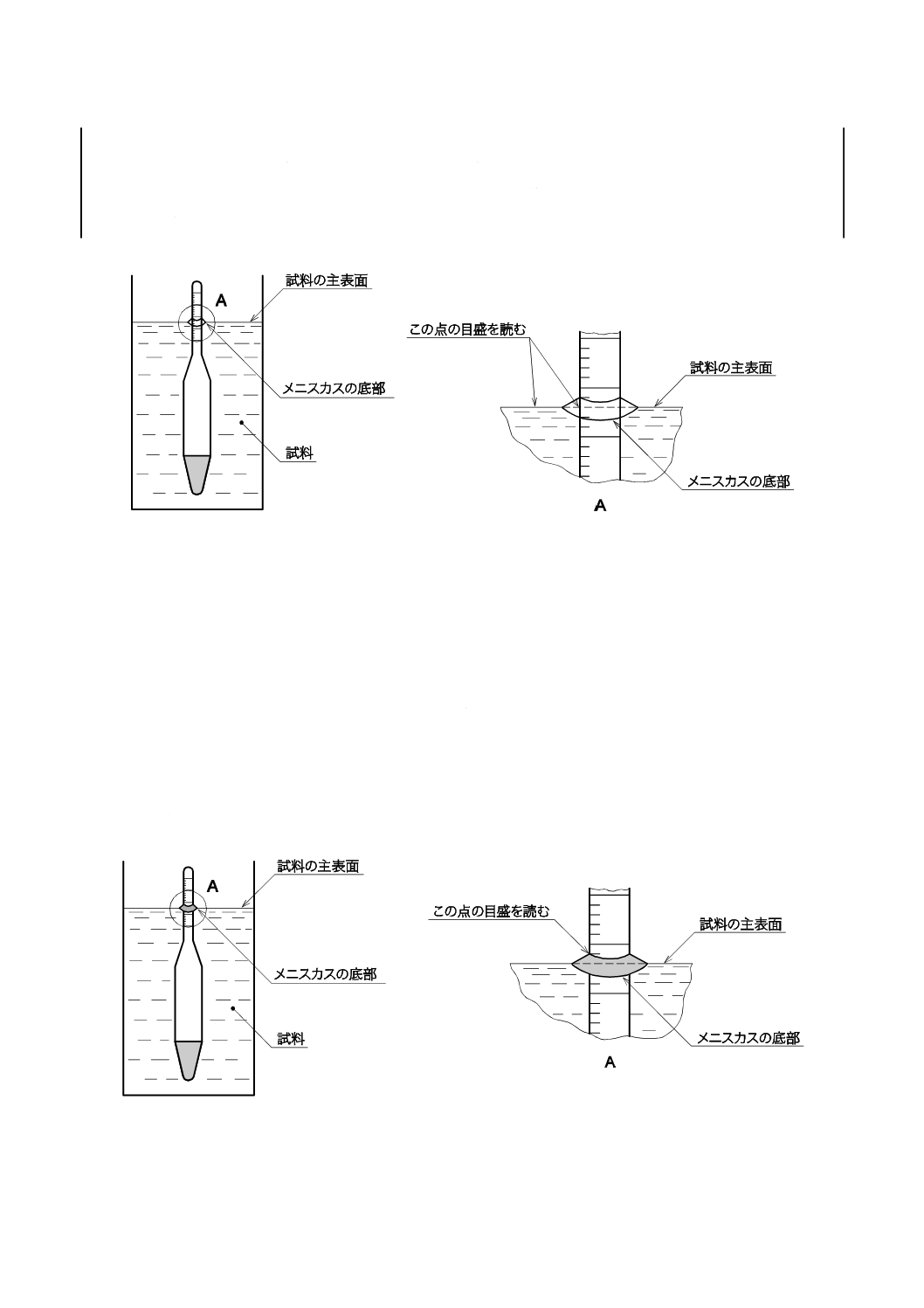

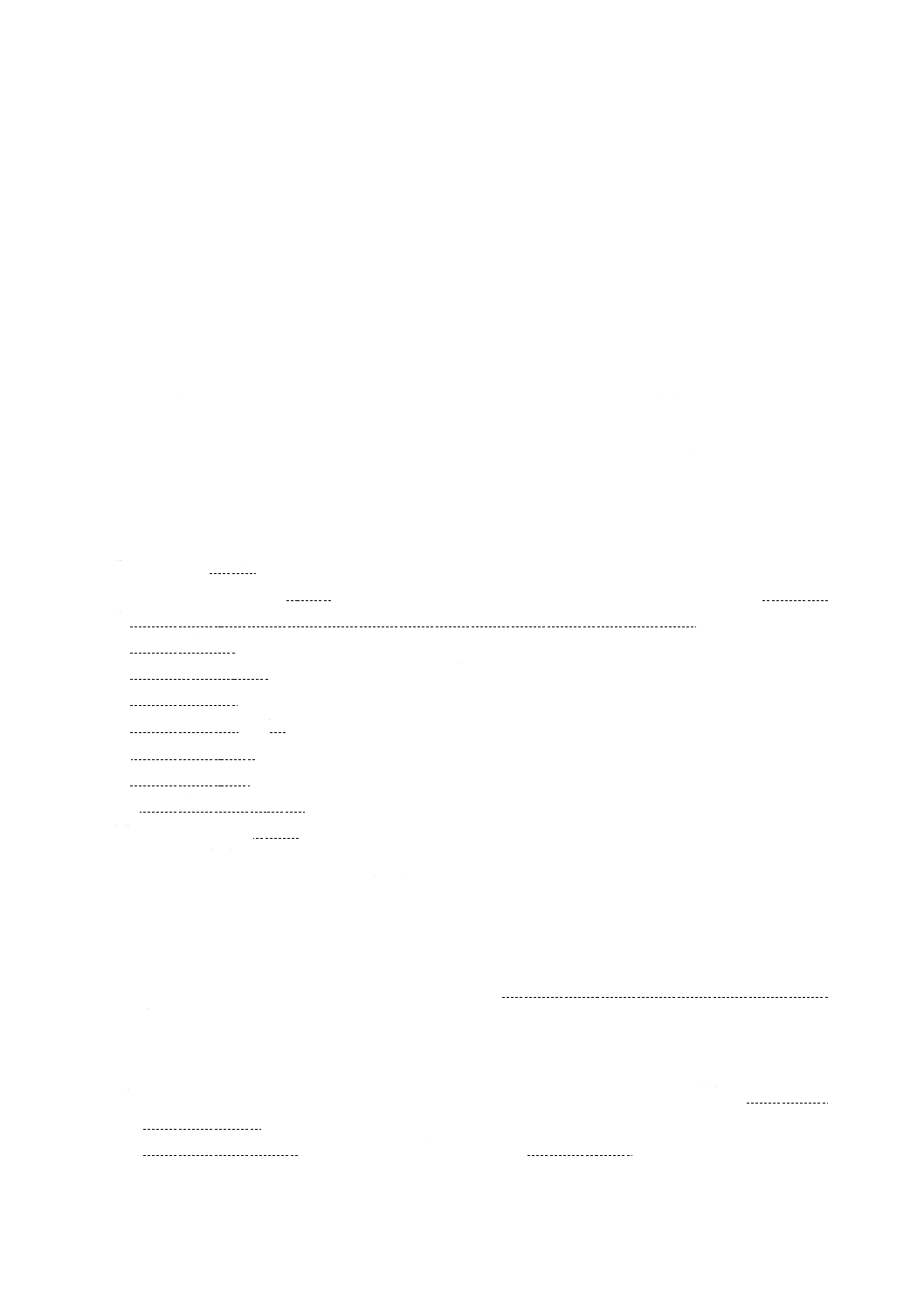

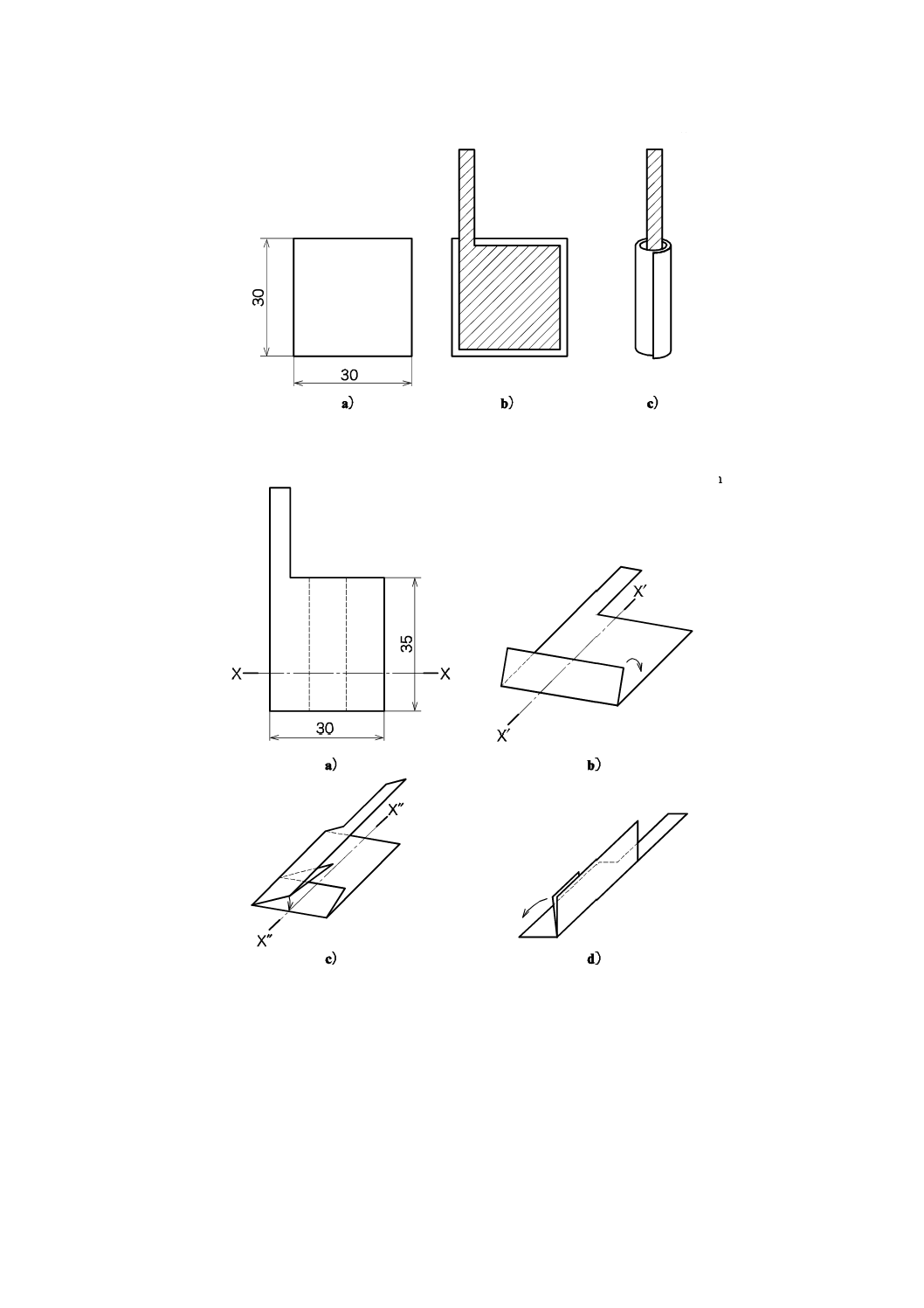

1) 測定管 図4及び表8に示す形状及び寸法のガラス管。

図 4 測定管

表 8 泡粘度計測定管の寸法

単位 mm

仕様

寸法

内径

10.65±0.025

口端Aと標線B間

6±0.5

標線Bと標線C間

8±0.5

標線Cと底面D間

100±0.5

底面Dと口端A間(全長)

114±1.0

2) 恒温水槽 ±0.2 ℃で温度を維持できるもの。

3) 温度計 温度目盛0.1 ℃のもの。

4) 転倒器 3本以上の測定管を垂直にして,同一水平面に並べて固定したものを恒温水槽中に置いて,

速やかに,かつ,滑らかに180±1度の角度で転倒できるもの。

5) 粘度標準液 JIS Z 8809の規定に従って校正され,一定の粘度を示すように調製したもの。

6) ストップウオッチ

b) 操作 試料及び粘度標準液を別々の測定管に標線Bまで入れ,ゆるく栓をして規定の温度に調整した

恒温水槽に標線Bまで浸す。約10分後,試料及び標準液を標線Cまで抜き取り,標線Cから標線B

まで空気を入れて密栓する。

これらの測定管を栓を上方にして転倒器に固定し,恒温水槽に浸す。試料及び標準液が測定温度に

21

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なったら,手早く転倒器を180度倒立して,BC間に封入してある泡の頂点が測定管の一端(底面D)

に達するまでの速度を比較する。

種々の粘度の標準液を用意しておき,試料に対応する標準液の粘度を試料の粘度とする。

c) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 粘度計の名称

7) 測定値

8) 特記事項

5.6

揺変度(ブルックフィールド形粘度計法)

a) ブルックフィールド形粘度計及び器具 5.5.1 a) 及び5.5.1 b) による。

b) 操作 粘度計のタイプの選定は,5.5.1 c) による。

容器に試料をとり,ふたをして恒温水槽に静置する。規定温度に調整した試料を,2本のかき混ぜ

棒を用い毎秒約4回転で約10秒間全体をかき混ぜてから,スピンドル及び附属のガードを取り付け5

分間静置する。

まず高い回転数で3分間回転させたときの示度を読み取る。

次に5分間静置した後,低い回転数で3分間回転させたときの示度を読み取る。

高い回転数及び低い回転数は,タイプⅠの粘度計の場合,毎分60回転及び6回転とする。タイプⅡ,

Ⅲ及びタイプⅣの粘度計の場合は,10:1の回転数比となる二つの回転数とする。測定は2回以上行

い,平均値を有効数字2けたに丸めて表す。ただし,試料は毎回新しいものを使う。

揺変度は,次の式によって算出する。

H

L

VIS

VIS

TI=

ここに,

TI: 揺変度

VISL: 低い回転数の粘度

VISH: 高い回転数の粘度

c) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 粘度計の名称

7) スピンドル番号及び回転数(必要なときはスピンドルを回転させた時間)

8) 測定値

9) 特記事項

5.7

80 ℃高温硬化特性(発熱法)

22

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.1

80 ℃高温硬化特性(A法)の場合 80 ℃高温硬化特性(A法)の場合は,次による。

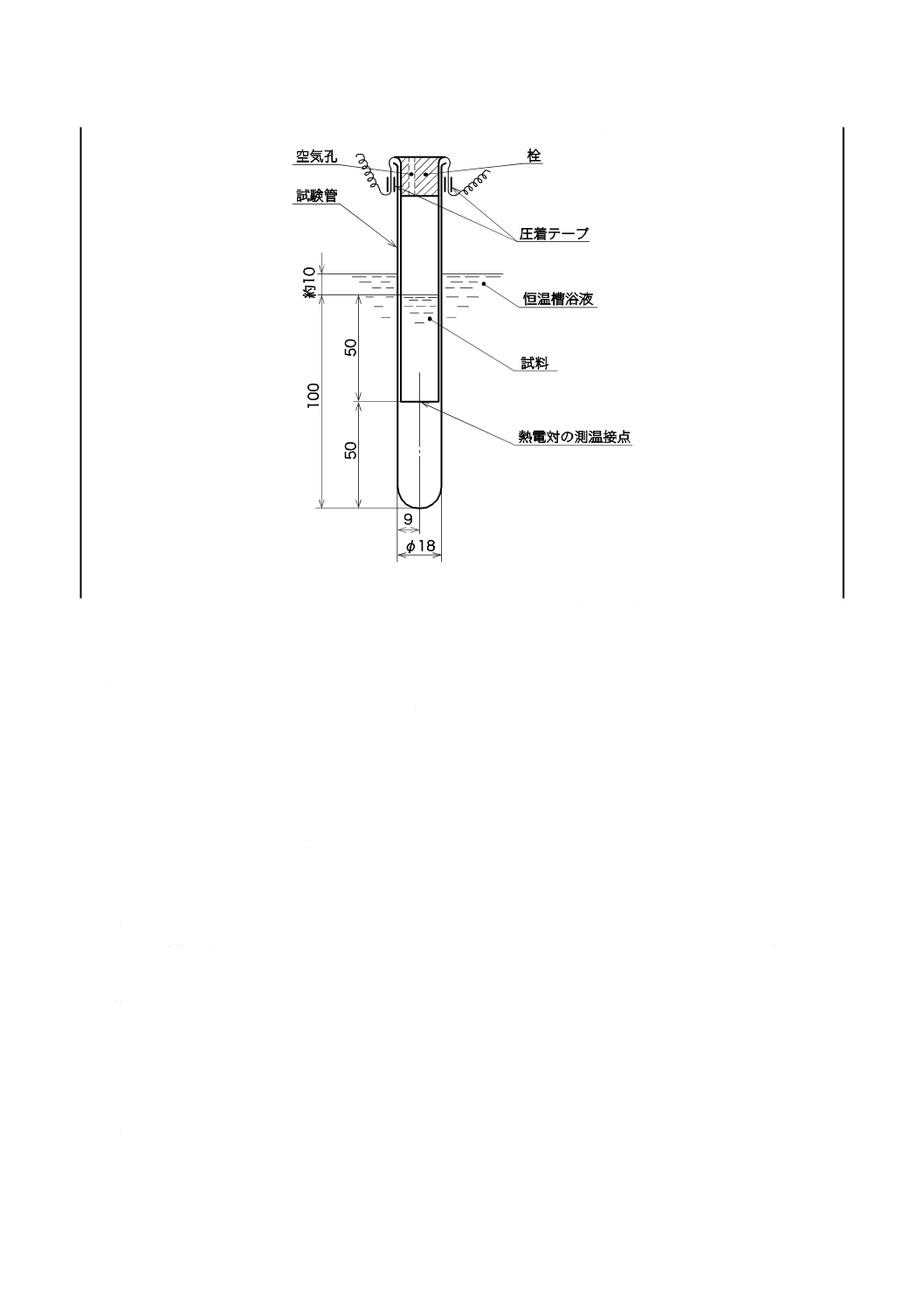

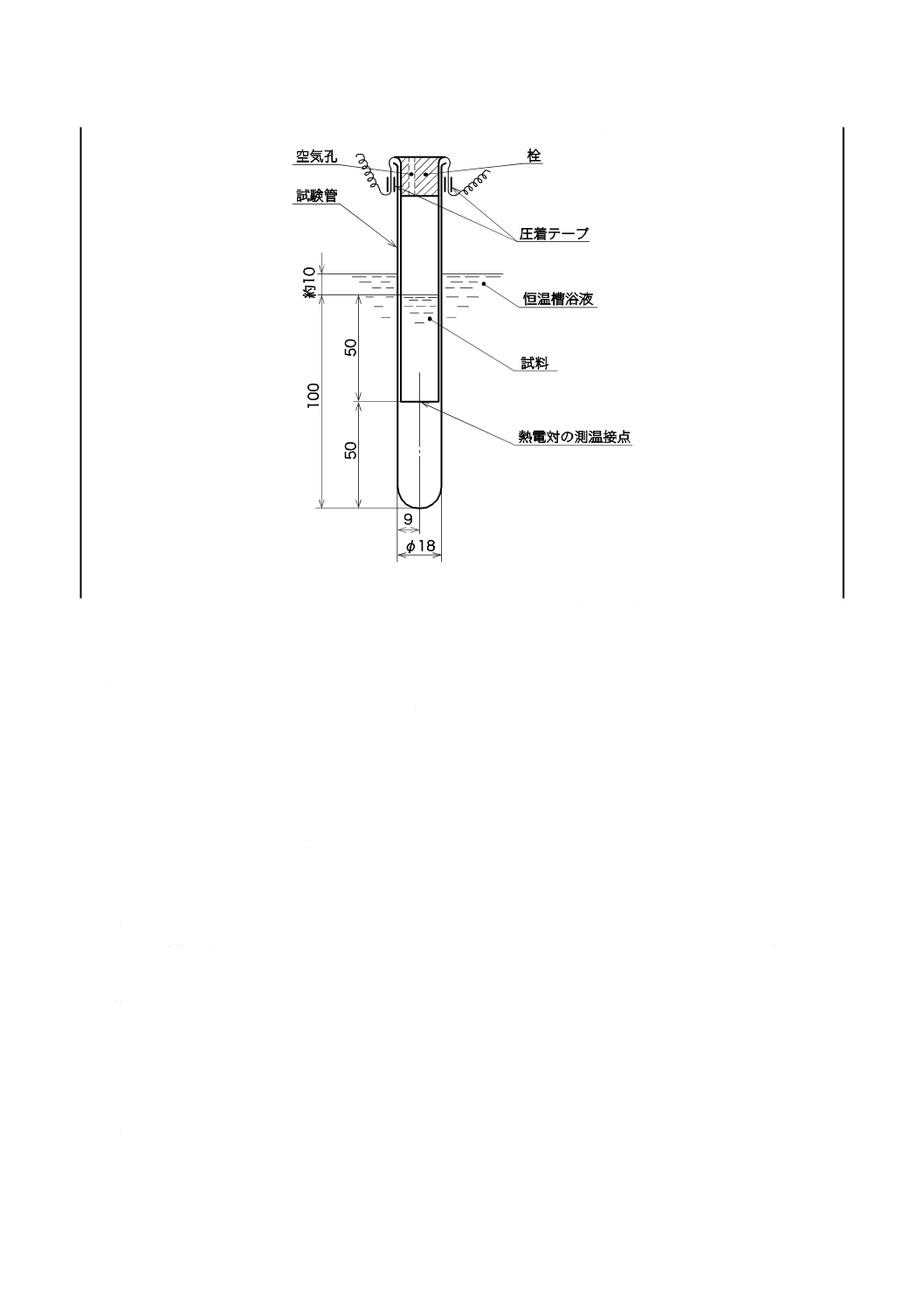

a) 測定 試料100部と硬化剤1部との混合物を規定寸法の試験管に注ぐ。80 ℃の恒温水槽中でこの試験

管と内容物とを加熱して,65 ℃から開始して,規定の温度上昇となる時間を測定する。

b) 試薬

硬化剤 硬化剤は,過酸化ベンゾイルとし,希釈したペースト状,パウダー状又は液状のもの。

警告 過酸化ベンゾイルは爆発性危険物であるので,取扱いには注意を要する。

c) 器具

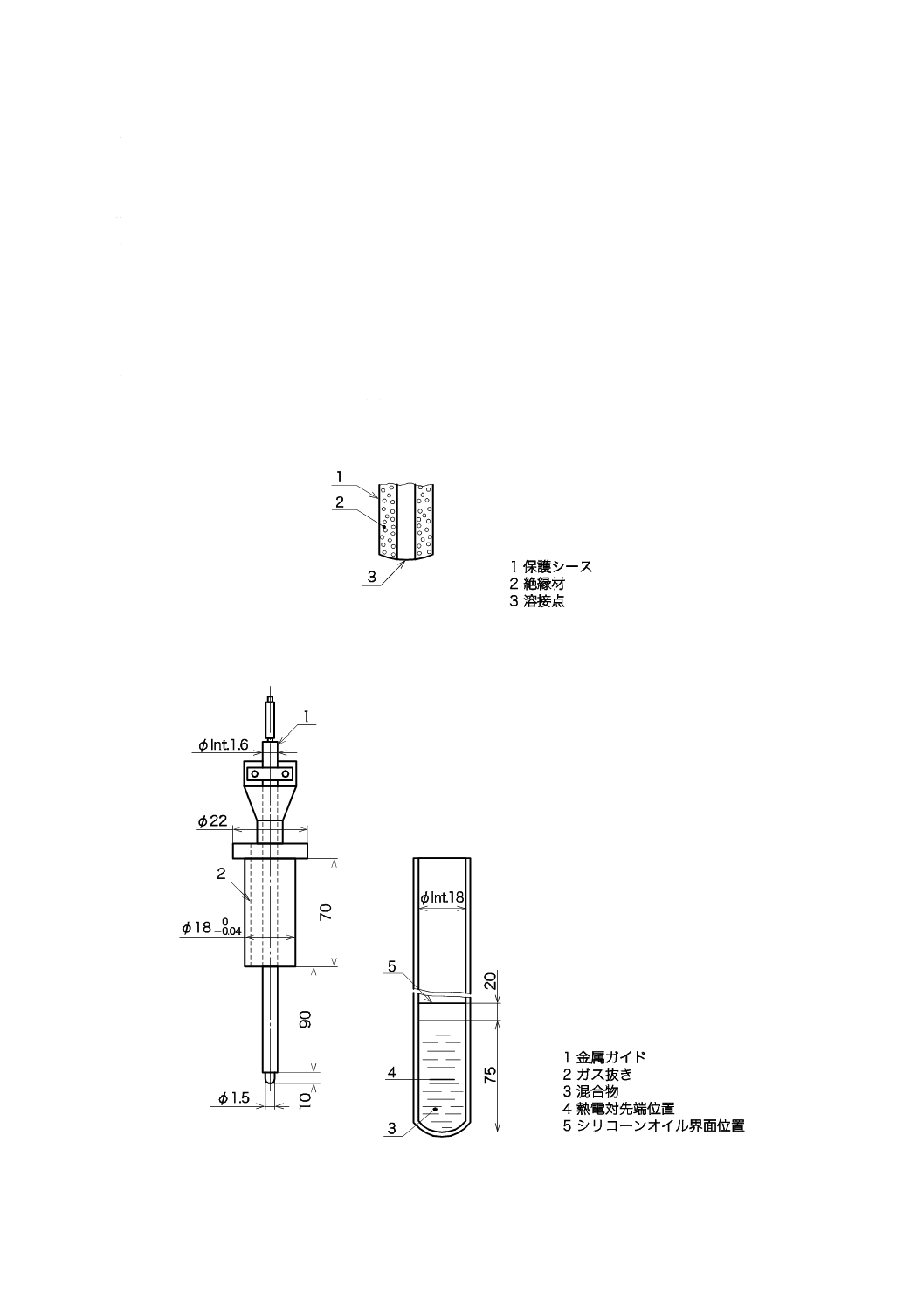

1) 熱電対 材質はアルメルクロメルで線径0.65 mmのもので(6),測温接点部は被覆をしないでむき出

しのまま試料の中心に保持できるもの(図5)。2線間は互いに電気絶縁して管外に導き,各線の端

は補償導線に結線して計器又は記録計に接続する。

2) 計器 温度の精度が1 ℃で測定温度範囲が目盛の15〜85 %内にあるもの。

3) 記録計 温度の精度が1 ℃で時間の精度が15秒のもの。

4) 試験管 JIS R 3503に規定する外径18±1 mm及び長さ165±5 mmのもの。

5) ビーカー 100 mlのもの。

6) 恒温水槽 80±0.5 ℃に保持できるもの。この場合,水以外を用いるときはその媒体名を記載する。

7) はかり 10 mgのけたまではかれるもの。

8) ストップウオッチ

注(6) この熱電対の代わりに,測温接点が接地形で金属シースの外径が1.6 mm以内のもの,又は保

護管の外径が2 mm以内のものを使用してもよい。

d) 操作

1) 過酸化ベンゾイル(純物質として)0.5±0.05 gをビーカーにはかりとり,これに15〜30 ℃の温度

の試料50±1 gを加えガラス棒で均一になるまでよくかき混ぜて溶かす。

2) 直ちにこの混合物を試験管に深さ100 mmまで入れ,混合物中心部に熱電対の測温接点部を保持す

る。この試験管を80±0.5 ℃に保持してある恒温水槽に試料の表面が浴液面下約10 mmになるよう

に固定する。

3) 混合物の温度が65 ℃から開始して85 ℃になるまでの時間をゲル化時間とし,混合物の温度が

65 ℃から開始して最高温度になるまでの時間を最小硬化時間とし,最高温度を最高発熱温度 (℃)

とする。

4) 測定は2回以上行い,その平均値の小数点以下を丸めて試験結果とする。

e) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値(ゲル化時間,最小硬化時間及び最高発熱温度)

7) 特記事項

単位 mm

23

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 5 80 ℃高温硬化特性試験装置

5.7.2

80 ℃高温硬化特性(B法)の場合 80 ℃高温硬化特性(B法)の場合は,次による。

a) 測定 試料100部と硬化剤2部との混合物を規定寸法の試験管に注ぐ。80 ℃の恒温水槽中でこの試験

管と内容物とを加熱して,65 ℃から開始して規定の温度上昇となる時間を測定する。

b) 試薬(硬化剤) 過酸化ベンゾイル及びジブチルフタレート質量分率50 %混合物。

公知の分析法による測定結果では,ジブチルフタレート及び過酸化ベンゾイルの質量分率50 %混合

物は,質量分率3.25〜3.33 %の活性酸素をもつ。

警告 危険が伴うため,純粋な過酸化物の取扱いには注意が必要である。

備考1. この試験に市販の過酸化ベンゾイルを用いる場合は,同じ試料に純粋な過酸化ベンゾイルを

使用して得られた結果と比較することが望ましい。

2. 受渡当事者間の協定によって,試験条件の変更は可能である。例えば,試験温度(温度制御

された槽の温度),硬化剤系の種類及び量(混合硬化剤,硬化剤と促進剤との組合せ)など。

c) 器具

1) 恒温水槽 温度制御器と循環ポンプ又はかくはん機とを備え,80±0.5 ℃の温度を保持できるもの。

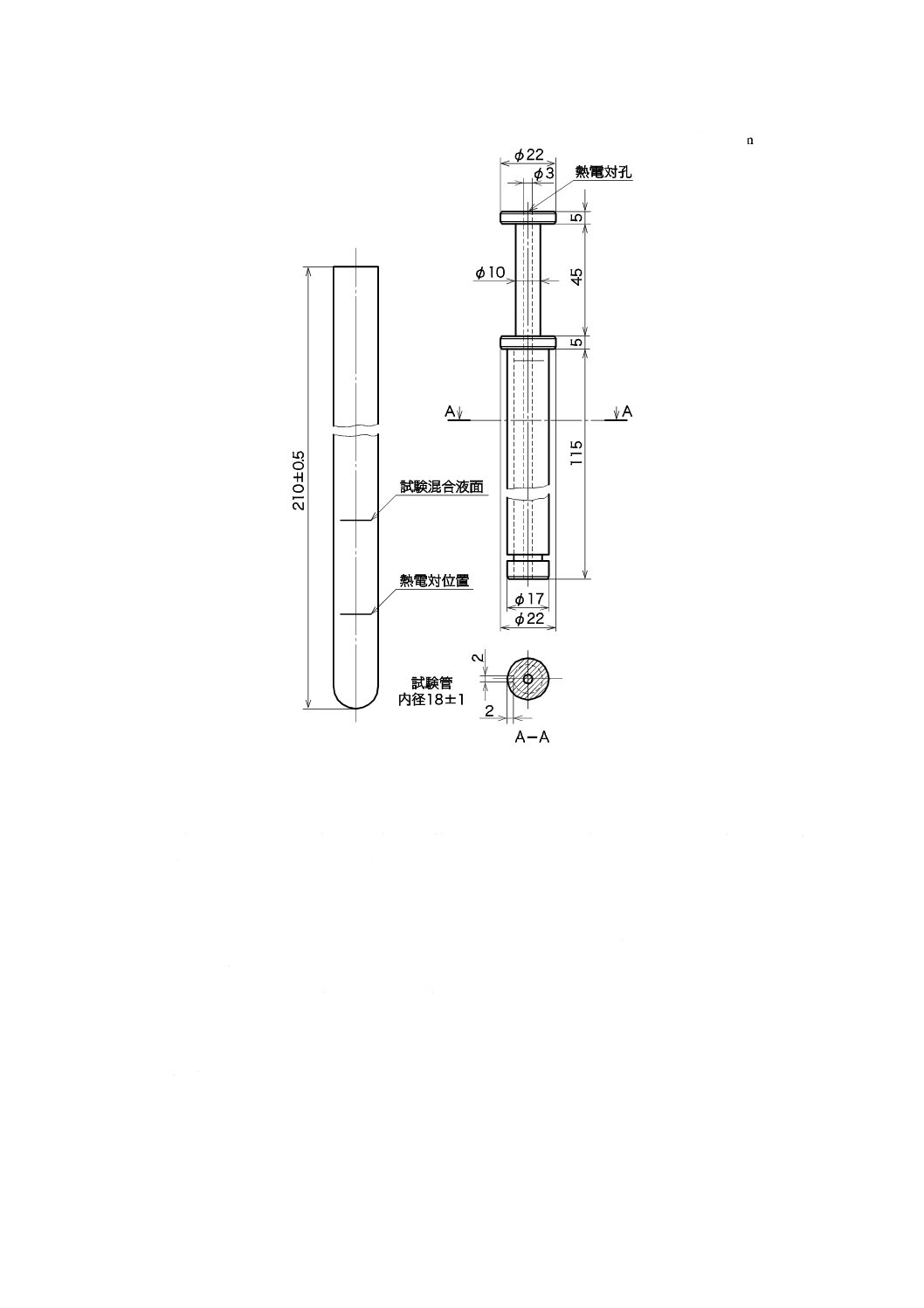

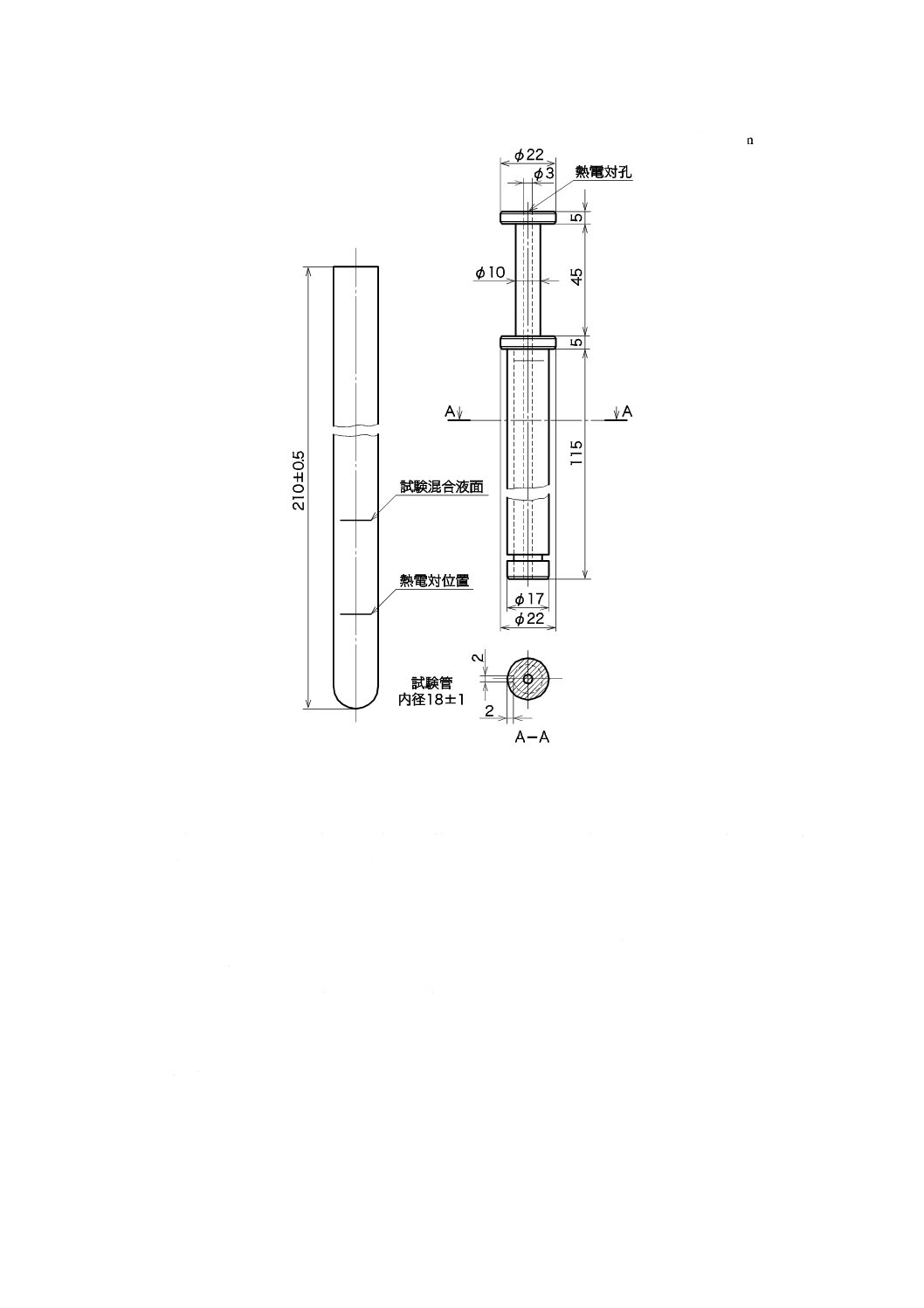

2) 試験管 内径18±1 mm,長さ210±5 mm,厚さ1±0.2 mmのほうけい酸ガラス又は同じ結果の得

られるガラス製のもの。

3) 熱電対 鉄−コンスタンタン系で線径1±0.05 mm,溶接部2 mm以下のもの。

備考 中央部に設置可能で,検定された熱電対が望ましい。

4) 温度指示計 2 ℃目盛で250 ℃まで測れるもの。

5) 記録計 温度の精度が1 ℃,時間の精度が15秒のもの。

6) 支持装置 試験管の中央に熱電対を支持するもの(図6)。

7) はかり 10 mgのけたまではかれるもの。

8) ストップウオッチ

24

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 操作

1) 過酸化ベンゾイル及びジブチルフタレート混合物2±0.01 gを250 mlのガラス製ビーカーにはかり

とり,15〜30 ℃の温度の試料100±1 gを加え,2〜3分間かくはんする。

2) この混合物を試験管に深さ70〜80 mm入れ,混合物中心部に熱電対の測温接点部を保持する。

3) この試験管を80±0.5 ℃に保持してある恒温水槽に試料の表面が水面下になるように固定する。

4) 記録計を使用する場合は,硬化剤添加後反応に完全に記録計が追随するようにする。試料の温度が

65 ℃から開始して最高温度になるまでの時間及び最高温度,又は最高温度が90 ℃を超える場合は

65 ℃から開始して90 ℃になるまでの時間を最高温度とともに記録する。2回続けて測定した値の

差が5 ℃を超える場合,又は時間で10 %を超える差がある場合は,操作を繰り返す。

e) 試験報告 試験報告書には,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値:時間は,小数点以下を丸めた値(秒)又は分で換算した値(分及び秒)とする。

− 2回の試験での最高温度の個々の値及びその平均値

− 2回の試験で,65 ℃から開始して最高温度になるまでの個々の時間及びその平均値

− 2回の試験で,最高温度が90 ℃以上の場合は,65 ℃から開始して90 ℃になるまでの個々の時

間及びその平均値

7) 特記事項 熱電対の種類及び検定の有無,記録計を使用した場合は時間−温度のグラフ

この規格の試験条件と異なる場合は,その詳細な記載。例えば,加熱手段の方法及び温度,硬化

剤の種類及び量,熱電対の種類など。

25

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 熱電対を試験管中央にセットする支持装置

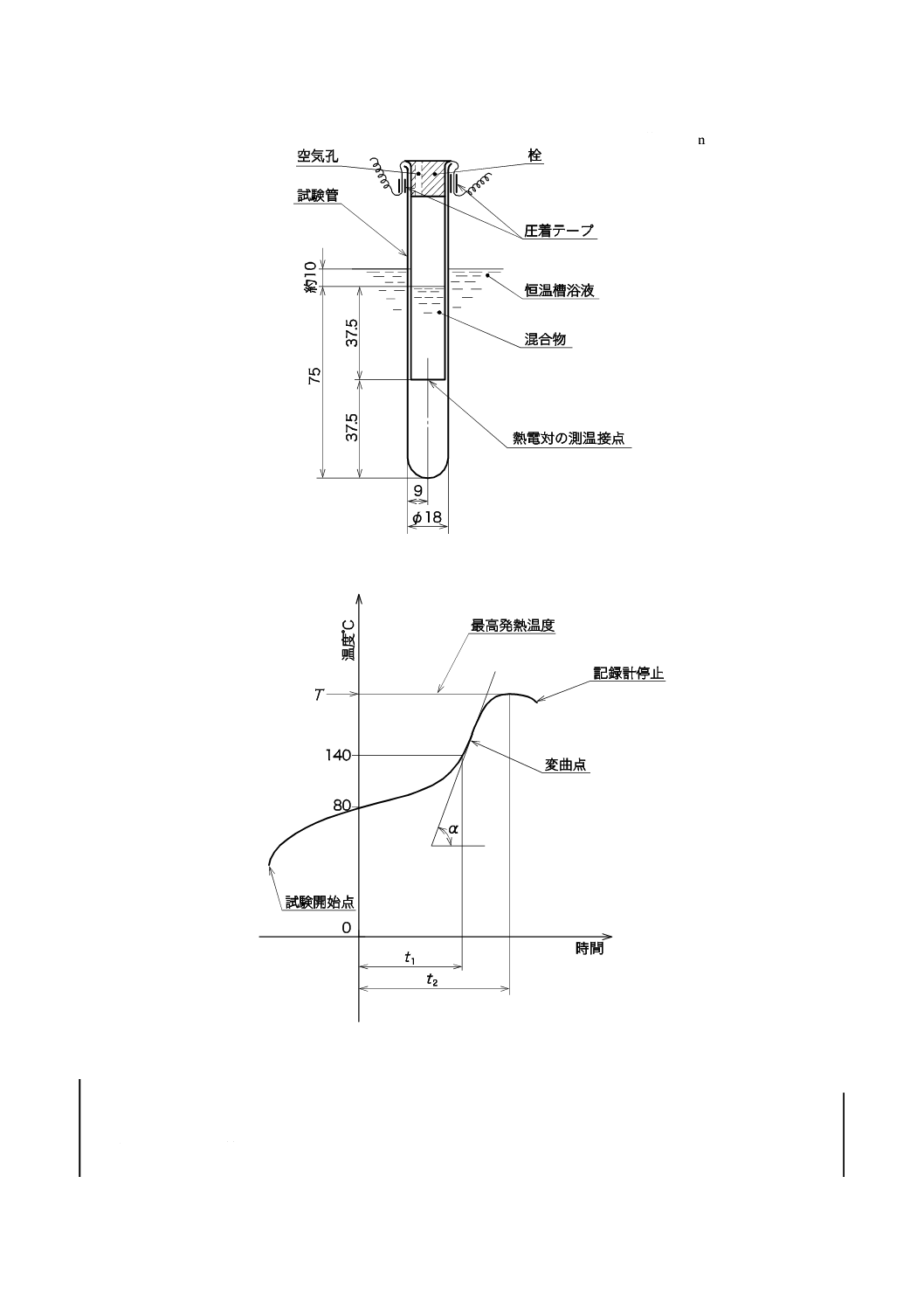

5.8

130 ℃高温硬化特性(発熱法)

a) 測定 試料に過酸化物を配合した混合物は,熱によって硬化する。試料及び硬化剤の混合物 (100 g/1 g)

を試験管に注ぎ,130 ℃に温度調節された恒温槽に入れて測定することによって,次の結果が得られ

る。

− 規定温度に到達するまでの必要時間

80 ℃から開始して140 ℃までの時間。80 ℃から開始して最高到達温度までの時間。

− 最高発熱温度

− 反応速度。温度−時間曲線の変曲点に接線を引いて求める。

b) 試薬

硬化剤 純度96 %以上のt-ブチルパーベンゾエートで活性酸素量が7.9 %を超えるもの(7)。

注(7) t -ブチルパーベンゾエート(融点 8 ℃)の保管上の注意点

− 結晶化(固化)を避けるため10 ℃以上にする。

− 品質の劣化を避けるため30 ℃以下にする。

c) 器具

26

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

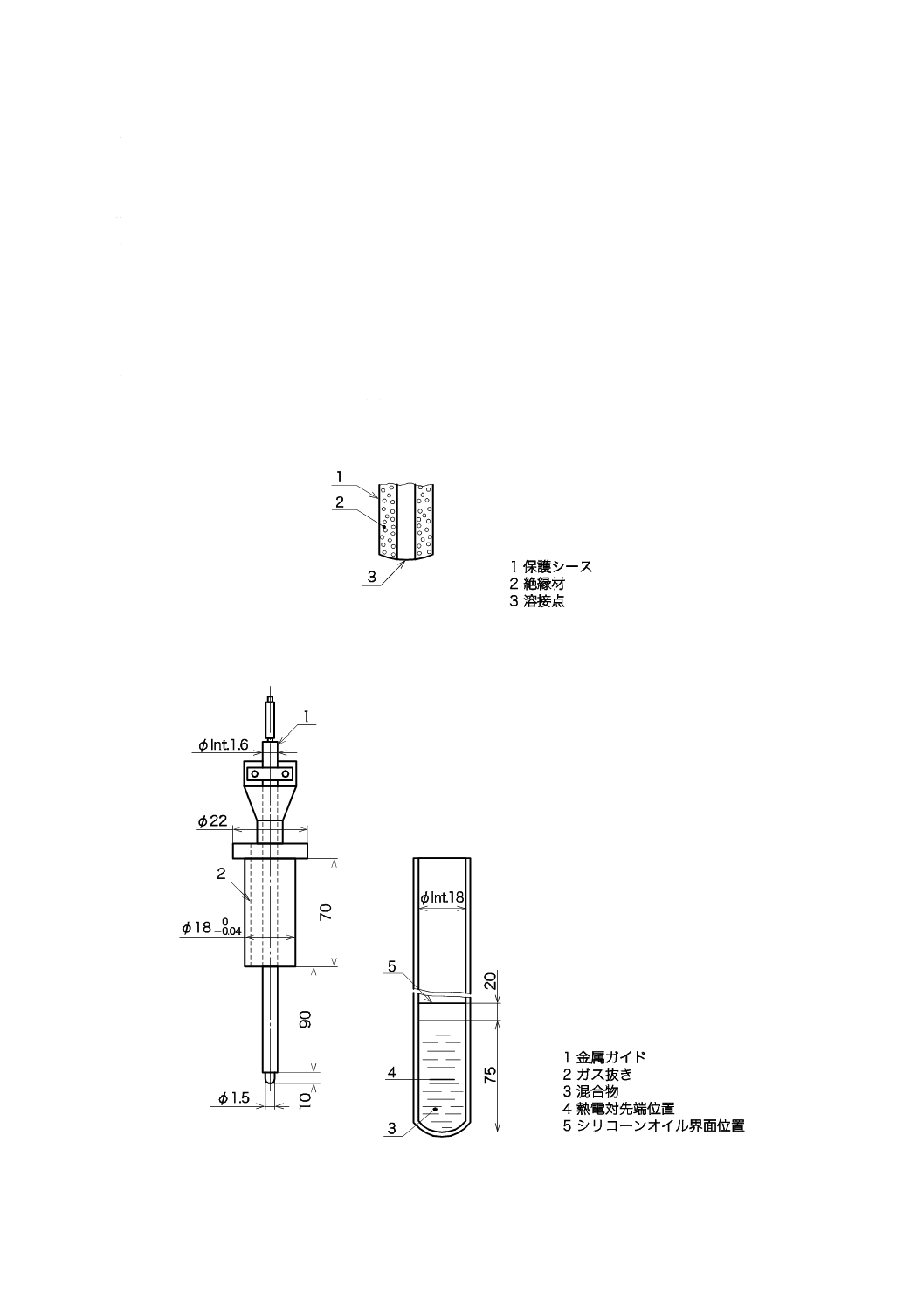

1) 恒温槽 体積4〜5lで130±1 ℃の温度に保持できるもの。熱媒として23 ℃で100〜500 mPa・sの

粘度を保有するシリコーンオイルを用いる。この恒温槽は,温度調節器,循環ポンプ及びかくはん

機を具備し,かくはん機は試験管から10 cmの距離に離す。

2) 試験管 ほうけい酸ガラス製の肉厚1.2±0.2 mmの内径18 mm,長さ180 mmのもの,又はJIS R 3503

で規定された肉厚1.2±0.2 mm,外径18 mm,長さ165 mmのもの。試験管には,熱電対取付けジグ

5) を取り付ける。

3) 熱電対 測温接点部が最大径0.54 mm(感度 28/100秒)の大きさに溶接された素線径0.25±0.01 mm

の鉄−コンスタンタンJ型熱電対で1.5 mmシース管(図7)で保護されたものを,測定ジグの1.6 mm

内径の金属ガイドに上端部から17 cmの深さまで差し込んで温度補償された記録計に接続する(図

8)。又は材質がアルメルクロメルで測温接点が接地形で金属シースの外径が1.6 mm以内のもの,

及び規定された保護管の外径が2 mm以内のものを使用してもよい。

シース線を用いないで,材質がアルメルクロメルの線径0.65 mmのもので,測温接点部は被覆を

しないでむき出しのまま試料の中心に保持し(図9)2線間は互いに電気絶縁して管外に導き,各線

の端は補償導線に結線して記録計に接続してもよい。

4) 記録計 温度の精度が1 ℃,紙送りの速度が60 mm/分のもの,又はコンピュータへの記録の取込

みシステムを用いてもよい。

5) 熱電対取付けジグ 熱電対を試験管の中央に支持するためのジグで,例えば,ポリテトラフルオロ

エチレン(PTFE)製で外径17.96〜18.00 mmのもの。

6) はかり 100 mgのけたまではかれるもの。

7) ストップウオッチ

8) ビーカー 150 mlのもの。

9) 時計皿

10) ガラス棒

d) 操作

1) 23±2 ℃でガラス製ビーカーを計量し,その中に試料100±1 gをはかりとる。

2) この試料100に対し硬化剤を1の質量比で加えて均一になるまでガラス棒でかくはんして混合物を

得る。

3) ガラス製ビーカーを時計皿で覆い,45±5分間静置する。

4) この混合物を試験管に7.5±0.2 cmまで注ぐ。

5) 熱電対取付けジグを試験管に取り付け,その中に熱電対を入れる。

6) この試験管を130±1 ℃に保持してある恒温槽に混合物の表面がシリコーンオイルの液面下2 cmに

なるように浸す。

7) 反応が終了し,記録計を止めた後では速やかに熱電対と混合物とが接着しないように熱電対取付け

ジグ及び熱電対を外す。

8) 少なくとも2回測定を行い,結果を求める。

備考 熱電対取付けジグは測定を保証するために6か月ごとにチェックし,規格を外れている場合

は正しいものと取り替える。

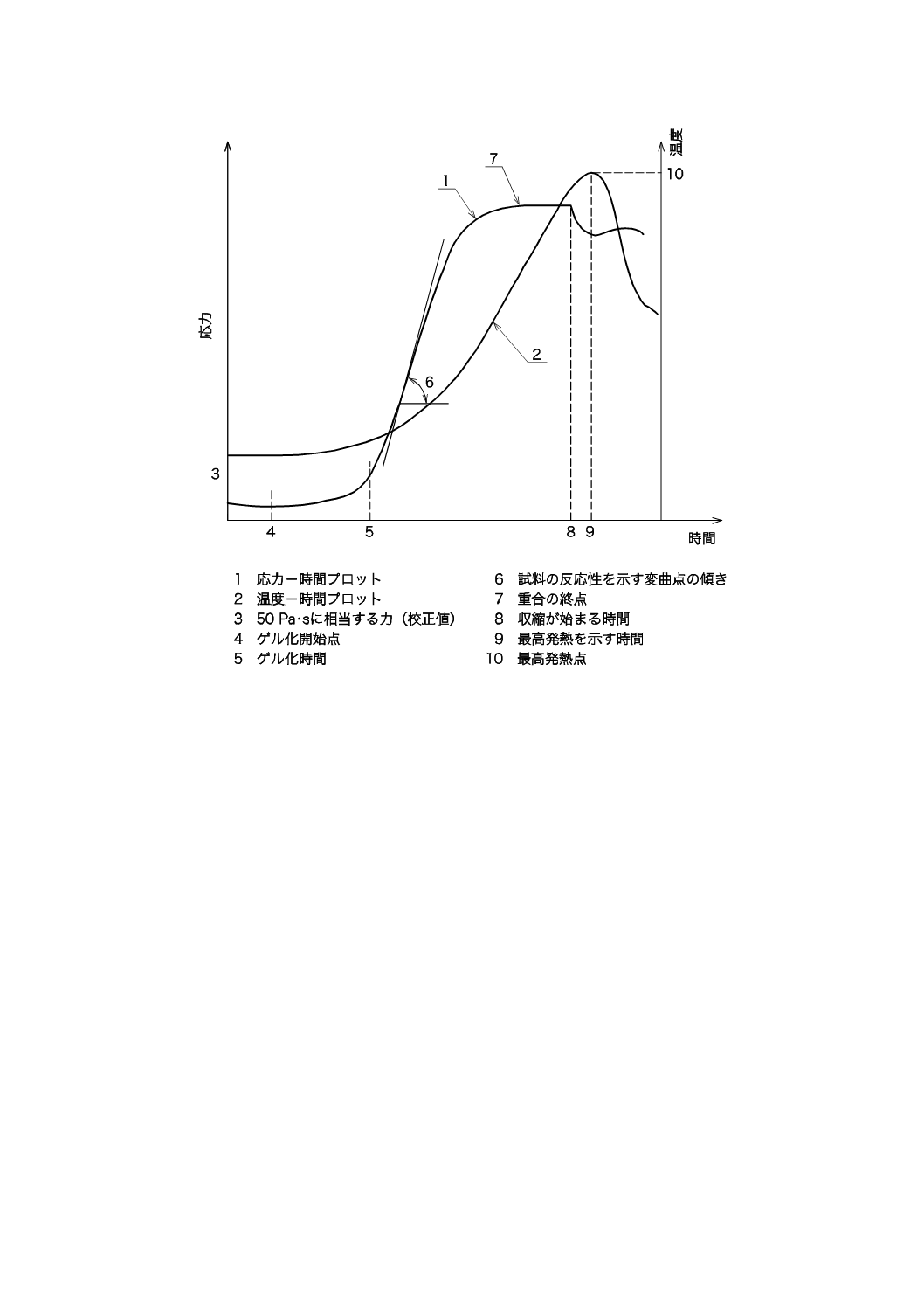

e) 結果の表記 試料の反応性は,次の変数によって表す。

1) T :最高発熱温度 (℃) 小数点以下を丸める。

2) t1 :80 ℃から140 ℃に達するまでの時間(秒) 小数点以下を丸める。

27

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) t2 :80 ℃から最高発熱温度に達するまでの時間(秒) 小数点以下を丸める。

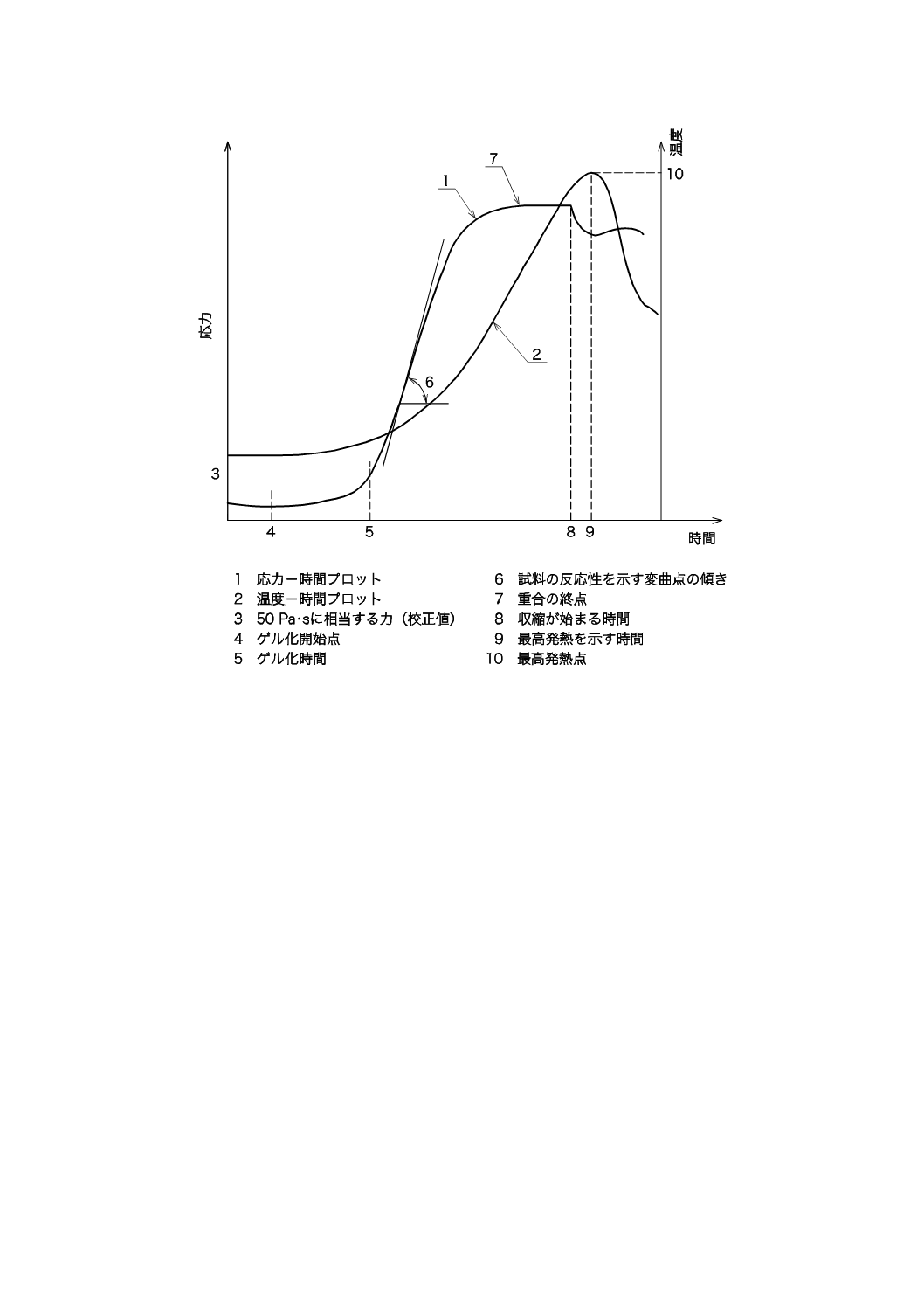

反応カーブの変曲点における接線の傾き(tan α)を反応速度(℃/秒)とする(図10)。

f)

試験報告 試験報告書には,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号

5) 測定温度

6) 測定値 5.7.2 e) 6) の表記法に従った結果

7) この規格の試験条件と異なる場合は,その詳細な記載。結果に影響するよう付帯事項の詳細

− 熱電対の種類及びその検定の有無

− 試験温度が130 ℃と異なるときはその試験温度

8) 特記事項

図 7 シース管

単位 mm

図 8 130 ℃高温硬化特性試験装置

28

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9 130 ℃高温硬化試験装置(シース管を使用しない場合)

図 10 130 ℃高温硬化特性温度曲線

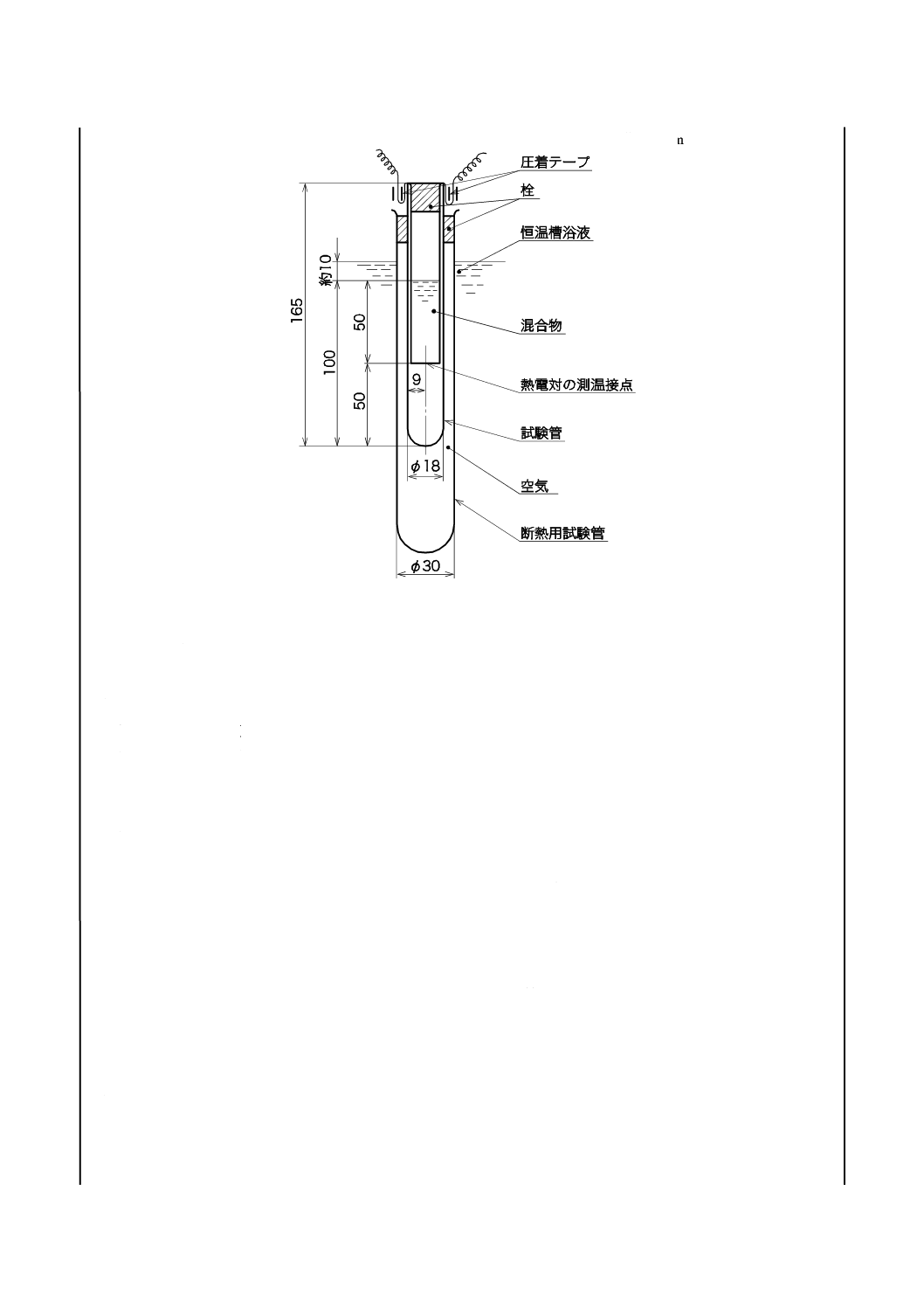

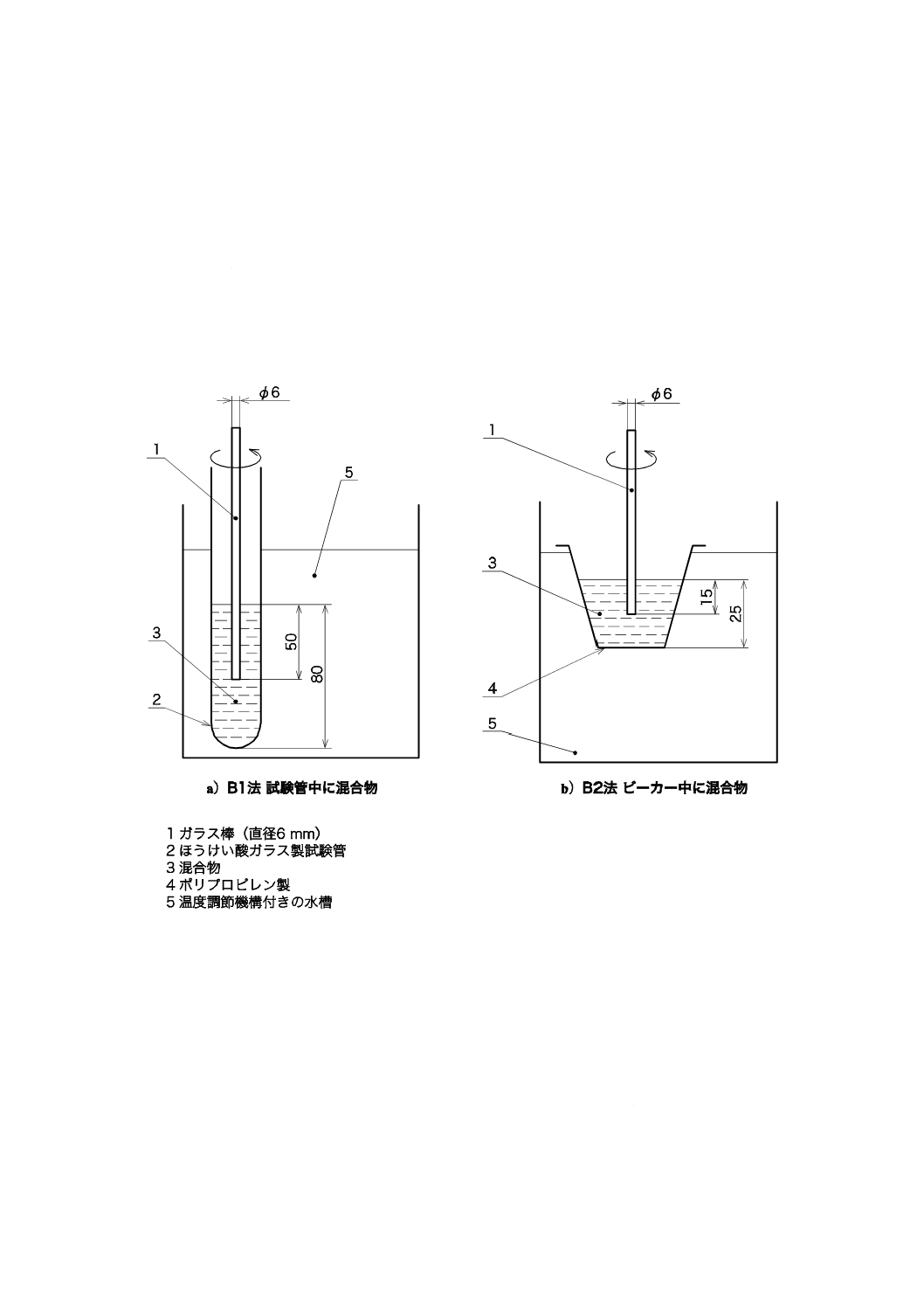

5.9

常温硬化特性(発熱法)

a) 器具及び試薬

1) 熱電対 材質はJIS C 1602に規定する線径0.65 mmのもので,測温接点部は被覆をしないもので2

29

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線間は,互いに電気絶縁して管外に導き,各線の端は補償導線に結線して計器又は記録計に接続す

る。又は,測温接点が接地形で金属シースの外径が1.6 mm以内のもので,保護管の外径が2 mm以

内のもの。

2) 計器 温度の精度が1 ℃で,測定温度範囲が目盛の15〜85 %内にあるもの。

3) 記録計 温度の精度が1 ℃及び時間の精度が15秒のもの。

4) 試験管 JIS R 3503に規定する外径18 mm,長さ165 mmのもの。

5) 断熱用試験管 JIS R 3503に規定する外径30 mm及び長さ200 mmのもの。

6) ビーカー 100 mlのもの。

7) 恒温水槽 25±0.2 ℃に保持できるもの。

8) メスピペット 体積1 mlのもの。

9) はかり 100 mgのけたまではかれるもの。

10) ストップウオッチ

11) 硬化剤及び促進剤 種類及び添加量は,樹脂の種類及び用途によって選択する。

b) 操作 ビーカーに試料50±1 gをはかりではかりとり,これに規定量の促進剤を加えてガラス棒で均

一にかき混ぜた後,25±0.2 ℃の恒温水槽中に試料の表面が水面下約10 mmに位置するように固定す

る。試料の温度が25±0.5 ℃になったとき,規定量の硬化剤を加えてよくかき混ぜ,図11のように,

25±0.2 ℃の恒温水槽中にあらかじめ設定した試験管へ,混合物を100 mmの深さまで入れる。

試料に硬化剤を混合してから混合物の温度が30 ℃になるまでの時間をゲル化時間(分)とし,最

高温度になるまでの時間を最小硬化時間(分)とし,最高温度を最高発熱温度 (℃) とする。

測定は2回以上行い,その平均値の小数点以下1けたに丸めた値を試験結果とし,使用した硬化剤

及び促進剤の品名及び量を試験結果に付記する。

c) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 硬化剤及び促進剤の種類,品名及び添加量

7) 測定値(ゲル化時間,最小硬化時間及び最高発熱温度)

8) 特記事項

30

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 11 常温硬化特性試験装置

5.10 常温ゲル化時間(凝固法)

5.10.1 常温ゲル化時間(A法)の場合 常温ゲル化時間(A法)の場合は,次による。

a) 器具及び試薬

1) ビーカー 100 mlのもの。

2) ガラス棒 直径5 mm及び長さ120 mmの両端に丸みを付けたもの。

3) 恒温水槽 25±0.2 ℃に保持できるもの。

4) メスピペット 体積1 mlのもの。

5) はかり 100 mgのけたまではかれるもの。

6) ストップウオッチ

7) 硬化剤及び促進剤 種類及び添加量は,試料の種類及び用途によって選択する。

b) 操作 ビーカーに試料50±1 gをはかりではかりとり,これに規定量の促進剤を加え,ガラス棒で均

一にかき混ぜた後,25±0.2 ℃の恒温水槽中に混合物の表面が水面下約10 mmに位置するように固定

する。混合物の温度が25±0.5 ℃になったとき,規定量の硬化剤を加え,直ちにストップウオッチを

始動すると同時に,恒温水槽に浸したまま30秒間ガラス棒でよくかき混ぜて,均一に溶かす。

ガラス棒に付着した混合物が糸状に持ち上がらず切断したとき,ストップウオッチを止めて時間を

読み取り,常温ゲル化時間とする。この操作は少なくとも2回行い,その平均値を分単位で求め,小

数点以下1けたに丸める。使用した硬化剤の品名及び量を試験結果に付記する。

c) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

31

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 測定場所

4) 規格番号

5) 測定温度

6) 硬化剤及び促進剤の種類,品名及び添加量

7) 測定値

8) 特記事項

5.10.2 常温ゲル化時間(B法)の場合 常温ゲル化時間(B法)の場合は,次による。

a) 測定 規定処方の促進剤及び硬化剤を加えて調製した混合物について18〜30 ℃の環境温度範囲で,

粘度が50 Pa・sに到達するまでの時間を測定する。4種類の方法がある。

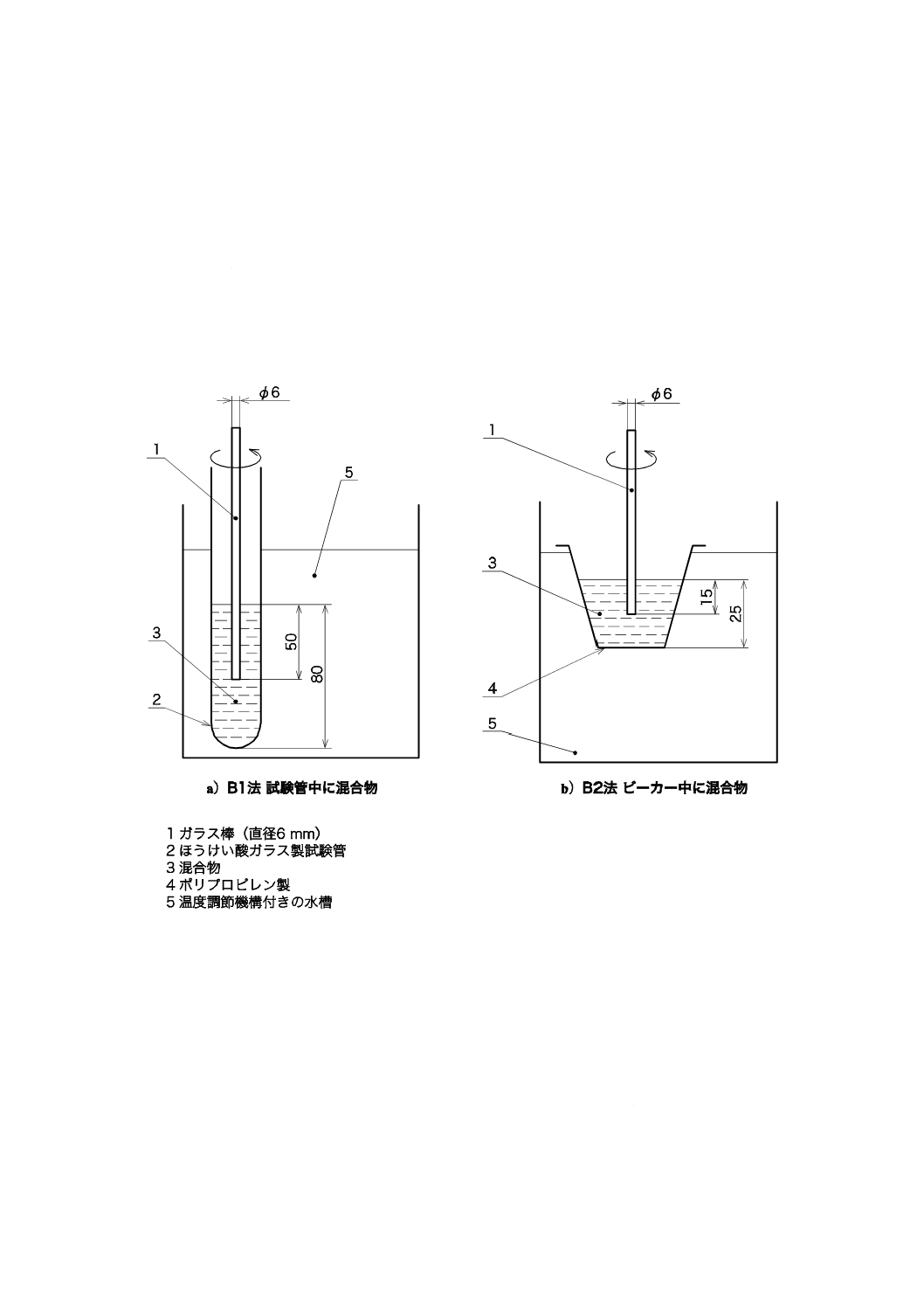

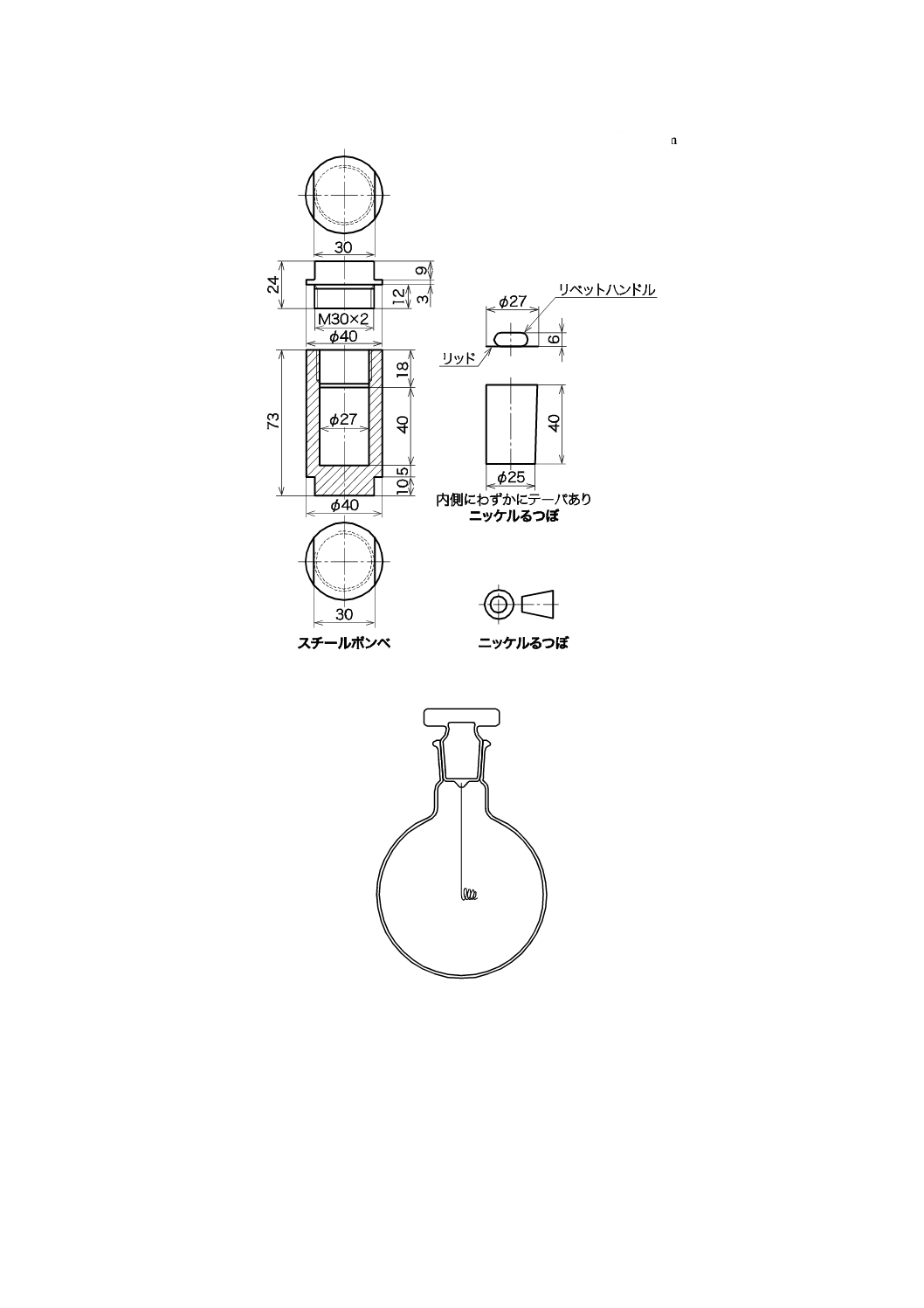

1) 方法B1 自動解除機構付きの測定機を使用する。この測定装置は混合物が入っている試験管中に回

転するガラス棒があり,混合物の粘度が50 Pa・sになったら,自動的にガラス棒の回転が止まるも

のである[例 附属書1図1a)]。

2) 方法B2 方法B1と同様,自動解除機構付きの測定機を使用する。混合物を入れる容器としてビー

カーを使用する[例 附属書1図1b)]。

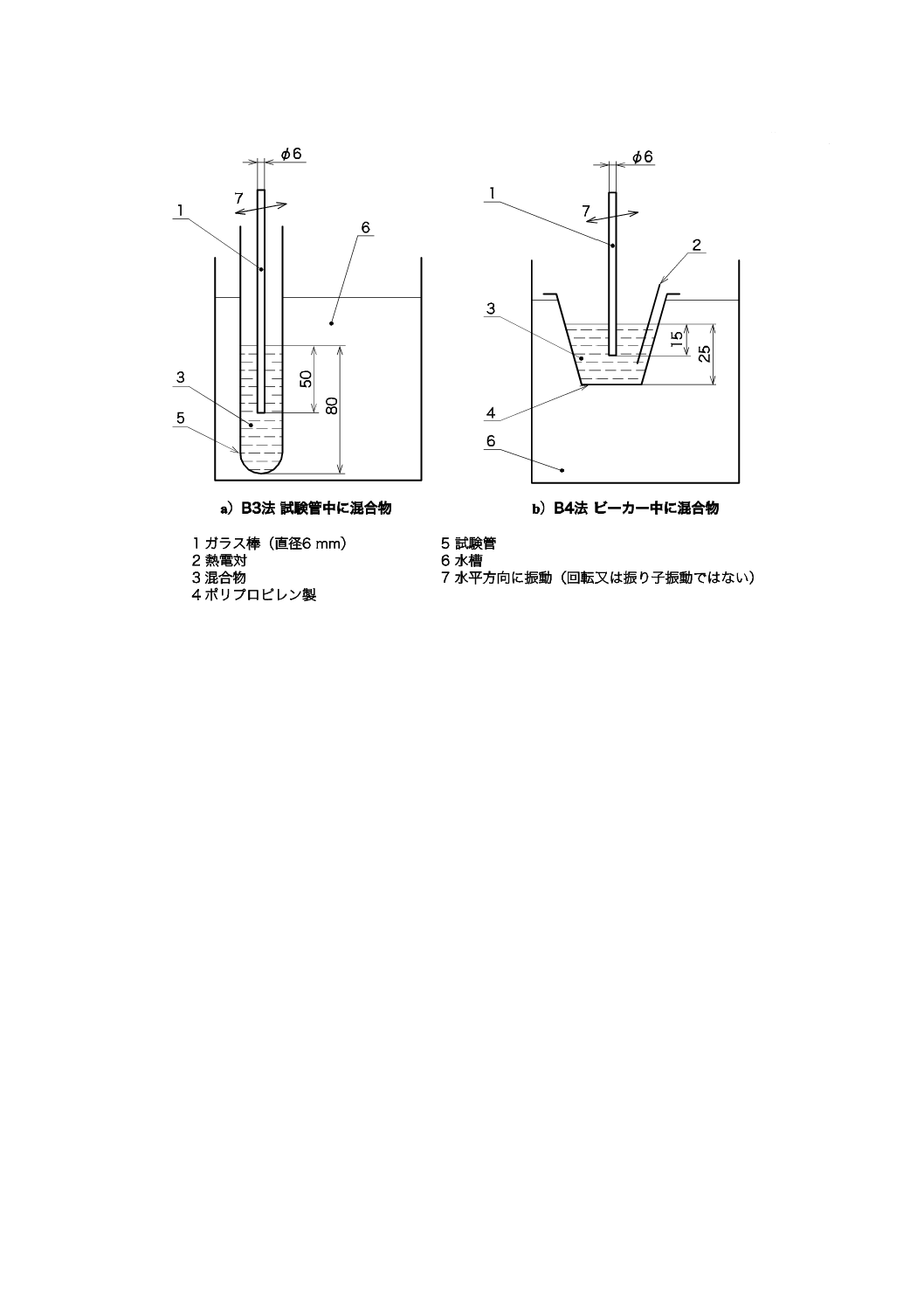

3) 方法B3 連続測定機を使用する。この測定機は,混合物が入っている試験管中で水平方向に振動す

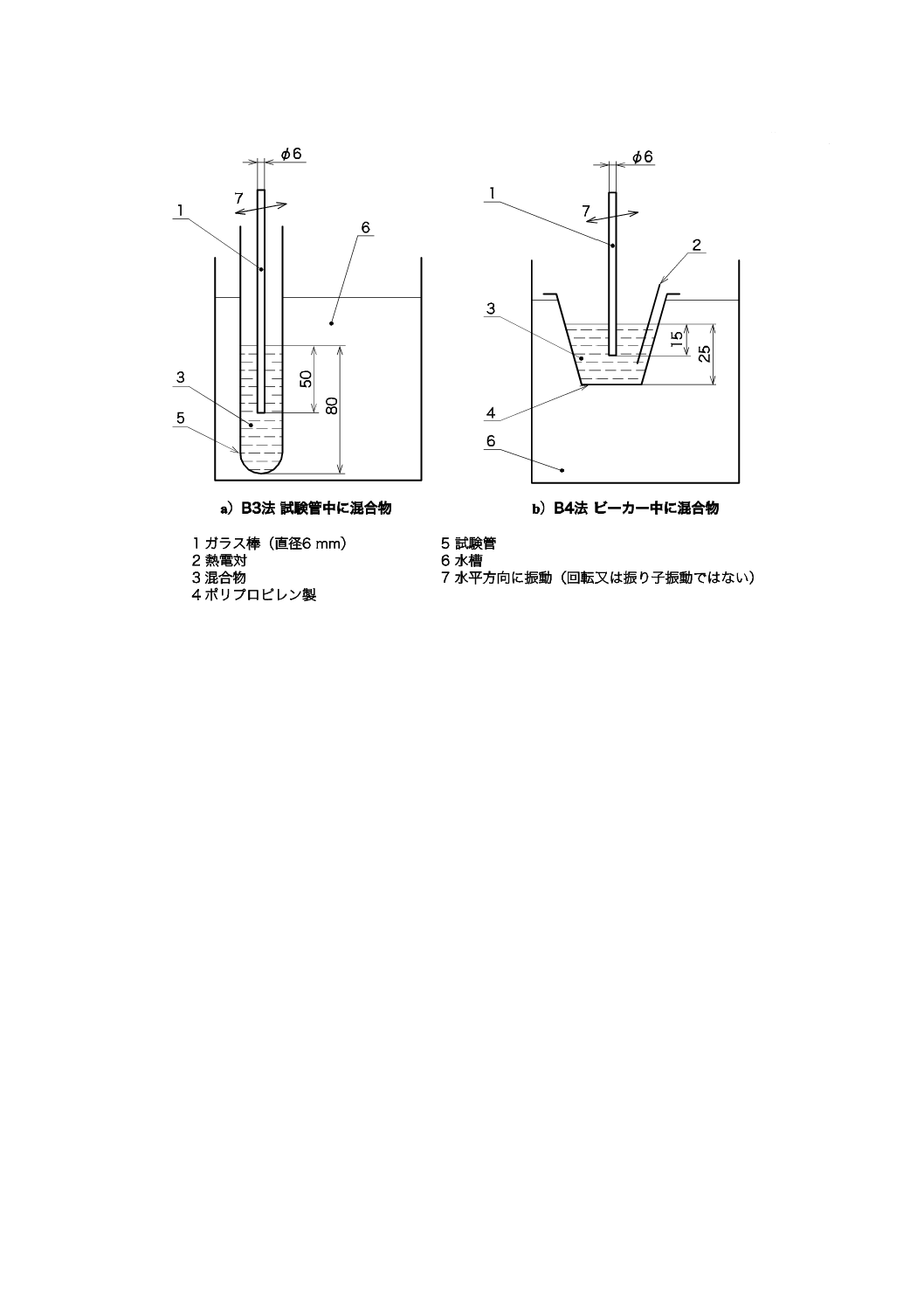

るガラス棒が装着されている。自動的に粘度の経時変化が測定される[例 附属書2図1a)]。

4) 方法B4 方法B3と同様,連続測定機を使用する。混合物を入れる容器としてビーカーを使用する

[例 附属書2図1b)]。

b) 試薬 分析グレードの試薬を使用する。

1) トルエン JIS K 8680に規定する,水分含有量が質量分率0.03 %未満のもの。

2) 標準促進剤 質量分率0.6 %の金属コバルトを含むオクテン酸コバルトの溶液。

この金属コバルトの溶液を調製する方法の一例を,次に示す。

金属コバルトを質量で6 %含み,不活性溶媒(例えば,脂肪族エステル)に溶解したオクテン酸

コバルト原液を,ガラス共栓付きの容量フラスコ中にピペットで5 mlはかりとる。

トルエン[1)]を入れて計50 mlに希釈後,振とうして十分に混合する。この希釈液1 mlが,金

属コバルト質量分率6 %を含有するオクテン酸コバルト原液0.1 gに相当する。

3) 標準硬化剤 活性酸素9 %のメチルエチルケトンパーオキサイドのジメチルフタレート溶液。

活性酸素量はISO 15038に従って確認すること。過酸化物の溶液は,5 ℃の低温で冷蔵庫に保管

することが望ましい。この場合,過酸化物溶液は,使用前の24時間は室温で維持しておく。

警告 メチルエチルケトンパーオキサイドとオクテン酸コバルトとを同時に混合してはならない,

爆発性の混合物が形成される。不飽和ポリエステル樹脂には,それぞれを別々に混合する。

c) 器具

1) 測定容器 測定に必要な混合物の量を入れることができる容量のもの。

1.1) ほうけい酸ガラス製試験管 最短長さ150 mm,内径18 mmのもの(B1及びB3法に使用)。

1.2) 体積50 mlのポリプロピレンビーカー (B2及びB4法に使用)

2) 粘度測定機 校正ができて,混合物の粘度特性にできるだけ影響を及ぼさずに50 Pa・s±2 Pa・sの粘

度が測定できるもの(例 附属書1及び附属書2)。

3) 恒温水槽 温度18〜30 ℃の範囲内で,測定温度±0.5 ℃に温度制御可能なもので,直射日光が当た

らない場所に設置されているもの。

4) ガラスビーカー 100 mlのもので,混合物を調整するもの。

32

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) ピペット 体積1 mlで,0.01 ml間隔で目盛が刻印されているもの,2本。又は,これと同等精度の

精密マイクロビューレットを2本。

重要 ピペット又はマイクロビューレットは,混同しないように,促進剤用と硬化剤用とを明確に

区別する。

6) はかり 10 mgのけたまではかれるもの。

7) スパチュラ ステンレス鋼製のもの。

8) ストップウオッチ

9) 温度計 18〜30 ℃の範囲で,±0.5 ℃の目盛を読み取ることが可能なもの。

d) 操作

1) 18〜30 ℃の間で測定温度を決定する。2)〜5) に,手順を規定しているが,説明の簡便のため,温

度は25 ℃と設定している。

精度の高い測定のために,測定中は,容器及び試薬は測定温度に近い温度に管理する。

促進剤入りの試料の場合は,4) の手順は省略する。

2) 試料50±0.1 gをビーカー[c) 4)]にはかりとる。

3) 試料が25±0.5 ℃に達するまで,ビーカーを恒温水槽[c) 3)]に浸す。

4) ピペット又はマイクロビューレット[c) 5)]を使用して,促進剤溶液[b) 2)]0.50 mlを加え,スパ

チュラ[c) 7)]を使用して混合する。

5) 2本目のピペット又はマイクロビューレット[c) 5)]を使用して,0.70 mlのメチルエチルケトンパ

ーオキサイド溶液[b) 3)]を加える。

6) ストップウオッチ[c) 8)]を作動し,スパチュラを使用して30秒間混合する。

7) 混合物を測定容器[c) 1)]に移し,附属書1又は附属書2に記載されている手順に従って粘度測定

装置[c) 2)]中に粘度測定容器を取り付ける。

8) 粘度が50 Pa・sに到達した時間を,分,秒単位で記録する。

9) 2回目の測定を,同じ条件で実施する。2回の測定結果の差が10 %を超えてはならない。10 %を超

える場合は,連続した2回の測定結果の差が10 %以内に収まるまで,測定を繰り返し,2回の測定

値の結果を平均して,分,秒でゲルタイムとして記録する。秒は小数点以下を丸める。

e) 試験報告 試験報告書は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定装置の名称

7) 測定値

8) 特記事項

5.11 揮発分(加熱減量法)

a) 器具及び試薬

1) アルミホイル皿 底部の直径約60 mm,高さ約25 mm及び質量10 g以下のもの。

2) 乾燥器 110±2 ℃に調節可能な空気循環形のもの。

3) デシケータ

33

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) はかり 0.1 mgのけたまではかれるもの。

5) アセトン JIS K 8034に規定する,水分含有量が質量分率0.3 %未満のもの。

b) 操作 アルミホイルを0.1 mgのけたまではかった後,この中に速やかに約500 mgの試料を0.1 mgの

けたまではかりとる。2〜3 mlのアセトンを加えて溶解させ,これを110±2 ℃に調節した乾燥器中で

2時間加熱する。

乾燥器から取り出し,直ちにデシケータ内で約30分間放冷後その質量をはかる。揮発分は,次の式

によって算出する。

100

1

2

3

2

×

−

−

=

m

m

m

m

MV

ここに,

MV: 揮発分 (%)

m1: アルミホイル皿の質量 (g)

m2: アルミホイル皿と乾燥前試料との合計質量 (g)

m3: アルミホイル皿と乾燥後試料との合計質量 (g)

なお,測定は2回行い,その測定値が0.5 %以上異なる場合は,更に2回測定を行う。結果の表示は平

均値とし,これを小数点以下1けたに丸める。

c) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定値

6) 特記事項

5.12 体積収縮率(密度法)

a) 測定 体積収縮率は,試料の硬化前の密度と硬化後の密度とから計算する。

1) 硬化前の密度 硬化前の密度は,不飽和ポリエステル樹脂類に通常添加される硬化剤を除いた成分

を混合し,室温で測定する[c) 1) の備考を参照]。

2) 硬化後の密度 硬化後の密度は,硬化し,状態調節した後の試験片を23 ℃で測定する。

体積収縮率は,次の式によって,硬化前後の密度の変化 (%) として計算する。

100

c

L

c

×

−

=

ρ

ρ

ρ

S

ここに,

S: 体積収縮率 (%)

ρc: 硬化後の密度

ρL: 硬化前の密度

混合した時点の密度は,混合成分の密度を一定時間ごとに測定し,ゼロ時間へ外挿して求める。

昇温時に反応を起こす成分については,混合物の密度は成分のそれぞれの密度から計算によって求める。

硬化し,状態調節した後の最終試験片の23 ℃における密度は,シリコーンオイル又は蒸留水中で,質

量をはかることによって求める。

b) 器具

1) はかり 1 mgのけたまではかれる密度測定装置付きはかり(望ましくは高速で作動するはかり)。

2) おもり 壁面の影響を回避できるような形状をもつ25±5 gのおもり。硬化温度及び23±0.1 ℃で

の体積が測定できるもの。

34

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 恒温シリコーンオイルバス又は蒸留水バス 硬化温度及び23±0.1 ℃でのシリコーンオイルの密度

が既知であるオイルを入れたバス又は蒸留水バス。

4) 試験管 長さ約180 mm及び直径20 mmのもの。

5) ストップウオッチ

6) デシケータ

c) 操作

1) 室温より高い温度で硬化する試料の密度の求め方

1.1) 装置の準備 試料の硬化温度におけるおもりの体積 (Vs) を±10-3 mlの精度で測定する。室温にお

ける空気中でのおもりの質量を測定する (ms)。さらに,つり下げ用ワイヤとともにおもりの質量

を試料の硬化温度に保たれたシリコーンオイル中で測定する (m's+w)。室温におけるつり下げ用ワ

イヤの空気中での質量を測定する (mw)。試料の硬化温度におけるシリコーンオイルの密度が不明

の場合は5.1.2に従って測定する(ただし,硬化温度で測定する。)。

1.2) 測定 混合比率(mA:mB)に合わせて,硬化剤を除く,試料の各成分をはかりとる。

このとき,各成分の質量は,3) で作製する試験片を注型するのに十分な質量を含むものとする。

備考 硬化剤は通常過酸化物であり,それらは加熱されると爆発の危険性があるので加熱しては

ならない(製造業者のMSDS参照)。

硬化剤の量は少量 (1〜2 %) であるので,混合物の他の成分密度を用いても十分に正確である。

はかりとった成分を混合する。3) を参照して,試験片を注型するために必要とする混合物の量

を別に取る。そして混合物の残りを硬化温度まで加熱する。硬化温度に達したら,直ちにストッ

プウオッチをスタートさせる(ゼロ時間)。直ちに試験管に混合物を注ぎ込む。

硬化温度に温度調整したおもりをその混合物の中につり下げ,総質量 (ms+w) すなわち,おもり

とつり下げ用ワイヤとの見掛けの質量を一定時間ごとに記録する。測定時間の長さ及び読み取る

回数は測定する試料による。

2) 室温で硬化する試料の密度の求め方 高い発熱反応であるため,室温で反応する樹脂組成の測定を

することは困難であるので,5.1.2に従って,23±0.1 ℃で,そのような試料の各成分の密度を別々

に測定する。

3) 注型試験片密度の求め方

3.1) 予備測定 23±0.1 ℃でのシリコーンオイルの密度が不明の場合は5.1.2に従ってその温度での密

度を測定する。

3.2) 注型試験片の質量及び見掛けの質量の測定 混合物25±5 g(mA + mB)を試験管に入れる。

混合物が十分に硬化した後,注型試験片を含む試験管をデシケータ中で室温まで冷却する。こ

の試験の結果は,本質的に硬化条件に依存する。硬化条件(硬化時間及び硬化温度)は,受渡当

事者間の合意による。

空気中で試験片の質量を測定する (mc)。

23±0.1 ℃でのシリコーンオイル,又は蒸留水中での見掛けの質量 (mc+w) を測定し,次につり

下げ用ワイヤの質量を空気中で測定する (mw)。シリコーンオイル,又は蒸留水中での質量測定は

空気中の湿度の影響を避けるためすばやく実行する。試験片の見掛けの質量をシリコーンオイル,

又は蒸留水中で測定するとき,質量を読み取る前に試験片及びバスが温度平衡に達しているよう

にする。

質量測定後,試験片に付着したシリコーンオイル,又は蒸留水を除くために,ろ紙で清浄にし,

35

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シリコーンオイルの場合は,石油エーテルで洗浄する。その後,試料仕様に従って硬化温度,又

は規定の温度において,後硬化(ポストキュア)を1時間行う(通常の,室温で硬化させた試料

に対しては,110 ℃の温度を用いる。)。

試験片をデシケータ中で室温まで冷却する。再度,空気中で試験片の質量 (mc) を測定する。再

度,シリコーンオイル,又は蒸留水中で23±0.1 ℃での見掛けの質量 (mc+w) を測定する。試験片

とつり下げ用ワイヤとの空気中での総質量とポストキュア後のシリコーンオイル,又は蒸留水中

での見掛けの総質量との差△mの変化率がポストキュア前の同様に測定した差と比べて,0.2 %よ

り小さければ,ポストキュア後の見掛けの質量を密度計算に用いる。変化率が0.2 %以上違ってい

れば,0.2 %より小さくなるまで,上記の条件で試験片の洗浄及びポストキュアを繰り返す。最後

のポストキュア後に測定された見掛けの質量を密度計算に採用する。

d) 結果の表示

1) 室温より高い温度で硬化する試料 ゼロ時間の試料の密度ρ0 (g/ml) は,次の式によって算出する。

s

w

s

w

s

0

V

m

m

m

+

−

+

=

ρ

ここに,

ms: 空気中でのおもりの質量 (g)

mw: 空気中でのつり下げ用ワイヤの質量 (g)

ms+w: ゼロ時間における硬化温度に加熱された試料中でのお

もりとつり下げ用ワイヤとの見掛けの質量 (g)

Vs: 次の式から計算されるおもりの体積 (ml)

si

w

s

w

s

s

'

'

ρ

+

−

+

=

m

m

m

V

ここに, m's+w: 試料の硬化温度におけるシリコーンオイル中でのおもり

とつり下げ用ワイヤとの見掛けの質量 (g)

ρ' si: 試料の硬化温度におけるシリコーンオイルの密度 (g/ml)

ms及びmw: 上記で規定されるもの

2) 室温で硬化する試料 ゼロ時間における試料の密度ρ0は,次の式によって算出する。

(

)

(

)(

)

A

B

B

A

B

A

B

A

0

ρ

ρ

ρ

ρ

ρ

×

+

×

×

×

+

=

m

m

m

m

ここに,

mA: 注型試験片作製に使用された成分Aの質量 (g)

mB: 注型試験片作製に使用された成分Bの質量 (g)

ρA: 23±0.1 ℃における成分Aの密度 (g/ml)

ρB: 23±0.1 ℃における成分Bの密度 (g/ml)

3) 注型試験片の密度 23±0.1 ℃における試験片の密度ρcは,次の式によって算出する。

w

c

w

c

si

c

c

+

−

+

=

m

m

m

mρ

ρ

ここに,

mc: 空気中で測定した試験片の質量 (g)

mw: 空気中で測定したつり下げ用ワイヤの質量 (g)

mc+w: 23±0.1 ℃におけるシリコーンオイル,又は蒸留水中で測

定した試験片とつり下げ用ワイヤとの見掛けの質量 (g)

ρsi: 23±0.1 ℃におけるシリコーンオイル,又は蒸留水の密度

(g/ml)

ただし,蒸留水中で測定した場合は,ρsiに蒸留水の密度0.997 5

(g/ml) を用いる。

4) 体積収縮率 体積収縮率Sは,次の式によって算出し,小数点以下1けたに丸めてパーセントで表

36

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

す。

100

c

0

c

×

−

=

ρ

ρ

ρ

S

ここに, ρc,ρ0は,上記で計算されたもの。

e) 試験報告 試験報告は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.13 全塩素含有量 全塩素含有量は,過酸化ナトリウム法又は酸素ガス法を用いる。

備考 結合した塩素と臭素の量又は臭素量の測定は,これらの方法で可能である。受渡当事者間の合

意によって,適切な方法を選ぶ。

5.13.1 過酸化ナトリウム法の場合 過酸化ナトリウム法の場合は,次による。

a) 測定 残留塩素を過酸化ナトリウムで酸化し,生成した塩素を電導度滴定又は容量滴定で測定する。

b) 試薬 分析中,既知の分析用試薬及び蒸留水又はこれと同等の純水を使用する。

1) 硝酸銀 JIS K 8550で規定する,少なくとも純度が質量分率99.8 %のもの。

2) 硝酸 126 g/l溶液 JIS K 8541で規定する,少なくとも純度が質量分率60.0 %のものを水で希釈し

たもの。

3) 濃硝酸 JIS K 8886で規定する,密度1.42 g/mlのもの。

4) 硝酸銀標準溶液 c=0.1 mol/1 硝酸銀17 gを,水で1lに希釈したもの。

備考 低濃度の全塩素量(質量分率2 %以下)の試料を試験する場合は,硝酸銀標準溶液c=0.05 mol/l

を用いてもよい。

5) 過酸化ナトリウム JIS K 8231で規定する,少なくとも純度が質量分率95.0 %のもの。

6) でんぷん又はスクロース燃焼補助剤 JIS K 8658で規定するでんぷん,又はJIS K 8383で規定する

スクロースを使用した燃焼補助剤

7) 水 分析実験用の水。

c) 装置

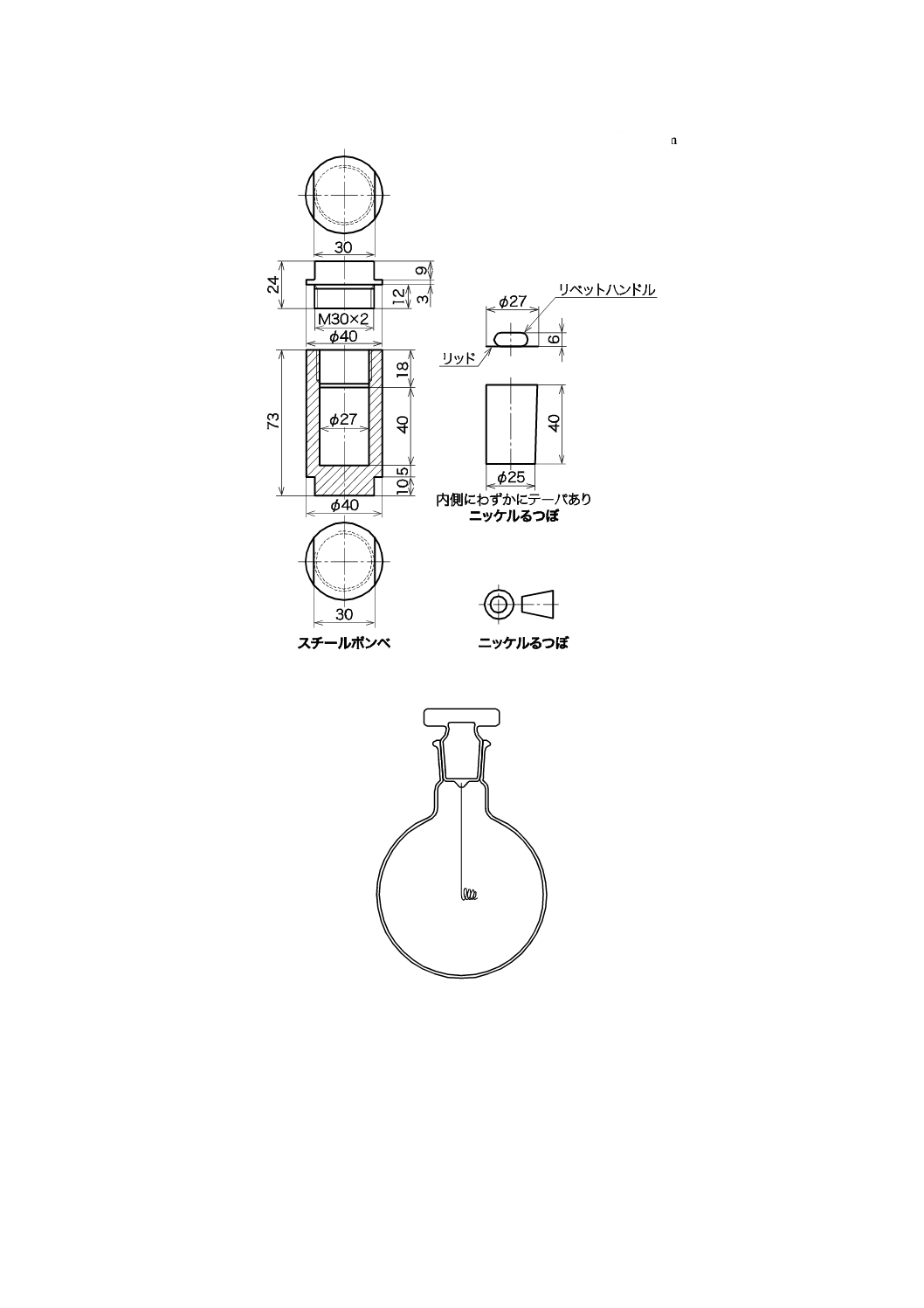

1) はかり 0.1 mgのけたまではかれるもの。

2) フォルハルト滴定装置又は電導度滴定装置 適した容量及び精度をもつビュレット。

3) 燃焼ボンベ(例えば,パーボンベ又はこれと同等のボンベ),電気燃焼又はガス燃焼。適切なガスボ

ンベを,図12に示す。

4) ニッケルるつぼふた付き ボンベ(ガス燃焼)に入るもの。適切な寸法は,直径25 mm及び高さ

40 mm。

5) 安全オーブン

6) ビーカー 体積100 ml。

d) 操作

1) 試料 最大0.1 gの試料を0.5 mgのけたまではかりとる。

37

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料が固形の場合は,粉状若しくは粒状にするか又は大きさ1〜3 mmに切断する。電気燃焼ボン

ベを使用する場合は,試料は粉状が望ましい。

2) 手順

2.1) ニッケルるつぼ ニッケルるつぼ(ガス燃焼ボンベ用)の中に,又はボンベの融合カップ(電気

燃焼ボンベ用)の中に過酸化ナトリウム7〜7.5 gを入れる。次に,でんぷん又はスクロース0.16

〜0.17 gを混合した試料を加え,過酸化ナトリウム7〜7.5 gを加える。過酸化ナトリウムは分析者

を保護するためのシールドの背後で加える。かき混ぜてすべての成分を混合する。次に,るつぼ

にふたをしてボンベの中に入れ,しっかりボンベを締める。電気燃焼ボンベを用いる場合は,ボ

ンベを組み立て,軽くたたいて内容物を落ち着かせる。

2.2) ボンベ着火 ボンベに着火する。

警告 ガス燃焼ボンベを使用する場合,ボンベを安全オーブンの中に入れる。

安全オーブンの中で空のボンベを使用して,炎の先端がボンベ底面から2〜3 mmになるよ

うに前もって炎を調整する。その後,空ボンベを取り除く。試験ボンベを約10分で300〜

400 ℃まで加熱する。着火は普通50〜60 ℃で開始する。着火は,ぱちぱち音で分かり,

ボンベの底部が赤くなることで分かる。

加熱不足は,有機物の不完全酸化の原因となり,その結果,塩素濃度が低くなる。過剰加熱は

ボンベカップに損傷及び爆発さえも引き起こすので十分な注意が必要である。

これらのボンベは,赤熱状態での操作を目的としたものではない。しかし,ボンベの状態が満

足できるもので,仕込み量が適切であり,加熱方法が適切であれば,この酸化方法に係る重大な

危険性はない。

側面又は底面に膨れがある場合,又は内面の内径が初期値の1.5 %まですり減るか若しくは腐食

している場合は,ボンベを廃棄する。

製造業者の指示書,特に安全に係る注意をよく読むことが必要である。

2.3) 冷却(8)してからボンベを開く。ガス燃焼ボンベを使用する場合は,るつぼを取り除き,ビーカー

に入れた水100 mlの中にるつぼを入れ,直ちに時計皿でふたをする。反応がおさまった後,ボン

ベの内側及び栓を洗い,洗浄液をビーカーの中に集める。電気燃焼ボンベを使用する場合は,冷

却後に分解し,ヘッドを取ってビーカーに入れた水100 mlの中にそれを傾けて入れる。同じビー

カーの中に溶融カップを入れ,直ちに時計皿でふたをする。

注(8) ボンベを水中で冷却する場合は,水が栓とボンベとの間の接合部に到達しないように注意

する。

警告 反応が起こったかどうか疑わしい場合,これが激しい爆発を起こすおそれがあるから,通常

の操作によってボンベの内容物を水に溶解してはならない。ボンベの内容物は乾燥砂の上に

広げ,その後安全な距離から水を噴霧する。その後,更に多量の水で洗う。

2.4) ビーカー及び内容物を煮沸するまで加熱し,冷却する。るつぼ,ふた又は溶融カップ,ヘッドを

水で洗ってビーカーの中に入れ,次にそれらを取り出す。

2.5) 一定速度でかき混ぜながら,徐々に濃硝酸20 mlを加える。その後混合物が中和するまで硝酸を加

え,さらに硝酸2 mlを追加する。

備考 メチルオレンジが中和の指示薬として適切である。

2.6) ビーカーの内容物を水で希釈して約200 mlとする。硝酸銀溶液を用いて,全塩素濃度を電導度滴

定又はフォルハルト法で測定する。

38

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.7) 試験に使用したものと同量の過酸化ナトリウム及びでんぷん又はスクロースを加熱し,空試験を

行う。ただし,試料は加えない。

e) 結果の表示

1) 質量分率 (%) として表される全塩素量は,次の式によって算出する。

(

)m

V

V

TCL

/

1.0

55

.3

0

1−

×

=

こに,

TCL: 全塩素量 (%)

m: 試料の質量 (g)

V1: 測定に使用した硝酸銀溶液量 (ml)

V0: 空試験に使用した硝酸銀溶液量 (ml)

備考 使用した硝酸銀標準溶液の濃度が試薬のリストに規定されている濃度と一致しない場合は,

その分を補正しなければならない。

2) 結果は,二つの測定値の平均値を小数点以下1けたに丸めて表示する。二つの測定値の差は,質量

分率で±0.2 %を超えてはならない。

f)

試験報告 試験報告書は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

5.13.2 酸素ガス法の場合 酸素ガス法の場合は,次による。

a) 測定 残留塩素を酸素ガスで酸化し,生成した塩素を電導度滴定又は容量滴定で測定する。

b) 試薬 分析中,既知の分析用試薬及び蒸留水又はこれと同等の純水を使用する。

1) 硝酸銀 JIS K 8550で規定する,少なくとも純度が質量分率99.8 %のもの。

2) 硝酸 126 g/l溶液 JIS K 8541で規定する,少なくとも純度が質量分率60.0 %のものを水で希釈し

たもの。

3) 硝酸銀標準溶液 c=0.1 mol/1 硝酸銀17 gを,水で1 lに希釈したもの。

備考 低濃度の全塩素量(質量分率2 %以下)の試料を試験する場合は,硝酸銀標準溶液c=0.05 mol/l

を用いてもよい。

4) 硝酸ナトリウム JIS K 8562で規定する,少なくとも純度が質量分率99.0 %のもの。

5) 水 分析実験用の水。

6) 酸素 ガス

7) 水酸化カリウム JIS K 8574で規定する,少なくとも純度が質量分率85.0 %のもの。

8) 水酸化カリウム溶液 100 g/l。水酸化カリウム100 gを,水で溶解し1 lにしたもの。

9) 過酸化水素 JIS K 8562で規定する,少なくとも濃度が質量分率30.0 %のもの。

10) 過酸化水素水 300 g/l。過酸価水素300 gを,水で希釈し1 lにしたもの。

c) 装置

1) はかり 0.1 mgのけたまではかれるもの。

2) 丸底フラスコ体積500 ml 酸素燃焼用ヘッド付き(図13)。円すいらせん状の形をした直径1 mm

39

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び長さ120 mmの白金線が栓に取り付けられる,適切な円すいらせん状は直径15 mm及び長さ15

mm。安全のため金属ガーゼをフラスコに巻くか,又は安全かごを用いることを推奨する。

備考 ガスの膨張による危険性を下げるためにフラスコに安全バルブを取り付ける。

3) ろ紙 ハロゲン及び灰分を含まないもの。

4) 粘着テープ ポリビニルアセテートをコートした幅30 mmのセルロースアセテート又は再生セル

ロ−ス製のもの。

5) ビーカー 体積100 mlのもの。

d) 操作

1) 試料

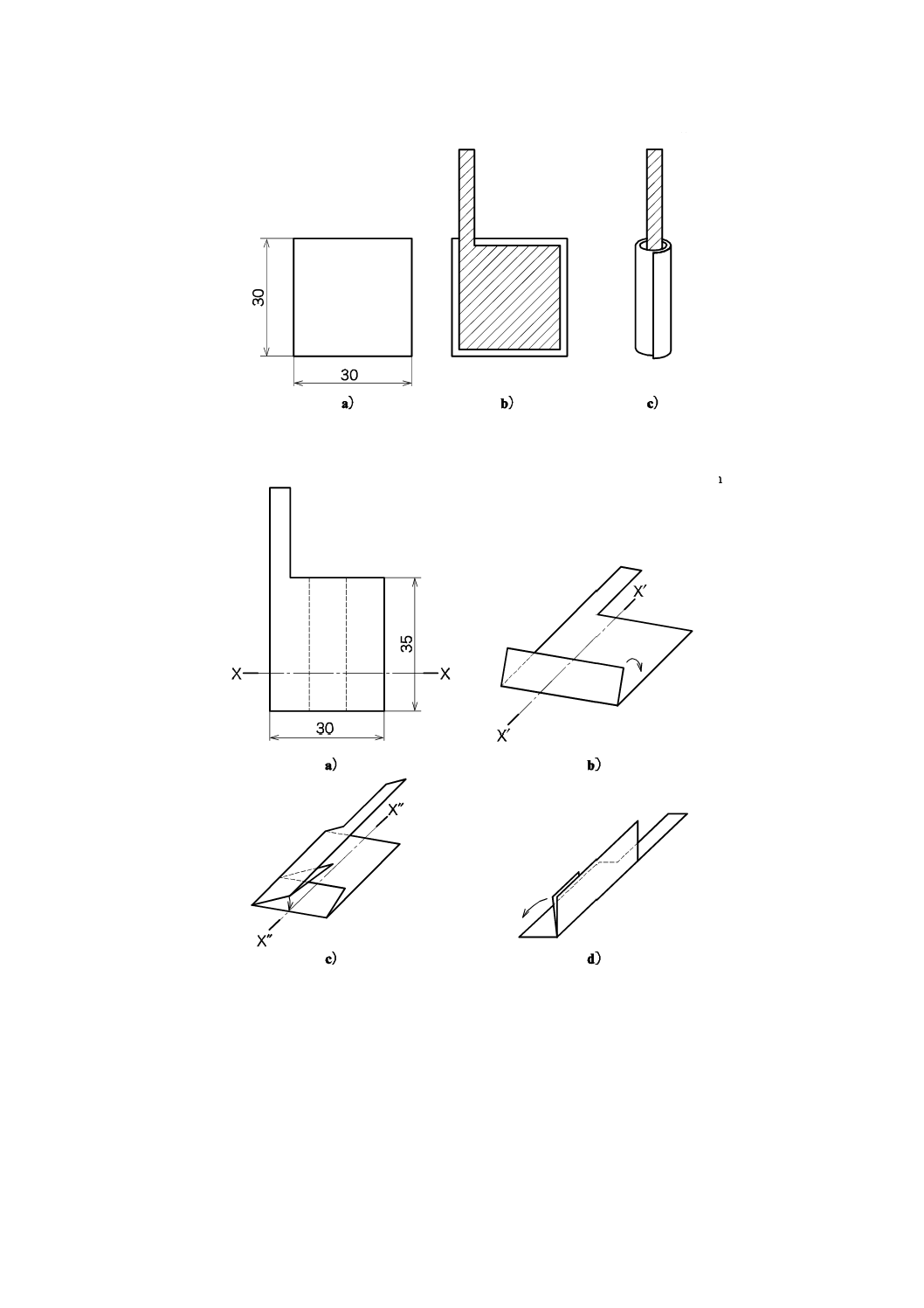

1.1) 液体の場合 粘着テープを30 mm×30 mm角に切り取る[図14 a) 参照]。尾の付いた正方形のろ

紙をそれにはる[図14 b) 参照]。これをガラス棒の周囲に巻き付ける。尾に近い側の端から巻き始め

る。ろ紙が内側になるように小さな円筒を作る[図14 c) 参照]。円筒の尾の反対側の端を平らにし締

め付けて閉じる。0.1 mgのけたまで円筒の質量をはかる。その後,先細ピペットで円筒の上部に0.025

〜0.035 gの液体試料を入れる。この上端をひねって閉じる。0.1 mgのけたまで再びはかる。次に,ろ

紙の尾を出したまま,円筒を丸底フラスコ内の白金線の円すいらせん状部分に入れる。以下,2) によ

る。

1.2) 固体の場合 試料が固形の場合は,粉状若しくは粒状にするか又は大きさ1〜3 mmに切断する。

試料0.025〜0.035 gを,図15 a) に示すように切断した,折り畳み線のついたろ紙の上に,0.1 mgの

けたまではかる。次に,図15 b),c) 及びd) に示すように紙を折り畳み,尾を出して丸底フラスコ内

の白金線の円すいらせん状部分に入れる。以下,2) による。

2) 手順

2.1) 水約10 ml,水酸化カリウム溶液1 ml及び過酸化水素水0.15 mlを丸底フラスコに入れる。空気を

置換するために5分間,250〜350 ml/分の速度でガラス管を通じて酸素を通気する。

2.2) ガス火でろ紙の尾部に着火し,ろ紙を燃やしながら白金線の付いたふたをフラスコ内に素早く挿

入する(9)。

注(9) 安全かごを使用しない場合は,分析者の保護眼鏡及び手袋の着用は必す(須)である。

2.3) 燃焼の間,フラスコを逆さにしておく。それによって,液体は栓の底を覆い,栓からの液漏れ及

びガス漏れを避けることができる。燃焼完了後,フラスコを元に戻し,生成した塩化水素酸の吸

収を素早く完全に行うよう,冷たい流水下で静かに振る。

注意 この操作中に手の中にフラスコを保持することは安全ではなく,冷水中でフラスコを冷却

することも危険である。

2.4) 30分後フラスコを開き,100 mlビーカーに内容物全量を移し入れる。フラスコを水で洗浄し,そ

の洗浄液を合わせて最終容積が約30 mlになるようにする。約1 gの硝酸ナトリウム及び2.5 ml

の硝酸を加え,溶液を5分間煮沸する。冷却後,硝酸銀溶液を用いて,全塩素濃度を電導度滴定

又はフォルハルト滴定法で測定する。

2.5) 空試験を行う。しかし,試料は加えない。

e) 結果の表示

1) 5.13.1 e) 1) の式によって算出する。

2) 結果は,二つの測定値の平均値を小数点以下1けたに丸めて表示する。二つの測定値の差は,質量

分率で±0.2 %を超えてはならない。

40

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試験報告 試験報告書は,次による。

1) 試料の名称

2) 測定年月日

3) 測定場所

4) 規格番号,試験項目及び試験方法

5) 測定温度

6) 測定値

7) 特記事項

単位 mm

41

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 12 燃焼ボンベ ガス燃焼タイプ(過酸化ナトリウム法用)

図 13 酸素燃焼用ヘッド付きフラスコ(酸素ガス法用)

42

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 14 液体試料用支持体の準備

単位 mm

図 15 固体の試料を収納するろ紙の折り畳み

43

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)自動解除機構付き粘度計によるゲル化時間測定装置

1. 基礎原理 直径6 mmの適切な長さのガラス棒の先端をB1法の場合は,試料の入った試験管中に深さ

50 mm,B2法の場合は,試料の入ったビーカー中に深さ15 mm挿入する(附属書1図1参照)。

モータに接続した鉄製のねじりワイヤによってガラス棒を1〜2 Hzで低速回転させる。

粘度50 Pa・sに対応した角度にねじりワイヤがねじれたとき,ゲル化時間の測定を終了する。

粘度及びより線の角度の校正方法は,2.を参照。

単位 mm

附属書1図 1 自動解除機構測定装置の概略図

2. 校正方法

2.1

温度xで50 Pa・sの粘度,温度yで48 Pa・sの標準オイル(1)を準備し(標準オイルには,正確な温度

は,校正証明書に付けられている。),このオイルを低せん断の条件で測定する。

注(1) オイルはキャノンオイルかシリコーンオイルで校正証明書が付けられている。

2.2

測定容器に,B1法又はB2法に指定されている量のオイルを入れる。

2.3

ガラス棒を所定の深さに沈める。B1法の場合は50 mm及びB2法の場合は15 mmである。

2.4

組み立てた測定部全体を温度xに制御された水槽中に静置し,温度が安定するまで待つ。

次いで,測定部を測定装置に据え付ける。

44

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.5

測定装置を作動させ,自動解除機構を測定システムの限界値に調整する。その後,測定装置を停止

する。

2.6

水槽温度をyまで上げ,温度が安定するまで待つ。

2.7

測定装置を作動させ,解除機構が働かずに,測定が続いていることを確認する。

校正が正しい条件で行われることを確実にするために,温度x及びyは,20〜50 ℃の間とする。

例

キャノンオイル 参照No.600

25 ℃ 60 Pa・s

35 ℃ 50 Pa・s

50 ℃ 40 Pa・s

(正確な温度及び粘度は,オイルに添付されている,校正証明書に記載されている。)

45

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)連続測定装置付き粘度計によるゲル化時間測定装置

1. 基礎原理 直径6 mmの適切な長さのガラス棒の先端をB3法(1) (2)の場合は,試料の入った試験管中

に深さ50 mm,B4法(1)の場合は,試料の入ったビーカー中に深さ15 mm挿入する(附属書2図1参照)。

このガラス棒は2 Hz以下の低い周波数で,2 mm以下の小さい振幅で,回転又は振り子運動でなく水平

方向に振動する動作を行う。

反応試料中を動くガラス棒の力は,センサーによって測定する。50 Pa・sの粘度に相当する力が検知され

たときに(校正の方法は,2.に記述されている。),その時間を記録する。

熱電対を,附属書2図1b) に示すように測定容器に挿入すると,附属書2図2に示すように熱の発生速度

を追跡することができる。

注(1) B3法及びB4法は完全な測定に向いている。異なった量の混合物の,量による反応性に及ぼす

影響,発熱の特性を評価することができる。

注(2) B4法では,直径6 mmのガラス棒を,測定の感度を高めるために直径16 mmのフェノール樹脂

成形品の球を付けたねじ切りの金属棒に変えてもよい。

2. 校正方法

2.1

温度xで50 Pa・sの粘度の標準オイル(3)を準備し,このオイルを低せん断の条件で測定する。

注(3) オイルはキャノンオイルかシリコーンオイルで校正証明書が付けられている。

2.2

測定容器に,B3法又はB4法に指定されている量のオイルを入れる。

2.3

ガラス棒を所定の深さに沈める。B3法の場合は,50 mm及びB4法の場合は15 mmである。

2.4

組み立てた測定部全体を温度xに制御された水槽中に静置し,温度が安定するのを待つ。

次いで,測定部を測定装置に据え付ける。

2.5

測定装置を作動させ,測定された応力の値を記録する。この値は,この測定条件での50 Pa・sに相当

するものである。校正が正しい条件で行われることを確実にするために,温度xは,20〜50 ℃の間とする。

例

キャノンオイル 参照No.600

25 ℃ 60 Pa・s

35 ℃ 50 Pa・s

50 ℃ 40 Pa・s

(正確な温度及び粘度は,オイルに添付されている,校正証明書に記載されている。)

46

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

附属書2図 1 連続測定装置の概略図

47

K 6901:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図 2 B3法及びB4法で得られる応力−時間,温度−時間のプロットの例

48

K 6901:2008

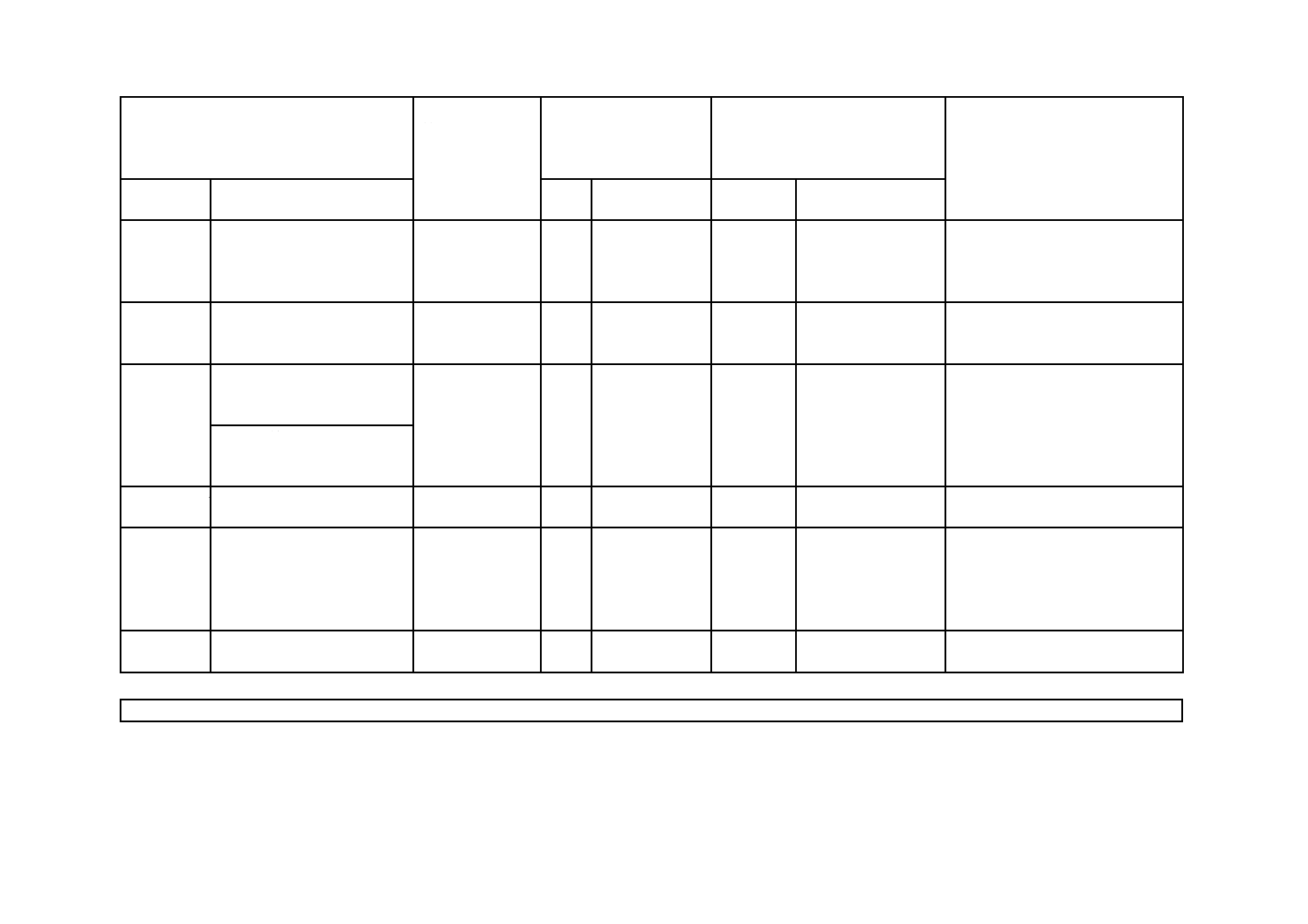

附属書3(参考)JISと対応する国際規格との対比表

JIS K 6901 : 2008 液状不飽和ポリエステ

ル樹脂試験方法

ISO 584 : 1982,Plastics−Unsaturated polyester resins−Determination of reactivity at 80 degrees C (conventional method)

ISO 2114 : 2000,Plastics (polyester resins) and paints and varnishes (binders)−Determination of partial acid value and total acid

value

ISO 2535 : 2001,Plastics−Unsaturated-polyester resins−Measurement of gel time at ambient temperature

ISO 2554 : 1997,Plastics−Unsaturated polyester resins−Determination of hydroxyl value

ISO 3521 : 1997,Plastics−Unsaturated polyester and epoxy resins−Determination of overall volume shrinkage 及び

TECHNICAL CORRIGENDUM 1 : 2003

ISO 4615 : 1979,Plastics−Unsaturated polyesters and epoxide resins−Determination of total chlorine content

ISO 14848 : 1998,Plastics−Unsaturated polyester resins−Determination of reactivity at 130 degrees C

ISO1652 : 2004,Rubber latex−Determination of apparent viscosity by the Brookfield test method

ISO 1675 : 1985,Plastics−Liquid resins−Determination of density by the pyknometer method

ISO 2211 : 1973,Liquid chemical products−Measurement of colour in Hazen units (platinum-cobalt scale)

ISO 2555 : 1989,Plastics−Resins in the liquid state or as emulsions or despersions−Determination of apparent viscosity by the

Brookfield Test method

ISO 3675 : 1998,Crude petroleum and liquid petroleum products−Laboratory determination of density−Hydrometer method

ISO 4630-1 : 2004,Clear liquids−Estimation of colour by the Gardner colour scale−Part 1 : Visual method

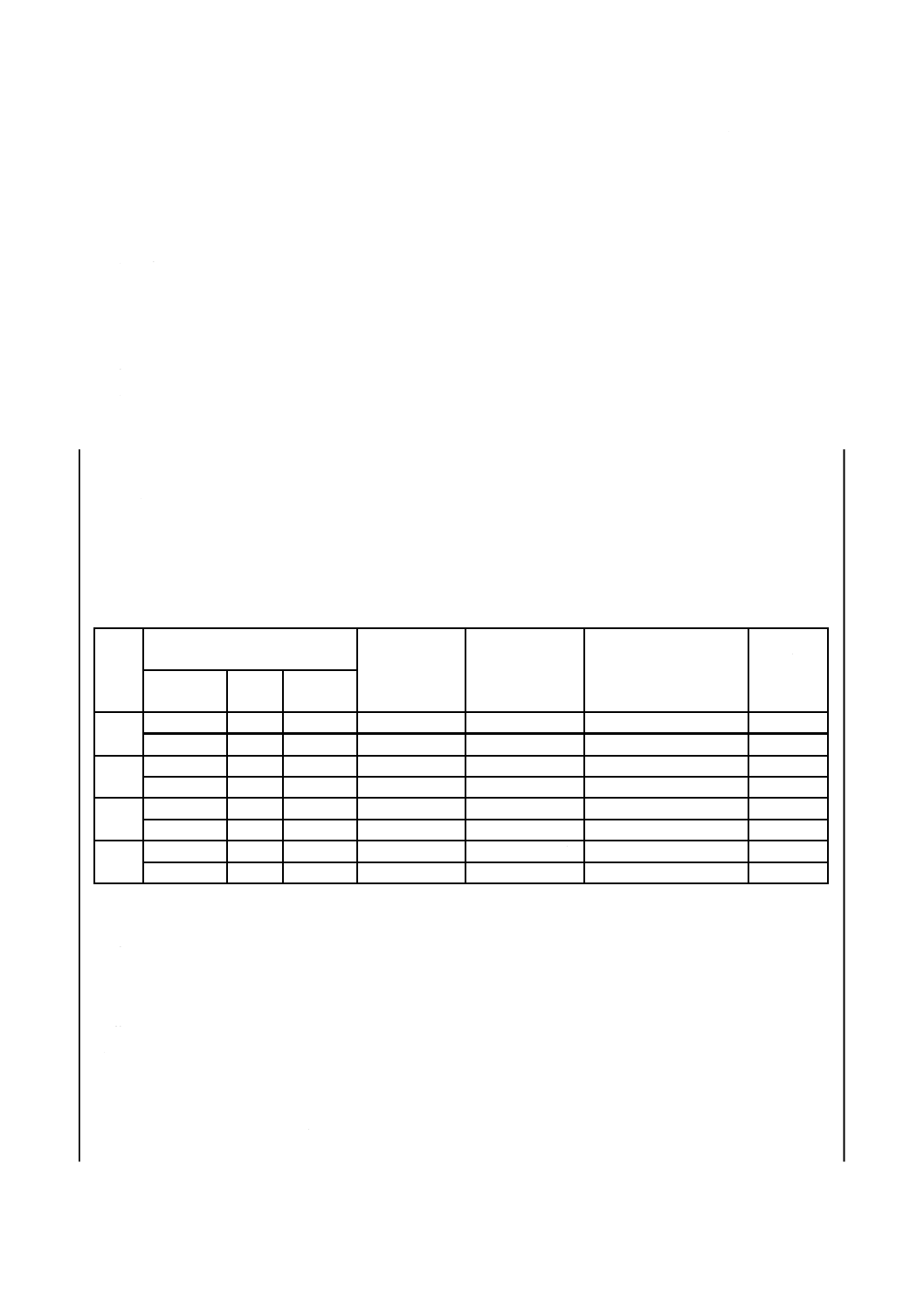

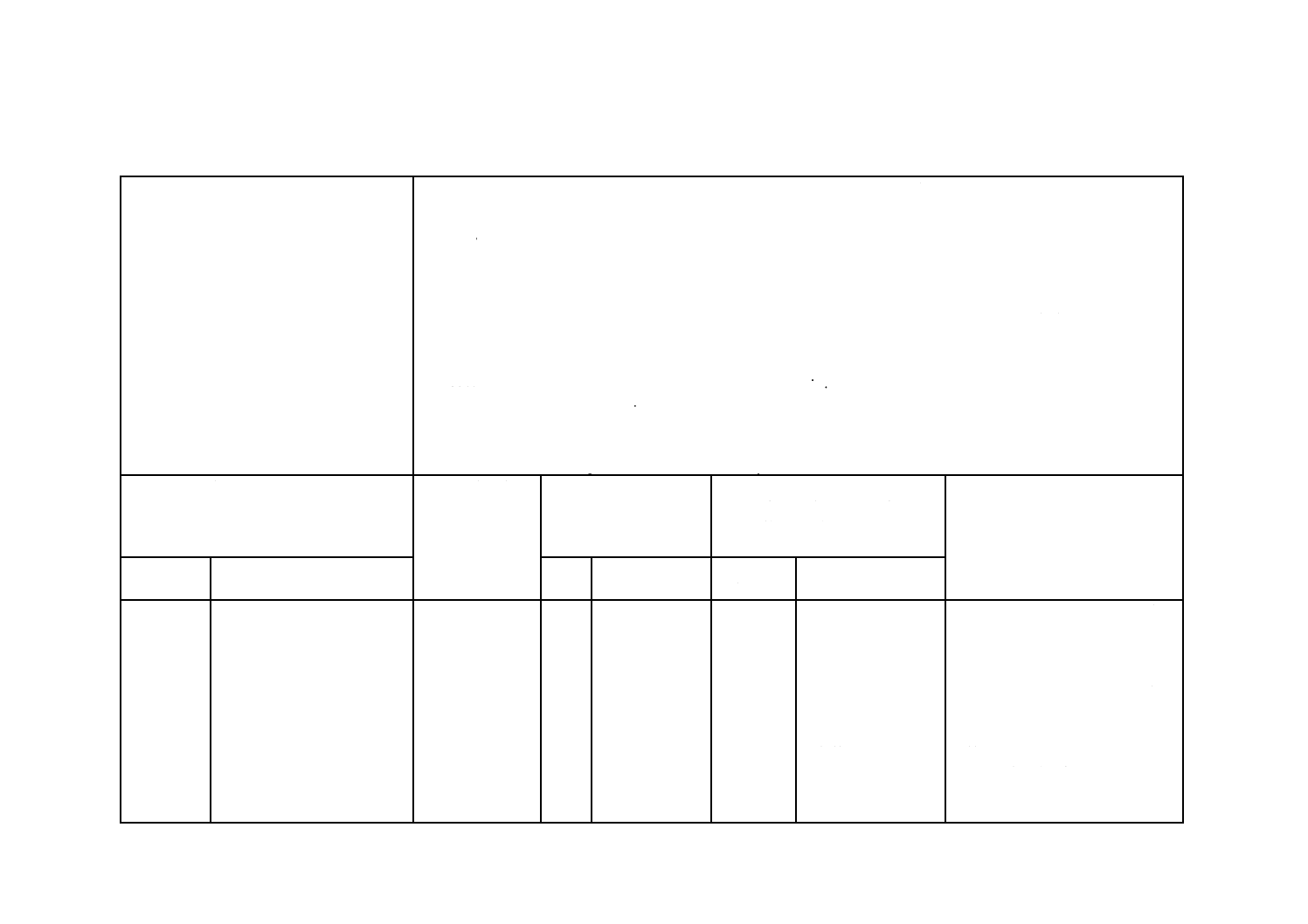

(Ⅰ) JISの規定

(Ⅱ) 国際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

液状不飽和ポリエステル樹脂

の品質13項目についての試験

方法を規定。

ISO 584

ISO 2114

ISO 2535

ISO 2554

ISO 3521

ISO 4615

ISO 14848

不飽和ポリエス

テル樹脂の7項

目の試験方法を

規定

MOD

JISは,品質13項目に

ついての試験方法を

一つの規格で規定。一

方ISO規格は,品質7

項目についての試験

方法を規定している

が,各々独立した七つ

の規格からなる。

JISは,規格利用者の利便性を考慮

し,一つのJISに必要なすべての試

験方法を規定。対応ISO規格がある

試験方法については,そのまま

(IDT) 又は修正して(MOD) JISとし

ている。技術的差異については,次

回のISO規格見直し時に,改正提案

を検討する。

また,対応国際規格のない6項目の

試験方法を,この規格の中に規定し

ている。

2

K

6

9

0

1

:

2

0

0

8

2

K

6

9

0

1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

K 6901:2008

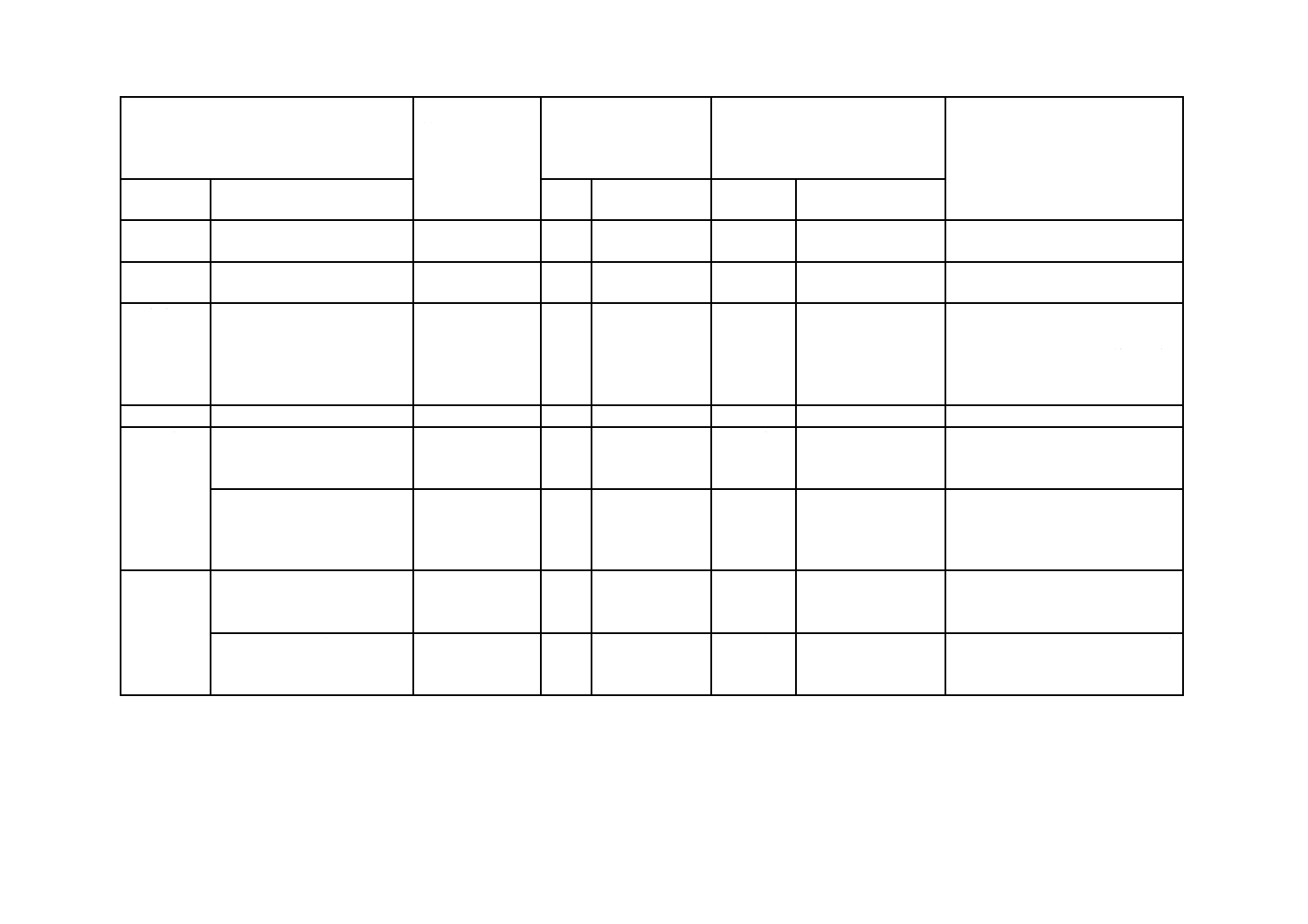

(Ⅰ) JISの規定

(Ⅱ) 国際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

2.引用規格

JIS K 1524他を追加

MOD/追加

JISとして必要規格を

追加。

日本の顧客要求により追加した。

3.試験項目

密度,色数,酸価,水酸基価

など,13項目。

−

−

−

−

−

ISO規格は,各々独立した7規格か

らなるので,試験項目一覧はない。

4.試験の一

般条件

4.1

試験場所の状態

−

−

−

MOD/追加

日光,紫外線及び熱線

の直射を受けない,な

どの規定を追加。

JISとして必要な,一般要件を規定。

4.2

試料の採取方法

JISに同じ。

IDT

−

−

5.試験方法

5.1密度

5.1.1浮ひょう法

ISO 3675

−

−

MOD/追加

−

ISO 3675の規格内容をJISとして追

加した。ISO規格の次回見直し時の

改正提案を検討する。

5.1.2ピクノメータ法

ISO 1675

−

−

MOD/追加

−

ISO 1675の規格内容をJISとして追

加した。ISO規格の次回見直し時の

改正提案を検討する。

5.2色数

5.2.1ハーゼン色数法

ISO 2211

−

−

MOD/追加

−

ISO 2211の規格内容をJISとして追

加した。ISO規格の次回見直し時の

改正提案を検討する。

5.2.2ガードナー色数法

ISO 630

−

−

MOD/追加

−

ISO 4630の規格内容をJISとして追

加した。ISO規格の次回見直し時の

改正提案を検討する。

2

K

6

9

0

1

:

2

0

0

8

2

K

6

9

0

1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

K 6901:2008

(Ⅰ) JISの規定

(Ⅱ) 国際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.3酸価

5.3.1部分酸価(電位差滴定法) ISO 2114

3〜10 JISとほぼ同じ。 MOD/追加

必要な試薬のJISを

追加

実質的な技術的差異はない。

5.3.2部分酸価(指示薬滴定法)

JISとほぼ同じ。 MOD/選択

ISO規格の指示薬の

ほかに,混合指示薬

の使用も可とした。

混合指示薬の方が,滴定終了の判定

が容易なため。実質的な差異はな

い。

5.3.3全酸価(電位差滴定法)

JISとほぼ同じ。 MOD/追加

必要な試薬のJISを

追加

実質的な技術的差異はない。

5.3.4全酸価(指示薬滴定法)

JISとほぼ同じ。 MOD/選択

ISO規格の指示薬の

ほかに,混合指示薬

の使用も可とした。

混合指示薬の方が,滴定終了の判定

が容易なため。実質的な差異はな

い。

5.4水酸基

価

中和滴定法

ISO 2554

3〜10 JISとほぼ同じ。 MOD/追加

必要な試薬のJISを

追加

実質的な技術的差異はない。

5.5粘度

5.5.1ブルックフィールド形粘

度計法

ISO 2555

ISO 1252

2〜6

2〜10

−

MOD/追加

−

ISO 1652及びISO 2555の規格内容

をJISとして追加した。

ISO規格の次回見直し時の改正提

案を検討する。

5.5.2泡粘度計法

−

−

−

MOD/追加

対応国際規格はない。 ISO規格の次回見直し時の改正提

案を検討する。

5.6揺変度

ブルックフィールド形粘度計

法

−

−

−

MOD/追加

対応国際規格はない。

−

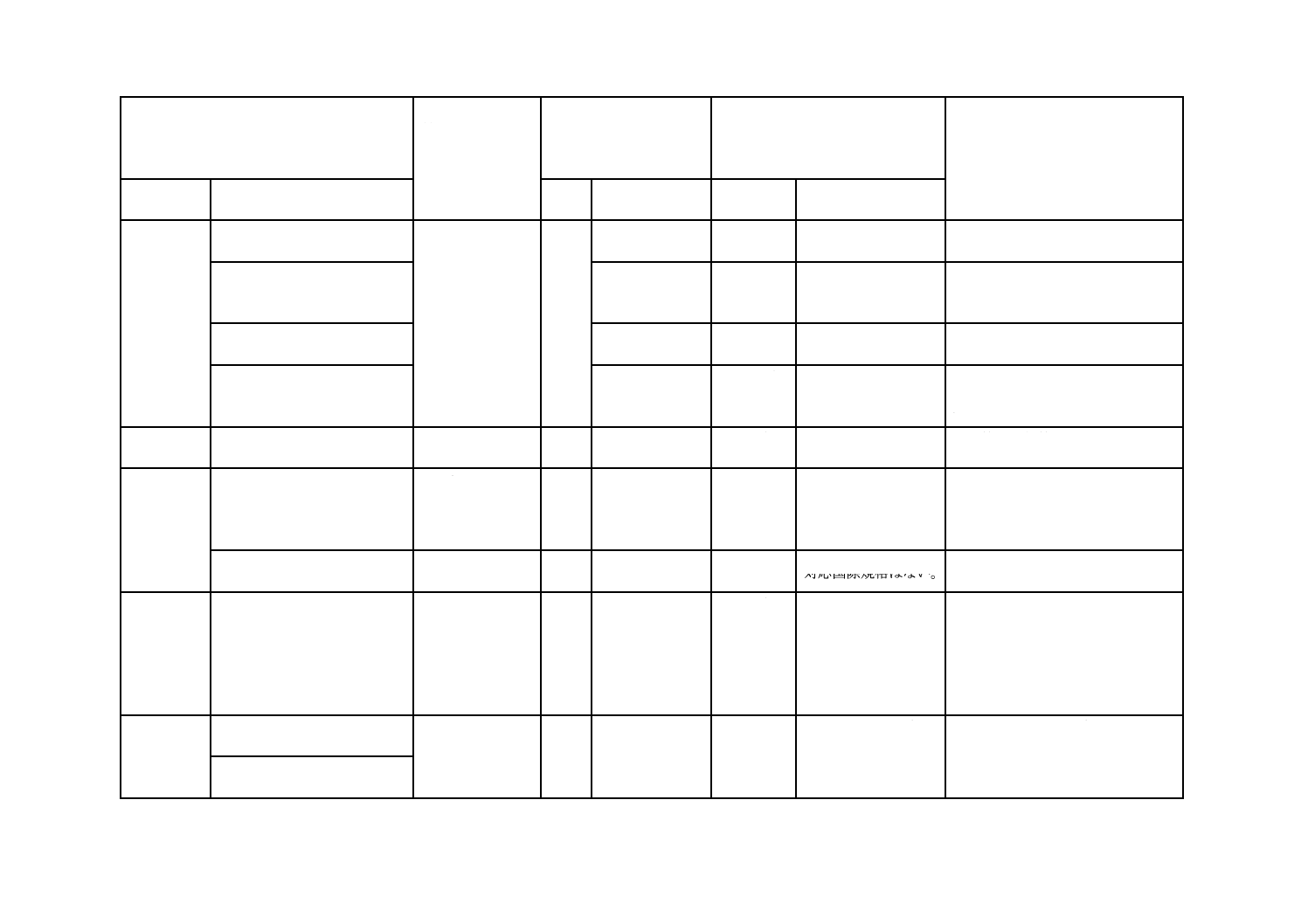

5.7 80 ℃

高温硬化特

性

(発熱法)

5.7.1 A法

−

MOD/選択

A法:対応国際規格は

ない。

我が国で用いている方法も,使用可

能とした。

ISO規格の次回見直し時の改正提

案を検討する。

5.7.2 B法

ISO 584

2〜6

−

2

K

6

9

0

1

:

2

0

0

8

2

K

6

9

0

1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

51

K 6901:2008

(Ⅰ) JISの規定

(Ⅱ) 国際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.8 130 ℃

高温硬化特

性

(発熱法)

発熱法

ISO 14848

3〜9

−

MOD/選択

ISO規格に規定以外

の熱電対の使用も可

とした。

我が国で用いている熱電対も,使用

可能とした。

ISO規格の次回見直し時の改正提

案を検討する。

5.9 常温硬

化特性

(発熱法)

発熱法

−

−

−

MOD/追加

対応国際規格はない。

−

5.10 常温

ゲル化時間

(凝固法)

5.10.1 A法

−

MOD/選択

A法:対応国際規格は

ない。

B法の測定機は,我が国では入手が

困難である。

我が国で有用な試験方法も使用可

能とした。

ISO規格の次回見直し時の改正提

案を検討する。

5.10.2 B法

ISO 2535

4〜10

5.11 揮発分

加熱減量法

−

−

−

MOD/追加

対応国際規格はない。

ISO規格の次回見直し時の改正提

案を検討する。

5.12体積収

縮率

密度法

ISO 3521

3〜9

JISとほぼ同じ。

MOD/選択

硬化後の質量測定

で,ISO規格のシリコ

ーンオイル以外に,

蒸留水の使用も可と

した。

蒸留水は,密度/温度の正確な価が

判明しているため。実質的な差異は

ない。

5.13全塩素

含有量

5.13.1過酸化ナトリウム法

5.13.2酸素ガス法

ISO 4615

2〜8

JISとほぼ同じ。 MOD/追加

必要な試薬のJISを

追加

実質的な技術的差異はない。

JISと国際規格との対応の程度の全体評価:MOD

2

K

6

9

0

1

:

2

0

0

8

2

K

6

9

0

1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

52

K 6901:2008

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

K

6

9

0

1

:

2

0

0

8

2

K

6

9

0

1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。