2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6892-1995

四ふっ化エチレン樹脂ペースト

押出成形粉試験方法

Testing methods for polytetrafluoroethylene

powder for paste extrusion

1. 適用範囲 この規格は,ペースト押出成形に用いられる四ふっ化エチレン樹脂成形粉(1)(以下,成形

粉という。)の試験方法について規定する。

注(1) ここにいう四ふっ化エチレン樹脂成形粉とは,充てん剤及び顔料を含まないものをいう。

備考1. この規格の引用規格を,次に示す。

JIS B 2401 Oリング

JIS B 7420 限界ゲージ

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS G 3101 一般構造用圧延鋼材

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4309 ステンレス鋼線

JIS H 3250 銅及び銅合金棒

JIS H 3300 銅及び銅合金継目無管

JIS K 6889 四ふっ化エチレン樹脂丸棒

JIS K 8680 トルエン(試薬)

JIS R 1301 化学分析用磁器るつぼ

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8801 試験用ふるい

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 試料の採り方 品質が同一とみなすことのできるロットから表1に示す数の容器をランダムに選び,

それぞれの容器からほぼ等表の成形粉を採り,よく混合して試料とする。

表1

ロット内容器数

試料採取最小容器数

1

1

2

2

3 〜

5

3

6 〜

10

4

11 〜

100

5

101 〜 1 000

6

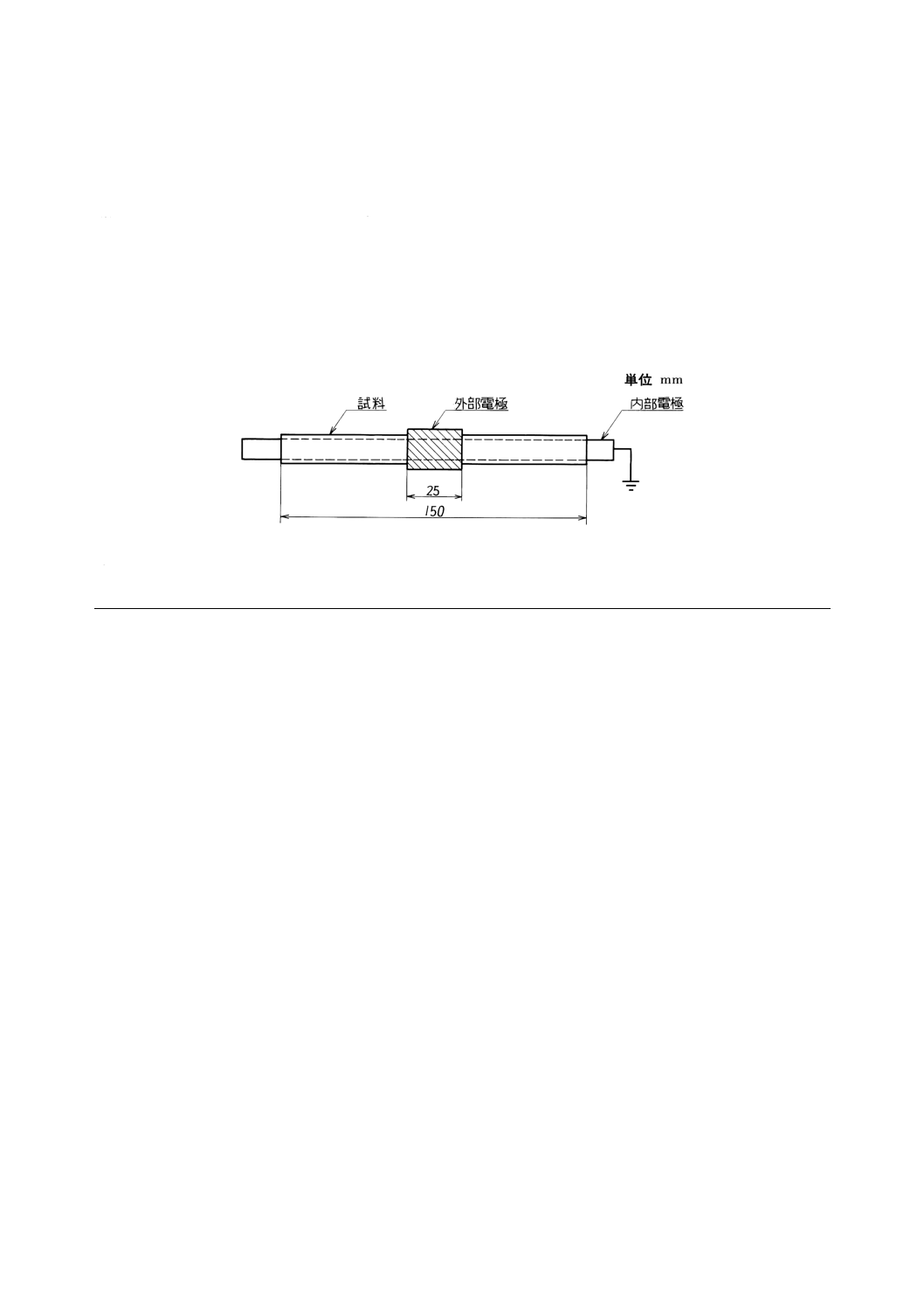

3. 試験片の作り方 試験片は,外径約5mm,内径約4mmの管状とする。試験片は,次の方法によって

作る。

3.1

予備成形 成形粉は,25±2℃の温度に1時間以上放置した後,その温度でJIS Z 8801の1.7mmの

ふるいでよくふるい,通過したもの100±0.1gを量り取り試料とする。これを500mlの広口ガラス瓶に入

れ,25±0.1gのJIS K 8680の特級品を器壁をぬらさないように少しずつ加え(2),栓をして3分間よく振っ

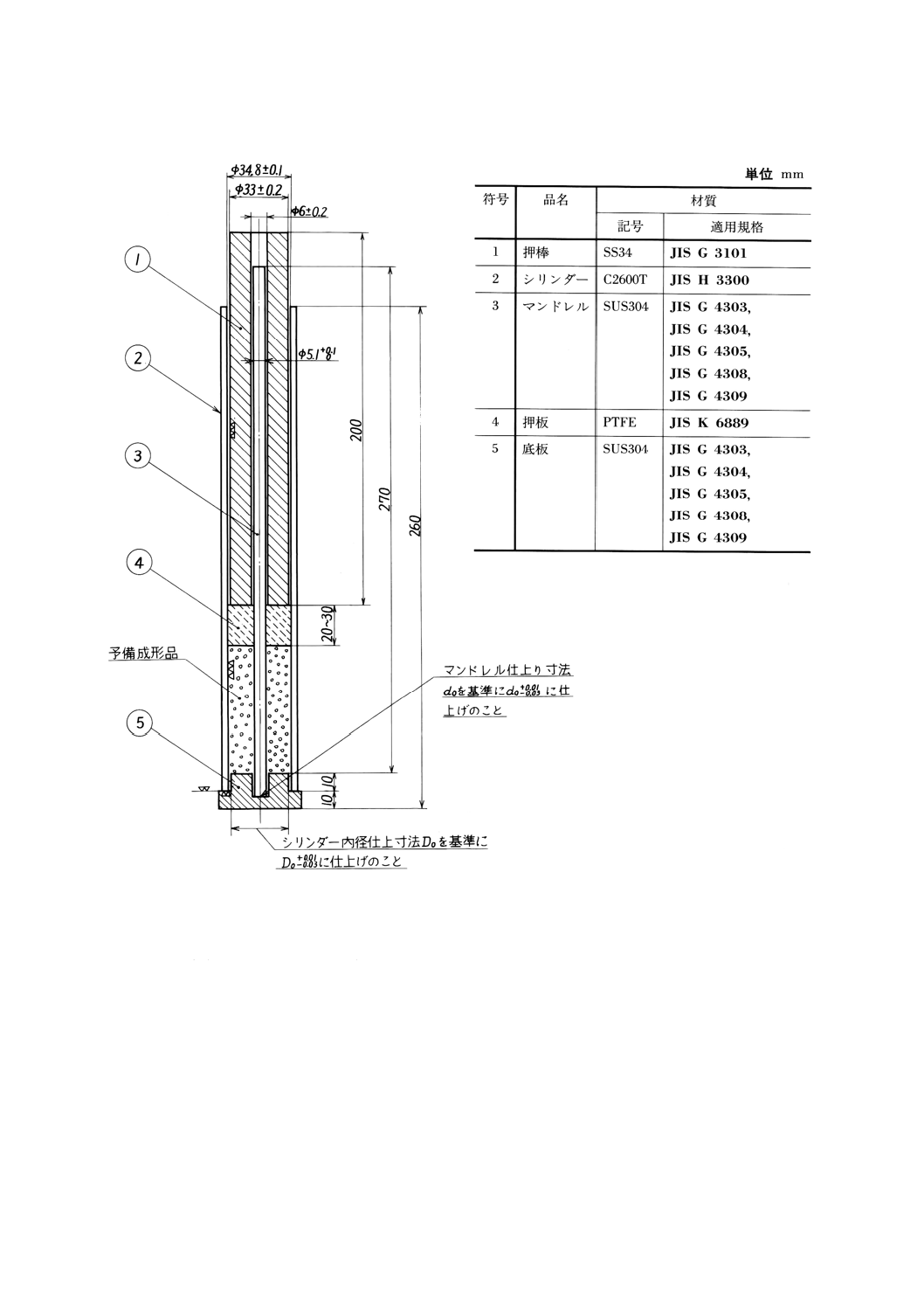

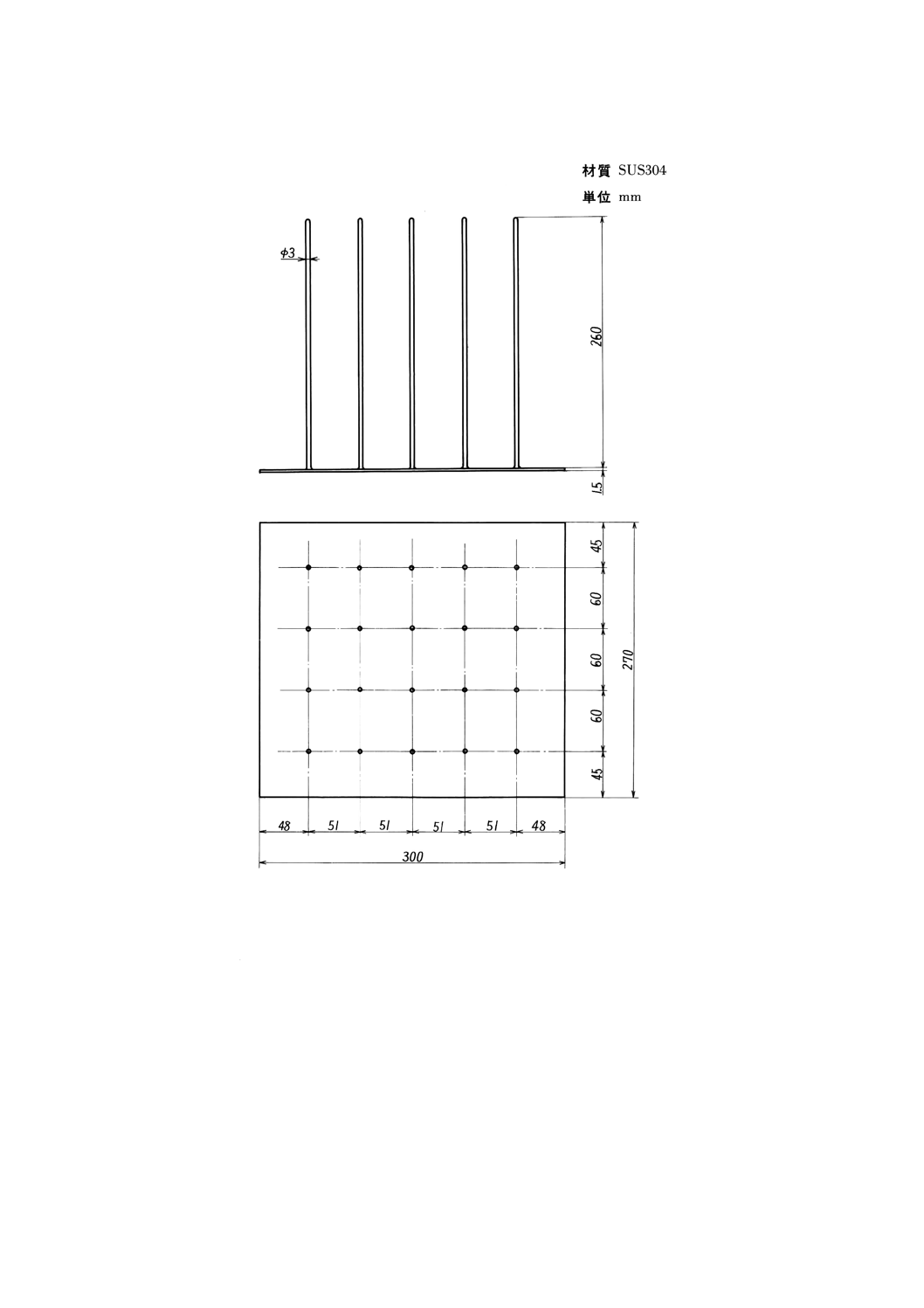

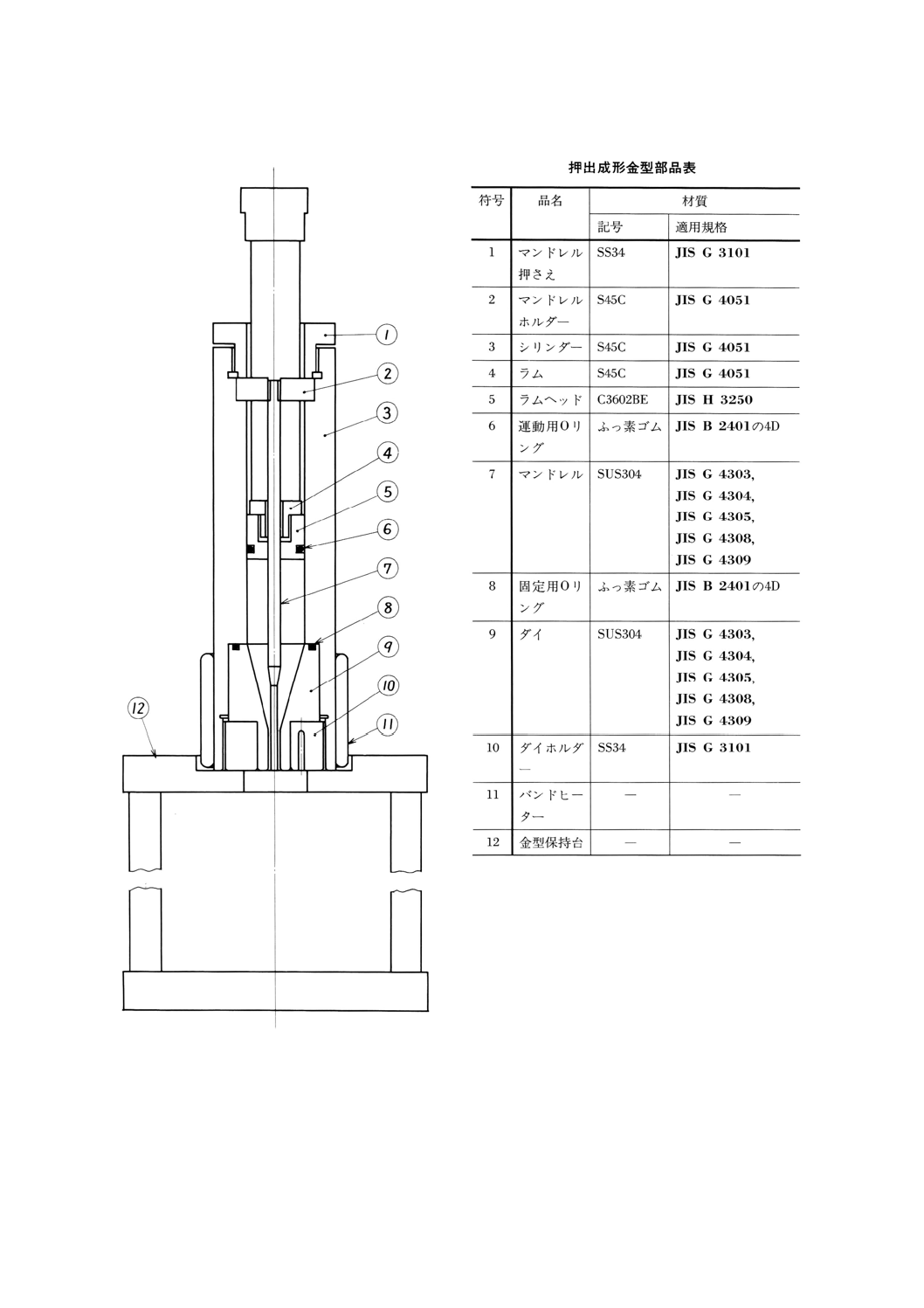

て試料とトルエンを混合させる。直ちにこれを図1に示す予備成形金型に加圧しないように均一に入れる。

圧縮試験機又は油圧プレスなどで押棒の移動速度が50mm/min以上にならないように静かに加圧し,成形

圧0.98±0.098MPa {10±1kgf/cm2} で1分間保ち,予備成形を行う。

注(2) トルエンはあらかじめ容積に換算して,ビュレット又はメスピペットで量り取り,試料の上に

注入するとよい。

3

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 予備成形金型

3.2

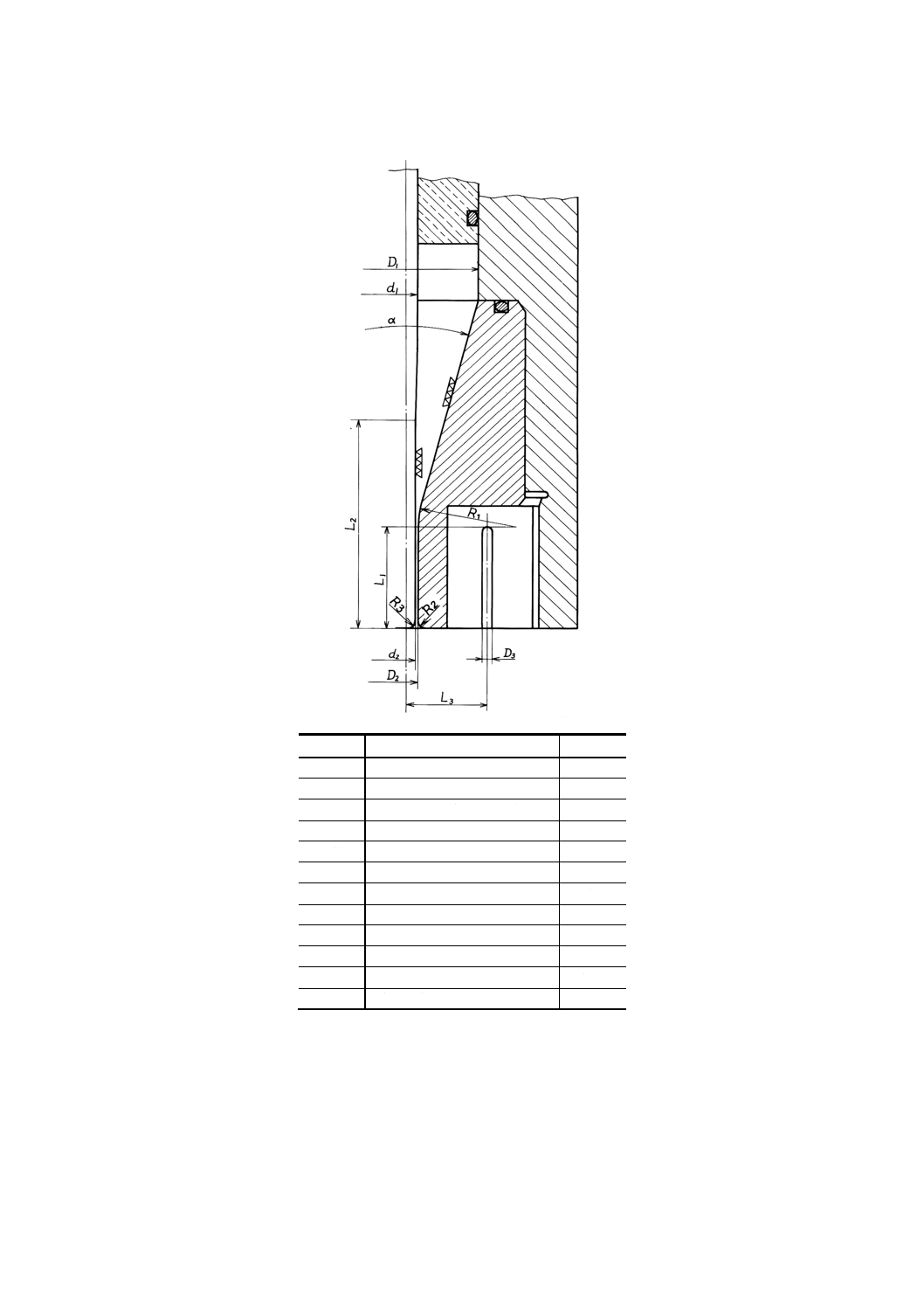

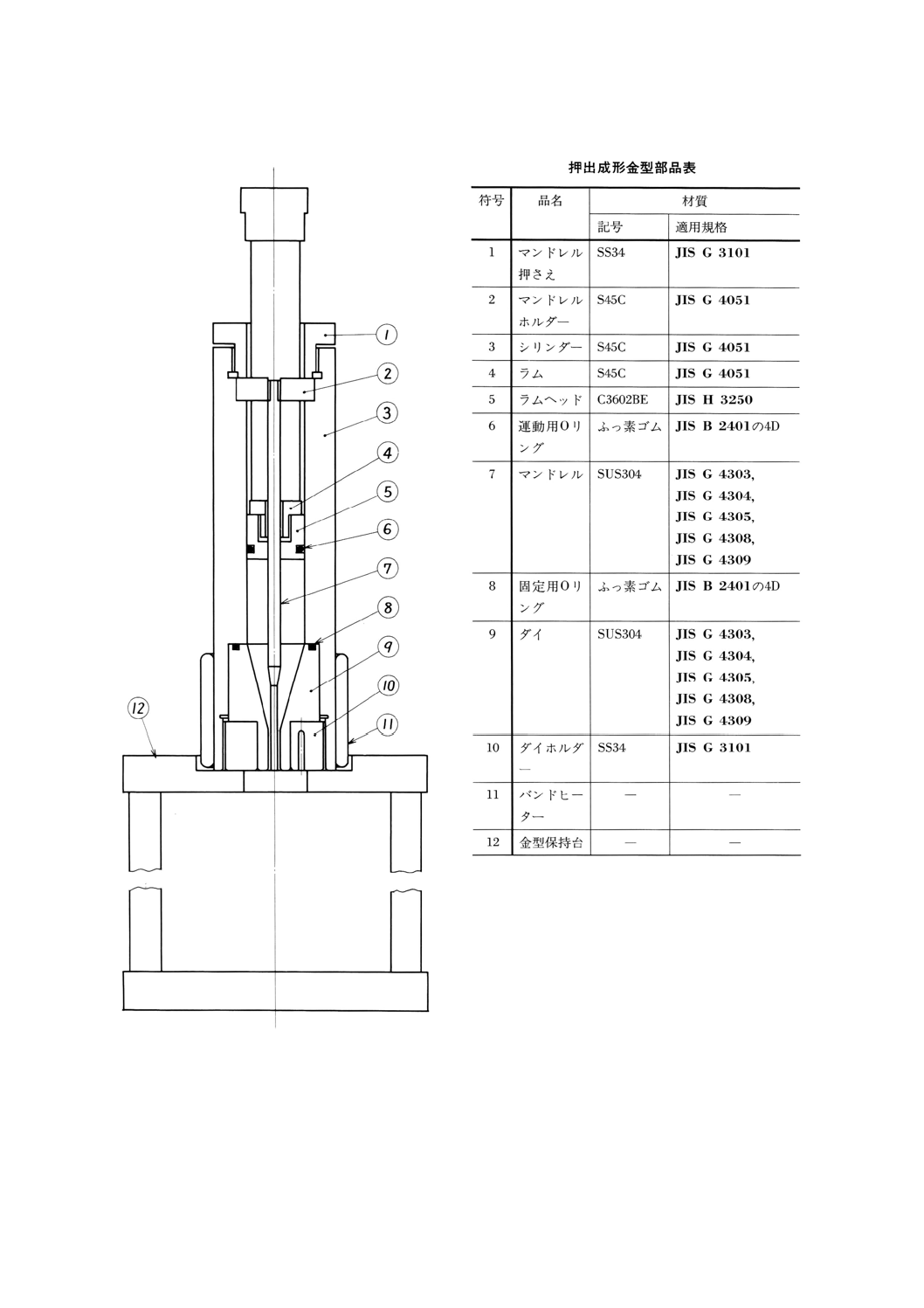

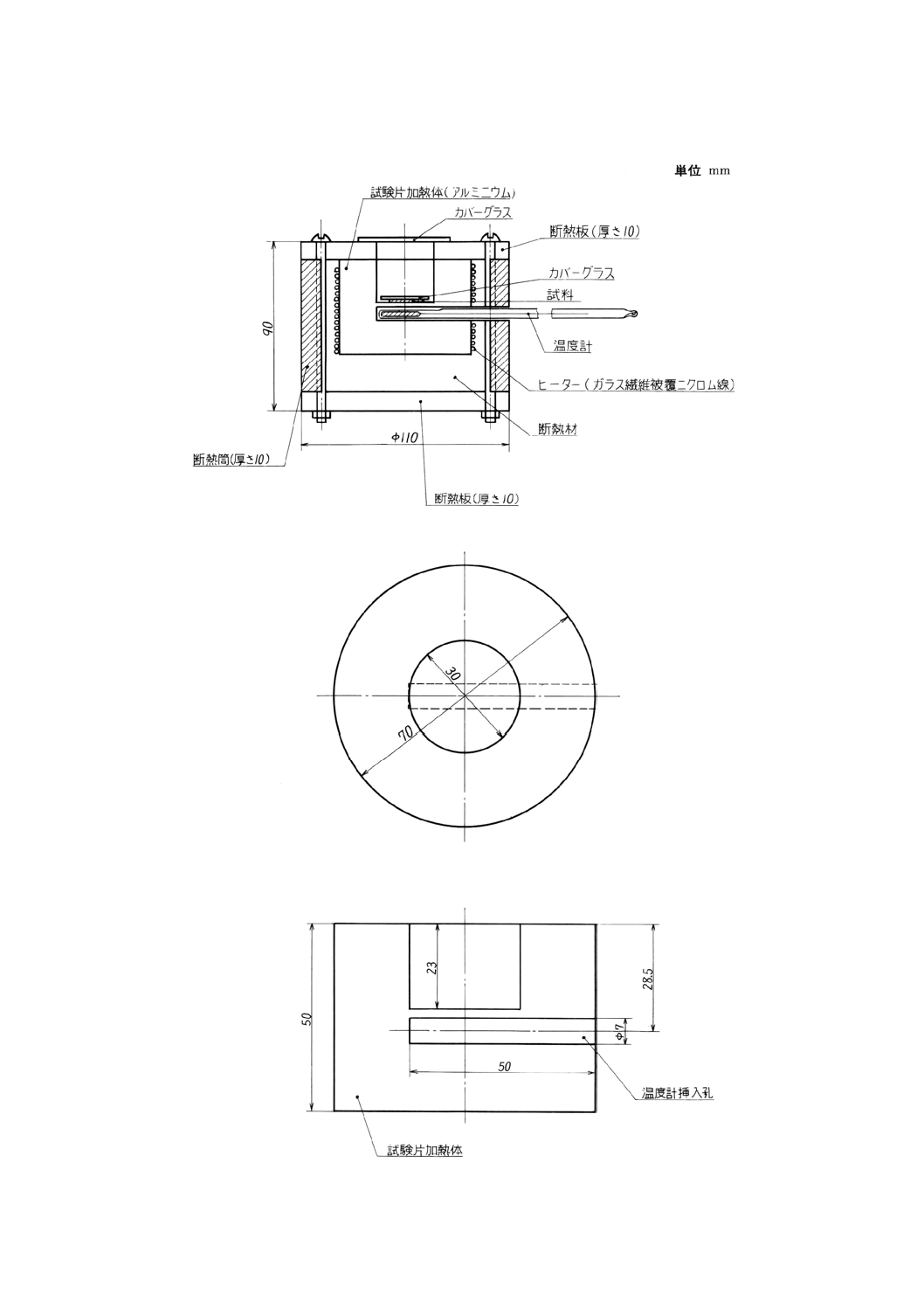

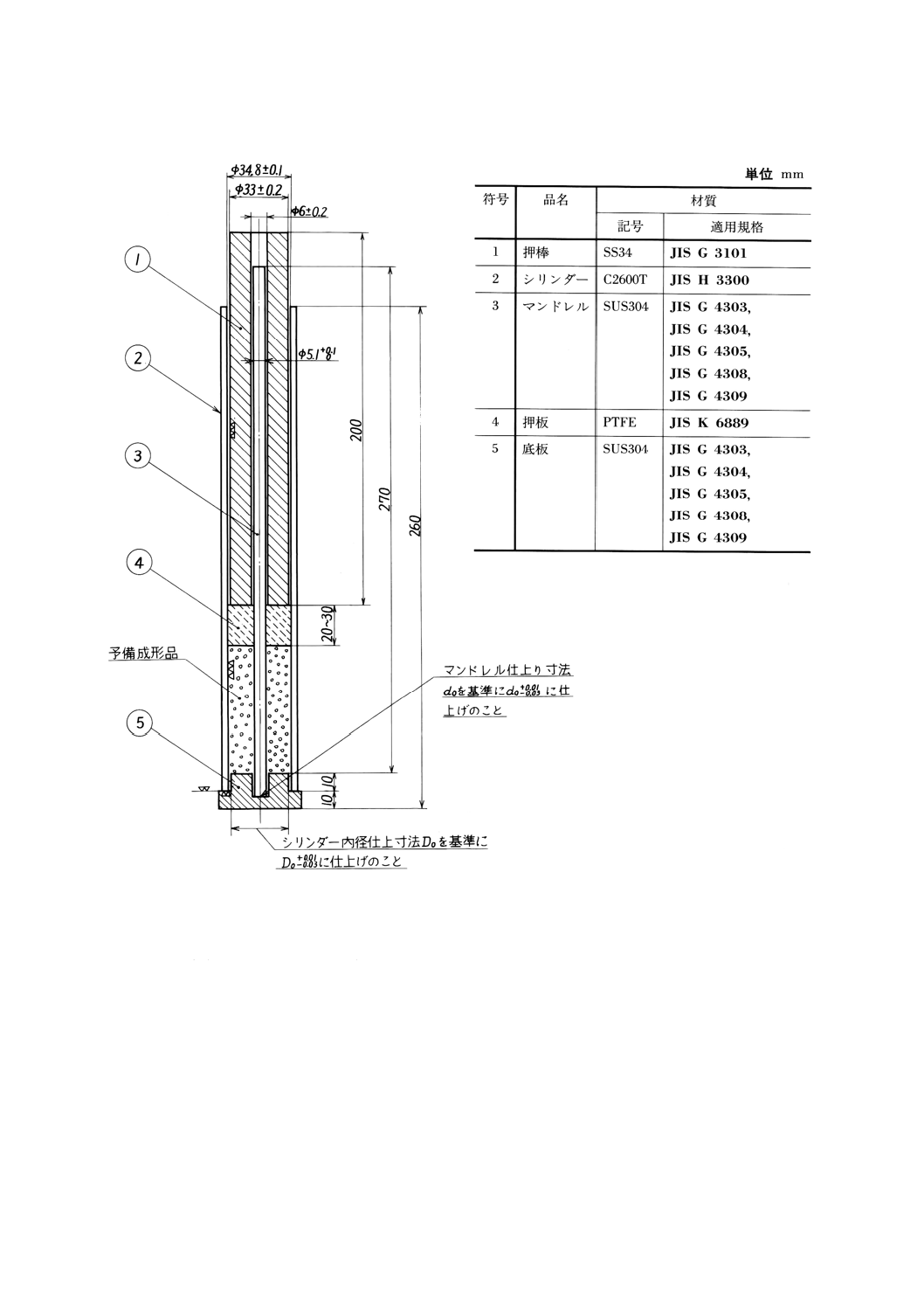

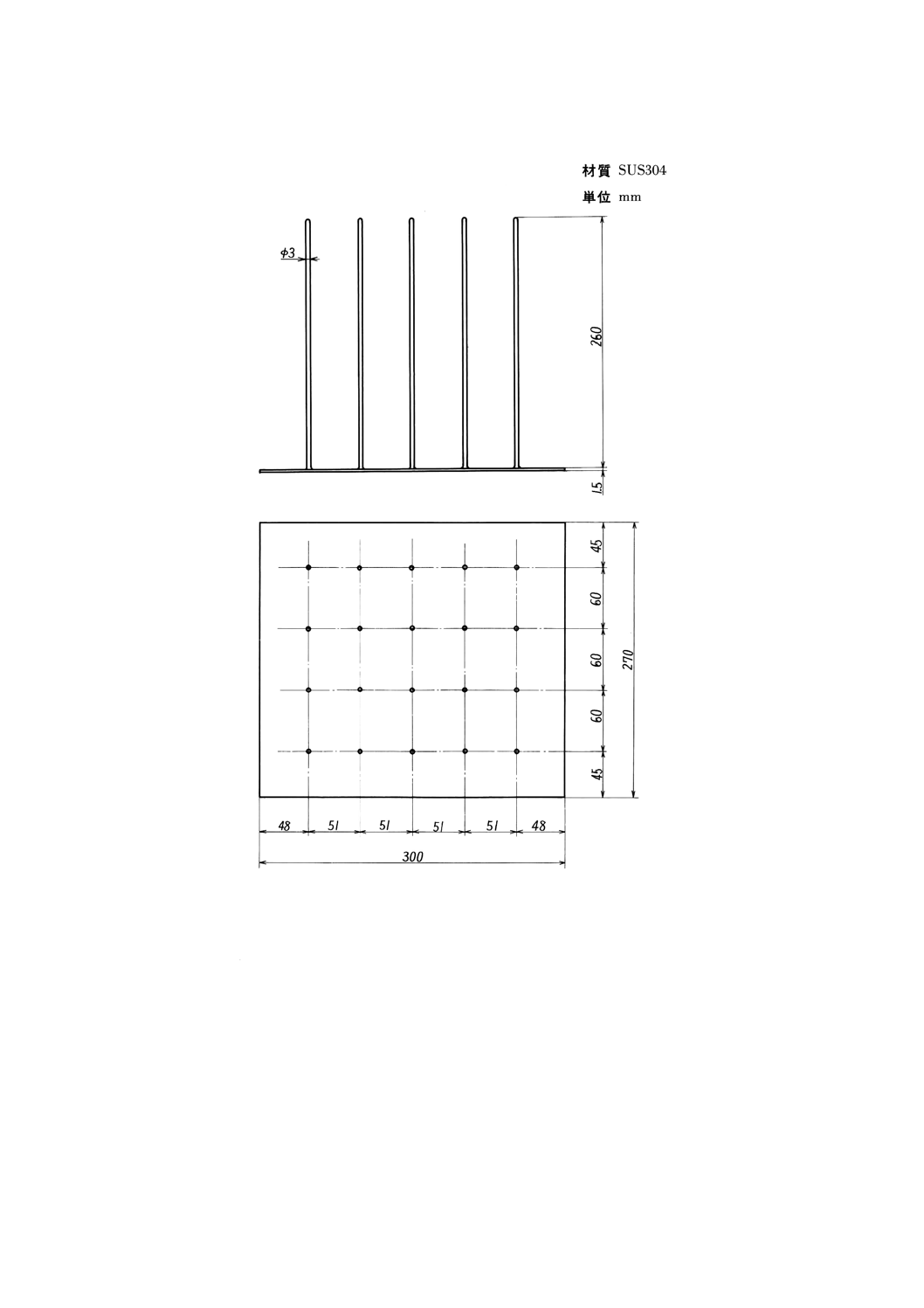

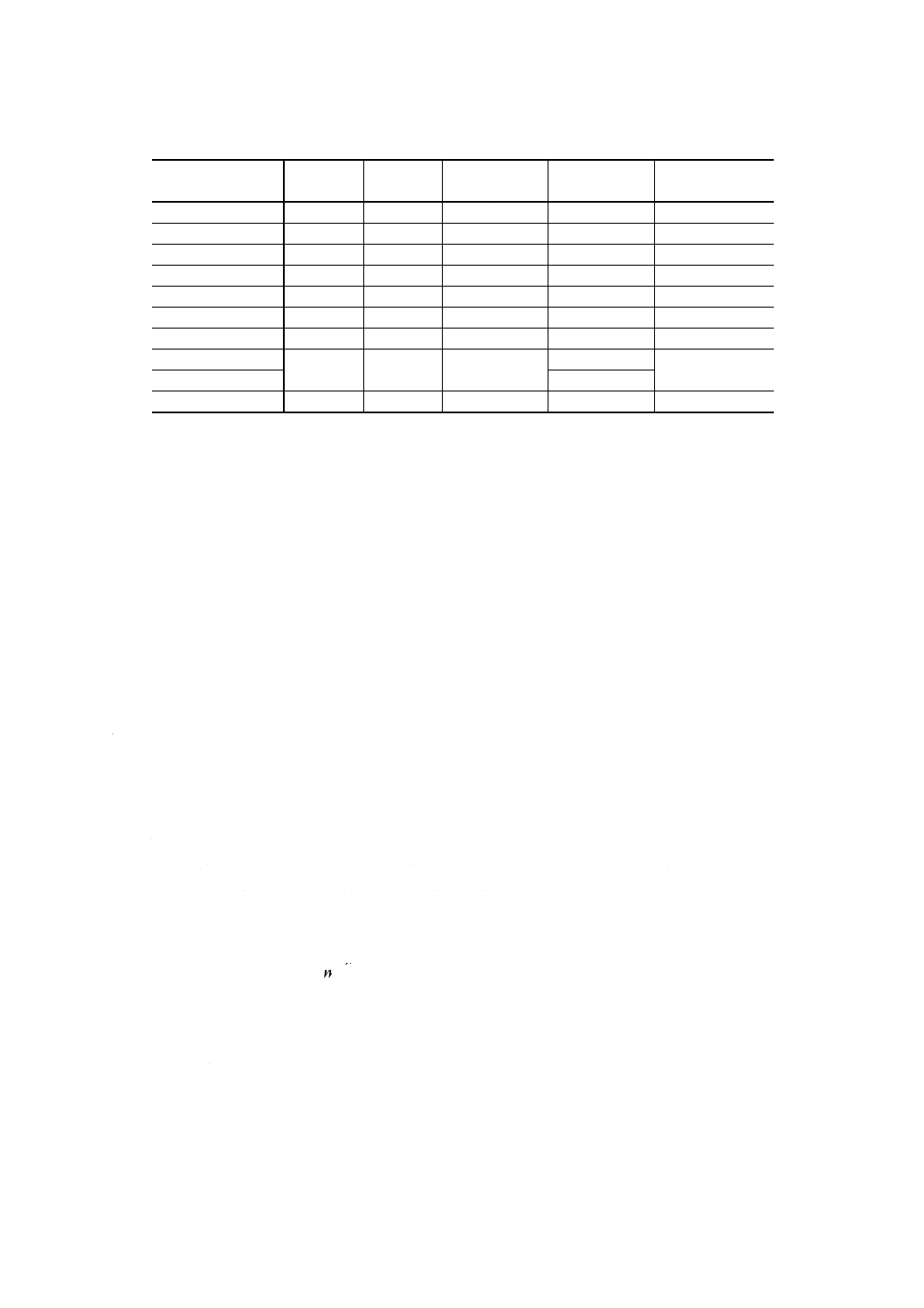

押出成形 押出成形には図2に示す押出成形金型を用いる。押出成形試験機の参考例を図3に示す。

3.1によって作られた予備成形品を予備成形金型から取り出し,直ちに金型下部を60±5℃の温度に保った

押出成形試験機に移す。次に,これを容量3トン以上の圧縮試験機又は油圧プレスなどに取り付け,5〜

10mm/minの速度でラムを移動させ,押出成形を行う。成形品が出はじめてから約1mを切り捨て,以後の

成形品は鋭利な刃物で25±1cmの長さに15本切り取り,図4に示す試料保持台の棒に差し込んで室温で

12〜24時間放置する。

4

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 押出成形金型

単位 mm

符号

名称

寸法

D1

上部ダイ径

35.0

D2

下部ダイ径

5.0

D3

サーモカップル差込孔径

2

d1

上部マンドレル径

5.0

d2

下部マンドレル径

4.0

R1

上部ダイ半径

29

R2

下部ダイ半径

0.5

R3

マンドレル先端半径

0.5

L1

ダイランド

25

L2

マンドレルランド

56

L3

中心からの距離

17

a

ダイ角度

30°

5

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 押出成形試験機(参考例)

6

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試料保持台

3.3

焼成 次に試料保持台を365±5℃に保たれた電気炉に入れ,炉内の温度が再び365±5℃になってか

ら30±3分間加熱して焼成した後取り出し,室温で放冷する。

4. 試験項目 成形粉の試験項目は,表2のとおりとする。

7

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2

試験項目

粉末で行う

試験

成形して行

う試験

試験回数

試験結果の求め

る位

該当試験項目番号

外観

○

○

1回

−

5.2

ふるい分け試験

○

−

2回(平均値)

整数位

5.3

見掛け密度

○

−

1回

小数点以下2位

5.4

水分及び高温揮発分

○

−

2回(平均値) 小数点以下2位

5.5

融点

○

−

1回

整数位

5.6

寸法変化率

−

○

3回(平均値) 小数点以下1位

5.7

比重

−

○

2回(平均値) 小数点以下2位

5.8

引張強さ

−

○

3回(平均値) 小数点以下2位

5.9

伸び

整数位

耐電圧

−

○

5回

−

5.10

備考 表中の○印は,該当する試験項目を示す。

5. 試験方法

5.1

試験条件 試料及び試験片は,次の試験状態に1時間以上放置した後試験を行う。

(1) 5.2(外観),5.5(水分及び高温揮発分),5.6(融点)及び5.10(耐電圧)の場合は,JIS Z 8703の標

準温度状態4級 (20±15℃),標準湿度状態3級 [(65±20) %] の室内で行う。

(2) 5.3(ふるい分け試験),5.4(見掛け密度),5.7(寸法変化率),5.8(比重)及び5.9(引張強さ及び伸

び)の場合は,JIS Z 8703の標準湿度状態3級 [(65±20) %] の室内で行い,試験温度は25±2℃とす

る。

5.2

外観 成形粉については,適当量をガラス板上に広げ,不純物,着色などの有無を,また3.2によっ

て作られた押出成形品及び3.3によって作られた試験片については,き裂,着色,異物などの有無を肉眼

で調べる。

5.3

ふるい分け試験

5.3.1

装置及び器具

(1) はかりは,上皿はかりを用いる。

(2) ふるいは,ふるい目の大きさ1.7mmのJIS Z 8801の付表2の網ふるいを用い,枠は付表5の直径150mm,

深さ45mmを用いる。

5.3.2

操作 試料50〜100gを0.5gまで量り採る。下部に受皿を付けたふるいに試料を入れ,ふたをして

手動で3分±15秒間振とうする。受皿に移った試料の質量を0.5gまで正確に量る。

5.3.3

計算 次の式によって通過量Wp (%) を算出する。

100

1

0×

=W

W

WP

ここに, W0: 試料の質量 (g)

W1: 受皿に移った試料の質量 (g)

5.4

見掛け密度

5.4.1

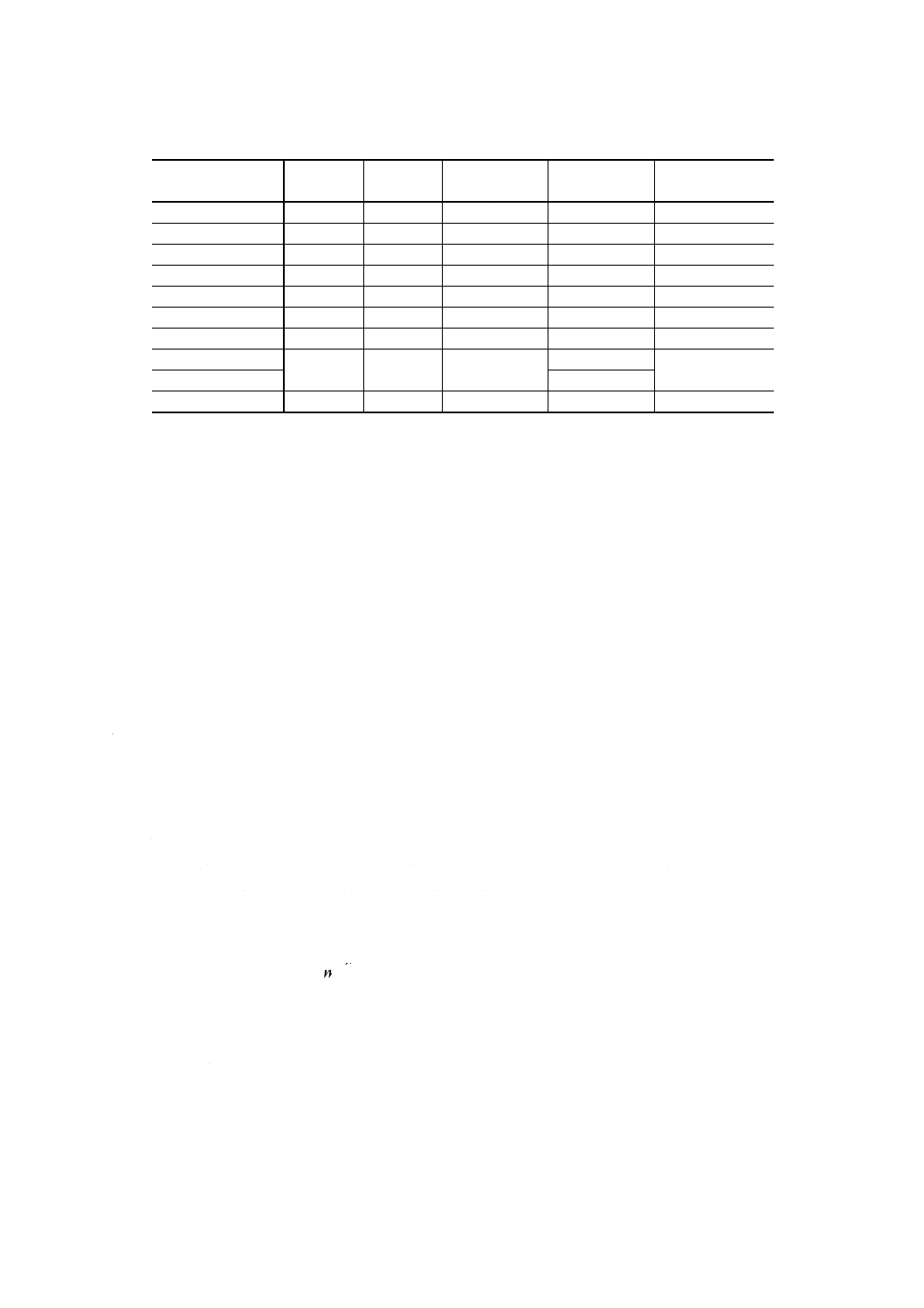

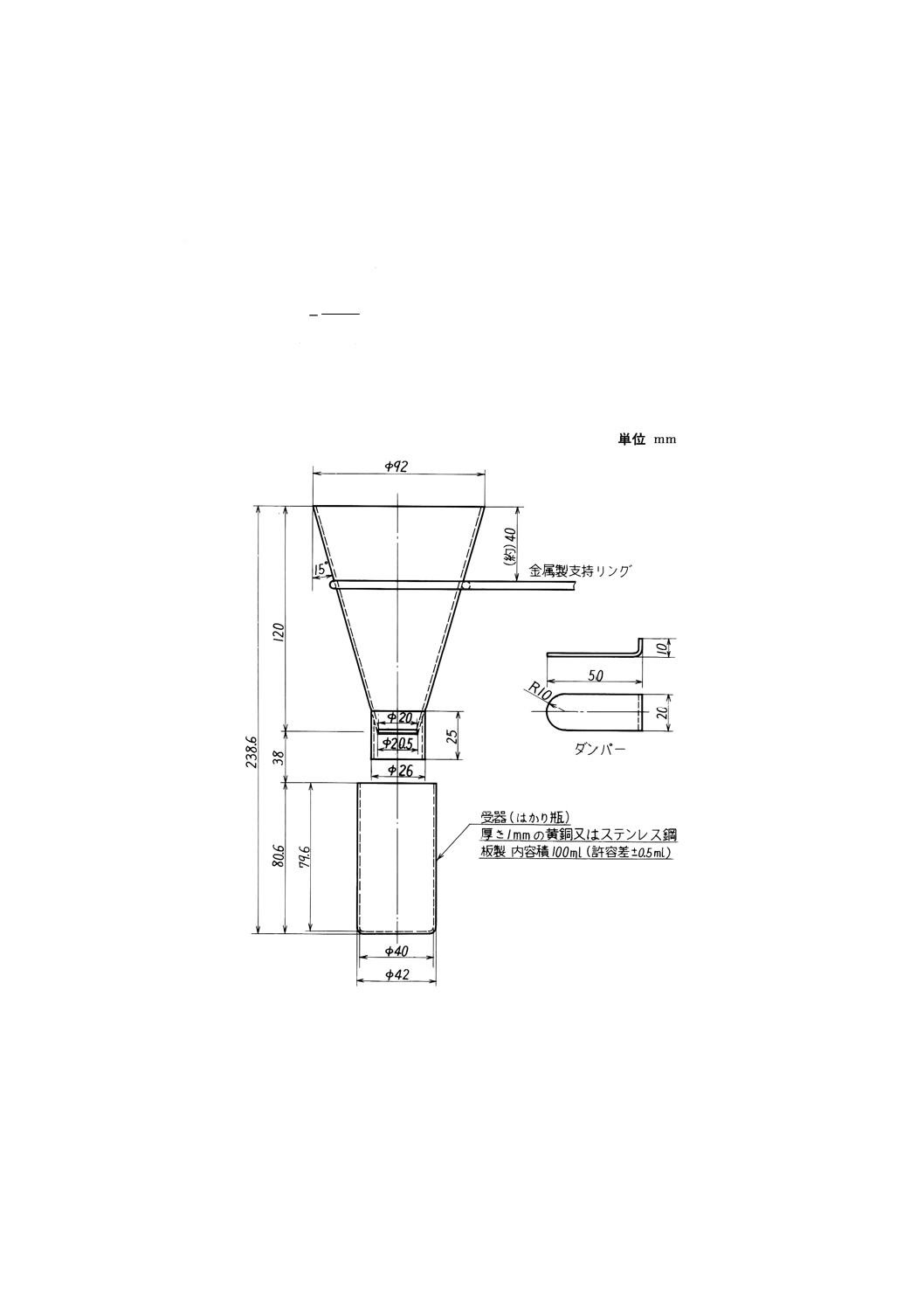

装置及び器具 見掛け密度測定装置は,図5に示す形状・寸法の金属製(黄銅又はステンレス鋼)

のものとする。

8

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2

操作 5.3によってふるい分けてふるい目を通過した試料約120mlを採取し,ダンパーを差し込ん

だ見掛け密度測定装置の漏斗に入れる。速やかにダンパーを引き抜き,図5のはかり瓶に落とす。試料が

漏斗に付着して落ちない場合には,漏斗の器壁を軽くたたくか,細い針金で突いて落とす。はかり瓶から

盛り上がった試料は,振動させないように静かに平板ですり落とした後,試料の入ったはかり瓶の質量を

0.5gまで正確に量る。

5.4.3

計算 次の式によって見掛け密度DA (g/ml) を算出する。

B

A

C

DA

−

=

ここに, A: はかり瓶の質量 (g)

B: はかり瓶の内容積 (ml)

C: 試料の入ったはかり瓶の質量 (g)

図5 見掛け密度測定装置

5.5

水分及び高温揮発分

5.5.1

装置及び器具

(1) るつぼは,白金製又は磁製るつぼを用いる。

磁製るつぼを用いる場合は,JIS R 1301のA形50mlのものとする。

(2) 加熱装置は,電気恒温乾燥器及び電気炉とする。

(3) デシケーターは,塩化カルシウム入りのものとする。

9

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2

操作 試料約10gを採り,質量既知の白金製又は磁製るつぼ(3)に入れて,1mgまで正確に量る。次

に,これを150±5℃に保たれた電気恒温乾燥器中に移し,その内部の温度が150±5℃になってから2時間

乾燥した後,デシケーター中に室温になるまで放冷し,再び1mgまで正確に量る。

次に,試料をるつぼに入れたままで370±5℃に加熱した電気炉に移し,試料付近の温度が370±5℃にな

ってから2時間加熱した後取り出し,再びデシケーター中に室温になるまで放冷する。冷却後1mgまで正

確に量る。

5.5.3

計算 次の式によって水分WL (%) 及び高温揮発分WH (%) を算出する。

100

100

0

2

1

0

1

0

×

−

=

×

−

=

W

W

W

W

W

W

W

W

H

L

ここに, W0: 試料の質量 (g)

W1: 150±5℃で2時間加熱後の試料の質量 (g)

W2: 370±5℃で2時間乾燥後の試料の質量 (g)

注(3) 磁製るつぼを使用する場合は,なるべく早く量るようにする。

5.6

融点

5.6.1

試験片 試料約0.05gを直径約10mmの円筒形金型に入れ,圧力約98MPa {1tf/cm2} を加え,厚さ

約0.2mmのシートを成形する。このシートの乳白色半透明な部分を3mm角程度の大きさに切り取って試

験片とする。

5.6.2

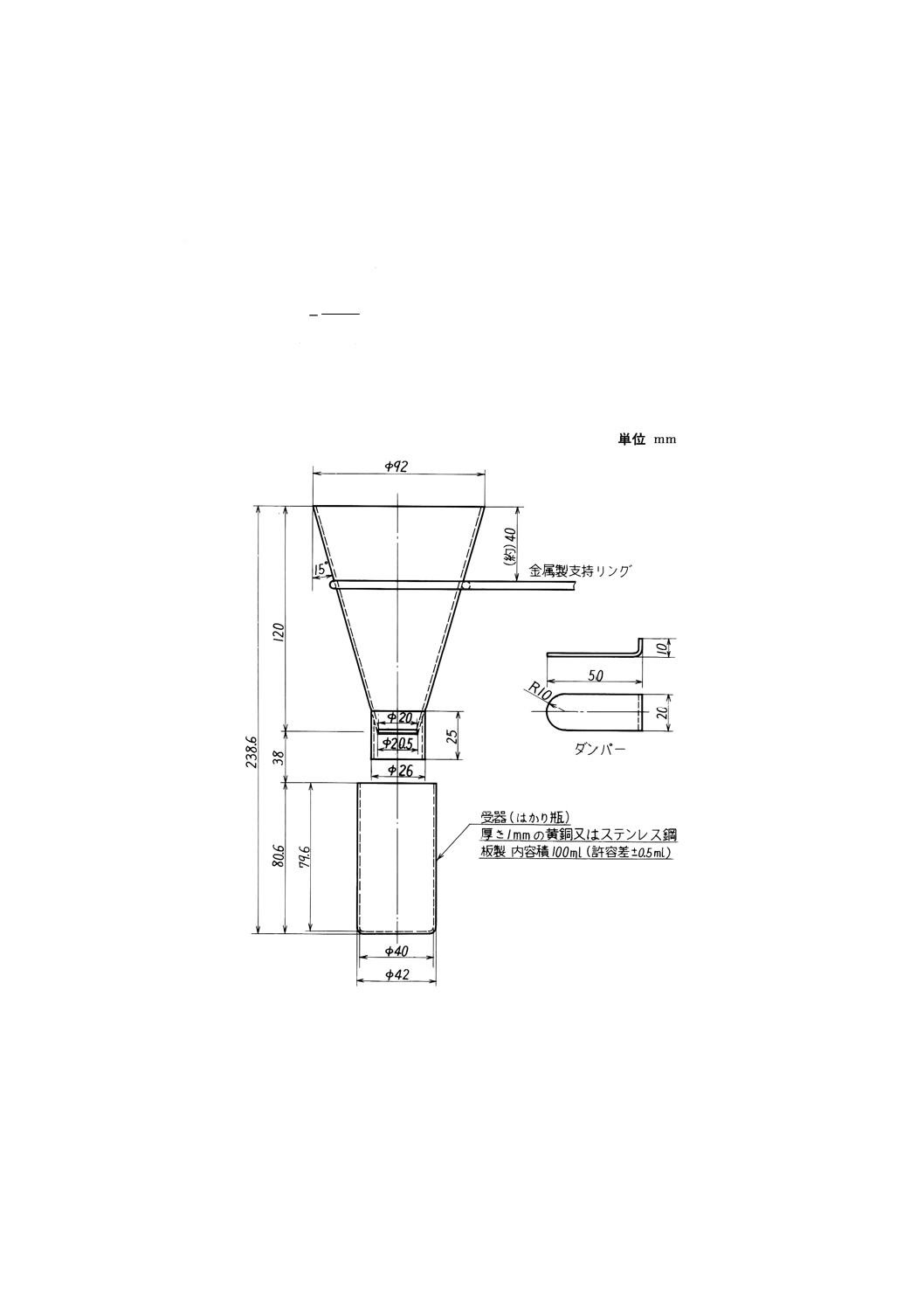

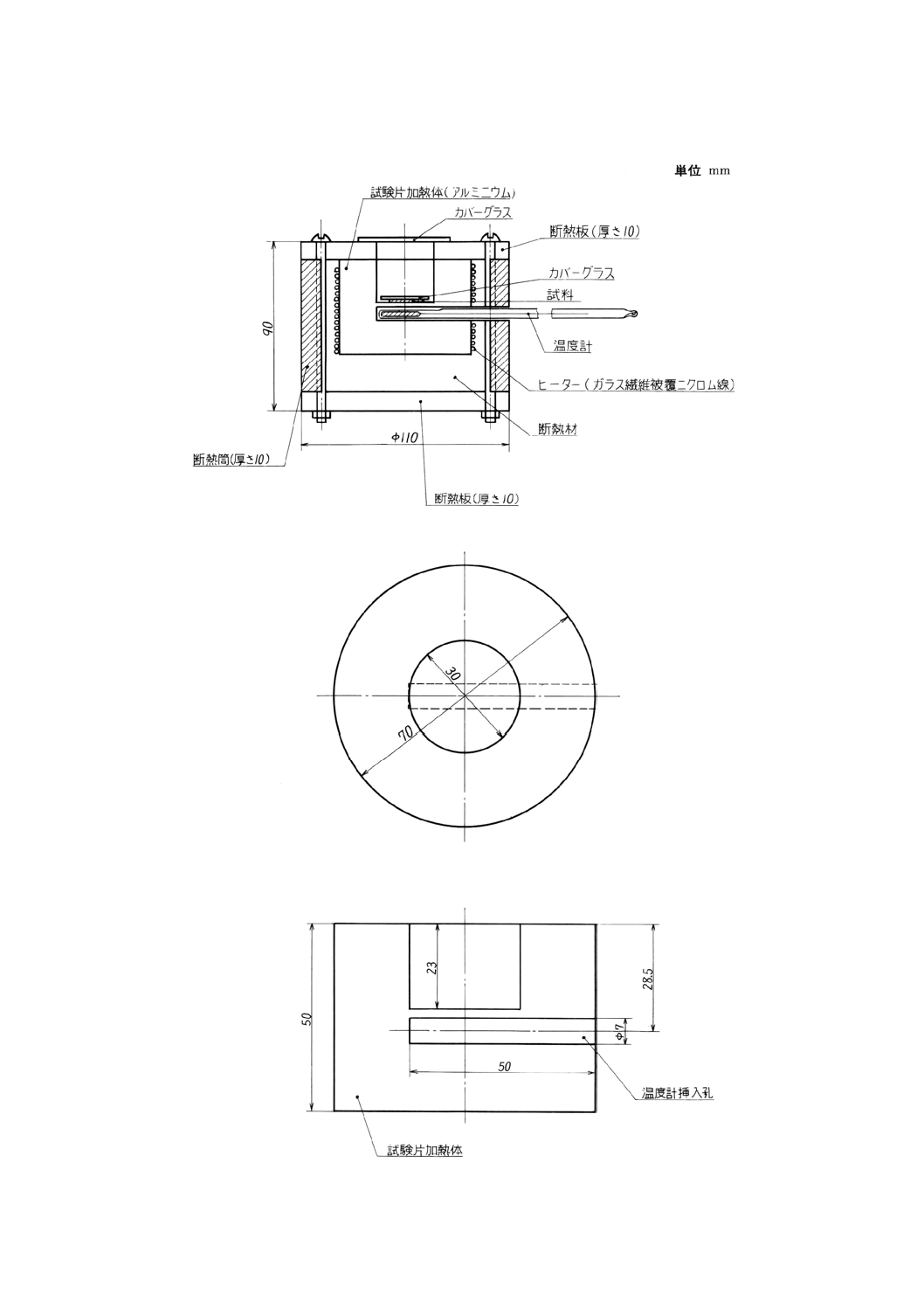

装置及び器具 融点測定装置は,図6に示す構造のものとする。

5.6.3

操作 試験片を,融点測定器のアルミニウム製試験片加熱体の中央のくぼみの底に置き,その上に

板ガラス(約20mm角,厚さ0.5mm以下)を重ねる。試験片の加熱体のくぼみの上部を更に板ガラスで覆

う。試験片加熱体の外周に巻き付けたニクロム線ヒーターの端子電圧を電圧調整器によって加減し,試験

片加熱体の温度を調節する。

室温から310℃までは温度上昇速度を約15℃/minとし,310℃になったら電圧を下げて温度上昇速度を

1℃/minになるように調節する。310℃以後は1℃ごとに試験片を観察し,試験片の外側の一端が乳白色か

ら透明に変化した温度を記録し,これを未焼成物の融点とする。試験片が全部透明になってから電流を断

ち,約300℃まで冷却する。次に,その試験片について前述の昇温操作を繰返し,再び試験片の外側の一

端が乳白色から透明に変化した温度を記録し,焼成物の融点とする。

5.7

寸法変化率

5.7.1

試験片 3.2によって作られた焼成前の管の中央部に標点間距離100mmの標点を付け,これを試験

片とする。

5.7.2

装置及び器具

(1) 外径の寸法変化率の測定にはJIS B 7502(目盛0.01mm)に規定するもの又はこれと同等以上のものを

使用する。

(2) 長さの寸法変化率の測定にはJIS B 7516の1級品で最小読取り長さ0.5mmのもの又はこれと同等以上

のものを使用する。

5.7.3

操作 試験片の標点間距離を1mmまで測る。金型の内径を0.1mmまで測っておき,それぞれ焼成

前の長さ及び外径とする。

次に3.3の方法によって焼成し,再び標点間距離を1mmまで,外径を0.1mmまで測り,焼成後の長さ

10

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び外径とする。

5.7.4

計算 次の式によって長さの寸法変化率Lv (%) 及び外径の寸法変化率Dv (%) を算出する。測定は

それぞれ3個の試験片について行い,長さの変化率は3個の平均値で,また外径は1本につき3か所の測

定を行い,9個の算術平均値で表す。

11

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 融点測定器

12

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

0

0

1

0

0

1

×

−

=

×

−

=

D

D

D

D

L

L

L

L

V

V

ここに, L0: 焼成前の試験片の長さ (mm)

L1: 焼成後の試験片の長さ (mm)

D0: 金型の内径 (mm)

D1: 焼成後の試験片の外径 (mm)

5.8

比重

5.8.1

試験片 3.3によって作られた管から切り取った約50mmの長さのものを試験片とする。

5.8.2

装置及び器具 てんびんは,感度1mgのものとする。

5.8.3

操作 試験片の質量を空気中で量り,次に細線で結び,蒸留水中につるしたまま量る。更に,使用

した細線を同じ状態で水中につるして量る。質量の測定は,規定された温度の空気中及び水中で行い,1mg

まで読み取る。

5.8.4

計算 次の式によって比重G (25/25℃) を求める。

(

)

B

A

W

W

G

−

−

=

ここに, W: 試験片の空気中の質量 (g)

A: 細線に取り付けた試験片の水中における質量 (g)

B: 細線の水中における質量 (g)

5.9

引張強さ及び伸び

5.9.1

試験片 3.3によって作られた管の約150mmの長さのものを試験片とする。

5.9.2

装置及び器具

(1) 試験機は,クロスヘッド速度を一定に保つことのできる材料試験機とする。ただし,その試験機の許

容誤差は,標準荷重に対し±1%以内とする。

(2) 寸法測定器は,外径の測定にはJIS B 7502の外側マイクロメータ,内径の測定にはJIS B 7420の限界

ゲージ,また長さの測定にはJIS B 7507の最小読み取り長さ0.05mmのもの又はこれと同等以上のも

のとする。

5.9.3

操作 試験片の両端部の外径及び内径を,それぞれ内側マイクロメータ及び限界ゲージを用いて測

り,断面積を算出し,両端の断面積の平均値を試験片の断面積とする。試験片の中央部に標点間距離40mm

の標点を付け,つかみの間隔が80mmになるように試験機に取り付ける。クロスヘッド速度は200±

20mm/minとする。試験片に荷重を加え,標点内で切断したときの荷重及び伸びを測る。

5.9.4

計算 引張強さT (MPa) {kgf/mm2} 及び伸びLE (%) は,次の式によって算出する。

A

P

T=

100

0

0

1

×

−

=

L

L

L

LE

ここに,

P: 切断時の荷重 (N) {kgf}

A: 試験前の試験片の断面積 (mm2)

L0: 試験前の標点間距離 (mm)

L1: 切断時の標点間距離 (mm)

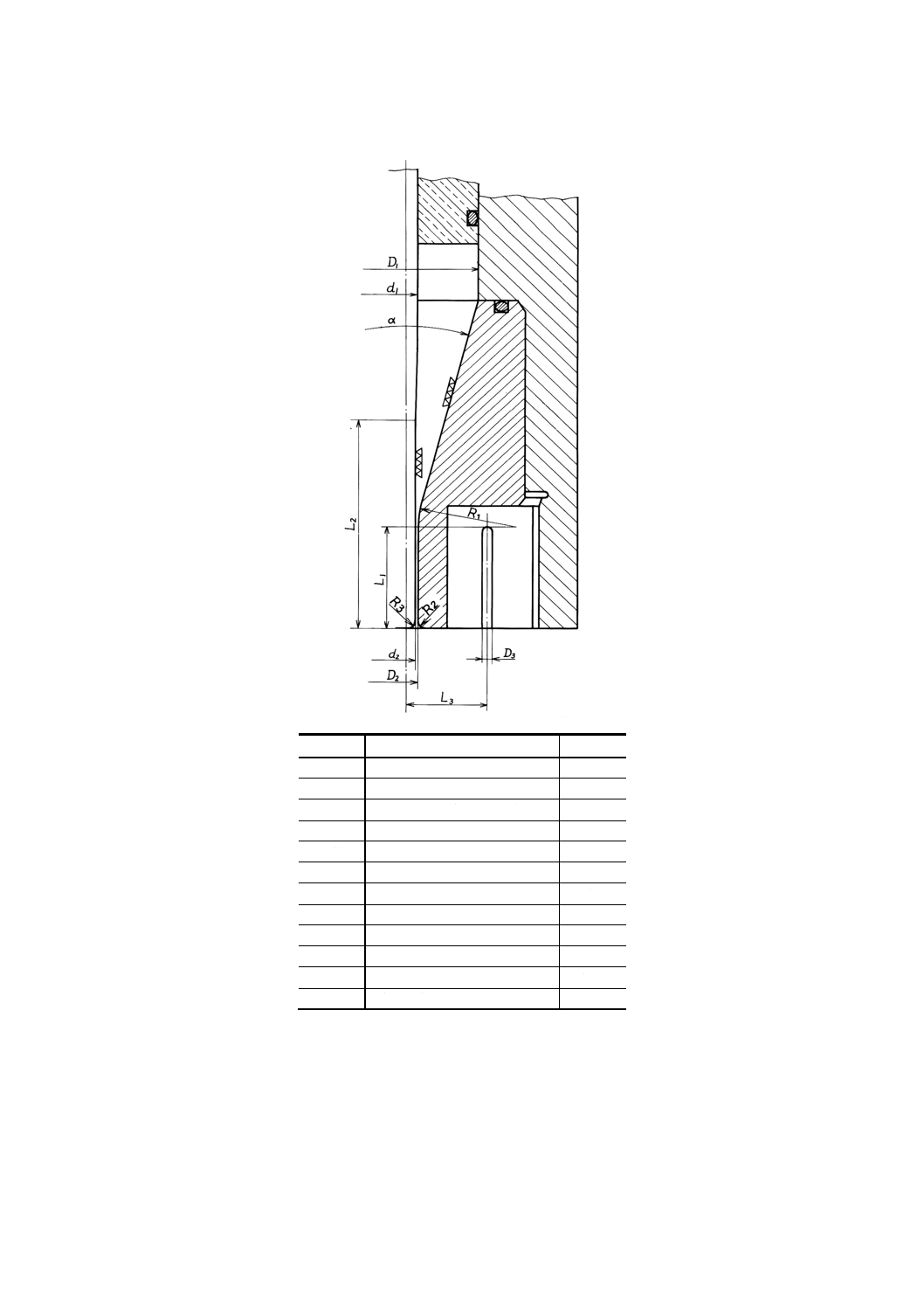

5.10 耐電圧

13

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.1 試験片 3.3によって作られた管の約150mmの長さのものを試験片とする。

5.10.2 装置及び器具

(1) 電極は試験片の内径によく密着する,よく磨いた金属棒と幅25mmの金属はくとする。

(2) 試験用変圧器は,50Hz {50c/s} 又は60Hz {60c/s} の商用周波数の電圧を加えることのできる最大電圧

15kV以上のものとする。電極間にかかる電圧の波高率は,1.34〜1.48であること。

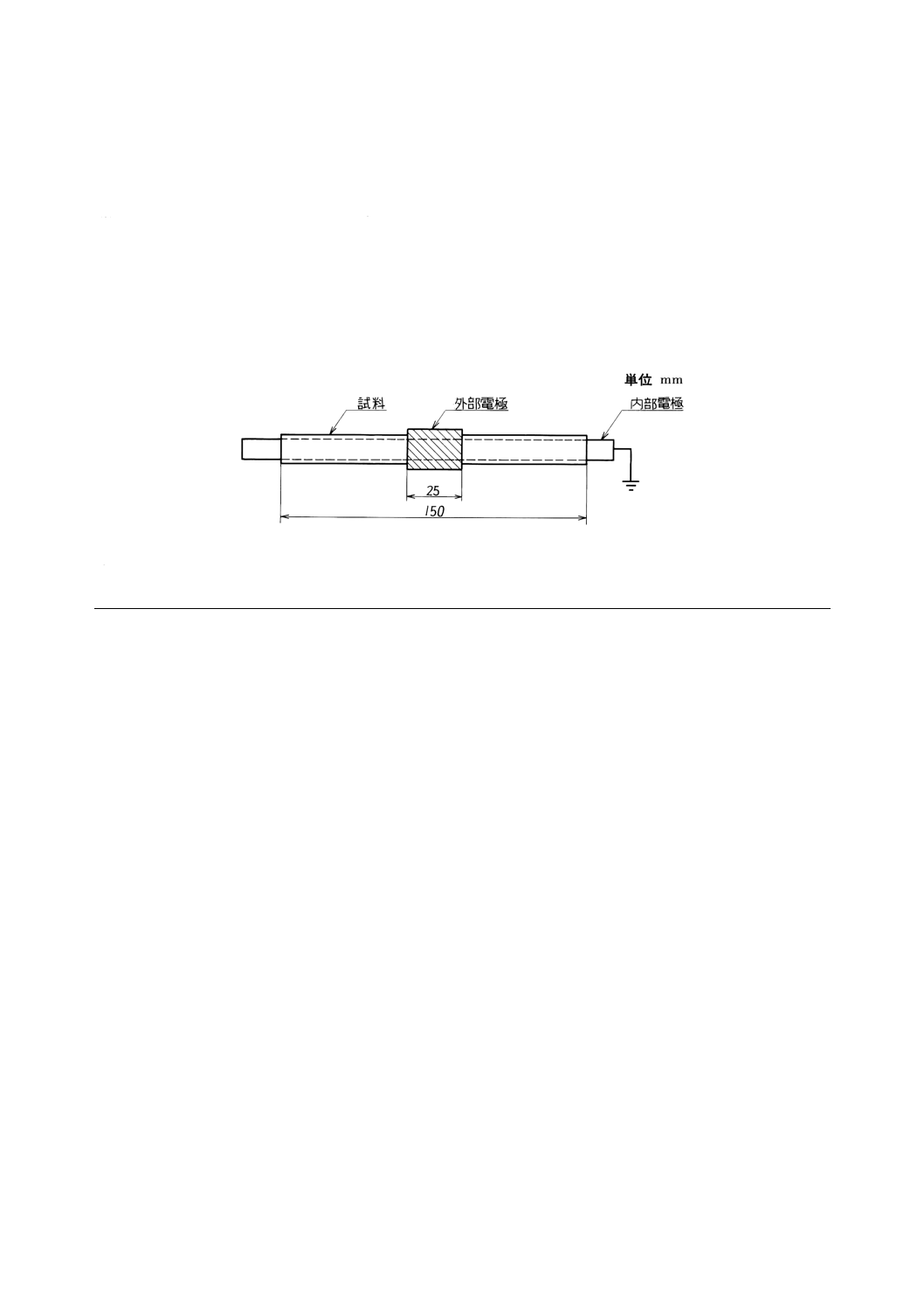

5.10.3 操作 試験は,空気中で行う。図7に示すように金属棒を試験片に挿入して内部電極とし,金属は

くを中央に巻き付けて外部電極とする。外部電極に高圧印加用リード線を接続し,内部電極は接地する。

印加電圧を速やかに5kVまで上昇させ,この電圧で1分間耐えるかどうかを調べる。

図7 耐電圧試験片の電極配置図

6. 数値の丸め方 試験結果は,各試験項目において決められる数値より1けた下の位まで算出して,JIS

Z 8401により丸める。

関連規格 JIS Z 8203 国際単位系 (SI) 及びその使い方

14

K 6892-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

高分子部会 四ふっ化エチレン樹脂押出成形粉試験方法専門委員会 構成表(昭和42年5月1日制定のとき)

氏名

所属

(委員会長)

桜 井 高 景

明治大学工学部

太 田 清 水

日本国有鉄道鉄道技術研究所

丸 田 幸 栄

工業技術院標準部

代 永 久 寿

通商産業省化学工業局

梅 原 稔

三井フロロケミカル株式会社販売部

木 村 茂 夫

ダイキン工業株式会社東京営業部

野間口 兼 良

日本弗素化学協会

森 山 康 弘

日東電気工業株式会社茨木工場

柿 沼 弥 一

日本ダッジファイバース株式会社東京出張所

荒 木 義 男

日本バルカー工業株式会社厚木工場

三 枝 幸次郎

日本ピラー工業株式会社技術部

田 中 年 男

日本アスベスト株式会社鶴見工場

渡 辺 雅 夫

住友電気工業株式会社研究部

三 浦 勇 三

東京芝浦電気株式会社中央研究所

藤 井 一 正

スターライト工業株式会社徳庵工場

鳥 居 忠 一

藤倉電線株式会社本社工場

樫 村 寿 雄

日立化成株式会社山崎工場

吉 田 恒 美

古河電工株式会社横浜電線製造所

今 本 正

電子機械工業会

浅 田 光 雄

三井物産株式会社合成樹脂部

山 田 平八郎

三菱商事株式会社合成樹脂部

(事務局)

山 脇 政 次

工業技術院標準部繊維化学規格課

山 田 耕 平

工業技術院標準部繊維化学規格課

(事務局)

青 木 誠 治

工業技術院標準部繊維化学規格課(昭和51年3月1日改正のとき)

石 川 哲之介

工業技術院標準部繊維化学規格課(昭和51年3月1日改正のとき)

(事務局)

小 林 勝

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)

砂 川 輝 美

工業技術院標準部繊維化学規格課(平成7年4月1日改正のとき)