K 6878-2:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 成形用型························································································································· 2

4.1 一般 ···························································································································· 2

4.2 平板 ···························································································································· 2

4.3 枠 ······························································································································· 2

5 接着剤の吐出 ··················································································································· 3

5.1 接着剤の調整 ················································································································ 3

5.2 吐出 ···························································································································· 3

6 成形······························································································································· 4

7 硬化······························································································································· 4

8 報告······························································································································· 5

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 6

K 6878-2:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,特定非営利活動法人接着剤・接着評価技術研

究会(ECAA),日本プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原

案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣

が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6878の規格群には,次に示す部編成がある。

JIS K 6878-1 第1部:二液形接着剤

JIS K 6878-2 第2部:高温硬化一液形接着剤

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6878-2:2011

接着剤−バルク試験片の作り方−

第2部:高温硬化一液形接着剤

Adhesives-Methods of preparing bulk specimens-

Part 2: Elevated-temperature-curing one-part systems

序文

この規格は,2000年に第1版として発行されたISO 15166-2を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,構造接着剤用途の中でエポキシ樹脂,ポリウレタンなどを主成分とする高温硬化一液形接

着剤(以下,接着剤という。)のバルク試験片(以下,試験片という。)の作り方について規定する。

ただし,この方法は,溶剤が揮散しやすく,硬化時のガスの除去が必要な接着剤の試験片の作製には適

用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15166-2:2000,Adhesives−Methods of preparing bulk specimens−Part 2: Elevated-temperature-

curing one-part systems(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6900 プラスチック−用語

JIS K 7139 プラスチック−試験片

JIS K 7144 プラスチック−機械加工による試験片の調製

注記 対応国際規格:ISO 2818:1994,Plastics−Preparation of test specimens by machining(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900による。

2

K 6878-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

成形用型

4.1

一般

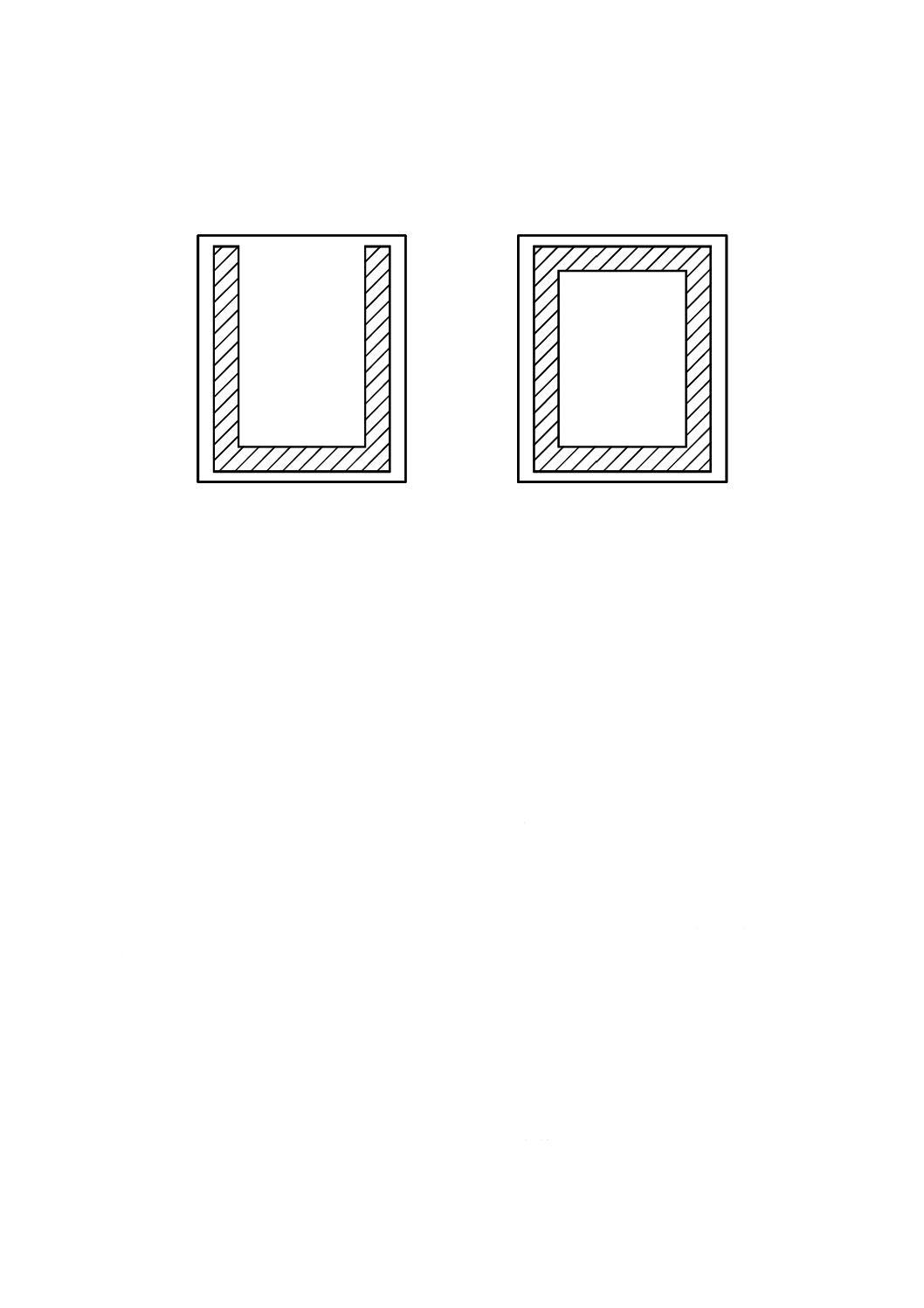

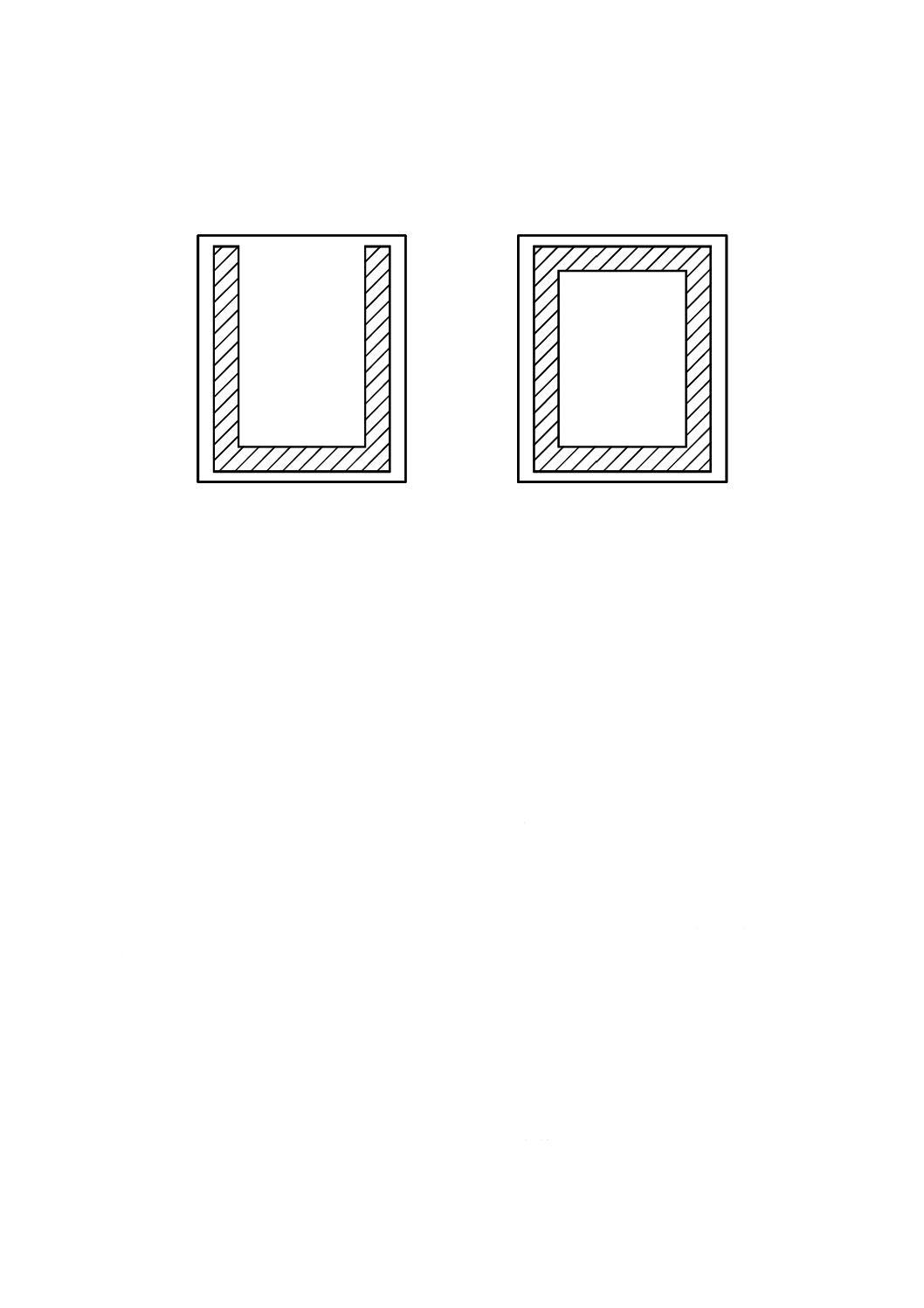

成形用型は,U形枠又は囲み枠を挟んだ2枚の平板から構成する(図1及び図3参照)。

a) U形枠

b) 囲み枠

白枠:平板

斜線枠:U形枠又は囲み枠

図1−成形用型の構成例

4.2

平板

平板は,厚さ5 mm以上の2枚の金属製で,硬化時の発熱及び成形時の圧力による変形の影響がないも

のを用いる。

銅及び黄銅などと反応性のある接着剤を使用する場合は,これらに替えて化学的に不活性な他の金属材

料を使用する。

硬化後,接着剤が金属板に接着しないようにする。

注記 平板表面をポリテトラフルオロエチレン(以下,PTFEとする。)フィルムのような不活性表面

をもつ材料で覆うか,又は離型剤を塗布若しくは吹き付けることによって接着は回避できる。

周囲温度において急激に硬化する接着剤及び硬化時の発熱によって変質を起こしやすい接着剤の試験片

を作製する場合は,水冷可能な構造のものを用いる。

4.3

枠

図1 a) に示したU形枠は,流動性のない接着剤に使用する。図1 b) に示した囲み枠は,流動性のある

接着剤に使用する。

硬化後,接着剤が枠に接着していないことを確認する。

注記1 枠又はスペーサをPTFEフィルムで覆うか,又は離型剤を塗布若しくは吹き付けることによ

って接着は回避できる。

注記2 枠又はスペーサに,密着性の低いPTFEのようなプラスチックを使用する方法がある。

枠の厚さは,試験片の厚さとなるため,その厚さの均一性は±0.5 %とする。

試験片は,接着剤硬化時の発熱による温度上昇によって接着剤品質低下が発生しないように薄い厚さと

する(箇条7参照)。多くの試験は,2 mm〜3 mmの厚さが一般的である。

成形用型寸法は,目的とする試験片の形状に合わせて選定する。

3

K 6878-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7139に規定する多目的試験片を作製する場合は,成形品の最小長さを150 mm以上とする。

成形品からの型打抜き又は機械加工によって試験片を作製をする場合は,JIS K 7144の規定による。

試験片作製のために,ダンベル形などの型枠を用いてもよい。

5

接着剤の吐出

5.1

接着剤の調整

接着剤中の気泡は,最終試験片のボイドの原因となるため,接着剤への空気の巻込みを最小限にするこ

とが必要である。接着剤中の気泡は,真空かくはんによって脱泡できる。この操作によって揮発性物質を

失う場合は,その揮散を防ぐため23 ℃未満の低温にして真空かくはん脱泡操作を行う。

注記 真空かくはんによる脱泡の必要性及び条件などは,製造業者の指示による。

別の方法として,特に低粘度の接着剤の場合には,液表面に全ての気泡が浮かび上がるまで,真空かく

はん機中に接着剤を静置する。

5.2

吐出

5.2.1

流動性のない接着剤

流動性のない接着剤は,ノズル付カートリッジによって吐出する。

接着剤は,連続かつ定常流で吐出する。

ノズルの先端は,空気の巻込みを防ぐため,常に注型した接着剤層内に沈めておく。ノズルを底部から

上げたり,吐出を止めたりすることなく,連続操作で中央から下へとゆっくりノズルを動かしながら,接

着剤を吐出する。

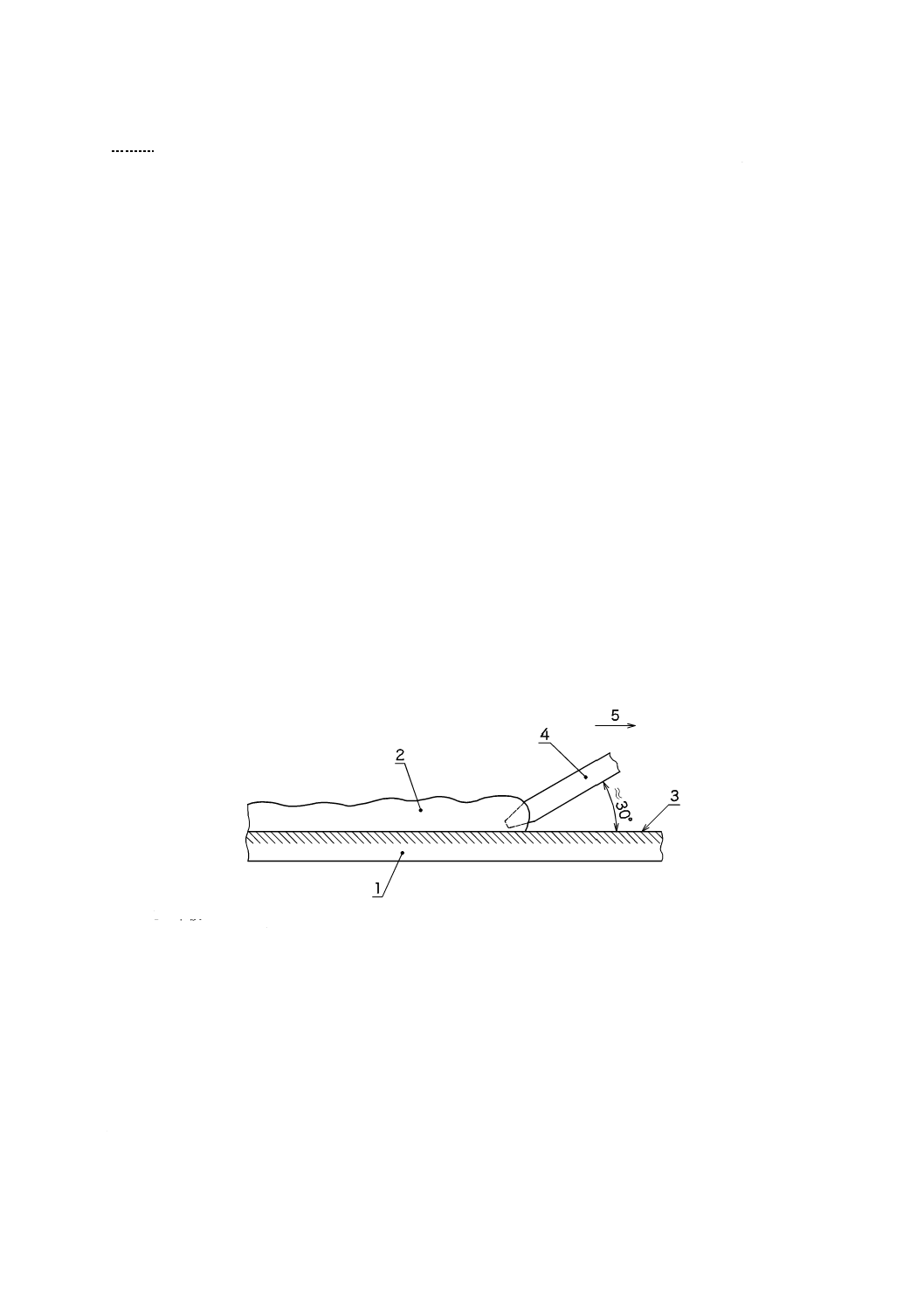

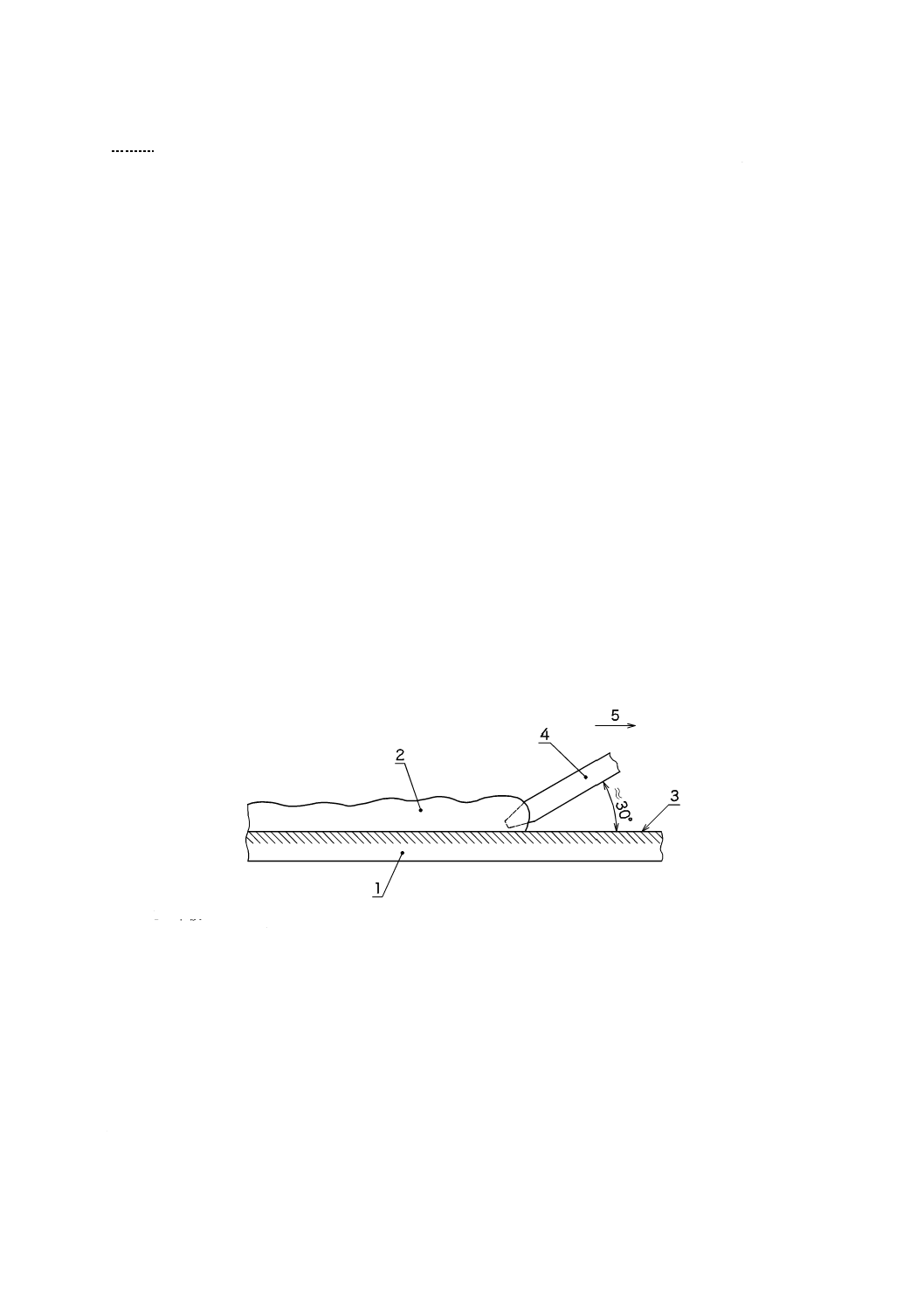

ノズルは,平板に対して約30°の角度で保持するのがよい(図2参照)。吐出する接着剤の厚さは,枠

の厚さより高くする。

1 平板

2 吐出された接着剤

3 離型剤

4 ノズル

5 ノズルの移動方向

図2−接着剤の吐出

5.2.2

流動性のある接着剤

カートリッジを用いない場合には,接着剤を成形型に注入するための注ぎ口付容器中の接着剤を脱泡す

る。

空気の巻込みを防ぐため,型中央部へ接着剤を注意深く注ぐ。この場合,接着剤の容量は,成形空間の

4

K 6878-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体積を超えないようにする。

流動性ある接着剤がカートリッジに充塡されている場合は,囲み枠を用いて5.2.1によって吐出操作をす

る。接着剤の容量は,成形空間の体積を超えないようにする。

6

成形

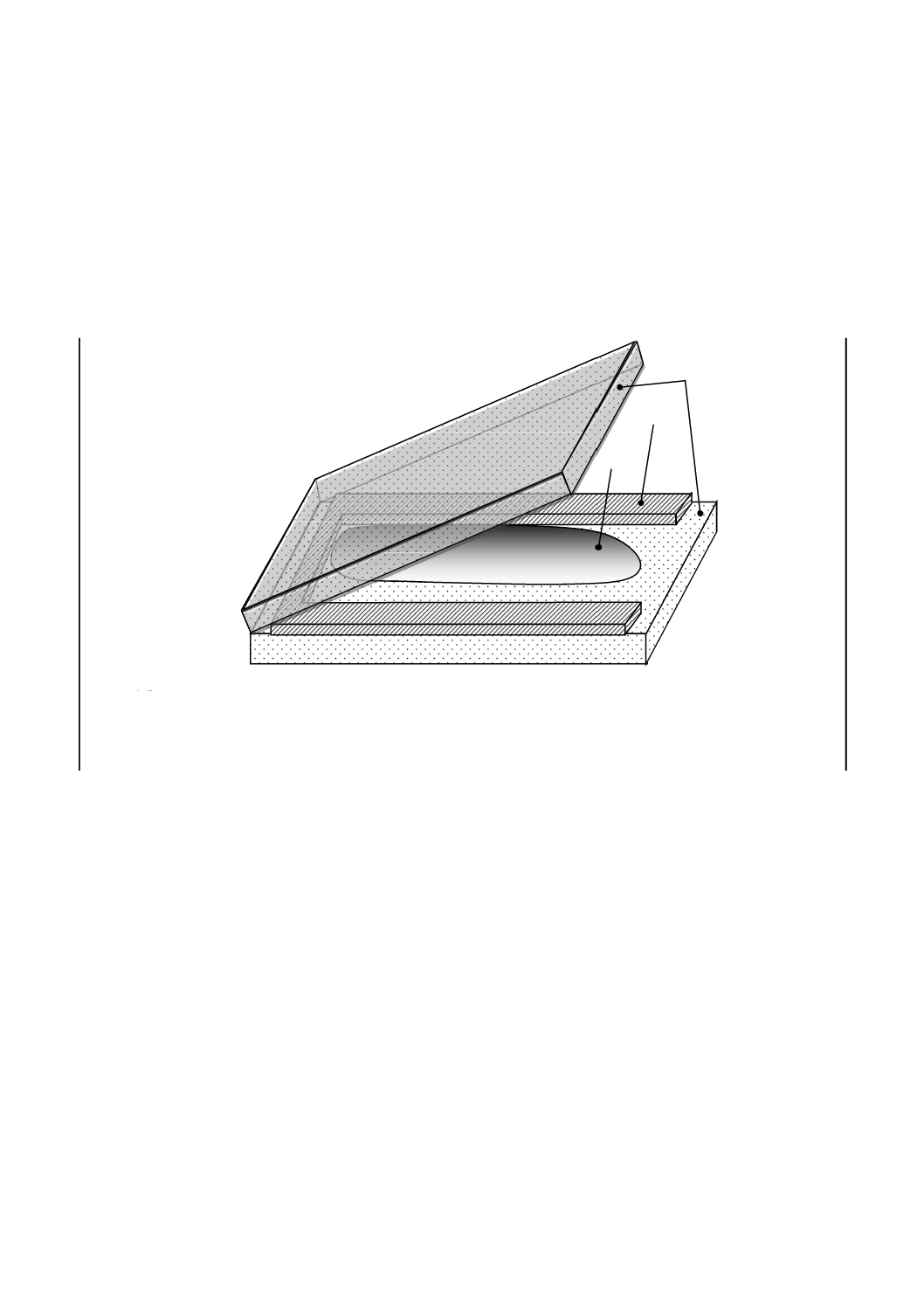

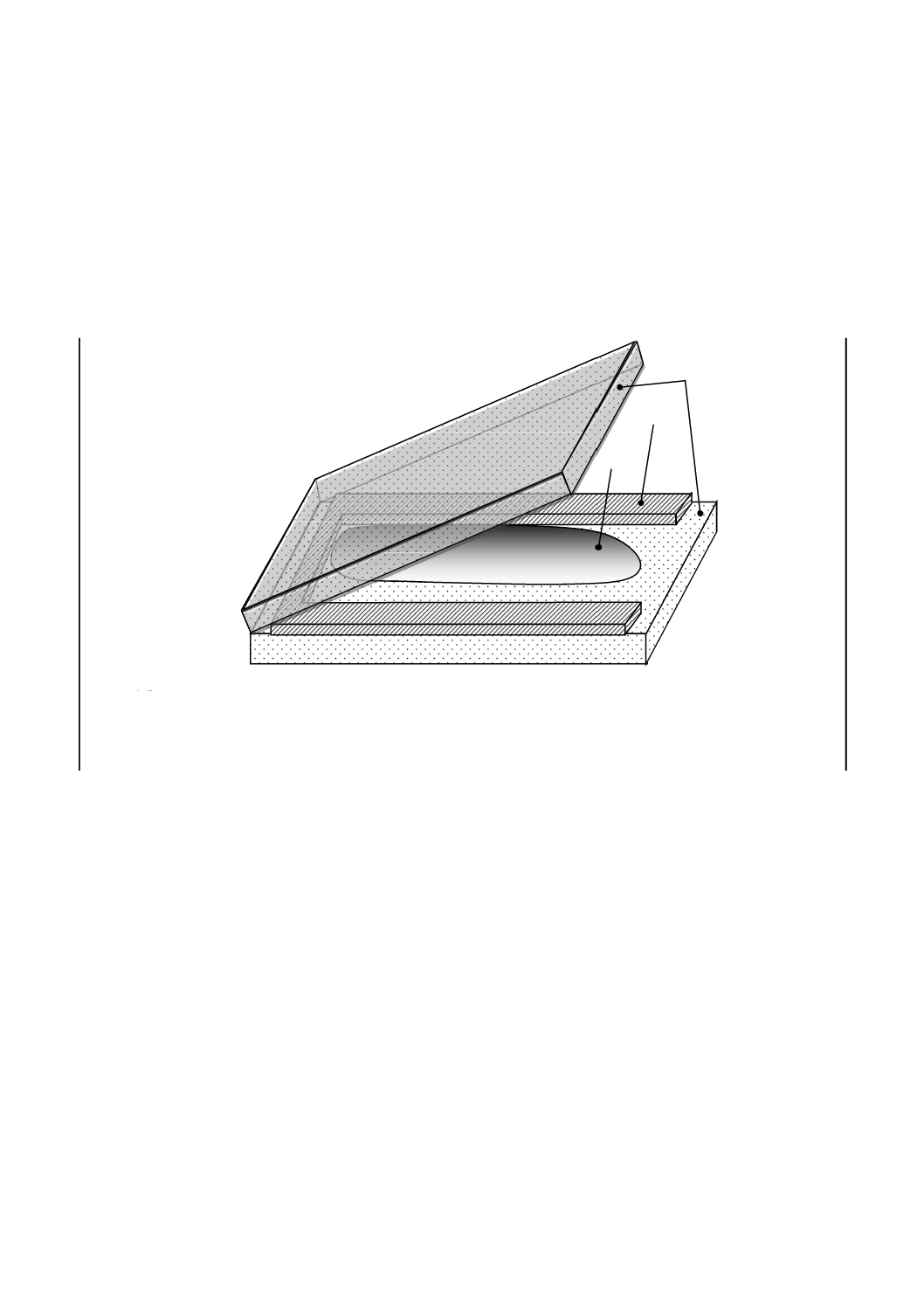

成形用型を閉めるために,上面の平板をU型枠に載せ,続いて,平板がU型枠の上面へ接触するまで押

さえて,接着剤をゆっくりと成形用型内部へ押し広げる(図3参照)。

1 平板

2 U形枠

3 吐出された接着剤

図3−成形方法

囲み枠又はU形枠を使用する場合は,接着剤の硬化工程において接着剤が過剰に漏れ出さないように,

上面と下面との平板間を固定して平板間に隙間が発生しない程度の圧力を加える。次に成形用型を水平に

対して45°〜90°傾ける。加熱炉内において,この傾けた角度で型を保持する。

7

硬化

製造業者の指定する条件に従って,接着剤を適切な温度及び時間で硬化させる。

注記 適切な硬化の温度及び時間は,製造業者の製品説明書などを参照するか,製造業者に問い合わ

せることによって,情報入手できる。

急速な発熱反応を示す接着剤を用いて,試験片を成形する場合には,その温度上昇について製造業者が

推奨する最高温度を超えないようにすることが望ましい。最高温度を超える場合は,製造業者が推奨する

硬化温度範囲のうち,より低い温度によって硬化させる。

厚さが2 mmより薄い試験片を成形する場合は,温度の過剰上昇は起こりにくい。厚さ3 mm以上の試

験片が必要な場合には,成形接着剤中央部に温度測定のために温度表示センサーを設置した予備試験を行

うことが望ましい。このように作製した試験片は,製造業者の仕様で後硬化させる。

1

2

3

5

K 6878-2:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

報告

報告書には,次の事項を記載する。

a) この規格の番号(JIS K 6878-2)

b) 接着剤の製造業者名,製品名,ロット番号など

c) 成形の年月日

d) 硬化温度,時間,成形の詳細,離型剤の使用などの成形条件

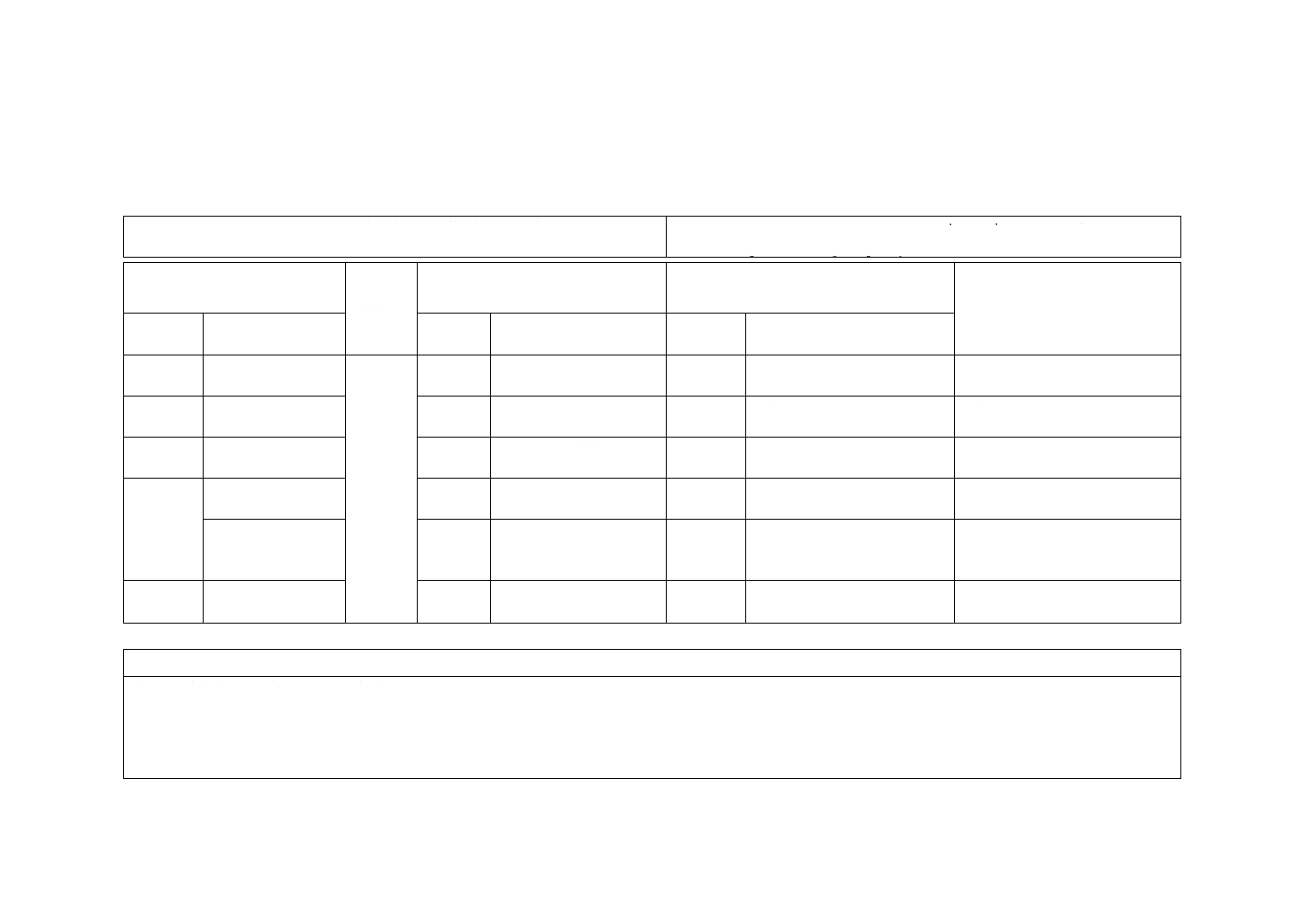

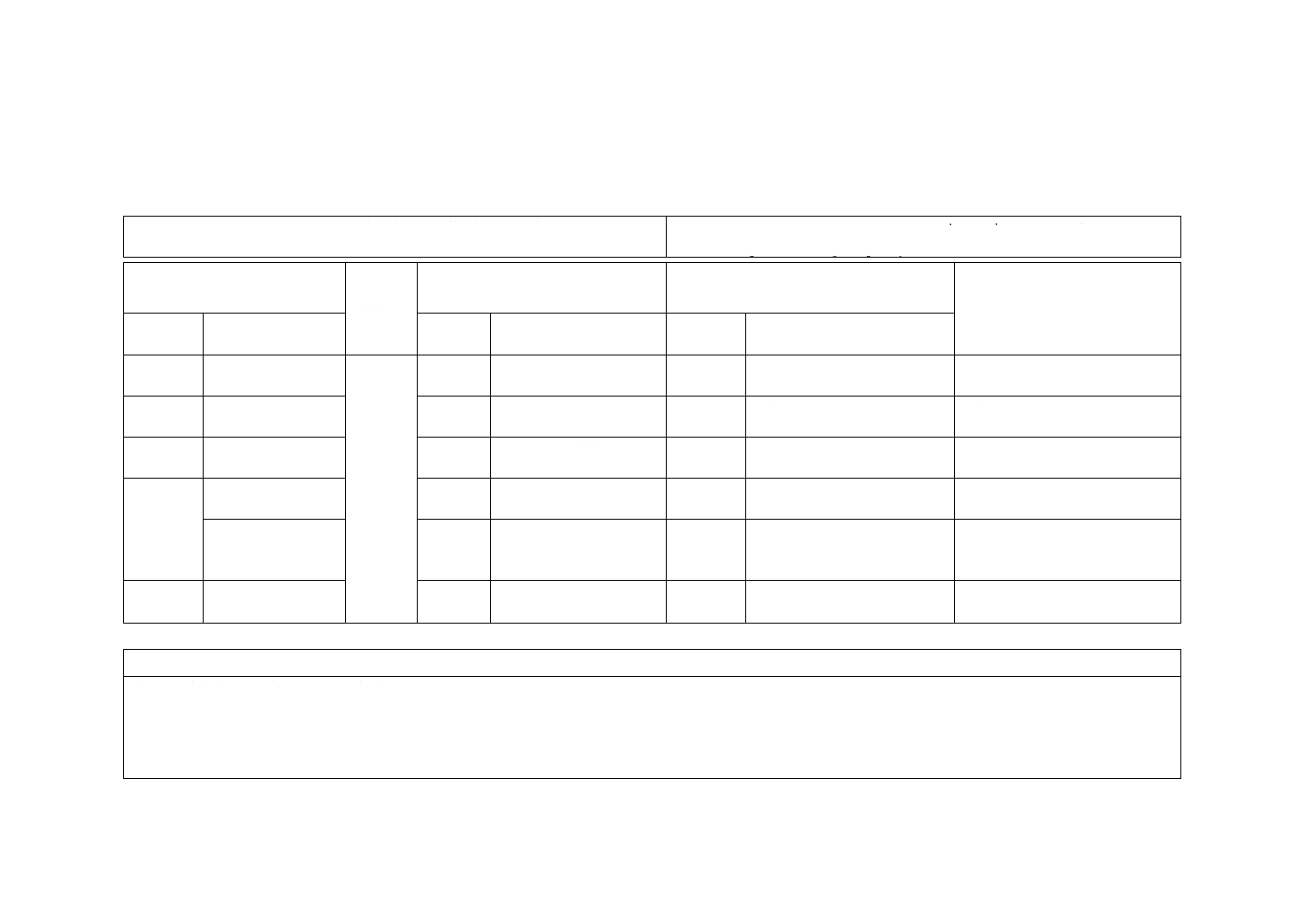

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6878-2:2011 接着剤−バルク試験片の作り方−第2部:高温硬化一液形接着

剤

ISO 15166-2:2000 Adhesives−Methods of preparing bulk specimens−Part 2:

Elevated-temperature-curing one-part systems

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ポリウレタンを追

加

1

記載なし

追加

実状に合わせ,ポリウレタンを

追加した。

技術的差異はない。

3 用語及

び定義

JIS K 6900を追加し

た。

−

−

追加

箇条3を設けJIS K 6900を追

加した。

技術的差異はない。

4 成形用

型

4.3

3

ISO 3167を引用

変更

ISO 3167をJIS K 7139に変更

した。

対応国際規格の変更によるもの

で,技術的差異はない。

5 接着剤

の吐出

5.1 23 ℃未満の低

温に

5.1

十分低温に

追加

十分低温の意味不明

23 ℃未満の低温と温度を記載し

た。

5.2 乱流記載なし

4.2.2

乱流記載あり

変更

乱流の記載の必要性有無

乱流記載なしで,作業方法を容易

に理解できるため,削除変更とし

た。

6 成形

図3の追加

5

記載なし

追加

成形操作を分かりやすくする

ため,図3を追加した。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 15166-2:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

6

K

6

8

7

8

-2

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。