K 6868-1 : 1999 (ISO 11003-1 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

参考 この規格は,ISO 11003-1 : 1993, Adhesives−Determination of shear behaviour of structural bonds−

Part 1: Torsion test method using butt-bonded hollow cylindersを基礎としている。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6868-1 : 1999

(ISO 11003-1 : 1993)

接着剤−構造接着のせん断挙動の

測定−第1部:突合せ接合

中空円筒ねじり試験方法

Adhesives−Determination of shear behaviour of structural bonds−

Part 1 : Torsion test method using butt-bonded hollow cylinders

序文 この規格は,1993年第1版として発行されたISO 11003-1, Adhesives−Determination of shear behaviour

of structural bonds−Part 1 : Torsion test method using butt-bonded hollow cylindersを翻訳し,技術的内容及び規

格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格の第1部は,2個のボルトを使っての特性を測定するためのせん断試験方法につ

いて規定する。接着剤のせん断ひずみに対するせん断応力値(せん断弾性率を含む。)は,有限要素法によ

る解析のような高度な設計研究に有効である。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版が有効である。すべての規格は改正されることがあるので,この規

格の使用者は,引用規格の最新版を適用するかどうか検討するのが望ましい。

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing

ISO 4588 : 1989, Adhesives−Preparation of metal surfaces for adhesive bonding

ISO 10365 : 1992, Adhesives−Designation of main failure patterns

3. 原理 突合せ接合した二つの中空円筒の間にある環状の接着層の変形を,接合が破壊するまで加えた

トルクの関数として測定する。試験片が円形対称で接着層に均一なひずみをもつ単純なせん断状態となる。

原理的に応力分布に極大値はない。接着は変位の方向に沿って連続しているためである。

4. 装置

4.1

ねじり試験機 300N・m好ましくは1 000N・mの能力をもつもの。適切な付帯設備のついた引張試験

機を使用してもよい。測定機は誤差1%未満で,トルクを即座に記録できる装置が装備されているものと

する。カルダン (Cardan) 継手を正確に心合せし,試験片を装置に組み,不用意な荷重を与えずに試験に

供するため,すべてのボルトと穴は精密に加工する。試験を室温とは異なる温度で行う場合は,試験機に

適切な温度調節槽を設置すること。

2

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

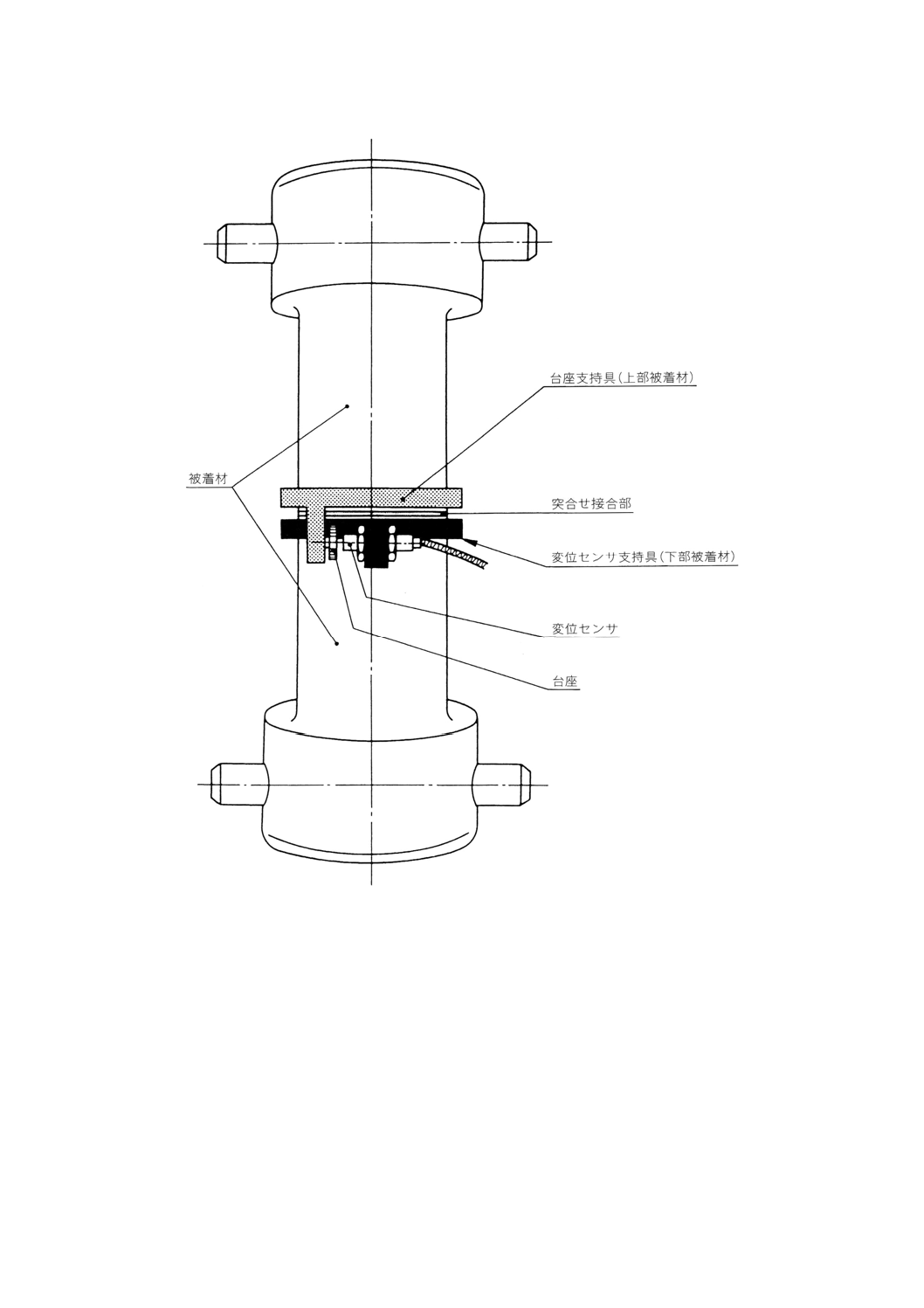

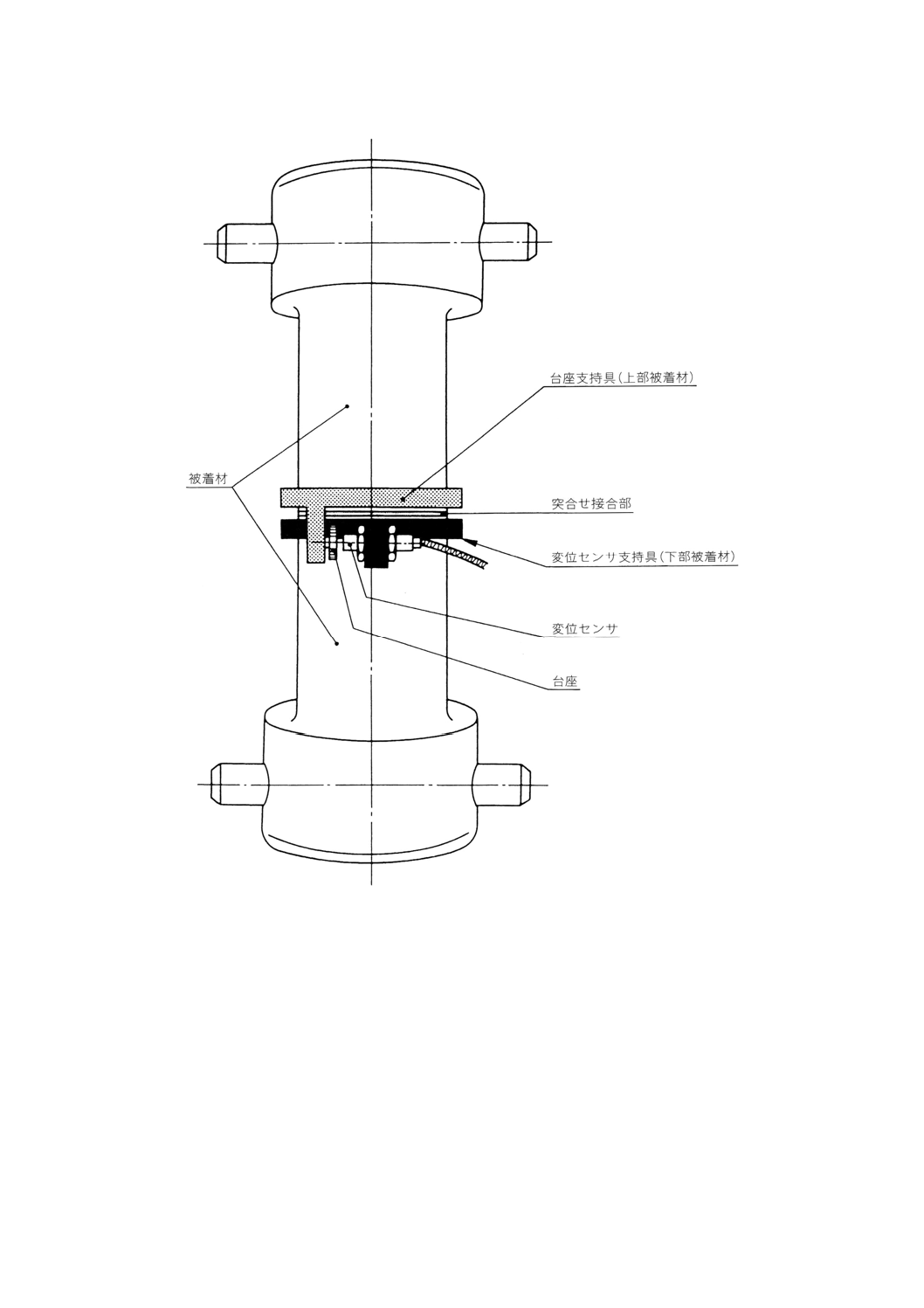

4.2

変位センサ(図1参照) 二つの被着材の相対変位,すなわち,接着剤の変形が測定可能なもの。

センサとその台座は,図1に示すように,二つの被着材上にしっかりと固定する。センサ感度は,フルス

ケール読取りが2μm〜1 000μmの範囲内を調節可能なこと。センサ解像度は1.2μm又はそれ以上で,フル

スケールの30%以上での読取り誤差はいかなる感度範囲でも±5%を超えてはならない。試験片が破壊時に

大きい加速度を受けるので,センサは軽く,かつ,丈夫な構造とする。

5. 試験片

5.1

基材 被着材としては,アルミニウム合金が適している。表面処理層を含む材料の弾性率が接着剤

の弾性率の10倍以上であれば,他の材料を用いてもよい。

5.2

表面処理 接着面は,特に規定しない限りISO 4588によって処理する。

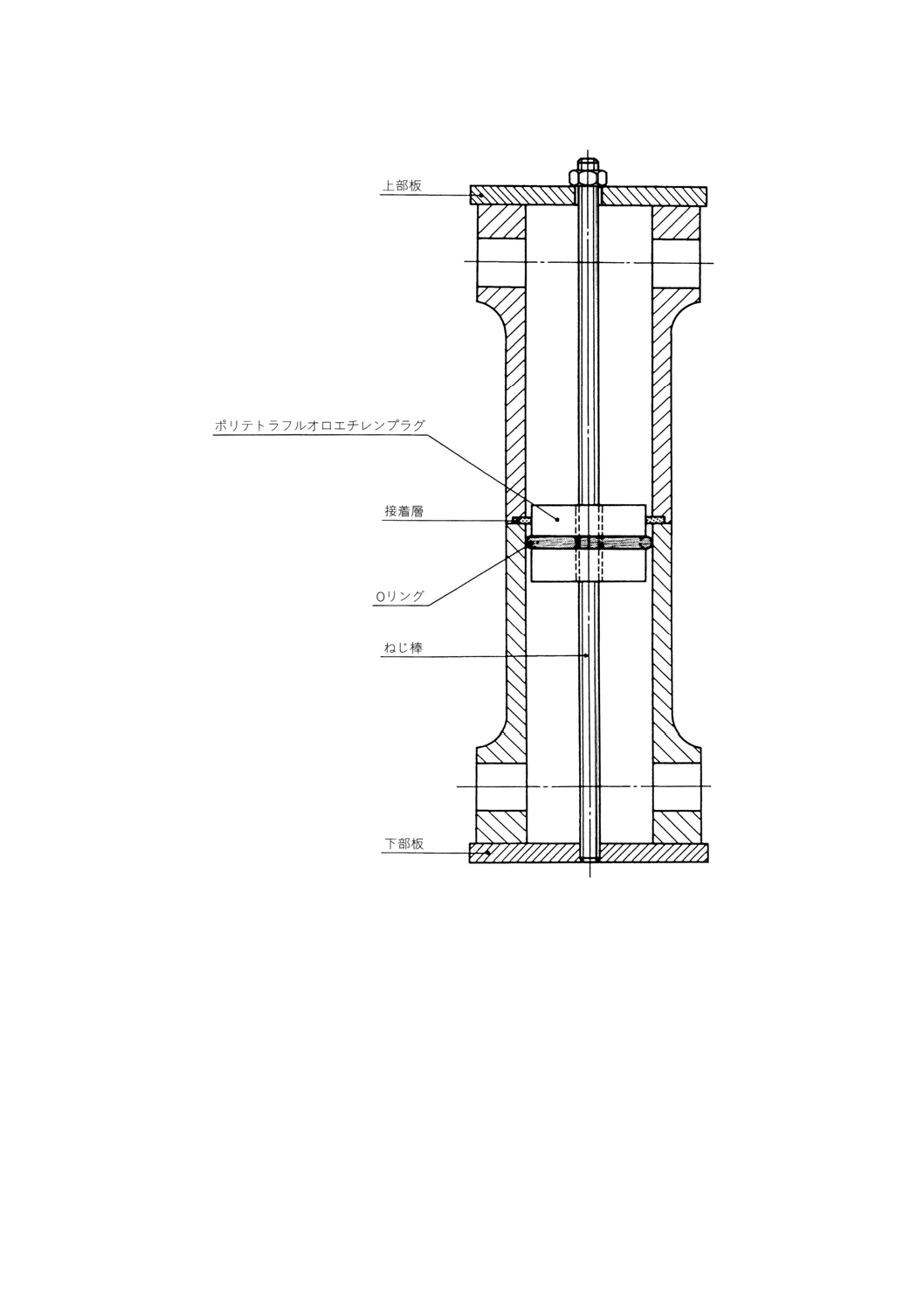

5.3

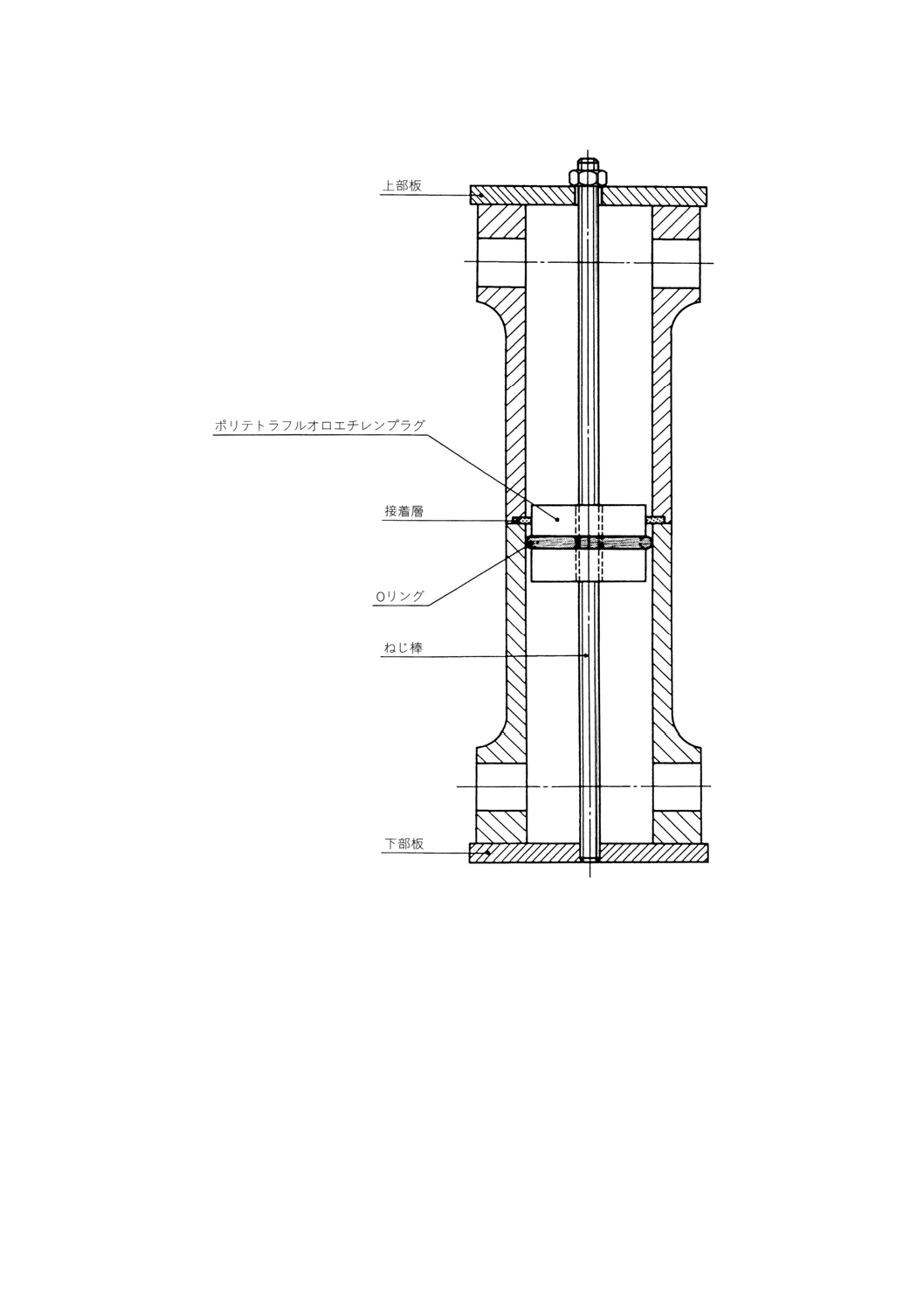

接着 接着剤製造業者の指示に従って試験片を調製する。試験片の状態調節は,報告に記載するこ

と。接合部を接着剤で完全に満たすことが,試験の信頼度にとって必要である。二つの被着材を二つの軸

が,水平変位0.02roで最大となるよう同軸上で接着する。このために二つの中空円筒を補助的にポリテト

ラフルオロエチレン (PTFE) で作ったプラグを用いて位置決めしてもよい。

耐熱性Oリングを接着層の真下になるようPTFEプラグに差し込み,接着剤がジョイントからあふれで

るのを防ぐ。

被着材の他端部では,PTFEプラグを突き抜いたねじで固定した二つのプレートで硬化中のいかなる変

位をも防ぐ(図2参照)。

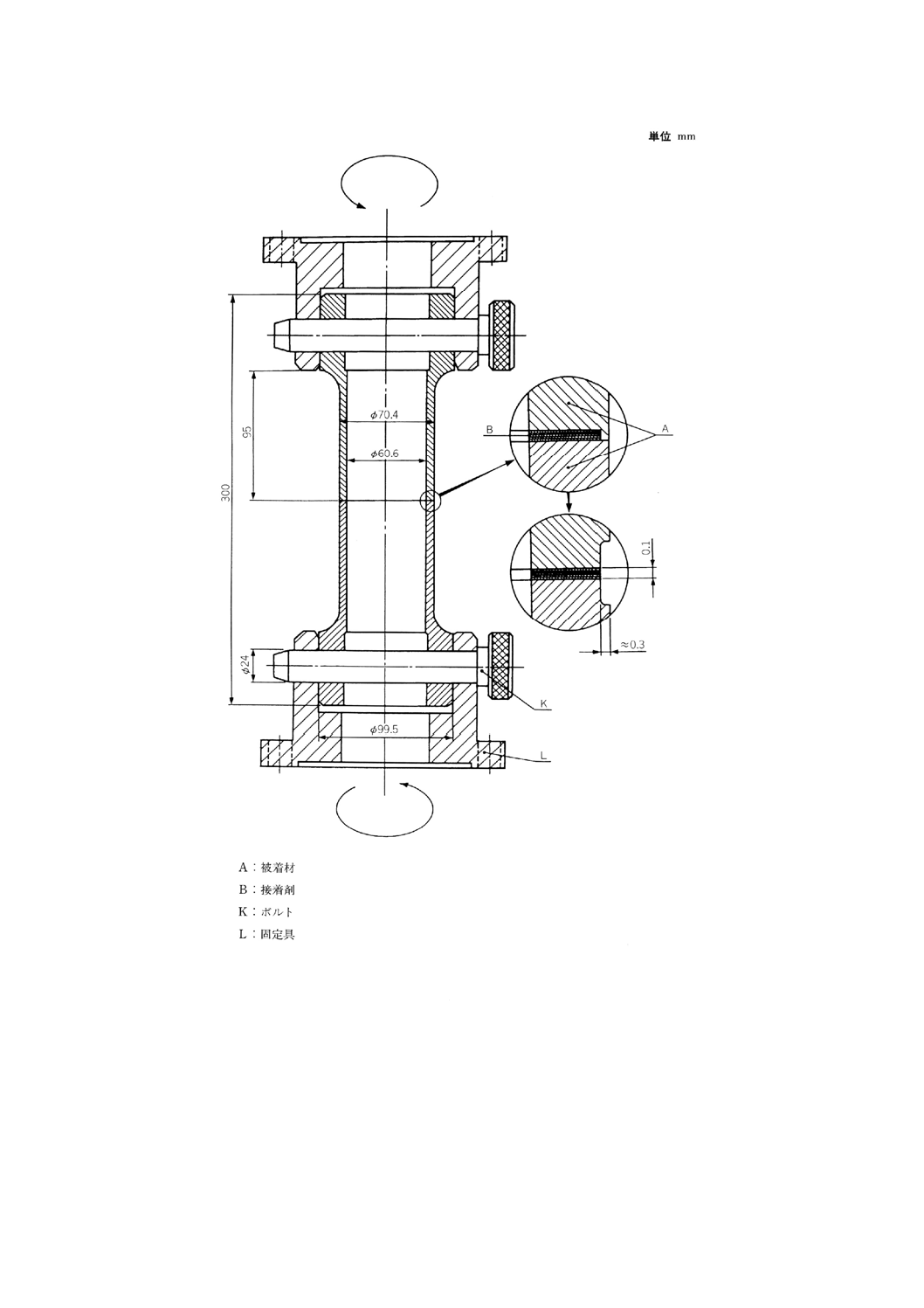

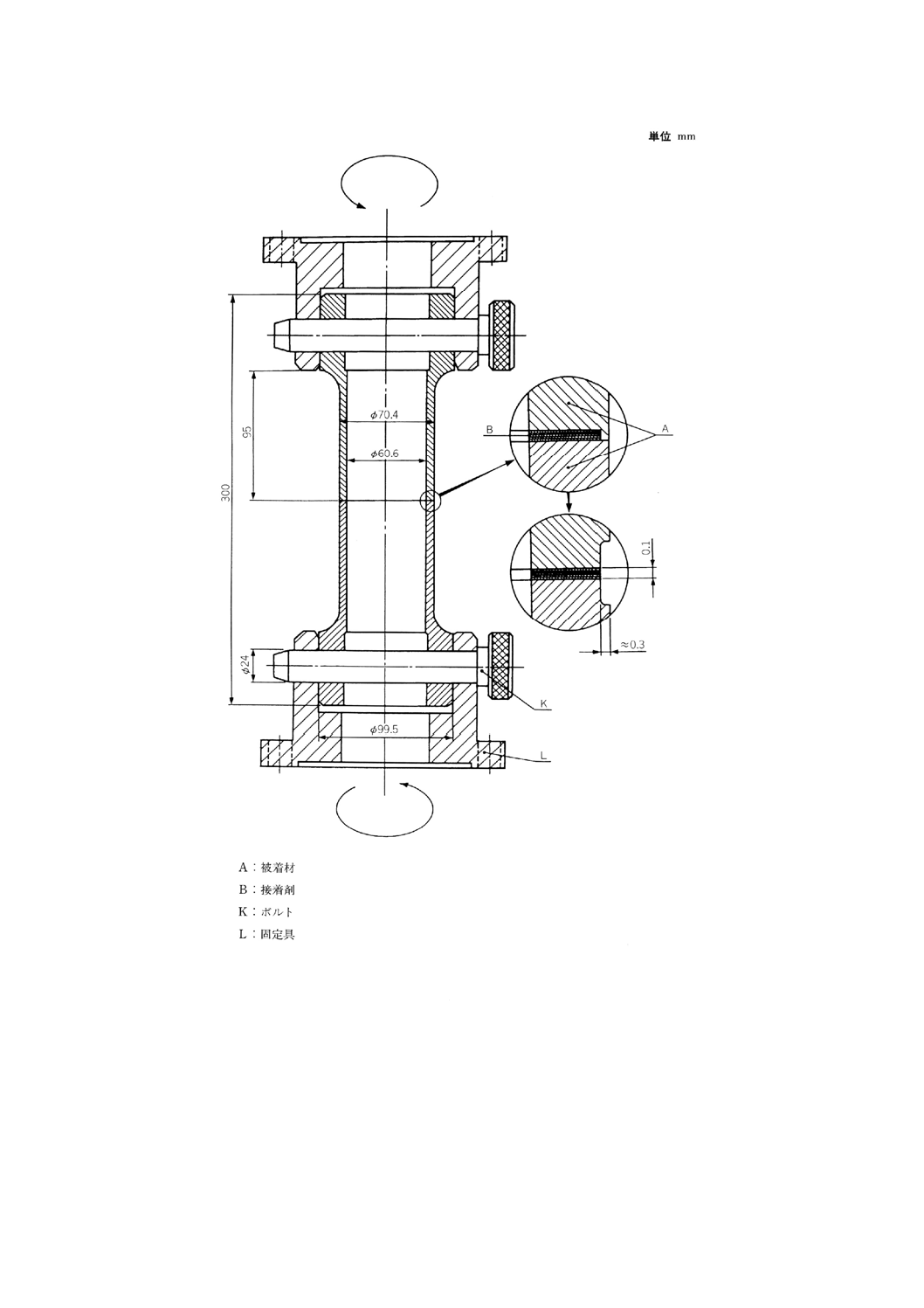

5.4

接着層 望ましい接着層の厚みは,0.1mm±5μm。これ以上の偏差は,試験報告書に記録する。接着

層の厚みは,一方の被着材の外周に沿って加工したリムによって決められる。このリムは二つの被着材の

間にあってスペーサの役目を果たしている。二つの被着材を合わせる前に,リム付近の空間を埋めるため

接着剤を塗布する。リムは接着剤が固化した後に旋盤で取り除く(図3参照)。この結果,接着層の幅は,

厚みの10倍となる。

5.5

寸法 三つの試験片の大きさ(A,B,C)は,表1に示す。もし

ri≧0.8ro であれば中間サイズでもよい。

ここに, ri: 円筒の内径

ro: 円筒の外径

試験片破壊をするのに十分なトルクが得られない場合には,接着層の幅(ro−ri)は,最小0.1roにして

もよい。

試験片の適切な長さと試験片保持具の寸法を図3に示す。

接着層の厚みはスペーサによって制御する(5.4及び図3参照)。

表1 推奨する試験片の大きさ

単位 mm

試験片

外径

ro

ri

A

36

30

B

24

20

C

12

10

5.6

試験片の数 接着剤一つに対して5個以上とする。

3

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験条件

6.1

温度 試験温度は,ISO 291に規定する標準温度の一つとする。

試験体の温度は,中空円筒の接着層に近い中空円筒外側表面で,例えば,熱電対などを使って測定する。

規定の温度と±1℃以内で一致することが必要である。

6.2

せん断速度 接着剤のせん断速度γは,0.005s−1〜0.025s−1の範囲とする。

備考 接着剤のせん断速度γは,好ましくは0.01s−1である。

ひずみ試験機上に現れる角度の変位に相当する速度は,次の式による。

or

d

γ

α

&

&=

ここに,

d: 接着層の厚さ (mm)

ro: 試験片の外径 (mm) (表1参照)

7. 試験手順 試験片を試験装置内に2個のボルトを使って,必要ならば温度調整槽を付けて行う。適切

な調整を行い,接合部にいかなる応力も与えないようにする。

ひずみγを0.06まで上げて,トルク変位曲線の初期部を記録する。せん断弾性率を決定するために,高

解像度で3回行う。次に,接合部が破壊するまでトルクを増し適切な増幅度で完全なトルク変位曲線を記

録する。

破壊の後,接合部の表面を観察し,接着剤の充てんが不十分な試験片を除外する(例えば,泡又は穴が

あるもの)。

8. 結果の表し方

8.1

外周リムに近い接着層におけるせん断応力τ (MPa) は,次の式による。

4

4

2

i

o

o

r

r

Mr

−

=

=π

τ

ここに, M: 接合部に作用するトルク (N・mm)

rO: 円筒の外径 (mm)

ri: 円筒の内径 (mm)

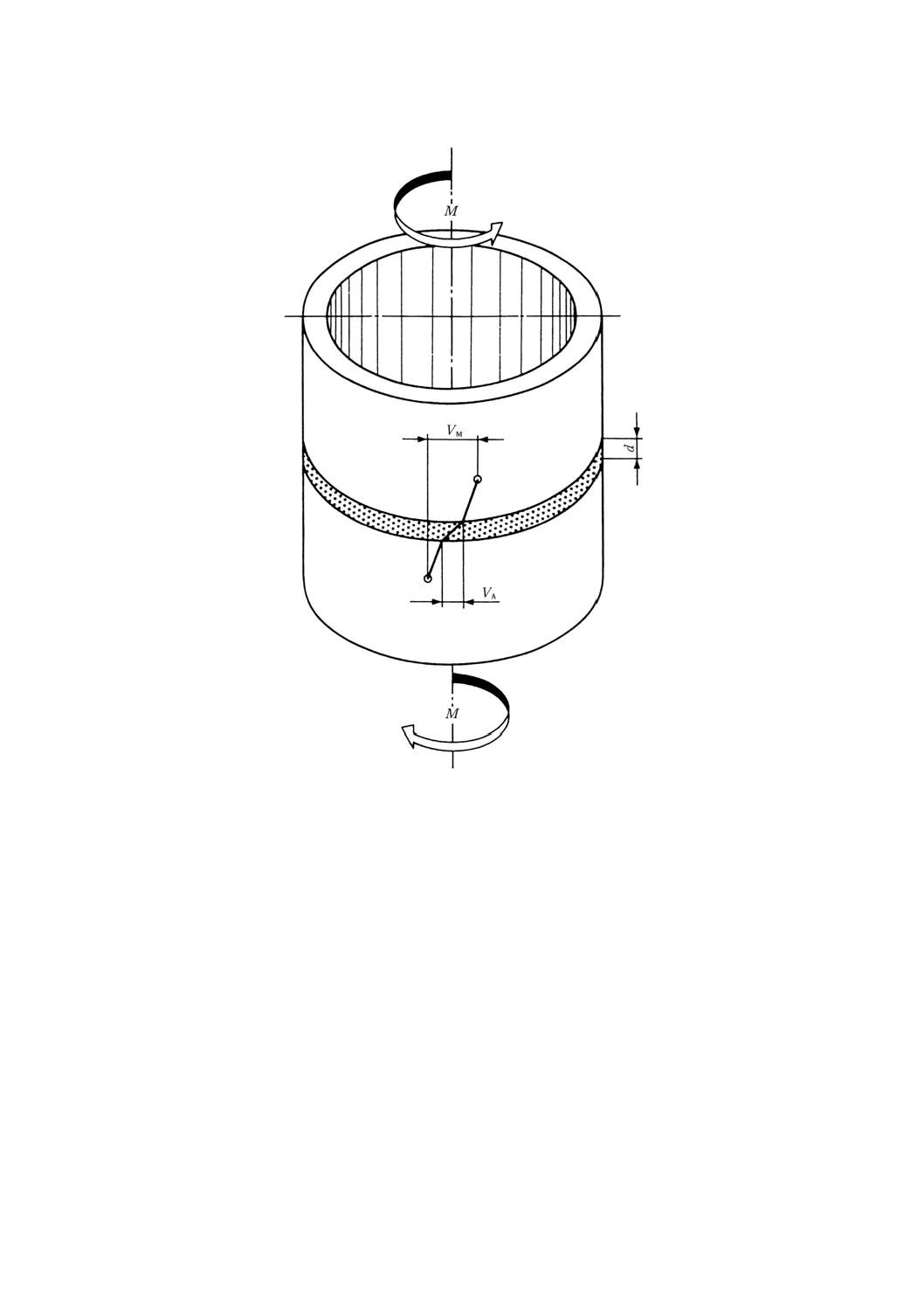

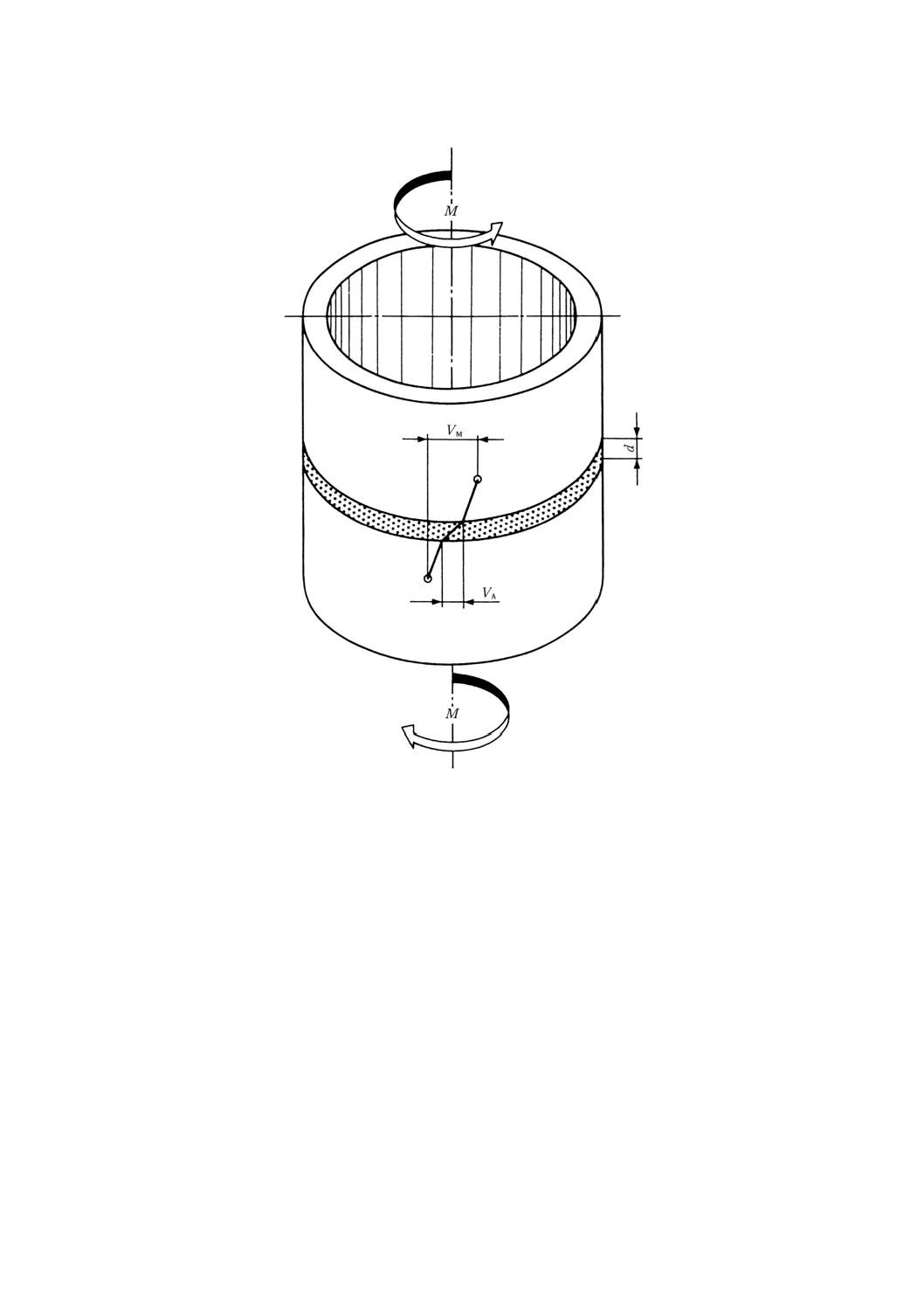

8.2

試験中に測定される変位VMは,接着剤の変位と二つの被着材のねじれによる変位VAとからなる(図

4参照)。したがって厚みdの接着層におけるせん断ひずみγは,次の式による。

d

V

V

d

V

T

M

A

−

=

=

=

α

γ

tan

ここに, VA,VM,VT及びdは,mmで測定する。

αは,接着層の変形角度である。

VTは被着材材料のせん断弾性率GTと被着材に働くせん断応力から計算する。被着材の変形VTは同じ材

質,同じ寸法の未接着試験片に対して,適切な温度で実験的に決定する。

8.3

接着剤のせん断弾性率GA=τ/γは3本の応力−ひずみ曲線の初期部分からの傾きから決定する。低ひ

ずみ時の直線部分は,接合部の弾性的挙動を示す。曲線部分は,接合部のポリマーの粘弾性挙動を示す。

8.4

せん断弾性率,破壊時のせん断応力(せん断速度)及び破壊時のせん断ひずみの結果の算術平均値,

及び標準偏差を計算する。

4

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

10. 試験報告 試験報告には,次の事項を含むこと。

a) この規格の番号

b) 接着剤の識別に必要なすべての情報

c) 被着材を構成する材料の情報

d) 試験片の寸法A,B,C(もし指定のサイズと異なるのであれば,内径及び外径を示す。)

e) 表面処理法の詳細な情報

f)

接着温度,圧力及び接着剤硬化時間並びに試験片状態調節を含む接着方法の説明

g) 接着層の厚み

h) 試験温度

i)

試験片数

j)

個々の破壊時のせん断弾性率,せん断応力及び破壊時のせん断ひずみ

k) 加えたトルク及び変位の幅

l)

平均値及び標準偏差

m) せん断応力対せん断ひずみ図

n) ISO 10365による破壊様式

o) その他の特記事項

5

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験機に変位センサのついた突合せ接合試験片

6

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 同軸中空円筒

7

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 接着剤の厚みを調整するリムスペーサを上側の詳細図に示す。

試験の前にこのスペーサを取り外し,下側の詳細図に示す。

図3 試験片及び試験片保持具の寸法

8

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 接合された円筒表面における変位の模式図

9

K 6868-1 : 1999 (ISO 11003-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学生活科学部

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

長 沢 長八郎

工業技術院物質工学工業技術研究所

天 野 晋 武

工学院大学工学部

尾 形 知 秀

ヤマハ株式会社

山 辺 秀 敏

日新製鋼株式会社

立 花 光 雄

コニシ株式会社浦和研究所

榊 原 利 盛

サンスター技研株式会社品質保証部

水 谷 壽

株式会社東洋精機製作所東京工場

松 浦 義 勝

武田薬品工業株式会社化成品研究所

若 林 一 民

ノガワケミカル株式会社

永 田 宏 二

セメダイン株式会社営業部

滝 沢 稔

日本接着剤工業会

岡 崎 久

日本接着剤工業会

(事務局)

田 村 正 勝

日本プラスチック工業連盟