K 6854-3 : 1999 (ISO 11339 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6854-3 : 1999

(ISO 11339 : 1993)

接着剤−はく離接着強さ試験方法

−第3部:T形はく離

Adhesives−Determination of peel strength of bonded assemblies

−Part 3 : Adhesives−180°peel test for flexible-to-flexible

bonded assemblies (T-peel test)

序文 この規格は,1993年に第1版として発行されたISO 11339, Adhesives-180°peel test for

flexible-to-flexible bonded assemblies (T-peel test) を翻訳し,技術的内容及び規格票の様式を変更することな

く作成した日本工業規格である。

1. 適用範囲 この規格は,たわみ性被着材どうしをT形に接着した試料のはく離力を測定することによ

って接着剤のはく離接着強さに関する180度はく離試験方法について規定する。

参考 この方法は,当初金属被着材用に適用されてきたが,他のたわみ性被着材についても適用して

よい。

90度はく離試験は,JIS K 6854-1(接着剤−はく離接着強さ試験方法−第1部:90度はく離)に規定す

る。

180度はく離試験は,JIS K 6854-2(接着剤−はく離接着強さ試験方法−第2部:180度はく離)に規定

する。

浮動ローラ法はく離試験は,JIS K 6854-4(接着剤−はく離接着強さ試験方法−第4部:浮動ローラ法)

に規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を記してあるものは,記載の年の版だけがこの規

格の規定を構成するものであって,その後の改正・追補には適用されない。発効年(又は発行年)を付記

していない引用規格は,その最新版(追補を含む)を適用する。

JIS K 6848-2 接着剤−接着強さ試験方法−第2部:金属の表面調整のための指針

備考 ISO 4588 : 1995, Adhesives−Guidelines for the surface preparation of metalsが,この規格と一致

している。

JIS K 6866 接着剤−主要破壊様式の名称

備考 ISO 10365 : 1992, Adhesives−Designation of main failure patternsが,この規格と一致している。

JIS K 6900 プラスチック−用語

備考 ISO 472 : 1988 Plastics−Vocabularyが,この規格と一致している。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

2

K 6854-3 : 1999 (ISO 11339 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 291 : 1997, Plastics−Standard atmospheres for conditioning and testingが,この規格と一致し

ている。

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

3.1

はく離接着強さ (peel strength) はく離モードに適応する応力による接着部分の破壊点到達及び/

又は規定の破壊率を保持するのに必要な単位幅当たりの力。

3.2

たわみ性被着材 (flexible adherends) 破断又はき裂なしに90度以上の角度で曲げることのできる

寸法と物理的性質をもった被着材。

4. 原理 たわみ性被着材どうし接合物の180度はく離試験では,試験片の接着していない端へ力を加え

る。接着剤層と加えられた力の方向との角度は固定していない。

被着材は,接着部分の開口端からほぼ一定にはく離されるため,接着剤層に沿ってはく離が進む。

5. 装置

5.1

引張試験機1) あらかじめ定めた一定のつかみ移動速度を維持できるもの(望ましい速度は毎分

100mmである。)。試験片を保持するために適した自動調心のつかみ具をもつものとする。それぞれのつか

み部分は,たわみ性被着材の接着していない端の一方の外側25mmにしっかりかみ合わなければならない。

つかみ具とアタッチメントは,力が働くと直ちに試験片と一直線になって動くような構造のものとする。

試験機は加えた力の関数として,つかみの移動距離をmmで読み取ることのできるチャートが描けるもの

とする。

試験機は,加えた力を±2%の正確さで計測と記録ができるものとする。機器は,すべて定期的に調整し

なければならない。この試験用には,慣性のない機器の使用を勧める。

注1)

例えばISO 5893 : 1993, Rubber and plastics test equipment−Tensile, flexural and compression types

(constant rate of traverse) −Descriptionを参照。

5.2

厚さ測定器 ±0.01mmの精度又は厚さを,その公差範囲に制御する方式のあるもの。

6. 試験片

6.1

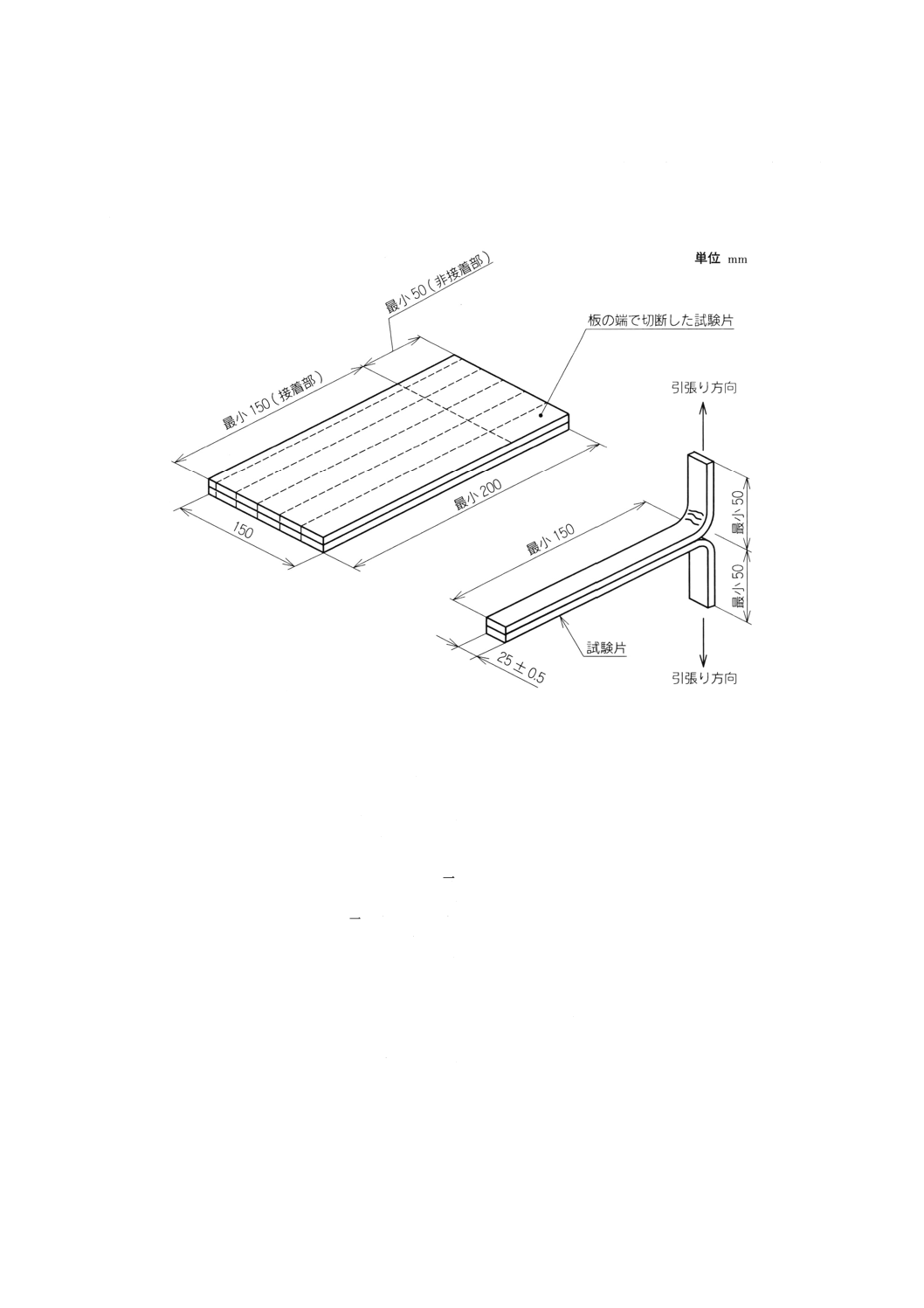

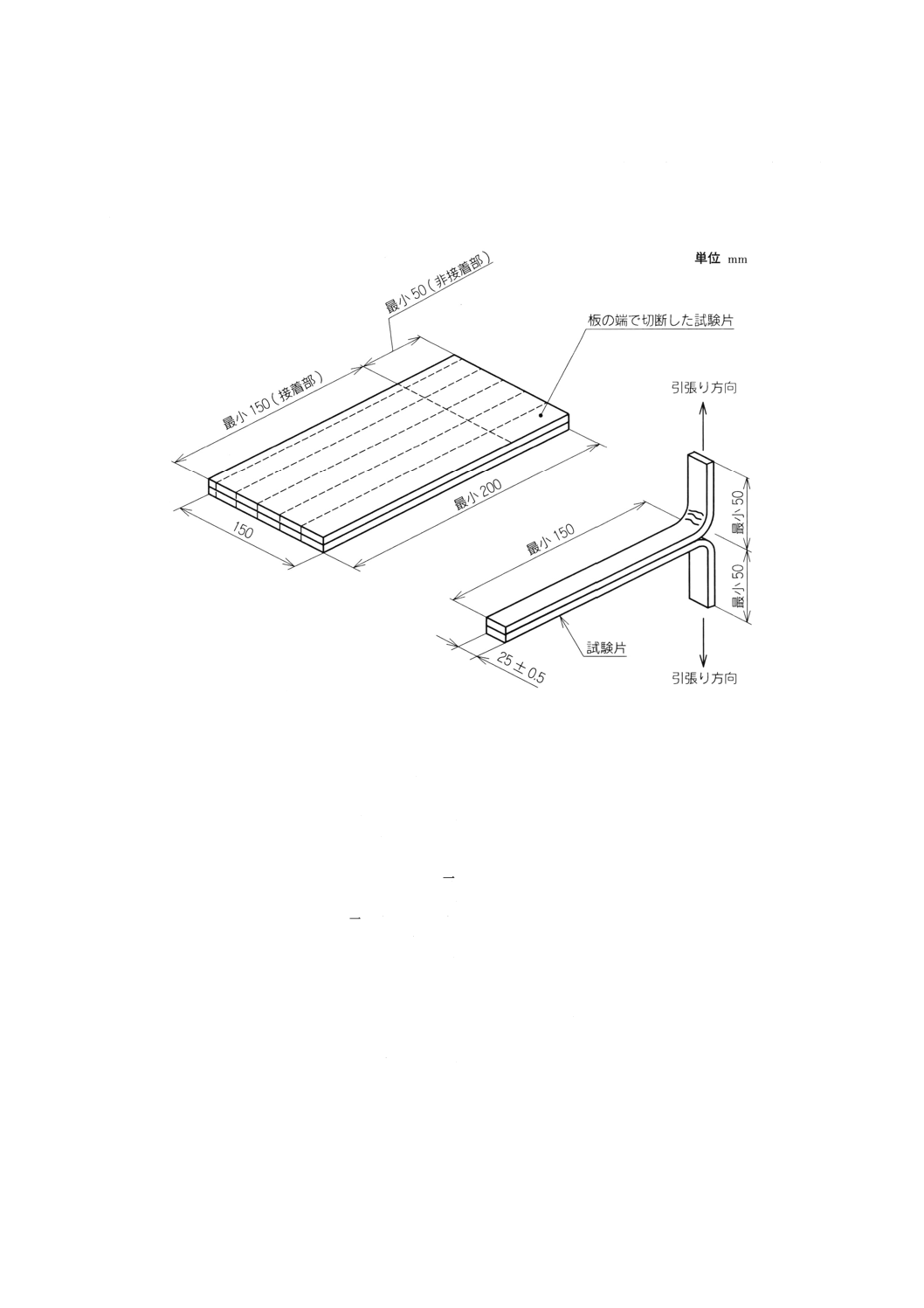

図1に示す寸法の試験片は,個々に作製するか又は接着した板を切って作製しなければならない。

個々に作製する試験片は,適切に作製して,互いに接着した2枚の被着材で構成する。

6.2

表面処理は,接着接合物が適切な強さが得られるようなものとする。表面調整は,接着剤の製造業

者の指示又は金属被着材の場合は,JIS K 6848-2によるものとし,試験報告書に記載する。

接着剤は,最小のばらつきで適切な接着が得られるように製造業者の指示によって使用するものとし,

手順は報告書に記載する。

参考 試験片の構成,被着材の材質と寸法,及び試験条件が同一である場合に限り,異種の接着剤に

ついて直接比較してもよい。

6.3

たわみ性被着材の厚さは,報告する。

参考 他に規定がなければ,推奨厚さは,鋼板0.5mm±0.02mm,アルミニウム板0.5mm±0.02mm又

は0.7mm±0.02mmである。

6.4

試験片は,接着した板(図1参照)を,接着部を傷めない方法で切断しなければならない。

その幅については,次のいずれかとする。

3

K 6854-3 : 1999 (ISO 11339 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 25mm(推奨幅)

b) 試験機器に適切に対応するように適切な幅で,報告書に記載する。

参考 試験片の切断方法は,被着材及び接着剤組成による。幅の許容差は図1に規定する。このため

に普通は,丸のこ又は帯のこを使用する。

6.5

たわみ性被着材の接着していない二つの端は,それぞれを試験機のつかみ具で止めてT形試験片(図

1参照)を作るために,接着接合物と直角になるまで反対方向に曲げる。

6.6

試験片の数は,5個以上とする。

6.7

試験片は,JIS K 7100に規定する標準試験室環境の一つで調節して試験を行い,試験報告書に記載

する。

7. 手順 最低5個の試験片について,5.2に規定する厚さ測定器を用い,接着が完了した後に±0.01mm

の精度で接着剤層の平均厚さを測定する。

T形試験片の接着していない端を,それぞれ試験機のつかみ具で止める。このとき,端が正確につかみ

具間で直線になるよう注意すれば,加えられた応力は幅と交差して均一に掛かる。もし一方の被着材のた

わみ性が他方より大きい場合には,たわみ性の低い被着材を可動つかみ具に取り付ける。

引張試験機を所定のはく離速度で作動し,つかみ具のはく離距離に対する加えられた力を記録する。

参考 はく離速度は,一般に金属で毎分100mm,他の被着材で毎分10mmである。

接着部分の長さの最低150mmが,はく離するまで試験を続ける。JIS K 6866によって破壊の様式を記

録する。

8. 結果の表示 最低100mmのはく離(最初の25mmと最後の25mmを除き)を記録した曲線から,被

着材をはく離するのに要した平均はく離力をキロニュートン (kN) で求める。平均はく離力は,最適直線

法によって,又はより正確な結果が必要なときには他の適切な方法を用いたグラフから求める。

個々の試験片についての平均,最大及び最小はく離力を記録する。

9. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

10. 報告 試験報告には,次の項目を含むものとする。

a) この規格の引用

b) 接着剤の種類,主成分,原料,製造業者のコード番号,バッチ又はロット番号,形状,その他

c) 被着材の性質と材料の厚さ,幅及び表面調整法

d) 接着剤の適用方法,乾燥又は前処理条件(適用した場合)及び硬化時間,温度と圧力を含む接着工程

e) 接着後の接着剤層の平均厚さ

f)

試験片の寸法と構成,個々の試験片の切断条件,相当する試験板と個々の試験片の数を,個別に作製

したか,板を切断したかについての詳細な記述(試験片の端を試験した場合には“端試験片”と記載

する。)

g) 試験前の状態調節及び試験環境

h) つかみ移動速度

i)

平均はく離力の算出方法

4

K 6854-3 : 1999 (ISO 11339 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

各試験片についての平均,最大及び最小はく離力の値 (kN) (端の試料は,別に報告する。)

k) 各試験片について計算した,平均,最大及び最小はく離強さ (kN/m) (端の試料は,別に報告する。)

l)

JIS K 6866による破壊の様式,すなわち接着破壊,凝集破壊又は被着材破壊

m) 結果に影響を及ぼすと思われる規定手順からの変更

図1 切断前の板及び切断後の個々の試験片

原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学

(委員)

西 出 徹

通商産業省基礎産業局

八 田 勲

工業技術院標準部

長 沢 長八郎

工業技術院物質工学工業技術研究所

石 垣 康 三

財団法人日本規格協会

滝 沢 稔

日本接着学会

元 起 巌

富士電材株式会社総合研究所

尾 形 知 秀

ヤマハ株式会社

芦 田 正

日産自動車株式会社

池 田 修

日立化成ポリマー株式会社

石 田 茂

横浜ゴム株式会社

立 花 光 男

コニシ株式会社

永 田 宏 二

日本接着剤工業会

(事務局)

吉 木 健

日本プラスチック工業連盟