K 6404-4:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 3

5 試験の一般条件 ················································································································ 4

6 もみ試験 ························································································································· 4

7 促進老化試験 ··················································································································· 6

8 染色摩擦堅ろう度試験 ······································································································ 11

9 耐候性試験 ····················································································································· 13

10 オゾン劣化試験 ············································································································· 17

11 耐摩耗試験 ··················································································································· 19

12 屈曲試験(フレクソメータ法) ························································································ 24

附属書A(規定)摩耗輪の摩耗力の測定 ·················································································· 31

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

K 6404-4:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6404-4:1999は改正され,この規格に置き換えられ,また,JIS K 6404-6:1999,JIS

K 6404-12:1999,JIS K 6404-16:1999,JIS K 6404-17:1999,JIS K 6404-18:1999,JIS K 6404-19:1999及びJIS

K 6404-22:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6404の規格群には,次に示す部編成がある。

JIS K 6404-1 第1部:基本特性(標準雰囲気及び引布の寸法並びに質量の測定方法)

JIS K 6404-2 第2部:物理試験(基本)

JIS K 6404-3 第3部:物理試験(応用)

JIS K 6404-4 第4部:耐久試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6404-4:2015

ゴム引布及びプラスチック引布試験方法−

第4部:耐久試験

Testing methods for rubber- or plastics-coated fabrics-

Part 4: Endurance tests

序文

この規格は,1995年に第2版として発行されたISO 1419,1997年に第3版として発行されたISO 3011,

1999年に第1版として発行されたISO 5470-1及び2010年に第1版として発行されたISO 32100を基とし,

対応国際規格には規定されていない日本独自の試験法(もみ試験,染色摩擦堅ろう度試験及び耐候性試験)

も取り込み,使いやすくするため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム引布及びプラスチック引布(以下,引布という。)の耐久試験方法について規定する。

なお,耐久試験の試験項目は,もみ試験,促進老化試験,染色摩擦堅ろう度試験,耐候性試験,オゾン

劣化試験,耐摩耗性試験及び屈曲試験である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1419:1995,Rubber- or plastics-coated fabrics−Accelerated-ageing tests

ISO 3011:1997,Rubber- or plastics-coated fabrics−Determination of resistance to ozone cracking

under static conditions

ISO 5470-1:1999,Rubber- or plastics-coated fabrics−Determination of abrasion resistance−Part

1:Taber abrader

ISO 32100:2010,Rubber- or plastics-coated fabrics−Physical and mechanical tests−Determination of

flex resistance by the flexometer method(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用者に関連して起こる全ての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する適切な処置をとらなけれ

ばならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。

JIS B 7751 紫外線カーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48:2010,Rubber, vulcanized or thermoplastic−Determination of hardness

(hardness between 10 IRHD and 100 IRHD)(MOD)

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

注記 対応国際規格:ISO 1431-1:2012,Rubber, vulcanized or thermoplastics−Resistance to ozone

cracking−Part 1:Static and dynamic strain testing(MOD)

JIS K 6266 加硫ゴム及び熱可塑性ゴム−耐候性の求め方

JIS K 6404-1 ゴム引布及びプラスチック引布試験方法−第1部:基本特性(標準雰囲気及び引布の

寸法並びに質量の測定方法)

注記 対応国際規格:ISO 2231:1989,Rubber- or plastics-coated fabrics−Standard atmospheres for

conditioning and testing及びISO 2286-1:1998,Rubber- or plastics-coated fabrics−Determination of

roll characteristics−Part 1: Methods for determination of length, width and net mass

JIS K 6404-2 ゴム引布及びプラスチック引布試験方法−第2部:物理試験(基本)

JIS K 6404-3 ゴム引布及びプラスチック引布試験方法−第3部:物理試験(応用)

JIS K 7102 着色プラスチック材料のカーボンアーク燈光に対する色堅ろう度試験方法

JIS K 7219-1 プラスチック−屋外暴露試験方法−第1部:通則

JIS K 7350-3 プラスチック−実験室光源による暴露試験方法−第3部:紫外線蛍光ランプ

JIS L 0804 変退色用グレースケール

注記 対応国際規格:ISO 105-A02:1993,Textiles−Tests for colour fastness−Part A02:Grey scale for

assessing change in colour(MOD)

JIS L 0849 摩擦に対する染色堅ろう度試験方法

JIS R 6243 結合研削材といし−研削といしの静的平衡度試験

注記 対応国際規格:ISO 6103:2005,Bonded abrasive products−Permissible unbalances of grinding

wheels as delivered−Static testing(MOD)

ISO 525:2013,Bonded abrasive products−General requirements

ISO 6506-1:2005,Metallic materials−Brinell hardness test−Part 1: Test method

ISO 6507-1:2005,Metallic materials−Vickers hardness test−Part 1: Test method

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

耐候性(resistance to weathering)

自然環境のうち,主として日光,雨雪,温度及び湿度による色,外観,物理特性などの変化に対する抵

抗性。特に,耐候性のうち,日光,温度及び湿度による変化に対する抵抗性を耐光性という。

3

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

コントロール試験片(control test piece)

暴露後の試験片と比較するために同時に暴露する試験片。

注記 コントロール試験片は,試験片と同じか若しくは似通った組成をもつもの又はその暴露条件に

対して既知の応答をするものであればよい。コントロール試験片は,材料の性能比較を行うと

き,又は実験室光源暴露装置で暴露条件が適切に行われたことの検証に用いることができる。

3.3

保存試験片(file test piece)

試験に用いる材料の一部で,安定した条件下で保管し,暴露後の状態と暴露前の状態とを比較するため

に用いる試験片。

3.4

暴露ステージ(exposure stage)

試験片の屋外暴露試験で中間及び最終の暴露段階。試験時間(h),放射露光量(kJ/m2),又は分光放射

露光量[kJ/(m2・nm)]で表示する。

注記 放射露光量は,特定波長域(例えば,最も代表的な300 nm〜400 nm)の放射積算値をいい,分

光放射露光量は,短波長(例えば,340 nm)を中心とする狭帯域の放射の積算値をいう。

3.5

マスキング面(masked area)

マスキングによって光暴露から保護した試験片の一部分。光暴露後の試験片と比較するのに用いる。

3.6

摩耗輪(abrasive wheel)

小さなと(砥)石輪又は表面に摩耗紙を貼ったローラ。

3.7

摩耗(abrasive wear)

摩耗輪による切断又はこすり作用によって,ゴム又はプラスチック材料の表面に発生する材料の連続的

な損失。

3.8

屈曲回数(flex number)

屈曲試験後,拡大鏡を用いて観察し,何らかの損傷及び明らかな変化が生じた回数。

3.9

屈曲回数間隔(flex cycle)

試験装置の可動クランプの前方1回及び後方1回を一往復とし,一定往復回数ごとに試験片を評価する

間隔。

4

試験の種類

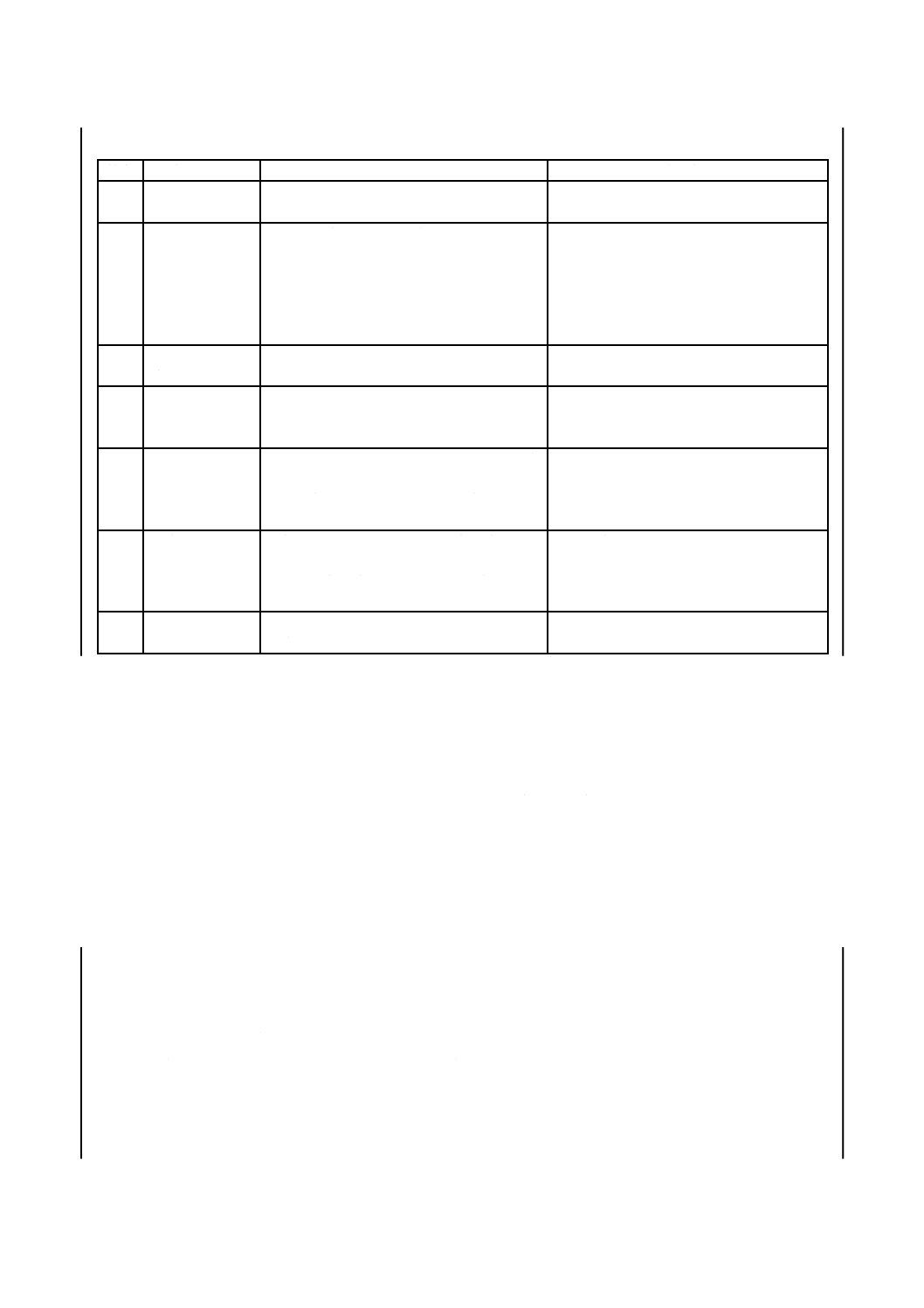

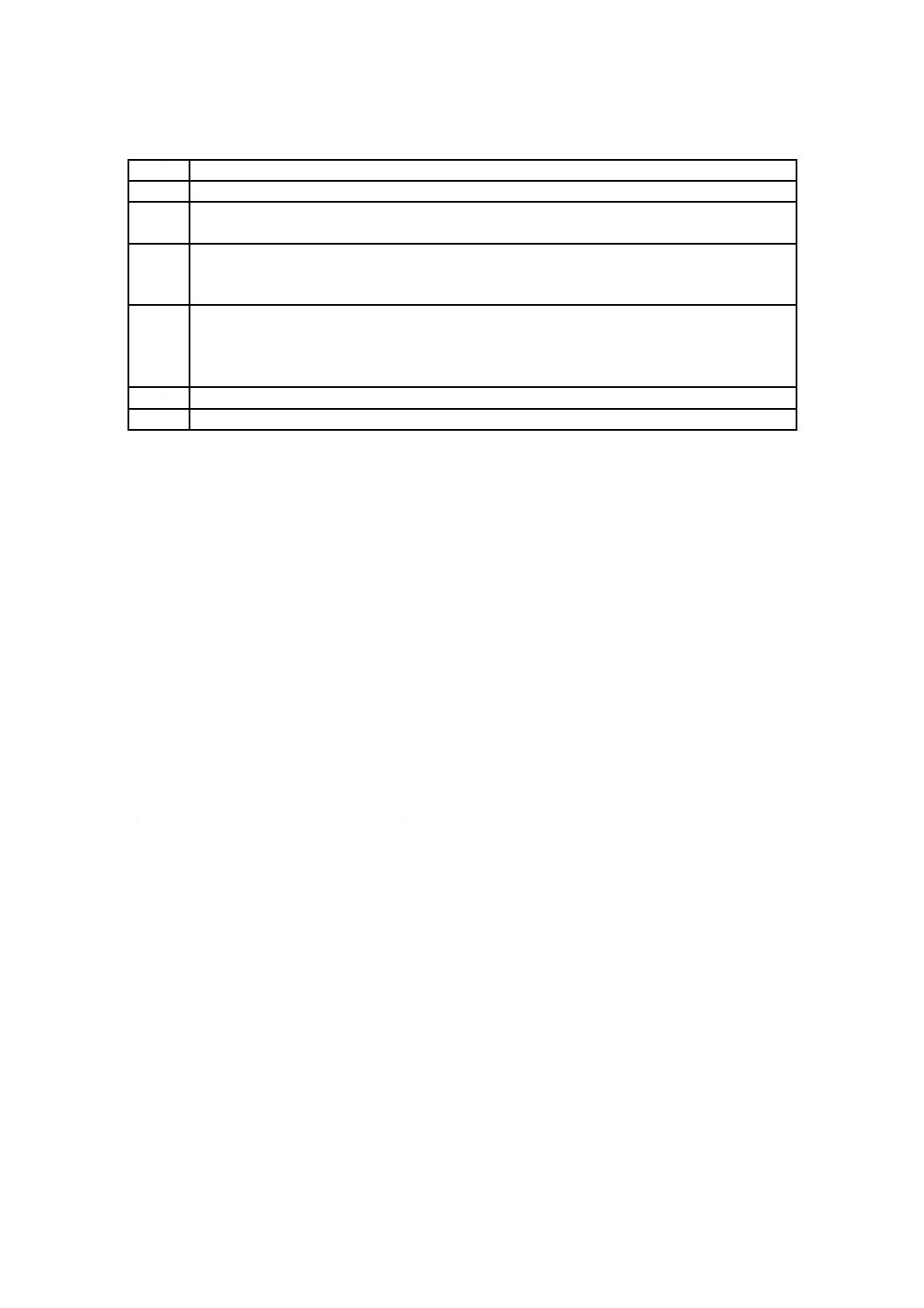

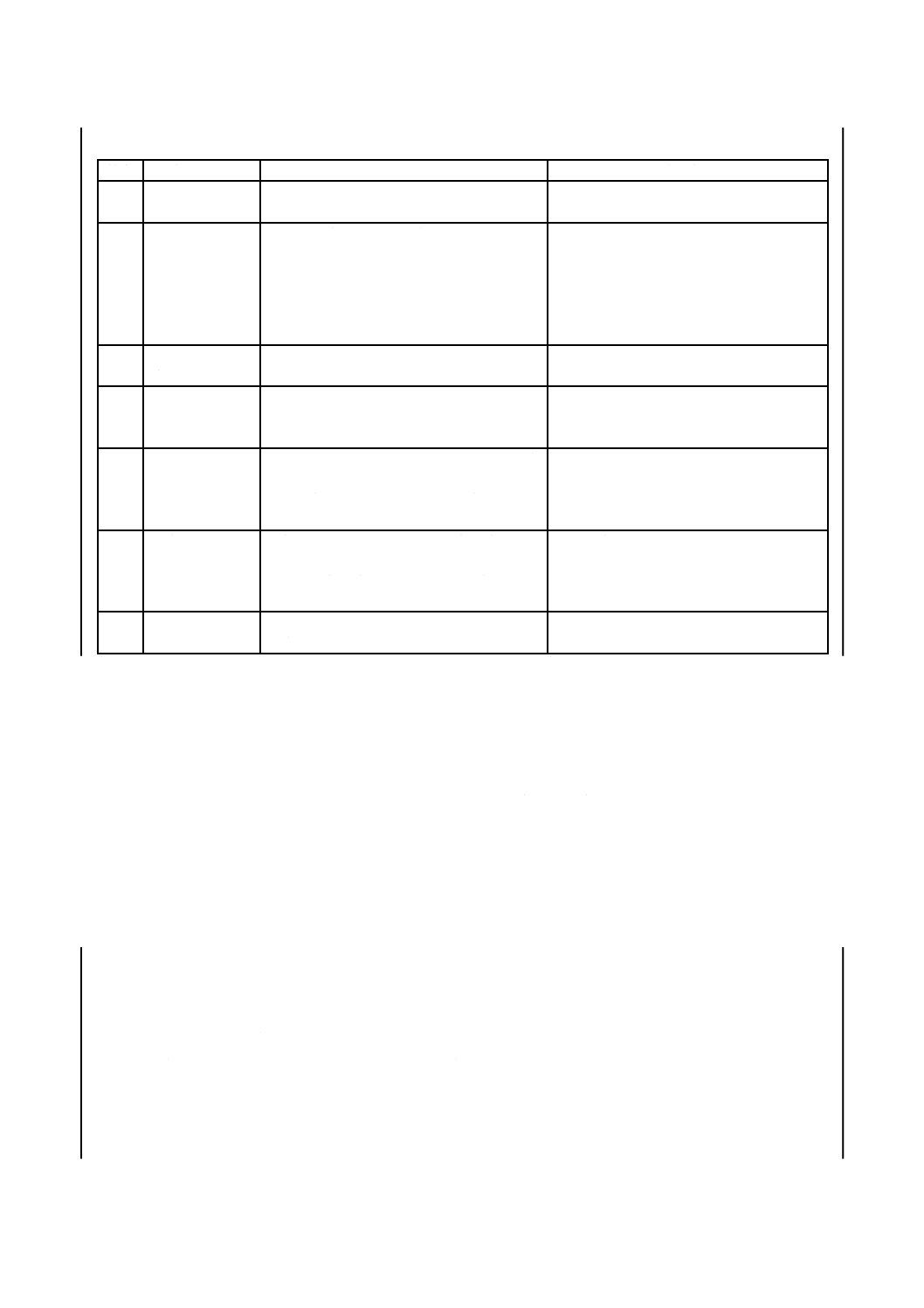

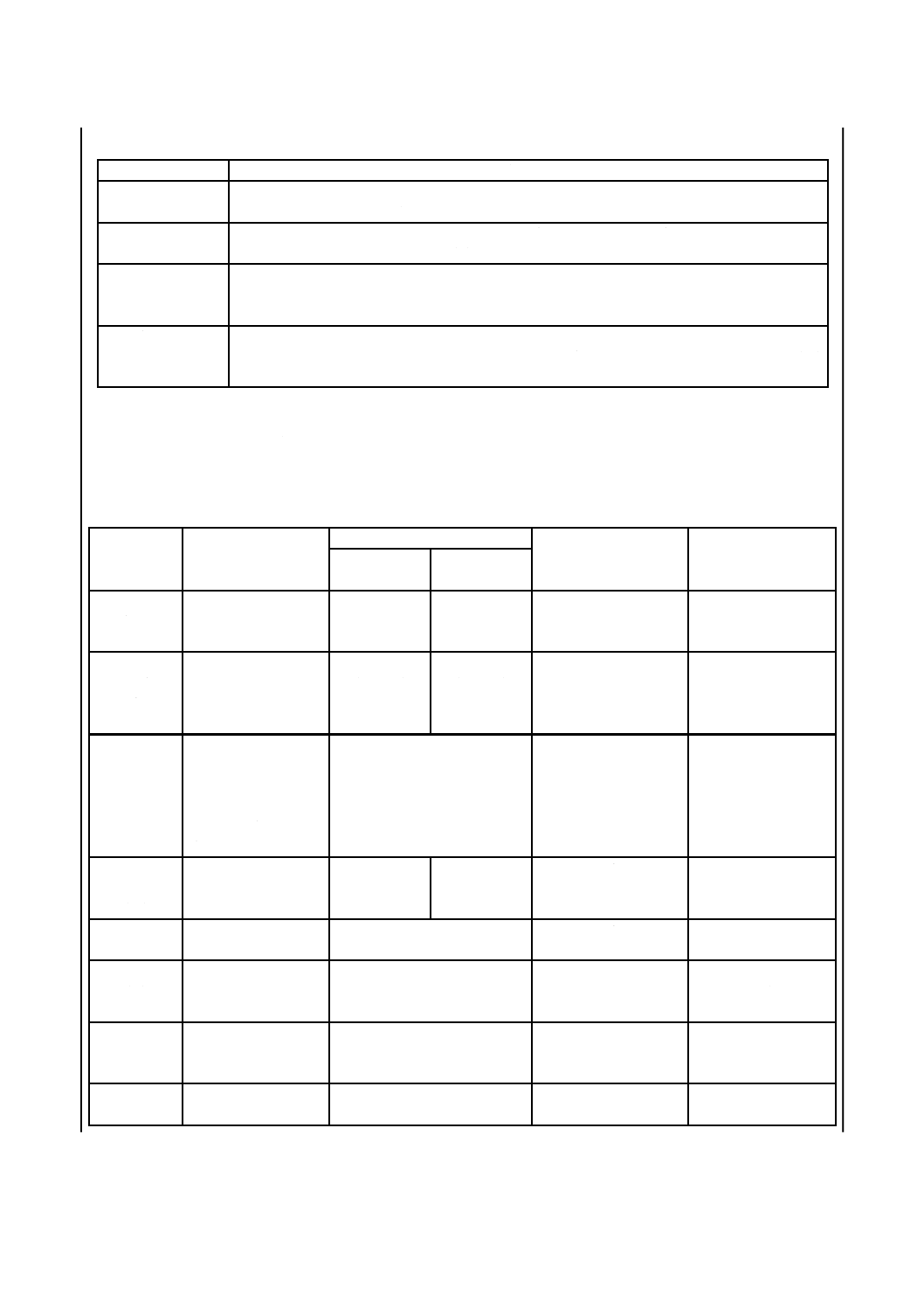

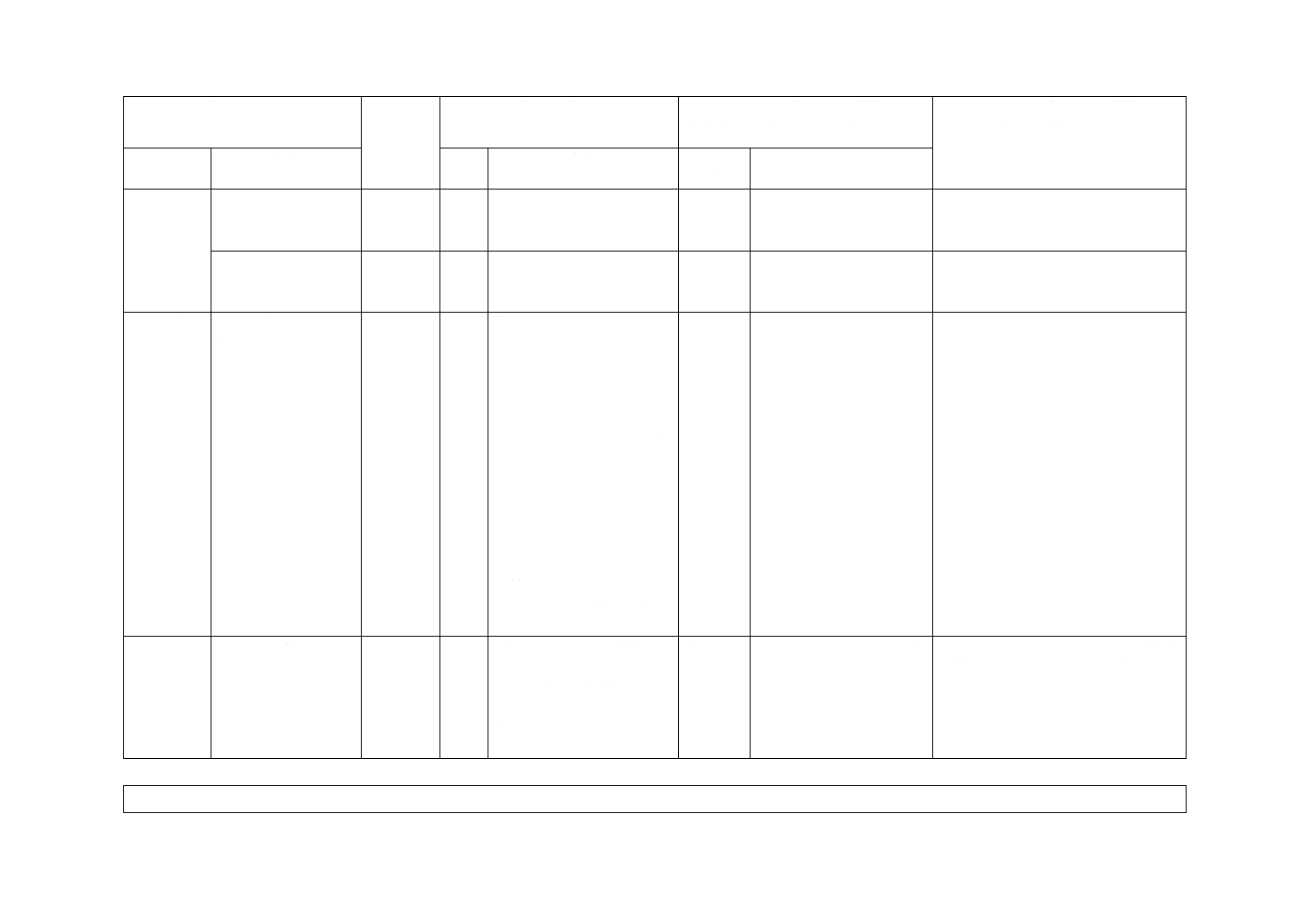

耐久試験の種類を,表1に示す。

4

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

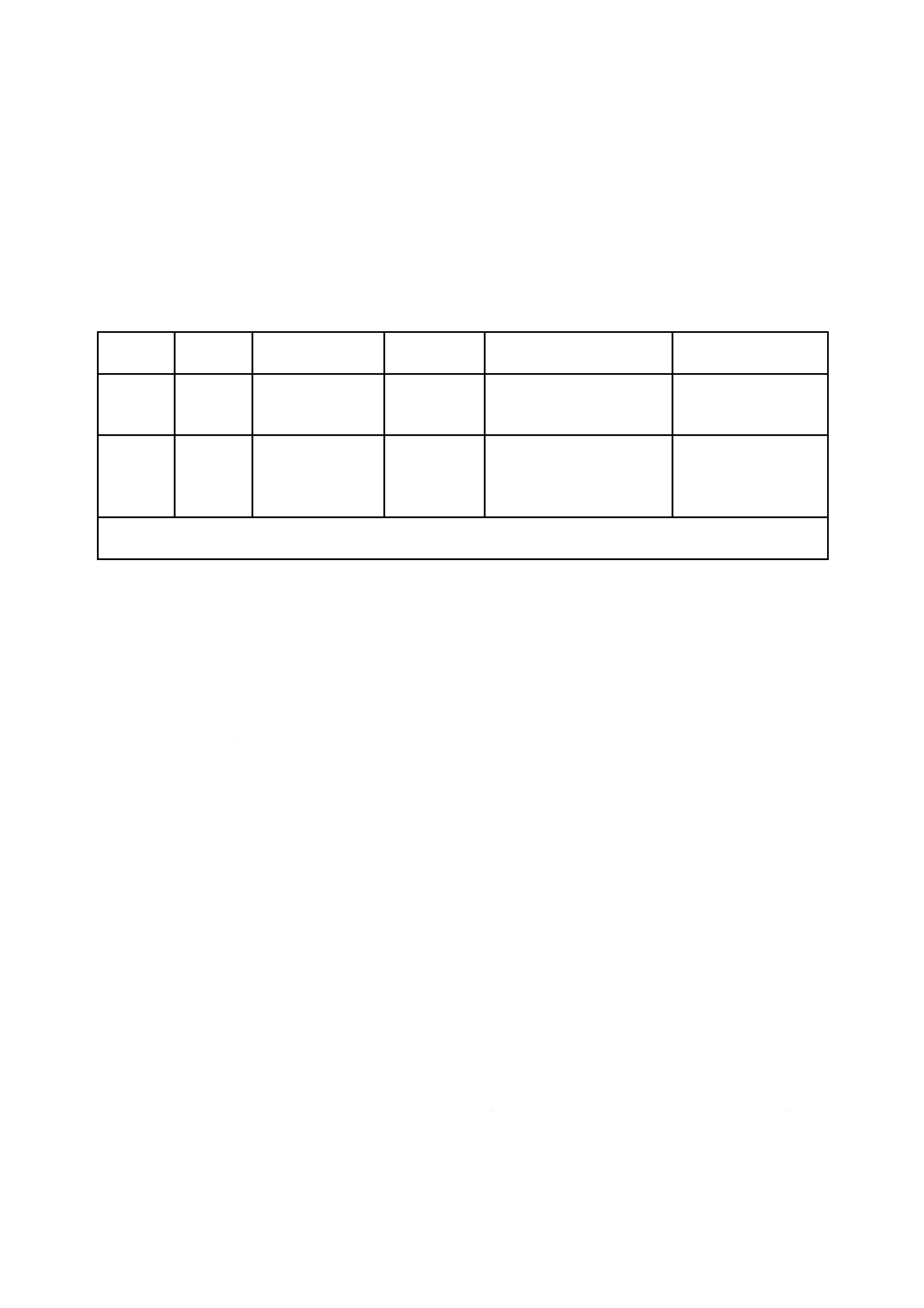

表1−耐久試験の種類

箇条

試験の種類

内容

試験方法

6

もみ試験

規定の押圧力で往復摩擦させて,引布の耐

もみ性を測定する。

スコット形もみ試験機を用いた試験。

7

促進老化試験

熱及び湿度による老化前と老化後との性質

を比較する。

試験方法A:一般試験

試験方法B:耐熱帯試験

試験方法C:ポリ塩化ビニル引布の加熱減

量試験

試験方法D:ニトロセルロース系引布の老

化試験

8

染色摩擦堅ろう

度試験

引布を白綿布で摩擦し,白綿布の着色の程

度を汚染用グレースケールと比較する。

クロックメータ形摩擦試験機を用いた試

験,又は学振形摩擦試験機を用いた試験。

9

耐候性試験

自然環境のうち,主として日光,雨雪,温

度及び湿度による色,外観,物理特性など

の変化に対する抵抗性を測定する。

耐候性試験機を用いた促進暴露試験,又は

暴露台を用いた屋外暴露試験。

10

オゾン劣化試験

人工的に発生させた規定濃度のオゾンを含

む空気に,応力を与えた引布を暴露したと

きの,亀裂発生までの時間又は亀裂発生に

至らなかった時間を測定する。

マンドレル及びクランプで構成される試

験片ホルダを用い,オゾン濃度を制御した

チャンバにて暴露する試験。

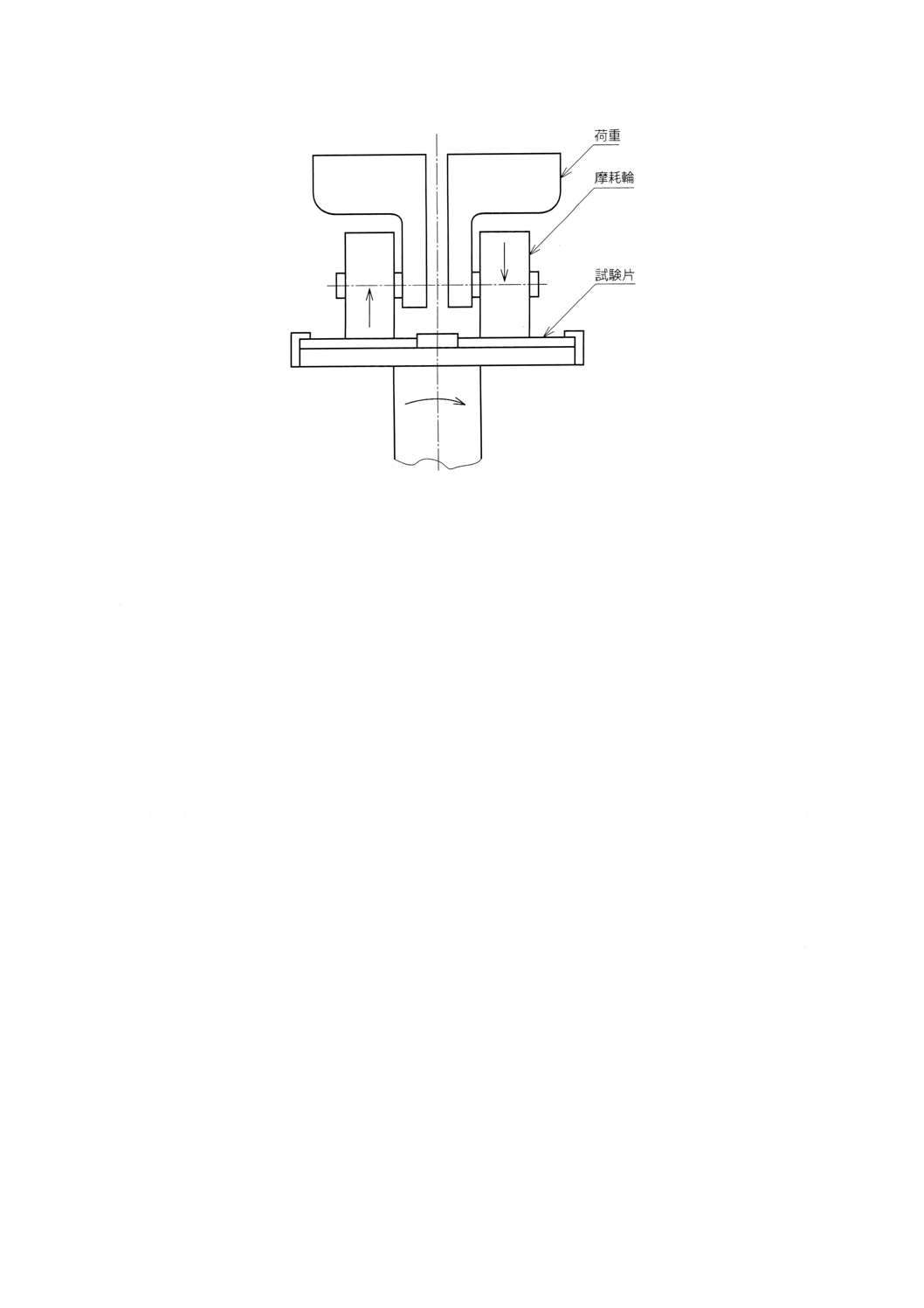

11

耐摩耗性試験

回転する試験片上に,一対の摩耗輪(又は

摩耗紙を巻き付けた輪)を規定の力で押し

付けて,摩耗輪によって試験片を摩耗させ,

引布の耐摩耗性及び外観変化を測定する。

テーバ摩耗試験機を用いた試験。

12

屈曲試験

繰り返し折り曲げた後の引布の耐屈曲性を

測定する。

フレクソメータ法。

5

試験の一般条件

5.1

状態調節及び試験の標準雰囲気

試料の状態調節は,JIS K 6404-1の4.2.2(状態調節“1”の方法)による。また,試験の標準雰囲気は,

JIS K 6404-1の4.3(試験の標準雰囲気)に規定する雰囲気“B”又は雰囲気“D”のいずれかとする。

なお,試験室が標準雰囲気に保てない場合は,試験時の温度及び湿度を試験報告書に記載する。

5.2

製造から試験までの時間

非製品試験では,試験片作製から4週間以内に実施する。比較試験では,同じ時間間隔で行うことが望

ましい。製品試験の場合,製造から3か月以内に試験を行うことが望ましい。全ての試験は,製造後16

時間以上経過した試料で行う。異なる場合は,試験報告書に記載する。

6

もみ試験

6.1

一般

試験片を二つのつかみ具に固定し,規定の押圧力で往復摩擦して,目視で引布の耐もみ性を評価する。

6.2

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。試料から幅約25 mm及び長さ約100 mmの試

験片を,長さ方向(L)及び幅方向(T)両方向にそれぞれ3個ずつ採取する。

6.3

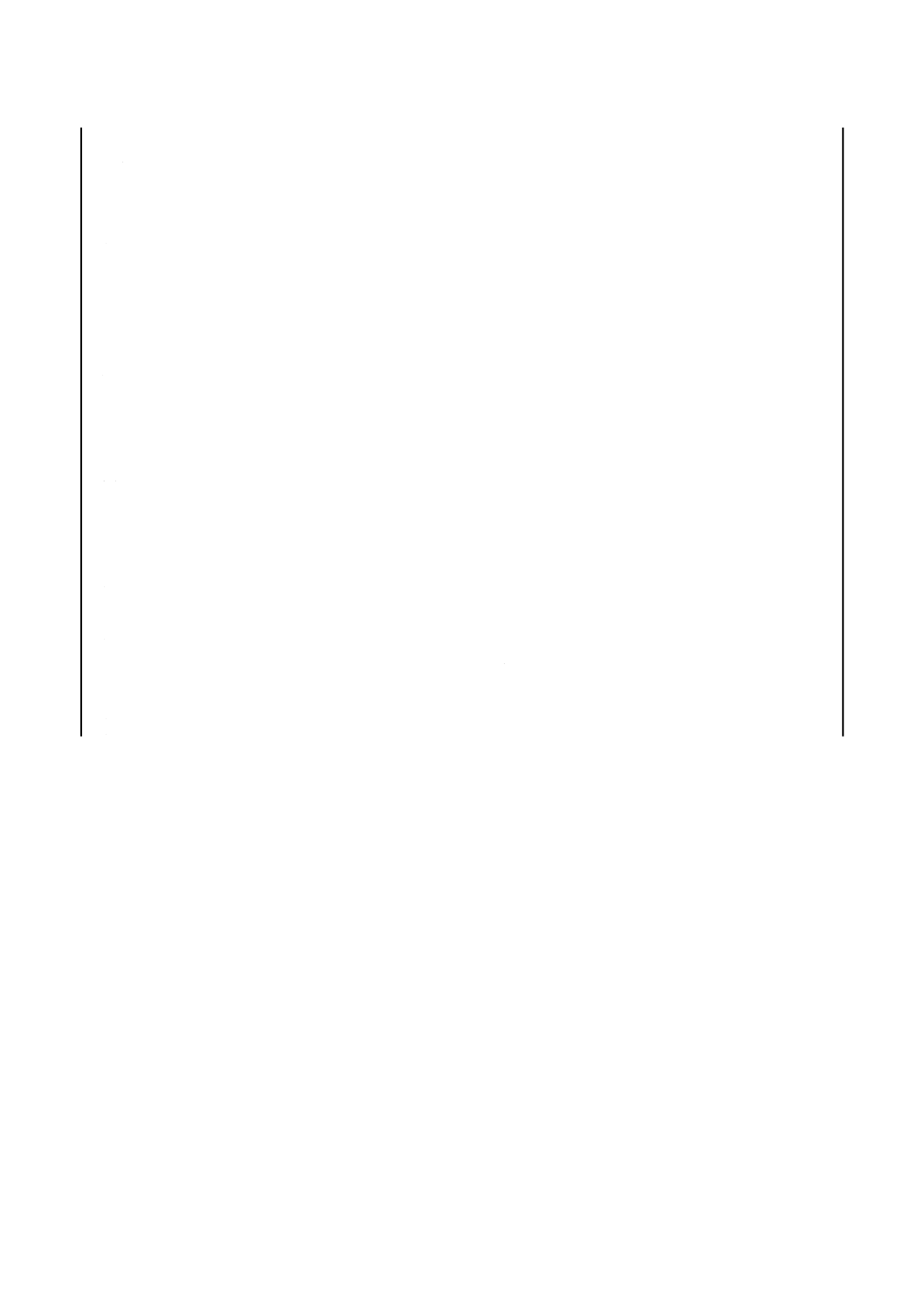

装置

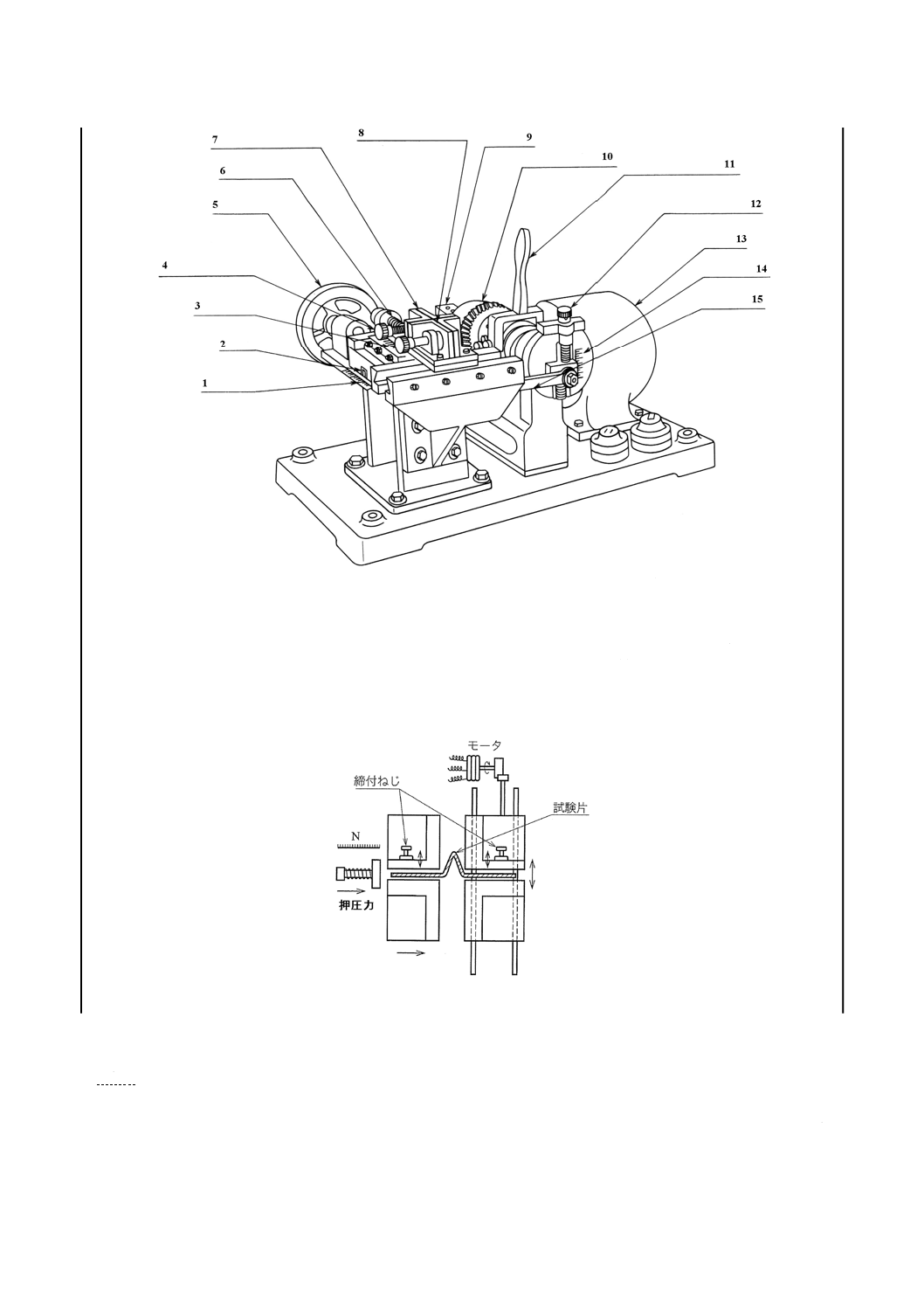

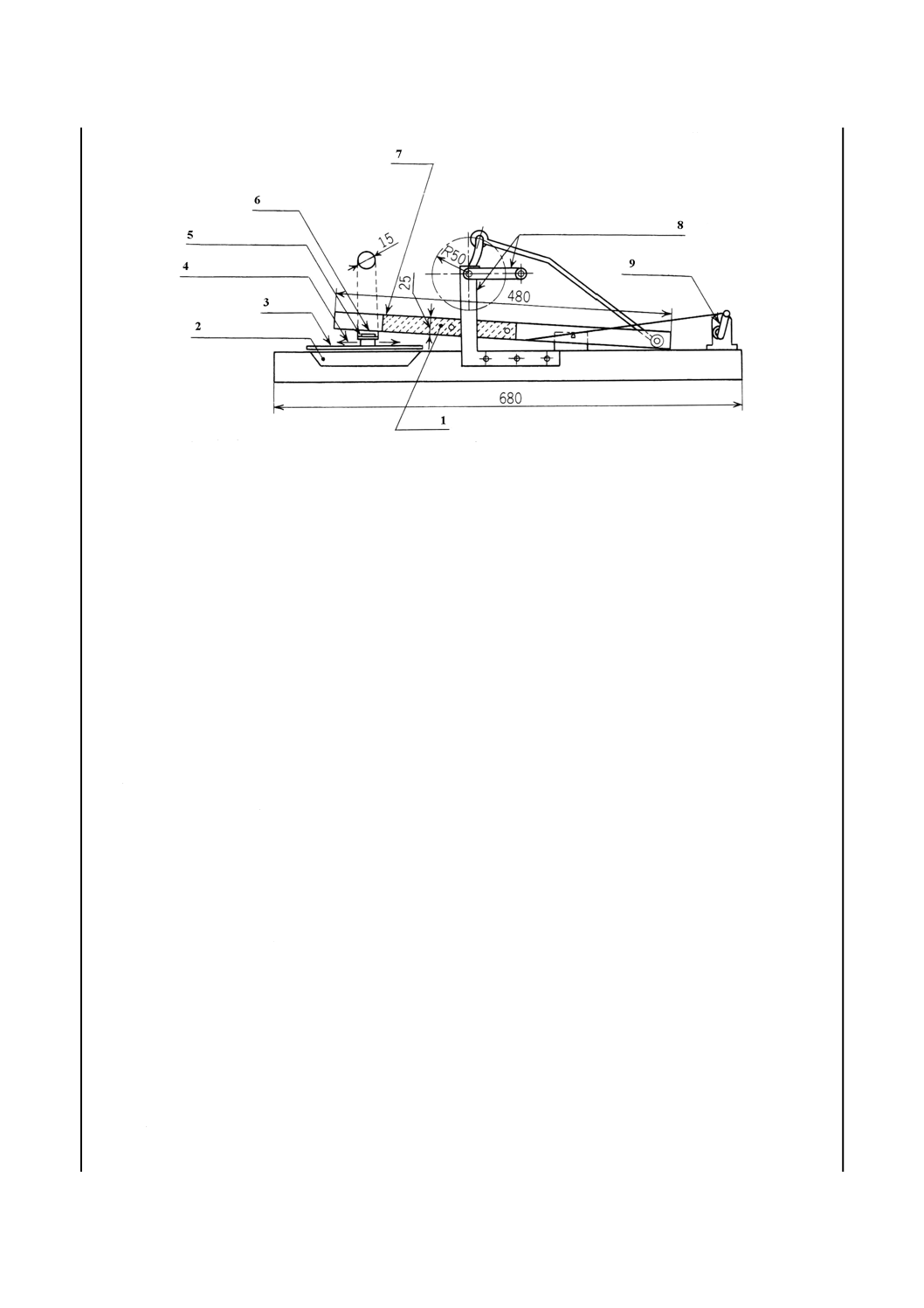

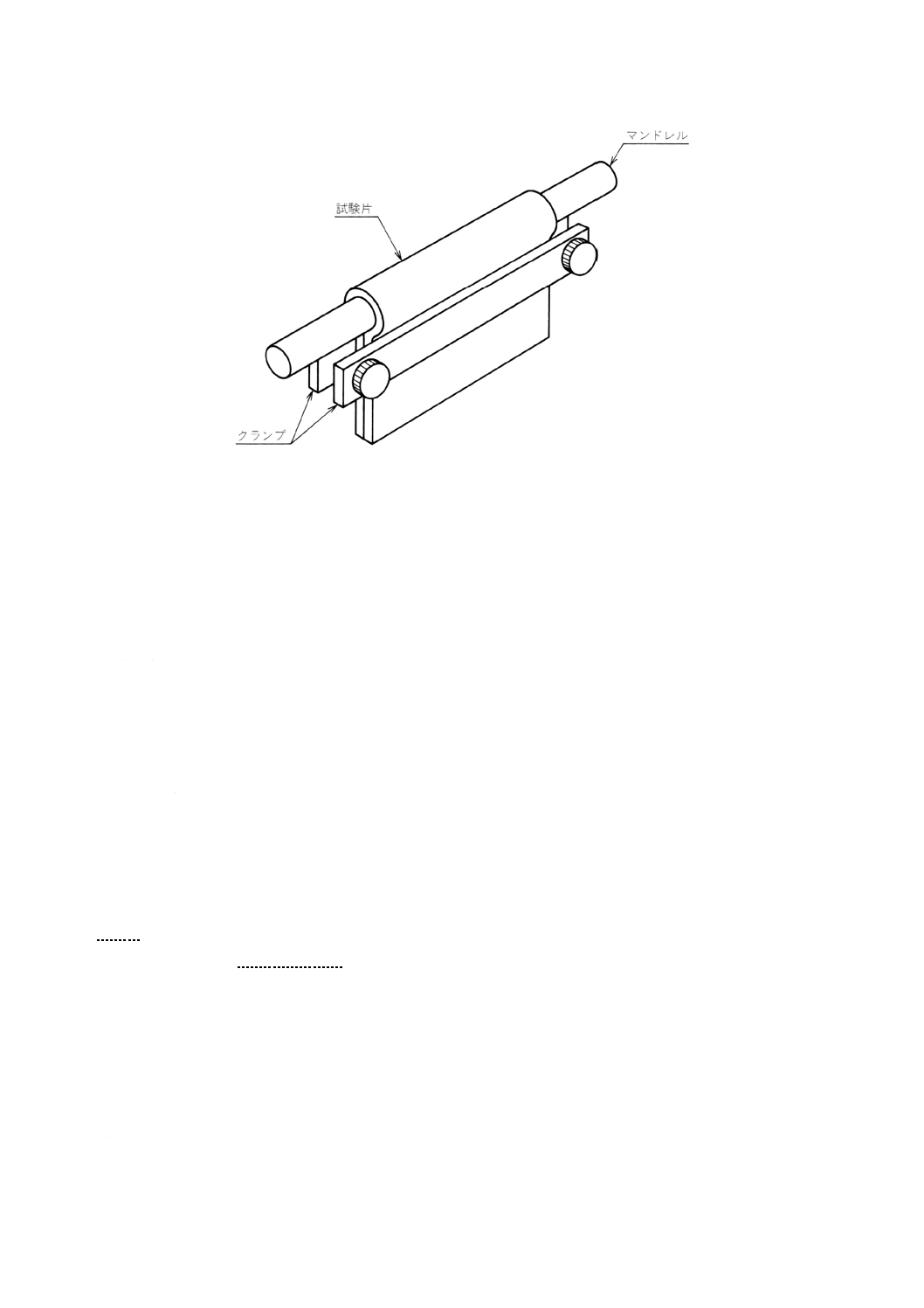

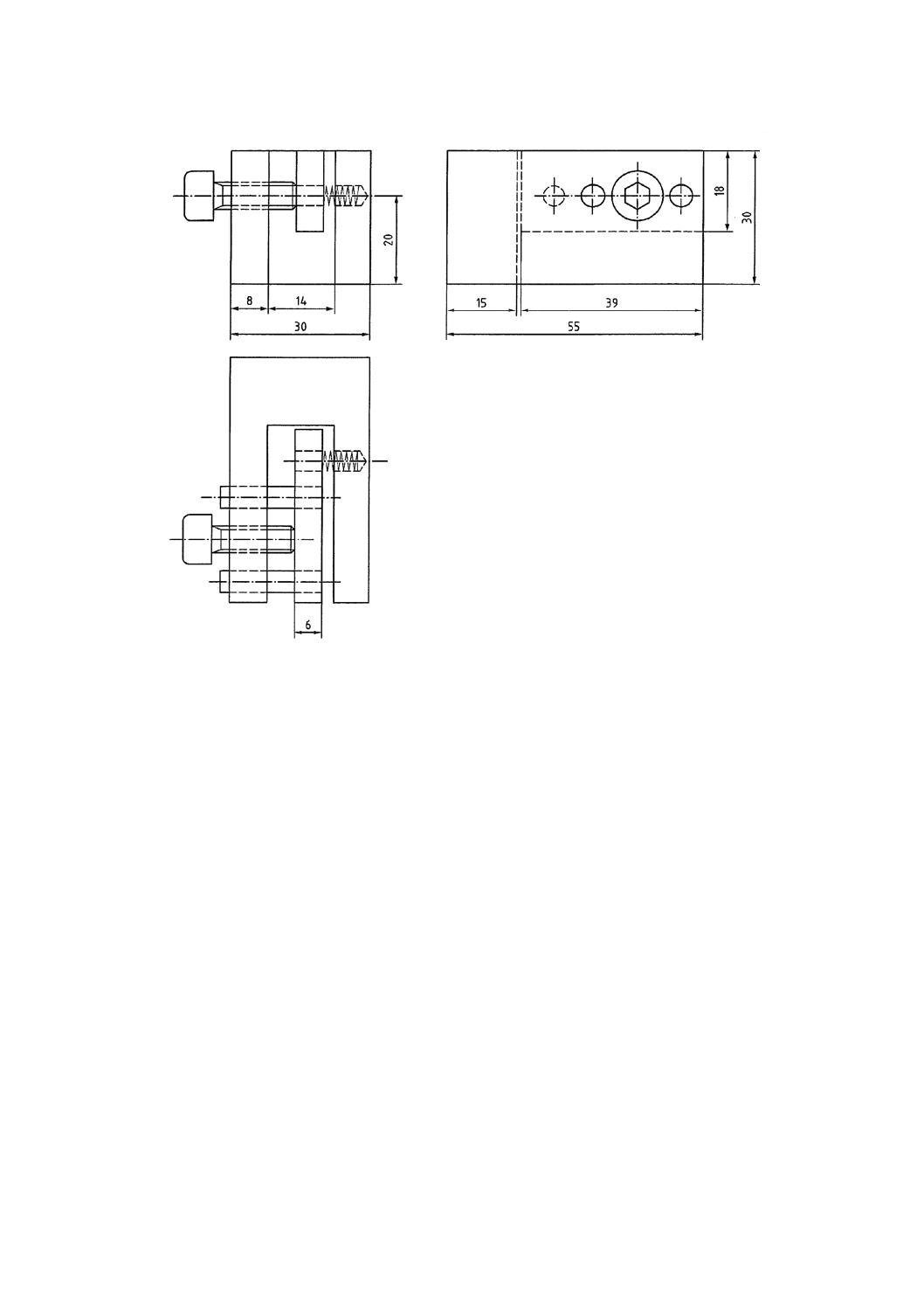

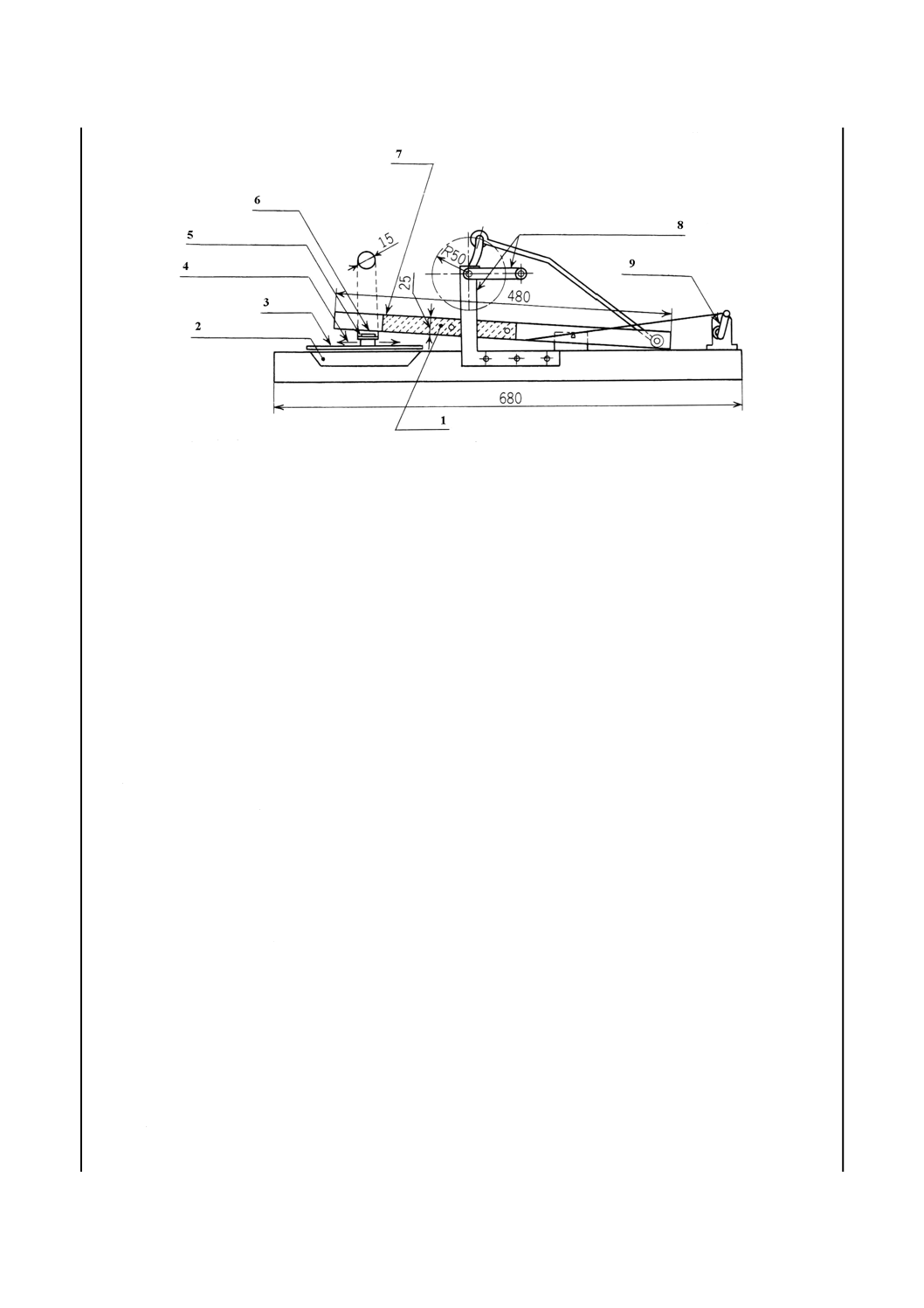

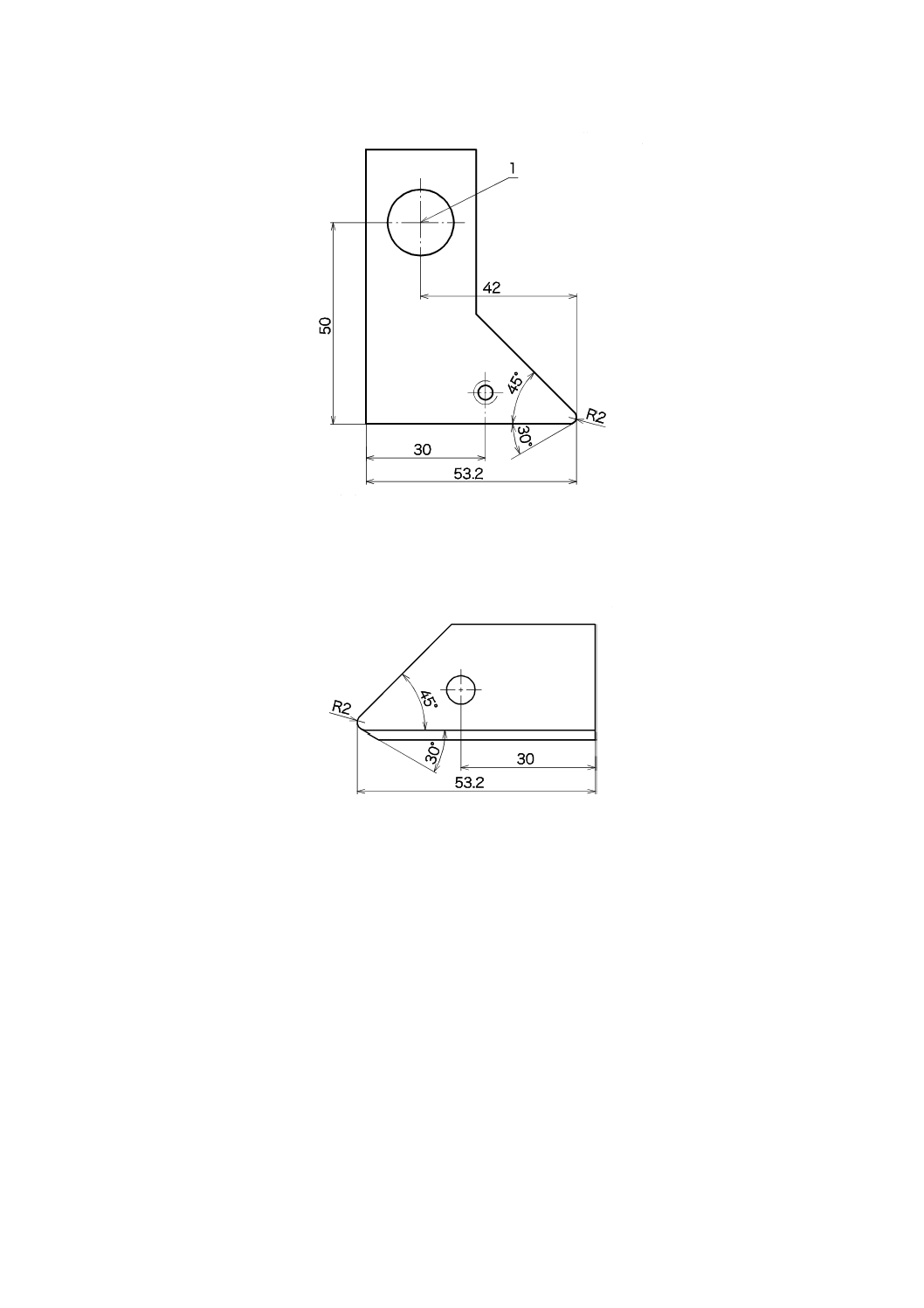

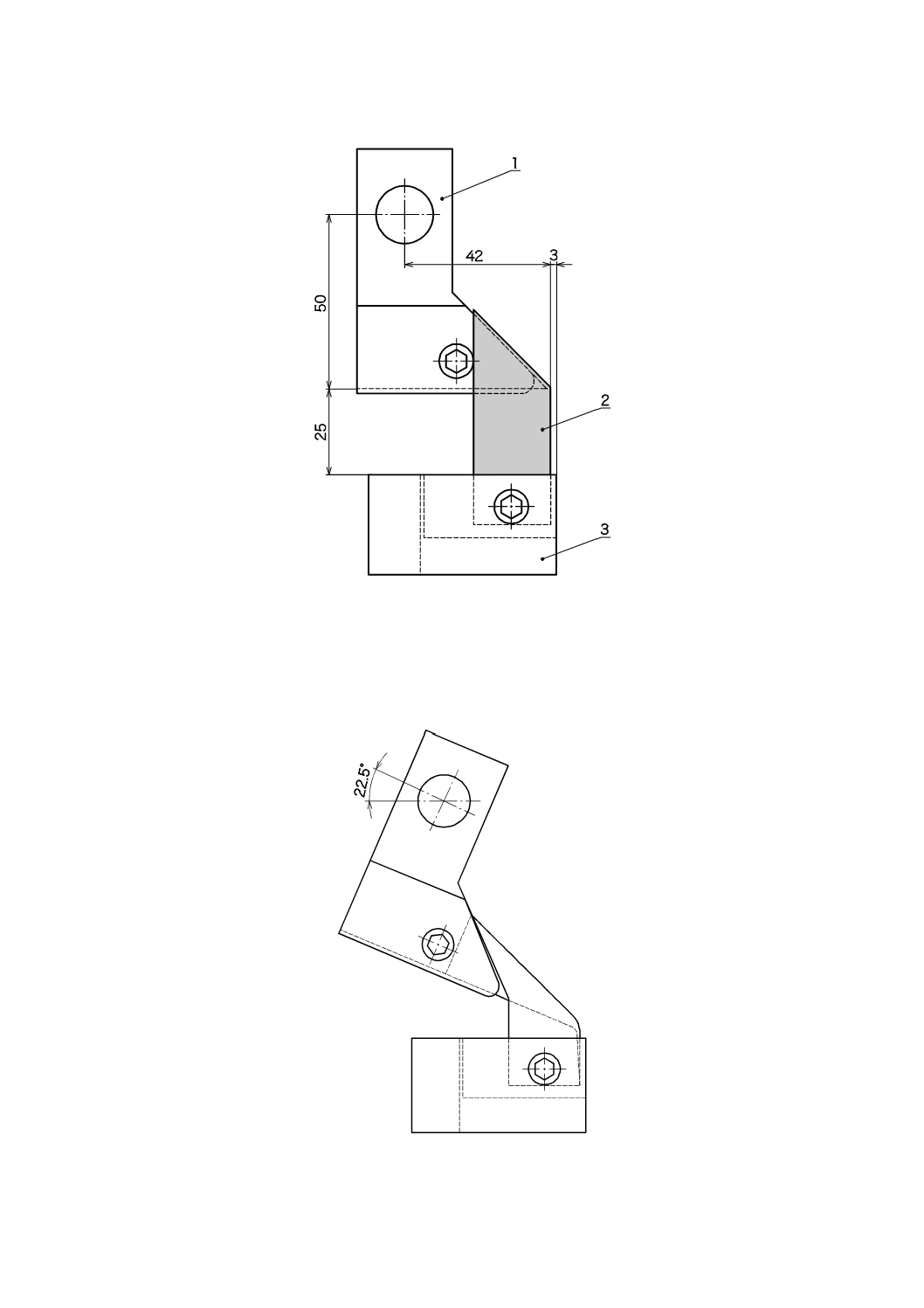

装置は,図1に例示するスコット形もみ試験機を用いる。

5

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

手順

試験の手順は,次による。

a) 試験機の加圧試料つかみ具及び移動試料つかみ具(図2参照)に,つかみ間隔30 mmで試験片1個を

挟む。

b) 移動試料つかみ具を動かしてつかみ間隔を次第に狭め,試験片のゴム又はプラスチック面を軽く触れ

させる。

c) 押圧力は0 N〜49.5 Nの範囲とする。

d) もみ速さは,1分間120回,つかみ具の移動距離は,通常,50 mmとする。

e) もみ回数は,個別の製品規格又は受渡当事者間の協定による。

f)

操作中に作用面の滑りが悪くなったときは,作用面にタルク粉などを塗布する。

6.5

結果の表し方

試験は,長さ方向(L)及び幅方向(T)の両方向に,3個の試験片について規定回数のもみ操作を行っ

た後,ゴム又はプラスチック層と基布層との剝離などの異常の有無を調べる。

6.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の寸法及び状態調節

e) 長さ方向(L)及び幅方向(T)のゴム又はプラスチック層と基布層との剝離などの異常の有無

f)

用いた試験条件(試験回数,つかみ具の移動距離及び押圧力)

g) 規定試験手順から外れた内容

h) 試験年月日

6

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

スケール

2

指針

3

押圧力目盛

4

試料締付ねじ

5

ハンドル

6 スプリング

7 加圧試料つかみ具

8 移動試料つかみ具

9 回転計

10 ウォームホイル

11 クラッチハンドル

12 ストロークスクリュ

13 モータ

14 ストロークスケール

15 クランク

図1−スコット形もみ試験機の例

図2−つかみ具の例

7

促進老化試験

7.1

試験方法A:一般試験

7.1.1

一般

老化試験は,加熱空気に試験片をさらした後,引布の老化状態を評価する。この試験では,酸化が急速

に進むために酸素が大量に消費され,酸素濃度が低下して,酸素がコーティング材内部に素早く拡散せず,

7

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コーティング材内部まで均一に酸化しない場合がある。このため,コーティング材が非常に薄い場合を除

き,コーティング材内部が老化不足になる可能性があるため,必要に応じて試験時間を延長して試験を行

うことができる。

7.1.2

装置

促進老化試験の装置は,次による。

a) エアオーブン エアオーブン内部の空気は低速で循環し,1時間当たり3〜10回の速度で空気が入れ

替わるように流速を制御できる装置を用いる。また,設定温度でエアオーブンを維持でき,かつ,温

度を測定できるものを用いる。必要な場合,設定した相対湿度を維持でき,かつ,相対湿度を測定で

きるものを用いる。これらの条件を測定するための計測器は,エアオーブンの適切な位置に取り付け

る。

b) 温度計 エアオーブン内の温度検出用の温度計,又はその他の温度指示装置。

7.1.3

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。試験片の数及びその寸法は,暴露前後に行う物

理試験で要求されるものを採取する。試験片の採取位置は,試料の耳部から50 mm以内は除く。

なお,いかなる場合も老化前後の比較のために,採取する試験片の数は,少なくとも5個なければなら

ない。

7.1.4

手順

試験の手順は,次による。

a) エアオーブンの流入空気は,試験片と接触する前に規定温度にする。

b) エアオーブン内の温度を,(70±1)℃まで予熱する。

c) 加熱用に用いる電気エレメントは,試験片への直接のふく(輻)射を避けるために遮蔽する。

d) エアオーブン内部には,銅,又は銅合金が存在してはならない。

e) 試験片の総体積は,エアオーブン中の自由体積の10 %を超えてはならない。

f)

試験片は,汚れないように,試験片の両側の風通しをよくして設置する。

g) 試験片は,互いに10 mm以上離し,かつ,試験槽内の壁から50 mm以上離し,垂直につり下げる。

h) エアオーブン内の圧力は,大気圧を超えないようにする。

i)

硫黄又は酸化防止剤の移行が生じないようにするため,材質の異なる試験片の同時老化試験は避ける。

j)

試験片は,168時間(7日間),336時間(14日間),又はその倍数の老化試験時間後,エアオーブンか

ら取り出し,JIS K 6404-1の4.2.2に従って状態調節する。

7.1.5

結果の表し方

老化前及び老化後の物理特性を比較する。

7.1.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の寸法及び状態調節

e) 物理特性の評価結果

f)

エアオーブン内の暴露時間

g) 規定試験手順から外れた内容

8

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 試験年月日

7.2

試験方法B:耐熱帯試験

7.2.1

一般

ある物質は,温度だけでなく,湿度によっても強く影響を受ける。また,ある場合には,非常に高い湿

度と比較的高い温度との使用条件の組合せも考えられる。このような使用条件が想定される場合には,相

互作用を確かめるために,温度及び湿度の条件を組み合わせて試験することが望ましい。試験方法Bでは,

引布試験片は,7.2.4に規定する時間,95 %以上の相対湿度及び(70±1)℃の温度の雰囲気に暴露する。

特殊な用途については,用途に合わせた他の相対湿度,温度及び暴露時間を設定するのがよい。

なお,この試験は,引布を実際に使用している間に,連続的に水に浸される場合を想定したものではな

い。

7.2.2

装置

耐熱帯試験の装置は,次による。

a) エアオーブン (70±1)℃の温度及び95 %以上の相対湿度を維持する。その他の試験条件は,7.1.2 a)

による。必要な相対湿度に達する方法として,70 ℃を上回る温度の水蒸気の注入をしてはならない。

b) 温度計 エアオーブン内部の温度検出用温度計,又はその他の温度指示装置。

c) 湿度測定装置 相対湿度監視用の湿度測定装置。

7.2.3

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。試験片の数及びその寸法は,暴露前後に行う物

理試験で要求されるものを採取する。試験片の採取位置は,試料の耳部から50 mm以内は除く。

なお,老化前後の比較のために,採取する試験片の数は,少なくとも5個なければならない。

7.2.4

手順

試験の手順は,次による。

a) 70 ℃,相対湿度95 %にエアオーブンを調節する。

b) 試験片が汚れず,試験片の両側の風通しがよいように,また,光にさらされないように試験片を取り

付ける。

c) エアオーブン内の圧力は,大気を超えないようにする。

d) 硫黄,又は酸化防止剤の移行が生じないようにするため,異なる種類の材質の試料の同時老化試験は

避ける。

e) 試料は,168時間(7日間),又は336時間(14日間),又はその倍数後,エアオーブンから取り出し,

JIS K 6404-1の4.2.2に従って状態調節する。

7.2.5

結果の表し方

老化前及び老化後の物理特性を比較する。

7.2.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の寸法及び状態調節

e) 物理特性の評価結果

f)

エアオーブン内の暴露時間及び条件

9

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 規定試験手順から外れた内容

h) 試験年月日

7.3

試験方法C:ポリ塩化ビニル引布の加熱減量試験

7.3.1

一般

ポリ塩化ビニル引布は,自然老化の結果として,揮発による可塑剤の減少があり,これが引布の性能に

悪い影響を与えることがある。その程度は,塗布(コーティング)材の配合処方に左右される。したがっ

て,この性質を評価できることが望ましい。この試験方法は,試験片を加熱空気にさらすことによって,

揮発分の減少を加速し,塗布(コーティング)材の質量減量を測定する方法について規定する。

7.3.2

装置

ポリ塩化ビニル引布の加熱減量試験の装置は,次による。

a) エアオーブン 受渡当事者間の協定のない場合には,(100±1)℃の温度で維持する以外は,7.1.2 a)

による。

b) 温度計 エアオーブン内部の温度検出用温度計,又はその他の温度指示装置。

c) はかり 最小目盛1 mgまで読み取れるもの。

7.3.3

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。

6個の試験片は,各々できるだけ均等の間隔で(100±1)cm2に切り取り,かつ,耳部から50 mm以内

は除く。

7.3.4

状態調節

試験片を6個採取し,JIS K 6404-1の4.2.2に従い状態調節する。

7.3.5

手順

試験の手順は,次による。

a) まず,3個の試験片を用い,JIS K 6404-1の5.2[引布の単位面積当たりの質量並びに基布及び塗布(コ

ーティング)材の単位面積当たりの質量測定]に従って,試験片の引布単位面積当たりの質量(PAT)

及びコーティング材の単位面積当たりの質量(PAC)を1 mgの桁まで測定する。次に,残り3個の状

態調節試験片を用い,各質量(M1)を1 mgの桁まで測定する。

b) エアオーブンを試験温度(100±1)℃に予熱し,試験片が汚れず,また,試験片の両側の風通しがよ

いように試験片を取り付ける。

c) 16時間後,エアオーブンから取り出し,冷却する。

d) 7.3.4に従って試験片を再び状態調節し,JIS K 6404-1の5.2に従って,各試験片の質量(M2)を1 mg

の桁まで測定する。

e) 7.3.4で規定したとおりに状態調節した試験片が,湿った側から平衡にする場合は,老化後の乾燥側か

らの再状態調節が原因の誤差が生じることがある。この影響は,高吸湿性基布でより顕著になる。こ

の場合には,7.3.4に規定される状態調節の前に,10 %以下の相対湿度の乾燥雰囲気で予備状態調節を

する。

7.3.6

計算及び結果の表し方

各試験片のコーティング材の減量パーセントは,次の式で計算する。

AC

AT

1

2

1

100

Δ

P

P

M

M

M

M

×

×

−

=

ここに, ΔM: コーティング材の減量パーセント(%)

10

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M1: 老化前の試験片の質量(g)

M2: 老化後の試験片の質量(g)

PAT: 試験される引布の単位面積当たりの質量(g/m2)

PAC: コーティング材の単位面積当たりの質量(g/m2)

7.3.7

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の状態調節

e) 各試験片のコーティング材の減量及びその平均値(%)

f)

規定試験手順から外れた内容

g) 試験年月日

7.4

試験方法D:ニトロセルロース系引布の老化試験

7.4.1

一般

ニトロセルロース引布は,ポリ塩化ビニル引布と同じように可塑剤が揮発によって減失し,コーティン

グ材の柔軟性に悪影響を与える。特に柔軟性の低下は,この種の製品の主要用途であるブックバインダに

影響する。

ブックバインダの丁番は,長期間の弾力性を必要とする。この試験は,この状態を模擬的に再現し,加

速することを意図している。したがって,評価する点は,可塑剤の揮発による質量減少よりも,加速によ

る亀裂の発生状況で確認する。

7.4.2

装置

ニトロセルロース系引布の老化試験の装置は,次による。

a) 試験管 寸法150 mm×φ25 mmの3本の試験管。

b) 3個の清潔なコルク 試験管に合ったもの。

c) エアオーブン (70±1)℃の温度で維持できるもの以外は,7.1.2 a)による。

7.4.3

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。3個の試験片は,各々できるだけ均等の間隔で,

長さ約150 mm及び幅約75 mmに切り取り,かつ,耳部から50 mm以内は除く。また,縦方向,横方向に

採取する。

7.4.4

手順

試験の手順は,次による。

a) 各試験片は,コーティング面を表にして,長さに沿って巻き取り,150 mm×φ25 mmの試験管に挿入

する。

b) 各試験管の口を汚れていないコルクで栓をして,(70±1)℃に保持したエアオーブンに入れる。

c) 168時間(7日間)経時後,エアオーブンから取り出し,JIS K 6404-1の4.2.2によって状態調節を行

う。この状態で塗布(コーティング)面を表にして,その長さ方向に沿って,指で強く折りたたみ,

コーティングの亀裂を観察し,結果を記録する。

7.4.5

試験報告書

試験報告書には,次の事項を記載する。

11

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の状態調節

e) 亀裂発生の状態

f)

規定試験手順から外れた内容

g) 試験年月日

8

染色摩擦堅ろう度試験

8.1

一般

染色摩擦堅ろう度試験は,クロックメータ形摩擦試験又は学振形摩擦試験のいずれかの試験によって,

引布を白綿布で摩擦し,白綿布の着色の程度を汚染用グレースケールと比較する。特に規定のない場合は,

JIS L 0849による。

8.2

クロックメータ形摩擦試験

8.2.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。長さ約140 mm及び幅約50 mmの試験片を採

取する。試験片数は,少なくとも2個以上とする。

8.2.2

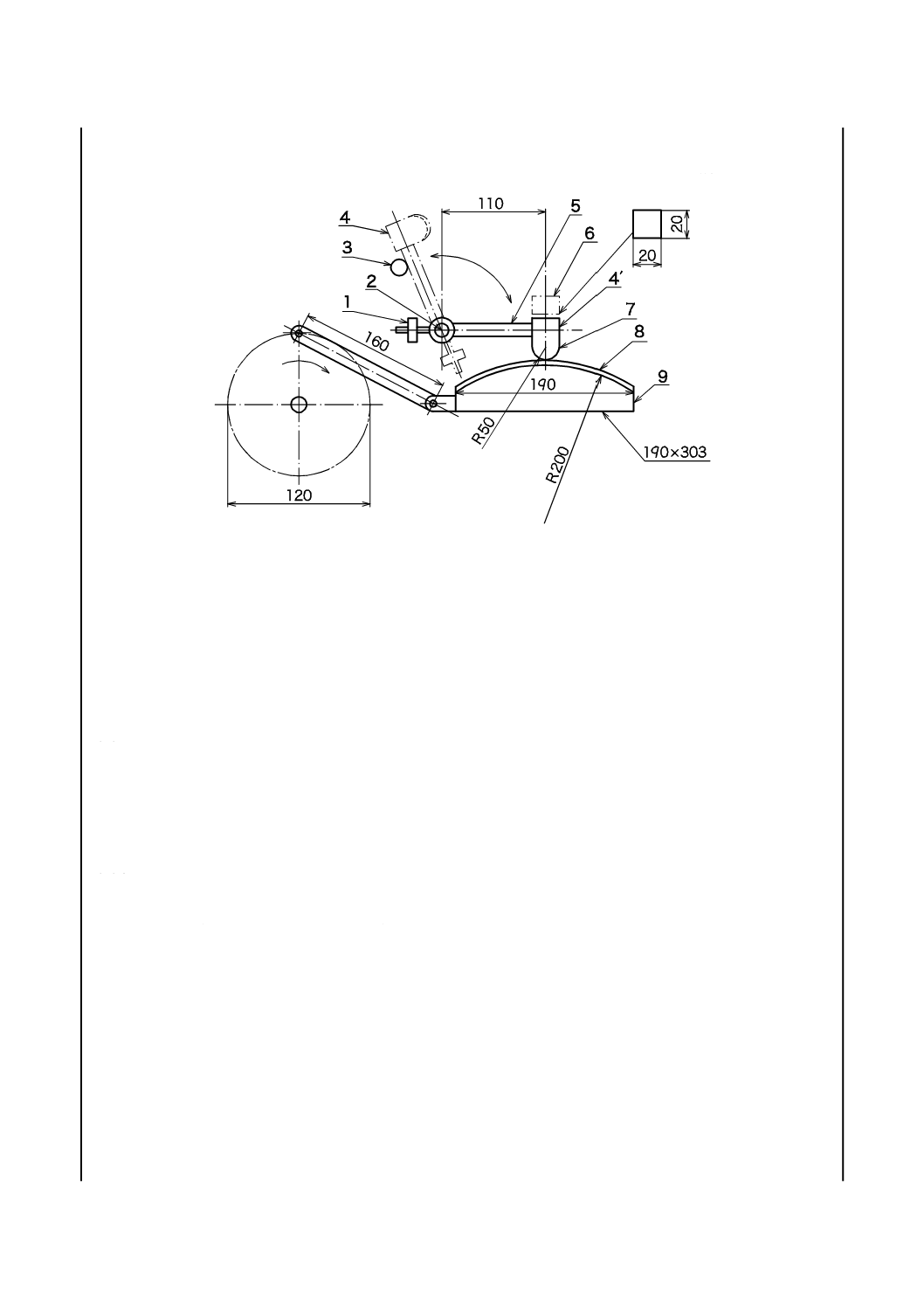

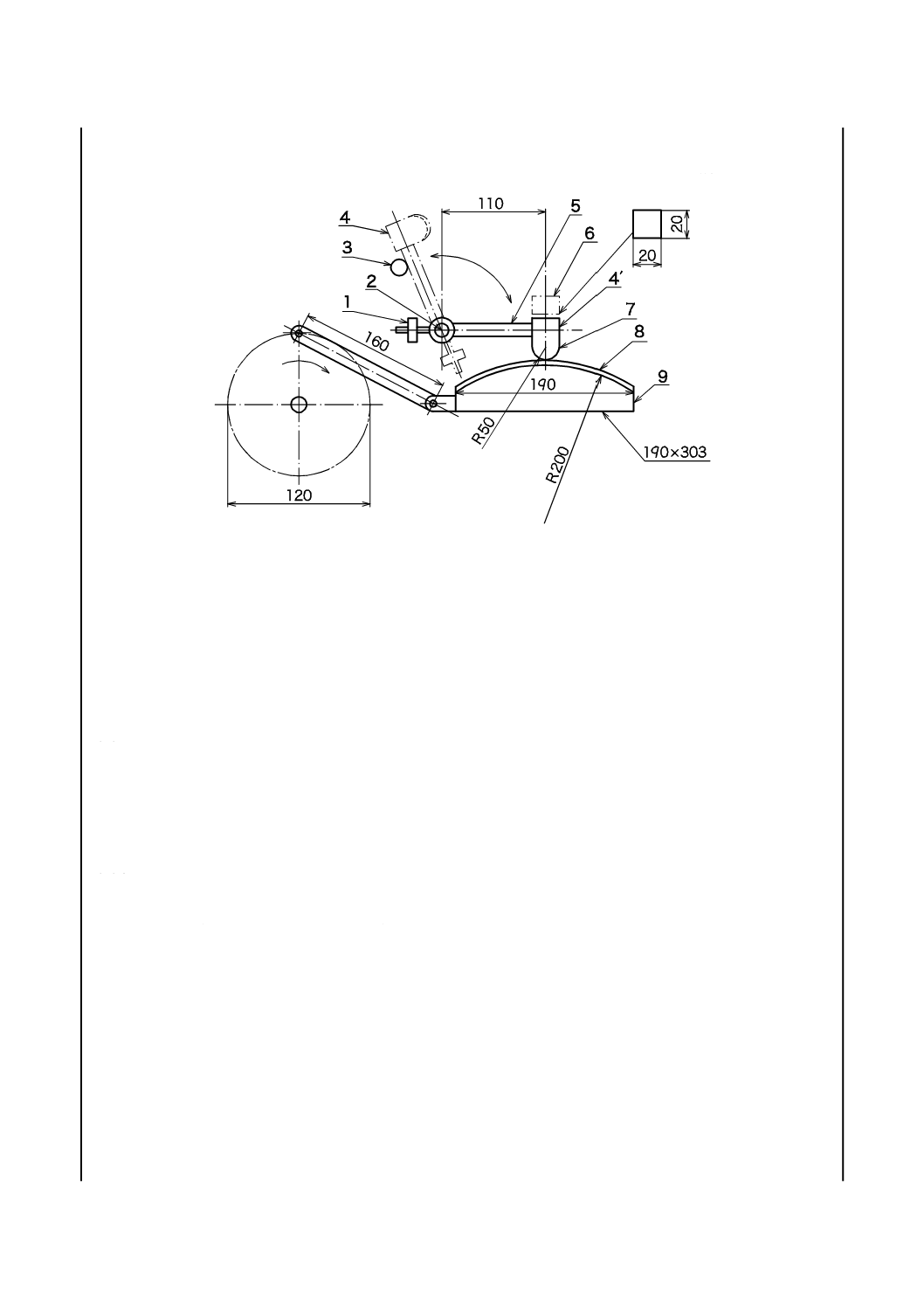

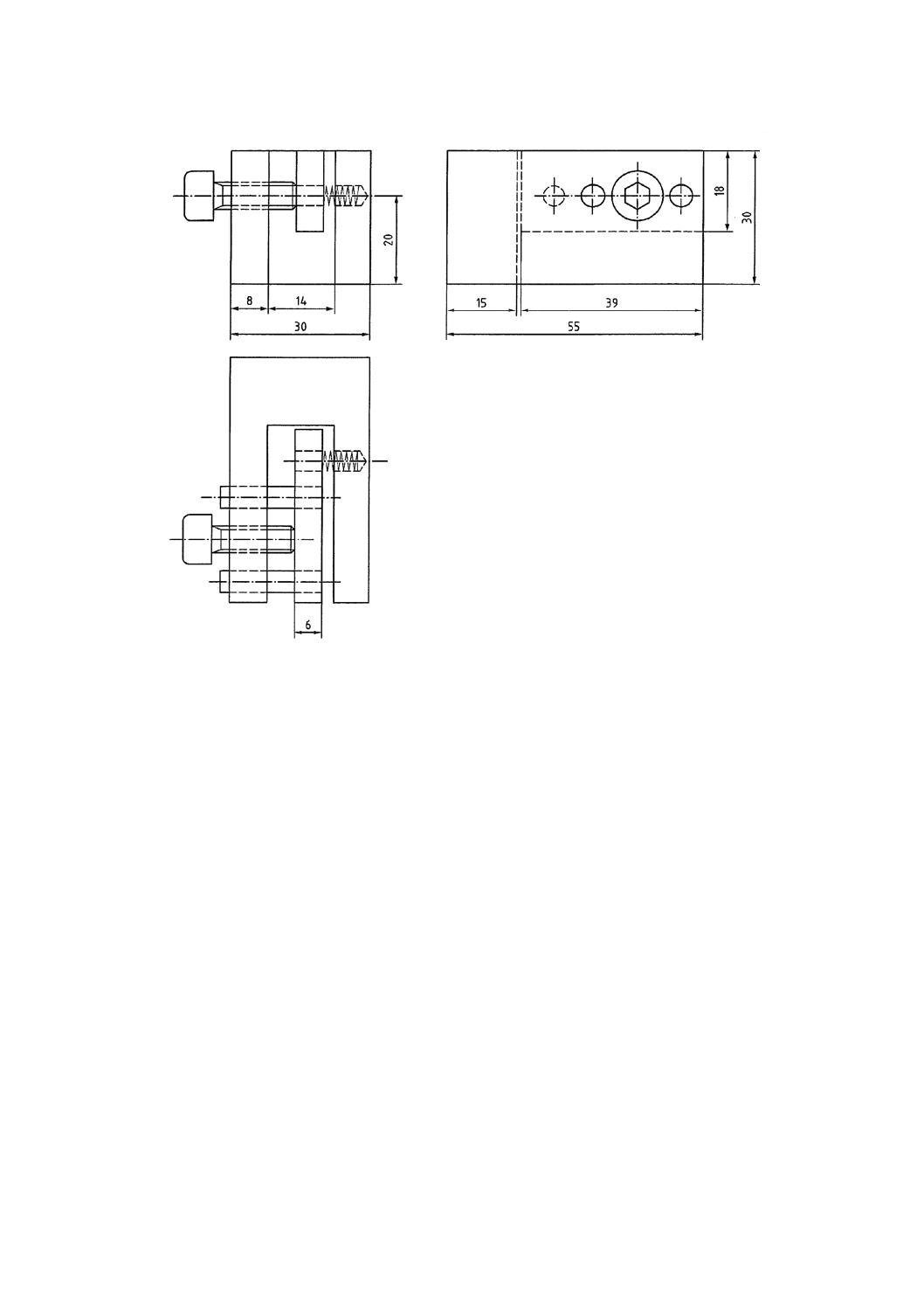

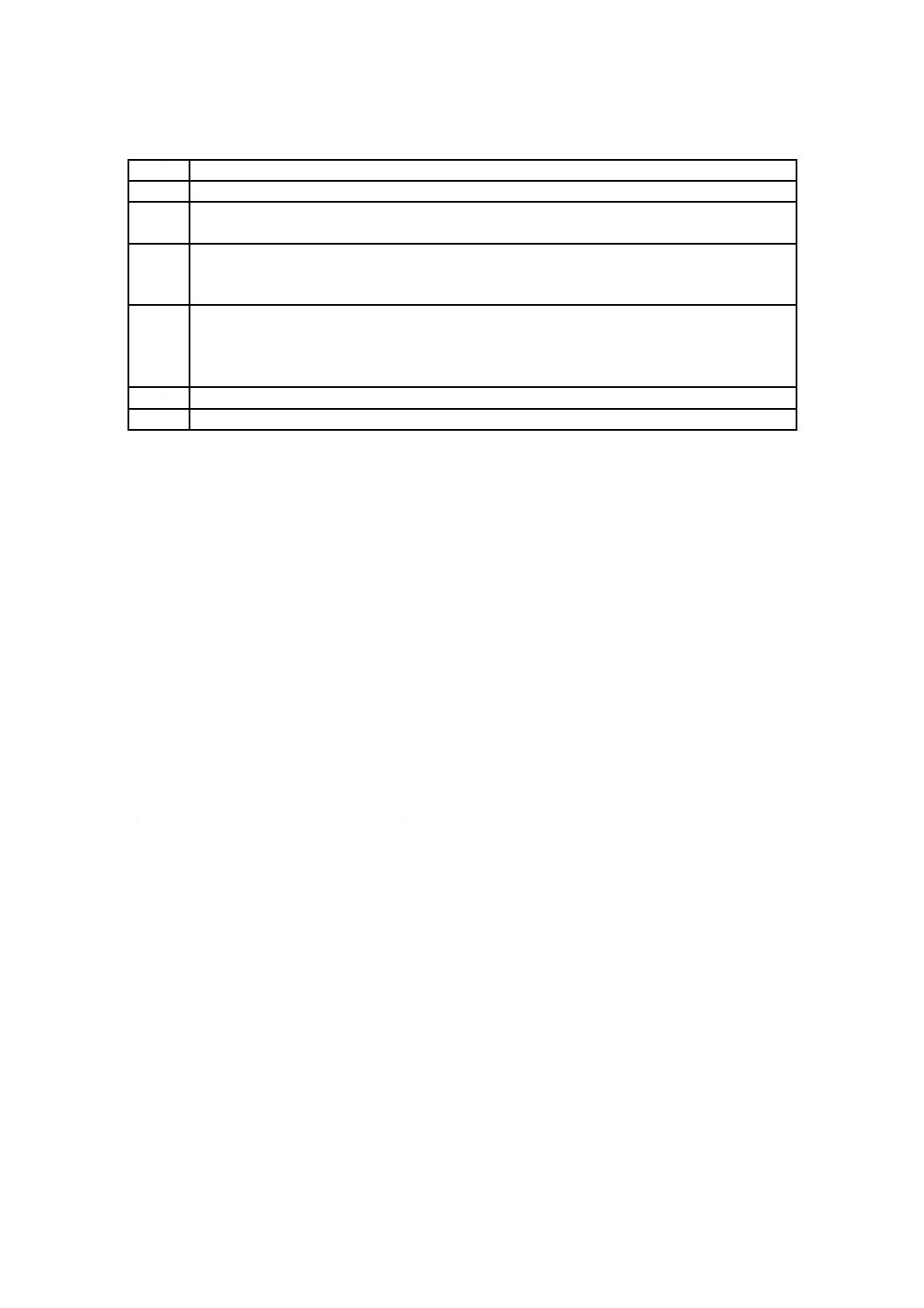

装置

図3に示すようなクロックメータ形摩擦試験機を用いる。試験片は,木製台の一部に貼り付けられてい

る目の粗い研磨紙の上に置く。

8.2.3

手順

試験の手順は,次による。

a) 試験片を,クロックメータ摩擦試験機の規定の位置に取り付ける(図3の3参照)。

b) 900 gの質量をもつ摩擦子の先端に,乾燥した又は蒸留水若しくはイオン交換水で湿潤した,長さ約

50 mm及び幅約50 mmの白綿布をかぶせる。白綿布を湿潤するときは,十分に蒸留水又はイオン交換

水に浸せきし,ろ紙に挟んで過剰な水分を除く。

c) 試験片上100 mmの間を10秒間に10回往復摩擦する。

d) 終了後,白綿布の着色度合いをJIS L 0849に従って,汚染用グレースケールによって判定する。湿潤

摩擦の場合は,試験終了後,乾燥した後判定する。

12

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

鉛塊

2

研磨紙

3

試験片

4

しゅう動距離 100

5

質量 900 g

6

摩擦子

7

白綿布

8

鉄製ハンドル及び支柱

9

カウンタ

図3−クロックメータ形摩擦試験機

8.3

学振形摩擦試験

8.3.1

試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。長さ約200 mm及び幅約30 mmの試験片を採

取する。試験片数は,少なくとも2個以上とする。

8.3.2

装置

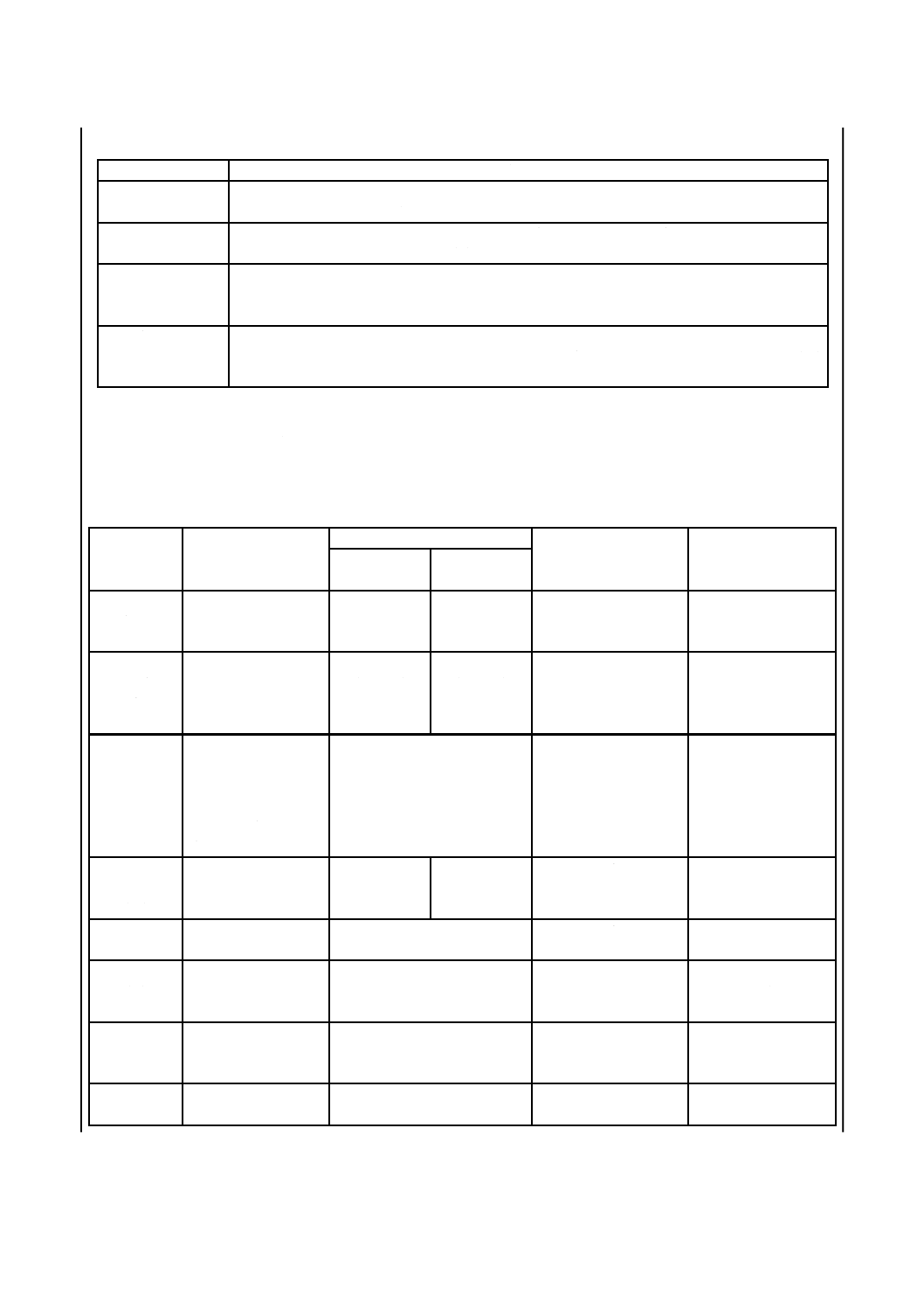

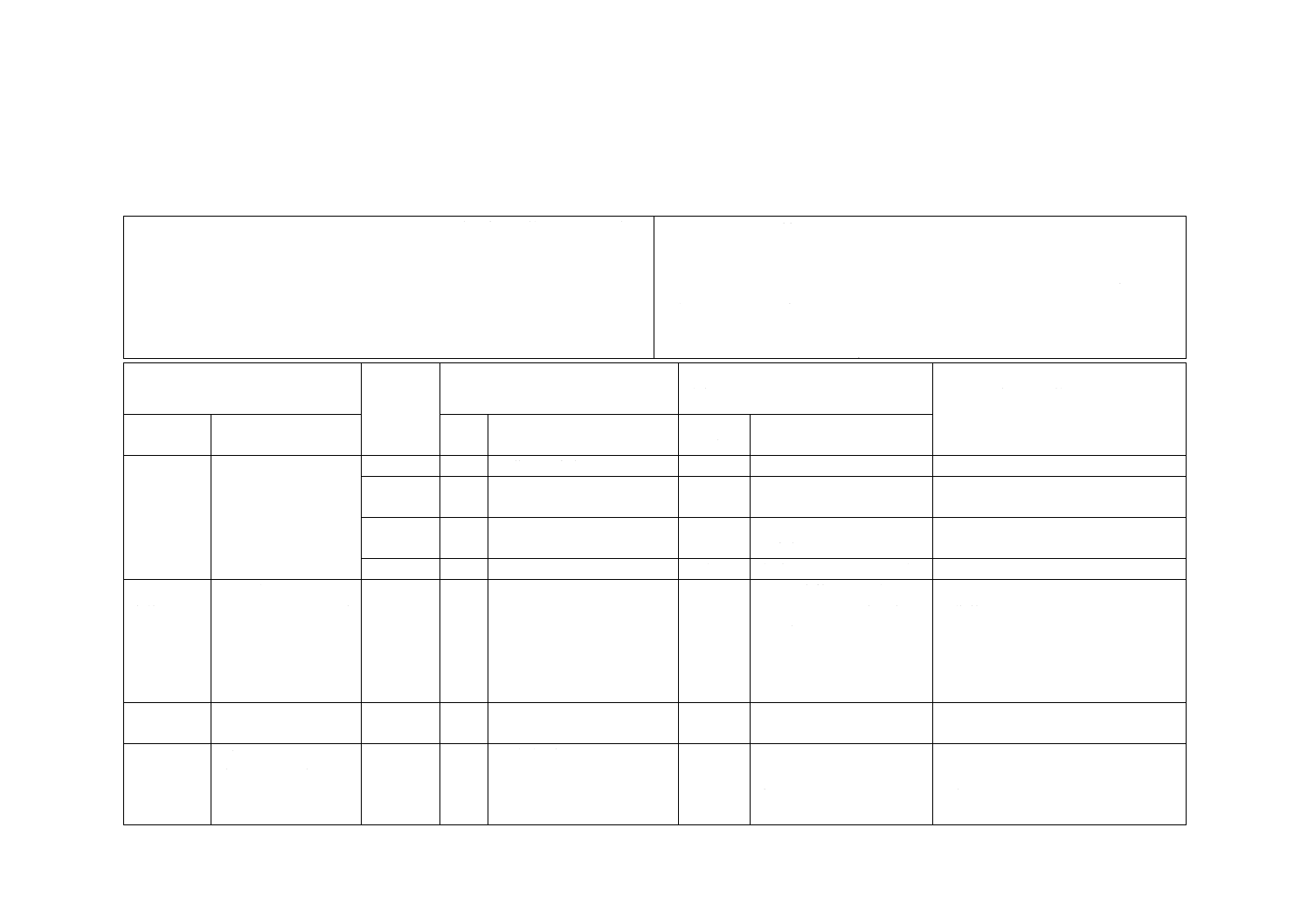

図4に示す学振形摩擦試験機を,用いる。

8.3.3

手順

試験の手順は,次による。

a) 試験片を,学振形摩擦試験機の規定の位置に取り付ける(図4の8参照)。

b) 200 gの質量をもつ摩擦子の先端に,乾燥した又は蒸留水若しくはイオン交換水で湿潤した,長さ約

50 mm,幅約50 mmの白綿布をかぶせる。白綿布を湿潤するときは,十分に蒸留水又はイオン交換水

に浸せきし,ろ紙に挟んで過剰な水分を除く。

c) 試験片上100 mmの間を,速さ毎分30回で100往復摩擦する。

d) 終了後,白綿布の着色度合いをJIS L 0849に従って,汚染用グレースケールによって判定する。湿潤

摩擦の場合は,試験終了後,乾燥した後判定する。

8.4

試験報告書

試験報告書には,次の事項を記載する。

a) 摩擦堅ろう度には,試験機名を併記し,通常,乾燥試験と湿潤試験との両方の等級を次の例のように

記載する。

なお,等級は,摩擦用白綿布の試験前後の色の変化に最も近い汚染用グレースケールの番号で表す。

例 摩擦試験(クロックメータ)(布面,ゴム面又はプラスチック面)(乾燥)4級(湿潤)2級

b) 判定の結果,二つの級の間にあるときは,例えば,4-5級のように二つの級をハイフンでつないで表

13

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

すが,1級より弱いときは単に1級と記載する。

単位 mm

1

平均質量

2

摩擦軸

3

軸受

4,4'

摩擦子(200 g)

5

腕

6

おもり(300 g)

7

白綿布

8

試験片

9

試験片台

図4−学振形摩擦試験機

9

耐候性試験

9.1

人工光源による促進耐候性試験

9.1.1

一般

この試験は,人工光源[キセノンアーク灯,紫外線蛍光灯,サンシャイン(オープンフレーム)アーク

灯又は紫外線カーボンアーク灯光源]を用いて,引布の耐候性を試験するために行う。特に規定のない場

合は,JIS K 6266,JIS K 7102又はJIS K 7350-3による。

9.1.2

試験片の採取及び調製

試験片の採取及び調製は,次による。

a) 色変化及び外観変化測定用試験片 色変化及び外観変化測定用試験片は,長さ約100 mm以上及び幅

約50 mm以上の短冊状で,それ以外の寸法は,受渡当事者間の協定による。試験片数は,少なくとも

2個以上とする。

b) 物理特性変化測定用試験片 物理特性変化測定用試験片は,引張特性,引裂強さなどを評価するもの

で,JIS K 6404-1,JIS K 6404-2,JIS K 6404-3又はこの規格に規定する形状及び寸法とする。

シート又はa)の試験片を用いて暴露する。暴露後,a)に規定する寸法に切り取ってもよい。この場合に

は,試験片取付具の部分を除いて評価し,試験報告書に記載する。試験片数は,少なくとも2個以上とす

る。

9.1.3

装置

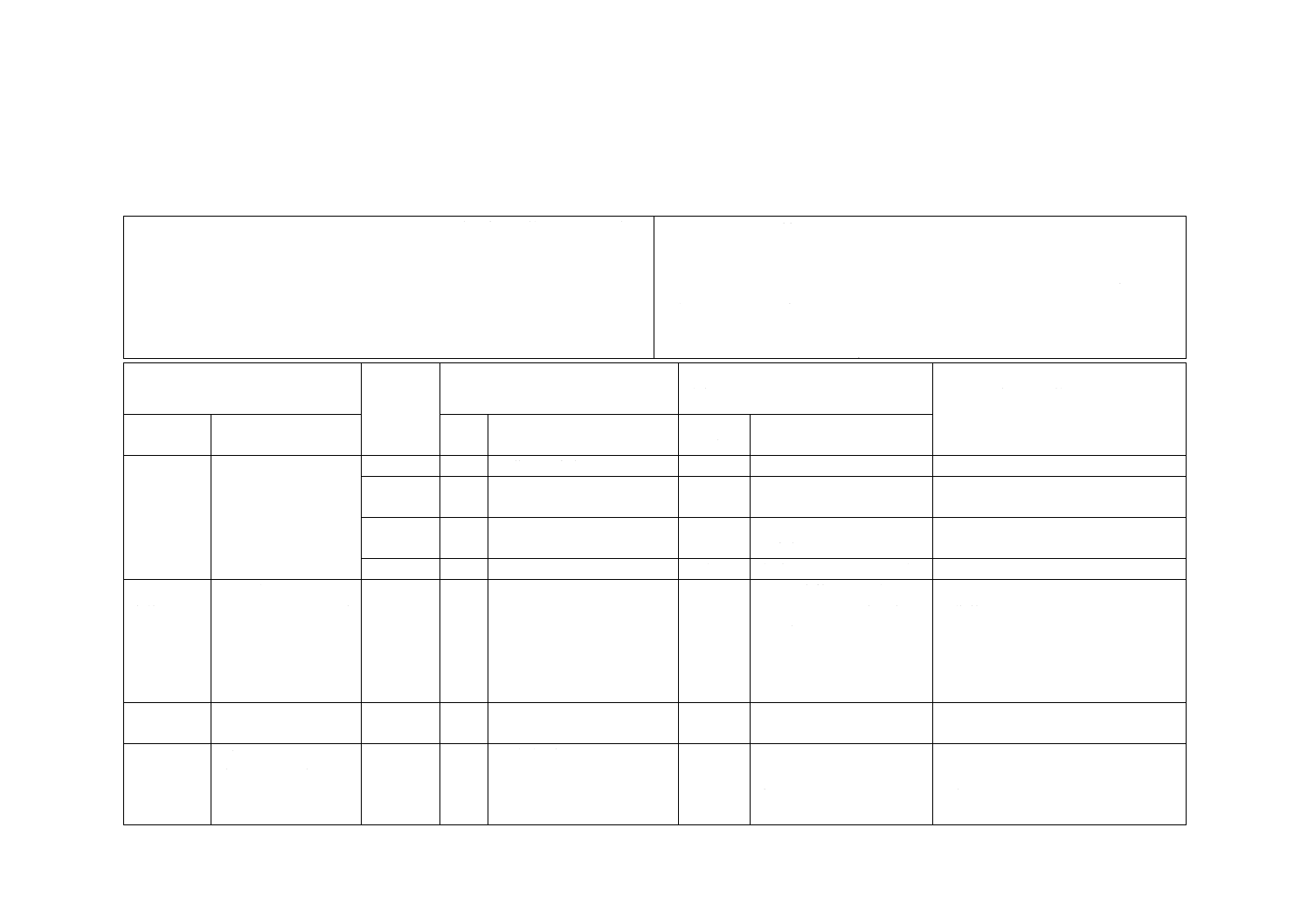

装置は,光源の種類によって表2のものを用いる。

14

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−装置

光源の種類

性能・構造

キセノンアーク灯

発光部は,石英管の両端に電極を封入し,内部にキセノンガスを封入した交流点灯のロングア

ークランプでJIS B 7754及びJIS K 6266の10.2(試験装置)による。

紫外線蛍光灯(I

形,II形)

発光部は,紫外線領域(波長400 nm未満)の放射が少なくとも全放射出力の80 %を占める紫

外線蛍光ランプでJIS K 7350-3の箇条4(装置)及びJIS K 6266の11.2(試験装置)による。

サンシャイン(オ

ープンフレーム)

カーボンアーク灯

発光部は,ガラスフィルタが周囲を囲む交流点灯のサンシャインカーボンアーク灯でJIS B

7753及びJIS K 6266の9.2(試験装置)による。

紫外線カーボンア

ーク灯

発光部は,空気密閉のグローブ形のフィルタを用い,カーボン棒電極間のアークによって380

nm付近にピークの波長域のある分光分布をもつ紫外線カーボンアーク灯でJIS B 7751及び

JIS K 7102の3.1(試験機)による。

9.1.4

試験方法

9.1.4.1

暴露ステージ及び試験条件

暴露ステージ及び試験条件は,受渡当事者間の協定による。試験条件の例を表3に示す。

表3−試験条件の例

光源の種類

キセノンアーク灯

紫外線蛍光灯

サンシャイン

(オープンフレーム)

カーボンアーク灯

紫外線カーボン

アーク灯

I形

(UVA-340)

II形

(UVB-313)

試験片面の

放射照度

(W/m2)

60±2

(300 nm〜400 nm)

−

−

255(±10 %)

(300 nm〜700 nm)

500±100

(300 nm〜700 nm)

試験片面の

分光放射照

度

(W/m2・nm)

0.51±0.02(340 nm)

0.76

(340 nm)

0.48

(310 nm)

−

−

フィルタ

石英ガラス,紫外線

遮断用ガラス製フィ

ルタ,赤外線遮断用

フィルタ,水フィル

タなどを適切に組み

合わせる。

(フィルタの使用なし)

種類A(I形)

分光透過率は,

255 nm:1 %以下

302 nm:71〜86 %

360 nm以上:91 %以上

ガラスグローブ,分

光透過率は275 nm

で,2 %以下,400 nm

〜700 nmで90 %以上

ブラックパ

ネル温度

(℃)

63±3

60±3(照射時)

50±3(暗黒時)

70±3(照射時)

50±3(暗黒時)

63±3

63±3

試験槽内空

気温度(℃)

規定しない。

規定しない。

40±5

規定しない。

相対湿度

(%)

50±10

(水噴霧をしていな

いとき)

規定しない。

50±5

(水噴霧をしていない

とき)

50±5(自動制御式)

約20〜50(ウイック

式)

試験片表面

への水噴霧

サイクル

102分間の照射後,18

分間の照射及び水噴

霧。

8時間の照射後,4時間の凝縮

(結露状態)。

102分間の照射後,18

分間の照射及び水噴

霧。

水噴霧しない。

引用規格

JIS K 6266の表10

JIS K 7350-3の表4

JIS K 6266の表7

JIS K 7102の

5.(照射方法)

15

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.4.2

手順

手順は,次による。

a) 試験片の暴露に先立ち,試験片,必要に応じコントロール試験片及び保存試験片の特性値を測定する。

b) 試験片及び必要に応じコントロール試験片を,試験片ホルダに取り付ける。保存試験片を使用しない

場合,マスキングを施した試験片を試験片ホルダに取り付ける。保存試験片を用いる場合には,暴露

時間と同一期間冷暗所に保管する。

c) 試験片の周囲は十分なゆとりをもたせ,試験片に著しいひずみが加わらないようにする。ただし,試

験目的によっては,ひずみを与えてもよい。

d) 試験片の裏側にマークを付ける。マークは,試験の結果に影響しないようにする。

e) 試験片を取り付けない試験片ホルダは,空とならないようダミーの板を取り付ける。

f)

放射照度計を用いる場合には,放射照度計を取り付ける。

g) 装置を,受渡当事者間で取り決めた条件に調節した後,試験片ホルダを試験装置の試験片取付枠を満

たすようにして取り付ける。

h) 暴露期間中は,露光の均一化を図るため,定期的に各試験片の位置を変えることが望ましい。その方

法として,適切な間隔で定期的に試験片の上下を引っ繰り返すか,試験片が試験片取付枠の上下にあ

る場合には,上下の試験片の位置の入替えを行う方法などがある。

i)

暴露期間中は,試験片の洗浄をしない。ただし,洗浄が必要なときは,清浄な水又は石けん水(2 %

非アルカリ性石けん水)を用いて洗う。また,暴露表面をこするなどして,きずを付けないようにす

る。

j)

規定の暴露ステージに達したとき,試験装置の運転を中断又は終了して,試験片を取り出す。

9.1.4.3

暴露後の試験片の評価

暴露後の試験片の評価は,目視で試験片の変化を調べる。次いで,試験片の表面を清浄な水又は石けん

水(2 %非アルカリ性石けん水)で洗い,風乾した後,必要な場合,JIS K 6266によって色,外観の変化

などを評価する。物理特性の変化は,JIS K 6404-1,JIS K 6404-2及びJIS K 6404-3又はこの規格に規定す

る方法によって評価を行う。

試験条件の検証を行うためにコントロール試験片を用いた場合には,その変化を調べ,暴露試験が正常

に行われていることを確認する。また,必要に応じ,試験片の変化をコントロール試験片の変化と比較し,

試験片の暴露性能を評価する。

9.1.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験装置の名称及び型式

d) 受渡当事者間で取り決めた暴露ステージ及び試験条件

e) 9.1.4.3による評価方法及び評価結果

f)

暴露前試験片の詳細(保存試験片,マスキング面を用いた場合はその詳細)

g) コントロール試験片を用いた場合は,その詳細

h) 規定試験手順から外れた内容

i)

その他受渡当事者間の取決め事項

j)

試験年月日

16

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

屋外暴露試験

9.2.1

一般

この試験は,屋外暴露試験装置を用いて,直接太陽光下における引布の耐候性を調べるために行う。特

に規定のない場合は,JIS K 6266の箇条6(直接屋外暴露試験)による。

9.2.2

試験片の採取

試験片の形状及び寸法は,9.1.2による。試験片数は,少なくとも2個以上とする。

9.2.3

装置

装置は,次による。

a) 暴露架台 暴露架台は,暴風雨,積雪圧力及び暴露架台の全面に試験片を取り付けた場合の最大質量

に耐える強度及び耐久性をもつものとする。暴露架台の構成材料は,試験片の化学的性質,物理的性

質及び性能の経時変化に影響を与えない耐食性のあるステンレス鋼,アルミニウム合金,表面処理を

施した鉄鋼などの金属の形材及び適切な防腐処理を施した木材などの不活性な材料とする。暴露架台

は,試験の暴露面が規定の暴露方位及び角度に設定でき,維持できる構造とする。受光をより効率よ

くするために,暴露方位及び暴露角度を調節して太陽を追跡できる装置を用いてもよい。この場合に

は,試験報告書に記載する。暴露架台の設置面から暴露試験を行う試験片の最下端部までの距離は,

500 mm以上とする。

b) 試験片保持枠及び試験片ホルダ 試験片保持枠及び試験片ホルダは,試験片の種類,形状,寸法及び

暴露試験条件に適した構造とし,試験片の化学的性質,物理的性質及び性能の経時変化に影響を及ぼ

さない不活性な材料とする。試験片の取付け機構は,試験片の自由変形を妨げず,試験片が脱落する

おそれがない構造とし,試験片の取付け及び取外しが容易で,かつ,安全に取り扱うことができるも

のとする。

c) 気象因子の測定装置 気象因子の測定装置は,JIS K 7219-1の5.2(気象因子の測定装置)に規定する

ものとする。

9.2.4

手順

試験手順は,次による。

a) 試験片の暴露に先立ち,試験片及び必要に応じコントロール試験片の特性値を測定する。

b) 試験片の暴露面の方位は,赤道面とし,暴露角度は,暴露場所の緯度とするか,又は水平面から45°

の角度とする。1年間に最も多く太陽放射を受けるようにするために,水平面からの仰角をその暴露

場所の緯度マイナス10度としてもよい。また,必要に応じて,水平面から10°〜90°までの間の角

度としてもよい。用いた角度は,試験報告書に記載する。

c) 試験片及び必要に応じコントロール試験片又は試験片にマスキングを施して保存試験片の代わりとし

た試験片を,試験片ホルダに取り付ける。保存試験片を用いる場合には,試験片の暴露期間と同一期

間,冷暗所に保管する。

d) 試験片の周囲は,十分なゆとりをもたせ,試験片に著しいひずみを与えないようにする。ただし,試

験目的によっては,ひずみを与えてもよい。

e) 試験片の裏側にマークを付ける。マークは,試験の結果に影響しないようにする。照合のために,取

付け配置図を作成しておくとよい。

f)

試験片ホルダに取り付けた試験片及び必要に応じコントロール試験片を,暴露架台に固定する。

g) 放射照度計を用いる場合には,放射照度計を暴露架台に取り付ける。

h) 暴露期間中試験片は,洗浄しない。洗浄が必要な場合は,清浄な水又は石けん水(2 %非アルカリ性

17

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

石けん水)を用いて洗う。また,暴露表面をこするなどして,きずを付けないように注意する。緩ん

だ試験片の再固定,試験片の状態の記録,装置の損傷の補修などのために,定期的な点検及び保守管

理を行うことが望ましい。

i)

暴露期間中,次の項目について観測を行う。

なお,各項目は,近隣の気象測候所などのデータを利用してもよい。

1) 放射露光量又は分光放射露光量

2) 暴露期間中の最高・最低の平均,及び最高・最低気温

3) 暴露期間中の最高・最低の平均,及び最高・最低の相対湿度

4) その他必要事項

j)

受渡当事者間の協定による暴露ステージ(暴露時間,放射露光量又は分光放射露光量)に達したとき,

暴露架台から試験片を取り外す。

9.2.5

暴露後の試験片の評価

暴露後の試験片の評価は,9.1.4.3による。

9.2.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 暴露条件(暴露場所の位置及び明細,試験装置及び用いた角度)

d) 暴露ステージ決定に用いた手順(暴露時間,放射露光量又は分光放射露光量)

e) 暴露期間

f)

暴露期間中の観測結果

g) 9.2.5による評価方法及び評価結果

h) 評価時の試験雰囲気

i)

暴露前試験片の詳細(保存試験片又はマスキング面を用いた場合はその詳細)

j)

規定試験手順から外れた内容

k) 評価年月日

10 オゾン劣化試験

10.1 一般

規定の条件において,試験片をオゾンに暴露する。オゾンの影響は,最初の亀裂が現れるまでの期間又

は亀裂が現れるに至らなかった間の暴露期間のいずれか適切な方を測定することによって,評価する。

10.2 装置

装置は,次による。

a) 試験チャンバ及び付帯装置 JIS K 6259の5.2(試験装置)に規定するもの。

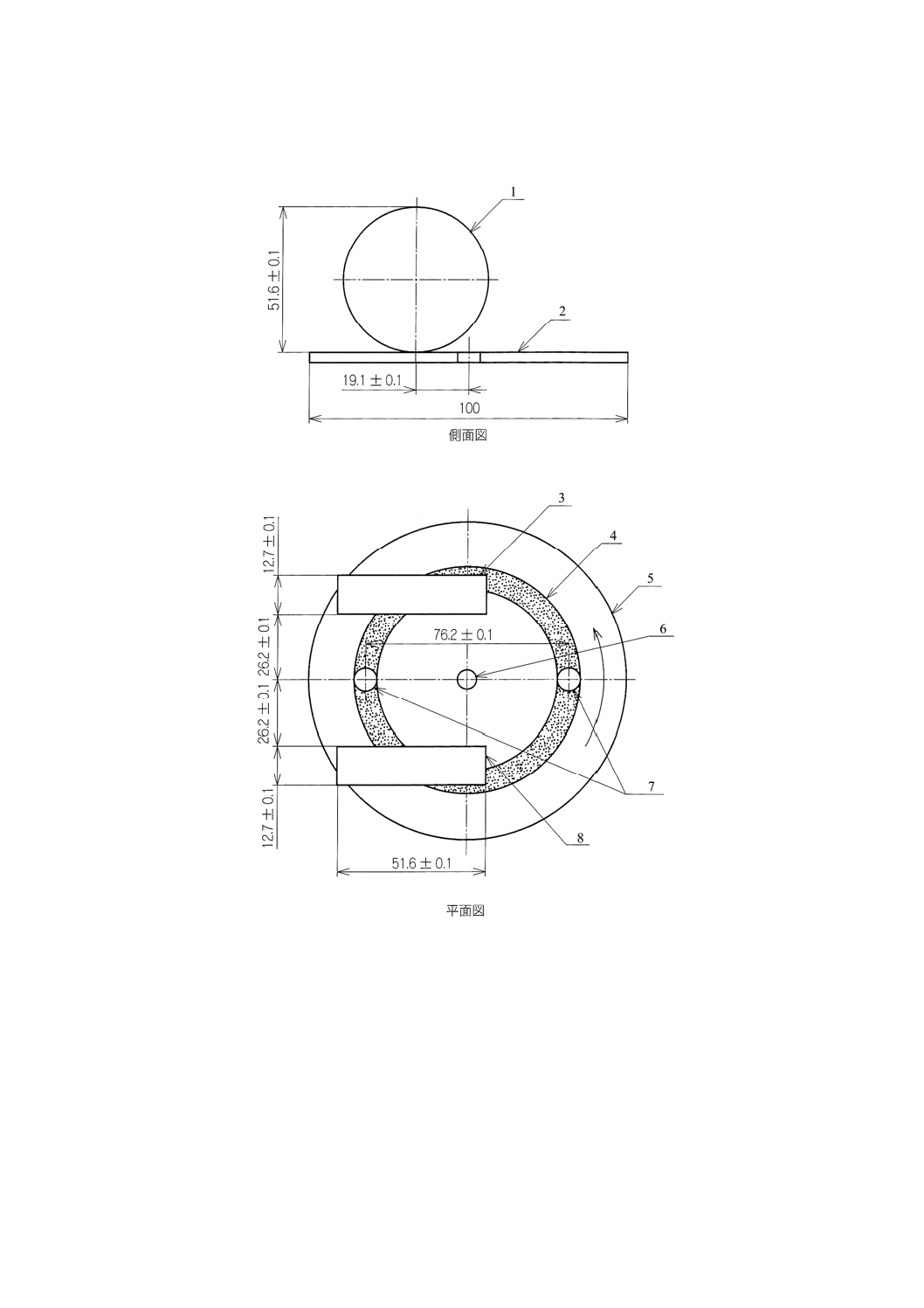

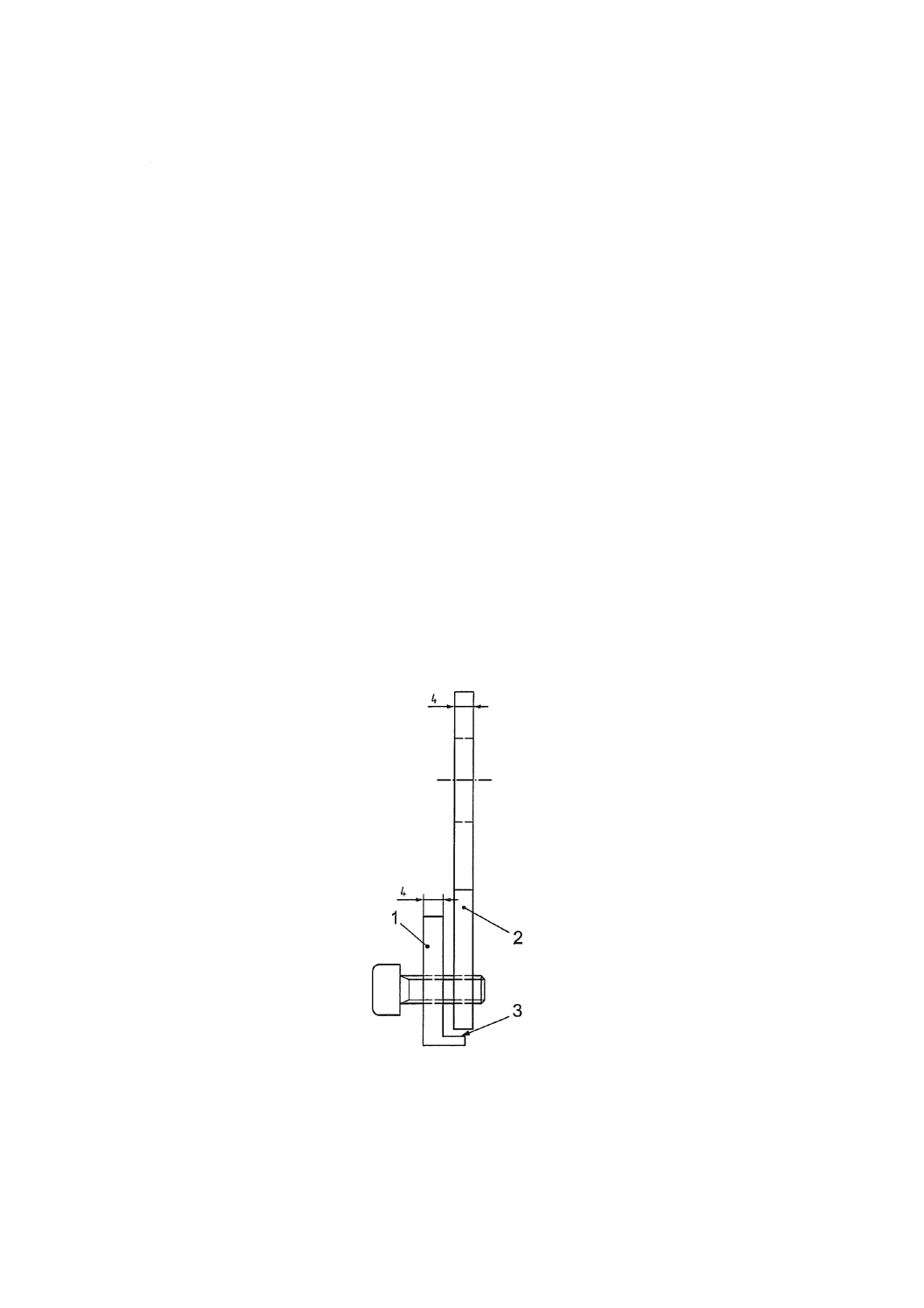

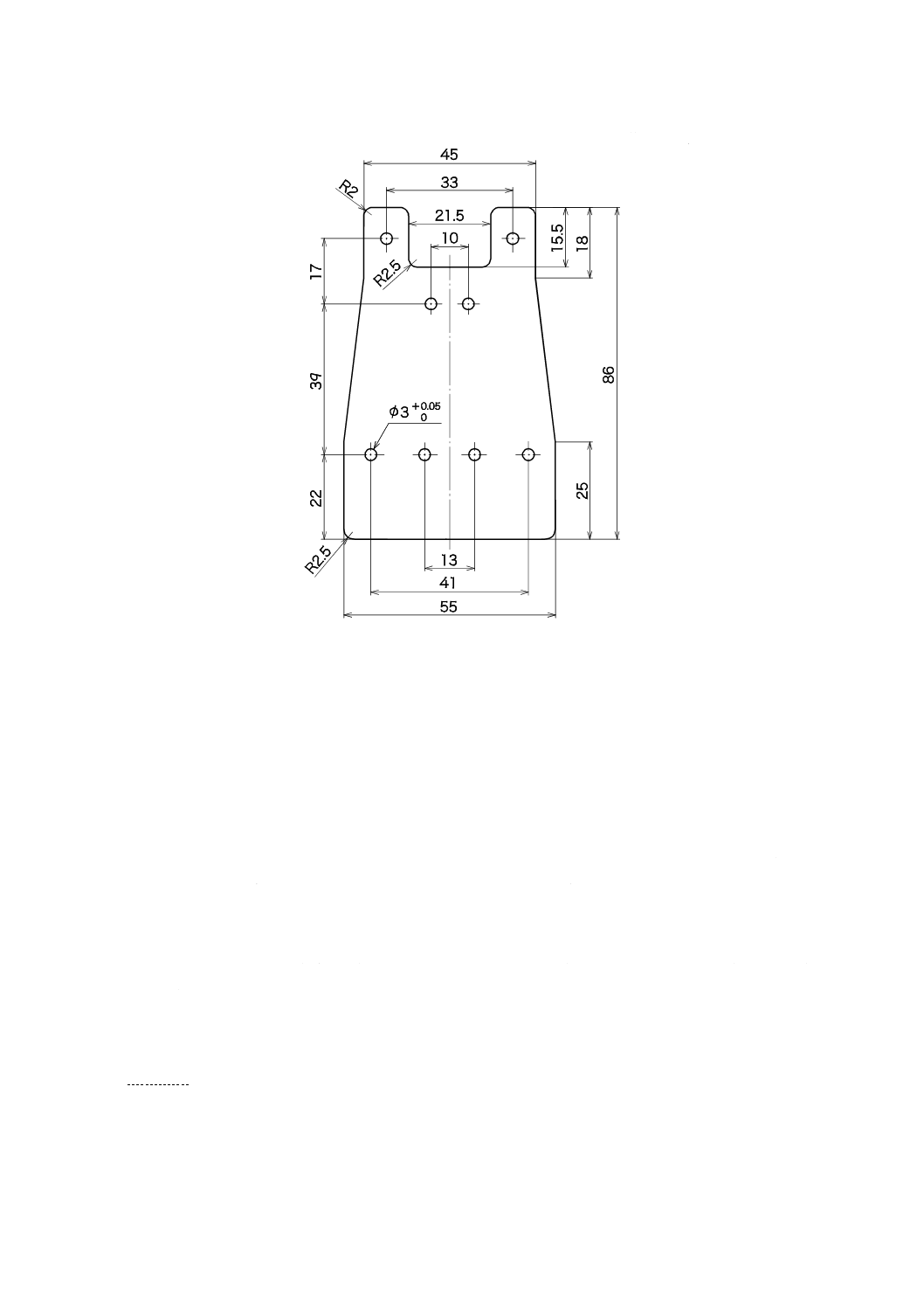

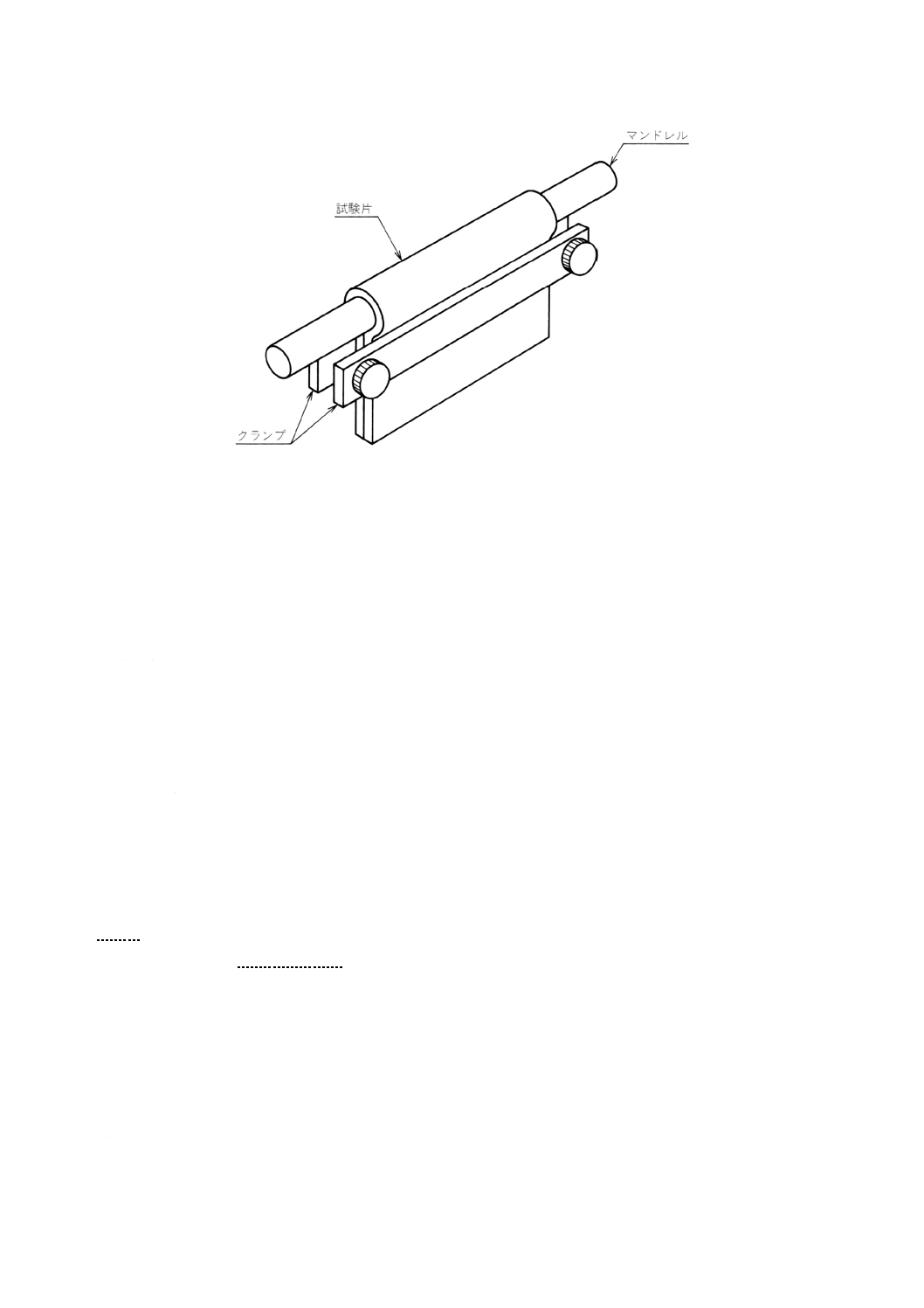

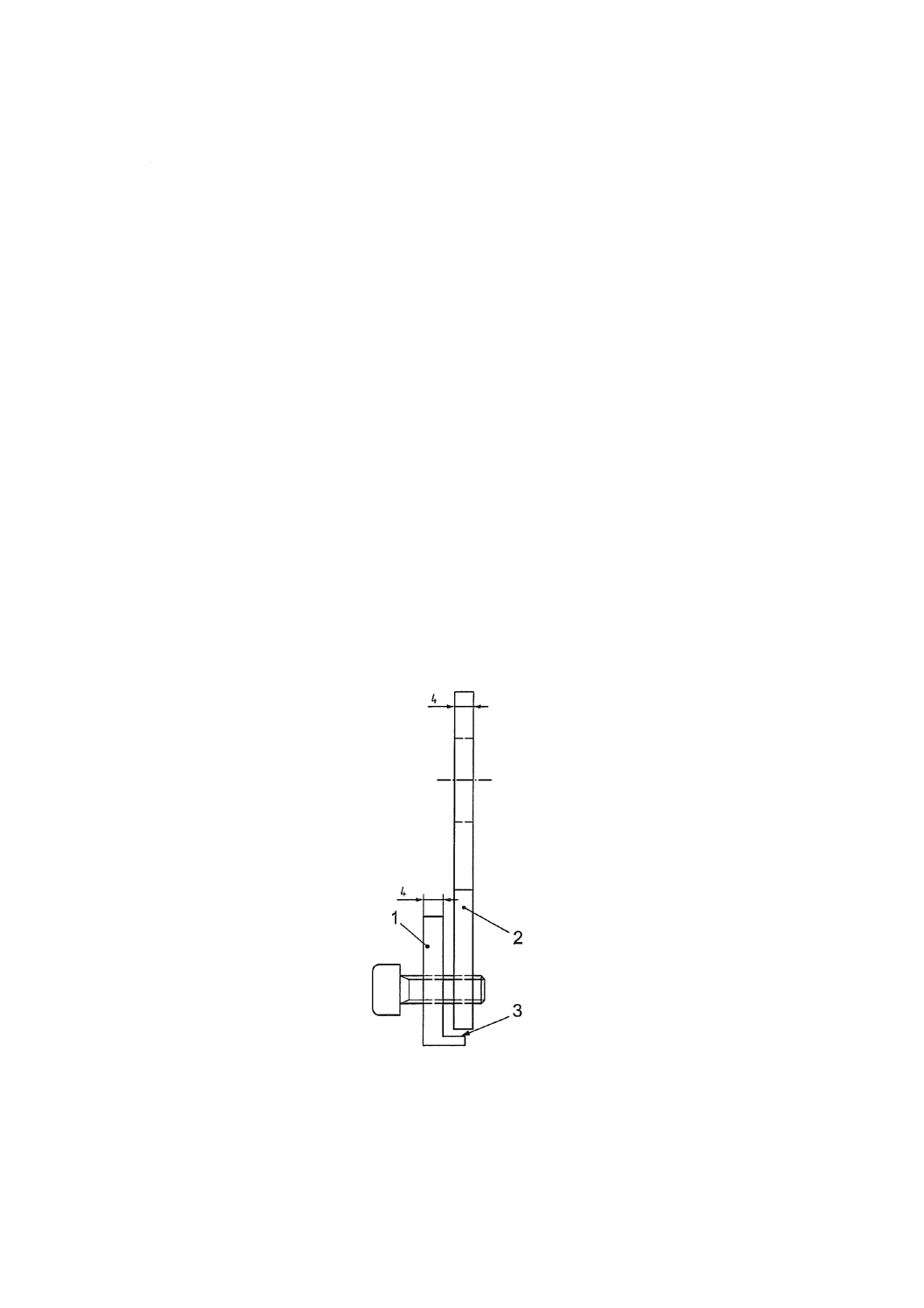

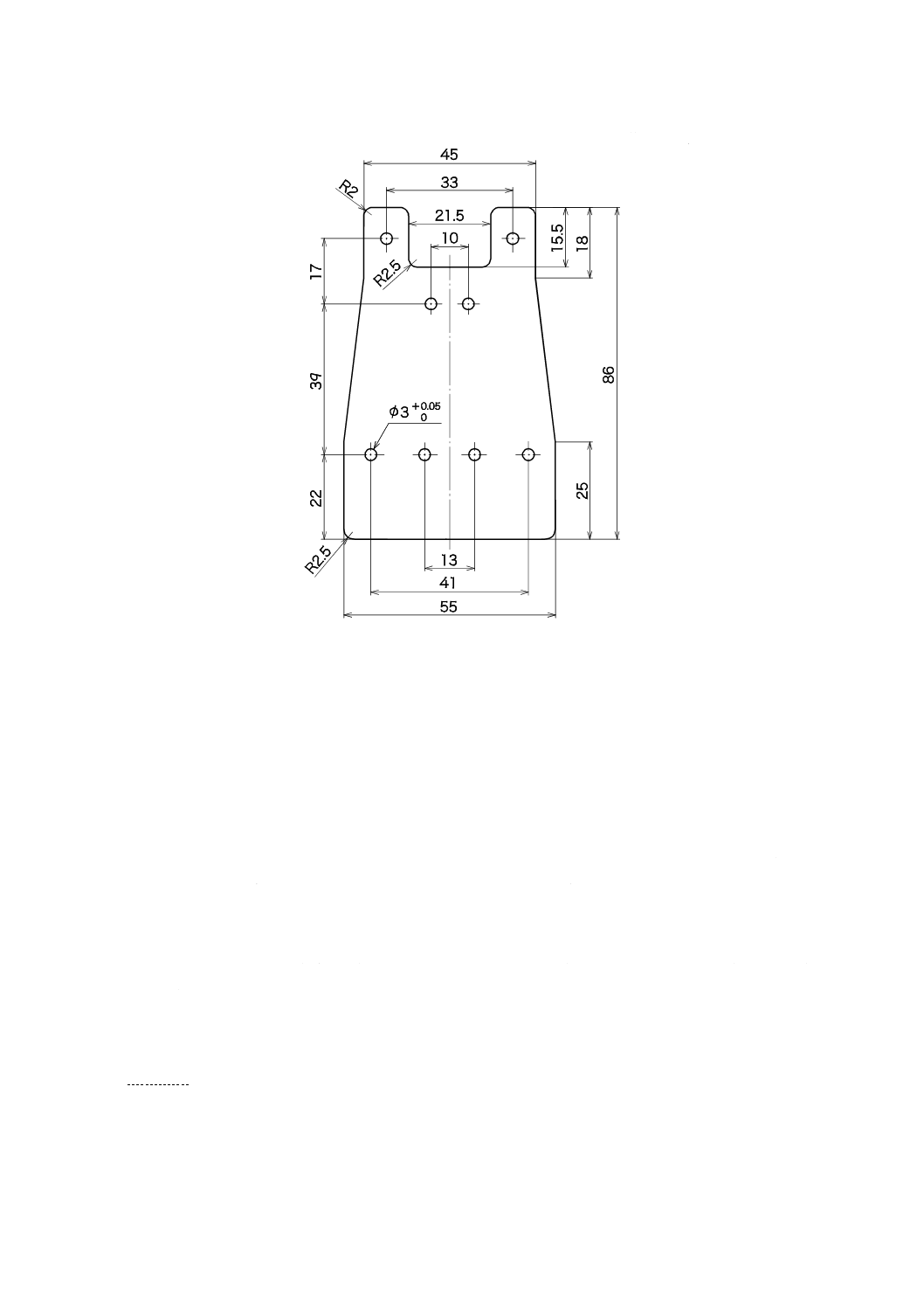

b) 試験片ホルダ 図5に示すマンドレル及びクランプで構成する。

マンドレルの直径は,受渡当事者間の協定に基づいて,試験片厚の2,5,10又は20倍とし,0.8 mm未

満であってはならない。マンドレル及びクランプは,オゾンを吸収しない材料で,滑らかな仕上げとする

(例 ステンレス鋼,ポリメタクリル酸メチル,オゾンを吸収しないラッカが塗布された木材,ジュラル

ミンなどで,滑らかな表面をもつもの)。

18

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−試験片ホルダ

10.3 試験片

10.3.1 試験片の採取及び調製

状態調節及び試験の雰囲気は,5.1に従って,調節する。試験片は,暴露した表面を試験後に適切に評価

することができ,また,異なる種類の試験片との十分な比較ができるような寸法のものとする。望ましい

寸法は,幅25 mm及び長さ100 mmである。

10.3.2 選択

試験片は,JIS K 6404-1の箇条5(引布特性値の測定方法)に基づいて,供試体の全体から,できる限

り代表的な部分を試料として選択し,その試料の耳部の端から少なくとも50 mmのところから試験片を採

取する。

10.3.3 数量

試験片は,各コーティング面の長さ方向(L)及び幅方向(T)の両方向にそれぞれ3点採取する。

10.4 試験条件

10.4.1 オゾン濃度

オゾン濃度は,JIS K 6259の5.4.1(試験条件)d)による。

10.4.2 温度

試験温度は,JIS K 6259の5.4.1 e)による。

10.4.3 湿度

試験湿度は,JIS K 6259の5.4.1 f)による。

10.4.4 ひずみを与えた状態での試験片の装着及び状態調節

試験片は,試験する面を外側にして,試験片ホルダのマンドレルの周囲に巻き付ける。

試験片は,試験片の内側でマンドレルが自由に回転できるような状態で,図5に示すようにクランプに

固定する。

同じ厚さの複数の試験片を1本のマンドレルに巻き付けてもよい。

マンドレルによる方法が現実的でなければ,JIS K 6259の5.3(試験片)に従ってコーティング材単層で

試験を行ってもよい。

マンドレルに取り付けた試験片は,試験室の標準雰囲気において48時間にわたり,実質上オゾン及び隙

19

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間風がない空気中で状態調節し,この後に試験チャンバに試験片を置かなければならない。

10.5 手順

手順は,次による。

a) JIS K 6259の5.4(試験方法)に基づき,静的ひずみにて試験を行う。

b) 試験片と試験片との間隔及びチャンバの壁面から,少なくとも10 mm離れるように,試験片をチャン

バ内に配置する。

c) オゾン劣化試験後の亀裂を評価する場合は,7倍の拡大鏡を用いて試験片を観察する。

警告 オゾンは,高い毒性をもっている。試験を行う者がオゾンにさらされるのを最小限にとどめる

ために,適切な処置を講じなければならない。

10.6 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験片の状態調節

d) 試験片の厚さ,及びマンドレルの直径

e) オゾン濃度,及びオゾン濃度の測定方法

f)

試験温度

g) 試験湿度

h) 各試験片に最初の亀裂が現れるまでに要した期間(時間単位で示す。)又は亀裂が現れるに至らなかっ

た暴露期間

i)

規定試験手順から外れた内容

j)

試験年月日

11 耐摩耗試験

11.1 一般

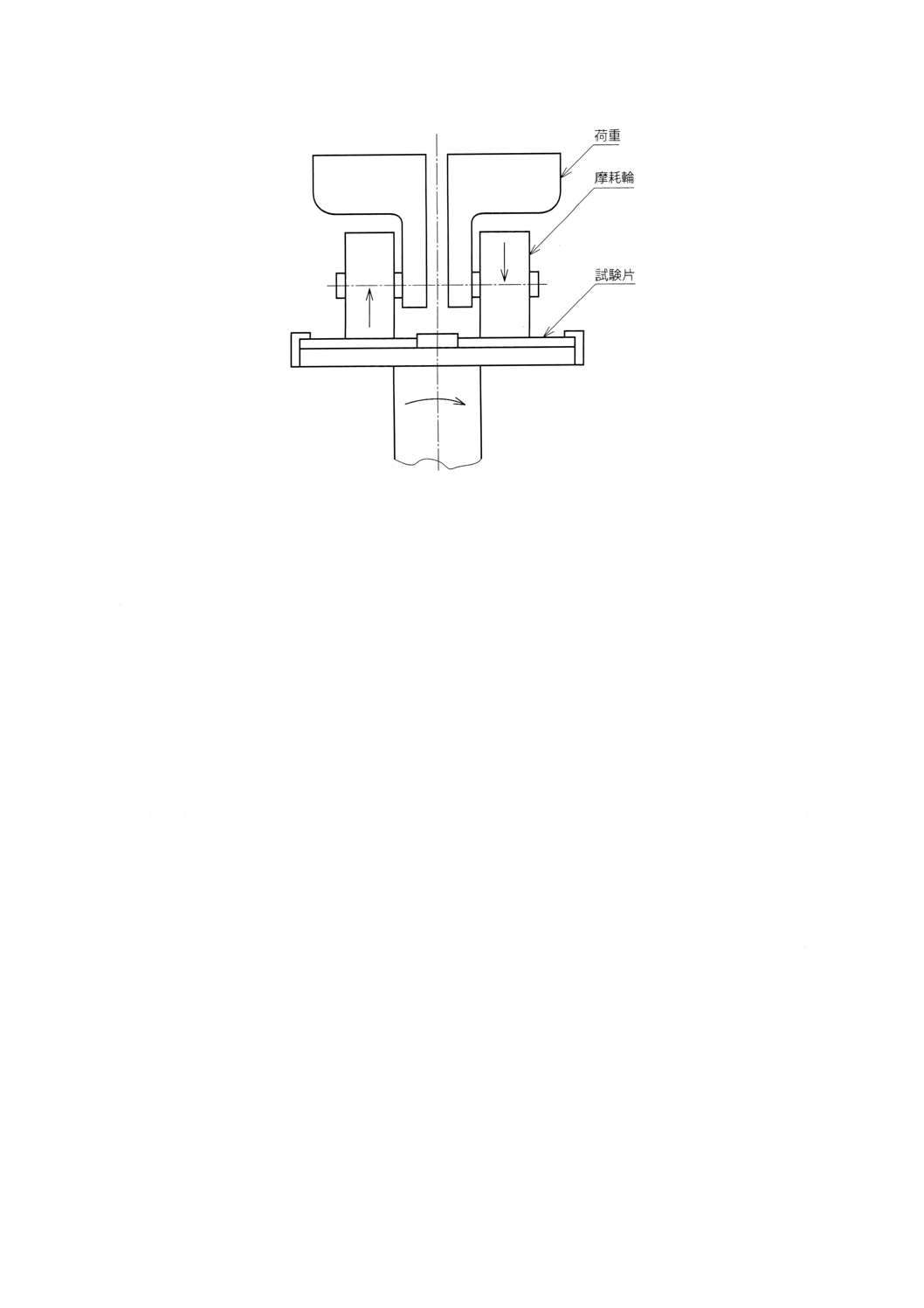

この試験は,回転する試験片上に,一対の摩耗輪(又は摩耗紙を巻き付けた輪)を規定の力で押し付け

て,摩耗輪によって試験片を摩耗させ,引布の耐摩耗性及び外観変化を測定する。

11.2 装置

装置は,次による。

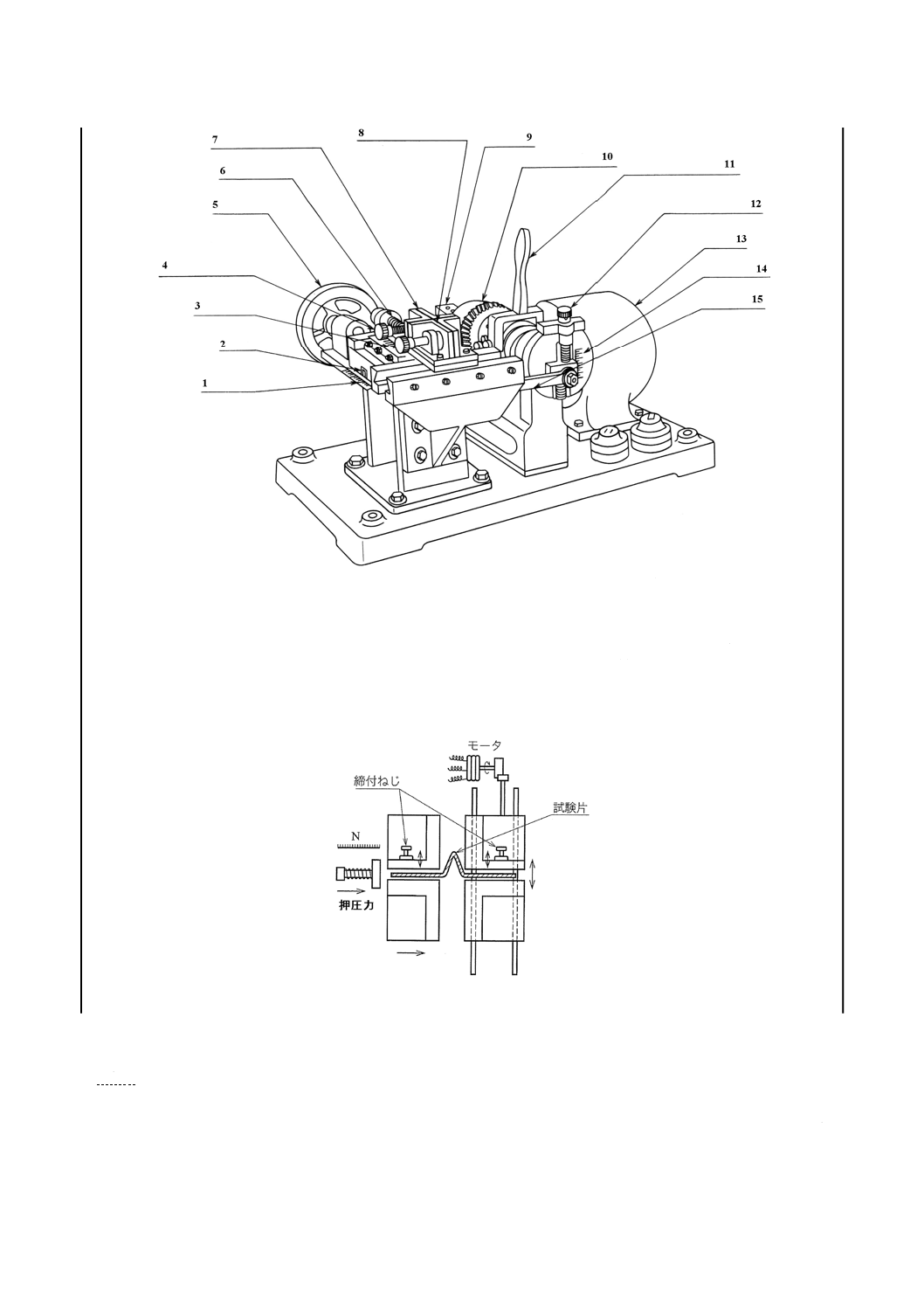

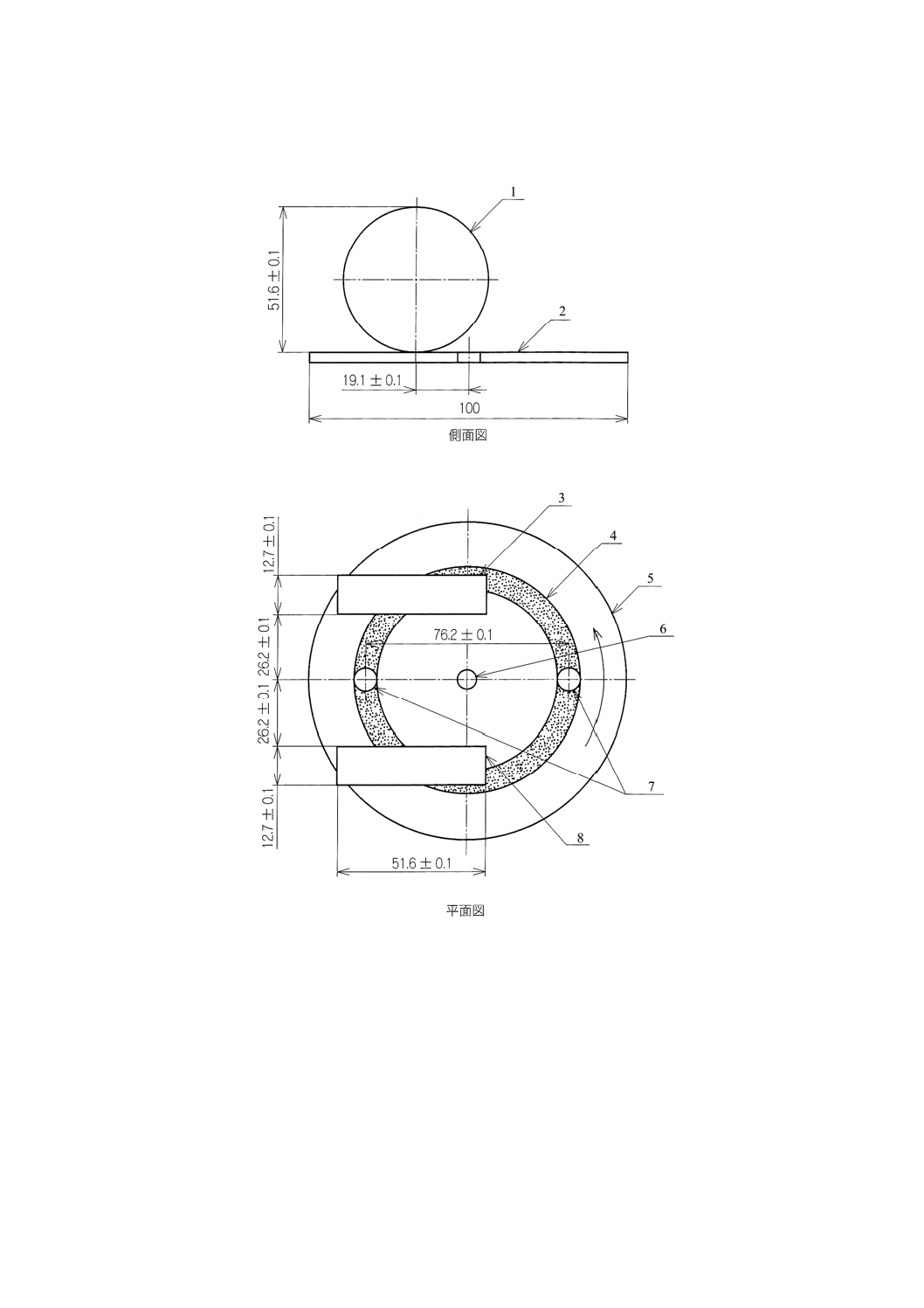

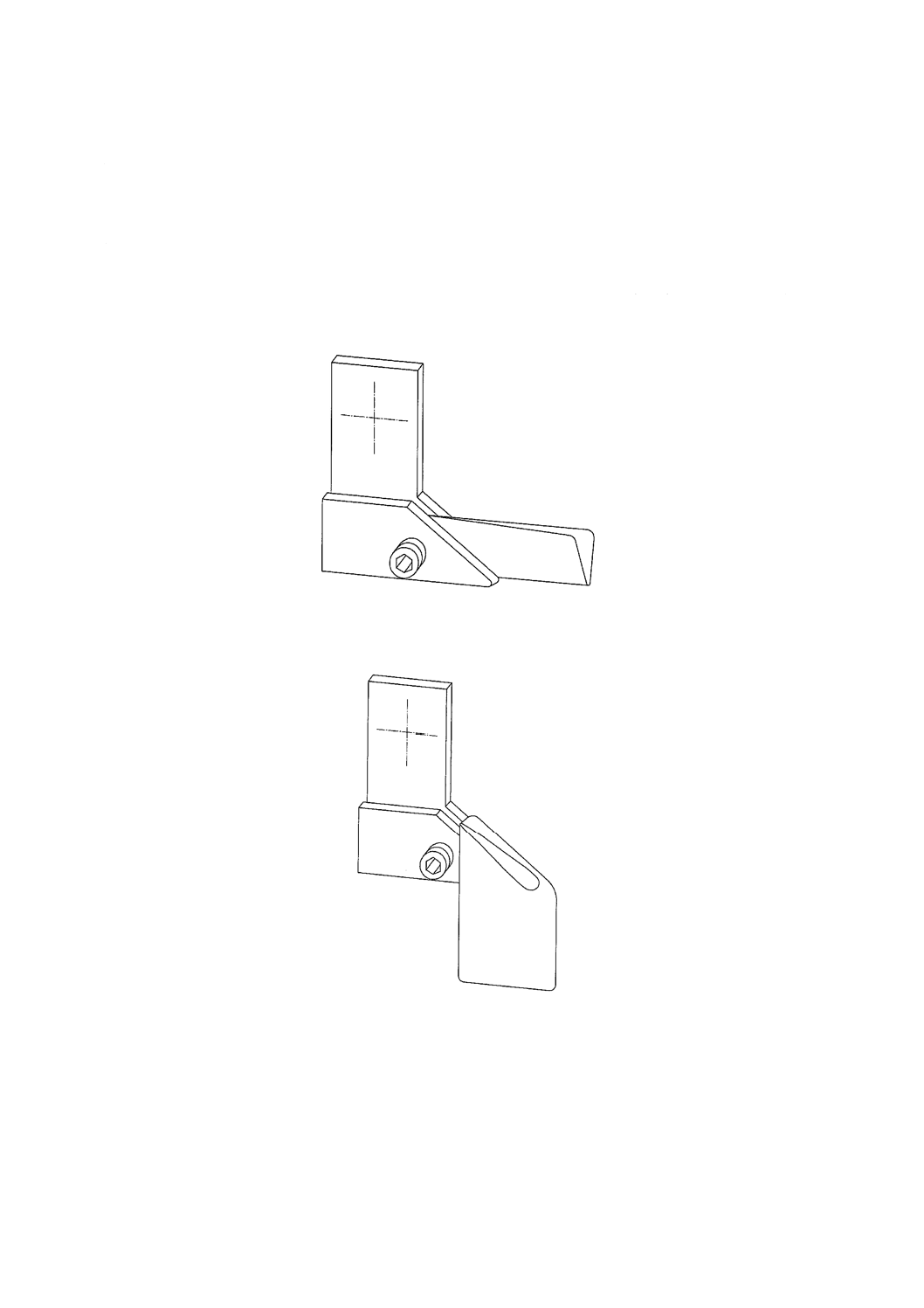

a) 摩耗試験機(図6及び図7参照) 摩耗試験機は,次による。

1) 試験機は,試験片を回転する平たん(坦)なターンテーブル,一対の摩耗輪を取り付けできるヒン

ジ付きアーム,ターンテーブルを回転するモータ,ターンテーブルの回転数を示すカウンタ,あら

かじめ決めた回転数で自動的に試験を終了できる装置及び摩耗粉を除去するための吸引装置で,小

形に設計したきょう(筐)体からなる。

20

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

摩耗輪

2

試験片

3

摩耗輪

4

摩耗部

5

試験片114±1

6

孔6.35

7

吸引孔8±0.5

8

摩耗輪

図6−装置の配列図

21

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−摩耗試験機の前正面図

2) 摩耗輪は,ヒンジ付きアームの端に自由に回転するように取り付ける。摩耗輪は,回転する試験片

との間の摩擦で回転し,二つの摩耗輪は逆方向に回転する。図6にターンテーブル中心と摩耗輪と

の相対的位置関係を示す。

3) 試験片は,座金及びナットを用いてターンテーブルの中心にあるねじに固定する。試験片が薄い場

合,両面粘着テープ又は締付けリングを用いてターンテーブルに直接貼るか,又は,厚紙でできた

台紙の上にのり付けして,しっかり固定する。この方法を用いると,試験中の試験片のしわ又はひ

ずみの発生を防止できる。ヒンジ付きアームの支点からターンテーブル表面までの垂直方向の距離

は約25 mmである。

4) ターンテーブルを,駆動シャフトに固定する。ターンテーブルが回転するとき,半径45 mmの位置

で,平均して0.05 mmより大きく垂直方向に振動してはならない。ターンテーブルは,公称直径100

mmであり,その回転速度は60 Hzの電源のときは72 rpm,50 Hzの電源のときは60 rpmとする。

5) 摩耗輪を保持している2本のアームは,左右対称であり,垂直方向に自由に振動できる。摩耗輪の

取付方法は,例えばボールベアリングなどの手段で自由に回転できるようにする。摩耗輪の取付け

位置は,同軸にある必要があり,摩耗輪及びターンテーブルの接触位置は,ターンテーブルの中心

軸から(19.1±0.1)mmである(図6参照)。ターンテーブルの中心から,各々の摩耗輪の内側まで

の距離は(26.2±0.1)mmとする。各々のアームは,摩耗輪にかかる重さが調節でき,既知のおも

りを追加できるように構成されている[e)参照]。追加おもり又は平衡おもりを付けない場合,摩耗

輪取付けアームには1輪当たり2.5 Nの力を試験片に負荷するように設計する。

注記 試験片は,中心に直径6.35 mmの孔をもつ直径約114 mmで,有効幅は54 mmとなる。し

かし,摩耗幅は,摩耗輪の幅及び接触角の影響によって,約13 mm〜14 mmとなる(図6

参照)。

b) 摩耗輪 摩耗輪には,軸を貫通する孔があり,アームの突起に遊びがないように取り付けることがで

きる。摩耗輪の選択方法は,次による。

1) 摩耗材料(摩耗輪)は,表4から選択する。その寸法は,新品のときの摩耗輪の幅は,(12.7±0.1)

mm,外径は,(51.6±0.1)mmとする。摩耗したときの使用可能外径は,44.4 mm以上とする。

22

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 材料又は製品規格に言及がない限り,金属板の周囲に幅6 mmの50 IRHD〜55 IRHD(JIS K 6253-2

に基づくゴム硬さの国際単位)の加硫ゴムで被覆した上に,摩耗紙又はISO 525に基づく180番の

炭化けい素の摩耗布を隙間又は重なりがないように貼り合わせたものを用いる。摩耗輪は,幅(12.7

±0.2)mmで,外径(51.6±0.2)mmでなければならない。

なお,摩耗輪の摩耗力特性を調べる必要がある場合,これを附属書Aに規定する手順に従って求め

る。

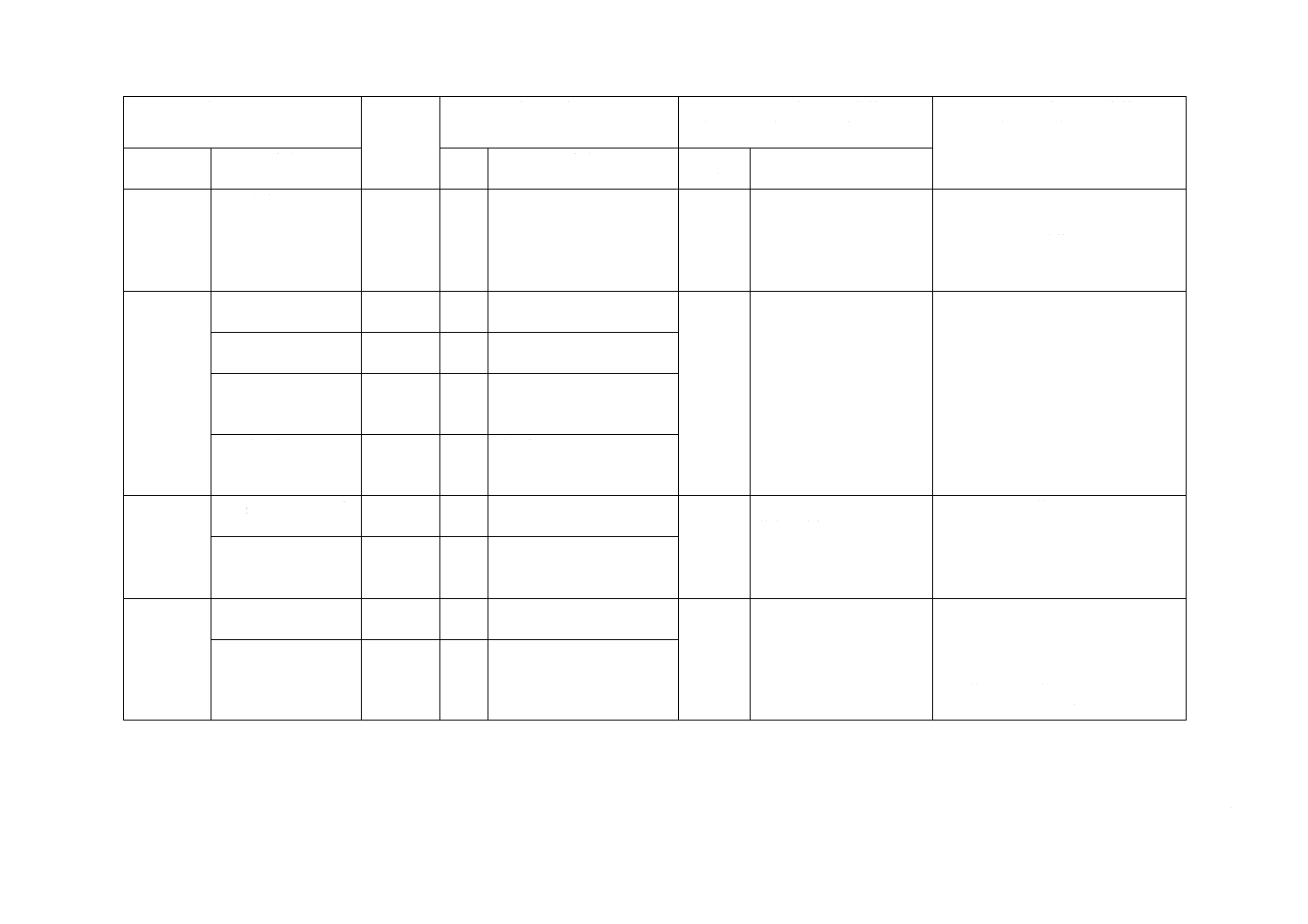

表4−摩耗輪の選択

シリーズ

名称a)

摩耗輪の

タイプ

構成

推奨負荷範囲

(N)

摩耗作用

(効果)

グリッドの概略サイズ

(摩耗粒子数/cm2)

CS10

弾性

ゴム及び摩耗粒子

4.9〜9.8

穏やか

1420

CS10F

弾性

ゴム及び摩耗粒子

2.5〜4.9

非常に穏やか

1420

CS17

弾性

ゴム及び摩耗粒子

4.9〜9.8

粗い

645

H10

非弾性

磁器

4.9〜9.8

粗い

1160

H18

非弾性

磁器

4.9〜9.8

中程度に粗い

1160

H22

非弾性

磁器

4.9〜9.8

非常に粗い

515

H38

非弾性

磁器

2.5 : 4.9 : 9.8

非常に粗い,かつ,激しい

5755

注a) 通常の条件下では,柔軟性のある試験片の場合はCSシリーズの摩耗輪を,柔軟性のない試験片の場合はH

シリーズの摩耗輪をそれぞれ使用する。

c) 吸引装置 摩耗粉を除去するために,試験片の摩耗領域の上方に二つの吸引ノズルを備える。一つの

ノズルは摩耗輪の間に位置し,もう一つはその正反対の位置に備え付ける(図6参照)。各ノズルの内

径は,(8±0.5)mmであり,試験片からの距離は(1.5±0.5)mmに保つ。効果的に摩耗粉を除去する

ために,吸引圧は2.5 kPa〜2.6 kPaにすることが望ましい。

d) 標準亜鉛板 必要に応じて摩耗輪の摩耗力を,調整するもの(附属書A参照)。

e) 追加おもり 対応する材料又は製品仕様の要件を満たす目的で,摩耗輪に負荷を加えるもの。

f)

両面粘着テープ

g) はかり 最小目盛1 mgまで読み取れるもの。

h) 摩耗輪の調整装置 摩耗輪が再研磨されても,JIS R 6243に規定する静的平衡度が失われず,摩耗輪

の全表面を試験片に直角に接触できるもの。

11.3 試験片の採取

近接していない,無作為に抜き取った場所から,直径が(114±1)mmであり,中心に直径6.35 mmの

孔をもつ6個の試験片を採取する。

11.4 状態調節及び試験雰囲気

状態調節及び試験の雰囲気は,5.1による。

なお,研磨剤として炭化けい素紙を摩耗輪の代わりに使用する場合,直射日光及び熱を避けて,温度約

20 ℃,相対湿度約50 %の雰囲気で保管した後,JIS K 6401-1の4.2.2によって状態調節する。

11.5 手順

11.5.1 準備及び試験片の取付け

各試験片の質量を1 mgの桁まで計量する。各試験片裏面に両面粘着テープを貼る。この場合,試験片

又は粘着テープがゆがんだり,しわがよらないように注意し,更に,粘着テープによって試験片が変形し

たり,中央の孔が塞がれないようにする。その後,試験片を注意深く試験機回転台の上に載せ,平らに押

して置く。

23

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.5.2 摩耗面の予備処理

炭化けい素輪を使用する場合,試験の都度,及び2 000サイクルに1回,摩耗輪を研磨する。研磨は,

各摩耗輪の面をダイヤモンドのチップを横断させ,研磨用工具を往復(すなわち,前方に1回,後方に1

回動く。)する。効果的に手入れを行うには,研磨用工具によって摩耗輪に加える力を,研磨する面が平滑

になるようにできるだけ小さくする。

炭化けい素紙を使用する場合には,適切な粘着剤を用いて,その両端を突き合わせて固い摩耗輪の外周

に接着固定する。試験が終わる都度,及び500サイクルに1回,摩耗紙を新品と交換する。各摩耗輪に加

える負荷を,平衡おもり及び追加おもりを使用して調節し,対応する材料又は製品の仕様に規定する値に

なるようにする[11.2 e)参照]。

11.5.3 運転

平衡おもりを,試験する材料又は製品の仕様に合わせて必要に応じ取り付ける。試験片の上に,摩耗輪

を下げて試験機を始動する。

11.6 評価の方法

11.6.1 終点に対するサイクル数

試験材料と製品仕様とによって,終点を決める。終点の決め方は,次の方法が望ましい。

a) JIS L 0804に規定する変退色用グレースケールを用いて評価した摩耗部の色の変化

b) 基布又は発泡層の露出

c) 損失質量mg又は試験片の最初の質量に対する試験後質量のパーセント

d) 関連する物理特性を求めるために用いた参照した試験方法

11.6.2 平均損失質量

100サイクル当たりの平均損失質量は次の式によって算出し,mg単位で表す。

n

p

M

)

100

(×

=

ここに,

M: 100サイクル当たりの平均損失質量(mg)

p: 全損失質量(mg)

n: 実際のサイクル数

11.6.3 精度

この試験方法の精度は,試験室間のデータが得られていないので不明である。この方法によって得られ

る精度は,摩耗の評価に用いる手順に依存すると考えるとよい。質量の損失を質量で評価するか,容積で

評価するか,又は光学的性質の変化によって評価するかによって異なった結果が得られる。結果の精度は,

真空ノズルの隙間及び吸引圧力を適正に維持しないとき,又は平衡おもりを不適切に配置したときに影響

を受ける。研究所間のデータがない限り,この方法を仕様に含めて用いたり,係争に利用することは適切

ではない。

11.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の状態調節

e) 摩耗輪にかけた負荷

24

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

摩耗サイクル数

g) 研磨剤の詳細

h) 目視できる状態変化

i)

平均損失質量 mg/100サイクル

j)

規定試験手順から外れた内容

k) 試験年月日

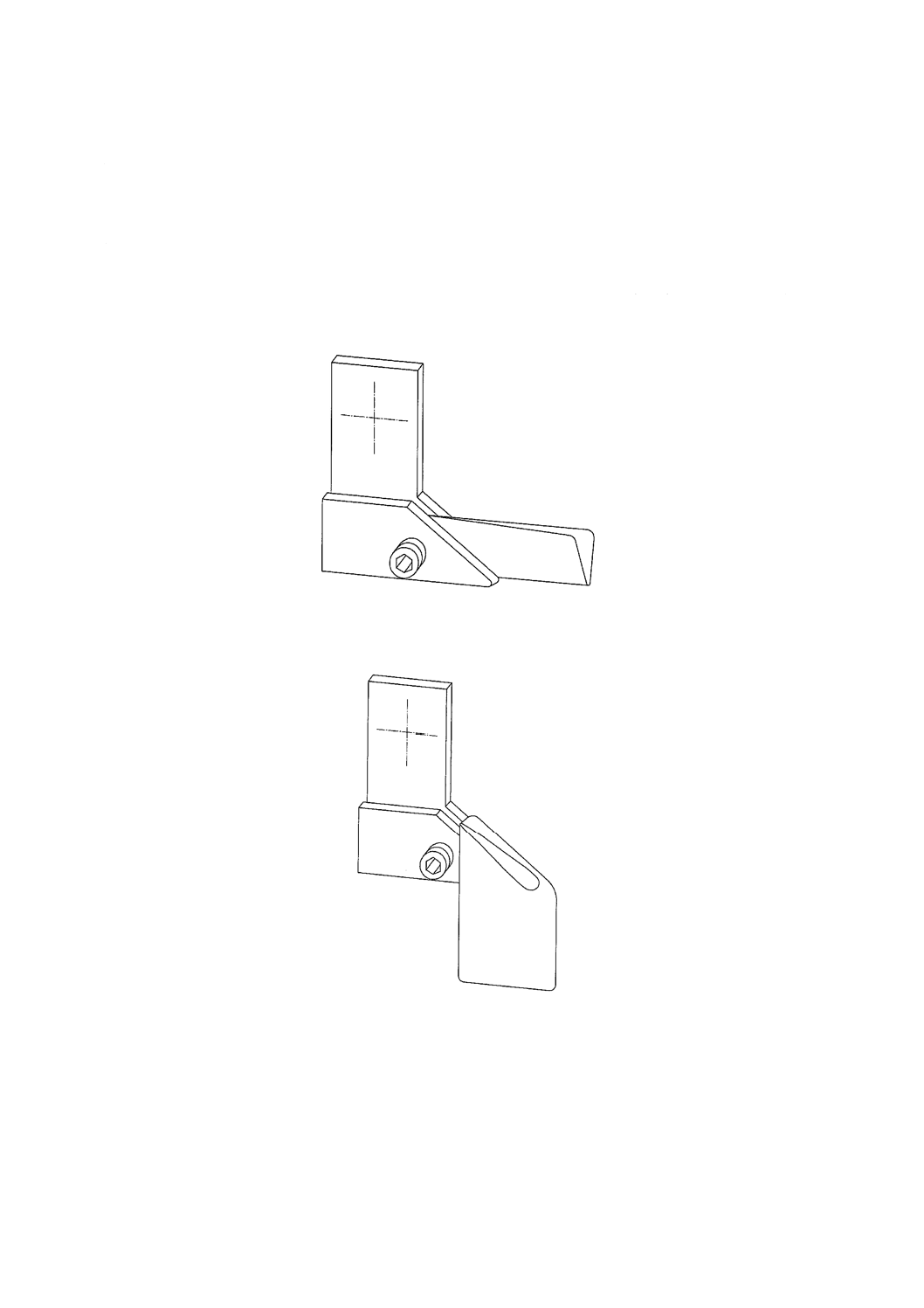

12 屈曲試験(フレクソメータ法)

12.1 一般

この試験は,繰り返し折り曲げた後の引布の耐屈曲性を測定する。試験片の一端は,試験を行う面を内

側に折って上部クランプ(可動式)に固定し,もう一方の一端は試験を行う面を外側に折って下部クラン

プ(固定式)に固定する。上部クランプは,折り目が試験片に沿って動くように移動させる。試験片に現

れる損傷及び肉眼で確認できる変化を,定期的に観察する。

12.2 装置

試験装置は,図8〜図10に示す可動式の上部クランプと,図11に示す固定式クランプとからなる。

両クランプは同一平面上にある。可動式クランプは,回転軸に対し22.5°回転しなければならない。試

験中,可動式クランプは,モータドライブを使用して,毎分(100±5)回の周期で回転しなければならな

い。また,クランプは,手動で回転できるものでなければならない。二つのクランプは同じ面で整列し,

下部クランプの上端及び上部クランプ前面のフランジ(図8の3参照)間の距離は,25 mmでなければな

らない(図8及び図15参照)。

単位 mm

1

フロントプレート

2

バックプレート

3

フロントプレートのフランジ

図8−上部(可動式)クランプ

25

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

回転軸

図9−上部クランプのバックプレート(図8の2参照)

単位 mm

図10−上部クランプのフロントプレート(図8の1参照)

26

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

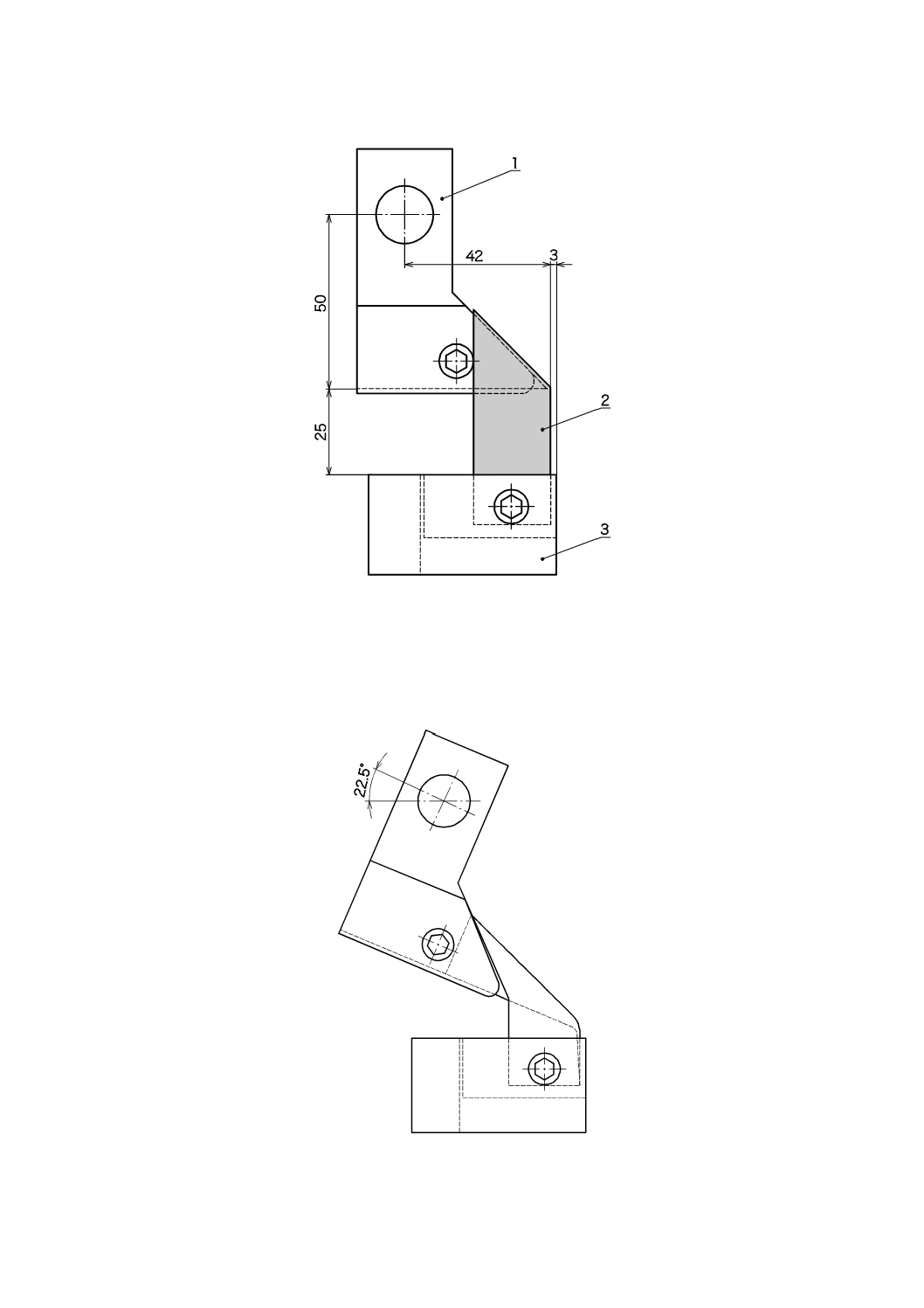

単位 mm

図11−下部(固定式)クランプ

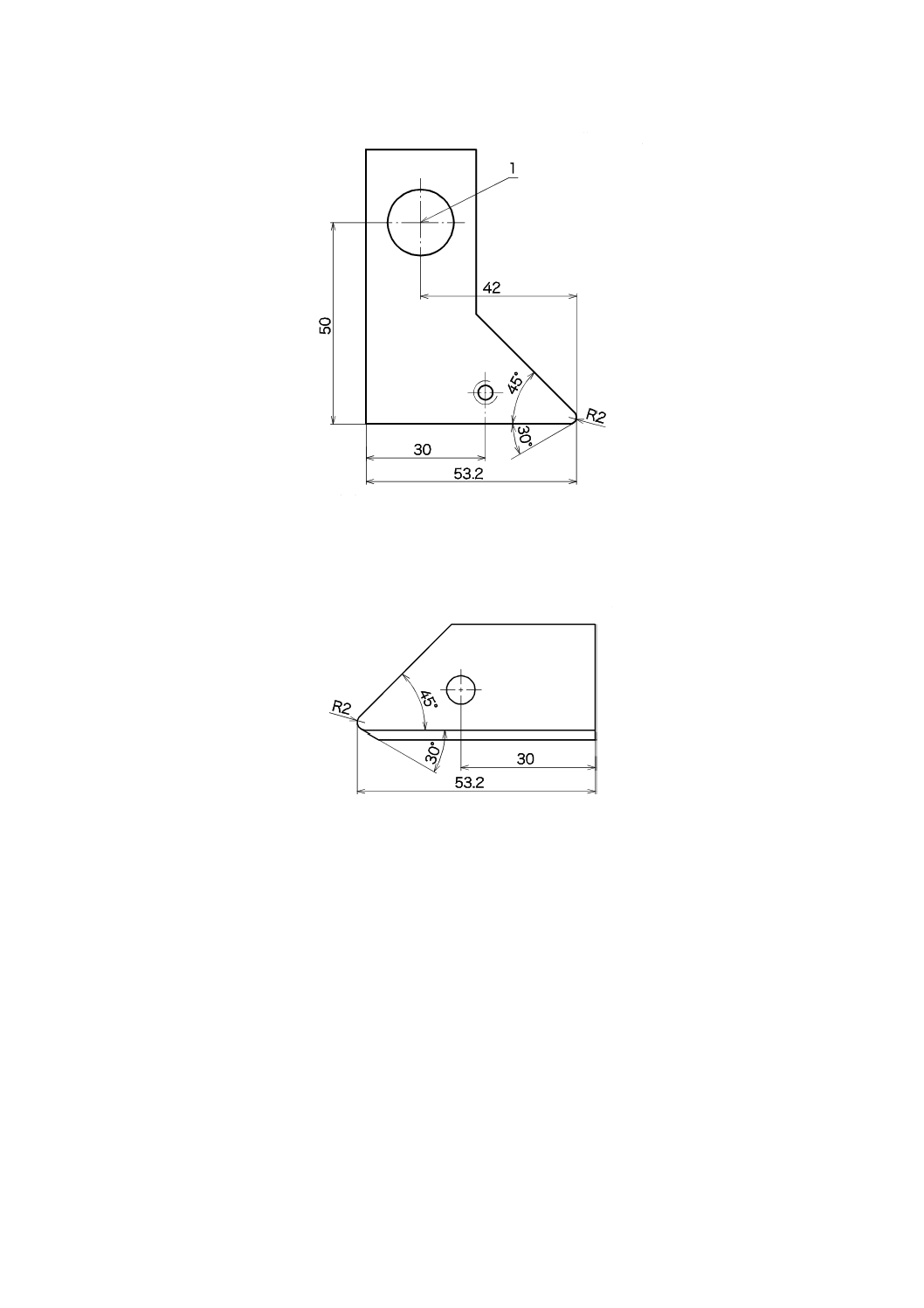

12.3 試験片

12.3.1 試験片の採取

製品から試験を行う場合は,長さ約70 mm及び幅約45 mmの試験片を採取するか又は特殊な場合は,

12.4 c)に規定している図12に従って試験片を採取する。

27

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−特殊な場合の試験片[12.4 c)参照]

12.3.2 試験片の数

試験片の数は,引布の有効幅及びロールの全長の中から,長さ方向(L)及び幅方向(T)の両方向にそ

れぞれ3個ずつ採取する。

12.3.3 試験片の採取及び調節

試験片の状態調節及び試験の雰囲気は,5.1に従って,調節する。

12.4 手順

手順は,次による。

a) 特に指定がなければ,JIS K 6404-1の4.3に規定している雰囲気“B”で試験を行う。状態調節した試

験片は,長さ方向軸に沿って評価する面を内側に長い端の面が合うように折りたたむ。次に,折りた

たんだ試験片を水平に下部(固定式)クランプと同一面になる上部(可動式)クランプに,前面プレ

ート(図13参照)が締付けボルトのそばのフランジで支持されるよう固定する。試験片の空いた端を

外側に可動式クランプの傾斜を覆うように折ると,試験片の評価する面は外側になる(図14参照)。

角を一緒につかみ,下部(固定式)クランプに垂直に折って,試験片に引張ひずみができないように

固定する(図15参照)。

b) 試験装置を受渡当事者間で協定した屈曲回数(3.8参照)又は協定した屈曲回数間隔に設定して,試験

を行う。上部クランプを作動すると回転動作の間,試験片に沿って折り目が上下する(図16参照)。

適切な屈曲回数の終了後,6倍の拡大鏡を用い,表5に従って,試験片に見られる損傷又は変化を観

察し,評価する。必要であれば,可動式クランプをゆっくりと手動で確認のため回転させることがで

きる。また,試験片を試験装置から取り出してもよい。後者の場合,試験片を正確に試験装置の以前

28

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の位置に付け直す[c)参照]。採取した試験片は全て試験する。

c) 試験中,試験片によっては,クランプの圧力痕が発生する場合又は伸びる場合がある。この場合,再

取付けのときに強く伸ばしてはならない。正確な再取付け位置を確保するために,図12に示す試験片

を用いる場合は,上部及び下部クランプに適切なピンを備える必要がある。

d) 試験装置を長時間停止して,試験片を試験装置に固定したままにするときは,クランプは,試験片を

引っ張らない位置にする。

e) ぬれた試験片を試験するときは,試験装置は,試験片を確認するための停止時間を可能な限り短くす

る。

図13−上部クランプに固定された試験片

図14−上部クランプの傾斜を覆うように固定された試験片

29

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

上部クランプ

2

試験片

3

下部クランプ

図15−試験片が固定された試験装置の開始位置

図16−上部クランプ及び試験片が完全に回転した位置

30

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

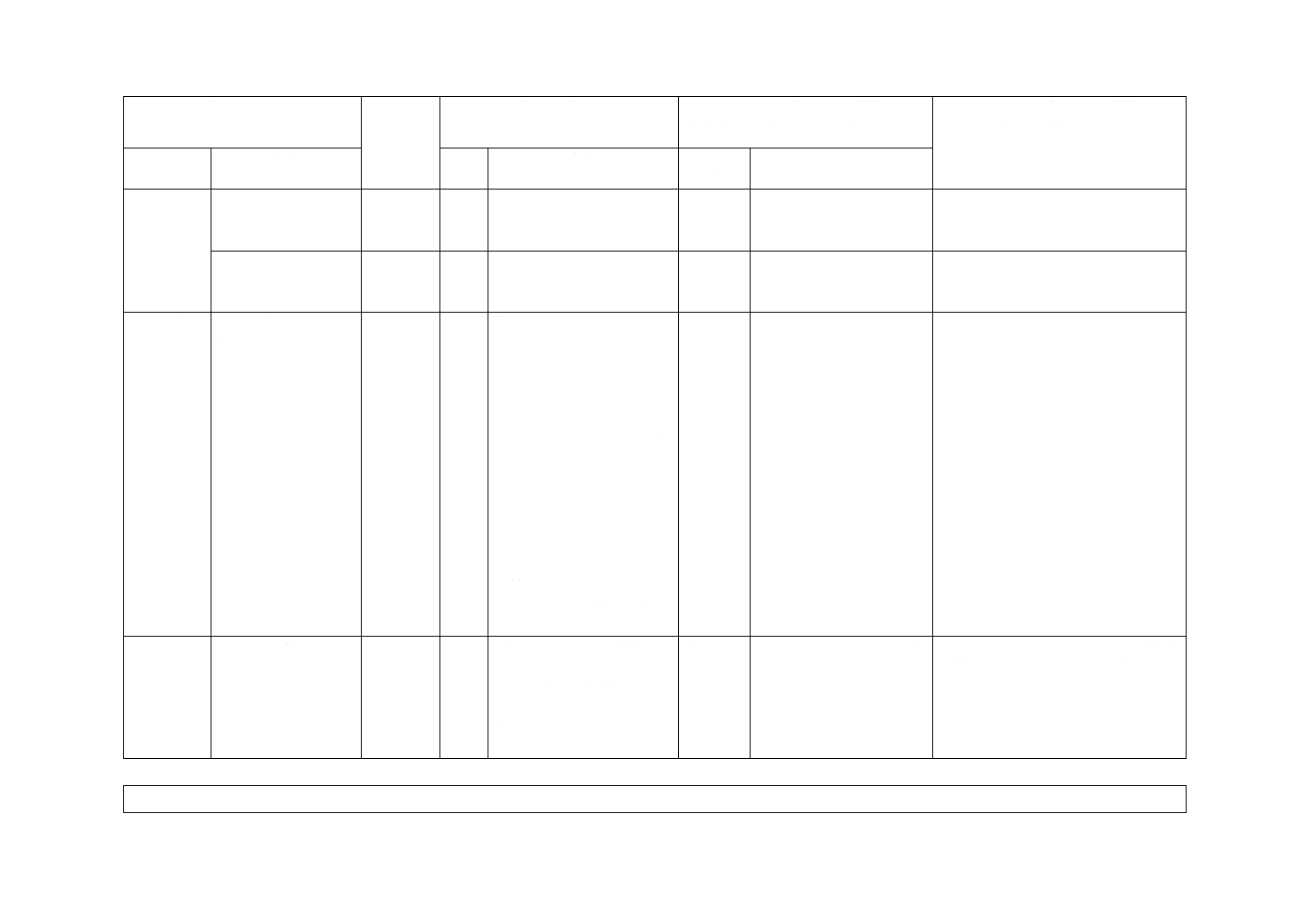

表5−損傷及びその他の変化の評価

評価

引布の変化の度合

0

変化なし。

1

表面のひび割れが,拡大鏡で確認できる。

灰色(応力白化)による表面の小さな変化又はしわがある。

2

引布の上層のひび割れ又は小さい裂け目が,拡大鏡で確認できる。

通気性のある場合,通気層の亀裂が拡大鏡でも確認できない。

表面の亀裂又は小さな応力白化がある。通気性のある場合,保護皮膜のひび割れがある。

3

基材層の中又は通気層の中に,亀裂が拡大鏡で確認できる。

表面又は保護層に亀裂がある。

大きな応力白化,気泡の形成,層の分離がある。

基材層の色相が他の層と同じではない。

4

上層又は表面層に,大きな亀裂がある。基材層又は通気層の中に,亀裂がある。

5

塗布材(コーティング材)に完全な破損がある。層がはっきりと分かる又は孔の形成がある。

12.5 結果の表し方

受渡当事者間で協定した屈曲回数又は協定した屈曲回数間隔の終了した試験片は,外観評価を行い結果

を表示する(表5参照)。

12.6 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験の雰囲気

d) 試験片の状態調節

e) 試験片の数

f)

試験片を採取した試料の位置の詳細

g) 湿潤した試料を使用したときの条件

h) 試験結果(それぞれの試験片についての屈曲回数又は屈曲回数間隔及び表5による評価結果)

i)

規定試験手順から外れた内容

j)

結果に影響を与えている可能性のある事項

k) 試験年月日

31

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

摩耗輪の摩耗力の測定

A.1 一般

摩耗輪のもつ摩耗力を,試験する材料又は製品の仕様に規定する条件に基づいて測定する。摩耗力は,

規定数の回転を行った後に,基準亜鉛板に発生する質量損失によって測定する。

A.2 基準試験片

厚さが0.7 mmから0.8 mmまでの範囲に収まり,純粋(純度が少なくとも99 %)な亜鉛板を200 ℃に

60分間熱処理したものを使用して基準試験片を作製する。この亜鉛板の表面のISO 6507-1に基づくビッ

カース硬度値は,42±2(HV100)又はISO 6506-1によって計量された同等なブリネル硬度値である。

A.3 手順

基準試験片をアセトンで洗浄後,その質量を1 mgの桁まではかり,箇条7に規定する手順によって試

験に供する。負荷質量及び適用回転数は,試験する材料又は製品仕様に規定するとおりとする。この指示

がない場合,負荷質量及び回転数は,それぞれ4.9 N及び1 000回にする。試験後,試料の質量を1 mgの

桁まで計量する。

A.4 結果の表示

使用した摩耗輪(又は摩耗紙)の摩耗力は,1 000回転で計算した質量損失,容積損失又は試験する材料

若しくは製品仕様に規定するとおり記載する。

A.5 調整頻度

A.5.1 摩耗輪を使用する場合

摩耗輪は,受領時に調整を行い,この手順を3か月ごとに繰り返す。調整の都度,最初に試験を行う前

に再度摩耗面の予備処理を行う(11.5.2参照)。

A.5.2 摩耗紙を使用する場合

摩耗紙は,標本試料を使用して調整する。最初に試験を行う場合,摩耗紙は,未使用の部分で試験する。

摩耗紙は受領時にまず調整し,この手順を3か月ごとに繰り返すか,又は試験する材料若しくは製品仕様

の規定どおりに行う。

32

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6404-4:2015 ゴム引布及びプラスチック引布試験方法−第4部:耐久試験

ISO 1419:1995,Rubber- or plastics-coated fabrics−Accelerated-ageing tests

ISO 3011:1997,Rubber- or plastics-coated fabrics−Determination of resistance to ozone

cracking under static conditions

ISO 5470-1:1999,Rubber- or plastics-coated fabrics−Determination of abrasion

resistance−Part 1: Taber abrader

ISO 32100:2010,Rubber- or plastics-coated fabrics−Physical and mechanical tests−

Determination of flex resistance by the flexometer method

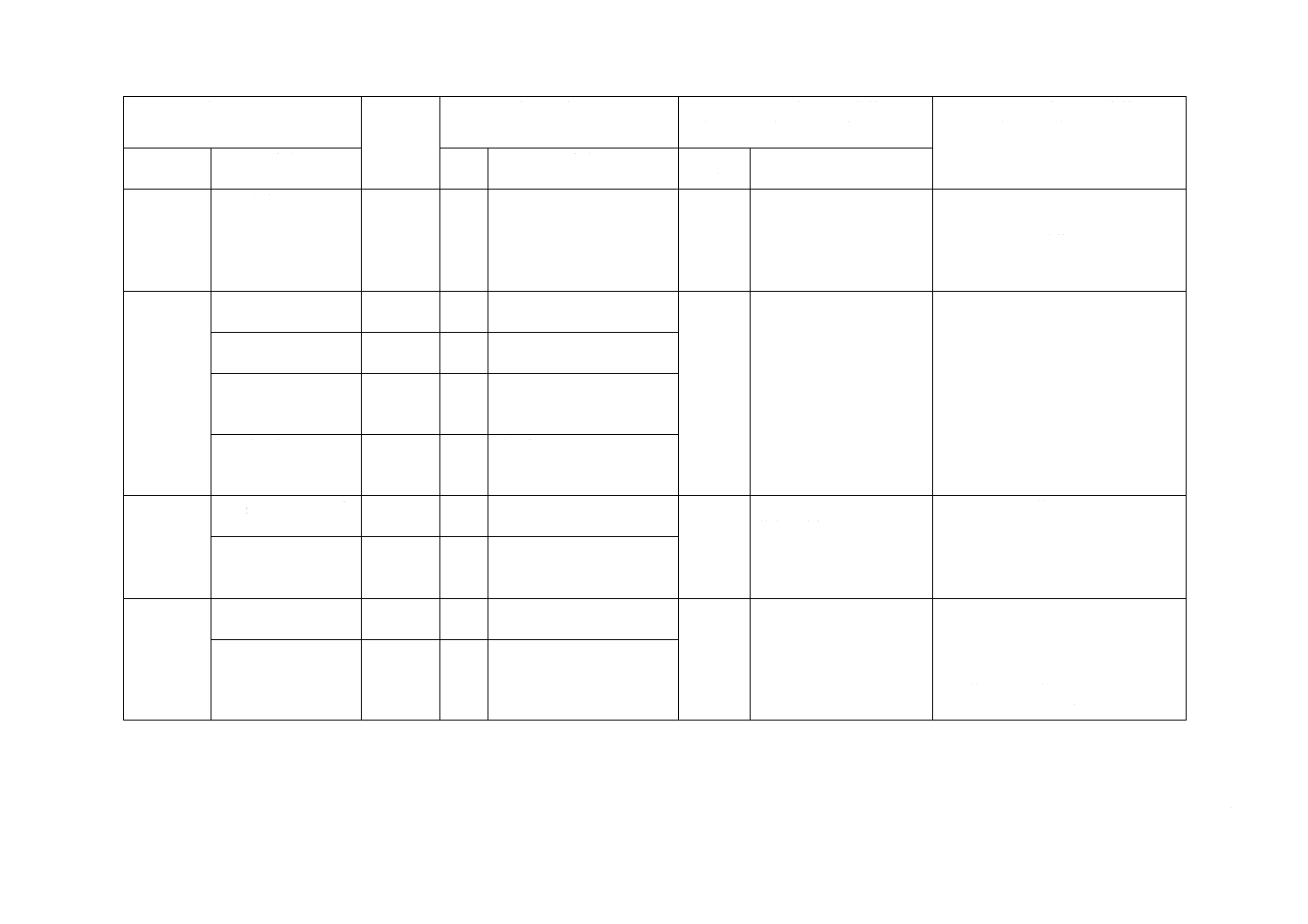

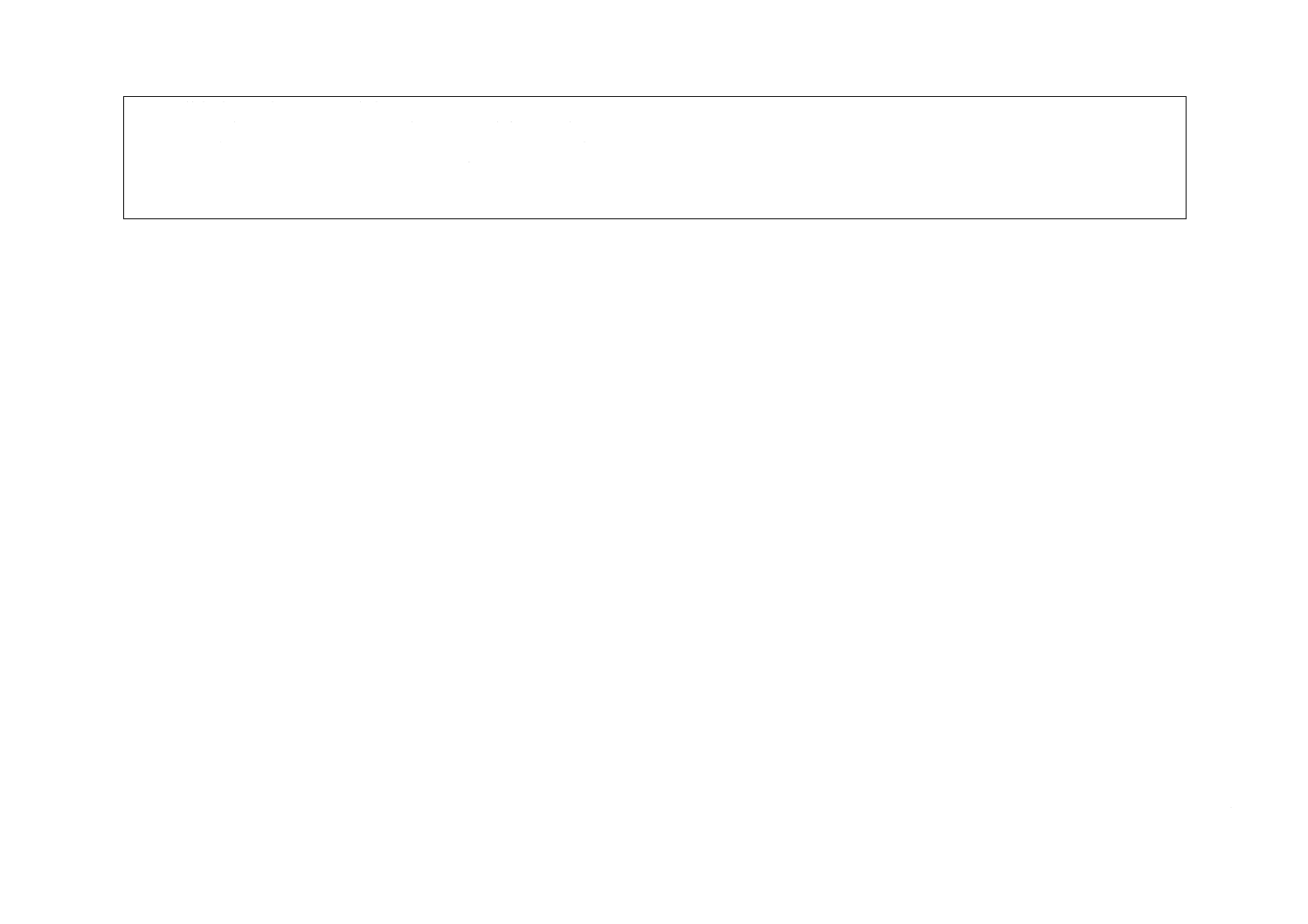

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ISO 1419

−

促進老化試験

変更

技術的差異はない。

ISO 3011

−

オゾン劣化試験

追加

製造から試験までの時間,

湿度を追加。

ISO 5470-1 −

耐摩耗試験

削除

研磨操作中の摩耗輪の回

転速度を削除。

ISO 32100 −

屈曲試験

削除

推奨屈曲回数間隔を削除。

3 用語及び

定義

3.1 耐候性

3.2 コントロール試

験片

3.3 保存試験片

3.4 暴露ステージ

3.5 マスキング面

−

−

−

追加

用語の定義に,“耐候性”,

“コントロール試験片”,

“保存試験片”, “暴露ス

テージ”, “マスキング面”

を追加した。

規格使用者の利便性を考慮したため。

技術的な差異はない。

4 試験の種

類

−

−

−

追加

試験の種類及び内容の一

覧表を追加。

規格使用者の利便性を考慮したため。

技術的な差異はない。

5 試験の一

般条件

5.1 状態調節及び試

験の標準雰囲気

ISO 1419

ISO 3011

ISO 5470-1

ISO 32100

3.4

−

6

6.3

標準雰囲気を,A〜Eの中か

ら選択

変更

JISでは,雰囲気を“B”

又は“D”のいずれかに指

定。

ゴム引布は,ゴム製品と一緒に評価さ

れることを考慮し,ゴム製品の指定雰

囲気を選択することとした。

国際規格見直しのとき,提案を行う。

3

2

K

6

4

0

4

-4

:

2

0

1

5

33

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 もみ試験 もみ試験

−

−

−

追加

もみ試験の箇条を追加。

我が国で一般的に使用されている試

験方法であるため,旧規格(JIS K

6404-6:1999)を踏襲して追加した。

世界的には一般的でないため,国際規

格の見直しのとき,提案は行わない。

7 促進老化

試験

7.1 試験方法A:一般

試験

ISO 1419

4

試験方法B:一般試験

変更

一般試験を最初にする順

序に変更した。

規格利用者の利便性を考慮した。技術

的差異はない。

7.2 試験方法B:耐熱

帯試験

ISO 1419

5

試験方法C:耐熱帯試験

7.3 試験方法C:ポリ

塩化ビニル引布の加

熱減量試験

ISO 1419

3

試験方法A:ポリ塩化ビニ

ル引布の加熱減量試験

7.4 試験方法D:ニト

ロセルロース系引布

の老化試験

ISO 1419

6

試験方法D:ニトロセルロ

ース系引布の老化試験

8 染色摩擦

堅ろう度試

験

8.2 クロックメータ

形摩擦試験

−

−

−

追加

染色摩擦堅ろう度試験の

箇条を追加。

我が国で,一般的に使用されている試

験方法であるため,旧規格(JIS K

6404-16:1999)を踏襲して追加した。

世界的には一般的でないため,国際規

格の見直しの際,提案は行わない。

8.3 学振形摩擦試験

−

−

−

9 耐候性試

験

9.1 人工光源による

促進耐候性試験

−

−

−

追加

耐候性試験の箇条を追加。 我が国で一般的に使用されている試

験方法であるため,旧規格(JIS K

6404-17:1999及びJIS K 6404-18:1999)

を踏襲して追加した。

世界的には一般的でないため,国際規

格の見直しの際,提案は行わない。

9.2 屋外暴露試験

−

−

−

3

3

K

6

4

0

4

-4

:

2

0

1

5

34

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 オゾン

劣化試験

10.4.3 湿度

ISO 3011

−

−

追加

試験条件に,ISO規格には

規定されていない,湿度を

追加。

試験結果に影響があると考えられる

ため,湿度を追加した。

10.6 試験報告書

g) 試験湿度

ISO 3011

−

−

追加

試験報告書に,ISO規格に

は規定されていない,試験

湿度を追加。

試験結果に影響があると考えられる

ため,湿度を追加した。

11 耐摩耗

試験

11.5.2 摩耗面の予備

処理

ISO 5470-1 7.2

摩耗面の予備処理

研磨は,各摩耗輪の面をダ

イヤモンドのチップを横断

させ,研磨用工具を往復(す

なわち,前方に1回,後方

に1回動く。)させて,往復

に約25秒を要するように操

作する。効果的に手入れを

行うには,研磨用工具によ

って摩耗輪に加える力を,

研磨する面が平滑になるよ

うにできるだけ小さくす

る。この研磨操作中に,摩

耗輪を6 rev/min以上,10

rev/min未満の速度で回転さ

せる。

変更

実態に合わせて,“研磨は,

各摩耗輪の面をダイヤモ

ンドのチップを横断させ,

研磨用工具を往復(すなわ

ち,前方に1回,後方に1

回動く。)する。効果的に

手入れを行うには,研磨用

工具によって摩耗輪に加

える力を,研磨する面が平

滑になるようにできるだ

け小さくする。”へ変更し

た。

ISO規格の規定は,研磨操作中の研磨

用工具を往復する時間が人の手によ

るもので正確ではないことと,摩耗輪

の回転速度が低く,実際に行われてい

る回転速度と違いがあるため。

国際規格見直しのとき,研磨用工具の

操作方法及び摩耗輪の回転速度を変

更する提案を行う。

12屈曲試

験

12.4 手順 b)

ISO 32100 7.2

試験装置を受渡当事者間で

協定された屈曲回数又は表

1に規定する推奨屈曲回数

間隔に設定して試験を行

う。

変更

ISO 32100の表1を削除

し,屈曲回数間隔は受渡当

事者間で協定することと

した。

ISO 32100の表1に示されている推奨

屈曲回数間隔の間隔の決め方が分か

りにくいため。

国際規格見直しのとき,表を分かりや

すくすることと,受渡当事者間で協定

することもできるように提案を行う。

JISと国際規格との対応の程度の全体評価:(ISO 1419:1995,ISO 3011:1997,ISO 5470-1:1999,ISO 32100:2010,MOD)

3

4

K

6

4

0

4

-4

:

2

0

1

5

35

K 6404-4:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

5

K

6

4

0

4

-4

:

2

0

1

5