K 6404-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

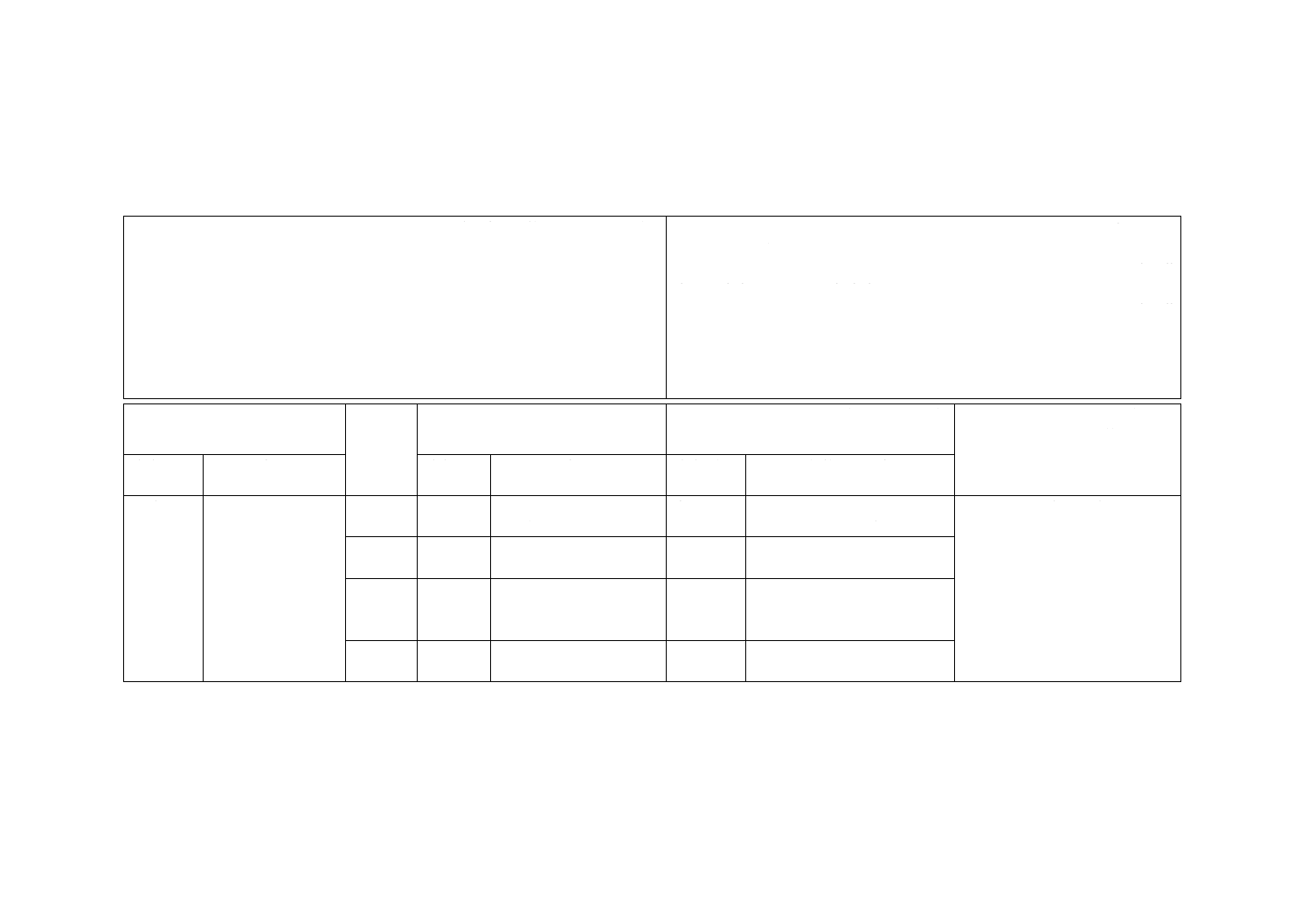

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 状態調節及び試験の標準雰囲気 ··························································································· 2

4.1 予備の状態調節 ············································································································· 2

4.2 状態調節方法 ················································································································ 3

4.3 試験の標準雰囲気 ·········································································································· 3

5 引布特性値の測定方法 ······································································································· 3

5.1 ロール引布の長さ,幅及び質量の測定················································································ 3

5.2 引布の単位面積当たりの質量並びに基布及び塗布(コーティング)材の単位面積当たりの質量測定

········································································································································· 4

5.3 厚さの測定方法 ············································································································· 7

附属書A(規定)特定組成物の塗布(コーティング)材の除去方法················································ 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

K 6404-1:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6404-1:1999は改正され,この規格に置き換えられ,また,JIS K 6404-2-1:1999,

JIS K 6404-2-2:1999及びJIS K 6404-2-3:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6404の規格群には,次に示す部編成がある。

JIS K 6404-1 第1部:基本特性(標準雰囲気及び引布の寸法並びに質量の測定方法)

JIS K 6404-2 第2部:物理試験(基本)

JIS K 6404-3 第3部:物理試験(応用)

JIS K 6404-4 第4部:耐久試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6404-1:2015

ゴム引布及びプラスチック引布試験方法−

第1部:基本特性(標準雰囲気及び引布の寸法

並びに質量の測定方法)

Testing methods for rubber- or plastics-coated fabrics-

Part 1: Basic characteristics (Standard atmospheres for conditioning and

testing, and determination of roll characteristics)

序文

この規格は,1989年に第2版として発行されたISO 2231,1998年に第1版として発行されたISO 2286-1,

ISO 2286-2及びISO 2286-3を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム引布及びプラスチック引布(以下,引布という。)の状態調節に要求される事項及び状

態調節の方法,ロール引布の寸法(長さ,幅)及び質量,引布の単位面積当たりの質量[塗布(コーティ

ング)材及び基布の質量]並びに厚さの測定方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2231:1989,Rubber- or plastics-coated fabrics−Standard atmospheres for conditioning and testing

ISO 2286-1:1998,Rubber- or plastics-coated fabrics−Determination of roll characteristics−Part 1:

Methods for determination of length, width and net mass

ISO 2286-2:1998,Rubber- or plastics-coated fabrics−Determination of roll characteristics−Part 2:

Methods for determination of total mass per unit area, mass per unit area of coating and mass per

unit area of substrate

ISO 2286-3:1998,Rubber- or plastics-coated fabrics−Determination of roll characteristics−Part 3:

Method for determination of thickness(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用者に関連して起こる全ての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する適切な処置をとらなけれ

ばならない。

2

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。この引用規格は,

その最新版(追補を含む。)を適用する。

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ゴム引布及びプラスチック引布(rubber- or plastics-coated fabrics)

基布の片面又は両面に,ゴム又はプラスチックを塗布(コーティング)したもの,薄層ゴム又はプラス

チックのフィルムを貼り合わせたもの,又は同様の処理を施した基布を2枚以上貼り合わせたもの。

総称として,引布という。また,基布に塗布(コーティング)並びにフィルム状に貼り合わせるゴム又

はプラスチックを塗布(コーティング)材という。

3.2

ロール引布(roll)

引布がロール状に巻かれたもの。

3.3

状態調節及び試験の標準雰囲気(standard atmosphere for conditioning and testing)

状態調節及び試験を実施するときの雰囲気。標準雰囲気には,雰囲気条件A,B,C,D及びEがある(4.3

参照)。

3.4

状態調節方法(methods of conditioning)

試験を行う前に,引布を規定の雰囲気条件及び時間に保持する方法。

3.5

有効幅(usable width)

均一に加工された引布の耳部を除いた幅。

注記 一般に耳部は,製品として使用できない幅方向の両端部。

3.6

厚さ(thickness)

引布に規定の圧力を加えたときの測厚器の台座と加圧板との垂直な間隔。

注記 便宜的に,引布を載せる固定板(anvil)を以下,台座という。

4

状態調節及び試験の標準雰囲気

4.1

予備の状態調節

繊維基質が高吸湿性であるか,試験方法に高度の正確さを求める場合には,10 %以下の相対湿度及び60

〜70 ℃の温度の雰囲気(乾燥側から平衡に達成させる)で試験片を予備的に状態調節する。

注記1 温度20 ℃,相対湿度65 %の空気は,大気圧下で(65±5)℃に昇温した場合,相対湿度は,

約5 %になる。この温度より高い温度では,塗布(コーティング)材に変化を生じることが

ある。

注記2 予備的に状態調節する時間は,各試験の規格,仕様又は材料特性によって決める。

3

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

状態調節方法

4.2.1

一般

状態調節方法には,4.2.2及び4.2.3の方法がある。状態調節のいずれを使用するかは,各試験の規格,

仕様又は材料特性によって決める。使用する方法は,試験報告書に記載する。

4.2.2

状態調節“1”の方法

試験片を,その質量が平衡になるまで,4.3の雰囲気“A”,“B”又は“C”の環境に保持する。標準雰

囲気に置いた試験片の質量を2時間間隔で測定し,その差が0.1 %以下になったとき平衡に達したものと

みなす。

片面だけコートされた引布は,最低16時間の保持が望ましい。

両面コートされた引布は,最低24時間の保持が望ましい。

4.2.3

状態調節“2”の方法

試験片を,3時間,4.3の雰囲気“D”,又は“E”に保持する。

4.3

試験の標準雰囲気

試験の標準雰囲気は,個々の試験規格及び用いる材料の仕様又は材料の特性によって,次の5種の条件

から選定する。

a) 雰囲気“A”

温度(20±2)℃

相対湿度(65±5)%

b) 雰囲気“B”

温度(23±2)℃

相対湿度(50±5)%

c) 雰囲気“C”(熱帯)

温度(27±2)℃

相対湿度(65±5)%

d) 雰囲気“D”(温度管理だけ)

温度(23±2)℃

e) 雰囲気“E”(熱帯温度管理だけ)

温度(27±2)℃

5

引布特性値の測定方法

5.1

ロール引布の長さ,幅及び質量の測定

5.1.1

装置

装置は,次による。

a) 測定台 平らな面で5 m以上の長さがあり,台幅はロール引布の幅より広いものとする。台の長さ方

向の両端には,1 m刻みの印を付け,少なくともその一端,望ましくは両端に1 cm刻みの目盛を付け

る。

b) スケール 最小目盛1 mmで,測定する長さ及び幅より長いもの。

c) はかり 最小目盛100 gのもの。

5.1.2

手順

手順は,次による。

4

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,4.3に規定する標準雰囲気で試験するか否かにかかわらず,気温及び湿度を記録する。

a) 長さ測定方法 次に規定する測定方法,又はこれに代わる適切な他の機械的装置,電気機械的装置及

び光電気的装置1) によってロール引布の長さを測定する。

1) ロール引布の端末を,長さ方向に対して直角になるように整える。

2) その端末を,台のゼロの印に合わせ張力を除いて台上に広げる。

3) 台端に達したならば,両耳部に適切な方法で台端に一致するように長さの印を付け,測定した部分

を巻き取る。

4) 次いで,未測定部を広げ,ロール引布に印を付けた点からの長さをはかり,端末部までこれを繰り

返す。端末は,ロール引布の長さ方向に対してできるだけ直角になるように調整する。

最終の長さは,特に受渡当事者間の協定がない場合,0.1 m未満の端数値は切り捨て,0.1 m単位

で測定し,記録する。

注1) これらの代替方法は,伸びやすい引布,例えば,編みものの引布には適さないことがある。

b) 有効幅の測定方法 ロール引布を広げ,張力を除いてa) の方法に従って5.1.1 b) のスケールを用い,

10 m間隔でロール引布の長さ方向に対して直角に測定する。特に受渡当事者間の協定がない場合は,

5 mm単位で測定し,記録する。長さ20 m以下のロール引布幅は,3か所,すなわち,両端末の近く

と中間位置との3か所を測定する。

c) 質量の測定方法 5.1.1 c) のはかりを用い,次の方法によって測定し,100 g単位で記録する。

1) あらかじめロール引布巻取り用の巻芯質量をはかる。

2) ロール引布が巻芯に巻かれた状態で総質量をはかる。

3) 総質量から巻芯質量を差し引き,ロール引布の正味質量を求め,特に受渡当事者間の協定がない場

合,100 gの単位で記録する。

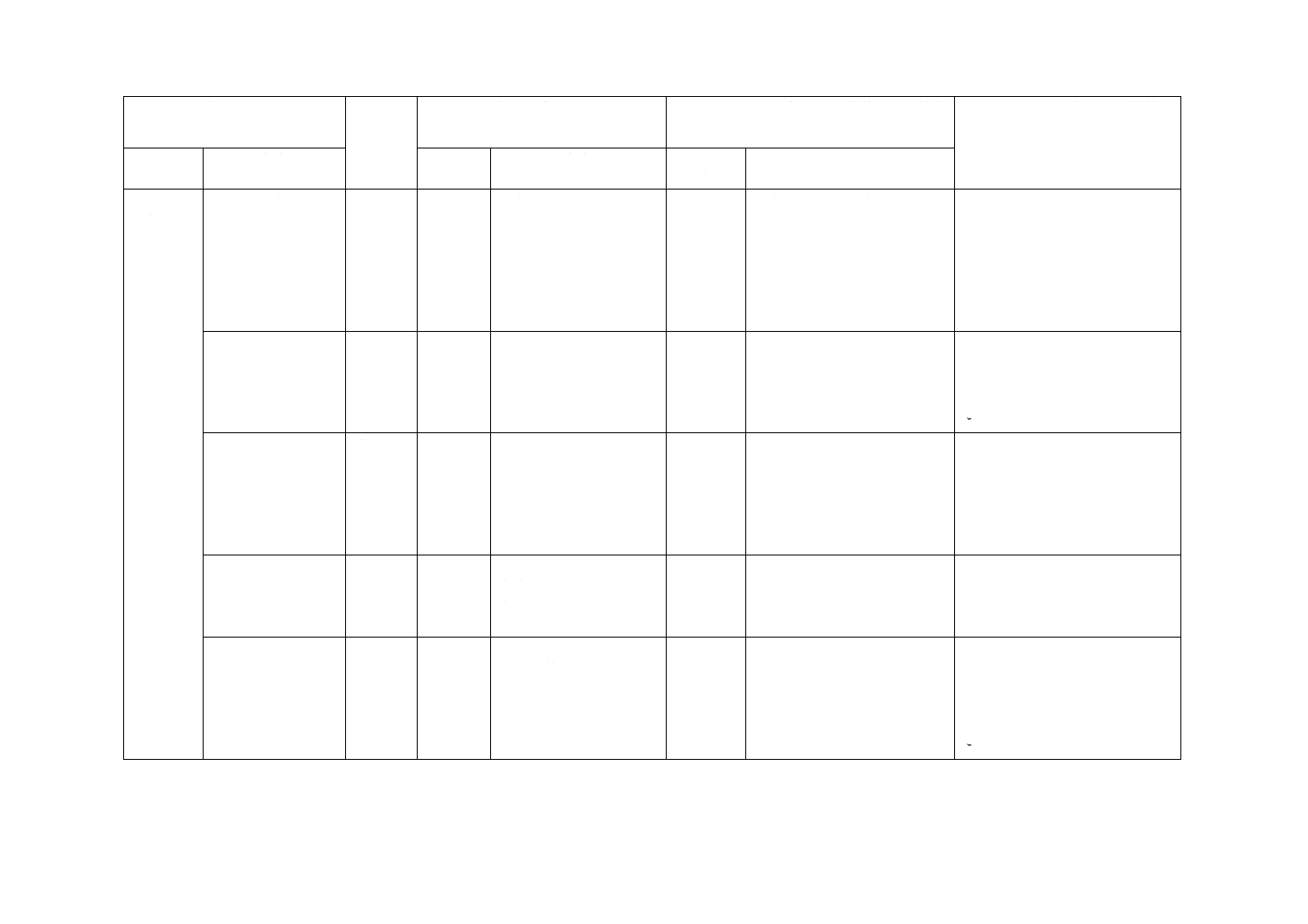

5.1.3

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試験時の気温及び湿度

c) 引布の識別

d) ロール引布の長さ,0.1 m単位

e) 平均幅及び最小有効幅,5 mm単位

f)

ロール引布の正味質量,100 g単位

g) 5.1.2 a) の長さ測定方法に用いた装置の詳細

h) 規定試験手順から外れた内容

i)

測定年月日

ただし,d),e) 及びf) の項目で,受渡当事者間の協定がある場合は,それに従う。

5.2

引布の単位面積当たりの質量並びに基布及び塗布(コーティング)材の単位面積当たりの質量測定

5.2.1

一般

引布の単位面積当たりの質量の測定に用いる方法には,試験方法Aから試験方法Cの3種類の方法があ

る。

なお,塗布(コーティング)材が,基布から分離できない場合は,5.2.2の測定結果だけを報告する。

5.2.2

試験方法A:引布の単位面積当たりの質量測定

5.2.2.1

装置

5

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装置は,次による。

a) はかり 最小目盛1 mg以下の精度で,測定できるもの。

b) 試験環境装置 相対湿度10 %以下,温度(65±5)℃の維持機能をもつもの。

注記1 温度20 ℃,相対湿度65 %の空気は,大気圧下で(65±5)℃に昇温した場合,相対湿度

は約5 %になる。より高い温度では,塗布(コーティング)材に変化を生じることがある。

c) 抜き型 試料から試験片(100±1)cm2を採取できるカッター。

注記2 この試験には,円形の抜き型が便利であるが,上記の精度範囲内に入るならば,正方形又

は長方形の試験片を用いてもよい。

5.2.2.2

試験片の採取及び調製

安定した値を得るために,製造工程で連続生産されたロール引布の長さ方向の両末端から1 mを除き,

抜き型[5.2.2.1 c)]を用いて,試料から5個の試験片を採取する。採取は,有効幅の両端から50 mmを除

き,全幅にわたり均等な間隔で行う。5個の試験片が採取できない場合は,斜め方向に均等な間隔で採取

する。

5.2.2.3

手順

試験片は,相対湿度10 %以下,温度(65±5)℃の雰囲気で恒量になるまで乾燥する。4.2に従って試験

片を状態調節した後,状態調節した標準雰囲気で各試験片の質量(m1)を5 mg単位,面積(A)を1 %以

内の精度で測定する。質量測定前の状態調節は,4.2.2の状態調節“1”を用いる。

注記 一般に,標準雰囲気ではロール引布全体を平衡状態に調節できず,水分の量に差が生じるため,

ロール引布の正味質量及び既知の幅並びに長さから算出される引布の単位面積当たりの質量は,

正確ではない。

5.2.2.4

計算及び結果の表し方

5個の試験片ごとに,各測定値を用いて,単位面積当たりの質量を次の式から求める。結果は,1 g/m2

単位(整数位)で表す。

A

m

4

110

×

ここに,

m1: 試験片(引布)の質量(g)

A: 試験片(引布)の面積(cm2)

5個の平均値を求め,引布の単位面積当たりの質量とする。

5.2.3

試験方法B:基布の単位面積当たりの質量測定

5.2.3.1

一般

基布から塗布(コーティング)材を除去する手順は,基布及び塗布(コーティング)材の両者の性質に

依存する。塗布(コーティング)材の除去方法は,附属書Aによる。塗布(コーティング)材によっては,

除去方法が知られていないものがある。この場合は,試験報告書に記載する。

警告 用いる溶剤系の中には,毒性をもつもの,可燃性をもつもの,又は有害なものがある。これら

の取扱の注意事項は,事前に確認しておく。溶剤ガスの吸入は避ける。保護手袋,保護眼鏡を

含む保護衣を着用し,目の洗浄液(目薬)を近くに置くとよい。また,溶剤製造業者が推奨す

る予防処置基準には全て従うことが望ましい。

5.2.3.2

原理

引布の単位面積当たりの質量を測定した同じ試験片を用いて,塗布(コーティング)材を除去する。乾

燥後,剝離剤で更に抽出し,再度乾燥した試験片を状態調節して計量する。測定値が一定になるまで,こ

6

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の操作を繰り返し実施する。

なお,試験片から塗布(コーティング)材を剝離するときに糸がほどけた場合は,試験片にほどけた糸

を含める。

5.2.3.3

試薬

試薬には,基布に対して溶解力,化学作用をもたない適切な溶剤系の剝離剤を用いる。塗布(コーティ

ング)材の一部ではない接着剤,不織布中の接着剤,仕上剤,防腐剤などが使用されている場合は,それ

らを除去する。このような物質の除去が困難であることが判明している場合は,試験報告書に記載する。

適切な溶剤系には,有機溶剤,混合有機溶剤,水又は水溶液がある(附属書A参照)。

5.2.3.4

装置

装置は,5.2.2.1による。

5.2.3.5

手順

手順は,次による。

a) 試験片の塗布(コーティング)材を基布から分離する。多くの場合,引布を剝離剤に浸した後は,大

部分の塗布(コーティング)材は機械的に除去できる。ソックスレ抽出法か,又は塗布(コーティン

グ)材がほとんど除去されるまで適切な温度で,試験片を時々かくはんしながら,新しい溶剤に3回

以上浸せきする方法を用いる。段階ごとに試験片とともにほどけた糸を回収する。用いた剝離剤に不

揮発成分が含まれている場合は,試験片を揮発性溶剤で洗浄する。

b) 試験片を(65±5)℃で1時間以上乾燥し,15分間デシケーターで冷却後,5 mg単位で質量を測定す

る。さらに,この試験片を十分な量の剝離剤で抽出,洗浄し,乾燥安定させ,同様に質量を測定する。

2回目の測定値が,最初に測定した質量より1 %以上差がある場合には,1 %以下になるまでこの処理

を連続的に繰り返す。

c) 4.2に従って試験片を状態調節した後,状態調節した標準雰囲気で各試験片の質量(m2)を5 mg単位

で測定する。質量測定前の状態調節は,4.2.2の状態調節“1”を用いる。

5.2.3.6

計算及び結果の表し方

5個の試験片ごとに,5.2.3.5 c) で測定した質量を用いて,単位面積当たりの質量を次の式から求める。

結果は,1 g/m2単位(整数位)で表す。

A

m

4

210

×

ここに,

m2: 試験片(基布)の質量(g)

A: 試験片(引布)の面積(cm2)

5個の平均値を求め,基布の単位面積当たりの質量とする。

5.2.4

試験方法C:塗布(コーティング)材の単位面積当たりの質量測定

5.2.4.1

手順

5.2.2.4で得られた引布の単位面積当たりの質量から,5.2.3.6で得られた基布の単位面積当たりの質量を

差し引き,塗布(コーティング)材の単位面積当たりの質量を計算する。結果は,1 g/m2単位で表す。

5.2.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 状態調節及び試験の雰囲気

c) 引布の識別

7

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 単位面積当たりの質量[引布,基布,塗布(コーティング)材]

e) 規定試験手順から外れた内容

f)

測定年月日

5.3

厚さの測定方法

5.3.1

一般

厚さの測定方法は,基布の種類にかかわらず,片面引布,両面引布,織物のあわせ引布及びスポンジ層

がある引布に用いる。

5.3.2

装置

装置は,次による。

5.3.2.1

測厚器 定荷重タイプのダイヤルゲージで,台座と加圧板との垂直な間隔を示し,0.01 mmを直

接読み取れるものとする。ゲージは,5.3.2.2に規定する加圧板のサイズの少なくとも一つを用いて,許容

圧力以内で校正する。

5.3.2.2

加圧板 加圧板は,台座の上面に垂直に作動し,その表面は台座の上面に対して平行を保持する。

円形の加圧板は,表面が平滑で直径9 mm以上とし,直径10 mmとすることが望ましい。加圧板は,次の

圧力を加えることができるものとする。

a) (2±0.2)kPa[直径10 mmの場合,(0.157±0.016)Nの力に相当]

b) (10±1.0)kPa[直径10 mmの場合,(0.785±0.079)Nの力に相当]

c) (24±2.4)kPa[直径10 mmの場合,(1.88±0.19)Nの力に相当]

加圧板によってかけられる実際の圧力は,次の方法のいずれかで測定してもよい。

a) 校正されたおもりを用いて,加圧板にかかる力と直接測定した加圧板の表面積とから求める。

b) ダイヤル式テンションゲージを用いて測定する。

5.3.2.3

台座 台座は,平らな表面をもち,加圧板の直径以上とする。加圧板の直径より50 mm以上大き

いものが望ましい。

注記 加圧板及び台座の平行度は,台座上に拘束することなく置いた加圧板の全周に沿って隙間ゲー

ジを1枚用いて点検できる。

5.3.3

状態調節

4.2に従って状態調節する。状態調節は,4.2.2の状態調節“1”を用いる。

5.3.4

手順

手順は,次による。4.3に規定する標準雰囲気で試験するか否かにかかわらず,気温及び湿度を記録する。

a) 試験を行う前に,加圧板(5.3.2.2)及び台座(5.3.2.3)の表面を清浄し,加圧板と台座とが接触した状

態でダイヤルゲージをゼロに合わせる。

b) 引布の有効幅内を横切り有効幅の両端から50 mmを除き,均等に分けた5か所以上を測定する。

c) しわ又はひだをなくし,引っ張る力を与えずに,平らな状態の引布を台座上に置く。引布に意図的に

形成したしわがある場合,それを平らにしない。

d) 加圧板をゆっくり下げ,測定値が安定するまで放置する。

測定値が安定するまでの時間が,30秒以上の場合は,放置時間を試験報告書に記載する。

e) ダイヤルゲージを0.01 mm単位で読み取り,記録する。

安定した値を得るために,製造工程で連続生産されたロール引布の長さ方向の両末端から1 m以内

は,測定に用いない。

f)

エンボス加工した引布では,エンボス部を避けないで測定する。

8

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.5

計算及び結果の表し方

引布の厚さは,測定値の算術平均値を0.01 mm単位で表し,JIS Z 8401によって小数点以下2桁に丸め

る。

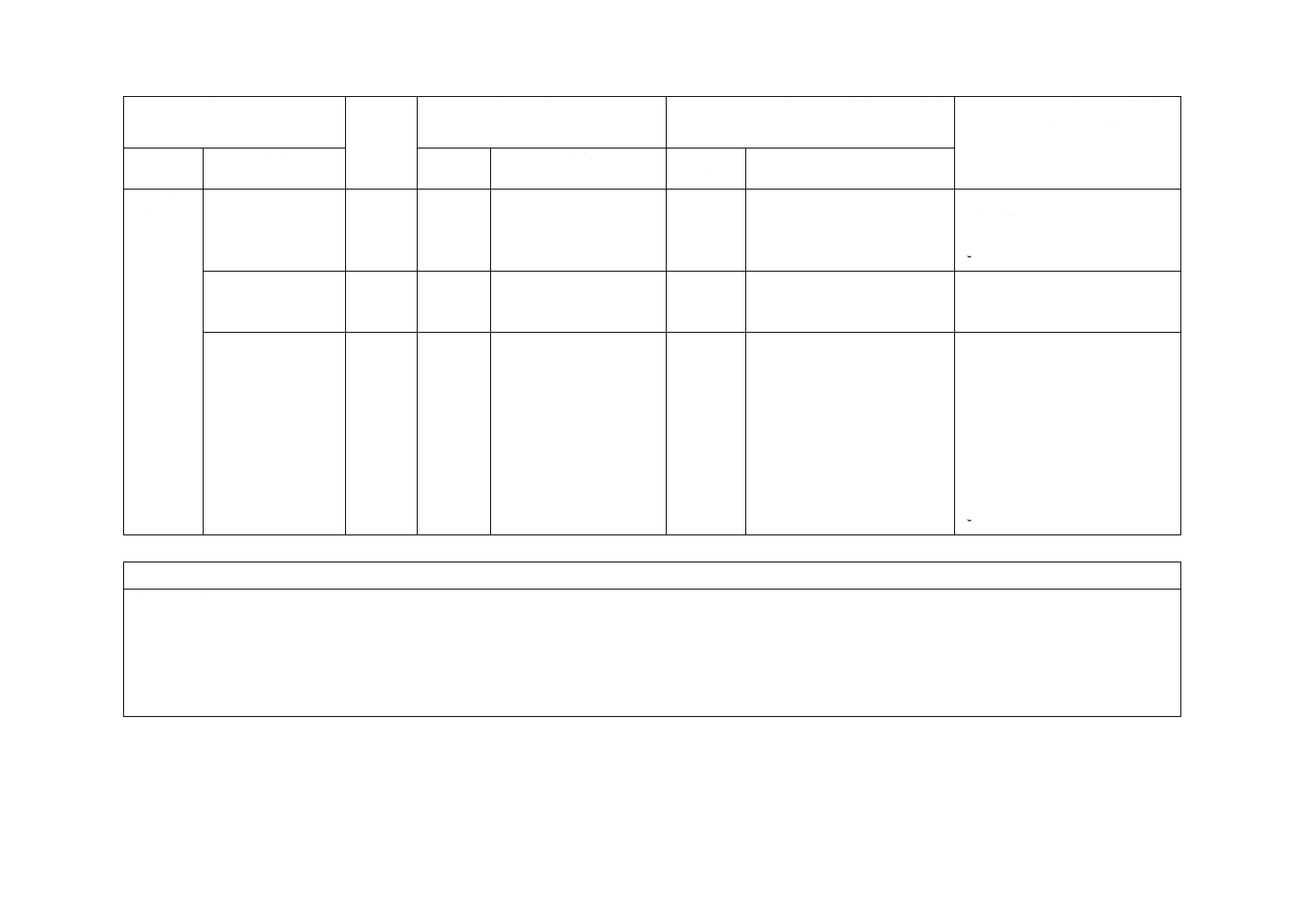

5.3.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試験時の気温及び湿度

c) 引布の識別

d) 厚さの平均値,最大値,最小値及び測定数。測定時の圧力と加圧板の直径とを付記する。

e) 30秒以上放置した場合の放置時間

f)

規定試験手順から外れた内容

g) 測定年月日

9

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

特定組成物の塗布(コーティング)材の除去方法

A.1 一般

A.2〜A.5の特定組成物の塗布(コーティング)材の除去方法は,一般に知られている塗布(コーティン

グ)材の幾つか認められた方法である。

A.2 ポリ塩化ビニル組成物

塗布(コーティング)材が片面だけの場合は,テトラヒドロフラン,又は2-ブタノールで試験片の基布

をぬらす。基布から塗布(コーティング)材の大部分を機械的に剝がす。抜き型[5.2.2.1 c) 参照]で作製

した5個の試験片を個々に100 mLのテトラヒドロフラン,又は2-ブタノールの溶剤中に室温で20分間,

かくはんしながら浸せきする。剝がした試験片は,ほどけた糸と一緒に剝離剤から移し,100 mLのアセト

ンで洗浄した後,5.2.3.5 b) 及び5.2.3.5 c) に従って操作する。

警告 テトラヒドロフランが蒸発する場合には,爆発する危険性があるので,あらかじめ硫酸鉄(II)

を添加して,過酸化物が生じないようにしておくことが必要である。

A.3 ニトロセルロース組成物

試験片の基布をアセトンでぬらし,塗布(コーティング)材を基布から機械的に剝がす。各試験片を個々

に還流冷却器に取り付けたフラスコ中の100 mLのアセトンに浸せきする。20分間還流した後,基布とほ

どけた糸とともに100 mL以上の汚れていないアセトン中で同時間還流する。

その後,剝がした試験片を溶剤から取り出し,5.2.3.5 b) 及び5.2.3.5 c) に従って操作する。

A.4 ポリウレタン組成物

次の調合溶剤中に,各試験片を個々に浸せきする。

プロパン-1,2-ジオール

100質量部

水酸化カリウム(固体)

3質量部

水

1質量部

N-メチル-2-ピロリドン

25質量部

温度を(48±2)℃にして30分間維持する。又は,塗布(コーティング)材が除去するまでこの温度を

維持する。溶剤から試験片を取り出し,アセトンで洗い,更に水でもよく洗う。その後,5.2.3.5 b) 及び

5.2.3.5 c) に従って操作する。

基布がアセテート系物質の場合,用いる洗浄剤は,アセトンではなく,エタノールでなければならない。

ポリアクリル酸エステル系であれば混合物で膨潤するが,溶解はしない。

注記 この調合溶剤を,規定の最高温度(50 ℃)及び浸せき時間(30分)を超えて用いた場合,綿,

ナイロン及びポリエステル繊維に影響を及ぼす。

A.5 綿を基布とした天然ゴム引布

各試験片を個々にエアーコンデンサに取り付けたフラスコ中のニトロベンゼンに浸せきし,1時間冷却

10

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しながら還流する。試験片をほどけた糸とともに取り出し,縁の丸いスパチュラで膨潤した塗布(コーテ

ィング)材を全て除去する。

還流時に新しいニトロベンゼンを用い,塗布(コーティング)材が全て除去されるまで,この操作を繰

り返す。ニトロベンゼンを除去するまでアセトンで洗浄し,その後,5.2.3.5 b) 及び5.2.3.5 c) に従って操

作する。

警告 A.5の一連の操作を実施するときは,用いる試薬の潜在的な危険性に注意しなければならない。

特に,ニトロベンゼンが噴きこぼれると即時に引火する危険性があるので,注意しなければな

らない。

11

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

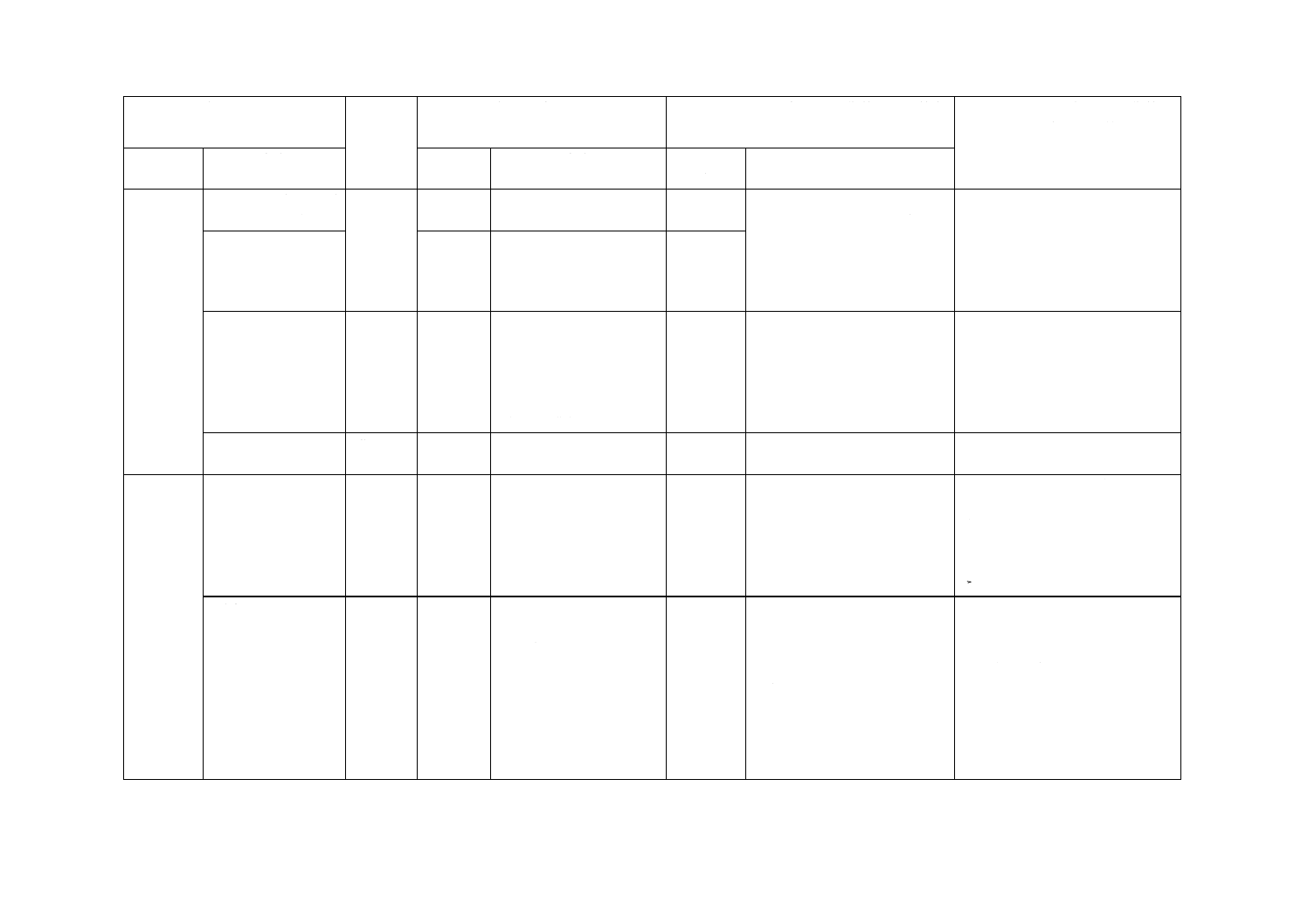

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6404-1:2015 ゴム引布及びプラスチック引布試験方法−第1部:基本特性(標

準雰囲気及び引布の寸法並びに質量の測定方法)

ISO 2231:1989,Rubber- or plastics-coated fabrics−Standard atmospheres for

conditioning and testing

ISO 2286-1:1998,Rubber- or plastics-coated fabrics−Determination of roll

characteristics−Part 1: Methods for determination of length, width and net mass

ISO 2286-2:1998,Rubber- or plastics-coated fabrics−Determination of roll

characteristics−Part 2: Methods for determination of total mass per unit area, mass

per unit area of coating and mass per unit area of substrate

ISO 2286-3:1998,Rubber- or plastics-coated fabrics−Determination of roll

characteristics−Part 3: Method for determination of thickness

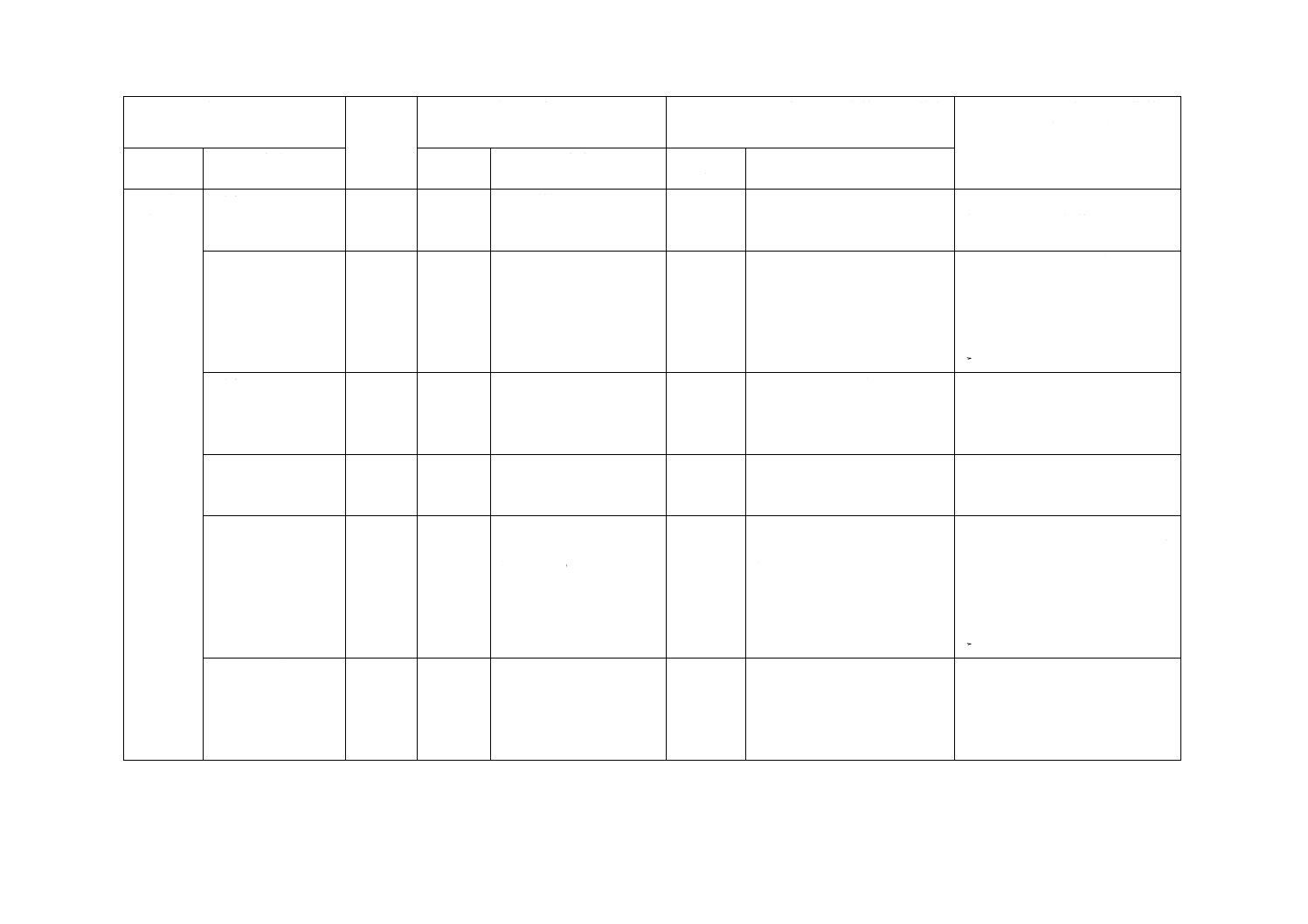

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ISO 2231 −

状態調節及び試験の標準

雰囲気

変更

用語の定義で本文に使用され

ていない用語を削除したため

四つのISO規格を統合した。

ISO

2286-1

−

ロール特性の試験法

長さ,幅及び質量の測定

変更

長さの測定精度を変更したた

め

ISO

2286-2

−

ロール特性の試験法

単位面積当たりの質量の

測定

変更

はかりに差異があるため

ISO

2286-3

−

ロール特性の試験法

厚さの測定

変更

測厚器及び測定方法に差異が

あるため

8

K

6

4

0

4

-1

:

2

0

1

5

12

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

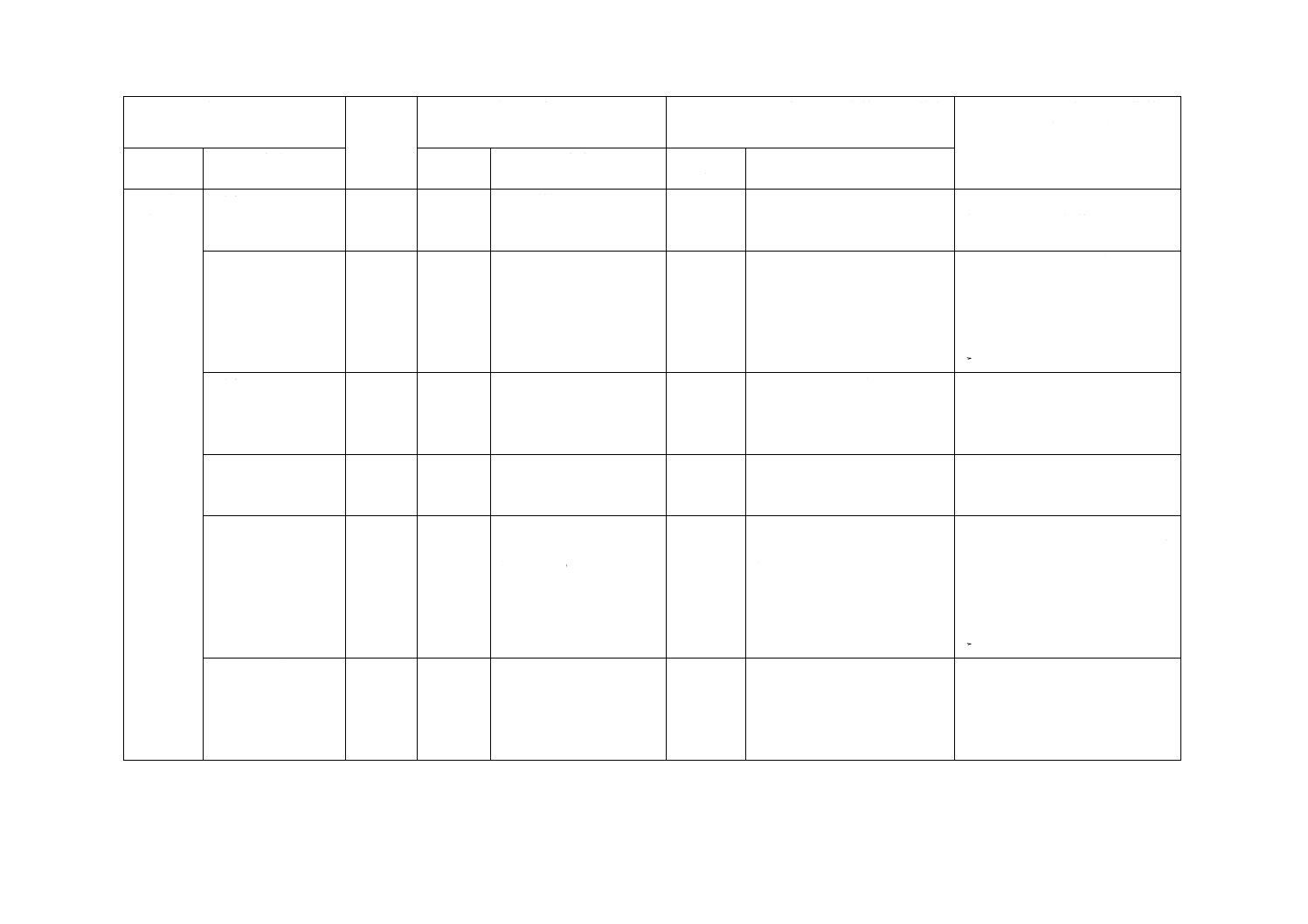

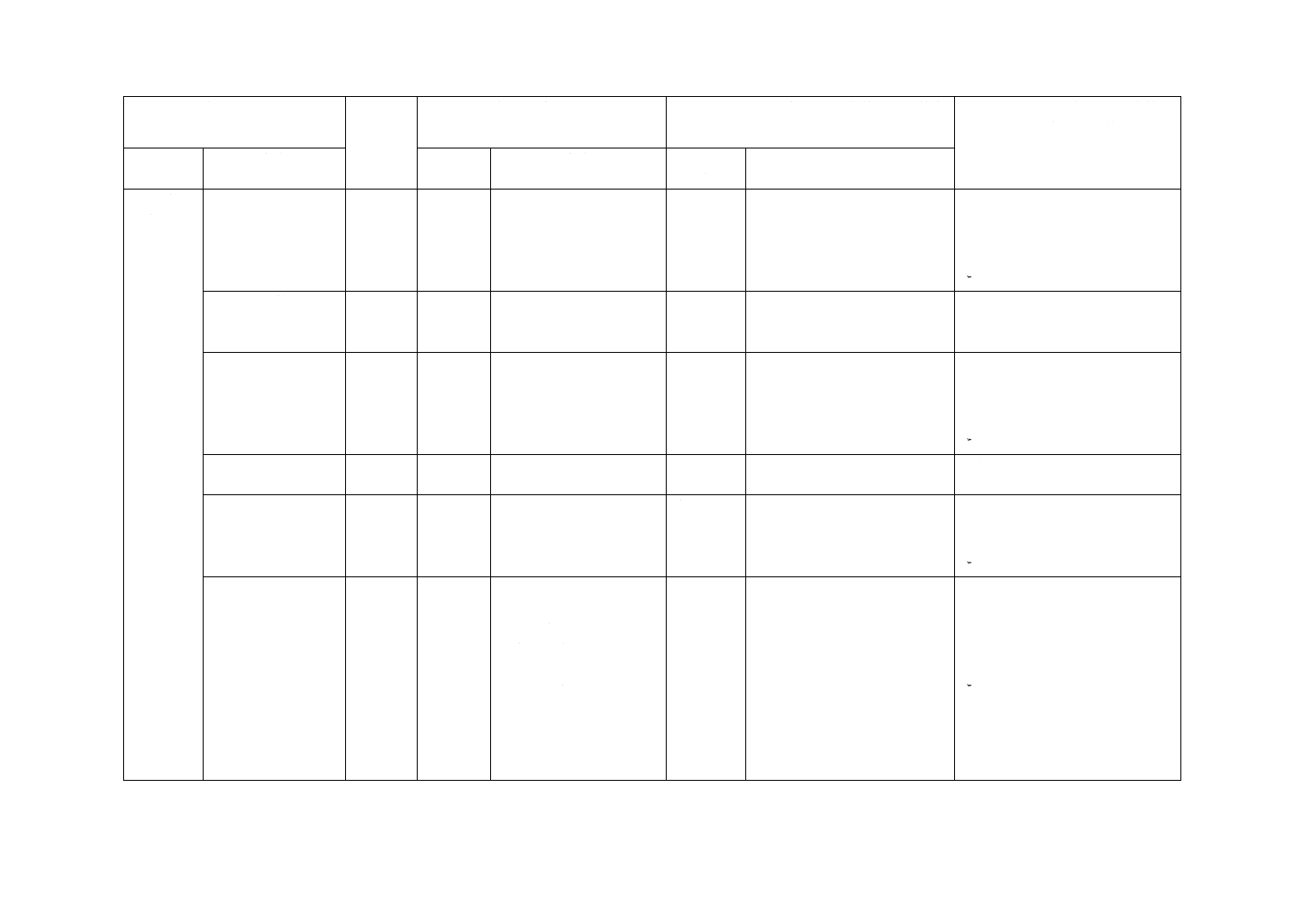

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

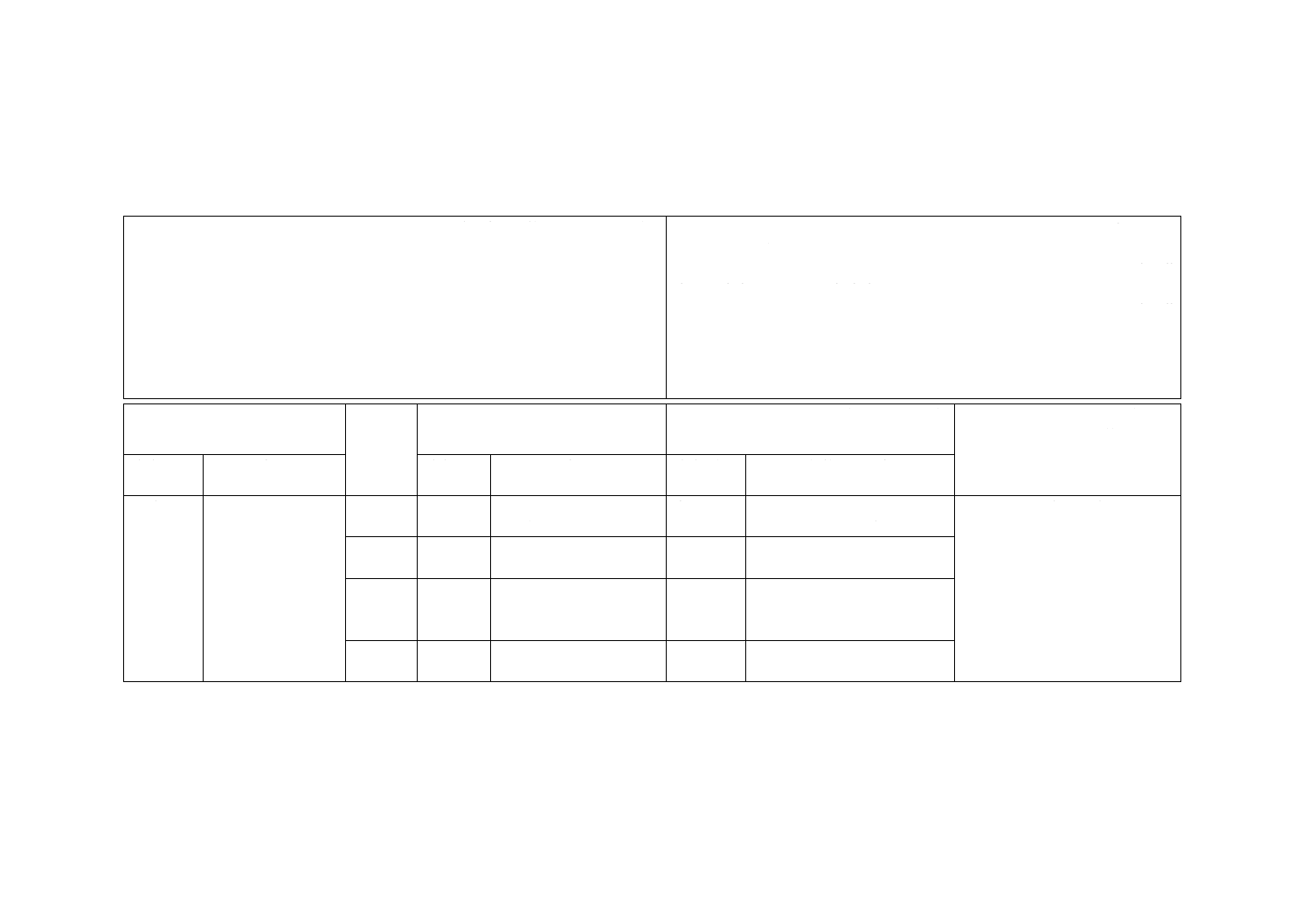

3 用語及

び定義

3.1 ゴム引布及びプ

ラスチック引布

ISO

2286-1,

ISO

2286-2,

ISO

2286-3

−

−

追加

ISO規格を統合しJISを作成し

たため,分かりにくい引布及び

ロール引布に対する説明を追

加した。また,塗布(コーティ

ング)材も定義した。

技術的な差異はない。

3.2 ロール引布

−

−

追加

−

ISO 2231 3

reference atmosphere

(基準雰囲気)

standard condition

(標準条件)

moisture equilibrium

(水分平衡)

削除

本文に使用されていない用語

を削除。

技術的な差異はない。

3.5 有効幅

ISO

2286-1

−

−

追加

耳部の説明を注記として追加。 技術的な差異はない。

5 引布特

性値の測

定方法

5.1.2 手順

ISO

2286-1

4

−

追加

測定時の気温及び湿度の記録

を追加。

ロール引布は,温湿度管理されて

いない場所で測定されることが

多いが,気温及び湿度の影響を受

けやすいものもある。

国際規格の見直しの際,提案を行

う。

5.1.2 a) 長さ測定方

法

ISO

2286-1

4.1

最終の長さは,50 mm単

位の精度ではかるか,又

は長さの±0.2 %単位の

精度のいずれか大きい方

で表す。

変更

ISO規格は,長さによって測定

精度が変化する。実情に合わ

せ,0.1 mの精度で測定し,0.1

m未満の端数値は切り捨てと

した。

0.1 mの測定精度は,長さ25 mよ

り長い場合,ISO規格の方法より

測定精度が悪くなるが,ISO規格

の長さの報告は,0.1 m未満の端

数値は切り捨てることになって

おり,測定精度と整合していな

い。実用上支障がない。

国際規格の見直しの際,提案を行

う。

8

K

6

4

0

4

-1

:

2

0

1

5

13

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

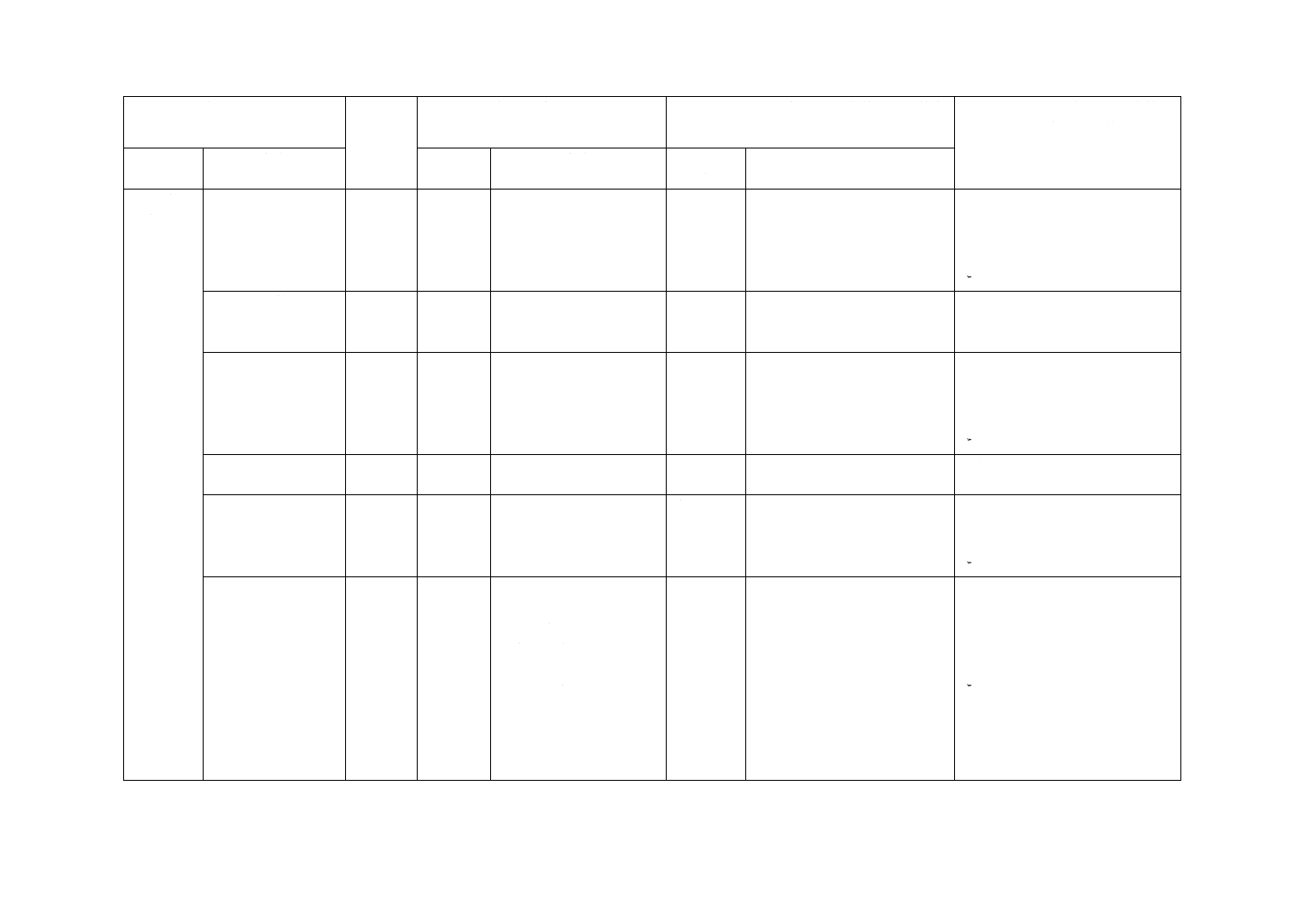

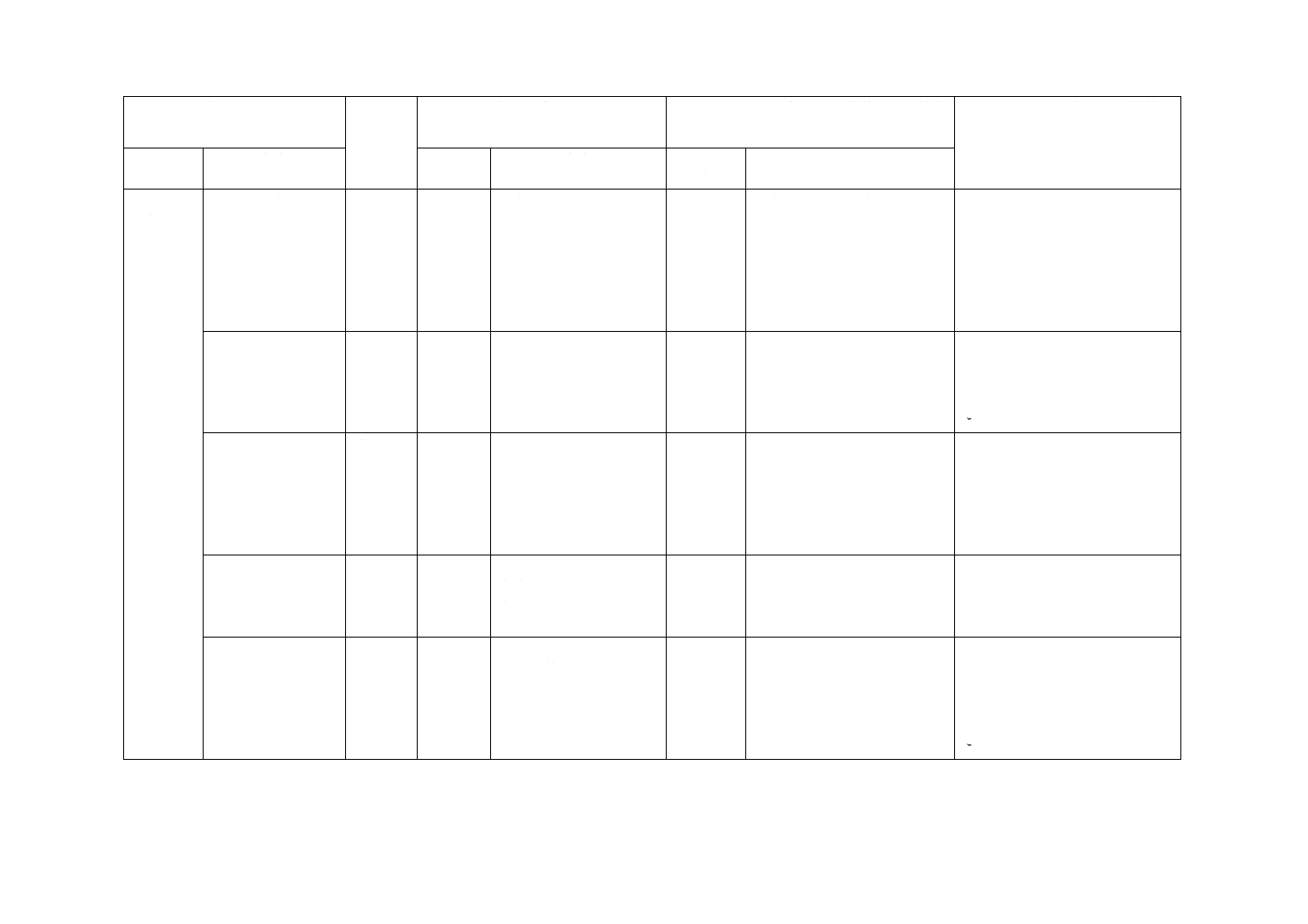

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

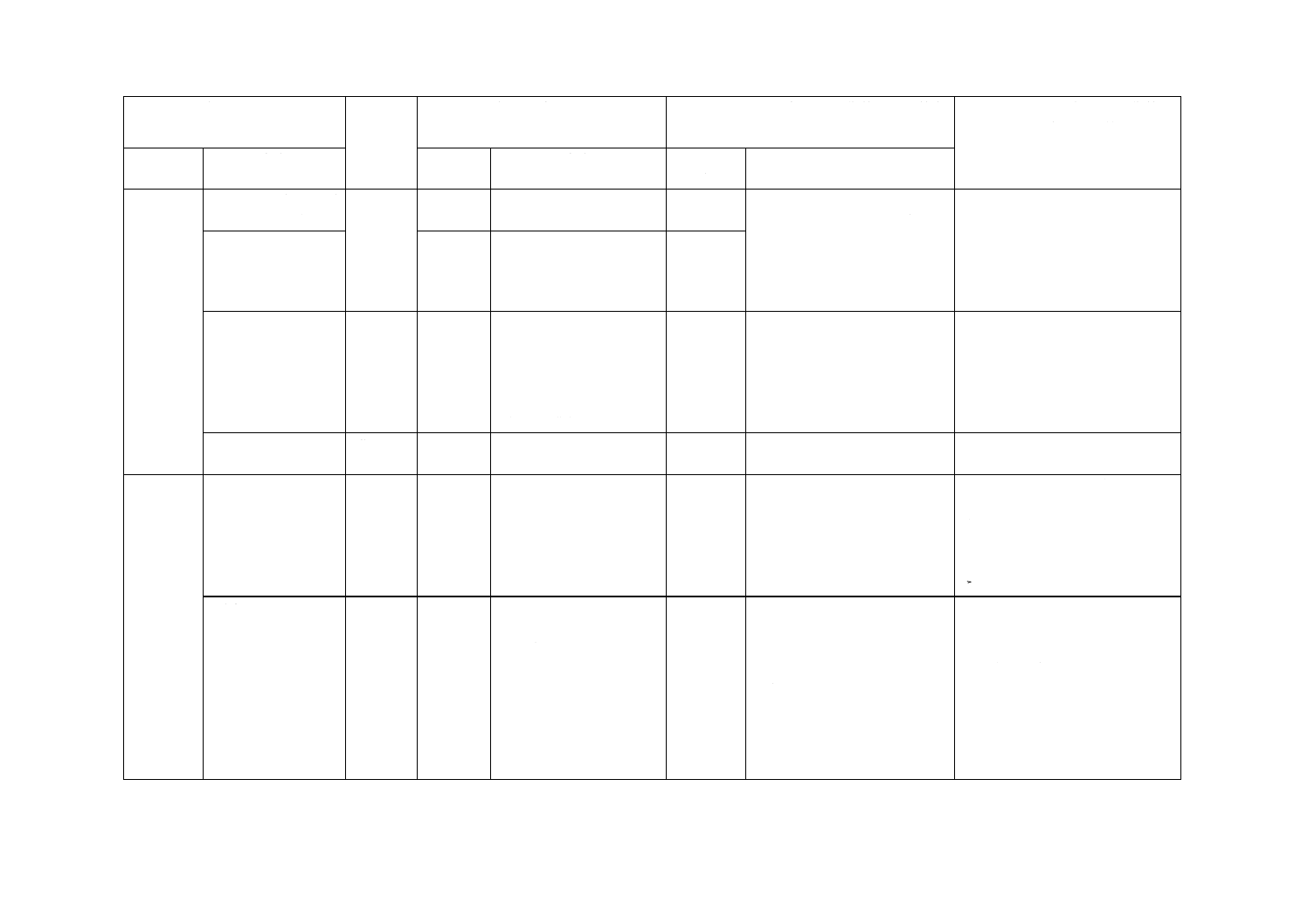

5 引布特

性値の測

定方法

(続き)

5.1.2 b) 有効幅の測

定方法

ISO

2286-1

4.2

5 mm単位ではかって,記

録する。

追加

“特に受渡当事者間の協定がな

い場合は”を追記した。

受渡当事者間で,測定方法を取り

決めるのが,一般的であるため。

技術的な差異はない。

5.1.3 試験報告書

ISO

2286-1

5

−

追加

試験報告書への記載事項とし

て,“試験時の気温及び湿度”

を追加。

ロール引布は,温湿度管理されて

いない場所で測定されることが

多いが,気温及び湿度の影響を受

けやすいものもあるため。

国際規格の見直しの際,提案を行

う。

5.1.3 試験報告書

ISO

2286-1

5

−

追加

d),e) 及びf) の項目について,

受渡当事者間の協定がある場

合は,それに従うという規定を

追加した。

受渡当事者間で,測定方法を取り

決めるのが,一般的であるため。

技術的な差異はない。

5.2.1 一般 塗布

(コーティング)

ISO

2286-2

−

−

追加

コーティング材が,基布から分

離できないときの報告を明確

にした。

技術的な差異はない。

5.2.2.1 装置

ISO

2286-2

3.1.1

a) はかり 測定質量を±

2 mgの精度で,最大ひょ

う量の10 %から90 %の

範囲で測定できるもの。

変更

はかりの最大ひょう量に対す

る測定範囲を削除し,最小目盛

1 mg以下の精度で測定できる

ものとした。

一般に,電子天びんが用いられて

おり,最大ひょう量まで測定精度

が維持されているため。また,最

大ひょう量の10 %より軽いもの

を測定する場合が多いため。

国際規格の見直しの際,提案を行

う。

5.2.2.3 手順

ISO

2286-2

3.3

−

追加

状態調節方法を指定。

吸湿性基布等,状態調節の条件が

測定値に影響を与える可能性が

あるため。

国際規格の見直しの際,提案を行

う。

8

K

6

4

0

4

-1

:

2

0

1

5

14

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

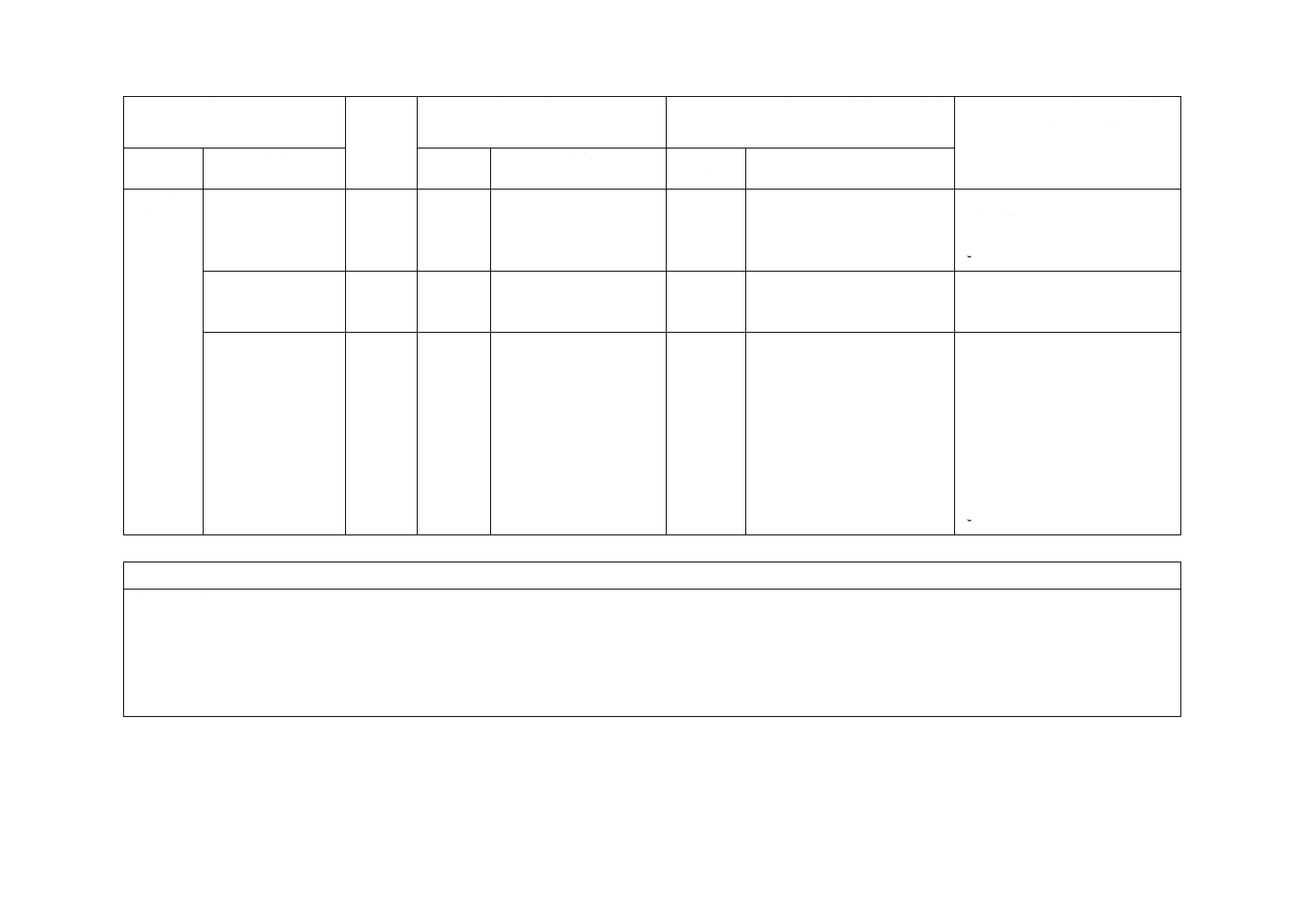

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 引布特

性値の測

定方法

(続き)

5.2.3.5 手順

ISO

2286-2

4.5.2

−

追加

状態調節方法を指定。

吸湿性基布等,状態調節の条件が

測定値に影響を与える可能性が

ある。

国際規格の見直しの際,提案を行

う。

5.2.3.6 計算及び結

果の表し方

ISO

2286-2

4.6

−

追加

5.2.2.4と同様の数式を追加。

分かりやすくするために,数式を

追加した。

技術的な差異はない。

5.2.5 試験報告書

ISO

2286-2

3.5

4.7

−

追加

試験報告書への記載事項とし

て,状態調節及び試験の雰囲気

を追加。

吸湿性基布等,状態調節の条件が

測定値に影響を与える可能性が

あるため。

国際規格の見直しの際,提案を行

う。

5.3.1 一般

ISO

2286-3

−

−

追加

厚さの測定方法の適用範囲を

明確にした。

技術的な差異はない。

5.3.2.1 測厚器

ISO

2286-3

4.1

0.02 mm以内を直接読み

取れる,目盛付きのもの

とする。

変更

定荷重タイプのダイヤルゲー

ジで,台座と加圧板との垂直な

間隔を示し,0.01 mmを直接読

み取れるものと規定した。

国内では,0.01 mm単位の測厚器

が,広く使用されているため。

国際規格の見直しの際,提案を行

う。

5.3.2.2 加圧板

ISO

2286-3

4.2

円形の加圧板は,表面が

平滑で直径は9 mm以上

とし,次の一つ又はそれ

以上の圧力がかけられる

ものとする。

a) 2 kPa±0.2 kPa

b) 10 kPa±1.0 kPa

c) 24 kPa±2.4 kPa

注記1 加圧板の圧力は,

2 kPaが望ましい。

変更

加圧板の直径に10 mmを推奨

し,各圧力に,加圧板直径10

mmの場合の力を追記した。

ISO規格では,比較的柔らかい材

質を前提としているが,この規格

は,比較的硬い材質を前提として

いるため。

国際規格の見直しの際,提案を行

う。

8

K

6

4

0

4

-1

:

2

0

1

5

15

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 引布特

性値の測

定方法

(続き)

5.3.2.3 台座

ISO

2286-3

4.3

台座は,平らな表面をも

ち,加圧板の直径より50

mm以上大きいもの。

変更

台座は,加圧板の直径以上と規

定し,かつ,50 mm以上大きい

ものが望ましいとした。

この規格では,台座の直径を加圧

板と同径としているため。ただ

し,柔らかい引布の厚さを測定す

る場合を考慮し,ISO規格の50

mmを推奨するようにした。

国際規格の見直しの際,提案を行

う。

5.3.3 状態調節

ISO

2286-3

5

ISO 2231に従って,状態

調節する。

追加

状態調節方法を指定。

吸湿性基布等,状態調節の条件が

測定値に影響を与える可能性が

あるため。

国際規格の見直しの際,提案を行

う。

5.3.4 手順

ISO

2286-3

6

−

追加

測定時に,気温及び湿度を記録

するという規定を追加。

ロール引布は,温湿度管理されて

いない場所で測定されることが

多いが,気温及び湿度の影響を受

けやすいものもあるため。

国際規格の見直しの際,提案を行

う。

5.3.4 b) 手順

ISO

2286-3

6

引布の有効幅内を横切り

均等に分けた10か所を測

定する。

変更

5か所以上とし,かつ,最初の

測定点を50 mmとした。

10か所に固定すると,有効幅によ

っては妥当な測定間隔にならな

い場合があるため。

ISO規格の改正時に提案する。

5.3.4 d) 手順

ISO

2286-3

6

加圧板をゆっくり下げ,

10秒間放置する。

注記 軟らかい材料の場

合は,30秒間放置する。

変更

放置時間は指定せず,軟らかい

材料の放置時間として30秒を

目安とした。

ISO規格は,比較的柔らかい材料

を前提としているが,この規格

は,比較的硬い材質を前提として

いるため。

国際規格の見直しの際,提案を行

う。

8

K

6

4

0

4

-1

:

2

0

1

5

16

K 6404-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 引布特

性値の測

定方法

(続き)

5.3.4 e) 手順

ISO

2286-3

6

ダイヤルゲージを少なく

とも0.02 mm以内の正確

さで読み取り,記録する。

変更

ダイヤルゲージを0.01 mm単

位で読み取り,記録するとし

た。

国内では,0.01 mm単位の測厚器

が広く使用されているため。

国際規格の見直しの際,提案を行

う。

5.3.5 計算及び結果

の表し方

ISO

2286-3

7

引布の厚さは,10個の測

定値を平均してmmで表

す。

追加

有効数字及びその丸め方を追

加規定した。

技術的な差異はない。

5.3.6 試験報告書

ISO

2286-3

8

−

追加

試験報告書への記載事項とし

て,“試験時の気温及び湿度”

と“30秒以上放置した場合の

放置時間”とを追加。

ロール引布は,温湿度管理されて

いない場所で測定されることが

多いが,気温及び湿度の影響を受

けやすいものもあるため。また,

柔らかい材質を想定し,測定値が

30秒以上の場合には放置時間を

試験報告書に記載するという手

順を追加したため。

国際規格の見直しの際,提案を行

う。

JISと国際規格との対応の程度の全体評価:(ISO 2231:1989,ISO 2286-1:1998,ISO 2286-2:1998,ISO 2286-3:1998,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

8

K

6

4

0

4

-1

:

2

0

1

5