K 6385:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験項目························································································································· 3

5 試験の一般条件 ················································································································ 4

5.1 試験室の標準温度 ·········································································································· 4

5.2 試料又は試験片の加硫後の処理 ························································································ 4

5.3 試料又は試験片の数 ······································································································· 4

6 静的ばね特性試験 ············································································································· 4

6.1 一般 ···························································································································· 4

6.2 試験装置 ······················································································································ 4

6.3 試料又は試験片の状態調節 ······························································································ 5

6.4 試験条件 ······················································································································ 5

6.5 試験方法 ······················································································································ 5

6.6 静的ばね定数の算出 ······································································································· 5

6.7 記録 ···························································································································· 7

7 動的特性試験 ··················································································································· 8

7.1 一般 ···························································································································· 8

7.2 動的性質測定試験 ·········································································································· 8

7.3 共振周波数測定試験(動吸振器)····················································································· 10

7.4 緩衝特性試験(緩衝ゴム) ····························································································· 12

8 硬さ試験························································································································ 14

8.1 一般 ··························································································································· 14

8.2 試験装置 ····················································································································· 15

8.3 試料又は試験片の状態調節 ····························································································· 15

8.4 試験条件 ····················································································································· 15

8.5 試験方法 ····················································································································· 15

8.6 記録 ··························································································································· 15

9 強度試験························································································································ 15

9.1 一般 ··························································································································· 15

9.2 破壊試験 ····················································································································· 15

9.3 非破壊試験 ·················································································································· 16

10 熱老化試験 ··················································································································· 17

10.1 一般 ·························································································································· 17

K 6385:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.2 試験装置 ···················································································································· 17

10.3 試料又は試験片の状態調節 ···························································································· 17

10.4 試験条件 ···················································································································· 17

10.5 試験方法 ···················································································································· 18

10.6 試験項目 ···················································································································· 19

10.7 記録 ·························································································································· 19

11 オゾン劣化試験 ············································································································· 19

11.1 一般 ·························································································································· 19

11.2 静的オゾン劣化試験 ····································································································· 19

11.3 動的オゾン劣化試験 ····································································································· 20

12 耐久試験 ······················································································································ 21

12.1 一般 ·························································································································· 21

12.2 定変位耐久試験 ··········································································································· 21

12.3 定力(定荷重)耐久試験 ······························································································· 22

12.4 衝撃耐久試験 ·············································································································· 23

12.5 共振耐久試験 ·············································································································· 24

13 塩害試験 ······················································································································ 25

13.1 一般 ·························································································································· 25

13.2 塩水浸せき試験 ··········································································································· 25

13.3 塩水噴霧試験 ·············································································································· 27

14 浸せき試験 ··················································································································· 27

14.1 一般 ·························································································································· 27

14.2 試験装置 ···················································································································· 28

14.3 試料又は試験片の状態調節 ···························································································· 28

14.4 試験条件 ···················································································································· 28

14.5 試験方法 ···················································································································· 28

14.6 試験項目 ···················································································································· 28

14.7 記録 ·························································································································· 28

K 6385:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6385:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6385:2012

防振ゴム−試験方法

Rubber vibration isolators-Testing methods

序文

この規格は,1962年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2001年に

行われたが,その後に防振ゴムの更なる多様化,高度化が進むに従い試験方法も多様化する傾向にあるの

で,使用者がすぐに試験できる具体的な試験条件に対する要求が高まったので改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,振動・衝撃の伝達防止,吸振又は衝撃の緩和の目的で一般に用いるゴム製品及び金具付ゴム

製品(以下,防振ゴムという。)の特性の試験方法について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

注記 この規格は,セルラーラバーを材料とした防振ゴム,繊維で補強した防振ゴム,流体を封入し

た防振ゴム,制御形防振ゴム及びその他の防振ゴムにも適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

JIS K 6253-1 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第1部:通則

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜

100 IRHD)

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS K 6253-4 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第4部:IRHDポケット硬さ

JIS K 6253-5 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第5部:硬さ試験機の校正及び検証

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

2

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6394 加硫ゴム及び熱可塑性ゴム−動的性質の求め方−一般指針

JIS K 8150 塩化ナトリウム(試薬)

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200及びJIS K 6394によるほか,次による。

3.1

たわみ(deflection)

防振ゴムに力(荷重)を加えたときに発生する変位。

3.2

静的ばね定数(static spring constant)

静的平衡状態で測定したばね定数。

3.3

ねじり(torsion)

円筒タイプなどの防振ゴムにおいて,内筒と外筒とを中心軸回りにモーメントを掛けて相対的に角変位

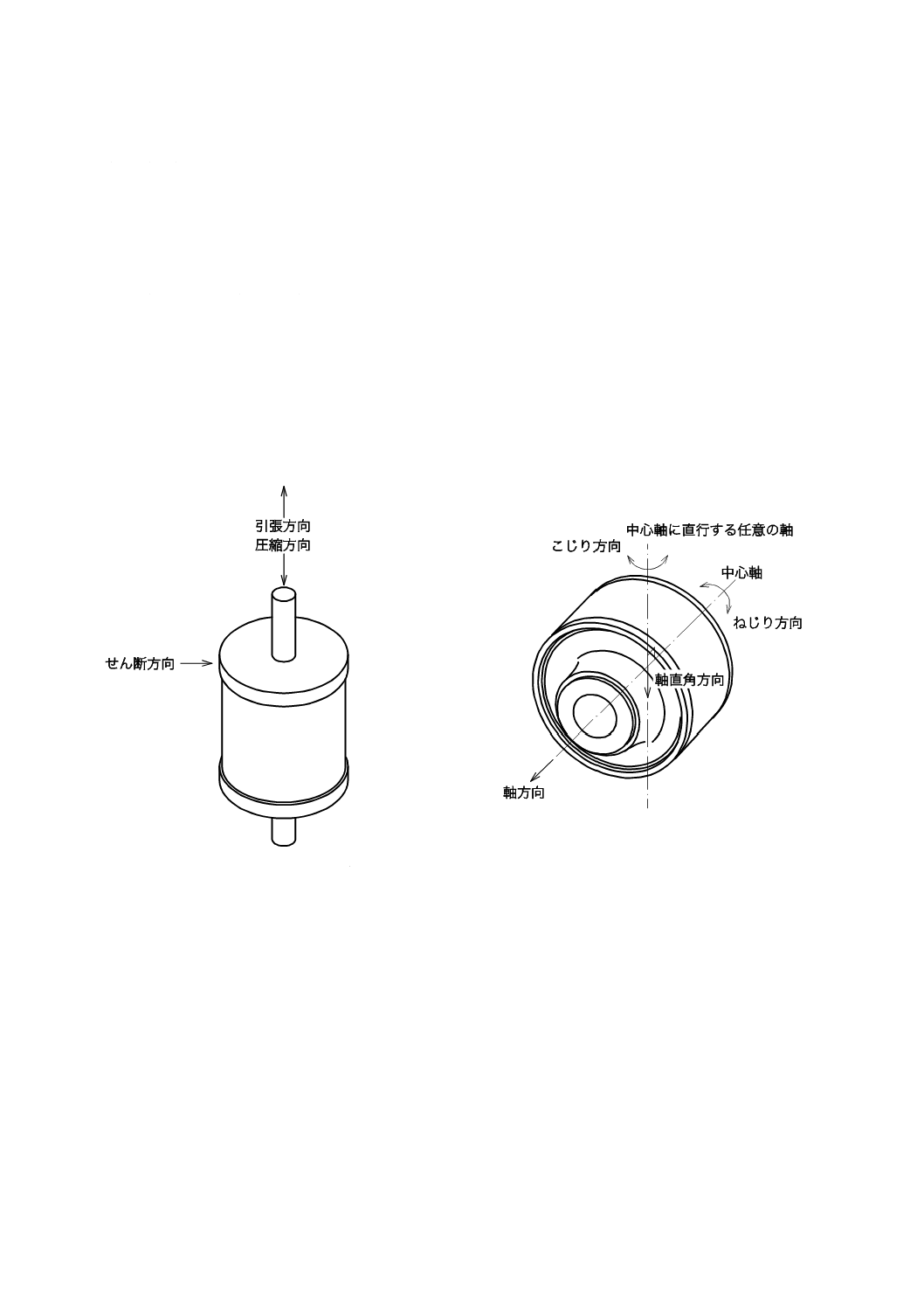

を与える動作[図1 b)参照]。

3.4

こじり(pinch)

円筒タイプなどの防振ゴムにおいて,内筒と外筒とを中心軸に直交する任意の軸回りにモーメントを掛

けて相対的に角変位を与える動作[図1 b)参照]。

3.5

動吸振器(dynamic vibration absorber)

振動系の振動を減少するための補助振動器。

3.6

緩衝ゴム(shock absorber rubber)

衝撃を緩和し,大きな力が加わったときの過大な変位を抑制し,部材の接触,破損,異常音の発生など

を防止する防振ゴム。

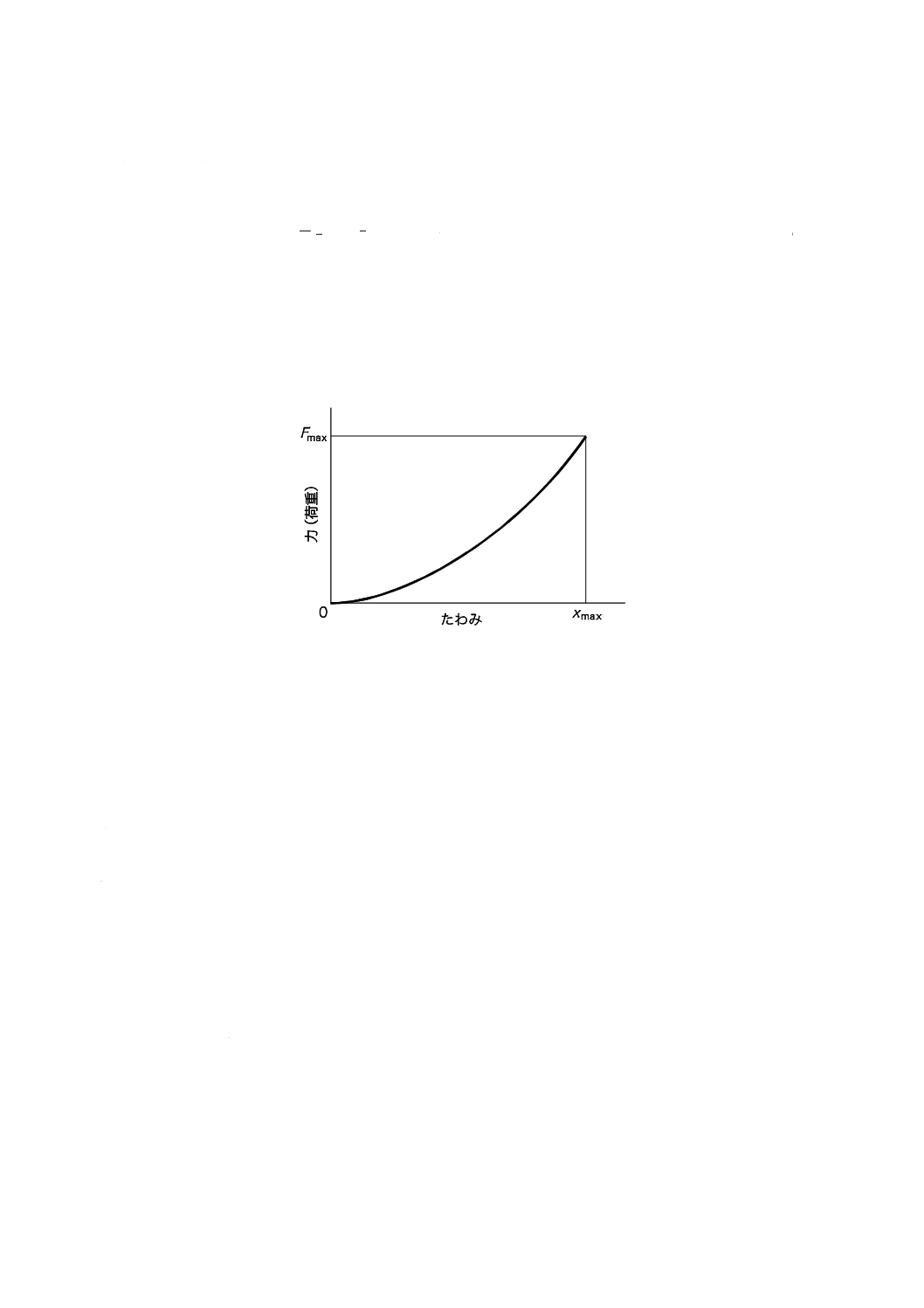

3.7

緩衝容量(shock absorption capacity)

衝撃による動きを止めるまでに防振ゴムが吸収するエネルギーで,力(荷重)−たわみ曲線と最大たわ

みとで囲まれた面積(図12参照)。

3.8

耐久試験(durability test)

防振ゴムの寿命を推定するために,繰返し刺激[変位又は力(荷重)]を加えて,防振ゴムが破壊,又は

規定の特性値に達するまでの繰返し回数又は時間を測定する試験。

3.9

共振倍率(resonance magnification factor)

ばね−質量系において強制振幅ξと付加質量mの最大振幅x0 maxとの比(図7参照)。

3.10

コンプライアンス,H(compliance)

3

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

防振ゴムを加振したときの変位と力との周波数応答関数で,変位の振幅Xと力の振幅Fとの比(H=X/F)

(図9参照)。

3.11

モビリティー,Hv(mobility)

防振ゴムを加振したときの速度と力との周波数応答関数で,速度の振幅Vと力の振幅Fとの比(Hv=V/F)。

3.12

イナータンス,Ha(inertance)

防振ゴムを加振したときの加速度と力との周波数応答関数で,加速度の振幅Aと力の振幅Fとの比(Ha

=A/F)。

3.13

へたり(set)

防振ゴムに力を加えて変形した後,力を除去しても元の形状に戻らなくなる現象。

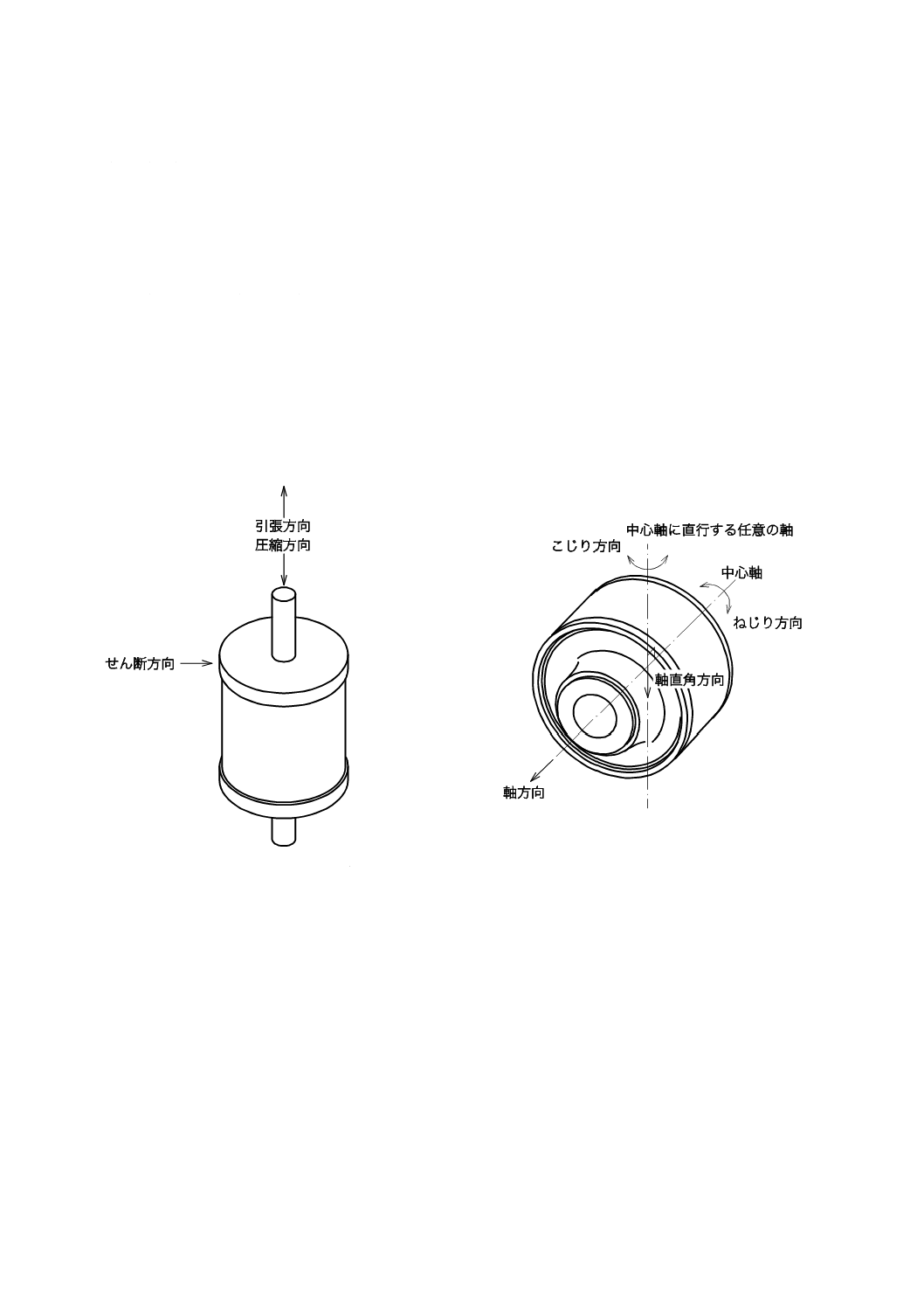

a) ブロックタイプ

b) 円筒タイプ

図1−代表的な防振ゴムとその負荷方向

4

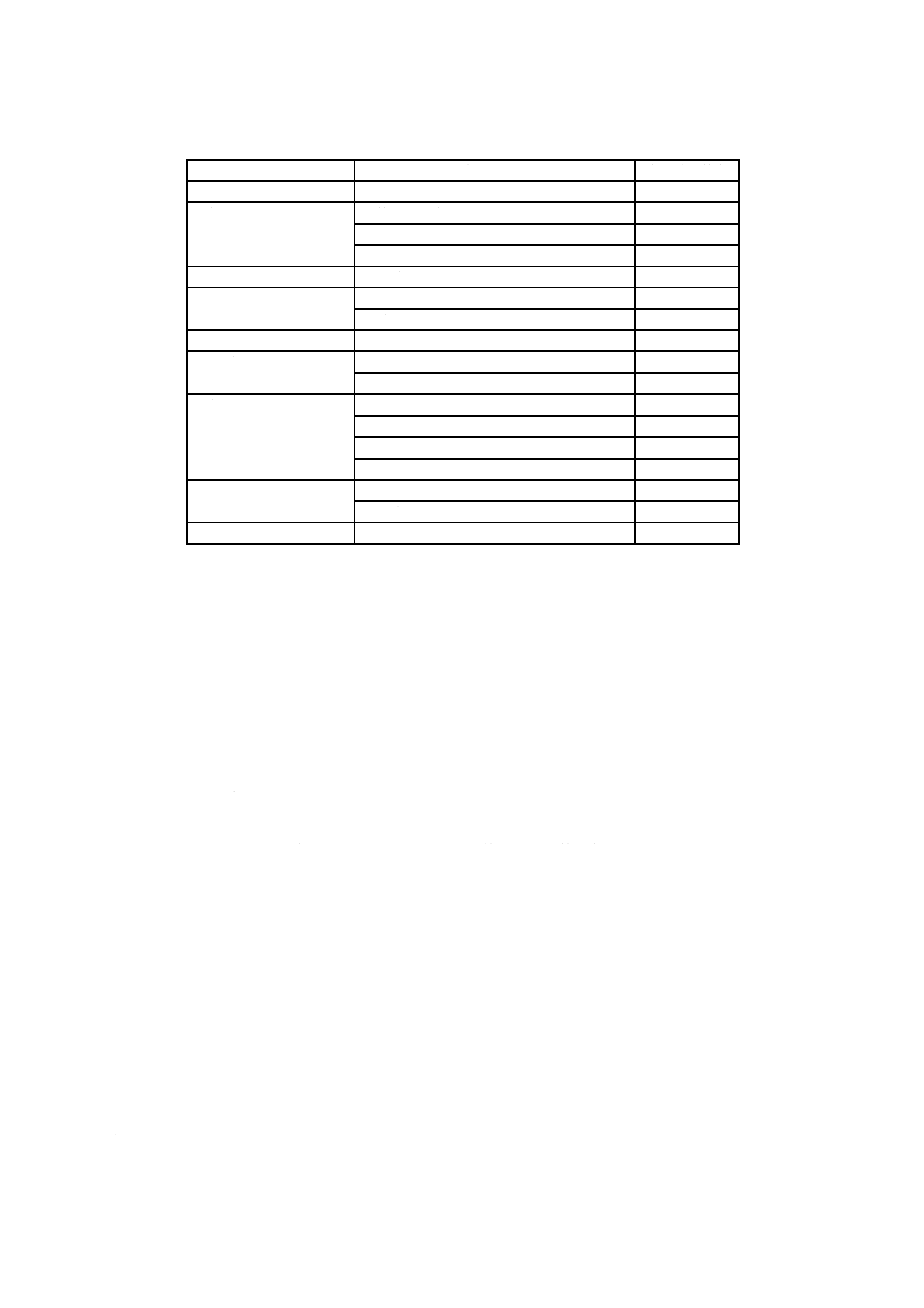

試験項目

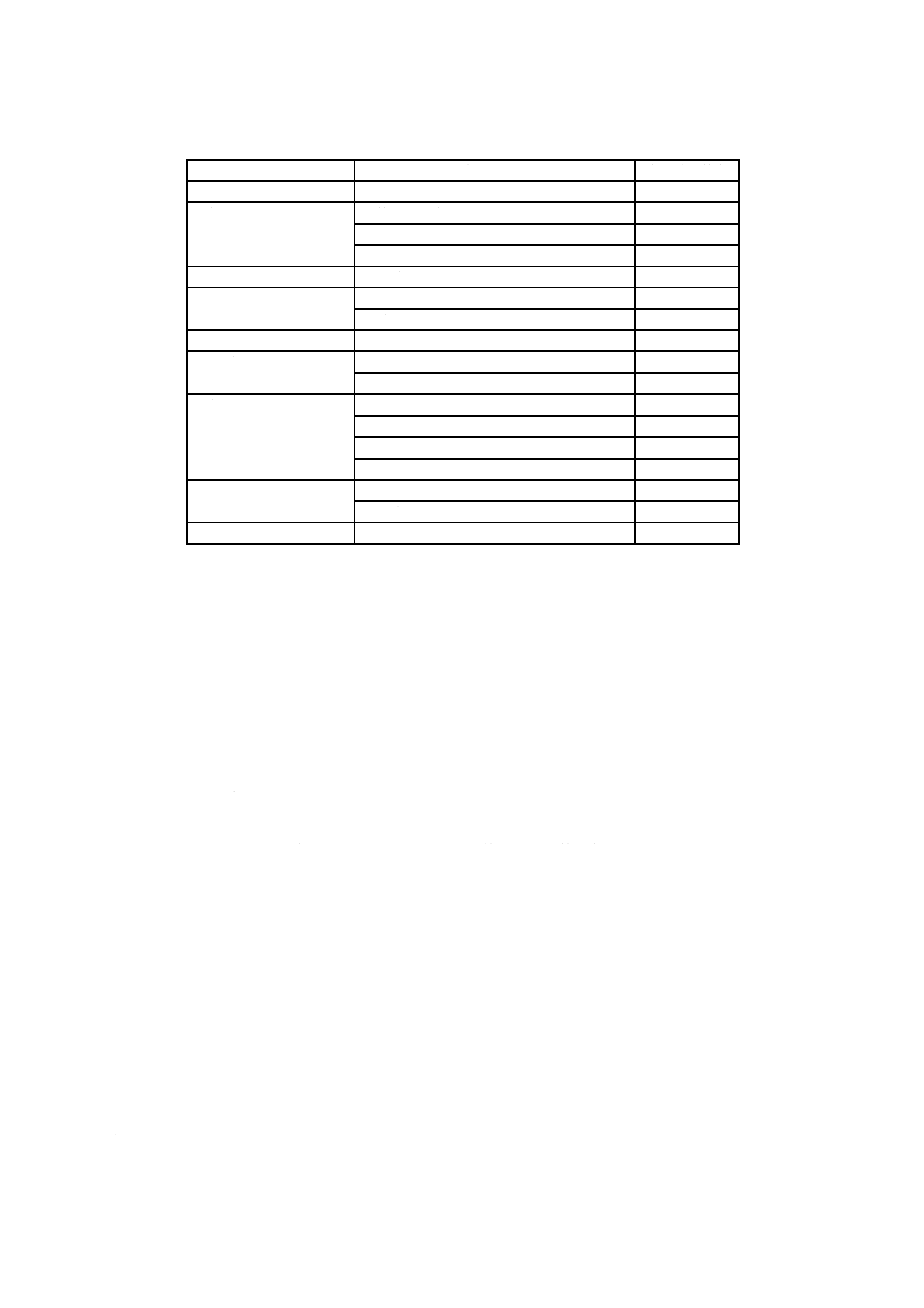

試験項目は,表1による。

4

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

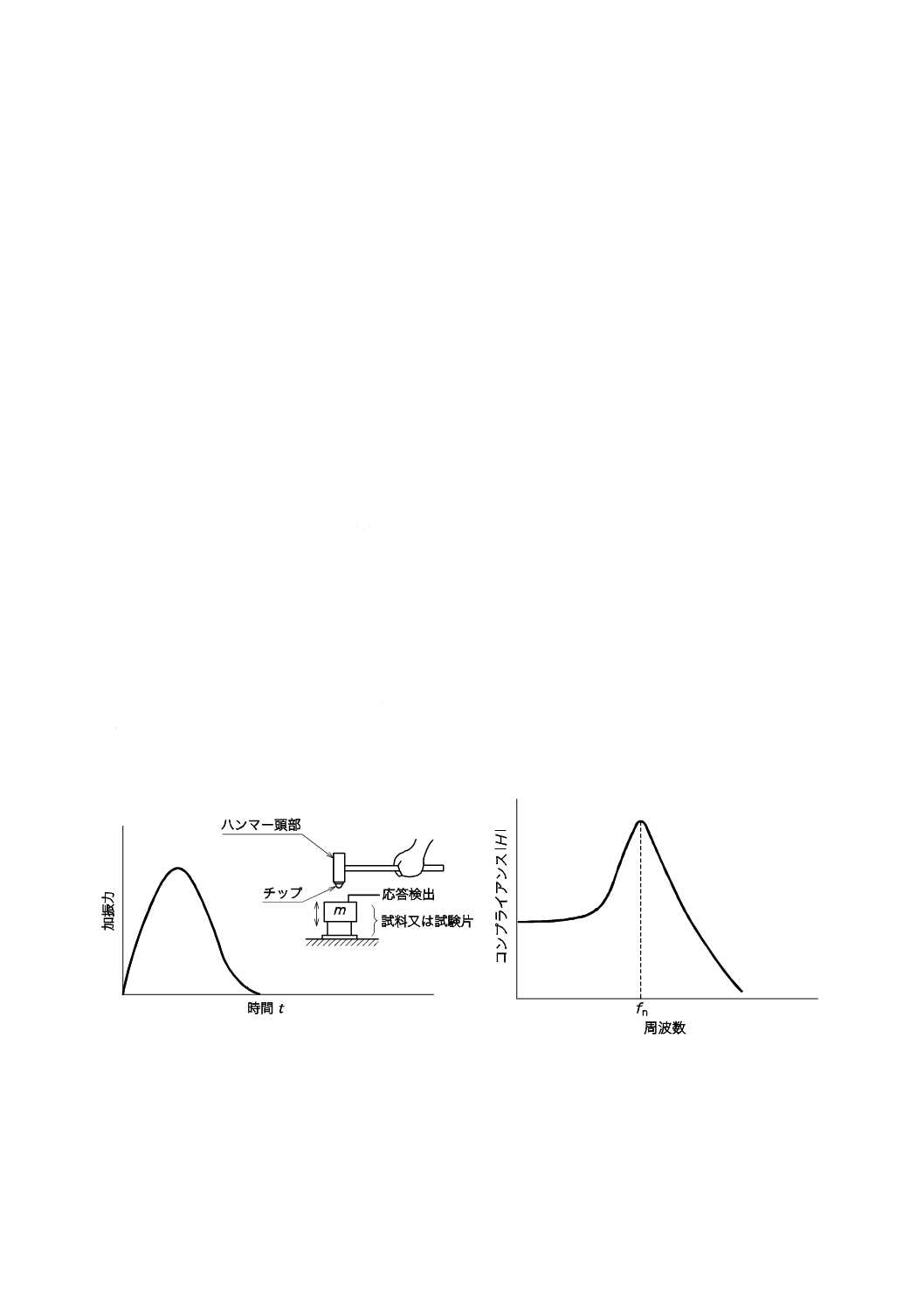

表1−試験項目

特性

試験の種類

適用試験箇条

静的ばね特性

静的ばね特性試験

6

動的特性

動的性質測定試験

7.2

共振周波数測定試験(動吸振器)

7.3

緩衝特性試験(緩衝ゴム)

7.4

硬さ

硬さ試験

8

強度

破壊試験

9.2

非破壊試験

9.3

耐熱老化性

熱老化試験

10

耐オゾン性

静的オゾン劣化試験

11.2

動的オゾン劣化試験

11.3

耐久性

定変位耐久試験

12.2

定力(定荷重)耐久試験

12.3

衝撃耐久試験

12.4

共振耐久試験

12.5

耐塩害性

塩水浸せき試験

13.2

塩水噴霧試験

13.3

耐液性

浸せき試験

14

5

試験の一般条件

5.1

試験室の標準温度

試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)に規定する23±2 ℃とする。ただし,熱

帯又は亜熱帯地方では,27±2 ℃とする。また,試験条件を室温と指定した場合,試験室の温度は,5〜35 ℃

とする。この規格では,湿度については規定しないが,記録として残すことが望ましい。

5.2

試料又は試験片の加硫後の処理

試料又は試験片の定義は,JIS K 6200によるが,防振ゴム又は防振ゴムから切り出したゴム片とする。

これらは,試験項目に状態調節の時間が規定されている場合は,その時間を含み,加硫後16時間以上経過

したものでなければならない。

5.3

試料又は試験片の数

試料又は試験片の数は,1個とする。ただし,試験目的によって複数個にしてもよい。

6

静的ばね特性試験

6.1

一般

この試験は,静的状態における,防振ゴムの力(荷重)とたわみとの関係を測定し,静的ばね定数を算

出するために行う。

なお,ねじり又はこじりを扱う場合には,“力(荷重)”,“変位”又は“たわみ”と書いてある部分をそ

れぞれ“トルク”,“ねじり角”又は“こじり角”と読み替える。

6.2

試験装置

試験装置は,JIS K 6272に規定する引張試験機などで,試験力(試験荷重)の上限がその容量の20〜100 %

にあるものを用いなければならない。試験装置の力(荷重)測定の許容差は,その容量の20〜100 %で指

示値の±1 %とする。

5

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,たわみ測定の許容差は,試料又は試験片の最大たわみの±1 %とすることが望ましい。また,試

料又は試験片を試験装置に取り付ける場合,試料又は試験片の受け台の剛性は,十分大きくし,静的特性

を正確に測定できるようにする。

6.3

試料又は試験片の状態調節

試料又は試験片は,試験開始前,少なくとも3時間以上,試験室の標準温度下に置かなければならない。

6.4

試験条件

試験条件は,次による。

なお,試験温度は,受渡当事者間で指定のない場合は標準温度とする。

a) 試験力(試験荷重)及びたわみの範囲 力(荷重)又はたわみの上下限の範囲の目安は,静的ばね定

数の算出範囲の1.2〜2倍の範囲に設定することが望ましい。

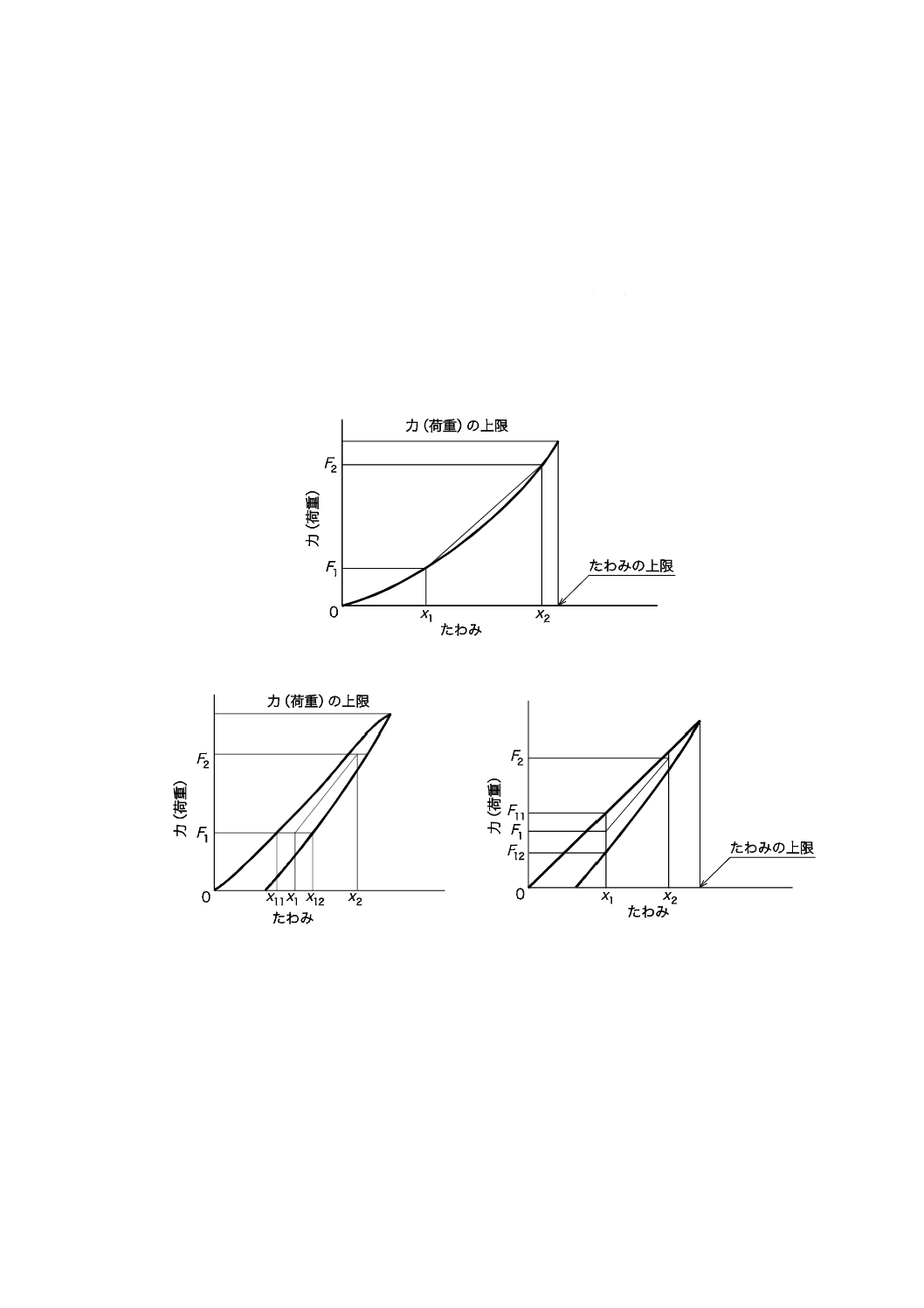

なお,片振りの場合の下限値はゼロとする。静的ばね特性試験を行う場合,縦軸に力(荷重)F,

横軸にたわみxをとり,直交座標系でF−xの関係を連続的に記録することが望ましい。

b) 試験の変位速度 試験の負荷・除荷の変位速度は,負荷・除荷の1サイクルがおおむね1〜2分となる

ように試験装置の変位速度を設定し,試験成績書に記録する。試験速度の例を,次に示す。

1,2,3,5,10,20,30,50又は100 mm/分

6.5

試験方法

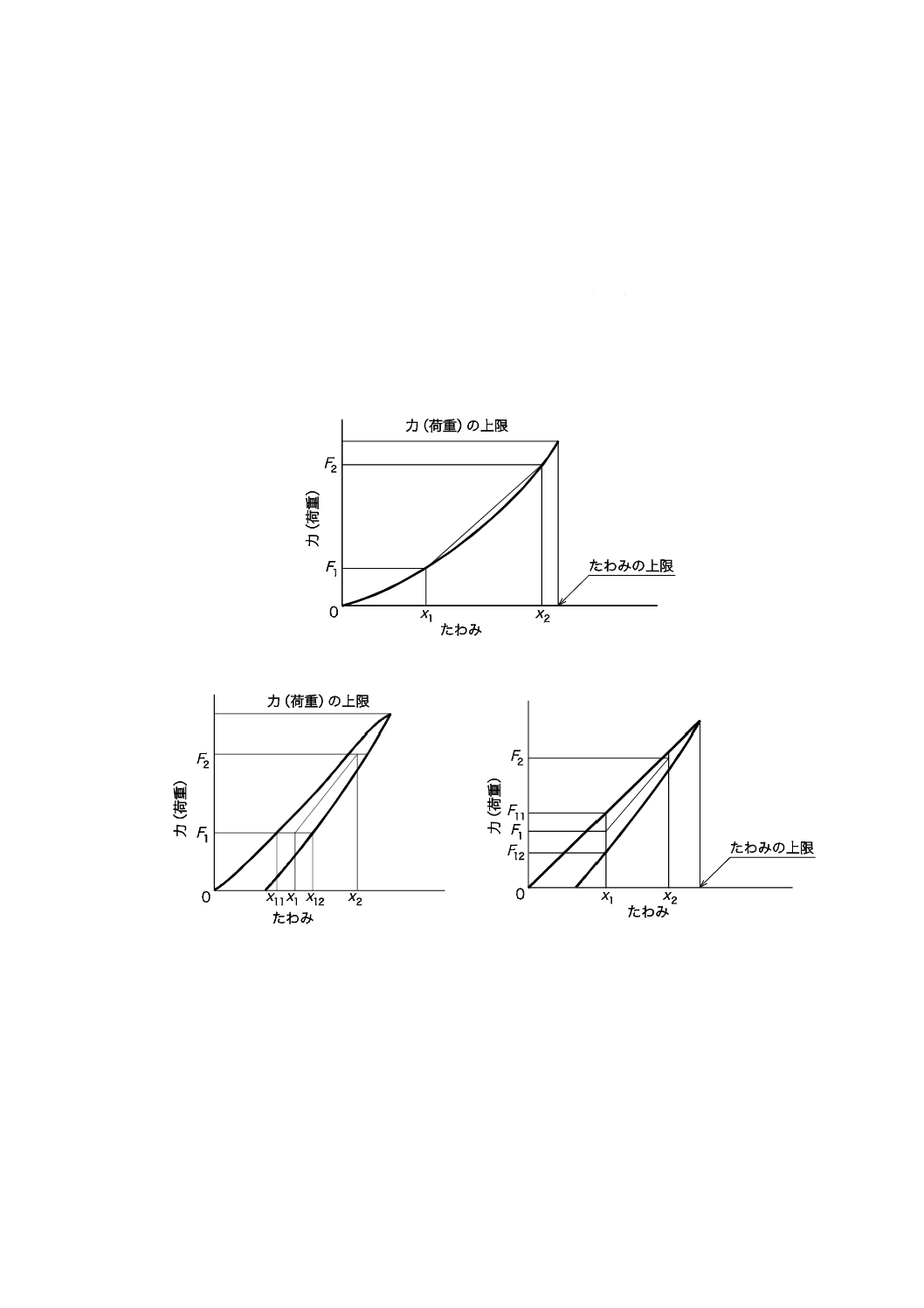

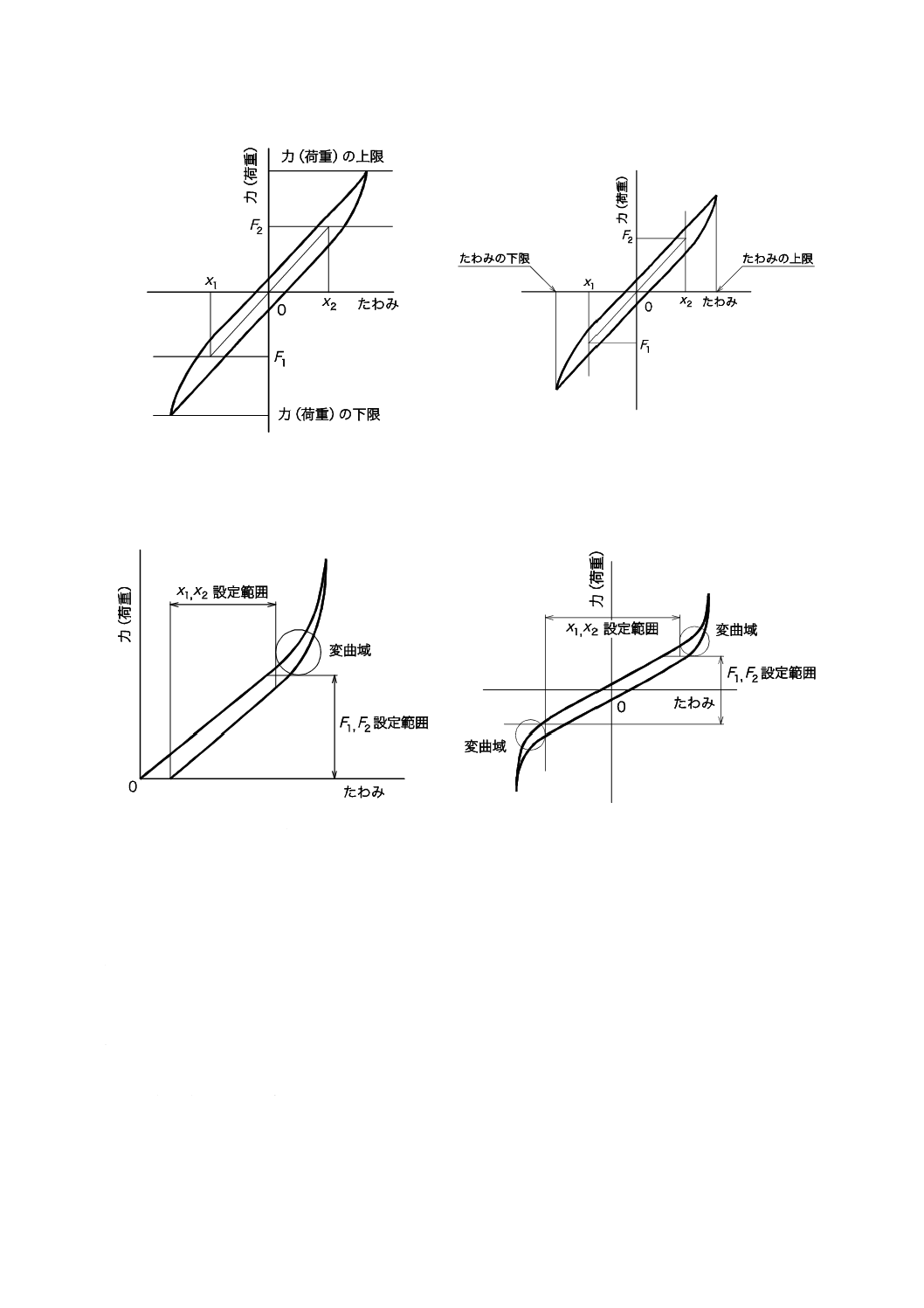

試験方法は,次の3種類とする。

a) 往路方式 測定を行う前に,前もって,試料又は試験片に力(荷重)ゼロから試験力(試験荷重)又

は試験たわみの上限まで,負荷・除荷を測定時と同じ条件下で2回繰り返す。その後,直ちに力(荷

重)−たわみの測定を行う(図2参照)。このとき,3回目の力(荷重)ゼロの点をたわみゼロとする。

b) 往復路方式 測定を行う前に,前もって,試料又は試験片に力(荷重)ゼロから試験力(試験荷重)

又は試験たわみの上限まで,負荷・除荷を測定時と同じ条件下で2回繰り返す。その後,直ちに力(荷

重)−たわみの測定を行う[図3 a)及びb)参照]。このとき,3回目の力(荷重)ゼロの点をたわみゼ

ロとする。

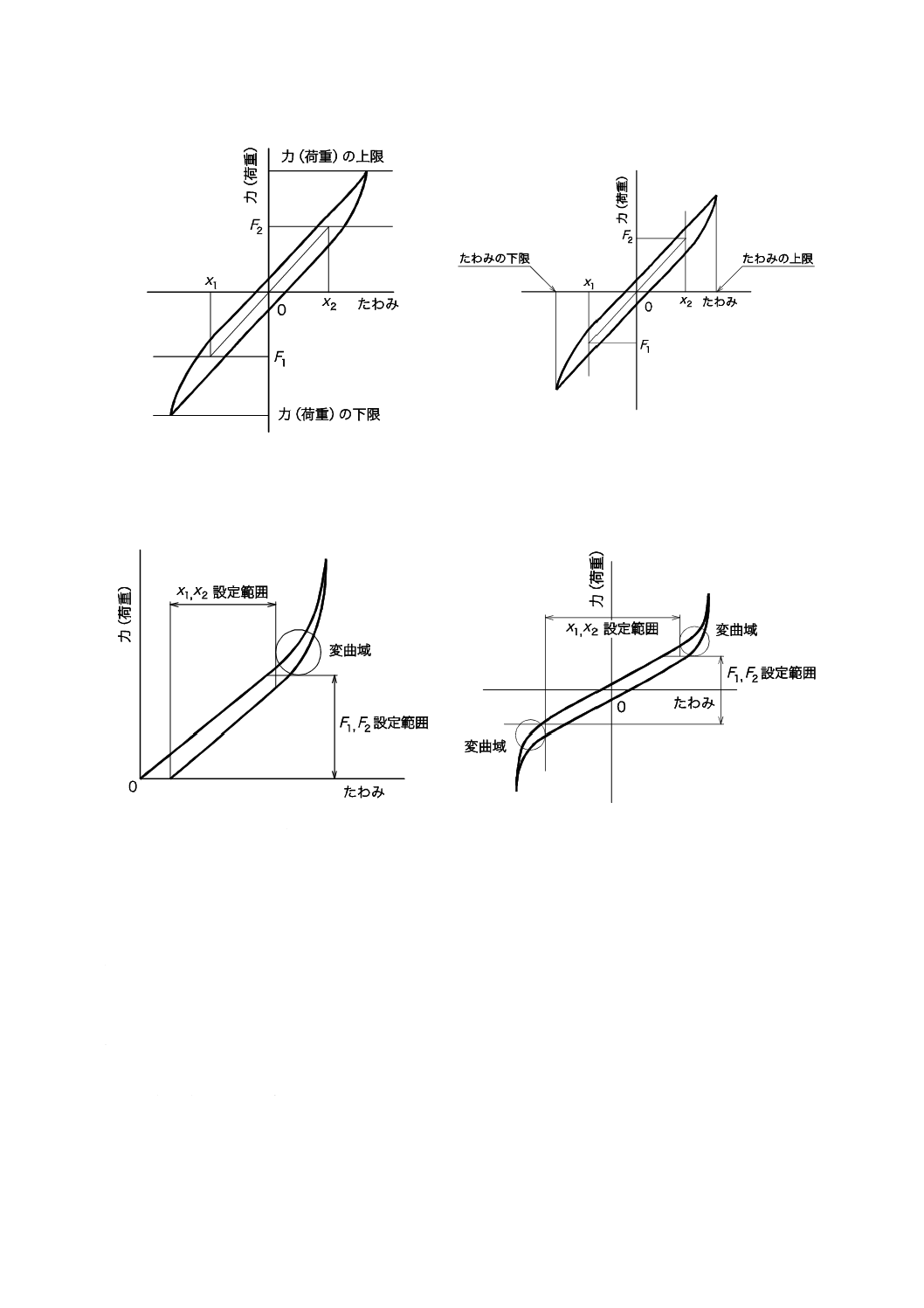

c) 両方向負荷方式 測定を行う前に,前もって,試料又は試験片に力(荷重)ゼロから正逆両方向のそ

れぞれの試験力(試験荷重)又は試験たわみの上下限まで,負荷・除荷を測定時と同じ条件下で2回

繰り返す。その後,直ちに力(荷重)−たわみの測定を行う[図4 a)及び b)参照]。このとき,1回目

の力(荷重)ゼロの点をたわみゼロとする。

6.6

静的ばね定数の算出

静的ばね定数Kの算出方法は,次による。

なお,算出範囲は,図2〜図4におけるx1〜x2又はF1〜F2の範囲とし,その範囲内に変曲域を含まない

ようにx1,x2,F1及びF2を設定する(図5参照)。

a) 往路方式 往路方式による静的ばね定数Kは,F−x記録上の2点(F1,x1)及び(F2,x2)から,次

の式(1)によって算出する(図2参照)。

1

2

1

2

x

x

F

F

K

−

−

=

··············································································· (1)

ここに,

K: 静的ばね定数(N/mm)又は(N・m/rad)

F: 力(荷重)(N)又はトルク(N・m)

x: たわみ(mm)又はねじり角,こじり角(rad)

b) 往復路方式 往復路方式による静的ばね定数Kは,次によって算出する。

6

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 算出範囲を力(荷重)で指定する場合 力(荷重)F1での平均たわみをx1,力(荷重)F2での平均

たわみをx2として,式(1)によって算出する[図3 a)参照]。

なお,平均たわみx1は,図3 a)において,負荷及び除荷時力(荷重)F1のたわみx11及びx12の平

均値である。

2) 算出範囲をたわみで指定する場合 たわみx1での平均力(平均荷重)をF1,たわみx2での平均力

(平均荷重)をF2として,式(1)によって算出する[図3 b)参照]。

なお,平均力(平均荷重)F1は,図3 b)において,負荷及び除荷時たわみx1の力(荷重)F11及

びF12の平均値である。

c) 両方向負荷方式 両方向負荷方式による静的ばね定数K は,往復路方式と同じ方法で算出する[図4

a)及びb)参照]。

図2−往路方式による力(荷重)−たわみ曲線

a) 力(荷重)で指定する場合

b) たわみで指定する場合

図3−往復路方式による力(荷重)−たわみ曲線

7

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 力(荷重)で指定する場合

b) たわみで指定する場合

図4−両方向負荷方式による力(荷重)−たわみ曲線

a) 往復路方式

b) 両方向負荷方式

図5−変曲域がある場合の算出設定範囲

6.7

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法の種類

c) 試験装置の名称

d) 試験温度,必要な場合は試験湿度

e) 試験機の変位速度

f)

力(荷重)を加える方向

g) 力(荷重)F−たわみxの関係,及び力(荷重)又はたわみの上下限

h) 静的ばね定数算出範囲[力(荷重)の範囲又はたわみの範囲]

8

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

静的ばね定数K

j)

試験年月日

k) その他必要な事項

7

動的特性試験

7.1

一般

この試験は,正弦波振動状態における防振ゴムの動的性質,正弦波振動又は衝撃振動状態における動吸

振器の共振周波数及び緩衝ゴムの緩衝特性を測定するために行う。ここで動的特性とは,貯蔵ばね定数,

損失ばね定数,絶対ばね定数,減衰係数,損失係数,損失角などを総称していう。

なお,ねじり又はこじりを扱う場合には,“力(荷重)”,“変位”又は“たわみ”と書いてある部分をそ

れぞれ“トルク”,“ねじり角”又は“こじり角”と読み替える。

7.2

動的性質測定試験

7.2.1

試験装置

試験装置は,周波数を表示又は記録する測定器を備えるものとして,詳細はJIS K 6394の5.(試験装置)

による。

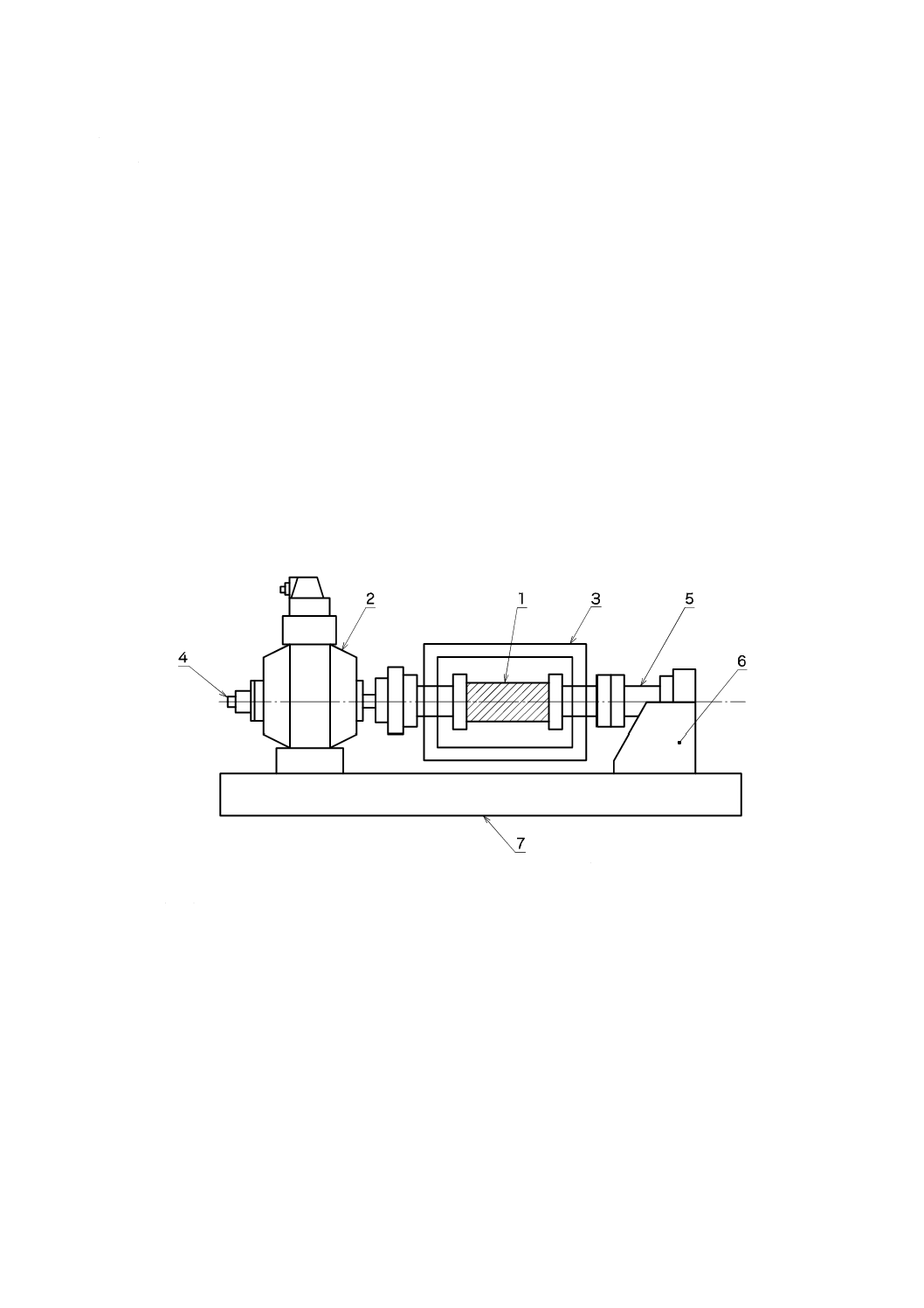

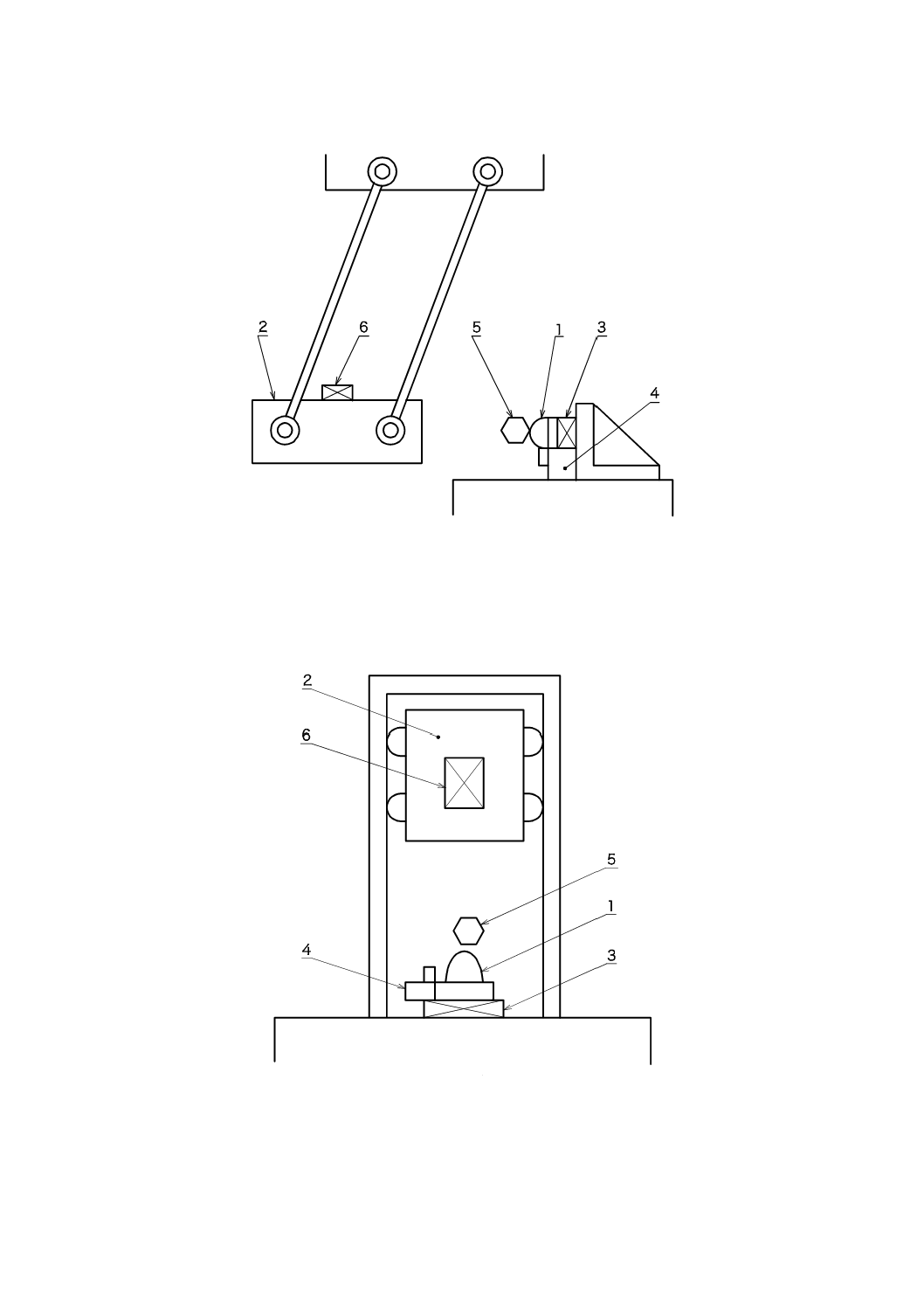

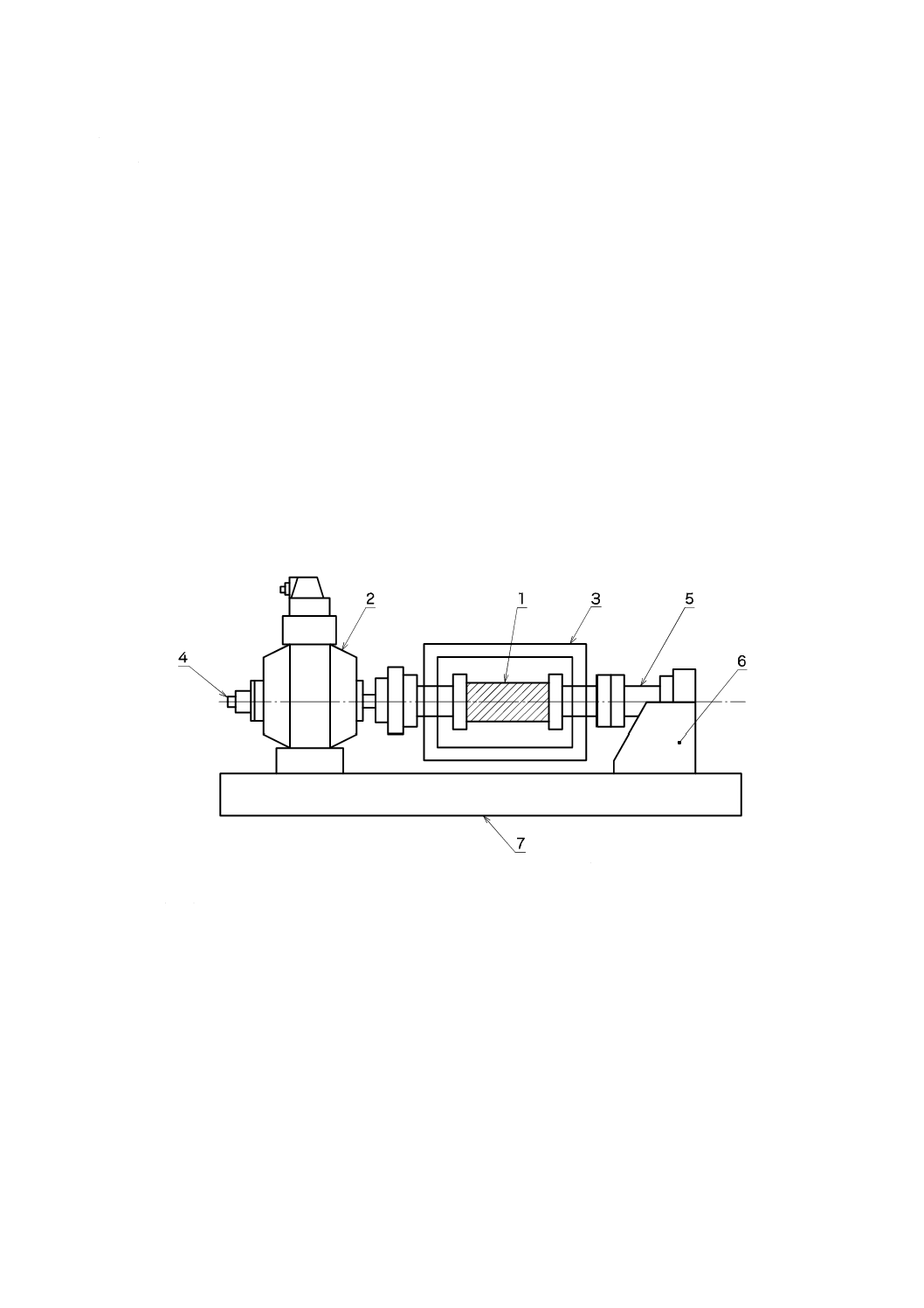

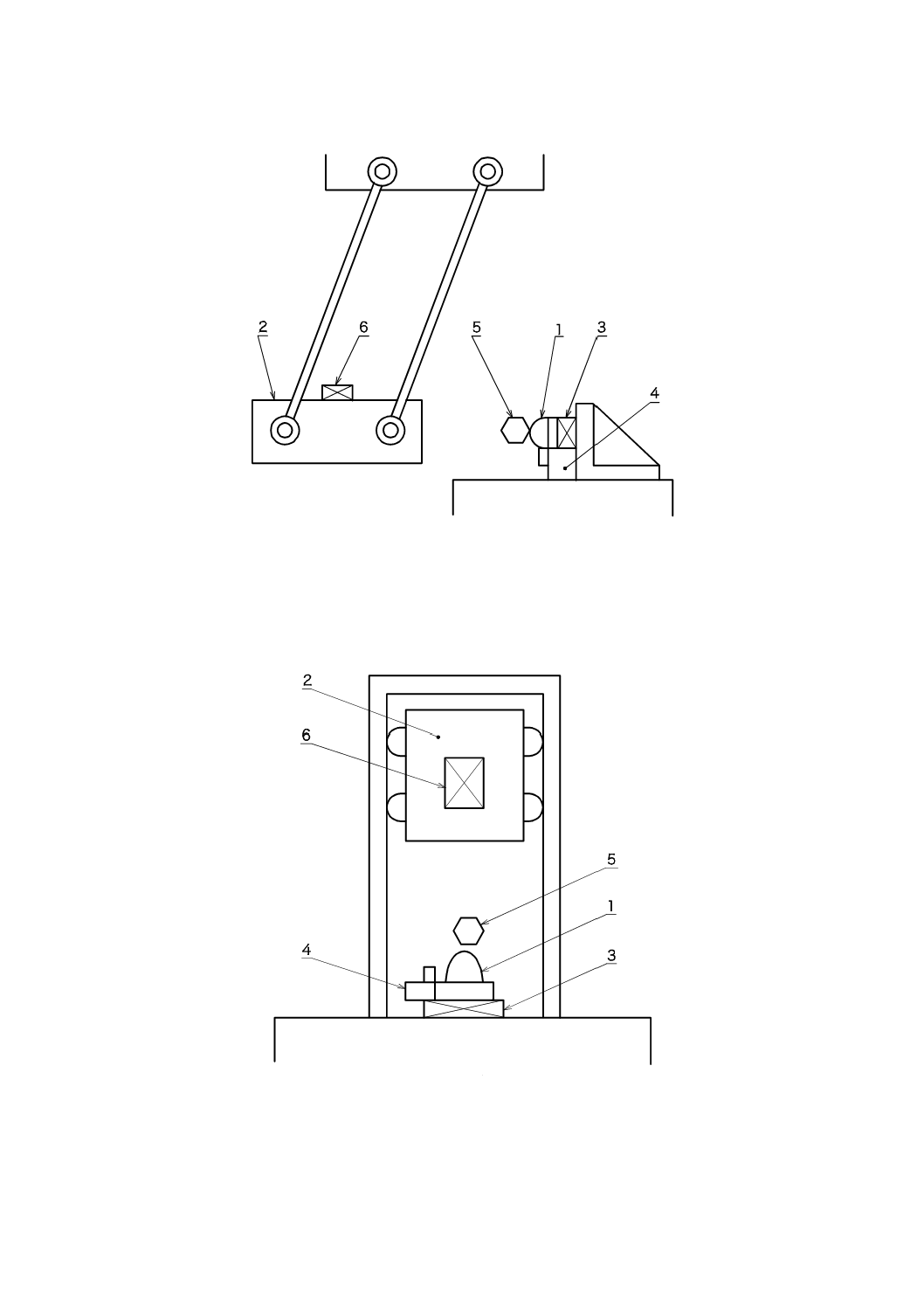

注記 ねじり又はこじりの試験装置の例を,図6に示す。

1

試料又は試験片

2

加振機

3

恒温槽

4

角度センサー

5

トルクセンサー

6

反力架台

7

架台

図6−ねじり又はこじりの試験装置の例

7.2.2

試料又は試験片の状態調節

試料又は試験片は,試験開始前,少なくとも3時間以上,試験室の標準温度下に置かなければならない。

また,標準温度下での測定においては,静的ばね特性試験後に連続して動的特性試験を実施してもよい。

7.2.3

試験条件

力(荷重)又はたわみを加える方法又は方向,平均力(平均荷重)又は平均たわみ,たわみ振幅,周波

数及び試験温度は,受渡当事者間で指定がない場合は,表2によって行う。ただし,試料又は試験片が実

9

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用を想定して与える力(荷重)又は実使用を想定して与えるたわみが不明な場合に限り,平均たわみゼ

ロ又は2 mmにて行う。

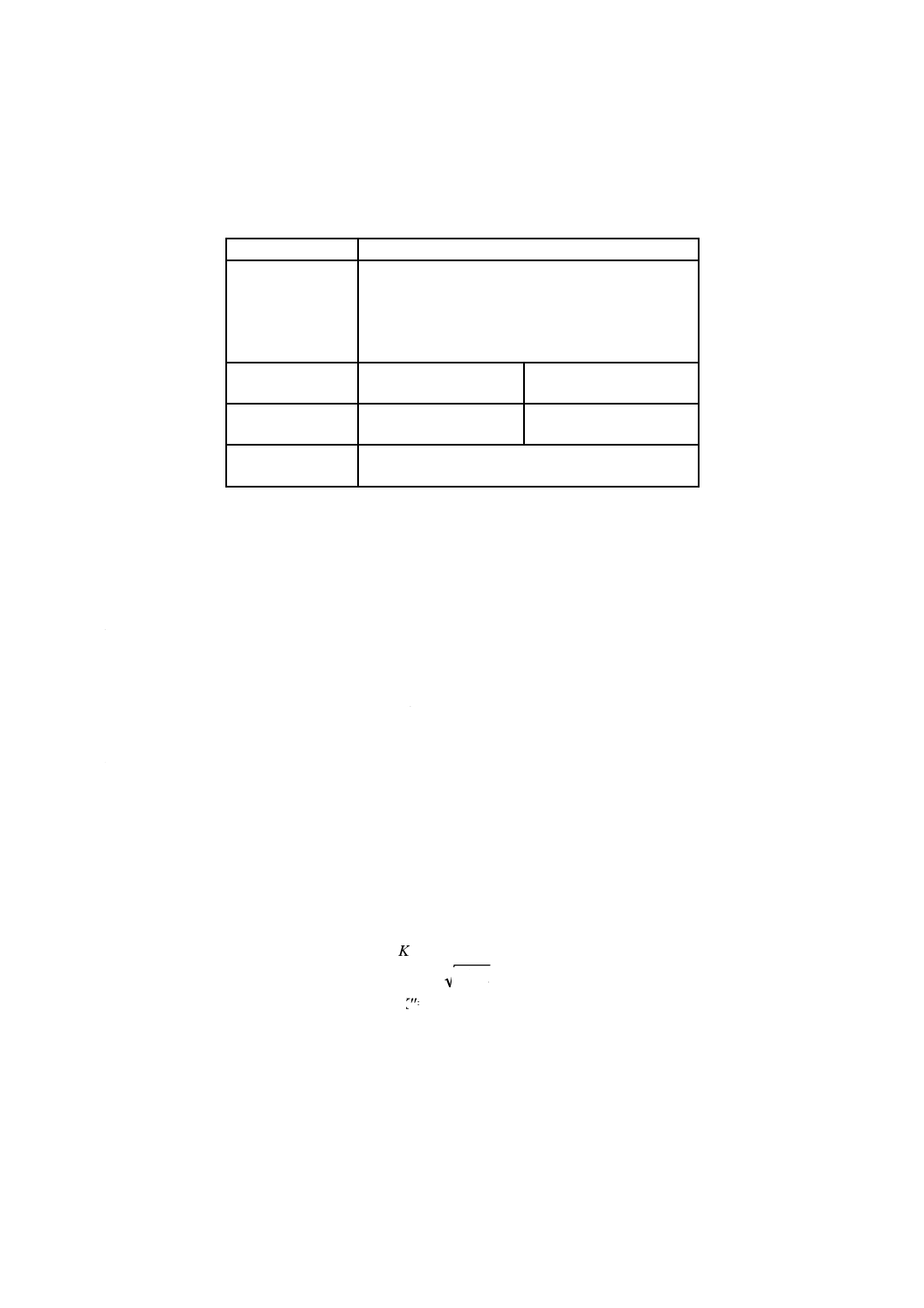

表2−試験条件

負荷方法

圧縮方法,引張方法及びせん断方法

平均力

(平均荷重)

N

平均たわみ

mm

試料又は試験片が実用される力(荷重)

又は実用されるたわみ

たわみ振幅

mm

±0.5

±0.05

周波数

Hz

15

100

試験温度

℃

標準温度

7.2.4

試験方法

試験方法は,次のa)(非共振方法)又はb)(共振方法)による。同一試料又は試験片で各種の条件の試

験を行う場合は,試験による履歴の影響をできるだけ避けるため,温度特性を測定する場合は,低温から

高温の順で行い,平均力(平均荷重)及び平均たわみ特性を測定する場合は,小から大の順で行う。

a) 非共振方法 非共振方法は,次による。

1) 力波形(荷重波形)及びたわみ波形による場合 JIS K 6394の7.(試験方法)によって実施し,附

属書1の1.(荷重及びたわみの時間波形による方法)を参照する。

2) 力(荷重)−たわみのヒステリシス曲線による場合 JIS K 6394の7.(試験方法)によって実施し,

附属書1の2.(荷重−たわみのヒステリシス曲線による方法)を参照する。

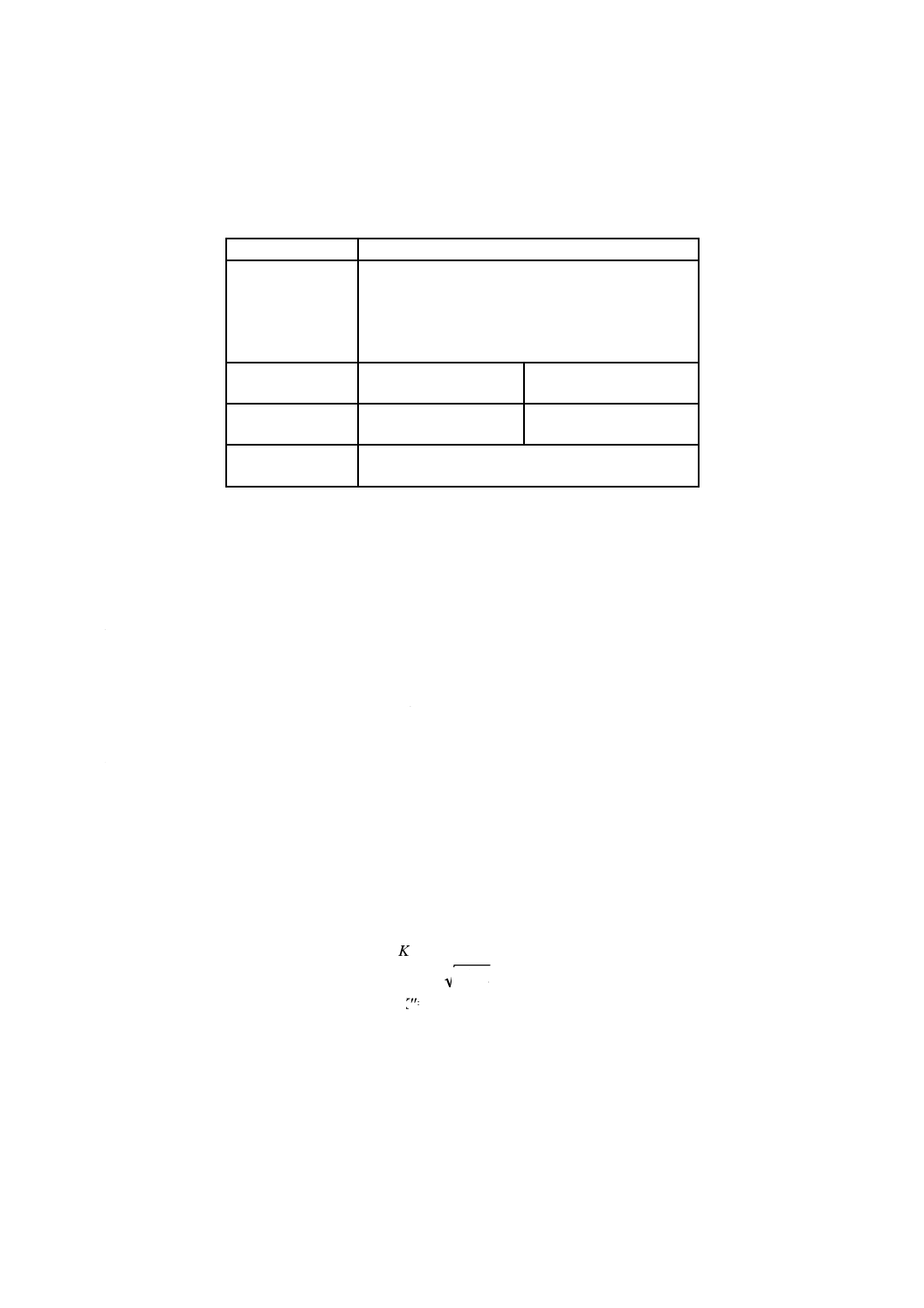

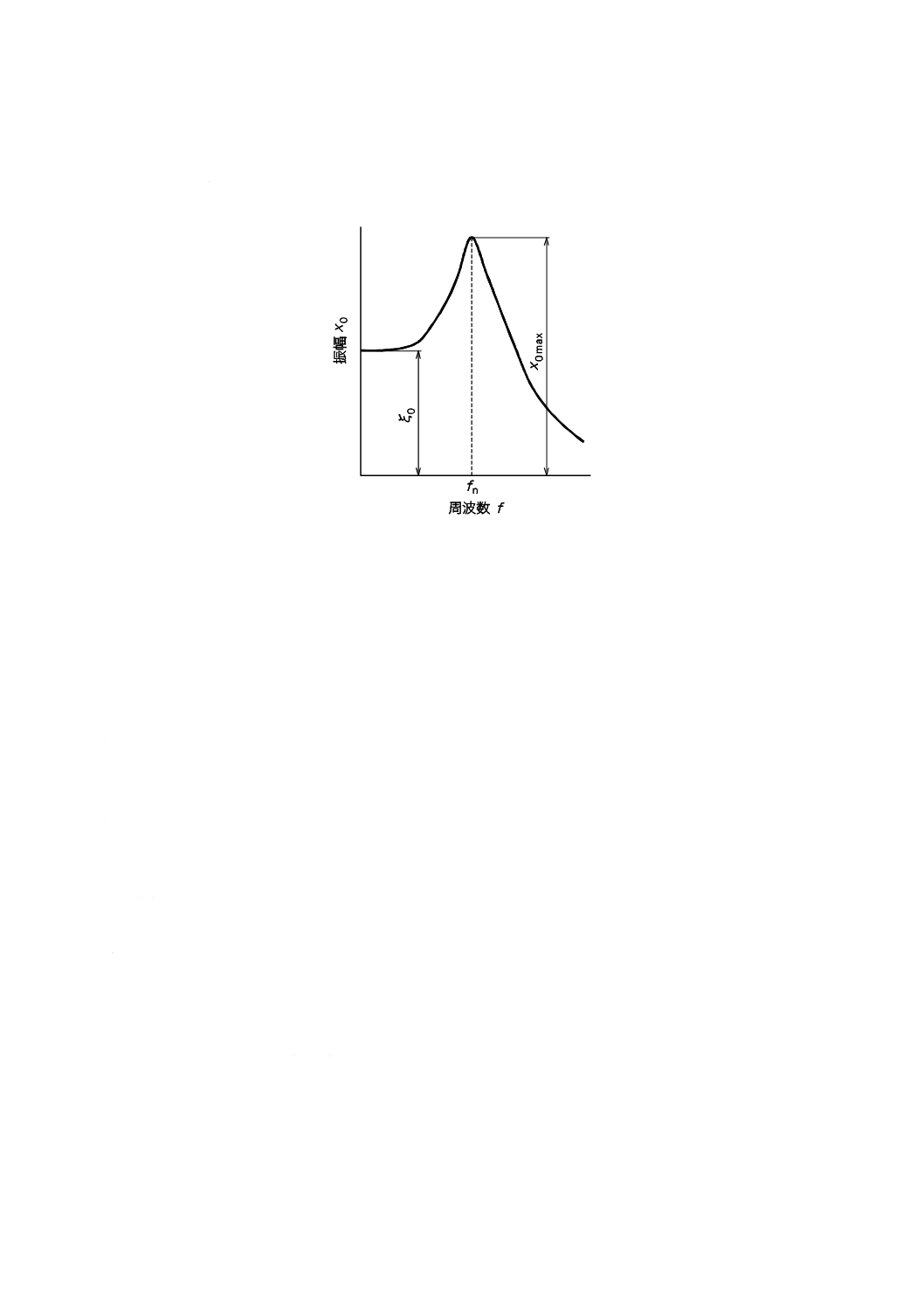

b) 共振方法 試料又は試験片の一端を規定振幅ξ0で周波数fを変化させながら加振し,他端に付加した

質量mの振幅x0を測り,共振曲線を記録する。振幅ξ0及びx0は,変位振幅,速度振幅又は加速度振

幅のいずれかとする。

なお,例えばξ0として変位振幅を選択した場合は,x0も変位振幅とする。x0が最大になるときの周

波数(共振周波数)fn及び付加質量mの振幅x0 maxを図7から求める。これらの測定から,共振倍率μ

を求め,次の式(2)〜式(6)によって算出する。

共振倍率 μ=x0 max/ξ0·························································· (2)

貯蔵ばね定数 K'=4π2mfn2 ························································· (3)

損失係数

=

−

=

1

/1

2

f

μ

L

tanδ ·············································· (4)

損失ばね定数 K''=K'・Lf ························································· (5)

減衰係数 c=K''/ωn(ただし,ωn=2πfnは角周波数) ················ (6)

ここに,

μ: 共振倍率

x0: 付加質量mの振幅

ξ0: 加振振幅

fn: 共振周波数

K': 貯蔵ばね定数(N/mm)又は(Nm/rad)

Lf: 損失係数

K'': 損失ばね定数(N/mm)又は(Nm/rad)

10

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c: 減衰係数(Ns/mm)

なお,共振方法による場合には,試験時間を短縮するため,あらかじめ試験振幅よりも小さな振幅

で共振点を探しておくことが望ましい。

図7−共振曲線

7.2.5

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法の種類

c) 試験装置の名称

d) 平均力(平均荷重)又は平均たわみの方向及び大きさ

e) 動的力(動的荷重)又は動的たわみの方向及び大きさ(非共振方法の場合)

f)

加振振幅の方向及び大きさ(変位,速度又は加速度のいずれか)(共振方法の場合)

g) 試験周波数(共振方法の場合には,共振周波数)

h) 試験温度,必要な場合は試験湿度

i)

動的性質として,貯蔵ばね定数K',損失ばね定数K'',絶対ばね定数|K*|,減衰係数c,損失係数

Lf及び損失角δのうち必要なもの

j)

試験年月日

k) その他必要な事項

7.3

共振周波数測定試験(動吸振器)

7.3.1

試験装置

試験装置は,加振振幅及び加振力を検出するセンサーを備えた加振機又はインパルスハンマー,及び計

測処理できる測定器を備えたものとする。

7.3.2

試料又は試験片の状態調節

試料又は試験片は,試験開始前,少なくとも3時間以上,試験温度下に置かなければならない。

7.3.3

試験条件

試験温度は,受渡当事者間で指定がない場合は標準温度とする。

7.3.4

試験方法

11

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,次のa)又はb)のいずれかの方法によって行う。

a) 定常加振による方法 試料又は試験片の一端を規定振幅ξ0で周波数を変化させながら加振し,他端の

動吸振器質量mの振幅x0を測り,共振曲線を記録する。加振を加える方向及び大きさは,試料又は試

験片の実使用条件とする。振幅ξ0及びx0は変位振幅,速度振幅又は加速度振幅のいずれかとする。

なお,例えばξ0として変位振幅を選択した場合は,x0も変位振幅とする。共振周波数fnは,x0が最

大になるときの周波数で,図7から求める。

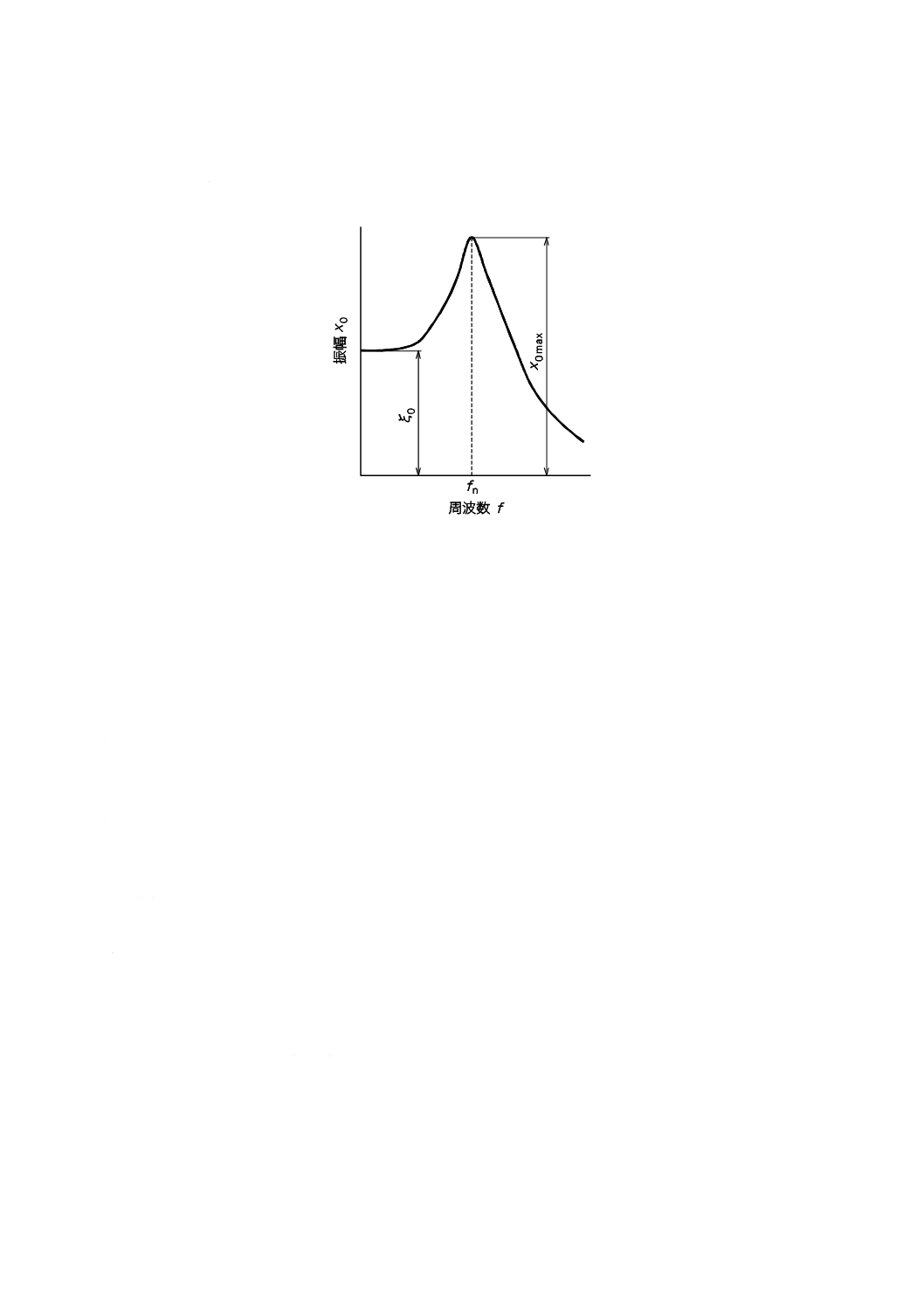

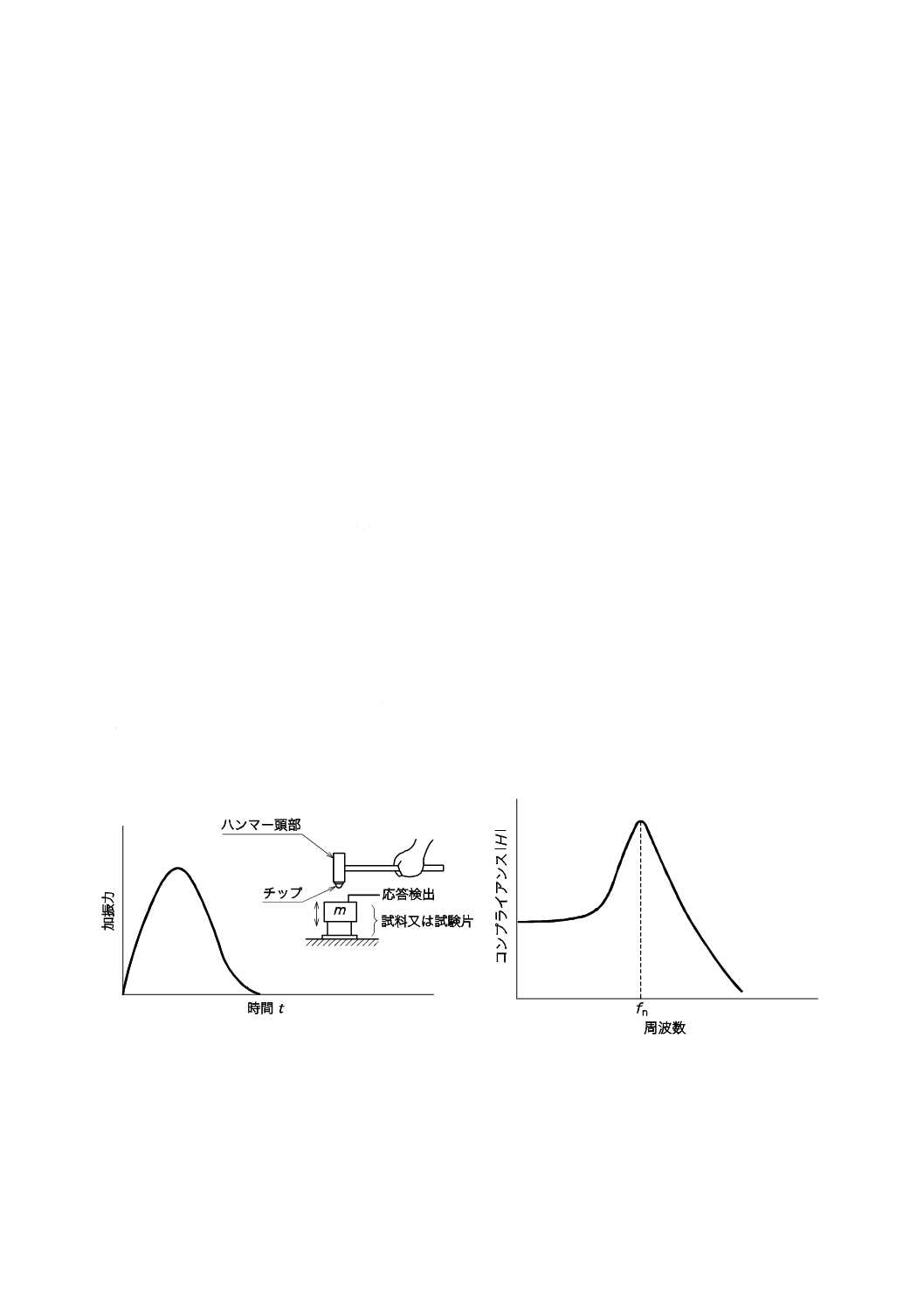

b) 衝撃加振による方法

1) 加振 試料又は試験片の一端を固定し,加振力を検出するセンサーを備えたインパルスハンマーで,

動吸振器質量mをたたいて加振する(図8参照)。

なお,1回の衝撃加振でハンマーが二度以上たたかないように注意する。二度以上たたいていな

いか確認するために,加振力の時間波形を表示することが望ましい。また,加振は何回か繰り返し,

データの平均化処理を行う。

2) 測定 動吸振器質量mの応答(変位,速度又は加速度のいずれか)及び加振力を測定し,コンプラ

イアンスHを求める。コンプライアンスHは,変位を用いて,式(7)によって算出するか,又はモ

ビリティーHv若しくはイナータンスHaを測定して,式(8)によって算出してもよい。

H=X (ω) /F (ω) ······································································· (7)

ここに,

ω: 角周波数

X (ω): 動吸振器質量mの変位の複素フーリエ成分

F (ω): 加振力の複素フーリエ成分

H=Hv /(iω)=Ha /(iω) 2 ································································ (8)

ここに, Hv=V (ω) /F (ω)

V (ω): 速度の複素フーリエ成分

Ha=A (ω) /F (ω)

A (ω): 加速度の複素フーリエ成分

3) 共振周波数の求め方 共振周波数fnは,コンプライアンス|H|が最大になるときの周波数で,図9

から求める。

図8−衝撃加振の方法及び加振力の時間波形

図9−共振時のコンプライアンス特性

7.3.5

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

12

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験方法の種類

c) 試験装置の名称

d) 加振振幅の方向及び大きさ(変位,速度又は加速度のいずれか)

e) 共振曲線

f)

共振周波数

g) 試験温度,必要な場合は試験湿度

h) 試験年月日

i)

その他必要な事項

7.4

緩衝特性試験(緩衝ゴム)

7.4.1

試験装置

試験装置は,重すいの衝突速度又は加速度を記録する装置,及び試料又は試験片の衝撃力(衝撃荷重)

を記録する装置を備えるものとする。

なお,試験装置は,衝撃に耐える剛性をもち,試料又は試験片以外の摩擦をできる限り小さくする。

7.4.2

試料又は試験片の状態調節

試料又は試験片は試験開始前,少なくとも3時間以上,試験温度下に置かなければならない。

7.4.3

試験条件

試験条件は,次による。

a) 試験温度は,受渡当事者間で指定がない場合は標準温度とする。

b) 衝撃を加える方向,重すいの質量,重すいの形状,衝突速度又は加速度は実使用を想定した条件とす

る。

7.4.4

試験方法

試験方法は,規定の重すいを規定の衝突速度又は加速度で,通常水平又は鉛直に試料又は試験片に衝突

させる。試料又は試験片は,力(荷重)検出装置を介して強固な固定壁に取り付けるものとする。試験方

法の例を,図10及び図11に示す。

なお,鉛直方向に落下衝突させる場合には,衝撃力のほかに重力が作用して,水平衝突の場合と比較し

て,衝突力(衝撃荷重)及び衝撃たわみに差を生じるため,防振ゴムが実用上鉛直上方から衝撃を受ける

場合以外は,鉛直落下の方法は用いない。

13

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

試料又は試験片

2

重すい

3

力(荷重)検出装置

4

変位検出装置

5

速度検出装置

6

加速度検出装置

図10−緩衝特性試験方法の一例(水平方向衝突の場合)

1

試料又は試験片

2

重すい

3

力(荷重)検出装置

4

変位検出装置

5

速度検出装置

6

加速度検出装置

図11−緩衝特性試験方法の一例(鉛直方向衝突の場合)

14

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.5

緩衝容量の算出

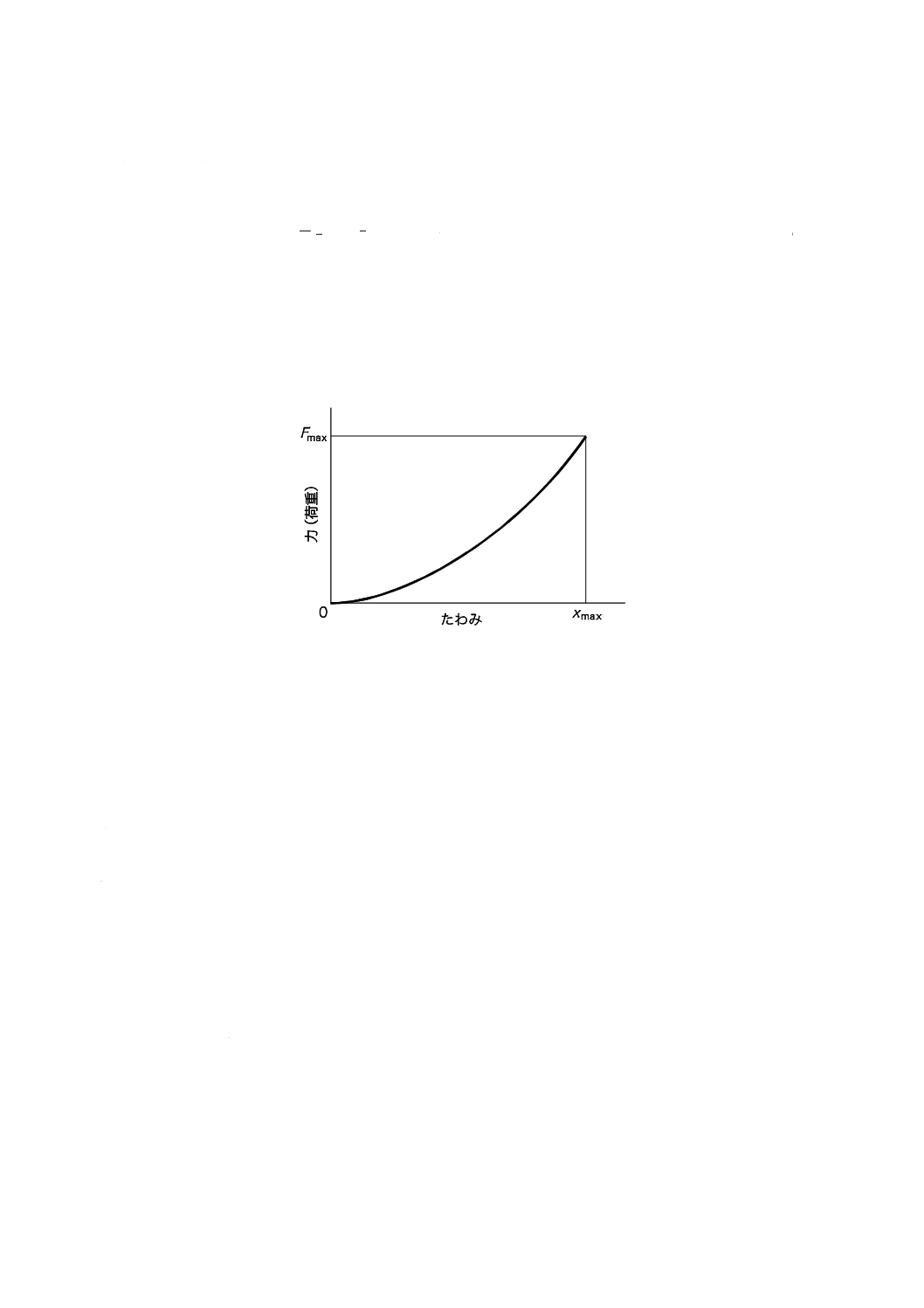

緩衝ゴムの緩衝容量J0 (J) は,図12の力(荷重)−たわみ曲線で囲む面積から,次の式(9)によって算出

する。

∫

max

0

2

0

0

2

1

x

Fdx

mV

J

=

=

································································ (9)

ここに,

J0: 緩衝容量(J)

m: 重すいの質量(kg)

V0: 衝突速度(m/s)

F: 衝撃力(衝撃荷重)(N)

x: 試料のたわみ(衝突の瞬間を原点とし,重すいが最初に

停止したときのたわみを最大たわみxmaxとする。)(m)

図12−力(荷重)−たわみ特性の例

7.4.6

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法の種類

c) 試験装置の名称

d) 重すいの質量

e) 衝突速度又は加速度及びその方向

f)

試験温度,必要な場合は試験湿度

g) 最大力(最大荷重)

h) 最大たわみ

i)

緩衝容量

j)

望ましくは衝突力(衝突荷重)−たわみ線図(試験記録の例を図12に示す。)

k) 試験年月日

l)

その他必要な事項

8

硬さ試験

8.1

一般

この試験は,防振ゴムのゴム部の表面又は断面の硬さを測定するために行う。

15

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

試験装置

試験装置は,JIS K 6253-1〜JIS K 6253-5による。

8.3

試料又は試験片の状態調節

試料又は試験片は試験開始前,少なくとも3時間以上,試験室の標準温度下に置かなければならない。

8.4

試験条件

試験温度は,標準温度とする。

8.5

試験方法

試験方法は,JIS K 6253-1〜JIS K 6253-5によってゴム部の表面の平たん部又は断面の平面部を測定する。

試料又は試験片が2種類以上のゴム部からなる場合には,それぞれのゴム部に対して試験を行う。

なお,塗装を施してあるものは,塗装を除去して行う。

8.6

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 硬さ試験機の種類

c) 試験温度,必要な場合は試験湿度

d) 硬さ測定位置

e) 硬さ

f)

試験年月日

g) その他必要な事項

9

強度試験

9.1

一般

この試験は,防振ゴムの破壊強度及び接着部をもつ防振ゴムの接着性を評価するために行う。

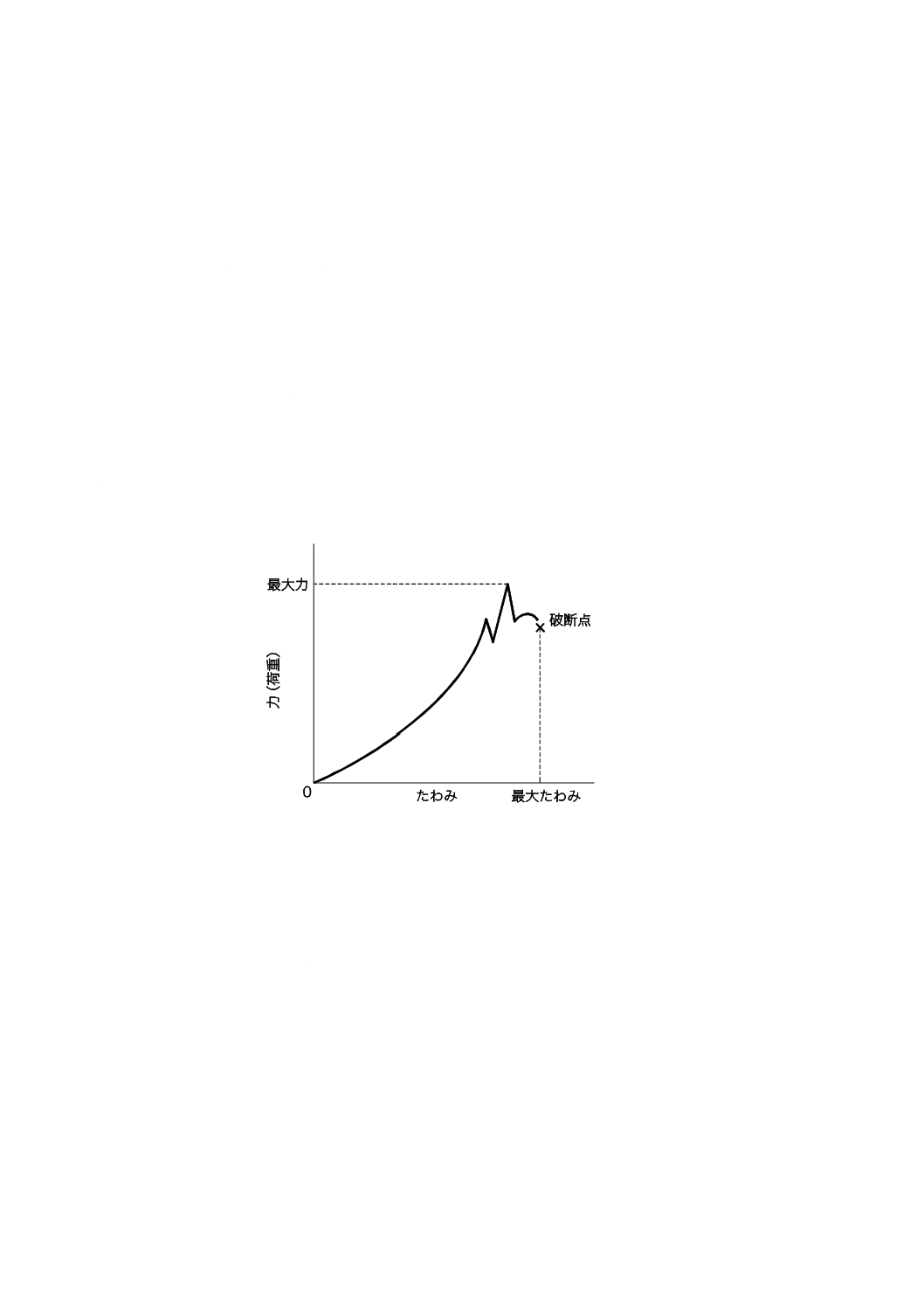

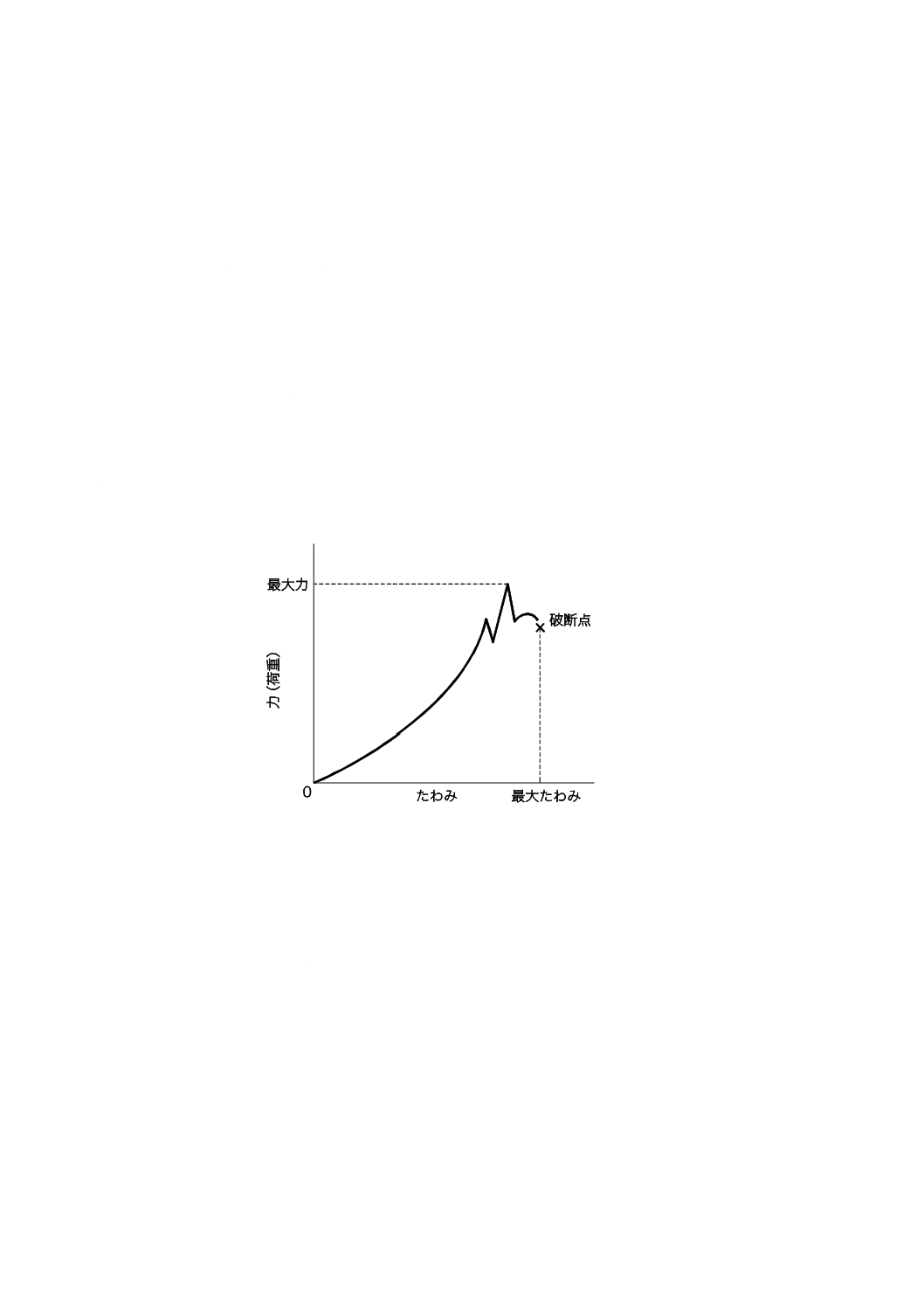

9.2

破壊試験

9.2.1

試験装置

6.2に規定する装置による。

9.2.2

試料又は試験片の状態調節

試料又は試験片は試験開始前,少なくとも3時間以上,室温下に置かなければならない。

9.2.3

試験条件

試験温度は,室温とする。

9.2.4

試験方法

試料又は試験片のゴム部の厚さ(ゴム部の厚さが2種類以上で異なる場合には,その最小の厚さ)をt mm

とし,t mm/minの速さで試料又は試験片が破断するまで力(荷重)を加える。

9.2.5

記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験装置の名称

c) 試験方向及び負荷速度

d) 最大力(最大荷重)及びそのときのたわみ

e) 最大たわみ及びそのときの力(荷重)

16

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試験温度,必要な場合は試験湿度

g) 破断箇所

h) 接着剝離の有無。接着剝離がある場合,その種類及び面積比率(全接着面積に対する剝離面積 %)。

なお,接着剝離の種類及び表し方は,次による。

1) ゴム部の破損(符号R)

2) ゴム部と接着剤との間の破損(符号RC)

3) 接着剤とプライマとの間の破損[プライマを使用している場合(符号CP)]

4) プライマと金属又は固定部材との間の破損(符号PS)

5) 接着剤と金属又は固定部材との間の破損[プライマを使用しない場合(符号CS)]

6) ゴムと金属又は固定部材との間の破損[直接接着の場合(符号D)]

7) 金属又は固定部材の破損(符号S)

ただし,4),5),6)の符号PS,CS,Dの代わりに符号Mを用いてもよい。

i)

試験年月日

j)

その他必要な事項

なお,力(荷重)−たわみの関係を記録として残すことが望ましい(図13参照)。

図13−破壊試験の力(荷重)−たわみ曲線の例

9.3

非破壊試験

9.3.1

試験装置

6.2に規定する装置による。

9.3.2

試料又は試験片の状態調節

試料又は試験片は試験開始前,少なくとも3時間以上,室温下に置かなければならない。

9.3.3

試験条件

試験温度は,室温とする。

9.3.4

試験方法

試料又は試験片に試験力(試験荷重)又は変位を加えて規定時間を保持し,亀裂又は亀裂音の有無を調

べる。

なお,保持する時間は,3分間とする。

9.3.5

記録

17

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験装置の名称

c) 試験方向

d) 試験力(試験荷重)又は変位及び保持時間

e) 亀裂又は亀裂音の有無

f)

試験温度,必要な場合は試験湿度

g) 試験年月日

h) その他必要な事項

10 熱老化試験

10.1 一般

この試験は,熱,その他の環境条件下における,防振ゴムの静的特性,動的特性,硬さなどの特性の変

化,又はへたり,クリープなど寸法の変化を測定するために行う。

10.2 試験装置

試験装置は,試料又は試験片に規定の変形を与えるための負荷装置及び試料又は試験片を加熱するため

の恒温槽の組み合わせで構成され,試験装置の概要は,次による。

a) 負荷装置 油圧式,空気圧式又はこれと同等の方式によって試料又は試験片に規定の力(荷重)又は

変位を加えられる機構でなければならない。

b) 恒温槽 恒温槽は,自動温度調節装置を備えたもので,試験温度が,100 ℃以下の場合は±1 ℃,100 ℃

を超え200 ℃以下の場合は±2 ℃で試料又は試験片周辺の温度が調節できるものでなければならな

い。

なお,ゴムの老化は酸化によって起こるため,熱老化試験における恒温槽内の酸素量の影響には十

分な配慮が必要である。そのためには,JIS K 6257の箇条5(試験装置)に規定するギヤー式老化試

験機,又はこれと同等の仕様の恒温槽を用いて試験を行うことが望ましい。

10.3 試料又は試験片の状態調節

試料又は試験片は,試験開始前,少なくとも3時間以上,試験室の標準温度下に置かなければならない。

10.4 試験条件

10.4.1 試験温度及び試験時間

試験温度及び試験時間は,受渡当事者間で指定がない場合は,使用環境を考慮して次の条件の中から選

択する。

なお,実機での使用環境に相応させるため,必要があれば油・塩水などの環境条件中で試験を実施する。

a) 試験温度 標準温度,70±1 ℃,85±1 ℃,100±1 ℃,120±2 ℃,125±2 ℃又は150±2 ℃

b) 試験時間 48

1

0

+時間,72

2

0

+時間,96

2

0

+時間,168±2時間,240±2時間,480±2時間,720±2時間,

960±2時間又は168(7日間)の整数倍±2時間

c) 試験の開始 試験の開始は,試料又は試験片を試験温度に達した恒温槽に入れたときとする。

10.4.2 負荷

試料又は試験片には,使用時と同等の規定の力(荷重)又は変位を,使用時の入力方向に加える。負荷

方向の例を,図1に示す。

なお,へたり及びクリープは,負荷方向に測定するものとする。

18

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.5 試験方法

10.5.1 特性の変化の求め方

特性の変化の求め方は,次による。

a) 静的特性の変化 老化試験の前後で,箇条6(静的ばね特性試験)によって静的ばね定数を測定し,

その変化を求める。

b) 動的特性の変化 老化試験の前後で,箇条7(動的特性試験)によって動的特性を測定し,その変化

を求める。

c) 硬さの変化 老化試験の前後で,箇条8(硬さ試験)によって硬さを測定し,その変化を求める。

d) 強度 規定時間老化試験を行った後,箇条9(強度試験)によって破壊強度又は接着性を測定する。

e) ゴム物性 防振ゴムから切り出した試料を用いて,JIS K 6257によって引張強さ及び切断時伸びを測

定する。

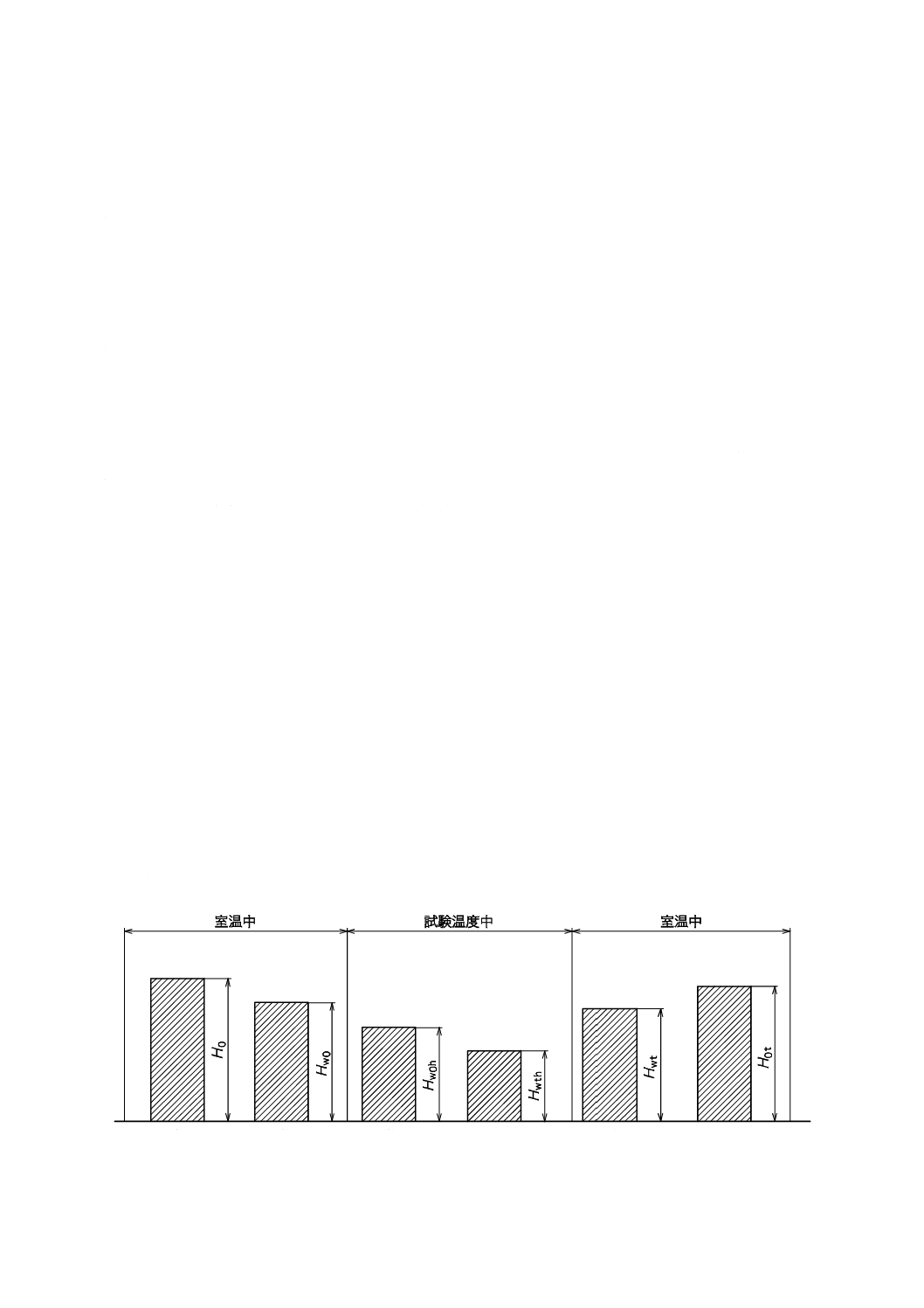

10.5.2 寸法の変化の求め方

試料又は試験片のへたり,クリープ及び永久ひずみを測定する試験で試験手順及び特性の算出方法は,

次による。

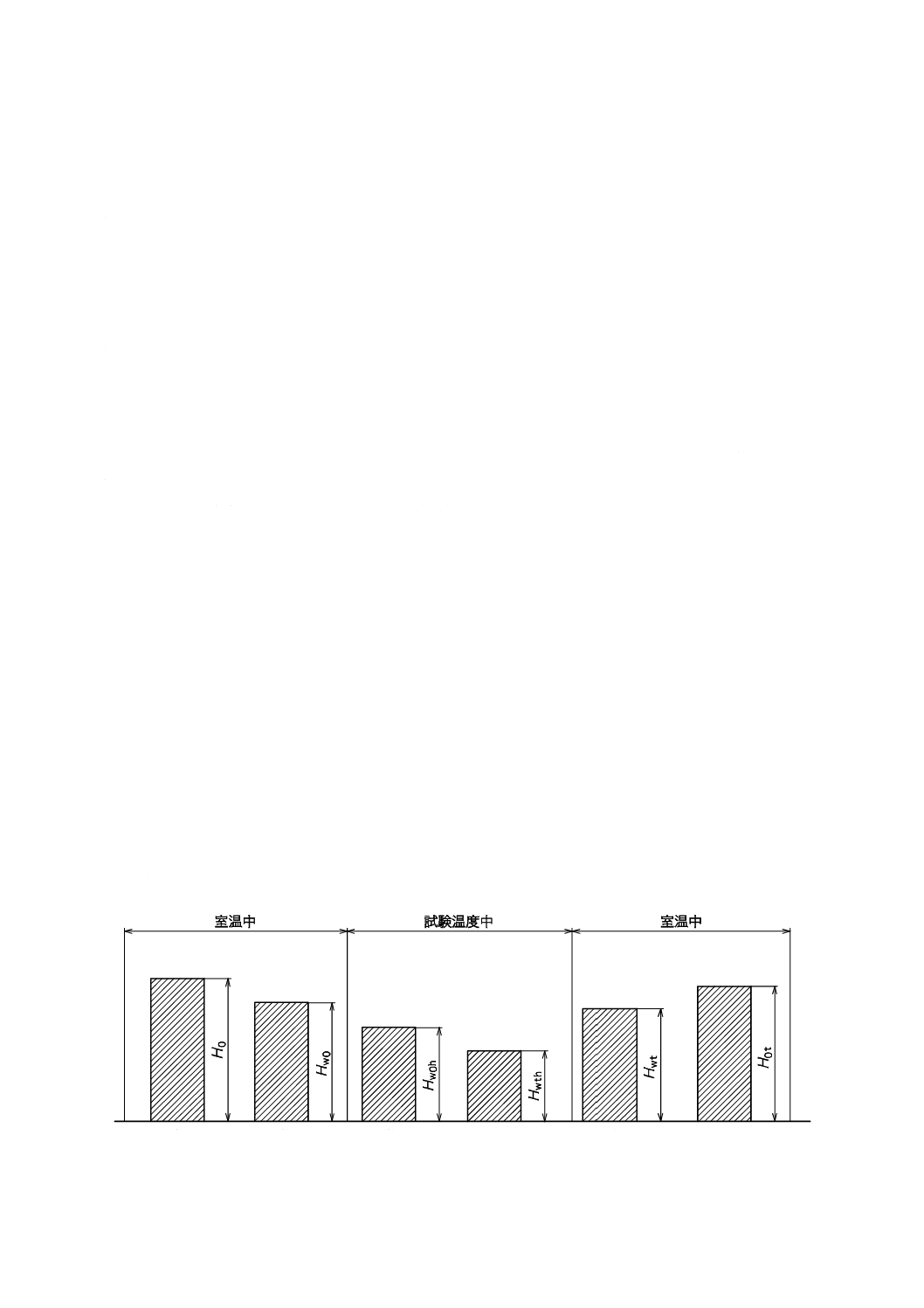

a) 試験手順 試験手順は,次による(図14参照)。

1) 試料又は試験片を試験装置に取り付け,室温中での初期無負荷状態の寸法(H0)を測定する。

2) 規定の負荷を与え,室温中での初期負荷状態の寸法(Hw0)を測定する。

なお,負荷後30秒以内に寸法を測定する。

3) 試験温度の恒温槽に入れた時点を試験の開始とし,試料の内部の温度が規定した温度に達した時点

で,試験温度中での初期負荷状態の寸法(Hw0h)を測定する。

注記 試料又は試験片の内部温度が規定した温度に達する時間は,JIS K 6250の附属書A表1(円

柱状試験片の状態調節)を参考とする。

4) 試験終了時間に達した時点で,試験温度中での負荷状態の寸法(Hwth)を測定する。

5) 試料又は試験片を室温に放置し,試料の内部の温度が室温に戻った時点で,負荷状態の寸法(Hwt)

を測定する。

なお,試料の内部温度が室温に戻る時間は,昇温に要する時間の3倍以上とることが望ましい。

6) 負荷を除去し,30分以上経過した後に無負荷状態の寸法(H0t)を測定する。

なお,1)〜6)の手順は,圧縮変形の場合で規定力(規定荷重)の負荷を加えた場合の手順であり,

負荷が規定変位の場合には,Hw0=Hw0h=Hwth=Hwtとなる。

1)

2)

3)

4)

5)

6)

図14−熱老化試験の手順(圧縮変形の場合)

19

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 特性の算出 へたり,室温におけるクリープ,試験温度におけるクリープ及び永久ひずみは,次のそ

れぞれの式によって算出する。

1) へたり(mm)

H0−H0t

2) 室温におけるクリープ(mm)

Hw0−Hwt

3) 試験温度におけるクリープ(mm)

Hw0h−Hwth

4) 永久ひずみ(%)

100

0

w

0

t0

0

×

H

H

H

H

−

−

10.6 試験項目

次の項目を必要に応じて測定又は観察する。

a) 10.5.1で規定した特性

b) 10.5.2で規定した寸法

c) ゴム外観(しわ,べたつき,亀裂,接着剝離の有無など)

10.7 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験装置の名称

c) 試験条件

1) 試験温度

2) 試験時間

3) 試験の開始から試験温度中の寸法測定までの時間

4) 負荷方向

5) 静的力(静的荷重)又は変位

d) 10.6で選択実施した試験の方法, 測定値及び観察事項

e) 試験年月日

f)

その他必要な事項

11 オゾン劣化試験

11.1 一般

この試験は,防振ゴムの静的たわみのもと,及び繰返し変形のもとにおけるオゾン劣化を評価するため

に行う。

11.2 静的オゾン劣化試験

11.2.1 試験装置

試験装置は,試験槽,オゾン発生装置,オゾン濃度調節装置及び試料又は試験片にたわみを与える装置

からなり,JIS K 6259の5.2(試験装置)に規定したものとする。試料又は試験片の金属部分及びたわみを

与える装置が,鋼鉄のようなオゾンを分解する材料の場合は,試験槽内のオゾン濃度変化が大きく不安定

になるため,金属部分を塗料などで被覆してオゾンの分解を防ぐ必要がある。

警告 試験槽からの排気ガスに対する人体の安全確保のため,最大オゾン濃度を0.1 ppm以下にして

排出させるために,全密閉式にするか又は適切な排気処理装置を設けなければならない。

11.2.2 試料又は試験片の状態調節

20

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

負荷を与えた試料又は試験片を暗箱へ入れて,室温で20〜96時間の状態調節を行う。

11.2.3 試験条件

試験条件は,次による。

a) 試験温度 試験温度は,受渡当事者間で指定がない場合は,40±2 ℃とする。

b) オゾン濃度 オゾン濃度は,受渡当事者間で指定がない場合は,500±50 ppbとする。

c) 試験時間 試料又は試験片を規定濃度のオゾン雰囲気中に暴露する時間は,受渡当事者間で指定がな

い場合は,使用環境を考慮して次の中から選択する。

2時間

10

0

+分,4時間 10

0

+分,6時間

20

0

+分,8時間

20

0

+分,16時間

20

0

+分,24時間

30

0

+分,

48

1

0

+時間,72

2

0

+時間,96

2

0

+時間,168±2時間又は240±2時間

d) 負荷 試料又は試験片に対する負荷は,実使用を想定した条件とする。

11.2.4 試験方法

温度及びオゾン濃度を調整した試験槽に試料又は試験片を入れ,規定時間の暴露試験を行う。

11.2.5 試験項目

試験項目は,10.6に規定する項目から必要に応じて選択して測定又は観察する。

なお,亀裂の評価はJIS K 6259の5.5(試験結果のまとめ方)に準じる。

11.2.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) オゾン濃度

c) 試験時間

d) 試験温度

e) 試料への負荷方法

f)

ゴム外観及び亀裂の状態

g) その他11.2.5で選択実施した試験項目の試験方法及び測定値

h) 試験年月日

i)

その他必要な事項

11.3 動的オゾン劣化試験

11.3.1 試験装置

試験装置は,試料又は試験片を固定し,規定の繰返し負荷を制御できる動的試験機,試料又は試験片を

囲む槽,及びJIS K 6259の5.2(試験装置)に規定したオゾン発生装置及びオゾン濃度調節装置からなる。

試料又は試験片の金属部分及びたわみを与える装置が,鋼鉄のようなオゾンを分解する材料の場合は,試

験槽内のオゾン濃度変化が大きく不安定になるため,金属部分を塗料などで被覆してオゾンの分解を防ぐ

必要がある。

警告 試験槽からの排気ガスに対する人体の安全確保のため,最大オゾン濃度を0.1 ppm以下にして

排出させるために,全密閉式にするか又は適切な排気処理装置を設けなければならない。

11.3.2 試料又は試験片の状態調節

試料又は試験片を動的試験機に固定し,試料を囲む槽を取り付け,規定のオゾン濃度,試験温度に状態

調節を行う。

11.3.3 試験条件

試験温度,オゾン濃度及び試験時間は,11.2.3による。繰返し負荷条件は,受渡当事者間で指定がない

21

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は,1W±2W[W:平均力(平均荷重)]とする。1W=ゼロの場合は,実使用を想定した条件とする。

なお,1W±2Wとは−1Wから+3Wの繰返し力(繰返し荷重)を示す。

11.3.4 試験方法

温度及びオゾン濃度を調整した試験槽に試料又は試験片を入れ,規定時間内に繰返し負荷を与える。

11.3.5 試験項目

試験項目は,11.2.5による。

11.3.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) オゾン濃度

c) 試験時間

d) 試験温度

e) 繰返し負荷条件

f)

ゴム外観及び亀裂の状態

g) その他11.3.5で選択実施した試験項目の試験方法及び測定値

h) 試験年月日

i)

その他必要な事項

12 耐久試験

12.1 一般

この試験は,防振ゴムの疲労寿命を推定するため防振ゴムに繰返し負荷を与え破壊,亀裂の有無又は特

性の変化を評価するために行う。

なお,ねじり又はこじりを扱う場合には,“力(荷重)”,“変位”又は“たわみ”と書いてある部分をそ

れぞれ“トルク”,“ねじり角”又は“こじり角”と読み替える。

12.2 定変位耐久試験

12.2.1 試験装置

試験装置は,変位波形が正弦波状で,平均力(平均荷重)又は平均たわみ,たわみ振幅,試験周波数及

び繰返し回数又は時間を制御,表示又は記録できるものでなければならない。

なお,試験装置の変位,試験周波数の制御の許容差は,設定値の±5 %であることが望ましい。高温雰

囲気中で試験を行う場合,槽は,恒温槽又はこれと同等の装置とし,槽内各部の温度は,中央部の温度に

対し±2 ℃でなければならない。また,槽内の温度を±2 ℃で調節できる自動温度調節装置を取り付けて

いなければならない。

12.2.2 試料又は試験片の前処理

耐久試験の前に試料又は試験片を処理する場合の条件又は方法は,受渡当事者間で指定がない限り,こ

の試験に組み合わせて行う熱老化試験などの試験項目の条件又は方法による。

注記 前処理とは,耐久試験を開始する前に使用環境を考慮して,熱負荷を与えたり,油などをゴム

表面に付着することをいう。

12.2.3 試験条件

試験温度は,受渡当事者間で指定がない限り室温で行う。

22

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,ゴムの発熱による温度上昇を避けるため,受渡当事者間で指定がない場合は,試料又は試験片を

空冷しながら試験を行う。高温雰囲気中で試験を行う場合,設定温度は,箇条10で規定する温度とする。

12.2.4 試験方法

試料又は試験片の一端を固定し,受渡当事者間で指定がない場合は,他端に1W±2W[W:平均力(平

均荷重)]相当のたわみ,周波数2 Hzの繰返し変位を規定回数又は規定時間与え,破壊,亀裂の有無の観

察又は特性の変化を測定する。

なお,1W±2Wとは,−1Wから+3Wの繰返し力(繰返し荷重)を示す。

12.2.5 試験項目

試験開始前,試験中及び試験後に必要に応じて10.6に規定する試験項目を測定又は観察する。

12.2.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法

c) 試験装置の名称

d) 耐久試験条件

1) 加振方向

2) 平均力(平均荷重)又は平均たわみ

3) 試験振幅

4) 試験周波数

5) 繰返し回数又は時間

6) 試験温度,必要な場合は試験湿度

7) 空冷の有無

8) 前処理条件

e) 12.2.5で選択実施した試験項目の試験方法,測定値及び観察事項

f)

試験年月日

g) その他必要な事項

12.3 定力(定荷重)耐久試験

12.3.1 試験装置

試験装置は,力(荷重)波形が正弦波状で,平均力(平均荷重)又は平均たわみ,力(荷重)振幅,試

験周波数及び繰返し回数又は時間を制御,表示又は記録できるものでなければならない。

なお,試験装置の力(荷重),試験周波数の制御の許容差は,設定値の±5 %であることが望ましい。高

温雰囲気中で試験を行う場合,槽は,恒温槽又はこれと同等の装置とし,槽内各部の温度は,中央部の温

度に対し±2 ℃でなければならない。また,槽内の温度を±2 ℃で調節できる自動温度調節装置を取り付

けていなければならない。

12.3.2 試料又は試験片の前処理

耐久試験の前に試料又は試験片を処理する場合の条件又は方法は,受渡当事者間で指定がない限り,こ

の試験に組み合わせて行う熱老化試験などの試験項目の条件又は方法による。

注記 前処理とは,耐久試験を開始する前に使用環境を考慮して,熱負荷を与えたり,油などをゴム

表面に付着することをいう。

23

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.3.3 試験条件

試験温度は,受渡当事者間で指定がない限り室温で行う。

なお,ゴムの発熱による温度上昇を避けるため,受渡当事者間で指定がない場合は,試料又は試験片を

空冷しながら試験を行う。高温雰囲気中で試験を行う場合,設定温度は,箇条10で規定する温度とする。

12.3.4 試験方法

試料又は試験片の一端を固定し,受渡当事者間で指定がない場合は,他端に1W±2W[W:平均力(平

均荷重)],周波数2 Hzの繰返し力(繰返し荷重)を規定回数又は規定時間与え,破壊,亀裂の有無の観察

又は特性の変化を測定する。

なお,1W±2Wとは,−1Wから+3Wの繰返し力(繰返し荷重)を示す。

12.3.5 試験項目

試験開始前,試験中及び試験後に必要に応じて10.6に規定する試験項目を測定又は観察する。

12.3.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法

c) 試験装置の名称

d) 耐久試験条件

1) 加振方向

2) 平均力(平均荷重)又は平均たわみ

3) 試験振幅

4) 試験周波数

5) 繰返し回数又は時間

6) 試験温度,必要な場合は試験湿度

7) 空冷の有無

8) 前処理条件

e) 12.3.5で選択実施した試験項目の試験方法,測定値及び観察事項

f)

試験年月日

g) その他必要な事項

12.4 衝撃耐久試験

12.4.1 試験装置

試験装置は,規定の衝撃エネルギーを繰返し与えるもので,試験周波数及び繰返し回数又は時間を制御,

表示又は記録できるものでなければならない。

なお,試験装置の試験周波数及び衝撃エネルギーの制御の許容差は,設定値の±5 %であることが望ま

しい。高温雰囲気中で試験を行う場合,槽は,恒温槽又はこれと同等の装置とし,槽内各部の温度は,中

央部の温度に対し±2 ℃でなければならない。また,槽内の温度を±2 ℃で調節できる自動温度調節装置

を取り付けていなければならない。

12.4.2 試料又は試験片の前処理

耐久試験の前に試料又は試験片を処理する場合の条件又は方法は,受渡当事者間で指定がない限り,こ

の試験に組み合わせて行う熱老化試験などの試験項目の条件又は方法による。

24

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 前処理とは,耐久試験を開始する前に使用環境を考慮して,熱負荷を与えたり,油などをゴム

表面に付着することをいう。

12.4.3 試験条件

試験温度は,受渡当事者間で指定がない限り室温で行う。

なお,ゴムの発熱による温度上昇を避けるため,受渡当事者間で指定がない場合は,試料又は試験片を

空冷しながら試験を行う。高温雰囲気中で試験を行う場合,設定温度は,箇条10で規定する温度とする。

12.4.4 試験方法

試料又は試験片の一端を固定し,受渡当事者間で指定がない場合は,他端に7.4.5で求めた緩衝容量の2

倍の衝撃エネルギーを繰返し規定回数又は規定時間与え,破壊,亀裂の有無の観察又は特性の変化を測定

する。

12.4.5 試験項目

試験開始前,試験中及び試験後に必要に応じて10.6に規定する試験項目を測定又は観察する。

12.4.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法

c) 試験装置の名称

d) 耐久試験条件

1) 加振方向

2) 試験周波数

3) 衝撃エネルギー及び衝突質量

4) 繰返し回数又は時間

5) 試験温度,必要な場合は試験湿度

6) 空冷の有無

7) 前処理条件

e) 12.4.5で選択実施した試験項目の試験方法,測定値及び観察事項

f)

試験年月日

g) その他必要な事項

12.5 共振耐久試験

12.5.1 試験装置

試験装置は,振動波形が正弦波状で,試験振幅,試験周波数及び繰返し回数又は時間を制御,表示又は

記録できるものでなければならない。

なお,試験装置の変位,試験周波数の制御の許容差は,設定値の±5 %であることが望ましい。高温雰

囲気中で試験を行う場合,槽は,恒温槽又はこれと同等の装置とし,槽内各部の温度は,中央部の温度に

対し±2 ℃でなければならない。また,槽内の温度を±2 ℃で調節できる自動温度調節装置を取り付けて

いなければならない。

12.5.2 試料又は試験片の前処理

耐久試験の前に試料又は試験片を処理する場合の条件又は方法は,受渡当事者間で指定がない限り,こ

の試験に組み合わせて行う熱老化試験などの試験項目の条件又は方法による。

注記 前処理とは,耐久試験を開始する前に使用環境を考慮して,熱負荷を与えたり,油などをゴム

25

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表面に付着することをいう。

12.5.3 試験条件

試験温度は,受渡当事者間で指定がない限り室温で行う。

なお,ゴムの発熱による温度上昇を避けるため,受渡当事者間で指定がない場合は,試料又は試験片を

空冷しながら試験を行う。高温雰囲気中で試験を行う場合,設定温度は,箇条10で規定する温度とする。

12.5.4 試験方法

試料又は試験片の一端を自由にし,受渡当事者間で指定がない場合は,他端を7.3.4 a)で使用した規定振

幅ξ0で共振状態に加振し,規定回数又は規定時間後,破壊,亀裂の有無の観察又は特性の変化を測定する。

12.5.5 試験項目

試験開始前,試験中及び試験後に必要に応じて10.6に規定する試験項目を測定又は観察する。

12.5.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試験方法

c) 試験装置の名称

d) 耐久試験条件

1) 加振方向

2) 試験振幅

3) 試験周波数

4) 繰返し回数又は時間

5) 試験温度,必要な場合は試験湿度

6) 空冷の有無

7) 前処理条件

e) 12.5.5で選択実施した評価項目の試験方法,測定値及び観察事項

f)

試験年月日

g) その他必要な事項

13 塩害試験

13.1 一般

この試験は,防振ゴムを塩水中へ浸せき,及び塩水噴霧によって金属と接着剤との間の剝離性及び金属

部の耐食性を評価するために行う。

13.2 塩水浸せき試験

13.2.1 試験装置

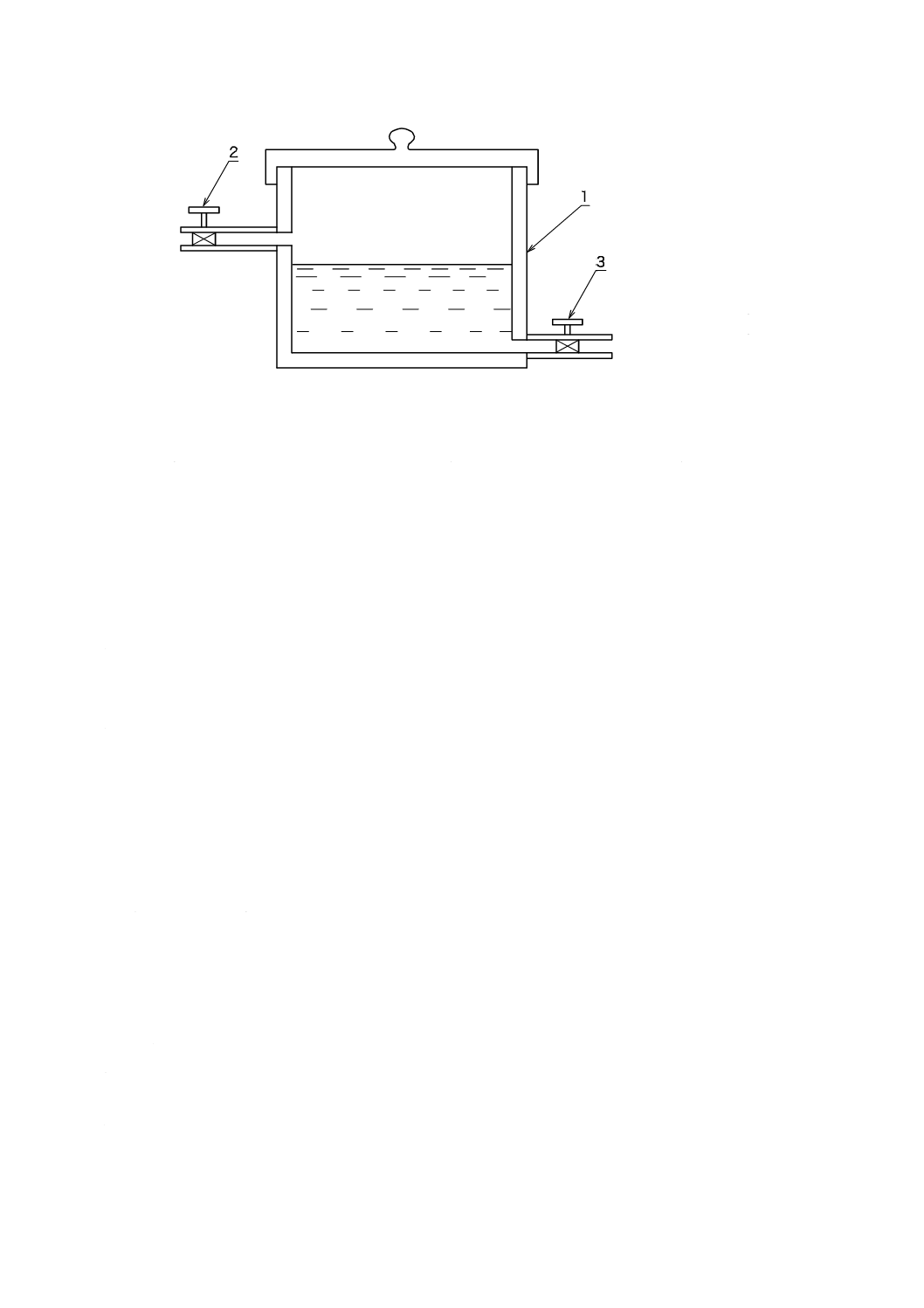

試験装置は,次による。

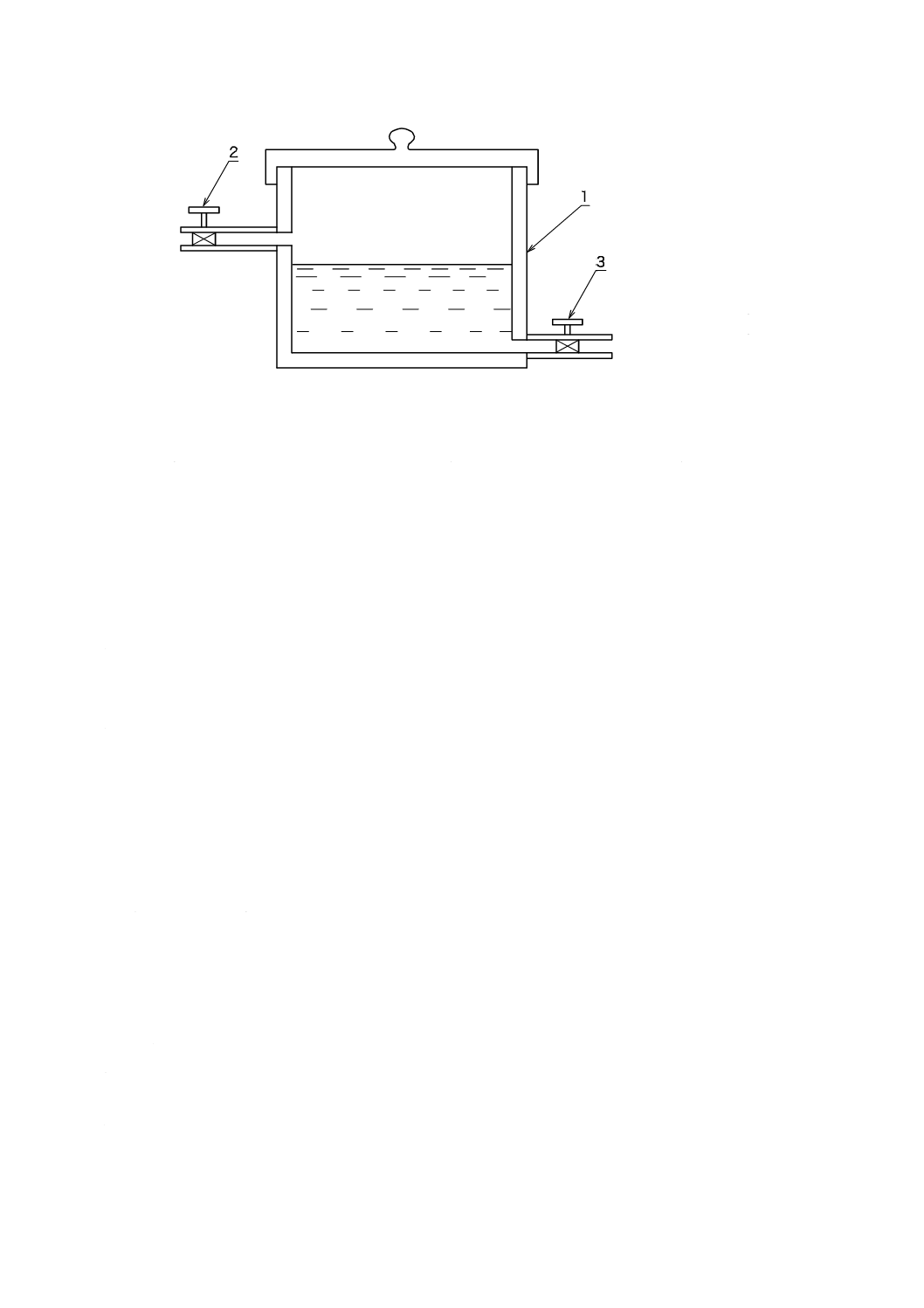

a) 槽 槽は深さが300 mm程度あり,その容積は100 L程度のもので,その材質は樹脂などさびないも

のとする(図15参照)。

b) 負荷装置 塩水浸せき時,試料又は試験片に規定の変位又は力(荷重)を加えられる機構であること

が望ましい。負荷装置に使用する金属材料は,試料又は試験片の金属材料と同一の材質を使用するこ

とが望ましい。

26

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

浸せき槽

2

注水バルブ

3

排水バルブ

図15−試験槽の例

13.2.2 試料又は試験片の状態調節

5.2に規定する試料又は試験片とするが,加硫後塗装が行われるものについては,塗装を行った試料又は

試験片を用いる。

13.2.3 試験条件

試験条件は,次による。

a) 試験用塩化ナトリウム溶液 試料又は試験片を浸せきする塩化ナトリウム溶液は,JIS K 8150に規定

する塩化ナトリウムを水に加え質量分率5 %水溶液とする。水は,蒸留水を用いるか,又は飲料水を

1日放置したものを用い,塩化ナトリウムを加えて十分かくはんする。

b) 浸せき割合 塩化ナトリウム溶液の容量に対する試料の容積比率は,50 %以下とするのが望ましい。

c) 負荷 試料又は試験片に対する負荷は,受渡当事者間で指定がない場合は,試料又は試験片の実使用

を想定した条件とする。

d) 試験温度 試験温度は,受渡当事者間で指定がない限り室温で行う。

e) 試験時間 試験時間は,受渡当事者間で指定がない場合は,使用環境を考慮して,240±2時間,480

±2時間又は960±2時間の中から選択する。

f)

浸せき試料又は試験片 通常同一槽内には,同一試料又は試験片を浸せきする。

13.2.4 試験方法

試験方法は,次による。

a) 試料又は試験片に規定の負荷を与え,負荷装置ごと,試験槽に浸せきする。

b) 塩化ナトリウム溶液は,240時間ごとに入替えするものとする。

c) 試料又は試験片の浸せき時間が規定の時間に達したら,時間ごとに試料又は試験片を負荷装置ごと必

要数ずつ取り出し負荷を取り除き,接着剝離面積の測定を行う。

13.2.5 接着剝離面積の測定方法

接着剝離面積の測定方法は,次による。

a) 接着剝離面積の測定は,槽から取り出した後,6時間以内に行う。

b) 各試料又は試験片は,規定時間内に剝離した面積が容易に測定できるよう,機械的に又は有機溶剤を

用いてゴムを取り除く。

c) 全接着面積に対する剝離面積を測定し,その割合を求める。その割合は,剝離発生面積をゴムの全接

着面積で除した値とし,%で表す。

27

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,その割合は,試料又は試験片に使用されている金属ごと算出するものとする。

13.2.6 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 負荷方法及び負荷量

c) 試験時間

d) 試験温度

e) 浸せき時間ごとの接着剝離面積,及び剝離部分の割合

f)

試験年月日

g) その他必要な事項

13.3 塩水噴霧試験

13.3.1 試験装置

試験装置は,次による。

a) 装置 JIS Z 2371の3.(装置)による。

b) 負荷装置 13.2.1 b)による。

13.3.2 試料又は試験片の状態調節

13.2.2による。

13.3.3 試験条件

試験条件は,次による。

a) 試験用塩化ナトリウム溶液 JIS Z 2371の7.(試験用塩溶液)による。

b) 供給空気 JIS Z 2371の8.(供給空気)による。

c) 噴霧室条件 JIS Z 2371の9.(噴霧室の条件)による。

d) 負荷 金属と接着剤との間の接着剝離性を評価する負荷条件は,13.2.3 c)による。金属の耐食性を評

価する場合は,負荷しなくてもよい。

e) 試験温度 JIS Z 2371の9. a)(温度)による。

f)

試験時間 JIS Z 2371の14.(試験時間)による。

13.3.4 試験方法

試験手順は,JIS Z 2371の12.(試験の開始)及び13.(試験の継続)によって,試験終了品の評価方法

は,次による。

a) 金属と接着剤との間の剝離性を評価する場合は,13.2.5による。

b) 金属の耐食性を評価する場合は,金属のさび面積を測定し,その割合を求める。

13.3.5 記録

次の事項を記録する。

a) 接着剝離性 13.2.6 e)による。

b) 金属の耐食性 さび発生割合など。

c) その他必要な事項

14 浸せき試験

14.1 一般

28

K 6385:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験は,試料又は試験片の各種液体に対する浸せき前後の機械的性質,寸法,質量及び体積の変化

を測定するために行う。機械的性質は,この規格に規定する試験項目による。

14.2 試験装置

試験装置は,次による。

a) 試験容器 JIS K 6258の5.2.1(試験容器)に準じる。

b) はかり JIS K 6258の5.2.2(はかり)に準じる。

14.3 試料又は試験片の状態調節

試料又は試験片は試験開始前,少なくとも3時間以上,試験室の標準温度下に置かなければならない。

14.4 試験条件

試験条件は,次による。

a) 試験用液体 受渡当事者間で指定がない場合は,JIS K 6258の5.4(試験用液体),不凍液,シリコー

ンオイル,バッテリー液から選択する。

b) 浸せき温度 JIS K 6258の5.5.1 d)(浸せき温度)による。

c) 浸せき時間 JIS K 6258の5.5.1 e)(浸せき時間)による。

14.5 試験方法

受渡当事者間で指定がない場合は,JIS K 6258の5.5(試験方法)に準じる。

なお,シリコーンオイルなどの取扱いの難しい液体の場合は,液の拭き取りなどに注意しながら測定す

る。

14.6 試験項目

寸法,質量及び体積の変化は,JIS K 6258の5.5.2(操作方法),5.6(計算)及び5.7(試験結果のまとめ

方)に規定する方法による。機械的性質の変化は,必要に応じてこの規格の試験項目の箇条6,箇条7,箇

条8及び箇条12に規定する方法による。

14.7 記録

次の事項を記録する。

a) 試料又は試験片の数,形状及び寸法

b) 試料用液体の種類

c) 浸せき温度及び時間

d) ゴム外観,亀裂及び剝離の状態

e) 寸法,質量及び体積の変化

f)

その他14.6で選択実施した試験項目の試験方法,測定値及び観察事項

g) 試験後の試験用液体の外観

h) 試験年月日

i)

その他必要な事項