K 6377-2:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 トランジション距離間でのプーリ,ローラ及びベルトの配置 ···················································· 2

4.1 同一水平面配置の場合 ···································································································· 2

4.2 トラフ深さの1/3高さ配置の場合 ······················································································ 3

5 最小トランジション距離の算出 ··························································································· 3

5.1 概要 ···························································································································· 3

5.2 A法 ···························································································································· 3

5.3 B法····························································································································· 4

6 各式の条件 ······················································································································ 4

6.1 A法 ···························································································································· 4

6.2 B法····························································································································· 5

附属書A(参考)A法におけるトランジション距離算出式の導き方 ················································ 6

附属書B(規定)A法におけるΔTの値の算出方法 ····································································· 8

附属書JA(参考)B法におけるトランジション距離算出式の導き方 ············································· 10

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 11

K 6377-2:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ベルト工業会(JBMA)及び一般財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6377-2:2014

コンベヤゴムベルト−最小トランジション距離の

求め方(3本ローラの場合)

Conveyor belts-

Determination of minimum transition distance on three idler rollers

序文

この規格は,2004年に第2版として発行されたISO 5293及びTechnical corrigendum 1(2008)を基とし,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,コンベヤゴムベルトの3本ローラによって形成する最小トランジション距離の求め方につ

いて規定する。ただし,この規格は,船底形のトラフだけに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5293:2004,Conveyor belts−Determination of minimum transition distance on three idler rollers

及びTechnical corrigendum 1:2008(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8803 ベルトコンベヤ用ローラ

注記 対応国際規格:ISO 1537,Continuous mechanical handling equipment for loose bulk materials−

Troughed belt conveyors (other than portable conveyors)−Idlers(MOD)

JIS K 6200 ゴム−用語

JIS K 6322 布層コンベヤゴムベルト

ISO 9856,Conveyor belts−Determination of elastic and permanent elongation and calculation of elastic

modulus

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200及びJIS K 6322によるほか,次による。

2

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

トランジション(transition)

プーリ上での平たん(坦)状態から,3本ローラ上でのトラフ形状へベルト形状が変化する状態。

3.2

トランジション距離(transition distance)

トランジション部におけるプーリ及び3本ローラ間の距離(図1及び図2のL1)。

3.3

最小トランジション距離(minimum transition distance)

トランジション距離が短くなるほど,この距離間におけるベルトの幅方向の中央部の軌跡長さに対する

耳部の軌跡長さの比率が大きくなり,耳部に過度の張力が発生したり,中央部の浮き上がりが発生しやす

くなる。このような現象を発生させないために最小限必要なトランジション距離。

3.4

トラフ(trough)

ベルト横断面がV形,U形又は船底形を形成している状態。

3.5

トラフ角度(angle of inclination of side rollers)

トラフ形状を構成する3本ローラの両端ローラの傾斜角度(図1及び図2のλ)。

3.6

トラフ深さ(trough depth)

トラフ形状に変形したベルトの最高点から最下点までの垂直距離。

3.7

定常運転(steady operating condition)

ベルトを一定速度で運転する状態(加速時及び停止時を除く。)。

3.8

ベルト耳部(belt edge)

ベルトの幅方向の両端部。

3.9

ベルト耳部の最大許容伸び率(ratio of maximum allowable belt edge elongation)

許容されるトランジション距離に対するトランジション部のベルト耳部長さの比率。

4

トランジション距離間でのプーリ,ローラ及びベルトの配置

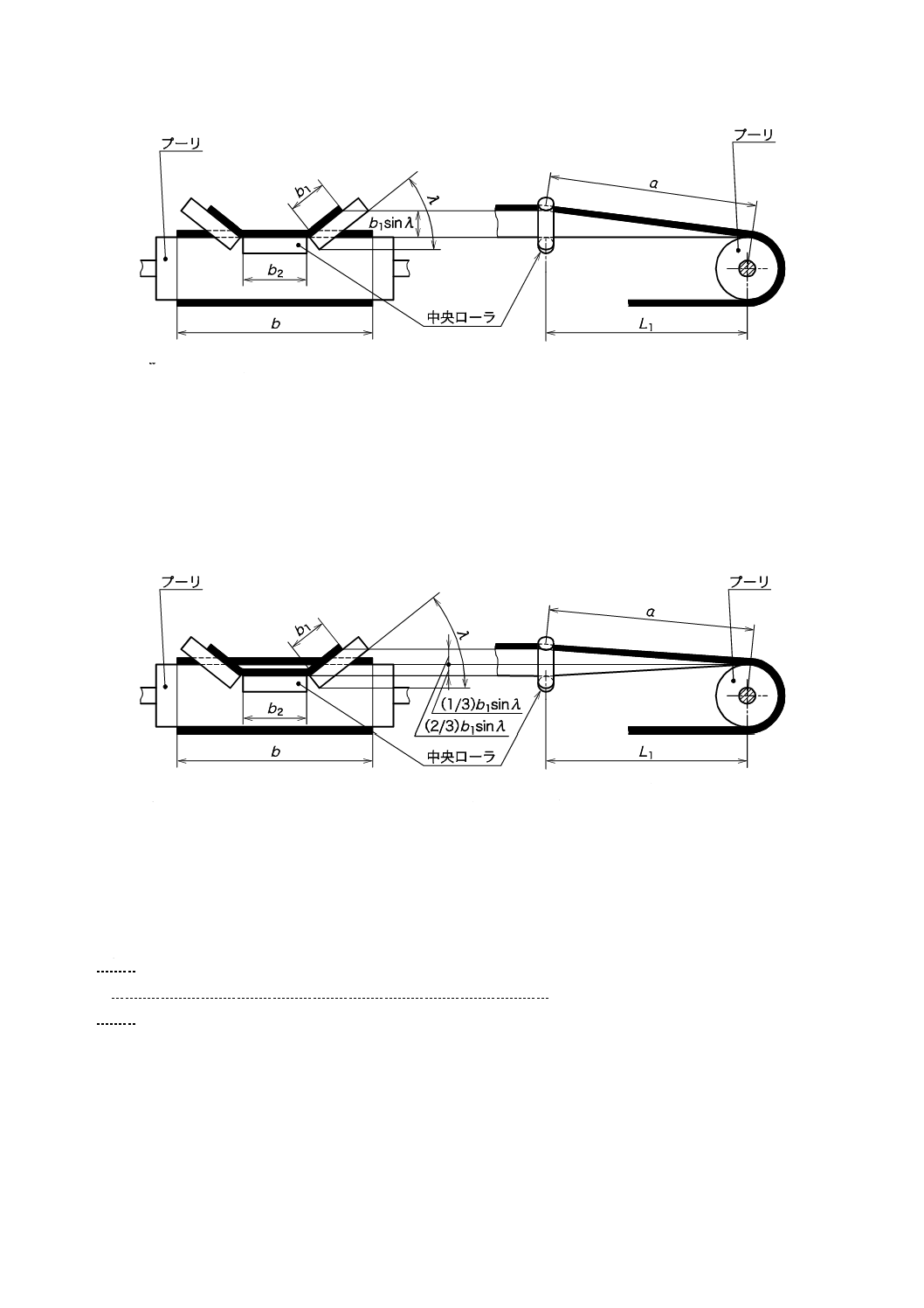

4.1

同一水平面配置の場合

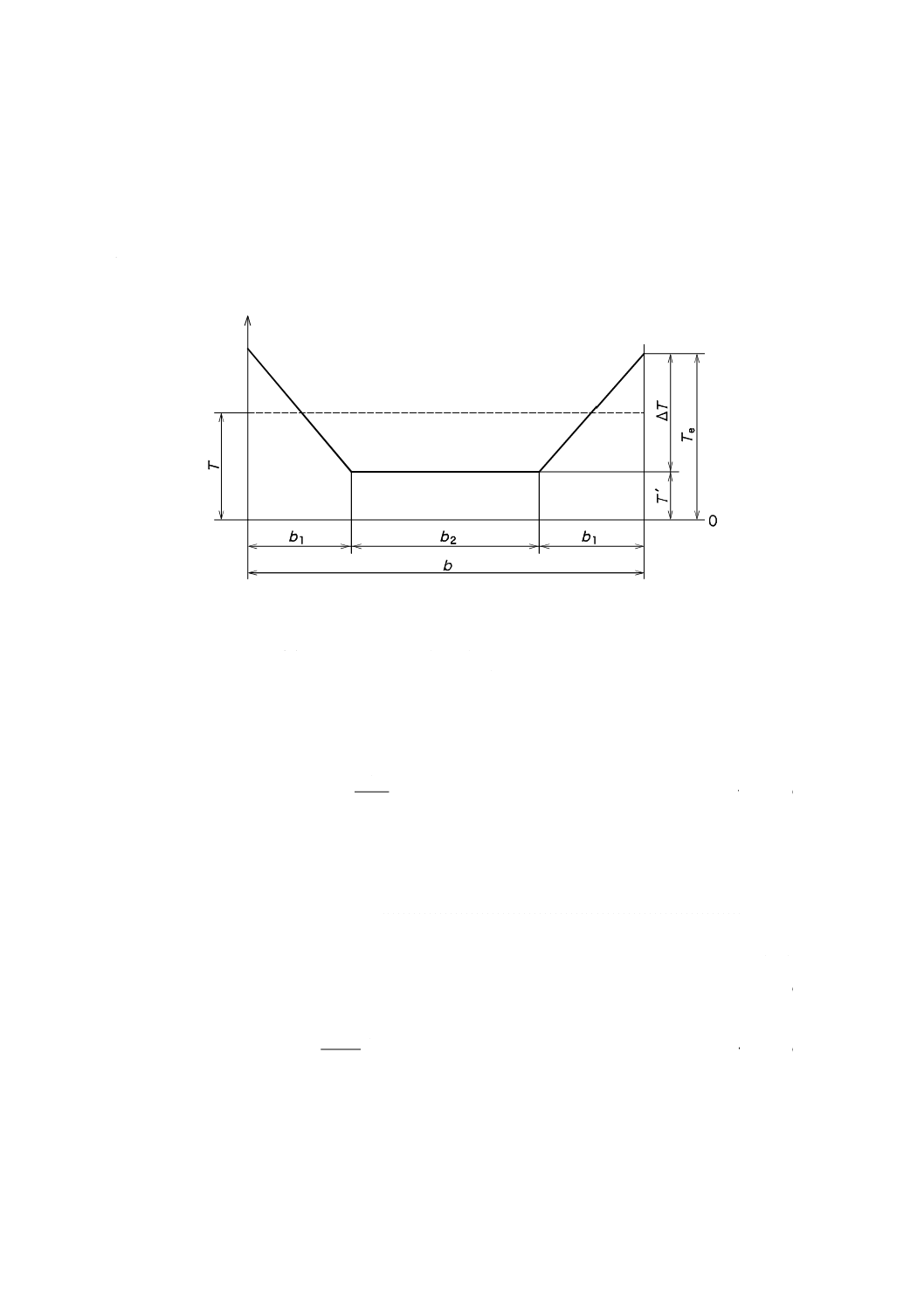

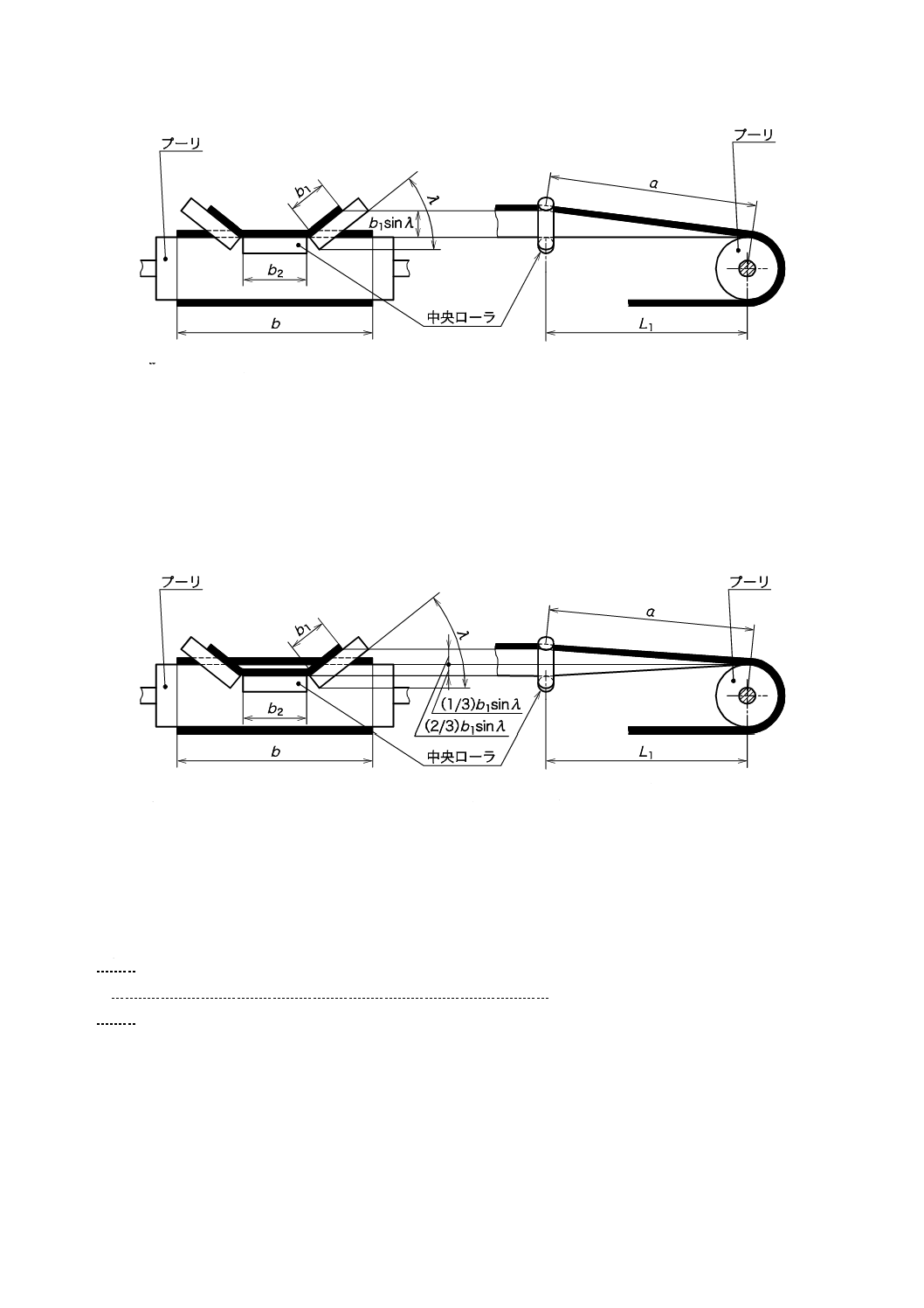

プーリの上部がトラフ中央ローラの上部と同一水平面に配置されている場合を,図1に示す。

3

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

トランジション部のベルト耳部の長さ

b

ベルトの幅 (2b1+b2)

b1 中央ローラより外側の片側のベルトの幅

b2 中央ローラの上のベルト幅

L1 最小トランジション距離

λ

トラフ角度

図1−プーリの上部がトラフ中央ローラの上部と同一水平面に配置されている場合

4.2

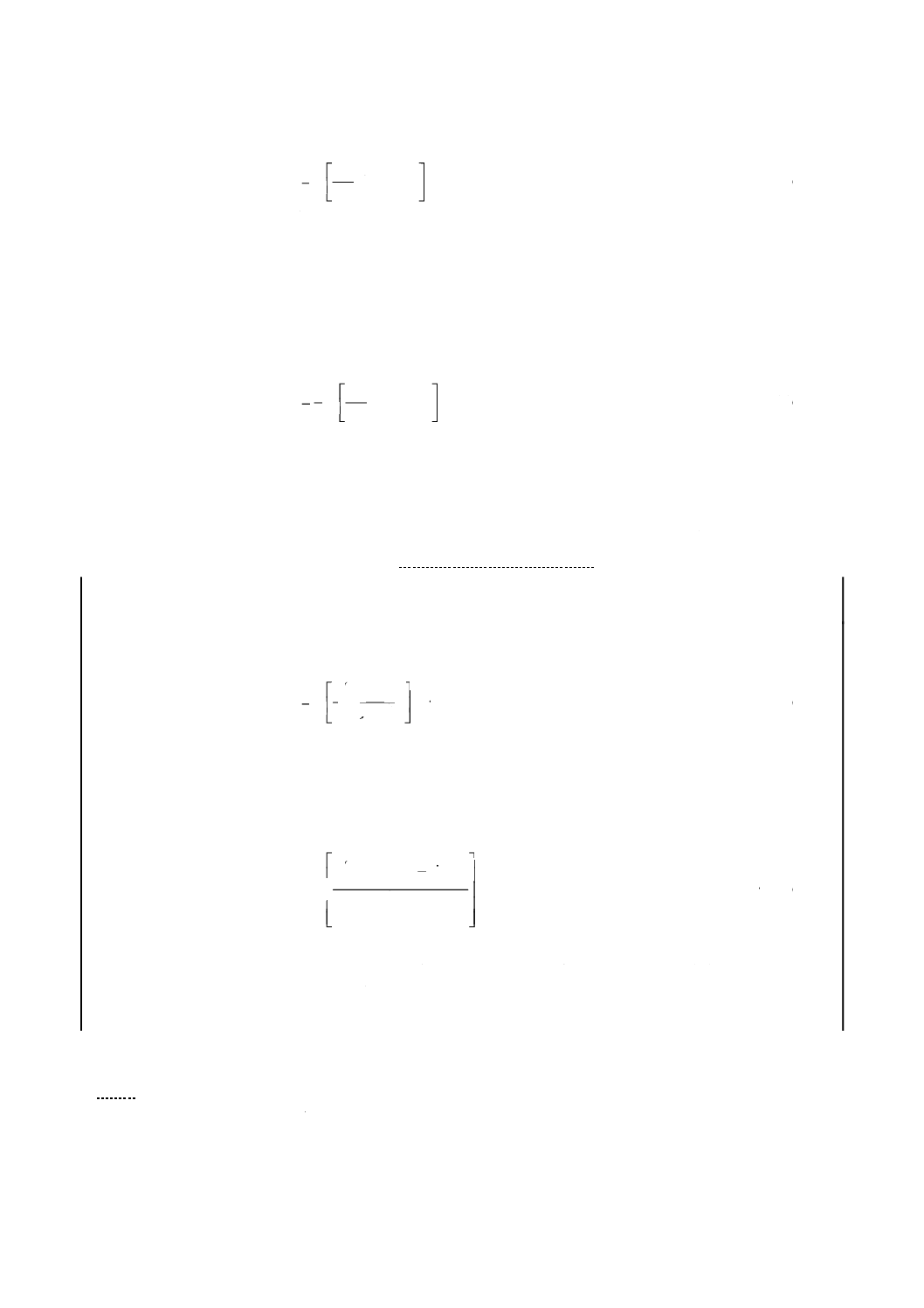

トラフ深さの1/3高さ配置の場合

プーリの上部がトラフ中央ローラの上部の水平面よりトラフ深さの1/3高く配置されている場合を,図

2に示す。

a

トランジション部のベルト耳部の長さ

b

ベルトの幅 (2b1+b2)

b1 中央ローラより外側の片側のベルトの幅

b2 中央ローラの上のベルト幅

L1 最小トランジション距離

λ

トラフ角度

図2−プーリの上部がトラフ中央ローラの上部の水平面よりトラフ深さの1/3高く配置されている場合

5

最小トランジション距離の算出

5.1

概要

最小トランジション距離の算出方法は,A法又はB法による。

5.2

A法

定常運転時の最大許容張力によって,最小トランジション距離を算出するための式は,式(1)及び式(2)

による。この算出式の導き方は,附属書Aに示す。

4

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 同一水平面配置の場合

(

)

5.0

1

1

cos

1 −

∆

=

λ

T

M

b

L

······························································· (1)

ここに,

L1: 最小トランジション距離(m)

b1: 中央ローラより外側の片側のベルトの幅(m)

λ: トラフ角度(°)

M: 張力TRで測定された弾性係数(N/mm)

TR: 定常運転時の最大許容張力(N/mm)

ΔT: トランジション部においてベルト耳部に加算される張力

(耳部と中央部との張力差)(N/mm)

b) トラフ深さの1/3高さ配置の場合

(

)

5.0

1

1

cos

1

3

2

−

∆

=

λ

T

M

b

L

···························································· (2)

ここに,

L1: 最小トランジション距離(m)

b1: 中央ローラより外側の片側のベルトの幅(m)

λ: トラフ角度(°)

M: 張力TRで測定された弾性係数(N/mm)

TR: 定常運転時の最大許容張力(N/mm)

ΔT: トランジション部においてベルト耳部に加算される張力

(耳部と中央部との張力差)(N/mm)

5.3

B法

ベルト耳部の最大許容伸び率によって,最小トランジション距離を算出するための式は,式(3)及び式(4)

による。この算出式の導き方は,附属書JAに示す。

a) 同一水平面配置の場合

(

)

(

)

5.0

1

1

2

cos

1

2

+

−

=

ε

ε

λ

b

L

·································································· (3)

ここに,

L1: 最小トランジション距離(m)

b1: 中央ローラより外側の片側のベルトの幅(m)

λ: トラフ角度(°)

ε: ベルト耳部の最大許容伸び率

b) トラフ深さの1/3高さ配置の場合

(

)

(

)

5.0

2

1

1

2

sin

9

5

cos

1

2

+

−

−

=

ε

ε

λ

λ

b

L

····················································· (4)

ここに,

L1: 最小トランジション距離(m)

b1: 中央ローラより外側の片側のベルトの幅(m)

λ: トラフ角度(°)

ε: ベルト耳部の最大許容伸び率

6

各式の条件

6.1

A法

6.1.1

ベルトの弾性係数 M

ISO 9856によって測定した値とする。

5

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

トランジション部においてベルト耳部に加算される張力 ΔT

附属書Bによって算出した値とする。

6.1.3

その他の必要条件

その他の必要条件は,次による。

a) ローラが,JIS B 8803の要求に適応する場合に限り,受渡当事者間の合意によって,定常運転条件に

対するトランジション部でのベルト耳部の最大許容張力Teの比Fを選定する(Te=F×TR)。

b) ベルトの中央部が,中央ローラから浮き上がることを防ぐために,ベルトの中央部の張力は,常に正

でなければならない。

6.2

B法

ベルト耳部の最大許容伸び率εは,受渡当事者間の合意によって選定する。

6

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

A法におけるトランジション距離算出式の導き方

A.1 トランジション距離の計算を単純化するために,次の二つの前提条件を設ける。二つの前提条件によ

って計算結果に生じる誤差は,非常に小さく,また,両者による誤差は,相殺されるため,これらの影響

は無視する。

a) 通常傾斜部のローラの長さは,b/3より若干短いが,b/3とする。

b) トランジション間のベルト耳部の軌跡は,直線を描くものとする。ただし,実際には,僅かに曲線を

描く。

A.2 応力とひずみとの関係から,式(A.1)及び式(A.2)が求められる。

T

M

L

L

a

∆

=

−

1

1

······································································· (A.1)

+

∆

=

1

1M

T

L

a

······································································· (A.2)

ここに,

a: トランジション部のベルト耳部の長さ(m)

L1,M,ΔT: 箇条5で定義

A.3 さらに,ピタゴラスの定理から,式(A.3)が求められる。

(

)

5.0

2

2

2

1

cos

1

sin

−

+

+

=

λ

λ

h

h

L

a

············································· (A.3)

ここに,

h: 中央ローラより外側の片側のベルト最高点の,プーリ上部か

らの垂直距離(m)

A.4 式(A.2)と式(A.3)とは等しいので,両辺を二乗し,次のように一つの式にまとめる。

(

)2

2

2

1

2

1

cos

1

sin

1

−

+

+

=

+

∆

λ

λ

h

h

L

M

T

L

さらに,式(A.4)のように単純化する。

(

)

λ

λ

cos

1

2

sin

2

2

2

2

1

−

×

=

∆

+

∆

h

M

T

M

T

L

····································· (A.4)

A.5 式(A.4)の

2

∆MT

は,ほぼ0に等しいため,次の式となる。

(

)

λ

λ

cos

1

sin

2

2

1

−

∆

=

T

M

h

L

したがって,式(A.5)が求められる。

7

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

5.0

1

cos

1

sin

−

∆

=

λ

λ

T

M

h

L

······················································· (A.5)

プーリの上部がトラフ中央ローラの上部と同一水平面に配置されている場合のhは,次の式となる。

λ

sin

1b

h=

したがって,式(A.6)が求められる。

(

)

5.0

1

1

cos

1 −

∆

=

λ

T

M

b

L

···························································· (A.6)

また,プーリの上部がトラフ中央ローラの上部の水平面よりトラフ深さの1/3高く配置されている場合の

hは,次の式となる。

λ

sin

3

2

1b

h=

したがって,式(A.7)が求められる。

(

)

5.0

1

1

cos

1

3

2

−

∆

=

λ

T

M

b

L

························································· (A.7)

8

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

A法におけるΔTの値の算出方法

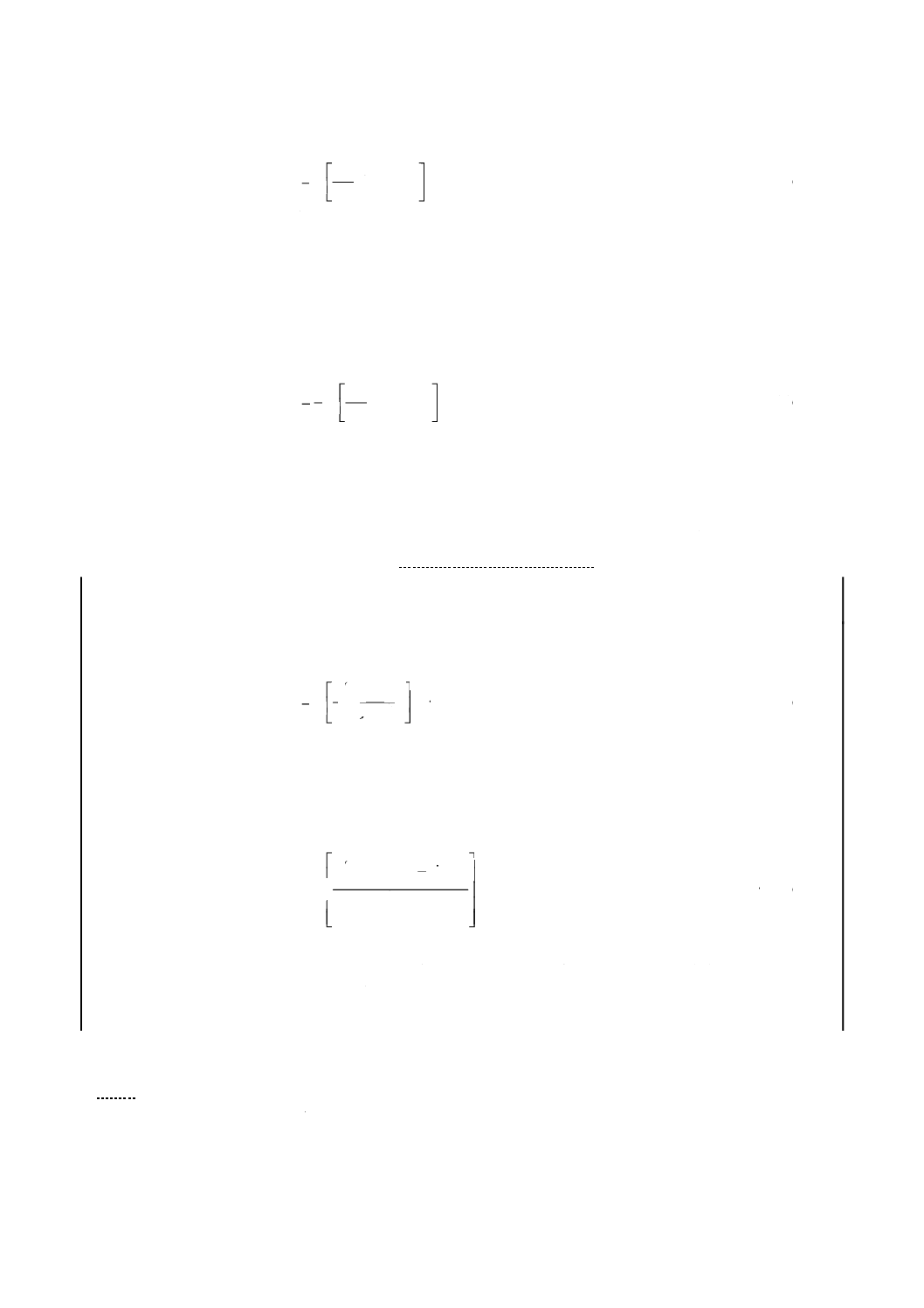

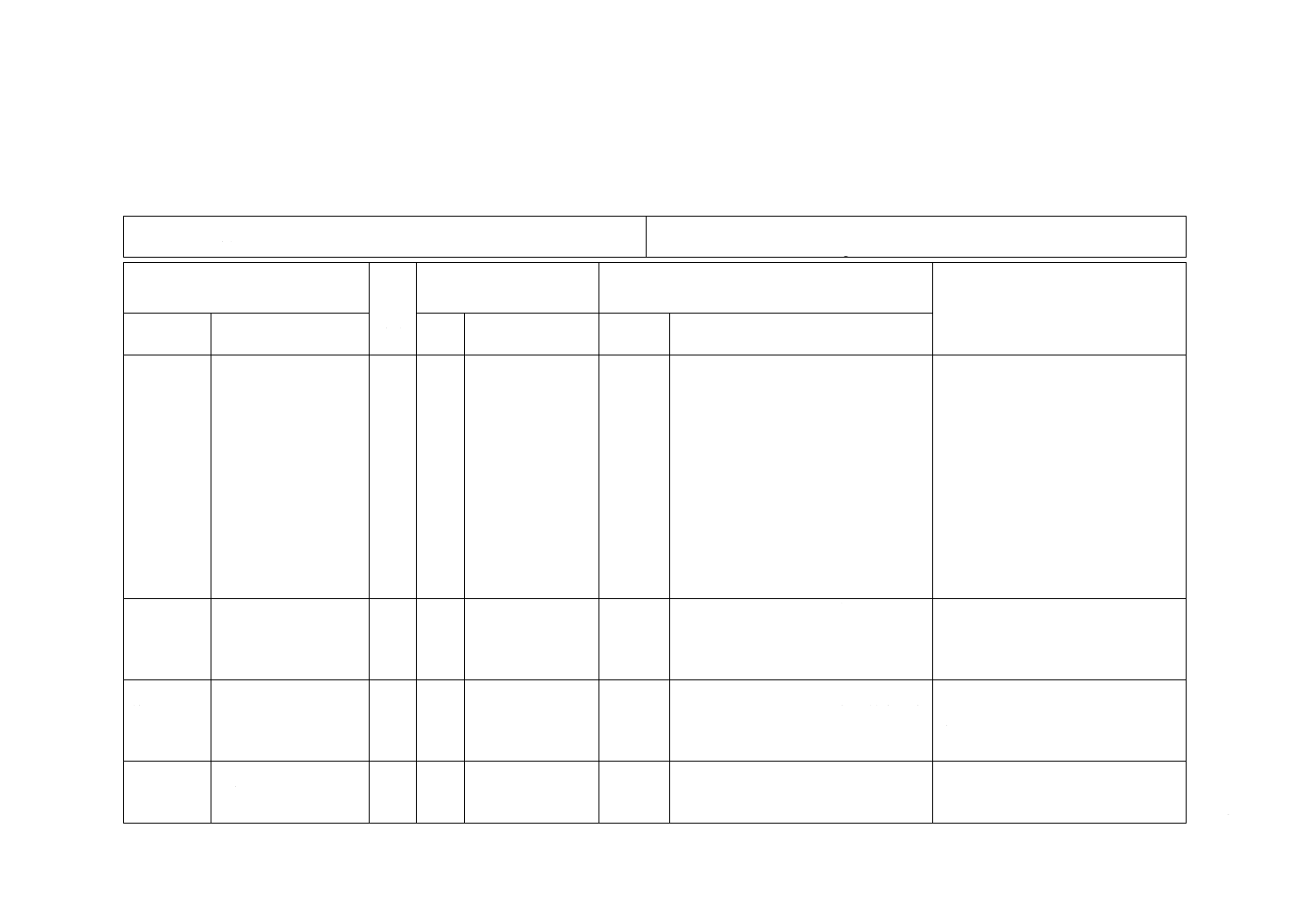

B.1

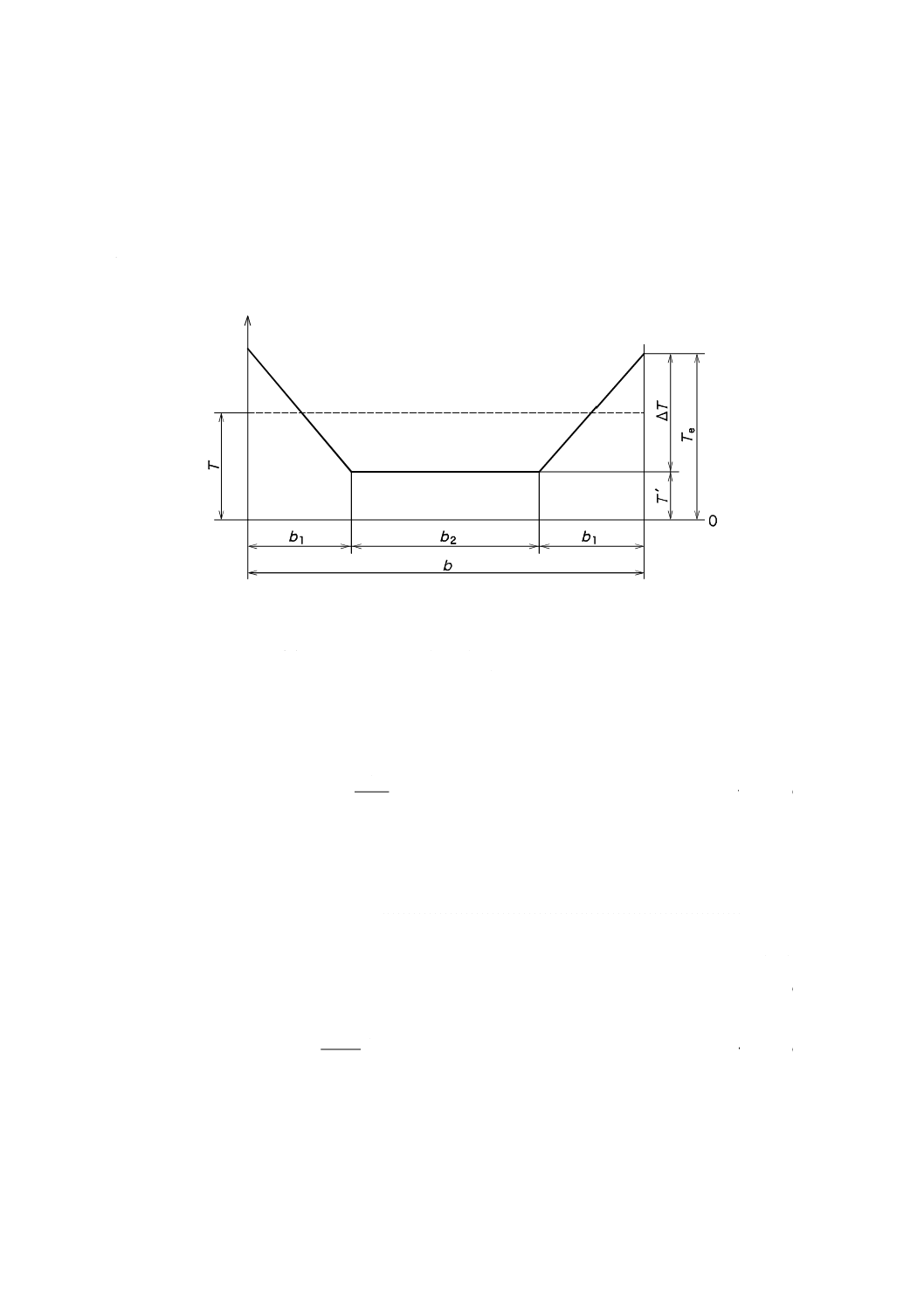

ベルト張力の分布

図B.1にトランジション部での張力の分布を,模式的に示す。前提条件は,A.1と同様に適用する。

b

ベルトの幅(b=2b1+b2)(m)

T

トランジション部でのベルトの平均張力(N/mm)

Te トランジション部でのベルト耳部の最大許容張力(N/mm)

T' トラフ中央部でのベルトの張力(N/mm)

ΔT トランジション部においてベルト耳部に加算される張力(N/mm)

図B.1−トランジション部でのベルト張力の分布

図B.1から,式(B.1)を求める。

2

1

1

2

b

b

T

b

T

T

+

∆

×

+′

=

····································································· (B.1)

B.2

ベルト耳部の最大張力

式(B.2),式(B.3)及び式(B.4)を求める。

T=C×TR ·············································································· (B.2)

ここに,

C: TとTRとの比率

T'=Te−ΔT ············································································ (B.3)

Te=F×TR ············································································· (B.4)

式(B.1)に,式(B.2),式(B.3)及び式(B.4)を代入して,式(B.5)を求める。

(

)R

2

1

T

C

F

b

b

b

T

−

+

=

∆

······························································ (B.5)

9

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

ベルト中央部での浮き上がり防止のための最小張力

ベルト中央部での張力は,中央部のベルトが,中央ローラからの浮き上がりを防ぐために,式(B.1)を満

たすか,又は次のとおり,常に正でなければならない。

T'>0

さらに,次の式を考慮する。

T=C×TR

したがって,ベルト中央部での浮き上がり防止の基準として,次の式(B.6)を満たさなければならない。

C

T

b

b

T

×

×

∆

R

1

≦

····································································· (B.6)

B.4

最小トランジション距離

B.2に示すベルト耳部の過度な張力を避け,かつ,B.3に示すベルト中央部の浮き上がりを避けるために,

トランジション距離L1は,プーリの上部と,トラフ中央ローラの上部の位置関係によって,式(A.6)又は式

(A.7)で求められる値を最小とし,これを下回ってはならない。

なお,式(A.6),及び式(A.7)中のΔTは,式(B.5)及び式(B.6)から計算したΔTの値のうち,小さい方を使

用して計算する。

10

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

B法におけるトランジション距離算出式の導き方

JA.1 プーリの上部がトラフ中央ローラの上部と同一水平面に配置されている場合

トランジション部のベルト耳部の長さaは,式(JA.1)及び式(JA.2)で表す。

(

)

[

] (

)

{

}5.0

2

1

2

1

2

1

sin

cos

1

λ

λ

b

b

L

a

+

−

+

=

··········································· (JA.1)

(

)

1

1

L

a

×

+

=

ε

········································································ (JA.2)

ここに,

ε: ベルト耳部の最大許容伸び率

なお,ベルト耳部の最大許容伸び率は,受渡当事者間の合意によって選定する。

式(JA.1)及び式(JA.2)から,式(JA.3)を導き,L1を求める。

(

)

(

)

5.0

1

1

2

cos

1

2

+

−

=

ε

ε

λ

b

L

······························································ (JA.3)

JA.2 プーリの上部がトラフ中央ローラの上部の水平面よりトラフ深さの1/3高く配置されている場合

トランジション部のベルト耳部の長さaは,式(JA.4)で表す。

(

)

[

]

5.0

2

1

2

1

2

1

sin

3

2

cos

1

+

−

+

=

λ

λ

b

b

L

a

····································· (JA.4)

式(JA.2)及び式(JA.4)から,式(JA.5)を導き,L1を求める。

(

)

(

)

5.0

2

1

1

2

sin

9

5

cos

1

2

+

−

−

=

ε

ε

λ

λ

b

L

················································· (JA.5)

11

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

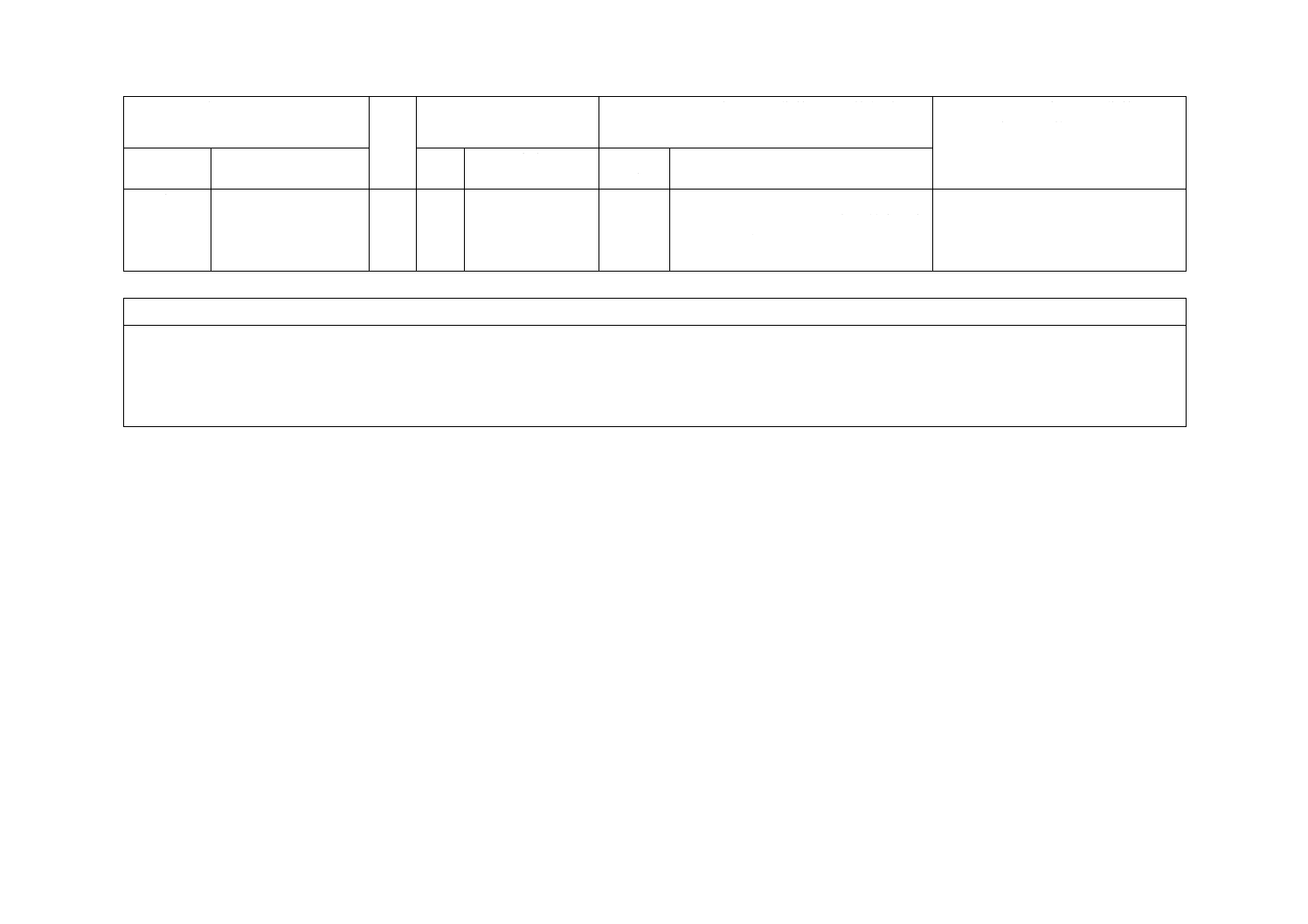

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6377-2:2014 コンベヤゴムベルト−最小トランジション距離の求め方(3

本ローラの場合)

ISO 5293:2004,Conveyor belts−Determination of minimum transition distance on three

idler rollers及びTechnical corrigendum 1:2008

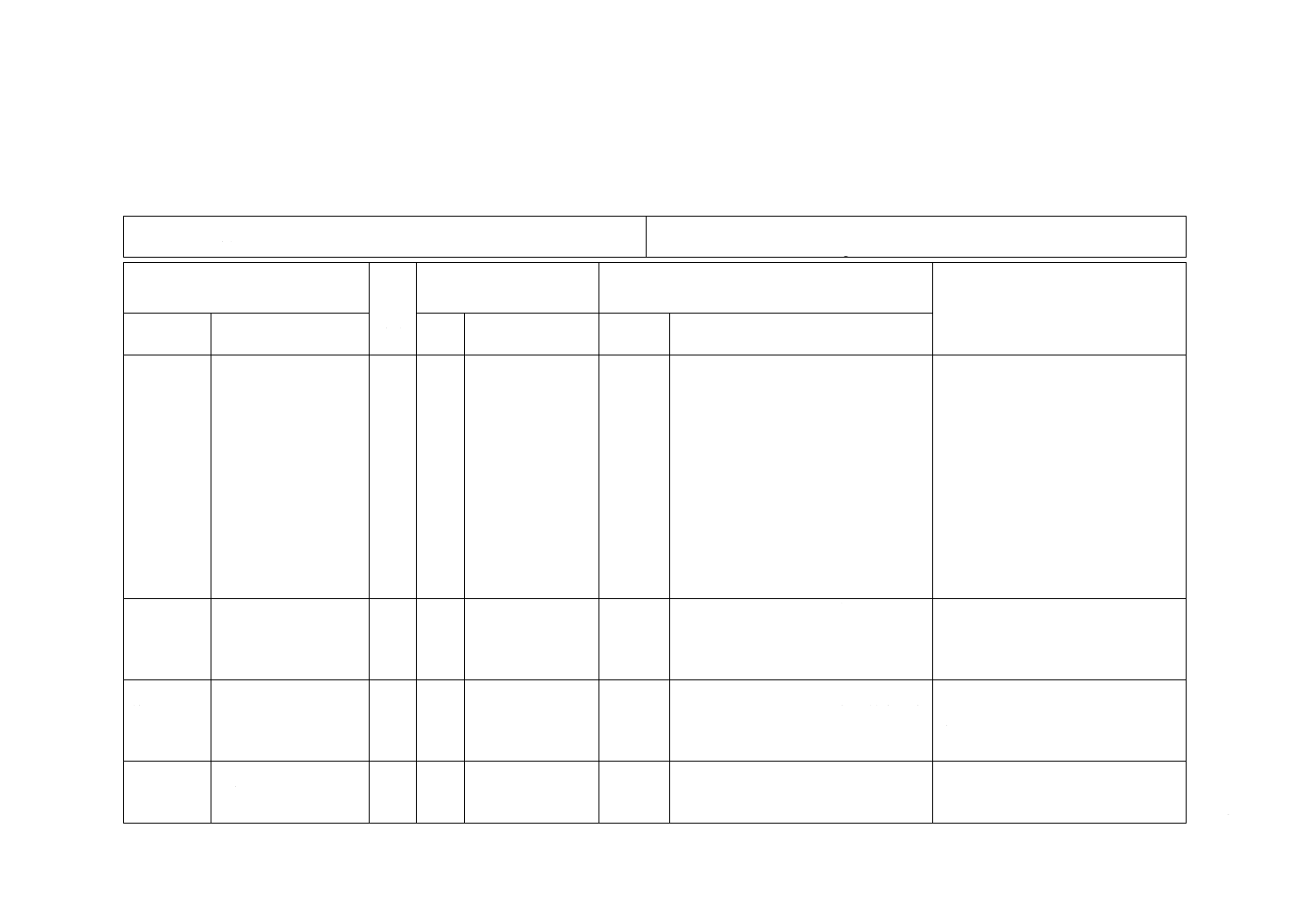

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1 トランジション

3.2 トランジション距

離

3.3 最小トランジショ

ン距離

3.4 トラフ

3.5 トラフ角度

3.6 トラフ深さ

3.7 定常運転

3.8 ベルト耳部

3.9 ベルト耳部の最大

許容伸び率

−

−

追加

3用語及び定義を追加した。

ISO規格に定義されていないので,分

かりやすくするため。

ISOへ提案する。

5 最小トラ

ンジション

距離の算出

5.2 A法

5.3 B法

−

−

追加

ISO規格の弾性係数から算出する方法

を“A法”とし,新たにベルト耳部の

最大許容伸び率から算出する方法を“B

法”として追加した。

我が国では,ベルト耳部の最大許容伸

び率から算出する方法を採用する場

合もあるため。

ISOへ提案する。

6 各式の条

件

6.2 B法

−

−

追加

ISO規格が,弾性係数から算出してい

るのに対して,ベルト耳部の最大許容

伸び率から算出する方法を追加した。

我が国では,ベルト耳部の最大許容伸

び率から算出する方法を採用する場

合もあるため。

ISOへ提案する。

附属書B

(規定)

A法におけるΔTの値

の算出方法について規

定

B.1

通常及び最大張力

削除

説明文の趣旨が明確でなく,混乱を生

じるおそれがあるため削除した。

説明文の趣旨が明確でなく,混乱を生

じるおそれがあるため。

ISOへ提案する。

2

K

6

3

7

7

-2

:

2

0

1

4

12

K 6377-2:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

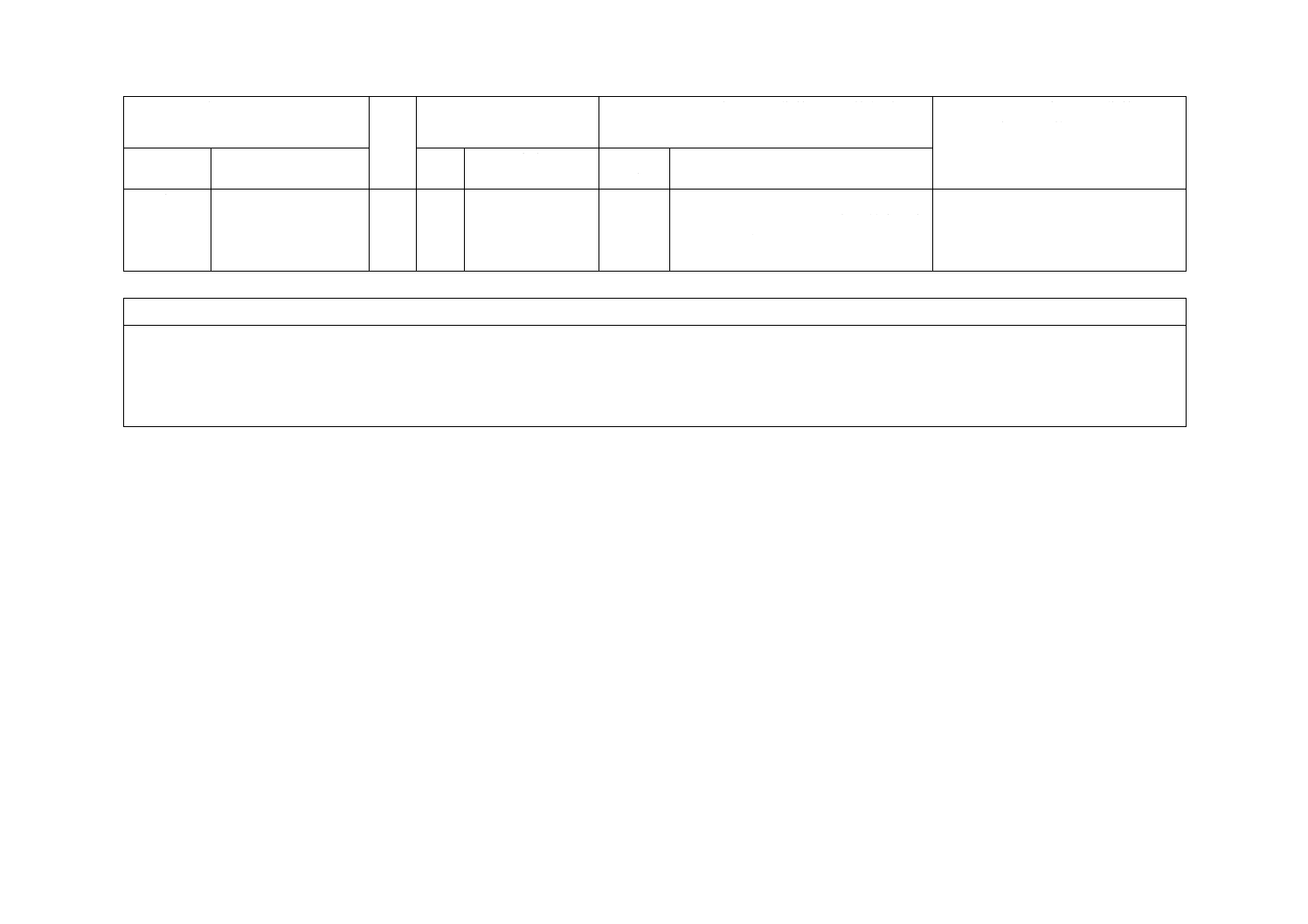

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(参考)

B法におけるトランジ

ション距離算出式の導

き方について規定

−

−

追加

ISO規格が,弾性係数から算出してい

るのに対して,ベルト耳部の最大許容

伸び率から算出する方法を追加した。

我が国では,ベルト耳部の最大許容伸

び率から算出する方法を採用する場

合もあるため。

ISOへ提案する。

JISと国際規格との対応の程度の全体評価:ISO 5293:2004,Technical corrigendum 1:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

3

7

7

-2

:

2

0

1

4