K 6351:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 品質······························································································································· 3

4.1 ホース ························································································································· 3

4.2 継手 ···························································································································· 5

4.3 ホースアセンブリ(ホースと継手の接合部) ······································································· 7

5 構造及び材料 ··················································································································· 8

5.1 ホース ························································································································· 8

5.2 継手 ···························································································································· 8

5.3 ホースアセンブリ ········································································································· 11

6 寸法······························································································································ 11

6.1 ホースの寸法 ··············································································································· 11

6.2 継手の寸法 ·················································································································· 11

6.3 ホースアセンブリの呼び ································································································ 15

6.4 ホースアセンブリの長さの取り方及び許容差 ······································································ 15

7 試験の一般条件 ··············································································································· 16

7.1 試験室の標準温度 ········································································································· 16

7.2 試験片の状態調節 ········································································································· 16

7.3 試験成績の数値の丸め方 ································································································ 16

7.4 最小曲げ半径 ··············································································································· 16

8 試験······························································································································ 17

8.1 ホースの試験 ··············································································································· 17

8.2 継手の試験 ·················································································································· 23

8.3 ホースアセンブリの試験 ································································································ 28

9 表示······························································································································ 30

9.1 ホース ························································································································ 30

9.2 継手 ··························································································································· 31

9.3 ホースアセンブリ ········································································································· 31

10 取扱上の注意 ················································································································ 31

附属書A(参考)ホースアセンブリ ························································································ 32

附属書B(参考)TUおねじ先端部形状 ···················································································· 33

附属書C(参考)耐ガス透過試験の試験装置及び試験方法 ·························································· 34

K 6351:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6351:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6351:2017

ガス用強化ゴムホース及びホースアセンブリ

Wire reinforced rubber hoses and hose assemblies for gas

1

適用範囲

この規格は,圧力3.3 kPa以下の都市ガス1) 及び液化石油ガス2) のガス栓とガス燃焼機器との間を連結

する呼び径が9.5(10) 3) 以上のガス用強化ゴムホース4)(以下,ホースという。),ホースアセンブリ及びこ

れらに用いる継手について規定する。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関連して起こる全ての安全上の問題を取り扱うものではない。この規格の利用者は,各自

の責任において安全及び健康に対する適切な措置をとらなければならない。

注1) 都市ガスとは,ガス事業法(昭和29年法律第51号)に基づく,ガス用品の技術上の基準等に

関する省令(昭和46年通商産業省令第27号)に掲げるガスグループのガスをいう。

2) 液化石油ガス(以下,LPガスという。)とは,液化石油ガスの保安の確保及び取引の適正化に

関する法律(昭和42年法律第149号)並びに液化石油ガスの保安の確保及び取引の適正化に関

する法律施行令(昭和43年政令第14号)のLPガスの規格に掲げるガスをいう。

3) 括弧内の呼び径は,LPガス用の呼称である。

4) LPガス用では燃焼器用ホースという。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0203 管用テーパねじ

JIS B 0253 管用テーパねじゲージ

JIS B 2401-1 Oリング−第1部:Oリング

JIS B 4652 手動式トルクツールの要求事項及び試験方法

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4303 ステンレス鋼棒

2

K 6351:2017

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS G 4309 ステンレス鋼線

JIS G 4313 ばね用ステンレス鋼帯

JIS G 4314 ばね用ステンレス鋼線

JIS G 4318 冷間仕上ステンレス鋼棒

JIS G 4804 硫黄及び硫黄複合快削鋼鋼材

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS H 3260 銅及び銅合金の線

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 5120 銅及び銅合金鋳物

JIS H 5121 銅合金連続鋳造鋳物

JIS H 5202 アルミニウム合金鋳物

JIS H 5301 亜鉛合金ダイカスト

JIS H 5302 アルミニウム合金ダイカスト

JIS H 8610 電気亜鉛めっき

JIS K 2240 液化石油ガス(LPガス)

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6259-1 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第1部:静的オゾン劣化試験及び

動的オゾン劣化試験

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

JIS K 6330-2 ゴム及びプラスチックホース試験方法−第2部:ホース及びホースアセンブリの耐圧

性

JIS K 6330-6 ゴム及びプラスチックホース−第6部:層間はく離強さの求め方

JIS R 3453 ジョイントシート

JIS S 2135 ガス機器用迅速継手

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

3

K 6351:2017

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

強化ゴムホース

内面ゴム層,外面層,鋼線などの補強層によって構成され,呼び径が9.5(10) 3) 以上のホース。

3.2

ホースアセンブリ

ホースの両端又は片端に継手を取り付けたもの(附属書A参照)。

3.3

継手

ホースとガス栓又はガス燃焼機器との接続で用いるもの。次の2種類がある。

3.3.1

ねじ継手

ねじ接続部をもつ継手。

なお,ガスケットによるシール機構をもつものを,管用テーパめねじユニオン継手(TU継手)という。

3.3.2

迅速継手

簡単に着脱できる呼び径9.5(10) 3) のホースに取り付ける強化ガスホース用ソケット継手,又は,ソケッ

トとプラグとで一対をなし,呼び径が13(14) 3),20若しくは25のホース又はねじ継手に取り付ける大口径

のもの(以下,大口径迅速継手という。)。

なお,迅速継手は,屋内環境で使用する。

4

品質

4.1

ホース

ホースは,次に適合しなければならない。

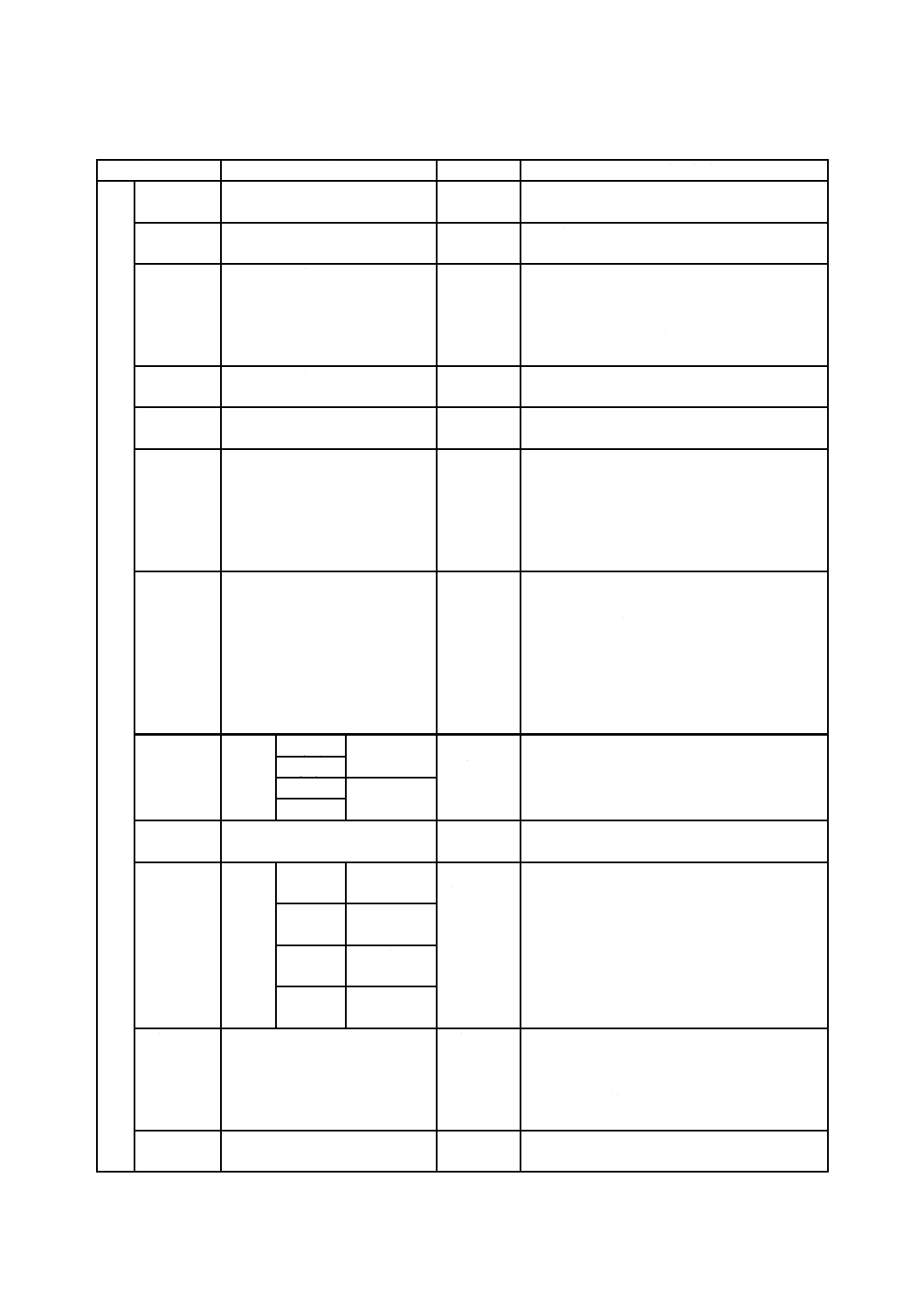

a) 性能 ホース及びホース構成部(内面ゴム層又は外面層)の性能は,8.1によって試験したとき,表1

による。

b) 外観 外観は,次による。

1) ホースは,内径,外径及び肉厚が均整で,内面は平滑であり,かつ,たわみ性に富んでいなければ

ならない。

2) ホースは,亀裂,使用上有害なきず,気泡及び変形がなく,かつ,異物の混入,その他の使用上有

害な欠点があってはならない。

4

K 6351:2017

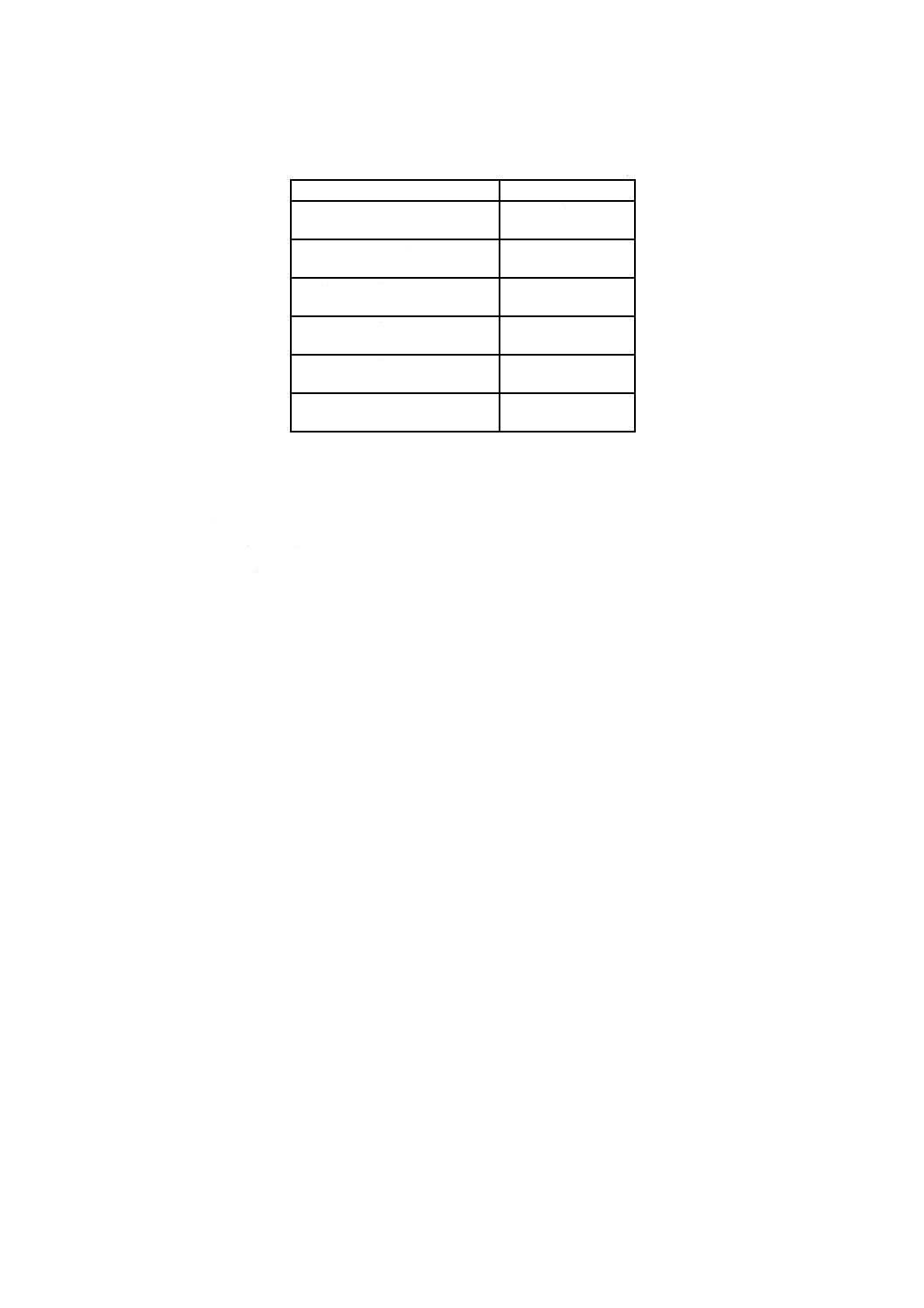

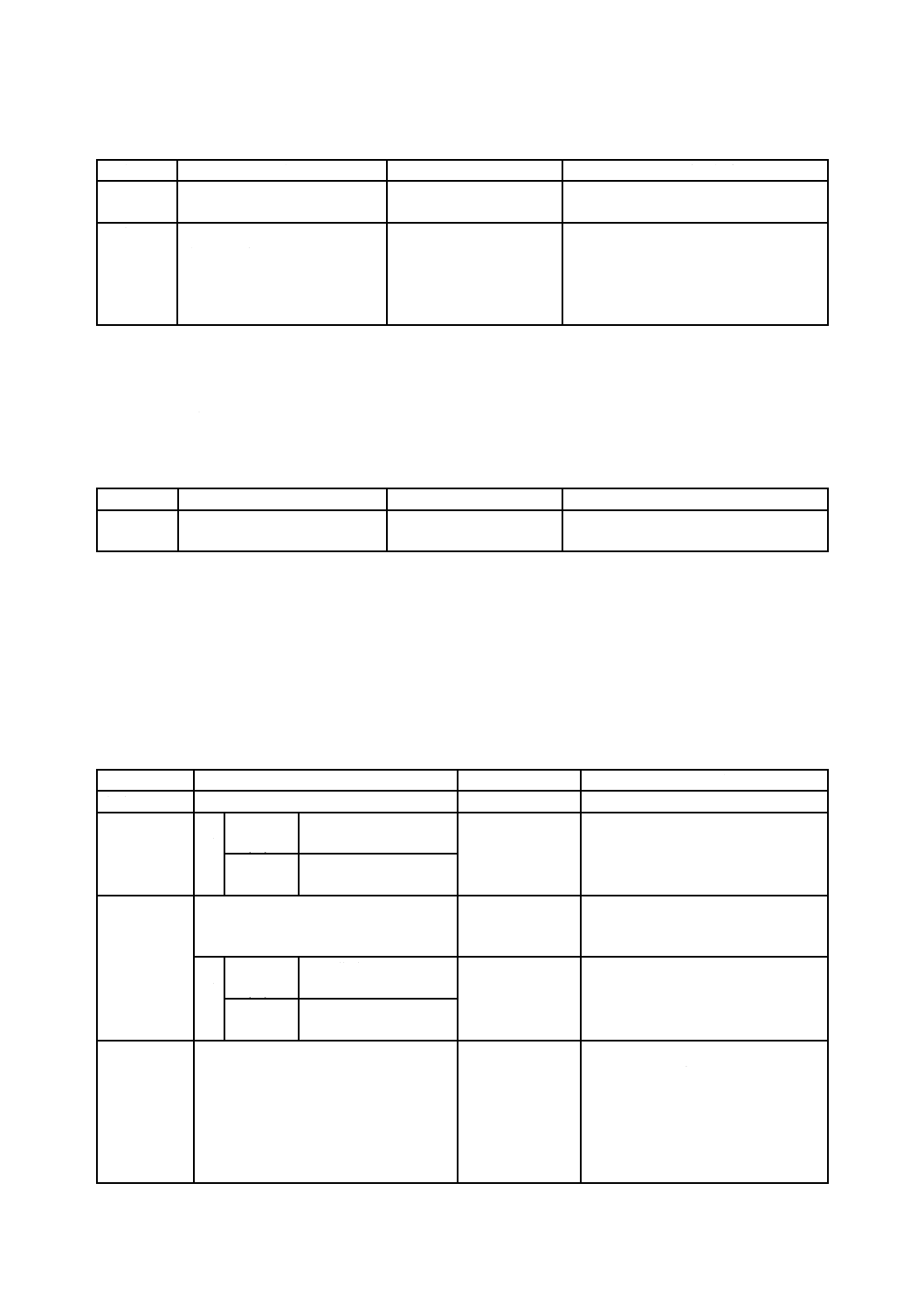

表1−ホース及びホース構成部の性能

性能項目

性能

試験方法

主な試験条件

ホ

ー

ス

気密性

漏れなどの異常がない。

気密試験

(8.1.2)

100 kPaの圧力で1分間保持

剝離強さ

1.2 kN/m以上

接着試験

(8.1.3)

剝離速さ25 mm/min±2.5 mm/min

耐オゾン性 ひび割れ,亀裂などの異常がな

い。

静的オゾン

劣化試験

(8.1.4)

オゾン濃度50 pphm±5 pphm,40 ℃±2 ℃

長さ方向は,外径の4倍の直径をもつ円筒に巻

き付け,外面層は120時間保持

円周方向は,芯金を挿入し,外面層は120時間

保持,内面ゴムは96時間保持

耐熱性

ひび割れ,亀裂などの異常がな

い。

耐熱試験

(8.1.5)

120 ℃±2 ℃,48時間保持後,最小曲げ半径に

曲げる。

難燃性

炎の持続時間(炎が消えるまでの

時間)5秒間以下

難燃試験

(8.1.6)

約800 ℃の炎中に5秒間保持

曲げ流量低

下率

流量低下率 10 %以下

曲げ流量試

験(8.1.7)

最小曲げ半径の2倍の曲げ幅,空気圧1.0 kPa

流量

呼び径9.5(10) a) は1 m3/h

呼び径13(14) a) は2 m3/h

呼び径20は5 m3/h

呼び径25は10 m3/h

耐閉塞性

流量低下率 50 %以下

耐閉塞試験

(8.1.8)

空気圧1.0 kPa

流量

呼び径9.5(10) a) は1 m3/h

呼び径13(14) a) は2 m3/h

呼び径20は5 m3/h

呼び径25は10 m3/h

長手方向100 mmに質量60 kgのおもりを載せ

て1分間後の流量

破断強さ

呼び径 9.5(10) a) 1.6 kN以上

ホースの引

張試験

(8.1.9)

引張速さ

500 mm/min±50 mm/min

13(14) a)

20

2.4 kN以上

25

耐切断性

漏れなどの異常がない。

耐切断試験

(8.1.10)

質量6 kgのおもりを5分間載せた後,気密試験

耐ガス透過

性

呼び径 9.5(10) a) ガス透過量

5 mL/h以下

耐ガス透過

試験

(8.1.11)

プロパンガス 35.0 ℃±0.2 ℃,60 kPa±1 kPa

を24時間加えた後,6時間測定

13(14) a)

ガス透過量

7 mL/h以下

20

ガス透過量

9 mL/h以下

25

ガス透過量

12 mL/h以下

柔軟性

接触角度 110°以上

柔軟試験

(8.1.12)

呼び径9.5(10) a) は質量1.0 kg

呼び径13(14) a) は質量1.5 kg

呼び径20は質量2.0 kg

呼び径25は質量2.5 kgのおもりを1分間載せ

る。

耐寒性

漏れなどの異常がない。

耐寒性試験

(8.1.13)

−25 ℃±2 ℃,30分間

5

K 6351:2017

表1−ホース及びホース構成部の性能(続き)

性能項目

性能

試験方法

主な試験条件

内

面

ゴ

ム

層

及

び

外

面

層

引張強さ

引張強さ10 MPa以上

内面ゴム層

及び外面層

の引張試験

(8.1.14)

JIS K 6251に規定された方法による。

切断時伸び 切断時伸び200 %以上

耐老化性

引張強さ変化率−20 %以内

内面ゴム層

及び外面層

の耐老化性

試験

(8.1.15)

70 ℃±1 ℃,240時間

切断時伸び変化率−20 %以内

外

面

層

耐食酢性

質量変化率 12 %以下

外面層の浸

せき試験

(8.1.16)

質量分率4 %の酢酸水溶液 25 ℃±5 ℃,24

時間

耐食用油性 質量変化率 5 %以下

大豆油 25 ℃±5 ℃,24時間

耐しょうゆ

性

質量変化率 5 %以下

しょうゆ 25 ℃±5 ℃,24時間

耐石けん液

性

質量変化率 8 %以下

質量分率2 %のラウリル酸ナトリウム水溶液

25 ℃±5 ℃ 24時間

耐中性洗剤

性

質量変化率 5 %以下

質量分率2 %のn-ラウリル・ベンゼンスルホン

酸ナトリウム水溶液

25 ℃±5 ℃,24時間

耐漂白剤性 質量変化率 5 %以下

質量分率10 %の次亜塩素酸ナトリウム水溶液

25 ℃±5 ℃,24時間

内

面

ゴ

ム

層

耐n-ペンタ

ン性

質量変化率 35 %以下

内面ゴム層

の耐ガス試

験(8.1.17)

n-ペンタンガス 35 ℃±2 ℃,48時間保持

注a) 括弧内の呼び径は,LPガス用の呼称である。

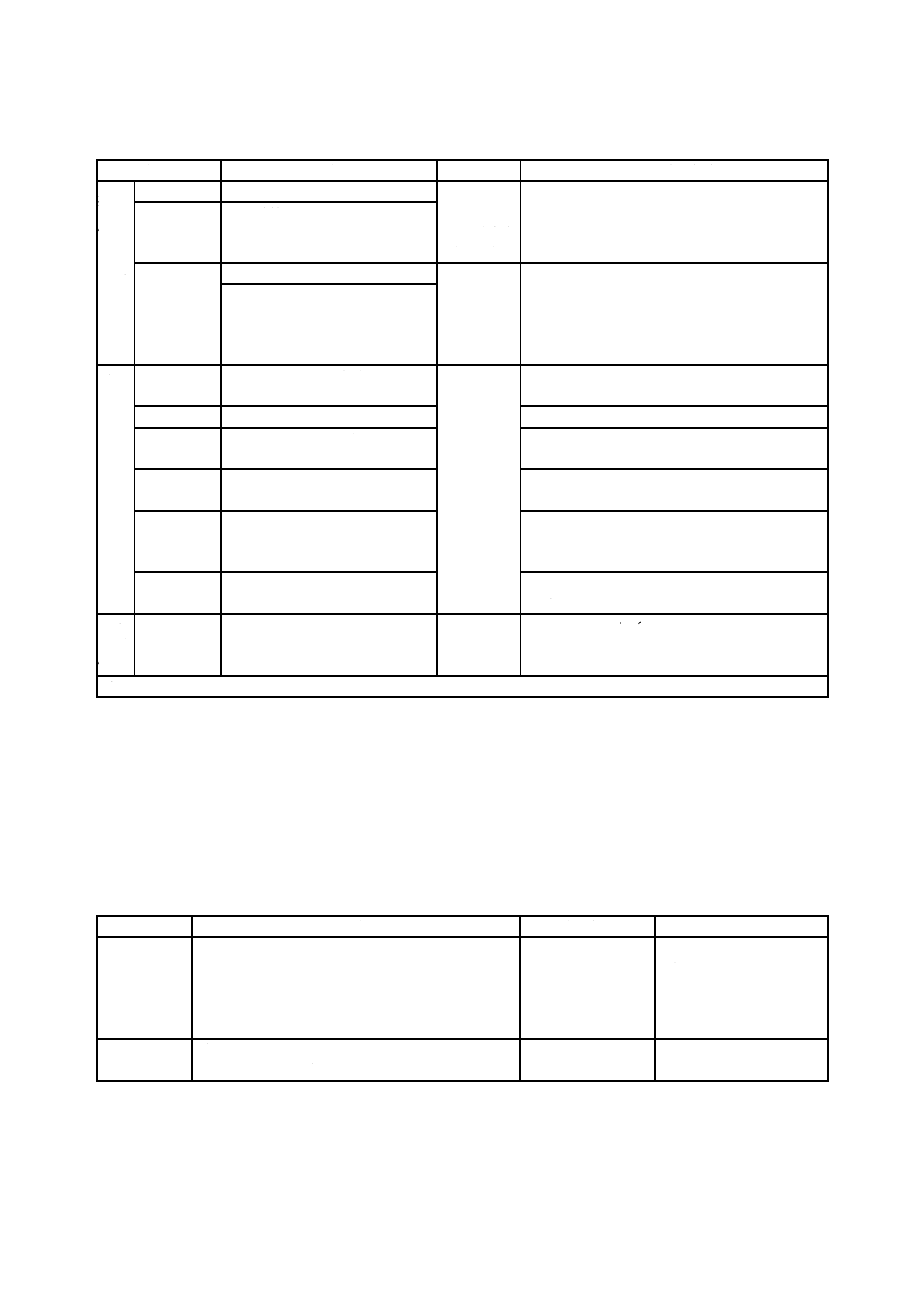

4.2

継手

4.2.1

ねじ継手

ねじ継手は,次に適合しなければならない。

a) 性能 継手の性能は,8.2によって試験したとき,表2による。ただし,耐食性試験は表8に規定する

耐食性材料である場合は,試験を省略することができる。

表2−継手の性能

性能項目

性能

試験方法

主な試験条件

締付け強度

破損,その他使用上有害な変形などがない。

締付けトルク試験

(8.2.1.3)

次の締付けトルク

呼び3/8

50 N・m

呼び1/2

60 N・m

呼び3/4 120 N・m

呼び1

140 N・m

耐食性

腐食がないこと,又はレイティングナンバが9〜

9.8までに応じた腐食面積率。

耐食性試験

(8.2.1.4)

塩水噴霧時間24時間

b) 外観 気密を保持するため継手のシール面に,使用上有害なきず,へこみ,ひび,割れなどの欠点が

あってはならない。

6

K 6351:2017

4.2.2

迅速継手

強化ガスホース用ソケット継手は,JIS S 2135に規定する強化ガスホース用ソケット(ガス栓側)に適

合し,大口径迅速継手は,次の項目に適合しなければならない。

a) 性能 大口径迅速継手の性能は,8.2によって試験したとき,表3による。

b) 外観 大口径迅速継手は,使用上有害なきず,へこみ,ひび,割れ,その他の欠点があってはならな

い。

表3−大口径迅速継手の性能

性能項目

性能

試験方法

主な試験条件

気密性

外部漏れがない。

気密試験

[8.2.1.5 a)]

4.2 kPaの空気圧

安全機構の通過漏れが0.55 L/h以下

着脱作動

円滑かつ確実でなければならない。

着脱作動試験

[8.2.1.5 b)]

−

着脱力 接続力

132 N以下

着脱力試験

[8.2.1.5 c)]

−

取外し力 132 N以下

通過流量

呼

び

径

15A

2.4 m3/h以上

流量試験

[8.2.1.5 d)]

0.1 kPa降下したときにおける標準状

態に換算したときの空気流量

20A

3.8 m3/h以上

25A

5.7 m3/h以上

反復使用

使用上の支障及び漏れがない。

反復使用試験

[8.2.1.5 e)]

操作速度5〜10回/分で6 000回

耐静荷重性

変形・破損がなく漏れもない。

耐静荷重性試

験[8.2.1.5 f)]

呼

び

径

15A

荷重:100 N(軸),450 N

(軸直角)

20A

荷重:100 N(軸),570 N

(軸直角)

25A

荷重:100 N(軸),680 N

(軸直角)

耐ねじ込み性

変形・破損がなく漏れもない。

耐ねじ込み性

試験

[8.2.1.5 g)]

呼

び

Rc1/2

回転力35 N・m

Rc3/4

回転力50 N・m

Rc1

回転力60 N・m

耐衝撃性

プラグ及びソケットのいずれも亀

裂・破壊がなく,漏れもない。

耐衝撃性試験

[8.2.1.5 h)]

衝撃力:27 J

引張強度

離脱しないこと,変形・破損がなく,

着脱が円滑かつ確実で,漏れがない。

引張強度試験

[8.2.1.5 i)]

引張荷重:600 N

耐熱性

着脱が円滑かつ確実で,漏れがない。 耐熱性試験

[8.2.1.5 j)]

120 ℃±2 ℃ 30分間

耐寒性

着脱が円滑かつ確実で,漏れがない。 耐寒性試験

[8.2.1.5 k)]

−10 ℃±2 ℃ 30分間

4.2.3

シール材

継手に用いられるシール材は,次に適合しなければならない。

a) 性能 性能は,次による。

1) ガスケット ガスケットの性能は,JIS R 3453のA種又はB種に適合し,かつ,表4の規定に適合

しなければならない。

7

K 6351:2017

表4−ガスケットの性能

性能項目

性能

試験方法

主な試験条件

耐ガス性

体積変化率20 %以下

ガスケットの耐ガス試験

(8.2.2.1)

n-ペンタンガス 35 ℃±2 ℃,48時間

強度

使用上支障のある変形,その他

有害な欠陥がない。

ガスケットの締付け試験

(8.2.2.2)

次の締付けトルク

呼び3/8

50 N・m

呼び1/2

60 N・m

呼び3/4 120 N・m

呼び1

140 N・m

2) パッキン類 ガスの通る部分に使用するOリングなどのパッキン類の性能は,表5の規定に適合し

なければならない。ただし,パッキン類の表5以外の性能については,JIS B 2401-1又は受渡当事

者間の協定による。

表5−パッキン類の性能

性能項目

性能

試験方法

主な試験条件

耐ガス性

質量変化率20 %以下

パッキン類の耐ガス試験

(8.2.2.3)

n-ペンタン 5 ℃〜25 ℃,72時間以上

b) 外観 ガスケット及びパッキン類は,使用上有害なきず,亀裂などの欠点があってはならない。

4.3

ホースアセンブリ(ホースと継手の接合部)

ホースアセンブリは,次に適合しなければならない。

a) 性能 ホースアセンブリの性能は,8.3によって試験したとき,表6による。

b) 外観 ホースと継手との接合部分に,使用上有害な欠点があってはならない。

表6−ホースアセンブリの性能

性能項目

性能

試験方法

主な試験条件

気密性

漏れなどがない。

気密試験(8.3.2) 4.2 kPa,1分間

引抜強さ

呼

び

径

9.5(10) a)

13(14) a)

引抜荷重 0.6 kN以上

引抜試験(8.3.3) 引張試験機の引張速さ 100 mm/min

20

25

引抜荷重 1.2 kN以上

耐熱性

漏れなどがない。

耐熱試験(8.3.4) 100 ℃±1 ℃,48時間

空気加熱老化後気密試験

4.2 kPa,1分間

呼

び

径

9.5(10) a)

13(14) a)

引抜荷重 0.6 kN以上

引抜試験(8.3.3) 気密試験後

引張試験機の引張速さ 500 mm/min

20

25

引抜荷重 1.2 kN以上

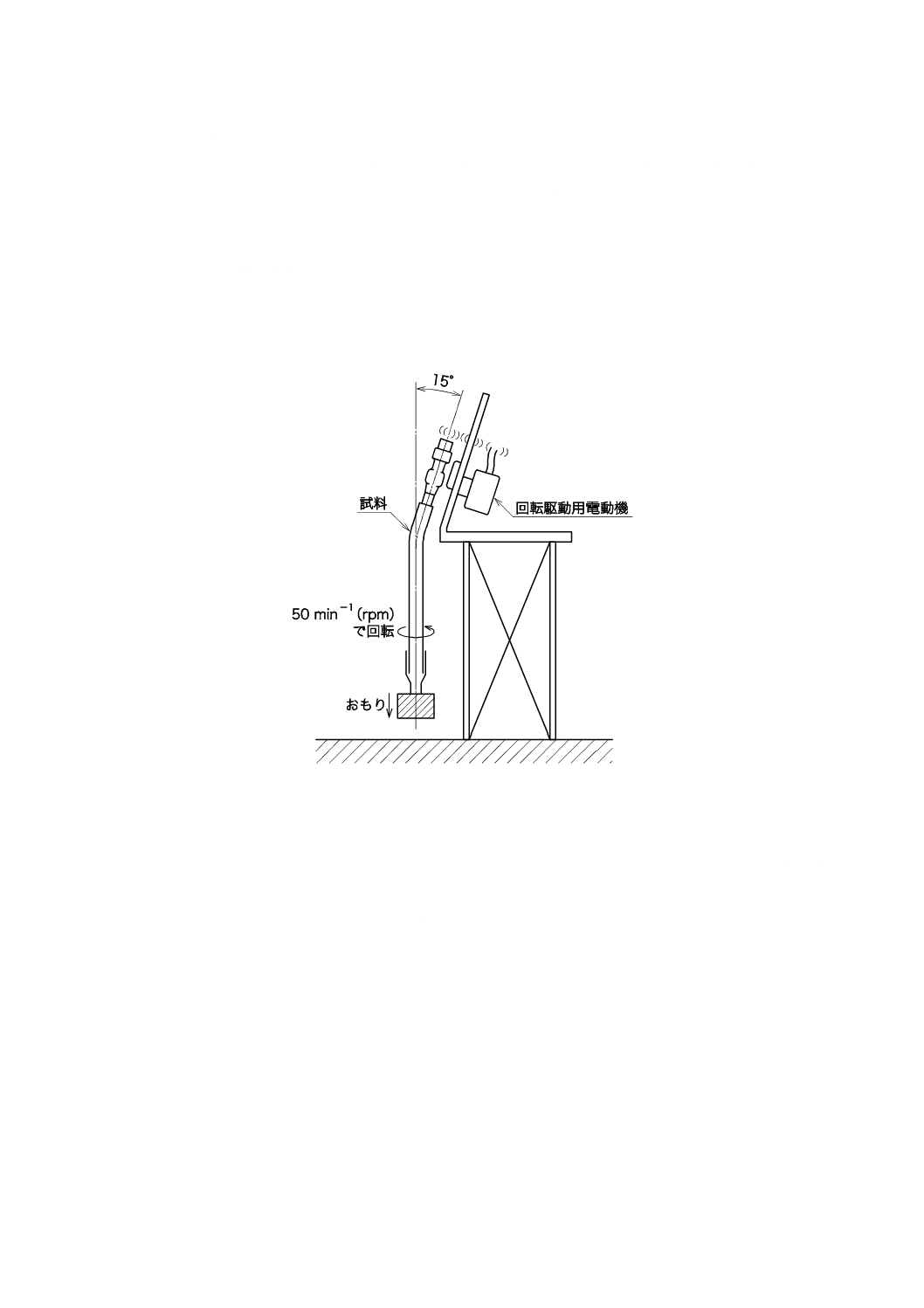

回転曲げ性

離脱,ホースの異常な変形及びその他の

欠陥がなく,漏れなどもない。

回転曲げ試験

(8.3.5)

15°曲げ,

呼び径9.5(10) a) 及び呼び径13(14) a)

は質量15 kgのおもり,4 000回転

呼び径20及び呼び径25は質量30 kg

のおもり,4 000回転

毎分50回,一定角速度で4 000回転

後,気密試験

8

K 6351:2017

表6−ホースアセンブリの性能(続き)

性能項目

性能

試験方法

主な試験条件

流量

呼び径9.5(10) a)

0.5 m3/h以上

呼び径13(14) a)

2.0 m3/h以上

呼び径20

5.0 m3/h以上

呼び径25

10 m3/h以上

流量試験(8.3.6) 入口側圧力1.0 kPa

出口側と入口側との圧力差0.1 kPa

反復回転性

離脱,ホースの異常な変形及びその他の

欠陥がなく,漏れなどもない。

反復回転試験

(8.3.7)

回転角度180°,1 000回転後,

気密試験

注a) 括弧内の呼び径は,LPガス用の呼称である。

5

構造及び材料

5.1

ホース

ホースの構造は,その用途に適合し,内面ゴム層及び外面層をもち,かつ,鋼線などの補強層からなる

ものとする。また,内面ゴム層には,配合物質などが析出し,ガス燃焼機器の詰まり,機能不良などを起

こすおそれのある材料を使用してはならない。

5.2

継手

継手の構造,材料及び表面処理は,次による。

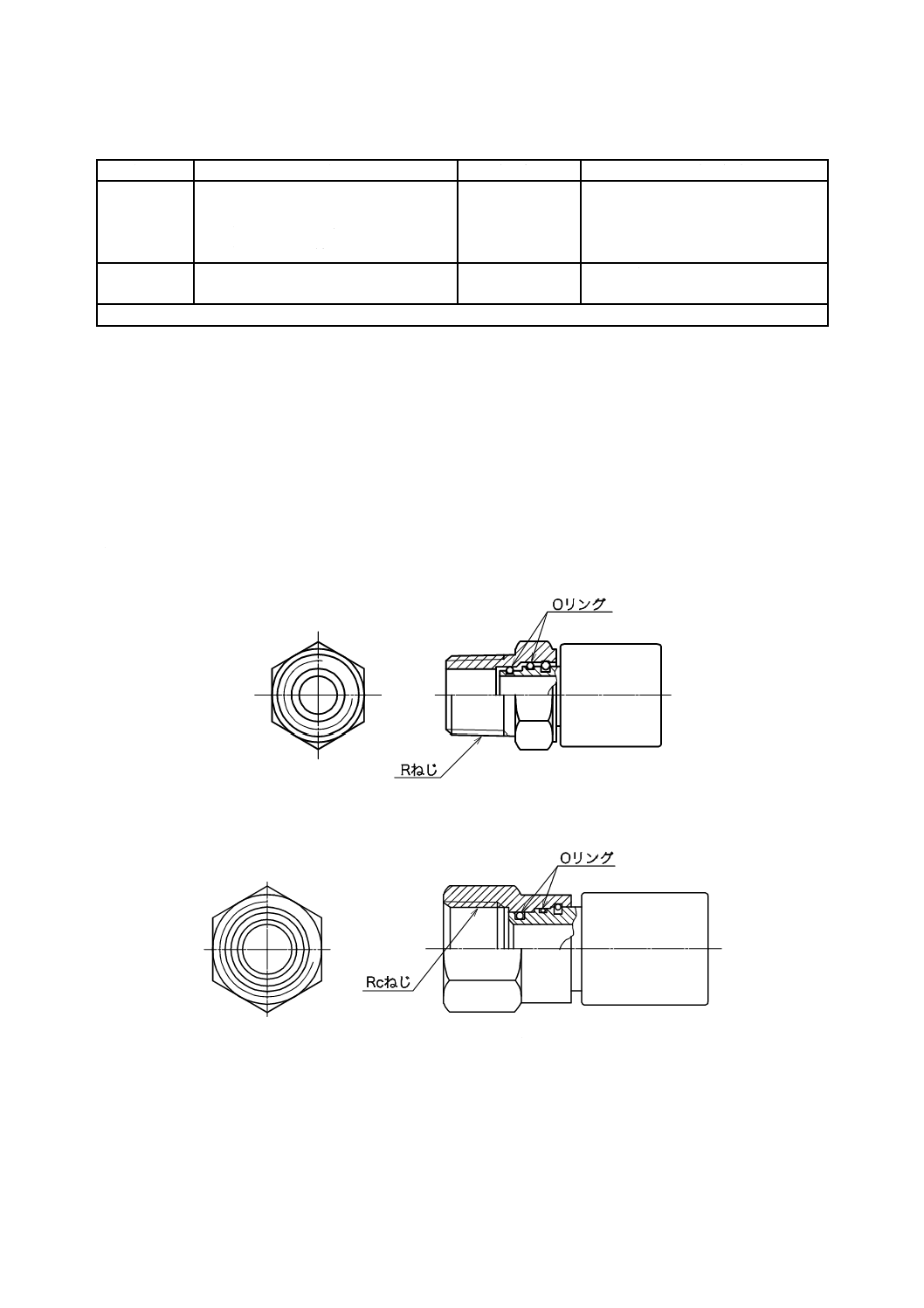

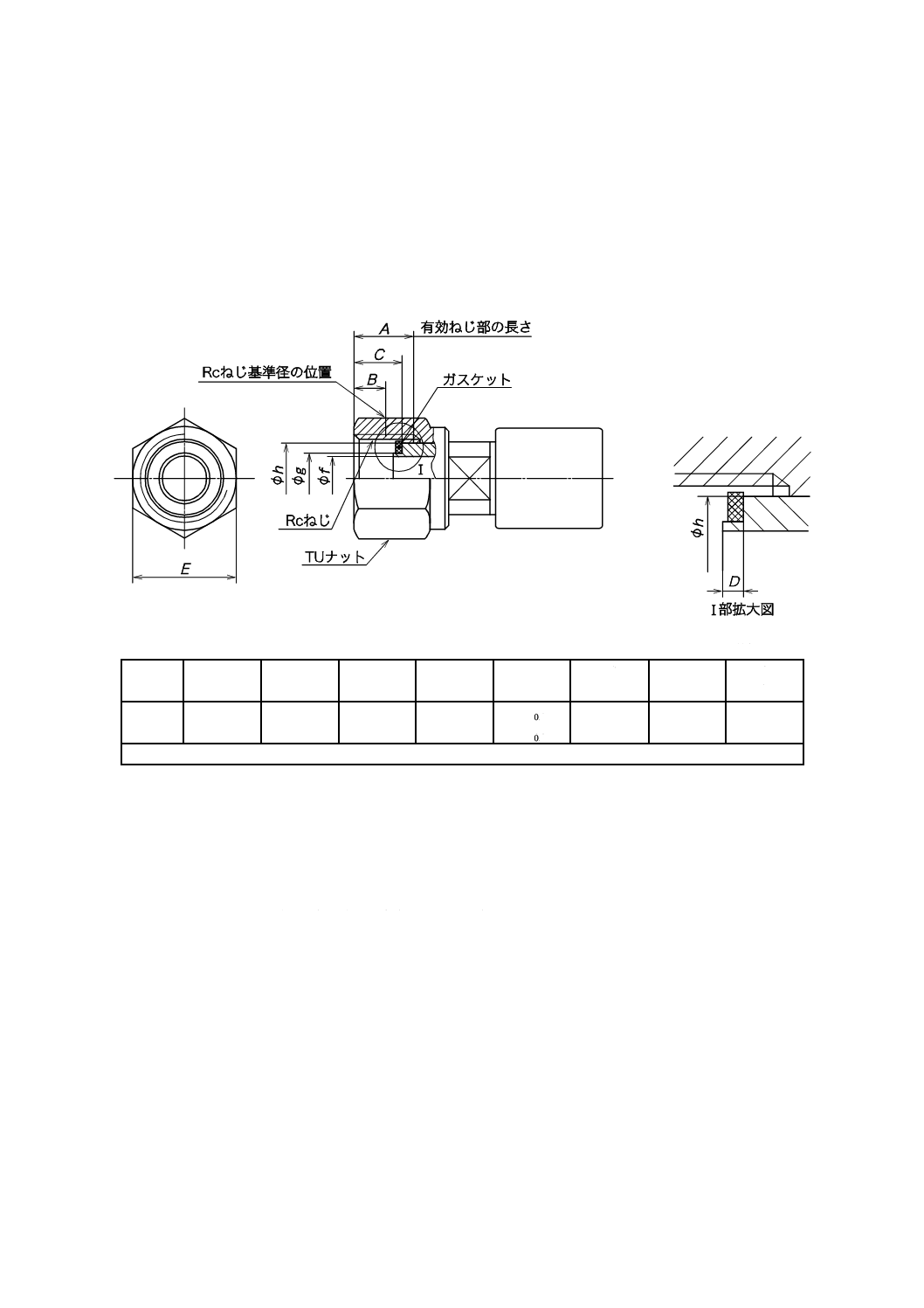

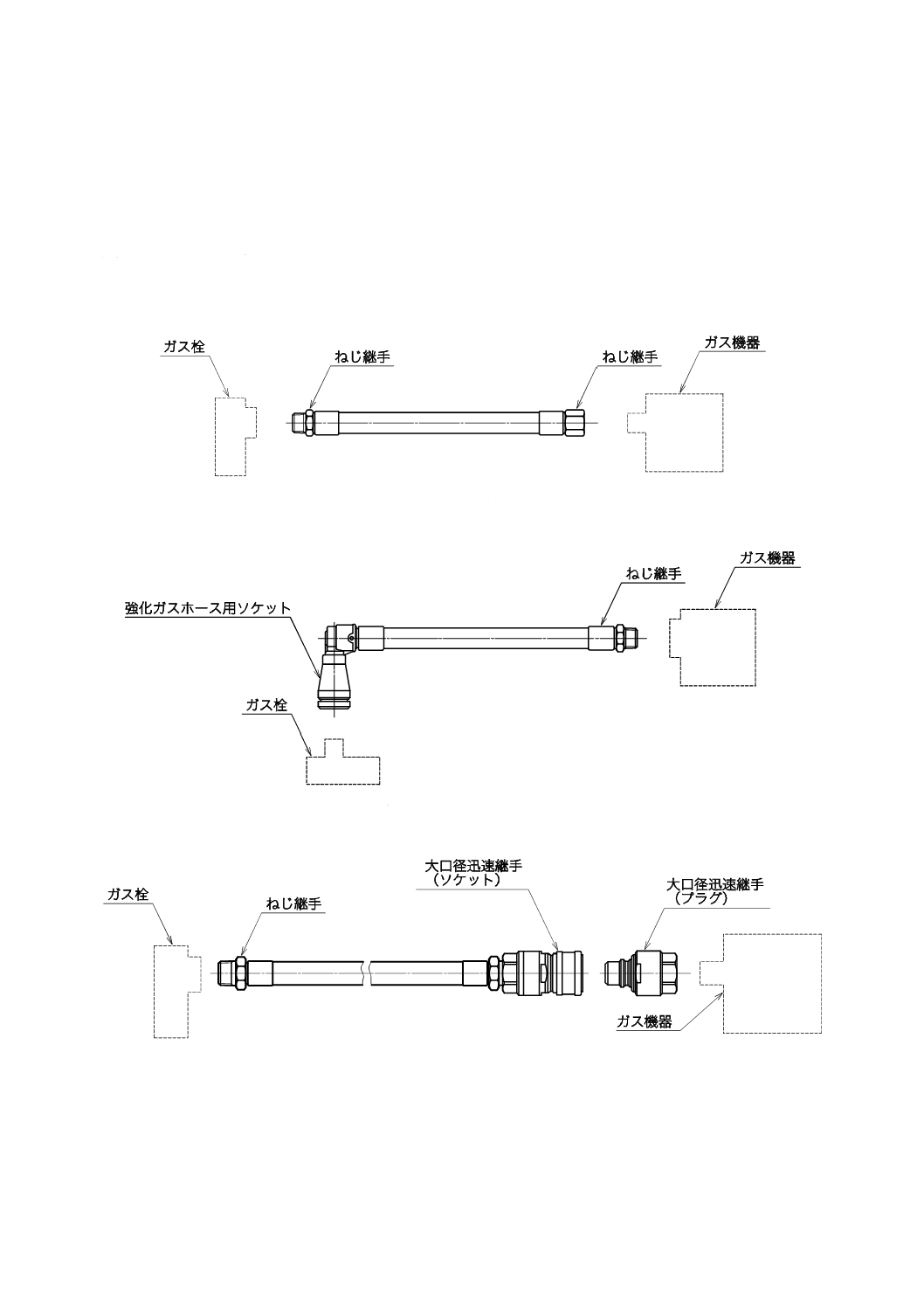

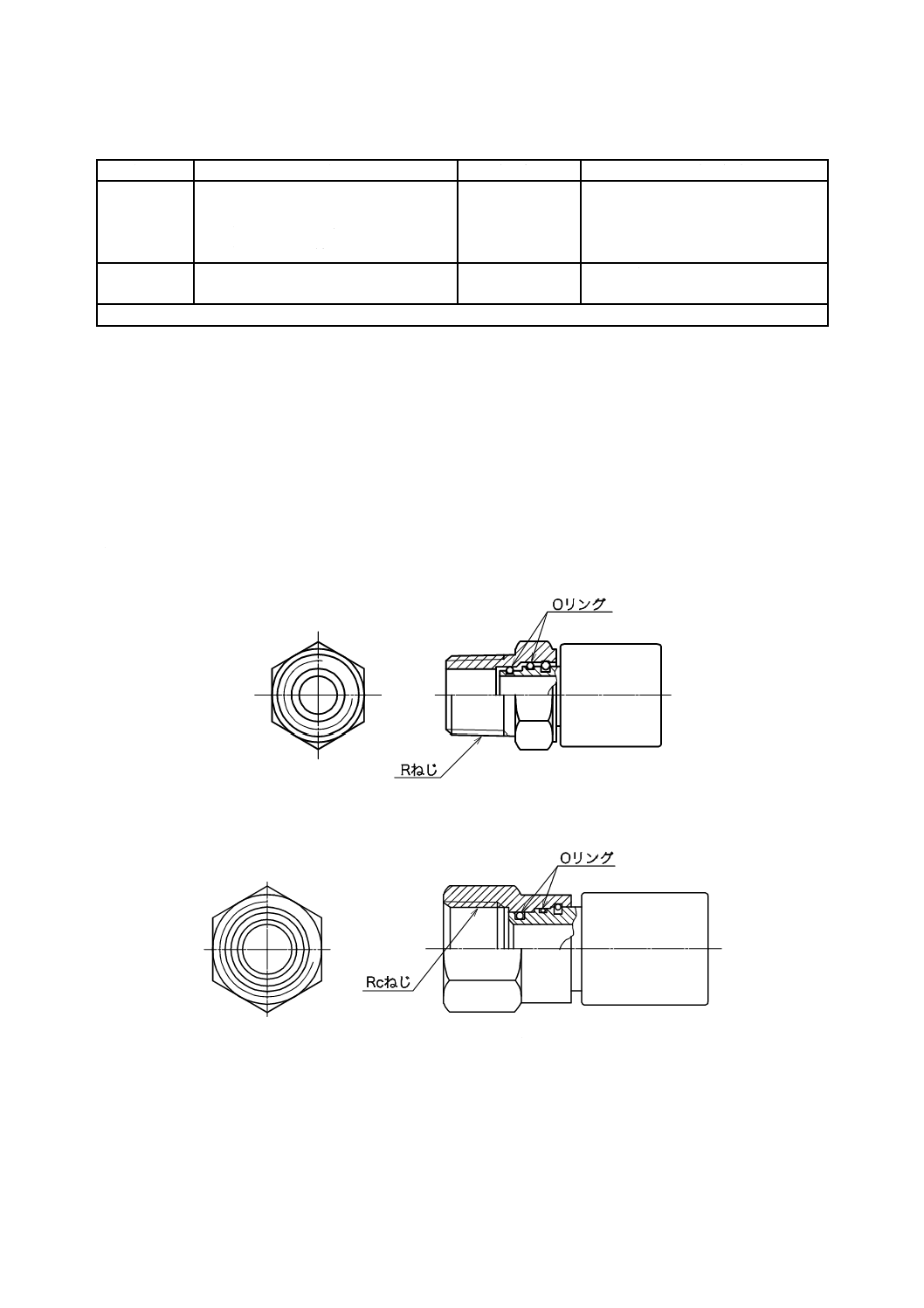

a) ねじ継手 ねじ継手の代表例を,図1〜図3に示す。

図1−管用テーパおねじ自在継手の例

図2−管用テーパめねじ自在継手の例

9

K 6351:2017

図3−TU継手の例

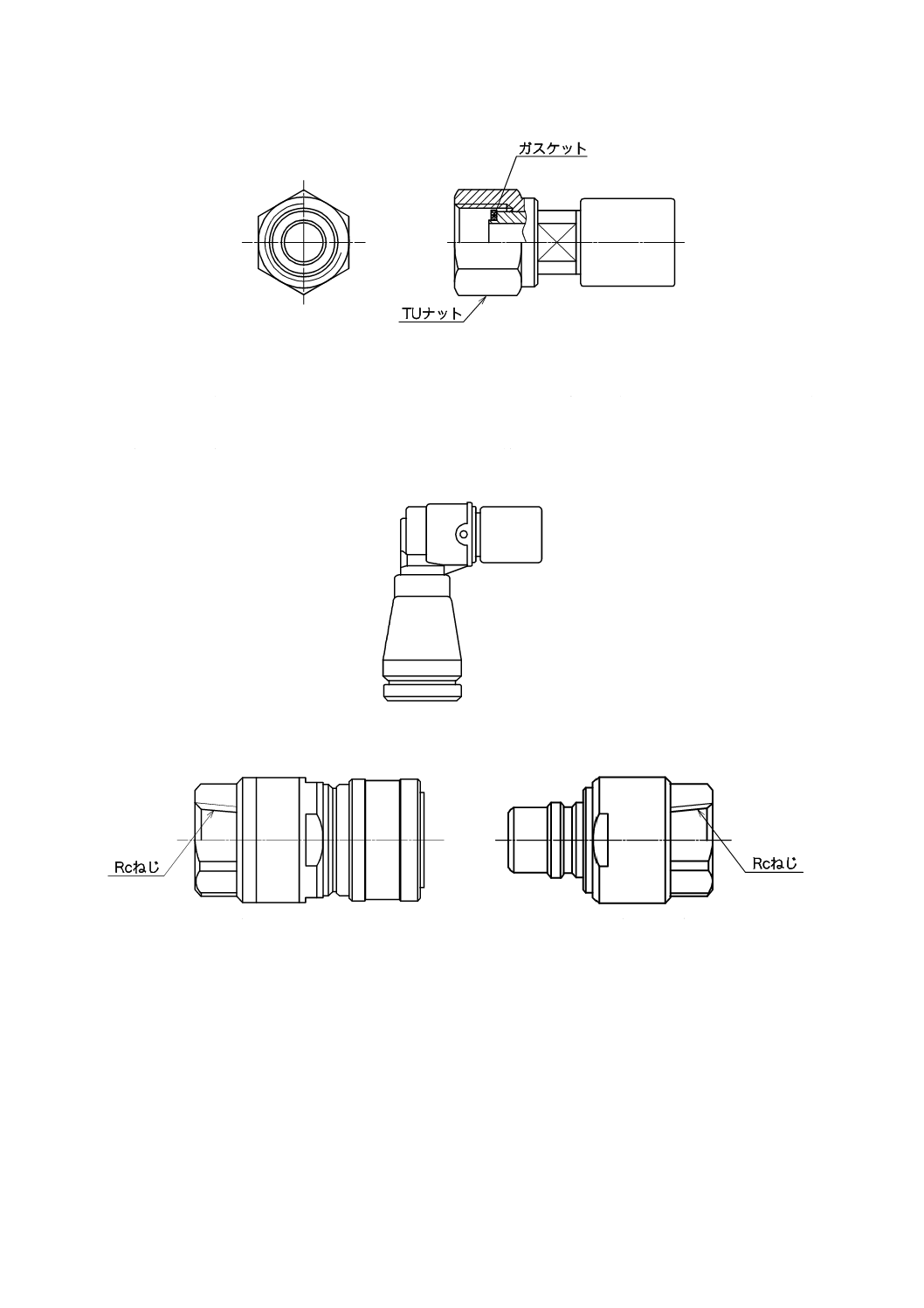

b) 迅速継手 強化ガスホース用ソケット継手は,JIS S 2135に規定する強化ガスホース用ソケット(ガ

ス栓側)とする。大口径迅速継手は,ソケットとプラグとで一対をなし,接続具の着脱部が外れた場

合,外れた箇所からガス漏れのない構造とする。代表的な構造の例を,図4及び図5に示す。

図4−強化ガスホース用ソケット継手の例

a) ソケット

b) プラグ

図5−大口径迅速継手の例

c) 継手の材料 継手の金属部分に使用する材料は,機械的,化学的及び熱的作用に耐えるものであり,

表7に規定するJISに適合するもの,又はこれらと同等以上の品質をもつものとする。ただし,ねじ

継手にあっては,鋼又は銅合金でなければならない。

10

K 6351:2017

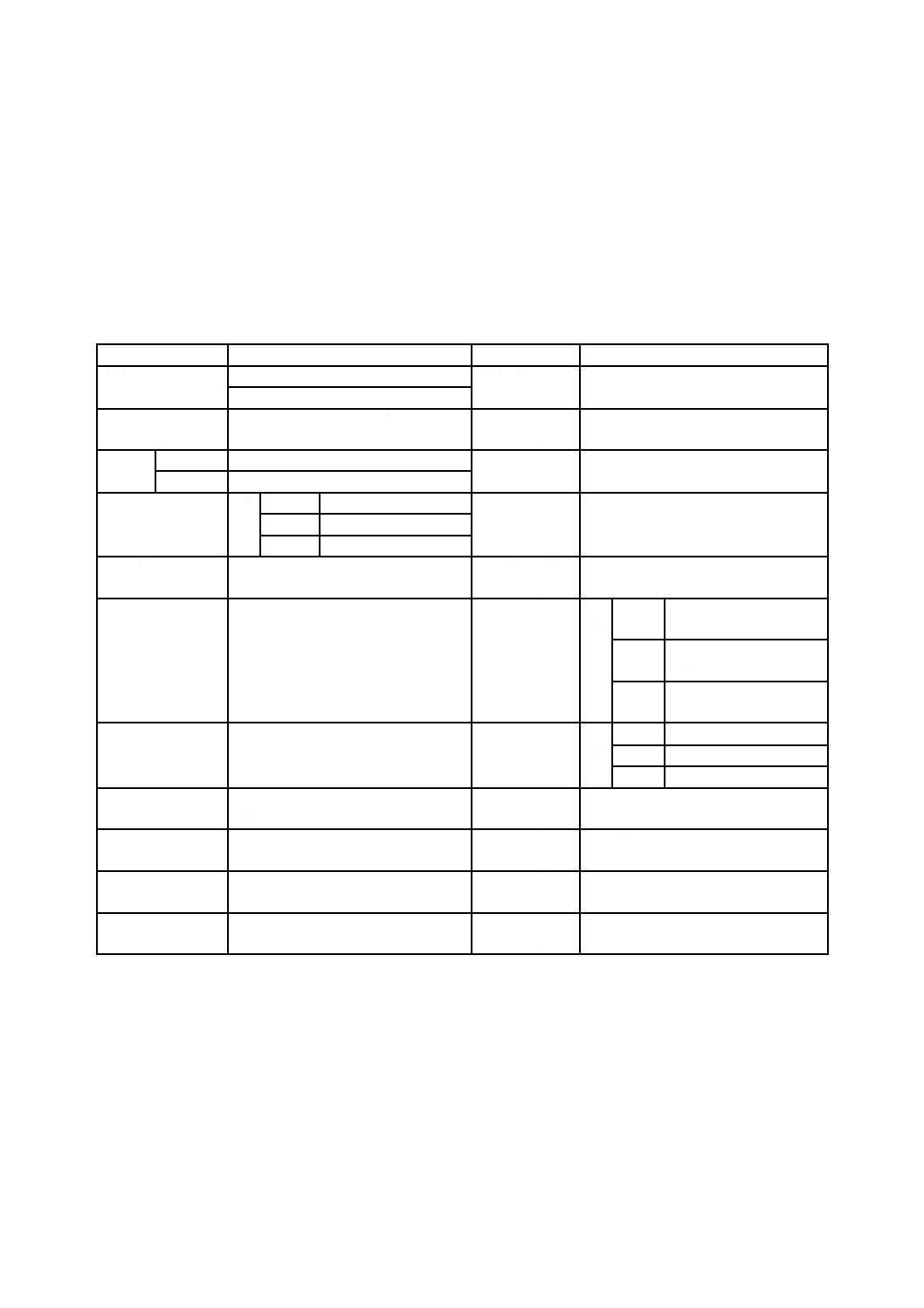

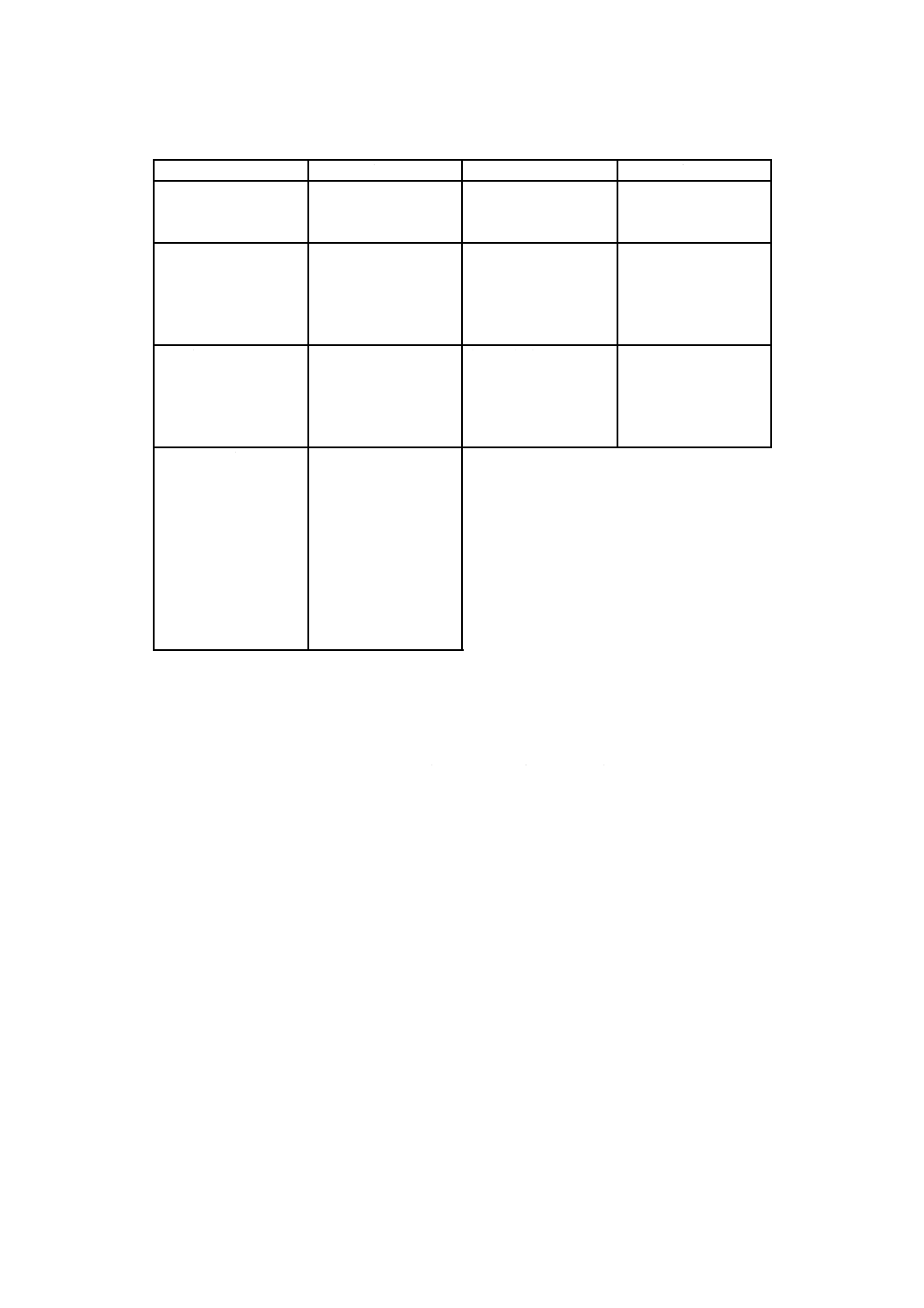

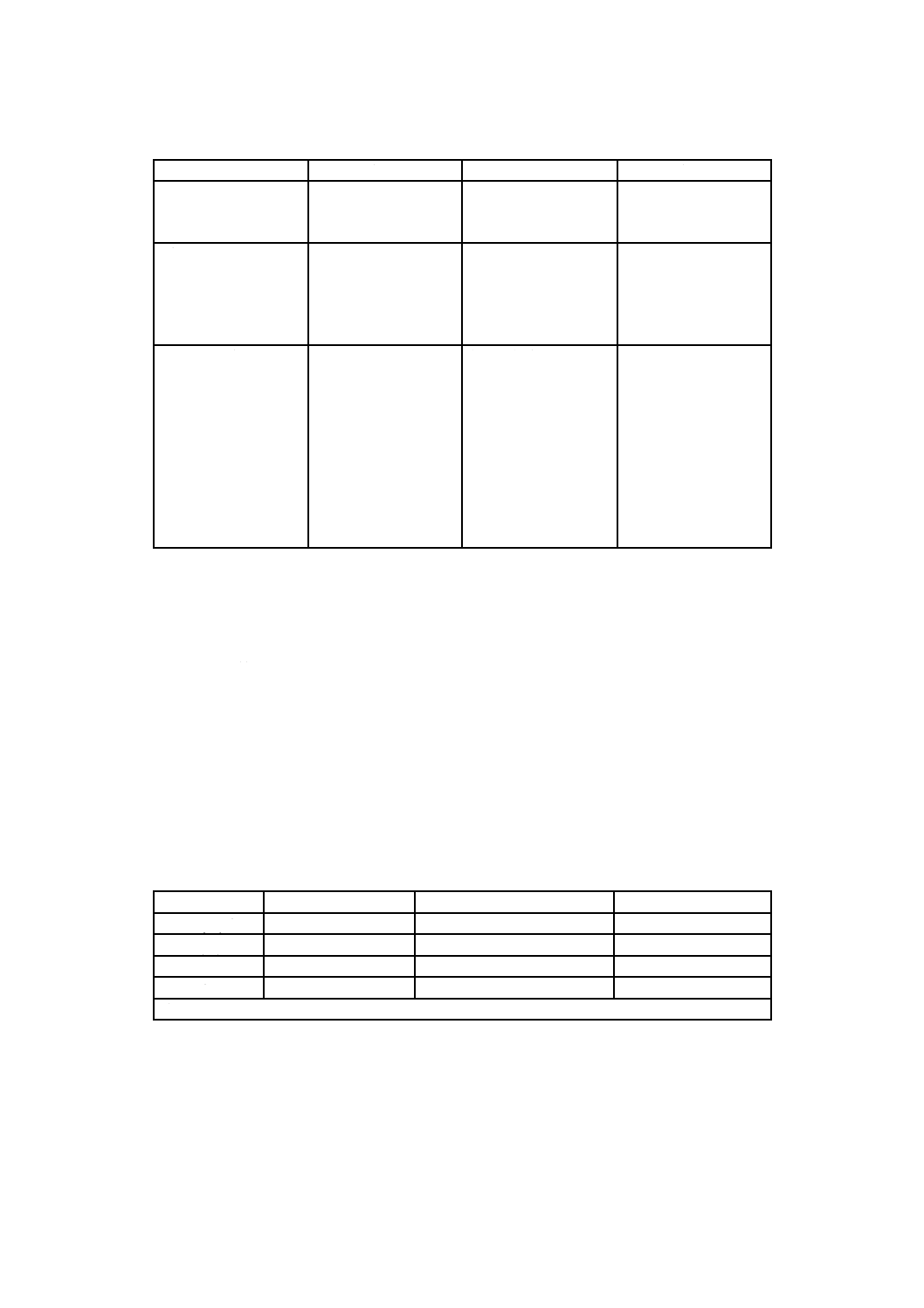

表7−継手の材料

材料

規格番号

材料

規格番号

鋳物

JIS H 5120

JIS H 5121

JIS H 5202

表面処理鋼材

JIS G 3314

ダイカスト

JIS H 5301

JIS H 5302

アルミニウム及びア

ルミニウム合金材

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

一般鋼

JIS G 3101

JIS G 3141

JIS G 3454

JIS G 4804

銅及び銅合金

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

JIS H 3320

ステンレス鋼材

JIS G 3446

JIS G 3459

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4309

JIS G 4313

JIS G 4314

JIS G 4318

d) 継手の表面処理 継手には,JIS H 8610の2級,又はこれと同等以上のめっき若しくはこれと同等以

上の表面処理を施さなければならない。ただし,表8に規定する耐食性材料である場合又は8.2.1.4の

試験に適合する場合にあっては,この限りでない。

なお,ねじ部など,表面処理後に加工を施す面には,防せい油の塗付などによってこれに代えるこ

とができる。

11

K 6351:2017

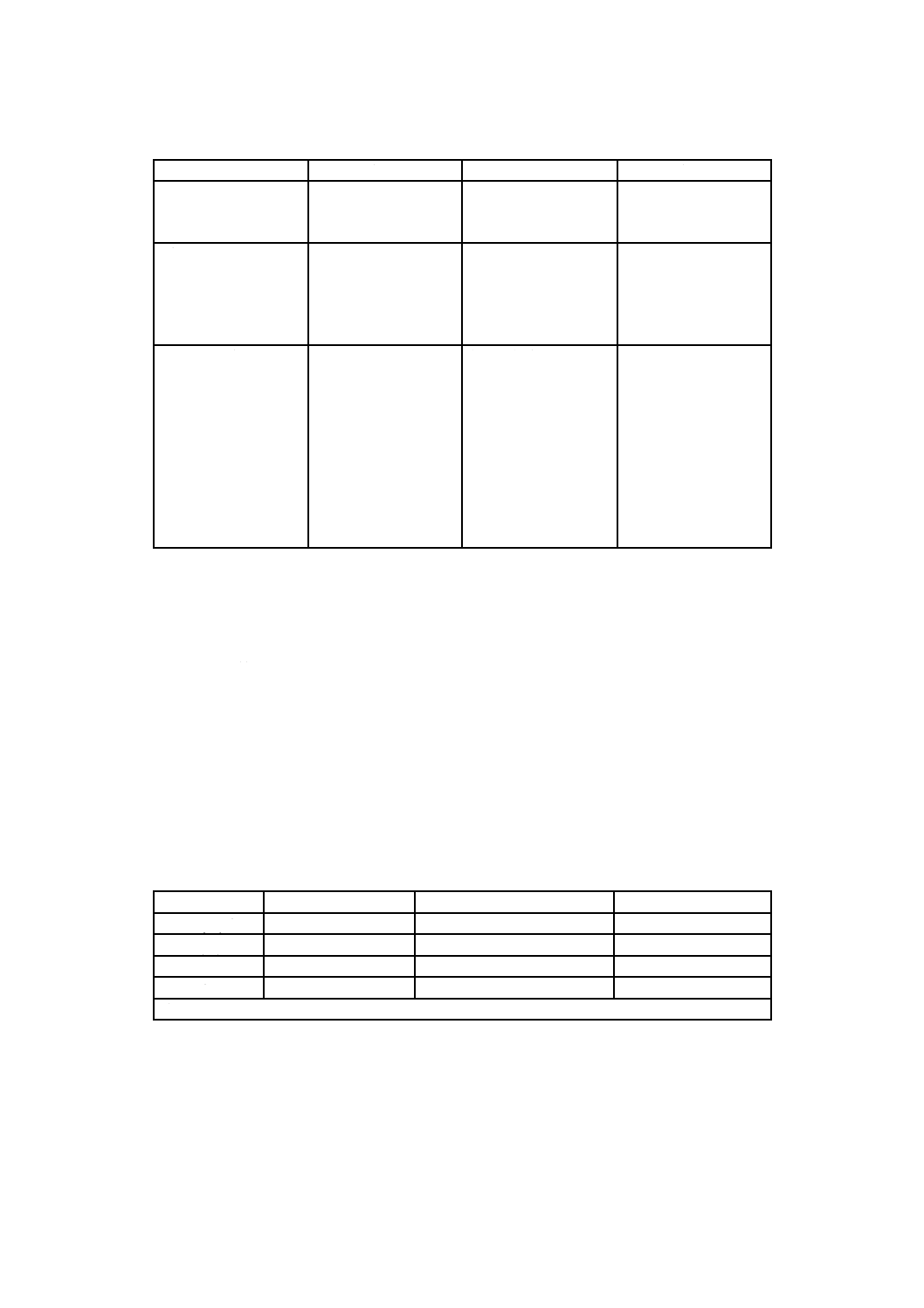

表8−耐食性材料

材料

規格番号

材料

規格番号

鋳物

JIS H 5120

JIS H 5121

JIS H 5202

表面処理鋼材

JIS G 3314

ダイカスト

JIS H 5301

JIS H 5302

アルミニウム及びア

ルミニウム合金材

JIS H 4000

JIS H 4040

JIS H 4080

JIS H 4090

JIS H 4100

ステンレス鋼材

JIS G 3446

JIS G 3459

JIS G 4303

JIS G 4304

JIS G 4305

JIS G 4308

JIS G 4309

JIS G 4313

JIS G 4314

JIS G 4318

銅及び銅合金

JIS H 3100

JIS H 3250

JIS H 3260

JIS H 3300

JIS H 3320

5.3

ホースアセンブリ

ホースアセンブリは,ホース及び継手からなり,ホースと継手との接合部は,容易に取り外しできない

方法で強固に取り付けられ,接合部からの漏れ,容易な離脱などの欠陥がなく,かつ,ガス栓とガス燃焼

機器との間のガス配管用として十分な機能をもつものでなければならない。

6

寸法

6.1

ホースの寸法

ホースの寸法は,呼び径で表し,内径,内径の許容差及び外径は,8.1.1によって測定し,表9の規定に

適合しなければならない。

表9−ホースの寸法

単位 mm

呼び径

内径

内径の許容差

外径

9.5(10) a)

10.0

±0.5

16以上19以下

13(14) a)

14.5

±0.5

21以上25以下

20

19.5

±0.5

27以上31以下

25

26.0

±0.6

35以上39以下

注a) 括弧内の呼び径は,LPガス用の呼称である。

6.2

継手の寸法

6.2.1

ねじ継手

ねじ継手の寸法は,次による。

6.2.1.1

おねじ

おねじの寸法は,8.2.1.1によって試験したとき,JIS B 0203に規定するねじの呼びR3/8,呼びR1/2,呼

12

K 6351:2017

びR3/4又は呼びR1のねじに適合しなければならない。

6.2.1.2

めねじ

めねじの寸法は,8.2.1.1によって試験したとき,JIS B 0203に規定するねじの呼びRc3/8,呼びRc1/2,

呼びRc3/4又は呼びRc1のねじに適合しなければならない。

6.2.1.3

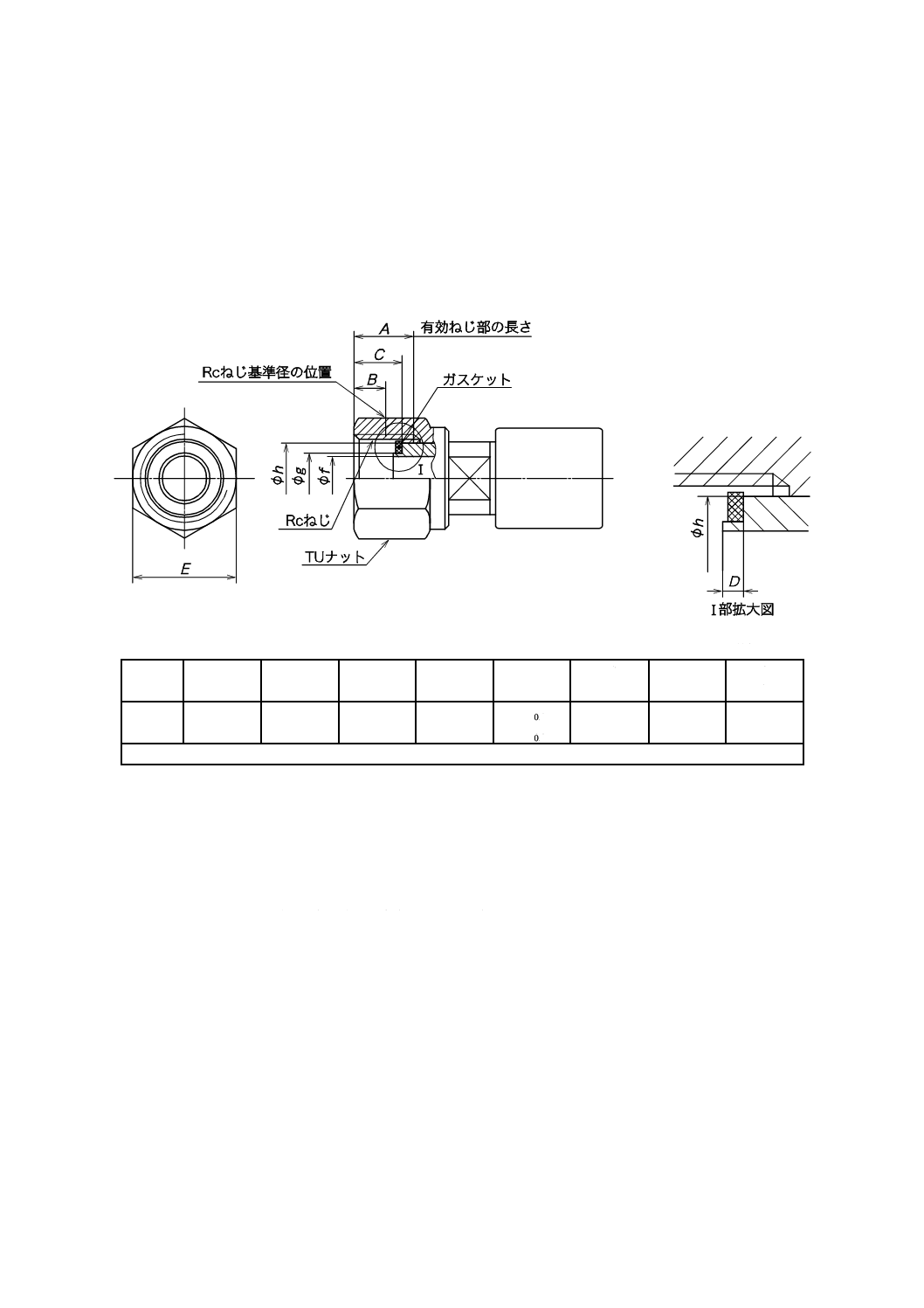

TU継手

TU継手の接続部の寸法は,図6による。

単位 mm

Rcねじ

A

(最小)

B

C

D

E

f

(最大)

g

h

(参考値)

1/2

11.5

7.5±1.81

11.5±0.4

2±0.2

24

35

.00

−

27

35

.00

−

11

12±0.2

17.6

注記 この継手に接続する相手側のおねじ先端部形状は,附属書Bを参照。

図6−TU継手の接続部の寸法

6.2.2

迅速継手

強化ガスホース用ソケットの接続部の寸法は,JIS S 2135の図2[ゴム管用ソケット(ガス栓側),強化

ガスホース用ソケット(ガス栓側)及びガス機器用ソケット(ゴム管用)の接続部の寸法]に規定する強

化ガスホース用ソケット(ガス栓側)に適合しなければならない。

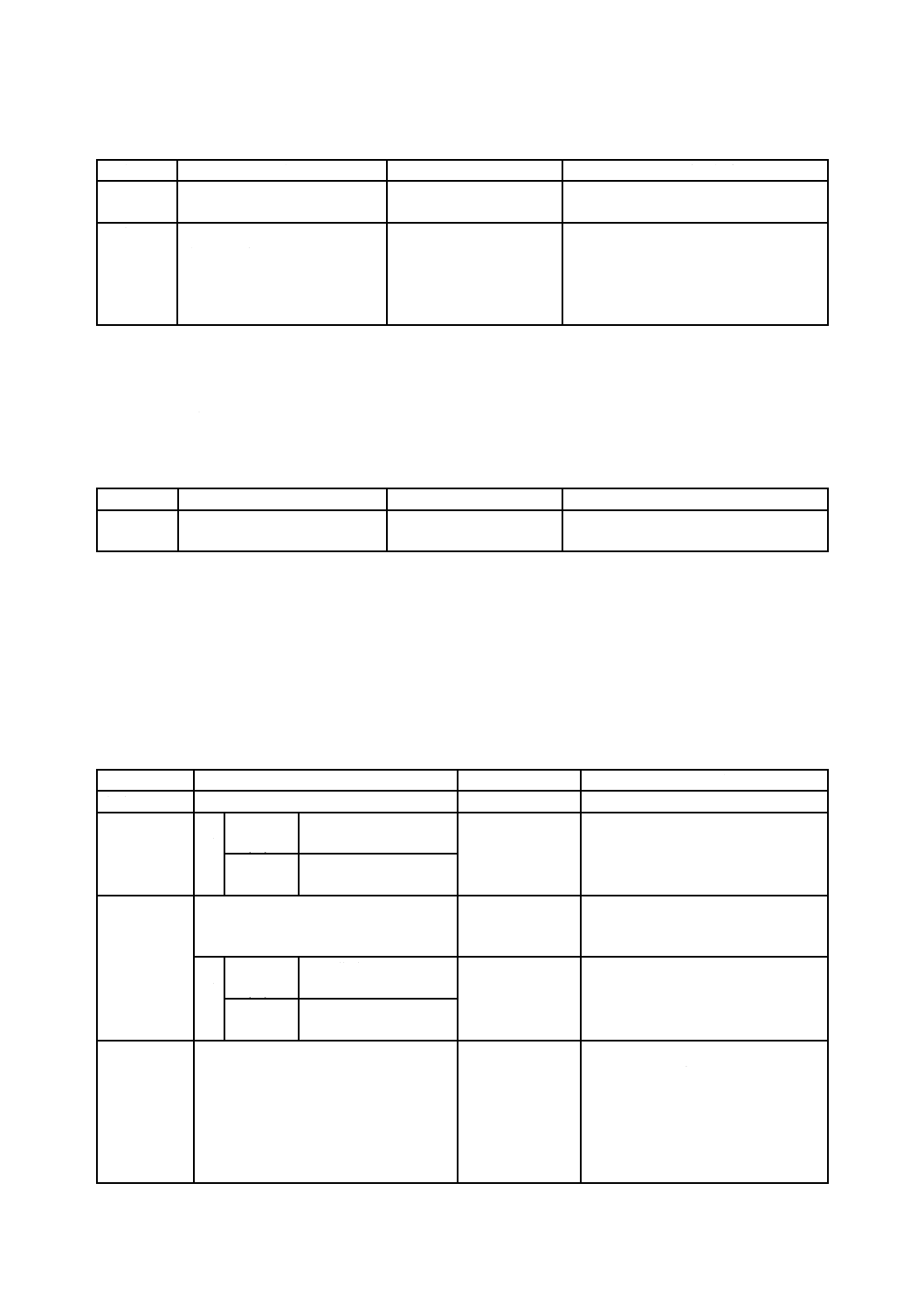

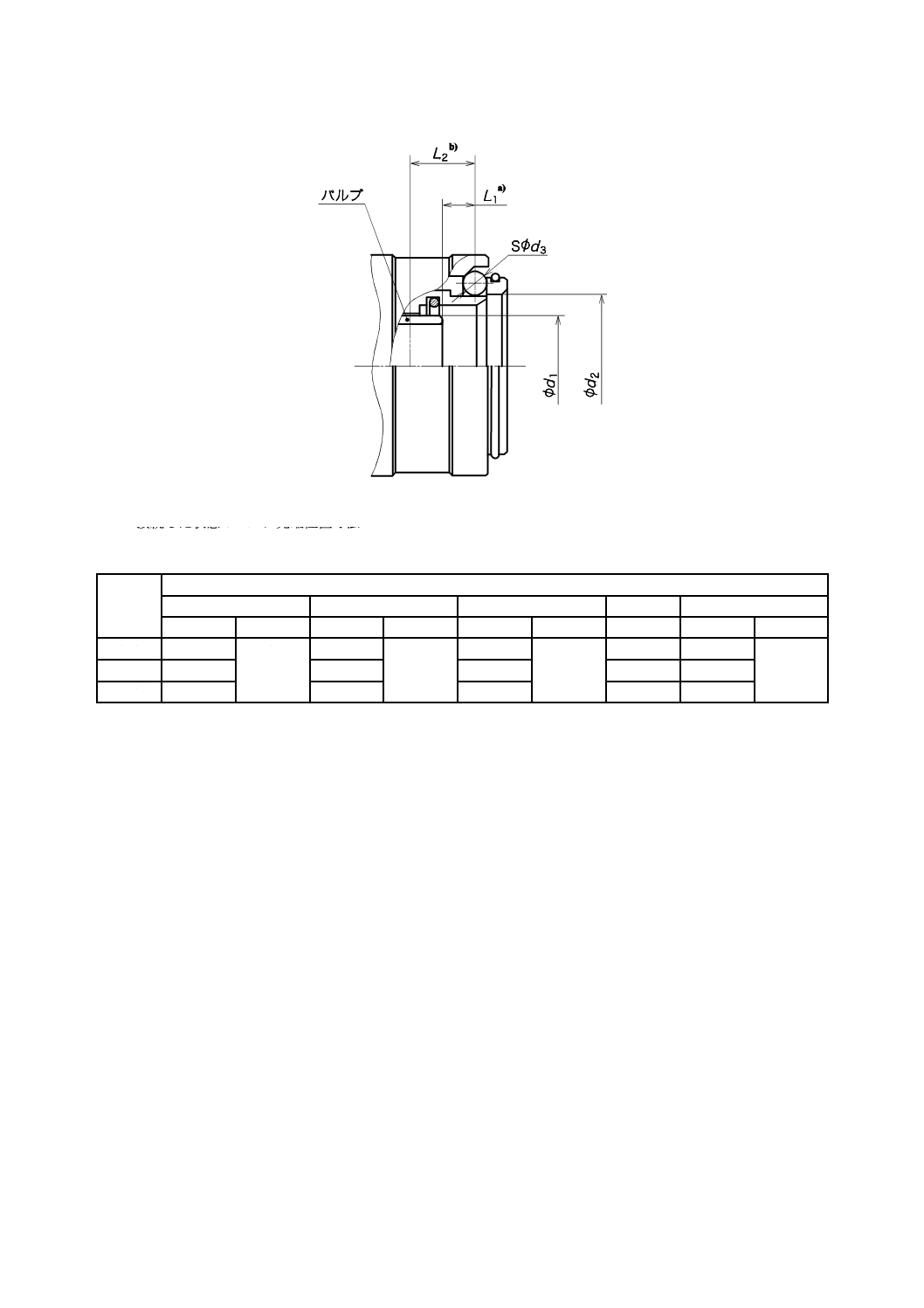

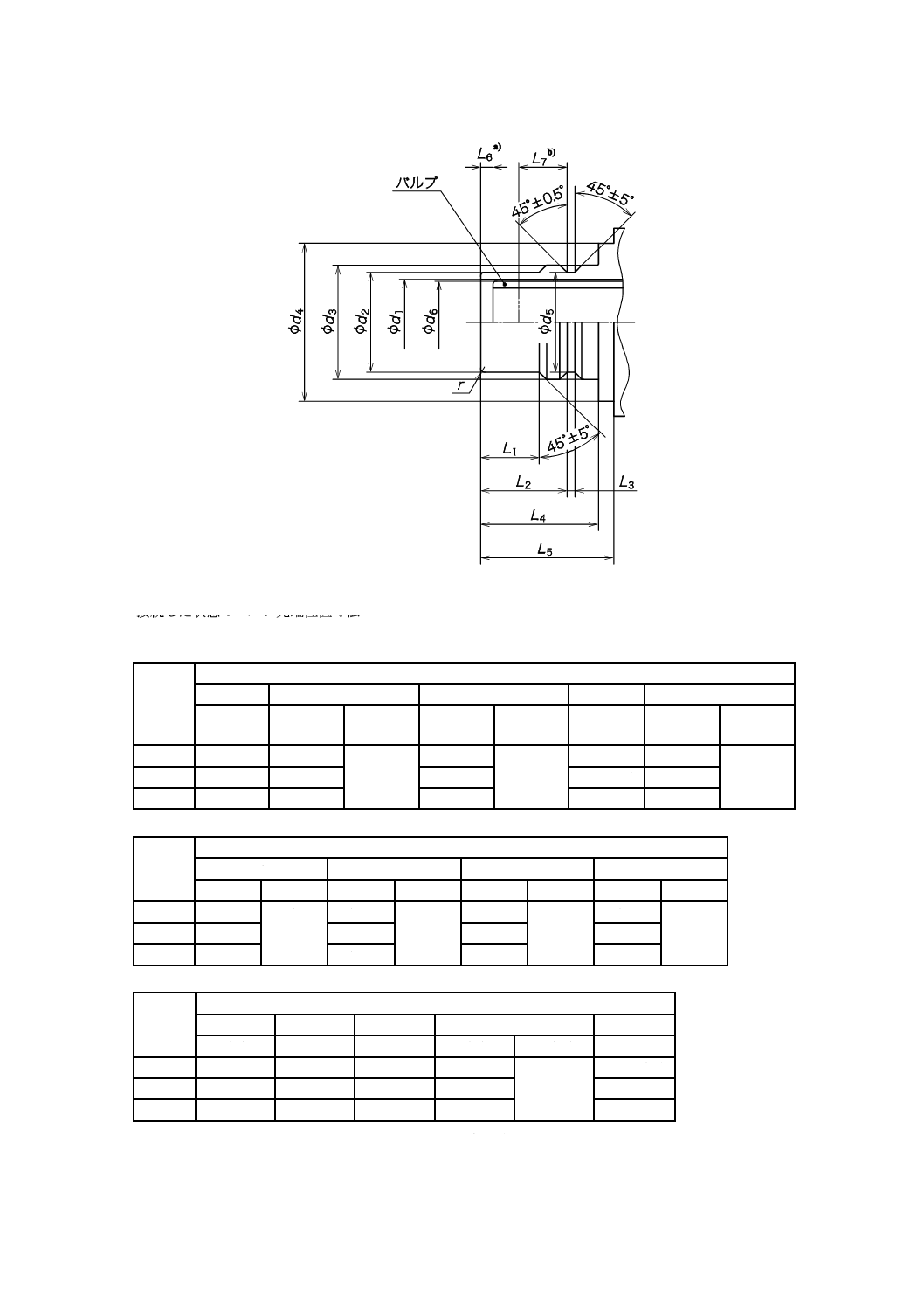

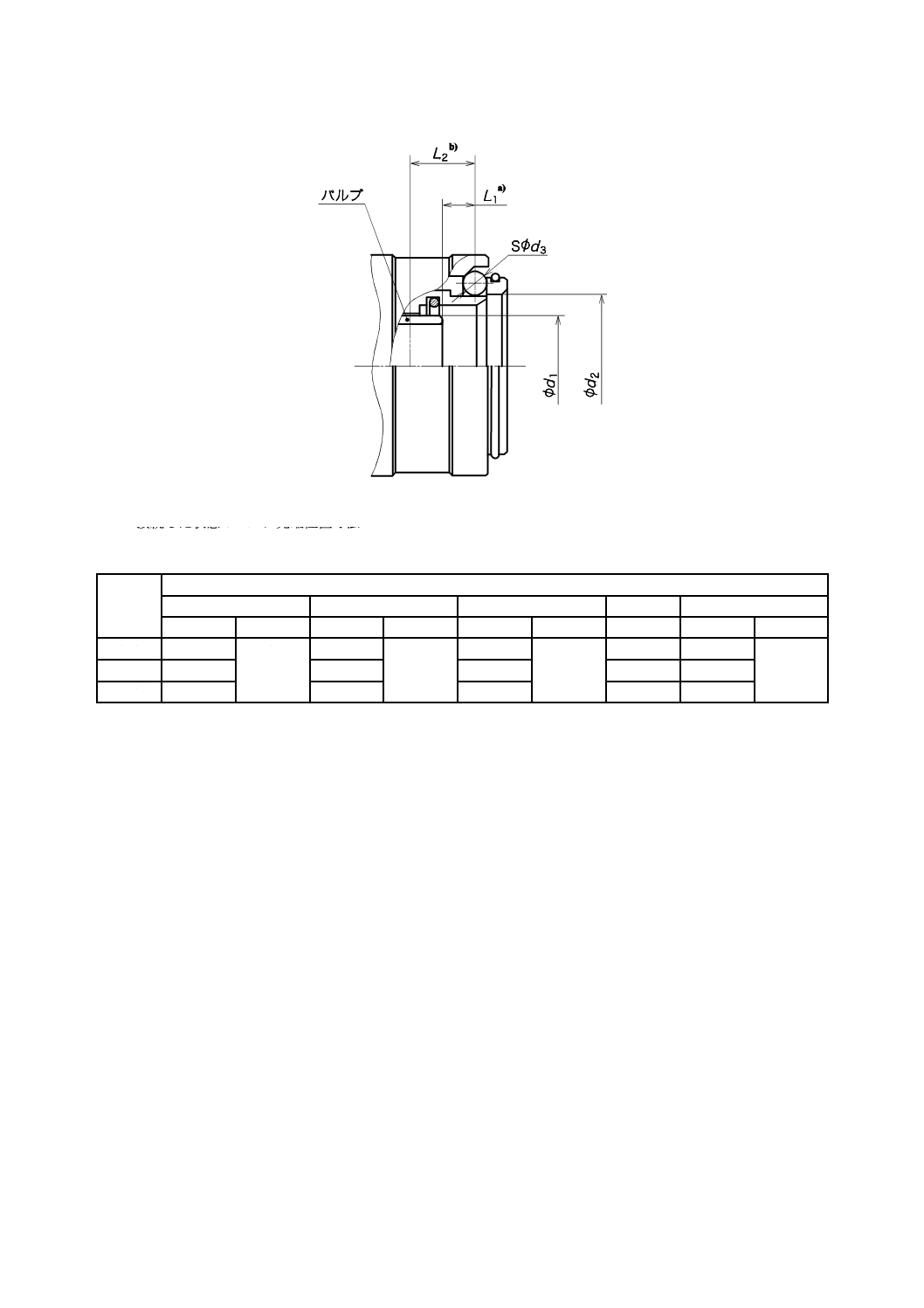

大口径迅速継手の接続部の寸法は,図7及び図8による。また,大口径迅速継手のガス配管を接続する

部分のねじ部は,JIS B 0203に規定する管用テーパねじに適合しなければならない。

13

K 6351:2017

注a) 接続しない状態のバルブ先端位置寸法

b) 接続した状態のバルブ先端位置寸法

単位 mm

呼び径

寸法及び許容差

d1

d2

L1

L2

d3

寸法

許容差

寸法

許容差

寸法

許容差

寸法

寸法

許容差

15A

14

0

−0.5

21.2

+0.1

0

5.7

±0.7

9.4以上

5

±0.3

20A

19.4

27.2

5.7

10.8以上

5

25A

23.9

33

6.7

13以上

6.5

図7−大口径迅速継手ソケットの接続部の寸法

14

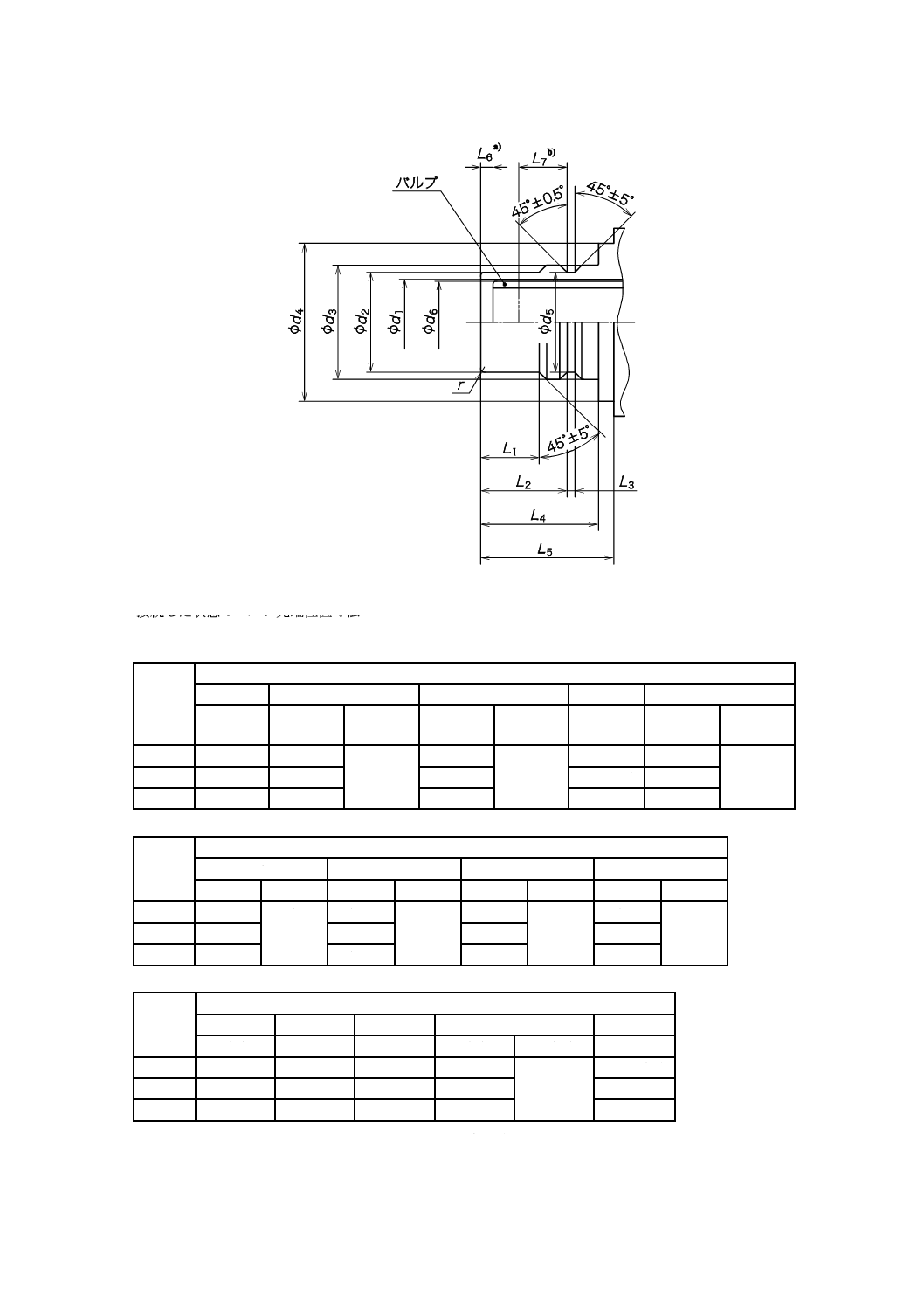

K 6351:2017

注a) 接続しない状態のバルブ先端位置寸法

b) 接続した状態のバルブ先端位置寸法

単位 mm

呼び径

寸法及び許容差

d1

d2

d3

d4

d5

寸法

寸法

許容差

寸法

許容差

寸法

寸法

許容差

15A

14.1以上

18

0

−0.05

21.1

0

−0.1

31以下

17.8

0

−0.1

20A

19.5以上

23.6

27

37.4以下

23.8

25A

24以上

29

32.8

46.4以下

28.6

呼び径

寸法及び許容差

d6

r

L1

L2

寸法

許容差

寸法

許容差

寸法

許容差

寸法

許容差

15A

14

0

−0.5

1

±0.2

12

+0.3

0

17.5

±0.05

20A

19.4

1

14

20.5

25A

23.9

1.5

19.5

26

呼び径

寸法及び許容差

L3

L4

L5

L6

L7

寸法

寸法

寸法

寸法

許容差

寸法

15A

1.9以上

24.8以上

28.3以上

3.3

±0.7

10.4以下

20A

1.9以上

27.8以上

31.3以上

3.3

12以下

25A

2.9以上

35.8以上

41.3以上

5.8

13.8以下

図8−大口径迅速継手プラグの接続部の寸法

15

K 6351:2017

6.3

ホースアセンブリの呼び

ホースアセンブリの呼びは,表10による。

表10−ホースアセンブリの呼び

ホースアセンブリの呼び

ホースの呼び径

ねじの呼び

適用迅速継手

9.5(10) a)

9.5(10) a)

R3/8,R1/2,

Rc3/8,Rc1/2,TU

強化ガスホース用

ソケット

13(14) a)

13(14) a)

R1/2,

Rc1/2,TU

大口径迅速継手(15A)

20

20

R3/4,Rc3/4

大口径迅速継手(20A)

25

25

R1,Rc1

大口径迅速継手(25A)

注a) 括弧内の呼び径は,LPガス用の呼称である。

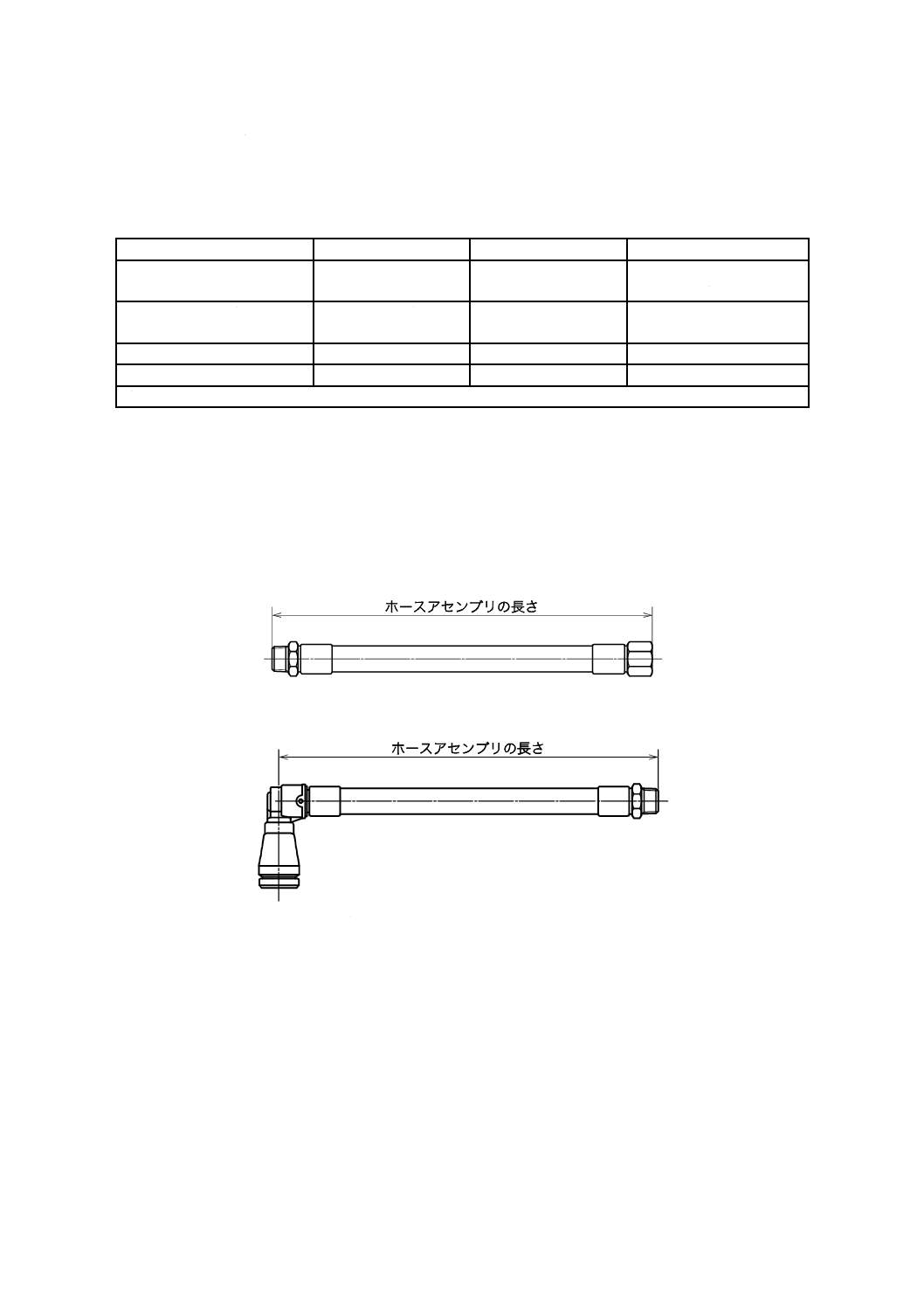

6.4

ホースアセンブリの長さの取り方及び許容差

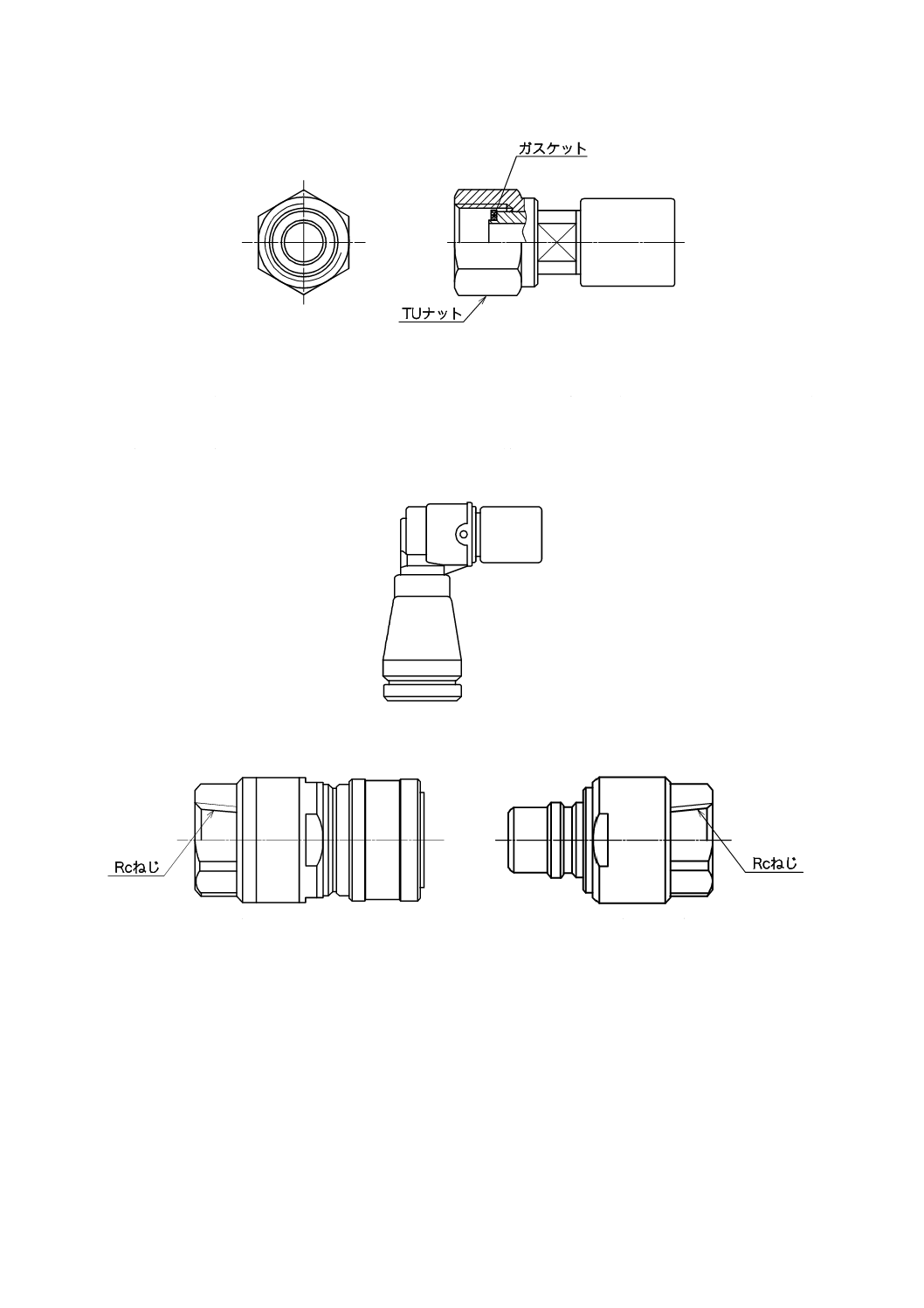

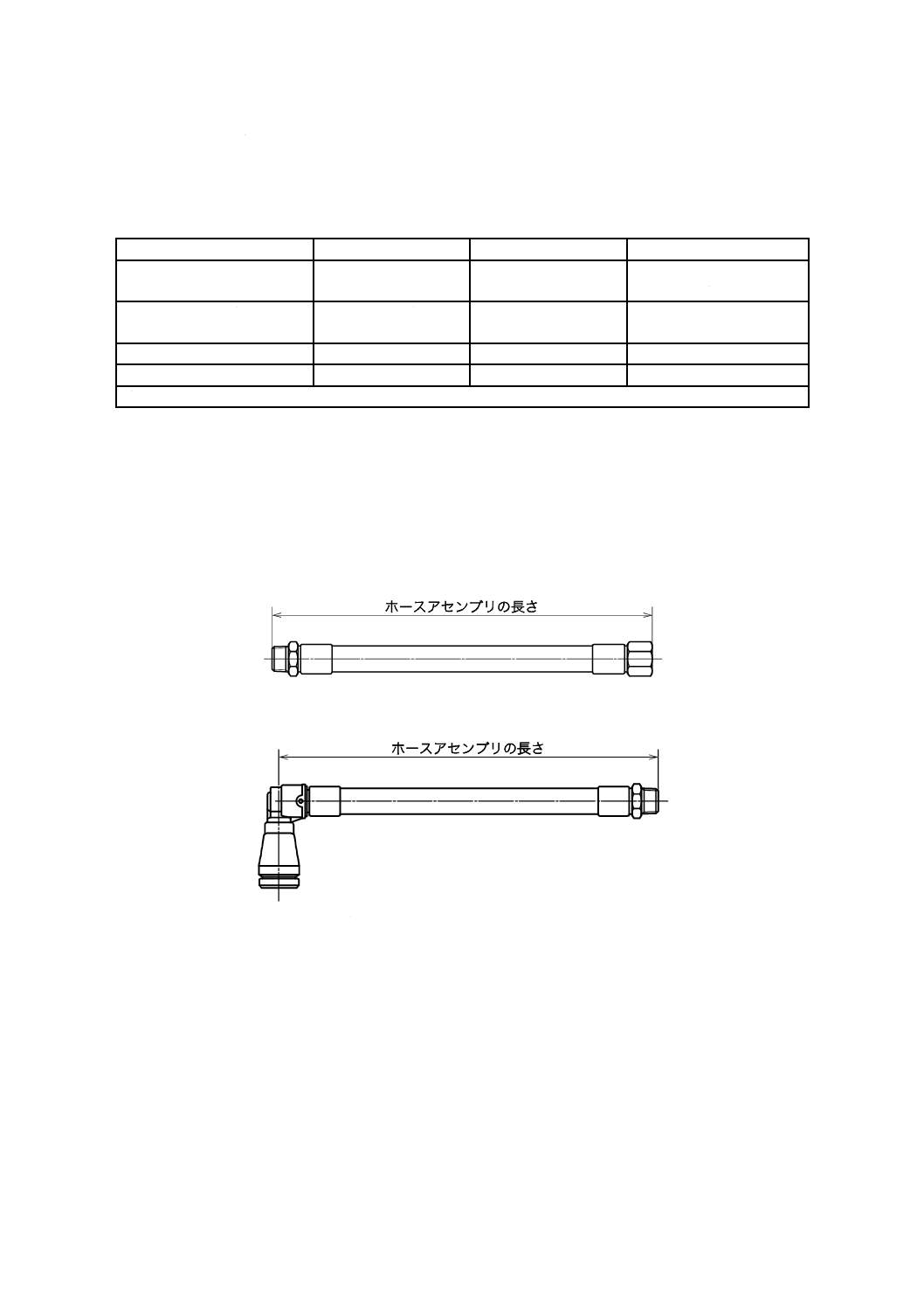

ホースアセンブリの長さは,図9に示す長さの取り方による。両端がストレート形状の継手は,一方の

継手の先端から他方の継手の先端までとし,90°ベンド(エルボ)の継手は,曲がった部分の中心線から

他方の継手の先端までとする。ホースアセンブリの長さの許容差は,表11による。ただし,大口径迅速継

手付きのホースアセンブリ長さの取り方は,受渡当事者間の協定による。

a) 両端がストレート形状の継手の例

b) 片端が90°ベンド形状の継手の例

図9−ホースアセンブリの長さの取り方の例

16

K 6351:2017

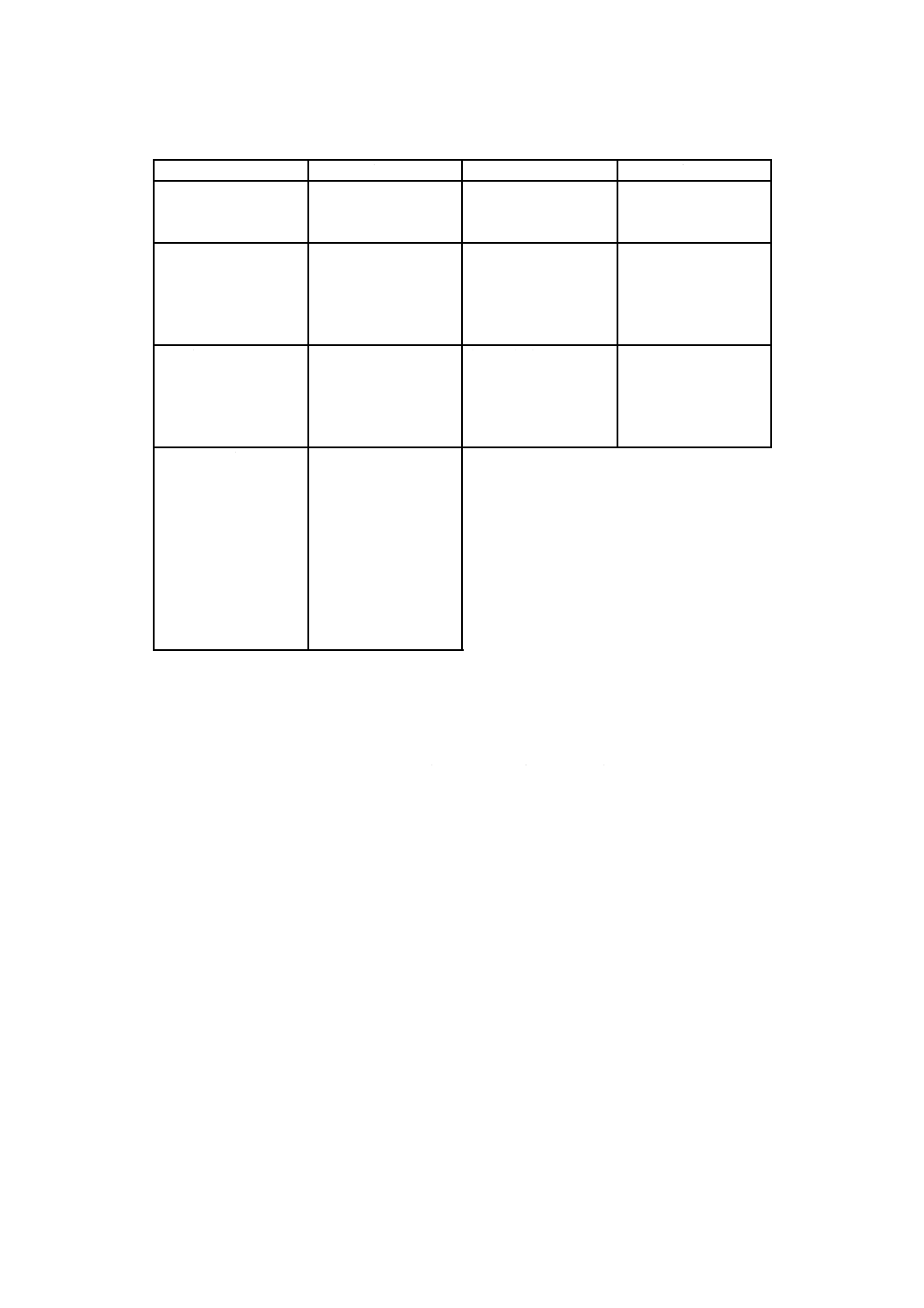

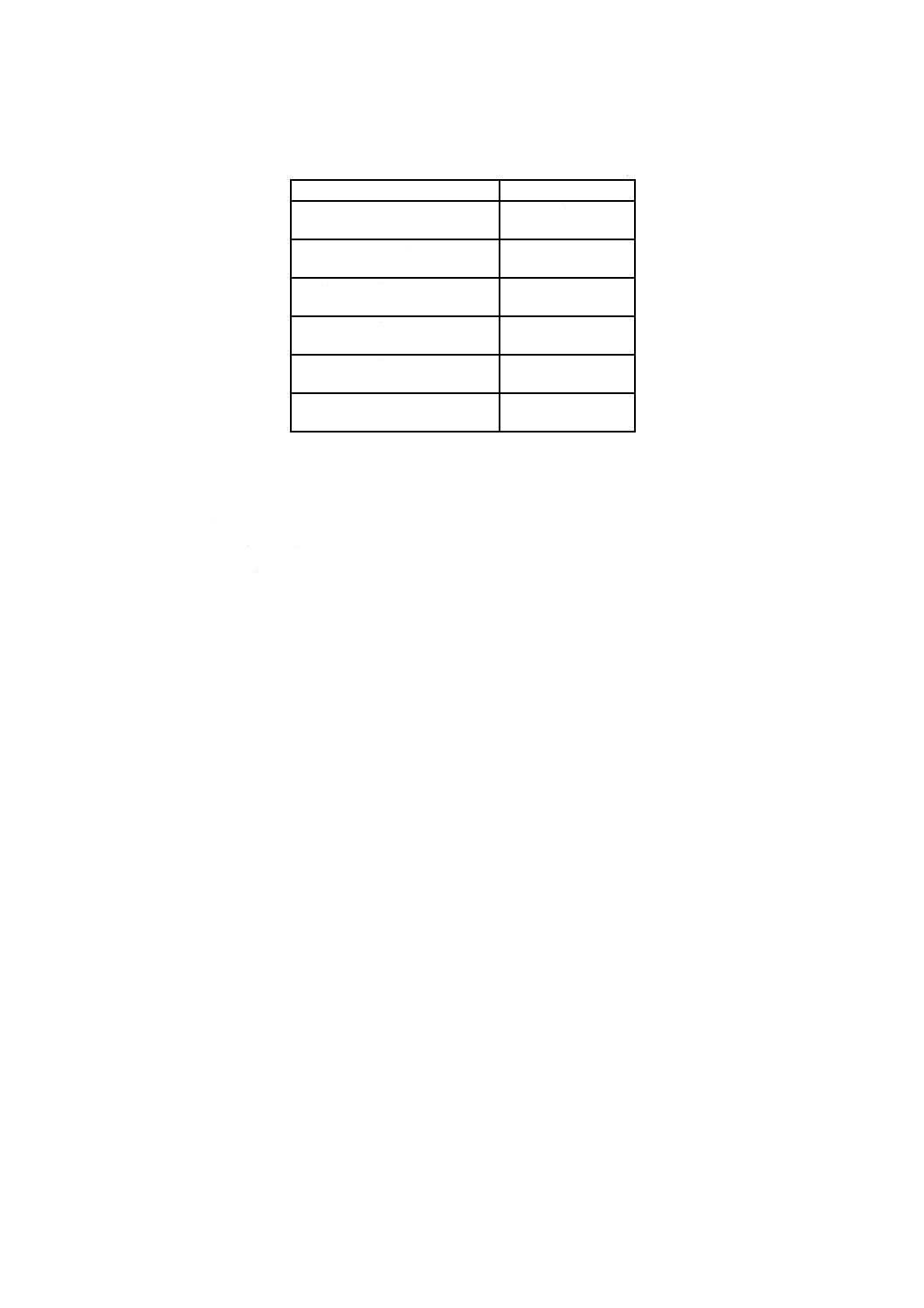

表11−ホースアセンブリの長さの許容差

単位 mm

ホースアセンブリの長さ

長さの許容差

500未満

+10

0

500以上 1 000未満

+15

0

1 000以上 2 000未満

+20

0

2 000以上 3 000未満

+80

0

3 000以上 4 000未満

+120

0

4 000以上

+150

0

7

試験の一般条件

7.1

試験室の標準温度

試験室内の温度は20 ℃±15 ℃とし,試験中の温度の変動は,±5 ℃とする。ただし,8.1.14〜8.1.17

及び8.2.2.1の試験室内の温度は,23 ℃±2 ℃とする。

7.2

試験片の状態調節

8.1.14〜8.1.17及び8.2.2.1の試験片は,JIS K 6250の7.(試料及び試験片の保管)に従い保管し,JIS K 6250

の9.1(一般事項)によって状態調節する。

7.3

試験成績の数値の丸め方

試験成績の数値の丸め方は,JIS Z 8401の規則Aによって丸める。

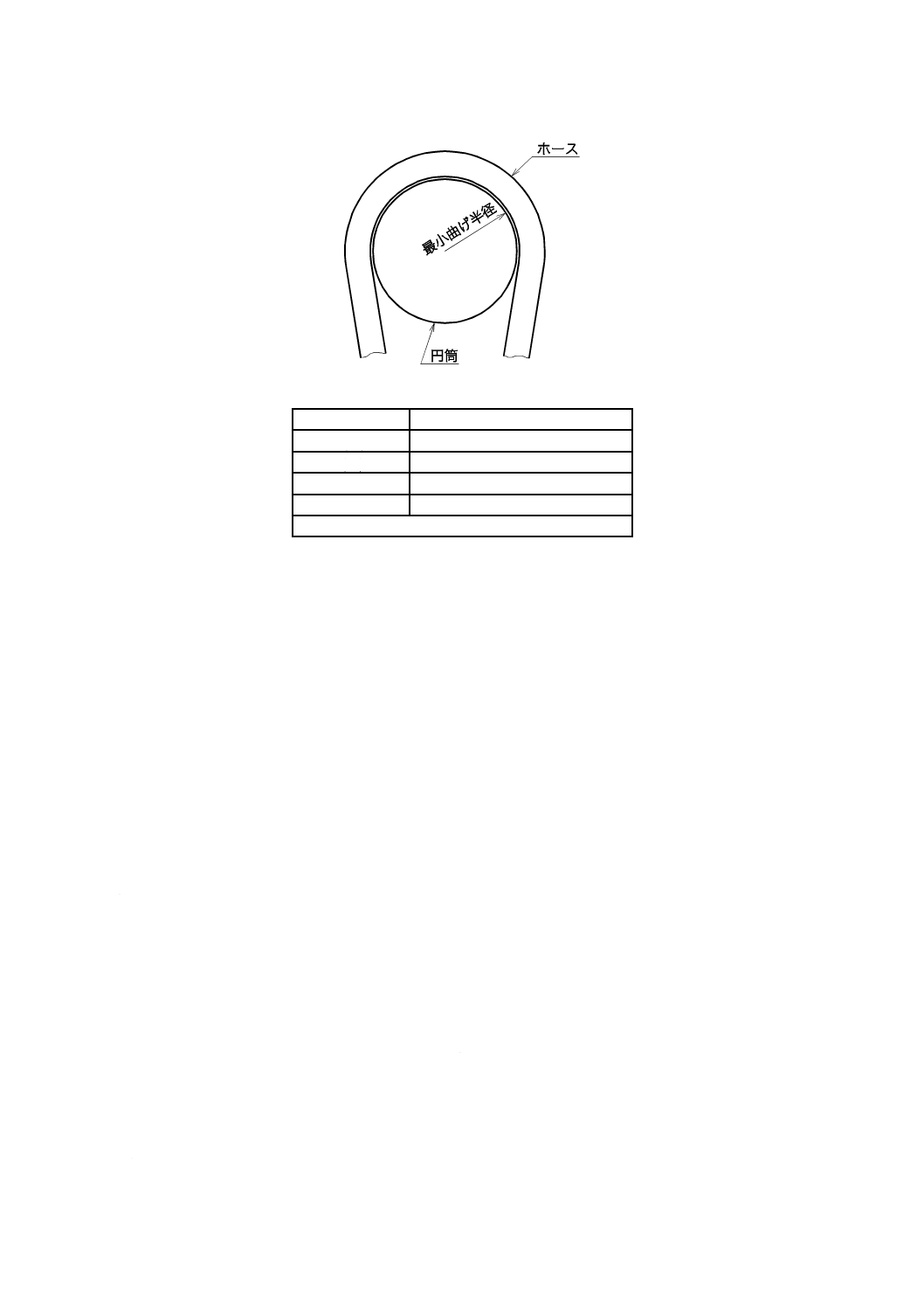

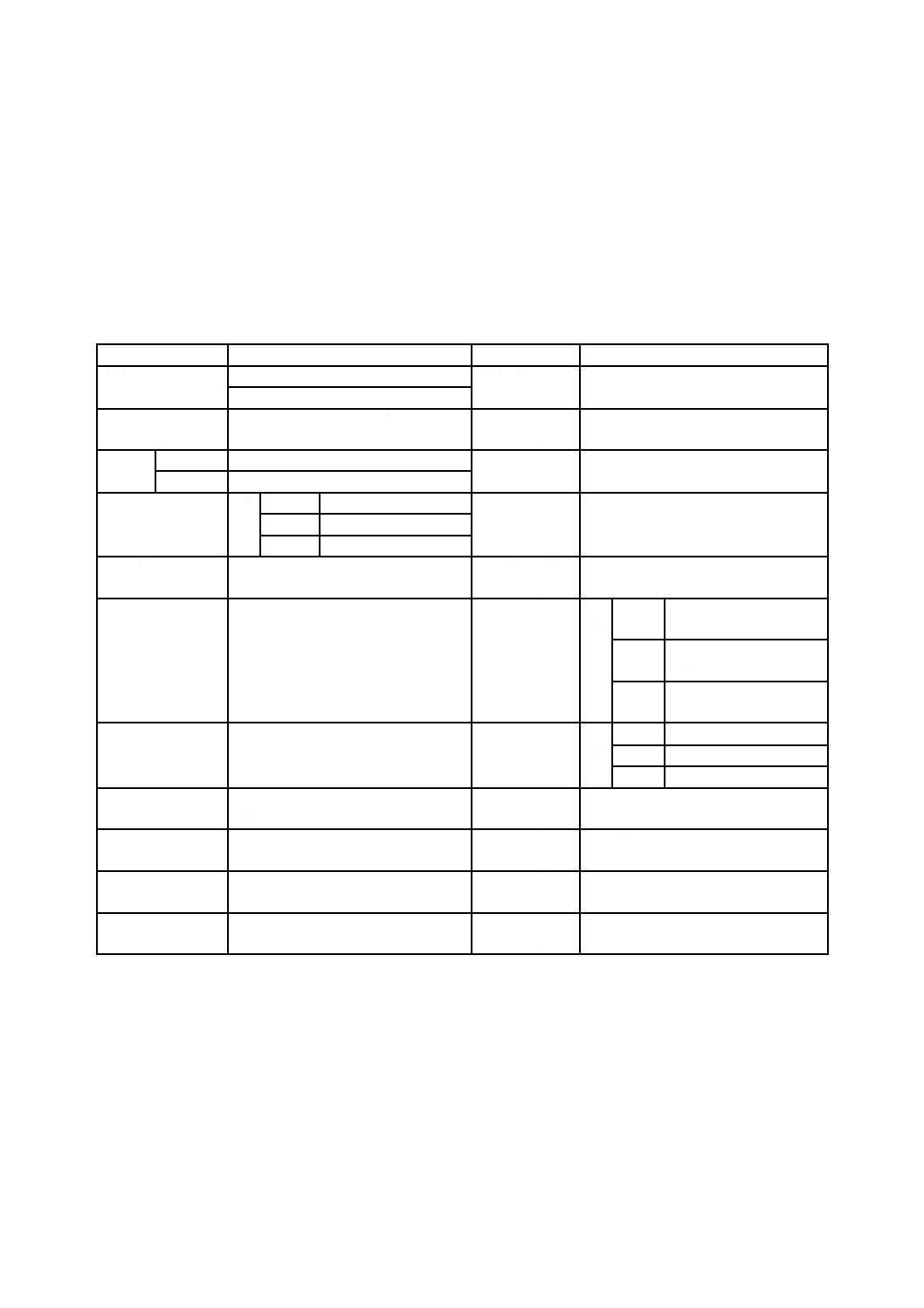

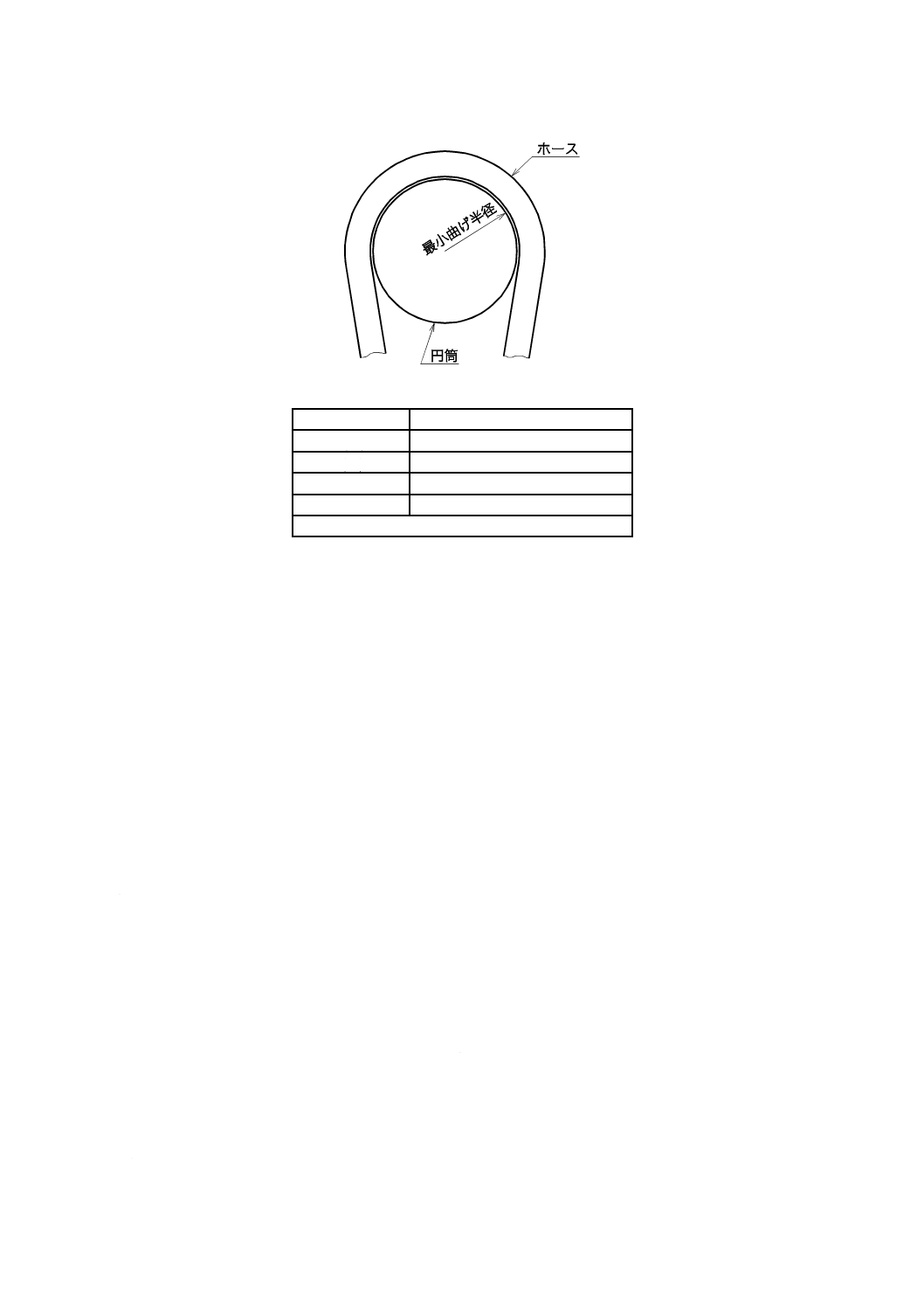

7.4

最小曲げ半径

最小曲げ半径は,ホースを所定の円筒に沿って曲げるときの円筒の半径とし,図10による。

17

K 6351:2017

単位 mm

呼び径

最小曲げ半径

9.5(10) a)

70

13(14) a)

90

20

120

25

150

注a) 括弧内の呼び径は,LPガス用の呼称である。

図10−最小曲げ半径

8

試験

8.1

ホースの試験

8.1.1

内径及び外径の測定

ホースの内径は,表9の寸法に対応する内径測定用のマイクロメータなどを用いて,JIS K 6330-1の4.2

(B法)によって,0.1 mmまで測定する。ホースの外径は,JIS K 6330-1の5.1(A法)によって測定す

る。測定部は,ホースの末端から約25 mm内側の位置とする。

8.1.2

気密試験

ホースの気密試験は,JIS K 6330-2の7.5 a) A法によって行い,漏れなどの異常の有無を調べる。この

場合,試験圧力は100 kPa,保持時間は1分間とする。

8.1.3

接着試験

ホースの各層間の接着試験は,JIS K 6330-6に規定する方法によって行い,剝離強さを測定する。この

場合,試験片はタイプ8のリング状試験片とする。

8.1.4

静的オゾン劣化試験

ホースの静的オゾン劣化試験は,JIS K 6259-1のA法によって,オゾン濃度は50 pphm±5 pphm,試験

温度は40 ℃±2 ℃とする。

なお,伸長方向は長さ方向と円周方向の2方向とし,次のように伸長する。

a) ホースの長さ方向の伸長は,ホースの外径の4倍の直径をもつ円筒にホースを巻き付けた状態で,連

続120時間の試験を行い,外面層のひび割れ,亀裂などの異常の有無を調べる。

b) ホースの円周方向の伸長は,呼び径が9.5(10) 3),13(14) 3),20及び25のホースに対し,それぞれ直径

が11.5 mm,16.5 mm,21.5 mm及び28.5 mmの芯金を10 mm以上ホースに挿入する。内面ゴムは連続

96時間,外面層は連続120時間の試験を行い,外面層及び内面ゴムのひび割れ,亀裂などの異常の有

無を調べる。

18

K 6351:2017

8.1.5

耐熱試験

ホースの耐熱試験は,長さ約500 mmのホースを試験片として用い,まっすぐな状態で,温度120 ℃±

2 ℃の空気中に48時間保持した後,取り出し,図10の最小曲げ半径に少なくとも,接触角45°以上に曲

げ,ひび割れ,亀裂などの異常の有無を調べる。

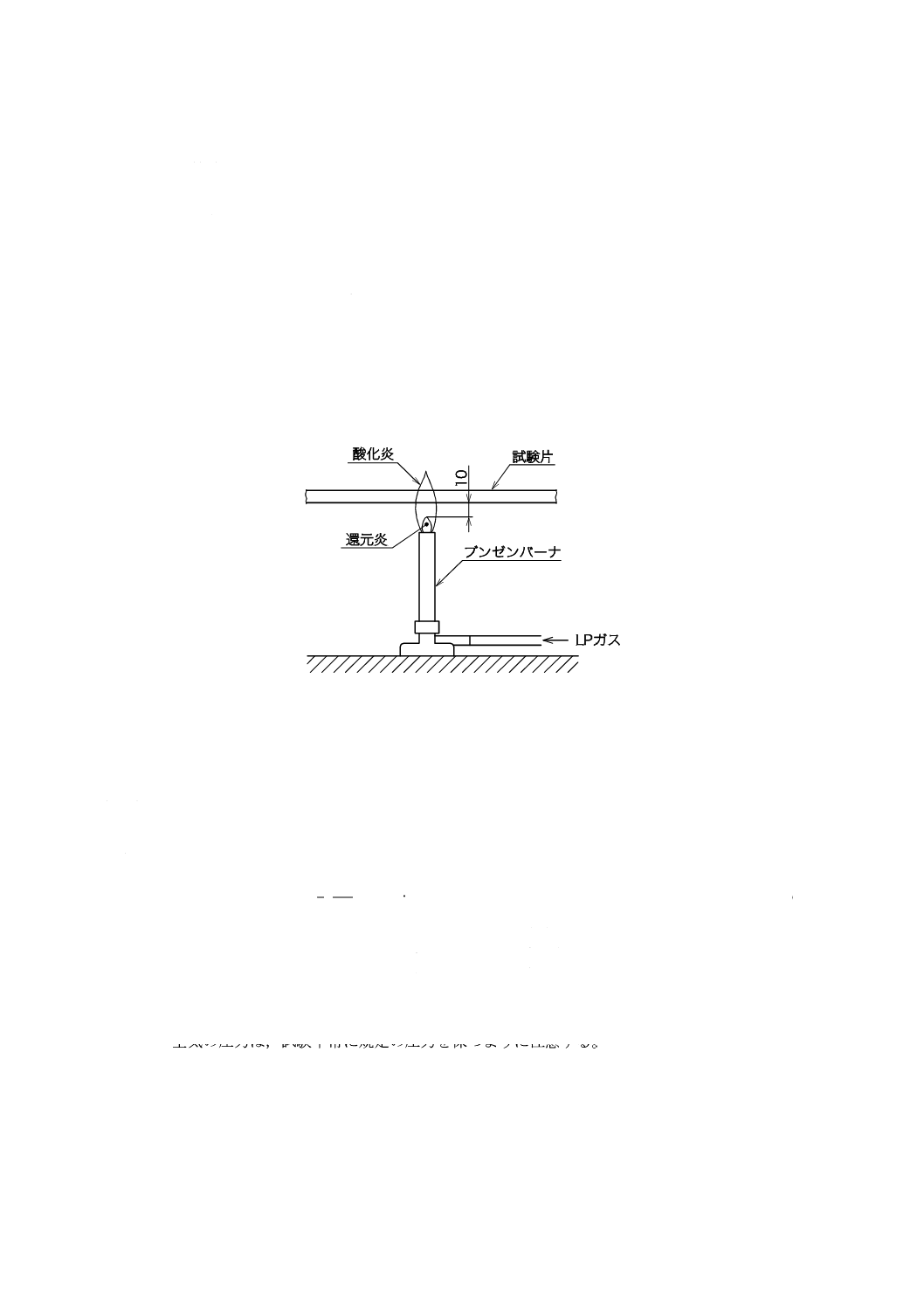

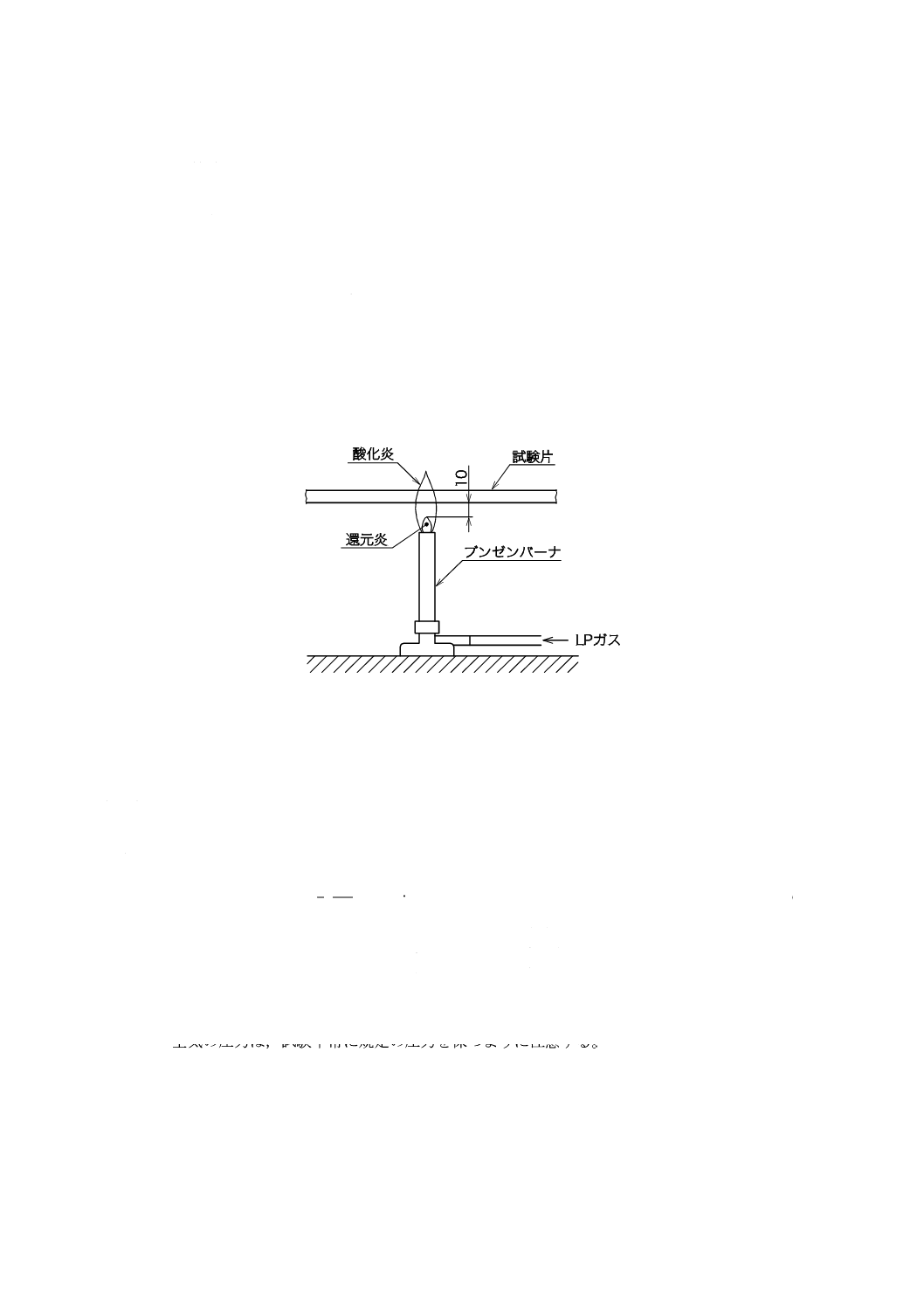

8.1.6

難燃試験

ホースの難燃試験は,長さ約250 mmのホースを試験片として用い,図11に示す炎口内径約10 mmの

ブンゼンバーナで,JIS K 2240に規定された1種の1号,2号又は3号のLPガスを燃焼させる。炎の長さ

を約40 mmとし,還元炎の先端から約10 mm離れた酸化炎(約800 ℃)中に水平に置く。5秒間保持し

た後,炎を取り除く。試験片の燃焼持続時間(炎が消えるまでの時間)を測定し,3個の試験片の平均値

で表す。

単位 mm

図11−難燃試験装置の例

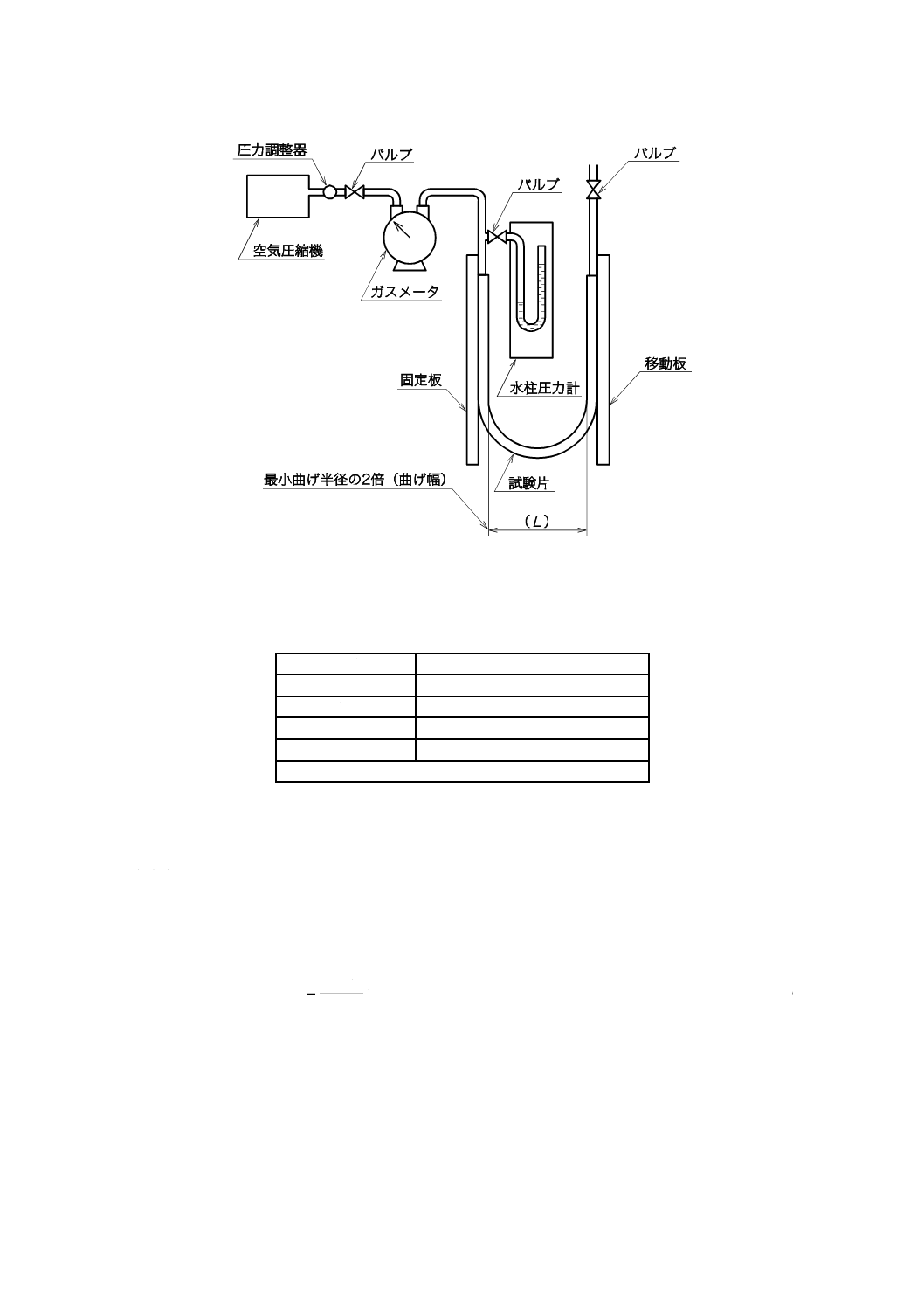

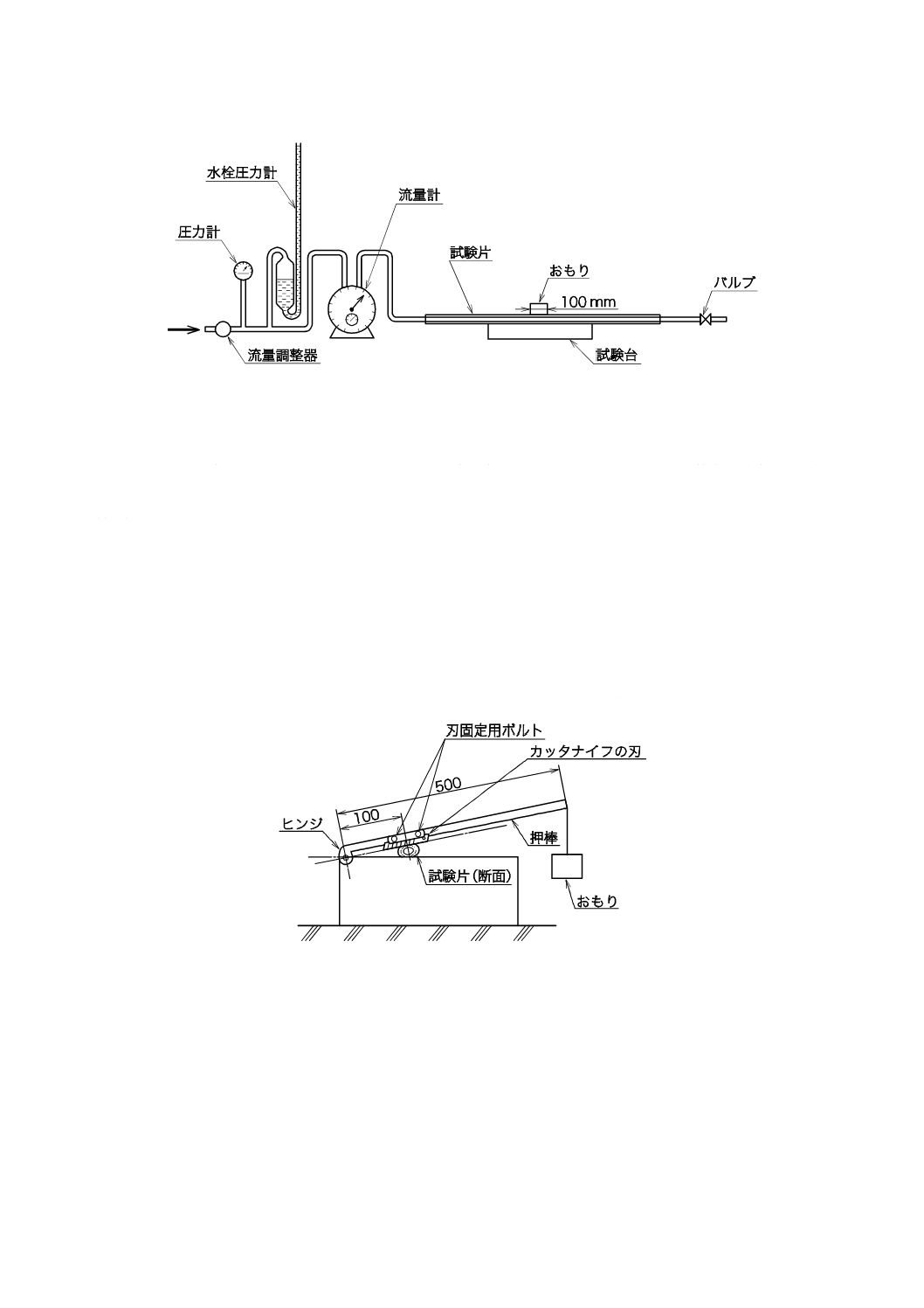

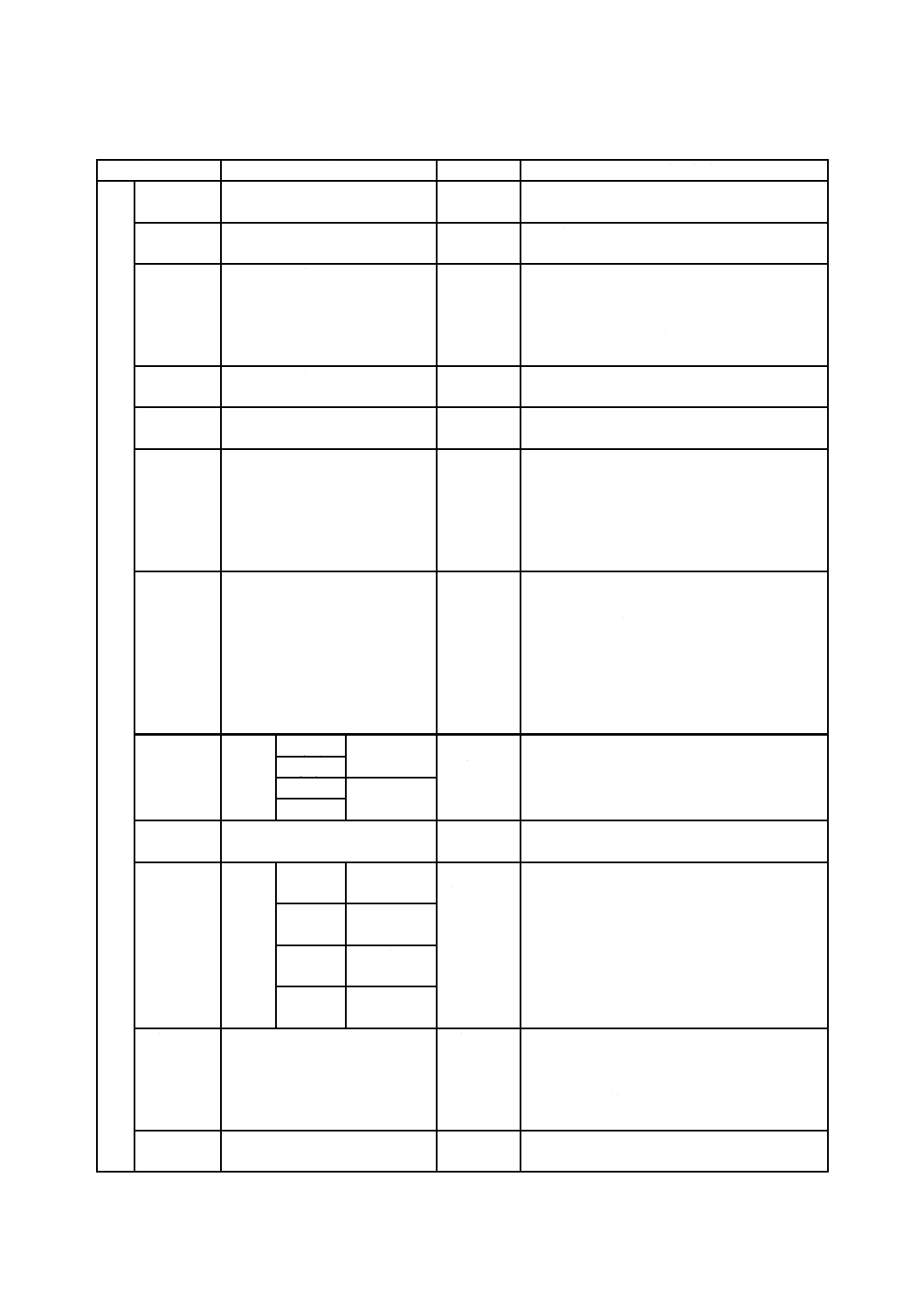

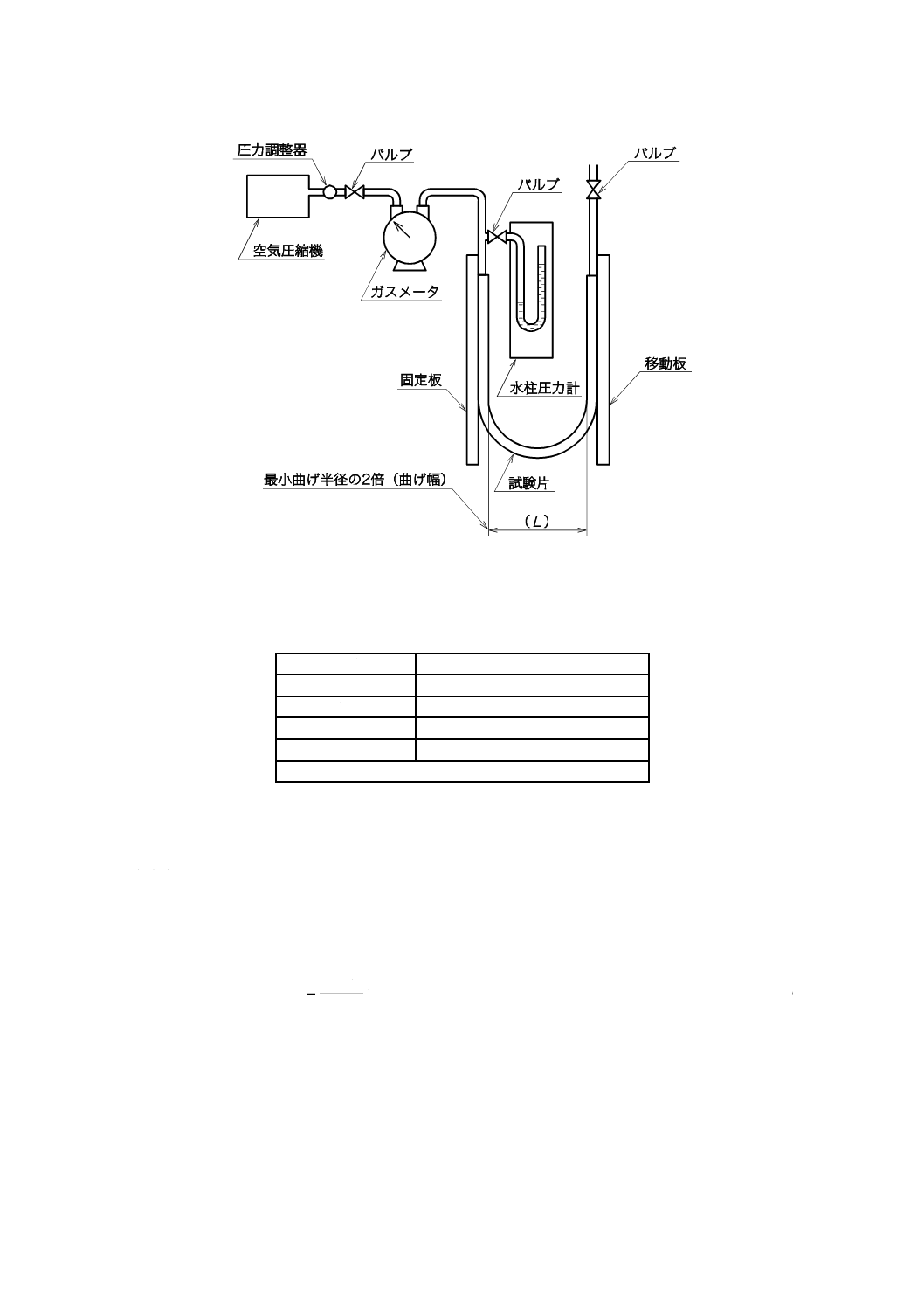

8.1.7

曲げ流量試験

ホースの曲げ流量試験は,長さ約500 mmのホースを試験片として用いる。図12に示す試験装置5) で,

試験片の一端から圧力1.0 kPa 6) の空気を表12に示す流量で流し,試験片を図10の最小曲げ半径の2倍

[曲げ幅(L)]に曲げ,1分間後の流量を測定する。流量低下率を,式(1)によって算出する。この場合,

曲げ幅までの移動時間は,約10秒間とする。

100

1

2

1

r

×

−

=

q

q

q

Q

······································································· (1)

ここに,

Qr: 流量低下率(%)

q1: ホースを曲げる前の流量(m3/h)

q2: ホースを曲げた後の流量(m3/h)

注5) 試験装置の移動板は,固定板と常に平行移動ができるもの。

6) 空気の圧力は,試験中常に規定の圧力を保つように注意する。

19

K 6351:2017

図12−曲げ流量試験装置の例

表12−試験流量

単位 m3/h

呼び径

試験流量

9.5(10) a)

1

13(14) a)

2

20

5

25

10

注a) 括弧内の呼び径は,LPガス用の呼称である。

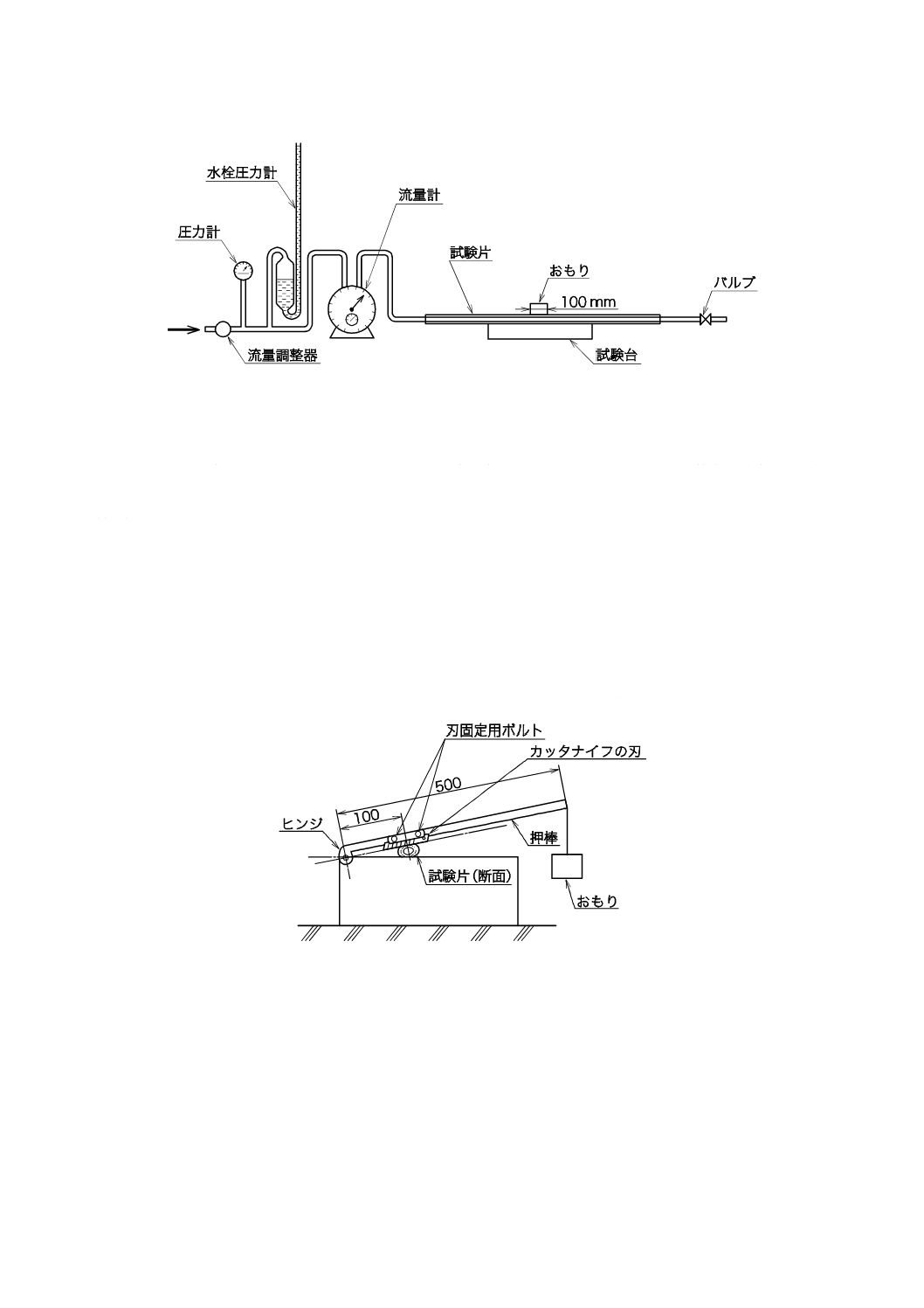

8.1.8

耐閉塞試験

ホースの耐閉塞試験は,長さ約1 000 mmのホースを試験片として用いる。図13に示す試験装置によっ

て,試験片の一端から圧力1.0 kPa 6) の空気を表12に示す流量で流す。ホースの長手方向の中央100 mm

の間に,質量60 kgのおもりを均等に負荷するように載せてホースの一部を閉塞し,閉塞したまま1分間

後の流量を測定する。

なお,流量低下率を式(2)によって算出する。

100

1

2

1

L

×

−

=

q

q

q

Q

······································································· (2)

ここに,

QL: 流量低下率(%)

q1: 閉塞試験前の流量(m3/h)

q2: 閉塞試験後の流量(m3/h)

20

K 6351:2017

図13−耐閉塞試験装置の例

8.1.9

ホースの引張試験

ホースの引張試験は,長さ約500 mmのホースを試験片として用いる。JIS B 7721の箇条7(試験機の等

級)に規定する1級以上の等級の引張試験機によって,破断強さを測定する。この場合,試験片のつかみ

間隔を200 mm以上とし,引張速さは500 mm/min±50 mm/minとする。

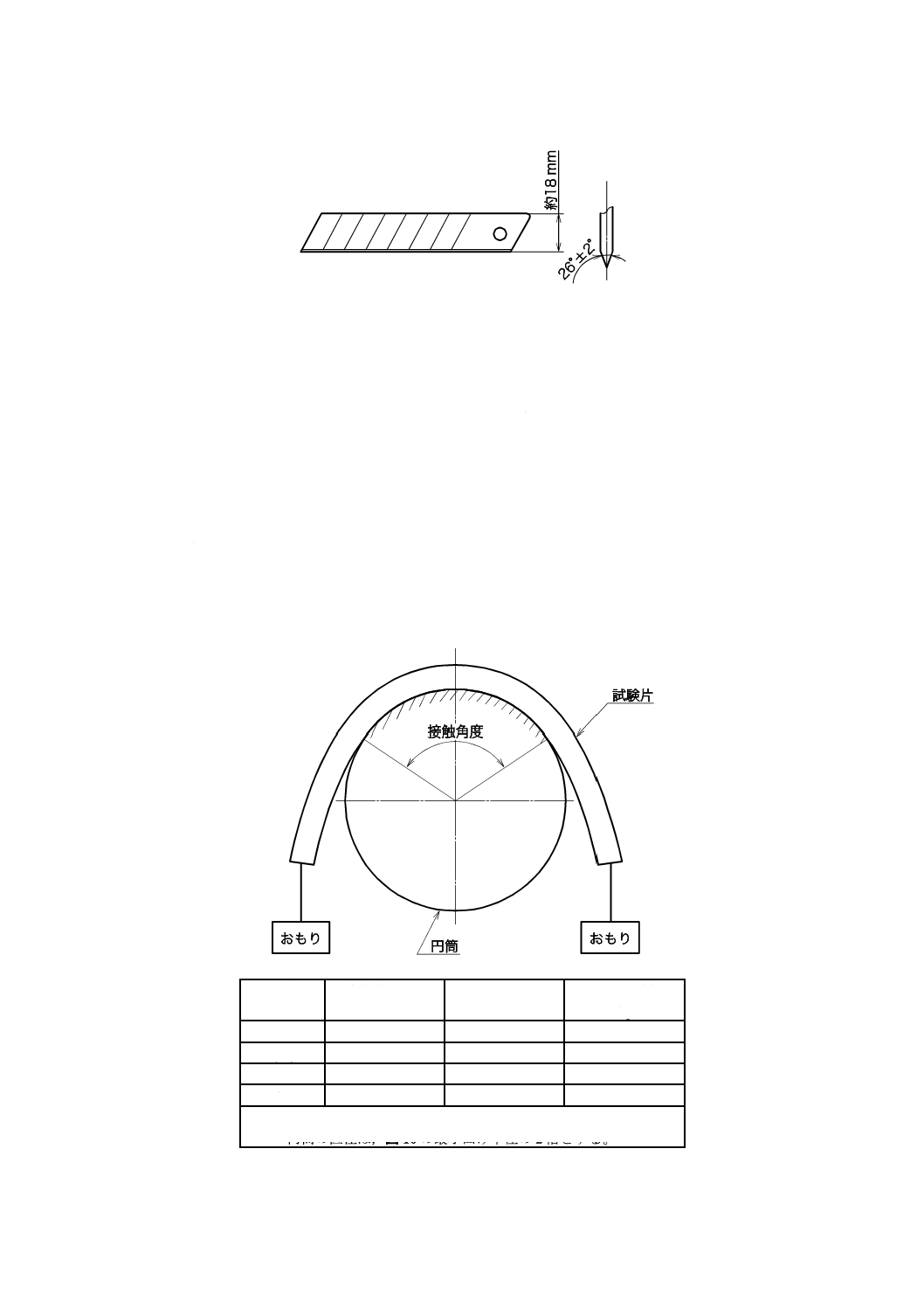

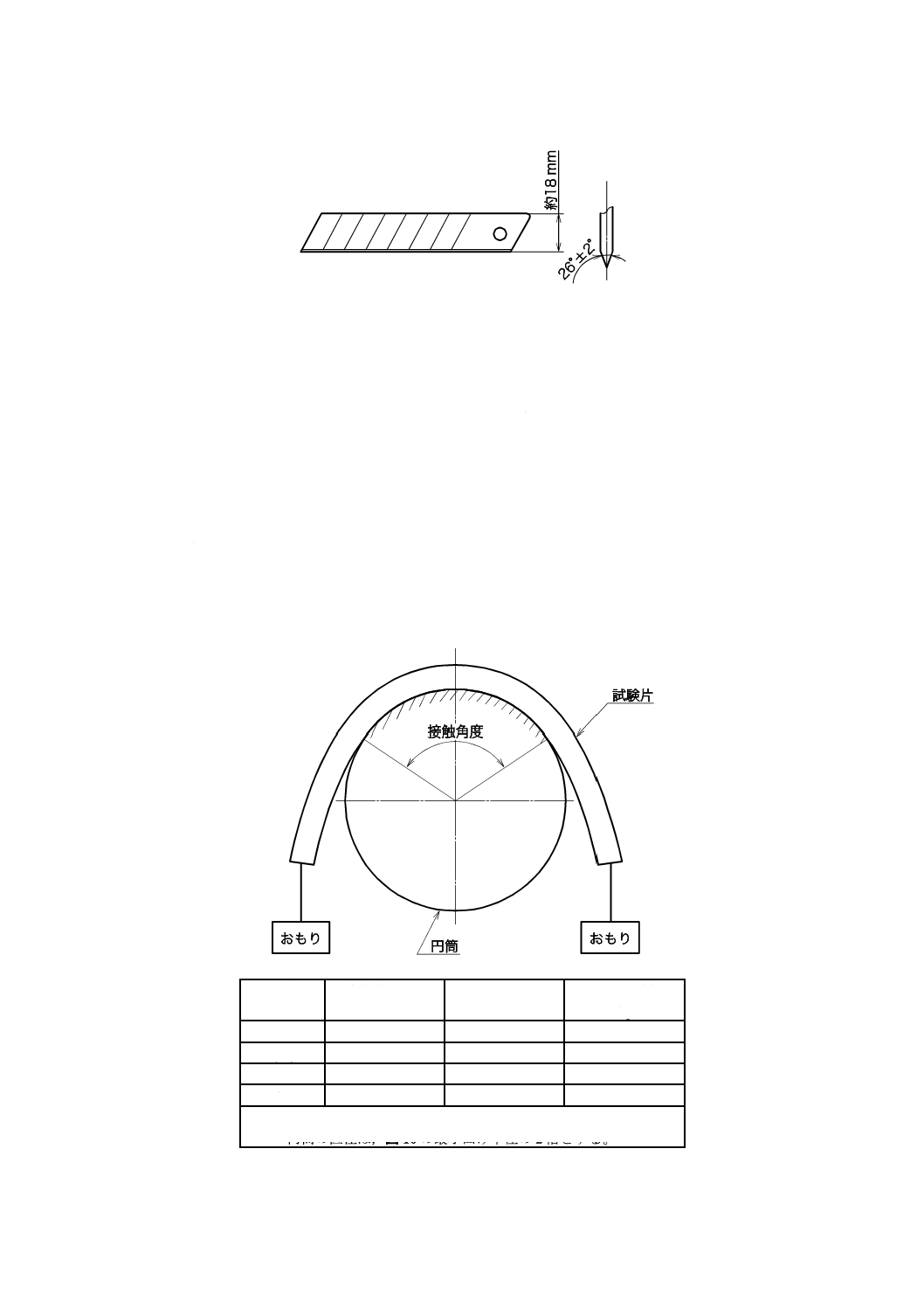

8.1.10

耐切断試験

ホースの耐切断試験は,長さ約500 mmのホースを試験片として用いる。図14に示す試験装置に図15

に示す新しいカッタナイフの刃を固定し,ヒンジから100 mmの位置に試験片を置く。ヒンジから500 mm

の位置に質量6 kgのおもりを5分間載せた後,8.1.2に規定する気密試験を行い,漏れなどの異常の有無

を調べる。

単位 mm

図14−耐切断試験装置の例

21

K 6351:2017

図15−カッタナイフの刃

8.1.11

耐ガス透過試験

ホースの耐ガス透過試験は,長さ約900 mmのホースを試験片として用いる。試験片の内部にプロパン

ガス(プロパンの成分が体積分率98 %以上)を,圧力60 kPa±1 kPaで24時間加えた後,試験片を通過す

るガス量を6時間測定する。求める値は,1時間当たりのガス透過量とし,2個の試験片の平均値とする。

この場合,試験温度は,35.0 ℃±0.2 ℃とする。

なお,耐ガス透過試験の試験装置及び試験方法を,附属書Cに参考として示す。

8.1.12

柔軟試験

ホースの柔軟試験は,図16の試験条件に従って,図16に規定する長さに切断したホースを試験片とし

て用いる。試験片を円筒の上に置き,試験片の両端に図16に規定する質量のおもりを両端に静かに取り

付ける。1分間放置後に,円筒の円周と試験片との接触角度が110°以上あるかどうかを調べる。

呼び径

試験片の長さ

mm

円筒の直径b)

mm

おもりの質量

kg

9.5(10) a)

400

140

1.0

13(14) a)

500

180

1.5

20

700

240

2.0

25

900

300

2.5

注a) 括弧内の呼び径は,LPガス用の呼称である。

b) 円筒の直径は,図10の最小曲げ半径の2倍とする。

図16−柔軟試験条件

22

K 6351:2017

8.1.13

耐寒性試験

ホースの耐寒性試験は,ホースを−25 ℃±2 ℃の低温恒温槽に30分間放置した後,取り出し,表13

に規定する曲げ半径の円筒に沿って曲げた後,亀裂及びひび割れの有無を調べ,室温に戻した後,8.1.2の

気密試験を行う。

表13−曲げ半径

単位 mm

呼び径

曲げ半径

9.5(10) a)

70

13(14) a)

90

20

350

25

400

注a) 括弧内の呼び径は,LPガス用の呼称である。

8.1.14

内面ゴム層及び外面層の引張試験

内面ゴム層及び外面層の引張試験は,JIS K 6251に規定する方法によって行う。この場合,試験片はダ

ンベル状3号形とする。

なお,試験片をホースから採取できない場合には,JIS K 6250の8.5.1(平板状加硫ゴム試験片)及び8.5.3

(熱可塑性ゴム試験片)によって試験片を作製する。

8.1.15

内面ゴム層及び外面層の耐老化性試験

内面ゴム層及び外面層の耐老化性試験は,JIS K 6257の3.3(試験方法)に規定する促進老化試験A法

AtA-1によって行い,引張強さ変化率及び切断時伸び変化率を算出する。この場合,試験温度は70 ℃±1 ℃,

試験時間は240時間,試験片はダンベル状3号形とする。

なお,試験片をホースから採取できない場合には,JIS K 6250の8.5.1及び8.5.3によって試験片を作製

する。

8.1.16

外面層の浸せき試験

外面層の浸せき試験は,JIS K 6258の8.1(浸せき試験)に規定する方法によって行い,質量変化率を算

出する。ただし,試験片は,ホースの外面から幅20 mm,長さ50 mm及び厚さ2 mmを採取し,試験条件

は,表14による。

なお,試験片をホースから採取できない場合には,JIS K 6250の8.5.1及び8.5.3によって試験片を作製

する。

表14−浸せき試験条件

試験項目

試験条件

浸せき液

試験温度

℃

試験時間

h

耐食酢性

質量分率4 %の酢酸水溶液

25±5

24

耐食用油性

大豆油

耐しょうゆ性

しょうゆ

耐石けん液性

質量分率2 %のラウリル酸ナトリウム水溶液

耐中性洗剤性

質量分率2 %のn-ラウリル・ベンゼンスルホン酸ナトリウム水溶液

耐漂白剤性

質量分率10 %の次亜塩素酸ナトリウム水溶液

23

K 6351:2017

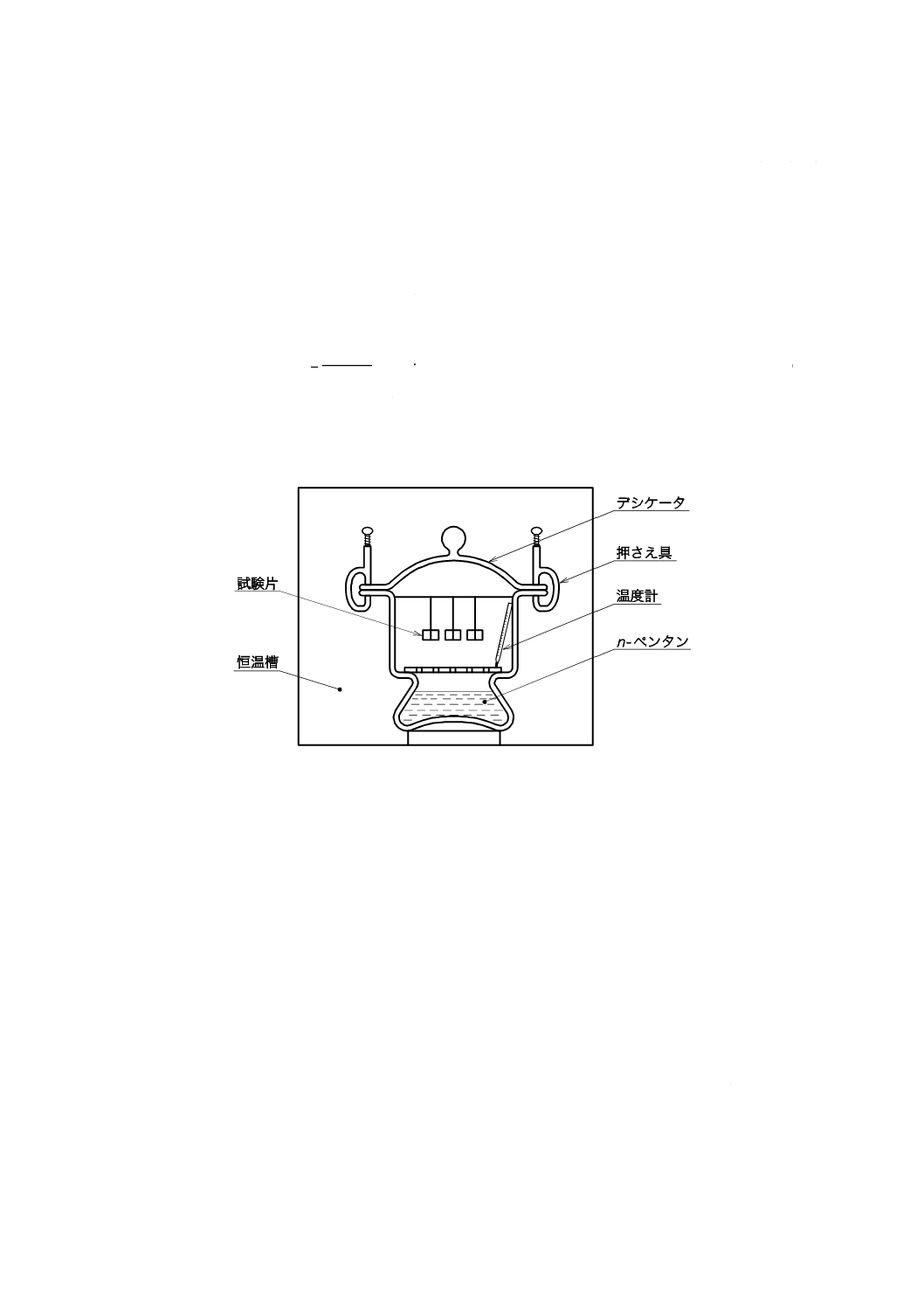

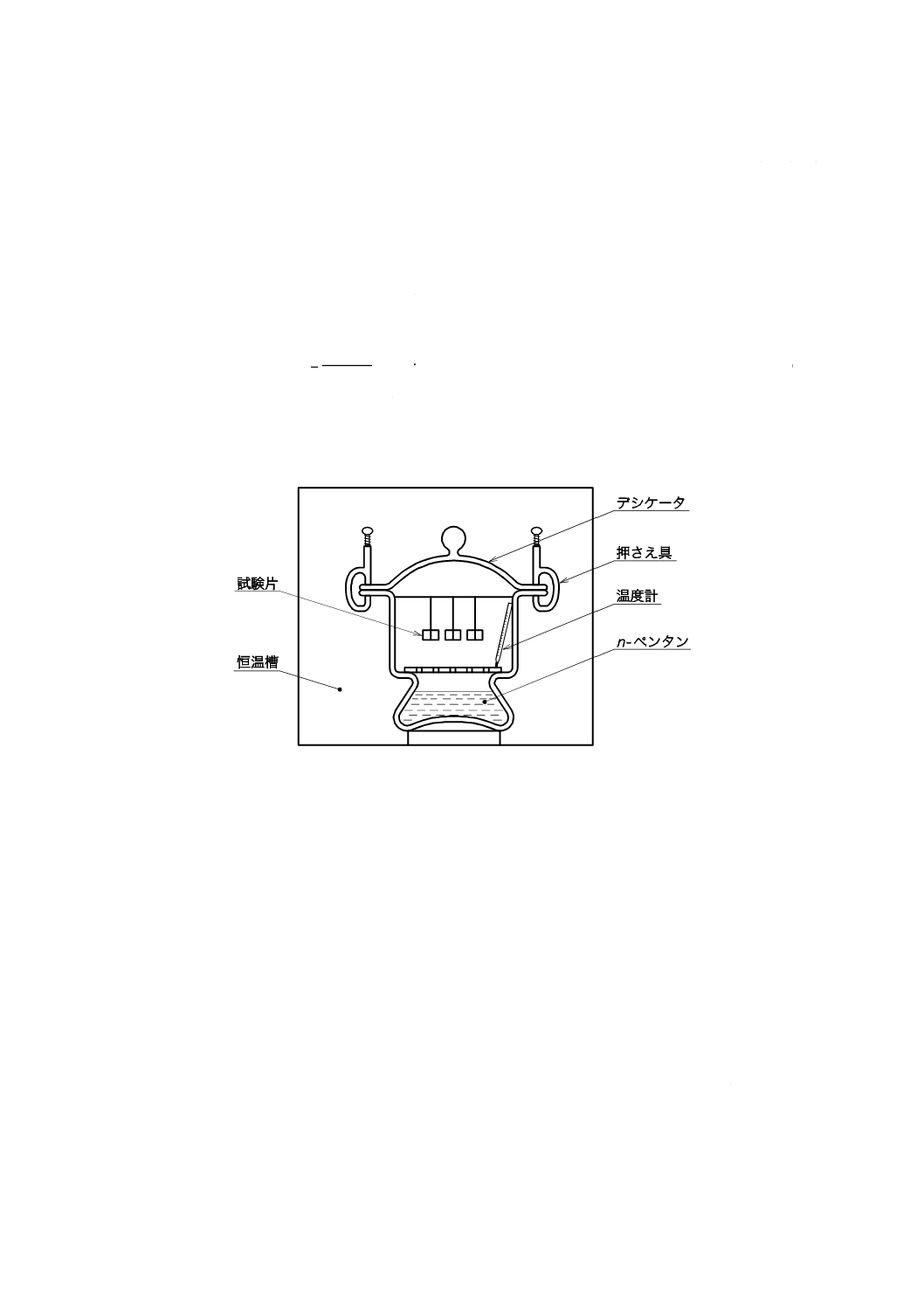

8.1.17

内面ゴム層の耐ガス試験

内面ゴム層の耐ガス試験は,ホースの内面ゴムから幅20 mm,長さ50 mm及び厚さ2 mmの試験片を採

取し,図17に示す試験装置によって試験温度35 ℃±2 ℃,純度98 %以上のn-ペンタンで飽和させた気

相中に試験片を入れる。48時間保持した後,試験片を取り出し,直径約240 mmのデシケータに入れ,約

60分間室温に保持する。30分間以内に試験片の質量を測定し,質量変化率を式(3)によって算出する。試

験片をデシケータに保持する間は,図17に示す押さえ具を使用する。

なお,試験片をホースから採取できない場合には,JIS K 6250の8.5.1及び8.5.3によって試験片を作製

する。

100

Δ

1

1

2

×

−

=

m

m

m

m

····································································· (3)

ここに,

∆m: 質量変化率(%)

m1: 耐ガス試験前の質量(g)

m2: 耐ガス試験後の質量(g)

図17−耐ガス試験装置の例

8.2

継手の試験

8.2.1

継手

8.2.1.1

おねじ

おねじは,JIS B 0253に規定するねじゲージによって確認する。

8.2.1.2

めねじ

めねじは,次のいずれかによる。

a) ねじ継手は,JIS B 0253に規定するねじゲージによって確認する。

b) TU継手は,図6の寸法に対応するねじゲージなどによって確認する。

8.2.1.3

締付けトルク試験

締付けトルク試験は,試料のねじ継手を試験用ねじに取り付け,呼び3/8では50 N・m,呼び1/2では60

N・m,呼び3/4では120 N・m,及び呼び1では140 N・mの締付けトルクまで締め付けて,破損,その他使

用上有害な変形などの有無を調べる。ただし,ホースアセンブリの一方又は両方の継手がねじになってい

るものだけについて行い,試験用ねじの材料は,JIS G 4051のS25C又は同等の性能をもつものとする。

なお,TU継手に用いる試験用ねじの先端部形状は,附属書Bに示す寸法とする。

24

K 6351:2017

8.2.1.4

耐食性試験

耐食性試験は,試料(当該部品,試験片など)を用い,JIS Z 2371の箇条9(試験条件)に規定する中

性塩水噴霧試験方法によって,試験を24時間行った後,腐食がないこと,又はJIS Z 2371の附属書JC(レ

イティングナンバ方法)に規定するレイティングナンバが9〜9.8までに応じた腐食面積率であることを確

認する。

8.2.1.5

大口径迅速継手

大口径迅速継手の試験方法は,次による。

なお,大口径迅速継手の単体による試験とする。

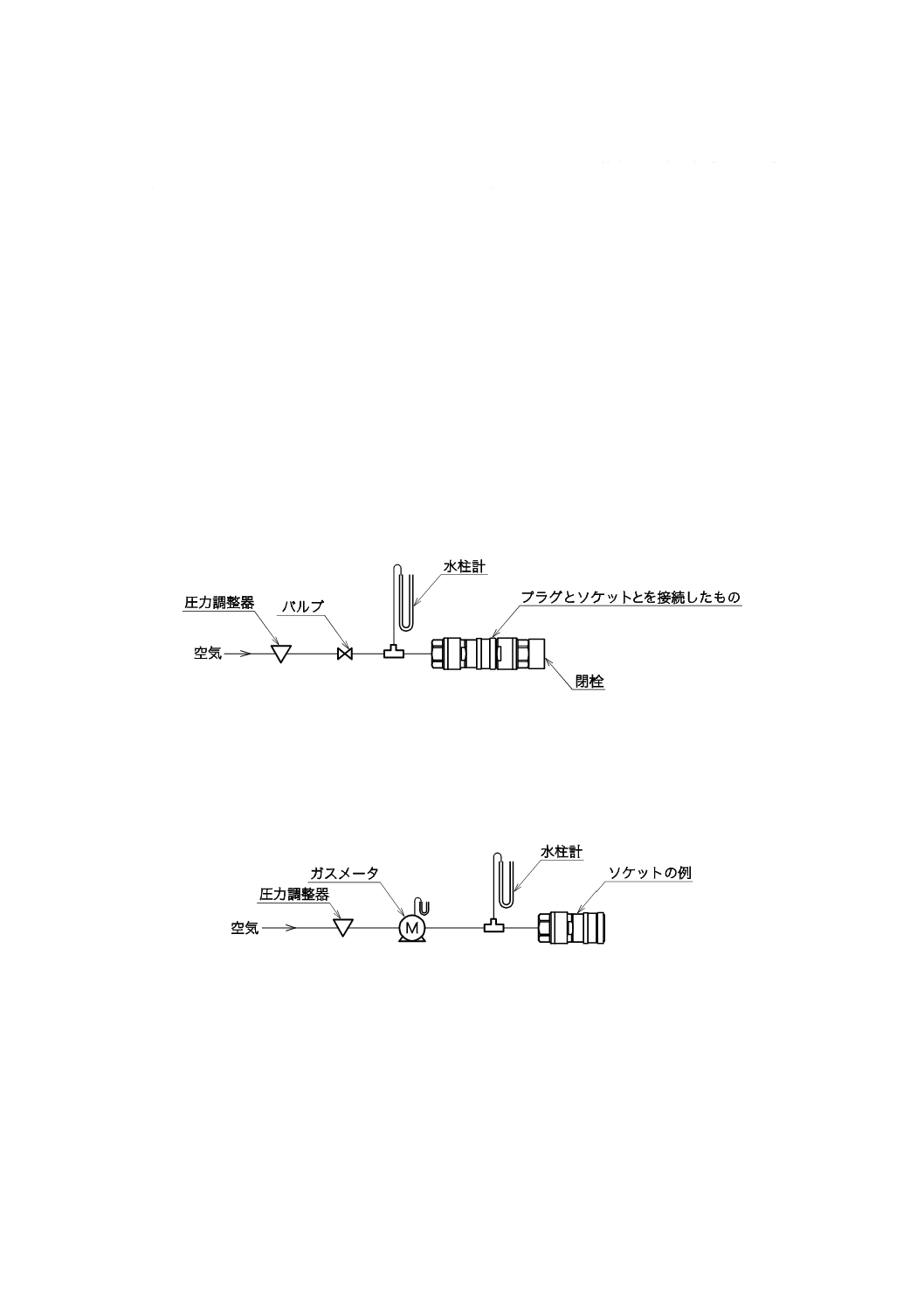

a) 気密試験 気密試験は,次による。

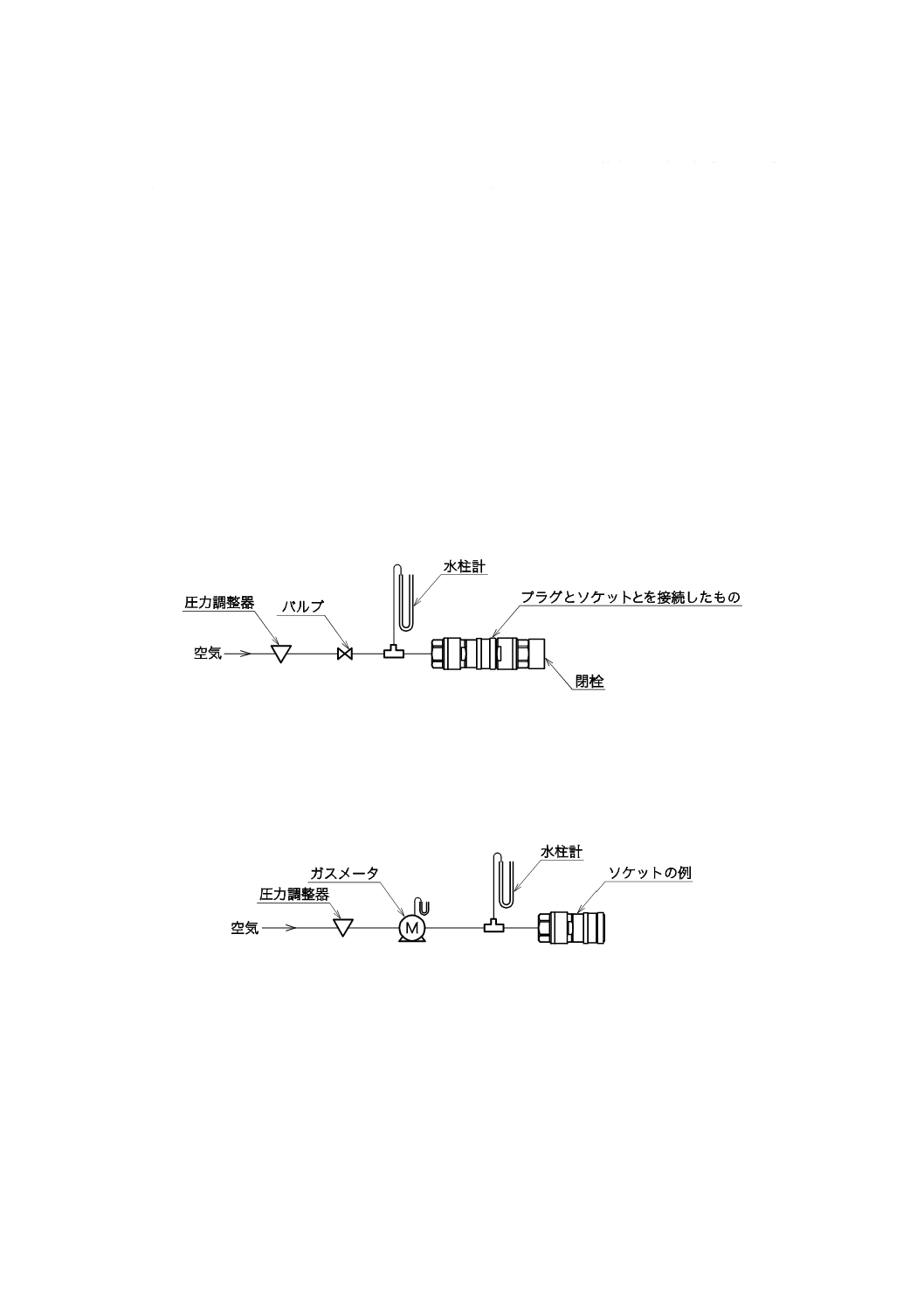

1) 大口径迅速継手の外部漏れ試験は,プラグとソケットとを接続したものを図18のように接続し,下

流末端は密封する。次に,圧力調整器の上流から空気圧を加え,水柱計の圧力が4.2 kPaになったと

き水柱計の上流で空気を閉塞して1分間保持し,水柱計が初めの示度から低下するか又は同等の精

度の試験装置によって,漏れの有無を調べる。

なお,この場合,プラグ又はソケットの接続位置をほぼ90°ずつ変えて装着し,それぞれの位置

で調べる。

図18−外部漏れ試験

2) 大口径迅速継手の安全機構の通過漏れ試験は,図19のように接続し一端から空気圧4.2 kPaを加え,

他端を開放し安全機構の弁を通して漏れる量を調べる。

図19−安全機構の通過漏れ試験

b) 着脱作動試験 大口径迅速継手の着脱作動試験は,プラグとソケットとの接続及び取外し操作を3回

行い,音,目視などで着脱作動が円滑かつ確実であるかを調べる。

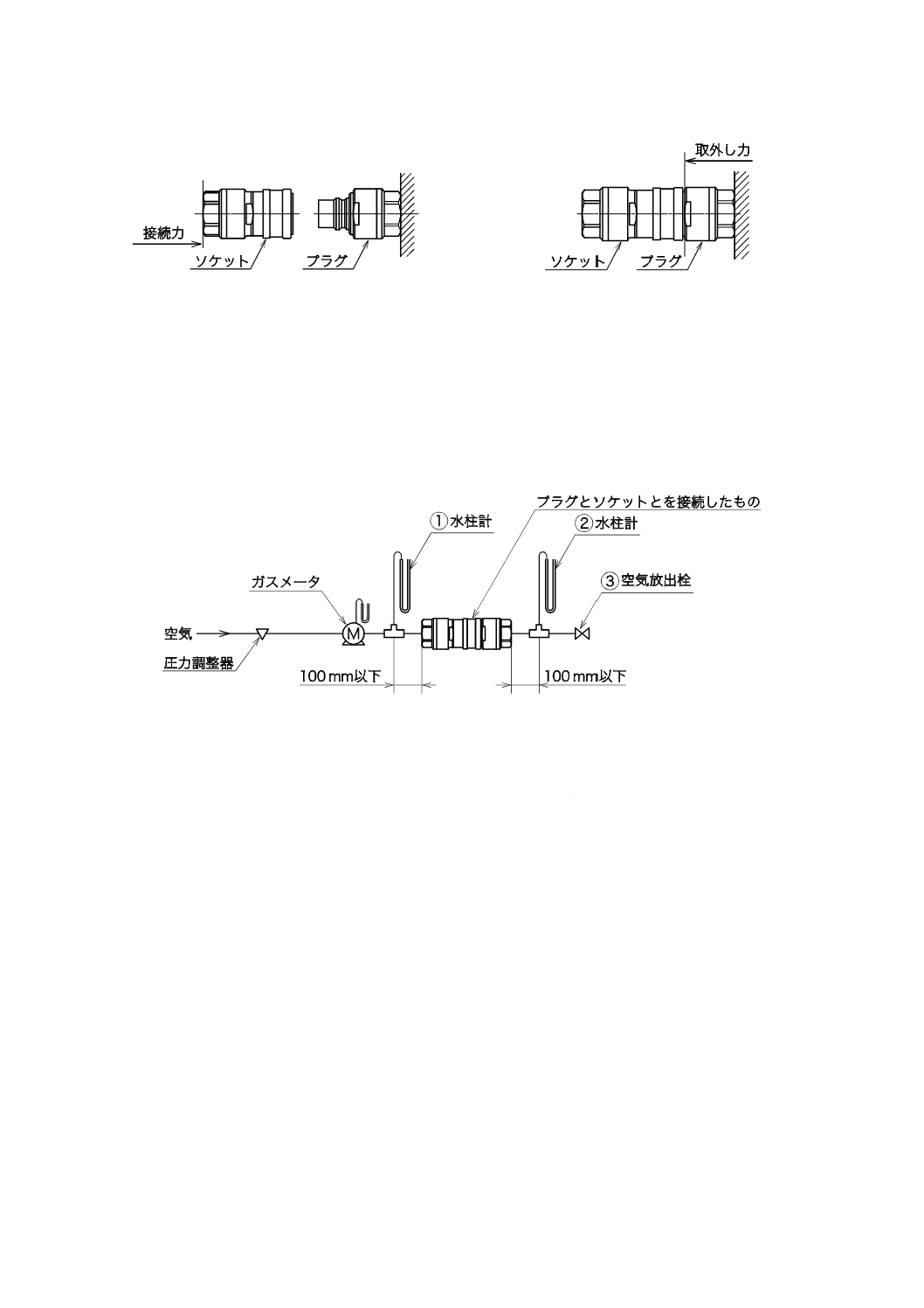

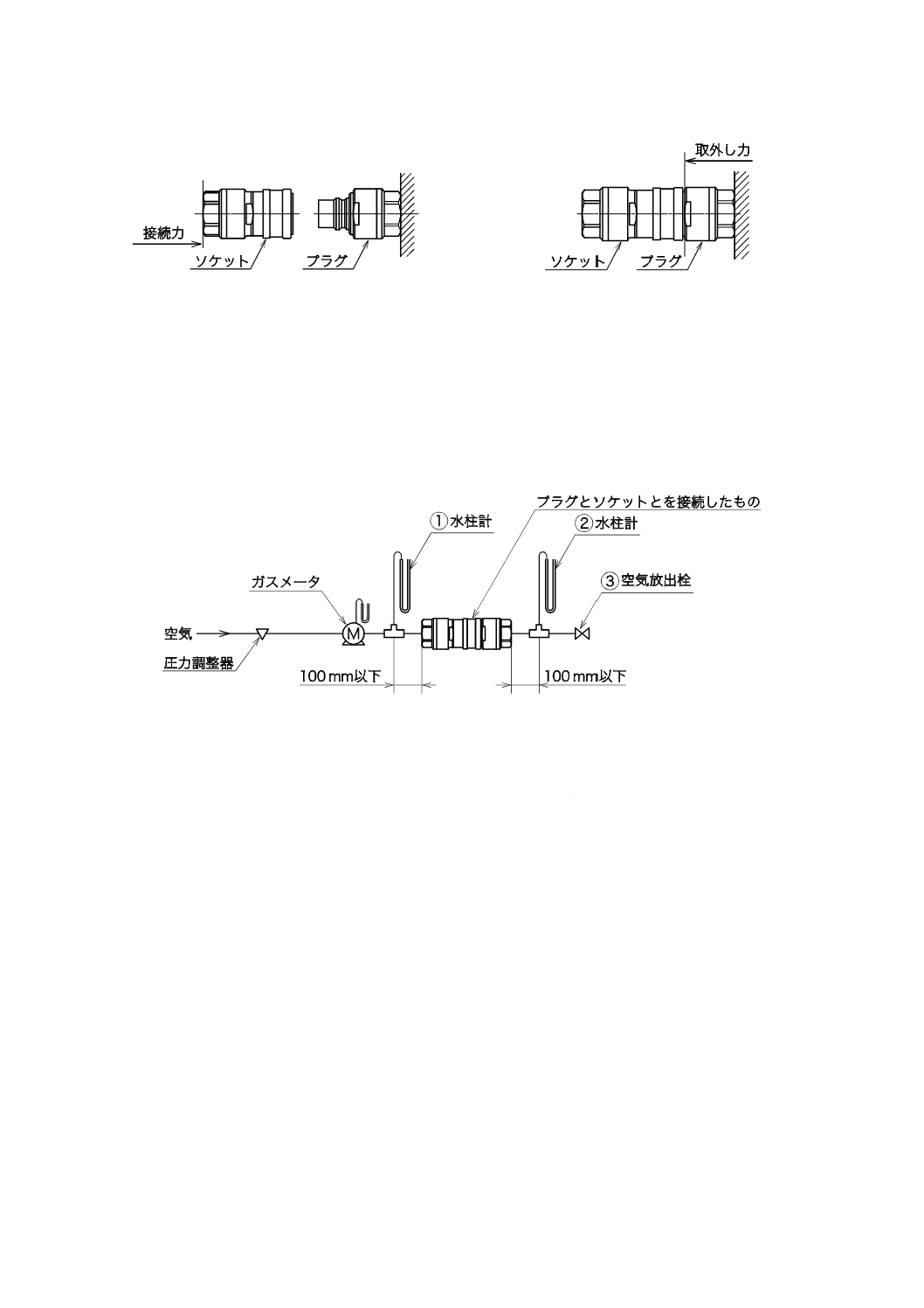

c) 着脱力試験 大口径迅速継手のソケットとプラグとの着脱力試験は,図20のようにプラグを固定して,

接続操作及び取外し操作を行い,持続力及び取外し力を荷重計によって測定する。

25

K 6351:2017

a) 接続

b) 取外し

図20−着脱力試験

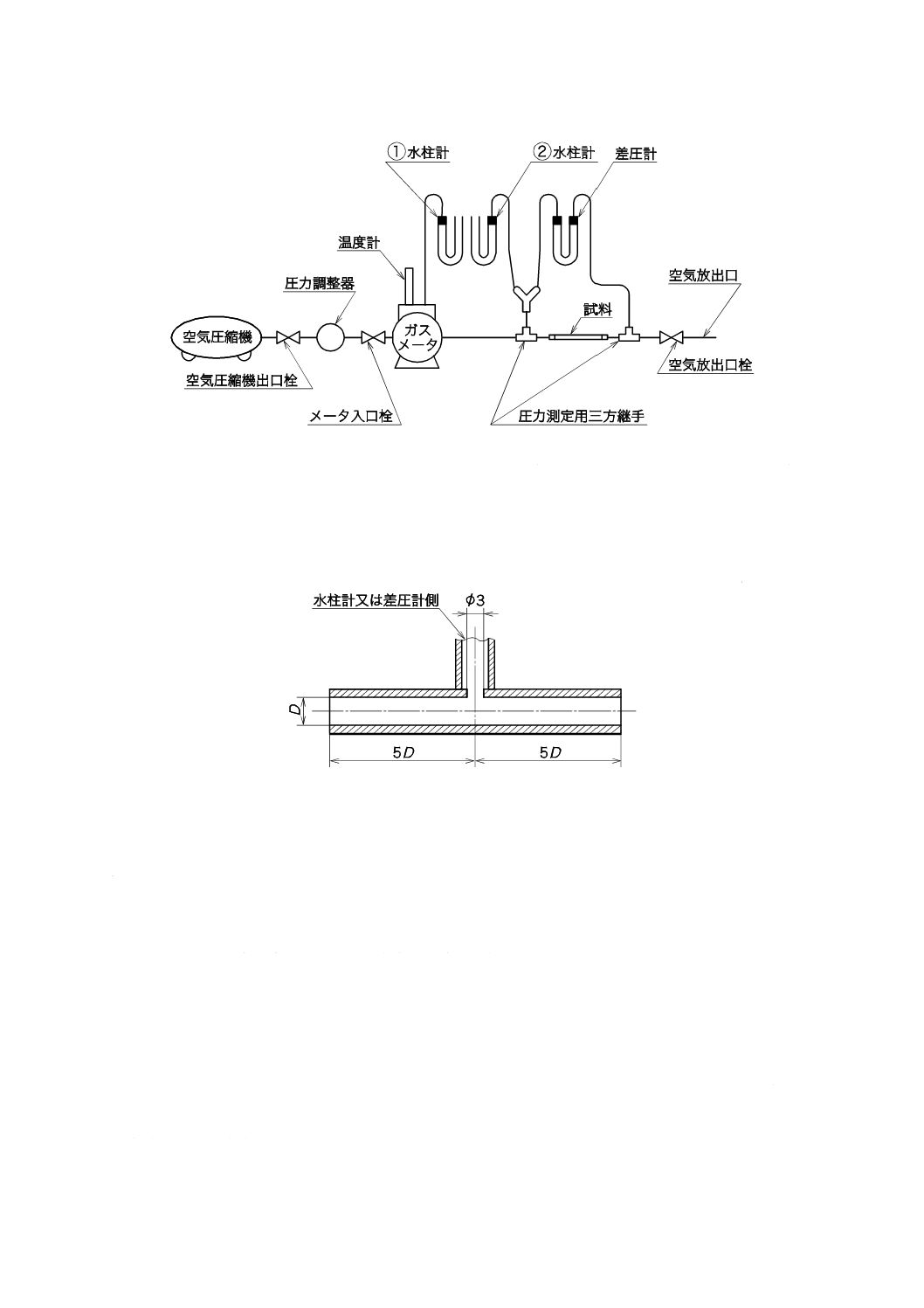

d) 流量試験 大口径迅速継手の流量試験は,継手を図21のように接続し,水柱計①で空気圧を1.0 kPa,

かつ,水柱計②で,圧力が水柱計①から0.1 kPa降下するように空気放出栓③を調節し,そのときの流

量を測定する。ただし,水柱計①及び水柱計②から継手までの距離は,それぞれ100 mm以下とし,

接続管は極端な曲がりがないようにする。

図21−流量試験

e) 反復使用試験 大口径迅速継手の反復使用試験は,継手の着脱操作を5回/分〜10回/分の速さで,

6 000回行った後,使用上の支障がないことを確認し,a) の気密試験を行う。

f)

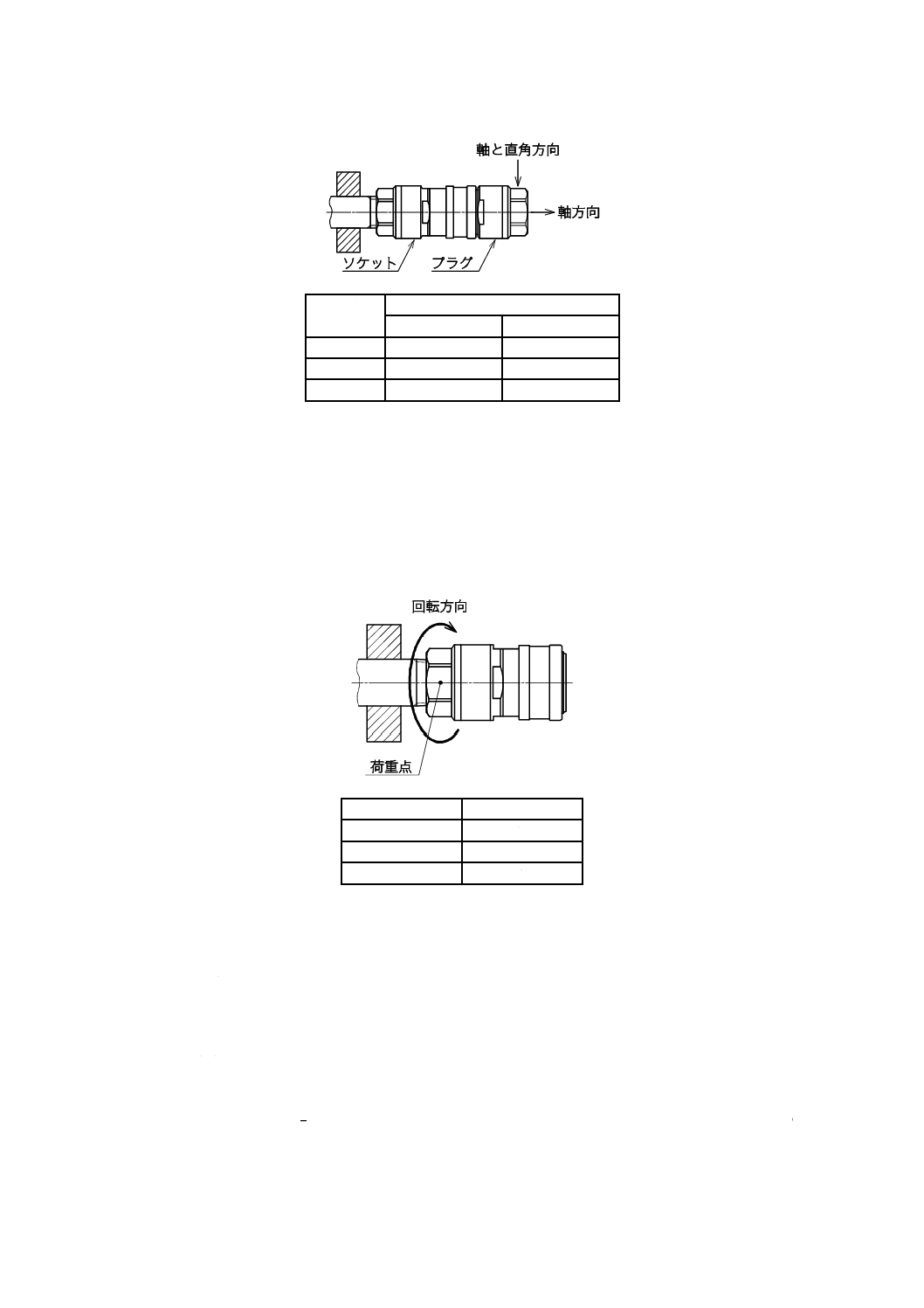

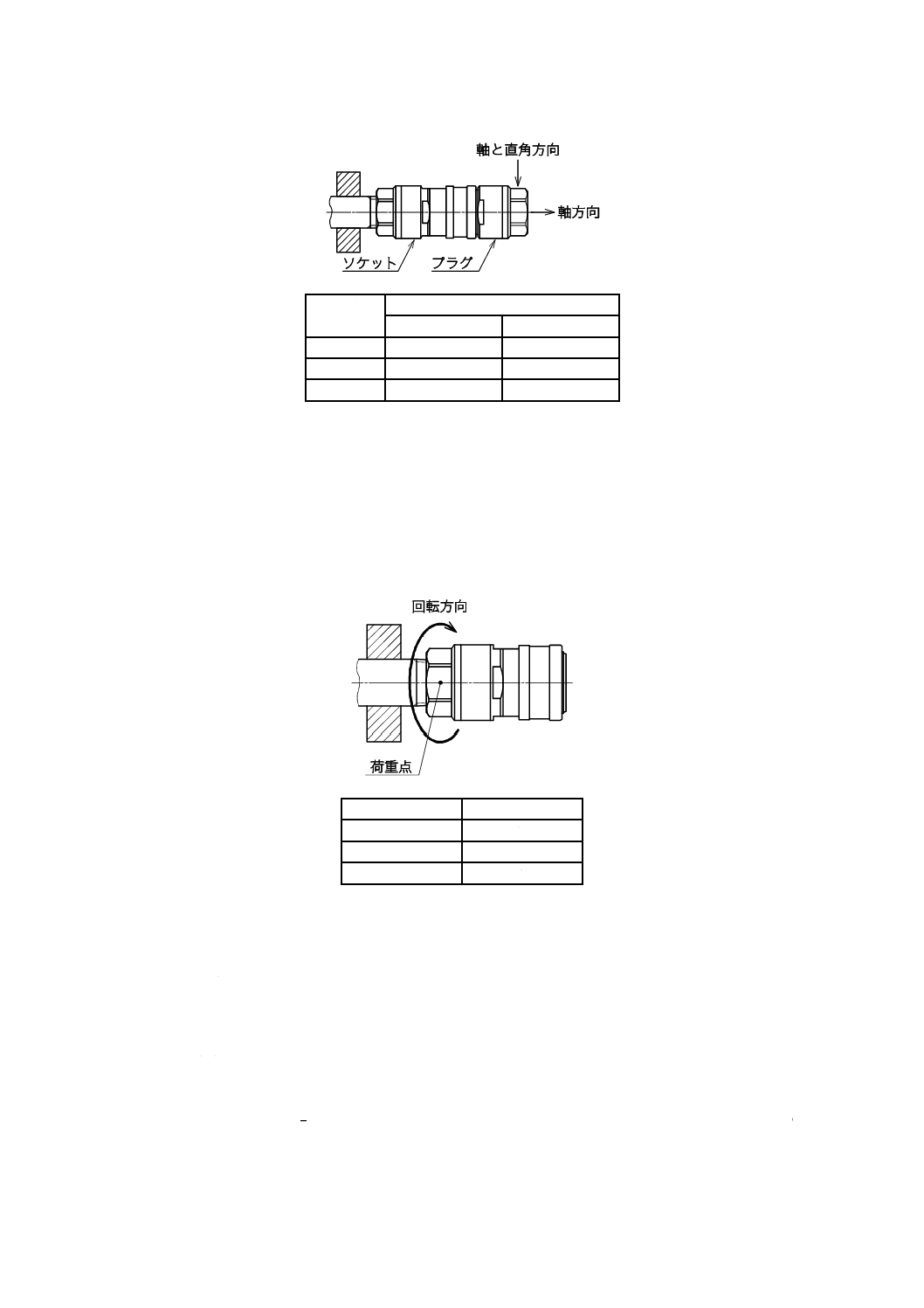

耐静荷重性試験 大口径迅速継手の耐静荷重性試験は,図22のように継手の一端を固定し,他端に軸

方向及び軸方向に対し直角の方向に,図22に規定する荷重を15分間加えた後,それぞれの場合にお

いて変形・破損の有無を目視で確認する。また,荷重を取り除いた状態において,a) の気密試験を行

う。

26

K 6351:2017

呼び径

荷重(N)

軸方向

軸と直角方向

15A

100

450

20A

100

570

25A

100

680

図22−耐静荷重性試験

g) 耐ねじ込み性試験 大口径迅速継手の耐ねじ込み性試験は,図23のように継手の一端を固定し,継手

に適合した工具を使用してねじの呼びに合わせた回転力を15分間加え,変形・破損の有無を確認する。

また,荷重を取り除いた状態において,a) の気密試験を行う。

なお,耐ねじ込み性の試験は,接続部にねじのある場合に行う。

ねじの呼び

回転力(N・m)

Rc1/2

35

Rc3/4

50

Rc1

60

図23−耐ねじ込み性試験

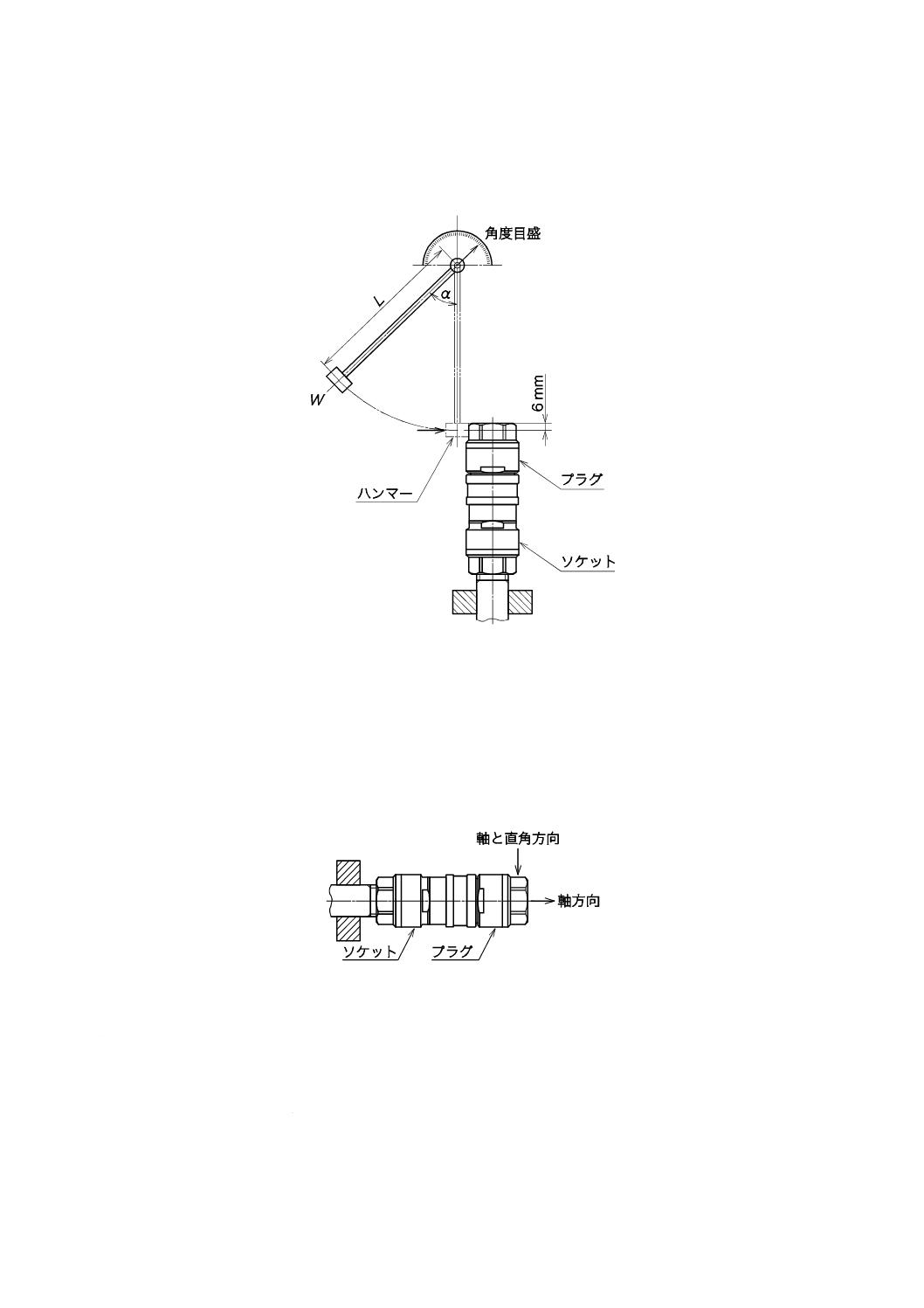

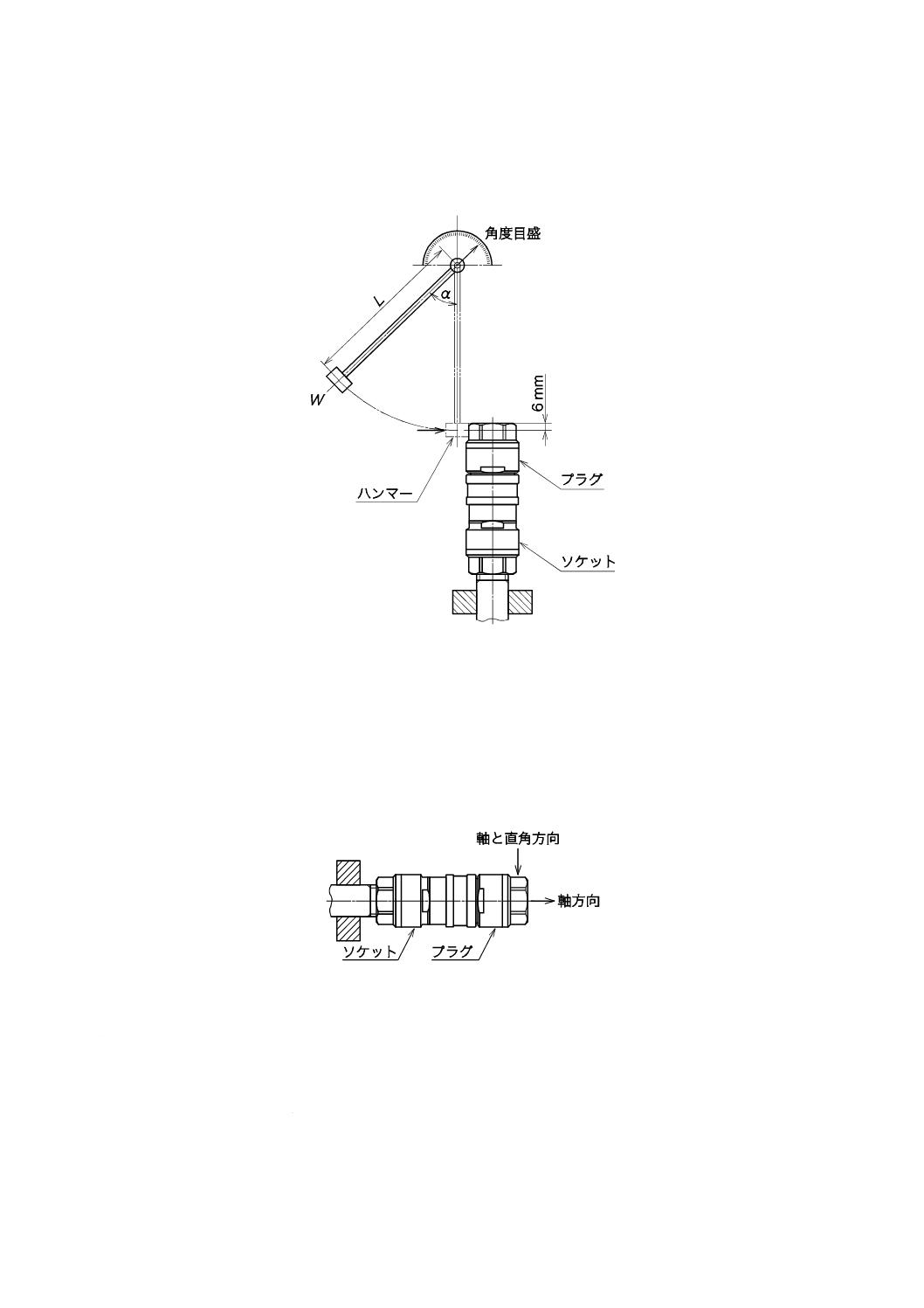

h) 耐衝撃性試験 大口径迅速継手の耐衝撃性試験は,図24に示すように固定したソケットにプラグを接

続し,プラグ端面から6 mmの位置に27 Jの衝撃を軸線に対して直角に加える。このとき,継手の固

定部を90°ずつ回転させ,計4回の衝撃を与える。次に,亀裂・破壊の有無を確認した上でa) の気

密試験を行う。また,固定したプラグにソケットを接続し,ソケット端面から6 mmの位置について

も同様の試験を行う。

なお,衝撃値は式(4)によって算出する。

)

cos

1(

α

−

=

g

WL

F

····································································· (4)

ここに,

F: 衝撃値(J)

W: ハンマーの質量(kg)

27

K 6351:2017

L: ハンマーの回転軸中心線から重心までの距離(m)

g: 自由落下の加速度(m/s2)

α: ハンマーの持上げ角

図24−耐衝撃性試験(ソケット固定の例)

i)

引張強度試験 大口径迅速継手の引張強度試験は,図25のように継手の一端を固定し,他端に軸方向

及び軸方向に対し直角の方向に600 Nの引張荷重を1分間それぞれ加え,それぞれの場合において離

脱しないかどうかを調べる。また,荷重を取り除いた状態において,変形・破損の有無を確認後,着

脱操作に支障のないことを確認し,a) の気密試験を行う。

図25−引張強度試験

j)

耐熱性試験 大口径迅速継手の耐熱性試験は,プラグとソケットとを接続した状態のもの及びプラグ

とソケットとを接続しない状態のものとを120 ℃±2 ℃の恒温槽に30分間放置した後,取り出し,

室温に戻した後,着脱操作に支障のないことを確認し,a) の気密試験を行う。

k) 耐寒性試験 大口径迅速継手の耐寒性試験は,プラグとソケットとを接続した状態のもの及びプラグ

とソケットとを接続しない状態のものとを−10 ℃±2 ℃の恒温槽に30分間放置した後,取り出し,

室温に戻した後,着脱操作に支障のないことを確認し,a) の気密試験を行う。

28

K 6351:2017

8.2.2

シール材

8.2.2.1

ガスケットの耐ガス試験

ガスケットの耐ガス試験は,図17に示す試験装置によって試験温度35 ℃±2 ℃で純度98 %以上のn-

ペンタンで飽和させた気相中にシール材を入れ,48時間保持した後,取り出し,直径約240 mmのデシケ

ータに入れ,約60分間室温に保持する。次に,30分間以内にJIS K 6258の8.1.3(体積変化)によって浸

せき後の体積変化率を算出する。

8.2.2.2

ガスケットの締付け試験

ガスケットの締付け試験は,8.2.1.3の締付けトルク試験と同時に行い,使用上支障のある変形,その他

有害な欠陥の有無を調べる。

8.2.2.3

パッキン類の耐ガス試験

パッキン類の耐ガス試験は,あらかじめ質量を測定した3個の試料を温度5 ℃〜25 ℃のn-ペンタン中

に72時間以上浸せきした後,n-ペンタンから取り出し,24時間大気中に放置した後,3個の試料の各質量

を測定する。

なお,質量変化率は式(5)によって算出し,3個の試料の相加平均値を求める。

100

0

0×

−

=

∆

m

m

m

m

······································································ (5)

ここに,

∆m: 質量変化率(%)

m: 耐ガス試験後の質量(g)

m0: 耐ガス試験前の質量(g)

8.3

ホースアセンブリの試験

8.3.1

一般

ホースアセンブリの試験は,次による。ただし,大口径迅速継手付きのホースアセンブリの場合,8.3.3

〜8.3.7の試験は,試験ジグなどを用いて大口径迅速継手を除いた状態で行う。

8.3.2

気密試験

気密試験は,ホースアセンブリを試験装置に通常の接続状態7) で取り付け,4.2 kPaの空気圧を1分間

加える。ホース,継手,アダプタ及び配管接続部からの漏れの有無をJIS K 6330-2の7.5(気密試験)のA

法によって調べる。

なお,ねじを接続するものでは,接続時の締付けトルク8) は,呼び3/8では25 N・m,呼び1/2では30 N・

m,呼び3/4及び呼び1では60 N・mとする。

注7) 通常の接続状態とは,ホースアセンブリがガス栓,ガス燃焼機器に取り付けられているねじ又

は迅速継手に正常に適合し,組み合わされて接続される状態をいう。

8) 締付け時に用いるトルクレンチとしては,JIS B 4652に規定するものがある。

8.3.3

引抜試験

引抜試験は,長さ約300 mmの試料を用い,引張試験機に通常の接続状態7) で固定し,速さ100 mm/min

で引っ張り,継手とホースとの接合部分が離脱したとき,又は破損したときの荷重を測定する。

8.3.4

耐熱試験

耐熱試験は,長さ約300 mmの試料を用い,100 ℃±1 ℃で48時間の空気加熱老化後,8.3.2に規定す

る方法によって気密試験を行い,漏れなどの異常の有無を調べる。さらに,8.3.3に規定する方法によって

引抜試験を行い,継手とホースとの接合部分が離脱したとき,又は破損したときの荷重を測定する。この

場合,引張速さは500 mm/minとする。

29

K 6351:2017

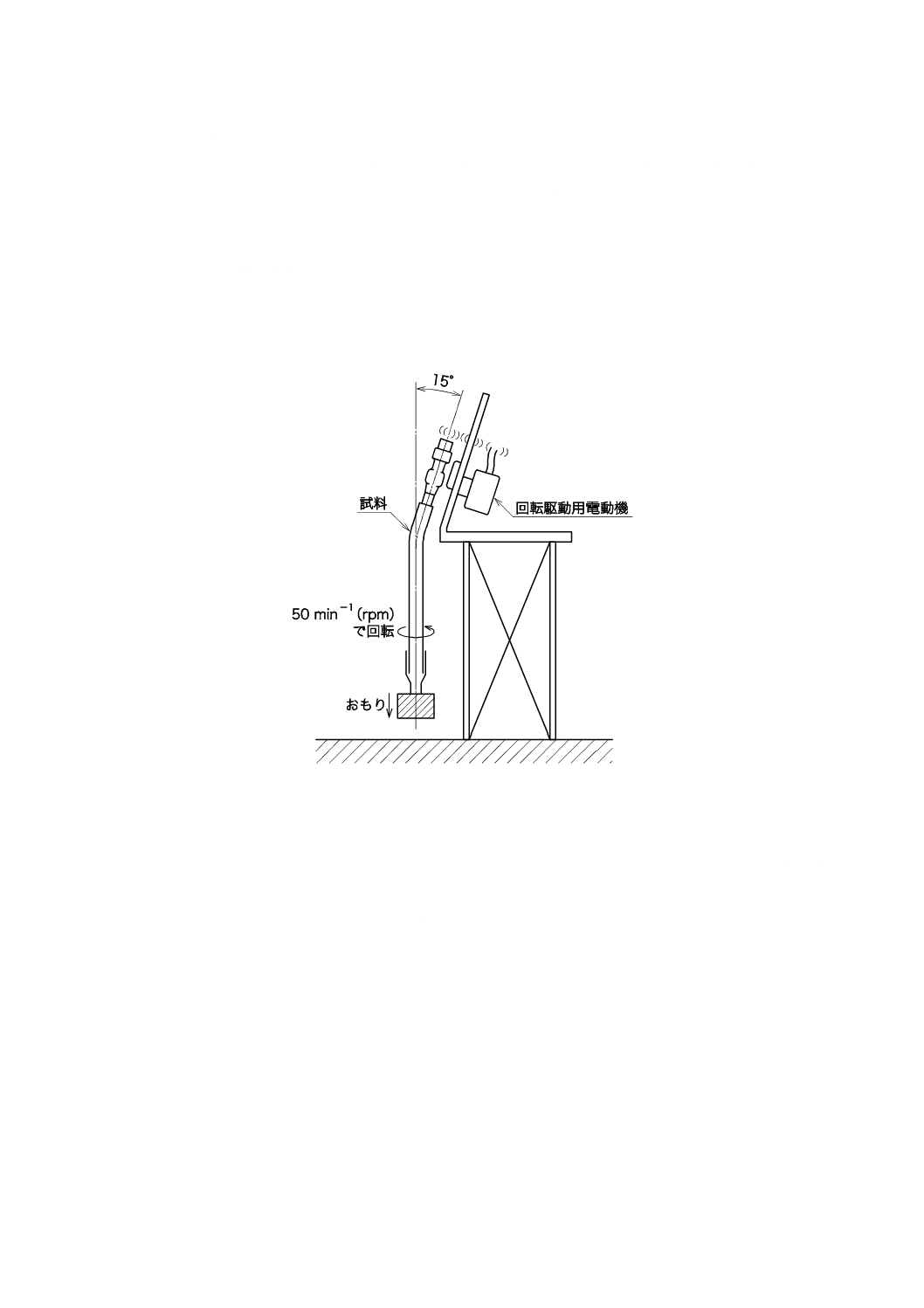

8.3.5

回転曲げ試験

回転曲げ試験は,長さ約300 mmの試料を用い,試料の一端を図26に示す試験装置に傾き角15°とな

るように通常の接続状態7) で取り付け,他端に呼び径9.5(10) 3) 及び13(14) 3) は質量15 kg,呼び径20及

び25は質量30 kgのおもりをつるし,毎分50回の一定の角速度で4 000回転させた後,継手とホースとの

接合部分の離脱,ホースの異常な変形,その他の有害な欠陥の有無を調べる。さらに,8.3.2の気密試験を

行い,漏れなどの異常の有無を調べる。

なお,自在機構をもつ継手付きのホースについては,ノックピンを入れるなどの方法によって,自在機

構が回転しないように固定してから装置に取り付けて行う。

図26−回転曲げ試験装置の例

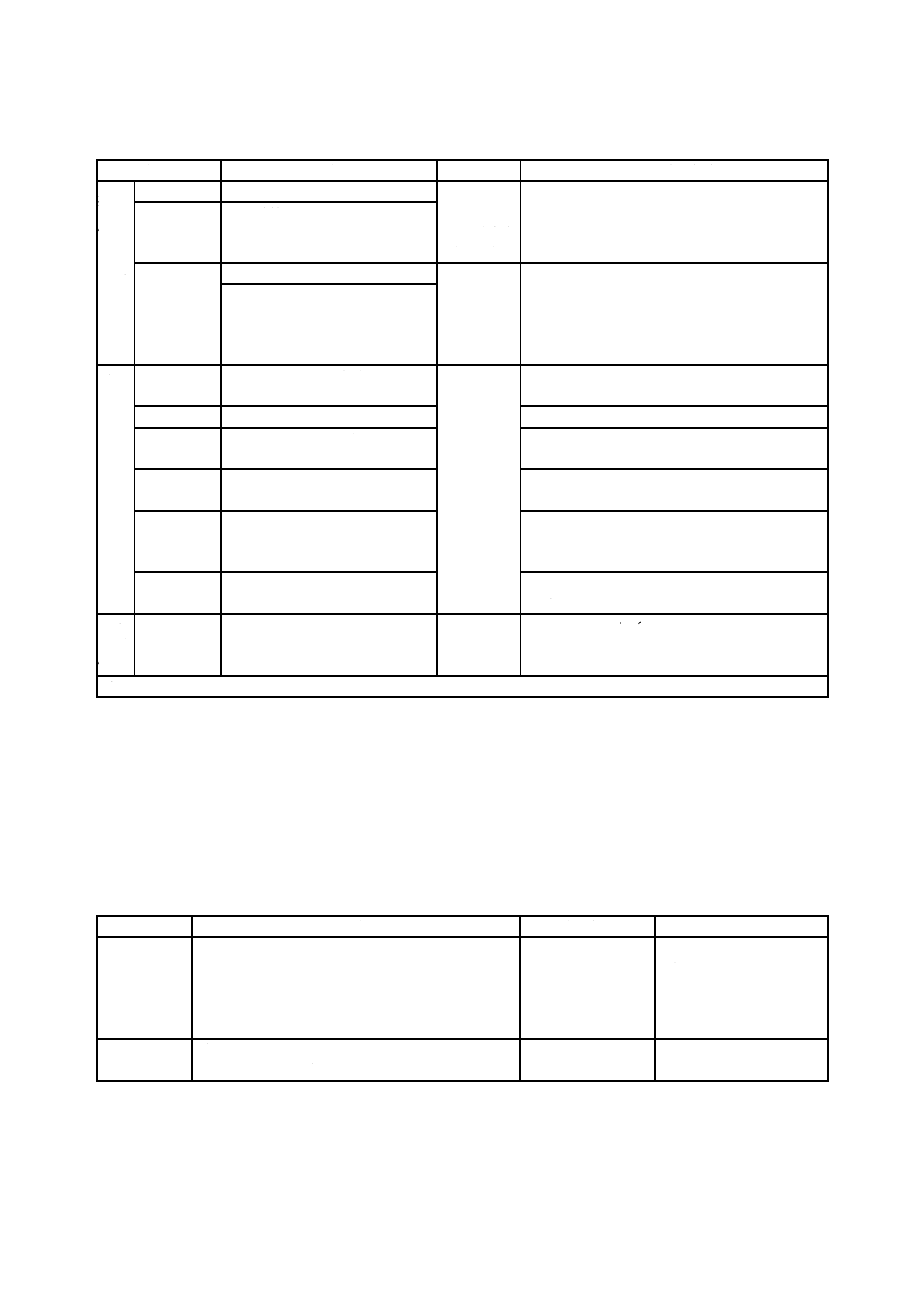

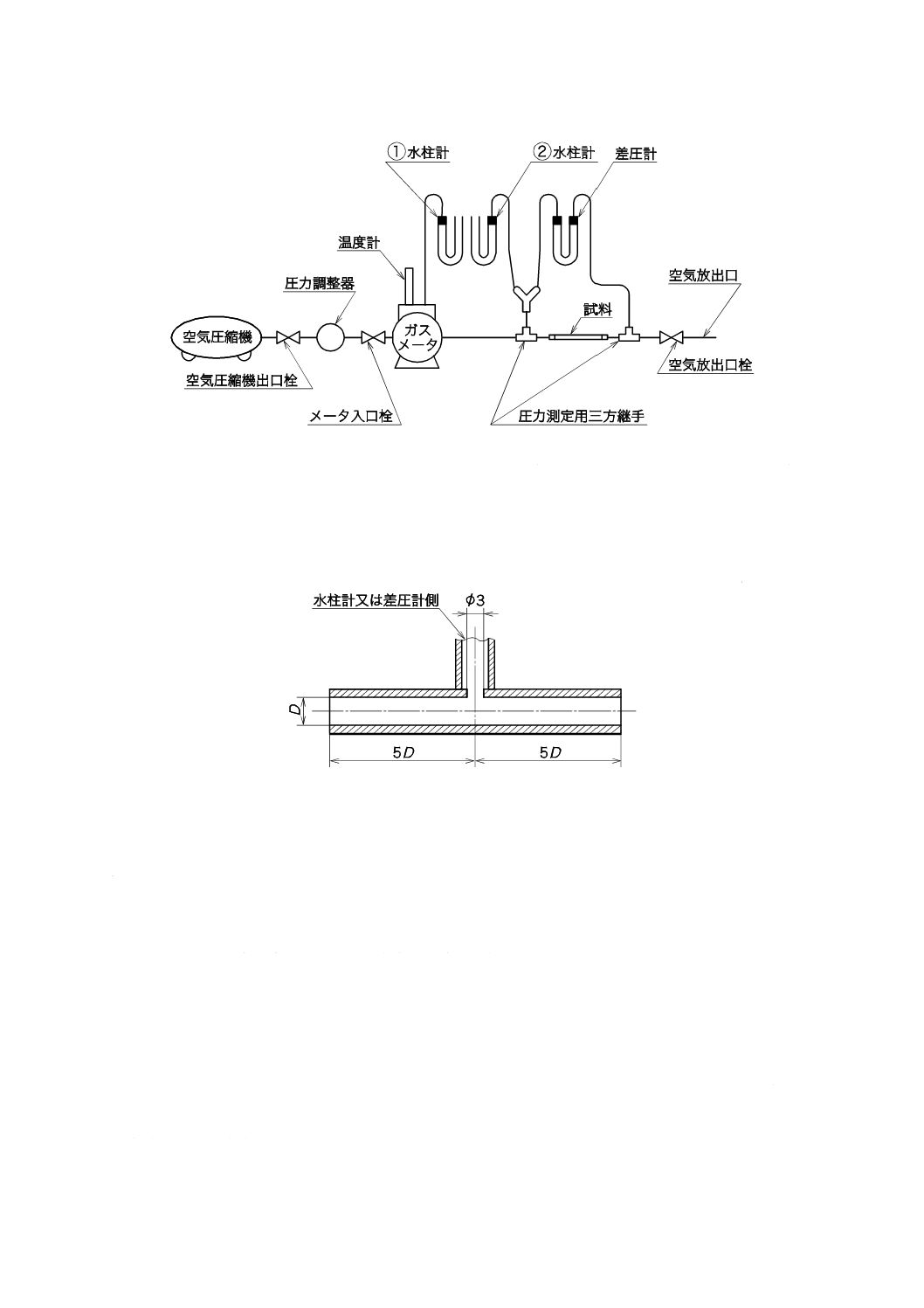

8.3.6

流量試験

流量試験は,長さ約600 mmの試料を用い,図27に示すような流量測定装置に通常の接続状態7) で取

り付けて行う。全開にして空気を流し,水柱計②で空気圧を1.0 kPa,かつ,試料の出口側と入口側との圧

力差が0.1 kPaとなるように空気放出口栓を調節する。このときの流量を測定する。

30

K 6351:2017

注記1 圧力測定用三方継手は,通常,図28のものを用いる。

注記2 ガスメータの代わりにロータメータを用いてもよい。この場合,ロータメータの位置は,空気放出口栓の下

流の位置とする。

図27−流量測定装置の例

単位 mm

注記 圧力測定用三方継手の内径(D)は,接続する管の内径の1.1倍以下とする。

図28−圧力測定用三方継手

8.3.7

反復回転試験

反復回転試験は,自在機構をもつ継手付きのホースアセンブリを固定し,自在機構部分に回転角度180°

の往復動作を毎分20回の一定速度で1 000回繰り返し,試験を行う。その後,継手とホースの接合部分と

の離脱,ホースの異常な変形,その他の有害な欠陥の有無を調べる。さらに,8.3.2によって試験を行い,

漏れなどの異常の有無を調べる。

9

表示

9.1

ホース

ホースには,次の内容を1か所以上に表示する。ただし,ホースだけを長尺品で受渡しをする場合には,

少なくとも長さ400 mmごとに表示する。

a) 名称又はその略称

例 強化ガスホース

31

K 6351:2017

b) 呼び径

c) 製造年又はその略号

d) 製造業者名又はその略号

9.2

継手

継手には,次の内容を表示する。ただし,ホースアセンブリとして受渡しをする場合には,b) 及びc) は

省略することができる。

a) TU継手には“TU”の文字

b) 製造年又はその略号

c) 製造業者名又はその略号

9.3

ホースアセンブリ

ホースアセンブリには,刻印又は容易に消えない方法(例 リングへの刻印)で,次の事項を表示する。

a) 製造年又はその略号

b) 製造業者名又はその略号

10

取扱上の注意

製品には,次の事項を記載した取扱注意事項を付さなければならない。

a) 施工及び使用上の注意事項

b) 製造業者などの連絡先

c) その他の必要事項

32

K 6351:2017

附属書A

(参考)

ホースアセンブリ

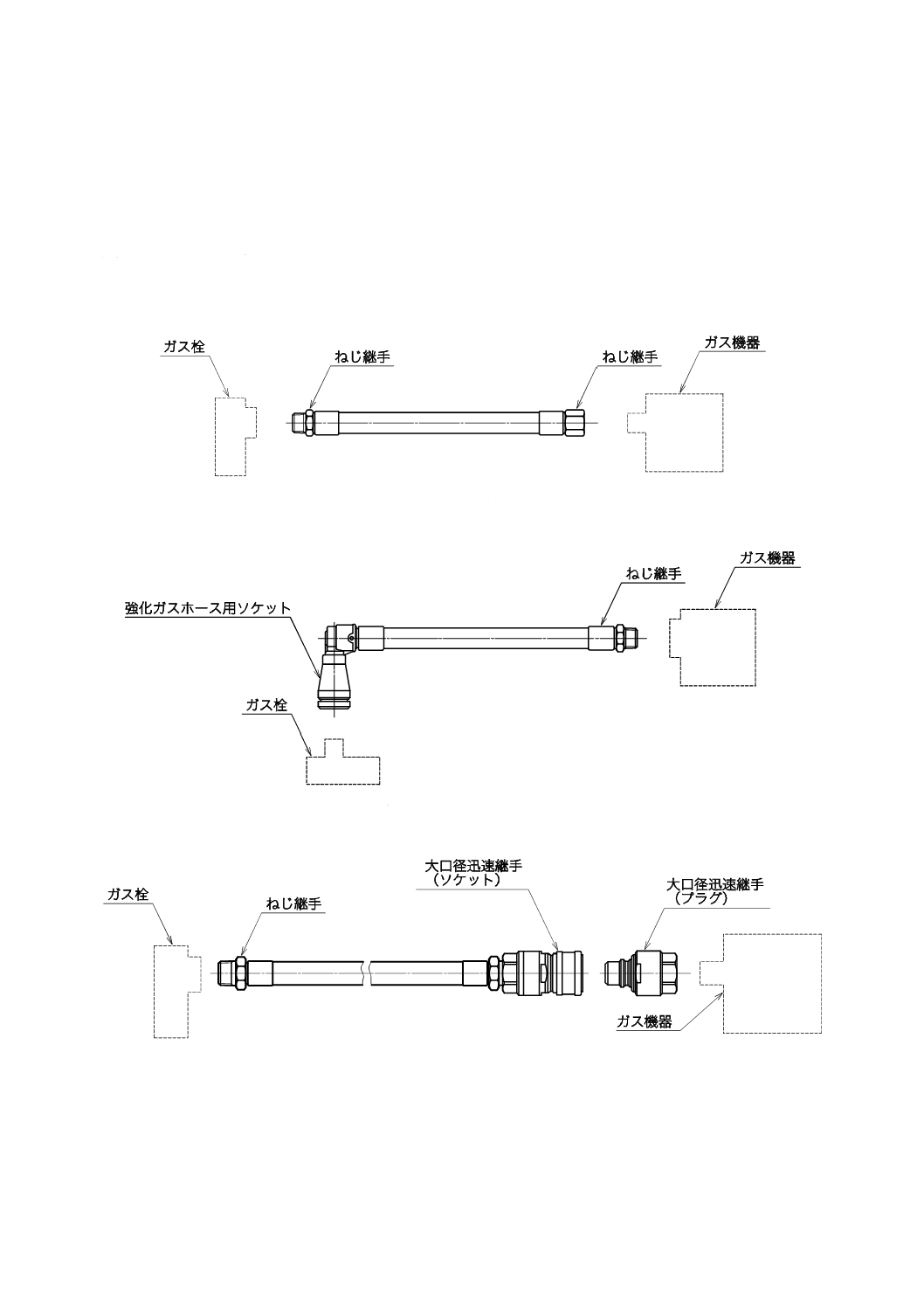

A.1 ホースアセンブリ

ホースアセンブリの代表例を,図A.1〜図A.3に示す。

図A.1−両端ねじ継手の例

図A.2−片端強化ガスホース用ソケット,他端ねじ継手の例

図A.3−片端ねじ継手,他端大口径迅速継手の例

33

K 6351:2017

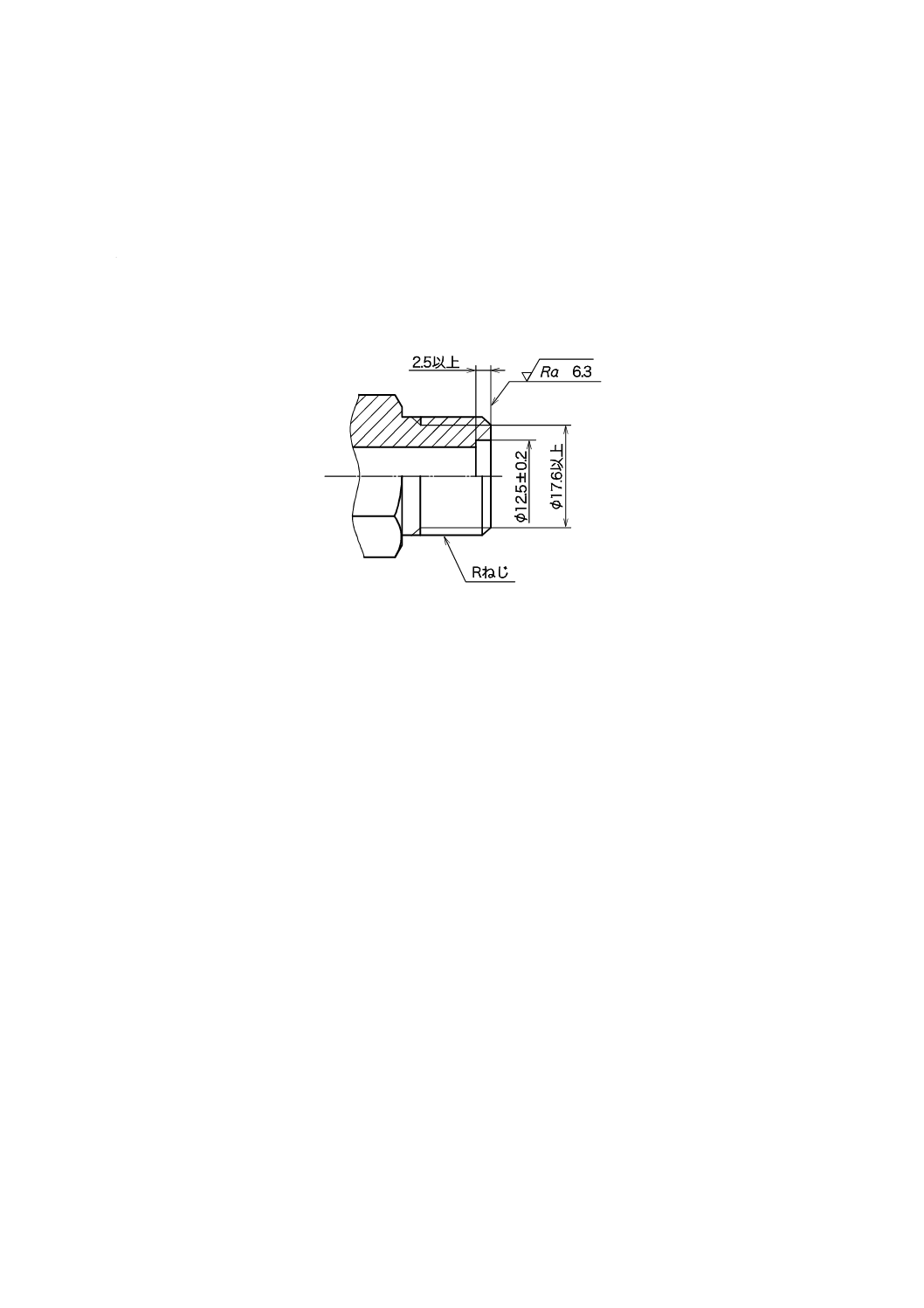

附属書B

(参考)

TUおねじ先端部形状

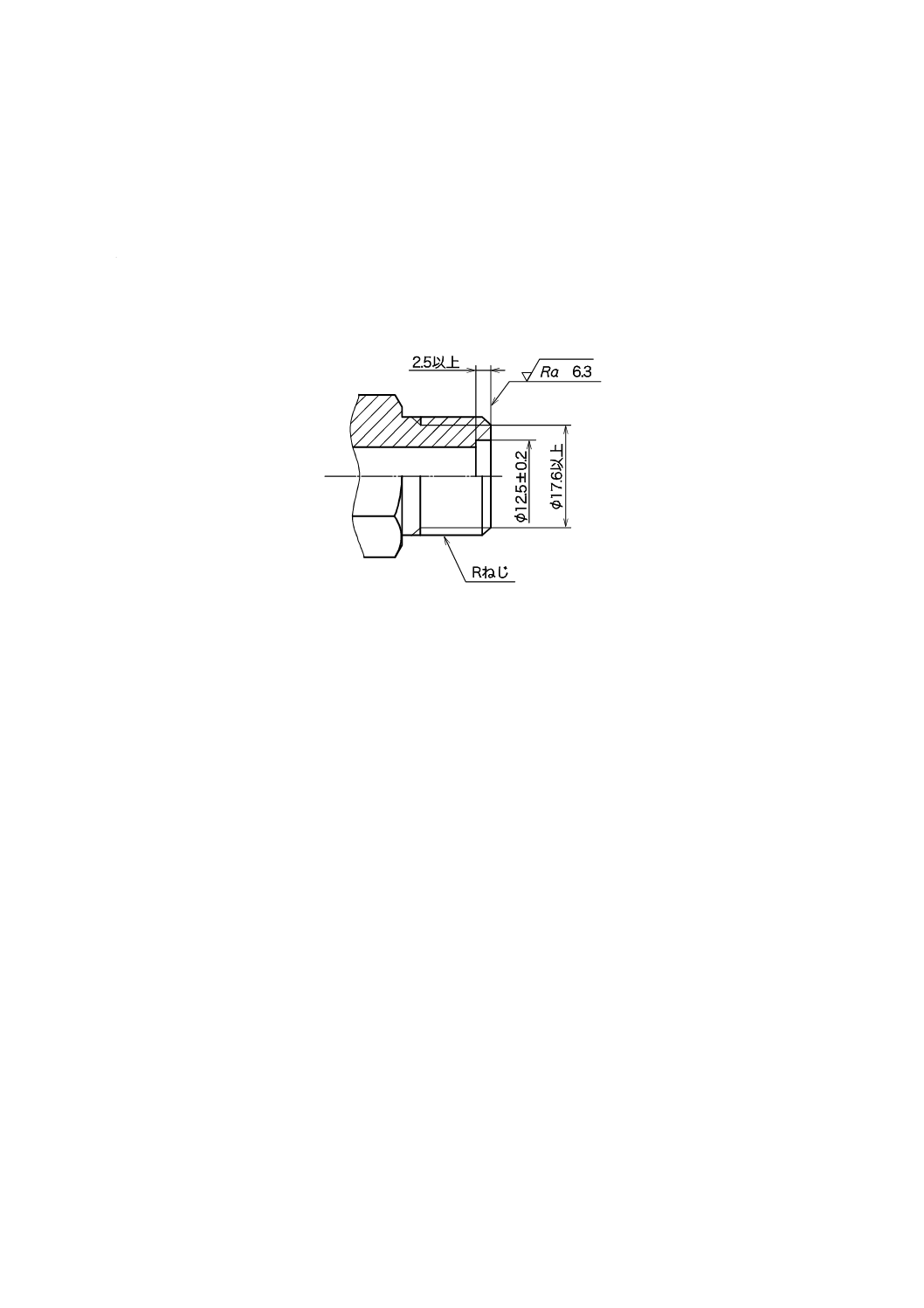

B.1

TUおねじ先端部形状

TU継手(管用テーパめねじユニオン継手)に接続する継手の先端部形状を,図B.1に示す。

単位 mm

図B.1−TUおねじ先端部形状の例

34

K 6351:2017

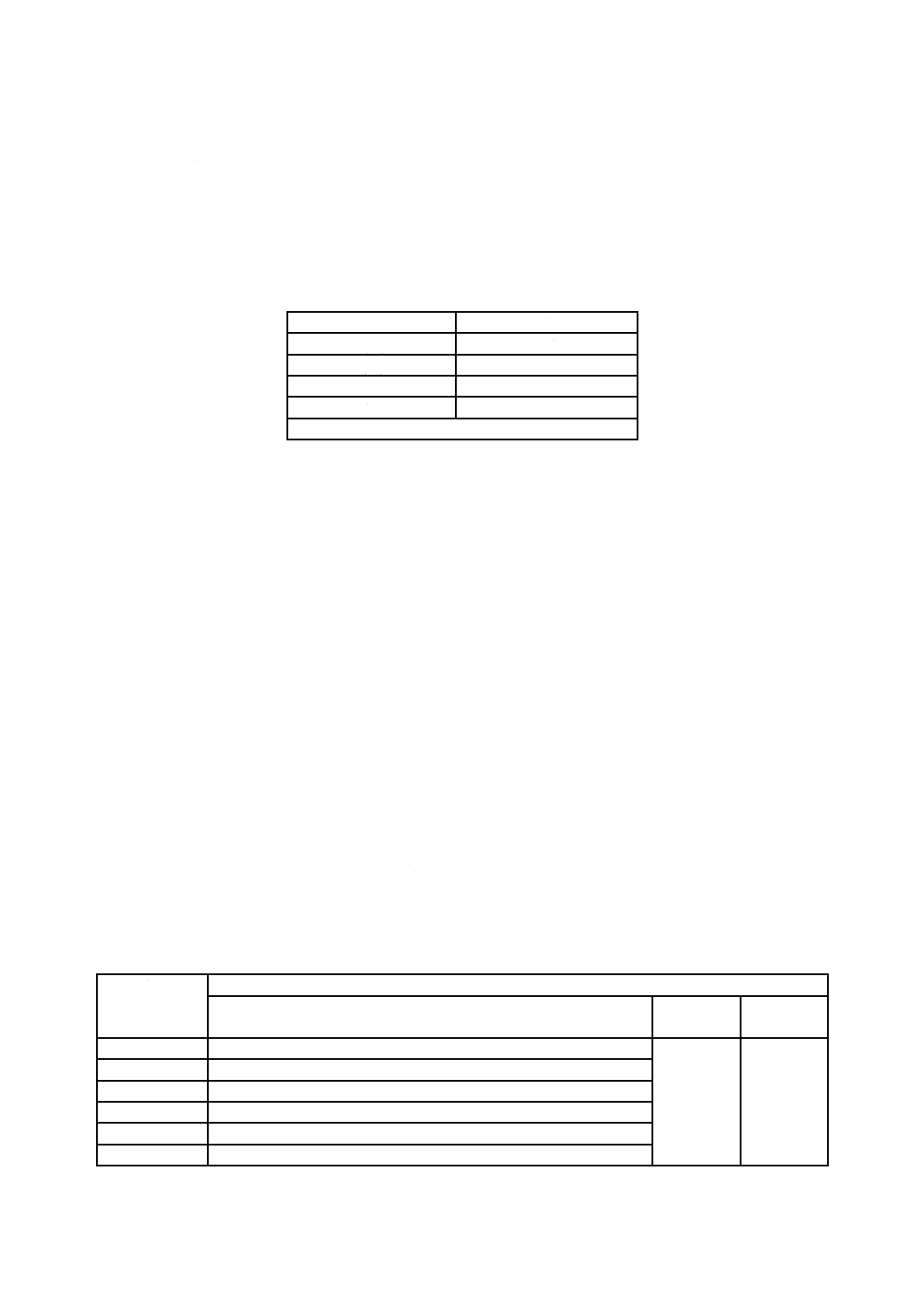

附属書C

(参考)

耐ガス透過試験の試験装置及び試験方法

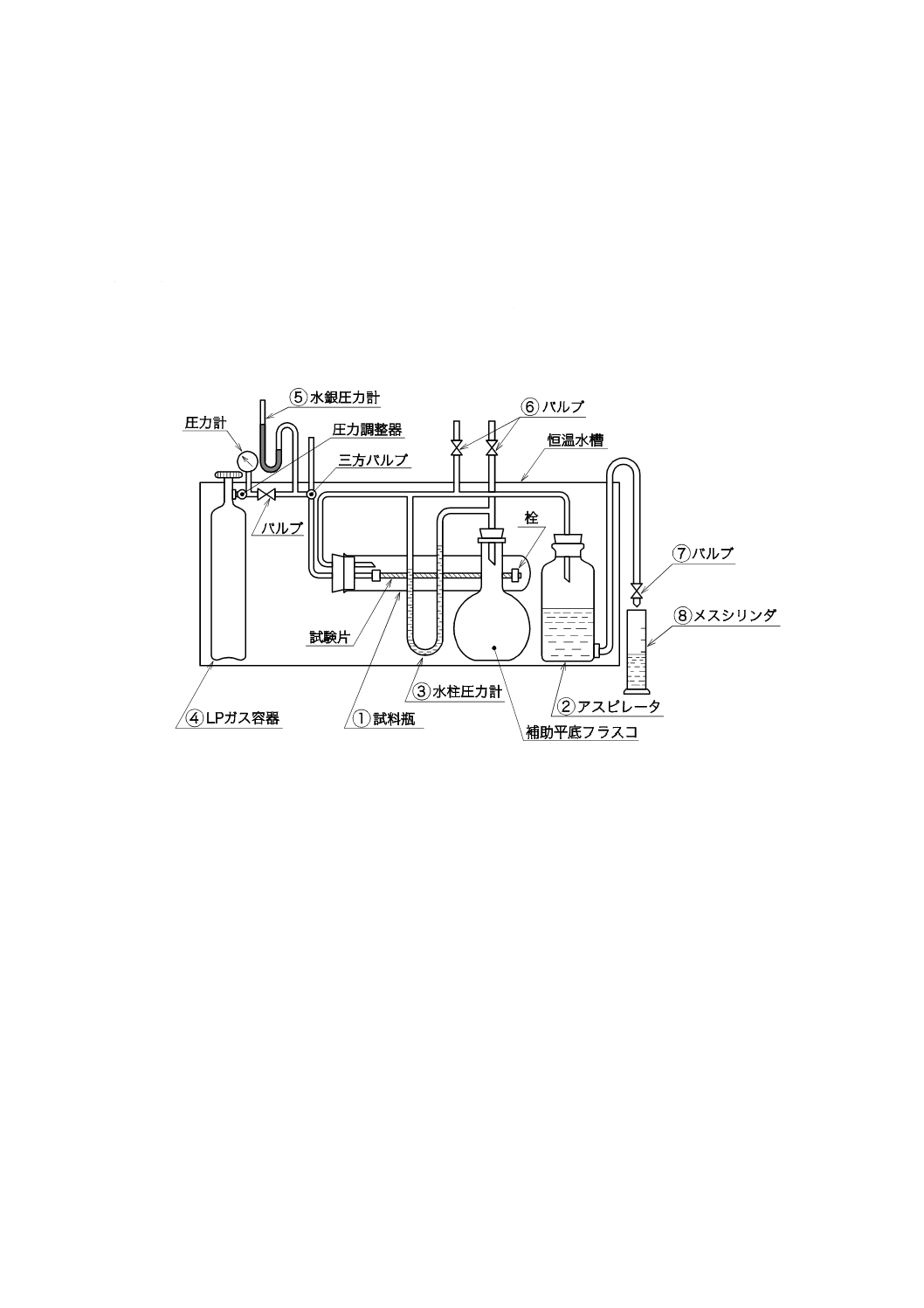

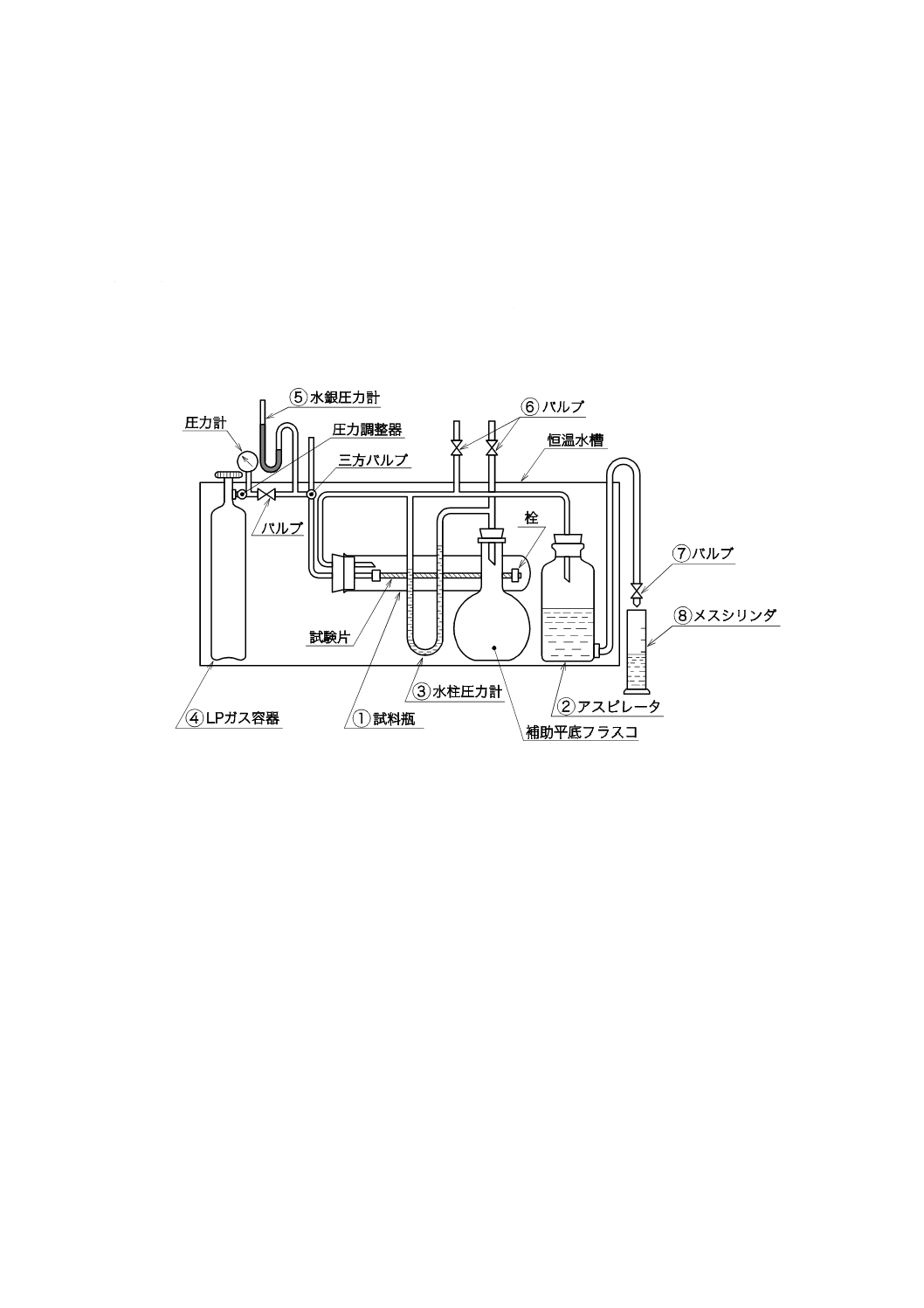

C.1 試験装置

恒温水槽は,35.0 ℃±0.2 ℃に調節する。LPガス容器④及び配管は,恒温水槽中に置くことが望ましい。

この場合,LPガス容器及び配管部は,35.0 ℃±0.5 ℃に調節された恒温室中に置いてもよい。試験装置の

例を,図C.1に示す。

図C.1−耐ガス透過試験装置の例

C.2 試験方法

長さ900 mmのホースを試験片として用いる。試験片の一端を栓で止め,他端を試料瓶①内のゴム栓に

通したガラス管に取り付ける。200 kPaの空気圧力で連結部及び栓部のガス漏れの有無を水中で調べた後,

試験片の水分を十分に拭き取り,試料瓶①内に入れ,図C.1に示すように組み立てる。このとき,試験片

が折れないように注意する。

アスピレータ②を質量分率20 %の食塩水で満たし,水柱圧力計③には,あらかじめガスを飽和させた蒸

留水を入れておく。恒温水槽を35.0 ℃±0.2 ℃に調節した後,少なくとも2時間経過してから試験片内部

の空気を真空ポンプで抜き取る。次に,LPガス容器④からプロパンガスを供給し,試験片内部の圧力を水

銀圧力計⑤で60 kPa に保つ。バルブ⑥を閉じた状態では,ガスの透過に伴い水柱圧力計③の水準が変化す

るので,バルブ⑦を開き,アスピレータ②内の食塩水をメスシリンダ⑧に流出させることによって水柱圧

力計③の水準を等しくなるようにする。

メスシリンダ⑧で計測される食塩水の体積は,試験片内から透過したガス体積の尺度となる。試験開始

後22時間まではバルブ⑥を開放しておき,その後はバルブ⑥を閉じる。24時間から30時間までの6時間

のガス透過量を測定し,1時間当たりの透過量(mL)で表す。