K 6346 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS K 6346 : 1995は改正され,この規格に置き換えられる。

今回の改正は,対応する国際規格に整合させるために,ISO 1823-1 : 1997を基礎として用いた。

JIS K 6346 : 1999には,次に示す附属書がある。

附属書(規定) クラスJ−低芳香族油用ゴムホース(芳香族25%以下)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6346 : 1999

送吸油用ゴムホース

Rubber hoses and hose assemblies−

On-shore oil suction and discharge−Specification

序文 この規格は,1997年に第1版として発行されたISO 1823-1, Rubber hoses and hose assemblies−Part 1 :

On-shore oil suction and discharge−Specificationを元に作成した日本工業規格であり,附属書を除いて,技術

的内容及び規格票の様式を変更することなく作成している。

附属書には,従来,日本工業規格で規定していた芳香族25%以下の低芳香族油用ゴムホースをクラスJと

して規定した。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,標準状態で液体の石油製品を輸送する船と陸上間で,−20℃〜+80℃の温度

で使用する送吸油用ゴムホース(以下,ホースという。)について規定する。ただし,金属フレキシブル管

を内面に入れたホースや海上用のホースには,適用しない。

備考 この規格の対応国際規格を,次に示す。

ISO 1823-1 Rubber hoses and hose assemblies−Part 1 : On-shore oil suction and discharge−

Specification

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。

これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その最

新版(追補を含む。)を適用する。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 4661-1 : 1993, Rubber, vulcanized or thermoplastic−Preparation of samples and test pieces−

Part 1 : Physical testsからの引用事項は,この規格の該当事項と同等である。

JIS K 6258 加硫ゴムの浸せき試験方法

備考 ISO 1817 : 1985, Rubber, vulcanized−Determination of the effect of liquidsからの引用事項は,こ

の規格の該当事項と同等である。

JIS K 6264 加硫ゴムの摩耗試験方法

備考 ISO 4649 : 1985, Rubber−Determination of abrasion resistance using a rotating cylindrical drum

deviceからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

2

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 1402 : 1994, Rubber and plastics hoses and hose assemblies−Hydrostatic testingからの引用事

項は,この規格の該当事項と同等である。

JIS K 6330-3 ゴム及び樹脂ホース試験方法−第3部:負圧試験

備考 ISO 7233 : 1991, Rubber and plastics hoses and hose assemblies−Determination of suction

resistanceからの引用事項は,この規格の該当事項と同等である。

JIS K 6330-4 ゴム及び樹脂ホース試験方法−第4部:低温試験

備考 ISO 4672 : 1997, Rubber and plastics hoses−Sub-ambient temperature flexibility testsからの引用

事項は,この規格の該当事項と同等である。

JIS K 6330-5 ゴム及び樹脂ホース試験方法−第5部:電気試験

備考 ISO 8031 : 1993, Rubber and plastics hoses and hose assemblies−Determination of electrical

resistanceが,この規格と一致している。

JIS K 6330-6 ゴム及び樹脂ホース試験方法−第6部:接着試験

備考 ISO 8033 : 1991, Rubber and plastics hose−Determination of adhesion between componentsからの

引用事項は,この規格の該当事項と同等である。

JIS K 6330-7 ゴム及び樹脂ホース試験方法−第7部:静的オゾン劣化試験

備考 ISO 7326 : 1991, Rubber and plastics hoses−Assessment of ozone resistance under static conditions

からの引用事項は,この規格の該当事項と同等である。

ISO 1307 : 1992 Rubber and plastics hoses for general-purpose industrial applications−Bore

diameters and tolerances, and tolerances on length

3. ホースの種類 ホースの種類には,二つのタイプを規定する。タイプは,用途によって二つのクラス

を,クラスは使用圧力によって四つのグレードを規定する。

なお,クラスJについては,附属書に規定する。

3.1

タイプ

タイプS−内面が平滑のもの

タイプR−内面が蛇腹のもの

3.2

クラス

クラス1−オイル及びガソリン用(芳香族50%以下)

クラス2−芳香族油用(芳香族100%)

クラスJ−低芳香族油用ゴムホース(芳香族25%以下)

3.3

グレード

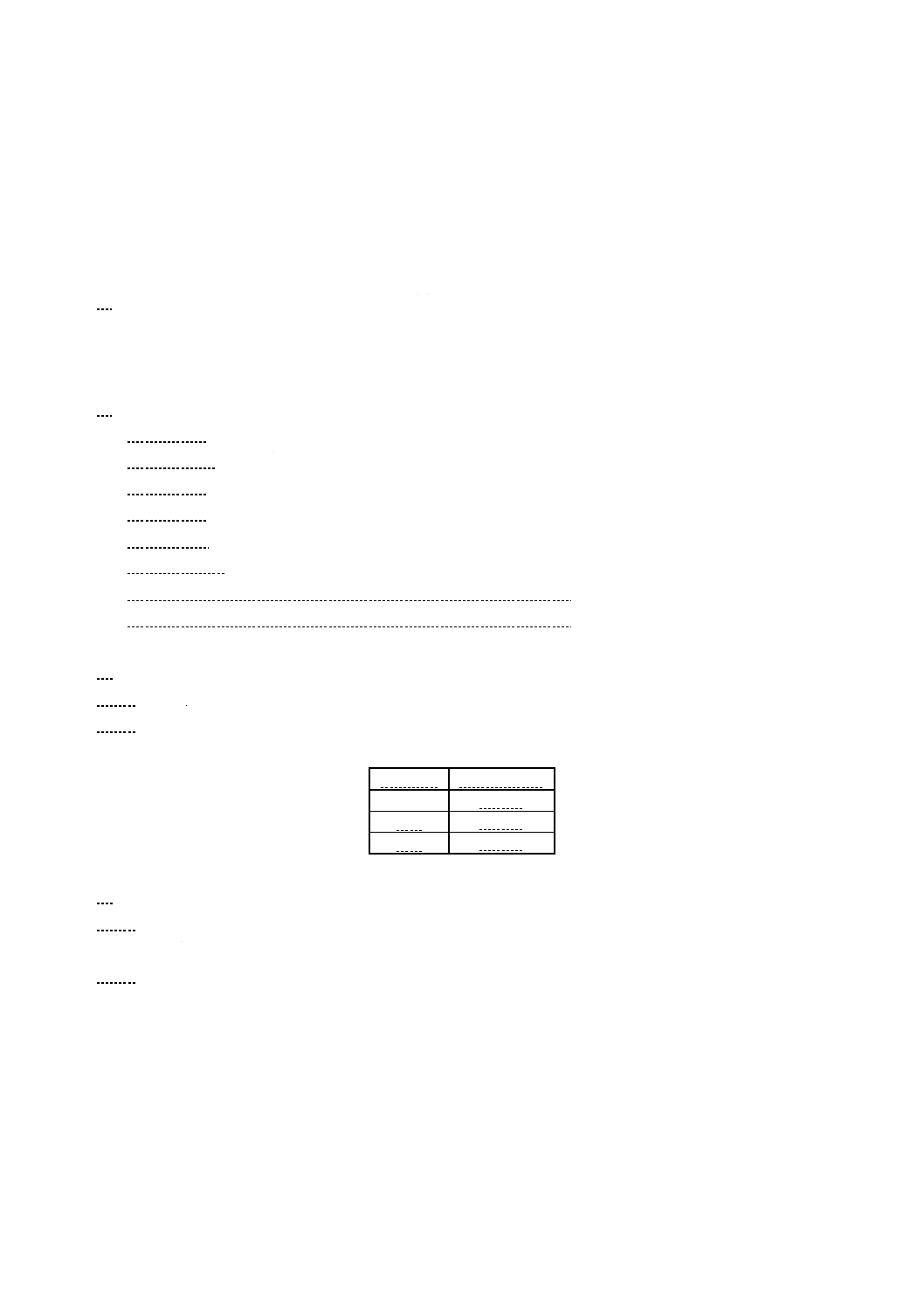

グレードの種類を表1に示す。

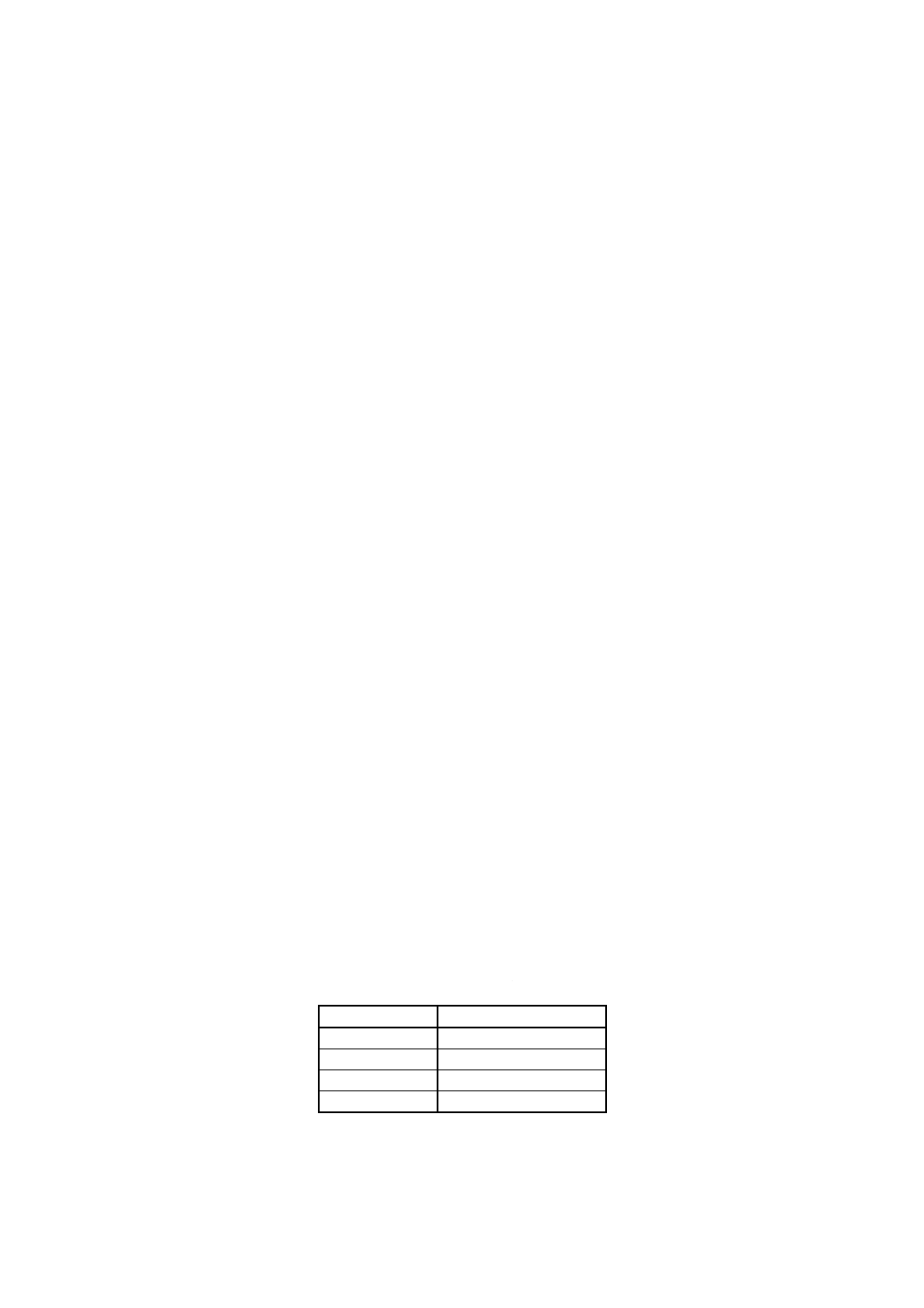

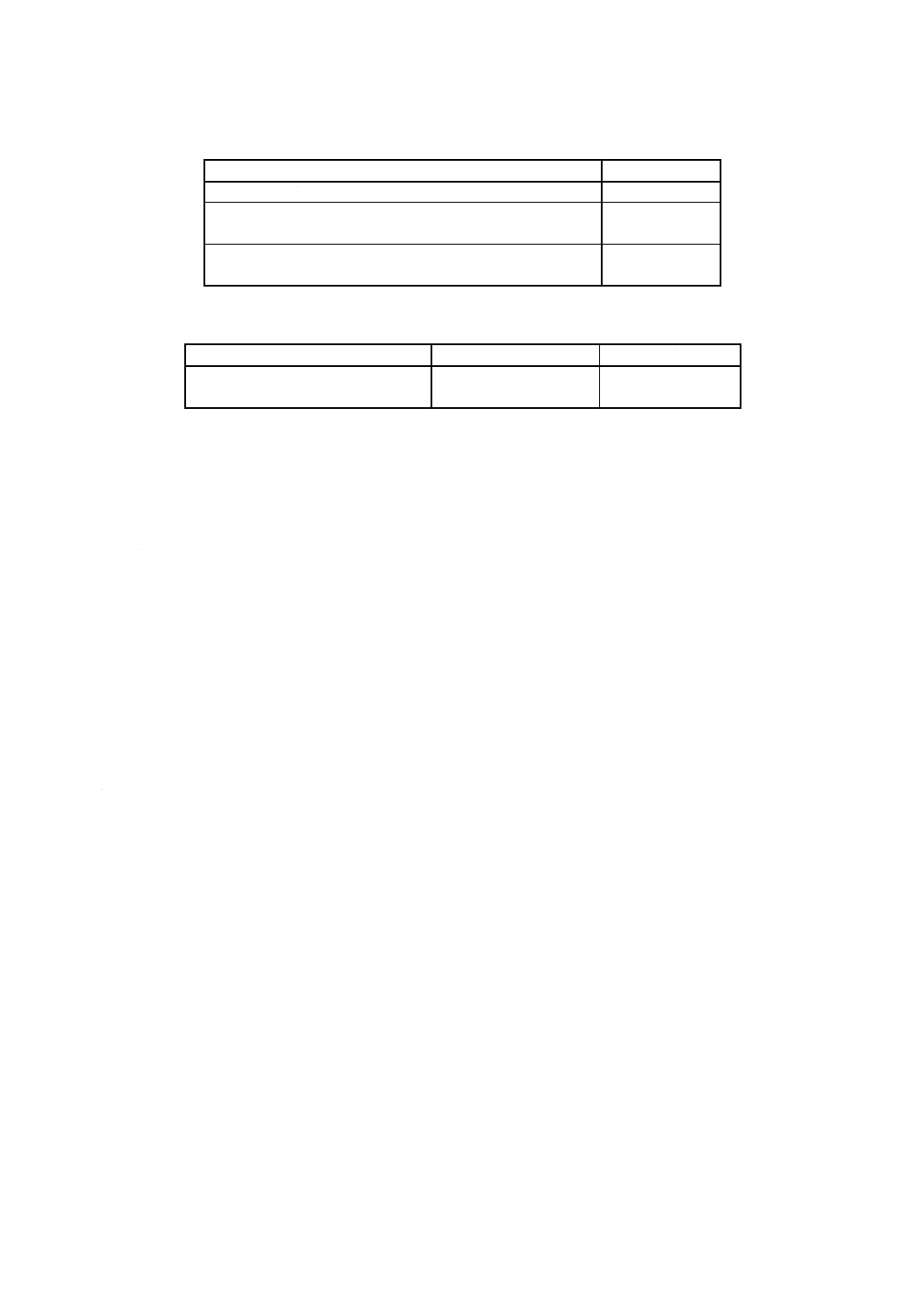

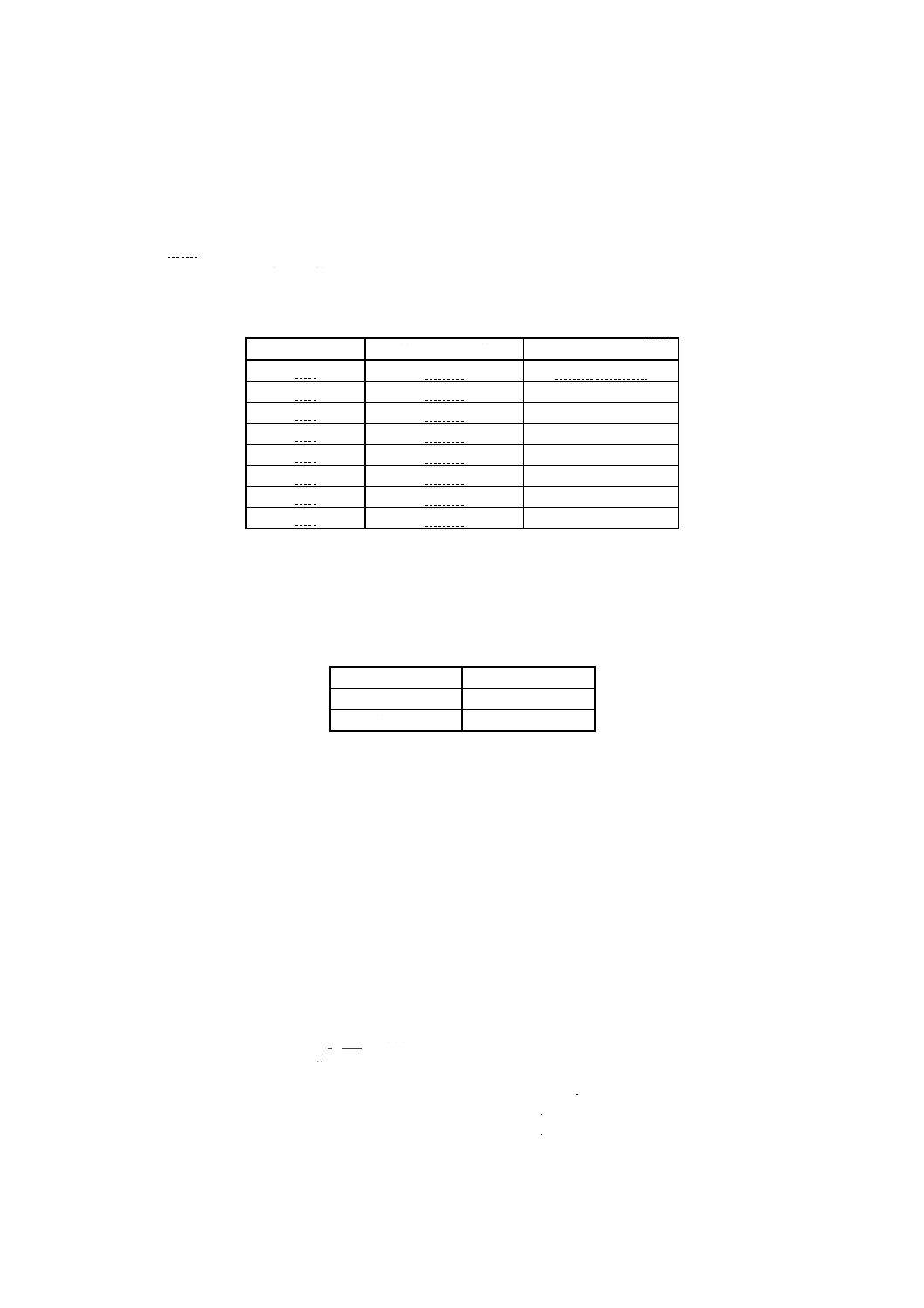

表1 最高使用圧力によるグレードの種類

グレード

最高使用圧力 MPa

A

0.7

B

1.0

C

1.5

D

2.0

4. 寸法

3

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

呼び径(内径) 呼び径は,下記の中から選択する。

50mm, 75mm, 80mm, 100mm, 125mm, 150mm, 160mm, 200mm, 205mm, 250mm, 255mm, 315mm, 400mm,

500mm

呼び径の許容差は,ISO 1307による。

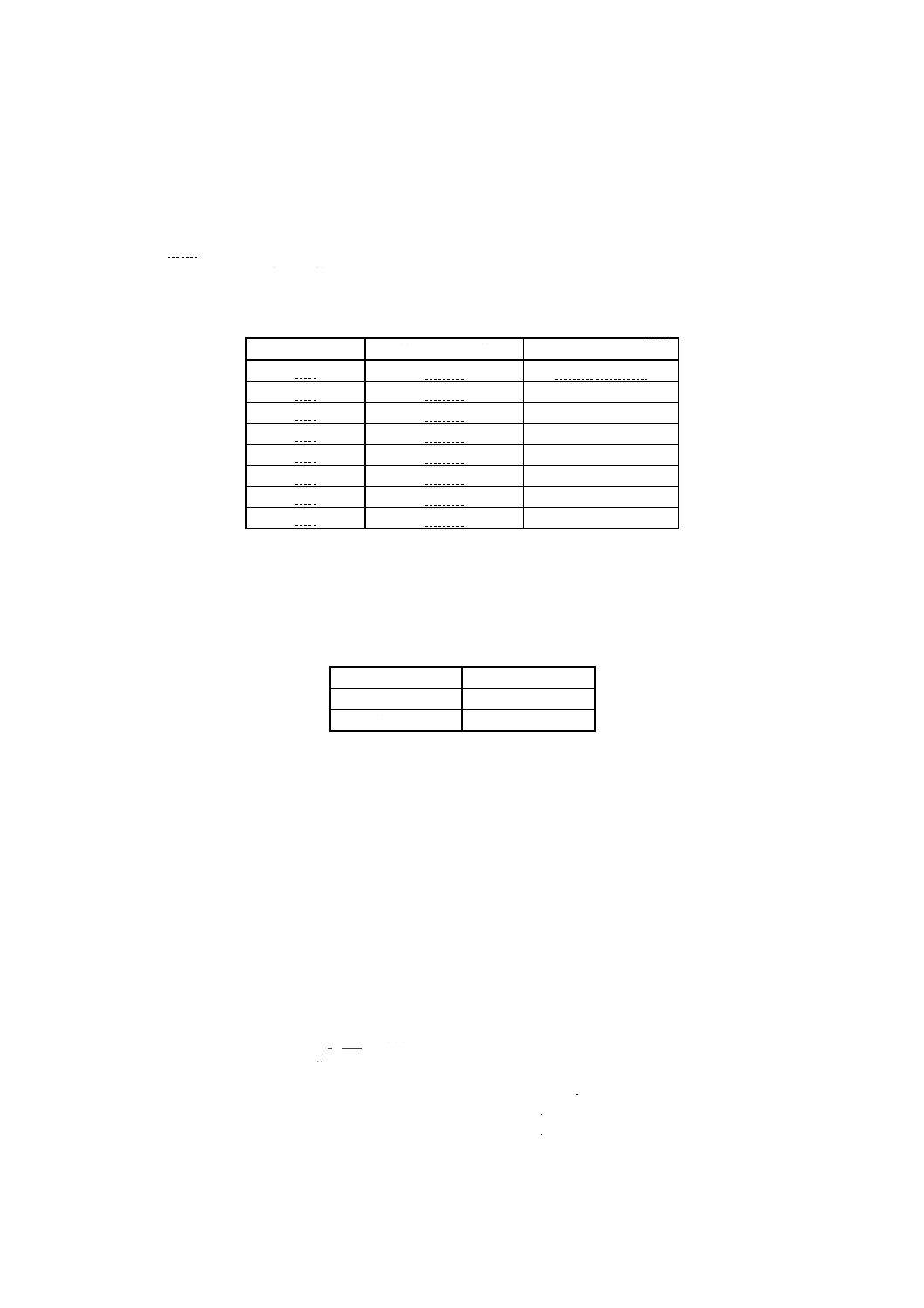

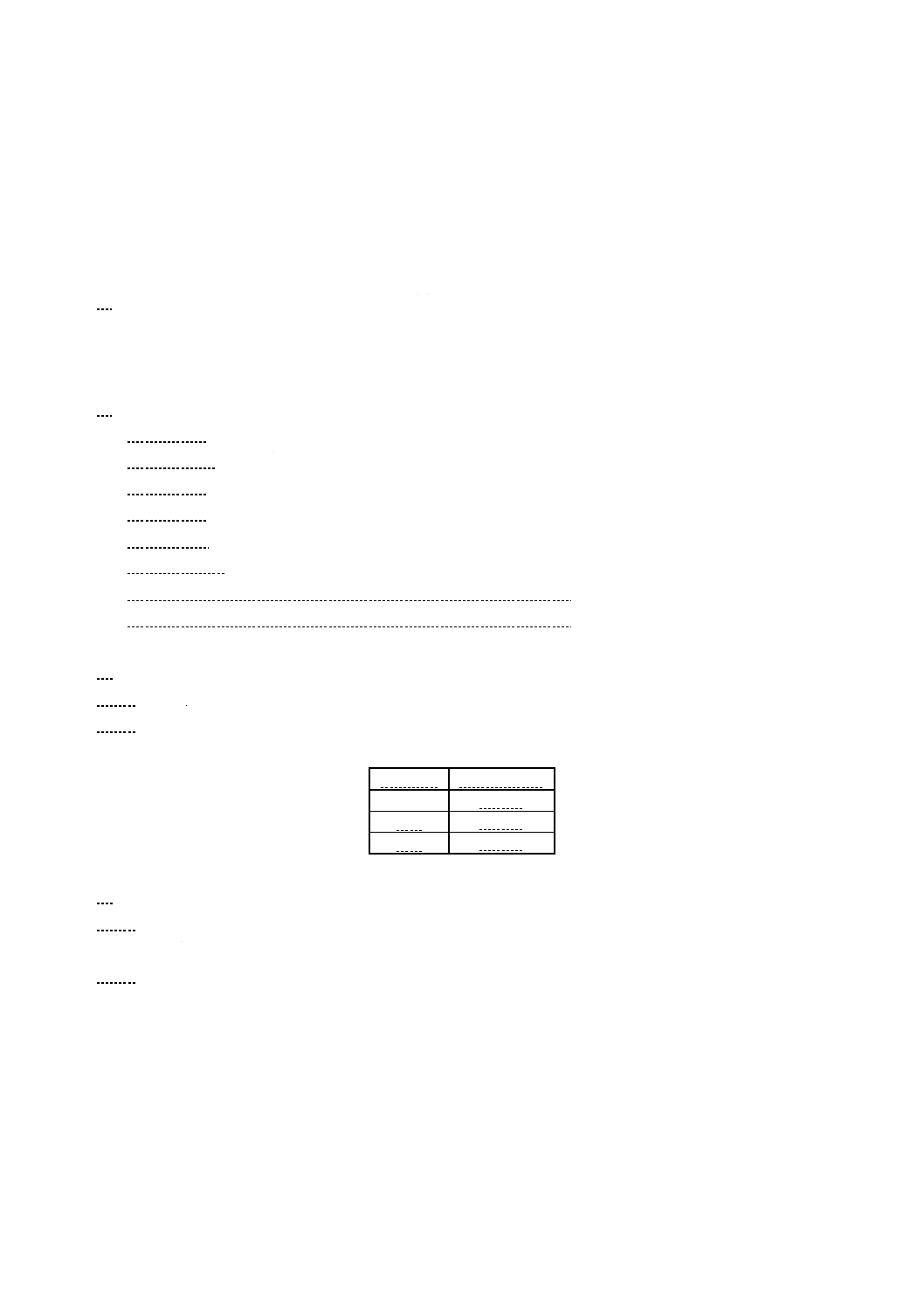

参考 ISO 1307に規定する呼び径の許容差を次の表に示す。規定していない呼び径の許容差について

は,受渡当事者間で協議する必要がある。

呼び径(内径)及び許容差

単位 mm

呼び径(内径)

硬質マンドレル使用

軟質マンドレル使用

50

±1.20

−1.00〜+1.50

80

±1.40

−

100

±1.60

−

125

±1.60

−

150

±2.00

−

200

±2.50

−

250

±3.00

−

315

±3.00

−

この規格では,表3,表4,6. 及び7.に記載の呼び径と内径とは,同一である。

4.2

長さ ホースの長さは発注者によって決定され,長さの許容差は,表2によって規定される。ホー

スアセンブリの長さは,継手金具を含めた長さとする。測定は,ホースに0.07MPaの水圧をかけた状態で

行う。

表2 長さの許容差

ホース長さ

許容差

5m以下

±50mm

5mを超えるもの

±1%

5. 物理的性能

5.1

非破壊試験

5.1.1

耐圧性試験 耐圧性試験は,JIS K 6330-2によって行う。

ホースをできるだけ直線状にし,水又はその他の液体を充満させ,内部の空気を排出して,0.07MPaの

圧力を加える。

備考 試験液には,水,灯油,又は一般的に使用が認められている粘性の低い液体を用いる。

ホースの全長を測定する (L0) 。

0.07MPaから3.3に規定する最高使用圧力まで加圧し,10分間保持し,漏れがないか検査する。

放圧する前に,ホースの全長を測定する (L1) 。

加圧時の長さ変化率は次の式によって算出し,その値は7.5%を超えてはならない。

100

0

0

1

×

−

L

L

L

LΛ

Λ

Λ

Λ

=

⊿

ここに, ⊿L: 加圧時の長さ変化率 (%)

L1: 加圧時の全長 (mm)

L0: 加圧前の全長 (mm)

ゼロまで放圧し,15分間経過後,0.07MPaまで加圧し,全長を測定する (L2) 。

4

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

放圧後の長さ変化率は次の式によって算出し,その値は2.5%を超えてはならない。

100

0

0

2

×

−

=

′

L

L

L

LΛ

Λ

Λ

Λ

⊿

ここに, ⊿L': 放圧後の長さ変化率 (%)

L2: 放圧後の全長 (mm)

L0: 加圧前の全長 (mm)

5.1.2

負圧試験 負圧試験は,JIS K 6330-3によって行い,−0.07MPaで5分間保持し,内面に膨れがあ

ってはならない。

5.1.3

曲げ試験 曲げ試験は,必要な場合だけ実施する。

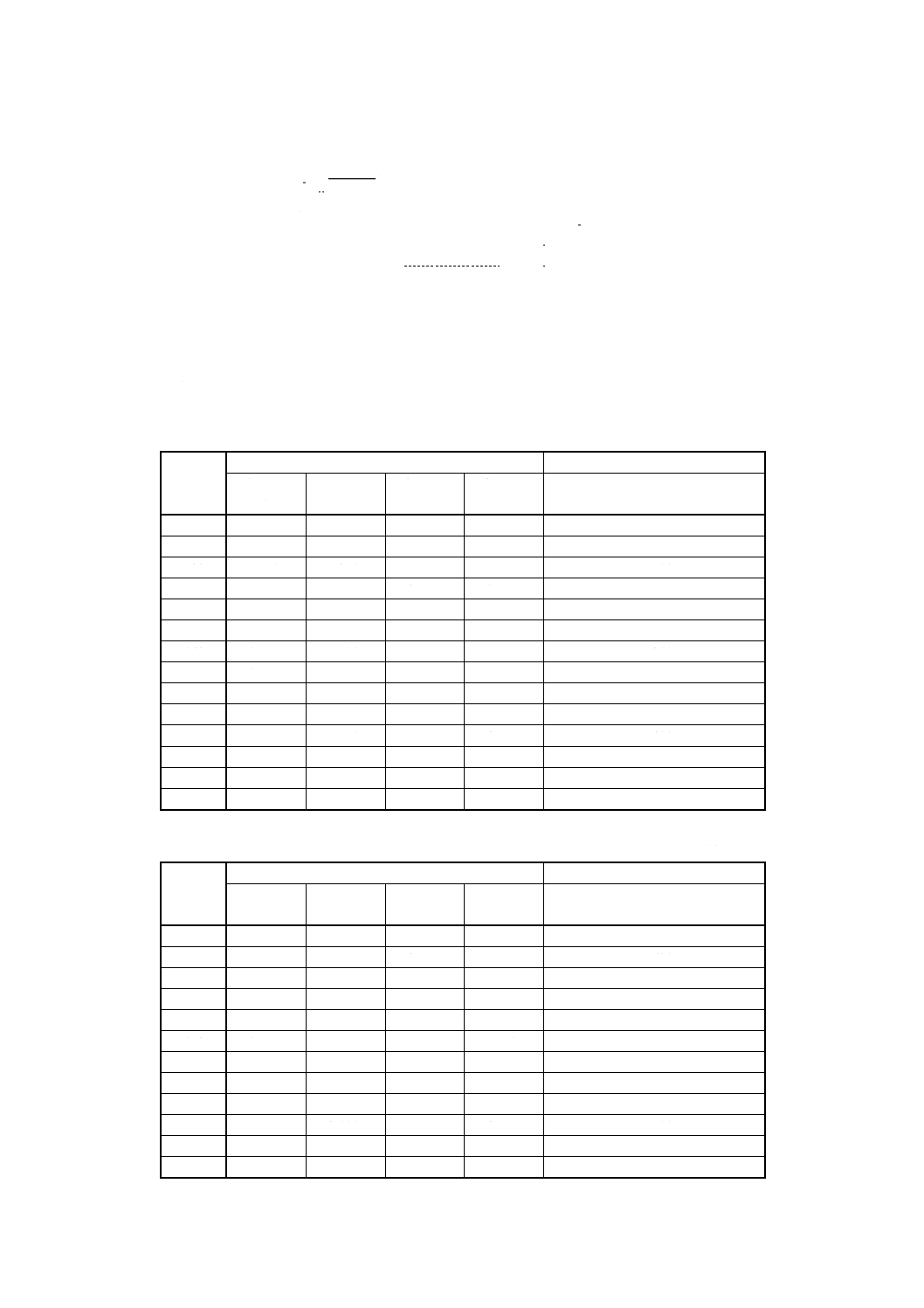

無圧時と最高使用圧力時にホースの内側が,表3及び表4に規定された曲げ半径になるように曲げたと

き,キンクやその他の異状があってはならない。

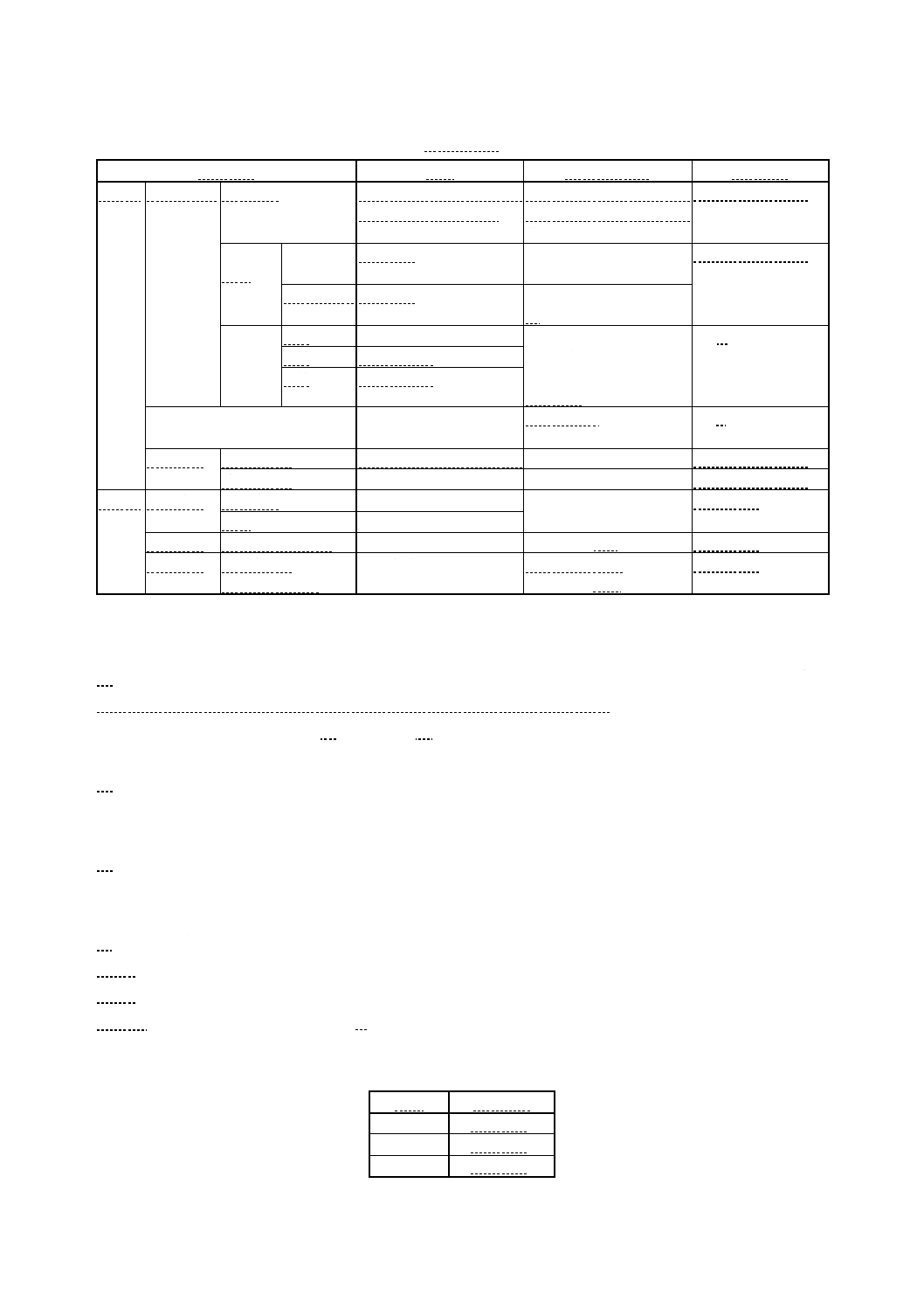

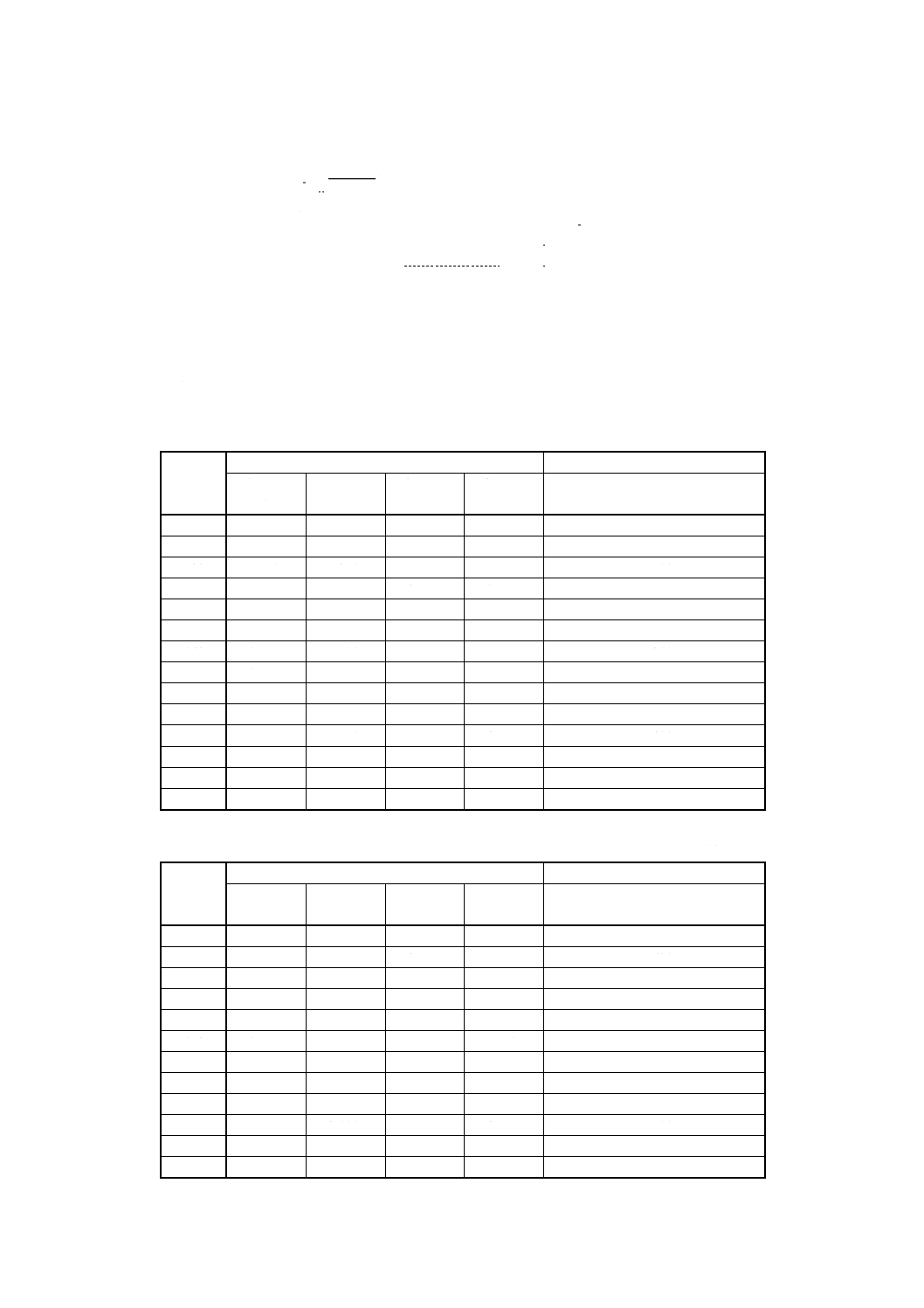

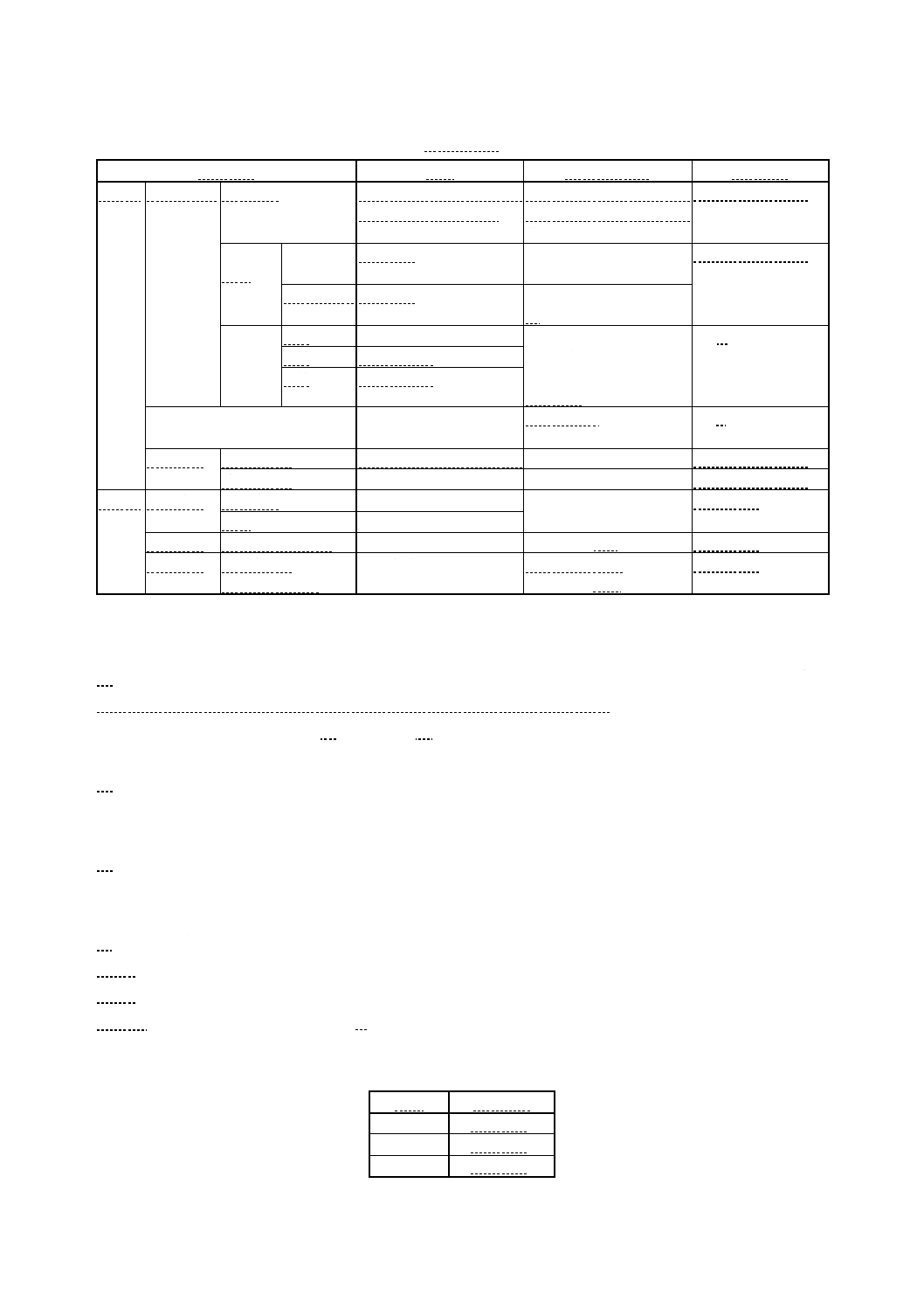

表3 タイプS(内面平滑)の曲げ半径

単位 mm

呼び径

(内径)

布巻き補強

ワイヤコード又は繊維コード補強

グレード

A

グレード

B

グレード

C

グレード

D

すべてのグレード

50

500

600

700

750

350

75

700

800

850

900

450

80

750

850

900

950

500

100

950

1 100

1 200

1 300

600

125

1 150

1 300

1 500

1 750

750

150

1 400

1 600

1 900

2 300

850

160

1 500

1 700

2 100

2 600

900

200

1 850

2 150

2 800

3 500

1 100

205

1 900

2 200

2 850

3 600

1 150

250

−

2 700

3 500

4 350

1 350

255

−

2 750

3 550

4 400

1 400

315

−

3 450

4 500

5 100

1 650

400

−

−

5 000

5 900

2 100

500

−

−

5 900

6 900

2 700

表4 タイプR(内面蛇腹)の曲げ半径

単位 mm

呼び径

(内径)

布巻き補強

ワイヤコード又は繊維コード補強

グレード

A

グレード

B

グレード

C

グレード

D

すべてのグレード

50

600

700

800

−

500

75

800

1 000

1 100

−

600

80

900

1 050

1 150

−

650

100

1 100

1 250

1 450

−

750

125

1 350

1 550

1 800

2 100

900

150

1 600

1 850

2 150

2 550

1 000

160

1 700

1 950

2 300

2 750

1 050

200

2 150

2 500

2 850

3 250

1 250

205

2 200

2 600

2 900

3 350

1 300

250

2 600

3 100

3 550

4 100

1 500

255

2 650

3 150

3 600

4 150

1 550

315

3 250

3 850

4 500

5 000

1 800

5

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4

電気試験 電気導通性試験は,他に規定がなければ,継手金具間でJIS K 6330-5によって行う。

両端の継手金具間の電気導通性は,耐圧性試験中及び試験後であっても維持されなければならない。

最大許容抵抗値は,2×106Ω/mとする。

5.2

破壊試験

5.2.1

試験方法 試験片としてモールド試験片を指定していなければ,ホースを試料として破壊試験に使

用する。

破壊試験は,製造方法,材料又は,構造に変更があった場合に実施される。

備考 鋼線を製品に使用している場合は,試料から鋼線を取り除いてもよい。

5.2.2

破裂試験 破裂試験は,JIS K 6330-2によって行う。

最高使用圧力まで加圧して,直ちにゼロに戻す。

15分以上かけて,最高使用圧力の4倍まで加圧し,15分以上保持する。

異状の有無を検査する。

次に,ホースが破裂するまで加圧し,破裂圧力を記録する。

5.2.3

外面ゴム 各クラスのホースの外面ゴムは,表5の規定に適合しなければならない。

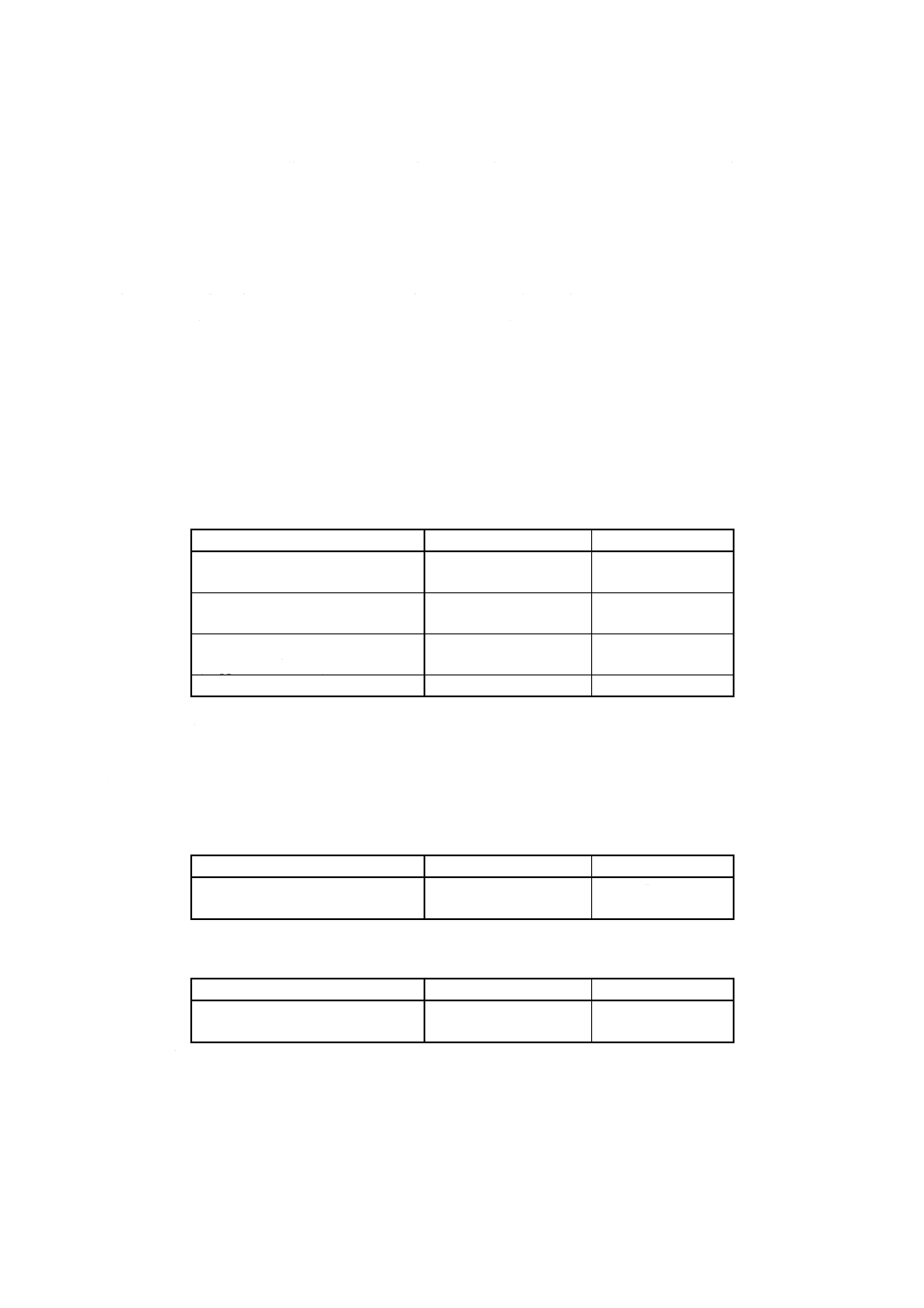

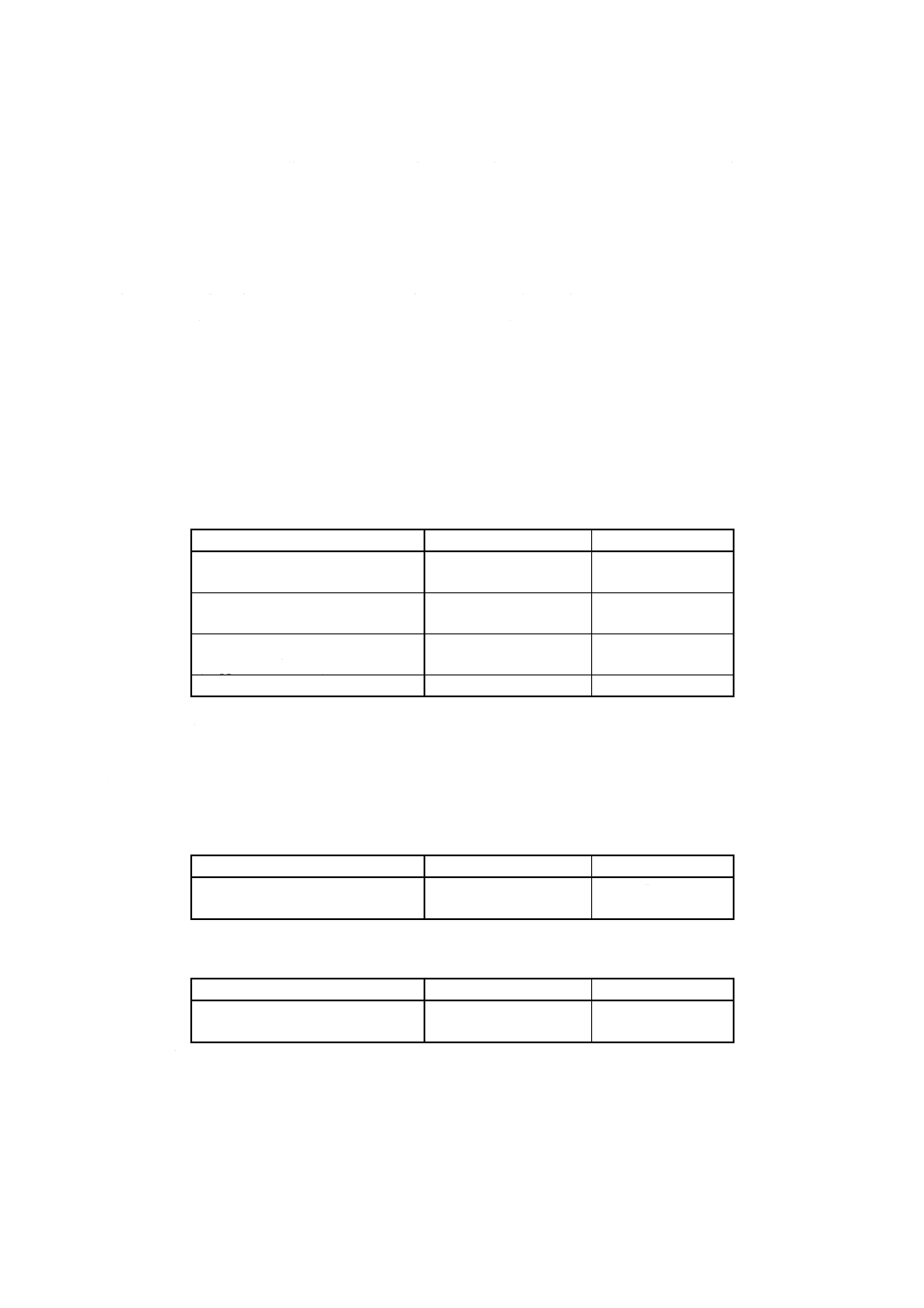

表5 各クラスのホースの外面ゴム性能

試験項目

性能

試験方法

体積変化率

(試験用燃料油B,標準温度,70h)

80%以下

JIS K 6258

体積変化率

(No.3試験油,100℃,70h)

100%以下

JIS K 6258

耐オゾン性

(50 pphm, 40 ℃, 72h)

き裂があってはならない JIS K 6330-7

耐摩耗性

最大減量200mm3(1)

JIS K 6264の9.

注(1) 摩耗容積はJIS K 6264による相対摩耗容積ではなく,実際の摩耗容積である。

5.2.4

内面ゴム

5.2.4.1

手順 JIS K 6250に従って,製品の製造時と同一の配合,加硫時間,温度で作製された試験片を

準備する。

5.2.4.2

クラス1 クラス1のホースは,表6の規定に適合しなければならない。

表6 クラス1のホースの内面ゴム性能

試験項目

性能

試験方法

体積変化率

(試験用燃料油C,標準温度,70h)

50%以下

JIS K 6258

5.2.4.3

クラス2 クラス2のホースは,表7の規定に適合しなければならない。

表7 クラス2のホースの内面ゴム性能

試験項目

性能

試験方法

体積変化率

(試験用燃料油E,標準温度,70h)

50%以下

JIS K 6258

5.2.5

接着試験

5.2.5.1

手順 製品の製造時に使用した材料で作製された,300mm±5mmの試料ホースを固定して,試験

液に浸せきする。標準温度で,48時間保持した後,取り出してJIS K 6330-6によって接着試験を行う。

5.2.5.2

性能 ホースの各層間の接着力は,表8の規定に適合しなければならない。

6

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 各層間の接着力

試験項目

性能

内面ゴム層,補強層,外面ゴム層の各層間の接着力(各クラス) 4kN/m以上

試験用燃料油Cに浸せき後の各層間の接着力(クラス1)

(JIS K 6258参照)

2kN/m以上

試験用燃料油Eに浸せき後の各層間の接着力(クラス2)

(JIS K 6258参照)

1.1kN/m以上

5.2.6

低温曲げ試験 すべてのタイプ及びクラスのホースは,表9の規定に適合しなければならない。

表9 低温曲げ性能

試験項目

性能

試験方法

−25℃±3℃で,5時間保持した後,

試料ホースを曲げる

き裂があってはならない JIS K 6330-4

B法

6. 発注 発注者は,次の項目を発注書で指定する。

a) 呼び径

b) 長さ(他に指定がない場合は,全長)

c) タイプ,クラス,グレード

d) 継手金具の種類

e) 必要な試験

7. 表示 ホースには,下記の内容を容易に消えない方法で表示する。

a) 製造業者名又はその略号

b) 適用規格番号 (JIS K 6346)

c) タイプ,クラス及びグレード

d) 呼び径

e) 製造年月

f)

最高使用圧力 (MPa)

例 MN/JIS K 6346/R2C/80/99-06/1.5

7

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) クラスJ−低芳香族油用ゴムホース

(芳香族25%以下)

1. 適用範囲 この附属書は,原油又は石油精製品の送吸油に使用する継手金具付ゴムホース(以下,ホ

ースという。)について,規定する。ただし,液化石油ガス用,海上荷役用及び芳香族25%を超えるもの

には,適用しない。

2. 引用規格 この附属書の引用規格を,次に示す。

JIS G 3521 硬鋼線

JIS G 3522 ピアノ線

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6257 加硫ゴムの老化試験方法

JIS K 6258 加硫ゴムの浸せき試験方法

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

JIS K 6330-3 ゴム及び樹脂ホース試験方法−第3部:負圧試験

JIS K 6330-5 ゴム及び樹脂ホース試験方法−第5部:電気試験

3. 種類

3.1

クラス ここに規定するホースは,クラスJとする。

3.2

グレード ホースのグレードは,最高使用圧力によって附属書表1のように3種類に分ける。

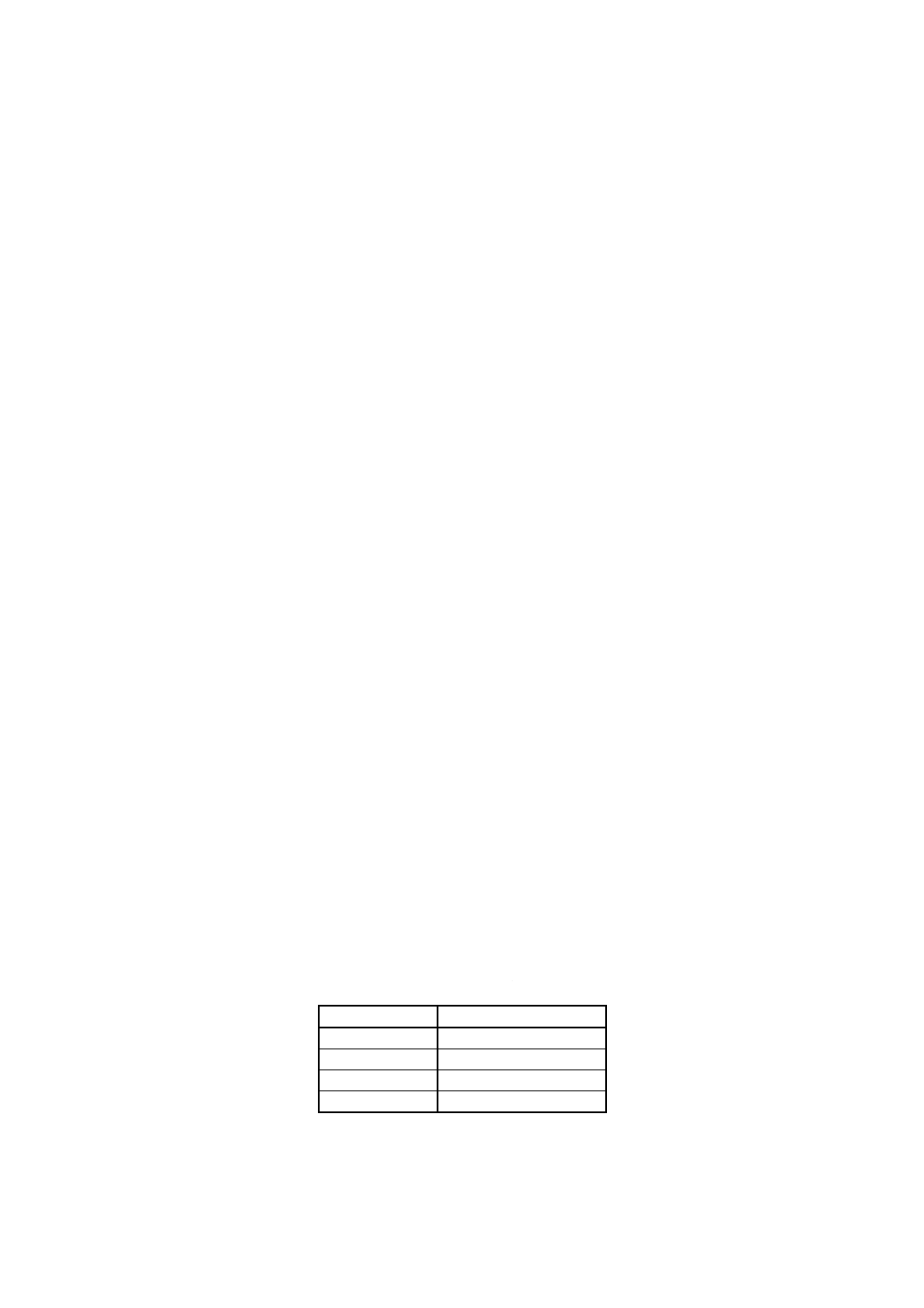

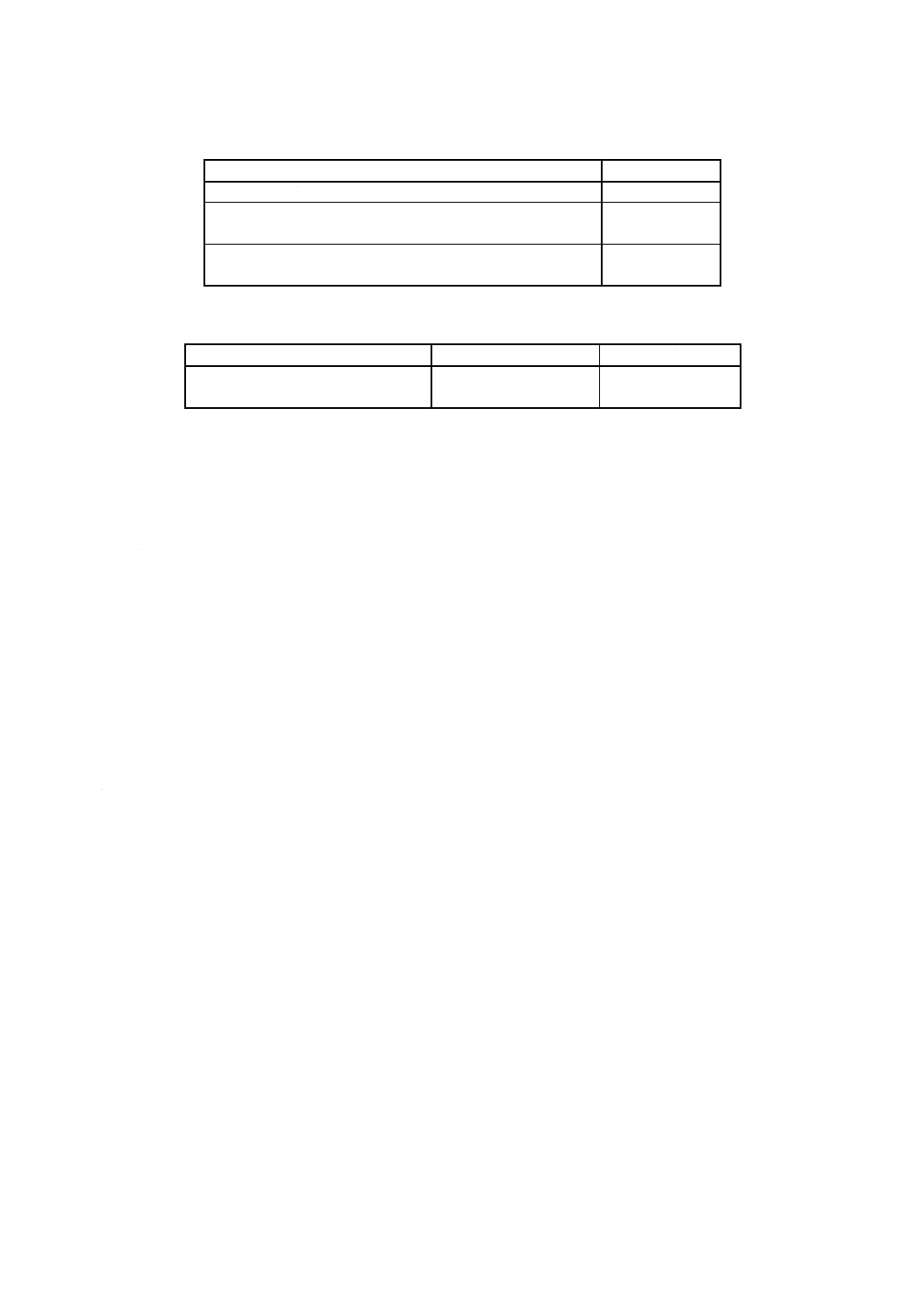

附属書表1

グレード

最高使用圧力

1種

0.5MPa

2種

1.0MPa

3種

1.5MPa

4. 品質

4.1

外観 ホースは,内径,肉厚共に均一で,たわみ性に富み,使用上支障となるきず,気泡,き裂,

その他の欠点があってはならない。

4.2

ホースの性能 ホースの性能は,附属書表2の規定に適合しなければならない。

8

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表2

試験項目

性能

主な試験条件

適用箇条

ホース 耐圧性試験 耐圧試験

漏れ,局部的膨れなど異状

があってはならない。

附属書表3の試験圧力ま

で加圧し,30〜60秒保持

後

JIS K 6330-2の7.1

加圧変化

試験

加圧時の長

さ変化率

5.0%以下

附属書表3の試験圧力

JIS K 6330-2の7.2

加圧後の長

さ変化率

1.5%以下

附属書表3の放圧後10分

後

破裂試験 1種

2.0MPa以上

破壊に要する時間が1〜4

分呼び径300のホースに

ついては,受渡当事者間で

協議する

JIS K 6330-2の7.3

2種

4.0MPa以上

3種

6.0MPa以上

負圧試験

くびれ,はく離など異状が

あってはならない。

−0.095MPa

JIS K 6330-3

電気試験

導通試験(1)

導通しなければならない。

JIS K 6330-5の4.

絶縁試験(2)

100kΩ以上

JIS K 6330-5の5.

ゴム層 引張試験

引張強さ

6.5MPa以上

JIS K 6251

伸び

250%以上

老化試験

引張強さの変化率

−25%以内

70℃±1℃, 96h

JIS K 6257

耐油試験

体積変化率

(内面ゴム層)

30%以下

試験用燃料油B

40℃±1℃, 48 h

JIS K 6258

注(1) 導通試験は,静電除去を必要とするホースについてだけ行う。

(2) 絶縁試験は,電気絶縁を必要とするホースについてだけ行う。

5. 構造 ホースの構造は,その用途に適合するものであって,内面ゴム層,補強層,らせん状鋼線(3),

外面層などからなるゴム部本体及び継手金具から構成されたものである。

注(3) らせん状鋼線は,JIS G 3521,JIS G 3522に規定するものなどとする。

6. 継手金具 継手金具は,他に規定がなければ,フランジ部とニップル部とからなり,十分な機能をも

つように加工製造したものとする。

7. 寸法 ホースの内径寸法は,継手金具の近似内径とし,呼びで表し,65,75,100,125,150,200,

250及び300とする。ホース長さの許容差は,+2.5%,−1.5%とする。

8. 測定及び試験方法

8.1

長さの測定 ホース長さの測定は,ホースを平面上に置き,真っすぐな状態にして全長を測定する。

8.2

耐圧性試験 耐圧性試験は,耐圧試験,加圧変化試験及び破裂試験を行う。

8.2.1

耐圧試験 耐圧試験は,JIS K 6330-2の7.1(耐圧試験)に規定する方法によって行う。

附属書表3の試験圧力を加え,30〜60秒間経過後,漏れ,局部的膨れなどの異状の有無を調べる。

附属書表3

種類

試験圧力

1種

0.75 MPa

2種

1.5 MPa

3種

2.25 MPa

9

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2

加圧変化試験 加圧変化試験は,JIS K 6330-2の7.2(加圧変化試験)に規定する方法によって行

う。

8.2.3

破裂試験 破裂試験は,JIS K 6330-2の7.3(破裂試験)に規定する方法によって行う。

8.3

負圧試験 負圧試験は,JIS K 6330-3に規定する方法によって行う。この場合,試験圧力は大気圧

から−0.095MPaまで吸引して行う。

8.4

電気試験 電気試験は,導通試験又は絶縁試験を行う。

8.4.1

導通試験 導通試験は,JIS K 6330-5の4.(電気導通性の測定)に規定する方法によって行う。

8.4.2

絶縁試験 絶縁試験は,JIS K 6330-5の5.(電気非導通性の測定)に規定する方法によって行う。

8.5

引張試験 引張試験は,JIS K 6251に規定する方法によって行う。

8.6

老化試験 老化試験は,JIS K 6257の4.(空気加熱老化試験)に規定する方法によって行う。この

場合,試験温度は70℃±1℃,試験時間は96時間とする。

8.7

耐油試験 耐油試験は,JIS K 6258に規定する方法による。この場合の試験条件は,試験用燃料油B,

試験温度40℃±1℃,試験時間は48時間とする。

9. 表示 ホースには,1本ごとに次の内容を表示しなければならない。

a) 製品名又は略号(例えば,OIL SD)

b) 種類

c) 製造業者名又はその略号

d) 製造年又はその略号

10

K 6346 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

送油・液化ガスゴムホース原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

(委員)

西 出 徹 雄

通商産業省基礎産業局化学課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

石 丸 尋 士

社団法人自動車技術会

神 代 啓

社団法人日本化学工業協会

松 木 稔 久

高圧ガス保安協会

森 沢 昌 樹

財団法人日本エルピーガス機器検査協会

坂 田 英 明

株式会社桂精機製作所

藤 原 敏 永

株式会社穂高製作所

田 中 典 力

株式会社サイサン

若 山 義 彦

社団法人日本エルピーガス連合会

吉 田 正 光

いすゞ自動車株式会社

津 多 修

スズキ株式会社

大 島 久 史

日本石油株式会社

児 島 淳

コスモ石油株式会社

松 田 武 幸

株式会社ブリヂストン

指 出 和 男

横浜ゴム株式会社

服 部 和 洋

東海ゴム工業株式会社

牧 田 雄 司

株式会社十川ゴム

池 田 靖 彦

東洋ゴム工業株式会社

石 井 裕 志

東北ゴム株式会社

竹 林 忠 昭

弘進ゴム株式会社

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会

解説文責 池田 靖彦 東洋ゴム工業株式会社