K 6330-7:2011

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 2

5 装置······························································································································· 2

6 試験片···························································································································· 2

6.1 試験片のタイプ ············································································································· 2

6.2 試験片の数 ··················································································································· 2

7 試験片の状態調節 ············································································································· 3

8 試験条件························································································································· 3

9 手順······························································································································· 3

9.1 A法 ···························································································································· 3

9.2 B法····························································································································· 3

9.3 C法 ···························································································································· 3

9.4 D法 ···························································································································· 3

9.5 E法····························································································································· 4

10 試験報告書 ···················································································································· 4

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 7

K 6330-7:2011

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによ

って,JIS K 6330-7:1998は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6330の規格群には,次に示す部編成がある。

JIS K 6330-1 第1部:ホース及びホースアセンブリの寸法測定

JIS K 6330-2 第2部:耐圧性試験

JIS K 6330-3 第3部:負圧試験

JIS K 6330-4 第4部:低温雰囲気下における柔軟性

JIS K 6330-5 第5部:電気試験

JIS K 6330-6 第6部:層間はく離強さの求め方

JIS K 6330-7 第7部:静的条件下での耐オゾン性評価

JIS K 6330-8 第8部:衝撃圧力試験

JIS K 6330-9 第9部:ホース及び管の曲げ特性

JIS K 6330-10 第10部:液体透過性試験

日本産業規格 JIS

K 6330-7:2011

ゴム及びプラスチックホース−

第7部:静的条件下での耐オゾン性評価

Rubber and plastics hoses-

Part 7 : Assessment of ozone resistance under static conditions

序文

この規格は,2006年に第3版として発行されたISO 7326を基に,技術的内容を変更して作成した日本

産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ホースの外面層のオゾン劣化を測定するための5種類の方法について規定する。

A法 内径が25 mm以下のホースに適用し,ホース形状の試験片で行う。

B法 内径が25 mmを超えるホースに適用し,ホースから採取した試験片で行う。

C法 内径が25 mmを超えるホースに適用し,ホースの外面層から採取した試験片で行う。

D法 内径に関係なく,ホース形状の試験片で行う。

E法 内径に関係なく,繊維補強ホースのような拡管可能なホースに適用し,ホース形状の試験片で行

う。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7326:2006,Rubber and plastics hoses−Assessment of ozone resistance under static conditions

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

ISO 1431-1,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−Part 1: Static and dynamic

strain testing

2

K 6330-7:2011

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200,JIS K 6250及びISO 1431-1による。

4

一般事項

一般にD法又はE法を使用している。C法は,B法によって試験を行うことができない場合に適用する。

試験法によって結果が異なるため,試験方法間での比較はできない。

適用する試験方法は,受渡当事者間の協定による。

5

装置

オゾン試験槽に設置する全ての装置は,オゾンを吸収及び分解する材料を用いてはならない。

5.1

オゾン試験槽 ISO 1431-1に規定するオゾン発生装置及びオゾン濃度調節装置を備えた試験槽とす

る。

5.2

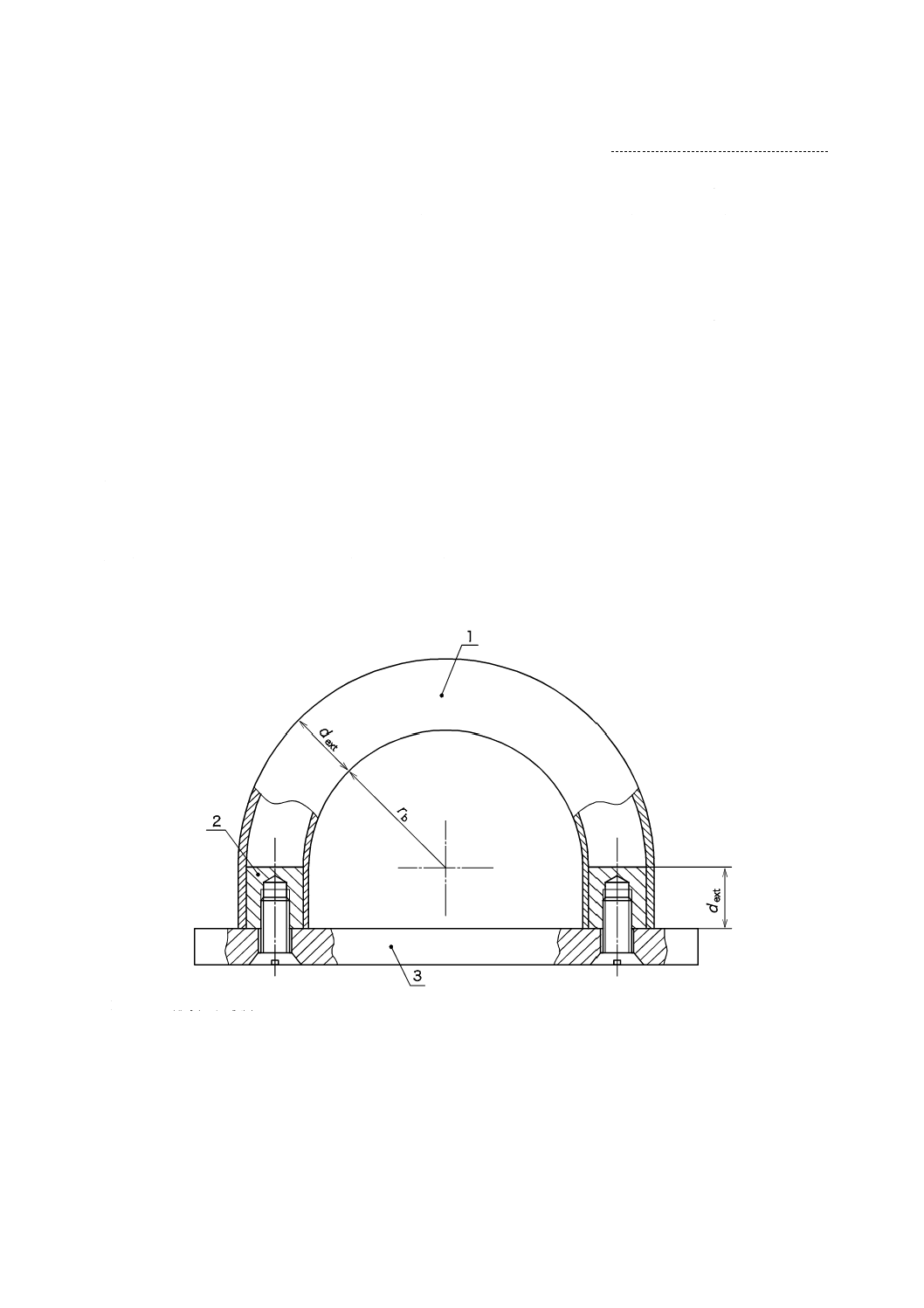

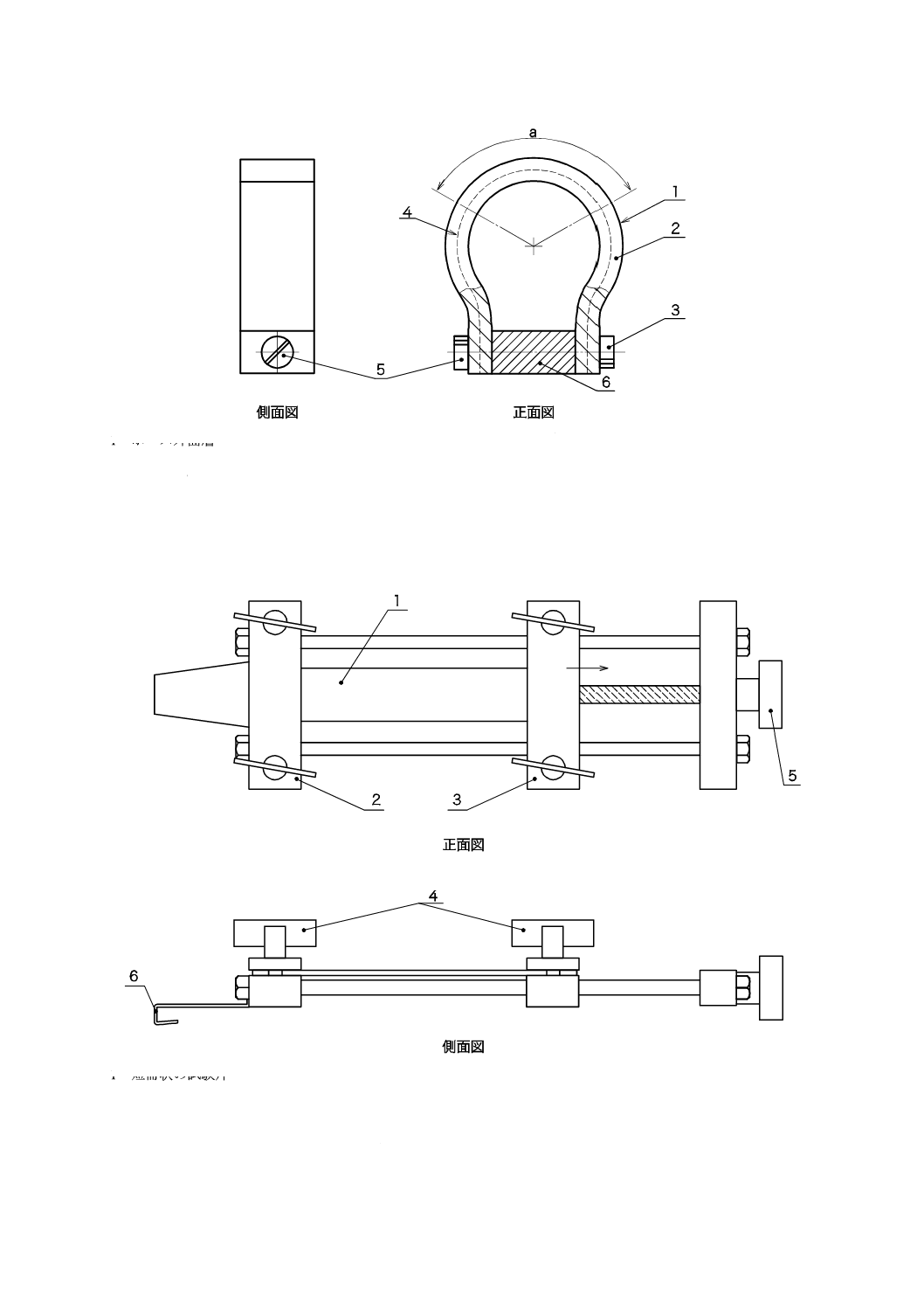

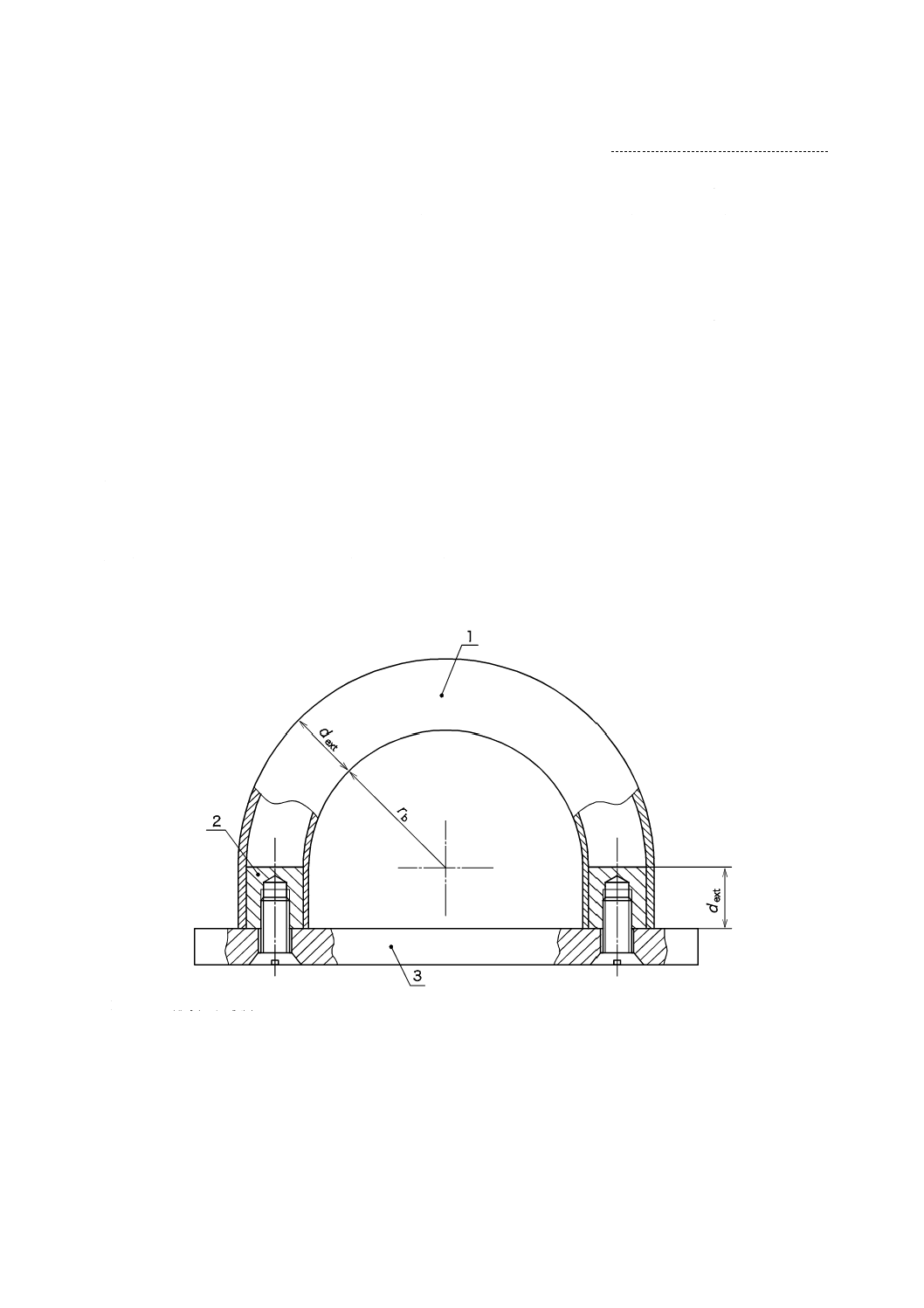

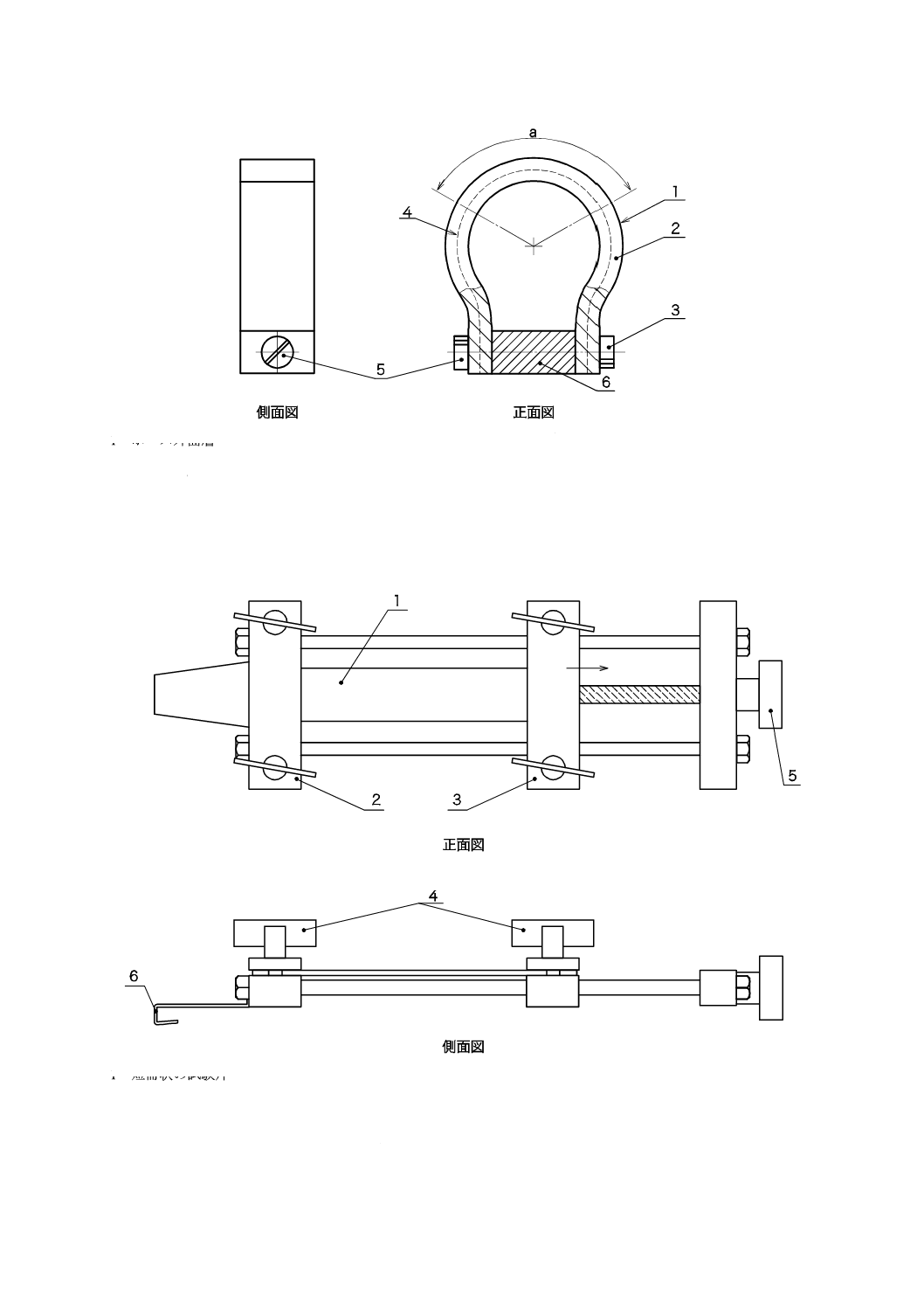

試験片保持具 A法及びB法の試験片保持具の例を,図1及び図2にそれぞれ示す。

5.3

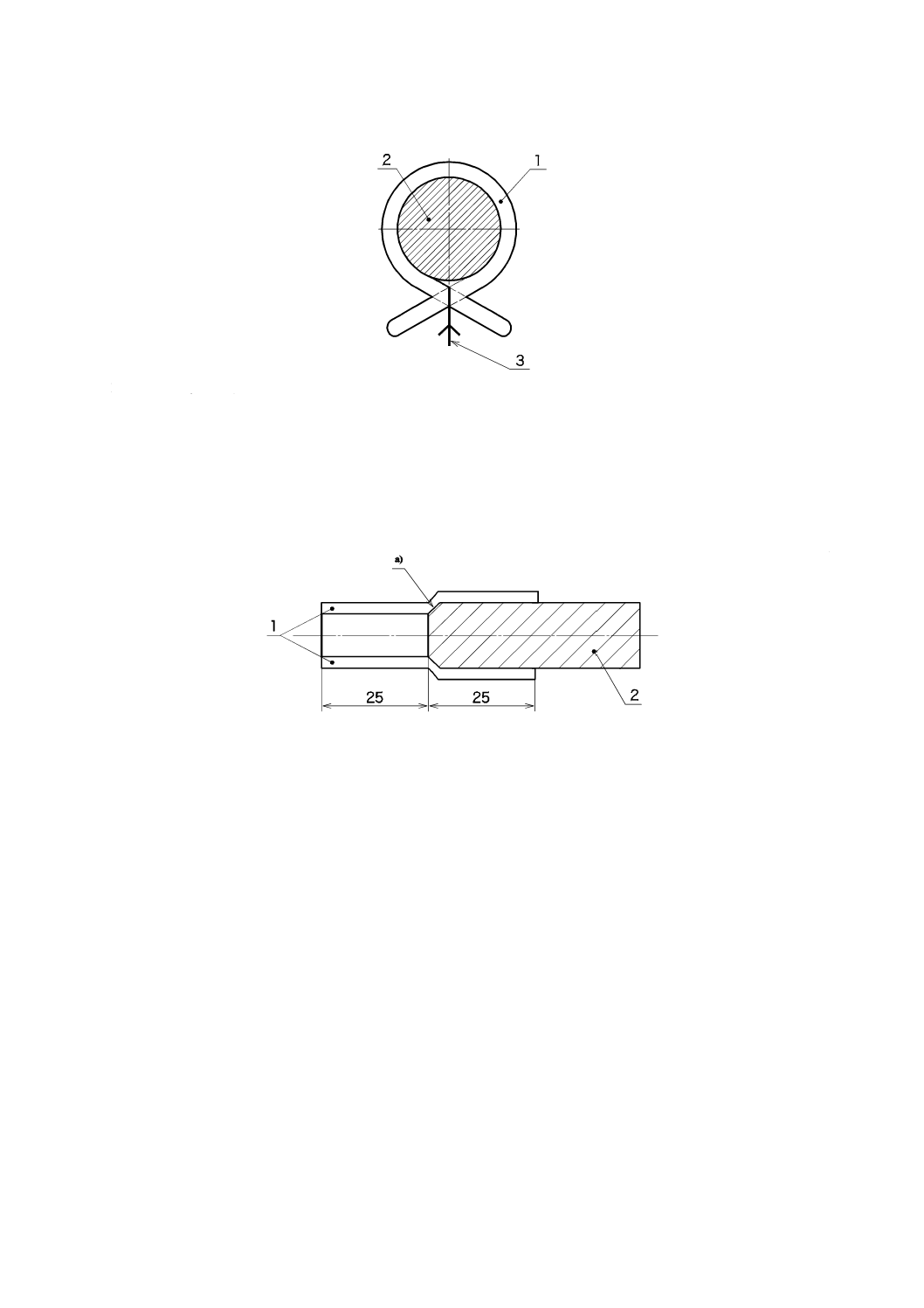

ジグ 試験片の伸長用ジグの例を,図3に示す(C法用)。

詳細は,ISO 1431-1による。

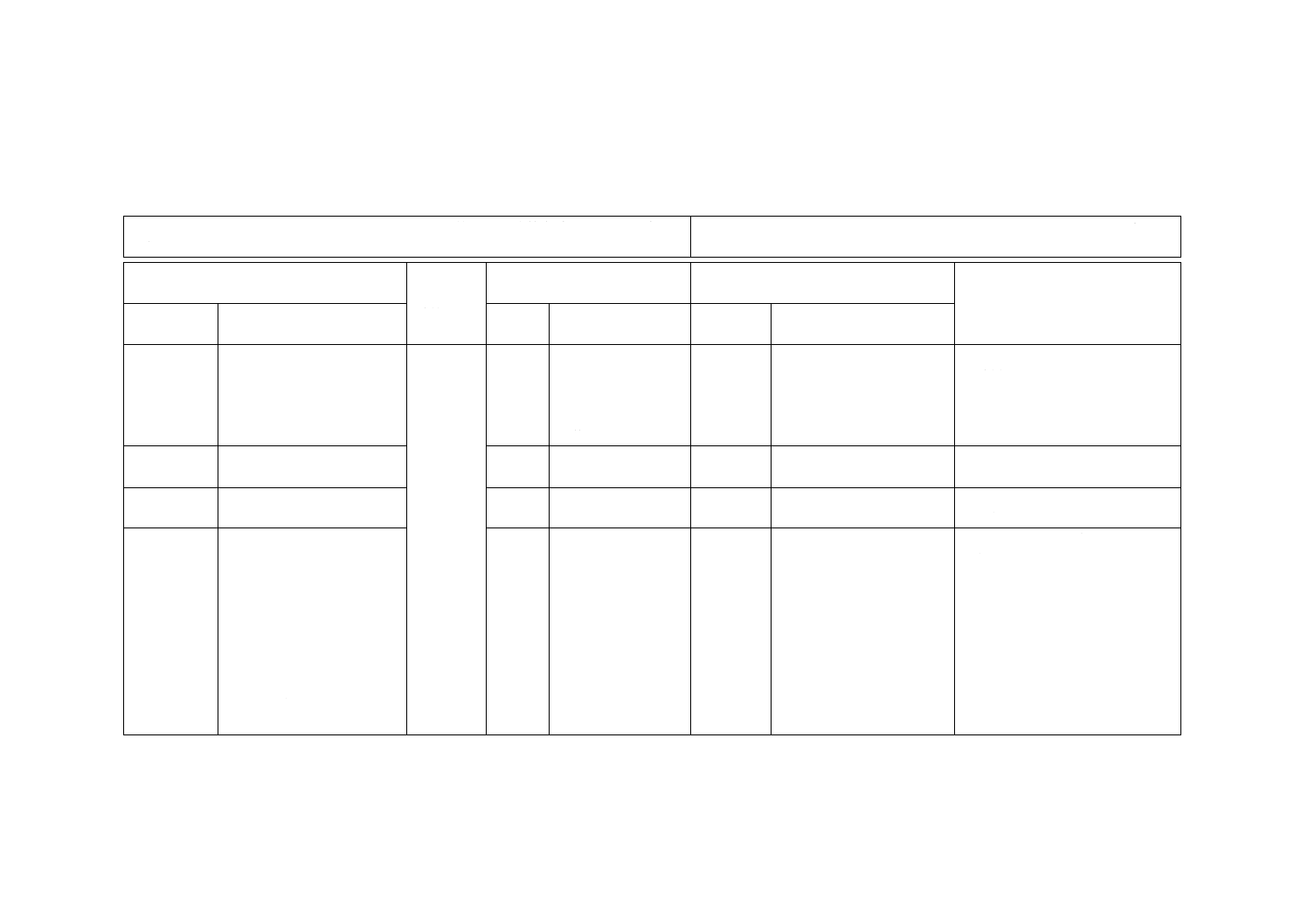

5.4

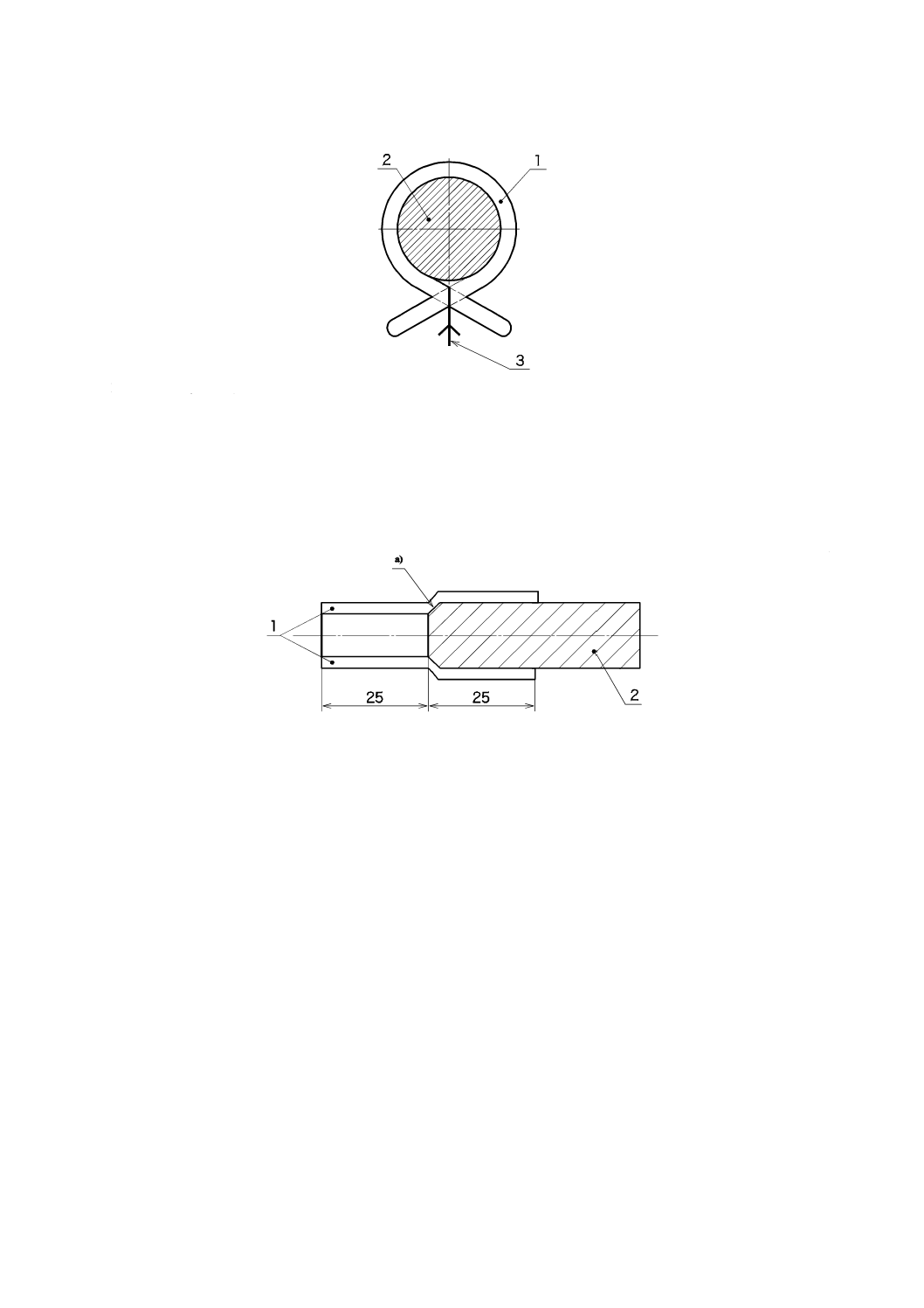

円筒 円筒を,図4に示す。ホースを巻き付ける円筒の外径は,ホースの規定最小曲げ半径の2倍

とし,最小曲げ半径の規定がなければ,ホース外径の8倍とする(D法用)。

5.5

丸棒 丸棒を,図5に示す。丸棒の外径は,ホース内径の1.2倍とする(E法用)。

6

試験片

6.1

試験片のタイプ

6.1.1

A法

試験片は,ホースから採取し,試験片の長さは,次の式によって算出する。

ext

ext

b

2

2

π

d

d

r

L

+

+

=

ここに,

L: 試験片の長さ

rb: 9.1.1の日本産業規格の製品規格の規定によるホースの

曲げ半径。

dext: ホースの外径

6.1.2

B法

試験片は,ホースから軸方向に採取した短冊状とし,長さ150 mm及び幅25 mmとする。

6.1.3

C法

試験片は,ホースの外面層から軸方向に採取した幅25 mmの短冊状とし,試験片の内面側をJIS K 6250

に規定する方法で軽く研磨して補強層による凹凸を取り除き,試験片の長さ方向に沿って不均一なひずみ

がないことを目視で確認する。

6.1.4

D法

試験片は,ホースから採取し,試験片の長さは,試験に使用する円筒に1巻以上巻き付けられる長さと

する。

6.1.5

E法

試験片は,ホースの真っすぐな部分から採取し,試験片の長さは,約50 mmとする。

6.2

試験片の数

3

K 6330-7:2011

試験片の数は,3個とする。

7

試験片の状態調節

試験は,試験片作製から24時間以上経過後に行う。製品の製造から試験までの時間についてはJIS K

6250の7. c)又はd)による。比較試験の場合には,試験片作製からの経過時間を,できる限り合わせて試験

する。また,箇条9の規定によって試験片保持具に取り付けた試験片を,無オゾンに近い状態の暗所に置

き,標準温度(JIS K 6250)によって48時間調節しなければならない。

8

試験条件

試験条件は,顧客と製造業者間で取り交す製品規格に規定がなければ,オゾン濃度は,容量比で50 pphm

±5 pphm,試験温度は40 ℃±2 ℃とし,試験時間は72 h

0

2

− hとする。

試験片を,一定のpphm単位によるオゾン濃度で暴露しても,大気圧の変動がオゾン濃度に影響を及ぼ

すので,一定のオゾン分圧の下で試験を行うために,オゾン濃度をその分圧,すなわちミリパスカル(mPa)

単位で表してもよい。標準大気圧及び温度条件(101 kPa,0 ℃)では,1 pphmの濃度は1.01 mPaの分圧

に相当する。

9

手順

9.1

A法

9.1.1 試験片を図1に示すように,試験片を試験片保持具(5.2)に取り付ける。この場合,半径rbは,

ホースの規定最小曲げ半径とし,最小曲げ半径の規定がなければホースの内径の6倍とする。

9.1.2 試験片の端部を,内面層及び補強層がオゾンを吸収しないようにキャップなどでシールしなければ

ならない。

9.1.3 試験片に曲げを与えたままで,2時間,4時間,24時間,48時間及び72時間のオゾン暴露ごとに,

2倍の拡大鏡で外観を確認する。ただし,固定部周辺は,無視してもよい。亀裂の発生を確認したときの,

亀裂状態及び亀裂を最初に確認した時間を記録する。

9.2

B法

9.2.1 試験片を図2に示すように,試験片を試験片保持具(5.2)に取り付ける。この場合,試験片の外

面層は,間隔20 mmの測定箇所に規定の伸びが与えられるようにする。顧客と製造業者間で取り交す製品

規格がなければ,外面層の伸びは20 %とする。

なお,試験片の端部及び内面層には,耐オゾン性のあるラッカーを塗布する。

9.2.2 試験片に曲げを与えたままで,2時間,4時間,24時間,48時間及び72時間のオゾン暴露ごとに,

2倍の拡大鏡で外観を確認する。ただし,固定部周辺は,無視してもよい。亀裂の発生を確認した場合の

亀裂状態及び亀裂を最初に確認した時間を記録する。

9.3

C法

9.3.1 試験片を図3に示すように,各試験片をジグ(5.3)に取り付け,20 %の伸びを与える。

9.3.2 試験片に伸びを与えたままで,2時間,4時間,24時間,48時間及び72時間のオゾン暴露ごとに,

2倍の拡大鏡で外観を確認する。ただし,固定部周辺は,無視してもよい。亀裂の発生を確認したときの,

亀裂状態及び亀裂を最初に確認した時間を記録する。

9.4

D法

4

K 6330-7:2011

9.4.1 試験片を図4に示すように,試験片を円筒(5.4)に巻き付ける。この場合,円筒の外径は,ホー

スの規定最小曲げ半径の2倍とし,最小曲げ半径の規定がなければホース外径の8倍とする。

9.4.2 2時間,4時間,24時間,48時間及び72時間のオゾン暴露ごとに,2倍の拡大鏡で外観を確認す

る。ただし,固定部周辺は,無視してもよい。亀裂の発生を確認したときの,亀裂状態及び亀裂を最初に確

認した時間を記録する。

9.5

E法

9.5.1

試験片を図5に示すように,試験片にホース内径の1.2倍の外径をもつ丸棒(5.5)を挿入する。

9.5.2

2時間,4時間,24時間,48時間及び72時間のオゾン暴露ごとに,2倍の拡大鏡で両端部及び外

面層を確認する。亀裂の発生を確認したときの,亀裂状態及び亀裂を最初に確認した時間を記録する。

10 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試料の詳細(ホースの名称,種類,呼び径など)

c) 用いた試験方法(A法,B法,C法,D法又はE法)

d) 試験条件(オゾン濃度,温度,暴露時間及び伸び)

e) 亀裂の発生を確認したときの,亀裂状態及び亀裂を最初に確認した時間

f)

試験年月日

1 ホース形状の試験片

2 プラグ

3 基板

図1−試験片保持具への試験片取り付け状態(A法)

5

K 6330-7:2011

1 ホース外面層

2 短冊状の試験片

3 グリップ

a 測定箇所

4 ホース補強層

5 固定用ボルト

6 保持具

図2−試験片保持具への試験片取り付け状態(B法)

1 短冊状の試験片

2 チャック(固定側)

3 チャック(スライド側)

4 チャック用ねじ

5 チャックスライド用ねじ

6 フック

図3−ジグへの試験片取り付け状態(C法)

6

K 6330-7:2011

1 ホース形状の試験片

2 円筒

3 試験片端部を一緒に保持するワイヤ,コードなど

図4−円筒への試験片の巻き付け状態(D法)

単位 mm

1 ホース形状の試験片

2 丸棒

注a) 円筒の端部は,エッジを丸める。

図5−試験片への丸棒挿入状態(E法)

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6330-7:2011 ゴム及びプラスチックホース−第7部:静的条件下での耐オゾン性

評価

ISO 7326:2006 Rubber and plastics hoses−Assessment of ozone resistance

under static conditions

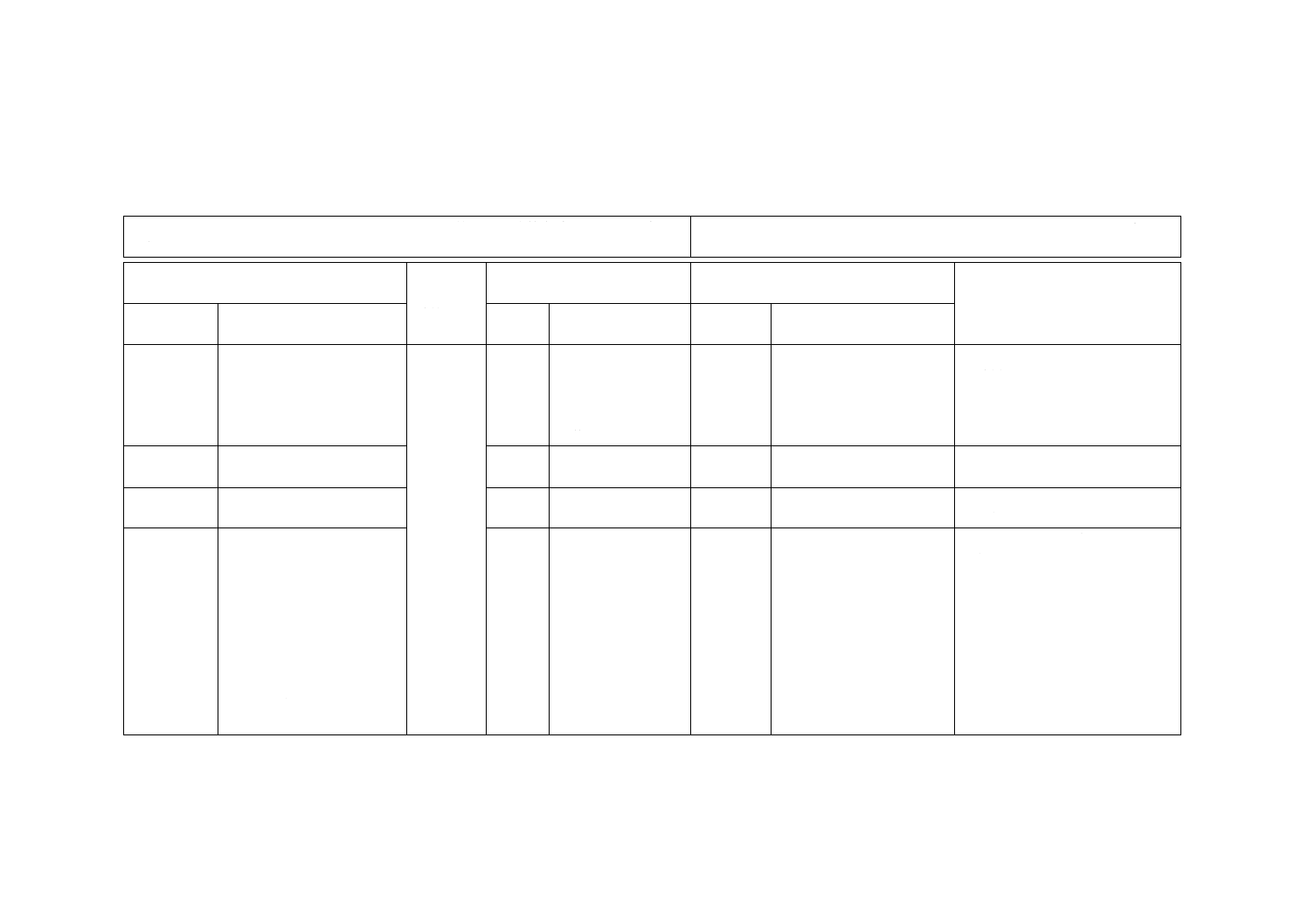

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

−

1

試験片が採取でき

ないホースについ

て,材料評価用試験

片での試験内容が

記載されている。

削除

JISの適用範囲対象外の不

要な記載であり削除した。

不要な文章の削除であり技術的

な差異はない。

3 用語及び

定義

JIS K 6200,JIS K 6250及び

ISO 1431-1による。

−

−

追加

JISは用語及び定義の箇条

を追加した。

分かりやすくするための追加で,

技術的な差異はない。

4 一般事項

一般にD法又はE法を使用

している。

3

A法又はB法を通常

用いる。

変更

JISは日本で一般に使用し

ている試験法に変更した。

日本の実状に合わせた変更であ

り技術的な差異はない。

5 装置

5.2 試験片保持具

4

4.2 試験片保持具

4.3 試験片保持具

変更

ISO規格では試験片保持具

の項が二つあるので,JIS

では一つに統合した。

同じ題目の項を統合しただけで,

技術的な差異はない。

5.4 円筒

4.5 円筒

試験片を巻き付ける円筒の

外径は,ホースの規定最小

曲げ半径の2倍とし,最小

曲げ半径の規定がなければ

ホース外径の8倍とする。

試験片を巻き付け

る円筒は,ホース外

径の8倍とする。

試験片を巻き付ける円筒

の径を追加した。

重要な事項であり,次回ISO見直

し時に規定の変更を提案する。

7

K

6

3

3

0

-7

:

2

0

11

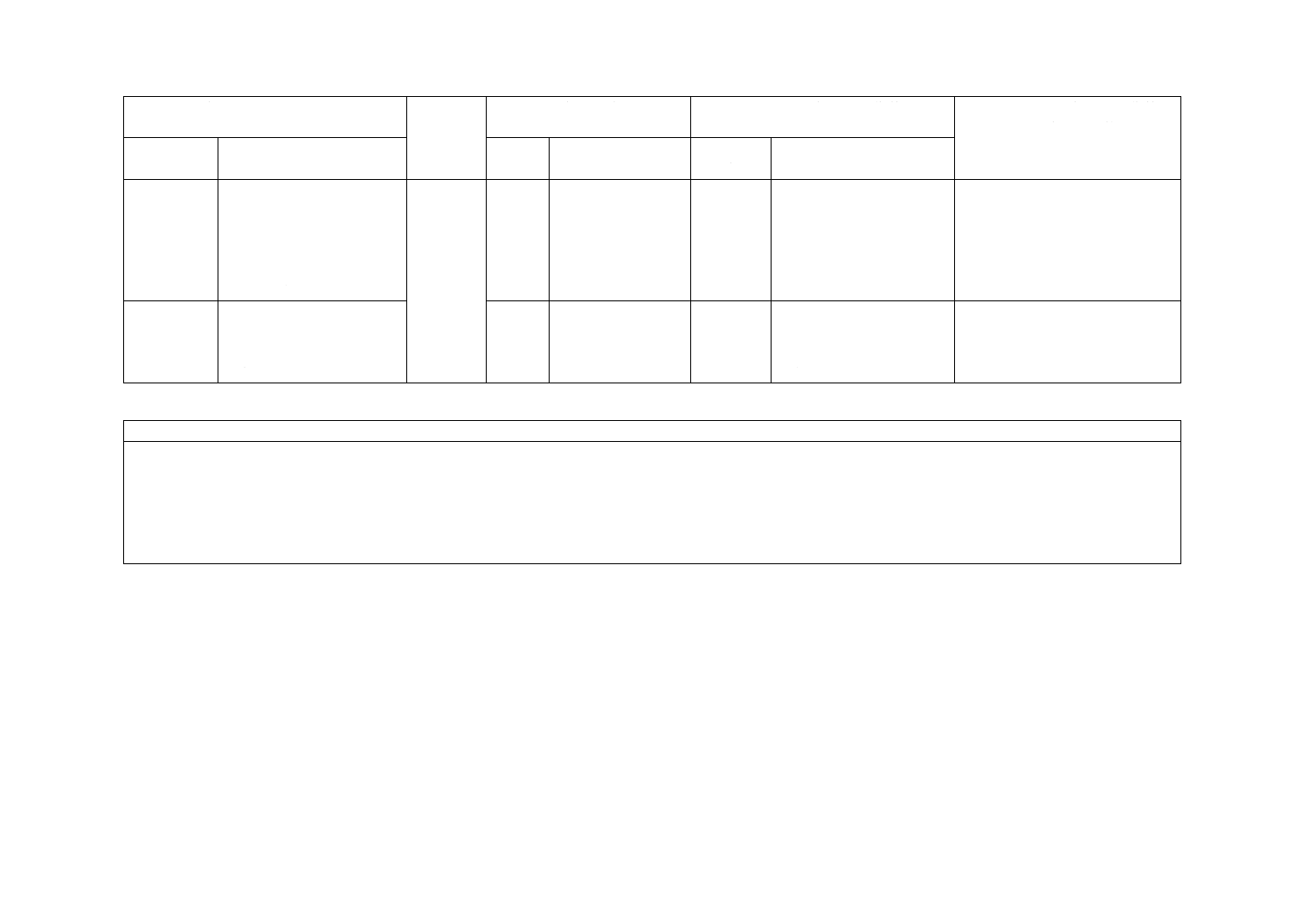

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

9 手順

9.4 D法

試験片を巻き付ける円筒の

外径は,ホースの規定最小

曲げ半径の2倍とし,最小

曲げ半径の規定がなければ

ホース外径の8倍とする。

8

8.4 Method 4

試験片を巻き付け

る円筒は,ホース外

径の8倍とする。

変更

試験片を巻き付ける円筒

の径を追加した。

重要な事項であり,次回ISO見直

し時に規定の変更を提案する。

図

C法の例として図を記載し

た。

規格本文の最後に図をまと

めた。

Method 3の図は記

載なし。

規格本文の中に図

が記載されている。

追加

変更

C法の図を追加した。

図を記載する場所を変更

した。

分かりやすくするための変更で,

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 7326:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

8

K

6

3

3

0

-7

:

2

0

11