K 6330-5 : 1998 (ISO 8031 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,対応する国際規格に整合させるために,ISO 8031 : 1993を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS K 6330は,一般名称を“ゴム及び樹脂ホース試験方法”として,次の各部によって構成する。

第1部:寸法測定

第2部:耐圧性試験

第3部:負圧試験

第4部:低温試験

第5部:電気試験

第6部:接着試験

第7部:静的オゾン劣化試験

第8部:衝撃圧力試験

第9部:曲げ試験

第10部:液体透過性試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-5 : 1998

(ISO 8031 : 1993)

ゴム及び樹脂ホース試験方法−

第5部:電気試験

Testing methods for rubber and plastics hoses−

Part 5 : Determination of electrical resistance

序文 この規格は,1993年に第2版として発行されたISO 8031, Rubber and plastics hoses and hose assembies

−Determination of electrical resistanceを翻訳し,技術的内容及び規格票の様式を変更することなく作成した

日本工業規格である。

なお,この規格で点線の下線を施してある参考は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,ゴム,樹脂ホース及びホースアセンブリ(以下,ホースという。)について導

電性・帯電防止性・非導電性ホースの電気抵抗及び継手金具間の電気導通性・電気非導通性を測定する電

気試験について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 8031 : 1993, Rubber and plastics hoses and hose assemblies−Determination of electrical resistance

参考 “Plastic hose”の和訳は,“プラスチックホース”が適当と思われるが,我が国の慣習によって

“樹脂ホース”とする。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付記し

ていない引用規格は,その最新版(追補を含む。)を適用する。

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing

ISO 471 : 1983, Rubber−Standard temperatures, humidities and times for the conditioning and testing of test

pieces

ISO 2878 : 1987, Rubber, vulcanized−Antistatic and conductive products−Determination of electrical

resistance

3. 導電性・帯電防止性・非導電性ホースの電気抵抗測定 ホースは,内面層だけが導電性の場合,外面

層のみが導電性の場合,全体が導電性の場合がある。この試験方法は,これら3種類のホースの試験方法

について規定する。

3.1

試験装置 試験装置は,基本的にISO 2878に規定する次に示す装置を使用する。

3.1.1

試験機器

2

K 6330-5 : 1998 (ISO 8031 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.1.1

導電性・帯電防止性・非導電性ホースの電気抵抗測定には,開路電圧500 V d. c. の絶縁抵抗計,

又はこれと同等な結果が得られる計器を用い,抵抗値を±10%の誤差範囲で測定可能な精度を有すること

とする。また,試験中,温度の影響による誤差が生じないように,試料には3 W未満の電力を加える。電

力の求め方は,開路電圧の2乗を抵抗値で除す。抵抗値は,印加電圧によって変化し,低電圧では誤差を

生じることがあるので,この場合,試料にかける電圧は,40 V以上とする。ただし,試料に3 W以上の電

力を加えてはならないとする要求事項に抵触する場合は除く。

3.1.1.2

継手金具間,内部又は外部に連続的に接続させた導線の電気導通性の試験に使用する抵抗計は,

抵抗値を±10%の誤差範囲で測定可能な精度をもつものとする。

3.1.2

電極及び切片 電極は,ホースの周方向に,幅2502

+mmの帯状に形成し,導電性銀ラッカー,コロ

イド状グラファイト又は導電性液体を使用する。導電性液体を使用する場合は,電極の接触箇所を,試験

終了までぬれた状態で維持する。導電性液体の組成は,表1による。

表1 導電性液体の組成

成分

部(質量)

平均分子量600の

無水ポリエチレングリコール

800

水

200

界面活性剤

1

塩化カリウム

10

導電性銀ラッカー及びコロイド状グラファイトを使用する場合は,乾燥した薄膜の試料のいずれの2点

間も表面抵抗は100Ωを超えてはならない。特に規定がなければ,接触面積が電極とほぼ同じ大きさ,又

はそれ以下となるように清浄な金属切片を電極に接触させる。ホース内径50mm未満の場合は,ホース内

面に導電性液体を正確に塗布することは困難なので,ホース内径と同等又は大きめの黄銅プラグに導電性

液体を塗布し,ホースに25mm挿入する。

3.2

試験準備及び洗浄 ホース又は試料の表面は,清浄でなければならない。必要ならフーラー土(マ

グネシウム,アルミニウムのけい酸塩)及び水で磨き,蒸留水で洗い流した後,乾燥する。ただし,ゴム

を侵食したり,膨潤させる有機材料は使用してはならない。また,試料表面は,バフ掛け又は研磨をして

はならない。切片の取付け中又は試験中は,ホース表面を変形させてはならない。切断品の場合は,試験

区域外を支持する。また,長尺ホースの場合は,ホースをコイル巻きにしてはならず,ポリエチレンなど

の電気絶縁材料の上に直線状に置かなければならない。

なお,ホースは,全長にわたり電流漏れ(リーク)がないように注意しなければならない。

3.3

状態調節及び試験 試料は,ISO 291又はISO 471に適合する次の標準状態のいずれかで,16時間

以上調節したうえで,試験しなければならない。

温度23℃±2℃及び相対湿度 (50±5) %,又は温度27℃±2℃及び相対湿度 (65±5) %

参考 温度23℃±2℃は,温帯地域の一般的な標準温度であり,温度27℃±2℃は,熱帯・亜熱帯地域

の一般的な標準温度である。

ただし,長尺ホースの場合,当事者間の合意によって,相対湿度70%以下の条件なら,工場,倉庫又は

試験室において試験してもよい。

3.4

内面層が導電性のホースの手順(ホース製品) ホースの両端の内側表面に,3.1.2に規定する電極

を塗布する。帯状電極の端はホースの端に合わせなければならない。導電性液体を使用する場合は,ホー

スの内面層と補強層又は外面層との間で,電流漏れがないよう注意しなければならない。次に電極に金属

切片を取り付ける。試験電圧を印加して,5s±1s後に電気抵抗を測定する。

3

K 6330-5 : 1998 (ISO 8031 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

外面層が導電性のホースの手順

3.5.1

ホース製品の手順 ホースの両端の外側表面に,3.1.2に規定する電極を塗布する。電極に金属切

片を取り付ける。試験電圧を印加して,5s±1s後に電気抵抗を測定する。

3.5.2

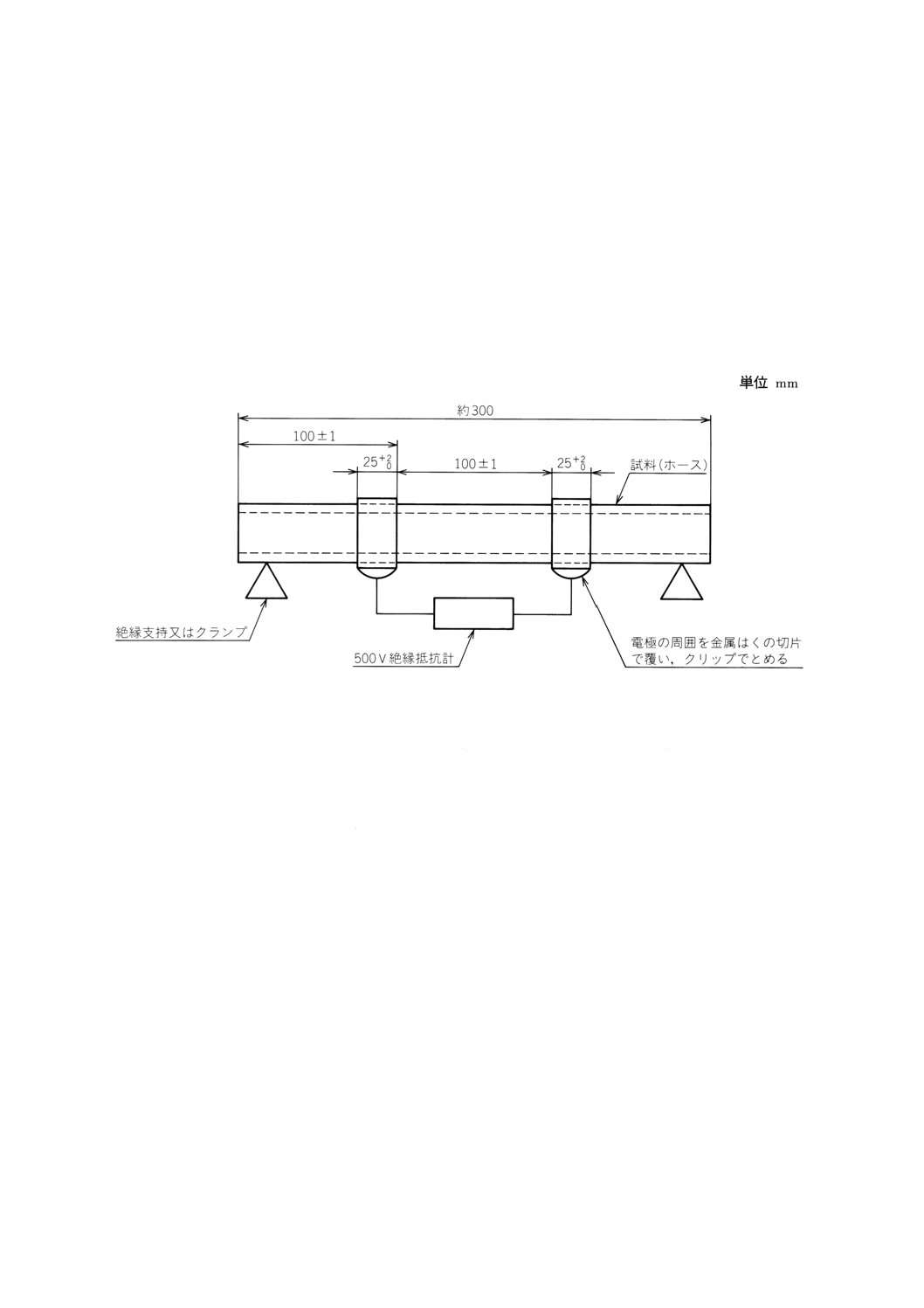

切断品の手順

3.5.2.1

試料 製造工程から無作為に抜き取った複数のサンプルから,約300mmの長さで5本採取し,

試料とする。これを3.3によって調節する。3.1.2に規定する電極を,図1に示すように最近接電極間の距

離を100mm±1mmにし試料の対称の位置に取り付ける。

電極が全周に接触が保たれていることを確認する。また,金属切片の両端は十分に長くとり,クリップ

でしっかり固定する。このようにして,電極を密着させる。

図1 電極の取付け方

3.5.2.2

手順 試料をポリエチレンなどの電気絶縁材料で被覆した台の上に置く。試料と台の表面との間

の抵抗は1011Ωを超えるものとする。計器からの導線は,端子以外の,互いの導線又は試料に触れてはな

らない。計器からの導線は,切片の適当な箇所に接続させる。

試験電圧を印加して,5s±1s後に電気抵抗を測定する。

なお,試料表面に息をかけると凝縮が起こり,測定が不正確になるおそれがあるので避けなければなら

ない。

3.6

全体が導電性のホースの手順

3.6.1

長さ6m以下のホースの手順

3.6.1.1

3.1.2に規定する電極を,ホースの片端(末端A)の内側表面と他端(末端B)の外側表面につけ,

電極に金属切片を取り付ける。試験電圧を印加して,5s±1s後に電気抵抗を測定する。

3.6.1.2

次に,電極を3.6.1.1と逆に末端Aの外側表面に,末端Bの内側表面に取り付け,試験を繰り返

す。

3.6.2

長さ6mを超えるホースの手順

3.6.2.1

3.1.2に規定する電極を,ホースの片端の内側表面と片端から3m及び6mの位置にある外側表面

に取り付ける。内側表面の電極と電極から3mの位置にある外側表面の電極に金属切片を取り付ける。試

験電圧を印加して,5s±1s後に電気抵抗を測定する。

4

K 6330-5 : 1998 (ISO 8031 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6.2.2

内側表面の電極と電極から6mの位置にある外側表面の電極との間の試験を同様に行う。これら

の抵抗値に差異が生じた場合,3mでの値を抵抗値とする。

3.6.2.3

ホースの他端についても同様の試験を行う。

備考 この試験の目的は,ホースの端から3mの電気抵抗を測定して比較するだけでなく,製造中に

おけるホース構造が均一になっているかどうかをみることにある。

3.7

継手金具付きホースアセンブリの手順

3.7.1

ホースアセンブリの電気抵抗を測定する場合,計器の導線は継手金具に直接接続しなければならな

い。

3.7.2

特に,ホース構造の中に導電層があるホースの場合は,製造業者が規定する継手金具及びアセンブ

リの技術で製作されたアセンブリとして試験する。

4. 電気導通性の測定 ある種のホース構造の場合,電気導通性は,両端の継手金具を導線によって接続

した継手金具間で測定する。ホースの内部及び外部に導線がある構造の場合,両導線の電気導通性は,

3.1.1.2に規定する抵抗計を用いて試験する。

なお,継手金具と抵抗計との間の接触抵抗は,最小限に抑えることが重要である。

5. 電気非導通性の測定 構造内に導線が組み込まれたホースの場合,その導線は,継手金具から絶縁さ

れていなければならない。この場合,3.3に適合する標準状態にホースを調節し,3.7の手順及び3.1.1.2の

抵抗計を用いて継手金具間の電気抵抗を測定する。

なお,継手金具と抵抗計との間の接触抵抗は,最小限に抑えることが重要である。

6. 試験報告書 試験報告書には,a)〜d)のすべての事項及びe)〜l)の中で必要な事項を記載する。

a) ホースの名称・種類・呼び径

b) 適用規格番号

c) 状態調節及び試験の温度と相対湿度

d) 電極間の距離 (mm)

e) 使用した電極材料

f)

ホース内面層の電気抵抗 (Ω/m) 及び試験方法

g) ホース外面層の電気抵抗 (Ω/m) 及び試験方法,並びに個々の読みの詳細

h) ホースの内面層−外面層間の電気抵抗 (Ω/m) 及び試験方法,並びに個々の読みの詳細

i)

ホースアセンブリの継手金具間の電気抵抗 (Ω/m) 及び試験方法

j)

電気導通性の有無

k) 非導通性時の電気絶縁抵抗 (Ω)

l)

試験年月日

5

K 6330-5 : 1998 (ISO 8031 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゴムホース試験方法原案作成委員会 構成表

氏名

所属

(委員長)

山 口 惇

横浜国立大学工学部

増 田 優

通商産業省基礎産業局化学製品課

大 嶋 清 治

通商産業省工業技術院標準部材料規格課

橋 本 繁 晴

財団法人日本規格協会

廣 庭 正

財団法人化学品検査協会

鈴 木 守

社団法人日本ゴム協会

照 山 勝

社団法人自動車技術会

神 代 啓

社団法人日本化学工業協会

原 正 雄

マツダ株式会社技術研究所

川 合 雄 二

社団法人日本建設機械化協会

田 仁 哲

社団法人日本工作機械工業会

三 浦 吉 成

社団法人日本油空圧工業会

有 光 幸 郎

社団法人日本農業機械工業会

林 武 彦

社団法人日本溶接協会

岩 橋 俊 彦

社団法人日本産業車両協会

小笠原 茂 之

日本ゴムホース工業会

兼 子 孝 泰

株式会社明治ゴム化成

青 柳 奈須雄

横浜ゴム株式会社

服 部 和 洋

東海ゴム工業株式会社

松 田 武 幸

株式会社ブリヂストン

鈴 木 広 志

帝都ゴム株式会社

加 藤 善 久

豊田合成株式会社

加 藤 雄 二

山下ゴム株式会社

渋 谷 政 典

株式会社十川ゴム

庭 田 正 久

日本ゴムホース工業会

(事務局)

三 須 武

社団法人日本化学工業協会

濱 島 俊 行

社団法人日本化学工業協会

解説文責 竹林忠昭 弘進ゴム株式会社北陸工場