K 6302:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 諸元······························································································································· 4

6 タイヤの寸法 ··················································································································· 7

6.1 タイヤの総幅 ················································································································ 7

6.2 タイヤの外径 ················································································································ 7

6.3 使用時におけるタイヤの寸法測定······················································································ 7

7 品質······························································································································· 7

7.1 外観 ···························································································································· 7

7.2 性能 ···························································································································· 7

8 試験方法························································································································· 9

8.1 トレッドゴムの引張試験 ································································································· 9

8.2 耳ゴムのわん曲試験 ······································································································· 9

8.3 ビードワイヤの引張試験 ································································································· 9

8.4 裏布の引張試験 ············································································································ 10

8.5 剥離試験 ····················································································································· 10

8.6 プランジャー試験 ········································································································· 11

8.7 タイヤのリム外れ水圧試験 ····························································································· 11

8.8 走行耐久性試験 ············································································································ 11

8.9 サイドゴムのオゾン劣化試験 ·························································································· 12

9 製品の呼び方 ·················································································································· 12

10 表示 ···························································································································· 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

K 6302:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人自転車産

業振興協会(JBPI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6302:2008は改正されこの規格に置き換えられ,また,JIS D 9112:1991は廃止され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6302:2011

自転車−タイヤ

Cycles-Tyres

序文

この規格は,1997年に第5版として発行されたISO 5775-1を基とし,我が国の実状を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS D 9111に規定する自転車に用いる空気入りタイヤ(以下,自転車用タイヤという。)及

び運搬車に用いるタイヤ(以下,運搬車用タイヤという。)について規定する。ただし,チューブラタイヤ

(丸タイヤ)及びチューブレスタイヤには適用しない。

なお,自転車用タイヤ及び運搬車用タイヤを総称してタイヤという。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5775-1:1997,Bicycle tyres and rims−Part 1: Tyre designations and dimensions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS D 9111 自転車−分類及び諸元

JIS D 9421 自転車−リム

注記 対応国際規格:ISO 5775-2:1996,Bicycle tyres and rims−Part 2: Rims及びAmendment 1:2001

(MOD)

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

JIS L 1017 化学繊維タイヤコード試験方法

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

2

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

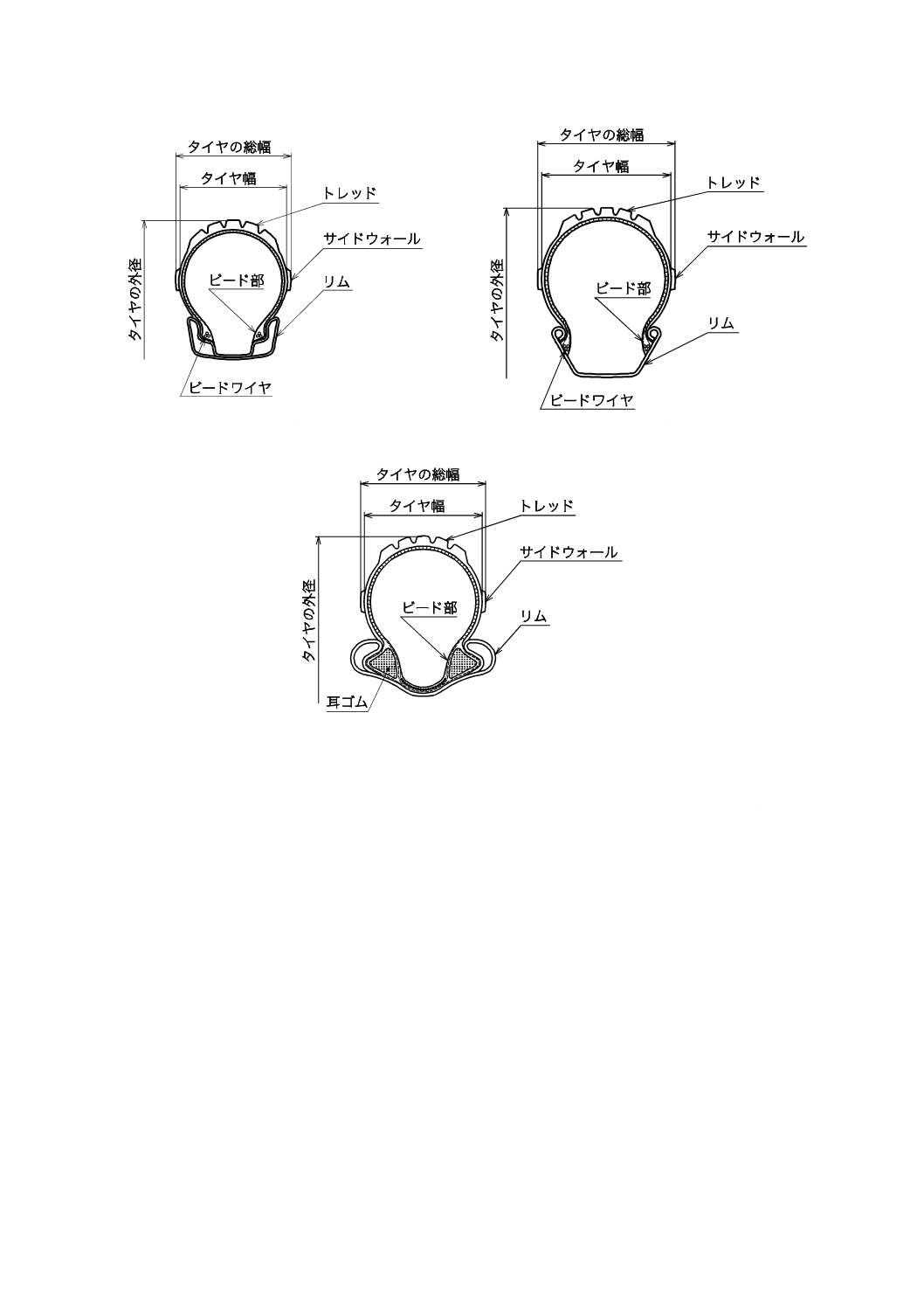

3.1

タイヤの呼び

タイヤの呼びは,“(タイヤ外径の呼び)×(タイヤ幅の呼び)”又は“(タイヤ幅の呼び)−(リム径の

呼び)”とする。

3.2

適用リム

タイヤの性能を有効に発揮させるのに適したリム。ただし,適用リムの種類,形式及び呼びは,JIS D 9421

を参照。

3.3

設計寸法

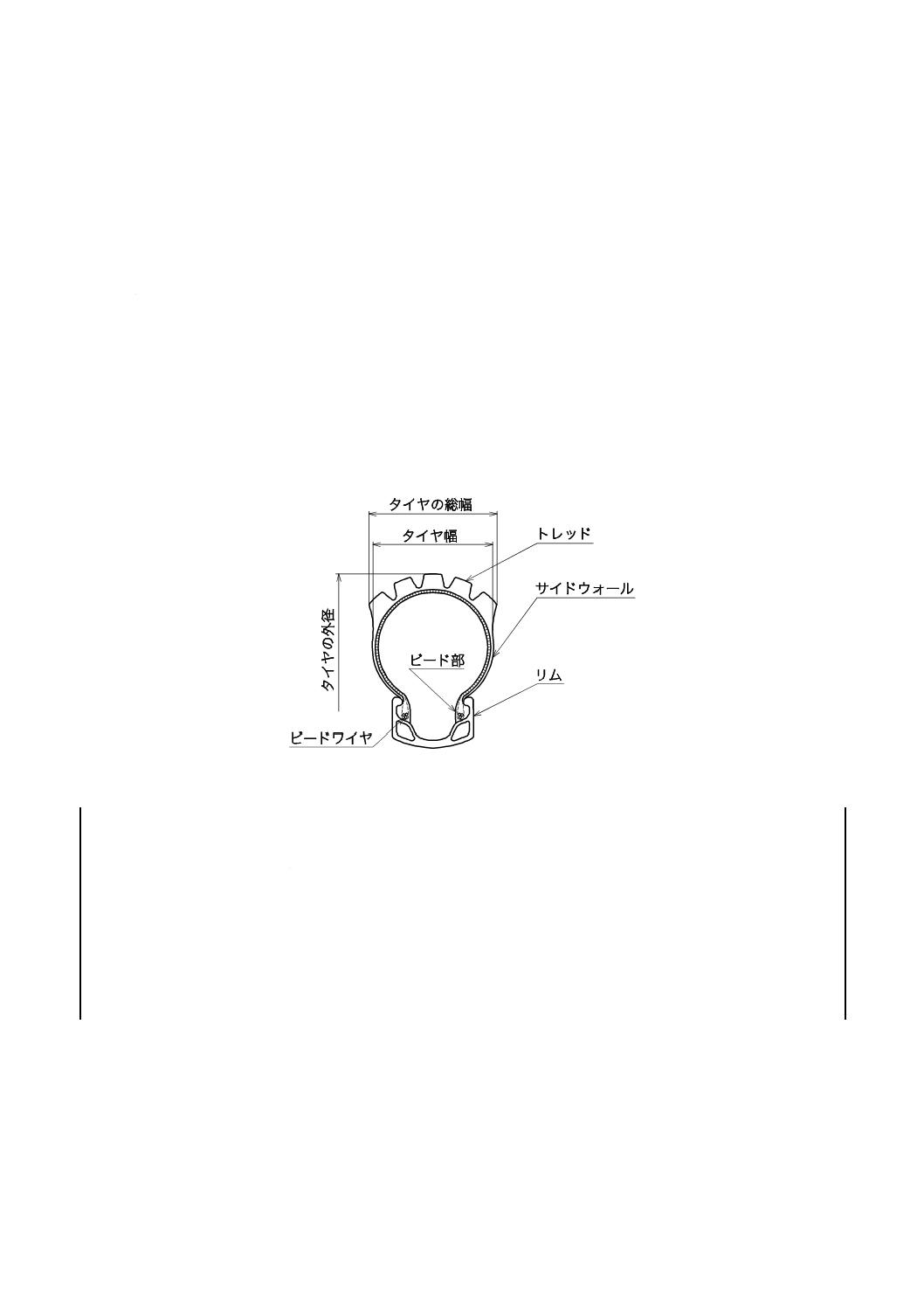

タイヤの設計の基準となる寸法。タイヤの総幅及びタイヤの外径の総称(表1〜表3参照)。

3.4

タイヤの総幅

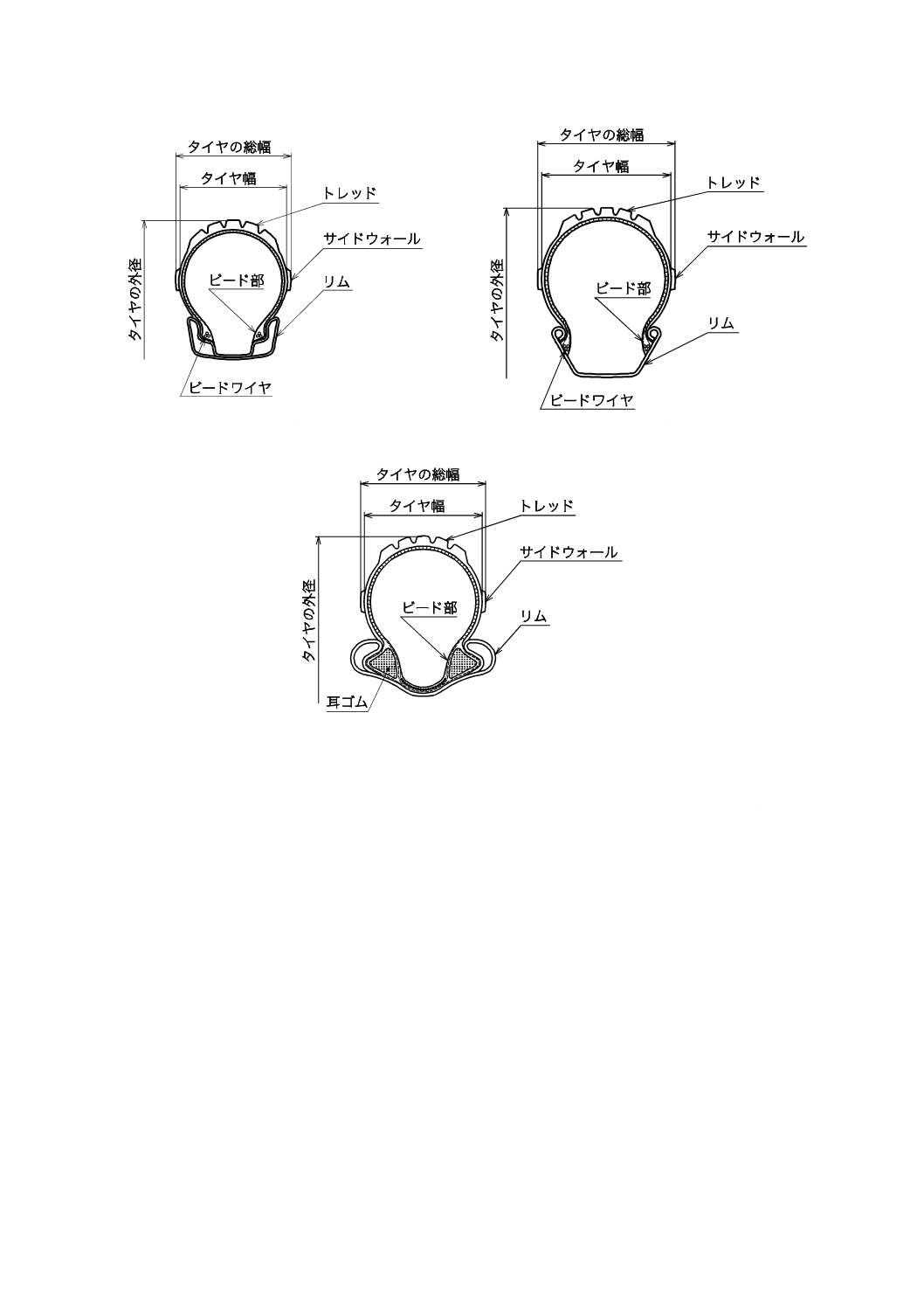

タイヤを適用リムに装着して,標準空気圧を充填し,負荷を加えない状態1) でのタイヤの最大幅(図1

〜図4参照)。

注記 タイヤ幅は,タイヤの総幅の模様,文字などを除いたサイドウォール間の直線距離である。

注1) タイヤが接地しない状態をいう。

3.5

タイヤの外径

タイヤを適用リムに装着して,標準空気圧を充填し,負荷を加えない状態1) の外径(図1〜図4参照)。

3.6

表示空気圧

タイヤの性能を有効に発揮させるためにタイヤに表示してある空気圧。

3.7

標準空気圧

タイヤの性能を有効に発揮させるのに適した空気圧。

3.8

最大空気圧

タイヤの性能を有効に発揮させるのに適した空気圧の最大値。

3.9

推奨空気圧範囲

タイヤの性能を有効に発揮させるのに適した空気圧の範囲(最大値及び最小値)。

3.10

最大負荷

タイヤに標準空気圧を充填したとき,タイヤの耐久性を有効に発揮させることができる最大の負荷。

3.11

PR(プライレーティング)

タイヤ強度の目安。最低等級は2 PRであり,2 PRの場合はその表示を省略することができる。

3

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

運搬車用タイヤ

タイヤ幅の呼びが1 3/4以上で4未満のBEタイヤ又はWOタイヤで,リヤカー,一輪車などの人力で動

かす運搬用車両に用いるタイヤ。

3.13

トレッド

タイヤの接地部分のゴム層(図1〜図4参照)。

3.14

ビード部

タイヤとリムとのかん合部分(図1〜図4参照)。

3.15

サイドウォール

トレッドとビード部との間のゴム層(図1〜図4参照)。

3.16

裏布

タイヤ内部でプライを形成している繊維線(コード)。

3.17

プライ

コードの層。裏布の枚数で表す。

4

種類

タイヤの種類は,用途及びビード部の形式によって区分し,次による。

a) 用途による区分 用途による区分は,自転車用タイヤ及び運搬車用タイヤの2種類とする。

b) ビード部の形式による区分 ビード部の形式による区分は,次の3種類とする。

1) WO 2) タイヤ(図1参照)

2) HE 3) タイヤ(図2参照)

3) BE 4) タイヤ(図3参照)

注2) Wired Onの略。対応国際規格では,ストレートサイドリム(SSリム),又はクロチェット

タイプリム(CTリム)に取り付ける“ワイヤードエッジ”タイヤと規定している。

3) Hooked Edgeの略。対応国際規格では,フックドビードリム(HBリム)に取り付ける“ビ

ーデッドエッジ”タイヤと規定している。

4) Beaded Edgeの略。

4

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−WOタイヤ

図2−HEタイヤ

図3−BEタイヤ

5

諸元

タイヤの諸元は,タイヤの種類によって区分し表1〜表3による。ただし,受渡当事者間の協定によっ

て表1〜表3に規定する以外のタイヤの種類,タイヤの呼び,適用リム及び標準空気圧を使用してもよい。

5

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

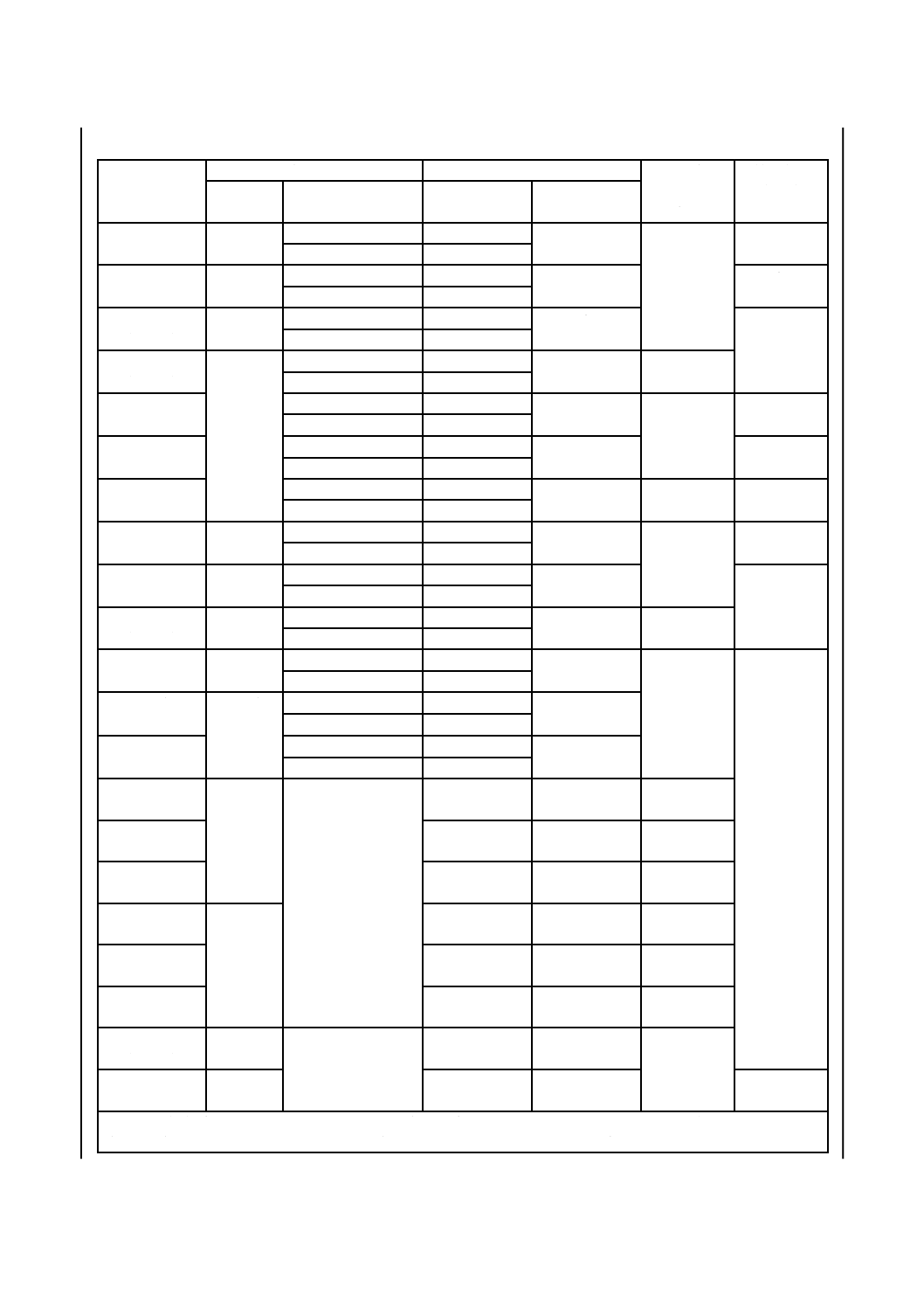

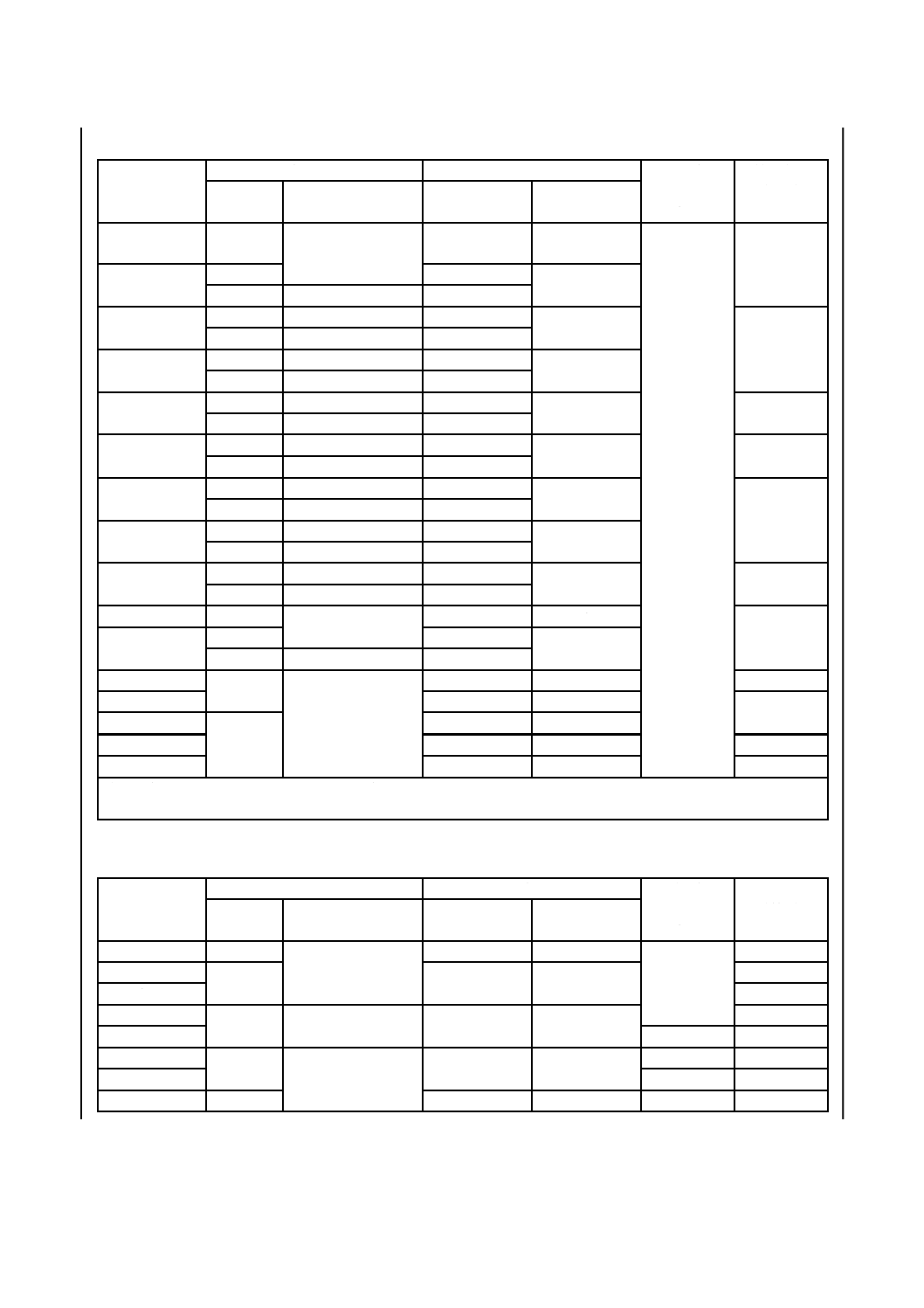

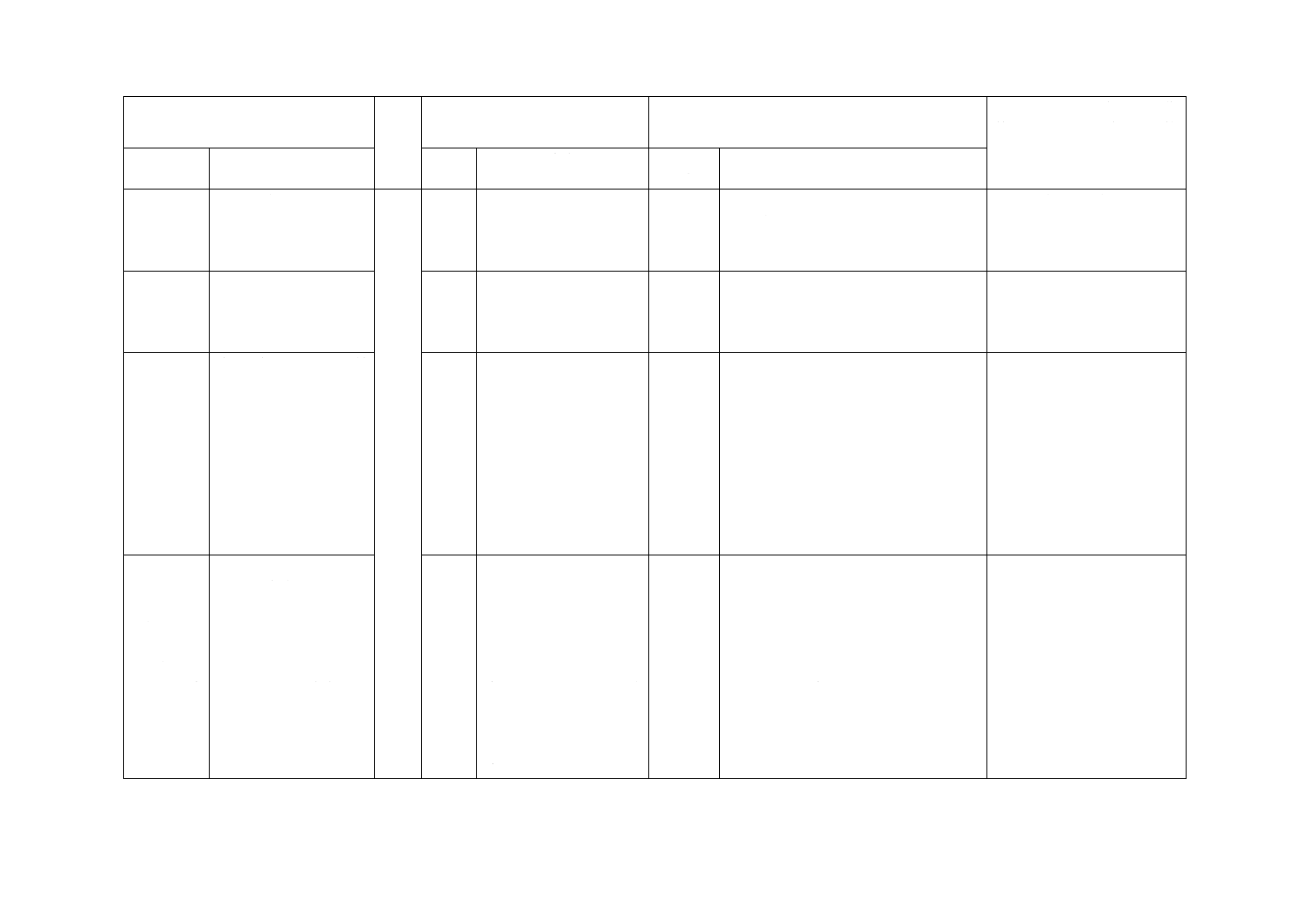

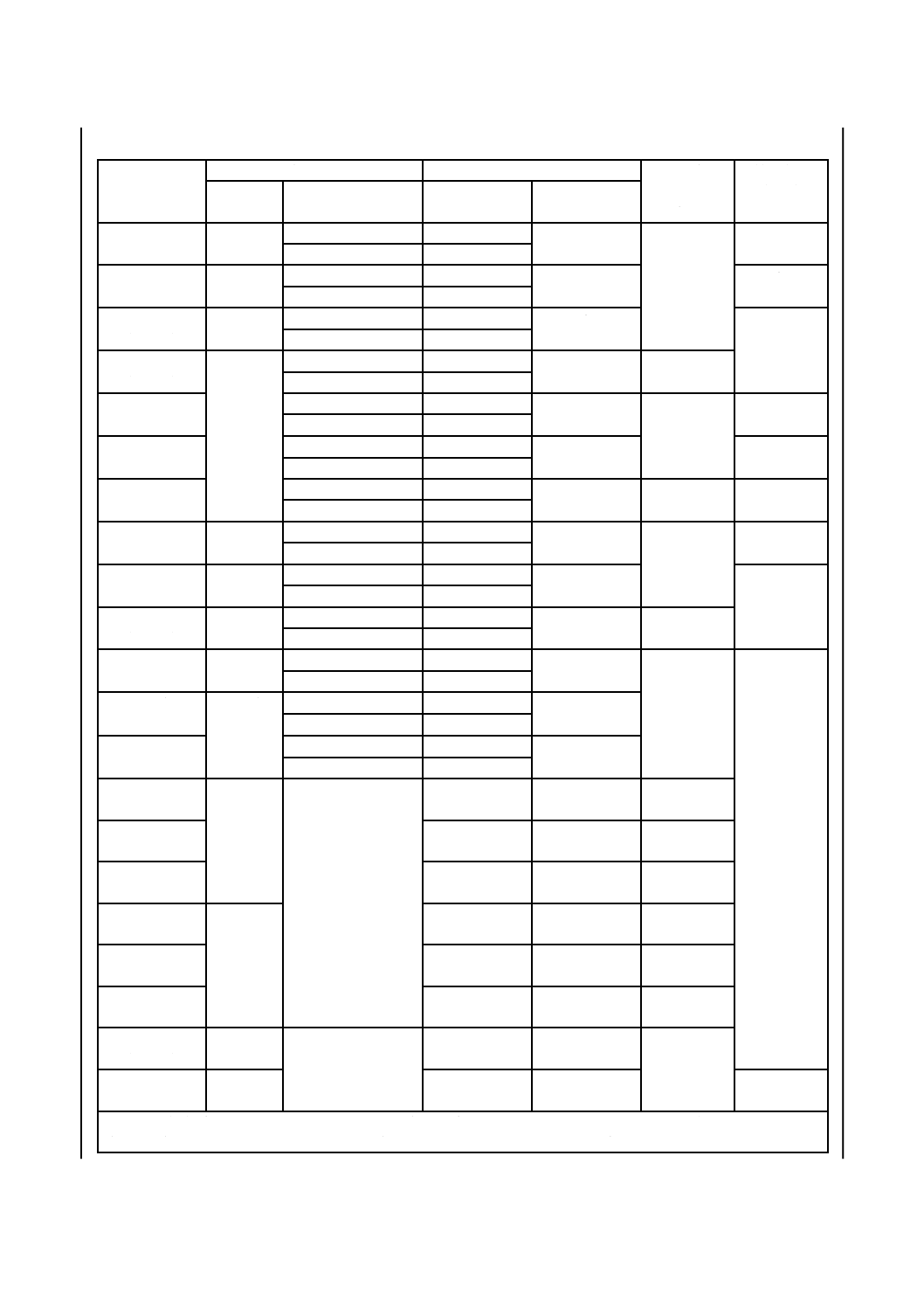

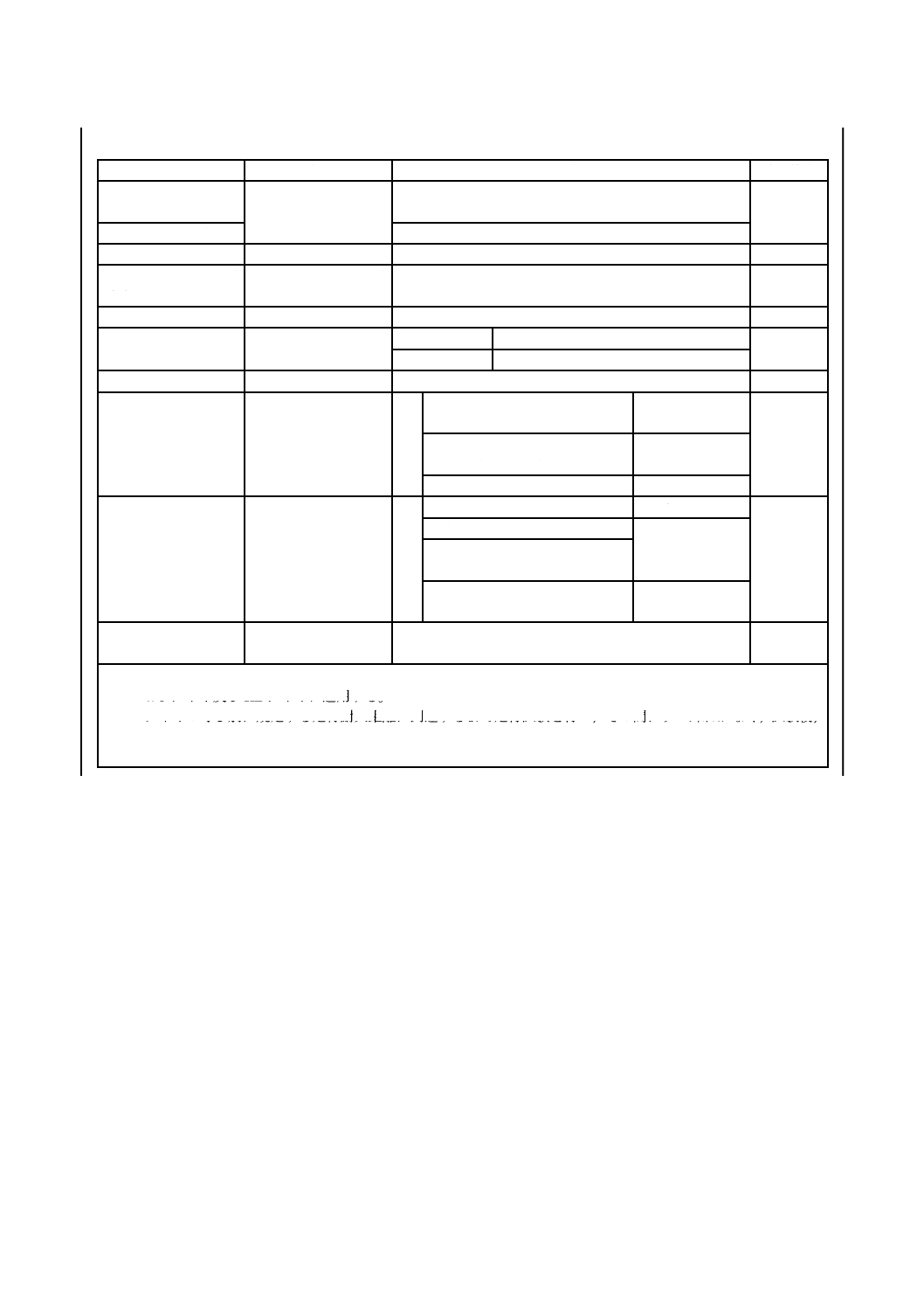

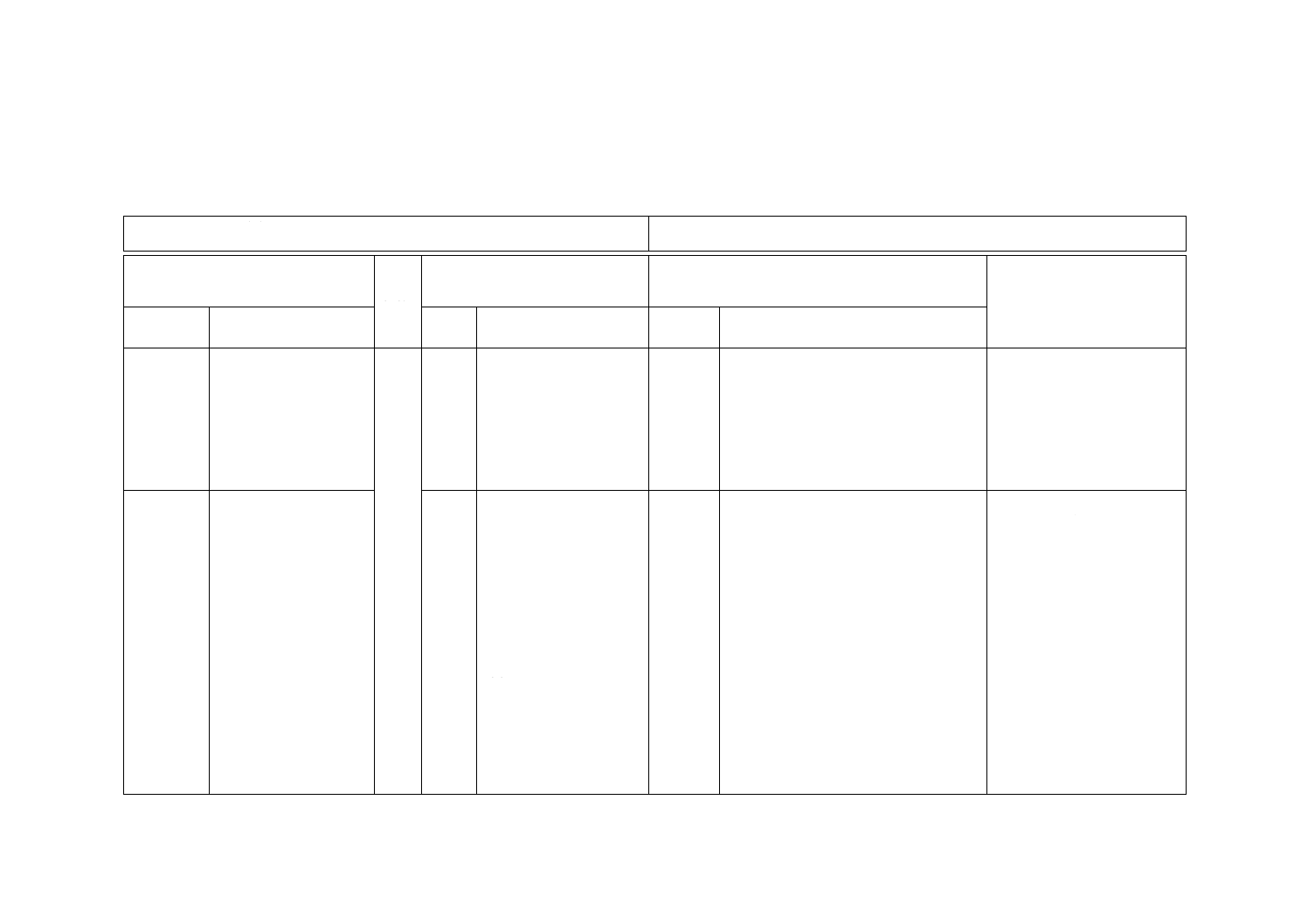

表1−WOタイヤ

タイヤの呼び

適用リム

設計寸法

標準空気圧

kPa

最大負荷

(質量)

kg

呼び

形式

タイヤの総幅

mm

タイヤの外径

mm

16×13/8

(37-349)

16×13/8

WO-2又はSS

37

425

300

40

WO-3又はSS

38

18×13/8

(37-400)

18×13/8

WO-2又はSS

37

476

45

WO-3又はSS

38

20×13/8

(37-451)

20×13/8

WO-2,5又はSS

37

527

50

WO-3又はSS

38

22×11/4

(32-501)

22×13/8

WO-2,5又はSS

33

569

400

WO-3又はSS

34

22×13/8

(37-501)

WO-2,5又はSS

37

577

300

55

WO-3又はSS

38

22×11/2

(40-501)

WO-2,5又はSS

39

581

60

WO-3又はSS

40

22×13/4

(47-501)

WO-2,5又はSS

45

593

250

80

WO-3又はSS

46

24×13/8

(37-540)

24×13/8

WO-2,5又はSS

37

616

300

60

WO-3又はSS

38

25×13/8

(37-565)

25×13/8

WO-5又はSS

37

641

65

WO-3又はSS

38

26×11/4

(32-597)

26×11/4

WO-2又はSS

33

663

400

WO-4又はSS

32

26×13/8

(37-590)

26×13/8

WO-2,5又はSS

37

666

300

70

WO-3又はSS

38

26×11/2

(40-584)

26×11/2

WO-2又はSS

39

664

WO-3又はSS

40

26×15/8

(44-584)

WO-2又はSS

42

670

WO-3又はSS

43

27×1

(25-630)

27×11/4

WO-4,SS又はCT

25

680

700

27×11/8

(28-630)

28

686

600

27×11/4

(32-630)

32

694

500

700×25C

(25-622)

700C

25

672

700

700×28C

(28-622)

28

678

600

700×32C

(32-622)

32

686

500

27×13/8

(37-630)

27×13/8

WO-2又はSS

37

704

300

28×13/8

(37-642)

28×13/8

37

716

75

注記1 ( )内のタイヤの呼びは,対応国際規格に規定された呼びで,タイヤ幅の呼び-リム径の呼びを示す。

注記2 適用リムとしてSSリムを用いる場合は,リムの呼び幅がWOリムの規定リム幅の近似値のものを用いる。

6

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

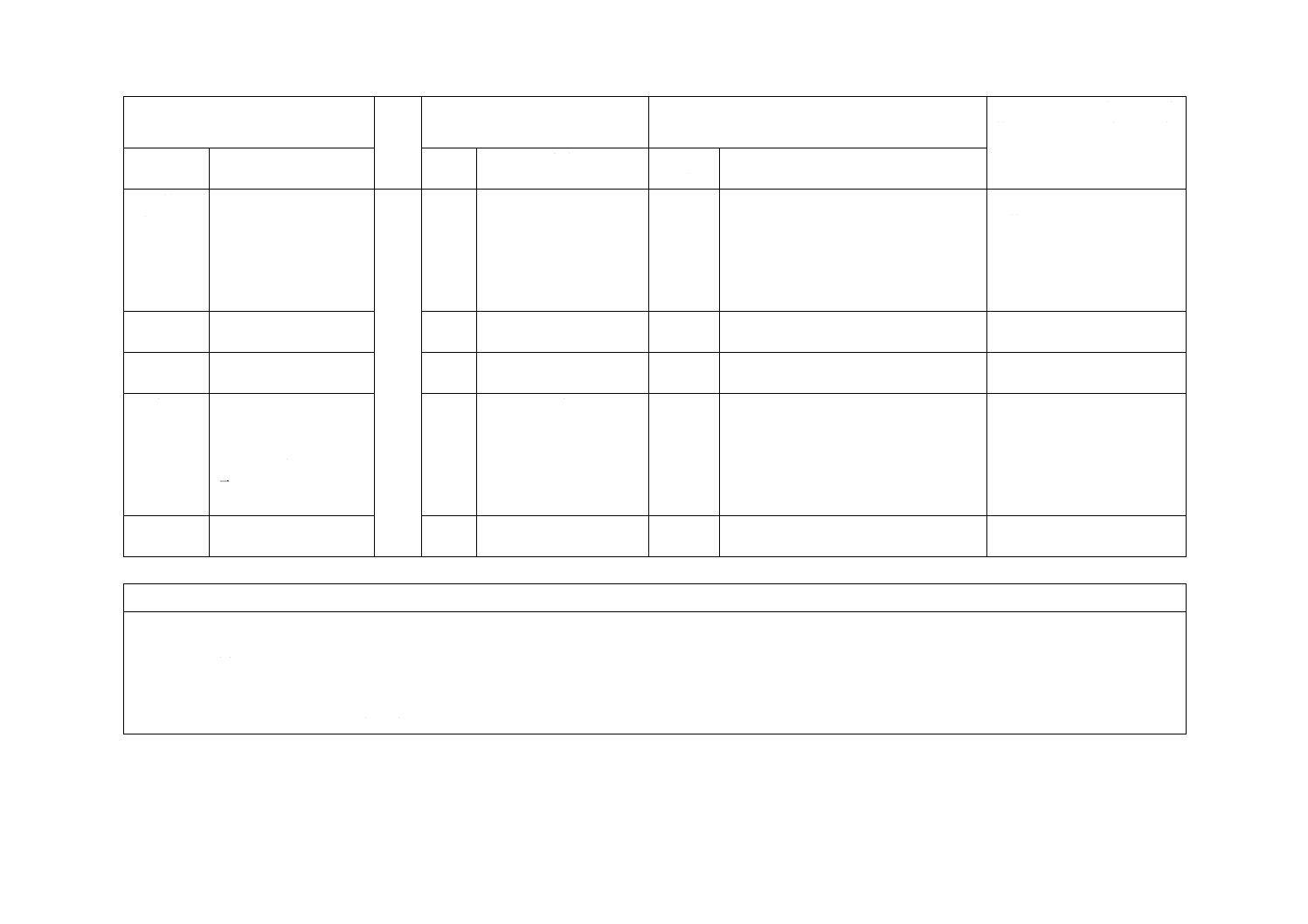

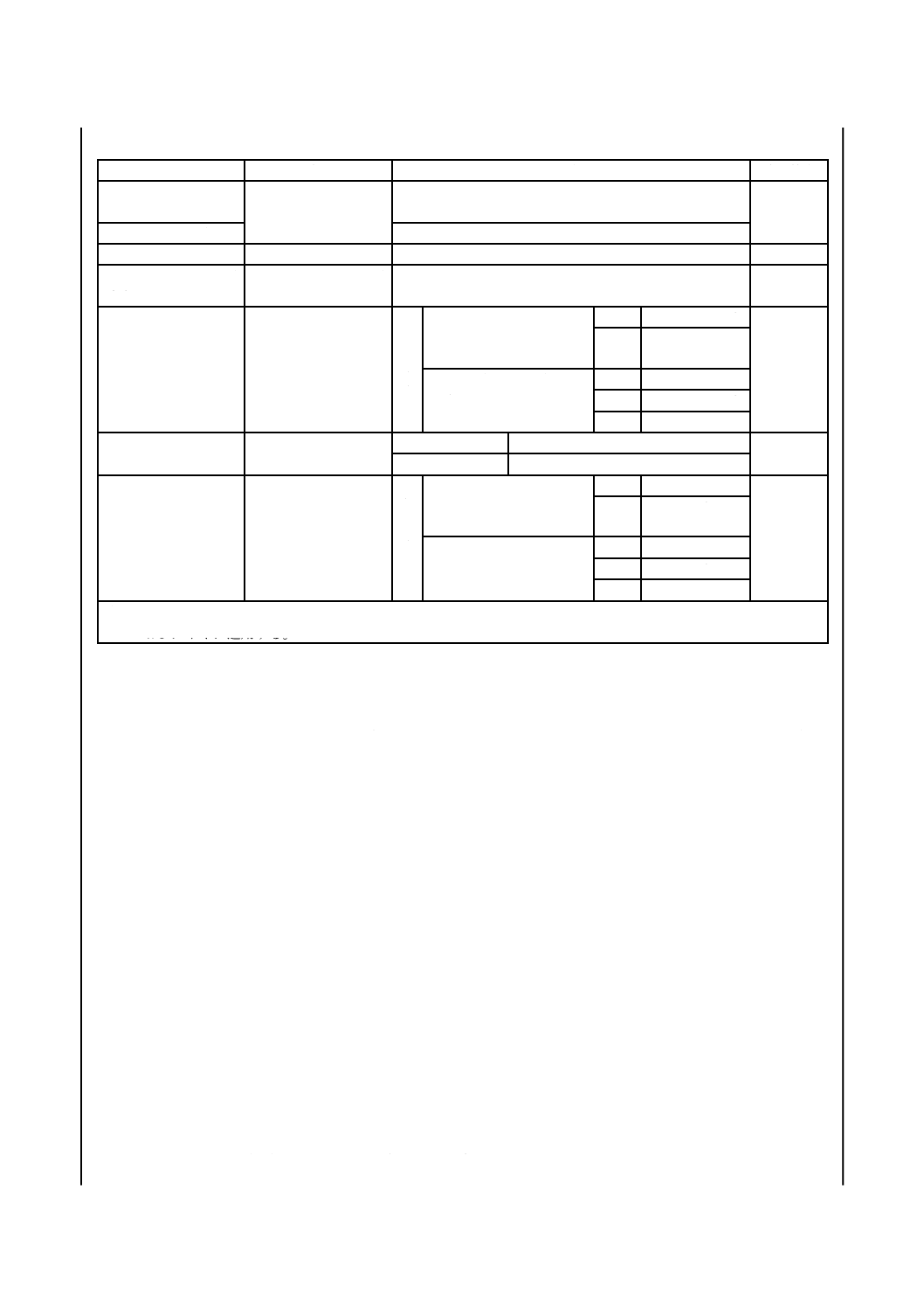

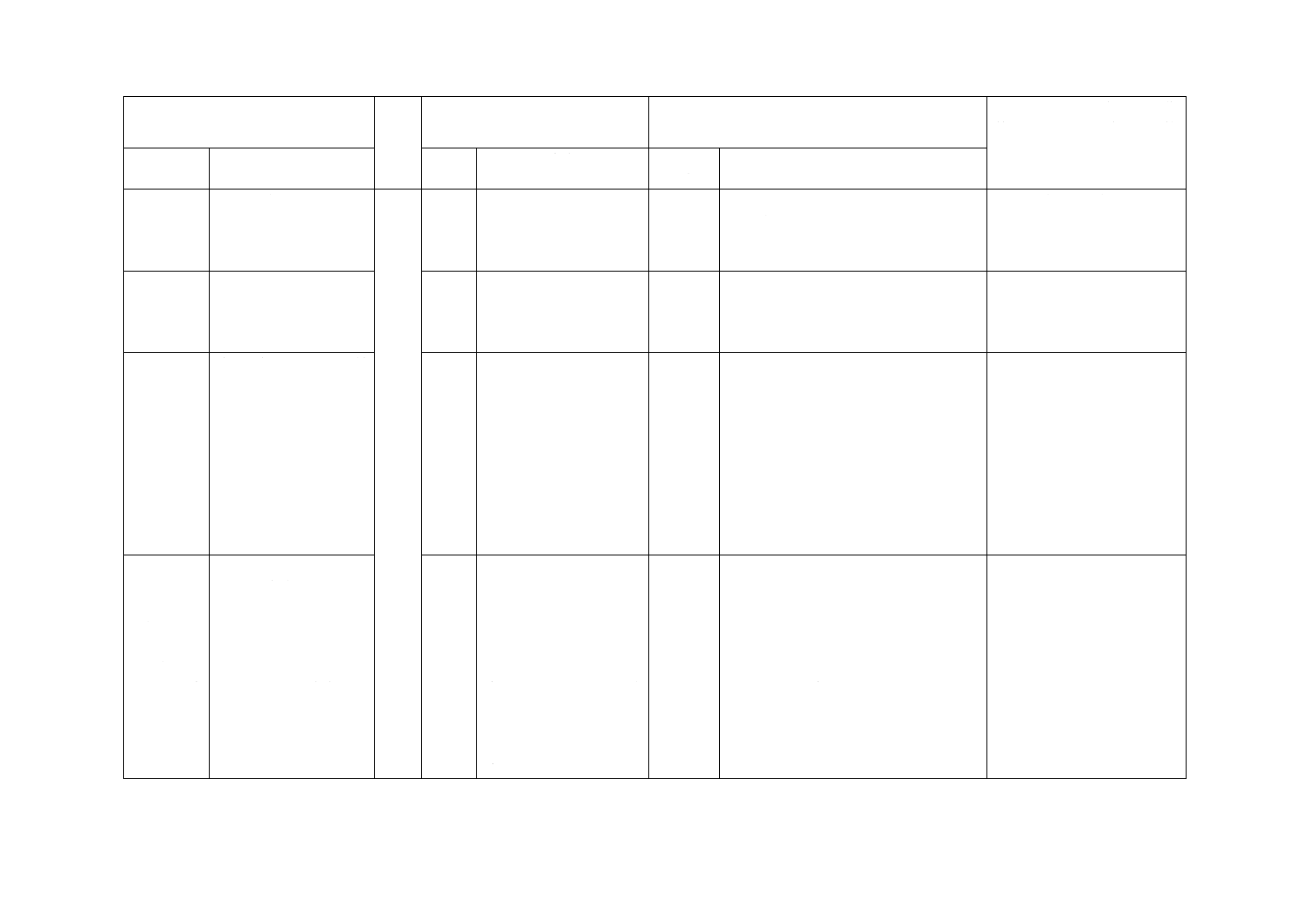

表2−HEタイヤ

タイヤの呼び

適用リム

設計寸法

標準空気圧

kPa

最大負荷

(質量)

kg

呼び

形式

タイヤの総幅

mm

タイヤの外径

mm

12.5×2.25又は

121/2×21/4

121/2×21/4

HE-1又はHB

57

320

250

40

14×1.50

14×1.75

40

340

14×1.50

HE-5又はHB

38

14×1.75

14×1.75

HE-1又はHB

45

349

45

14×1.50

HE-5又はHB

43

16×1.50

16×1.75

HE-1又はHB

40

391

16×1.50

HE-5又はHB

38

16×1.75

16×1.75

HE-1又はHB

45

400

50

16×1.50

HE-5又はHB

43

18×1.50

18×1.75

HE-1又はHB

40

441

55

18×1.50

HE-5又はHB

38

18×1.75

18×1.75

HE-1又はHB

45

450

60

18×1.50

HE-5又はHB

43

20×1.50

20×1.75

HE-1又はHB

40

492

20×1.50

HE-5又はHB

38

20×1.75

20×1.75

HE-1又はHB

45

501

65

20×1.50

HE-5又はHB

43

20×2.125

20×1.75

HE-1又はHB

54

517

70

22×1.75

22×1.75

45

552

22×1.50

HE-5又はHB

43

24×1.50

24×1.75

HE-1又はHB

40

594

75

24×1.75

45

603

80

26×1.50

26×1.75

40

645

26×1.75

45

654

85

26×2.125

54

674

90

注記 適用リムとしてHBリムを用いる場合は,リムの呼び幅がHEリムの規定リム幅と同値又は近似値のものを用

いる。

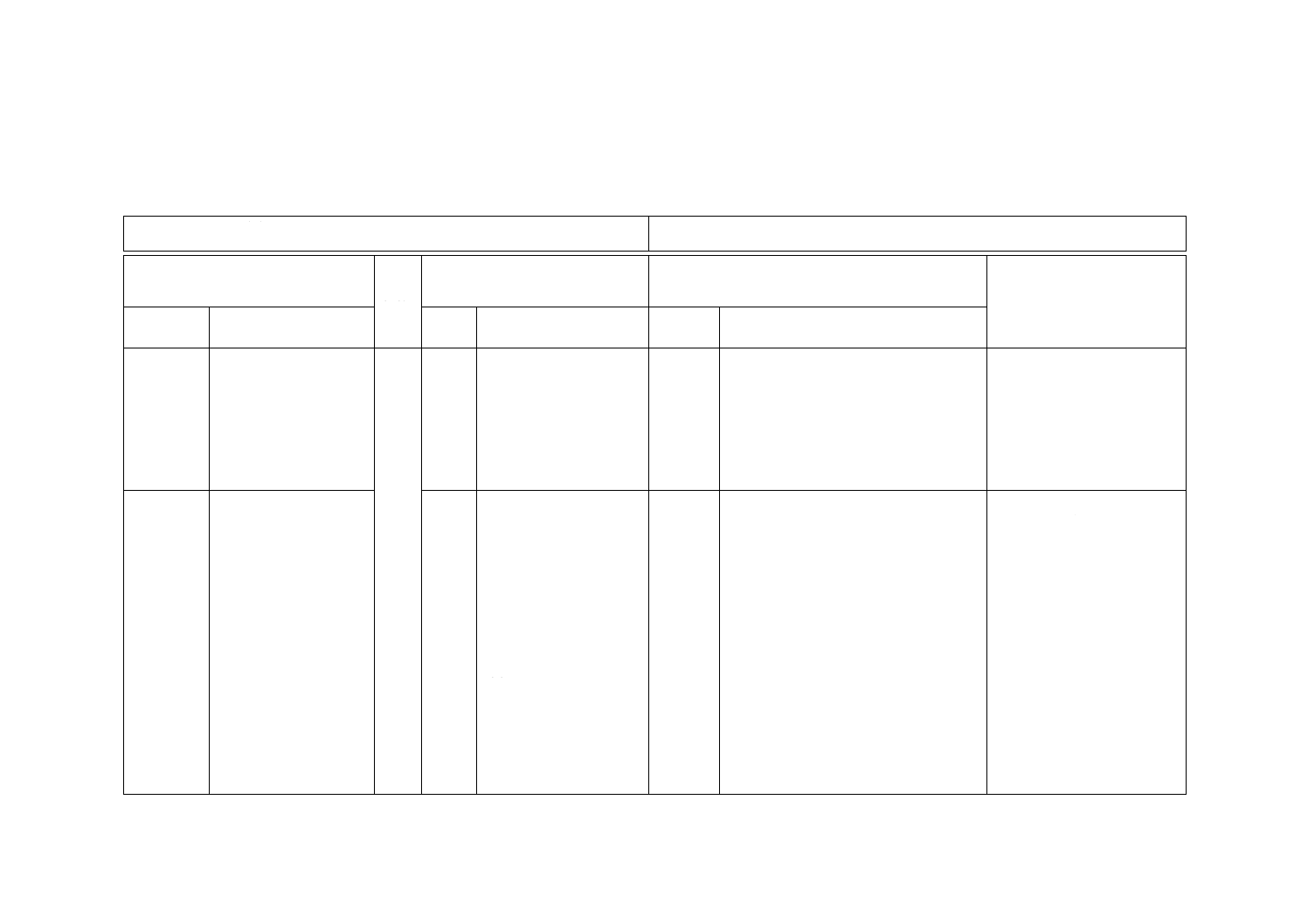

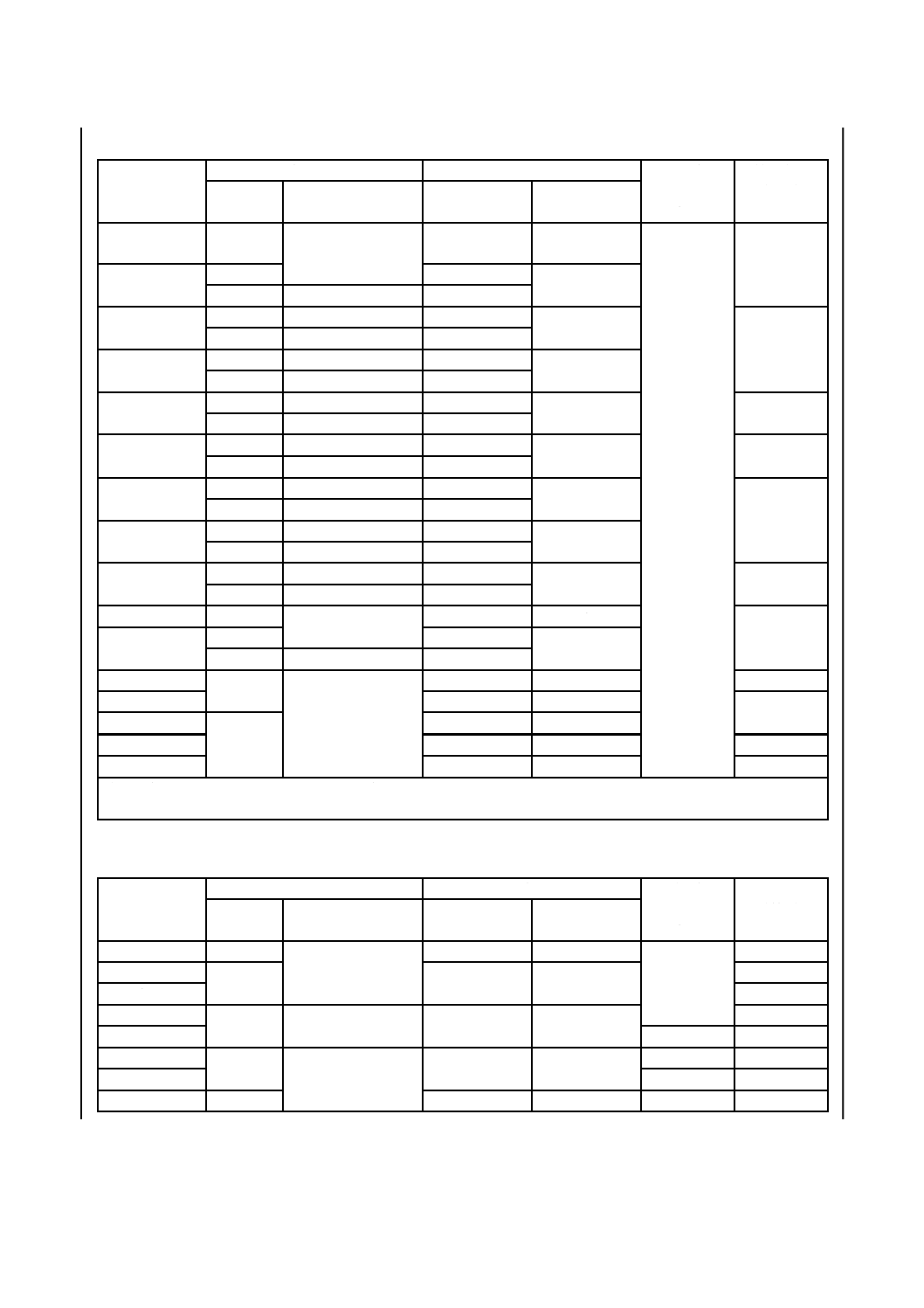

表3−BEタイヤ

タイヤの呼び

適用リム

設計寸法

標準空気圧

kPa

最大負荷

(質量)

kg

呼び

種類又は

形式

タイヤの総幅

mm

タイヤの外径

mm

26×13/8

26×13/8

BE-1

39

668

300

70

26×13/4

26×13/4

46

685

100

26×13/4 4PR

110

26×2

26×2

BE

52

698

130

26×2

4PR

350

150

26×21/2

26×21/2

BE

70

700

300

180

26×21/2 4PR

350

210

26×3

4PR

26×3

80

687

300

250

7

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

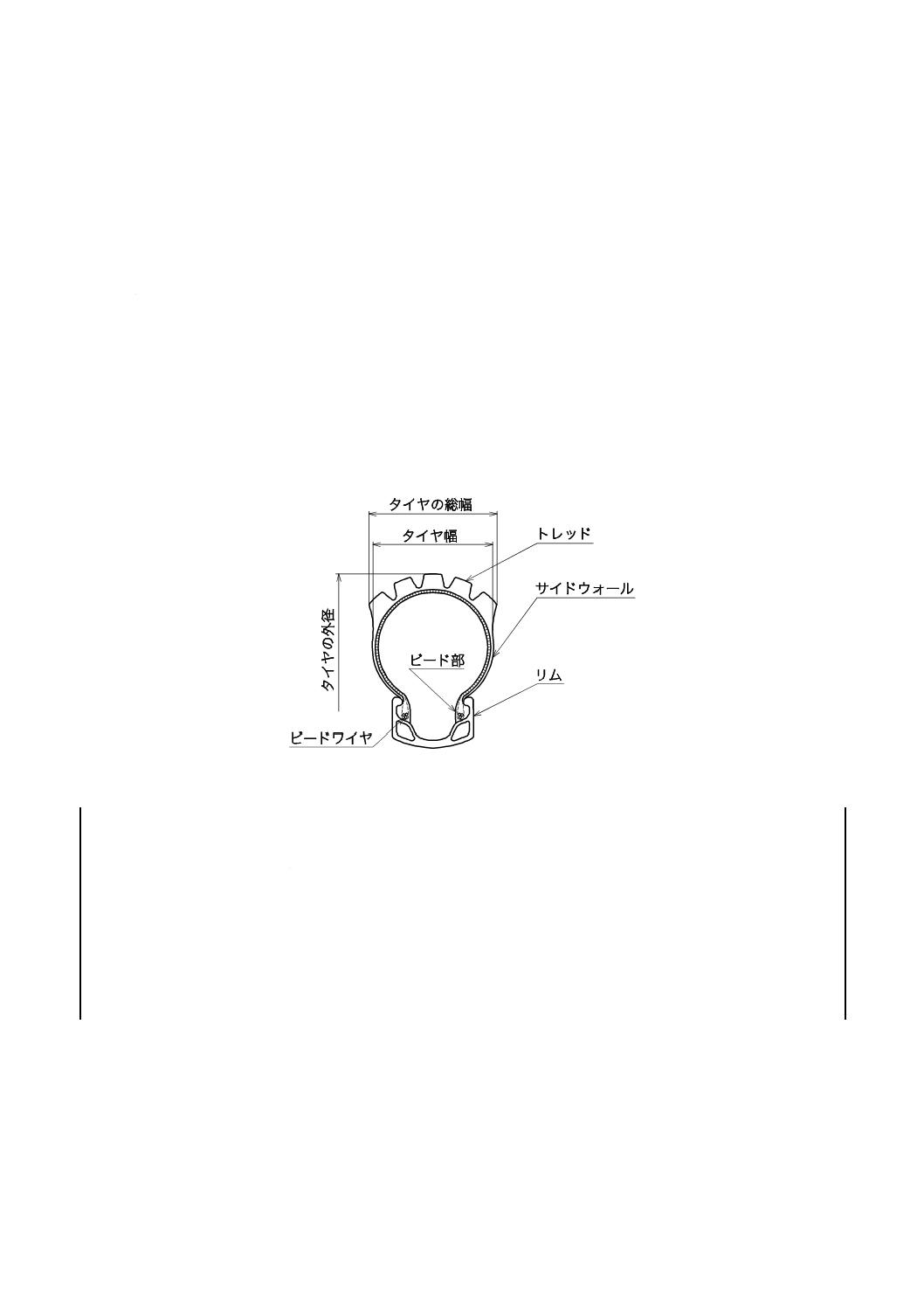

6

タイヤの寸法

6.1

タイヤの総幅

使用時におけるタイヤの総幅は6.3によって測定し,表1〜表3に規定する設計寸法のタイヤの総幅に対

する増加量が3 mmを超えてはならない。

6.2

タイヤの外径

使用時におけるタイヤの外径は6.3によって測定し,表1〜表3に規定する設計寸法のタイヤの外径に対

する増加量が6 mmを超えてはならない。

6.3

使用時におけるタイヤの寸法測定

タイヤの寸法測定は,表1〜表3の適用リムにタイヤを装着し,表示空気圧を充填してから24時間経過

後,再び表示空気圧に調整し,負荷を加えない状態で行う。表示空気圧に範囲が示されている場合は,最

大値で行う。

タイヤの外径は,ノギスで測定するか又は鋼製巻尺でタイヤの外周を測り,その数値をπ(=3.14)で

除して求める。タイヤの総幅は,ノギスで測定する(図1〜図4参照)。

図4−タイヤの寸法測定(HEタイヤ)の一例

7

品質

7.1

外観

タイヤの外観は,形状,肉厚ともに均整で,きず,気泡,ゴム割れ,ゴム流れ不良及び異物混入による

有害な欠点がなく,表1〜表3に規定する適用リム又は受渡当事者間の協定によるリムに装着したとき,

著しい振れがないものでなければならない。

7.2

性能

タイヤの性能は,自転車用タイヤ及び運搬車用タイヤに区分し,箇条8によって試験し,表4又は表5

の規定に適合しなければならない。

8

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

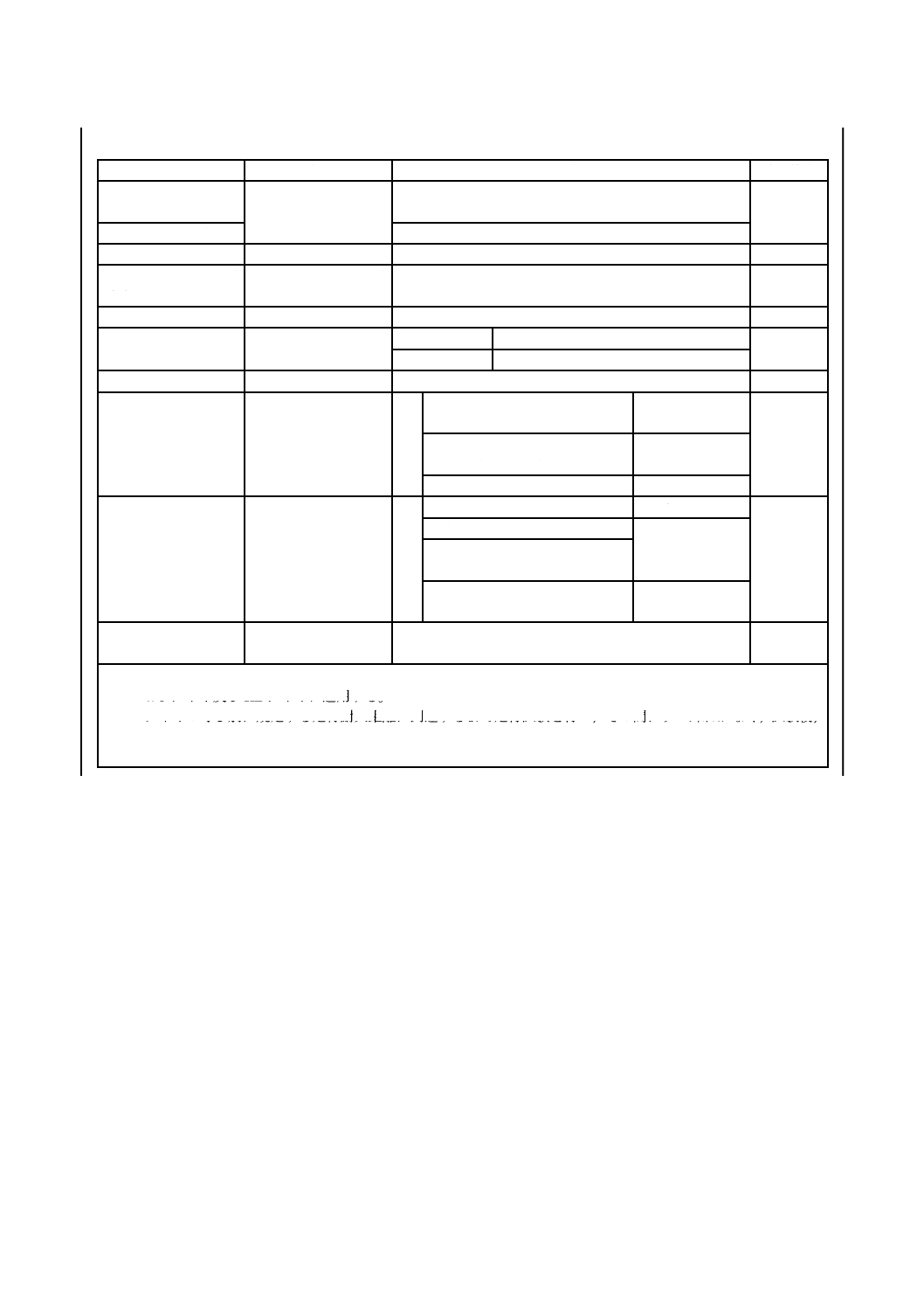

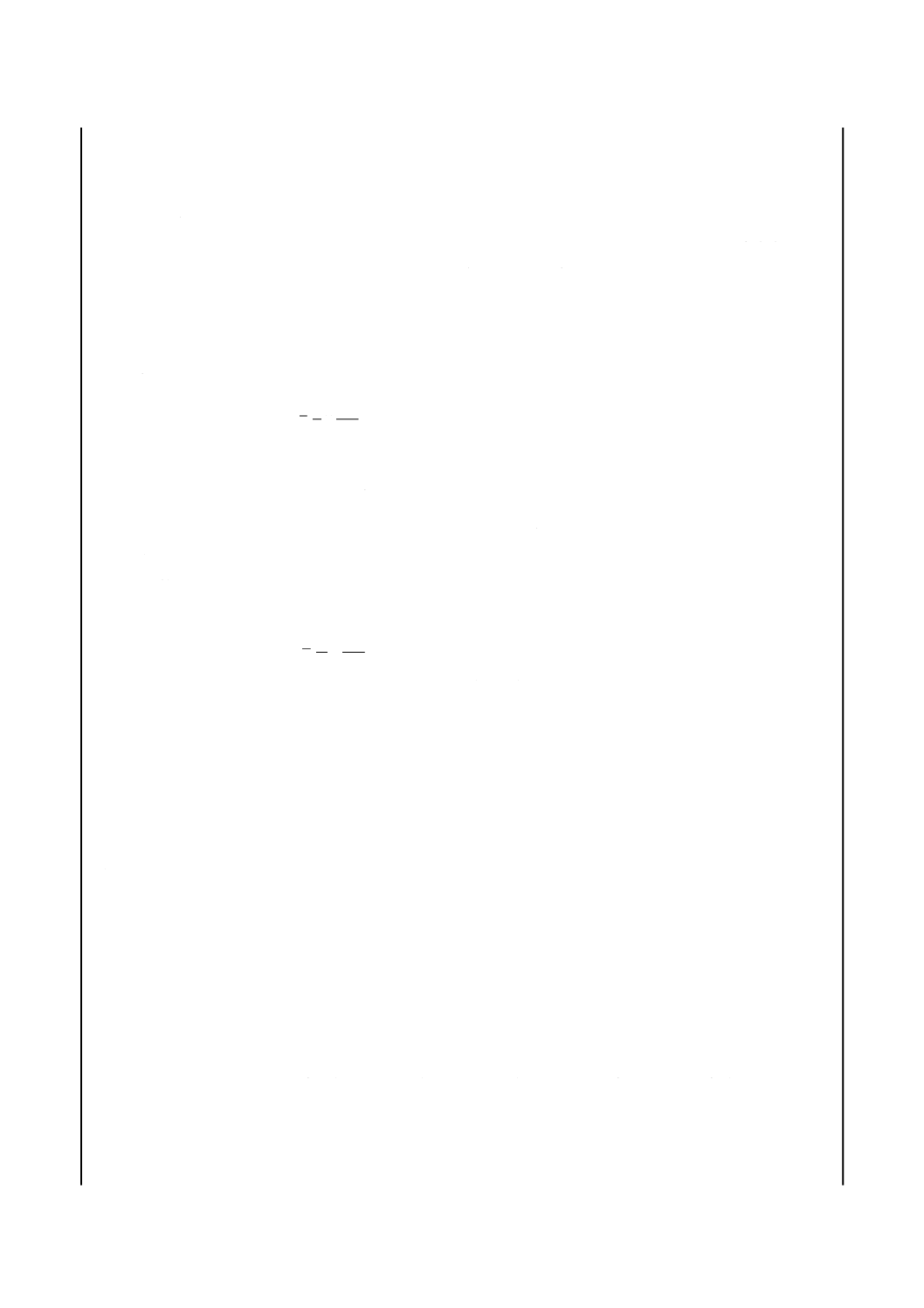

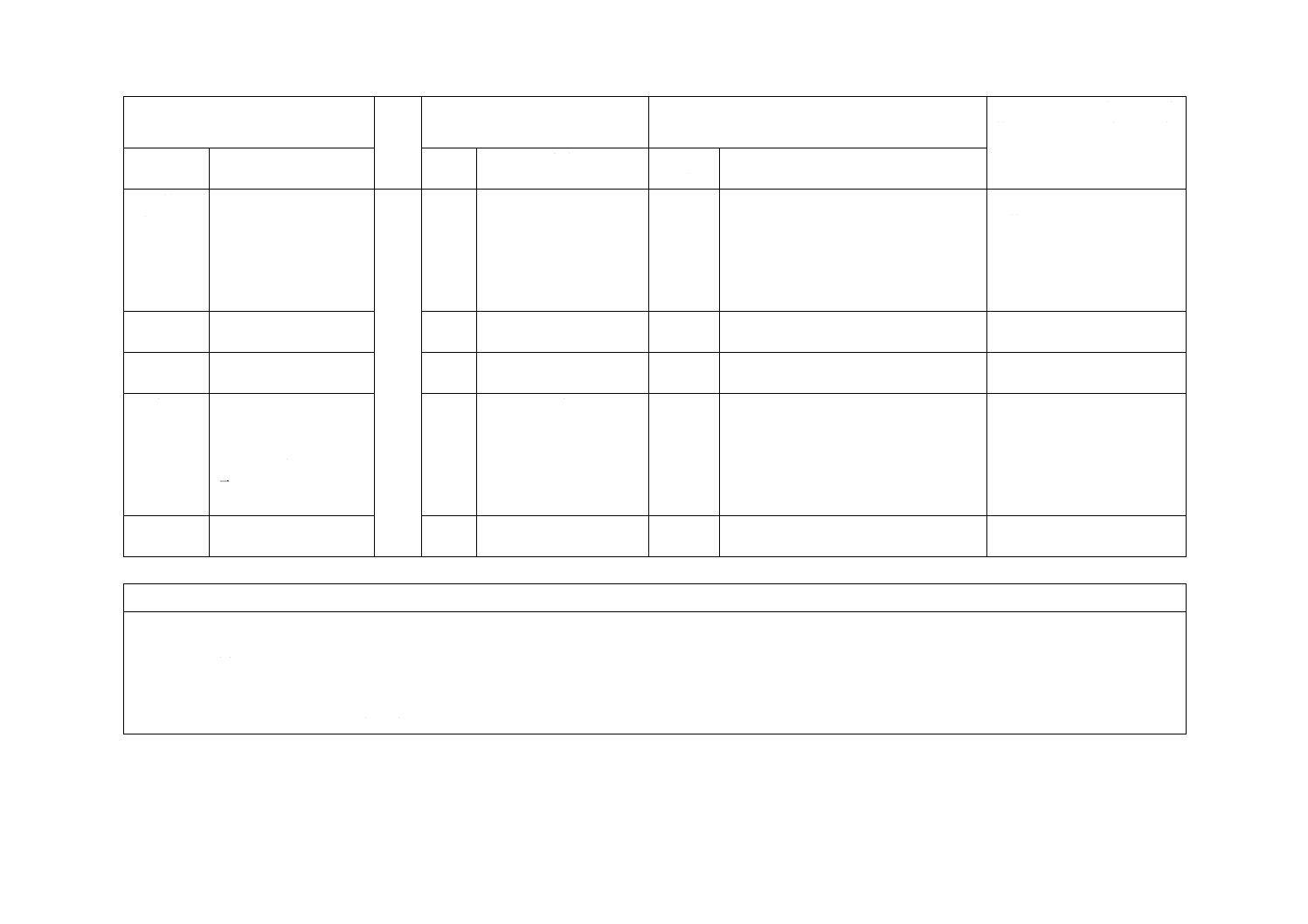

表4−自転車用タイヤの性能

項目

試験

性能

試験箇条

トレッドゴムの引張

強さ

トレッドゴムの引張

試験

8.0 MPa以上

8.1

トレッドゴムの伸び

350 %以上

耳ゴムの耐わん曲性a) 耳ゴムのわん曲試験

折損してはならない

8.2

ビードワイヤの引張

強さb)

ビードワイヤの引張

試験

3.2 kN以上

8.3

裏布の引張強さ

裏布の引張試験

40.0 N/mm以上

8.4

密着強さ

剥離試験

ゴム及び布間

2.0 N/mm以上

8.5

布及び布間

2.0 N/mm以上

破壊エネルギー

プランジャー試験

7.0 J以上

8.6

タイヤのリム外れ強

さb)

タイヤのリム外れ水

圧試験

タ

イ

ヤ

の

呼

び

幅13/8(又は1.37)未満のもの

800 kPa以上

8.7

幅13/8(又は1.37)以上

幅13/4(又は1.75)未満のもの

600 kPa以上

幅13/4(又は1.75)以上のもの

500 kPa以上

走行耐久性c)

走行耐久性試験

タ

イ

ヤ

の

呼

び

外径18以下のもの

2 000 km

8.8

外径20以上25以下のもの

3 000 km

外径26以上で

幅13/8(又は1.37)未満のもの

外径26以上で

幅13/8(又は1.37)以上のもの

5 000 km

サイドゴムの耐オゾ

ン劣化性

サイドゴムのオゾン

劣化試験

JIS K 6259に規定する亀裂の状態がC−2以内とする

8.9

注a) BEタイヤに適用する。

b) WOタイヤ及びHEタイヤに適用する。

c) タイヤの呼び別に規定する走行耐久距離に到達するまで走行試験を行い,その間にリム外れがなく,試験後,

タイヤに目視で認められる布切れ,セパレーション及び布層に達するトレッドゴムの亀裂の発生があっては

ならない。

9

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

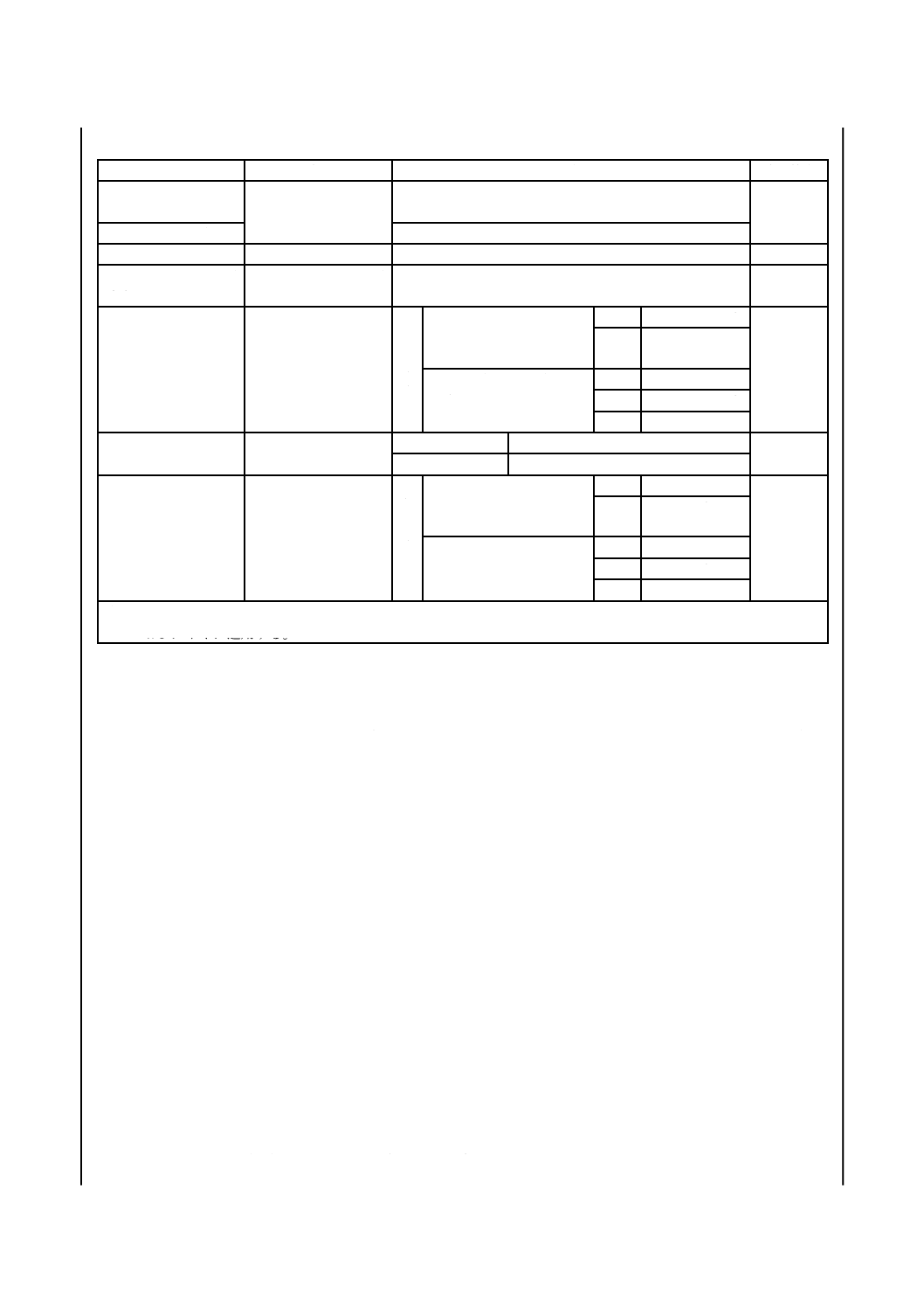

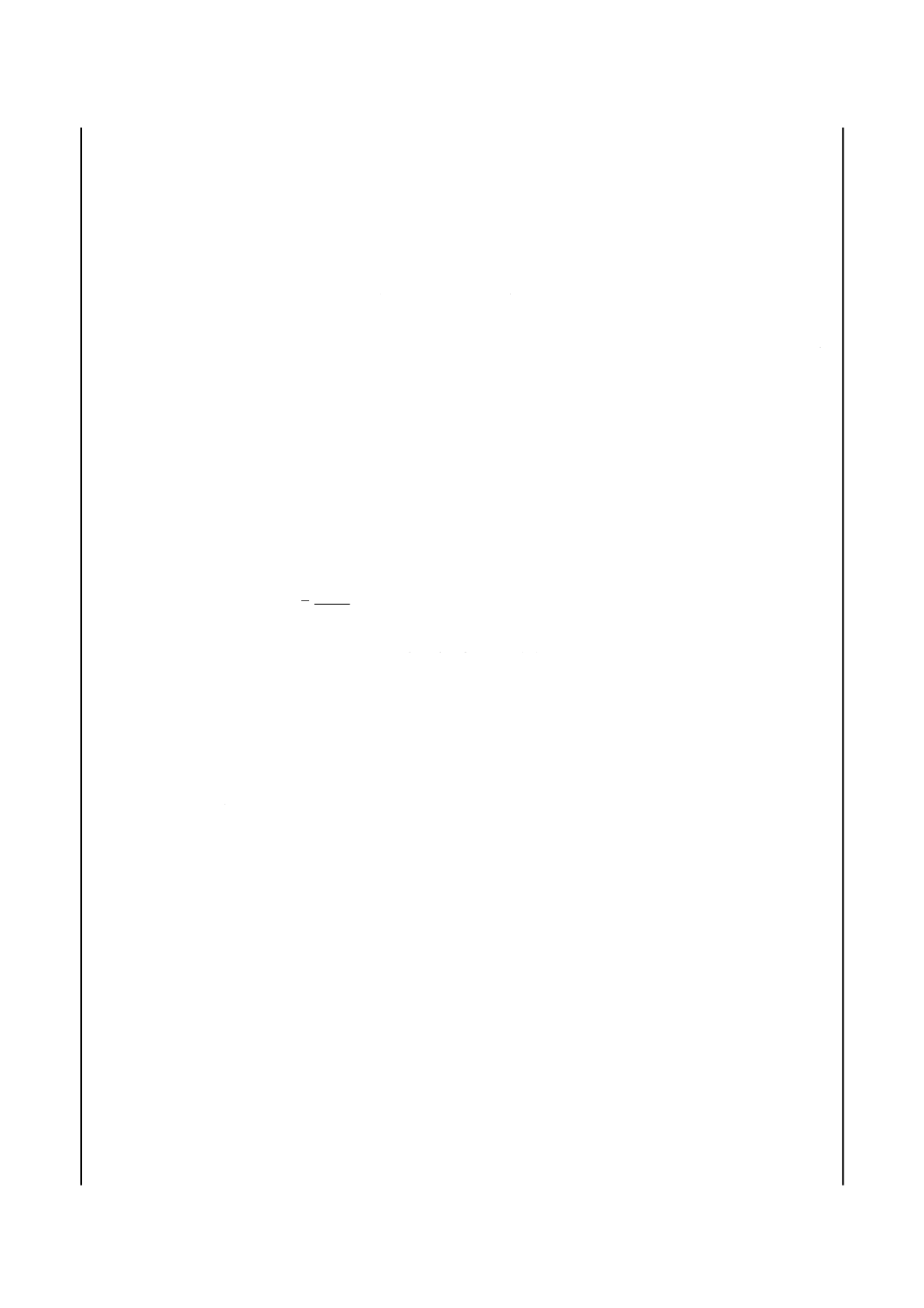

表5−運搬車用タイヤの性能

項目

試験

性能

試験箇条

トレッドゴムの引張

強さ

トレッドゴムの引張

試験

8.0 MPa以上

8.1

トレッドゴムの伸び

300 %以上

耳ゴムの耐わん曲性a) 耳ゴムのわん曲試験

折損してはならない

8.2

ビードワイヤの引張

強さb)

ビードワイヤの引張

試験

3.2 kN以上

8.3

裏布の引張強さ

裏布の引張試験

タ

イ

ヤ

の

呼

び

幅13/4(又は1.75)以上

幅21/2(又は2.50)未満

のもの

2 PR

50.0 N/mm以上

8.4

4 PR

32.0 N/mm以上

幅21/2(又は2.50)以上

のもの

2 PR

50.0 N/mm以上

4 PR

40.0 N/mm以上

6 PR

32.0 N/mm以上

密着強さ

剥離試験

ゴム及び布間

2.0 N/mm以上

8.5

布及び布間

3.0 N/mm以上

破壊エネルギー

プランジャー試験

タ

イ

ヤ

の

呼

び

幅13/4(又は1.75)以上

幅21/2(又は2.50)未満

のもの

2 PR

10.0 J以上

8.6

4 PR

12.0 J以上

幅21/2(又は2.50)以上

のもの

2 PR

10.0 J以上

4 PR

16.0 J以上

6 PR

20.0 J以上

注a) BEタイヤに適用する。

b) WOタイヤに適用する。

8

試験方法

8.1

トレッドゴムの引張試験

JIS K 6251に規定する方法によってダンベル状3号形試験片を用いて試験し,引張強さ及び切断時伸び

を測定する。ただし,試験片は試料から剥ぎ取ったトレッドゴムの接地部からタイヤの円周方向に採取す

る。

8.2

耳ゴムのわん曲試験

試料から試験片として長さ約100 mmの耳ゴムを注意深く剥がし取り,試験片のタイヤ内壁に接する耳

ゴムの底面の中央部を,試験片の長さの方向に直角に置いた直径10 mmの丸棒に沿い,徐々に直角になる

までわん曲させ,そのまま1分間保持し,損傷が起こるかどうかを調べる。試験室の標準温度及び標準湿

度は,JIS K 6250の6.1(試験室の標準温度)及び6.2(試験室の標準湿度)による。

8.3

ビードワイヤの引張試験

ビードワイヤの引張試験は,次による。

a) 硬鋼線の場合 試料が1線からなるものは,接合部が中央に位置するように,長さ約200 mmのビー

ドワイヤを採り,JIS Z 2241に規定する方法によって行う。引張強さは,キロニュートン(kN)で表

す。また,試料が2線以上からなるものは,重なり合った部分を避け,その1線について試験を行い,

ビードワイヤの本数を乗じた値で表す。試験結果は,試験片2個の測定値の平均値を,JIS Z 8401に

よって小数点以下1桁に丸める。

b) アラミド繊維の場合 JIS L 1017の8.5 a)(標準時試験)に規定する方法によって行う。引張強さは,

キロニュートン(kN)で表す。試験結果は,測定値をJIS Z 8401によって小数点以下1桁に丸める。

10

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

裏布の引張試験

裏布がすだれ織の場合は,たて糸の方向から,裏布が平織布の場合は,たて糸及びよこ糸の両方向から,

試験片として幅10 mmの布層(すだれ織布は最も内側にある層をトレッド部中央下の位置から測定する。)

を採り,JIS B 7721に規定する等級1級以上の引張試験機を用いて,すだれ織の場合はa)又はb),平織布

の場合はb)に従い,裏布の引張強さを測定する。引張速さは,毎分200 mm〜300 mmとし,試験片のつか

み具間の距離は20 mm以上とする。試験室の標準温度及び標準湿度は,JIS K 6250の6.1(試験室の標準

温度)及び6.2(試験室の標準湿度)による。

a) A法 幅10 mmの試験片の各コードが同時に切断したときの最大の引張力を測定し,次の式によって

引張強さを算出する。試験結果は,試験片3個の測定値の平均値を,JIS Z 8401によって小数点以下

1桁に丸める。

PR

P

b

S

L

×

=

ここに,

L: 引張強さ(N/mm)

S: 引張力の測定値(N)

b: 試験片の幅(mm)

P: 実際のプライ数

PR: プライレーティング

b) B法 幅10 mmの試料の単糸ごとの最大の引張力を測定し,その和S'を求め,次の式によって引張強

さを算出する。試験結果は,すだれ織布の場合は試験片3個の平均値,平織布の場合は,たて糸及び

よこ糸別に得られた値の各1個の平均値を,JIS Z 8401によって小数点以下1桁に丸める。

PR

P

b

S'

L'

×

=

ここに,

L': 引張強さ(N/mm)

S': 単糸引張力の総和値(N)

b: 試料の幅(mm)

P: 実際のプライ数

PR: プライレーティング

8.5

剥離試験

8.5.1

ゴム及び布間の密着強さ

ゴム及び布間の密着強さは,次による。

a) すだれ織布の場合は,試料からトレッドゴムに接するすだれ織布層のたて糸の方向に平行に幅約15

mmの1片を採り,その一端で耳部を切り去る。トレッドゴムに接する布層を,トレッドゴムから一

部分引き剥がした後,たて糸に直角に測定して幅10 mmのすだれ織布層を残して両側の余ったすだれ

織布の糸を抜き去り,試験片を作製する。この場合その他の布層は,全てトレッドゴムに接する布層

に付けた状態とする。

なお,平織布の場合は,たて糸及びよこ糸の方向に,すだれ織布の場合と同様に試験片を作製する。

b) 次に,トレッドゴムの模様を削り取り,ほぼ平滑にした後,剥離試験機を用い,試験機の上部つかみ

具にトレッドゴム側を挟んで毎分25±2.5 mmの速さで剥離させ,剥離に要した引張力の曲線を自動

記録装置によって,その波状各部の頂点(数値の高い側)の平均値を求め,これを密着強さとする。

c) 密着強さは,N/mmで表し,試験結果は,すだれ織布の場合は試験片3個,平織布の場合は2個(た

て糸及びよこ糸方向に採った各1個)の測定値の平均値を,JIS Z 8401によって小数点以下1桁に丸

める。

11

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験室の標準温度及び標準湿度は,JIS K 6250の6.1(試験室の標準温度)及び6.2(試験室の標準湿

度)による。

8.5.2

布及び布間の密着強さ

試料からすだれ織布第1層のたて糸の方向と平行に幅20 mmの試験片とを切り採り,その一端で両側を

残して幅10 mmのすだれ織第1層を一部分引き剥がし,その両側に隣接する糸を1本ずつ抜き去る。次に

トレッドの模様を削り取ってほぼ平滑にした後,8.5.1の場合と同様の方法で試験を行う。

剥離するときは,なるべくすだれ織布第1層にゴムを付着させないようにする。

8.6

プランジャー試験

試料に同じ呼びのチューブを封入し,タイヤに適合するリムに装着してチューブ内に350±10 kPaの空

気圧を加える。

試験装置は,直径8.0±0.1 mmで先端が半球状のプランジャーを毎分50±2.5 mmの速さでタイヤに押し

付けることができるものを用いる。

測定はプランジャーをタイヤ軸に垂直に,できるだけタイヤの中央部に近いトレッドパターン突出部に

毎分50±2.5 mmの速さで押し付けて行う。次に,タイヤの外周をほぼ4等分したそれぞれの位置で,タ

イヤが破壊する直前の押込み力及びプランジャーの移動量を測定する。タイヤが破壊しないでプランジャ

ーがリムに達する場合は,リムに達する直前の値を記録する。

各位置における破壊エネルギーは,次の式によって算出する。

2

P

F

W

×

=

ここに,

W: 破壊エネルギー(J)

F: 破壊時の押込力(N)

P: プランジャーの移動量(m)

タイヤの破壊エネルギーは4か所の測定値のうち,最高値と最低値とを除き,残り2個について上の式

によって得た各位置における破壊エネルギーWの平均値を,JIS Z 8401によって小数点以下1桁に丸める。

8.7

タイヤのリム外れ水圧試験

8.7.1

試験装置

試験装置は,手押し水圧試験用ポンプ又はこれに相当するものに内径が3 mm以上の耐圧ホース又はパ

イプを導管に用い,チューブに連結できるようにした装置を用いる。導管の長さは2 m以内とする。

試験用リムは,JIS D 9421に規定するリムで,左右対称のものを用いる。ただし,受渡当事者間の協定

によってJIS D 9421の規定外のリムを使用することができる。

8.7.2

試験方法

供試タイヤは8.7.1の適用リムに装着し,導管によって水圧試験用ポンプに連結し,チューブ内の空気を

抜いた後,徐々に圧力を加え,ビード部が正常な位置になるように調整し,再び内圧を徐々に加える。内

圧は表1〜表3に規定する標準空気圧までは,徐々に加え,その後は毎分100±10 kPaの割合で昇圧する。

ビード部の1か所が外れた時点の内圧を読み取り,リム外れ内圧とする。指針の読みは針が安定したとき

を読み,測定単位は100 kPaとする。

8.8

走行耐久性試験

8.8.1

試験機

試験機は,タイヤをドラム面に垂直にドラムの中心に向かって押し付け,ドラムの回転によってタイヤ

が連動する構造とする。ドラムは鉄製で,表面が平滑とし,外径は760±10 mm,幅は試験を行うタイヤ

12

K 6302:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の呼び幅の2倍以上とする。ドラムの表面に軸方向に平行に,ドラム幅と等しい長さの鋼製のショックバ

ー2個を,外周に等間隔に取り付ける。

ショックバーは,断面の幅10±0.1 mm,高さ5±0.1 mmの長方形とし,角の曲率半径は1.0±0.05 mm

とする。

8.8.2

試験方法

試料に同じ呼びのチューブを封入し,タイヤに適合するリムに装着する。チューブ内に表1〜表3に規

定する標準空気圧を加える。次に,タイヤをドラム面に垂直に表1〜表3に規定する最大負荷で押し付け,

ドラムの回転によってタイヤを回転させる。ドラムの表面速度は毎時40±4 kmとし,ドラム表面の走行

距離が表4に規定するタイヤの呼び別の走行耐久距離に到達するまで走行試験を行い,タイヤの状態を調

べる。

なお,試験室の温度は,試料から1 m以上離れた位置で測って25±10 ℃とする。

8.9

サイドゴムのオゾン劣化試験

8.9.1

試験片の採取作製

試験片の採取作製は,次のとおり行う。

a) タイヤを長さ60 mm×幅55 mmに切断し,これを試験片とする。

b) この試験片を60±2 ℃で,1時間恒温槽で熱処理後,丸棒(φ15 mm)に巻き付けて,平滑な短冊状

にする。

8.9.2

試験方法

試験方法はJIS K 6259による。この場合,オゾン濃度は,250±50 ppb,試験時間は16時間とする。た

だし,タイヤの締付け部の5 mm以内は試験の対象としない。

9

製品の呼び方

製品の呼び方は,規格番号又は“自転車用タイヤ”(名称)若しくは“運搬車用タイヤ”(名称),及びタ

イヤの呼びによる。

例1 JIS K 6302 26×13/8

例2 自転車用タイヤ 20×1.50

例3 運搬車用タイヤ 26×2

10 表示

タイヤには,容易に消えない方法で,次の事項を表示しなければならない。

a) タイヤの呼び

b) 標準空気圧,最大空気圧又は推奨空気圧範囲

例1 標準空気圧 300 kPa

例2 最大空気圧 350 kPa

例3 推奨空気圧範囲 250−350 kPa

c) 製造業者名又はその略号

d) 製造番号又は製造記号

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6302:2011 自転車−タイヤ

ISO 5775-1:1997 Bicycle tyres and rims−Part 1: Tyre designations and dimensions

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 JIS D 9111に規定する

自転車及び運搬車に用

いる空気入りタイヤに

ついて規定。チューブラ

タイヤ及びチューブレ

スタイヤは適用外。

1

SSリム,C形リムに取り

付けるワイヤーエッジタ

イヤとHBリムに取り付

けるビーデッドエッジタ

イヤについて規定。編み

上げチューブタイヤ及び

非空気タイヤは適用外。

追加

運搬車用タイヤはISO規格なし。JISで

はタイヤ幅の呼びが1 3/4以上の運搬車

用タイヤを適用範囲としている。

我が国の事情によって,JIS

に追加した。ISO規格の改正

提案については検討する。

3 用語及び

定義

3.1 タイヤ

の呼び

タイヤの呼びは“(タイ

ヤ外径の呼び)×(タイ

ヤ幅の呼び)”又は“(タ

イヤ幅の呼び)−(リム

径の呼び)”。

4.1

4.1.2

SS及びC形リム用のタイ

ヤ:(呼び断面幅mm)−

(リムの呼び径mm),HB

リムに取り付けるビーデ

ッドエッジタイヤ:(外径

コード)×(呼び断面幅

コード)

JISで用いられている旧

マーキングを括弧付きで

追加してもよいとした。

変更

JISでは,一部にタイヤ外径のインチ記

号,タイヤ幅のインチ記号で呼称するタ

イヤが規定されている。日本では,自転

車の大きさ及び一部の種類のタイヤサ

イズを呼称するのに,いまだにインチサ

イズによる呼び標記が使われている。こ

れをISO規格と同じミリメートル表記

に改めた場合,リムの呼びとの相関に混

乱を招くので,従来の呼びを踏襲しISO

規格の呼びを併記した。

なお,ISO規格でも旧マーキング体系

が使用されている国の顧客を考慮して,

旧マーキングをタイヤサイズの前後に

括弧付きで追加してもよいと規定され

ている。

我が国の事情によって,タイ

ヤの呼びを併記している。

ISOへの改訂提案については

検討する。

4

K

6

3

0

2

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.2〜3.17

用語の説明

適用リムがJIS D 9421

に規定されていること

を記載。

−

追加

JISではこの規格で用いる用語を追加し

ている。

用語の説明を明確にしたもの

で,実質的な差異はない。

4 種類

用途によって,自転車用

と運搬車用に分類。ビー

ド部の形式によって3

種類に分類。

1

適用リムによって2種類

に分類。

追加

我が国では重量物運搬用のBEタイヤが

市場に流通しており,形式を追加してい

る。

我が国の流通の現状からJIS

にBEタイヤを追加した。ISO

規格の改正提案については検

討する。

5 諸元

表1〜表3でタイヤの種

類ごとに諸元を規定。

4.2.3

5.2.4

タイヤの種類ごとに諸元

を規定。

追加

JISでは,タイヤの呼びごとに適合する

リムを具体的に明示するとともにタイ

ヤの総幅,外径を規定,ISO規格では呼

び断面幅ごとに測定リム幅,タイヤの断

面幅,高さを規定している。

表の形式は変更しているが,今回の改正

によってWOタイヤ及びHEタイヤの幅

及び外径をISO規格に準じて整合を図

り,ISO規格にはないBEタイヤは旧規

格の数値を踏襲している。

我が国の流通の現状からJIS

にBEタイヤを追加した。ISO

規格の改正提案については検

討する。

6 タイヤの

寸法

6.1 タイヤ

の総幅

6.2 タイヤ

の外径

タイヤ総幅の増加量は

3 mmを超えてはならな

い。

タイヤの外径の増加量

は6 mmを超えてはなら

ない。

4.2

使用時最大幅,使用時最

大外径を規定

変更

ISOでは使用時最大幅,使用時最大外径

の計算方法が明示されている。

実質的な差異はない。

6.3 使用時

におけるタ

イヤの寸法

測定

ISO規格の測定方法に

加え,外径,総幅の測定

器を具体的に記載。

4.4

5.3

適用リムにタイヤを装着

し,標準空気圧を充填し

て24時間経過後に,負荷

を加えない状態で測定す

る。

追加

JISでは,測定現場で混乱しないよう測

定器を明示している。

測定器を明確にしたもので,

実質的な差異はない。

4

K

6

3

0

2

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 品質

7.1 外観

タイヤの外観について

規定。

−

−

追加

JISマーク制度を運用するため具体的な

品質及びその試験方法を規定している。

ISO規格の改正提案について

は検討する。

7.2 性能

タイヤの性能を自転車

用タイヤ及び運搬車用

タイヤに分けて規定。

−

−

追加

JISマーク制度を運用するため具体的な

品質及びその試験方法を規定している。

ISO規格の改正提案について

は検討する。

8 試験方法

−

−

追加

JISマーク制度を運用するため具体的な

品質及びその試験方法を規定している。

ISO規格の改正提案について

は検討する。

9 製品の呼

び方

タイヤの呼び方を規定。

−

−

追加

JISでは取引の合理化を確保するため規

定している。

ISO規格の改正提案について

は検討する。

10 表示

タイヤの呼び,標準空気

圧若しくは最大空気圧

又は推奨空気圧範囲,製

造業者名,製造番号を表

示。

4.1.5

4.1.3

タイヤの呼称はタイヤの

側面に記載。

回転方法,推奨空気圧,

又は最大空気圧,その他

の特性表示を追加。

追加

JISでは製造業者,製造番号の表示を追

加している。JISでは消費者の利益を確

保するため項目を追加している。

ISO規格の改正提案について

は検討する。

−

−

Annex

A

旧マーキング

削除

JISでは表1及び表2のタイヤの呼びに

規定したため削除。

実質な変更はない。

JISと国際規格との対応の程度の全体評価:ISO 5775-1:1997,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

K

6

3

0

2

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。