K6267:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6267:1996は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3865:1997,Rubber,vulcanized or

thermoplastic−Methods of test for staining in contact with organic materialを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6267には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

K6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の種類 ····················································································································· 2

5. 接触汚染及び移行汚染試験(加熱促進法) ··········································································· 2

5.1 目的 ···························································································································· 2

5.2 試験装置 ······················································································································ 3

5.3 試験片 ························································································································· 3

5.4 被汚染材 ······················································································································ 3

5.5 比較試料 ······················································································································ 4

5.6 試験方法 ······················································································································ 4

5.7 汚染度合いの測定 ·········································································································· 5

5.8 試験結果のまとめ方 ······································································································· 7

5.9 記録 ···························································································································· 7

6. 接触汚染及び移行汚染試験(光促進法) ·············································································· 8

6.1 目的 ···························································································································· 8

6.2 試験装置 ······················································································································ 8

6.3 試験片 ························································································································· 8

6.4 被汚染材 ······················································································································ 8

6.5 比較試料 ······················································································································ 8

6.6 試験方法 ······················································································································ 8

6.7 汚染度合いの測定 ·········································································································· 9

6.8 試験結果のまとめ方 ······································································································· 9

6.9 記録 ···························································································································· 9

7. 溶出汚染試験(流下法) ·································································································· 10

7.1 目的 ··························································································································· 10

7.2 試験装置 ····················································································································· 10

7.3 試験片 ························································································································ 10

7.4 被汚染材 ····················································································································· 10

7.5 比較試料 ····················································································································· 10

7.6 試験液体 ····················································································································· 10

7.7 試験方法 ····················································································································· 10

7.8 汚染度合いの測定 ········································································································· 12

7.9 試験結果のまとめ方 ······································································································ 12

K 6267:2006

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.10 記録 ·························································································································· 12

8. 溶出汚染試験(浸せき法) ······························································································· 13

8.1 目的 ··························································································································· 13

8.2 試験装置 ····················································································································· 13

8.3 試験片 ························································································································ 13

8.4 被汚染材 ····················································································································· 13

8.5 比較試料 ····················································································································· 13

8.6 試験液体 ····················································································································· 13

8.7 試験方法 ····················································································································· 13

8.8 汚染度合の測定 ············································································································ 14

8.9 試験結果のまとめ方 ······································································································ 14

8.10 記録 ·························································································································· 14

9. 浸透汚染試験(積層法) ·································································································· 14

9.1 目的 ··························································································································· 14

9.2 試験装置 ····················································································································· 14

9.3 試験片 ························································································································ 14

9.4 被汚染材 ····················································································································· 15

9.5 比較試料 ····················································································································· 15

9.6 試験方法 ····················································································································· 15

9.7 汚染度合いの測定 ········································································································· 16

9.8 試験結果のまとめ方 ······································································································ 16

9.9 記録 ··························································································································· 16

10. 浸透汚染試験(塗膜法) ································································································ 17

10.1 目的 ·························································································································· 17

10.2 試験装置 ···················································································································· 17

10.3 試験片 ······················································································································· 17

10.4 被汚染材 ···················································································································· 17

10.5 比較試料 ···················································································································· 17

10.6 試験方法 ···················································································································· 17

10.7 汚染度合いの測定 ········································································································ 18

10.8 試験結果のまとめ方 ····································································································· 18

10.9 記録 ·························································································································· 18

附属書(参考)JISと対応する国際規格との対比表 ···································································· 19

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6267:2006

加硫ゴム及び熱可塑性ゴム−汚染性の求め方

Rubber,vulcanized or thermoplastic-Determination of stain

properties

序文 この規格は,1997年に第3版として発行されたISO 3865,Rubber,vulcanized or thermoplastic−

Methods of test for staining in contact with organic materialを翻訳し,技術的内容を変更して作成した日本工業

規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自

の責任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,加硫ゴム及び熱可塑性ゴム(以下,加硫ゴムという。)に起因する,接触汚染

性及び移行汚染性(加熱促進法及び光促進法),溶出汚染性(流下法及び浸せき法)並びに浸透汚染性(積

層法及び塗膜法)を求める方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3865:1997,Rubber, vulcanized or thermoplastic−Methods of test for staining in contact with

organic material (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0557 用水・排水の試験に用いる水

JIS K 1410 酸化亜鉛

JIS K 5116 二酸化チタン(顔料)

JIS K 5600-4-4 塗料一般試験方法−第4部:塗膜の視覚特性−第4節:測色(原理)

JIS K 5600-4-5 塗料一般試験方法−第4部:塗膜の視覚特性−第5節:測色(測色)

JIS K 5600-4-6 塗料一般試験方法−第4部:塗膜の視覚特性−第6節:測色(色差の計算)

JIS K 6200 ゴム用語

JIS K 6222-2 ゴム用粉末硫黄

JIS K 6250 ゴム−物理試験方法通則

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

2

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 188:1998,Rubber,vulcanized or thermoplastic−Accelerated aging and heat resistance testsか

らの引用事項は,この規格の該当事項と同等である。

JIS K 6266 加硫ゴム及び熱可塑性ゴム−耐候性の求め方

備考 ISO 4665:1998,Rubber,vulcanaized and thermoplastic−Resistance to weatheringからの引用事

項は,この規格の該当事項と同等である。

JIS K 6299 ゴム―試験用試料の作製方法

備考 ISO 2393:1994,Rubber test mixes−Preparation,mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当事項と同等である。

JIS L 0801 染色堅ろう度試験方法通則

備考 ISO 105-A01:1989,Textiles−Test for colour fastness−Part A01:General principles of testingから

の引用事項は,この規格の該当事項と同等である。

JIS L 0804 変退色用グレースケール

備考 ISO 105-A02:1993,Textiles−Tests for colour fastness−Part A02:Grey scale for assessing change in

colourからの引用事項は,この規格の該当事項と同等である。

JIS L 0841 日光に対する染色堅ろう度試験方法

備考 ISO 105-B01:1994,Textiles−Tests for colour fastness−Part B01:Colour fastness to lightからの引

用事項は,この規格の該当事項と同等である。

JIS Z 8401 数値の丸め方

JIS Z 8720 測色用標準イルミナント(標準の光)及び標準光源

3. 定義 この規格で用いる主な用語の定義は,JIS K 6200によるほか,次による。

a) 接触汚染 (contact stain) 加硫ゴムと接触した被汚染材面の加硫ゴム接触跡に発生する汚染。

b) 移行汚染 (migration stain) 加硫ゴムと接触した被汚染材面の加硫ゴム接触跡の周囲及び周辺に発生

する汚染。

c) 溶出汚染 (extraction stain) 加硫ゴムからの溶出成分を含んだ液体によって,被汚染材面に発生する汚

染。

d) 浸透汚染 (penetration stain) 加硫ゴムを被覆している被汚染材を通り抜けて発生する汚染。

e) 被汚染材 加硫ゴムを起因とする汚染が発生する塗膜,ゴム,プラスチック,繊維などの材料。

4. 試験の種類 加硫ゴムの汚染試験は,次の6種類とする。

a) 接触汚染及び移行汚染試験 (加熱促進法)

b) 接触汚染及び移行汚染試験 (光促進法)

c) 溶出汚染試験 (流下法)

d) 溶出汚染試験 (浸せき法)

e) 浸透汚染試験 (積層法)

f)

浸透汚染試験 (塗膜法)

5. 接触汚染及び移行汚染試験(加熱促進法)

5.1

目的 この試験は,加硫ゴムと被汚染材との接触面を加熱促進することによって,被汚染材面上の

加硫ゴムの接触跡,周囲及び周辺に発生する汚染を調べるために行う。

3

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験装置

5.2.1

試験装置の概要 試験装置は,汚染を促進するための恒温槽,汚染後の被汚染材の発色・変色を促

進するための耐候性試験装置,耐候性試験装置の照射時間の目安となるブルースケール及び汚染を測定す

るための測色計又は変退色用グレースケールからなる。

5.2.2

恒温槽 恒温槽は,JIS K 6257に規定する恒温槽を用いる。

5.2.3

耐候性試験装置 耐候性試験装置は,JIS K 6266の10.(キセノンアーク試験)に規定するキセノン

アーク灯式耐候性試験装置を用いる。

なお,受渡当事者間の協定によって,JIS K 6266の9.(オープンフレームカーボンアーク試験)に規定す

るオープンフレームカーボンアーク灯式耐候性試験装置を用いてもよい。この場合,両試験装置の放射照

度,分光分布などが異なるため,同一結果が得られるとは限らないので注意する。

5.2.4

ブルースケール ブルースケールは,JIS L 0841に規定するブルースケールを用いる。

5.2.5

測色計 測色計は,次のいずれかによる。

a) A法 JIS K 5600-4-5に規定する測色計を用いる。

b) B法 波長400〜600 nmの範囲が測定できる測色計を用いる。

5.2.6

変退色用グレースケール 変退色用グレースケールは,JIS L 0804に規定する変退色用グレースケ

ールを用いる。

5.3

試験片

5.3.1

試験片の形状及び寸法 試験片の形状及び寸法は,長さ25 mm以上,幅12 mm以上及び厚さ2.0

±0.2 mmの長方形とする。

5.3.2

試験片の採取・作製 試験片の採取・作製は,JIS K 6250の8.5(試験片の採取・作製)による。製

品から採取した場合は,試験前に蒸留水又は2 %の非アルカリ性石けん水で表面を洗浄することが好まし

い。

5.3.3

試験片の数 試験片の数は,2個とする。

5.3.4

試験片の寸法測定 試験片の寸法測定は,JIS K 6250の9.(寸法測定方法)による。

5.4

被汚染材

5.4.1

被汚染材の形状及び寸法 被汚染材の形状及び寸法は,長さ150 mm,幅70 mmの長方形を標準と

するが,試験片を取り付けたときに試験片の周囲に20 mm以上の非接触面があり,また2個の試験片を取

り付けたときには,試験片と試験片との間が40 mm以上離れており,かつ,耐候性試験装置のホルダに取

り付けることができる形状及び寸法があればよい。

5.4.2

被汚染材の採取・作製 被汚染材の採取・作製は,金属板又はプラスチック板に白色のアクリルエ

ナメル(1)を焼付け塗装して作製する。これを標準被汚染材として用いる。

注(1) アクリルエナメルは,熱硬化性アクリル樹脂をビヒクル(展色剤)とするエナメルで,樹脂の

変性による種類が多い。また,焼付け条件によってもその特性が変化する。そのため,使用す

るアクリルエナメルの銘柄及び焼付け条件は,受渡当事者間で取り決めておく。

なお,比較試験の場合には,同一ロットの焼付け塗装板を用いる。

備考 受渡当事者間の協定によって,他の被汚染材を用いてもよい。

5.4.3

被汚染材の数 被汚染材の数は,2枚一組とし,試験片の形状及び寸法によって,一組又は二組と

する。

4

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

比較試料 加硫ゴムの汚染性は,加硫ゴム自身ではなく,対象となる被汚染材の汚染状態を,比較

試料と比べることによって測定するが,比較試料の種類が異なると試験結果に影響を及ぼす。そのため,

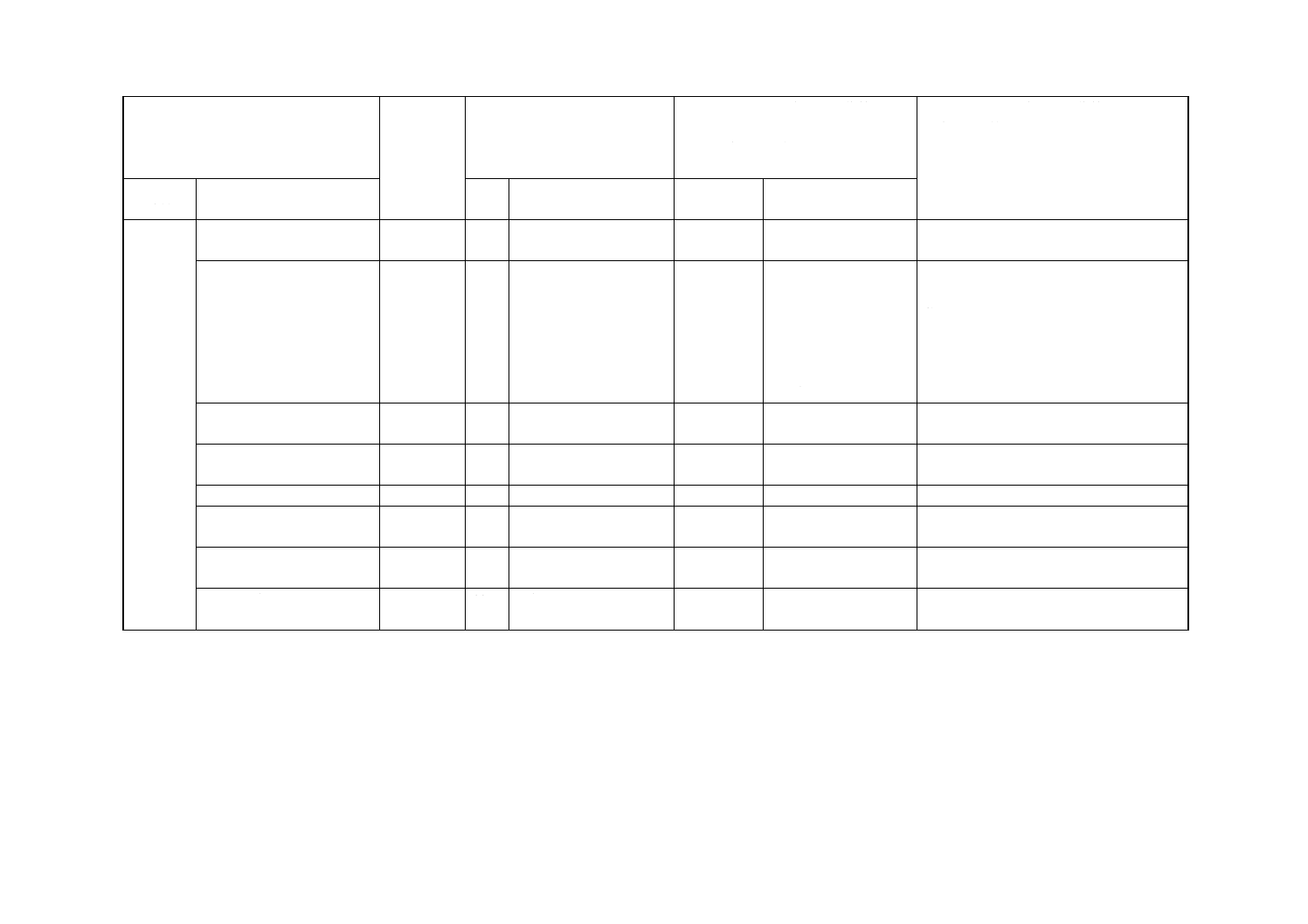

比較試料は,表1に示す種類の中から,試験の目的に適合するものを選定する。

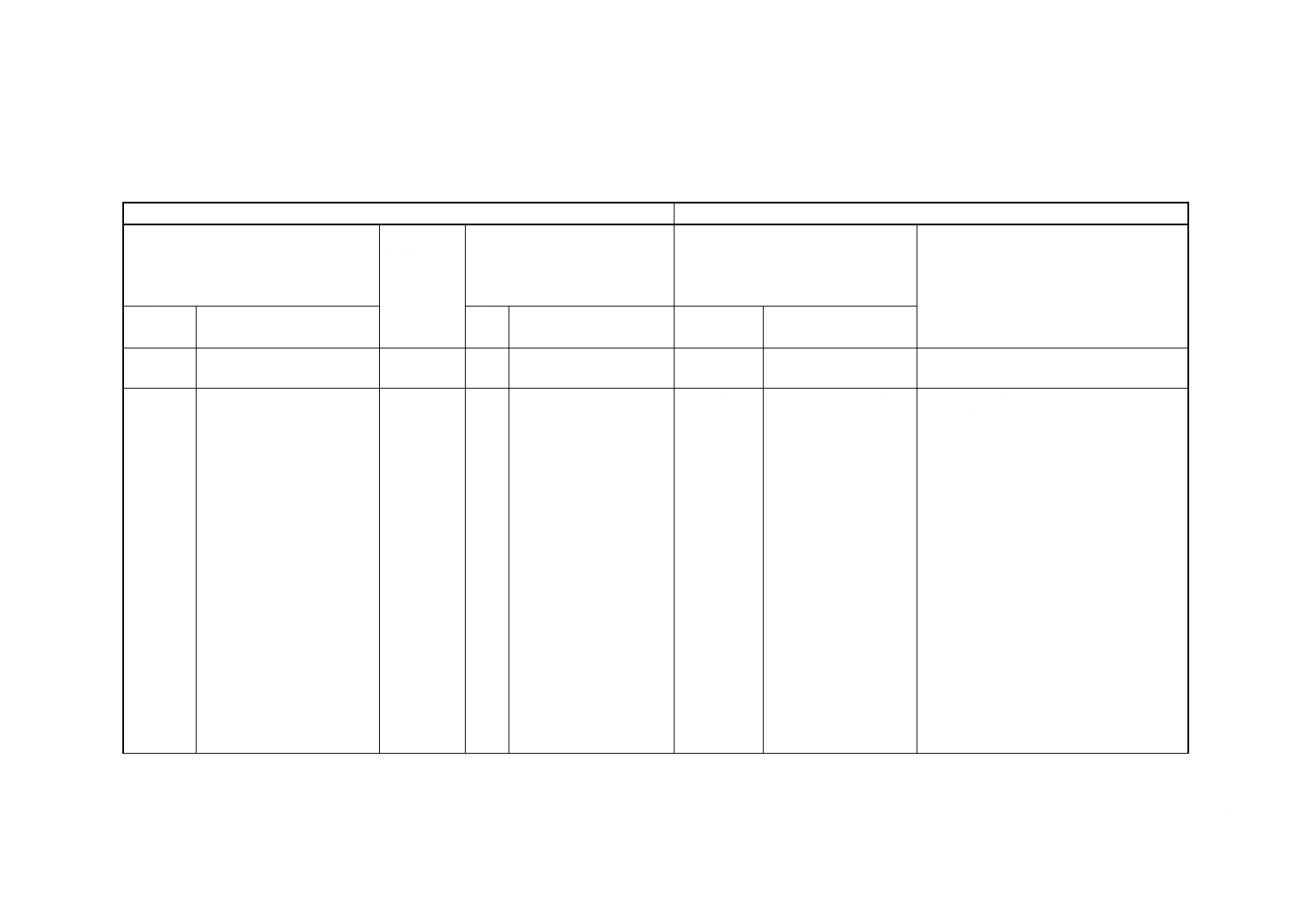

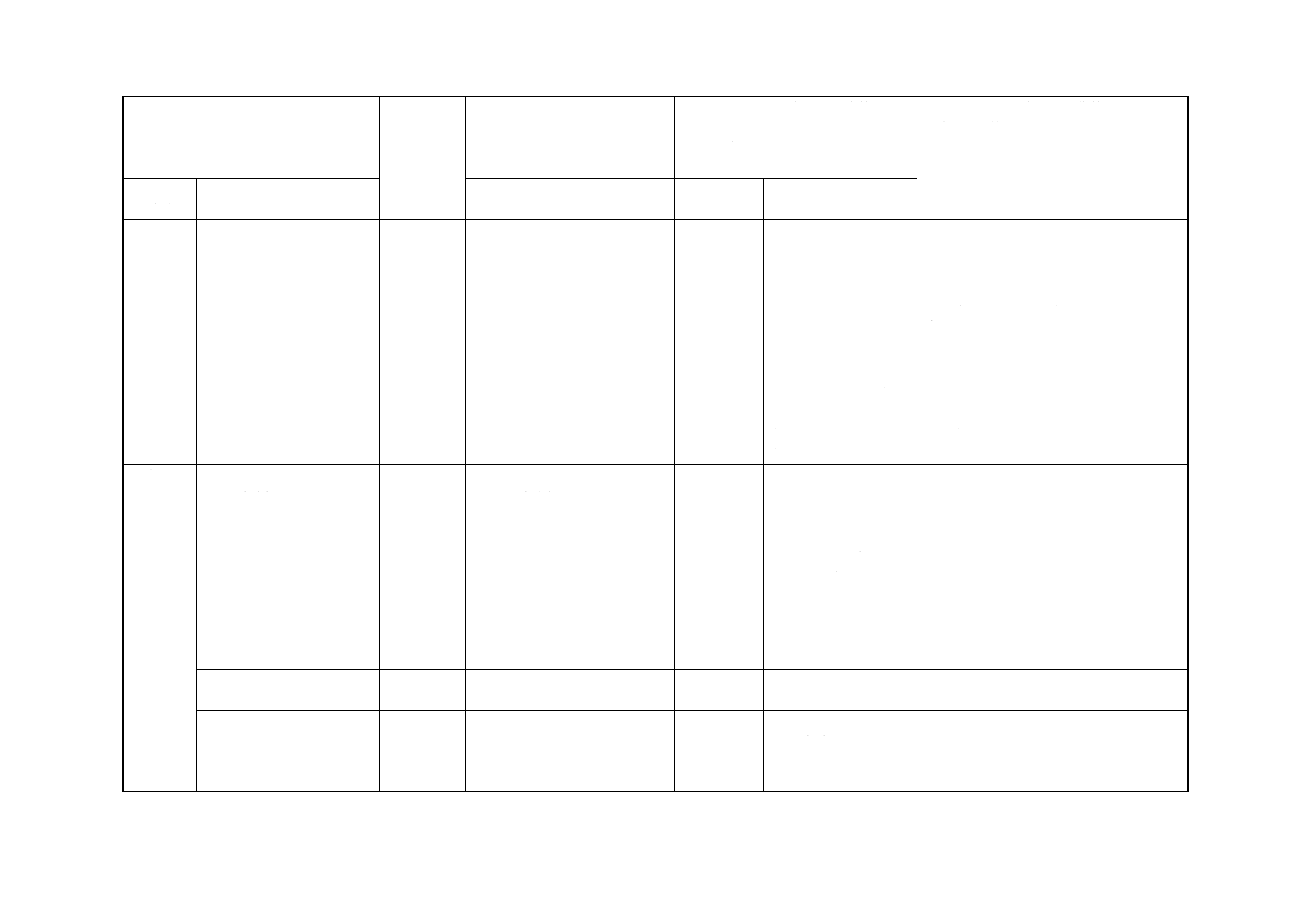

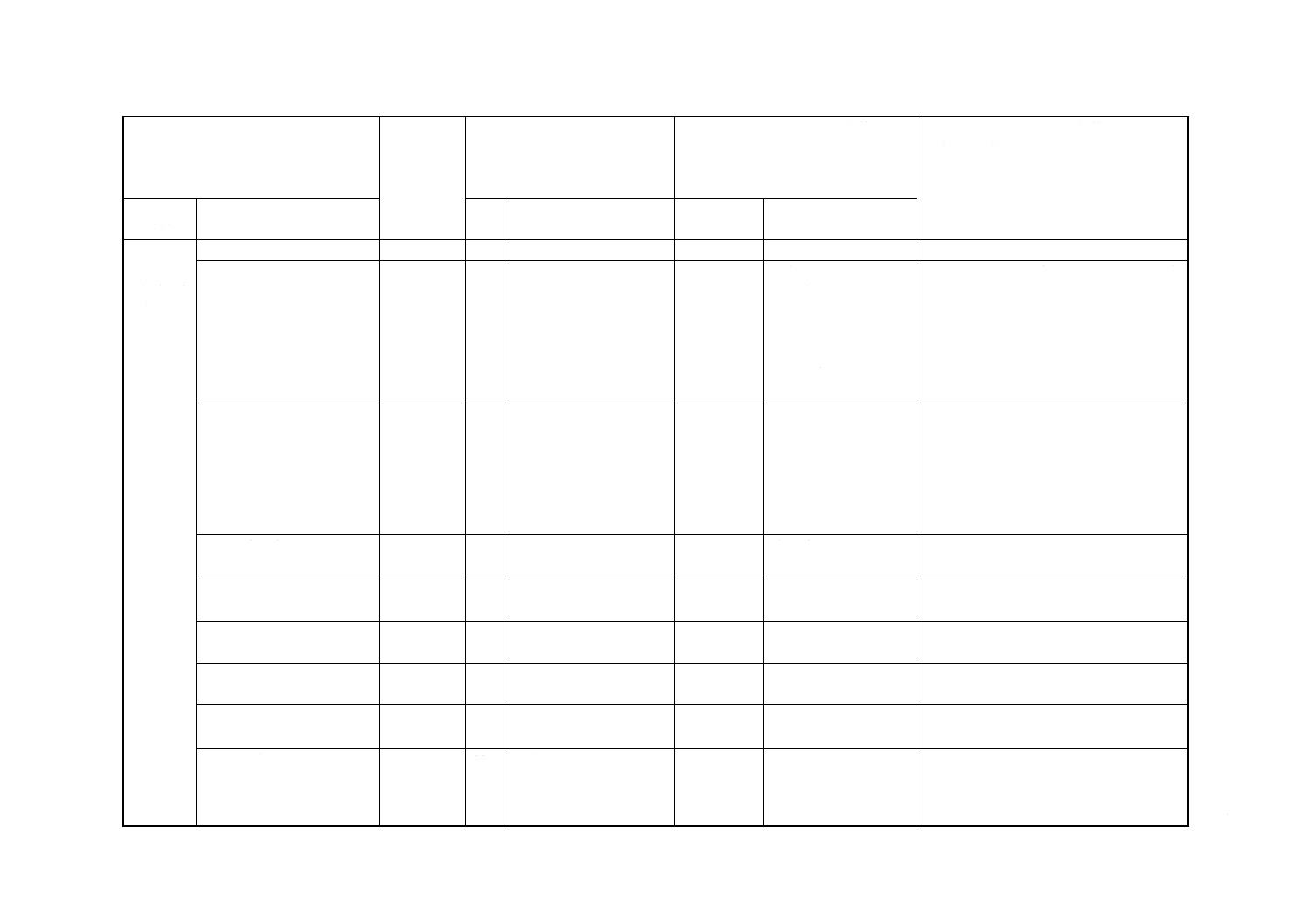

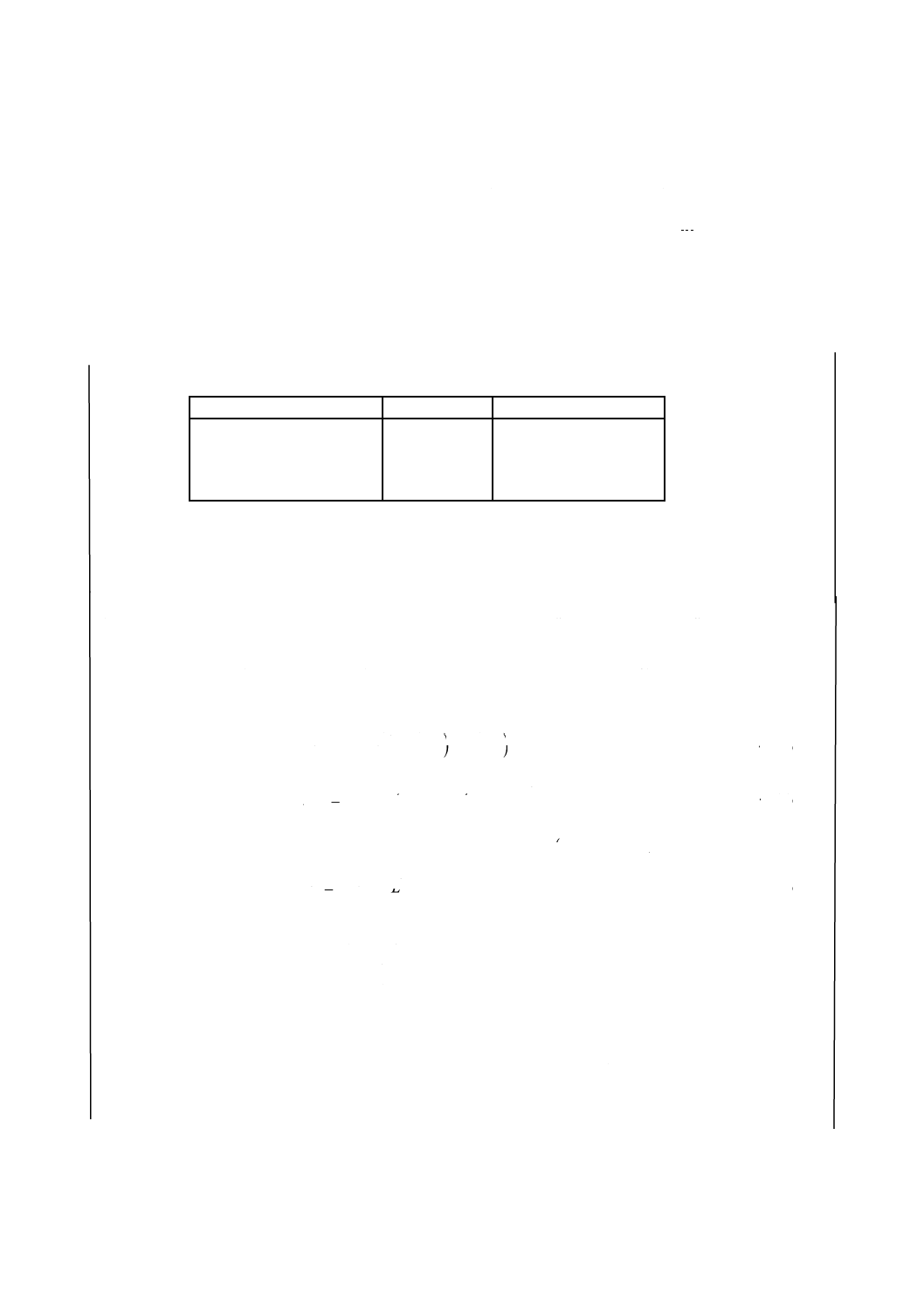

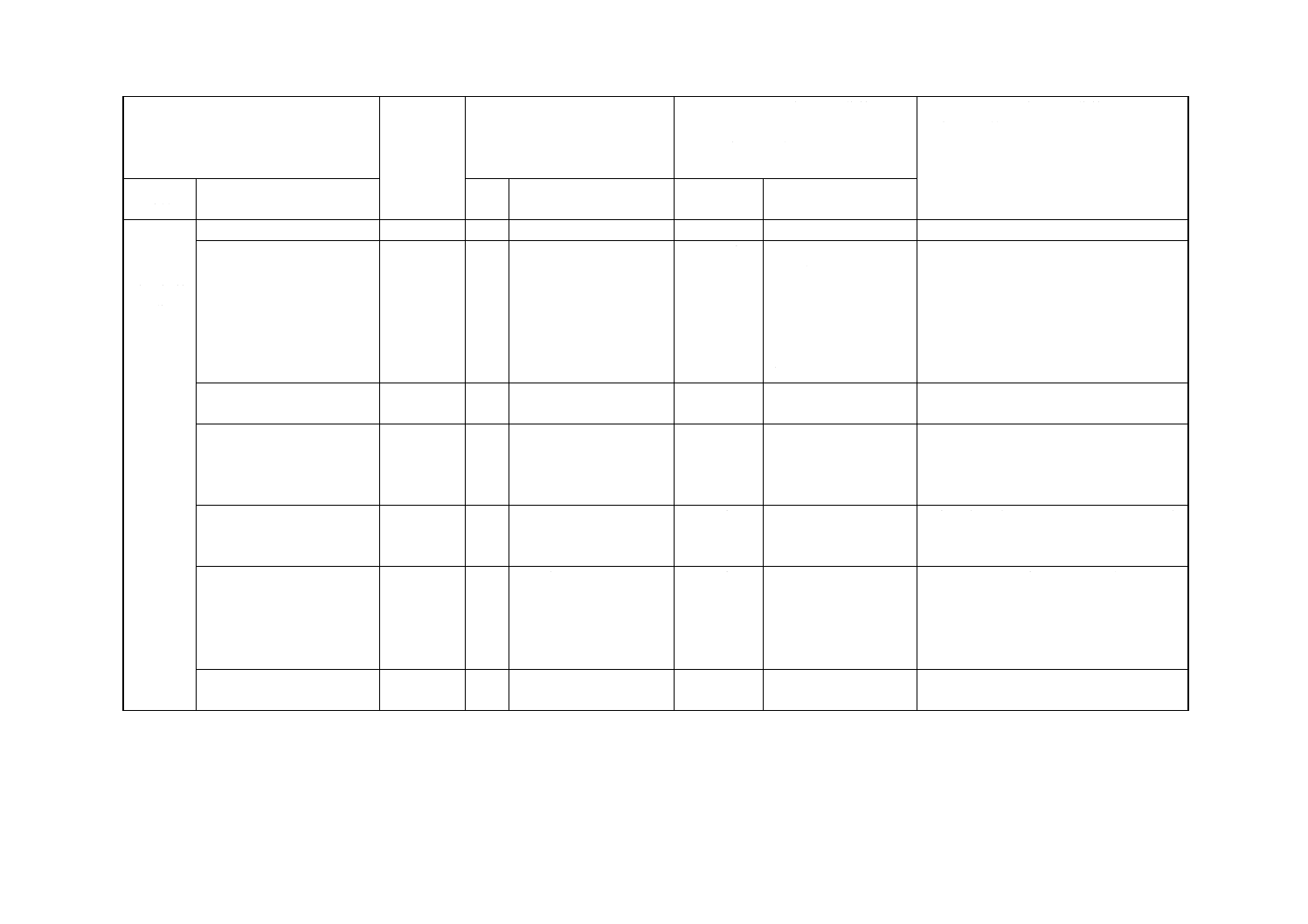

表 1 比較試料の種類

種類・内容

目的・使用法

1) 処理せずに保管した被汚染材。

2) 試験前に測定した被汚染材の測定

数値。

被汚染材を冷暗所に保存することが望ましい。

被汚染材の初期の状態を示す。

3) 試験片の代わりに不活性な材料を

用いて一連の処理を行った被汚染

材。

4) 光暴露,二次暴露のとき,被汚染材

の一部に覆いをして,暴露を避けた

面。

5) 被汚染材だけで一連の処理を行っ

た被汚染材。

被汚染材自身に起因する変退色の影響を除去して,評

価する場合に適している。

6) 規格などで指定された現物,見本,

写真,印刷物,数値など。

製品の合・否及び材料の適・不適の判断に適している。

備考 受渡当事者間の協定によって,他の比較試料を用いてもよい。

5.6

試験方法

5.6.1

試験条件 試験条件は,次による。

a) 試験室の標準温度は,JIS K 6250の5.1(試験室の標準温度)による。

b) 試料及び試験片の保管は,JIS K 6250の8.2(試料及び試験片の保管)による。

c) 試験片の状態調節は,JIS K 6250の8.3(試験片の状態調節)による。

d) 汚染を発生させるための汚染条件は,次による。

1) 恒温槽内温度 70±1 ℃

2) 加熱時間

0

0.5

24

−時間

備考 受渡当事者間の協定によって,他の汚染条件を用いてもよい。

5.6.2

操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

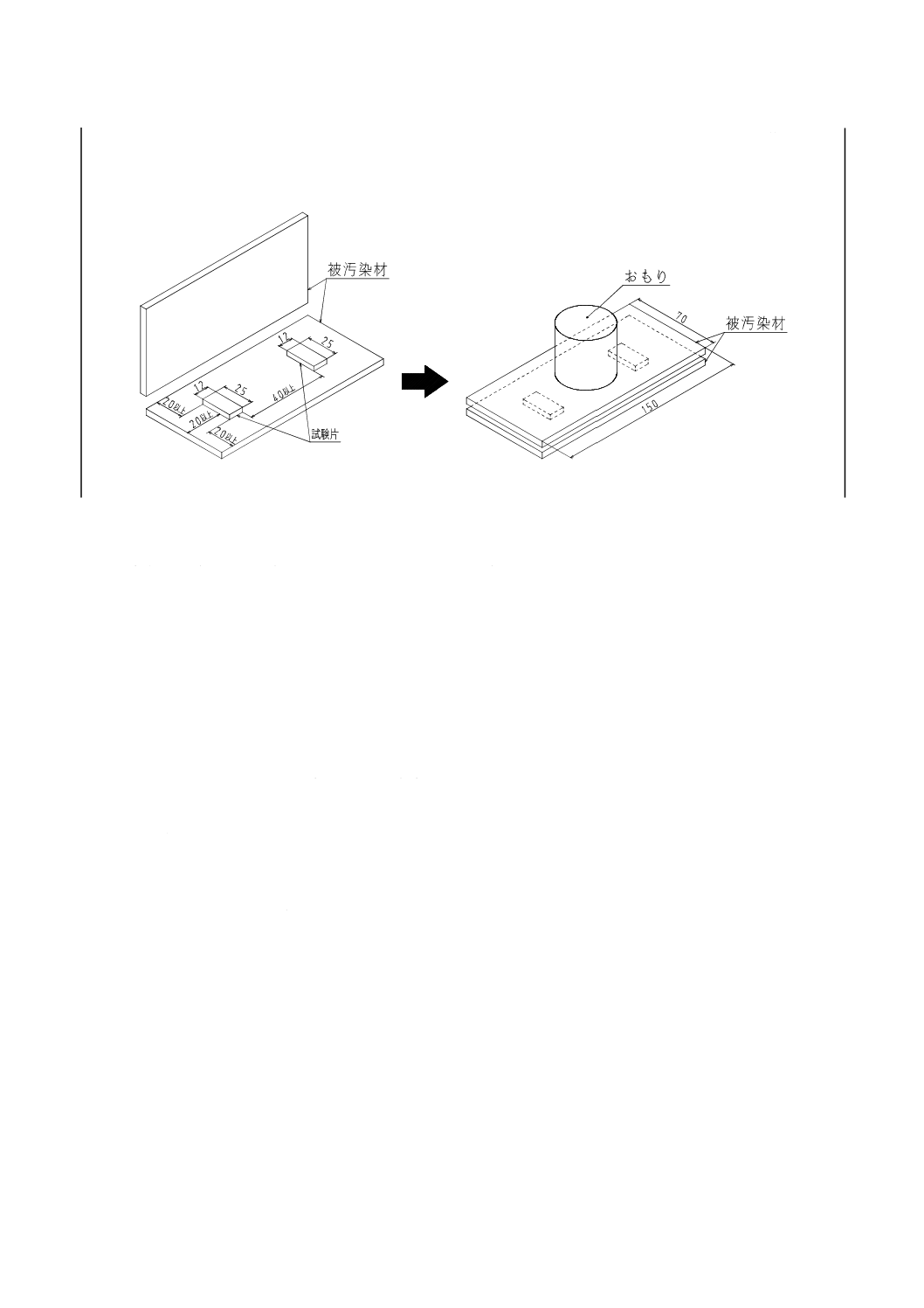

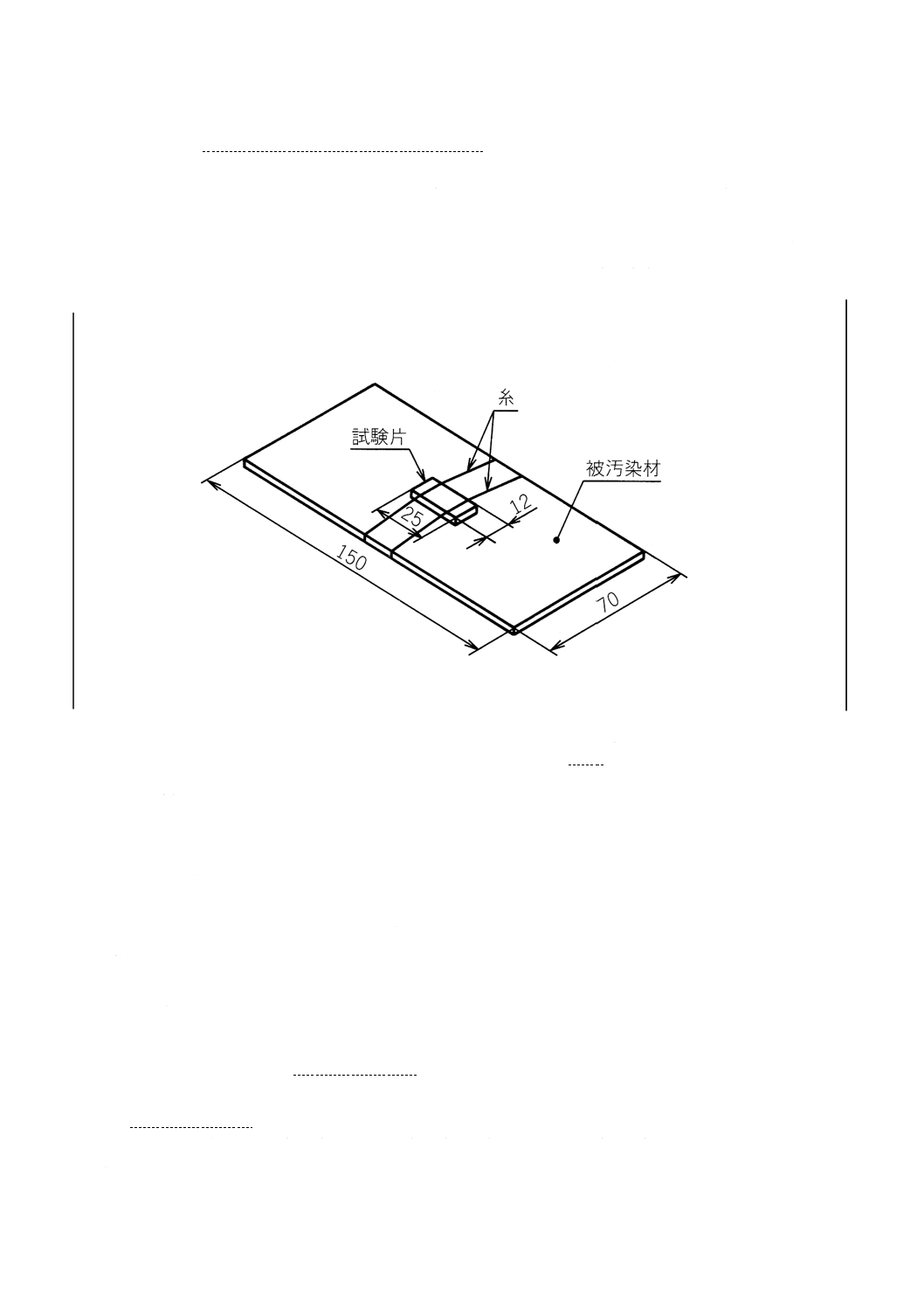

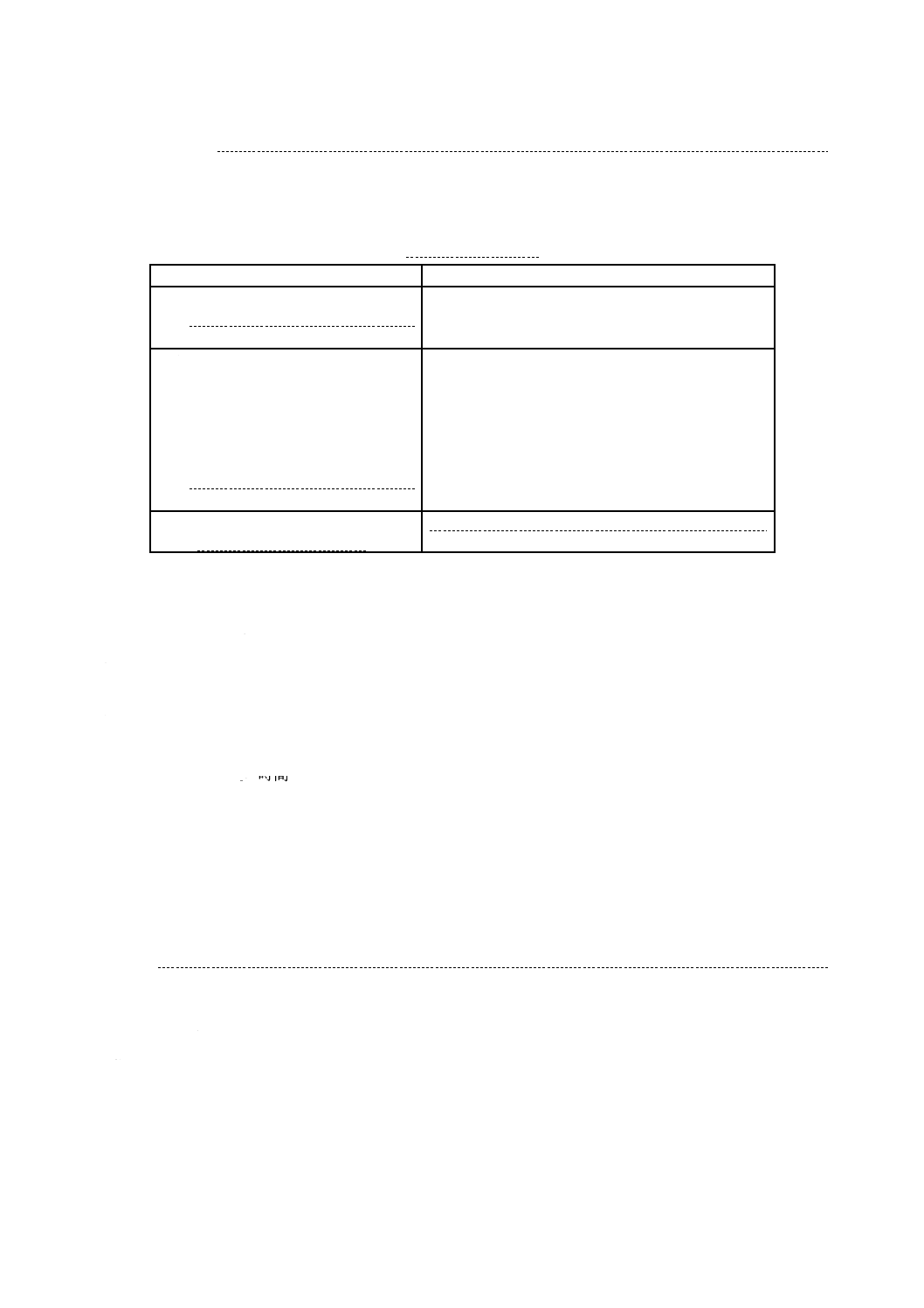

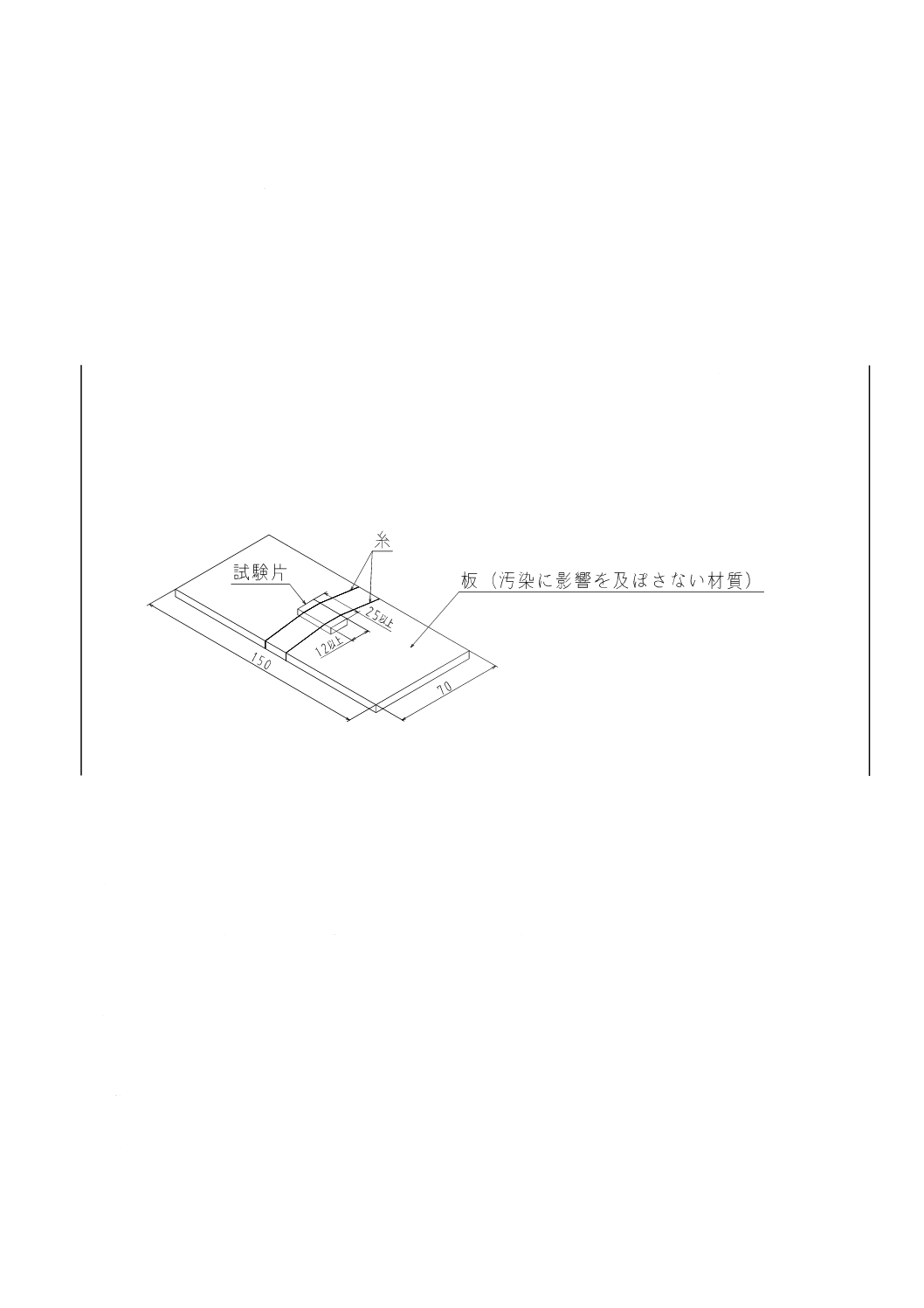

1) 2個の試験片を図1に示すように,2枚の被汚染材に挟み,その上におもりを載せる。試験片の周囲

には20 mm以上の余白が必要であり,試験片と試験片との間は40 mm以上離す。おもりは,試験

片に7±1 kPaの圧力を加えられるように調節する。

備考 試験片に加える圧力を変えると汚染状態も変化するので,受渡当事者間の協定によって,

加える圧力を決めてもよい。

2) これを規定温度の恒温槽に入れる。このとき,汚染に影響を及ぼす揮発性物質,汚染性物質又はこ

れらを含む物質を同時に恒温槽中に入れてはならない。

3) 規定時間経過後,恒温槽から取り出し,放冷後,被汚染材を蒸留水又は2 %の非アルカリ性石けん

水で洗い,被汚染材面上の試験片の接触跡,周囲及び周辺の汚染状態を調べる。

5

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 接触汚染及び移行汚染(加熱促進法)試験片取付方法の例

b) 二次暴露 被汚染材の汚染が微妙なとき,被汚染材に二次暴露を行うことによって,汚染の発色又は

変色を促進できる場合がある。このため,必要な場合には次のように二次暴露を行う。

1) 被汚染材を試験ホルダに取り付け,二次暴露条件をあらかじめ設定した耐候性試験装置で,二次暴

露を行う。

2) 二次暴露条件は,次による。

2.1) 耐候性試験装置の種類 キセノンアーク灯式耐候性試験装置。

2.2) 被汚染材表面の放射照度又は分光放射照度 被汚染材表面の放射照度又は分光放射照度は,JIS K

6266の10.4.1による。

2.3) 照射時間 照射時間は,次による。

a)

0

0.5

24−時間,

0

1

48−時間又は

0

2

168−時間

備考 一般には,24時間を用いる。

b) 耐候性試験装置に,試験片と一緒に入れたブルースケール試験片の暴露面と,覆いをして暴

露を避けた非暴露面との変退色の差が,変退色用グレースケール4号と同等になるまでの時

間。ブルースケールの等級は,試験目的によって,3級,4級又は6級から選択する。

2.4) 表面温度 表面温度は,JIS K 6266の10.2.5に規定するブラックパネル温度計で55±3 ℃とする。

2.5) 被汚染材面への水噴霧 しない。

2.6) 照射方法 連続照射。

備考 受渡当事者間の協定によって,他の二次暴露条件を用いてもよい。

3) 規定時間の暴露後,被汚染材を取り出し,蒸留水又は2 %の非アルカリ性石けん水で洗い,試験片

の接触跡,周囲及び周辺の汚染度合を調べる。

5.7

汚染度合いの測定 汚染度合の測定は,試験後の被汚染材と比較試料とを比較して行う。

6

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.1

目視による方法 試験後の被汚染材と比較試料との色の差を,JIS L 0804に規定する変退色用グレ

ースケールで比較して表示する。表示方法は,両者の色の差に一致するグレースケールの色票の号数によ

って,汚染の度合いを表示する。また,表2のいずれかの色変化又は組み合わせた色変化の種類を観察し,

汚染の度合いに併記する。比較を行うときは,直射日光を避け,北空昼光(2)又はJIS Z 8720に規定する光

源D65を用いて,600 lx又はそれ以上の明るさの下で行う。光線を約45度の角度で当て,観察する方向は,

被汚染材,比較試料及びグレースケールの表面に対しほぼ直角になるようにする。

注(2) 日の出3時間後から日没3時間前までの北空昼光で,周囲の建物,部屋の内装などの環境色の

影響を受けていない光とする。

表 2 色変化の種類

色相変化

彩度変化

明度変化

青みが増した又は減った

緑みが増した又は減った

赤みが増した又は減った

黄みが増した又は減った

よりくすんだ

よりさえた

明るくなった

暗くなった

備考1. 表示の例 変退色用グレースケール2-3号,黄みが増し,よりさ

えて,明るくなった。

2. 変退色グレースケールを用いて汚染の度合を比較する方法は,JIS

L 0801の規定によってもよい。

5.7.2

測色計による方法

a) A法 5.2.5のa)で規定する測色計を用い,JIS K 5600-4-4,JIS K 5600-4-5及びJIS K 5600-4-6に規定

する条件で,汚染後の被汚染材及び比較試料の三刺激値X,Y,Z又はX10,Y10,Z10を測定し,式(1)

〜(4)によって,色差(ΔE*ab)及び色差の成分(ΔL*ab,ΔC*ab,ΔH*ab)を算出する。

(

)

()

()

[

]21

2

2

2

ab

ab

*

*

*

*

b

a

L

E

∆

∆

∆

∆

+

+

=

············································· (1)

(

)

(

)

(

)

[

]21

2

ab

2

ab

2

ab

ab

*

*

*

*

C

L

E

H

∆

∆

∆

∆

−

−

=

······································· (2)

(

)(

)21

2

0

2

0

2

1

2

1

2

1

ab,0

*

,1

ab

ab

*

*

*

*

*

*

b

a

b

a

C

C

C

+

−

+

=

=

−

∆

························ (3)

ab,0

ab,1

*

ab

*

*L

L

L

−

=

∆

·································································· (4)

ここに,

ΔE*ab: 試験後の被汚染材と比較試料との色差

ΔL*ab: 試験後の被汚染材と比較試料との明度差

Δa*,Δb*: 試験後の被汚染材と比較試料との各色度座標の差

ΔH*ab: 試験後の被汚染材と比較試料との色相差

ΔC*ab: 試験後の被汚染材と比較試料との彩度差

C*ab,0: 比較試料の彩度

C*ab,1: 試験後の被汚染材の彩度

a*0,b*0: 比較試料の各色度座標

a*1,b*1: 試験後の被汚染材の各色度座標

L*ab,0: 比較試料の明度

L*ab,1: 試験後の被汚染材の明度

b) B法 5.2.5のb)で規定する測色計を用い,試験後の被汚染材及び比較試料の3波長(例えば,445 nm,

555 nm及び600 nm)の反射率ρ(λ)及びρ(λ)Bを測定する。この値から,試験後の被汚染材と比較試

7

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料との反射率の最大値を,式(5)によって算出し,表3によって汚染の度合いを求める。

B

B

)

(

)

(

)

(

λ

−ρ

λ

=ρ

λ

ρ

∆

······························································· (5)

ここに, Δρ(λ)B: 試験後の被汚染材と比較試料との反射率の差(%)

ρ(λ): 試験後の被汚染材の反射率(%)

ρ(λ)B: 比較試料の反射率(%)

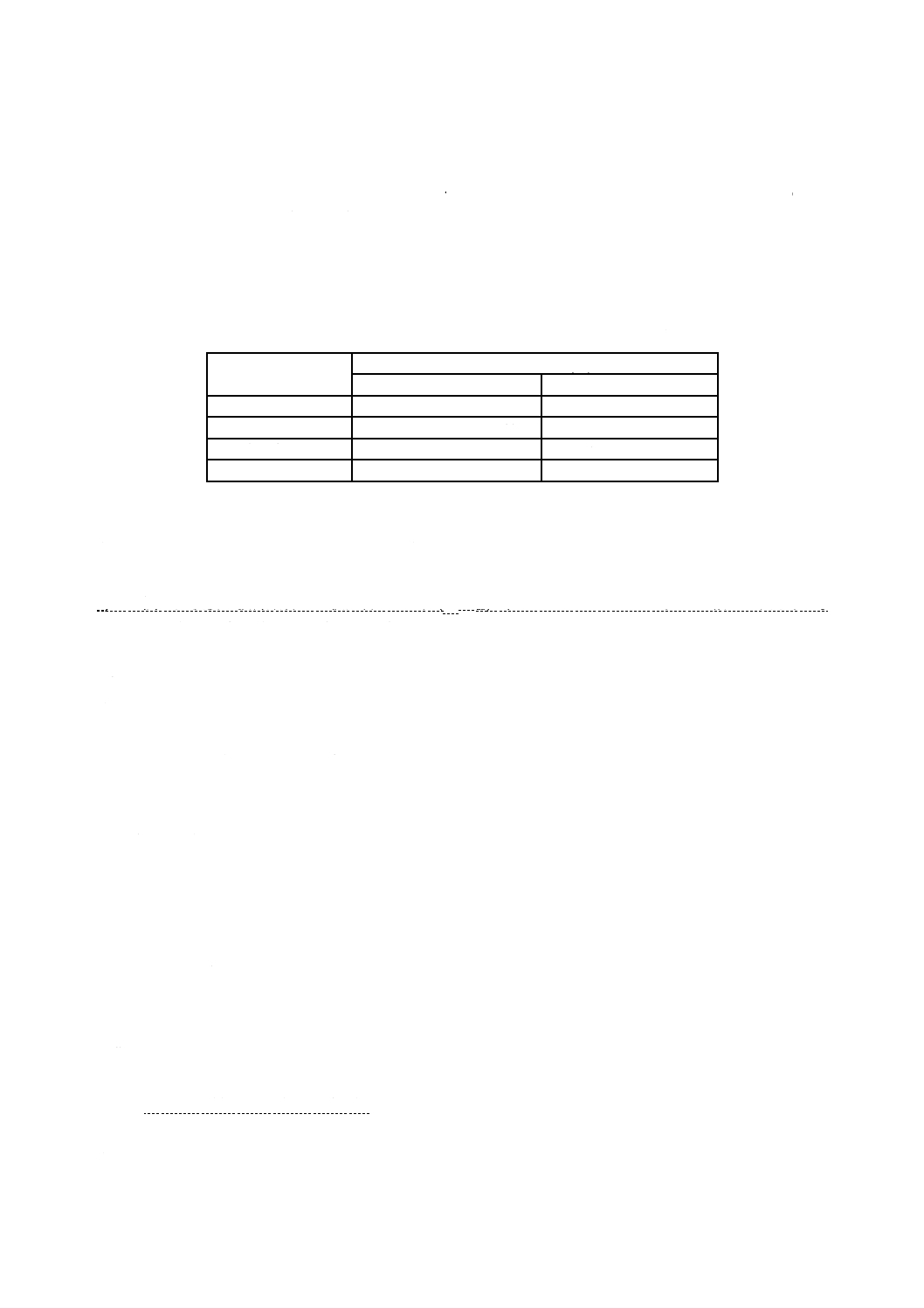

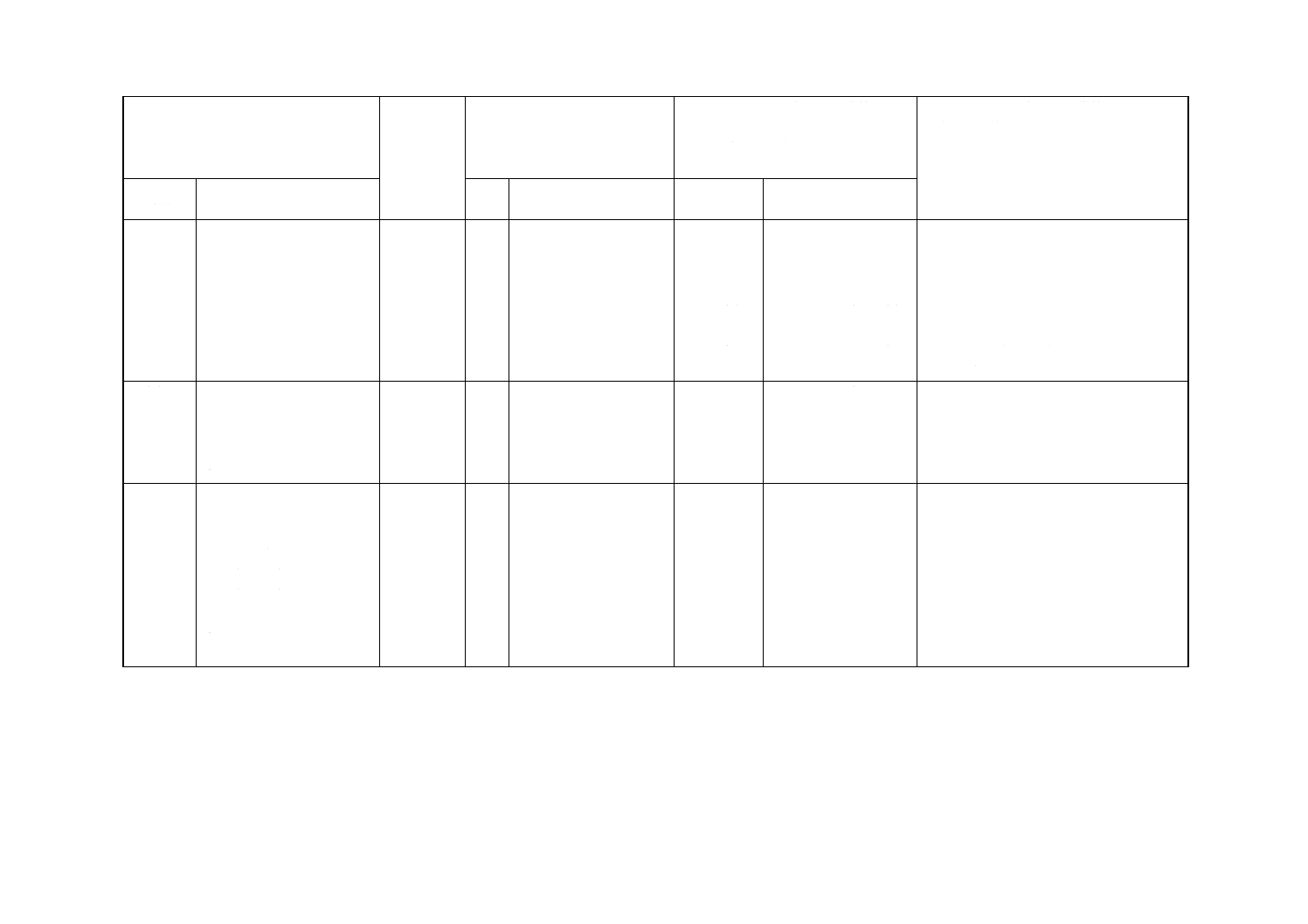

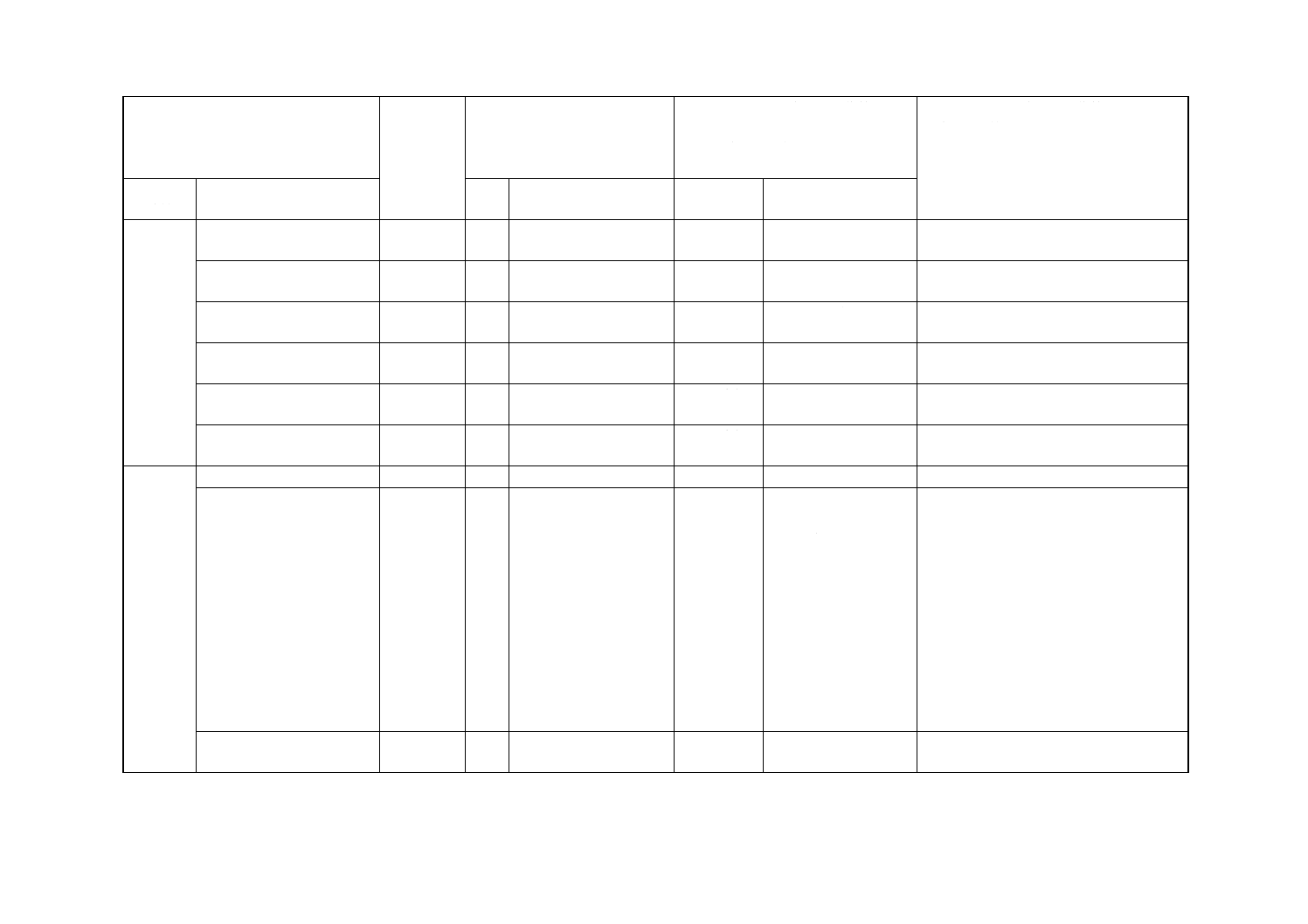

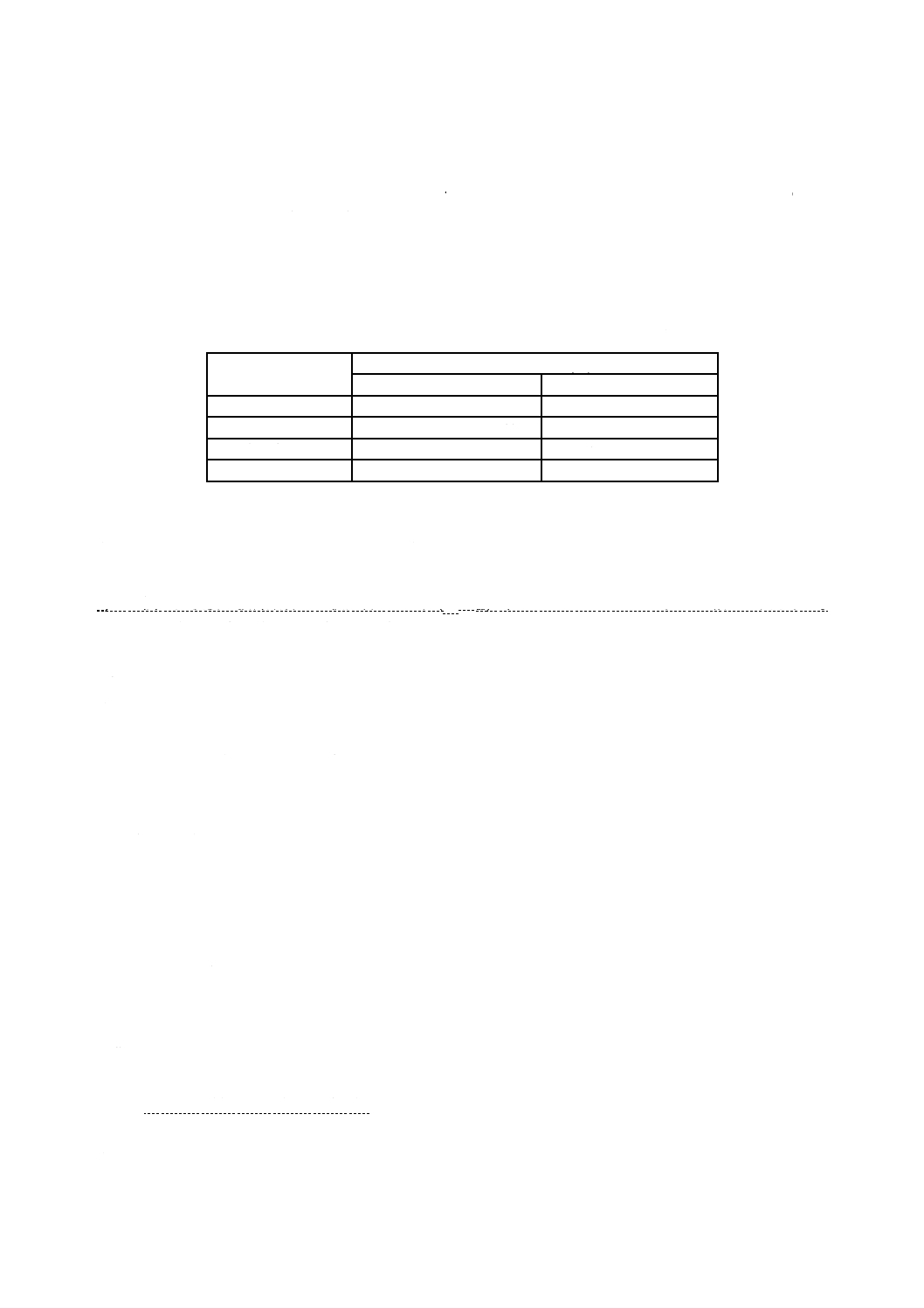

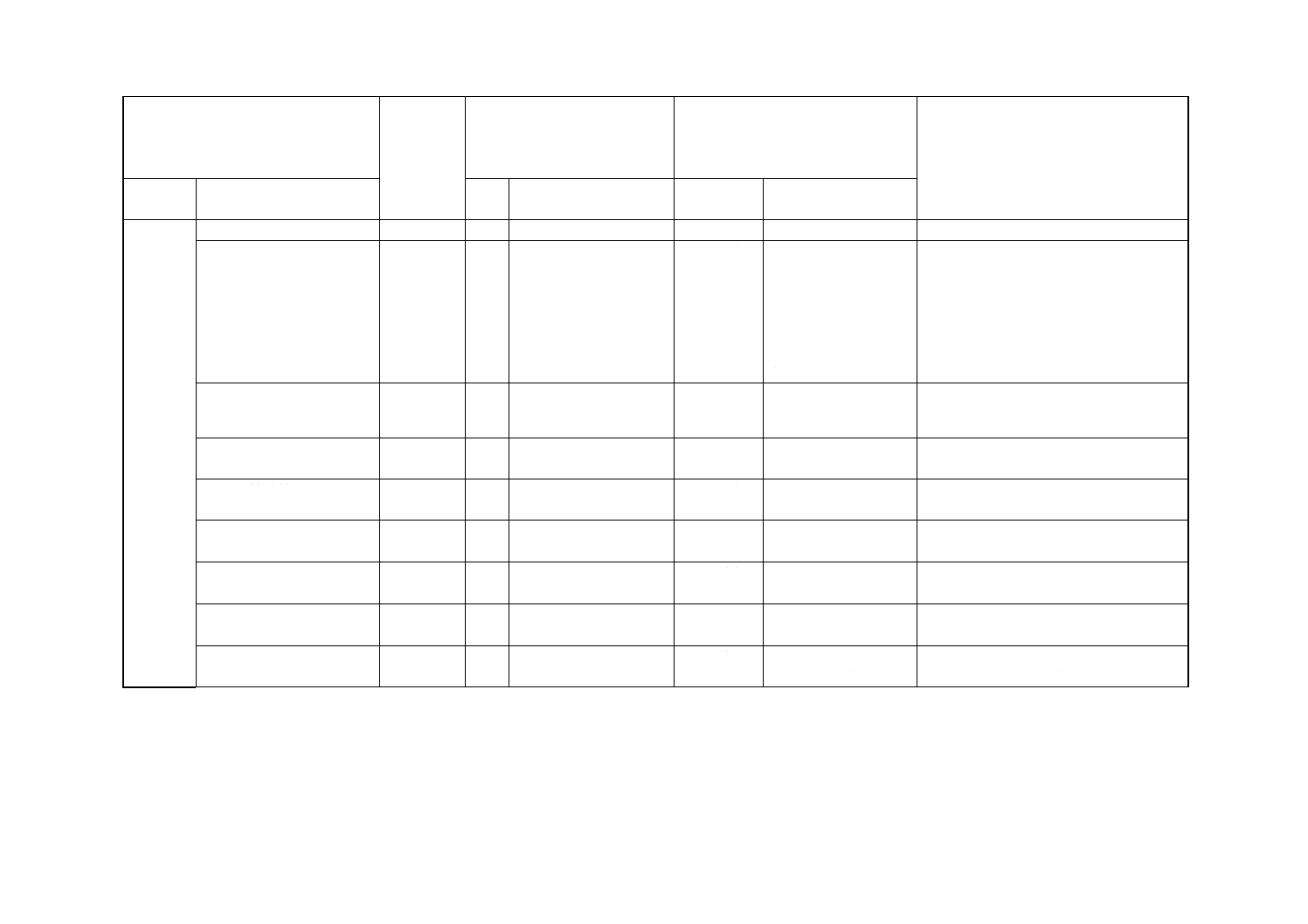

表 3 汚染の度合い

単位 %

汚染の度合い

反射率差 ⊿ρ(λ)B

白色被汚染材

色物被汚染材

汚染なし

0 ≦∆ρ(λ)B≦ 4

0 ≦∆ρ(λ)B≦ 2

わずかな汚染

4 < ∆ρ(λ)B≦ 10

2 < ∆ρ(λ)B≦ 5

中程度汚染

10 < ∆ρ(λ)B≦ 25

5 < ∆ρ(λ)B≦ 12

ひどい汚染

25 < ∆ρ(λ)B

12 < ∆ρ(λ)B

5.8

試験結果のまとめ方

5.8.1

目視による場合 試験後の被汚染材と比較試料との色の差に一致する変退色用グレースケールの

色票の号数によって表示する。また,表2の色変化の種類を付記する。

5.8.2

測色計による場合 測色計による場合は,次による。

a) A法 試験後の被汚染材と比較試料との色差(∆E*ab)を,JIS Z 8401によって丸めの幅1で表示する。

また,色差の成分(色相,彩度及び明度)の差を付記する。

b) B法 試験後の被汚染材と比較試料との最大反射率差によって,汚染の度合いを表示する。

5.9

記録 試験成績表には,次の事項を記録する。

a) 適用規格番号

b) 試料の詳細

1) 試験片の明細 (採取・作製方法,形状,寸法など)

2) 被汚染材の明細 (材質,採取・作製方法,形状,寸法など)

3) 比較試料の明細 (種類,作製方法など)

c) 試験の詳細

1) 汚染試験の種類

2) 試験装置の種類及び形式

3) 汚染条件 (温度,時間及び圧力)

4) 二次暴露の有無

5) 二次暴露条件 (放射照度又は分光放射照度,照射時間又は使用したブルースケールの等級,表面

温度,照射方法など)

d) 試験結果

1) 目視による方法 (グレースケールの号数及び色変化の種類)

2) 測色計による方法

2.1) A法 (色差及び色差の成分)

2.2) B法 (測定波長,反射率の最大差,汚染の度合いなど)

e) 試験年月日

8

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

その他必要事項

6. 接触汚染及び移行汚染試験(光促進法)

6.1

目的 この試験は,加硫ゴムと被汚染材とが接触する面を人工光源照射することによって,被汚染

材面上の加硫ゴムの接触跡,周囲及び周辺に発生する汚染を調べるために行う。

6.2

試験装置

6.2.1

試験装置の概要 試験装置は,汚染を促進させ,汚染後の被汚染材の発色・変色を促進するための

耐候性試験装置,耐候性試験装置の照射時間の目安となるブルースケール及び汚染を測定するための測色

計又は変退色用グレースケールからなる。

6.2.2

耐候性試験装置 耐候性試験装置は,5.2.3のキセノンアーク灯式耐候性試験装置とする。

6.2.3

ブルースケール ブルースケールは,5.2.4による。

6.2.4

測色計 測色計は,5.2.5による。

6.2.5

変退色用グレースケール 変退色用グレースケールは,5.2.6による。

6.3

試験片 試験片は,5.3による。

6.4

被汚染材

6.4.1

被汚染材の形状及び寸法 被汚染材の形状及び寸法は,長さ150 mm,幅70 mmの長方形を標準と

するが,耐候性試験装置のホルダに取り付けることができる寸法及び形状であればよい。

6.4.2

被汚染材の採取・作製 被汚染材の採取・作製は,5.4.2による。

6.4.3

被汚染材の数 被汚染材の数は,2枚とする。

6.5

比較試料 比較試料は,5.5による。

6.6

試験方法

6.6.1

試験条件 試験条件は,次による。

a) 試験室の標準温度は,5.6.1のa)による。

b) 試料及び試験片の保管は,5.6.1のb)による。

c) 試験片の状態調節は,5.6.1のc)による。

d) 汚染を発生させるための汚染条件は,次による。

1) 試験片表面の放射照度又は分光放射照度 被汚染材表面の放射照度又は分光放射照度は,JIS K

6266の10.4.1による。

2) 照射時間 照射時間は,次による。

a)

0

0.5

24−時間,

0

1

48−時間又は

0

2

168−時間

b) 耐候性試験装置に,試験片と一緒に入れたブルースケール試験片の暴露面と,覆いをして暴

露を避けた非暴露面との変退色の差が,変退色用グレースケール4号と同等になるまでの時

間。ブルースケールの等級は,試験目的によって,3級,4級又は6級から選択する。

3) 表面温度 表面温度は,JIS K 6266の10.2.5に規定するブラックパネル温度で55±3 ℃とする。

4) 試験片表面への水噴霧 しない。

5) 照射方法 連続照射。

備考 受渡当事者間の協定によって,他の光暴露条件を用いてもよい。

6.6.2

操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

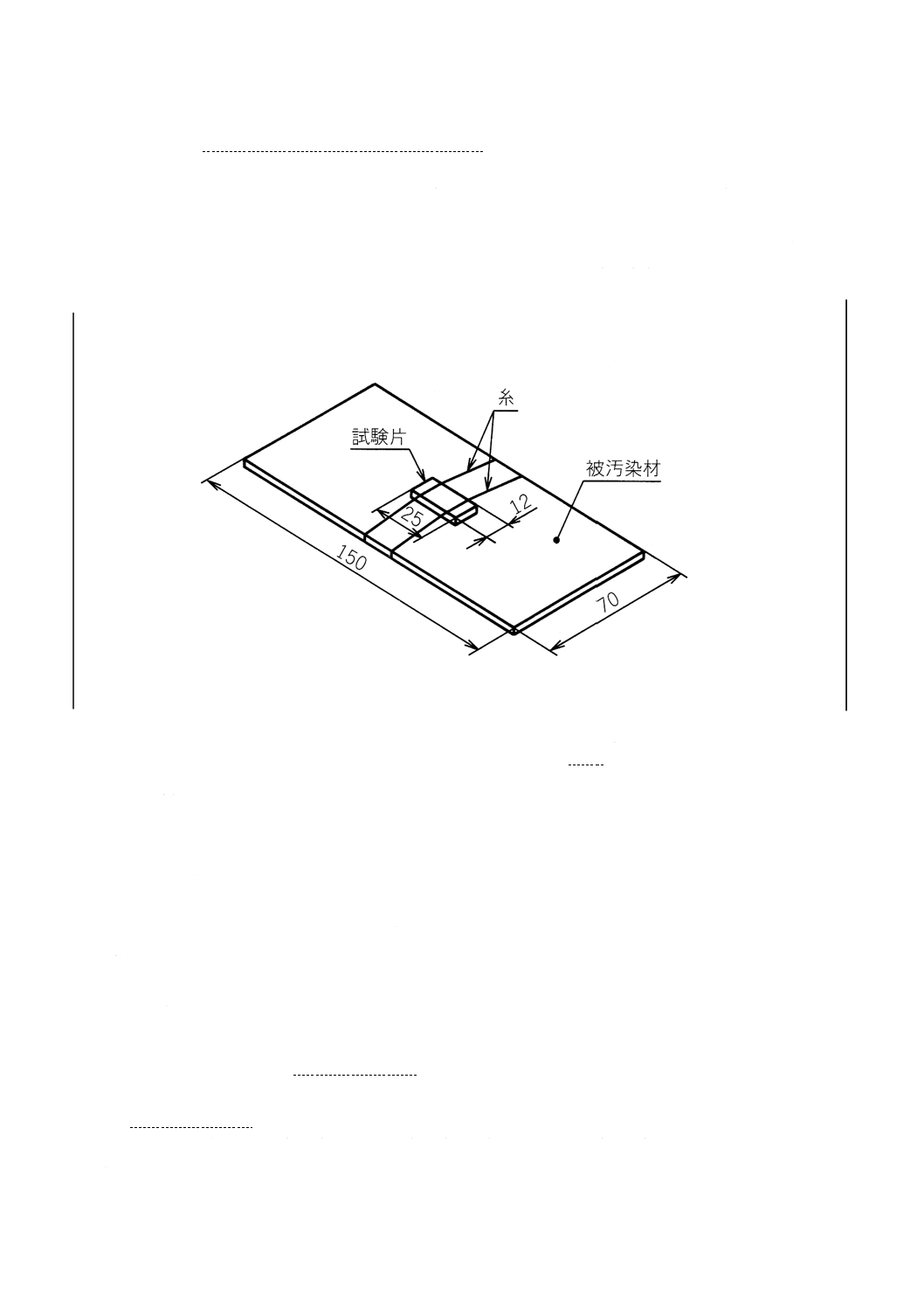

1) 試験片を,図2に示すように被汚染材の中央部に,試験結果に影響を及ぼさない糸(3)で固定する。

9

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 糸は,白い木綿糸などを用いるとよい。

2) これを試験片ホルダに取り付けた後,暴露条件をあらかじめ設定した耐候性試験装置に取り付け,

暴露を行う。このとき,汚染に影響を及ぼす揮発性物質,汚染性物質又はこれらを含む物質を同時

に耐候性試験装置に入れてはならない。

3) 規定時間経過後,耐候性試験装置から試験片を取り外し,その後,被汚染材を蒸留水又は2 %の非

アルカリ性石けん水で洗い,試験片の接触跡,周囲及び周辺の汚染の度合いを調べる。

単位 mm

図 2 接触汚染及び移行汚染(光促進法)試験片取付方法の例

b) 二次暴露 二次暴露は,5.6.2のb)による。ただし,照射時間は

0

0.5

24−時間とする。

6.7

汚染度合いの測定 汚染度合いの測定は,5.7による。

6.8

試験結果のまとめ方 試験結果のまとめ方は,5.8による。

6.9

記録 試験成績表には,次の事項を記録する。

a) 適用規格番号

b) 試料の詳細

1) 試験片の明細 (採取・作製方法,形状,寸法など)

2) 被汚染材の明細 (材質,採取・作製方法,形状,寸法など)

3) 比較試料の明細 (種類,作製方法など)

c) 試験の詳細

1) 汚染試験の種類

2) 試験装置の種類及び形式

3) 汚染条件 (放射照度又は分光放射照度,照射時間又は使用したブルースケールの等級,表面温度,

照射方法など)

4) 二次暴露の有無

5) 二次暴露条件 (放射照度又は分光放射照度,照射時間,表面温度,照射方法など)

d) 試験結果

10

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 目視による方法 (グレースケールの号数及び色変化の種類)

2) 測色計による方法

2.1) A法 (色差及び色差の成分)

2.2) B法 (測定波長,反射率の最大値,汚染の度合いなど)

e) 試験年月日

f)

その他必要事項

7. 溶出汚染試験(流下法)

7.1

目的 この試験は,加硫ゴム表面を流下する液体に溶出された成分が,被汚染材に及ぼす汚染を調

べるために行う。

7.2

試験装置

7.2.1

試験装置の概要 試験装置は,汚染を発生させるための汚染装置,二次暴露を行うための耐候性試

験装置,耐候性試験装置の照射時間の目安となるブルースケール及び汚染を測定するための測色計又は変

退色用グレースケールからなる。

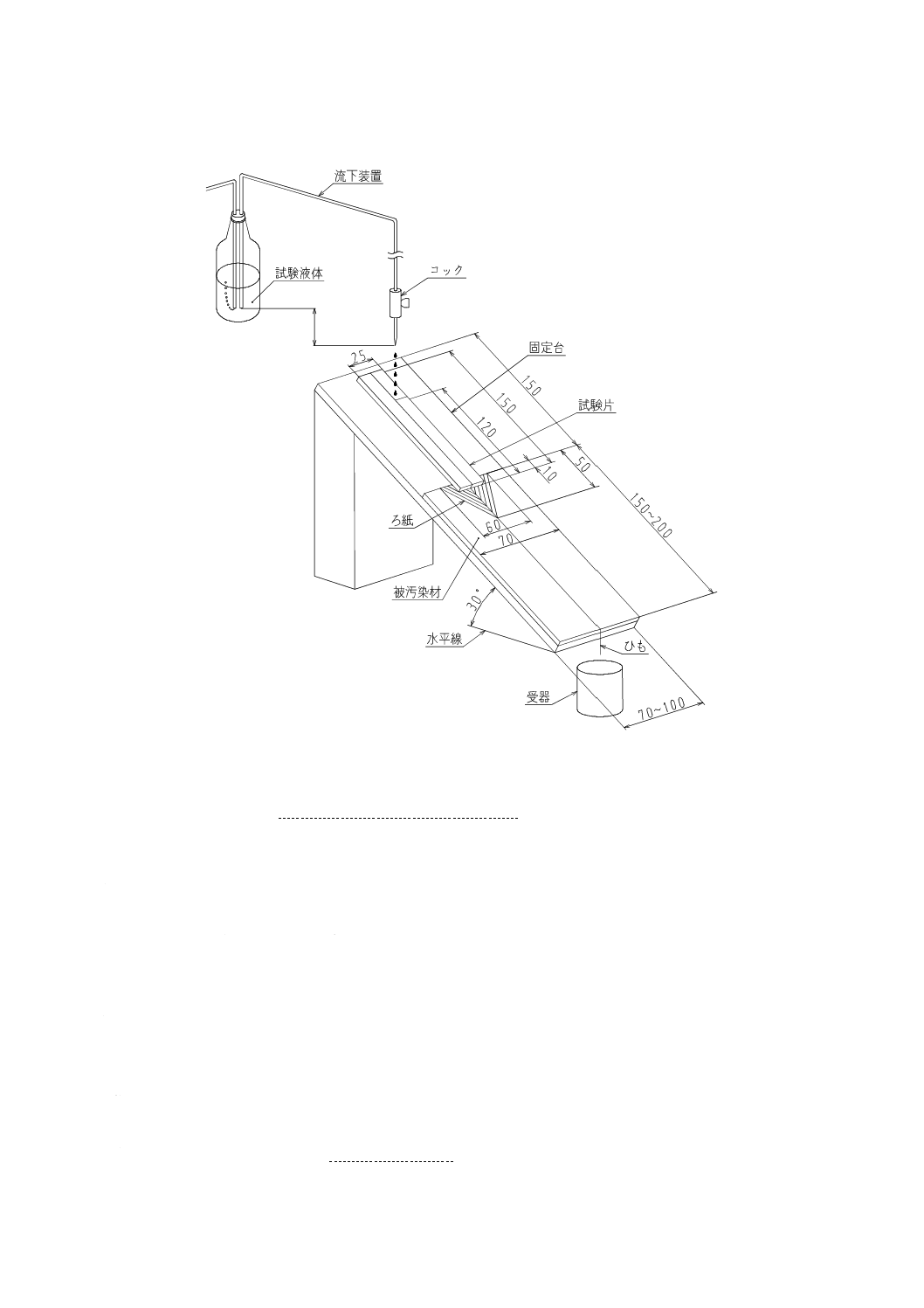

7.2.2

汚染装置 汚染装置は,試験片及び被汚染材を固定するための固定台,試験液体を流下させるため

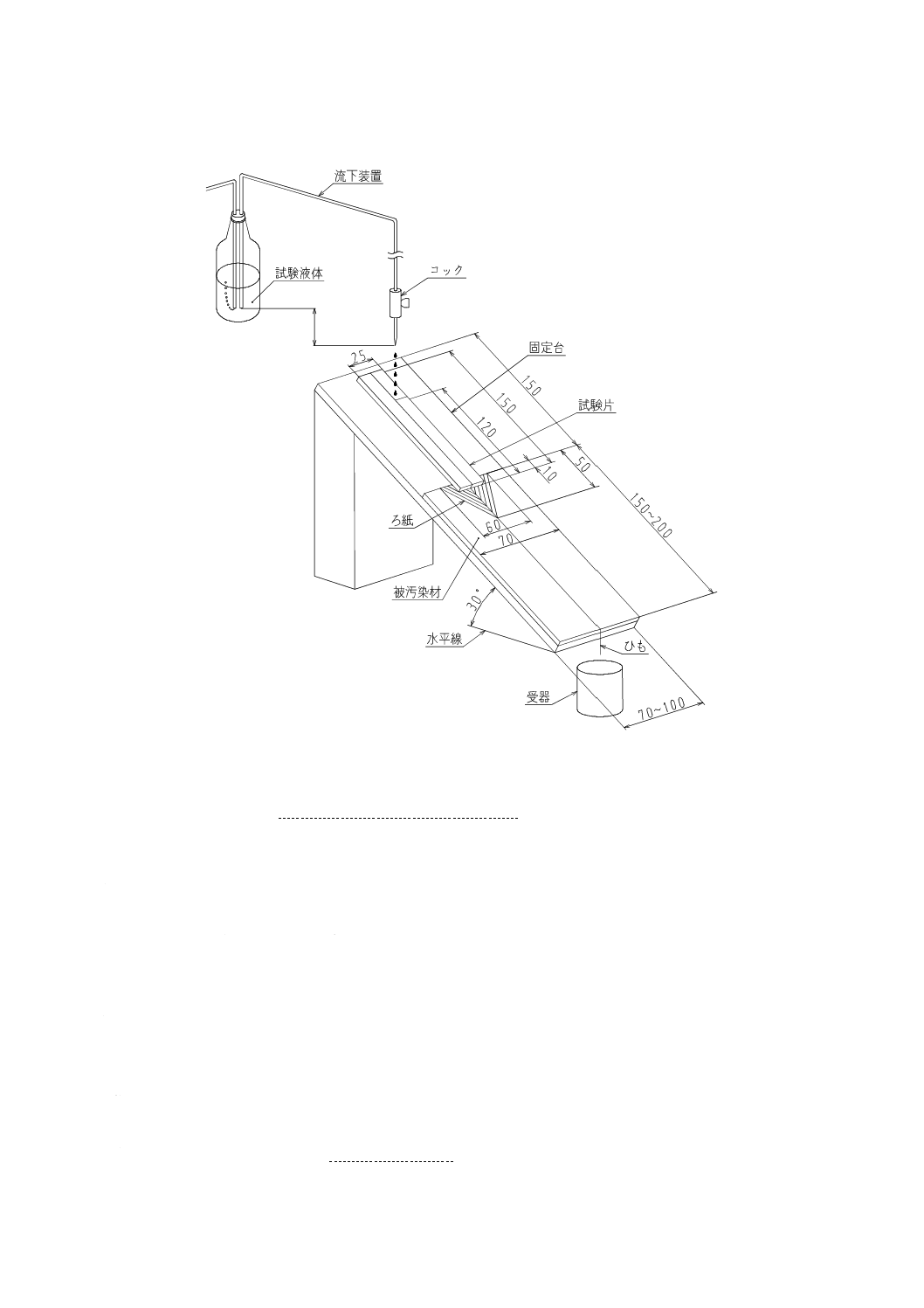

の流下装置及び試験液体を受ける受器からなる(図3参照)。

a) 固定台 固定台は,30度の傾斜角をもつ幅70〜100 mm,長さ300〜500 mmの台で,汚染に影響を及

ぼさない材質で作製する。

b) 流下装置 流下装置は,体積1 L以上で,試験液体の流下速度を24時間当たり1 Lに調節できるもの

とする。図3に示すような装置でもよいし,その他の装置でもよい。

c) 受器 受器は,容量1 L以上の容器とする。

7.2.3

耐候性試験装置 耐候性試験装置は,5.2.3による。

7.2.4

ブルースケール ブルースケールは,5.2.4による。

7.2.5

測色計 測色計は,5.2.5による。

7.2.6

変退色用グレースケール 変退色用グレースケールは,5.2.6による。

7.3

試験片

7.3.1

試験片の形状及び寸法 試験片の形状及び寸法は,長さ150 mm以上,幅25 mm以上及び厚さ2.0

±0.2 mmの短冊状とする。

7.3.2

試験片の採取・作製 試験片の採取・作製は,5.3.2による。

7.3.3

試験片の数 試験片の数は,2個とする。

7.3.4

試験片の寸法測定 試験片の寸法測定は,5.3.4による。

7.4

被汚染材

7.4.1

被汚染材の形状及び寸法 被汚染材の形状及び寸法は,長さ150〜200 mm,幅70〜100 mmの長方

形とする。

7.4.2

被汚染材の採取・作製 被汚染材の採取・作製は,5.4.2による。

7.4.3

被汚染材の数 被汚染材の数は,2枚とする。

7.5

比較試料 比較試料は,5.5による。

7.6

試験液体 試験液体は,蒸留水,JIS K 0557に規定するA1若しくはこれと同等以上の水又はエチル

アルコールを用いる。

7.7

試験方法

11

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7.1

試験条件 試験条件は,次による。

a) 試験室の標準温度は,5.6.1のa)による。

b) 試料及び試験片の保管は,5.6.1のb)による。

c) 試験片の状態調節は,5.6.1のc)による。

d) 汚染を発生させるための汚染条件は,次による。

1) 試験液体の流下速度 24時間当たり1 L

2) 試験液体の流下時間

0

0.5

24−時間

備考 受渡当事者間の協定によって,他の汚染条件を用いてもよい。

e) 二次暴露条件は,5.6.2のb)による。

7.7.2

操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

1) 被汚染材を図3に示すように固定台の下部に固定し,この上辺に底辺60 mm,高さ50 mmの三角形

のろ紙(4)を載せる。ろ紙の上辺部約10 mmが重なるように試験片を固定する。さらに,試験片と被

汚染材との中心線上に,ひも(5)を載せる。

注(4) ろ紙は,化学分析用のものを用いる。

(5) ひもは,幅約5 mmのガーゼを軽くよじったもの,又は数本の白い木綿糸を軽くより合わせた

ものを用いる。

2) 試験片の下端から約120 mm上のひもの部分に,試験液体を流下できるように流下装置を固定する。

3) 試験液体の流下速度を24時間当たり1 Lに調節した後,流下装置を固定する。

4) 規定時間流下後,被汚染材を取り出し,蒸留水又は2 %の非アルカリ性石けん水で洗い,汚染の有

無を調べる。

b) 二次暴露 二次暴露は,5.6.2のb)による。

12

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 溶出汚染(流下法)試験片取付方法の例

7.8

汚染度合いの測定 汚染度合いの測定は,5.7による。

7.9

試験結果のまとめ方 試験結果のまとめ方は,5.8による。

7.10 記録 試験成績表には,次の事項を記録する。

a) 適用規格番号

b) 試料の詳細

1) 試験片の明細 (採取・作製方法,形状,寸法など)

2) 被汚染材の明細 (材質,採取・作製方法,形状,寸法など)

3) 比較試料の明細 (種類,作製方法など)

c) 試験の詳細

1) 汚染試験の種類

2) 試験装置の種類及び形式

3) 汚染条件 (試験液体の種類,流下速度,流下時間など)

4) 二次暴露の有無

5) 二次暴露条件 (放射照度又は分光放射照度,放射時間又は使用したブルースケールの等級,表面

備考 hは500 mm以上が望ましい。

h

単位 mm

13

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温度,照射方法など)

d) 試験結果

1) 目視による方法 (グレースケールの号数及び色変化の種類)

2) 測色計による方法

2.1) A法 (色差及び色差の成分)

2.2) B法 (測定波長,反射率の最大値,汚染の度合いなど)

e) 試験年月日

f)

その他必要事項

8. 溶出汚染試験(浸せき法)

8.1

目的 この試験は,加硫ゴム片を浸せきさせた液体に溶出された成分が,被汚染材に及ぼす汚染を

調べるために行う。

8.2

試験装置 試験装置は,試験片を浸せきさせるビーカ,二次暴露を行うための耐候性試験装置,耐

候性試験装置の照射時間の目安となるブルースケール及び汚染を測定する測色計又は変退色用グレースケ

ールからなる。

8.2.1

ビーカ 試験液体50 mLが入るビーカとする。

8.2.2

耐候性試験装置 耐候性試験装置は,5.2.3による。

8.2.3

ブルースケール ブルースケールは,5.2.4による。

8.2.4

測色計 測色計は,5.2.5による。

8.2.5

変退色用グレースケール 変退色用グレースケールは,5.2.6による。

8.3

試験片

8.3.1

試験片の形状及び寸法 形状及び寸法の規定はないが,厚さ2.0±0.2 mmの加硫ゴム板で,1組3

片の総質量が,5.0±0.2 gとする。

8.3.2

試験片の採取・作製 試験片の採取・作製は,5.3.2による。

8.3.3

試験片の数 試験片の数は,二組とする。

8.3.4

試験片の厚さ測定 試験片の厚さ測定は,5.3.4による。

8.4

被汚染材

8.4.1

被汚染材の形状及び寸法 被汚染材の形状及び寸法は,長さ150〜200 mm,幅70〜100 mmの長方

形を標準とするが,ビーカの寸法に合わせて変更してもよい。

8.4.2

被汚染材の採取・作製 被汚染材の採取・作製方法は,5.4.2による。

8.4.3

被汚染材の数 被汚染材の数は,2枚とする。

8.5

比較試料 比較試料は,5.5による。

8.6

試験液体 試験液体,7.6による。

8.7

試験方法

8.7.1

試験条件 試験条件は,7.7.1による。ただし,浸せき時間は

0

0.5

24−時間で,流下条件d)は除く。

8.7.2

操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

1) 試験液体50±1 mLが入ったビーカに,試験片を室温で

0

0.5

24−時間浸せきする。

2) 規定時間後,試験片を取り出し,代わりに被汚染材を室温で

0

0.5

24−時間浸せきする。

3) 規定時間後,被汚染材を取り出し,蒸留水又は2 %非アルカリ性石けん水で洗い,汚染の状態を調

14

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

べる。

b) 二次暴露 二次暴露は,5.6.2のb)による。

8.8

汚染度合の測定 汚染度合の測定は,5.7による。

8.9

試験結果のまとめ方 試験結果のまとめ方は,5.8による。

8.10 記録 試験成績表には,次の事項を記録する。

a) 適用規格番号

b) 試料の詳細

1) 試験片の明細 (採取・作製方法)

2) 被汚染材の明細 (材質,採取・作製方法,形状,寸法など)

3) 比較試料の明細 (種類,作製方法など)

c) 試験の詳細

1) 汚染試験の種類

2) 試験装置の種類及び形式

3) 汚染条件 (試験液体の種類,試験片浸せき時間,被汚染材浸せき時間など)

4) 二次暴露の有無

5) 二次暴露条件(放射照度又は分光放射照度,照射時間又は使用したブルースケールの等級,表面温

度,照射方法など)

d) 試験結果

1) 目視による方法 (グレースケールの号数及び色変化の種類)

2) 測色計による方法

2.1) A法 (色差及び色差の成分)

2.2) B法 (測定波長,反射率の最大値,汚染の度合いなど)

e) 試験年月日

f)

その他必要事項

9. 浸透汚染試験(積層法)

9.1

目的 この試験は,加硫ゴムの成分が加硫ゴムを覆っている被汚染材の層(加硫ゴム)を浸透して,

被汚染材の表面に現れる汚染を調べるために行う。

9.2

試験装置 試験装置は,5.2による。

9.3

試験片

9.3.1

試験片の概要 未加硫状態で試験片と被汚染材を重ね合わせた後,加硫を行い,切り取ったものを

試験片とする。

9.3.2

試験片の形状及び寸法 試験片の形状及び寸法は,長さ25 mm以上,幅12 mm以上及び厚さ2.0

±0.2 mmの長方形とする。

9.3.3

試験片の作製 試験片の作製は,次による。

a) 試験片作製に使用する練りロール機及び加硫装置は,JIS K 6299に規定するものを使用する。練りロ

ール機を使用する場合は,使用前に十分に清掃しておく。

b) 未加硫の試験片を厚さ2.0±0.2 mmに分出し,両面をポリエチレンシートなどの不活性な材料で覆っ

て保管する。

c) 未加硫の被汚染材を厚さ0.50±0.05 mmに分出し,厚さの均一性を損なわないように,少なくとも片

15

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

面をアルミはくで覆って補強する。

d) 加硫金型の寸法に合わせて両者を切り取り,それぞれ保護層を取り除き,露出面を互いにしっかりと

圧着する。この場合,ローラを用いて圧着を行ってもよいが,被汚染材は,アルミはくで覆われてい

るようにする。

e) 被汚染材が,金型の底面側となるように,アルミはくで覆ったまま金型に仕込み,加硫を行う。

f)

加硫条件は,加硫ゴムの加硫状態が製品の加硫状態と同じになるようにする。

9.3.4

試験片の数 試験片の数は,2個とする。

9.4

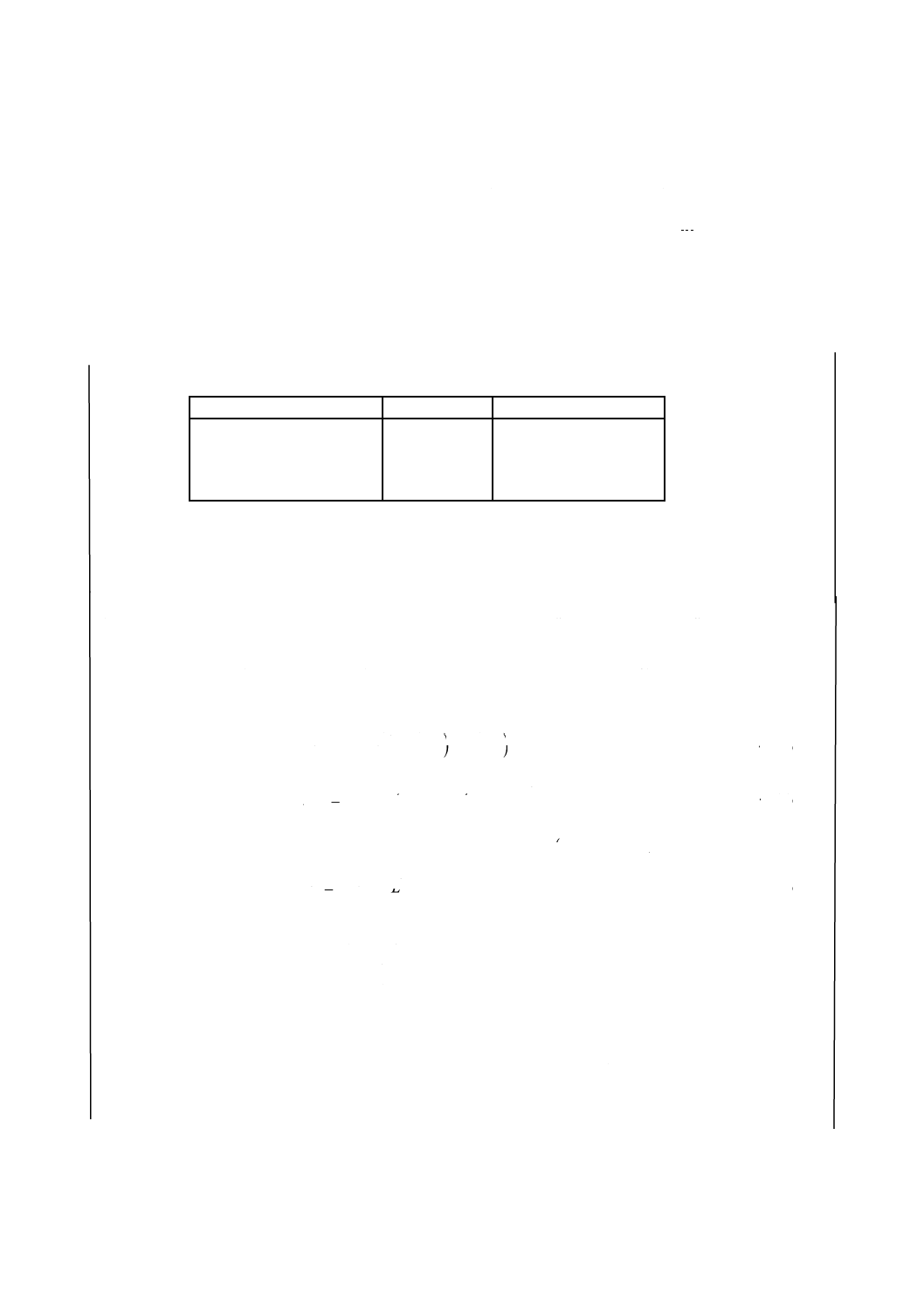

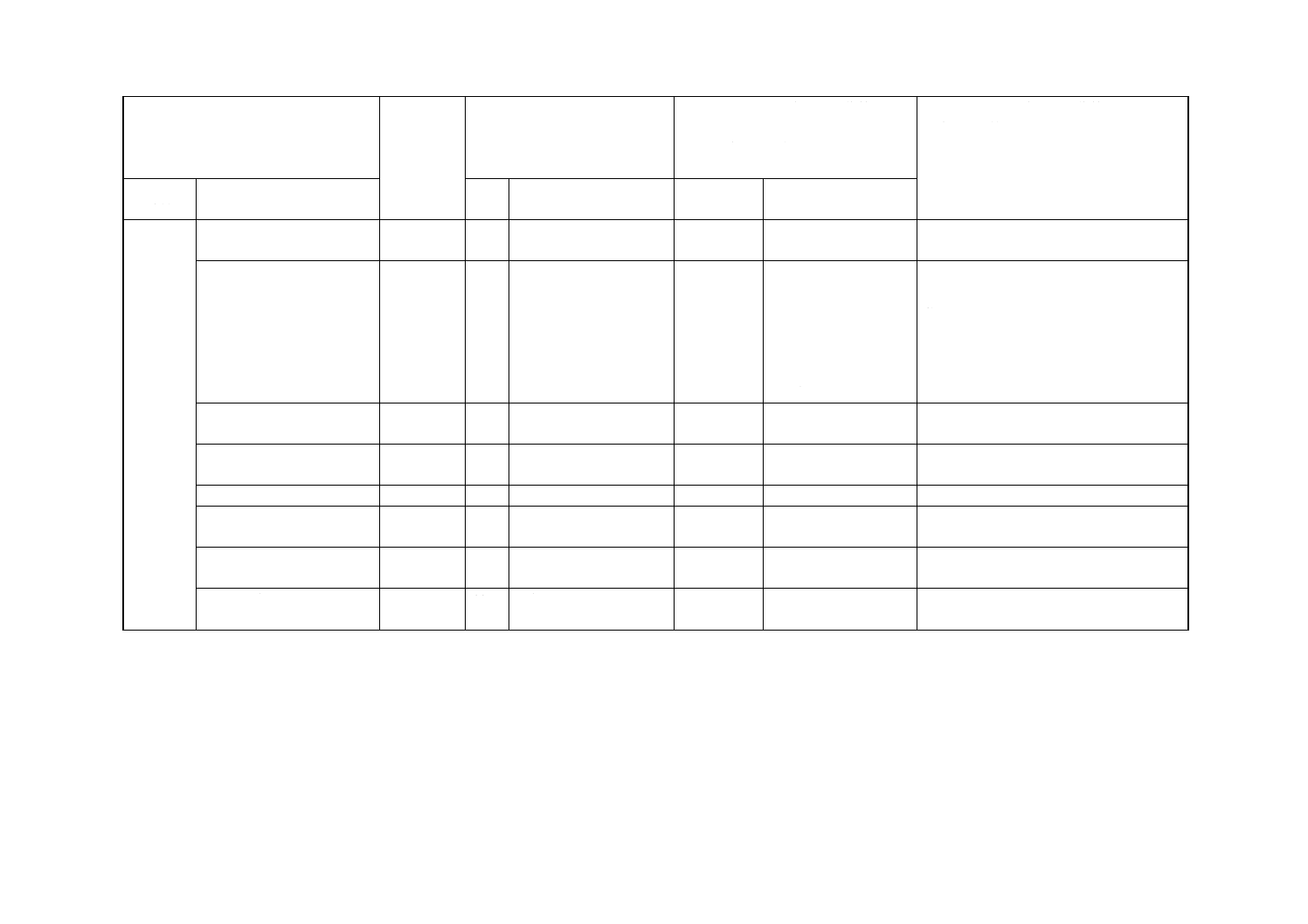

被汚染材 被汚染材は,白色又は淡色の非退色性ゴムを用いる。配合内容の例を,表4に示す。

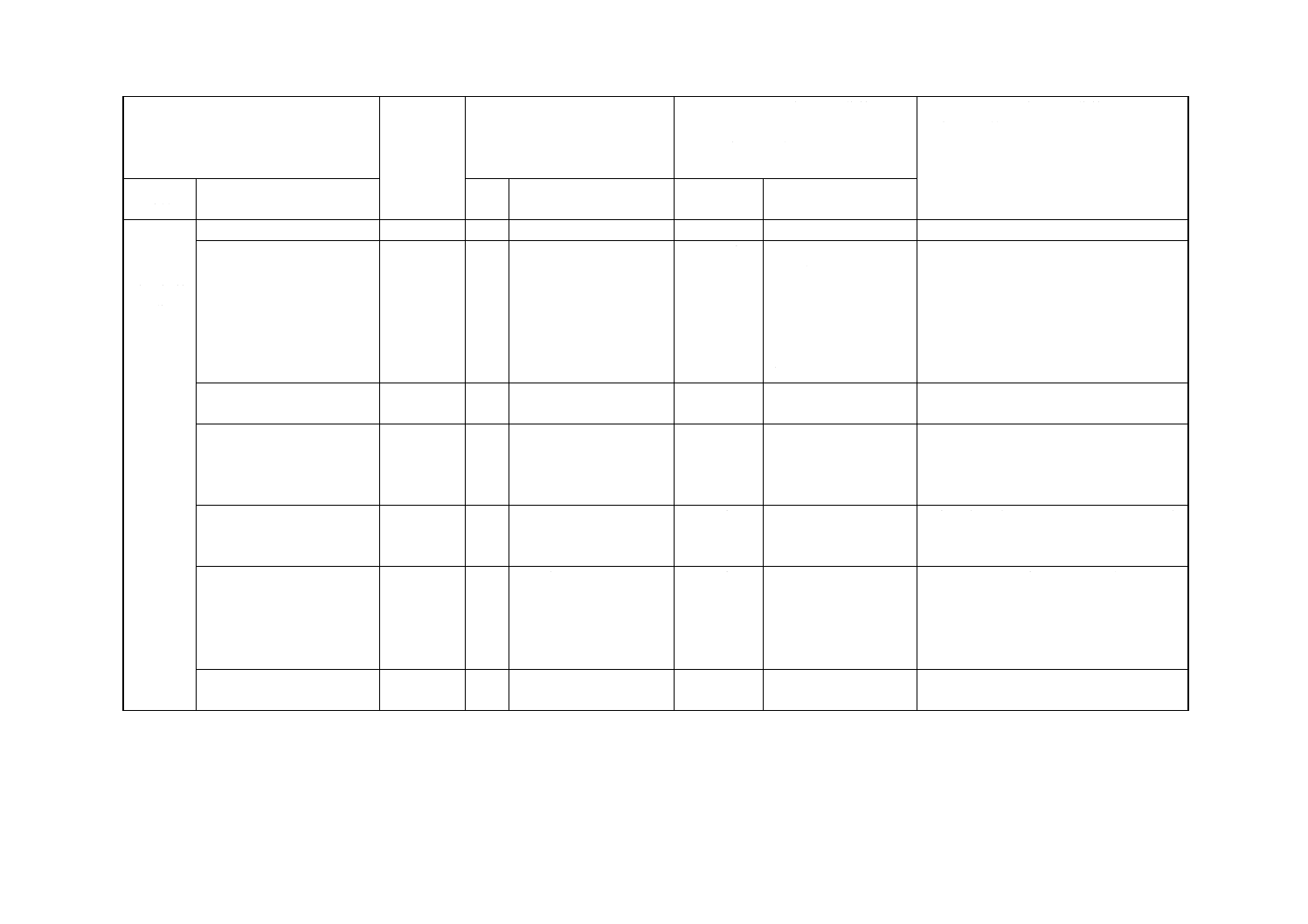

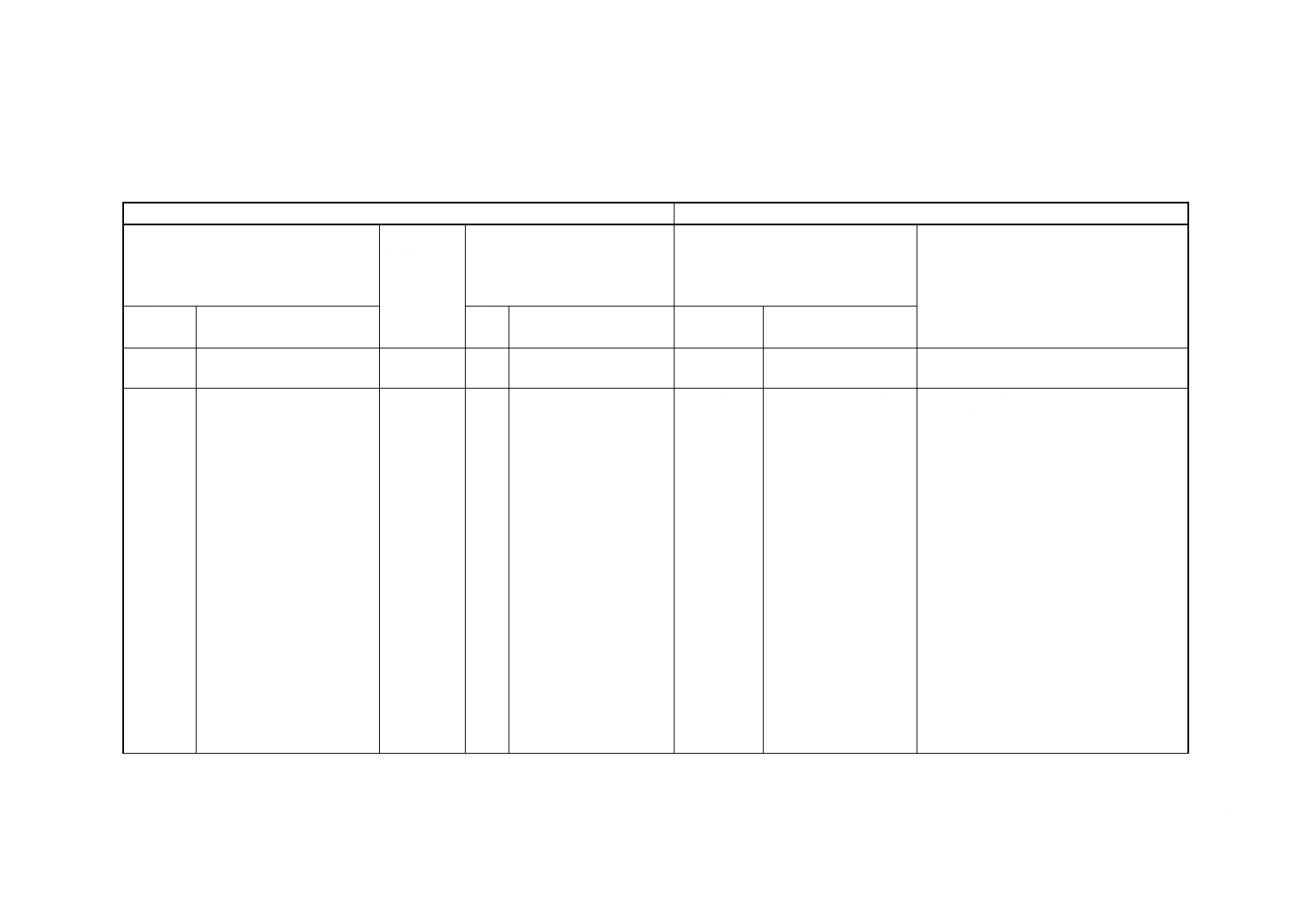

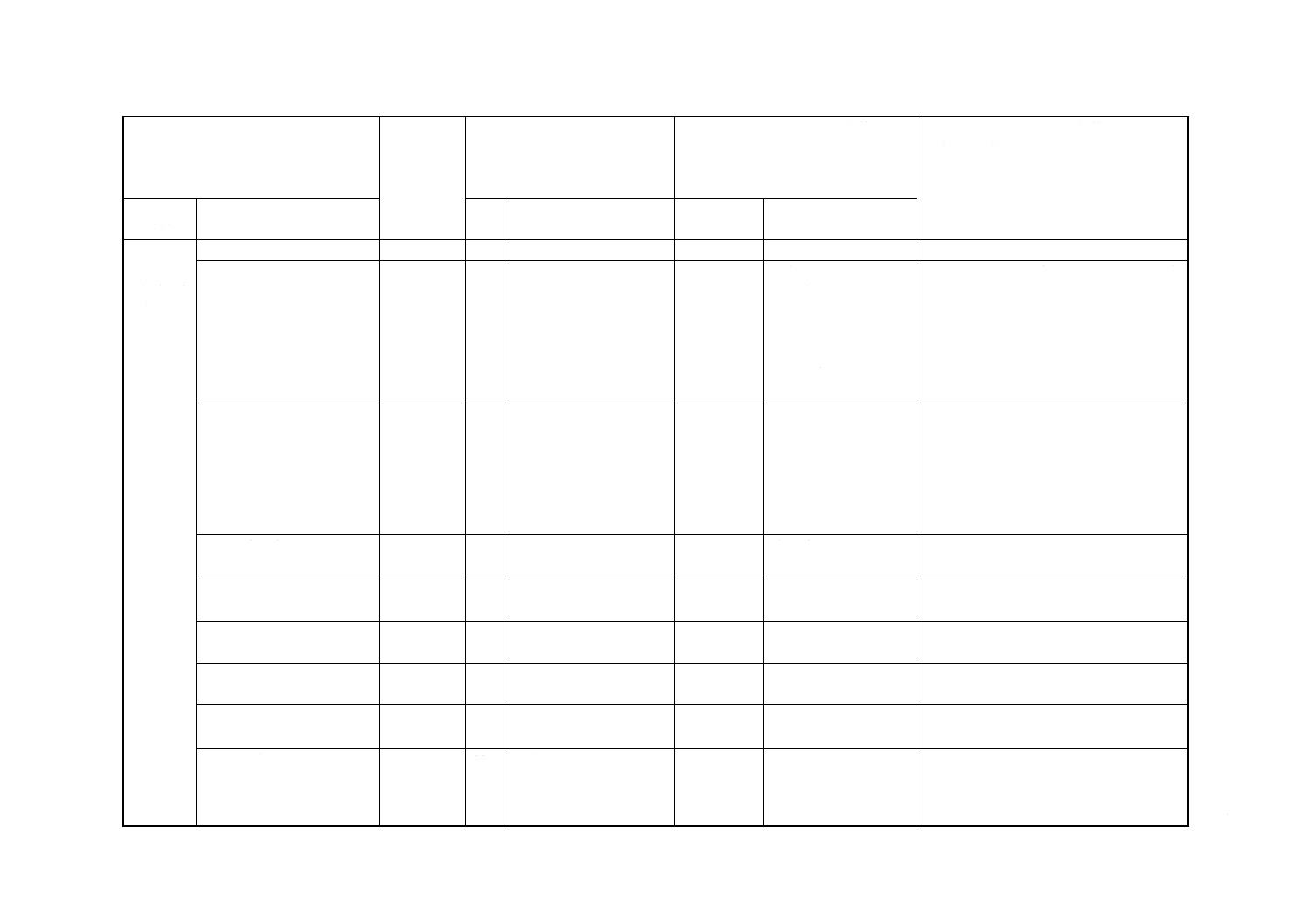

表 4 被汚染材用配合の例

ゴム及び配合剤

質量部

天然ゴム

酸化亜鉛(6)

二酸化チタン(7)

ゴム用ステアリン酸

加硫促進剤 ZnMBT(9)

加硫促進剤 DOTG(8)(10)

硫黄(8)

100.0

70.0

25.0

1.5

0.7

0.3

2.5

200.0

注(6) JIS K 1410に規定する品質のもの。

(7) JIS K 5116に規定する品質のもの。

(8) JIS K 6222-2に規定する品質のもの。

(9) Zinc salt of 2-mercaptobenzothiazole

(10) di-o-tolylguanidine

備考 受渡当事者間の協定によって,他の配

合を用いてもよい。

9.5

比較試料 比較試料は,試験片ゴムの代わりに厚さ約2 mmのアルミ板などの不活性な材料を用い,

9.3.3の手順に従って,被汚染材のシートを加硫して作製する。この一部を切り取り,試験片と同時に暴露

を行う。これを比較試料とする。

備考 受渡当事者間の協定によって,他の比較試料を用いてもよい。

9.6

試験方法

9.6.1

試験条件 試験条件は,次による。

a) 試験室の標準温度は,JIS K 6250の5.1による。

b) 試料及び試験片の保管は,JIS K 6250の8.2による。

c) 試験片の状態調節は,JIS K 6250の8.3による。

d) 汚染を発生させるための汚染条件は,5.6.1のd)による。

e) 耐候性試験装置の二次暴露条件は,5.6.2のb)による。

9.6.2

操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

1) 被汚染材面をアルミはくで覆ったまま,試験片を恒温槽に入れる。このとき試験結果に影響を及ぼ

す揮発性物質,汚染性物質又はこれらを含む物質を同時に恒温槽に入れてはならない。

2) 規定時間経過後,試験片を恒温槽から取り出し放冷後,被汚染材面を覆っているアルミはくを取り

16

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

除いた後,被汚染材側の汚染の状態を調べる。

b) 二次暴露 次の操作によって,二次暴露を行う。

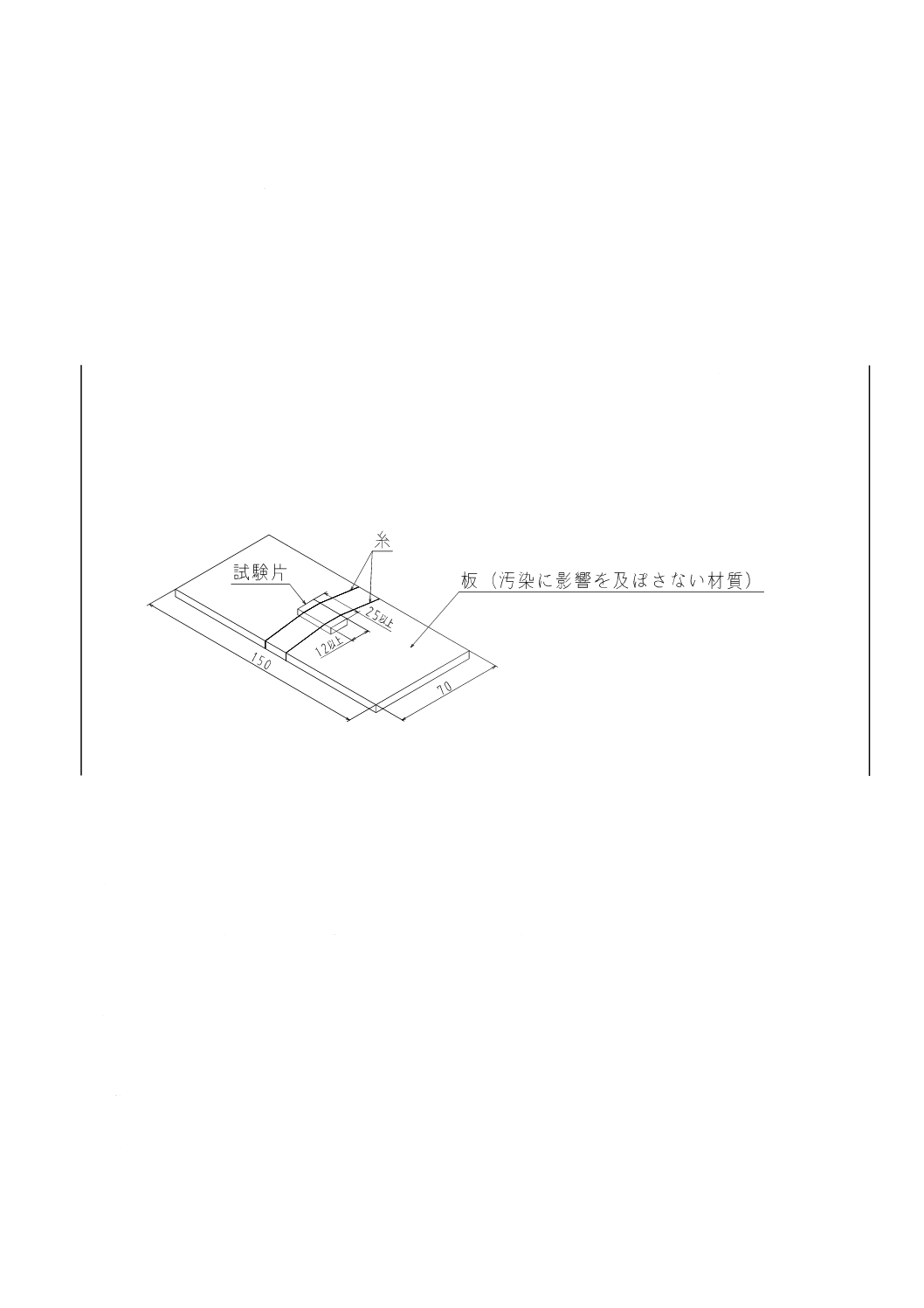

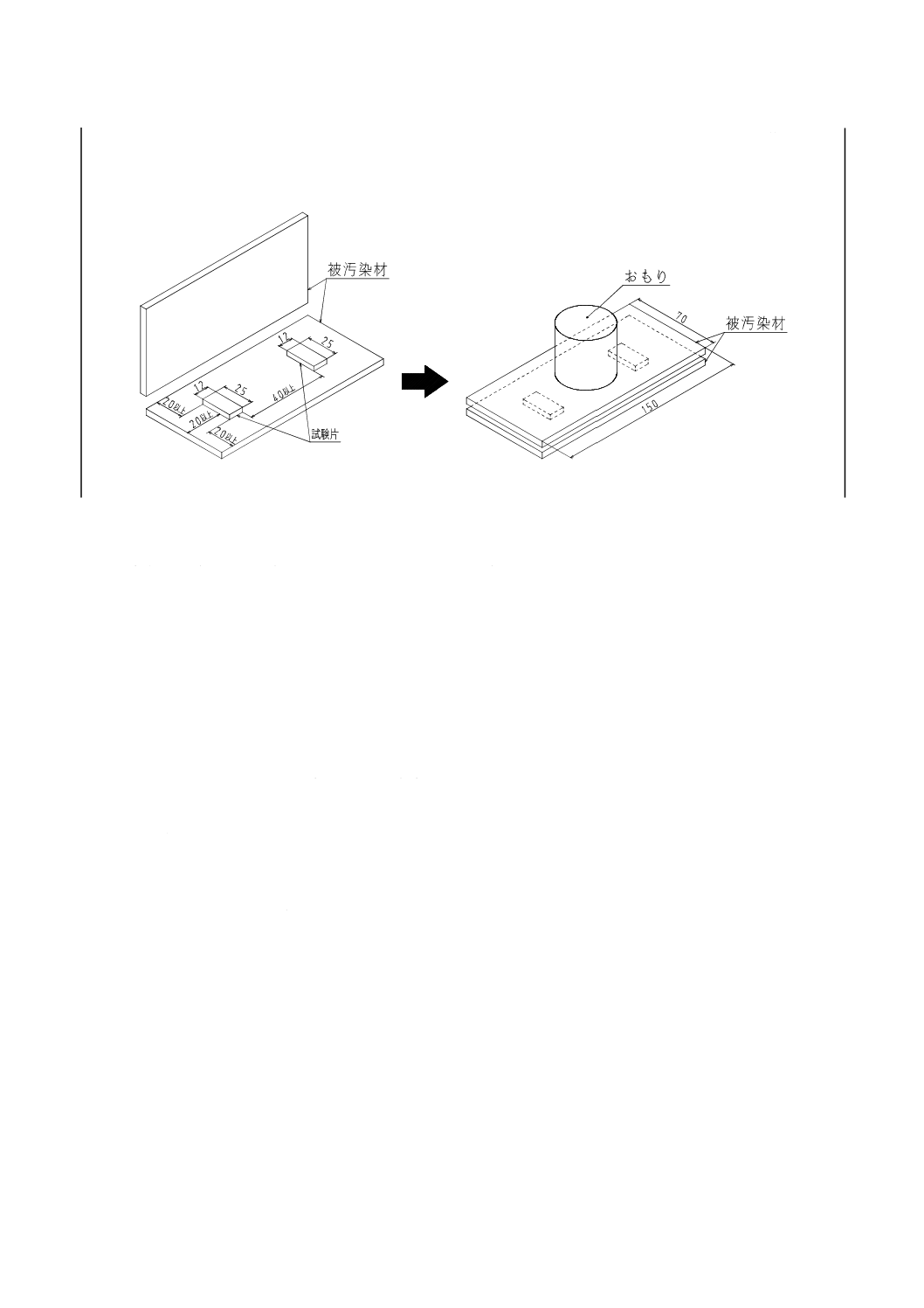

1) 汚染に影響を及ぼさない材質でできた長さ150 mm,幅70 mmの板に,試験片の被汚染材側を表に

向けた状態で,図4に示すように固定する。

2) 試験片を固定した板を試験片ホルダに取り付けた後,条件の設定された耐候性試験装置に取り付け,

二次暴露を行う。このとき,試験結果に影響を及ぼす揮発性物質,汚染性物質又はこれらを含む物

質を同時に耐候性試験装置に入れてはならない。規定時間経過後,耐候性試験装置から取り出す。

試験片を取り外した後,試験片を蒸留水又は2 %非アルカリ性石けん水で洗い,被汚染材側の汚染

の状態を調べる。

図 4 試験片取付方法の例

9.7

汚染度合いの測定 汚染度合いの測定は,5.7による。

9.8

試験結果のまとめ方 試験結果のまとめ方は,5.8による。

9.9

記録 試験成績表には,次の事項を記録する。

a) 適用規格番号

b) 試料の詳細

1) 試験片の明細 (採取・作製方法,形状,寸法,加硫条件など)

2) 被汚染材の明細 (配合及び材質,採取・作製方法,形状,寸法,加硫条件など)

3) 比較試料の明細 (種類,作製方法など)

c) 試験の詳細

1) 汚染試験の種類

2) 試験装置の種類及び形式

3) 汚染条件(加熱条件,暴露条件など)

4) 二次暴露の有無

5) 二次暴露条件(放射照度又は分光放射照度,照射時間又は使用したブルースケールの等級,表面温度,

単位 mm

17

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

照射方法など)

d) 試験結果

1) 目視による方法 (グレースケールの号数及び色変化の種類)

2) 測色計による方法

2.1) A法 (色差及び色差の成分)

2.2) B法 (測定波長,反射率の最大差,汚染の度合いなど)

e) 試験年月日

f)

その他必要事項

10. 浸透汚染試験(塗膜法)

10.1 目的 この試験は,加硫ゴムの成分が加硫ゴムを覆っている被汚染材(ラッカーエナメル又はペー

スト)の層を浸透して,被汚染材の表面に現れる汚染を調べるために行う。

10.2 試験装置 試験装置は,5.2による。

10.3 試験片

10.3.1 試験片の概要 試験片は,加硫ゴムの表面を被汚染材である白色ラッカーエナメル又は白色ペース

トで覆ったものとする。

10.3.2 試験片の形状及び寸法 試験片の形状及び寸法は,長さ25 mm以上,幅12 mm以上及び厚さ2.0

±0.2 mmの長方形とする。

備考 受渡当事者間の協定によって,他の形状及び寸法の試験片を用いてもよい。

10.3.3 試験片の作製 試験片の一端を,被汚染材である白色ラッカーエナメル又は白色ペーストの中に約

25 mmの深さまで浸せきを行う。適切なラックにつり下げ,約5分間乾燥した後,再度被汚染材に浸せき

し,表面の粘着がなくなるまで乾燥する。被汚染材の厚さは,1 mmを目安とする。

10.3.4 試験片の数 試験片の数は,2個とする。

10.4 被汚染材 被汚染材は,白色ラッカーエナメル又は白色ペーストとする。

備考 使用する白色ラッカーエナメル又は白色ペーストの銘柄・等級については,受渡当事者間の協

定によって取り決める。また,他の被汚染材を用いてもよい。

10.5 比較試料 比較試料は,長さ25 mm以上,幅12 mm以上及び厚さ約0.5 mmのアルミニウム板を試

験片の代わりに用い,10.3.3に従って作製する。これを,試験片と同時に暴露を行う。

備考 受渡当事者間の協定によって,他の比較試料を用いてもよい。

10.6 試験方法

10.6.1 試験条件 試験条件は,9.6.1による。

10.6.2 操作方法 操作方法は,次による。

a) 汚染の発生 次の操作によって,被汚染材に汚染を発生させる。

1) 試験片を適切なラックにつり下げたまま恒温槽に入れる。このとき試験結果に影響を及ぼす揮発性

物質,汚染性物質又はこれらを含む物質を同時に恒温槽に入れてはならない。

2) 規定時間経過後,試験片を恒温槽から取り出し放冷後,被汚染材側の汚染の状態を調べる。

b) 二次暴露 次の操作によって,二次暴露を行う。

1) 汚染に影響を及ぼさない材質でできた長さ150 mm,幅70 mmの板に,試験片を図4に示すように

固定する。

2) 試験片を固定した板を試験片ホルダに取り付けた後,条件の設定された耐候性試験装置に取り付け,

18

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

二次暴露を行う。このとき,試験結果に影響を及ぼす揮発性物質,汚染性物質又はこれらを含む物

質を同時に耐候性試験装置に入れてはならない。規定時間経過後,耐候性試験装置から取り出す。

試験片を取り外した後,試験片を蒸留水又は2 %非アルカリ性石けん水で洗い,被汚染材側の汚染

の状態を調べる。

10.7 汚染度合いの測定 汚染度合いの測定は,5.7による。

10.8 試験結果のまとめ方 試験結果のまとめ方は,5.8による。

10.9 記録 記録は,9.9による。

19

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

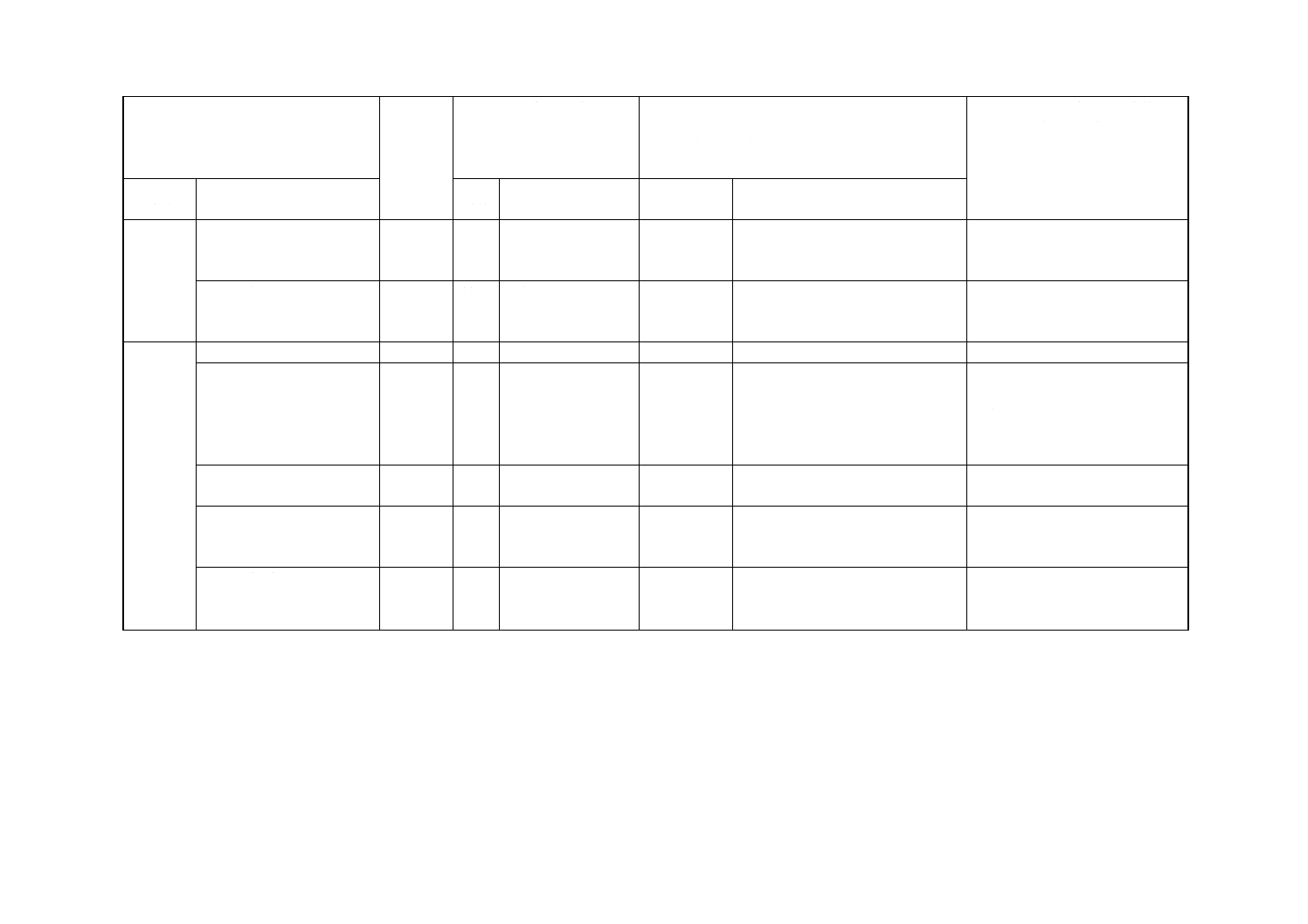

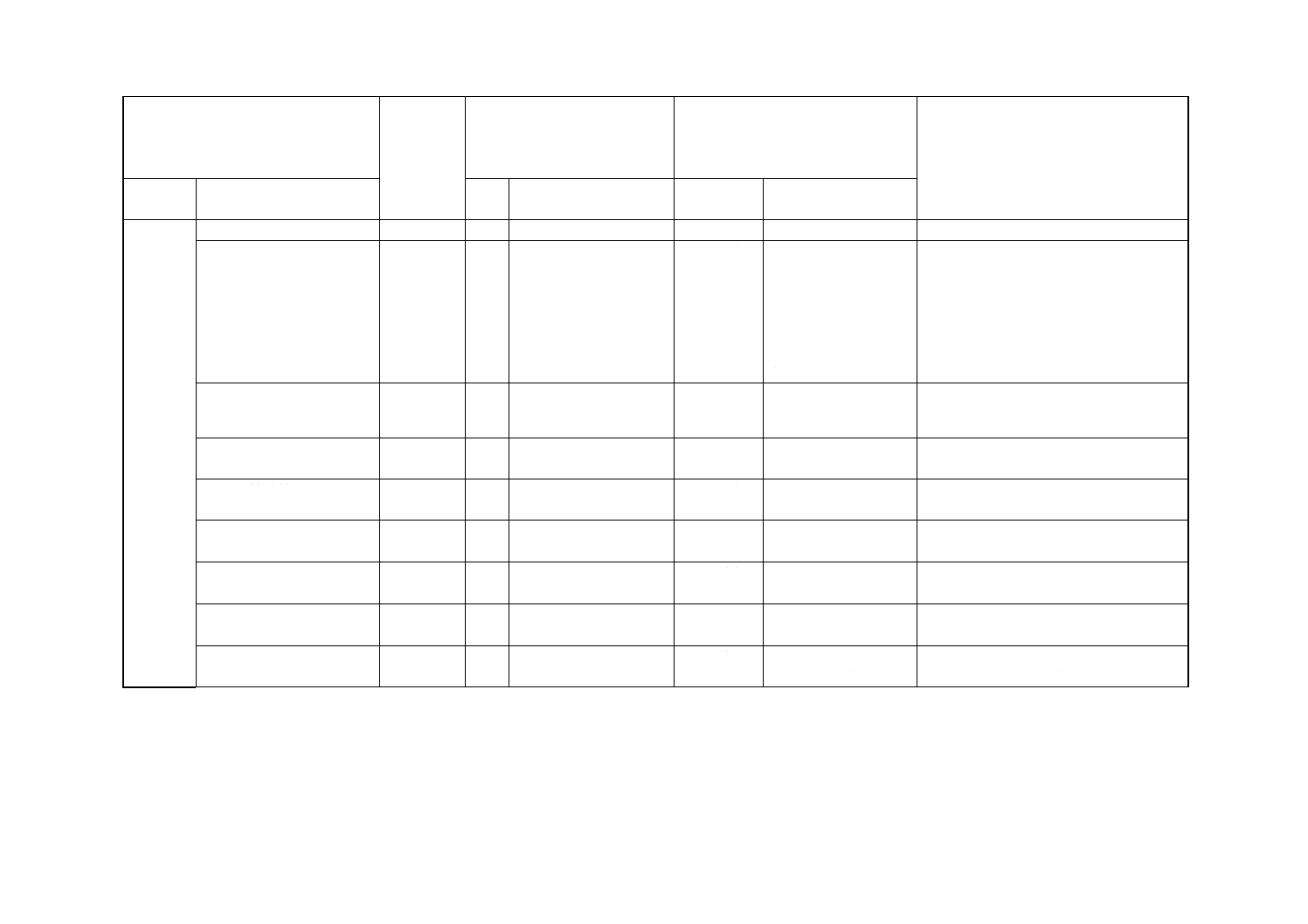

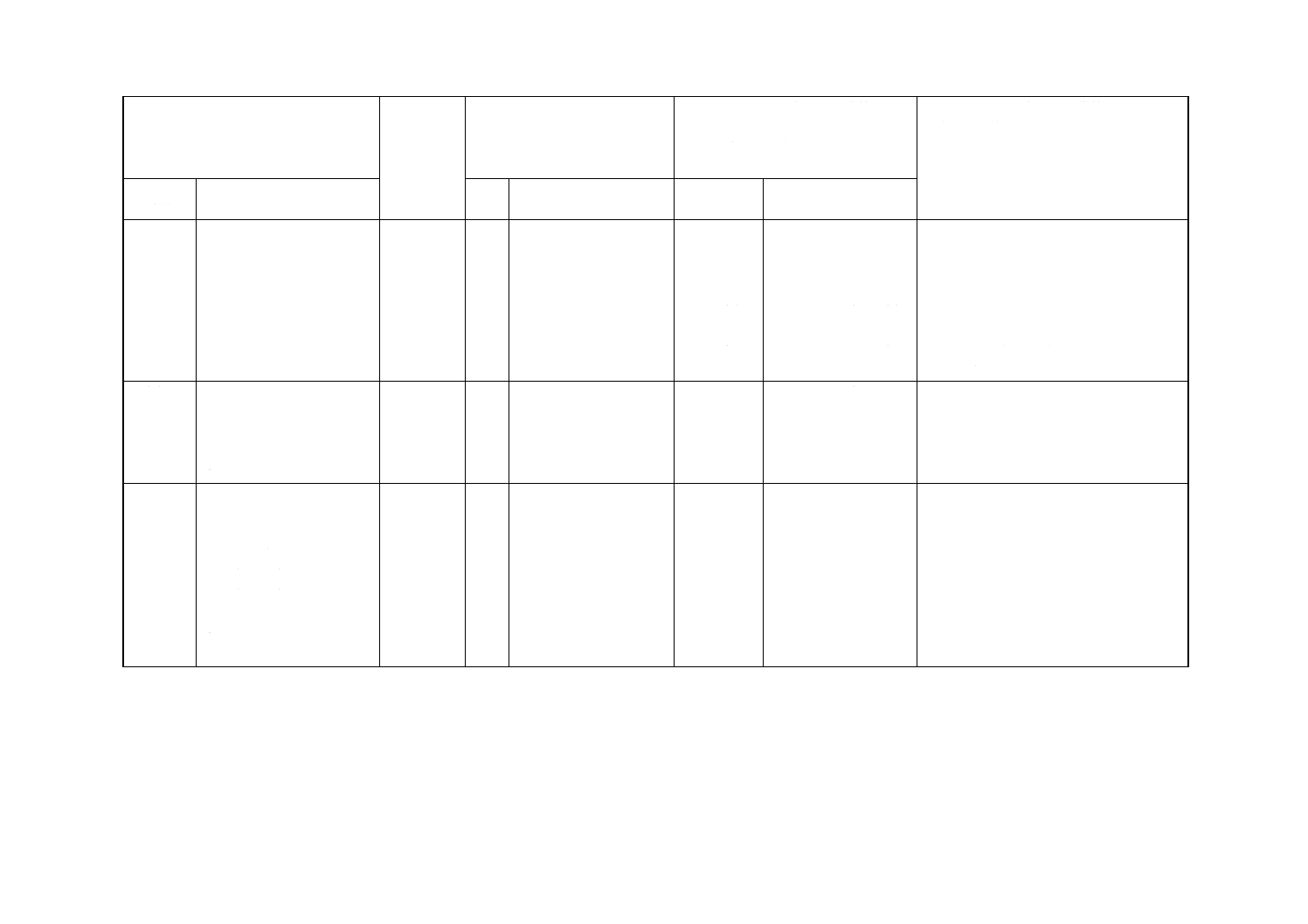

附属書(参考)JISと対応する国際規格との対比表

JIS K 6267:2005 加硫ゴム及び熱可塑性ゴム−汚染性の求め方

ISO 3865:1997,加硫ゴム及び熱可塑性ゴムの汚染試験方法

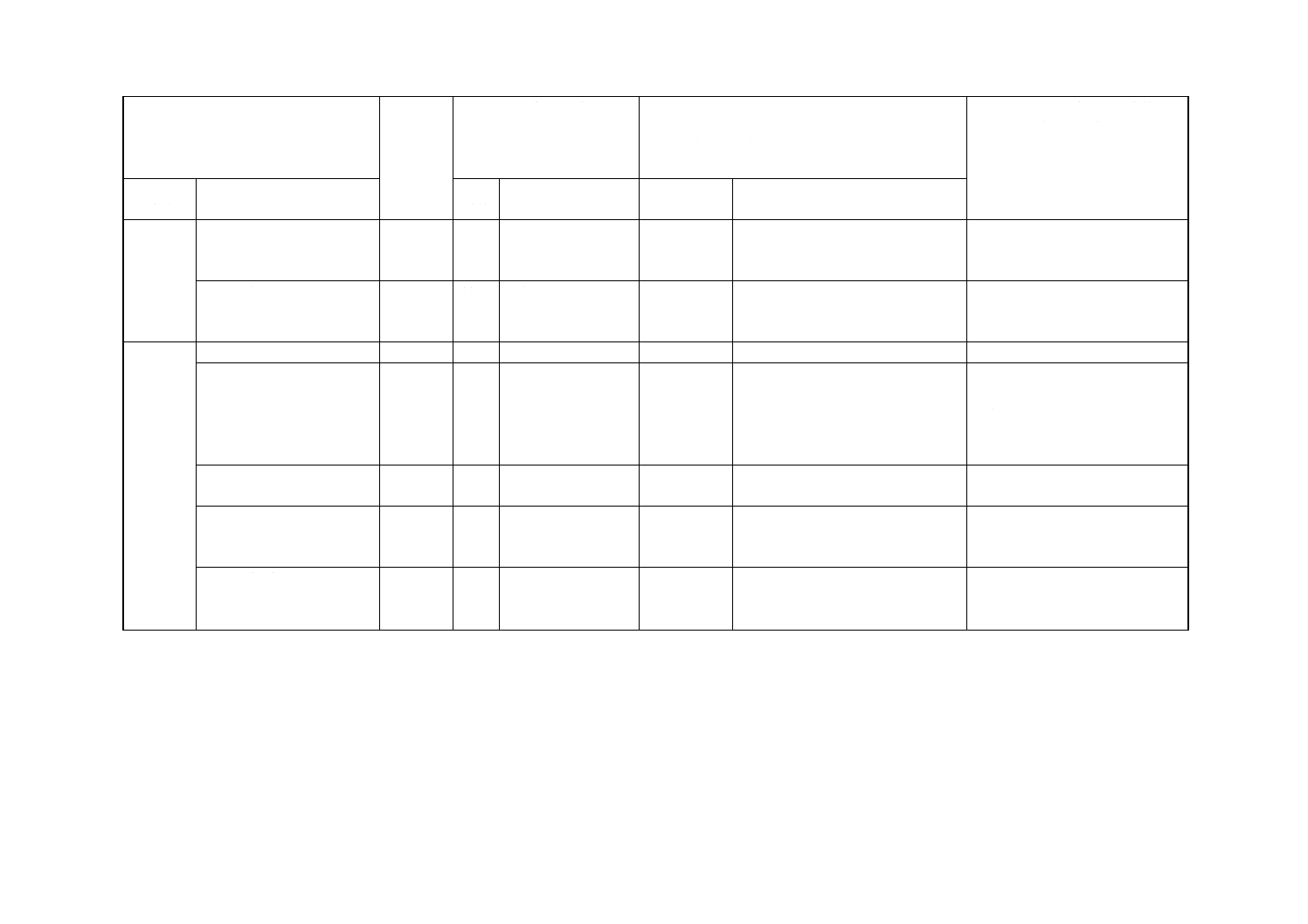

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範

囲

1

IDT

2.引用規

格

JIS K 0557

JIS K 1410

JIS K 5116

JIS K 5600-4-4

JIS K 5600-4-5

JIS K 5600-4-6

JIS K 6200

JIS K 6222-2

JIS K 6250

JIS K 6257

JIS K 6266

2

−

−

−

−

−

−

−

−

−

ISO 188:1998

ISO 4665:1998

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

IDT

IDT

JISは引用規格を追加

JISは引用規格を追加

JISは引用規格を追加

JISは引用規格を追加

JISは引用規格を追加

JISは引用規格を追加

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

ISOへ提案中である。

ISOへ提案中である。

ISOへ提案中である。

JISでは用語の定義をしており,これを

引用のため技術的差異はなし。

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

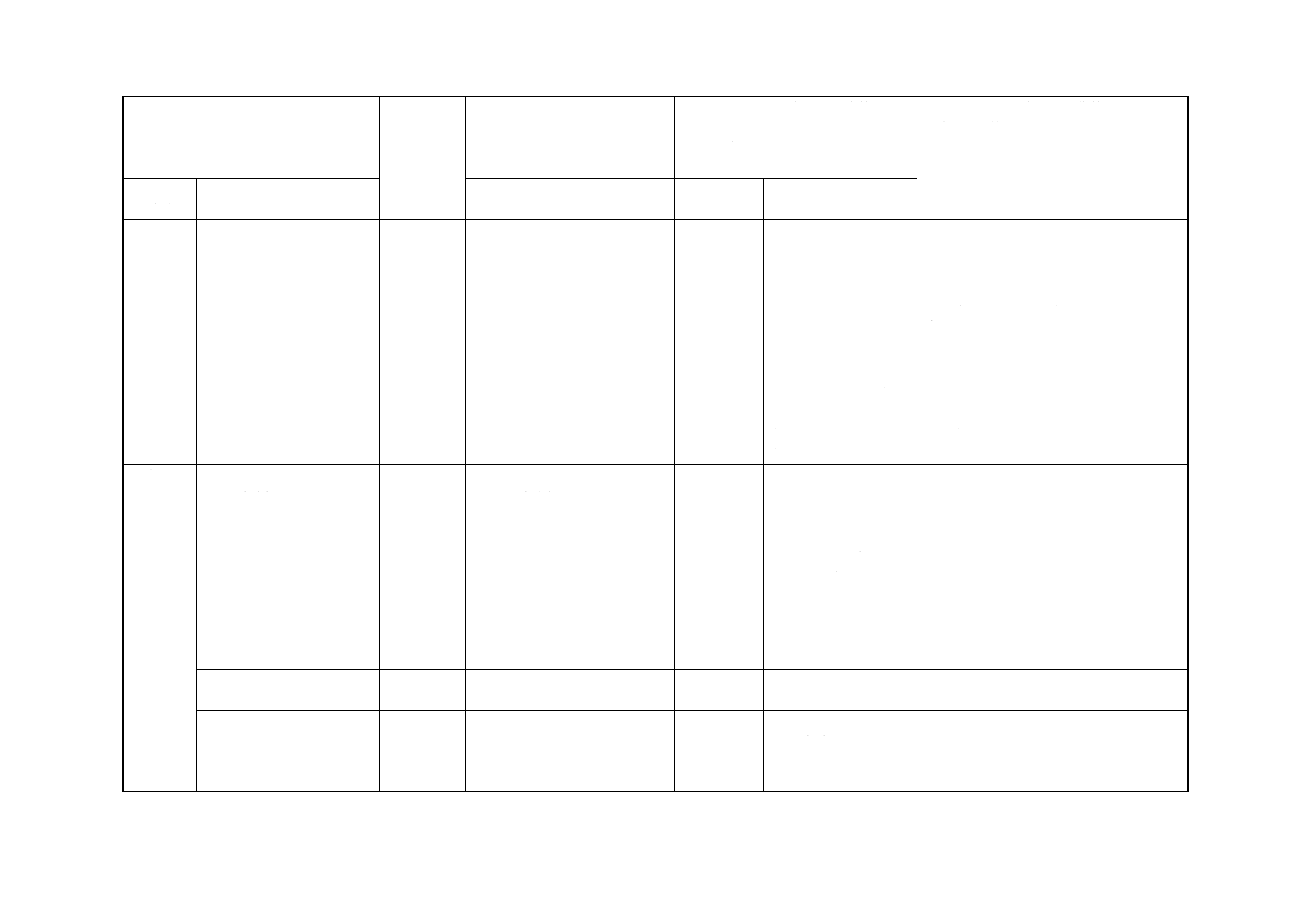

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

JIS K 6299

JIS L 0801

JIS L 0804

JIS L 0841

JIS Z 8401

JIS Z 8720

ISO 2393:1994

ISO 105A01:1989

ISO 105A02:1993

ISO 105B01:1994

−

−

IDT

IDT

IDT

IDT

MOD/追加

MOD/追加

JISは引用規格を追加

JISは引用規格を追加

数字の丸め方を引用のため,技術的差異

はなし。

JISは試験結果のばらつきを小さくする

ための追加であり,技術的差異はなし。

3.定義

a) 接触汚染

b) 移行汚染

c) 溶出汚染

d) 浸透汚染

e) 被汚染材

3

−

接触汚染

移行汚染

溶出汚染

浸透汚染

−

IDT

IDT

IDT

IDT

MOD/追加

JISは引用規格 JIS K

6200 を追加した。

用語の定義を明確にするための追加であ

り,技術的差異はなし。

4.試験の

種類

a) 接触及び移行汚染試験

加熱促進法

b) 接触及び移行汚染試験

光促進法

c) 溶出汚染試験 流下法

d) 溶出汚染試験 浸せき

法

e) 浸透汚染試験 積層法

f) 浸透汚染試験 塗膜法

−

−

MOD/追加

試験の項目を追加し

た。

試験内容を明確化するため。技術的差異

はなし。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.接触汚

染及び移

行汚染試

験‐加熱

促進法

5.1 目的

4.1

目的

IDT

5.2 試験装置

5

試験装置

MOD/選択

測色計A法で使用す

る測色計を選択でき

るとした。オープンフ

レームカーボンアー

ク灯式耐候性試験装

置を選択できるとし

た。

国内の利用状況を考慮して,ISOへ提案

中である。

5.3 試験片

6.1

7

試験片

試験片の数

IDT

5.4 被汚染材

6.2

被汚染材

MOD/追加

アクリルエナメルの

材料内容について説

明を加え,かつ規定を

追加。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

5.5 比較試料

6.4

比較試料

MOD/追加

比較試料の種類を追

加した。

目視評価で有効であるので,ISOへ提案

する。

5.6 試験方法

8.1

試験方法

MOD/追加

1) 図1を追加した。

2) 一部の条件は,受

渡当事者間の協

定で変更できる

とした。

試験片の取付け方法を分かりやすくする

ために技術的差異はなし。

5.7 汚染度合いの測定

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用してい

るため,ISOへ提案中である。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

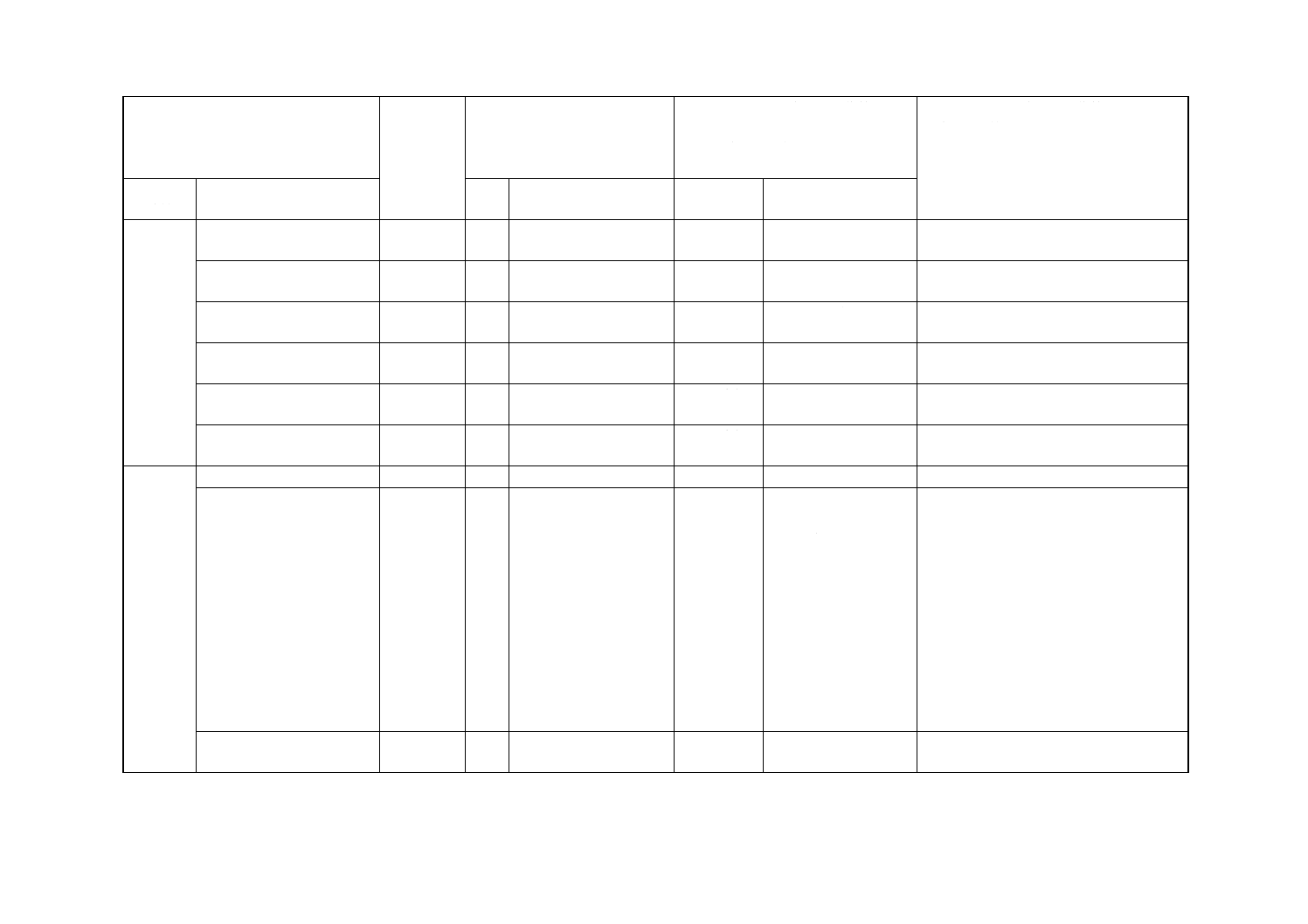

(Ⅰ) JISの規定

(Ⅱ) 国

際規格番

号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの評

価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.8 試験結果のまとめ方

10

汚染度合の評価

MOD/追加

色変化の種類及び測色計A法を追

加した。

測定色A法は日本で一般的に使

用されているため,ISOへ提案中

である。

5.9 記録

11

記録

MOD/追加

色変化の種類と測色計A法を追加

した。

測定色A法は日本で一般的に使

用されているため,ISOへ提案中

である。

6.接触汚

染及び移

行汚染試

験(光促

進法)

6.1 目的

4.1

目的

IDT

6.2 試験装置

5

試験装置

MOD/追加

1) A法で使用する測色計を選択

できるとした。

2) オープンフレームカーボンア

ーク灯式耐候性試験装置を追

加した。

測定色A法は日本で一般的に使

用されているため,ISOへ提案中

である。

6.3 試験片

6.1

7

試験片

試験片の数

IDT

6.4 被汚染材

6.2

被汚染材

MOD/追加

被汚染材に使用するアクリルエナ

メルの材料内容について説明を加

え,かつ規定を追加。

JISは試験結果のばらつきを小さ

くするため。技術的差異はなし。

6.5 比較試料

6.4

比較試料

MOD/追加

比較試料の種類を追加した。

目視評価で有効であるので,ISO

へ提案する。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6.6 試験方法

8.1

試験方法

MOD/追加

1) 二次暴露を追加

した。

2) 図2を追加した。

3) 照射方法を変更

できるとした。

1) 汚染現象を明確にするため。ISOへ

提案する。

2) 試験片の取付け方法を分かりやすく

するために,技術的差異はなし。

3) 試験法を利用しやすくするため。

6.7 汚染度合の測定

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

6.8 試験結果のまとめ方

10

汚染度合の評価

MOD/追加

評価項目として色変

化の種類及び測色計

A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

6.9 記録

11

記録

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

7.溶出汚

染試験

(流下

法)

7.1 目的

4.2

目的

IDT

7.2 試験装置

5

試験装置

MOD/選択

測色計A法で使用す

る測色計を選択でき

るとした。オープンフ

レームカーボンアー

ク灯式耐候性試験装

置を選択できるとし

た。測色計A法で使用

する測色計を追加し

た。

国内の利用状況を考慮して,ISOへ提案

中である。

7.3 試験片

6.1

7

試験片

試験片の数

IDT

7.4 被汚染材

6.2

被汚染材

MOD/追加

アクリルエナメルの

材料内容について説

明を加え,かつ規定を

追加。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.5 比較試料

6.4

−

比較試料

MOD/追加

比較試料の種類を追

加した。

目視評価で有効であるので,ISOへ提案

する。

7.6 試験液体

8.2

試験方法

MOD/選択

JISで定める水を選択

できるとした。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

7.7 試験方法

8.2.1 試験方法

MOD/追加

JISは,ろ紙,ひもに

ついての規定を追加。

JISは,ろ紙,ひもをわかりやすくする

ため。技術的差異はなし。

7.8 汚染度合の測定

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用してい

るため,ISOへ提案中である。

7.9 試験結果のまとめ方

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

7.10 記録

11

記録

MOD/追加

色変化の種類と測色

計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

8.溶出汚

染試験

(浸せき

法)

8.1 目的

4.2

目的

IDT

8.2 試験装置

5

試験装置

MOD/選択

1) 測色計A法で使

用する測色計を

選択できるとし

た。

2) オープンフレー

ムカーボンアー

ク灯式耐候性試

験装置を選択で

きるとした測色

計A法で使用す

る測色計を追加

した。

国内の利用状況を考慮して,ISOへ提案

中である。

8.3 試験片

6.1

7

試験片

試験片の数

IDT

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

8.3 試験片

6.1

7

試験片

試験片の数

IDT

8.4 被汚染材

6.2

被汚染材

MOD/追加

1) 形状:寸法を変

更。

2) アクリルエナメ

ルの材料内容に

ついて説明を加

え,かつ規定を追

加。

1) 国内の利用状況を考慮してISOへ提

案。

2) JISは試験結果のばらつきを小さく

するため。技術的差異はなし。

8.5 比較試料

6.4

比較試料

MOD/追加

比較試料の種類を追

加した。

目視評価で有効であるので,ISOへ提案

する。

8.6 試験液体

8.2

試験方法

MOD/選択

規格が定める水を選

択できるとした。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

8.7 試験方法

8.2.2 試験方法

IDT

8.8 汚染度合の測定

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用してい

るため,ISOへ提案中である。

8.9 試験結果のまとめ方

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

8.10 記録

11

記録

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

9.浸透汚

染試験

(積層

法)

9.1 目的

4.3

目的

IDT

9.2 試験装置

5

試験装置

MOD/選択

測色計A法で使用す

る測色計を選択でき

るとした。オープンフ

レームカーボンアー

ク灯式耐候性試験装

置を選択できるとし

た。

国内の利用状況を考慮して,ISOへ提案

中である。

9.3 試験片

6.1

7

試験片

試験片の数

IDT

9.4 被汚染材

6.3

被汚染材

MOD/追加

被汚染材用配合の例

を追加した。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

9.5 比較試料

6.4

比較試料

MOD/選択

他の比較試料でもよ

いとした。

国内の利用状況を考慮して,ISOへ提案。

9.6 試験方法

8.3

試験方法

MOD/追加

図4を追加した。

試験片の取付け方法を分かりやすくする

ため。技術的差異はなし。

9.7 汚染度合の測定

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用してい

るため,ISOへ提案中である。

9.8 試験結果のまとめ方

10

汚染度合の評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

9.9 記録

11

記録

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

27

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は,点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

10.浸透

汚染試験

(塗膜

法)

10.1 目的

4.3

目的

IDT

10.2 試験装置

5

試験装置

MOD/選択

測色計A法で使用す

る測色計を選択でき

るとした。オープンフ

レームカーボンアー

ク灯式耐候性試験装

置を選択できるとし

た。

国内の利用状況を考慮して,ISOへ提案

中である。

10.3 試験片

6.1

7

試験片

試験片の数

MOD/追加

厚さの目安を規定。

ISOと技術的差異はなし。

10.4 被汚染材

6.3

被汚染材

MOD/追加

被汚染材用配合の例

を追加した。

JISは試験結果のばらつきを小さくする

ため。技術的差異はなし。

10.5 比較試料

6.4

比較試料

MOD/選択

他の比較試料でもよ

いとした。

国内の利用状況を考慮して,ISOへ提案。

10.6 試験方法

8.3

試験方法

MOD/追加

図4を追加した。

試験片の取付け方法を分かりやすくする

ため。技術的差異はなし。

10.7 汚染度合いの測定

10

汚染度合いの評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用してい

るため,ISOへ提案中である。

10.8 試験結果のまとめ方

10

汚染度合いの評価

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

10.9 記録

11

記録

MOD/追加

色変化の種類及び測

色計A法を追加した。

測定色A法は日本で一般的に使用されて

いるため,ISOへ提案中である。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

K 6267:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

K

6

2

6

7

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。