K 6264-1:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会(JRMA)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS K 6264は廃止され,JIS K

6264-1及びJIS K 6264-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 23794:2003,Rubber,vulcanized or

thermoplastic−Abrasion testing−Guidanceを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6264-1には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

JIS K 6264の規格群には,次に示す部編成がある。

JIS K 6264-1 第1部:ガイド

JIS K 6264-2 第2部:試験方法

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 耐摩耗性の表示方法 ········································································································· 3

5. 摩耗メカニズム ··············································································································· 4

5.1 アブレシブ摩耗 ············································································································· 4

5.2 凝着摩耗 ······················································································································ 5

5.3 疲労摩耗 ······················································································································ 5

5.4 ころ状摩耗 ··················································································································· 5

6. 摩耗試験のタイプ及び試験装置 ·························································································· 6

7. 摩耗材 ··························································································································· 9

8. 試験時の注意事項 ··········································································································· 10

9. 試験条件 ······················································································································· 11

9.1 試験室の標準温度 ········································································································· 11

9.2 試験温度 ····················································································································· 11

9.3 試料及び試験片の保管 ··································································································· 11

9.4 試験片の状態調節 ········································································································· 11

9.5 試験片の採取・作製 ······································································································ 11

9.6 寸法測定方法 ··············································································································· 11

9.7 スリップ率 ·················································································································· 11

9.8 接触圧力 ····················································································································· 11

9.9 摩耗材の汚れの低減 ······································································································ 11

9.10 試験片の数 ················································································································· 12

9.11 摩耗材 ······················································································································· 12

10. 標準試料 ····················································································································· 12

10.1 標準試料の使い方 ········································································································ 12

10.2 標準試料の調製 ··········································································································· 12

10.3 標準試料の保管及び有効期間 ························································································· 12

11. 試験結果の表示············································································································· 12

附属書(参考)JISと対応する国際規格との対比表 ···································································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6264-1:2005

加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−

第1部:ガイド

Rubber, vulcanized or thermoplastic−Determination of abrasion resistance

−Part 1: Guide

序文 この規格は,2003年に発行されたISO 23794,Rubber,vulcanized or thermoplastic−Abrasion testing

−Guidanceを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,加硫ゴム及び熱可塑性ゴム(以下,加硫ゴムという。)の耐摩耗性を求める場

合の指針について規定する。

備考1. 実際の摩耗は非常に多くの要因を含んでいる。したがって,試験室で行う摩耗試験結果から

製品の実際の摩耗を評価するには慎重な考慮が必要である。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 23794:2003,Rubber,vulcanized or thermoplastic−Abrasion testing−Guidance (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 6200 ゴム用語

JIS K 6250 ゴム−物理試験方法通則

備考 JIS K 6250 ゴム−物理試験方法通則の各項目は,次の国際規格の各項目とそれぞれ同等で

ある。

ISO 471:1995 Rubber−Temperatures,humidities and times for conditioning and testing

ISO 4648:1991 Rubber,vulcanized or thermoplastic−Determination of dimensions of test pieces

and products for test purposes

ISO 4661-1:1993,Rubber,vulcanized or thermoplastic−Preparation of samples and test pieces−Part

1: Physical tests

JIS K 6264-2 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第2部:試験方法

JIS K 6299 ゴム−試験用試料の作製方法

2

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 6111 人造研削材

JIS R 6210 ビトリファイド研削といし

JIS R 6212 レジノイド研削といし

JIS R 6251 研磨布

JIS R 6252 研磨紙

ISO 4649:2002 Rubber,vulcanized or thermoplastic−Determination of abrasion resistance using a rotating

cylindrical drum device

3. 定義 この規格で用いる主な用語の定義は,JIS K 6200によるほか,表1による。

表 1 用語の定義

番号

用語

定義

1

耐摩耗性

(abrasion resistance)

体積摩耗率,線摩耗率,比摩耗量,摩耗特性値,摩耗抵抗指数で表されるゴム

の特性。

2

摩耗損失

(abrasion loss)

摩耗前の質量に対する摩耗量の百分率。

3

相対摩耗体積損失

(relative volume loss)

標準試料に一定の摩耗質量を生じさせるよう調整された研磨布で,調整に用い

た標準試料と同じ試験条件下で,試験試料を摩耗させたときの体積mm3で表し

た相対摩耗体積損失(DIN摩耗試験に用いる)。

4

摩耗特性値

(abradability)

摩耗エネルギー(摩擦力と摩擦距離の積)当たりの摩耗体積。

5

摩耗くず

(abrasion dust)

ゴムの摩耗面からゴムがすり減って生じる粉状,粒状,及びフィルム状のゴム

くず。微細な摩耗くずを摩耗粉ともいう。

6

摩耗進行曲線

(wear curve)

距離,回転回数又は時間に対して,摩耗量を表した曲線。

7

アブレシブ摩耗

(abrasive wear)

ゴム表面を硬く鋭い突起が引っかくときに生じる摩耗。

8

凝着摩耗

(adhesive wear)

ゴムが比較的滑らかな面と摩擦したとき,ゴム材料内部で微小破壊が生じ,相

手面に移着して生じる摩耗。

9

疲労摩耗

(fatigue wear)

ゴムが滑らかな突起によって,繰返し接触変形を受けた場合に,表面の疲労に

よって生じる摩耗。

10

ころ状摩耗

(wear by roll-formation)

ゴムが臨界速度及び臨界圧力以上で摩擦するとき,消しゴムのようなころ状摩

耗くずを生じる摩耗。

11

パターン摩耗

(pattern abrasion)

ゴムの表面にパターンを生じながら摩耗が進行する摩耗形態。

12

粘着摩耗

(oily wear)

ゴムが比較的低荷重で摩擦するときに,低分子量の粘着したゴム層が摩耗面に

生じる摩耗形態。

13

アブレージョンパターン

(abrasion pattern)

アブレシブ摩耗において,滑り方向に直角でほぼ一定間隔に生じる摩擦模様。

14

研磨材

(abrasives)

研磨輪,研磨布,研磨紙などを構成する材料。その材質,粒度などで規定され

る。JIS R 6111では人造研削材として規定されている。

15

摩耗材

(abradants)

研磨輪,研磨布,研磨紙,金属の刃,金属板,粉砕石など加硫ゴムを摩耗させ

る材料又は道具。研磨材をそのまま用いることもある。

16

研磨輪

(abrasive wheels)

円盤状の研削といし。JIS R 6210,JIS R 6212では研削といしとして規定されて

いる。

17

研磨布

(abrasive cloths)

布を基材とし,布面に研磨材を接着剤で分散固定したもの。

(JIS R 6251参照)

3

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 用語の定義(続き)

18

研磨紙

(abrasive papers)

紙を基材とし,紙面に研磨材を接着剤で分散固定したもの。

(JIS R 6252参照)

19

打粉剤

(dusting powder)

摩耗試験で生じた摩耗くずが摩耗材に付着,又は粘着するのを防ぐ有効な手段

として,摩耗面に介在(上から落下)させる粉末(タルク,クレーなど)。

20

スリップ率

(slip ratio)

試験片表面速度と摩耗材表面速度との差の百分率。

21

標準試料(標準試験片)

(standard material)

摩耗材の研磨能力などを計るための試料(試験片)。

22

基準試料(基準試験片)

(reference material)

試験の結果を相対比較するための試料(試験片)。

4. 耐摩耗性の表示方法 この規格で用いる耐摩耗性の表示は,次による。

a) 体積摩耗率 (volumeric wear rate)

L

V

K

∝

V

················································································ (1)

ここに, KV: 体積摩耗率

V: 摩耗体積

L: 摩擦距離

b) 線摩耗率 (linear wear rate)

L

h

K

∝

L

················································································· (2)

ここに, KL: 線摩耗率

H: 摩耗寸法

L: 摩擦距離

c) 比摩耗量 (specific wear rate)

F

K

F

L

V

K

V

=

×

∝

····································································· (3)

ここに,

K: 比摩耗量

V: 摩耗体積

L: 摩擦距離

F: 荷重(付加力)

KV: 体積摩耗率

d) 摩耗特性値 (abradability)

μ

μ

γ

K

F

L

V

=

×

×

∝

·································································· (4)

ここに,

γ: 摩耗特性値

V: 摩耗体積

L: 摩擦距離

F: 荷重(付加力)

μ: 摩擦係数

K: 比摩耗量

e) 摩耗抵抗指数 (wear index)

100

t

r×

∝VV

I

··········································································· (5)

ここに,

I: 摩耗抵抗指数

4

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Vt: 試験試料の摩耗体積

Vr: 基準試料の摩耗体積

5. 摩耗メカニズム ゴムが摩耗するとき,その摩耗形態から,一般的には次のように分類される。

なお,実際の使用環境では,摩耗はこれらの幾つもの摩耗が複合して起こる。摩耗形態は接触圧力,摩

擦速度,温度及び摩耗材の状態などでも変化するので,製品の実際の摩耗との相関を論じる場合は,注意

が必要である。

a) アブレシブ摩耗

b) 凝着摩耗

c) 疲労摩耗

d) ころ状摩耗

備考1. これ以外にも,化学的な腐食摩耗 (corrosive wear) や,流体中での浸食摩耗 (erosive wear) も

考えられる。

2. 摩耗後の状態観察によって,パターン摩耗,粘着摩耗などと分類することもある。

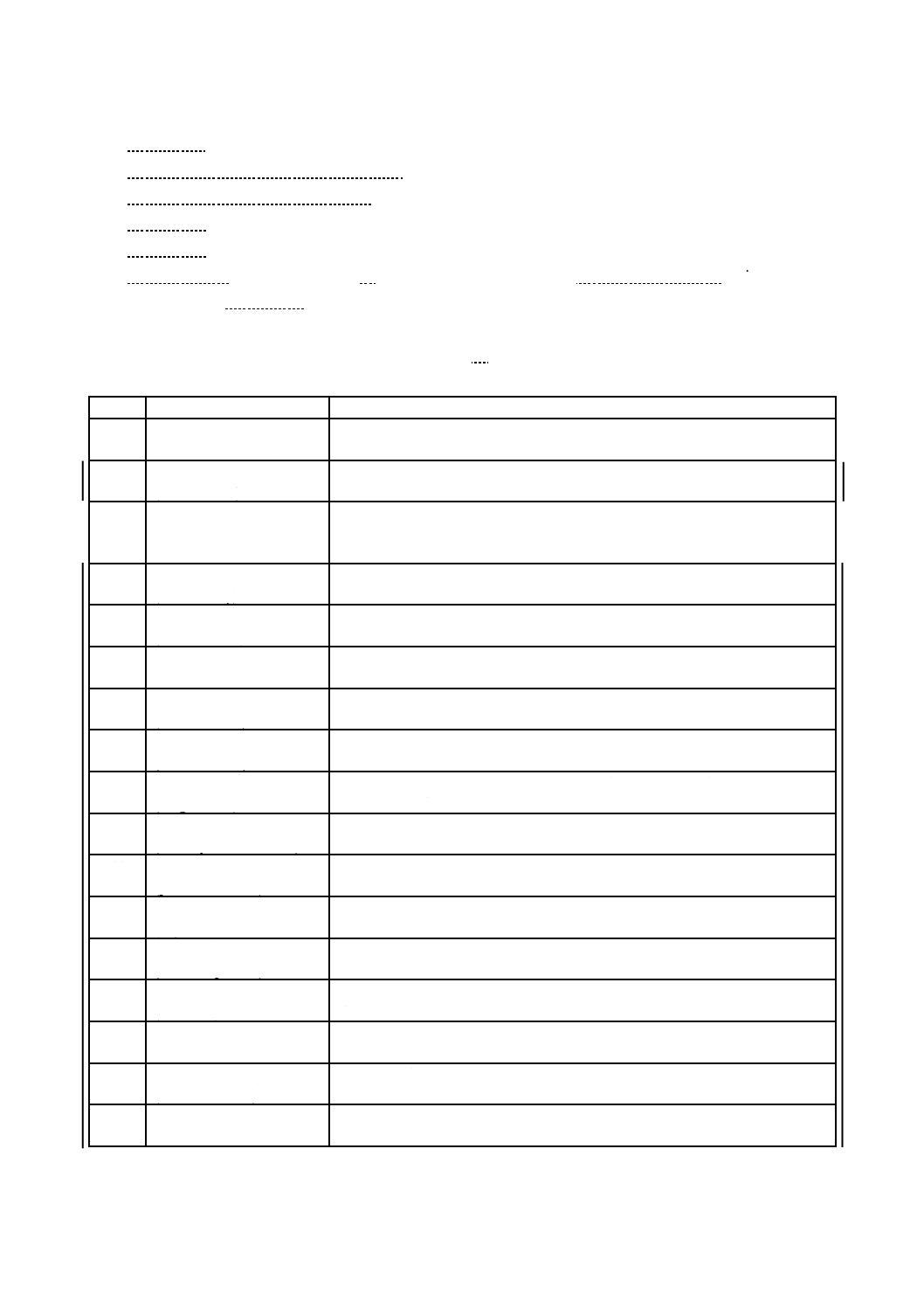

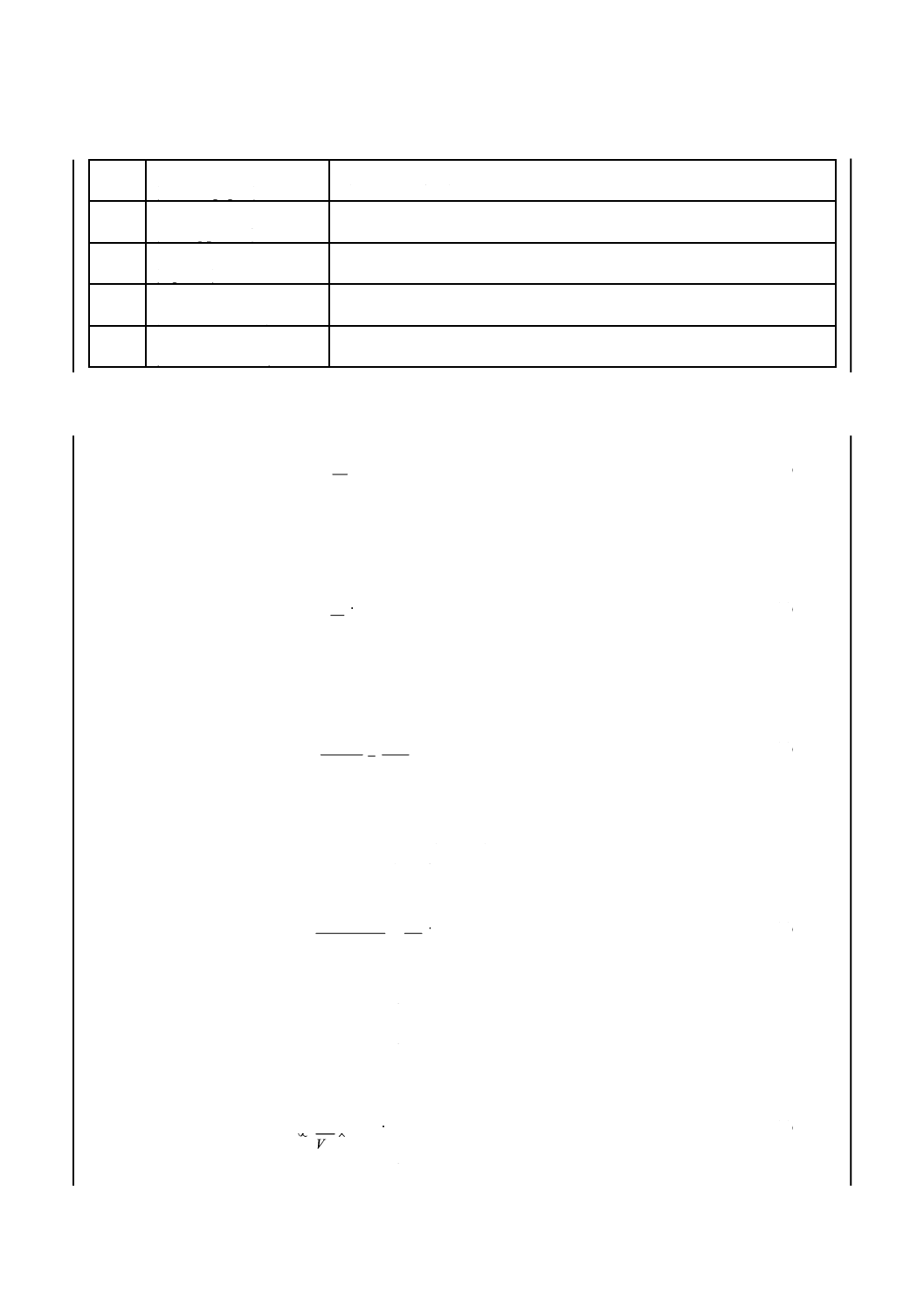

5.1

アブレシブ摩耗 アブレシブ摩耗は,硬く鋭い突起がゴム表面を大きい摩擦力で引っかくときに生

じる。

アブレシブ摩耗のモデルとして,単純な円すい先端の移動によって試料が取り去られる場合を考えると,

摩耗体積は,次の式(6) で表される。

H

L

F

V

×

×

×

∝

π

θ

tan ······································································· (6)

ここに,

V: 摩耗体積

F: 荷重(付加力)

L: 摩擦距離

θ: 円すいの底角

H: 摩耗される試験片の硬さ

すなわち,摩耗体積Vは荷重(付加力)Fのほかに円すい突起の底角θの正接及び摩擦距離Lに比例し,

試験片の硬さHに反比例する。研磨紙などを相手にした場合,摩耗体積は荷重に対して比例し,摩擦距離

についても,同じ面の繰り返しを伴わない場合は比例すると考えてよい。同じ面の繰返しを伴う場合は,

摩耗くずが研磨紙に移着して目詰まりを起こして摩耗量は低下する。アブレシブ摩耗のモデルを図1に示

す。また,ゴムの摩耗試験の研究では,硬さのほかに他の力学的性質も影響を及ぼす場合が多く,切断時

の応力と切断時の伸びとの積の逆数に比例するという結果も多く見られ,ゴムを含む高分子材料のアブレ

シブ摩耗のときの摩耗体積は,次の式(7) が成り立つと一般にいわれている。

ε

σ×

×

×

×

∝HL

F

V

μ ··········································································· (7)

ここに,

V: 摩耗体積

F: 荷重(付加力)

L: 摩擦距離

μ: 摩擦係数

H: 摩耗される試験片の硬さ

σ: 摩耗される試験片の切断時の応力

ε: 摩耗される試験片の切断時の伸び

また,アブレシブ摩耗時には滑り方向に直角にアブレージョンパターンが生成する場合がある。摩耗に

伴いアブレージョンパターンは相手面の摩擦方向に移動していく。

5

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

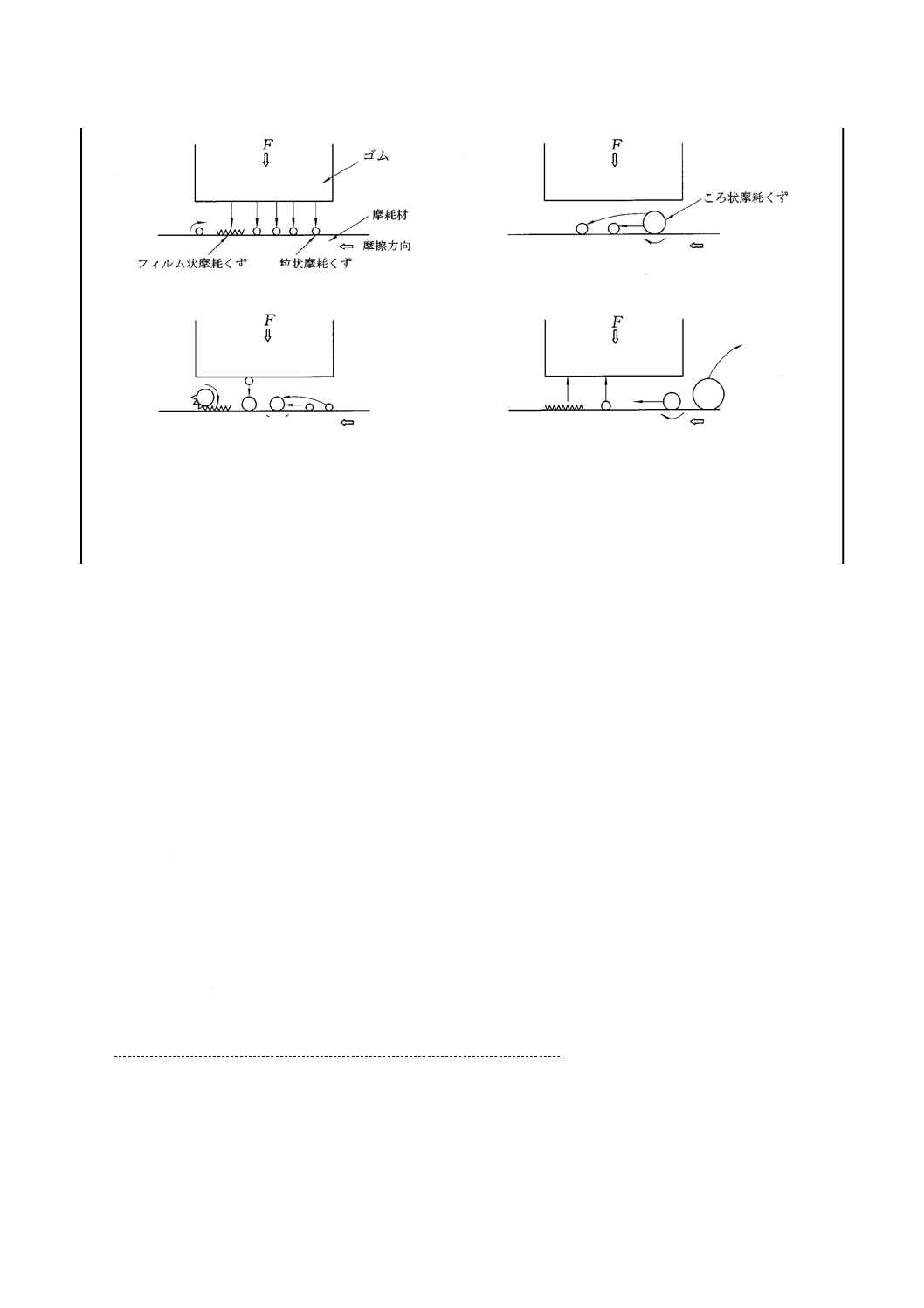

図 1 アブレシブ摩耗のモデル

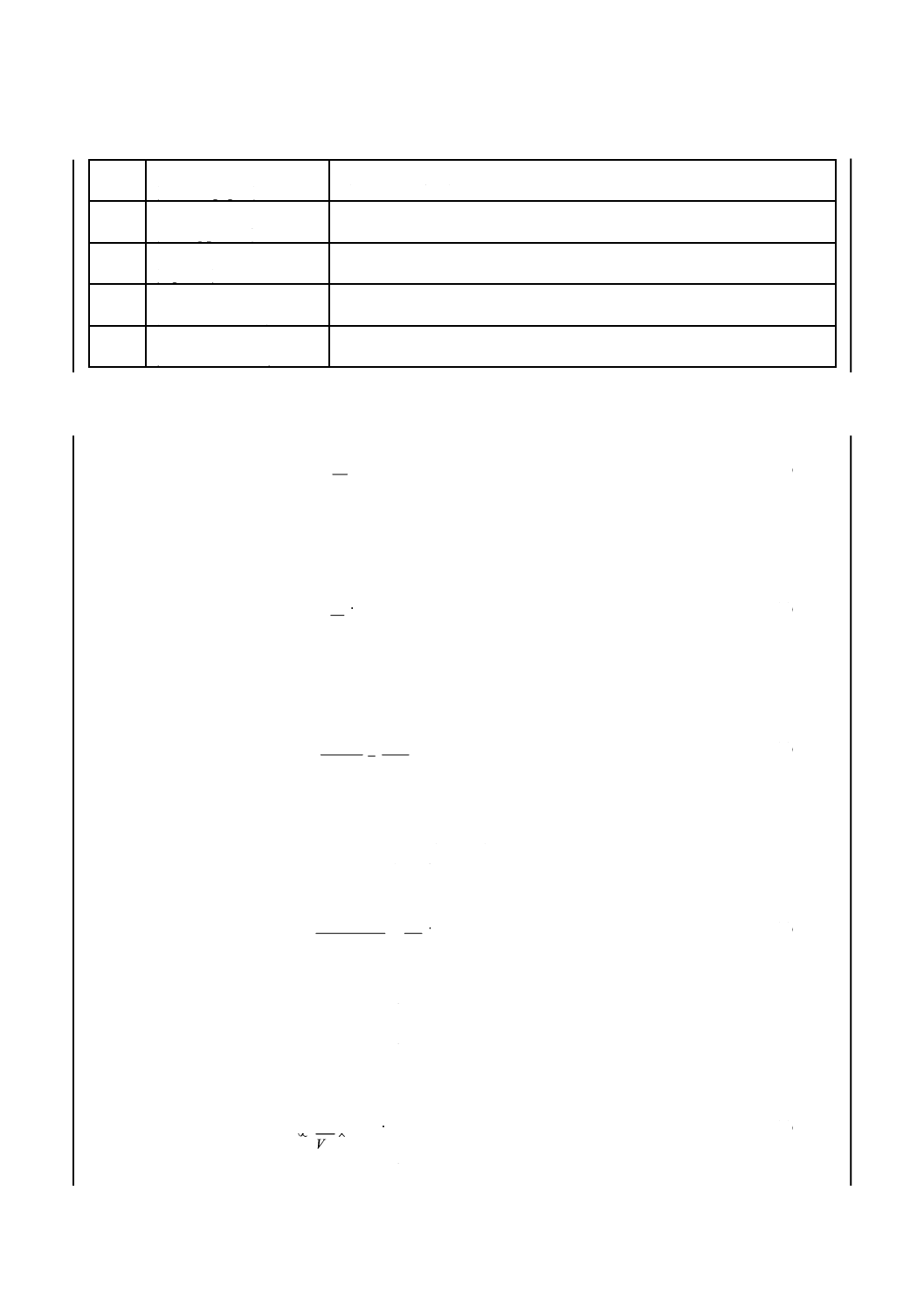

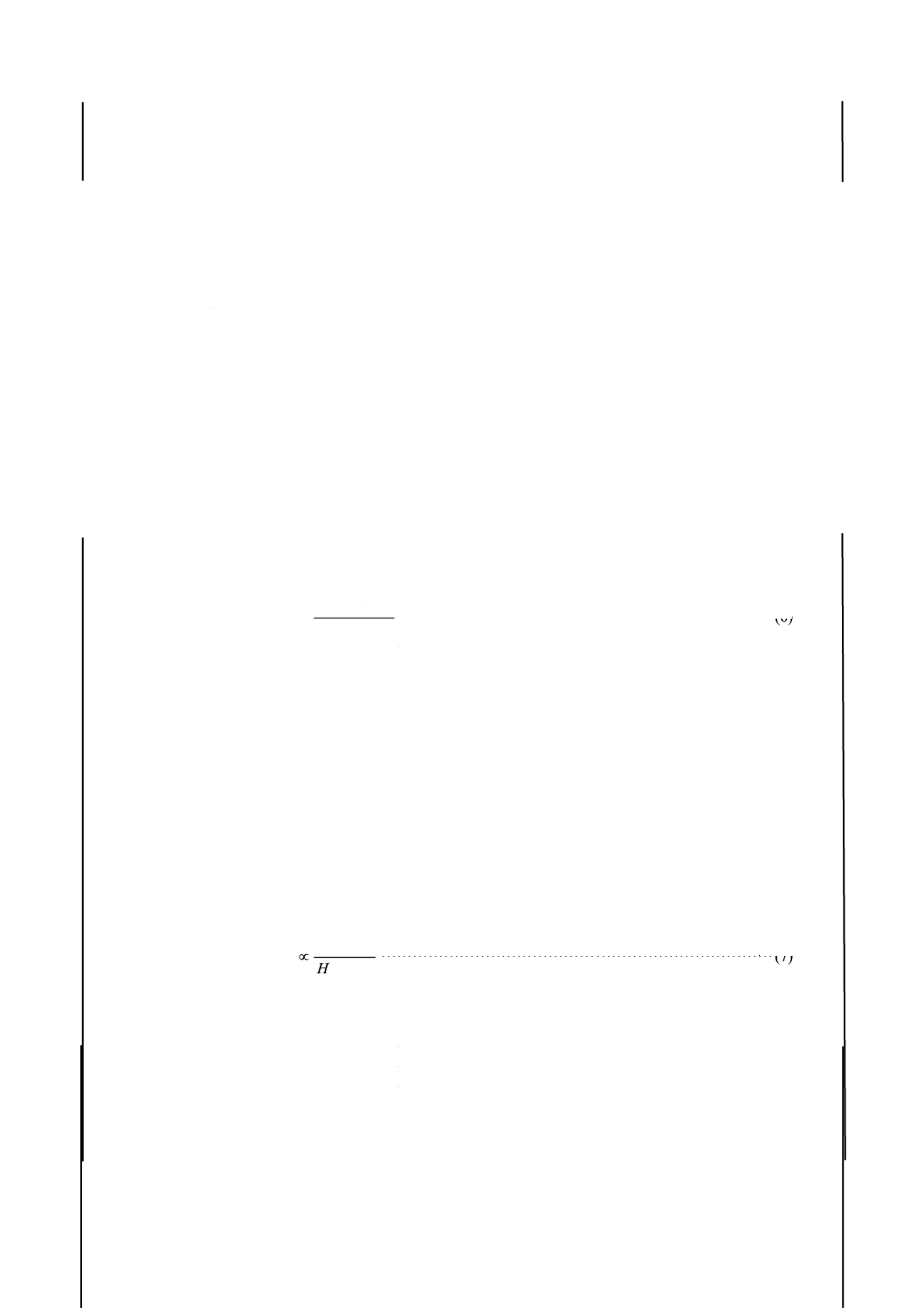

5.2

凝着摩耗 凝着摩耗は,お互いに滑らかな摩耗材の面とゴム表面とを摩擦したときに,ゴム材料内

部に微小破壊が生じ,相手面に移着して生じる。

凝着摩耗のモデルを図2に示す。凝着摩耗の摩耗体積はアブレシブ摩耗に比べかなり少ない。天然ゴム

など分子鎖切断の起こりやすいゴムでは,低荷重条件で,粘ちょうな低分子量のゴムが生成され,摩擦面

に移着して,凝着摩耗を示す場合が多い。摩耗くずは,ゴム試料から離脱しても相手面に移着し,すぐに

は排除されず,大きく成長してから系外へ排除される。また,凝着摩耗は繰返し摩擦による分子切断が生

じるので,雰囲気中の酸素による化学的作用の影響も受ける。

図 2 凝着摩耗のモデル

5.3

疲労摩耗 疲労摩耗は,滑らかな凹凸のある面,例えば,金網などの上を弾性体が滑るとき,摩擦

面が繰返し変形を受けることによって生じる。

この場合の摩耗体積Vの荷重依存性は,次の式(8) が成り立つと一般にいわれている。

α

F

V∝

·················································································· (8)

ここに,

V: 摩耗体積

F: 荷重(付加力)

α: ゴムと試験条件によって決まる定数

(α ≧ 1)

疲労摩耗は,荷重(付加力)の指数乗に比例し,荷重依存性が大きい。

5.4

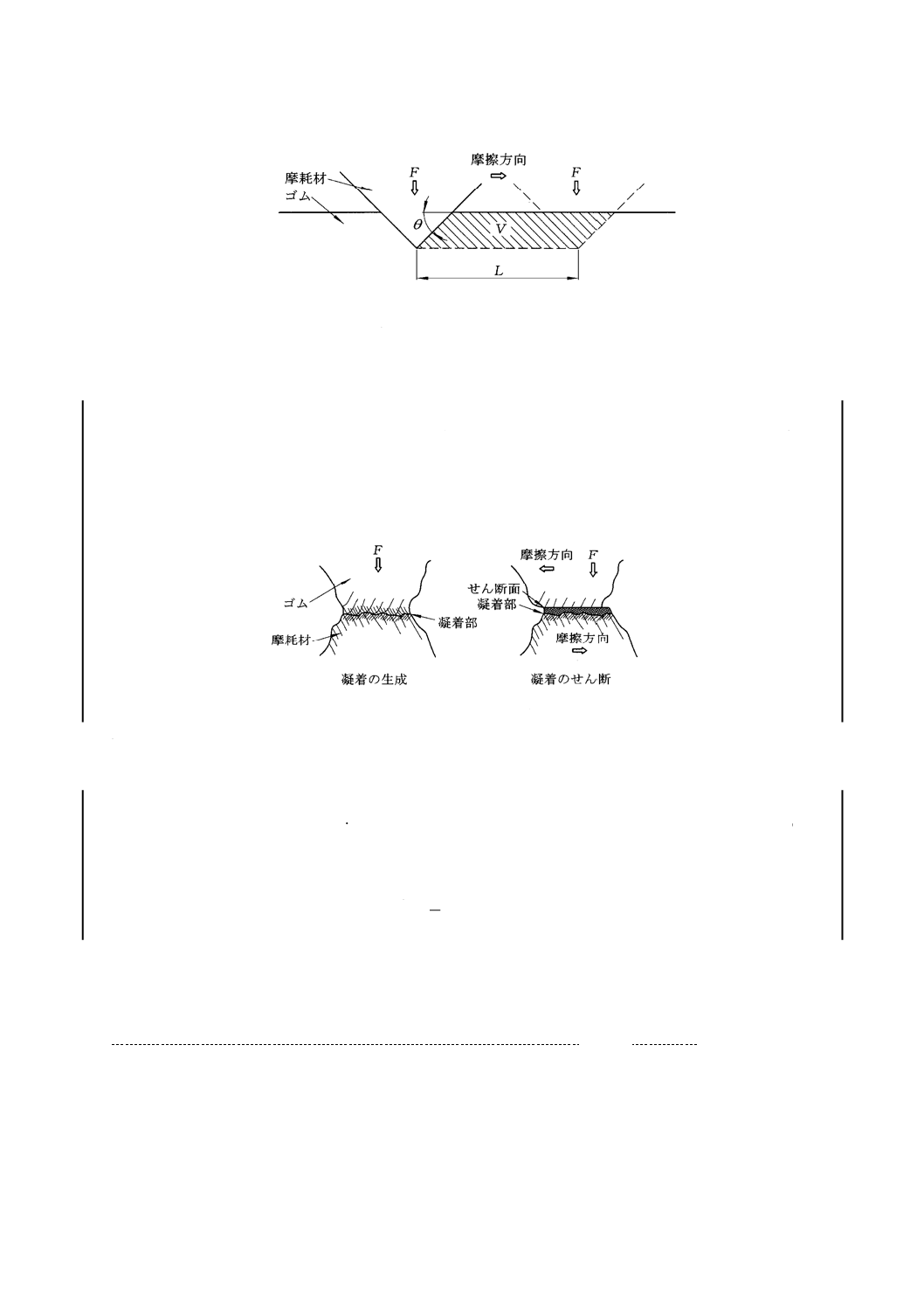

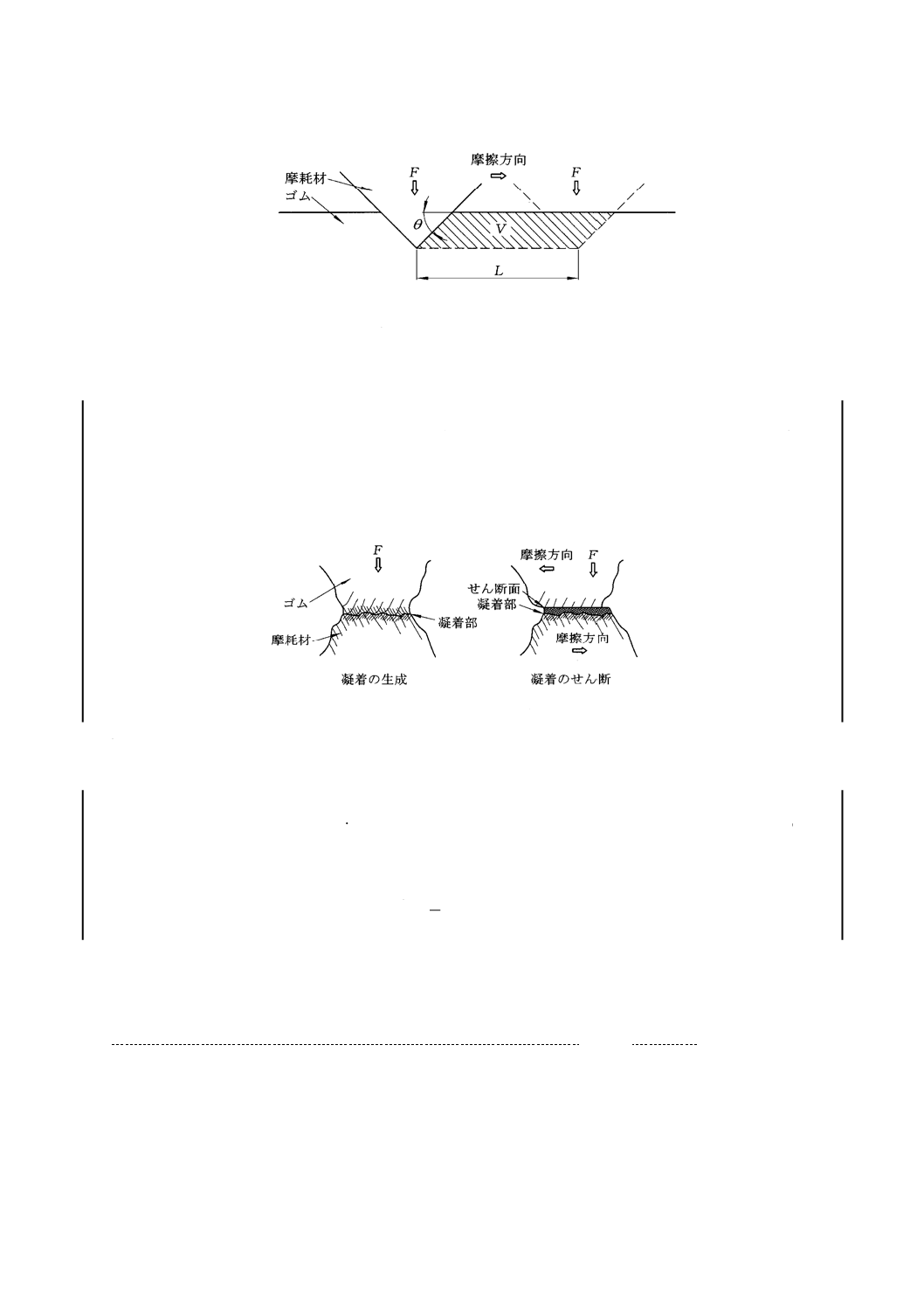

ころ状摩耗 ころ状摩耗は,消しゴムにおいて日常的によく見られる。ころ状摩耗くずの生成は,

弾性かつ延性をもち,摩擦係数が高く,比較的引裂き力の低い材料で見られる。さらに,ころは,臨界摩

擦速度及び臨界接触圧力以上でないと生成しない。

ころ状摩耗くずが生成され排除されるまでの過程モデルを,図3の a)〜d) に示す。

6

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

粒状及びフィルム状の小さな摩耗くずの相手面への移着

b)

摩耗くずの合併,フィルムの巻き込みによるころ状摩耗くずの生成

c)

ころ状摩耗くずの分裂

d)

成長した摩耗くずの排除又は一部の粒状及びフィルム状摩耗くずのゴムへの再移着

図 3 ころ状摩耗のモデル

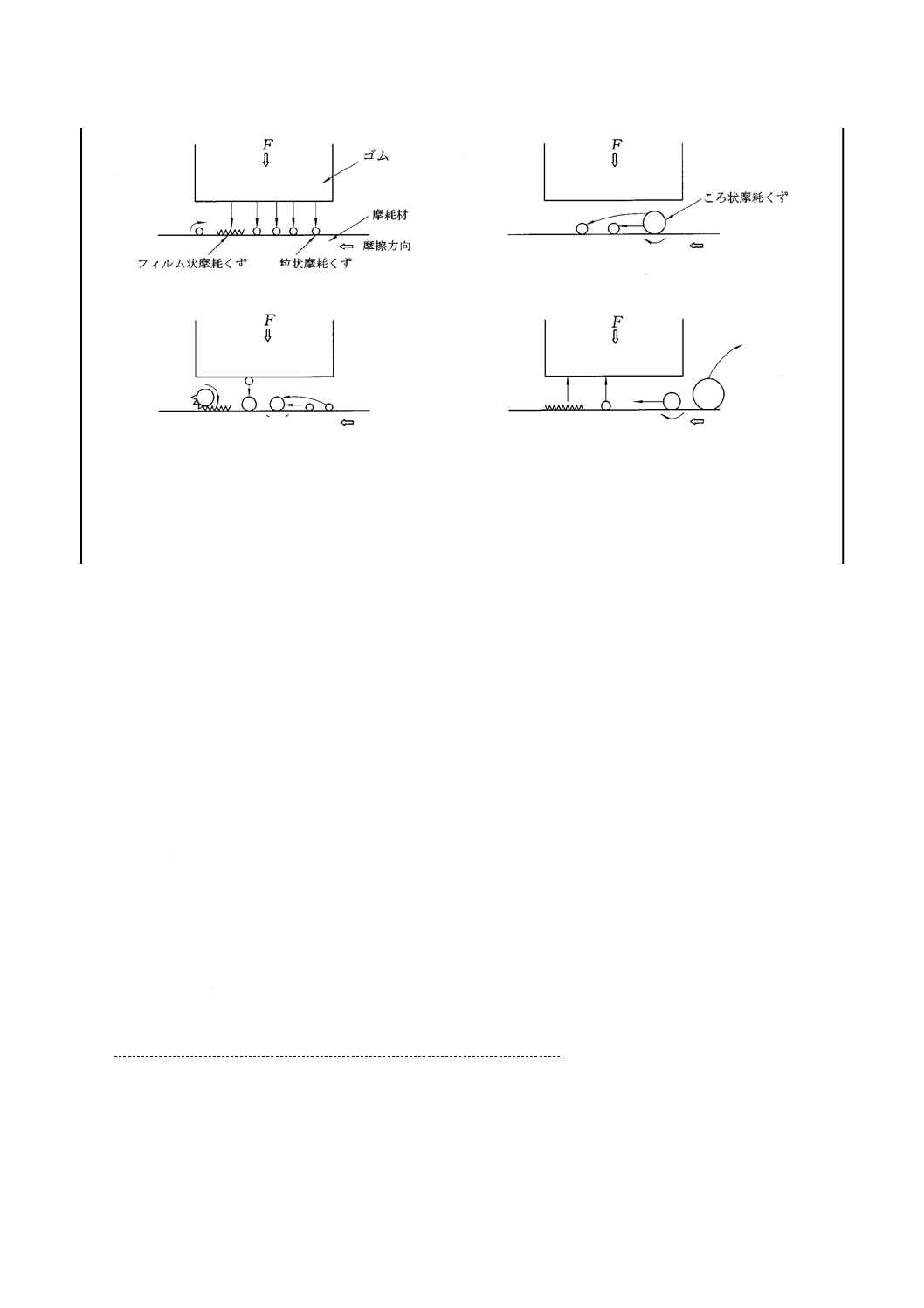

6. 摩耗試験のタイプ及び試験装置 ゴムの摩耗試験には多くの装置があるが,大部分がアブレシブ摩耗

を評価するものが多く,タイヤのトレッド材料を評価するためなどに考案されている。試験装置は,硬く

てとがった研磨材を固定した硬く粗い摩耗材を使う装置と,細かい粉体の摩耗材をそのまま自由に動かす

ような装置に分類される。粉体の摩耗材は,試験片の摩擦表面に介在する場合に使われ,コンベヤベルト,

ライニングなどの摩耗に適用される。タイヤの摩耗は粉体の摩耗材による摩耗に,硬く粗い摩耗材との摩

耗が複合されて生じる例である。

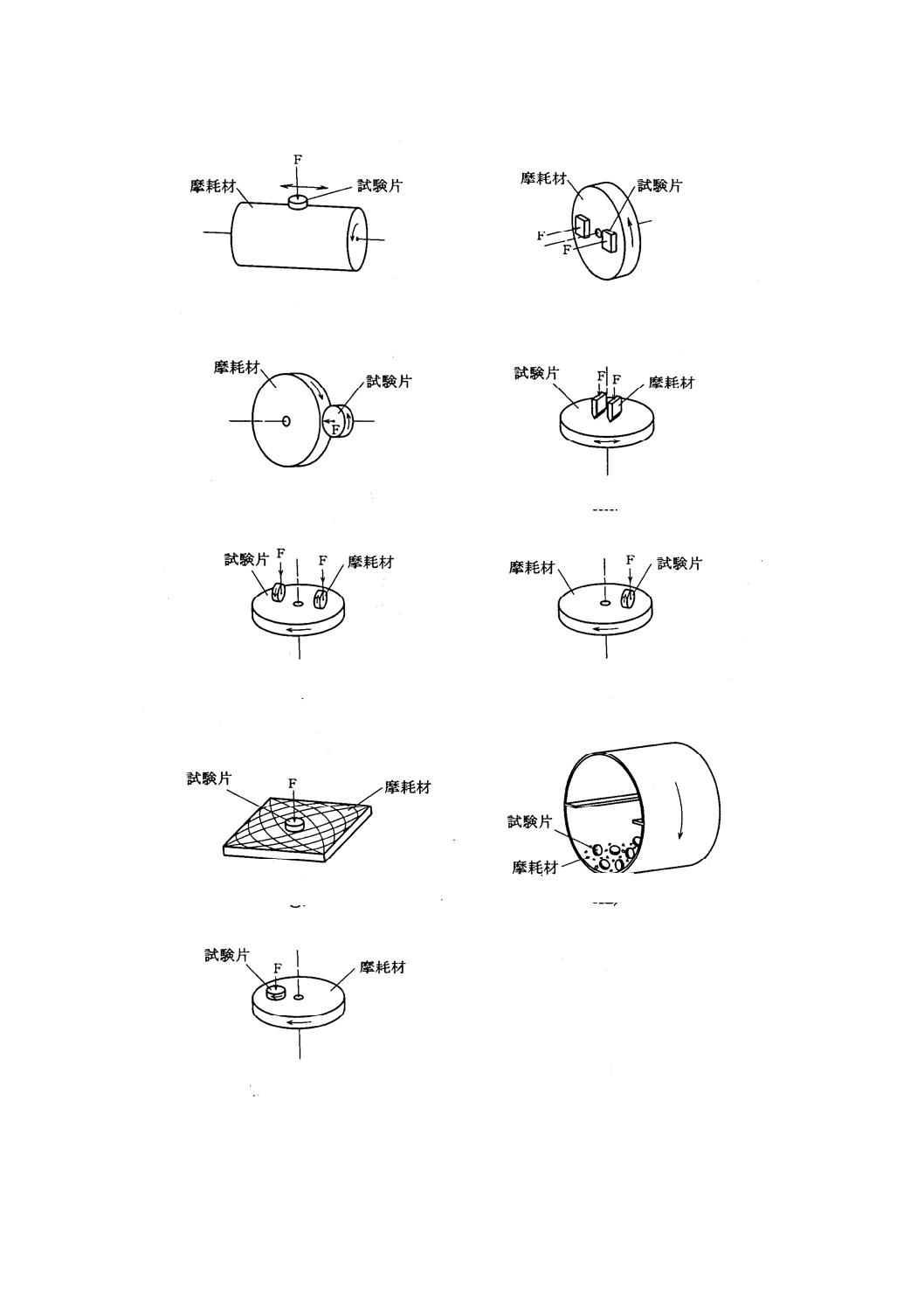

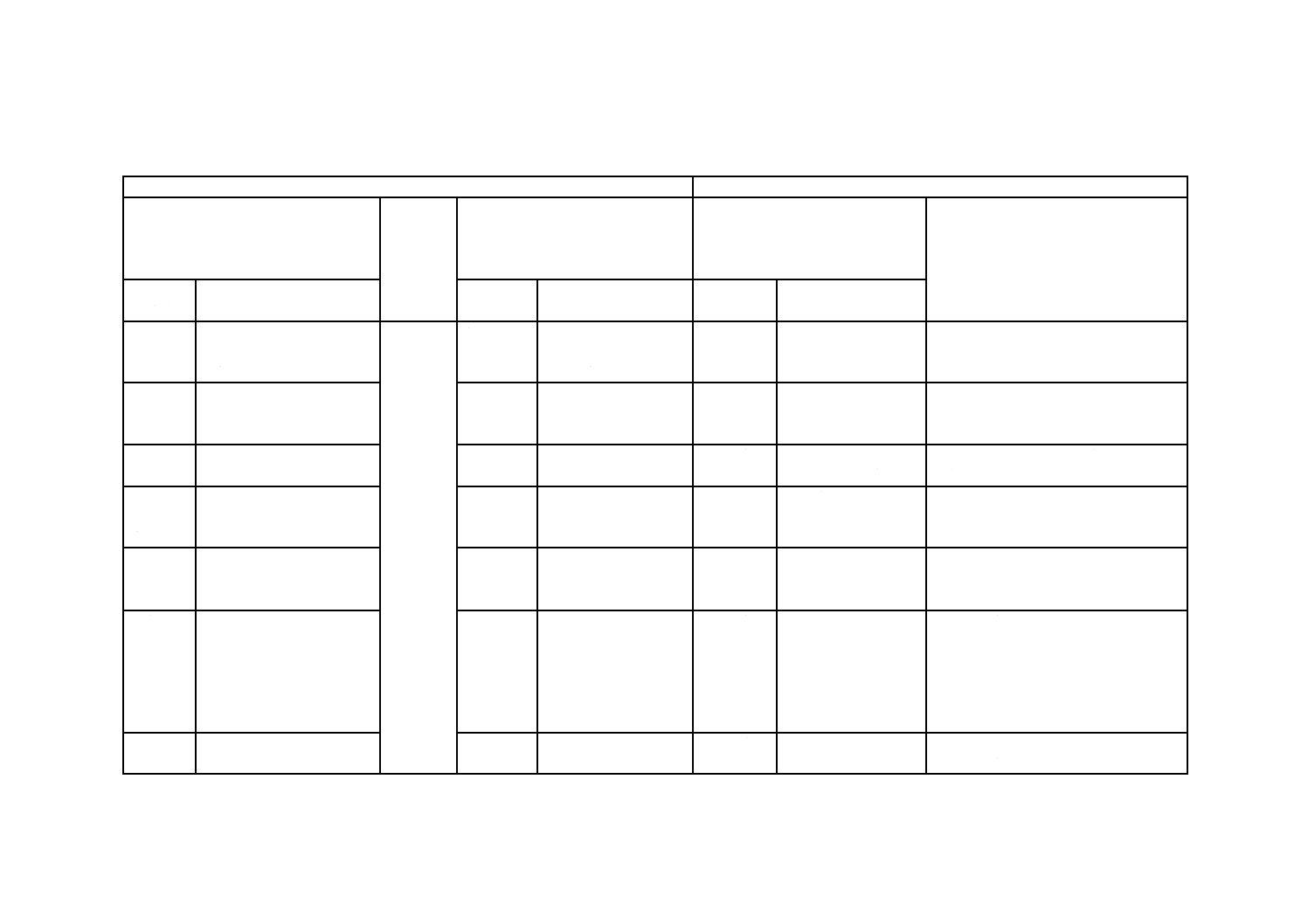

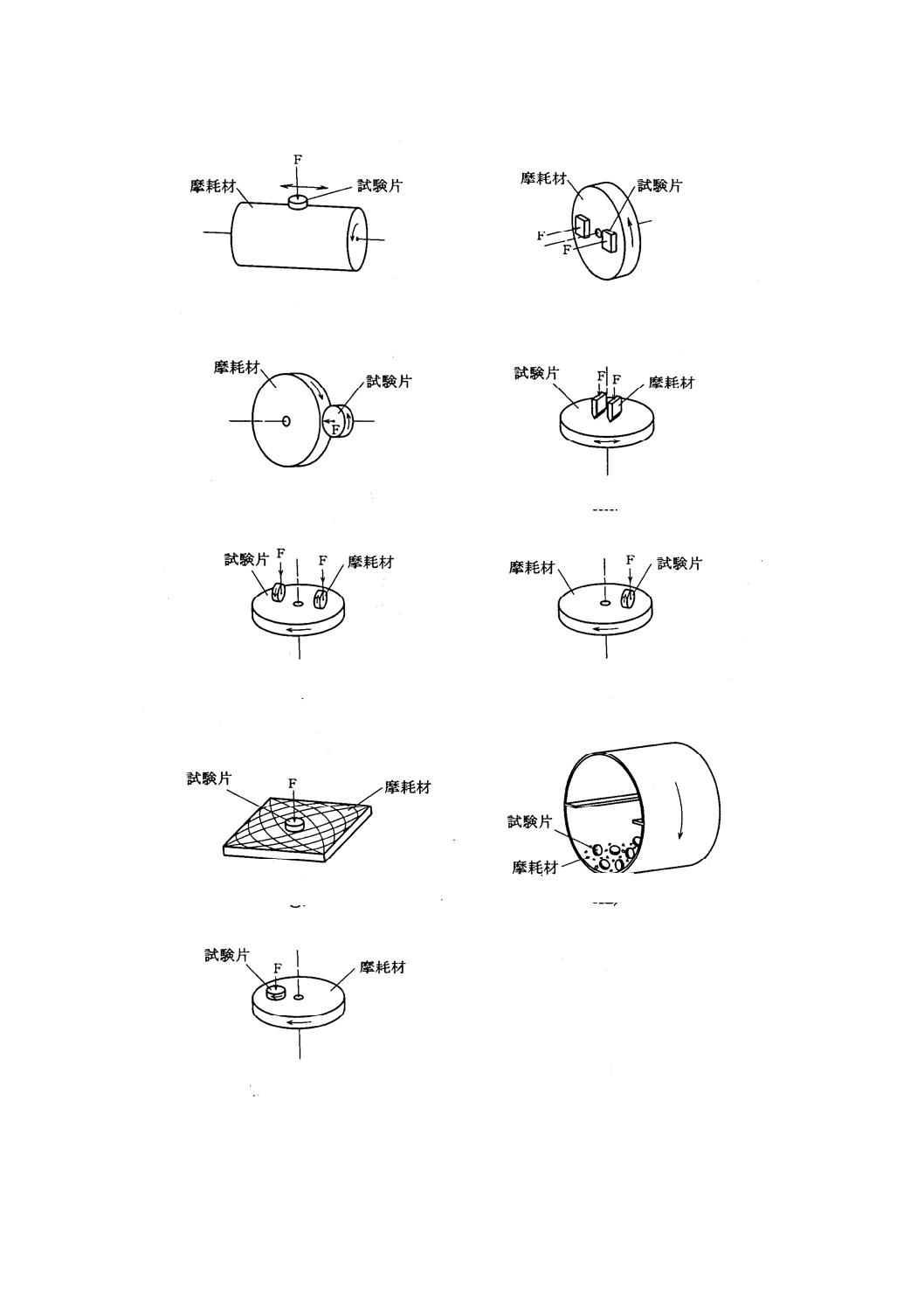

摩耗試験装置をゴム試験片と摩耗材とが摩擦される形態で分類すると,次の a)〜 i) に分類され,その

模式図を図4に示す。

a) 研磨布を巻き付けた回転するドラム上に試験片が接する場合。

b) 円盤状の摩耗材の平面部にゴム試験片が押し付けられ,摩耗材が回転する場合。

c) 研磨輪と円盤状のゴム試験片が互いに円周上で接し,いずれか一方又は両方が回転する場合。

d) 回転する円柱ゴム試験片表面に金属刃が接する場合。

e) 研磨輪の円周と円盤状のゴム試験片の平面部が接し,ゴム試験片が回転し,研磨輪が従属して回転す

る場合。

f)

研磨輪平面部と円盤状ゴム試験片の円周とが接し,スリップしながら回転する場合。

g) シート状の摩耗材表面をゴム試験片が多方向に往復する,又は,固定したゴム試験片上をシート状の

摩耗材が多方向に移動する場合。

h) 円筒装置内部で円柱状ゴム試験片と粉砕石とが回転する場合。

i)

研磨輪と円柱状ゴム試験片とがお互い平面で接し,両方ともが回転する場合。

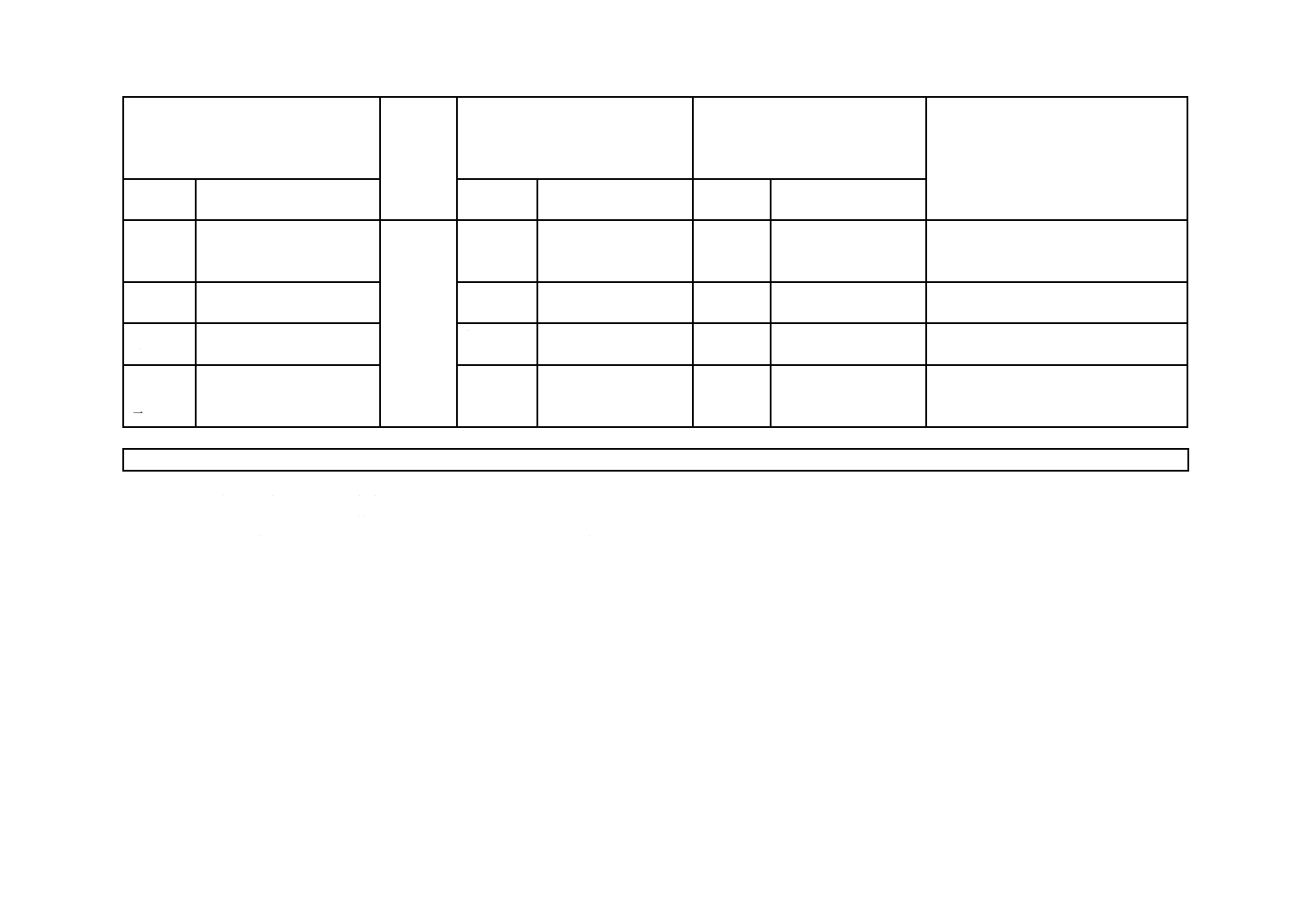

各種ゴム摩耗試験機について,特徴及び分類をまとめると表2となる。

c)

a)

b)

d)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 試験装置の分類

a)

b)

d)

c)

f)

e)

g)

h)

i)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

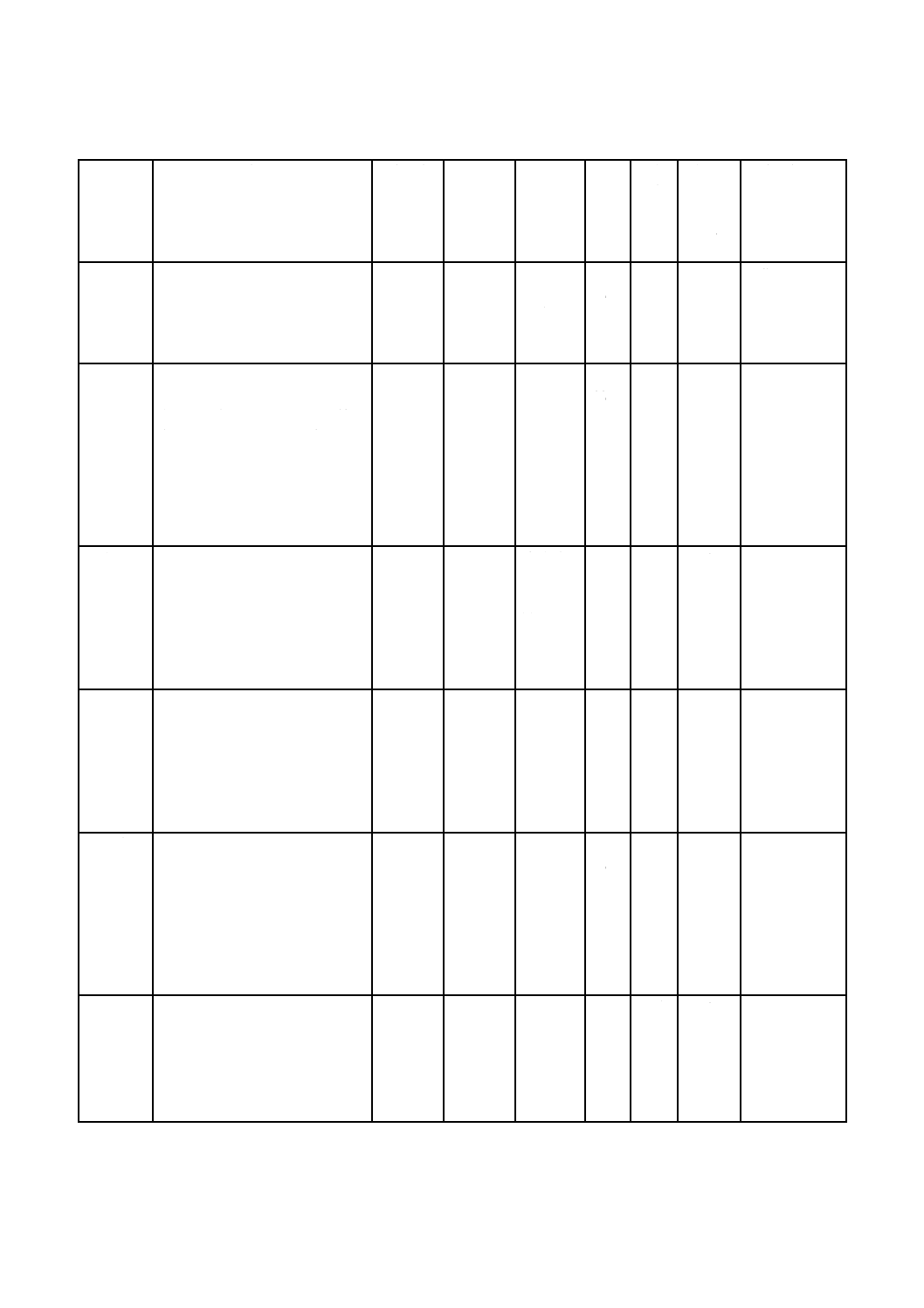

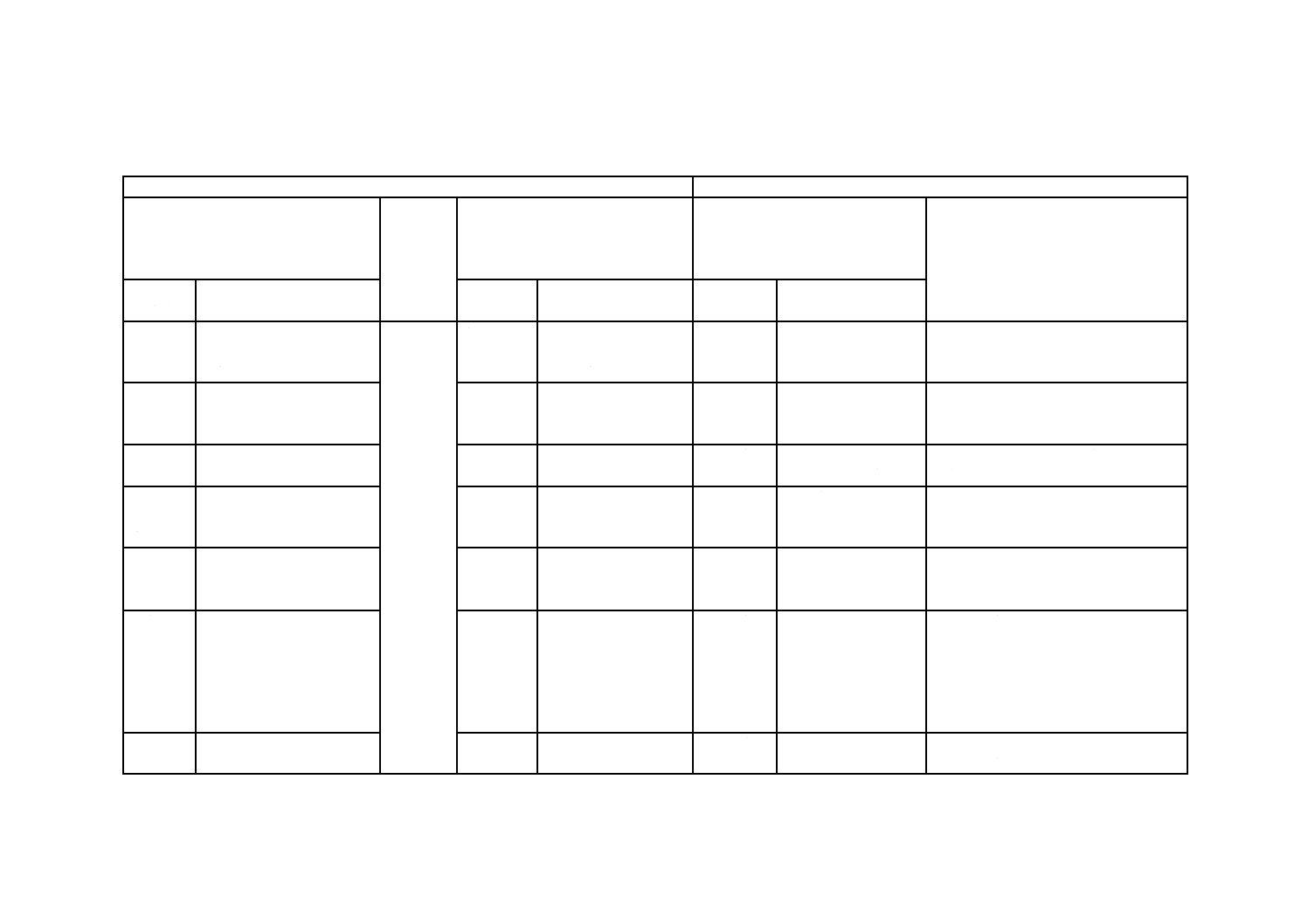

表 2 各種ゴム摩耗試験の特徴

概要

試験片

摩耗材

運動

スリ

ップ

率

接触

形態

(1)

試験装

置の分

類

(図4

参照)

試験方法の

規格

DIN摩耗

試験

研磨布を巻き付けた回転ドラム

の摩耗面に,試験片を一定の力で

押し付け,摩耗させる。

主に,タイヤやベルトなどの摩

耗評価に用いられる。

円柱

研磨布

ドラムが

回転,試

験片が水

平移動

100

%

連続

a)

JIS K 6264-2

ISO 4649

ウイリア

ムス摩耗

試験(デュ

ポン式,グ

ラッセル

式ともい

われる。)

垂直に立てた研磨輪若しくは研

磨布又は研磨紙をはり付けた円

盤の平面部に,その中心から等距

離に,水平のアームに固定された

2個の試験片を,一定の力で押し

付け,摩耗材を回転させて面と面

との摩擦で試験片を摩耗させる。

主に,タイヤや靴底などの摩耗

評価に用いられる。

正方形

板状

研磨輪

研磨布

研磨紙

摩耗材が

回転

100

%

連続

b)

JIS K 6264-2

アクロン

摩耗試験

円盤状試験片の円周面を,一定の

力で研磨輪の円周面に押し付け,

両者の回転軸に一定の角度を与

え,試験片を回転させて研磨輪と

の摩擦で試験片を摩耗させる。

主に,タイヤや靴底などの摩耗

評価に用いられる。

輪

(円盤)

研磨輪

試験片が

回転,研

磨輪は従

属して回

転

可変 断続

c)

JIS K 6264-2

改良ラン

ボーン摩

耗試験

平行な軸を中心に,相互に独立し

て回転する円盤状の試験片と研

磨輪とを円周面で押し付け,両者

の表面速度の差から試験片を摩

耗させる。

主に,タイヤ,靴底,ベルトな

どの摩耗評価に用いられる。

輪

(円盤)

研磨輪

試験片,

研磨輪が

独立に回

転

可変 断続

c)

JIS K 6264-2

ピコ摩耗

試験

試験片に垂直に,試験片の中心を

挟んで平行に固定された2枚の

刃を一定の力で試験片上に押し

当て,水平に置かれた試験片を一

定回転数ごとに正逆2方向に回

転させて試験片を摩耗させる。

主に,タイヤや一般的なゴムの

摩耗評価に用いられる。

円盤

金属

2枚刃

試験片が

回転

100

%

断続

d)

JIS K 6264-2

テーバー

摩耗試験

回転する試験片上に,一対の研磨

輪(又は研磨紙を巻き付けた輪)

を一定の力で押し付けて,研磨輪

によって試験片を摩耗させる。

主に,硬質ゴムなどの摩耗評価

に用いられる。

シート

研磨輪

研磨紙

試験片が

回転,研

磨輪が従

属回転

固定 断続

e)

JIS K 6264-2

9

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

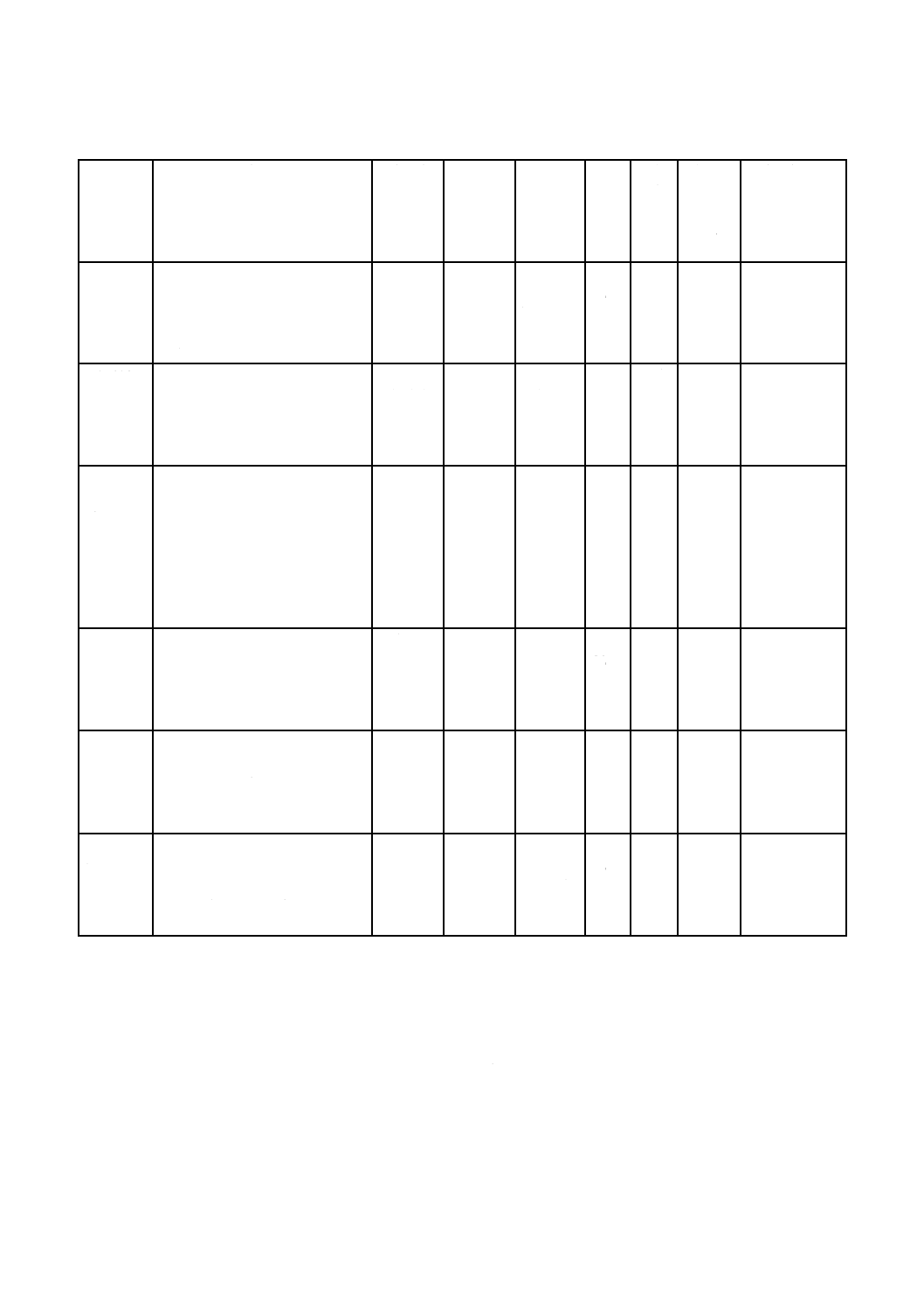

表 2 各種ゴム摩耗試験の特徴(続き)

概要

試験片

摩耗材

運動

スリ

ップ

率

接触

形態

(1)

試験装

置の分

類

(図4

参照)

試験方法の

規格

NBS摩耗

試験

回転するドラムに巻き付けた研

磨紙上に,試験片を押し付け,摩

耗させる。

主に,靴底などの摩耗評価に用

いられる。

長方形

板状

研磨紙

研磨紙ド

ラムが回

転

100

%

連続

a)

−

LAT100

摩耗試験

円盤状摩耗材の平面部上面に,試

験片が回転しながら円周面を接

触させて摩耗させる。

主に,タイヤなどの摩耗評価に

用いられる。

輪

(円盤)

研磨紙

試験片,

円盤が独

立して回

転

可変 断続

f)

−

ランボー

ン摩耗試

験

(Dunlop

式)

研磨輪の平面部に円盤状の試験

片の円周を一定の荷重で接触さ

せ,試験片を回転させながら,研

磨輪の回転をブレーキでコント

ロールして,スリップ率を変化さ

せて試験片を摩耗させる。

主に,タイヤなどの摩耗評価に

用いられる。

輪

(円盤)

研磨輪

試験片,

研磨輪が

回転

可変 断続

f)

−

マーチン

デール摩

耗試験

研磨布の上を試験片が多方向

(Lissajous形状)へ移動して,試

験片を摩耗させる。

主に,ゴム引布などの摩耗評価

に用いられる。

円盤状

シート

研磨布

試験片が

多方向へ

移動

100

%

連続

g)

−

ミル摩耗

試験

回転する円筒状ミル装置内で試

験片を粉砕石と一緒にころがし

て,試験片を摩耗させる。

主に,ベルト,ライニングなど

の摩耗評価に用いられる。

円柱

粉砕石

[けい岩]

円筒状ミ

ルが回転

−

断続

h)

−

シーファ

ー

(Schiefer)

摩耗試験

円盤状摩耗材の上を,円盤状試験

片が自転しながら回転移動して,

試験片を摩耗させる。摩耗材は金

属板を含む種々の摩耗材が用い

られる。

円盤

種々の

摩耗材

試験片が

自転しな

がら回転

100

%

連続

i)

−

注(1) 連続的接触とは,常に試験片の同じ摩耗面が摩耗材と接触する形態をいう。断続的接触とは,円盤状試験片の

回転などにより,摩耗材と接触する試験片の摩耗面が,逐次更新される接触形態をいう。

7. 摩耗材 摩耗材としては,研磨輪・研磨布・研磨紙・金属の刃・滑らかな表面をもつ板・粉砕石など

が用いられる。研磨輪・研磨紙・研磨布を形成するために使用される粒子を研磨材といい,研磨材の粒度,

材質及び鋭さによって規定される。研磨材をそのまま,摩耗材として用いることもある。

摩耗材の選択は実用との相関を優先させるべきであるが,利便性,及び再現性も重要である。

研磨輪・研磨紙・研磨布は,道路などによるアブレシブ摩耗を想定した場合に適している。したがって,

その鋭さ,及び粗さを考慮して摩耗材を選定することが重要である。

10

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表面が滑らかな摩耗材は,比較的緩やかに摩耗が進行する場合に適している。しかし,滑らかな摩耗材

は,実用条件で試験を行うと,時間がかかりすぎ,また,速度,荷重などの試験条件を実用よりも促進さ

せすぎた場合,摩擦面で温度が過度に上昇してしまい,実際の摩耗形態とは異なる場合がある。そのため,

研磨輪又は研磨紙が便宜的に用いられる場合も多い。

摩耗材を更新するときは,特に規定がない限り,新旧の摩耗材について複数の標準試料を用いて比較試

験を行わなければならない。

a) 研磨輪 研磨輪は,ウイリアムス摩耗試験,アクロン摩耗試験,改良ランボーン摩耗試験,テーバー

摩耗試験などの試験に用いられる。機械的な安定性に優れ,安価で交換可能であり,常に同程度の表

面を維持することができるため,よく用いられる。研磨輪は,寸法や構造,形成する研磨材の材質,

結合度,粒度などが,JIS R 6210又はJIS R 6212で規定されているものを用いる。研磨輪は,耐久性

及び寸法安定性はよいが,ロット間のばらつきがあるため注意が必要である。

b) 研磨紙・研磨布 研磨紙・研磨布は,DIN摩耗試験,ウイリアムス摩耗試験,改良ランボーン摩耗試

験,テーバー摩耗試験などの試験に用いられる。安価で,簡単に使用することができる。研磨紙・研

磨布は,研磨材の種類,粒度などで,JIS R 6251又はJIS R 6252で規定されているものを用いる。研

磨紙・研磨布は,使用によって研磨能力が低下するため,耐久性とロット間のばらつきがあるため注

意が必要である。

c) 金属の刃 金属の刃は,ピコ摩耗試験に用いられ,規定された材質及び寸法の刃を使用する。刃を研

いで刃先の形状を復元・維持するのは難しい。

d) 滑らかな表面をもつ板 滑らかな表面 (smooth surfaces) をもつ板は,シーファー摩耗試験に用いられ

る。その平滑性や材質で区分され,摩擦レベルを定義されたものを使用する。

e) 粉砕石 粉砕石は,ミル摩耗試験に用いられる。けい岩を4〜8 mmに細かく砕いたものを用いる。

8. 試験時の注意事項

a) 試験装置及び試験条件の選択 試験装置及び試験条件の選択は,製品の実際の摩耗と試験との相関を

強めるための重要な要素である。製品の実際の摩耗と試験との相関が強いとは,製品の使用における

摩耗メカニズムを再現できることをいう。製品の実際の摩耗は,幾つものメカニズムが複合して起き

ており,また,様々な環境条件のなかで起こるが,試験方法及び試験条件を選択することによって,

相関を強めることができる。

製品と試験片との摩耗形態を比較検証することは,製品の実際の使用条件と試験条件とが,どの程

度一致しているかを示す指標となるので,試験装置及び試験条件の選択時の指標となる。

適切な試験条件を決めるためには,あらかじめ,幾つかの試験を行い決定することが望ましい。

品質管理だけを目的にした摩耗試験でも,その試験装置及び条件の選択は重要な要素である。品質

管理用に規定された試験条件や摩耗材を選択した場合でも,その摩耗形態が,製品の実際の摩耗と似

ているものを選ぶことは重要である。

b) 製品の実際の摩耗と試験との相関 製品の実際の摩耗と試験との相関を求めるとき,試験条件や摩耗

メカニズム以外の要因も考慮する必要がある。それは,製品と試験片との大きさの違い,製品と試験

片の加硫条件や加硫度の違い,製品の劣化の影響,その他,例えば,タイヤなどでは適用される空気

充てんの有無などが含まれる。

摩耗量などの量的な相関が弱くても,その優劣の順序が得られる場合,その試験は意味のあるもの

となる。

11

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 摩耗材の再表面出し又は更新 摩耗材の再表面出し又は更新する場合,その再表面出し,更新及び摩

耗材の経時的な変化の影響は,最小限に抑えることを考慮しなければならない。理想的には,常に新

しい摩耗材で試験を行うのが望ましいが,実際は研磨輪などの摩耗材の再表面出しは,頻繁に行われ

ることが多い。そのため,摩耗材の状態を把握するため,ある一定間隔ごとに標準試料又は基準試料

を試験したり,一連の試験ごとに決められた試験片を再試験することが望ましい。

9. 試験条件 試験の一般条件は,次による。

9.1

試験室の標準温度 試験室の標準温度は,JIS K 6250の5.1(試験室の標準温度)による。

9.2

試験温度 試験温度は,摩耗試験の結果に大きな影響を及ぼし,また,製品の実際の摩耗と試験と

の相関をとるための重要な要素となる。ただし,摩耗試験では厳密に摩耗面の温度を測定し,制御して試

験することは難しいため,雰囲気温度を試験温度とする。試験温度は,JIS K 6250の5.2(標準試験温度)

又は5.3(その他の試験温度)から選択する。

9.3

試料及び試験片の保管 試料及び試験片の保管は,JIS K 6250の8.2(試料及び試験片の保管)によ

る。

9.4

試験片の状態調節 試験片の状態調節は,JIS K 6250の8.3(試験片の状態調節)による。

9.5

試験片の採取・作製 試験片の採取・作製は,JIS K 6250 の8.5(試験片の採取・作製)による。

9.6

寸法測定方法 試験片の寸法測定方法は,JIS K 6250の 9.(寸法測定方法)による。

9.7

スリップ率 スリップ率は,摩耗材と試験片との間に起こる相対運動すなわちスリップの度合いで

あり,摩耗速度を決定する重要な因子である。図4の装置の分類で,a),b),d),g),i) が,スリップ率

が100 %となる装置である。また,図4の c) は,輪状の試験片と摩耗材との間の角度を変化させたり速

度差を発生させることによって,スリップ率を変更できる装置である。スリップ率が増加すると摩耗面の

温度は上昇する。

9.8

接触圧力 試験片と摩耗材との間の接触圧力は,摩耗速度を決定するもう一つの重要な因子である。

ある条件下での摩耗速度は接触圧力におおむね比例するが,接触圧力の変化によって摩耗メカニズムが変

わると摩耗率は急激に変化することもある。この摩耗率の変化は,摩耗面の大きな温度上昇によることも

あるので注意が必要である。

9.9

摩耗材の汚れの低減 摩耗材の表面の汚れは,摩耗速度に影響を与える。この汚れは,摩耗が進行

して起こる摩耗材及び試験片の変化を含む。さらに,接触面に意図的に添加された他の材料,偶発的な汚

れ及び摩耗材や試験片のくずの影響も含まれる。

摩耗材の汚れの低減には,試験片に連続的にブラシをかけたり,空気を用いて吹き飛ばす方法が,一般

的に用いられる。空気を吹き付ける場合,試験片に供給される空気が圧縮機からの油や水で汚れないよう

に注意しなければならない。また,接触面に打粉剤を介在させ,粘着を低減させる方法も有効である。打

粉剤を用いても摩耗材の目詰まりや粘着が激しい場合は,試験条件が適切でないと判断するほうがよい。

摩耗材の摩耗くずによる目詰まりや粘着が起きた場合,その試験結果は無効とすべきである。

接触面が高温になることが,製品の実際の摩耗と合うならば,個々の試験片に対し,常に新しい摩耗材

を連続して使用できるような試験方法を選ぶとよい。

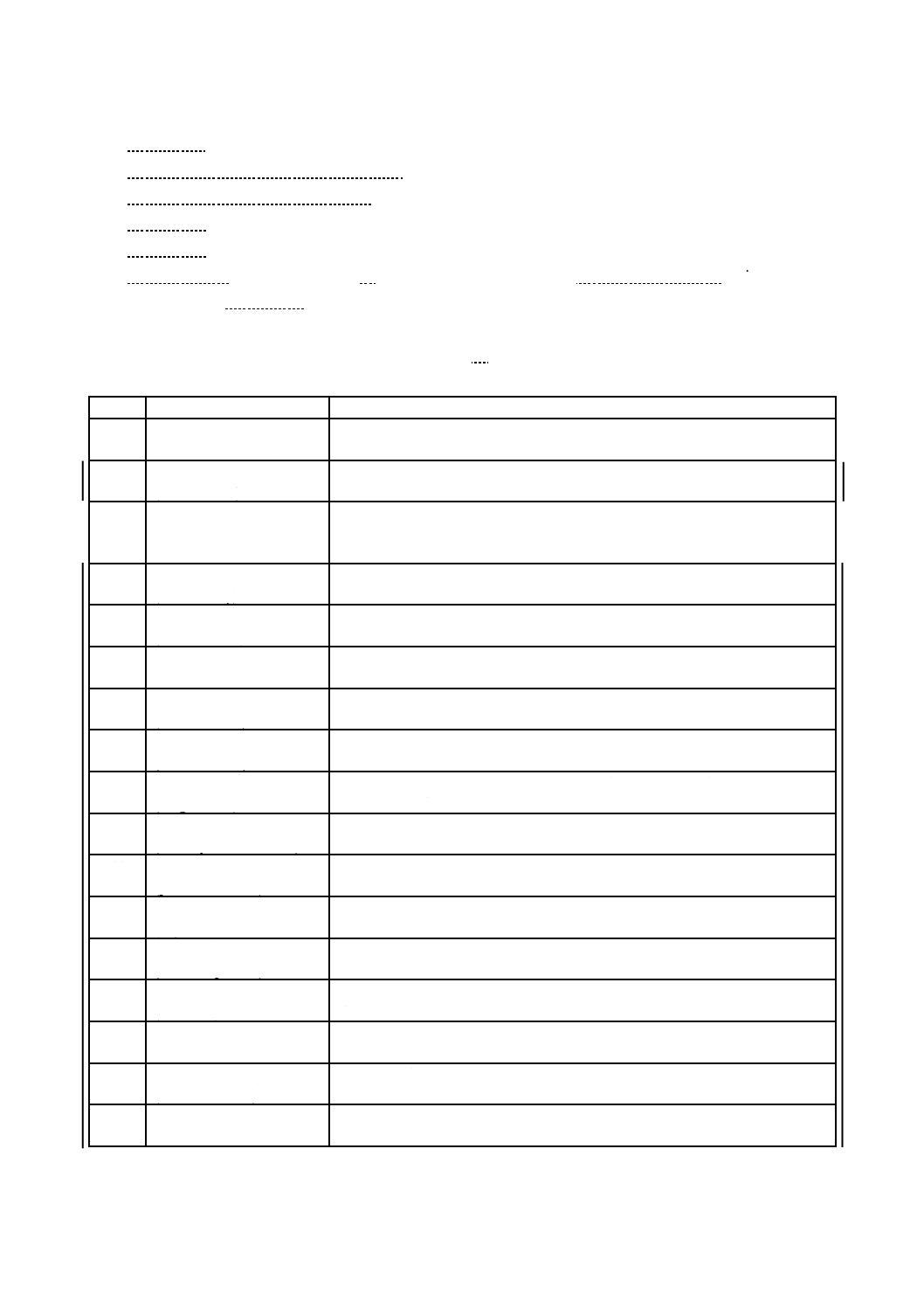

摩耗材の汚れを低減する方法をまとめると,表3となる。

12

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

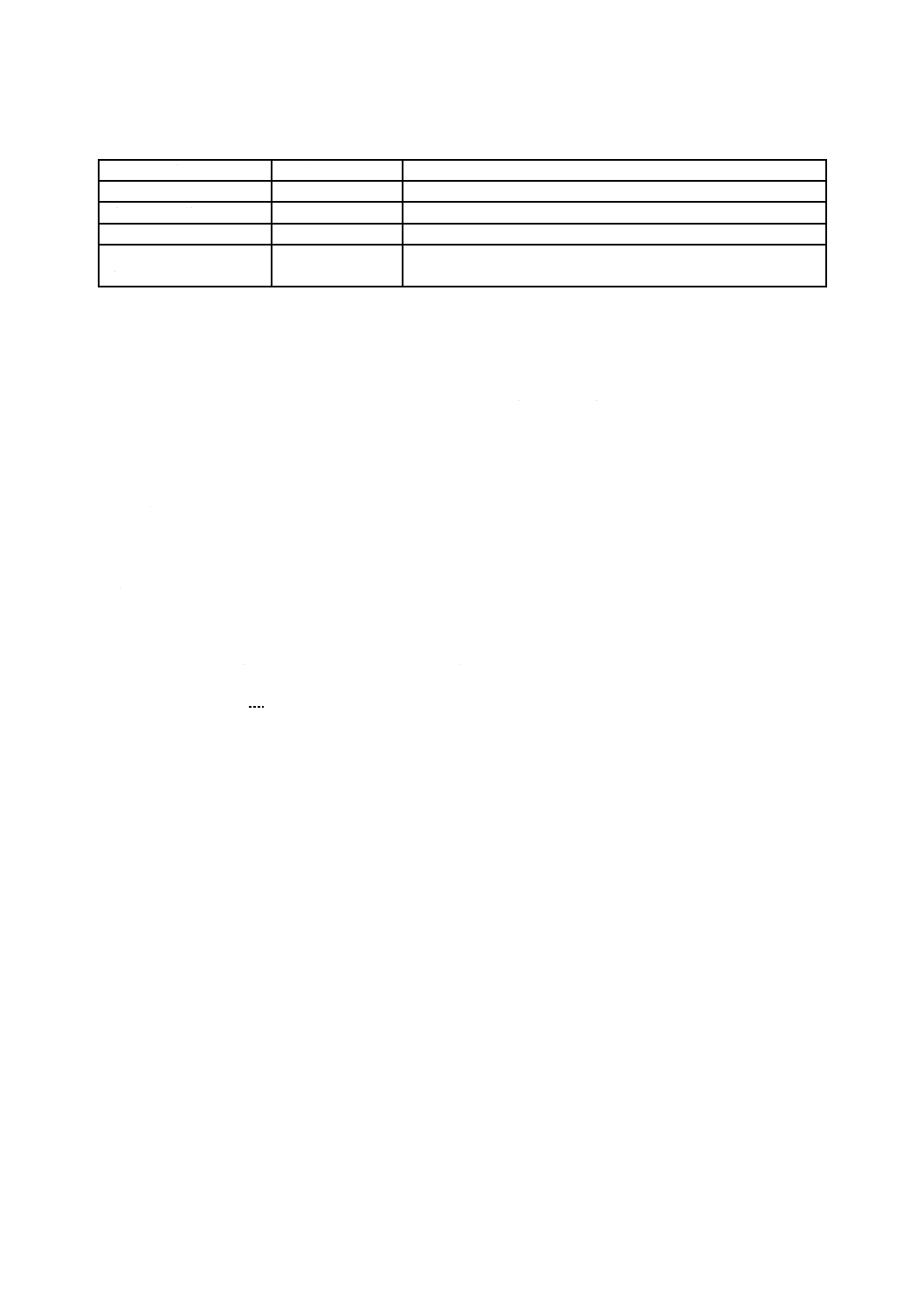

表 3 摩耗材の汚れの低減方法

方法

試験の種類

効果

空気を吹き付ける。

ウイリアムスなど

効果小。空気吹き付けによる温度低下に注意を要する。

ブラシでか(掻)き取る。 アクロンなど

単にブラシでかき取るより,自転式ブラシの方が効果大。

掃除機で吸い取る。

テーバーなど

効果小。

打粉剤を接触部に供給す

る。

改良ランボーン,

ピコなど

効果大。打粉剤の供給量の調整が必要。

9.10 試験片の数 試験片の数は,各試験方法の規定による。

9.11 摩耗材 摩耗材は,各試験方法の規定による。

10. 標準試料 標準試料は,各摩耗試験方法でそれぞれ規定されたものを用いる。

10.1 標準試料の使い方 同じ日に行う試験について特に指定がない場合には,標準試料の試験片を加え,

連続して試験を行う。試験が2日以上にわたって行われる場合には,毎日標準試料の試験片を加えて試験

することが望ましい。

10.2 標準試料の調製 標準試料の調製は,特に規定がなければ次による。

a) 配合 標準試料の配合の選択は重要である。それぞれの分野において適切な標準配合を決定すべきで

あるが,その具備すべき要件は次による。

1) 試料のばらつきを小さくするため,混練,加硫などを考慮してできるだけ簡単なものにする。

2) 使用原材料は入手が容易で規格化されたものを使用する。

3) 試験機の摩耗材表面に粘着しにくい配合とする。

備考 いろいろな製品を含めて代表するような共通する標準配合があれば便利である。標準配合とし

ては,耐摩耗性が大小の幾つかの代表配合を選ぶのがよい。

b) 混練 混練はJIS K 6299による。

c) 加硫 各摩耗試験に応じた試料用金型を用いて,規定された加硫条件で加硫を行う。

10.3 標準試料の保管及び有効期間 加硫した標準試料はアルミニウムはくに包み,デシケータなどに入

れ,冷暗所に保管する。標準試料の有効期間は特に規定がなければ,加硫後1年間とする。

11. 試験結果の表示 一般的な摩耗試験では,実際に測定される物理量は,摩耗による質量損失を用いる

ことが多い。特定の試験では,試験片の厚さ変化を用いることもある。

摩耗量として重要なのは体積の減量であるため,摩耗質量を密度で除した摩耗体積がよく用いられる。

また,摩耗量は,ある一定距離における摩耗量や,装置や摩耗材1 000回転当たりの摩耗量で表すことも

ある。さらに,摩耗量は,摩耗特性値として知られる,単位摩耗エネルギー当たりの摩耗量で表されるこ

ともあり,それは,時間−温度換算則(WLF式)によって滑り速度と関係させることもできる。

摩耗体積は,ある摩耗率を与える,単位面積当たりの摩耗量から計算されることもある。

どんな測定方法が摩耗量を測定するために使われたとしても,摩耗率は,試験片の不均質性,試験片の

摩耗面の変化又は摩耗材の経時的な変化によって,一定ではない場合があるので,注意が必要である。

試験片の変化の影響を調べるため,摩擦距離や摩耗材の回転回数などに対して摩耗率をプロットするこ

ともある。摩耗材の影響については7. に示す。

耐摩耗性は,4. に示されているように表示し,摩耗抵抗指数のように摩耗体積の逆数として計算された

値を用いて表示することもある。

13

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

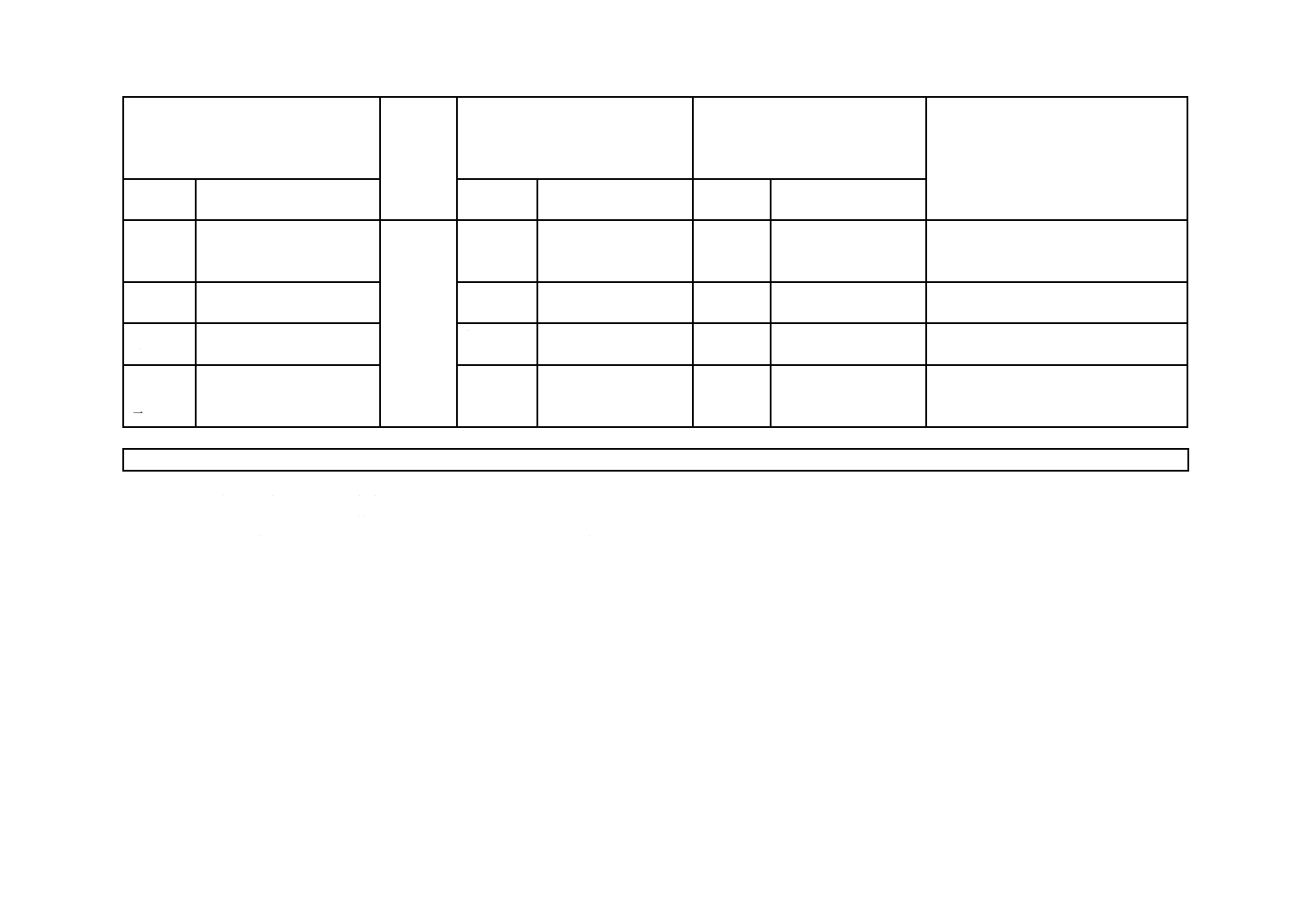

附属書(参考)JISと対応する国際規格との対比表

JIS K 6264-1:2005 加硫ゴム及び熱可塑性ゴム−耐摩耗性の求め方−第1部:ガイド

ISO 23794:2003 加硫ゴム及び熱可塑性ゴム−摩耗試験ガイド

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

加硫ゴム及び熱可塑性ゴ

ムの耐摩耗性を求める際

の指針を提供。

ISO

23794

1

加硫ゴム及び熱可塑

性ゴムの摩耗試験に

おける指針を提供。

IDT

−

2.引用規

格

JIS K 6250のほか,9規格

を引用。

2

ISO 471

ISO 4648

ISO 4661-1

MOD/追加

必要なJISを追加。

JISとしては必要なため追加。ISOとの

技術的差異は軽微。

3.定義

JIS K 6200のほか,表1で

22種の用語を定義。

3

4種の用語を定義。

MOD/追加

分りやすくするため,

必要な用語を追加。

JISとしては必要なため追加。ISOとの

技術的差異は軽微。

4.耐摩耗

性の表示

方法

5種の表示方法を数式で説

明。

規定なし。

MOD/追加

分りやすくするため

に追加。

ISOとの技術的差異は軽微。

5.摩耗メ

カニズム

4種に分類し,個々につい

て数式・図などで詳細に説

明。

4

3種に分類し,その他

は文章で簡単に説明。

MOD/追加

分りやすくするため

に詳細に説明。

ISOとの技術的差異は軽微。

6.摩耗試

験のタイ

プ及び試

験装置

タイプを9種に分類,12種

の試験装置を表2に規定。

5

8

タイプを6種に分類,

13種の試験装置を表

に規定。

MOD/追加

試験のタイプと試験

装置とを同じ項に規

定。ピコ及びミルのタ

イプを追加。

同じタイプの試験装

置は統合。

ISOに提案中。

7.摩耗材

5種の摩耗材を規定。

6

JISと同じ。

MOD/追加

摩耗材を規定してい

るJISを引用

正確を期すために引用。

ISOへ提案する。

1

3

K

6

2

6

4

-1

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

K 6264-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.試験時

の注意事

項

一般概念を規定。

ISO

23794

10

JISと同じ。

IDT

−

9.試験条

件

試験の一般条件を規定。

7

JISと同じ。

IDT

−

10.標準

試料

標準試料を規定。

9

JISと同じ。

IDT

−

11.試験

結果の表

示

一般概念を規定。

11

JISと同じ。

IDT

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

4

K

6

2

6

4

-1

:

2

0

0

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。