K 5665:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 3

6 材料······························································································································· 5

7 見本品···························································································································· 5

8 試験方法························································································································· 5

8.1 一般 ···························································································································· 5

8.2 サンプリング ················································································································ 5

8.3 試験用試料の検分及び調製 ······························································································ 5

8.4 試験の一般条件 ············································································································· 6

8.5 容器の中の状態 ············································································································· 7

8.6 密度 ···························································································································· 7

8.7 粘度 ···························································································································· 8

8.8 加熱安定性 ··················································································································· 8

8.9 軟化点(環球法) ·········································································································· 9

8.10 塗膜の外観 ················································································································· 10

8.11 低温造膜性 ················································································································· 10

8.12 低温安定性 ················································································································· 11

8.13 タイヤ付着性 ·············································································································· 11

8.14 隠蔽率 ······················································································································· 12

8.15 拡散反射率 ················································································································· 13

8.16 にじみ ······················································································································· 13

8.17 黄色度 ······················································································································· 13

8.18 耐摩耗性 ···················································································································· 14

8.19 圧縮強さ ···················································································································· 15

8.20 耐水性 ······················································································································· 16

8.21 耐アルカリ性 ·············································································································· 16

8.22 加熱残分 ···················································································································· 17

8.23 ガラスビーズ付着性 ····································································································· 17

8.24 ガラスビーズ固着率 ····································································································· 18

8.25 ガラスビーズの含有量 ·································································································· 18

8.26 屋外暴露耐候性 ··········································································································· 19

8.27 塗膜中の鉛の定量 ········································································································ 19

K 5665:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.28 塗膜中のクロムの定量 ·································································································· 19

9 検査······························································································································ 19

10 表示 ···························································································································· 19

附属書A(参考)路面標示用塗料1種及び2種の試験手順 ·························································· 21

附属書B(参考)路面標示用塗料3種の試験手順 ······································································· 22

附属書C(規定)屋外暴露耐候性試験方法 ··············································································· 23

K 5665:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

塗料工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 5665:2016は改正され,この規格に置き換えられた。

なお,平成31年3月31日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 5665:2016によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5665:2018

路面標示用塗料

Traffic paint

1

適用範囲

この規格は,区画線,道路標示などに用いる塗料で,白及び黄色の路面標示用塗料について規定する。

ただし,この規格の黄色塗料は,鉛及びクロムの有害な重金属は用いない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1453 建築材料及び建築構成部分の摩耗試験方法(研磨紙法)

JIS A 6005 アスファルトルーフィングフェルト

JIS B 1501 転がり軸受−鋼球

JIS B 7507 ノギス

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4404 合金工具鋼鋼材

JIS H 3250 銅及び銅合金の棒

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 2207 石油アスファルト

JIS K 5500 塗料用語

JIS K 5572 フタル酸樹脂エナメル

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調製

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-5 塗料一般試験方法−第1部:通則−第5節:試験板の塗装(はけ塗り)

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-8 塗料一般試験方法−第1部:通則−第8節:見本品

JIS K 5600-2-2 塗料一般試験方法−第2部:塗料の性状・安定性−第2節:粘度

JIS K 5600-2-4 塗料一般試験方法−第2部:塗料の性状・安定性−第4節:密度(ピクノメータ法)

2

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-2-7 塗料一般試験方法−第2部:塗料の性状・安定性−第7節:貯蔵安定性

JIS K 5600-4-1 塗料一般試験方法−第4部:塗膜の視覚特性−第1節:隠ぺい力(淡彩色塗料用)

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-5-8 塗料一般試験方法−第5部:塗膜の機械的性質−第8節:耐摩耗性(研磨紙法)

JIS K 5600-6-1 塗料一般試験方法−第6部:塗膜の化学的性質−第1節:耐液体性(一般的方法)

JIS K 5600-7-6 塗料一般試験方法−第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 5660 つや有合成樹脂エマルションペイント

JIS K 5674 鉛・クロムフリーさび止めペイント

JIS K 6902 熱硬化性樹脂高圧化粧板試験方法

JIS K 8001 試薬試験方法通則

JIS K 8034 アセトン(試薬)

JIS K 8085 アンモニア水(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3301 路面標示塗料用ガラスビーズ

JIS R 3503 化学分析用ガラス器具

JIS R 5201 セメントの物理試験方法

JIS R 5210 ポルトランドセメント

JIS R 6252 研磨紙

JIS Z 1523 紙粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 8720 測色用の標準イルミナント(標準の光)及び標準光源

JIS Z 8721 色の表示方法−三属性による表示

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500によるほか,次による。

3.1

黄色度

白塗料の塗膜の色が帯びる黄色さの程度。

4

種類

路面標示用塗料の種類は,表1による。

3

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

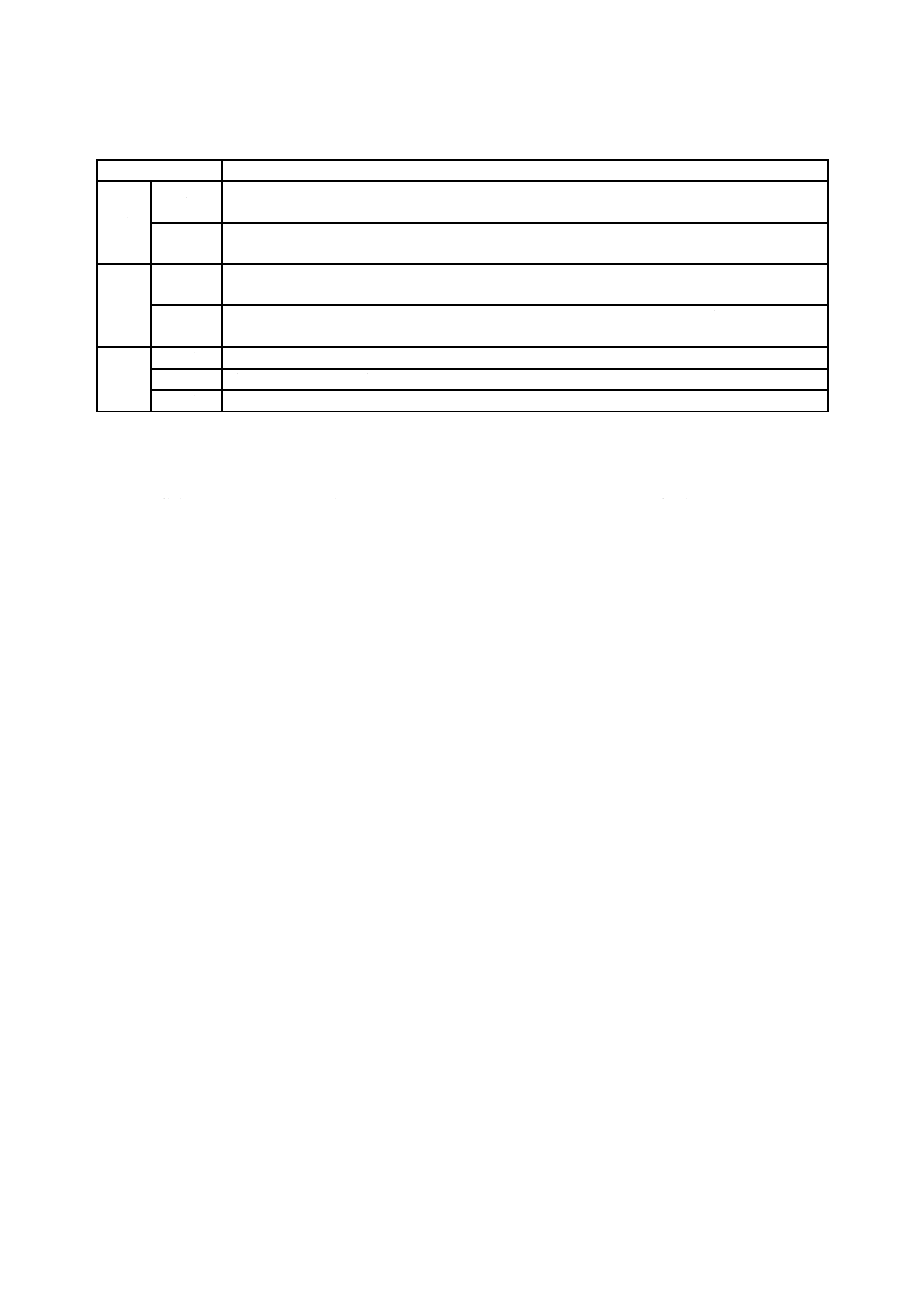

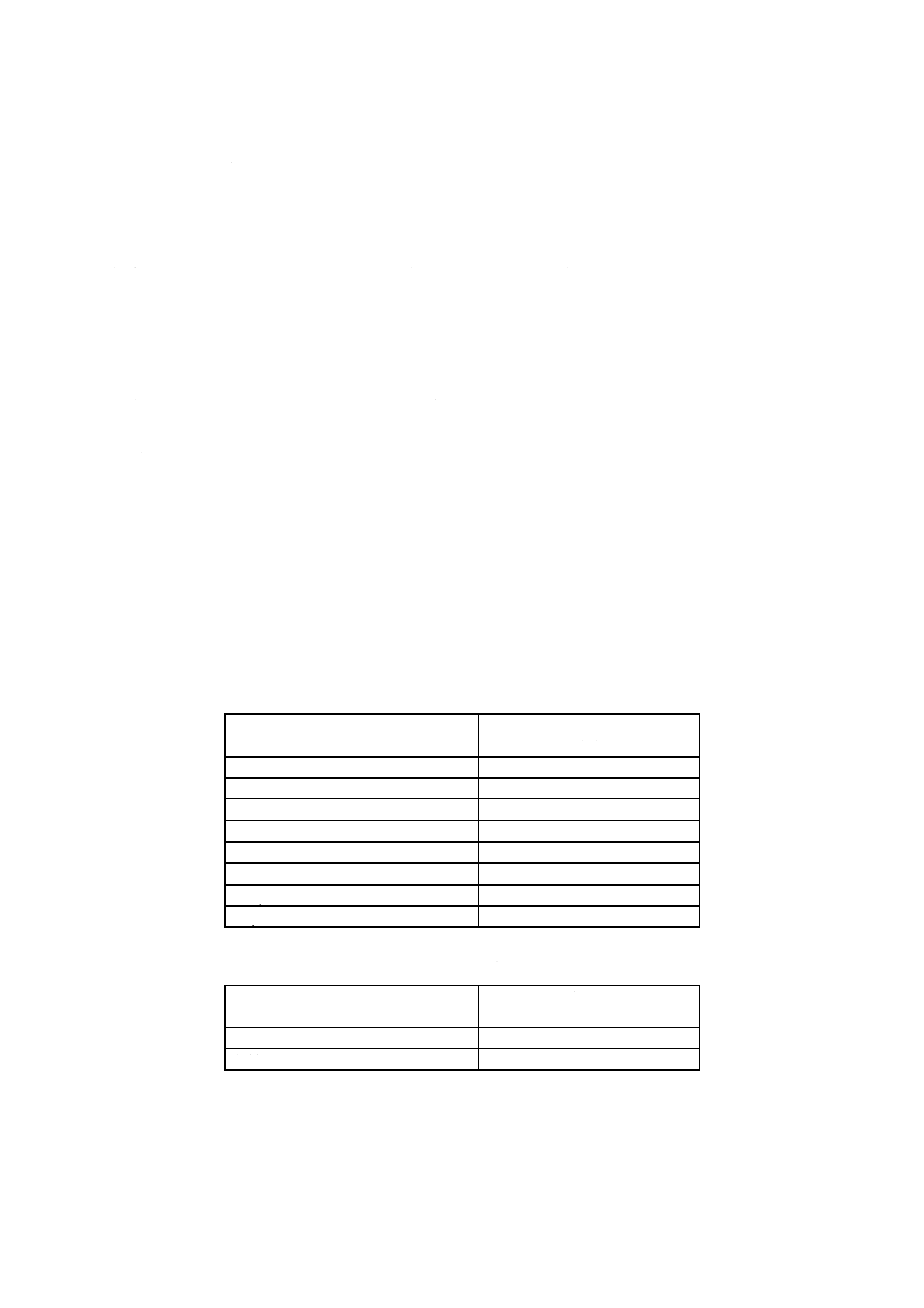

表1−路面標示用塗料の種類

種類

塗料の状態及び施工の条件

1種

A

水を主な揮発成分とするビヒクルを用い,塗料中にガラスビーズを含まず,常温で施工する液

状塗料。

B

有機化合物を主な揮発成分とするビヒクルを用い,塗料中にガラスビーズを含まず,常温で施

工する液状塗料。

2種

A

水を主な揮発成分とするビヒクルを用い,塗料中にガラスビーズを含まず,加熱して施工する

液状塗料。

B

有機化合物を主な揮発成分とするビヒクルを用い,塗料中にガラスビーズを含まず,加熱して

施工する液状塗料。

3種

1号

塗料中にガラスビーズを15 %〜18 %(質量分率)含み,溶融して施工する粉体状塗料。

2号

塗料中にガラスビーズを20 %〜23 %(質量分率)含み,溶融して施工する粉体状塗料。

3号

塗料中にガラスビーズを25 %以上(質量分率)含み,溶融して施工する粉体状塗料。

5

品質

品質は,1種及び2種は表2に,3種は表3による。

なお,黄色の路面標示用塗料の色は,JIS Z 8721に規定する5.5YR6.5/12とほぼ同色とする。

注記 黄色の路面標示用塗料の色は,平成23年2月4日改正の“交通規制基準”(警察庁丙規発第3

号・警察庁丙交企発第10号)に規定されている。見本品は,一般社団法人全国道路標識・標示

業協会が“道路標示黄色見本”を提供している。

4

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

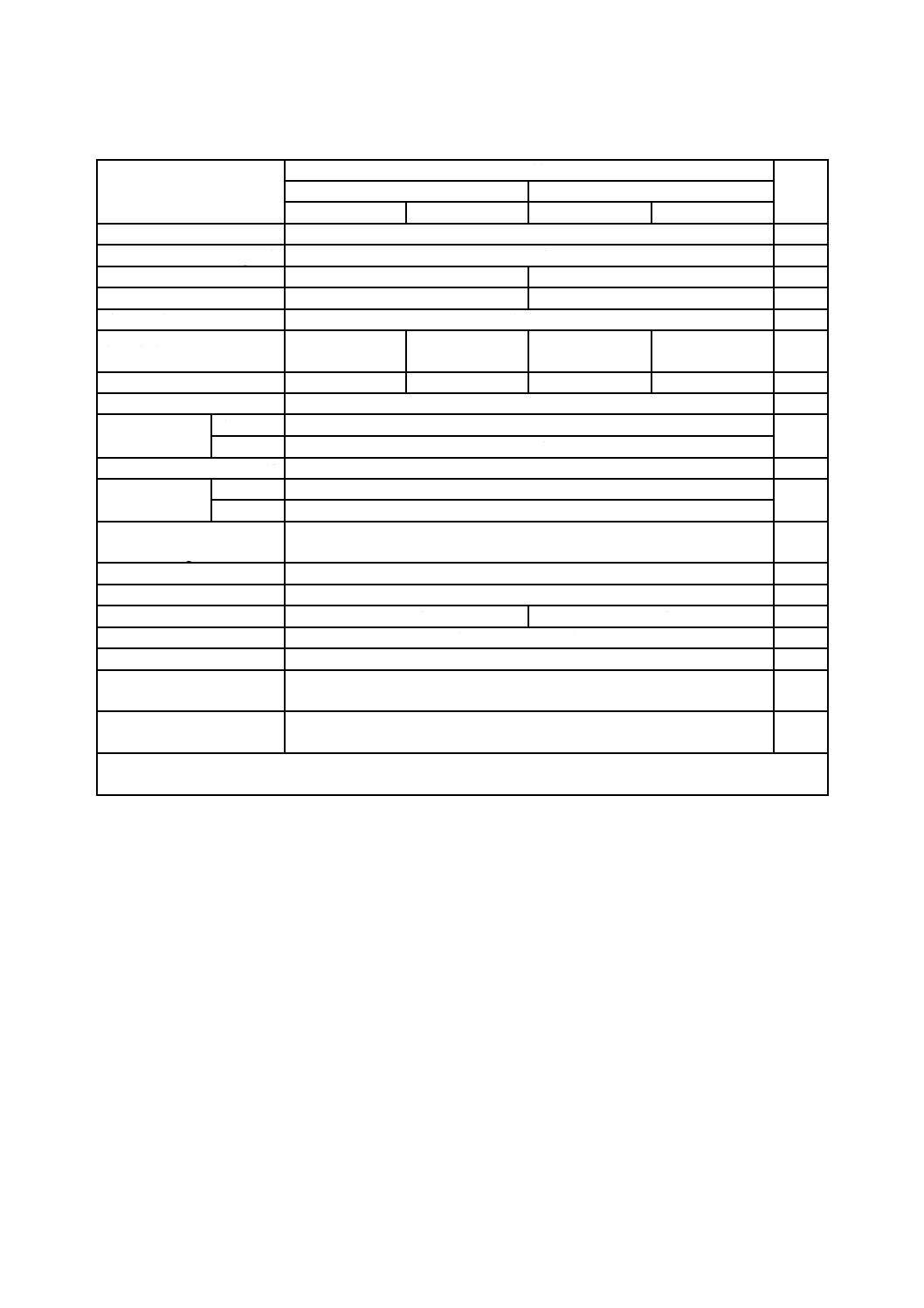

表2−路面標示用塗料1種及び2種の品質

項目

品質

箇条

番号

1種

2種

A

B

A

B

容器の中の状態

かき混ぜたとき,堅い塊がなく,一様になる

8.5

密度(23 ℃)

g/cm3

1.3以上

8.6

粘度

KU値

70〜100

90〜130

8.7

加熱安定性

−

安定している

8.8

塗膜の外観

異常がない

8.10

低温造膜性(5 ℃)

塗膜形成に異常

がない

−

塗膜形成に異常

がない

−

8.11

低温安定性(−5 ℃)

変質しない

−

変質しない

−

8.12

タイヤ付着性

タイヤに付着しない

8.13

隠蔽率 %

白

97以上

8.14

黄色

80以上

拡散反射率(白に限る) %

80以上

8.15

にじみ

白

にじみがない

8.16

黄色

にじみがない

耐摩耗性(100回転当たりの

摩耗減量 mg)

500以下

8.18

耐水性

異常がない

8.20

耐アルカリ性

異常がない

8.21

加熱残分(質量分率%)

60以上

65以上

8.22

ガラスビーズ付着性

塗膜にむらなく付着する

8.23

ガラスビーズ固着率 %

90以上

8.24

塗膜中の鉛の定量(黄色に

限る)(質量分率%)a)

0.06以下

8.27

塗膜中のクロムの定量(黄

色に限る)(質量分率%)a)

0.03以下

8.28

“−”:適用しないことを示す。

注a) 白については,鉛及びクロムの化合物を含有していないため,この試験は適用しない。

5

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

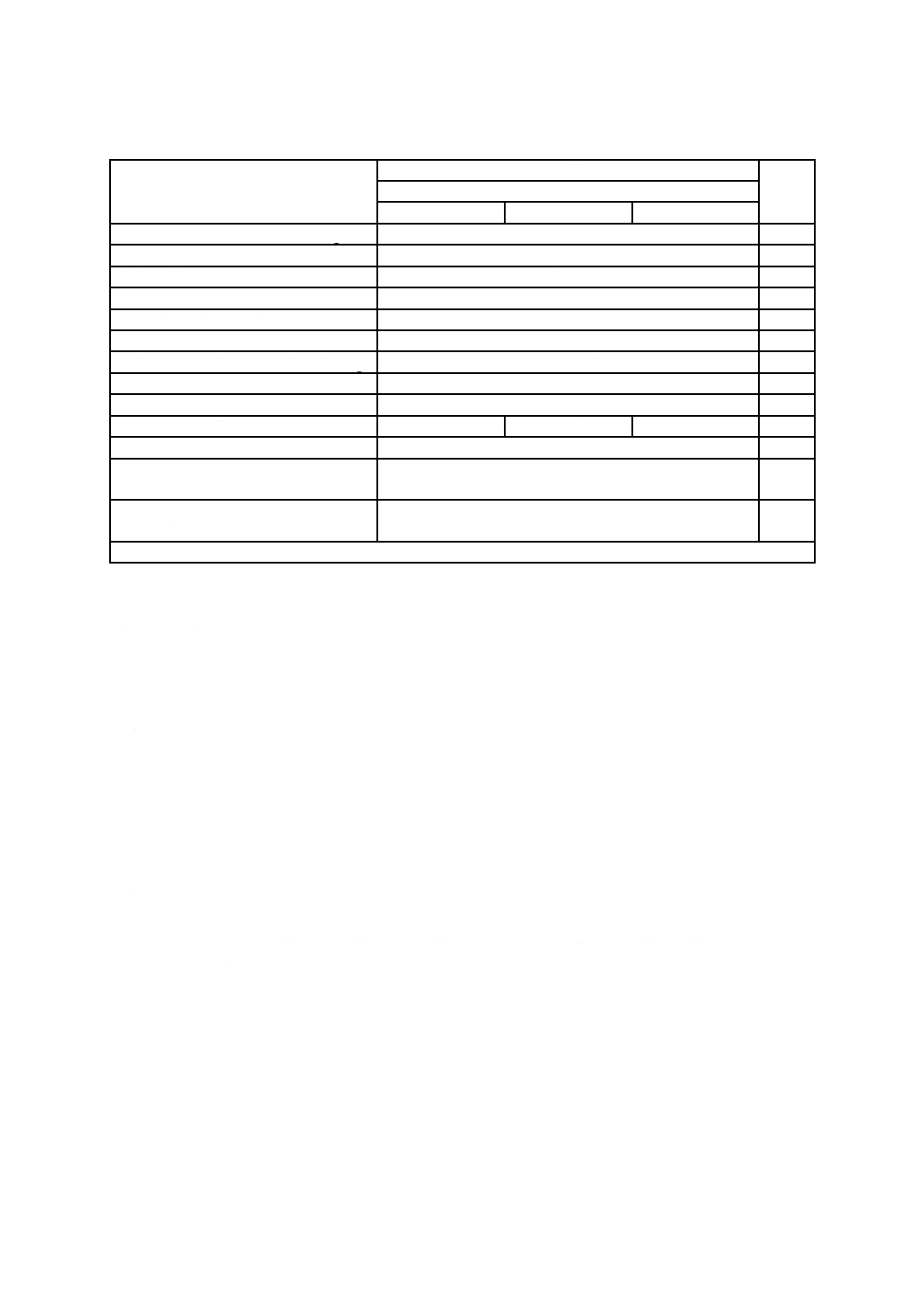

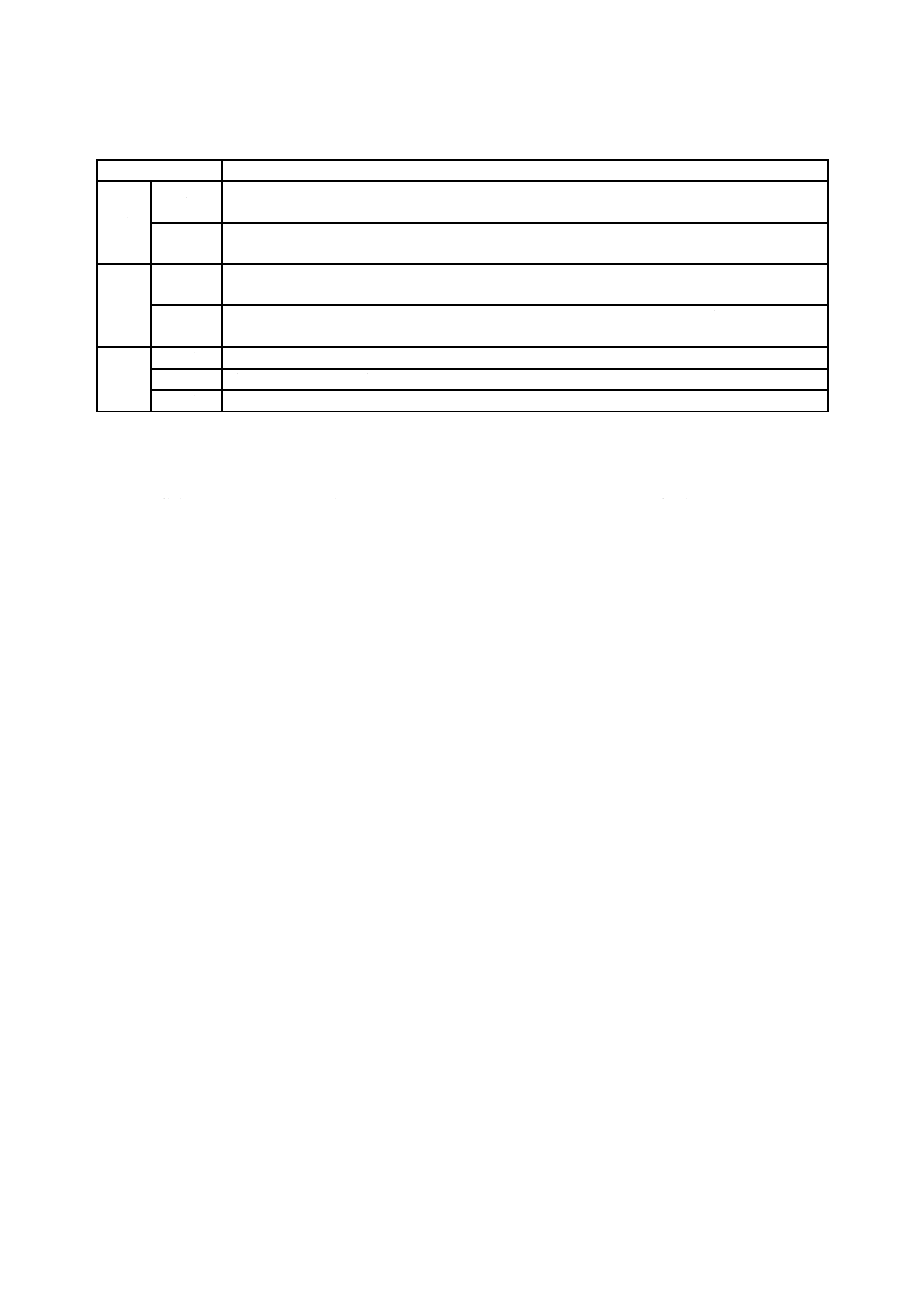

表3−路面標示用塗料3種の品質

項目

品質

箇条

番号

3種

1号

2号

3号

密度(23 ℃)

g/cm3

2.3以下

8.6

軟化点

℃

80以上

8.9

塗膜の外観

異常がない

8.10

タイヤ付着性

タイヤに付着しない

8.13

拡散反射率(白に限る)

%

75以上

8.15

黄色度(白に限る)

0〜0.10

8.17

耐摩耗性(100回転当たりの摩耗減量mg)

200以下

8.18

圧縮強さ(23 ℃)

kN/cm2

0.802以上

8.19

耐アルカリ性

異常がない

8.21

ガラスビーズの含有量

%

15.003

+

20.003

+

25.0以上

8.25

屋外暴露耐候性

割れ,剝がれ及び色の変化の程度が大きくない

8.26

塗膜中の鉛の定量(黄色に限る)(質量分

率%)a)

0.06以下

8.27

塗膜中のクロムの定量(黄色に限る)(質

量分率%)a)

0.03以下

8.28

注a) 白については,鉛及びクロムの化合物を含有していないため,この試験は適用しない。

6

材料

路面標示用塗料に用いるガラスビーズは,JIS R 3301の1号又は同等の品質のもの。ガラスビーズは,

表1の3種の塗料に含有するほか,路面標示用塗料を施工するとき,塗面に散布する。

7

見本品

見本品は,JIS K 5600-1-8の4.1.2 a)(見本品の区分)による。

8

試験方法

8.1

一般

この規格の試験方法とJIS K 5600規格群(塗料一般試験方法)の試験方法とが異なる場合は,この規格

の規定を優先する。

注記 この規格の品質の規定に示された項目の試験に必要な試験板の材質,寸法,枚数及び試験日数

を,附属書A及び附属書Bに示す。また,この試験で必要な試料の量は,1種A及び2種A

では,それぞれ約2 L,1種B及び2種Bでは,それぞれ約1 L,3種では約1.2 kgである。

8.2

サンプリング

サンプリングは,JIS K 5600-1-2による。

8.3

試験用試料の検分及び調製

8.3.1

1種及び2種の場合

JIS K 5600-1-3の7.2(液体製品及びペースト状製品)による。

8.3.2

3種の場合

JIS K 5600-1-3の7.3(粉体状の製品)による。ただし,用いるときに1袋を単位として溶融し,混合し

て用いる製品については,1袋の製品を20分間〜40分間で150 ℃〜170 ℃になるように加熱して,一様

6

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に溶融し混合したものの中央部分から採取するか,又は1袋を内容物(以下,粉体という。)と袋とに分け,

粉体は,JIS K 5600-1-3の7.3(粉体状の製品)によって採取する。一緒に溶融する袋は,採取した粉体の,

粉体全体に占める質量割合で採取し,採取した粉体に加える。

8.4

試験の一般条件

試験の一般条件は,次による。

a) 試験の場所 試験の場所は,次による。

1) 養生及び試験を行う場所は,特に規定のない限り,JIS K 5600-1-6の4.1(標準条件)に規定する条

件[温度23±2 ℃,相対湿度(50±5)%]で,直射日光を受けず,養生及び試験時にガス,蒸気,

ほこりなどによる影響がなく,かつ,通風の少ない室内とする。ただし,3種は固体試料のため,

熱溶融を行い試験片を作製することから,この規定を用いない。

2) 観察のときの光源は,JIS K 5600-4-3の5.2(自然昼光照明)の拡散昼光による。ただし,JIS K 5600-4-3

の5.3(色観察ブースの人工照明)に規定する色観察ブースを用いてもよい。

b) 試験板 試験片作製のための試験板は,試験の項目によって次を用いる。

1) 鋼板 鋼板は,JIS K 5600-1-4の5.1.3(溶剤洗浄による調整)によって調整したJIS G 3141に規定

するSPCC-SBの鋼板とする。

2) アルミニウム板 アルミニウム板は,JIS K 5600-1-4の5.4.2(溶剤洗浄による調整)によって調整

したJIS H 4000に規定する化学成分でアルミニウム99.0 %以上のアルミニウム板とする。

3) ガラス板 ガラス板は,JIS K 5600-1-4の5.5.2(溶剤洗浄による調整)によって調整したJIS R 3202

に規定する板ガラス又は同等品とする。

4) アスファルトフェルト アスファルトフェルトは,JIS A 6005に規定する,製品の単位面積質量の

呼びが650,430又は同等品を用いる。

なお,アスファルトフェルトの端10 cmの部分は用いない。

c) 試料の塗り方及び調製方法 試料の塗り方及び調製方法は,次による。

1) 1種及び2種の場合 8.3.1で調製した試料を,フィルムアプリケータなどを用いて,水平面に置い

た試験板に乾燥膜厚が100±20 μmになるように塗る。ただし,8.10(塗膜の外観),8.12(低温安

定性),8.16(にじみ)及び8.18(耐摩耗性)の試験では,乾燥膜厚が200±40 μmになるように塗

る。

フィルムアプリケータを用いる場合は,JIS K 5572の附属書D(フィルムアプリケータ塗装)に

規定するB形とする。ただし,フィルムアプリケータは,塗装有効幅を92 mmとし,必要に応じて

隙間の寸法を確かめておく。材質は,JIS G 4404に規定する合金工具鋼鋼材のSKS2,又はこれと同

等以上の品質のものとする。

2) 3種の場合 8.3.2で調製した試料を耐熱容器の中に少しずつ加え,局部加熱を起こさないようにか

き混ぜながら,10分間〜20分間で180±20 ℃になるように加熱する。

試料を溶融し混合した後に採取したものを用いる場合は,冷却後,固形状になったものを粉砕し

てから,耐熱容器の中に少しずつ加える。

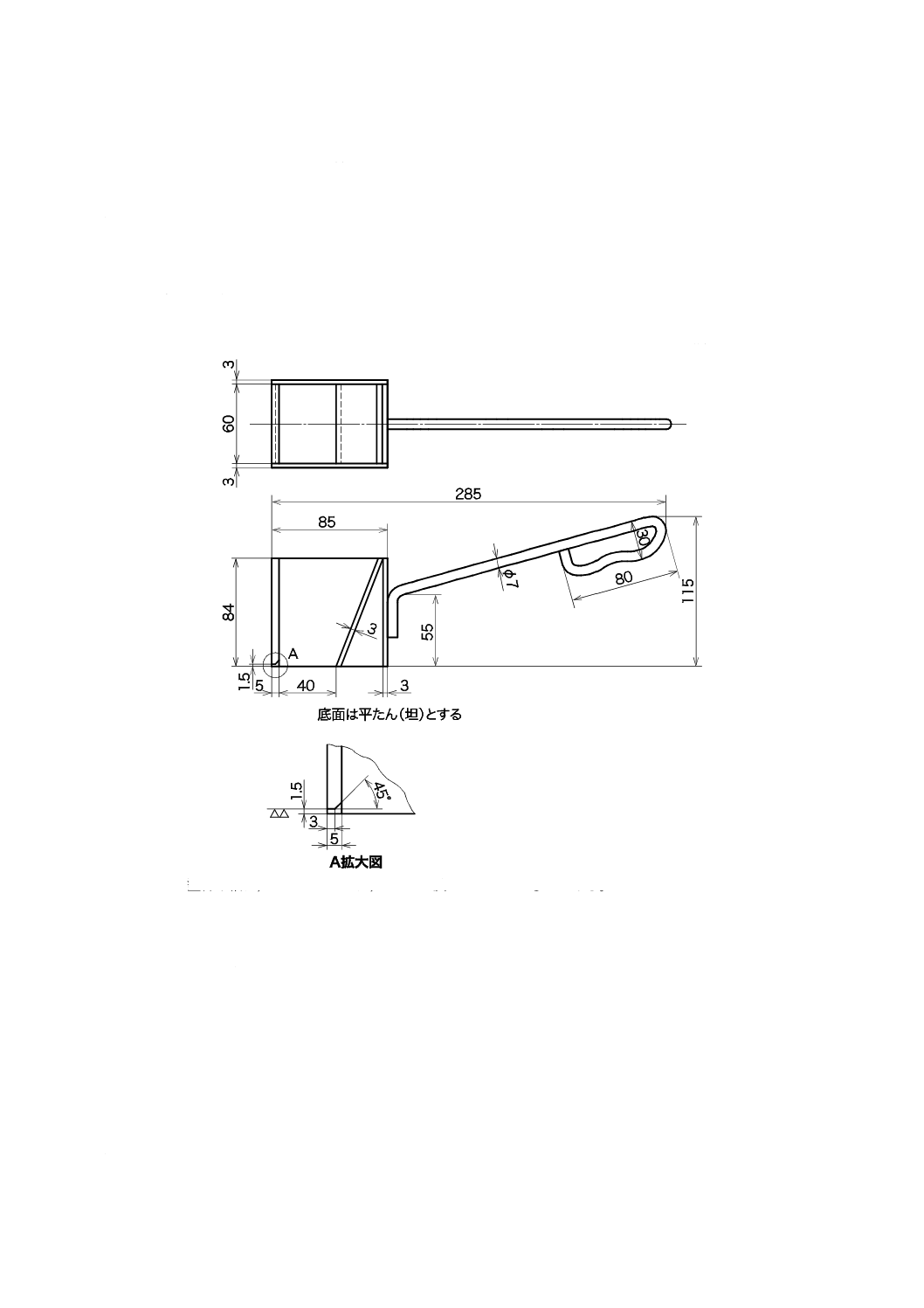

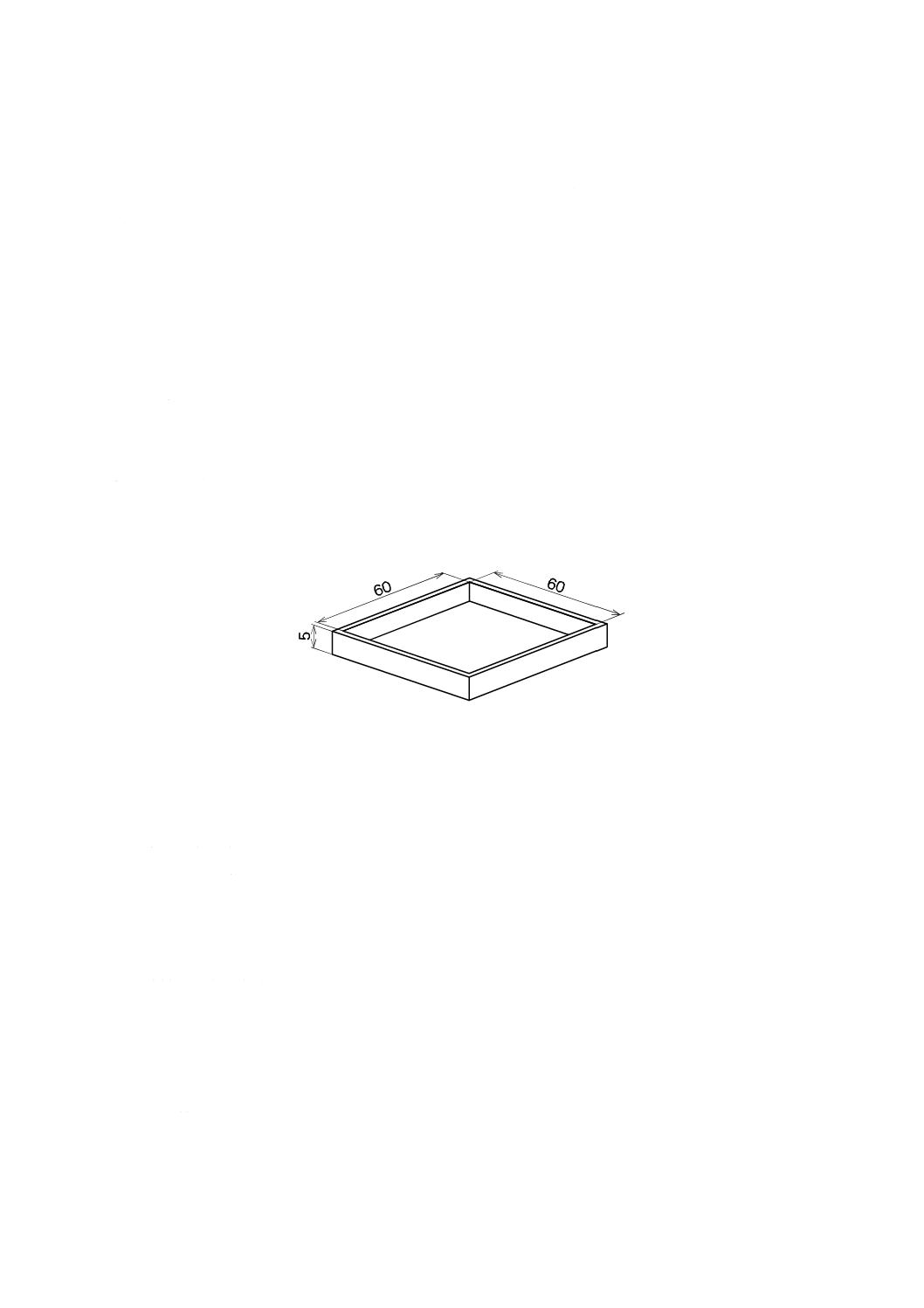

内容物が一様になった後,直ちに,水平面に置いた型及び試料充塡環に,試料に泡が入らないよ

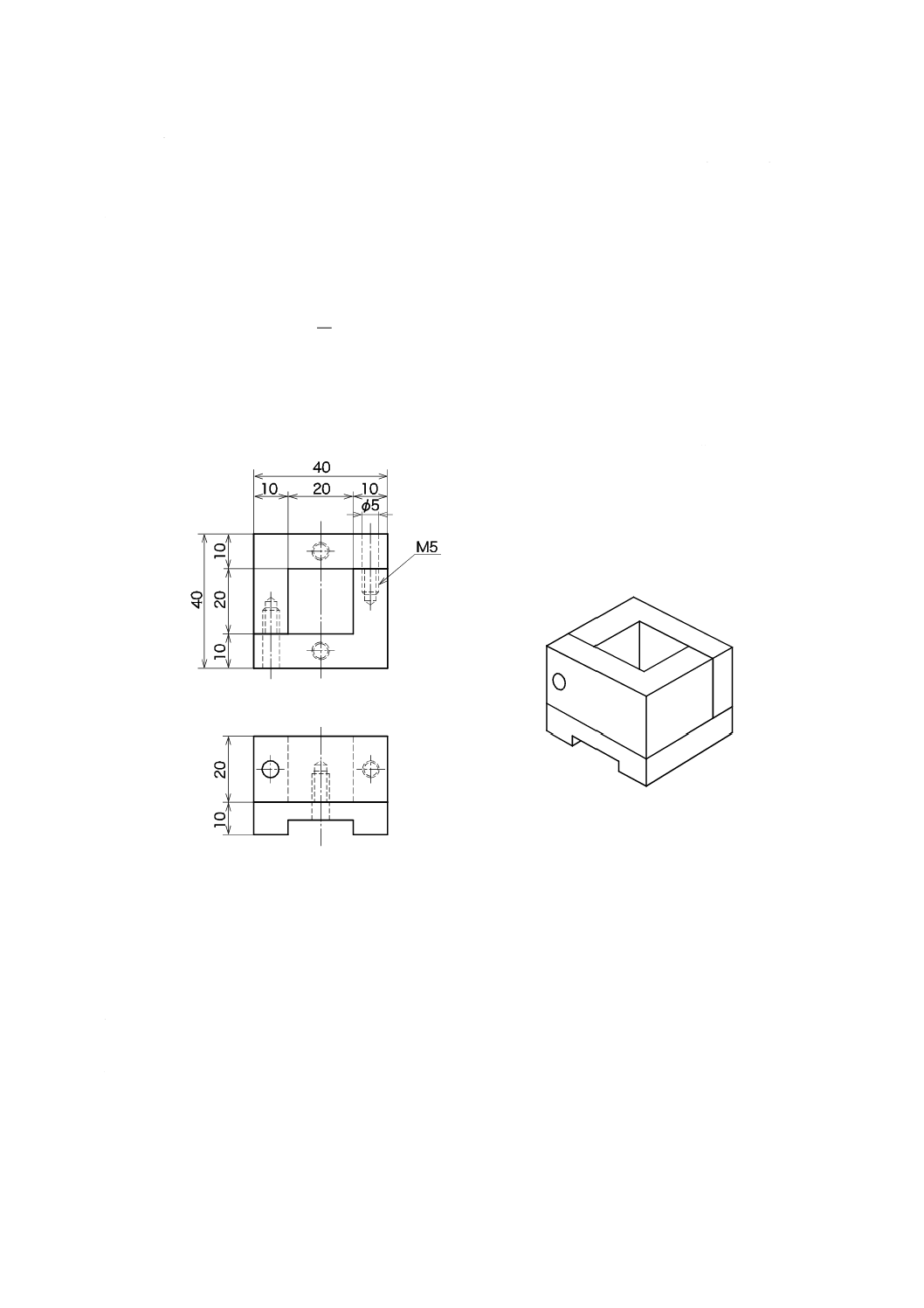

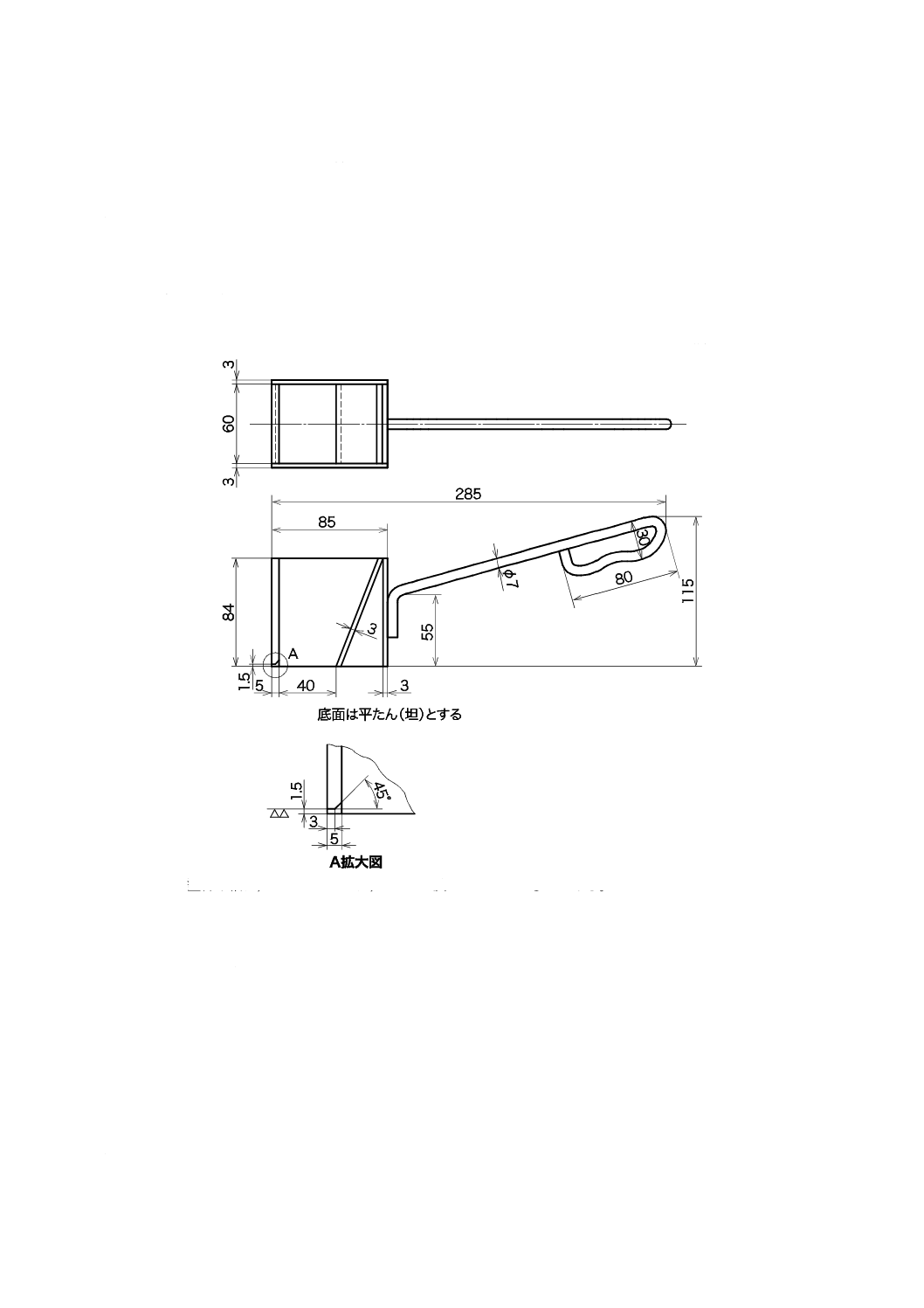

うに静かに流し込む。8.6(密度)及び8.19(圧縮強さ)は図2の型を,8.18(耐摩耗性)は図7の

型を,8.21(耐アルカリ性)は図8の型を用い,8.9(軟化点)は図3に例示する試料充塡環を用い

る。8.10(塗膜の外観),8.13(タイヤ付着性),8.18(耐摩耗性)及び附属書C(屋外暴露耐候性試

験方法)の塗装は,あらかじめ180±20 ℃に加熱した,図1に例示する3種用アプリケータを用い

7

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。溶融時に,溶融した試料の一部を金属製容器などに分け,冷却後,8.25の試験の試料に供する。

なお,アプリケータの材質は,JIS G 4303及びJIS G 4304に規定するステンレス鋼SUS304又は

これと同等以上の品質のものとし,底面は平たん(坦)でなければならない。

d) 乾燥方法 特に規定がない場合は,8.4 a) 1)で規定する室内とする。乾燥時間は,個別の試験に規定が

ない場合,1種及び2種の場合は24時間,3種の場合は1時間とする。

なお,塗り終わった試験片の保持は,JIS K 5600-1-1の表1(塗るときの環境条件・塗り方と試験板

の固定・保持)による。

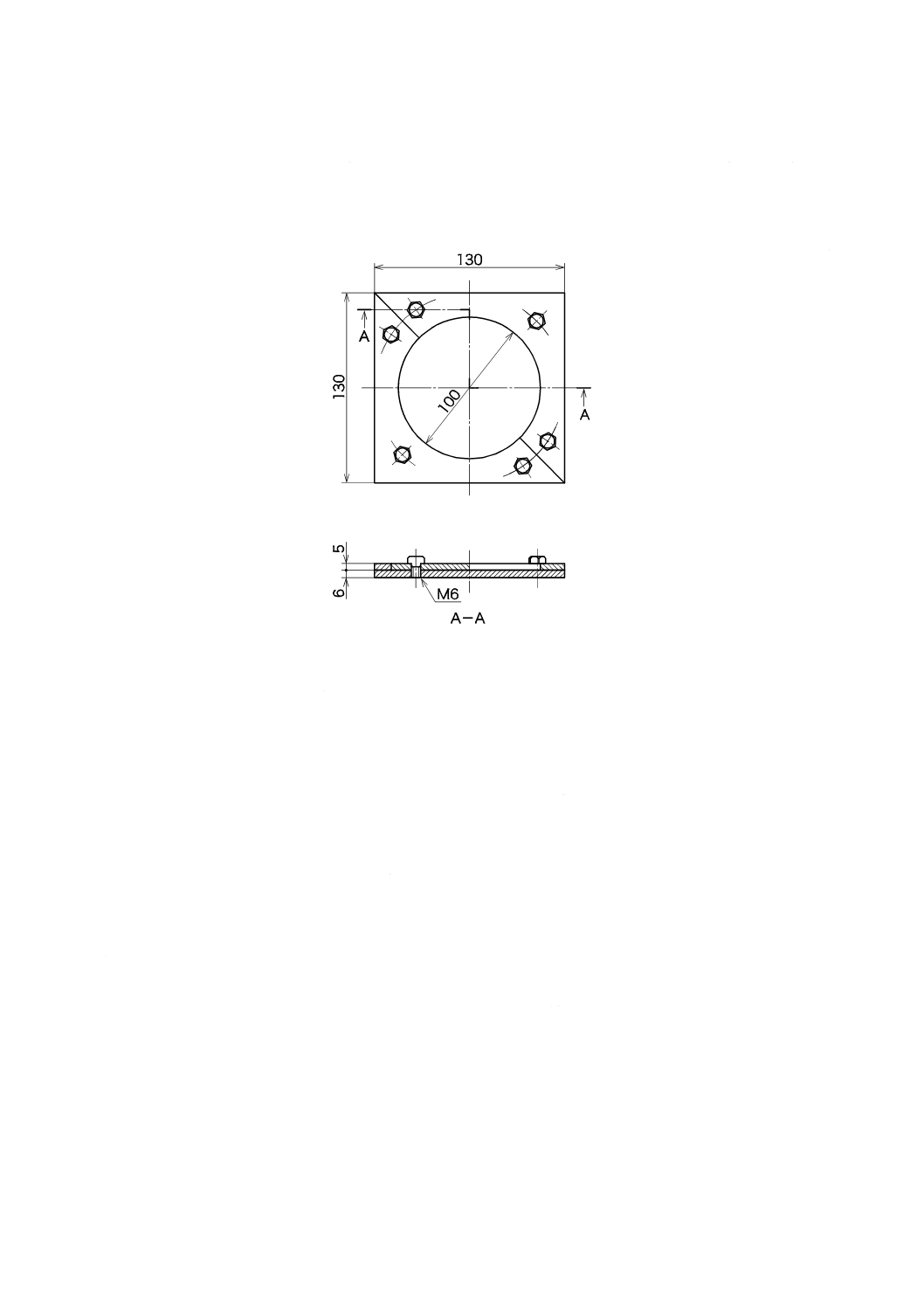

単位 mm

塗付け幅は,60 mmのほかに,104 mm及び150 mmのものがある。

図1−3種用アプリケータ(塗付け幅60 mm)の例

8.5

容器の中の状態

1種及び2種の容器の中の状態の試験は,JIS K 5600-1-1の4.1.2 a)(液状塗料の場合)による。

8.6

密度

8.6.1

1種及び2種の場合

1種及び2種の密度の測定は,JIS K 5600-2-4に規定する金属製ピクノメータによる。

8.6.2

3種の場合

3種の密度の測定は,次による。

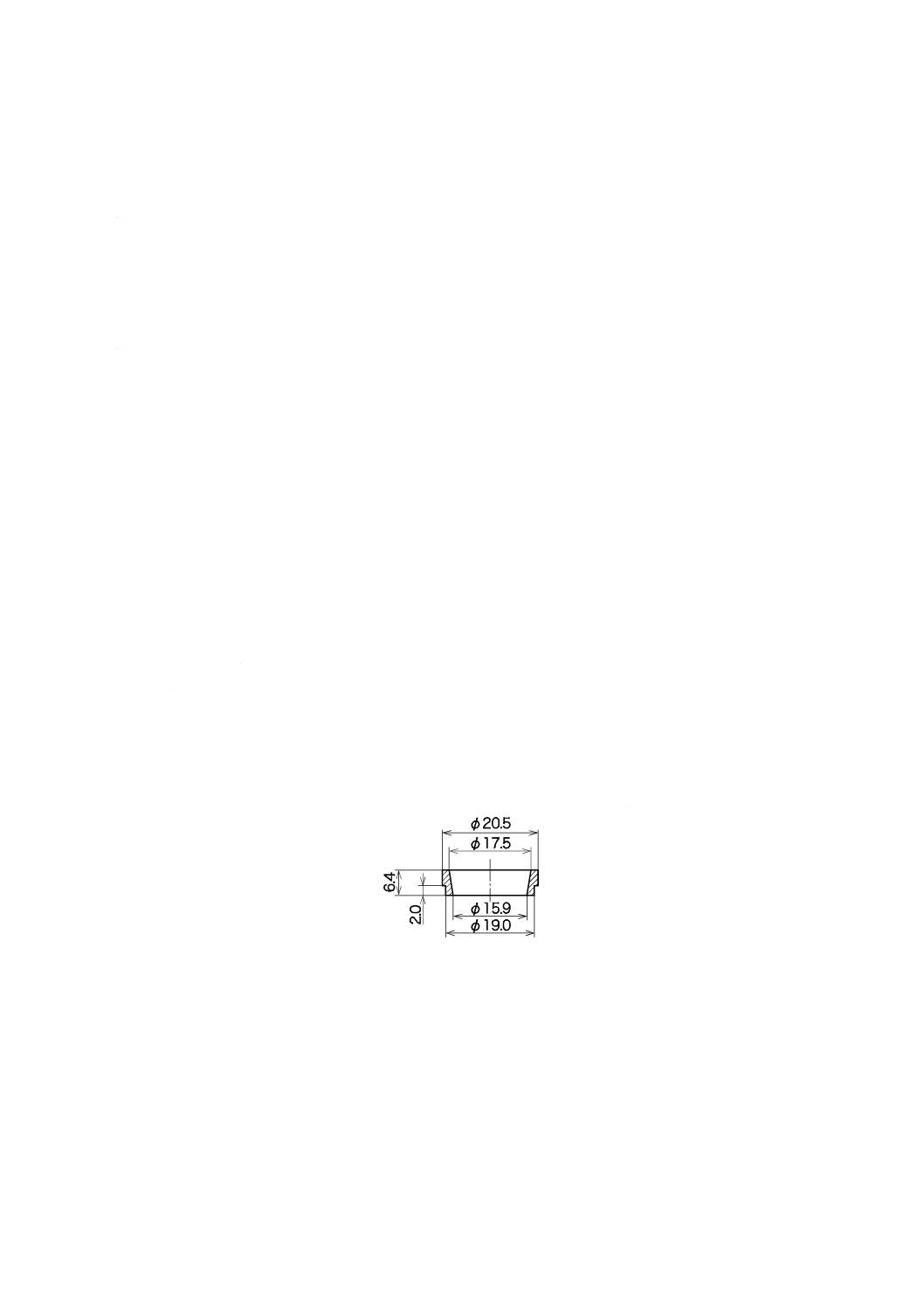

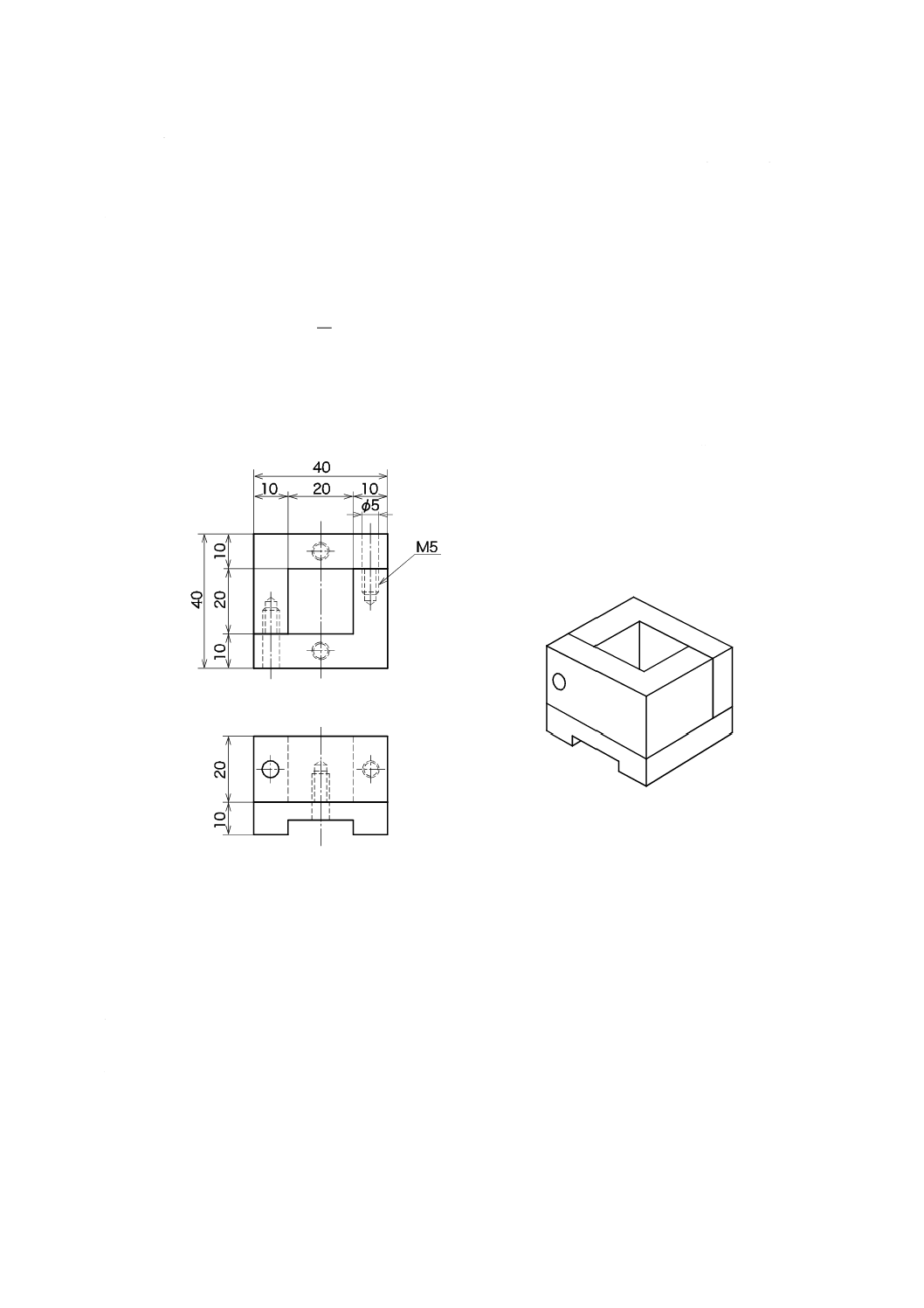

a) 試験片の作製 溶融した試料を図2に例示する型に満たし,室温になるまで放冷する。型の材質は,

8

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4304に規定するSUS304,又はこれと同等以上の品質のものとする。次に,加熱した小刀で型

の上端面から盛り上がった部分を切り取った後,型から取り出し,JIS R 6252に規定する研磨紙P100

を用いて上端面を平らに仕上げ試験片とする。

b) 操作 試験片の長さ,幅及び高さを,JIS B 7507に規定するノギス(最小読取値0.02 mm)で0.1 mm

の桁まではかる。次に,試験片の質量を10 mgの桁まではかる。

c) 計算 密度は,次の式によって算出し,JIS Z 8401によって小数点以下1桁に丸める。

V

m

S=

ここに,

S: 密度(g/cm3)

m: 試験片の質量(g)

V: 試験片の容積(cm3)

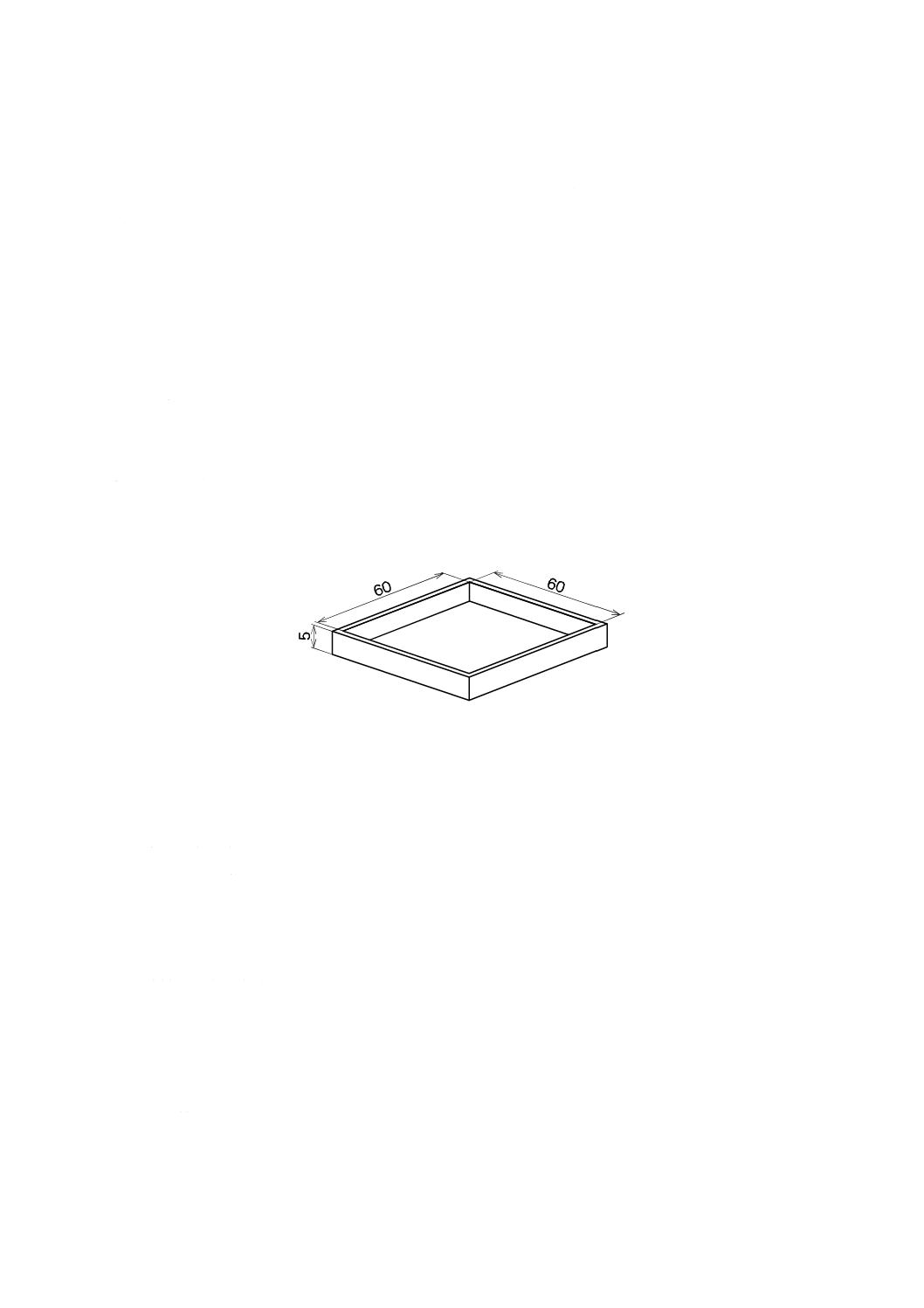

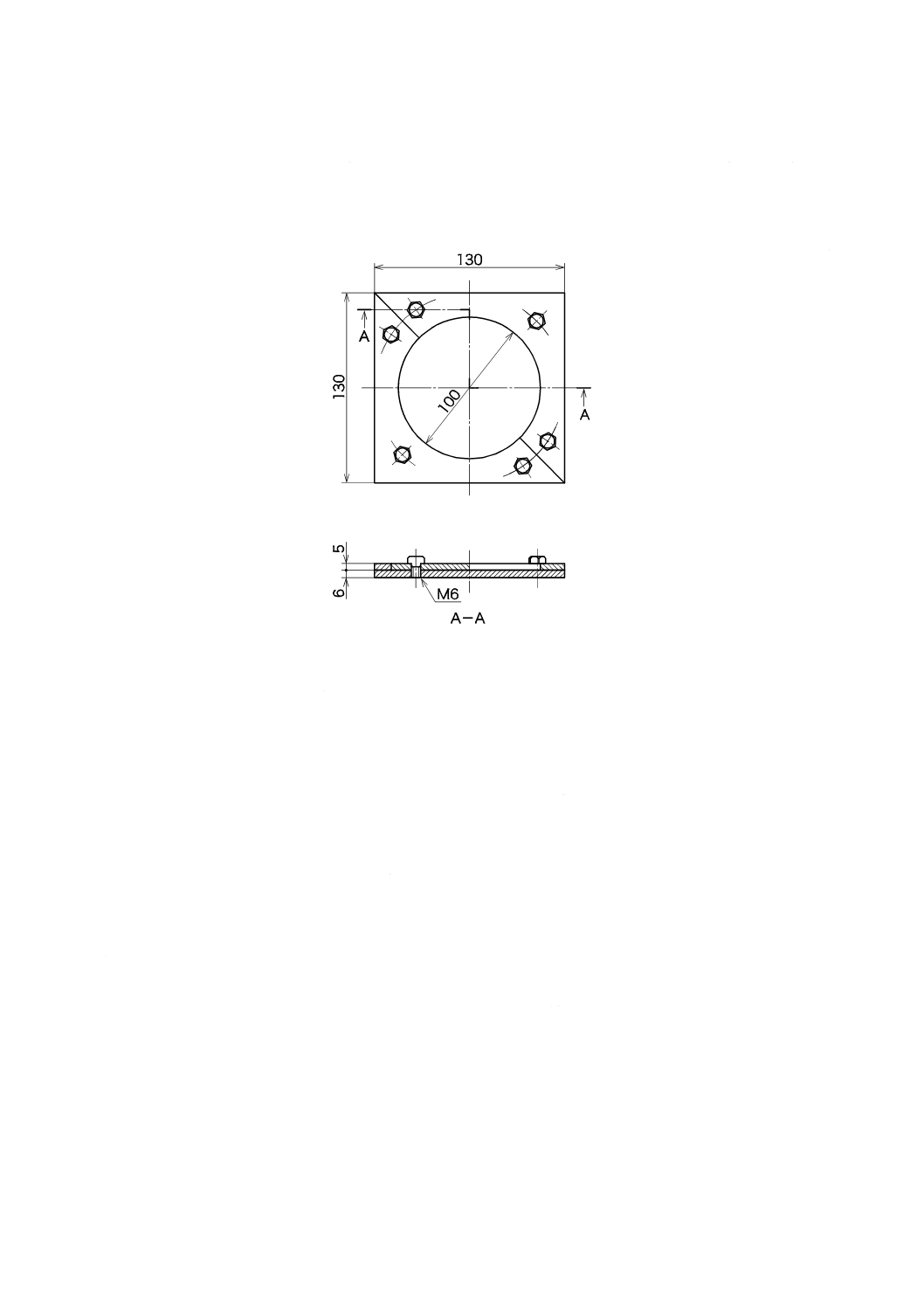

単位 mm

図2−密度の3種用の型の例

8.7

粘度

粘度の試験は,JIS K 5600-2-2の5.(ストーマー粘度計法)によって行い,粘度(KU値)を求める。

8.8

加熱安定性

加熱安定性の試験は,次による。

a) 試料 8.7の試験に適合したものを密閉容器に入れて用いる。

b) 試験方法 試料を入れた容器を60±1 ℃の恒温器に入れ3時間保った後,室温になるまで放冷する。

c) 評価 8.5によって容器の中での状態を調べ,8.7によって粘度(KU値)を求める。

d) 判定 容器の中でかき混ぜたとき一様になり,粘度がKU値で141以下のとき,“安定している”とす

る。

9

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

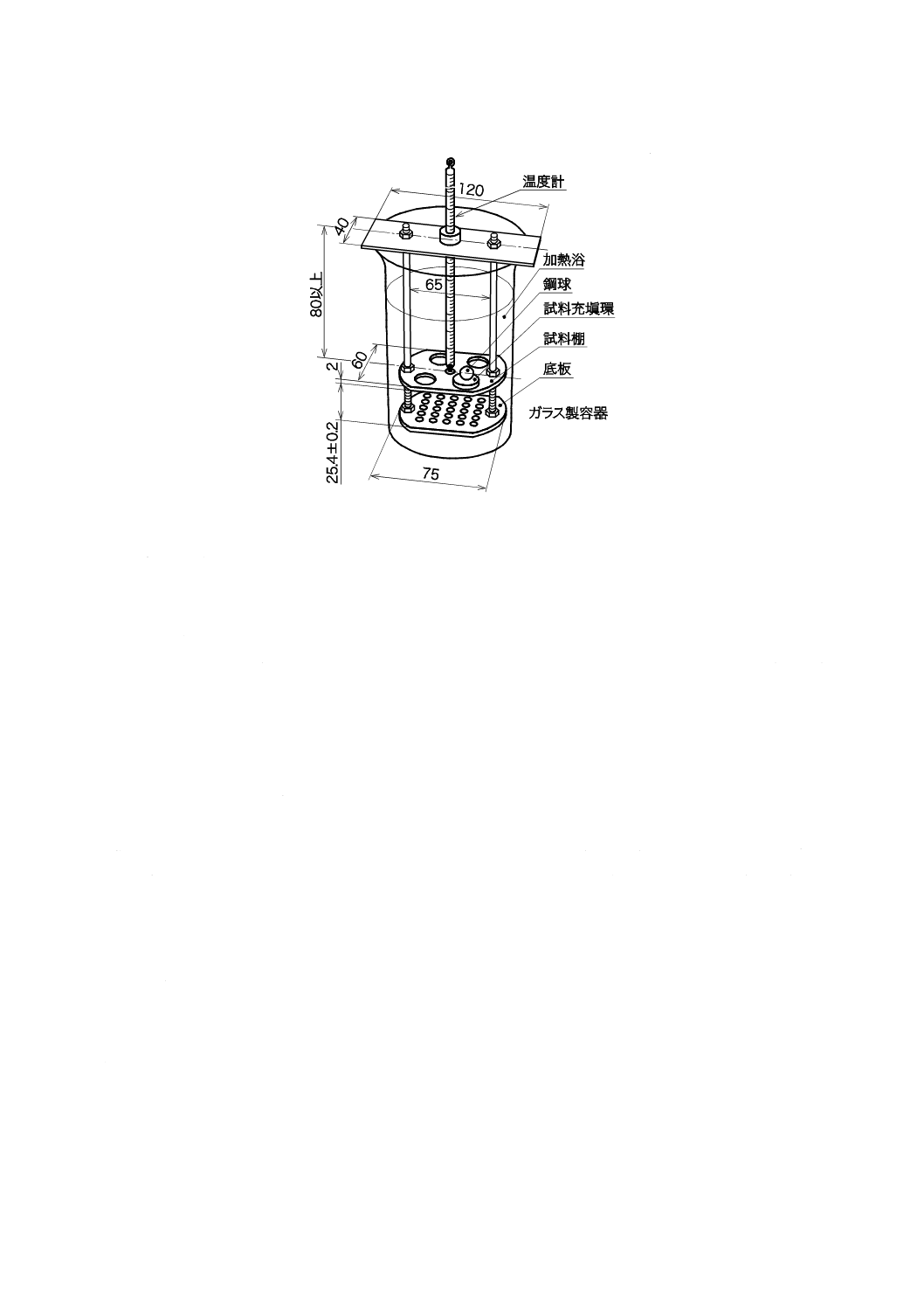

8.9

軟化点(環球法)

軟化点の試験は,次による。

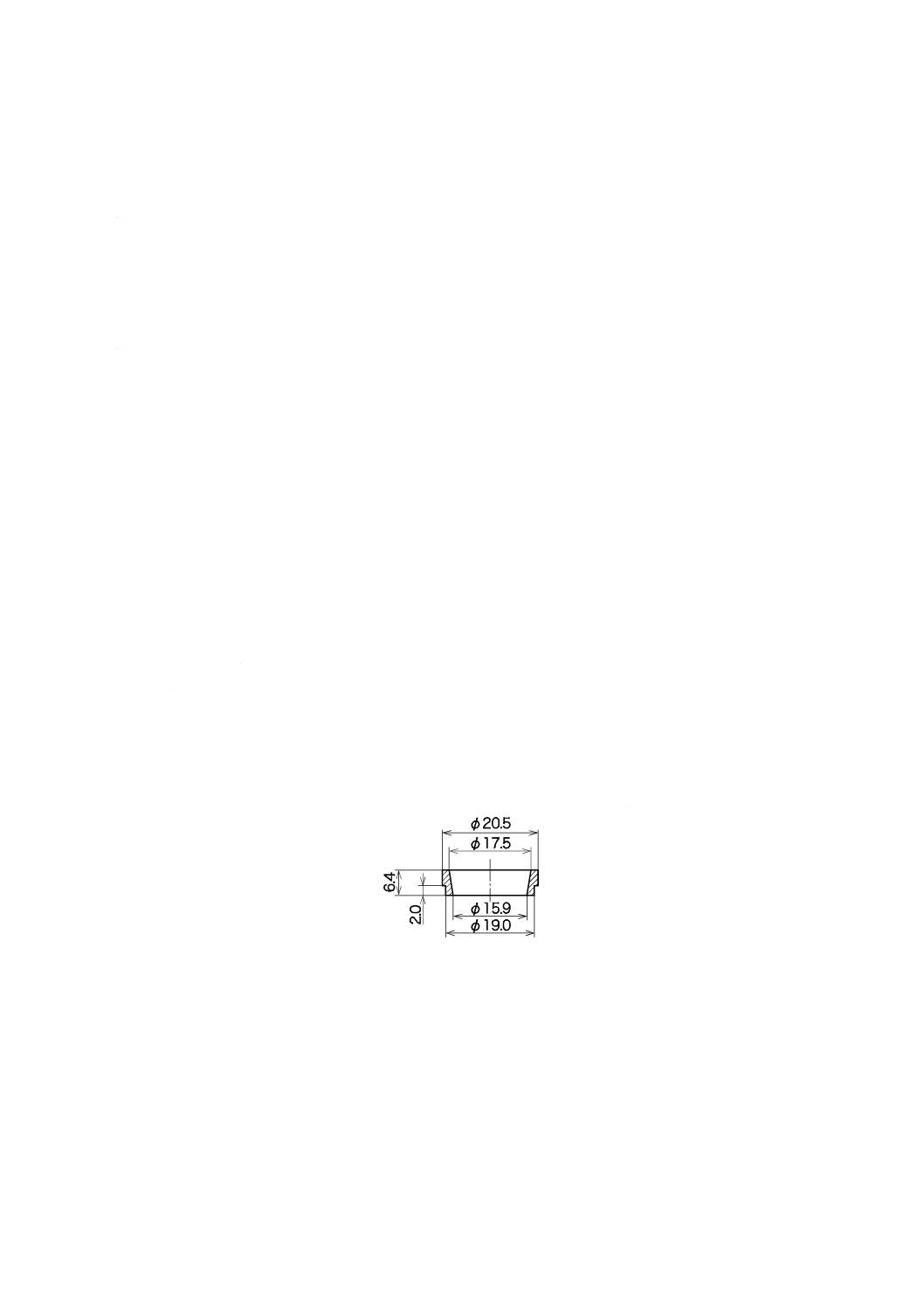

a) 試験片の作製 試験片の作製は,次による。

1) 水平に置いた金属板の上に図3の試料充塡環を置き,その中に溶融した試料を泡が生じないように

注意して満たして,室温になるまで放冷する。試料充塡環の材質は,JIS H 3250に規定する黄銅と

する。

2) 加熱した小刀で,環の上端面から盛り上がった部分を切り取る。

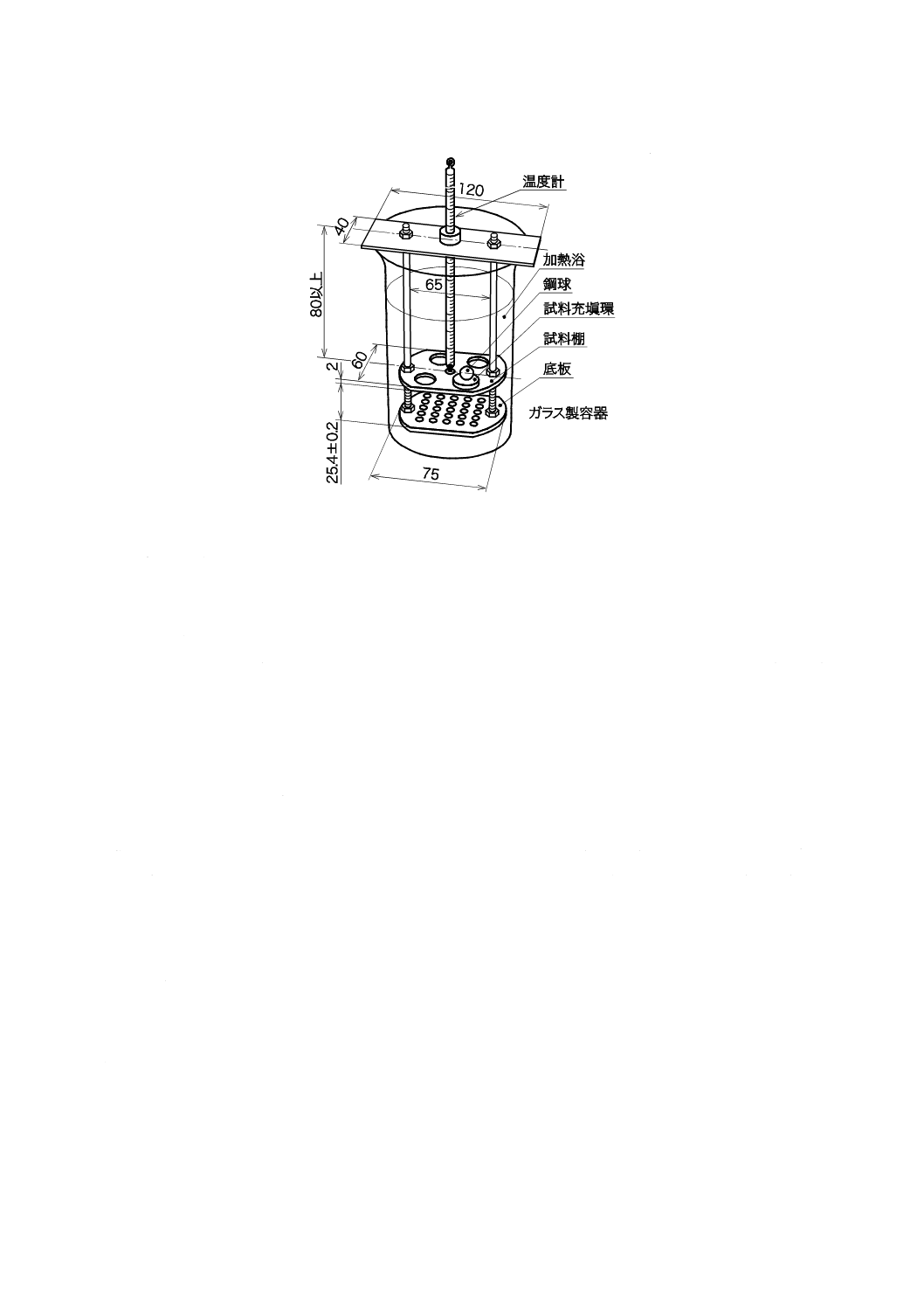

b) 操作 操作は,次による。

1) ガラス製容器(直径約85 mm以上及び高さ127 mm以上)に,あらかじめ高軟化点用温度計を差し

込んだ軟化点測定装置を入れ,JIS K 8295に規定するグリセリン(試薬)を深さ90 mm以上になる

まで注ぐ(図4参照)。軟化点測定装置は,試料充塡環を水平に保ち,試料充塡環の中心と温度計の

先端との距離が17 mm以下となる構造とする。

2) JIS B 1501に規定する呼び直径9.525 mm(相当インチ寸法3/8インチ),等級G 60の鋼球又は同等

品を用いる。

3) グリセリンの温度を15 ℃〜35 ℃に15分間保った後,適切な挟み用具(ピンセットなど)を用い

て,試料充塡環を試料棚の穴にはめ込み,次に,試料充塡環の上面の中央に鋼球を載せる。

4) 試料充塡環の上端からグリセリンの上面までの距離を約50 mmにする。

5) 温度計の球部の中心が,試料棚の上端と同じ高さになるようにする。

6) ガラス容器の底全体を均一に加熱する。

7) グリセリンの温度が50 ℃になった後,毎分5.0±0.5 ℃の割合で昇温させる。

8) 試料が徐々に軟化して,試料又は鋼球が試料充塡環から流れ落ち,底板に接触したときの温度を読

み取る。

c) 軟化点の求め方 同時に2個以上の試料充塡環について行い,その平均値をJIS Z 8401によって整数

に丸め,軟化点とする。

単位 mm

寸法許容 ±0.1 mm

図3−試料充塡環の断面

10

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−軟化点測定装置の例

8.10 塗膜の外観

塗膜の外観の試験は,次による。

なお,見本品は,箇条7によって塗料見本,社内見本品及び中心見本品とする。

a) 1種及び2種の場合 1種及び2種の塗膜の外観の試験は,次による。

1) 試験片の作製 試料及び見本品を,大きさ約170 mm×150 mmのアスファルトフェルトの片面に塗

り,塗面を上向きにして,約24時間おく。

2) 操作 拡散昼光の下で,試験片と見本品とを比べ,塗膜の割れ,しわ,つぶ,へこみ,色分かれ及

び色を目視によって調べる。

3) 判定 割れ,しわ,つぶ,へこみ及び色分かれのいずれもなく,かつ,見本品と比べて色の差異が

少ないときは,“異常がない”とする。

b) 3種の場合 3種の塗膜の外観の試験は,次による。

1) 試験片の作製 溶融した試料及び見本品を,大きさ150 mm×70 mm×1.5 mmのアルミニウム板の

片面に,図1に例示する3種用アプリケータを用いて長辺に対し平行に幅約60 mmに塗り,塗面を

上向きにして1時間おく。

2) 操作 拡散昼光の下で,試験片と見本品とを比べ,塗膜の割れ,しわ及び色を目視によって調べる。

3) 判定 割れ及びしわのいずれもなく,かつ,見本品と比べて色の差異が少ないときは,“異常がない”

とする。

8.11 低温造膜性

低温造膜性の試験は,次による。

a) 操作 操作は,次による。

1) 5±1 ℃に保持した恒温器の中に,8.3.1によって調製した試料,フィルムアプリケータ,及び大き

さ200 mm×100 mm×2 mmのガラス板を2時間以上入れておく。恒温器は,JIS K 5600-1-1の3.2.2

b)(恒温器)に規定するものとする。

2) 試料の温度が5 ℃に達したことを温度計で確認した後,取り出して,直ちに,同時に取り出したフ

11

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ィルムアプリケータを用いて,水平面に置いたガラス板に乾燥膜厚が100±20 μmになるように試

料を塗る。これを試験片とし,枚数は1枚とする。

3) この試験片を直ちに恒温器に水平に入れ,24時間乾燥する。

4) 24時間乾燥後,恒温器から取り出して,JIS K 5600-1-6の標準条件に20分間放置する。8.10 a) 2)

によって塗膜の外観を調べ,JIS K 5600-1-1の4.3.5 c)(硬化乾燥)によって乾燥の程度を調べる。

b) 判定 試験片の塗膜が,硬化乾燥しており,かつ,塗膜の外観が正常なときは,“塗膜形成に異常がな

い”とする。

8.12 低温安定性

低温安定性の試験は,JIS K 5600-2-7の4.(低温安定性)による。ただし,試験板,操作及び判定は,

次による。

a) 試験板 大きさ約170 mm×150 mmのアスファルトフェルトを用いる。

b) 操作 JIS K 5600-2-7の4.(低温安定性)の試験終了後,容器を開け,試料をかくはんして,一様に

なるかどうかを調べる。一様になった試料を用いて,8.4 c) 1) 及び8.4 d) によって試験片を作製し,

乾燥した塗膜の外観を調べる。

c) 判定 試料が容易に一様になり,かつ,塗膜の外観に異常がないときは,“変質しない”とする。

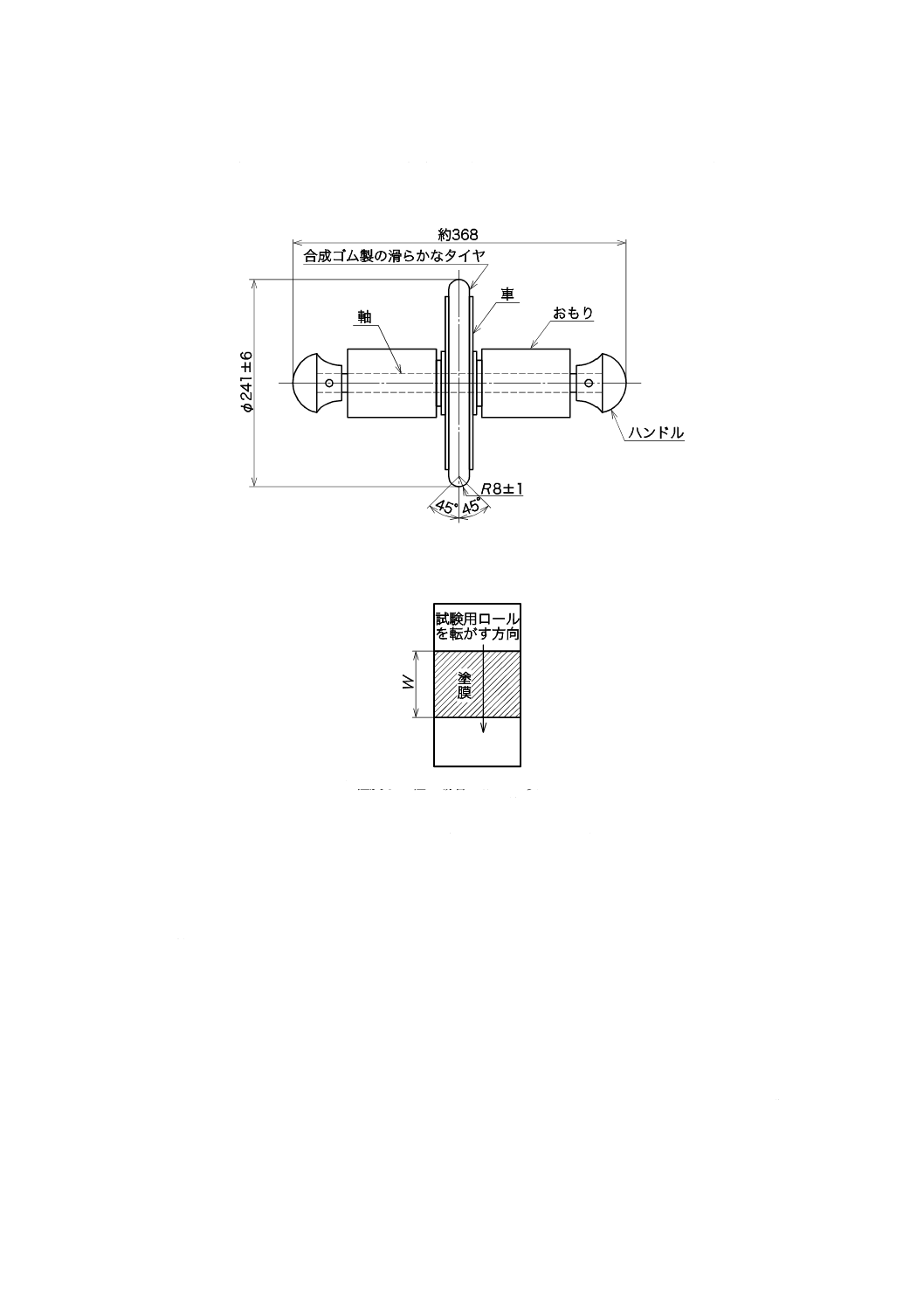

8.13 タイヤ付着性

タイヤ付着性の試験は,次による。

a) 1種及び2種の場合 1種及び2種のタイヤ付着性の試験は,次による。

1) 試験片の作製 試料を8.4 c) 1)によって,大きさ200 mm×100 mm×2 mmのガラス板の片面の,長

辺のほぼ中央部に,短辺に対して平行に,78 mm以上の幅に塗る(図6参照)。これを試験片とす

る。

2) 操作 塗り終わった後,1種の場合は15分後,2種の場合は10分後に,試験片の中央部の一端(試

料が塗られていない部分)に,図5の試験用ロール(総質量は15.8±0.2 kgとし,車を中心にして

両側の質量が等しくなるようにする。)を載せ,ハンドルを両手で軽くもって,ロールの質量以外の

力が塗面に加わらないようにしながら,図6に示す方向に,塗膜を通過する時間が1秒になるよう

に一定の速さで転がす。

注記 試験用ロールは試験が終わった後,アセトン又はメチルエチルケトンで浸した布で清浄に

しておくことが望ましい。

3) 判定 転がし終わった後,直ちに試験用ロールのタイヤに塗膜が付着しているかどうかを目視によ

って調べる。塗膜がタイヤに付着していない場合“タイヤに付着しない”とする。

b) 3種の場合 3種のタイヤ付着性の試験は,次による。

1) 試験片の作製 溶融した試料を,8.4 c) 2)によって,大きさ約300 mm×150 mm×1.6 mmの鋼板の

片面に,図1に例示する3種用アプリケータで塗付け幅が150 mmのものを用いて,長辺のほぼ中

央部に短辺に対して平行に約150 mmの幅に塗る。これを試験片とする。

2) 操作 塗り終わってから3分後に,試験片の中央部の一端(試料が塗られていない部分)に,図5

の試験用ロール(総質量は15.8±0.2 kgとし,車を中心にして両側の質量が等しくなるようにする。)

を載せ,ハンドルを両手で軽くもって,ロールの質量以外の力が塗面に加わらないようにしながら,

図6に示す方向に,塗膜を通過する時間が1秒になるように一定の速さで転がす。

注記 試験用ロールは試験が終わった後,アセトン又はメチルエチルケトンで浸した布で清浄に

しておくことが望ましい。

12

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 判定 転がし終わった後,直ちに試験用ロールのタイヤに塗膜が付着しているかどうかを目視によ

って調べる。試験用ロールのタイヤに塗膜が付着していないときは,“タイヤに付着しない”とする。

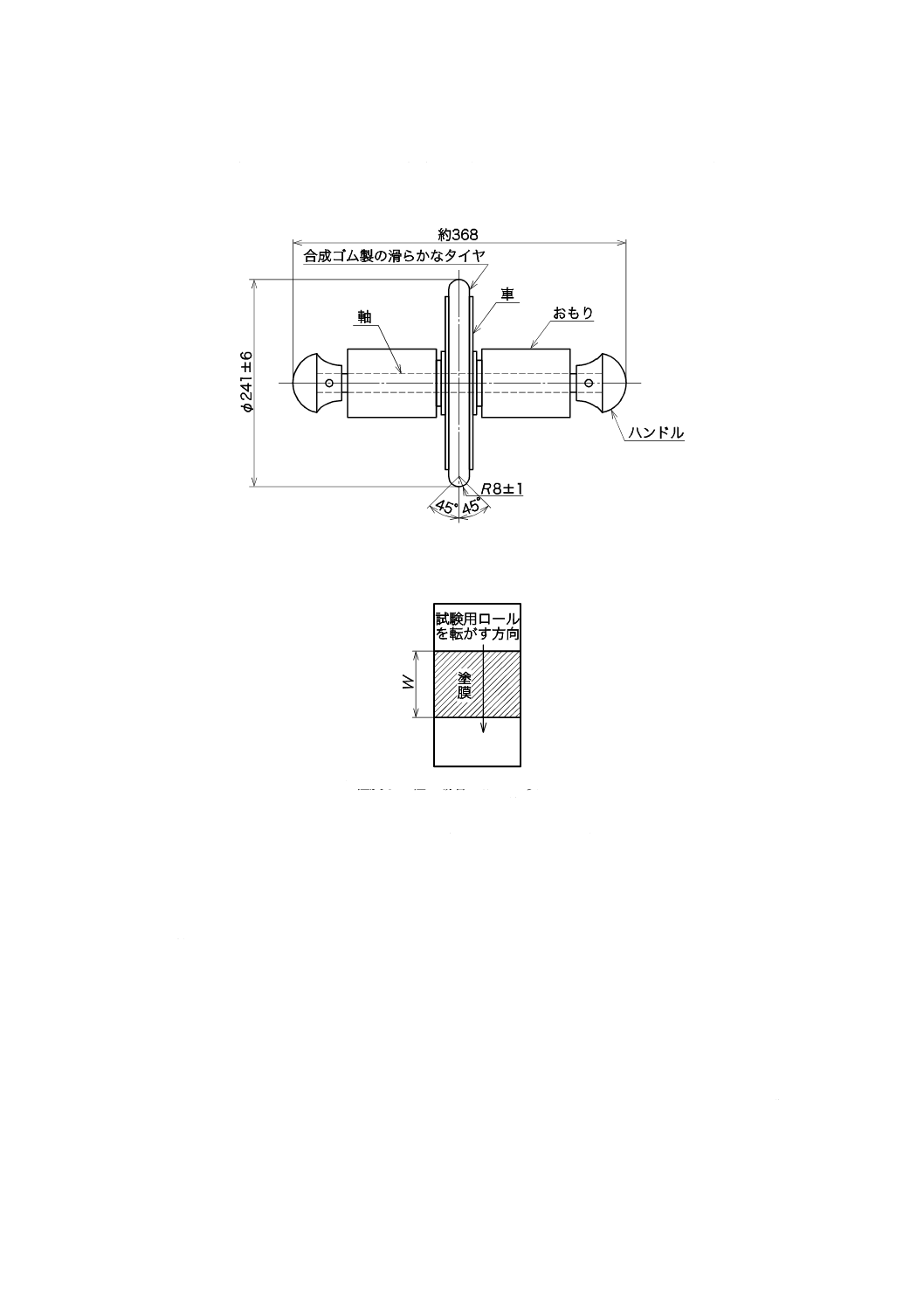

単位 mm

図5−試験用ロール

単位 mm

1種及び2種の場合 W=78以上

3種の場合 W=約150

図6−塗料の塗装幅及び試験用ロールを転がす方向

8.14 隠蔽率

隠蔽率の試験は,JIS K 5600-4-1の6.1.2[方法B(隠ぺい率試験紙)]による。ただし,試験片の作製,

操作及び計算は,次による。

a) 試験片の作製 試料を大きさ200 mm×100 mm×2 mmのガラス板の片面に8.4 c) 1) によって塗り,

塗面を上向きにして,水平に約24時間放置する。その後,隠蔽率試験紙の白地と黒地との境界に対し

て,ガラス板の長辺を直角にし,塗面を上向きにして隠蔽率試験紙の上に重ね合わせて固定したもの

を試験片とする。

b) 操作 JIS Z 8722に規定する反射率測定装置を用いて,隠蔽率試験紙の白地及び黒地の上の塗面,そ

れぞれ3か所について三刺激値のY値を測定し,その平均値を求める。測定に用いる光源はJIS Z 8720

の4.3.2(補助イルミナントC)に規定する補助イルミナントCとする。

c) 計算 隠蔽率は,次の式によって算出し,JIS Z 8401によって整数2桁に丸める。

13

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

W

B

H=

ここに,

H: 隠蔽率(%)

B: 黒地の上の塗膜についてのY値の平均値

W: 白地の上の塗膜についてのY値の平均値

8.15 拡散反射率

拡散反射率は,白塗料の三刺激値のY値を測定し,色の明るさを求める。拡散反射率の試験は,次によ

る。

a) 装置 拡散反射率の測定装置は,JIS Z 8722に規定するものを用いる。

b) 試験片の作製 1種及び2種の場合は,8.4 c) 1) によって,大きさ200 mm×100 mm×2 mmのガラス

板の片面に試料を塗り,塗面を上向きにして,水平に保ち,約24時間放置して試験片とする。

なお,試験片は8.14の試験が終わったものを用いてもよい。

3種の場合は,大きさ150 mm×70 mm×1.5 mmのアルミニウム板を用い,8.10 b) 1) によって試験

片を作製する。

c) 操作 8.4 d) による乾燥後,試験片の3か所についてY値を測定する。測定に用いる光源は,JIS Z 8720

の4.3.2(補助イルミナントC)に規定する補助イルミナントCとする。

d) 計算 3か所の平均値を求め,JIS Z 8401によって整数に丸める。

8.16 にじみ

アスファルトフェルトに1種及び2種の塗料を塗り付けた場合の塗膜へのにじみ性を求める。にじみの

試験は,次による。

a) 試験片の作製 大きさ約170 mm×150 mmのアスファルトフェルトの半分に,JIS Z 1523に規定する

紙粘着テープ2種又は同等品(ただし,粘着力は規定しない。)を貼り付け,試験板の全面に8.4 c) 1)

によって試料を塗り,塗面を上向きにして,約24時間放置して試験片とする。

b) 操作 試験片のアスファルトフェルト上の塗面3か所について,8.15によって拡散反射率を測定して,

平均値を求める。また,試験片の紙粘着テープ上の塗面3か所について,同様に平均値を求める。

c) 計算 にじみは,拡散反射率の比として表す。次の式によって拡散反射率比を算出し,JIS Z 8401に

よって小数点以下2桁に丸める。

d) 判定 白塗料の場合は,アスファルトフェルト上の拡散反射率が70 %以上あり,かつ,拡散反射率比

が0.90以上のとき,“にじみがない”とする。

黄色塗料の場合は,拡散反射率比が0.90以上のとき,“にじみがない”とする。

C

B

A=

ここに,

A: 拡散反射率比

B: アスファルトフェルト上の塗面の拡散反射率の平均値

C: 紙粘着テープ上の塗面の拡散反射率の平均値

8.17 黄色度

黄色度の試験は,次による。

a) 試験片の作製 大きさ150 mm×70 mm×1.5 mmのアルミニウム板を用い,8.10 b) 1) によって作製す

る。

14

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験片は,8.15の試験が終わった3種の試験片を用いてもよい。

b) 装置 測定装置は,JIS Z 8722に規定する分光測光器又は光電色彩計を用いる。

c) 操作 分光測光器を用いる場合は,JIS Z 8722の箇条4 a) (分光測色方法)に規定する分光測色方法

によって,また,光電色彩計を用いる場合は,JIS Z 8722の箇条4 b) (刺激値直読方法)に規定する

刺激値直読方法によって,塗膜の色の三刺激値X,Y及びZを求める。測定に用いる光源はJIS Z 8720

の4.3.2(補助イルミナントC)に規定する補助イルミナントCとする。

d) 計算 黄色度は,次の式によって算出し,JIS Z 8401によって小数点以下2桁に丸める。

Y

Z

X

D

06

.1

28

.1

−

=

ここに,

D: 黄色度

X,Y,Z: 色の三刺激値

8.18 耐摩耗性

耐摩耗性の試験は,次による。ただし,研磨紙は,JIS A 1453の附属書A(研磨紙法に使用する研磨紙

及びその品質の検定方法)のA.1.1 b) 1) に規定する研磨材を用いて,JIS K 6902の6.2.4(研磨紙の検定)

の規定に合格したものを用いる。

注記 この研磨紙は,テーバー社から市販されている。

Taber Industries, 455 Bryant Street, P.O.Box164, North Tonawanda, NY14120, U.S.A.

a) 1種及び2種の場合 1種及び2種の耐摩耗性の試験は,次による。

1) 試験片の作製 試験片は,3枚とする。中心に直径約7 mmの孔のあいた,大きさ約110 mm×110 mm

×1 mmの鋼板の片面に,8.4 c) 1) によって乾燥膜厚が200±40 μmになるように試料を塗り付ける。

1時間放置した後,40±1 ℃に保った恒温器に24時間入れ,取り出して室温になるまで放冷する。

室温になった後,試験片の質量を1 mgの桁まで測定する。

2) 試験方法 試験方法はJIS K 5600-5-8(研磨紙法)による。試験片を規定の位置に取り付けた後,

摩耗輪に附属し,2個のアームに,それぞれ質量250 gのおもりを取り付ける。カウンタを200回転

に設定し,摩耗試験機及び電動式除じん装置を始動して回転盤を回転させ,200回転した後,停止

して試験片を取り出す。試験片を柔らかいはけなどで清浄にした後,質量を1 mgの桁まではかる。

3) 計算 試験片3枚の摩耗減量を,次の式によって算出し,その平均値をJIS Z 8401によって整数に

丸める。

200

100

)

(

×

B

A

W

−

=

ここに,

W: 100回転当たりの摩耗減量(mg)

A: 試験前の試験片の質量(mg)

B: 試験後の試験片の質量(mg)

b) 3種の場合 3種の耐摩耗性の試験は,次による。

1) 試験片の作製 試験片は3枚とする。試験片の作製は,次のいずれかによる。

1.1) 8.4 c) 2) によって,溶融した試料を図7に例示する型に満たし,室温になるまで放冷する。その

後,型から取り出して,中心に直径7 mmの孔をあけたものを試験片とする。

なお,型の材質は,JIS G 4304に規定するステンレス鋼SUS304,又はこれと同等以上の品質の

ものとする。

15

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 中心に直径7 mmの孔のあいた,大きさ約110 mm×110 mm×1 mmの鋼板の片面に,図1に例示

する3種用アプリケータで塗付け幅が104 mmのものを用いて,8.4 c) 2) によって溶融した試料を

塗り付け,室温になるまで放冷したものを試験片とする。

単位 mm

図7−耐摩耗性の3種用の型の例

2) 試験方法 試験方法はJIS K 5600-5-8(研磨紙法)による。試験片を規定の位置に取り付けた後,

摩耗輪に附属し,2個のアームに,それぞれ質量250 gのおもりを取り付ける。摩耗試験機及び電動

式除じん装置を始動して回転盤を回転させ,500回転した後に停止させる。塗膜の表面にむらがあ

るときは,むらがなくなるまで研磨を続ける。この試験片を,試験前の試験片とし,質量を1 mg

の桁まではかる。試験片を再び回転盤に取り付け,研磨紙を新しいものと取り替え,a) 2) と同様に

して200回転した後停止して,試験片を取り出す。試験片を柔らかいはけなどで清浄にした後,質

量を1 mgの桁まではかる。

3) 計算 摩耗減量は,a) 3) によって求める。

8.19 圧縮強さ

圧縮強さの試験は,次による。

a) 試験片の作製 8.6.2 a) によって3個作製する。

なお,試験片の上面と下面とが平行になるように仕上げた後,23±1 ℃で18時間以上おく。

b) 圧縮試験機 JIS B 7721に規定する,校正・検証が可能な圧縮試験機又はこれと同等以上の性能をも

つもので,最大目盛は,試験片が破壊したときの力よりも,20 %以上大きい値を指示できるものとす

る。

注記 自動記録装置が付いているものが望ましい。

c) 操作 操作は,次による。

1) 試験片の長さ,幅及び高さを,JIS B 7507に規定するノギス(最小読取値0.02 mm)で0.02 mmま

ではかる。

16

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験片を圧縮試験機の加圧面の間に置き,試験片と加圧面の中心線とを一致させ,試験片と加圧面

とが平行となるようにする。

3) 試験片に30 mm/minの速度で力を加え,試験片が破壊したときの値を読み取る。

なお,試験片が破壊したかどうか判定が困難な場合には,試験片の高さが初期値の80 %になった

ときの値を破壊したときの力とする。

4) 試験は,23±1 ℃の条件で3個の試験片について行う。

d) 計算 試験片3個の圧縮強さは,次の式によって算出し,その平均値をJIS Z 8401によって小数点以

下3桁に丸める。

A

P

σ=

ここに,

σ: 圧縮強さ(kN/cm2)

P: 試験片が破壊したときの力(kN)

A: 加圧前の断面積(cm2)

8.20 耐水性

耐水性の試験は,JIS K 5600-6-1の箇条7[方法1(浸せき法)]による。ただし,試験片の作製,操作,

評価及び判定は,次による。

a) 試験片の作製 大きさ150 mm×70 mm×2 mmのガラス板の片面に,短辺に対し平行に試料を塗り,

72時間放置して試験片とする。

なお,試験片の枚数は3枚とし,そのうち1枚は原状試験片とする。

b) 操作 試験液は水とし,空の容器に試験片の長辺を縦に入れ,立て掛ける。水を塗膜の最下部から60

mmまで没するように静かに注ぐ。水温を23±2 ℃に保ち,24時間浸す。

c) 評価 試験片を取り出した直後,及び2時間放置した後,目視によって塗膜の表面を観察する。ただ

し,試験片の周辺及び塗膜の端から幅約10 mm以内の塗膜は,観察の対象外とする。

d) 判定 取り出した直後は,試験片2枚の塗膜にしわ,膨れ,割れ及び剝がれのいずれもなく,さらに,

2時間放置した後は,原状試験片と比べて,白化及び変色の程度が大きくないとき,“異常がない”と

する。

8.21 耐アルカリ性

8.21.1 一般事項

耐アルカリ性の試験は,JIS K 5600-6-1の箇条7[方法1(浸せき法)]による。ただし,試験片の作製,

試験方法,評価及び判定は,次による。

なお,耐アルカリ性の試験に用いるアルカリ溶液は,JIS K 8575に規定する水酸化カルシウムを用いて

調製した水酸化カルシウム飽和溶液とする。

a) 1種及び2種の場合 1種及び2種の耐アルカリ性の試験は,次による。

1) 試験板 試験板は,大きさ150 mm×70 mm×2 mmのガラス板3枚を用いる。

2) 試験片の作製 試料を試験板の片面に,8.4 c) 1) によって短辺に対し平行に塗り,72時間放置して

試験片とする。

なお,試験片3枚のうち2枚は試験用とし,残りの1枚は,原状試験片とする。

3) 試験方法 試験片の長辺を縦に空の容器に入れ,立て掛ける。アルカリ溶液を塗膜の最下部から60

mm没する深さまで静かに注ぎ入れる。液温を23±2 ℃に保ち18時間浸す。試験片を取り出して,

17

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直ちに水で洗い,水を振り切って立て掛ける。

4) 評価 水洗い直後,及び2時間放置した後,目視によって塗膜の表面を観察する。ただし,試験片

の周辺及び塗膜の端から幅約10 mm以内の塗膜は,観察の対象外とする。

5) 判定 水洗い直後は,試験片2枚の塗膜に,膨れ,割れ,剝がれ及び穴のいずれもなく,さらに,2

時間放置した後は,原状試験片と比べて,変色の程度が大きくないとき,“異常がない”とする。

b) 3種の場合 3種の耐アルカリ性の試験は,次による。

1) 試験片の作製 試験片の作製は,8.4 c) 2) による。溶融した試料を図8に例示する型に満たし,室

温になるまで放冷した後,型から取り出す。型の材質は,JIS G 3303に規定する電気めっきぶりき

SPTE,又は同等以上の品質のものとする。試験片の枚数は3枚とし,このうち1枚は,原状試験片

とする。

2) 試験方法 JIS R 3503に規定するトールビーカー500 mLの中にアルカリ溶液を深さ90 mmまで入

れ,この中に試験片が全没するようにし,トールビーカーに蓋をして,液温を23±2 ℃に保ち,18

時間おく。試験片を取り出して,直ちに水で洗い,水を振り切って立て掛け,約1時間乾燥する。

3) 評価及び判定 乾燥後,目視によって試験片2枚を観察する。試験片2枚の塗膜に,いずれも割れ

がなく,かつ,原状試験片と比べて色の変化が大きくないときは,“異常がない”とする。

単位 mm

図8−耐アルカリ性の3種用の型の例

8.22 加熱残分

加熱残分の試験は,JIS K 5601-1-2による。ただし,試験条件は,加熱温度105±2 ℃,加熱時間3時間

とする。

8.23 ガラスビーズ付着性

ガラスビーズ付着性の試験は,次による。

a) 操作 操作は,次による。

1) JIS R 3301に規定するガラスビーズ1号をビーカーに約100 g取り,その質量m1を0.01 gの桁まで

はかる。

2) 試料を,大きさ約430 mm×170 mm×3 mmのガラス板を水平に置いた中央部に長さ約400 mm,幅

約78 mmに8.4 c) 1)によって塗布し,直ちにガラスビーズを約100 mmの高さから塗面全面に一様

に散布する。これを試験片とする。

3) 試験片の塗面を上向きにして1時間放置した後,JIS K 5600-1-5の附属書A[試験板の塗装(はけ

塗り)]に規定する,乾いたはけを用いて,塗膜に付着していない分のガラスビーズを払い落とし,

その質量m2を0.01 gの桁まではかる。

b) 判定 塗膜に付着しているガラスビーズの状態を目視によって調べ,一様に付着しているときは,“塗

膜にむらなく付着する”とする。

18

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.24 ガラスビーズ固着率

ガラスビーズ固着率の試験は,次による。

a) 操作 操作は,次による。

1) 8.23のガラスビーズ付着性の試験を行った後の試験片を72時間放置して,JIS K 5660の7.13(耐洗

浄性)に規定する洗浄試験装置及びブラシを用い,乾燥状態のまま,この試験片を,ブラシの1往

復を1回として100回こする。

2) 塗膜から離脱したガラスビーズを集めてゴミなどを除去した後,その質量m3を0.01 gの桁まではか

る。

b) 計算 ガラスビーズ固着率は,次の式によって算出し,JIS Z 8401によって整数に丸める。

100

2

1

3

2

1

×

m

m

m

m

m

A

−

−

−

=

ここに,

A: ガラスビーズ固着率(%)

m1: 8.23 a) 1)ではかったガラスビーズの質量(g)

m2: 8.23 a) 3)ではかったガラスビーズの質量(g)

m3: 8.24 a) 2)ではかったガラスビーズの質量(g)

8.25 ガラスビーズの含有量

ガラスビーズの含有量の試験は,次による。

警告 有機溶剤を用いる場合は,火気及び換気に注意する。

a) 操作 操作は,次による。

1) 8.4 c) 2) で溶融した試料を冷却後,約30 g採取し,大きさ5 mm〜10 mm程度の固まりに砕き,あ

らかじめ質量をはかったJIS R 3503に規定するビーカー500 mLにとり,その質量C2を0.01 gの桁

まではかる。

2) 製造業者が指定する溶剤約150 mLを加え,ときどきかき混ぜながら樹脂分を溶かす。ガラスビー

ズがビーカーの底に沈んだ後,懸濁液をガラスビーズが流出しないように注意しながら106 μmの

標準ふるいを通し,液は捨て,ふるいにガラスビーズが残った場合には,元のビーカーへ戻す。さ

らに,溶剤150 mLを加えて溶かし,再びふるい分ける。この操作を3回〜5回繰り返す。

3) ビーカーに残った不溶物を,JIS K 8034に規定するアセトン50 mLで洗浄し,洗浄した液は,標準

ふるいによって更にふるい分ける。ふるいに残った不溶物を元のビーカーに戻す。

4) ビーカーを沸騰水浴に入れ,溶剤の臭いがほとんど残らなくなるまで加熱した後,室温まで放冷す

る。

5) ビーカーにJIS K 8180に規定する特級塩酸を用いて調製した塩酸(1+1)約100 mLを加え,時計

皿で蓋をして80 ℃〜100 ℃で約30分間加熱した後冷却する。これにJIS K 8001の表JA.6[指示

薬(中和滴定用)の調製]に規定するメチルオレンジ溶液を指示薬として,JIS K 8085に規定する

アンモニア水を用いて調製したアンモニア水(1+1)で中和する。ガラスビーズの浮遊が認められ

た場合には,JIS K 8101に規定するエタノール(99.5)を少量を加えながらよくかき混ぜて沈ませ

た後,標準ふるいによってふるい分ける。ふるいに残った不溶物を元のビーカーに戻す。

6) ビーカーに水約300 mL加えてかき混ぜ,ガラスビーズがビーカーの底に沈んだ後,洗浄した液を

標準ふるいによってふるい分ける。この操作を5回〜6回繰り返す。ビーカーの中のガラスビーズ

を,JIS K 8101に規定するエタノール(99.5)50 mLで洗浄し,標準ふるいによってふるい分ける。

19

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ふるいに残った不溶物を元のビーカーに戻す。

7) ビーカーを沸騰水浴に入れ,エタノール(99.5)の臭いがほとんどなくなるまで加熱する。ビーカ

ーを105 ℃〜110 ℃に保った乾燥器中で1時間乾燥する。

8) 乾燥後,ビーカーをデシケータ中で室温まで放冷後,その質量C3を0.01 gの桁まではかる。

9) 上記の処理によって溶解せず,残留する骨材(セラミック,けい石など)がある場合は,骨材をよ

り分けてからガラスビーズをビーカーに戻し,その質量をC3とする。

b) 計算 ガラスビーズの含有量は,次の式によって算出し,JIS Z 8401によって小数点以下1桁に丸め

る。

100

1

2

1

3

×

C

C

C

C

G

−

−

=

ここに,

G: ガラスビーズの含有量(%)

C1: ビーカーの質量(g)

C2: a) 1) ではかった質量(g)

C3: a) 8) 又はa) 9)ではかった質量(g)

8.26 屋外暴露耐候性

屋外暴露耐候性の試験は,附属書Cによる。

8.27 塗膜中の鉛の定量

黄色塗料にだけ適用する。塗膜中の鉛の定量は,JIS K 5674の附属書A(塗膜中の鉛の定量)による。

ただし,3種の場合は,8.4 c) 2) で溶融後,冷却固化した試料を用いる。

8.28 塗膜中のクロムの定量

黄色塗料にだけ適用する。塗膜中のクロムの定量は,JIS K 5674の附属書B(塗膜中のクロムの定量)

による。ただし,3種の場合は,8.4 c) 2) で溶融後,冷却固化した試料を用いる。

9

検査

9.1

形式検査

形式検査は,次による。

a) 1種及び2種 1種及び2種の検査項目は,表2の全項目とし,箇条8によって試験したとき,表2

の品質に適合しなければならない。

b) 3種 3種の検査項目は,表3のうち,屋外暴露耐候性を除く全項目とし,箇条8によって試験したと

き,表3の品質に適合しなければならない。

9.2

受渡検査

受渡検査の検査項目は,受渡当事者間の協定によって取り決め,箇条8によって試験したとき,表2又

は表3に適合しなければならない。ただし,表3に規定している屋外暴露耐候性の試験(8.26)について

は,過去に生産された製品があり,JIS K 5600-7-6の附属書1(耐候試験の実施及び管理)によって品質の

長期管理が行われ,その屋外暴露耐候性試験の成績が合格のときは,現在の製品は適合しているものとす

る。

10 表示

路面標示用塗料の容器には,容易に消えない方法で,次の事項を表示しなければならない。

20

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格の番号及び規格の名称

b) 種類

c) 正味質量又は正味容量

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

製造番号又はロット番号

g) 黄色の路面標示用塗料については,“鉛・クロムフリー”と表示する。

21

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

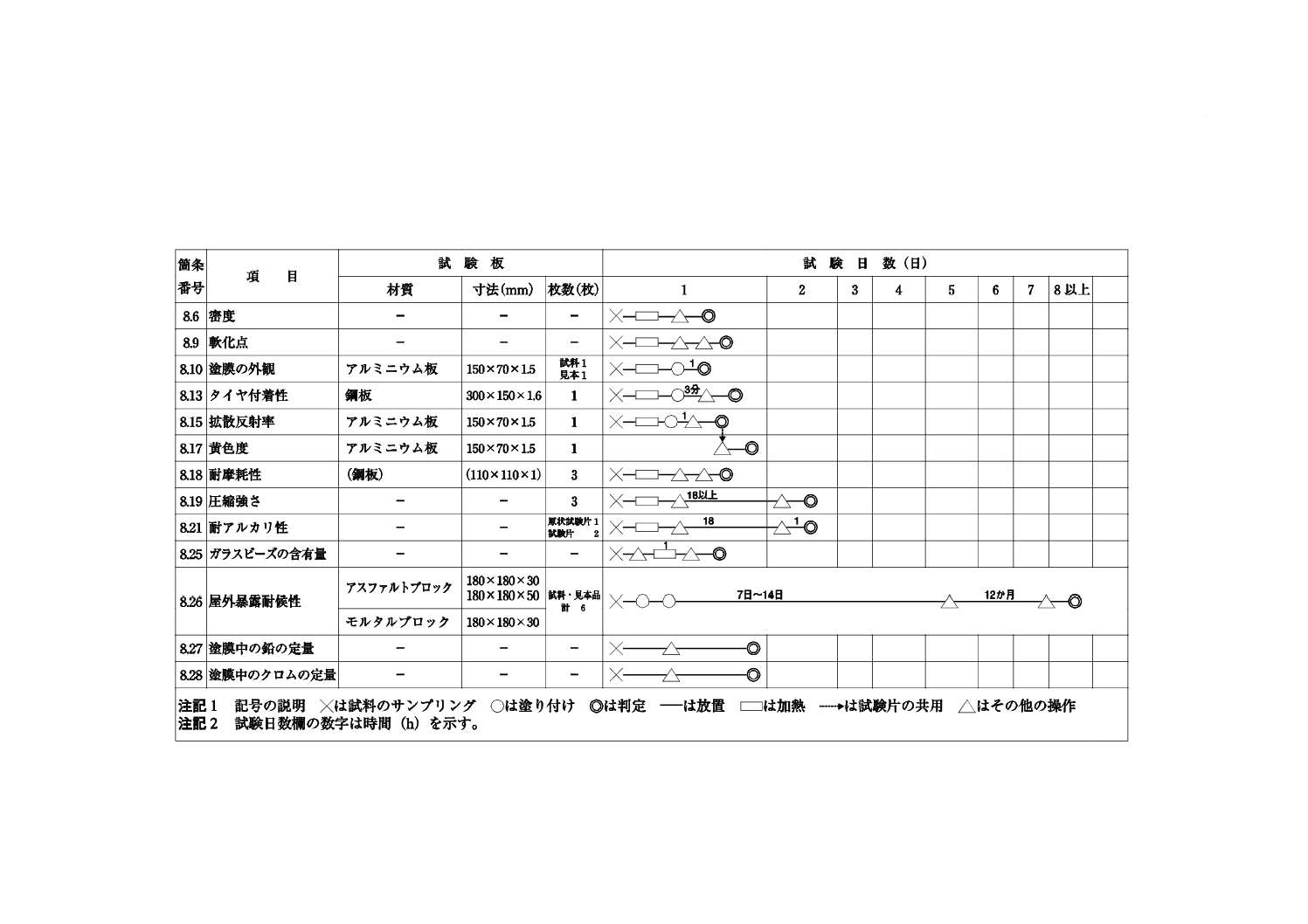

附属書A

(参考)

路面標示用塗料1種及び2種の試験手順

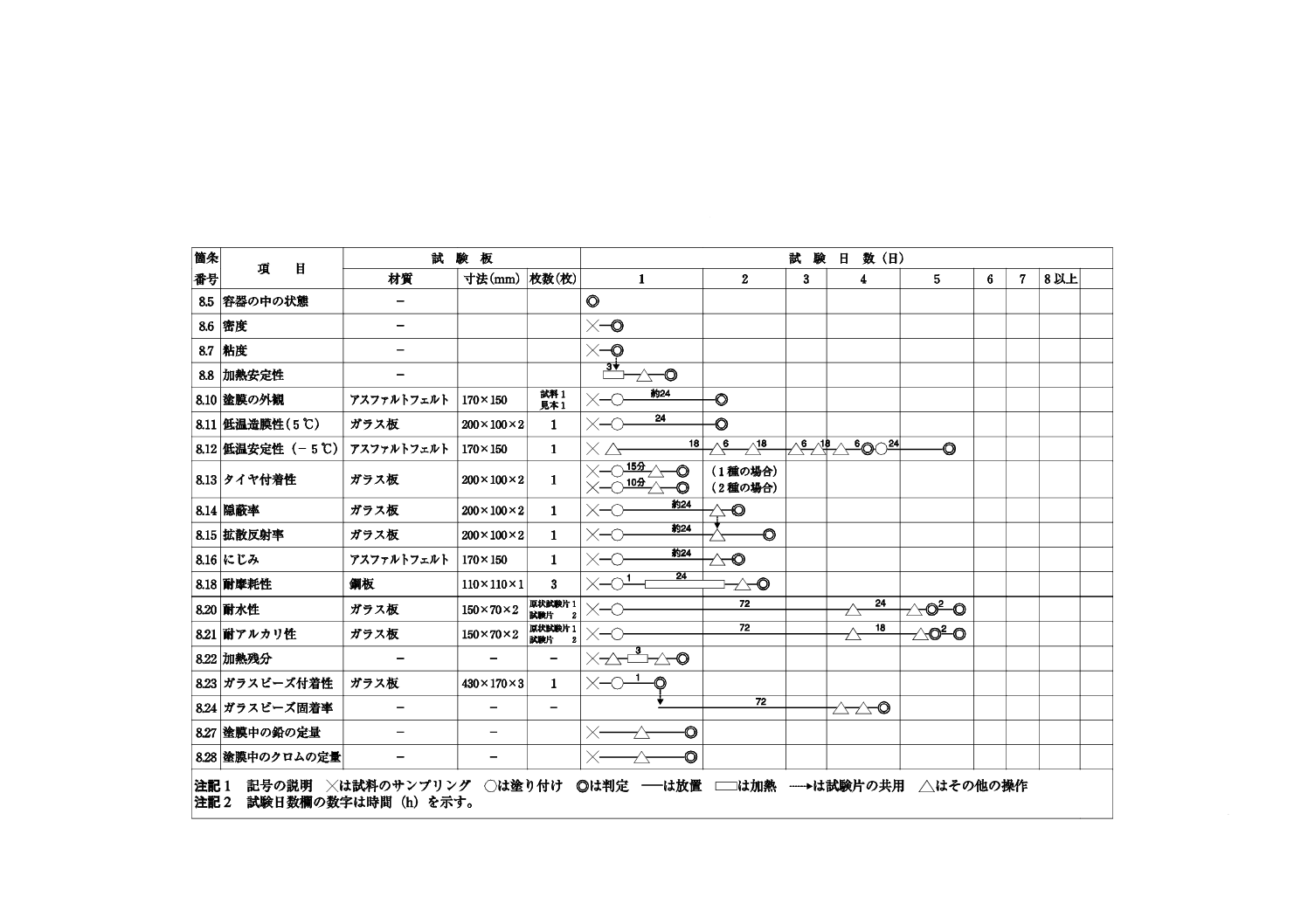

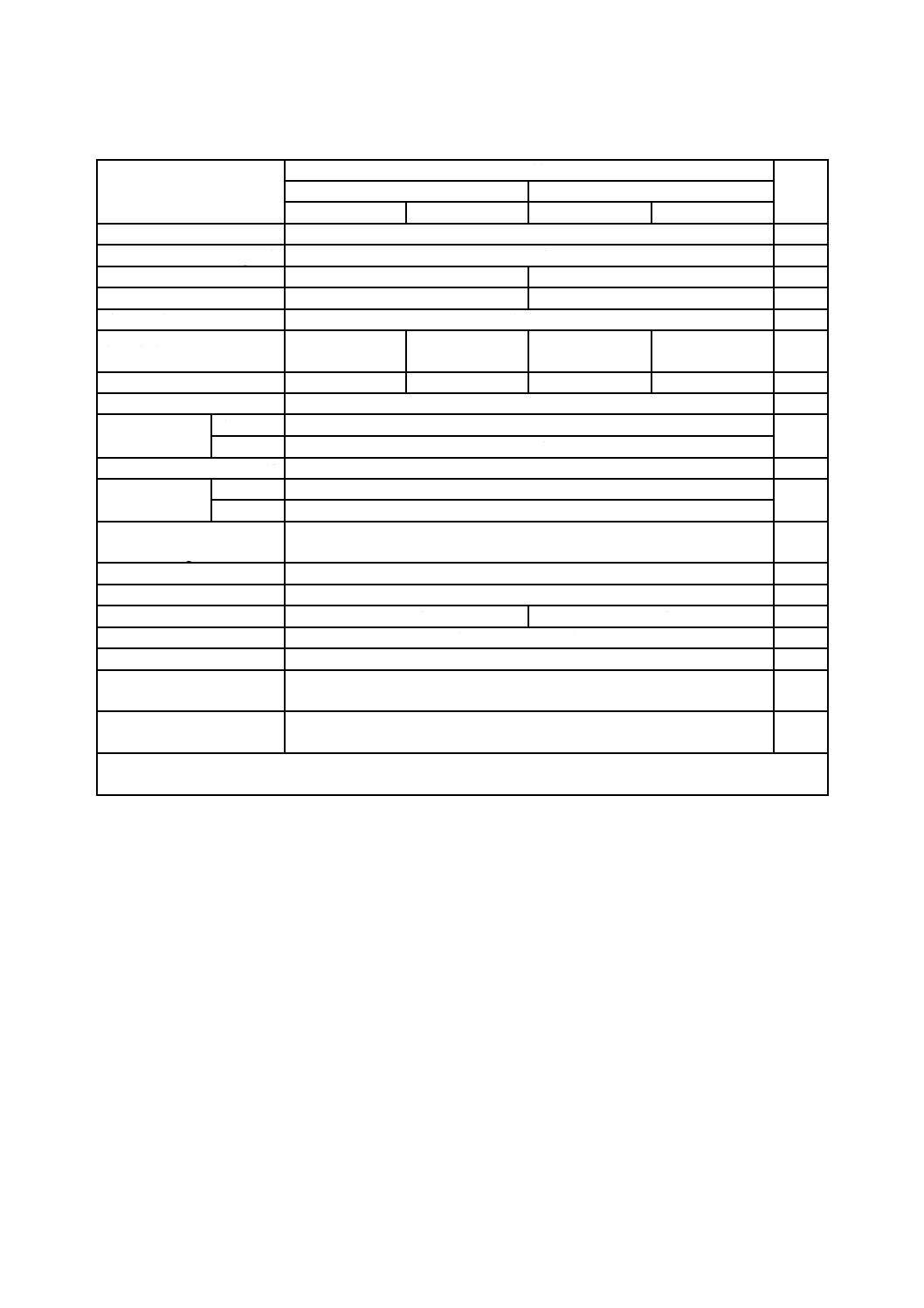

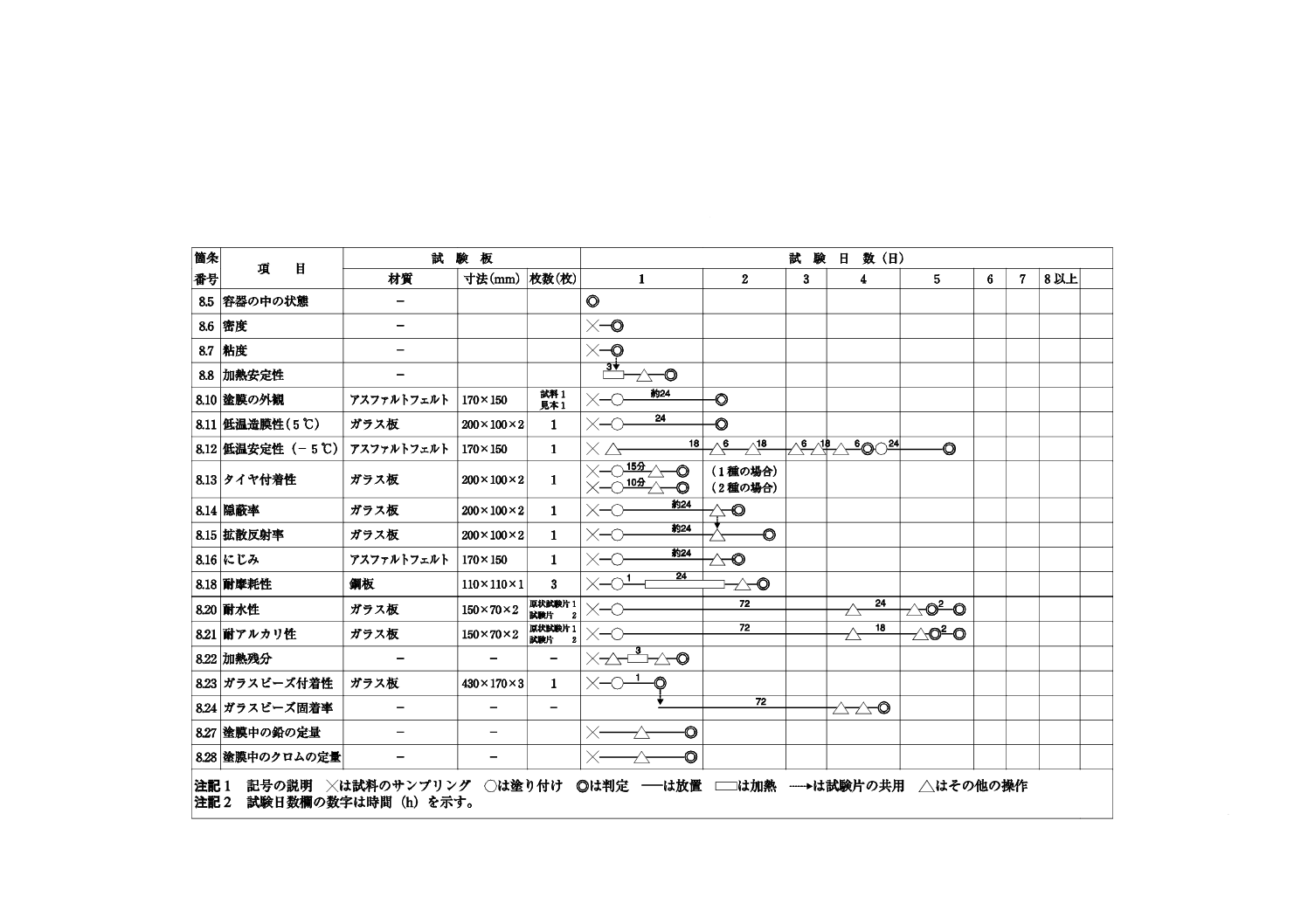

表A.1−路面標示用塗料1種及び2種の試験手順

2

K

5

6

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

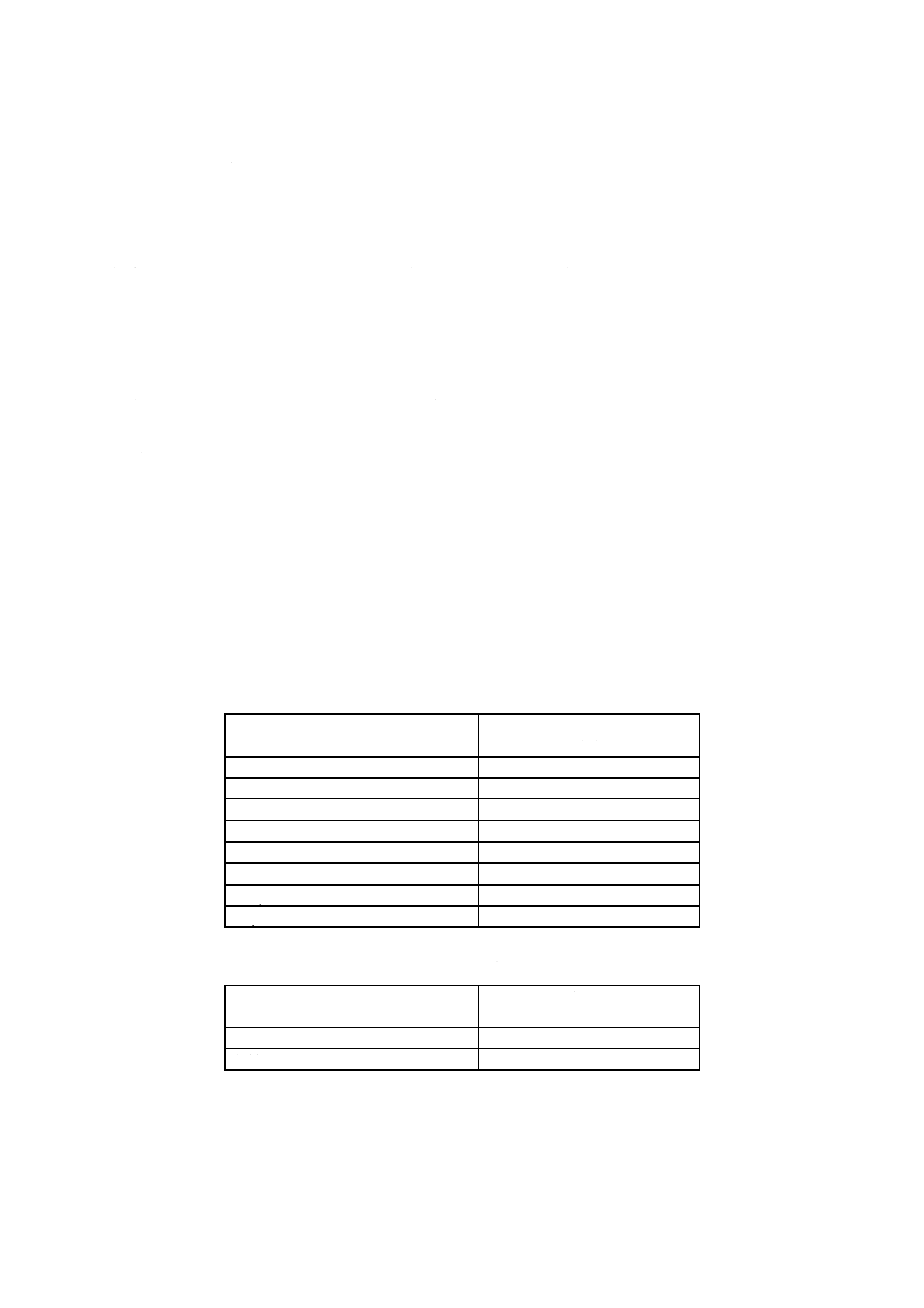

附属書B

(参考)

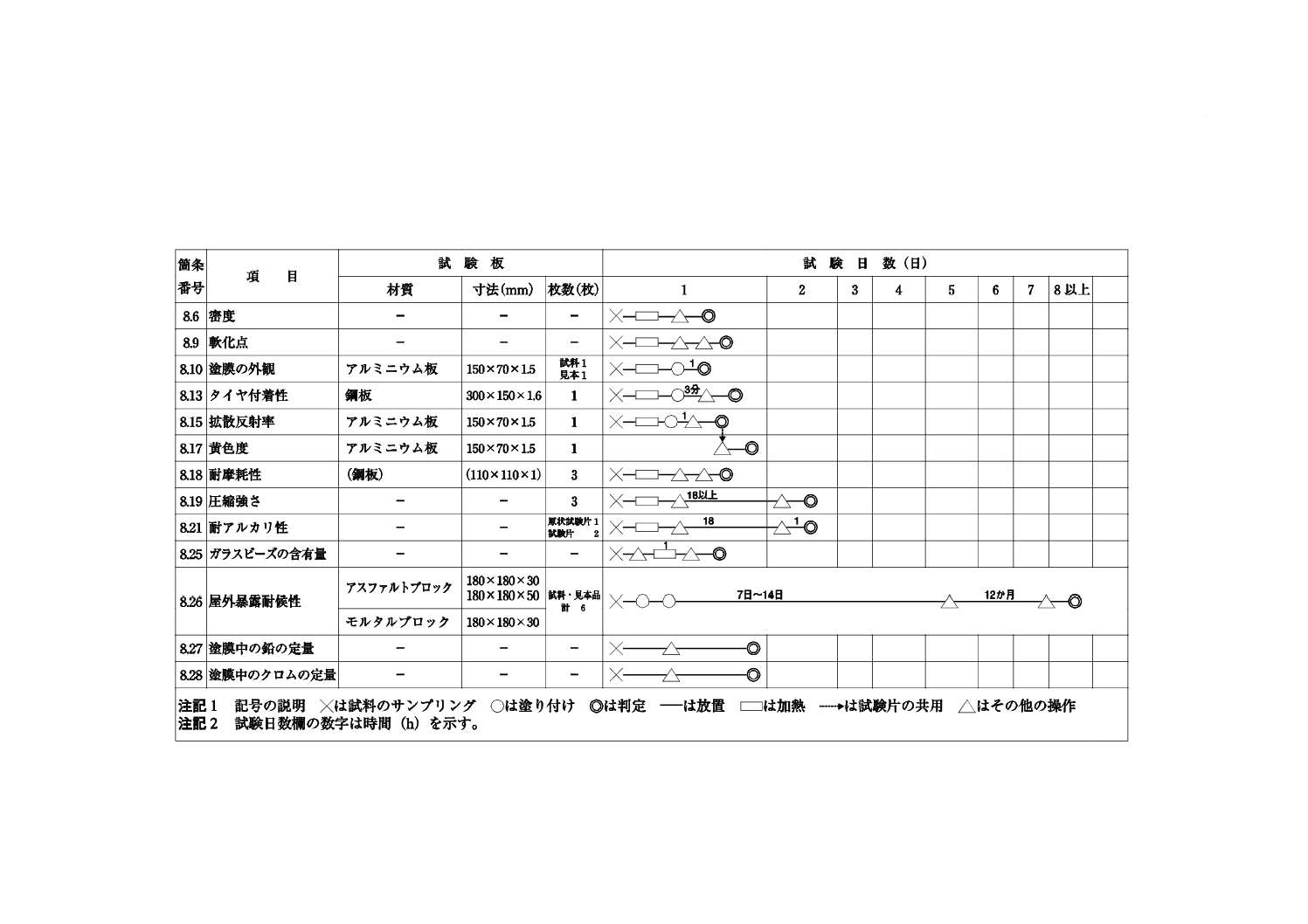

路面標示用塗料3種の試験手順

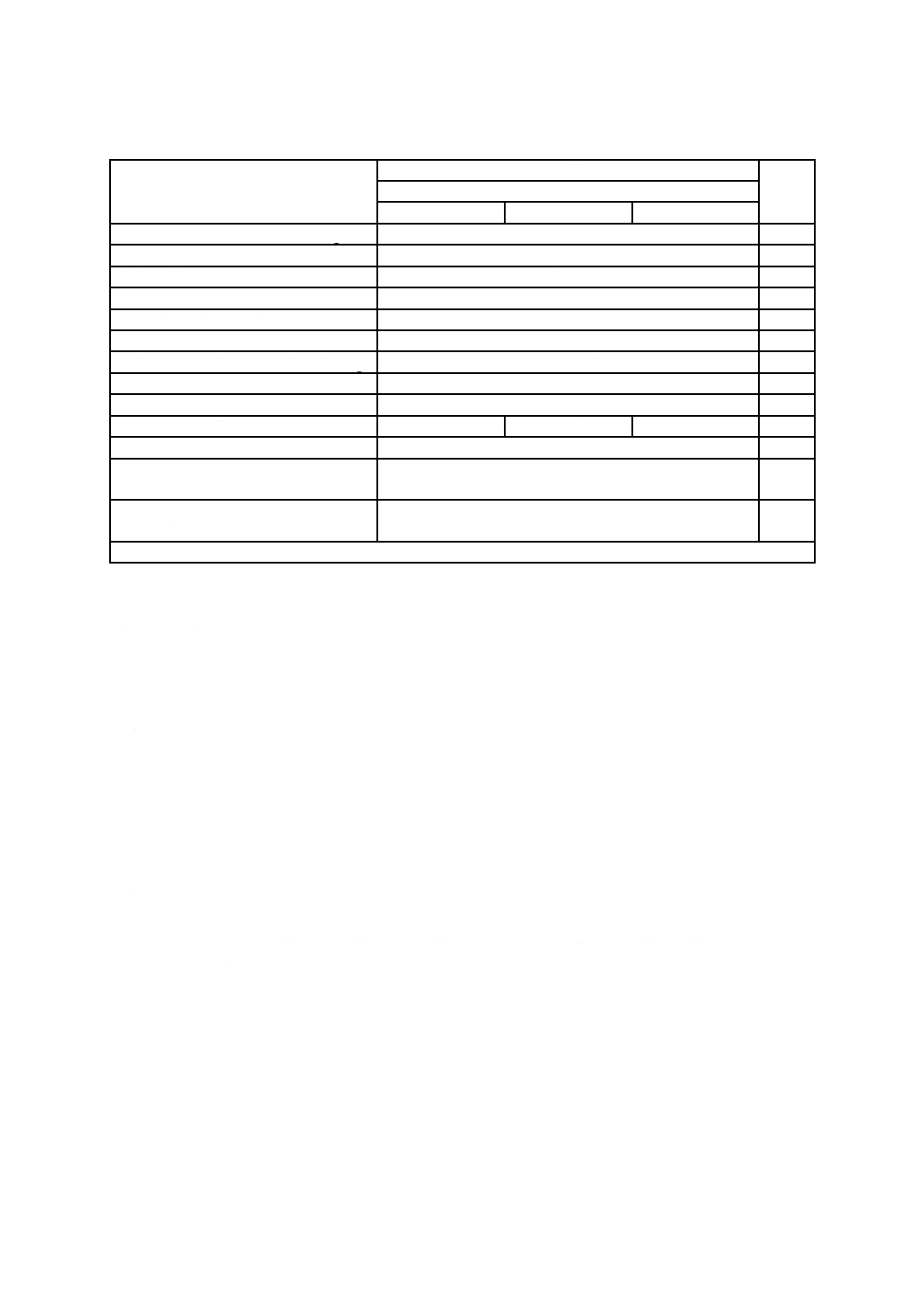

表B.1−路面標示用塗料3種の試験手順

(環球法)

2

K

5

6

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

屋外暴露耐候性試験方法

C.1 一般

屋外暴露耐候性の試験は,表1に示す3種の塗料に適用する。

C.2 試験片

試験片は,次による。

a) 試験板 試験板には,次のアスファルトブロック又はモルタルブロックを用い,6枚用意する。

1) アスファルトブロック アスファルトブロックは,次のいずれかとする。

− JIS K 5600-1-4の5.14(アスファルトブロック)に規定する,かさ密度(20 ℃)2.1 g/cm3〜2.3 g/cm3,

及び寸法180 mm×180 mm×30 mmで作製したもの。

− JIS K 2207に規定する針入度60〜80のストレートアスファルトとJIS Z 8801-1に規定するふるい網

で表C.1に適合するようにふるい分けした骨材とを表C.2の割合で配合した後,金属製型枠に充塡

し,ローラーコンパクタ等を用い,140 ℃〜160 ℃で,線圧29.4 kN/mで作製した,かさ密度(20 ℃)

2.3 g/cm3〜2.6 g/cm3,及び寸法180 mm×180 mm×50 mmのもの。

2) モルタルブロック モルタルブロックは,JIS R 5210に規定する普通ポルトランドセメントを用い

て,JIS R 5201の11.5(供試体の作り方)に規定する方法によって調製したモルタルを,金属製型

枠(寸法約180 mm×180 mm×30 mm)に流し込んで成形し,温度20±2 ℃及び湿度80 %以上の状

態で24時間静置した後,脱型し,その後6日間20±2 ℃の水中で養生し,更に7日間以上養生室

で静置した後,成形時の下面をJIS R 6252に規定するP180研磨紙を用いて十分に研磨したものと

する。

b) 試験片の作製方法 試験片の作製方法は,次による。

1) 試験板の前処理 製造業者が製品に指定する方法によって前処理を行う。

2) 試験片の作製 試験に用いる塗料は,試料及び見本品とする。見本品は,箇条7による塗料見本,

社内見本品及び限度見本品を用いる。8.4 c) 2)によって溶融した試料及び見本品を,それぞれ試験板

の面の中央部に,図1に例示する3種用アプリケータを用いて,長辺に対して平行に,幅約150 mm

に塗り,直ちにJIS R 3301に規定するガラスビーズ1号6±1 gを約100 mmの高さから一様に散布

する。乾燥は,JIS K 5600-1-1に規定する一般状態で7日間〜14日間乾燥する。

3) 試験片の後処理 試験片の周辺及び裏面は塗料などで塗り包まない。

c) 試験片の数 試料耐候性試験片及び見本品耐候性試験片について,それぞれ3枚とする。

なお,試験片ごとの試験成績にばらつきが少ないときは,試験片は,それぞれ1枚としてもよい。

C.3 操作

操作は,次による。

a) 暴露架台 暴露架台はJIS K 5600-7-6の5.(暴露架台)による。ただし,試験片の取付角度は,塗面

を上にして水平面となす角度を0度とする。

b) 試験の開始時期 試験の開始時期は,通常4月又は10月とする。ただし,この時期以外に試験を開始

24

K 5665:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する必要が生じた場合は,他の時期に開始することができる。

c) 試験の期間 試験の期間は,12か月とする。

試験の観察の時期は,試験開始から6か月後及び12か月後とする。

C.4 評価及び判定

観察時に,試験片を水で洗った後,試料耐候性試験片と見本品耐候性試験片とを直接比較して,表面の

状態の変化の程度を目視によって比較観察する。評価項目は,割れ,剝がれ及び色の変化とする。

判定は暴露開始から12か月後の観察で,見本品と比べ割れ及び剝がれが大きくなく,かつ,色の変化の

程度が大きくないとき,“割れ,剝がれ及び色の変化の程度が大きくない”とする。ただし,試験板に起因

する不具合及び塗膜の端から20 mm以内の塗膜は,観察・評価の対象としない。

注記 試験板の不具合とは,アスファルトブロックに起因する穴,割れなどの欠陥である。

C.5 結果の記録

屋外暴露耐候性試験片を観察した結果は,その都度記録し,全期間終了後にまとめて,試料の屋外暴露

耐候性の評価を記録する。試験片の表面に外部からの物質の付着,損傷などによって汚れ,変色,割れな

どが認められたときは,その状態を記録する。

C.6 記録の保管

記録の保管は,JIS K 5600-7-6の附属書1(耐候試験の実施及び管理)による。ただし,記録の保存期間

は,5年間とする。

表C.1−骨材の粒度

ふるい網

質量分率

(%)

19 mmを通過するもの

100

13.2 mmに残留するもの

95〜100

4.75 mmに残留するもの

55〜70

2.36 mmに残留するもの

35〜50

600 μmに残留するもの

18〜30

300 μmに残留するもの

10〜21

150 μmに残留するもの

6〜16

75 μmに残留するもの

4〜8

表C.2−アスファルトブロックの配合

材料

配合質量比

(%)

石油アスファルト

5〜7

骨材

93〜95