K 5553:2010

(1)

まえがき

この追補は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,工業標準原案を具

して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正

したもので,これによって,JIS K 5553:2002は改正され,一部が置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

日本産業規格

JIS

K 5553:2010

厚膜形ジンクリッチペイント

(追補1)

High build type Zinc rich paint

(Amendment 1)

JIS K 5553:2002を,次のように改正する。

2.(引用規格)のJIS K 5551 エポキシ樹脂塗料,JIS K 5552 ジンクリッチプライマー,JIS K 5622 鉛

丹さび止めペイント及びJIS K 8680 トルエン(試薬)を,削除する。

2.(引用規格)にJIS K 8101 エタノール(99.5)(試薬),JIS K 8142 塩化鉄(III)六水和物(試薬),

JIS K 8247 過マンガン酸カリウム(試薬),JIS K 8371 酢酸ナトリウム三水和物(試薬),JIS K 8951 硫

酸(試薬),JIS K 8997 硫酸マンガン(II)五水和物(試薬)及びJIS K 9005 りん酸(試薬)を,追加

する。

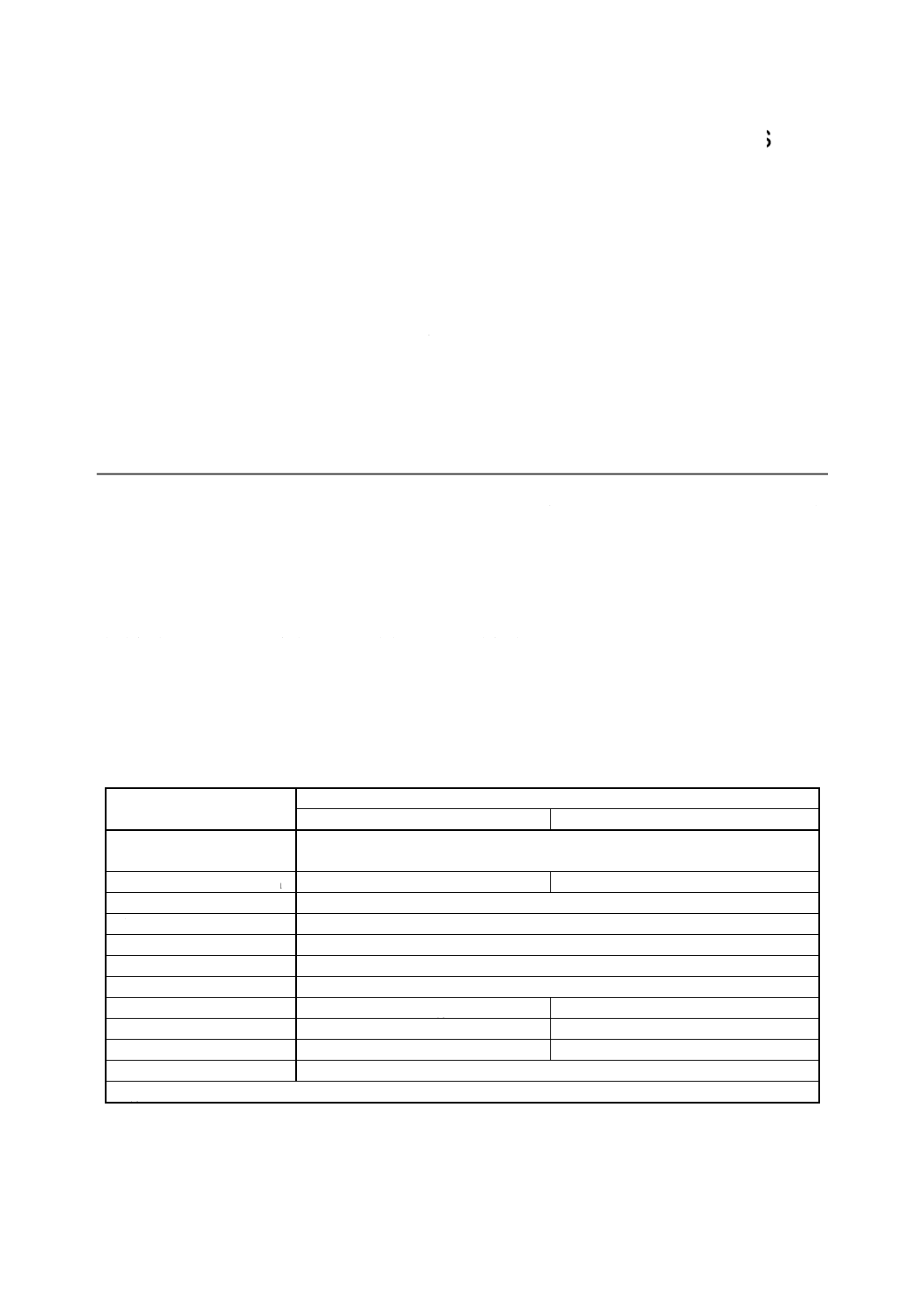

5.(品質)の表1(品質)を,次の表に置き換える。

表1 品質

項目

種類

1種

2種

容器の中での状態

粉は微小で一様な粉末とする。

液はかき混ぜたとき硬い塊がなくて一様になるものとする。

乾燥時間 h

5以下

6以下

塗膜の外観

塗膜の外観が正常であるものとする。

ポットライフ

5時間で使用できるものとする。

耐衝撃性(デュポン式)

衝撃によって割れ及びはがれが生じてはならない。

厚塗り性

厚塗り性に支障があってはならない。

耐塩水噴霧性

塩水噴霧に耐えるものとする。

耐水性

− (1)

水に浸したとき異常がないものとする。

混合塗料中の加熱残分 %

70以上

75以上

加熱残分中の金属亜鉛 %

75以上

70以上

屋外暴露耐候性

2年間の試験でさび,割れ,はがれ及び膨れがあってはならない。

注(1) ダッシュ(−)は,規定項目の試験をしないことを示す。

2

K 5553:2010

6.13(加熱残分中の金属亜鉛)の全文を,次に置き換える。

加熱残分中の金属亜鉛の定量は,附属書2(規定)(溶剤不溶物中の金属亜鉛の定量)による。ただし,

亜鉛粉末のこん(梱)包形態によって,次の2種類の試験方法を適用する。

a) 1液1粉末形,2液1粉末形の試料 粉末中の金属亜鉛の量を求め,加熱残分中の金属亜鉛は,粉末の

混合比及び加熱残分から,次の式によって算出する。

D

C

B

A

×

=

ここに,

A: 加熱残分中の金属亜鉛(%)

B: 混合物中の粉末の割合(%)

C: 粉末中の金属亜鉛(%)

D: 混合物の加熱残分(%)

b) 2液形の試料 亜鉛粉末の入っている液から,附属書1(規定)(溶剤不溶物の定量)によって溶剤不

溶物を分取し,溶剤不溶物中の金属亜鉛の量を求め,溶剤不溶物及び加熱残分から金属亜鉛を,次の

式によって算出する。

なお,溶剤不溶物を分取するときに用いる溶剤は,JIS K 8903に規定する4-メチル-2-ペンタノン(メ

チルイソブチルケトン)及びJIS K 8034に規定するアセトンを容量比1:1で混合する。

D

C

B

A

×

=

ここに,

A: 加熱残分中の金属亜鉛(%)

B: 混合物中の溶剤不溶物(%)

C: 溶剤不溶物中の金属亜鉛(%)

D: 混合物の加熱残分(%)

6.14(エポキシ樹脂の定性)の全文を,削除する。

附属書1(規定)(溶剤不溶物の定量)及び附属書2(規定)(溶剤不溶物中の金属亜鉛の定量)を,参考

表1の次に追加する。

3

K 5553:2010

附属書1(規定) 溶剤不溶物の定量

1. 要旨 試料に溶剤を加えて溶剤可溶物を溶かし,遠心分離して得た固形物を溶剤不溶物として,これ

を試料中の質量分率として求める。

2. 装置及び器具 装置及び器具は,次による。

a) 遠心分離機は,3 000 min−1〜15 000 min−1の性能をもつもの。

b) 沈殿管は,ガラス製又はステンレス鋼製で底が丸く,容量が約50 mlのもの。

3. 操作 操作は,次による。

a) あらかじめ質量をはかった沈殿管に試料10 gを正確にはかりとる。

b) 製品規格に規定する溶剤を,約20 ml加えて,ガラス棒でよく混合する。ガラス棒に付着した固形物

は,希釈用溶剤で沈殿管の中に洗い落とし(1),液量が沈殿管の約4/5になるまで溶剤を加える。

注(1) ガラス棒に固形物が付着する場合には,ガラス棒と沈殿管とは,常に一緒にして質量をはか

る。

c) 沈殿管は,溶剤の蒸発を防ぐためにふたをした後,遠心分離機にかけ,3 000 min−1〜4 000 min−1で20

分〜30分間運転して分離する。ただし,カーボンブラック,クロム酸塩,有機顔料など分離しにくい

顔料を含む場合は,8 000 min−1〜15 000 min−1で30分間遠心分離機にかけ分離する。

d) さらに,溶剤を毎回30 mlずつ用いて,b)及びc)によって,混合・沈殿・流出の操作を3回繰り返す。

e) 沈殿管の底を熱水の中に浸した後,木片に綿布を5〜6枚重ねた上に底を数回軽く打ち当て,この操作

を繰り返して沈殿物を内壁から離す。

f)

沈殿管を温度105±2 ℃の乾燥器中で2時間乾燥し,デシケータ中で放冷した後,その質量をはかっ

て沈殿物の質量を求める。ただし,酸化銅(I)を含む場合は,溶剤不溶物を,温度55±2 ℃の乾燥

器中で30分間乾燥し,デシケータ中で24時間放置して沈殿物の質量を求める。

g) 次に,得られた沈殿物を,めのう製乳鉢でよくすりつぶして均一にした後,はかり瓶に移し,温度105

±2 ℃の乾燥器中で約30分間乾燥した後,溶剤不溶物の分析に用いる。

4. 計算 試料中の溶剤不溶物は,次の式によって算出する。

100

1

2×

=m

m

A

ここに,

A: 溶剤不溶物(%)

m2: 沈殿物の質量(g)

m1: 試料の質量(g)

4

K 5553:2010

附属書2(規定) 溶剤不溶物中の金属亜鉛の定量

1. 要旨 溶剤不溶物中の金属亜鉛を塩化鉄(Ⅲ)溶液に溶解し,還元によって生成した第1鉄イオンを

過マンガン酸カリウム溶液で滴定して,対応する金属亜鉛の量を溶剤不溶物中の質量分率として求める。

2. 試薬 試薬は,次による。

a) 塩化鉄(III)溶液 JIS K 8142に規定する塩化鉄(III)20 gと,JIS K 8371に規定する酢酸ナトリウ

ム5 gとを水に溶かして100 mlとする。この溶液は,使用の都度調製する。

b) 硫酸マンガン(II)溶液 JIS K 8997に規定する硫酸マンガン(II)67 gをはかりとって,水500 ml

に溶かし,次に,JIS K 8951に規定する硫酸130 mlとJIS K 9005に規定するりん酸138 mlとを加え,

更に水を加えて1 000 mlとする。

c) 0.02 mol/l 過マンガン酸カリウム溶液 JIS K 8247に規定する過マンガン酸カリウムを用いて調製す

る。

d) エタノール(99.5) JIS K 8101に規定するもの。

3. 操作 操作は,次による。

a) 試料は,附属書1の方法で得た溶剤不溶物を用いる。共通すり合わせ三角フラスコ500 mlに,金属亜

鉛として約0.09 gを含むように試料を正確にはかりとり,少量のエタノール(99.5)で潤した後,塩

化鉄(III)溶液25 mlを静かに加える。

b) 密栓して約15分間静かに振り動かし,金属亜鉛を完全に溶かす。

c) 硫酸マンガン(II)溶液25 mlと水150 mlとを加え,0.02 mol/l 過マンガン酸カリウム溶液で滴定し,

30秒間うすい紅色を保つときを終点とする。別に,空試験を行う。

4. 計算 溶剤不溶物中の金属亜鉛は,次の式によって算出する。

100

270

003

.0

)

(

2

1

×

×

×

−

=

m

F

V

V

A

ここに,

A: 溶剤不溶物中の金属亜鉛(%)

V1: 滴定に要した0.02 mol/l 過マンガン酸カリウム溶液

の量(ml)

V2: 空滴定に要した0.02 mol/l 過マンガン酸カリウム溶

液の量(ml)

F: 0.02 mol/l 過マンガン酸カリウム溶液のファクタ

0.003 270: 0.02 mol/l 過マンガン酸カリウム溶液1 mlに相当す

る金属亜鉛の質量(g)

m: 試料の質量(g)